水素化処理触媒の製造方法

【課題】より脱硫活性の優れた水素化処理触媒をより簡便かつ工業的に製造する水素化処理触媒の製造方法を提供する。

【解決手段】水素化処理触媒の製造方法は、担体に周期表第6族、第8族〜第10族から選ばれる少なくとも1つ以上の活性金属成分を担持して活性金属担持体を得る第1工程と、活性金属担持体にキレート剤及び水分を含むキレート剤含有水溶液を含浸し、含浸担持体を得る第2工程と、含浸担持体について、下記(1)式で計算される前記キレート剤含有水溶液の含液量を50%以上の状態に保ちながら、80℃以上150℃以下で熟成させ、熟成担持体を得る第3工程と、熟成担持体を300℃以下で乾燥させる第4工程とを含む。

含液量[質量%]={(W2−W1)/W1}×100・・・(1)

但し、W1は、第3工程終了後の熟成担持体を500℃で乾燥させた後の質量であり、W2は、第3工程終了時の熟成担持体の質量である。

【解決手段】水素化処理触媒の製造方法は、担体に周期表第6族、第8族〜第10族から選ばれる少なくとも1つ以上の活性金属成分を担持して活性金属担持体を得る第1工程と、活性金属担持体にキレート剤及び水分を含むキレート剤含有水溶液を含浸し、含浸担持体を得る第2工程と、含浸担持体について、下記(1)式で計算される前記キレート剤含有水溶液の含液量を50%以上の状態に保ちながら、80℃以上150℃以下で熟成させ、熟成担持体を得る第3工程と、熟成担持体を300℃以下で乾燥させる第4工程とを含む。

含液量[質量%]={(W2−W1)/W1}×100・・・(1)

但し、W1は、第3工程終了後の熟成担持体を500℃で乾燥させた後の質量であり、W2は、第3工程終了時の熟成担持体の質量である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、より脱硫活性の優れた水素化処理触媒を簡便かつ工業的に製造する方法に関する。

【背景技術】

【0002】

石油精製プロセスでは、原料油中の硫黄や窒素などの不純物の除去を目的として、多種多量の水素化処理触媒が使用されている。しかしながら、全世界規模での環境保全が問われる近年おいては、精製された燃料油における硫黄分の規制が世界的に厳しさを増している。特に、自動車排出ガス中に含まれる有害物質の更なる低減として、軽油の低硫黄化は大きな課題とされている。これは、排出ガス処理装置の触媒材料として用いられる貴金属や塩基性酸化物等が硫黄による被毒を受け易いためである。このため、日本では軽油やガソリンなどの液体燃料について硫黄分を10ppm以下に低減したサルファーフリー化がなされており、それに伴い水素化処理触媒においても高い脱硫性能を有する高性能な触媒の開発が行われている。

【0003】

従来、水素化処理触媒は、アルミナ、シリカ、アルミナ−ボリア、ゼオライトなどの多孔性無機酸化物担体に、モリブデン、タングステンなどの周期表第6族金属、及び/又は、コバルト、ニッケルなどの周期表第8族金属などの活性金属成分を含む含浸溶液を接触(含浸)させた後、乾燥、焼成し、担体に活性金属を担持させて製造されていた。この水素化処理触媒は硫化して使用される。

しかしながら、この製造方法では、焼成工程や硫化工程において活性金属の凝集が起こり、すなわち、活性金属の分散性が悪くなり、脱硫活性が低くなるという問題があった。

そこで、含浸溶液にキレート剤を添加することにより、活性金属の凝集を抑制し、更に、担体に担持された活性金属を高分散させ、脱硫性能を向上させていた(例えば、特許文献1〜3参照)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2004−344725号公報

【特許文献2】特開2004−344754号公報

【特許文献3】特開2005−873号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、市場では、より高い脱硫性能、更に、触媒反応の性能低下がより小さい水素化処理触媒が求められていると共に、商業的な生産性についてコスト高を回避した製造方法の開発が求められている。

本発明では、より脱硫活性の優れた水素化処理触媒をより簡便かつ工業的に製造する水素化処理触媒の製造方法を提供する。

【課題を解決するための手段】

【0006】

第1の発明は、担体に周期表第6族、第8族〜第10族(以上、IUPAC表記。以下同様)から選ばれる少なくとも1つ以上の活性金属成分を担持して活性金属担持体を得る第1工程と、

前記活性金属担持体にキレート剤及び水分を含むキレート剤含有水溶液を含浸し、含浸担持体を得る第2工程と、

前記第2工程で得られた含浸担持体について、下記(1)式で計算される前記キレート剤含有水溶液の含液量を50%以上の状態に保ちながら、80℃以上150℃以下で熟成させ、熟成担持体を得る第3工程と、

前記第3工程で得られた熟成担持体を300℃以下で乾燥させ、水素化処理触媒を得る第4工程と、を含むことを特徴とする水素化処理触媒の製造方法。

含液量[質量%]={(W2−W1)/W1}×100・・・(1)

但し、W1は、第3工程終了後の熟成担持体を500℃で乾燥させた後の質量であり、W2は、第3工程終了時の熟成担持体の質量である。

【0007】

第2の発明は、前記第3工程を、0.10〜0.51MPa(1〜5atm)の範囲で行うことを特徴とする。

第3の発明は、前記第1工程に代え、前記第2工程において、前記キレート剤含有水溶液に、周期表第6族、第8族〜第10族から選ばれる少なくとも1つ以上の活性金属成分を添加することを特徴とする。

【0008】

第4の発明は、使用前の水素化処理触媒に担持された活性金属成分を再分散させて活性を向上させる水素化処理触媒の製造方法であって、

使用前の水素化処理触媒に、キレート剤及び水分を含むキレート剤含有水溶液を含浸し、含浸触媒を得る第一工程と、

前記第一工程で得られた含浸触媒について、下記(2)式で計算される前記キレート剤含有水溶液の含液量を50%以上の状態に保ちながら、80℃以上150℃以下で熟成させ、熟成触媒を得る第二工程と、

前記第二工程で得られた熟成触媒を300℃以下で乾燥させ、改良触媒を得る第三工程と、を含むことを特徴とする水素化処理触媒の製造方法

含液量[質量%]={(W4−W3)/W3}×100・・・(2)

但し、W3は、第二工程終了後の熟成触媒を500℃で乾燥させた後の質量であり、W4は、第二工程終了時の熟成触媒の質量である。

【0009】

第5の発明は、前記第二工程を、0.10〜0.51MPa(1〜5atm)の範囲で行うことを特徴とする。

第6の発明は、前記第一工程において、前記キレート剤含有水溶液に、周期表第6族、第8族〜第10族から選ばれる少なくとも1つ以上の活性金属成分を添加することを特徴とする。

第7の発明は、前記活性金属成分が周期表第8族〜第10族から選ばれ、その添加量が酸化物換算で前記改良触媒の1質量%以下であることを特徴とする。

第8の発明は、前記第一工程において、予め使用前の水素化処理触媒を300℃を超える温度で焼成した焼成触媒を使用することを特徴とする。

【発明の効果】

【0010】

本発明は、キレート剤及び水分を接触させた後、十分に水分が存在し、かつ、維持できる80〜150℃で熟成するので、活性金属を担体により高分散させて担持することができ、脱硫性能をより高く、しかも、触媒反応の性能低下をより小さくすることができる。また、含浸工程後に所定温度及び所定水分量に制御された熟成工程を設けるだけでよく、しかも、従来技術よりも短い熟成時間での処理が可能となるので、高性能な触媒を低コストで製造することが出来る。

【図面の簡単な説明】

【0011】

【図1】熟成温度を変化させたときのNO吸着量の変化を示したプロット図である。

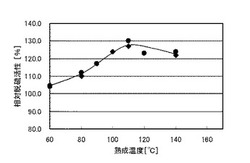

【図2】熟成温度を変化させたときの相対脱硫活性の変化を示したプロット図である。

【図3】熟成時の圧力を変化させたときのNO吸着量の変化を示したプロット図である。

【図4】熟成時の圧力を変化させたときの相対脱硫活性の変化を示したプロット図である。

【発明を実施するための形態】

【0012】

[水素化処理触媒]

本発明が適用される炭化水素油の水素化処理触媒は、高温高圧雰囲気下で、炭化水素油である軽質油や重質油と水素とを当該触媒の存在下で接触させることにより、脱硫や脱窒素、脱メタルや水素化分解などの反応を進行させる一般的な水素化処理触媒である。軽質油の例としてはナフサ、灯油、軽質軽油(Light Gas Oil、LGO)、重質軽油(Heavy Gas Oil、HGO)、減圧軽油(Vacuum Gas Oil、VGO)などが挙げられ、重質油の例としては常圧残油(Atmospheric Residue、AR)、減圧残油(Vacuum Residue、VR)などが挙げられる。

【0013】

前記水素化処理触媒を構成する担体としては、無機酸化物から構成され、例えば、アルミナ、シリカ、チタニア、シリカ−アルミナ、アルミナ−チタニア、アルミナ−ジルコニア、アルミナ−ボリア、リン−アルミナ、シリカ−アルミナ−ボリア、リン−アルミナ−ボリア、リン−アルミナ−シリカ、シリカ−アルミナ−チタニア、シリカ−アルミナ−ジルコニアなどを例示することができる。

【0014】

前記担体に担持される活性金属成分は、周期表第6族及び第8族〜第10族(以上、IUPAC表記。以下同様)から少なくとも1種類の活性金属成分が選ばれ、より好適には周期表第6族の少なくとも1種類及び周期表第8族〜第10族から少なくとも1種類の活性金属成分が選ばれる。周期表第6族の活性金属成分としてはモリブデン(Mo)、タングステン(W)、クロム(Cr)などが挙げられ、周期表第8族〜第10族の活性金属成分としてはニッケル(Ni)、コバルト(Co)などが挙げられる。また、これらの活性金属成分に加え、リンやホウ素などの他の元素を適宜添加してもよい。選択される活性金属成分の種類やその担持量は、処理対象の炭化水素油の種類やプロセス条件などに応じて適宜設定される。

【0015】

<第1の水素化処理触媒の製造方法>

[第1工程:担持工程]

本工程では既述の担体に、周期表第6族及び第8族〜第10族から選ばれる少なくとも少なくとも1つ以上の活性金属成分を担持して活性金属担持体を得る。

活性金属成分の担持方法については、格別の方法に限定されるものではないが、通常は固相混合法、液相混合法、共沈法、合浸法、逆ミセル法などの各種の担持法を採用することができる。

例えば、含浸法により担持を行う場合には、前述の担体に活性金属成分の単体の溶液又は前記活性金属成分を含む化合物(例えば、金属塩、金属酸化物、金属水酸化物)の溶液を、吸着法、平衡吸着法、ポアフィリング法、インシピアントウエットネス法、蒸発乾固法、噴霧法などの方法により含浸させる。

上記の各担持法により得られた担体と活性金属成分の原料との混合物は、大気中又は不活性雰囲気中にて室温〜300℃未満で乾燥される。また、乾燥前又は乾燥後の前記混合物を大気中又は不活性雰囲気中にて加熱することにより焼成を行ってもよい。300℃以上で焼成を行うと、乾燥のみの場合に比べて活性金属成分の分散性が低下する場合がある。

【0016】

[第2工程:含浸工程]

本工程では、活性金属担持体を、キレート剤と水分とを含むキレート剤含有水溶液に含浸させ、含浸担持体を得る。キレート剤は、活性金属と配位結合を形成し、活性金属を担体に高分散状態で担持させ、その状態を保持する役割を果たす。

前記キレート剤としては、例えばグルコン酸、リンゴ酸、クエン酸、酒石酸、シュウ酸などを挙げることができる。キレート剤は、処理対象の活性金属成分に配位させることが可能な十分量が添加される。後述の熟成温度や細孔への浸透のし易さなどを考慮すると、キレート剤は水を溶媒とする水溶液の状態で活性金属担持体と接触させることが好ましい。キレート剤と水との混合比は、水溶液の粘度によっても変化するが、例えば液粘度目標として毛細管粘度計にて動粘度20mm2/S(cSt)以下の範囲に調製される。

【0017】

また、第1工程にて予め担体に活性金属成分を担持させる工程を省略し、前記キレート剤含有水溶液に活性金属成分の原料を添加することにより、当該第2工程にて担体に活性金属成分を担持させてもよい。この場合は、前記キレート剤含有水溶液中には周期表第6族の金属(モリブデン、タングステン、クロムなど)、周期表第8族〜第10族の金属(ニッケル、コバルトなど)の微粒子ゾルやこれらの活性金属成分の原料となる金属塩や金属錯塩などが添加される。

また、キレート剤含有水溶液には、リン酸、リン酸二水素アンモニウム、リン酸水素二アンモニウムなどの無機リン酸やグルコース、スクロース、マルトースなどの単糖類、二糖類、多糖類などの各種の添加剤を添加してもよい。

【0018】

キレート剤含有水溶液に活性金属担持体を含浸させる方法としては、吸着法やポアフィリング法、最小湿潤法や蒸発乾固法などの各種の含浸法が採用される。例えば後段の第3工程(熟成工程)を、キレート剤含有水溶液の飽和蒸気圧雰囲気下で行う場合、活性金属担持体に含浸させるキレート剤含有水溶液の量は、後述する所定量のキレート剤含有水溶液が活性金属担持体の表面に残存するように、該所定量よりも多い量のキレート剤含有水溶液を含浸させておくことが好ましい。この含液量は、熟成工程を実行する容器の容積や、容器内の温度、圧力条件下におけるキレート剤含有水溶液の蒸発量と、このとき活性金属担持体に残存させるべきキレート剤含有水溶液の量との合計量などから決定することができる。

【0019】

[第3工程:熟成工程]

本工程では、第2工程にて活性金属担持体と接触させたキレート剤含有水溶液の含液量を、下記(1)式で計算される50%以上の状態に保ちながら、80℃以上150℃以下で熟成させる。

含液量[質量%]={(W2−W1)/W1}×100・・・(1)

但し、W1は、第3工程終了後の水素化処理触媒を500℃で乾燥させた後の触媒の質量であり、W2は、第3工程終了時の触媒の質量である。

本工程では、キレート剤含有水溶液を含浸させた活性金属担持体を加熱し、その表面にキレート剤含有水溶液が残存している状態にて熟成を実行するので、例えばオートクレーブなどの加熱機構を備えた密閉容器内にて行うことができる。活性金属担持体の表面にキレート剤が残存している状態にて熟成を行うことにより、処理対象の活性金属成分が分散されるのに十分な時間を確保すると共に、加熱条件下にて熟成を行うことにより、加熱を行わない場合に比べて熟成時間を短くすることができる。

熟成時の温度が80℃を下回る場合にはよりキレート化反応が起こっても非常に緩慢で長い処理時間が要求され生産性が低下する可能性が高い。また、熟成時の温度が150℃を超える場合は、キレート剤が分解又は変質する可能性が高くなり、熟成処理時に活性金属の凝集が起こると共に、水分量の維持管理が難しくなる。熟成温度は、好ましくは95℃以上140℃以下、更に、好ましくは100℃以上130℃以下の範囲に設定するとよい。

【0020】

熟成工程の期間中にキレート剤の作用によって活性金属成分が分散されることにより活性の高い水素化処理触媒を製造することができると共に、使用前の硫化処理時及び触媒使用時における触媒の活性点の量的変化を抑えることができる。

上記の(1)式は、第3工程終了後の水素化処理触媒の質量に対する、熟成の終了時に触媒中に存在しているキレート剤含有水溶液の質量の比を示しており、この値が大きい程、熟成の期間中に水素化処理触媒の表面に留まったキレート剤水溶液の量が多いことを示している。(1)式で表される含液量が50質量%を下回ると、処理触媒中に存在するキレート剤の量が十分でなく、熟成時間を長くしても処理対象の活性金属成分を十分に分散させることができない。一方で、含液量が95質量%を超えると、キレート剤と結合した活性金属成分がキレート剤水溶液中に流れ出してしまい、活性金属成分の分散を活性金属担持体上で進行させることが困難になってしまう。このため、(1)式で表されるキレート剤水溶液の含液量は、50〜95質量%の範囲、好ましくは50〜85質量%の範囲、更に、好適には50〜75質量%の範囲に設定される。

この他、上記キレート剤水溶液の含液量を50質量%以上に維持する方法は、密閉された容器内をキレート剤水溶液の飽和蒸気圧雰囲気とする場合に限定されない。例えば加熱機構を有する開放容器に、液体の補給機構を設け、上記含液量が維持されるようにキレート剤水溶液や水分を供給するように構成してもよい。

【0021】

更に、後述の実施例に示すように、0.10〜0.51MPa(1〜5atm)にて熟成を行うことにより、使用前の硫化処理時及び触媒使用時における触媒の活性点の量的変化を更に抑えることができる。これは、熟成時の圧力を0.10〜0.51MPaの範囲に調節することにより、キレート剤と活性金属種とのキレート化反応が促進されると共に、活性金属の凝集体と高温、高圧雰囲気下の水分子とが接触することにより、該活性金属の凝集体の融解及び各活性金属成分それぞれとキレート剤からなる複合金属錯体化反応が促進されるのではないかと考えられる。この結果、活性金属の分散、再構成の状態が更に良くなり、活性金属の分散性が向上し、再キレート化が促進されることによって活性点の変化が抑えられることになる。熟成時の圧力は、0.10〜0.51MPa(1〜5atm)の範囲、好ましくは0.12〜0.46MPa(1.2〜4.5atm)の範囲、より好適には0.15〜0.41MPa(1.5〜4.0atm)の範囲に設定される。

上述の温度、含液量、圧力条件の下にて、熟成は0.25〜8時間、好ましくは0.5〜5時間行われる。

こうして熟成が行われ、活性金属成分の分散が行われた活性金属担持体は、密閉容器から取り出されて次の乾燥処理に供される。

【0022】

[第4工程:乾燥工程]

本工程では、キレート剤水溶液が触媒表面上に十分存在する状態で熟成を行った水素化処理触媒を、300℃以下で乾燥させることにより水素化処理触媒を得る。

熟成を終えた活性金属担持体は、例えば水分含有量の少ない気体中で加熱することなどにより、担体の表面や細孔内など、熟成後の活性金属担持体に残存するキレート剤水溶液中の水分を蒸発させる乾燥処理が行われる。乾燥処理は、水素化処理触媒の表面に残存している水分を蒸発させるのに十分な条件下で乾燥が行われればよい。乾燥処理は、例えば室温から300℃以下、好ましくは室温から270℃以下、更に好ましくは室温から250℃以下の温度範囲内で水分を蒸発させるのに十分な時間行われる。また、乾燥処理が行われる雰囲気は、大気雰囲気など、含酸素雰囲気でもよいし、酸素ガスを含まない不活性ガス雰囲気でもよい。そして、乾燥処理を終えることにより製造された水素化処理触媒上の活性金属成分は、キレート剤と配位結合した状態のまま担持されている場合もあるし、乾燥処理によりキレート剤が分解して金属の状態で担持されている場合もある。また、含酸素雰囲気中で乾燥した場合には、活性金属成分の一部が酸化していてもよい。

以上に説明した第1工程〜第4工程を経て製造された水素化処理触媒は、炭化水素油の水素化処理装置の反応塔などに充填され、担体上の活性金属成分を硫化する硫化処理などが行われる。

【0023】

本実施の形態の水素化処理触媒の製造方法によれば以下の効果がある。第1工程にて活性金属成分を担持した担体にキレート剤を含む溶液を接触させた後(第2工程)、この溶液の含液量を触媒質量の50%以上に保ち、80〜150℃の温度条件下で熟成する(第3工程)ので、活性金属成分の分散や、活性金属成分のキレート化が促進される。この結果、同じ添加剤を用いて製造された従来の水素化処理触媒よりも短い熟成時間での製造を可能とする他、使用前の硫化処理時及び触媒使用時において触媒の活性点の量的変化を抑えた安定性を高めることができる。

【0024】

<第2の水素化処理触媒の製造方法>

活性金属成分が担持された後、300℃以上の温度で焼成された水素化処理触媒(使用前の水素化処理触媒)は、活性金属成分の分散性が低下し、それにより触媒性能が低下する場合がある。そこで、使用前の水素化処理触媒を、キレート剤と水とを含むキレート剤含有水溶液と接触させた状態で熟成させることにより、活性金属成分を分散させて水素化処理触媒(改良触媒)の活性を向上させることができる。

【0025】

[第一工程:含浸工程]

使用前の水素化処理触媒を、キレート剤と水分とを含むキレート剤含有水溶液に含浸させて、含浸触媒を得る。

但し、この水溶液中に周期表第6族の金属、周期表第8族〜第10族の金属の微粒子ゾルやこれらの活性金属の原料となる金属塩や金属錯塩などを添加する場合には、以下の点が第1の水素化処理触媒の製造方法と異なる。

即ち、水素化処理触媒に担持される活性金属は、主に、水素化処理の主成分として機能する周期表第6族金属と、助触媒として機能する周期表第8族〜第10族金属とから成り立ち、活性構造を形成する。このような触媒を300℃以上の温度で焼成すると、活性金属種の全て又は一部が僅かながらでも凝集や脱離などによって存在状態が変化する可能性がある。このような場合に、周期表第8族〜第10族の金属やその原料を添加することにより、これらの金属を水素化処理触媒上に新たに担持して、活性構造の構成を補っても良い。但し、新たに添加する活性金属の量が多くなりすぎると、新たに添加した活性金属それ自体での凝集が起こりやすくなる。この結果、本来の目的である周期表第6族の活性金属の再分散、再構成を阻害してしまい、理想的な再分散状態や活性金属構造が得られなくなってしまうおそれもある。そこで、このように新たに添加する周期表第8族〜第10族の活性金属の添加量は、水素化処理触媒の質量の1質量%以下、より好適には0.5質量%以下であるとよい。

但し、キレート剤の水溶液に添加される活性金属は、周期表第8族〜第10族の活性金属を助触媒として添加する場合に限られず、周期表第6族の活性金属や、周期表第6族と第8族〜第10族との双方の活性金属を添加してもよいことは勿論である。そしてこの場合にも新たに添加する活性金属の濃度は、水素化処理触媒の1質量%以下、より好適には0.5質量%以下とするとよい。

また、この場合にもキレート剤の水溶液には、リン酸、リン酸二水素アンモニウム、リン酸水素二アンモニウムなどの無機リン酸やグルコース、スクロース、マルトースなどの単糖類、二糖類、多糖類などの各種の添加剤を添加してもよい。

ここで、第一工程において、使用前の水素化処理触媒の代わりに、使用前の水素化処理触媒を300℃以上で焼成した焼成触媒を使用してもよい。

【0026】

[第二工程:熟成工程]

第二工程では、上記第1の水素化処理触媒の製造方法の第3工程と同様にして、含浸触媒を熟成して熟成触媒を得る。

[第三工程:乾燥工程]

第三工程では、上記第1の水素化処理触媒の製造方法の第4工程と同様にして、熟成触媒を熟成して改良触媒(改良された水素化処理触媒)を得る。

以上に説明した第一工程〜第三工程を経て製造された改良触媒は、炭化水素油の水素化処理装置の反応塔などに充填され、担体上の活性金属成分を硫化する硫化処理などが行われる。

【0027】

本実施の形態に係わる使用前の水素化処理触媒の改良方法によれば以下の効果がある。使用前の水素化処理触媒にキレート剤含有水溶液を接触させた後(第一工程)、この溶液の含液量を触媒質量の50%以上に保ちながら、80〜150℃の温度条件下で熟成する(第二工程)ので、活性金属成分の再分散や、活性金属成分のキレート化が促進される。この結果、同じ添加剤を用いて活性を向上させる場合よりも短い熟成時間での活性向上を可能とする他、使用前の硫化処理時及び触媒使用時において触媒の活性点の量的変化を抑えた安定性を高めることができる。

【実施例】

【0028】

<実施例1:水素化処理触媒a>

(1)担体の調製

1LビーカーにAl2O3濃度換算で22質量%のアルミン酸ナトリウム水溶液90.9gを入れ、イオン交換水を添加して400gとし、更にこの溶液に26質量%のグルコン酸ナトリウム溶液2.2gを加え、攪拌しながら60℃に加温し、Al2O3濃度換算で5質量%のアルミン酸ナトリウム水溶液を得た。別途、500mlの容器にAl2O3濃度換算で7質量%の硫酸アルミニウム水溶液138.6gをいれ、60℃の温水を添加して、2.5質量%の硫酸アルミニウム水溶液400gを得た。

次に、前期アルミン酸ナトリウム水溶液中に、前期硫酸アルミニウム水溶液を一定速度(40ml/分)で添加し、10分でpHが7.1となるようにした。得られた懸濁スラリーを攪拌しながら60℃で1時間熟成した。懸濁スラリーはAl2O3濃度換算で10質量%であった。

熟成後の懸濁スラリーを脱水し、60℃の温水1.5Lで洗浄して得たケーキ状スラリーを得た。次いで、このケーキ状スラリーにAl2O3濃度換算で10質量%になるようにイオン交換水を添加し、これを攪拌しながら95℃で10時間熟成した。熟成終了後のスラリーをスチームジャケット付の双腕式ニーダーで練りながら加温し、所定の水分量(45質量%)まで濃縮した後、加熱を停止し、更に30分間捏和した。得られた捏和物を押し出し成型機で1.8mmの円柱状に成型した後、110℃で乾燥させた。乾燥したペレットを電気炉中で550℃の温度で3時間焼成し、多孔性無機酸化物であるγ―アルミナ担体を得た。該担体の表面積は195m2/g及び細孔容積は0.80cm3/gであった。

(2)含浸溶液の調製

200mlビーカーにイオン交換水150ml、三酸化モリブデン[太陽鉱工(株)製:MoO3として99.9%]29.1gを加え、95℃で10時間攪拌した。次いで炭酸コバルト[(株)田中化学研究所製:CoOとして61.1%]11.8gを加え、95℃で5時間攪拌した。この混合物にリンゴ酸[扶桑化学工業(株)製:99.9%]13.5g[リンゴ酸/コバルト=1/1(mol/mol)]を加えて同温で5時間攪拌した。得られた溶液を80mlまで濃縮し、含浸溶液を得た。

【0029】

[第1工程:担持工程]

調製したアルミナ担体に上記含浸溶液をポアフィリング法によって含浸させた。続いて得られた担体と活性金属成分の原料との混合物は、大気中110℃で2時間の乾燥し、更に大気中550℃にて焼成し、活性金属担持体aを得た。

[第2工程:含浸工程]

100gの活性金属担持体aに、キレート剤含有水溶液として50%グルコン酸水溶液46.4g(グルコン酸/モリブデン=0.8/1[mol/mol])を加え細孔容積が飽和するまで含浸し、含浸担持体aを得た。

[第3工程:熟成工程]

含浸担持体aを、混合し温度110℃、圧力0.10MPa(1atm)の飽和水蒸気雰囲気にある密閉容器(オートクレーブ)内で2時間熟成し、熟成後の熟成担持体aを得た。

第3工程終了後に熟成担持体aの一部を取り出し、その質量(W2)を測定したところ15.61gであり、これを500℃で乾燥させた触媒の質量(W1)は9.94gであった。ここで、(1)式より、熟成担持体aにおけるグルコン酸水溶液の含液量は57質量%であった。

含液量[質量%]={(W2−W1)/W1}×100・・・(1)

[第4工程:乾燥工程]

次に約150℃の温度の空気中で約2時間の乾燥を行い、水素化処理触媒aを得た。表1に水素化処理触媒aの性状等を示す。

【0030】

<実施例2:水素化処理触媒b>

第2工程終了後の含浸担持体aを室温雰囲気下で30分静置の上乾燥させて水分を調整した後、第3工程を行った以外は実施例1と同様にして、水素化処理触媒bを得た。ここで、熟成担持体bのグルコン酸水溶液の含液量は50質量%であった。表1に水素化処理触媒bの性状等を示す。

【0031】

<実施例3〜7:水素化処理触媒c〜g>

第3工程において、熟成温度をそれぞれ80℃、90℃、100℃、120℃、140℃とした点以外は実施例1と同様にして水素化処理触媒c〜gを得た。ここで、熟成担持体c〜gのグルコン酸水溶液の含液量は、それぞれ60質量%、58質量%、57質量%、54質量%、51質量%であった。表1に水素化処理触媒c〜gの性状等を示す。

【0032】

<実施例8:水素化処理触媒h>

熟成温度を80℃とし、熟成時間を8時間とした点以外は実施例1と同様にして水素化処理触媒hを得た。熟成担持体hにおけるグルコン酸水溶液の含液量は55質量%であった。表1に水素化処理触媒hの性状等を示す。

【0033】

<実施例9:水素化処理触媒i>

熟成温度を90℃とし、熟成時間を5時間とした点以外は実施例1と同様にして水素化処理触媒iを得た。熟成担持体iにおけるグルコン酸水溶液の含液量は58質量%であった。表1に水素化処理触媒iの性状等を示す。

【0034】

<実施例10〜16:水素化処理触媒j〜p>

第3工程において、熟成時の圧力条件を、それぞれ0.08MPa(0.8atm)、0.12MPa(1.2atm)、0.18MPa(1.8atm)、0.22MPa(2.2atm)、0.25MPa(2.5atm)、0.43MPa(4.2atm)、0.62MPa(6.1atm)とした点以外は実施例1と同様にして水素化処理触媒j〜pを得た。ここで、熟成担持体j〜pにおけるグルコン酸水溶液の含液量はそれぞれ53質量%、56質量%、56質量%、61質量%、52質量%、54質量%、57質量%であった。表1に水素化処理触媒j〜pの性状等を示す。

【0035】

<実施例17:水素化処理触媒q>

熟成時の圧力条件を0.25MPa(2.5atm)とし、熟成時間を1時間とした点以外は実施例1と同様にして水素化処理触媒qを得た。熟成担持体qにおけるグルコン酸水溶液の含液量は55質量%であった。表1に水素化処理触媒qの性状等を示す。

【0036】

<実施例18:水素化処理触媒r>

酸化コバルトに換算して、水素化処理触媒の質量の0.5質量%に相当する、61.1質量%の炭酸コバルト0.82gをグルコン酸水溶液に添加した点以外は実施例1と同様にして水素化処理触媒rを得た。熟成担持体rにおけるグルコン酸水溶液の含液量は56質量%であった。表1に水素化処理触媒rの性状等を示す。

【0037】

<実施例19:水素化処理触媒s>

酸化コバルトに換算して、水素化処理触媒の質量の1.0質量%に相当する、61.1質量%の炭酸コバルト1.64gをグルコン酸水溶液に添加した点以外は実施例1と同様にして水素化処理触媒sを得た。熟成担持体におけるグルコン酸水溶液の含液量は53質量%であった。表1に水素化処理触媒sの性状等を示す。

【0038】

<実施例20:水素化処理触媒t>

酸化コバルトに換算して、水素化処理触媒の質量の1.5質量%に相当する、61.1質量%の炭酸コバルト2.45gをグルコン酸水溶液に添加した点以外は実施例1と同様にして水素化処理触媒tを得た。熟成担持体tにおけるグルコン酸水溶液の含液量は53質量%であった。表1に水素化処理触媒tの性状等を示す。

【0039】

<実施例21:水素化処理触媒u>

酸化ニッケルに換算して、水素化処理触媒の質量の0.5質量%に相当する、55.0質量%の酸化ニッケル0.91gをグルコン酸水溶液に添加した点以外は実施例1と同様にして水素化処理触媒uを得た。熟成担持体uにおけるグルコン酸水溶液の含液量は57質量%であった。表1に水素化処理触媒uの性状等を示す。

【0040】

<実施例22:水素化処理触媒v>

酸化ニッケルに換算して、水素化処理触媒の質量の1.0質量%に相当する、55.0質量%の酸化ニッケル1.82gをグルコン酸水溶液に添加した点以外は実施例1と同様にして水素化処理触媒vを得た。熟成担持体vにおけるグルコン酸水溶液の含液量は57質量%であった。表1に水素化処理触媒vの性状等を示す。

【0041】

<実施例23:水素化処理触媒w>

酸化ニッケルに換算して、水素化処理触媒の質量の1.5質量%に相当する、55.0質量%の酸化ニッケル2.74gをグルコン酸水溶液に添加した点以外は実施例1と同様にして水素化処理触媒wを得た。熟成担持体wにおけるグルコン酸水溶液の含液量は54質量%であった。表1に水素化処理触媒wの性状等を示す。

【0042】

<比較例1:水素化処理触媒x>

含浸担持体aを熟成させずに乾燥をした(すなわち、第3工程を経ない)点以外は実施例1と同様にして水素化処理触媒xを得た。表1に水素化処理触媒xの性状等を示す。

【0043】

<比較例2:水素化処理触媒y>

熟成温度を60℃とした点以外は実施例1と同様にして水素化処理触媒yを得た。熟成担持体yにおけるグルコン酸水溶液の含液量は59質量%であった。表1に水素化処理触媒yの性状等を示す。

【0044】

<比較例3:水素化処理触媒z>

熟成温度を70℃とした点以外は実施例1と同様にして水素化処理触媒を得た。熟成担持体zにおけるグルコン酸水溶液の含液量は58質量%であった。表1に水素化処理触媒zの性状等を示す。

【0045】

<比較例4:水素化処理触媒a1>

熟成温度を160℃とした点以外は実施例1と同様にして水素化処理触媒a1を得た。熟成担持体a1におけるグルコン酸水溶液の含液量は51質量%であった。表1に水素化処理触媒a1の性状等を示す。

【0046】

<比較例5:水素化処理触媒a2>

熟成温度を60℃とし、熟成時間を8時間とした点以外は実施例1と同様にして水素化処理触媒a2を得た。熟成担持体a2におけるグルコン酸水溶液の含液量は53質量%であった。表1に水素化処理触媒a2の性状等を示す。

【0047】

<比較例6:水素化処理触媒a3>

熟成温度を70℃とし、熟成時間を10時間とした点以外は実施例1と同様にして水素化処理触媒a3を得た。熟成担持体a3におけるグルコン酸水溶液の含液量は51質量%であった。表1に水素化処理触媒a3の性状等を示す。

【0048】

<比較例7:水素化処理触媒a4>

熟成工程前の含浸触媒を室温雰囲気下で60分静置の上乾燥させた以外は実施例1と同様にして水素化処理触媒a4を得た。熟成担持体a4におけるグルコン酸水溶液の含液量は43質量%であった。表1に水素化処理触媒a4の性状等を示す。

【0049】

[試験例1:安定性評価試験]

60メッシュ以下に粉砕した評価対象の水素化処理触媒を約0.02g秤取り、これを石英製のセルに充填した後、400℃に加熱して硫化水素5容量%/水素95容量%のガスを0.2L/minの流量で流通させて、硫化処理を行った。この硫化処理の時間を1時間、5時間と変化させて、処理時間の変化に伴う反応活性点の変化量を計測した。

各触媒の反応活性点の量は、反応活性点に一酸化窒素を吸着させてその吸着量を計測するNO吸着量測定法により計測した。NO吸着量測定には全自動触媒ガス吸着量測定装置(大倉理研製)を用い、前記条件にて硫化処理行った水素化処理触媒に、HeとNOの混合ガス(NO濃度10容量%)をパルスで導入し、水素化処理触媒1gあたりのNO分子吸着量を測定した。測定されたNO分子吸着量に基づき、下記(3)式に基づいてNO吸着量変化率[%]を算出した。この変化率が小さい程、実際に触媒が使用される高温高圧雰囲気下での触媒反応の性能低下が小さい安定性の高い水素化処理触媒であると評価できる。

NO吸着量変化率[%]={(A5−A1)/A1}×100・・・(3)

但し、A1は、400℃で1時間の硫化処理を行った水素化処理触媒におけるNO吸着量であり、A5は、400℃で5時間の硫化処理を行った水素化処理触媒におけるNO吸着量である。

【0050】

[試験例2:水素化処理活性評価試験]

評価対象の水素化処理触媒にて硫黄及び窒素化合物を含む芳香族炭化水素油を処理し、その水素化脱硫活性を評価した。該水素化処理触媒を粉砕後26〜60メッシュに篩分け、そこから0.25gを取り出して外径1/4インチのリアクター(SUS316)に充填した。しかる後、当該触媒を360℃に加熱して硫化水素5容量%/水素95%のガスを0.2L/minの流量で通流させて、6時間、硫化処理(予備硫化)を行った。

硫化処理後の水素化処理触媒に、4,6−ジメチルジベンゾチオフェン(硫黄分として1000質量ppm相当量)/n−ブチルアミン(窒素分として質量20ppm)/テトラリン(30容量%)/n−ドデカン(約70容量%)を混合した混合油を、反応温度320℃に加熱した触媒層に水素ガスと共に通流させて水素化処理を行った。反応条件は、反応圧力4.0MPa、質量空間速度16h−1、水素/原料油比500Nm3/m3とした。

この水素化処理により得られた生成油中の硫黄分の含有量を紫外蛍光法(三菱化学、TS−100V)にて計測し、その減少量に基づいて水素化処理活性(脱硫活性)を算出した。水素化処理活性は、水素化処理触媒x(比較例1)の脱硫活性との相対値として下記(4)式から算出した(以下、相対脱硫活性という)。この相対脱硫活性が110%以上であれば、良好な水素化処理触媒が得られたものと触媒と判断した。

水素化処理触媒の相対脱硫活性(%)=(Da/Df)×100 ・・・(4)

但し、Daは、製造した水素化処理触媒を用いて処理した混合油の硫黄分減少量であり、Dfは、水素化処理触媒x(比較例1)を用いて処理した混合油の硫黄分減少率である。

【0051】

【表1】

【0052】

相対脱硫活性を測定した実施例では110%を超える結果が得られており、十分な活性向上結果が得られた。これに対して比較例の相対脱硫活性は、実用上要求される101〜105%の範囲であり、実施例の相対脱硫活性を下回っている。

ここで、熟成時間、熟成圧力を一定(2時間、0.10MPa(1atm))とし、熟成温度を変化させた実施例1、3〜7、比較例2〜4についての高温処理時の安定性(NO吸着量変化率の絶対値)の変化を図1にひし形のプロットで示し、実施例1、3、4、6、7比較例2についての脱硫活性(相対脱硫活性)の変化を図2にひし形のプロットで示す。これらの図によれば、活性向上処理を行った水素化処理触媒の安定性は、熟成温度に対して下に突の傾向線を描き、脱硫活性は上に突の傾向線を描くことが分かる。そして、熟成温度が100〜140℃の範囲では、相対脱硫活性が120%を超え、NO吸着量変化率も10%を下回っており、高活性で安定な活性向上結果が得られたといえる。

【0053】

一方、実施例3(熟成温度80℃)は、熟成時間が2時間の場合には120%を超える相対脱硫活性が得られなかったが、実施例8(熟成温度80℃)では、熟成時間を8時間に伸ばすことで、121%の相対脱硫活性が得られており、高温処理時の安定性も向上している。熟成温度が90℃の場合にも熟成時間を長くすることによって同様の結果が得られると考えられる。例えば熟成時間が10時間以内で110%以上の相対的脱硫活性が得られれば、例えば特許文献6と比較しても十分に短時間で、良好な安定性を持つ活性向上処理が行われていると評価できる。

また、比較例7によれば、熟成後に計測したグルコン酸水溶液の含液量が50質量%未満の値(43質量%)となっている比較例7ではNO吸着量の変化率も10%を大きく上回り、相対脱硫活性も100%と低い。

【0054】

次に、熟成温度、熟成時間を一定(110℃、2時間)とし、熟成時の圧力を変化させた実施例1、10〜16についての使用時の硫化処理及び触媒反応時を想定した条件下における触媒の活性点の量的変化(NO吸着量変化率の絶対値)を図3にひし形のプロットで示し、実施例1、10、11、14〜16についての脱硫活性(相対脱硫活性)の変化を図4にひし形のプロットで示す。これらの図によれば、活性向上処理を行った水素化処理触媒のNOが吸着した活性点の量は、熟成時の圧力に対して下に突の傾向線を描き、脱硫活性は上に突の傾向線を描くことが分かる。そして、熟成時の圧力が0.10〜0.43MPa(1〜4.2atm)の範囲では、相対脱硫活性が110%を超え、NO吸着量変化率も10%を下回っており、高活性で安定な活性向上結果が得られたといえる。

最後に活性金属成分としてコバルト原料を添加した実施例18〜20、ニッケル原料を添加した実施例21〜23では、いずれの活性金属成分においても、酸化物換算で0.5〜1.0質量%の範囲の活性金属成分を添加した場合には、NO吸着量変化率は10%を下回った。また、実施例19、21では相対脱硫活性が120%を超えている。これに対して活性金属成分の添加量が1.5質量%になると、NO吸着量変化率は10%を超え、相対脱硫活性は120%を下回った。

また、熟成後の含液量が50質量%となるように調製した実施例2の結果によれば、NO吸着量変化率(絶対値)は10%を下回り、相対脱硫活性は127%であった。これにより、熟成後の含液量が50質量%以上あれば、NO吸着量変化率(絶対値)や相対脱硫活性が目標値を満たす再生結果が得られることを確認できた。

【0055】

<実施例24:水素化処理触媒A>

[第一工程:含浸工程]

水素化処理触媒x(比較例1)を大気中550℃で焼成した焼成触媒(使用前の水素化処理触媒)100gに、キレート剤含有水溶液として50%グルコン酸水溶液46.4g(グルコン酸/モリブデン=0.8/1[mol/mol])を加え細孔容積が飽和するまで含浸し、含浸触媒Aを得た。

[第二工程:熟成工程]

含浸触媒Aを、混合し温度110℃、圧力0.10MPa(1atm)の飽和水蒸気雰囲気にある密閉容器(オートクレーブ)内で2時間熟成し、熟成触媒Aを得た。

第二工程終了後に熟成触媒Aの一部を取り出し、その質量(W4)を測定したところ15.85gであり、これを500℃で乾燥させた触媒の質量(W3)は9.97gであった。ここで、(1)式より、熟成触媒Aにおけるグルコン酸水溶液の含液量は59質量%であった。

含液量[質量%]={(W4−W3)/W3}×100・・・(2)

[第三工程:乾燥工程]

次に約150℃の温度の空気中で約2時間の乾燥を行い、水素化処理触媒(改良触媒)Aを得た。表2に水素化処理触媒Aの性状等を示す。

【0056】

<実施例25:水素化処理触媒B>

含浸触媒Aを室温雰囲気下で30分静置の上乾燥させて水分を調整した後、第二工程を行った以外は実施例24と同様にして、水素化処理触媒Bを得た。ここで、熟成触媒Bのグルコン酸水溶液の含液量は50質量%であった。表2に水素化処理触媒Bの性状等を示す。

【0057】

<実施例26〜30:水素化処理触媒C〜G>

第二工程において、熟成温度をそれぞれ80℃、90℃、100℃、120℃、140℃とした点以外は実施例24と同様にして水素化処理触媒C〜Gを得た。ここで、熟成触媒C〜Gのグルコン酸水溶液の含液量は、それぞれ54質量%、59質量%、58質量%、54質量%、56質量%であった。表2に水素化処理触媒C〜Gの性状等を示す。

【0058】

<実施例31:水素化処理触媒H>

熟成温度を80℃とし、熟成時間を8時間とした点以外は実施例24と同様にして水素化処理触媒Hを得た。熟成触媒Hにおけるグルコン酸水溶液の含液量は58質量%であった。表2に水素化処理触媒Hの性状等を示す。

【0059】

<実施例32:水素化処理触媒I>

熟成温度を90℃とし、熟成時間を5時間とした点以外は実施例24と同様にして水素化処理触媒Iを得た。熟成触媒Iにおけるグルコン酸水溶液の含液量は59質量%であった。表2に水素化処理触媒Iの性状等を示す。

【0060】

<実施例33〜39:水素化処理触媒J〜P>

第3工程において、熟成時の圧力条件を、それぞれ0.08MPa(0.8atm)、0.12MPa(1.2atm)、0.18MPa(1.8atm)、0.22MPa(2.2atm)、0.25MPa(2.5atm)、0.43MPa(4.2atm)、0.62MPa(6.1atm)とした点以外は実施例24と同様にして水素化処理触媒J〜Pを得た。ここで、熟成触媒J〜Pにおけるグルコン酸水溶液の含液量はそれぞれ55質量%、60質量%、56質量%、55質量%、57質量%、54質量%、58質量%であった。表2に水素化処理触媒J〜Pの性状等を示す。

【0061】

<実施例40:水素化処理触媒Q>

熟成時の圧力条件を0.25MPa(2.5atm)とし、熟成時間を1時間とした点以外は実施例24と同様にして水素化処理触媒Qを得た。熟成触媒Qにおけるグルコン酸水溶液の含液量は59質量%であった。表2に水素化処理触媒Qの性状等を示す。

【0062】

<実施例41:水素化処理触媒R>

酸化コバルトに換算して、水素化処理触媒の質量の0.5質量%に相当する、61.1質量%の炭酸コバルト0.82gをグルコン酸水溶液に添加した点以外は実施例24と同様にして水素化処理触媒Rを得た。熟成触媒Rにおけるグルコン酸水溶液の含液量は55質量%であった。表2に水素化処理触媒Rの性状等を示す。

【0063】

<実施例42:水素化処理触媒S>

酸化コバルトに換算して、水素化処理触媒の質量の1.0質量%に相当する、61.1質量%の炭酸コバルト1.64gをグルコン酸水溶液に添加した点以外は実施例24と同様にして水素化処理触媒Sを得た。熟成触媒Sにおけるグルコン酸水溶液の含液量は56質量%であった。表2に水素化処理触媒Sの性状等を示す。

【0064】

<実施例43:水素化処理触媒T>

酸化コバルトに換算して、水素化処理触媒の質量の1.5質量%に相当する、61.1質量%の炭酸コバルト2.45gをグルコン酸水溶液に添加した点以外は実施例24と同様にして水素化処理触媒Tを得た。熟成触媒Tにおけるグルコン酸水溶液の含液量は57質量%であった。表2に水素化処理触媒Tの性状等を示す。

【0065】

<実施例44:水素化処理触媒U>

酸化ニッケルに換算して、水素化処理触媒の質量の0.5質量%に相当する、55.0質量%の酸化ニッケル0.91gをグルコン酸水溶液に添加した点以外は実施例24と同様にして水素化処理触媒Uを得た。熟成触媒Uにおけるグルコン酸水溶液の含液量は58質量%であった。表2に水素化処理触媒Uの性状等を示す。

【0066】

<実施例45:水素化処理触媒V>

酸化ニッケルに換算して、水素化処理触媒の質量の1.0質量%に相当する、55.0質量%の酸化ニッケル1.82gをグルコン酸水溶液に添加した点以外は実施例24と同様にして水素化処理触媒Vを得た。熟成触媒Vにおけるグルコン酸水溶液の含液量は55質量%であった。表2に水素化処理触媒Vの性状等を示す。

【0067】

<実施例46:水素化処理触媒W>

酸化ニッケルに換算して、水素化処理触媒の質量の1.5質量%に相当する、55.0質量%の酸化ニッケル2.74gをグルコン酸水溶液に添加した点以外は実施例24と同様にして水素化処理触媒Wを得た。熟成触媒Wにおけるグルコン酸水溶液の含液量は54質量%であった。表2に水素化処理触媒Wの性状等を示す。

【0068】

<比較例8:水素化処理触媒X>

グルコン酸水溶液を含浸させた水素化触媒を熟成させずに、直ちに乾燥を開始した点以外は実施例24と同様にして水素化処理触媒Xを得た。表2に水素化処理触媒Xの性状等を示す。

【0069】

<比較例9:水素化処理触媒Y>

熟成温度を60℃とした点以外は実施例24と同様にして水素化処理触媒Yを得た。熟成触媒Yにおけるグルコン酸水溶液の含液量は61質量%であった。表2に水素化処理触媒Yの性状等を示す。

【0070】

<比較例10:水素化処理触媒Z>

熟成温度を70℃とした点以外は実施例24と同様にして水素化処理触媒Zを得た。熟成触媒Zにおけるグルコン酸水溶液の含液量は57質量%であった。表2に水素化処理触媒Zの性状等を示す。

【0071】

<比較例11:水素化処理触媒A1>

熟成温度を160℃とした点以外は実施例24と同様にして水素化処理触媒A1を得た。熟成触媒A1におけるグルコン酸水溶液の含液量は58質量%であった。表2に水素化処理触媒A1の性状等を示す。

【0072】

<比較例12:水素化処理触媒A2>

熟成温度を60℃とし、熟成時間を8時間とした点以外は実施例24と同様にして水素化処理触媒A2を得た。熟成触媒A2におけるグルコン酸水溶液の含液量は52質量%であった。表2に水素化処理触媒A2の性状等を示す。

【0073】

<比較例13:水素化処理触媒A3>

熟成温度を70℃とし、熟成時間を10時間とした点以外は実施例24と同様にして水素化処理触媒A3を得た。熟成触媒A3におけるグルコン酸水溶液の含液量は51質量%であった。表2に水素化処理触媒A3の性状等を示す。

【0074】

<比較例14:水素化処理触媒A4>

熟成工程前の含浸触媒を室温雰囲気下で60分静置の上乾燥させた以外は実施例24と同様にして水素化処理触媒A4を得た。表2に水素化処理触媒A4の性状等を示す。

【0075】

触媒A〜触媒Z、触媒A1〜触媒A4について、前記した安定性評価試験及び水素化処理活性評価試験を行った結果を表2に示す。

【0076】

【表2】

【0077】

実施例24〜46においては、相対脱硫活性が110%を超える結果が得られており、十分な活性向上結果が得られた。これに対して比較例の相対脱硫活性は、実用上要求される100〜105%の範囲であり、実施例の相対脱硫活性を下回っている。

ここで、熟成時間、熟成圧力を一定(2時間、0.10MPa(1atm))とし、熟成温度を変化させた実施例24、26〜30、比較例9〜11についての高温処理時の安定性(NO吸着量変化率の絶対値)の変化を図1に丸のプロットで示し、実施例24、26、28、30、比較例9についての脱硫活性(相対脱硫活性)の変化を図2に丸のプロットで示す。これらの図によれば、活性向上処理を行った水素化処理触媒の安定性は、熟成温度に対して下に突の傾向線を描き、脱硫活性は上に突の傾向線を描くことが分かる。そして、熟成温度が100〜140℃の範囲では、相対脱硫活性が120%を超え、NO吸着量変化率も10%を下回っており、高活性で安定な活性向上結果が得られたといえる。

【0078】

一方、実施例26(熟成温度80℃)は、熟成時間が2時間の場合には120%を超える相対脱硫活性が得られなかったが、実施例31(熟成温度80℃)では、熟成時間を8時間に伸ばすことで、120%の相対脱硫活性が得られており、高温処理時の安定性も向上している。熟成温度が90℃の場合にも熟成時間を長くすることによって同様の結果が得られると考えられる。例えば熟成時間が10時間以内で110%以上の相対的脱硫活性が得られれば、十分に短時間で、良好な安定性を持つ活性向上処理が行われていると評価できる。

また、比較例14は、熟成後に計測したグルコン酸水溶液の含液量が50質量%未満(44質量%)となっており、NO吸着量の変化率も10%を大きく上回り、相対脱硫活性も102%と低い。

【0079】

次に、熟成温度、熟成時間を一定(110℃、2時間)とし、熟成時の圧力を変化させた実施例24、33〜39についての使用時の硫化処理及び触媒反応時を想定した条件下における触媒の活性点の量的変化(NO吸着量変化率の絶対値)を図3に丸のプロットで示し、また、実施例24、33、34、37〜39についての脱硫活性(相対脱硫活性)の変化を図4に丸のプロットで示す。これらによれば、活性向上処理を行った水素化処理触媒のNOが吸着した活性点の量は、熟成時の圧力に対して下に突の傾向線を描き、脱硫活性は上に突の傾向線を描くことが分かる。そして、熟成時の圧力が0.10〜0.42MPa(1〜4.2atm)の範囲では、相対脱硫活性が110%を超え、NO吸着量変化率も10%を下回っており、高活性で安定な活性向上結果が得られたといえる。

最後に活性金属成分としてコバルト原料を添加した実施例41〜43、ニッケル原料を添加した実施例44〜46では、いずれの活性金属成分においても、酸化物換算で0.5〜1.0質量%の範囲の活性金属成分を添加した場合には、NO吸着量変化率は10%を下回った。また、実施例41、45では相対脱硫活性が120%を超えている。これに対して活性金属成分の添加量が1.5質量%になると、NO吸着量変化率は10%を超え、相対脱硫活性は120%を下回った。

また、熟成後の含液量が50質量%となるように調製した実施例25は、NO吸着量変化率(絶対値)が10%を下回り、相対脱硫活性が123%であった。これにより、熟成後の含液量が50質量%以上あれば、NO吸着量変化率(絶対値)や相対脱硫活性が目標値を満たす再生結果が得られることを確認できた。

【技術分野】

【0001】

本発明は、より脱硫活性の優れた水素化処理触媒を簡便かつ工業的に製造する方法に関する。

【背景技術】

【0002】

石油精製プロセスでは、原料油中の硫黄や窒素などの不純物の除去を目的として、多種多量の水素化処理触媒が使用されている。しかしながら、全世界規模での環境保全が問われる近年おいては、精製された燃料油における硫黄分の規制が世界的に厳しさを増している。特に、自動車排出ガス中に含まれる有害物質の更なる低減として、軽油の低硫黄化は大きな課題とされている。これは、排出ガス処理装置の触媒材料として用いられる貴金属や塩基性酸化物等が硫黄による被毒を受け易いためである。このため、日本では軽油やガソリンなどの液体燃料について硫黄分を10ppm以下に低減したサルファーフリー化がなされており、それに伴い水素化処理触媒においても高い脱硫性能を有する高性能な触媒の開発が行われている。

【0003】

従来、水素化処理触媒は、アルミナ、シリカ、アルミナ−ボリア、ゼオライトなどの多孔性無機酸化物担体に、モリブデン、タングステンなどの周期表第6族金属、及び/又は、コバルト、ニッケルなどの周期表第8族金属などの活性金属成分を含む含浸溶液を接触(含浸)させた後、乾燥、焼成し、担体に活性金属を担持させて製造されていた。この水素化処理触媒は硫化して使用される。

しかしながら、この製造方法では、焼成工程や硫化工程において活性金属の凝集が起こり、すなわち、活性金属の分散性が悪くなり、脱硫活性が低くなるという問題があった。

そこで、含浸溶液にキレート剤を添加することにより、活性金属の凝集を抑制し、更に、担体に担持された活性金属を高分散させ、脱硫性能を向上させていた(例えば、特許文献1〜3参照)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2004−344725号公報

【特許文献2】特開2004−344754号公報

【特許文献3】特開2005−873号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、市場では、より高い脱硫性能、更に、触媒反応の性能低下がより小さい水素化処理触媒が求められていると共に、商業的な生産性についてコスト高を回避した製造方法の開発が求められている。

本発明では、より脱硫活性の優れた水素化処理触媒をより簡便かつ工業的に製造する水素化処理触媒の製造方法を提供する。

【課題を解決するための手段】

【0006】

第1の発明は、担体に周期表第6族、第8族〜第10族(以上、IUPAC表記。以下同様)から選ばれる少なくとも1つ以上の活性金属成分を担持して活性金属担持体を得る第1工程と、

前記活性金属担持体にキレート剤及び水分を含むキレート剤含有水溶液を含浸し、含浸担持体を得る第2工程と、

前記第2工程で得られた含浸担持体について、下記(1)式で計算される前記キレート剤含有水溶液の含液量を50%以上の状態に保ちながら、80℃以上150℃以下で熟成させ、熟成担持体を得る第3工程と、

前記第3工程で得られた熟成担持体を300℃以下で乾燥させ、水素化処理触媒を得る第4工程と、を含むことを特徴とする水素化処理触媒の製造方法。

含液量[質量%]={(W2−W1)/W1}×100・・・(1)

但し、W1は、第3工程終了後の熟成担持体を500℃で乾燥させた後の質量であり、W2は、第3工程終了時の熟成担持体の質量である。

【0007】

第2の発明は、前記第3工程を、0.10〜0.51MPa(1〜5atm)の範囲で行うことを特徴とする。

第3の発明は、前記第1工程に代え、前記第2工程において、前記キレート剤含有水溶液に、周期表第6族、第8族〜第10族から選ばれる少なくとも1つ以上の活性金属成分を添加することを特徴とする。

【0008】

第4の発明は、使用前の水素化処理触媒に担持された活性金属成分を再分散させて活性を向上させる水素化処理触媒の製造方法であって、

使用前の水素化処理触媒に、キレート剤及び水分を含むキレート剤含有水溶液を含浸し、含浸触媒を得る第一工程と、

前記第一工程で得られた含浸触媒について、下記(2)式で計算される前記キレート剤含有水溶液の含液量を50%以上の状態に保ちながら、80℃以上150℃以下で熟成させ、熟成触媒を得る第二工程と、

前記第二工程で得られた熟成触媒を300℃以下で乾燥させ、改良触媒を得る第三工程と、を含むことを特徴とする水素化処理触媒の製造方法

含液量[質量%]={(W4−W3)/W3}×100・・・(2)

但し、W3は、第二工程終了後の熟成触媒を500℃で乾燥させた後の質量であり、W4は、第二工程終了時の熟成触媒の質量である。

【0009】

第5の発明は、前記第二工程を、0.10〜0.51MPa(1〜5atm)の範囲で行うことを特徴とする。

第6の発明は、前記第一工程において、前記キレート剤含有水溶液に、周期表第6族、第8族〜第10族から選ばれる少なくとも1つ以上の活性金属成分を添加することを特徴とする。

第7の発明は、前記活性金属成分が周期表第8族〜第10族から選ばれ、その添加量が酸化物換算で前記改良触媒の1質量%以下であることを特徴とする。

第8の発明は、前記第一工程において、予め使用前の水素化処理触媒を300℃を超える温度で焼成した焼成触媒を使用することを特徴とする。

【発明の効果】

【0010】

本発明は、キレート剤及び水分を接触させた後、十分に水分が存在し、かつ、維持できる80〜150℃で熟成するので、活性金属を担体により高分散させて担持することができ、脱硫性能をより高く、しかも、触媒反応の性能低下をより小さくすることができる。また、含浸工程後に所定温度及び所定水分量に制御された熟成工程を設けるだけでよく、しかも、従来技術よりも短い熟成時間での処理が可能となるので、高性能な触媒を低コストで製造することが出来る。

【図面の簡単な説明】

【0011】

【図1】熟成温度を変化させたときのNO吸着量の変化を示したプロット図である。

【図2】熟成温度を変化させたときの相対脱硫活性の変化を示したプロット図である。

【図3】熟成時の圧力を変化させたときのNO吸着量の変化を示したプロット図である。

【図4】熟成時の圧力を変化させたときの相対脱硫活性の変化を示したプロット図である。

【発明を実施するための形態】

【0012】

[水素化処理触媒]

本発明が適用される炭化水素油の水素化処理触媒は、高温高圧雰囲気下で、炭化水素油である軽質油や重質油と水素とを当該触媒の存在下で接触させることにより、脱硫や脱窒素、脱メタルや水素化分解などの反応を進行させる一般的な水素化処理触媒である。軽質油の例としてはナフサ、灯油、軽質軽油(Light Gas Oil、LGO)、重質軽油(Heavy Gas Oil、HGO)、減圧軽油(Vacuum Gas Oil、VGO)などが挙げられ、重質油の例としては常圧残油(Atmospheric Residue、AR)、減圧残油(Vacuum Residue、VR)などが挙げられる。

【0013】

前記水素化処理触媒を構成する担体としては、無機酸化物から構成され、例えば、アルミナ、シリカ、チタニア、シリカ−アルミナ、アルミナ−チタニア、アルミナ−ジルコニア、アルミナ−ボリア、リン−アルミナ、シリカ−アルミナ−ボリア、リン−アルミナ−ボリア、リン−アルミナ−シリカ、シリカ−アルミナ−チタニア、シリカ−アルミナ−ジルコニアなどを例示することができる。

【0014】

前記担体に担持される活性金属成分は、周期表第6族及び第8族〜第10族(以上、IUPAC表記。以下同様)から少なくとも1種類の活性金属成分が選ばれ、より好適には周期表第6族の少なくとも1種類及び周期表第8族〜第10族から少なくとも1種類の活性金属成分が選ばれる。周期表第6族の活性金属成分としてはモリブデン(Mo)、タングステン(W)、クロム(Cr)などが挙げられ、周期表第8族〜第10族の活性金属成分としてはニッケル(Ni)、コバルト(Co)などが挙げられる。また、これらの活性金属成分に加え、リンやホウ素などの他の元素を適宜添加してもよい。選択される活性金属成分の種類やその担持量は、処理対象の炭化水素油の種類やプロセス条件などに応じて適宜設定される。

【0015】

<第1の水素化処理触媒の製造方法>

[第1工程:担持工程]

本工程では既述の担体に、周期表第6族及び第8族〜第10族から選ばれる少なくとも少なくとも1つ以上の活性金属成分を担持して活性金属担持体を得る。

活性金属成分の担持方法については、格別の方法に限定されるものではないが、通常は固相混合法、液相混合法、共沈法、合浸法、逆ミセル法などの各種の担持法を採用することができる。

例えば、含浸法により担持を行う場合には、前述の担体に活性金属成分の単体の溶液又は前記活性金属成分を含む化合物(例えば、金属塩、金属酸化物、金属水酸化物)の溶液を、吸着法、平衡吸着法、ポアフィリング法、インシピアントウエットネス法、蒸発乾固法、噴霧法などの方法により含浸させる。

上記の各担持法により得られた担体と活性金属成分の原料との混合物は、大気中又は不活性雰囲気中にて室温〜300℃未満で乾燥される。また、乾燥前又は乾燥後の前記混合物を大気中又は不活性雰囲気中にて加熱することにより焼成を行ってもよい。300℃以上で焼成を行うと、乾燥のみの場合に比べて活性金属成分の分散性が低下する場合がある。

【0016】

[第2工程:含浸工程]

本工程では、活性金属担持体を、キレート剤と水分とを含むキレート剤含有水溶液に含浸させ、含浸担持体を得る。キレート剤は、活性金属と配位結合を形成し、活性金属を担体に高分散状態で担持させ、その状態を保持する役割を果たす。

前記キレート剤としては、例えばグルコン酸、リンゴ酸、クエン酸、酒石酸、シュウ酸などを挙げることができる。キレート剤は、処理対象の活性金属成分に配位させることが可能な十分量が添加される。後述の熟成温度や細孔への浸透のし易さなどを考慮すると、キレート剤は水を溶媒とする水溶液の状態で活性金属担持体と接触させることが好ましい。キレート剤と水との混合比は、水溶液の粘度によっても変化するが、例えば液粘度目標として毛細管粘度計にて動粘度20mm2/S(cSt)以下の範囲に調製される。

【0017】

また、第1工程にて予め担体に活性金属成分を担持させる工程を省略し、前記キレート剤含有水溶液に活性金属成分の原料を添加することにより、当該第2工程にて担体に活性金属成分を担持させてもよい。この場合は、前記キレート剤含有水溶液中には周期表第6族の金属(モリブデン、タングステン、クロムなど)、周期表第8族〜第10族の金属(ニッケル、コバルトなど)の微粒子ゾルやこれらの活性金属成分の原料となる金属塩や金属錯塩などが添加される。

また、キレート剤含有水溶液には、リン酸、リン酸二水素アンモニウム、リン酸水素二アンモニウムなどの無機リン酸やグルコース、スクロース、マルトースなどの単糖類、二糖類、多糖類などの各種の添加剤を添加してもよい。

【0018】

キレート剤含有水溶液に活性金属担持体を含浸させる方法としては、吸着法やポアフィリング法、最小湿潤法や蒸発乾固法などの各種の含浸法が採用される。例えば後段の第3工程(熟成工程)を、キレート剤含有水溶液の飽和蒸気圧雰囲気下で行う場合、活性金属担持体に含浸させるキレート剤含有水溶液の量は、後述する所定量のキレート剤含有水溶液が活性金属担持体の表面に残存するように、該所定量よりも多い量のキレート剤含有水溶液を含浸させておくことが好ましい。この含液量は、熟成工程を実行する容器の容積や、容器内の温度、圧力条件下におけるキレート剤含有水溶液の蒸発量と、このとき活性金属担持体に残存させるべきキレート剤含有水溶液の量との合計量などから決定することができる。

【0019】

[第3工程:熟成工程]

本工程では、第2工程にて活性金属担持体と接触させたキレート剤含有水溶液の含液量を、下記(1)式で計算される50%以上の状態に保ちながら、80℃以上150℃以下で熟成させる。

含液量[質量%]={(W2−W1)/W1}×100・・・(1)

但し、W1は、第3工程終了後の水素化処理触媒を500℃で乾燥させた後の触媒の質量であり、W2は、第3工程終了時の触媒の質量である。

本工程では、キレート剤含有水溶液を含浸させた活性金属担持体を加熱し、その表面にキレート剤含有水溶液が残存している状態にて熟成を実行するので、例えばオートクレーブなどの加熱機構を備えた密閉容器内にて行うことができる。活性金属担持体の表面にキレート剤が残存している状態にて熟成を行うことにより、処理対象の活性金属成分が分散されるのに十分な時間を確保すると共に、加熱条件下にて熟成を行うことにより、加熱を行わない場合に比べて熟成時間を短くすることができる。

熟成時の温度が80℃を下回る場合にはよりキレート化反応が起こっても非常に緩慢で長い処理時間が要求され生産性が低下する可能性が高い。また、熟成時の温度が150℃を超える場合は、キレート剤が分解又は変質する可能性が高くなり、熟成処理時に活性金属の凝集が起こると共に、水分量の維持管理が難しくなる。熟成温度は、好ましくは95℃以上140℃以下、更に、好ましくは100℃以上130℃以下の範囲に設定するとよい。

【0020】

熟成工程の期間中にキレート剤の作用によって活性金属成分が分散されることにより活性の高い水素化処理触媒を製造することができると共に、使用前の硫化処理時及び触媒使用時における触媒の活性点の量的変化を抑えることができる。

上記の(1)式は、第3工程終了後の水素化処理触媒の質量に対する、熟成の終了時に触媒中に存在しているキレート剤含有水溶液の質量の比を示しており、この値が大きい程、熟成の期間中に水素化処理触媒の表面に留まったキレート剤水溶液の量が多いことを示している。(1)式で表される含液量が50質量%を下回ると、処理触媒中に存在するキレート剤の量が十分でなく、熟成時間を長くしても処理対象の活性金属成分を十分に分散させることができない。一方で、含液量が95質量%を超えると、キレート剤と結合した活性金属成分がキレート剤水溶液中に流れ出してしまい、活性金属成分の分散を活性金属担持体上で進行させることが困難になってしまう。このため、(1)式で表されるキレート剤水溶液の含液量は、50〜95質量%の範囲、好ましくは50〜85質量%の範囲、更に、好適には50〜75質量%の範囲に設定される。

この他、上記キレート剤水溶液の含液量を50質量%以上に維持する方法は、密閉された容器内をキレート剤水溶液の飽和蒸気圧雰囲気とする場合に限定されない。例えば加熱機構を有する開放容器に、液体の補給機構を設け、上記含液量が維持されるようにキレート剤水溶液や水分を供給するように構成してもよい。

【0021】

更に、後述の実施例に示すように、0.10〜0.51MPa(1〜5atm)にて熟成を行うことにより、使用前の硫化処理時及び触媒使用時における触媒の活性点の量的変化を更に抑えることができる。これは、熟成時の圧力を0.10〜0.51MPaの範囲に調節することにより、キレート剤と活性金属種とのキレート化反応が促進されると共に、活性金属の凝集体と高温、高圧雰囲気下の水分子とが接触することにより、該活性金属の凝集体の融解及び各活性金属成分それぞれとキレート剤からなる複合金属錯体化反応が促進されるのではないかと考えられる。この結果、活性金属の分散、再構成の状態が更に良くなり、活性金属の分散性が向上し、再キレート化が促進されることによって活性点の変化が抑えられることになる。熟成時の圧力は、0.10〜0.51MPa(1〜5atm)の範囲、好ましくは0.12〜0.46MPa(1.2〜4.5atm)の範囲、より好適には0.15〜0.41MPa(1.5〜4.0atm)の範囲に設定される。

上述の温度、含液量、圧力条件の下にて、熟成は0.25〜8時間、好ましくは0.5〜5時間行われる。

こうして熟成が行われ、活性金属成分の分散が行われた活性金属担持体は、密閉容器から取り出されて次の乾燥処理に供される。

【0022】

[第4工程:乾燥工程]

本工程では、キレート剤水溶液が触媒表面上に十分存在する状態で熟成を行った水素化処理触媒を、300℃以下で乾燥させることにより水素化処理触媒を得る。

熟成を終えた活性金属担持体は、例えば水分含有量の少ない気体中で加熱することなどにより、担体の表面や細孔内など、熟成後の活性金属担持体に残存するキレート剤水溶液中の水分を蒸発させる乾燥処理が行われる。乾燥処理は、水素化処理触媒の表面に残存している水分を蒸発させるのに十分な条件下で乾燥が行われればよい。乾燥処理は、例えば室温から300℃以下、好ましくは室温から270℃以下、更に好ましくは室温から250℃以下の温度範囲内で水分を蒸発させるのに十分な時間行われる。また、乾燥処理が行われる雰囲気は、大気雰囲気など、含酸素雰囲気でもよいし、酸素ガスを含まない不活性ガス雰囲気でもよい。そして、乾燥処理を終えることにより製造された水素化処理触媒上の活性金属成分は、キレート剤と配位結合した状態のまま担持されている場合もあるし、乾燥処理によりキレート剤が分解して金属の状態で担持されている場合もある。また、含酸素雰囲気中で乾燥した場合には、活性金属成分の一部が酸化していてもよい。

以上に説明した第1工程〜第4工程を経て製造された水素化処理触媒は、炭化水素油の水素化処理装置の反応塔などに充填され、担体上の活性金属成分を硫化する硫化処理などが行われる。

【0023】

本実施の形態の水素化処理触媒の製造方法によれば以下の効果がある。第1工程にて活性金属成分を担持した担体にキレート剤を含む溶液を接触させた後(第2工程)、この溶液の含液量を触媒質量の50%以上に保ち、80〜150℃の温度条件下で熟成する(第3工程)ので、活性金属成分の分散や、活性金属成分のキレート化が促進される。この結果、同じ添加剤を用いて製造された従来の水素化処理触媒よりも短い熟成時間での製造を可能とする他、使用前の硫化処理時及び触媒使用時において触媒の活性点の量的変化を抑えた安定性を高めることができる。

【0024】

<第2の水素化処理触媒の製造方法>

活性金属成分が担持された後、300℃以上の温度で焼成された水素化処理触媒(使用前の水素化処理触媒)は、活性金属成分の分散性が低下し、それにより触媒性能が低下する場合がある。そこで、使用前の水素化処理触媒を、キレート剤と水とを含むキレート剤含有水溶液と接触させた状態で熟成させることにより、活性金属成分を分散させて水素化処理触媒(改良触媒)の活性を向上させることができる。

【0025】

[第一工程:含浸工程]

使用前の水素化処理触媒を、キレート剤と水分とを含むキレート剤含有水溶液に含浸させて、含浸触媒を得る。

但し、この水溶液中に周期表第6族の金属、周期表第8族〜第10族の金属の微粒子ゾルやこれらの活性金属の原料となる金属塩や金属錯塩などを添加する場合には、以下の点が第1の水素化処理触媒の製造方法と異なる。

即ち、水素化処理触媒に担持される活性金属は、主に、水素化処理の主成分として機能する周期表第6族金属と、助触媒として機能する周期表第8族〜第10族金属とから成り立ち、活性構造を形成する。このような触媒を300℃以上の温度で焼成すると、活性金属種の全て又は一部が僅かながらでも凝集や脱離などによって存在状態が変化する可能性がある。このような場合に、周期表第8族〜第10族の金属やその原料を添加することにより、これらの金属を水素化処理触媒上に新たに担持して、活性構造の構成を補っても良い。但し、新たに添加する活性金属の量が多くなりすぎると、新たに添加した活性金属それ自体での凝集が起こりやすくなる。この結果、本来の目的である周期表第6族の活性金属の再分散、再構成を阻害してしまい、理想的な再分散状態や活性金属構造が得られなくなってしまうおそれもある。そこで、このように新たに添加する周期表第8族〜第10族の活性金属の添加量は、水素化処理触媒の質量の1質量%以下、より好適には0.5質量%以下であるとよい。

但し、キレート剤の水溶液に添加される活性金属は、周期表第8族〜第10族の活性金属を助触媒として添加する場合に限られず、周期表第6族の活性金属や、周期表第6族と第8族〜第10族との双方の活性金属を添加してもよいことは勿論である。そしてこの場合にも新たに添加する活性金属の濃度は、水素化処理触媒の1質量%以下、より好適には0.5質量%以下とするとよい。

また、この場合にもキレート剤の水溶液には、リン酸、リン酸二水素アンモニウム、リン酸水素二アンモニウムなどの無機リン酸やグルコース、スクロース、マルトースなどの単糖類、二糖類、多糖類などの各種の添加剤を添加してもよい。

ここで、第一工程において、使用前の水素化処理触媒の代わりに、使用前の水素化処理触媒を300℃以上で焼成した焼成触媒を使用してもよい。

【0026】

[第二工程:熟成工程]

第二工程では、上記第1の水素化処理触媒の製造方法の第3工程と同様にして、含浸触媒を熟成して熟成触媒を得る。

[第三工程:乾燥工程]

第三工程では、上記第1の水素化処理触媒の製造方法の第4工程と同様にして、熟成触媒を熟成して改良触媒(改良された水素化処理触媒)を得る。

以上に説明した第一工程〜第三工程を経て製造された改良触媒は、炭化水素油の水素化処理装置の反応塔などに充填され、担体上の活性金属成分を硫化する硫化処理などが行われる。

【0027】

本実施の形態に係わる使用前の水素化処理触媒の改良方法によれば以下の効果がある。使用前の水素化処理触媒にキレート剤含有水溶液を接触させた後(第一工程)、この溶液の含液量を触媒質量の50%以上に保ちながら、80〜150℃の温度条件下で熟成する(第二工程)ので、活性金属成分の再分散や、活性金属成分のキレート化が促進される。この結果、同じ添加剤を用いて活性を向上させる場合よりも短い熟成時間での活性向上を可能とする他、使用前の硫化処理時及び触媒使用時において触媒の活性点の量的変化を抑えた安定性を高めることができる。

【実施例】

【0028】

<実施例1:水素化処理触媒a>

(1)担体の調製

1LビーカーにAl2O3濃度換算で22質量%のアルミン酸ナトリウム水溶液90.9gを入れ、イオン交換水を添加して400gとし、更にこの溶液に26質量%のグルコン酸ナトリウム溶液2.2gを加え、攪拌しながら60℃に加温し、Al2O3濃度換算で5質量%のアルミン酸ナトリウム水溶液を得た。別途、500mlの容器にAl2O3濃度換算で7質量%の硫酸アルミニウム水溶液138.6gをいれ、60℃の温水を添加して、2.5質量%の硫酸アルミニウム水溶液400gを得た。

次に、前期アルミン酸ナトリウム水溶液中に、前期硫酸アルミニウム水溶液を一定速度(40ml/分)で添加し、10分でpHが7.1となるようにした。得られた懸濁スラリーを攪拌しながら60℃で1時間熟成した。懸濁スラリーはAl2O3濃度換算で10質量%であった。

熟成後の懸濁スラリーを脱水し、60℃の温水1.5Lで洗浄して得たケーキ状スラリーを得た。次いで、このケーキ状スラリーにAl2O3濃度換算で10質量%になるようにイオン交換水を添加し、これを攪拌しながら95℃で10時間熟成した。熟成終了後のスラリーをスチームジャケット付の双腕式ニーダーで練りながら加温し、所定の水分量(45質量%)まで濃縮した後、加熱を停止し、更に30分間捏和した。得られた捏和物を押し出し成型機で1.8mmの円柱状に成型した後、110℃で乾燥させた。乾燥したペレットを電気炉中で550℃の温度で3時間焼成し、多孔性無機酸化物であるγ―アルミナ担体を得た。該担体の表面積は195m2/g及び細孔容積は0.80cm3/gであった。

(2)含浸溶液の調製

200mlビーカーにイオン交換水150ml、三酸化モリブデン[太陽鉱工(株)製:MoO3として99.9%]29.1gを加え、95℃で10時間攪拌した。次いで炭酸コバルト[(株)田中化学研究所製:CoOとして61.1%]11.8gを加え、95℃で5時間攪拌した。この混合物にリンゴ酸[扶桑化学工業(株)製:99.9%]13.5g[リンゴ酸/コバルト=1/1(mol/mol)]を加えて同温で5時間攪拌した。得られた溶液を80mlまで濃縮し、含浸溶液を得た。

【0029】

[第1工程:担持工程]

調製したアルミナ担体に上記含浸溶液をポアフィリング法によって含浸させた。続いて得られた担体と活性金属成分の原料との混合物は、大気中110℃で2時間の乾燥し、更に大気中550℃にて焼成し、活性金属担持体aを得た。

[第2工程:含浸工程]

100gの活性金属担持体aに、キレート剤含有水溶液として50%グルコン酸水溶液46.4g(グルコン酸/モリブデン=0.8/1[mol/mol])を加え細孔容積が飽和するまで含浸し、含浸担持体aを得た。

[第3工程:熟成工程]

含浸担持体aを、混合し温度110℃、圧力0.10MPa(1atm)の飽和水蒸気雰囲気にある密閉容器(オートクレーブ)内で2時間熟成し、熟成後の熟成担持体aを得た。

第3工程終了後に熟成担持体aの一部を取り出し、その質量(W2)を測定したところ15.61gであり、これを500℃で乾燥させた触媒の質量(W1)は9.94gであった。ここで、(1)式より、熟成担持体aにおけるグルコン酸水溶液の含液量は57質量%であった。

含液量[質量%]={(W2−W1)/W1}×100・・・(1)

[第4工程:乾燥工程]

次に約150℃の温度の空気中で約2時間の乾燥を行い、水素化処理触媒aを得た。表1に水素化処理触媒aの性状等を示す。

【0030】

<実施例2:水素化処理触媒b>

第2工程終了後の含浸担持体aを室温雰囲気下で30分静置の上乾燥させて水分を調整した後、第3工程を行った以外は実施例1と同様にして、水素化処理触媒bを得た。ここで、熟成担持体bのグルコン酸水溶液の含液量は50質量%であった。表1に水素化処理触媒bの性状等を示す。

【0031】

<実施例3〜7:水素化処理触媒c〜g>

第3工程において、熟成温度をそれぞれ80℃、90℃、100℃、120℃、140℃とした点以外は実施例1と同様にして水素化処理触媒c〜gを得た。ここで、熟成担持体c〜gのグルコン酸水溶液の含液量は、それぞれ60質量%、58質量%、57質量%、54質量%、51質量%であった。表1に水素化処理触媒c〜gの性状等を示す。

【0032】

<実施例8:水素化処理触媒h>

熟成温度を80℃とし、熟成時間を8時間とした点以外は実施例1と同様にして水素化処理触媒hを得た。熟成担持体hにおけるグルコン酸水溶液の含液量は55質量%であった。表1に水素化処理触媒hの性状等を示す。

【0033】

<実施例9:水素化処理触媒i>

熟成温度を90℃とし、熟成時間を5時間とした点以外は実施例1と同様にして水素化処理触媒iを得た。熟成担持体iにおけるグルコン酸水溶液の含液量は58質量%であった。表1に水素化処理触媒iの性状等を示す。

【0034】

<実施例10〜16:水素化処理触媒j〜p>

第3工程において、熟成時の圧力条件を、それぞれ0.08MPa(0.8atm)、0.12MPa(1.2atm)、0.18MPa(1.8atm)、0.22MPa(2.2atm)、0.25MPa(2.5atm)、0.43MPa(4.2atm)、0.62MPa(6.1atm)とした点以外は実施例1と同様にして水素化処理触媒j〜pを得た。ここで、熟成担持体j〜pにおけるグルコン酸水溶液の含液量はそれぞれ53質量%、56質量%、56質量%、61質量%、52質量%、54質量%、57質量%であった。表1に水素化処理触媒j〜pの性状等を示す。

【0035】

<実施例17:水素化処理触媒q>

熟成時の圧力条件を0.25MPa(2.5atm)とし、熟成時間を1時間とした点以外は実施例1と同様にして水素化処理触媒qを得た。熟成担持体qにおけるグルコン酸水溶液の含液量は55質量%であった。表1に水素化処理触媒qの性状等を示す。

【0036】

<実施例18:水素化処理触媒r>

酸化コバルトに換算して、水素化処理触媒の質量の0.5質量%に相当する、61.1質量%の炭酸コバルト0.82gをグルコン酸水溶液に添加した点以外は実施例1と同様にして水素化処理触媒rを得た。熟成担持体rにおけるグルコン酸水溶液の含液量は56質量%であった。表1に水素化処理触媒rの性状等を示す。

【0037】

<実施例19:水素化処理触媒s>

酸化コバルトに換算して、水素化処理触媒の質量の1.0質量%に相当する、61.1質量%の炭酸コバルト1.64gをグルコン酸水溶液に添加した点以外は実施例1と同様にして水素化処理触媒sを得た。熟成担持体におけるグルコン酸水溶液の含液量は53質量%であった。表1に水素化処理触媒sの性状等を示す。

【0038】

<実施例20:水素化処理触媒t>

酸化コバルトに換算して、水素化処理触媒の質量の1.5質量%に相当する、61.1質量%の炭酸コバルト2.45gをグルコン酸水溶液に添加した点以外は実施例1と同様にして水素化処理触媒tを得た。熟成担持体tにおけるグルコン酸水溶液の含液量は53質量%であった。表1に水素化処理触媒tの性状等を示す。

【0039】

<実施例21:水素化処理触媒u>

酸化ニッケルに換算して、水素化処理触媒の質量の0.5質量%に相当する、55.0質量%の酸化ニッケル0.91gをグルコン酸水溶液に添加した点以外は実施例1と同様にして水素化処理触媒uを得た。熟成担持体uにおけるグルコン酸水溶液の含液量は57質量%であった。表1に水素化処理触媒uの性状等を示す。

【0040】

<実施例22:水素化処理触媒v>

酸化ニッケルに換算して、水素化処理触媒の質量の1.0質量%に相当する、55.0質量%の酸化ニッケル1.82gをグルコン酸水溶液に添加した点以外は実施例1と同様にして水素化処理触媒vを得た。熟成担持体vにおけるグルコン酸水溶液の含液量は57質量%であった。表1に水素化処理触媒vの性状等を示す。

【0041】

<実施例23:水素化処理触媒w>

酸化ニッケルに換算して、水素化処理触媒の質量の1.5質量%に相当する、55.0質量%の酸化ニッケル2.74gをグルコン酸水溶液に添加した点以外は実施例1と同様にして水素化処理触媒wを得た。熟成担持体wにおけるグルコン酸水溶液の含液量は54質量%であった。表1に水素化処理触媒wの性状等を示す。

【0042】

<比較例1:水素化処理触媒x>

含浸担持体aを熟成させずに乾燥をした(すなわち、第3工程を経ない)点以外は実施例1と同様にして水素化処理触媒xを得た。表1に水素化処理触媒xの性状等を示す。

【0043】

<比較例2:水素化処理触媒y>

熟成温度を60℃とした点以外は実施例1と同様にして水素化処理触媒yを得た。熟成担持体yにおけるグルコン酸水溶液の含液量は59質量%であった。表1に水素化処理触媒yの性状等を示す。

【0044】

<比較例3:水素化処理触媒z>

熟成温度を70℃とした点以外は実施例1と同様にして水素化処理触媒を得た。熟成担持体zにおけるグルコン酸水溶液の含液量は58質量%であった。表1に水素化処理触媒zの性状等を示す。

【0045】

<比較例4:水素化処理触媒a1>

熟成温度を160℃とした点以外は実施例1と同様にして水素化処理触媒a1を得た。熟成担持体a1におけるグルコン酸水溶液の含液量は51質量%であった。表1に水素化処理触媒a1の性状等を示す。

【0046】

<比較例5:水素化処理触媒a2>

熟成温度を60℃とし、熟成時間を8時間とした点以外は実施例1と同様にして水素化処理触媒a2を得た。熟成担持体a2におけるグルコン酸水溶液の含液量は53質量%であった。表1に水素化処理触媒a2の性状等を示す。

【0047】

<比較例6:水素化処理触媒a3>

熟成温度を70℃とし、熟成時間を10時間とした点以外は実施例1と同様にして水素化処理触媒a3を得た。熟成担持体a3におけるグルコン酸水溶液の含液量は51質量%であった。表1に水素化処理触媒a3の性状等を示す。

【0048】

<比較例7:水素化処理触媒a4>

熟成工程前の含浸触媒を室温雰囲気下で60分静置の上乾燥させた以外は実施例1と同様にして水素化処理触媒a4を得た。熟成担持体a4におけるグルコン酸水溶液の含液量は43質量%であった。表1に水素化処理触媒a4の性状等を示す。

【0049】

[試験例1:安定性評価試験]

60メッシュ以下に粉砕した評価対象の水素化処理触媒を約0.02g秤取り、これを石英製のセルに充填した後、400℃に加熱して硫化水素5容量%/水素95容量%のガスを0.2L/minの流量で流通させて、硫化処理を行った。この硫化処理の時間を1時間、5時間と変化させて、処理時間の変化に伴う反応活性点の変化量を計測した。

各触媒の反応活性点の量は、反応活性点に一酸化窒素を吸着させてその吸着量を計測するNO吸着量測定法により計測した。NO吸着量測定には全自動触媒ガス吸着量測定装置(大倉理研製)を用い、前記条件にて硫化処理行った水素化処理触媒に、HeとNOの混合ガス(NO濃度10容量%)をパルスで導入し、水素化処理触媒1gあたりのNO分子吸着量を測定した。測定されたNO分子吸着量に基づき、下記(3)式に基づいてNO吸着量変化率[%]を算出した。この変化率が小さい程、実際に触媒が使用される高温高圧雰囲気下での触媒反応の性能低下が小さい安定性の高い水素化処理触媒であると評価できる。

NO吸着量変化率[%]={(A5−A1)/A1}×100・・・(3)

但し、A1は、400℃で1時間の硫化処理を行った水素化処理触媒におけるNO吸着量であり、A5は、400℃で5時間の硫化処理を行った水素化処理触媒におけるNO吸着量である。

【0050】

[試験例2:水素化処理活性評価試験]

評価対象の水素化処理触媒にて硫黄及び窒素化合物を含む芳香族炭化水素油を処理し、その水素化脱硫活性を評価した。該水素化処理触媒を粉砕後26〜60メッシュに篩分け、そこから0.25gを取り出して外径1/4インチのリアクター(SUS316)に充填した。しかる後、当該触媒を360℃に加熱して硫化水素5容量%/水素95%のガスを0.2L/minの流量で通流させて、6時間、硫化処理(予備硫化)を行った。

硫化処理後の水素化処理触媒に、4,6−ジメチルジベンゾチオフェン(硫黄分として1000質量ppm相当量)/n−ブチルアミン(窒素分として質量20ppm)/テトラリン(30容量%)/n−ドデカン(約70容量%)を混合した混合油を、反応温度320℃に加熱した触媒層に水素ガスと共に通流させて水素化処理を行った。反応条件は、反応圧力4.0MPa、質量空間速度16h−1、水素/原料油比500Nm3/m3とした。

この水素化処理により得られた生成油中の硫黄分の含有量を紫外蛍光法(三菱化学、TS−100V)にて計測し、その減少量に基づいて水素化処理活性(脱硫活性)を算出した。水素化処理活性は、水素化処理触媒x(比較例1)の脱硫活性との相対値として下記(4)式から算出した(以下、相対脱硫活性という)。この相対脱硫活性が110%以上であれば、良好な水素化処理触媒が得られたものと触媒と判断した。

水素化処理触媒の相対脱硫活性(%)=(Da/Df)×100 ・・・(4)

但し、Daは、製造した水素化処理触媒を用いて処理した混合油の硫黄分減少量であり、Dfは、水素化処理触媒x(比較例1)を用いて処理した混合油の硫黄分減少率である。

【0051】

【表1】

【0052】

相対脱硫活性を測定した実施例では110%を超える結果が得られており、十分な活性向上結果が得られた。これに対して比較例の相対脱硫活性は、実用上要求される101〜105%の範囲であり、実施例の相対脱硫活性を下回っている。

ここで、熟成時間、熟成圧力を一定(2時間、0.10MPa(1atm))とし、熟成温度を変化させた実施例1、3〜7、比較例2〜4についての高温処理時の安定性(NO吸着量変化率の絶対値)の変化を図1にひし形のプロットで示し、実施例1、3、4、6、7比較例2についての脱硫活性(相対脱硫活性)の変化を図2にひし形のプロットで示す。これらの図によれば、活性向上処理を行った水素化処理触媒の安定性は、熟成温度に対して下に突の傾向線を描き、脱硫活性は上に突の傾向線を描くことが分かる。そして、熟成温度が100〜140℃の範囲では、相対脱硫活性が120%を超え、NO吸着量変化率も10%を下回っており、高活性で安定な活性向上結果が得られたといえる。

【0053】

一方、実施例3(熟成温度80℃)は、熟成時間が2時間の場合には120%を超える相対脱硫活性が得られなかったが、実施例8(熟成温度80℃)では、熟成時間を8時間に伸ばすことで、121%の相対脱硫活性が得られており、高温処理時の安定性も向上している。熟成温度が90℃の場合にも熟成時間を長くすることによって同様の結果が得られると考えられる。例えば熟成時間が10時間以内で110%以上の相対的脱硫活性が得られれば、例えば特許文献6と比較しても十分に短時間で、良好な安定性を持つ活性向上処理が行われていると評価できる。

また、比較例7によれば、熟成後に計測したグルコン酸水溶液の含液量が50質量%未満の値(43質量%)となっている比較例7ではNO吸着量の変化率も10%を大きく上回り、相対脱硫活性も100%と低い。

【0054】

次に、熟成温度、熟成時間を一定(110℃、2時間)とし、熟成時の圧力を変化させた実施例1、10〜16についての使用時の硫化処理及び触媒反応時を想定した条件下における触媒の活性点の量的変化(NO吸着量変化率の絶対値)を図3にひし形のプロットで示し、実施例1、10、11、14〜16についての脱硫活性(相対脱硫活性)の変化を図4にひし形のプロットで示す。これらの図によれば、活性向上処理を行った水素化処理触媒のNOが吸着した活性点の量は、熟成時の圧力に対して下に突の傾向線を描き、脱硫活性は上に突の傾向線を描くことが分かる。そして、熟成時の圧力が0.10〜0.43MPa(1〜4.2atm)の範囲では、相対脱硫活性が110%を超え、NO吸着量変化率も10%を下回っており、高活性で安定な活性向上結果が得られたといえる。

最後に活性金属成分としてコバルト原料を添加した実施例18〜20、ニッケル原料を添加した実施例21〜23では、いずれの活性金属成分においても、酸化物換算で0.5〜1.0質量%の範囲の活性金属成分を添加した場合には、NO吸着量変化率は10%を下回った。また、実施例19、21では相対脱硫活性が120%を超えている。これに対して活性金属成分の添加量が1.5質量%になると、NO吸着量変化率は10%を超え、相対脱硫活性は120%を下回った。

また、熟成後の含液量が50質量%となるように調製した実施例2の結果によれば、NO吸着量変化率(絶対値)は10%を下回り、相対脱硫活性は127%であった。これにより、熟成後の含液量が50質量%以上あれば、NO吸着量変化率(絶対値)や相対脱硫活性が目標値を満たす再生結果が得られることを確認できた。

【0055】

<実施例24:水素化処理触媒A>

[第一工程:含浸工程]

水素化処理触媒x(比較例1)を大気中550℃で焼成した焼成触媒(使用前の水素化処理触媒)100gに、キレート剤含有水溶液として50%グルコン酸水溶液46.4g(グルコン酸/モリブデン=0.8/1[mol/mol])を加え細孔容積が飽和するまで含浸し、含浸触媒Aを得た。

[第二工程:熟成工程]

含浸触媒Aを、混合し温度110℃、圧力0.10MPa(1atm)の飽和水蒸気雰囲気にある密閉容器(オートクレーブ)内で2時間熟成し、熟成触媒Aを得た。

第二工程終了後に熟成触媒Aの一部を取り出し、その質量(W4)を測定したところ15.85gであり、これを500℃で乾燥させた触媒の質量(W3)は9.97gであった。ここで、(1)式より、熟成触媒Aにおけるグルコン酸水溶液の含液量は59質量%であった。

含液量[質量%]={(W4−W3)/W3}×100・・・(2)

[第三工程:乾燥工程]

次に約150℃の温度の空気中で約2時間の乾燥を行い、水素化処理触媒(改良触媒)Aを得た。表2に水素化処理触媒Aの性状等を示す。

【0056】

<実施例25:水素化処理触媒B>

含浸触媒Aを室温雰囲気下で30分静置の上乾燥させて水分を調整した後、第二工程を行った以外は実施例24と同様にして、水素化処理触媒Bを得た。ここで、熟成触媒Bのグルコン酸水溶液の含液量は50質量%であった。表2に水素化処理触媒Bの性状等を示す。

【0057】

<実施例26〜30:水素化処理触媒C〜G>

第二工程において、熟成温度をそれぞれ80℃、90℃、100℃、120℃、140℃とした点以外は実施例24と同様にして水素化処理触媒C〜Gを得た。ここで、熟成触媒C〜Gのグルコン酸水溶液の含液量は、それぞれ54質量%、59質量%、58質量%、54質量%、56質量%であった。表2に水素化処理触媒C〜Gの性状等を示す。

【0058】

<実施例31:水素化処理触媒H>

熟成温度を80℃とし、熟成時間を8時間とした点以外は実施例24と同様にして水素化処理触媒Hを得た。熟成触媒Hにおけるグルコン酸水溶液の含液量は58質量%であった。表2に水素化処理触媒Hの性状等を示す。

【0059】

<実施例32:水素化処理触媒I>

熟成温度を90℃とし、熟成時間を5時間とした点以外は実施例24と同様にして水素化処理触媒Iを得た。熟成触媒Iにおけるグルコン酸水溶液の含液量は59質量%であった。表2に水素化処理触媒Iの性状等を示す。

【0060】

<実施例33〜39:水素化処理触媒J〜P>

第3工程において、熟成時の圧力条件を、それぞれ0.08MPa(0.8atm)、0.12MPa(1.2atm)、0.18MPa(1.8atm)、0.22MPa(2.2atm)、0.25MPa(2.5atm)、0.43MPa(4.2atm)、0.62MPa(6.1atm)とした点以外は実施例24と同様にして水素化処理触媒J〜Pを得た。ここで、熟成触媒J〜Pにおけるグルコン酸水溶液の含液量はそれぞれ55質量%、60質量%、56質量%、55質量%、57質量%、54質量%、58質量%であった。表2に水素化処理触媒J〜Pの性状等を示す。

【0061】

<実施例40:水素化処理触媒Q>

熟成時の圧力条件を0.25MPa(2.5atm)とし、熟成時間を1時間とした点以外は実施例24と同様にして水素化処理触媒Qを得た。熟成触媒Qにおけるグルコン酸水溶液の含液量は59質量%であった。表2に水素化処理触媒Qの性状等を示す。

【0062】

<実施例41:水素化処理触媒R>

酸化コバルトに換算して、水素化処理触媒の質量の0.5質量%に相当する、61.1質量%の炭酸コバルト0.82gをグルコン酸水溶液に添加した点以外は実施例24と同様にして水素化処理触媒Rを得た。熟成触媒Rにおけるグルコン酸水溶液の含液量は55質量%であった。表2に水素化処理触媒Rの性状等を示す。

【0063】

<実施例42:水素化処理触媒S>

酸化コバルトに換算して、水素化処理触媒の質量の1.0質量%に相当する、61.1質量%の炭酸コバルト1.64gをグルコン酸水溶液に添加した点以外は実施例24と同様にして水素化処理触媒Sを得た。熟成触媒Sにおけるグルコン酸水溶液の含液量は56質量%であった。表2に水素化処理触媒Sの性状等を示す。

【0064】

<実施例43:水素化処理触媒T>

酸化コバルトに換算して、水素化処理触媒の質量の1.5質量%に相当する、61.1質量%の炭酸コバルト2.45gをグルコン酸水溶液に添加した点以外は実施例24と同様にして水素化処理触媒Tを得た。熟成触媒Tにおけるグルコン酸水溶液の含液量は57質量%であった。表2に水素化処理触媒Tの性状等を示す。

【0065】

<実施例44:水素化処理触媒U>

酸化ニッケルに換算して、水素化処理触媒の質量の0.5質量%に相当する、55.0質量%の酸化ニッケル0.91gをグルコン酸水溶液に添加した点以外は実施例24と同様にして水素化処理触媒Uを得た。熟成触媒Uにおけるグルコン酸水溶液の含液量は58質量%であった。表2に水素化処理触媒Uの性状等を示す。

【0066】

<実施例45:水素化処理触媒V>

酸化ニッケルに換算して、水素化処理触媒の質量の1.0質量%に相当する、55.0質量%の酸化ニッケル1.82gをグルコン酸水溶液に添加した点以外は実施例24と同様にして水素化処理触媒Vを得た。熟成触媒Vにおけるグルコン酸水溶液の含液量は55質量%であった。表2に水素化処理触媒Vの性状等を示す。

【0067】

<実施例46:水素化処理触媒W>

酸化ニッケルに換算して、水素化処理触媒の質量の1.5質量%に相当する、55.0質量%の酸化ニッケル2.74gをグルコン酸水溶液に添加した点以外は実施例24と同様にして水素化処理触媒Wを得た。熟成触媒Wにおけるグルコン酸水溶液の含液量は54質量%であった。表2に水素化処理触媒Wの性状等を示す。

【0068】

<比較例8:水素化処理触媒X>

グルコン酸水溶液を含浸させた水素化触媒を熟成させずに、直ちに乾燥を開始した点以外は実施例24と同様にして水素化処理触媒Xを得た。表2に水素化処理触媒Xの性状等を示す。

【0069】

<比較例9:水素化処理触媒Y>

熟成温度を60℃とした点以外は実施例24と同様にして水素化処理触媒Yを得た。熟成触媒Yにおけるグルコン酸水溶液の含液量は61質量%であった。表2に水素化処理触媒Yの性状等を示す。

【0070】

<比較例10:水素化処理触媒Z>

熟成温度を70℃とした点以外は実施例24と同様にして水素化処理触媒Zを得た。熟成触媒Zにおけるグルコン酸水溶液の含液量は57質量%であった。表2に水素化処理触媒Zの性状等を示す。

【0071】

<比較例11:水素化処理触媒A1>

熟成温度を160℃とした点以外は実施例24と同様にして水素化処理触媒A1を得た。熟成触媒A1におけるグルコン酸水溶液の含液量は58質量%であった。表2に水素化処理触媒A1の性状等を示す。

【0072】

<比較例12:水素化処理触媒A2>

熟成温度を60℃とし、熟成時間を8時間とした点以外は実施例24と同様にして水素化処理触媒A2を得た。熟成触媒A2におけるグルコン酸水溶液の含液量は52質量%であった。表2に水素化処理触媒A2の性状等を示す。

【0073】

<比較例13:水素化処理触媒A3>

熟成温度を70℃とし、熟成時間を10時間とした点以外は実施例24と同様にして水素化処理触媒A3を得た。熟成触媒A3におけるグルコン酸水溶液の含液量は51質量%であった。表2に水素化処理触媒A3の性状等を示す。

【0074】

<比較例14:水素化処理触媒A4>

熟成工程前の含浸触媒を室温雰囲気下で60分静置の上乾燥させた以外は実施例24と同様にして水素化処理触媒A4を得た。表2に水素化処理触媒A4の性状等を示す。

【0075】

触媒A〜触媒Z、触媒A1〜触媒A4について、前記した安定性評価試験及び水素化処理活性評価試験を行った結果を表2に示す。

【0076】

【表2】

【0077】

実施例24〜46においては、相対脱硫活性が110%を超える結果が得られており、十分な活性向上結果が得られた。これに対して比較例の相対脱硫活性は、実用上要求される100〜105%の範囲であり、実施例の相対脱硫活性を下回っている。

ここで、熟成時間、熟成圧力を一定(2時間、0.10MPa(1atm))とし、熟成温度を変化させた実施例24、26〜30、比較例9〜11についての高温処理時の安定性(NO吸着量変化率の絶対値)の変化を図1に丸のプロットで示し、実施例24、26、28、30、比較例9についての脱硫活性(相対脱硫活性)の変化を図2に丸のプロットで示す。これらの図によれば、活性向上処理を行った水素化処理触媒の安定性は、熟成温度に対して下に突の傾向線を描き、脱硫活性は上に突の傾向線を描くことが分かる。そして、熟成温度が100〜140℃の範囲では、相対脱硫活性が120%を超え、NO吸着量変化率も10%を下回っており、高活性で安定な活性向上結果が得られたといえる。

【0078】

一方、実施例26(熟成温度80℃)は、熟成時間が2時間の場合には120%を超える相対脱硫活性が得られなかったが、実施例31(熟成温度80℃)では、熟成時間を8時間に伸ばすことで、120%の相対脱硫活性が得られており、高温処理時の安定性も向上している。熟成温度が90℃の場合にも熟成時間を長くすることによって同様の結果が得られると考えられる。例えば熟成時間が10時間以内で110%以上の相対的脱硫活性が得られれば、十分に短時間で、良好な安定性を持つ活性向上処理が行われていると評価できる。

また、比較例14は、熟成後に計測したグルコン酸水溶液の含液量が50質量%未満(44質量%)となっており、NO吸着量の変化率も10%を大きく上回り、相対脱硫活性も102%と低い。

【0079】

次に、熟成温度、熟成時間を一定(110℃、2時間)とし、熟成時の圧力を変化させた実施例24、33〜39についての使用時の硫化処理及び触媒反応時を想定した条件下における触媒の活性点の量的変化(NO吸着量変化率の絶対値)を図3に丸のプロットで示し、また、実施例24、33、34、37〜39についての脱硫活性(相対脱硫活性)の変化を図4に丸のプロットで示す。これらによれば、活性向上処理を行った水素化処理触媒のNOが吸着した活性点の量は、熟成時の圧力に対して下に突の傾向線を描き、脱硫活性は上に突の傾向線を描くことが分かる。そして、熟成時の圧力が0.10〜0.42MPa(1〜4.2atm)の範囲では、相対脱硫活性が110%を超え、NO吸着量変化率も10%を下回っており、高活性で安定な活性向上結果が得られたといえる。

最後に活性金属成分としてコバルト原料を添加した実施例41〜43、ニッケル原料を添加した実施例44〜46では、いずれの活性金属成分においても、酸化物換算で0.5〜1.0質量%の範囲の活性金属成分を添加した場合には、NO吸着量変化率は10%を下回った。また、実施例41、45では相対脱硫活性が120%を超えている。これに対して活性金属成分の添加量が1.5質量%になると、NO吸着量変化率は10%を超え、相対脱硫活性は120%を下回った。

また、熟成後の含液量が50質量%となるように調製した実施例25は、NO吸着量変化率(絶対値)が10%を下回り、相対脱硫活性が123%であった。これにより、熟成後の含液量が50質量%以上あれば、NO吸着量変化率(絶対値)や相対脱硫活性が目標値を満たす再生結果が得られることを確認できた。

【特許請求の範囲】

【請求項1】

担体に周期表第6族、第8族〜第10族から選ばれる少なくとも1つ以上の活性金属成分を担持して活性金属担持体を得る第1工程と、

前記活性金属担持体にキレート剤及び水分を含むキレート剤含有水溶液を含浸し、含浸担持体を得る第2工程と、

前記含浸担持体について、下記(1)式で計算される前記キレート剤含有水溶液の含液量を50%以上の状態に保ちながら、80℃以上150℃以下で熟成させ、熟成担持体を得る第3工程と、

前記熟成担持体を300℃以下で乾燥させ、水素化処理触媒を得る第4工程と、を含むことを特徴とする水素化処理触媒の製造方法。

含液量[質量%]={(W2−W1)/W1}×100・・・(1)

但し、W1は、第3工程終了後の熟成担持体を500℃で乾燥させた後の質量であり、W2は、第3工程終了時の熟成担持体の質量である。

【請求項2】

前記第3工程を、0.10〜0.51MPaの範囲で行うことを特徴とする請求項1記載の水素化処理触媒の製造方法。

【請求項3】

前記第1工程に代え、前記第2工程において、前記キレート剤含有水溶液に、周期表第6族、第8族〜第10族から選ばれる少なくとも1つ以上の活性金属成分を添加することを特徴とする請求項1又は2に記載の水素化処理触媒の製造方法。

【請求項4】

使用前の水素化処理触媒に担持された活性金属成分を再分散させて活性を向上させる水素化処理触媒の製造方法であって、

使用前の水素化処理触媒に、キレート剤及び水分を含むキレート剤含有水溶液を含浸し、含浸触媒を得る第一工程と、

前記含浸触媒について、下記(2)式で計算される前記キレート剤含有水溶液の含液量を50%以上の状態に保ちながら、80℃以上150℃以下で熟成させ、熟成触媒を得る第二工程と、

前記熟成触媒を300℃以下で乾燥させ、改良触媒を得る第三工程と、を含むことを特徴とする水素化処理触媒の製造方法。

含液量[質量%]={(W4−W3)/W3}×100・・・(2)

但し、W3は、第二工程終了後の熟成触媒を500℃で乾燥させた後の質量であり、W4は、第二工程終了時の熟成触媒の質量である。

【請求項5】

前記第二工程を、0.10〜0.51MPaの範囲で行うことを特徴とする請求項4記載の水素化処理触媒の製造方法。

【請求項6】

前記第一工程において、前記キレート剤含有水溶液に、周期表第6族、第8族〜第10族から選ばれる少なくとも1つ以上の活性金属成分を添加することを特徴とする請求項4又は5に記載の水素化処理触媒の製造方法。

【請求項7】

前記活性金属成分が周期表第8族〜第10族から選ばれ、その添加量が酸化物換算で前記改良触媒の1質量%以下であることを特徴とする請求項6に記載の水素化処理触媒の製造方法。

【請求項8】

前記第一工程において、予め使用前の水素化処理触媒を300℃を超える温度で焼成した焼成触媒を使用することを特徴とする請求項4〜7のいずれかに記載の水素化処理触媒の製造方法。

【請求項1】

担体に周期表第6族、第8族〜第10族から選ばれる少なくとも1つ以上の活性金属成分を担持して活性金属担持体を得る第1工程と、

前記活性金属担持体にキレート剤及び水分を含むキレート剤含有水溶液を含浸し、含浸担持体を得る第2工程と、

前記含浸担持体について、下記(1)式で計算される前記キレート剤含有水溶液の含液量を50%以上の状態に保ちながら、80℃以上150℃以下で熟成させ、熟成担持体を得る第3工程と、

前記熟成担持体を300℃以下で乾燥させ、水素化処理触媒を得る第4工程と、を含むことを特徴とする水素化処理触媒の製造方法。

含液量[質量%]={(W2−W1)/W1}×100・・・(1)

但し、W1は、第3工程終了後の熟成担持体を500℃で乾燥させた後の質量であり、W2は、第3工程終了時の熟成担持体の質量である。

【請求項2】

前記第3工程を、0.10〜0.51MPaの範囲で行うことを特徴とする請求項1記載の水素化処理触媒の製造方法。

【請求項3】

前記第1工程に代え、前記第2工程において、前記キレート剤含有水溶液に、周期表第6族、第8族〜第10族から選ばれる少なくとも1つ以上の活性金属成分を添加することを特徴とする請求項1又は2に記載の水素化処理触媒の製造方法。

【請求項4】

使用前の水素化処理触媒に担持された活性金属成分を再分散させて活性を向上させる水素化処理触媒の製造方法であって、

使用前の水素化処理触媒に、キレート剤及び水分を含むキレート剤含有水溶液を含浸し、含浸触媒を得る第一工程と、

前記含浸触媒について、下記(2)式で計算される前記キレート剤含有水溶液の含液量を50%以上の状態に保ちながら、80℃以上150℃以下で熟成させ、熟成触媒を得る第二工程と、

前記熟成触媒を300℃以下で乾燥させ、改良触媒を得る第三工程と、を含むことを特徴とする水素化処理触媒の製造方法。

含液量[質量%]={(W4−W3)/W3}×100・・・(2)

但し、W3は、第二工程終了後の熟成触媒を500℃で乾燥させた後の質量であり、W4は、第二工程終了時の熟成触媒の質量である。

【請求項5】

前記第二工程を、0.10〜0.51MPaの範囲で行うことを特徴とする請求項4記載の水素化処理触媒の製造方法。

【請求項6】

前記第一工程において、前記キレート剤含有水溶液に、周期表第6族、第8族〜第10族から選ばれる少なくとも1つ以上の活性金属成分を添加することを特徴とする請求項4又は5に記載の水素化処理触媒の製造方法。

【請求項7】

前記活性金属成分が周期表第8族〜第10族から選ばれ、その添加量が酸化物換算で前記改良触媒の1質量%以下であることを特徴とする請求項6に記載の水素化処理触媒の製造方法。

【請求項8】

前記第一工程において、予め使用前の水素化処理触媒を300℃を超える温度で焼成した焼成触媒を使用することを特徴とする請求項4〜7のいずれかに記載の水素化処理触媒の製造方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2013−27839(P2013−27839A)

【公開日】平成25年2月7日(2013.2.7)

【国際特許分類】

【出願番号】特願2011−167170(P2011−167170)

【出願日】平成23年7月29日(2011.7.29)

【出願人】(000190024)日揮触媒化成株式会社 (458)

【出願人】(301021533)独立行政法人産業技術総合研究所 (6,529)

【Fターム(参考)】

【公開日】平成25年2月7日(2013.2.7)

【国際特許分類】

【出願日】平成23年7月29日(2011.7.29)

【出願人】(000190024)日揮触媒化成株式会社 (458)

【出願人】(301021533)独立行政法人産業技術総合研究所 (6,529)

【Fターム(参考)】

[ Back to top ]