水素吸蔵合金粉末およびその製造方法とそれを用いたアルカリ蓄電池

【課題】初期の充放電から高い活性度を有し、低温度から常温度における放電特性に優れたアルカリ蓄電池用電極材料を得るために、水素吸蔵合金をアルカリ水溶液または酸性水溶液で処理し、水素吸蔵合金の表面に金属状態のニッケルの層が形成されるが、単にニッケル凝集層の形成は、表面処理後の水素吸蔵合金に組成変化を生じさせ、電池特性における容量を減少させ、耐久性を劣らせる可能性がある。

【解決手段】本発明は負極2としての水素吸蔵合金の表面処理後の合金組成で負極合金組成を規定することにより、アルカリ蓄電池構成時に容量や寿命を低下させることもなく、低温での出力特性に優れた高出力でなおかつ充放電サイクル特性に優れたアルカリ蓄電池を得ることが可能となる。

【解決手段】本発明は負極2としての水素吸蔵合金の表面処理後の合金組成で負極合金組成を規定することにより、アルカリ蓄電池構成時に容量や寿命を低下させることもなく、低温での出力特性に優れた高出力でなおかつ充放電サイクル特性に優れたアルカリ蓄電池を得ることが可能となる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、電気化学的に水素の吸蔵・放出が可能な水素吸蔵合金粉末およびその製造方法とそれを用いたアルカリ蓄電池に関するものである。

【背景技術】

【0002】

アルカリ蓄電池の負極材料として、一般的にCaCu5型結晶を有するLaNi5合金のLaの一部を、Ce,Pr,Ndその他の希土類元素に置換したMm(Mm:ミッシュメタル,希土類元素の混合物)、Niの一部をAl,Co,Mn等の金属元素で置換した水素吸蔵合金が広く用いられている。

【0003】

このような水素吸蔵合金を使用したアルカリ蓄電池は、エネルギー密度、充放電サイクル寿命、保存特性、高率充放電特性等の実用性能を兼ね備えており、様々な用途で普及して来た。

【0004】

しかし、このアルカリ蓄電池を汎用電池として更に普及させるためには、市場の要望に応えて諸性能の向上を図る必要があり、特に低温での出力特性および、初期特性と充放電サイクル寿命特性双方の向上に係わる水素吸蔵合金の改良が活発に行われている。

【0005】

水素吸蔵合金は、電気化学的に水素を吸蔵・放出させることができる金属間化合物である。アルカリ蓄電池において、水素吸蔵合金は、充電の際に水素化され、放電の際に脱水素化する。それに伴い、体積の膨張収縮、表面近傍の構成元素の腐食、溶出が生じ、結果として、水素吸蔵合金の水素の吸蔵・放出が容易になり、低温度から常温度において優れた放電特性を示すようになる。この状態は、水素吸蔵合金の活性化と呼ばれている。

【0006】

この活性化を行わず、製造された水素吸蔵合金をそのまま電極用合金粉末として利用した場合、初期の負極活物質の表面での水素の吸蔵・放出が不充分であり、活性化のための充放電を繰り返さなければならない。この課題を解決するために、予め水素吸蔵合金の活性を高めることを目的に、活物質の活性化工法として表面活性化処理等が行われている。

【0007】

従来の表面活性化工法として、これまでにアルカリ水溶液、酸性水溶液および高温水などを用いた溶液反応が提案されている。いずれも、水素吸蔵合金の表面近傍における構成元素の溶出により、水素吸蔵合金の水素吸蔵・放出が容易になるような形態を形成する。

【0008】

活性化のための溶液として、アルカリ水溶液を用いたときは、水素吸蔵合金内の主に両性金属が溶出する。アルカリとしては、水酸化カリウム(KOH)や水酸化ナトリウム(NaOH)などがあり、より高濃度のアルカリ水溶液を用いることにより、低温放電特性の改善が提案されている。(例えば、特許文献1、2参照)

また、活性化のための溶液として、酸性水溶液を用いたときは、水素吸蔵合金内の主に金属と水素吸蔵合金表面にある酸化物および水酸化物が溶出する。酸性水溶液としては、塩酸(HCl)などがあり、これにより電池特性の改善が提案されている。(例えば、特許文献3参照)

いずれの手法においても、水素吸蔵合金の水素吸蔵・放出が容易になるような形態として、水素吸蔵合金の表面近傍にNi凝集層が形成され、それが水素の触媒層として働く現象が説明されている。

【0009】

このNi凝集層は、その量的な定義として、Ni磁化率を用い、値を規定している。例えば、Ni磁化率として、3〜9で良好な電池特性が得られると記載されている。(例え

ば、特許文献2参照)

【特許文献1】特開昭61−285658号公報

【特許文献2】特開2002−256301号公報

【特許文献3】特開平7−73878号公報

【発明の開示】

【発明が解決しようとする課題】

【0010】

しかしながら、従来の水素吸蔵合金粉末の活性化処理は、処理条件によってはNi凝集層の形成に過不足が生じ、電池特性における容量を減少させる可能性を有していた。また、活性化の進行により、放電特性の向上が見られるが、耐久特性が低下する可能性があった。

【0011】

本発明は上記問題を解決し、初期の電池特性でも優れた電極活性を示し、低温での出力特性に優れた高出力で、なおかつ、電解液中で腐食されにくく充放電サイクル寿命に優れたアルカリ蓄電池用の水素吸蔵合金粉末とそれを用いたアルカリ蓄電池を提供するものである。

【課題を解決するための手段】

【0012】

上記課題を解決するために本発明は、アルカリ蓄電池用のMmNiαMnxAlyCozで表される水素吸蔵合金粉末であって、前記水素吸蔵合金粉末の表面活性化処理により、前記水素吸蔵合金粉末の組成比を、Niα(3.308≦α≦3.381)、Mnx(0.387≦x≦0.389)、Aly(0.282≦y≦0.288)、Coz(0.736≦z≦0.751)とすることを特徴としている。

【発明の効果】

【0013】

本発明によれば、水素吸蔵合金粉末の表面活性化処理によって、その合金組成比を規定することにより、Ni凝集層が過不足なく形成し、また、合金組成の変化を抑制できるため、初期の電池特性でも優れた電極活性を示し、低温での出力特性に優れた高出力で、なおかつ、充放電サイクル寿命に優れるという効果が得られる。

【発明を実施するための最良の形態】

【0014】

本発明の形態においては、アルカリ蓄電池用のMmNiαMnxAlyCozで表される水素吸蔵合金粉末であって、前記水素吸蔵合金粉末の活性化処理により、前記水素吸蔵合金粉末の組成比を、Niα(3.308≦α≦3.381)、Mnx(0.387≦x≦0.389)、Aly(0.282≦y≦0.288)、Coz(0.736≦z≦0.751)とした。

【0015】

この構成により、水素吸蔵合金の表面に金属状態のNi凝集層が過不足なく形成され、また、水素吸蔵合金の組成変化を抑制できるという効果が得られる。

【0016】

また、アルカリ蓄電池用のMmNiαMnxAlyCozで表される水素吸蔵合金粉末であって、前記水素吸蔵合金粉末の活性化処理により、前記水素吸蔵合金粉末のアルカリ水溶液中で20〜25℃雰囲気下におけるサイクリックボルタンメトリーによる電気化学測定において、Niの酸化ピーク電位における酸化ピーク電流値を、その電位掃引速度0.5mV/secのとき4mA〜8mA、その電位掃引速度1.0mV/secのとき7mA〜12mA、その電位掃引速度2.0mV/secのとき10mA〜20mA、とした。

【0017】

この構成により、水素吸蔵合金の表面に金属状態のNi凝集層が過不足なく形成され、表面形態をコントロールすることができる。

【0018】

アルカリ蓄電池用のMmNiαMnxAlyCozで表される水素吸蔵合金の製造方法は、前記水素吸蔵合金を粉砕し、次いでこの合金粉末をアルカリ水溶液に浸漬し加熱しつつ攪拌してアルカリ処理を行い、前記アルカリ処理後の前記合金粉末を水洗してアルカリ成分を除去し、脱水して、前記合金粉末の組成比を、Niα(3.308≦α≦3.381)、Mnx(0.387≦x≦0.389)、Aly(0.282≦y≦0.288)、Coz(0.736≦z≦0.751)とした。

【0019】

この製造方法により、水素吸蔵合金中に占めるNi,Al,Mn,Co量を精度高くコントロールできる。つまり、合金表面の不安定元素の溶出と金属状態のNi凝集層の形成をコントロールすることができる。

【0020】

また、水素吸蔵合金粉末に浸漬するアルカリ水溶液は、水酸化ナトリウム(NaOH)および/または水酸化カリウム(KOH)が好ましい。

【0021】

これにより、効率的に水素吸蔵合金粉末の構成元素を溶出し、合金表面に触媒活性の高い金属Niを豊富に含んだNi凝集層を過不足なく均一に形成することができる。更に、浸漬・攪拌工程の時間を短縮できる効果も得られる。

【0022】

また、前記アルカリ水溶液の濃度が30〜48重量%であり、前記浸漬して攪拌する時間が40〜80分であり、前期加熱の温度が80〜120℃であることが好ましい。

【0023】

この条件により、水素吸蔵合金中に占めるNi,Al,Mn,Co量を、更に精度高くコントロールできる。そして、水素吸蔵合金の組成比を適正な範囲で構成することができる。

【0024】

また、アルカリ蓄電池用のMmNiαMnxAlyCozで表される水素吸蔵合金粉末を主たる構成材料とする負極と、金属酸化物を活物質とする正極と、アルカリ電解液とから構成されたアルカリ蓄電池であって、前記水素吸蔵合金粉末の組成比をNiα(3.308≦α≦3.381)、Mnx(0.387≦x≦0.389)、Aly(0.282≦y≦0.288)、Coz(0.736≦z≦0.751)とするアルカリ蓄電池を構成した。

【0025】

これにより、初期の出力特性に優れ、且つ、充放電サイクル寿命に優れるアルカリ蓄電池が得られる。また、低温での出力特性にも優れるアルカリ蓄電池が得られる。

【実施例】

【0026】

本発明は、MmNiαMnxAlyCozで表される水素吸蔵合金に関する。これは、AB5型(希土類系)であり、CaCu5型構造、Aサイトに希土類やニオブ、ジルコニウム等、Bサイトにニッケルやコバルト、アルミニウム等用いるタイプである。

【0027】

尚、Mmは、Ce(40〜50%),La(20〜40%),Pr,Ndを主要構成元素とした希土類元素の混合物である。

【0028】

(水素吸蔵合金組成の分析法)

水素吸蔵合金組成の分析法について、以下に説明する。

【0029】

水素吸蔵合金の表面活性化処理後の水素吸蔵合金組成は、ICP分析法により測定した。

【0030】

ここで、用いたICP分析法とは、JIS K0116に規定される誘導結合プラズマ(ICP)発光分光分析装置を用いて行われる。

【0031】

具体的には、表面活性化処理後の水素吸蔵合金粉末試料を硝酸・塩酸などの酸を用いて加熱融解などの前処理を施した後、JIS K0116にしたがってプラズマトーチ中に噴霧し、Ni発光を波長231.604nm又は221.648nmで測定し、試料中のNi量を定量する。同様にMn発光を波長257.61nmで測定し試料中のMn量を定量、Al発光を波長396.152nm又は308.215nmで測定し試料中のAl量を定量、Co発光を波長238.892nmで測定し試料中のCo量を定量する。Ni,Mn,Al,Co各元素に対し、測定に用いたICP発光分光分析装置の繰り返し分析精度は、相対標準偏差として<1%であった。前記のICP分析法で得られたNi,Mn,Al,Co量を重量%/Mw換算し、Mwの重量%/Mwと各元素の重量%/Mwの比率を算出した。ICP分析法の測定精度が相対標準偏差として<1%であることから有効数字は小数点以下3桁目となる。

【0032】

水素吸蔵合金表面Ni層の分析法について、以下に説明する。

【0033】

水素吸蔵合金の表面活性化処理後の水素吸蔵合金表面Ni層は、サイクリックボルタンメトリーにより測定した。

【0034】

具体的には、表面活性化処理後の水素吸蔵合金粉末試料を親水性有機高分子材料と導電剤および結着剤を、水を分散媒として混練し、ペースト状にした。

【0035】

親水性有機高分子材料として、カルボキシメチルセルロース(CMC)を用いた。このとき、エーテル化度は、0.7、重合度は、1600の材料を用いた。このペーストを発泡Ni基板に塗布し、乾燥および加圧を行ない、面積10mm×10mm、厚さ0.6mm〜0.8mmの水素吸蔵合金負極を作製した。この極板にNiリードを溶接し、作用電極とした。対極に焼結式Ni電極、参照極に酸化水銀電極、電解液に43重量%の水酸化ナトリウム水溶液を用いた。これらを用い、20〜25℃雰囲気下において電位掃引速度0.5,1.0,2.0mV/secでのサイクリックボルタンメトリーによる評価を行った。さらに、この測定系における金属Niの酸化ピーク電位を走査速度2.0mV/secにおいて測定し、金属Niの酸化ピーク電位を390mVとした。前記の各走査速度において得られたNi酸化ピーク電位における酸化ピーク電流を測定する。

【0036】

次に、本発明を実施例と比較例を用いて詳細に説明する。

【0037】

(水素吸蔵合金粉末の表面活性化処理試験および組成分析結果)

(実施例1)

水素吸蔵合金粉末は、MmNi3.5Mn0.4Al0.3Co0.80で表される水素吸蔵合金を用い、これを湿式ボールミルにより水中で平均粒径30μmに粉砕して合金粉末とした。

【0038】

この合金粉末を濃度48重量%の水酸化ナトリウム水溶液に浸漬し、90℃に加熱しつつ、40分間攪拌した。

【0039】

次いで、このアルカリ処理後の合金粉末を、水洗を繰り返すことにより、アルカリ成分を除去し、含水率5重量%以下まで脱水した。

【0040】

このとき得られた水素吸蔵合金粉末の組成比を、ICP分析法により分析した。

【0041】

そのときの組成比は、MmNi3.308Mn0.389Al0.286Co0.745であった。

【0042】

また、このとき得られた水素吸蔵合金粉末をサイクリックボルタンメトリーにより測定した。

【0043】

そのときのNi酸化ピーク電流値は、6mA(掃引速度0.5mV/sec)、9mA(掃引速度1.0mV/sec)、13mA(掃引速度2.0mV/sec)であった。

【0044】

(実施例2)

合金粉末を濃度40重量%の水酸化ナトリウム水溶液に浸漬し、80℃に加熱しつつ、60分間攪拌した以外は実施例1と同様に水素吸蔵合金粉末を作製した。

【0045】

このとき得られた水素吸蔵合金粉末の組成比を、ICP分析法により分析した。

【0046】

そのときの組成比は、MmNi3.381Mn0.389Al0.284Co0.736であった。

【0047】

また、このとき得られた水素吸蔵合金粉末をサイクリックボルタンメトリーにより測定した。

【0048】

そのときのNi酸化ピーク電流値は、6mA(掃引速度0.5mV/sec)、9mA(掃引速度1.0mV/sec)、12mA(掃引速度2.0mV/sec)であった。

【0049】

(実施例3)

80分間攪拌した以外は実施例2と同様に水素吸蔵合金粉末を作製した。

【0050】

このとき得られた水素吸蔵合金粉末の組成比を、ICP分析法により分析した。

【0051】

そのときの組成は、MmNi3.381Mn0.389Al0.288Co0.751であった。

【0052】

また、このとき得られた水素吸蔵合金粉末をサイクリックボルタンメトリーにより測定した。

【0053】

そのときのNi酸化ピーク電流値は、4mA(掃引速度0.5mV/sec)、7mA(掃引速度1.0mV/sec)、10mA(掃引速度2.0mV/sec)であった。

【0054】

(実施例4)

合金粉末を濃度30重量%の水酸化ナトリウム水溶液に浸漬し、120℃に加熱しつつ50分間攪拌した以外は実施例1と同様に水素吸蔵合金粉末を作製した。

【0055】

このとき得られた水素吸蔵合金粉末の組成比を、ICP分析法により分析した。

【0056】

そのときの組成は、MmNi3.317Mn0.387Al0.282Co0.742であった。

【0057】

また、このとき得られた水素吸蔵合金粉末をサイクリックボルタンメトリーにより測定した。

【0058】

そのときのNi酸化ピーク電流値は、8mA(掃引速度0.5mV/sec)、12mA(掃引速度1.0mV/sec)、20mA(掃引速度2.0mV/sec)であった。

【0059】

(比較例1)

合金粉末を濃度15重量%の水酸化ナトリウム水溶液に浸漬し、70℃に加熱しつつ、30分間攪拌した以外は実施例1と同様に水素吸蔵合金粉末を作製した。

【0060】

このとき得られた水素吸蔵合金粉末の組成比を、ICP分析法により分析した。

【0061】

そのときの組成は、MmNi3.407Mn0.396Al0.290Co0.763であった。

【0062】

また、このとき得られた水素吸蔵合金粉末をサイクリックボルタンメトリーにより測定した。

【0063】

そのときのNi酸化ピーク電流値は、3mA(掃引速度0.5mV/sec)、5mA(掃引速度1.0mV/sec)、7mA(掃引速度2.0mV/sec)であった。

【0064】

(比較例2)

合金粉末を濃度50重量%の水酸化ナトリウム水溶液に浸漬し、125℃に加熱しつつ90分間攪拌した以外は実施例1と同様に水素吸蔵合金粉末を作製した。

【0065】

このとき得られた水素吸蔵合金粉末の組成比を、ICP分析法により分析した。

【0066】

そのときの組成は、MmNi3.213Mn0.377Al0.279Co0.725であった。

【0067】

また、このとき得られた水素吸蔵合金粉末をサイクリックボルタンメトリーにより測定した。

【0068】

そのときのNi酸化ピーク電流値は、10mA(掃引速度0.5mV/sec)、16mA(掃引速度1.0mV/sec)、22mA(掃引速度2.0mV/sec)であった。

【0069】

以上の(実施例1)〜(実施例4)、および(比較例1)、(比較例2)の処理条件を(表1)に示した。

【0070】

【表1】

(電池作製)

本発明の実施例と比較例の水素吸蔵合金粉末を用い、電池を作製した。

【0071】

本発明におけるアルカリ蓄電池用電極(負極)材料すなわち表面活性化処理後の水素吸蔵合金粉末を、親水性有機高分子材料と導電剤および結着剤を、水を分散媒として混練し、ペースト状にした。

【0072】

親水性有機高分子材料として、カルボキシメチルセルロース(CMC)を用いた。このとき、エーテル化度は、0.7、重合度は、1600の材料を用いた。

【0073】

そして、このペーストを厚さ60μm、パンチング孔径1mm、開孔率42%のニッケルめっきを施した鉄製パンチングメタルの両面に塗布し、乾燥および加圧を行ない、幅35mm、厚さ0.4mm、容量2200mAhの水素吸蔵合金負極を作製した。

【0074】

次に、以上のように作製された水素吸蔵合金負極を用いたアルカリ蓄電池の構成について詳細を説明する。

【0075】

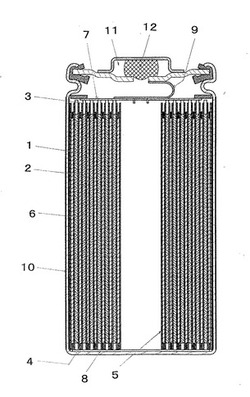

図1は本発明のアルカリ蓄電池の一実施例を示す概略断面図である。

【0076】

電気容量が1500mAhである焼結式のニッケル正極板1の先端部分を上方へ突出し露出正極芯材部3を設け、負極板2の先端部分を下方へ突出して露出負極芯材4を設ける。これら正負極板にポリプロピレン製不織布セパレータ6を介して、渦巻状に巻回した電極群5を構成する。

【0077】

露出正極芯材部3に上部の集電体7を溶接し、同様に露出負極芯材部4に下部の集電体8を溶接する。

【0078】

リード端子9の一方に上部の集電体7を溶接し、もう一方に安全弁12を備えた封口板11を溶接する。

【0079】

この電極群5を金属ケース10に挿入後、下部の集電体8と金属ケース10を溶接する。

【0080】

次いで、比重1.30の水酸化カリウム水溶液に40g/lの水酸化リチウムを溶解させた電解液を金属ケース10内に注液し、金属ケース10の開口部を封口板11で密閉し、4/5Aサイズで公称容量1500mAhのニッケル−水素蓄電池を構成した。

【0081】

実施例1〜4および比較例1〜2の水素吸蔵合金粉末を用いたニッケル−水素蓄電池を、それぞれ実施例電池1、2、3、4および比較例電池1、2とする。

実施例電池1、2、3、4および比較例電池1、2について、低温出力特性を評価するために、電池を20℃、電流値1.5A(1C)で理論容量の120%まで充電し、20℃、電流値1.5A(1C)で電池電圧が1.0Vに低下するまで放電し、さらに電池を20℃、電流値1.5A(1C)で理論容量の120%まで充電し、0℃、電流値1.5A(1C)で電池電圧が1.0Vに低下するまで放電する充放電サイクルを200サイクル実施した。

【0082】

水素吸蔵合金粉末の表面活性化処理後のNi、Mn、Al、Coモル比率とNi酸化ピーク電流に対し、初期容量及び0℃雰囲気下で放電した時の200サイクル後の容量を測定し、初期容量に対する低温サイクル後の容量維持率を算出した。その結果を(表2)および、図2〜図8に示した。

【0083】

【表2】

これらの結果から、アルカリ表面活性化処理後の水素吸蔵合金粉末の組成比は、MmNiαMnxAlyCoz、Niα(3.308≦α≦3.381)、Coz(0.736≦z≦0.751) Mnx(0.387≦x≦0.389)、Aly(0.282≦y≦0.288)であるとき、電池特性として良好な結果が得られることが分かった。

【0084】

それぞれの値が上限値を上回るとき、Ni凝集層の形成が不十分すなわち合金の活性が不十分である可能性があり、それぞれの値が下限値を下回るとき、合金組成変化が大きく変化し、合金粉末の水素吸蔵能力が減少し、得られる電極のエネルギー密度が減少するため充放電サイクル後の容量維持率が低下したと考えられる。

【0085】

また、アルカリ表面活性化処後の水素吸蔵合金粉末の表面Ni層の形態は、20〜25℃雰囲気下におけるサイクリックボルタンメトリーによる電気化学測定において、Niの酸化ピーク電位における酸化ピーク電流値を、その電位掃引速度0.5mV/secのとき4mA〜8mA、その電位掃引速度1.0mV/secのとき7mA〜12mA、その電位掃引速度2.0mV/secのとき10mA〜20mAであるとき、電池特性として良好な結果が得られることが分かった。

【0086】

この値が下限値を下回るとき、合金表面のNi凝集層の形成が不十分すなわち合金の活性が不十分である可能性があり、上限値を上回るとき、Ni凝集層が過剰となり合金組成変化が大きく変化し、合金粉末の水素吸蔵能力が減少し、得られる電極のエネルギー密度が減少するため充放電サイクル後の容量維持率が低下したと考えられる。

【0087】

また、これらの検討の結果、水素吸蔵合金粉末の表面活性化処理前後の合金組成において、その水素吸蔵合金中に占めるNi、Al、Mn、Co量が変化していること、すなわち、水素吸蔵合金元素組成比が変化していることを見出した。さらに、それらの合金を使用したアルカリ蓄電池において、電池特性に対して最適な組成比が存在することを見出した。

【0088】

尚、本発明は水素吸蔵合金粉末に水酸化ナトリウム水溶液を浸漬し表面活性化処理を行ったが、水酸化カリウム水溶液を用いても同様の結果が得られた。

【0089】

また、本発明のニッケル−水素蓄電池は、エーテル化度0.7のCMCを増粘剤として用いたが、エーテル化度0.8〜1.7を用いても同様以上の結果が得られた。このようにすることで、表面活性化処理後のペーストの耐水性が向上し、更に合金の組成変化を抑制できたため、その結果、ニッケル−水素蓄電池のサイクル寿命を更に向上できたと推測できる。

【0090】

本発明のアルカリ水溶液による表面活性化処理は水酸化ナトリウム(NaOH)または水酸化カリウム(KOH)を用い、その濃度は、30〜48重量%である。処理温度は80℃〜120℃の温度で行われる。浸漬時間は、40〜80分で行われる合金の表面活性化処理である。

【0091】

このアルカリ処理の条件により、水素吸蔵合金表面に形成されるNi凝集層が水素吸蔵放出の触媒層として効率よく働くと同時に、内部の水素吸蔵合金の組成が適正な範囲で構成されることが分かった。その結果、高出力でかつ高耐久性を有したアルカリ蓄電池用負極活物質が得られることが分かった。

【0092】

以上のように本発明の水素吸蔵合金の特徴は産業上有用であることが分かる。

【産業上の利用可能性】

【0093】

本発明の水素吸蔵合金粉末は、初期の電池特性でも優れた電極活性を示し、低温での出力特性に優れた高出力でなおかつ充放電サイクル寿命に優れるという効果を有し、様々な用途で用いるアルカリ蓄電池として有用である。

【図面の簡単な説明】

【0094】

【図1】本発明のアルカリ蓄電池の一実施例を示す概略断面図

【図2】本発明の実施例と比較例の水素吸蔵合金粉末の表面活性化処理後のNiαと200サイクル後の容量維持率の関係を示す図

【図3】本発明の実施例と比較例の水素吸蔵合金粉末の表面活性化処理後のMnxと200サイクル後の容量維持率の関係を示す図

【図4】本発明の実施例と比較例の水素吸蔵合金粉末の表面活性化処理後のAlyと200サイクル後の容量維持率の関係を示す図

【図5】本発明の実施例と比較例の水素吸蔵合金粉末の表面活性化処理後のCozと200サイクル後の容量維持率の関係を示す図

【図6】本発明の実施例と比較例の水素吸蔵合金粉末の表面活性化処理後の電位掃引速度0.5mV/sec時のNi酸化ピーク電流と200サイクル後の容量維持率の関係を示す図

【図7】本発明の実施例と比較例の水素吸蔵合金粉末の表面活性化処理後の電位掃引速度1.0mV/sec時のNi酸化ピーク電流と200サイクル後の容量維持率の関係を示す図

【図8】本発明の実施例と比較例の水素吸蔵合金粉末の表面活性化処理後の電位掃引速度2.0mV/sec時のNi酸化ピーク電流と200サイクル後の容量維持率の関係を示す図

【符号の説明】

【0095】

1 正極板

2 負極板

3 露出正極芯材部

4 露出負極芯材部

5 電極群

6 セパレータ

7 上部の集電体

8 下部の集電体

9 リード端子

10 金属ケース

11 封口板

12 安全弁

SHAPE \* MERGEFORMAT

【技術分野】

【0001】

本発明は、電気化学的に水素の吸蔵・放出が可能な水素吸蔵合金粉末およびその製造方法とそれを用いたアルカリ蓄電池に関するものである。

【背景技術】

【0002】

アルカリ蓄電池の負極材料として、一般的にCaCu5型結晶を有するLaNi5合金のLaの一部を、Ce,Pr,Ndその他の希土類元素に置換したMm(Mm:ミッシュメタル,希土類元素の混合物)、Niの一部をAl,Co,Mn等の金属元素で置換した水素吸蔵合金が広く用いられている。

【0003】

このような水素吸蔵合金を使用したアルカリ蓄電池は、エネルギー密度、充放電サイクル寿命、保存特性、高率充放電特性等の実用性能を兼ね備えており、様々な用途で普及して来た。

【0004】

しかし、このアルカリ蓄電池を汎用電池として更に普及させるためには、市場の要望に応えて諸性能の向上を図る必要があり、特に低温での出力特性および、初期特性と充放電サイクル寿命特性双方の向上に係わる水素吸蔵合金の改良が活発に行われている。

【0005】

水素吸蔵合金は、電気化学的に水素を吸蔵・放出させることができる金属間化合物である。アルカリ蓄電池において、水素吸蔵合金は、充電の際に水素化され、放電の際に脱水素化する。それに伴い、体積の膨張収縮、表面近傍の構成元素の腐食、溶出が生じ、結果として、水素吸蔵合金の水素の吸蔵・放出が容易になり、低温度から常温度において優れた放電特性を示すようになる。この状態は、水素吸蔵合金の活性化と呼ばれている。

【0006】

この活性化を行わず、製造された水素吸蔵合金をそのまま電極用合金粉末として利用した場合、初期の負極活物質の表面での水素の吸蔵・放出が不充分であり、活性化のための充放電を繰り返さなければならない。この課題を解決するために、予め水素吸蔵合金の活性を高めることを目的に、活物質の活性化工法として表面活性化処理等が行われている。

【0007】

従来の表面活性化工法として、これまでにアルカリ水溶液、酸性水溶液および高温水などを用いた溶液反応が提案されている。いずれも、水素吸蔵合金の表面近傍における構成元素の溶出により、水素吸蔵合金の水素吸蔵・放出が容易になるような形態を形成する。

【0008】

活性化のための溶液として、アルカリ水溶液を用いたときは、水素吸蔵合金内の主に両性金属が溶出する。アルカリとしては、水酸化カリウム(KOH)や水酸化ナトリウム(NaOH)などがあり、より高濃度のアルカリ水溶液を用いることにより、低温放電特性の改善が提案されている。(例えば、特許文献1、2参照)

また、活性化のための溶液として、酸性水溶液を用いたときは、水素吸蔵合金内の主に金属と水素吸蔵合金表面にある酸化物および水酸化物が溶出する。酸性水溶液としては、塩酸(HCl)などがあり、これにより電池特性の改善が提案されている。(例えば、特許文献3参照)

いずれの手法においても、水素吸蔵合金の水素吸蔵・放出が容易になるような形態として、水素吸蔵合金の表面近傍にNi凝集層が形成され、それが水素の触媒層として働く現象が説明されている。

【0009】

このNi凝集層は、その量的な定義として、Ni磁化率を用い、値を規定している。例えば、Ni磁化率として、3〜9で良好な電池特性が得られると記載されている。(例え

ば、特許文献2参照)

【特許文献1】特開昭61−285658号公報

【特許文献2】特開2002−256301号公報

【特許文献3】特開平7−73878号公報

【発明の開示】

【発明が解決しようとする課題】

【0010】

しかしながら、従来の水素吸蔵合金粉末の活性化処理は、処理条件によってはNi凝集層の形成に過不足が生じ、電池特性における容量を減少させる可能性を有していた。また、活性化の進行により、放電特性の向上が見られるが、耐久特性が低下する可能性があった。

【0011】

本発明は上記問題を解決し、初期の電池特性でも優れた電極活性を示し、低温での出力特性に優れた高出力で、なおかつ、電解液中で腐食されにくく充放電サイクル寿命に優れたアルカリ蓄電池用の水素吸蔵合金粉末とそれを用いたアルカリ蓄電池を提供するものである。

【課題を解決するための手段】

【0012】

上記課題を解決するために本発明は、アルカリ蓄電池用のMmNiαMnxAlyCozで表される水素吸蔵合金粉末であって、前記水素吸蔵合金粉末の表面活性化処理により、前記水素吸蔵合金粉末の組成比を、Niα(3.308≦α≦3.381)、Mnx(0.387≦x≦0.389)、Aly(0.282≦y≦0.288)、Coz(0.736≦z≦0.751)とすることを特徴としている。

【発明の効果】

【0013】

本発明によれば、水素吸蔵合金粉末の表面活性化処理によって、その合金組成比を規定することにより、Ni凝集層が過不足なく形成し、また、合金組成の変化を抑制できるため、初期の電池特性でも優れた電極活性を示し、低温での出力特性に優れた高出力で、なおかつ、充放電サイクル寿命に優れるという効果が得られる。

【発明を実施するための最良の形態】

【0014】

本発明の形態においては、アルカリ蓄電池用のMmNiαMnxAlyCozで表される水素吸蔵合金粉末であって、前記水素吸蔵合金粉末の活性化処理により、前記水素吸蔵合金粉末の組成比を、Niα(3.308≦α≦3.381)、Mnx(0.387≦x≦0.389)、Aly(0.282≦y≦0.288)、Coz(0.736≦z≦0.751)とした。

【0015】

この構成により、水素吸蔵合金の表面に金属状態のNi凝集層が過不足なく形成され、また、水素吸蔵合金の組成変化を抑制できるという効果が得られる。

【0016】

また、アルカリ蓄電池用のMmNiαMnxAlyCozで表される水素吸蔵合金粉末であって、前記水素吸蔵合金粉末の活性化処理により、前記水素吸蔵合金粉末のアルカリ水溶液中で20〜25℃雰囲気下におけるサイクリックボルタンメトリーによる電気化学測定において、Niの酸化ピーク電位における酸化ピーク電流値を、その電位掃引速度0.5mV/secのとき4mA〜8mA、その電位掃引速度1.0mV/secのとき7mA〜12mA、その電位掃引速度2.0mV/secのとき10mA〜20mA、とした。

【0017】

この構成により、水素吸蔵合金の表面に金属状態のNi凝集層が過不足なく形成され、表面形態をコントロールすることができる。

【0018】

アルカリ蓄電池用のMmNiαMnxAlyCozで表される水素吸蔵合金の製造方法は、前記水素吸蔵合金を粉砕し、次いでこの合金粉末をアルカリ水溶液に浸漬し加熱しつつ攪拌してアルカリ処理を行い、前記アルカリ処理後の前記合金粉末を水洗してアルカリ成分を除去し、脱水して、前記合金粉末の組成比を、Niα(3.308≦α≦3.381)、Mnx(0.387≦x≦0.389)、Aly(0.282≦y≦0.288)、Coz(0.736≦z≦0.751)とした。

【0019】

この製造方法により、水素吸蔵合金中に占めるNi,Al,Mn,Co量を精度高くコントロールできる。つまり、合金表面の不安定元素の溶出と金属状態のNi凝集層の形成をコントロールすることができる。

【0020】

また、水素吸蔵合金粉末に浸漬するアルカリ水溶液は、水酸化ナトリウム(NaOH)および/または水酸化カリウム(KOH)が好ましい。

【0021】

これにより、効率的に水素吸蔵合金粉末の構成元素を溶出し、合金表面に触媒活性の高い金属Niを豊富に含んだNi凝集層を過不足なく均一に形成することができる。更に、浸漬・攪拌工程の時間を短縮できる効果も得られる。

【0022】

また、前記アルカリ水溶液の濃度が30〜48重量%であり、前記浸漬して攪拌する時間が40〜80分であり、前期加熱の温度が80〜120℃であることが好ましい。

【0023】

この条件により、水素吸蔵合金中に占めるNi,Al,Mn,Co量を、更に精度高くコントロールできる。そして、水素吸蔵合金の組成比を適正な範囲で構成することができる。

【0024】

また、アルカリ蓄電池用のMmNiαMnxAlyCozで表される水素吸蔵合金粉末を主たる構成材料とする負極と、金属酸化物を活物質とする正極と、アルカリ電解液とから構成されたアルカリ蓄電池であって、前記水素吸蔵合金粉末の組成比をNiα(3.308≦α≦3.381)、Mnx(0.387≦x≦0.389)、Aly(0.282≦y≦0.288)、Coz(0.736≦z≦0.751)とするアルカリ蓄電池を構成した。

【0025】

これにより、初期の出力特性に優れ、且つ、充放電サイクル寿命に優れるアルカリ蓄電池が得られる。また、低温での出力特性にも優れるアルカリ蓄電池が得られる。

【実施例】

【0026】

本発明は、MmNiαMnxAlyCozで表される水素吸蔵合金に関する。これは、AB5型(希土類系)であり、CaCu5型構造、Aサイトに希土類やニオブ、ジルコニウム等、Bサイトにニッケルやコバルト、アルミニウム等用いるタイプである。

【0027】

尚、Mmは、Ce(40〜50%),La(20〜40%),Pr,Ndを主要構成元素とした希土類元素の混合物である。

【0028】

(水素吸蔵合金組成の分析法)

水素吸蔵合金組成の分析法について、以下に説明する。

【0029】

水素吸蔵合金の表面活性化処理後の水素吸蔵合金組成は、ICP分析法により測定した。

【0030】

ここで、用いたICP分析法とは、JIS K0116に規定される誘導結合プラズマ(ICP)発光分光分析装置を用いて行われる。

【0031】

具体的には、表面活性化処理後の水素吸蔵合金粉末試料を硝酸・塩酸などの酸を用いて加熱融解などの前処理を施した後、JIS K0116にしたがってプラズマトーチ中に噴霧し、Ni発光を波長231.604nm又は221.648nmで測定し、試料中のNi量を定量する。同様にMn発光を波長257.61nmで測定し試料中のMn量を定量、Al発光を波長396.152nm又は308.215nmで測定し試料中のAl量を定量、Co発光を波長238.892nmで測定し試料中のCo量を定量する。Ni,Mn,Al,Co各元素に対し、測定に用いたICP発光分光分析装置の繰り返し分析精度は、相対標準偏差として<1%であった。前記のICP分析法で得られたNi,Mn,Al,Co量を重量%/Mw換算し、Mwの重量%/Mwと各元素の重量%/Mwの比率を算出した。ICP分析法の測定精度が相対標準偏差として<1%であることから有効数字は小数点以下3桁目となる。

【0032】

水素吸蔵合金表面Ni層の分析法について、以下に説明する。

【0033】

水素吸蔵合金の表面活性化処理後の水素吸蔵合金表面Ni層は、サイクリックボルタンメトリーにより測定した。

【0034】

具体的には、表面活性化処理後の水素吸蔵合金粉末試料を親水性有機高分子材料と導電剤および結着剤を、水を分散媒として混練し、ペースト状にした。

【0035】

親水性有機高分子材料として、カルボキシメチルセルロース(CMC)を用いた。このとき、エーテル化度は、0.7、重合度は、1600の材料を用いた。このペーストを発泡Ni基板に塗布し、乾燥および加圧を行ない、面積10mm×10mm、厚さ0.6mm〜0.8mmの水素吸蔵合金負極を作製した。この極板にNiリードを溶接し、作用電極とした。対極に焼結式Ni電極、参照極に酸化水銀電極、電解液に43重量%の水酸化ナトリウム水溶液を用いた。これらを用い、20〜25℃雰囲気下において電位掃引速度0.5,1.0,2.0mV/secでのサイクリックボルタンメトリーによる評価を行った。さらに、この測定系における金属Niの酸化ピーク電位を走査速度2.0mV/secにおいて測定し、金属Niの酸化ピーク電位を390mVとした。前記の各走査速度において得られたNi酸化ピーク電位における酸化ピーク電流を測定する。

【0036】

次に、本発明を実施例と比較例を用いて詳細に説明する。

【0037】

(水素吸蔵合金粉末の表面活性化処理試験および組成分析結果)

(実施例1)

水素吸蔵合金粉末は、MmNi3.5Mn0.4Al0.3Co0.80で表される水素吸蔵合金を用い、これを湿式ボールミルにより水中で平均粒径30μmに粉砕して合金粉末とした。

【0038】

この合金粉末を濃度48重量%の水酸化ナトリウム水溶液に浸漬し、90℃に加熱しつつ、40分間攪拌した。

【0039】

次いで、このアルカリ処理後の合金粉末を、水洗を繰り返すことにより、アルカリ成分を除去し、含水率5重量%以下まで脱水した。

【0040】

このとき得られた水素吸蔵合金粉末の組成比を、ICP分析法により分析した。

【0041】

そのときの組成比は、MmNi3.308Mn0.389Al0.286Co0.745であった。

【0042】

また、このとき得られた水素吸蔵合金粉末をサイクリックボルタンメトリーにより測定した。

【0043】

そのときのNi酸化ピーク電流値は、6mA(掃引速度0.5mV/sec)、9mA(掃引速度1.0mV/sec)、13mA(掃引速度2.0mV/sec)であった。

【0044】

(実施例2)

合金粉末を濃度40重量%の水酸化ナトリウム水溶液に浸漬し、80℃に加熱しつつ、60分間攪拌した以外は実施例1と同様に水素吸蔵合金粉末を作製した。

【0045】

このとき得られた水素吸蔵合金粉末の組成比を、ICP分析法により分析した。

【0046】

そのときの組成比は、MmNi3.381Mn0.389Al0.284Co0.736であった。

【0047】

また、このとき得られた水素吸蔵合金粉末をサイクリックボルタンメトリーにより測定した。

【0048】

そのときのNi酸化ピーク電流値は、6mA(掃引速度0.5mV/sec)、9mA(掃引速度1.0mV/sec)、12mA(掃引速度2.0mV/sec)であった。

【0049】

(実施例3)

80分間攪拌した以外は実施例2と同様に水素吸蔵合金粉末を作製した。

【0050】

このとき得られた水素吸蔵合金粉末の組成比を、ICP分析法により分析した。

【0051】

そのときの組成は、MmNi3.381Mn0.389Al0.288Co0.751であった。

【0052】

また、このとき得られた水素吸蔵合金粉末をサイクリックボルタンメトリーにより測定した。

【0053】

そのときのNi酸化ピーク電流値は、4mA(掃引速度0.5mV/sec)、7mA(掃引速度1.0mV/sec)、10mA(掃引速度2.0mV/sec)であった。

【0054】

(実施例4)

合金粉末を濃度30重量%の水酸化ナトリウム水溶液に浸漬し、120℃に加熱しつつ50分間攪拌した以外は実施例1と同様に水素吸蔵合金粉末を作製した。

【0055】

このとき得られた水素吸蔵合金粉末の組成比を、ICP分析法により分析した。

【0056】

そのときの組成は、MmNi3.317Mn0.387Al0.282Co0.742であった。

【0057】

また、このとき得られた水素吸蔵合金粉末をサイクリックボルタンメトリーにより測定した。

【0058】

そのときのNi酸化ピーク電流値は、8mA(掃引速度0.5mV/sec)、12mA(掃引速度1.0mV/sec)、20mA(掃引速度2.0mV/sec)であった。

【0059】

(比較例1)

合金粉末を濃度15重量%の水酸化ナトリウム水溶液に浸漬し、70℃に加熱しつつ、30分間攪拌した以外は実施例1と同様に水素吸蔵合金粉末を作製した。

【0060】

このとき得られた水素吸蔵合金粉末の組成比を、ICP分析法により分析した。

【0061】

そのときの組成は、MmNi3.407Mn0.396Al0.290Co0.763であった。

【0062】

また、このとき得られた水素吸蔵合金粉末をサイクリックボルタンメトリーにより測定した。

【0063】

そのときのNi酸化ピーク電流値は、3mA(掃引速度0.5mV/sec)、5mA(掃引速度1.0mV/sec)、7mA(掃引速度2.0mV/sec)であった。

【0064】

(比較例2)

合金粉末を濃度50重量%の水酸化ナトリウム水溶液に浸漬し、125℃に加熱しつつ90分間攪拌した以外は実施例1と同様に水素吸蔵合金粉末を作製した。

【0065】

このとき得られた水素吸蔵合金粉末の組成比を、ICP分析法により分析した。

【0066】

そのときの組成は、MmNi3.213Mn0.377Al0.279Co0.725であった。

【0067】

また、このとき得られた水素吸蔵合金粉末をサイクリックボルタンメトリーにより測定した。

【0068】

そのときのNi酸化ピーク電流値は、10mA(掃引速度0.5mV/sec)、16mA(掃引速度1.0mV/sec)、22mA(掃引速度2.0mV/sec)であった。

【0069】

以上の(実施例1)〜(実施例4)、および(比較例1)、(比較例2)の処理条件を(表1)に示した。

【0070】

【表1】

(電池作製)

本発明の実施例と比較例の水素吸蔵合金粉末を用い、電池を作製した。

【0071】

本発明におけるアルカリ蓄電池用電極(負極)材料すなわち表面活性化処理後の水素吸蔵合金粉末を、親水性有機高分子材料と導電剤および結着剤を、水を分散媒として混練し、ペースト状にした。

【0072】

親水性有機高分子材料として、カルボキシメチルセルロース(CMC)を用いた。このとき、エーテル化度は、0.7、重合度は、1600の材料を用いた。

【0073】

そして、このペーストを厚さ60μm、パンチング孔径1mm、開孔率42%のニッケルめっきを施した鉄製パンチングメタルの両面に塗布し、乾燥および加圧を行ない、幅35mm、厚さ0.4mm、容量2200mAhの水素吸蔵合金負極を作製した。

【0074】

次に、以上のように作製された水素吸蔵合金負極を用いたアルカリ蓄電池の構成について詳細を説明する。

【0075】

図1は本発明のアルカリ蓄電池の一実施例を示す概略断面図である。

【0076】

電気容量が1500mAhである焼結式のニッケル正極板1の先端部分を上方へ突出し露出正極芯材部3を設け、負極板2の先端部分を下方へ突出して露出負極芯材4を設ける。これら正負極板にポリプロピレン製不織布セパレータ6を介して、渦巻状に巻回した電極群5を構成する。

【0077】

露出正極芯材部3に上部の集電体7を溶接し、同様に露出負極芯材部4に下部の集電体8を溶接する。

【0078】

リード端子9の一方に上部の集電体7を溶接し、もう一方に安全弁12を備えた封口板11を溶接する。

【0079】

この電極群5を金属ケース10に挿入後、下部の集電体8と金属ケース10を溶接する。

【0080】

次いで、比重1.30の水酸化カリウム水溶液に40g/lの水酸化リチウムを溶解させた電解液を金属ケース10内に注液し、金属ケース10の開口部を封口板11で密閉し、4/5Aサイズで公称容量1500mAhのニッケル−水素蓄電池を構成した。

【0081】

実施例1〜4および比較例1〜2の水素吸蔵合金粉末を用いたニッケル−水素蓄電池を、それぞれ実施例電池1、2、3、4および比較例電池1、2とする。

実施例電池1、2、3、4および比較例電池1、2について、低温出力特性を評価するために、電池を20℃、電流値1.5A(1C)で理論容量の120%まで充電し、20℃、電流値1.5A(1C)で電池電圧が1.0Vに低下するまで放電し、さらに電池を20℃、電流値1.5A(1C)で理論容量の120%まで充電し、0℃、電流値1.5A(1C)で電池電圧が1.0Vに低下するまで放電する充放電サイクルを200サイクル実施した。

【0082】

水素吸蔵合金粉末の表面活性化処理後のNi、Mn、Al、Coモル比率とNi酸化ピーク電流に対し、初期容量及び0℃雰囲気下で放電した時の200サイクル後の容量を測定し、初期容量に対する低温サイクル後の容量維持率を算出した。その結果を(表2)および、図2〜図8に示した。

【0083】

【表2】

これらの結果から、アルカリ表面活性化処理後の水素吸蔵合金粉末の組成比は、MmNiαMnxAlyCoz、Niα(3.308≦α≦3.381)、Coz(0.736≦z≦0.751) Mnx(0.387≦x≦0.389)、Aly(0.282≦y≦0.288)であるとき、電池特性として良好な結果が得られることが分かった。

【0084】

それぞれの値が上限値を上回るとき、Ni凝集層の形成が不十分すなわち合金の活性が不十分である可能性があり、それぞれの値が下限値を下回るとき、合金組成変化が大きく変化し、合金粉末の水素吸蔵能力が減少し、得られる電極のエネルギー密度が減少するため充放電サイクル後の容量維持率が低下したと考えられる。

【0085】

また、アルカリ表面活性化処後の水素吸蔵合金粉末の表面Ni層の形態は、20〜25℃雰囲気下におけるサイクリックボルタンメトリーによる電気化学測定において、Niの酸化ピーク電位における酸化ピーク電流値を、その電位掃引速度0.5mV/secのとき4mA〜8mA、その電位掃引速度1.0mV/secのとき7mA〜12mA、その電位掃引速度2.0mV/secのとき10mA〜20mAであるとき、電池特性として良好な結果が得られることが分かった。

【0086】

この値が下限値を下回るとき、合金表面のNi凝集層の形成が不十分すなわち合金の活性が不十分である可能性があり、上限値を上回るとき、Ni凝集層が過剰となり合金組成変化が大きく変化し、合金粉末の水素吸蔵能力が減少し、得られる電極のエネルギー密度が減少するため充放電サイクル後の容量維持率が低下したと考えられる。

【0087】

また、これらの検討の結果、水素吸蔵合金粉末の表面活性化処理前後の合金組成において、その水素吸蔵合金中に占めるNi、Al、Mn、Co量が変化していること、すなわち、水素吸蔵合金元素組成比が変化していることを見出した。さらに、それらの合金を使用したアルカリ蓄電池において、電池特性に対して最適な組成比が存在することを見出した。

【0088】

尚、本発明は水素吸蔵合金粉末に水酸化ナトリウム水溶液を浸漬し表面活性化処理を行ったが、水酸化カリウム水溶液を用いても同様の結果が得られた。

【0089】

また、本発明のニッケル−水素蓄電池は、エーテル化度0.7のCMCを増粘剤として用いたが、エーテル化度0.8〜1.7を用いても同様以上の結果が得られた。このようにすることで、表面活性化処理後のペーストの耐水性が向上し、更に合金の組成変化を抑制できたため、その結果、ニッケル−水素蓄電池のサイクル寿命を更に向上できたと推測できる。

【0090】

本発明のアルカリ水溶液による表面活性化処理は水酸化ナトリウム(NaOH)または水酸化カリウム(KOH)を用い、その濃度は、30〜48重量%である。処理温度は80℃〜120℃の温度で行われる。浸漬時間は、40〜80分で行われる合金の表面活性化処理である。

【0091】

このアルカリ処理の条件により、水素吸蔵合金表面に形成されるNi凝集層が水素吸蔵放出の触媒層として効率よく働くと同時に、内部の水素吸蔵合金の組成が適正な範囲で構成されることが分かった。その結果、高出力でかつ高耐久性を有したアルカリ蓄電池用負極活物質が得られることが分かった。

【0092】

以上のように本発明の水素吸蔵合金の特徴は産業上有用であることが分かる。

【産業上の利用可能性】

【0093】

本発明の水素吸蔵合金粉末は、初期の電池特性でも優れた電極活性を示し、低温での出力特性に優れた高出力でなおかつ充放電サイクル寿命に優れるという効果を有し、様々な用途で用いるアルカリ蓄電池として有用である。

【図面の簡単な説明】

【0094】

【図1】本発明のアルカリ蓄電池の一実施例を示す概略断面図

【図2】本発明の実施例と比較例の水素吸蔵合金粉末の表面活性化処理後のNiαと200サイクル後の容量維持率の関係を示す図

【図3】本発明の実施例と比較例の水素吸蔵合金粉末の表面活性化処理後のMnxと200サイクル後の容量維持率の関係を示す図

【図4】本発明の実施例と比較例の水素吸蔵合金粉末の表面活性化処理後のAlyと200サイクル後の容量維持率の関係を示す図

【図5】本発明の実施例と比較例の水素吸蔵合金粉末の表面活性化処理後のCozと200サイクル後の容量維持率の関係を示す図

【図6】本発明の実施例と比較例の水素吸蔵合金粉末の表面活性化処理後の電位掃引速度0.5mV/sec時のNi酸化ピーク電流と200サイクル後の容量維持率の関係を示す図

【図7】本発明の実施例と比較例の水素吸蔵合金粉末の表面活性化処理後の電位掃引速度1.0mV/sec時のNi酸化ピーク電流と200サイクル後の容量維持率の関係を示す図

【図8】本発明の実施例と比較例の水素吸蔵合金粉末の表面活性化処理後の電位掃引速度2.0mV/sec時のNi酸化ピーク電流と200サイクル後の容量維持率の関係を示す図

【符号の説明】

【0095】

1 正極板

2 負極板

3 露出正極芯材部

4 露出負極芯材部

5 電極群

6 セパレータ

7 上部の集電体

8 下部の集電体

9 リード端子

10 金属ケース

11 封口板

12 安全弁

SHAPE \* MERGEFORMAT

【特許請求の範囲】

【請求項1】

アルカリ蓄電池用のMmNiαMnxAlyCozで表される水素吸蔵合金粉末であって、前記水素吸蔵合金粉末の活性化処理により、前記水素吸蔵合金粉末の組成比を、Niα(3.308≦α≦3.381)、Mnx(0.387≦x≦0.389)、Aly(0.282≦y≦0.288)、Coz(0.736≦z≦0.751)とする水素吸蔵合金粉末。

【請求項2】

アルカリ蓄電池用のMmNiαMnxAlyCozで表される水素吸蔵合金粉末であって、前記水素吸蔵合金粉末の活性化処理により、前記水素吸蔵合金粉末のアルカリ水溶液中で20〜25℃雰囲気下におけるサイクリックボルタンメトリーによる電気化学測定において、Niの酸化ピーク電位における酸化ピーク電流値を、その電位掃引速度0.5mV/secのとき4mA〜8mA、その電位掃引速度1.0mV/secのとき7mA〜12mA、その電位掃引速度2.0mV/secのとき10mA〜20mA、とする請求項1に記載の水素吸蔵合金粉末。

【請求項3】

アルカリ蓄電池用のMmNiαMnxAlyCozで表される水素吸蔵合金の製造方法であって、前記水素吸蔵合金を粉砕し、次いでこの合金粉末をアルカリ水溶液に浸漬し加熱しつつ攪拌してアルカリ処理を行い、前記アルカリ処理後の前記合金粉末を水洗してアルカリ成分を除去し、脱水して、前記合金粉末の組成比を、Niα(3.308≦α≦3.381)、Mnx(0.387≦x≦0.389)、Aly(0.282≦y≦0.288)、Coz(0.736≦z≦0.751)とする水素吸蔵合金粉末の製造方法。

【請求項4】

前記アルカリ水溶液を水酸化ナトリウム(NaOH)および/または水酸化カリウム(KOH)とする請求項2に記載の水素吸蔵合金粉末の製造方法。

【請求項5】

前記アルカリ水溶液の濃度を30〜48重量%とし、前記浸漬して攪拌する時間を40〜80分とし、前記加熱の温度を80〜120℃とする請求項2に記載の水素吸蔵合金粉末の製造方法。

【請求項6】

アルカリ蓄電池用のMmNiαMnxAlyCozで表される水素吸蔵合金粉末を主たる構成材料とする負極と、金属酸化物を活物質とする正極と、アルカリ電解液とから構成されたアルカリ蓄電池であって、前記水素吸蔵合金粉末の組成比をNiα(3.308≦α≦3.381)、Mnx(0.387≦x≦0.389)、Aly(0.282≦y≦0.288)、Coz(0.736≦z≦0.751)とするアルカリ蓄電池。

【請求項1】

アルカリ蓄電池用のMmNiαMnxAlyCozで表される水素吸蔵合金粉末であって、前記水素吸蔵合金粉末の活性化処理により、前記水素吸蔵合金粉末の組成比を、Niα(3.308≦α≦3.381)、Mnx(0.387≦x≦0.389)、Aly(0.282≦y≦0.288)、Coz(0.736≦z≦0.751)とする水素吸蔵合金粉末。

【請求項2】

アルカリ蓄電池用のMmNiαMnxAlyCozで表される水素吸蔵合金粉末であって、前記水素吸蔵合金粉末の活性化処理により、前記水素吸蔵合金粉末のアルカリ水溶液中で20〜25℃雰囲気下におけるサイクリックボルタンメトリーによる電気化学測定において、Niの酸化ピーク電位における酸化ピーク電流値を、その電位掃引速度0.5mV/secのとき4mA〜8mA、その電位掃引速度1.0mV/secのとき7mA〜12mA、その電位掃引速度2.0mV/secのとき10mA〜20mA、とする請求項1に記載の水素吸蔵合金粉末。

【請求項3】

アルカリ蓄電池用のMmNiαMnxAlyCozで表される水素吸蔵合金の製造方法であって、前記水素吸蔵合金を粉砕し、次いでこの合金粉末をアルカリ水溶液に浸漬し加熱しつつ攪拌してアルカリ処理を行い、前記アルカリ処理後の前記合金粉末を水洗してアルカリ成分を除去し、脱水して、前記合金粉末の組成比を、Niα(3.308≦α≦3.381)、Mnx(0.387≦x≦0.389)、Aly(0.282≦y≦0.288)、Coz(0.736≦z≦0.751)とする水素吸蔵合金粉末の製造方法。

【請求項4】

前記アルカリ水溶液を水酸化ナトリウム(NaOH)および/または水酸化カリウム(KOH)とする請求項2に記載の水素吸蔵合金粉末の製造方法。

【請求項5】

前記アルカリ水溶液の濃度を30〜48重量%とし、前記浸漬して攪拌する時間を40〜80分とし、前記加熱の温度を80〜120℃とする請求項2に記載の水素吸蔵合金粉末の製造方法。

【請求項6】

アルカリ蓄電池用のMmNiαMnxAlyCozで表される水素吸蔵合金粉末を主たる構成材料とする負極と、金属酸化物を活物質とする正極と、アルカリ電解液とから構成されたアルカリ蓄電池であって、前記水素吸蔵合金粉末の組成比をNiα(3.308≦α≦3.381)、Mnx(0.387≦x≦0.389)、Aly(0.282≦y≦0.288)、Coz(0.736≦z≦0.751)とするアルカリ蓄電池。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2007−51366(P2007−51366A)

【公開日】平成19年3月1日(2007.3.1)

【国際特許分類】

【出願番号】特願2006−191409(P2006−191409)

【出願日】平成18年7月12日(2006.7.12)

【出願人】(000005821)松下電器産業株式会社 (73,050)

【Fターム(参考)】

【公開日】平成19年3月1日(2007.3.1)

【国際特許分類】

【出願日】平成18年7月12日(2006.7.12)

【出願人】(000005821)松下電器産業株式会社 (73,050)

【Fターム(参考)】

[ Back to top ]