水素吸蔵方法

【課題】鋼材に安定して再現性のよい状態で水素が吸蔵できるようにする。

【解決手段】ステップS101で、鋼材をアルカリ水溶液に浸漬する。例えば、対象とする鋼材を、pH13程度のアルカリ水溶液に浸漬すればよい。アルカリとしては、例えば、水酸化カルシウムを用いればよい。次に、ステップS102で、アルカリ水溶液に浸漬している鋼材に負の電位を印加する。このように、アルカリ水溶液中で負電位を印加することで、水素が鋼材中に吸蔵されるようになる。

【解決手段】ステップS101で、鋼材をアルカリ水溶液に浸漬する。例えば、対象とする鋼材を、pH13程度のアルカリ水溶液に浸漬すればよい。アルカリとしては、例えば、水酸化カルシウムを用いればよい。次に、ステップS102で、アルカリ水溶液に浸漬している鋼材に負の電位を印加する。このように、アルカリ水溶液中で負電位を印加することで、水素が鋼材中に吸蔵されるようになる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、鋼材に水素を吸蔵させる水素吸蔵方法に関するものである。

【背景技術】

【0002】

近年、鋼材が水素を含んで脆化する現象が問題となっているため、鋼材が水素を吸蔵したときの力学特性評価が行われている。鋼材に水素を吸蔵させる手法としては、チオシアン酸、硝酸イオン、硫化水素などの腐食液に鋼材を浸漬させる方法が一般的である。腐食液の中でも、チオシアン酸塩であるチオシアン酸アンモニウム水溶液は、特に容易に水素を吸蔵させることができることが知られており、一般的な鋼材の耐水素脆化特性評価試験に用いられている(非特許文献1参照)。

【先行技術文献】

【非特許文献】

【0003】

【非特許文献1】前川智也,「FIP試験の歴史」、第170回腐食防食シンポジウム,10−13頁、2011年。

【非特許文献2】高井健一,土信田知樹、「チオシアン酸アンモニウム水溶液中における水素浸入挙動」、第170回腐食防食シンポジウム,47−54頁、2011年。

【非特許文献3】POURBAIX, ATLAS OF ELECTROCHEMICAL EQUILIBRIA IN AQUEOUS SOULUTION, p312.

【発明の概要】

【発明が解決しようとする課題】

【0004】

ところで、腐食液に鋼材を浸漬させると、腐食物の生成(腐食液との化学反応)により鋼材表面の化学組成が変化するため、試験時間内において水素の吸蔵量が変化する。例えば図8に示すように、鋼材を腐食溶液に浸漬させると24時間を境に水素吸蔵量が低下する(非特許文献2参照)。このように試験時間内で水素吸蔵量が変化することが、長時間の試験において鉄鋼に吸蔵された水素の量を一定に制御することを困難とし、耐水素脆化特性評価試験(FIP試験)などの再現性・信頼性を低下させているという問題を引き起こしていた。

【0005】

本発明は、以上のような問題点を解消するためになされたものであり、鋼材に安定して再現性のよい状態で水素を吸蔵させることができるようにすることを目的とする。

【課題を解決するための手段】

【0006】

本発明に係る水素吸蔵方法は、鋼材をアルカリ水溶液に浸漬する第1ステップと、アルカリ水溶液に浸漬している鋼材に負の電位を印加する第2ステップとを少なくとも備える。

【発明の効果】

【0007】

以上説明したことにより、本発明によれば、鋼材に安定して再現性のよい状態で水素を吸蔵させることができるようになるという優れた効果が得られる。

【図面の簡単な説明】

【0008】

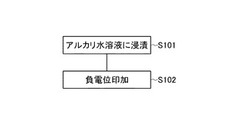

【図1】図1は、本発明の実施の形態における水素吸蔵方法を説明するためのフローチャートである。

【図2】図2は、本実施の形態による水素吸蔵方法で処理した鋼材に吸蔵された水素量を、電気化学的水素透過法により測定した結果を示す特性図である。

【図3】図3は、鉄−水系の電位−pH図である。

【図4】図4は、本発明の実施の形態における水素吸蔵方法により水素を吸蔵させた鉄筋の水素吸蔵量の、処理時間による推移を測定した結果を示す特性図である。

【図5】図5は、処理前の初期状態の鋼材の断面を示す走査型電子顕微鏡写真である。

【図6】図6は、チオシアン酸アンモニウム中に200時間浸漬させたときの鋼材の断面を示す走査型電子顕微鏡写真である。

【図7】図7は、pH13の水酸化カルシウム水溶液中で電極電位−1200mVを200時間印加した後の鋼材の断面を示す走査型電子顕微鏡写真である。

【図8】図8は、鋼材を腐食溶液に浸漬させたときの浸漬時間に対する水素吸蔵量の変化を示す特性図である。

【発明を実施するための形態】

【0009】

以下、本発明の実施の形態について図を参照して説明する。図1は、本発明の実施の形態における水素吸蔵方法を説明するためのフローチャートである。まず、ステップS101で、鋼材をアルカリ水溶液に浸漬する。例えば、対象とする鋼材を、pH13程度のアルカリ水溶液に浸漬すればよい。アルカリとしては、例えば、水酸化カルシウムを用いればよい。

【0010】

次に、ステップS102で、アルカリ水溶液に浸漬している鋼材に負の電位を印加する。このように、アルカリ水溶液中で負電位を印加することで、水素が鋼材中に吸蔵されるようになる。また、アルカリ水溶液を用いているので、酸などの腐食液の場合とは異なり、鋼材表面の化学組成が変化することがなく、浸漬を継続しても水素吸蔵量が低下することがない。このため、耐水素脆化特性評価試験などの鋼材が水素を吸蔵したときの力学特性評価が、再現性よく高い信頼性で行えるようになる。

【0011】

以下、より詳細に説明する。よく知られているように、アルカリ水溶液中に鋼材を浸漬させても水素は吸蔵されない。これに対し、アルカリ水溶液中で鋼材の電極電位を負電位にすると水素が吸蔵されるようになる。

【0012】

図2は、本実施の形態による水素吸蔵方法で処理した鋼材に吸蔵された(侵入した)水素量を、電気化学的水素透過法により測定した結果を示す特性図である。鋼材を作用極とし、参照極および対極を用いた3極構成で、電位を変化させる。図2において、四角は−1000mVの電位を鋼材に印加した結果を示し、菱形は−1200mVの電位を鋼材に印加した結果を示し、白丸は−1400mVの電位を鋼材に印加した結果を示している。なお、黒丸は、チオシアン酸アンモニウム水溶液に浸漬した鋼材の結果を示している。なお、図示していないが、−800mVの電位を印加して処理した鋼材では、水素の吸蔵は検出されなかった。上述した電位の値は、銀−塩化銀電極を基準電極としたAg/AgCl基準の値である。

【0013】

図2に示す結果から明らかなように、アルカリ水溶液に浸漬している鋼材に印加する電位を−1000mVより小さくすると、水素が吸蔵された状態が測定されている。また、印加する電圧の絶対値を大きくすることで、より多くの水素吸蔵が測定されている。このように、印加する電位を変えることで、水素に吸蔵量を制御できることがわかる。

【0014】

また、鋼材表面の化学組成は、図3の電位−pH図(非特許文献3参照)から、pH13の水溶液中で電極電位−800mV以下の電位では、単体の鉄の状態で安定し、腐食反応は起こらないと考えられるため、変化しないと考えられる。なお、図3では、標準水素電極を基準電極としてSHE基準であり、Ag/AgCl基準の値とは電位に約200mVの差がある。

【0015】

次に、本実施の形態における水素吸蔵方法により水素を吸蔵させた鉄筋の水素吸蔵量の、処理時間による推移を測定した結果を図4に示す。ここでは、pH13のアルカリ水溶液中に鉄筋を浸漬し、この鉄筋に−1mA/cm2の定電流(電位:−1200〜−1400mV)を流したときの結果である。試験時間24時間以降も一定量の水素が吸蔵されており、腐食被膜の形成による水素吸蔵量の低下を防ぐことができることがわかる。

【0016】

また、本実施の形態によれば、水素を吸蔵させた鋼の表面が変化しないという特徴がある。図5は、処理前の初期状態の鋼材の断面を示し、図6は、この鋼材をチオシアン酸アンモニウム中に200時間浸漬させたときの断面を示し、図7はpH13の水溶液中で電極電位−1200mVを200時間印加した後の鋼材の断面を観察した結果を示している。

【0017】

図6に示すように、腐食液に浸漬させた鋼材の断面は、元々の鋼材の断面と比較して、表面粗さが大きくなっている。一方、図7に示すように、本実施の形態により水素を吸蔵させた鋼材の断面では、表面粗さはほとんど変化していない。

【0018】

以上に説明したように、本発明によれば、鋼材の表面の化学組成を変化させることなく、水素を吸蔵させることができるようになる。また、鋼材表面の粗さを変えることなく水素を吸蔵させることができる。この結果、本発明によれば、耐水素脆化特性評価試験などの試験時間内において、安定した水素吸蔵を行うことができるようになり、腐食液を用いた場合に比べて使用環境に近い加速試験を再現性良く設計できるようになることが期待される。また、電極電位を変えることで水素吸蔵量を制御することができる。

【0019】

なお、本発明は以上に説明した実施の形態に限定されるものではなく、本発明の技術的思想内で、当分野において通常の知識を有する者により、多くの変形および組み合わせが実施可能であることは明白である。例えば、アルカリは、水酸化カルシウムに限るものではなく、水酸化ナトリウム,水酸化カリウムなどであってもよい。

【技術分野】

【0001】

本発明は、鋼材に水素を吸蔵させる水素吸蔵方法に関するものである。

【背景技術】

【0002】

近年、鋼材が水素を含んで脆化する現象が問題となっているため、鋼材が水素を吸蔵したときの力学特性評価が行われている。鋼材に水素を吸蔵させる手法としては、チオシアン酸、硝酸イオン、硫化水素などの腐食液に鋼材を浸漬させる方法が一般的である。腐食液の中でも、チオシアン酸塩であるチオシアン酸アンモニウム水溶液は、特に容易に水素を吸蔵させることができることが知られており、一般的な鋼材の耐水素脆化特性評価試験に用いられている(非特許文献1参照)。

【先行技術文献】

【非特許文献】

【0003】

【非特許文献1】前川智也,「FIP試験の歴史」、第170回腐食防食シンポジウム,10−13頁、2011年。

【非特許文献2】高井健一,土信田知樹、「チオシアン酸アンモニウム水溶液中における水素浸入挙動」、第170回腐食防食シンポジウム,47−54頁、2011年。

【非特許文献3】POURBAIX, ATLAS OF ELECTROCHEMICAL EQUILIBRIA IN AQUEOUS SOULUTION, p312.

【発明の概要】

【発明が解決しようとする課題】

【0004】

ところで、腐食液に鋼材を浸漬させると、腐食物の生成(腐食液との化学反応)により鋼材表面の化学組成が変化するため、試験時間内において水素の吸蔵量が変化する。例えば図8に示すように、鋼材を腐食溶液に浸漬させると24時間を境に水素吸蔵量が低下する(非特許文献2参照)。このように試験時間内で水素吸蔵量が変化することが、長時間の試験において鉄鋼に吸蔵された水素の量を一定に制御することを困難とし、耐水素脆化特性評価試験(FIP試験)などの再現性・信頼性を低下させているという問題を引き起こしていた。

【0005】

本発明は、以上のような問題点を解消するためになされたものであり、鋼材に安定して再現性のよい状態で水素を吸蔵させることができるようにすることを目的とする。

【課題を解決するための手段】

【0006】

本発明に係る水素吸蔵方法は、鋼材をアルカリ水溶液に浸漬する第1ステップと、アルカリ水溶液に浸漬している鋼材に負の電位を印加する第2ステップとを少なくとも備える。

【発明の効果】

【0007】

以上説明したことにより、本発明によれば、鋼材に安定して再現性のよい状態で水素を吸蔵させることができるようになるという優れた効果が得られる。

【図面の簡単な説明】

【0008】

【図1】図1は、本発明の実施の形態における水素吸蔵方法を説明するためのフローチャートである。

【図2】図2は、本実施の形態による水素吸蔵方法で処理した鋼材に吸蔵された水素量を、電気化学的水素透過法により測定した結果を示す特性図である。

【図3】図3は、鉄−水系の電位−pH図である。

【図4】図4は、本発明の実施の形態における水素吸蔵方法により水素を吸蔵させた鉄筋の水素吸蔵量の、処理時間による推移を測定した結果を示す特性図である。

【図5】図5は、処理前の初期状態の鋼材の断面を示す走査型電子顕微鏡写真である。

【図6】図6は、チオシアン酸アンモニウム中に200時間浸漬させたときの鋼材の断面を示す走査型電子顕微鏡写真である。

【図7】図7は、pH13の水酸化カルシウム水溶液中で電極電位−1200mVを200時間印加した後の鋼材の断面を示す走査型電子顕微鏡写真である。

【図8】図8は、鋼材を腐食溶液に浸漬させたときの浸漬時間に対する水素吸蔵量の変化を示す特性図である。

【発明を実施するための形態】

【0009】

以下、本発明の実施の形態について図を参照して説明する。図1は、本発明の実施の形態における水素吸蔵方法を説明するためのフローチャートである。まず、ステップS101で、鋼材をアルカリ水溶液に浸漬する。例えば、対象とする鋼材を、pH13程度のアルカリ水溶液に浸漬すればよい。アルカリとしては、例えば、水酸化カルシウムを用いればよい。

【0010】

次に、ステップS102で、アルカリ水溶液に浸漬している鋼材に負の電位を印加する。このように、アルカリ水溶液中で負電位を印加することで、水素が鋼材中に吸蔵されるようになる。また、アルカリ水溶液を用いているので、酸などの腐食液の場合とは異なり、鋼材表面の化学組成が変化することがなく、浸漬を継続しても水素吸蔵量が低下することがない。このため、耐水素脆化特性評価試験などの鋼材が水素を吸蔵したときの力学特性評価が、再現性よく高い信頼性で行えるようになる。

【0011】

以下、より詳細に説明する。よく知られているように、アルカリ水溶液中に鋼材を浸漬させても水素は吸蔵されない。これに対し、アルカリ水溶液中で鋼材の電極電位を負電位にすると水素が吸蔵されるようになる。

【0012】

図2は、本実施の形態による水素吸蔵方法で処理した鋼材に吸蔵された(侵入した)水素量を、電気化学的水素透過法により測定した結果を示す特性図である。鋼材を作用極とし、参照極および対極を用いた3極構成で、電位を変化させる。図2において、四角は−1000mVの電位を鋼材に印加した結果を示し、菱形は−1200mVの電位を鋼材に印加した結果を示し、白丸は−1400mVの電位を鋼材に印加した結果を示している。なお、黒丸は、チオシアン酸アンモニウム水溶液に浸漬した鋼材の結果を示している。なお、図示していないが、−800mVの電位を印加して処理した鋼材では、水素の吸蔵は検出されなかった。上述した電位の値は、銀−塩化銀電極を基準電極としたAg/AgCl基準の値である。

【0013】

図2に示す結果から明らかなように、アルカリ水溶液に浸漬している鋼材に印加する電位を−1000mVより小さくすると、水素が吸蔵された状態が測定されている。また、印加する電圧の絶対値を大きくすることで、より多くの水素吸蔵が測定されている。このように、印加する電位を変えることで、水素に吸蔵量を制御できることがわかる。

【0014】

また、鋼材表面の化学組成は、図3の電位−pH図(非特許文献3参照)から、pH13の水溶液中で電極電位−800mV以下の電位では、単体の鉄の状態で安定し、腐食反応は起こらないと考えられるため、変化しないと考えられる。なお、図3では、標準水素電極を基準電極としてSHE基準であり、Ag/AgCl基準の値とは電位に約200mVの差がある。

【0015】

次に、本実施の形態における水素吸蔵方法により水素を吸蔵させた鉄筋の水素吸蔵量の、処理時間による推移を測定した結果を図4に示す。ここでは、pH13のアルカリ水溶液中に鉄筋を浸漬し、この鉄筋に−1mA/cm2の定電流(電位:−1200〜−1400mV)を流したときの結果である。試験時間24時間以降も一定量の水素が吸蔵されており、腐食被膜の形成による水素吸蔵量の低下を防ぐことができることがわかる。

【0016】

また、本実施の形態によれば、水素を吸蔵させた鋼の表面が変化しないという特徴がある。図5は、処理前の初期状態の鋼材の断面を示し、図6は、この鋼材をチオシアン酸アンモニウム中に200時間浸漬させたときの断面を示し、図7はpH13の水溶液中で電極電位−1200mVを200時間印加した後の鋼材の断面を観察した結果を示している。

【0017】

図6に示すように、腐食液に浸漬させた鋼材の断面は、元々の鋼材の断面と比較して、表面粗さが大きくなっている。一方、図7に示すように、本実施の形態により水素を吸蔵させた鋼材の断面では、表面粗さはほとんど変化していない。

【0018】

以上に説明したように、本発明によれば、鋼材の表面の化学組成を変化させることなく、水素を吸蔵させることができるようになる。また、鋼材表面の粗さを変えることなく水素を吸蔵させることができる。この結果、本発明によれば、耐水素脆化特性評価試験などの試験時間内において、安定した水素吸蔵を行うことができるようになり、腐食液を用いた場合に比べて使用環境に近い加速試験を再現性良く設計できるようになることが期待される。また、電極電位を変えることで水素吸蔵量を制御することができる。

【0019】

なお、本発明は以上に説明した実施の形態に限定されるものではなく、本発明の技術的思想内で、当分野において通常の知識を有する者により、多くの変形および組み合わせが実施可能であることは明白である。例えば、アルカリは、水酸化カルシウムに限るものではなく、水酸化ナトリウム,水酸化カリウムなどであってもよい。

【特許請求の範囲】

【請求項1】

鋼材をアルカリ水溶液に浸漬する第1ステップと、

アルカリ水溶液に浸漬している前記鋼材に負の電位を印加する第2ステップと

を少なくとも備えることを特徴とする水素吸蔵方法。

【請求項1】

鋼材をアルカリ水溶液に浸漬する第1ステップと、

アルカリ水溶液に浸漬している前記鋼材に負の電位を印加する第2ステップと

を少なくとも備えることを特徴とする水素吸蔵方法。

【図1】

【図2】

【図4】

【図3】

【図5】

【図6】

【図7】

【図8】

【図2】

【図4】

【図3】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2013−57612(P2013−57612A)

【公開日】平成25年3月28日(2013.3.28)

【国際特許分類】

【出願番号】特願2011−196818(P2011−196818)

【出願日】平成23年9月9日(2011.9.9)

【出願人】(000004226)日本電信電話株式会社 (13,992)

【Fターム(参考)】

【公開日】平成25年3月28日(2013.3.28)

【国際特許分類】

【出願日】平成23年9月9日(2011.9.9)

【出願人】(000004226)日本電信電話株式会社 (13,992)

【Fターム(参考)】

[ Back to top ]