水素発生方法及び水素発生装置

【課題】両電極での水素発生反応を、効率良く長時間生じさせることができる水素発生方法および水素発生装置を提供する。

【解決手段】マグネシウム又はアルミニウムを含むアノード極1と、カソード極2と、前記両極に接触して配置され電解質水溶液4を保持させた多孔質体3と、前記両極を導通させるか又は前記両極に電圧を印加する手段5とを備える水素発生装置であり、カソード極2としては、マグネシウム又はアルミニウムを含むものが好ましい。

【解決手段】マグネシウム又はアルミニウムを含むアノード極1と、カソード極2と、前記両極に接触して配置され電解質水溶液4を保持させた多孔質体3と、前記両極を導通させるか又は前記両極に電圧を印加する手段5とを備える水素発生装置であり、カソード極2としては、マグネシウム又はアルミニウムを含むものが好ましい。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、電極反応を利用した水素発生方法および水素発生装置に関し、特に燃料電池に水素を供給して発電するための技術として有用である。

【背景技術】

【0002】

従来、水を供給して水素ガスを発生させる水素発生剤としては、鉄、アルミニウム等の金属を主成分とするものが知られている。なかでも、アルミニウム等の金属を用いる水素発生方法は、水素発生剤の原料コストが安価であるという利点がある。しかし、アルミニウムを用いる場合、室温では、粒子を小さくしないと反応性が低く、また、水との反応の際にアルミ表面に被膜が生成して、反応が進みにくくなるという問題があった。

【0003】

一方、特許文献1には、マグネシウムをアノード極とし、不活性金属をカソード極として、両極を塩水に浸漬して電池を構成し、両極の電流を制御することで、水素発生量を調整する水素発生方法が開示されている。

【0004】

また、特許文献2には、マグネシウムやアルミニウム等をアノード極とし、不活性金属をカソード極として、両極を電解質水溶液に浸漬して水の電気分解を行うことで、水素を発生させる水素発生方法が開示されている。

【0005】

更に、特許文献3には、水を電気分解してイオン水を生成させる際に、不織布で電解隔膜を形成する装置が開示されている。この不織布は、両側の電極から離れた位置に配置されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】米国特許第3892653号公報

【特許文献2】米国公開2004/9392号公報

【特許文献3】特開平10−235357号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、特許文献1に記載された水素発生方法では、カソード極においてカソード極を構成する金属の反応が生じないため、水素発生量が少なくなるという問題があった。また、特許文献2に記載された水素発生方法では、同様にカソード極を構成する金属の反応が生じないため、十分な水素発生量を確保する上で、電気分解のために供給する電力を大きくする必要があった。

【0008】

その結果、電気分解による水素発生方法では、発生した水素によって燃料電池で発電を行いながら、その電力で電気分解を行って発電を継続することが不可能であった。つまり、燃料電池による発電電力が、電気分解の消費電力を超えること、即ち電力収支をプラスにすることが不可能であった。

【0009】

一方、電解隔膜として不織布等を用いる際に、特許文献3に記載のように、不織布等と電極とを離間して配置すると、水素発生の際の消費電力が大きく、上記と同様に電力収支をプラスになり難いことが判明した。

【0010】

そこで、本発明の目的は、両電極での水素発生反応を、効率良く長時間生じさせることができる水素発生方法および水素発生装置を提供することにある。

【課題を解決するための手段】

【0011】

本発明者らは、水の電気分解反応を利用した水素発生方法について鋭意研究したところ、電極に多孔質体を接触させて両極間に介在させることにより、両電極での水素発生反応の効率が良くなり、また長時間の水素発生が行えることを見出し、本発明を完成するに至った。

【0012】

即ち、本発明の水素発生方法は、マグネシウム又はアルミニウムを含むアノード極と、カソード極とに、多孔質体を接触させて両極間に介在させ、その多孔質体に電解質水溶液を保持させた状態で、前記両極を導通させるか又は前記両極に電圧を印加して、水素を発生させることを特徴とする。その際、前記カソード極がマグネシウム又はアルミニウムを含むことが好ましい。

【0013】

本発明の水素発生方法によると、電極に多孔質体を接触させて両極間に介在させているため、多孔質体が接触しない場合と比較して、アノード極での反応に伴う酸性度と、カソード極での反応に伴うアルカリ性度とが維持されやすくなり、酸性条件での電極の自己反応(水素発生反応)が促進されて、水素発生反応が効率良く生じると考えられる。カソード極がマグネシウム又はアルミニウムを含む場合には、さらに、カソード極において、アルカリ性条件での電極の自己反応(水素発生反応)が促進されて、水素発生反応が効率良く生じると考えられる。また、反応で生成する成分(例えば金属水酸化物)が、電極表面に付着せずに多孔質体の空孔内部に取り込まれるため、副生成物による反応阻害を抑制することができ、長時間の水素発生が行えると考えられる。その結果、両電極での水素発生反応を、効率良く長時間生じさせることができる水素発生方法を提供することができる。

【0014】

本発明において、前記多孔質体が、空孔率30〜99.9%の多孔質体であることが好ましい。この範囲の空孔率であると、アノード極での反応に伴う酸性度と、カソード極での反応に伴うアルカリ性度とがより維持されやすく、また、副生成物による反応阻害を抑制する観点からも好ましい。

【0015】

本発明において、前記多孔質体が、弾性変形可能なスポンジ状樹脂からなる多孔質体であることが好ましい。弾性変形可能なスポンジ状樹脂を用いると、弾性復元力によって電極表面との接触が均一になり易く、上記の作用効果をより安定して発現する事ができる。

【0016】

本発明において、前記アノード極と前記カソード極とが板状に形成され、両極間に前記多孔質体が介在することが好ましい。これにより、薄型の電極ユニットが構成されて、一定体積内に配置する電極の面積、即ち電極ユニットの体積密度を高めることができる。

【0017】

本発明において、前記両極の周囲にも多孔質体が存在し、その多孔質体が前記両極間に介在する多孔質体と連続一体化したものであることがより好ましい。この構成によると、周囲の多孔質体から電極間に介在する多孔質体へと効率良く電解質水溶液を供給して、効率良く反応を継続することができる。

【0018】

一方、本発明の水素発生装置は、マグネシウム又はアルミニウムを含むアノード極と、カソード極と、前記両極に接触して配置され電解質水溶液を保持させた多孔質体と、前記両極を導通させるか又は前記両極に電圧を印加する手段と、を備えることを特徴とする。その際、前記カソード極がマグネシウム又はアルミニウムを含むことが好ましい。

【0019】

本発明の水素発生装置によると、電極に多孔質体を接触させて両極間に介在させているため、多孔質体が接触しない場合と比較して、アノード極での反応に伴う酸性度と、カソード極での反応に伴うアルカリ性度とが維持されやすくなり、酸性条件での電極の自己反応(水素発生反応)が促進されて、水素発生反応が効率良く生じると考えられる。カソード極がマグネシウム又はアルミニウムを含む場合には、さらに、カソード極において、アルカリ性条件での電極の自己反応(水素発生反応)が促進されて、水素発生反応が効率良く生じると考えられる。また、反応で生成する成分(例えば金属水酸化物)が、電極表面に付着せずに多孔質体の空孔内部に取り込まれるため、副生成物による反応阻害を抑制することができ、長時間の水素発生が行えると考えられる。その結果、両電極での水素発生反応を、効率良く長時間生じさせることができる水素発生装置を提供することができる。

【図面の簡単な説明】

【0020】

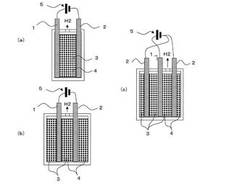

【図1】本発明の水素発生装置の例を示す縦断面図

【図2】本発明の水素発生装置の例を示す横断面図

【図3】実施例1における結果を示すグラフ

【図4】実施例1〜2及び比較例1における結果を示すグラフ

【図5】実施例3及び比較例2における結果を示すグラフ

【図6】実施例4及び比較例3における結果を示すグラフ

【図7】実施例5及び比較例4における結果を示すグラフ

【図8】実施例3−1、4−1、及び5−1における結果を示すグラフ

【図9】(a)pH測定試験に用いる装置および(b)測定結果を示すグラフ

【図10】実施例6における結果を示すグラフ

【発明を実施するための形態】

【0021】

本発明の水素発生方法は、マグネシウム又はアルミニウムを含むアノード極と、カソード極とに、多孔質体を接触させて両極間に介在させ、その多孔質体に電解質水溶液を保持させた状態で、前記両極を導通させるか又は前記両極に電圧を印加して、水素を発生させる。ここで、アノード極とは、電子を放出する電極反応を伴う極であり、カソード極とは、電子を受け取る電極反応を伴う極である。

カソード極としては、マグネシウム、アルミニウム、亜鉛、鉄、ニッケル、錫、鉛などの標準電極電位の低い金属の他、白金、金等の貴金属を使用することも可能である。但し、水素発生の効率や純度の観点から、マグネシウム、アルミニウム、ニッケル、亜鉛、鉄、銀、白金、金が好ましい。

【0022】

両極に電圧を印加する場合、マグネシウムを含むアノード極とマグネシウムを含むカソード極との組合せ、又はアルミニウムを含むアノード極とアルミニウムを含むカソード極との組合せが好ましいが、マグネシウムを含むアノード極とアルミニウムを含むカソード極との組合せ、又はアルミニウムを含むアノード極とマグネシウムを含むカソード極との組合せでも、水素発生は可能である。

【0023】

両極を導通させる場合、マグネシウムを含むアノード極とアルミニウムを含むカソード極との組合せ、又はマグネシウムを含むアノード極とニッケルを含むカソード極との組合せが好ましい。同じ金属同士の組合せでは電位差が殆ど又は全く生じないので、上記のように両極に電圧を印加するのが好ましい。

【0024】

本発明では、電子の授受を伴う電極反応と、電子の授受を伴わない自己反応(自発反応)との両者が生じ得る。電子の授受を伴う電極反応は、印加する電力の消費又は電池として発生する電力の消費を伴うため、両電極での水素発生反応を効率良く行うためには、自己反応の比率を高めることが重要になる。これらの反応は、例えば次の通りである。

【0025】

例えば、両極がアルミニウムの場合、アノード極では、

Al+3OH−→Al(OH)3+3e−(水の電気分解)と、

2Al+6H2O→2Al(OH)3+3H2↑(Al活性化による自己反応)

が生じると考えられる。

【0026】

また、カソード極では

2H++2e−→H2↑(水の電気分解)と、

2Al+6H2O→2Al(OH)3+3H2↑(Al活性化による自己反応)

が生じると考えられる。

【0027】

マグネシウムを使用する場合、アノード極では、

Mg+2OH−→Mg(OH)2+2e−(水の電気分解)、

Mg+2H2O→Mg(OH)2+H2↑(Mg活性化による自己反応)

が生じると考えられる。カソード極に使用する場合は、同様の自己反応と、アルミニウムの場合と同じ水の電気分解反応が生じると考えられる。

【0028】

上記の反応に伴い、アノード極の近傍では水酸化物イオンの消費により酸性度が向上し、カソード極の近傍では水素イオンの消費によりアルカリ性度が向上する。電極に多孔質体が接触しない場合には、局部的な酸性度やアルカリ性度が維持しにくくなる。特に、多孔質体が存在せずに電解質液のみが存在する場合には、拡散による中和現象により、酸性度やアルカリ性度が維持できない。

【0029】

アルミニウムの自己反応による水素発生は、アルカリ性条件および酸性条件で生じるため、このように酸性度とアルカリ性度とを維持することが、水素発生反応の効率を向上させる。また、マグネシウムの自己反応による水素発生は酸性条件の方が有利であるため、酸性度を維持することが、水素発生反応の効率を向上させる。この観点から、マグネシウムはアノード極に使用するのが好ましい。

【0030】

アルミニウムを含む電極としては、アルミニウムの純度が90%以上が好ましく、99〜99.9%がより好ましい。電極に含まれる他の元素としては、Mg,Mn,Zn,Cu,Si,Fe,Ti,Cr,V,Bi,Pb,Zr,Bなどが挙げられる。

【0031】

マグネシウムを含む電極としては、マグネシウムの純度が90%以上が好ましく、96 399.99%がより好ましい。電極に含まれる他の元素としては、Al,Mn,Zn,Cu,Si,Fe,Ti,Cr,Ni,Ca,Zr,Beなどが挙げられる。

【0032】

アノード極及び/又はカソード極(以下、これらを「電極」という場合がある)の形状は、柱状、板状、塊状など何れでも良いが、電極面積を広くする上で、板状のものが好ましい。板状の場合、パンチングメタルのような有孔タイプ、櫛状電極のようなスリットを有するタイプ、メッシュタイプ、不織布状物などでもよい。板状の電極は、平板状の他、板状物を円筒状、四角筒状、スパイラル状、ジグザク状、プリーツ状などに加工したものなどでもよい。

【0033】

アノード極又はカソード極は、それぞれ単数ずつ設けても良く、複数ずつ設けても良い。複数ずつ設ける場合、電気的に直列に接続してもよく、並列に接続してもよく、両者を併用してもよい。

【0034】

アルミニウムを用いる場合の電極の厚みは、十分な水素発生量を確保しつつ金属の反応率を高める観点から、0.03〜5mmが好ましく、0.1〜1mmがより好ましい。マグネシウムを用いる場合の電極の厚みは、同様の観点から、0.3〜10mmが好ましく、0.5〜5mmがより好ましい。ニッケル等のその他の金属を用いる場合の電極の厚みは、自己反応が少ないためコストを低減する観点から、0.0001〜5mmが好ましく、0.03〜1mmがより好ましい。なお、ニッケル等の金属は、メッキ層として形成してもよい。

【0035】

アノード極及びカソード極には、多孔質体を接触させて両極間に介在させている。多孔質体としては、連通孔を有するものであれば何れでもよく、スポンジ(フォーム)、不織布、織布、紙類、多孔質膜、焼結体、多孔板などが挙げられる。

【0036】

多孔質体の空孔率は、副生成物を取り込む空間を確保しつつ、電極との接触状態を維持する観点から、空孔率が30〜99.9%であることが好ましく、80〜99.5%であることがより好ましい。なお、空孔率(%)は、(1−(多孔質体の密度/材質の密度))×100で計算した値である。

【0037】

多孔質体表面の平均孔径としては、空孔の目詰まりを抑制しつつ、電極との接触状態を確保する観点から、1〜3000μmが好ましく、50〜100μmがより好ましい。平均孔径は、表面の顕微鏡観察により測定し、数平均により求めた値である。

【0038】

多孔質体の材質としては、樹脂、セラミックスなどの絶縁物質や、これらに導電性物質を添加して導電性を向上させてもの、など何れでもよい。但し、電解質水溶液を保持する観点から、親水性の材料が好ましい。樹脂製の多孔質体の場合、弾性変形可能なもの、塑性変形可能なもの、殆ど変形しないものなどが挙げられるが、弾性変形可能なスポンジ状樹脂からなる多孔質体が特に好ましい。

【0039】

多孔質体を構成する樹脂としては、メラミン樹脂、ウレタン樹脂、フェノール樹脂、ポリプロピレン樹脂、ポリエチレン樹脂、ポリエステル樹脂、ポリアミド樹脂、エポキシ樹脂、セルロース系樹脂、などが挙げられる。なかでも、適当な空孔率、孔径、弾性を有する多孔質体が得られ易い観点から、メラミン樹脂、ウレタン樹脂、ポリエステル樹脂、セルロース系樹脂が好ましい。

【0040】

多孔質体の厚み(運転状態)又は電極間の距離は、電解質水溶液を保持しつつ副生成物を取り込む空間を確保する観点から、1〜10mmが好ましく、2〜5mmがより好ましい。多孔質体は、単層であっても複数層であってもよく、複数層の場合、各層の孔径を変えるなど、異なる種類のものを積層してもよい。弾性変形可能な多孔質体を用いる場合、接触性を向上させる観点から、配置する電極間の距離に対して、1〜3倍が好ましく、1.2〜2倍がより好ましい。

【0041】

多孔質体には、電解質水溶液を保持させている。電解質水溶液は、酸性又はアルカリ性でもよいが、両極で酸性度とアルカリ性度とを発現する観点から、中性、例えばpH5〜9が好ましく、pH6〜8がより好ましい。

【0042】

電解質水溶液に含有される電解質としては、アルカリ金属塩、アルカリ土類金属塩、その他の金属塩、アンモニウム塩、ホスホニウム塩など何れでも良いが、取扱い性の観点から、塩化ナトリウム、塩化カリウム、塩化リチウムが好ましい。電解質は2種以上混合することも可能であり、酸性塩や塩基性塩との併用も可能である。また、アルカリ性物質や酸性物質を併用することも可能である。

【0043】

電解質の濃度としては、電気抵抗を適度に調整して、効率よく電極反応を生じさせる観点から、5〜30重量%が好ましく、20〜26重量%がより好ましい。なお、水素発生反応の途中で、水を別途添加したり、電解質を別途添加してもよい。また、多孔質体に予め電解質等を添着(含浸・乾燥)しておき、反応の初期に水等を供給して、多孔質体に電解質水溶液を保持させてもよい。また、完全に溶解しない電解質が存在する状態(飽和状態)で反応を行ってもよい。

【0044】

電解質水溶液は、少なくともその一部が多孔質体に保持されていればよく、残部は容器内に存在してもよい。また、電解質水溶液の全体が多孔質体に保持されるようにしてもよい。電解質水溶液を水素発生反応の途中で別途添加することも可能である。

【0045】

電解質水溶液の量は、できるだけ過不足無く水素発生反応を行う観点から、電極の総重量100重量部に対して、1500〜10000重量部が好ましく、2000〜5000重量部がより好ましい。

【0046】

本発明では、前記両極を導通させるか又は前記両極に電圧を印加して、水素を発生させる。両極で電位差が生じる場合には、両極を導通させるだけで、電極反応を継続して生じさせることができるが、両極で電位差が生じない場合には、少なくとも初期には両極に電圧を印加する必要がある。また、両極を導通させるだけで電極反応が生じる場合でも、初期に電圧を印加することで、電極を早期に活性化することができる。両極を導通させる場合、抵抗を介在させてもよく、可変抵抗により電流を調節することで、水素発生量を制御してもよい。

【0047】

両極に電圧を印加する場合、電圧を変化させたり、オンオフを行ったり、導通と印加とを繰り返してもよい。また、正負の電圧を途中で逆に印加したり、交流電圧を印加することも可能である。但し、各電極付近での酸性度とアルカリ性度とを維持する上で、少なくとも1分以上は、正負を逆転せずに維持することが好ましい。

【0048】

アルミニウムを含むアノード極と、アルミニウムを含むカソード極とに電圧を印加する場合、適度な自己反応率を実現する上で、0.1〜5Vで印加するのが好ましく、0.5〜1.5Vで印加するのがより好ましい。マグネシウムを含むアノード極と、マグネシウムを含むカソード極とに電圧を印加する場合、適度な自己反応率を実現する上で、0.3〜5Vで印加するのが好ましく、1〜3Vで印加するのがより好ましい。マグネシウムを含むアノード極と、アルミニウムを含むカソード極とに電圧を印加する場合、適度な自己反応率を実現する上で、0〜2Vで印加するのが好ましく、0〜0.5Vで印加するのがより好ましい。

【0049】

上記印加を行う際の電流は、上記電圧値と系の抵抗とによって決まるが、系の抵抗は、電極面積、電解質濃度、電極間距離、電極の数、多孔質体の空孔率などにより変化する。

【0050】

電圧の印加の際には、定電圧による印加の他、一定電流への電圧制御、一定水素発生量への電圧制御、あるいはこれらに対応する電流制御などを行っても良い。本発明では、水素発生の効率が高く、発生した水素を燃料電池に供給する場合の発電電力が、電気分解の消費電力を超えること、即ち電力収支をプラスにすることが可能となる。このため、発生した水素を供給した燃料電池により、電圧の印加を行っても良い。

【0051】

本発明の水素発生方法は、本発明の水素発生装置を用いて好適に実施することができる。本発明の水素発生装置では、以上で説明した電極、多孔質体、電解質水溶液、電圧の印加条件等を何れも利用することができる。以下、図面を参照しながら、本発明の水素発生装置における、具体的な電極と多孔質体の配置等について説明する。

【0052】

図1(a)は、最も基本的な構造を例を示している。即ち、本発明の水素発生装置は、図1(a)に示すように、マグネシウム又はアルミニウムを含むアノード極1と、マグネシウム又はアルミニウムを含むカソード極2と、前記両極に接触して配置され電解質水溶液4を保持させた多孔質体3と、前記両極を導通させるか又は前記両極に電圧を印加する手段(電源5)と、を備えることを特徴とする。両極を導通させる場合、電源5の代わりに、スイッチ、結線等が用いられる。

【0053】

図1(a)には、電源5により両極に電圧を印加する場合の例が示されており、容器の両端に、板状のアノード極1とカソード極2とが配置され、その両極に接触して多孔質体3が配置されている。多孔質体3が弾性変形可能な場合、予め圧縮した状態で、両極間に配置することで、弾性復元力によって接触状態をより高めることができる。

【0054】

図1(b)の例では、アノード極1とカソード極2とが、両側の多孔質体3に挟まれた状態で容器内に配置されている。このように電極の両側に多孔質体3が配置されることにより、それに保持可能な電解質水溶液の量を多くして、水素発生総量をより多くすることができる。

【0055】

図1(c)の例では、1つのアノード極1に対して、2つのカソード極2が設けられ、電源5から並列接続した状態で電圧が印加される。このように複数の電極を用いることにより、反応場の数を増やすことができるため、水素発生総量をより多くすることができる。本発明では、更に複数の電極を設けたり、各々を直列接続することも可能である。

【0056】

図2(a)の例では、横断面が略正方形の容器内に、多孔質体3が配置され、対角線の方向に平行に設けた2本のスリット内に、板状のアノード極1とカソード極2とが配置されている。両極には多孔質体3が接触しており、多孔質体3が弾性変形可能な場合、予め圧縮した状態で、容器内に配置することで、弾性復元力によって接触状態をより高めることができる。

【0057】

図2(b)の例では、板状のアノード極1とカソード極2との間に、電極の幅より長い多孔質体3の一端が挟持され、挟持されていない部分を、アノード極1とカソード極2との周囲に巻き付けた状態で、容器内に収容している。この構造により、両極の周囲にも多孔質体3が存在し、その多孔質体3が両極間に介在する多孔質体3と連続一体化したものとなる。同様に、電極の幅より長い多孔質体3の中央部を、板状のアノード極1とカソード極2との間に挟持し、両側の挟持されていない部分を、アノード極1とカソード極2との周囲に巻き付けた状態で、容器内に収容してもよい。

【0058】

図2(c)の例では、板状のアノード極1とカソード極2とを略円形に加工し、両極の間と、その内外にほぼ一定厚みの多孔質体3を設けたものである。同様に、板状のアノード極1とカソード極2と、両極で挟持した多孔質体3と、その内側又は外側に積層した多孔質体3とを用いて、これらの積層体をスパイラル状に巻き付けることも可能である。

【0059】

水素発生装置には、密閉型又は開放型の容器を用いることができ、必要に応じて、発生した水素ガスを導出する排出路や、材料や水溶液等を導入するための供給路又は添加装置、電圧印加の制御を行うための制御装置などが設けられる。また、保温や加温を行うための手段を適宜設けてもよい。

【0060】

本発明の水素発生方法は、水素発生装置の装置構造を簡易化できるため、特に携帯機器用の燃料電池の水素供給装置に使用する場合に有効である。

【実施例】

【0061】

以下、本発明の構成と効果を具体的に示す実施例等について説明する。

【0062】

実施例1

電極となるアルミニウム板(純度99.5%、縦35×横50×厚み0.3mm、1.44g)を2枚用意し、2枚の間に多孔質体(BASF社製、メラミンフォーム、縦35×横50×厚み5mm、密度0.0093g/cm3、空孔率99.4%、平均孔径70μm)を挟み、電極間の距離が5mmになるような平型ケース(約8mL)に入れて、20重量%NaCl水溶液を約8mL注入した。ケースの上部空間を閉空間とし、発生した水素ガスを排出する流路に、膜式流量計(堀場製作所社製)を接続して、常時、水素発生流量をモニターした。各々の電極を安定化電源に正極および負極として接続し、水素発生流量が約10mL/minになるように、手動で電源の電流値を変化させながら1時間運転を行った。その際の水素発生量を図3(a)に、電圧と電流の関係を図3(b)、これらから計算される発生電力と消費電力を図3(c)に示す。なお、水素発生流量が10mL/minの場合に、燃料電池による発生電力は0.83Wとして計算を行った。

【0063】

この結果から、消費電力以上の発電が可能(1.14〜5.2倍)なことが分かった。電圧印加により、電極のアルミが活性化され、電気分解以外の自己反応により水素発生が生じていると考えられる。なお、消費電力0.5W以下の持続時間は約90minであった。

【0064】

実施例2

実施例1において、使用した多孔質体を下記の多孔質体に代える以外は、実施例1と全く同じ条件で水素発生流量が約10mL/minになるように、手動で電源の電流値を変化させながら1時間運転を行った。その際の電圧と電流から計算される消費電力を、実施例1の結果と併せて図4に示す。

(実施例2−1)ソフラス(ポリウレタン、0.22g/cm3、空孔率82%、平均孔径1μm)5mm厚み

(実施例2−2)ポリウレタン(食器洗いスポンジ0.028g/cm3、空孔率98%、平均孔径2000μm)5mm厚み

(実施例2−3)蒸発紙(ポリエステル樹脂、0.26g/cm3、空孔率78%、平均孔径50μm)1mm厚み×5枚

(実施例2−4)ベルイーター(ポリビニルアルコールスポンジ、0.089g/cm3、空孔率95%、平均孔径70μm)1.8mm厚み×2枚。

【0065】

比較例1

実施例1において、多孔質体を使用せずに、同量のNaCl水溶液のみが電極間に存在するようにした以外は、実施例1と全く同じ条件で水素発生流量が約10mL/minになるように、手動で電源の電流値を変化させながら1時間運転を行った。その際の電圧と電流から計算される消費電力を、図4に併せて示す。その結果、多孔質体を用いない場合には、初期に消費電力が非常に大きくなり、電力収支がマイナスになる部分(消費電力0.8W以上)が生じた。

【0066】

実施例3−1

電極となるアルミニウム板(純度99.5%、縦35×横20×厚み0.3mm、0.57g)を2枚用意し、2枚の間と両外側とに多孔質体(BASF社製、メラミンフォーム、縦35×横50×厚み5mm、密度0.0093g/cm3、空孔率99.4%)を1枚ずつ配置し、これを容器(深さ35×横50×幅15mm、容積約27mL)に入れて、20重量%NaCl水溶液を約15mL注入した。容器の上部空間を閉空間とし、発生した水素ガスを排出する流路に、膜式流量計(堀場製作所社製)を接続して測定した。各々の電極を安定化電源に正極および負極として接続し、電源の電流値を0.5Aに制御して2時間運転を行った。その際の消費電力を図5(a)に、消費電力量を図5(b)、利用可能電力を図5(c)に、利用可能電力量を図5(d)に示す。

【0067】

実施例3−2

実施例3−1において、使用した多孔質体の厚みを10mmに代える以外は、実施例3−1と全く同じ条件で2時間運転を行った。その際の消費電力を図5(a)に、消費電力量を図5(b)、利用可能電力を図5(c)に、利用可能電力量を図5(d)に併せて示す。

【0068】

比較例2

実施例3−1において、使用した3枚の多孔質体の厚みを3mmに代え、多孔質体と電極との間に厚さ1mmのシリコーンゴムよりなる枠状スペーサ(電極とは上端と下端とでのみ幅2mmで接する)を介在させて、電極と多孔質体との距離を1mmにしたこと以外は、実施例3−1と全く同じ条件で2時間運転を行った。その際の消費電力を図5(a)に、消費電力量を図5(b)、利用可能電力を図5(c)に、利用可能電力量を図5(d)に併せて示す。

【0069】

実施例3−1、3−2と比較例2の結果を対比すると、アルミ電極とスポンジの接触が良いほど、反応効率は向上し、特に非接触の場合は反応が鈍化し、消費電力が跳ね上がっていることが分かった。

【0070】

実施例4−1

電極となるマグネシウム板(AZ31,純度96%、縦35×横20×厚み0.3mm、0.36g)を2枚用意し、2枚の間と両外側とに多孔質体(BASF社製、メラミンフォーム、縦35×横50×厚み5mm、密度0.0093g/cm3、空孔率99.4%)を1枚ずつ配置し、これを容器(深さ35×横50×幅15mm、容積約27mL)に入れて、20重量%NaCl水溶液を約15mL注入した。容器の上部空間を閉空間とし、発生した水素ガスを排出する流路に、膜式流量計(堀場製作所社製)を接続して測定した。各々の電極を安定化電源に正極および負極として接続し、電源の電流値を0.5Aに制御して1時間運転を行った。その際の消費電力を図6(a)に、消費電力量を図6(b)、利用可能電力を図6(c)に、利用可能電力量を図6(d)に示す。

【0071】

実施例4−2

実施例4−1において、使用した多孔質体の厚みを10mmに代える以外は、実施例4−1と全く同じ条件で1時間運転を行った。その際の消費電力を図6(a)に、消費電力量を図6(b)、利用可能電力を図6(c)に、利用可能電力量を図6(d)に併せて示す。

【0072】

比較例3

実施例4−1において、使用した3枚の多孔質体の厚みを3mmに代え、多孔質体と電極との間に厚さ1mmのシリコーンゴムよりなる枠状スペーサ(電極とは上端と下端とでのみ幅2mmで接する)を介在させて、電極と多孔質体との距離を1mmにしたこと以外は、実施例4−1と全く同じ条件で1時間運転を行った。その際の消費電力を図6(a)に、消費電力量を図6(b)、利用可能電力を図6(c)に、利用可能電力量を図6(d)に併せて示す。

【0073】

実施例4−1、4−2と比較例3の結果を対比すると、非接触の場合は反応が鈍化し、消費電力が大きくなることが分かった。マグネシウム電極とスポンジの接触が弱いいほど、反応効率は向上しており、これは接触が強いほど、マグネシウムの副生成物(酸化物、水酸化物)による堆積を許容しにくくなるためであると考えられる。

【0074】

実施例5−1

アノード極となるマグネシウム板(純度96%、縦35×横20×厚み0.3mm、0.36g)と、カソード極となるアルミニウム板(純度99.5%、縦35×横20×厚み0.3mm、0.57g)とを用意し、2枚の間と両外側とに多孔質体(BASF社製、メラミンフォーム、縦35×横50×厚み5mm、密度0.0093g/cm3、空孔率99.4%)を1枚ずつ配置し、これを容器(深さ35×横50×幅15mm、容積約27mL)に入れて、20重量%NaCl水溶液を約15mL注入した。容器の上部空間を閉空間とし、発生した水素ガスを排出する流路に、膜式流量計(堀場製作所社製)を接続して測定した。各々の電極を銅板(幅10mm、厚み0.5mm、抵抗5〜8mΩ)で導通させ、水素発生流量が約6mL/min以下になるまで運転を行った。その際の利用可能電力を図7(a)に、利用可能電力量を図7(b)に示す。

【0075】

実施例5−2

実施例5−1において、使用した多孔質体の厚みを10mmに代える以外は、実施例5−1と全く同じ条件で1時間運転を行った。その際の利用可能電力を図7(a)に、利用可能電力量を図7(b)に併せて示す。

【0076】

比較例4

実施例5−1において、使用した3枚の多孔質体の厚みを3mmに代え、多孔質体と電極との間に厚さ1mmのシリコーンゴムよりなる枠状スペーサ(電極とは上端と下端とでのみ幅2mmで接する)を介在させて、電極と多孔質体との距離を1mmにしたこと以外は、実施例5−1と全く同じ条件で1時間運転を行った。その際の利用可能電力を図7(a)に、利用可能電力量を図7(b)に併せて示す。

【0077】

実施例5−1、5−2と比較例4の結果を対比すると、水素発生反応の効率はほとんど変わらないものの、非接触の場合は副生成物による反応阻害が早く生じるため、利用可能電力量はより小さくなった。

【0078】

(自己反応率の対比)

実施例3−1、4−1、及び5−1の結果から、次のようにして自己反応率を計算した。即ち、電流から求めた、「移動した電子量」から電気分解反応で発生した水素量を算出し、これを実際の水素発生量から差し引き、各々の電極で自己反応と、電気分解反応の比率を求めた。

【数1】

その結果を図8(a)に示す。また、計算に使用した電流値と電圧値のデータを、それぞれ図8(b)と図8(c)とに示す。図8の結果から、Al−Mg、Al−Al、Mg−Mgの順序で、自己反応の比率が高いことが分かった。

【0079】

(pH測定試験)

図9(a)に示すように、電極となるアルミニウム板(純度99.5%、縦35×横50×厚み0.3mm、1.44g)を2枚用意し、電極間の距離が45mmになるように容器内(約27mL)に配置して、容器の中央をセロファンフィルム((株)トーヨー製、セロファン紙、厚み10μm)で仕切り、20重量%NaCl水溶液を約26mL注入した。各々の電極を安定化電源に正極および負極として接続し、一定の電流値(0.5A)で1時間運転を行った。その際のアノード側の電極とセロファンフィルムとの中央の位置、およびカソード側の電極とセロファンフィルムとの中央の位置でのpHをpHメータで測定した。その結果を図9(b)に示す。

【0080】

この結果から、アノード極では反応に伴い酸性度が高まり、カソード極では反応に伴いアルカリ性度が高まることが分かった。上記と同様にして、実施例3−1において、各電極付近のpHを測定したところ、多孔質体を用いて接触させることにより、より酸性度とアルカリ性度とが高まることが分かった。

【0081】

実施例6−1

アノード極となるマグネシウム板(純度96%、縦57×横10×厚み0.3mm、0.3g)を2枚と、カソード極となるニッケル板(純度99%、縦57×横10×厚み0.05mm、0.26g)を3枚用意し、交互に積層しつつ夫々の間に多孔質体(BASF社製、メラミンフォーム、縦57×横10×厚み5mm、密度0.0093g/cm3、空孔率99.4%)を1枚ずつ計4枚配置し、これを容器(深さ57×横10×幅5mm、容積約2.85mL)に入れて、20重量%NaCl水溶液を約3mL注入した。容器の上部空間を閉空間とし、発生した水素ガスを排出する流路に、膜式流量計(堀場製作所社製)を接続して測定した。各々の電極を銅線(抵抗8mΩ)で導通させ、20分間運転を行った。その際の水素発生量と流量とを図10に示す。

【0082】

実施例6−2

実施例6−1において、使用した多孔質体をスポンジ(井和工業(株)社製、FDスポンジ、材質:ポリ酢酸ビニル、縦57×横10×厚み5mm、密度0.115g/cm3、空孔率88%)に代え、10重量%NaCl水溶液を使用したこと以外は、実施例6−1と全く同じ条件で運転を行った。その際の水素発生量と流量を図10に併せて示す。

実施例6−3

実施例6−1において、使用した多孔質体を濾紙(アドバンテック東洋(株)製、商品名5B、縦57×横10×厚み0.21mm×3枚積層、密度0.514g/cm3、空孔率46%)に代えたこと以外は、実施例6−1と全く同じ条件で運転を行った。その際の水素発生量と流量を図10に併せて示す。

実施例7

実施例6−1において、カソード極の材質を銅(純度99%、縦57×横10×厚み0.05mm、0.16g)に代えたこと以外は、実施例6−1と全く同じ条件で運転を行った。その際の水素発生量と流量は、実施例6−1と同等であった。

【符号の説明】

【0083】

1 アノード極

2 カソード極

3 多孔質体

4 電解質水溶液

5 電源(電圧を印加する手段)

【技術分野】

【0001】

本発明は、電極反応を利用した水素発生方法および水素発生装置に関し、特に燃料電池に水素を供給して発電するための技術として有用である。

【背景技術】

【0002】

従来、水を供給して水素ガスを発生させる水素発生剤としては、鉄、アルミニウム等の金属を主成分とするものが知られている。なかでも、アルミニウム等の金属を用いる水素発生方法は、水素発生剤の原料コストが安価であるという利点がある。しかし、アルミニウムを用いる場合、室温では、粒子を小さくしないと反応性が低く、また、水との反応の際にアルミ表面に被膜が生成して、反応が進みにくくなるという問題があった。

【0003】

一方、特許文献1には、マグネシウムをアノード極とし、不活性金属をカソード極として、両極を塩水に浸漬して電池を構成し、両極の電流を制御することで、水素発生量を調整する水素発生方法が開示されている。

【0004】

また、特許文献2には、マグネシウムやアルミニウム等をアノード極とし、不活性金属をカソード極として、両極を電解質水溶液に浸漬して水の電気分解を行うことで、水素を発生させる水素発生方法が開示されている。

【0005】

更に、特許文献3には、水を電気分解してイオン水を生成させる際に、不織布で電解隔膜を形成する装置が開示されている。この不織布は、両側の電極から離れた位置に配置されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】米国特許第3892653号公報

【特許文献2】米国公開2004/9392号公報

【特許文献3】特開平10−235357号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、特許文献1に記載された水素発生方法では、カソード極においてカソード極を構成する金属の反応が生じないため、水素発生量が少なくなるという問題があった。また、特許文献2に記載された水素発生方法では、同様にカソード極を構成する金属の反応が生じないため、十分な水素発生量を確保する上で、電気分解のために供給する電力を大きくする必要があった。

【0008】

その結果、電気分解による水素発生方法では、発生した水素によって燃料電池で発電を行いながら、その電力で電気分解を行って発電を継続することが不可能であった。つまり、燃料電池による発電電力が、電気分解の消費電力を超えること、即ち電力収支をプラスにすることが不可能であった。

【0009】

一方、電解隔膜として不織布等を用いる際に、特許文献3に記載のように、不織布等と電極とを離間して配置すると、水素発生の際の消費電力が大きく、上記と同様に電力収支をプラスになり難いことが判明した。

【0010】

そこで、本発明の目的は、両電極での水素発生反応を、効率良く長時間生じさせることができる水素発生方法および水素発生装置を提供することにある。

【課題を解決するための手段】

【0011】

本発明者らは、水の電気分解反応を利用した水素発生方法について鋭意研究したところ、電極に多孔質体を接触させて両極間に介在させることにより、両電極での水素発生反応の効率が良くなり、また長時間の水素発生が行えることを見出し、本発明を完成するに至った。

【0012】

即ち、本発明の水素発生方法は、マグネシウム又はアルミニウムを含むアノード極と、カソード極とに、多孔質体を接触させて両極間に介在させ、その多孔質体に電解質水溶液を保持させた状態で、前記両極を導通させるか又は前記両極に電圧を印加して、水素を発生させることを特徴とする。その際、前記カソード極がマグネシウム又はアルミニウムを含むことが好ましい。

【0013】

本発明の水素発生方法によると、電極に多孔質体を接触させて両極間に介在させているため、多孔質体が接触しない場合と比較して、アノード極での反応に伴う酸性度と、カソード極での反応に伴うアルカリ性度とが維持されやすくなり、酸性条件での電極の自己反応(水素発生反応)が促進されて、水素発生反応が効率良く生じると考えられる。カソード極がマグネシウム又はアルミニウムを含む場合には、さらに、カソード極において、アルカリ性条件での電極の自己反応(水素発生反応)が促進されて、水素発生反応が効率良く生じると考えられる。また、反応で生成する成分(例えば金属水酸化物)が、電極表面に付着せずに多孔質体の空孔内部に取り込まれるため、副生成物による反応阻害を抑制することができ、長時間の水素発生が行えると考えられる。その結果、両電極での水素発生反応を、効率良く長時間生じさせることができる水素発生方法を提供することができる。

【0014】

本発明において、前記多孔質体が、空孔率30〜99.9%の多孔質体であることが好ましい。この範囲の空孔率であると、アノード極での反応に伴う酸性度と、カソード極での反応に伴うアルカリ性度とがより維持されやすく、また、副生成物による反応阻害を抑制する観点からも好ましい。

【0015】

本発明において、前記多孔質体が、弾性変形可能なスポンジ状樹脂からなる多孔質体であることが好ましい。弾性変形可能なスポンジ状樹脂を用いると、弾性復元力によって電極表面との接触が均一になり易く、上記の作用効果をより安定して発現する事ができる。

【0016】

本発明において、前記アノード極と前記カソード極とが板状に形成され、両極間に前記多孔質体が介在することが好ましい。これにより、薄型の電極ユニットが構成されて、一定体積内に配置する電極の面積、即ち電極ユニットの体積密度を高めることができる。

【0017】

本発明において、前記両極の周囲にも多孔質体が存在し、その多孔質体が前記両極間に介在する多孔質体と連続一体化したものであることがより好ましい。この構成によると、周囲の多孔質体から電極間に介在する多孔質体へと効率良く電解質水溶液を供給して、効率良く反応を継続することができる。

【0018】

一方、本発明の水素発生装置は、マグネシウム又はアルミニウムを含むアノード極と、カソード極と、前記両極に接触して配置され電解質水溶液を保持させた多孔質体と、前記両極を導通させるか又は前記両極に電圧を印加する手段と、を備えることを特徴とする。その際、前記カソード極がマグネシウム又はアルミニウムを含むことが好ましい。

【0019】

本発明の水素発生装置によると、電極に多孔質体を接触させて両極間に介在させているため、多孔質体が接触しない場合と比較して、アノード極での反応に伴う酸性度と、カソード極での反応に伴うアルカリ性度とが維持されやすくなり、酸性条件での電極の自己反応(水素発生反応)が促進されて、水素発生反応が効率良く生じると考えられる。カソード極がマグネシウム又はアルミニウムを含む場合には、さらに、カソード極において、アルカリ性条件での電極の自己反応(水素発生反応)が促進されて、水素発生反応が効率良く生じると考えられる。また、反応で生成する成分(例えば金属水酸化物)が、電極表面に付着せずに多孔質体の空孔内部に取り込まれるため、副生成物による反応阻害を抑制することができ、長時間の水素発生が行えると考えられる。その結果、両電極での水素発生反応を、効率良く長時間生じさせることができる水素発生装置を提供することができる。

【図面の簡単な説明】

【0020】

【図1】本発明の水素発生装置の例を示す縦断面図

【図2】本発明の水素発生装置の例を示す横断面図

【図3】実施例1における結果を示すグラフ

【図4】実施例1〜2及び比較例1における結果を示すグラフ

【図5】実施例3及び比較例2における結果を示すグラフ

【図6】実施例4及び比較例3における結果を示すグラフ

【図7】実施例5及び比較例4における結果を示すグラフ

【図8】実施例3−1、4−1、及び5−1における結果を示すグラフ

【図9】(a)pH測定試験に用いる装置および(b)測定結果を示すグラフ

【図10】実施例6における結果を示すグラフ

【発明を実施するための形態】

【0021】

本発明の水素発生方法は、マグネシウム又はアルミニウムを含むアノード極と、カソード極とに、多孔質体を接触させて両極間に介在させ、その多孔質体に電解質水溶液を保持させた状態で、前記両極を導通させるか又は前記両極に電圧を印加して、水素を発生させる。ここで、アノード極とは、電子を放出する電極反応を伴う極であり、カソード極とは、電子を受け取る電極反応を伴う極である。

カソード極としては、マグネシウム、アルミニウム、亜鉛、鉄、ニッケル、錫、鉛などの標準電極電位の低い金属の他、白金、金等の貴金属を使用することも可能である。但し、水素発生の効率や純度の観点から、マグネシウム、アルミニウム、ニッケル、亜鉛、鉄、銀、白金、金が好ましい。

【0022】

両極に電圧を印加する場合、マグネシウムを含むアノード極とマグネシウムを含むカソード極との組合せ、又はアルミニウムを含むアノード極とアルミニウムを含むカソード極との組合せが好ましいが、マグネシウムを含むアノード極とアルミニウムを含むカソード極との組合せ、又はアルミニウムを含むアノード極とマグネシウムを含むカソード極との組合せでも、水素発生は可能である。

【0023】

両極を導通させる場合、マグネシウムを含むアノード極とアルミニウムを含むカソード極との組合せ、又はマグネシウムを含むアノード極とニッケルを含むカソード極との組合せが好ましい。同じ金属同士の組合せでは電位差が殆ど又は全く生じないので、上記のように両極に電圧を印加するのが好ましい。

【0024】

本発明では、電子の授受を伴う電極反応と、電子の授受を伴わない自己反応(自発反応)との両者が生じ得る。電子の授受を伴う電極反応は、印加する電力の消費又は電池として発生する電力の消費を伴うため、両電極での水素発生反応を効率良く行うためには、自己反応の比率を高めることが重要になる。これらの反応は、例えば次の通りである。

【0025】

例えば、両極がアルミニウムの場合、アノード極では、

Al+3OH−→Al(OH)3+3e−(水の電気分解)と、

2Al+6H2O→2Al(OH)3+3H2↑(Al活性化による自己反応)

が生じると考えられる。

【0026】

また、カソード極では

2H++2e−→H2↑(水の電気分解)と、

2Al+6H2O→2Al(OH)3+3H2↑(Al活性化による自己反応)

が生じると考えられる。

【0027】

マグネシウムを使用する場合、アノード極では、

Mg+2OH−→Mg(OH)2+2e−(水の電気分解)、

Mg+2H2O→Mg(OH)2+H2↑(Mg活性化による自己反応)

が生じると考えられる。カソード極に使用する場合は、同様の自己反応と、アルミニウムの場合と同じ水の電気分解反応が生じると考えられる。

【0028】

上記の反応に伴い、アノード極の近傍では水酸化物イオンの消費により酸性度が向上し、カソード極の近傍では水素イオンの消費によりアルカリ性度が向上する。電極に多孔質体が接触しない場合には、局部的な酸性度やアルカリ性度が維持しにくくなる。特に、多孔質体が存在せずに電解質液のみが存在する場合には、拡散による中和現象により、酸性度やアルカリ性度が維持できない。

【0029】

アルミニウムの自己反応による水素発生は、アルカリ性条件および酸性条件で生じるため、このように酸性度とアルカリ性度とを維持することが、水素発生反応の効率を向上させる。また、マグネシウムの自己反応による水素発生は酸性条件の方が有利であるため、酸性度を維持することが、水素発生反応の効率を向上させる。この観点から、マグネシウムはアノード極に使用するのが好ましい。

【0030】

アルミニウムを含む電極としては、アルミニウムの純度が90%以上が好ましく、99〜99.9%がより好ましい。電極に含まれる他の元素としては、Mg,Mn,Zn,Cu,Si,Fe,Ti,Cr,V,Bi,Pb,Zr,Bなどが挙げられる。

【0031】

マグネシウムを含む電極としては、マグネシウムの純度が90%以上が好ましく、96 399.99%がより好ましい。電極に含まれる他の元素としては、Al,Mn,Zn,Cu,Si,Fe,Ti,Cr,Ni,Ca,Zr,Beなどが挙げられる。

【0032】

アノード極及び/又はカソード極(以下、これらを「電極」という場合がある)の形状は、柱状、板状、塊状など何れでも良いが、電極面積を広くする上で、板状のものが好ましい。板状の場合、パンチングメタルのような有孔タイプ、櫛状電極のようなスリットを有するタイプ、メッシュタイプ、不織布状物などでもよい。板状の電極は、平板状の他、板状物を円筒状、四角筒状、スパイラル状、ジグザク状、プリーツ状などに加工したものなどでもよい。

【0033】

アノード極又はカソード極は、それぞれ単数ずつ設けても良く、複数ずつ設けても良い。複数ずつ設ける場合、電気的に直列に接続してもよく、並列に接続してもよく、両者を併用してもよい。

【0034】

アルミニウムを用いる場合の電極の厚みは、十分な水素発生量を確保しつつ金属の反応率を高める観点から、0.03〜5mmが好ましく、0.1〜1mmがより好ましい。マグネシウムを用いる場合の電極の厚みは、同様の観点から、0.3〜10mmが好ましく、0.5〜5mmがより好ましい。ニッケル等のその他の金属を用いる場合の電極の厚みは、自己反応が少ないためコストを低減する観点から、0.0001〜5mmが好ましく、0.03〜1mmがより好ましい。なお、ニッケル等の金属は、メッキ層として形成してもよい。

【0035】

アノード極及びカソード極には、多孔質体を接触させて両極間に介在させている。多孔質体としては、連通孔を有するものであれば何れでもよく、スポンジ(フォーム)、不織布、織布、紙類、多孔質膜、焼結体、多孔板などが挙げられる。

【0036】

多孔質体の空孔率は、副生成物を取り込む空間を確保しつつ、電極との接触状態を維持する観点から、空孔率が30〜99.9%であることが好ましく、80〜99.5%であることがより好ましい。なお、空孔率(%)は、(1−(多孔質体の密度/材質の密度))×100で計算した値である。

【0037】

多孔質体表面の平均孔径としては、空孔の目詰まりを抑制しつつ、電極との接触状態を確保する観点から、1〜3000μmが好ましく、50〜100μmがより好ましい。平均孔径は、表面の顕微鏡観察により測定し、数平均により求めた値である。

【0038】

多孔質体の材質としては、樹脂、セラミックスなどの絶縁物質や、これらに導電性物質を添加して導電性を向上させてもの、など何れでもよい。但し、電解質水溶液を保持する観点から、親水性の材料が好ましい。樹脂製の多孔質体の場合、弾性変形可能なもの、塑性変形可能なもの、殆ど変形しないものなどが挙げられるが、弾性変形可能なスポンジ状樹脂からなる多孔質体が特に好ましい。

【0039】

多孔質体を構成する樹脂としては、メラミン樹脂、ウレタン樹脂、フェノール樹脂、ポリプロピレン樹脂、ポリエチレン樹脂、ポリエステル樹脂、ポリアミド樹脂、エポキシ樹脂、セルロース系樹脂、などが挙げられる。なかでも、適当な空孔率、孔径、弾性を有する多孔質体が得られ易い観点から、メラミン樹脂、ウレタン樹脂、ポリエステル樹脂、セルロース系樹脂が好ましい。

【0040】

多孔質体の厚み(運転状態)又は電極間の距離は、電解質水溶液を保持しつつ副生成物を取り込む空間を確保する観点から、1〜10mmが好ましく、2〜5mmがより好ましい。多孔質体は、単層であっても複数層であってもよく、複数層の場合、各層の孔径を変えるなど、異なる種類のものを積層してもよい。弾性変形可能な多孔質体を用いる場合、接触性を向上させる観点から、配置する電極間の距離に対して、1〜3倍が好ましく、1.2〜2倍がより好ましい。

【0041】

多孔質体には、電解質水溶液を保持させている。電解質水溶液は、酸性又はアルカリ性でもよいが、両極で酸性度とアルカリ性度とを発現する観点から、中性、例えばpH5〜9が好ましく、pH6〜8がより好ましい。

【0042】

電解質水溶液に含有される電解質としては、アルカリ金属塩、アルカリ土類金属塩、その他の金属塩、アンモニウム塩、ホスホニウム塩など何れでも良いが、取扱い性の観点から、塩化ナトリウム、塩化カリウム、塩化リチウムが好ましい。電解質は2種以上混合することも可能であり、酸性塩や塩基性塩との併用も可能である。また、アルカリ性物質や酸性物質を併用することも可能である。

【0043】

電解質の濃度としては、電気抵抗を適度に調整して、効率よく電極反応を生じさせる観点から、5〜30重量%が好ましく、20〜26重量%がより好ましい。なお、水素発生反応の途中で、水を別途添加したり、電解質を別途添加してもよい。また、多孔質体に予め電解質等を添着(含浸・乾燥)しておき、反応の初期に水等を供給して、多孔質体に電解質水溶液を保持させてもよい。また、完全に溶解しない電解質が存在する状態(飽和状態)で反応を行ってもよい。

【0044】

電解質水溶液は、少なくともその一部が多孔質体に保持されていればよく、残部は容器内に存在してもよい。また、電解質水溶液の全体が多孔質体に保持されるようにしてもよい。電解質水溶液を水素発生反応の途中で別途添加することも可能である。

【0045】

電解質水溶液の量は、できるだけ過不足無く水素発生反応を行う観点から、電極の総重量100重量部に対して、1500〜10000重量部が好ましく、2000〜5000重量部がより好ましい。

【0046】

本発明では、前記両極を導通させるか又は前記両極に電圧を印加して、水素を発生させる。両極で電位差が生じる場合には、両極を導通させるだけで、電極反応を継続して生じさせることができるが、両極で電位差が生じない場合には、少なくとも初期には両極に電圧を印加する必要がある。また、両極を導通させるだけで電極反応が生じる場合でも、初期に電圧を印加することで、電極を早期に活性化することができる。両極を導通させる場合、抵抗を介在させてもよく、可変抵抗により電流を調節することで、水素発生量を制御してもよい。

【0047】

両極に電圧を印加する場合、電圧を変化させたり、オンオフを行ったり、導通と印加とを繰り返してもよい。また、正負の電圧を途中で逆に印加したり、交流電圧を印加することも可能である。但し、各電極付近での酸性度とアルカリ性度とを維持する上で、少なくとも1分以上は、正負を逆転せずに維持することが好ましい。

【0048】

アルミニウムを含むアノード極と、アルミニウムを含むカソード極とに電圧を印加する場合、適度な自己反応率を実現する上で、0.1〜5Vで印加するのが好ましく、0.5〜1.5Vで印加するのがより好ましい。マグネシウムを含むアノード極と、マグネシウムを含むカソード極とに電圧を印加する場合、適度な自己反応率を実現する上で、0.3〜5Vで印加するのが好ましく、1〜3Vで印加するのがより好ましい。マグネシウムを含むアノード極と、アルミニウムを含むカソード極とに電圧を印加する場合、適度な自己反応率を実現する上で、0〜2Vで印加するのが好ましく、0〜0.5Vで印加するのがより好ましい。

【0049】

上記印加を行う際の電流は、上記電圧値と系の抵抗とによって決まるが、系の抵抗は、電極面積、電解質濃度、電極間距離、電極の数、多孔質体の空孔率などにより変化する。

【0050】

電圧の印加の際には、定電圧による印加の他、一定電流への電圧制御、一定水素発生量への電圧制御、あるいはこれらに対応する電流制御などを行っても良い。本発明では、水素発生の効率が高く、発生した水素を燃料電池に供給する場合の発電電力が、電気分解の消費電力を超えること、即ち電力収支をプラスにすることが可能となる。このため、発生した水素を供給した燃料電池により、電圧の印加を行っても良い。

【0051】

本発明の水素発生方法は、本発明の水素発生装置を用いて好適に実施することができる。本発明の水素発生装置では、以上で説明した電極、多孔質体、電解質水溶液、電圧の印加条件等を何れも利用することができる。以下、図面を参照しながら、本発明の水素発生装置における、具体的な電極と多孔質体の配置等について説明する。

【0052】

図1(a)は、最も基本的な構造を例を示している。即ち、本発明の水素発生装置は、図1(a)に示すように、マグネシウム又はアルミニウムを含むアノード極1と、マグネシウム又はアルミニウムを含むカソード極2と、前記両極に接触して配置され電解質水溶液4を保持させた多孔質体3と、前記両極を導通させるか又は前記両極に電圧を印加する手段(電源5)と、を備えることを特徴とする。両極を導通させる場合、電源5の代わりに、スイッチ、結線等が用いられる。

【0053】

図1(a)には、電源5により両極に電圧を印加する場合の例が示されており、容器の両端に、板状のアノード極1とカソード極2とが配置され、その両極に接触して多孔質体3が配置されている。多孔質体3が弾性変形可能な場合、予め圧縮した状態で、両極間に配置することで、弾性復元力によって接触状態をより高めることができる。

【0054】

図1(b)の例では、アノード極1とカソード極2とが、両側の多孔質体3に挟まれた状態で容器内に配置されている。このように電極の両側に多孔質体3が配置されることにより、それに保持可能な電解質水溶液の量を多くして、水素発生総量をより多くすることができる。

【0055】

図1(c)の例では、1つのアノード極1に対して、2つのカソード極2が設けられ、電源5から並列接続した状態で電圧が印加される。このように複数の電極を用いることにより、反応場の数を増やすことができるため、水素発生総量をより多くすることができる。本発明では、更に複数の電極を設けたり、各々を直列接続することも可能である。

【0056】

図2(a)の例では、横断面が略正方形の容器内に、多孔質体3が配置され、対角線の方向に平行に設けた2本のスリット内に、板状のアノード極1とカソード極2とが配置されている。両極には多孔質体3が接触しており、多孔質体3が弾性変形可能な場合、予め圧縮した状態で、容器内に配置することで、弾性復元力によって接触状態をより高めることができる。

【0057】

図2(b)の例では、板状のアノード極1とカソード極2との間に、電極の幅より長い多孔質体3の一端が挟持され、挟持されていない部分を、アノード極1とカソード極2との周囲に巻き付けた状態で、容器内に収容している。この構造により、両極の周囲にも多孔質体3が存在し、その多孔質体3が両極間に介在する多孔質体3と連続一体化したものとなる。同様に、電極の幅より長い多孔質体3の中央部を、板状のアノード極1とカソード極2との間に挟持し、両側の挟持されていない部分を、アノード極1とカソード極2との周囲に巻き付けた状態で、容器内に収容してもよい。

【0058】

図2(c)の例では、板状のアノード極1とカソード極2とを略円形に加工し、両極の間と、その内外にほぼ一定厚みの多孔質体3を設けたものである。同様に、板状のアノード極1とカソード極2と、両極で挟持した多孔質体3と、その内側又は外側に積層した多孔質体3とを用いて、これらの積層体をスパイラル状に巻き付けることも可能である。

【0059】

水素発生装置には、密閉型又は開放型の容器を用いることができ、必要に応じて、発生した水素ガスを導出する排出路や、材料や水溶液等を導入するための供給路又は添加装置、電圧印加の制御を行うための制御装置などが設けられる。また、保温や加温を行うための手段を適宜設けてもよい。

【0060】

本発明の水素発生方法は、水素発生装置の装置構造を簡易化できるため、特に携帯機器用の燃料電池の水素供給装置に使用する場合に有効である。

【実施例】

【0061】

以下、本発明の構成と効果を具体的に示す実施例等について説明する。

【0062】

実施例1

電極となるアルミニウム板(純度99.5%、縦35×横50×厚み0.3mm、1.44g)を2枚用意し、2枚の間に多孔質体(BASF社製、メラミンフォーム、縦35×横50×厚み5mm、密度0.0093g/cm3、空孔率99.4%、平均孔径70μm)を挟み、電極間の距離が5mmになるような平型ケース(約8mL)に入れて、20重量%NaCl水溶液を約8mL注入した。ケースの上部空間を閉空間とし、発生した水素ガスを排出する流路に、膜式流量計(堀場製作所社製)を接続して、常時、水素発生流量をモニターした。各々の電極を安定化電源に正極および負極として接続し、水素発生流量が約10mL/minになるように、手動で電源の電流値を変化させながら1時間運転を行った。その際の水素発生量を図3(a)に、電圧と電流の関係を図3(b)、これらから計算される発生電力と消費電力を図3(c)に示す。なお、水素発生流量が10mL/minの場合に、燃料電池による発生電力は0.83Wとして計算を行った。

【0063】

この結果から、消費電力以上の発電が可能(1.14〜5.2倍)なことが分かった。電圧印加により、電極のアルミが活性化され、電気分解以外の自己反応により水素発生が生じていると考えられる。なお、消費電力0.5W以下の持続時間は約90minであった。

【0064】

実施例2

実施例1において、使用した多孔質体を下記の多孔質体に代える以外は、実施例1と全く同じ条件で水素発生流量が約10mL/minになるように、手動で電源の電流値を変化させながら1時間運転を行った。その際の電圧と電流から計算される消費電力を、実施例1の結果と併せて図4に示す。

(実施例2−1)ソフラス(ポリウレタン、0.22g/cm3、空孔率82%、平均孔径1μm)5mm厚み

(実施例2−2)ポリウレタン(食器洗いスポンジ0.028g/cm3、空孔率98%、平均孔径2000μm)5mm厚み

(実施例2−3)蒸発紙(ポリエステル樹脂、0.26g/cm3、空孔率78%、平均孔径50μm)1mm厚み×5枚

(実施例2−4)ベルイーター(ポリビニルアルコールスポンジ、0.089g/cm3、空孔率95%、平均孔径70μm)1.8mm厚み×2枚。

【0065】

比較例1

実施例1において、多孔質体を使用せずに、同量のNaCl水溶液のみが電極間に存在するようにした以外は、実施例1と全く同じ条件で水素発生流量が約10mL/minになるように、手動で電源の電流値を変化させながら1時間運転を行った。その際の電圧と電流から計算される消費電力を、図4に併せて示す。その結果、多孔質体を用いない場合には、初期に消費電力が非常に大きくなり、電力収支がマイナスになる部分(消費電力0.8W以上)が生じた。

【0066】

実施例3−1

電極となるアルミニウム板(純度99.5%、縦35×横20×厚み0.3mm、0.57g)を2枚用意し、2枚の間と両外側とに多孔質体(BASF社製、メラミンフォーム、縦35×横50×厚み5mm、密度0.0093g/cm3、空孔率99.4%)を1枚ずつ配置し、これを容器(深さ35×横50×幅15mm、容積約27mL)に入れて、20重量%NaCl水溶液を約15mL注入した。容器の上部空間を閉空間とし、発生した水素ガスを排出する流路に、膜式流量計(堀場製作所社製)を接続して測定した。各々の電極を安定化電源に正極および負極として接続し、電源の電流値を0.5Aに制御して2時間運転を行った。その際の消費電力を図5(a)に、消費電力量を図5(b)、利用可能電力を図5(c)に、利用可能電力量を図5(d)に示す。

【0067】

実施例3−2

実施例3−1において、使用した多孔質体の厚みを10mmに代える以外は、実施例3−1と全く同じ条件で2時間運転を行った。その際の消費電力を図5(a)に、消費電力量を図5(b)、利用可能電力を図5(c)に、利用可能電力量を図5(d)に併せて示す。

【0068】

比較例2

実施例3−1において、使用した3枚の多孔質体の厚みを3mmに代え、多孔質体と電極との間に厚さ1mmのシリコーンゴムよりなる枠状スペーサ(電極とは上端と下端とでのみ幅2mmで接する)を介在させて、電極と多孔質体との距離を1mmにしたこと以外は、実施例3−1と全く同じ条件で2時間運転を行った。その際の消費電力を図5(a)に、消費電力量を図5(b)、利用可能電力を図5(c)に、利用可能電力量を図5(d)に併せて示す。

【0069】

実施例3−1、3−2と比較例2の結果を対比すると、アルミ電極とスポンジの接触が良いほど、反応効率は向上し、特に非接触の場合は反応が鈍化し、消費電力が跳ね上がっていることが分かった。

【0070】

実施例4−1

電極となるマグネシウム板(AZ31,純度96%、縦35×横20×厚み0.3mm、0.36g)を2枚用意し、2枚の間と両外側とに多孔質体(BASF社製、メラミンフォーム、縦35×横50×厚み5mm、密度0.0093g/cm3、空孔率99.4%)を1枚ずつ配置し、これを容器(深さ35×横50×幅15mm、容積約27mL)に入れて、20重量%NaCl水溶液を約15mL注入した。容器の上部空間を閉空間とし、発生した水素ガスを排出する流路に、膜式流量計(堀場製作所社製)を接続して測定した。各々の電極を安定化電源に正極および負極として接続し、電源の電流値を0.5Aに制御して1時間運転を行った。その際の消費電力を図6(a)に、消費電力量を図6(b)、利用可能電力を図6(c)に、利用可能電力量を図6(d)に示す。

【0071】

実施例4−2

実施例4−1において、使用した多孔質体の厚みを10mmに代える以外は、実施例4−1と全く同じ条件で1時間運転を行った。その際の消費電力を図6(a)に、消費電力量を図6(b)、利用可能電力を図6(c)に、利用可能電力量を図6(d)に併せて示す。

【0072】

比較例3

実施例4−1において、使用した3枚の多孔質体の厚みを3mmに代え、多孔質体と電極との間に厚さ1mmのシリコーンゴムよりなる枠状スペーサ(電極とは上端と下端とでのみ幅2mmで接する)を介在させて、電極と多孔質体との距離を1mmにしたこと以外は、実施例4−1と全く同じ条件で1時間運転を行った。その際の消費電力を図6(a)に、消費電力量を図6(b)、利用可能電力を図6(c)に、利用可能電力量を図6(d)に併せて示す。

【0073】

実施例4−1、4−2と比較例3の結果を対比すると、非接触の場合は反応が鈍化し、消費電力が大きくなることが分かった。マグネシウム電極とスポンジの接触が弱いいほど、反応効率は向上しており、これは接触が強いほど、マグネシウムの副生成物(酸化物、水酸化物)による堆積を許容しにくくなるためであると考えられる。

【0074】

実施例5−1

アノード極となるマグネシウム板(純度96%、縦35×横20×厚み0.3mm、0.36g)と、カソード極となるアルミニウム板(純度99.5%、縦35×横20×厚み0.3mm、0.57g)とを用意し、2枚の間と両外側とに多孔質体(BASF社製、メラミンフォーム、縦35×横50×厚み5mm、密度0.0093g/cm3、空孔率99.4%)を1枚ずつ配置し、これを容器(深さ35×横50×幅15mm、容積約27mL)に入れて、20重量%NaCl水溶液を約15mL注入した。容器の上部空間を閉空間とし、発生した水素ガスを排出する流路に、膜式流量計(堀場製作所社製)を接続して測定した。各々の電極を銅板(幅10mm、厚み0.5mm、抵抗5〜8mΩ)で導通させ、水素発生流量が約6mL/min以下になるまで運転を行った。その際の利用可能電力を図7(a)に、利用可能電力量を図7(b)に示す。

【0075】

実施例5−2

実施例5−1において、使用した多孔質体の厚みを10mmに代える以外は、実施例5−1と全く同じ条件で1時間運転を行った。その際の利用可能電力を図7(a)に、利用可能電力量を図7(b)に併せて示す。

【0076】

比較例4

実施例5−1において、使用した3枚の多孔質体の厚みを3mmに代え、多孔質体と電極との間に厚さ1mmのシリコーンゴムよりなる枠状スペーサ(電極とは上端と下端とでのみ幅2mmで接する)を介在させて、電極と多孔質体との距離を1mmにしたこと以外は、実施例5−1と全く同じ条件で1時間運転を行った。その際の利用可能電力を図7(a)に、利用可能電力量を図7(b)に併せて示す。

【0077】

実施例5−1、5−2と比較例4の結果を対比すると、水素発生反応の効率はほとんど変わらないものの、非接触の場合は副生成物による反応阻害が早く生じるため、利用可能電力量はより小さくなった。

【0078】

(自己反応率の対比)

実施例3−1、4−1、及び5−1の結果から、次のようにして自己反応率を計算した。即ち、電流から求めた、「移動した電子量」から電気分解反応で発生した水素量を算出し、これを実際の水素発生量から差し引き、各々の電極で自己反応と、電気分解反応の比率を求めた。

【数1】

その結果を図8(a)に示す。また、計算に使用した電流値と電圧値のデータを、それぞれ図8(b)と図8(c)とに示す。図8の結果から、Al−Mg、Al−Al、Mg−Mgの順序で、自己反応の比率が高いことが分かった。

【0079】

(pH測定試験)

図9(a)に示すように、電極となるアルミニウム板(純度99.5%、縦35×横50×厚み0.3mm、1.44g)を2枚用意し、電極間の距離が45mmになるように容器内(約27mL)に配置して、容器の中央をセロファンフィルム((株)トーヨー製、セロファン紙、厚み10μm)で仕切り、20重量%NaCl水溶液を約26mL注入した。各々の電極を安定化電源に正極および負極として接続し、一定の電流値(0.5A)で1時間運転を行った。その際のアノード側の電極とセロファンフィルムとの中央の位置、およびカソード側の電極とセロファンフィルムとの中央の位置でのpHをpHメータで測定した。その結果を図9(b)に示す。

【0080】

この結果から、アノード極では反応に伴い酸性度が高まり、カソード極では反応に伴いアルカリ性度が高まることが分かった。上記と同様にして、実施例3−1において、各電極付近のpHを測定したところ、多孔質体を用いて接触させることにより、より酸性度とアルカリ性度とが高まることが分かった。

【0081】

実施例6−1

アノード極となるマグネシウム板(純度96%、縦57×横10×厚み0.3mm、0.3g)を2枚と、カソード極となるニッケル板(純度99%、縦57×横10×厚み0.05mm、0.26g)を3枚用意し、交互に積層しつつ夫々の間に多孔質体(BASF社製、メラミンフォーム、縦57×横10×厚み5mm、密度0.0093g/cm3、空孔率99.4%)を1枚ずつ計4枚配置し、これを容器(深さ57×横10×幅5mm、容積約2.85mL)に入れて、20重量%NaCl水溶液を約3mL注入した。容器の上部空間を閉空間とし、発生した水素ガスを排出する流路に、膜式流量計(堀場製作所社製)を接続して測定した。各々の電極を銅線(抵抗8mΩ)で導通させ、20分間運転を行った。その際の水素発生量と流量とを図10に示す。

【0082】

実施例6−2

実施例6−1において、使用した多孔質体をスポンジ(井和工業(株)社製、FDスポンジ、材質:ポリ酢酸ビニル、縦57×横10×厚み5mm、密度0.115g/cm3、空孔率88%)に代え、10重量%NaCl水溶液を使用したこと以外は、実施例6−1と全く同じ条件で運転を行った。その際の水素発生量と流量を図10に併せて示す。

実施例6−3

実施例6−1において、使用した多孔質体を濾紙(アドバンテック東洋(株)製、商品名5B、縦57×横10×厚み0.21mm×3枚積層、密度0.514g/cm3、空孔率46%)に代えたこと以外は、実施例6−1と全く同じ条件で運転を行った。その際の水素発生量と流量を図10に併せて示す。

実施例7

実施例6−1において、カソード極の材質を銅(純度99%、縦57×横10×厚み0.05mm、0.16g)に代えたこと以外は、実施例6−1と全く同じ条件で運転を行った。その際の水素発生量と流量は、実施例6−1と同等であった。

【符号の説明】

【0083】

1 アノード極

2 カソード極

3 多孔質体

4 電解質水溶液

5 電源(電圧を印加する手段)

【特許請求の範囲】

【請求項1】

マグネシウム又はアルミニウムを含むアノード極と、カソード極とに、多孔質体を接触させて両極間に介在させ、その多孔質体に電解質水溶液を保持させた状態で、前記両極を導通させるか又は前記両極に電圧を印加して、水素を発生させる水素発生方法。

【請求項2】

前記カソード極がマグネシウム又はアルミニウムを含むものである請求項1に記載の水素発生方法。

【請求項3】

前記多孔質体が、空孔率30〜99.9%の多孔質体である請求項1又は2に記載の水素発生方法。

【請求項4】

前記多孔質体が、弾性変形可能なスポンジ状樹脂からなる多孔質体である請求項1〜3いずれかに記載の水素発生方法。

【請求項5】

前記アノード極と前記カソード極とが板状に形成され、両極間に前記多孔質体が介在する請求項1〜4いずれかに記載の水素発生方法。

【請求項6】

前記両極の周囲にも多孔質体が存在し、その多孔質体が前記両極間に介在する多孔質体と連続一体化したものである請求項1〜5いずれかに記載の水素発生方法。

【請求項7】

マグネシウム又はアルミニウムを含むアノード極と、カソード極と、前記両極に接触して配置され電解質水溶液を保持させた多孔質体と、前記両極を導通させるか又は前記両極に電圧を印加する手段と、を備える水素発生装置。

【請求項8】

前記カソード極がマグネシウム又はアルミニウムを含むものである請求項7に記載の水素発生装置。

【請求項9】

前記多孔質体が、空孔率30〜99.9%の多孔質体である請求項7又は8に記載の水素発生装置。

【請求項10】

前記多孔質体が、弾性変形可能なスポンジ状樹脂からなる多孔質体である請求項7〜9いずれかに記載の水素発生装置。

【請求項11】

前記アノード極と前記カソード極とが板状に形成され、両極間に前記多孔質体が介在する請求項7〜10いずれかに記載の水素発生装置。

【請求項12】

前記両極の周囲にも多孔質体が存在し、その多孔質体が前記両極間に介在する多孔質体と連続一体化したものである請求項7〜11いずれかに記載の水素発生装置。

【請求項1】

マグネシウム又はアルミニウムを含むアノード極と、カソード極とに、多孔質体を接触させて両極間に介在させ、その多孔質体に電解質水溶液を保持させた状態で、前記両極を導通させるか又は前記両極に電圧を印加して、水素を発生させる水素発生方法。

【請求項2】

前記カソード極がマグネシウム又はアルミニウムを含むものである請求項1に記載の水素発生方法。

【請求項3】

前記多孔質体が、空孔率30〜99.9%の多孔質体である請求項1又は2に記載の水素発生方法。

【請求項4】

前記多孔質体が、弾性変形可能なスポンジ状樹脂からなる多孔質体である請求項1〜3いずれかに記載の水素発生方法。

【請求項5】

前記アノード極と前記カソード極とが板状に形成され、両極間に前記多孔質体が介在する請求項1〜4いずれかに記載の水素発生方法。

【請求項6】

前記両極の周囲にも多孔質体が存在し、その多孔質体が前記両極間に介在する多孔質体と連続一体化したものである請求項1〜5いずれかに記載の水素発生方法。

【請求項7】

マグネシウム又はアルミニウムを含むアノード極と、カソード極と、前記両極に接触して配置され電解質水溶液を保持させた多孔質体と、前記両極を導通させるか又は前記両極に電圧を印加する手段と、を備える水素発生装置。

【請求項8】

前記カソード極がマグネシウム又はアルミニウムを含むものである請求項7に記載の水素発生装置。

【請求項9】

前記多孔質体が、空孔率30〜99.9%の多孔質体である請求項7又は8に記載の水素発生装置。

【請求項10】

前記多孔質体が、弾性変形可能なスポンジ状樹脂からなる多孔質体である請求項7〜9いずれかに記載の水素発生装置。

【請求項11】

前記アノード極と前記カソード極とが板状に形成され、両極間に前記多孔質体が介在する請求項7〜10いずれかに記載の水素発生装置。

【請求項12】

前記両極の周囲にも多孔質体が存在し、その多孔質体が前記両極間に介在する多孔質体と連続一体化したものである請求項7〜11いずれかに記載の水素発生装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2011−184793(P2011−184793A)

【公開日】平成23年9月22日(2011.9.22)

【国際特許分類】

【出願番号】特願2010−136275(P2010−136275)

【出願日】平成22年6月15日(2010.6.15)

【出願人】(506239784)アクアフェアリー株式会社 (40)

【Fターム(参考)】

【公開日】平成23年9月22日(2011.9.22)

【国際特許分類】

【出願日】平成22年6月15日(2010.6.15)

【出願人】(506239784)アクアフェアリー株式会社 (40)

【Fターム(参考)】

[ Back to top ]