水素発生用活性陰極

【課題】水素過電圧を低く維持したまま、長期間安定に稼働することができ、しかも、短絡停止後及び高電流密度電解後の触媒成分の残存率が高く、触媒の損失がわずかであり、電解液不純物成分による汚染に強い活性化陰極を提供すること。

【解決手段】陰極基体上に、触媒層を形成した水素発生用陰極において、前記触媒層を白金、セリウム及びパラジウムの少なくとも3成分を必須成分とし、これらを金属、金属酸化物又は水酸化物の状態にて、各成分のモル分率をそれぞれx、y、zとして、各成分が、5モル%≦x≦90モル%、5モル%≦y≦55モル%、5モル%≦z≦65モル%の範囲で含有することを特徴とする水素発生用陰極を提供することにある。

【解決手段】陰極基体上に、触媒層を形成した水素発生用陰極において、前記触媒層を白金、セリウム及びパラジウムの少なくとも3成分を必須成分とし、これらを金属、金属酸化物又は水酸化物の状態にて、各成分のモル分率をそれぞれx、y、zとして、各成分が、5モル%≦x≦90モル%、5モル%≦y≦55モル%、5モル%≦z≦65モル%の範囲で含有することを特徴とする水素発生用陰極を提供することにある。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、水素発生用陰極に関し、特に食塩電解等の工業電解に好適な水素発生用活性陰極に関するものである。

【背景技術】

【0002】

工業用原料として重要である水酸化ナトリウム及び塩素は主として食塩電解法により製造されている。

この電解プロセスは、水銀陰極を使用する水銀法、及びアスベスト隔膜と軟鉄陰極を使用する隔膜法を経て、イオン交換膜を隔膜とし過電圧の小さい活性化陰極を使用するイオン交換膜法に移行してきた。この間、苛性ソーダ1トンの製造の電力原単位は2000kWhまで減少した。

【0003】

水素発生用活性陰極は、例えば次のような方法や材料から得られている。

活性炭素粉をNiめっき浴に分散させて複合めっきすることにより活性な電極を得る方法、SやSnなどの第2成分を含むめっき浴からNi合金めっきで得る方法、NiOプラズマ溶射やNi表面をPt−Ru化学置換めっきで高活性化する方法、ラネーニッケルを利用した多孔質Ni、アークイオンプレーティング法によるNi−Mo合金皮膜、逆電流に耐性を与えるために水素吸蔵合金を含ませたものなどがある(非特許文献1参照)。

最近イオン交換膜電解法において、生産能力の増大と投資コスト低減のために電流密度を高くできる電解セルが考案されつつあり、低抵抗膜の開発により、大電流の負荷が可能になってきている。

【0004】

然るに、従来から使用されてきた前記陰極では、表面の凹凸が大きく、触媒層の機械的強度が小さく、イオン交換膜法の陰極としては、その寿命、性能に関しては未だ実績がなく、次のような改良の要求が出されている。即ち、新プロセスを実現させるためには、高性能かつ上記電解条件でも充分な安定性を有する活性化陰極の開発が不可欠であるとともに、この活性化陰極は、過電圧が低いこと、膜との接触において膜を傷めないこと、陰極からの金属イオンなどの汚染が少ないことが要求される。

【0005】

現在、最も一般的に行われている食塩電解法では、水素発生用活性陰極をカチオン交換膜の表面に接触させるか、カチオン交換膜の表面から3mm以下の狭いギャップで配置している。陽極および陰極の触媒層で塩化物イオンおよび水が反応して塩素ガスおよび水酸化ナトリウムを生成する際の、陽極及び陰極反応はそれぞれ、

2Cl-=Cl2+2e(1.36V)

2H2O+2e=2OH-+H2(−0.83V)

であり、理論分解電圧として2.19Vとなる。

【0006】

しかし、従来の水素発生用活性陰極を大電流密度で運転使用する場合、いくつかの大きな課題を有している。すなわち、

(1)電極の劣化に伴い基材(ニッケル、鉄、カーボン成分)の一部は溶解剥離し、陰極液及び膜や陽極室に移行し、製品品質の低下と電解性能の劣化を招く。

(2)大電流密度になるほど過電圧が増大し、エネルギー効率が低下する。

(3)大電流密度になるほど槽内の気泡分布が増大し、生成する苛性濃度の分布を生じるため、陰極液の溶液抵抗損失が増加する。

(4)運転条件が過酷になると、セル構成材料からの不純物(イオウ、鉄など)の流出量が増大し、電極を汚染する。

等である。

【0007】

また水素発生用活性陰極をイオン交換膜と密着させて配置(ゼロギャップ)した方が電圧を低下できるはずであり、望ましいが、表面形状の荒れた陰極により機械的に膜を破壊する可能性があり、従来の陰極を高電流密度かつゼロギャップ条件で使用する場合、問題があった。

【0008】

上記のような従来法による活性陰極を用いた場合の欠点を解消するため、本発明者等は、熱分解法による水素発生用活性陰極として、以下のような水素発生用活性陰極を開発した。

(1)ニッケル基体の表面にセリウムと貴金属との混合触媒を被覆した活性陰極(特許文献1)。

(2)ニッケル基体の表面に貴金属の被覆層とセリウムの被覆層とを積層した活性陰極(特許文献2)。

(3)ランタン、セリウム等の希土類元素と貴金属との混合触媒の下地層としてニッケル酸化物を主成分とする下地層を形成した活性陰極(特許文献3)。

(4)銀と白金族金属からなる活性陰極(特許文献4)。

(5)白金、ルテニウム、セリウムの3成分からなる活性陰極(特許文献5)。

(6)白金、セリウム、ランタンの3成分からなる活性陰極(特許文献6)。

【0009】

また、熱分解法による水素発生用活性陰極としては、従来、以下のような水素発生用活性陰極も開示されている。

(7)シュウ酸の存在下で製造する、ルテニウムとセリウムの混合触媒(特許文献7)。

(8)硝酸ルテニウムとランタンのカルボン酸を用いた活性陰極(特許文献8)。

(9)導電性基体上にニッケル等の遷移金属と白金との合金又は非晶質物質を担持した活性陰極(特許文献9、10及び11)。

【0010】

しかるに、上記のように貴金属を触媒として熱分解法により製造した従来の水素発生用活性陰極は、性能的には、相当程度期待できるものであったが、価格的に問題があり、使用する貴金属の使用量を低減することが必須であったが、このようにすると、触媒層が薄くなり、カチオン交換膜の通常の交換期間内に過電圧性能が劣化するとか、次いで基材は溶解しやすくなる傾向があった。また、触媒量の低減により、高電流密度での電解において触媒消耗による電解特性の低下が早まる傾向があった。

しかも、この種の水素発生用活性陰極においては、水素過電圧の初期過電圧が高く、これを低く維持したまま、長期間安定に稼働させるためには、さらなる改良が必要であった。特に、貴金属としてルテニウムを使用した場合、短絡停止において触媒成分が消耗するという欠点を有していた。また、イオン交換膜法食塩電解セル等において、電解液不純物成分によって活性陰極が汚染された場合、活性陰極の過電圧性能が容易に劣化するという欠点があった。

【先行技術文献】

【特許文献】

【0011】

【特許文献1】特公平6−33481号公報

【特許文献2】特公平6−33492号公報

【特許文献3】特許第4142191号公報

【特許文献4】特許第4341838号公報

【特許文献5】特開2006−193768号公報

【特許文献6】特開2009−215580号公報

【特許文献7】特許第4346070号公報

【特許文献8】特許第4274489号公報

【特許文献9】特開2005−330575号公報

【特許文献10】特開2006−118022号公報

【特許文献11】特開2006−118023号公報

【非特許文献】

【0012】

【非特許文献1】Electrochemical Hydrogen Technologies p.15-62, 1990, H. Wendt 、US patent 4801368、J. Electrochem. Soc., 137、1419 (1993)、Modern Chlor-Alkali Technology, Vol.3, 1986

【発明の概要】

【発明が解決しようとする課題】

【0013】

本発明は、熱分解による、白金等の貴金属とセリウム等の希土類元素との混合触媒より成る水素発生用活性陰極の改良を図り、前述の従来技術の問題点を解消し、ゼロギャップタイプのセルでも使用可能であり、かつ低過電圧を維持したまま長期間使用でき、しかも、短絡停止後及び高電流密度電解後の触媒成分の残存率が高く、触媒の損失がわずかであり、電解液不純物成分による汚染に強い、安価な水素発生用活性陰極を提供することを目的とする。

【課題を解決するための手段】

【0014】

本発明における第1の課題解決手段は、上記目的を達成する為、陰極基体上に、触媒層を形成した水素発生用陰極において、前記触媒層を白金、セリウム及びパラジウムの少なくとも3成分を必須成分とし、これらを金属、金属酸化物又は水酸化物の状態にて、各成分のモル分率をそれぞれx、y、zとして、各成分が、5モル%≦x≦90モル%、5モル%≦y≦55モル%、5モル%≦z≦65モル%の範囲で含有することにある。

【0015】

本発明における第2の解決手段は、前記白金、セリウム及びパラジウムの少なくとも3成分を必須成分とする触媒層に、更に、ランタンを金属、金属酸化物又は金属水酸化物の状態にて加え、これらの少なくとも4成分を必須成分としたことにある。

【0016】

本発明における第3の解決手段は、少なくとも上記3成分又は4成分必須成分とする触媒層に、更に、白金、パラジウム以外の白金族金属を金属、金属酸化物又は金属水酸化物の状態にて加え、少なくとも4成分又は5成分としたことにある。

【0017】

本発明における第4の解決手段は、少なくとも上記3成分、4成分又は5成分を必須成分とする触媒層に、更に、少なくともひとつの他の希土類元素を加え、少なくとも4成分、5成分、又は6成分としたことにある。

【0018】

本発明における第5の解決手段は、セリウムとして、ミッシュメタルを用いたことにある。

【0019】

本発明における第6の解決手段は、前記触媒層が、前記陰極基体表面に形成したアンダー層と該アンダー層上に形成したトップ層とを有する2層以上の層からなり、前記トップ層にパラジウム成分の略全量を含有せしめたことにある。

【発明の効果】

【0020】

本発明によると、食塩電解用の水素発生用活性陰極として電解特性が優れ、水素過電圧を電流密度5kA/m2の時(以下、この電流密度での過電圧で示す)、90mV以下と低く維持したまま、長期間安定に稼働することができ、しかも、短絡停止後及び高電流密度電解後の触媒成分の残存率が高く、触媒の損失がわずかであり、電解液不純物成分による汚染に強い水素発生用活性陰極を提供することができる。

更に、本発明によれば、前記触媒層を前記陰極基体表面に形成したアンダー層と該アンダー層上に形成したトップ層とを有する2層以上の層により構成し、前記トップ層にパラジウム成分の略全量を含有させると、短絡試験後の触媒残存率が大きくなり、シャットダウン耐性を向上することができる。

【図面の簡単な説明】

【0021】

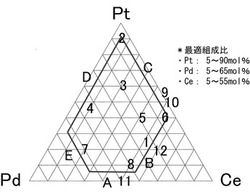

【図1】本発明の水素発生陰極の組成比を表す三元図。

【図2】本発明の実施の一例を示す水素発生陰極の短絡試験後触媒残存率を示す図。

【発明を実施するための形態】

【0022】

以下本発明を詳細に説明する。

本発明者らは、イオン交換膜法食塩電解セル等の陰極において、白金とセリウムの混合触媒に貴金属触媒として白金に加えてパラジウムを混合することで、セル電圧を低く維持したまま、長期間の使用においても高い安定性を維持する陰極を見いだしたものである。

【0023】

以下、本発明の水素発生用活性陰極の構成及びその製造方法について説明する。

陰極基体として、電気導電性と化学的安定性からステンレス、チタン、ニッケル、カーボン系材料の使用が好ましく、基体の厚さは0.05〜5mm、空隙率は10〜95%であることが好ましい。また本発明の触媒層は、表面形状が平滑な基材に限らず、ラネーニッケルなどの表面の凹凸が大きい基材にも適用することができる。

次いでニッケルを使用する陰極基体について説明する。触媒層の密着力を高めるために、基体表面の粗面化処理を行うことが好ましく、粗面化方法としては従来のアルミナ粉砕粉末を吹き付けるブラスト処理、溶解性の酸を用いたエッチング処理、プラズマ溶射皮膜形成による表面処理などがある。

更に表面の金属、有機物などの汚染粒子を除去するために触媒層のコーティング直前に化学エッチング処理を行っても良い。

前記粗面化処理及び化学エッチング処理におけるニッケル基体の消耗量は0.5〜200g/m2程度が好ましい。

【0024】

本発明では、触媒層を形成する前に酸化物の下地層を形成することが望ましい。

下地層の形成方法は特に限定されず、単に基体を熱処理するだけでも空気中の酸素とニッケルが反応し、Ni(1-X)Oを生成させることができる。熱処理温度は350〜550℃で、焼成時間は5〜60分が好ましい。

酸化物は製造条件にもよるが、酸素欠陥があるため一般にp型の半導性を有している。酸化物の厚みが厚すぎると抵抗損失が増大し、薄いと不均一な表面層しか得られない。最適な厚さは0.1〜100μm程度であり、陰極基材の金属が電解液であるアルカリ水溶液等と接触しないように表面に均一に形成されることが好ましい。

単に熱処理を行うだけでなく、ニッケルイオンを含む溶液を塗布し、同様に熱処理することでも安定に酸化物を得ることができ、陰極基材を腐食するような組成の溶液の使用が好ましい。

前記溶液中のニッケル原料としては、硝酸ニッケル、硫酸ニッケル、塩化ニッケルなどがあり、これを硝酸、塩酸に添加し、適当な濃度にした水溶液を塗布液として利用できる。

前記溶液を塗布した後、乾燥し熱分解を行うと、前記酸化物が得られる。

基材がニッケルの場合でも、他の成分からなる導電性酸化物下地層を形成することもできる。例えばn型の酸化チタン(TiO2-X)などアルカリで安定であり、水素発生の能力が表面の触媒のそれに対して無視できる程度に小さい化合物を下地層として使用できる。

【0025】

触媒層は、前述の通り、白金、セリウム及びパラジウムを必須成分として含むものである。

セリウムとパラジウムは、金属、金属酸化物又は水酸化物のいずれかとして、白金は金属として触媒層中に存在し、金属層、酸化物混合層、水酸化物混合層、あるいは合金層を形成する。好ましい触媒層は、白金とパラジウム化合物とセリウムが均一に混合し下地層又は基体に担持される。

【0026】

本発明は、前述の特定の3成分を少なくとも必須成分として有する水素発生陰極を提供するもので、当該陰極を使用することにより、高活性で比較的長期間の電解運転後も高安定性を維持できる。

【0027】

本発明者は、前記触媒として、各種の触媒金属を使用するとともに、その組成範囲を変えて、試験をした結果、後述する実施例及び比較例に示す通り、水素過電圧を90mV以下にできる触媒成分とその組成範囲は、図1の三元図の線分A、B、C、D、Eで囲まれる範囲、つまり白金、セリウム及びパラジウムのモル分率をそれぞれx、y、zとして、各成分が、5モル%≦x≦90モル%、5モル%≦y≦55モル%、5モル%≦z≦65モル%の範囲の5角形の内部領域であることを見いだした。

これらの組成範囲は、図1の5角形の範囲を各成分ごとに読み込んだ値であり、以下の実施例及び比較例に示したデータを三元図に示したものである。図1のA、B、C、D、Eで囲まれる範囲の組成の触媒層を有する陰極は、いずれも水素過電圧が90mV以下となり、上記範囲以外の組成の触媒層を有する陰極と比較して、水素過電圧が低い、短絡安定性が高い、あるいは被毒耐性が高いという性質を示す。

これに対して、白金、セリウム、パラジウムのモル分率がそれぞれ、5モル%より少ない場合、又は、セリウムのモル分率が55モル%以上の場合、又は、パラジウムのモル分率が65モル%以上の場合、いずれも水素過電圧が100mV以上となり、しかも短絡停止後及び高電流密度電解後の触媒成分の残存率が低く、あるいは被毒耐性が低かった。尚、白金については、モル分率が90モル%となっても、水素過電圧並びに短絡停止後及び高電流密度電解後の触媒成分の残存率が良好であったが、価格が高くなりすぎ、工業的に使用する場合には問題があった。

【0028】

本発明においては、前記白金、セリウム及びパラジウムの少なくとも3成分を必須成分とする触媒層に、更に、ランタンを金属、金属酸化物又は金属水酸化物の状態にて加え、これらの少なくとも4成分を必須成分とすることもできる。

【0029】

本発明においては、上記3成分又は4成分を必須成分とする触媒層に、更に、白金、パラジウム以外の白金族金属、例えば、ルテニウム等を金属、金属酸化物又は金属水酸化物の状態にて加え、4成分又は5成分以上とすることもできる。

【0030】

本発明においては、上記4成分又は5成分以上を必須成分とする触媒層に、更に、他の希土類元素、例えば、プラセオジウムを加えることもできる。

【0031】

本発明においては、上記4成分又は5成分以上を必須成分とする触媒層またはこれらに他の希土類元素を加えた触媒層に使用するセリウムとして、ミッシュメタルを用いることもできる。ミッシュメタルとは、セリウム族希土類(軽希土類)金属の混合物で、Ce40〜50%、La20〜40%、そのほかPr、Nd、Sm、Gdなどを含み、さらにFe、Al、Mg、Siなどの微量不純物が含まれている(株式会社化学同人発行の「希土類の科学」)。

【0032】

更に、本発明においては、前記触媒層を前記陰極基体表面に形成したアンダー層と該アンダー層上に形成したトップ層とを有する2層以上の層により構成し、前記トップ層にパラジウム成分の略全量を含有させることが好ましい。尚、前記アンダー層中には、パラジウム成分を少量含有させてもよい。また、このように触媒層を積層構造にする場合、前記アンダー層中には、白金成分を15モル%以上含有させると陰極基体若しくは下地層との密着性を向上させることができる。

触媒層をこのような積層構造とする場合、触媒層のアンダー層にパラジウムを多く含有させると、触媒層の捲れが生じ、シャットダウン時に触媒層が剥離する。一方、触媒層のアンダー層のパラジウムを略ゼロとすると、捲れ現象を解消し、短絡試験後の触媒残存率が大きくなり、捲れシャットダウン耐性を向上することができる。

【0033】

また、触媒層全体は多孔質構造を形成しており、前記下地層が存在しないと、電解液が浸透し基体消耗が進行するが、運転時間や用途によっては下地層を設けなくて良い場合がある。

【0034】

前記触媒層は、食塩電解で汎用されている陽極であるDSE(ペルメレック電極社の登録商標)と同様に触媒金属の塩溶液を基体表面に塗布し焼成する、所謂熱分解法により形成することが望ましい。焼成して触媒を形成する場合には、触媒層を形成する金属イオンを含む溶液が基体と反応して、ニッケル基体成分が触媒層に進入し酸化物や水酸化物として溶解し、膜や陽極に影響を及ぼすことがあり、下地層はこの腐食を防止する作用がある。

【0035】

触媒層で用いるパラジウムは、ジニトロジアミンパラジウム、金属パラジウム、酸化パラジウム、塩化パラジウム、硝酸パラジウム、パラジウムアルコキシド、ビスアセチルアセトナトパラジウムなどを原料とすることができ、これを硝酸、塩酸、水に添加し、適切な濃度に溶解した水溶液を塗布液とする。白金の場合は、塩化白金酸、ジニトロジアンミン白金塩などを原料として使用でき、これを硝酸、塩酸、水に添加し、適当な濃度に溶解した水溶液を塗布液とする。セリウムの場合は、金属セリウム、塩化セリウム、硝酸セリウムなどを原料とすることができ、これを硝酸、塩酸、水に添加し、適当な濃度に溶解した水溶液を塗布液とする。

【0036】

これらの塗布液は単独で基体や下地層に塗布しても、3種の塗布液を混合後、塗布しても良い。白金とパラジウムとセリウムとの比率は、図1に示すABCDEで囲まれる範囲の組成となるように前記塗布液の量を調節する。

塗布液の塗布後に、乾燥を40〜150℃で5〜20分行い、その後熱分解反応(焼成)を行う。熱分解温度は300〜650℃、焼成時間は5〜60分が好ましい。触媒層の重量は、1〜15g/m2程度が最良であり、最適な厚さは0.1〜10μm程度である。

【0037】

食塩電解で前記水素発生陰極を使用する場合、イオン交換膜としてはフッ素樹脂系の膜が耐食性の面から最適である。陽極はDSE(ペルメレック電極社の登録商標)と呼ばれる貴金属酸化物を有するチタン製の不溶性電極の使用が望ましく、この陽極は膜と密着して用いることができるよう多孔性であることが好ましい。

前記水素発生陰極と膜を密着させる必要がある場合には前もってそれらを機械的に結合させておくか、或いは電解時に圧力を与えておけば十分である。圧力0.1〜1kgf/cm2が好ましい。電解条件としては、温度は60〜95℃、電流密度は3〜10kA/m2が好ましい。

前記触媒層は、活性の低い、或いは低下した既存の陰極上に塗布することも可能である。その場合は、下地となる元の触媒面の付着物を上記方法で洗浄除去した後、上記記載の塗布、焼成を施せばよい。

【実施例】

【0038】

次に本発明の水素発生陰極及びその製造に関する実施例を説明するが、本発明はこれらに限定されるものではない。

【0039】

[実施例1]

陰極基体としてはニッケルメッシュとし、表面をアルミナ粒子で十分に粗面化し、36%HClと純水を等量混合した後、一度沸騰させ25℃まで冷却し、そこへNiメッシュを5分浸漬させ、エッチングしたものを用いた。

コーティングに用いるコーティング液はジニトロジアンミン白金硝酸溶液及びジニトロジアンミンパラジウム硝酸溶液と硝酸セリウム(III)六水和物をPt:Pd:Ce組成比25:25:50モル%で混合し、それぞれの液濃度が20.8g/l、14.4g/l、34.0g/lとなるよう調製した。このコーティング液を用いて一回あたりのPt及びPd塗布量(以下、貴金属塗布量をNM塗布量という)の合計を0.6g/m2となるようローラーにてニッケルメッシュの表面に塗布し、60℃で10分乾燥後、電気炉内で500℃、13分の焼成を行った。これを4回繰り返し、最終的なNM塗布量が2.6g/m2である触媒層を作製し、水素発生用陰極試料No.1を得た。

陽極としてチタン製のDSE(ペルメレック電極社の登録商標)、イオン交換膜としてアシプレックス(旭化成ケミカルズ社の登録商標)F6801を用いた。イオン交換膜の両側に前記陰極及び前記多孔性陽極を密着させて電解セルを構成した。陽極液として飽和食塩水を毎分4mlで供給し、陰極には純水を毎分0.4ml供給した。陰極アルカリ液中には鉄などの不純物が0.5ppm程度存在していることをICPにより確認した。温度を90℃とし、電流を流した結果、初期陰極過電圧は、電流密度5kA/m2の時、75mVであった。短絡試験後の残存率は、Ptが約70%、Pdが30%、Ceが約90%となり、高電流密度試験後のPt残存率は約100%、Pdが100%、Ce残存率は約80%となった。

即ち、この水素発生用陰極試料No.1は、水素過電圧を低く維持するために最も重要な成分である白金(Pt)の残存率が極めて高く、短絡及び高電流密度運転においても、水素過電圧を低く維持したまま長期間使用することができる。

なお、本発明において、短絡試験とは10kA/m2で1時間電解後、短絡状態で1時間停止させて、電解と短絡停止を10回繰り返したものであり、高電流密度試験とは15kA/m2で350時間電解したものを云う。

【0040】

[実施例2〜8]

実施例1と同じ方法により、水素発生用陰極試料No.2〜8を作製した。水素発生用陰極試料No.2〜8は、白金(Pt)とパラジウム(Pd)とセリウム(Ce)の3成分系触媒の組成比並びにNM塗布量を変えたものであり、それ以外は、実施例1と同じ方法により水素発生用陰極試料を作製した。水素発生用陰極試料No.2〜8は、白金(Pt)の組成比を順次少なくしたものである。その結果は、表1に示す通り、いずれの試料においても、初期過電圧は、電流密度5kA/m2の時、90mV以下であった。

これらの水素発生用陰極試料No.2〜8は、水素発生用陰極試料No.1と同様に、短絡試験後及び高電流密度試験後の触媒成分の残存率は、いずれの試料も良好であった。特に、水素過電圧を低く維持するために最も重要な成分である白金(Pt)の残存率が極めて高く、短絡及び高電流密度運転においても、水素過電圧を低く維持したまま長期間使用することができた。

【0041】

【0042】

[比較例1〜4]

実施例1と同じ方法により、水素発生用陰極試料No.9〜12を作成した。水素発生用陰極試料No.9〜12は、白金(Pt)とパラジウム(Pd)とセリウム(Ce)の組成比並びにNM塗布量を変えたものであり、それ以外は、実施例1と同じ方法により水素発生用陰極試料を作成した。比較例1、2の水素発生用陰極試料No.9、10は、白金(Pt)、セリウム(Ce)の2成分系、比較例3の水素発生用陰極試料No.11は、パラジウム(Pd)、セリウム(Ce)の2成分系、比較例4の水素発生用陰極試料No.12、白金(Pt)、パラジウム(Pd)、セリウム(Ce)の3成分系であるが、セリウム(Ce)の組成比が60モル%であり、本発明の組成比の範囲外の水素発生用陰極試料である。

比較例1〜4に対応する水素発生用陰極試料No.9〜12の初期過電圧は、電流密度5kA/m2の時の値を表2に示した。

【0043】

その結果、表2に示す通り、水素発生用陰極試料No.9〜12の初期過電圧は、電流密度5kA/m2の時の値が100mV以上となった。

【0044】

【0045】

[実施例1〜8及び比較例1〜4の考察]

実施例1〜8及び比較例1〜4に使用した水素発生用陰極試料No.1〜12のすべての水素発生用陰極試料は、図1に示す通りであり、初期過電圧が、90mV以下の実施例1〜8に示した水素発生用陰極試料1〜8のみが、図1の直線A、B、C、D、Eの範囲に含まれることが判明した。図1の直線A、B、C、D、Eの範囲を、各成分ごとにその組成範囲で示すと、白金、セリウム及びパラジウムのモル分率をそれぞれx、y、zとすると、各成分が、5モル%≦x≦90モル%、5モル%≦y≦55モル%、5モル%≦z≦65モル%の範囲となることがわかった。

【0046】

[実施例9及び10]

実施例1と同じ方法により、4成分系触媒試料として、水素発生用陰極試料No.13及び14を作成した。水素発生用陰極試料No.13及び14は、白金(Pt)とパラジウム(Pd)とセリウム(Ce)とランタン(La)の4成分系触媒の組成比を変えたものであり、それ以外は、実施例1と同じ方法により水素発生用陰極試料を作成した。その結果は、表3に示す通り、いずれの試料においても、初期過電圧は、それぞれ、82mV、83mVであり、電流密度5kA/m2の時、90mV以下であった。

【0047】

【0048】

また、水素発生用陰極試料No.13及び14の短絡試験後及び高電流密度試験後の触媒成分の残存率は、表4に示す通り、良好であった。特に、試料No.13及び14のいずれも、水素過電圧を低く維持するために最も重要な成分である白金(Pt)の残存率が極めて高く、これらの試料は、短絡及び高電流密度運転においても、水素過電圧を低く維持したまま長期間使用することができた。

【0049】

【0050】

更に、水素発生用陰極試料No.13及び14の電解液不純物成分による汚染の影響を見るため高汚染条件下での鉄被毒試験を行った。結果は過電圧の上昇値が各々、+3mV及び+8mVであり、10mV以下の小さな上昇値に留まり非常に優れた被毒耐性を示した。それに対し、比較として測定した比較例3の試料No.11は、上昇値が+30mVと大きな値を示し被毒耐性は劣っていた。

即ち、本発明による水素発生用陰極は、電解液不純物成分による汚染に強く通常の操業条件下において水素過電圧を低く維持したまま長期間使用することができる。

なお、鉄被毒試験の条件として、32%苛性ソーダ溶液に鉄不純物として3.0ppm濃度に高汚染させた電解液中にて、電流密度5kA/m2で5時間電解した時の過電圧の上昇変化を測定した。

【0051】

[実施例11]

陰極基体としてはニッケル板表面をアルミナ粒子で十分に粗面化し、36%HClと純水を等量混合した後、一度沸騰させ25℃まで冷却し、そこへNi板を5分浸漬させ、エッチングしたものを用いた。

コーティングに用いるコーティング液はジニトロジアンミン白金硝酸溶液及びジニトロジアンミンパラジウム硝酸溶液と硝酸Ce(III)六水和物、硝酸La六水和物をPt:Pd:Ce:Laそれぞれの液濃度が5.9g/l、0g/l、19.1g/l、4.7g/lとなるよう混合した。これをPd成分が含有しないアンダー層用コーティング液とした。また、それぞれの液濃度が25.8g/l、21.2g/l、19.1g/l、4.7g/lとなるトップ層用コーティング液を調製した。まず、アンダー層用コーティング液を用いてNM塗布量が0.1g/m2−pjtとなるようローラーにてニッケル板表面に塗布し、60℃で10分乾後、電気炉内で500℃、13分焼成を行いアンダー層を形成した。次にトップ層用コーティング液を用いてNM塗布量が0.8g/m2−pjtとなるようローラーにてアンダー層の表面に塗布し、60℃で10分乾後、電気炉内で500℃、13分焼成を行った。トップ層用コーティング液を用いてこの操作を3回繰り返し、最終的な全目標NM塗布量が2.5g/m2−pjtである触媒層を作製し、水素発生用陰極試料No.15を得た。

水素発生用陰極試料No.15のアンダー層及びトップ層の組成比(mol%)は、表5に示す通りであった。尚、水素発生用陰極試料No.15の全組成比(mol%)は、水素発生用陰極試料No.17と同一である。この組成比(mol%)は、実施例9で使用した水素発生用陰極試料No.13と同一である。

陽極としてチタン製のDSE(ペルメレック電極社の登録商標)多孔性陽極、イオン交換膜としてアシプレックス(旭化成ケミカルズ社の登録商標)F6801を用いた。イオン交換膜の両側に前記陰極及び前記多孔性陽極を密着させて電解セルを構成した。陽極液として飽和食塩水を毎分4mlで供給し、陰極には純水を毎分0.4ml供給した。陰極アルカリ液中には鉄などの不純物が0.5ppm程度存在していることをICPにより確認した。温度を90℃とし、電流を流した結果、初期陰極過電圧は、電流密度5kA/m2の時、81mVであった。

その結果は、水素発生用陰極試料No.15は、表5及び図2に示すとおりであり、初期過電圧は、81mVであり、短絡試験後の残存率はPtが73%でPdが48%、Ceが89%、Laが91%となり、単層構造の水素発生用陰極試料No.17に比較して、短絡試験後の触媒残存率が向上した。

【0052】

[実施例12]

実施例11と同じ方法により、四成分系触媒試料として、水素発生用陰極試料No.16を作成した。水素発生用陰極試料No.16は、白金(Pt)とパラジウム(Pd)とセリウム(Ce)とランタン(La)の四成分系触媒の組成比並びにアンダー層及びトップ層の塗布回数を変えたものであり、それ以外は、実施例11と同じ方法により水素発生用陰極試料を作成した。

その結果、水素発生用陰極試料No.16は、表5及び図2に示すとおりであり、初期過電圧は、82mVであり、短絡試験後の残存率はPtが79%でPdが55%、Ceが96%、Laが98%となり、単層構造の水素発生用陰極試料No.17に比較して、短絡試験後の触媒残存率が向上した。

【0053】

【産業上の利用可能性】

【0054】

本発明は、水素発生用陰極に関し、より好ましくは食塩電解等の工業電解に用いる水素発生用陰極として最適な水素発生用陰極として使用できる。

【技術分野】

【0001】

本発明は、水素発生用陰極に関し、特に食塩電解等の工業電解に好適な水素発生用活性陰極に関するものである。

【背景技術】

【0002】

工業用原料として重要である水酸化ナトリウム及び塩素は主として食塩電解法により製造されている。

この電解プロセスは、水銀陰極を使用する水銀法、及びアスベスト隔膜と軟鉄陰極を使用する隔膜法を経て、イオン交換膜を隔膜とし過電圧の小さい活性化陰極を使用するイオン交換膜法に移行してきた。この間、苛性ソーダ1トンの製造の電力原単位は2000kWhまで減少した。

【0003】

水素発生用活性陰極は、例えば次のような方法や材料から得られている。

活性炭素粉をNiめっき浴に分散させて複合めっきすることにより活性な電極を得る方法、SやSnなどの第2成分を含むめっき浴からNi合金めっきで得る方法、NiOプラズマ溶射やNi表面をPt−Ru化学置換めっきで高活性化する方法、ラネーニッケルを利用した多孔質Ni、アークイオンプレーティング法によるNi−Mo合金皮膜、逆電流に耐性を与えるために水素吸蔵合金を含ませたものなどがある(非特許文献1参照)。

最近イオン交換膜電解法において、生産能力の増大と投資コスト低減のために電流密度を高くできる電解セルが考案されつつあり、低抵抗膜の開発により、大電流の負荷が可能になってきている。

【0004】

然るに、従来から使用されてきた前記陰極では、表面の凹凸が大きく、触媒層の機械的強度が小さく、イオン交換膜法の陰極としては、その寿命、性能に関しては未だ実績がなく、次のような改良の要求が出されている。即ち、新プロセスを実現させるためには、高性能かつ上記電解条件でも充分な安定性を有する活性化陰極の開発が不可欠であるとともに、この活性化陰極は、過電圧が低いこと、膜との接触において膜を傷めないこと、陰極からの金属イオンなどの汚染が少ないことが要求される。

【0005】

現在、最も一般的に行われている食塩電解法では、水素発生用活性陰極をカチオン交換膜の表面に接触させるか、カチオン交換膜の表面から3mm以下の狭いギャップで配置している。陽極および陰極の触媒層で塩化物イオンおよび水が反応して塩素ガスおよび水酸化ナトリウムを生成する際の、陽極及び陰極反応はそれぞれ、

2Cl-=Cl2+2e(1.36V)

2H2O+2e=2OH-+H2(−0.83V)

であり、理論分解電圧として2.19Vとなる。

【0006】

しかし、従来の水素発生用活性陰極を大電流密度で運転使用する場合、いくつかの大きな課題を有している。すなわち、

(1)電極の劣化に伴い基材(ニッケル、鉄、カーボン成分)の一部は溶解剥離し、陰極液及び膜や陽極室に移行し、製品品質の低下と電解性能の劣化を招く。

(2)大電流密度になるほど過電圧が増大し、エネルギー効率が低下する。

(3)大電流密度になるほど槽内の気泡分布が増大し、生成する苛性濃度の分布を生じるため、陰極液の溶液抵抗損失が増加する。

(4)運転条件が過酷になると、セル構成材料からの不純物(イオウ、鉄など)の流出量が増大し、電極を汚染する。

等である。

【0007】

また水素発生用活性陰極をイオン交換膜と密着させて配置(ゼロギャップ)した方が電圧を低下できるはずであり、望ましいが、表面形状の荒れた陰極により機械的に膜を破壊する可能性があり、従来の陰極を高電流密度かつゼロギャップ条件で使用する場合、問題があった。

【0008】

上記のような従来法による活性陰極を用いた場合の欠点を解消するため、本発明者等は、熱分解法による水素発生用活性陰極として、以下のような水素発生用活性陰極を開発した。

(1)ニッケル基体の表面にセリウムと貴金属との混合触媒を被覆した活性陰極(特許文献1)。

(2)ニッケル基体の表面に貴金属の被覆層とセリウムの被覆層とを積層した活性陰極(特許文献2)。

(3)ランタン、セリウム等の希土類元素と貴金属との混合触媒の下地層としてニッケル酸化物を主成分とする下地層を形成した活性陰極(特許文献3)。

(4)銀と白金族金属からなる活性陰極(特許文献4)。

(5)白金、ルテニウム、セリウムの3成分からなる活性陰極(特許文献5)。

(6)白金、セリウム、ランタンの3成分からなる活性陰極(特許文献6)。

【0009】

また、熱分解法による水素発生用活性陰極としては、従来、以下のような水素発生用活性陰極も開示されている。

(7)シュウ酸の存在下で製造する、ルテニウムとセリウムの混合触媒(特許文献7)。

(8)硝酸ルテニウムとランタンのカルボン酸を用いた活性陰極(特許文献8)。

(9)導電性基体上にニッケル等の遷移金属と白金との合金又は非晶質物質を担持した活性陰極(特許文献9、10及び11)。

【0010】

しかるに、上記のように貴金属を触媒として熱分解法により製造した従来の水素発生用活性陰極は、性能的には、相当程度期待できるものであったが、価格的に問題があり、使用する貴金属の使用量を低減することが必須であったが、このようにすると、触媒層が薄くなり、カチオン交換膜の通常の交換期間内に過電圧性能が劣化するとか、次いで基材は溶解しやすくなる傾向があった。また、触媒量の低減により、高電流密度での電解において触媒消耗による電解特性の低下が早まる傾向があった。

しかも、この種の水素発生用活性陰極においては、水素過電圧の初期過電圧が高く、これを低く維持したまま、長期間安定に稼働させるためには、さらなる改良が必要であった。特に、貴金属としてルテニウムを使用した場合、短絡停止において触媒成分が消耗するという欠点を有していた。また、イオン交換膜法食塩電解セル等において、電解液不純物成分によって活性陰極が汚染された場合、活性陰極の過電圧性能が容易に劣化するという欠点があった。

【先行技術文献】

【特許文献】

【0011】

【特許文献1】特公平6−33481号公報

【特許文献2】特公平6−33492号公報

【特許文献3】特許第4142191号公報

【特許文献4】特許第4341838号公報

【特許文献5】特開2006−193768号公報

【特許文献6】特開2009−215580号公報

【特許文献7】特許第4346070号公報

【特許文献8】特許第4274489号公報

【特許文献9】特開2005−330575号公報

【特許文献10】特開2006−118022号公報

【特許文献11】特開2006−118023号公報

【非特許文献】

【0012】

【非特許文献1】Electrochemical Hydrogen Technologies p.15-62, 1990, H. Wendt 、US patent 4801368、J. Electrochem. Soc., 137、1419 (1993)、Modern Chlor-Alkali Technology, Vol.3, 1986

【発明の概要】

【発明が解決しようとする課題】

【0013】

本発明は、熱分解による、白金等の貴金属とセリウム等の希土類元素との混合触媒より成る水素発生用活性陰極の改良を図り、前述の従来技術の問題点を解消し、ゼロギャップタイプのセルでも使用可能であり、かつ低過電圧を維持したまま長期間使用でき、しかも、短絡停止後及び高電流密度電解後の触媒成分の残存率が高く、触媒の損失がわずかであり、電解液不純物成分による汚染に強い、安価な水素発生用活性陰極を提供することを目的とする。

【課題を解決するための手段】

【0014】

本発明における第1の課題解決手段は、上記目的を達成する為、陰極基体上に、触媒層を形成した水素発生用陰極において、前記触媒層を白金、セリウム及びパラジウムの少なくとも3成分を必須成分とし、これらを金属、金属酸化物又は水酸化物の状態にて、各成分のモル分率をそれぞれx、y、zとして、各成分が、5モル%≦x≦90モル%、5モル%≦y≦55モル%、5モル%≦z≦65モル%の範囲で含有することにある。

【0015】

本発明における第2の解決手段は、前記白金、セリウム及びパラジウムの少なくとも3成分を必須成分とする触媒層に、更に、ランタンを金属、金属酸化物又は金属水酸化物の状態にて加え、これらの少なくとも4成分を必須成分としたことにある。

【0016】

本発明における第3の解決手段は、少なくとも上記3成分又は4成分必須成分とする触媒層に、更に、白金、パラジウム以外の白金族金属を金属、金属酸化物又は金属水酸化物の状態にて加え、少なくとも4成分又は5成分としたことにある。

【0017】

本発明における第4の解決手段は、少なくとも上記3成分、4成分又は5成分を必須成分とする触媒層に、更に、少なくともひとつの他の希土類元素を加え、少なくとも4成分、5成分、又は6成分としたことにある。

【0018】

本発明における第5の解決手段は、セリウムとして、ミッシュメタルを用いたことにある。

【0019】

本発明における第6の解決手段は、前記触媒層が、前記陰極基体表面に形成したアンダー層と該アンダー層上に形成したトップ層とを有する2層以上の層からなり、前記トップ層にパラジウム成分の略全量を含有せしめたことにある。

【発明の効果】

【0020】

本発明によると、食塩電解用の水素発生用活性陰極として電解特性が優れ、水素過電圧を電流密度5kA/m2の時(以下、この電流密度での過電圧で示す)、90mV以下と低く維持したまま、長期間安定に稼働することができ、しかも、短絡停止後及び高電流密度電解後の触媒成分の残存率が高く、触媒の損失がわずかであり、電解液不純物成分による汚染に強い水素発生用活性陰極を提供することができる。

更に、本発明によれば、前記触媒層を前記陰極基体表面に形成したアンダー層と該アンダー層上に形成したトップ層とを有する2層以上の層により構成し、前記トップ層にパラジウム成分の略全量を含有させると、短絡試験後の触媒残存率が大きくなり、シャットダウン耐性を向上することができる。

【図面の簡単な説明】

【0021】

【図1】本発明の水素発生陰極の組成比を表す三元図。

【図2】本発明の実施の一例を示す水素発生陰極の短絡試験後触媒残存率を示す図。

【発明を実施するための形態】

【0022】

以下本発明を詳細に説明する。

本発明者らは、イオン交換膜法食塩電解セル等の陰極において、白金とセリウムの混合触媒に貴金属触媒として白金に加えてパラジウムを混合することで、セル電圧を低く維持したまま、長期間の使用においても高い安定性を維持する陰極を見いだしたものである。

【0023】

以下、本発明の水素発生用活性陰極の構成及びその製造方法について説明する。

陰極基体として、電気導電性と化学的安定性からステンレス、チタン、ニッケル、カーボン系材料の使用が好ましく、基体の厚さは0.05〜5mm、空隙率は10〜95%であることが好ましい。また本発明の触媒層は、表面形状が平滑な基材に限らず、ラネーニッケルなどの表面の凹凸が大きい基材にも適用することができる。

次いでニッケルを使用する陰極基体について説明する。触媒層の密着力を高めるために、基体表面の粗面化処理を行うことが好ましく、粗面化方法としては従来のアルミナ粉砕粉末を吹き付けるブラスト処理、溶解性の酸を用いたエッチング処理、プラズマ溶射皮膜形成による表面処理などがある。

更に表面の金属、有機物などの汚染粒子を除去するために触媒層のコーティング直前に化学エッチング処理を行っても良い。

前記粗面化処理及び化学エッチング処理におけるニッケル基体の消耗量は0.5〜200g/m2程度が好ましい。

【0024】

本発明では、触媒層を形成する前に酸化物の下地層を形成することが望ましい。

下地層の形成方法は特に限定されず、単に基体を熱処理するだけでも空気中の酸素とニッケルが反応し、Ni(1-X)Oを生成させることができる。熱処理温度は350〜550℃で、焼成時間は5〜60分が好ましい。

酸化物は製造条件にもよるが、酸素欠陥があるため一般にp型の半導性を有している。酸化物の厚みが厚すぎると抵抗損失が増大し、薄いと不均一な表面層しか得られない。最適な厚さは0.1〜100μm程度であり、陰極基材の金属が電解液であるアルカリ水溶液等と接触しないように表面に均一に形成されることが好ましい。

単に熱処理を行うだけでなく、ニッケルイオンを含む溶液を塗布し、同様に熱処理することでも安定に酸化物を得ることができ、陰極基材を腐食するような組成の溶液の使用が好ましい。

前記溶液中のニッケル原料としては、硝酸ニッケル、硫酸ニッケル、塩化ニッケルなどがあり、これを硝酸、塩酸に添加し、適当な濃度にした水溶液を塗布液として利用できる。

前記溶液を塗布した後、乾燥し熱分解を行うと、前記酸化物が得られる。

基材がニッケルの場合でも、他の成分からなる導電性酸化物下地層を形成することもできる。例えばn型の酸化チタン(TiO2-X)などアルカリで安定であり、水素発生の能力が表面の触媒のそれに対して無視できる程度に小さい化合物を下地層として使用できる。

【0025】

触媒層は、前述の通り、白金、セリウム及びパラジウムを必須成分として含むものである。

セリウムとパラジウムは、金属、金属酸化物又は水酸化物のいずれかとして、白金は金属として触媒層中に存在し、金属層、酸化物混合層、水酸化物混合層、あるいは合金層を形成する。好ましい触媒層は、白金とパラジウム化合物とセリウムが均一に混合し下地層又は基体に担持される。

【0026】

本発明は、前述の特定の3成分を少なくとも必須成分として有する水素発生陰極を提供するもので、当該陰極を使用することにより、高活性で比較的長期間の電解運転後も高安定性を維持できる。

【0027】

本発明者は、前記触媒として、各種の触媒金属を使用するとともに、その組成範囲を変えて、試験をした結果、後述する実施例及び比較例に示す通り、水素過電圧を90mV以下にできる触媒成分とその組成範囲は、図1の三元図の線分A、B、C、D、Eで囲まれる範囲、つまり白金、セリウム及びパラジウムのモル分率をそれぞれx、y、zとして、各成分が、5モル%≦x≦90モル%、5モル%≦y≦55モル%、5モル%≦z≦65モル%の範囲の5角形の内部領域であることを見いだした。

これらの組成範囲は、図1の5角形の範囲を各成分ごとに読み込んだ値であり、以下の実施例及び比較例に示したデータを三元図に示したものである。図1のA、B、C、D、Eで囲まれる範囲の組成の触媒層を有する陰極は、いずれも水素過電圧が90mV以下となり、上記範囲以外の組成の触媒層を有する陰極と比較して、水素過電圧が低い、短絡安定性が高い、あるいは被毒耐性が高いという性質を示す。

これに対して、白金、セリウム、パラジウムのモル分率がそれぞれ、5モル%より少ない場合、又は、セリウムのモル分率が55モル%以上の場合、又は、パラジウムのモル分率が65モル%以上の場合、いずれも水素過電圧が100mV以上となり、しかも短絡停止後及び高電流密度電解後の触媒成分の残存率が低く、あるいは被毒耐性が低かった。尚、白金については、モル分率が90モル%となっても、水素過電圧並びに短絡停止後及び高電流密度電解後の触媒成分の残存率が良好であったが、価格が高くなりすぎ、工業的に使用する場合には問題があった。

【0028】

本発明においては、前記白金、セリウム及びパラジウムの少なくとも3成分を必須成分とする触媒層に、更に、ランタンを金属、金属酸化物又は金属水酸化物の状態にて加え、これらの少なくとも4成分を必須成分とすることもできる。

【0029】

本発明においては、上記3成分又は4成分を必須成分とする触媒層に、更に、白金、パラジウム以外の白金族金属、例えば、ルテニウム等を金属、金属酸化物又は金属水酸化物の状態にて加え、4成分又は5成分以上とすることもできる。

【0030】

本発明においては、上記4成分又は5成分以上を必須成分とする触媒層に、更に、他の希土類元素、例えば、プラセオジウムを加えることもできる。

【0031】

本発明においては、上記4成分又は5成分以上を必須成分とする触媒層またはこれらに他の希土類元素を加えた触媒層に使用するセリウムとして、ミッシュメタルを用いることもできる。ミッシュメタルとは、セリウム族希土類(軽希土類)金属の混合物で、Ce40〜50%、La20〜40%、そのほかPr、Nd、Sm、Gdなどを含み、さらにFe、Al、Mg、Siなどの微量不純物が含まれている(株式会社化学同人発行の「希土類の科学」)。

【0032】

更に、本発明においては、前記触媒層を前記陰極基体表面に形成したアンダー層と該アンダー層上に形成したトップ層とを有する2層以上の層により構成し、前記トップ層にパラジウム成分の略全量を含有させることが好ましい。尚、前記アンダー層中には、パラジウム成分を少量含有させてもよい。また、このように触媒層を積層構造にする場合、前記アンダー層中には、白金成分を15モル%以上含有させると陰極基体若しくは下地層との密着性を向上させることができる。

触媒層をこのような積層構造とする場合、触媒層のアンダー層にパラジウムを多く含有させると、触媒層の捲れが生じ、シャットダウン時に触媒層が剥離する。一方、触媒層のアンダー層のパラジウムを略ゼロとすると、捲れ現象を解消し、短絡試験後の触媒残存率が大きくなり、捲れシャットダウン耐性を向上することができる。

【0033】

また、触媒層全体は多孔質構造を形成しており、前記下地層が存在しないと、電解液が浸透し基体消耗が進行するが、運転時間や用途によっては下地層を設けなくて良い場合がある。

【0034】

前記触媒層は、食塩電解で汎用されている陽極であるDSE(ペルメレック電極社の登録商標)と同様に触媒金属の塩溶液を基体表面に塗布し焼成する、所謂熱分解法により形成することが望ましい。焼成して触媒を形成する場合には、触媒層を形成する金属イオンを含む溶液が基体と反応して、ニッケル基体成分が触媒層に進入し酸化物や水酸化物として溶解し、膜や陽極に影響を及ぼすことがあり、下地層はこの腐食を防止する作用がある。

【0035】

触媒層で用いるパラジウムは、ジニトロジアミンパラジウム、金属パラジウム、酸化パラジウム、塩化パラジウム、硝酸パラジウム、パラジウムアルコキシド、ビスアセチルアセトナトパラジウムなどを原料とすることができ、これを硝酸、塩酸、水に添加し、適切な濃度に溶解した水溶液を塗布液とする。白金の場合は、塩化白金酸、ジニトロジアンミン白金塩などを原料として使用でき、これを硝酸、塩酸、水に添加し、適当な濃度に溶解した水溶液を塗布液とする。セリウムの場合は、金属セリウム、塩化セリウム、硝酸セリウムなどを原料とすることができ、これを硝酸、塩酸、水に添加し、適当な濃度に溶解した水溶液を塗布液とする。

【0036】

これらの塗布液は単独で基体や下地層に塗布しても、3種の塗布液を混合後、塗布しても良い。白金とパラジウムとセリウムとの比率は、図1に示すABCDEで囲まれる範囲の組成となるように前記塗布液の量を調節する。

塗布液の塗布後に、乾燥を40〜150℃で5〜20分行い、その後熱分解反応(焼成)を行う。熱分解温度は300〜650℃、焼成時間は5〜60分が好ましい。触媒層の重量は、1〜15g/m2程度が最良であり、最適な厚さは0.1〜10μm程度である。

【0037】

食塩電解で前記水素発生陰極を使用する場合、イオン交換膜としてはフッ素樹脂系の膜が耐食性の面から最適である。陽極はDSE(ペルメレック電極社の登録商標)と呼ばれる貴金属酸化物を有するチタン製の不溶性電極の使用が望ましく、この陽極は膜と密着して用いることができるよう多孔性であることが好ましい。

前記水素発生陰極と膜を密着させる必要がある場合には前もってそれらを機械的に結合させておくか、或いは電解時に圧力を与えておけば十分である。圧力0.1〜1kgf/cm2が好ましい。電解条件としては、温度は60〜95℃、電流密度は3〜10kA/m2が好ましい。

前記触媒層は、活性の低い、或いは低下した既存の陰極上に塗布することも可能である。その場合は、下地となる元の触媒面の付着物を上記方法で洗浄除去した後、上記記載の塗布、焼成を施せばよい。

【実施例】

【0038】

次に本発明の水素発生陰極及びその製造に関する実施例を説明するが、本発明はこれらに限定されるものではない。

【0039】

[実施例1]

陰極基体としてはニッケルメッシュとし、表面をアルミナ粒子で十分に粗面化し、36%HClと純水を等量混合した後、一度沸騰させ25℃まで冷却し、そこへNiメッシュを5分浸漬させ、エッチングしたものを用いた。

コーティングに用いるコーティング液はジニトロジアンミン白金硝酸溶液及びジニトロジアンミンパラジウム硝酸溶液と硝酸セリウム(III)六水和物をPt:Pd:Ce組成比25:25:50モル%で混合し、それぞれの液濃度が20.8g/l、14.4g/l、34.0g/lとなるよう調製した。このコーティング液を用いて一回あたりのPt及びPd塗布量(以下、貴金属塗布量をNM塗布量という)の合計を0.6g/m2となるようローラーにてニッケルメッシュの表面に塗布し、60℃で10分乾燥後、電気炉内で500℃、13分の焼成を行った。これを4回繰り返し、最終的なNM塗布量が2.6g/m2である触媒層を作製し、水素発生用陰極試料No.1を得た。

陽極としてチタン製のDSE(ペルメレック電極社の登録商標)、イオン交換膜としてアシプレックス(旭化成ケミカルズ社の登録商標)F6801を用いた。イオン交換膜の両側に前記陰極及び前記多孔性陽極を密着させて電解セルを構成した。陽極液として飽和食塩水を毎分4mlで供給し、陰極には純水を毎分0.4ml供給した。陰極アルカリ液中には鉄などの不純物が0.5ppm程度存在していることをICPにより確認した。温度を90℃とし、電流を流した結果、初期陰極過電圧は、電流密度5kA/m2の時、75mVであった。短絡試験後の残存率は、Ptが約70%、Pdが30%、Ceが約90%となり、高電流密度試験後のPt残存率は約100%、Pdが100%、Ce残存率は約80%となった。

即ち、この水素発生用陰極試料No.1は、水素過電圧を低く維持するために最も重要な成分である白金(Pt)の残存率が極めて高く、短絡及び高電流密度運転においても、水素過電圧を低く維持したまま長期間使用することができる。

なお、本発明において、短絡試験とは10kA/m2で1時間電解後、短絡状態で1時間停止させて、電解と短絡停止を10回繰り返したものであり、高電流密度試験とは15kA/m2で350時間電解したものを云う。

【0040】

[実施例2〜8]

実施例1と同じ方法により、水素発生用陰極試料No.2〜8を作製した。水素発生用陰極試料No.2〜8は、白金(Pt)とパラジウム(Pd)とセリウム(Ce)の3成分系触媒の組成比並びにNM塗布量を変えたものであり、それ以外は、実施例1と同じ方法により水素発生用陰極試料を作製した。水素発生用陰極試料No.2〜8は、白金(Pt)の組成比を順次少なくしたものである。その結果は、表1に示す通り、いずれの試料においても、初期過電圧は、電流密度5kA/m2の時、90mV以下であった。

これらの水素発生用陰極試料No.2〜8は、水素発生用陰極試料No.1と同様に、短絡試験後及び高電流密度試験後の触媒成分の残存率は、いずれの試料も良好であった。特に、水素過電圧を低く維持するために最も重要な成分である白金(Pt)の残存率が極めて高く、短絡及び高電流密度運転においても、水素過電圧を低く維持したまま長期間使用することができた。

【0041】

【0042】

[比較例1〜4]

実施例1と同じ方法により、水素発生用陰極試料No.9〜12を作成した。水素発生用陰極試料No.9〜12は、白金(Pt)とパラジウム(Pd)とセリウム(Ce)の組成比並びにNM塗布量を変えたものであり、それ以外は、実施例1と同じ方法により水素発生用陰極試料を作成した。比較例1、2の水素発生用陰極試料No.9、10は、白金(Pt)、セリウム(Ce)の2成分系、比較例3の水素発生用陰極試料No.11は、パラジウム(Pd)、セリウム(Ce)の2成分系、比較例4の水素発生用陰極試料No.12、白金(Pt)、パラジウム(Pd)、セリウム(Ce)の3成分系であるが、セリウム(Ce)の組成比が60モル%であり、本発明の組成比の範囲外の水素発生用陰極試料である。

比較例1〜4に対応する水素発生用陰極試料No.9〜12の初期過電圧は、電流密度5kA/m2の時の値を表2に示した。

【0043】

その結果、表2に示す通り、水素発生用陰極試料No.9〜12の初期過電圧は、電流密度5kA/m2の時の値が100mV以上となった。

【0044】

【0045】

[実施例1〜8及び比較例1〜4の考察]

実施例1〜8及び比較例1〜4に使用した水素発生用陰極試料No.1〜12のすべての水素発生用陰極試料は、図1に示す通りであり、初期過電圧が、90mV以下の実施例1〜8に示した水素発生用陰極試料1〜8のみが、図1の直線A、B、C、D、Eの範囲に含まれることが判明した。図1の直線A、B、C、D、Eの範囲を、各成分ごとにその組成範囲で示すと、白金、セリウム及びパラジウムのモル分率をそれぞれx、y、zとすると、各成分が、5モル%≦x≦90モル%、5モル%≦y≦55モル%、5モル%≦z≦65モル%の範囲となることがわかった。

【0046】

[実施例9及び10]

実施例1と同じ方法により、4成分系触媒試料として、水素発生用陰極試料No.13及び14を作成した。水素発生用陰極試料No.13及び14は、白金(Pt)とパラジウム(Pd)とセリウム(Ce)とランタン(La)の4成分系触媒の組成比を変えたものであり、それ以外は、実施例1と同じ方法により水素発生用陰極試料を作成した。その結果は、表3に示す通り、いずれの試料においても、初期過電圧は、それぞれ、82mV、83mVであり、電流密度5kA/m2の時、90mV以下であった。

【0047】

【0048】

また、水素発生用陰極試料No.13及び14の短絡試験後及び高電流密度試験後の触媒成分の残存率は、表4に示す通り、良好であった。特に、試料No.13及び14のいずれも、水素過電圧を低く維持するために最も重要な成分である白金(Pt)の残存率が極めて高く、これらの試料は、短絡及び高電流密度運転においても、水素過電圧を低く維持したまま長期間使用することができた。

【0049】

【0050】

更に、水素発生用陰極試料No.13及び14の電解液不純物成分による汚染の影響を見るため高汚染条件下での鉄被毒試験を行った。結果は過電圧の上昇値が各々、+3mV及び+8mVであり、10mV以下の小さな上昇値に留まり非常に優れた被毒耐性を示した。それに対し、比較として測定した比較例3の試料No.11は、上昇値が+30mVと大きな値を示し被毒耐性は劣っていた。

即ち、本発明による水素発生用陰極は、電解液不純物成分による汚染に強く通常の操業条件下において水素過電圧を低く維持したまま長期間使用することができる。

なお、鉄被毒試験の条件として、32%苛性ソーダ溶液に鉄不純物として3.0ppm濃度に高汚染させた電解液中にて、電流密度5kA/m2で5時間電解した時の過電圧の上昇変化を測定した。

【0051】

[実施例11]

陰極基体としてはニッケル板表面をアルミナ粒子で十分に粗面化し、36%HClと純水を等量混合した後、一度沸騰させ25℃まで冷却し、そこへNi板を5分浸漬させ、エッチングしたものを用いた。

コーティングに用いるコーティング液はジニトロジアンミン白金硝酸溶液及びジニトロジアンミンパラジウム硝酸溶液と硝酸Ce(III)六水和物、硝酸La六水和物をPt:Pd:Ce:Laそれぞれの液濃度が5.9g/l、0g/l、19.1g/l、4.7g/lとなるよう混合した。これをPd成分が含有しないアンダー層用コーティング液とした。また、それぞれの液濃度が25.8g/l、21.2g/l、19.1g/l、4.7g/lとなるトップ層用コーティング液を調製した。まず、アンダー層用コーティング液を用いてNM塗布量が0.1g/m2−pjtとなるようローラーにてニッケル板表面に塗布し、60℃で10分乾後、電気炉内で500℃、13分焼成を行いアンダー層を形成した。次にトップ層用コーティング液を用いてNM塗布量が0.8g/m2−pjtとなるようローラーにてアンダー層の表面に塗布し、60℃で10分乾後、電気炉内で500℃、13分焼成を行った。トップ層用コーティング液を用いてこの操作を3回繰り返し、最終的な全目標NM塗布量が2.5g/m2−pjtである触媒層を作製し、水素発生用陰極試料No.15を得た。

水素発生用陰極試料No.15のアンダー層及びトップ層の組成比(mol%)は、表5に示す通りであった。尚、水素発生用陰極試料No.15の全組成比(mol%)は、水素発生用陰極試料No.17と同一である。この組成比(mol%)は、実施例9で使用した水素発生用陰極試料No.13と同一である。

陽極としてチタン製のDSE(ペルメレック電極社の登録商標)多孔性陽極、イオン交換膜としてアシプレックス(旭化成ケミカルズ社の登録商標)F6801を用いた。イオン交換膜の両側に前記陰極及び前記多孔性陽極を密着させて電解セルを構成した。陽極液として飽和食塩水を毎分4mlで供給し、陰極には純水を毎分0.4ml供給した。陰極アルカリ液中には鉄などの不純物が0.5ppm程度存在していることをICPにより確認した。温度を90℃とし、電流を流した結果、初期陰極過電圧は、電流密度5kA/m2の時、81mVであった。

その結果は、水素発生用陰極試料No.15は、表5及び図2に示すとおりであり、初期過電圧は、81mVであり、短絡試験後の残存率はPtが73%でPdが48%、Ceが89%、Laが91%となり、単層構造の水素発生用陰極試料No.17に比較して、短絡試験後の触媒残存率が向上した。

【0052】

[実施例12]

実施例11と同じ方法により、四成分系触媒試料として、水素発生用陰極試料No.16を作成した。水素発生用陰極試料No.16は、白金(Pt)とパラジウム(Pd)とセリウム(Ce)とランタン(La)の四成分系触媒の組成比並びにアンダー層及びトップ層の塗布回数を変えたものであり、それ以外は、実施例11と同じ方法により水素発生用陰極試料を作成した。

その結果、水素発生用陰極試料No.16は、表5及び図2に示すとおりであり、初期過電圧は、82mVであり、短絡試験後の残存率はPtが79%でPdが55%、Ceが96%、Laが98%となり、単層構造の水素発生用陰極試料No.17に比較して、短絡試験後の触媒残存率が向上した。

【0053】

【産業上の利用可能性】

【0054】

本発明は、水素発生用陰極に関し、より好ましくは食塩電解等の工業電解に用いる水素発生用陰極として最適な水素発生用陰極として使用できる。

【特許請求の範囲】

【請求項1】

陰極基体上に、触媒層を形成した水素発生用陰極において、前記触媒層を白金、セリウム及びパラジウムの少なくとも3成分を必須成分とし、これらを金属、金属酸化物又は水酸化物の状態にて、各成分のモル分率をそれぞれx、y、zとして、各成分が、5モル%≦x≦90モル%、5モル%≦y≦55モル%、5モル%≦z≦65モル%の範囲で含有することを特徴とする水素発生用陰極。

【請求項2】

前記触媒層に、ランタンを金属、金属酸化物又は金属水酸化物の状態にて加えたことを特徴とする請求項1に記載の水素発生用陰極。

【請求項3】

前記触媒層に、白金、パラジウム以外の白金族金属を金属、金属酸化物又は金属水酸化物の状態にて加えたことを特徴とする請求項1又は2に記載の水素発生用陰極。

【請求項4】

前記触媒層に、少なくとも一つの他の希土類元素を金属、金属酸化物又は金属水酸化物の状態にて加えたことを特徴とする請求項1〜3のいずれか1項に記載の水素発生用陰極。

【請求項5】

前記触媒層に使用するセリウムとして、ミッシュメタルを用いたことを特徴とする請求項1〜4のいずれか1項に記載の水素発生用陰極。

【請求項1】

陰極基体上に、触媒層を形成した水素発生用陰極において、前記触媒層を白金、セリウム及びパラジウムの少なくとも3成分を必須成分とし、これらを金属、金属酸化物又は水酸化物の状態にて、各成分のモル分率をそれぞれx、y、zとして、各成分が、5モル%≦x≦90モル%、5モル%≦y≦55モル%、5モル%≦z≦65モル%の範囲で含有することを特徴とする水素発生用陰極。

【請求項2】

前記触媒層に、ランタンを金属、金属酸化物又は金属水酸化物の状態にて加えたことを特徴とする請求項1に記載の水素発生用陰極。

【請求項3】

前記触媒層に、白金、パラジウム以外の白金族金属を金属、金属酸化物又は金属水酸化物の状態にて加えたことを特徴とする請求項1又は2に記載の水素発生用陰極。

【請求項4】

前記触媒層に、少なくとも一つの他の希土類元素を金属、金属酸化物又は金属水酸化物の状態にて加えたことを特徴とする請求項1〜3のいずれか1項に記載の水素発生用陰極。

【請求項5】

前記触媒層に使用するセリウムとして、ミッシュメタルを用いたことを特徴とする請求項1〜4のいずれか1項に記載の水素発生用陰極。

【図1】

【図2】

【図2】

【公開番号】特開2012−180597(P2012−180597A)

【公開日】平成24年9月20日(2012.9.20)

【国際特許分類】

【出願番号】特願2012−115640(P2012−115640)

【出願日】平成24年5月21日(2012.5.21)

【分割の表示】特願2011−534954(P2011−534954)の分割

【原出願日】平成23年1月18日(2011.1.18)

【出願人】(390014579)ペルメレック電極株式会社 (62)

【Fターム(参考)】

【公開日】平成24年9月20日(2012.9.20)

【国際特許分類】

【出願日】平成24年5月21日(2012.5.21)

【分割の表示】特願2011−534954(P2011−534954)の分割

【原出願日】平成23年1月18日(2011.1.18)

【出願人】(390014579)ペルメレック電極株式会社 (62)

【Fターム(参考)】

[ Back to top ]