水素発生装置及び燃料電池システム

【課題】 未使用の水素ガスの装置外部への放出を抑制でき、安全且つ簡素な構成で装置全体の小型化が可能な水素発生装置及び燃料電池システムを提供する。

【解決手段】 有機物原料を収容する容器1と、有機物原料から水素含有ガスを発生させる水素発生部4と、水素含有ガスの一部を燃焼させる燃焼部8と、燃焼部8から排出される排ガスを更に燃焼させ、燃焼による温度変化による物理的変形により排ガス中の可燃性ガス濃度を検知する検知部30と、変形に連動して排ガスの排出を遮断する遮断弁20とを備える。

【解決手段】 有機物原料を収容する容器1と、有機物原料から水素含有ガスを発生させる水素発生部4と、水素含有ガスの一部を燃焼させる燃焼部8と、燃焼部8から排出される排ガスを更に燃焼させ、燃焼による温度変化による物理的変形により排ガス中の可燃性ガス濃度を検知する検知部30と、変形に連動して排ガスの排出を遮断する遮断弁20とを備える。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、水素発生装置及びこれを用いた燃料電池システムに関する。

【背景技術】

【0002】

近年、石油等の化石燃料の枯渇及び地球環境への影響を考慮した新エネルギーの開発が進められてきている。中でも、産業上多くの用途を有する水素を利用した水素エネルギー利用技術が注目されてきており、水素を酸素と反応させて電気エネルギーを抽出する燃料電池システムの開発が進んでいる。特に近年は、携帯用電子機器の小型電源に利用可能な燃料電池システムへの期待が高まりつつある。

【0003】

燃料電池システムを小型電源の燃料として利用する場合、燃料には水素ガス自体を用いるのではなく、ジメチルエーテルやメタノール等のエネルギー密度の高い有機物を用いるのが望ましい。なぜなら、水素ガスを長時間駆動可能な小型電源の燃料として用いる場合には、エネルギー密度を高めるために、水素ガスを数十〜数百気圧にまで圧縮しなければならないため、容器の強度を確保するために重く大きい燃料容器としなければならず、軽薄短小化の要望を満足することが困難なためである。

【0004】

水素の代わりに、ジメチルエーテルやメタノール等の有機物を利用し、システム内に設置された改質器により水素を発生させ、発生させた水素を用いて燃料電池を駆動する燃料電池システムが知られている(例えば、特許文献1参照。)。燃料電池から排出された未使用の水素ガスは、触媒燃焼器において触媒燃焼させ、システムの外部に排出されないようにする必要がある。

【0005】

しかしながら、特許文献1のシステムでは、触媒燃焼器内の触媒が劣化した場合に、未使用の水素ガスが十分に燃焼されずに装置外部に放出され続ける場合があるため、必要に応じて別途安全装置を設ける場合が一般的である。

【0006】

一方、触媒燃焼器内の温度を測定することにより、触媒劣化等の触媒燃焼器の異常を検知するシステムが知られている(例えば、特許文献2参照。)

しかしながら、特許文献2のシステムでは、温度を測定するための測定機構及び測定温度に基づく異常を診断するための電子的機構を別途必要とする。そのため、装置が複雑化、大型化し、装置又はシステム全体としての小型化が困難になる。また、測定機構及び電子的機構を駆動させるための電力が更に必要となるため、エネルギー効率が悪くなる。

【0007】

【特許文献1】特開2004−319467号公報

【特許文献2】特開2005−158597号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

本発明は、未使用の水素ガスの装置外部への放出を抑制でき、安全且つ簡素な構成で装置全体の小型化が可能な水素発生装置及び燃料電池システムを提供する。

【課題を解決するための手段】

【0009】

本願発明の態様によれば、有機物原料を収容する容器と、有機物原料から水素含有ガスを発生させる水素発生部と、水素含有ガスの一部を燃焼させる燃焼部と、燃焼部から排出される排ガスを更に燃焼させ、燃焼による温度変化で生じる物理的変形により排ガス中の可燃性ガス濃度を検知する検知部と、物理的変形に連動して排ガスの排出を遮断する遮断弁とを備える水素発生装置が提供される。

【0010】

本願発明の他の態様によれば、有機物原料を収容する容器と、有機物原料から水素含有ガスを発生させる水素発生部と、水素含有ガスから一酸化炭素を除去する一酸化炭素除去手段と、一酸化炭素が除去された水素含有ガスを酸素と反応させて発電する発電部と、発電部から排出された排ガスを燃焼させる燃焼部と、燃焼部から排出される排ガスを更に燃焼させ、燃焼による温度変化による物理的変形により排ガス中の可燃性ガス濃度を検知する検知部と、物理的変形に連動して排ガスの検知部への供給を遮断する遮断弁とを備える燃料電池システムが提供される。

【発明の効果】

【0011】

本発明によれば、未使用の水素ガスの装置外部への放出を抑制でき、安全且つ簡素な構成で装置全体の小型化が可能な水素発生装置及び燃料電池システムが提供できる。

【発明を実施するための最良の形態】

【0012】

次に、図面を参照して、本発明の第1及び第2の実施の形態を説明する。以下の図面の記載においては、同一又は類似の部分には同一又は類似の符号を付している。以下に示す実施の形態は、この発明の技術的思想を具体化するための装置や方法を例示するものであって、この発明の技術的思想は構成部品の構造、配置等を下記のものに特定するものではない。この発明の技術的思想は、特許請求の範囲において種々の変更を加えることができる。

【0013】

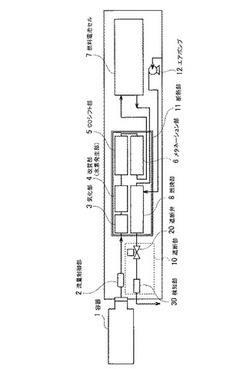

第1及び第2の実施の形態においては、エタノール又はジメチルエーテル等の有機物原料から水素を発生させ、発生させた水素を、発電又はガス分析等の種々の用途に使用した後に、未使用の水素を含むガスの装置外部への排出を抑制する水素発生装置を例示する。そのため、第1及び第2の実施形態に係る水素発生装置は、例えば、図1に示すように、有機物原料を収容する容器1と、有機物原料から水素含有ガスを発生させる水素発生部4と、水素含有ガスの一部を燃焼させる燃焼部8と、燃焼部8から排出される排ガスを更に燃焼させ、燃焼による温度変化による物理的変形により排ガス中の可燃性ガス濃度を検知する検知部30と、変形に連動して排ガスの排出を遮断する遮断弁20とを備える。

【0014】

なお、以下に示す第1の実施の形態においては、水素発生装置を燃料電池システムに利用する場合を例示する。第2の実施の形態においては、水素発生装置を分析システムに利用する場合を例示する。

【0015】

(第1の実施の形態)

−水素発生装置(燃料電池システム)−

第1の実施の形態に係る燃料電池システム(水素発生装置)は、図1に示すように、有機物原料を含む燃料を収容する容器1と、有機物原料から水素含有ガスを発生させる水素発生部(改質部)4と、水素含有ガスから一酸化炭素を除去する一酸化炭素除去手段(COシフト部)5と、一酸化炭素が除去された水素含有ガスを酸素と反応させて発電する発電部(燃料電池セル)7と、燃料電池セル7から排出された排ガスを燃焼させる燃焼部8と、燃焼部8から排出される排ガスを更に燃焼させ、燃焼による温度変化による物理的変形により排ガス中の可燃性ガス濃度を検知する検知部30と、物理的変形に連動して排ガスの検知部30への供給を遮断する遮断弁20とを備える。なお、「物理的変形」とは、物体の融解、体積変化、形状変化、長さの変化、等の物理量の変化をいう。

【0016】

容器1に収容される有機物原料としては、メタノール、エタノール等のアルコールが使用可能である。有機物原料としてメタノールを使用する場合は、メタノールと水のモル比が、1:1から1:2の間が好ましい。

【0017】

容器1に収容される有機物原料としては、ジメチルエーテル等の液化ガスを用いることも可能である。ジメチルエーテルは、常温での飽和蒸気圧が絶対圧力で約6気圧と大気圧より高圧である。そのため、ポンプを用いずとも、燃料自身の圧力を利用して後述する気化部3へ送給することができる。ジメチルエーテルと水は、容器1内で混合せずに、気化部3へ通じる配管又は気化部3内において混合させてもよいし、容器1内において予め混合させてもよい。

【0018】

ジメチルエーテルの水素への改質反応をより効率よく進行させるためには、水の量は化学量論より多くするのがよい。このため、気化部3に供給されるジメチルエーテルと水のモル比は、1:3から1:4の間が好ましい。ジメチルエーテルと水は、常温(25℃)付近ではモル比で1:7程度しか溶解しないが、メタノールを添加することによりジメチルエーテルと水の相溶性が向上し、容器1内に収容した場合に、液相が均一相になる。したがって、ジメチルエーテルと水の混合物に対し、メタノールを重量比で5〜10%の割合で添加したものを、利用するのが望ましい。

【0019】

ジメチルエーテルと水との混合物にメタノールを添加した場合であっても、自身の圧力としては、常温で約3〜5気圧の飽和蒸気圧が得られる。その他、用いられる液化ガスとしてはプロパン、イソブタン、ノルマルブタン等が挙げられるが、これらは何れも常温における飽和蒸気圧が大気圧より高圧である。

【0020】

容器1は、配管等を介して流量制御部2に接続されている。流量制御部2は、容器1から送給される燃料の流量を制御する。流量制御部2としては、例えば、有機物原料としてメタノールを使用する場合には、ダイヤフラムポンプ、プランジャーポンプ、ギヤポンプ、チューブポンプ等を用いることができる。有機物原料としてジメチルエーテルを使用する場合には、流量制御部2としては、オリフィス、ニードルバルブ、ベローズバルブ、ダイヤフラムバルブ、バタフライバルブ等を用いることができる。流量制御部2としては、他にも、互いに異なる形状の複数のオリフィスを組み合わせたものや、温度調整により流体の粘性を変化させて流量調節する温度可変型オリフィス等を用いることもできる。

【0021】

流量制御部2を通過した燃料は、配管等を介して気化部3に送給される。気化部3は、容器1から送給された燃料を加熱し、気化する。気化部3で気化された燃料は、配管等を介して改質部4に送給される。改質部4の内部には、気化した燃料が通過するための流路が設けられている。流路の内壁面には、気化した燃料の改質ガスへの改質反応を促進するための改質触媒が設けられており、改質部4に送給された燃料が水素含有ガス(改質ガス)に改質される。

【0022】

改質部4で生成された改質ガスは、配管等を介してCOシフト部5へ送給される。COシフト部5の内部には、改質ガスが通過する流路が設けられている。流路の内壁面には、改質ガスに含まれる一酸化炭素のシフト反応を促進するためのシフト触媒が設けられている。COシフト部5へ送給された改質ガスは、水素の他に、副生物として二酸化炭素や一酸化炭素が含まれる。一酸化炭素は、燃料電池セルのアノード触媒を劣化させ、燃料電池セル7の発電性能を低下させる。このため、COシフト部5において、改質ガスに含まれる一酸化炭素を、二酸化炭素と水素へシフト反応させることにより、改質ガス中の一酸化炭素量を低減すると共に水素生成量の増加を図ることができる。

【0023】

COシフト部5内において一酸化炭素が低減された改質ガスは、配管等を介してメタネーション部6へ送給される。COシフト部5から送給された改質ガスの中は、未だ1〜2%程度の一酸化炭素が含まれている。このため、メタネーション部6において、改質ガス中に残存する一酸化炭素をメタン及び水へ転化するためのメタン化反応を進行させ、一酸化炭素を除去する。メタネーション部6の内部には、改質ガスが通過する流路が設けられており、流路の内壁面には、改質ガスに含まれる一酸化炭素のメタン化反応を促進するためのメタネーション触媒が設けられている。

【0024】

メタネーション部6内の改質ガスは、配管等を介して燃料電池セル7に送給される。燃料電池セル7においては、改質ガス中の水素と大気中の酸素とが反応し、水が生成されるとともに発電が行われる。

【0025】

燃料電池セル7から排出された排ガスは、配管を介して燃焼部8へ送給される。燃料電池セル7からの排出ガスには、未反応の水素及びメタン等の可燃性ガスが含まれている。燃焼部8においては、可燃性ガスを、エアポンプ12を介して注入された大気中の酸素を用いて燃焼させる。燃焼の際に発生する燃焼熱は、主に気化部3と改質部4の加熱に利用される。加熱の効率、温度の均一化及び周囲の電子回路等の耐熱性の低い部品の保護のため、気化部3、改質部4、COシフト部5、メタネーション部6、燃焼部8は、断熱部11より周囲を覆われている。

【0026】

燃焼部8の出口側には、遮断部10が設けられている。遮断部10は、検知部30と検知部30の入口側に配置された遮断弁20を有する。検知部30は、燃焼部8から排出される排ガスを触媒により燃焼させ、燃焼による温度変化で生じる物理的変形により排ガス中の可燃性ガス濃度を検知する。遮断弁20は、燃焼による温度変化で生じる物理的変形に連動して排ガスの検知部30への排出を遮断する。遮断弁20としては、電磁弁又は機械式弁が利用可能である。検知部30及び遮断弁20の詳細は後述する。

【0027】

燃焼部8内から排出された排ガスは、燃焼部8の出口側の配管等に接続された遮断弁20を通過し、遮断弁20の出口側の配管等に接続された検知部30に送給される。検知部30においては、排ガス中に含まれる可燃性ガスが触媒燃焼され、除去される。可燃性ガスが除去された排ガスは、図1の燃料電池システムの外部に排出される。

【0028】

第1の実施の形態に係る燃料電池システム(水素発生装置)によれば、燃焼部8から排出された排ガス中の可燃性ガスを、検知部30に配置された触媒により更に燃焼させる。排ガス中の可燃性ガス濃度が低い場合は、検知部30の温度上昇は小さいが、例えば、燃焼部8の燃焼触媒が劣化する等の異常が発生することにより、燃焼部8中の可燃性ガスが十分に燃焼されなくなると、検知部30での燃焼反応する排ガスの量が増大し、検知部30の温度が徐々に上昇する。検知部30の温度が、熱変形部材の変形温度より高くなると、例えば熱変形が融解により生じる場合は検知部30に内蔵された熱変形部材の融点より高くなると、検知部30内の熱変形部材が変形する。熱変形部材の変形が遮断弁20に伝達されることにより、燃焼部8と検知部30との間の流路が自動的に遮断される。なお、流路の遮断により、図1に示す燃料電池システムの内部圧力が過度に上昇する場合が考えられるが、内部圧力の調整方法については、後述する。

【0029】

第1の実施の形態に係る燃料電池システムによれば、温度変化により生じる物理的変化により、未使用の水素ガスの装置外部への放出を容易に抑制できるため、簡素な構成で装置全体の小型化も実現可能な安全性の高い燃料電池システムを提供できる。

【0030】

−遮断部10の詳細(遮断弁20を電気的に駆動する場合)−

(第1の例)

図1の遮断弁20として電磁弁を用い、この遮断弁20を電気的に駆動する場合の例(第1の例)を図2に示す。検知部30は、燃焼部8の出口側の流路に配置された検知用燃焼部31と、検知用燃焼部31の外壁表面に配置され、温度変化により物理的に変形し、遮断弁20の開閉状態を電気的に制御する自動温度調節制御装置(サーモスタット)32aとを備える。

【0031】

サーモスタット32aにおいては、内部に配置されたバイメタル(図示省略)が熱変形部材として作用する。バイメタルの配置により、サーモスタット32aが昇温時に切状態となるようにすることもできるし、入状態となるようにすることも可能である。例えば、昇温時に切状態となるサーモスタット32aを使用する場合は、サーモスタット32aをノーマルクローズタイプの電磁弁(遮断弁20)と電気回路13で接続する。サーモスタット32aが切状態となって電磁弁に通電しなくなれば、電磁弁が閉状態になる。

【0032】

昇温時に入状態となるサーモスタット32aを使用する場合は、サーモスタット32aをノーマルオープンタイプの電磁弁と電気回路13で接続する。サーモスタット32aが入状態となって電磁弁(遮断弁20)に通電すれば、電磁弁が閉状態になる。可燃性ガスの外部への排出抑制を考慮すると、何れの形式のサーモスタット32aにおいても、温度が再び下がった場合に遮断弁20を開状態に復帰させない構造とするのが望ましい。

【0033】

検知用燃焼部31としては、例えば図4(c)に示すように、アルミ製のマイクロチャネルリアクタ39を用いることができる。マイクロチャネルリアクタ39としては、図4(a)及び図4(b)に示すように、アルミ等の金属版を機械加工し、パラレルチャネル310を形成した後に、チャネル表面に燃焼触媒を担持し、図4(c)に示すように、パラレルチャネル310とパラレルチャネル311とを対向させる。そして、これをアルミ筐体に封入したものが、検知用燃焼部31として利用可能である。マイクロチャネルリアクタ39の材質としては、熱伝導率の高いアルミを使用することにより、発生した燃焼熱を迅速且つ効率的にサーモスタット32aに伝えることができる。

【0034】

図2に示す遮断部10によれば、検知用燃焼部31の温度上昇に応じて変形するサーモスタット32aのバイメタルに連動し、遮断部10の開閉状態が電気的に制御される。このため、燃焼部8における温度変化を電子的機構により測定・分析して異常を検知する従来のシステムに比べて、より簡素な構成で未反応の水素ガスの外部への排出を効果的に抑制でき、小型化も実現できる。

【0035】

(第2の例)

遮断弁20として電磁弁を用い、この遮断弁20を電気的に駆動する場合の例(第2の例)を図3に示す。検知部30は、燃焼部8の出口側の流路に配置された検知用燃焼部31を備える点では第1の例と同様であるが、第1の例のサーモスタット32aの代わりに、検知用燃焼部31の外壁表面に配置され、温度変化により物理的に変形し、遮断弁20の開閉状態を電気的に制御する温度ヒューズ32bを備える。

【0036】

温度ヒューズ32bにおいては、温度ヒューズ32bの内部に配置される低融点金属が、熱変形部材として作用する。低融点金属の種類を選ぶことにより、温度ヒューズ32bの動作温度を変えることができる。低融点金属としては、例えば、Pb−Sn、Pb−Ag、Bi−Sn、In−Bi−Sn、Pb−Sn−Ag、Sn−Cu等が利用可能である。

【0037】

図3に示すように、温度ヒューズ32bは、ノーマルクローズタイプの電磁弁(遮断弁20)と電気回路13により接続される。温度ヒューズ32bが切状態となって電磁弁に通電しなくなれば、電磁弁(遮断弁20)が閉状態になる。検知用燃焼部31としては、図4(c)に示すようなアルミ製のマイクロチャネルリアクタ39を用いることができる。

【0038】

図3に示す遮断部10によれば、検知用燃焼部31の温度上昇より回路が切断される温度ヒューズ32bに連動して、遮断部10の開閉状態が電気的に制御される。温度ヒューズ32bは、検知用燃焼部31の温度が再び下がった場合においても遮断弁20を開状態に復帰させないため、燃焼部8における温度変化を電子的機構により測定・分析して異常を検知する従来のシステムに比べて、より簡素な構成で未反応の水素ガスの外部への排出を抑制でき、小型化も実現できる。

【0039】

−遮断部10の詳細(遮断弁20を機械的に駆動する場合)−

(第1の例)

図1に示す遮断弁20として機械式弁を用い、この機械式弁を機械的に制御する場合の例(第1の例)を図5〜図7に示す。遮断弁20としては、例えば、図5の断面図に例示するような遮断弁20が好適である。

【0040】

図5に示す遮断弁20は、本体21の内部に設けられた内部室28に、内部室28を第1室28a及び第2室28bに区画するための隔壁23が配置されている。第1室28aの中には、ばね22が収容されている。第2室28bの中には、隔壁23に固定された弁棒24が配置されている。弁棒24の先端は、排ガスを送給するための流路25に対向している。

【0041】

隔壁23には、遮断弁駆動棒(制御棒)27に接続されたストッパー26が固定されている。遮断弁駆動棒27が、後述する熱変形部材の変形による機械的動力により、本体21の外方向に引っ張られると、ストッパー26が外れ、ばね22の張力により隔壁23が流路25側に移動し、弁棒24により流路25が遮断される。

【0042】

図5に示す遮断弁20を使用する場合に好適な検知部30の例を図6に示す。検知部30は、筒状の内管37及び内管37を取り巻く筒状の外管38からなる二重管構造の検知管41を備える。内管37及び外管38の両端部分は、図示を省略する円板状の部材により密閉されている。外管38の側面には、排ガス入口部34及び排ガス出口部35が開口しており、内管37と外管38との間の隙間が、図1の燃焼部8から送給された排ガスを通すための排ガス流路となる。排ガス流路の内部には、検知用燃焼部31が配置されている。検知用燃焼部31には、可燃性ガスを燃焼させるための固体状の燃焼触媒が充填されている。

【0043】

内管37の内側には、検知用燃焼部31と隣接する熱変形部材304と、熱変形部材304に接続された第1のばね302と、第1のばね302に接続された接続部材303と、接続部材303に一端が接続され、他端が固定された第2のばね301が配置されている。第1及び第2のばね302,301は、それぞれ伸びた状態で、端部が内管37の端面に固定されている。

【0044】

熱変形部材304としては、例えば、Pb−Sn、Pb−Ag、Bi−Sn、In−Bi−Sn、Pb−Sn−Ag、Sn−Cu等の低融点金属が利用可能である。低融点金属の種類を選ぶことにより、検知部30の動作温度を変えることができる。第1及び第2のばね302,301としては、金属製のコイルばねが採用可能である。

【0045】

内管37及び外管38の側面には、それぞれ内管スリット371及び外管スリット381が形成されている。内管スリット371と外管スリット381との間には、図7に示すような筒状のスリット接続部36が接続されている。図7に示すスリット接続部36の一端が、図6に示す内管スリット371と溶接等により固定される。図7のスリット接続部36の他の一端が、図6に示す外管スリット381と溶接等に固定される。スリット接続部36の両端が溶接により固定されることで、排ガス入口部34から流入した排ガスが、内管スリット371から内管37内側を介して、あるいは外管スリット381から外部に漏れることなく排ガス出口部35から流出するようになっている。

【0046】

遮断弁駆動棒(制御棒)27は、外管スリット381及び内管スリット371を通じて接続部材303に接続されている。遮断弁駆動棒27は、熱変形部材304の変形により生じる第2のばね301の伸縮により機械的に移動し、図5に示す遮断弁20の開閉状態を制御する。

【0047】

図6の排ガス入口部34から流入した排ガスは、内管37と外管38の隙間にある排ガス流路を流れ、検知用燃焼部31を通過し、排ガス出口部35から排出される。排ガスの可燃性ガスの濃度が高くなると、検知用燃焼部31において発生する燃焼熱により、熱変形部材304が融解する。その結果、第2のばね301が縮み、接続部材303及び遮断弁駆動棒27が排ガス入口部34側に移動する。図6の遮断弁駆動棒27が移動することにより、図5のストッパー26が、本体21の外側に引っ張られるため、弁棒24により流路25が遮断される。

【0048】

図5〜図7に示す遮断部10によれば、検知用燃焼部31の温度上昇に応じて熱変形部材304が融解することにより、図6に示す第2のばね301が縮み、第2のばね301に連動する遮断弁駆動棒27が機械的に移動することにより、図5に示す遮断弁20が、燃焼部8の出口側の流路を遮断する。これにより、小型化が可能で、簡素な構成で未反応の水素ガスの外部への排出を抑制可能な燃料電池システムを提供できる。

【0049】

(第2の例)

図1に示す遮断部10における流路の遮断を機械的に行う場合の他の例(第2の例)を図5及び図8に示す。遮断弁20としては、図5の断面図に例示するような遮断弁20が好適である。

【0050】

検知部30は、図8に示すように、内管37及び外管38を有し、内管37及び外管38の間に排ガスを流通させるための排ガス流路を備える検知管41と、排ガス流路内に配置された検知用燃焼部31と、内管37の内側において検知用燃焼部31と隣接する第1のばね(第1の熱変形部材)306を有する。接続部材303は、第1のばね306の他端に接続されている。第2のばね(第2の熱変形部材)305は、接続部材303に一端が接続され、他端が内管37の端面に固定されている。遮断弁駆動棒27は、接続部材303に接続され、第1のばね306の変形により、遮断弁20の開閉状態を機械的に制御する。

【0051】

第1及び第2のばね306,305は、第1及び第2のばね306,305が伸びた状態で、それぞれの端部が内管37の端面に固定されている。第1のばね306としては、温度上昇時に縮むタイプの形状記憶合金ばねが好適である。形状記憶合金ばねの種類を選ぶことにより、動作温度を変えることができる。

【0052】

排ガス入口部34から流入した排ガスは、内管37と外管38の隙間の排ガス流路を流れ、検知用燃焼部31を通過した後、排ガス出口部35から排出される。排ガスの可燃性ガスの濃度が高くなると、検知用燃焼部31において発生した燃焼熱により、第1のばね306が収縮し、収縮に連動して接続部材303が排ガス出口部35側に移動する。これにより、接続部材303に接続された遮断弁駆動棒27が駆動し、図5に示すストッパー26が外れ、弁棒24が流路を遮断して排ガスの流れを自動的に停止させる。熱変形部材としての第1のばね306の変形により、遮断弁20が自動的に流路を遮断するので、燃焼部8の温度変化を電子的機構により計算して異常を検知するシステム等に比べて小型化が可能で、且つ簡素な構成で未反応の水素ガスの外部への排出を抑制できる。

【0053】

なお、第1のばね306と第2のばね305の両方にそれぞれ同一の引っ張り張力を有する形状記憶合金ばねを使用することができる。これにより、形状記憶合金ばねの温度差に起因する引っ張り力の差を利用して、遮断弁駆動棒27を動かすことができるため、図6に示す検知部30を使用する場合、或いは第1のばね306のみに形状記憶合金ばねを使用する場合に比べて、排ガス自体の温度が元々高い場合や周辺の環境温度が高くなった場合でも、誤動作を抑制できるという利点を有する。なお、第1のばね306と第2のばね305の両方に形状記憶合金ばねを用いる場合は、第1のばね306から第2のばね305への熱伝導によるばねの等温化を抑制するために、接続部材303を熱伝導率が低い材料で構成するのが望ましい。

【0054】

(第3の例)

図1に示す遮断部10における流路の遮断を機械的に行う場合の更に他の例(第3の例)を図5及び図9に示す。遮断弁20としては、図5の断面図に例示するような遮断弁20が好適である。

【0055】

検知部30は、図9に示すように、内管37の内側において検知用燃焼部31と隣接する第1のガス充填袋308、第1のガス充填袋308に接続された接続部材303、及び接続部材303に接続された第2のガス充填袋307が配置されている。第1及び第2のガス充填袋308,307は、例えばワイヤ309a,309b等を介して接続部材303に接続されている。

【0056】

第1及び第2のガス充填袋308,307は可撓性を有し、内部に液化ガス又は圧縮ガスが充填されている。液化ガスとしては、ジメチルエーテル、フロン等が好適である。圧縮ガスとしては、二酸化炭素、窒素等が好適である。第1及び第2のガス充填袋308,307に充填するガスの種類を選ぶことにより、検知部30の動作温度を変えることができる。

【0057】

排ガス入口部34から流入した排ガスは、内管37と外管38の隙間の排ガス流路を流れ、検知用燃焼部31を通過した後、排ガス出口部35から排出される。排ガス中の可燃性ガスの濃度が高くなると、検知用燃焼部31において発生した燃焼熱により、第1のガス充填袋308が加熱され、内部圧力が高くなることにより第1のガス充填袋308が膨らむ。その結果、接続部材303及び遮断弁駆動棒27が排ガス入口部34側に移動する。図9の遮断弁駆動棒27が移動することにより、図5のストッパー26が本体21の外側に引っ張られるため、弁棒24が流路25を遮断して排ガスの流れを停止させるので、燃焼部8の温度変化を電子的機構により計算して異常を検知する従来のシステムに比べて小型化が可能で、且つ簡素な構成で未反応の水素ガスの外部への排出を抑制できる。

【0058】

更に、図9に示す第3の例においては、熱変形部材である第1及び第2のガス充填袋308,307の内部圧力の差を利用して、遮断弁駆動棒27を動かすので、排ガス自体の温度が元々高い場合や周辺の環境温度が高くなった場合でも、誤動作を防止できるという利点を有する。

【0059】

(第1の実施の形態の第1の変形例)

第1の実施の形態の第1の変形例に係る燃料電池システムは、図10に示すように、検知部30の入口側に配置され、燃焼に必要な酸素(空気)を排ガスが供給される流路の外部から吸引して検知部30に供給する酸素供給部40を更に備える点が、図1に示す燃料電池システムと異なる。酸素供給部40は、検知部30と遮断弁20の間に設置され、両者と配管等で接続されている。酸素供給部40としては、例えば、エジェクターを用いることができる。他は、図1に示す燃料電池システムと実質的に同様であるので、重複した説明を省略する。

【0060】

図10に示す燃料電池システムによれば、酸素供給部40を設置し、検知部30に空気中の酸素を常時供給することにより、例えば燃焼部8に空気を供給するエアポンプ12が故障した場合においても遮断弁20が適切に作動し、システム内部を密閉することができるため、安全性が向上する。

【0061】

(第1の実施の形態の第2の変形例)

第1の実施の形態の第2の変形例に係る燃料電池システムは、図11に示すように、気化部3の入口側に配置された入口側遮断弁50を更に備える。入口側遮断弁50は、流量制御部2と気化部3と配管等で接続されている。例えば、燃焼部8の燃焼触媒の劣化や、エアポンプ12の故障により、遮断弁20が作動した場合に、エアポンプ12を用いて酸素を供給し続けると、システム内部の圧力が限界吐出圧にまで高まり得る。また、燃料として液化ガスを使用し、これをオリフィス等の流量制御部2を用いて供給している場合は、燃料の有する飽和蒸気圧までシステム内部の圧力が高まり得る。システム内部の圧力が、通常運転時よりも高くなってしまう。そのため、入口側遮断弁50を設置し、遮断弁20が作動した場合には、入口側遮断弁50も作動させて改質部4への燃料供給を停止させることにより、システム内部の圧力が上昇することを抑制できる。

【0062】

ここで、図11に示す検知部30の熱変形部材の変形発生の伝達が、図2、図3に示すような電気的なものである場合は、入口側遮断弁50としても、遮断弁20と同様の構成の電磁弁を使用することができる。この場合、遮断弁20の作動の原因がエアポンプ12の故障でない場合は、エアポンプ12の限界の吐出圧までシステム内部の圧力が高まり得るので、エアポンプ12の入口側または出口側に電磁弁を更に設置し、遮断弁20及び入口側遮断弁50の作動と連動させて動かすのが望ましい。あるいは、エアポンプ12の構造として、遮断弁20及び入口側遮断弁50の電磁弁の作動と共にエアポンプ12への電力供給を停止してもよい。

【0063】

また、検知部30の熱変形部材の変形発生の伝達が、図5〜図9に示すような機械的なものである場合は、例えば図12の断面図に示すような入口側遮断弁50が好適である。図12に示す入口側遮断弁50は、本体51の内部に設けられた内部室59に、内部室59を第1室59a及び第2室59bに区画するための隔壁53が配置されている。第2室59b内には、ばね52が収容されている。第2室59b内には、隔壁53に固定された弁棒54が配置されている。弁棒54の先端は、燃料58を送給するための流路55に対向している。ばね52のばね定数は、燃料の圧力が通常運転時より高くなった場合に弁棒54が流路55を遮断する程度に設定されている。

【0064】

流路55の入口側は、配管を介して流量制御部2及び容器1に接続されている。流路55の入口側には、第1室59aに接続された分岐路56が配置されている。図11に示す容器1から送給された燃料は、流量制御部2を通過し、図12の流路55を通過する。このとき、燃料の一部は、弁駆動用燃料として分岐路56を介して第1室59aに送給される。

【0065】

燃料の圧力が通常運転時より高くなると、第1室59a側から隔壁53に作用する燃料の力が通常運転時より大きくなり、第2室59b側にあるばね52を更に圧縮させ、隔壁53に接続された弁棒54を下方に移動させて、燃料の流路を遮断する。ばね52のばね定数や、弁棒54の長さを変えることにより、流路55が遮断される場合のシステム内部の圧力を設定できる。ばね52の種類としては、コイルばね、板ばね、空気ばね等を用いることができる。

【0066】

なお、遮断弁20の作動の原因がエアポンプ12の故障でない場合は、エアポンプ12が作動し続けることにより、エアポンプ12の限界の吐出圧までシステム内部の圧力が高まり得るので、図12に示すような入口側遮断弁50を、エアポンプ12の出口側にも設置することが望ましい。一方、遮断弁20の作動の原因がエアポンプ12の故障の場合は、エアポンプ12の構造によっては、燃焼部8から水素含有ガスがエアポンプ12側に逆流する可能性がある。逆流を防止するために、エアポンプ12の出口側に逆止弁等を更に設置することが望ましい。

【0067】

エアポンプ12の構造が、出口側の圧力がある値まで上昇しないと逆流しない構造のものであれば、図12に示すような入口側遮断弁50を、エアポンプ12の出口側に設置することも可能である。使用するエアポンプ12が、ガスを容易に逆流させる構造の場合は、図12に示すような入口側遮断弁50と逆止弁を両方設置することが望ましく、圧力がある値まで上昇しないと逆流しないような構造であれば、図12に示すような入口側遮断弁50のみを設置すればよい。他は、図10に示す燃料電池システムと実質的に同様であるので、重複した説明を省略する。

【0068】

図11及び図12に示す燃料電池システムによれば、入口側遮断弁50が配置されることにより、改質部4等の内部圧力の上昇を抑制できるため、安全性が向上する。

【0069】

(第1の実施の形態の第3の変形例)

第1の実施の形態の第3の変形例に係る燃料電池システムは、図13に示すように、燃焼部8の出口側に配置され、排ガスの熱エネルギーを、気化部3へ送給される有機物原料の熱エネルギーと交換する熱交換部60を更に備える。

【0070】

熱交換部60は、気化部3の入口側の配管と燃焼部8の出口側の配管との間に配置されている。熱交換部60の材質としては、アルミ等の熱伝導率が高い材料を用いることが望ましい。熱交換部60は、気化部3の入口側の配管を通過した燃料に対し、燃焼部8からの排ガスが保有する熱エネルギーを熱交換部60を通じて与えることにより、燃焼部8の出口側を流れる排ガスを冷却する。他は、図12に示す燃料電池システムと実質的に同様であるので、重複した説明を省略する。

【0071】

図13に示す燃料電池システムによれば、熱交換部60により、遮断部10に送給される排ガスの温度を低下させることができるため、燃焼部8における排ガスの過度の昇温による遮断部10の誤作動を防止できる。

【0072】

(第2の実施の形態)

第2の実施の形態に係る分析システムは、図14に示すように、改質部4で生成された水素含有ガスから水素を純化する水素純化部9を有する水素発生装置100と、水素純化部9において純化した水素を用いて被測定対象ガスを分析する分析装置200とを備える。

【0073】

水素純化部9は配管を介してメタネーション部6の出口側に接続されている。水素純化部9は、一酸化炭素が除去された改質ガスを、メタン、二酸化炭素、水蒸気等を除去した高濃度水素ガスと、メタン、二酸化炭素、水蒸気等を含む低濃度水素ガスに分離する。水素純化部9としては、例えばパラジウム、バナジウムもしくはタンタルなどの金属膜からなる水素透過膜や、石英系の水素透過半透膜を用いることができる。水素純化部9において生成された低濃度水素ガスは、配管などを介して燃焼部8へ送給される。高濃度水素ガスは、配管等を介して分析装置200へ送給される。

【0074】

分析装置200は、キャリアガス保持部201、キャリアガス保持部201に配管等を介して接続されたカラム203、カラム203に配管等を介して接続された水素炎イオン化検出器(FID)205、及びFID205に配管等を介して接続された遮断部210を備える。

【0075】

キャリアガス保持部201には、ヘリウム、窒素等の不活性ガスが保持されている。キャリアガス保持部201の出口側の配管には被測定対象ガス供給口202が配置されている。被測定対象ガスは、被測定対象ガス供給口202から供給され、キャリアガス保持部201から送給される不活性ガスの流れとともにカラム203に送給される。

【0076】

カラム203は、配管等を介して送給されたガスを、ガス成分毎に分離する。カラム203は、周囲に配置された電気ヒータ204により、所定の温度に加温される。カラム203を加熱する装置としては、電気ヒータ204を用いる必要はなく、例えばヒートパイプを用いて、水素発生装置100で発生する熱の一部を供給するようにしてもよい。カラムとしてはキャピラリーカラム又はパックドカラム等が利用可能である。

【0077】

カラム203において成分分離されたガスは、配管等を介してFID205に送給される。FID205は、カラム203から送給されたガスを水素純化部9から供給された高濃度水素ガスとともに燃焼させ、被測定対象ガスをイオン化する。FID205は、解析制御部206により制御される。

【0078】

FID205、解析制御部206、及び電気ヒータ204等を駆動するのに必要な電力は、二次電池等から供給することが可能であるが、図1に示すような燃料電池セル7を図14の水素純化部9の出口側に設置し、水素純化部9からの低濃度水素ガスの供給によって燃料電池セル7を駆動させ、抽出した電気エネルギーを利用してもよい。

【0079】

FID205において、分解されて二酸化炭素と水蒸気となった被測定対象ガスと、高濃度水素ガスの燃焼により生成した水蒸気を含んだ排ガスは、配管等を介して接続された遮断部210へ送給される。遮断部210は、遮断弁220及び検知部230を有する。遮断部210は、第1の実施の形態において説明した遮断部10の構成と実質的に同様であるので説明を省略する。

【0080】

第2の実施の形態に係る分析システムによれば、FID205における燃焼の不具合により、検知部230に流入する排ガス中の水素の濃度が通常運転時よりも高くなった場合に、検知部230に配置された検知用燃焼部において発生した燃焼熱により熱変形部材が変形し、その変形の伝達により遮断弁220が作動して流路が遮断される。これにより、外部への水素ガスの放出を抑制可能な安全性の高い分析システムが提供できる。

【0081】

(その他の実施の形態)

本発明は上記の実施の形態によって記載したが、この開示の一部をなす論述及び図面はこの発明を限定するものであると理解すべきではない。この開示から当業者には様々な代替実施の形態、実施例及び運用技術が明らかとなろう。

【0082】

図10〜図13に示す第1の実施の形態の変形例においては、図1に示す燃料電池システムに対し、酸素供給部40、入口側遮断弁50、及び熱交換部60を順次付加する例を示したが、これらを図1の燃料電池システムにそれぞれ単独で付加することも勿論可能であるし、また、任意に組み合わせた燃料電池システムを利用することも可能である。図10〜図13に示す酸素供給部40、入口側遮断弁50、及び熱交換部60を、第2の実施の形態に示す水素発生装置100に組み込んで、携帯用分析機器として利用することも可能であることは勿論である。

【0083】

このように、本発明はここでは記載していない様々な実施の形態等を含むことは勿論である。したがって、本発明の技術的範囲は、上記の説明から妥当な特許請求の範囲に係る発明特定事項によってのみ定められるものである。

【図面の簡単な説明】

【0084】

【図1】本発明の第1の実施の形態に係る水素発生装置(燃料電池システム)を示す全体構成図である。

【図2】本発明の第1の実施の形態に係る水素発生装置(燃料電池システム)に用いられる遮断部の第1の例を示す模式図である。

【図3】本発明の第1の実施の形態に係る水素発生装置(燃料電池システム)に用いられる遮断部の第2の例を示す模式図である。

【図4】図2及び図3に示す検知用燃焼部の一例を表す模式図である。

【図5】本発明の第1の実施の形態に係る水素発生装置(燃料電池システム)に用いられる遮断弁(機械式弁)の一例を示す断面図である。

【図6】本発明の第1の実施の形態に係る水素発生装置(燃料電池システム)に用いられる検知部の第1の例を示す斜視図である。

【図7】図6のスリット接続部を表す斜視図である。

【図8】本発明の第1の実施の形態に係る水素発生装置(燃料電池システム)に用いられる検知部の第2の例を示す斜視図である。

【図9】本発明の第1の実施の形態に係る水素発生装置(燃料電池システム)に用いられる検知部の第3の例を示す斜視図である。

【図10】本発明の第1の実施の形態の第1の変形例に係る水素発生装置(燃料電池システム)を示す全体構成図である。

【図11】本発明の第1の実施の形態の第2の変形例に係る水素発生装置(燃料電池システム)を示す全体構成図である。

【図12】図11の入口側遮断弁の詳細を示す断面図である。

【図13】本発明の第1の実施の形態の第3の変形例に係る水素発生装置(燃料電池システム)を示す全体構成図である。

【図14】本発明の第2の実施の形態に係る水素発生装置(分析システム)を示す全体構成図である。

【符号の説明】

【0085】

1…容器

3…気化部

4…改質部

4…水素発生部

5…COシフト部

6…メタネーション部

7…燃料電池セル

8…燃焼部

9…水素純化部

10…遮断部

11…断熱部

12…エアポンプ

13…電気回路

20…遮断弁

31…検知用燃焼部

32a…サーモスタット

32b…温度ヒューズ

34…排ガス入口部

35…排ガス出口部

36…スリット接続部

37…内管

38…外管

50…入口側遮断弁

51…本体

58…燃料

59…内部室

59a…第1室

59b…第2室

60…熱交換部

100…水素発生装置

200…分析装置

201…キャリアガス保持部

202…被測定対象ガス供給口

203…カラム

204…電気ヒータ

205…FID

206…解析制御部

210…遮断部

220…遮断弁

230…検知部

303…接続部材

304…熱変形部材

307…第2のガス充填袋

308…第1のガス充填袋

【技術分野】

【0001】

本発明は、水素発生装置及びこれを用いた燃料電池システムに関する。

【背景技術】

【0002】

近年、石油等の化石燃料の枯渇及び地球環境への影響を考慮した新エネルギーの開発が進められてきている。中でも、産業上多くの用途を有する水素を利用した水素エネルギー利用技術が注目されてきており、水素を酸素と反応させて電気エネルギーを抽出する燃料電池システムの開発が進んでいる。特に近年は、携帯用電子機器の小型電源に利用可能な燃料電池システムへの期待が高まりつつある。

【0003】

燃料電池システムを小型電源の燃料として利用する場合、燃料には水素ガス自体を用いるのではなく、ジメチルエーテルやメタノール等のエネルギー密度の高い有機物を用いるのが望ましい。なぜなら、水素ガスを長時間駆動可能な小型電源の燃料として用いる場合には、エネルギー密度を高めるために、水素ガスを数十〜数百気圧にまで圧縮しなければならないため、容器の強度を確保するために重く大きい燃料容器としなければならず、軽薄短小化の要望を満足することが困難なためである。

【0004】

水素の代わりに、ジメチルエーテルやメタノール等の有機物を利用し、システム内に設置された改質器により水素を発生させ、発生させた水素を用いて燃料電池を駆動する燃料電池システムが知られている(例えば、特許文献1参照。)。燃料電池から排出された未使用の水素ガスは、触媒燃焼器において触媒燃焼させ、システムの外部に排出されないようにする必要がある。

【0005】

しかしながら、特許文献1のシステムでは、触媒燃焼器内の触媒が劣化した場合に、未使用の水素ガスが十分に燃焼されずに装置外部に放出され続ける場合があるため、必要に応じて別途安全装置を設ける場合が一般的である。

【0006】

一方、触媒燃焼器内の温度を測定することにより、触媒劣化等の触媒燃焼器の異常を検知するシステムが知られている(例えば、特許文献2参照。)

しかしながら、特許文献2のシステムでは、温度を測定するための測定機構及び測定温度に基づく異常を診断するための電子的機構を別途必要とする。そのため、装置が複雑化、大型化し、装置又はシステム全体としての小型化が困難になる。また、測定機構及び電子的機構を駆動させるための電力が更に必要となるため、エネルギー効率が悪くなる。

【0007】

【特許文献1】特開2004−319467号公報

【特許文献2】特開2005−158597号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

本発明は、未使用の水素ガスの装置外部への放出を抑制でき、安全且つ簡素な構成で装置全体の小型化が可能な水素発生装置及び燃料電池システムを提供する。

【課題を解決するための手段】

【0009】

本願発明の態様によれば、有機物原料を収容する容器と、有機物原料から水素含有ガスを発生させる水素発生部と、水素含有ガスの一部を燃焼させる燃焼部と、燃焼部から排出される排ガスを更に燃焼させ、燃焼による温度変化で生じる物理的変形により排ガス中の可燃性ガス濃度を検知する検知部と、物理的変形に連動して排ガスの排出を遮断する遮断弁とを備える水素発生装置が提供される。

【0010】

本願発明の他の態様によれば、有機物原料を収容する容器と、有機物原料から水素含有ガスを発生させる水素発生部と、水素含有ガスから一酸化炭素を除去する一酸化炭素除去手段と、一酸化炭素が除去された水素含有ガスを酸素と反応させて発電する発電部と、発電部から排出された排ガスを燃焼させる燃焼部と、燃焼部から排出される排ガスを更に燃焼させ、燃焼による温度変化による物理的変形により排ガス中の可燃性ガス濃度を検知する検知部と、物理的変形に連動して排ガスの検知部への供給を遮断する遮断弁とを備える燃料電池システムが提供される。

【発明の効果】

【0011】

本発明によれば、未使用の水素ガスの装置外部への放出を抑制でき、安全且つ簡素な構成で装置全体の小型化が可能な水素発生装置及び燃料電池システムが提供できる。

【発明を実施するための最良の形態】

【0012】

次に、図面を参照して、本発明の第1及び第2の実施の形態を説明する。以下の図面の記載においては、同一又は類似の部分には同一又は類似の符号を付している。以下に示す実施の形態は、この発明の技術的思想を具体化するための装置や方法を例示するものであって、この発明の技術的思想は構成部品の構造、配置等を下記のものに特定するものではない。この発明の技術的思想は、特許請求の範囲において種々の変更を加えることができる。

【0013】

第1及び第2の実施の形態においては、エタノール又はジメチルエーテル等の有機物原料から水素を発生させ、発生させた水素を、発電又はガス分析等の種々の用途に使用した後に、未使用の水素を含むガスの装置外部への排出を抑制する水素発生装置を例示する。そのため、第1及び第2の実施形態に係る水素発生装置は、例えば、図1に示すように、有機物原料を収容する容器1と、有機物原料から水素含有ガスを発生させる水素発生部4と、水素含有ガスの一部を燃焼させる燃焼部8と、燃焼部8から排出される排ガスを更に燃焼させ、燃焼による温度変化による物理的変形により排ガス中の可燃性ガス濃度を検知する検知部30と、変形に連動して排ガスの排出を遮断する遮断弁20とを備える。

【0014】

なお、以下に示す第1の実施の形態においては、水素発生装置を燃料電池システムに利用する場合を例示する。第2の実施の形態においては、水素発生装置を分析システムに利用する場合を例示する。

【0015】

(第1の実施の形態)

−水素発生装置(燃料電池システム)−

第1の実施の形態に係る燃料電池システム(水素発生装置)は、図1に示すように、有機物原料を含む燃料を収容する容器1と、有機物原料から水素含有ガスを発生させる水素発生部(改質部)4と、水素含有ガスから一酸化炭素を除去する一酸化炭素除去手段(COシフト部)5と、一酸化炭素が除去された水素含有ガスを酸素と反応させて発電する発電部(燃料電池セル)7と、燃料電池セル7から排出された排ガスを燃焼させる燃焼部8と、燃焼部8から排出される排ガスを更に燃焼させ、燃焼による温度変化による物理的変形により排ガス中の可燃性ガス濃度を検知する検知部30と、物理的変形に連動して排ガスの検知部30への供給を遮断する遮断弁20とを備える。なお、「物理的変形」とは、物体の融解、体積変化、形状変化、長さの変化、等の物理量の変化をいう。

【0016】

容器1に収容される有機物原料としては、メタノール、エタノール等のアルコールが使用可能である。有機物原料としてメタノールを使用する場合は、メタノールと水のモル比が、1:1から1:2の間が好ましい。

【0017】

容器1に収容される有機物原料としては、ジメチルエーテル等の液化ガスを用いることも可能である。ジメチルエーテルは、常温での飽和蒸気圧が絶対圧力で約6気圧と大気圧より高圧である。そのため、ポンプを用いずとも、燃料自身の圧力を利用して後述する気化部3へ送給することができる。ジメチルエーテルと水は、容器1内で混合せずに、気化部3へ通じる配管又は気化部3内において混合させてもよいし、容器1内において予め混合させてもよい。

【0018】

ジメチルエーテルの水素への改質反応をより効率よく進行させるためには、水の量は化学量論より多くするのがよい。このため、気化部3に供給されるジメチルエーテルと水のモル比は、1:3から1:4の間が好ましい。ジメチルエーテルと水は、常温(25℃)付近ではモル比で1:7程度しか溶解しないが、メタノールを添加することによりジメチルエーテルと水の相溶性が向上し、容器1内に収容した場合に、液相が均一相になる。したがって、ジメチルエーテルと水の混合物に対し、メタノールを重量比で5〜10%の割合で添加したものを、利用するのが望ましい。

【0019】

ジメチルエーテルと水との混合物にメタノールを添加した場合であっても、自身の圧力としては、常温で約3〜5気圧の飽和蒸気圧が得られる。その他、用いられる液化ガスとしてはプロパン、イソブタン、ノルマルブタン等が挙げられるが、これらは何れも常温における飽和蒸気圧が大気圧より高圧である。

【0020】

容器1は、配管等を介して流量制御部2に接続されている。流量制御部2は、容器1から送給される燃料の流量を制御する。流量制御部2としては、例えば、有機物原料としてメタノールを使用する場合には、ダイヤフラムポンプ、プランジャーポンプ、ギヤポンプ、チューブポンプ等を用いることができる。有機物原料としてジメチルエーテルを使用する場合には、流量制御部2としては、オリフィス、ニードルバルブ、ベローズバルブ、ダイヤフラムバルブ、バタフライバルブ等を用いることができる。流量制御部2としては、他にも、互いに異なる形状の複数のオリフィスを組み合わせたものや、温度調整により流体の粘性を変化させて流量調節する温度可変型オリフィス等を用いることもできる。

【0021】

流量制御部2を通過した燃料は、配管等を介して気化部3に送給される。気化部3は、容器1から送給された燃料を加熱し、気化する。気化部3で気化された燃料は、配管等を介して改質部4に送給される。改質部4の内部には、気化した燃料が通過するための流路が設けられている。流路の内壁面には、気化した燃料の改質ガスへの改質反応を促進するための改質触媒が設けられており、改質部4に送給された燃料が水素含有ガス(改質ガス)に改質される。

【0022】

改質部4で生成された改質ガスは、配管等を介してCOシフト部5へ送給される。COシフト部5の内部には、改質ガスが通過する流路が設けられている。流路の内壁面には、改質ガスに含まれる一酸化炭素のシフト反応を促進するためのシフト触媒が設けられている。COシフト部5へ送給された改質ガスは、水素の他に、副生物として二酸化炭素や一酸化炭素が含まれる。一酸化炭素は、燃料電池セルのアノード触媒を劣化させ、燃料電池セル7の発電性能を低下させる。このため、COシフト部5において、改質ガスに含まれる一酸化炭素を、二酸化炭素と水素へシフト反応させることにより、改質ガス中の一酸化炭素量を低減すると共に水素生成量の増加を図ることができる。

【0023】

COシフト部5内において一酸化炭素が低減された改質ガスは、配管等を介してメタネーション部6へ送給される。COシフト部5から送給された改質ガスの中は、未だ1〜2%程度の一酸化炭素が含まれている。このため、メタネーション部6において、改質ガス中に残存する一酸化炭素をメタン及び水へ転化するためのメタン化反応を進行させ、一酸化炭素を除去する。メタネーション部6の内部には、改質ガスが通過する流路が設けられており、流路の内壁面には、改質ガスに含まれる一酸化炭素のメタン化反応を促進するためのメタネーション触媒が設けられている。

【0024】

メタネーション部6内の改質ガスは、配管等を介して燃料電池セル7に送給される。燃料電池セル7においては、改質ガス中の水素と大気中の酸素とが反応し、水が生成されるとともに発電が行われる。

【0025】

燃料電池セル7から排出された排ガスは、配管を介して燃焼部8へ送給される。燃料電池セル7からの排出ガスには、未反応の水素及びメタン等の可燃性ガスが含まれている。燃焼部8においては、可燃性ガスを、エアポンプ12を介して注入された大気中の酸素を用いて燃焼させる。燃焼の際に発生する燃焼熱は、主に気化部3と改質部4の加熱に利用される。加熱の効率、温度の均一化及び周囲の電子回路等の耐熱性の低い部品の保護のため、気化部3、改質部4、COシフト部5、メタネーション部6、燃焼部8は、断熱部11より周囲を覆われている。

【0026】

燃焼部8の出口側には、遮断部10が設けられている。遮断部10は、検知部30と検知部30の入口側に配置された遮断弁20を有する。検知部30は、燃焼部8から排出される排ガスを触媒により燃焼させ、燃焼による温度変化で生じる物理的変形により排ガス中の可燃性ガス濃度を検知する。遮断弁20は、燃焼による温度変化で生じる物理的変形に連動して排ガスの検知部30への排出を遮断する。遮断弁20としては、電磁弁又は機械式弁が利用可能である。検知部30及び遮断弁20の詳細は後述する。

【0027】

燃焼部8内から排出された排ガスは、燃焼部8の出口側の配管等に接続された遮断弁20を通過し、遮断弁20の出口側の配管等に接続された検知部30に送給される。検知部30においては、排ガス中に含まれる可燃性ガスが触媒燃焼され、除去される。可燃性ガスが除去された排ガスは、図1の燃料電池システムの外部に排出される。

【0028】

第1の実施の形態に係る燃料電池システム(水素発生装置)によれば、燃焼部8から排出された排ガス中の可燃性ガスを、検知部30に配置された触媒により更に燃焼させる。排ガス中の可燃性ガス濃度が低い場合は、検知部30の温度上昇は小さいが、例えば、燃焼部8の燃焼触媒が劣化する等の異常が発生することにより、燃焼部8中の可燃性ガスが十分に燃焼されなくなると、検知部30での燃焼反応する排ガスの量が増大し、検知部30の温度が徐々に上昇する。検知部30の温度が、熱変形部材の変形温度より高くなると、例えば熱変形が融解により生じる場合は検知部30に内蔵された熱変形部材の融点より高くなると、検知部30内の熱変形部材が変形する。熱変形部材の変形が遮断弁20に伝達されることにより、燃焼部8と検知部30との間の流路が自動的に遮断される。なお、流路の遮断により、図1に示す燃料電池システムの内部圧力が過度に上昇する場合が考えられるが、内部圧力の調整方法については、後述する。

【0029】

第1の実施の形態に係る燃料電池システムによれば、温度変化により生じる物理的変化により、未使用の水素ガスの装置外部への放出を容易に抑制できるため、簡素な構成で装置全体の小型化も実現可能な安全性の高い燃料電池システムを提供できる。

【0030】

−遮断部10の詳細(遮断弁20を電気的に駆動する場合)−

(第1の例)

図1の遮断弁20として電磁弁を用い、この遮断弁20を電気的に駆動する場合の例(第1の例)を図2に示す。検知部30は、燃焼部8の出口側の流路に配置された検知用燃焼部31と、検知用燃焼部31の外壁表面に配置され、温度変化により物理的に変形し、遮断弁20の開閉状態を電気的に制御する自動温度調節制御装置(サーモスタット)32aとを備える。

【0031】

サーモスタット32aにおいては、内部に配置されたバイメタル(図示省略)が熱変形部材として作用する。バイメタルの配置により、サーモスタット32aが昇温時に切状態となるようにすることもできるし、入状態となるようにすることも可能である。例えば、昇温時に切状態となるサーモスタット32aを使用する場合は、サーモスタット32aをノーマルクローズタイプの電磁弁(遮断弁20)と電気回路13で接続する。サーモスタット32aが切状態となって電磁弁に通電しなくなれば、電磁弁が閉状態になる。

【0032】

昇温時に入状態となるサーモスタット32aを使用する場合は、サーモスタット32aをノーマルオープンタイプの電磁弁と電気回路13で接続する。サーモスタット32aが入状態となって電磁弁(遮断弁20)に通電すれば、電磁弁が閉状態になる。可燃性ガスの外部への排出抑制を考慮すると、何れの形式のサーモスタット32aにおいても、温度が再び下がった場合に遮断弁20を開状態に復帰させない構造とするのが望ましい。

【0033】

検知用燃焼部31としては、例えば図4(c)に示すように、アルミ製のマイクロチャネルリアクタ39を用いることができる。マイクロチャネルリアクタ39としては、図4(a)及び図4(b)に示すように、アルミ等の金属版を機械加工し、パラレルチャネル310を形成した後に、チャネル表面に燃焼触媒を担持し、図4(c)に示すように、パラレルチャネル310とパラレルチャネル311とを対向させる。そして、これをアルミ筐体に封入したものが、検知用燃焼部31として利用可能である。マイクロチャネルリアクタ39の材質としては、熱伝導率の高いアルミを使用することにより、発生した燃焼熱を迅速且つ効率的にサーモスタット32aに伝えることができる。

【0034】

図2に示す遮断部10によれば、検知用燃焼部31の温度上昇に応じて変形するサーモスタット32aのバイメタルに連動し、遮断部10の開閉状態が電気的に制御される。このため、燃焼部8における温度変化を電子的機構により測定・分析して異常を検知する従来のシステムに比べて、より簡素な構成で未反応の水素ガスの外部への排出を効果的に抑制でき、小型化も実現できる。

【0035】

(第2の例)

遮断弁20として電磁弁を用い、この遮断弁20を電気的に駆動する場合の例(第2の例)を図3に示す。検知部30は、燃焼部8の出口側の流路に配置された検知用燃焼部31を備える点では第1の例と同様であるが、第1の例のサーモスタット32aの代わりに、検知用燃焼部31の外壁表面に配置され、温度変化により物理的に変形し、遮断弁20の開閉状態を電気的に制御する温度ヒューズ32bを備える。

【0036】

温度ヒューズ32bにおいては、温度ヒューズ32bの内部に配置される低融点金属が、熱変形部材として作用する。低融点金属の種類を選ぶことにより、温度ヒューズ32bの動作温度を変えることができる。低融点金属としては、例えば、Pb−Sn、Pb−Ag、Bi−Sn、In−Bi−Sn、Pb−Sn−Ag、Sn−Cu等が利用可能である。

【0037】

図3に示すように、温度ヒューズ32bは、ノーマルクローズタイプの電磁弁(遮断弁20)と電気回路13により接続される。温度ヒューズ32bが切状態となって電磁弁に通電しなくなれば、電磁弁(遮断弁20)が閉状態になる。検知用燃焼部31としては、図4(c)に示すようなアルミ製のマイクロチャネルリアクタ39を用いることができる。

【0038】

図3に示す遮断部10によれば、検知用燃焼部31の温度上昇より回路が切断される温度ヒューズ32bに連動して、遮断部10の開閉状態が電気的に制御される。温度ヒューズ32bは、検知用燃焼部31の温度が再び下がった場合においても遮断弁20を開状態に復帰させないため、燃焼部8における温度変化を電子的機構により測定・分析して異常を検知する従来のシステムに比べて、より簡素な構成で未反応の水素ガスの外部への排出を抑制でき、小型化も実現できる。

【0039】

−遮断部10の詳細(遮断弁20を機械的に駆動する場合)−

(第1の例)

図1に示す遮断弁20として機械式弁を用い、この機械式弁を機械的に制御する場合の例(第1の例)を図5〜図7に示す。遮断弁20としては、例えば、図5の断面図に例示するような遮断弁20が好適である。

【0040】

図5に示す遮断弁20は、本体21の内部に設けられた内部室28に、内部室28を第1室28a及び第2室28bに区画するための隔壁23が配置されている。第1室28aの中には、ばね22が収容されている。第2室28bの中には、隔壁23に固定された弁棒24が配置されている。弁棒24の先端は、排ガスを送給するための流路25に対向している。

【0041】

隔壁23には、遮断弁駆動棒(制御棒)27に接続されたストッパー26が固定されている。遮断弁駆動棒27が、後述する熱変形部材の変形による機械的動力により、本体21の外方向に引っ張られると、ストッパー26が外れ、ばね22の張力により隔壁23が流路25側に移動し、弁棒24により流路25が遮断される。

【0042】

図5に示す遮断弁20を使用する場合に好適な検知部30の例を図6に示す。検知部30は、筒状の内管37及び内管37を取り巻く筒状の外管38からなる二重管構造の検知管41を備える。内管37及び外管38の両端部分は、図示を省略する円板状の部材により密閉されている。外管38の側面には、排ガス入口部34及び排ガス出口部35が開口しており、内管37と外管38との間の隙間が、図1の燃焼部8から送給された排ガスを通すための排ガス流路となる。排ガス流路の内部には、検知用燃焼部31が配置されている。検知用燃焼部31には、可燃性ガスを燃焼させるための固体状の燃焼触媒が充填されている。

【0043】

内管37の内側には、検知用燃焼部31と隣接する熱変形部材304と、熱変形部材304に接続された第1のばね302と、第1のばね302に接続された接続部材303と、接続部材303に一端が接続され、他端が固定された第2のばね301が配置されている。第1及び第2のばね302,301は、それぞれ伸びた状態で、端部が内管37の端面に固定されている。

【0044】

熱変形部材304としては、例えば、Pb−Sn、Pb−Ag、Bi−Sn、In−Bi−Sn、Pb−Sn−Ag、Sn−Cu等の低融点金属が利用可能である。低融点金属の種類を選ぶことにより、検知部30の動作温度を変えることができる。第1及び第2のばね302,301としては、金属製のコイルばねが採用可能である。

【0045】

内管37及び外管38の側面には、それぞれ内管スリット371及び外管スリット381が形成されている。内管スリット371と外管スリット381との間には、図7に示すような筒状のスリット接続部36が接続されている。図7に示すスリット接続部36の一端が、図6に示す内管スリット371と溶接等により固定される。図7のスリット接続部36の他の一端が、図6に示す外管スリット381と溶接等に固定される。スリット接続部36の両端が溶接により固定されることで、排ガス入口部34から流入した排ガスが、内管スリット371から内管37内側を介して、あるいは外管スリット381から外部に漏れることなく排ガス出口部35から流出するようになっている。

【0046】

遮断弁駆動棒(制御棒)27は、外管スリット381及び内管スリット371を通じて接続部材303に接続されている。遮断弁駆動棒27は、熱変形部材304の変形により生じる第2のばね301の伸縮により機械的に移動し、図5に示す遮断弁20の開閉状態を制御する。

【0047】

図6の排ガス入口部34から流入した排ガスは、内管37と外管38の隙間にある排ガス流路を流れ、検知用燃焼部31を通過し、排ガス出口部35から排出される。排ガスの可燃性ガスの濃度が高くなると、検知用燃焼部31において発生する燃焼熱により、熱変形部材304が融解する。その結果、第2のばね301が縮み、接続部材303及び遮断弁駆動棒27が排ガス入口部34側に移動する。図6の遮断弁駆動棒27が移動することにより、図5のストッパー26が、本体21の外側に引っ張られるため、弁棒24により流路25が遮断される。

【0048】

図5〜図7に示す遮断部10によれば、検知用燃焼部31の温度上昇に応じて熱変形部材304が融解することにより、図6に示す第2のばね301が縮み、第2のばね301に連動する遮断弁駆動棒27が機械的に移動することにより、図5に示す遮断弁20が、燃焼部8の出口側の流路を遮断する。これにより、小型化が可能で、簡素な構成で未反応の水素ガスの外部への排出を抑制可能な燃料電池システムを提供できる。

【0049】

(第2の例)

図1に示す遮断部10における流路の遮断を機械的に行う場合の他の例(第2の例)を図5及び図8に示す。遮断弁20としては、図5の断面図に例示するような遮断弁20が好適である。

【0050】

検知部30は、図8に示すように、内管37及び外管38を有し、内管37及び外管38の間に排ガスを流通させるための排ガス流路を備える検知管41と、排ガス流路内に配置された検知用燃焼部31と、内管37の内側において検知用燃焼部31と隣接する第1のばね(第1の熱変形部材)306を有する。接続部材303は、第1のばね306の他端に接続されている。第2のばね(第2の熱変形部材)305は、接続部材303に一端が接続され、他端が内管37の端面に固定されている。遮断弁駆動棒27は、接続部材303に接続され、第1のばね306の変形により、遮断弁20の開閉状態を機械的に制御する。

【0051】

第1及び第2のばね306,305は、第1及び第2のばね306,305が伸びた状態で、それぞれの端部が内管37の端面に固定されている。第1のばね306としては、温度上昇時に縮むタイプの形状記憶合金ばねが好適である。形状記憶合金ばねの種類を選ぶことにより、動作温度を変えることができる。

【0052】

排ガス入口部34から流入した排ガスは、内管37と外管38の隙間の排ガス流路を流れ、検知用燃焼部31を通過した後、排ガス出口部35から排出される。排ガスの可燃性ガスの濃度が高くなると、検知用燃焼部31において発生した燃焼熱により、第1のばね306が収縮し、収縮に連動して接続部材303が排ガス出口部35側に移動する。これにより、接続部材303に接続された遮断弁駆動棒27が駆動し、図5に示すストッパー26が外れ、弁棒24が流路を遮断して排ガスの流れを自動的に停止させる。熱変形部材としての第1のばね306の変形により、遮断弁20が自動的に流路を遮断するので、燃焼部8の温度変化を電子的機構により計算して異常を検知するシステム等に比べて小型化が可能で、且つ簡素な構成で未反応の水素ガスの外部への排出を抑制できる。

【0053】

なお、第1のばね306と第2のばね305の両方にそれぞれ同一の引っ張り張力を有する形状記憶合金ばねを使用することができる。これにより、形状記憶合金ばねの温度差に起因する引っ張り力の差を利用して、遮断弁駆動棒27を動かすことができるため、図6に示す検知部30を使用する場合、或いは第1のばね306のみに形状記憶合金ばねを使用する場合に比べて、排ガス自体の温度が元々高い場合や周辺の環境温度が高くなった場合でも、誤動作を抑制できるという利点を有する。なお、第1のばね306と第2のばね305の両方に形状記憶合金ばねを用いる場合は、第1のばね306から第2のばね305への熱伝導によるばねの等温化を抑制するために、接続部材303を熱伝導率が低い材料で構成するのが望ましい。

【0054】

(第3の例)

図1に示す遮断部10における流路の遮断を機械的に行う場合の更に他の例(第3の例)を図5及び図9に示す。遮断弁20としては、図5の断面図に例示するような遮断弁20が好適である。

【0055】

検知部30は、図9に示すように、内管37の内側において検知用燃焼部31と隣接する第1のガス充填袋308、第1のガス充填袋308に接続された接続部材303、及び接続部材303に接続された第2のガス充填袋307が配置されている。第1及び第2のガス充填袋308,307は、例えばワイヤ309a,309b等を介して接続部材303に接続されている。

【0056】

第1及び第2のガス充填袋308,307は可撓性を有し、内部に液化ガス又は圧縮ガスが充填されている。液化ガスとしては、ジメチルエーテル、フロン等が好適である。圧縮ガスとしては、二酸化炭素、窒素等が好適である。第1及び第2のガス充填袋308,307に充填するガスの種類を選ぶことにより、検知部30の動作温度を変えることができる。

【0057】

排ガス入口部34から流入した排ガスは、内管37と外管38の隙間の排ガス流路を流れ、検知用燃焼部31を通過した後、排ガス出口部35から排出される。排ガス中の可燃性ガスの濃度が高くなると、検知用燃焼部31において発生した燃焼熱により、第1のガス充填袋308が加熱され、内部圧力が高くなることにより第1のガス充填袋308が膨らむ。その結果、接続部材303及び遮断弁駆動棒27が排ガス入口部34側に移動する。図9の遮断弁駆動棒27が移動することにより、図5のストッパー26が本体21の外側に引っ張られるため、弁棒24が流路25を遮断して排ガスの流れを停止させるので、燃焼部8の温度変化を電子的機構により計算して異常を検知する従来のシステムに比べて小型化が可能で、且つ簡素な構成で未反応の水素ガスの外部への排出を抑制できる。

【0058】

更に、図9に示す第3の例においては、熱変形部材である第1及び第2のガス充填袋308,307の内部圧力の差を利用して、遮断弁駆動棒27を動かすので、排ガス自体の温度が元々高い場合や周辺の環境温度が高くなった場合でも、誤動作を防止できるという利点を有する。

【0059】

(第1の実施の形態の第1の変形例)

第1の実施の形態の第1の変形例に係る燃料電池システムは、図10に示すように、検知部30の入口側に配置され、燃焼に必要な酸素(空気)を排ガスが供給される流路の外部から吸引して検知部30に供給する酸素供給部40を更に備える点が、図1に示す燃料電池システムと異なる。酸素供給部40は、検知部30と遮断弁20の間に設置され、両者と配管等で接続されている。酸素供給部40としては、例えば、エジェクターを用いることができる。他は、図1に示す燃料電池システムと実質的に同様であるので、重複した説明を省略する。

【0060】

図10に示す燃料電池システムによれば、酸素供給部40を設置し、検知部30に空気中の酸素を常時供給することにより、例えば燃焼部8に空気を供給するエアポンプ12が故障した場合においても遮断弁20が適切に作動し、システム内部を密閉することができるため、安全性が向上する。

【0061】

(第1の実施の形態の第2の変形例)

第1の実施の形態の第2の変形例に係る燃料電池システムは、図11に示すように、気化部3の入口側に配置された入口側遮断弁50を更に備える。入口側遮断弁50は、流量制御部2と気化部3と配管等で接続されている。例えば、燃焼部8の燃焼触媒の劣化や、エアポンプ12の故障により、遮断弁20が作動した場合に、エアポンプ12を用いて酸素を供給し続けると、システム内部の圧力が限界吐出圧にまで高まり得る。また、燃料として液化ガスを使用し、これをオリフィス等の流量制御部2を用いて供給している場合は、燃料の有する飽和蒸気圧までシステム内部の圧力が高まり得る。システム内部の圧力が、通常運転時よりも高くなってしまう。そのため、入口側遮断弁50を設置し、遮断弁20が作動した場合には、入口側遮断弁50も作動させて改質部4への燃料供給を停止させることにより、システム内部の圧力が上昇することを抑制できる。

【0062】

ここで、図11に示す検知部30の熱変形部材の変形発生の伝達が、図2、図3に示すような電気的なものである場合は、入口側遮断弁50としても、遮断弁20と同様の構成の電磁弁を使用することができる。この場合、遮断弁20の作動の原因がエアポンプ12の故障でない場合は、エアポンプ12の限界の吐出圧までシステム内部の圧力が高まり得るので、エアポンプ12の入口側または出口側に電磁弁を更に設置し、遮断弁20及び入口側遮断弁50の作動と連動させて動かすのが望ましい。あるいは、エアポンプ12の構造として、遮断弁20及び入口側遮断弁50の電磁弁の作動と共にエアポンプ12への電力供給を停止してもよい。

【0063】

また、検知部30の熱変形部材の変形発生の伝達が、図5〜図9に示すような機械的なものである場合は、例えば図12の断面図に示すような入口側遮断弁50が好適である。図12に示す入口側遮断弁50は、本体51の内部に設けられた内部室59に、内部室59を第1室59a及び第2室59bに区画するための隔壁53が配置されている。第2室59b内には、ばね52が収容されている。第2室59b内には、隔壁53に固定された弁棒54が配置されている。弁棒54の先端は、燃料58を送給するための流路55に対向している。ばね52のばね定数は、燃料の圧力が通常運転時より高くなった場合に弁棒54が流路55を遮断する程度に設定されている。

【0064】

流路55の入口側は、配管を介して流量制御部2及び容器1に接続されている。流路55の入口側には、第1室59aに接続された分岐路56が配置されている。図11に示す容器1から送給された燃料は、流量制御部2を通過し、図12の流路55を通過する。このとき、燃料の一部は、弁駆動用燃料として分岐路56を介して第1室59aに送給される。

【0065】

燃料の圧力が通常運転時より高くなると、第1室59a側から隔壁53に作用する燃料の力が通常運転時より大きくなり、第2室59b側にあるばね52を更に圧縮させ、隔壁53に接続された弁棒54を下方に移動させて、燃料の流路を遮断する。ばね52のばね定数や、弁棒54の長さを変えることにより、流路55が遮断される場合のシステム内部の圧力を設定できる。ばね52の種類としては、コイルばね、板ばね、空気ばね等を用いることができる。

【0066】

なお、遮断弁20の作動の原因がエアポンプ12の故障でない場合は、エアポンプ12が作動し続けることにより、エアポンプ12の限界の吐出圧までシステム内部の圧力が高まり得るので、図12に示すような入口側遮断弁50を、エアポンプ12の出口側にも設置することが望ましい。一方、遮断弁20の作動の原因がエアポンプ12の故障の場合は、エアポンプ12の構造によっては、燃焼部8から水素含有ガスがエアポンプ12側に逆流する可能性がある。逆流を防止するために、エアポンプ12の出口側に逆止弁等を更に設置することが望ましい。

【0067】

エアポンプ12の構造が、出口側の圧力がある値まで上昇しないと逆流しない構造のものであれば、図12に示すような入口側遮断弁50を、エアポンプ12の出口側に設置することも可能である。使用するエアポンプ12が、ガスを容易に逆流させる構造の場合は、図12に示すような入口側遮断弁50と逆止弁を両方設置することが望ましく、圧力がある値まで上昇しないと逆流しないような構造であれば、図12に示すような入口側遮断弁50のみを設置すればよい。他は、図10に示す燃料電池システムと実質的に同様であるので、重複した説明を省略する。

【0068】

図11及び図12に示す燃料電池システムによれば、入口側遮断弁50が配置されることにより、改質部4等の内部圧力の上昇を抑制できるため、安全性が向上する。

【0069】

(第1の実施の形態の第3の変形例)

第1の実施の形態の第3の変形例に係る燃料電池システムは、図13に示すように、燃焼部8の出口側に配置され、排ガスの熱エネルギーを、気化部3へ送給される有機物原料の熱エネルギーと交換する熱交換部60を更に備える。

【0070】

熱交換部60は、気化部3の入口側の配管と燃焼部8の出口側の配管との間に配置されている。熱交換部60の材質としては、アルミ等の熱伝導率が高い材料を用いることが望ましい。熱交換部60は、気化部3の入口側の配管を通過した燃料に対し、燃焼部8からの排ガスが保有する熱エネルギーを熱交換部60を通じて与えることにより、燃焼部8の出口側を流れる排ガスを冷却する。他は、図12に示す燃料電池システムと実質的に同様であるので、重複した説明を省略する。

【0071】

図13に示す燃料電池システムによれば、熱交換部60により、遮断部10に送給される排ガスの温度を低下させることができるため、燃焼部8における排ガスの過度の昇温による遮断部10の誤作動を防止できる。

【0072】

(第2の実施の形態)

第2の実施の形態に係る分析システムは、図14に示すように、改質部4で生成された水素含有ガスから水素を純化する水素純化部9を有する水素発生装置100と、水素純化部9において純化した水素を用いて被測定対象ガスを分析する分析装置200とを備える。

【0073】

水素純化部9は配管を介してメタネーション部6の出口側に接続されている。水素純化部9は、一酸化炭素が除去された改質ガスを、メタン、二酸化炭素、水蒸気等を除去した高濃度水素ガスと、メタン、二酸化炭素、水蒸気等を含む低濃度水素ガスに分離する。水素純化部9としては、例えばパラジウム、バナジウムもしくはタンタルなどの金属膜からなる水素透過膜や、石英系の水素透過半透膜を用いることができる。水素純化部9において生成された低濃度水素ガスは、配管などを介して燃焼部8へ送給される。高濃度水素ガスは、配管等を介して分析装置200へ送給される。

【0074】

分析装置200は、キャリアガス保持部201、キャリアガス保持部201に配管等を介して接続されたカラム203、カラム203に配管等を介して接続された水素炎イオン化検出器(FID)205、及びFID205に配管等を介して接続された遮断部210を備える。

【0075】

キャリアガス保持部201には、ヘリウム、窒素等の不活性ガスが保持されている。キャリアガス保持部201の出口側の配管には被測定対象ガス供給口202が配置されている。被測定対象ガスは、被測定対象ガス供給口202から供給され、キャリアガス保持部201から送給される不活性ガスの流れとともにカラム203に送給される。

【0076】

カラム203は、配管等を介して送給されたガスを、ガス成分毎に分離する。カラム203は、周囲に配置された電気ヒータ204により、所定の温度に加温される。カラム203を加熱する装置としては、電気ヒータ204を用いる必要はなく、例えばヒートパイプを用いて、水素発生装置100で発生する熱の一部を供給するようにしてもよい。カラムとしてはキャピラリーカラム又はパックドカラム等が利用可能である。

【0077】

カラム203において成分分離されたガスは、配管等を介してFID205に送給される。FID205は、カラム203から送給されたガスを水素純化部9から供給された高濃度水素ガスとともに燃焼させ、被測定対象ガスをイオン化する。FID205は、解析制御部206により制御される。

【0078】

FID205、解析制御部206、及び電気ヒータ204等を駆動するのに必要な電力は、二次電池等から供給することが可能であるが、図1に示すような燃料電池セル7を図14の水素純化部9の出口側に設置し、水素純化部9からの低濃度水素ガスの供給によって燃料電池セル7を駆動させ、抽出した電気エネルギーを利用してもよい。

【0079】

FID205において、分解されて二酸化炭素と水蒸気となった被測定対象ガスと、高濃度水素ガスの燃焼により生成した水蒸気を含んだ排ガスは、配管等を介して接続された遮断部210へ送給される。遮断部210は、遮断弁220及び検知部230を有する。遮断部210は、第1の実施の形態において説明した遮断部10の構成と実質的に同様であるので説明を省略する。

【0080】

第2の実施の形態に係る分析システムによれば、FID205における燃焼の不具合により、検知部230に流入する排ガス中の水素の濃度が通常運転時よりも高くなった場合に、検知部230に配置された検知用燃焼部において発生した燃焼熱により熱変形部材が変形し、その変形の伝達により遮断弁220が作動して流路が遮断される。これにより、外部への水素ガスの放出を抑制可能な安全性の高い分析システムが提供できる。

【0081】

(その他の実施の形態)

本発明は上記の実施の形態によって記載したが、この開示の一部をなす論述及び図面はこの発明を限定するものであると理解すべきではない。この開示から当業者には様々な代替実施の形態、実施例及び運用技術が明らかとなろう。

【0082】

図10〜図13に示す第1の実施の形態の変形例においては、図1に示す燃料電池システムに対し、酸素供給部40、入口側遮断弁50、及び熱交換部60を順次付加する例を示したが、これらを図1の燃料電池システムにそれぞれ単独で付加することも勿論可能であるし、また、任意に組み合わせた燃料電池システムを利用することも可能である。図10〜図13に示す酸素供給部40、入口側遮断弁50、及び熱交換部60を、第2の実施の形態に示す水素発生装置100に組み込んで、携帯用分析機器として利用することも可能であることは勿論である。

【0083】

このように、本発明はここでは記載していない様々な実施の形態等を含むことは勿論である。したがって、本発明の技術的範囲は、上記の説明から妥当な特許請求の範囲に係る発明特定事項によってのみ定められるものである。

【図面の簡単な説明】

【0084】

【図1】本発明の第1の実施の形態に係る水素発生装置(燃料電池システム)を示す全体構成図である。

【図2】本発明の第1の実施の形態に係る水素発生装置(燃料電池システム)に用いられる遮断部の第1の例を示す模式図である。

【図3】本発明の第1の実施の形態に係る水素発生装置(燃料電池システム)に用いられる遮断部の第2の例を示す模式図である。

【図4】図2及び図3に示す検知用燃焼部の一例を表す模式図である。

【図5】本発明の第1の実施の形態に係る水素発生装置(燃料電池システム)に用いられる遮断弁(機械式弁)の一例を示す断面図である。

【図6】本発明の第1の実施の形態に係る水素発生装置(燃料電池システム)に用いられる検知部の第1の例を示す斜視図である。

【図7】図6のスリット接続部を表す斜視図である。

【図8】本発明の第1の実施の形態に係る水素発生装置(燃料電池システム)に用いられる検知部の第2の例を示す斜視図である。

【図9】本発明の第1の実施の形態に係る水素発生装置(燃料電池システム)に用いられる検知部の第3の例を示す斜視図である。

【図10】本発明の第1の実施の形態の第1の変形例に係る水素発生装置(燃料電池システム)を示す全体構成図である。

【図11】本発明の第1の実施の形態の第2の変形例に係る水素発生装置(燃料電池システム)を示す全体構成図である。

【図12】図11の入口側遮断弁の詳細を示す断面図である。

【図13】本発明の第1の実施の形態の第3の変形例に係る水素発生装置(燃料電池システム)を示す全体構成図である。

【図14】本発明の第2の実施の形態に係る水素発生装置(分析システム)を示す全体構成図である。

【符号の説明】

【0085】

1…容器

3…気化部

4…改質部

4…水素発生部

5…COシフト部

6…メタネーション部

7…燃料電池セル

8…燃焼部

9…水素純化部

10…遮断部

11…断熱部

12…エアポンプ

13…電気回路

20…遮断弁

31…検知用燃焼部

32a…サーモスタット

32b…温度ヒューズ

34…排ガス入口部

35…排ガス出口部

36…スリット接続部

37…内管

38…外管

50…入口側遮断弁

51…本体

58…燃料

59…内部室

59a…第1室

59b…第2室

60…熱交換部

100…水素発生装置

200…分析装置

201…キャリアガス保持部

202…被測定対象ガス供給口

203…カラム

204…電気ヒータ

205…FID

206…解析制御部

210…遮断部

220…遮断弁

230…検知部

303…接続部材

304…熱変形部材

307…第2のガス充填袋

308…第1のガス充填袋

【特許請求の範囲】

【請求項1】

有機物原料を収容する容器と、

前記有機物原料から水素含有ガスを発生させる水素発生部と、

前記水素含有ガスの一部を燃焼させる燃焼部と、

前記燃焼部から排出される排ガスを更に燃焼させ、燃焼による温度変化で生じる物理的変形により前記排ガス中の可燃性ガス濃度を検知する検知部と、

前記物理的変形に連動して前記排ガスの排出を遮断する遮断弁

とを備えることを特徴とする水素発生装置。

【請求項2】

前記検知部が、

前記燃焼部の出口側の流路に配置された検知用燃焼部と、

前記検知用燃焼部の外壁表面に配置され、前記温度変化により物理的に変形し、前記遮断弁の開閉状態を電気的に制御する自動温度調節制御装置又は温度ヒューズ

とを備えることを特徴とする請求項1に記載の水素発生装置。

【請求項3】

前記検知部が、

内管及び前記内管を取り巻く外管を有し、前記内管及び前記外管の間に前記排ガスを流通させるための排ガス流路を有する検知管と、

前記排ガス流路内に配置された検知用燃焼部と、

前記内管の内側において前記検知用燃焼部と隣接する熱変形部材と、

前記熱変形部材に接続された第1のばねと、

前記第1のばねに接続された接続部材と、

前記接続部材に一端が接続され、他端が固定された第2のばねと、

前記接続部材に接続され、前記熱変形部材の変形により生じる前記第2のばねの伸縮により機械的に移動し、前記遮断弁の開閉状態を制御する制御棒

とを備えることを特徴とする請求項1に記載の水素発生装置。

【請求項4】

前記検知部が、

内管及び前記内管を取り巻く外管を有し、前記内管及び前記外管の間に前記排ガスを流通させるための排ガス流路を備える検知管と、

前記排ガス流路内に配置された検知用燃焼部と、

前記内管の内側において前記検知用燃焼部と隣接し、一端が固定された第1の熱変形部材と、

前記第1の熱変形部材の他端に接続された接続部材と、

前記接続部材に一端が接続され、他端が固定された第2の熱変形部材と

前記接続部材に接続され、前記第1及び第2の熱変形部材の変形により前記遮断弁の開閉状態を機械的に制御する制御棒

とを備えることを特徴とする請求項1に記載の水素発生装置。

【請求項5】

前記第1及び第2の熱変形部材が、形状記憶合金ばね又は可撓性を有する袋であることを特徴とする請求項4に記載の水素発生装置。

【請求項6】

前記検知部の入口側に配置され、前記排ガスの燃焼に必要な酸素を前記排ガスが供給される流路の外部から前記検知部に供給する酸素供給部を更に備えることを特徴とする請求項1〜5のいずれか1項に記載の水素発生装置。

【請求項7】

前記水素発生部の入口側に配置され、前記温度変化に連動して前記有機物原料の前記水素発生部への供給を遮断する入口遮断弁を更に備えることを特徴とする請求項1〜6のいずれか1項に記載の水素発生装置。

【請求項8】

前記燃焼部の出口側に配置され、前記燃焼部から排出される前記排ガスの熱エネルギーを前記水素発生部の入口側を流れる前記有機物原料の熱エネルギーと交換する熱交換部を更に備えることを特徴とする請求項1〜7のいずれか1項に記載の水素発生装置。

【請求項9】

前記水素発生部の入口側に配置され、前記水素発生部の入口側圧力に連動して前記有機物原料の前記水素発生部への供給を遮断する入口遮断弁を更に備えることを特徴とする請求項1〜8のいずれか1項に記載の水素発生装置。

【請求項10】

有機物原料を収容する容器と、

前記有機物原料から水素含有ガスを発生させる水素発生部と、

前記水素含有ガスから一酸化炭素を除去する一酸化炭素除去手段と、

一酸化炭素が除去された前記水素含有ガスを酸素と反応させて発電する発電部と、

前記発電部から排出された排ガスを燃焼させる燃焼部と、

前記燃焼部から排出される排ガスを更に燃焼させ、燃焼による温度変化による物理的変形により前記排ガス中の可燃性ガス濃度を検知する検知部と、

前記物理的変形に連動して前記排ガスの前記検知部への供給を遮断する遮断弁

とを備えることを特徴とする燃料電池システム。

【請求項1】

有機物原料を収容する容器と、

前記有機物原料から水素含有ガスを発生させる水素発生部と、

前記水素含有ガスの一部を燃焼させる燃焼部と、

前記燃焼部から排出される排ガスを更に燃焼させ、燃焼による温度変化で生じる物理的変形により前記排ガス中の可燃性ガス濃度を検知する検知部と、

前記物理的変形に連動して前記排ガスの排出を遮断する遮断弁

とを備えることを特徴とする水素発生装置。

【請求項2】

前記検知部が、

前記燃焼部の出口側の流路に配置された検知用燃焼部と、

前記検知用燃焼部の外壁表面に配置され、前記温度変化により物理的に変形し、前記遮断弁の開閉状態を電気的に制御する自動温度調節制御装置又は温度ヒューズ

とを備えることを特徴とする請求項1に記載の水素発生装置。

【請求項3】

前記検知部が、

内管及び前記内管を取り巻く外管を有し、前記内管及び前記外管の間に前記排ガスを流通させるための排ガス流路を有する検知管と、

前記排ガス流路内に配置された検知用燃焼部と、

前記内管の内側において前記検知用燃焼部と隣接する熱変形部材と、

前記熱変形部材に接続された第1のばねと、

前記第1のばねに接続された接続部材と、

前記接続部材に一端が接続され、他端が固定された第2のばねと、

前記接続部材に接続され、前記熱変形部材の変形により生じる前記第2のばねの伸縮により機械的に移動し、前記遮断弁の開閉状態を制御する制御棒

とを備えることを特徴とする請求項1に記載の水素発生装置。

【請求項4】

前記検知部が、

内管及び前記内管を取り巻く外管を有し、前記内管及び前記外管の間に前記排ガスを流通させるための排ガス流路を備える検知管と、

前記排ガス流路内に配置された検知用燃焼部と、

前記内管の内側において前記検知用燃焼部と隣接し、一端が固定された第1の熱変形部材と、

前記第1の熱変形部材の他端に接続された接続部材と、

前記接続部材に一端が接続され、他端が固定された第2の熱変形部材と

前記接続部材に接続され、前記第1及び第2の熱変形部材の変形により前記遮断弁の開閉状態を機械的に制御する制御棒

とを備えることを特徴とする請求項1に記載の水素発生装置。

【請求項5】

前記第1及び第2の熱変形部材が、形状記憶合金ばね又は可撓性を有する袋であることを特徴とする請求項4に記載の水素発生装置。

【請求項6】

前記検知部の入口側に配置され、前記排ガスの燃焼に必要な酸素を前記排ガスが供給される流路の外部から前記検知部に供給する酸素供給部を更に備えることを特徴とする請求項1〜5のいずれか1項に記載の水素発生装置。

【請求項7】

前記水素発生部の入口側に配置され、前記温度変化に連動して前記有機物原料の前記水素発生部への供給を遮断する入口遮断弁を更に備えることを特徴とする請求項1〜6のいずれか1項に記載の水素発生装置。

【請求項8】

前記燃焼部の出口側に配置され、前記燃焼部から排出される前記排ガスの熱エネルギーを前記水素発生部の入口側を流れる前記有機物原料の熱エネルギーと交換する熱交換部を更に備えることを特徴とする請求項1〜7のいずれか1項に記載の水素発生装置。

【請求項9】

前記水素発生部の入口側に配置され、前記水素発生部の入口側圧力に連動して前記有機物原料の前記水素発生部への供給を遮断する入口遮断弁を更に備えることを特徴とする請求項1〜8のいずれか1項に記載の水素発生装置。

【請求項10】

有機物原料を収容する容器と、

前記有機物原料から水素含有ガスを発生させる水素発生部と、

前記水素含有ガスから一酸化炭素を除去する一酸化炭素除去手段と、

一酸化炭素が除去された前記水素含有ガスを酸素と反応させて発電する発電部と、

前記発電部から排出された排ガスを燃焼させる燃焼部と、

前記燃焼部から排出される排ガスを更に燃焼させ、燃焼による温度変化による物理的変形により前記排ガス中の可燃性ガス濃度を検知する検知部と、

前記物理的変形に連動して前記排ガスの前記検知部への供給を遮断する遮断弁

とを備えることを特徴とする燃料電池システム。

【図1】

【図2】

【図3】

【図4】

【図5】

【図7】

【図10】

【図11】

【図12】

【図13】

【図14】

【図6】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図7】

【図10】

【図11】

【図12】

【図13】

【図14】

【図6】

【図8】

【図9】

【公開番号】特開2008−19112(P2008−19112A)

【公開日】平成20年1月31日(2008.1.31)

【国際特許分類】

【出願番号】特願2006−190689(P2006−190689)

【出願日】平成18年7月11日(2006.7.11)

【出願人】(000003078)株式会社東芝 (54,554)

【Fターム(参考)】

【公開日】平成20年1月31日(2008.1.31)

【国際特許分類】

【出願日】平成18年7月11日(2006.7.11)

【出願人】(000003078)株式会社東芝 (54,554)

【Fターム(参考)】

[ Back to top ]