水素発生装置及び燃料電池

【課題】 大掛かりな機構を要さずに水素の発生量を容易に制御することができる水素発生装置及び燃料電池を提供する。

【解決手段】 反応液が流れる送液流路15と、送液流路15の外周に配置される反応層16とからなる筒形状の水素発生体5を備え、反応液を送液流路15に導入し反応層16に浸透させることにより、水素発生反応が生じて水素が生成され、生成された水素が反応室4に放出される。

【解決手段】 反応液が流れる送液流路15と、送液流路15の外周に配置される反応層16とからなる筒形状の水素発生体5を備え、反応液を送液流路15に導入し反応層16に浸透させることにより、水素発生反応が生じて水素が生成され、生成された水素が反応室4に放出される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は水素発生装置及び燃料電池に関する。

【背景技術】

【0002】

燃料電池は、固体高分子電解質膜を挟んでアノードとカソードを有する発電部のアノード側に例えば水素ガスやメタノール等の燃料流体と、カソード側に酸化用流体例えば酸素や空気を供給し電気化学反応により電力を発生する。

【0003】

水素ガスを燃料とする場合の水素を低エネルギーで得る方法として、ケミカルハイドライドと呼ばれる金属水素化物(例えば、水素化ホウ素リチウムや水素化ホウ素ナトリウム、水素化アルミニウムリチウム、水素化アルミニウムナトリウム)を加水分解する方法が知られている。

【0004】

金属水素化物を加水分解して水素を得る場合、常温に近い低温で反応が進むため効率よく水素を得ることができる。反面、水素発生量を制御することが難しいのが実情であった。

【0005】

また、反応で生成される金属含有物や泡等の生成物が存在し、生成物が金属水素化物を覆い、金属水素化物と水の接触を阻害する。これにより、水素発生反応の反応速度が低下し、最終的には反応が停止してしまう。

このため、金属水素化物に供給する水を高圧で噴き付けることにより、生成物を除去する技術が知られている。(例えば、特許文献1参照)金属水素化物に供給する水を高圧で噴き付けることにより、生成物を除去するので反応速度の低下を抑制することができる。

【0006】

しかし、水を高圧で吹き付ける為の装置など、構造が複雑になって大型化が避けられない技術であった。このため、小型化を必要とする機器に適用するには向かない技術であるといえる。

【0007】

一方、小型の装置で水素発生量を制御するため、シート状またはバルク状の吸水性の不織布などの給水体に金属水素化物(水素化ホウ素金属化合物)およびアルカリ性物質を担持し、その吸水性の不織布に水や触媒の水などの反応液を浸透させ、金属水素化物と反応させることにより水素を発生させる技術が提案されている(例えば、特許文献2参照)。

【0008】

従来から提案されている技術を用いることで、反応液と金属水素化物との反応を徐々に進行させることができるので、反応を一定の速度に調整することができる。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開2002−137903号公報

【特許文献2】特開2010−132507号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

しかしながら、従来技術によると、水素の発生量は水や反応液の給水体への浸透の速度に依存することになり、所望の水素量に合わせて、水素発生量を増減させることが困難であるという問題がある。

【0011】

そこで、本発明は上記状況に鑑みてなされたもので、水素の発生量を容易に制御することができる水素発生装置及び燃料電池を提供することを目的とする。

【課題を解決するための手段】

【0012】

上記目的を達成するための本発明の第1の特徴は、反応液と反応して水素を生成する水素発生物質が収容される水素発生体と、前記水素発生体が配置され、生成された前記水素を排出する排出路を備えた反応容器と、前記反応容器に備えられ、前記水素発生体に前記反応液を導入する溶液導入路とを備え、前記水素発生体は、筒形状であり、前記反応液が流れる送液流路と、前記送液流路の外周に配置される反応層とを備えることを要旨とする。

かかる特徴によれば、送液流路に導入された反応液が、送液流路の外周に配置された反応層に浸透することにより、水素を発生させることができ、送液流路に導入する反応液の量により水素発生量を決めることができるので、大掛かりな機構を要さずに水素の発生量を容易に制御することが可能になる。

【0013】

そして、本発明第2の特徴は、本発明の第1の特徴の水素発生装置において、前記送液流路は、中空構造であることを要旨とする。

かかる特徴によれば、中空構造の送液流路なので、反応液を確実に導入し反応層に浸透させることができる。

【0014】

また、本発明の第3の特徴は、本発明の第1の特徴の水素発生装置において、前記前記送液流路は、多孔質体であることを要旨とする。

かかる特徴によれば、送液流路が多孔質体で構成されているので、反応液の反応層への浸透を円滑に行い必要量の水素を確実に発生させることが可能になる。

【0015】

また、本発明の第4の特徴は、本発明の第1から第3のいずれかの特徴の水素発生装置において、前記反応層は、前記送液流路の流路方向に垂直な方向に前記反応液が浸透する反応液浸透機構を有することを要旨とする。

かかる特徴によれば、送液流路の流路方向に垂直な方向に反応液が浸透するので、確実に反応層に反応液を浸透させ水素を発生させることができる。

【0016】

また、本発明の第5の特徴は、本発明の第4の特徴の水素発生装置において、前記水素発生体は、厚み方向に反応液浸透機構を有する平面状の反応液浸透シートを巻きつけていることを要旨とする。

また、本発明の第6の特徴は、本発明の第4の特徴の水素発生装置において、前記水素発生体は、中心から外周方向に向かい前記反応液浸透機構を有する平面状の反応液浸透板を複数積層していることを要旨とする。

かかる特徴によれば、送液流路の流路方向に垂直な方向に反応液が反応層に浸透するので、確実に反応層に反応液を浸透させ水素を発生させることができる。

【0017】

また、請求項7に係る本発明の水素発生装置は、請求項6に記載の水素発生装置において、前記水素発生体は、複数の前記反応液浸透板の間に、仕切り層を収容していることを要旨とする。

かかる特徴によれば、仕切り層で仕切られた反応層毎に確実に反応液を浸透させることができ、水素発生制御を確実に行うことができる。

【0018】

また、本発明の第8の特徴は、本発明の第1から第7のいずれかの特徴の水素発生装置において、前記反応層は、前記水素発生体で生成された前記水素を前記水素発生体の外部に排出するための水素排出機構を有することを要旨とする。

かかる特徴によれば、水素発生体で生成された水素を水素発生体の外部に速やかに排出することができる。

【0019】

また、本発明の第9の特徴は、本発明の第3から第8のいずれかの特徴の水素発生装置において、前記水素発生体は、前記送液流路に反応促進剤を収容することを要旨とする。

また、本発明の第10の特徴は、本発明の第9の特徴の水素発生装置において、前記水素発生体は、前記送液流路と前記反応層とに前記反応促進剤を収容することを要旨とする。

かかる特徴によれば、反応液の反応層への流通の過程で反応促進剤を反応液に溶解し、反応促進剤の濃度を都度高めて反応層に導入することができる。

【0020】

また、本発明の第11の特徴は、本発明の第10の特徴の水素発生装置において、前記水素発生体は、前記反応層の少なくとも一部を覆うように前記水素発生物質を収容することを要旨とする。

かかる特徴によれば、反応液や反応促進剤の水素発生体から外部への流出を防ぎ、反応促進剤を確実に反応液に溶解させることがでる。

【0021】

また、本発明の第12の特徴は、本発明の第1から第11のいずれかの特徴の水素発生装置において、前記反応容器は、前記水素発生体を渦巻きまたは、螺旋状に収容していることを要旨とする。

かかる特徴によれば、簡易な構造で長時間水素を供給することが可能であり、また、反応容器の容積を有効に利用することができ水素発生装置を小型化することが出来る。

【0022】

また、本発明の第13の特徴は、本発明の第1から第12のいずれかの特徴の水素発生装置において、前記反応容器は、前記水素発生体を複数収容していることを要旨とする。

また、本発明の第14の特徴は、本発明の第1から第13のいずれかの特徴の水素発生装置において、前記送液流路は、主流路と、前記主流路から分岐した支流路とを有することを要旨とする。

かかる特徴によれば、反応液の供給量の制御の自由度が高く、供給水素の量の制御の自由度が高い水素発生装置とすることができる。

【0023】

また、本発明の第15の特徴は、本発明の第1から第14のいずれかの特徴の水素発生装置の水素が排出される前記排出路に燃料電池の燃料極を有する室が接続され、発生した前記水素が前記燃料極に供給されることを要旨とする。

かかる特徴によれば、大掛かりな機構を要さずに水素の発生量を容易に制御することができる水素発生装置を備えた燃料電池とすることが可能になる。

【発明の効果】

【0024】

本発明の水素発生装置及び水素発生方法は、大掛かりな機構を要さずに必要量の水素を的確に発生させることが可能になる。

また、本発明の燃料電池システムは、大掛かりな機構を要さずに必要量の水素を的確に発生させることができる水素発生装置を備えた燃料電池システムとすることが可能になる。

【図面の簡単な説明】

【0025】

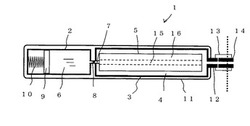

【図1】本発明の一実施例に係る水素発生装置の全体の概略構成図である。

【図2】水素発生装置の水素発生体を表す構成図である。

【図3】水素発生装置の水素発生体を表す構成図である。

【図4】水素発生装置の水素発生体を表す構成図である。

【図5】水素発生装置の水素発生体を表す構成図である。

【図6】水素発生装置の水素発生体を表す構成図である。

【図7】水素発生装置の水素発生体を表す構成図である。

【図8】水素発生装置の水素発生体の配置を表す構成図である。

【図9】水素発生装置の水素発生体の配置を表す構成図である。

【図10】本発明の一実施例に係る燃料電池システムの全体図である。

【発明を実施するための形態】

【0026】

(実施の形態1)

図1から図2に基づいて水素発生装置の一実施例を説明する。

図1には本発明の一実施例に係る水素発生装置の全体の概略構成、図2には水素発生体の構成を示してある。

図1に基づいて水素発生装置1の概略を説明する。

【0027】

図1に示すように、水素発生装置1はケース11の内部に水素発生体5が格納される反応容器3と、反応液6を貯蔵する反応液室2を有する。反応液室2には、反応液6が格納される。反応容器3には、水素発生体5が格納される。反応液室2と反応容器3に格納される水素発生体5とは、送液管7によって接続される。反応液室2内の反応液6が、送液管7を介して反応容器3内の水素発生体5に送られる。また、反応容器3は、水素発生体3で生成された水素を反応容器3から排出する排出路12を備える。

【0028】

図1に示す水素発生装置1における反応液6の反応容器3への送液方式は、プランジャ9を介して加圧バネ10で反応液6を加圧し反応液6を反応体5に供給する。さらに、送液管7に逆止弁8を配置することにより、反応容器3の内部の圧力が加圧バネ10の圧力よりも低い場合に水素発生体5に反応液6が送られ、また、反応容器3の内部の圧力が加圧バネ10の圧力よりも低い場合に停止する動作が得られる。すなわち、ポンプなどの送液機器を使用しない機構によって反応容器3の内部の圧力を維持することができる。また、反応液6の圧力により、反応容器3の内部の圧力が設定されるので、加圧バネ10のバネ力を変更することにより、任意に反応容器内の圧力調整すなわち、水素発生装置1から出力する水素圧力の設定が可能である。本実施例では、ポンプなどの送液機器を用いない方式を示したが、反応液6の送液方法を限定するものではなく、ポンプなどの送液機器を用い、必要な水素の圧力や流量により、反応液6の送液量を制御することも可能である。また、ケース11の内部に反応容器3と反応液室2を配置する構成ではなく、送液管7を着脱可能な構造とし、反応容器3と反応液室2を別体の構造とする構成も可能である。また、反応室4に反応液室2を配置することも可能であり、さらに、反応液室2を反応液2の消費共に縮小する可撓性の材質で形成することにより、反応室4の容積を有効に活用することができ、水素発生装置1の体積を縮小することができる。

【0029】

水素発生体5は、詳細は後述するが、反応液6を流通する送液流路15と水素発生物質が配置される反応層16で構成される。反応液6は、送液流路15を通り、反応層16に導入され、反応層16に配置された水素発生物質と混合され反応することにより水素を発生する。発生した水素は、水素発生体5から反応室4に放出され、排出路12を通じて水素発生装置1から排出される。水素発生装置1の排出路12と水素を消費する機器(燃料電池)14は、接続部13を介して接続され、水素発生装置1で生成した水素が機器(燃料電池)14に供給される。接続部13を着脱可能な構造とすることで、水素発生装置1を交換可能なカートリッジとして構成とすることができる。

【0030】

図2に基づいて水素発生体5を説明する。

図2(a)は水素発生体の斜視図、図2(b−1)は水素発生体の流路方向に垂直方向の断面図、図2(b−2)は水素発生体の流路方向の断面図を示す。

図2(a)、(b−1)に示すように、水素発生体5は、筒形状であり、筒の中心部に反応液6を流通する送液流路15を備え、筒形状の外周部に水素発生物質を収容する反応層16を備える。

反応層16は、反応液を浸透する不織布や樹脂や金属の多孔質体であり、水素発生物質は、多孔質体の空孔に配置される。

【0031】

反応槽16の多孔質体としては、スポンジなどの発砲体、金属の発泡体や、樹脂粒子焼結体、金属粒子焼結体などの多孔質体であることが好ましい。さらに詳細に説明すると、天然の繊維や、ポリアミド系樹脂、ポリカーボネート系樹脂、ポリアセタール系樹脂、アクリル系樹脂、ポリエステル系樹脂などの単体もしくは、組み合わせからなる繊維が束ねられた繊維束などの空孔を有し、また毛細管力を有するものが挙げられる。

【0032】

水素発生物質としては、例えば、水素化ホウ素塩、水酸化アルミニウム塩、水酸化ホウ素ナトリウム、水酸化ホウ素リチウム、水酸化アルミニウムリチウム等が挙げられ、特に、水酸化ホウ素ナトリウムが好ましい。反応液としては、例えば、硫酸、リンゴ酸、クエン酸水等の酸触媒が挙げられ、特に、リンゴ酸が好ましい。これら水素発生物質及び反応液は、特に限定されるものではなく、水素発生物質は加水分解型の金属水素化物であれば全て適用可能であり、反応液としては、例えば、有機酸および無機酸あるいはルテニウム等、水素発生触媒であれば全て適用可能である。さらに、反応液が水素化ホウ素ナトリウム水溶液で水素発生材料がリンゴ酸粉末というように、水素発生物質と反応液の組み合わせは、混合することによって水素を発生する物質であれば全て適用可能である。また、水素発生物質は、マグネシウムやアルミニウムなどの金属やそれらを含む合金も適用可能であり、塩基性あるいは酸性水溶液を反応液として水素を得るものであってもよい。

【0033】

図2(b−2)に、実線矢印で反応液の流れを示し、破線矢印で水素の流れを示す。図2(b−2)に示すとおり、送液流路15に導入された反応液6は、外周部に配置された多孔質体の反応層16に浸透する。反応層16に浸透した反応液6は、反応層16に配置された水素発生物質と混合され反応し水素を発生する。

【0034】

反応層16に浸透する反応液6の量は、多孔質体の空孔に浸透する反応液6の量であり、多孔質体の空孔容積に対する多孔質体の空孔に配置する水素発生物質の体積の比率により、反応液6と水素発生物質の混合比率を規定する。反応液6と水素発生物質の混合比率は、水素発生物質の反応に充分な比率を設定する。

【0035】

水素発生物質に水素化ホウ素ナトリウムを用いる場合、加水分解は次の理論式で表すことができる。

NaBH4+6H2O→NaBO2・4H2O+4H2

この場合、反応液6と水素発生物質の混合比率は、水素発生物質1モルに対して、6モルの水(H2O)と設定される。また、水の比率を小さくして反応後の水和物の生成を抑制し、反応液6の水(H2O)の量を縮小することもでき、1モルの水素化ホウ素ナトリウム(NaBH4)に対して5モルの水(H2O)とすることが望ましい。

【0036】

(実施の形態1の第1変更例)

また、送液流路15を反応層16と同様に多孔質体とすることもできる。この場合、送液流路15の気孔率を反応層16の気孔率よりも大きくするか、又は、送液流路15の毛細管力を反応層16の毛細管力より小さくすることで、反応層16より送液流路15の方が、反応液6の流通が容易になり、反応液6の流路とすることができる。

【0037】

例えば、送液流路15の気孔率が50〜90%、毛管力100〜300mmとし、反応層16の気孔率が30〜50%、毛管力200〜400mmとすることで、反応層16より送液流路15の方が、反応液6を容易に流れるようにすることができる。

【0038】

反応層16で発生した水素は、多孔質体の反応層16を通じ水素発生体5の外部(図1の反応容器3の内部)に排出される。さらに、反応容器3に排出された水素は、排出路12を通じて水素発生装置1から排出される。

このような構成において、上述した水素発生装置1では、大掛かりな機構を要さずに必要量の水素を確実に発生させることが可能になる。

【0039】

また、筒形状の水素発生体5を吸水性材料で覆い、水素発生体5から発生した水素と共に排出される液体の水素発生体5からの流出を抑制する構成とすることができる。また、その一部または全部を撥水性膜(気液分離膜)とすることにより、発生した水素のみを水素発生体5から排出し、液体の流出を抑制する構成としてもよい。

【0040】

(実施の形態1の第2変更例)

図3は、図1の水素発生体の変更例を示す。

図3(a)は、水素発生体の形成前のシート状の反応液浸透シート18である。この反応液浸透シート18は、多孔質体であり、シートの面に垂直方向に配向した空孔が形成されている。反応液浸透シート18に不織布を用いる場合、空孔の配向は、不織布の面に垂直方向に微小な径の機械的変形を加え、微小な径を形成するニードルパンチ処理や、ウォータージェットパンチ処理により、不織布の面に対して垂直方向に繊維の一部(細繊維)を配向させる。不織布の面に対して垂直方向に配向した極細繊維により、シートの面に垂直方向に液体の浸透が促進される。

【0041】

このようにして作製された反応液浸透シート18を、図3(b)に示す様に、ロール状に巻くことにより、反応層16を形成する。このとき、ロール状に巻いた中心の空間が、送液流路15となる。このようにして作成された水素発生体5の反応層16は、送液流路15に対して円筒形状の外周方向に配向されることとなり、送液流路15に導入された反応液6を反応層16に円滑に導き、反応層16の水素発生物質と混合し反応させることができる。また、反応層16は多孔質体は、筒形状の外周方向に配向されているので、反応層16で発生した水素を水素発生体5の筒形状の外周方向への排出が速やかに行われる。

また、中心軸17を用いて反応液浸透シート18を巻きつけ反応層16を作成した後、中心軸17を抜き、中心軸17を抜いた後の空間を送液流路15とする筒形状の水素発生体5を容易に得ることができる。また、中心軸17に多孔質体の軸を用いることにより中心軸17を抜くことなく、送液流路15として用いることも可能である。

【0042】

(実施の形態1の第3変更例)

図4は、図1の水素発生体の変更例を示す。

図4(a)は、平面状の反応液浸透板19である。この反応液浸透板19は多孔質体であり、反応液浸透板19の面の中心から外周方向に向かい、孔を配向している。反応液浸透板19中央には中心孔が配置されている。この反応液浸透板19を図4(b)に示すように、積層し反応層16を形成する。積層することにより、中心孔は送液流路15を形成する。図4(c)では、実線矢印で反応液の流れを示し、破線矢印で水素の流れを示す。

【0043】

図4(a)、(b)の構造により、図4(c)に示すように、送液流路15に導入された反応液6を反応層16に円滑に導き、反応層16の水素発生物質と混合し反応させることができる。また、孔が筒形状の外周方向に配向されているので、反応層16で発生した水素を水素発生体5の筒形状の外周方向へ速やかに排出することができる。また、積層する反応液浸透板19の間に、シート毎または、複数のシート毎に隔てる図示しない仕切り層を設けることができる。仕切り層は、板状または膜状の樹脂や金属などの反応液6が浸透しない材料を用いる。これにより、反応液浸透板19毎に確実に反応液6を浸透させることができる。また、仕切り層の間隔を調整し、仕切り層間の隙間の毛管力を変化させることにより反応液6の反応層16への浸透速度を調整することができる。

【0044】

また、反応層16に水素発生物質を配置する際には、水素発生物質を溶媒に溶解し、多孔質体に含浸させた後、溶媒を排除する方法が用いられる。しかし、図3および図4に示した、前述の水素発生体5の反応層16は、シート状の反応液浸透板をロールまたは積層して形成されるので、ロールや積層した面に水素発生物質を配置することができるため、水素発生物質を溶媒に溶解することなく、粒状や粉末の水素発生物質を配置することが可能であり、簡便な方法で水素発生体5を得ることができる。

【0045】

(実施の形態1の第4変更例)

図5は、図1の水素発生体5の変形例を示す。

図5に示す水素発生体5は、反応層16に水素排出孔20を有する。水素排出孔20は、反応層16の筒形状の外周面から筒形状の中心方向に配置され、一部は筒形状外周面に接し、送液流路15に貫通しない深さである。送液流路15に導入された反応液は反応層16に浸透し導入され、水素は性物質と混合され水素を発生する。発生した水素は、反応層16の多孔質体の空孔を通し水素発生体5の外部に排出されると同時に、水素排出孔20を通し排出される。

これにより、反応層16で発生した水素を速やかに水素発生体5の外部に排出できる。

【0046】

また、図4に示した多孔質体円形シート19を積層して水素発生体5を形成する構成の場合は、溝加工した多孔質体円形シート19を積層することにより、水素排出孔20を形成することができる。図5(b−2)では、実線矢印で反応液の流れを示し、破線矢印で水素の流れを示す。

【0047】

(実施の形態1の第5変更例)

図6は、図1の水素発生体の変形例を示す。

図6は、水素発生体5の送液流路15を多孔質体とし、さらに、送液流路15の多孔質体の空孔に反応液6と反応層16に配置された水素発生物質の混合による水素発生反応を促進する反応促進剤を配置する。反応促進剤は、送液流路15に導入された反応液6に溶解し、反応層16に導入される。これにより、反応層16に配置された水素発生物質と混合される反応液6の反応促進剤の濃度を高めることができるので、水素発生物質と反応液6を確実に反応させることができる。また、送液流路15に導入される反応液6に含まれる反応促進剤の濃度を低減することができるため、反応液6の粘度を抑制し、反応液の送液に必要な圧力を小さくすることができる。その結果、反応液6の送液に用いる送液機構(ポンプなど)の能力や大きさを縮小することができる。図6では、実線矢印で反応液の流れを示し、破線矢印で水素の流れを示す。

【0048】

(実施の形態1の第6変更例)

図7は、図1の水素発生体の変形例を示す。

図7は、水素発生体と同様の形状である筒形状部材21に反応促進剤を配置した例である。反応促進剤を配置した筒形状部材21は、反応層16と同様に多孔質体であるが、反応液の流通方向に孔を配向した多孔質体である。これにより、送液流路15を流通する反応液は、筒形状部材21に配置された反応促進剤を溶解し次の水素発生体5の送液流路15(反応層16)に導入される。これにより、反応液が各筒形状部材21を通過する度に、反応促進剤の濃度を都度高めて反応層16に導入することで、水素発生物質と反応液とを確実に反応させることができる。

【0049】

また、反応促進剤を配置した筒形状部材21の外周部を気体及び液体を透過しない部材で覆い、筒形状部材21からの反応液6や反応促進剤の水素発生体5から外部への流出を防ぎ、反応促進剤を確実に反応液6に溶解させる構成としても良い。このとき、反応層16の外周部は、前述の吸水性材料(シート)や、撥水性膜(気液分離膜)で覆う構造とすることができ、反応層16で発生した水素は、水素発生体5から排出することが可能である。図5(b−2)では、実線矢印で反応液の流れを示し、破線矢印で水素の流れを示す。

【0050】

(実施の形態1の第7変更例)

図8は、図1の水素発生体の変形例を示す。

図8に示す水素発生体5の形態は、水素発生体5を連続した長尺形状とし、反応容器3の管形状に合わせ、渦巻状や螺旋状に配置する。これにより、簡易な構造で長時間水素供給が可能な水素発生装置を提供することができる。また、図8(a)は、水素発生体5を平面に渦巻状に配置しており、反応容器3を薄く、また図8(b)は、螺旋状に水素発生体を配置している。このように、水素発生装置1の形状に合わせた配置が可能である。

【0051】

(実施の形態1の第8変更例)

図9は、図1の水素発生体の変形例を示す。

図9は、複数の水素発生体5を反応容器3の長手方向に並列に配置した例である。複数の水素発生体5には、例えば図2(a)に示したように、送液流路15と反応層16をそれぞれ配する。各層液流路15に、同時または順次に水素発生体5に反応液6を導入する。これにより、反応液6の供給量の制御の自由度が高く、供給水素の量の制御の自由度が高い水素発生装置1とすることができる。また、それぞれの水素発生体5と反応液室2及び送液流路15を一対とした構造を複数配置することや、図9(a)(b)に示したようにひとつの反応液室2から複数の水素発生体5に対して、枝分かれした送液間7を用いて反応液6を供給する構成とすることもできる。

【0052】

(実施の形態2)

図10に基づいて本発明の燃料電池を説明する。図10には本発明の一実施例に係る燃料電池システムの全体の状況を示してある。

図示の燃料電池システムは、図1に示した水素発生装置1を燃料電池30に接続したシステムである。即ち、燃料電池30には燃料極室32が備えられ、燃料極室32は燃料電池セル31の燃料極35に接する空間を構成している。燃料極室32には水素発生装置1の排出路12が接続されている。水素発生装置1で発生した水素は排出路12から燃料極室32に送られ、燃料極35での燃料電池反応で消費される。

【0053】

上述した燃料電池システムは、大掛かりな機構を要さずに水素発生装置1を備えた燃料電池システムとなる。

【産業上の利用可能性】

【0054】

本発明は、水素発生装置の産業分野で利用することができる。

また、本発明は、水素発生装置を備えた燃料電池の産業分野で利用することができる。

【符号の説明】

【0055】

1 水素発生装置

2 溶液室

3 反応容器

4 反応室

5 水素発生体5

6 反応液

7 送液管

8 逆止弁(送液機構)

9 プランジャ

10 加圧バネ

11 ケース

12 排出流路

13 接続部

14 水素消費機器(燃料電池)

15 送液流路15

16 反応層16

17 中心軸

18 反応液浸透シート

19 反応液浸透板

20 水素排出孔

21 筒形状部材

30 燃料電池

31 電池セル

32 燃料極室

33 酸化剤極

34 固体高分子電解質膜

35 燃料極

【技術分野】

【0001】

本発明は水素発生装置及び燃料電池に関する。

【背景技術】

【0002】

燃料電池は、固体高分子電解質膜を挟んでアノードとカソードを有する発電部のアノード側に例えば水素ガスやメタノール等の燃料流体と、カソード側に酸化用流体例えば酸素や空気を供給し電気化学反応により電力を発生する。

【0003】

水素ガスを燃料とする場合の水素を低エネルギーで得る方法として、ケミカルハイドライドと呼ばれる金属水素化物(例えば、水素化ホウ素リチウムや水素化ホウ素ナトリウム、水素化アルミニウムリチウム、水素化アルミニウムナトリウム)を加水分解する方法が知られている。

【0004】

金属水素化物を加水分解して水素を得る場合、常温に近い低温で反応が進むため効率よく水素を得ることができる。反面、水素発生量を制御することが難しいのが実情であった。

【0005】

また、反応で生成される金属含有物や泡等の生成物が存在し、生成物が金属水素化物を覆い、金属水素化物と水の接触を阻害する。これにより、水素発生反応の反応速度が低下し、最終的には反応が停止してしまう。

このため、金属水素化物に供給する水を高圧で噴き付けることにより、生成物を除去する技術が知られている。(例えば、特許文献1参照)金属水素化物に供給する水を高圧で噴き付けることにより、生成物を除去するので反応速度の低下を抑制することができる。

【0006】

しかし、水を高圧で吹き付ける為の装置など、構造が複雑になって大型化が避けられない技術であった。このため、小型化を必要とする機器に適用するには向かない技術であるといえる。

【0007】

一方、小型の装置で水素発生量を制御するため、シート状またはバルク状の吸水性の不織布などの給水体に金属水素化物(水素化ホウ素金属化合物)およびアルカリ性物質を担持し、その吸水性の不織布に水や触媒の水などの反応液を浸透させ、金属水素化物と反応させることにより水素を発生させる技術が提案されている(例えば、特許文献2参照)。

【0008】

従来から提案されている技術を用いることで、反応液と金属水素化物との反応を徐々に進行させることができるので、反応を一定の速度に調整することができる。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開2002−137903号公報

【特許文献2】特開2010−132507号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

しかしながら、従来技術によると、水素の発生量は水や反応液の給水体への浸透の速度に依存することになり、所望の水素量に合わせて、水素発生量を増減させることが困難であるという問題がある。

【0011】

そこで、本発明は上記状況に鑑みてなされたもので、水素の発生量を容易に制御することができる水素発生装置及び燃料電池を提供することを目的とする。

【課題を解決するための手段】

【0012】

上記目的を達成するための本発明の第1の特徴は、反応液と反応して水素を生成する水素発生物質が収容される水素発生体と、前記水素発生体が配置され、生成された前記水素を排出する排出路を備えた反応容器と、前記反応容器に備えられ、前記水素発生体に前記反応液を導入する溶液導入路とを備え、前記水素発生体は、筒形状であり、前記反応液が流れる送液流路と、前記送液流路の外周に配置される反応層とを備えることを要旨とする。

かかる特徴によれば、送液流路に導入された反応液が、送液流路の外周に配置された反応層に浸透することにより、水素を発生させることができ、送液流路に導入する反応液の量により水素発生量を決めることができるので、大掛かりな機構を要さずに水素の発生量を容易に制御することが可能になる。

【0013】

そして、本発明第2の特徴は、本発明の第1の特徴の水素発生装置において、前記送液流路は、中空構造であることを要旨とする。

かかる特徴によれば、中空構造の送液流路なので、反応液を確実に導入し反応層に浸透させることができる。

【0014】

また、本発明の第3の特徴は、本発明の第1の特徴の水素発生装置において、前記前記送液流路は、多孔質体であることを要旨とする。

かかる特徴によれば、送液流路が多孔質体で構成されているので、反応液の反応層への浸透を円滑に行い必要量の水素を確実に発生させることが可能になる。

【0015】

また、本発明の第4の特徴は、本発明の第1から第3のいずれかの特徴の水素発生装置において、前記反応層は、前記送液流路の流路方向に垂直な方向に前記反応液が浸透する反応液浸透機構を有することを要旨とする。

かかる特徴によれば、送液流路の流路方向に垂直な方向に反応液が浸透するので、確実に反応層に反応液を浸透させ水素を発生させることができる。

【0016】

また、本発明の第5の特徴は、本発明の第4の特徴の水素発生装置において、前記水素発生体は、厚み方向に反応液浸透機構を有する平面状の反応液浸透シートを巻きつけていることを要旨とする。

また、本発明の第6の特徴は、本発明の第4の特徴の水素発生装置において、前記水素発生体は、中心から外周方向に向かい前記反応液浸透機構を有する平面状の反応液浸透板を複数積層していることを要旨とする。

かかる特徴によれば、送液流路の流路方向に垂直な方向に反応液が反応層に浸透するので、確実に反応層に反応液を浸透させ水素を発生させることができる。

【0017】

また、請求項7に係る本発明の水素発生装置は、請求項6に記載の水素発生装置において、前記水素発生体は、複数の前記反応液浸透板の間に、仕切り層を収容していることを要旨とする。

かかる特徴によれば、仕切り層で仕切られた反応層毎に確実に反応液を浸透させることができ、水素発生制御を確実に行うことができる。

【0018】

また、本発明の第8の特徴は、本発明の第1から第7のいずれかの特徴の水素発生装置において、前記反応層は、前記水素発生体で生成された前記水素を前記水素発生体の外部に排出するための水素排出機構を有することを要旨とする。

かかる特徴によれば、水素発生体で生成された水素を水素発生体の外部に速やかに排出することができる。

【0019】

また、本発明の第9の特徴は、本発明の第3から第8のいずれかの特徴の水素発生装置において、前記水素発生体は、前記送液流路に反応促進剤を収容することを要旨とする。

また、本発明の第10の特徴は、本発明の第9の特徴の水素発生装置において、前記水素発生体は、前記送液流路と前記反応層とに前記反応促進剤を収容することを要旨とする。

かかる特徴によれば、反応液の反応層への流通の過程で反応促進剤を反応液に溶解し、反応促進剤の濃度を都度高めて反応層に導入することができる。

【0020】

また、本発明の第11の特徴は、本発明の第10の特徴の水素発生装置において、前記水素発生体は、前記反応層の少なくとも一部を覆うように前記水素発生物質を収容することを要旨とする。

かかる特徴によれば、反応液や反応促進剤の水素発生体から外部への流出を防ぎ、反応促進剤を確実に反応液に溶解させることがでる。

【0021】

また、本発明の第12の特徴は、本発明の第1から第11のいずれかの特徴の水素発生装置において、前記反応容器は、前記水素発生体を渦巻きまたは、螺旋状に収容していることを要旨とする。

かかる特徴によれば、簡易な構造で長時間水素を供給することが可能であり、また、反応容器の容積を有効に利用することができ水素発生装置を小型化することが出来る。

【0022】

また、本発明の第13の特徴は、本発明の第1から第12のいずれかの特徴の水素発生装置において、前記反応容器は、前記水素発生体を複数収容していることを要旨とする。

また、本発明の第14の特徴は、本発明の第1から第13のいずれかの特徴の水素発生装置において、前記送液流路は、主流路と、前記主流路から分岐した支流路とを有することを要旨とする。

かかる特徴によれば、反応液の供給量の制御の自由度が高く、供給水素の量の制御の自由度が高い水素発生装置とすることができる。

【0023】

また、本発明の第15の特徴は、本発明の第1から第14のいずれかの特徴の水素発生装置の水素が排出される前記排出路に燃料電池の燃料極を有する室が接続され、発生した前記水素が前記燃料極に供給されることを要旨とする。

かかる特徴によれば、大掛かりな機構を要さずに水素の発生量を容易に制御することができる水素発生装置を備えた燃料電池とすることが可能になる。

【発明の効果】

【0024】

本発明の水素発生装置及び水素発生方法は、大掛かりな機構を要さずに必要量の水素を的確に発生させることが可能になる。

また、本発明の燃料電池システムは、大掛かりな機構を要さずに必要量の水素を的確に発生させることができる水素発生装置を備えた燃料電池システムとすることが可能になる。

【図面の簡単な説明】

【0025】

【図1】本発明の一実施例に係る水素発生装置の全体の概略構成図である。

【図2】水素発生装置の水素発生体を表す構成図である。

【図3】水素発生装置の水素発生体を表す構成図である。

【図4】水素発生装置の水素発生体を表す構成図である。

【図5】水素発生装置の水素発生体を表す構成図である。

【図6】水素発生装置の水素発生体を表す構成図である。

【図7】水素発生装置の水素発生体を表す構成図である。

【図8】水素発生装置の水素発生体の配置を表す構成図である。

【図9】水素発生装置の水素発生体の配置を表す構成図である。

【図10】本発明の一実施例に係る燃料電池システムの全体図である。

【発明を実施するための形態】

【0026】

(実施の形態1)

図1から図2に基づいて水素発生装置の一実施例を説明する。

図1には本発明の一実施例に係る水素発生装置の全体の概略構成、図2には水素発生体の構成を示してある。

図1に基づいて水素発生装置1の概略を説明する。

【0027】

図1に示すように、水素発生装置1はケース11の内部に水素発生体5が格納される反応容器3と、反応液6を貯蔵する反応液室2を有する。反応液室2には、反応液6が格納される。反応容器3には、水素発生体5が格納される。反応液室2と反応容器3に格納される水素発生体5とは、送液管7によって接続される。反応液室2内の反応液6が、送液管7を介して反応容器3内の水素発生体5に送られる。また、反応容器3は、水素発生体3で生成された水素を反応容器3から排出する排出路12を備える。

【0028】

図1に示す水素発生装置1における反応液6の反応容器3への送液方式は、プランジャ9を介して加圧バネ10で反応液6を加圧し反応液6を反応体5に供給する。さらに、送液管7に逆止弁8を配置することにより、反応容器3の内部の圧力が加圧バネ10の圧力よりも低い場合に水素発生体5に反応液6が送られ、また、反応容器3の内部の圧力が加圧バネ10の圧力よりも低い場合に停止する動作が得られる。すなわち、ポンプなどの送液機器を使用しない機構によって反応容器3の内部の圧力を維持することができる。また、反応液6の圧力により、反応容器3の内部の圧力が設定されるので、加圧バネ10のバネ力を変更することにより、任意に反応容器内の圧力調整すなわち、水素発生装置1から出力する水素圧力の設定が可能である。本実施例では、ポンプなどの送液機器を用いない方式を示したが、反応液6の送液方法を限定するものではなく、ポンプなどの送液機器を用い、必要な水素の圧力や流量により、反応液6の送液量を制御することも可能である。また、ケース11の内部に反応容器3と反応液室2を配置する構成ではなく、送液管7を着脱可能な構造とし、反応容器3と反応液室2を別体の構造とする構成も可能である。また、反応室4に反応液室2を配置することも可能であり、さらに、反応液室2を反応液2の消費共に縮小する可撓性の材質で形成することにより、反応室4の容積を有効に活用することができ、水素発生装置1の体積を縮小することができる。

【0029】

水素発生体5は、詳細は後述するが、反応液6を流通する送液流路15と水素発生物質が配置される反応層16で構成される。反応液6は、送液流路15を通り、反応層16に導入され、反応層16に配置された水素発生物質と混合され反応することにより水素を発生する。発生した水素は、水素発生体5から反応室4に放出され、排出路12を通じて水素発生装置1から排出される。水素発生装置1の排出路12と水素を消費する機器(燃料電池)14は、接続部13を介して接続され、水素発生装置1で生成した水素が機器(燃料電池)14に供給される。接続部13を着脱可能な構造とすることで、水素発生装置1を交換可能なカートリッジとして構成とすることができる。

【0030】

図2に基づいて水素発生体5を説明する。

図2(a)は水素発生体の斜視図、図2(b−1)は水素発生体の流路方向に垂直方向の断面図、図2(b−2)は水素発生体の流路方向の断面図を示す。

図2(a)、(b−1)に示すように、水素発生体5は、筒形状であり、筒の中心部に反応液6を流通する送液流路15を備え、筒形状の外周部に水素発生物質を収容する反応層16を備える。

反応層16は、反応液を浸透する不織布や樹脂や金属の多孔質体であり、水素発生物質は、多孔質体の空孔に配置される。

【0031】

反応槽16の多孔質体としては、スポンジなどの発砲体、金属の発泡体や、樹脂粒子焼結体、金属粒子焼結体などの多孔質体であることが好ましい。さらに詳細に説明すると、天然の繊維や、ポリアミド系樹脂、ポリカーボネート系樹脂、ポリアセタール系樹脂、アクリル系樹脂、ポリエステル系樹脂などの単体もしくは、組み合わせからなる繊維が束ねられた繊維束などの空孔を有し、また毛細管力を有するものが挙げられる。

【0032】

水素発生物質としては、例えば、水素化ホウ素塩、水酸化アルミニウム塩、水酸化ホウ素ナトリウム、水酸化ホウ素リチウム、水酸化アルミニウムリチウム等が挙げられ、特に、水酸化ホウ素ナトリウムが好ましい。反応液としては、例えば、硫酸、リンゴ酸、クエン酸水等の酸触媒が挙げられ、特に、リンゴ酸が好ましい。これら水素発生物質及び反応液は、特に限定されるものではなく、水素発生物質は加水分解型の金属水素化物であれば全て適用可能であり、反応液としては、例えば、有機酸および無機酸あるいはルテニウム等、水素発生触媒であれば全て適用可能である。さらに、反応液が水素化ホウ素ナトリウム水溶液で水素発生材料がリンゴ酸粉末というように、水素発生物質と反応液の組み合わせは、混合することによって水素を発生する物質であれば全て適用可能である。また、水素発生物質は、マグネシウムやアルミニウムなどの金属やそれらを含む合金も適用可能であり、塩基性あるいは酸性水溶液を反応液として水素を得るものであってもよい。

【0033】

図2(b−2)に、実線矢印で反応液の流れを示し、破線矢印で水素の流れを示す。図2(b−2)に示すとおり、送液流路15に導入された反応液6は、外周部に配置された多孔質体の反応層16に浸透する。反応層16に浸透した反応液6は、反応層16に配置された水素発生物質と混合され反応し水素を発生する。

【0034】

反応層16に浸透する反応液6の量は、多孔質体の空孔に浸透する反応液6の量であり、多孔質体の空孔容積に対する多孔質体の空孔に配置する水素発生物質の体積の比率により、反応液6と水素発生物質の混合比率を規定する。反応液6と水素発生物質の混合比率は、水素発生物質の反応に充分な比率を設定する。

【0035】

水素発生物質に水素化ホウ素ナトリウムを用いる場合、加水分解は次の理論式で表すことができる。

NaBH4+6H2O→NaBO2・4H2O+4H2

この場合、反応液6と水素発生物質の混合比率は、水素発生物質1モルに対して、6モルの水(H2O)と設定される。また、水の比率を小さくして反応後の水和物の生成を抑制し、反応液6の水(H2O)の量を縮小することもでき、1モルの水素化ホウ素ナトリウム(NaBH4)に対して5モルの水(H2O)とすることが望ましい。

【0036】

(実施の形態1の第1変更例)

また、送液流路15を反応層16と同様に多孔質体とすることもできる。この場合、送液流路15の気孔率を反応層16の気孔率よりも大きくするか、又は、送液流路15の毛細管力を反応層16の毛細管力より小さくすることで、反応層16より送液流路15の方が、反応液6の流通が容易になり、反応液6の流路とすることができる。

【0037】

例えば、送液流路15の気孔率が50〜90%、毛管力100〜300mmとし、反応層16の気孔率が30〜50%、毛管力200〜400mmとすることで、反応層16より送液流路15の方が、反応液6を容易に流れるようにすることができる。

【0038】

反応層16で発生した水素は、多孔質体の反応層16を通じ水素発生体5の外部(図1の反応容器3の内部)に排出される。さらに、反応容器3に排出された水素は、排出路12を通じて水素発生装置1から排出される。

このような構成において、上述した水素発生装置1では、大掛かりな機構を要さずに必要量の水素を確実に発生させることが可能になる。

【0039】

また、筒形状の水素発生体5を吸水性材料で覆い、水素発生体5から発生した水素と共に排出される液体の水素発生体5からの流出を抑制する構成とすることができる。また、その一部または全部を撥水性膜(気液分離膜)とすることにより、発生した水素のみを水素発生体5から排出し、液体の流出を抑制する構成としてもよい。

【0040】

(実施の形態1の第2変更例)

図3は、図1の水素発生体の変更例を示す。

図3(a)は、水素発生体の形成前のシート状の反応液浸透シート18である。この反応液浸透シート18は、多孔質体であり、シートの面に垂直方向に配向した空孔が形成されている。反応液浸透シート18に不織布を用いる場合、空孔の配向は、不織布の面に垂直方向に微小な径の機械的変形を加え、微小な径を形成するニードルパンチ処理や、ウォータージェットパンチ処理により、不織布の面に対して垂直方向に繊維の一部(細繊維)を配向させる。不織布の面に対して垂直方向に配向した極細繊維により、シートの面に垂直方向に液体の浸透が促進される。

【0041】

このようにして作製された反応液浸透シート18を、図3(b)に示す様に、ロール状に巻くことにより、反応層16を形成する。このとき、ロール状に巻いた中心の空間が、送液流路15となる。このようにして作成された水素発生体5の反応層16は、送液流路15に対して円筒形状の外周方向に配向されることとなり、送液流路15に導入された反応液6を反応層16に円滑に導き、反応層16の水素発生物質と混合し反応させることができる。また、反応層16は多孔質体は、筒形状の外周方向に配向されているので、反応層16で発生した水素を水素発生体5の筒形状の外周方向への排出が速やかに行われる。

また、中心軸17を用いて反応液浸透シート18を巻きつけ反応層16を作成した後、中心軸17を抜き、中心軸17を抜いた後の空間を送液流路15とする筒形状の水素発生体5を容易に得ることができる。また、中心軸17に多孔質体の軸を用いることにより中心軸17を抜くことなく、送液流路15として用いることも可能である。

【0042】

(実施の形態1の第3変更例)

図4は、図1の水素発生体の変更例を示す。

図4(a)は、平面状の反応液浸透板19である。この反応液浸透板19は多孔質体であり、反応液浸透板19の面の中心から外周方向に向かい、孔を配向している。反応液浸透板19中央には中心孔が配置されている。この反応液浸透板19を図4(b)に示すように、積層し反応層16を形成する。積層することにより、中心孔は送液流路15を形成する。図4(c)では、実線矢印で反応液の流れを示し、破線矢印で水素の流れを示す。

【0043】

図4(a)、(b)の構造により、図4(c)に示すように、送液流路15に導入された反応液6を反応層16に円滑に導き、反応層16の水素発生物質と混合し反応させることができる。また、孔が筒形状の外周方向に配向されているので、反応層16で発生した水素を水素発生体5の筒形状の外周方向へ速やかに排出することができる。また、積層する反応液浸透板19の間に、シート毎または、複数のシート毎に隔てる図示しない仕切り層を設けることができる。仕切り層は、板状または膜状の樹脂や金属などの反応液6が浸透しない材料を用いる。これにより、反応液浸透板19毎に確実に反応液6を浸透させることができる。また、仕切り層の間隔を調整し、仕切り層間の隙間の毛管力を変化させることにより反応液6の反応層16への浸透速度を調整することができる。

【0044】

また、反応層16に水素発生物質を配置する際には、水素発生物質を溶媒に溶解し、多孔質体に含浸させた後、溶媒を排除する方法が用いられる。しかし、図3および図4に示した、前述の水素発生体5の反応層16は、シート状の反応液浸透板をロールまたは積層して形成されるので、ロールや積層した面に水素発生物質を配置することができるため、水素発生物質を溶媒に溶解することなく、粒状や粉末の水素発生物質を配置することが可能であり、簡便な方法で水素発生体5を得ることができる。

【0045】

(実施の形態1の第4変更例)

図5は、図1の水素発生体5の変形例を示す。

図5に示す水素発生体5は、反応層16に水素排出孔20を有する。水素排出孔20は、反応層16の筒形状の外周面から筒形状の中心方向に配置され、一部は筒形状外周面に接し、送液流路15に貫通しない深さである。送液流路15に導入された反応液は反応層16に浸透し導入され、水素は性物質と混合され水素を発生する。発生した水素は、反応層16の多孔質体の空孔を通し水素発生体5の外部に排出されると同時に、水素排出孔20を通し排出される。

これにより、反応層16で発生した水素を速やかに水素発生体5の外部に排出できる。

【0046】

また、図4に示した多孔質体円形シート19を積層して水素発生体5を形成する構成の場合は、溝加工した多孔質体円形シート19を積層することにより、水素排出孔20を形成することができる。図5(b−2)では、実線矢印で反応液の流れを示し、破線矢印で水素の流れを示す。

【0047】

(実施の形態1の第5変更例)

図6は、図1の水素発生体の変形例を示す。

図6は、水素発生体5の送液流路15を多孔質体とし、さらに、送液流路15の多孔質体の空孔に反応液6と反応層16に配置された水素発生物質の混合による水素発生反応を促進する反応促進剤を配置する。反応促進剤は、送液流路15に導入された反応液6に溶解し、反応層16に導入される。これにより、反応層16に配置された水素発生物質と混合される反応液6の反応促進剤の濃度を高めることができるので、水素発生物質と反応液6を確実に反応させることができる。また、送液流路15に導入される反応液6に含まれる反応促進剤の濃度を低減することができるため、反応液6の粘度を抑制し、反応液の送液に必要な圧力を小さくすることができる。その結果、反応液6の送液に用いる送液機構(ポンプなど)の能力や大きさを縮小することができる。図6では、実線矢印で反応液の流れを示し、破線矢印で水素の流れを示す。

【0048】

(実施の形態1の第6変更例)

図7は、図1の水素発生体の変形例を示す。

図7は、水素発生体と同様の形状である筒形状部材21に反応促進剤を配置した例である。反応促進剤を配置した筒形状部材21は、反応層16と同様に多孔質体であるが、反応液の流通方向に孔を配向した多孔質体である。これにより、送液流路15を流通する反応液は、筒形状部材21に配置された反応促進剤を溶解し次の水素発生体5の送液流路15(反応層16)に導入される。これにより、反応液が各筒形状部材21を通過する度に、反応促進剤の濃度を都度高めて反応層16に導入することで、水素発生物質と反応液とを確実に反応させることができる。

【0049】

また、反応促進剤を配置した筒形状部材21の外周部を気体及び液体を透過しない部材で覆い、筒形状部材21からの反応液6や反応促進剤の水素発生体5から外部への流出を防ぎ、反応促進剤を確実に反応液6に溶解させる構成としても良い。このとき、反応層16の外周部は、前述の吸水性材料(シート)や、撥水性膜(気液分離膜)で覆う構造とすることができ、反応層16で発生した水素は、水素発生体5から排出することが可能である。図5(b−2)では、実線矢印で反応液の流れを示し、破線矢印で水素の流れを示す。

【0050】

(実施の形態1の第7変更例)

図8は、図1の水素発生体の変形例を示す。

図8に示す水素発生体5の形態は、水素発生体5を連続した長尺形状とし、反応容器3の管形状に合わせ、渦巻状や螺旋状に配置する。これにより、簡易な構造で長時間水素供給が可能な水素発生装置を提供することができる。また、図8(a)は、水素発生体5を平面に渦巻状に配置しており、反応容器3を薄く、また図8(b)は、螺旋状に水素発生体を配置している。このように、水素発生装置1の形状に合わせた配置が可能である。

【0051】

(実施の形態1の第8変更例)

図9は、図1の水素発生体の変形例を示す。

図9は、複数の水素発生体5を反応容器3の長手方向に並列に配置した例である。複数の水素発生体5には、例えば図2(a)に示したように、送液流路15と反応層16をそれぞれ配する。各層液流路15に、同時または順次に水素発生体5に反応液6を導入する。これにより、反応液6の供給量の制御の自由度が高く、供給水素の量の制御の自由度が高い水素発生装置1とすることができる。また、それぞれの水素発生体5と反応液室2及び送液流路15を一対とした構造を複数配置することや、図9(a)(b)に示したようにひとつの反応液室2から複数の水素発生体5に対して、枝分かれした送液間7を用いて反応液6を供給する構成とすることもできる。

【0052】

(実施の形態2)

図10に基づいて本発明の燃料電池を説明する。図10には本発明の一実施例に係る燃料電池システムの全体の状況を示してある。

図示の燃料電池システムは、図1に示した水素発生装置1を燃料電池30に接続したシステムである。即ち、燃料電池30には燃料極室32が備えられ、燃料極室32は燃料電池セル31の燃料極35に接する空間を構成している。燃料極室32には水素発生装置1の排出路12が接続されている。水素発生装置1で発生した水素は排出路12から燃料極室32に送られ、燃料極35での燃料電池反応で消費される。

【0053】

上述した燃料電池システムは、大掛かりな機構を要さずに水素発生装置1を備えた燃料電池システムとなる。

【産業上の利用可能性】

【0054】

本発明は、水素発生装置の産業分野で利用することができる。

また、本発明は、水素発生装置を備えた燃料電池の産業分野で利用することができる。

【符号の説明】

【0055】

1 水素発生装置

2 溶液室

3 反応容器

4 反応室

5 水素発生体5

6 反応液

7 送液管

8 逆止弁(送液機構)

9 プランジャ

10 加圧バネ

11 ケース

12 排出流路

13 接続部

14 水素消費機器(燃料電池)

15 送液流路15

16 反応層16

17 中心軸

18 反応液浸透シート

19 反応液浸透板

20 水素排出孔

21 筒形状部材

30 燃料電池

31 電池セル

32 燃料極室

33 酸化剤極

34 固体高分子電解質膜

35 燃料極

【特許請求の範囲】

【請求項1】

反応液と反応して水素を生成する水素発生物質が収容される水素発生体と、

前記水素発生体が配置され、生成された前記水素を排出する排出路を備えた反応容器と、

前記反応容器に備えられ、前記水素発生体に前記反応液を導入する溶液導入路と、を備え、

前記水素発生体は、筒形状であり、前記反応液が流れる送液流路と、前記送液流路の外周に配置される反応層とを備えることを特徴とする水素発生装置。

【請求項2】

前記送液流路は、中空構造であることを特徴とする請求項1に記載の水素発生装置。

【請求項3】

前記送液流路は、多孔質体であることを特徴とする請求項1に記載の水素発生装置。

【請求項4】

前記反応層は、前記送液流路の流路方向に垂直な方向に前記反応液が浸透する反応液浸透機構を有することを特徴とする請求項1から請求項3のいずれか一項に記載の水素発生装置。

【請求項5】

前記水素発生体は、厚み方向に前記反応液浸透機構を有する平面状の反応液浸透シートを巻きつけていることを特徴とする請求項4に記載の水素発生装置。

【請求項6】

前記水素発生体は、中心から外周方向に向かい前記反応液浸透機構を有する平面状の反応液浸透板を複数積層していることを特徴とする請求項4に記載の水素発生装置。

【請求項7】

前記水素発生体は、複数の前記反応液浸透板の間に、仕切り層を収容していることを特徴とする請求項6に記載の水素発生装置。

【請求項8】

前記反応層は、前記水素発生体で生成された前記水素を前記水素発生体の外部に排出するための水素排出機構を有することを特徴とする請求項1から請求項7のいずれか一項に記載の水素発生装置。

【請求項9】

前記水素発生体は、前記送液流路に反応促進剤を収容することを特徴とする請求項3から請求項8のいずれか一項に記載の水素発生装置。

【請求項10】

前記水素発生体は、前記送液流路と前記反応層とに前記反応促進剤を収容することを特徴とする請求項9に記載の水素発生装置。

【請求項11】

前記水素発生体は、前記反応層の少なくとも一部を覆うように前記水素発生物質を収容することを特徴とする請求項10に記載の水素発生装置。

【請求項12】

前記反応容器は、前記水素発生体を渦巻き状もしくは螺旋状に収容していることを特徴とする請求項1から11のいずれか一項に記載の水素発生装置。

【請求項13】

前記反応容器は、前記水素発生体を複数収容していることを特徴とする請求項1から12のいずれか一項に記載の水素発生装置。

【請求項14】

前記送液流路は、主流路と、前記主流路から分岐した支流路とを有することを特徴とする請求項1から請求項13のいずれか一項に記載の水素発生装置。

【請求項15】

請求項1から請求項14のいずれか一項に記載の水素発生装置の前記水素が排出される前記排出路に燃料電池の燃料極を有する室が接続され、発生した前記水素が前記燃料極に供給されることを特徴とする燃料電池。

【請求項1】

反応液と反応して水素を生成する水素発生物質が収容される水素発生体と、

前記水素発生体が配置され、生成された前記水素を排出する排出路を備えた反応容器と、

前記反応容器に備えられ、前記水素発生体に前記反応液を導入する溶液導入路と、を備え、

前記水素発生体は、筒形状であり、前記反応液が流れる送液流路と、前記送液流路の外周に配置される反応層とを備えることを特徴とする水素発生装置。

【請求項2】

前記送液流路は、中空構造であることを特徴とする請求項1に記載の水素発生装置。

【請求項3】

前記送液流路は、多孔質体であることを特徴とする請求項1に記載の水素発生装置。

【請求項4】

前記反応層は、前記送液流路の流路方向に垂直な方向に前記反応液が浸透する反応液浸透機構を有することを特徴とする請求項1から請求項3のいずれか一項に記載の水素発生装置。

【請求項5】

前記水素発生体は、厚み方向に前記反応液浸透機構を有する平面状の反応液浸透シートを巻きつけていることを特徴とする請求項4に記載の水素発生装置。

【請求項6】

前記水素発生体は、中心から外周方向に向かい前記反応液浸透機構を有する平面状の反応液浸透板を複数積層していることを特徴とする請求項4に記載の水素発生装置。

【請求項7】

前記水素発生体は、複数の前記反応液浸透板の間に、仕切り層を収容していることを特徴とする請求項6に記載の水素発生装置。

【請求項8】

前記反応層は、前記水素発生体で生成された前記水素を前記水素発生体の外部に排出するための水素排出機構を有することを特徴とする請求項1から請求項7のいずれか一項に記載の水素発生装置。

【請求項9】

前記水素発生体は、前記送液流路に反応促進剤を収容することを特徴とする請求項3から請求項8のいずれか一項に記載の水素発生装置。

【請求項10】

前記水素発生体は、前記送液流路と前記反応層とに前記反応促進剤を収容することを特徴とする請求項9に記載の水素発生装置。

【請求項11】

前記水素発生体は、前記反応層の少なくとも一部を覆うように前記水素発生物質を収容することを特徴とする請求項10に記載の水素発生装置。

【請求項12】

前記反応容器は、前記水素発生体を渦巻き状もしくは螺旋状に収容していることを特徴とする請求項1から11のいずれか一項に記載の水素発生装置。

【請求項13】

前記反応容器は、前記水素発生体を複数収容していることを特徴とする請求項1から12のいずれか一項に記載の水素発生装置。

【請求項14】

前記送液流路は、主流路と、前記主流路から分岐した支流路とを有することを特徴とする請求項1から請求項13のいずれか一項に記載の水素発生装置。

【請求項15】

請求項1から請求項14のいずれか一項に記載の水素発生装置の前記水素が排出される前記排出路に燃料電池の燃料極を有する室が接続され、発生した前記水素が前記燃料極に供給されることを特徴とする燃料電池。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2013−49584(P2013−49584A)

【公開日】平成25年3月14日(2013.3.14)

【国際特許分類】

【出願番号】特願2011−187137(P2011−187137)

【出願日】平成23年8月30日(2011.8.30)

【出願人】(000002325)セイコーインスツル株式会社 (3,629)

【Fターム(参考)】

【公開日】平成25年3月14日(2013.3.14)

【国際特許分類】

【出願日】平成23年8月30日(2011.8.30)

【出願人】(000002325)セイコーインスツル株式会社 (3,629)

【Fターム(参考)】

[ Back to top ]