水素発酵処理方法

【課題】水素発酵処理を安定且つ高効率に実施する。

【解決手段】水素発酵を行う微生物群を含む発酵液に電極を浸漬し、発酵液に有機性基質を投入すると共に電極の電位を制御して水素発酵を行う微生物群を優占的に活性化させるようにした。具体的には、発酵液に電極(作用電極)と共にこの電極と対を成す対電極を浸漬し、電極の電位A(単位:V)を銀・塩化銀電極電位基準でA≦−1.0に制御するようにした。

【解決手段】水素発酵を行う微生物群を含む発酵液に電極を浸漬し、発酵液に有機性基質を投入すると共に電極の電位を制御して水素発酵を行う微生物群を優占的に活性化させるようにした。具体的には、発酵液に電極(作用電極)と共にこの電極と対を成す対電極を浸漬し、電極の電位A(単位:V)を銀・塩化銀電極電位基準でA≦−1.0に制御するようにした。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、水素発酵処理方法に関する。さらに詳述すると、本発明は、有機性廃棄物を分解処理するのと同時に水素を含むバイオガスを回収するのに好適な水素発酵処理方法、有機性廃棄物を分解処理するのと同時に水素とメタンを含むバイオガスを回収するのに好適な水素発酵処理とメタン発酵処理の二段階発酵処理方法、さらには有機性廃棄物を分解処理するのと同時に水素を含むバイオガスを回収するための水素発酵液を製造するのに好適な方法に関する。

【背景技術】

【0002】

水素発酵処理とは、嫌気性微生物が有機性基質を酸発酵する過程で同時に水素ガスを生成する働きを利用したものである。有機性基質として有機性廃棄物を用いることで、有機性廃棄物の分解処理を行いながらエネルギー源として水素ガスを回収することができることから、産業上極めて有用な技術であるとして注目されている。

【0003】

また、近年では、水素発酵処理とメタン発酵処理を組み合わせて有機性廃棄物を分解処理する技術が提案されている。例えば、特許文献1では、水素発酵処理とメタン発酵処理を組み合わせることで、生ごみと紙ごみを同時に分解処理する技術が提案されている。また、非特許文献1では、水素発酵処理とメタン発酵処理を組み合わせて有機性廃棄物を分解処理することで、メタン発酵処理により有機性廃棄物を分解処理する場合と比較して、バイオガスの生成速度及びバイオガスの収率を向上できることが報告されている。

【0004】

水素発酵処理とメタン発酵処理を組み合わせた二段階発酵処理は、具体的には以下のように実施される。即ち、有機性廃棄物の発酵処理槽として、水素発酵槽とメタン発酵槽の二つの処理槽を準備しておき、有機性廃棄物を前段の水素発酵槽にて水素発酵処理した後、その発酵物である処理液(排出液)を後段のメタン発酵槽に送液してメタン発酵処理を行う。このように、水素発酵槽とメタン発酵槽の二つの槽でそれぞれ発酵処理を行うことにより、水素発酵に関与する微生物群とメタン発酵に関与する微生物群をそれぞれの処理槽で最適な条件に維持して、効率よく処理を行うことができる。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2006−255537号公報

【非特許文献】

【0006】

【非特許文献1】Liu, D., Liu, D., Zeng, R.J., Angelidaki, I. 2006. Hydrogen and methane production from household solid waste in the two-stage fermentation process. Water Res. 40, 2230-2236.

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、水素発酵過程に関する知見は未だ乏しい状況にあり、水素発酵処理を安定且つ高効率に実施するための条件は十分に明確にはなっていない。このことが、水素発酵処理や水素発酵処理とメタン発酵処理の二段階発酵処理を実用化するための障害の一因となっていることは否めない。

【0008】

そこで、本発明は、水素発酵処理を安定且つ高効率に実施することのできる方法を提供することを目的とする。

【0009】

また、本発明は、水素発酵処理とメタン発酵処理を組み合わせた二段階発酵処理を安定且つ高効率に実施することのできる方法を提供することを目的とする。

【0010】

さらに、本発明は、水素発酵処理を行うための水素発酵液を安定且つ効率よく製造する方法を提供することを目的とする。

【課題を解決するための手段】

【0011】

かかる課題を解決するため本願発明者等が鋭意検討を行った結果、メタン発酵液に炭素板を二枚浸漬して、一方を作用電極、他方を対電極とし、作用電極の電位を銀・塩化銀電極電位基準で−1.0Vに制御することで、水素発酵反応を優占的に安定して進行させることができるという新たな知見を得るに至った。

【0012】

ここで、メタン発酵液中で起こる一連のメタン発酵反応には、加水分解反応が含まれており、加水分解反応の一部は水素発酵に関与する水素生成菌群により行われている。したがって、上記の水素発酵反応の優占化は、メタン発酵液中において水素発酵を行う微生物群が優占的に活性化したことに起因するものと考えられた。

【0013】

本願発明者等は、上記知見から、メタン発酵液に限らず、水素発酵を行う微生物を含む発酵液全般について、発酵液に浸漬した電極の電位を制御するという極めて簡易な方法によって、水素発酵を行う微生物群を優占的に活性化させて水素発酵処理を効率よく安定に進行させることができる可能性が導かれることを知見し、さらに種々検討を重ねて本発明を完成するに至った。

【0014】

即ち、本発明の水素発酵処理方法は、水素発酵を行う微生物群を含む発酵液に電極を浸漬し、発酵液に有機性基質を投入すると共に電極の電位を制御して水素発酵を行う微生物群を優占的に活性化させるようにしている。

【0015】

ここで、本発明の水素発酵処理方法において、発酵液に電極と共にこの電極と対を成す対電極を浸漬し、電極の電位A(単位:V)を銀・塩化銀電極電位基準でA≦−1.0に制御することが好ましい。

【0016】

また、本発明の水素発酵処理方法において、発酵液がメタン発酵液であることが好ましい。

【0017】

さらに、本発明の水素発酵処理方法において、発酵液のpHを5.5〜8に維持することが好ましい。

【0018】

次に、本発明の二段階発酵処理方法は、本発明の水素発酵処理方法を実施し、次いで水素発酵処理方法により得られる発酵物を原料としてメタン発酵処理を行うようにしている。

【0019】

ここで、本発明の二段階発酵処理方法において、メタン発酵処理は、メタン発酵液に電極を浸漬し、この電極と対を成す対電極を以下の(1)または(2)の方法で配置し、電極の電位Bを銀・塩化銀電極電位基準でB=+0.3またはB<X(Xはメタン発酵液自体の酸化還元電位)に制御することが好ましい。

(1)イオン交換膜を介してメタン発酵液と接触させた電解液に浸漬して配置する

(2)イオン交換膜を介してメタン発酵液と接触させて配置する

【0020】

次に、本発明の水素発酵液の製造方法は、メタン発酵液に電極を浸漬し、発酵液に有機性基質を投入すると共に電極の電位を制御して水素発酵を行う微生物群を優占的に活性化させる工程を含むようにしている。

【0021】

ここで、本発明の水素発酵液の製造方法において、上記工程は、メタン発酵液に電極と共にこの電極と対を成す対電極を浸漬し、電極の電位A(単位:V)を銀・塩化銀電極電位基準でA≦−1.0に制御することにより実施されるものとすることが好ましい。

【発明の効果】

【0022】

本発明の水素発酵処理方法によれば、発酵液に浸漬した電極の電位を制御するという簡易な操作・制御で水素発酵反応を安定且つ高効率に進行させることができる。したがって、有機性廃棄物を安定且つ効率よく分解して、エネルギー源としての水素を効率よく回収することが可能となる。

【0023】

本発明の二段階発酵処理方法によれば、水素発酵反応を安定且つ高効率に進行させて、メタン発酵処理を含めた二段階発酵処理全体としての安定性と処理効率とを向上させることができる。したがって、有機性廃棄物を安定且つ効率よく分解して、エネルギー源としての水素とメタンを効率よく回収することが可能となる。

【0024】

本発明の水素発酵汚泥の製造方法によれば、メタン発酵液に浸漬した電極の電位を制御するという簡易な操作・制御でメタン発酵液中において水素発酵反応を支配的に進行させ、水素発酵汚泥を安定且つ効率よく製造することが可能となる。

【図面の簡単な説明】

【0025】

【図1】実施例1における試験期間中の発酵液のpHの変動を示す図である。

【図2】実施例1における試験期間中のバイオガス生成速度の経時変化を示す図である。

【図3】実施例1における試験期間中の作用電極の電流値の経時変化を示す図である。

【図4】本発明の水素発酵処理方法を実施するための形態の一例を示す図である。

【図5】本発明の水素発酵処理方法を実施するための形態の他の例を示す図である。

【図6】本発明の水素発酵処理方法を実施するための形態のさらに他の例を示す図である。

【図7】第一の実施形態Aにかかる処理装置の一例を示す断面図である。

【図8】第一の実施形態Bにかかる処理装置の一例を示す断面図である。

【図9】第一の実施形態Cにかかる処理装置の一例を示す断面図である。

【図10】第一の実施形態Dにかかる処理装置の一例を示す断面図である。

【図11】第二の実施形態にかかる処理装置の一例を示す断面図である。

【図12】処理装置の他の形態の一例を示す断面図である。

【図13】参考例1で用いた装置の形態を示す断面図である。

【図14】参考例1におけるメタン発酵槽の運転条件(負荷条件)を示す図である。

【図15】参考例1において得られた設定電位とガス生成速度の関係を示す図である。

【図16】参考例1において得られた設定電位と化学的酸素要求量(COD)除去速度の関係を示す図である。

【図17】参考例1において得られた設定電位と浮遊固形分(SS)除去速度の関係を示す図である。

【図18】参考例1において得られた設定電位と低級脂肪酸濃度の関係を示す図である。

【図19】実施例1で用いた装置の形態を示す断面図である。

【図20】参考例2におけるメタン発酵槽の運転条件(負荷条件)を示す図である。

【図21】参考例2におけるガス生成速度の経時変化を示す図である。

【図22】参考例2におけるバイオガス中のメタンガス含有率の経時変化を示す図である。

【図23】参考例2におけるメタン発酵液のVFA濃度の経時変化を示す図である。

【図24】参考例2における有機物負荷量に対するCOD除去率を示す図である。

【図25】参考例2における有機物負荷量に対するSS除去率を示す図である。

【図26】実施例2における有機物負荷量(OLR)と水理学的滞留時間(HRT)を示す図である。

【図27】実施例2における試験期間中のバイオガス生成速度の経時変化を示す図である。

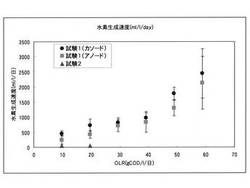

【図28】実施例2における試験期間中の有機物負荷量(OLR)に対する水素生成速度を示す図である。

【図29】実施例2における試験期間中の発酵液のpHの変動を示す図である。

【図30A】実施例2の試験1における有機物負荷量(OLR)に対する発酵液(作用電極槽側)のVFA濃度を示す図である。

【図30B】実施例2の試験2における発酵液の有機物負荷量(OLR)9780mg/l/日におけるVFA濃度を示す図である。

【図31】実施例2の試験1の結果から、水素回収率(γca)とエネルギー回収率(WH2)を計算した結果を示す図である。

【図32】実施例3における有機物負荷量(OLR)と水理学的滞留時間(HRT)を示す図である。

【図33】実施例3における試験期間中の有機物負荷量(OLR)に対するバイオガス生成速度を示す図である。

【図34】実施例4における試験期間中のバイオガス生成速度の経時変化を示す図である。

【図35】実施例4における試験期間中の有機物負荷量(OLR)に対するメタン生成速度を示す図である。

【図36】実施例4における試験期間中の発酵液のpHの変動を示す図である。

【図37】実施例4における有機物負荷量(OLR)に対するCOD除去率を示す図である。

【図38】実施例4における有機物負荷量(OLR)に対するSS除去率を示す図である。

【図39】実施例4における有機物負荷量(OLR)に対する発酵液のVFA濃度を示す図である。

【図40】実施例2において、作用電極の設定電位を−1.2Vとして試験1と同様の試験を行った場合の有機物負荷量(OLR)に対する水素生成速度を示す図である。

【発明を実施するための形態】

【0026】

以下、本発明を実施するための形態について、図面に基づいて詳細に説明する。

【0027】

[水素発酵処理方法]

本発明の水素発酵処理方法は、水素発酵を行う微生物群を含む発酵液に電極を浸漬し、発酵液に有機性基質を投入すると共に電極の電位を制御して水素発酵を行う微生物群を優占的に活性化させるようにしている。

【0028】

水素発酵を行う微生物群を含む発酵液としては、有機性廃棄物等のメタン発酵処理が行われている一般的なメタン発酵槽中のメタン発酵液や、メタン発酵槽から採取した汚泥を水または培養液等で希釈して調製したメタン発酵液を使用するのが好適であるが、必ずしもこれらに限定されるものではなく、有機性廃棄物等の水素発酵処理が行われている一般的な水素発酵槽中の水素発酵液や、水素発酵槽から採取した汚泥を水または培養液等で希釈して調製した水素発酵液、さらには水素発酵に関与する微生物群(例えばクロストリジウム属の微生物群等)を培養液等に添加した水素発酵液を用いることも可能である。また、メタン発酵槽から採取した汚泥を水等で希釈せずにそのまま用いることもできるし、水素発酵処理槽から採取した汚泥を水等で希釈せずにそのまま用いることもできる。本発明における発酵液には、このような汚泥自体も含まれる。

【0029】

本発明の水素発酵処理方法において、水素発酵を行う微生物群を含む発酵液としてメタン発酵液を用いた場合には、メタン発酵液中に存在する水素発酵を行う微生物群を優占的に活性化させて、発酵液中において水素発酵反応を支配的に安定に進行させることができる。また、水素発酵を行う微生物群を含む発酵液として水素発酵液を用いた場合には、水素発酵液中に存在する水素発酵を行う微生物群を活性化させて、発酵液中において水素発酵反応を安定に進行させることができる。

【0030】

発酵液に浸漬する電極としては、疎水性の電極を用いることが好適であり、特に炭素板等の炭素製電極を用いることが好適であるが、必ずしもこれらの電極に限定されるものではなく、水素発酵反応を阻害することのない各種電極を用いることができる。尚、従来より、水素を製造する一般的な技術として電気分解を利用した方法が周知であり、電気分解法においては電極として白金等の貴金属(触媒)電極を用いるのが一般的である。本発明は電気分解法と同様に水素を製造できる技術でありながら、電極としては炭素板のような低コスト材料を用いることができ、この点においても従来技術と比較して極めて利点が大きい。また、炭素板のように微生物を担持し得る電極を用いると、電位制御初期段階で電極表面に微生物が付着して電極表面に電流が流れやすくなり、投入した電気エネルギーの損失を抑えて、水素発酵反応の優占化を促進する効果も期待できる。

【0031】

有機性基質としては、畜産廃棄物、生ごみ、廃水処理汚泥、各種バイオマス(例えば稲藁等の藁類)、紙ごみなどの有機性廃棄物が挙げられるが、これらに限定されるものではない。例えば、単純に水素ガスを生成することを目的として水素生成菌群が利用しやすい有機性基質を発酵液に投入するようにしてもよい。尚、有機性廃棄物等の有機性基質は、その性状により、必要に応じて、破砕や分別などの前処理を適宜行ってから水素発酵処理に供することが好適である。ここで、本願発明者等の実験によれば、電極(作用電極)への通電によって、ドッグフードを含む模擬生ごみスラリーを有機性基質とした場合にも、水素発酵反応を優占的に安定して進行させることができたことから、電極(作用電極)への通電によって、様々な有機性基質を広範囲に利用して水素発酵を優占的に安定して進行させることができる効果も奏され得る。

【0032】

電極の電位制御は、水素発酵を行う微生物群を優占的に活性化させることができれば、電位制御方法は特に限定されるものではないが、発酵液に電極(以下、作用電極と呼ぶこともある)と共に作用電極と対を成す対電極を浸漬し、作用電極の電位A(単位:V)を制御することが好適である。そして作用電極の電位Aは、銀・塩化銀電極電位基準でA≦−1.0とすればよいが、−1.4<A≦−1.0とするのが好適であり、−1.3≦A≦−1.0とするのがより好適であり、−1.2≦A≦−1.0とするのがさらに好適である。この電位制御方法を採用した場合、A>−1.0とすると、水素発酵反応の優占化が起こらない。また、A≦−1.4とすると、投入する電力量が大きくなって水素製造効率が低下したり、発酵槽内に硫酸還元菌が優占化して水素が消費されたりする虞がある。また、作用電極を炭素製電極とした場合に関して言えば、水分解による水素生成が支配的になる。

【0033】

尚、水素発酵を行う微生物群の優占的な活性化とは、水素発酵を行う微生物群の増殖による機能の向上及び水素発酵を行う微生物自体の機能の向上のいずれか一方あるいは双方を意味している。

【0034】

ここで、本発明の水素発酵処理方法においては、発酵液のpHを酸性側またはアルカリ性側に極端に偏らせ過ぎると、多くの微生物反応系と同様に、水素発酵反応が阻害される虞がある。したがって、発酵液のpHは微生物反応系における常識的なpH域に維持するのが好ましく、具体的には、発酵液のpHを5.5〜8に維持することが好適であり、pH6〜8程度に維持することがより好適である。尚、水素発酵反応が進行すると、発酵液中に水素発酵の生成物たる低級脂肪酸(乳酸、酢酸、プロピオン酸及び酪酸等)が溶け出して発酵液のpHが酸性側に偏る虞があるので、発酵液には水酸化ナトリウム等のpH調整剤を定期的にあるいは随意に添加して、pHを上記範囲に維持することが好ましい。また、このように発酵液のpHを上記範囲に維持することによって、後述する水素発酵処理とメタン発酵処理を組み合わせた二段階発酵処理方法において、メタン発酵処理槽に送液される発酵物(処理液)のpHを中性付近とできるので、メタン発酵液の酸性シフトによるメタン発酵処理効率の低下を防ぐこともできる。

【0035】

本発明の水素発酵処理方法によれば、有機性廃棄物等の有機性基質を原料として、水素を生成することができると共に、有機性廃棄物等の減容化も図ることができる。換言すれば、有機性廃棄物を水素に変換して回収することができる。したがって、有機性廃棄物に水素生成源としての付加価値を与えることのできる水素回収方法として活用し得る。

【0036】

次に、本発明の水素発酵処理方法を実施するための装置の具体例について説明する。

【0037】

本発明の水素発酵処理方法を実施するための装置の一例を図4に示す。この水素発酵装置1は、収容される液体の液面よりも下部に開口部を備える二つの容器26aと26bが開口部で連結されてH字型の容器26が形成され、一方の容器26aを密閉構造として作用電極槽7とし、他方の容器26bも密閉構造として対電極槽8としている。そして、容器26のそれぞれの槽には発酵液4が収容され、作用電極槽7の発酵液4には作用電極9と参照電極11が接触(浸漬)され、対電極槽8の発酵液4には対電極10が接触(浸漬)されている。作用電極9と対電極10と参照電極11は定電位設定装置12に結線され、作用電極9の電位が3電極方式で制御される。

【0038】

このように、3電極方式で作用電極9の電位を制御することで、作用電極9の電位を厳密に設定電位に制御することができる。詳細には、定電位設定装置(ポテンシオスタット)12により、作用電極9と参照電極11との間の電位差を測定し、この電位差が設定電位に達するように作用電極9と対電極10との間に電流を流し、基準となる参照電極11には一切電流が流れないようにしている。尚、3電極方式による電位制御については、例えば、電気化学測定法(上)、技報動出版株式会社、第1版15刷、2004年6月発行の6〜9ページにその詳細が記載されている。

【0039】

但し、作用電極9と対電極10の極間電圧のみで作用電極9の電位を制御できる場合には、3電極方式とせずともよい。

【0040】

対電極10は、作用電極9で生じる酸化還元反応を補完する反応を生じ得る材質のものを適宜用いることができ、例えば炭素板などの炭素製電極を用いることが好適である。

【0041】

容器26の材質としては、例えば、ガラス、プラスチック、絶縁処理を施した金属、コンクリート等が挙げられるがこれらに限定されるものではない。

【0042】

容器26に収容される発酵液4は、上記の通り、有機性廃棄物等のメタン発酵処理が行われている一般的なメタン発酵槽中のメタン発酵液や、メタン発酵槽から採取した汚泥を水または培養液等で希釈して調製したメタン発酵液を使用するのが好適であるが、必ずしもこれらに限定されるものではなく、有機性廃棄物等の水素発酵処理が行われている一般的な水素発酵槽中の水素発酵液や、水素発酵槽から採取した汚泥を水または培養液等で希釈して調製した水素発酵液、さらには水素発酵に関与する微生物群(例えばクロストリジウム属の微生物群等)を培養液等に添加した水素発酵液を用いることも可能である。また、メタン発酵槽から採取した汚泥を水等で希釈せずにそのまま用いることもできるし、水素発酵処理槽から採取した汚泥を水等で希釈せずにそのまま用いることもできる。

【0043】

容器26の温度(発酵液4の温度)は、発酵液4に存在する水素発酵を行う微生物群の至適温度に応じて適宜設定すればよい。具体的には、例えば4℃〜100℃未満とすればよいが、好適には40℃〜70℃、より好適には50℃〜60℃、さらに好適には55℃である。

【0044】

ここで、発酵液4には、酸化還元物質3を添加してもよい。これにより、発酵液4の溶液電位の制御性を高めて、発酵液4の溶液電位、特に作用電極9の近傍の溶液電位を作用電極9の電位に近づけ易くでき、発酵液4における水素発酵の安定な進行を促進し得る場合がある。

【0045】

酸化還元物質3としては、発酵液4に浸されている作用電極9と可逆的に酸化還元反応を生じ得る物質であり、且つ発酵液4に生息している微生物に対して毒性を呈しない物質を用いることができる。例えば、土壌成分として一般的な鉄イオンが挙げられる。ここで、鉄イオンを発酵液中で安定に存在させるためには、鉄イオンをキレート剤に配位させて発酵液中に添加することが好ましい。キレート剤としては、鉄イオンを配位しうるものであれば任意のキレート剤を用いることができるが、例えばジエチレントリアミンペンタ酢酸(DTPA)、エチレンジアミンテトラ酢酸(EDTA)、テトラエチレントリアミン(TET)、エチレンジアミン(EDA)、ジエチレントリアミン(DETA)、クエン酸、シュウ酸、クラウンエーテル、ニトリロテトラ酢酸、エデト酸二ナトリウム、エデト酸ナトリウム、エデト酸三ナトリウム、ペニシラミン、ペンテテートカルシウム三ナトリウム、ペンテト酸、スクシメルおよびエデト酸トリエンチンを挙げることができる。また、鉄イオン以外にも、フェロシアン化カリウム、アントラキノンジスルホン酸ナトリウムなどのキノン化合物、メチルビオロゲンを用いることができる。これらの物質も酸化還元反応により、酸化体と還元体に可逆的に変化する。特に、キノン化合物は土壌成分の一つとして知られている物質であり、好ましい。つまり、土壌そのものを発酵液に添加することで、土壌に含まれている酸化還元物質3により発酵液の酸化還元電位が制御できる場合がある。但し、酸化還元物質3は上記した物質に限定されるものではない。

【0046】

尚、発酵液4として使用し得るメタン発酵液や水素発酵液には、通常、酸化還元物質が含まれていることが多いので、酸化還元物質3を別途添加することなく元々発酵液に含まれている酸化還元物質を利用するようにしてもよい。また、酸化還元物質3を添加せずとも水素発酵は優占的に安定して進行することが本発明者等の実験により確認されているので、酸化還元物質3を添加することは必須条件ではない。

【0047】

ここで、図4に示す水素発酵装置1では、容器26aの発酵液4の液面よりも上部の空間(ヘッドスペース)に滞留する水素ガスを含むバイオガスを容器26aの外へ導くガス排出管15aを備え、このガス排出管15aをバルブ15bにより開閉可能としたガス回収手段15により、容器26aの内部のバイオガスを回収するようにしている。但し、バイオガスの回収方法は、この方法には限定されない。例えば、ガス回収手段15を備えることなく、容器26aの上部に開口部を設けて合成ゴム等(例えばシリコーンゴム)の弾性材料でこの開口部を塞ぎ、開口部を塞ぐ弾性材料に注射器の注射針を刺してヘッドスペースからバイオガスを回収するようにしてもよい。合成ゴム等の弾性材料は、注射針を引き抜くと孔が塞がる。したがって、バイオガスの回収を行わないときには、注射針を引き抜いておいても、容器26aからバイオガスが漏れ出すことがない。また、バイオガスには二酸化炭素が混在しているので、ガス回収手段15またはその後段に二酸化炭素を除去する手段を設けてもよい。具体的には、例えばバイオガスを水酸化ナトリウム溶液に通過させて二酸化炭素を水酸化ナトリウム溶液に溶解させて水素ガスのみを取り出すようにしてもよい。

【0048】

また、図4に示す水素発酵装置1では、容器26aの発酵液4の液面よりも下部に、容器26a内の発酵液4を容器26aの外に導く発酵液排出管16aを備え、この発酵液排出管16aをバルブ16bにより開閉可能とした発酵液採取手段16により、容器26a内から発酵液4を採取するようにしている。但し、発酵液4の採取方法は、この方法に限定されるものではない。例えば、発酵液採取手段16を備えることなく、容器26aに開口部を設けて合成ゴム等の弾性材料で塞ぎ、注射器の注射針を刺して発酵液4を採取するようにしてもよい。または両端が開口された管の一端の注射器に接続し、他端を発酵液4に浸けて、管を介して発酵液4を採取するようにしてもよい。これらの場合にも、容器26aからバイオガスが漏れ出すことはない。

【0049】

さらに、ガス回収手段15や発酵液採取手段16とは別に、発酵液4に物質を添加・供給する手段を設けるようにしてもよい。具体的には、容器26aの外部から発酵液4に物質を添加・供給することのできる開閉可能な物質導入管を備えるようにしてもよい。この場合には、発酵液に栄養源、中和剤、発酵汚泥等の物質を必要に応じて添加することができる。勿論、有機性廃棄物等の有機性基質をこの導入管から供給することもできる。また、環境を嫌気性に維持するためにガスを供給することもできる。尚、図4に示す水素発酵装置1は、容器26を密閉構造としているので、容器26内を嫌気環境に制御し易い。但し、発酵液4に物質を添加・供給する手段は必ずしも備える必要はなく、ガス回収手段15や発酵液採取手段16を発酵液4に物質を添加・供給する手段として併用するようにしてもよい。また、上記のように注射器の注射針を弾性材料に差し込んで発酵液4に物質を添加・供給するようにしてもよい。

【0050】

また、図4に示す水素発酵装置1では、対電極槽8で発生したガスを容器26bの外に排出するガス排出管22を備えるものとしている。尚、図4に示す処理装置1では、対電極10と定電位設定装置12を結線する配線は、ガス排出管22の中を通過させているが、必ずしもこの構成には限定されず、配線をガス排出管22を通さずに定電位設定装置12と結線するようにしてもよい。ここで、対電極槽8のヘッドスペースに滞留するガスには水素が含まれているので、作用電極槽7で発生するガスに加えて、対電極槽8で発生するガスをエネルギー源として回収することが好ましい。

【0051】

ここで、本発明の水素発酵処理方法を実施するための装置は、図4の形態の装置に限定されるものではない。

【0052】

例えば、図5に示すように、密閉構造の容器20に発酵液4を収容し、発酵液4に作用電極9、対電極10、参照電極11をそれぞれ浸漬した単純な構成としてもよい。また、図6に示すように、容器20の発酵液4の液面よりも下部に開口部20aを設け、この開口部を対電極10で塞ぐようにして、その他の構成を図5と同じとしてもよい。これらの形態とした場合にも、作用電極9の電位を所定の値に制御して、本発明の水素発酵処理方法を安定して実施することができる。

【0053】

このように、本発明の水素発酵処理方法は、発酵液4に作用電極9と対電極10(さらには参照電極11)を浸漬するだけの極めて単純な電位制御方法を採用して作用電極9の電位を制御することで実施することができるという特長を有している。そして、発酵液4をメタン発酵液として、本発明の水素発酵処理方法を実施すれば、メタン発酵液において進行する発酵反応は水素発酵反応が支配的になる。つまり、メタン発酵液が、有機性廃棄物を分解して水素を回収するための水素発酵液となる。したがって、本発明の水素発酵処理方法をメタン発酵液に対して適用することで、メタン発酵液から水素発酵液を製造することができ、この水素発酵液またはこの水素発酵液から採取される水素発酵汚泥を、本発明の水素発酵処理方法に供したり、他の水素発酵処理方法に供したりすることも可能となる。

【0054】

[二段階発酵処理方法]

本発明の水素発酵処理方法により排出された発酵物(処理液)は、一般的なメタン発酵槽でメタン発酵処理してもよいが、疎水性担体をメタン発酵液に添加した固定床式メタン発酵槽にてメタン発酵処理するのが好適である。疎水性担体としては、例えば、炭素繊維を用いることが好適であり、空隙率が25%〜98%の炭素繊維、好適には空隙率が50〜98%の炭素繊維、より好適には空隙率が98%の炭素繊維を使用することができるが、疎水性担体は炭素繊維に限定されるものではなく、例えば、ポリエチレン製やポリプロピレン製の繊維等の担体を用いてもよい。尚、炭素繊維は、高い空隙率の確保が容易であり、例えば炭素繊維不織布は、高い空隙率(98%)を確保し易く、しかも安価に入手でき、特に好適である。そして、以下に説明する通電を利用したメタン発酵処理方法を採用することによって、さらに効率よくメタン発酵処理を進行させることができ、水素発酵処理とメタン発酵処理を組み合わせた二段階発酵処理を極めて効率よく進行させ得るものとなり、極めて好適である。

【0055】

通電を利用したメタン発酵処理方法は、メタン発酵液に電極を浸漬し、電極の電位を制御してメタン発酵液中のメタン生成菌群を優占的に活性化させることにより実施される。

【0056】

具体的には、作用電極と対を成す対電極を以下の(1)または(2)の方法で配置し、作用電極の電位Bを銀・塩化銀電極電位基準でB=+0.3またはB<X(Xはメタン発酵液自体の酸化還元電位)に制御してメタン発酵処理が実施される。

(1)イオン交換膜を介してメタン発酵液と接触させた電解液に浸漬して配置する

(2)イオン交換膜を介してメタン発酵液と接触させて配置する

【0057】

作用電極の電位BをB<Xとすることで、作用電極上にて還元反応が生じ、メタン発酵に関与する微生物群に電子が与えられて活性化する。これにより、メタン発酵が促進される。したがって、作用電極の電位BはXよりもマイナス側に大きくする分には、メタン発酵反応が促進され得ることになるが、作用電極の電位Bの電位をマイナス側に大きくし過ぎると、水の電気分解が起こりやすくなり、メタン発酵を阻害する可能性がある。したがって、作用電極Bの電位は、−1.4<B<−0.5とするのが好適であり、−1.2≦B≦−0.6とするのがより好適であり、−1.0≦B≦−0.6とするのがさらに好適であり、−1.0≦B≦−0.8とするのがなお好適であり、B=−0.8とするのが最も好適である。B≧−0.5では、作用電極において還元反応が進行し難く、メタン発酵の促進が起こり難い。但し、B=+0.3では例外的にメタン発酵の促進が起こり得る。

【0058】

以下、(1)の対電極配置形態にかかるメタン発酵処理方法を第一の実施形態として具体的に説明し、(2)の対電極配置形態にかかるメタン発酵処理方法を第二の実施形態として具体的に説明する。

【0059】

<第一の実施形態>

第一の実施形態にかかるメタン発酵処理方法は、作用電極と対電極と参照電極とを定電位設定装置に結線し、メタン発酵液と電解液をイオン交換膜を介して接触させ、メタン発酵液に作用電極と共に参照電極を接触させ、電解液に対電極を接触させ、作用電極の電位を3電極方式で上記範囲に制御するようにしている。

【0060】

第一の実施形態にかかるメタン発酵処理方法は、例えば図7〜図10に示す処理装置101により実施される。即ち、図7〜図10に示す処理装置101は、イオン交換膜106によって仕切られた二つの槽のうちの一方の槽を処理槽107とし、他方の槽を対電極槽108とし、処理槽107にはメタン発酵液4が収容されると共に作用電極109と参照電極111が浸され、対電極槽118には電解液114aが収容されると共に対電極110が浸され、作用電極109と対電極110は定電位設定装置112に結線され、作用電極109の電位を3電極方式で制御するようにしている。但し、作用電極109と対電極110の極間電圧のみで作用電極109の電位を制御できる場合には、3電極方式とせずともよい。

【0061】

また、図7〜図10に示す処理装置101では、処理槽107内のメタン発酵液104の液面よりも上部の空間(ヘッドスペース)に滞留するメタンガスを含むバイオガスを処理槽107の外(処理装置1の外)へ導くガス排出管115aを備え、このガス排出管115aをバルブ115bにより開閉可能としたガス回収手段115により、処理槽107内のバイオガスを回収するようにしている。但し、バイオガスの回収方法は、この方法に限定されない。例えば、ガス回収手段115を備えることなく、処理槽107の上部に開口部を設けて合成ゴム等(例えばシリコーンゴム)の弾性材料でこの開口部を塞ぎ、開口部を塞ぐ弾性材料に注射器の注射針を刺してヘッドスペースからバイオガスを回収するようにしてもよい。合成ゴム等の弾性材料は、注射針を引き抜くと孔が塞がる。したがって、バイオガスの回収を行わないときには、注射針を引き抜いておいても、処理槽107からバイオガスが漏れ出すことがない。

【0062】

さらに、図7〜図10に示す処理装置101では、処理槽107内のメタン発酵液104の液面よりも下部に、処理槽107内のメタン発酵液104を処理槽107の外に導くメタン発酵液排出管116aを備え、このメタン発酵液排出管116aをバルブ116bにより開閉可能としたメタン発酵液採取手段116により、処理槽107内からメタン発酵液4を採取するようにしている。但し、メタン発酵液104の採取方法は、この方法に限定されるものではない。例えば、メタン発酵液採取手段116を備えることなく、処理槽107に開口部を設けて合成ゴム等の弾性材料で塞ぎ、注射器の注射針を刺してメタン発酵液104を採取するようにしてもよい。または両端が開口された管の一端の注射器に接続し、他端をメタン発酵液104に浸けて、管を介してメタン発酵液104を採取するようにしてもよい。これらの場合にも、処理槽107からバイオガスが漏れ出すことはない。

【0063】

また、ガス回収手段115やメタン発酵液採取手段116とは別に、メタン発酵液104に物質を添加・供給する手段を設けるようにしてもよい。具体的には、処理槽107の外部からメタン発酵液104に物質を添加・供給することのできる開閉可能な物質導入管を備えるようにしてもよい。この場合には、メタン発酵液に栄養源、中和剤、メタン発酵汚泥等の物質を必要に応じて添加することができる。勿論、紙ごみをこの導入管から供給することもできる。また、環境を嫌気性に維持するためにガスを供給することもできる。但し、メタン発酵液4に物質を添加・供給する手段は必ずしも備える必要はなく、ガス回収手段115やメタン発酵液採取手段116をメタン発酵液104に物質を添加・供給する手段として併用するようにしてもよい。また、上記のように注射器の注射針を弾性材料に差し込んでメタン発酵液104に物質を添加・供給するようにしてもよい。

【0064】

以下、図7に示す処理装置を用いた場合を第一の実施形態Aとして説明し、図8に示す処理装置を用いた場合を第一の実施形態Bとして説明し、図9に示す処理装置を用いた場合を第一の実施形態Cとして説明し、図10に示す処理装置を用いた場合を第一の実施形態Dとして説明する。

【0065】

(第一の実施形態A)

図7に示す処理装置101は、密閉構造の容器120を処理槽107とし、容器120に収容可能な密閉構造の小容器121を対電極槽108とし、小容器121は少なくとも一部にイオン交換膜106を備えると共にガス(対電極110から発生するガス)を容器120の外に排出するガス排出管122を備えるものとしている。尚、図7に示す処理装置101では、対電極110と定電位設定装置112を結線する配線は、ガス排出管122の中を通過させているが、必ずしもこの構成には限定されず、配線をガス排出管122を通さずに定電位設定装置112と結線するようにしてもよい。

【0066】

したがって、図7に示す処理装置101によれば、処理槽107からバイオガスが漏洩することがない。また、対電極槽108から発生するガスが処理槽107に漏れ出すことがないので、バイオガスに対電極槽108から発生したガスが混入してバイオガスのメタン濃度を低下させたり、対電極槽108から発生したガスがメタン発酵液104に溶け込んでメタン発酵に関与する微生物群の生育や機能に悪影響を及ぼすこともない。さらに、処理槽107を密閉構造としているので、処理槽107を嫌気環境に制御し易い利点もある。

【0067】

また、容器120に小容器121を収容することで、容器120に収容されているメタン発酵液104に小容器121が浸され、小容器121の少なくとも一部に備えられているイオン交換膜6はメタン発酵液4と接触する。換言すれば、メタン発酵液104はイオン交換膜106を介して電解液104aと接触する。

【0068】

処理槽107としての密閉構造の容器120は、対電極槽108としての密閉構造の小容器121を収容可能な大きさの容器であり、形状は特に限定されない。容器の材質としては、例えば、ガラス、プラスチック、絶縁処理を施した金属、コンクリート等が挙げられるがこれらに限定されるものではない。また、ガス不透過性の膜材をヒートシール等により袋状に形成した容器を処理槽107として用いるようにしてもよい。

【0069】

対電極槽108としての密閉構造の小容器121は、処理槽107としての容器120に収容可能な大きさの容器であり、少なくとも一部にイオン交換膜106を備えるものとしている。ここで、小容器121はその全体をイオン交換膜106で形成した袋状の容器としてもよいが、袋状の容器の片面だけをイオン交換膜106で構成したり、一つの面のさらに一部分をイオン交換膜106のみで構成するようにしてもよい。部分的にイオン交換膜106を用いる場合には、その他の部分は容器120と同様の上記材質で構成してもよいし、イオン交換膜106以外の膜材、例えばガス不透過性の膜材により構成し、小容器121からのガス(対電極槽108から発生するガス)が容器120の内部に漏洩しないようにしてもよい。

【0070】

処理槽107に収容されるメタン発酵液104は、有機性廃棄物等のメタン発酵処理が行われている一般的なメタン発酵槽中のメタン発酵液や、メタン発酵槽から採取した汚泥を水または培養液で希釈して調製したもの等が挙げられるが、これらに限定されるものではない。例えば、メタン発酵槽から採取した汚泥そのものを用いてもよい。

【0071】

本発明の水素発酵処理により得られた発酵物(処理液)は、処理槽107に添加される。即ち、水素発酵処理により得られた発酵物(処理液)がメタン発酵処理を行うメタン発酵槽に投入される。

【0072】

対電極槽108に収容される電解液104aは、例えば、ナトリウムイオンやカリウムイオン等を含むものとすればよい。尚、通常、メタン発酵液104にもナトリウムイオンやカリウムイオン等が含まれていることから、電解液104aとしてメタン発酵液104を用いることも可能である。

【0073】

作用電極109及び対電極110としては、例えば炭素板等の導電性材料を適宜使用することができる。対電極110では、作用電極109における酸化還元反応に対して電子の授受を補完する反応が進行する。

【0074】

処理槽107の温度(メタン発酵液4の温度)は、メタン発酵液4に存在するメタン発酵を行う微生物群の至適温度に応じて適宜設定すればよい。具体的には、例えば4℃〜100℃未満とすればよいが、好適には40℃〜70℃、より好適には50℃〜60℃、さらに好適には55℃である。

【0075】

ここで、本実施形態のように、イオン交換膜106を備えることで、メタン発酵液104に存在する微生物を対電極槽108に移動(拡散)させることなく、処理槽107側に留めることができる。したがって、対電極110の酸化反応に伴う微生物からの電子の引き抜きを防ぎながら、作用電極109から微生物へ電子を供給することができるので、本発明の効果をより得られ易くなる。さらには、対電極槽108に電解液を入れておくことで、対電極槽108による電子の引き抜き反応が電解液との間で完結するので、微生物からの電子の引き抜きが確実に防止される。

【0076】

また、イオン交換膜106を備えることで、作用電極109の電位を制御したときに、メタン発酵液104と電解液104aとの間でのイオン電流の流れが許容されるので、メタン発酵液104の電荷バランスを維持しながら、作用電極109の電位を制御し続けることができる。

【0077】

さらに、酸化還元物質103をメタン発酵液104に添加することで、メタン発酵液104の溶液電位の制御性を高めて、メタン発酵液104の溶液電位を作用電極109の電位に近づけ易くなる。そして、イオン交換膜106を備えることで、メタン発酵液104に含まれている酸化還元物質103の電解液104aへの透過を防ぐことができる。例えば、イオン交換膜106として、一価の陽イオンのみを透過する膜であるナフィオン膜を用いることで、酸化還元物質103が鉄イオンである場合に、二価の鉄イオンや三価の鉄イオンはイオン交換膜106を透過しないことから、酸化還元物質を電解液104aに透過させることなく、メタン発酵液104中に留まらせることができる。したがって、作用電極109の電位を制御すると、それに応じてメタン発酵液104中の酸化還元物質103の酸化体と還元体の濃度比が変化し、作用電極109の電位によるメタン発酵液104の溶液電位の追随性が向上する。したがって、メタン発酵液104に存在する微生物を活性化させてその機能を向上させやすくなる。

【0078】

酸化還元物質103としては、メタン発酵液104に浸されている作用電極109と可逆的に酸化還元反応を生じ得る物質であり、且つメタン発酵液104に生息している微生物に対して毒性を呈しない物質を用いることができる。例えば、上記のように、土壌成分として一般的な鉄イオンが挙げられる。ここで、鉄イオンをメタン発酵液中で安定に存在させるためには、鉄イオンをキレート剤に配位させてメタン発酵液中に添加することが好ましい。キレート剤としては、鉄イオンを配位しうるものであれば任意のキレート剤を用いることができるが、例えばジエチレントリアミンペンタ酢酸(DTPA)、エチレンジアミンテトラ酢酸(EDTA)、テトラエチレントリアミン(TET)、エチレンジアミン(EDA)、ジエチレントリアミン(DETA)、クエン酸、シュウ酸、クラウンエーテル、ニトリロテトラ酢酸、エデト酸二ナトリウム、エデト酸ナトリウム、エデト酸三ナトリウム、ペニシラミン、ペンテテートカルシウム三ナトリウム、ペンテト酸、スクシメルおよびエデト酸トリエンチンを挙げることができる。また、鉄イオン以外にも、フェロシアン化カリウム、アントラキノンジスルホン酸ナトリウムなどのキノン化合物、メチルビオロゲンを用いることができる。これらの物質も酸化還元反応により、酸化体と還元体に可逆的に変化する。特に、キノン化合物は土壌成分の一つとして知られている物質であり、好ましい。つまり、土壌そのものをメタン発酵液に添加することで、土壌に含まれている酸化還元物質103によりメタン発酵液の酸化還元電位が制御できる場合がある。但し、酸化還元物質103は上記した物質に限定されるものではない。

【0079】

尚、メタン発酵液104には、通常、酸化還元物質が含まれていることから、上記の酸化還元物質を添加せずともよい。特に、本実施形態にかかるメタン発酵処理方法では、少なくとも作用電極109の近傍のメタン発酵液104の溶液電位を制御できれば、作用電極109から微生物への電子の供給が生じて本発明の効果が得られるので、酸化還元物質103の添加は必須ではない。

【0080】

(第一の実施形態B)

【0081】

図8に示す処理装置101は、上方が開放されている容器123をイオン交換膜106で仕切ることにより開放された二つの槽が形成され、処理槽107としての一方の槽の上方開放部がガス不透過膜またはガス不透過部材124により塞がれているものとしている。つまり、図8に示す処理装置101は、対電極槽108から発生するガスを処理槽107に漏れ出さないようにする構成以外は、図7と同一の構成としている。したがって、図7に示す処理装置を用いた場合と同様の効果が得られる。

【0082】

ガス不透過膜またはガス不透過部材124としては、各種分野で一般に用いられているものを適宜用いることができる。例えば、ガス不透過部材としては、ガラス、プラスチック、絶縁処理を施した金属、コンクリート等が挙げられるがこれらに限定されるものではない。また、ガス不透過膜としては、例えばイオン交換膜106を用いることができるがこれに限定されるものではない。

【0083】

尚、対電極槽108については、開放したままでもよいが、処理槽107と同様に密閉構造とし、対電極槽108において発生するガスを対電極槽108の外に排出するガス排出管を備えるようにしてもよい。この場合には、対電極槽108から発生するガスを所望の位置から排出させることができるので、これを回収し、場合によっては再利用することが可能となる。

【0084】

(第一の実施形態C)

図9に示す処理装置101は、収容される液体の液面よりも下部に開口部を備える二つの容器125aと125bがイオン交換膜6を介して開口部で連結されてU字型の容器125が形成され、一方の容器125aを密閉構造として処理槽107とし、他方の容器125bを開放して対電極槽108としている。この場合、メタン発酵液104と電解液104aがイオン交換膜106を介して接触すると共に、処理槽107のメタン発酵液104の液面よりも上部の空間と対電極槽108の電解液104aの液面よりも上部の空間とが容器125自体のU字型構造によって隔てて配置される。そして、一方の容器125aが密閉構造とされていることから、対電極槽108から発生するガスが処理槽107に侵入するのを防ぎながら、処理槽107から発生するバイオガスが処理槽107から漏洩するのを防ぐことができる。したがって、図7に示す処理装置を用いた場合と同様の効果が得られる。

【0085】

尚、図9に示す処理装置101における他方の容器125bの開放とは、例えば他方の容器125bの端部を完全に開放した場合は勿論のこと、一方の容器125aと同様に密閉構造としつつ、対電極槽108において発生するガスを対電極槽108の外に排出するガス排出管を備える場合も含むことを意味している。ガス排出管を備える場合には、対電極槽108から発生するガスを所望の位置から排出させることができるので、これを回収して再利用し易くなる。

【0086】

(第一の実施形態D)

図10に示す処理装置1は、収容される液体の液面よりも下部に開口部を備える二つの容器126aと126bがイオン交換膜106を介して開口部で連結されてH字型の容器126が形成され、一方の容器126aを密閉構造として処理槽107とし、他方の容器126bを開放して対電極槽108としている。この場合にも、メタン発酵液104と電解液104aがイオン交換膜106を介して接触すると共に、処理槽107のメタン発酵液104の液面よりも上部の空間と対電極槽108の電解液104aの液面よりも上部の空間とが容器126自体のH字型構造によって隔てて配置される。そして、H字型容器126の一方の容器126aが密閉構造とされていることから、処理槽107は密閉構造となる。したがって、対電極槽108から発生するガスが処理槽107に侵入するのを防ぎながら、処理槽107から発生するバイオガスが処理槽107から漏洩するのを防ぐことができる。したがって、図7に示す処理装置を用いた場合と同様の効果が得られる。

【0087】

尚、本実施形態における他方の容器126bの開放とは、容器126を完全に開放した場合は勿論のこと、一方の容器126aと同様に密閉構造としつつ、対電極槽108において発生するガスを対電極槽108の外に排出するガス排出管を備える場合も含むことを意味している。ガス排出管を備える場合には、対電極槽108から発生するガスを所望の位置から排出させることができるので、これを回収して再利用し易くなる。

【0088】

<第二の実施形態>

第二の実施形態にかかるメタン発酵処理方法は、作用電極と対電極と参照電極とを定電位設定装置に結線し、メタン発酵液と対電極をイオン交換膜を介して接触させ、メタン発酵液に作用電極と参照電極とを接触させ、作用電極の電位を上記範囲に制御して行うようにしている。つまり、第一の実施形態におけるメタン発酵処理方法とは、電解液を用いることなく対電極を直接イオン交換膜に接触させている点のみが異なっている。

【0089】

しかしながら、第一の実施形態のように電解液104aを用いずとも、作用電極109と対電極110との間でイオン交換膜106を介してイオン電流は流れる。また、メタン発酵液104中の微生物を対電極110側に移動(拡散)させることなく、処理槽107に留める効果も得られる。さらには、メタン発酵液104中の酸化還元物質103を対電極110側に透過させない効果も得られる。したがって、第二の実施形態にかかるメタン発酵処理方法によれば、第一の実施形態と同様の電位制御条件で、同様の効果を得ることが可能である。

【0090】

第二の実施形態にかかるメタン発酵処理方法は、例えば図11に示す処理装置により実施される。図11に示す処理装置101は、イオン交換膜106を少なくとも一部に備える密閉構造の容器105内に作用電極109と参照電極111が配置され、容器105の外側に対電極110が配置され、容器105にメタン発酵液104が収容されると共に作用電極109と参照電極111がメタン発酵液104に浸され、容器104のイオン交換膜106は容器105にメタン発酵液104が収容されたときに少なくともその一部がイオン交換膜106と接触しうる位置に備えられ、イオン交換膜106のメタン発酵液104の接触面とは反対側の面の少なくとも一部に対電極110が接触して配置されているものとしている。図11に示す処理装置101では、容器105のメタン発酵液104の液面よりも下部に開口部105aが設けられ、開口部105aがイオン交換膜106で塞がれ、容器105の外側のイオン交換膜106の表面の少なくとも一部に対電極110が接触して配置されているものとしている。つまり、図11に示す処理装置101では、容器105全体が処理槽107として機能することとなる。

【0091】

したがって、図11に示す処理装置101によれば、容器105からバイオガスが漏洩することがない。また、対電極110から発生するガスが容器105内に漏れ出すことがないので、バイオガスに対電極110から発生したガスが混入してバイオガスのメタン濃度を低下させたり、対電極110から発生したガスがメタン発酵液104に溶け込んでメタン発酵に関与する微生物群の生育や機能に悪影響を及ぼすこともない。さらに、容器105を密閉構造としているので、容器105内を嫌気環境に制御し易い利点もある。

【0092】

尚、図11に示す処理装置101では、第一の実施形態と同様に、ガス回収手段115、メタン発酵液採取手段116を備えるようにしているが、上記の通り、ガス回収方法、メタン発酵液採取方法は、これらの手段を利用したものには限定されない。また、第一の実施形態と同様、メタン発酵液104に物質を添加・供給する手段を設けるようにしてもよい。

【0093】

以下、図11に示す処理装置101の詳細について説明する。但し、以下に説明する以外の構成については、第一の実施形態と実質的に同一であり、説明は省略する。

【0094】

容器105は、イオン交換膜106を少なくとも一部に備える密閉構造としている。容器105の材質としては、例えば、ガラス、プラスチック、絶縁処理を施した金属、コンクリート等が挙げられるがこれらに限定されるものではない。尚、図11では、密閉構造の容器5のメタン発酵液104の液面よりも下部に設けられた開口部105aをイオン交換膜106により塞ぐようにしているが、容器105の形態や構造は特に限定されない。例えば容器105全体をイオン交換膜106で形成した袋状の容器としてもよいし、袋状の容器の片面だけをイオン交換膜106で構成してもよいし、一つの面のさらに一部分をイオン交換膜106のみで構成するようにしてもよい。部分的にイオン交換膜106を用いる場合には、その他の部分はガラス等の上記材質で構成してもよいし、イオン交換膜106以外の膜材、例えばメタン発酵液104とメタン発酵液104中の成分(微生物を含む)の双方を透過させることがない膜材により構成してもよい。要は、容器105に収容されるメタン発酵液104が容器105の少なくとも一部を構成するイオン交換膜106と接触しうる構造の容器とすればよい。

【0095】

対電極110は、イオン交換膜106のメタン発酵液104との接触面とは反対側の面の少なくとも一部に接触させるようにしている。本実施形態において、対電極110は板状の炭素電極としているが、対電極110の形状と材質はこれに限定されるものではなく、要は、イオン交換膜106との接触が可能な形状であり、且つ作用電極109における酸化還元反応に対して電子の授受を補完する反応を進行させることが可能な材質、つまり、作用電極109において還元反応が生じる際に酸化反応を進行させることが可能な材質の電極とすればよい。また、本実施形態では、対電極110の面積をイオン交換膜106の面積よりも大きなものとしてイオン交換膜106全体を対電極110で完全に覆うようにし、イオン交換膜106と対電極110とを接触させるようにしているが、イオン交換膜106のメタン発酵液104との接触面とは反対側の面の少なくとも一部に対電極110を接触させれば、イオン交換膜106を介してメタン発酵液104から対電極110にイオンが伝達するので、必ずしもイオン交換膜6全体を対電極110で完全に覆うようにしてイオン交換膜106と対電極110とを接触させずともよい。但し、イオン交換膜106全体を対電極110で完全に覆うことで、対電極110をイオン交換膜106の保護材としても機能させることができると共に、メタン発酵液104からのイオンの伝達面が増大する結果として、メタン発酵液104の電位制御性を高めることができる利点があり、好適である。イオン交換膜106全体を対電極110で完全に覆う方法としては、例えば、容器105の開口部105aの周囲に接着剤を塗布して対電極110を接着することにより、開口部105aを塞ぐイオン交換膜106全体と対電極110とを接触させるようにしてもよいし、容器105の開口部105aの周囲に接着剤を塗布して対電極110の表面の少なくとも一部に塗布形成されたイオン交換膜106を接着することにより、開口部105aをイオン交換膜106で塞ぎつつ、開口部105aを塞ぐイオン交換膜106全体と対電極110とを接触させるようにしてもよい。イオン交換膜106を塗布形成するための薬剤としては、例えばナフィオン分散液が挙げられるが、これに限定されるものではない。また、対電極110の表面にナフィオン分散液を塗布し、ナフィオン分散液が乾燥する前にイオン交換膜106を貼り付けるようにしてもよい。この場合には、イオン交換膜106の対電極110の表面への接着性と接触性とを十分なものとすることができる。

【0096】

ここで、対電極110は多孔質体とすることが好適である。この場合には、イオン交換膜106と対電極110との接触面で発生したガスを接触面とは反対側の面に通過させやすくなる。尚、対電極110を多孔質体とし、ナフィオン分散液を用いてイオン交換膜106を貼り付けることで、ナフィオン分散液の多孔質体の孔への侵入によりイオン交換膜106と対電極110との接触面積を増大させて電気化学反応をより進行させやすくすることができ、好適である。

【0097】

上述の形態は本発明の好適な形態の一例ではあるがこれに限定されるものではなく本発明の要旨を逸脱しない範囲において種々変形実施可能である。

【0098】

例えばメタン発酵処理を行う場合に、図12に示すように、メタン発酵液104と電解質104aをイオン交換膜106ではなく、イオンや微生物を一切透過させることのない不透過部材140で隔て、あるいは処理槽107と対電極槽108を別の容器で形成し、塩橋141(寒天等にKCl等の飽和電解質溶液を入れたもの)を介してメタン発酵液104と電解質104aを接触(液絡)させるようにしてもよい。この場合にも、メタン発酵液104中の微生物の対電極槽108への移動を防ぐことができるので、対電極110からの電子の引き抜きを防ぐことができ、しかも、塩橋によってイオン電流の流れが許容される。また、メタン発酵液104に含まれる酸化還元物質103についても対電極槽108に透過しないので、メタン発酵液104の溶液電位の制御性も確保される。

【0099】

また、メタン発酵処理を行う場合には、作用電極109は、その表面の少なくとも一部に疎水性担体を備えた担体保持電極とすることが好ましい。疎水性担体としては、例えば、炭素繊維を用いることが好適であり、空隙率が25%〜98%の炭素繊維、好適には空隙率が50〜98%の炭素繊維、より好適には空隙率が98%の炭素繊維を使用することができるが、疎水性担体は炭素繊維に限定されるものではなく、例えば、ポリエチレン製やポリプロピレン製の繊維等の担体を用いてもよい。尚、炭素繊維は、高い空隙率の確保が容易であり、例えば炭素繊維不織布は、高い空隙率(98%)を確保し易く、しかも安価に入手でき、好適である。尚、本発明において用いられる担体保持電極は、電極表面の少なくとも一部に担体が備えられていれば良いが、電極表面の片面に備えられていることが好適であり、電極表面の全体に備えられていることが最も好適である。電極表面における担体保持面積を高めれば高める程、微生物を担持させやすくなる。担体を電極表面に備える方法としては、接着剤による接着や、担体を袋状や筒状にして電極に被せて覆う方法などが挙げられるがこれらに限定されるものではない。ここで、微生物を担持し得る担体は、電極とメタン発酵液との接触を確保し得る通液性を有するものとすることが好ましい。この場合、担体の電極近傍まで十分に微生物を担持させることができると共に、電極近傍の電位の制御性を確保して、担体上の微生物を十分に活性化させることができる。つまり、仮に担体の素材を炭素のような導電性の素材とした場合においても、微生物の担持量を高める上で空隙率等を向上させれば、導電性能は大幅に低下して実質的には電流が流れなくなるが、担体を電極とメタン発酵液との接触を確保し得る通液性を有するものとしておけば、担体の空隙を満たすメタン発酵液の電位が制御されて担体の電位環境を微生物にとって至適な範囲に制御することができる。

【0100】

また、メタン発酵処理を行う場合、上記のように作用電極109の表面の少なくとも一部に疎水性担体を備えた担体保持電極を使用すると共に、メタン発酵液104にも疎水性担体を分散することが好ましい。あるいは、電極表面には疎水性担体を備えずに、メタン発酵液104のみに疎水性担体を分散させるようにしてもよい。

【0101】

また、メタン発酵処理を行う場合、メタン発酵液に作用電極と共に作用電極と対を成す対電極を浸漬し、作用電極の電位C(単位:V)を銀・塩化銀電極電位基準で−1.0<B<X(Xはメタン発酵液自体の酸化還元電位)に制御することで、メタン発酵が促進される場合もある。即ち、上述の実施形態のように、イオン交換膜を備えることなく、上述した水素発酵装置と同様の基本構成を有する装置を用いることで、メタン発酵が促進される場合もあり得る。B≧−0.5では、作用電極において還元反応が進行し難く、メタン発酵の促進が起こり難い。また、B≦−1.0では、水素発酵の優占化が促進され、メタン発酵は逆に失活してしまう。

【実施例】

【0102】

以下に本発明の実施例を説明するが、本発明はこれら実施例に限られるものではない。

【0103】

尚、実施例に記載した電位の値は、特にことわりのない限り、銀・塩化銀電極電位基準における電位の値を意味している。

【0104】

[実施例1]

<実験装置>

本実施例において使用した実験装置の断面図を図19に示す。250mL容の2つのガラスバイアル瓶(Duran製)を下部開口部で連結してH字型の容器26とした。そして、ガラスバイアル瓶の一方を作用電極槽26aとし、他方を対電極槽26bとした。作用電極槽26aには、排出部51と供給部52を設けた。作用電極槽26aには蓋をし、蓋の上面にシリコーンゴム栓を設けて、配線や電極を作用電極槽26aの外から内に貫通させた際の密閉性を確保した。また、蓋の条件のシリコーンゴム栓に管33を通し、作用電極槽26aに収容された液体の液面の上部の空間(ヘッドスペース)のガスを管33の一端から排出して、管33の他端に接続された袋34にガスを回収するようにした。

【0105】

作用電極槽26aと対電極槽26bには、板状炭素電極(2.5cm×7.5cm×0.2cm)をそれぞれ配置し、作用電極9及び対電極10とした。また、容器26には発酵液4を収容して、作用電極9及び対電極10と接触させた。

【0106】

対電極槽26bも蓋をし、蓋の上面にはシリコーンゴム栓を設けて、シリコーンゴム栓にガス排出管22を貫通させた。そして、対電極10と定電位設定装置12を結線するための配線31をガス排出管22に通した。ガス排出管22は両端が開口されており、一端を対電極槽26bの内部に、他端を対電極槽26bの外側に配置するようにして、対電極槽26bで発生するガスが対電極槽26bの外側に排出されるようにした。

【0107】

作用電極槽26aの作用電極9から定電位設定装置12への配線はシリコーンゴム栓を通して処理槽26aの外側に引き出した。参照電極11(銀・塩化銀電極、HS−205C、東亜ディーケーケー社製)は作用電極槽26aの外側からシリコーンゴム栓に差し込んで、発酵液4と接触させた。作用電極9と対電極10と参照電極11とを3電極式の定電位設定装置(ポテンシオスタット、PS−08P、東方技研製)12に結線して、作用電極9の電位を制御した。

【0108】

<発酵液組成と運転方式>

発酵液4は、以下の組成を有する溶液250mLに、模擬生ゴミでメタン発酵(55℃)を行って集積した汚泥を2mL添加して準備した。容器26の内部は窒素充填した。尚、酵母エキスは和光純薬工業株式会社製のものを使用し、DSMZミディアム131微量元素溶液(以下、微量元素溶液と呼ぶ)及びDSMZミディアム141ビタミン溶液(以下、ビタミン溶液と呼ぶ)はDSMZ(Deutsche Sammlung von Mikroorganismen and Zellkulturen)製のものを使用した。実験中は発酵液4の温度を55℃とした。また、実験期間中は、攪拌子により発酵液4を攪拌し続けた。

(溶液の組成)

KH2PO4 : 0.8g/L

K2HPO4 : 1.6g/L

NH4Cl : 1g/L

NaHCO3 : 2g/L

MgCl2・6H2O: 0.1g/L

CaCl2・2H2O: 0.2g/L

NaCl : 0.8g/L

酵母エキス : 1g/L

微量元素溶液 : 10mL/L

ビタミン溶液 : 10mL/L

【0109】

また、発酵液4には、2,6−アントラキノンジスルホン酸(2,6-anthraquinone disulfonate :AQDS)を0.2mMとなるように添加した。

【0110】

さらに、発酵液4には、1Nの水酸化ナトリウム水溶液を添加してpHを7.8に調整した。

【0111】

運転方式はフィルアンドドロー方式とした。つまり一定量の発酵液4を廃棄し、同量の基質を添加する方式で運転を行った。基質には、上記組成の溶液にドッグフード(日本ペットフード製、Vita-one)を100g/L(10重量%)混濁させた模擬生ごみ基質を用いた。

【0112】

容器26には、上記組成の発酵液4を500mL収容して実験を行った。

【0113】

<分析方法>

生成ガス中の組成(メタン、水素、二酸化炭素)は、熱伝導率検出器(GC390B、GLサイエンス製)と活性炭充填ステンレス鋼カラム(GLサイエンス製)を備えたガスクロマトグラフィーにより測定した。

【0114】

VFA(揮発性脂肪酸)の分析は、液体クロマトグラフィー(GLサイエンス製、GL-7400)により実施した。

【0115】

COD(化学的酸素要求量)の分析は、JIS K 0102-20(分析装置:HACH製、DR800)により行った。

【0116】

<試験条件>

作用電極9の設定電位を−1.0Vにして14日間試験を行った。試験期間の有機物負荷量(OLR)は、8日目までは2445mg/L/日とし、その後は4890mg/L/日とした。水理学的滞留時間(HRT)は、8日目までは50日とし、その後は25日とした。

【0117】

<試験結果>

(1)pH

試験期間中のpHの変動結果を図1に示す。pHの変動は7.8〜6.6の間でしか見られず、試験期間中はpHが中性領域に維持されていることが確認された。

【0118】

(2)バイオガス生成速度とバイオガス組成

試験期間中のバイオガス生成速度の経時変化を図2に示す。試験開始から8日目までの間で徐々にバイオガス生成速度が低下し、その後、最終日までは徐々にバイオガス生成速度が上昇する傾向が見られた。

【0119】

また、4日目と最終日のバイオガス組成を分析したところ、以下の通り、4日目では全く生成されていなかった水素ガスが、最終日には多量に生成され、逆に4日目では多量に生成されていたメタンガスが最終日には殆ど生成されていないことが明らかとなった。

(4日目のガス組成)

・H2 : 0vol%

・CH4 : 52.27vol%

・CO2 : 47.73vol%

(最終日のガス組成)

・H2 : 35.20vol%

・CH4 : 1.40vol%

・CO2 : 63.39vol%

【0120】

ここで、上記の通り、試験期間中のpHは中性領域内で変動していたことから、通常はメタン発酵によるメタン生成が見られるはずである。しかしながら、最終日にはメタン生成が殆ど見られなかったことから、メタン発酵は殆ど停止しているものと考えられた。これに対し、最終日には、メタンのかわりに水素の生成がみられたことから、水素発酵が優占的に起こっている可能性が示唆された。

【0121】

また、バイオガス生成速度は、試験開始から8日目までの間で徐々に低下し、その後、最終日までは徐々に上昇したことから、試験開始から8日目までの間で徐々にメタン発酵が停止していき、その後最終日までは水素発酵が起こって徐々にバイオガス生成速度が上昇したものと考えられた。

【0122】

(3)作用電極9の電流値

作用電極9の電流値の経時変化を図3に示す。7〜8日目を境に、電流値(絶対値)が徐々に増加することが明らかとなった。

【0123】

尚、14日目の水素変換効率を、図3に示される電流値に基づきファラデーの法則を利用して計算した。具体的には、1モルの水素を発生させるためにはファラデー定数の2倍の電気量が必要であり、全ての電流が水素生成に使用されたと仮定して理論的水素発生量を計算した。そして、理論的水素発生量に対する実際の水素発生量を水素変換効率とした。その結果、水素変換効率は87.6%となった。

【0124】

(4)COD除去速度とCOD除去率

8日目から14日目について、COD除去速度とCOD除去率を求めた。

【0125】

COD除去速度は以下の式(1)により求めた。

X=(d/250)[S−C0−(Cn−C0)/{1−(1−d/250)n}]・・・・(1)

ここで、Xは1日当たりのCOD除去速度(mgCOD/L/日)であり、dはメタン発酵液の交換量であり、Sは基質のCOD(mg/L)である。また、C0は0日目のCOD(mg/L)であり、Cnはn日目のCOD(mg/L)である。

【0126】

式(1)について詳細に説明する。まず、1日目のCOD(C1)と2日目のCOD(C2)とn日目のCOD(Cn)とn+1日目のCOD(Cn+1)は、CODの除去速度が一定であると仮定すると、以下の様に表すことができる。尚、X×1は、1日で除去されるCOD(mg/L)を意味している。

C1=(1−d/250)C0+(d/250)S−X×1 ・・・・(2)

C2=(1−d/250)C1+(d/250)S−X×1 ・・・・(3)

Cn=(1−d/250)Cnー1+(d/250)S−X×1 ・・・・(4)

Cn+1=(1−d/250)Cn+(d/250)S−X×1 ・・・・(5)

【0127】

(5)式から(4)式を引くと、以下の式が得られる。

Cn+1−Cn=(1−d/250)(Cn−Cn−1)・・・・(6)

【0128】

ここで、式(6)は、以下の式に変形することができる。

Cn+1−Cn=(1−d/250)n(C1−C0)・・・・(7)

【0129】

したがって、n=n−1、n−2、・・・1、0の場合の式(7)は、以下の様に表される。

Cn−Cn−1=(1−d/250)n−1(C1−C0)・・・・(8)

Cn−1−Cn−2=(1−d/250)n−2(C1−C0)・・・・(9)

C2−C1=(1−d/250)(C1−C0)・・・・(10)

C1−C0=(1−d/250)0(C1−C0)・・・・(11)

【0130】

よって、式(7)について、n=n−1、n−2、・・・1、0として総和をとると、以下の式が導かれる。

Cn−C0={(1−d/250)n−1+(1−d/250)n−2+・・・・+(1−d/250)+1}(C1−C0)・・・・(12)

【0131】

そして、式(12)に式(2)を代入し、C1を消去して整理することで、式(1)が導かれる。

【0132】

本実施例では、8日目のメタン発酵液のCODが32200mg/Lであった。また14日目のメタン発酵液のCODが49100mg/Lであった。また、基質CODは122250mg/Lであった。そして、8日目からはメタン発酵液を10mL取り出して新たに基質を10mL添加した。したがって、S=122250、d=10、Cn=49100、C0=32200としてCOD除去速度Xを計算すると、X=882(mg/L/日)となった。

【0133】

ここで、1日の有機物負荷量が4890mg/L/日であるから、計算したXの値をこの値で割ってCOD除去率を計算した。その結果、COD除去率は18%であった。

【0134】

この計算結果から、8日目から14日目までにおいて、基質由来のCODが確実に除去されていることが明らかとなった。

【0135】

(5)VFA濃度

14日目にメタン発酵液のVFA濃度を測定した結果、酢酸82mM、プロピオン酸9mM、酪酸25mMであり、VFA濃度は115mMであることが明らかとなった。これをCODに換算すると、10961mg/Lとなる。14日目のメタン発酵液のCODは49100mg/Lであったことから、基質の多くがVFAとして残存していると考えられた。尚、4日目にメタン発酵液のVFA濃度を測定した結果、酢酸47mM、プロピオン酸3.3mM、酪酸3.6mMであり、VFA濃度は54mMであった。

【0136】

(6)まとめ

以上、8日目から14日目までにおいて、基質由来のCODが確実に除去されていると共に、VFAの蓄積(特に水素発酵における主要代謝産物である酢酸と酪酸の蓄積)も見られたことから、水素発酵によって基質由来のCODが除去された結果として水素が生成されているものと考えられた。尚、4日目においては、水素が生成されなかったことから、本実施例で印加した電圧では水の電気分解はほとんど起こらず、投入した電気エネルギーが水素発酵を促進する結果として水素生成が生じたものと考えられた。

【0137】

[実施例2]

実施例1の実験結果に基づき、さらに詳細な検討を行った。

【0138】

<実験装置>

基本構成は実施例1と同様の実験装置とした。但し、対電極槽26bで発生するガスを袋で回収して、作用電極槽26aからのガス(カソードガス)と対電極槽26bからのガス(アノードガス)の双方を回収して分析に供した。

【0139】

<発酵液組成と運転方式>

発酵液4は、模擬生ゴミでメタン発酵(55℃)を行って集積した汚泥を500mL収容して使用した。容器26の内部は窒素充填した。酸化還元物質として機能するAQDSは本実施例では使用しなかった。また、水酸化ナトリウム(5N)を添加して、発酵液4の初期pHを7.2に調整した。

【0140】

運転方式は、実施例1と同様とした。但し、基質には、以下の組成の溶液にドッグフード(日本ペットフード製、Vita-one)を100g/L(10重量%)混濁させた模擬生ごみ基質を用いた。

(溶液の組成)

KH2PO4 : 1.1g/L

K2HPO4 : 1.7g/L

NiCl2・6H2O: 0.004g/L

CoCl2・6H2O: 0.005g/L

【0141】

尚、模擬生ごみ基質のCODcr(dichromate chemical oxygen demand)は122.3gCODcr/Lであり、SS(suspended solid)は53.3g/Lであった。

【0142】

また、試験期間中は、1日1回、発酵液に水酸化ナトリウム(5N)を添加して、pHを7.2に調整した。

【0143】

さらに、フィルアンドドロー方式で運転する際に、作用電極槽7と対電極槽8のそれぞれから等量ずつ廃棄分の発酵液を抜き取り、これを混合して、後述する実施例4のメタン発酵処理に基質として供した。

【0144】

<分析方法>

実施例1と同様とした。

【0145】

<試験条件>

(1)試験1

作用電極9の設定電位を−1.0Vとして64日間試験を行った。試験期間中の有機物負荷量(OLR)と水理学的滞留時間(HRT)は図26に示す通りとした。具体的には、1〜9日目では模擬生ごみを5mL/日投入し(HRT:50日、OLR:2445mg/l/日)、10〜17日目では模擬生ごみを10mL/日投入し(HRT:25日、OLR:4890mg/l/日)、18〜24日目では模擬生ごみを20mL/日投入し(HRT:12.5日、OLR:9780mg/l/日)、25〜38日目では模擬生ごみを40mL/日投入し(HRT:6.25日、OLR: 19560mg/l/日)、39〜47日目では模擬生ごみを60mL/日投入し(HRT:4.17日、OLR:29340mg/l/日)、48〜54日目では模擬生ごみを80mL/日投入し(HRT:3.13日、OLR:39120mg/l/日)、55〜59日目では模擬生ごみを100mL/日投入し(HRT:2.5日、OLR:48900mg/l/日)、60〜64日目では模擬生ごみを120mL/日投入した(HRT:2.1日、OLR:58680mg/l/日)。試験は3連で実施し、試験結果はその平均値、標準偏差のエラーバーにて示した。

【0146】

(2)試験2(比較試験A)

250mL容の容器に試験1と同様の発酵液を収容し、窒素充填して密閉して、通電を行うことなく試験を実施し、これを比較試験Aとした。但し、塩酸(1N)を添加して初期pHを5.5とし、その後はpHの調整を行うことなく試験を実施した。バイオガスは容器内のヘッドスペースから回収した。

【0147】

(3)試験3(比較試験B)

発酵液4に存在している微生物を失活させて、微生物不存在下での通電試験を比較試験Bとして実施した。具体的には、試験1と同様の条件で模擬生ごみ基質を5mL添加した状態で実験装置ごとオートクレーブ処理(120℃、15分)し、作用電極9の設定電位を−1.0Vまたは−1.4Vとしてカソードガスを回収した。通電期間はそれぞれ1日とした。

【0148】

<試験結果>

(1)バイオガス生成速度

試験期間中のバイオガス生成速度の経時変化を図27に示す。図27中、●が試験1のカソードガス生成量に基づくバイオガス生成速度を示し、■が試験1のアノードガス生成量に基づくバイオガス生成速度を示し、×が試験2のバイオガス生成量に基づくバイオガス生成速度を示している。作用電極9を−1.0Vとして通電を行った試験1では、有機物負荷量(OLR)の増加に伴い、バイオガス生成速度も上昇する傾向が見られ、この傾向は最終日まで継続して見られた。これに対し、通電を行っていない試験2では、24日目以降はバイオガスの生成が見られなくなった。

【0149】

(2)水素生成速度

バイオガス中の水素含有量の測定結果に基づき、有機物負荷量(OLR)に対する水素生成速度を求めた結果を図28に示す。図28中、●が試験1のカソードガス生成量に基づく水素生成速度を示し、■が試験1のアノードガス生成量に基づく水素生成速度を示し、▲が試験2のバイオガス生成量に基づく水素生成速度を示している。作用電極9を−1.0Vとして通電を行った試験1では、有機物負荷量(OLR)の増加に伴い、徐々に水素生成速度が上昇する傾向が見られ、この傾向が最後まで継続して見られた。最終的な水素生成速度(有機物負荷量:58680mg/l/日)は、作用電極槽側(カソード槽側)で2445mL/L/日であり、対電極槽側(アノード槽側)で2130mL/L/日であった。これに対し、通電を行っていない試験2では、水素の生成が殆ど見られなかった。

【0150】

(3)pH

試験期間中の発酵液のpHの変動を図29に示す。図29中、●が試験1の作用電極槽側(カソード槽側)の発酵液のpHを示し、■が試験1の対電極槽側(アノード槽側)の発酵液のpHを示し、×が試験2の発酵液のpHを示している。尚、試験1において、pH測定は、水酸化ナトリウム添加による1日1回のpH調整の直前に実施した。図29に示される結果から、試験1では、作用電極槽側及び対電極槽側の発酵液ともに25日目以降(有機物負荷量:19560mg/l/日以上)の運転においては、1日でpHが7.2→5.5〜6.4程度まで低下する傾向が見られた。通電を行っていない試験2においては、pHが4.7〜5.5程度に維持されており、水素発酵が生じうるpHが維持されていたが、上記の通り水素生成は殆ど見られなかった。

【0151】

(4)VFA濃度

試験期間中の発酵液のVFA濃度の経時変化を図30Aと図30Bに示す。図30Aが試験例1の作用電極槽側(カソード槽側)の発酵液の有機物負荷量(OLR)に対するVFA濃度であり、図30Bが試験2の発酵液の有機物負荷量(OLR)9780mg/l/日におけるVFA濃度である。また、図中、■はトータルのVFA濃度(乳酸+酢酸+プロピオン酸+酪酸)を示し、×は乳酸濃度を示し、○は酢酸濃度を示し、△はプロピオン酸濃度を示し、●は酪酸濃度を示している。尚、試験例1において、作用電極槽側(カソード槽側)の発酵液は、対電極槽(アノード槽側)の発酵液とほぼ同様のVFA濃度及びVFA組成(乳酸、酢酸、プロピオン酸及び酪酸の組成)を有していた。

【0152】

図30Aに示される結果から、試験1の発酵液では、主に酢酸と酪酸の生成が見られ、乳酸の生成は殆ど見られなかった。これに対し、図30Bに示される結果から、試験2の発酵液では、主に乳酸の生成が見られた。尚、発酵液のpHの低下は、VFA成分の生成によって生じたものであると考えられた。

【0153】

ここで、水素発酵は、以下の式に示すように、グルコース等の基質を分解する過程で、水素、二酸化炭素、酢酸、酪酸が生成される反応系である(参考文献1:Liu, D., Liu, D., Zeng, R.J., Angelidaki, I. 2006. Water Res. 40, 2230-2236.、参考文献2:Ueno, Y., Sasaki, D., Fukui, H., Haruta, S., Ishii, M., Igarashi, Y. 2006. J. Appl. Microbiol. 101, 331-343.)

C6H12O6+2H2O→4H2+2CH3COOH+2CO2 ・・・・(化学式1)

C6H12O6→2H2+CH3CH2CH2COOH+2CO2 ・・・・(化学式2)

また、乳酸発酵は、ホモ乳酸発酵とヘテロ乳酸発酵の二つの発酵形式が存在する。

ホモ乳酸発酵は、グルコース等の基質を以下の式にしたがって分解し乳酸を生成する。この際、副産物は殆ど生成されない(東京化学同人、生化学辞典、第3版)。

C6H12O6→2CH3CH(OH)COOH ・・・・(化学式3)

ヘテロ乳酸発酵では、乳酸以外に、エタノール、酢酸、グリセロール、炭酸ガス等が生成される。副産物の生成比率は必ずしも一定ではないが、代表的には以下の二つの物質収支式が挙げられる。

C6H12O6→CH3CH(OH)COOH+C2H5OH+CO2 ・・・・(化学式4)

2C6H12O6+H2O→2CH3CH(OH)COOH+CH3COOH+C2H5OH+2CO2+2H2・・・・(化学式5)

以上の発酵過程を考慮すると、上記試験結果から、酢酸と酪酸の生成が主に見られた試験1の発酵液中では水素発酵が優占的に進行しており、乳酸の生成が主に見られた試験2の発酵液中では、乳酸発酵が優占的に進行しているものと考えられた。つまり、試験1では、水素を生成する上でより有利な発酵形態である水素発酵が優占的に進行しているものと考えられた。

【0154】

(5)試験3について

試験3を実施した結果、作用電極9の設定電位を−1.0Vとしても、カソードガス及びアノードガスともに水素の生成は殆ど見られなかった。このことから、試験1において得られた結果は、水の電気分解によって生じた水素に起因するものではなく、発酵液中に存在する水素発酵を行う微生物群が優占的に活性化されて生じた水素に起因するものであることが明らかとなった。尚、作用電極9の設定電位を−1.4Vとした場合には、作用電極槽側(カソード槽側)から多量の水素が回収され(110.9mL/L/日)、水の電気分解が生じることが確認された。但し、−1.4Vよりも絶対値基準で小さい電位とすれば(例えば−1.3Vや−1.2V等)とすれば、水の電気分解は殆ど起こらなかった。

【0155】

(6)水素回収率とエネルギー回収率

カソード槽側の水素回収率(γcat)を参考文献3(Call, D., Logan, B.E. 2008. Environ. Sci. Technol. 42, 3401-3406.)に基づき計算した。具体的には、以下の式を用いて計算を行った。

γcat=nH2/nCE ・・・・ (a)

式(a)中、nH2は回収された水素のモル数であり、nCEは測定された電流値(I)から生成され得る水素のモル数である。

【0156】

エネルギー回収率は、以下の式に示す電気的入力に基づいて計算した。

ηW=WH2/Win ・・・・ (b)

式(b)中、WH2(単位:J)は生成された水素の燃焼熱であり(水素1モル当たり285.83kJの熱量)、Win(単位:J)は以下の式により決定される電気的入力である。

Win=IEap ・・・・ (c)

式(c)中、Eapはポテンシオスタットを用いて印加された電圧である。

【0157】

水素回収率とエネルギー回収率について計算した結果を図31に示す。図31中、◆が水素回収率を示し、■がエネルギー回収率を示している。

【0158】

図31に示される結果から、有機物負荷量(OLR)の増加に伴って、水素回収率が増加することがわかった。そして、仮に作用電極からの全ての電子が水素生成のための電気分解に使用されている場合には、水素回収率は100%となるが、本実施例の計算結果では、有機物負荷量58680mg/l/日における水素回収率が4987%であったことから、生成された水素の殆どが発酵液に投入した模擬生ごみ基質に由来するものであることもわかった。

【0159】

また、図31に示される結果から、有機物負荷量(OLR)の増加に伴って、エネルギー回収率が増加し、有機物負荷量58680mg/l/日においては、エネルギー回収率が3887%となった。

【0160】

以上の結果から、試験1において発生した水素の殆どは、電気化学的な反応から直接生成されたものではないことが明らかとなった。

【0161】

(7)まとめ

以上の結果から、メタン発酵槽から採取したメタン発酵汚泥を利用して、水素発酵を優占的に進行させることが可能であることが明らかとなった。また、図40(図中、●がカソードガスであり、□がアノードガスである。)に示す通り、作用電極の電位を−1.2Vとした場合にも、−1.0Vとした場合と同様に水素発酵を優占的に進行させることができることが確認できた。このことから、作用電極の電位A(単位:V)をA≦−1.0とすれば、水素発酵を優占的に進行させることが可能であると考えられた。但し、作用電極の電位Aをマイナス側に大きくし過ぎると、投入する電力量が大きくなる結果として水素製造効率が低下したり、水の電気分解が激しく起こることによる電極の劣化が生じたり、硫酸還元菌の優占化を招いて硫酸還元菌に水素が消費されたりする場合があるので、−1.4<A≦−1.0とするのが好適であり、−1.2≦A≦−1.0とするのがより好適であると考えられた。

【0162】

[実施例3]

実施例1及び2で使用したような2つの容器を連結したH型の装置ではなく、1つの容器20内に発酵液4を250mL収容し、発酵液に作用電極9と対電極10と参照電極10を浸漬した型の装置(図5を参照)を使用した以外は、実施例2の試験1と同様の条件で試験を実施し、使用する装置の形状等に依らず、通電により水素発酵反応を優占的に進行させられるか否かを検討した。実施例3の試験における有機物負荷量(OLR)と水理学的滞留時間(HRT)を図32に示す。

【0163】

実施例2と同様、バイオガス中の水素含有量の測定結果に基づき、有機物負荷量(OLR)に対する水素生成速度を求めた結果を図33に示す。実施例2と同様に、有機物負荷量(OLR)の増加に伴い、徐々に水素生成速度が上昇する傾向が見られ、この傾向が最後まで継続して見られた。最終的な水素生成速度(有機物負荷量:58680mg/l/日)は、2288mL/L/日であった。また、通電を行わなかった場合には、水素の生成は殆ど見られなかった。以上の結果から、実施例3の試験においても、実施例2と同様に、水素発酵反応が優占的に進行していることが確認できた。

【0164】

したがって、使用する装置の形状等によらず、通電により水素発酵反応を優占的に進行させられることが確認できた。また、実施例3のような単純な構成の装置でも水素発酵反応の優占化が可能であることからすれば、要は発酵液に作用電極と対電極とを浸漬して、作用電極の電位を一定の範囲に制御すれば、装置構成に限定されることなく、水素発酵反応を優占的に進行させることが可能であることも明らかとなった。

【0165】

[参考例1]

電位制御によるメタン発酵反応の促進効果について検討した。

【0166】

<実験装置及び実験方法>

本参考例において使用した実験装置の断面図を図13に示す。250mL容の2つのガラスバイアル瓶(Duran製)のうちの一方をメタン発酵槽126aとし、他方を対電極槽126bとし、下部開口部において陽イオン交換膜(ナフィオンK)106を介して2つのバイアル瓶を接続し、H字型の容器126とした。また、メタン発酵槽126aには排出部152と供給部151を設けた。メタン発酵槽126aには蓋をし、蓋の上面にはシリコーンゴム栓を設けて、配線や電極を通した際の密閉製を確保した。また、蓋の上面のシリコーンゴム栓に管133を通し、メタン発酵槽126aの発酵液104の液面の上部の空間(ヘッドスペース)のガスを管133の一端から排出して、管の他端に接続された袋134にガスを回収するようにした。

【0167】

対電極槽126bには、電解液104aを収容すると共に対電極110(2.5cm×7.5cm×0.2cmの板状炭素電極)を収容して電解液104aに浸した。対電極槽126bも蓋をし、蓋の上面にはシリコーンゴム栓を設けて、シリコーンゴム栓にガス排出管122を貫通させた。そして、対電極110と電位制御装置112を結線するための配線131をガス排出管122に通した。ガス排出管122は両端が開口されており、一端を対電極槽126bの内部に、他端を対電極槽126bの外側に配置するようにして、対電極槽126bで発生するガスが対電極槽126bの外側に排出されるようにした。

【0168】

作用電極109(2.5cm×7.5cm×0.2cmの板状炭素電極)は、メタン発酵槽126aに収容して発酵液104に浸し、作用電極109から電位制御装置112への配線はシリコーンゴム栓を通してメタン発酵槽126aの外側に引き出した。参照電極111(銀・塩化銀電極)はメタン発酵槽126aの外側からシリコーンゴム栓に差し込んで、発酵液104と接触させた。作用電極109と対電極110と参照電極111とを3電極式の電位制御装置(ポテンシオスタット)112に結線して、作用電極109の電位を制御した。

【0169】

メタン発酵槽126aに収容される発酵液104の組成は、KH2PO4 1.135 g/l, K2HPO4 1.740 g/l, NiCl2・6H2O 0.403 mg/l, CoCl2・6H2O 0.484 mg/lとした。また、アントラキノン-2,6-ジスルホン酸(AQDS)を終濃度0.2mMになるように添加した。電解液104aの組成は、NaCl 5.844 g/lとした。

【0170】

発酵液104には、模擬生ゴミでメタン発酵(55℃)を行って集積した種汚泥から取得した微生物群集を添加した。また、実験中は発酵液4のpHを7.4〜7.9に維持し、温度は55℃に維持した。また、発酵液104と電解液104aは攪拌子で攪拌し続けた。

【0171】

また、本参考例では、図14に示す負荷(有機物負荷量OLR、水理学的滞留時間HRT)をかけながら運転を行った。尚、メタン発酵槽の運転はフィルアンドドロー方式でおこなった。つまり一定量の発酵液を廃棄し、同量の基質を添加する方式で運転を行った。基質には、ドッグフード(日本ペットフード製、Vita-one)を100g/l(10重量%)、KH2PO4 1.135 g/l, K2HPO4 1.740 g/l, NiCl2・6H2O 0.403 mg/l, CoCl2・6H2O 0.484 mg/l含む模擬生ごみ基質を用いた。

【0172】

作用電極109の電位は、参照電極111である銀・塩化銀電極電位基準で、+0.6V、+0.3V、−0.3V、−0.6V、−0.8Vとして、メタン発酵処理を行った。また、比較実験として、作用電極109への通電を行わずにメタン発酵処理を行った。尚、作用電極109と微生物群集を添加した発酵液104は実験開始数日前から接触させておき、予め作用電極109に若干数の微生物群集を担持させてから実験に供した。

【0173】

尚、メタン発酵液104の電位は−0.5V程度であったことから、作用電極109の電位が+0.6V、+0.0V、+0.3V、−0.3Vの場合には、作用電極109で酸化反応が生じており、−0.6V、−0.8Vでは還元反応が生じていることになる。このことは、−0.6V、−0.8Vでは作用電極109においてカソード電流が流れ、+0.6V、+0.3V、+0.0V、−0.3Vでは作用電極109にアノード電流が流れていることからも確認することができた。

【0174】

<分析方法>

(1)化学分析方法

メタン発酵槽126aから排出されたガスの組成分析は、ガスクロマトグラフィー(Agilent製、装置名6890N)により行った。

【0175】

発酵液4の低級脂肪酸濃度分析は、分析方法:液体クロマトグラフィー(GLサイエンス製、装置名GL-7400)により行った。

【0176】

COD(化学的酸素要求量)の分析は、分析方法:Japanese Industrial Standard (JIS) K 0102-20(HACH製、装置名DR800)により行った。

【0177】

SS(浮遊固形分量)の分析は、分析方法:JIS K 0102-14.1(ヤマト製、装置名DN63)により行った。

【0178】

<実験結果>

(1)設定電位とガス生成速度の関係

図15に各種設定電位におけるガス生成速度の経時変化を示す。図15において、×は通電無しの条件の3回の実験結果をプロットしたものである。○は−0.8Vの条件の3回の実験結果の平均値をプロットしたものであり、有機物負荷量を31.8g/l/日まで増加させる前までのデータについては、標準偏差をエラーバーで示した。□は−0.6Vの条件の3回の実験結果の平均値をプロットしたものであり、有機物負荷量を31.8g/l/日まで増加させる前までのデータについては、標準偏差をエラーバーで示した。△は+0.0V、◇は−0.3V、◆は+0.3V、▲は+0.6Vの実験結果である。

【0179】

+0.3V、−0.6V及び−0.8Vの条件については、運転期間中にガス生成速度の低下が見られなかった。特に、−0.6V及び−0.8Vの条件については、有機物負荷量を31.8g/l/日まで増加させても、ガス生成速度の低下は見られなかった。

【0180】

(2)設定電位とCOD除去速度の関係

図16に各種設定電位におけるCOD除去速度の経時変化を示す。図16において、×は通電無しの条件の3回の実験結果の平均値をプロットしたものであり、標準偏差をエラーバーで示した。○は−0.8Vの条件の3回の実験結果の平均値をプロットしたものであり、有機物負荷量を31.8g/l/日まで増加させる前までのデータについては、標準偏差をエラーバーで示した。□は−0.6Vの条件の3回の実験結果の平均値をプロットしたものであり、有機物負荷量を31.8g/l/日まで増加させる前までのデータについては、標準偏差をエラーバーで示した。△は+0.0V、◇は−0.3V、◆は+0.3V、▲は+0.6Vの実験結果である。

【0181】

+0.3V、−0.6V及び−0.8Vの条件については、有機物負荷量の増加に伴い、COD除去速度が低下することなく上昇し続けた。特に、−0.6V及び−0.8Vの条件については、有機物負荷量を31.8g/l/日まで増加させても、COD除去速度は低下することなく上昇し続けた。

【0182】

(3)設定電位とSS除去速度の関係

図17に各種設定電位におけるSS除去速度の経時変化を示す。図17において、×は通電無しの条件の3回の実験結果の平均値をプロットしたものであり、標準偏差をエラーバーで示した。○は−0.8Vの条件の3回の実験結果の平均値をプロットしたものであり、有機物負荷量を31.8g/l/日まで増加させる前までのデータについては、標準偏差をエラーバーで示した。□は−0.6Vの条件の3回の実験結果の平均値をプロットしたものであり、有機物負荷量を31.8g/l/日まで増加させる前までのデータについては、標準偏差をエラーバーで示した。△は+0.0V、◇は−0.3V、◆は+0.3Vの実験結果である。

【0183】

+0.3V、−0.6V及び−0.8Vの条件については、有機物負荷量の増加に伴い、SS除去速度が低下することなく上昇し続けた。特に、−0.6V及び−0.8Vの条件については、有機物負荷量を31.8g/l/日まで増加させても、SS除去速度は低下することなく上昇し続けた。

【0184】

(4)設定電位と低級脂肪酸濃度の関係

図18に各種設定電位における低級脂肪酸濃度の経時変化を示す。図18において、×は通電無しの条件の3回の実験結果の平均値をプロットしたものである。○は−0.8Vの条件の3回の実験結果の平均値をプロットしたものであり、有機物負荷量を31.8g/l/日まで増加させる前までのデータについては、標準偏差をエラーバーで示した。□は−0.6Vの条件の3回の実験結果の平均値をプロットしたものであり、有機物負荷量を31.8g/l/日まで増加させる前までのデータについては、標準偏差をエラーバーで示した。△は+0.0V、◇は−0.3V、◆は+0.3V、▲は+0.6Vの実験結果である。

【0185】

+0.3V、−0.6V及び−0.8Vの条件については、低級脂肪酸の蓄積が殆ど見られず、特に、−0.6V及び−0.8Vの条件については、有機物負荷量を31.8g/l/日まで増加させても、低級脂肪酸の蓄積は殆ど見られなかった。この結果から、設定電位を+0.3Vと−0.6Vにした場合に加えて、−0.8Vとした場合についても、メタン発酵槽の酸敗を防いで、長期にわたりメタン発酵処理を実施できることが明らかとなった。

【0186】

(5)まとめ

以上の結果から、作用電極109の電位を、参照電極111である銀・塩化銀電極電位基準で+0.3V、−0.6V、−0.8Vに設定することで、高負荷条件下(有機物負荷量26.9gCOD/l/日)においても、ガス生成速度、COD除去速度、SS除去速度を低下させることなく、また、低級脂肪酸を蓄積させることなく、メタン発酵処理の一連の微生物反応プロセスを進行させることが可能であることが明らかとなった。特に、作用電極109の電位を、参照電極111である銀・塩化銀電極電位基準で−0.6V、−0.8Vに設定することで、さらに高負荷条件下(有機物負荷量31.8gCOD/l/日)においても、ガス生成速度、COD除去速度、SS除去速度を低下させることなく、また、低級脂肪酸を蓄積させることなく、メタン発酵処理の一連の微生物反応プロセスを進行させることが可能であることが明らかとなった。

【0187】

また、設定電位を−0.6Vとした場合と−0.8Vとした場合とでは、ほぼ同様の結果が得られたことから、設定電位を−0.6Vと−0.8Vの間の値に設定した場合にもほぼ同様の結果が得られるものと推定された。このことから、設定電位を+0.3Vまたは−0.6V〜−0.8Vとすることで、高負荷条件下においても、メタン発酵処理の一連の微生物反応プロセスを進行させることが可能であることがわかった。そして、設定電位を−0.6V〜−0.8Vとすることで、SS除去速度の向上効果及び低級脂肪酸の蓄積抑制効果が得られやすくなり、メタン発酵処理の一連の微生物反応プロセスを進行させる上で好適であることがわかった。また、−0.6V〜−0.8Vにおいて、作用電極109では還元反応が生じることから、作用電極109を還元反応が生じ得る電位に制御すれば、メタン発酵を促進させ得ることが示唆された。但し、作用電極109の電位をマイナス側に大きくし過ぎると水の電気分解が生じてメタン発酵を阻害する場合もあるので、作用電極109の電位B(単位:V)は、Y(水の電気分解が生じる電位)<B<X(発酵液自体の電位)とするのが好適である。具体的には、−1.4<B<−0.5とするのが好適である。

【0188】

[参考例2]

作用電極109の炭素板の片面に炭素繊維不織布(炭素繊維不織布(タイプ:ピッチ、空隙率:約98%、径:30.0mm、高さ:70.0mm、厚さ:2.4mm)を接着剤(バスコーク:セメダイン社製)で貼り付けて、上記参考例1と同様の実験を行った。但し、酸化還元物質であるAQDSはメタン発酵液4には添加しなかった。したがって、メタン発酵液4の溶液電位の制御性は上記参考例1よりも劣るものとなっている。また、基質の組成は、ドッグフード(日本ペットフード製、Vita-one)を100g/L、稲藁0.8g/L、KH2PO4 1.135 g/l, K2HPO4 1.740 g/l, NiCl2・6H2O 0.403 mg/l, CoCl2・6H2O 0.484 mg/lとした。

【0189】

運転条件(温度、pH、運転方式)は参考例1と同様とした。有機物負荷量と水理学的滞留時間は図20に示す通りとした。

【0190】

設定電位は−0.8V、−1.0Vとした。また、比較のために電位制御を行わない場合(コントロール)についても実験を行った。

【0191】

ガス生成速度の経時変化を図21に示す。コントロールについては、有機物負荷量を27.8gCODcr/L/日とすると、ガス生成速度が低下し始めたのに対し、−0.8Vではこの有機物負荷量においてもガス生成速度が低下することなく、メタン発酵が進行していることが確認された。また、−1.0Vとした場合には、有機物負荷量を32.7gCODcr/L/日としても、高いガス生成速度が得られることが確認された。

【0192】

次に、メタンガス含有率を図22に示す。コントロールについては、有機物負荷量を27.8gCODcr/L/日とすると、メタンガス含有率が大幅に低下した。これに対し、−0.8Vと−1.0Vではこの有機物負荷量においてもメタンガス含有率が低下することなく、−1.0Vについては、有機物負荷量を32.7gCODcr/L/日としてもメタン含有率の低下が見られなかった。

【0193】

次に、VFA(低級脂肪酸)濃度の経時変化を図23に示す。コントロールについては、有機物負荷量を27.8gCODcr/L/日とすると、VFA濃度の大幅な増加が見られた。これに対し、−0.8Vと−1.0Vではこの有機物負荷量においてもVFA濃度の大幅な増加は見られず、−1.0Vについては、有機物負荷量を32.7gCODcr/L/日としてもVFA濃度を低濃度に維持できていることが確認された。

【0194】

次に、COD除去率を図24に示す。コントロールについては、−0.8Vと−1.0Vの場合と比較してCOD除去率が小さい上に、有機物負荷量を27.8gCODcr/L/日とすると、COD除去率が大きく低下する傾向が見られた。これに対し、−0.8Vと−1.0Vではこの有機物負荷量においてもCOD除去率の低下は見られず、−1.0Vについては、有機物負荷量を32.7gCODcr/L/日としてもCOD除去率の低下が見られなかった。

【0195】

次に、SS除去率を図25に示す。コントロールについては、−0.8Vと−1.0Vの場合と比較してSS除去率が小さい上に、有機物負荷量を27.8gCODcr/L/日とすると、SS除去率が低下する傾向が見られた。これに対し、−0.8Vと−1.0Vではこの有機物負荷量においても40%以上のSS除去率が維持できており、−1.0Vについては、有機物負荷量を32.7gCODcr/L/日としても40%以上のSS除去率が維持できていた。

【0196】

以上、電極表面に微生物を担持し得る疎水性の担体を備えることで、酸化還元物質をメタン発酵液に添加することなく、27.8gCODcr/L/日という高い有機物負荷量、さらには32.7gCODcr/L/日という極めて高い有機物負荷量においても、メタン発酵処理を安定して行うことが可能であることが明らかとなった。つまり、本参考例では、酸化還元物質が添加されていないことによって、溶液電位の制御性が低いものとなっていたにも関わらず、上記参考例1と同等ないしはそれ以上の有機物負荷量においてもメタン発酵処理を安定して行うことができた。さらには、稲藁のような分解されにくいリグノセルロース系バイオマスを含む有機性基質を効率よく分解処理できることも明らかとなった。

【0197】

上記効果は、作用電極の表面に備えられた炭素繊維周辺の電位が設定電位と極めて近い電位に制御された結果として、微生物群が担体表面に大量に付着し、さらには担体に担持された微生物群に電子が供給されやすくなった結果として得られたものと考えられる。

【0198】

また、電極表面に微生物を担持し得る疎水性の担体を備えた場合においても、上記参考例1において優れた効果が得られた電位によって、同様の効果が得られるものと推察される。

【0199】

[実施例4]

水素発酵処理とメタン発酵処理を組み合わせた二段階処理について検討を行った。

【0200】

<実験装置>

デュラン社製の250mL容ガラスバイアル瓶をリアクターとして用いた。このガラス瓶に生ゴミからの安定したガス生成が行われていた好熱性嫌気性消化槽(メタン発酵槽)内から採取した汚泥を250mL入れた。また、ガラス瓶内に炭素繊維不織布(タイプ:ピッチ、空隙率:約98%、縦:70mm、横:30mm、厚さ:2.4mm)を2枚入れた。ガラス瓶には、リアクターを攪拌しながら運転するための攪拌子を収容した。ガラス瓶は収容物を全て入れた後、窒素ガス置換してから蓋をして密封し、ガラス瓶内の嫌気環境を確保した。そして、蓋の上面に設けたシリコーンゴムにガス採集管を差し込み、ガス採集管のガラス瓶の外側の端部に袋を備えて、ガラス瓶内から発生するバイオガスを袋内に採集した。そして、ガス発生量を水上置換法により測定した。

【0201】

<運転方法>

温度(発酵液温度)55℃で攪拌しながら運転を行った。尚、リアクターの運転はフィルアンドドロー方式で行い、1日に1回、発酵液を一定量廃棄し、実施例2の試験1で1日1回廃棄分として回収した発酵液(作用電極槽の発酵液と対電極槽の発酵液の混合物)を半量添加して試験を実施した。したがって、実施例2の有機物負荷量(OLR)に対応して、本実施例においても有機物負荷量(OLR)が段階的に上昇することになる。試験中は攪拌子により発酵液を攪拌しながら運転した。

【0202】

<分析方法>

実施例2と同様とした。SSについては、参考例1と同様とした。

【0203】

<実験結果>

(1)バイオガス生成速度

試験期間中のバイオガス生成速度の経時変化を図34に示す。バイオガス生成速度は時間の経過に伴い、徐々に上昇する傾向が見られ、この傾向は最終日まで継続して見られた。

【0204】

(2)メタン生成速度

バイオガス中のメタン含有量の測定結果に基づき、有機物負荷量(OLR)に対するメタン生成速度を求めた結果を図35に示す。メタン生成速度は有機物負荷量(OLR)の増加に伴い徐々に上昇する傾向が見られ、この傾向が最後まで継続して見られた。最終的なメタン生成速度(有機物負荷量:58680mg/l/日)は、6493mL/L/日であった。

【0205】

(3)pH

試験期間中の発酵液のpHの変動を図36に示す。試験期間中、pHは7〜8に維持されていた。

【0206】

(4)COD除去率とSS除去率

試験期間中のCOD除去率とSS除去率を図37及び図38にそれぞれ示す。

【0207】

図37に示される結果から、有機物負荷量の増加に伴い、COD除去率は徐々に低下し、有機物負荷量58680mg/l/日においては、COD除去率は50%であった。

【0208】

また、図38に示される結果から、有機物負荷量の増加に伴い、SS除去率は徐々に低下し、有機物負荷量58680mg/l/日においては、SS除去率は43.1%であった。

【0209】

尚、実施例2の試験例1における水素発酵処理と本実施例におけるメタン発酵処理との二段階処理において、投入したCODcrに対して溶液中に残存したCODcrも含めたCODcr回収率を計算(式(d)参照)した結果、CODcr回収率は、有機物負荷量19560mg/l/日以上では、74.6%以上であった。このことから、実施例2の試験例1における水素発酵処理と本実施例におけるメタン発酵処理との二段階処理について、実験方法は評価法としては妥当なものであることが確認できた。

(CODcr回収率)=(発酵液のCODcr+バイオガスのCODcr)/投入CODcr×100 ・・・・ (d)

【0210】

(5)VFA濃度

有機物負荷量(OLR)に対する発酵液のVFA濃度を図39に示す。有機物負荷量の増加に対応してVFA濃度も経時的に上昇したが、メタン発酵は良好に進行することが確認できた。

【0211】

(6)まとめ

以上の結果から、通電を利用した水素発酵処理からの排出液を、メタン発酵処理に供することで、最終的に有機物負荷量が58680mg/l/日と高負荷な条件においてもメタン生成を良好に進行させることが可能であった。このことから、通電を利用した水素発酵処理の排出液をメタン発酵処理に供して、二段階発酵処理を実施できることを確認できた。また、この結果から、通電を利用した水素発酵処理の排出液をさらに通電を利用したメタン発酵処理に供することで、二段階発酵処理をより効率よく実施できる可能性が示された。

【符号の説明】

【0212】

4 発酵液

9 電極(作用電極)

10 対電極

104 メタン発酵液

106 イオン交換膜

109 作用電極

110 対電極

111 参照電極

112 定電位設定装置

【技術分野】

【0001】

本発明は、水素発酵処理方法に関する。さらに詳述すると、本発明は、有機性廃棄物を分解処理するのと同時に水素を含むバイオガスを回収するのに好適な水素発酵処理方法、有機性廃棄物を分解処理するのと同時に水素とメタンを含むバイオガスを回収するのに好適な水素発酵処理とメタン発酵処理の二段階発酵処理方法、さらには有機性廃棄物を分解処理するのと同時に水素を含むバイオガスを回収するための水素発酵液を製造するのに好適な方法に関する。

【背景技術】

【0002】

水素発酵処理とは、嫌気性微生物が有機性基質を酸発酵する過程で同時に水素ガスを生成する働きを利用したものである。有機性基質として有機性廃棄物を用いることで、有機性廃棄物の分解処理を行いながらエネルギー源として水素ガスを回収することができることから、産業上極めて有用な技術であるとして注目されている。

【0003】

また、近年では、水素発酵処理とメタン発酵処理を組み合わせて有機性廃棄物を分解処理する技術が提案されている。例えば、特許文献1では、水素発酵処理とメタン発酵処理を組み合わせることで、生ごみと紙ごみを同時に分解処理する技術が提案されている。また、非特許文献1では、水素発酵処理とメタン発酵処理を組み合わせて有機性廃棄物を分解処理することで、メタン発酵処理により有機性廃棄物を分解処理する場合と比較して、バイオガスの生成速度及びバイオガスの収率を向上できることが報告されている。

【0004】

水素発酵処理とメタン発酵処理を組み合わせた二段階発酵処理は、具体的には以下のように実施される。即ち、有機性廃棄物の発酵処理槽として、水素発酵槽とメタン発酵槽の二つの処理槽を準備しておき、有機性廃棄物を前段の水素発酵槽にて水素発酵処理した後、その発酵物である処理液(排出液)を後段のメタン発酵槽に送液してメタン発酵処理を行う。このように、水素発酵槽とメタン発酵槽の二つの槽でそれぞれ発酵処理を行うことにより、水素発酵に関与する微生物群とメタン発酵に関与する微生物群をそれぞれの処理槽で最適な条件に維持して、効率よく処理を行うことができる。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2006−255537号公報

【非特許文献】

【0006】

【非特許文献1】Liu, D., Liu, D., Zeng, R.J., Angelidaki, I. 2006. Hydrogen and methane production from household solid waste in the two-stage fermentation process. Water Res. 40, 2230-2236.

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、水素発酵過程に関する知見は未だ乏しい状況にあり、水素発酵処理を安定且つ高効率に実施するための条件は十分に明確にはなっていない。このことが、水素発酵処理や水素発酵処理とメタン発酵処理の二段階発酵処理を実用化するための障害の一因となっていることは否めない。

【0008】

そこで、本発明は、水素発酵処理を安定且つ高効率に実施することのできる方法を提供することを目的とする。

【0009】

また、本発明は、水素発酵処理とメタン発酵処理を組み合わせた二段階発酵処理を安定且つ高効率に実施することのできる方法を提供することを目的とする。

【0010】

さらに、本発明は、水素発酵処理を行うための水素発酵液を安定且つ効率よく製造する方法を提供することを目的とする。

【課題を解決するための手段】

【0011】

かかる課題を解決するため本願発明者等が鋭意検討を行った結果、メタン発酵液に炭素板を二枚浸漬して、一方を作用電極、他方を対電極とし、作用電極の電位を銀・塩化銀電極電位基準で−1.0Vに制御することで、水素発酵反応を優占的に安定して進行させることができるという新たな知見を得るに至った。

【0012】

ここで、メタン発酵液中で起こる一連のメタン発酵反応には、加水分解反応が含まれており、加水分解反応の一部は水素発酵に関与する水素生成菌群により行われている。したがって、上記の水素発酵反応の優占化は、メタン発酵液中において水素発酵を行う微生物群が優占的に活性化したことに起因するものと考えられた。

【0013】

本願発明者等は、上記知見から、メタン発酵液に限らず、水素発酵を行う微生物を含む発酵液全般について、発酵液に浸漬した電極の電位を制御するという極めて簡易な方法によって、水素発酵を行う微生物群を優占的に活性化させて水素発酵処理を効率よく安定に進行させることができる可能性が導かれることを知見し、さらに種々検討を重ねて本発明を完成するに至った。

【0014】

即ち、本発明の水素発酵処理方法は、水素発酵を行う微生物群を含む発酵液に電極を浸漬し、発酵液に有機性基質を投入すると共に電極の電位を制御して水素発酵を行う微生物群を優占的に活性化させるようにしている。

【0015】

ここで、本発明の水素発酵処理方法において、発酵液に電極と共にこの電極と対を成す対電極を浸漬し、電極の電位A(単位:V)を銀・塩化銀電極電位基準でA≦−1.0に制御することが好ましい。

【0016】

また、本発明の水素発酵処理方法において、発酵液がメタン発酵液であることが好ましい。

【0017】

さらに、本発明の水素発酵処理方法において、発酵液のpHを5.5〜8に維持することが好ましい。

【0018】

次に、本発明の二段階発酵処理方法は、本発明の水素発酵処理方法を実施し、次いで水素発酵処理方法により得られる発酵物を原料としてメタン発酵処理を行うようにしている。

【0019】

ここで、本発明の二段階発酵処理方法において、メタン発酵処理は、メタン発酵液に電極を浸漬し、この電極と対を成す対電極を以下の(1)または(2)の方法で配置し、電極の電位Bを銀・塩化銀電極電位基準でB=+0.3またはB<X(Xはメタン発酵液自体の酸化還元電位)に制御することが好ましい。

(1)イオン交換膜を介してメタン発酵液と接触させた電解液に浸漬して配置する

(2)イオン交換膜を介してメタン発酵液と接触させて配置する

【0020】

次に、本発明の水素発酵液の製造方法は、メタン発酵液に電極を浸漬し、発酵液に有機性基質を投入すると共に電極の電位を制御して水素発酵を行う微生物群を優占的に活性化させる工程を含むようにしている。

【0021】

ここで、本発明の水素発酵液の製造方法において、上記工程は、メタン発酵液に電極と共にこの電極と対を成す対電極を浸漬し、電極の電位A(単位:V)を銀・塩化銀電極電位基準でA≦−1.0に制御することにより実施されるものとすることが好ましい。

【発明の効果】

【0022】

本発明の水素発酵処理方法によれば、発酵液に浸漬した電極の電位を制御するという簡易な操作・制御で水素発酵反応を安定且つ高効率に進行させることができる。したがって、有機性廃棄物を安定且つ効率よく分解して、エネルギー源としての水素を効率よく回収することが可能となる。

【0023】

本発明の二段階発酵処理方法によれば、水素発酵反応を安定且つ高効率に進行させて、メタン発酵処理を含めた二段階発酵処理全体としての安定性と処理効率とを向上させることができる。したがって、有機性廃棄物を安定且つ効率よく分解して、エネルギー源としての水素とメタンを効率よく回収することが可能となる。

【0024】

本発明の水素発酵汚泥の製造方法によれば、メタン発酵液に浸漬した電極の電位を制御するという簡易な操作・制御でメタン発酵液中において水素発酵反応を支配的に進行させ、水素発酵汚泥を安定且つ効率よく製造することが可能となる。

【図面の簡単な説明】

【0025】

【図1】実施例1における試験期間中の発酵液のpHの変動を示す図である。

【図2】実施例1における試験期間中のバイオガス生成速度の経時変化を示す図である。

【図3】実施例1における試験期間中の作用電極の電流値の経時変化を示す図である。

【図4】本発明の水素発酵処理方法を実施するための形態の一例を示す図である。

【図5】本発明の水素発酵処理方法を実施するための形態の他の例を示す図である。

【図6】本発明の水素発酵処理方法を実施するための形態のさらに他の例を示す図である。

【図7】第一の実施形態Aにかかる処理装置の一例を示す断面図である。

【図8】第一の実施形態Bにかかる処理装置の一例を示す断面図である。

【図9】第一の実施形態Cにかかる処理装置の一例を示す断面図である。

【図10】第一の実施形態Dにかかる処理装置の一例を示す断面図である。

【図11】第二の実施形態にかかる処理装置の一例を示す断面図である。

【図12】処理装置の他の形態の一例を示す断面図である。

【図13】参考例1で用いた装置の形態を示す断面図である。

【図14】参考例1におけるメタン発酵槽の運転条件(負荷条件)を示す図である。

【図15】参考例1において得られた設定電位とガス生成速度の関係を示す図である。

【図16】参考例1において得られた設定電位と化学的酸素要求量(COD)除去速度の関係を示す図である。

【図17】参考例1において得られた設定電位と浮遊固形分(SS)除去速度の関係を示す図である。

【図18】参考例1において得られた設定電位と低級脂肪酸濃度の関係を示す図である。

【図19】実施例1で用いた装置の形態を示す断面図である。

【図20】参考例2におけるメタン発酵槽の運転条件(負荷条件)を示す図である。

【図21】参考例2におけるガス生成速度の経時変化を示す図である。

【図22】参考例2におけるバイオガス中のメタンガス含有率の経時変化を示す図である。

【図23】参考例2におけるメタン発酵液のVFA濃度の経時変化を示す図である。

【図24】参考例2における有機物負荷量に対するCOD除去率を示す図である。

【図25】参考例2における有機物負荷量に対するSS除去率を示す図である。

【図26】実施例2における有機物負荷量(OLR)と水理学的滞留時間(HRT)を示す図である。

【図27】実施例2における試験期間中のバイオガス生成速度の経時変化を示す図である。

【図28】実施例2における試験期間中の有機物負荷量(OLR)に対する水素生成速度を示す図である。

【図29】実施例2における試験期間中の発酵液のpHの変動を示す図である。

【図30A】実施例2の試験1における有機物負荷量(OLR)に対する発酵液(作用電極槽側)のVFA濃度を示す図である。

【図30B】実施例2の試験2における発酵液の有機物負荷量(OLR)9780mg/l/日におけるVFA濃度を示す図である。

【図31】実施例2の試験1の結果から、水素回収率(γca)とエネルギー回収率(WH2)を計算した結果を示す図である。

【図32】実施例3における有機物負荷量(OLR)と水理学的滞留時間(HRT)を示す図である。

【図33】実施例3における試験期間中の有機物負荷量(OLR)に対するバイオガス生成速度を示す図である。

【図34】実施例4における試験期間中のバイオガス生成速度の経時変化を示す図である。

【図35】実施例4における試験期間中の有機物負荷量(OLR)に対するメタン生成速度を示す図である。

【図36】実施例4における試験期間中の発酵液のpHの変動を示す図である。

【図37】実施例4における有機物負荷量(OLR)に対するCOD除去率を示す図である。

【図38】実施例4における有機物負荷量(OLR)に対するSS除去率を示す図である。

【図39】実施例4における有機物負荷量(OLR)に対する発酵液のVFA濃度を示す図である。

【図40】実施例2において、作用電極の設定電位を−1.2Vとして試験1と同様の試験を行った場合の有機物負荷量(OLR)に対する水素生成速度を示す図である。

【発明を実施するための形態】

【0026】

以下、本発明を実施するための形態について、図面に基づいて詳細に説明する。

【0027】

[水素発酵処理方法]

本発明の水素発酵処理方法は、水素発酵を行う微生物群を含む発酵液に電極を浸漬し、発酵液に有機性基質を投入すると共に電極の電位を制御して水素発酵を行う微生物群を優占的に活性化させるようにしている。

【0028】

水素発酵を行う微生物群を含む発酵液としては、有機性廃棄物等のメタン発酵処理が行われている一般的なメタン発酵槽中のメタン発酵液や、メタン発酵槽から採取した汚泥を水または培養液等で希釈して調製したメタン発酵液を使用するのが好適であるが、必ずしもこれらに限定されるものではなく、有機性廃棄物等の水素発酵処理が行われている一般的な水素発酵槽中の水素発酵液や、水素発酵槽から採取した汚泥を水または培養液等で希釈して調製した水素発酵液、さらには水素発酵に関与する微生物群(例えばクロストリジウム属の微生物群等)を培養液等に添加した水素発酵液を用いることも可能である。また、メタン発酵槽から採取した汚泥を水等で希釈せずにそのまま用いることもできるし、水素発酵処理槽から採取した汚泥を水等で希釈せずにそのまま用いることもできる。本発明における発酵液には、このような汚泥自体も含まれる。

【0029】

本発明の水素発酵処理方法において、水素発酵を行う微生物群を含む発酵液としてメタン発酵液を用いた場合には、メタン発酵液中に存在する水素発酵を行う微生物群を優占的に活性化させて、発酵液中において水素発酵反応を支配的に安定に進行させることができる。また、水素発酵を行う微生物群を含む発酵液として水素発酵液を用いた場合には、水素発酵液中に存在する水素発酵を行う微生物群を活性化させて、発酵液中において水素発酵反応を安定に進行させることができる。

【0030】

発酵液に浸漬する電極としては、疎水性の電極を用いることが好適であり、特に炭素板等の炭素製電極を用いることが好適であるが、必ずしもこれらの電極に限定されるものではなく、水素発酵反応を阻害することのない各種電極を用いることができる。尚、従来より、水素を製造する一般的な技術として電気分解を利用した方法が周知であり、電気分解法においては電極として白金等の貴金属(触媒)電極を用いるのが一般的である。本発明は電気分解法と同様に水素を製造できる技術でありながら、電極としては炭素板のような低コスト材料を用いることができ、この点においても従来技術と比較して極めて利点が大きい。また、炭素板のように微生物を担持し得る電極を用いると、電位制御初期段階で電極表面に微生物が付着して電極表面に電流が流れやすくなり、投入した電気エネルギーの損失を抑えて、水素発酵反応の優占化を促進する効果も期待できる。

【0031】

有機性基質としては、畜産廃棄物、生ごみ、廃水処理汚泥、各種バイオマス(例えば稲藁等の藁類)、紙ごみなどの有機性廃棄物が挙げられるが、これらに限定されるものではない。例えば、単純に水素ガスを生成することを目的として水素生成菌群が利用しやすい有機性基質を発酵液に投入するようにしてもよい。尚、有機性廃棄物等の有機性基質は、その性状により、必要に応じて、破砕や分別などの前処理を適宜行ってから水素発酵処理に供することが好適である。ここで、本願発明者等の実験によれば、電極(作用電極)への通電によって、ドッグフードを含む模擬生ごみスラリーを有機性基質とした場合にも、水素発酵反応を優占的に安定して進行させることができたことから、電極(作用電極)への通電によって、様々な有機性基質を広範囲に利用して水素発酵を優占的に安定して進行させることができる効果も奏され得る。

【0032】

電極の電位制御は、水素発酵を行う微生物群を優占的に活性化させることができれば、電位制御方法は特に限定されるものではないが、発酵液に電極(以下、作用電極と呼ぶこともある)と共に作用電極と対を成す対電極を浸漬し、作用電極の電位A(単位:V)を制御することが好適である。そして作用電極の電位Aは、銀・塩化銀電極電位基準でA≦−1.0とすればよいが、−1.4<A≦−1.0とするのが好適であり、−1.3≦A≦−1.0とするのがより好適であり、−1.2≦A≦−1.0とするのがさらに好適である。この電位制御方法を採用した場合、A>−1.0とすると、水素発酵反応の優占化が起こらない。また、A≦−1.4とすると、投入する電力量が大きくなって水素製造効率が低下したり、発酵槽内に硫酸還元菌が優占化して水素が消費されたりする虞がある。また、作用電極を炭素製電極とした場合に関して言えば、水分解による水素生成が支配的になる。

【0033】

尚、水素発酵を行う微生物群の優占的な活性化とは、水素発酵を行う微生物群の増殖による機能の向上及び水素発酵を行う微生物自体の機能の向上のいずれか一方あるいは双方を意味している。

【0034】

ここで、本発明の水素発酵処理方法においては、発酵液のpHを酸性側またはアルカリ性側に極端に偏らせ過ぎると、多くの微生物反応系と同様に、水素発酵反応が阻害される虞がある。したがって、発酵液のpHは微生物反応系における常識的なpH域に維持するのが好ましく、具体的には、発酵液のpHを5.5〜8に維持することが好適であり、pH6〜8程度に維持することがより好適である。尚、水素発酵反応が進行すると、発酵液中に水素発酵の生成物たる低級脂肪酸(乳酸、酢酸、プロピオン酸及び酪酸等)が溶け出して発酵液のpHが酸性側に偏る虞があるので、発酵液には水酸化ナトリウム等のpH調整剤を定期的にあるいは随意に添加して、pHを上記範囲に維持することが好ましい。また、このように発酵液のpHを上記範囲に維持することによって、後述する水素発酵処理とメタン発酵処理を組み合わせた二段階発酵処理方法において、メタン発酵処理槽に送液される発酵物(処理液)のpHを中性付近とできるので、メタン発酵液の酸性シフトによるメタン発酵処理効率の低下を防ぐこともできる。

【0035】

本発明の水素発酵処理方法によれば、有機性廃棄物等の有機性基質を原料として、水素を生成することができると共に、有機性廃棄物等の減容化も図ることができる。換言すれば、有機性廃棄物を水素に変換して回収することができる。したがって、有機性廃棄物に水素生成源としての付加価値を与えることのできる水素回収方法として活用し得る。

【0036】

次に、本発明の水素発酵処理方法を実施するための装置の具体例について説明する。

【0037】

本発明の水素発酵処理方法を実施するための装置の一例を図4に示す。この水素発酵装置1は、収容される液体の液面よりも下部に開口部を備える二つの容器26aと26bが開口部で連結されてH字型の容器26が形成され、一方の容器26aを密閉構造として作用電極槽7とし、他方の容器26bも密閉構造として対電極槽8としている。そして、容器26のそれぞれの槽には発酵液4が収容され、作用電極槽7の発酵液4には作用電極9と参照電極11が接触(浸漬)され、対電極槽8の発酵液4には対電極10が接触(浸漬)されている。作用電極9と対電極10と参照電極11は定電位設定装置12に結線され、作用電極9の電位が3電極方式で制御される。

【0038】

このように、3電極方式で作用電極9の電位を制御することで、作用電極9の電位を厳密に設定電位に制御することができる。詳細には、定電位設定装置(ポテンシオスタット)12により、作用電極9と参照電極11との間の電位差を測定し、この電位差が設定電位に達するように作用電極9と対電極10との間に電流を流し、基準となる参照電極11には一切電流が流れないようにしている。尚、3電極方式による電位制御については、例えば、電気化学測定法(上)、技報動出版株式会社、第1版15刷、2004年6月発行の6〜9ページにその詳細が記載されている。

【0039】

但し、作用電極9と対電極10の極間電圧のみで作用電極9の電位を制御できる場合には、3電極方式とせずともよい。

【0040】

対電極10は、作用電極9で生じる酸化還元反応を補完する反応を生じ得る材質のものを適宜用いることができ、例えば炭素板などの炭素製電極を用いることが好適である。

【0041】

容器26の材質としては、例えば、ガラス、プラスチック、絶縁処理を施した金属、コンクリート等が挙げられるがこれらに限定されるものではない。

【0042】

容器26に収容される発酵液4は、上記の通り、有機性廃棄物等のメタン発酵処理が行われている一般的なメタン発酵槽中のメタン発酵液や、メタン発酵槽から採取した汚泥を水または培養液等で希釈して調製したメタン発酵液を使用するのが好適であるが、必ずしもこれらに限定されるものではなく、有機性廃棄物等の水素発酵処理が行われている一般的な水素発酵槽中の水素発酵液や、水素発酵槽から採取した汚泥を水または培養液等で希釈して調製した水素発酵液、さらには水素発酵に関与する微生物群(例えばクロストリジウム属の微生物群等)を培養液等に添加した水素発酵液を用いることも可能である。また、メタン発酵槽から採取した汚泥を水等で希釈せずにそのまま用いることもできるし、水素発酵処理槽から採取した汚泥を水等で希釈せずにそのまま用いることもできる。

【0043】

容器26の温度(発酵液4の温度)は、発酵液4に存在する水素発酵を行う微生物群の至適温度に応じて適宜設定すればよい。具体的には、例えば4℃〜100℃未満とすればよいが、好適には40℃〜70℃、より好適には50℃〜60℃、さらに好適には55℃である。

【0044】

ここで、発酵液4には、酸化還元物質3を添加してもよい。これにより、発酵液4の溶液電位の制御性を高めて、発酵液4の溶液電位、特に作用電極9の近傍の溶液電位を作用電極9の電位に近づけ易くでき、発酵液4における水素発酵の安定な進行を促進し得る場合がある。

【0045】

酸化還元物質3としては、発酵液4に浸されている作用電極9と可逆的に酸化還元反応を生じ得る物質であり、且つ発酵液4に生息している微生物に対して毒性を呈しない物質を用いることができる。例えば、土壌成分として一般的な鉄イオンが挙げられる。ここで、鉄イオンを発酵液中で安定に存在させるためには、鉄イオンをキレート剤に配位させて発酵液中に添加することが好ましい。キレート剤としては、鉄イオンを配位しうるものであれば任意のキレート剤を用いることができるが、例えばジエチレントリアミンペンタ酢酸(DTPA)、エチレンジアミンテトラ酢酸(EDTA)、テトラエチレントリアミン(TET)、エチレンジアミン(EDA)、ジエチレントリアミン(DETA)、クエン酸、シュウ酸、クラウンエーテル、ニトリロテトラ酢酸、エデト酸二ナトリウム、エデト酸ナトリウム、エデト酸三ナトリウム、ペニシラミン、ペンテテートカルシウム三ナトリウム、ペンテト酸、スクシメルおよびエデト酸トリエンチンを挙げることができる。また、鉄イオン以外にも、フェロシアン化カリウム、アントラキノンジスルホン酸ナトリウムなどのキノン化合物、メチルビオロゲンを用いることができる。これらの物質も酸化還元反応により、酸化体と還元体に可逆的に変化する。特に、キノン化合物は土壌成分の一つとして知られている物質であり、好ましい。つまり、土壌そのものを発酵液に添加することで、土壌に含まれている酸化還元物質3により発酵液の酸化還元電位が制御できる場合がある。但し、酸化還元物質3は上記した物質に限定されるものではない。

【0046】

尚、発酵液4として使用し得るメタン発酵液や水素発酵液には、通常、酸化還元物質が含まれていることが多いので、酸化還元物質3を別途添加することなく元々発酵液に含まれている酸化還元物質を利用するようにしてもよい。また、酸化還元物質3を添加せずとも水素発酵は優占的に安定して進行することが本発明者等の実験により確認されているので、酸化還元物質3を添加することは必須条件ではない。

【0047】

ここで、図4に示す水素発酵装置1では、容器26aの発酵液4の液面よりも上部の空間(ヘッドスペース)に滞留する水素ガスを含むバイオガスを容器26aの外へ導くガス排出管15aを備え、このガス排出管15aをバルブ15bにより開閉可能としたガス回収手段15により、容器26aの内部のバイオガスを回収するようにしている。但し、バイオガスの回収方法は、この方法には限定されない。例えば、ガス回収手段15を備えることなく、容器26aの上部に開口部を設けて合成ゴム等(例えばシリコーンゴム)の弾性材料でこの開口部を塞ぎ、開口部を塞ぐ弾性材料に注射器の注射針を刺してヘッドスペースからバイオガスを回収するようにしてもよい。合成ゴム等の弾性材料は、注射針を引き抜くと孔が塞がる。したがって、バイオガスの回収を行わないときには、注射針を引き抜いておいても、容器26aからバイオガスが漏れ出すことがない。また、バイオガスには二酸化炭素が混在しているので、ガス回収手段15またはその後段に二酸化炭素を除去する手段を設けてもよい。具体的には、例えばバイオガスを水酸化ナトリウム溶液に通過させて二酸化炭素を水酸化ナトリウム溶液に溶解させて水素ガスのみを取り出すようにしてもよい。

【0048】

また、図4に示す水素発酵装置1では、容器26aの発酵液4の液面よりも下部に、容器26a内の発酵液4を容器26aの外に導く発酵液排出管16aを備え、この発酵液排出管16aをバルブ16bにより開閉可能とした発酵液採取手段16により、容器26a内から発酵液4を採取するようにしている。但し、発酵液4の採取方法は、この方法に限定されるものではない。例えば、発酵液採取手段16を備えることなく、容器26aに開口部を設けて合成ゴム等の弾性材料で塞ぎ、注射器の注射針を刺して発酵液4を採取するようにしてもよい。または両端が開口された管の一端の注射器に接続し、他端を発酵液4に浸けて、管を介して発酵液4を採取するようにしてもよい。これらの場合にも、容器26aからバイオガスが漏れ出すことはない。

【0049】

さらに、ガス回収手段15や発酵液採取手段16とは別に、発酵液4に物質を添加・供給する手段を設けるようにしてもよい。具体的には、容器26aの外部から発酵液4に物質を添加・供給することのできる開閉可能な物質導入管を備えるようにしてもよい。この場合には、発酵液に栄養源、中和剤、発酵汚泥等の物質を必要に応じて添加することができる。勿論、有機性廃棄物等の有機性基質をこの導入管から供給することもできる。また、環境を嫌気性に維持するためにガスを供給することもできる。尚、図4に示す水素発酵装置1は、容器26を密閉構造としているので、容器26内を嫌気環境に制御し易い。但し、発酵液4に物質を添加・供給する手段は必ずしも備える必要はなく、ガス回収手段15や発酵液採取手段16を発酵液4に物質を添加・供給する手段として併用するようにしてもよい。また、上記のように注射器の注射針を弾性材料に差し込んで発酵液4に物質を添加・供給するようにしてもよい。

【0050】

また、図4に示す水素発酵装置1では、対電極槽8で発生したガスを容器26bの外に排出するガス排出管22を備えるものとしている。尚、図4に示す処理装置1では、対電極10と定電位設定装置12を結線する配線は、ガス排出管22の中を通過させているが、必ずしもこの構成には限定されず、配線をガス排出管22を通さずに定電位設定装置12と結線するようにしてもよい。ここで、対電極槽8のヘッドスペースに滞留するガスには水素が含まれているので、作用電極槽7で発生するガスに加えて、対電極槽8で発生するガスをエネルギー源として回収することが好ましい。

【0051】

ここで、本発明の水素発酵処理方法を実施するための装置は、図4の形態の装置に限定されるものではない。

【0052】

例えば、図5に示すように、密閉構造の容器20に発酵液4を収容し、発酵液4に作用電極9、対電極10、参照電極11をそれぞれ浸漬した単純な構成としてもよい。また、図6に示すように、容器20の発酵液4の液面よりも下部に開口部20aを設け、この開口部を対電極10で塞ぐようにして、その他の構成を図5と同じとしてもよい。これらの形態とした場合にも、作用電極9の電位を所定の値に制御して、本発明の水素発酵処理方法を安定して実施することができる。

【0053】

このように、本発明の水素発酵処理方法は、発酵液4に作用電極9と対電極10(さらには参照電極11)を浸漬するだけの極めて単純な電位制御方法を採用して作用電極9の電位を制御することで実施することができるという特長を有している。そして、発酵液4をメタン発酵液として、本発明の水素発酵処理方法を実施すれば、メタン発酵液において進行する発酵反応は水素発酵反応が支配的になる。つまり、メタン発酵液が、有機性廃棄物を分解して水素を回収するための水素発酵液となる。したがって、本発明の水素発酵処理方法をメタン発酵液に対して適用することで、メタン発酵液から水素発酵液を製造することができ、この水素発酵液またはこの水素発酵液から採取される水素発酵汚泥を、本発明の水素発酵処理方法に供したり、他の水素発酵処理方法に供したりすることも可能となる。

【0054】

[二段階発酵処理方法]

本発明の水素発酵処理方法により排出された発酵物(処理液)は、一般的なメタン発酵槽でメタン発酵処理してもよいが、疎水性担体をメタン発酵液に添加した固定床式メタン発酵槽にてメタン発酵処理するのが好適である。疎水性担体としては、例えば、炭素繊維を用いることが好適であり、空隙率が25%〜98%の炭素繊維、好適には空隙率が50〜98%の炭素繊維、より好適には空隙率が98%の炭素繊維を使用することができるが、疎水性担体は炭素繊維に限定されるものではなく、例えば、ポリエチレン製やポリプロピレン製の繊維等の担体を用いてもよい。尚、炭素繊維は、高い空隙率の確保が容易であり、例えば炭素繊維不織布は、高い空隙率(98%)を確保し易く、しかも安価に入手でき、特に好適である。そして、以下に説明する通電を利用したメタン発酵処理方法を採用することによって、さらに効率よくメタン発酵処理を進行させることができ、水素発酵処理とメタン発酵処理を組み合わせた二段階発酵処理を極めて効率よく進行させ得るものとなり、極めて好適である。

【0055】

通電を利用したメタン発酵処理方法は、メタン発酵液に電極を浸漬し、電極の電位を制御してメタン発酵液中のメタン生成菌群を優占的に活性化させることにより実施される。

【0056】

具体的には、作用電極と対を成す対電極を以下の(1)または(2)の方法で配置し、作用電極の電位Bを銀・塩化銀電極電位基準でB=+0.3またはB<X(Xはメタン発酵液自体の酸化還元電位)に制御してメタン発酵処理が実施される。

(1)イオン交換膜を介してメタン発酵液と接触させた電解液に浸漬して配置する

(2)イオン交換膜を介してメタン発酵液と接触させて配置する

【0057】

作用電極の電位BをB<Xとすることで、作用電極上にて還元反応が生じ、メタン発酵に関与する微生物群に電子が与えられて活性化する。これにより、メタン発酵が促進される。したがって、作用電極の電位BはXよりもマイナス側に大きくする分には、メタン発酵反応が促進され得ることになるが、作用電極の電位Bの電位をマイナス側に大きくし過ぎると、水の電気分解が起こりやすくなり、メタン発酵を阻害する可能性がある。したがって、作用電極Bの電位は、−1.4<B<−0.5とするのが好適であり、−1.2≦B≦−0.6とするのがより好適であり、−1.0≦B≦−0.6とするのがさらに好適であり、−1.0≦B≦−0.8とするのがなお好適であり、B=−0.8とするのが最も好適である。B≧−0.5では、作用電極において還元反応が進行し難く、メタン発酵の促進が起こり難い。但し、B=+0.3では例外的にメタン発酵の促進が起こり得る。

【0058】

以下、(1)の対電極配置形態にかかるメタン発酵処理方法を第一の実施形態として具体的に説明し、(2)の対電極配置形態にかかるメタン発酵処理方法を第二の実施形態として具体的に説明する。

【0059】

<第一の実施形態>

第一の実施形態にかかるメタン発酵処理方法は、作用電極と対電極と参照電極とを定電位設定装置に結線し、メタン発酵液と電解液をイオン交換膜を介して接触させ、メタン発酵液に作用電極と共に参照電極を接触させ、電解液に対電極を接触させ、作用電極の電位を3電極方式で上記範囲に制御するようにしている。

【0060】

第一の実施形態にかかるメタン発酵処理方法は、例えば図7〜図10に示す処理装置101により実施される。即ち、図7〜図10に示す処理装置101は、イオン交換膜106によって仕切られた二つの槽のうちの一方の槽を処理槽107とし、他方の槽を対電極槽108とし、処理槽107にはメタン発酵液4が収容されると共に作用電極109と参照電極111が浸され、対電極槽118には電解液114aが収容されると共に対電極110が浸され、作用電極109と対電極110は定電位設定装置112に結線され、作用電極109の電位を3電極方式で制御するようにしている。但し、作用電極109と対電極110の極間電圧のみで作用電極109の電位を制御できる場合には、3電極方式とせずともよい。

【0061】

また、図7〜図10に示す処理装置101では、処理槽107内のメタン発酵液104の液面よりも上部の空間(ヘッドスペース)に滞留するメタンガスを含むバイオガスを処理槽107の外(処理装置1の外)へ導くガス排出管115aを備え、このガス排出管115aをバルブ115bにより開閉可能としたガス回収手段115により、処理槽107内のバイオガスを回収するようにしている。但し、バイオガスの回収方法は、この方法に限定されない。例えば、ガス回収手段115を備えることなく、処理槽107の上部に開口部を設けて合成ゴム等(例えばシリコーンゴム)の弾性材料でこの開口部を塞ぎ、開口部を塞ぐ弾性材料に注射器の注射針を刺してヘッドスペースからバイオガスを回収するようにしてもよい。合成ゴム等の弾性材料は、注射針を引き抜くと孔が塞がる。したがって、バイオガスの回収を行わないときには、注射針を引き抜いておいても、処理槽107からバイオガスが漏れ出すことがない。

【0062】

さらに、図7〜図10に示す処理装置101では、処理槽107内のメタン発酵液104の液面よりも下部に、処理槽107内のメタン発酵液104を処理槽107の外に導くメタン発酵液排出管116aを備え、このメタン発酵液排出管116aをバルブ116bにより開閉可能としたメタン発酵液採取手段116により、処理槽107内からメタン発酵液4を採取するようにしている。但し、メタン発酵液104の採取方法は、この方法に限定されるものではない。例えば、メタン発酵液採取手段116を備えることなく、処理槽107に開口部を設けて合成ゴム等の弾性材料で塞ぎ、注射器の注射針を刺してメタン発酵液104を採取するようにしてもよい。または両端が開口された管の一端の注射器に接続し、他端をメタン発酵液104に浸けて、管を介してメタン発酵液104を採取するようにしてもよい。これらの場合にも、処理槽107からバイオガスが漏れ出すことはない。

【0063】

また、ガス回収手段115やメタン発酵液採取手段116とは別に、メタン発酵液104に物質を添加・供給する手段を設けるようにしてもよい。具体的には、処理槽107の外部からメタン発酵液104に物質を添加・供給することのできる開閉可能な物質導入管を備えるようにしてもよい。この場合には、メタン発酵液に栄養源、中和剤、メタン発酵汚泥等の物質を必要に応じて添加することができる。勿論、紙ごみをこの導入管から供給することもできる。また、環境を嫌気性に維持するためにガスを供給することもできる。但し、メタン発酵液4に物質を添加・供給する手段は必ずしも備える必要はなく、ガス回収手段115やメタン発酵液採取手段116をメタン発酵液104に物質を添加・供給する手段として併用するようにしてもよい。また、上記のように注射器の注射針を弾性材料に差し込んでメタン発酵液104に物質を添加・供給するようにしてもよい。

【0064】

以下、図7に示す処理装置を用いた場合を第一の実施形態Aとして説明し、図8に示す処理装置を用いた場合を第一の実施形態Bとして説明し、図9に示す処理装置を用いた場合を第一の実施形態Cとして説明し、図10に示す処理装置を用いた場合を第一の実施形態Dとして説明する。

【0065】

(第一の実施形態A)

図7に示す処理装置101は、密閉構造の容器120を処理槽107とし、容器120に収容可能な密閉構造の小容器121を対電極槽108とし、小容器121は少なくとも一部にイオン交換膜106を備えると共にガス(対電極110から発生するガス)を容器120の外に排出するガス排出管122を備えるものとしている。尚、図7に示す処理装置101では、対電極110と定電位設定装置112を結線する配線は、ガス排出管122の中を通過させているが、必ずしもこの構成には限定されず、配線をガス排出管122を通さずに定電位設定装置112と結線するようにしてもよい。

【0066】

したがって、図7に示す処理装置101によれば、処理槽107からバイオガスが漏洩することがない。また、対電極槽108から発生するガスが処理槽107に漏れ出すことがないので、バイオガスに対電極槽108から発生したガスが混入してバイオガスのメタン濃度を低下させたり、対電極槽108から発生したガスがメタン発酵液104に溶け込んでメタン発酵に関与する微生物群の生育や機能に悪影響を及ぼすこともない。さらに、処理槽107を密閉構造としているので、処理槽107を嫌気環境に制御し易い利点もある。

【0067】

また、容器120に小容器121を収容することで、容器120に収容されているメタン発酵液104に小容器121が浸され、小容器121の少なくとも一部に備えられているイオン交換膜6はメタン発酵液4と接触する。換言すれば、メタン発酵液104はイオン交換膜106を介して電解液104aと接触する。

【0068】

処理槽107としての密閉構造の容器120は、対電極槽108としての密閉構造の小容器121を収容可能な大きさの容器であり、形状は特に限定されない。容器の材質としては、例えば、ガラス、プラスチック、絶縁処理を施した金属、コンクリート等が挙げられるがこれらに限定されるものではない。また、ガス不透過性の膜材をヒートシール等により袋状に形成した容器を処理槽107として用いるようにしてもよい。

【0069】

対電極槽108としての密閉構造の小容器121は、処理槽107としての容器120に収容可能な大きさの容器であり、少なくとも一部にイオン交換膜106を備えるものとしている。ここで、小容器121はその全体をイオン交換膜106で形成した袋状の容器としてもよいが、袋状の容器の片面だけをイオン交換膜106で構成したり、一つの面のさらに一部分をイオン交換膜106のみで構成するようにしてもよい。部分的にイオン交換膜106を用いる場合には、その他の部分は容器120と同様の上記材質で構成してもよいし、イオン交換膜106以外の膜材、例えばガス不透過性の膜材により構成し、小容器121からのガス(対電極槽108から発生するガス)が容器120の内部に漏洩しないようにしてもよい。

【0070】

処理槽107に収容されるメタン発酵液104は、有機性廃棄物等のメタン発酵処理が行われている一般的なメタン発酵槽中のメタン発酵液や、メタン発酵槽から採取した汚泥を水または培養液で希釈して調製したもの等が挙げられるが、これらに限定されるものではない。例えば、メタン発酵槽から採取した汚泥そのものを用いてもよい。

【0071】

本発明の水素発酵処理により得られた発酵物(処理液)は、処理槽107に添加される。即ち、水素発酵処理により得られた発酵物(処理液)がメタン発酵処理を行うメタン発酵槽に投入される。

【0072】

対電極槽108に収容される電解液104aは、例えば、ナトリウムイオンやカリウムイオン等を含むものとすればよい。尚、通常、メタン発酵液104にもナトリウムイオンやカリウムイオン等が含まれていることから、電解液104aとしてメタン発酵液104を用いることも可能である。

【0073】

作用電極109及び対電極110としては、例えば炭素板等の導電性材料を適宜使用することができる。対電極110では、作用電極109における酸化還元反応に対して電子の授受を補完する反応が進行する。

【0074】

処理槽107の温度(メタン発酵液4の温度)は、メタン発酵液4に存在するメタン発酵を行う微生物群の至適温度に応じて適宜設定すればよい。具体的には、例えば4℃〜100℃未満とすればよいが、好適には40℃〜70℃、より好適には50℃〜60℃、さらに好適には55℃である。

【0075】

ここで、本実施形態のように、イオン交換膜106を備えることで、メタン発酵液104に存在する微生物を対電極槽108に移動(拡散)させることなく、処理槽107側に留めることができる。したがって、対電極110の酸化反応に伴う微生物からの電子の引き抜きを防ぎながら、作用電極109から微生物へ電子を供給することができるので、本発明の効果をより得られ易くなる。さらには、対電極槽108に電解液を入れておくことで、対電極槽108による電子の引き抜き反応が電解液との間で完結するので、微生物からの電子の引き抜きが確実に防止される。

【0076】

また、イオン交換膜106を備えることで、作用電極109の電位を制御したときに、メタン発酵液104と電解液104aとの間でのイオン電流の流れが許容されるので、メタン発酵液104の電荷バランスを維持しながら、作用電極109の電位を制御し続けることができる。

【0077】

さらに、酸化還元物質103をメタン発酵液104に添加することで、メタン発酵液104の溶液電位の制御性を高めて、メタン発酵液104の溶液電位を作用電極109の電位に近づけ易くなる。そして、イオン交換膜106を備えることで、メタン発酵液104に含まれている酸化還元物質103の電解液104aへの透過を防ぐことができる。例えば、イオン交換膜106として、一価の陽イオンのみを透過する膜であるナフィオン膜を用いることで、酸化還元物質103が鉄イオンである場合に、二価の鉄イオンや三価の鉄イオンはイオン交換膜106を透過しないことから、酸化還元物質を電解液104aに透過させることなく、メタン発酵液104中に留まらせることができる。したがって、作用電極109の電位を制御すると、それに応じてメタン発酵液104中の酸化還元物質103の酸化体と還元体の濃度比が変化し、作用電極109の電位によるメタン発酵液104の溶液電位の追随性が向上する。したがって、メタン発酵液104に存在する微生物を活性化させてその機能を向上させやすくなる。

【0078】

酸化還元物質103としては、メタン発酵液104に浸されている作用電極109と可逆的に酸化還元反応を生じ得る物質であり、且つメタン発酵液104に生息している微生物に対して毒性を呈しない物質を用いることができる。例えば、上記のように、土壌成分として一般的な鉄イオンが挙げられる。ここで、鉄イオンをメタン発酵液中で安定に存在させるためには、鉄イオンをキレート剤に配位させてメタン発酵液中に添加することが好ましい。キレート剤としては、鉄イオンを配位しうるものであれば任意のキレート剤を用いることができるが、例えばジエチレントリアミンペンタ酢酸(DTPA)、エチレンジアミンテトラ酢酸(EDTA)、テトラエチレントリアミン(TET)、エチレンジアミン(EDA)、ジエチレントリアミン(DETA)、クエン酸、シュウ酸、クラウンエーテル、ニトリロテトラ酢酸、エデト酸二ナトリウム、エデト酸ナトリウム、エデト酸三ナトリウム、ペニシラミン、ペンテテートカルシウム三ナトリウム、ペンテト酸、スクシメルおよびエデト酸トリエンチンを挙げることができる。また、鉄イオン以外にも、フェロシアン化カリウム、アントラキノンジスルホン酸ナトリウムなどのキノン化合物、メチルビオロゲンを用いることができる。これらの物質も酸化還元反応により、酸化体と還元体に可逆的に変化する。特に、キノン化合物は土壌成分の一つとして知られている物質であり、好ましい。つまり、土壌そのものをメタン発酵液に添加することで、土壌に含まれている酸化還元物質103によりメタン発酵液の酸化還元電位が制御できる場合がある。但し、酸化還元物質103は上記した物質に限定されるものではない。

【0079】

尚、メタン発酵液104には、通常、酸化還元物質が含まれていることから、上記の酸化還元物質を添加せずともよい。特に、本実施形態にかかるメタン発酵処理方法では、少なくとも作用電極109の近傍のメタン発酵液104の溶液電位を制御できれば、作用電極109から微生物への電子の供給が生じて本発明の効果が得られるので、酸化還元物質103の添加は必須ではない。

【0080】

(第一の実施形態B)

【0081】

図8に示す処理装置101は、上方が開放されている容器123をイオン交換膜106で仕切ることにより開放された二つの槽が形成され、処理槽107としての一方の槽の上方開放部がガス不透過膜またはガス不透過部材124により塞がれているものとしている。つまり、図8に示す処理装置101は、対電極槽108から発生するガスを処理槽107に漏れ出さないようにする構成以外は、図7と同一の構成としている。したがって、図7に示す処理装置を用いた場合と同様の効果が得られる。

【0082】

ガス不透過膜またはガス不透過部材124としては、各種分野で一般に用いられているものを適宜用いることができる。例えば、ガス不透過部材としては、ガラス、プラスチック、絶縁処理を施した金属、コンクリート等が挙げられるがこれらに限定されるものではない。また、ガス不透過膜としては、例えばイオン交換膜106を用いることができるがこれに限定されるものではない。

【0083】

尚、対電極槽108については、開放したままでもよいが、処理槽107と同様に密閉構造とし、対電極槽108において発生するガスを対電極槽108の外に排出するガス排出管を備えるようにしてもよい。この場合には、対電極槽108から発生するガスを所望の位置から排出させることができるので、これを回収し、場合によっては再利用することが可能となる。

【0084】

(第一の実施形態C)

図9に示す処理装置101は、収容される液体の液面よりも下部に開口部を備える二つの容器125aと125bがイオン交換膜6を介して開口部で連結されてU字型の容器125が形成され、一方の容器125aを密閉構造として処理槽107とし、他方の容器125bを開放して対電極槽108としている。この場合、メタン発酵液104と電解液104aがイオン交換膜106を介して接触すると共に、処理槽107のメタン発酵液104の液面よりも上部の空間と対電極槽108の電解液104aの液面よりも上部の空間とが容器125自体のU字型構造によって隔てて配置される。そして、一方の容器125aが密閉構造とされていることから、対電極槽108から発生するガスが処理槽107に侵入するのを防ぎながら、処理槽107から発生するバイオガスが処理槽107から漏洩するのを防ぐことができる。したがって、図7に示す処理装置を用いた場合と同様の効果が得られる。

【0085】

尚、図9に示す処理装置101における他方の容器125bの開放とは、例えば他方の容器125bの端部を完全に開放した場合は勿論のこと、一方の容器125aと同様に密閉構造としつつ、対電極槽108において発生するガスを対電極槽108の外に排出するガス排出管を備える場合も含むことを意味している。ガス排出管を備える場合には、対電極槽108から発生するガスを所望の位置から排出させることができるので、これを回収して再利用し易くなる。

【0086】

(第一の実施形態D)

図10に示す処理装置1は、収容される液体の液面よりも下部に開口部を備える二つの容器126aと126bがイオン交換膜106を介して開口部で連結されてH字型の容器126が形成され、一方の容器126aを密閉構造として処理槽107とし、他方の容器126bを開放して対電極槽108としている。この場合にも、メタン発酵液104と電解液104aがイオン交換膜106を介して接触すると共に、処理槽107のメタン発酵液104の液面よりも上部の空間と対電極槽108の電解液104aの液面よりも上部の空間とが容器126自体のH字型構造によって隔てて配置される。そして、H字型容器126の一方の容器126aが密閉構造とされていることから、処理槽107は密閉構造となる。したがって、対電極槽108から発生するガスが処理槽107に侵入するのを防ぎながら、処理槽107から発生するバイオガスが処理槽107から漏洩するのを防ぐことができる。したがって、図7に示す処理装置を用いた場合と同様の効果が得られる。

【0087】

尚、本実施形態における他方の容器126bの開放とは、容器126を完全に開放した場合は勿論のこと、一方の容器126aと同様に密閉構造としつつ、対電極槽108において発生するガスを対電極槽108の外に排出するガス排出管を備える場合も含むことを意味している。ガス排出管を備える場合には、対電極槽108から発生するガスを所望の位置から排出させることができるので、これを回収して再利用し易くなる。

【0088】

<第二の実施形態>

第二の実施形態にかかるメタン発酵処理方法は、作用電極と対電極と参照電極とを定電位設定装置に結線し、メタン発酵液と対電極をイオン交換膜を介して接触させ、メタン発酵液に作用電極と参照電極とを接触させ、作用電極の電位を上記範囲に制御して行うようにしている。つまり、第一の実施形態におけるメタン発酵処理方法とは、電解液を用いることなく対電極を直接イオン交換膜に接触させている点のみが異なっている。

【0089】

しかしながら、第一の実施形態のように電解液104aを用いずとも、作用電極109と対電極110との間でイオン交換膜106を介してイオン電流は流れる。また、メタン発酵液104中の微生物を対電極110側に移動(拡散)させることなく、処理槽107に留める効果も得られる。さらには、メタン発酵液104中の酸化還元物質103を対電極110側に透過させない効果も得られる。したがって、第二の実施形態にかかるメタン発酵処理方法によれば、第一の実施形態と同様の電位制御条件で、同様の効果を得ることが可能である。

【0090】

第二の実施形態にかかるメタン発酵処理方法は、例えば図11に示す処理装置により実施される。図11に示す処理装置101は、イオン交換膜106を少なくとも一部に備える密閉構造の容器105内に作用電極109と参照電極111が配置され、容器105の外側に対電極110が配置され、容器105にメタン発酵液104が収容されると共に作用電極109と参照電極111がメタン発酵液104に浸され、容器104のイオン交換膜106は容器105にメタン発酵液104が収容されたときに少なくともその一部がイオン交換膜106と接触しうる位置に備えられ、イオン交換膜106のメタン発酵液104の接触面とは反対側の面の少なくとも一部に対電極110が接触して配置されているものとしている。図11に示す処理装置101では、容器105のメタン発酵液104の液面よりも下部に開口部105aが設けられ、開口部105aがイオン交換膜106で塞がれ、容器105の外側のイオン交換膜106の表面の少なくとも一部に対電極110が接触して配置されているものとしている。つまり、図11に示す処理装置101では、容器105全体が処理槽107として機能することとなる。

【0091】

したがって、図11に示す処理装置101によれば、容器105からバイオガスが漏洩することがない。また、対電極110から発生するガスが容器105内に漏れ出すことがないので、バイオガスに対電極110から発生したガスが混入してバイオガスのメタン濃度を低下させたり、対電極110から発生したガスがメタン発酵液104に溶け込んでメタン発酵に関与する微生物群の生育や機能に悪影響を及ぼすこともない。さらに、容器105を密閉構造としているので、容器105内を嫌気環境に制御し易い利点もある。

【0092】

尚、図11に示す処理装置101では、第一の実施形態と同様に、ガス回収手段115、メタン発酵液採取手段116を備えるようにしているが、上記の通り、ガス回収方法、メタン発酵液採取方法は、これらの手段を利用したものには限定されない。また、第一の実施形態と同様、メタン発酵液104に物質を添加・供給する手段を設けるようにしてもよい。

【0093】

以下、図11に示す処理装置101の詳細について説明する。但し、以下に説明する以外の構成については、第一の実施形態と実質的に同一であり、説明は省略する。

【0094】

容器105は、イオン交換膜106を少なくとも一部に備える密閉構造としている。容器105の材質としては、例えば、ガラス、プラスチック、絶縁処理を施した金属、コンクリート等が挙げられるがこれらに限定されるものではない。尚、図11では、密閉構造の容器5のメタン発酵液104の液面よりも下部に設けられた開口部105aをイオン交換膜106により塞ぐようにしているが、容器105の形態や構造は特に限定されない。例えば容器105全体をイオン交換膜106で形成した袋状の容器としてもよいし、袋状の容器の片面だけをイオン交換膜106で構成してもよいし、一つの面のさらに一部分をイオン交換膜106のみで構成するようにしてもよい。部分的にイオン交換膜106を用いる場合には、その他の部分はガラス等の上記材質で構成してもよいし、イオン交換膜106以外の膜材、例えばメタン発酵液104とメタン発酵液104中の成分(微生物を含む)の双方を透過させることがない膜材により構成してもよい。要は、容器105に収容されるメタン発酵液104が容器105の少なくとも一部を構成するイオン交換膜106と接触しうる構造の容器とすればよい。

【0095】

対電極110は、イオン交換膜106のメタン発酵液104との接触面とは反対側の面の少なくとも一部に接触させるようにしている。本実施形態において、対電極110は板状の炭素電極としているが、対電極110の形状と材質はこれに限定されるものではなく、要は、イオン交換膜106との接触が可能な形状であり、且つ作用電極109における酸化還元反応に対して電子の授受を補完する反応を進行させることが可能な材質、つまり、作用電極109において還元反応が生じる際に酸化反応を進行させることが可能な材質の電極とすればよい。また、本実施形態では、対電極110の面積をイオン交換膜106の面積よりも大きなものとしてイオン交換膜106全体を対電極110で完全に覆うようにし、イオン交換膜106と対電極110とを接触させるようにしているが、イオン交換膜106のメタン発酵液104との接触面とは反対側の面の少なくとも一部に対電極110を接触させれば、イオン交換膜106を介してメタン発酵液104から対電極110にイオンが伝達するので、必ずしもイオン交換膜6全体を対電極110で完全に覆うようにしてイオン交換膜106と対電極110とを接触させずともよい。但し、イオン交換膜106全体を対電極110で完全に覆うことで、対電極110をイオン交換膜106の保護材としても機能させることができると共に、メタン発酵液104からのイオンの伝達面が増大する結果として、メタン発酵液104の電位制御性を高めることができる利点があり、好適である。イオン交換膜106全体を対電極110で完全に覆う方法としては、例えば、容器105の開口部105aの周囲に接着剤を塗布して対電極110を接着することにより、開口部105aを塞ぐイオン交換膜106全体と対電極110とを接触させるようにしてもよいし、容器105の開口部105aの周囲に接着剤を塗布して対電極110の表面の少なくとも一部に塗布形成されたイオン交換膜106を接着することにより、開口部105aをイオン交換膜106で塞ぎつつ、開口部105aを塞ぐイオン交換膜106全体と対電極110とを接触させるようにしてもよい。イオン交換膜106を塗布形成するための薬剤としては、例えばナフィオン分散液が挙げられるが、これに限定されるものではない。また、対電極110の表面にナフィオン分散液を塗布し、ナフィオン分散液が乾燥する前にイオン交換膜106を貼り付けるようにしてもよい。この場合には、イオン交換膜106の対電極110の表面への接着性と接触性とを十分なものとすることができる。

【0096】

ここで、対電極110は多孔質体とすることが好適である。この場合には、イオン交換膜106と対電極110との接触面で発生したガスを接触面とは反対側の面に通過させやすくなる。尚、対電極110を多孔質体とし、ナフィオン分散液を用いてイオン交換膜106を貼り付けることで、ナフィオン分散液の多孔質体の孔への侵入によりイオン交換膜106と対電極110との接触面積を増大させて電気化学反応をより進行させやすくすることができ、好適である。

【0097】

上述の形態は本発明の好適な形態の一例ではあるがこれに限定されるものではなく本発明の要旨を逸脱しない範囲において種々変形実施可能である。

【0098】

例えばメタン発酵処理を行う場合に、図12に示すように、メタン発酵液104と電解質104aをイオン交換膜106ではなく、イオンや微生物を一切透過させることのない不透過部材140で隔て、あるいは処理槽107と対電極槽108を別の容器で形成し、塩橋141(寒天等にKCl等の飽和電解質溶液を入れたもの)を介してメタン発酵液104と電解質104aを接触(液絡)させるようにしてもよい。この場合にも、メタン発酵液104中の微生物の対電極槽108への移動を防ぐことができるので、対電極110からの電子の引き抜きを防ぐことができ、しかも、塩橋によってイオン電流の流れが許容される。また、メタン発酵液104に含まれる酸化還元物質103についても対電極槽108に透過しないので、メタン発酵液104の溶液電位の制御性も確保される。

【0099】

また、メタン発酵処理を行う場合には、作用電極109は、その表面の少なくとも一部に疎水性担体を備えた担体保持電極とすることが好ましい。疎水性担体としては、例えば、炭素繊維を用いることが好適であり、空隙率が25%〜98%の炭素繊維、好適には空隙率が50〜98%の炭素繊維、より好適には空隙率が98%の炭素繊維を使用することができるが、疎水性担体は炭素繊維に限定されるものではなく、例えば、ポリエチレン製やポリプロピレン製の繊維等の担体を用いてもよい。尚、炭素繊維は、高い空隙率の確保が容易であり、例えば炭素繊維不織布は、高い空隙率(98%)を確保し易く、しかも安価に入手でき、好適である。尚、本発明において用いられる担体保持電極は、電極表面の少なくとも一部に担体が備えられていれば良いが、電極表面の片面に備えられていることが好適であり、電極表面の全体に備えられていることが最も好適である。電極表面における担体保持面積を高めれば高める程、微生物を担持させやすくなる。担体を電極表面に備える方法としては、接着剤による接着や、担体を袋状や筒状にして電極に被せて覆う方法などが挙げられるがこれらに限定されるものではない。ここで、微生物を担持し得る担体は、電極とメタン発酵液との接触を確保し得る通液性を有するものとすることが好ましい。この場合、担体の電極近傍まで十分に微生物を担持させることができると共に、電極近傍の電位の制御性を確保して、担体上の微生物を十分に活性化させることができる。つまり、仮に担体の素材を炭素のような導電性の素材とした場合においても、微生物の担持量を高める上で空隙率等を向上させれば、導電性能は大幅に低下して実質的には電流が流れなくなるが、担体を電極とメタン発酵液との接触を確保し得る通液性を有するものとしておけば、担体の空隙を満たすメタン発酵液の電位が制御されて担体の電位環境を微生物にとって至適な範囲に制御することができる。

【0100】

また、メタン発酵処理を行う場合、上記のように作用電極109の表面の少なくとも一部に疎水性担体を備えた担体保持電極を使用すると共に、メタン発酵液104にも疎水性担体を分散することが好ましい。あるいは、電極表面には疎水性担体を備えずに、メタン発酵液104のみに疎水性担体を分散させるようにしてもよい。

【0101】

また、メタン発酵処理を行う場合、メタン発酵液に作用電極と共に作用電極と対を成す対電極を浸漬し、作用電極の電位C(単位:V)を銀・塩化銀電極電位基準で−1.0<B<X(Xはメタン発酵液自体の酸化還元電位)に制御することで、メタン発酵が促進される場合もある。即ち、上述の実施形態のように、イオン交換膜を備えることなく、上述した水素発酵装置と同様の基本構成を有する装置を用いることで、メタン発酵が促進される場合もあり得る。B≧−0.5では、作用電極において還元反応が進行し難く、メタン発酵の促進が起こり難い。また、B≦−1.0では、水素発酵の優占化が促進され、メタン発酵は逆に失活してしまう。

【実施例】

【0102】

以下に本発明の実施例を説明するが、本発明はこれら実施例に限られるものではない。

【0103】

尚、実施例に記載した電位の値は、特にことわりのない限り、銀・塩化銀電極電位基準における電位の値を意味している。

【0104】

[実施例1]

<実験装置>

本実施例において使用した実験装置の断面図を図19に示す。250mL容の2つのガラスバイアル瓶(Duran製)を下部開口部で連結してH字型の容器26とした。そして、ガラスバイアル瓶の一方を作用電極槽26aとし、他方を対電極槽26bとした。作用電極槽26aには、排出部51と供給部52を設けた。作用電極槽26aには蓋をし、蓋の上面にシリコーンゴム栓を設けて、配線や電極を作用電極槽26aの外から内に貫通させた際の密閉性を確保した。また、蓋の条件のシリコーンゴム栓に管33を通し、作用電極槽26aに収容された液体の液面の上部の空間(ヘッドスペース)のガスを管33の一端から排出して、管33の他端に接続された袋34にガスを回収するようにした。

【0105】

作用電極槽26aと対電極槽26bには、板状炭素電極(2.5cm×7.5cm×0.2cm)をそれぞれ配置し、作用電極9及び対電極10とした。また、容器26には発酵液4を収容して、作用電極9及び対電極10と接触させた。

【0106】

対電極槽26bも蓋をし、蓋の上面にはシリコーンゴム栓を設けて、シリコーンゴム栓にガス排出管22を貫通させた。そして、対電極10と定電位設定装置12を結線するための配線31をガス排出管22に通した。ガス排出管22は両端が開口されており、一端を対電極槽26bの内部に、他端を対電極槽26bの外側に配置するようにして、対電極槽26bで発生するガスが対電極槽26bの外側に排出されるようにした。

【0107】

作用電極槽26aの作用電極9から定電位設定装置12への配線はシリコーンゴム栓を通して処理槽26aの外側に引き出した。参照電極11(銀・塩化銀電極、HS−205C、東亜ディーケーケー社製)は作用電極槽26aの外側からシリコーンゴム栓に差し込んで、発酵液4と接触させた。作用電極9と対電極10と参照電極11とを3電極式の定電位設定装置(ポテンシオスタット、PS−08P、東方技研製)12に結線して、作用電極9の電位を制御した。

【0108】

<発酵液組成と運転方式>

発酵液4は、以下の組成を有する溶液250mLに、模擬生ゴミでメタン発酵(55℃)を行って集積した汚泥を2mL添加して準備した。容器26の内部は窒素充填した。尚、酵母エキスは和光純薬工業株式会社製のものを使用し、DSMZミディアム131微量元素溶液(以下、微量元素溶液と呼ぶ)及びDSMZミディアム141ビタミン溶液(以下、ビタミン溶液と呼ぶ)はDSMZ(Deutsche Sammlung von Mikroorganismen and Zellkulturen)製のものを使用した。実験中は発酵液4の温度を55℃とした。また、実験期間中は、攪拌子により発酵液4を攪拌し続けた。

(溶液の組成)

KH2PO4 : 0.8g/L

K2HPO4 : 1.6g/L

NH4Cl : 1g/L

NaHCO3 : 2g/L

MgCl2・6H2O: 0.1g/L

CaCl2・2H2O: 0.2g/L

NaCl : 0.8g/L

酵母エキス : 1g/L

微量元素溶液 : 10mL/L

ビタミン溶液 : 10mL/L

【0109】

また、発酵液4には、2,6−アントラキノンジスルホン酸(2,6-anthraquinone disulfonate :AQDS)を0.2mMとなるように添加した。

【0110】

さらに、発酵液4には、1Nの水酸化ナトリウム水溶液を添加してpHを7.8に調整した。

【0111】