水素透過性能に優れたPd−Cu系合金

【解決課題】水素透過性を有するPd−Cu合金に関し、その水素透過性が改善され、Pd−Ag合金と同程度にまで向上させたものと提供することを目的とする。

【解決手段】本発明は、水素透過性を有するPd−Cu系合金において、Cu:50〜66原子%、Mn:0.01〜1.5原子%、残部Pdからなることを特徴とするPd−Cu系合金である。本発明の合金からなる水素透過膜は、Mn添加のない従来のPd−Cu合金からなる水素透過膜の2倍以上の水素透過性を有し、水素透過性に優れるといわれているPd−Ag合金に迫る能力を有する。

【解決手段】本発明は、水素透過性を有するPd−Cu系合金において、Cu:50〜66原子%、Mn:0.01〜1.5原子%、残部Pdからなることを特徴とするPd−Cu系合金である。本発明の合金からなる水素透過膜は、Mn添加のない従来のPd−Cu合金からなる水素透過膜の2倍以上の水素透過性を有し、水素透過性に優れるといわれているPd−Ag合金に迫る能力を有する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、水素透過性能に優れたPd合金に関する。詳しくは、Pd−Cu合金をベースとし、その従来有する利点を保持しつつ、水素透過性能が改善されたPd合金に関する。

【背景技術】

【0002】

水素ガスは、各種化合物の還元剤や不飽和結合への水素添加源等の各種反応に供される基礎原料として従来から利用されているが、近年においては、燃料電池用の燃料としての利用が特に注目されており、その需要が増大傾向にある。水素ガスの工業的製造方法としては、各種の方法が知られているが、いずれにおいても製造した水素ガスの精製が必要となる。例えば、燃料電池用水素ガスの製造として着目されている水蒸気改質法においては、製造される改質ガス中に主成分である水素の他、一酸化炭素、二酸化炭素等が含まれている。これらの不純物は、燃料電池電極を構成する触媒を劣化させる要因となるため、使用前に改質ガスを精製して高純度の水素とすることが必要である。

【0003】

この水素精製法としては、水素透過性を有する金属からなる水素透過膜を使用する水素透過膜法が実用化されている。金属膜を用いた水素精製においては、例えば、純度99%の水素を99.99999%程度の高純度にまで精製することができ、燃料電池用途等の高純度の水素の精製に適している。

【0004】

水素透過膜として使用されている金属膜としては、Pd系合金(Pd−Ag合金やPd−Cu合金又はPd−希土類金属合金等が知られている:特許文献1、2を参照)が知られており、特に、Pd−Ag合金(Ag:20〜30重量%)とPd−Cu合金(Cu:37〜45重量%)は、水素透過膜用のPd合金として研究なされている。

【特許文献1】特開2001−262252号公報

【特許文献2】特開2008−12495号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

これら2種のPd合金に関し、Pd−Ag合金は、水素透過性が比較的高いことから、水素透過性の観点のみから見れば水素透過膜用の材料として好適である。しかし、Pd−Ag合金においては、水素吸収による脆化(水素脆化)の問題や耐食性(耐酸化性、耐硫黄腐食性)の問題があり、種々の不純物が混合された水素を取り扱うには解決すべき課題が多すぎるといえる。

【0006】

これに対してPd−Cu合金は、Pd−Ag合金における上記の水素脆化や耐食性の問題が少ないことから、実用化が進んでいる材料である。しかしながら、Pd−Cu合金は、Pd−Ag合金と比較して水素透過性が劣るという問題がある。これは、Pd−Cu合金における水素透過能が、その結晶構造がbccを基礎とするB2構造のβ相が存在する状態において発現する点に由来する。通常、合金の水素透過性は使用温度の上昇に伴い向上するが、Pd−Cu合金のβ相は、比較的低温(400℃付近)で存在することから、それ以上高温にすると却って水素透過性を失うこととなる。よって、Pd−Cu合金においては、使用温度の高温化により水素透過性を向上させることができず、一定の限界を有することとなる。

【0007】

従って、Pd−Cu合金からなる水素透過膜の改良においては、その合金自体の水素透過性を改善する必要がある。そして、これをPd−Ag合金と同程度までに改善することができれば、水素精製装置の能力増強或いは装置サイズのコンパクト化に寄与できるといえる。

【0008】

そこで本発明は、水素透過性を有するPd−Cu合金に関し、その能力をPd−Ag合金と同等に改善させたものと提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明者等は、Pd−Cu合金をベースとしてこれに微量の添加元素を添加することにより上記課題の解決の可否を検討した。そして、鋭意検討の結果、添加元素としてMn(マンガン)の微量添加により、従来のPd−Cu合金に対して倍以上の水素透過性を具備させることができることを見出し、本発明に想到した。

【0010】

即ち、本発明は、水素透過性を有するPd−Cu系合金において、Cu:50〜66原子%、Mn:0.01〜1.5原子%、残部Pdからなることを特徴とするPd−Cu系合金である。

【0011】

Mnの微量添加によりPd−Cu合金の水素透過性が改善する理由としては、現段階においては必ずしも明らかではない。本発明者等は、本発明にかかるPd−Cu系合金製造の過程で、水素透過性を発揮するβ相の結晶構造に何らかの変化が生じたためと推察する。

【0012】

ここで、本発明においては、Mnの添加量が0.01〜1.5原子%の微量添加であることが必要である。これは、まず、0.01原子%未満の添加量では水素透過性改善の効果は見られないからである。一方、Mnの添加量による水素透過性向上の程度は、リニアなものではなく0.5原子%を上限とする臨界がある。但し、0.5原子%を超えても、水素透過性改善の効果は上限よりは低いものの十分残っており、このとき500℃以上の高温領域での水素透過性が改善されることから0.5原子%を超えた添加量としても実用的な水素透過性を得ることができる。もっとも、1.5原子%を超えると水素透過性改善の効果が殆どなくなることから、これを添加量の上限としたものである。

【0013】

また、本発明に係る合金系において、Cu濃度については、50〜66原子%とする必要がある。これは、この範囲を外れるとB2構造を有するβ相が形成されなくなるからである。

【0014】

本発明に係るPd−Cu系合金を水素透過膜とする場合、その膜厚は、1〜50μmとする。水素透過膜による水素精製においては、透過膜を挟んで精製前後の水素ガスに圧力差があるため、透過膜には機械的強度が要求される。但し、50μmを超える膜厚では、水素透過量が少なくなるため精製効率が低下することとなる。尚、1μm未満の合金膜は、それ自体の機械的強度は不足するものの合金膜にガス透過性の多孔質支持体を組み合わせた積層構造として機械的強度を補うことで使用が可能となる。即ち、水素透過膜としては、合金のみからなる膜でも良く、上記のように層状のものとしても良い。尚、本発明に係るPd−Cu系合金からなる水素透過膜の使用形態としては、板形状のものの他、管状のものとすることができる。

【0015】

本発明に係る水素透過性Pd−Cu系合金の製造においては、例えば、板状、箔状の合金膜とする場合には、溶解鋳造法により合金インゴットを製造し、これを加工(圧延、鍛造)して所定厚さの合金箔とすることができる。また、薄膜状の合金膜とするためには、スパッタリング法、メッキ法等の薄膜形成法により形成可能である。

【0016】

また、上記したように、Pd−Cu系合金の水素透過能は、β相が存在する場合において発現するものであり、使用に先立ち、製造した合金(板、箔、膜)について、β相を生成させても良い。このときのβ相生成の方法としては、製造した合金を熱処理(300〜550℃)することで可能となる。

【発明の効果】

【0017】

以上説明したように、本発明に係るPd−Cu系合金は、Pd−Cu合金をベースとしつつ、その水素透過性を倍以上向上させたものである。これは、これまで水素透過性が最良であったPd−Ag合金に迫るものである。そして、かかる水素透過性の向上により、水素精製装置の能力アップ又は装置サイズのコンパクト化を図ることができる。

【発明を実施するための最良の形態】

【0018】

以下、本発明の実施の形態を実施例及び比較例を用いて具体的に説明する。

【0019】

実施例1:ここでは、Pd−52.46at%Cu−0.30at%Mn合金を製造した。真空溶解炉にて、上記組成で溶解し、鋳造したインゴットを鍛造して圧延を繰返し、寸法(100μm(T)×20mm(W)×200mm(L))のテープ状の合金箔を製造した。そして、この合金箔について水素雰囲気にて360℃で熱処理した(熱処理時間:1時間)。

【0020】

実施例2〜4:実施例1と同様の方法にて、Mn濃度の異なるPd−Cu−Mn合金(実施例2:Pd−52.71at%Cu−0.05at%Mn、実施例3:Pd−52.49at%Cu−0.50at%Mn、実施例4:Pd−52.24at%Cu−0.99at%Mn)を製造した。

【0021】

比較例1:従来の水素透過性Pd−Cu合金として、Pd−40wt%Cu合金を、実施例1と同様に溶解鋳造、加工し、合金箔を水素雰囲気下で360℃で熱処理した(熱処理時間:1時間)。

【0022】

比較例2:Mn濃度が範囲外となるPd−Cu−Mn合金として、Pd−51.73at%Cu−1.99at%Mnの合金を製造した。製造工程は実施例1と同様とした。

【0023】

水素透過性の評価

次に、以上製造した各種Pd合金箔を水素透過膜として水素透過性を評価した。この評価試験では、水素透過膜をステンレス製のホルダーで固定し、これを反応管に漏れが生じないように設置し、水素透過膜の両側(1次側及び2次側)をロータリーポンプにより排気して1.0×10−1Pa以下の真空にした後、試験温度(150℃、200℃、300℃、400℃、450℃、500℃、550℃)に加熱・所定時間保持した。その後、水素ガス(純度99.99%)を1次側に2.5MPa導入し、1次側の圧力P1、及び2次側の圧力P2を測定した。そして、測定された圧力の単位時間変化から水素透過束J、水素透過係数φを算出し、これにより各水素透過膜の水素透過性を評価した。

【0024】

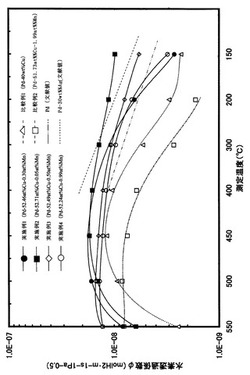

各合金膜について、各試験温度における水素透過係数φを示すのが図1である。図1においては、上記実施例、比較例の他、純Pd及びPd−30wt%Ag合金の水素透過係数φの文献値を示している。図1から、まず、実施例1、2のMn濃度が低いPd−Cu−Mn合金膜(Mn:0.30原子%、0.05原子%)は、Mn添加のない比較例1に対して、水素透過係数φの最大値が2倍弱となっており、水素透過性の著しい向上が確認された。また、これら実施例の水素透過性は、純Pdを超え、更に、Pd−Ag合金(文献値)にも迫る程に改善されていることがわかる。この結果から、Pd−Cu合金に対するMnの微量添加の効果が確認できた。

【0025】

また、実施例3、4のMn濃度が比較的高いPd−Cu−Mn合金膜(Mn:0.50原子%、0.99原子%)についてみると、これらは水素透過係数φの最大値は、実施例1、2よりも低い。しかし、実施例1、2(及び比較例1)の水素透過係数φが、500℃以上で急激に低下しているのに対し、実施例3、4はこの落ち込み少ない。即ち、Mn濃度を比較的高くすることで、合金の高温下での水素透過性を確保することができることがわかった。そして、実施例3、4の合金膜も、純Pd及びMn添加のないPd−Cu合金よりも水素透過性に優れている。このことから、Mn添加量を調整することで、水素透過膜の使用条件(温度条件)に応じて装置設計が可能であることが確認できる。但し、Mn濃度が高い比較例2(Mn:1.99原子%)については、水素透過係数が全体的に低くなっており、実用上の観点からは好ましくないことがわかる。

【図面の簡単な説明】

【0026】

【図1】各実施例及び各比較例の水素透過係数を示す図。

【技術分野】

【0001】

本発明は、水素透過性能に優れたPd合金に関する。詳しくは、Pd−Cu合金をベースとし、その従来有する利点を保持しつつ、水素透過性能が改善されたPd合金に関する。

【背景技術】

【0002】

水素ガスは、各種化合物の還元剤や不飽和結合への水素添加源等の各種反応に供される基礎原料として従来から利用されているが、近年においては、燃料電池用の燃料としての利用が特に注目されており、その需要が増大傾向にある。水素ガスの工業的製造方法としては、各種の方法が知られているが、いずれにおいても製造した水素ガスの精製が必要となる。例えば、燃料電池用水素ガスの製造として着目されている水蒸気改質法においては、製造される改質ガス中に主成分である水素の他、一酸化炭素、二酸化炭素等が含まれている。これらの不純物は、燃料電池電極を構成する触媒を劣化させる要因となるため、使用前に改質ガスを精製して高純度の水素とすることが必要である。

【0003】

この水素精製法としては、水素透過性を有する金属からなる水素透過膜を使用する水素透過膜法が実用化されている。金属膜を用いた水素精製においては、例えば、純度99%の水素を99.99999%程度の高純度にまで精製することができ、燃料電池用途等の高純度の水素の精製に適している。

【0004】

水素透過膜として使用されている金属膜としては、Pd系合金(Pd−Ag合金やPd−Cu合金又はPd−希土類金属合金等が知られている:特許文献1、2を参照)が知られており、特に、Pd−Ag合金(Ag:20〜30重量%)とPd−Cu合金(Cu:37〜45重量%)は、水素透過膜用のPd合金として研究なされている。

【特許文献1】特開2001−262252号公報

【特許文献2】特開2008−12495号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

これら2種のPd合金に関し、Pd−Ag合金は、水素透過性が比較的高いことから、水素透過性の観点のみから見れば水素透過膜用の材料として好適である。しかし、Pd−Ag合金においては、水素吸収による脆化(水素脆化)の問題や耐食性(耐酸化性、耐硫黄腐食性)の問題があり、種々の不純物が混合された水素を取り扱うには解決すべき課題が多すぎるといえる。

【0006】

これに対してPd−Cu合金は、Pd−Ag合金における上記の水素脆化や耐食性の問題が少ないことから、実用化が進んでいる材料である。しかしながら、Pd−Cu合金は、Pd−Ag合金と比較して水素透過性が劣るという問題がある。これは、Pd−Cu合金における水素透過能が、その結晶構造がbccを基礎とするB2構造のβ相が存在する状態において発現する点に由来する。通常、合金の水素透過性は使用温度の上昇に伴い向上するが、Pd−Cu合金のβ相は、比較的低温(400℃付近)で存在することから、それ以上高温にすると却って水素透過性を失うこととなる。よって、Pd−Cu合金においては、使用温度の高温化により水素透過性を向上させることができず、一定の限界を有することとなる。

【0007】

従って、Pd−Cu合金からなる水素透過膜の改良においては、その合金自体の水素透過性を改善する必要がある。そして、これをPd−Ag合金と同程度までに改善することができれば、水素精製装置の能力増強或いは装置サイズのコンパクト化に寄与できるといえる。

【0008】

そこで本発明は、水素透過性を有するPd−Cu合金に関し、その能力をPd−Ag合金と同等に改善させたものと提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明者等は、Pd−Cu合金をベースとしてこれに微量の添加元素を添加することにより上記課題の解決の可否を検討した。そして、鋭意検討の結果、添加元素としてMn(マンガン)の微量添加により、従来のPd−Cu合金に対して倍以上の水素透過性を具備させることができることを見出し、本発明に想到した。

【0010】

即ち、本発明は、水素透過性を有するPd−Cu系合金において、Cu:50〜66原子%、Mn:0.01〜1.5原子%、残部Pdからなることを特徴とするPd−Cu系合金である。

【0011】

Mnの微量添加によりPd−Cu合金の水素透過性が改善する理由としては、現段階においては必ずしも明らかではない。本発明者等は、本発明にかかるPd−Cu系合金製造の過程で、水素透過性を発揮するβ相の結晶構造に何らかの変化が生じたためと推察する。

【0012】

ここで、本発明においては、Mnの添加量が0.01〜1.5原子%の微量添加であることが必要である。これは、まず、0.01原子%未満の添加量では水素透過性改善の効果は見られないからである。一方、Mnの添加量による水素透過性向上の程度は、リニアなものではなく0.5原子%を上限とする臨界がある。但し、0.5原子%を超えても、水素透過性改善の効果は上限よりは低いものの十分残っており、このとき500℃以上の高温領域での水素透過性が改善されることから0.5原子%を超えた添加量としても実用的な水素透過性を得ることができる。もっとも、1.5原子%を超えると水素透過性改善の効果が殆どなくなることから、これを添加量の上限としたものである。

【0013】

また、本発明に係る合金系において、Cu濃度については、50〜66原子%とする必要がある。これは、この範囲を外れるとB2構造を有するβ相が形成されなくなるからである。

【0014】

本発明に係るPd−Cu系合金を水素透過膜とする場合、その膜厚は、1〜50μmとする。水素透過膜による水素精製においては、透過膜を挟んで精製前後の水素ガスに圧力差があるため、透過膜には機械的強度が要求される。但し、50μmを超える膜厚では、水素透過量が少なくなるため精製効率が低下することとなる。尚、1μm未満の合金膜は、それ自体の機械的強度は不足するものの合金膜にガス透過性の多孔質支持体を組み合わせた積層構造として機械的強度を補うことで使用が可能となる。即ち、水素透過膜としては、合金のみからなる膜でも良く、上記のように層状のものとしても良い。尚、本発明に係るPd−Cu系合金からなる水素透過膜の使用形態としては、板形状のものの他、管状のものとすることができる。

【0015】

本発明に係る水素透過性Pd−Cu系合金の製造においては、例えば、板状、箔状の合金膜とする場合には、溶解鋳造法により合金インゴットを製造し、これを加工(圧延、鍛造)して所定厚さの合金箔とすることができる。また、薄膜状の合金膜とするためには、スパッタリング法、メッキ法等の薄膜形成法により形成可能である。

【0016】

また、上記したように、Pd−Cu系合金の水素透過能は、β相が存在する場合において発現するものであり、使用に先立ち、製造した合金(板、箔、膜)について、β相を生成させても良い。このときのβ相生成の方法としては、製造した合金を熱処理(300〜550℃)することで可能となる。

【発明の効果】

【0017】

以上説明したように、本発明に係るPd−Cu系合金は、Pd−Cu合金をベースとしつつ、その水素透過性を倍以上向上させたものである。これは、これまで水素透過性が最良であったPd−Ag合金に迫るものである。そして、かかる水素透過性の向上により、水素精製装置の能力アップ又は装置サイズのコンパクト化を図ることができる。

【発明を実施するための最良の形態】

【0018】

以下、本発明の実施の形態を実施例及び比較例を用いて具体的に説明する。

【0019】

実施例1:ここでは、Pd−52.46at%Cu−0.30at%Mn合金を製造した。真空溶解炉にて、上記組成で溶解し、鋳造したインゴットを鍛造して圧延を繰返し、寸法(100μm(T)×20mm(W)×200mm(L))のテープ状の合金箔を製造した。そして、この合金箔について水素雰囲気にて360℃で熱処理した(熱処理時間:1時間)。

【0020】

実施例2〜4:実施例1と同様の方法にて、Mn濃度の異なるPd−Cu−Mn合金(実施例2:Pd−52.71at%Cu−0.05at%Mn、実施例3:Pd−52.49at%Cu−0.50at%Mn、実施例4:Pd−52.24at%Cu−0.99at%Mn)を製造した。

【0021】

比較例1:従来の水素透過性Pd−Cu合金として、Pd−40wt%Cu合金を、実施例1と同様に溶解鋳造、加工し、合金箔を水素雰囲気下で360℃で熱処理した(熱処理時間:1時間)。

【0022】

比較例2:Mn濃度が範囲外となるPd−Cu−Mn合金として、Pd−51.73at%Cu−1.99at%Mnの合金を製造した。製造工程は実施例1と同様とした。

【0023】

水素透過性の評価

次に、以上製造した各種Pd合金箔を水素透過膜として水素透過性を評価した。この評価試験では、水素透過膜をステンレス製のホルダーで固定し、これを反応管に漏れが生じないように設置し、水素透過膜の両側(1次側及び2次側)をロータリーポンプにより排気して1.0×10−1Pa以下の真空にした後、試験温度(150℃、200℃、300℃、400℃、450℃、500℃、550℃)に加熱・所定時間保持した。その後、水素ガス(純度99.99%)を1次側に2.5MPa導入し、1次側の圧力P1、及び2次側の圧力P2を測定した。そして、測定された圧力の単位時間変化から水素透過束J、水素透過係数φを算出し、これにより各水素透過膜の水素透過性を評価した。

【0024】

各合金膜について、各試験温度における水素透過係数φを示すのが図1である。図1においては、上記実施例、比較例の他、純Pd及びPd−30wt%Ag合金の水素透過係数φの文献値を示している。図1から、まず、実施例1、2のMn濃度が低いPd−Cu−Mn合金膜(Mn:0.30原子%、0.05原子%)は、Mn添加のない比較例1に対して、水素透過係数φの最大値が2倍弱となっており、水素透過性の著しい向上が確認された。また、これら実施例の水素透過性は、純Pdを超え、更に、Pd−Ag合金(文献値)にも迫る程に改善されていることがわかる。この結果から、Pd−Cu合金に対するMnの微量添加の効果が確認できた。

【0025】

また、実施例3、4のMn濃度が比較的高いPd−Cu−Mn合金膜(Mn:0.50原子%、0.99原子%)についてみると、これらは水素透過係数φの最大値は、実施例1、2よりも低い。しかし、実施例1、2(及び比較例1)の水素透過係数φが、500℃以上で急激に低下しているのに対し、実施例3、4はこの落ち込み少ない。即ち、Mn濃度を比較的高くすることで、合金の高温下での水素透過性を確保することができることがわかった。そして、実施例3、4の合金膜も、純Pd及びMn添加のないPd−Cu合金よりも水素透過性に優れている。このことから、Mn添加量を調整することで、水素透過膜の使用条件(温度条件)に応じて装置設計が可能であることが確認できる。但し、Mn濃度が高い比較例2(Mn:1.99原子%)については、水素透過係数が全体的に低くなっており、実用上の観点からは好ましくないことがわかる。

【図面の簡単な説明】

【0026】

【図1】各実施例及び各比較例の水素透過係数を示す図。

【特許請求の範囲】

【請求項1】

水素透過性を有するPd−Cu系合金において、Cu:50〜66原子%、Mn:0.01〜1.5原子%、残部Pdからなることを特徴とするPd−Cu系合金。

【請求項2】

請求項1記載のPd−Cu系合金からなる水素透過膜。

【請求項1】

水素透過性を有するPd−Cu系合金において、Cu:50〜66原子%、Mn:0.01〜1.5原子%、残部Pdからなることを特徴とするPd−Cu系合金。

【請求項2】

請求項1記載のPd−Cu系合金からなる水素透過膜。

【図1】

【公開番号】特開2010−70818(P2010−70818A)

【公開日】平成22年4月2日(2010.4.2)

【国際特許分類】

【出願番号】特願2008−240840(P2008−240840)

【出願日】平成20年9月19日(2008.9.19)

【出願人】(000217228)TANAKAホールディングス株式会社 (146)

【Fターム(参考)】

【公開日】平成22年4月2日(2010.4.2)

【国際特許分類】

【出願日】平成20年9月19日(2008.9.19)

【出願人】(000217228)TANAKAホールディングス株式会社 (146)

【Fターム(参考)】

[ Back to top ]