水蒸気バリア膜

【課題】高い水蒸気バリア性を示す水蒸気バリア膜を提供する。

【解決手段】第1酸化物(X)からなる蒸着材と第2酸化物(Y)からなる蒸着材を用い、反応性プラズマ蒸着法によって同時に蒸着する共蒸着法で成膜した、2種類の酸化物から構成された水蒸気バリア膜であって、バリア膜の膜厚が30〜500nmの範囲内であるとき、θ×ΔB≧50(但し、50°≦θ≦125°、ΔB>0.4)を満たすことを特徴とする。なお、θは成膜後、温度25℃、相対湿度50%RHの条件で1日間保持した水蒸気バリア膜における水滴接触角を示し、ΔBは第1酸化物(X)の塩基度BXと第2酸化物(Y)の塩基度BYとの差の絶対値を示す。また、水蒸気バリア膜中の第1酸化物(X)の含有割合をxモル、第2酸化物(Y)の含有割合をyモルとするとき、x及びyは0.05≦x/(x+y)≦0.95を満たす。

【解決手段】第1酸化物(X)からなる蒸着材と第2酸化物(Y)からなる蒸着材を用い、反応性プラズマ蒸着法によって同時に蒸着する共蒸着法で成膜した、2種類の酸化物から構成された水蒸気バリア膜であって、バリア膜の膜厚が30〜500nmの範囲内であるとき、θ×ΔB≧50(但し、50°≦θ≦125°、ΔB>0.4)を満たすことを特徴とする。なお、θは成膜後、温度25℃、相対湿度50%RHの条件で1日間保持した水蒸気バリア膜における水滴接触角を示し、ΔBは第1酸化物(X)の塩基度BXと第2酸化物(Y)の塩基度BYとの差の絶対値を示す。また、水蒸気バリア膜中の第1酸化物(X)の含有割合をxモル、第2酸化物(Y)の含有割合をyモルとするとき、x及びyは0.05≦x/(x+y)≦0.95を満たす。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、例えば、液晶ディスプレイ或いは有機ELディスプレイ又は太陽電池等の機器、食品、薬品等の包装材料等において、高い防湿性を付与するためのガスバリア材として用いられる水蒸気バリア膜に関する。

【背景技術】

【0002】

液晶ディスプレイ、有機ELディスプレイ或いは太陽電池等の機器は、一般に湿気に弱く、吸湿によって急速にその特性を劣化させるため、高防湿性、即ち酸素や水蒸気等の透過又は侵入を防止するガスバリア性を有する部品を装備することが不可欠である。

【0003】

例えば、太陽電池の例では、太陽電池モジュールの受光面とは反対側の裏面にバックシートが設けられている。このバックシートは、基材に、蒸着材等を用いて成膜された高防湿性を有する水蒸気バリア膜と、それらを保護する部材等から構成されたものが代表的である。また、上記太陽電池等の機器に限らず、食品や薬品等の包装材料等にも高い水蒸気バリア性が求められており、プラスチックの表面に酸化珪素、酸化アルミ又はアルミ金属箔等を蒸着させて成膜したバリア膜を備える包装材料等が一般的に広く知られている。

【0004】

例えば、透明板の片面側にのみ、透明粘着層及び水蒸気バリア性透明フィルムを順次積層してなる積層構造を有する水蒸気バリア性透明積層体であって、水蒸気バリア性透明フィルムが延伸変性PETフィルムに金属酸化物膜よりなる透明水蒸気バリア層を積層してなる構成を有するものが開示されている(例えば、特許文献1参照。)。この特許文献1の透明水蒸気バリア層の金属酸化物膜としては、酸化ケイ素、酸化アルミニウム、酸化亜鉛、インジウムスズ酸化物(ITO)、窒化珪素、フッ化マグネシウム、酸化チタンなどが挙げられている。

【0005】

また、樹脂基材フィルム上に少なくとも一層の無機ガスバリア層を有する水蒸気バリアフィルムが開示されている(例えば、特許文献2参照。)。特許文献2の無機ガスバリア層に含まれる成分としては、Si、Al、In、Sn、Zn、Ti、Cu、Ce又はTaから選ばれる一種以上の金属を含む酸化物、窒化物若しくは酸化窒化物等を用いることが記載されている。

【0006】

また、透明基材フィルムの少なくとも一方の面に、酸化アルミニウムの蒸着薄膜層、ガスバリア性被膜層、酸化アルミニウムの蒸着薄膜層を順次積層した高水蒸気バリア積層体が開示されている(例えば、特許文献3参照。)。特許文献3のガスバリア性被膜層としては、電子線硬化型のアクリル樹脂、尿素樹脂などの有機高分子樹脂、酸化ケイ素、ダイヤモンドライクカーボンなどの無機化合物が挙げられている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2007−152847号公報(請求項1,2、段落[0030])

【特許文献2】特開2006−239883号公報(請求項1,2、段落[0017])

【特許文献3】特開2003−181974号公報(請求項1,3、段落[0017])

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかし、上記従来の特許文献1〜3に示された酸化ケイ素や酸化アルミニウム等の無機酸化物からなるバリア膜では、高い水蒸気バリア性を実現するためには単層膜では不十分なため、2層以上の複層膜とする必要があった。

【0009】

本発明の目的は、高い水蒸気バリア性を示す水蒸気バリア膜を提供することにある。

【課題を解決するための手段】

【0010】

本発明の第1の観点は、第1酸化物(X)からなる蒸着材と第2酸化物(Y)からなる蒸着材を用い、反応性プラズマ蒸着法によって同時に蒸着する共蒸着法で成膜した、2種類の酸化物から構成された水蒸気バリア膜であって、バリア膜の膜厚が30〜500nmの範囲内であるとき、θ×ΔB≧50(但し、50°≦θ≦125°、ΔB>0.4)を満たすことを特徴とする。なお、θは成膜後、温度25℃、相対湿度50%RHの条件で1日間保持した水蒸気バリア膜における水滴接触角を示し、ΔBは第1酸化物(X)の塩基度BXと第2酸化物(Y)の塩基度BYとの差の絶対値を示す。また、水蒸気バリア膜中の第1酸化物(X)の含有割合をxモル、第2酸化物(Y)の含有割合をyモルとするとき、x及びyは0.05≦x/(x+y)≦0.95を満たす。

【発明の効果】

【0011】

本発明の第1の水蒸気バリア膜は、第1酸化物(X)からなる蒸着材と第2酸化物(Y)からなる蒸着材を用い、反応性プラズマ蒸着法によって同時に蒸着する共蒸着法で成膜した、2種類の酸化物から構成された水蒸気バリア膜であって、バリア膜の膜厚が30〜500nmの範囲内であるとき、θ×ΔB≧50(但し、50°≦θ≦125°、ΔB>0.4)を満たすことを特徴とする。なお、θは成膜後、温度25℃、相対湿度50%RHの条件で1日間保持した水蒸気バリア膜における水滴接触角を示し、ΔBは第1酸化物(X)の塩基度BXと第2酸化物(Y)の塩基度BYとの差の絶対値を示す。また、水蒸気バリア膜中の第1酸化物(X)の含有割合をxモル、第2酸化物(Y)の含有割合をyモルとするとき、x及びyは0.05≦x/(x+y)≦0.95を満たす。上記パラメータを満たすように構成された水蒸気バリア膜は、高い水蒸気バリア性を達成することができる。

【図面の簡単な説明】

【0012】

【図1】水蒸気透過率が高い水蒸気バリア膜の内部構造を示す断面模式図である。

【図2】水蒸気透過率が低い水蒸気バリア膜の内部構造を示す断面模式図である。

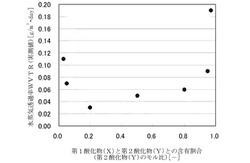

【図3】実施例4〜8及び比較例6,7で得られた水蒸気バリア膜における、第1酸化物(X)及び第2酸化物(Y)の含有割合と水蒸気透過率WVTRとの関係を示す図である。

【発明を実施するための形態】

【0013】

次に本発明を実施するための形態を図面に基づいて説明する。

【0014】

本発明の水蒸気バリア膜は、第1酸化物(X)からなる蒸着材と第2酸化物(Y)からなる蒸着材を用い、反応性プラズマ蒸着法によって同時に蒸着する共蒸着法で成膜した、2種類の酸化物から構成された単層膜である。使用される第1酸化物(X)並びに第2酸化物(Y)としては、ZnO、MgO、SiO2、CeO2、SnO2、CaO、Y2O3、Ga2O3、Al2O3、TiO2等が挙げられる。

【0015】

本発明の特徴ある構成は、上記バリア膜の膜厚が30〜500nmの範囲内であるとき、θ×ΔB≧50(但し、50°≦θ≦125°、ΔB>0.4)を満たすところにある。なお、θは成膜後、温度25℃、相対湿度50%RHの条件で1日間保持した水蒸気バリア膜における水滴接触角を示し、ΔBは第1酸化物(X)の塩基度BXと第2酸化物(Y)の塩基度BYとの差の絶対値を示す。また、水蒸気バリア膜中の第1酸化物(X)の含有割合をxモル、第2酸化物(Y)の含有割合をyモルとするとき、x及びyは0.05≦x/(x+y)≦0.95を満たす。

【0016】

水蒸気バリア膜の水蒸気バリア性には、本発明者のこれまでの研究により、膜の内部構造(断面構造)が大きく影響するものと考えられる。例えば、図1に示す、基材21上に形成される酸化物薄膜22は、柱状晶の結晶がガスの浸透方向に対して平行に集合した構造になる。水蒸気等のガス分子は平行に集合した粒界の界面に沿って進むため、上記柱状晶の結晶が平行に集合した構造の薄膜22ではバリア性が低いことになる。一方、図2に示すように、柱状晶の一部が崩れ、アモルファス状態に近い緻密な微細構造では、水蒸気等のガス分子は迷路状の中を長距離にわたり移動する必要があるため、このような構造の酸化物薄膜32ではバリア性が向上することになる。

【0017】

このような膜の内部構造には、成膜に用いられる蒸着材又はこれらに含まれる酸化物等の塩基度が大きく関係するものと考えられる。この「塩基度」は、森永健次らにより提案されたものであり、例えば彼の著書「K.Morinaga, H.Yoshida And H.Takebe:J.Am Cerm.Soc.,77,3113(1994)」の中で以下に示すような式を用いてガラス粉末の塩基度を規定している。この抜粋を以下に示す。

【0018】

「酸化物MiOのMi−O間の結合力は陽イオン−酸素イオン間引力Aiとして次式で与えられる。

【0019】

Ai=Zi・Z02-/(ri+r02-)2=Zi・2/(ri+1.40)2

Zi:陽イオンの価数,酸素イオンは2

Ri:陽イオンのイオン半径(Å),酸素イオンは1.40Å

このAiの逆数Bi(1/Ai)を単成分酸化物MiOの酸素供与能力とする。

【0020】

Bi≡1/Ai

このBiをBCaO=1、BSiO2=0と規格化すると、各単成分酸化物のBi−指標が与えられる。」

本発明において用いられる酸化物の塩基度は、ガラス粉末の塩基度の指標について、ガラスを酸化物と置き換えて解釈したものである。

【0021】

また、水蒸気バリア膜の水蒸気バリア性には、膜の内部構造の他に、膜表面の撥水性等も大きく影響する。即ち、膜表面の膜表面の撥水性が高ければ、膜内部に浸透する水蒸気の量を少なく抑えることができる。膜表面の撥水性を示す指標としては、固体表面に対する液体の吸着現象を表す尺度として一般的に用いられている水滴接触角が挙げられる。水滴接触角には、測定方法により、液適法、転落法、傾斜法等があり、本発明で規定する水滴接触角は、液滴法により、基板に蒸着した膜にイオン交換水2μLを滴下してから2秒後に測定されたものである。

【0022】

このような観点から、水蒸気バリア性において、蒸着材の塩基度と水滴接触角に着目し研究を重ねたところ、モコン法によって実測された複数の水蒸気透過率WVTRについて、横軸をθ×ΔB、縦軸をlog10(WVTR)としてプロットしたときに、これらに一定の相関があることを発見した。以下の式(1)は、このときのデータから最小二乗法によって求められた直線である。

【0023】

log10S1=−0.015×(θ×ΔB)−0.25 (1)

そして、水蒸気透過率が0.1g/m2・day以下の高い水蒸気バリア性を実現するためには、上記式(1)から算出されるθ×ΔB≧50を満たせば良く、上記パラメータを満たすように構成された水蒸気バリア膜は、高い水蒸気バリア性を達成することができる。なお、本発明の水蒸気バリア膜において、θ及びΔBはこれまで行ってきた経験則から上記範囲内に規定した。

【0024】

なお、本発明の水蒸気バリア膜において、膜厚を上記30〜500nmの範囲内に規定したのは、下限値未満ではピンホールや未蒸着部分が存在するため水蒸気透過率が悪化してしまい、また上限値を越えるとクラックの発生により、水蒸気透過率が悪化してしまうためであり、上記範囲を外れると、実測値と上記式(1)から算出される水蒸気透過率S1との相関が得られない。

【0025】

また、反応性プラズマ蒸着法以外の方法により成膜した膜、例えば、電子ビーム蒸着法、イオンプレーティング法、抵抗加熱法、誘導加熱法等により成膜された膜では、蒸着分子のエネルギーが低いため、基板と膜の密着性が弱いといった不具合を生じる。

【0026】

また、共蒸着法以外の方法により成膜した膜、即ち、第1酸化物(X)及び第2酸化物(Y)の双方を含む1つの蒸着材を用いて成膜した蒸着膜では、それぞれの酸化物の蒸気圧の違いにより、膜の組成ズレといった不具合を生じる。

【0027】

また、2種類の酸化物蒸着材を用いて成膜されたバリア膜であっても、第1酸化物(X)と第2酸化物(Y)との含有割合が上記0.05≦x/(x+y)≦0.95の範囲を満たさない場合、2種類の蒸着材を使用することによるバリア性の向上効果が得られない。

【0028】

このように、本発明の水蒸気バリア膜は、単層膜で高い水蒸気バリア性を実現することができるため、従来の複層膜に比べ生産時間や生産コスト、生産に係る労力を大幅に削減できる。更に、これまで成膜したバリア膜を実測するしか確認することができなかった水蒸気透過率について、これを算出する新たなパラメータを定義したため、材料設計が容易になった。

【0029】

本発明の水蒸気バリア膜は、高いガスバリア性を有することから、太陽電池のバックシートを構成する防湿膜等のガスバリア材の用途の他に、液晶ディスプレイ、有機ELディスプレイ又は照明用有機ELディスプレイ等のガスバリア材としても好適に利用できる。

【実施例】

【0030】

次に本発明の実施例を比較例とともに詳しく説明する。

【0031】

<実施例1〜3、比較例1〜4>

次の表1に示す2種類の酸化物(第1酸化物(X)及び第2酸化物(Y))からなる蒸着材をそれぞれ用意し、厚さ75μmのPET基板上に反応性プラズマによって同時に蒸着する共蒸着法によりバリア膜を成膜した。第1酸化物(X)及び第2酸化物(Y)の種類及びその含有割合を表1に示す。

【0032】

<比較試験及び評価1>

実施例1〜3、比較例1〜4で得られた水蒸気バリア膜について、以下に示す手法を用いて膜厚、水滴接触角θ、水蒸気透過率S1、水蒸気透過率WVTRを求めた。その結果を表1に示す。

(1) 水蒸気バリア膜の膜厚

触針式表面形状測定器を用いて基板上に共蒸着した膜の膜厚を測定した。

(2) 水蒸気バリア膜表面の水滴接触角θ

基板上に共蒸着した膜を、温度25℃、相対湿度50%RHに設定したクリーンルーム内に1日放置した後、この水蒸気バリア膜表面にイオン交換水2μLを滴下してから、2秒後の接触角を水滴接触角測定装置(協和界面科学株式会社製;FAMAS)により測定した。

(3) 水蒸気透過率S1(算出値)

上記式(1)に示す関係式に、測定した水滴接触角θ、第1酸化物(X)の塩基度及び第2酸化物(Y)の塩基度を代入することにより算出した。

(4) 水蒸気透過率WVTR(実測値)

MOCON社製の水蒸気透過率測定装置(型名:PERMATRAN−Wタイプ3/33)を用い、バリア膜を、温度40℃、相対湿度90%RHに設定した上記水蒸気透過率測定装置内で1時間保持した後、温度40℃、相対湿度90%RHの条件で水蒸気透過度を測定した。

【0033】

【表1】

表1から明らかなように、実施例1〜3,比較例1〜4では、水蒸気透過率の実測値WVTRと、上記式(1)から算出される算出値S1とは非常に近似した値となり、上記式(1)に示す関係式から算出されるS1値は実測値WVTRと同様の傾向を有しており、算出値S1は信頼性の高い数値であることが確認された。

【0034】

また、θ×ΔBが50未満の比較例1〜4では、水蒸気透過率が実測値及び算出値ともに0.1g/m2・dayを越え、水蒸気バリア性に劣る結果となった。一方、θ×ΔBが50以上の実施例1〜3では水蒸気透過率が実測値及び算出値ともに0.1g/m2・day未満と、優れた水蒸気バリア性を示す結果であった。この結果から、色々な酸化物の組み合わせの膜であっても、所望の要件を満たすことで、水蒸気バリア性に優れたバリア膜が実現できることが確認された。

【0035】

<実施例4〜8、比較例5〜8>

次の表2に示す1種類又は2種類の酸化物(第1酸化物(X)及び第2酸化物(Y))からなる蒸着材をそれぞれ用意し、厚さ75μmのPET基板上に反応性プラズマによって同時に蒸着する共蒸着法により、その含有割合を変化させたバリア膜を成膜した。第1酸化物(X)及び第2酸化物(Y)の種類及びその含有割合を表2に示す。

【0036】

<比較試験及び評価2>

実施例4〜8、比較例5〜8で得られた水蒸気バリア膜について、上記比較試験及び評価1と同様に、膜厚、水滴接触角θ、水蒸気透過率S1、水蒸気透過率WVTRを求めた。その結果を表2に示す。

【0037】

また、実施例4〜8及び比較例6,7で得られた水蒸気バリア膜における、第1酸化物(X)及び第2酸化物(Y)の含有割合と水蒸気透過率WVTRとの関係を図3に示す。

【0038】

【表2】

実施例4〜8及び比較例5〜8は第1酸化物(X)と第2酸化物(Y)との含有割合のみを変動させたときの例であるが、表2から明らかなように、1種類の蒸着材から形成された比較例5,8では、水蒸気透過率の実測値が0.1g/m2・dayを越え、水蒸気バリア性に劣る結果となった。また、表2及び図3から明らかなように、一方の含有割合が少ない比較例6,7では、水蒸気透過率が実測値及び算出値ともに0.1g/m2・dayを越え、水蒸気バリア性に劣る結果となった。これに対して実施例4〜8では水蒸気透過率が実測値及び算出値ともに0.1g/m2・day未満と、優れた水蒸気バリア性を示す結果であった。この結果から、2種類の酸化物の含有割合には、水蒸気バリア性に優れた範囲が存在することが確認された。

【0039】

<実施例9〜15、比較例9〜11>

次の表3に示す2種類の酸化物(第1酸化物(X)及び第2酸化物(Y))からなる蒸着材をそれぞれ用意し、厚さ75μmのPET基板上に反応性プラズマによって同時に蒸着する共蒸着法により、その膜厚のみを変動させたバリア膜を成膜した。第1酸化物(X)及び第2酸化物(Y)の種類及びその含有割合を表3に示す。

【0040】

<比較試験及び評価3>

実施例9〜15、比較例9〜11で得られた水蒸気バリア膜について、上記比較試験及び評価1と同様に、膜厚、水滴接触角θ、水蒸気透過率S1、水蒸気透過率WVTRを求めた。その結果を表3に示す。

【0041】

【表3】

実施例9〜15及び比較例9〜11は膜厚のみを変動させたときの例であるが、表3から明らかなように、θ×ΔBの値及び水蒸気透過率の算出値は、実施例9〜15及び比較例9〜11の全てが同値であった。しかしながら、膜厚が薄い比較例9や膜厚が厚い比較例10,11では水蒸気透過率の実測値が0.1g/m2・dayを越え、水蒸気バリア性に劣る結果となり、水蒸気透過率は、実測値と上記式(1)から算出される算出値とで相関が得られていなかった。これに対して、実施例9〜15では水蒸気透過率が実測値及び算出値ともに0.1g/m2・day未満と、優れた水蒸気バリア性を示す結果であった。この結果から、水蒸気バリア膜の膜厚には、水蒸気バリア性に優れた範囲が存在することが確認された。

【産業上の利用可能性】

【0042】

本発明の水蒸気バリア膜は、太陽電池や有機ELのバックシートなど、非常に高い水蒸気バリア性が要求される製品への適用が可能である。

【技術分野】

【0001】

本発明は、例えば、液晶ディスプレイ或いは有機ELディスプレイ又は太陽電池等の機器、食品、薬品等の包装材料等において、高い防湿性を付与するためのガスバリア材として用いられる水蒸気バリア膜に関する。

【背景技術】

【0002】

液晶ディスプレイ、有機ELディスプレイ或いは太陽電池等の機器は、一般に湿気に弱く、吸湿によって急速にその特性を劣化させるため、高防湿性、即ち酸素や水蒸気等の透過又は侵入を防止するガスバリア性を有する部品を装備することが不可欠である。

【0003】

例えば、太陽電池の例では、太陽電池モジュールの受光面とは反対側の裏面にバックシートが設けられている。このバックシートは、基材に、蒸着材等を用いて成膜された高防湿性を有する水蒸気バリア膜と、それらを保護する部材等から構成されたものが代表的である。また、上記太陽電池等の機器に限らず、食品や薬品等の包装材料等にも高い水蒸気バリア性が求められており、プラスチックの表面に酸化珪素、酸化アルミ又はアルミ金属箔等を蒸着させて成膜したバリア膜を備える包装材料等が一般的に広く知られている。

【0004】

例えば、透明板の片面側にのみ、透明粘着層及び水蒸気バリア性透明フィルムを順次積層してなる積層構造を有する水蒸気バリア性透明積層体であって、水蒸気バリア性透明フィルムが延伸変性PETフィルムに金属酸化物膜よりなる透明水蒸気バリア層を積層してなる構成を有するものが開示されている(例えば、特許文献1参照。)。この特許文献1の透明水蒸気バリア層の金属酸化物膜としては、酸化ケイ素、酸化アルミニウム、酸化亜鉛、インジウムスズ酸化物(ITO)、窒化珪素、フッ化マグネシウム、酸化チタンなどが挙げられている。

【0005】

また、樹脂基材フィルム上に少なくとも一層の無機ガスバリア層を有する水蒸気バリアフィルムが開示されている(例えば、特許文献2参照。)。特許文献2の無機ガスバリア層に含まれる成分としては、Si、Al、In、Sn、Zn、Ti、Cu、Ce又はTaから選ばれる一種以上の金属を含む酸化物、窒化物若しくは酸化窒化物等を用いることが記載されている。

【0006】

また、透明基材フィルムの少なくとも一方の面に、酸化アルミニウムの蒸着薄膜層、ガスバリア性被膜層、酸化アルミニウムの蒸着薄膜層を順次積層した高水蒸気バリア積層体が開示されている(例えば、特許文献3参照。)。特許文献3のガスバリア性被膜層としては、電子線硬化型のアクリル樹脂、尿素樹脂などの有機高分子樹脂、酸化ケイ素、ダイヤモンドライクカーボンなどの無機化合物が挙げられている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2007−152847号公報(請求項1,2、段落[0030])

【特許文献2】特開2006−239883号公報(請求項1,2、段落[0017])

【特許文献3】特開2003−181974号公報(請求項1,3、段落[0017])

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかし、上記従来の特許文献1〜3に示された酸化ケイ素や酸化アルミニウム等の無機酸化物からなるバリア膜では、高い水蒸気バリア性を実現するためには単層膜では不十分なため、2層以上の複層膜とする必要があった。

【0009】

本発明の目的は、高い水蒸気バリア性を示す水蒸気バリア膜を提供することにある。

【課題を解決するための手段】

【0010】

本発明の第1の観点は、第1酸化物(X)からなる蒸着材と第2酸化物(Y)からなる蒸着材を用い、反応性プラズマ蒸着法によって同時に蒸着する共蒸着法で成膜した、2種類の酸化物から構成された水蒸気バリア膜であって、バリア膜の膜厚が30〜500nmの範囲内であるとき、θ×ΔB≧50(但し、50°≦θ≦125°、ΔB>0.4)を満たすことを特徴とする。なお、θは成膜後、温度25℃、相対湿度50%RHの条件で1日間保持した水蒸気バリア膜における水滴接触角を示し、ΔBは第1酸化物(X)の塩基度BXと第2酸化物(Y)の塩基度BYとの差の絶対値を示す。また、水蒸気バリア膜中の第1酸化物(X)の含有割合をxモル、第2酸化物(Y)の含有割合をyモルとするとき、x及びyは0.05≦x/(x+y)≦0.95を満たす。

【発明の効果】

【0011】

本発明の第1の水蒸気バリア膜は、第1酸化物(X)からなる蒸着材と第2酸化物(Y)からなる蒸着材を用い、反応性プラズマ蒸着法によって同時に蒸着する共蒸着法で成膜した、2種類の酸化物から構成された水蒸気バリア膜であって、バリア膜の膜厚が30〜500nmの範囲内であるとき、θ×ΔB≧50(但し、50°≦θ≦125°、ΔB>0.4)を満たすことを特徴とする。なお、θは成膜後、温度25℃、相対湿度50%RHの条件で1日間保持した水蒸気バリア膜における水滴接触角を示し、ΔBは第1酸化物(X)の塩基度BXと第2酸化物(Y)の塩基度BYとの差の絶対値を示す。また、水蒸気バリア膜中の第1酸化物(X)の含有割合をxモル、第2酸化物(Y)の含有割合をyモルとするとき、x及びyは0.05≦x/(x+y)≦0.95を満たす。上記パラメータを満たすように構成された水蒸気バリア膜は、高い水蒸気バリア性を達成することができる。

【図面の簡単な説明】

【0012】

【図1】水蒸気透過率が高い水蒸気バリア膜の内部構造を示す断面模式図である。

【図2】水蒸気透過率が低い水蒸気バリア膜の内部構造を示す断面模式図である。

【図3】実施例4〜8及び比較例6,7で得られた水蒸気バリア膜における、第1酸化物(X)及び第2酸化物(Y)の含有割合と水蒸気透過率WVTRとの関係を示す図である。

【発明を実施するための形態】

【0013】

次に本発明を実施するための形態を図面に基づいて説明する。

【0014】

本発明の水蒸気バリア膜は、第1酸化物(X)からなる蒸着材と第2酸化物(Y)からなる蒸着材を用い、反応性プラズマ蒸着法によって同時に蒸着する共蒸着法で成膜した、2種類の酸化物から構成された単層膜である。使用される第1酸化物(X)並びに第2酸化物(Y)としては、ZnO、MgO、SiO2、CeO2、SnO2、CaO、Y2O3、Ga2O3、Al2O3、TiO2等が挙げられる。

【0015】

本発明の特徴ある構成は、上記バリア膜の膜厚が30〜500nmの範囲内であるとき、θ×ΔB≧50(但し、50°≦θ≦125°、ΔB>0.4)を満たすところにある。なお、θは成膜後、温度25℃、相対湿度50%RHの条件で1日間保持した水蒸気バリア膜における水滴接触角を示し、ΔBは第1酸化物(X)の塩基度BXと第2酸化物(Y)の塩基度BYとの差の絶対値を示す。また、水蒸気バリア膜中の第1酸化物(X)の含有割合をxモル、第2酸化物(Y)の含有割合をyモルとするとき、x及びyは0.05≦x/(x+y)≦0.95を満たす。

【0016】

水蒸気バリア膜の水蒸気バリア性には、本発明者のこれまでの研究により、膜の内部構造(断面構造)が大きく影響するものと考えられる。例えば、図1に示す、基材21上に形成される酸化物薄膜22は、柱状晶の結晶がガスの浸透方向に対して平行に集合した構造になる。水蒸気等のガス分子は平行に集合した粒界の界面に沿って進むため、上記柱状晶の結晶が平行に集合した構造の薄膜22ではバリア性が低いことになる。一方、図2に示すように、柱状晶の一部が崩れ、アモルファス状態に近い緻密な微細構造では、水蒸気等のガス分子は迷路状の中を長距離にわたり移動する必要があるため、このような構造の酸化物薄膜32ではバリア性が向上することになる。

【0017】

このような膜の内部構造には、成膜に用いられる蒸着材又はこれらに含まれる酸化物等の塩基度が大きく関係するものと考えられる。この「塩基度」は、森永健次らにより提案されたものであり、例えば彼の著書「K.Morinaga, H.Yoshida And H.Takebe:J.Am Cerm.Soc.,77,3113(1994)」の中で以下に示すような式を用いてガラス粉末の塩基度を規定している。この抜粋を以下に示す。

【0018】

「酸化物MiOのMi−O間の結合力は陽イオン−酸素イオン間引力Aiとして次式で与えられる。

【0019】

Ai=Zi・Z02-/(ri+r02-)2=Zi・2/(ri+1.40)2

Zi:陽イオンの価数,酸素イオンは2

Ri:陽イオンのイオン半径(Å),酸素イオンは1.40Å

このAiの逆数Bi(1/Ai)を単成分酸化物MiOの酸素供与能力とする。

【0020】

Bi≡1/Ai

このBiをBCaO=1、BSiO2=0と規格化すると、各単成分酸化物のBi−指標が与えられる。」

本発明において用いられる酸化物の塩基度は、ガラス粉末の塩基度の指標について、ガラスを酸化物と置き換えて解釈したものである。

【0021】

また、水蒸気バリア膜の水蒸気バリア性には、膜の内部構造の他に、膜表面の撥水性等も大きく影響する。即ち、膜表面の膜表面の撥水性が高ければ、膜内部に浸透する水蒸気の量を少なく抑えることができる。膜表面の撥水性を示す指標としては、固体表面に対する液体の吸着現象を表す尺度として一般的に用いられている水滴接触角が挙げられる。水滴接触角には、測定方法により、液適法、転落法、傾斜法等があり、本発明で規定する水滴接触角は、液滴法により、基板に蒸着した膜にイオン交換水2μLを滴下してから2秒後に測定されたものである。

【0022】

このような観点から、水蒸気バリア性において、蒸着材の塩基度と水滴接触角に着目し研究を重ねたところ、モコン法によって実測された複数の水蒸気透過率WVTRについて、横軸をθ×ΔB、縦軸をlog10(WVTR)としてプロットしたときに、これらに一定の相関があることを発見した。以下の式(1)は、このときのデータから最小二乗法によって求められた直線である。

【0023】

log10S1=−0.015×(θ×ΔB)−0.25 (1)

そして、水蒸気透過率が0.1g/m2・day以下の高い水蒸気バリア性を実現するためには、上記式(1)から算出されるθ×ΔB≧50を満たせば良く、上記パラメータを満たすように構成された水蒸気バリア膜は、高い水蒸気バリア性を達成することができる。なお、本発明の水蒸気バリア膜において、θ及びΔBはこれまで行ってきた経験則から上記範囲内に規定した。

【0024】

なお、本発明の水蒸気バリア膜において、膜厚を上記30〜500nmの範囲内に規定したのは、下限値未満ではピンホールや未蒸着部分が存在するため水蒸気透過率が悪化してしまい、また上限値を越えるとクラックの発生により、水蒸気透過率が悪化してしまうためであり、上記範囲を外れると、実測値と上記式(1)から算出される水蒸気透過率S1との相関が得られない。

【0025】

また、反応性プラズマ蒸着法以外の方法により成膜した膜、例えば、電子ビーム蒸着法、イオンプレーティング法、抵抗加熱法、誘導加熱法等により成膜された膜では、蒸着分子のエネルギーが低いため、基板と膜の密着性が弱いといった不具合を生じる。

【0026】

また、共蒸着法以外の方法により成膜した膜、即ち、第1酸化物(X)及び第2酸化物(Y)の双方を含む1つの蒸着材を用いて成膜した蒸着膜では、それぞれの酸化物の蒸気圧の違いにより、膜の組成ズレといった不具合を生じる。

【0027】

また、2種類の酸化物蒸着材を用いて成膜されたバリア膜であっても、第1酸化物(X)と第2酸化物(Y)との含有割合が上記0.05≦x/(x+y)≦0.95の範囲を満たさない場合、2種類の蒸着材を使用することによるバリア性の向上効果が得られない。

【0028】

このように、本発明の水蒸気バリア膜は、単層膜で高い水蒸気バリア性を実現することができるため、従来の複層膜に比べ生産時間や生産コスト、生産に係る労力を大幅に削減できる。更に、これまで成膜したバリア膜を実測するしか確認することができなかった水蒸気透過率について、これを算出する新たなパラメータを定義したため、材料設計が容易になった。

【0029】

本発明の水蒸気バリア膜は、高いガスバリア性を有することから、太陽電池のバックシートを構成する防湿膜等のガスバリア材の用途の他に、液晶ディスプレイ、有機ELディスプレイ又は照明用有機ELディスプレイ等のガスバリア材としても好適に利用できる。

【実施例】

【0030】

次に本発明の実施例を比較例とともに詳しく説明する。

【0031】

<実施例1〜3、比較例1〜4>

次の表1に示す2種類の酸化物(第1酸化物(X)及び第2酸化物(Y))からなる蒸着材をそれぞれ用意し、厚さ75μmのPET基板上に反応性プラズマによって同時に蒸着する共蒸着法によりバリア膜を成膜した。第1酸化物(X)及び第2酸化物(Y)の種類及びその含有割合を表1に示す。

【0032】

<比較試験及び評価1>

実施例1〜3、比較例1〜4で得られた水蒸気バリア膜について、以下に示す手法を用いて膜厚、水滴接触角θ、水蒸気透過率S1、水蒸気透過率WVTRを求めた。その結果を表1に示す。

(1) 水蒸気バリア膜の膜厚

触針式表面形状測定器を用いて基板上に共蒸着した膜の膜厚を測定した。

(2) 水蒸気バリア膜表面の水滴接触角θ

基板上に共蒸着した膜を、温度25℃、相対湿度50%RHに設定したクリーンルーム内に1日放置した後、この水蒸気バリア膜表面にイオン交換水2μLを滴下してから、2秒後の接触角を水滴接触角測定装置(協和界面科学株式会社製;FAMAS)により測定した。

(3) 水蒸気透過率S1(算出値)

上記式(1)に示す関係式に、測定した水滴接触角θ、第1酸化物(X)の塩基度及び第2酸化物(Y)の塩基度を代入することにより算出した。

(4) 水蒸気透過率WVTR(実測値)

MOCON社製の水蒸気透過率測定装置(型名:PERMATRAN−Wタイプ3/33)を用い、バリア膜を、温度40℃、相対湿度90%RHに設定した上記水蒸気透過率測定装置内で1時間保持した後、温度40℃、相対湿度90%RHの条件で水蒸気透過度を測定した。

【0033】

【表1】

表1から明らかなように、実施例1〜3,比較例1〜4では、水蒸気透過率の実測値WVTRと、上記式(1)から算出される算出値S1とは非常に近似した値となり、上記式(1)に示す関係式から算出されるS1値は実測値WVTRと同様の傾向を有しており、算出値S1は信頼性の高い数値であることが確認された。

【0034】

また、θ×ΔBが50未満の比較例1〜4では、水蒸気透過率が実測値及び算出値ともに0.1g/m2・dayを越え、水蒸気バリア性に劣る結果となった。一方、θ×ΔBが50以上の実施例1〜3では水蒸気透過率が実測値及び算出値ともに0.1g/m2・day未満と、優れた水蒸気バリア性を示す結果であった。この結果から、色々な酸化物の組み合わせの膜であっても、所望の要件を満たすことで、水蒸気バリア性に優れたバリア膜が実現できることが確認された。

【0035】

<実施例4〜8、比較例5〜8>

次の表2に示す1種類又は2種類の酸化物(第1酸化物(X)及び第2酸化物(Y))からなる蒸着材をそれぞれ用意し、厚さ75μmのPET基板上に反応性プラズマによって同時に蒸着する共蒸着法により、その含有割合を変化させたバリア膜を成膜した。第1酸化物(X)及び第2酸化物(Y)の種類及びその含有割合を表2に示す。

【0036】

<比較試験及び評価2>

実施例4〜8、比較例5〜8で得られた水蒸気バリア膜について、上記比較試験及び評価1と同様に、膜厚、水滴接触角θ、水蒸気透過率S1、水蒸気透過率WVTRを求めた。その結果を表2に示す。

【0037】

また、実施例4〜8及び比較例6,7で得られた水蒸気バリア膜における、第1酸化物(X)及び第2酸化物(Y)の含有割合と水蒸気透過率WVTRとの関係を図3に示す。

【0038】

【表2】

実施例4〜8及び比較例5〜8は第1酸化物(X)と第2酸化物(Y)との含有割合のみを変動させたときの例であるが、表2から明らかなように、1種類の蒸着材から形成された比較例5,8では、水蒸気透過率の実測値が0.1g/m2・dayを越え、水蒸気バリア性に劣る結果となった。また、表2及び図3から明らかなように、一方の含有割合が少ない比較例6,7では、水蒸気透過率が実測値及び算出値ともに0.1g/m2・dayを越え、水蒸気バリア性に劣る結果となった。これに対して実施例4〜8では水蒸気透過率が実測値及び算出値ともに0.1g/m2・day未満と、優れた水蒸気バリア性を示す結果であった。この結果から、2種類の酸化物の含有割合には、水蒸気バリア性に優れた範囲が存在することが確認された。

【0039】

<実施例9〜15、比較例9〜11>

次の表3に示す2種類の酸化物(第1酸化物(X)及び第2酸化物(Y))からなる蒸着材をそれぞれ用意し、厚さ75μmのPET基板上に反応性プラズマによって同時に蒸着する共蒸着法により、その膜厚のみを変動させたバリア膜を成膜した。第1酸化物(X)及び第2酸化物(Y)の種類及びその含有割合を表3に示す。

【0040】

<比較試験及び評価3>

実施例9〜15、比較例9〜11で得られた水蒸気バリア膜について、上記比較試験及び評価1と同様に、膜厚、水滴接触角θ、水蒸気透過率S1、水蒸気透過率WVTRを求めた。その結果を表3に示す。

【0041】

【表3】

実施例9〜15及び比較例9〜11は膜厚のみを変動させたときの例であるが、表3から明らかなように、θ×ΔBの値及び水蒸気透過率の算出値は、実施例9〜15及び比較例9〜11の全てが同値であった。しかしながら、膜厚が薄い比較例9や膜厚が厚い比較例10,11では水蒸気透過率の実測値が0.1g/m2・dayを越え、水蒸気バリア性に劣る結果となり、水蒸気透過率は、実測値と上記式(1)から算出される算出値とで相関が得られていなかった。これに対して、実施例9〜15では水蒸気透過率が実測値及び算出値ともに0.1g/m2・day未満と、優れた水蒸気バリア性を示す結果であった。この結果から、水蒸気バリア膜の膜厚には、水蒸気バリア性に優れた範囲が存在することが確認された。

【産業上の利用可能性】

【0042】

本発明の水蒸気バリア膜は、太陽電池や有機ELのバックシートなど、非常に高い水蒸気バリア性が要求される製品への適用が可能である。

【特許請求の範囲】

【請求項1】

第1酸化物(X)からなる蒸着材と第2酸化物(Y)からなる蒸着材を用い、反応性プラズマ蒸着法によって同時に蒸着する共蒸着法で成膜した、2種類の酸化物から構成された水蒸気バリア膜であって、

前記バリア膜の膜厚が30〜500nmの範囲内であるとき、

θ×ΔB≧50(但し、50°≦θ≦125°、ΔB>0.4)を満たすことを特徴とする水蒸気バリア膜。

なお、θは成膜後、温度25℃、相対湿度50%RHの条件で1日間保持した前記水蒸気バリア膜における水滴接触角を示し、ΔBは前記第1酸化物(X)の塩基度BXと前記第2酸化物(Y)の塩基度BYとの差の絶対値を示す。

また、前記水蒸気バリア膜中の第1酸化物(X)の含有割合をxモル、前記第2酸化物(Y)の含有割合をyモルとするとき、x及びyは0.05≦x/(x+y)≦0.95を満たす。

【請求項1】

第1酸化物(X)からなる蒸着材と第2酸化物(Y)からなる蒸着材を用い、反応性プラズマ蒸着法によって同時に蒸着する共蒸着法で成膜した、2種類の酸化物から構成された水蒸気バリア膜であって、

前記バリア膜の膜厚が30〜500nmの範囲内であるとき、

θ×ΔB≧50(但し、50°≦θ≦125°、ΔB>0.4)を満たすことを特徴とする水蒸気バリア膜。

なお、θは成膜後、温度25℃、相対湿度50%RHの条件で1日間保持した前記水蒸気バリア膜における水滴接触角を示し、ΔBは前記第1酸化物(X)の塩基度BXと前記第2酸化物(Y)の塩基度BYとの差の絶対値を示す。

また、前記水蒸気バリア膜中の第1酸化物(X)の含有割合をxモル、前記第2酸化物(Y)の含有割合をyモルとするとき、x及びyは0.05≦x/(x+y)≦0.95を満たす。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2012−167359(P2012−167359A)

【公開日】平成24年9月6日(2012.9.6)

【国際特許分類】

【出願番号】特願2011−70151(P2011−70151)

【出願日】平成23年3月28日(2011.3.28)

【出願人】(000006264)三菱マテリアル株式会社 (4,417)

【Fターム(参考)】

【公開日】平成24年9月6日(2012.9.6)

【国際特許分類】

【出願日】平成23年3月28日(2011.3.28)

【出願人】(000006264)三菱マテリアル株式会社 (4,417)

【Fターム(参考)】

[ Back to top ]