水路構造及びその構築方法

【課題】資材運搬及び組立施工が容易に可能となる水路構造及びその構築方法を得、コストの低減、工期の短縮を図る。

【解決手段】水路の延在方向に、相互に間隔を有して略垂直に設置される複数の枠体13と、一方の面に、複数条の平行なアンカー突起11aが設けられた複数の可撓性樹脂板11とを具備し、アンカー突起11aの延在方向が水路15の延在方向となるように可撓性樹脂板11を枠体13の内方に挿通するとともに、枠体13の少なくとも下部内周に沿うように可撓性樹脂板11を湾曲させ、かつ水路上流側の端面近傍の可撓性樹脂板11のアンカー突起11aを切除した端部を、水路下流側の可撓性樹脂板11の端部の上に重ねて連結した。

【解決手段】水路の延在方向に、相互に間隔を有して略垂直に設置される複数の枠体13と、一方の面に、複数条の平行なアンカー突起11aが設けられた複数の可撓性樹脂板11とを具備し、アンカー突起11aの延在方向が水路15の延在方向となるように可撓性樹脂板11を枠体13の内方に挿通するとともに、枠体13の少なくとも下部内周に沿うように可撓性樹脂板11を湾曲させ、かつ水路上流側の端面近傍の可撓性樹脂板11のアンカー突起11aを切除した端部を、水路下流側の可撓性樹脂板11の端部の上に重ねて連結した。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、水路構造及びその構築方法に関し、特にトンネル内等での良好な資材運搬性、施工性を実現させる改良技術に関する。

【背景技術】

【0002】

口径の大きいトンネル内には、排水や他の用途などで内部に水路を構築する場合がある。例えば、この水路としては、ダムなどに付設されて、余剰の水を下流水域に流すなどの役目を持つものがある。また、人が立ち入ることができるような大口径の排水管において、通水した際に壁面から析出した鉱物等によって排水管出口では排水が赤色となり、放流先の河川等を汚染するような虞がある。この場合、排水管内に別の水路を構築し、特に析出量の多い場合は、その水路に通水することで、排水に鉱物等の混入を防ぐ方法が採られる。

【0003】

従来、トンネル内の一部に、このような水路を構築するには、通常、トンネル内に型枠を搬入し、組み立て、コンクリート打設などを行い、脱型した後、型材を搬出して、U字溝を構築するのが一般的であった。

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかしながら、トンネルや、大口径排水管の延長距離が長い場合、新たに設置する水路の資材搬入もかなりの労力を要する。これに加え、運搬方法についても排気ガスを排出するような車両ではトンネルや大口径排水管内での作業は不可能であり、トロッコやホイストを設置すれば設備コストが膨大なものとなった。また、トンネル内や、大口径の排水管内において、上記した用途の水路をU字溝として構築した場合、経年で、トンネル内に地山からの浸水が起こると、トンネル内天井からの滴下で水路内に混入が生じる。特にトンネルの地山が鉱物などを多く含む場合には、汚染水などが、水路内に滴下によって混入する虞が高く、放流先を汚染する。このような場合、U字溝の上面を塞げば良いが、管底等に開口するU字溝上面を簡単に防ぐ構造を築くのは困難であった。一方、予め成形されたU字溝(水路用ブロック)を搬入し、連結構築する水路構造、施工方法もあるが、予め工場で成形されているコンクリート製部材であるU字溝は、重量があり、搬入に多大な労力を要した。特に連続して長い水路を構築する場合には、搬入とともに、それぞれの連結施工も必要で施工が非常に煩雑であった。また、養生期間なども必要であり、閉ざされた空間内でもあることから工期が長くなる問題があった。

【0005】

本発明は上記状況に鑑みてなされたもので、資材運搬及び組立施工が容易に可能となる水路構造及びその構築方法を提供し、もって、コストの低減、工期の短縮を図ることを目的とする。

【課題を解決するための手段】

【0006】

次に、上記の課題を解決するための手段を、実施の形態に対応する図面を参照して説明する。

本発明の請求項1記載の水路構造は、水路の延在方向に、枠包囲面13aを略垂直にし、かつ相互に間隔を有して設置される複数の枠体13と、

一方の面に、複数条の平行な突起11aが設けられた熱可塑性樹脂からなる複数の可撓性樹脂板11と、を具備し、

前記突起11aの延在方向が水路15の延在方向となるように前記可撓性樹脂板11を前記枠体13の内方に挿通するとともに、前記枠体13の少なくとも下部内周に沿うように前記可撓性樹脂板11を湾曲させ、かつ水路上流側の端面近傍の前記可撓性樹脂板11Aの前記突起11aを切除した端部11bを、水路下流側の前記可撓性樹脂板11Bの端部11cの上に重ねて連結したことを特徴とする。

【0007】

この水路構造では、枠体13の内方に挿通された可撓性樹脂板11が、枠体13の下部内周に沿うように湾曲され、枠体13の形状で所望の断面形状の水路15が構築可能となり、簡素な構造で、資材運搬及び組立施工が容易となる。また、可撓性樹脂板11が外周面に突起11aを備えた樹脂板であることから、水路15として強固に構築する場合には、樹脂板の突起11aを埋設状態とするようコンクリート41やモルタルで可撓性樹脂板11の外側を一体に固めることができる。なお、前記突起11aは、先端の拡幅されたアンカー(リブ)形状とするのが好ましく、このような形状とすることで可撓性樹脂板11とコンクリート41やモルタルとの一体状の構造を得ることができる。

【0008】

請求項2記載の水路構造は、前記枠体13が、円形状であることを特徴とする。

【0009】

この水路構造では、可撓性を有する可撓性樹脂板11が、枠体13内に挿入されることで、可撓性樹脂板11が枠体13の内周に沿った円形状で湾曲され、小幅長の可撓性樹脂板11を用いて、大断面のU字形状の水路15が経済的に形成可能となる。

【0010】

請求項3記載の水路構造は、前記枠体13が、断面円形管を軸線直交方向で所定幅に切断してなることを特徴とする。

【0011】

この水路構造では、円形状の枠体13を、独立単体で製作する必要がなく、長尺の断面円形管を所定の幅で切断することで、所望幅・同一幅の円形枠体の量産が容易に可能となる。

【0012】

請求項4記載の水路構造は、前記断面円形管が、合成樹脂製二重管17よりなることを特徴とする。

【0013】

この水路構造では、例えば外側が軸線方向に小径部17aと大径部17bとを交互に連ねてなる凹凸管とされ内側が円筒状の合成樹脂製二重管17、いわゆるコルゲート管を所定の凹凸数ごとに断面円形管が切断可能となり、切断の都度寸法測定を行わず、同幅長の円形枠体13が容易に製作可能となる。また、この凹凸形状により、枠体13としての構造が強固なものとなる。

【0014】

請求項5記載の水路構造は、前記枠体13Aが、四角形状であることを特徴とする。

【0015】

この水路構造では、枠体13Aの底部が直線状の辺部となるので、基礎21が平坦である場合には、枠体13Aが直接基礎21へ固定可能となる。

【0016】

請求項6記載の水路構造は、前記枠体13Aの上辺部13Aaが脱着可能に組み付けられたことを特徴とする。

【0017】

この水路構造では、枠体内に可撓性樹脂板11を挿入し、可撓性樹脂板11同士を連結するとともに、可撓性樹脂板11を枠体13Aに固定し、可撓性樹脂板11と枠体13Aとが一体となった後、枠体13Aの上辺部13Aaを脱着することで、上方の開口した水路15が容易に形成可能となる。

【0018】

請求項7記載の水路構造は、前記枠体13が、基礎に固定されたことを特徴とする。

【0019】

この水路構造では、基礎21に枠体13が固定され、この枠体13に可撓性樹脂板11が固定されることで、可撓性樹脂板11の移動が防止され、可撓性樹脂板11同士の連結部に、漏水等を生じさせる無理な外力の加わることを、有効に防止できる。

【0020】

請求項8記載の水路構造は、隣接するそれぞれの前記枠体13B同士が、連結杆37eによって連結されたことを特徴とする。

【0021】

この水路構造では、全ての枠体13B同士が連結杆37eによって一体に連結され、さらにこの一体となった枠体13Bに、可撓性樹脂板11が固定されることで、枠体13Bと可撓性樹脂板11とが高強度な一体の構造体となる。

【0022】

請求項9記載の水路構造は、前記可撓性樹脂板11が、前記枠体13Aの下部内周で弧状に湾曲されたことを特徴とする。

【0023】

この水路構造では、小幅の可撓性樹脂板11で、最大の水路断面が確保可能となるとともに、隅部が無く、汚泥やゴミ、スケール等の付着し難い滑らかな水路内壁面15aが形成可能となる。

【0024】

請求項10記載の水路構造は、前記可撓性樹脂板11が、前記枠体13Aの下部内周で多角形状に湾曲されたことを特徴とする。

【0025】

この水路構造では、水路15が可撓性樹脂板11の一部分からなる平坦な底面部15bを有することとなり、枠体13Aに対する水路15の安定載置が可能となる。

【0026】

請求項11記載の水路構造は、前記可撓性樹脂板11を湾曲させて形成した水路15の上部開口が、シート材33によって覆われたことを特徴とする。

【0027】

この水路構造では、水路15の上面開口がシート材33によって覆われることとなり、例えばトンネル27内に設けられる水路15のように、トンネル天井面から落下する地山からの漏水・浸水や、異物の混入を容易に防止することができる。

【0028】

請求項12記載の水路構造は、前記枠体13Aの下部と、前記突起11aとを埋入するコンクリート41が、前記可撓性樹脂板11の外側に打設されたことを特徴とする。

【0029】

この水路構造では、可撓性樹脂板11の外側にコンクリート41が打設されることで、可撓性樹脂板外側の突起11aがコンクリート41に埋入され、可撓性樹脂板11とコンクリート41とが一体の構造体となり、内壁が滑らかでかつ高強度の水路が容易に形成可能となる。また、枠体13Aが同時にコンクリート41に埋入されることで、コンクリート強度が向上するとともに、枠体13Aを撤去する作業も不要となる。

【0030】

請求項13記載の水路構造は、トンネル27内に前記水路15が設けられたことを特徴とする。

【0031】

この水路構造では、特に資材の搬入が困難となるトンネル27内施工において、軽量材料で容易な組立が可能となる水路構造の利点が、一層有効に発揮されることとなる。

【0032】

請求項14記載の水路構造は、前記枠体13,13Aが、ポリエチレン樹脂管であることを特徴とする。

【0033】

この水路構造では、枠体13,13Aにポリエチレン樹脂管が用いられることで、容易な加工(切断)が可能となるとともに、腐食等に対する劣化を防止し、耐久性の高い水路15の構築が可能となる。

【0034】

請求項15記載の水路構造の構築方法は、水路15の延在方向に、枠包囲面13aを略垂直にし、かつ相互に間隔を有して複数の枠体13を設置する工程と、

複数条の平行な突起11aが一方の面に設けられた熱可塑性樹脂からなる複数の可撓性樹脂板11を、前記突起11aの延在方向が水路15の延在方向となるように前記枠体13の内方に挿通して、前記枠体13の少なくとも下部内周に沿うように湾曲させる工程と、

水路上流側の端面近傍のの前記可撓性樹脂板11Aの前記突起11aを切除した端部11bを、水路下流側の前記可撓性樹脂板11Bの端部11cの上に重ねて連結する工程と、

前記可撓性樹脂板11を前記枠体13に固定する工程と、

を含むことを特徴とする。

【0035】

この水路構造の構築方法では、資材が枠体や可撓性樹脂板11等の軽量なものとなり、特にトンネル27内での構築において、従来からのコンクリート製U字溝を連結する水路構造よりも、資材の搬入や組立施工が容易となる。また、可撓性樹脂板11を枠体13内で湾曲させるとともに、枠体13を埋設してしまうので、水路形状設計の自由度も高まる。

【0036】

請求項16記載の水路構造の構築方法は、前記可撓性樹脂板11を前記枠体13Aに固定した後に、前記枠体13Aの下部と、前記突起11aとを埋入するコンクリート41を、前記可撓性樹脂板11の外側に打設する工程を含むことを特徴とする。

【0037】

この水路構造の構築方法では、枠体13A内に挿通固定した可撓性樹脂板11が、外側に突起11aを突出させているので、打設されたコンクリート41によって突起11aが埋入されることで、可撓性樹脂板11とコンクリート41とが高い接着力で一体的に接合され、高強度の構造体が容易に形成可能となる。特に、突起11aの形状を、先端の拡幅されたアンカー状とすれば、よりコンクリート41との接合状態が強固になり、構造体として高強度の水路を構築できる。また、可撓性樹脂板11は、従来の型枠としても機能することとなる。

【0038】

請求項17記載の水路構造の構築方法は、打設した前記コンクリート11の固化後に、前記可撓性樹脂板11を湾曲させて形成した水路15の上方に突出する前記枠体13Aの上辺部13Aaを除去する工程を含むことを特徴とする。

【0039】

この水路構造の構築方法では、コンクリート41の打設前までは、位置決め機能のために必要となっていた枠体13Aが、コンクリート打設後には強度担保が不要となって、一部分の切除が可能となり、水路15から突出する上方の枠材(上辺部13Aa)を取り除くことで、上方が水路15に沿って連続して開放する通常のU字溝が構築可能となる。

【発明の効果】

【0040】

本発明に係る水路構造によれば、突起の延在方向が水路の延在方向となるように可撓性樹脂板を枠体の内方に挿通するとともに、枠体の少なくとも下部内周に沿うように可撓性樹脂板を湾曲させ、かつ水路上流側の端面近傍の可撓性樹脂板の突起を切除した端部を、水路下流側の可撓性樹脂板の端部の上に重ねて連結したので、枠体の形状で所望の断面形状の水路が構築可能となり、簡素な構造で、資材運搬及び組立施工を容易にできる。この結果、コストを低減し、工期を短縮することができる。また、可撓性樹脂板が外周面に突起を備えた樹脂板であることから、水路として強固に構築する場合に、樹脂板の突起を埋設状態とするようコンクリートやモルタルで固め、確実に内壁面が樹脂で覆われた水路を構築できる。

【0041】

本発明に係る水路構造の構築方法によれば、水路の延在方向に複数の枠体を設置する工程と、複数の可撓性樹脂板を、突起の延在方向が水路の延在方向となるように枠体の内方に挿通して、枠体の少なくとも下部内周に沿うように湾曲させる工程と、水路上流側の端面近傍の可撓性樹脂板の突起を切除した端部を、水路下流側の可撓性樹脂板端部の上に重ねて連結する工程と、可撓性樹脂板を枠体に固定する工程とを含むので、資材が軽量なものとなり、特にトンネル内での構築において、従来からのコンクリート製U字溝を連結する水路構造の構築方法よりも、資材の搬入や組立施工を容易にすることができる。また、可撓性樹脂板を枠体内で湾曲させるとともに、枠体を埋設してしまうので、水路形状設計の自由度を向上させることができる。

【発明を実施するための最良の形態】

【0042】

以下、本発明に係る水路構造及びその構築方法の好適な実施の形態を図面を参照して詳細に説明する。

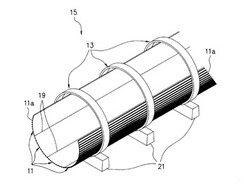

図1は本発明に係る水路構造の斜視図、図2は図1に示した水路構造の側面図、図3は図1に示した水路構造の連結部以外の断面図、図4は図1に示した水路構造の連結部の断面図である。

本実施の形態による水路構造は、電動車両(トロッコ)で十分に運べる軽量な資材である可撓性樹脂板としてのライニング板11と、輪切りの枠体13とを主要な部材として用いてなる。ライニング板11は、一方の面に、複数条の平行な突起としてのアンカー突起11aが設けられた熱可塑性樹脂からなる。なお、アンカー突起11aは、図示するように先端の拡幅された形状が好ましい。枠体13は、水路15の延在方向に、枠包囲面13a(図3参照)を略垂直にし、かつ相互に間隔Dを有して設置される。

【0043】

図5はライニング板連結部の斜視と側面視を(a)(b)で表した連結部説明図、図6はライニング板の幅方向の連結状況を表した斜視図である。

ライニング板11は、アンカー突起11aの延在方向が、水路15の延在方向となるように枠体13の内方に挿通される。ここで、枠体13は、円形状とすることができる。可撓性を有するライニング板11が、円形状の枠体13内に挿入されることで、ライニング板11が枠体13の内周に沿った円形状で湾曲され、小幅長のライニング板11を用いて、大断面のU字形状の水路15が経済的に形成可能となる。

【0044】

この場合、枠体13は、断面円形管を軸線直交方向で所定幅に切断して得ることができる。このような断面円形管を輪切りにより得た円形状の枠体13は、独立単体で個々を製作(例えば単体成形品として作成)する必要がなく、長尺の断面円形管を所定の幅で切断することで、所望幅W・同一幅の円形枠体13の量産が容易に可能となる。

【0045】

また、断面円形管は、合成樹脂製二重管、例えば軸線方向に小径部17aと大径部17bとを交互に連ねてなる外周表面が断面略波形状の凹凸管17(図13参照)を好適に用いることができる。この断面円形管としては、管自体の潰れなどに強く、管同士の連結が容易となる、いわゆるコルゲート管を好適に用いることができる。

【0046】

また、枠体13は、断面円形管に限らず、ストレート管であるポリエチレン樹脂管を用いても良い。枠体13にポリエチレン樹脂管が用いられることで、容易な加工(切断)が可能となるとともに、腐食等に対する劣化を防止し、耐久性の高い水路15の構築が可能となる。

【0047】

ライニング板11は、枠体13の少なくとも下部内周に沿うように湾曲させ、かつ図5に示すように、水路上流側の端面近傍のライニング板11Aのアンカー突起11aを切除した端部11bを、水路下流側のライニング板11の端部11cの上に重ねて接着し連結する。

【0048】

さらに、ライニング板11は、枠体13の円周方向に、複数枚に分割されたものを連結して用いることが、資材運搬効率の点で優れる。本実施の形態では、図5,図6に示すように、ライニング板11の幅方向両縁部に、連結用片部11dを設け、隣接するライニング板11同士の連結用片部11d、11dを、連結レール部材19によって連結固定している。

【0049】

枠体13は、基礎21に固定されることが好ましい。この場合、基礎21は、発泡スチロール製とし、基礎21上に枠体13を載置し、枠体13の最下端をビス23によって螺着する。基礎21に枠体13が固定され、この枠体13にライニング板11が固定されることで、ライニング板11の移動が防止され、ライニング板11同士の連結部に、漏水等を生じさせる無理な外力の加わることを、有効に防止できる。

【0050】

なお、ライニング板11は、より具体的には長さ方向(水路15の延在方向)の連結部分(30mm接合代部分)で、例えばビス25を10本(図4参照)、その他の部分(図3参照)ではビス25を4本でそれぞれ枠体13に固定する。

【0051】

図7は図1に示した水路構造の付設例を(a)(b)に表した断面図である。

このような構成を有する水路15は、図7に示すように、トンネル27内の水路15として好適に設けられる。トンネル27は、図7(a)に示すように、底部29が平坦な構造では、基礎21をそのまま載置又は固定できる。また、図7(b)に示すように、底部29の両脇に盛り上がり部31,31が形成される場合には、基礎21の端部を容易に切除して載置又は固定できる。このように、ライニング板11、枠体13、基礎21を用いた水路構造では、特に資材の搬入が困難となるトンネル27内における施工において、軽量材料で容易な組立が可能となる利点が、一層有効に発揮されることとなる。

【0052】

図8は上部開口をシート材で覆った水路構造の断面図である。

また、ライニング板11を湾曲させて形成した水路15の上部開口は、シート材33によって覆うことができる。シート材33は、複数の枠体13に渡って上方から被せ、枠体13へビス35によって固定する。このように、水路15の上面開口がシート材33によって覆われることで、トンネル27内に設けられた場合のように、トンネル27の天井面から落下する地山からの漏水・浸水や、異物の混入を容易に防止することができる。

【0053】

上記の水路構造は、より具体的に、内径700mm或いは800mmのポリエチレン樹脂製の円形パイプを、軸線方向約10cm幅で切断し、枠体13として使用する。枠体13同士の間隔は、およそ75cm程度とする。ライニング板11は、長さ3030mm、幅300mmの板体を5枚、幅方向に断面E型の連結レール部材19で連結し、幅1500mmとして構成する。すなわち、枠体13の内径が700mmであれば、周方向でおよそ3/4をU字溝として形成可能となる。また、ライニング板11の長さ方向では、一端の30mm分の各アンカー突起11aを切除し、他のライニング板の他端側裏面に重ねてブチルテープ12で接着、接合する(図5参照)。

【0054】

このように、上記の水路構造では、枠体13の内方に挿通されたライニング板11が、枠体13の下部内周に沿うように湾曲され、枠体13の形状で所望の断面形状の水路15が構築可能となり、簡素な構造で、資材運搬及び組立施工が容易となる。また、ライニング板11が外周面にアンカー突起11a(リブ)を備えた樹脂板であることから、水路15として強固に構築する場合には、樹脂板のリブを埋設状態とするようコンクリートやモルタルでライニング板11の外側を一体に固めることができる。なお、ライニング板11は、アンカー突起11aが水路15の延在方向に連続することで、コンクリートを打設しない場合であっても、高強度の水路15を構築できる。

【0055】

図9は四角形状の枠体内でライニング板底部を円弧状に湾曲させた水路構造の断面図、図10は板状枠体内でライニング板底部を多角形状に湾曲させた水路構造の断面図、図11はパイプ状枠体内でライニング板底部を多角形状に湾曲させた水路構造の断面図、図12は板状枠体内、パイプ状枠体内でライニング板底部を四角形状に湾曲させた水路構造の断面図、図13は凹凸管からの枠体の切り出し状況を表した説明図である。

なお、上記の例では、枠体13が円形状である場合を説明したが、枠体13Aは、図9に示すように、四角形状であってもよい。このような四角形状の枠体13Aによれば、枠体13Aの底部が直線状の辺部となるので、上面が平坦な基礎であっても、枠体13Aを直接基礎21へ固定することができる。また、トンネル27の底部29が平坦な場合には、基礎21を使用せずに、枠体13Aを直接底部29に載置又は固定することが可能となる。

【0056】

四角形状の枠体13Aが用いられた場合であっても、ライニング板11は、図9に示すように、枠体13Aの下部内周で弧状に湾曲させることができる。このような弧状形状とすることで、小幅のライニング板11で、最大の水路断面が確保可能となるとともに、隅部が無く、汚泥やゴミ、スケール等の付着し難い滑らかな水路15の内壁面15aが形成可能となる。

【0057】

また、特に、四角形状の枠体13Aの場合、図10に示すように、枠体13Aは、上辺部13Aaを脱着可能に組み付けたものとすることができる。この場合、枠体13A内にライニング板11を挿入し、ライニング板11同士を連結するとともに、ライニング板11を枠体13Aに固定し、ライニング板11と枠体13Aとが一体となった後、枠体13Aの上辺部13Aaを取り除くことで、上方の開口した水路15が容易に形成可能となる。

【0058】

一方、図11に示すように、枠体13Bは、パイプ材37を接続して形成するものであってもよい。パイプ材37は、ストレートパイプ37a、エルボ37b、分岐バイプ37c等からなり、それぞれが分離された状態でトンネル27内に運搬され、トンネル27内で容易に枠体13Bへの組立が可能となる。また、この場合、ジョイントバイプ37dを介在させることで、隣接するそれぞれの枠体13B同士を、連結杆(連結パイプ37e)によって容易に連結することができるようになる。このようにして、全ての枠体13B同士が連結パイプ37eによって一体に連結され、さらにこの一体となった枠体13Bに、ライニング板11が固定されることで、枠体13Bとライニング板11とが高強度な一体の構造体となる。

【0059】

ここで、ライニング板11は、枠体13A、枠体13Bの下部内周で両隅部を斜面とする多角形状に形成されてもよい。このように、水路15がライニング板11の一部分からなる平坦な底面部15bを有することで、枠体13A、枠体13Bに対する水路15の安定載置が可能となる。

【0060】

また、ライニング板11は、図12に示すように、枠体13A、枠体13Bの下部内周で四角形状に湾曲されてもよい。このように、水路15の底面部15b全体がライニング板11からなる平坦面となることで、枠体13A、枠体13Bに対する水路15の安定載置が一層良好なものとなり、水路断面も大きく確保することができる。なお、この場合、図12(b)に示すように、枠体13Bは、分岐バイプ37cが省略されて組み立てられる。

【0061】

さらに、水路構造では、後の図16に示すように、枠体13Aの下部と、アンカー突起11aとを埋入するコンクリート41が、ライニング板11の外側に打設されてもよい。ライニング板11の外側にコンクリート41が打設されることで、ライニング板11外側のアンカー突起11aがコンクリート41に埋入され、ライニング板11とコンクリート41とが一体の構造体となり、内壁面15aが滑らかでかつ高強度の水路15が容易に形成可能となる。また、枠体13Aが同時にコンクリート41に埋入されることで、コンクリート強度が向上するとともに、枠体13Aを撤去する作業も不要となる。

【0062】

なお、図13に示すように、円形状の枠体13が使用される場合は、凹凸管(コルゲート管)17を好適に用いることができる。このような凹凸管17を使用することにより、所定の凹凸数ごと、例えば凸部を2つ分に断面円形管が切断可能となり、切断の都度寸法測定を行わず、同幅長の円形枠体13が容易に製作可能となる。

【0063】

したがって、上記の水路構造によれば、アンカー突起11aの延在方向が水路15の延在方向となるようにライニング板11を枠体13の内方に挿通するとともに、枠体13の少なくとも下部内周に沿うようにライニング板11を湾曲させ、かつ水路上流側のライニング板11Aのアンカー突起11aを切除した端部11bを、水路下流側のライニング板11Bの端部11cの上に重ねて連結したので、枠体11の形状で所望の断面形状の水路15が構築可能となり、簡素な構造で、資材運搬及び組立施工を容易にできる。この結果、コストを低減し、工期を短縮することができる。また、ライニング板11が外周面にリブ(アンカー突起11a)を備えた樹脂板であることから、水路15として強固に構築する場合に、樹脂板のリブを埋設状態とするようコンクリート41やモルタルで固め、確実に内壁面15aが樹脂で覆われた水路15を構築できる。

【0064】

次に、上記した水路構造の構築方法について説明する。

水路15の構築には、資材運搬用として、不図示の電動車両(トロッコ)を使用する。すなわち、上記の水路構造では、軽量な資材がさらに小さく分割できるので、従来では使用不可能であった低馬力な電動車両の使用が可能となる。これにより、騒音・排気等のトンネル27内の作業環境の悪化が防止される。

【0065】

作業開始前及び作業終了時に電動車両は、バッテリー、ライト、ブレーキ、タイヤ等を点検する。異常が認められた場合には、現地にて修理可能かを確認する。修理可能な場合は、修理し、正常に作動しているか確認後、作業に合流する。修理が不可能な場合は予備車両と交換し、異常箇所の修理を依頼する。

【0066】

レーザー水平器を使用してレーザーを水路15軸と平行に照射し、基準線とする。この基準線を基準として基礎21を設置する。水路15の延在方向に、枠包囲面を略垂直にし、かつ相互に間隔を有して複数の枠体13を設置する。枠体13同士のピッチは、750mmとする。ピッチの調整は、定規を作成し、簡単に行えるようにしておく。枠体13の設置場所の既設水路底部がえぐられている場合は、急結モルタル等で補修する。位置決め後、枠体13を載せアンカー(ビス23)で固定する。

【0067】

円形状の枠体13は、発泡スチロール製の基礎21上に載置し、最下端をビス23で止める。なお、各枠体13は長手(流れ)方向を略真直な枠材で連結することとしてもよい。

【0068】

次いで、枠体13の内部にて、ライニング板11は、アンカー突起11aを外側に平滑面を内側に、U字状に湾曲させて、枠体13にビス25で固定する。ビス25による固定は、円形枠体13の中心部1ヶ所とする。転倒防止のため、必要に応じて補強材を設置する。また、ライニング板11は、図6に示したように、予め所定枚数(例えば5枚)接続したものを枠体13に通し、ビス25で固定する。ライニング板11の水路延在方向の長さは、ライニング板11を押出成形する際に運搬効率等を考慮し決める。また、枠体13の直径及び幅は、排水量によって決定する。枠体13のピッチは、例えば枠内径φ800の場合で750mmピッチ程度とする。

【0069】

次いで、水路上流側の端面近傍のライニング板11Aのアンカー突起11aを切除した端部11bを、水路下流側のライニング板11Bの端部11cの上に重ねて連結する。ライニング板11同士の間は、ブチルテープ12を介して重ね、枠体13にビス25で固定する。流れ方向に気をつけて、(上流が上となるよう)長さ方向の重ね代を接着固定する。ビス孔の漏水防止に、ビス25には変性シリコーン等のシーリング剤を塗布し打ち込む。曲線部については外側と内側のラップ幅を変え、ハンチに沿わすように設置してRに対応させる。

【0070】

ライニング板11を枠体13にビス25で固定する。なお、ビス25による枠体13への固定は、ライニング板11同士を連結する前、連結した後、或いはその双方で行うものであってもよい。

【0071】

排水路設置箇所の天井等で湧水がある場合や、排水路上部に漏水などがあり、水路15に覆いが必要な場合には、図8に示すように、湧水流入対策として浸水防止シートとしてのゴムシート材(EVAシート)33を枠体13の上から被せ、枠体13に対して固定する。なお、固定にはビス35が用いられ、このビス35にはさらにシーリング剤などで浸水防止処理される。

【0072】

上記の水路構造の構築方法によれば、水路15の延在方向に複数の枠体13を設置する工程と、複数のライニング板11を、アンカー突起11aの延在方向が水路15の延在方向となるように枠体13の内方に挿通して、枠体13の少なくとも下部内周に沿うように湾曲させる工程と、水路上流側のライニング板11Aのアンカー突起11aを切除した端部11bを、水路下流側のライニング板端部11cの上に重ねて連結する工程と、ライニング板11を枠体13に固定する工程とを含むので、資材が軽量なものとなり、特にトンネル27内での構築において、従来からのコンクリート製U字溝を連結する水路構造の構築方法よりも、資材の搬入や組立施工を容易にすることができる。

【0073】

図14は枠体設置工程を表す施工手順説明図、図15は枠体へのライニング板挿通工程を表す施工手順説明図、図16はコンクリート打設・枠体上辺部除去工程を表す施工手順説明図である。

なお、本発明に係る水路構造は、枠体13Aの上辺部13Aaを取り除くことで、上方の開放したU字溝が構築可能となり、農業用水路などの構築にも好適となる。

この場合、図14(a)に示すように、水路15の延在方向に溝51を掘り、基礎21を載置する。次いで、図14(b)に示すように、基礎21に枠体13Aを載置する。次いで、図15(a)に示すように、枠体13A内にライニング板11を挿通する。その際、ライニング板11の内側には、内型枠の代用として、図15(b)に示す水嚢53等を配置し、ライニング板11を円形状に湾曲した状態で保持させる。

【0074】

ライニング板11を枠体13Aに仮固定した後に、図16(a)に示すように、枠体13Aの下部と、アンカー突起11aとを埋入するコンクリート41を、ライニング板11の外側に打設する。枠体13A内に挿通固定したライニング板11が、外側にアンカー突起11aを突出させているので、打設されたコンクリート41によってアンカー突起11aが埋入されることとなり、ライニング板11とコンクリート41とが高い接着力で一体的に接合され、高強度の構造体が容易に形成可能となる。また、ライニング板11は、従来の内型枠としても機能することとなる。

【0075】

コンクリート41の養生、固化後、図16(b)に示すように、枠体13Aの上辺部13Aaを取り除く。除去については、予め枠体13Aの上辺部13Aaを脱着自在なものとする、或いは、切除しても良い。コンクリート41の打設前までは、位置決め機能のために必要となっていた枠体13Aが、コンクリート打設後には強度担保が不要となって、一部分の切除が可能となり、水路15から突出する上方の枠材(上辺部13Aa)を取り除くことで、上方が水路15に沿って連続して開放する通常のU字溝が構築可能となる。そして、水嚢53を取り出し、周囲を埋め戻しなどすることで、水路15となるU字溝を完成する。

【0076】

このような水路構造及びその構築方法によれば、上記同様の効果に加え、ライニング板11を枠体13内で湾曲させるとともに、枠体13を埋設してしまうので、水路形状設計の自由度を向上させることができる。

なお、上辺部13Aaを取り除くことなく、その上方よりシート材或いは板材などにて覆い固定することで、塵埃などの進入を防ぐ水路を構成可能となる。

【図面の簡単な説明】

【0077】

【図1】図1は本発明に係る水路構造の斜視図である。

【図2】図1に示した水路構造の側面図である。

【図3】図1に示した水路構造の連結部以外の断面図である。

【図4】図1に示した水路構造の連結部の断面図である。

【図5】可撓性樹脂板連結部の斜視と側面視を(a)(b)で表した連結部説明図である。

【図6】可撓性樹脂板の幅方向の連結状況を表した斜視図である。

【図7】図1に示した水路構造の付設例を(a)(b)に表した断面図である。

【図8】上部開口をシート材で覆った水路構造の断面図である。

【図9】四角形状の枠体内で可撓性樹脂板底部を円弧状に湾曲させた水路構造の断面図である。

【図10】板状枠体内で可撓性樹脂板底部を多角形状に湾曲させた水路構造の断面図である。

【図11】パイプ状枠体内で可撓性樹脂板底部を多角形状に湾曲させた水路構造の断面図である。

【図12】板状枠体内、パイプ状枠体内で可撓性樹脂板底部を四角形状に湾曲させた水路構造の断面図である。

【図13】凹凸管からの枠体の切り出し状況を表した説明図である。

【図14】枠体設置工程を表す施工手順説明図である。

【図15】枠体への可撓性樹脂板挿通工程を表す施工手順説明図である。

【図16】コンクリート打設・枠体上辺部除去工程を表す施工手順説明図である。

【符号の説明】

【0078】

11…可撓性樹脂板(ライニング板)

11a…突起(アンカー突起)

11b,11c…端部

13…枠体

13Aa…上辺部

13a…枠包囲面

15…水路

17…凹凸管

21…基礎

27…トンネル

33…シート材

37e…連結杆(連結パイプ)

41…コンクリート

【技術分野】

【0001】

本発明は、水路構造及びその構築方法に関し、特にトンネル内等での良好な資材運搬性、施工性を実現させる改良技術に関する。

【背景技術】

【0002】

口径の大きいトンネル内には、排水や他の用途などで内部に水路を構築する場合がある。例えば、この水路としては、ダムなどに付設されて、余剰の水を下流水域に流すなどの役目を持つものがある。また、人が立ち入ることができるような大口径の排水管において、通水した際に壁面から析出した鉱物等によって排水管出口では排水が赤色となり、放流先の河川等を汚染するような虞がある。この場合、排水管内に別の水路を構築し、特に析出量の多い場合は、その水路に通水することで、排水に鉱物等の混入を防ぐ方法が採られる。

【0003】

従来、トンネル内の一部に、このような水路を構築するには、通常、トンネル内に型枠を搬入し、組み立て、コンクリート打設などを行い、脱型した後、型材を搬出して、U字溝を構築するのが一般的であった。

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかしながら、トンネルや、大口径排水管の延長距離が長い場合、新たに設置する水路の資材搬入もかなりの労力を要する。これに加え、運搬方法についても排気ガスを排出するような車両ではトンネルや大口径排水管内での作業は不可能であり、トロッコやホイストを設置すれば設備コストが膨大なものとなった。また、トンネル内や、大口径の排水管内において、上記した用途の水路をU字溝として構築した場合、経年で、トンネル内に地山からの浸水が起こると、トンネル内天井からの滴下で水路内に混入が生じる。特にトンネルの地山が鉱物などを多く含む場合には、汚染水などが、水路内に滴下によって混入する虞が高く、放流先を汚染する。このような場合、U字溝の上面を塞げば良いが、管底等に開口するU字溝上面を簡単に防ぐ構造を築くのは困難であった。一方、予め成形されたU字溝(水路用ブロック)を搬入し、連結構築する水路構造、施工方法もあるが、予め工場で成形されているコンクリート製部材であるU字溝は、重量があり、搬入に多大な労力を要した。特に連続して長い水路を構築する場合には、搬入とともに、それぞれの連結施工も必要で施工が非常に煩雑であった。また、養生期間なども必要であり、閉ざされた空間内でもあることから工期が長くなる問題があった。

【0005】

本発明は上記状況に鑑みてなされたもので、資材運搬及び組立施工が容易に可能となる水路構造及びその構築方法を提供し、もって、コストの低減、工期の短縮を図ることを目的とする。

【課題を解決するための手段】

【0006】

次に、上記の課題を解決するための手段を、実施の形態に対応する図面を参照して説明する。

本発明の請求項1記載の水路構造は、水路の延在方向に、枠包囲面13aを略垂直にし、かつ相互に間隔を有して設置される複数の枠体13と、

一方の面に、複数条の平行な突起11aが設けられた熱可塑性樹脂からなる複数の可撓性樹脂板11と、を具備し、

前記突起11aの延在方向が水路15の延在方向となるように前記可撓性樹脂板11を前記枠体13の内方に挿通するとともに、前記枠体13の少なくとも下部内周に沿うように前記可撓性樹脂板11を湾曲させ、かつ水路上流側の端面近傍の前記可撓性樹脂板11Aの前記突起11aを切除した端部11bを、水路下流側の前記可撓性樹脂板11Bの端部11cの上に重ねて連結したことを特徴とする。

【0007】

この水路構造では、枠体13の内方に挿通された可撓性樹脂板11が、枠体13の下部内周に沿うように湾曲され、枠体13の形状で所望の断面形状の水路15が構築可能となり、簡素な構造で、資材運搬及び組立施工が容易となる。また、可撓性樹脂板11が外周面に突起11aを備えた樹脂板であることから、水路15として強固に構築する場合には、樹脂板の突起11aを埋設状態とするようコンクリート41やモルタルで可撓性樹脂板11の外側を一体に固めることができる。なお、前記突起11aは、先端の拡幅されたアンカー(リブ)形状とするのが好ましく、このような形状とすることで可撓性樹脂板11とコンクリート41やモルタルとの一体状の構造を得ることができる。

【0008】

請求項2記載の水路構造は、前記枠体13が、円形状であることを特徴とする。

【0009】

この水路構造では、可撓性を有する可撓性樹脂板11が、枠体13内に挿入されることで、可撓性樹脂板11が枠体13の内周に沿った円形状で湾曲され、小幅長の可撓性樹脂板11を用いて、大断面のU字形状の水路15が経済的に形成可能となる。

【0010】

請求項3記載の水路構造は、前記枠体13が、断面円形管を軸線直交方向で所定幅に切断してなることを特徴とする。

【0011】

この水路構造では、円形状の枠体13を、独立単体で製作する必要がなく、長尺の断面円形管を所定の幅で切断することで、所望幅・同一幅の円形枠体の量産が容易に可能となる。

【0012】

請求項4記載の水路構造は、前記断面円形管が、合成樹脂製二重管17よりなることを特徴とする。

【0013】

この水路構造では、例えば外側が軸線方向に小径部17aと大径部17bとを交互に連ねてなる凹凸管とされ内側が円筒状の合成樹脂製二重管17、いわゆるコルゲート管を所定の凹凸数ごとに断面円形管が切断可能となり、切断の都度寸法測定を行わず、同幅長の円形枠体13が容易に製作可能となる。また、この凹凸形状により、枠体13としての構造が強固なものとなる。

【0014】

請求項5記載の水路構造は、前記枠体13Aが、四角形状であることを特徴とする。

【0015】

この水路構造では、枠体13Aの底部が直線状の辺部となるので、基礎21が平坦である場合には、枠体13Aが直接基礎21へ固定可能となる。

【0016】

請求項6記載の水路構造は、前記枠体13Aの上辺部13Aaが脱着可能に組み付けられたことを特徴とする。

【0017】

この水路構造では、枠体内に可撓性樹脂板11を挿入し、可撓性樹脂板11同士を連結するとともに、可撓性樹脂板11を枠体13Aに固定し、可撓性樹脂板11と枠体13Aとが一体となった後、枠体13Aの上辺部13Aaを脱着することで、上方の開口した水路15が容易に形成可能となる。

【0018】

請求項7記載の水路構造は、前記枠体13が、基礎に固定されたことを特徴とする。

【0019】

この水路構造では、基礎21に枠体13が固定され、この枠体13に可撓性樹脂板11が固定されることで、可撓性樹脂板11の移動が防止され、可撓性樹脂板11同士の連結部に、漏水等を生じさせる無理な外力の加わることを、有効に防止できる。

【0020】

請求項8記載の水路構造は、隣接するそれぞれの前記枠体13B同士が、連結杆37eによって連結されたことを特徴とする。

【0021】

この水路構造では、全ての枠体13B同士が連結杆37eによって一体に連結され、さらにこの一体となった枠体13Bに、可撓性樹脂板11が固定されることで、枠体13Bと可撓性樹脂板11とが高強度な一体の構造体となる。

【0022】

請求項9記載の水路構造は、前記可撓性樹脂板11が、前記枠体13Aの下部内周で弧状に湾曲されたことを特徴とする。

【0023】

この水路構造では、小幅の可撓性樹脂板11で、最大の水路断面が確保可能となるとともに、隅部が無く、汚泥やゴミ、スケール等の付着し難い滑らかな水路内壁面15aが形成可能となる。

【0024】

請求項10記載の水路構造は、前記可撓性樹脂板11が、前記枠体13Aの下部内周で多角形状に湾曲されたことを特徴とする。

【0025】

この水路構造では、水路15が可撓性樹脂板11の一部分からなる平坦な底面部15bを有することとなり、枠体13Aに対する水路15の安定載置が可能となる。

【0026】

請求項11記載の水路構造は、前記可撓性樹脂板11を湾曲させて形成した水路15の上部開口が、シート材33によって覆われたことを特徴とする。

【0027】

この水路構造では、水路15の上面開口がシート材33によって覆われることとなり、例えばトンネル27内に設けられる水路15のように、トンネル天井面から落下する地山からの漏水・浸水や、異物の混入を容易に防止することができる。

【0028】

請求項12記載の水路構造は、前記枠体13Aの下部と、前記突起11aとを埋入するコンクリート41が、前記可撓性樹脂板11の外側に打設されたことを特徴とする。

【0029】

この水路構造では、可撓性樹脂板11の外側にコンクリート41が打設されることで、可撓性樹脂板外側の突起11aがコンクリート41に埋入され、可撓性樹脂板11とコンクリート41とが一体の構造体となり、内壁が滑らかでかつ高強度の水路が容易に形成可能となる。また、枠体13Aが同時にコンクリート41に埋入されることで、コンクリート強度が向上するとともに、枠体13Aを撤去する作業も不要となる。

【0030】

請求項13記載の水路構造は、トンネル27内に前記水路15が設けられたことを特徴とする。

【0031】

この水路構造では、特に資材の搬入が困難となるトンネル27内施工において、軽量材料で容易な組立が可能となる水路構造の利点が、一層有効に発揮されることとなる。

【0032】

請求項14記載の水路構造は、前記枠体13,13Aが、ポリエチレン樹脂管であることを特徴とする。

【0033】

この水路構造では、枠体13,13Aにポリエチレン樹脂管が用いられることで、容易な加工(切断)が可能となるとともに、腐食等に対する劣化を防止し、耐久性の高い水路15の構築が可能となる。

【0034】

請求項15記載の水路構造の構築方法は、水路15の延在方向に、枠包囲面13aを略垂直にし、かつ相互に間隔を有して複数の枠体13を設置する工程と、

複数条の平行な突起11aが一方の面に設けられた熱可塑性樹脂からなる複数の可撓性樹脂板11を、前記突起11aの延在方向が水路15の延在方向となるように前記枠体13の内方に挿通して、前記枠体13の少なくとも下部内周に沿うように湾曲させる工程と、

水路上流側の端面近傍のの前記可撓性樹脂板11Aの前記突起11aを切除した端部11bを、水路下流側の前記可撓性樹脂板11Bの端部11cの上に重ねて連結する工程と、

前記可撓性樹脂板11を前記枠体13に固定する工程と、

を含むことを特徴とする。

【0035】

この水路構造の構築方法では、資材が枠体や可撓性樹脂板11等の軽量なものとなり、特にトンネル27内での構築において、従来からのコンクリート製U字溝を連結する水路構造よりも、資材の搬入や組立施工が容易となる。また、可撓性樹脂板11を枠体13内で湾曲させるとともに、枠体13を埋設してしまうので、水路形状設計の自由度も高まる。

【0036】

請求項16記載の水路構造の構築方法は、前記可撓性樹脂板11を前記枠体13Aに固定した後に、前記枠体13Aの下部と、前記突起11aとを埋入するコンクリート41を、前記可撓性樹脂板11の外側に打設する工程を含むことを特徴とする。

【0037】

この水路構造の構築方法では、枠体13A内に挿通固定した可撓性樹脂板11が、外側に突起11aを突出させているので、打設されたコンクリート41によって突起11aが埋入されることで、可撓性樹脂板11とコンクリート41とが高い接着力で一体的に接合され、高強度の構造体が容易に形成可能となる。特に、突起11aの形状を、先端の拡幅されたアンカー状とすれば、よりコンクリート41との接合状態が強固になり、構造体として高強度の水路を構築できる。また、可撓性樹脂板11は、従来の型枠としても機能することとなる。

【0038】

請求項17記載の水路構造の構築方法は、打設した前記コンクリート11の固化後に、前記可撓性樹脂板11を湾曲させて形成した水路15の上方に突出する前記枠体13Aの上辺部13Aaを除去する工程を含むことを特徴とする。

【0039】

この水路構造の構築方法では、コンクリート41の打設前までは、位置決め機能のために必要となっていた枠体13Aが、コンクリート打設後には強度担保が不要となって、一部分の切除が可能となり、水路15から突出する上方の枠材(上辺部13Aa)を取り除くことで、上方が水路15に沿って連続して開放する通常のU字溝が構築可能となる。

【発明の効果】

【0040】

本発明に係る水路構造によれば、突起の延在方向が水路の延在方向となるように可撓性樹脂板を枠体の内方に挿通するとともに、枠体の少なくとも下部内周に沿うように可撓性樹脂板を湾曲させ、かつ水路上流側の端面近傍の可撓性樹脂板の突起を切除した端部を、水路下流側の可撓性樹脂板の端部の上に重ねて連結したので、枠体の形状で所望の断面形状の水路が構築可能となり、簡素な構造で、資材運搬及び組立施工を容易にできる。この結果、コストを低減し、工期を短縮することができる。また、可撓性樹脂板が外周面に突起を備えた樹脂板であることから、水路として強固に構築する場合に、樹脂板の突起を埋設状態とするようコンクリートやモルタルで固め、確実に内壁面が樹脂で覆われた水路を構築できる。

【0041】

本発明に係る水路構造の構築方法によれば、水路の延在方向に複数の枠体を設置する工程と、複数の可撓性樹脂板を、突起の延在方向が水路の延在方向となるように枠体の内方に挿通して、枠体の少なくとも下部内周に沿うように湾曲させる工程と、水路上流側の端面近傍の可撓性樹脂板の突起を切除した端部を、水路下流側の可撓性樹脂板端部の上に重ねて連結する工程と、可撓性樹脂板を枠体に固定する工程とを含むので、資材が軽量なものとなり、特にトンネル内での構築において、従来からのコンクリート製U字溝を連結する水路構造の構築方法よりも、資材の搬入や組立施工を容易にすることができる。また、可撓性樹脂板を枠体内で湾曲させるとともに、枠体を埋設してしまうので、水路形状設計の自由度を向上させることができる。

【発明を実施するための最良の形態】

【0042】

以下、本発明に係る水路構造及びその構築方法の好適な実施の形態を図面を参照して詳細に説明する。

図1は本発明に係る水路構造の斜視図、図2は図1に示した水路構造の側面図、図3は図1に示した水路構造の連結部以外の断面図、図4は図1に示した水路構造の連結部の断面図である。

本実施の形態による水路構造は、電動車両(トロッコ)で十分に運べる軽量な資材である可撓性樹脂板としてのライニング板11と、輪切りの枠体13とを主要な部材として用いてなる。ライニング板11は、一方の面に、複数条の平行な突起としてのアンカー突起11aが設けられた熱可塑性樹脂からなる。なお、アンカー突起11aは、図示するように先端の拡幅された形状が好ましい。枠体13は、水路15の延在方向に、枠包囲面13a(図3参照)を略垂直にし、かつ相互に間隔Dを有して設置される。

【0043】

図5はライニング板連結部の斜視と側面視を(a)(b)で表した連結部説明図、図6はライニング板の幅方向の連結状況を表した斜視図である。

ライニング板11は、アンカー突起11aの延在方向が、水路15の延在方向となるように枠体13の内方に挿通される。ここで、枠体13は、円形状とすることができる。可撓性を有するライニング板11が、円形状の枠体13内に挿入されることで、ライニング板11が枠体13の内周に沿った円形状で湾曲され、小幅長のライニング板11を用いて、大断面のU字形状の水路15が経済的に形成可能となる。

【0044】

この場合、枠体13は、断面円形管を軸線直交方向で所定幅に切断して得ることができる。このような断面円形管を輪切りにより得た円形状の枠体13は、独立単体で個々を製作(例えば単体成形品として作成)する必要がなく、長尺の断面円形管を所定の幅で切断することで、所望幅W・同一幅の円形枠体13の量産が容易に可能となる。

【0045】

また、断面円形管は、合成樹脂製二重管、例えば軸線方向に小径部17aと大径部17bとを交互に連ねてなる外周表面が断面略波形状の凹凸管17(図13参照)を好適に用いることができる。この断面円形管としては、管自体の潰れなどに強く、管同士の連結が容易となる、いわゆるコルゲート管を好適に用いることができる。

【0046】

また、枠体13は、断面円形管に限らず、ストレート管であるポリエチレン樹脂管を用いても良い。枠体13にポリエチレン樹脂管が用いられることで、容易な加工(切断)が可能となるとともに、腐食等に対する劣化を防止し、耐久性の高い水路15の構築が可能となる。

【0047】

ライニング板11は、枠体13の少なくとも下部内周に沿うように湾曲させ、かつ図5に示すように、水路上流側の端面近傍のライニング板11Aのアンカー突起11aを切除した端部11bを、水路下流側のライニング板11の端部11cの上に重ねて接着し連結する。

【0048】

さらに、ライニング板11は、枠体13の円周方向に、複数枚に分割されたものを連結して用いることが、資材運搬効率の点で優れる。本実施の形態では、図5,図6に示すように、ライニング板11の幅方向両縁部に、連結用片部11dを設け、隣接するライニング板11同士の連結用片部11d、11dを、連結レール部材19によって連結固定している。

【0049】

枠体13は、基礎21に固定されることが好ましい。この場合、基礎21は、発泡スチロール製とし、基礎21上に枠体13を載置し、枠体13の最下端をビス23によって螺着する。基礎21に枠体13が固定され、この枠体13にライニング板11が固定されることで、ライニング板11の移動が防止され、ライニング板11同士の連結部に、漏水等を生じさせる無理な外力の加わることを、有効に防止できる。

【0050】

なお、ライニング板11は、より具体的には長さ方向(水路15の延在方向)の連結部分(30mm接合代部分)で、例えばビス25を10本(図4参照)、その他の部分(図3参照)ではビス25を4本でそれぞれ枠体13に固定する。

【0051】

図7は図1に示した水路構造の付設例を(a)(b)に表した断面図である。

このような構成を有する水路15は、図7に示すように、トンネル27内の水路15として好適に設けられる。トンネル27は、図7(a)に示すように、底部29が平坦な構造では、基礎21をそのまま載置又は固定できる。また、図7(b)に示すように、底部29の両脇に盛り上がり部31,31が形成される場合には、基礎21の端部を容易に切除して載置又は固定できる。このように、ライニング板11、枠体13、基礎21を用いた水路構造では、特に資材の搬入が困難となるトンネル27内における施工において、軽量材料で容易な組立が可能となる利点が、一層有効に発揮されることとなる。

【0052】

図8は上部開口をシート材で覆った水路構造の断面図である。

また、ライニング板11を湾曲させて形成した水路15の上部開口は、シート材33によって覆うことができる。シート材33は、複数の枠体13に渡って上方から被せ、枠体13へビス35によって固定する。このように、水路15の上面開口がシート材33によって覆われることで、トンネル27内に設けられた場合のように、トンネル27の天井面から落下する地山からの漏水・浸水や、異物の混入を容易に防止することができる。

【0053】

上記の水路構造は、より具体的に、内径700mm或いは800mmのポリエチレン樹脂製の円形パイプを、軸線方向約10cm幅で切断し、枠体13として使用する。枠体13同士の間隔は、およそ75cm程度とする。ライニング板11は、長さ3030mm、幅300mmの板体を5枚、幅方向に断面E型の連結レール部材19で連結し、幅1500mmとして構成する。すなわち、枠体13の内径が700mmであれば、周方向でおよそ3/4をU字溝として形成可能となる。また、ライニング板11の長さ方向では、一端の30mm分の各アンカー突起11aを切除し、他のライニング板の他端側裏面に重ねてブチルテープ12で接着、接合する(図5参照)。

【0054】

このように、上記の水路構造では、枠体13の内方に挿通されたライニング板11が、枠体13の下部内周に沿うように湾曲され、枠体13の形状で所望の断面形状の水路15が構築可能となり、簡素な構造で、資材運搬及び組立施工が容易となる。また、ライニング板11が外周面にアンカー突起11a(リブ)を備えた樹脂板であることから、水路15として強固に構築する場合には、樹脂板のリブを埋設状態とするようコンクリートやモルタルでライニング板11の外側を一体に固めることができる。なお、ライニング板11は、アンカー突起11aが水路15の延在方向に連続することで、コンクリートを打設しない場合であっても、高強度の水路15を構築できる。

【0055】

図9は四角形状の枠体内でライニング板底部を円弧状に湾曲させた水路構造の断面図、図10は板状枠体内でライニング板底部を多角形状に湾曲させた水路構造の断面図、図11はパイプ状枠体内でライニング板底部を多角形状に湾曲させた水路構造の断面図、図12は板状枠体内、パイプ状枠体内でライニング板底部を四角形状に湾曲させた水路構造の断面図、図13は凹凸管からの枠体の切り出し状況を表した説明図である。

なお、上記の例では、枠体13が円形状である場合を説明したが、枠体13Aは、図9に示すように、四角形状であってもよい。このような四角形状の枠体13Aによれば、枠体13Aの底部が直線状の辺部となるので、上面が平坦な基礎であっても、枠体13Aを直接基礎21へ固定することができる。また、トンネル27の底部29が平坦な場合には、基礎21を使用せずに、枠体13Aを直接底部29に載置又は固定することが可能となる。

【0056】

四角形状の枠体13Aが用いられた場合であっても、ライニング板11は、図9に示すように、枠体13Aの下部内周で弧状に湾曲させることができる。このような弧状形状とすることで、小幅のライニング板11で、最大の水路断面が確保可能となるとともに、隅部が無く、汚泥やゴミ、スケール等の付着し難い滑らかな水路15の内壁面15aが形成可能となる。

【0057】

また、特に、四角形状の枠体13Aの場合、図10に示すように、枠体13Aは、上辺部13Aaを脱着可能に組み付けたものとすることができる。この場合、枠体13A内にライニング板11を挿入し、ライニング板11同士を連結するとともに、ライニング板11を枠体13Aに固定し、ライニング板11と枠体13Aとが一体となった後、枠体13Aの上辺部13Aaを取り除くことで、上方の開口した水路15が容易に形成可能となる。

【0058】

一方、図11に示すように、枠体13Bは、パイプ材37を接続して形成するものであってもよい。パイプ材37は、ストレートパイプ37a、エルボ37b、分岐バイプ37c等からなり、それぞれが分離された状態でトンネル27内に運搬され、トンネル27内で容易に枠体13Bへの組立が可能となる。また、この場合、ジョイントバイプ37dを介在させることで、隣接するそれぞれの枠体13B同士を、連結杆(連結パイプ37e)によって容易に連結することができるようになる。このようにして、全ての枠体13B同士が連結パイプ37eによって一体に連結され、さらにこの一体となった枠体13Bに、ライニング板11が固定されることで、枠体13Bとライニング板11とが高強度な一体の構造体となる。

【0059】

ここで、ライニング板11は、枠体13A、枠体13Bの下部内周で両隅部を斜面とする多角形状に形成されてもよい。このように、水路15がライニング板11の一部分からなる平坦な底面部15bを有することで、枠体13A、枠体13Bに対する水路15の安定載置が可能となる。

【0060】

また、ライニング板11は、図12に示すように、枠体13A、枠体13Bの下部内周で四角形状に湾曲されてもよい。このように、水路15の底面部15b全体がライニング板11からなる平坦面となることで、枠体13A、枠体13Bに対する水路15の安定載置が一層良好なものとなり、水路断面も大きく確保することができる。なお、この場合、図12(b)に示すように、枠体13Bは、分岐バイプ37cが省略されて組み立てられる。

【0061】

さらに、水路構造では、後の図16に示すように、枠体13Aの下部と、アンカー突起11aとを埋入するコンクリート41が、ライニング板11の外側に打設されてもよい。ライニング板11の外側にコンクリート41が打設されることで、ライニング板11外側のアンカー突起11aがコンクリート41に埋入され、ライニング板11とコンクリート41とが一体の構造体となり、内壁面15aが滑らかでかつ高強度の水路15が容易に形成可能となる。また、枠体13Aが同時にコンクリート41に埋入されることで、コンクリート強度が向上するとともに、枠体13Aを撤去する作業も不要となる。

【0062】

なお、図13に示すように、円形状の枠体13が使用される場合は、凹凸管(コルゲート管)17を好適に用いることができる。このような凹凸管17を使用することにより、所定の凹凸数ごと、例えば凸部を2つ分に断面円形管が切断可能となり、切断の都度寸法測定を行わず、同幅長の円形枠体13が容易に製作可能となる。

【0063】

したがって、上記の水路構造によれば、アンカー突起11aの延在方向が水路15の延在方向となるようにライニング板11を枠体13の内方に挿通するとともに、枠体13の少なくとも下部内周に沿うようにライニング板11を湾曲させ、かつ水路上流側のライニング板11Aのアンカー突起11aを切除した端部11bを、水路下流側のライニング板11Bの端部11cの上に重ねて連結したので、枠体11の形状で所望の断面形状の水路15が構築可能となり、簡素な構造で、資材運搬及び組立施工を容易にできる。この結果、コストを低減し、工期を短縮することができる。また、ライニング板11が外周面にリブ(アンカー突起11a)を備えた樹脂板であることから、水路15として強固に構築する場合に、樹脂板のリブを埋設状態とするようコンクリート41やモルタルで固め、確実に内壁面15aが樹脂で覆われた水路15を構築できる。

【0064】

次に、上記した水路構造の構築方法について説明する。

水路15の構築には、資材運搬用として、不図示の電動車両(トロッコ)を使用する。すなわち、上記の水路構造では、軽量な資材がさらに小さく分割できるので、従来では使用不可能であった低馬力な電動車両の使用が可能となる。これにより、騒音・排気等のトンネル27内の作業環境の悪化が防止される。

【0065】

作業開始前及び作業終了時に電動車両は、バッテリー、ライト、ブレーキ、タイヤ等を点検する。異常が認められた場合には、現地にて修理可能かを確認する。修理可能な場合は、修理し、正常に作動しているか確認後、作業に合流する。修理が不可能な場合は予備車両と交換し、異常箇所の修理を依頼する。

【0066】

レーザー水平器を使用してレーザーを水路15軸と平行に照射し、基準線とする。この基準線を基準として基礎21を設置する。水路15の延在方向に、枠包囲面を略垂直にし、かつ相互に間隔を有して複数の枠体13を設置する。枠体13同士のピッチは、750mmとする。ピッチの調整は、定規を作成し、簡単に行えるようにしておく。枠体13の設置場所の既設水路底部がえぐられている場合は、急結モルタル等で補修する。位置決め後、枠体13を載せアンカー(ビス23)で固定する。

【0067】

円形状の枠体13は、発泡スチロール製の基礎21上に載置し、最下端をビス23で止める。なお、各枠体13は長手(流れ)方向を略真直な枠材で連結することとしてもよい。

【0068】

次いで、枠体13の内部にて、ライニング板11は、アンカー突起11aを外側に平滑面を内側に、U字状に湾曲させて、枠体13にビス25で固定する。ビス25による固定は、円形枠体13の中心部1ヶ所とする。転倒防止のため、必要に応じて補強材を設置する。また、ライニング板11は、図6に示したように、予め所定枚数(例えば5枚)接続したものを枠体13に通し、ビス25で固定する。ライニング板11の水路延在方向の長さは、ライニング板11を押出成形する際に運搬効率等を考慮し決める。また、枠体13の直径及び幅は、排水量によって決定する。枠体13のピッチは、例えば枠内径φ800の場合で750mmピッチ程度とする。

【0069】

次いで、水路上流側の端面近傍のライニング板11Aのアンカー突起11aを切除した端部11bを、水路下流側のライニング板11Bの端部11cの上に重ねて連結する。ライニング板11同士の間は、ブチルテープ12を介して重ね、枠体13にビス25で固定する。流れ方向に気をつけて、(上流が上となるよう)長さ方向の重ね代を接着固定する。ビス孔の漏水防止に、ビス25には変性シリコーン等のシーリング剤を塗布し打ち込む。曲線部については外側と内側のラップ幅を変え、ハンチに沿わすように設置してRに対応させる。

【0070】

ライニング板11を枠体13にビス25で固定する。なお、ビス25による枠体13への固定は、ライニング板11同士を連結する前、連結した後、或いはその双方で行うものであってもよい。

【0071】

排水路設置箇所の天井等で湧水がある場合や、排水路上部に漏水などがあり、水路15に覆いが必要な場合には、図8に示すように、湧水流入対策として浸水防止シートとしてのゴムシート材(EVAシート)33を枠体13の上から被せ、枠体13に対して固定する。なお、固定にはビス35が用いられ、このビス35にはさらにシーリング剤などで浸水防止処理される。

【0072】

上記の水路構造の構築方法によれば、水路15の延在方向に複数の枠体13を設置する工程と、複数のライニング板11を、アンカー突起11aの延在方向が水路15の延在方向となるように枠体13の内方に挿通して、枠体13の少なくとも下部内周に沿うように湾曲させる工程と、水路上流側のライニング板11Aのアンカー突起11aを切除した端部11bを、水路下流側のライニング板端部11cの上に重ねて連結する工程と、ライニング板11を枠体13に固定する工程とを含むので、資材が軽量なものとなり、特にトンネル27内での構築において、従来からのコンクリート製U字溝を連結する水路構造の構築方法よりも、資材の搬入や組立施工を容易にすることができる。

【0073】

図14は枠体設置工程を表す施工手順説明図、図15は枠体へのライニング板挿通工程を表す施工手順説明図、図16はコンクリート打設・枠体上辺部除去工程を表す施工手順説明図である。

なお、本発明に係る水路構造は、枠体13Aの上辺部13Aaを取り除くことで、上方の開放したU字溝が構築可能となり、農業用水路などの構築にも好適となる。

この場合、図14(a)に示すように、水路15の延在方向に溝51を掘り、基礎21を載置する。次いで、図14(b)に示すように、基礎21に枠体13Aを載置する。次いで、図15(a)に示すように、枠体13A内にライニング板11を挿通する。その際、ライニング板11の内側には、内型枠の代用として、図15(b)に示す水嚢53等を配置し、ライニング板11を円形状に湾曲した状態で保持させる。

【0074】

ライニング板11を枠体13Aに仮固定した後に、図16(a)に示すように、枠体13Aの下部と、アンカー突起11aとを埋入するコンクリート41を、ライニング板11の外側に打設する。枠体13A内に挿通固定したライニング板11が、外側にアンカー突起11aを突出させているので、打設されたコンクリート41によってアンカー突起11aが埋入されることとなり、ライニング板11とコンクリート41とが高い接着力で一体的に接合され、高強度の構造体が容易に形成可能となる。また、ライニング板11は、従来の内型枠としても機能することとなる。

【0075】

コンクリート41の養生、固化後、図16(b)に示すように、枠体13Aの上辺部13Aaを取り除く。除去については、予め枠体13Aの上辺部13Aaを脱着自在なものとする、或いは、切除しても良い。コンクリート41の打設前までは、位置決め機能のために必要となっていた枠体13Aが、コンクリート打設後には強度担保が不要となって、一部分の切除が可能となり、水路15から突出する上方の枠材(上辺部13Aa)を取り除くことで、上方が水路15に沿って連続して開放する通常のU字溝が構築可能となる。そして、水嚢53を取り出し、周囲を埋め戻しなどすることで、水路15となるU字溝を完成する。

【0076】

このような水路構造及びその構築方法によれば、上記同様の効果に加え、ライニング板11を枠体13内で湾曲させるとともに、枠体13を埋設してしまうので、水路形状設計の自由度を向上させることができる。

なお、上辺部13Aaを取り除くことなく、その上方よりシート材或いは板材などにて覆い固定することで、塵埃などの進入を防ぐ水路を構成可能となる。

【図面の簡単な説明】

【0077】

【図1】図1は本発明に係る水路構造の斜視図である。

【図2】図1に示した水路構造の側面図である。

【図3】図1に示した水路構造の連結部以外の断面図である。

【図4】図1に示した水路構造の連結部の断面図である。

【図5】可撓性樹脂板連結部の斜視と側面視を(a)(b)で表した連結部説明図である。

【図6】可撓性樹脂板の幅方向の連結状況を表した斜視図である。

【図7】図1に示した水路構造の付設例を(a)(b)に表した断面図である。

【図8】上部開口をシート材で覆った水路構造の断面図である。

【図9】四角形状の枠体内で可撓性樹脂板底部を円弧状に湾曲させた水路構造の断面図である。

【図10】板状枠体内で可撓性樹脂板底部を多角形状に湾曲させた水路構造の断面図である。

【図11】パイプ状枠体内で可撓性樹脂板底部を多角形状に湾曲させた水路構造の断面図である。

【図12】板状枠体内、パイプ状枠体内で可撓性樹脂板底部を四角形状に湾曲させた水路構造の断面図である。

【図13】凹凸管からの枠体の切り出し状況を表した説明図である。

【図14】枠体設置工程を表す施工手順説明図である。

【図15】枠体への可撓性樹脂板挿通工程を表す施工手順説明図である。

【図16】コンクリート打設・枠体上辺部除去工程を表す施工手順説明図である。

【符号の説明】

【0078】

11…可撓性樹脂板(ライニング板)

11a…突起(アンカー突起)

11b,11c…端部

13…枠体

13Aa…上辺部

13a…枠包囲面

15…水路

17…凹凸管

21…基礎

27…トンネル

33…シート材

37e…連結杆(連結パイプ)

41…コンクリート

【特許請求の範囲】

【請求項1】

水路の延在方向に、枠包囲面を略垂直にし、かつ相互に間隔を有して設置される複数の枠体と、

一方の面に、複数条の平行な突起が設けられた熱可塑性樹脂からなる複数の可撓性樹脂板と、を具備し、

前記突起の延在方向が水路の延在方向となるように前記可撓性樹脂板を前記枠体の内方に挿通するとともに、前記枠体の少なくとも下部内周に沿うように前記可撓性樹脂板を湾曲させ、かつ水路上流側の端面近傍の前記可撓性樹脂板の前記突起を切除した端部を、水路下流側の前記可撓性樹脂板の端部の上に重ねて連結したことを特徴とする水路構造。

【請求項2】

前記枠体が、円形状であることを特徴とする請求項1記載の水路構造。

【請求項3】

前記枠体が、断面円形管を軸線直交方向で所定幅に切断してなることを特徴とする請求項2記載の水路構造。

【請求項4】

前記断面円形管が、合成樹脂製二重管よりなることを特徴とする請求項3記載の水路構造。

【請求項5】

前記枠体が、四角形状であることを特徴とする請求項1記載の水路構造。

【請求項6】

前記枠体の上辺部が脱着可能に組み付けられたことを特徴とする請求項5記載の水路構造。

【請求項7】

前記枠体が、基礎に固定されたことを特徴とする請求項1〜6のいずれか1項記載の水路構造。

【請求項8】

隣接するそれぞれの前記枠体同士が、連結杆によって連結されたことを特徴とする請求項1〜6のいずれか1項記載の水路構造。

【請求項9】

前記可撓性樹脂板が、前記枠体の下部内周で弧状に湾曲されたことを特徴とする請求項5記載の水路構造。

【請求項10】

前記可撓性樹脂板が、前記枠体の下部内周で多角形状に湾曲されたことを特徴とする請求項5記載の水路構造。

【請求項11】

前記可撓性樹脂板を湾曲させて形成した水路の上部開口が、シート材によって覆われたことを特徴とする請求項1〜10のいずれか1項記載の水路構造。

【請求項12】

前記枠体の下部と、前記突起とを埋入するコンクリートが、前記可撓性樹脂板の外側に打設されたことを特徴とする請求項1〜11のいずれか1項記載の水路構造。

【請求項13】

トンネル内に前記水路が設けられたことを特徴とする請求項1〜11記載の水路構造。

【請求項14】

前記枠体が、ポリエチレン樹脂管であることを特徴とする請求項3記載の水路構造。

【請求項15】

水路の延在方向に、枠包囲面を略垂直にし、かつ相互に間隔を有して複数の枠体を設置する工程と、

複数条の平行な突起が一方の面に設けられた熱可塑性樹脂からなる複数の可撓性樹脂板を、前記突起の延在方向が水路の延在方向となるように前記枠体の内方に挿通して、前記枠体の少なくとも下部内周に沿うように湾曲させる工程と、

水路上流側の端面近傍の前記可撓性樹脂板の前記突起を切除した端部を、水路下流側の前記可撓性樹脂板の端部の上に重ねて連結する工程と、

前記可撓性樹脂板を前記枠体に固定する工程と、

を含むことを特徴とする水路構造の構築方法。

【請求項16】

前記可撓性樹脂板を前記枠体に固定した後に、前記枠体の下部と、前記突起とを埋入するコンクリートを、前記可撓性樹脂板の外側に打設する工程を含むことを特徴とする請求項15記載の水路構造の構築方法。

【請求項17】

打設した前記コンクリートの固化後に、前記可撓性樹脂板を湾曲させて形成した水路の上方に突出する前記枠体の上辺部を除去する工程を含むことを特徴とする請求項16記載の水路構造の構築方法。

【請求項1】

水路の延在方向に、枠包囲面を略垂直にし、かつ相互に間隔を有して設置される複数の枠体と、

一方の面に、複数条の平行な突起が設けられた熱可塑性樹脂からなる複数の可撓性樹脂板と、を具備し、

前記突起の延在方向が水路の延在方向となるように前記可撓性樹脂板を前記枠体の内方に挿通するとともに、前記枠体の少なくとも下部内周に沿うように前記可撓性樹脂板を湾曲させ、かつ水路上流側の端面近傍の前記可撓性樹脂板の前記突起を切除した端部を、水路下流側の前記可撓性樹脂板の端部の上に重ねて連結したことを特徴とする水路構造。

【請求項2】

前記枠体が、円形状であることを特徴とする請求項1記載の水路構造。

【請求項3】

前記枠体が、断面円形管を軸線直交方向で所定幅に切断してなることを特徴とする請求項2記載の水路構造。

【請求項4】

前記断面円形管が、合成樹脂製二重管よりなることを特徴とする請求項3記載の水路構造。

【請求項5】

前記枠体が、四角形状であることを特徴とする請求項1記載の水路構造。

【請求項6】

前記枠体の上辺部が脱着可能に組み付けられたことを特徴とする請求項5記載の水路構造。

【請求項7】

前記枠体が、基礎に固定されたことを特徴とする請求項1〜6のいずれか1項記載の水路構造。

【請求項8】

隣接するそれぞれの前記枠体同士が、連結杆によって連結されたことを特徴とする請求項1〜6のいずれか1項記載の水路構造。

【請求項9】

前記可撓性樹脂板が、前記枠体の下部内周で弧状に湾曲されたことを特徴とする請求項5記載の水路構造。

【請求項10】

前記可撓性樹脂板が、前記枠体の下部内周で多角形状に湾曲されたことを特徴とする請求項5記載の水路構造。

【請求項11】

前記可撓性樹脂板を湾曲させて形成した水路の上部開口が、シート材によって覆われたことを特徴とする請求項1〜10のいずれか1項記載の水路構造。

【請求項12】

前記枠体の下部と、前記突起とを埋入するコンクリートが、前記可撓性樹脂板の外側に打設されたことを特徴とする請求項1〜11のいずれか1項記載の水路構造。

【請求項13】

トンネル内に前記水路が設けられたことを特徴とする請求項1〜11記載の水路構造。

【請求項14】

前記枠体が、ポリエチレン樹脂管であることを特徴とする請求項3記載の水路構造。

【請求項15】

水路の延在方向に、枠包囲面を略垂直にし、かつ相互に間隔を有して複数の枠体を設置する工程と、

複数条の平行な突起が一方の面に設けられた熱可塑性樹脂からなる複数の可撓性樹脂板を、前記突起の延在方向が水路の延在方向となるように前記枠体の内方に挿通して、前記枠体の少なくとも下部内周に沿うように湾曲させる工程と、

水路上流側の端面近傍の前記可撓性樹脂板の前記突起を切除した端部を、水路下流側の前記可撓性樹脂板の端部の上に重ねて連結する工程と、

前記可撓性樹脂板を前記枠体に固定する工程と、

を含むことを特徴とする水路構造の構築方法。

【請求項16】

前記可撓性樹脂板を前記枠体に固定した後に、前記枠体の下部と、前記突起とを埋入するコンクリートを、前記可撓性樹脂板の外側に打設する工程を含むことを特徴とする請求項15記載の水路構造の構築方法。

【請求項17】

打設した前記コンクリートの固化後に、前記可撓性樹脂板を湾曲させて形成した水路の上方に突出する前記枠体の上辺部を除去する工程を含むことを特徴とする請求項16記載の水路構造の構築方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【公開番号】特開2007−291686(P2007−291686A)

【公開日】平成19年11月8日(2007.11.8)

【国際特許分類】

【出願番号】特願2006−119503(P2006−119503)

【出願日】平成18年4月24日(2006.4.24)

【出願人】(000106726)シーアイ化成株式会社 (267)

【Fターム(参考)】

【公開日】平成19年11月8日(2007.11.8)

【国際特許分類】

【出願日】平成18年4月24日(2006.4.24)

【出願人】(000106726)シーアイ化成株式会社 (267)

【Fターム(参考)】

[ Back to top ]