水酸化テトラアルキルアンモニウム含有廃液の再生処理方法

【課題】比較的簡単な操作でかつ工業的に有利にTAAH含有廃液を再生処理し、高純度のTAAH水溶液を効率良く製品として回収することができるTAAH含有廃液の再生処理方法を提供する。

【解決手段】水酸化テトラアルキルアンモニウム(TAAH)含有廃液の中和工程1と、この中和工程で得られた中和処理液を、陽イオン交換膜4で陽極室5と陰極室6とに区画された電解槽2で電気分解する電解工程とを有し、電解槽の陰極室側から高純度の製品TAAH水溶液を回収するTAAH含有廃液の処理方法であり、中和処理液の濁度(JIS K0101測定法)を5000ppm以下に管理すると共に、陽極室内を循環する陽極循環液の流速(線速度)を1.5×10-3〜25×10-3m/秒の範囲内に維持し、また、陰極室側からTAAH濃度15〜30質量%の製品TAAH水溶液を回収する水酸化テトラアルキルアンモニウム含有廃液の再生処理方法。

【解決手段】水酸化テトラアルキルアンモニウム(TAAH)含有廃液の中和工程1と、この中和工程で得られた中和処理液を、陽イオン交換膜4で陽極室5と陰極室6とに区画された電解槽2で電気分解する電解工程とを有し、電解槽の陰極室側から高純度の製品TAAH水溶液を回収するTAAH含有廃液の処理方法であり、中和処理液の濁度(JIS K0101測定法)を5000ppm以下に管理すると共に、陽極室内を循環する陽極循環液の流速(線速度)を1.5×10-3〜25×10-3m/秒の範囲内に維持し、また、陰極室側からTAAH濃度15〜30質量%の製品TAAH水溶液を回収する水酸化テトラアルキルアンモニウム含有廃液の再生処理方法。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、フォトレジスト現像液やアルカリ洗浄液として水酸化テトラアルキルアンモニウム水溶液を用いる半導体装置、液晶表示装置、プリント基板等の電子部品の製造工程で発生し、水酸化テトラアルキルアンモニウムと共にフォトレジストや界面活性剤等の有機不純物を含む水酸化テトラアルキルアンモニウム含有廃液の再生処理方法に関する。

【背景技術】

【0002】

半導体装置、液晶表示装置、プリント基板等の電子部品の製造工程では、近年の電子技術の発展に伴って、フォトエッチング後の現像工程で使用されるフォトレジスト現像液や、シリコンウエハや液晶ガラス基板の洗浄工程で使用されるアルカリ洗浄液の使用量が増大し、これに伴ってこれらの製造工程から排出されるフォトレジスト現像廃液やアルカリ洗浄廃液等のアルカリ廃液の排出量も急増している。また、このような電子部品の製造工程で使用されるフォトレジスト現像液やアルカリ洗浄液については、半導体装置における超高集積度化や、プリント基板や液晶表示装置等におけるパターン微細化により、極めて高純度であること、特に金属不純物に関して高純度であることが要求されており、この要求に応えるために、例えば水酸化テトラメチルアンモニウム(TMAH)や水酸化β-ヒドロキシエチルトリメチルアンモニウム(コリン)等の水酸化テトラアルキルアンモニウム(TAAH)の水溶液が主として用いられている。

【0003】

そして、これらの電子部品の製造工程から排出されるアルカリ廃液については、フォトレジスト現像液やアルカリ洗浄液に由来するTAAHが含まれているほか、例えばフォトレジスト現像廃液にはフォトレジストや界面活性剤等に由来する有機不純物が含まれている等、現像工程や洗浄工程からの種々の有機不純物が含まれており、これをそのまま廃棄処理することができない。

【0004】

そこで、従来においては、中和処理後に大規模な設備で活性汚泥処理をして放流する方法、あるいは、蒸発法、逆浸透膜法等の手段で濃縮し焼却する等の廃棄処分をする方法等が行われており、また、テトラアルキルアンモニウムイオン(TAA+;TAAイオン)を陽イオン交換樹脂に吸着させて除去する方法も提案されている。

【0005】

また、このようなフォトレジスト現像廃液やアルカリ洗浄廃液等のTAAイオン(TAA+)を含むアルカリ廃液(すなわち、TAAH含有廃液)中に含まれるTAAHは、それ自体が有機アルカリとして極めて有用な物質であることから、これを回収して再利用することも多々試みられている。例えば、フォトレジスト現像廃液から高純度のTAAHを回収して再利用する方法としては、特許文献1(特開平07-328,642号公報)には電気透析による方法が、特許文献2(特開平11-142,380号公報)にはクロマト分離による方法が、更に、特許文献3(特開2002-361,249号公報)にはナノフィルトレーション膜(NF膜)を用いる方法が、更にまた、特許文献4(特開2003-190,949号公報)には陽イオン交換樹脂を用いる方法が、それぞれ開示されている。

【0006】

また、上記の方法とは別に、フォトレジスト現像液等として使用された後の有機不純物含有のTAAH含有廃液を塩酸や炭酸ガス等と接触させてこのTAAH含有廃液中のTAAHを中和し、得られたTAAHの塩酸塩や炭酸塩を含む中和処理液を、陽イオン交換膜で区画された陽極室及び陰極室を備えた電解槽の陽極室側に導入し、このTAAHの塩を電気分解してTAAHを濃縮すると共に精製し、高純度の水酸化テトラアルキルアンモニウム水溶液(TAAH水溶液)として回収し再利用する、いわゆる「電解法」についても、幾つかの提案がなされている。

【0007】

例えば、特許文献5(特開平04-228,587号公報)には、現像廃液(有機不純物含有のTAAH含有廃液)を濃縮し、次いで得られた濃縮後の現像廃液を脱COD処理してCOD成分を除去し、この脱COD処理後の現像廃液を陽イオン交換膜で区画された電解槽の陽極室に導入して電解処理し、この電解槽の陰極室から高純度のTAAH水溶液を回収することが開示されており、また、特許文献6(特許第3,110,513号公報)には電解処理を多段で行うことが提案されている。

【0008】

また、特許文献7(特許第3,216,998号公報)には、有機不純物含有のTAAH含有廃液を濃縮し、次いで中和処理して不溶化不純物を除去した後に、活性炭処理して有機不純物を吸着除去し、更に陽イオン交換膜で区画された陽極室及び陰極室を備えた電解槽を用いて電気透析を行い、高純度のTAAH水溶液を回収することが開示されており、更に、特許文献8(WO 2006/059760 A1)には、所定の金属不純物量を超える現像廃液(有機不純物含有のTAAH含有廃液)を未使用の現像液等で希釈して所定の金属不純物量以下に調整した後、中和・分離処理してフォトレジストを分離除去し、次いで陽イオン交換膜で区画された陽極室及び陰極室を備えた電解槽を用いて電解処理し、TAAH水溶液を再生することが開示されており、更にまた、特許文献9(特許第3,543,915号公報)及び特許文献10(特許第4,085,987号公報)には、電気透析及び/又は電解と陽イオン交換樹脂や陰イオン交換樹脂を用いる不純物の吸着除去とを組み合わせてフォトレジスト現像廃液(有機不純物含有のTAAH含有廃液)を再生処理する方法が開示されている。

【0009】

これらの電解法により有機不純物含有のTAAH含有廃液から高純度のTAAH水溶液を回収する方法は、電解槽の陽イオン交換膜を介して陰極室側に濃縮されるTAAイオンをTAAH水溶液として回収するものであり、TAAH含有廃液中に含まれているフォトレジストや界面活性剤等に由来する有機不純物及び重金属イオンを効率的に分離除去することが可能であり、また、連続操業も可能であるほか、電気透析と比較して電解膜が1枚で対応可能であって構造が単純であり、更に、従来のTAAHの電解製造プロセスと同様の技術及び設備で容易に対応可能であることから、他の方法に比べて有効な方法である。

【0010】

しかるに、この電解法においては、電解処理中に、陽極室内の陽電極や、陽極室と陰極室とを区画する陽イオン交換膜に、TAAH含有廃液中の有機不純物由来のタール状物質が付着し、次第に堆積して陽極室内の陽電極や陽イオン交換膜の表面を覆い、電解処理の際の電解効率を著しく損なうほか、高価な陽電極や陽イオン交換膜を損傷する原因になる。

【0011】

そこで、従来おいては、TAAH含有廃液を塩酸や炭酸ガス等で中和し、得られた中和処理液の電解処理に先駆けて、この中和処理液中に発生した不溶化不純物を加及的に分離除去することが行われている。

【0012】

しかしながら、このように不溶化不純物を分離除去した後に中和処理液の電解処理を行った場合においても、実験室的な規模の処理操作では上述したタール状物質付着の問題はあまり問題にならないが、工業的な実機規模の処理操作においては、依然としてこのタール状物質付着の問題が発生し、電解効率の低下や陽電極及び陽イオン交換膜の損傷という問題が発生する。このため、工業的実機規模でのTAAH含有廃液の電解処理においては、たとえ事前に中和処理液中の不溶化不純物の分離除去を行ったとしても、陽極室中で電解が進行するにつれてTAAH含有廃液中の有機不純物が濃縮され、タール状物質が陽電極や電解膜等に付着することは避けられず、電解膜の損傷や陰極室のTAAH水溶液中への有機不純物の漏洩等の発生を防ぐために、陽極室内液の全交換が必要になり、また、陽電極や陽イオン交換膜の交換も必要になる等、コストのかかる電解槽の維持管理が不可避である。

【0013】

しかも、電解処理の前に行われるTAAH含有廃液の中和処理液に対する不溶化不純物の分離除去においては、通常、精密ろ過(MF)、限外ろ過(UF)、ナノろ過(NF)、逆浸透法(RO)等の膜ろ過法によるろ過操作が行われるが、これらのろ過操作においては、TAAH含有廃液中の有機不純物(フォトレジストや界面活性剤等)に由来する中和処理液中の不溶化不純物により、ろ過膜が容易に汚染されてその目詰りが発生し、電解槽で円滑な電解処理を行うためにはろ過膜の頻繁な交換が必要になり、しかも、これらのろ過膜は一般に高価なものであつて、ろ過膜交換にコストがかかり過ぎるという問題があり、このために、電解法がTAAH含有廃液の再生処理方法として有効な方法であるにもかかわらず、必ずしも満足できる程度に普及していないのが実情である。しかも、このような電解槽でのタール状物質付着の問題や電解処理前の中和処理液に対する不溶化不純物の分離除去の際の問題は、TAAH含有廃液がフォトレジスト由来の有機不純物を含むフォトレジスト現像廃液においてより顕著に発現する。

【0014】

更に、本発明者らによる幾多の検討によると、TAAH含有廃液の中和処理を行って得られた中和処理液について、上述した膜ろ過法によるろ過操作を行って不溶化不純物を分離除去した場合においても、その後に電解工程でTAACの電解を行うことにより高純度のTAAH水溶液として回収されるTAAHの回収率が必ずしも向上しないことが判明した。

【先行技術文献】

【特許文献】

【0015】

【特許文献1】特開平07-328,642号公報

【特許文献2】特開平11-142,380号公報

【特許文献3】特開2002-361,249号公報

【特許文献4】特開2003-190,949号公報

【特許文献5】特開平04-228,587号公報

【特許文献6】特許第3,110,513号公報

【特許文献7】特許第3,216,998号公報

【特許文献8】WO 2006/059760 A1

【特許文献9】特許第3,543,915号公報

【特許文献10】特許第4,085,987号公報

【発明の概要】

【発明が解決しようとする課題】

【0016】

そこで、本発明者らは、上述した電解法の利点を生かしつつ、この電解法の問題点を解決することができる水酸化テトラアルキルアンモニウム含有廃液の再生処理方法について鋭意検討した結果、意外なことには、TAAH含有廃液を炭酸ガスで中和処理して得られた中和処理液の濁度(JIS K0101測定法)を所定の値以下に管理し、その上で、電解槽の陽極室内を循環する陽極循環液の流速(線速度)を所定の値に維持することにより、電解槽の陽電極や陽イオン交換膜に対するTAAH含有廃液中の有機不純物由来のタール状物質の付着を大幅に低減すること(電解槽の汚染防止)ができるだけでなく、電解槽の陽極室側に導入される中和処理液のろ過操作に対する負荷を大幅に軽減すること(ろ過負荷の軽減)ができ、しかも、電解槽の陰極室側から所定のTAAH濃度及び高純度のTAAH水溶液を製品として回収すること(TAAH回収率の向上)ができ、結果として、工業的に有利にTAAH含有廃液を再生処理し、製品として高純度のTAAH水溶液を回収できることを見出し、本発明を完成した。

【0017】

また、本発明者らは、電解工程終了後の電解槽の陽極室内に残留した残留陽極液をそのまま廃棄することなく、この残留陽極液に中和処理液を追加して陽極循環液を調製し、この陽極循環液についてテトラアルキルアンモニウム炭酸塩(TAAC)濃度を所定の値に管理すると共に濁度(JIS K0101測定法)を所定の値以下に管理し、また、電解槽の陽極室内を循環する陽極循環液の流速(線速度)を所定の値に維持することにより、上述した電解槽の汚染防止、ろ過負荷の軽減、及びTAAH回収率の向上を更に改善でき、結果として、工業的に有利にTAAH含有廃液を再生処理し、製品として高純度のTAAH水溶液を回収できることを見出し、本発明を完成した。

【0018】

従って、本願発明の目的は、比較的簡単な操作でかつ工業的に有利にTAAH含有廃液を再生処理し、高純度のTAAH水溶液を効率良く製品として回収することができるTAAH含有廃液の再生処理方法を提供することにある。

【課題を解決するための手段】

【0019】

すなわち、本願の第1の発明は、水酸化テトラアルキルアンモニウム(TAAH)及び有機不純物を含むTAAH含有廃液中に炭酸ガスを吹き込み、このTAAH含有廃液中の水酸化テトラアルキルアンモニウムを中和する中和工程と、この中和工程で生成したテトラアルキルアンモニウム炭酸塩(TAAC)を含む中和処理液を、陽イオン交換膜で陽極室と陰極室とに区画された電解槽の陽極室側に導入し、前記TAACの電気分解を行うことにより陰極室側から精製されたTAAH水溶液を回収する電解工程とを有し、

前記電解工程において、陽極室側ではこの陽極室内に導入された中和処理液を陽極循環液として循環させると共に、陰極室側ではこの陰極室から回収されるTAAH水溶液よりも低濃度のTAAH水溶液を陰極循環液として循環させ、前記TAAH含有廃液から有機不純物を除去して高純度の製品TAAH水溶液を回収する水酸化テトラアルキルアンモニウム含有廃液の処理方法であり、

前記中和工程で得られ、前記電解工程において電解槽の陽極室側に導入される中和処理液の濁度(JIS K0101測定法)を5000ppm以下に管理すると共に、

前記電解工程において、陽極室内を循環する陽極循環液の流速(線速度)を1.5×10-3〜25×10-3m/秒の範囲内に維持し、また、

電解槽の陰極室側からは、TAAH濃度15〜30質量%の陰極循環液を製品TAAH水溶液として回収することを特徴とする水酸化テトラアルキルアンモニウム含有廃液の再生処理方法である。

【0020】

また、本願の第2の発明は、水酸化テトラアルキルアンモニウム(TAAH)及び有機不純物を含むTAAH含有廃液中に炭酸ガスを吹き込み、このTAAH含有廃液中の水酸化テトラアルキルアンモニウムを中和する中和工程と、この中和工程で生成したテトラアルキルアンモニウム炭酸塩(TAAC)を含む中和処理液を、陽イオン交換膜で陽極室と陰極室とに区画された電解槽の陽極室側に導入し、前記TAACの電気分解を行うことにより陰極室側から精製されたTAAH水溶液を回収する電解工程とを有し、

前記電解工程において、陽極室側ではこの陽極室内に導入された中和処理液を陽極循環液として循環させると共に、陰極室側ではこの陰極室から回収されるTAAH水溶液よりも低濃度のTAAH水溶液を陰極循環液として循環させ、前記TAAH含有廃液から有機不純物を除去して高純度の製品TAAH水溶液を回収する水酸化テトラアルキルアンモニウム含有廃液の処理方法であり、

前記電解工程では、電解工程での電気分解を終了して電解槽の陰極室から製品TAAH水溶液を回収した後に、前記電解槽の陽極室内に残留した残留陽極液に前記中和処理液を追加して陽極循環液を調製し、得られた陽極循環液の電気分解を行って再び陰極室側から精製されたTAAH水溶液を回収する電解処理を複数回繰り返して行い、

前記中和工程で得られ、前記電解工程において電解槽の陽極室側に導入される中和処理液の濁度(JIS K0101測定法)を5000ppm以下に管理すると共に、電解工程において電解槽の陽極室内に調製される電解処理前の陽極循環液の濁度(JIS K0101測定法)を5000ppm以下に管理し、

前記電解工程において、陽極室内を循環する陽極循環液のTAAC濃度を18〜30質量%の範囲内に維持すると共に、陽極循環液の流速(線速度)を1.5×10-3〜25×10-3m/秒の範囲内に維持し、また、電解槽の陰極室側からはTAAH濃度15〜30質量%の陰極循環液を製品TAAH水溶液として回収することを特徴とする水酸化テトラアルキルアンモニウム含有廃液の再生処理方法である。

【0021】

本願発明において、再生処理の対象となるTAAH含有廃液については、このTAAH含有廃液中に炭酸ガスを吹き込んでTAACを含む中和処理液とすることができる廃液であれば特に制限は無く、例えば有機不純物を含むTAAH水溶液や、TAAHの一部又はその多くがTAACとして含まれているTAAC水溶液であってもよく、一般的には、電子部品の製造工程で使用されるフォトレジスト現像液やアルカリ洗浄液等に由来するフォトレジスト現像廃液やアルカリ洗浄廃液、更にはこれらの廃液が混合した混合廃液等がその対象として挙げられる。

【0022】

そして、このようなTAAH含有廃液中に炭酸ガスを吹き込んで廃液中のTAAHを中和する中和工程については、TAAH含有廃液中のTAAHがTAACになればよく、その中和処理の処理条件等について特に制限されるものではなく、従来から行われているTAAH含有廃液の炭酸ガスによる中和処理の条件をそのまま採用することができる。このTAAH含有廃液の中和処理として、特に好ましいのは、次の電解工程において、電解槽の陽極室側からTAACの電気分解に基づく炭酸ガスが発生するので、好ましくはこの発生した炭酸ガスを、配管を通じてエアーポンプにより中和工程に導入することにより、TAAH含有廃液の中和処理に利用するのがよく、これによって電解工程の電解処理で発生する炭酸ガスを大気中に放出することなく、中和工程での中和処理に循環使用することができる。

【0023】

なお、このようにTAAH含有廃液の中和処理に用いる炭酸ガスとして、TAACの電解処理で発生した炭酸ガスを循環させて使用する場合において、TAAH含有廃液の中和処理で必要とする炭酸ガス量を賄いきれなくなる場合が予想されるが、このような場合には、新鮮な炭酸ガスを導入してもよいことは勿論であり、また、TAAHの製造設備としてTAACの電解設備がある場合には、このTAAC電解設備で発生する炭酸ガスを回収して利用してもよい。このようなTAACの電解工程で発生する炭酸ガスを回収してTAAH含有廃液の中和処理に利用することにより、炭酸ガスの大気への放出を可及的に減少することができる。

【0024】

本願の第1及び第2の発明において、この中和工程で得られた中和処理液は、次に電解工程に導入され、この電解工程では、陽イオン交換膜で陽極室と陰極室とに区画された電解槽の陽極室側に導入されて電気分解され、この電解処理によって有機不純物が可及的に除去された高純度のTAAH水溶液に再生され、この高純度のTAAH水溶液が電解槽の陰極室側から製品として回収されるが、この際に、陽極室側ではこの陽極室内に導入された中和処理液を陽極循環液として循環させると共に、陰極室側ではこの陰極室から回収されるTAAH水溶液よりも低濃度のTAAH水溶液を陰極循環液として循環させ、これによって、電解槽の陰極室側の陰極循環液(TAAH水溶液)のTAAH濃度が通常15質量%以上30質量%以下、好ましくは20質量%以上26質量%以下になるまでで下記分解を継続し、TAAH濃度15〜30質量%のTAAH水溶液を製品として回収する。回収される製品TAAH水溶液のTAAH濃度が15質量%より低いと電気伝導度が低下し電圧が高くなって電解効率が低下し、反対に、30質量%より高いと粘度上昇により電気伝導度が低下し電圧が高くなって電解効率が低下し、ひいては結晶化するという問題が生じる。

【0025】

ここで、電解工程で電解槽の陽極室側に導入される中和処理液については、JIS K0101測定法で測定された濁度が5000ppm以下、好ましくは3000ppm以下に維持されるように管理する必要があり、この中和処理液の濁度(JIS K0101)が5000ppmを超えると、電解工程において電解槽の陽極室内を循環する陽極循環液の流速(線速度)をたとえ1.5×10-3〜25×10-3m/秒の範囲内に維持しても、電解槽の陽電極や陽イオン交換膜にTAAH含有廃液中の有機不純物由来のタール状物質が付着するのを防止することが難しくなる。そして、この中和処理液の濁度(JIS K0101)の管理は、結果的に5000ppm以下に管理できればどのような方法で行ってもよいが、電解装置内にフィルターを配設することは、電解工程でフィルターにタール状物質が付着し、フィルターの目詰まりが発生し易く、メンテナンスが難しくなり、また、濃縮後にろ過することは、粘度が高くてろ過効率が悪いので、好ましくは中和処理液のろ過処理で行うのがよい。

【0026】

また、本願の第1及び第2の発明において、電解工程においては、電解槽の陽極室内を循環する陽極循環液の流速(線速度)を1.5×10-3m/秒以上25×10-3m/秒以下、好ましくは2×10-3m/秒以上20×10-3m/秒以下の範囲内に維持する必要がある。この陽極循環液の流速(線速度)が1.5×10-3m/秒より遅いと、陽極室内においてTAACの電解により発生した炭酸ガスが陽電極や陽イオン交換膜の表面付近に滞留し、結果としてこれら陽電極や陽イオン交換膜の表面付近での中和処理液の流れが不規則になるほか流速が更に遅くなり、電解処理前の中和処理液に存在した、あるいは、この電解処理中に発生した不溶化不純物がタール状となって経時的に陽電極や陽イオン交換膜の表面に付着し、また反対に、陽極循環液の流速(線速度)が25×10-3m/sec.より速いと、電解槽の電極・電解板の損傷や、シールからの液漏れという別の問題が発生する。

【0027】

そして、本願の第2の発明においては、この電解工程において、先の電解工程での電気分解を終了して電解槽の陰極室から製品TAAH水溶液を回収した後に、電解槽の陽極室内に残留した残留陽極液に前記中和処理液を追加して陽極循環液を調製し、得られた陽極循環液の電気分解を行って再び陰極室側から精製されたTAAH水溶液を回収する電解処理を複数回繰り返して行い、この際に、電解槽の陽極室内で調製された電解処理前の陽極循環液の濁度(JIS K0101測定法)を5000ppm以下に管理すると共に、陽極室内を循環する陽極循環液のTAAC濃度をTAAH換算で18質量%以上30質量%以下、好ましくは20質量%以上28質量%以下の範囲内に維持する。この陽極循環液のTAAC濃度が18質量%より低くなると、電気伝導度が低下し電圧が上昇して電解効率が低下し、また、濃縮中和処理液の添加により同一容量で上記の濃度範囲に維持することが困難になり、反対に、30質量%を超えて高くなると、粘度が高くなって流速が低下し、電気伝導度が低下して電圧が上昇し、電解効率が低下するという問題が生じる。

【0028】

本願の第2の発明において、前記陽極循環液を調製する際に残留陽極液に添加される中和処理液については、残留陽極液に添加することにより結果として陽極循環液のTAAC濃度を18〜30質量%の範囲内に維持することができればよく、特に制限されるものではないが、連続的にTAAC濃度を上記範囲内に維持するために、好ましくは予め中和処理液を濃縮して得られたTAAC濃度40質量%以上50質量%以下、より好ましくは42質量%以上48質量%以下の濃縮中和処理液を用いるのがよい。

【0029】

更に、本願の第1及び第2の発明において、電解工程で用いられる電解槽については、上記電解工程で陽極循環液及び陰極循環液をそれぞれ円滑に循環させるために、好ましくは陽極室内を循環する陽極循環液を一時的に収容する陽極循環液槽と陰極室内を循環する陰極循環液を一時的に収容する陰極循環液槽とを併設するのがよく、これによって電解槽の陽極室内での陽極循環液の流れ及び陰極室内での陰極循環液の流れを安定化させることができる。

【0030】

本願の第1及び第2の発明によれば、電解工程から回収される製品TAAH水溶液は、そのTAAH濃度が15〜30質量%であって、有機不純物濃度が通常5mg/mol以下、好ましくは4mg/mol以下であり、また、電子部品の欠陥等の原因になることから金属不純物として問題になる鉄(Fe)の濃度(鉄濃度)が通常5mg/L以下、好ましくは4mg/Lであり、そのままでも半導体装置、液晶表示装置、プリント基板等の電子部品の製造工程でフォトレジスト現像液やアルカリ洗浄液として使用可能なレベルにまで高純度化される。

【0031】

しかしながら、もし必要があれば、電解工程から回収された製品TAAH水溶液を陽イオン交換樹脂と接触させ、この製品TAAH水溶液中に残留する金属不純物を更に可及的に除去する脱金属不純物工程に導入し、この脱金属不純物工程から金属不純物を可及的に除去した超高純度の製品TAAH水溶液を回収するようにしてもよいことは勿論である。

【発明の効果】

【0032】

本発明の水酸化テトラアルキルアンモニウム含有廃液の再生処理方法によれば、比較的簡単な操作で工業的に有利に水酸化テトラアルキルアンモニウム含有廃液を再生処理し、高純度の水酸化テトラアルキルアンモニウム水溶液を回収することができる。

【図面の簡単な説明】

【0033】

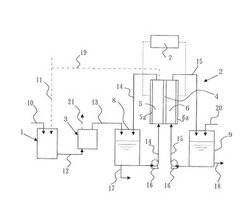

【図1】図1は、本発明の水酸化テトラアルキルアンモニウム含有廃液の再生処理方法を実施するための再生処理装置の一例を示す説明図である。

【発明を実施するための形態】

【0034】

以下、本発明の水酸化テトラアルキルアンモニウム含有廃液の再生処理方法について、添付図面に示す再生処理装置を用いた実施の一例に基づいて、その実施の形態を詳細に説明する。

【0035】

図1において、本発明のTAAH含有廃液の再生処理方法を実施するための再生処理装置の一例が示されている。この再生処理装置は、TAAH含有廃液の中和処理を行うための中和槽1と、この中和槽1でTAAH含有廃液を中和処理して得られた中和処理液を電解処理するための電解槽2と、前記中和槽1と電解槽2との間に配置され、中和槽1で得られた中和処理液を濃縮して電解槽2に供給するための蒸発濃縮器3とで構成されている。

【0036】

そして、前記電解槽2は、陽イオン交換膜4で区画された陽極室5と陰極室6とを備えていると共に、陽極室5内の陽極5aと陰極室6内の陰極6aとの間に所定の電流密度の電流を流すための直流電源7が設けられおり、また、前記陽極室5側には、この陽極室5に導入された中和処理液(陽極循環液)を電解した後に陽極室5から排出される電解処理後の陽極循環液を一旦収容し、再び陽極室5に導入して液循環を行うための陽極循環液槽8が設けられていると共に、前記陰極室6側には、中和処理液の電解処理により生成し、陽イオン交換膜4を通過したTAAイオンを含むTAAH水溶液(陰極循環液)が所定のTAAH濃度に到達するまで、この陰極循環液を一旦収容し、再び陰極室6に循環させるための陰極循環液槽9が設けられている。

【0037】

この再生処理装置において、前記中和槽1には、この中和槽1内にTAAH含有廃液を導入する廃液導入ライン10が接続されていると共に、中和槽1内に炭酸ガスを導入する炭酸ガス導入ライン11が接続されており、また、この中和槽1と蒸発濃縮器3との間には中和槽1で生成した中和処理液を蒸発濃縮器3内に移送するための移送ライン12が設けられており、更に、この蒸発濃縮器3と前記電解槽2の陽極循環液槽8との間には必要により蒸発濃縮器3で中和処理液を濃縮して得られた濃縮中和処理液を陽極循環液槽8に移送するための移送ライン13が設けられている。

【0038】

また、前記電解槽2には、その陽極室5の出口側から陽極循環液槽8を介して陽極室5の入口側に至る陽極側循環ライン14と陰極室6の出口側から陰極循環液槽9を介して陰極室6の入口側に至る陰極側循環ライン15とが設けられており、また、前記陽極側循環ライン14には、陽極循環液槽8から陽極室5の入口側に至る間に、送液ポンプ16が設けられていると共に、陽極循環液槽8は、電解処理終了後に、陽極室5、陽極循環液槽8及び陽極側循環ライン14内の陽極循環液を抜き出すための抜出ライン17が設けられており、また、陰極側循環ライン15には、陰極循環液槽9から陰極室6の入口側に至る間に、送液ポンプ16が設けられており、更に、陰極循環液槽9には、電解処理により高濃度に再生された陰極循環液(TAAH水溶液)を抜き出して回収するための回収ライン18が設けられ、そして、陽極室5の出口側には、電解処理中に陽極室5内で発生する炭酸ガスを回収して中和槽1内に導入するための炭酸ガス回収ライン19が設けられている。

【0039】

なお、前記陰極循環液槽9には、陽極室5内の陽極循環液(中和処理液)を電解処理する前に、陰極室6から回収される製品TAAH水溶液より低濃度のTAAH水溶液からなる陰極循環液を調製するのに必要な水やTAAH水溶液を供給する陰極循環液調製ライン20が設けられており、また、前記蒸発濃縮器3には、この蒸発濃縮器3で中和処理液中の水を蒸発させ、中和処理液を濃縮した際に排出される蒸気の排気ライン21が設けられている。

【0040】

この再生処理装置を用いてTAAH含有廃液の再生処理を行う際には、先ず、廃液導入ライン10からTAAH含有廃液を中和槽1内に導入し、炭酸ガス導入ライン11からこの中和槽1内に導入される炭酸ガスと接触させてTAAH含有廃液の中和処理を行い(中和工程)、この中和工程で得られた中和処理液を、移送ライン12,13を介して、電解槽2の陽極室4側に設けられた陽極循環液槽8内に陽極循環液として導入し、また、電解槽2の陰極室6側に設けられた陰極循環液槽9には、陰極循環液調製ライン20を介して予め高純度で低濃度のTAAH水溶液(陰極循環液)を充填する。

【0041】

ここで、陽極循環液槽8内に導入される陽極循環液(中和処理液)については、JIS K0101測定法によりその濁度を測定し、必要により陽極循環液(中和処理液)の一部又は全部について簡単なろ過処理を行い、濁度を5000ppm以下、好ましくは3000ppmに調整する。

【0042】

また、例えば第2の発明を実施する場合等の高いTAAC濃度での電解処理を行う場合には、前記中和工程で得られた中和処理液を移送ライン12から前記蒸発濃縮器3に導入し、この蒸発濃縮器3内で所定のTAAC濃度まで濃縮し、得られた濃縮中和処理液を移送ライン13から陽極循環液槽8内に導入し、この濃縮中和処理液を陽極循環液として用いる。勿論、この際には、陽極循環液槽8内に水を添加してTAAC濃度の濃度調整を行ってもよい。

なお、必要により、中和槽1と電解槽2の陽極循環液槽8との間に蒸発濃縮器3をバイパスする移送ラインを設け、あるいは、陽極循環液槽8に陽極循環液のTAAC濃度を調整するための水の導入ラインを設けてもよい。

【0043】

このように陽極循環液槽8内に陽極循環液(中和処理液)を導入し、また、陰極循環液槽9内に陰極循環液(高純度で低濃度のTAAH水溶液)を導入した後、陽極室5側の陽極側循環ライン14と陰極室6側の陰極側循環ライン15にそれぞれ設けた送液ポンプ16を駆動し、陽極室5側には陽極循環液を、また、陰極室6側には陰極循環液をそれぞれ循環させ、陽極循環液の流速を線速度で1.5×10-3m/sec.以上25×10-3m/sec.以下の範囲に維持しながら、直流電源7により陽極室5内の陽極5aと陰極室6内の陰極6aとの間に直流電圧を印加して所定の電流密度の電流を流し、陽極循環液(中和処理液)の電解処理を開始する(電解工程)。

【0044】

ここで、本願の第1の発明においては、この電解工程での陽極循環液(中和処理液)の電解処理の間に、陽極室5側の陽極側循環ライン14を流れる陽極循環液のTAAC濃度を測定し、この陽極循環液が所定のTAAC濃度以下になる前に電解処理を停止し、前記陽極循環液槽8からは陽極室5内に残留した残留陽極液を抜出ライン17から抜き出すと共に、前記陰極循環液槽9からは所望のTAAH濃度にまで再生された陰極循環液(TAAH水溶液)を製品TAAH水溶液として回収ライン18から抜き出して回収する。

【0045】

なお、この第1の発明における電解工程において、TAAC濃度が低下した残留陽極液の抜出操作と中和槽1からの中和処理液(又は濃縮中和処理液)の導入操作とによる陽極循環液(中和処理液)の交換を必要により複数回繰り返して行い、陰極室6側の陰極側循環ライン15を循環する陰極循環液(TAAH水溶液)のTAAH濃度が所定の濃度に到達したところで陽極循環液(中和処理液)の電解処理を終了し、陰極循環液槽8の回収ライン18から陰極循環液(TAAH水溶液)を高純度の製品TAAH水溶液として回収してもよい。

【0046】

また、本願の第2の発明においては、前記電解工程での電解処理を終了し、電解槽2の陰極循環液槽9から製品TAAH水溶液を回収した後に、電解槽2の陽極循環液槽8内に残留した残留陽極液を抜き出すことなく、この陽極循環液槽8内の残留陽極液を利用して新たな陽極循環液を調製し、再び陽極循環液の電気分解を行って陰極循環液槽9から製品TAAH水溶液を回収する電解処理を複数回繰り返して行うが、この際に、前記陽極循環液槽8内の残留陽極液中に前記蒸発濃縮器3で濃縮して得られた濃縮中和処理液の所定量を追加して新たな陽極循環液を調製し、また、陰極循環液槽9内には新たな陰極循環液(高純度で低濃度のTAAH水溶液)を導入し、再び陽極循環液の電気分解を行う。

【0047】

この第2の発明の電解工程で実施される電解処理の繰返し回数は、陽極循環液を調製する際に使用される中和処理液や濃縮中和処理液の初期の濁度に依存し、少なくとも2回以上の回数で繰り返される。また、この第2の発明においても、電解処理を複数回繰り返して行う際に、各々の電解処理のたびに陰極循環液槽9から製品TAAH水溶液を回収することなく、陰極循環槽9内の陰極循環液が所望のTAAH濃度に到達するまで複数回の電解処理を繰り返した後にこの所望のTAAH濃度に到達した陰極循環液を製品TAAH水溶液として回収してもよい。

【0048】

そして、この第2の発明の実施の際には、蒸発濃縮器3で濃縮して得られる濃縮中和処理液のTAAC濃度を調整することにより、陽極循環液槽8内で調製される陽極循環液のTAAC濃度を18〜30質量%の範囲内に維持すると共に、必要により前記濃縮中和処理液の一部又は全部、好ましくは濃縮中和処理液の20質量%以上80質量%以下、より好ましくは30質量%以上70質量%以下をろ過処理して濃縮中和処理液の濁度を調整することにより、陽極循環液槽8内で調製される陽極循環液の濁度(JIS K0101)を5000ppm以下に調整し、また、陽極循環液の流速を線速度で1.5×10-3m/sec.以上25×10-3m/sec.以下の範囲に維持する。

【0049】

本発明において、前記電解工程での陽極循環液(中和処理液)の電解処理の間に陽極室5の出口側から排出される炭酸ガスについては、好ましくは、炭酸ガス回収ライン18からこれを回収し、炭酸ガス導入ライン11を介して中和槽1内に導入し、この中和槽1内に供給されたTAAH含有廃液と接触させてこのTAAH含有廃液の中和処理に利用する。なお、この際に、電解処理の間に陽極室5の出口側から排出される炭酸ガスの量が中和槽1内に供給されたTAAH含有廃液を中和するのに充分な量でない場合には、不足する炭酸ガスを炭酸ガス導入ライン11から導入して補充する。

【0050】

上述した本願の第1及び第2の発明に係るTAAH含有廃液の再生処理方法によれば、電解槽の陽電極や陽イオン交換膜に対するTAAH含有廃液中の有機不純物由来のタール状物質の付着を大幅に低減すること(電解槽の汚染防止)ができ、電解槽の陽極室側に導入される中和処理液のろ過操作に対する負荷を大幅に軽減すること(ろ過負荷の軽減)ができ、また、電解槽の陰極室側から所定のTAAH濃度及び高純度のTAAH水溶液を製品として回収すること(TAAH回収率の向上)ができる。

【実施例】

【0051】

〔実施例1〕

再生処理の対象のTAAH含有廃液として、フォトレジスト現像廃液をその水酸化テトラメチルアンモニウム(TMAH)の濃度が14.7質量%になるまで濃縮され、有機不純物濃度がレジスト量としてTMAH単位mol当り898mg/molであり、鉄(Fe)濃度が700ppbであるフォトレジスト現像廃液(TMAH含有廃液)を用いた。

【0052】

また、中和工程では、このTMAH含有廃液に炭酸ガスを吹き込んでpH9.6まで中和し、この中和処理により、テトラメチルアンモニウム炭酸塩(TMAC)の濃度(TMAC濃度)がTMAH換算で14.8質量%であり、また、TMAH単位mol当りの有機不純物濃度(レジスト量)が510mg/molであって、この中和処理で発生したフォトレジスト由来の不溶化不純物を濁度(JIS K0101)として1028ppmの割合で含む中和処理液(TMAC水溶液)を得た。

【0053】

次に、電解工程では、前記中和処理液の電解処理に用いる電解槽として、酸化膜被覆チタン板製の陽電極(面積:13.2cm2)と、ニッケル板製の陰電極(面積:13.2cm2)と、これら陽電極と陰電極の間に配設されて陽極室(容積:断面積1.52cm2×長さ6.97cm=10.6cm3)と陰極室(容積:断面積1.52cm2×長さ6.97cm=10.6cm3)に区画する陽イオン交換膜(デュポン製商品名:Nafion 324)とを備え、また、陽極室側には陽極循環液槽(容積:2000cm3)を、また、陰極室側には陰極循環液槽(容積:2000cm3)をそれぞれ備えた実験室用の電解槽を用いた。

【0054】

この電解槽の陽極室側の陽極循環液槽には陽極循環液として上で得られた中和処理液1080mlを入れ、また、陰極室側の陰極循環液槽には陰極循環液として6.8質量%のTMAH水溶液705mlを入れ、陽極室側での陽極循環液(中和処理液)の循環速度と陰極室側での陰極循環液(TMAH水溶液)の循環速度とをそれぞれ流速(線速度)23.7×10-3m/秒とし、陽電極と陰電極との間には直流0.15A/cm2の定電流電圧(開始時電圧:17.0V及び最大電圧:17.0V)を印加し、また、温度は35℃となるようにして、中和処理液の電解処理を行った。

【0055】

この電解工程での中和処理液の電解処理が終了した後、陽極循環液及び陰極循環駅の循環を停止し、陰極室側の陰極循環液槽から再生された製品TMAH水溶液(陰極循環液)905mlを回収し、そのTMAH濃度、有機不純物濃度(レジスト量)、金属不純物としての鉄(Fe)濃度、及び不溶化不純物濃度(濁度:JIS K0101)を測定すると共に、TMAH含有廃液中のTMAH含有量に対する製品TMAH水溶液中のTMAH含有量の割合を計算してTMAH回収率(wt%)を求め、また、電解処理後に電解装置の陽電極を取り外してこの陽電極へのタール状物質の付着状況(電極板の汚染状況)を目視にて観察し、○:付着なし、△:外周に若干の付着あり、及び×:全面に付着あり、の3段階で評価した。

【0056】

結果は、表1に示すとおり、陽電極へのタール状物質の付着は認められず、また、陰極室側から得られた製品TMAH水溶液は、そのTMAH濃度が16.5質量%であり、有機不純物濃度(レジスト量)が1.1mg/molであって、鉄(Fe)濃度が3.0ppmであった。また、TMAH回収率は35.6wt%であり、不溶化不純物濃度は1ppm未満であって検出されなかった。なお、電解終了後の陽極循環液(残留陽極液)の濁度(JIS K0101)は1800ppmに上昇していた。

【0057】

〔実施例2〕

TAAH含有廃液として実施例1で用いたものと同じフォトレジスト現像廃液を用い、陽極室側での中和処理液(陽極循環液)の流速(線速度)を2.63×10-3m/秒とした以外は、上記実施例1と同様にしてTAAH含有廃液の再生処理を行った。

結果を表1に示す。

【0058】

〔実施例3〕

TAAH含有廃液として実施例1で用いたと同じフォトレジスト現像廃液を用い、陽極室側での中和処理液(陽極循環液)の流速(線速度)を1.54×10-3m/秒とした以外は、上記実施例1と同様にしてTAAH含有廃液の再生処理を行った。

結果を表1に示す。

【0059】

〔実施例4〕

再生処理の対象のTAAH含有廃液として、フォトレジスト現像廃液をその水酸化テトラメチルアンモニウム(TMAH)の濃度が28.4質量%になるまで濃縮され、有機不純物濃度が898mg/molであるフォトレジスト現像廃液(TMAH含有廃液)を用い、中和工程ではこのTMAH含有廃液に炭酸ガスを吹き込んで中和し、この中和処理により、TMAC濃度(TMAH換算)が27.2質量%であり、また、TMAH単位mol当りの有機不純物濃度が520mg/molであって、不溶化不純物濃度(濁度:JIS K0101)が2600ppmである中和処理液(TMAC水溶液)を得た。

【0060】

この中和処理液(TMAC水溶液)を陽極循環液として用い、また、5.2質量%のTMAH水溶液を陰極循環液として用い、更に、陽極室側での中和処理液(陽極循環液)の流速(線速度)を2.19×10-3m/秒とした以外は、上記実施例1と同様にしてTAAH含有廃液の再生処理を行った。

結果を表1に示す。

【0061】

〔比較例1〕

TAAH含有廃液として実施例1で用いたと同じフォトレジスト現像廃液を用い、陽極室側での中和処理液(陽極循環液)の流速(線速度)を1.21×10-3m/秒とした以外は、上記実施例1と同様にしてTAAH含有廃液の再生処理を行った。

結果を表1に示す。

【0062】

〔比較例2〕

TAAH含有廃液として実施例1で用いたと同じフォトレジスト現像廃液を用い、陽極室側での中和処理液(陽極循環液)の流速(線速度)を1.02×10-3m/秒とした以外は、上記実施例1と同様にしてTAAH含有廃液の再生処理を行った。

結果を表1に示す。

【0063】

〔比較例3〕

上記実施例1と同様に中和処理まで実施して得られた中和処理液〔TMAC濃度(TMAH換算):14.8wt%;濁度:1028〕を、0.25μmの中空糸フィルター(旭化成社製商品名:マイクローザPMP-003)を用いたクロスフローろ過(80%回収)によりろ過し、テトラメチルアンモニウム炭酸塩(TMAC)の濃度(TMAC濃度)がTMAH換算で14.5wt%であって、不溶化不純物濃度(濁度:JIS K0101)が5400ppmである中和処理液(TMAC水溶液)を調製した。

この中和処理液(TMAC水溶液)を陽極循環液として用い、陽極室側での中和処理液(陽極循環液)の流速(線速度)を2.20×10-3m/秒とした以外は、上記実施例1と同様にしてTAAH含有廃液の再生処理を行った。

結果を表1に示す。

【0064】

【表1】

【0065】

〔実施例5〕

上記実施例1と同様に中和処理まで実施して得られた中和処理液〔TMAC濃度(TMAH換算):14.8wt%;濁度:1028〕を、0.25μmの中空糸フィルター(旭化成社製商品名:マイクローザPMP-003)を用いたクロスフローろ過(80%回収)によりろ過し、不溶化不純物を濁度(JIS K0101)<1ppmまで除去した後、減圧蒸留(200mmHg)を実施してTMAC濃度(TMAH換算)40.4質量%のろ過後濃縮中和処理液Aを調製した。このろ過後濃縮中和処理液Aは、そのTMAH単位mol当りの有機不純物濃度(レジスト量:mg/mol)が760mg/molであり、不溶化不純物濃度(濁度:JIS K0101)が16ppmであった。

【0066】

また、上記実施例1と同様に中和処理まで実施して得られた中和処理液〔TMAC濃度(TMAH換算):14.8wt%;濁度:1028〕の減圧蒸留(200mmHg)により、TMAC濃度(TMAH換算)が44.2質量%であり、また、有機不純物濃度(レジスト量)が750mg/molであり、更に、不溶化不純物濃度(濁度:JIS K0101)が3260ppmである未ろ過濃縮中和処理液Bを得た。

【0067】

更に、上記のろ過後濃縮中和処理液Aと未ろ過濃縮中和処理液Bとを1:1の割合で混合し、TMAC濃度(TMAH換算)が42.2質量%であり、また、TMAH単位mol当りの有機不純物濃度(レジスト量)が755mg/molであり、更に、不溶化不純物濃度(濁度:JIS K0101)が1620ppmである濃縮中和処理液を調製し、次に、この濃縮中和処理液656mlに水325mlを添加して希釈し、TMAC濃度(TMAH換算)が27.0質量%であり、また、不溶化不純物濃度(濁度:JIS K0101)が1060ppmであるTMAC水溶液を調製し、このTMAC水溶液を電解工程の第1回目の電解処理で用いる陽極循環液とした。

【0068】

上記実施例1と同様の電解槽を用い、この電解槽の陽極室側の陽極循環液槽には上で得られた陽極循環液1000mLを入れ、また、陰極室側の陰極循環液槽には陰極循環液としてTMAH濃度7.1質量%のTMAH水溶液を1000mlを入れ、陽極室側における陽極循環液の循環速度と陰極室側における陰極循環液の循環速度とをそれぞれ流速(線速度)11.0×10-3m/sec.とし、上記実施例1と同様にして第1回目の電解処理(開始時電圧:14.2V及び最大電圧:15.8V)を行った。

【0069】

この第1回目の電解処理が終了した後、陰極室側の陰極循環液槽内には再生されたTMAH水溶液(陰極循環液)1200mlが得られた。

この陰極循環液槽内中の陰極循環液750mlを製品TMAH水溶液として回収し、電解処理終了後の電極板の汚染状況を実施例1と同様にして調べると共に、陰極室側から回収された製品TMAH水溶液(陰極循環液)のTMAH濃度、TMAH単位mol当りの有機不純物濃度(レジスト量)、及び鉄(Fe)濃度を測定し、また、陽極室側の陽極循環液槽中に残留した残留陽極循環液のTMAC濃度(TMAH換算)及び濁度(JIS K0101)を測定した。結果を表2に示す。

【0070】

(第2回目電解処理)

次に、上記陽極室側の陽極循環液槽では、この陽極循環液槽中に残留した残留陽極循環液に上記濃縮中和処理液410mlを添加し合計1000mlに調整して第2回目の電解処理で用いる陽極循環液(TMAC濃度:27.6質量%)とし、また、陰極室側の陰極循環液槽では、残されたTMAH水溶液(陰極循環液)450mlに純水550mlを追加して合計1000mlの陰極循環液(TMAH濃度:6.8質量%)とした以外は、上記第1回目電解処理の場合と同様の条件(開始時電圧と電圧最大値を表1に示す。)で電解処理を行い、陰極室側の陰極循環液槽内に再生された1200mlのTMAH水溶液(陰極循環液)を得た。

【0071】

この第2回目の電解処理終了後に、第1回目と同様にして陰極循環液槽内中の陰極循環液750mlを製品TMAH水溶液として回収し、電解処理終了後の電極板の汚染状況を実施例1と同様にして調べると共に、陰極室側から回収された製品TMAH水溶液(陰極循環液)のTMAH濃度、TMAH単位mol当りの有機不純物濃度(レジスト量)、及び鉄(Fe)濃度を測定し、また、陽極室側の陽極循環液槽中に残留した残留陽極循環液のTMAC濃度(TMAH換算)及び濁度(JIS K0101)を測定した。結果を表2に示す。

【0072】

(第3〜8回目電解処理)

更に、上記第2回目の電解処理の場合と同様にして表1に示す陽極循環液及び陰極循環液を調製し、また、上記第1回目電解処理の場合と同様の条件(開始時電圧と電圧最大値を表1に示す。)で電解処理を行い、電解処理終了後の電極板の汚染状況を実施例1と同様にして調べると共に、第2回目と同様にして陰極循環液槽内中の陰極循環液の一部(750ml)を製品TMAH水溶液として回収し、回収された製品TMAH水溶液(陰極循環液)のTMAH濃度、TMAH単位mol当りの有機不純物濃度(レジスト量)、及び鉄(Fe)濃度を測定すると共に、陽極室側の陽極循環液槽中に残留した残留陽極循環液のTMAC濃度(TMAH換算)及び濁度(JIS K0101)を測定した。また、1〜7回の電解処理で得られた製品TMAH水溶液について、その合計TMAH量のTMAH含有廃液中のTMAH量に対する回収率(累積TMAH回収率)を求めた。結果を表2に示す。

【0073】

【表2】

【0074】

〔実施例6〕

上記実施例5で調製したろ過後濃縮中和処理液Aを濃縮中和処理液として用い、この濃縮中和処理液625mlに水375mlを添加して希釈し、TMAC濃度(TMAH換算)が24.1質量%であり、また、不溶化不純物濃度(濁度:JIS K0101)が11ppmであるTMAC水溶液を調製し、このTMAC水溶液を電解工程の第1回目の電解処理で用いる陽極循環液とした。

【0075】

上記実施例5と同様にして濃縮中和処理液、陽極循環液、及び陰極循環液を調製し、表2に示す条件で第1〜9回の電解処理を行い、実施例5の場合と同様にして電極板の汚染状況と、製品TMAH水溶液(陰極循環液)のTMAH濃度、TMAH単位mol当りの有機不純物濃度(レジスト量)、及び鉄(Fe)濃度と、残留陽極循環液のTMAC濃度(TMAH換算)及び濁度(JIS K0101)と、1〜8回の累積TMAH回収率とを求めた。結果を表2に示す。

【0076】

【表3】

【0077】

〔実施例7〜9〕

上記実施例5で調製した未ろ過濃縮中和処理液Bを濃縮中和処理液として用い、表4に示す添加量の濃縮中和処理液を水で希釈して1000mlとし、表4に示すTMAC濃度(TMAH換算)及び不溶化不純物濃度(濁度:JIS K0101)のTMAC水溶液を調製し、このTMAC水溶液を電解工程の第1回目の電解処理で用いる陽極循環液とした。

【0078】

上記実施例5と同様にして濃縮中和処理液、陽極循環液、及び陰極循環液を調製し、表4に示す条件で第1〜3回の電解処理を行い、実施例5の場合と同様にして電極板の汚染状況と、製品TMAH水溶液(陰極循環液)のTMAH濃度、TMAH単位mol当りの有機不純物濃度(レジスト量)、及び鉄(Fe)濃度と、残留陽極循環液のTMAC濃度(TMAH換算)及び濁度(JIS K0101)と、1〜2回の累積TMAH回収率とを求めた。結果を表4に示す。

【0079】

【表4】

【符号の説明】

【0080】

1…中和槽、2…電解槽、3…蒸発濃縮器、4…陽イオン交換膜、5…陽極室、6…陰極室、5a…陽極、6a…陰極、7…直流電源、8…陽極循環液槽、9…陰極循環液槽、10…廃液導入ライン、11…炭酸ガス導入ライン、12,13…移送ライン、14…陽極側循環ライン、15…陰極側循環ライン、16…送液ポンプ、17…抜出ライン、18…回収ライン、19…炭酸ガス回収ライン、20…陰極循環液調製ライン、21…排気ライン。

【技術分野】

【0001】

この発明は、フォトレジスト現像液やアルカリ洗浄液として水酸化テトラアルキルアンモニウム水溶液を用いる半導体装置、液晶表示装置、プリント基板等の電子部品の製造工程で発生し、水酸化テトラアルキルアンモニウムと共にフォトレジストや界面活性剤等の有機不純物を含む水酸化テトラアルキルアンモニウム含有廃液の再生処理方法に関する。

【背景技術】

【0002】

半導体装置、液晶表示装置、プリント基板等の電子部品の製造工程では、近年の電子技術の発展に伴って、フォトエッチング後の現像工程で使用されるフォトレジスト現像液や、シリコンウエハや液晶ガラス基板の洗浄工程で使用されるアルカリ洗浄液の使用量が増大し、これに伴ってこれらの製造工程から排出されるフォトレジスト現像廃液やアルカリ洗浄廃液等のアルカリ廃液の排出量も急増している。また、このような電子部品の製造工程で使用されるフォトレジスト現像液やアルカリ洗浄液については、半導体装置における超高集積度化や、プリント基板や液晶表示装置等におけるパターン微細化により、極めて高純度であること、特に金属不純物に関して高純度であることが要求されており、この要求に応えるために、例えば水酸化テトラメチルアンモニウム(TMAH)や水酸化β-ヒドロキシエチルトリメチルアンモニウム(コリン)等の水酸化テトラアルキルアンモニウム(TAAH)の水溶液が主として用いられている。

【0003】

そして、これらの電子部品の製造工程から排出されるアルカリ廃液については、フォトレジスト現像液やアルカリ洗浄液に由来するTAAHが含まれているほか、例えばフォトレジスト現像廃液にはフォトレジストや界面活性剤等に由来する有機不純物が含まれている等、現像工程や洗浄工程からの種々の有機不純物が含まれており、これをそのまま廃棄処理することができない。

【0004】

そこで、従来においては、中和処理後に大規模な設備で活性汚泥処理をして放流する方法、あるいは、蒸発法、逆浸透膜法等の手段で濃縮し焼却する等の廃棄処分をする方法等が行われており、また、テトラアルキルアンモニウムイオン(TAA+;TAAイオン)を陽イオン交換樹脂に吸着させて除去する方法も提案されている。

【0005】

また、このようなフォトレジスト現像廃液やアルカリ洗浄廃液等のTAAイオン(TAA+)を含むアルカリ廃液(すなわち、TAAH含有廃液)中に含まれるTAAHは、それ自体が有機アルカリとして極めて有用な物質であることから、これを回収して再利用することも多々試みられている。例えば、フォトレジスト現像廃液から高純度のTAAHを回収して再利用する方法としては、特許文献1(特開平07-328,642号公報)には電気透析による方法が、特許文献2(特開平11-142,380号公報)にはクロマト分離による方法が、更に、特許文献3(特開2002-361,249号公報)にはナノフィルトレーション膜(NF膜)を用いる方法が、更にまた、特許文献4(特開2003-190,949号公報)には陽イオン交換樹脂を用いる方法が、それぞれ開示されている。

【0006】

また、上記の方法とは別に、フォトレジスト現像液等として使用された後の有機不純物含有のTAAH含有廃液を塩酸や炭酸ガス等と接触させてこのTAAH含有廃液中のTAAHを中和し、得られたTAAHの塩酸塩や炭酸塩を含む中和処理液を、陽イオン交換膜で区画された陽極室及び陰極室を備えた電解槽の陽極室側に導入し、このTAAHの塩を電気分解してTAAHを濃縮すると共に精製し、高純度の水酸化テトラアルキルアンモニウム水溶液(TAAH水溶液)として回収し再利用する、いわゆる「電解法」についても、幾つかの提案がなされている。

【0007】

例えば、特許文献5(特開平04-228,587号公報)には、現像廃液(有機不純物含有のTAAH含有廃液)を濃縮し、次いで得られた濃縮後の現像廃液を脱COD処理してCOD成分を除去し、この脱COD処理後の現像廃液を陽イオン交換膜で区画された電解槽の陽極室に導入して電解処理し、この電解槽の陰極室から高純度のTAAH水溶液を回収することが開示されており、また、特許文献6(特許第3,110,513号公報)には電解処理を多段で行うことが提案されている。

【0008】

また、特許文献7(特許第3,216,998号公報)には、有機不純物含有のTAAH含有廃液を濃縮し、次いで中和処理して不溶化不純物を除去した後に、活性炭処理して有機不純物を吸着除去し、更に陽イオン交換膜で区画された陽極室及び陰極室を備えた電解槽を用いて電気透析を行い、高純度のTAAH水溶液を回収することが開示されており、更に、特許文献8(WO 2006/059760 A1)には、所定の金属不純物量を超える現像廃液(有機不純物含有のTAAH含有廃液)を未使用の現像液等で希釈して所定の金属不純物量以下に調整した後、中和・分離処理してフォトレジストを分離除去し、次いで陽イオン交換膜で区画された陽極室及び陰極室を備えた電解槽を用いて電解処理し、TAAH水溶液を再生することが開示されており、更にまた、特許文献9(特許第3,543,915号公報)及び特許文献10(特許第4,085,987号公報)には、電気透析及び/又は電解と陽イオン交換樹脂や陰イオン交換樹脂を用いる不純物の吸着除去とを組み合わせてフォトレジスト現像廃液(有機不純物含有のTAAH含有廃液)を再生処理する方法が開示されている。

【0009】

これらの電解法により有機不純物含有のTAAH含有廃液から高純度のTAAH水溶液を回収する方法は、電解槽の陽イオン交換膜を介して陰極室側に濃縮されるTAAイオンをTAAH水溶液として回収するものであり、TAAH含有廃液中に含まれているフォトレジストや界面活性剤等に由来する有機不純物及び重金属イオンを効率的に分離除去することが可能であり、また、連続操業も可能であるほか、電気透析と比較して電解膜が1枚で対応可能であって構造が単純であり、更に、従来のTAAHの電解製造プロセスと同様の技術及び設備で容易に対応可能であることから、他の方法に比べて有効な方法である。

【0010】

しかるに、この電解法においては、電解処理中に、陽極室内の陽電極や、陽極室と陰極室とを区画する陽イオン交換膜に、TAAH含有廃液中の有機不純物由来のタール状物質が付着し、次第に堆積して陽極室内の陽電極や陽イオン交換膜の表面を覆い、電解処理の際の電解効率を著しく損なうほか、高価な陽電極や陽イオン交換膜を損傷する原因になる。

【0011】

そこで、従来おいては、TAAH含有廃液を塩酸や炭酸ガス等で中和し、得られた中和処理液の電解処理に先駆けて、この中和処理液中に発生した不溶化不純物を加及的に分離除去することが行われている。

【0012】

しかしながら、このように不溶化不純物を分離除去した後に中和処理液の電解処理を行った場合においても、実験室的な規模の処理操作では上述したタール状物質付着の問題はあまり問題にならないが、工業的な実機規模の処理操作においては、依然としてこのタール状物質付着の問題が発生し、電解効率の低下や陽電極及び陽イオン交換膜の損傷という問題が発生する。このため、工業的実機規模でのTAAH含有廃液の電解処理においては、たとえ事前に中和処理液中の不溶化不純物の分離除去を行ったとしても、陽極室中で電解が進行するにつれてTAAH含有廃液中の有機不純物が濃縮され、タール状物質が陽電極や電解膜等に付着することは避けられず、電解膜の損傷や陰極室のTAAH水溶液中への有機不純物の漏洩等の発生を防ぐために、陽極室内液の全交換が必要になり、また、陽電極や陽イオン交換膜の交換も必要になる等、コストのかかる電解槽の維持管理が不可避である。

【0013】

しかも、電解処理の前に行われるTAAH含有廃液の中和処理液に対する不溶化不純物の分離除去においては、通常、精密ろ過(MF)、限外ろ過(UF)、ナノろ過(NF)、逆浸透法(RO)等の膜ろ過法によるろ過操作が行われるが、これらのろ過操作においては、TAAH含有廃液中の有機不純物(フォトレジストや界面活性剤等)に由来する中和処理液中の不溶化不純物により、ろ過膜が容易に汚染されてその目詰りが発生し、電解槽で円滑な電解処理を行うためにはろ過膜の頻繁な交換が必要になり、しかも、これらのろ過膜は一般に高価なものであつて、ろ過膜交換にコストがかかり過ぎるという問題があり、このために、電解法がTAAH含有廃液の再生処理方法として有効な方法であるにもかかわらず、必ずしも満足できる程度に普及していないのが実情である。しかも、このような電解槽でのタール状物質付着の問題や電解処理前の中和処理液に対する不溶化不純物の分離除去の際の問題は、TAAH含有廃液がフォトレジスト由来の有機不純物を含むフォトレジスト現像廃液においてより顕著に発現する。

【0014】

更に、本発明者らによる幾多の検討によると、TAAH含有廃液の中和処理を行って得られた中和処理液について、上述した膜ろ過法によるろ過操作を行って不溶化不純物を分離除去した場合においても、その後に電解工程でTAACの電解を行うことにより高純度のTAAH水溶液として回収されるTAAHの回収率が必ずしも向上しないことが判明した。

【先行技術文献】

【特許文献】

【0015】

【特許文献1】特開平07-328,642号公報

【特許文献2】特開平11-142,380号公報

【特許文献3】特開2002-361,249号公報

【特許文献4】特開2003-190,949号公報

【特許文献5】特開平04-228,587号公報

【特許文献6】特許第3,110,513号公報

【特許文献7】特許第3,216,998号公報

【特許文献8】WO 2006/059760 A1

【特許文献9】特許第3,543,915号公報

【特許文献10】特許第4,085,987号公報

【発明の概要】

【発明が解決しようとする課題】

【0016】

そこで、本発明者らは、上述した電解法の利点を生かしつつ、この電解法の問題点を解決することができる水酸化テトラアルキルアンモニウム含有廃液の再生処理方法について鋭意検討した結果、意外なことには、TAAH含有廃液を炭酸ガスで中和処理して得られた中和処理液の濁度(JIS K0101測定法)を所定の値以下に管理し、その上で、電解槽の陽極室内を循環する陽極循環液の流速(線速度)を所定の値に維持することにより、電解槽の陽電極や陽イオン交換膜に対するTAAH含有廃液中の有機不純物由来のタール状物質の付着を大幅に低減すること(電解槽の汚染防止)ができるだけでなく、電解槽の陽極室側に導入される中和処理液のろ過操作に対する負荷を大幅に軽減すること(ろ過負荷の軽減)ができ、しかも、電解槽の陰極室側から所定のTAAH濃度及び高純度のTAAH水溶液を製品として回収すること(TAAH回収率の向上)ができ、結果として、工業的に有利にTAAH含有廃液を再生処理し、製品として高純度のTAAH水溶液を回収できることを見出し、本発明を完成した。

【0017】

また、本発明者らは、電解工程終了後の電解槽の陽極室内に残留した残留陽極液をそのまま廃棄することなく、この残留陽極液に中和処理液を追加して陽極循環液を調製し、この陽極循環液についてテトラアルキルアンモニウム炭酸塩(TAAC)濃度を所定の値に管理すると共に濁度(JIS K0101測定法)を所定の値以下に管理し、また、電解槽の陽極室内を循環する陽極循環液の流速(線速度)を所定の値に維持することにより、上述した電解槽の汚染防止、ろ過負荷の軽減、及びTAAH回収率の向上を更に改善でき、結果として、工業的に有利にTAAH含有廃液を再生処理し、製品として高純度のTAAH水溶液を回収できることを見出し、本発明を完成した。

【0018】

従って、本願発明の目的は、比較的簡単な操作でかつ工業的に有利にTAAH含有廃液を再生処理し、高純度のTAAH水溶液を効率良く製品として回収することができるTAAH含有廃液の再生処理方法を提供することにある。

【課題を解決するための手段】

【0019】

すなわち、本願の第1の発明は、水酸化テトラアルキルアンモニウム(TAAH)及び有機不純物を含むTAAH含有廃液中に炭酸ガスを吹き込み、このTAAH含有廃液中の水酸化テトラアルキルアンモニウムを中和する中和工程と、この中和工程で生成したテトラアルキルアンモニウム炭酸塩(TAAC)を含む中和処理液を、陽イオン交換膜で陽極室と陰極室とに区画された電解槽の陽極室側に導入し、前記TAACの電気分解を行うことにより陰極室側から精製されたTAAH水溶液を回収する電解工程とを有し、

前記電解工程において、陽極室側ではこの陽極室内に導入された中和処理液を陽極循環液として循環させると共に、陰極室側ではこの陰極室から回収されるTAAH水溶液よりも低濃度のTAAH水溶液を陰極循環液として循環させ、前記TAAH含有廃液から有機不純物を除去して高純度の製品TAAH水溶液を回収する水酸化テトラアルキルアンモニウム含有廃液の処理方法であり、

前記中和工程で得られ、前記電解工程において電解槽の陽極室側に導入される中和処理液の濁度(JIS K0101測定法)を5000ppm以下に管理すると共に、

前記電解工程において、陽極室内を循環する陽極循環液の流速(線速度)を1.5×10-3〜25×10-3m/秒の範囲内に維持し、また、

電解槽の陰極室側からは、TAAH濃度15〜30質量%の陰極循環液を製品TAAH水溶液として回収することを特徴とする水酸化テトラアルキルアンモニウム含有廃液の再生処理方法である。

【0020】

また、本願の第2の発明は、水酸化テトラアルキルアンモニウム(TAAH)及び有機不純物を含むTAAH含有廃液中に炭酸ガスを吹き込み、このTAAH含有廃液中の水酸化テトラアルキルアンモニウムを中和する中和工程と、この中和工程で生成したテトラアルキルアンモニウム炭酸塩(TAAC)を含む中和処理液を、陽イオン交換膜で陽極室と陰極室とに区画された電解槽の陽極室側に導入し、前記TAACの電気分解を行うことにより陰極室側から精製されたTAAH水溶液を回収する電解工程とを有し、

前記電解工程において、陽極室側ではこの陽極室内に導入された中和処理液を陽極循環液として循環させると共に、陰極室側ではこの陰極室から回収されるTAAH水溶液よりも低濃度のTAAH水溶液を陰極循環液として循環させ、前記TAAH含有廃液から有機不純物を除去して高純度の製品TAAH水溶液を回収する水酸化テトラアルキルアンモニウム含有廃液の処理方法であり、

前記電解工程では、電解工程での電気分解を終了して電解槽の陰極室から製品TAAH水溶液を回収した後に、前記電解槽の陽極室内に残留した残留陽極液に前記中和処理液を追加して陽極循環液を調製し、得られた陽極循環液の電気分解を行って再び陰極室側から精製されたTAAH水溶液を回収する電解処理を複数回繰り返して行い、

前記中和工程で得られ、前記電解工程において電解槽の陽極室側に導入される中和処理液の濁度(JIS K0101測定法)を5000ppm以下に管理すると共に、電解工程において電解槽の陽極室内に調製される電解処理前の陽極循環液の濁度(JIS K0101測定法)を5000ppm以下に管理し、

前記電解工程において、陽極室内を循環する陽極循環液のTAAC濃度を18〜30質量%の範囲内に維持すると共に、陽極循環液の流速(線速度)を1.5×10-3〜25×10-3m/秒の範囲内に維持し、また、電解槽の陰極室側からはTAAH濃度15〜30質量%の陰極循環液を製品TAAH水溶液として回収することを特徴とする水酸化テトラアルキルアンモニウム含有廃液の再生処理方法である。

【0021】

本願発明において、再生処理の対象となるTAAH含有廃液については、このTAAH含有廃液中に炭酸ガスを吹き込んでTAACを含む中和処理液とすることができる廃液であれば特に制限は無く、例えば有機不純物を含むTAAH水溶液や、TAAHの一部又はその多くがTAACとして含まれているTAAC水溶液であってもよく、一般的には、電子部品の製造工程で使用されるフォトレジスト現像液やアルカリ洗浄液等に由来するフォトレジスト現像廃液やアルカリ洗浄廃液、更にはこれらの廃液が混合した混合廃液等がその対象として挙げられる。

【0022】

そして、このようなTAAH含有廃液中に炭酸ガスを吹き込んで廃液中のTAAHを中和する中和工程については、TAAH含有廃液中のTAAHがTAACになればよく、その中和処理の処理条件等について特に制限されるものではなく、従来から行われているTAAH含有廃液の炭酸ガスによる中和処理の条件をそのまま採用することができる。このTAAH含有廃液の中和処理として、特に好ましいのは、次の電解工程において、電解槽の陽極室側からTAACの電気分解に基づく炭酸ガスが発生するので、好ましくはこの発生した炭酸ガスを、配管を通じてエアーポンプにより中和工程に導入することにより、TAAH含有廃液の中和処理に利用するのがよく、これによって電解工程の電解処理で発生する炭酸ガスを大気中に放出することなく、中和工程での中和処理に循環使用することができる。

【0023】

なお、このようにTAAH含有廃液の中和処理に用いる炭酸ガスとして、TAACの電解処理で発生した炭酸ガスを循環させて使用する場合において、TAAH含有廃液の中和処理で必要とする炭酸ガス量を賄いきれなくなる場合が予想されるが、このような場合には、新鮮な炭酸ガスを導入してもよいことは勿論であり、また、TAAHの製造設備としてTAACの電解設備がある場合には、このTAAC電解設備で発生する炭酸ガスを回収して利用してもよい。このようなTAACの電解工程で発生する炭酸ガスを回収してTAAH含有廃液の中和処理に利用することにより、炭酸ガスの大気への放出を可及的に減少することができる。

【0024】

本願の第1及び第2の発明において、この中和工程で得られた中和処理液は、次に電解工程に導入され、この電解工程では、陽イオン交換膜で陽極室と陰極室とに区画された電解槽の陽極室側に導入されて電気分解され、この電解処理によって有機不純物が可及的に除去された高純度のTAAH水溶液に再生され、この高純度のTAAH水溶液が電解槽の陰極室側から製品として回収されるが、この際に、陽極室側ではこの陽極室内に導入された中和処理液を陽極循環液として循環させると共に、陰極室側ではこの陰極室から回収されるTAAH水溶液よりも低濃度のTAAH水溶液を陰極循環液として循環させ、これによって、電解槽の陰極室側の陰極循環液(TAAH水溶液)のTAAH濃度が通常15質量%以上30質量%以下、好ましくは20質量%以上26質量%以下になるまでで下記分解を継続し、TAAH濃度15〜30質量%のTAAH水溶液を製品として回収する。回収される製品TAAH水溶液のTAAH濃度が15質量%より低いと電気伝導度が低下し電圧が高くなって電解効率が低下し、反対に、30質量%より高いと粘度上昇により電気伝導度が低下し電圧が高くなって電解効率が低下し、ひいては結晶化するという問題が生じる。

【0025】

ここで、電解工程で電解槽の陽極室側に導入される中和処理液については、JIS K0101測定法で測定された濁度が5000ppm以下、好ましくは3000ppm以下に維持されるように管理する必要があり、この中和処理液の濁度(JIS K0101)が5000ppmを超えると、電解工程において電解槽の陽極室内を循環する陽極循環液の流速(線速度)をたとえ1.5×10-3〜25×10-3m/秒の範囲内に維持しても、電解槽の陽電極や陽イオン交換膜にTAAH含有廃液中の有機不純物由来のタール状物質が付着するのを防止することが難しくなる。そして、この中和処理液の濁度(JIS K0101)の管理は、結果的に5000ppm以下に管理できればどのような方法で行ってもよいが、電解装置内にフィルターを配設することは、電解工程でフィルターにタール状物質が付着し、フィルターの目詰まりが発生し易く、メンテナンスが難しくなり、また、濃縮後にろ過することは、粘度が高くてろ過効率が悪いので、好ましくは中和処理液のろ過処理で行うのがよい。

【0026】

また、本願の第1及び第2の発明において、電解工程においては、電解槽の陽極室内を循環する陽極循環液の流速(線速度)を1.5×10-3m/秒以上25×10-3m/秒以下、好ましくは2×10-3m/秒以上20×10-3m/秒以下の範囲内に維持する必要がある。この陽極循環液の流速(線速度)が1.5×10-3m/秒より遅いと、陽極室内においてTAACの電解により発生した炭酸ガスが陽電極や陽イオン交換膜の表面付近に滞留し、結果としてこれら陽電極や陽イオン交換膜の表面付近での中和処理液の流れが不規則になるほか流速が更に遅くなり、電解処理前の中和処理液に存在した、あるいは、この電解処理中に発生した不溶化不純物がタール状となって経時的に陽電極や陽イオン交換膜の表面に付着し、また反対に、陽極循環液の流速(線速度)が25×10-3m/sec.より速いと、電解槽の電極・電解板の損傷や、シールからの液漏れという別の問題が発生する。

【0027】

そして、本願の第2の発明においては、この電解工程において、先の電解工程での電気分解を終了して電解槽の陰極室から製品TAAH水溶液を回収した後に、電解槽の陽極室内に残留した残留陽極液に前記中和処理液を追加して陽極循環液を調製し、得られた陽極循環液の電気分解を行って再び陰極室側から精製されたTAAH水溶液を回収する電解処理を複数回繰り返して行い、この際に、電解槽の陽極室内で調製された電解処理前の陽極循環液の濁度(JIS K0101測定法)を5000ppm以下に管理すると共に、陽極室内を循環する陽極循環液のTAAC濃度をTAAH換算で18質量%以上30質量%以下、好ましくは20質量%以上28質量%以下の範囲内に維持する。この陽極循環液のTAAC濃度が18質量%より低くなると、電気伝導度が低下し電圧が上昇して電解効率が低下し、また、濃縮中和処理液の添加により同一容量で上記の濃度範囲に維持することが困難になり、反対に、30質量%を超えて高くなると、粘度が高くなって流速が低下し、電気伝導度が低下して電圧が上昇し、電解効率が低下するという問題が生じる。

【0028】

本願の第2の発明において、前記陽極循環液を調製する際に残留陽極液に添加される中和処理液については、残留陽極液に添加することにより結果として陽極循環液のTAAC濃度を18〜30質量%の範囲内に維持することができればよく、特に制限されるものではないが、連続的にTAAC濃度を上記範囲内に維持するために、好ましくは予め中和処理液を濃縮して得られたTAAC濃度40質量%以上50質量%以下、より好ましくは42質量%以上48質量%以下の濃縮中和処理液を用いるのがよい。

【0029】

更に、本願の第1及び第2の発明において、電解工程で用いられる電解槽については、上記電解工程で陽極循環液及び陰極循環液をそれぞれ円滑に循環させるために、好ましくは陽極室内を循環する陽極循環液を一時的に収容する陽極循環液槽と陰極室内を循環する陰極循環液を一時的に収容する陰極循環液槽とを併設するのがよく、これによって電解槽の陽極室内での陽極循環液の流れ及び陰極室内での陰極循環液の流れを安定化させることができる。

【0030】

本願の第1及び第2の発明によれば、電解工程から回収される製品TAAH水溶液は、そのTAAH濃度が15〜30質量%であって、有機不純物濃度が通常5mg/mol以下、好ましくは4mg/mol以下であり、また、電子部品の欠陥等の原因になることから金属不純物として問題になる鉄(Fe)の濃度(鉄濃度)が通常5mg/L以下、好ましくは4mg/Lであり、そのままでも半導体装置、液晶表示装置、プリント基板等の電子部品の製造工程でフォトレジスト現像液やアルカリ洗浄液として使用可能なレベルにまで高純度化される。

【0031】

しかしながら、もし必要があれば、電解工程から回収された製品TAAH水溶液を陽イオン交換樹脂と接触させ、この製品TAAH水溶液中に残留する金属不純物を更に可及的に除去する脱金属不純物工程に導入し、この脱金属不純物工程から金属不純物を可及的に除去した超高純度の製品TAAH水溶液を回収するようにしてもよいことは勿論である。

【発明の効果】

【0032】

本発明の水酸化テトラアルキルアンモニウム含有廃液の再生処理方法によれば、比較的簡単な操作で工業的に有利に水酸化テトラアルキルアンモニウム含有廃液を再生処理し、高純度の水酸化テトラアルキルアンモニウム水溶液を回収することができる。

【図面の簡単な説明】

【0033】

【図1】図1は、本発明の水酸化テトラアルキルアンモニウム含有廃液の再生処理方法を実施するための再生処理装置の一例を示す説明図である。

【発明を実施するための形態】

【0034】

以下、本発明の水酸化テトラアルキルアンモニウム含有廃液の再生処理方法について、添付図面に示す再生処理装置を用いた実施の一例に基づいて、その実施の形態を詳細に説明する。

【0035】

図1において、本発明のTAAH含有廃液の再生処理方法を実施するための再生処理装置の一例が示されている。この再生処理装置は、TAAH含有廃液の中和処理を行うための中和槽1と、この中和槽1でTAAH含有廃液を中和処理して得られた中和処理液を電解処理するための電解槽2と、前記中和槽1と電解槽2との間に配置され、中和槽1で得られた中和処理液を濃縮して電解槽2に供給するための蒸発濃縮器3とで構成されている。

【0036】

そして、前記電解槽2は、陽イオン交換膜4で区画された陽極室5と陰極室6とを備えていると共に、陽極室5内の陽極5aと陰極室6内の陰極6aとの間に所定の電流密度の電流を流すための直流電源7が設けられおり、また、前記陽極室5側には、この陽極室5に導入された中和処理液(陽極循環液)を電解した後に陽極室5から排出される電解処理後の陽極循環液を一旦収容し、再び陽極室5に導入して液循環を行うための陽極循環液槽8が設けられていると共に、前記陰極室6側には、中和処理液の電解処理により生成し、陽イオン交換膜4を通過したTAAイオンを含むTAAH水溶液(陰極循環液)が所定のTAAH濃度に到達するまで、この陰極循環液を一旦収容し、再び陰極室6に循環させるための陰極循環液槽9が設けられている。

【0037】

この再生処理装置において、前記中和槽1には、この中和槽1内にTAAH含有廃液を導入する廃液導入ライン10が接続されていると共に、中和槽1内に炭酸ガスを導入する炭酸ガス導入ライン11が接続されており、また、この中和槽1と蒸発濃縮器3との間には中和槽1で生成した中和処理液を蒸発濃縮器3内に移送するための移送ライン12が設けられており、更に、この蒸発濃縮器3と前記電解槽2の陽極循環液槽8との間には必要により蒸発濃縮器3で中和処理液を濃縮して得られた濃縮中和処理液を陽極循環液槽8に移送するための移送ライン13が設けられている。

【0038】

また、前記電解槽2には、その陽極室5の出口側から陽極循環液槽8を介して陽極室5の入口側に至る陽極側循環ライン14と陰極室6の出口側から陰極循環液槽9を介して陰極室6の入口側に至る陰極側循環ライン15とが設けられており、また、前記陽極側循環ライン14には、陽極循環液槽8から陽極室5の入口側に至る間に、送液ポンプ16が設けられていると共に、陽極循環液槽8は、電解処理終了後に、陽極室5、陽極循環液槽8及び陽極側循環ライン14内の陽極循環液を抜き出すための抜出ライン17が設けられており、また、陰極側循環ライン15には、陰極循環液槽9から陰極室6の入口側に至る間に、送液ポンプ16が設けられており、更に、陰極循環液槽9には、電解処理により高濃度に再生された陰極循環液(TAAH水溶液)を抜き出して回収するための回収ライン18が設けられ、そして、陽極室5の出口側には、電解処理中に陽極室5内で発生する炭酸ガスを回収して中和槽1内に導入するための炭酸ガス回収ライン19が設けられている。

【0039】

なお、前記陰極循環液槽9には、陽極室5内の陽極循環液(中和処理液)を電解処理する前に、陰極室6から回収される製品TAAH水溶液より低濃度のTAAH水溶液からなる陰極循環液を調製するのに必要な水やTAAH水溶液を供給する陰極循環液調製ライン20が設けられており、また、前記蒸発濃縮器3には、この蒸発濃縮器3で中和処理液中の水を蒸発させ、中和処理液を濃縮した際に排出される蒸気の排気ライン21が設けられている。

【0040】

この再生処理装置を用いてTAAH含有廃液の再生処理を行う際には、先ず、廃液導入ライン10からTAAH含有廃液を中和槽1内に導入し、炭酸ガス導入ライン11からこの中和槽1内に導入される炭酸ガスと接触させてTAAH含有廃液の中和処理を行い(中和工程)、この中和工程で得られた中和処理液を、移送ライン12,13を介して、電解槽2の陽極室4側に設けられた陽極循環液槽8内に陽極循環液として導入し、また、電解槽2の陰極室6側に設けられた陰極循環液槽9には、陰極循環液調製ライン20を介して予め高純度で低濃度のTAAH水溶液(陰極循環液)を充填する。

【0041】

ここで、陽極循環液槽8内に導入される陽極循環液(中和処理液)については、JIS K0101測定法によりその濁度を測定し、必要により陽極循環液(中和処理液)の一部又は全部について簡単なろ過処理を行い、濁度を5000ppm以下、好ましくは3000ppmに調整する。

【0042】

また、例えば第2の発明を実施する場合等の高いTAAC濃度での電解処理を行う場合には、前記中和工程で得られた中和処理液を移送ライン12から前記蒸発濃縮器3に導入し、この蒸発濃縮器3内で所定のTAAC濃度まで濃縮し、得られた濃縮中和処理液を移送ライン13から陽極循環液槽8内に導入し、この濃縮中和処理液を陽極循環液として用いる。勿論、この際には、陽極循環液槽8内に水を添加してTAAC濃度の濃度調整を行ってもよい。

なお、必要により、中和槽1と電解槽2の陽極循環液槽8との間に蒸発濃縮器3をバイパスする移送ラインを設け、あるいは、陽極循環液槽8に陽極循環液のTAAC濃度を調整するための水の導入ラインを設けてもよい。

【0043】

このように陽極循環液槽8内に陽極循環液(中和処理液)を導入し、また、陰極循環液槽9内に陰極循環液(高純度で低濃度のTAAH水溶液)を導入した後、陽極室5側の陽極側循環ライン14と陰極室6側の陰極側循環ライン15にそれぞれ設けた送液ポンプ16を駆動し、陽極室5側には陽極循環液を、また、陰極室6側には陰極循環液をそれぞれ循環させ、陽極循環液の流速を線速度で1.5×10-3m/sec.以上25×10-3m/sec.以下の範囲に維持しながら、直流電源7により陽極室5内の陽極5aと陰極室6内の陰極6aとの間に直流電圧を印加して所定の電流密度の電流を流し、陽極循環液(中和処理液)の電解処理を開始する(電解工程)。

【0044】

ここで、本願の第1の発明においては、この電解工程での陽極循環液(中和処理液)の電解処理の間に、陽極室5側の陽極側循環ライン14を流れる陽極循環液のTAAC濃度を測定し、この陽極循環液が所定のTAAC濃度以下になる前に電解処理を停止し、前記陽極循環液槽8からは陽極室5内に残留した残留陽極液を抜出ライン17から抜き出すと共に、前記陰極循環液槽9からは所望のTAAH濃度にまで再生された陰極循環液(TAAH水溶液)を製品TAAH水溶液として回収ライン18から抜き出して回収する。

【0045】

なお、この第1の発明における電解工程において、TAAC濃度が低下した残留陽極液の抜出操作と中和槽1からの中和処理液(又は濃縮中和処理液)の導入操作とによる陽極循環液(中和処理液)の交換を必要により複数回繰り返して行い、陰極室6側の陰極側循環ライン15を循環する陰極循環液(TAAH水溶液)のTAAH濃度が所定の濃度に到達したところで陽極循環液(中和処理液)の電解処理を終了し、陰極循環液槽8の回収ライン18から陰極循環液(TAAH水溶液)を高純度の製品TAAH水溶液として回収してもよい。

【0046】

また、本願の第2の発明においては、前記電解工程での電解処理を終了し、電解槽2の陰極循環液槽9から製品TAAH水溶液を回収した後に、電解槽2の陽極循環液槽8内に残留した残留陽極液を抜き出すことなく、この陽極循環液槽8内の残留陽極液を利用して新たな陽極循環液を調製し、再び陽極循環液の電気分解を行って陰極循環液槽9から製品TAAH水溶液を回収する電解処理を複数回繰り返して行うが、この際に、前記陽極循環液槽8内の残留陽極液中に前記蒸発濃縮器3で濃縮して得られた濃縮中和処理液の所定量を追加して新たな陽極循環液を調製し、また、陰極循環液槽9内には新たな陰極循環液(高純度で低濃度のTAAH水溶液)を導入し、再び陽極循環液の電気分解を行う。

【0047】

この第2の発明の電解工程で実施される電解処理の繰返し回数は、陽極循環液を調製する際に使用される中和処理液や濃縮中和処理液の初期の濁度に依存し、少なくとも2回以上の回数で繰り返される。また、この第2の発明においても、電解処理を複数回繰り返して行う際に、各々の電解処理のたびに陰極循環液槽9から製品TAAH水溶液を回収することなく、陰極循環槽9内の陰極循環液が所望のTAAH濃度に到達するまで複数回の電解処理を繰り返した後にこの所望のTAAH濃度に到達した陰極循環液を製品TAAH水溶液として回収してもよい。

【0048】

そして、この第2の発明の実施の際には、蒸発濃縮器3で濃縮して得られる濃縮中和処理液のTAAC濃度を調整することにより、陽極循環液槽8内で調製される陽極循環液のTAAC濃度を18〜30質量%の範囲内に維持すると共に、必要により前記濃縮中和処理液の一部又は全部、好ましくは濃縮中和処理液の20質量%以上80質量%以下、より好ましくは30質量%以上70質量%以下をろ過処理して濃縮中和処理液の濁度を調整することにより、陽極循環液槽8内で調製される陽極循環液の濁度(JIS K0101)を5000ppm以下に調整し、また、陽極循環液の流速を線速度で1.5×10-3m/sec.以上25×10-3m/sec.以下の範囲に維持する。

【0049】

本発明において、前記電解工程での陽極循環液(中和処理液)の電解処理の間に陽極室5の出口側から排出される炭酸ガスについては、好ましくは、炭酸ガス回収ライン18からこれを回収し、炭酸ガス導入ライン11を介して中和槽1内に導入し、この中和槽1内に供給されたTAAH含有廃液と接触させてこのTAAH含有廃液の中和処理に利用する。なお、この際に、電解処理の間に陽極室5の出口側から排出される炭酸ガスの量が中和槽1内に供給されたTAAH含有廃液を中和するのに充分な量でない場合には、不足する炭酸ガスを炭酸ガス導入ライン11から導入して補充する。

【0050】

上述した本願の第1及び第2の発明に係るTAAH含有廃液の再生処理方法によれば、電解槽の陽電極や陽イオン交換膜に対するTAAH含有廃液中の有機不純物由来のタール状物質の付着を大幅に低減すること(電解槽の汚染防止)ができ、電解槽の陽極室側に導入される中和処理液のろ過操作に対する負荷を大幅に軽減すること(ろ過負荷の軽減)ができ、また、電解槽の陰極室側から所定のTAAH濃度及び高純度のTAAH水溶液を製品として回収すること(TAAH回収率の向上)ができる。

【実施例】

【0051】

〔実施例1〕

再生処理の対象のTAAH含有廃液として、フォトレジスト現像廃液をその水酸化テトラメチルアンモニウム(TMAH)の濃度が14.7質量%になるまで濃縮され、有機不純物濃度がレジスト量としてTMAH単位mol当り898mg/molであり、鉄(Fe)濃度が700ppbであるフォトレジスト現像廃液(TMAH含有廃液)を用いた。

【0052】

また、中和工程では、このTMAH含有廃液に炭酸ガスを吹き込んでpH9.6まで中和し、この中和処理により、テトラメチルアンモニウム炭酸塩(TMAC)の濃度(TMAC濃度)がTMAH換算で14.8質量%であり、また、TMAH単位mol当りの有機不純物濃度(レジスト量)が510mg/molであって、この中和処理で発生したフォトレジスト由来の不溶化不純物を濁度(JIS K0101)として1028ppmの割合で含む中和処理液(TMAC水溶液)を得た。

【0053】

次に、電解工程では、前記中和処理液の電解処理に用いる電解槽として、酸化膜被覆チタン板製の陽電極(面積:13.2cm2)と、ニッケル板製の陰電極(面積:13.2cm2)と、これら陽電極と陰電極の間に配設されて陽極室(容積:断面積1.52cm2×長さ6.97cm=10.6cm3)と陰極室(容積:断面積1.52cm2×長さ6.97cm=10.6cm3)に区画する陽イオン交換膜(デュポン製商品名:Nafion 324)とを備え、また、陽極室側には陽極循環液槽(容積:2000cm3)を、また、陰極室側には陰極循環液槽(容積:2000cm3)をそれぞれ備えた実験室用の電解槽を用いた。

【0054】

この電解槽の陽極室側の陽極循環液槽には陽極循環液として上で得られた中和処理液1080mlを入れ、また、陰極室側の陰極循環液槽には陰極循環液として6.8質量%のTMAH水溶液705mlを入れ、陽極室側での陽極循環液(中和処理液)の循環速度と陰極室側での陰極循環液(TMAH水溶液)の循環速度とをそれぞれ流速(線速度)23.7×10-3m/秒とし、陽電極と陰電極との間には直流0.15A/cm2の定電流電圧(開始時電圧:17.0V及び最大電圧:17.0V)を印加し、また、温度は35℃となるようにして、中和処理液の電解処理を行った。

【0055】

この電解工程での中和処理液の電解処理が終了した後、陽極循環液及び陰極循環駅の循環を停止し、陰極室側の陰極循環液槽から再生された製品TMAH水溶液(陰極循環液)905mlを回収し、そのTMAH濃度、有機不純物濃度(レジスト量)、金属不純物としての鉄(Fe)濃度、及び不溶化不純物濃度(濁度:JIS K0101)を測定すると共に、TMAH含有廃液中のTMAH含有量に対する製品TMAH水溶液中のTMAH含有量の割合を計算してTMAH回収率(wt%)を求め、また、電解処理後に電解装置の陽電極を取り外してこの陽電極へのタール状物質の付着状況(電極板の汚染状況)を目視にて観察し、○:付着なし、△:外周に若干の付着あり、及び×:全面に付着あり、の3段階で評価した。

【0056】

結果は、表1に示すとおり、陽電極へのタール状物質の付着は認められず、また、陰極室側から得られた製品TMAH水溶液は、そのTMAH濃度が16.5質量%であり、有機不純物濃度(レジスト量)が1.1mg/molであって、鉄(Fe)濃度が3.0ppmであった。また、TMAH回収率は35.6wt%であり、不溶化不純物濃度は1ppm未満であって検出されなかった。なお、電解終了後の陽極循環液(残留陽極液)の濁度(JIS K0101)は1800ppmに上昇していた。

【0057】

〔実施例2〕

TAAH含有廃液として実施例1で用いたものと同じフォトレジスト現像廃液を用い、陽極室側での中和処理液(陽極循環液)の流速(線速度)を2.63×10-3m/秒とした以外は、上記実施例1と同様にしてTAAH含有廃液の再生処理を行った。

結果を表1に示す。

【0058】

〔実施例3〕

TAAH含有廃液として実施例1で用いたと同じフォトレジスト現像廃液を用い、陽極室側での中和処理液(陽極循環液)の流速(線速度)を1.54×10-3m/秒とした以外は、上記実施例1と同様にしてTAAH含有廃液の再生処理を行った。

結果を表1に示す。

【0059】

〔実施例4〕

再生処理の対象のTAAH含有廃液として、フォトレジスト現像廃液をその水酸化テトラメチルアンモニウム(TMAH)の濃度が28.4質量%になるまで濃縮され、有機不純物濃度が898mg/molであるフォトレジスト現像廃液(TMAH含有廃液)を用い、中和工程ではこのTMAH含有廃液に炭酸ガスを吹き込んで中和し、この中和処理により、TMAC濃度(TMAH換算)が27.2質量%であり、また、TMAH単位mol当りの有機不純物濃度が520mg/molであって、不溶化不純物濃度(濁度:JIS K0101)が2600ppmである中和処理液(TMAC水溶液)を得た。

【0060】

この中和処理液(TMAC水溶液)を陽極循環液として用い、また、5.2質量%のTMAH水溶液を陰極循環液として用い、更に、陽極室側での中和処理液(陽極循環液)の流速(線速度)を2.19×10-3m/秒とした以外は、上記実施例1と同様にしてTAAH含有廃液の再生処理を行った。

結果を表1に示す。

【0061】

〔比較例1〕

TAAH含有廃液として実施例1で用いたと同じフォトレジスト現像廃液を用い、陽極室側での中和処理液(陽極循環液)の流速(線速度)を1.21×10-3m/秒とした以外は、上記実施例1と同様にしてTAAH含有廃液の再生処理を行った。

結果を表1に示す。

【0062】

〔比較例2〕

TAAH含有廃液として実施例1で用いたと同じフォトレジスト現像廃液を用い、陽極室側での中和処理液(陽極循環液)の流速(線速度)を1.02×10-3m/秒とした以外は、上記実施例1と同様にしてTAAH含有廃液の再生処理を行った。

結果を表1に示す。

【0063】

〔比較例3〕

上記実施例1と同様に中和処理まで実施して得られた中和処理液〔TMAC濃度(TMAH換算):14.8wt%;濁度:1028〕を、0.25μmの中空糸フィルター(旭化成社製商品名:マイクローザPMP-003)を用いたクロスフローろ過(80%回収)によりろ過し、テトラメチルアンモニウム炭酸塩(TMAC)の濃度(TMAC濃度)がTMAH換算で14.5wt%であって、不溶化不純物濃度(濁度:JIS K0101)が5400ppmである中和処理液(TMAC水溶液)を調製した。

この中和処理液(TMAC水溶液)を陽極循環液として用い、陽極室側での中和処理液(陽極循環液)の流速(線速度)を2.20×10-3m/秒とした以外は、上記実施例1と同様にしてTAAH含有廃液の再生処理を行った。

結果を表1に示す。

【0064】

【表1】

【0065】

〔実施例5〕

上記実施例1と同様に中和処理まで実施して得られた中和処理液〔TMAC濃度(TMAH換算):14.8wt%;濁度:1028〕を、0.25μmの中空糸フィルター(旭化成社製商品名:マイクローザPMP-003)を用いたクロスフローろ過(80%回収)によりろ過し、不溶化不純物を濁度(JIS K0101)<1ppmまで除去した後、減圧蒸留(200mmHg)を実施してTMAC濃度(TMAH換算)40.4質量%のろ過後濃縮中和処理液Aを調製した。このろ過後濃縮中和処理液Aは、そのTMAH単位mol当りの有機不純物濃度(レジスト量:mg/mol)が760mg/molであり、不溶化不純物濃度(濁度:JIS K0101)が16ppmであった。

【0066】

また、上記実施例1と同様に中和処理まで実施して得られた中和処理液〔TMAC濃度(TMAH換算):14.8wt%;濁度:1028〕の減圧蒸留(200mmHg)により、TMAC濃度(TMAH換算)が44.2質量%であり、また、有機不純物濃度(レジスト量)が750mg/molであり、更に、不溶化不純物濃度(濁度:JIS K0101)が3260ppmである未ろ過濃縮中和処理液Bを得た。

【0067】

更に、上記のろ過後濃縮中和処理液Aと未ろ過濃縮中和処理液Bとを1:1の割合で混合し、TMAC濃度(TMAH換算)が42.2質量%であり、また、TMAH単位mol当りの有機不純物濃度(レジスト量)が755mg/molであり、更に、不溶化不純物濃度(濁度:JIS K0101)が1620ppmである濃縮中和処理液を調製し、次に、この濃縮中和処理液656mlに水325mlを添加して希釈し、TMAC濃度(TMAH換算)が27.0質量%であり、また、不溶化不純物濃度(濁度:JIS K0101)が1060ppmであるTMAC水溶液を調製し、このTMAC水溶液を電解工程の第1回目の電解処理で用いる陽極循環液とした。

【0068】

上記実施例1と同様の電解槽を用い、この電解槽の陽極室側の陽極循環液槽には上で得られた陽極循環液1000mLを入れ、また、陰極室側の陰極循環液槽には陰極循環液としてTMAH濃度7.1質量%のTMAH水溶液を1000mlを入れ、陽極室側における陽極循環液の循環速度と陰極室側における陰極循環液の循環速度とをそれぞれ流速(線速度)11.0×10-3m/sec.とし、上記実施例1と同様にして第1回目の電解処理(開始時電圧:14.2V及び最大電圧:15.8V)を行った。

【0069】

この第1回目の電解処理が終了した後、陰極室側の陰極循環液槽内には再生されたTMAH水溶液(陰極循環液)1200mlが得られた。

この陰極循環液槽内中の陰極循環液750mlを製品TMAH水溶液として回収し、電解処理終了後の電極板の汚染状況を実施例1と同様にして調べると共に、陰極室側から回収された製品TMAH水溶液(陰極循環液)のTMAH濃度、TMAH単位mol当りの有機不純物濃度(レジスト量)、及び鉄(Fe)濃度を測定し、また、陽極室側の陽極循環液槽中に残留した残留陽極循環液のTMAC濃度(TMAH換算)及び濁度(JIS K0101)を測定した。結果を表2に示す。

【0070】

(第2回目電解処理)

次に、上記陽極室側の陽極循環液槽では、この陽極循環液槽中に残留した残留陽極循環液に上記濃縮中和処理液410mlを添加し合計1000mlに調整して第2回目の電解処理で用いる陽極循環液(TMAC濃度:27.6質量%)とし、また、陰極室側の陰極循環液槽では、残されたTMAH水溶液(陰極循環液)450mlに純水550mlを追加して合計1000mlの陰極循環液(TMAH濃度:6.8質量%)とした以外は、上記第1回目電解処理の場合と同様の条件(開始時電圧と電圧最大値を表1に示す。)で電解処理を行い、陰極室側の陰極循環液槽内に再生された1200mlのTMAH水溶液(陰極循環液)を得た。

【0071】

この第2回目の電解処理終了後に、第1回目と同様にして陰極循環液槽内中の陰極循環液750mlを製品TMAH水溶液として回収し、電解処理終了後の電極板の汚染状況を実施例1と同様にして調べると共に、陰極室側から回収された製品TMAH水溶液(陰極循環液)のTMAH濃度、TMAH単位mol当りの有機不純物濃度(レジスト量)、及び鉄(Fe)濃度を測定し、また、陽極室側の陽極循環液槽中に残留した残留陽極循環液のTMAC濃度(TMAH換算)及び濁度(JIS K0101)を測定した。結果を表2に示す。

【0072】

(第3〜8回目電解処理)

更に、上記第2回目の電解処理の場合と同様にして表1に示す陽極循環液及び陰極循環液を調製し、また、上記第1回目電解処理の場合と同様の条件(開始時電圧と電圧最大値を表1に示す。)で電解処理を行い、電解処理終了後の電極板の汚染状況を実施例1と同様にして調べると共に、第2回目と同様にして陰極循環液槽内中の陰極循環液の一部(750ml)を製品TMAH水溶液として回収し、回収された製品TMAH水溶液(陰極循環液)のTMAH濃度、TMAH単位mol当りの有機不純物濃度(レジスト量)、及び鉄(Fe)濃度を測定すると共に、陽極室側の陽極循環液槽中に残留した残留陽極循環液のTMAC濃度(TMAH換算)及び濁度(JIS K0101)を測定した。また、1〜7回の電解処理で得られた製品TMAH水溶液について、その合計TMAH量のTMAH含有廃液中のTMAH量に対する回収率(累積TMAH回収率)を求めた。結果を表2に示す。

【0073】

【表2】

【0074】

〔実施例6〕

上記実施例5で調製したろ過後濃縮中和処理液Aを濃縮中和処理液として用い、この濃縮中和処理液625mlに水375mlを添加して希釈し、TMAC濃度(TMAH換算)が24.1質量%であり、また、不溶化不純物濃度(濁度:JIS K0101)が11ppmであるTMAC水溶液を調製し、このTMAC水溶液を電解工程の第1回目の電解処理で用いる陽極循環液とした。

【0075】

上記実施例5と同様にして濃縮中和処理液、陽極循環液、及び陰極循環液を調製し、表2に示す条件で第1〜9回の電解処理を行い、実施例5の場合と同様にして電極板の汚染状況と、製品TMAH水溶液(陰極循環液)のTMAH濃度、TMAH単位mol当りの有機不純物濃度(レジスト量)、及び鉄(Fe)濃度と、残留陽極循環液のTMAC濃度(TMAH換算)及び濁度(JIS K0101)と、1〜8回の累積TMAH回収率とを求めた。結果を表2に示す。

【0076】

【表3】

【0077】

〔実施例7〜9〕

上記実施例5で調製した未ろ過濃縮中和処理液Bを濃縮中和処理液として用い、表4に示す添加量の濃縮中和処理液を水で希釈して1000mlとし、表4に示すTMAC濃度(TMAH換算)及び不溶化不純物濃度(濁度:JIS K0101)のTMAC水溶液を調製し、このTMAC水溶液を電解工程の第1回目の電解処理で用いる陽極循環液とした。

【0078】

上記実施例5と同様にして濃縮中和処理液、陽極循環液、及び陰極循環液を調製し、表4に示す条件で第1〜3回の電解処理を行い、実施例5の場合と同様にして電極板の汚染状況と、製品TMAH水溶液(陰極循環液)のTMAH濃度、TMAH単位mol当りの有機不純物濃度(レジスト量)、及び鉄(Fe)濃度と、残留陽極循環液のTMAC濃度(TMAH換算)及び濁度(JIS K0101)と、1〜2回の累積TMAH回収率とを求めた。結果を表4に示す。

【0079】

【表4】

【符号の説明】

【0080】

1…中和槽、2…電解槽、3…蒸発濃縮器、4…陽イオン交換膜、5…陽極室、6…陰極室、5a…陽極、6a…陰極、7…直流電源、8…陽極循環液槽、9…陰極循環液槽、10…廃液導入ライン、11…炭酸ガス導入ライン、12,13…移送ライン、14…陽極側循環ライン、15…陰極側循環ライン、16…送液ポンプ、17…抜出ライン、18…回収ライン、19…炭酸ガス回収ライン、20…陰極循環液調製ライン、21…排気ライン。

【特許請求の範囲】

【請求項1】

水酸化テトラアルキルアンモニウム(TAAH)及び有機不純物を含むTAAH含有廃液中に炭酸ガスを吹き込み、このTAAH含有廃液中の水酸化テトラアルキルアンモニウムを中和する中和工程と、この中和工程で生成したテトラアルキルアンモニウム炭酸塩(TAAC)を含む中和処理液を、陽イオン交換膜で陽極室と陰極室とに区画された電解槽の陽極室側に導入し、前記TAACの電気分解を行うことにより陰極室側から精製されたTAAH水溶液を回収する電解工程とを有し、

前記電解工程において、陽極室側ではこの陽極室内に導入された中和処理液を陽極循環液として循環させると共に、陰極室側ではこの陰極室から回収されるTAAH水溶液よりも低濃度のTAAH水溶液を陰極循環液として循環させ、前記TAAH含有廃液から有機不純物を除去して高純度の製品TAAH水溶液を回収する水酸化テトラアルキルアンモニウム含有廃液の処理方法であり、

前記中和工程で得られ、前記電解工程において電解槽の陽極室側に導入される中和処理液の濁度(JIS K0101)を5000ppm以下に管理すると共に、

前記電解工程において、陽極室内を循環する陽極循環液の流速(線速度)を1.5×10-3〜25×10-3m/秒の範囲内に維持し、また、

電解槽の陰極室側からは、TAAH濃度15〜30質量%の陰極循環液を製品TAAH水溶液として回収することを特徴とする水酸化テトラアルキルアンモニウム含有廃液の再生処理方法。

【請求項2】

前記電解工程において電解槽の陽極室側に導入される中和処理液の濁度(JIS K0101)を3000ppm以下に管理する請求項1に記載の水酸化テトラアルキルアンモニウム含有廃液の再生処理方法。

【請求項3】

水酸化テトラアルキルアンモニウム(TAAH)及び有機不純物を含むTAAH含有廃液中に炭酸ガスを吹き込み、このTAAH含有廃液中の水酸化テトラアルキルアンモニウムを中和する中和工程と、この中和工程で生成したテトラアルキルアンモニウム炭酸塩(TAAC)を含む中和処理液を、陽イオン交換膜で陽極室と陰極室とに区画された電解槽の陽極室側に導入し、前記TAACの電気分解を行うことにより陰極室側から精製されたTAAH水溶液を回収する電解工程とを有し、

前記電解工程において、陽極室側ではこの陽極室内に導入された中和処理液を陽極循環液として循環させると共に、陰極室側ではこの陰極室から回収されるTAAH水溶液よりも低濃度のTAAH水溶液を陰極循環液として循環させ、前記TAAH含有廃液から有機不純物を除去して高純度の製品TAAH水溶液を回収する水酸化テトラアルキルアンモニウム含有廃液の処理方法であり、

前記電解工程では、電解工程での電気分解を終了して電解槽の陰極室から製品TAAH水溶液を回収した後に、前記電解槽の陽極室内に残留した残留陽極液に前記中和処理液を追加して陽極循環液を調製し、得られた陽極循環液の電気分解を行って再び陰極室側から精製されたTAAH水溶液を回収する電解処理を複数回繰り返して行い、

前記中和工程で得られ、前記電解工程において電解槽の陽極室側に導入される中和処理液の濁度(JIS K0101)を5000ppm以下に管理すると共に、電解工程において電解槽の陽極室内に調製される電解処理前の陽極循環液の濁度(JIS K0101)を5000ppm以下に管理し、

前記電解工程において、陽極室内を循環する陽極循環液のTAAC濃度を18〜30質量%の範囲内に維持すると共に、陽極循環液の流速(線速度)を1.5×10-3〜25×10-3m/秒の範囲内に維持し、また、電解槽の陰極室側からはTAAH濃度15〜30質量%の陰極循環液を製品TAAH水溶液として回収することを特徴とする水酸化テトラアルキルアンモニウム含有廃液の再生処理方法。

【請求項4】

電解工程の電解槽には、陽極室内を循環する陽極循環液を一時的に収容する陽極循環液槽が併設されていると共に、陰極室内を循環する陰極循環液を一時的に収容する陰極循環液槽が併設されている請求項1〜3のいずれかに記載の水酸化テトラアルキルアンモニウム含有廃液の再生処理方法。

【請求項5】

電解工程において電解槽の陽極室側に導入される中和処理液の濁度の管理は、中和処理液のろ過処理により行う請求項1〜4のいずれかに記載の水酸化テトラアルキルアンモニウム含有廃液の再生処理方法。

【請求項6】

陽極循環液のTAAC濃度は、中和処理液をTAAC濃度40〜50質量%に濃縮して得られた濃縮中和処理液を前記陽極循環液中に添加することにより維持される請求項3〜5のいずれかに記載の水酸化テトラアルキルアンモニウム含有廃液の再生処理方法。

【請求項7】

電解槽の陽極室から排出される炭酸ガスを回収し、この回収された炭酸ガスを中和工程のTAAH含有廃液中に導入してTAAH含有廃液中のTAAHを中和する請求項1〜6のいずれかに記載の水酸化テトラアルキルアンモニウム含有廃液の再生処理方法。

【請求項8】

TAAH含有廃液がフォトレジスト現像液の現像廃液であり、また、このTAAH含有廃液中の有機不純物がフォトレジスト由来の有機不純物である請求項1〜7のいずれかに記載の水酸化テトラアルキルアンモニウム含有廃液の処理方法。

【請求項1】

水酸化テトラアルキルアンモニウム(TAAH)及び有機不純物を含むTAAH含有廃液中に炭酸ガスを吹き込み、このTAAH含有廃液中の水酸化テトラアルキルアンモニウムを中和する中和工程と、この中和工程で生成したテトラアルキルアンモニウム炭酸塩(TAAC)を含む中和処理液を、陽イオン交換膜で陽極室と陰極室とに区画された電解槽の陽極室側に導入し、前記TAACの電気分解を行うことにより陰極室側から精製されたTAAH水溶液を回収する電解工程とを有し、

前記電解工程において、陽極室側ではこの陽極室内に導入された中和処理液を陽極循環液として循環させると共に、陰極室側ではこの陰極室から回収されるTAAH水溶液よりも低濃度のTAAH水溶液を陰極循環液として循環させ、前記TAAH含有廃液から有機不純物を除去して高純度の製品TAAH水溶液を回収する水酸化テトラアルキルアンモニウム含有廃液の処理方法であり、

前記中和工程で得られ、前記電解工程において電解槽の陽極室側に導入される中和処理液の濁度(JIS K0101)を5000ppm以下に管理すると共に、

前記電解工程において、陽極室内を循環する陽極循環液の流速(線速度)を1.5×10-3〜25×10-3m/秒の範囲内に維持し、また、

電解槽の陰極室側からは、TAAH濃度15〜30質量%の陰極循環液を製品TAAH水溶液として回収することを特徴とする水酸化テトラアルキルアンモニウム含有廃液の再生処理方法。

【請求項2】

前記電解工程において電解槽の陽極室側に導入される中和処理液の濁度(JIS K0101)を3000ppm以下に管理する請求項1に記載の水酸化テトラアルキルアンモニウム含有廃液の再生処理方法。

【請求項3】

水酸化テトラアルキルアンモニウム(TAAH)及び有機不純物を含むTAAH含有廃液中に炭酸ガスを吹き込み、このTAAH含有廃液中の水酸化テトラアルキルアンモニウムを中和する中和工程と、この中和工程で生成したテトラアルキルアンモニウム炭酸塩(TAAC)を含む中和処理液を、陽イオン交換膜で陽極室と陰極室とに区画された電解槽の陽極室側に導入し、前記TAACの電気分解を行うことにより陰極室側から精製されたTAAH水溶液を回収する電解工程とを有し、

前記電解工程において、陽極室側ではこの陽極室内に導入された中和処理液を陽極循環液として循環させると共に、陰極室側ではこの陰極室から回収されるTAAH水溶液よりも低濃度のTAAH水溶液を陰極循環液として循環させ、前記TAAH含有廃液から有機不純物を除去して高純度の製品TAAH水溶液を回収する水酸化テトラアルキルアンモニウム含有廃液の処理方法であり、

前記電解工程では、電解工程での電気分解を終了して電解槽の陰極室から製品TAAH水溶液を回収した後に、前記電解槽の陽極室内に残留した残留陽極液に前記中和処理液を追加して陽極循環液を調製し、得られた陽極循環液の電気分解を行って再び陰極室側から精製されたTAAH水溶液を回収する電解処理を複数回繰り返して行い、

前記中和工程で得られ、前記電解工程において電解槽の陽極室側に導入される中和処理液の濁度(JIS K0101)を5000ppm以下に管理すると共に、電解工程において電解槽の陽極室内に調製される電解処理前の陽極循環液の濁度(JIS K0101)を5000ppm以下に管理し、

前記電解工程において、陽極室内を循環する陽極循環液のTAAC濃度を18〜30質量%の範囲内に維持すると共に、陽極循環液の流速(線速度)を1.5×10-3〜25×10-3m/秒の範囲内に維持し、また、電解槽の陰極室側からはTAAH濃度15〜30質量%の陰極循環液を製品TAAH水溶液として回収することを特徴とする水酸化テトラアルキルアンモニウム含有廃液の再生処理方法。

【請求項4】

電解工程の電解槽には、陽極室内を循環する陽極循環液を一時的に収容する陽極循環液槽が併設されていると共に、陰極室内を循環する陰極循環液を一時的に収容する陰極循環液槽が併設されている請求項1〜3のいずれかに記載の水酸化テトラアルキルアンモニウム含有廃液の再生処理方法。

【請求項5】

電解工程において電解槽の陽極室側に導入される中和処理液の濁度の管理は、中和処理液のろ過処理により行う請求項1〜4のいずれかに記載の水酸化テトラアルキルアンモニウム含有廃液の再生処理方法。

【請求項6】

陽極循環液のTAAC濃度は、中和処理液をTAAC濃度40〜50質量%に濃縮して得られた濃縮中和処理液を前記陽極循環液中に添加することにより維持される請求項3〜5のいずれかに記載の水酸化テトラアルキルアンモニウム含有廃液の再生処理方法。

【請求項7】

電解槽の陽極室から排出される炭酸ガスを回収し、この回収された炭酸ガスを中和工程のTAAH含有廃液中に導入してTAAH含有廃液中のTAAHを中和する請求項1〜6のいずれかに記載の水酸化テトラアルキルアンモニウム含有廃液の再生処理方法。

【請求項8】

TAAH含有廃液がフォトレジスト現像液の現像廃液であり、また、このTAAH含有廃液中の有機不純物がフォトレジスト由来の有機不純物である請求項1〜7のいずれかに記載の水酸化テトラアルキルアンモニウム含有廃液の処理方法。

【図1】

【公開番号】特開2013−10988(P2013−10988A)

【公開日】平成25年1月17日(2013.1.17)

【国際特許分類】

【出願番号】特願2011−143886(P2011−143886)

【出願日】平成23年6月29日(2011.6.29)

【出願人】(390034245)多摩化学工業株式会社 (10)

【Fターム(参考)】

【公開日】平成25年1月17日(2013.1.17)

【国際特許分類】

【出願日】平成23年6月29日(2011.6.29)

【出願人】(390034245)多摩化学工業株式会社 (10)

【Fターム(参考)】

[ Back to top ]