水酸化ナトリウムの製造方法

【課題】ガス拡散電極を備えた2室法電解槽の、イオン交換膜内でのカルシウムの析出を防止することによって、安定的且つ経済的な運転が可能な水酸化ナトリウムの製造方法を提供する。

【解決手段】陽極16、イオン交換膜13、液保持層12及びガス拡散電極11が互いに接触した状態で構成された2室法電解槽の陽極室14に食塩水を、陰極室15に酸素含有ガスをそれぞれ供給しながら水酸化ナトリウムを製造する方法において、前記陽極室に供給する食塩水中のカルシウムイオン濃度を0.5ppb以下にすることによってイオン交換膜内でのカルシウムの析出を防止し、これによりイオン交換膜の劣化による電解電圧の上昇及び電流効率の低下を防止する。

【解決手段】陽極16、イオン交換膜13、液保持層12及びガス拡散電極11が互いに接触した状態で構成された2室法電解槽の陽極室14に食塩水を、陰極室15に酸素含有ガスをそれぞれ供給しながら水酸化ナトリウムを製造する方法において、前記陽極室に供給する食塩水中のカルシウムイオン濃度を0.5ppb以下にすることによってイオン交換膜内でのカルシウムの析出を防止し、これによりイオン交換膜の劣化による電解電圧の上昇及び電流効率の低下を防止する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、水酸化ナトリウムの製造方法に関し、特にガス拡散電極を使用する2室法電解槽による水酸化ナトリウムや塩素の製造方法に関する。

【背景技術】

【0002】

ガス拡散電極をイオン交換膜と接触させて設置する2室法電解槽に於いて、陰極反応(2H2O+O2+4e-→4OH-)で、生成した水酸化ナトリウムは水溶液として親水性の液保持層を流下して、陰極室の下部から抜き出される。従来の食塩電解槽のように陰極室へ水溶液を供給しないため、水の追加等による濃度調整が困難であり、したがって陰極室から抜き出される水酸化ナトリウム水溶液の濃度は、陽極室からイオン交換膜中を透過する水(以下、浸透水)の量によって決定される。

【0003】

浸透水の量は膜固有の特性であり、2室法においてはイオン交換膜の選択が重要である。イオン交換膜としては、フッ素樹脂系の膜が耐食性の面から好ましい。また陽極室食塩水及び陰極室生成水酸化ナトリウム水溶液濃度は、2室法においても適正な濃度範囲となるイオン交換膜を選択するのが好ましい。具体的には、陽極室出口食塩水濃度190〜230g−NaCl/リットルで運転した時、濃度30.0〜34.0重量%の水酸化ナトリウム水溶液が得られるイオン交換膜を選択することが好ましいが、現在市販されているイオン交換膜を使用する場合、陰極室から排出される水酸化ナトリウム水溶液の濃度は陽極室からの浸透水の量によって決まり、前記陽極室出口食塩水濃度で運転した場合、水酸化ナトリウム水溶液の濃度は36.5〜40.0重量%となる。したがって、現状では前記溶液濃度特性を満足させるイオン交換膜は開発されていないため、陽極室食塩水濃度を130〜190g−NaCl/リットルに下げて運転し、濃度32.0〜35.0重量%の水酸化ナトリウム水溶液を得ているのが現状である。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平11−124698号公報

【特許文献2】特許第3553775号公報

【特許文献3】特開2006−322018号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

食塩電解に使用される食塩水の一般的な精製方法は、原塩を溶解した食塩水に水酸化ナトリウムと炭酸ナトリウムを加えアルカリ性にすることによって、カルシウム、マグネシウム等の不純物を殆ど不溶解化させた後、該結晶を含むスラリーを沈降槽に送って結晶を殆ど沈降分離し、オーバーフロー液をさらにサンドフィルターや精密濾過器等で処理して懸濁物を除去し、最後に濾液をキレート樹脂塔1〜2塔で処理しイオン状のカルシウムやマグネシウムを10ppb程度まで除去する方法である。

【0006】

しかしながら、上述の食塩水中の不純物濃度は、現在主流である陰極室及び陽極室を有し、塩素、水素、水酸化ナトリウムを製造するイオン交換膜法や、ガス拡散電極を陰極に使用するガス拡散電極法のうち陽極室、陰極室、ガス室から構成する3室法においては問題とならなかった。しかし、改善されたガス拡散電極法であるガス拡散電極をイオン交換膜と接触させ設置する2室法(特許文献1〜3)においては、イオン交換膜とガス拡散電極間に親水性の液保持層を挟持され親水性の液保持層とイオン交換膜が接触しているため水酸化ナトリウム水溶液の流動が少なくなり、浸透水によって陰極側に運ばれる微量のカルシウムイオンがイオン交換膜の陰極側表面に析出しやすいという問題があることがわかってきた。

【0007】

この問題は、1ヶ月程度の短期間の運転においては影響を及ぼさない。しかし、イオン交換膜が高価であることから商業電解槽ではイオン交換膜の更新までに5年程度運転を継続するため、イオン交換膜内へのカルシウムの析出が累積され、膜の劣化を引き起こすことになり、その影響度は大きくなる。この膜の劣化により、イオン交換膜の更新周期を短くする必要が生じ、全生産コストに占めるイオン交換膜の購入コストの割合が増加して、不経済である。また電解電圧及び電流効率が悪化したまま運転をする場合も電力コストが上昇して不経済であることとともに、更に最悪のケースではイオン交換膜でのブリスターの発生、または強度低下に伴う破れによって、陽極等が損傷を受ける可能性もある。

【0008】

本発明は、前述の従来技術の問題点、つまりイオン交換膜内にカルシウムが析出することによる膜の劣化を解消し、安定的且つ経済的な運転が可能な水酸化ナトリウムの製造方法を提供する。

【課題を解決するための手段】

【0009】

本発明は、イオン交換膜により陽極室と陰極室に区画され、該陽極室に陽極を設置し、該陰極室内に液保持層とガス拡散電極を設置して、イオン交換膜とガス拡散電極の間に液保持層を挟み、陽極、イオン交換膜、液保持層及びガス拡散電極が互いに接触した状態で構成された2室法電解槽の前記陽極室に食塩水を、陰極室に酸素含有ガスをそれぞれ供給しながら水酸化ナトリウムを製造する方法において、前記陽極室に供給する食塩水中のカルシウムイオン濃度を0.5ppb(w/v)以下にすることによってイオン交換膜内でのカルシウムの析出を防止することを特徴とする水酸化ナトリウムの製造方法である。

【0010】

以下本発明を詳細に説明する。

本発明で使用する2室法電解槽は、食塩水を電気分解して水酸化ナトリウムと塩素を生成する目的で使用される。

【0011】

陽極は通常のDSAと呼ばれるチタン製の不溶性電極が使用される。ガス拡散電極としては、カーボンクロスの電極支持体にAg粒子とPTFE(ポリテトラフルオロエチレン)粒子から成る反応層を設けた液透過型ガス拡散電極、又はニッケル多孔性基材に疎水性カーボンとPTFEから成るガス拡散層とAg粒子、疎水性カーボン、親水性カーボン及びPTFEからなる反応層を設けた液不透過型ガス拡散電極を使用することができる。

【0012】

イオン交換膜とガス拡散電極間に挿入される液保持層としては、水酸化ナトリウムに対する化学的及び物理的耐性を有するものが好ましい。液保持層材料の例としては、カーボン、酸化ジルコニウム、炭化珪素等のセラミックス、親水化処理したPTFE、FEP(四フッ化エチレン・六フッ化プロピレン共重合体)等の樹脂、アラミド樹脂、ニッケル、ステンレス、銀等の金属や合金などがある。また、前記材料は、イオン交換膜とガス拡散電極の間に挿入されるため、弾力があり、圧力の不均一が生じる場合に変形して圧力を吸収する材料が好ましく、織布のような形状で使用する。

【0013】

この液保持層をイオン交換膜とガス拡散電極間に設置するには、イオン交換膜とガス拡散電極間に挟み、陰極室に弾性を有する材料(クッション材)を充填し、陽極液の液深による圧(1〜15kPa)以上のクッション材の圧力で液保持層をガス拡散電極とともにイオン交換膜を介して陽極へ全面均一に押し付けて接触させる。また前記液保持層を予めガス拡散電極製作時に一体化してガス拡散電極の表面に形成、又はイオン交換膜製作時に一体化してイオン交換膜の陰極側表面に形成し、該ガス拡散電極及びイオン交換膜を接触させて所定位置に配置しても良い。

【0014】

通常のイオン交換膜法では、陽極室に供給する食塩水中のカルシウムイオン濃度は、数ないし10ppb程度まで精製される。この残存カルシウムイオンの一部はイオン交換膜中を陰極側へ移動し、イオン交換膜の表面に達した段階で高濃度水酸化ナトリウム水溶液と反応して水酸化カルシウムを生成する。通常のイオン交換膜法、あるいはガス拡散電極3室法では、この程度のカルシウムイオン濃度であれば、イオン交換膜内あるいは表面に水酸化カルシウムが析出することはないが、イオン交換膜とガス拡散電極間に親水性の液保持層を挟持する2室法電解槽においては、上記程度の低濃度でも、イオン交換膜の陰極側表面に水酸化カルシウムが析出することがわかってきた。原因は不明であるが、陰極液の流動性の違いによるものではないかと考えられている。

【0015】

ガス拡散電極3室法の場合、陰極液は強制循環により、また、水素発生型イオン交換膜法では発生水素気泡により陰極液は激しく攪拌されており、水酸化カルシウムがイオン交換膜の表面に析出することはないが、2室法の場合には生成した水酸化ナトリウム水溶液が液保持層を沿って流下するのみで、イオン交換膜表面での攪拌がほとんどないため、水酸化カルシウムが析出、沈着するものと考えられる。この析出した水酸化カルシウムは、少量の内は膜性能に特に影響を及ぼすことはないが、多い場合、あるいは長期間の累積により析出量が多くなると当然膜性能に影響し、電解電圧を高め、電流効率を低下せしめることになる。したがって、2室法ではより高度に食塩水を精製する必要がある。

【0016】

本発明方法では、陽極室に供給する食塩水中のカルシウムイオン濃度を0.5ppb以下にすることが必須であり、その精製方法、つまり食塩水中のカルシウムイオン濃度の低減方法は特に限定されないが、キレート樹脂塔を通過させてカルシウムイオンを吸着除去することが好ましい。

【0017】

本発明方法で使用可能なキレート樹脂塔に供給する食塩水は、例えば凝集反応槽、沈降槽、砂濾過器、精密濾過器から成る食塩水精製工程において食塩水中の不純物であるカルシウムイオンの濃度を数千ppb以下に精製したものが好ましい。

数千ppb以上のカルシウムイオン濃度の食塩水がキレート樹脂塔に供給されると、キレート樹脂の負荷が大きくなり、キレート樹脂の再生周期の短縮やキレート樹脂の破過時間の短縮が発生し、キレート樹脂のコストが上昇する恐れが生じる。

【0018】

本発明において使用可能なキレート樹脂塔のキレート樹脂は、特に限定されず、食塩水より不純物、特にカルシウムイオンを除去できる公知の燐酸アミドやイミドジ酢酸等の官能基を有するあらゆるキレート樹脂が使用できる。

【0019】

本発明方法の例として、キレート樹脂塔3塔式、詳しくは食塩水をキレート樹脂塔2塔に通液し、1塔はキレート樹脂を再生し待機させる方式でカルシウムイオン濃度の低減処理を実施する場合、原料である食塩水を精密濾過器で処理しカルシウムイオン濃度を数千ppb、通常は1200〜1800ppbとしておく。

この原料食塩水を、1塔目のキレート樹脂塔において、カルシウムイオンを数十ppb、好ましくは20〜50ppbまで除去する。出口における食塩水中のカルシウムイオン濃度を常に数十ppb以下に維持するために、単位時間あたりに樹脂体積の何倍相当分の液を処理しているかを表す空間速度SV[1/h]と単位時間あたりに塔の断面積を通過する液の速度を表すLV[m/h]の条件をSV40[1/h]以下、LV40[m/h]以下とし、更にpH2.0〜12.0、温度80℃以下となるように運転管理を行なうことが望ましい。SV、LVが40を超える場合、pHが2.0未満あるいは12.0を超える場合、温度が80℃を超える場合は、カルシウムイオンの吸着量が低下し、出口のカルシウムイオン濃度を数十ppb以下に維持できなくなる。

【0020】

2塔目のキレート樹脂塔においては、1塔目出口の食塩水を処理し、カルシウムイオン濃度が0.5ppb以下、好ましくは0〜0.5ppbまで低下させる。2塔目に供給される食塩水のカルシウムイオンの濃度は非常に低濃度であるため、キレート樹脂が飽和吸着量まで達する時間が長く、再生の周期を伸ばすことができる特徴がある。しかしながら、2塔目で吸着できなかったカルシウムイオンは電解槽に直に供給されることになり、徐々にイオン交換膜内にカルシウムが析出する恐れがあることから、出口における食塩水中のカルシウムイオン濃度を常に0.5ppb以下に維持するためには、前述した通り、SV40[1/h]以下、LV40[m/h]以下、pH2.0〜12.0、温度80℃以下となるように運転管理を行なう必要がある。

【0021】

更にこれらの条件に加え、「電解槽に供給する食塩水の最大流量に相当する各塔を通過する食塩水の最大流量/各塔の樹脂体積の合計量」で定義するトータルSV値を10[1/h]以下にすることで、キレート樹脂塔出口のカルシウムイオン濃度が0.5ppb以下である食塩水を更に確実に精製して得ることができる。

【0022】

キレート樹脂塔の塔数は特に限定されない。樹脂に対してより効率的な運転を行うためには、多塔式が好ましいが、塔数を増やすことにより設備費は大きくなることから、キレート樹脂の性能、再生時間、再生頻度などを考慮し、最適な条件となる塔数を採用することが好ましい。

【0023】

例えば、キレート樹脂塔による食塩水中のカルシウムイオンの吸着除去を継続していくと、キレート樹脂にカルシウムが蓄積し、吸着能が低下する。この場合にはキレート樹脂の再生が必要になり、再生中のキレート樹脂塔には食塩水の通液ができなくなる。したがって現実的にはキレート樹脂の再生を行ないながら所定のカルシウムイオン濃度の食塩水を得るためには、キレート樹脂塔を2塔以上とし、切替えながら使用することが望ましい。

【0024】

また、イオン交換膜内へのアルカリ土類金属の蓄積はカルシウムにおいて特に顕著であるため、カルシウムの管理によってマグネシウム、ストロンチウム、バリウムの蓄積も同様に防止することが可能である。

【発明の効果】

【0025】

イオン交換膜により陽極室と陰極室に区画され、該陽極室に陽極を設置し、該陰極室にガス拡散電極を設置して、イオン交換膜とガス拡散電極の間に液保持層を挟み、陽極、イオン交換膜、液保持層、ガス拡散電極が互いに接触した状態で構成され、陽極室に食塩水を、陰極室に酸素含有ガスをそれぞれ供給しながら電解する2室法電解槽において、陽極室に供給する食塩水中のカルシウムイオン濃度を0.5ppb以下にすることによってイオン交換膜内でのカルシウムの析出を防止できる。

【0026】

従来のキレート樹脂塔処理では陽極室に供給する食塩水中のカルシウムイオンが数ないし10ppb程度残存してしまい、陽極、液保持層、ガス拡散電極が互いに接触した状態で構成された電解槽においては、浸透水によって運ばれるカルシウムイオンがイオン交換膜に析出しやすいという問題があった。

【0027】

これに対して本発明は、例えばキレート樹脂塔トータルSV値を10[1/h]以下にすることにより、カルシウムイオン濃度を0.5ppb以下にしているので、カルシウムイオンがイオン交換膜内で析出するのを防ぎ、電解電圧の上昇及び電流効率の低下を抑制することができる。

【図面の簡単な説明】

【0028】

【図1】3塔式のキレート樹脂塔のうち、3塔目を再生している際の塩水精製工程を例示する図。

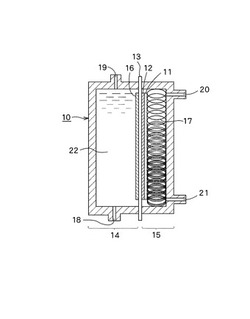

【図2】酸素ガス拡散電極を使用する本発明方法に使用可能な食塩電解用電解槽の一例を示す概略縦断面図。

【発明を実施するための形態】

【0029】

以下本発明方法の好ましい態様を添付図面に基づいて説明するが、本発明はこれらに限定されるものではない。

図1は本発明方法の好ましい態様による、キレート樹脂塔を使用する食塩水精製工程の一例を示す図である。図2は本発明方法で使用可能な酸素ガス拡散電極を備えた食塩電解用電解槽の一例を示す概略縦断面図である。

【0030】

精密濾過器で得られたカルシウム濃度が約数千ppbの精密濾過器出口食塩水1はキレート樹脂塔1塔目2に通液され、カルシウムイオンが吸着除去され、カルシウムイオン濃度は数十ppbまで減少する。次にこのキレート樹脂塔1塔目出口食塩水3がキレート樹脂塔2塔目4に通液され、カルシウムイオンが更に吸着除去されその濃度が0.5ppb以下まで減少する。このキレート樹脂塔2塔目出口食塩水5が電解槽に供給される。

【0031】

このように、キレート樹脂塔2塔目出口食塩水5は、キレート樹脂塔3塔目6に通液せずに電解槽に供給されるが、この間にキレート樹脂塔3塔目6は水酸化ナトリウム7、塩酸8、純水9で再生処理し、待機させておく。

【0032】

他のキレート樹脂塔、例えばキレート樹脂塔1塔目2に不純物が蓄積し再生が必要な場合には、塩水精製工程は、精密濾過器出口食塩水1をキレート樹脂塔2塔目→3塔目を経てカルシウムイオンの吸着除去を行なった後に電解槽に供給され、その間にキレート樹脂塔1塔目2の再生を行なう。同様に2塔目再生時は、精密濾過器出口食塩水1はキレート樹脂塔1塔目→3塔目を経て電解槽に供給される。またこの間に通液しないキレート樹脂塔は、上述と同様の処理を行ない、待機させておく。

【0033】

図2に示した本発明方法で使用可能な電解槽本体10は、イオン交換膜13により陽極室14と陰極室15に区画され、前記イオン交換膜の陽極室側にはメッシュ状の陽極16が接触し、イオン交換膜の陰極室側には液保持層12が接触して設置される。更に液保持層のイオン交換膜と反対側にはガス拡散電極11が接触し、ガス拡散電極の裏面にクッション材17が設置される。直流電流は最終的にクッション材17により排電される。

【0034】

18は、陽極室底壁に取付けた陽極液(食塩水)導入口、19は陽極室の上壁に取付けた陽極液(未反応食塩水)及び塩素ガス排出口、20は陰極室上部近傍の側壁に取付けた(加湿)酸素含有ガス導入口、21は陰極室底部近傍の側壁に取付けた水酸化ナトリウム水溶液及び過剰酸素排出口である。

【0035】

この電解槽本体の陽極室14に食塩水を供給し、陰極室15には加湿した酸素含有ガス例えば純酸素や空気を供給しながら両電極間に通電する。

供給する酸素含有ガスは必要に応じて加湿するのが好ましい。加湿方法としては、電解槽に供給する酸素含有ガスに散水し加湿する方法、酸素含有ガスを水中に吹き込み加湿させる方法などがある。

【0036】

水酸化ナトリウム水溶液はイオン交換膜13とガス拡散電極11の間で生成する。生成した水酸化ナトリウム水溶液は液保持層12内を拡散し、特に重力により落下して該液保持層の下端に達して液滴として陰極室底部まで流下し、過剰酸素を含むガスとともに排出口21から槽外に排出される。

【0037】

電解槽の電解条件としては、電流密度1〜10kA/m2とすることが好ましく、電解時の陽極室、陰極室の温度は、特に限定されず、通常用いられる温度であればよいが、イオン交換膜の性能を最大限発揮するために電流密度に応じた温度範囲に設定することが好ましい。該温度範囲は、イオン交換膜の種類によって若干異なるが、例えば、電流密度が1.0kA/m2以上、2.0kA/m2未満である場合、68〜82℃が好ましく、2.0kA/m2以上、3.0kA/m2未満である場合、77〜85℃が好ましく、3.0kA/m2以上である場合、80〜88℃が好ましい。

【0038】

[実施例]

次に本発明に係わる実施例を記載するが、該実施例は本発明を限定するものではない。

【0039】

[実施例1]

陽極はペルメレック電極株式会社製の寸法安定性電極を使用し、陰極はペルメレック電極株式会社製の液ガス透過型ガス拡散電極を使用した。陽極及びガス拡散電極の反応面は、それぞれ幅100mm、高さ100mmとした。

【0040】

イオン交換膜は旭化成ケミカルズ株式会社製のAciplexF‐4403Dを使用し、イオン交換膜とガス拡散電極の間に設ける液保持層は、黒鉛化カーボンの織布を使用した。前記の液保持層をイオン交換膜とガス拡散電極間に挟み込み、陽極、イオン交換膜、液保持層、ガス拡散電極を互いに接触させて電解槽を構成した。

【0041】

キレート樹脂は三菱化学株式会社製のダイヤイオンCR−11を使用し、キレート樹脂塔2塔にそれぞれ充填した後、4%塩酸による酸洗浄、純水洗浄、4%水酸化ナトリウム水溶液による洗浄、純水洗浄、食塩水による脱塩水洗浄の順に前処理を行なった。キレート樹脂塔に供給する食塩水は、温度60℃、pH9.0、トータルSV6、LV30の条件で供給した。陽極室には、キレート樹脂塔を2塔通液したカルシウムイオン濃度0.5ppbで食塩濃度が300g/リットルの食塩水を供給し、次いで陰極室に理論量の1.5倍の加湿酸素含有ガスを毎分160mlで供給し、陰極室から排出された水酸化ナトリウム水溶液の濃度が34.5重量%となるように陽極液の流量制御を行ないながら、温度88℃、電流値30.0Aで電解を行なった。

【0042】

電解電圧は2.00V、電流効率97.0%で、陰極室出口から34.5重量%の水酸化ナトリウムが得られた。30日間運転した後の電解電圧及び電流効率には変化がなかった。30日間運転したイオン交換膜中のカルシウム濃度を蛍光X線で測定すると、12mg/m2蓄積していた。同じ仕様で実験を継続したところ、実験日数400日で電解電圧及び電流効率の変化はなく、性能低下はなかった。

【0043】

[比較例1]

陽極室にはキレート樹脂塔2塔に食塩水を温度60℃、pH9.0、トータルSV12、LV30の条件で供給し、カルシウムイオン濃度1.5ppbに精製した食塩水を供給したこと以外は、実施例1と同条件で実験を行った。電解電圧は2.00V、電流効率97.0%で陰極室出口から34.5重量%の水酸化ナトリウムが得られた。30日間運転した後の電解電圧及び電流効率には変化がなかった。30日間運転したイオン交換膜中のカルシウム濃度を蛍光X線で測定すると、453mg/m2蓄積していた。

このまま実験を継続したところ、実験日数400日で電解電圧は2.05Vで50mV上昇し、電流効率は96.5%で0.5%低下した。

【符号の説明】

【0044】

1…精密濾過器出口食塩水 2…キレート樹脂塔1塔目

3…キレート樹脂塔1塔目出口食塩水 4…キレート樹脂塔2塔目

5…キレート樹脂塔2塔目出口食塩水 6…キレート樹脂塔3塔目

7…水酸化ナトリウム 8…塩酸 9…純水

10…電解槽本体 11…ガス拡散電極

12…液保持層 13…イオン交換膜 14…陽極室 15…陰極室

16…陽極 17…クッション材

18…陽極液導入口 19…陽極液及び塩素ガス排出口

20…酸素含有ガス導入口

21…水酸化ナトリウム水溶液及び過剰酸素排出口 22…陽極液

【技術分野】

【0001】

本発明は、水酸化ナトリウムの製造方法に関し、特にガス拡散電極を使用する2室法電解槽による水酸化ナトリウムや塩素の製造方法に関する。

【背景技術】

【0002】

ガス拡散電極をイオン交換膜と接触させて設置する2室法電解槽に於いて、陰極反応(2H2O+O2+4e-→4OH-)で、生成した水酸化ナトリウムは水溶液として親水性の液保持層を流下して、陰極室の下部から抜き出される。従来の食塩電解槽のように陰極室へ水溶液を供給しないため、水の追加等による濃度調整が困難であり、したがって陰極室から抜き出される水酸化ナトリウム水溶液の濃度は、陽極室からイオン交換膜中を透過する水(以下、浸透水)の量によって決定される。

【0003】

浸透水の量は膜固有の特性であり、2室法においてはイオン交換膜の選択が重要である。イオン交換膜としては、フッ素樹脂系の膜が耐食性の面から好ましい。また陽極室食塩水及び陰極室生成水酸化ナトリウム水溶液濃度は、2室法においても適正な濃度範囲となるイオン交換膜を選択するのが好ましい。具体的には、陽極室出口食塩水濃度190〜230g−NaCl/リットルで運転した時、濃度30.0〜34.0重量%の水酸化ナトリウム水溶液が得られるイオン交換膜を選択することが好ましいが、現在市販されているイオン交換膜を使用する場合、陰極室から排出される水酸化ナトリウム水溶液の濃度は陽極室からの浸透水の量によって決まり、前記陽極室出口食塩水濃度で運転した場合、水酸化ナトリウム水溶液の濃度は36.5〜40.0重量%となる。したがって、現状では前記溶液濃度特性を満足させるイオン交換膜は開発されていないため、陽極室食塩水濃度を130〜190g−NaCl/リットルに下げて運転し、濃度32.0〜35.0重量%の水酸化ナトリウム水溶液を得ているのが現状である。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平11−124698号公報

【特許文献2】特許第3553775号公報

【特許文献3】特開2006−322018号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

食塩電解に使用される食塩水の一般的な精製方法は、原塩を溶解した食塩水に水酸化ナトリウムと炭酸ナトリウムを加えアルカリ性にすることによって、カルシウム、マグネシウム等の不純物を殆ど不溶解化させた後、該結晶を含むスラリーを沈降槽に送って結晶を殆ど沈降分離し、オーバーフロー液をさらにサンドフィルターや精密濾過器等で処理して懸濁物を除去し、最後に濾液をキレート樹脂塔1〜2塔で処理しイオン状のカルシウムやマグネシウムを10ppb程度まで除去する方法である。

【0006】

しかしながら、上述の食塩水中の不純物濃度は、現在主流である陰極室及び陽極室を有し、塩素、水素、水酸化ナトリウムを製造するイオン交換膜法や、ガス拡散電極を陰極に使用するガス拡散電極法のうち陽極室、陰極室、ガス室から構成する3室法においては問題とならなかった。しかし、改善されたガス拡散電極法であるガス拡散電極をイオン交換膜と接触させ設置する2室法(特許文献1〜3)においては、イオン交換膜とガス拡散電極間に親水性の液保持層を挟持され親水性の液保持層とイオン交換膜が接触しているため水酸化ナトリウム水溶液の流動が少なくなり、浸透水によって陰極側に運ばれる微量のカルシウムイオンがイオン交換膜の陰極側表面に析出しやすいという問題があることがわかってきた。

【0007】

この問題は、1ヶ月程度の短期間の運転においては影響を及ぼさない。しかし、イオン交換膜が高価であることから商業電解槽ではイオン交換膜の更新までに5年程度運転を継続するため、イオン交換膜内へのカルシウムの析出が累積され、膜の劣化を引き起こすことになり、その影響度は大きくなる。この膜の劣化により、イオン交換膜の更新周期を短くする必要が生じ、全生産コストに占めるイオン交換膜の購入コストの割合が増加して、不経済である。また電解電圧及び電流効率が悪化したまま運転をする場合も電力コストが上昇して不経済であることとともに、更に最悪のケースではイオン交換膜でのブリスターの発生、または強度低下に伴う破れによって、陽極等が損傷を受ける可能性もある。

【0008】

本発明は、前述の従来技術の問題点、つまりイオン交換膜内にカルシウムが析出することによる膜の劣化を解消し、安定的且つ経済的な運転が可能な水酸化ナトリウムの製造方法を提供する。

【課題を解決するための手段】

【0009】

本発明は、イオン交換膜により陽極室と陰極室に区画され、該陽極室に陽極を設置し、該陰極室内に液保持層とガス拡散電極を設置して、イオン交換膜とガス拡散電極の間に液保持層を挟み、陽極、イオン交換膜、液保持層及びガス拡散電極が互いに接触した状態で構成された2室法電解槽の前記陽極室に食塩水を、陰極室に酸素含有ガスをそれぞれ供給しながら水酸化ナトリウムを製造する方法において、前記陽極室に供給する食塩水中のカルシウムイオン濃度を0.5ppb(w/v)以下にすることによってイオン交換膜内でのカルシウムの析出を防止することを特徴とする水酸化ナトリウムの製造方法である。

【0010】

以下本発明を詳細に説明する。

本発明で使用する2室法電解槽は、食塩水を電気分解して水酸化ナトリウムと塩素を生成する目的で使用される。

【0011】

陽極は通常のDSAと呼ばれるチタン製の不溶性電極が使用される。ガス拡散電極としては、カーボンクロスの電極支持体にAg粒子とPTFE(ポリテトラフルオロエチレン)粒子から成る反応層を設けた液透過型ガス拡散電極、又はニッケル多孔性基材に疎水性カーボンとPTFEから成るガス拡散層とAg粒子、疎水性カーボン、親水性カーボン及びPTFEからなる反応層を設けた液不透過型ガス拡散電極を使用することができる。

【0012】

イオン交換膜とガス拡散電極間に挿入される液保持層としては、水酸化ナトリウムに対する化学的及び物理的耐性を有するものが好ましい。液保持層材料の例としては、カーボン、酸化ジルコニウム、炭化珪素等のセラミックス、親水化処理したPTFE、FEP(四フッ化エチレン・六フッ化プロピレン共重合体)等の樹脂、アラミド樹脂、ニッケル、ステンレス、銀等の金属や合金などがある。また、前記材料は、イオン交換膜とガス拡散電極の間に挿入されるため、弾力があり、圧力の不均一が生じる場合に変形して圧力を吸収する材料が好ましく、織布のような形状で使用する。

【0013】

この液保持層をイオン交換膜とガス拡散電極間に設置するには、イオン交換膜とガス拡散電極間に挟み、陰極室に弾性を有する材料(クッション材)を充填し、陽極液の液深による圧(1〜15kPa)以上のクッション材の圧力で液保持層をガス拡散電極とともにイオン交換膜を介して陽極へ全面均一に押し付けて接触させる。また前記液保持層を予めガス拡散電極製作時に一体化してガス拡散電極の表面に形成、又はイオン交換膜製作時に一体化してイオン交換膜の陰極側表面に形成し、該ガス拡散電極及びイオン交換膜を接触させて所定位置に配置しても良い。

【0014】

通常のイオン交換膜法では、陽極室に供給する食塩水中のカルシウムイオン濃度は、数ないし10ppb程度まで精製される。この残存カルシウムイオンの一部はイオン交換膜中を陰極側へ移動し、イオン交換膜の表面に達した段階で高濃度水酸化ナトリウム水溶液と反応して水酸化カルシウムを生成する。通常のイオン交換膜法、あるいはガス拡散電極3室法では、この程度のカルシウムイオン濃度であれば、イオン交換膜内あるいは表面に水酸化カルシウムが析出することはないが、イオン交換膜とガス拡散電極間に親水性の液保持層を挟持する2室法電解槽においては、上記程度の低濃度でも、イオン交換膜の陰極側表面に水酸化カルシウムが析出することがわかってきた。原因は不明であるが、陰極液の流動性の違いによるものではないかと考えられている。

【0015】

ガス拡散電極3室法の場合、陰極液は強制循環により、また、水素発生型イオン交換膜法では発生水素気泡により陰極液は激しく攪拌されており、水酸化カルシウムがイオン交換膜の表面に析出することはないが、2室法の場合には生成した水酸化ナトリウム水溶液が液保持層を沿って流下するのみで、イオン交換膜表面での攪拌がほとんどないため、水酸化カルシウムが析出、沈着するものと考えられる。この析出した水酸化カルシウムは、少量の内は膜性能に特に影響を及ぼすことはないが、多い場合、あるいは長期間の累積により析出量が多くなると当然膜性能に影響し、電解電圧を高め、電流効率を低下せしめることになる。したがって、2室法ではより高度に食塩水を精製する必要がある。

【0016】

本発明方法では、陽極室に供給する食塩水中のカルシウムイオン濃度を0.5ppb以下にすることが必須であり、その精製方法、つまり食塩水中のカルシウムイオン濃度の低減方法は特に限定されないが、キレート樹脂塔を通過させてカルシウムイオンを吸着除去することが好ましい。

【0017】

本発明方法で使用可能なキレート樹脂塔に供給する食塩水は、例えば凝集反応槽、沈降槽、砂濾過器、精密濾過器から成る食塩水精製工程において食塩水中の不純物であるカルシウムイオンの濃度を数千ppb以下に精製したものが好ましい。

数千ppb以上のカルシウムイオン濃度の食塩水がキレート樹脂塔に供給されると、キレート樹脂の負荷が大きくなり、キレート樹脂の再生周期の短縮やキレート樹脂の破過時間の短縮が発生し、キレート樹脂のコストが上昇する恐れが生じる。

【0018】

本発明において使用可能なキレート樹脂塔のキレート樹脂は、特に限定されず、食塩水より不純物、特にカルシウムイオンを除去できる公知の燐酸アミドやイミドジ酢酸等の官能基を有するあらゆるキレート樹脂が使用できる。

【0019】

本発明方法の例として、キレート樹脂塔3塔式、詳しくは食塩水をキレート樹脂塔2塔に通液し、1塔はキレート樹脂を再生し待機させる方式でカルシウムイオン濃度の低減処理を実施する場合、原料である食塩水を精密濾過器で処理しカルシウムイオン濃度を数千ppb、通常は1200〜1800ppbとしておく。

この原料食塩水を、1塔目のキレート樹脂塔において、カルシウムイオンを数十ppb、好ましくは20〜50ppbまで除去する。出口における食塩水中のカルシウムイオン濃度を常に数十ppb以下に維持するために、単位時間あたりに樹脂体積の何倍相当分の液を処理しているかを表す空間速度SV[1/h]と単位時間あたりに塔の断面積を通過する液の速度を表すLV[m/h]の条件をSV40[1/h]以下、LV40[m/h]以下とし、更にpH2.0〜12.0、温度80℃以下となるように運転管理を行なうことが望ましい。SV、LVが40を超える場合、pHが2.0未満あるいは12.0を超える場合、温度が80℃を超える場合は、カルシウムイオンの吸着量が低下し、出口のカルシウムイオン濃度を数十ppb以下に維持できなくなる。

【0020】

2塔目のキレート樹脂塔においては、1塔目出口の食塩水を処理し、カルシウムイオン濃度が0.5ppb以下、好ましくは0〜0.5ppbまで低下させる。2塔目に供給される食塩水のカルシウムイオンの濃度は非常に低濃度であるため、キレート樹脂が飽和吸着量まで達する時間が長く、再生の周期を伸ばすことができる特徴がある。しかしながら、2塔目で吸着できなかったカルシウムイオンは電解槽に直に供給されることになり、徐々にイオン交換膜内にカルシウムが析出する恐れがあることから、出口における食塩水中のカルシウムイオン濃度を常に0.5ppb以下に維持するためには、前述した通り、SV40[1/h]以下、LV40[m/h]以下、pH2.0〜12.0、温度80℃以下となるように運転管理を行なう必要がある。

【0021】

更にこれらの条件に加え、「電解槽に供給する食塩水の最大流量に相当する各塔を通過する食塩水の最大流量/各塔の樹脂体積の合計量」で定義するトータルSV値を10[1/h]以下にすることで、キレート樹脂塔出口のカルシウムイオン濃度が0.5ppb以下である食塩水を更に確実に精製して得ることができる。

【0022】

キレート樹脂塔の塔数は特に限定されない。樹脂に対してより効率的な運転を行うためには、多塔式が好ましいが、塔数を増やすことにより設備費は大きくなることから、キレート樹脂の性能、再生時間、再生頻度などを考慮し、最適な条件となる塔数を採用することが好ましい。

【0023】

例えば、キレート樹脂塔による食塩水中のカルシウムイオンの吸着除去を継続していくと、キレート樹脂にカルシウムが蓄積し、吸着能が低下する。この場合にはキレート樹脂の再生が必要になり、再生中のキレート樹脂塔には食塩水の通液ができなくなる。したがって現実的にはキレート樹脂の再生を行ないながら所定のカルシウムイオン濃度の食塩水を得るためには、キレート樹脂塔を2塔以上とし、切替えながら使用することが望ましい。

【0024】

また、イオン交換膜内へのアルカリ土類金属の蓄積はカルシウムにおいて特に顕著であるため、カルシウムの管理によってマグネシウム、ストロンチウム、バリウムの蓄積も同様に防止することが可能である。

【発明の効果】

【0025】

イオン交換膜により陽極室と陰極室に区画され、該陽極室に陽極を設置し、該陰極室にガス拡散電極を設置して、イオン交換膜とガス拡散電極の間に液保持層を挟み、陽極、イオン交換膜、液保持層、ガス拡散電極が互いに接触した状態で構成され、陽極室に食塩水を、陰極室に酸素含有ガスをそれぞれ供給しながら電解する2室法電解槽において、陽極室に供給する食塩水中のカルシウムイオン濃度を0.5ppb以下にすることによってイオン交換膜内でのカルシウムの析出を防止できる。

【0026】

従来のキレート樹脂塔処理では陽極室に供給する食塩水中のカルシウムイオンが数ないし10ppb程度残存してしまい、陽極、液保持層、ガス拡散電極が互いに接触した状態で構成された電解槽においては、浸透水によって運ばれるカルシウムイオンがイオン交換膜に析出しやすいという問題があった。

【0027】

これに対して本発明は、例えばキレート樹脂塔トータルSV値を10[1/h]以下にすることにより、カルシウムイオン濃度を0.5ppb以下にしているので、カルシウムイオンがイオン交換膜内で析出するのを防ぎ、電解電圧の上昇及び電流効率の低下を抑制することができる。

【図面の簡単な説明】

【0028】

【図1】3塔式のキレート樹脂塔のうち、3塔目を再生している際の塩水精製工程を例示する図。

【図2】酸素ガス拡散電極を使用する本発明方法に使用可能な食塩電解用電解槽の一例を示す概略縦断面図。

【発明を実施するための形態】

【0029】

以下本発明方法の好ましい態様を添付図面に基づいて説明するが、本発明はこれらに限定されるものではない。

図1は本発明方法の好ましい態様による、キレート樹脂塔を使用する食塩水精製工程の一例を示す図である。図2は本発明方法で使用可能な酸素ガス拡散電極を備えた食塩電解用電解槽の一例を示す概略縦断面図である。

【0030】

精密濾過器で得られたカルシウム濃度が約数千ppbの精密濾過器出口食塩水1はキレート樹脂塔1塔目2に通液され、カルシウムイオンが吸着除去され、カルシウムイオン濃度は数十ppbまで減少する。次にこのキレート樹脂塔1塔目出口食塩水3がキレート樹脂塔2塔目4に通液され、カルシウムイオンが更に吸着除去されその濃度が0.5ppb以下まで減少する。このキレート樹脂塔2塔目出口食塩水5が電解槽に供給される。

【0031】

このように、キレート樹脂塔2塔目出口食塩水5は、キレート樹脂塔3塔目6に通液せずに電解槽に供給されるが、この間にキレート樹脂塔3塔目6は水酸化ナトリウム7、塩酸8、純水9で再生処理し、待機させておく。

【0032】

他のキレート樹脂塔、例えばキレート樹脂塔1塔目2に不純物が蓄積し再生が必要な場合には、塩水精製工程は、精密濾過器出口食塩水1をキレート樹脂塔2塔目→3塔目を経てカルシウムイオンの吸着除去を行なった後に電解槽に供給され、その間にキレート樹脂塔1塔目2の再生を行なう。同様に2塔目再生時は、精密濾過器出口食塩水1はキレート樹脂塔1塔目→3塔目を経て電解槽に供給される。またこの間に通液しないキレート樹脂塔は、上述と同様の処理を行ない、待機させておく。

【0033】

図2に示した本発明方法で使用可能な電解槽本体10は、イオン交換膜13により陽極室14と陰極室15に区画され、前記イオン交換膜の陽極室側にはメッシュ状の陽極16が接触し、イオン交換膜の陰極室側には液保持層12が接触して設置される。更に液保持層のイオン交換膜と反対側にはガス拡散電極11が接触し、ガス拡散電極の裏面にクッション材17が設置される。直流電流は最終的にクッション材17により排電される。

【0034】

18は、陽極室底壁に取付けた陽極液(食塩水)導入口、19は陽極室の上壁に取付けた陽極液(未反応食塩水)及び塩素ガス排出口、20は陰極室上部近傍の側壁に取付けた(加湿)酸素含有ガス導入口、21は陰極室底部近傍の側壁に取付けた水酸化ナトリウム水溶液及び過剰酸素排出口である。

【0035】

この電解槽本体の陽極室14に食塩水を供給し、陰極室15には加湿した酸素含有ガス例えば純酸素や空気を供給しながら両電極間に通電する。

供給する酸素含有ガスは必要に応じて加湿するのが好ましい。加湿方法としては、電解槽に供給する酸素含有ガスに散水し加湿する方法、酸素含有ガスを水中に吹き込み加湿させる方法などがある。

【0036】

水酸化ナトリウム水溶液はイオン交換膜13とガス拡散電極11の間で生成する。生成した水酸化ナトリウム水溶液は液保持層12内を拡散し、特に重力により落下して該液保持層の下端に達して液滴として陰極室底部まで流下し、過剰酸素を含むガスとともに排出口21から槽外に排出される。

【0037】

電解槽の電解条件としては、電流密度1〜10kA/m2とすることが好ましく、電解時の陽極室、陰極室の温度は、特に限定されず、通常用いられる温度であればよいが、イオン交換膜の性能を最大限発揮するために電流密度に応じた温度範囲に設定することが好ましい。該温度範囲は、イオン交換膜の種類によって若干異なるが、例えば、電流密度が1.0kA/m2以上、2.0kA/m2未満である場合、68〜82℃が好ましく、2.0kA/m2以上、3.0kA/m2未満である場合、77〜85℃が好ましく、3.0kA/m2以上である場合、80〜88℃が好ましい。

【0038】

[実施例]

次に本発明に係わる実施例を記載するが、該実施例は本発明を限定するものではない。

【0039】

[実施例1]

陽極はペルメレック電極株式会社製の寸法安定性電極を使用し、陰極はペルメレック電極株式会社製の液ガス透過型ガス拡散電極を使用した。陽極及びガス拡散電極の反応面は、それぞれ幅100mm、高さ100mmとした。

【0040】

イオン交換膜は旭化成ケミカルズ株式会社製のAciplexF‐4403Dを使用し、イオン交換膜とガス拡散電極の間に設ける液保持層は、黒鉛化カーボンの織布を使用した。前記の液保持層をイオン交換膜とガス拡散電極間に挟み込み、陽極、イオン交換膜、液保持層、ガス拡散電極を互いに接触させて電解槽を構成した。

【0041】

キレート樹脂は三菱化学株式会社製のダイヤイオンCR−11を使用し、キレート樹脂塔2塔にそれぞれ充填した後、4%塩酸による酸洗浄、純水洗浄、4%水酸化ナトリウム水溶液による洗浄、純水洗浄、食塩水による脱塩水洗浄の順に前処理を行なった。キレート樹脂塔に供給する食塩水は、温度60℃、pH9.0、トータルSV6、LV30の条件で供給した。陽極室には、キレート樹脂塔を2塔通液したカルシウムイオン濃度0.5ppbで食塩濃度が300g/リットルの食塩水を供給し、次いで陰極室に理論量の1.5倍の加湿酸素含有ガスを毎分160mlで供給し、陰極室から排出された水酸化ナトリウム水溶液の濃度が34.5重量%となるように陽極液の流量制御を行ないながら、温度88℃、電流値30.0Aで電解を行なった。

【0042】

電解電圧は2.00V、電流効率97.0%で、陰極室出口から34.5重量%の水酸化ナトリウムが得られた。30日間運転した後の電解電圧及び電流効率には変化がなかった。30日間運転したイオン交換膜中のカルシウム濃度を蛍光X線で測定すると、12mg/m2蓄積していた。同じ仕様で実験を継続したところ、実験日数400日で電解電圧及び電流効率の変化はなく、性能低下はなかった。

【0043】

[比較例1]

陽極室にはキレート樹脂塔2塔に食塩水を温度60℃、pH9.0、トータルSV12、LV30の条件で供給し、カルシウムイオン濃度1.5ppbに精製した食塩水を供給したこと以外は、実施例1と同条件で実験を行った。電解電圧は2.00V、電流効率97.0%で陰極室出口から34.5重量%の水酸化ナトリウムが得られた。30日間運転した後の電解電圧及び電流効率には変化がなかった。30日間運転したイオン交換膜中のカルシウム濃度を蛍光X線で測定すると、453mg/m2蓄積していた。

このまま実験を継続したところ、実験日数400日で電解電圧は2.05Vで50mV上昇し、電流効率は96.5%で0.5%低下した。

【符号の説明】

【0044】

1…精密濾過器出口食塩水 2…キレート樹脂塔1塔目

3…キレート樹脂塔1塔目出口食塩水 4…キレート樹脂塔2塔目

5…キレート樹脂塔2塔目出口食塩水 6…キレート樹脂塔3塔目

7…水酸化ナトリウム 8…塩酸 9…純水

10…電解槽本体 11…ガス拡散電極

12…液保持層 13…イオン交換膜 14…陽極室 15…陰極室

16…陽極 17…クッション材

18…陽極液導入口 19…陽極液及び塩素ガス排出口

20…酸素含有ガス導入口

21…水酸化ナトリウム水溶液及び過剰酸素排出口 22…陽極液

【特許請求の範囲】

【請求項1】

イオン交換膜により陽極室と陰極室に区画され、該陽極室に陽極を設置し、該陰極室内に液保持層とガス拡散電極を設置して、イオン交換膜とガス拡散電極の間に液保持層を挟み、陽極、イオン交換膜、液保持層及びガス拡散電極が互いに接触した状態で構成された2室法電解槽の前記陽極室に食塩水を、陰極室に酸素含有ガスをそれぞれ供給しながら水酸化ナトリウムを製造する方法において、前記陽極室に供給する食塩水中のカルシウムイオン濃度を0.5ppb以下にすることによってイオン交換膜内でのカルシウムの析出を防止することを特徴とする水酸化ナトリウムの製造方法。

【請求項2】

キレート樹脂塔トータルのSV値を10[1/h]以下とする請求項1に記載の水酸化ナトリウムの製造方法。

【請求項1】

イオン交換膜により陽極室と陰極室に区画され、該陽極室に陽極を設置し、該陰極室内に液保持層とガス拡散電極を設置して、イオン交換膜とガス拡散電極の間に液保持層を挟み、陽極、イオン交換膜、液保持層及びガス拡散電極が互いに接触した状態で構成された2室法電解槽の前記陽極室に食塩水を、陰極室に酸素含有ガスをそれぞれ供給しながら水酸化ナトリウムを製造する方法において、前記陽極室に供給する食塩水中のカルシウムイオン濃度を0.5ppb以下にすることによってイオン交換膜内でのカルシウムの析出を防止することを特徴とする水酸化ナトリウムの製造方法。

【請求項2】

キレート樹脂塔トータルのSV値を10[1/h]以下とする請求項1に記載の水酸化ナトリウムの製造方法。

【図1】

【図2】

【図2】

【公開番号】特開2010−275579(P2010−275579A)

【公開日】平成22年12月9日(2010.12.9)

【国際特許分類】

【出願番号】特願2009−128236(P2009−128236)

【出願日】平成21年5月27日(2009.5.27)

【国等の委託研究の成果に係る記載事項】(出願人による申告)平成18年度、独立行政法人新エネルギー・産業技術総合開発機構、「ガス拡散電極食塩電解法の研究開発」に関する委託研究、産業技術力強化法第19条の適用を受ける特許出願

【出願人】(000105040)クロリンエンジニアズ株式会社 (48)

【出願人】(000000941)株式会社カネカ (3,932)

【出願人】(000003034)東亞合成株式会社 (548)

【Fターム(参考)】

【公開日】平成22年12月9日(2010.12.9)

【国際特許分類】

【出願日】平成21年5月27日(2009.5.27)

【国等の委託研究の成果に係る記載事項】(出願人による申告)平成18年度、独立行政法人新エネルギー・産業技術総合開発機構、「ガス拡散電極食塩電解法の研究開発」に関する委託研究、産業技術力強化法第19条の適用を受ける特許出願

【出願人】(000105040)クロリンエンジニアズ株式会社 (48)

【出願人】(000000941)株式会社カネカ (3,932)

【出願人】(000003034)東亞合成株式会社 (548)

【Fターム(参考)】

[ Back to top ]