水門の扉体のFRP製スキンプレート、FRP製桁材、FRP製ガセットプレート、FRP製ゴム押え板、FRP製水位調節用角落し板、FRP製扉体、水門のFRP製戸当り

【課題】 ハンドレイアップ法において、成形圧力・成形温度を高めるとともに成形速度を速めることで、FRP成形体強度の向上と成形時間の短縮を図ること。

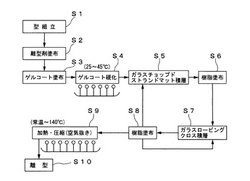

【解決手段】 型を準備して(S1〜S4)ハンドレイアップ法の工程を実施する。ガラスクロスを型内に敷いて(S5)不飽和ポリエステル樹脂・硬化剤・硬化促進剤を流し込み、作業者が塗布ロールで表面をならし(S6)、ガラスマットを積層体の上に敷いて(S7)不飽和ポリエステル樹脂及び硬化促進剤を流し込み、作業者が塗布ロールで表面をならす積層を約5分で行い(S8)、積層体が所定の厚さになるまで繰り返し約1時間で完了する。積層体の上に電気ヒータを備えたプレス機を置いて、約140℃に加熱しながらプレス機によって約0.7kgf/cm2で加圧する(S9)。積層体の内部の空気が押し出されて密な構造となり、高温で加熱されることによってより強度の高いFRP成形体となる。

【解決手段】 型を準備して(S1〜S4)ハンドレイアップ法の工程を実施する。ガラスクロスを型内に敷いて(S5)不飽和ポリエステル樹脂・硬化剤・硬化促進剤を流し込み、作業者が塗布ロールで表面をならし(S6)、ガラスマットを積層体の上に敷いて(S7)不飽和ポリエステル樹脂及び硬化促進剤を流し込み、作業者が塗布ロールで表面をならす積層を約5分で行い(S8)、積層体が所定の厚さになるまで繰り返し約1時間で完了する。積層体の上に電気ヒータを備えたプレス機を置いて、約140℃に加熱しながらプレス機によって約0.7kgf/cm2で加圧する(S9)。積層体の内部の空気が押し出されて密な構造となり、高温で加熱されることによってより強度の高いFRP成形体となる。

Notice: Undefined index: DEJ in /mnt/www/gzt_disp.php on line 298

【特許請求の範囲】

【請求項1】

ハンドレイアップ法によるFRP成形体の成形方法であって、

型を組み立てる工程と、

前記型の内面に離型剤を塗布する工程と、

前記型の内面の離型剤の上からゲルコートを塗布する工程と、

前記型の下に設けられた加熱手段によって前記ゲルコートを加熱して硬化させる工程と、

前記ゲルコートの上に、繊維ロービングクロス及び/または繊維チョップドストランドマット及び/または繊維ロービングを積層する手順と、硬化剤及び硬化促進剤入りの熱硬化性樹脂を前記繊維ロービングクロス及び/または繊維チョップドストランドマット及び/または繊維ロービングの上から塗布ロールによって塗布する手順とを成形体が所定の高さになるまで繰り返す工程と、

前記成形体の上面に第2の加熱手段を有する加圧手段を設置して、約0.01kgf/cm2 〜約1.6kgf/cm2 の範囲の圧力を掛けて所定の厚さにするとともに前記成形体中の空気を抜きつつ、前記成形体を前記加熱手段と前記第2の加熱手段によって常温〜約140℃の範囲の温度で加熱する工程と、

前記成形体が冷却した後、前記型から離型する工程と

を具備し、

前記繊維ロービングクロス及び/または繊維チョップドストランドマット及び/または繊維ロービングを積層する手順と、硬化剤及び硬化促進剤入りの熱硬化性樹脂を前記繊維ロービングクロス及び/または繊維チョップドストランドマット及び/または繊維ロービングの上から塗布ロールによって塗布する手順とを成形体が所定の高さになるまで繰り返す工程は、1回の繰返しを約1分〜約30分の間に行い、工程全体を約10分〜約5時間の間に行うことを特徴とするFRP成形体の成形方法。

【請求項2】

前記成形体にかける圧力は約0.01kgf/cm2 〜約0.8kgf/cm2 の範囲であることを特徴とする請求項1に記載のFRP成形体の成形方法。

【請求項3】

前記繊維ロービングクロス及び/または繊維チョップドストランドマット及び/または繊維ロービングを積層する手順と、硬化剤及び硬化促進剤入りの熱硬化性樹脂を前記繊維ロービングクロス及び/または繊維チョップドストランドマット及び/または繊維ロービングの上から塗布ロールによって塗布する手順とを成形体が所定の高さになるまで繰り返す工程は、1回の繰返しを約5分〜約15分の間に行い、工程全体を約30分〜約2.5時間の間に行うことを特徴とする請求項1または請求項2に記載のFRP成形体の成形方法。

【請求項4】

前記繊維ロービングクロス及び/または繊維チョップドストランドマット及び/または繊維ロービングを積層する手順と、前記硬化剤及び硬化促進剤入り熱硬化性樹脂を前記繊維ロービングクロス及び/または繊維チョップドストランドマット及び/または繊維ロービングの上から塗布する手順との繰り返しを前記所定の高さの成形体になるまで繰り返す工程の前と後に、ビニロン製ロービングクロスを積層して前記硬化剤及び硬化促進剤入り熱硬化性樹脂を塗布する工程を各1回または数回行うことを特徴とする請求項1乃至請求項3のいずれか1つに記載のFRP成形体の成形方法。

【請求項5】

前記繊維ロービングクロス及び/または繊維チョップドストランドマット及び/または繊維ロービングは、アラミド繊維ロービングクロス、アラミド繊維チョップドストランドマットまたはアラミド繊維ロービングであることを特徴とする請求項1乃至請求項4のいずれか1つに記載のFRP成形体の成形方法。

【請求項6】

前記請求項1乃至請求項5のいずれか1つに記載のFRP成形体の成形方法によって成形されるFRP成形体を加工してなることを特徴とするFRP製品。

【請求項7】

水門の扉体のスキンプレートの型を組み立てて離型剤を塗布し、さらにゲルコートを塗布して加熱して硬化させ、前記ゲルコートの上に、繊維ロービングクロス及び/または繊維チョップドストランドマット及び/または繊維ロービングを積層し、硬化剤及び硬化促進剤入りの熱硬化性樹脂を前記繊維ロービングクロス及び/または繊維チョップドストランドマット及び/または繊維ロービングの上から塗布することの繰り返しを1回当り約1分〜約30分の間に行うことにより、約10分〜約5時間の間に所定の高さになるまで前記繊維ロービングクロス及び/または繊維チョップドストランドマット及び/または繊維ロービングと前記熱硬化性樹脂を積層して成形体を形成し、それに約0.01kgf/cm2 〜約1.6kgf/cm2の範囲の圧力を掛けて所定の厚さにするとともに前記成形体中の空気を抜きつつ、前記成形体を常温〜約140℃の範囲の温度で加熱することによって形成したことを特徴とする水門の扉体のFRP製スキンプレート。

【請求項8】

水門の扉体の桁材の型を組み立てて離型剤を塗布し、さらにゲルコートを塗布して加熱して硬化させ、前記ゲルコートの上に、繊維ロービングクロス及び/または繊維チョップドストランドマット及び/または繊維ロービングを積層し、硬化剤及び硬化促進剤入りの熱硬化性樹脂を前記繊維ロービングクロス及び/または繊維チョップドストランドマット及び/または繊維ロービングの上から塗布することの繰り返しを1回当り約1分〜約30分の間に行うことにより、約10分〜約5時間の間に所定の高さになるまで前記繊維ロービングクロス及び/または繊維チョップドストランドマット及び/または繊維ロービングと前記熱硬化性樹脂を積層して成形体を形成し、それに約0.01kgf/cm2 〜約1.6kgf/cm2の範囲の圧力を掛けて所定の厚さ及び断面形状にするとともに前記成形体中の空気を抜きつつ、前記成形体を常温〜約140℃の範囲の温度で加熱することによって形成したことを特徴とする水門の扉体のFRP製桁材。

【請求項9】

水門の扉体のガセットプレートの型を組み立てて離型剤を塗布し、さらにゲルコートを塗布して加熱して硬化させ、前記ゲルコートの上に、繊維ロービングクロス及び/または繊維チョップドストランドマット及び/または繊維ロービングを積層し、硬化剤及び硬化促進剤入りの熱硬化性樹脂を前記繊維ロービングクロス及び/または繊維チョップドストランドマット及び/または繊維ロービングの上から塗布することの繰り返しを1回当り約1分〜約30分の間に行うことにより、約10分〜約5時間の間に所定の高さになるまで前記繊維ロービングクロス及び/または繊維チョップドストランドマット及び/または繊維ロービングと前記熱硬化性樹脂を積層して成形体を形成し、それに約0.01kgf/cm2 〜約1.6kgf/cm2の範囲の圧力を掛けて所定の厚さにするとともに前記成形体中の空気を抜きつつ、前記成形体を常温〜約140℃の範囲の温度で加熱することによって形成したことを特徴とする水門の扉体のFRP製ガセットプレート。

【請求項10】

水門の扉体のゴム押え板の型を組み立てて離型剤を塗布し、さらにゲルコートを塗布して加熱して硬化させ、前記ゲルコートの上に、繊維ロービングクロス及び/または繊維チョップドストランドマット及び/または繊維ロービングを積層し、硬化剤及び硬化促進剤入りの熱硬化性樹脂を前記繊維ロービングクロス及び/または繊維チョップドストランドマット及び/または繊維ロービングの上から塗布することの繰り返しを1回当り約1分〜約30分の間に行うことにより、約10分〜約5時間の間に所定の高さになるまで前記繊維ロービングクロス及び/または繊維チョップドストランドマット及び/または繊維ロービングと前記熱硬化性樹脂を積層して成形体を形成し、それに約0.01kgf/cm2 〜約1.6kgf/cm2の範囲の圧力を掛けて所定の厚さにするとともに前記成形体中の空気を抜きつつ、前記成形体を常温〜約140℃の範囲の温度で加熱することによって形成したことを特徴とする水門の扉体のFRP製ゴム押え板。

【請求項11】

水門の扉体の水位調節用角落し板の型を組み立てて離型剤を塗布し、さらにゲルコートを塗布して加熱して硬化させ、前記ゲルコートの上に、繊維ロービングクロスまたは繊維ロービングクロス及び繊維チョップドストランドマットを積層し、硬化剤及び硬化促進剤入りの熱硬化性樹脂を前記繊維ロービングクロスまたは繊維ロービングクロス及び繊維チョップドストランドマットの上から塗布することの繰り返しを1回当り約1分〜約30分の間に行うことにより、約10分〜約5時間の間に所定の高さになるまで前記繊維ロービングクロスまたは繊維ロービングクロス及び繊維チョップドストランドマットと前記熱硬化性樹脂を積層して成形体を形成し、それに約0.01kgf/cm2 〜約1.6kgf/cm2の範囲の圧力を掛けて所定の厚さにするとともに前記成形体中の空気を抜きつつ、前記成形体を常温〜約140℃の範囲の温度で加熱することによって形成したことを特徴とする水門の扉体のFRP製水位調節用角落し板。

【請求項12】

前記成形体にかける圧力は約0.01kgf/cm2 〜約0.8kgf/cm2 の範囲であることを特徴とする請求項7に記載の水門の扉体のFRP製スキンプレート、請求項8に記載の水門の扉体のFRP製桁材、請求項9に記載の水門の扉体のFRP製ガセットプレート、請求項10に記載の水門の扉体のFRP製ゴム押え板、または請求項11に記載の水門の扉体のFRP製水位調節用角落し板。

【請求項13】

前記繊維ロービングクロス及び/または繊維チョップドストランドマット及び/または繊維ロービングを積層し、硬化剤及び硬化促進剤入りの熱硬化性樹脂を前記繊維ロービングクロス及び/または繊維チョップドストランドマット及び/または繊維ロービングの上から塗布することの繰り返しを1回当り約5分〜約15分の間に行い、成形体の積層を約30分〜約2.5時間の間に行うことを特徴とする請求項7乃至請求項12のいずれか1つに記載の水門の扉体のFRP製スキンプレート、水門の扉体のFRP製桁材、水門の扉体のFRP製ガセットプレート、水門の扉体のFRP製ゴム押え板、または水門の扉体のFRP製水位調節用角落し板。

【請求項14】

前記繊維ロービングクロス及び/または繊維チョップドストランドマット及び/または繊維ロービングを積層する手順と、前記硬化剤及び硬化促進剤入り熱硬化性樹脂を前記繊維ロービングクロス及び/または繊維チョップドストランドマット及び/または繊維ロービングの上から塗布する手順との繰り返しを前記所定の高さの成形体になるまで繰り返す工程の前と後に、ビニロン製ロービングクロスを積層して前記硬化剤及び硬化促進剤入り熱硬化性樹脂を塗布する工程を各1回または数回行うことを特徴とする請求項7乃至請求項13のいずれか1つに記載の水門の扉体のFRP製スキンプレート、水門の扉体のFRP製桁材、水門の扉体のFRP製ガセットプレート、水門の扉体のFRP製ゴム押え板、または水門の扉体のFRP製水位調節用角落し板。

【請求項15】

前記繊維ロービングクロス及び/または繊維チョップドストランドマット及び/または繊維ロービングは、ガラスロービングクロス、ガラスチョップドストランドマットまたはガラスロービングであることを特徴とする請求項7乃至請求項14のいずれか1つに記載の水門の扉体のFRP製スキンプレート、水門の扉体のFRP製桁材、水門の扉体のFRP製ガセットプレート、水門の扉体のFRP製ゴム押え板、または水門の扉体のFRP製水位調節用角落し板。

【請求項16】

前記繊維ロービングクロス及び/または繊維チョップドストランドマット及び/または繊維ロービングは、アラミド繊維ロービングクロス、アラミド繊維チョップドストランドマットまたはアラミド繊維ロービングであることを特徴とする請求項7乃至請求項14のいずれか1つに記載の水門の扉体のFRP製スキンプレート、水門の扉体のFRP製桁材、水門の扉体のFRP製ガセットプレート、水門の扉体のFRP製ゴム押え板、または水門の扉体のFRP製水位調節用角落し板。

【請求項17】

請求項7乃至請求項16のいずれか1つに記載の水門の扉体のFRP製スキンプレートに水密ゴムと請求項10乃至請求項16のいずれか1つに記載の水門の扉体のFRP製ゴム押え板とを組み付けて、またはさらに請求項8乃至請求項16のいずれか1つに記載の水門の扉体のFRP製桁材を組み付けて、またはさらに請求項9乃至請求項16のいずれか1つに記載の水門の扉体のFRP製ガセットプレートを組み付けて、またはさらに請求項11乃至請求項16のいずれか1つに記載の水門の扉体のFRP製水位調節用角落し板を組み付けて製造したことを特徴とする水門のFRP製扉体。

【請求項18】

水門の戸当りの構成部材の型を組み立てて離型剤を塗布し、さらにゲルコートを塗布して加熱して硬化させ、前記ゲルコートの上に、繊維ロービングクロス及び/または繊維チョップドストランドマット及び/または繊維ロービングを積層し、硬化剤及び硬化促進剤入りの熱硬化性樹脂を前記繊維ロービングクロス及び/または繊維チョップドストランドマット及び/または繊維ロービングの上から塗布することの繰り返しを1回当り約1分〜約30分の間に行うことにより、約10分〜約5時間の間に所定の高さになるまで前記繊維ロービングクロス及び/または繊維チョップドストランドマット及び/または繊維ロービングと前記熱硬化性樹脂を積層して成形体を形成し、それに約0.01kgf/cm2 〜約1.6kgf/cm2の範囲の圧力を掛けて所定の厚さ及び断面形状にするとともに前記成形体中の空気を抜きつつ、前記成形体を常温〜約140℃の範囲の温度で加熱することによって形成したことを特徴とする水門のFRP製戸当り。

【請求項19】

前記成形体にかける圧力は約0.01kgf/cm2 〜約0.8kgf/cm2 の範囲であることを特徴とする請求項18に記載の水門のFRP製戸当り。

【請求項20】

前記繊維ロービングクロス及び/または繊維チョップドストランドマット及び/または繊維ロービングを積層し、硬化剤及び硬化促進剤入りの熱硬化性樹脂を前記繊維ロービングクロス及び/または繊維チョップドストランドマット及び/または繊維ロービングの上から塗布することの繰り返しを1回当り約5分〜約15分の間に行い、成形体の積層を約30分〜約2.5時間の間に行うことを特徴とする請求項18または請求項19に記載の水門のFRP製戸当り。

【請求項21】

前記繊維ロービングクロス及び/または繊維チョップドストランドマット及び/または繊維ロービングを積層する手順と、前記硬化剤及び硬化促進剤入り熱硬化性樹脂を前記繊維ロービングクロス及び/または繊維チョップドストランドマット及び/または繊維ロービングの上から塗布する手順との繰り返しを前記所定の高さの成形体になるまで繰り返す工程の前と後に、ビニロン製ロービングクロスを積層して前記硬化剤及び硬化促進剤入り熱硬化性樹脂を塗布する工程を各1回または数回行うことを特徴とする請求項18乃至請求項20のいずれか1つに記載の水門のFRP製戸当り。

【請求項22】

前記繊維ロービングクロス及び/または繊維チョップドストランドマット及び/または繊維ロービングは、ガラスロービングクロス、ガラスチョップドストランドマットまたはガラスロービングであることを特徴とする請求項18乃至請求項21のいずれか1つに記載の水門のFRP製戸当り。

【請求項23】

前記繊維ロービングクロス及び/または繊維チョップドストランドマット及び/または繊維ロービングは、アラミド繊維ロービングクロス、アラミド繊維チョップドストランドマットまたはアラミド繊維ロービングであることを特徴とする請求項18乃至請求項21のいずれか1つに記載の水門のFRP製戸当り。

【請求項24】

スキンプレート、桁材、ガセットプレート、ゴム押え板、水位調節用角落し板、または戸当りの型を組み立てて離型剤を塗布し、さらにゲルコートを塗布して加熱して硬化させ、前記ゲルコートの上に、ガラスロービングクロス及び/またはガラスチョップドストランドマット及び/またはガラスロービングを積層し、硬化剤及び硬化促進剤入りの熱硬化性樹脂を前記ガラスロービングクロス及び/またはガラスチョップドストランドマット及び/またはガラスロービングの上から塗布することを1回当り約1分〜約30分の間に行うことの繰り返しにより、約10分〜約5時間の間に所定の高さになるまで前記ガラスロービングクロス及び/またはガラスチョップドストランドマット及び/またはガラスロービングと前記熱硬化性樹脂を積層して成形体を形成し、それに約0.01kgf/cm2 〜約1.6kgf/cm2の範囲の圧力を掛けて所定の厚さにするとともに前記成形体中の空気を抜きつつ、前記成形体を常温〜約140℃の範囲の温度で加熱することによって形成したことを特徴とする水門の扉体のFRP製スキンプレート、水門の扉体のFRP製桁材、水門の扉体のFRP製ガセットプレート、水門の扉体のFRP製ゴム押え板、水門の扉体のFRP製水位調節用角落し板、または水門のFRP製戸当り。

【請求項25】

スキンプレート、桁材、ガセットプレート、ゴム押え板、水位調節用角落し板、または戸当りの型を組み立てて離型剤を塗布し、さらにゲルコートを塗布して加熱して硬化させ、前記ゲルコートの上に、炭素繊維ロービングクロス及び/または炭素繊維チョップドストランドマット及び/または炭素繊維ロービングを積層し、硬化剤及び硬化促進剤入りの熱硬化性樹脂を前記炭素繊維ロービングクロス及び/または炭素繊維チョップドストランドマット及び/または炭素繊維ロービングの上から塗布することを1回当り約1分〜約30分の間に行うことの繰り返しにより、約10分〜約5時間の間に所定の高さになるまで前記炭素繊維ロービングクロス及び/または炭素繊維チョップドストランドマット及び/または炭素繊維ロービングと前記熱硬化性樹脂を積層して成形体を形成し、それに約0.01kgf/cm2 〜約1.6kgf/cm2の範囲の圧力を掛けて所定の厚さにするとともに前記成形体中の空気を抜きつつ、前記成形体を常温〜約140℃の範囲の温度で加熱することによって形成したことを特徴とする水門の扉体のFRP製スキンプレート、水門の扉体のFRP製桁材、水門の扉体のFRP製ガセットプレート、水門の扉体のFRP製ゴム押え板、水門の扉体のFRP製水位調節用角落し板、または水門のFRP製戸当り。

【請求項26】

スキンプレート、桁材、ガセットプレート、ゴム押え板、水位調節用角落し板、または戸当りの型を組み立てて離型剤を塗布し、さらにゲルコートを塗布して加熱して硬化させ、前記ゲルコートの上に、炭素繊維ロービングクロス及び/または炭素繊維チョップドストランドマット及び/または炭素繊維ロービングを積層し、硬化剤及び硬化促進剤入りの熱硬化性樹脂を前記炭素繊維ロービングクロス及び/または炭素繊維チョップドストランドマット及び/または炭素繊維ロービングの上から塗布し、ガラスロービングクロス及び/またはガラスチョップドストランドマット及び/またはガラスロービングを前記熱硬化性樹脂の上に積層し、前記熱硬化性樹脂を前記ガラスロービングクロス及び/またはガラスチョップドストランドマット及び/またはガラスロービングの上から塗布することを1回当り約1分〜約30分の間に行うことの繰り返しにより、約10分〜約5時間の間に所定の高さになるまで前記炭素繊維ロービングクロス及び/または炭素繊維チョップドストランドマット及び/または炭素繊維ロービングと前記熱硬化性樹脂と前記ガラスロービングクロス及び/またはガラスチョップドストランドマット及び/またはガラスロービングを積層して成形体を形成し、それに約0.01kgf/cm2 〜約1.6kgf/cm2の範囲の圧力を掛けて所定の厚さにするとともに前記成形体中の空気を抜きつつ、前記成形体を常温〜約140℃の範囲の温度で加熱することによって形成したことを特徴とする水門の扉体のFRP製スキンプレート、水門の扉体のFRP製桁材、水門の扉体のFRP製ガセットプレート、水門の扉体のFRP製ゴム押え板、水門の扉体のFRP製水位調節用角落し板、または水門のFRP製戸当り。

【請求項27】

スキンプレート、桁材、ガセットプレート、ゴム押え板、水位調節用角落し板、または戸当りの型を組み立てて離型剤を塗布し、さらにゲルコートを塗布して加熱して硬化させ、前記ゲルコートの上に、炭素繊維とガラス繊維からなるハイブリッド繊維ロービングクロスを積層し、硬化剤及び硬化促進剤入りの熱硬化性樹脂を前記ハイブリッド繊維ロービングクロスの上から塗布することを1回当り約1分〜約30分の間に行うことの繰り返しにより、約10分〜約5時間の間に所定の高さになるまで前記ハイブリッド繊維ロービングクロスと前記熱硬化性樹脂を積層して成形体を形成し、それに約0.01kgf/cm2 〜約1.6kgf/cm2の範囲の圧力を掛けて所定の厚さにするとともに前記成形体中の空気を抜きつつ、前記成形体を常温〜約140℃の範囲の温度で加熱することによって形成したことを特徴とする水門の扉体のFRP製スキンプレート、水門の扉体のFRP製桁材、水門の扉体のFRP製ガセットプレート、水門の扉体のFRP製ゴム押え板、水門の扉体のFRP製水位調節用角落し板、または水門のFRP製戸当り。

【請求項28】

前記成形体の最上面に炭素繊維を積層して表面に前記炭素繊維を突出させたことを特徴とする請求項25乃至請求項27のいずれか1つに記載の水門の扉体のFRP製スキンプレート、水門の扉体のFRP製桁材、水門の扉体のFRP製ガセットプレート、水門の扉体のFRP製ゴム押え板、または水門の扉体のFRP製水位調節用角落し板。

【請求項29】

前記成形体にかける圧力は約0.01kgf/cm2 〜約0.8kgf/cm2 の範囲であることを特徴とする請求項24乃至請求項28のいずれか1つに記載の水門の扉体のFRP製スキンプレート、水門の扉体のFRP製桁材、水門の扉体のFRP製ガセットプレート、水門の扉体のFRP製ゴム押え板、または水門の扉体のFRP製水位調節用角落し板。

【請求項30】

前記積層の繰返しを1回当り約5分〜約15分の間に行い、成形体の積層を約30分〜約2.5時間の間に行うことを特徴とする請求項24乃至請求項29のいずれか1つに記載の水門の扉体のFRP製スキンプレート、水門の扉体のFRP製桁材、水門の扉体のFRP製ガセットプレート、水門の扉体のFRP製ゴム押え板、または水門の扉体のFRP製水位調節用角落し板。

【請求項31】

前記繊維ロービングクロス及び/または繊維チョップドストランドマット及び/または繊維ロービングを積層する手順と、前記硬化剤及び硬化促進剤入り熱硬化性樹脂を前記繊維ロービングクロス及び/または繊維チョップドストランドマット及び/または繊維ロービングの上から塗布する手順との繰り返しを前記所定の高さの成形体になるまで繰り返す工程の前と後に、ビニロン製ロービングクロスを積層して前記硬化剤及び硬化促進剤入り熱硬化性樹脂を塗布する工程を各1回または数回行うことを特徴とする請求項24乃至請求項27または請求項29,請求項30のいずれか1つに記載の水門の扉体のFRP製スキンプレート、水門の扉体のFRP製桁材、水門の扉体のFRP製ガセットプレート、水門の扉体のFRP製ゴム押え板、または水門の扉体のFRP製水位調節用角落し板。

【請求項32】

前記繊維ロービングクロス及び/または繊維チョップドストランドマット及び/または繊維ロービングは、アラミド繊維ロービングクロス、アラミド繊維チョップドストランドマットまたはアラミド繊維ロービングであることを特徴とする請求項24乃至請求項27または請求項29乃至請求項31のいずれか1つに記載の水門の扉体のFRP製スキンプレート、水門の扉体のFRP製桁材、水門の扉体のFRP製ガセットプレート、水門の扉体のFRP製ゴム押え板、または水門の扉体のFRP製水位調節用角落し板。

【請求項33】

請求項24乃至請求項32のいずれか1つに記載の水門の扉体のFRP製スキンプレートに、水密ゴムと請求項24乃至請求項32のいずれか1つに記載の水門の扉体のFRP製ゴム押え板とを組み付けて、またはさらに請求項24乃至請求項32のいずれか1つに記載の水門の扉体のFRP製桁材を組み付けて、またはさらに請求項24乃至請求項32のいずれか1つに記載の水門の扉体のFRP製ガセットプレートを組み付けて、またはさらに請求項24乃至請求項32のいずれか1つに記載の水門の扉体のFRP製水位調節用角落し板を組み付けて製造したことを特徴とする水門のFRP製扉体。

【請求項34】

角落しを含む水路・河川・湖沼・海岸用製品またはその部品の型を組み立てて離型剤を塗布し、さらにゲルコートを塗布して加熱して硬化させ、前記ゲルコートの上に、炭素繊維ロービングクロス及び/または炭素繊維チョップドストランドマット及び/または炭素繊維ロービングを積層し、硬化剤及び硬化促進剤入りの熱硬化性樹脂を前記炭素繊維ロービングクロス及び/または炭素繊維チョップドストランドマット及び/または炭素繊維ロービングの上から塗布することを1回当り約1分〜約30分の間に行うことの繰り返しにより、約10分〜約5時間の間に所定の高さになるまで炭素繊維ロービングクロス及び/または炭素繊維チョップドストランドマット及び/または炭素繊維ロービングと前記熱硬化性樹脂を積層して成形体を形成し、それに約0.01kgf/cm2 〜約1.6kgf/cm2の範囲の圧力を掛けて所定の厚さ及び断面形状にするとともに前記成形体中の空気を抜きつつ、前記成形体を常温〜約140℃の範囲の温度で加熱することによって形成したことを特徴とする角落しを含む水路・河川・湖沼・海岸用FRP製品またはそのFRP製部品。

【請求項35】

角落しを含む水路・河川・湖沼・海岸用製品またはその部品の型を組み立てて離型剤を塗布し、さらにゲルコートを塗布して加熱して硬化させ、前記ゲルコートの上に、炭素繊維ロービングクロス及び/または炭素繊維チョップドストランドマット及び/または炭素繊維ロービングを積層し、硬化剤及び硬化促進剤入り熱硬化性樹脂を前記炭素繊維ロービングクロス及び/または炭素繊維チョップドストランドマット及び/または炭素繊維ロービングの上から塗布し、ガラスロービングクロス及び/またはガラスチョップドストランドマット及び/またはガラスロービングを前記熱硬化性樹脂の上に積層し、前記熱硬化性樹脂を前記ガラスロービングクロス及び/またはガラスチョップドストランドマット及び/またはガラスロービングの上から塗布することを1回当り約1分〜約30分の間に行うことの繰り返しにより、約10分〜約5時間の間に所定の高さになるまで前記炭素繊維ロービングクロス及び/または炭素繊維チョップドストランドマット及び/または炭素繊維ロービングと前記熱硬化性樹脂と前記ガラスロービングクロス及び/またはガラスチョップドストランドマット及び/またはガラスロービングを積層して成形体を形成し、それに約0.01kgf/cm2 〜約1.6kgf/cm2の範囲の圧力を掛けて所定の厚さ及び断面形状にするとともに前記成形体中の空気を抜きつつ、前記成形体を常温〜約140℃の範囲の温度で加熱することによって形成したことを特徴とする角落しを含む水路・河川・湖沼・海岸用FRP製品またはそのFRP製部品。

【請求項36】

角落しを含む水路・河川・湖沼・海岸用製品またはその部品の型を組み立てて離型剤を塗布し、さらにゲルコートを塗布して加熱して硬化させ、前記ゲルコートの上に、炭素繊維とガラス繊維からなるハイブリッド繊維ロービングクロスを積層し、硬化剤及び硬化促進剤入り熱硬化性樹脂を前記ハイブリッド繊維ロービングクロスの上から塗布することを1回当り約1分〜約30分の間に行うことの繰り返しにより、約10分〜約5時間の間に所定の高さになるまで前記ハイブリッド繊維ロービングクロスと前記熱硬化性樹脂を積層して成形体を形成し、それに約0.01kgf/cm2 〜約1.6kgf/cm2の範囲の圧力を掛けて所定の厚さ及び断面形状にするとともに前記成形体中の空気を抜きつつ、前記成形体を常温〜約140℃の範囲の温度で加熱することによって形成したことを特徴とする角落しを含む水路・河川・湖沼・海岸用FRP製品またはそのFRP製部品。

【請求項37】

歩道橋またはその部品の型を組み立てて離型剤を塗布し、さらにゲルコートを塗布して加熱して硬化させ、前記ゲルコートの上に、炭素繊維ロービングクロス及び/または炭素繊維チョップドストランドマット及び/または炭素繊維ロービングを積層し、硬化剤及び硬化促進剤入り熱硬化性樹脂を前記炭素繊維ロービングクロス及び/または炭素繊維チョップドストランドマット及び/または炭素繊維ロービングの上から塗布することを1回当り約1分〜約30分の間に行うことの繰り返しにより、約10分〜約5時間の間に所定の高さになるまで前記炭素繊維ロービングクロス及び/または炭素繊維チョップドストランドマット及び/または炭素繊維ロービングと前記熱硬化性樹脂を積層して成形体を形成し、それに約0.01kgf/cm2 〜約1.6kgf/cm2の範囲の圧力を掛けて所定の厚さにするとともに前記成形体中の空気を抜きつつ、前記成形体を常温〜約140℃の範囲の温度で加熱することによって形成したことを特徴とするFRP製歩道橋またはそのFRP製部品。

【請求項38】

歩道橋またはその部品の型を組み立てて離型剤を塗布し、さらにゲルコートを塗布して加熱して硬化させ、前記ゲルコートの上に、炭素繊維ロービングクロス及び/または炭素繊維チョップドストランドマット及び/または炭素繊維ロービングを積層し、硬化剤及び硬化促進剤入り熱硬化性樹脂を前記炭素繊維ロービングクロス及び/または炭素繊維チョップドストランドマット及び/または炭素繊維ロービングの上から塗布し、ガラスロービングクロス及び/またはガラスチョップドストランドマット及び/またはガラスロービングを前記熱硬化性樹脂の上に積層し、前記熱硬化性樹脂を前記ガラスロービングクロス及び/またはガラスチョップドストランドマット及び/またはガラスロービングの上から塗布することを1回当り約1分〜約30分の間に行うことの繰り返しにより、約10分〜約5時間の間に所定の高さになるまで前記炭素繊維ロービングクロス及び/または炭素繊維チョップドストランドマット及び/または炭素繊維ロービングと前記熱硬化性樹脂と前記ガラスロービングクロス及び/またはガラスチョップドストランドマット及び/またはガラスロービングを積層して成形体を形成し、それに約0.01kgf/cm2 〜約1.6kgf/cm2の範囲の圧力を掛けて所定の厚さにするとともに前記成形体中の空気を抜きつつ、前記成形体を常温〜約140℃の範囲の温度で加熱することによって形成したことを特徴とするFRP製歩道橋またはそのFRP製部品。

【請求項39】

歩道橋またはその部品の型を組み立てて離型剤を塗布し、さらにゲルコートを塗布して加熱して硬化させ、前記ゲルコートの上に、炭素繊維とガラス繊維からなるハイブリッド繊維ロービングクロスを積層し、硬化剤及び硬化促進剤入り熱硬化性樹脂を前記ハイブリッド繊維ロービングクロスの上から塗布することを1回当り約1分〜約30分の間に行うことの繰り返しにより、約10分〜約5時間の間に所定の高さになるまで前記ハイブリッド繊維ロービングクロスと前記熱硬化性樹脂を積層して成形体を形成し、それに約0.01kgf/cm2 〜約1.6kgf/cm2の範囲の圧力を掛けて所定の厚さにするとともに前記成形体中の空気を抜きつつ、前記成形体を常温〜約140℃の範囲の温度で加熱することによって形成したことを特徴とするFRP製歩道橋またはそのFRP製部品。

【請求項40】

管理橋または歩道橋の踏み板の型を組み立てて離型剤を塗布し、さらにゲルコートを塗布して加熱して硬化させ、前記ゲルコートの上に、炭素繊維ロービングクロス及び/または炭素繊維チョップドストランドマット及び/または炭素繊維ロービングを積層し、硬化剤及び硬化促進剤入り熱硬化性樹脂を前記炭素繊維ロービングクロス及び/または炭素繊維チョップドストランドマット及び/または炭素繊維ロービングの上から塗布することを1回当り約1分〜約30分の間に行うことの繰り返しにより、約10分〜約5時間の間に所定の高さになるまで前記炭素繊維ロービングクロス及び/または炭素繊維チョップドストランドマット及び/または炭素繊維ロービングと前記熱硬化性樹脂を積層して成形体を形成し、それに約0.01kgf/cm2 〜約1.6kgf/cm2の範囲の圧力を掛けて所定の厚さにするとともに前記成形体中の空気を抜いて、表面に砂利を撒き、前記成形体を常温〜約140℃の範囲の温度で加熱することによって形成したことを特徴とする管理橋または歩道橋のFRP製踏み板。

【請求項41】

管理橋または歩道橋の踏み板の型を組み立てて離型剤を塗布し、さらにゲルコートを塗布して加熱して硬化させ、前記ゲルコートの上に、炭素繊維ロービングクロス及び/または炭素繊維チョップドストランドマット及び/または炭素繊維ロービングを積層し、硬化剤及び硬化促進剤入り熱硬化性樹脂を前記炭素繊維ロービングクロス及び/または炭素繊維チョップドストランドマット及び/または炭素繊維ロービングの上から塗布し、ガラスロービングクロス及び/またはガラスチョップドストランドマット及び/またはガラスロービングを前記熱硬化性樹脂の上に積層し、前記熱硬化性樹脂を前記ガラスロービングクロス及び/またはガラスチョップドストランドマット及び/またはガラスロービングの上から塗布することを1回当り約1分〜約30分の間に行うことの繰り返しにより、約10分〜約5時間の間に所定の高さになるまで前記炭素繊維ロービングクロス及び/または炭素繊維チョップドストランドマット及び/または炭素繊維ロービングと前記熱硬化性樹脂と前記ガラスロービングクロス及び/またはガラスチョップドストランドマット及び/またはガラスロービングを積層して成形体を形成し、それに約0.01kgf/cm2 〜約1.6kgf/cm2の範囲の圧力を掛けて所定の厚さにするとともに前記成形体中の空気を抜いて、表面に砂利を撒き、前記成形体を常温〜約140℃の範囲の温度で加熱することによって形成したことを特徴とする管理橋または歩道橋のFRP製踏み板。

【請求項42】

管理橋または歩道橋の踏み板の型を組み立てて離型剤を塗布し、さらにゲルコートを塗布して加熱して硬化させ、前記ゲルコートの上に、炭素繊維とガラス繊維からなるハイブリッド繊維ロービングクロスを積層し、硬化剤及び硬化促進剤入り熱硬化性樹脂を前記ハイブリッド繊維ロービングクロスの上から塗布することを1回当り約1分〜約30分の間に行うことの繰り返しにより、約10分〜約5時間の間に所定の高さになるまで前記ハイブリッド繊維ロービングクロスと前記熱硬化性樹脂を積層して成形体を形成し、それに約0.01kgf/cm2 〜約1.6kgf/cm2の範囲の圧力を掛けて所定の厚さにするとともに前記成形体中の空気を抜いて、表面に砂利を撒き、前記成形体を常温〜約140℃の範囲の温度で加熱することによって形成したことを特徴とする管理橋または歩道橋のFRP製踏み板。

【請求項43】

前記成形体にかける圧力は約0.01kgf/cm2 〜約0.8kgf/cm2 の範囲であることを特徴とする請求項34乃至請求項36のいずれか1つに記載の角落しを含む水路・河川・湖沼・海岸用FRP製品またはそのFRP製部品、請求項37乃至請求項39のいずれか1つに記載のFRP製歩道橋またはそのFRP製部品、若しくは請求項40乃至請求項42のいずれか1つに記載の管理橋または歩道橋のFRP製踏み板。

【請求項44】

前記積層の繰返しを1回当り約5分〜約15分の間に行い、成形体の積層を約30分〜約2.5時間の間に行うことを特徴とする請求項34乃至請求項43のいずれか1つに記載の角落しを含む水路・河川・湖沼・海岸用FRP製品またはそのFRP製部品、FRP製歩道橋またはそのFRP製部品、若しくは管理橋または歩道橋のFRP製踏み板。

【請求項45】

前記繊維ロービングクロス及び/または繊維チョップドストランドマット及び/または繊維ロービングを積層する手順と、前記硬化剤及び硬化促進剤入り熱硬化性樹脂を前記繊維ロービングクロス及び/または繊維チョップドストランドマット及び/または繊維ロービングの上から塗布する手順との繰り返しを前記所定の高さの成形体になるまで繰り返す工程の前と後に、ビニロン製ロービングクロスを積層して前記硬化剤及び硬化促進剤入り熱硬化性樹脂を塗布する工程を各1回または数回行うことを特徴とする請求項34乃至請求項44のいずれか1つに記載の角落しを含む水路・河川・湖沼・海岸用FRP製品またはそのFRP製部品、FRP製歩道橋またはそのFRP製部品、若しくは管理橋または歩道橋のFRP製踏み板。

【請求項46】

前記繊維ロービングクロス及び/または繊維チョップドストランドマット及び/または繊維ロービングは、ガラスロービングクロス、ガラスチョップドストランドマットまたはガラスロービングであることを特徴とする請求項34乃至請求項45のいずれか1つに記載の角落しを含む水路・河川・湖沼・海岸用FRP製品またはそのFRP製部品、FRP製歩道橋またはそのFRP製部品、若しくは管理橋または歩道橋のFRP製踏み板。

【請求項47】

前記繊維ロービングクロス及び/または繊維チョップドストランドマット及び/または繊維ロービングは、アラミド繊維ロービングクロス、アラミド繊維チョップドストランドマットまたはアラミド繊維ロービングであることを特徴とする請求項34乃至請求項45のいずれか1つに記載の角落しを含む水路・河川・湖沼・海岸用FRP製品またはそのFRP製部品、FRP製歩道橋またはそのFRP製部品、若しくは管理橋または歩道橋のFRP製踏み板。

【特許請求の範囲】

【請求項1】

水門の扉体のスキンプレートの型を組み立てて離型剤を塗布し、さらにゲルコートを塗布して加熱して硬化させ、前記ゲルコートの上に、繊維ロービングクロス及び/または繊維チョップドストランドマット及び/または繊維ロービングを積層し、硬化剤及び硬化促進剤入りの熱硬化性樹脂を前記繊維ロービングクロス及び/または繊維チョップドストランドマット及び/または繊維ロービングの上から塗布することの繰り返しを1回当り約1分〜約30分の間に行うことにより、約10分〜約5時間の間に所定の高さになるまで前記繊維ロービングクロス及び/または繊維チョップドストランドマット及び/または繊維ロービングと前記熱硬化性樹脂を積層して成形体を形成し、それに約0.01kgf/cm2 〜約1.6kgf/cm2の範囲の圧力を掛けて所定の厚さにするとともに前記成形体中の空気を抜きつつ、前記成形体を常温〜約140℃の範囲の温度で加熱することによって形成したことを特徴とする水門の扉体のFRP製スキンプレート。

【請求項2】

水門の扉体の桁材の型を組み立てて離型剤を塗布し、さらにゲルコートを塗布して加熱して硬化させ、前記ゲルコートの上に、繊維ロービングクロス及び/または繊維チョップドストランドマット及び/または繊維ロービングを積層し、硬化剤及び硬化促進剤入りの熱硬化性樹脂を前記繊維ロービングクロス及び/または繊維チョップドストランドマット及び/または繊維ロービングの上から塗布することの繰り返しを1回当り約1分〜約30分の間に行うことにより、約10分〜約5時間の間に所定の高さになるまで前記繊維ロービングクロス及び/または繊維チョップドストランドマット及び/または繊維ロービングと前記熱硬化性樹脂を積層して成形体を形成し、それに約0.01kgf/cm2 〜約1.6kgf/cm2の範囲の圧力を掛けて所定の厚さ及び断面形状にするとともに前記成形体中の空気を抜きつつ、前記成形体を常温〜約140℃の範囲の温度で加熱することによって形成したことを特徴とする水門の扉体のFRP製桁材。

【請求項3】

水門の扉体のガセットプレートの型を組み立てて離型剤を塗布し、さらにゲルコートを塗布して加熱して硬化させ、前記ゲルコートの上に、繊維ロービングクロス及び/または繊維チョップドストランドマット及び/または繊維ロービングを積層し、硬化剤及び硬化促進剤入りの熱硬化性樹脂を前記繊維ロービングクロス及び/または繊維チョップドストランドマット及び/または繊維ロービングの上から塗布することの繰り返しを1回当り約1分〜約30分の間に行うことにより、約10分〜約5時間の間に所定の高さになるまで前記繊維ロービングクロス及び/または繊維チョップドストランドマット及び/または繊維ロービングと前記熱硬化性樹脂を積層して成形体を形成し、それに約0.01kgf/cm2 〜約1.6kgf/cm2の範囲の圧力を掛けて所定の厚さにするとともに前記成形体中の空気を抜きつつ、前記成形体を常温〜約140℃の範囲の温度で加熱することによって形成したことを特徴とする水門の扉体のFRP製ガセットプレート。

【請求項4】

水門の扉体のゴム押え板の型を組み立てて離型剤を塗布し、さらにゲルコートを塗布して加熱して硬化させ、前記ゲルコートの上に、繊維ロービングクロス及び/または繊維チョップドストランドマット及び/または繊維ロービングを積層し、硬化剤及び硬化促進剤入りの熱硬化性樹脂を前記繊維ロービングクロス及び/または繊維チョップドストランドマット及び/または繊維ロービングの上から塗布することの繰り返しを1回当り約1分〜約30分の間に行うことにより、約10分〜約5時間の間に所定の高さになるまで前記繊維ロービングクロス及び/または繊維チョップドストランドマット及び/または繊維ロービングと前記熱硬化性樹脂を積層して成形体を形成し、それに約0.01kgf/cm2 〜約1.6kgf/cm2の範囲の圧力を掛けて所定の厚さにするとともに前記成形体中の空気を抜きつつ、前記成形体を常温〜約140℃の範囲の温度で加熱することによって形成したことを特徴とする水門の扉体のFRP製ゴム押え板。

【請求項5】

水門の扉体の水位調節用角落し板の型を組み立てて離型剤を塗布し、さらにゲルコートを塗布して加熱して硬化させ、前記ゲルコートの上に、繊維ロービングクロスまたは繊維ロービングクロス及び繊維チョップドストランドマットを積層し、硬化剤及び硬化促進剤入りの熱硬化性樹脂を前記繊維ロービングクロスまたは繊維ロービングクロス及び繊維チョップドストランドマットの上から塗布することの繰り返しを1回当り約1分〜約30分の間に行うことにより、約10分〜約5時間の間に所定の高さになるまで前記繊維ロービングクロスまたは繊維ロービングクロス及び繊維チョップドストランドマットと前記熱硬化性樹脂を積層して成形体を形成し、それに約0.01kgf/cm2 〜約1.6kgf/cm2の範囲の圧力を掛けて所定の厚さにするとともに前記成形体中の空気を抜きつつ、前記成形体を常温〜約140℃の範囲の温度で加熱することによって形成したことを特徴とする水門の扉体のFRP製水位調節用角落し板。

【請求項6】

前記成形体にかける圧力は約0.01kgf/cm2 〜約0.8kgf/cm2 の範囲であることを特徴とする請求項1に記載の水門の扉体のFRP製スキンプレート、請求項2に記載の水門の扉体のFRP製桁材、請求項3に記載の水門の扉体のFRP製ガセットプレート、請求項4に記載の水門の扉体のFRP製ゴム押え板、または請求項5に記載の水門の扉体のFRP製水位調節用角落し板。

【請求項7】

前記繊維ロービングクロス及び/または繊維チョップドストランドマット及び/または繊維ロービングを積層し、硬化剤及び硬化促進剤入りの熱硬化性樹脂を前記繊維ロービングクロス及び/または繊維チョップドストランドマット及び/または繊維ロービングの上から塗布することの繰り返しを1回当り約5分〜約15分の間に行い、成形体の積層を約30分〜約2.5時間の間に行うことを特徴とする請求項1乃至請求項6のいずれか1つに記載の水門の扉体のFRP製スキンプレート、水門の扉体のFRP製桁材、水門の扉体のFRP製ガセットプレート、水門の扉体のFRP製ゴム押え板、または水門の扉体のFRP製水位調節用角落し板。

【請求項8】

前記繊維ロービングクロス及び/または繊維チョップドストランドマット及び/または繊維ロービングを積層する手順と、前記硬化剤及び硬化促進剤入り熱硬化性樹脂を前記繊維ロービングクロス及び/または繊維チョップドストランドマット及び/または繊維ロービングの上から塗布する手順との繰り返しを前記所定の高さの成形体になるまで繰り返す工程の前と後に、ビニロン製ロービングクロスを積層して前記硬化剤及び硬化促進剤入り熱硬化性樹脂を塗布する工程を各1回または数回行うことを特徴とする請求項1乃至請求項7のいずれか1つに記載の水門の扉体のFRP製スキンプレート、水門の扉体のFRP製桁材、水門の扉体のFRP製ガセットプレート、水門の扉体のFRP製ゴム押え板、または水門の扉体のFRP製水位調節用角落し板。

【請求項9】

前記繊維ロービングクロス及び/または繊維チョップドストランドマット及び/または繊維ロービングは、ガラスロービングクロス、ガラスチョップドストランドマットまたはガラスロービングであることを特徴とする請求項1乃至請求項8のいずれか1つに記載の水門の扉体のFRP製スキンプレート、水門の扉体のFRP製桁材、水門の扉体のFRP製ガセットプレート、水門の扉体のFRP製ゴム押え板、または水門の扉体のFRP製水位調節用角落し板。

【請求項10】

前記繊維ロービングクロス及び/または繊維チョップドストランドマット及び/または繊維ロービングは、アラミド繊維ロービングクロス、アラミド繊維チョップドストランドマットまたはアラミド繊維ロービングであることを特徴とする請求項1乃至請求項8のいずれか1つに記載の水門の扉体のFRP製スキンプレート、水門の扉体のFRP製桁材、水門の扉体のFRP製ガセットプレート、水門の扉体のFRP製ゴム押え板、または水門の扉体のFRP製水位調節用角落し板。

【請求項11】

請求項1乃至請求項10のいずれか1つに記載の水門の扉体のFRP製スキンプレートに水密ゴムと請求項4乃至請求項10のいずれか1つに記載の水門の扉体のFRP製ゴム押え板とを組み付けて、またはさらに請求項2乃至請求項10のいずれか1つに記載の水門の扉体のFRP製桁材を組み付けて、またはさらに請求項3乃至請求項10のいずれか1つに記載の水門の扉体のFRP製ガセットプレートを組み付けて、またはさらに請求項5乃至請求項10のいずれか1つに記載の水門の扉体のFRP製水位調節用角落し板を組み付けて製造したことを特徴とする水門のFRP製扉体。

【請求項12】

水門の戸当りの構成部材の型を組み立てて離型剤を塗布し、さらにゲルコートを塗布して加熱して硬化させ、前記ゲルコートの上に、繊維ロービングクロス及び/または繊維チョップドストランドマット及び/または繊維ロービングを積層し、硬化剤及び硬化促進剤入りの熱硬化性樹脂を前記繊維ロービングクロス及び/または繊維チョップドストランドマット及び/または繊維ロービングの上から塗布することの繰り返しを1回当り約1分〜約30分の間に行うことにより、約10分〜約5時間の間に所定の高さになるまで前記繊維ロービングクロス及び/または繊維チョップドストランドマット及び/または繊維ロービングと前記熱硬化性樹脂を積層して成形体を形成し、それに約0.01kgf/cm2 〜約1.6kgf/cm2の範囲の圧力を掛けて所定の厚さ及び断面形状にするとともに前記成形体中の空気を抜きつつ、前記成形体を常温〜約140℃の範囲の温度で加熱することによって形成したことを特徴とする水門のFRP製戸当り。

【請求項13】

前記成形体にかける圧力は約0.01kgf/cm2 〜約0.8kgf/cm2 の範囲であることを特徴とする請求項12に記載の水門のFRP製戸当り。

【請求項14】

前記繊維ロービングクロス及び/または繊維チョップドストランドマット及び/または繊維ロービングを積層し、硬化剤及び硬化促進剤入りの熱硬化性樹脂を前記繊維ロービングクロス及び/または繊維チョップドストランドマット及び/または繊維ロービングの上から塗布することの繰り返しを1回当り約5分〜約15分の間に行い、成形体の積層を約30分〜約2.5時間の間に行うことを特徴とする請求項12または請求項13に記載の水門のFRP製戸当り。

【請求項15】

前記繊維ロービングクロス及び/または繊維チョップドストランドマット及び/または繊維ロービングを積層する手順と、前記硬化剤及び硬化促進剤入り熱硬化性樹脂を前記繊維ロービングクロス及び/または繊維チョップドストランドマット及び/または繊維ロービングの上から塗布する手順との繰り返しを前記所定の高さの成形体になるまで繰り返す工程の前と後に、ビニロン製ロービングクロスを積層して前記硬化剤及び硬化促進剤入り熱硬化性樹脂を塗布する工程を各1回または数回行うことを特徴とする請求項12乃至請求項14のいずれか1つに記載の水門のFRP製戸当り。

【請求項16】

前記繊維ロービングクロス及び/または繊維チョップドストランドマット及び/または繊維ロービングは、ガラスロービングクロス、ガラスチョップドストランドマットまたはガラスロービングであることを特徴とする請求項12乃至請求項15のいずれか1つに記載の水門のFRP製戸当り。

【請求項17】

前記繊維ロービングクロス及び/または繊維チョップドストランドマット及び/または繊維ロービングは、アラミド繊維ロービングクロス、アラミド繊維チョップドストランドマットまたはアラミド繊維ロービングであることを特徴とする請求項12乃至請求項15のいずれか1つに記載の水門のFRP製戸当り。

【請求項18】

スキンプレート、桁材、ガセットプレート、ゴム押え板、水位調節用角落し板、または戸当りの型を組み立てて離型剤を塗布し、さらにゲルコートを塗布して加熱して硬化させ、前記ゲルコートの上に、ガラスロービングクロス及び/またはガラスチョップドストランドマット及び/またはガラスロービングを積層し、硬化剤及び硬化促進剤入りの熱硬化性樹脂を前記ガラスロービングクロス及び/またはガラスチョップドストランドマット及び/またはガラスロービングの上から塗布することを1回当り約1分〜約30分の間に行うことの繰り返しにより、約10分〜約5時間の間に所定の高さになるまで前記ガラスロービングクロス及び/またはガラスチョップドストランドマット及び/またはガラスロービングと前記熱硬化性樹脂を積層して成形体を形成し、それに約0.01kgf/cm2 〜約1.6kgf/cm2の範囲の圧力を掛けて所定の厚さにするとともに前記成形体中の空気を抜きつつ、前記成形体を常温〜約140℃の範囲の温度で加熱することによって形成したことを特徴とする水門の扉体のFRP製スキンプレート、水門の扉体のFRP製桁材、水門の扉体のFRP製ガセットプレート、水門の扉体のFRP製ゴム押え板、水門の扉体のFRP製水位調節用角落し板、または水門のFRP製戸当り。

【請求項19】

スキンプレート、桁材、ガセットプレート、ゴム押え板、水位調節用角落し板、または戸当りの型を組み立てて離型剤を塗布し、さらにゲルコートを塗布して加熱して硬化させ、前記ゲルコートの上に、炭素繊維ロービングクロス及び/または炭素繊維チョップドストランドマット及び/または炭素繊維ロービングを積層し、硬化剤及び硬化促進剤入りの熱硬化性樹脂を前記炭素繊維ロービングクロス及び/または炭素繊維チョップドストランドマット及び/または炭素繊維ロービングの上から塗布することを1回当り約1分〜約30分の間に行うことの繰り返しにより、約10分〜約5時間の間に所定の高さになるまで前記炭素繊維ロービングクロス及び/または炭素繊維チョップドストランドマット及び/または炭素繊維ロービングと前記熱硬化性樹脂を積層して成形体を形成し、それに約0.01kgf/cm2 〜約1.6kgf/cm2の範囲の圧力を掛けて所定の厚さにするとともに前記成形体中の空気を抜きつつ、前記成形体を常温〜約140℃の範囲の温度で加熱することによって形成したことを特徴とする水門の扉体のFRP製スキンプレート、水門の扉体のFRP製桁材、水門の扉体のFRP製ガセットプレート、水門の扉体のFRP製ゴム押え板、水門の扉体のFRP製水位調節用角落し板、または水門のFRP製戸当り。

【請求項20】

スキンプレート、桁材、ガセットプレート、ゴム押え板、水位調節用角落し板、または戸当りの型を組み立てて離型剤を塗布し、さらにゲルコートを塗布して加熱して硬化させ、前記ゲルコートの上に、炭素繊維ロービングクロス及び/または炭素繊維チョップドストランドマット及び/または炭素繊維ロービングを積層し、硬化剤及び硬化促進剤入りの熱硬化性樹脂を前記炭素繊維ロービングクロス及び/または炭素繊維チョップドストランドマット及び/または炭素繊維ロービングの上から塗布し、ガラスロービングクロス及び/またはガラスチョップドストランドマット及び/またはガラスロービングを前記熱硬化性樹脂の上に積層し、前記熱硬化性樹脂を前記ガラスロービングクロス及び/またはガラスチョップドストランドマット及び/またはガラスロービングの上から塗布することを1回当り約1分〜約30分の間に行うことの繰り返しにより、約10分〜約5時間の間に所定の高さになるまで前記炭素繊維ロービングクロス及び/または炭素繊維チョップドストランドマット及び/または炭素繊維ロービングと前記熱硬化性樹脂と前記ガラスロービングクロス及び/またはガラスチョップドストランドマット及び/またはガラスロービングを積層して成形体を形成し、それに約0.01kgf/cm2 〜約1.6kgf/cm2の範囲の圧力を掛けて所定の厚さにするとともに前記成形体中の空気を抜きつつ、前記成形体を常温〜約140℃の範囲の温度で加熱することによって形成したことを特徴とする水門の扉体のFRP製スキンプレート、水門の扉体のFRP製桁材、水門の扉体のFRP製ガセットプレート、水門の扉体のFRP製ゴム押え板、水門の扉体のFRP製水位調節用角落し板、または水門のFRP製戸当り。

【請求項21】

スキンプレート、桁材、ガセットプレート、ゴム押え板、水位調節用角落し板、または戸当りの型を組み立てて離型剤を塗布し、さらにゲルコートを塗布して加熱して硬化させ、前記ゲルコートの上に、炭素繊維とガラス繊維からなるハイブリッド繊維ロービングクロスを積層し、硬化剤及び硬化促進剤入りの熱硬化性樹脂を前記ハイブリッド繊維ロービングクロスの上から塗布することを1回当り約1分〜約30分の間に行うことの繰り返しにより、約10分〜約5時間の間に所定の高さになるまで前記ハイブリッド繊維ロービングクロスと前記熱硬化性樹脂を積層して成形体を形成し、それに約0.01kgf/cm2 〜約1.6kgf/cm2の範囲の圧力を掛けて所定の厚さにするとともに前記成形体中の空気を抜きつつ、前記成形体を常温〜約140℃の範囲の温度で加熱することによって形成したことを特徴とする水門の扉体のFRP製スキンプレート、水門の扉体のFRP製桁材、水門の扉体のFRP製ガセットプレート、水門の扉体のFRP製ゴム押え板、水門の扉体のFRP製水位調節用角落し板、または水門のFRP製戸当り。

【請求項22】

前記成形体の最上面に炭素繊維を積層して表面に前記炭素繊維を突出させたことを特徴とする請求項19乃至請求項21のいずれか1つに記載の水門の扉体のFRP製スキンプレート、水門の扉体のFRP製桁材、水門の扉体のFRP製ガセットプレート、水門の扉体のFRP製ゴム押え板、または水門の扉体のFRP製水位調節用角落し板。

【請求項23】

前記成形体にかける圧力は約0.01kgf/cm2 〜約0.8kgf/cm2 の範囲であることを特徴とする請求項18乃至請求項22のいずれか1つに記載の水門の扉体のFRP製スキンプレート、水門の扉体のFRP製桁材、水門の扉体のFRP製ガセットプレート、水門の扉体のFRP製ゴム押え板、または水門の扉体のFRP製水位調節用角落し板。

【請求項24】

前記積層の繰返しを1回当り約5分〜約15分の間に行い、成形体の積層を約30分〜約2.5時間の間に行うことを特徴とする請求項18乃至請求項23のいずれか1つに記載の水門の扉体のFRP製スキンプレート、水門の扉体のFRP製桁材、水門の扉体のFRP製ガセットプレート、水門の扉体のFRP製ゴム押え板、または水門の扉体のFRP製水位調節用角落し板。

【請求項25】

前記繊維ロービングクロス及び/または繊維チョップドストランドマット及び/または繊維ロービングを積層する手順と、前記硬化剤及び硬化促進剤入り熱硬化性樹脂を前記繊維ロービングクロス及び/または繊維チョップドストランドマット及び/または繊維ロービングの上から塗布する手順との繰り返しを前記所定の高さの成形体になるまで繰り返す工程の前と後に、ビニロン製ロービングクロスを積層して前記硬化剤及び硬化促進剤入り熱硬化性樹脂を塗布する工程を各1回または数回行うことを特徴とする請求項18乃至請求項21または請求項23,請求項24のいずれか1つに記載の水門の扉体のFRP製スキンプレート、水門の扉体のFRP製桁材、水門の扉体のFRP製ガセットプレート、水門の扉体のFRP製ゴム押え板、または水門の扉体のFRP製水位調節用角落し板。

【請求項26】

前記繊維ロービングクロス及び/または繊維チョップドストランドマット及び/または繊維ロービングは、アラミド繊維ロービングクロス、アラミド繊維チョップドストランドマットまたはアラミド繊維ロービングであることを特徴とする請求項18乃至請求項21または請求項23乃至請求項25のいずれか1つに記載の水門の扉体のFRP製スキンプレート、水門の扉体のFRP製桁材、水門の扉体のFRP製ガセットプレート、水門の扉体のFRP製ゴム押え板、または水門の扉体のFRP製水位調節用角落し板。

【請求項27】

請求項18乃至請求項26のいずれか1つに記載の水門の扉体のFRP製スキンプレートに、水密ゴムと請求項18乃至請求項26のいずれか1つに記載の水門の扉体のFRP製ゴム押え板とを組み付けて、またはさらに請求項18乃至請求項26のいずれか1つに記載の水門の扉体のFRP製桁材を組み付けて、またはさらに請求項18乃至請求項26のいずれか1つに記載の水門の扉体のFRP製ガセットプレートを組み付けて、またはさらに請求項18乃至請求項26のいずれか1つに記載の水門の扉体のFRP製水位調節用角落し板を組み付けて製造したことを特徴とする水門のFRP製扉体。

【請求項1】

ハンドレイアップ法によるFRP成形体の成形方法であって、

型を組み立てる工程と、

前記型の内面に離型剤を塗布する工程と、

前記型の内面の離型剤の上からゲルコートを塗布する工程と、

前記型の下に設けられた加熱手段によって前記ゲルコートを加熱して硬化させる工程と、

前記ゲルコートの上に、繊維ロービングクロス及び/または繊維チョップドストランドマット及び/または繊維ロービングを積層する手順と、硬化剤及び硬化促進剤入りの熱硬化性樹脂を前記繊維ロービングクロス及び/または繊維チョップドストランドマット及び/または繊維ロービングの上から塗布ロールによって塗布する手順とを成形体が所定の高さになるまで繰り返す工程と、

前記成形体の上面に第2の加熱手段を有する加圧手段を設置して、約0.01kgf/cm2 〜約1.6kgf/cm2 の範囲の圧力を掛けて所定の厚さにするとともに前記成形体中の空気を抜きつつ、前記成形体を前記加熱手段と前記第2の加熱手段によって常温〜約140℃の範囲の温度で加熱する工程と、

前記成形体が冷却した後、前記型から離型する工程と

を具備し、

前記繊維ロービングクロス及び/または繊維チョップドストランドマット及び/または繊維ロービングを積層する手順と、硬化剤及び硬化促進剤入りの熱硬化性樹脂を前記繊維ロービングクロス及び/または繊維チョップドストランドマット及び/または繊維ロービングの上から塗布ロールによって塗布する手順とを成形体が所定の高さになるまで繰り返す工程は、1回の繰返しを約1分〜約30分の間に行い、工程全体を約10分〜約5時間の間に行うことを特徴とするFRP成形体の成形方法。

【請求項2】

前記成形体にかける圧力は約0.01kgf/cm2 〜約0.8kgf/cm2 の範囲であることを特徴とする請求項1に記載のFRP成形体の成形方法。

【請求項3】

前記繊維ロービングクロス及び/または繊維チョップドストランドマット及び/または繊維ロービングを積層する手順と、硬化剤及び硬化促進剤入りの熱硬化性樹脂を前記繊維ロービングクロス及び/または繊維チョップドストランドマット及び/または繊維ロービングの上から塗布ロールによって塗布する手順とを成形体が所定の高さになるまで繰り返す工程は、1回の繰返しを約5分〜約15分の間に行い、工程全体を約30分〜約2.5時間の間に行うことを特徴とする請求項1または請求項2に記載のFRP成形体の成形方法。

【請求項4】

前記繊維ロービングクロス及び/または繊維チョップドストランドマット及び/または繊維ロービングを積層する手順と、前記硬化剤及び硬化促進剤入り熱硬化性樹脂を前記繊維ロービングクロス及び/または繊維チョップドストランドマット及び/または繊維ロービングの上から塗布する手順との繰り返しを前記所定の高さの成形体になるまで繰り返す工程の前と後に、ビニロン製ロービングクロスを積層して前記硬化剤及び硬化促進剤入り熱硬化性樹脂を塗布する工程を各1回または数回行うことを特徴とする請求項1乃至請求項3のいずれか1つに記載のFRP成形体の成形方法。

【請求項5】

前記繊維ロービングクロス及び/または繊維チョップドストランドマット及び/または繊維ロービングは、アラミド繊維ロービングクロス、アラミド繊維チョップドストランドマットまたはアラミド繊維ロービングであることを特徴とする請求項1乃至請求項4のいずれか1つに記載のFRP成形体の成形方法。

【請求項6】

前記請求項1乃至請求項5のいずれか1つに記載のFRP成形体の成形方法によって成形されるFRP成形体を加工してなることを特徴とするFRP製品。

【請求項7】

水門の扉体のスキンプレートの型を組み立てて離型剤を塗布し、さらにゲルコートを塗布して加熱して硬化させ、前記ゲルコートの上に、繊維ロービングクロス及び/または繊維チョップドストランドマット及び/または繊維ロービングを積層し、硬化剤及び硬化促進剤入りの熱硬化性樹脂を前記繊維ロービングクロス及び/または繊維チョップドストランドマット及び/または繊維ロービングの上から塗布することの繰り返しを1回当り約1分〜約30分の間に行うことにより、約10分〜約5時間の間に所定の高さになるまで前記繊維ロービングクロス及び/または繊維チョップドストランドマット及び/または繊維ロービングと前記熱硬化性樹脂を積層して成形体を形成し、それに約0.01kgf/cm2 〜約1.6kgf/cm2の範囲の圧力を掛けて所定の厚さにするとともに前記成形体中の空気を抜きつつ、前記成形体を常温〜約140℃の範囲の温度で加熱することによって形成したことを特徴とする水門の扉体のFRP製スキンプレート。

【請求項8】

水門の扉体の桁材の型を組み立てて離型剤を塗布し、さらにゲルコートを塗布して加熱して硬化させ、前記ゲルコートの上に、繊維ロービングクロス及び/または繊維チョップドストランドマット及び/または繊維ロービングを積層し、硬化剤及び硬化促進剤入りの熱硬化性樹脂を前記繊維ロービングクロス及び/または繊維チョップドストランドマット及び/または繊維ロービングの上から塗布することの繰り返しを1回当り約1分〜約30分の間に行うことにより、約10分〜約5時間の間に所定の高さになるまで前記繊維ロービングクロス及び/または繊維チョップドストランドマット及び/または繊維ロービングと前記熱硬化性樹脂を積層して成形体を形成し、それに約0.01kgf/cm2 〜約1.6kgf/cm2の範囲の圧力を掛けて所定の厚さ及び断面形状にするとともに前記成形体中の空気を抜きつつ、前記成形体を常温〜約140℃の範囲の温度で加熱することによって形成したことを特徴とする水門の扉体のFRP製桁材。

【請求項9】

水門の扉体のガセットプレートの型を組み立てて離型剤を塗布し、さらにゲルコートを塗布して加熱して硬化させ、前記ゲルコートの上に、繊維ロービングクロス及び/または繊維チョップドストランドマット及び/または繊維ロービングを積層し、硬化剤及び硬化促進剤入りの熱硬化性樹脂を前記繊維ロービングクロス及び/または繊維チョップドストランドマット及び/または繊維ロービングの上から塗布することの繰り返しを1回当り約1分〜約30分の間に行うことにより、約10分〜約5時間の間に所定の高さになるまで前記繊維ロービングクロス及び/または繊維チョップドストランドマット及び/または繊維ロービングと前記熱硬化性樹脂を積層して成形体を形成し、それに約0.01kgf/cm2 〜約1.6kgf/cm2の範囲の圧力を掛けて所定の厚さにするとともに前記成形体中の空気を抜きつつ、前記成形体を常温〜約140℃の範囲の温度で加熱することによって形成したことを特徴とする水門の扉体のFRP製ガセットプレート。

【請求項10】

水門の扉体のゴム押え板の型を組み立てて離型剤を塗布し、さらにゲルコートを塗布して加熱して硬化させ、前記ゲルコートの上に、繊維ロービングクロス及び/または繊維チョップドストランドマット及び/または繊維ロービングを積層し、硬化剤及び硬化促進剤入りの熱硬化性樹脂を前記繊維ロービングクロス及び/または繊維チョップドストランドマット及び/または繊維ロービングの上から塗布することの繰り返しを1回当り約1分〜約30分の間に行うことにより、約10分〜約5時間の間に所定の高さになるまで前記繊維ロービングクロス及び/または繊維チョップドストランドマット及び/または繊維ロービングと前記熱硬化性樹脂を積層して成形体を形成し、それに約0.01kgf/cm2 〜約1.6kgf/cm2の範囲の圧力を掛けて所定の厚さにするとともに前記成形体中の空気を抜きつつ、前記成形体を常温〜約140℃の範囲の温度で加熱することによって形成したことを特徴とする水門の扉体のFRP製ゴム押え板。

【請求項11】

水門の扉体の水位調節用角落し板の型を組み立てて離型剤を塗布し、さらにゲルコートを塗布して加熱して硬化させ、前記ゲルコートの上に、繊維ロービングクロスまたは繊維ロービングクロス及び繊維チョップドストランドマットを積層し、硬化剤及び硬化促進剤入りの熱硬化性樹脂を前記繊維ロービングクロスまたは繊維ロービングクロス及び繊維チョップドストランドマットの上から塗布することの繰り返しを1回当り約1分〜約30分の間に行うことにより、約10分〜約5時間の間に所定の高さになるまで前記繊維ロービングクロスまたは繊維ロービングクロス及び繊維チョップドストランドマットと前記熱硬化性樹脂を積層して成形体を形成し、それに約0.01kgf/cm2 〜約1.6kgf/cm2の範囲の圧力を掛けて所定の厚さにするとともに前記成形体中の空気を抜きつつ、前記成形体を常温〜約140℃の範囲の温度で加熱することによって形成したことを特徴とする水門の扉体のFRP製水位調節用角落し板。

【請求項12】

前記成形体にかける圧力は約0.01kgf/cm2 〜約0.8kgf/cm2 の範囲であることを特徴とする請求項7に記載の水門の扉体のFRP製スキンプレート、請求項8に記載の水門の扉体のFRP製桁材、請求項9に記載の水門の扉体のFRP製ガセットプレート、請求項10に記載の水門の扉体のFRP製ゴム押え板、または請求項11に記載の水門の扉体のFRP製水位調節用角落し板。

【請求項13】

前記繊維ロービングクロス及び/または繊維チョップドストランドマット及び/または繊維ロービングを積層し、硬化剤及び硬化促進剤入りの熱硬化性樹脂を前記繊維ロービングクロス及び/または繊維チョップドストランドマット及び/または繊維ロービングの上から塗布することの繰り返しを1回当り約5分〜約15分の間に行い、成形体の積層を約30分〜約2.5時間の間に行うことを特徴とする請求項7乃至請求項12のいずれか1つに記載の水門の扉体のFRP製スキンプレート、水門の扉体のFRP製桁材、水門の扉体のFRP製ガセットプレート、水門の扉体のFRP製ゴム押え板、または水門の扉体のFRP製水位調節用角落し板。

【請求項14】

前記繊維ロービングクロス及び/または繊維チョップドストランドマット及び/または繊維ロービングを積層する手順と、前記硬化剤及び硬化促進剤入り熱硬化性樹脂を前記繊維ロービングクロス及び/または繊維チョップドストランドマット及び/または繊維ロービングの上から塗布する手順との繰り返しを前記所定の高さの成形体になるまで繰り返す工程の前と後に、ビニロン製ロービングクロスを積層して前記硬化剤及び硬化促進剤入り熱硬化性樹脂を塗布する工程を各1回または数回行うことを特徴とする請求項7乃至請求項13のいずれか1つに記載の水門の扉体のFRP製スキンプレート、水門の扉体のFRP製桁材、水門の扉体のFRP製ガセットプレート、水門の扉体のFRP製ゴム押え板、または水門の扉体のFRP製水位調節用角落し板。

【請求項15】

前記繊維ロービングクロス及び/または繊維チョップドストランドマット及び/または繊維ロービングは、ガラスロービングクロス、ガラスチョップドストランドマットまたはガラスロービングであることを特徴とする請求項7乃至請求項14のいずれか1つに記載の水門の扉体のFRP製スキンプレート、水門の扉体のFRP製桁材、水門の扉体のFRP製ガセットプレート、水門の扉体のFRP製ゴム押え板、または水門の扉体のFRP製水位調節用角落し板。

【請求項16】

前記繊維ロービングクロス及び/または繊維チョップドストランドマット及び/または繊維ロービングは、アラミド繊維ロービングクロス、アラミド繊維チョップドストランドマットまたはアラミド繊維ロービングであることを特徴とする請求項7乃至請求項14のいずれか1つに記載の水門の扉体のFRP製スキンプレート、水門の扉体のFRP製桁材、水門の扉体のFRP製ガセットプレート、水門の扉体のFRP製ゴム押え板、または水門の扉体のFRP製水位調節用角落し板。

【請求項17】

請求項7乃至請求項16のいずれか1つに記載の水門の扉体のFRP製スキンプレートに水密ゴムと請求項10乃至請求項16のいずれか1つに記載の水門の扉体のFRP製ゴム押え板とを組み付けて、またはさらに請求項8乃至請求項16のいずれか1つに記載の水門の扉体のFRP製桁材を組み付けて、またはさらに請求項9乃至請求項16のいずれか1つに記載の水門の扉体のFRP製ガセットプレートを組み付けて、またはさらに請求項11乃至請求項16のいずれか1つに記載の水門の扉体のFRP製水位調節用角落し板を組み付けて製造したことを特徴とする水門のFRP製扉体。

【請求項18】

水門の戸当りの構成部材の型を組み立てて離型剤を塗布し、さらにゲルコートを塗布して加熱して硬化させ、前記ゲルコートの上に、繊維ロービングクロス及び/または繊維チョップドストランドマット及び/または繊維ロービングを積層し、硬化剤及び硬化促進剤入りの熱硬化性樹脂を前記繊維ロービングクロス及び/または繊維チョップドストランドマット及び/または繊維ロービングの上から塗布することの繰り返しを1回当り約1分〜約30分の間に行うことにより、約10分〜約5時間の間に所定の高さになるまで前記繊維ロービングクロス及び/または繊維チョップドストランドマット及び/または繊維ロービングと前記熱硬化性樹脂を積層して成形体を形成し、それに約0.01kgf/cm2 〜約1.6kgf/cm2の範囲の圧力を掛けて所定の厚さ及び断面形状にするとともに前記成形体中の空気を抜きつつ、前記成形体を常温〜約140℃の範囲の温度で加熱することによって形成したことを特徴とする水門のFRP製戸当り。

【請求項19】

前記成形体にかける圧力は約0.01kgf/cm2 〜約0.8kgf/cm2 の範囲であることを特徴とする請求項18に記載の水門のFRP製戸当り。

【請求項20】

前記繊維ロービングクロス及び/または繊維チョップドストランドマット及び/または繊維ロービングを積層し、硬化剤及び硬化促進剤入りの熱硬化性樹脂を前記繊維ロービングクロス及び/または繊維チョップドストランドマット及び/または繊維ロービングの上から塗布することの繰り返しを1回当り約5分〜約15分の間に行い、成形体の積層を約30分〜約2.5時間の間に行うことを特徴とする請求項18または請求項19に記載の水門のFRP製戸当り。

【請求項21】

前記繊維ロービングクロス及び/または繊維チョップドストランドマット及び/または繊維ロービングを積層する手順と、前記硬化剤及び硬化促進剤入り熱硬化性樹脂を前記繊維ロービングクロス及び/または繊維チョップドストランドマット及び/または繊維ロービングの上から塗布する手順との繰り返しを前記所定の高さの成形体になるまで繰り返す工程の前と後に、ビニロン製ロービングクロスを積層して前記硬化剤及び硬化促進剤入り熱硬化性樹脂を塗布する工程を各1回または数回行うことを特徴とする請求項18乃至請求項20のいずれか1つに記載の水門のFRP製戸当り。

【請求項22】

前記繊維ロービングクロス及び/または繊維チョップドストランドマット及び/または繊維ロービングは、ガラスロービングクロス、ガラスチョップドストランドマットまたはガラスロービングであることを特徴とする請求項18乃至請求項21のいずれか1つに記載の水門のFRP製戸当り。

【請求項23】

前記繊維ロービングクロス及び/または繊維チョップドストランドマット及び/または繊維ロービングは、アラミド繊維ロービングクロス、アラミド繊維チョップドストランドマットまたはアラミド繊維ロービングであることを特徴とする請求項18乃至請求項21のいずれか1つに記載の水門のFRP製戸当り。

【請求項24】

スキンプレート、桁材、ガセットプレート、ゴム押え板、水位調節用角落し板、または戸当りの型を組み立てて離型剤を塗布し、さらにゲルコートを塗布して加熱して硬化させ、前記ゲルコートの上に、ガラスロービングクロス及び/またはガラスチョップドストランドマット及び/またはガラスロービングを積層し、硬化剤及び硬化促進剤入りの熱硬化性樹脂を前記ガラスロービングクロス及び/またはガラスチョップドストランドマット及び/またはガラスロービングの上から塗布することを1回当り約1分〜約30分の間に行うことの繰り返しにより、約10分〜約5時間の間に所定の高さになるまで前記ガラスロービングクロス及び/またはガラスチョップドストランドマット及び/またはガラスロービングと前記熱硬化性樹脂を積層して成形体を形成し、それに約0.01kgf/cm2 〜約1.6kgf/cm2の範囲の圧力を掛けて所定の厚さにするとともに前記成形体中の空気を抜きつつ、前記成形体を常温〜約140℃の範囲の温度で加熱することによって形成したことを特徴とする水門の扉体のFRP製スキンプレート、水門の扉体のFRP製桁材、水門の扉体のFRP製ガセットプレート、水門の扉体のFRP製ゴム押え板、水門の扉体のFRP製水位調節用角落し板、または水門のFRP製戸当り。

【請求項25】

スキンプレート、桁材、ガセットプレート、ゴム押え板、水位調節用角落し板、または戸当りの型を組み立てて離型剤を塗布し、さらにゲルコートを塗布して加熱して硬化させ、前記ゲルコートの上に、炭素繊維ロービングクロス及び/または炭素繊維チョップドストランドマット及び/または炭素繊維ロービングを積層し、硬化剤及び硬化促進剤入りの熱硬化性樹脂を前記炭素繊維ロービングクロス及び/または炭素繊維チョップドストランドマット及び/または炭素繊維ロービングの上から塗布することを1回当り約1分〜約30分の間に行うことの繰り返しにより、約10分〜約5時間の間に所定の高さになるまで前記炭素繊維ロービングクロス及び/または炭素繊維チョップドストランドマット及び/または炭素繊維ロービングと前記熱硬化性樹脂を積層して成形体を形成し、それに約0.01kgf/cm2 〜約1.6kgf/cm2の範囲の圧力を掛けて所定の厚さにするとともに前記成形体中の空気を抜きつつ、前記成形体を常温〜約140℃の範囲の温度で加熱することによって形成したことを特徴とする水門の扉体のFRP製スキンプレート、水門の扉体のFRP製桁材、水門の扉体のFRP製ガセットプレート、水門の扉体のFRP製ゴム押え板、水門の扉体のFRP製水位調節用角落し板、または水門のFRP製戸当り。

【請求項26】

スキンプレート、桁材、ガセットプレート、ゴム押え板、水位調節用角落し板、または戸当りの型を組み立てて離型剤を塗布し、さらにゲルコートを塗布して加熱して硬化させ、前記ゲルコートの上に、炭素繊維ロービングクロス及び/または炭素繊維チョップドストランドマット及び/または炭素繊維ロービングを積層し、硬化剤及び硬化促進剤入りの熱硬化性樹脂を前記炭素繊維ロービングクロス及び/または炭素繊維チョップドストランドマット及び/または炭素繊維ロービングの上から塗布し、ガラスロービングクロス及び/またはガラスチョップドストランドマット及び/またはガラスロービングを前記熱硬化性樹脂の上に積層し、前記熱硬化性樹脂を前記ガラスロービングクロス及び/またはガラスチョップドストランドマット及び/またはガラスロービングの上から塗布することを1回当り約1分〜約30分の間に行うことの繰り返しにより、約10分〜約5時間の間に所定の高さになるまで前記炭素繊維ロービングクロス及び/または炭素繊維チョップドストランドマット及び/または炭素繊維ロービングと前記熱硬化性樹脂と前記ガラスロービングクロス及び/またはガラスチョップドストランドマット及び/またはガラスロービングを積層して成形体を形成し、それに約0.01kgf/cm2 〜約1.6kgf/cm2の範囲の圧力を掛けて所定の厚さにするとともに前記成形体中の空気を抜きつつ、前記成形体を常温〜約140℃の範囲の温度で加熱することによって形成したことを特徴とする水門の扉体のFRP製スキンプレート、水門の扉体のFRP製桁材、水門の扉体のFRP製ガセットプレート、水門の扉体のFRP製ゴム押え板、水門の扉体のFRP製水位調節用角落し板、または水門のFRP製戸当り。

【請求項27】

スキンプレート、桁材、ガセットプレート、ゴム押え板、水位調節用角落し板、または戸当りの型を組み立てて離型剤を塗布し、さらにゲルコートを塗布して加熱して硬化させ、前記ゲルコートの上に、炭素繊維とガラス繊維からなるハイブリッド繊維ロービングクロスを積層し、硬化剤及び硬化促進剤入りの熱硬化性樹脂を前記ハイブリッド繊維ロービングクロスの上から塗布することを1回当り約1分〜約30分の間に行うことの繰り返しにより、約10分〜約5時間の間に所定の高さになるまで前記ハイブリッド繊維ロービングクロスと前記熱硬化性樹脂を積層して成形体を形成し、それに約0.01kgf/cm2 〜約1.6kgf/cm2の範囲の圧力を掛けて所定の厚さにするとともに前記成形体中の空気を抜きつつ、前記成形体を常温〜約140℃の範囲の温度で加熱することによって形成したことを特徴とする水門の扉体のFRP製スキンプレート、水門の扉体のFRP製桁材、水門の扉体のFRP製ガセットプレート、水門の扉体のFRP製ゴム押え板、水門の扉体のFRP製水位調節用角落し板、または水門のFRP製戸当り。

【請求項28】

前記成形体の最上面に炭素繊維を積層して表面に前記炭素繊維を突出させたことを特徴とする請求項25乃至請求項27のいずれか1つに記載の水門の扉体のFRP製スキンプレート、水門の扉体のFRP製桁材、水門の扉体のFRP製ガセットプレート、水門の扉体のFRP製ゴム押え板、または水門の扉体のFRP製水位調節用角落し板。

【請求項29】

前記成形体にかける圧力は約0.01kgf/cm2 〜約0.8kgf/cm2 の範囲であることを特徴とする請求項24乃至請求項28のいずれか1つに記載の水門の扉体のFRP製スキンプレート、水門の扉体のFRP製桁材、水門の扉体のFRP製ガセットプレート、水門の扉体のFRP製ゴム押え板、または水門の扉体のFRP製水位調節用角落し板。

【請求項30】

前記積層の繰返しを1回当り約5分〜約15分の間に行い、成形体の積層を約30分〜約2.5時間の間に行うことを特徴とする請求項24乃至請求項29のいずれか1つに記載の水門の扉体のFRP製スキンプレート、水門の扉体のFRP製桁材、水門の扉体のFRP製ガセットプレート、水門の扉体のFRP製ゴム押え板、または水門の扉体のFRP製水位調節用角落し板。

【請求項31】

前記繊維ロービングクロス及び/または繊維チョップドストランドマット及び/または繊維ロービングを積層する手順と、前記硬化剤及び硬化促進剤入り熱硬化性樹脂を前記繊維ロービングクロス及び/または繊維チョップドストランドマット及び/または繊維ロービングの上から塗布する手順との繰り返しを前記所定の高さの成形体になるまで繰り返す工程の前と後に、ビニロン製ロービングクロスを積層して前記硬化剤及び硬化促進剤入り熱硬化性樹脂を塗布する工程を各1回または数回行うことを特徴とする請求項24乃至請求項27または請求項29,請求項30のいずれか1つに記載の水門の扉体のFRP製スキンプレート、水門の扉体のFRP製桁材、水門の扉体のFRP製ガセットプレート、水門の扉体のFRP製ゴム押え板、または水門の扉体のFRP製水位調節用角落し板。

【請求項32】

前記繊維ロービングクロス及び/または繊維チョップドストランドマット及び/または繊維ロービングは、アラミド繊維ロービングクロス、アラミド繊維チョップドストランドマットまたはアラミド繊維ロービングであることを特徴とする請求項24乃至請求項27または請求項29乃至請求項31のいずれか1つに記載の水門の扉体のFRP製スキンプレート、水門の扉体のFRP製桁材、水門の扉体のFRP製ガセットプレート、水門の扉体のFRP製ゴム押え板、または水門の扉体のFRP製水位調節用角落し板。

【請求項33】

請求項24乃至請求項32のいずれか1つに記載の水門の扉体のFRP製スキンプレートに、水密ゴムと請求項24乃至請求項32のいずれか1つに記載の水門の扉体のFRP製ゴム押え板とを組み付けて、またはさらに請求項24乃至請求項32のいずれか1つに記載の水門の扉体のFRP製桁材を組み付けて、またはさらに請求項24乃至請求項32のいずれか1つに記載の水門の扉体のFRP製ガセットプレートを組み付けて、またはさらに請求項24乃至請求項32のいずれか1つに記載の水門の扉体のFRP製水位調節用角落し板を組み付けて製造したことを特徴とする水門のFRP製扉体。

【請求項34】

角落しを含む水路・河川・湖沼・海岸用製品またはその部品の型を組み立てて離型剤を塗布し、さらにゲルコートを塗布して加熱して硬化させ、前記ゲルコートの上に、炭素繊維ロービングクロス及び/または炭素繊維チョップドストランドマット及び/または炭素繊維ロービングを積層し、硬化剤及び硬化促進剤入りの熱硬化性樹脂を前記炭素繊維ロービングクロス及び/または炭素繊維チョップドストランドマット及び/または炭素繊維ロービングの上から塗布することを1回当り約1分〜約30分の間に行うことの繰り返しにより、約10分〜約5時間の間に所定の高さになるまで炭素繊維ロービングクロス及び/または炭素繊維チョップドストランドマット及び/または炭素繊維ロービングと前記熱硬化性樹脂を積層して成形体を形成し、それに約0.01kgf/cm2 〜約1.6kgf/cm2の範囲の圧力を掛けて所定の厚さ及び断面形状にするとともに前記成形体中の空気を抜きつつ、前記成形体を常温〜約140℃の範囲の温度で加熱することによって形成したことを特徴とする角落しを含む水路・河川・湖沼・海岸用FRP製品またはそのFRP製部品。

【請求項35】

角落しを含む水路・河川・湖沼・海岸用製品またはその部品の型を組み立てて離型剤を塗布し、さらにゲルコートを塗布して加熱して硬化させ、前記ゲルコートの上に、炭素繊維ロービングクロス及び/または炭素繊維チョップドストランドマット及び/または炭素繊維ロービングを積層し、硬化剤及び硬化促進剤入り熱硬化性樹脂を前記炭素繊維ロービングクロス及び/または炭素繊維チョップドストランドマット及び/または炭素繊維ロービングの上から塗布し、ガラスロービングクロス及び/またはガラスチョップドストランドマット及び/またはガラスロービングを前記熱硬化性樹脂の上に積層し、前記熱硬化性樹脂を前記ガラスロービングクロス及び/またはガラスチョップドストランドマット及び/またはガラスロービングの上から塗布することを1回当り約1分〜約30分の間に行うことの繰り返しにより、約10分〜約5時間の間に所定の高さになるまで前記炭素繊維ロービングクロス及び/または炭素繊維チョップドストランドマット及び/または炭素繊維ロービングと前記熱硬化性樹脂と前記ガラスロービングクロス及び/またはガラスチョップドストランドマット及び/またはガラスロービングを積層して成形体を形成し、それに約0.01kgf/cm2 〜約1.6kgf/cm2の範囲の圧力を掛けて所定の厚さ及び断面形状にするとともに前記成形体中の空気を抜きつつ、前記成形体を常温〜約140℃の範囲の温度で加熱することによって形成したことを特徴とする角落しを含む水路・河川・湖沼・海岸用FRP製品またはそのFRP製部品。

【請求項36】

角落しを含む水路・河川・湖沼・海岸用製品またはその部品の型を組み立てて離型剤を塗布し、さらにゲルコートを塗布して加熱して硬化させ、前記ゲルコートの上に、炭素繊維とガラス繊維からなるハイブリッド繊維ロービングクロスを積層し、硬化剤及び硬化促進剤入り熱硬化性樹脂を前記ハイブリッド繊維ロービングクロスの上から塗布することを1回当り約1分〜約30分の間に行うことの繰り返しにより、約10分〜約5時間の間に所定の高さになるまで前記ハイブリッド繊維ロービングクロスと前記熱硬化性樹脂を積層して成形体を形成し、それに約0.01kgf/cm2 〜約1.6kgf/cm2の範囲の圧力を掛けて所定の厚さ及び断面形状にするとともに前記成形体中の空気を抜きつつ、前記成形体を常温〜約140℃の範囲の温度で加熱することによって形成したことを特徴とする角落しを含む水路・河川・湖沼・海岸用FRP製品またはそのFRP製部品。

【請求項37】

歩道橋またはその部品の型を組み立てて離型剤を塗布し、さらにゲルコートを塗布して加熱して硬化させ、前記ゲルコートの上に、炭素繊維ロービングクロス及び/または炭素繊維チョップドストランドマット及び/または炭素繊維ロービングを積層し、硬化剤及び硬化促進剤入り熱硬化性樹脂を前記炭素繊維ロービングクロス及び/または炭素繊維チョップドストランドマット及び/または炭素繊維ロービングの上から塗布することを1回当り約1分〜約30分の間に行うことの繰り返しにより、約10分〜約5時間の間に所定の高さになるまで前記炭素繊維ロービングクロス及び/または炭素繊維チョップドストランドマット及び/または炭素繊維ロービングと前記熱硬化性樹脂を積層して成形体を形成し、それに約0.01kgf/cm2 〜約1.6kgf/cm2の範囲の圧力を掛けて所定の厚さにするとともに前記成形体中の空気を抜きつつ、前記成形体を常温〜約140℃の範囲の温度で加熱することによって形成したことを特徴とするFRP製歩道橋またはそのFRP製部品。

【請求項38】

歩道橋またはその部品の型を組み立てて離型剤を塗布し、さらにゲルコートを塗布して加熱して硬化させ、前記ゲルコートの上に、炭素繊維ロービングクロス及び/または炭素繊維チョップドストランドマット及び/または炭素繊維ロービングを積層し、硬化剤及び硬化促進剤入り熱硬化性樹脂を前記炭素繊維ロービングクロス及び/または炭素繊維チョップドストランドマット及び/または炭素繊維ロービングの上から塗布し、ガラスロービングクロス及び/またはガラスチョップドストランドマット及び/またはガラスロービングを前記熱硬化性樹脂の上に積層し、前記熱硬化性樹脂を前記ガラスロービングクロス及び/またはガラスチョップドストランドマット及び/またはガラスロービングの上から塗布することを1回当り約1分〜約30分の間に行うことの繰り返しにより、約10分〜約5時間の間に所定の高さになるまで前記炭素繊維ロービングクロス及び/または炭素繊維チョップドストランドマット及び/または炭素繊維ロービングと前記熱硬化性樹脂と前記ガラスロービングクロス及び/またはガラスチョップドストランドマット及び/またはガラスロービングを積層して成形体を形成し、それに約0.01kgf/cm2 〜約1.6kgf/cm2の範囲の圧力を掛けて所定の厚さにするとともに前記成形体中の空気を抜きつつ、前記成形体を常温〜約140℃の範囲の温度で加熱することによって形成したことを特徴とするFRP製歩道橋またはそのFRP製部品。

【請求項39】

歩道橋またはその部品の型を組み立てて離型剤を塗布し、さらにゲルコートを塗布して加熱して硬化させ、前記ゲルコートの上に、炭素繊維とガラス繊維からなるハイブリッド繊維ロービングクロスを積層し、硬化剤及び硬化促進剤入り熱硬化性樹脂を前記ハイブリッド繊維ロービングクロスの上から塗布することを1回当り約1分〜約30分の間に行うことの繰り返しにより、約10分〜約5時間の間に所定の高さになるまで前記ハイブリッド繊維ロービングクロスと前記熱硬化性樹脂を積層して成形体を形成し、それに約0.01kgf/cm2 〜約1.6kgf/cm2の範囲の圧力を掛けて所定の厚さにするとともに前記成形体中の空気を抜きつつ、前記成形体を常温〜約140℃の範囲の温度で加熱することによって形成したことを特徴とするFRP製歩道橋またはそのFRP製部品。

【請求項40】

管理橋または歩道橋の踏み板の型を組み立てて離型剤を塗布し、さらにゲルコートを塗布して加熱して硬化させ、前記ゲルコートの上に、炭素繊維ロービングクロス及び/または炭素繊維チョップドストランドマット及び/または炭素繊維ロービングを積層し、硬化剤及び硬化促進剤入り熱硬化性樹脂を前記炭素繊維ロービングクロス及び/または炭素繊維チョップドストランドマット及び/または炭素繊維ロービングの上から塗布することを1回当り約1分〜約30分の間に行うことの繰り返しにより、約10分〜約5時間の間に所定の高さになるまで前記炭素繊維ロービングクロス及び/または炭素繊維チョップドストランドマット及び/または炭素繊維ロービングと前記熱硬化性樹脂を積層して成形体を形成し、それに約0.01kgf/cm2 〜約1.6kgf/cm2の範囲の圧力を掛けて所定の厚さにするとともに前記成形体中の空気を抜いて、表面に砂利を撒き、前記成形体を常温〜約140℃の範囲の温度で加熱することによって形成したことを特徴とする管理橋または歩道橋のFRP製踏み板。

【請求項41】

管理橋または歩道橋の踏み板の型を組み立てて離型剤を塗布し、さらにゲルコートを塗布して加熱して硬化させ、前記ゲルコートの上に、炭素繊維ロービングクロス及び/または炭素繊維チョップドストランドマット及び/または炭素繊維ロービングを積層し、硬化剤及び硬化促進剤入り熱硬化性樹脂を前記炭素繊維ロービングクロス及び/または炭素繊維チョップドストランドマット及び/または炭素繊維ロービングの上から塗布し、ガラスロービングクロス及び/またはガラスチョップドストランドマット及び/またはガラスロービングを前記熱硬化性樹脂の上に積層し、前記熱硬化性樹脂を前記ガラスロービングクロス及び/またはガラスチョップドストランドマット及び/またはガラスロービングの上から塗布することを1回当り約1分〜約30分の間に行うことの繰り返しにより、約10分〜約5時間の間に所定の高さになるまで前記炭素繊維ロービングクロス及び/または炭素繊維チョップドストランドマット及び/または炭素繊維ロービングと前記熱硬化性樹脂と前記ガラスロービングクロス及び/またはガラスチョップドストランドマット及び/またはガラスロービングを積層して成形体を形成し、それに約0.01kgf/cm2 〜約1.6kgf/cm2の範囲の圧力を掛けて所定の厚さにするとともに前記成形体中の空気を抜いて、表面に砂利を撒き、前記成形体を常温〜約140℃の範囲の温度で加熱することによって形成したことを特徴とする管理橋または歩道橋のFRP製踏み板。

【請求項42】

管理橋または歩道橋の踏み板の型を組み立てて離型剤を塗布し、さらにゲルコートを塗布して加熱して硬化させ、前記ゲルコートの上に、炭素繊維とガラス繊維からなるハイブリッド繊維ロービングクロスを積層し、硬化剤及び硬化促進剤入り熱硬化性樹脂を前記ハイブリッド繊維ロービングクロスの上から塗布することを1回当り約1分〜約30分の間に行うことの繰り返しにより、約10分〜約5時間の間に所定の高さになるまで前記ハイブリッド繊維ロービングクロスと前記熱硬化性樹脂を積層して成形体を形成し、それに約0.01kgf/cm2 〜約1.6kgf/cm2の範囲の圧力を掛けて所定の厚さにするとともに前記成形体中の空気を抜いて、表面に砂利を撒き、前記成形体を常温〜約140℃の範囲の温度で加熱することによって形成したことを特徴とする管理橋または歩道橋のFRP製踏み板。

【請求項43】

前記成形体にかける圧力は約0.01kgf/cm2 〜約0.8kgf/cm2 の範囲であることを特徴とする請求項34乃至請求項36のいずれか1つに記載の角落しを含む水路・河川・湖沼・海岸用FRP製品またはそのFRP製部品、請求項37乃至請求項39のいずれか1つに記載のFRP製歩道橋またはそのFRP製部品、若しくは請求項40乃至請求項42のいずれか1つに記載の管理橋または歩道橋のFRP製踏み板。

【請求項44】

前記積層の繰返しを1回当り約5分〜約15分の間に行い、成形体の積層を約30分〜約2.5時間の間に行うことを特徴とする請求項34乃至請求項43のいずれか1つに記載の角落しを含む水路・河川・湖沼・海岸用FRP製品またはそのFRP製部品、FRP製歩道橋またはそのFRP製部品、若しくは管理橋または歩道橋のFRP製踏み板。

【請求項45】

前記繊維ロービングクロス及び/または繊維チョップドストランドマット及び/または繊維ロービングを積層する手順と、前記硬化剤及び硬化促進剤入り熱硬化性樹脂を前記繊維ロービングクロス及び/または繊維チョップドストランドマット及び/または繊維ロービングの上から塗布する手順との繰り返しを前記所定の高さの成形体になるまで繰り返す工程の前と後に、ビニロン製ロービングクロスを積層して前記硬化剤及び硬化促進剤入り熱硬化性樹脂を塗布する工程を各1回または数回行うことを特徴とする請求項34乃至請求項44のいずれか1つに記載の角落しを含む水路・河川・湖沼・海岸用FRP製品またはそのFRP製部品、FRP製歩道橋またはそのFRP製部品、若しくは管理橋または歩道橋のFRP製踏み板。

【請求項46】

前記繊維ロービングクロス及び/または繊維チョップドストランドマット及び/または繊維ロービングは、ガラスロービングクロス、ガラスチョップドストランドマットまたはガラスロービングであることを特徴とする請求項34乃至請求項45のいずれか1つに記載の角落しを含む水路・河川・湖沼・海岸用FRP製品またはそのFRP製部品、FRP製歩道橋またはそのFRP製部品、若しくは管理橋または歩道橋のFRP製踏み板。

【請求項47】

前記繊維ロービングクロス及び/または繊維チョップドストランドマット及び/または繊維ロービングは、アラミド繊維ロービングクロス、アラミド繊維チョップドストランドマットまたはアラミド繊維ロービングであることを特徴とする請求項34乃至請求項45のいずれか1つに記載の角落しを含む水路・河川・湖沼・海岸用FRP製品またはそのFRP製部品、FRP製歩道橋またはそのFRP製部品、若しくは管理橋または歩道橋のFRP製踏み板。

【特許請求の範囲】

【請求項1】

水門の扉体のスキンプレートの型を組み立てて離型剤を塗布し、さらにゲルコートを塗布して加熱して硬化させ、前記ゲルコートの上に、繊維ロービングクロス及び/または繊維チョップドストランドマット及び/または繊維ロービングを積層し、硬化剤及び硬化促進剤入りの熱硬化性樹脂を前記繊維ロービングクロス及び/または繊維チョップドストランドマット及び/または繊維ロービングの上から塗布することの繰り返しを1回当り約1分〜約30分の間に行うことにより、約10分〜約5時間の間に所定の高さになるまで前記繊維ロービングクロス及び/または繊維チョップドストランドマット及び/または繊維ロービングと前記熱硬化性樹脂を積層して成形体を形成し、それに約0.01kgf/cm2 〜約1.6kgf/cm2の範囲の圧力を掛けて所定の厚さにするとともに前記成形体中の空気を抜きつつ、前記成形体を常温〜約140℃の範囲の温度で加熱することによって形成したことを特徴とする水門の扉体のFRP製スキンプレート。

【請求項2】

水門の扉体の桁材の型を組み立てて離型剤を塗布し、さらにゲルコートを塗布して加熱して硬化させ、前記ゲルコートの上に、繊維ロービングクロス及び/または繊維チョップドストランドマット及び/または繊維ロービングを積層し、硬化剤及び硬化促進剤入りの熱硬化性樹脂を前記繊維ロービングクロス及び/または繊維チョップドストランドマット及び/または繊維ロービングの上から塗布することの繰り返しを1回当り約1分〜約30分の間に行うことにより、約10分〜約5時間の間に所定の高さになるまで前記繊維ロービングクロス及び/または繊維チョップドストランドマット及び/または繊維ロービングと前記熱硬化性樹脂を積層して成形体を形成し、それに約0.01kgf/cm2 〜約1.6kgf/cm2の範囲の圧力を掛けて所定の厚さ及び断面形状にするとともに前記成形体中の空気を抜きつつ、前記成形体を常温〜約140℃の範囲の温度で加熱することによって形成したことを特徴とする水門の扉体のFRP製桁材。

【請求項3】

水門の扉体のガセットプレートの型を組み立てて離型剤を塗布し、さらにゲルコートを塗布して加熱して硬化させ、前記ゲルコートの上に、繊維ロービングクロス及び/または繊維チョップドストランドマット及び/または繊維ロービングを積層し、硬化剤及び硬化促進剤入りの熱硬化性樹脂を前記繊維ロービングクロス及び/または繊維チョップドストランドマット及び/または繊維ロービングの上から塗布することの繰り返しを1回当り約1分〜約30分の間に行うことにより、約10分〜約5時間の間に所定の高さになるまで前記繊維ロービングクロス及び/または繊維チョップドストランドマット及び/または繊維ロービングと前記熱硬化性樹脂を積層して成形体を形成し、それに約0.01kgf/cm2 〜約1.6kgf/cm2の範囲の圧力を掛けて所定の厚さにするとともに前記成形体中の空気を抜きつつ、前記成形体を常温〜約140℃の範囲の温度で加熱することによって形成したことを特徴とする水門の扉体のFRP製ガセットプレート。

【請求項4】

水門の扉体のゴム押え板の型を組み立てて離型剤を塗布し、さらにゲルコートを塗布して加熱して硬化させ、前記ゲルコートの上に、繊維ロービングクロス及び/または繊維チョップドストランドマット及び/または繊維ロービングを積層し、硬化剤及び硬化促進剤入りの熱硬化性樹脂を前記繊維ロービングクロス及び/または繊維チョップドストランドマット及び/または繊維ロービングの上から塗布することの繰り返しを1回当り約1分〜約30分の間に行うことにより、約10分〜約5時間の間に所定の高さになるまで前記繊維ロービングクロス及び/または繊維チョップドストランドマット及び/または繊維ロービングと前記熱硬化性樹脂を積層して成形体を形成し、それに約0.01kgf/cm2 〜約1.6kgf/cm2の範囲の圧力を掛けて所定の厚さにするとともに前記成形体中の空気を抜きつつ、前記成形体を常温〜約140℃の範囲の温度で加熱することによって形成したことを特徴とする水門の扉体のFRP製ゴム押え板。

【請求項5】

水門の扉体の水位調節用角落し板の型を組み立てて離型剤を塗布し、さらにゲルコートを塗布して加熱して硬化させ、前記ゲルコートの上に、繊維ロービングクロスまたは繊維ロービングクロス及び繊維チョップドストランドマットを積層し、硬化剤及び硬化促進剤入りの熱硬化性樹脂を前記繊維ロービングクロスまたは繊維ロービングクロス及び繊維チョップドストランドマットの上から塗布することの繰り返しを1回当り約1分〜約30分の間に行うことにより、約10分〜約5時間の間に所定の高さになるまで前記繊維ロービングクロスまたは繊維ロービングクロス及び繊維チョップドストランドマットと前記熱硬化性樹脂を積層して成形体を形成し、それに約0.01kgf/cm2 〜約1.6kgf/cm2の範囲の圧力を掛けて所定の厚さにするとともに前記成形体中の空気を抜きつつ、前記成形体を常温〜約140℃の範囲の温度で加熱することによって形成したことを特徴とする水門の扉体のFRP製水位調節用角落し板。

【請求項6】

前記成形体にかける圧力は約0.01kgf/cm2 〜約0.8kgf/cm2 の範囲であることを特徴とする請求項1に記載の水門の扉体のFRP製スキンプレート、請求項2に記載の水門の扉体のFRP製桁材、請求項3に記載の水門の扉体のFRP製ガセットプレート、請求項4に記載の水門の扉体のFRP製ゴム押え板、または請求項5に記載の水門の扉体のFRP製水位調節用角落し板。

【請求項7】

前記繊維ロービングクロス及び/または繊維チョップドストランドマット及び/または繊維ロービングを積層し、硬化剤及び硬化促進剤入りの熱硬化性樹脂を前記繊維ロービングクロス及び/または繊維チョップドストランドマット及び/または繊維ロービングの上から塗布することの繰り返しを1回当り約5分〜約15分の間に行い、成形体の積層を約30分〜約2.5時間の間に行うことを特徴とする請求項1乃至請求項6のいずれか1つに記載の水門の扉体のFRP製スキンプレート、水門の扉体のFRP製桁材、水門の扉体のFRP製ガセットプレート、水門の扉体のFRP製ゴム押え板、または水門の扉体のFRP製水位調節用角落し板。

【請求項8】

前記繊維ロービングクロス及び/または繊維チョップドストランドマット及び/または繊維ロービングを積層する手順と、前記硬化剤及び硬化促進剤入り熱硬化性樹脂を前記繊維ロービングクロス及び/または繊維チョップドストランドマット及び/または繊維ロービングの上から塗布する手順との繰り返しを前記所定の高さの成形体になるまで繰り返す工程の前と後に、ビニロン製ロービングクロスを積層して前記硬化剤及び硬化促進剤入り熱硬化性樹脂を塗布する工程を各1回または数回行うことを特徴とする請求項1乃至請求項7のいずれか1つに記載の水門の扉体のFRP製スキンプレート、水門の扉体のFRP製桁材、水門の扉体のFRP製ガセットプレート、水門の扉体のFRP製ゴム押え板、または水門の扉体のFRP製水位調節用角落し板。

【請求項9】

前記繊維ロービングクロス及び/または繊維チョップドストランドマット及び/または繊維ロービングは、ガラスロービングクロス、ガラスチョップドストランドマットまたはガラスロービングであることを特徴とする請求項1乃至請求項8のいずれか1つに記載の水門の扉体のFRP製スキンプレート、水門の扉体のFRP製桁材、水門の扉体のFRP製ガセットプレート、水門の扉体のFRP製ゴム押え板、または水門の扉体のFRP製水位調節用角落し板。

【請求項10】

前記繊維ロービングクロス及び/または繊維チョップドストランドマット及び/または繊維ロービングは、アラミド繊維ロービングクロス、アラミド繊維チョップドストランドマットまたはアラミド繊維ロービングであることを特徴とする請求項1乃至請求項8のいずれか1つに記載の水門の扉体のFRP製スキンプレート、水門の扉体のFRP製桁材、水門の扉体のFRP製ガセットプレート、水門の扉体のFRP製ゴム押え板、または水門の扉体のFRP製水位調節用角落し板。

【請求項11】

請求項1乃至請求項10のいずれか1つに記載の水門の扉体のFRP製スキンプレートに水密ゴムと請求項4乃至請求項10のいずれか1つに記載の水門の扉体のFRP製ゴム押え板とを組み付けて、またはさらに請求項2乃至請求項10のいずれか1つに記載の水門の扉体のFRP製桁材を組み付けて、またはさらに請求項3乃至請求項10のいずれか1つに記載の水門の扉体のFRP製ガセットプレートを組み付けて、またはさらに請求項5乃至請求項10のいずれか1つに記載の水門の扉体のFRP製水位調節用角落し板を組み付けて製造したことを特徴とする水門のFRP製扉体。

【請求項12】

水門の戸当りの構成部材の型を組み立てて離型剤を塗布し、さらにゲルコートを塗布して加熱して硬化させ、前記ゲルコートの上に、繊維ロービングクロス及び/または繊維チョップドストランドマット及び/または繊維ロービングを積層し、硬化剤及び硬化促進剤入りの熱硬化性樹脂を前記繊維ロービングクロス及び/または繊維チョップドストランドマット及び/または繊維ロービングの上から塗布することの繰り返しを1回当り約1分〜約30分の間に行うことにより、約10分〜約5時間の間に所定の高さになるまで前記繊維ロービングクロス及び/または繊維チョップドストランドマット及び/または繊維ロービングと前記熱硬化性樹脂を積層して成形体を形成し、それに約0.01kgf/cm2 〜約1.6kgf/cm2の範囲の圧力を掛けて所定の厚さ及び断面形状にするとともに前記成形体中の空気を抜きつつ、前記成形体を常温〜約140℃の範囲の温度で加熱することによって形成したことを特徴とする水門のFRP製戸当り。

【請求項13】

前記成形体にかける圧力は約0.01kgf/cm2 〜約0.8kgf/cm2 の範囲であることを特徴とする請求項12に記載の水門のFRP製戸当り。

【請求項14】

前記繊維ロービングクロス及び/または繊維チョップドストランドマット及び/または繊維ロービングを積層し、硬化剤及び硬化促進剤入りの熱硬化性樹脂を前記繊維ロービングクロス及び/または繊維チョップドストランドマット及び/または繊維ロービングの上から塗布することの繰り返しを1回当り約5分〜約15分の間に行い、成形体の積層を約30分〜約2.5時間の間に行うことを特徴とする請求項12または請求項13に記載の水門のFRP製戸当り。

【請求項15】

前記繊維ロービングクロス及び/または繊維チョップドストランドマット及び/または繊維ロービングを積層する手順と、前記硬化剤及び硬化促進剤入り熱硬化性樹脂を前記繊維ロービングクロス及び/または繊維チョップドストランドマット及び/または繊維ロービングの上から塗布する手順との繰り返しを前記所定の高さの成形体になるまで繰り返す工程の前と後に、ビニロン製ロービングクロスを積層して前記硬化剤及び硬化促進剤入り熱硬化性樹脂を塗布する工程を各1回または数回行うことを特徴とする請求項12乃至請求項14のいずれか1つに記載の水門のFRP製戸当り。

【請求項16】

前記繊維ロービングクロス及び/または繊維チョップドストランドマット及び/または繊維ロービングは、ガラスロービングクロス、ガラスチョップドストランドマットまたはガラスロービングであることを特徴とする請求項12乃至請求項15のいずれか1つに記載の水門のFRP製戸当り。

【請求項17】

前記繊維ロービングクロス及び/または繊維チョップドストランドマット及び/または繊維ロービングは、アラミド繊維ロービングクロス、アラミド繊維チョップドストランドマットまたはアラミド繊維ロービングであることを特徴とする請求項12乃至請求項15のいずれか1つに記載の水門のFRP製戸当り。

【請求項18】

スキンプレート、桁材、ガセットプレート、ゴム押え板、水位調節用角落し板、または戸当りの型を組み立てて離型剤を塗布し、さらにゲルコートを塗布して加熱して硬化させ、前記ゲルコートの上に、ガラスロービングクロス及び/またはガラスチョップドストランドマット及び/またはガラスロービングを積層し、硬化剤及び硬化促進剤入りの熱硬化性樹脂を前記ガラスロービングクロス及び/またはガラスチョップドストランドマット及び/またはガラスロービングの上から塗布することを1回当り約1分〜約30分の間に行うことの繰り返しにより、約10分〜約5時間の間に所定の高さになるまで前記ガラスロービングクロス及び/またはガラスチョップドストランドマット及び/またはガラスロービングと前記熱硬化性樹脂を積層して成形体を形成し、それに約0.01kgf/cm2 〜約1.6kgf/cm2の範囲の圧力を掛けて所定の厚さにするとともに前記成形体中の空気を抜きつつ、前記成形体を常温〜約140℃の範囲の温度で加熱することによって形成したことを特徴とする水門の扉体のFRP製スキンプレート、水門の扉体のFRP製桁材、水門の扉体のFRP製ガセットプレート、水門の扉体のFRP製ゴム押え板、水門の扉体のFRP製水位調節用角落し板、または水門のFRP製戸当り。

【請求項19】

スキンプレート、桁材、ガセットプレート、ゴム押え板、水位調節用角落し板、または戸当りの型を組み立てて離型剤を塗布し、さらにゲルコートを塗布して加熱して硬化させ、前記ゲルコートの上に、炭素繊維ロービングクロス及び/または炭素繊維チョップドストランドマット及び/または炭素繊維ロービングを積層し、硬化剤及び硬化促進剤入りの熱硬化性樹脂を前記炭素繊維ロービングクロス及び/または炭素繊維チョップドストランドマット及び/または炭素繊維ロービングの上から塗布することを1回当り約1分〜約30分の間に行うことの繰り返しにより、約10分〜約5時間の間に所定の高さになるまで前記炭素繊維ロービングクロス及び/または炭素繊維チョップドストランドマット及び/または炭素繊維ロービングと前記熱硬化性樹脂を積層して成形体を形成し、それに約0.01kgf/cm2 〜約1.6kgf/cm2の範囲の圧力を掛けて所定の厚さにするとともに前記成形体中の空気を抜きつつ、前記成形体を常温〜約140℃の範囲の温度で加熱することによって形成したことを特徴とする水門の扉体のFRP製スキンプレート、水門の扉体のFRP製桁材、水門の扉体のFRP製ガセットプレート、水門の扉体のFRP製ゴム押え板、水門の扉体のFRP製水位調節用角落し板、または水門のFRP製戸当り。

【請求項20】

スキンプレート、桁材、ガセットプレート、ゴム押え板、水位調節用角落し板、または戸当りの型を組み立てて離型剤を塗布し、さらにゲルコートを塗布して加熱して硬化させ、前記ゲルコートの上に、炭素繊維ロービングクロス及び/または炭素繊維チョップドストランドマット及び/または炭素繊維ロービングを積層し、硬化剤及び硬化促進剤入りの熱硬化性樹脂を前記炭素繊維ロービングクロス及び/または炭素繊維チョップドストランドマット及び/または炭素繊維ロービングの上から塗布し、ガラスロービングクロス及び/またはガラスチョップドストランドマット及び/またはガラスロービングを前記熱硬化性樹脂の上に積層し、前記熱硬化性樹脂を前記ガラスロービングクロス及び/またはガラスチョップドストランドマット及び/またはガラスロービングの上から塗布することを1回当り約1分〜約30分の間に行うことの繰り返しにより、約10分〜約5時間の間に所定の高さになるまで前記炭素繊維ロービングクロス及び/または炭素繊維チョップドストランドマット及び/または炭素繊維ロービングと前記熱硬化性樹脂と前記ガラスロービングクロス及び/またはガラスチョップドストランドマット及び/またはガラスロービングを積層して成形体を形成し、それに約0.01kgf/cm2 〜約1.6kgf/cm2の範囲の圧力を掛けて所定の厚さにするとともに前記成形体中の空気を抜きつつ、前記成形体を常温〜約140℃の範囲の温度で加熱することによって形成したことを特徴とする水門の扉体のFRP製スキンプレート、水門の扉体のFRP製桁材、水門の扉体のFRP製ガセットプレート、水門の扉体のFRP製ゴム押え板、水門の扉体のFRP製水位調節用角落し板、または水門のFRP製戸当り。

【請求項21】

スキンプレート、桁材、ガセットプレート、ゴム押え板、水位調節用角落し板、または戸当りの型を組み立てて離型剤を塗布し、さらにゲルコートを塗布して加熱して硬化させ、前記ゲルコートの上に、炭素繊維とガラス繊維からなるハイブリッド繊維ロービングクロスを積層し、硬化剤及び硬化促進剤入りの熱硬化性樹脂を前記ハイブリッド繊維ロービングクロスの上から塗布することを1回当り約1分〜約30分の間に行うことの繰り返しにより、約10分〜約5時間の間に所定の高さになるまで前記ハイブリッド繊維ロービングクロスと前記熱硬化性樹脂を積層して成形体を形成し、それに約0.01kgf/cm2 〜約1.6kgf/cm2の範囲の圧力を掛けて所定の厚さにするとともに前記成形体中の空気を抜きつつ、前記成形体を常温〜約140℃の範囲の温度で加熱することによって形成したことを特徴とする水門の扉体のFRP製スキンプレート、水門の扉体のFRP製桁材、水門の扉体のFRP製ガセットプレート、水門の扉体のFRP製ゴム押え板、水門の扉体のFRP製水位調節用角落し板、または水門のFRP製戸当り。

【請求項22】

前記成形体の最上面に炭素繊維を積層して表面に前記炭素繊維を突出させたことを特徴とする請求項19乃至請求項21のいずれか1つに記載の水門の扉体のFRP製スキンプレート、水門の扉体のFRP製桁材、水門の扉体のFRP製ガセットプレート、水門の扉体のFRP製ゴム押え板、または水門の扉体のFRP製水位調節用角落し板。

【請求項23】

前記成形体にかける圧力は約0.01kgf/cm2 〜約0.8kgf/cm2 の範囲であることを特徴とする請求項18乃至請求項22のいずれか1つに記載の水門の扉体のFRP製スキンプレート、水門の扉体のFRP製桁材、水門の扉体のFRP製ガセットプレート、水門の扉体のFRP製ゴム押え板、または水門の扉体のFRP製水位調節用角落し板。

【請求項24】

前記積層の繰返しを1回当り約5分〜約15分の間に行い、成形体の積層を約30分〜約2.5時間の間に行うことを特徴とする請求項18乃至請求項23のいずれか1つに記載の水門の扉体のFRP製スキンプレート、水門の扉体のFRP製桁材、水門の扉体のFRP製ガセットプレート、水門の扉体のFRP製ゴム押え板、または水門の扉体のFRP製水位調節用角落し板。

【請求項25】

前記繊維ロービングクロス及び/または繊維チョップドストランドマット及び/または繊維ロービングを積層する手順と、前記硬化剤及び硬化促進剤入り熱硬化性樹脂を前記繊維ロービングクロス及び/または繊維チョップドストランドマット及び/または繊維ロービングの上から塗布する手順との繰り返しを前記所定の高さの成形体になるまで繰り返す工程の前と後に、ビニロン製ロービングクロスを積層して前記硬化剤及び硬化促進剤入り熱硬化性樹脂を塗布する工程を各1回または数回行うことを特徴とする請求項18乃至請求項21または請求項23,請求項24のいずれか1つに記載の水門の扉体のFRP製スキンプレート、水門の扉体のFRP製桁材、水門の扉体のFRP製ガセットプレート、水門の扉体のFRP製ゴム押え板、または水門の扉体のFRP製水位調節用角落し板。

【請求項26】

前記繊維ロービングクロス及び/または繊維チョップドストランドマット及び/または繊維ロービングは、アラミド繊維ロービングクロス、アラミド繊維チョップドストランドマットまたはアラミド繊維ロービングであることを特徴とする請求項18乃至請求項21または請求項23乃至請求項25のいずれか1つに記載の水門の扉体のFRP製スキンプレート、水門の扉体のFRP製桁材、水門の扉体のFRP製ガセットプレート、水門の扉体のFRP製ゴム押え板、または水門の扉体のFRP製水位調節用角落し板。

【請求項27】

請求項18乃至請求項26のいずれか1つに記載の水門の扉体のFRP製スキンプレートに、水密ゴムと請求項18乃至請求項26のいずれか1つに記載の水門の扉体のFRP製ゴム押え板とを組み付けて、またはさらに請求項18乃至請求項26のいずれか1つに記載の水門の扉体のFRP製桁材を組み付けて、またはさらに請求項18乃至請求項26のいずれか1つに記載の水門の扉体のFRP製ガセットプレートを組み付けて、またはさらに請求項18乃至請求項26のいずれか1つに記載の水門の扉体のFRP製水位調節用角落し板を組み付けて製造したことを特徴とする水門のFRP製扉体。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図25】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図25】

【公開番号】特開2006−192641(P2006−192641A)

【公開日】平成18年7月27日(2006.7.27)

【国際特許分類】

【出願番号】特願2005−5002(P2005−5002)

【出願日】平成17年1月12日(2005.1.12)

【公序良俗違反の表示】

(特許庁注:以下のものは登録商標)

1.サイクロ

【出願人】(397056112)株式会社ヒビ (5)

【Fターム(参考)】

【公開日】平成18年7月27日(2006.7.27)

【国際特許分類】

【出願日】平成17年1月12日(2005.1.12)

【公序良俗違反の表示】

(特許庁注:以下のものは登録商標)

1.サイクロ

【出願人】(397056112)株式会社ヒビ (5)

【Fターム(参考)】

[ Back to top ]