水電解システムの運転方法

【課題】気液分離装置内を脱圧して排水するとともに、水電解装置と前記気液分離装置との間に配置される背圧弁の耐久性を向上させることを可能にする。

【解決手段】水電解システム10の運転方法は、気液分離装置52内の水量が上限規定量以上であると判断された際、第1開閉弁74a及び第2開閉弁74bを開弁する工程と、前記気液分離装置52内の圧力が下限規定圧力以下であると判断された際、前記第2開閉弁74bを閉弁し且つ第3開閉弁74cを開弁する工程と、前記気液分離装置52内の水量が下限規定量以下であると判断された際、前記第1開閉弁74a及び前記第3開閉弁74cを閉弁する工程とを有している。

【解決手段】水電解システム10の運転方法は、気液分離装置52内の水量が上限規定量以上であると判断された際、第1開閉弁74a及び第2開閉弁74bを開弁する工程と、前記気液分離装置52内の圧力が下限規定圧力以下であると判断された際、前記第2開閉弁74bを閉弁し且つ第3開閉弁74cを開弁する工程と、前記気液分離装置52内の水量が下限規定量以下であると判断された際、前記第1開閉弁74a及び前記第3開閉弁74cを閉弁する工程とを有している。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、水を電気分解して酸素と前記酸素よりも高圧な高圧水素とを発生させる水電解装置と、前記水電解装置から前記高圧水素を排出する水素配管に配設され、前記高圧水素に含まれる水分を分離する気液分離装置と、前記水電解装置と前記気液分離装置との間に位置し、前記水素配管に配置される背圧弁とを備える水電解システムの運転方法に関する。

【背景技術】

【0002】

一般的に、燃料電池の発電反応に使用される燃料ガスとして、水素が使用されている。この水素は、例えば、水電解装置により製造されている。水電解装置は、水を分解して水素(及び酸素)を発生させるため、固体高分子電解質膜(イオン交換膜)を用いている。固体高分子電解質膜の両面には、電極触媒層が設けられて電解質膜・電極構造体が構成されるとともに、前記電解質膜・電極構造体の両側には、給電体を配設して単位セルが構成されている。

【0003】

そこで、複数の単位セルが積層された電解スタックには、積層方向両端に電圧が付与されるとともに、アノード側の給電体に水が供給される。このため、電解質膜・電極構造体のアノード側では、水が分解されて水素イオン(プロトン)が生成され、この水素イオンが固体高分子電解質膜を透過してカソード側に移動し、電子と結合して水素が製造される。一方、アノード側では、水素と共に生成された酸素が、余剰の水を伴って電解スタックから排出される。

【0004】

上記の水電解装置では、カソード側に酸素よりも高圧の水素が得られる差圧式高圧水素製造装置が知られている(特許文献1)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2006−347779号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

ところで、差圧式高圧水素製造装置では、高圧から大気圧まで減圧する場合があり、特に背圧弁の入口(上流側)と出口(下流側)との間に大きな差圧が発生してしまう。その際、背圧弁等の高圧デバイスでは、図17に示すように、差圧が大きくなる程、溶存水素の気泡発生量が多くなるため、耐久時間が著しく低下してしまう。これにより、背圧弁に大きな差圧が生じると、前記背圧弁のシール部に損傷が惹起し、該背圧弁の耐久性が低下するという問題がある。

【0007】

本発明は、この種の問題を解決するものであり、気液分離装置内を脱圧して排水するとともに、水電解装置と前記気液分離装置との間に配置される背圧弁の耐久性を向上させることが可能な水電解システムの運転方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明は、水を電気分解して酸素と前記酸素よりも高圧な高圧水素とを発生させる水電解装置と、前記水電解装置から前記高圧水素を排出する水素配管に配設され、前記高圧水素に含まれる水分を分離する気液分離装置と、前記水電解装置と前記気液分離装置との間に位置し、前記水素配管に配置される背圧弁と、前記背圧弁の上流で前記水素配管から分岐するとともに、第1開閉弁が設けられる脱圧ラインと、前記気液分離装置の気相部に連通して脱気を行うとともに、第2開閉弁が設けられる気相脱気ラインと、前記気液分離装置の液相部に連通して排水を行うとともに、第3開閉弁が設けられる排水ラインとを備える水電解システムの運転方法に関するものである。

【0009】

この運転方法は、気液分離装置内の水量が上限規定量以上であると判断された際、第1開閉弁及び第2開閉弁を開弁する工程と、前記気液分離装置内の圧力が下限規定圧力以下であると判断された際、前記第2開閉弁を閉弁し且つ第3開閉弁を開弁する工程と、前記気液分離装置内の水量が下限規定量以下であると判断された際、前記第1開閉弁及び前記第3開閉弁を閉弁する工程とを有している。

【0010】

また、水電解システムは、気液分離装置の下流に配置される高圧水素貯留部と、前記高圧水素貯留部と前記気液分離装置とを連通し、第4開閉弁が設けられる均圧化ラインとを備えるとともに、この運転方法は、第1開閉弁及び第3開閉弁を閉弁した後、前記第4開閉弁を開弁することにより、前記気液分離装置内の圧力と前記高圧水素貯留部内の圧力とを均圧化する工程を有することが好ましい。

【0011】

さらに、本発明は、水を電気分解して酸素と前記酸素よりも高圧な高圧水素とを発生させる水電解装置と、前記水電解装置から前記高圧水素を排出する水素配管に配設され、前記高圧水素に含まれる水分を分離する気液分離装置と、前記水電解装置と前記気液分離装置との間に位置し、前記水素配管に配置される背圧弁と、前記気液分離装置の気相部に連通して脱気を行うとともに、第1開閉弁が設けられる気相脱気ラインと、前記気液分離装置の液相部に連通して排水を行うとともに、第2開閉弁が設けられる排水ラインと、前記気液分離装置の下流に配置される高圧水素貯留部と、前記高圧水素貯留部と前記気液分離装置とを連通し、第3開閉弁が設けられる均圧化ラインとを備える水電解システムの運転方法に関するものである。

【0012】

この運転方法は、気液分離装置内の水量が上限規定量以上であると判断された際、第1開閉弁を開弁する工程と、前記気液分離装置内の圧力が下限規定圧力以下であると判断された際、前記第1開閉弁を閉弁し且つ第2開閉弁を開弁する工程と、前記気液分離装置内の水量が下限規定量以下であると判断された際、前記第2開閉弁を閉弁する工程と、前記第2開閉弁を閉弁した後、第3開閉弁を開弁することにより、前記気液分離装置内の圧力と高圧水素貯留部内の圧力とを均圧化する工程とを有している。

【0013】

さらにまた、この運転方法は、気液分離装置内の水量が上限規定量以上であると判断された際、第1開閉弁を開弁する工程と、前記気液分離装置内の圧力が下限規定圧力以下であると判断された際、前記第1開閉弁を閉弁し且つ第2開閉弁及び第3開閉弁を開弁する工程と、前記気液分離装置内の水量が下限規定量以下であると判断された際、前記第2開閉弁を閉弁するとともに、前記気液分離装置内の圧力と高圧水素貯留部内の圧力とを均圧化する工程とを有している。

【0014】

また、この運転方法は、少なくとも第1開閉弁を開弁する際、水電解装置の電解電流を低下させることが好ましい。

【発明の効果】

【0015】

本発明によれば、気液分離装置から気相脱圧ラインを介して脱気(脱圧)が行われる際、背圧弁の上流で水素配管から分岐する脱圧ラインを介して脱圧が行われている。すなわち、背圧弁の下流側では、気相脱圧ラインを介して脱圧が行われる一方、前記背圧弁の上流側では、脱圧ラインを介して脱圧が行われている。

【0016】

このため、背圧弁の上流及び下流の差圧が規定圧力以上になることを確実に阻止することができ、前記背圧弁のシール部に損傷が惹起することがない。これにより、簡単な工程で、気液分離装置内を脱圧して排水するとともに、水電解装置と前記気液分離装置との間に配置される背圧弁の耐久性を有効に向上させることが可能になる。

【0017】

また、本発明によれば、気液分離装置から気相脱圧ラインを介して脱気(脱圧)が行われ、さらに前記気液分離装置から排水ラインを介して排水された後、高圧水素貯留部から前記気液分離装置に高圧水素が供給されている。従って、気液分離装置内の圧力と高圧水素貯留部内の圧力とは、迅速に均圧化されるため、背圧弁の上流及び下流に発生していた差圧が短時間で解消される。

【0018】

これにより、簡単な工程で、気液分離装置内を脱圧して排水するとともに、水電解装置と前記気液分離装置との間に配置される背圧弁の耐久性を有効に向上させることが可能になる。

【0019】

さらに、本発明では、気液分離装置から気相脱圧ラインを介して脱気(脱圧)が行われた後、前記気液分離装置から排水ラインを介して排水されるとともに、高圧水素貯留部から前記気液分離装置に高圧水素が供給されている。従って、気液分離装置内の圧力と高圧水素貯留部内の圧力とは、迅速に均圧化されるため、背圧弁の上流及び下流に発生していた差圧が短時間で解消される。

【0020】

これにより、簡単な工程で、気液分離装置内を脱圧して排水するとともに、水電解装置と前記気液分離装置との間に配置される背圧弁の耐久性を有効に向上させることが可能になる。

【図面の簡単な説明】

【0021】

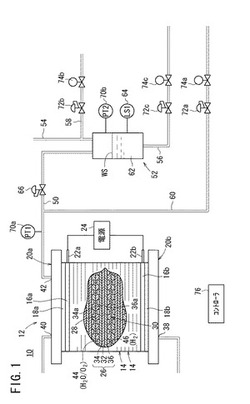

【図1】本発明の第1の実施形態に係る運転方法が適用される水電解システムの概略構成説明図である。

【図2】前記水電解システムの通常運転時の説明図である。

【図3】前記運転方法を説明するフローチャートである。

【図4】前記運転方法を説明するタイミングチャートである。

【図5】前記水電解システムの気相脱圧時の説明図である。

【図6】前記水電解システムの排水時の説明図である。

【図7】本発明の第2の実施形態に係る運転方法が適用される水電解システムの概略構成説明図である。

【図8】前記運転方法を説明するフローチャートである。

【図9】前記運転方法を説明するタイミングチャートである。

【図10】本発明の第3の実施形態に係る運転方法が適用される水電解システムの概略構成説明図である。

【図11】前記運転方法を説明するタイミングチャートである。

【図12】本発明の第4の実施形態に係る運転方法が適用される水電解システムの概略構成説明図である。

【図13】前記運転方法を説明するフローチャートである。

【図14】前記運転方法を説明するタイミングチャートである。

【図15】本発明の第5の実施形態に係る運転方法を説明するフローチャートである。

【図16】前記運転方法を説明するタイミングチャートである。

【図17】高圧デバイスの差圧と気泡発生量及び耐久時間との関係図である。

【発明を実施するための形態】

【0022】

図1に示すように、本発明の第1の実施形態に係る運転方法が適用される水電解システム10は、水(純水)を電気分解することによって、酸素及び高圧水素(常圧である酸素圧力よりも高圧、例えば、1MPa〜70MPaの水素)を製造する差圧式水電解装置(高圧水素製造装置)12を備える。

【0023】

水電解装置12は、複数の単位セル14を積層した電解スタックを備える。単位セル14の積層方向一端には、ターミナルプレート16a、絶縁プレート18a及びエンドプレート20aが外方に向かって、順次、配設される。単位セル14の積層方向他端には、同様にターミナルプレート16b、絶縁プレート18b及びエンドプレート20bが外方に向かって、順次、配設される。エンドプレート20a、20b間は、一体的に締め付け保持される。

【0024】

ターミナルプレート16a、16bの側部には、端子部22a、22bが外方に突出して設けられる。端子部22a、22bは、電解電源24に電気的に接続される。

【0025】

単位セル14は、円盤状の電解質膜・電極構造体26と、この電解質膜・電極構造体26を挟持するアノード側セパレータ28及びカソード側セパレータ30とを備える。アノード側セパレータ28及びカソード側セパレータ30は、円盤状を有する。

【0026】

電解質膜・電極構造体26は、例えば、パーフルオロスルホン酸の薄膜に水が含浸された固体高分子電解質膜32と、前記固体高分子電解質膜32の両面に設けられるアノード側給電体34及びカソード側給電体36とを備える。

【0027】

固体高分子電解質膜32の両面には、アノード電極触媒層34a及びカソード電極触媒層36aが形成される。アノード電極触媒層34aは、例えば、Ru(ルテニウム)系触媒を使用する一方、カソード電極触媒層36aは、例えば、白金触媒を使用する。

【0028】

単位セル14の外周縁部には、積層方向に互いに連通して、水(純水)を供給するための水供給連通孔38と、反応により生成された酸素及び未反応の水(混合流体)を排出するための排出連通孔40と、反応により生成された水素を流すための水素連通孔42とが設けられる。

【0029】

アノード側セパレータ28の電解質膜・電極構造体26に対向する面には、水供給連通孔38及び排出連通孔40に連通する第1流路44が設けられる。この第1流路44は、アノード側給電体34の表面積に対応する範囲内に設けられるとともに、複数の流路溝や複数のエンボス等で構成される。第1流路44には、反応により生成された酸素及び未反応の水が流通する。

【0030】

カソード側セパレータ30の電解質膜・電極構造体26に向かう面には、水素連通孔42に連通する第2流路46が形成される。この第2流路46は、カソード側給電体36の表面積に対応する範囲内に設けられるとともに、複数の流路溝や複数のエンボス等で構成される。第2流路46には、反応により生成された高圧水素が流通する。

【0031】

水素連通孔42には、水電解装置12から高圧水素を排出するための水素配管50の一端が接続されるとともに、前記水素配管50の他端は、気液分離装置52に接続される。

【0032】

気液分離装置52は、水電解装置12から排出される高圧水素に含まれる水分を除去する。気液分離装置52には、水から分離された高圧水素を水素タンク(図示せず)等に供給するために導出する高圧水素導出配管54と、分離された前記水を排出するための排水ライン56とが接続される。

【0033】

気液分離装置52の出口には、前記気液分離装置52から排水ライン56に排水を行う前に、前記気液分離装置52内の脱気を行うための気相脱圧ライン58が設けられる。気相脱圧ライン58は、実質的に気液分離装置52の近傍で高圧水素導出配管54から分岐する。

【0034】

水素配管50には、気液分離装置52の上流側で、前記水素配管50から分岐するとともに、水電解装置12の脱圧を行うための水電解装置脱圧ライン60が設けられる。

【0035】

気液分離装置52は、水を貯留するためのタンク部62を備える。タンク部62には、前記タンク部62内の水位WSが上限高さ(上限規定量)H以上であるか否か、及び下限高さ(下限規定量)L以下であるか否かを検出する水位検出センサ64が設けられる。

【0036】

水素配管50には、水電解装置脱圧ライン60の分岐部位と気液分離装置52との間に、背圧弁66が配置される。

【0037】

水素配管50には、水電解装置12の出口側近傍に、第1圧力計70aが配置される一方、タンク部62には、第2圧力計70bが配置される。第1圧力計70aは、背圧弁66の上流側(水電解装置12側)の圧力PT1を検出するとともに、第2圧力計70bは、前記背圧弁66の下流側(気液分離装置52側)の圧力PT2を検出する。

【0038】

水電解装置脱圧ライン60には、第1減圧弁72a及び第1開閉弁74aが配置される。気相脱圧ライン58には、第2減圧弁72b及び第2開閉弁74bが配設されるとともに、排水ライン56には、第3減圧弁72c及び第3開閉弁74cが配置される。これらの弁を含む各種デバイス及びシステム全体は、コントローラ76により制御される。

【0039】

このように構成される水電解システム10の動作について、以下に説明する。

【0040】

先ず、水電解システム10の通常運転時には、図2に示すように、第1開閉弁74a〜第3開閉弁74cが閉塞される。そして、水電解装置12には、図示しない水循環装置を介して純水が供給されるとともに、ターミナルプレート16a、16bの端子部22a、22b間には、電気的に接続されている電解電源24を介して電圧(電解電流)が印加される。

【0041】

このため、各単位セル14では、水供給連通孔38からアノード側セパレータ28の第1流路44に水が供給され、この水がアノード側給電体34内に沿って移動する。従って、水は、アノード電極触媒層34aで電気により分解され、水素イオン、電子及び酸素が生成される。この陽極反応により生成された水素イオンは、固体高分子電解質膜32を透過してカソード電極触媒層36a側に移動し、電子と結合して水素が得られる。

【0042】

これにより、カソード側セパレータ30とカソード側給電体36との間に形成される第2流路46に沿って水素が流動する。この水素は、水供給連通孔38よりも高圧に維持されており、水素連通孔42を流れて水電解装置12の外部に取り出し可能となる。

【0043】

次いで、第1の実施形態に係る運転方法について、図3に示すフローチャート及び図4に示すタイミングチャートに沿って、以下に説明する。

【0044】

水電解システム10では、上記のように、通常運転(水素製造工程)が行われている。このため、高圧水素は、水素配管50を通って気液分離装置52に送られ、前記気液分離装置52のタンク部62には、前記高圧水素に含まれる水分が分離されて貯留される。一方、高圧水素は、気液分離装置52から高圧水素導出配管54に排出され、図示しない水素タンク等に供給可能になる。

【0045】

そして、水電解装置12による水電解処理が継続されると、タンク部62内の水位WSが上昇する。そして、タンク部62に設けられている水位検出センサ64を介して前記タンク部62の水位WSが検出される。この水位WSが上限高さH以上であると判断されると(ステップS1中、YES)、ステップS2に進む。

【0046】

ステップS2では、水電解装置12に印加される電解電流が制限されるとともに(電解電流低下)、第1開閉弁74a及び第2開閉弁74bが開弁される(図5参照)。なお、電解電流は、水電解装置12内でアノード側からカソード側に透過する水分量と前記カソード側から前記アノード側に戻される水分量とが均等になる電流値に設定される。また、固体高分子電解質膜32の乾燥が懸念される際には、実質的にアノード側からカソード側に水が透過し得る最低限度の電流値に設定することも可能である。さらにまた、電解電流の制限は、必要に応じて不要にすることもできる。

【0047】

第1開閉弁74aが開弁されることにより、水電解装置12側の水素が水電解装置脱圧ライン60に排出されるため、図4に示すように、背圧弁66の上流側の圧力PT1は、第1減圧弁72aの作用下に、低下する。一方、第2開閉弁74bが開弁されることにより、気液分離装置52のタンク部62内の高圧水素は、気相脱圧ライン58に排出されるため、前記タンク部62内の圧力PT2は、第2減圧弁72bの作用下に、低下する。

【0048】

ここで、水電解装置12側では、効率的な水電解処理を行うために、圧力PT1の低下を最小限に留める必要がある。一方、タンク部62内の圧力PT2は、各デバイスに用いられるOリング等にブリスターが発生しない程度に急激に低下させる必要がある。このため、水電解装置脱圧ライン60では、第1減圧弁72aと第1開閉弁74aとの間、又は前記第1開閉弁74aの下流に、ニードルやオリフィス等(図示せず)を配設することが好ましい。また、第2減圧弁72bと第2開閉弁74bとの間、又は前記第2開閉弁74bの下流に、ニードルやオリフィス等(図示せず)を配設してもよい。

【0049】

その際、第2圧力計70bは、タンク部62内の圧力PT2を検出しており、この検出された圧力PT2が、下限設定圧力α以下となるか否かが検出される(ステップS3)。下限設定圧力αは、水電解装置12内でキャビテーションが惹起されない圧力に設定され、下流側が大気圧である際には、例えば、5MPa以下程度の値に設定される。

【0050】

タンク部62内の圧力PT2が、下限設定圧力α以下であると判断されると(ステップS3中、YES)、ステップS4に進んで、第2開閉弁74bが閉弁される一方、第3開閉弁74cが開弁される。このため、図6に示すように、タンク部62内の水は、排水ライン56を介して排水されるとともに、水電解装置12側の水素が水電解装置脱圧ライン60に排出されている。

【0051】

さらに、ステップS5に進んで、タンク部62内の水位WSが下限高さL以下であるか否か、すなわち、前記タンク部62内が空であるか否かが検出される。タンク部62内が略空であると検出されると(ステップS5中、YES)、ステップS6に進む。

【0052】

ステップS6では、第1開閉弁74a及び第3開閉弁74cが閉弁された後、水電解装置12には、定格の電解電流が印加されて通常運転に移行する(ステップS7)。

【0053】

この場合、第1の実施形態では、気液分離装置52のタンク部62内の水量が、上限規定量(上限高さH)に達した後、前記気液分離装置52から気相脱圧ライン58を介して脱気(脱圧)が行われる際、背圧弁66の上流で水素配管50から分岐する脱圧ライン60を介して脱圧が行われている。すなわち、背圧弁66の下流側では、気相脱圧ライン58を介して脱圧が行われる一方、前記背圧弁66の上流側では、脱圧ライン60を介して脱圧が行われている。

【0054】

このため、図4に示すように、背圧弁66の上流及び下流の差圧(PT1−PT2)が規定圧力以上になることを確実に阻止することができ、前記背圧弁66のシール部に損傷が惹起することがない。なお、規定圧力以上とは、背圧弁66のシール部等に損傷が惹起されるおそれがある差圧をいう。

【0055】

これにより、簡単な工程で、気液分離装置52内を脱圧して排水するとともに、水電解装置12と前記気液分離装置52との間に配置される背圧弁66の耐久性を有効に向上させることが可能になるという効果が得られる。

【0056】

図7は、本発明の第2の実施形態に係る運転方法が適用される水電解システム80の概略構成説明図である。

【0057】

なお、第1の実施形態に係る水電解システム10と同一の構成要素には、同一の参照符号を付して、その詳細な説明は省略する。また、以下に説明する第3以降の実施形態においても同様に、その詳細な説明は省略する。

【0058】

気液分離装置52を構成するタンク部62には、高圧水素導出配管54を介してバッファ部(高圧水素貯留部)82が接続されるとともに、前記バッファ部82には、戻しライン84の一端が接続される。戻しライン84には、可変絞り86及び第4開閉弁74dが直列に配置されるとともに、前記戻しライン84の他端は、タンク部62に接続される。

【0059】

高圧水素導出配管54には、バッファ部82からタンク部62に高圧水素が逆流することを阻止するために逆止弁88が配置される。バッファ部82には、内部の圧力PT3を検出するための第3圧力計70cが設けられる。

【0060】

このように構成される水電解システム80の運転方法について、図8に示すフローチャート及び図9に示すタイミングチャートに沿って以下に説明する。

【0061】

水電解システム80では、ステップS101〜ステップS105が、上記のステップS1〜ステップS5と同様に行われる。そして、タンク部62内が略空であると検出されると(ステップS105中、YES)、ステップS106に進む。このステップS106では、第1開閉弁74a及び第3開閉弁74cが閉弁される一方、第4開閉弁74dが開弁される。

【0062】

このため、バッファ部82内に貯留されている高圧水素は、戻しライン84を通ってタンク部62内に供給され、前記タンク部62内が急速に昇圧される(図9参照)。そして、タンク部62内の圧力PT2が、バッファ部82内の圧力PT3と均圧化されたと判断されると(ステップS107中、YES)、ステップS108に進んで、第4開閉弁74dが閉弁され、定格の電解電流が印加されて通常運転に移行する(ステップS109)。

【0063】

この場合、第2の実施形態では、タンク部62からの排水処理が終了した直後に、バッファ部82を介して前記タンク部62内の圧力を迅速に昇圧させることができる。従って、背圧弁66の上流及び下流に発生していた差圧が、短時間で解消され、前記背圧弁66の耐久性の向上が一層確実に遂行されるという効果が得られる。

【0064】

図10は、本発明の第3の実施形態に係る運転方法が適用される水電解システム90の概略構成説明図である。

【0065】

水電解システム90は、第2の実施形態に係る水電解システム80を構成するバッファ部82に代えて、高圧水素タンク(高圧水素貯留部)92を備える。この高圧水素タンク92は、図示しない燃料電池車両に高圧水素を充填するために、満タン時には、所望の充填圧力(例えば、35MPa)に維持される。

【0066】

この水電解システム90では、図8に示す第2の実施形態の運転方法と略同様に運転される。その際、ステップS107では、タンク部内の圧力PT2が、背圧弁66の上流側の圧力PT1と均圧化されるか否かが判断される(図11参照)。高圧水素タンク92は、満タン近傍まで充填されていると、気液分離装置52の容量に対して大容量であるため、タンク部62の昇圧時に、瞬時に圧力PT1と差圧がない状態に移行させることができるからである。

【0067】

なお、第3の実施形態では、タンク部62の気相脱圧時及び排水時に、脱圧ライン60を介して背圧弁66の上流側から脱圧を行わなくてもよい(図11参照)。高圧水素タンク92によりタンク部62内を迅速に昇圧させることができ、差圧が生じる時間を短くすることが可能になるからである。

【0068】

図12は、本発明の第4の実施形態に係る運転方法が適用される水電解システム100の概略構成説明図である。

【0069】

水電解システム100は、水電解装置脱圧ライン60を用いていない。気相脱圧ライン58には、第1開閉弁102aが配設されるとともに、排水ライン56には、第2開閉弁102bが配置される。戻しライン84には、第3開閉弁102cが配置される。なお、高圧水素貯留部として、バッファ部82が使用されているが、これに限定されるものではなく、例えば、高圧水素タンク92を採用してもよい。以下の実施形態でも、同様である。

【0070】

このように構成される水電解システム100の運転方法について、図13に示すフローチャート及び図14に示すタイミングチャートに沿って以下に説明する。

【0071】

タンク部62の水位WSが、上限高さH以上であると判断されると(ステップS201中、YES)、ステップS202に進んで、第1開閉弁102aが開弁されるとともに、電解電流が制限される。このため、タンク部62内の高圧水素は、気相脱圧ライン58に排出され、前記タンク部62内の圧力PT2が低下する。

【0072】

次いで、タンク部62内の圧力PT2が、下限設定圧力α以下であると判断されると(ステップS203中、YES)、第1開閉弁102aが閉弁される一方、第2開閉弁102bが開弁される(ステップS204)。従って、タンク部62内の水は、排水ライン56を介して排水される。そして、タンク部62内が略空であると検出されると(ステップS205中、YES)、ステップS206に進んで、第2開閉弁102bが閉弁される一方、第3開閉弁102cが開弁される。

【0073】

これにより、バッファ部82からタンク部62内に高圧水素が供給される。タンク部62内の圧力PT2が、バッファ部82内の圧力PT3と均圧化されたと判断されると(ステップS207中、YES)、ステップS208に進んで、第3開閉弁102cが閉弁され、定格の電解電流が印加されて通常運転に移行する(ステップS209)。

【0074】

このように、第4の実施形態では、上記の第1〜第3の実施形態と同様の効果が得られる。

【0075】

次に、本発明の第5の実施形態に係る運転方法について、図15に示すフローチャート及び図16に示すタイミングチャートに沿って以下に説明する。なお、第5の実施形態では、上記の第4の実施形態と同様に、水電解システム100が使用される。

【0076】

第5の実施形態では、ステップS301〜ステップS303が、ステップS201〜ステップS203と同様に行われた後、ステップS304では、第1開閉弁102aが閉弁される一方、第2開閉弁102b及び第3開閉弁102cが開弁される。このため、タンク部62内の水は、排水ライン56を介して排水されるとともに、バッファ部82から前記タンク部62内に高圧水素が供給される。

【0077】

従って、第5の実施形態では、タンク部62には、排水処理と同時に昇圧処理が遂行されるとともに、バッファ部82から供給される高圧水素により前記タンク部62内の水が押し出され、排水処理が迅速に行われる他、上記の第4の実施形態と同様の効果が得られる。

【符号の説明】

【0078】

10、80、90、100…水電解システム

12…水電解装置 14…単位セル

24…電解電源 26…電解質膜・電極構造体

28…アノード側セパレータ 30…カソード側セパレータ

32…固体高分子電解質膜 34…アノード側給電体

36…カソード側給電体 38…水供給連通孔

40…排出連通孔 42…水素連通孔

44、46…流路 50…水素配管

52…気液分離装置 54…高圧水素導出配管

56…排水ライン 58…気相脱圧ライン

60…水電解装置脱圧ライン 62…タンク部

64…水位検出センサ 66…背圧弁

70a〜70c…圧力計 72a〜72c…減圧弁

74a〜74c、74d、102a〜102c…開閉弁

76…コントローラ 82…バッファ部

84…戻しライン 92…高圧水素タンク

【技術分野】

【0001】

本発明は、水を電気分解して酸素と前記酸素よりも高圧な高圧水素とを発生させる水電解装置と、前記水電解装置から前記高圧水素を排出する水素配管に配設され、前記高圧水素に含まれる水分を分離する気液分離装置と、前記水電解装置と前記気液分離装置との間に位置し、前記水素配管に配置される背圧弁とを備える水電解システムの運転方法に関する。

【背景技術】

【0002】

一般的に、燃料電池の発電反応に使用される燃料ガスとして、水素が使用されている。この水素は、例えば、水電解装置により製造されている。水電解装置は、水を分解して水素(及び酸素)を発生させるため、固体高分子電解質膜(イオン交換膜)を用いている。固体高分子電解質膜の両面には、電極触媒層が設けられて電解質膜・電極構造体が構成されるとともに、前記電解質膜・電極構造体の両側には、給電体を配設して単位セルが構成されている。

【0003】

そこで、複数の単位セルが積層された電解スタックには、積層方向両端に電圧が付与されるとともに、アノード側の給電体に水が供給される。このため、電解質膜・電極構造体のアノード側では、水が分解されて水素イオン(プロトン)が生成され、この水素イオンが固体高分子電解質膜を透過してカソード側に移動し、電子と結合して水素が製造される。一方、アノード側では、水素と共に生成された酸素が、余剰の水を伴って電解スタックから排出される。

【0004】

上記の水電解装置では、カソード側に酸素よりも高圧の水素が得られる差圧式高圧水素製造装置が知られている(特許文献1)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2006−347779号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

ところで、差圧式高圧水素製造装置では、高圧から大気圧まで減圧する場合があり、特に背圧弁の入口(上流側)と出口(下流側)との間に大きな差圧が発生してしまう。その際、背圧弁等の高圧デバイスでは、図17に示すように、差圧が大きくなる程、溶存水素の気泡発生量が多くなるため、耐久時間が著しく低下してしまう。これにより、背圧弁に大きな差圧が生じると、前記背圧弁のシール部に損傷が惹起し、該背圧弁の耐久性が低下するという問題がある。

【0007】

本発明は、この種の問題を解決するものであり、気液分離装置内を脱圧して排水するとともに、水電解装置と前記気液分離装置との間に配置される背圧弁の耐久性を向上させることが可能な水電解システムの運転方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明は、水を電気分解して酸素と前記酸素よりも高圧な高圧水素とを発生させる水電解装置と、前記水電解装置から前記高圧水素を排出する水素配管に配設され、前記高圧水素に含まれる水分を分離する気液分離装置と、前記水電解装置と前記気液分離装置との間に位置し、前記水素配管に配置される背圧弁と、前記背圧弁の上流で前記水素配管から分岐するとともに、第1開閉弁が設けられる脱圧ラインと、前記気液分離装置の気相部に連通して脱気を行うとともに、第2開閉弁が設けられる気相脱気ラインと、前記気液分離装置の液相部に連通して排水を行うとともに、第3開閉弁が設けられる排水ラインとを備える水電解システムの運転方法に関するものである。

【0009】

この運転方法は、気液分離装置内の水量が上限規定量以上であると判断された際、第1開閉弁及び第2開閉弁を開弁する工程と、前記気液分離装置内の圧力が下限規定圧力以下であると判断された際、前記第2開閉弁を閉弁し且つ第3開閉弁を開弁する工程と、前記気液分離装置内の水量が下限規定量以下であると判断された際、前記第1開閉弁及び前記第3開閉弁を閉弁する工程とを有している。

【0010】

また、水電解システムは、気液分離装置の下流に配置される高圧水素貯留部と、前記高圧水素貯留部と前記気液分離装置とを連通し、第4開閉弁が設けられる均圧化ラインとを備えるとともに、この運転方法は、第1開閉弁及び第3開閉弁を閉弁した後、前記第4開閉弁を開弁することにより、前記気液分離装置内の圧力と前記高圧水素貯留部内の圧力とを均圧化する工程を有することが好ましい。

【0011】

さらに、本発明は、水を電気分解して酸素と前記酸素よりも高圧な高圧水素とを発生させる水電解装置と、前記水電解装置から前記高圧水素を排出する水素配管に配設され、前記高圧水素に含まれる水分を分離する気液分離装置と、前記水電解装置と前記気液分離装置との間に位置し、前記水素配管に配置される背圧弁と、前記気液分離装置の気相部に連通して脱気を行うとともに、第1開閉弁が設けられる気相脱気ラインと、前記気液分離装置の液相部に連通して排水を行うとともに、第2開閉弁が設けられる排水ラインと、前記気液分離装置の下流に配置される高圧水素貯留部と、前記高圧水素貯留部と前記気液分離装置とを連通し、第3開閉弁が設けられる均圧化ラインとを備える水電解システムの運転方法に関するものである。

【0012】

この運転方法は、気液分離装置内の水量が上限規定量以上であると判断された際、第1開閉弁を開弁する工程と、前記気液分離装置内の圧力が下限規定圧力以下であると判断された際、前記第1開閉弁を閉弁し且つ第2開閉弁を開弁する工程と、前記気液分離装置内の水量が下限規定量以下であると判断された際、前記第2開閉弁を閉弁する工程と、前記第2開閉弁を閉弁した後、第3開閉弁を開弁することにより、前記気液分離装置内の圧力と高圧水素貯留部内の圧力とを均圧化する工程とを有している。

【0013】

さらにまた、この運転方法は、気液分離装置内の水量が上限規定量以上であると判断された際、第1開閉弁を開弁する工程と、前記気液分離装置内の圧力が下限規定圧力以下であると判断された際、前記第1開閉弁を閉弁し且つ第2開閉弁及び第3開閉弁を開弁する工程と、前記気液分離装置内の水量が下限規定量以下であると判断された際、前記第2開閉弁を閉弁するとともに、前記気液分離装置内の圧力と高圧水素貯留部内の圧力とを均圧化する工程とを有している。

【0014】

また、この運転方法は、少なくとも第1開閉弁を開弁する際、水電解装置の電解電流を低下させることが好ましい。

【発明の効果】

【0015】

本発明によれば、気液分離装置から気相脱圧ラインを介して脱気(脱圧)が行われる際、背圧弁の上流で水素配管から分岐する脱圧ラインを介して脱圧が行われている。すなわち、背圧弁の下流側では、気相脱圧ラインを介して脱圧が行われる一方、前記背圧弁の上流側では、脱圧ラインを介して脱圧が行われている。

【0016】

このため、背圧弁の上流及び下流の差圧が規定圧力以上になることを確実に阻止することができ、前記背圧弁のシール部に損傷が惹起することがない。これにより、簡単な工程で、気液分離装置内を脱圧して排水するとともに、水電解装置と前記気液分離装置との間に配置される背圧弁の耐久性を有効に向上させることが可能になる。

【0017】

また、本発明によれば、気液分離装置から気相脱圧ラインを介して脱気(脱圧)が行われ、さらに前記気液分離装置から排水ラインを介して排水された後、高圧水素貯留部から前記気液分離装置に高圧水素が供給されている。従って、気液分離装置内の圧力と高圧水素貯留部内の圧力とは、迅速に均圧化されるため、背圧弁の上流及び下流に発生していた差圧が短時間で解消される。

【0018】

これにより、簡単な工程で、気液分離装置内を脱圧して排水するとともに、水電解装置と前記気液分離装置との間に配置される背圧弁の耐久性を有効に向上させることが可能になる。

【0019】

さらに、本発明では、気液分離装置から気相脱圧ラインを介して脱気(脱圧)が行われた後、前記気液分離装置から排水ラインを介して排水されるとともに、高圧水素貯留部から前記気液分離装置に高圧水素が供給されている。従って、気液分離装置内の圧力と高圧水素貯留部内の圧力とは、迅速に均圧化されるため、背圧弁の上流及び下流に発生していた差圧が短時間で解消される。

【0020】

これにより、簡単な工程で、気液分離装置内を脱圧して排水するとともに、水電解装置と前記気液分離装置との間に配置される背圧弁の耐久性を有効に向上させることが可能になる。

【図面の簡単な説明】

【0021】

【図1】本発明の第1の実施形態に係る運転方法が適用される水電解システムの概略構成説明図である。

【図2】前記水電解システムの通常運転時の説明図である。

【図3】前記運転方法を説明するフローチャートである。

【図4】前記運転方法を説明するタイミングチャートである。

【図5】前記水電解システムの気相脱圧時の説明図である。

【図6】前記水電解システムの排水時の説明図である。

【図7】本発明の第2の実施形態に係る運転方法が適用される水電解システムの概略構成説明図である。

【図8】前記運転方法を説明するフローチャートである。

【図9】前記運転方法を説明するタイミングチャートである。

【図10】本発明の第3の実施形態に係る運転方法が適用される水電解システムの概略構成説明図である。

【図11】前記運転方法を説明するタイミングチャートである。

【図12】本発明の第4の実施形態に係る運転方法が適用される水電解システムの概略構成説明図である。

【図13】前記運転方法を説明するフローチャートである。

【図14】前記運転方法を説明するタイミングチャートである。

【図15】本発明の第5の実施形態に係る運転方法を説明するフローチャートである。

【図16】前記運転方法を説明するタイミングチャートである。

【図17】高圧デバイスの差圧と気泡発生量及び耐久時間との関係図である。

【発明を実施するための形態】

【0022】

図1に示すように、本発明の第1の実施形態に係る運転方法が適用される水電解システム10は、水(純水)を電気分解することによって、酸素及び高圧水素(常圧である酸素圧力よりも高圧、例えば、1MPa〜70MPaの水素)を製造する差圧式水電解装置(高圧水素製造装置)12を備える。

【0023】

水電解装置12は、複数の単位セル14を積層した電解スタックを備える。単位セル14の積層方向一端には、ターミナルプレート16a、絶縁プレート18a及びエンドプレート20aが外方に向かって、順次、配設される。単位セル14の積層方向他端には、同様にターミナルプレート16b、絶縁プレート18b及びエンドプレート20bが外方に向かって、順次、配設される。エンドプレート20a、20b間は、一体的に締め付け保持される。

【0024】

ターミナルプレート16a、16bの側部には、端子部22a、22bが外方に突出して設けられる。端子部22a、22bは、電解電源24に電気的に接続される。

【0025】

単位セル14は、円盤状の電解質膜・電極構造体26と、この電解質膜・電極構造体26を挟持するアノード側セパレータ28及びカソード側セパレータ30とを備える。アノード側セパレータ28及びカソード側セパレータ30は、円盤状を有する。

【0026】

電解質膜・電極構造体26は、例えば、パーフルオロスルホン酸の薄膜に水が含浸された固体高分子電解質膜32と、前記固体高分子電解質膜32の両面に設けられるアノード側給電体34及びカソード側給電体36とを備える。

【0027】

固体高分子電解質膜32の両面には、アノード電極触媒層34a及びカソード電極触媒層36aが形成される。アノード電極触媒層34aは、例えば、Ru(ルテニウム)系触媒を使用する一方、カソード電極触媒層36aは、例えば、白金触媒を使用する。

【0028】

単位セル14の外周縁部には、積層方向に互いに連通して、水(純水)を供給するための水供給連通孔38と、反応により生成された酸素及び未反応の水(混合流体)を排出するための排出連通孔40と、反応により生成された水素を流すための水素連通孔42とが設けられる。

【0029】

アノード側セパレータ28の電解質膜・電極構造体26に対向する面には、水供給連通孔38及び排出連通孔40に連通する第1流路44が設けられる。この第1流路44は、アノード側給電体34の表面積に対応する範囲内に設けられるとともに、複数の流路溝や複数のエンボス等で構成される。第1流路44には、反応により生成された酸素及び未反応の水が流通する。

【0030】

カソード側セパレータ30の電解質膜・電極構造体26に向かう面には、水素連通孔42に連通する第2流路46が形成される。この第2流路46は、カソード側給電体36の表面積に対応する範囲内に設けられるとともに、複数の流路溝や複数のエンボス等で構成される。第2流路46には、反応により生成された高圧水素が流通する。

【0031】

水素連通孔42には、水電解装置12から高圧水素を排出するための水素配管50の一端が接続されるとともに、前記水素配管50の他端は、気液分離装置52に接続される。

【0032】

気液分離装置52は、水電解装置12から排出される高圧水素に含まれる水分を除去する。気液分離装置52には、水から分離された高圧水素を水素タンク(図示せず)等に供給するために導出する高圧水素導出配管54と、分離された前記水を排出するための排水ライン56とが接続される。

【0033】

気液分離装置52の出口には、前記気液分離装置52から排水ライン56に排水を行う前に、前記気液分離装置52内の脱気を行うための気相脱圧ライン58が設けられる。気相脱圧ライン58は、実質的に気液分離装置52の近傍で高圧水素導出配管54から分岐する。

【0034】

水素配管50には、気液分離装置52の上流側で、前記水素配管50から分岐するとともに、水電解装置12の脱圧を行うための水電解装置脱圧ライン60が設けられる。

【0035】

気液分離装置52は、水を貯留するためのタンク部62を備える。タンク部62には、前記タンク部62内の水位WSが上限高さ(上限規定量)H以上であるか否か、及び下限高さ(下限規定量)L以下であるか否かを検出する水位検出センサ64が設けられる。

【0036】

水素配管50には、水電解装置脱圧ライン60の分岐部位と気液分離装置52との間に、背圧弁66が配置される。

【0037】

水素配管50には、水電解装置12の出口側近傍に、第1圧力計70aが配置される一方、タンク部62には、第2圧力計70bが配置される。第1圧力計70aは、背圧弁66の上流側(水電解装置12側)の圧力PT1を検出するとともに、第2圧力計70bは、前記背圧弁66の下流側(気液分離装置52側)の圧力PT2を検出する。

【0038】

水電解装置脱圧ライン60には、第1減圧弁72a及び第1開閉弁74aが配置される。気相脱圧ライン58には、第2減圧弁72b及び第2開閉弁74bが配設されるとともに、排水ライン56には、第3減圧弁72c及び第3開閉弁74cが配置される。これらの弁を含む各種デバイス及びシステム全体は、コントローラ76により制御される。

【0039】

このように構成される水電解システム10の動作について、以下に説明する。

【0040】

先ず、水電解システム10の通常運転時には、図2に示すように、第1開閉弁74a〜第3開閉弁74cが閉塞される。そして、水電解装置12には、図示しない水循環装置を介して純水が供給されるとともに、ターミナルプレート16a、16bの端子部22a、22b間には、電気的に接続されている電解電源24を介して電圧(電解電流)が印加される。

【0041】

このため、各単位セル14では、水供給連通孔38からアノード側セパレータ28の第1流路44に水が供給され、この水がアノード側給電体34内に沿って移動する。従って、水は、アノード電極触媒層34aで電気により分解され、水素イオン、電子及び酸素が生成される。この陽極反応により生成された水素イオンは、固体高分子電解質膜32を透過してカソード電極触媒層36a側に移動し、電子と結合して水素が得られる。

【0042】

これにより、カソード側セパレータ30とカソード側給電体36との間に形成される第2流路46に沿って水素が流動する。この水素は、水供給連通孔38よりも高圧に維持されており、水素連通孔42を流れて水電解装置12の外部に取り出し可能となる。

【0043】

次いで、第1の実施形態に係る運転方法について、図3に示すフローチャート及び図4に示すタイミングチャートに沿って、以下に説明する。

【0044】

水電解システム10では、上記のように、通常運転(水素製造工程)が行われている。このため、高圧水素は、水素配管50を通って気液分離装置52に送られ、前記気液分離装置52のタンク部62には、前記高圧水素に含まれる水分が分離されて貯留される。一方、高圧水素は、気液分離装置52から高圧水素導出配管54に排出され、図示しない水素タンク等に供給可能になる。

【0045】

そして、水電解装置12による水電解処理が継続されると、タンク部62内の水位WSが上昇する。そして、タンク部62に設けられている水位検出センサ64を介して前記タンク部62の水位WSが検出される。この水位WSが上限高さH以上であると判断されると(ステップS1中、YES)、ステップS2に進む。

【0046】

ステップS2では、水電解装置12に印加される電解電流が制限されるとともに(電解電流低下)、第1開閉弁74a及び第2開閉弁74bが開弁される(図5参照)。なお、電解電流は、水電解装置12内でアノード側からカソード側に透過する水分量と前記カソード側から前記アノード側に戻される水分量とが均等になる電流値に設定される。また、固体高分子電解質膜32の乾燥が懸念される際には、実質的にアノード側からカソード側に水が透過し得る最低限度の電流値に設定することも可能である。さらにまた、電解電流の制限は、必要に応じて不要にすることもできる。

【0047】

第1開閉弁74aが開弁されることにより、水電解装置12側の水素が水電解装置脱圧ライン60に排出されるため、図4に示すように、背圧弁66の上流側の圧力PT1は、第1減圧弁72aの作用下に、低下する。一方、第2開閉弁74bが開弁されることにより、気液分離装置52のタンク部62内の高圧水素は、気相脱圧ライン58に排出されるため、前記タンク部62内の圧力PT2は、第2減圧弁72bの作用下に、低下する。

【0048】

ここで、水電解装置12側では、効率的な水電解処理を行うために、圧力PT1の低下を最小限に留める必要がある。一方、タンク部62内の圧力PT2は、各デバイスに用いられるOリング等にブリスターが発生しない程度に急激に低下させる必要がある。このため、水電解装置脱圧ライン60では、第1減圧弁72aと第1開閉弁74aとの間、又は前記第1開閉弁74aの下流に、ニードルやオリフィス等(図示せず)を配設することが好ましい。また、第2減圧弁72bと第2開閉弁74bとの間、又は前記第2開閉弁74bの下流に、ニードルやオリフィス等(図示せず)を配設してもよい。

【0049】

その際、第2圧力計70bは、タンク部62内の圧力PT2を検出しており、この検出された圧力PT2が、下限設定圧力α以下となるか否かが検出される(ステップS3)。下限設定圧力αは、水電解装置12内でキャビテーションが惹起されない圧力に設定され、下流側が大気圧である際には、例えば、5MPa以下程度の値に設定される。

【0050】

タンク部62内の圧力PT2が、下限設定圧力α以下であると判断されると(ステップS3中、YES)、ステップS4に進んで、第2開閉弁74bが閉弁される一方、第3開閉弁74cが開弁される。このため、図6に示すように、タンク部62内の水は、排水ライン56を介して排水されるとともに、水電解装置12側の水素が水電解装置脱圧ライン60に排出されている。

【0051】

さらに、ステップS5に進んで、タンク部62内の水位WSが下限高さL以下であるか否か、すなわち、前記タンク部62内が空であるか否かが検出される。タンク部62内が略空であると検出されると(ステップS5中、YES)、ステップS6に進む。

【0052】

ステップS6では、第1開閉弁74a及び第3開閉弁74cが閉弁された後、水電解装置12には、定格の電解電流が印加されて通常運転に移行する(ステップS7)。

【0053】

この場合、第1の実施形態では、気液分離装置52のタンク部62内の水量が、上限規定量(上限高さH)に達した後、前記気液分離装置52から気相脱圧ライン58を介して脱気(脱圧)が行われる際、背圧弁66の上流で水素配管50から分岐する脱圧ライン60を介して脱圧が行われている。すなわち、背圧弁66の下流側では、気相脱圧ライン58を介して脱圧が行われる一方、前記背圧弁66の上流側では、脱圧ライン60を介して脱圧が行われている。

【0054】

このため、図4に示すように、背圧弁66の上流及び下流の差圧(PT1−PT2)が規定圧力以上になることを確実に阻止することができ、前記背圧弁66のシール部に損傷が惹起することがない。なお、規定圧力以上とは、背圧弁66のシール部等に損傷が惹起されるおそれがある差圧をいう。

【0055】

これにより、簡単な工程で、気液分離装置52内を脱圧して排水するとともに、水電解装置12と前記気液分離装置52との間に配置される背圧弁66の耐久性を有効に向上させることが可能になるという効果が得られる。

【0056】

図7は、本発明の第2の実施形態に係る運転方法が適用される水電解システム80の概略構成説明図である。

【0057】

なお、第1の実施形態に係る水電解システム10と同一の構成要素には、同一の参照符号を付して、その詳細な説明は省略する。また、以下に説明する第3以降の実施形態においても同様に、その詳細な説明は省略する。

【0058】

気液分離装置52を構成するタンク部62には、高圧水素導出配管54を介してバッファ部(高圧水素貯留部)82が接続されるとともに、前記バッファ部82には、戻しライン84の一端が接続される。戻しライン84には、可変絞り86及び第4開閉弁74dが直列に配置されるとともに、前記戻しライン84の他端は、タンク部62に接続される。

【0059】

高圧水素導出配管54には、バッファ部82からタンク部62に高圧水素が逆流することを阻止するために逆止弁88が配置される。バッファ部82には、内部の圧力PT3を検出するための第3圧力計70cが設けられる。

【0060】

このように構成される水電解システム80の運転方法について、図8に示すフローチャート及び図9に示すタイミングチャートに沿って以下に説明する。

【0061】

水電解システム80では、ステップS101〜ステップS105が、上記のステップS1〜ステップS5と同様に行われる。そして、タンク部62内が略空であると検出されると(ステップS105中、YES)、ステップS106に進む。このステップS106では、第1開閉弁74a及び第3開閉弁74cが閉弁される一方、第4開閉弁74dが開弁される。

【0062】

このため、バッファ部82内に貯留されている高圧水素は、戻しライン84を通ってタンク部62内に供給され、前記タンク部62内が急速に昇圧される(図9参照)。そして、タンク部62内の圧力PT2が、バッファ部82内の圧力PT3と均圧化されたと判断されると(ステップS107中、YES)、ステップS108に進んで、第4開閉弁74dが閉弁され、定格の電解電流が印加されて通常運転に移行する(ステップS109)。

【0063】

この場合、第2の実施形態では、タンク部62からの排水処理が終了した直後に、バッファ部82を介して前記タンク部62内の圧力を迅速に昇圧させることができる。従って、背圧弁66の上流及び下流に発生していた差圧が、短時間で解消され、前記背圧弁66の耐久性の向上が一層確実に遂行されるという効果が得られる。

【0064】

図10は、本発明の第3の実施形態に係る運転方法が適用される水電解システム90の概略構成説明図である。

【0065】

水電解システム90は、第2の実施形態に係る水電解システム80を構成するバッファ部82に代えて、高圧水素タンク(高圧水素貯留部)92を備える。この高圧水素タンク92は、図示しない燃料電池車両に高圧水素を充填するために、満タン時には、所望の充填圧力(例えば、35MPa)に維持される。

【0066】

この水電解システム90では、図8に示す第2の実施形態の運転方法と略同様に運転される。その際、ステップS107では、タンク部内の圧力PT2が、背圧弁66の上流側の圧力PT1と均圧化されるか否かが判断される(図11参照)。高圧水素タンク92は、満タン近傍まで充填されていると、気液分離装置52の容量に対して大容量であるため、タンク部62の昇圧時に、瞬時に圧力PT1と差圧がない状態に移行させることができるからである。

【0067】

なお、第3の実施形態では、タンク部62の気相脱圧時及び排水時に、脱圧ライン60を介して背圧弁66の上流側から脱圧を行わなくてもよい(図11参照)。高圧水素タンク92によりタンク部62内を迅速に昇圧させることができ、差圧が生じる時間を短くすることが可能になるからである。

【0068】

図12は、本発明の第4の実施形態に係る運転方法が適用される水電解システム100の概略構成説明図である。

【0069】

水電解システム100は、水電解装置脱圧ライン60を用いていない。気相脱圧ライン58には、第1開閉弁102aが配設されるとともに、排水ライン56には、第2開閉弁102bが配置される。戻しライン84には、第3開閉弁102cが配置される。なお、高圧水素貯留部として、バッファ部82が使用されているが、これに限定されるものではなく、例えば、高圧水素タンク92を採用してもよい。以下の実施形態でも、同様である。

【0070】

このように構成される水電解システム100の運転方法について、図13に示すフローチャート及び図14に示すタイミングチャートに沿って以下に説明する。

【0071】

タンク部62の水位WSが、上限高さH以上であると判断されると(ステップS201中、YES)、ステップS202に進んで、第1開閉弁102aが開弁されるとともに、電解電流が制限される。このため、タンク部62内の高圧水素は、気相脱圧ライン58に排出され、前記タンク部62内の圧力PT2が低下する。

【0072】

次いで、タンク部62内の圧力PT2が、下限設定圧力α以下であると判断されると(ステップS203中、YES)、第1開閉弁102aが閉弁される一方、第2開閉弁102bが開弁される(ステップS204)。従って、タンク部62内の水は、排水ライン56を介して排水される。そして、タンク部62内が略空であると検出されると(ステップS205中、YES)、ステップS206に進んで、第2開閉弁102bが閉弁される一方、第3開閉弁102cが開弁される。

【0073】

これにより、バッファ部82からタンク部62内に高圧水素が供給される。タンク部62内の圧力PT2が、バッファ部82内の圧力PT3と均圧化されたと判断されると(ステップS207中、YES)、ステップS208に進んで、第3開閉弁102cが閉弁され、定格の電解電流が印加されて通常運転に移行する(ステップS209)。

【0074】

このように、第4の実施形態では、上記の第1〜第3の実施形態と同様の効果が得られる。

【0075】

次に、本発明の第5の実施形態に係る運転方法について、図15に示すフローチャート及び図16に示すタイミングチャートに沿って以下に説明する。なお、第5の実施形態では、上記の第4の実施形態と同様に、水電解システム100が使用される。

【0076】

第5の実施形態では、ステップS301〜ステップS303が、ステップS201〜ステップS203と同様に行われた後、ステップS304では、第1開閉弁102aが閉弁される一方、第2開閉弁102b及び第3開閉弁102cが開弁される。このため、タンク部62内の水は、排水ライン56を介して排水されるとともに、バッファ部82から前記タンク部62内に高圧水素が供給される。

【0077】

従って、第5の実施形態では、タンク部62には、排水処理と同時に昇圧処理が遂行されるとともに、バッファ部82から供給される高圧水素により前記タンク部62内の水が押し出され、排水処理が迅速に行われる他、上記の第4の実施形態と同様の効果が得られる。

【符号の説明】

【0078】

10、80、90、100…水電解システム

12…水電解装置 14…単位セル

24…電解電源 26…電解質膜・電極構造体

28…アノード側セパレータ 30…カソード側セパレータ

32…固体高分子電解質膜 34…アノード側給電体

36…カソード側給電体 38…水供給連通孔

40…排出連通孔 42…水素連通孔

44、46…流路 50…水素配管

52…気液分離装置 54…高圧水素導出配管

56…排水ライン 58…気相脱圧ライン

60…水電解装置脱圧ライン 62…タンク部

64…水位検出センサ 66…背圧弁

70a〜70c…圧力計 72a〜72c…減圧弁

74a〜74c、74d、102a〜102c…開閉弁

76…コントローラ 82…バッファ部

84…戻しライン 92…高圧水素タンク

【特許請求の範囲】

【請求項1】

水を電気分解して酸素と前記酸素よりも高圧な高圧水素とを発生させる水電解装置と、

前記水電解装置から前記高圧水素を排出する水素配管に配設され、前記高圧水素に含まれる水分を分離する気液分離装置と、

前記水電解装置と前記気液分離装置との間に位置し、前記水素配管に配置される背圧弁と、

前記背圧弁の上流で前記水素配管から分岐するとともに、第1開閉弁が設けられる脱圧ラインと、

前記気液分離装置の気相部に連通して脱気を行うとともに、第2開閉弁が設けられる気相脱気ラインと、

前記気液分離装置の液相部に連通して排水を行うとともに、第3開閉弁が設けられる排水ラインと、

を備える水電解システムの運転方法であって、

前記気液分離装置内の水量が上限規定量以上であると判断された際、前記第1開閉弁及び前記第2開閉弁を開弁する工程と、

前記気液分離装置内の圧力が下限規定圧力以下であると判断された際、前記第2開閉弁を閉弁し且つ前記第3開閉弁を開弁する工程と、

前記気液分離装置内の水量が下限規定量以下であると判断された際、前記第1開閉弁及び前記第3開閉弁を閉弁する工程と、

を有することを特徴とする水電解システムの運転方法。

【請求項2】

請求項1記載の運転方法において、前記水電解システムは、前記気液分離装置の下流に配置される高圧水素貯留部と、

前記高圧水素貯留部と前記気液分離装置とを連通し、第4開閉弁が設けられる均圧化ラインと、

を備えるとともに、

前記運転方法は、前記第1開閉弁及び前記第3開閉弁を閉弁した後、前記第4開閉弁を開弁することにより、前記気液分離装置内の圧力と前記高圧水素貯留部内の圧力とを均圧化する工程を有することを特徴とする水電解システムの運転方法。

【請求項3】

水を電気分解して酸素と前記酸素よりも高圧な高圧水素とを発生させる水電解装置と、

前記水電解装置から前記高圧水素を排出する水素配管に配設され、前記高圧水素に含まれる水分を分離する気液分離装置と、

前記水電解装置と前記気液分離装置との間に位置し、前記水素配管に配置される背圧弁と、

前記気液分離装置の気相部に連通して脱気を行うとともに、第1開閉弁が設けられる気相脱気ラインと、

前記気液分離装置の液相部に連通して排水を行うとともに、第2開閉弁が設けられる排水ラインと、

前記気液分離装置の下流に配置される高圧水素貯留部と、

前記高圧水素貯留部と前記気液分離装置とを連通し、第3開閉弁が設けられる均圧化ラインと、

を備える水電解システムの運転方法であって、

前記気液分離装置内の水量が上限規定量以上であると判断された際、前記第1開閉弁を開弁する工程と、

前記気液分離装置内の圧力が下限規定圧力以下であると判断された際、前記第1開閉弁を閉弁し且つ前記第2開閉弁を開弁する工程と、

前記気液分離装置内の水量が下限規定量以下であると判断された際、前記第2開閉弁を閉弁する工程と、

前記第2開閉弁を閉弁した後、前記第3開閉弁を開弁することにより、前記気液分離装置内の圧力と前記高圧水素貯留部内の圧力とを均圧化する工程と、

を有することを特徴とする水電解システムの運転方法。

【請求項4】

水を電気分解して酸素と前記酸素よりも高圧な高圧水素とを発生させる水電解装置と、

前記水電解装置から前記高圧水素を排出する水素配管に配設され、前記高圧水素に含まれる水分を分離する気液分離装置と、

前記水電解装置と前記気液分離装置との間に位置し、前記水素配管に配置される背圧弁と、

前記気液分離装置の気相部に連通して脱気を行うとともに、第1開閉弁が設けられる気相脱気ラインと、

前記気液分離装置の液相部に連通して排水を行うとともに、第2開閉弁が設けられる排水ラインと、

前記気液分離装置の下流に配置される高圧水素貯留部と、

前記高圧水素貯留部と前記気液分離装置とを連通し、第3開閉弁が設けられる均圧化ラインと、

を備える水電解システムの運転方法であって、

前記気液分離装置内の水量が上限規定量以上であると判断された際、前記第1開閉弁を開弁する工程と、

前記気液分離装置内の圧力が下限規定圧力以下であると判断された際、前記第1開閉弁を閉弁し且つ前記第2開閉弁及び前記第3開閉弁を開弁する工程と、

前記気液分離装置内の水量が下限規定量以下であると判断された際、前記第2開閉弁を閉弁するとともに、前記気液分離装置内の圧力と前記高圧水素貯留部内の圧力とを均圧化する工程と、

を有することを特徴とする水電解システムの運転方法。

【請求項5】

請求項1〜4のいずれか1項に記載の運転方法において、少なくとも前記第1開閉弁を開弁する際、前記水電解装置の電解電流を低下させることを特徴とする水電解システムの運転方法。

【請求項1】

水を電気分解して酸素と前記酸素よりも高圧な高圧水素とを発生させる水電解装置と、

前記水電解装置から前記高圧水素を排出する水素配管に配設され、前記高圧水素に含まれる水分を分離する気液分離装置と、

前記水電解装置と前記気液分離装置との間に位置し、前記水素配管に配置される背圧弁と、

前記背圧弁の上流で前記水素配管から分岐するとともに、第1開閉弁が設けられる脱圧ラインと、

前記気液分離装置の気相部に連通して脱気を行うとともに、第2開閉弁が設けられる気相脱気ラインと、

前記気液分離装置の液相部に連通して排水を行うとともに、第3開閉弁が設けられる排水ラインと、

を備える水電解システムの運転方法であって、

前記気液分離装置内の水量が上限規定量以上であると判断された際、前記第1開閉弁及び前記第2開閉弁を開弁する工程と、

前記気液分離装置内の圧力が下限規定圧力以下であると判断された際、前記第2開閉弁を閉弁し且つ前記第3開閉弁を開弁する工程と、

前記気液分離装置内の水量が下限規定量以下であると判断された際、前記第1開閉弁及び前記第3開閉弁を閉弁する工程と、

を有することを特徴とする水電解システムの運転方法。

【請求項2】

請求項1記載の運転方法において、前記水電解システムは、前記気液分離装置の下流に配置される高圧水素貯留部と、

前記高圧水素貯留部と前記気液分離装置とを連通し、第4開閉弁が設けられる均圧化ラインと、

を備えるとともに、

前記運転方法は、前記第1開閉弁及び前記第3開閉弁を閉弁した後、前記第4開閉弁を開弁することにより、前記気液分離装置内の圧力と前記高圧水素貯留部内の圧力とを均圧化する工程を有することを特徴とする水電解システムの運転方法。

【請求項3】

水を電気分解して酸素と前記酸素よりも高圧な高圧水素とを発生させる水電解装置と、

前記水電解装置から前記高圧水素を排出する水素配管に配設され、前記高圧水素に含まれる水分を分離する気液分離装置と、

前記水電解装置と前記気液分離装置との間に位置し、前記水素配管に配置される背圧弁と、

前記気液分離装置の気相部に連通して脱気を行うとともに、第1開閉弁が設けられる気相脱気ラインと、

前記気液分離装置の液相部に連通して排水を行うとともに、第2開閉弁が設けられる排水ラインと、

前記気液分離装置の下流に配置される高圧水素貯留部と、

前記高圧水素貯留部と前記気液分離装置とを連通し、第3開閉弁が設けられる均圧化ラインと、

を備える水電解システムの運転方法であって、

前記気液分離装置内の水量が上限規定量以上であると判断された際、前記第1開閉弁を開弁する工程と、

前記気液分離装置内の圧力が下限規定圧力以下であると判断された際、前記第1開閉弁を閉弁し且つ前記第2開閉弁を開弁する工程と、

前記気液分離装置内の水量が下限規定量以下であると判断された際、前記第2開閉弁を閉弁する工程と、

前記第2開閉弁を閉弁した後、前記第3開閉弁を開弁することにより、前記気液分離装置内の圧力と前記高圧水素貯留部内の圧力とを均圧化する工程と、

を有することを特徴とする水電解システムの運転方法。

【請求項4】

水を電気分解して酸素と前記酸素よりも高圧な高圧水素とを発生させる水電解装置と、

前記水電解装置から前記高圧水素を排出する水素配管に配設され、前記高圧水素に含まれる水分を分離する気液分離装置と、

前記水電解装置と前記気液分離装置との間に位置し、前記水素配管に配置される背圧弁と、

前記気液分離装置の気相部に連通して脱気を行うとともに、第1開閉弁が設けられる気相脱気ラインと、

前記気液分離装置の液相部に連通して排水を行うとともに、第2開閉弁が設けられる排水ラインと、

前記気液分離装置の下流に配置される高圧水素貯留部と、

前記高圧水素貯留部と前記気液分離装置とを連通し、第3開閉弁が設けられる均圧化ラインと、

を備える水電解システムの運転方法であって、

前記気液分離装置内の水量が上限規定量以上であると判断された際、前記第1開閉弁を開弁する工程と、

前記気液分離装置内の圧力が下限規定圧力以下であると判断された際、前記第1開閉弁を閉弁し且つ前記第2開閉弁及び前記第3開閉弁を開弁する工程と、

前記気液分離装置内の水量が下限規定量以下であると判断された際、前記第2開閉弁を閉弁するとともに、前記気液分離装置内の圧力と前記高圧水素貯留部内の圧力とを均圧化する工程と、

を有することを特徴とする水電解システムの運転方法。

【請求項5】

請求項1〜4のいずれか1項に記載の運転方法において、少なくとも前記第1開閉弁を開弁する際、前記水電解装置の電解電流を低下させることを特徴とする水電解システムの運転方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【公開番号】特開2013−23733(P2013−23733A)

【公開日】平成25年2月4日(2013.2.4)

【国際特許分類】

【出願番号】特願2011−159762(P2011−159762)

【出願日】平成23年7月21日(2011.7.21)

【出願人】(000005326)本田技研工業株式会社 (23,863)

【Fターム(参考)】

【公開日】平成25年2月4日(2013.2.4)

【国際特許分類】

【出願日】平成23年7月21日(2011.7.21)

【出願人】(000005326)本田技研工業株式会社 (23,863)

【Fターム(参考)】

[ Back to top ]