水電解システム及びその運転方法

【課題】水電解処理を継続しながら、弁装置の洗浄作業を容易且つ迅速に遂行することを可能にする。

【解決手段】水電解システム10は、純水を電気分解することによって高圧水素を製造する水電解装置12と、前記水電解装置12から高圧水素配管20に導出される前記高圧水素に含まれる水分を除去する気液分離装置22と、前記気液分離装置22から水を排出する排水配管24に配設される弁装置26と、コントローラ28と、前記弁装置26に水の詰まりが発生するか否かを判断する検知装置150と、減圧弁98に直接装着され、前記検知装置150により前記減圧弁98に前記水の詰まりが発生すると判断された際に、前記減圧弁98の洗浄を行うために駆動される超音波振動子104とを備える。

【解決手段】水電解システム10は、純水を電気分解することによって高圧水素を製造する水電解装置12と、前記水電解装置12から高圧水素配管20に導出される前記高圧水素に含まれる水分を除去する気液分離装置22と、前記気液分離装置22から水を排出する排水配管24に配設される弁装置26と、コントローラ28と、前記弁装置26に水の詰まりが発生するか否かを判断する検知装置150と、減圧弁98に直接装着され、前記検知装置150により前記減圧弁98に前記水の詰まりが発生すると判断された際に、前記減圧弁98の洗浄を行うために駆動される超音波振動子104とを備える。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、水を電気分解して酸素と前記酸素よりも高圧な高圧水素とを発生させる水電解装置と、前記高圧水素に含まれる水分を分離する気液分離装置と、少なくとも減圧弁を含む弁装置とを備える水電解システム及びその運転方法に関する。

【背景技術】

【0002】

一般的に、燃料ガスである水素ガスを製造するために、水電解装置が採用されている。この水電解装置は、水を分解して水素(及び酸素)を発生させるため、固体高分子電解質膜(イオン交換膜)を用いている。固体高分子電解質膜の両面には、電極触媒層が設けられて電解質膜・電極構造体が構成されるとともに、前記電解質膜・電極構造体の両側には、アノード側給電体及びカソード側給電体を配設してユニットが構成されている。

【0003】

そこで、複数のユニットが積層された状態で、積層方向両端に電圧が付与されるとともに、アノード側給電体に水が供給される。このため、電解質膜・電極構造体のアノード側では、水が分解されて水素イオン(プロトン)が生成され、この水素イオンが固体高分子電解質膜を透過してカソード側に移動し、電子と結合して水素が製造される。一方、アノード側では、水素イオン(プロトン)と共に生成された酸素が、余剰の水を伴ってユニットから排出される。

【0004】

この種の水電解システムでは、カソード側に高圧(例えば、35MPa)の水素を生成する高圧水電解システムが採用されている。例えば、特許文献1に開示されている水素生成システムは、水を電気分解して高圧水素を生成する水電解部と、生成された前記高圧水素に含まれる水分を除去する気液分離部とを備えている。

【0005】

この水素生成システムでは、気液分離部は、液水を排出する排水ラインと、水分が除去された高圧水素を送出する水素ラインとを備えるとともに、前記排水ラインには、少なくとも1つの減圧弁と開閉弁とが、排水流れ方向に沿って順次配設されている。

【0006】

これにより、生成された高圧水素に含まれる水を良好に除去するとともに、円滑且つ確実な排水処理を遂行することが可能になっている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2009−191333号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

ところで、上記の水電解システムでは、ゴムシールや触媒等から発生する塵埃が、排水ラインに排出される場合がある。ここで、排水ラインに配設されている各種弁の中、特に通路開口寸法が、システム流路内で最も狭小な寸法に設定されている減圧弁では、水通路に塵埃が付着堆積し、前記水通路が閉塞されて水の詰まりが惹起されるおそれがある。

【0009】

その際、水電解システムの運転を停止するとともに、減圧弁を排水ラインから一旦取り外して洗浄処理を施した後、前記減圧弁を前記排水ラインに再度取り付ける作業が必要となっている。従って、減圧弁の洗浄作業が相当に煩雑化するとともに、水電解システムの運転効率が低下するという問題がある。

【0010】

本発明はこの種の問題を解決するものであり、水電解処理を継続しながら、弁装置の洗浄作業を容易且つ迅速に遂行することが可能な水電解システム及びその運転方法を提供することを目的とする。

【課題を解決するための手段】

【0011】

本発明は、水を電気分解して酸素と前記酸素よりも高圧な高圧水素とを発生させる水電解装置と、前記水電解装置から前記高圧水素を排出する水素配管に配設され、前記高圧水素に含まれる水分を分離する気液分離装置と、前記気液分離装置から水を排出する排水配管に配設され、少なくとも減圧弁を含む弁装置とを備える水電解システム及びその運転方法に関するものである。

【0012】

この水電解システムは、水素配管から排水配管の間に配置され、弁装置に水の詰まりが発生するか否かを判断する検知装置と、少なくとも減圧弁に直接装着され、前記検知装置により前記弁装置に前記水の詰まりが発生すると判断された際に、前記減圧弁内の水通路の洗浄を行うために駆動される超音波振動子とを備えている。

【0013】

また、この水電解システムでは、検知装置は、少なくとも水素配管又は排水配管に配置される圧力センサを備えることが好ましい。

【0014】

さらに、この水電解システムでは、検知装置は、気液分離装置に配置され、前記気液分離装置内の水位が設定高さであるか否かを検出する水位検出部を備えることが好ましい。

【0015】

さらにまた、この運転方法は、水電解システムの運転中に、弁装置に水の詰まりが発生するか否かを判断する工程と、前記弁装置に前記水の詰まりが発生すると判断された際、前記水電解システムの運転を行いながら、少なくとも減圧弁に直接装着された超音波振動子を駆動して、少なくとも前記減圧弁内の水通路を洗浄する工程とを有している。

【0016】

また、この運転方法では、少なくとも水素配管又は排水配管に配置される圧力センサにより、弁装置に水の詰まりが発生するか否かを判断することが好ましい。

【0017】

さらに、この運転方法では、気液分離装置内の水位が設定高さであるか否かを検出することにより、弁装置に水の詰まりが発生するか否かを判断することが好ましい。

【発明の効果】

【0018】

本発明によれば、検知装置により弁装置に水の詰まりが発生すると判断された際、少なくとも減圧弁に直接装着されている超音波振動子が駆動されることにより、少なくとも前記減圧弁内の水通路の洗浄が行われている。

【0019】

従って、水電解システムの運転を行いながら、弁装置の洗浄作業を行うことができる。これにより、弁装置の洗浄作業を容易且つ迅速に遂行することが可能になるとともに、水電解システムの運転効率の向上を図ることができる。

【図面の簡単な説明】

【0020】

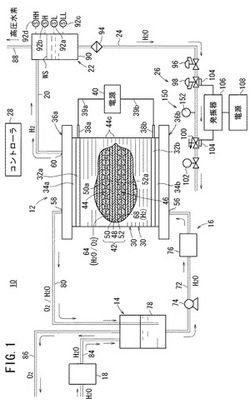

【図1】本発明の第1の実施形態に係る水電解システムの概略構成説明図である。

【図2】前記水電解システムを構成する減圧弁の断面説明図である。

【図3】前記水電解システムを構成する流量制御弁の断面説明図である。

【図4】前記水電解システムを構成する圧力センサにより検出圧力の説明図である。

【図5】本発明の第2の実施形態に係る水電解システムの概略構成説明図である。

【図6】前記水電解システムを構成する圧力センサにより検出圧力の説明図である。

【図7】本発明の第3の実施形態に係る水電解システムの概略構成説明図である。

【図8】前記水電解システムを構成する水位検出センサによる検出水位の説明図である。

【図9】本発明の第4の実施形態に係る水電解システムの概略構成説明図である。

【発明を実施するための形態】

【0021】

図1に示すように、本発明の第1の実施形態に係る水電解システム10は、水(純水)を電気分解することによって酸素及び高圧水素(常圧である酸素圧力よりも高圧、例えば、〜35MPa)を製造する水電解装置12と、前記水電解装置12から排出される前記酸素及び余剰の水を分離し、前記水を貯留する水貯留装置14と、前記水貯留装置14に貯留される前記水を、前記水電解装置12に循環させる水循環装置16と、前記水貯留装置14に市水から生成された純水を供給する水供給装置18と、前記水電解装置12から高圧水素配管20に導出される前記高圧水素に含まれる水分を除去する気液分離装置22と、前記気液分離装置22から水を排出する排水配管24に配設される弁装置26と、コントローラ28とを備える。

【0022】

水電解装置12は、複数の単位セル30を積層する。単位セル30の積層方向一端には、ターミナルプレート32a、絶縁プレート34a及びエンドプレート36aが外方に向かって、順次、配設される。単位セル30の積層方向他端には、同様にターミナルプレート32b、絶縁プレート34b及びエンドプレート36bが外方に向かって、順次、配設される。エンドプレート36a、36b間は、一体的に締め付け保持される。

【0023】

ターミナルプレート32a、32bの側部には、端子部38a、38bが外方に突出して設けられる。端子部38a、38bは、配線39a、39bを介して電源40に電気的に接続される。

【0024】

単位セル30は、円盤状の電解質膜・電極構造体42と、この電解質膜・電極構造体42を挟持するアノード側セパレータ44及びカソード側セパレータ46とを備える。アノード側セパレータ44及びカソード側セパレータ46は、円盤状を有するとともに、例えば、カーボン部材等で構成され、又は、鋼板、ステンレス鋼板、チタン板、アルミニウム板、めっき処理鋼板、あるいはその金属表面に防食用の表面処理を施した金属板をプレス成形して、あるいは切削加工した後に防食用の表面処理を施して構成される。

【0025】

電解質膜・電極構造体42は、例えば、パーフルオロスルホン酸の薄膜に水が含浸された固体高分子電解質膜48と、前記固体高分子電解質膜48の両面に設けられるアノード側給電体50及びカソード側給電体52とを備える。

【0026】

固体高分子電解質膜48の両面には、アノード電極触媒層50a及びカソード電極触媒層52aが形成される。アノード電極触媒層50aは、例えば、Ru(ルテニウム)系触媒を使用する一方、カソード電極触媒層52aは、例えば、白金触媒を使用する。

【0027】

単位セル30の外周縁部には、積層方向に互いに連通して、水(純水)を供給するための水供給連通孔56と、反応により生成された酸素及び未反応の水(混合流体)を排出するための排出連通孔58と、反応により生成された水素を流すための水素連通孔60とが設けられる。

【0028】

水循環装置16は、水電解装置12の水供給連通孔56に連通する循環配管72を備え、この循環配管72は、循環ポンプ74及びイオン交換器76を配置して水貯留装置14を構成するタンク部78の底部に接続される。

【0029】

タンク部78の上部には、戻り配管80の一端部が連通するとともに、前記戻り配管80の他端は、水電解装置12の排出連通孔58に連通する。戻り配管80の一端部は、タンク部78内に貯留される水の中で、常時、開口する位置に設定される。

【0030】

タンク部78には、水供給装置18に接続された純水供給配管84と、前記タンク部78で純水から分離された酸素を排出するための酸素排気配管86とが連結される。

【0031】

水電解装置12の水素連通孔60には、高圧水素配管20の一端が接続され、この高圧水素配管20の他端が気液分離装置22に接続される。気液分離装置22で水分が除去された高圧水素は、ドライ水素としてドライ水素配管88に排出される。

【0032】

気液分離装置22は、水を貯留するためのタンク部90を備える。タンク部90には、前記タンク部90内の水位WSが設定高さであるか否かを検出する水位検出部、例えば、水位検出センサ92a〜92dが設けられる。水位検出センサ92a〜92dの検出信号は、コントローラ28に入力される。

【0033】

水位検出センサ92aは、水位WSが設定下方位置(L)に低下したか否かを検出し、水位検出センサ92bは、前記水位WSが設定上方位置(H)に上昇したか否かを検出し、水位検出センサ(下限水位検出部)92cは、前記水位WSが下限設定高さ(LL)に低下したか否かを検出し、水位検出センサ92dは、前記水位WSが上限設定高さ(HH)に上昇したか否かを検出する。

【0034】

気液分離装置22の下部には、排水配管24が接続され、前記排水配管24には、フィルタ94が設けられるとともに、前記フィルタ94の下流には、弁装置26が配設される。弁装置26は、排水の流れ方向に沿って上流側から下流側に向かって順次配置される背圧弁96、減圧弁98、流量制御弁100及び電磁弁102を備える。

【0035】

弁装置26では、少なくとも減圧弁98、好ましくは、前記減圧弁98及び流量制御弁100に超音波振動子104が直接取り付けられる。超音波振動子104は、発振器106に接続されるとともに、前記発振器106が電源108に接続される。

【0036】

減圧弁98は、図2に示すように、本体部110を備え、この本体部110には、入口ポート112と出口ポート114とが形成される。本体部110内には、スプリング116が収容され、前記スプリング116の一端が調整キャップ部材118に当接する一方、他端がピストン120に当接する。

【0037】

ピストン120に設けられたロッド122は、固定筒124内を進退するとともに、前記ロッド122の先端がテーパ部材126に当接する。テーパ部材126は、スプリング128によりピストン120側に付勢されており、このテーパ部材126の先端と固定筒124との間には、微細な水通路130が形成される。入口ポート112と出口ポート114とは、水通路130を介して連通自在である。

【0038】

本体部110の底部には、取り付けホルダ132がねじ134を介して固定される。超音波振動子104は、取り付けホルダ132により、本体部110に直接取り付けられる。

【0039】

流量制御弁100は、図3に示すように、本体部136を備え、この本体部136には、入口ポート138と出口ポート140とが形成される。本体部136内には、水通路142が形成されるとともに、前記水通路142には、テーパステム144が配置される。テーパステム144は、ステムねじ146を螺回することにより上下して水通路142との間隙を調整する。

【0040】

本体部136の底部には、取り付けホルダ148がねじ149を介して固定される。超音波振動子104は、取り付けホルダ148により、本体部136に直接取り付けられる。

【0041】

図1に示すように、水電解システム10は、弁装置26に水の詰まりが発生するか否かを判断する検知装置150を備える。この検知装置150は、減圧弁98と流量制御弁100との間に位置して排水配管24に配置される圧力センサ152を設ける。この圧力センサ152による検出信号は、コントローラ28に送られる。

【0042】

このように構成される水電解システム10の動作について、第1の実施形態に係る運転方法との関連で、以下に説明する。

【0043】

先ず、水電解システム10の始動時には、水供給装置18を介して市水から生成された純水が、水貯留装置14を構成するタンク部78に供給される。

【0044】

水循環装置16では、循環ポンプ74の作用下に、タンク部78内の水が循環配管72を介して水電解装置12の水供給連通孔56に供給される。一方、ターミナルプレート32a、32bの端子部38a、38bには、電気的に接続されている電源40を介して電圧が付与される。

【0045】

このため、各単位セル30では、水供給連通孔56からアノード側セパレータ44の第1流路64に水が供給され、この水がアノード側給電体50内に沿って移動する。

【0046】

従って、水は、アノード電極触媒層50aで電気により分解され、水素イオン、電子及び酸素が生成される。この陽極反応により生成された水素イオンは、固体高分子電解質膜48を透過してカソード電極触媒層52a側に移動し、電子と結合して水素が得られる。

【0047】

これにより、カソード側セパレータ46とカソード側給電体52との間に形成される第2流路68に沿って水素が流動する。この水素は、水供給連通孔56よりも高圧に維持されており、水素連通孔60を流れて水電解装置12の外部に取り出し可能となる。

【0048】

一方、第1流路64には、反応により生成した酸素と、未反応の水とが流動しており、これらの混合流体が排出連通孔58に沿って水循環装置16の戻り配管80に排出される。この未反応ガスの水及び酸素は、タンク部78に導入されて分離された後、水は、循環ポンプ74を介して循環配管72からイオン交換器76を通って水供給連通孔56に導入される。水から分離された酸素は、酸素排気配管86から外部に排出される。

【0049】

水電解装置12内に生成された水素は、高圧水素配管20を介して気液分離装置22に送られる。この気液分離装置22では、水素に含まれる水蒸気が、この水素から分離されてタンク部90に貯留される一方、前記水素は、ドライ水素配管88に導入される。

【0050】

タンク部90では、前記タンク部90内の水位WSが設定高さであるか否かを検出するために、水位検出センサ92a〜92dを備えている。

【0051】

具体的には、水位検出センサ92aは、水位WSが設定下方位置(L)に低下したか否かを検出する。コントローラ28は、水位WSが設定下方位置(L)に低下したと判断した際には、タンク部90から排水配管24への排水の停止を指示する。すなわち、電磁弁102を閉塞させる。

【0052】

一方、水位検出センサ92bは、水位WSが設定上方位置(H)に上昇したか否かを検出する。コントローラ28は、水位WSが設定上方位置(H)に上昇したと判断した際には、電磁弁102を開放させて排水配管24への排水を指示する。

【0053】

また、水位検出センサ92cは、水位WSが下限設定高さ(LL)に低下したか否かを検出する一方、水位検出センサ92dは、水位WSが上限設定高さ(HH)に上昇したか否かを検出する。コントローラ28は、水位WSが下限設定高さ(LL)に低下したと判断した際、及び水位WSが上限設定高さ(HH)まで上昇したと判断した際には、システム異常として水電解システム10を停止させる。

【0054】

この場合、弁装置26では、背圧弁96によりこの背圧弁96の上流側の水圧を、高圧水素の圧力と同等の圧力(例えば、35MPa)に維持しており、減圧弁98は、例えば、略10MPaまで大幅に減圧している。従って、図2に示すように、入口ポート112と出口ポート114とを連通する水通路130は、システム流路内(水電解スタック12から電磁弁102までの流路間)で最も狭小な開口寸法に設定されている。このため、水通路130は、塵埃の堆積によって水の詰まりが発生し易い。

【0055】

また、弁装置26では、減圧弁98の下流に流量制御弁100が配置されている。この流量制御弁100では、図3に示すように、入口ポート138と出口ポート140とを連通する水通路142は、テーパステム144を介して相当に狭小な間隙を形成している。これにより、水通路142は、塵埃の堆積によって水の詰まりが発生し易い。

【0056】

そこで、第1の実施形態では、排水配管24に、減圧弁98と流量制御弁100との間に位置して検知装置150を構成する圧力センサ152に配置されている。この圧力センサ152は、減圧弁98により減圧された水圧を検出しており、コントローラ28に検出圧力信号を送る。その検出結果は、図4に示されている。

【0057】

コントローラ28は、水電解システム10の運転中に、圧力センサ152からの検出圧力信号に基づいて、弁装置26に、具体的には、減圧弁98に水の詰まりが発生するか否かを判断する。

【0058】

コントローラ28は、図4に示すように、予め水の詰まりが発生する閾値P0を設定しており、検出圧力と閾値P0とを比較する。そして、コントローラ28は、検出圧力が閾値P0を超えたと判断した際、すなわち、減圧弁98に水の詰まりが発生すると判断し際、水電解システム10の運転を行いながら、少なくとも前記減圧弁98に直接装着されている超音波振動子104を駆動させる。

【0059】

超音波振動子104は、発振器106で発生する電気振動を機械振動に変換して、減圧弁98の本体部110に直接伝達する。このため、本体部110内の入口ポート112、水通路130及び出口ポート114に充填されている水が振動される。従って、特に狭小な水通路130では、微小な気泡の破壊による衝撃力を介し、体積している塵埃が容易且つ確実に剥離され、水の詰まりが良好に解消される。

【0060】

コントローラ28は、圧力センサ152による検出圧力が閾値P0以下になるまで、超音波振動子104を駆動させた後、前記超音波振動子104の駆動を停止させる。これにより、減圧弁98内の水通路130の洗浄作業が終了する。

【0061】

一方、流量制御弁100では、図3に示すように、本体部136に超音波振動子104が直接取り付けられている。このため、減圧弁98の洗浄作業と同時に、流量制御弁100内の水通路142の洗浄作業が遂行される。なお、流量制御弁100の洗浄作業は、必要に応じて行ってもよい。

【0062】

この場合、第1の実施形態では、検知装置150により弁装置26に水の詰まりが発生すると判断された際、少なくとも減圧弁98に直接装着されている超音波振動子104が駆動されることにより、前記減圧弁98内の水通路130の洗浄が行われている。

【0063】

従って、水電解システム10の運転を行いながら、弁装置26の洗浄作業を行うことができる。これにより、弁装置26の洗浄作業を容易且つ迅速に遂行することが可能になるとともに、水電解システム10の運転効率の向上を図ることができるという効果が得られる。

【0064】

図5は、本発明の第2の実施形態に係る水電解システム160の概略構成説明図である。

【0065】

なお、第1の実施形態に係る水電解システム10と同一の構成要素には、同一の参照符号を付して、その詳細な説明は省略する。また、以下に説明する第3の実施形態以降においても同様に、その詳細な説明は省略する。

【0066】

水電解システム160は、弁装置26に水の詰まりが発生するか否かを判断する検知装置162を備える。この検知装置162は、高圧水素配管20に配置される圧力センサ164を設け、この圧力センサ164による検出信号は、コントローラ28に送られる。

【0067】

このように構成される第2の実施形態では、水電解システム160の運転中に、圧力センサ164が高圧水素配管20内の水素圧力を検出している。コントローラ28は、圧力センサ164からの検出圧力信号に基づいて、弁装置26に水の詰まりが発生するか否かを判断する。

【0068】

圧力センサ164による検出圧力は、図6に示すように、電磁弁102が開放されて気液分離装置22から排水配管24に排水されることにより、変動する。通常時には、気液分離装置22から排水配管24に排出された水は、弁装置26で減圧された後、所望の流量に調整されて排出されるため、圧力センサ164の検出圧力が一旦、低下する。

【0069】

その際、減圧弁98や流量制御弁100に水の詰まりが発生すると、排水配管24から電磁弁102を介して排水が行われない。従って、圧力センサ164による検出圧力が、一定時間を経過しても低下しないため、コントローラ28は、弁装置26に水の詰まりが発生すると判断する。

【0070】

これにより、超音波振動子104が駆動されて、減圧弁98及び必要に応じて流量制御弁100の洗浄作業が行われる。なお、弁装置26に水の詰まりが発生すると判断した際には、水電解装置12では、電源40の出力を低下させることにより、気液分離装置22への水の蓄積を防止することが好ましい。

【0071】

このように、第2の実施形態では、水電解システム160の運転を行いながら、弁装置26の洗浄作業を行うことができ、上記の第1の実施形態と同様の効果が得られる。

【0072】

図7に示すように、本発明の第3の実施形態に係る水電解システム170は、弁装置26に水の詰まりが発生するか否かを判断する検知装置172を備える。この検知装置172は、気液分離装置22を構成するタンク部90に配置される水位検出センサ92a〜92dを備える。

【0073】

このように構成される第3の実施形態では、コントローラ28は、水位検出センサ92bにより水位WSが設定上方位置(H)に上昇したと判断した際には、電磁弁102を開放させて排水配管24への排水を指示している。従って、排水配管24に排出された水は、電磁弁102を通って排水されるため、タンク部90内の水位WSが低下する。そして、図8に示すように、所定の時間が経過すると、水位検出センサ92aを介して水位WSが設定下方位置(L)に低下したことが検出される。

【0074】

一方、弁装置26に水の詰まりが発生すると、排水配管24から電磁弁102を介して排水が行われない。このため、水位WSが設定上方位置(H)に上昇したと判断してから所定の時間だけ経過しても、前記水位WSが設定下方位置(L)に低下したことが検出されない。

【0075】

これにより、コントローラ28は、弁装置26に水の詰まりが発生すると判断し、水電解装置12の出力を抑制しながら、水位検出センサ92aを介して水位WSが設定下方位置(L)に低下したことが検出されるまで、超音波振動子104を駆動させる。従って、第3の実施形態では、上記の第1及び第2の実施形態と同様の効果が得られる。

【0076】

図9に示すように、本発明の第4の実施形態に係る水電解システム180は、弁装置26に水の詰まりが発生するか否かを判断する検知装置150、162及び172を備える。

【0077】

このため、コントローラ28は、検知装置150、162及び172の少なくともいずれか1つが、弁装置26の水詰まりを検出すると、水電解システム180の運転を行いながら、超音波振動子104を駆動させて、前記弁装置26の洗浄作業が行われる。これにより、第4の実施形態では、上記の第1〜第3の実施形態と同様の効果が得られる。

【0078】

なお、検知装置150、162及び172は、それぞれ単独に備える第1〜第3の実施形態と、全てを備える第4の実施形態の他、任意の2つを組み合わせて使用することも可能である。

【符号の説明】

【0079】

10、160、170、180…水電解システム

12…水電解装置 14…水貯留装置

16…水循環装置 18…水供給装置

20…高圧水素配管 22…気液分離装置

24…排水配管 26…弁装置

28…コントローラ 30…単位セル

42…電解質膜・電極構造体 44…アノード側セパレータ

46…カソード側セパレータ 48…固体高分子電解質膜

50…アノード側給電体 52…カソード側給電体

56…水供給連通孔 58…排出連通孔

60…水素連通孔 90…タンク部

92a〜92d…水位検出センサ 96…背圧弁

98…減圧弁 100…流量制御弁

102…電磁弁 104…超音波振動子

106…発振器 108…電源

130、142…水通路 150、162、172…検知装置

152、164…圧力センサ

【技術分野】

【0001】

本発明は、水を電気分解して酸素と前記酸素よりも高圧な高圧水素とを発生させる水電解装置と、前記高圧水素に含まれる水分を分離する気液分離装置と、少なくとも減圧弁を含む弁装置とを備える水電解システム及びその運転方法に関する。

【背景技術】

【0002】

一般的に、燃料ガスである水素ガスを製造するために、水電解装置が採用されている。この水電解装置は、水を分解して水素(及び酸素)を発生させるため、固体高分子電解質膜(イオン交換膜)を用いている。固体高分子電解質膜の両面には、電極触媒層が設けられて電解質膜・電極構造体が構成されるとともに、前記電解質膜・電極構造体の両側には、アノード側給電体及びカソード側給電体を配設してユニットが構成されている。

【0003】

そこで、複数のユニットが積層された状態で、積層方向両端に電圧が付与されるとともに、アノード側給電体に水が供給される。このため、電解質膜・電極構造体のアノード側では、水が分解されて水素イオン(プロトン)が生成され、この水素イオンが固体高分子電解質膜を透過してカソード側に移動し、電子と結合して水素が製造される。一方、アノード側では、水素イオン(プロトン)と共に生成された酸素が、余剰の水を伴ってユニットから排出される。

【0004】

この種の水電解システムでは、カソード側に高圧(例えば、35MPa)の水素を生成する高圧水電解システムが採用されている。例えば、特許文献1に開示されている水素生成システムは、水を電気分解して高圧水素を生成する水電解部と、生成された前記高圧水素に含まれる水分を除去する気液分離部とを備えている。

【0005】

この水素生成システムでは、気液分離部は、液水を排出する排水ラインと、水分が除去された高圧水素を送出する水素ラインとを備えるとともに、前記排水ラインには、少なくとも1つの減圧弁と開閉弁とが、排水流れ方向に沿って順次配設されている。

【0006】

これにより、生成された高圧水素に含まれる水を良好に除去するとともに、円滑且つ確実な排水処理を遂行することが可能になっている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2009−191333号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

ところで、上記の水電解システムでは、ゴムシールや触媒等から発生する塵埃が、排水ラインに排出される場合がある。ここで、排水ラインに配設されている各種弁の中、特に通路開口寸法が、システム流路内で最も狭小な寸法に設定されている減圧弁では、水通路に塵埃が付着堆積し、前記水通路が閉塞されて水の詰まりが惹起されるおそれがある。

【0009】

その際、水電解システムの運転を停止するとともに、減圧弁を排水ラインから一旦取り外して洗浄処理を施した後、前記減圧弁を前記排水ラインに再度取り付ける作業が必要となっている。従って、減圧弁の洗浄作業が相当に煩雑化するとともに、水電解システムの運転効率が低下するという問題がある。

【0010】

本発明はこの種の問題を解決するものであり、水電解処理を継続しながら、弁装置の洗浄作業を容易且つ迅速に遂行することが可能な水電解システム及びその運転方法を提供することを目的とする。

【課題を解決するための手段】

【0011】

本発明は、水を電気分解して酸素と前記酸素よりも高圧な高圧水素とを発生させる水電解装置と、前記水電解装置から前記高圧水素を排出する水素配管に配設され、前記高圧水素に含まれる水分を分離する気液分離装置と、前記気液分離装置から水を排出する排水配管に配設され、少なくとも減圧弁を含む弁装置とを備える水電解システム及びその運転方法に関するものである。

【0012】

この水電解システムは、水素配管から排水配管の間に配置され、弁装置に水の詰まりが発生するか否かを判断する検知装置と、少なくとも減圧弁に直接装着され、前記検知装置により前記弁装置に前記水の詰まりが発生すると判断された際に、前記減圧弁内の水通路の洗浄を行うために駆動される超音波振動子とを備えている。

【0013】

また、この水電解システムでは、検知装置は、少なくとも水素配管又は排水配管に配置される圧力センサを備えることが好ましい。

【0014】

さらに、この水電解システムでは、検知装置は、気液分離装置に配置され、前記気液分離装置内の水位が設定高さであるか否かを検出する水位検出部を備えることが好ましい。

【0015】

さらにまた、この運転方法は、水電解システムの運転中に、弁装置に水の詰まりが発生するか否かを判断する工程と、前記弁装置に前記水の詰まりが発生すると判断された際、前記水電解システムの運転を行いながら、少なくとも減圧弁に直接装着された超音波振動子を駆動して、少なくとも前記減圧弁内の水通路を洗浄する工程とを有している。

【0016】

また、この運転方法では、少なくとも水素配管又は排水配管に配置される圧力センサにより、弁装置に水の詰まりが発生するか否かを判断することが好ましい。

【0017】

さらに、この運転方法では、気液分離装置内の水位が設定高さであるか否かを検出することにより、弁装置に水の詰まりが発生するか否かを判断することが好ましい。

【発明の効果】

【0018】

本発明によれば、検知装置により弁装置に水の詰まりが発生すると判断された際、少なくとも減圧弁に直接装着されている超音波振動子が駆動されることにより、少なくとも前記減圧弁内の水通路の洗浄が行われている。

【0019】

従って、水電解システムの運転を行いながら、弁装置の洗浄作業を行うことができる。これにより、弁装置の洗浄作業を容易且つ迅速に遂行することが可能になるとともに、水電解システムの運転効率の向上を図ることができる。

【図面の簡単な説明】

【0020】

【図1】本発明の第1の実施形態に係る水電解システムの概略構成説明図である。

【図2】前記水電解システムを構成する減圧弁の断面説明図である。

【図3】前記水電解システムを構成する流量制御弁の断面説明図である。

【図4】前記水電解システムを構成する圧力センサにより検出圧力の説明図である。

【図5】本発明の第2の実施形態に係る水電解システムの概略構成説明図である。

【図6】前記水電解システムを構成する圧力センサにより検出圧力の説明図である。

【図7】本発明の第3の実施形態に係る水電解システムの概略構成説明図である。

【図8】前記水電解システムを構成する水位検出センサによる検出水位の説明図である。

【図9】本発明の第4の実施形態に係る水電解システムの概略構成説明図である。

【発明を実施するための形態】

【0021】

図1に示すように、本発明の第1の実施形態に係る水電解システム10は、水(純水)を電気分解することによって酸素及び高圧水素(常圧である酸素圧力よりも高圧、例えば、〜35MPa)を製造する水電解装置12と、前記水電解装置12から排出される前記酸素及び余剰の水を分離し、前記水を貯留する水貯留装置14と、前記水貯留装置14に貯留される前記水を、前記水電解装置12に循環させる水循環装置16と、前記水貯留装置14に市水から生成された純水を供給する水供給装置18と、前記水電解装置12から高圧水素配管20に導出される前記高圧水素に含まれる水分を除去する気液分離装置22と、前記気液分離装置22から水を排出する排水配管24に配設される弁装置26と、コントローラ28とを備える。

【0022】

水電解装置12は、複数の単位セル30を積層する。単位セル30の積層方向一端には、ターミナルプレート32a、絶縁プレート34a及びエンドプレート36aが外方に向かって、順次、配設される。単位セル30の積層方向他端には、同様にターミナルプレート32b、絶縁プレート34b及びエンドプレート36bが外方に向かって、順次、配設される。エンドプレート36a、36b間は、一体的に締め付け保持される。

【0023】

ターミナルプレート32a、32bの側部には、端子部38a、38bが外方に突出して設けられる。端子部38a、38bは、配線39a、39bを介して電源40に電気的に接続される。

【0024】

単位セル30は、円盤状の電解質膜・電極構造体42と、この電解質膜・電極構造体42を挟持するアノード側セパレータ44及びカソード側セパレータ46とを備える。アノード側セパレータ44及びカソード側セパレータ46は、円盤状を有するとともに、例えば、カーボン部材等で構成され、又は、鋼板、ステンレス鋼板、チタン板、アルミニウム板、めっき処理鋼板、あるいはその金属表面に防食用の表面処理を施した金属板をプレス成形して、あるいは切削加工した後に防食用の表面処理を施して構成される。

【0025】

電解質膜・電極構造体42は、例えば、パーフルオロスルホン酸の薄膜に水が含浸された固体高分子電解質膜48と、前記固体高分子電解質膜48の両面に設けられるアノード側給電体50及びカソード側給電体52とを備える。

【0026】

固体高分子電解質膜48の両面には、アノード電極触媒層50a及びカソード電極触媒層52aが形成される。アノード電極触媒層50aは、例えば、Ru(ルテニウム)系触媒を使用する一方、カソード電極触媒層52aは、例えば、白金触媒を使用する。

【0027】

単位セル30の外周縁部には、積層方向に互いに連通して、水(純水)を供給するための水供給連通孔56と、反応により生成された酸素及び未反応の水(混合流体)を排出するための排出連通孔58と、反応により生成された水素を流すための水素連通孔60とが設けられる。

【0028】

水循環装置16は、水電解装置12の水供給連通孔56に連通する循環配管72を備え、この循環配管72は、循環ポンプ74及びイオン交換器76を配置して水貯留装置14を構成するタンク部78の底部に接続される。

【0029】

タンク部78の上部には、戻り配管80の一端部が連通するとともに、前記戻り配管80の他端は、水電解装置12の排出連通孔58に連通する。戻り配管80の一端部は、タンク部78内に貯留される水の中で、常時、開口する位置に設定される。

【0030】

タンク部78には、水供給装置18に接続された純水供給配管84と、前記タンク部78で純水から分離された酸素を排出するための酸素排気配管86とが連結される。

【0031】

水電解装置12の水素連通孔60には、高圧水素配管20の一端が接続され、この高圧水素配管20の他端が気液分離装置22に接続される。気液分離装置22で水分が除去された高圧水素は、ドライ水素としてドライ水素配管88に排出される。

【0032】

気液分離装置22は、水を貯留するためのタンク部90を備える。タンク部90には、前記タンク部90内の水位WSが設定高さであるか否かを検出する水位検出部、例えば、水位検出センサ92a〜92dが設けられる。水位検出センサ92a〜92dの検出信号は、コントローラ28に入力される。

【0033】

水位検出センサ92aは、水位WSが設定下方位置(L)に低下したか否かを検出し、水位検出センサ92bは、前記水位WSが設定上方位置(H)に上昇したか否かを検出し、水位検出センサ(下限水位検出部)92cは、前記水位WSが下限設定高さ(LL)に低下したか否かを検出し、水位検出センサ92dは、前記水位WSが上限設定高さ(HH)に上昇したか否かを検出する。

【0034】

気液分離装置22の下部には、排水配管24が接続され、前記排水配管24には、フィルタ94が設けられるとともに、前記フィルタ94の下流には、弁装置26が配設される。弁装置26は、排水の流れ方向に沿って上流側から下流側に向かって順次配置される背圧弁96、減圧弁98、流量制御弁100及び電磁弁102を備える。

【0035】

弁装置26では、少なくとも減圧弁98、好ましくは、前記減圧弁98及び流量制御弁100に超音波振動子104が直接取り付けられる。超音波振動子104は、発振器106に接続されるとともに、前記発振器106が電源108に接続される。

【0036】

減圧弁98は、図2に示すように、本体部110を備え、この本体部110には、入口ポート112と出口ポート114とが形成される。本体部110内には、スプリング116が収容され、前記スプリング116の一端が調整キャップ部材118に当接する一方、他端がピストン120に当接する。

【0037】

ピストン120に設けられたロッド122は、固定筒124内を進退するとともに、前記ロッド122の先端がテーパ部材126に当接する。テーパ部材126は、スプリング128によりピストン120側に付勢されており、このテーパ部材126の先端と固定筒124との間には、微細な水通路130が形成される。入口ポート112と出口ポート114とは、水通路130を介して連通自在である。

【0038】

本体部110の底部には、取り付けホルダ132がねじ134を介して固定される。超音波振動子104は、取り付けホルダ132により、本体部110に直接取り付けられる。

【0039】

流量制御弁100は、図3に示すように、本体部136を備え、この本体部136には、入口ポート138と出口ポート140とが形成される。本体部136内には、水通路142が形成されるとともに、前記水通路142には、テーパステム144が配置される。テーパステム144は、ステムねじ146を螺回することにより上下して水通路142との間隙を調整する。

【0040】

本体部136の底部には、取り付けホルダ148がねじ149を介して固定される。超音波振動子104は、取り付けホルダ148により、本体部136に直接取り付けられる。

【0041】

図1に示すように、水電解システム10は、弁装置26に水の詰まりが発生するか否かを判断する検知装置150を備える。この検知装置150は、減圧弁98と流量制御弁100との間に位置して排水配管24に配置される圧力センサ152を設ける。この圧力センサ152による検出信号は、コントローラ28に送られる。

【0042】

このように構成される水電解システム10の動作について、第1の実施形態に係る運転方法との関連で、以下に説明する。

【0043】

先ず、水電解システム10の始動時には、水供給装置18を介して市水から生成された純水が、水貯留装置14を構成するタンク部78に供給される。

【0044】

水循環装置16では、循環ポンプ74の作用下に、タンク部78内の水が循環配管72を介して水電解装置12の水供給連通孔56に供給される。一方、ターミナルプレート32a、32bの端子部38a、38bには、電気的に接続されている電源40を介して電圧が付与される。

【0045】

このため、各単位セル30では、水供給連通孔56からアノード側セパレータ44の第1流路64に水が供給され、この水がアノード側給電体50内に沿って移動する。

【0046】

従って、水は、アノード電極触媒層50aで電気により分解され、水素イオン、電子及び酸素が生成される。この陽極反応により生成された水素イオンは、固体高分子電解質膜48を透過してカソード電極触媒層52a側に移動し、電子と結合して水素が得られる。

【0047】

これにより、カソード側セパレータ46とカソード側給電体52との間に形成される第2流路68に沿って水素が流動する。この水素は、水供給連通孔56よりも高圧に維持されており、水素連通孔60を流れて水電解装置12の外部に取り出し可能となる。

【0048】

一方、第1流路64には、反応により生成した酸素と、未反応の水とが流動しており、これらの混合流体が排出連通孔58に沿って水循環装置16の戻り配管80に排出される。この未反応ガスの水及び酸素は、タンク部78に導入されて分離された後、水は、循環ポンプ74を介して循環配管72からイオン交換器76を通って水供給連通孔56に導入される。水から分離された酸素は、酸素排気配管86から外部に排出される。

【0049】

水電解装置12内に生成された水素は、高圧水素配管20を介して気液分離装置22に送られる。この気液分離装置22では、水素に含まれる水蒸気が、この水素から分離されてタンク部90に貯留される一方、前記水素は、ドライ水素配管88に導入される。

【0050】

タンク部90では、前記タンク部90内の水位WSが設定高さであるか否かを検出するために、水位検出センサ92a〜92dを備えている。

【0051】

具体的には、水位検出センサ92aは、水位WSが設定下方位置(L)に低下したか否かを検出する。コントローラ28は、水位WSが設定下方位置(L)に低下したと判断した際には、タンク部90から排水配管24への排水の停止を指示する。すなわち、電磁弁102を閉塞させる。

【0052】

一方、水位検出センサ92bは、水位WSが設定上方位置(H)に上昇したか否かを検出する。コントローラ28は、水位WSが設定上方位置(H)に上昇したと判断した際には、電磁弁102を開放させて排水配管24への排水を指示する。

【0053】

また、水位検出センサ92cは、水位WSが下限設定高さ(LL)に低下したか否かを検出する一方、水位検出センサ92dは、水位WSが上限設定高さ(HH)に上昇したか否かを検出する。コントローラ28は、水位WSが下限設定高さ(LL)に低下したと判断した際、及び水位WSが上限設定高さ(HH)まで上昇したと判断した際には、システム異常として水電解システム10を停止させる。

【0054】

この場合、弁装置26では、背圧弁96によりこの背圧弁96の上流側の水圧を、高圧水素の圧力と同等の圧力(例えば、35MPa)に維持しており、減圧弁98は、例えば、略10MPaまで大幅に減圧している。従って、図2に示すように、入口ポート112と出口ポート114とを連通する水通路130は、システム流路内(水電解スタック12から電磁弁102までの流路間)で最も狭小な開口寸法に設定されている。このため、水通路130は、塵埃の堆積によって水の詰まりが発生し易い。

【0055】

また、弁装置26では、減圧弁98の下流に流量制御弁100が配置されている。この流量制御弁100では、図3に示すように、入口ポート138と出口ポート140とを連通する水通路142は、テーパステム144を介して相当に狭小な間隙を形成している。これにより、水通路142は、塵埃の堆積によって水の詰まりが発生し易い。

【0056】

そこで、第1の実施形態では、排水配管24に、減圧弁98と流量制御弁100との間に位置して検知装置150を構成する圧力センサ152に配置されている。この圧力センサ152は、減圧弁98により減圧された水圧を検出しており、コントローラ28に検出圧力信号を送る。その検出結果は、図4に示されている。

【0057】

コントローラ28は、水電解システム10の運転中に、圧力センサ152からの検出圧力信号に基づいて、弁装置26に、具体的には、減圧弁98に水の詰まりが発生するか否かを判断する。

【0058】

コントローラ28は、図4に示すように、予め水の詰まりが発生する閾値P0を設定しており、検出圧力と閾値P0とを比較する。そして、コントローラ28は、検出圧力が閾値P0を超えたと判断した際、すなわち、減圧弁98に水の詰まりが発生すると判断し際、水電解システム10の運転を行いながら、少なくとも前記減圧弁98に直接装着されている超音波振動子104を駆動させる。

【0059】

超音波振動子104は、発振器106で発生する電気振動を機械振動に変換して、減圧弁98の本体部110に直接伝達する。このため、本体部110内の入口ポート112、水通路130及び出口ポート114に充填されている水が振動される。従って、特に狭小な水通路130では、微小な気泡の破壊による衝撃力を介し、体積している塵埃が容易且つ確実に剥離され、水の詰まりが良好に解消される。

【0060】

コントローラ28は、圧力センサ152による検出圧力が閾値P0以下になるまで、超音波振動子104を駆動させた後、前記超音波振動子104の駆動を停止させる。これにより、減圧弁98内の水通路130の洗浄作業が終了する。

【0061】

一方、流量制御弁100では、図3に示すように、本体部136に超音波振動子104が直接取り付けられている。このため、減圧弁98の洗浄作業と同時に、流量制御弁100内の水通路142の洗浄作業が遂行される。なお、流量制御弁100の洗浄作業は、必要に応じて行ってもよい。

【0062】

この場合、第1の実施形態では、検知装置150により弁装置26に水の詰まりが発生すると判断された際、少なくとも減圧弁98に直接装着されている超音波振動子104が駆動されることにより、前記減圧弁98内の水通路130の洗浄が行われている。

【0063】

従って、水電解システム10の運転を行いながら、弁装置26の洗浄作業を行うことができる。これにより、弁装置26の洗浄作業を容易且つ迅速に遂行することが可能になるとともに、水電解システム10の運転効率の向上を図ることができるという効果が得られる。

【0064】

図5は、本発明の第2の実施形態に係る水電解システム160の概略構成説明図である。

【0065】

なお、第1の実施形態に係る水電解システム10と同一の構成要素には、同一の参照符号を付して、その詳細な説明は省略する。また、以下に説明する第3の実施形態以降においても同様に、その詳細な説明は省略する。

【0066】

水電解システム160は、弁装置26に水の詰まりが発生するか否かを判断する検知装置162を備える。この検知装置162は、高圧水素配管20に配置される圧力センサ164を設け、この圧力センサ164による検出信号は、コントローラ28に送られる。

【0067】

このように構成される第2の実施形態では、水電解システム160の運転中に、圧力センサ164が高圧水素配管20内の水素圧力を検出している。コントローラ28は、圧力センサ164からの検出圧力信号に基づいて、弁装置26に水の詰まりが発生するか否かを判断する。

【0068】

圧力センサ164による検出圧力は、図6に示すように、電磁弁102が開放されて気液分離装置22から排水配管24に排水されることにより、変動する。通常時には、気液分離装置22から排水配管24に排出された水は、弁装置26で減圧された後、所望の流量に調整されて排出されるため、圧力センサ164の検出圧力が一旦、低下する。

【0069】

その際、減圧弁98や流量制御弁100に水の詰まりが発生すると、排水配管24から電磁弁102を介して排水が行われない。従って、圧力センサ164による検出圧力が、一定時間を経過しても低下しないため、コントローラ28は、弁装置26に水の詰まりが発生すると判断する。

【0070】

これにより、超音波振動子104が駆動されて、減圧弁98及び必要に応じて流量制御弁100の洗浄作業が行われる。なお、弁装置26に水の詰まりが発生すると判断した際には、水電解装置12では、電源40の出力を低下させることにより、気液分離装置22への水の蓄積を防止することが好ましい。

【0071】

このように、第2の実施形態では、水電解システム160の運転を行いながら、弁装置26の洗浄作業を行うことができ、上記の第1の実施形態と同様の効果が得られる。

【0072】

図7に示すように、本発明の第3の実施形態に係る水電解システム170は、弁装置26に水の詰まりが発生するか否かを判断する検知装置172を備える。この検知装置172は、気液分離装置22を構成するタンク部90に配置される水位検出センサ92a〜92dを備える。

【0073】

このように構成される第3の実施形態では、コントローラ28は、水位検出センサ92bにより水位WSが設定上方位置(H)に上昇したと判断した際には、電磁弁102を開放させて排水配管24への排水を指示している。従って、排水配管24に排出された水は、電磁弁102を通って排水されるため、タンク部90内の水位WSが低下する。そして、図8に示すように、所定の時間が経過すると、水位検出センサ92aを介して水位WSが設定下方位置(L)に低下したことが検出される。

【0074】

一方、弁装置26に水の詰まりが発生すると、排水配管24から電磁弁102を介して排水が行われない。このため、水位WSが設定上方位置(H)に上昇したと判断してから所定の時間だけ経過しても、前記水位WSが設定下方位置(L)に低下したことが検出されない。

【0075】

これにより、コントローラ28は、弁装置26に水の詰まりが発生すると判断し、水電解装置12の出力を抑制しながら、水位検出センサ92aを介して水位WSが設定下方位置(L)に低下したことが検出されるまで、超音波振動子104を駆動させる。従って、第3の実施形態では、上記の第1及び第2の実施形態と同様の効果が得られる。

【0076】

図9に示すように、本発明の第4の実施形態に係る水電解システム180は、弁装置26に水の詰まりが発生するか否かを判断する検知装置150、162及び172を備える。

【0077】

このため、コントローラ28は、検知装置150、162及び172の少なくともいずれか1つが、弁装置26の水詰まりを検出すると、水電解システム180の運転を行いながら、超音波振動子104を駆動させて、前記弁装置26の洗浄作業が行われる。これにより、第4の実施形態では、上記の第1〜第3の実施形態と同様の効果が得られる。

【0078】

なお、検知装置150、162及び172は、それぞれ単独に備える第1〜第3の実施形態と、全てを備える第4の実施形態の他、任意の2つを組み合わせて使用することも可能である。

【符号の説明】

【0079】

10、160、170、180…水電解システム

12…水電解装置 14…水貯留装置

16…水循環装置 18…水供給装置

20…高圧水素配管 22…気液分離装置

24…排水配管 26…弁装置

28…コントローラ 30…単位セル

42…電解質膜・電極構造体 44…アノード側セパレータ

46…カソード側セパレータ 48…固体高分子電解質膜

50…アノード側給電体 52…カソード側給電体

56…水供給連通孔 58…排出連通孔

60…水素連通孔 90…タンク部

92a〜92d…水位検出センサ 96…背圧弁

98…減圧弁 100…流量制御弁

102…電磁弁 104…超音波振動子

106…発振器 108…電源

130、142…水通路 150、162、172…検知装置

152、164…圧力センサ

【特許請求の範囲】

【請求項1】

水を電気分解して酸素と前記酸素よりも高圧な高圧水素とを発生させる水電解装置と、

前記水電解装置から前記高圧水素を排出する水素配管に配設され、前記高圧水素に含まれる水分を分離する気液分離装置と、

前記気液分離装置から水を排出する排水配管に配設され、少なくとも減圧弁を含む弁装置と、

を備える水電解システムであって、

前記水素配管から前記排水配管の間に配置され、前記弁装置に水の詰まりが発生するか否かを判断する検知装置と、

少なくとも前記減圧弁に直接装着され、前記検知装置により前記弁装置に前記水の詰まりが発生すると判断された際に、前記減圧弁内の水通路の洗浄を行うために駆動される超音波振動子と、

を備えることを特徴とする水電解システム。

【請求項2】

請求項1記載の水電解システムにおいて、前記検知装置は、少なくとも前記水素配管又は前記排水配管に配置される圧力センサを備えることを特徴とする水電解システム。

【請求項3】

請求項1又は2記載の水電解システムにおいて、前記検知装置は、前記気液分離装置に配置され、該気液分離装置内の水位が設定高さであるか否かを検出する水位検出部を備えることを特徴とする水電解システム。

【請求項4】

水を電気分解して酸素と前記酸素よりも高圧な高圧水素とを発生させる水電解装置と、

前記水電解装置から前記高圧水素を排出する水素配管に配設され、前記高圧水素に含まれる水分を分離する気液分離装置と、

前記気液分離装置から水を排出する排水配管に配設され、少なくとも減圧弁を含む弁装置と、

を備える水電解システムの運転方法であって、

前記水電解システムの運転中に、前記弁装置に水の詰まりが発生するか否かを判断する工程と、

前記弁装置に前記水の詰まりが発生すると判断された際、前記水電解システムの運転を行いながら、少なくとも前記減圧弁に直接装着された超音波振動子を駆動して、少なくとも該減圧弁内の水通路を洗浄する工程と、

を有することを特徴とする水電解システムの運転方法。

【請求項5】

請求項4記載の運転方法において、少なくとも前記水素配管又は前記排水配管に配置される圧力センサにより、前記弁装置に前記水の詰まりが発生するか否かを判断することを特徴とする水電解システムの運転方法。

【請求項6】

請求項4又は5記載の運転方法において、前記気液分離装置内の水位が設定高さであるか否かを検出することにより、前記弁装置に前記水の詰まりが発生するか否かを判断することを特徴とする水電解システムの運転方法。

【請求項1】

水を電気分解して酸素と前記酸素よりも高圧な高圧水素とを発生させる水電解装置と、

前記水電解装置から前記高圧水素を排出する水素配管に配設され、前記高圧水素に含まれる水分を分離する気液分離装置と、

前記気液分離装置から水を排出する排水配管に配設され、少なくとも減圧弁を含む弁装置と、

を備える水電解システムであって、

前記水素配管から前記排水配管の間に配置され、前記弁装置に水の詰まりが発生するか否かを判断する検知装置と、

少なくとも前記減圧弁に直接装着され、前記検知装置により前記弁装置に前記水の詰まりが発生すると判断された際に、前記減圧弁内の水通路の洗浄を行うために駆動される超音波振動子と、

を備えることを特徴とする水電解システム。

【請求項2】

請求項1記載の水電解システムにおいて、前記検知装置は、少なくとも前記水素配管又は前記排水配管に配置される圧力センサを備えることを特徴とする水電解システム。

【請求項3】

請求項1又は2記載の水電解システムにおいて、前記検知装置は、前記気液分離装置に配置され、該気液分離装置内の水位が設定高さであるか否かを検出する水位検出部を備えることを特徴とする水電解システム。

【請求項4】

水を電気分解して酸素と前記酸素よりも高圧な高圧水素とを発生させる水電解装置と、

前記水電解装置から前記高圧水素を排出する水素配管に配設され、前記高圧水素に含まれる水分を分離する気液分離装置と、

前記気液分離装置から水を排出する排水配管に配設され、少なくとも減圧弁を含む弁装置と、

を備える水電解システムの運転方法であって、

前記水電解システムの運転中に、前記弁装置に水の詰まりが発生するか否かを判断する工程と、

前記弁装置に前記水の詰まりが発生すると判断された際、前記水電解システムの運転を行いながら、少なくとも前記減圧弁に直接装着された超音波振動子を駆動して、少なくとも該減圧弁内の水通路を洗浄する工程と、

を有することを特徴とする水電解システムの運転方法。

【請求項5】

請求項4記載の運転方法において、少なくとも前記水素配管又は前記排水配管に配置される圧力センサにより、前記弁装置に前記水の詰まりが発生するか否かを判断することを特徴とする水電解システムの運転方法。

【請求項6】

請求項4又は5記載の運転方法において、前記気液分離装置内の水位が設定高さであるか否かを検出することにより、前記弁装置に前記水の詰まりが発生するか否かを判断することを特徴とする水電解システムの運転方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2012−36453(P2012−36453A)

【公開日】平成24年2月23日(2012.2.23)

【国際特許分類】

【出願番号】特願2010−178240(P2010−178240)

【出願日】平成22年8月9日(2010.8.9)

【出願人】(000005326)本田技研工業株式会社 (23,863)

【Fターム(参考)】

【公開日】平成24年2月23日(2012.2.23)

【国際特許分類】

【出願日】平成22年8月9日(2010.8.9)

【出願人】(000005326)本田技研工業株式会社 (23,863)

【Fターム(参考)】

[ Back to top ]