水電解用給電体、水電解装置および水電解装置の製造方法

【課題】給電性能とシール性能との両立を図るとともに、製造コストの低減を図ることができる水電解用給電体、水電解装置および水電解装置の製造方法を提供する。

【解決手段】、膜電極接合体の少なくとも一方の面に隣接して配置される水電解用給電体3,4であって、膜電極接合体の面と直交する方向に延びて設けられた壁部31によってハニカム構造が形成され、壁部31は、座屈点を超えて圧縮変位に関わらず面圧が一定となる圧縮変位が与えられ、座屈していることを特徴とする。

【解決手段】、膜電極接合体の少なくとも一方の面に隣接して配置される水電解用給電体3,4であって、膜電極接合体の面と直交する方向に延びて設けられた壁部31によってハニカム構造が形成され、壁部31は、座屈点を超えて圧縮変位に関わらず面圧が一定となる圧縮変位が与えられ、座屈していることを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、純水などを電気分解して酸素及び水素を発生させる水電解装置に使用される水電解用給電体、水電解装置および水電解装置の製造方法に関する。

【背景技術】

【0002】

固体電解質燃料電池などの機器の燃料として用いられる水素を生成する方法として、水電解装置である固体高分子膜水電解(SPWE)装置を使用して生成する方法が知られている(例えば、特許文献1参照。)。

つまり、固体高分子膜水電解装置を用いて水を水素ガスと酸素ガスとに分解し、水素ガスを固体電解質燃料電池の燃料として用いる方法が知られている。

【0003】

一般的に固体高分子膜水電解装置の構成としては以下のものが知られている。

つまり、真中に水素イオン透過性の高分子膜からなる固体電解質膜が配置され、その両側に酸素極触媒層と水素極触媒層とが配置された膜電極接合体を有し、膜電極接合体の両側に酸素極側給電体と水素極側給電体とが配置され、酸素極側給電体および水素極側給電体の外周にシール部材が配置された構成である。また、酸素極側給電体および水素極側給電体の外側には、それぞれ、純水が通過するための多数の溝を有する金属製のセパレータが配置されている。

【0004】

上述の酸素極側給電体および水素極側給電体(以下、「給電体」と表記する。)には、純水が流れる流路、および、発生した水素ガスや酸素ガスの流路が設けられていることが求められる。さらに、膜電極接合体に電流を供給する機能を有していることが求められる。

【0005】

従来では給電体として、電極板との接触を確保することを目的として、エキスパンドメタルや、金網や、パンチングメタルなどの開口部が形成されたチタン多孔体を積層構造化したものや、波状化したものが用いられている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特許第3839419号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、固体高分子膜水電解装置の組み立てにおいて、セパレータの変位が一定とした場合に、給電体と電極板との接触を確保するとともに、シール部材における水密性を確保するために、給電体における設計時の面圧と、シール部における面圧との比を、1:1.4から1:1.5の範囲に調整する必要があった。

しかしながら、給電体の構造によって圧縮剛性が変化するため、給電体の構造に応じた調節を行う必要があった。

【0008】

給電体として開口径の異なるチタンメッシュを複数枚積層した構成の場合には、製造コストが高くなるという問題があった。

【0009】

さらにチタンメッシュを複数枚積層する構成を用いた場合、チタンメッシュ同士の接触面が広くなることから接触抵抗が大きくなりやすい。特に、電解によりチタンメッシュの表面に酸化物などが形成された場合には、電気抵抗が大きくなりやすく、水電解を行う際の電解電圧が高くなりやすいという問題があった。

【0010】

このような接触抵抗を低減させることを目的として、チタンメッシュなどの給電体の表面に貴金属のコーティングを施す技術が知られている。しかしながら、複数枚のチタンメッシュに貴金属のコーティングを施すことになるため、製造コストが高くなるという問題があった。

【0011】

その他にも、チタンメッシュを複数枚積層するため、給電体の組み立てに時間がかかり、さらには固体高分子膜水電解装置の組み立てに時間がかかるという問題があった。

【0012】

本発明は、上記の課題を解決するためになされたものであって、水電解用給電体が用いられる水電解装置において給電性能とシール性能との両立を図るとともに、製造コストの低減を図ることができる水電解用給電体、水電解装置および水電解装置の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0013】

上記目的を達成するために、本発明は、以下の手段を提供する。

本発明の水電解用給電体は、膜電極接合体の少なくとも一方の面に隣接して配置される水電解用給電体であって、前記膜電極接合体の面と直交する方向に延びて設けられた壁部によってハニカム構造が形成され、前記壁部は座屈していることを特徴とする。

【0014】

本発明によれば、座屈点を超えて圧縮変位に関わらず面圧が一定となる圧縮変位を与えられ、壁部が座屈変形したハニカム構造は、その後圧縮変位が与えられても、膜電極接合体との接触面における面圧は大きく変化することなく、当該圧縮変位を吸収することができる。言い換えると、水電解用給電体と膜電極接合体との接触面圧を一定に保ちつつ、圧縮変位を大きくすることができる。

その結果、膜電極接合体とシール部材との接触面圧を高くしてシール性を確保するとともに、水電解用給電体と膜電極接合体との接触面圧を所定の範囲内に収めて給電性能を確保することができる。

【0015】

さらに、水電解用給電体と膜電極接合体との接触面圧を均等にできることから、当該接触面圧によって膜電極接合体に加わるストレスの集中を緩和させることができる。特に、比較的強度の低い構成要素、例えば固体高分子膜を含む膜電極接合体の場合には、上述の接触面圧によって固体高分子膜に加わるストレスの集中を抑制することができるため、固体高分子膜の破損などの不具合発生を防止することができる。

【0016】

その一方で、金属メッシュを積層させて水電解用給電体を構成した場合と比較して、水電解用給電体と膜電極接合体との接触面積を狭くすることができるため、接触抵抗の増加を抑制することができる。接触抵抗の増加を抑制することを目的として、水電解用給電体と膜電極接合体との接触面に貴金属のコーティングを施す場合には、コーティングを施す面積が狭くなるため、製造コストの低減を図ることができる。

【0017】

さらに金属メッシュを積層させて水電解用給電体を構成した場合と比較して、使用される金属の量が少なくて済み、製造コストの低減を図ることができる。特に、チタンなどの高価な金属を用いた場合に、製造コストの低減効果が顕著となる。

金属メッシュを複数枚積層する水電解用給電体と比較して、ハニカム構造を形成する壁部を用いるため、金属メッシュを複数枚積層させるという時間のかかる作業を行う必要がなく、水電解用給電体の組み立てに要する時間を短縮することができる。

【0018】

ここでハニカム構造とは、正六角筒を隙間なく並べた狭義のハニカム構造だけでなく、円筒や三角筒など他の立体図形を並べた構造をも含む広義の意味でのハニカム構造を含むものである。

【0019】

本発明の水電解装置は、上記本発明の一対の水電解用給電体と、該一対の水電解用給電体の間に挟まれて接合される膜電極接合体と、前記水電解用給電体および前記膜電極接合体を間に挟む一対のセパレータと、前記膜電極接合体と前記セパレータとの間に前記水電解用給電体を収納する水密な空間を形成するシール部と、が設けられていることを特徴とする。

【0020】

本発明によれば、上記本発明の水電解用給電体を用いることにより、水電解装置の製造コストの低減を図ることができる。

さらに上記本発明の水電解用給電体を用いることにより、給電性能とシール性能との両立を図ることができる。

【0021】

本発明の水電解装置の製造方法は、膜電極接合体の少なくとも一方の面に隣接して水電解用給電体を配置する水電解装置の製造方法であって、前記膜電極接合体の面と直交する方向に延びて設けられた壁部によってハニカム構造が形成された前記水電解用給電体を、前記膜電極接合体に隣接して設置し、前記壁部に対して、前記膜電極接合体の面と直交する方向に前記壁部が座屈する変位を超える変位を与えつつ、前記水電解用給電体を前記膜電極接合体に固定することを特徴とする。

【0022】

本発明によれば、水電解用給電体を膜電極接合体に固定する際に、壁部に対して座屈点を超えて圧縮変位に関わらず面圧が一定となる圧縮変位を与えることにより、水電解用給電体と膜電極接合体との接触面圧を一定に保ちつつ、圧縮変位を大きくすることができる。

その結果、膜電極接合体とシール部材との接触面圧を高くしてシール性を確保するとともに、水電解用給電体と膜電極接合体との接触面圧を所定の範囲内に収めて給電性能を確保することができる。

【0023】

本発明の水電解装置の製造方法は、膜電極接合体少なくとも一方の面に隣接して水電解用給電体を配置する水電解装置の製造方法であって、前記膜電極接合体の面と直交する方向に延びて設けられた壁部によってハニカム構造が形成された前記水電解用給電体を、前記膜電極接合体の面と直交する方向に前記壁部が座屈する変位を超える変位を与えて変形させた後、前記水電解用給電体を前記膜電極接合体に隣接して配置し固定することを特徴とする。

【0024】

本発明によれば、壁部に対して座屈点を超えて圧縮変位に関わらず面圧が一定となる圧縮変位を与えた後の水電解用給電体を膜電極接合体に固定することにより、水電解用給電体と膜電極接合体との接触面圧を一定に保ちつつ、圧縮変位を大きくすることができる。

その結果、水電解用給電体とシール部材との接触面圧を高くしてシール性を確保するとともに、水電解用給電体と膜電極接合体との接触面圧を所定の範囲内に収めて給電性能を確保することができる。

【発明の効果】

【0025】

本発明の水電解用給電体、水電解装置および水電解装置の製造方法によれば、ハニカム構造が形成された壁部に対して、壁部が座屈する変位を超える変位を与えることにより、給電性能とシール性能との両立を図るとともに、製造コストの低減を図ることができるという効果を奏する。

【図面の簡単な説明】

【0026】

【図1】本発明の一実施形態に係る水電解装置の構成について説明する模式図である。

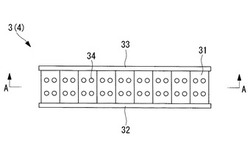

【図2】図1の酸素極側給電体および水素極側給電体の構成を説明する模式図である。

【図3】図2の酸素極側給電体および水素極側給電体の構成を説明するA−A段目視図である。

【図4】酸素極側給電体と水素極側給電体とにおけるハニカム構造の圧縮変位と面圧との関係を説明するものである。

【図5】ハニカム構造における壁部が座屈した状態を説明する模式図である。

【図6】壁部が座屈した状態を説明する模式図である。

【図7】図6の壁部の状態を説明する断面視図である。

【発明を実施するための形態】

【0027】

この発明の一実施形態に係る水電解装置について、図1から図7を参照して説明する。

図1は、本実施形態に係る水電解装置の構成について説明する模式図である。

水電解装置1は純水を電気分解することにより、水素ガスおよび酸素ガスを発生させるものである。

水電解装置1には、図1に示すように、膜電極接合体2と、酸素極側給電体(水電解用給電体)3と、水素極側給電体(水電解用給電体)4と、セパレータ5と、シール部6と、が主に設けられている。

【0028】

膜電極接合体2には、図1に示すように、固体電解質膜21と、酸素極触媒層22と、水素極触媒層23と、が主に設けられている。

【0029】

固体電解質膜21は、水素イオン透過性の固体高分子膜から構成されたものである。

固体電解質膜21の一方の面には酸素極触媒層22が配置され、他方の面には水素極触媒層23が配置されている。言い換えると、固体電解質膜21は酸素極触媒層22および水素極触媒層23により挟まれたものである。

【0030】

酸素極触媒層22は、固体電解質膜21と酸素極側給電体3との間に配置されているものである。言い換えると、水素極触媒層23とともに固体電解質膜21を間に挟んで保持するとともに、固体電解質膜21と電気的に接続されたものである。

【0031】

水素極触媒層23は、固体電解質膜21と水素極側給電体4との間に配置されているものである。言い換えると、酸素極触媒層22とともに固体電解質膜21を間に挟んで保持するとともに、固体電解質膜21と電気的に接続されたものである。

【0032】

図2は、図1の酸素極側給電体および水素極側給電体の構成を説明する模式図である。図3は、図2の酸素極側給電体および水素極側給電体の構成を説明するA−A段目視図である。

酸素極側給電体3は、酸素極触媒層22とセパレータ5との間に配置されているものである。言い換えると、水素極側給電体4とともに膜電極接合体2を間に挟んで保持するとともに、膜電極接合体2と電気的に接続されたものである。

酸素極側給電体3には、図2および図3に示すように、壁部31と、内側パネル32と、外側パネル33と、が主に設けられている。

【0033】

壁部31は、膜電極接合体2、酸素極側給電体3および水素極側給電体4の積層方向(図2の上下方向)に沿って延びるチタンから形成された板状の部材である。この壁部31によって、酸素極側給電体3および水素極側給電体4には、六角形状の断面を有する筒が複数並んで配置された形状を有するハニカム構造が形成される。

また、壁部31には、図2に示すように、純水や発生した酸素ガスまたは水素ガスの流通を確保する複数の貫通孔34が設けられている。

【0034】

図4は、酸素極側給電体と水素極側給電体とにおけるハニカム構造の圧縮変位と面圧との関係を説明するものである。

さらに、壁部31は、膜電極接合体2、酸素極側給電体3および水素極側給電体4の積層方向(図2の上下方向)に、圧縮変位が与えられ、座屈変形している。

一般にハニカム構造には、図4に示すように、ハニカム構造に対して面圧を与えると、ハニカム構造の圧縮変位(図2の上下方向の変位)によらず面圧が一定となる領域Rが存在することが知られている。前述のハニカム構造には、この領域Rに含まれる圧縮変位が与えられており、前述のハニカム構造を構成する壁部31は座屈している。

【0035】

なお、前述のハニカム構造が一定の面圧で変位可能なように(領域Rに含まれるように)壁部31を予め座屈させ、この座屈させた壁部31を用いて前述のハニカム構造を形成するようにしてもよい。

【0036】

内側パネル32は、酸素極側給電体3における内側、言い換えると膜電極接合体2側に配置されるものであって、外側パネル33とともにハニカム構造を有する壁部31を間に挟んで保持するものである。内側パネル32としては、エキスパンドメタルや、金網や、パンチングメタルなどの複数の開口部が形成されたチタン多孔体を用いることができる。

さらに内側パネル32は、膜電極接合体2と接触する面に接触性の高い平滑フラット加工が施されているエキスパンドメタルや、フォトエッチング法を用いた加工が施されたチタン多孔体であることが好ましい。

【0037】

外側パネル33は、酸素極側給電体3における外側、言い換えるとセパレータ5側に配置されるものであって、内側パネル32とともにハニカム構造を有する壁部31を間に挟んで保持するものである。外側パネル33としては、エキスパンドメタルや、金網や、パンチングメタルなどの複数の開口部が形成されたチタン多孔体を用いることができる。

【0038】

なお、内側パネル32や外側パネル33が薄板のチタン多孔体、例えば、エキスパンドメタルや、金網や、平滑フラット加工を施したエキスパンドメタルや、フォトエッチング法を用いた加工を施したチタン多孔体の場合には、接触抵抗の低減を目的とした貴金属コーティングが施されていてもよく、特に限定するものではない。

【0039】

水素極側給電体4は、水素極触媒層23とセパレータ5との間に配置されているものである。言い換えると、酸素極側給電体3とともに膜電極接合体2を間に挟んで保持するとともに、膜電極接合体2と電気的に接続されたものである。

水素極側給電体4には、酸素極側給電体3と同様に、壁部31と、内側パネル32と、外側パネル33と、が主に設けられている。

【0040】

なお、酸素極側給電体3および水素極側給電体4を構成する材料としては、チタンの他に、ニオブ、チタン合金などの耐腐食性を有する金属を用いてもよく、特に限定するものではない。

【0041】

一対のセパレータ5は、酸素極側給電体3および水素極側給電体4の外側にそれぞれ配置されるものであって、間に固体電解質膜21、シール部6、酸素極側給電体3および水素極側給電体4を挟んで保持するものである。

セパレータ5における酸素極側給電体3や水素極側給電体4と対向する面は平滑となるように処理されている。

【0042】

シール部6は水電解装置1の内部における水密性を確保するものである。

シール部6は膜電極接合体2とセパレータ5との間であって、酸素極側給電体3の外側、または、水素極側給電体4の外周に配置されたOリングなどのシール部材である。

シール部6としては、フッ素ゴム(例えばバイトン(登録商標))から形成されたものを例示することができる。

【0043】

次に、上記の構成からなる水電解装置1の組み立て方法(製造方法)について説明する。

まず、図1に示すように膜電極接合体2を準備し、膜電極接合体2における酸素極触媒層22側の面に酸素極側給電体3を配置し、水素極触媒層23の面に水素極側給電体4を配置する。

その後、シール部6を酸素極側給電体3および水素極側給電体4の外側に配置し、セパレータ5を酸素極側給電体3、水素極側給電体4、および、シール部6の外側に配置する。そしてボルト等の締結部材を用いて膜電極接合体2、酸素極側給電体3、水素極側給電体4、および、シール部6を一体に締め付ける。

【0044】

上述の締め付けが行われると、図4に示すように、酸素極側給電体3および水素極側給電体4におけるハニカム構造に対して面圧が働き、圧縮変位(図2における上下方向に縮まる変位)が発生する。同時に、膜電極接合体2およびセパレータ5と、酸素極側給電体3との接触面における面圧や、膜電極接合体2およびセパレータ5と、酸素極側給電体3との接触面における面圧が高くなる。

【0045】

上述の締め付けは、酸素極側給電体3および水素極側給電体4におけるハニカム構造における座屈点Bを越えて、一定の面圧で変位可能となる領域Rに至るまで行われる。この時、壁部31は締め付けによる面圧によって座屈する。ここで、座屈点Bは、ハニカム構造を形成する壁部31が座屈する変位および面圧に係る点である。

【0046】

図5は、ハニカム構造における壁部が座屈した状態を説明する模式図である。

酸素極側給電体3および水素極側給電体4におけるハニカム構造の壁部31が座屈すると、図5に示すように、内側パネル32および外側パネル33の近傍における壁部31が座屈し、その結果、屈曲する。

【0047】

図6は、壁部が座屈した状態を説明する模式図である。図7は、図6の壁部の状態を説明する断面視図である。

例えば、複数の円筒が集合したハニカム構造を形成する壁部31が座屈すると、円筒は図6および図7に示すように座屈する。

なお、壁部31の板厚をtとし、ハニカム構造を構成する円筒や、六角筒などの外接円等の半径をrとすると、t/r≧100であることが好ましい。

【0048】

このように酸素極側給電体3および水素極側給電体4を膜電極接合体2に固定する際に、壁部31に対して座屈する変位を超える変位を与えることにより、酸素極側給電体3および水素極側給電体4と膜電極接合体2との接触面圧を一定に保ちつつ、圧縮変位を大きくすることができる。

【0049】

上述のように、膜電極接合体2、酸素極側給電体3、水素極側給電体4、および、シール部6を一体に締め付ける際に、同時に、壁部31を座屈させてもよいが、より好ましくは予め壁部31を座屈させた酸素極側給電体3および水素極側給電体4を用いて水電解装置1を組み立てる。

【0050】

つまり、予め領域Rに含まれる圧縮変位を酸素極側給電体3および水素極側給電体4におけるハニカム構造に加えて、壁部31を座屈させたものを準備する。

その後、上述の場合と同様に、膜電極接合体2、酸素極側給電体3、水素極側給電体4、および、シール部6を積層させ、ボルト等の締結部材により一体に締め付けることにより、水電解装置1が組み立てられる。

【0051】

このように壁部31に対して座屈点Bを超える圧縮変位または面圧を与えた後の酸素極側給電体3および水素極側給電体4を膜電極接合体2に固定することにより、酸素極側給電体3および水素極側給電体4と膜電極接合体2との接触面圧を一定に保ちつつ、圧縮変位を大きくすることができる。

また、膜電極接合体2には、領域Rに関する面圧P(ハニカム構造が一定の面圧で変位可能となる面圧)以上の面圧が加わることなく、上述の締め付けを行うことができる。

【0052】

さらに、図4に示すように、壁部31が座屈した後の面圧が一定であることから、酸素極側給電体3と膜電極接合体2との接触面圧は均等になり、水素極側給電体4と膜電極接合体2との接触面圧も均等になる。

【0053】

次に、水電解装置1における水素ガスおよび酸素ガスの生成方法の概略について図1を参照しながら説明する。

水電解装置1において電解される純水は、セパレータ5に設けられた供給孔(図示せず)から供給される。

【0054】

供給された純水は、膜電極接合体2とセパレータ5との間の空間、つまり酸素極側給電体3が配置された空間、および、水素極側給電体4が配置された空間を流れる。このとき、酸素極側給電体3および水素極側給電体4の間に直流電流を印加すると、酸素極側給電体3の側に酸素ガスが発生し、水素極側給電体4の側に水素ガスが発生する。

【0055】

これらガスを含んだ純水は、セパレータ5に設けられた排出孔(図示せず)から水電解装置1の外部へ流出する。流出した純水は、循環水タンクやドレンタンク(図示せず)を流れる途中で酸素ガスおよび水素ガスが分離される。分離された酸素ガスおよび水素ガスはそれぞれ系外に取出される。

【0056】

上記の構成によれば、上述のように、座屈点Bを超えて領域Rに含まれる圧縮変位、つまり、圧縮変位に関わらず面圧が一定となる圧縮変位が与えられ、壁部が座屈変形したハニカム構造を有する壁部31(酸素極側給電体3および水素極側給電体4)は、その後圧縮変位が与えられても、膜電極接合体2との接触面における面圧は大きく変化することなく、当該圧縮変位を吸収することができる(図4参照。)。言い換えると、酸素極側給電体3および水素極側給電体4と膜電極接合体2との接触面圧を一定に保ちつつ、圧縮変位を大きくすることができる。

その結果、膜電極接合体2とシール部6との接触面圧、および、セパレータ5とシール部6との接触面圧を高くしてシール性を確保するとともに、酸素極側給電体3および水素極側給電体4と膜電極接合体2との接触面圧を所定の範囲内に収めて給電性能を確保することができる。

【0057】

さらに、酸素極側給電体3と膜電極接合体2との接触面圧や、水素極側給電体4と膜電極接合体2との接触面圧を均等にできることから、当該接触面圧によって膜電極接合体2に加わるストレスの集中を緩和させることができる。本実施形態のように比較的強度の低い構成要素である固体電解質膜21を含む膜電極接合体2の場合には、上述の接触面圧によって固体電解質膜21に加わるストレスの集中を抑制することができるため、固体電解質膜21の破損などの不具合発生を防止することができる。

【0058】

その一方で、金属メッシュを積層させて酸素極側給電体3および水素極側給電体4を構成した場合と比較して、酸素極側給電体3および水素極側給電体4と膜電極接合体2との接触面積を狭くすることができるため、接触抵抗の増加を抑制することができる。接触抵抗の増加を抑制することを目的として、酸素極側給電体3および水素極側給電体4と膜電極接合体2との接触面に貴金属のコーティングを施す場合には、コーティングを施す面積が狭くなるため、水電解装置1の製造コスト低減を図ることができる。

【0059】

さらに金属メッシュを積層させて酸素極側給電体3および水素極側給電体4を構成した場合と比較して、使用される金属の量が少なくて済み、水電解装置1の製造コスト低減を図ることができる。特に、チタンなどの高価な金属を用いた場合に、製造コストの低減効果が顕著となる。

金属メッシュを複数枚積層する酸素極側給電体3および水素極側給電体4と比較して、ハニカム構造に形成された壁部31を用いるため、金属メッシュを複数枚積層させるという時間のかかる作業を行う必要がなく、酸素極側給電体3および水素極側給電体4の組み立てに要する時間を短縮することができる。

【0060】

なお、上述の実施形態では、1つの水電解装置1に対して酸素極側給電体3および水素極側給電体4が1つとされる例を示したが、例えば短冊状に形成した酸素極側給電体3や、水素極側給電体4を、膜電極接合体2に隣接して複数枚並べて配置してもよく、特に限定するものではない。

このようにすることで、酸素極側給電体3や、水素極側給電体4を膜電極接合体2やセパレータ5に均一に接触させることができる。

【符号の説明】

【0061】

1 水電解装置

2 膜電極接合体

3 酸素極側給電体(水電解用給電体)

4 水素極側給電体(水電解用給電体)

5 セパレータ

6 シール部

31 壁部

【技術分野】

【0001】

本発明は、純水などを電気分解して酸素及び水素を発生させる水電解装置に使用される水電解用給電体、水電解装置および水電解装置の製造方法に関する。

【背景技術】

【0002】

固体電解質燃料電池などの機器の燃料として用いられる水素を生成する方法として、水電解装置である固体高分子膜水電解(SPWE)装置を使用して生成する方法が知られている(例えば、特許文献1参照。)。

つまり、固体高分子膜水電解装置を用いて水を水素ガスと酸素ガスとに分解し、水素ガスを固体電解質燃料電池の燃料として用いる方法が知られている。

【0003】

一般的に固体高分子膜水電解装置の構成としては以下のものが知られている。

つまり、真中に水素イオン透過性の高分子膜からなる固体電解質膜が配置され、その両側に酸素極触媒層と水素極触媒層とが配置された膜電極接合体を有し、膜電極接合体の両側に酸素極側給電体と水素極側給電体とが配置され、酸素極側給電体および水素極側給電体の外周にシール部材が配置された構成である。また、酸素極側給電体および水素極側給電体の外側には、それぞれ、純水が通過するための多数の溝を有する金属製のセパレータが配置されている。

【0004】

上述の酸素極側給電体および水素極側給電体(以下、「給電体」と表記する。)には、純水が流れる流路、および、発生した水素ガスや酸素ガスの流路が設けられていることが求められる。さらに、膜電極接合体に電流を供給する機能を有していることが求められる。

【0005】

従来では給電体として、電極板との接触を確保することを目的として、エキスパンドメタルや、金網や、パンチングメタルなどの開口部が形成されたチタン多孔体を積層構造化したものや、波状化したものが用いられている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特許第3839419号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、固体高分子膜水電解装置の組み立てにおいて、セパレータの変位が一定とした場合に、給電体と電極板との接触を確保するとともに、シール部材における水密性を確保するために、給電体における設計時の面圧と、シール部における面圧との比を、1:1.4から1:1.5の範囲に調整する必要があった。

しかしながら、給電体の構造によって圧縮剛性が変化するため、給電体の構造に応じた調節を行う必要があった。

【0008】

給電体として開口径の異なるチタンメッシュを複数枚積層した構成の場合には、製造コストが高くなるという問題があった。

【0009】

さらにチタンメッシュを複数枚積層する構成を用いた場合、チタンメッシュ同士の接触面が広くなることから接触抵抗が大きくなりやすい。特に、電解によりチタンメッシュの表面に酸化物などが形成された場合には、電気抵抗が大きくなりやすく、水電解を行う際の電解電圧が高くなりやすいという問題があった。

【0010】

このような接触抵抗を低減させることを目的として、チタンメッシュなどの給電体の表面に貴金属のコーティングを施す技術が知られている。しかしながら、複数枚のチタンメッシュに貴金属のコーティングを施すことになるため、製造コストが高くなるという問題があった。

【0011】

その他にも、チタンメッシュを複数枚積層するため、給電体の組み立てに時間がかかり、さらには固体高分子膜水電解装置の組み立てに時間がかかるという問題があった。

【0012】

本発明は、上記の課題を解決するためになされたものであって、水電解用給電体が用いられる水電解装置において給電性能とシール性能との両立を図るとともに、製造コストの低減を図ることができる水電解用給電体、水電解装置および水電解装置の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0013】

上記目的を達成するために、本発明は、以下の手段を提供する。

本発明の水電解用給電体は、膜電極接合体の少なくとも一方の面に隣接して配置される水電解用給電体であって、前記膜電極接合体の面と直交する方向に延びて設けられた壁部によってハニカム構造が形成され、前記壁部は座屈していることを特徴とする。

【0014】

本発明によれば、座屈点を超えて圧縮変位に関わらず面圧が一定となる圧縮変位を与えられ、壁部が座屈変形したハニカム構造は、その後圧縮変位が与えられても、膜電極接合体との接触面における面圧は大きく変化することなく、当該圧縮変位を吸収することができる。言い換えると、水電解用給電体と膜電極接合体との接触面圧を一定に保ちつつ、圧縮変位を大きくすることができる。

その結果、膜電極接合体とシール部材との接触面圧を高くしてシール性を確保するとともに、水電解用給電体と膜電極接合体との接触面圧を所定の範囲内に収めて給電性能を確保することができる。

【0015】

さらに、水電解用給電体と膜電極接合体との接触面圧を均等にできることから、当該接触面圧によって膜電極接合体に加わるストレスの集中を緩和させることができる。特に、比較的強度の低い構成要素、例えば固体高分子膜を含む膜電極接合体の場合には、上述の接触面圧によって固体高分子膜に加わるストレスの集中を抑制することができるため、固体高分子膜の破損などの不具合発生を防止することができる。

【0016】

その一方で、金属メッシュを積層させて水電解用給電体を構成した場合と比較して、水電解用給電体と膜電極接合体との接触面積を狭くすることができるため、接触抵抗の増加を抑制することができる。接触抵抗の増加を抑制することを目的として、水電解用給電体と膜電極接合体との接触面に貴金属のコーティングを施す場合には、コーティングを施す面積が狭くなるため、製造コストの低減を図ることができる。

【0017】

さらに金属メッシュを積層させて水電解用給電体を構成した場合と比較して、使用される金属の量が少なくて済み、製造コストの低減を図ることができる。特に、チタンなどの高価な金属を用いた場合に、製造コストの低減効果が顕著となる。

金属メッシュを複数枚積層する水電解用給電体と比較して、ハニカム構造を形成する壁部を用いるため、金属メッシュを複数枚積層させるという時間のかかる作業を行う必要がなく、水電解用給電体の組み立てに要する時間を短縮することができる。

【0018】

ここでハニカム構造とは、正六角筒を隙間なく並べた狭義のハニカム構造だけでなく、円筒や三角筒など他の立体図形を並べた構造をも含む広義の意味でのハニカム構造を含むものである。

【0019】

本発明の水電解装置は、上記本発明の一対の水電解用給電体と、該一対の水電解用給電体の間に挟まれて接合される膜電極接合体と、前記水電解用給電体および前記膜電極接合体を間に挟む一対のセパレータと、前記膜電極接合体と前記セパレータとの間に前記水電解用給電体を収納する水密な空間を形成するシール部と、が設けられていることを特徴とする。

【0020】

本発明によれば、上記本発明の水電解用給電体を用いることにより、水電解装置の製造コストの低減を図ることができる。

さらに上記本発明の水電解用給電体を用いることにより、給電性能とシール性能との両立を図ることができる。

【0021】

本発明の水電解装置の製造方法は、膜電極接合体の少なくとも一方の面に隣接して水電解用給電体を配置する水電解装置の製造方法であって、前記膜電極接合体の面と直交する方向に延びて設けられた壁部によってハニカム構造が形成された前記水電解用給電体を、前記膜電極接合体に隣接して設置し、前記壁部に対して、前記膜電極接合体の面と直交する方向に前記壁部が座屈する変位を超える変位を与えつつ、前記水電解用給電体を前記膜電極接合体に固定することを特徴とする。

【0022】

本発明によれば、水電解用給電体を膜電極接合体に固定する際に、壁部に対して座屈点を超えて圧縮変位に関わらず面圧が一定となる圧縮変位を与えることにより、水電解用給電体と膜電極接合体との接触面圧を一定に保ちつつ、圧縮変位を大きくすることができる。

その結果、膜電極接合体とシール部材との接触面圧を高くしてシール性を確保するとともに、水電解用給電体と膜電極接合体との接触面圧を所定の範囲内に収めて給電性能を確保することができる。

【0023】

本発明の水電解装置の製造方法は、膜電極接合体少なくとも一方の面に隣接して水電解用給電体を配置する水電解装置の製造方法であって、前記膜電極接合体の面と直交する方向に延びて設けられた壁部によってハニカム構造が形成された前記水電解用給電体を、前記膜電極接合体の面と直交する方向に前記壁部が座屈する変位を超える変位を与えて変形させた後、前記水電解用給電体を前記膜電極接合体に隣接して配置し固定することを特徴とする。

【0024】

本発明によれば、壁部に対して座屈点を超えて圧縮変位に関わらず面圧が一定となる圧縮変位を与えた後の水電解用給電体を膜電極接合体に固定することにより、水電解用給電体と膜電極接合体との接触面圧を一定に保ちつつ、圧縮変位を大きくすることができる。

その結果、水電解用給電体とシール部材との接触面圧を高くしてシール性を確保するとともに、水電解用給電体と膜電極接合体との接触面圧を所定の範囲内に収めて給電性能を確保することができる。

【発明の効果】

【0025】

本発明の水電解用給電体、水電解装置および水電解装置の製造方法によれば、ハニカム構造が形成された壁部に対して、壁部が座屈する変位を超える変位を与えることにより、給電性能とシール性能との両立を図るとともに、製造コストの低減を図ることができるという効果を奏する。

【図面の簡単な説明】

【0026】

【図1】本発明の一実施形態に係る水電解装置の構成について説明する模式図である。

【図2】図1の酸素極側給電体および水素極側給電体の構成を説明する模式図である。

【図3】図2の酸素極側給電体および水素極側給電体の構成を説明するA−A段目視図である。

【図4】酸素極側給電体と水素極側給電体とにおけるハニカム構造の圧縮変位と面圧との関係を説明するものである。

【図5】ハニカム構造における壁部が座屈した状態を説明する模式図である。

【図6】壁部が座屈した状態を説明する模式図である。

【図7】図6の壁部の状態を説明する断面視図である。

【発明を実施するための形態】

【0027】

この発明の一実施形態に係る水電解装置について、図1から図7を参照して説明する。

図1は、本実施形態に係る水電解装置の構成について説明する模式図である。

水電解装置1は純水を電気分解することにより、水素ガスおよび酸素ガスを発生させるものである。

水電解装置1には、図1に示すように、膜電極接合体2と、酸素極側給電体(水電解用給電体)3と、水素極側給電体(水電解用給電体)4と、セパレータ5と、シール部6と、が主に設けられている。

【0028】

膜電極接合体2には、図1に示すように、固体電解質膜21と、酸素極触媒層22と、水素極触媒層23と、が主に設けられている。

【0029】

固体電解質膜21は、水素イオン透過性の固体高分子膜から構成されたものである。

固体電解質膜21の一方の面には酸素極触媒層22が配置され、他方の面には水素極触媒層23が配置されている。言い換えると、固体電解質膜21は酸素極触媒層22および水素極触媒層23により挟まれたものである。

【0030】

酸素極触媒層22は、固体電解質膜21と酸素極側給電体3との間に配置されているものである。言い換えると、水素極触媒層23とともに固体電解質膜21を間に挟んで保持するとともに、固体電解質膜21と電気的に接続されたものである。

【0031】

水素極触媒層23は、固体電解質膜21と水素極側給電体4との間に配置されているものである。言い換えると、酸素極触媒層22とともに固体電解質膜21を間に挟んで保持するとともに、固体電解質膜21と電気的に接続されたものである。

【0032】

図2は、図1の酸素極側給電体および水素極側給電体の構成を説明する模式図である。図3は、図2の酸素極側給電体および水素極側給電体の構成を説明するA−A段目視図である。

酸素極側給電体3は、酸素極触媒層22とセパレータ5との間に配置されているものである。言い換えると、水素極側給電体4とともに膜電極接合体2を間に挟んで保持するとともに、膜電極接合体2と電気的に接続されたものである。

酸素極側給電体3には、図2および図3に示すように、壁部31と、内側パネル32と、外側パネル33と、が主に設けられている。

【0033】

壁部31は、膜電極接合体2、酸素極側給電体3および水素極側給電体4の積層方向(図2の上下方向)に沿って延びるチタンから形成された板状の部材である。この壁部31によって、酸素極側給電体3および水素極側給電体4には、六角形状の断面を有する筒が複数並んで配置された形状を有するハニカム構造が形成される。

また、壁部31には、図2に示すように、純水や発生した酸素ガスまたは水素ガスの流通を確保する複数の貫通孔34が設けられている。

【0034】

図4は、酸素極側給電体と水素極側給電体とにおけるハニカム構造の圧縮変位と面圧との関係を説明するものである。

さらに、壁部31は、膜電極接合体2、酸素極側給電体3および水素極側給電体4の積層方向(図2の上下方向)に、圧縮変位が与えられ、座屈変形している。

一般にハニカム構造には、図4に示すように、ハニカム構造に対して面圧を与えると、ハニカム構造の圧縮変位(図2の上下方向の変位)によらず面圧が一定となる領域Rが存在することが知られている。前述のハニカム構造には、この領域Rに含まれる圧縮変位が与えられており、前述のハニカム構造を構成する壁部31は座屈している。

【0035】

なお、前述のハニカム構造が一定の面圧で変位可能なように(領域Rに含まれるように)壁部31を予め座屈させ、この座屈させた壁部31を用いて前述のハニカム構造を形成するようにしてもよい。

【0036】

内側パネル32は、酸素極側給電体3における内側、言い換えると膜電極接合体2側に配置されるものであって、外側パネル33とともにハニカム構造を有する壁部31を間に挟んで保持するものである。内側パネル32としては、エキスパンドメタルや、金網や、パンチングメタルなどの複数の開口部が形成されたチタン多孔体を用いることができる。

さらに内側パネル32は、膜電極接合体2と接触する面に接触性の高い平滑フラット加工が施されているエキスパンドメタルや、フォトエッチング法を用いた加工が施されたチタン多孔体であることが好ましい。

【0037】

外側パネル33は、酸素極側給電体3における外側、言い換えるとセパレータ5側に配置されるものであって、内側パネル32とともにハニカム構造を有する壁部31を間に挟んで保持するものである。外側パネル33としては、エキスパンドメタルや、金網や、パンチングメタルなどの複数の開口部が形成されたチタン多孔体を用いることができる。

【0038】

なお、内側パネル32や外側パネル33が薄板のチタン多孔体、例えば、エキスパンドメタルや、金網や、平滑フラット加工を施したエキスパンドメタルや、フォトエッチング法を用いた加工を施したチタン多孔体の場合には、接触抵抗の低減を目的とした貴金属コーティングが施されていてもよく、特に限定するものではない。

【0039】

水素極側給電体4は、水素極触媒層23とセパレータ5との間に配置されているものである。言い換えると、酸素極側給電体3とともに膜電極接合体2を間に挟んで保持するとともに、膜電極接合体2と電気的に接続されたものである。

水素極側給電体4には、酸素極側給電体3と同様に、壁部31と、内側パネル32と、外側パネル33と、が主に設けられている。

【0040】

なお、酸素極側給電体3および水素極側給電体4を構成する材料としては、チタンの他に、ニオブ、チタン合金などの耐腐食性を有する金属を用いてもよく、特に限定するものではない。

【0041】

一対のセパレータ5は、酸素極側給電体3および水素極側給電体4の外側にそれぞれ配置されるものであって、間に固体電解質膜21、シール部6、酸素極側給電体3および水素極側給電体4を挟んで保持するものである。

セパレータ5における酸素極側給電体3や水素極側給電体4と対向する面は平滑となるように処理されている。

【0042】

シール部6は水電解装置1の内部における水密性を確保するものである。

シール部6は膜電極接合体2とセパレータ5との間であって、酸素極側給電体3の外側、または、水素極側給電体4の外周に配置されたOリングなどのシール部材である。

シール部6としては、フッ素ゴム(例えばバイトン(登録商標))から形成されたものを例示することができる。

【0043】

次に、上記の構成からなる水電解装置1の組み立て方法(製造方法)について説明する。

まず、図1に示すように膜電極接合体2を準備し、膜電極接合体2における酸素極触媒層22側の面に酸素極側給電体3を配置し、水素極触媒層23の面に水素極側給電体4を配置する。

その後、シール部6を酸素極側給電体3および水素極側給電体4の外側に配置し、セパレータ5を酸素極側給電体3、水素極側給電体4、および、シール部6の外側に配置する。そしてボルト等の締結部材を用いて膜電極接合体2、酸素極側給電体3、水素極側給電体4、および、シール部6を一体に締め付ける。

【0044】

上述の締め付けが行われると、図4に示すように、酸素極側給電体3および水素極側給電体4におけるハニカム構造に対して面圧が働き、圧縮変位(図2における上下方向に縮まる変位)が発生する。同時に、膜電極接合体2およびセパレータ5と、酸素極側給電体3との接触面における面圧や、膜電極接合体2およびセパレータ5と、酸素極側給電体3との接触面における面圧が高くなる。

【0045】

上述の締め付けは、酸素極側給電体3および水素極側給電体4におけるハニカム構造における座屈点Bを越えて、一定の面圧で変位可能となる領域Rに至るまで行われる。この時、壁部31は締め付けによる面圧によって座屈する。ここで、座屈点Bは、ハニカム構造を形成する壁部31が座屈する変位および面圧に係る点である。

【0046】

図5は、ハニカム構造における壁部が座屈した状態を説明する模式図である。

酸素極側給電体3および水素極側給電体4におけるハニカム構造の壁部31が座屈すると、図5に示すように、内側パネル32および外側パネル33の近傍における壁部31が座屈し、その結果、屈曲する。

【0047】

図6は、壁部が座屈した状態を説明する模式図である。図7は、図6の壁部の状態を説明する断面視図である。

例えば、複数の円筒が集合したハニカム構造を形成する壁部31が座屈すると、円筒は図6および図7に示すように座屈する。

なお、壁部31の板厚をtとし、ハニカム構造を構成する円筒や、六角筒などの外接円等の半径をrとすると、t/r≧100であることが好ましい。

【0048】

このように酸素極側給電体3および水素極側給電体4を膜電極接合体2に固定する際に、壁部31に対して座屈する変位を超える変位を与えることにより、酸素極側給電体3および水素極側給電体4と膜電極接合体2との接触面圧を一定に保ちつつ、圧縮変位を大きくすることができる。

【0049】

上述のように、膜電極接合体2、酸素極側給電体3、水素極側給電体4、および、シール部6を一体に締め付ける際に、同時に、壁部31を座屈させてもよいが、より好ましくは予め壁部31を座屈させた酸素極側給電体3および水素極側給電体4を用いて水電解装置1を組み立てる。

【0050】

つまり、予め領域Rに含まれる圧縮変位を酸素極側給電体3および水素極側給電体4におけるハニカム構造に加えて、壁部31を座屈させたものを準備する。

その後、上述の場合と同様に、膜電極接合体2、酸素極側給電体3、水素極側給電体4、および、シール部6を積層させ、ボルト等の締結部材により一体に締め付けることにより、水電解装置1が組み立てられる。

【0051】

このように壁部31に対して座屈点Bを超える圧縮変位または面圧を与えた後の酸素極側給電体3および水素極側給電体4を膜電極接合体2に固定することにより、酸素極側給電体3および水素極側給電体4と膜電極接合体2との接触面圧を一定に保ちつつ、圧縮変位を大きくすることができる。

また、膜電極接合体2には、領域Rに関する面圧P(ハニカム構造が一定の面圧で変位可能となる面圧)以上の面圧が加わることなく、上述の締め付けを行うことができる。

【0052】

さらに、図4に示すように、壁部31が座屈した後の面圧が一定であることから、酸素極側給電体3と膜電極接合体2との接触面圧は均等になり、水素極側給電体4と膜電極接合体2との接触面圧も均等になる。

【0053】

次に、水電解装置1における水素ガスおよび酸素ガスの生成方法の概略について図1を参照しながら説明する。

水電解装置1において電解される純水は、セパレータ5に設けられた供給孔(図示せず)から供給される。

【0054】

供給された純水は、膜電極接合体2とセパレータ5との間の空間、つまり酸素極側給電体3が配置された空間、および、水素極側給電体4が配置された空間を流れる。このとき、酸素極側給電体3および水素極側給電体4の間に直流電流を印加すると、酸素極側給電体3の側に酸素ガスが発生し、水素極側給電体4の側に水素ガスが発生する。

【0055】

これらガスを含んだ純水は、セパレータ5に設けられた排出孔(図示せず)から水電解装置1の外部へ流出する。流出した純水は、循環水タンクやドレンタンク(図示せず)を流れる途中で酸素ガスおよび水素ガスが分離される。分離された酸素ガスおよび水素ガスはそれぞれ系外に取出される。

【0056】

上記の構成によれば、上述のように、座屈点Bを超えて領域Rに含まれる圧縮変位、つまり、圧縮変位に関わらず面圧が一定となる圧縮変位が与えられ、壁部が座屈変形したハニカム構造を有する壁部31(酸素極側給電体3および水素極側給電体4)は、その後圧縮変位が与えられても、膜電極接合体2との接触面における面圧は大きく変化することなく、当該圧縮変位を吸収することができる(図4参照。)。言い換えると、酸素極側給電体3および水素極側給電体4と膜電極接合体2との接触面圧を一定に保ちつつ、圧縮変位を大きくすることができる。

その結果、膜電極接合体2とシール部6との接触面圧、および、セパレータ5とシール部6との接触面圧を高くしてシール性を確保するとともに、酸素極側給電体3および水素極側給電体4と膜電極接合体2との接触面圧を所定の範囲内に収めて給電性能を確保することができる。

【0057】

さらに、酸素極側給電体3と膜電極接合体2との接触面圧や、水素極側給電体4と膜電極接合体2との接触面圧を均等にできることから、当該接触面圧によって膜電極接合体2に加わるストレスの集中を緩和させることができる。本実施形態のように比較的強度の低い構成要素である固体電解質膜21を含む膜電極接合体2の場合には、上述の接触面圧によって固体電解質膜21に加わるストレスの集中を抑制することができるため、固体電解質膜21の破損などの不具合発生を防止することができる。

【0058】

その一方で、金属メッシュを積層させて酸素極側給電体3および水素極側給電体4を構成した場合と比較して、酸素極側給電体3および水素極側給電体4と膜電極接合体2との接触面積を狭くすることができるため、接触抵抗の増加を抑制することができる。接触抵抗の増加を抑制することを目的として、酸素極側給電体3および水素極側給電体4と膜電極接合体2との接触面に貴金属のコーティングを施す場合には、コーティングを施す面積が狭くなるため、水電解装置1の製造コスト低減を図ることができる。

【0059】

さらに金属メッシュを積層させて酸素極側給電体3および水素極側給電体4を構成した場合と比較して、使用される金属の量が少なくて済み、水電解装置1の製造コスト低減を図ることができる。特に、チタンなどの高価な金属を用いた場合に、製造コストの低減効果が顕著となる。

金属メッシュを複数枚積層する酸素極側給電体3および水素極側給電体4と比較して、ハニカム構造に形成された壁部31を用いるため、金属メッシュを複数枚積層させるという時間のかかる作業を行う必要がなく、酸素極側給電体3および水素極側給電体4の組み立てに要する時間を短縮することができる。

【0060】

なお、上述の実施形態では、1つの水電解装置1に対して酸素極側給電体3および水素極側給電体4が1つとされる例を示したが、例えば短冊状に形成した酸素極側給電体3や、水素極側給電体4を、膜電極接合体2に隣接して複数枚並べて配置してもよく、特に限定するものではない。

このようにすることで、酸素極側給電体3や、水素極側給電体4を膜電極接合体2やセパレータ5に均一に接触させることができる。

【符号の説明】

【0061】

1 水電解装置

2 膜電極接合体

3 酸素極側給電体(水電解用給電体)

4 水素極側給電体(水電解用給電体)

5 セパレータ

6 シール部

31 壁部

【特許請求の範囲】

【請求項1】

膜電極接合体の少なくとも一方の面に隣接して配置される水電解用給電体であって、

前記膜電極接合体の面と直交する方向に延びて設けられた壁部によってハニカム構造が形成され、

前記壁部は座屈していることを特徴とする水電解用給電体。

【請求項2】

請求項1に記載の一対の水電解用給電体と、

該一対の水電解用給電体の間に挟まれて接合される膜電極接合体と、

前記水電解用給電体および前記膜電極接合体を間に挟む一対のセパレータと、

前記膜電極接合体と前記セパレータとの間に前記水電解用給電体を収納する水密な空間を形成するシール部と、

が設けられていることを特徴とする水電解装置。

【請求項3】

膜電極接合体の少なくとも一方の面に隣接して水電解用給電体を配置する水電解装置の製造方法であって、

前記膜電極接合体の面と直交する方向に延びて設けられた壁部によってハニカム構造が形成された前記水電解用給電体を、前記膜電極接合体に隣接して設置し、

前記壁部に対して、前記膜電極接合体の面と直交する方向に前記壁部が座屈する変位を超える変位を与えつつ、前記水電解用給電体を前記膜電極接合体に固定することを特徴とする水電解装置の製造方法。

【請求項4】

膜電極接合体少なくとも一方の面に隣接して水電解用給電体を配置する水電解装置の製造方法であって、

前記膜電極接合体の面と直交する方向に延びて設けられた壁部によってハニカム構造が形成された前記水電解用給電体を、前記膜電極接合体の面と直交する方向に前記壁部が座屈する変位を超える変位を与えて変形させた後、

前記水電解用給電体を前記膜電極接合体に隣接して配置し固定することを特徴とする水電解装置の製造方法。

【請求項1】

膜電極接合体の少なくとも一方の面に隣接して配置される水電解用給電体であって、

前記膜電極接合体の面と直交する方向に延びて設けられた壁部によってハニカム構造が形成され、

前記壁部は座屈していることを特徴とする水電解用給電体。

【請求項2】

請求項1に記載の一対の水電解用給電体と、

該一対の水電解用給電体の間に挟まれて接合される膜電極接合体と、

前記水電解用給電体および前記膜電極接合体を間に挟む一対のセパレータと、

前記膜電極接合体と前記セパレータとの間に前記水電解用給電体を収納する水密な空間を形成するシール部と、

が設けられていることを特徴とする水電解装置。

【請求項3】

膜電極接合体の少なくとも一方の面に隣接して水電解用給電体を配置する水電解装置の製造方法であって、

前記膜電極接合体の面と直交する方向に延びて設けられた壁部によってハニカム構造が形成された前記水電解用給電体を、前記膜電極接合体に隣接して設置し、

前記壁部に対して、前記膜電極接合体の面と直交する方向に前記壁部が座屈する変位を超える変位を与えつつ、前記水電解用給電体を前記膜電極接合体に固定することを特徴とする水電解装置の製造方法。

【請求項4】

膜電極接合体少なくとも一方の面に隣接して水電解用給電体を配置する水電解装置の製造方法であって、

前記膜電極接合体の面と直交する方向に延びて設けられた壁部によってハニカム構造が形成された前記水電解用給電体を、前記膜電極接合体の面と直交する方向に前記壁部が座屈する変位を超える変位を与えて変形させた後、

前記水電解用給電体を前記膜電極接合体に隣接して配置し固定することを特徴とする水電解装置の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2011−127146(P2011−127146A)

【公開日】平成23年6月30日(2011.6.30)

【国際特許分類】

【出願番号】特願2009−284255(P2009−284255)

【出願日】平成21年12月15日(2009.12.15)

【出願人】(000006208)三菱重工業株式会社 (10,378)

【Fターム(参考)】

【公開日】平成23年6月30日(2011.6.30)

【国際特許分類】

【出願日】平成21年12月15日(2009.12.15)

【出願人】(000006208)三菱重工業株式会社 (10,378)

【Fターム(参考)】

[ Back to top ]