汚染コントロール要素用保持材、その製造方法及び汚染コントロール装置

【課題】ケーシング内に汚染コントロール要素を組み付ける際に無機繊維材料の飛散を十分に抑制できるとともに、有機バインダが燃焼した後であってもケーシングの内面と汚染コントロール要素との間で十分に高い面圧を維持できる保持材を提供すること。

【解決手段】本発明に係る保持材は、ケーシング20内で汚染コントロール要素30を巻回して保持するためのものであり、無機繊維材料からなるマット1と、有機バインダ及び無機微粒子を含有する凝集物であってマット1の略全体に含浸された凝集物5とを備える。

【解決手段】本発明に係る保持材は、ケーシング20内で汚染コントロール要素30を巻回して保持するためのものであり、無機繊維材料からなるマット1と、有機バインダ及び無機微粒子を含有する凝集物であってマット1の略全体に含浸された凝集物5とを備える。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、触媒担体やフィルター要素のような汚染コントロール要素の保持材及びその製造方法に関し、また、この保持材によって汚染コントロール要素がケーシング内に保持されている汚染コントロール装置に関する。

【背景技術】

【0002】

自動車のエンジンからの排気ガスに含まれる一酸化炭素(CO)、炭化水素(HC)、窒素酸化物(NOx)等を除去するための手段として、セラミック触媒コンバータを用いた排気ガス浄化システムが知られている。セラミック触媒コンバータは、基本的に、金属製のケーシング内に、例えばハニカム状のセラミック製触媒担体を収容したものである。

【0003】

セラミック触媒コンバータにはいろいろな種類のものがあるが、一般的な態様として、触媒担体と、これを収容するケーシングと、触媒担体の外周面とケーシングの内面との隙間に充填される断熱材とを備えたものが挙げられる。断熱材は、触媒担体を保持し、衝撃、振動等による機械的なショックが触媒担体に不用意に加わるのを防止する。これにより、触媒担体の破壊や移動を十分に抑制でき、したがって所期の作用を長期間にわたって実現することができる。上記のような断熱材は、触媒担体などの汚染コントロール要素を保持する機能を有しているので、一般的には保持材とも呼ばれている。

【0004】

保持材は、優れた断熱性及び耐熱性を達成する観点から、通常、無機繊維を主な構成材料とするものである(特許文献1及び2参照)。ただし、無機繊維は、ケーシング内に汚染コントロール要素を組み付ける際、破損片や粉末など(以下、「ファイバ片」ともいう。)が周囲に飛散し、周囲環境に悪影響を及ぼすおそれがある。このため、従来、無機繊維からなるマットに有機バインダを含浸したり塗布してファイバ片の飛散を防止することが検討されている。例えば、特許文献3には繊維材料のマットにガラス転移温度(Tg)が異なる少なくとも2種類の有機バインダを含浸してなる保持材が記載されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開昭57−61686号公報

【特許文献2】特開2002−66331号公報

【特許文献3】特開2006−223920号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

ところで、自動車のエンジンからの排気ガスを浄化するプロセスは、チャンバー内が約900℃の高温となるものもある。汚染コントロール装置の使用を開始した後にあっては、通常、保持材に含まれる有機バインダはケーシング内で燃焼して消滅する。有機バインダが燃焼した後も保持材が汚染コントロールの破壊や移動を防止する機能を十分に発揮するには、保持材が高い面圧を維持することが求められる。

【0007】

本発明は、ケーシング内に汚染コントロール要素を組み付ける際に無機繊維材料の飛散を抑制できるとともに、有機バインダが燃焼した後であってもケーシング内に汚染コントロール要素を保持するために必要な面圧を維持できる保持材を提供することを課題とする。また、本発明は、当該保持材の製造方法及び当該保持材によって汚染コントロール要素がケーシング内に保持されている汚染コントロール装置を提供することを課題とする。

【課題を解決するための手段】

【0008】

本発明の一態様による保持材は、ケーシング内で汚染コントロール要素を巻回して保持するためのものであり、無機繊維材料からなるマットと、有機バインダ及び無機微粒子を含有する凝集物であって、マットの略全体に含浸された凝集物とを備える。

本発明の他の態様による汚染コントロール装置は、ケーシングと、ケーシング内に設置された汚染コントロール要素と、ケーシングと汚染コントロール要素との間に配置された上記保持材とを備える。

本発明のさらに別の態様によるケーシング内で汚染コントロール要素を巻回して保持するための保持材の製造方法では、有機バインダ及び無機微粒子を含有する凝集物が析出した液を準備する工程と、無機繊維材料からなるマットに凝集物を含浸する工程とを備える。

【発明の効果】

【0009】

本発明によれば、有機バインダ及び無機微粒子を含有する凝集物がマット内の略全体に含浸されているので、有機バインダによりケーシング内に汚染コントロール要素を組み付ける際に無機繊維材料の飛散を抑制できるとともに、有機バインダが燃焼した後であっても残留する無機微粒子により、ケーシング内に汚染コントロール要素を保持するために必要な面圧を維持できる。

【図面の簡単な説明】

【0010】

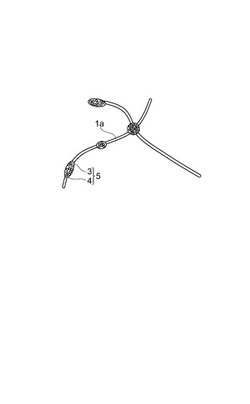

【図1】本発明に係る保持材の一実施形態を示す斜視図である。

【図2】本発明に係る保持材が高温条件に曝される前において、凝集物が無機繊維に付着している様子を示す模式図である。

【図3】本発明に係る保持材が高温条件に曝された後において、焼結した無機微粒子が無機繊維に固着している様子を示す模式図である。

【図4】本発明に係る汚染コントロール装置の一実施形態を示す断面図である。

【図5】加熱された保持材の面圧の経時変化を示すグラフである。

【発明を実施するための形態】

【0011】

本発明の実施形態の保持材は、ケーシング内で汚染コントロール要素を巻回して保持するためのものであり、無機繊維材料からなるマットを有し、有機バインダ及び無機微粒子を含有する凝集物が含浸されていることを特徴とする。

この保持材によれば、有機バインダと無機微粒子とが、凝集物として一体化して、マット内に含浸されているので、両組成がマット全体に分散して、マット内の無機繊維に付着し、それぞれの機能を効果的に発揮できる。有機バインダは、汚染コントロール装置の製造過程におけるファイバ片の飛散を抑制するとともに、無機微粒子は、有機バインダが燃焼した後もマット内に残存し、ケーシングの内面と汚染コントロール要素との間で十分に高い面圧の維持に効果を発揮する。

【0012】

無機微粒子は、凝集体として、有機バインダととともにマット内に含浸されることで、保持材に対して熱が加わる前は、有機バインダとともに無機繊維の表面や交絡点に付着して存在する。その後、有機バインダが燃焼するような高温条件に保持材が曝されると、無機微粒子の焼結が進行し、無機繊維材料の表面に付着していた無機微粒子は無機繊維に固着し、無機繊維の表面の粗度を高めて無機繊維同士を滑りにくくする役割を果たしうるだろうと考えられる。他方、無機繊維の交絡点に付着していた無機微粒子は、当該交絡点を拘束し、無機繊維の立体的形状を維持する役割を果たすだろうと考えられる。このような無機微粒子の機能により保持材が厚さ方向に圧縮されにくくなり十分に高い面圧が維持可能となると考えられる。

無機微粒子としては、例えば、金属酸化物、窒化物、炭化物、及びそれらの複合材料からなる群より選択される少なくとも1種類の材料からなるものを使用できる。また、平均粒径が1μm以下の無機微粒子を使用する場合は、表面エネルギーが高いため、焼結性があがり、すなわちより焼結しやすくなるため、無機繊維への固着性をより強固なものとすることができる。

【0013】

また、無機微粒子が、上述のように面圧の維持に効果を発揮できるため、相対的にマットに含浸させる有機バインダの含有量を減らすこともできる。かかる利点は、高度化が進展する自動車エンジンの制御システムに対して特に有用である。保持材に過剰の有機バインダが含まれていると、その燃焼に伴って制御システムのセンサーが誤作動するおそれがあるからである。特に、有機バインダとして、ガラス転移温度が15℃以下のアクリル系ラテックスを用いた場合は、組み付け作業が行われる常温において、有機バインダが無機繊維に対し、十分に高い濡れ性を有するため、無機繊維の飛散を効果的に抑制できる。保持材の全質量を基準とする有機バインダの含有率を、例えば5重量%以下としてもファイバ片の飛散を十分に抑制が可能となる。

【0014】

本実施形態の汚染コントロール装置は、ケーシングと、ケーシング内に設置された汚染コントロール要素と、ケーシングと汚染コントロール要素との間に配置された上記本実施形態の保持材とを備える。汚染コントロール要素の保持に上記本実施形態の保持材を使用することで、その製造過程において無機繊維材料の飛散を十分に抑制できるとともに、有機バインダが燃焼した後もケーシングの内面と汚染コントロール要素との間で十分に高い面圧を維持できる。

【0015】

更に、本実施形態の保持材の製造方法では、(a)有機バインダ及び無機微粒子を含有する凝集物が析出した液を準備する工程と、(b)無機繊維材料からなるマットに凝集物を含浸する工程とを備える。

上記製造方法によれば、あらかじめ有機バインダと無機微粒子からなる凝集物を析出させた後に、凝集物をマットに含浸させるので、有機バインダ、無機微粒子をそれぞれ単独で含浸させた場合には得られないにくい、より均一な分散性をもって、マット内の略全体に有機バインダとともに無機微粒子を定着させることができる。

上記工程(a)は、有機バインダと、無機微粒子が分散したコロイド溶液とを含む混合液から凝集物が析出した液を調製する工程を含むことが好ましい。コロイド溶液を使用することで、サイズが十分に均一の凝集物を含む液を調製しやすいという利点がある。

【0016】

以下、図面を参照しながら、本発明の好適な実施形態について詳細に説明する。

【0017】

図1は、本実施形態の保持材の一例を示す斜視図である。同図に示す保持材10は、円柱又は楕円柱の外形を有する汚染コントロール要素30を巻回してケーシング20内に保持するためのものである(図4参照)。保持材10は、汚染コントロール要素30の外周の長さに応じた長さを有する。保持材10は、一端に凸部10aを有し、他端に凹部10bを有しており、汚染コントロール要素30に保持材10を巻きつけたときに、凸部10aが凹部10bに入り込むようになっている。なお、保持材10は必ずしも凸部10a及び凹部10bを有していなくてもよい。

【0018】

保持材10は、無機繊維材料からなるマット1と、マット1に含浸されており、有機バインダ及び無機微粒子を含有する凝集物5とを備える。保持材10が高温条件に曝される前にあっては、図2の模式図に示すように、凝集物5は有機バインダ3及び無機微粒子4を含み、マット1を構成する無機繊維1aに付着している。有機バインダ3は、無機繊維1aの表面の少なくとも一部を覆っており、ファイバ片の飛散を防止する。なお、図2は、マット1内の無機繊維1aと凝集物5の構造例について、理解を助けるための概念的な模式図である。以下、保持材10を構成するマット1、有機バインダ及び無機微粒子について説明する。

【0019】

マット1は、無機繊維材料によって構成されたものであり、好ましくは、アルミナ繊維を含む無機繊維材料から構成されたものである。無機繊維材料として、2種類以上のアルミナ繊維を組み合わせて使用してもよく、必要ならばアルミナ繊維をその他の無機材料と組み合わせて使用してもよい。併用可能な無機材料は、以下に列挙するものに限定されないが、シリカ繊維、ガラス繊維、ベントナイト、バーミキュライト、黒鉛などを包含する。これらの無機材料は、単独で使用してもよく、2種以上を混合して一緒に使用してもよい。

【0020】

マット1を構成する無機繊維は、特にその太さ(平均直径)が限定されるものではないが、約2〜7μmの平均直径を有するのが好適である。無機繊維が約2μmより小さい平均直径を有していると、脆くて強度不足になる傾向にあり、反対に、約7μmより大きい平均直径を有していると、保持材の成形を困難にする傾向にある。

【0021】

また、太さと同様に、無機繊維の長さも特に限定されるものではない。しかし、無機繊維は、約0.5〜50mmの平均長さを有するのが好適である。無機繊維の平均長さが約0.5mmより小さいと、それを使用して保持材を形成した効果などを出すことができなくなり、反対に、約50mmより大きいと、取り扱い性が劣ってくるので、保持材の製造プロセスをスムースに進行することが困難になる。

【0022】

マット1として、主としてアルミナ繊維の積層シートからなるアルミナ質繊維マットを使用してもよい。このようなアルミナ質繊維マットにおいて、アルミナ繊維の平均長さは、好ましくは約20〜200mmの範囲であり、また、繊維の太さ(平均直径)は、好ましくは約1〜40μmの範囲である。また、アルミナ質繊維は、Al2O3/SiO2重量比(Al2O3/SiO2)=約70/30〜74/26のムライト組成であることが好ましい。

【0023】

上記のアルミナ質繊維のマットは、例えば、オキシ塩化アルミニウム等のアルミナ源、シリカゾル等のシリカ源、ポリビニルアルコール等の有機バインダ及び水の混合物から成る紡糸原液を使用して製造することができる。すなわち、紡糸したアルミナ繊維前駆体を積層してシート化し、通常、約1000〜1300℃の高温で焼成することによって上記マットを製造できる。なお、シート化したものにニードルパンチを施す場合もある。

【0024】

上記したようなアルミナ質繊維マットの製造において、アルミナ繊維にその他のセラミック繊維や無機膨張材を補助的に添加してもよい。この場合、添加材をマットに均一に混合してもよいが、特に加熱される個所を避けて局在させることにより、添加材の性能を維持しつつ低コスト化することが可能である。上記のセラミック繊維としては、シリカ繊維、ガラス繊維などが挙げられ、無機膨張材としては、ベントナイト、膨張性バーミキュライト、膨張性黒鉛などが挙げられる。

【0025】

有機バインダは、図2の模式図に示すように無機繊維1aに付着してファイバ片の飛散を抑制する。有機バインダ3の適当な例としては、天然もしくは合成の高分子材料、例えばブタジエン−スチレン樹脂、ポリスチレン樹脂、ポリ酢酸ビニル樹脂、アクリル樹脂等の樹脂材料あるいはポリビニルアルコール等の有機材料を挙げることができる。有機バインダとして、好ましくはアクリル系ラテックスを使用することができる。

【0026】

アクリル系ラテックスは多数の種類があるが、保持材10の構成及び汚染コントロール要素30に求められている特性などを考慮して、好適なガラス転移温度(Tg)を有するものを選択することが好ましい。アクリル系ラテックスとして、通常、Tgが約−70〜50℃の範囲のものが知られているが、本実施形態においては、Tgが15℃以下のものが好ましく、1℃以下、あるいは10℃以下のものも使用できる。Tgが15℃以下のアクリル系ラテックスを使用すれば、ケーシング20内に汚染コントロール要素30を組み付け作業を行う一般的な作業温度(25℃)で、マット内の無機繊維に対し、十分高い濡れ性を発揮するため、ファイバ片の飛散を効果的に抑制できる。

【0027】

本実施形態で使用する有機バインダは、保持材10の特性などに悪影響がでないかぎり、いろいろなアクリル系ラテックスを使用することができ、所望ならば、商業的に入手しうるアクリル系ラテックスをそのままの形で、あるいは、保持材が使用される環境にあわせて任意に変性した後で使用してもよい。適当なアクリル系ラテックスは、アクリル系樹脂を水性媒体あるいはその他の媒体に分散させて得たコロイド状分散液である。

【0028】

保持材10における有機バインダ3の含有率は、保持材10の全質量基準で、好ましくは5質量%以下であり、例えば4質量%以下、3質量%以下、あるいは2質量%以下とすることもできる。有機バインダの含有量を抑制することで、その燃焼に起因する例えば自動車の制御システムのセンサーの誤作動等のリスクをなくすことができる。ファイバ片の飛散を防止する観点から、有機バインダの含有率の下限値は、好ましくは0.1質量%である。

【0029】

無機微粒子4は、有機バインダ3とともに凝集物5を構成している。無機微粒子4は、単独で保持材に含浸されるのではなく、有機バインダ3との凝集物5として、マット内に含浸されているため、図2に示すように、有機バインダとともにマット内の無機繊維の表面や交絡点に付着した状態で存在する。すなわち、無機粒子単独に含浸させたのでは、得られにくい、良好な分散状態でマット内の略全体に存在する。

【0030】

有機バインダ3が燃焼した後もケーシング20の内面と汚染コントロール要素30との間の保持材10が十分に高い面圧を維持するのに貢献する。保持材10にケーシング20内に収容され、有機バインダが燃焼するような高温条件に曝されると、表面エネルギーが大きい無機微粒子4は焼結が進行する。すると、図3の模式図に示すように、無機繊維1aの表面に付着していた無機微粒子4は、焼結体5aとなって無機繊維1aに固着して無機繊維1aの表面の粗度を高める。他方、無機繊維1aの交絡点に付着していた無機微粒子4は、焼結体5bとなって交絡点における無機繊維1aの動きを拘束する。その結果、保持材10が厚さ方向(図3矢印T方向)に圧縮されにくくなり十分に高い面圧が維持できる。なお、図3も、図2と同様に有機バインダ燃焼後のマット内の無機繊維1aと無機微粒子4の構造例について理解を助けるための概念的な模式図である。

【0031】

無機微粒子4は、無機繊維1aに固着可能なものであればよいが、好適な具体例として、金属酸化物、窒化物、炭化物及びそれらの複合材料からなる微粒子ものが挙げられる。これらの微粒子は一種を単独で用いてもよく、二種以上を組み合わせて用いてもよい。マット1がアルミナ繊維を含有するものを採用した場合、アルミナ繊維との反応性の点から、無機微粒子4はシリカ微粒子、アルミナ微粒子、チタニア微粒子及びジルコニア微粒子から選択することが好ましい。

【0032】

なお、本実施形態において、無機微粒子の大きさや形状は、有機バインダとともに凝集物を形成し、保持材に含浸されることで、無機繊維に付着し、さらに、保持材が汚染コントロール装置内で使用されることで、有機バインダが燃焼した後にもマット内に残留できるものであればよく、限定はないが、無機微粒子4の平均粒径は、焼結性の観点から、好ましくは1μm以下であり、より好ましくは500nm以下である。他方、取り扱い性及び入手の容易性の観点から、無機微粒子4の平均粒径の下限値は、好ましくは1nmであり、より好ましくは4nmである。なお、平均粒径は、例えば代表的には、BET法を用いて測定することができる。

【0033】

保持材10における無機微粒子4の含有率は、保持材10の全質量基準で、好ましくは10質量%以下であり、より好ましくは5質量%以下である。例えば、保持材10に20質量%を超える無機微粒子4を配合しようとすると、有機バインダの必要量が増大する傾向にある。他方、無機微粒子4の含有量が0.1質量%未満であると、面圧の維持が不十分となりやすく、

【0034】

無機微粒子4及び有機バインダ3を含む凝集物5は、保持材10の全体にほぼ均一に分散させて使用することが好ましい。すなわち、保持材10を厚さに関して観察した場合、凝集物5が保持材10の厚さ方向にほぼ均一に分散していることが好ましい。

【0035】

次に、保持材10の製造方法について説明する。本実施形態に係る製造方法は、(a)有機バインダ及び無機微粒子を含有する凝集物が析出した液を準備する工程と、(b)マット1に凝集物を含浸する工程とを備える。

【0036】

工程(a)は、有機バインダと、無機微粒子が分散したコロイド溶液とを含む混合液から凝集物が析出した液を調製する工程を含むことが好ましい。有機バインダ及び無機微粒子としては、上述のものを使用することができる。無機微粒子が分散したコロイド溶液(無機ゾル)の好適な例としては、シリカゾル、アルミナゾル、チタニアゾル及びジルコニアゾル等が挙げられる。例えば、シリカゾルとしては、市販のスノーテックス(登録商標、日産化学工業株式会社)などを使用できる。コロイド溶液を使用することで、サイズが十分に均一の凝集物を含む液を調製しやすいという利点がある。

【0037】

工程(a)において、液中に凝集物を十分に析出させるには、有機バインダ及びコロイド溶液を液に添加する前後に液のpH調整を行うことが好ましい。すなわち、まず、水に電解質、例えば、硫酸アルミニウムを加えて攪拌して水のpHを4〜6に調整する。この液に所定量の有機バインダ及びコロイド溶液を加えて攪拌し、その後、凝集剤、例えばポリアクリルアミド等の有機凝集剤やアルミン酸塩を加え、凝集物を十分に析出させてもよい。

【0038】

液中の凝集物の径は、溶液のpH調整や、有機バインダとコロイド溶液を攪拌した後に加える凝集剤の種類や量により調整することが可能である。なお、凝集物を析出させた溶液をスポイトでプレパラート上に滴下させたものを光学顕微鏡にて20〜200倍に拡大し、写真を撮影し、この写真から20個の凝集物の最大径を読み取り、その平均値から液中の凝集物の平均径を求めることができる。無機粒子単体では微小なために液の含浸の際に、マットの無機繊維間をすり抜けやすく、マット内に定着しにくいものでも、凝集物とすることで、マットの無機繊維間に残留しやすくなる。特に、例えば、液中の凝集物の平均径を約20μm以上、あるいは100μm以上とすることで、マット内に液を含浸させた際に、よりマットに凝集物を残留させ易くできる。また、凝集物の平均径を約2mm以下、あるいは約1mm以下とすることで、凝集物のマット内の分散をより均一にすることが可能になる。

【0039】

工程(b)における含浸方法は、マット1をなす無機繊維1aに凝集物を十分に付着させることができるものであれば、特に制限はない。例えば、凝集物が析出した液にマット1を浸漬させてもよいし、あるいは、当該液をマット1で濾過する処理を実施することでマット1に凝集物を付着させてもよい。

【0040】

本製造方法によれば、あらかじめ有機バインダと無機微粒子からなる凝集物を析出させた後に、この凝集物をマットに含浸させるので、有機バインダ、無機微粒子をそれぞれ単独に、あるいは凝集させずに含浸させた場合には得られない、均一な分散性をもって、マット内に有機バインダとともに無機微粒子をよりマット全体に定着させやすくなる。有機バインダと無機微粒子を含む凝集物は、無機繊維表面や交絡点に分散性よく付着して、マット内に留まる。

【0041】

マット内の無機繊維に付着した凝集物の平均径は、マット状の保持材の切断面をSEM装置で、約500倍に拡大して写真撮影し、その写真の繊維表面に付着する凝集物を任意に20個抽出し、各凝集物の最大径を読み取り、その大きさの平均値として求めることができる。マットに定着した凝集物は、含浸溶液中の膨潤した凝集物に較べ、乾燥によりやや大きさが小さくなる。その平均径は、例えば、約1μm以上、あるいは約5μm以上の凝集物がマット内に残留されやすく、約50μm以下、あるいは約30μm以下の場合、マット内全体により均一に分散されやすい傾向にある。

【0042】

上記工程(a)及び工程(b)の実施後、マット1を脱水・乾燥することによって保持材が得られる。得られた保持材は、必要に応じて、はさみ、カッター等で所望の形状及びサイズに切断して使用してもよい。

【0043】

保持材10は、図4に示すとおり、汚染コントロール装置50内において汚染コントロール要素30を保持するのに使用される。汚染コントロール要素30の具体例としては、エンジンからの排ガス浄化用の触媒担体やフィルター要素などが挙げられる。汚染コントロール装置50の具体例としては、触媒コンバータ及び排気浄化装置(例えば、ディーゼルパティキュレートフィルター装置)が挙げられる。

【0044】

図4に示す汚染コントロール装置50は、ケーシング20と、ケーシング20内に設置された汚染コントロール要素30と、ケーシング20の内面と汚染コントロール要素30の外面との間に配置された保持材10とを備える。汚染コントロール装置50は、汚染コントロール要素30に排ガスを導入するガス流入口21と、汚染コントロール要素30を通過した排気ガスを排出するガス流出口22とを更に備える。

【0045】

ケーシング20の内面と、汚染コントロール要素30の外面との隙間の幅は、気密性の確保及び保持材10の使用量の低減の観点から、約1.5〜15mmであることが好ましい。保持材10は、ケーシング20と汚染コントロール要素30との間で適切な嵩密度となるように、適度に圧縮されている状態であるのが好ましい。上述のとおり、保持材10によれば、有機バインダ3が燃焼した後も十分に高い面圧を維持できるので、従来と比較して組み付け時の嵩密度を低く設定することができ、比較的高価な無機繊維材料の使用量を削減できる。

【0046】

保持材10を圧縮して組み付ける手法には、クラムシェル圧縮、スタッフィング圧縮、ターニキット圧縮などがある。保持材10は、例えば、スタッフィング圧縮などのように、例えば円筒形のケーシング20に保持材を加圧下に押し込む、いわゆる圧入構造の触媒コンバータの製造において有利に使用することができる。

【0047】

例えば、汚染コントロール装置50として触媒コンバータを構成した場合、触媒コンバータは、好ましくは、モノリス状に成形された触媒要素を備えた触媒コンバータ、すなわち、モノリス型触媒コンバータである。この触媒コンバータは、ハニカム状の断面の小さな通路を有する触媒要素からなるので、従来のペレット型触媒コンバータに比較して小型であり、排気ガスとの接触面積を十分に確保しながら、排気抵抗を小さく抑えることができ、よって、より効率よく排気ガスの処理を行うことができる。当該触媒コンバータは、各種の内燃機関と組み合わせて、その排気ガスの処理に有利に使用することができる。特に、乗用車、バス、トラック等の自動車の排気システムに当該構成の触媒コンバータを搭載した時に、その優れた作用効果を十分に発揮させることができる。

【0048】

触媒担体に担持されるべき触媒は、通常、金属(例えば、白金、ルテニウム、オスミウム、ロジウム、イリジウム、ニッケル、パラジウムなど)及び金属酸化物(例えば、五酸化バナジウム、二酸化チタンなど)であり、好ましくは、コーティングの形で用いられる。

【実施例】

【0049】

本発明をその実施例を参照して説明する。なお、本発明は、これらの実施例によって限定されるものでないことは言うまでもない。

【0050】

(実施例1)

10Lの水に6gの硫酸アルミニウムを加えて攪拌した。得られた水溶液のpHは4.5であった。この水溶液に下記の有機バインダ2.6g及びシリカゾル10gを添加して分散液を得た。この分散液に下記の液体アルミン酸ナトリウム3.5gを加えることにより、有機バインダ及び無機微粒子の凝集物が析出した溶液を調製した。

有機バインダ:日本ゼオン株式会社製、ニッポールLX874(商品名)、Tg:−31℃;

シリカゾル:日産化学工業株式会社製、スノーテックスO(商品名)、平均粒径10〜20nm;

液体アルミン酸ナトリウム:ナルコケミカル製、Nalco2372(商品名)。

【0051】

ニードルパンチ処理を施したアルミナファイバーブランケット(三菱樹脂株式会社製、マフテックMLS−2ブランケット(商品名))を25cm角に裁断し、角型抄紙器に設けたメッシュの上にセットした。このブランケットの上方から上記溶液を注いでブランケットを通過させ、ブランケットの下方で濾液を回収した。このようにしてブランケットに凝集物を含浸させた後、温度を120℃に設定した温風乾燥機で60分間にわたって乾燥処理して保持材を得た。

【0052】

(実施例2)

10Lの水に1gの硫酸アルミニウムを加えて攪拌し、pH6.2の水溶液を得たとともに、有機バインダ(2.6g)及び無機微粒子を含む分散液に1gの液体アルミン酸ナトリウムを加えることにより、有機バインダ及び無機微粒子の凝集物が析出した溶液を調製したことの他は、実施例1と同様にして保持材を作製した。

【0053】

(実施例3)

Tgが−31℃の有機バインダの代わりに、Tgが−13℃の有機バインダ(日本ゼオン株式会社製、ニッポールLX821(商品名))を使用したことの他は、実施例1と同様にして保持材を作製した。表1に配合量等を示した。

【0054】

(実施例4)

Tgが−31℃の有機バインダの代わりに、Tgが+1℃の有機バインダ(日本ゼオン株式会社製、ニッポールLX811H(商品名))を使用したことの他は、実施例1と同様にして保持材を作製した。表1に配合量等を示した。

【0055】

(実施例5)

Tgが−31℃の有機バインダの代わりに、Tgが+25℃の有機バインダ(日本ゼオン株式会社製、ニッポールLX814(商品名))を使用したことの他は、実施例1と同様にして保持材を作製した。表1に配合量等を示した。

【0056】

(実施例6)

シリカゾル(日産化学工業株式会社製、スノーテックスO(商品名))の配合量を10gとする代わりに5gとしたことの他は、実施例1と同様にして保持材を作製した。表1に配合量等を示した。

【0057】

(実施例7)

シリカゾル(日産化学工業株式会社製、スノーテックスO(商品名))の配合量を10gとする代わりに40gとしたことの他は、実施例1と同様にして保持材を作製した。表1に配合量等を示した。

【0058】

(比較例1)

硫酸アルミニウムを加えた水溶液に有機バインダ(Tg:+1℃)のみを添加し、シリカゾルを添加しなかったことの他は、実施例4と同様にして保持材を作製した。表2に配合量等を示した。本比較例においては、ブランケットを通過させる液には凝集物は析出したが、そのサンプルの常温面圧は実施例等に較べ低い結果であった。

【0059】

(比較例2)

有機バインダ及び無機微粒子を含む分散液に液体アルミン酸ナトリウムを加えなかったことの他は、実施例1と同様にして保持材を作製した。表2に配合量等を示した。本比較例においては、ブランケットを通過させる液には凝集物の析出は認められず、またそれより作製したサンプルにはほとんど有機バインダおよび無機微粒子が定着しなかった。

【0060】

(比較例3)

10Lの水に硫酸アルミニウムを加えなかったことの他は、実施例1と同様にして保持材を作製した。表2に配合量等を示した。本比較例においては、ブランケットを通過させる液には凝集物の析出は認められず、有機バインダおよび無機微粒子が定着しなかった。

【0061】

<評価試験>

上記のようにしてそれぞれ作製した保持材について、有機バインダの含有量、ファイバ片の飛散率及び常温(室温)時での面圧を下記の手順に従って実施した。

【0062】

(有機バインダの含有率の測定)

各保持材から切り出した25mm×25mmのサンプルを110℃ 1時間オーブンで乾燥した後に有機バインダを含むサンプルの重量(W0)を測定した。その後そのサンプルを900℃の炉中で1時間加熱し、有機バインダを燃焼させた後の重量(W1)を測定した。マット内の有機バインダの含有率に相当する加熱減量(LOI)を以下の式より算出した。

加熱減量(LOI)wt% = (W0−W1)/W0 ×100

【0063】

(ファイバ片の飛散率の測定)

日本工業規格(JIS K−6830)に記載の衝撃試験機を用意し、同規格に記載される指針に従って衝撃試験を実施した。

(1)保持材(サイズ:250mm×250mm)から、試験片(サイズ:100mm×100mm)を打ち抜き型にて作製し、その質量を測定した。

(2)試験片をJIS K−6830に記載の衝撃試験機にセットし、30°の角度から衝撃を加えた。

(3)試験後の試験片を衝撃試験機から取り外し、その質量を再び測定した。

(4)試験の前後における試験片の質量変化からファイバ片の飛散量を計算した。

【0064】

(常温における時保持材の面圧測定)

(1)保持材(サイズ:250mm×250mm)から、円形試験片(直径:45mm)を打ち抜き型にて作製し、その質量を測定した。

(2)質量の測定値から、充填密度が0.3g/cm3になるマット厚を計算した。

(3)試験片を圧縮試験機(型番「Autograph AG−I」、島津製作所製)の圧縮板の中心に載置し、上記の計算で求めた所定のマット厚になるまで20mm/分の速度で圧縮した。そのピーク時の圧力(面圧)を常温時面圧(kPa)とした。

【0065】

【表1】

【0066】

【表2】

【0067】

(加熱された保持材の面圧測定)

(1)実施例1と同様にして作製した保持材(サイズ:250mm×250mm)から、円形試験片(直径:45mm)を打ち抜き型にて作製し、その質量を測定した。

(2)質量の測定値から、充填密度が0.23g/cm3(有機成分等の焼失成分を除く。)になるマット厚を計算した。

(3)圧縮試験機(型番「Autograph AG−I」、島津製作所製)が有する2枚のプレート(ステンレス鋼製)で試験片を挟み、上記の計算で求めた所定のマット厚になるまで20mm/分の速度で圧縮した。

(4)試験片を圧縮している状態で、2枚のプレートのうちの一方を900℃に加熱し、他方を650℃に加熱した。面圧の経時変化を観察するため、2枚のプレートがそれぞれ900℃及び650℃に到達した時点(試験開始時)から、30分毎に20時間にわたって面圧を測定した。表3及び図5に結果を示す。なお、この面圧変化は、下記式で近似でき、この近似式から十年後の面圧を算出した。

Y=aXb

式中、Xは時間(hr);Yは面圧(kPa);a、bは係数をそれぞれ示す。

【0068】

比較例1と同様にして作製した保持材から試験片を作製し、これを測定に供したことの他は、上記の同様にして面圧測定を行った。表3及び図5に結果を示す。

【0069】

【表3】

【符号の説明】

【0070】

1…マット、1a…無機繊維、3…有機バインダ、4…無機微粒子、10…保持材、20…ケーシング、30…汚染コントロール要素、50…汚染コントロール装置。

【技術分野】

【0001】

本発明は、触媒担体やフィルター要素のような汚染コントロール要素の保持材及びその製造方法に関し、また、この保持材によって汚染コントロール要素がケーシング内に保持されている汚染コントロール装置に関する。

【背景技術】

【0002】

自動車のエンジンからの排気ガスに含まれる一酸化炭素(CO)、炭化水素(HC)、窒素酸化物(NOx)等を除去するための手段として、セラミック触媒コンバータを用いた排気ガス浄化システムが知られている。セラミック触媒コンバータは、基本的に、金属製のケーシング内に、例えばハニカム状のセラミック製触媒担体を収容したものである。

【0003】

セラミック触媒コンバータにはいろいろな種類のものがあるが、一般的な態様として、触媒担体と、これを収容するケーシングと、触媒担体の外周面とケーシングの内面との隙間に充填される断熱材とを備えたものが挙げられる。断熱材は、触媒担体を保持し、衝撃、振動等による機械的なショックが触媒担体に不用意に加わるのを防止する。これにより、触媒担体の破壊や移動を十分に抑制でき、したがって所期の作用を長期間にわたって実現することができる。上記のような断熱材は、触媒担体などの汚染コントロール要素を保持する機能を有しているので、一般的には保持材とも呼ばれている。

【0004】

保持材は、優れた断熱性及び耐熱性を達成する観点から、通常、無機繊維を主な構成材料とするものである(特許文献1及び2参照)。ただし、無機繊維は、ケーシング内に汚染コントロール要素を組み付ける際、破損片や粉末など(以下、「ファイバ片」ともいう。)が周囲に飛散し、周囲環境に悪影響を及ぼすおそれがある。このため、従来、無機繊維からなるマットに有機バインダを含浸したり塗布してファイバ片の飛散を防止することが検討されている。例えば、特許文献3には繊維材料のマットにガラス転移温度(Tg)が異なる少なくとも2種類の有機バインダを含浸してなる保持材が記載されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開昭57−61686号公報

【特許文献2】特開2002−66331号公報

【特許文献3】特開2006−223920号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

ところで、自動車のエンジンからの排気ガスを浄化するプロセスは、チャンバー内が約900℃の高温となるものもある。汚染コントロール装置の使用を開始した後にあっては、通常、保持材に含まれる有機バインダはケーシング内で燃焼して消滅する。有機バインダが燃焼した後も保持材が汚染コントロールの破壊や移動を防止する機能を十分に発揮するには、保持材が高い面圧を維持することが求められる。

【0007】

本発明は、ケーシング内に汚染コントロール要素を組み付ける際に無機繊維材料の飛散を抑制できるとともに、有機バインダが燃焼した後であってもケーシング内に汚染コントロール要素を保持するために必要な面圧を維持できる保持材を提供することを課題とする。また、本発明は、当該保持材の製造方法及び当該保持材によって汚染コントロール要素がケーシング内に保持されている汚染コントロール装置を提供することを課題とする。

【課題を解決するための手段】

【0008】

本発明の一態様による保持材は、ケーシング内で汚染コントロール要素を巻回して保持するためのものであり、無機繊維材料からなるマットと、有機バインダ及び無機微粒子を含有する凝集物であって、マットの略全体に含浸された凝集物とを備える。

本発明の他の態様による汚染コントロール装置は、ケーシングと、ケーシング内に設置された汚染コントロール要素と、ケーシングと汚染コントロール要素との間に配置された上記保持材とを備える。

本発明のさらに別の態様によるケーシング内で汚染コントロール要素を巻回して保持するための保持材の製造方法では、有機バインダ及び無機微粒子を含有する凝集物が析出した液を準備する工程と、無機繊維材料からなるマットに凝集物を含浸する工程とを備える。

【発明の効果】

【0009】

本発明によれば、有機バインダ及び無機微粒子を含有する凝集物がマット内の略全体に含浸されているので、有機バインダによりケーシング内に汚染コントロール要素を組み付ける際に無機繊維材料の飛散を抑制できるとともに、有機バインダが燃焼した後であっても残留する無機微粒子により、ケーシング内に汚染コントロール要素を保持するために必要な面圧を維持できる。

【図面の簡単な説明】

【0010】

【図1】本発明に係る保持材の一実施形態を示す斜視図である。

【図2】本発明に係る保持材が高温条件に曝される前において、凝集物が無機繊維に付着している様子を示す模式図である。

【図3】本発明に係る保持材が高温条件に曝された後において、焼結した無機微粒子が無機繊維に固着している様子を示す模式図である。

【図4】本発明に係る汚染コントロール装置の一実施形態を示す断面図である。

【図5】加熱された保持材の面圧の経時変化を示すグラフである。

【発明を実施するための形態】

【0011】

本発明の実施形態の保持材は、ケーシング内で汚染コントロール要素を巻回して保持するためのものであり、無機繊維材料からなるマットを有し、有機バインダ及び無機微粒子を含有する凝集物が含浸されていることを特徴とする。

この保持材によれば、有機バインダと無機微粒子とが、凝集物として一体化して、マット内に含浸されているので、両組成がマット全体に分散して、マット内の無機繊維に付着し、それぞれの機能を効果的に発揮できる。有機バインダは、汚染コントロール装置の製造過程におけるファイバ片の飛散を抑制するとともに、無機微粒子は、有機バインダが燃焼した後もマット内に残存し、ケーシングの内面と汚染コントロール要素との間で十分に高い面圧の維持に効果を発揮する。

【0012】

無機微粒子は、凝集体として、有機バインダととともにマット内に含浸されることで、保持材に対して熱が加わる前は、有機バインダとともに無機繊維の表面や交絡点に付着して存在する。その後、有機バインダが燃焼するような高温条件に保持材が曝されると、無機微粒子の焼結が進行し、無機繊維材料の表面に付着していた無機微粒子は無機繊維に固着し、無機繊維の表面の粗度を高めて無機繊維同士を滑りにくくする役割を果たしうるだろうと考えられる。他方、無機繊維の交絡点に付着していた無機微粒子は、当該交絡点を拘束し、無機繊維の立体的形状を維持する役割を果たすだろうと考えられる。このような無機微粒子の機能により保持材が厚さ方向に圧縮されにくくなり十分に高い面圧が維持可能となると考えられる。

無機微粒子としては、例えば、金属酸化物、窒化物、炭化物、及びそれらの複合材料からなる群より選択される少なくとも1種類の材料からなるものを使用できる。また、平均粒径が1μm以下の無機微粒子を使用する場合は、表面エネルギーが高いため、焼結性があがり、すなわちより焼結しやすくなるため、無機繊維への固着性をより強固なものとすることができる。

【0013】

また、無機微粒子が、上述のように面圧の維持に効果を発揮できるため、相対的にマットに含浸させる有機バインダの含有量を減らすこともできる。かかる利点は、高度化が進展する自動車エンジンの制御システムに対して特に有用である。保持材に過剰の有機バインダが含まれていると、その燃焼に伴って制御システムのセンサーが誤作動するおそれがあるからである。特に、有機バインダとして、ガラス転移温度が15℃以下のアクリル系ラテックスを用いた場合は、組み付け作業が行われる常温において、有機バインダが無機繊維に対し、十分に高い濡れ性を有するため、無機繊維の飛散を効果的に抑制できる。保持材の全質量を基準とする有機バインダの含有率を、例えば5重量%以下としてもファイバ片の飛散を十分に抑制が可能となる。

【0014】

本実施形態の汚染コントロール装置は、ケーシングと、ケーシング内に設置された汚染コントロール要素と、ケーシングと汚染コントロール要素との間に配置された上記本実施形態の保持材とを備える。汚染コントロール要素の保持に上記本実施形態の保持材を使用することで、その製造過程において無機繊維材料の飛散を十分に抑制できるとともに、有機バインダが燃焼した後もケーシングの内面と汚染コントロール要素との間で十分に高い面圧を維持できる。

【0015】

更に、本実施形態の保持材の製造方法では、(a)有機バインダ及び無機微粒子を含有する凝集物が析出した液を準備する工程と、(b)無機繊維材料からなるマットに凝集物を含浸する工程とを備える。

上記製造方法によれば、あらかじめ有機バインダと無機微粒子からなる凝集物を析出させた後に、凝集物をマットに含浸させるので、有機バインダ、無機微粒子をそれぞれ単独で含浸させた場合には得られないにくい、より均一な分散性をもって、マット内の略全体に有機バインダとともに無機微粒子を定着させることができる。

上記工程(a)は、有機バインダと、無機微粒子が分散したコロイド溶液とを含む混合液から凝集物が析出した液を調製する工程を含むことが好ましい。コロイド溶液を使用することで、サイズが十分に均一の凝集物を含む液を調製しやすいという利点がある。

【0016】

以下、図面を参照しながら、本発明の好適な実施形態について詳細に説明する。

【0017】

図1は、本実施形態の保持材の一例を示す斜視図である。同図に示す保持材10は、円柱又は楕円柱の外形を有する汚染コントロール要素30を巻回してケーシング20内に保持するためのものである(図4参照)。保持材10は、汚染コントロール要素30の外周の長さに応じた長さを有する。保持材10は、一端に凸部10aを有し、他端に凹部10bを有しており、汚染コントロール要素30に保持材10を巻きつけたときに、凸部10aが凹部10bに入り込むようになっている。なお、保持材10は必ずしも凸部10a及び凹部10bを有していなくてもよい。

【0018】

保持材10は、無機繊維材料からなるマット1と、マット1に含浸されており、有機バインダ及び無機微粒子を含有する凝集物5とを備える。保持材10が高温条件に曝される前にあっては、図2の模式図に示すように、凝集物5は有機バインダ3及び無機微粒子4を含み、マット1を構成する無機繊維1aに付着している。有機バインダ3は、無機繊維1aの表面の少なくとも一部を覆っており、ファイバ片の飛散を防止する。なお、図2は、マット1内の無機繊維1aと凝集物5の構造例について、理解を助けるための概念的な模式図である。以下、保持材10を構成するマット1、有機バインダ及び無機微粒子について説明する。

【0019】

マット1は、無機繊維材料によって構成されたものであり、好ましくは、アルミナ繊維を含む無機繊維材料から構成されたものである。無機繊維材料として、2種類以上のアルミナ繊維を組み合わせて使用してもよく、必要ならばアルミナ繊維をその他の無機材料と組み合わせて使用してもよい。併用可能な無機材料は、以下に列挙するものに限定されないが、シリカ繊維、ガラス繊維、ベントナイト、バーミキュライト、黒鉛などを包含する。これらの無機材料は、単独で使用してもよく、2種以上を混合して一緒に使用してもよい。

【0020】

マット1を構成する無機繊維は、特にその太さ(平均直径)が限定されるものではないが、約2〜7μmの平均直径を有するのが好適である。無機繊維が約2μmより小さい平均直径を有していると、脆くて強度不足になる傾向にあり、反対に、約7μmより大きい平均直径を有していると、保持材の成形を困難にする傾向にある。

【0021】

また、太さと同様に、無機繊維の長さも特に限定されるものではない。しかし、無機繊維は、約0.5〜50mmの平均長さを有するのが好適である。無機繊維の平均長さが約0.5mmより小さいと、それを使用して保持材を形成した効果などを出すことができなくなり、反対に、約50mmより大きいと、取り扱い性が劣ってくるので、保持材の製造プロセスをスムースに進行することが困難になる。

【0022】

マット1として、主としてアルミナ繊維の積層シートからなるアルミナ質繊維マットを使用してもよい。このようなアルミナ質繊維マットにおいて、アルミナ繊維の平均長さは、好ましくは約20〜200mmの範囲であり、また、繊維の太さ(平均直径)は、好ましくは約1〜40μmの範囲である。また、アルミナ質繊維は、Al2O3/SiO2重量比(Al2O3/SiO2)=約70/30〜74/26のムライト組成であることが好ましい。

【0023】

上記のアルミナ質繊維のマットは、例えば、オキシ塩化アルミニウム等のアルミナ源、シリカゾル等のシリカ源、ポリビニルアルコール等の有機バインダ及び水の混合物から成る紡糸原液を使用して製造することができる。すなわち、紡糸したアルミナ繊維前駆体を積層してシート化し、通常、約1000〜1300℃の高温で焼成することによって上記マットを製造できる。なお、シート化したものにニードルパンチを施す場合もある。

【0024】

上記したようなアルミナ質繊維マットの製造において、アルミナ繊維にその他のセラミック繊維や無機膨張材を補助的に添加してもよい。この場合、添加材をマットに均一に混合してもよいが、特に加熱される個所を避けて局在させることにより、添加材の性能を維持しつつ低コスト化することが可能である。上記のセラミック繊維としては、シリカ繊維、ガラス繊維などが挙げられ、無機膨張材としては、ベントナイト、膨張性バーミキュライト、膨張性黒鉛などが挙げられる。

【0025】

有機バインダは、図2の模式図に示すように無機繊維1aに付着してファイバ片の飛散を抑制する。有機バインダ3の適当な例としては、天然もしくは合成の高分子材料、例えばブタジエン−スチレン樹脂、ポリスチレン樹脂、ポリ酢酸ビニル樹脂、アクリル樹脂等の樹脂材料あるいはポリビニルアルコール等の有機材料を挙げることができる。有機バインダとして、好ましくはアクリル系ラテックスを使用することができる。

【0026】

アクリル系ラテックスは多数の種類があるが、保持材10の構成及び汚染コントロール要素30に求められている特性などを考慮して、好適なガラス転移温度(Tg)を有するものを選択することが好ましい。アクリル系ラテックスとして、通常、Tgが約−70〜50℃の範囲のものが知られているが、本実施形態においては、Tgが15℃以下のものが好ましく、1℃以下、あるいは10℃以下のものも使用できる。Tgが15℃以下のアクリル系ラテックスを使用すれば、ケーシング20内に汚染コントロール要素30を組み付け作業を行う一般的な作業温度(25℃)で、マット内の無機繊維に対し、十分高い濡れ性を発揮するため、ファイバ片の飛散を効果的に抑制できる。

【0027】

本実施形態で使用する有機バインダは、保持材10の特性などに悪影響がでないかぎり、いろいろなアクリル系ラテックスを使用することができ、所望ならば、商業的に入手しうるアクリル系ラテックスをそのままの形で、あるいは、保持材が使用される環境にあわせて任意に変性した後で使用してもよい。適当なアクリル系ラテックスは、アクリル系樹脂を水性媒体あるいはその他の媒体に分散させて得たコロイド状分散液である。

【0028】

保持材10における有機バインダ3の含有率は、保持材10の全質量基準で、好ましくは5質量%以下であり、例えば4質量%以下、3質量%以下、あるいは2質量%以下とすることもできる。有機バインダの含有量を抑制することで、その燃焼に起因する例えば自動車の制御システムのセンサーの誤作動等のリスクをなくすことができる。ファイバ片の飛散を防止する観点から、有機バインダの含有率の下限値は、好ましくは0.1質量%である。

【0029】

無機微粒子4は、有機バインダ3とともに凝集物5を構成している。無機微粒子4は、単独で保持材に含浸されるのではなく、有機バインダ3との凝集物5として、マット内に含浸されているため、図2に示すように、有機バインダとともにマット内の無機繊維の表面や交絡点に付着した状態で存在する。すなわち、無機粒子単独に含浸させたのでは、得られにくい、良好な分散状態でマット内の略全体に存在する。

【0030】

有機バインダ3が燃焼した後もケーシング20の内面と汚染コントロール要素30との間の保持材10が十分に高い面圧を維持するのに貢献する。保持材10にケーシング20内に収容され、有機バインダが燃焼するような高温条件に曝されると、表面エネルギーが大きい無機微粒子4は焼結が進行する。すると、図3の模式図に示すように、無機繊維1aの表面に付着していた無機微粒子4は、焼結体5aとなって無機繊維1aに固着して無機繊維1aの表面の粗度を高める。他方、無機繊維1aの交絡点に付着していた無機微粒子4は、焼結体5bとなって交絡点における無機繊維1aの動きを拘束する。その結果、保持材10が厚さ方向(図3矢印T方向)に圧縮されにくくなり十分に高い面圧が維持できる。なお、図3も、図2と同様に有機バインダ燃焼後のマット内の無機繊維1aと無機微粒子4の構造例について理解を助けるための概念的な模式図である。

【0031】

無機微粒子4は、無機繊維1aに固着可能なものであればよいが、好適な具体例として、金属酸化物、窒化物、炭化物及びそれらの複合材料からなる微粒子ものが挙げられる。これらの微粒子は一種を単独で用いてもよく、二種以上を組み合わせて用いてもよい。マット1がアルミナ繊維を含有するものを採用した場合、アルミナ繊維との反応性の点から、無機微粒子4はシリカ微粒子、アルミナ微粒子、チタニア微粒子及びジルコニア微粒子から選択することが好ましい。

【0032】

なお、本実施形態において、無機微粒子の大きさや形状は、有機バインダとともに凝集物を形成し、保持材に含浸されることで、無機繊維に付着し、さらに、保持材が汚染コントロール装置内で使用されることで、有機バインダが燃焼した後にもマット内に残留できるものであればよく、限定はないが、無機微粒子4の平均粒径は、焼結性の観点から、好ましくは1μm以下であり、より好ましくは500nm以下である。他方、取り扱い性及び入手の容易性の観点から、無機微粒子4の平均粒径の下限値は、好ましくは1nmであり、より好ましくは4nmである。なお、平均粒径は、例えば代表的には、BET法を用いて測定することができる。

【0033】

保持材10における無機微粒子4の含有率は、保持材10の全質量基準で、好ましくは10質量%以下であり、より好ましくは5質量%以下である。例えば、保持材10に20質量%を超える無機微粒子4を配合しようとすると、有機バインダの必要量が増大する傾向にある。他方、無機微粒子4の含有量が0.1質量%未満であると、面圧の維持が不十分となりやすく、

【0034】

無機微粒子4及び有機バインダ3を含む凝集物5は、保持材10の全体にほぼ均一に分散させて使用することが好ましい。すなわち、保持材10を厚さに関して観察した場合、凝集物5が保持材10の厚さ方向にほぼ均一に分散していることが好ましい。

【0035】

次に、保持材10の製造方法について説明する。本実施形態に係る製造方法は、(a)有機バインダ及び無機微粒子を含有する凝集物が析出した液を準備する工程と、(b)マット1に凝集物を含浸する工程とを備える。

【0036】

工程(a)は、有機バインダと、無機微粒子が分散したコロイド溶液とを含む混合液から凝集物が析出した液を調製する工程を含むことが好ましい。有機バインダ及び無機微粒子としては、上述のものを使用することができる。無機微粒子が分散したコロイド溶液(無機ゾル)の好適な例としては、シリカゾル、アルミナゾル、チタニアゾル及びジルコニアゾル等が挙げられる。例えば、シリカゾルとしては、市販のスノーテックス(登録商標、日産化学工業株式会社)などを使用できる。コロイド溶液を使用することで、サイズが十分に均一の凝集物を含む液を調製しやすいという利点がある。

【0037】

工程(a)において、液中に凝集物を十分に析出させるには、有機バインダ及びコロイド溶液を液に添加する前後に液のpH調整を行うことが好ましい。すなわち、まず、水に電解質、例えば、硫酸アルミニウムを加えて攪拌して水のpHを4〜6に調整する。この液に所定量の有機バインダ及びコロイド溶液を加えて攪拌し、その後、凝集剤、例えばポリアクリルアミド等の有機凝集剤やアルミン酸塩を加え、凝集物を十分に析出させてもよい。

【0038】

液中の凝集物の径は、溶液のpH調整や、有機バインダとコロイド溶液を攪拌した後に加える凝集剤の種類や量により調整することが可能である。なお、凝集物を析出させた溶液をスポイトでプレパラート上に滴下させたものを光学顕微鏡にて20〜200倍に拡大し、写真を撮影し、この写真から20個の凝集物の最大径を読み取り、その平均値から液中の凝集物の平均径を求めることができる。無機粒子単体では微小なために液の含浸の際に、マットの無機繊維間をすり抜けやすく、マット内に定着しにくいものでも、凝集物とすることで、マットの無機繊維間に残留しやすくなる。特に、例えば、液中の凝集物の平均径を約20μm以上、あるいは100μm以上とすることで、マット内に液を含浸させた際に、よりマットに凝集物を残留させ易くできる。また、凝集物の平均径を約2mm以下、あるいは約1mm以下とすることで、凝集物のマット内の分散をより均一にすることが可能になる。

【0039】

工程(b)における含浸方法は、マット1をなす無機繊維1aに凝集物を十分に付着させることができるものであれば、特に制限はない。例えば、凝集物が析出した液にマット1を浸漬させてもよいし、あるいは、当該液をマット1で濾過する処理を実施することでマット1に凝集物を付着させてもよい。

【0040】

本製造方法によれば、あらかじめ有機バインダと無機微粒子からなる凝集物を析出させた後に、この凝集物をマットに含浸させるので、有機バインダ、無機微粒子をそれぞれ単独に、あるいは凝集させずに含浸させた場合には得られない、均一な分散性をもって、マット内に有機バインダとともに無機微粒子をよりマット全体に定着させやすくなる。有機バインダと無機微粒子を含む凝集物は、無機繊維表面や交絡点に分散性よく付着して、マット内に留まる。

【0041】

マット内の無機繊維に付着した凝集物の平均径は、マット状の保持材の切断面をSEM装置で、約500倍に拡大して写真撮影し、その写真の繊維表面に付着する凝集物を任意に20個抽出し、各凝集物の最大径を読み取り、その大きさの平均値として求めることができる。マットに定着した凝集物は、含浸溶液中の膨潤した凝集物に較べ、乾燥によりやや大きさが小さくなる。その平均径は、例えば、約1μm以上、あるいは約5μm以上の凝集物がマット内に残留されやすく、約50μm以下、あるいは約30μm以下の場合、マット内全体により均一に分散されやすい傾向にある。

【0042】

上記工程(a)及び工程(b)の実施後、マット1を脱水・乾燥することによって保持材が得られる。得られた保持材は、必要に応じて、はさみ、カッター等で所望の形状及びサイズに切断して使用してもよい。

【0043】

保持材10は、図4に示すとおり、汚染コントロール装置50内において汚染コントロール要素30を保持するのに使用される。汚染コントロール要素30の具体例としては、エンジンからの排ガス浄化用の触媒担体やフィルター要素などが挙げられる。汚染コントロール装置50の具体例としては、触媒コンバータ及び排気浄化装置(例えば、ディーゼルパティキュレートフィルター装置)が挙げられる。

【0044】

図4に示す汚染コントロール装置50は、ケーシング20と、ケーシング20内に設置された汚染コントロール要素30と、ケーシング20の内面と汚染コントロール要素30の外面との間に配置された保持材10とを備える。汚染コントロール装置50は、汚染コントロール要素30に排ガスを導入するガス流入口21と、汚染コントロール要素30を通過した排気ガスを排出するガス流出口22とを更に備える。

【0045】

ケーシング20の内面と、汚染コントロール要素30の外面との隙間の幅は、気密性の確保及び保持材10の使用量の低減の観点から、約1.5〜15mmであることが好ましい。保持材10は、ケーシング20と汚染コントロール要素30との間で適切な嵩密度となるように、適度に圧縮されている状態であるのが好ましい。上述のとおり、保持材10によれば、有機バインダ3が燃焼した後も十分に高い面圧を維持できるので、従来と比較して組み付け時の嵩密度を低く設定することができ、比較的高価な無機繊維材料の使用量を削減できる。

【0046】

保持材10を圧縮して組み付ける手法には、クラムシェル圧縮、スタッフィング圧縮、ターニキット圧縮などがある。保持材10は、例えば、スタッフィング圧縮などのように、例えば円筒形のケーシング20に保持材を加圧下に押し込む、いわゆる圧入構造の触媒コンバータの製造において有利に使用することができる。

【0047】

例えば、汚染コントロール装置50として触媒コンバータを構成した場合、触媒コンバータは、好ましくは、モノリス状に成形された触媒要素を備えた触媒コンバータ、すなわち、モノリス型触媒コンバータである。この触媒コンバータは、ハニカム状の断面の小さな通路を有する触媒要素からなるので、従来のペレット型触媒コンバータに比較して小型であり、排気ガスとの接触面積を十分に確保しながら、排気抵抗を小さく抑えることができ、よって、より効率よく排気ガスの処理を行うことができる。当該触媒コンバータは、各種の内燃機関と組み合わせて、その排気ガスの処理に有利に使用することができる。特に、乗用車、バス、トラック等の自動車の排気システムに当該構成の触媒コンバータを搭載した時に、その優れた作用効果を十分に発揮させることができる。

【0048】

触媒担体に担持されるべき触媒は、通常、金属(例えば、白金、ルテニウム、オスミウム、ロジウム、イリジウム、ニッケル、パラジウムなど)及び金属酸化物(例えば、五酸化バナジウム、二酸化チタンなど)であり、好ましくは、コーティングの形で用いられる。

【実施例】

【0049】

本発明をその実施例を参照して説明する。なお、本発明は、これらの実施例によって限定されるものでないことは言うまでもない。

【0050】

(実施例1)

10Lの水に6gの硫酸アルミニウムを加えて攪拌した。得られた水溶液のpHは4.5であった。この水溶液に下記の有機バインダ2.6g及びシリカゾル10gを添加して分散液を得た。この分散液に下記の液体アルミン酸ナトリウム3.5gを加えることにより、有機バインダ及び無機微粒子の凝集物が析出した溶液を調製した。

有機バインダ:日本ゼオン株式会社製、ニッポールLX874(商品名)、Tg:−31℃;

シリカゾル:日産化学工業株式会社製、スノーテックスO(商品名)、平均粒径10〜20nm;

液体アルミン酸ナトリウム:ナルコケミカル製、Nalco2372(商品名)。

【0051】

ニードルパンチ処理を施したアルミナファイバーブランケット(三菱樹脂株式会社製、マフテックMLS−2ブランケット(商品名))を25cm角に裁断し、角型抄紙器に設けたメッシュの上にセットした。このブランケットの上方から上記溶液を注いでブランケットを通過させ、ブランケットの下方で濾液を回収した。このようにしてブランケットに凝集物を含浸させた後、温度を120℃に設定した温風乾燥機で60分間にわたって乾燥処理して保持材を得た。

【0052】

(実施例2)

10Lの水に1gの硫酸アルミニウムを加えて攪拌し、pH6.2の水溶液を得たとともに、有機バインダ(2.6g)及び無機微粒子を含む分散液に1gの液体アルミン酸ナトリウムを加えることにより、有機バインダ及び無機微粒子の凝集物が析出した溶液を調製したことの他は、実施例1と同様にして保持材を作製した。

【0053】

(実施例3)

Tgが−31℃の有機バインダの代わりに、Tgが−13℃の有機バインダ(日本ゼオン株式会社製、ニッポールLX821(商品名))を使用したことの他は、実施例1と同様にして保持材を作製した。表1に配合量等を示した。

【0054】

(実施例4)

Tgが−31℃の有機バインダの代わりに、Tgが+1℃の有機バインダ(日本ゼオン株式会社製、ニッポールLX811H(商品名))を使用したことの他は、実施例1と同様にして保持材を作製した。表1に配合量等を示した。

【0055】

(実施例5)

Tgが−31℃の有機バインダの代わりに、Tgが+25℃の有機バインダ(日本ゼオン株式会社製、ニッポールLX814(商品名))を使用したことの他は、実施例1と同様にして保持材を作製した。表1に配合量等を示した。

【0056】

(実施例6)

シリカゾル(日産化学工業株式会社製、スノーテックスO(商品名))の配合量を10gとする代わりに5gとしたことの他は、実施例1と同様にして保持材を作製した。表1に配合量等を示した。

【0057】

(実施例7)

シリカゾル(日産化学工業株式会社製、スノーテックスO(商品名))の配合量を10gとする代わりに40gとしたことの他は、実施例1と同様にして保持材を作製した。表1に配合量等を示した。

【0058】

(比較例1)

硫酸アルミニウムを加えた水溶液に有機バインダ(Tg:+1℃)のみを添加し、シリカゾルを添加しなかったことの他は、実施例4と同様にして保持材を作製した。表2に配合量等を示した。本比較例においては、ブランケットを通過させる液には凝集物は析出したが、そのサンプルの常温面圧は実施例等に較べ低い結果であった。

【0059】

(比較例2)

有機バインダ及び無機微粒子を含む分散液に液体アルミン酸ナトリウムを加えなかったことの他は、実施例1と同様にして保持材を作製した。表2に配合量等を示した。本比較例においては、ブランケットを通過させる液には凝集物の析出は認められず、またそれより作製したサンプルにはほとんど有機バインダおよび無機微粒子が定着しなかった。

【0060】

(比較例3)

10Lの水に硫酸アルミニウムを加えなかったことの他は、実施例1と同様にして保持材を作製した。表2に配合量等を示した。本比較例においては、ブランケットを通過させる液には凝集物の析出は認められず、有機バインダおよび無機微粒子が定着しなかった。

【0061】

<評価試験>

上記のようにしてそれぞれ作製した保持材について、有機バインダの含有量、ファイバ片の飛散率及び常温(室温)時での面圧を下記の手順に従って実施した。

【0062】

(有機バインダの含有率の測定)

各保持材から切り出した25mm×25mmのサンプルを110℃ 1時間オーブンで乾燥した後に有機バインダを含むサンプルの重量(W0)を測定した。その後そのサンプルを900℃の炉中で1時間加熱し、有機バインダを燃焼させた後の重量(W1)を測定した。マット内の有機バインダの含有率に相当する加熱減量(LOI)を以下の式より算出した。

加熱減量(LOI)wt% = (W0−W1)/W0 ×100

【0063】

(ファイバ片の飛散率の測定)

日本工業規格(JIS K−6830)に記載の衝撃試験機を用意し、同規格に記載される指針に従って衝撃試験を実施した。

(1)保持材(サイズ:250mm×250mm)から、試験片(サイズ:100mm×100mm)を打ち抜き型にて作製し、その質量を測定した。

(2)試験片をJIS K−6830に記載の衝撃試験機にセットし、30°の角度から衝撃を加えた。

(3)試験後の試験片を衝撃試験機から取り外し、その質量を再び測定した。

(4)試験の前後における試験片の質量変化からファイバ片の飛散量を計算した。

【0064】

(常温における時保持材の面圧測定)

(1)保持材(サイズ:250mm×250mm)から、円形試験片(直径:45mm)を打ち抜き型にて作製し、その質量を測定した。

(2)質量の測定値から、充填密度が0.3g/cm3になるマット厚を計算した。

(3)試験片を圧縮試験機(型番「Autograph AG−I」、島津製作所製)の圧縮板の中心に載置し、上記の計算で求めた所定のマット厚になるまで20mm/分の速度で圧縮した。そのピーク時の圧力(面圧)を常温時面圧(kPa)とした。

【0065】

【表1】

【0066】

【表2】

【0067】

(加熱された保持材の面圧測定)

(1)実施例1と同様にして作製した保持材(サイズ:250mm×250mm)から、円形試験片(直径:45mm)を打ち抜き型にて作製し、その質量を測定した。

(2)質量の測定値から、充填密度が0.23g/cm3(有機成分等の焼失成分を除く。)になるマット厚を計算した。

(3)圧縮試験機(型番「Autograph AG−I」、島津製作所製)が有する2枚のプレート(ステンレス鋼製)で試験片を挟み、上記の計算で求めた所定のマット厚になるまで20mm/分の速度で圧縮した。

(4)試験片を圧縮している状態で、2枚のプレートのうちの一方を900℃に加熱し、他方を650℃に加熱した。面圧の経時変化を観察するため、2枚のプレートがそれぞれ900℃及び650℃に到達した時点(試験開始時)から、30分毎に20時間にわたって面圧を測定した。表3及び図5に結果を示す。なお、この面圧変化は、下記式で近似でき、この近似式から十年後の面圧を算出した。

Y=aXb

式中、Xは時間(hr);Yは面圧(kPa);a、bは係数をそれぞれ示す。

【0068】

比較例1と同様にして作製した保持材から試験片を作製し、これを測定に供したことの他は、上記の同様にして面圧測定を行った。表3及び図5に結果を示す。

【0069】

【表3】

【符号の説明】

【0070】

1…マット、1a…無機繊維、3…有機バインダ、4…無機微粒子、10…保持材、20…ケーシング、30…汚染コントロール要素、50…汚染コントロール装置。

【特許請求の範囲】

【請求項1】

ケーシング内で汚染コントロール要素を巻回して保持するための保持材であって、

無機繊維材料からなるマットと、

有機バインダ及び無機微粒子を含有する凝集物であって、前記マットの略全体に含浸された凝集物と、

を備える保持材。

【請求項2】

前記有機バインダは、アクリル系ラテックスであり、かつガラス転移温度が15℃以下である、請求項1に記載の保持材。

【請求項3】

前記有機バインダの含有率が当該保持材の全質量基準で0重量%より多く5重量%以下である、請求項1又は2に記載の保持材。

【請求項4】

前記無機微粒子は、金属酸化物、窒化物、炭化物、及びそれらの複合材料からなる群より選択される少なくとも1種類の材料からなる、請求項1〜3のいずれか一項に記載の保持材。

【請求項5】

前記無機微粒子は、平均粒径が1μm以下である、請求項1〜4のいずれか一項に記載の保持材。

【請求項6】

前記凝集物は、平均径が1μm以上である、請求項1〜5のいずれか一項に記載の保持材。

【請求項7】

ケーシングと、

前記ケーシング内に設置された汚染コントロール要素と、

前記ケーシングと前記汚染コントロール要素との間に配置された請求項1〜5のいずれか一項に記載の保持材と、

を備える汚染コントロール装置。

【請求項8】

前記汚染コントロール要素は、触媒担体もしくはフィルター要素である、請求項7に記載の汚染コントロール装置。

【請求項9】

ケーシング内で汚染コントロール要素を巻回して保持するための保持材の製造方法であって、

有機バインダ及び無機微粒子を含有する凝集物が析出した液を準備する工程と、

無機繊維材料からなるマットに前記凝集物を含浸する工程と、

を備える方法。

【請求項10】

前記液を準備する工程は、有機バインダと、無機微粒子が分散したコロイド溶液とを含む混合液から前記凝集物が析出した液を調製する工程を含む、請求項9に記載の方法。

【請求項11】

前記有機バインダは、アクリル系ラテックスであり、かつガラス転移温度Tgが15℃以下である、請求項9又は10に記載の方法。

【請求項12】

前記無機微粒子は、平均粒径が1μm以下である、請求項9〜11のいずれか一項に記載の方法。

【請求項13】

前記液中に析出した前記凝集物は、その平均径が20μm以上、2mm以下である、請求項9〜12のいずれか一項に記載の方法。

【請求項1】

ケーシング内で汚染コントロール要素を巻回して保持するための保持材であって、

無機繊維材料からなるマットと、

有機バインダ及び無機微粒子を含有する凝集物であって、前記マットの略全体に含浸された凝集物と、

を備える保持材。

【請求項2】

前記有機バインダは、アクリル系ラテックスであり、かつガラス転移温度が15℃以下である、請求項1に記載の保持材。

【請求項3】

前記有機バインダの含有率が当該保持材の全質量基準で0重量%より多く5重量%以下である、請求項1又は2に記載の保持材。

【請求項4】

前記無機微粒子は、金属酸化物、窒化物、炭化物、及びそれらの複合材料からなる群より選択される少なくとも1種類の材料からなる、請求項1〜3のいずれか一項に記載の保持材。

【請求項5】

前記無機微粒子は、平均粒径が1μm以下である、請求項1〜4のいずれか一項に記載の保持材。

【請求項6】

前記凝集物は、平均径が1μm以上である、請求項1〜5のいずれか一項に記載の保持材。

【請求項7】

ケーシングと、

前記ケーシング内に設置された汚染コントロール要素と、

前記ケーシングと前記汚染コントロール要素との間に配置された請求項1〜5のいずれか一項に記載の保持材と、

を備える汚染コントロール装置。

【請求項8】

前記汚染コントロール要素は、触媒担体もしくはフィルター要素である、請求項7に記載の汚染コントロール装置。

【請求項9】

ケーシング内で汚染コントロール要素を巻回して保持するための保持材の製造方法であって、

有機バインダ及び無機微粒子を含有する凝集物が析出した液を準備する工程と、

無機繊維材料からなるマットに前記凝集物を含浸する工程と、

を備える方法。

【請求項10】

前記液を準備する工程は、有機バインダと、無機微粒子が分散したコロイド溶液とを含む混合液から前記凝集物が析出した液を調製する工程を含む、請求項9に記載の方法。

【請求項11】

前記有機バインダは、アクリル系ラテックスであり、かつガラス転移温度Tgが15℃以下である、請求項9又は10に記載の方法。

【請求項12】

前記無機微粒子は、平均粒径が1μm以下である、請求項9〜11のいずれか一項に記載の方法。

【請求項13】

前記液中に析出した前記凝集物は、その平均径が20μm以上、2mm以下である、請求項9〜12のいずれか一項に記載の方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2012−157809(P2012−157809A)

【公開日】平成24年8月23日(2012.8.23)

【国際特許分類】

【出願番号】特願2011−18570(P2011−18570)

【出願日】平成23年1月31日(2011.1.31)

【出願人】(505005049)スリーエム イノベイティブ プロパティズ カンパニー (2,080)

【Fターム(参考)】

【公開日】平成24年8月23日(2012.8.23)

【国際特許分類】

【出願日】平成23年1月31日(2011.1.31)

【出願人】(505005049)スリーエム イノベイティブ プロパティズ カンパニー (2,080)

【Fターム(参考)】

[ Back to top ]