汚染土砂処理システム

【課題】現場で発生する二酸化炭素を汚染土砂の浄化処理促進に有効利用することができる汚染土砂処理システムを提供する。

【解決手段】揮発性物質又は油類を汚染物質として含有する土砂を浄化処理する汚染土砂処理システムにおいて、土砂受入部22と、消石灰又は生石灰の少なくとも一方を含む添加材を供給する添加材供給部23と、土砂受入部22からの土砂と添加材供給部23からの添加材を混合処理する混合部24と、混合部24からの土砂を排出する排出部25と、エンジン27を内蔵する動力装置26と、土砂受入部22、添加材供給部23、混合部24、排出部25及び動力装置26を支持する走行体1と、動力装置26からの排気ガスの二酸化炭素濃度を高める濃縮器30と、添加材を添加した土砂と濃縮器30で二酸化炭素濃度を高めた排気ガスとを反応させる反応容器51と、濃縮器30から反応容器51に排気ガスを供給する排気ガス供給管路3とを備える。

【解決手段】揮発性物質又は油類を汚染物質として含有する土砂を浄化処理する汚染土砂処理システムにおいて、土砂受入部22と、消石灰又は生石灰の少なくとも一方を含む添加材を供給する添加材供給部23と、土砂受入部22からの土砂と添加材供給部23からの添加材を混合処理する混合部24と、混合部24からの土砂を排出する排出部25と、エンジン27を内蔵する動力装置26と、土砂受入部22、添加材供給部23、混合部24、排出部25及び動力装置26を支持する走行体1と、動力装置26からの排気ガスの二酸化炭素濃度を高める濃縮器30と、添加材を添加した土砂と濃縮器30で二酸化炭素濃度を高めた排気ガスとを反応させる反応容器51と、濃縮器30から反応容器51に排気ガスを供給する排気ガス供給管路3とを備える。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、揮発性物質又は油類の少なくとも一方を汚染物質として含有する土砂を浄化処理する汚染土砂処理システムに関する。

【背景技術】

【0002】

有害物質を含有する汚染土砂を浄化する場合、汚染土砂を加熱することによって汚染物質の蒸気圧の上昇、粘性の低下、土砂中の微生物の活性化の作用が得られる。汚染土砂に熱を加える方法の一つとして、汚染土砂に生石灰(CaO)を加え、土砂に含まれる水分又は添加した水分と生石灰との反応熱を汚染物質に与えて汚染物質を揮発させる工法(ホットソイル工法)が知られている(特許文献1等参照)。また、添加した、又は生石灰の水和反応後に生成される消石灰(Ca(OH)2))と二酸化炭素を反応させ、炭酸化反応に伴う熱をさらに加えることで、処理の促進を図る方法もある(特許文献2等参照)。

【0003】

【特許文献1】特許第2589002号公報

【特許文献2】特開2005−144307号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

一方、汚染土砂の浄化処理を施工する多くの現場では、汚染土砂に添加材を混合するのに土質改良機やこれに土砂を供給する重機等が稼動する。これらの現場で稼動する機械には化石燃料を燃焼するエンジンが搭載され、エンジンの排気ガスには二酸化炭素が含まれる。このエンジン排気ガスに含まれる二酸化炭素を消石灰の炭酸化反応に有効利用することができれば、更なる処理効率の向上とともに処理現場からの二酸化炭素排出量の削減の効果も期待できる。

【0005】

しかしながら、エンジン排気ガスに含まれる二酸化炭素は1−15%程度であり、排気ガスをそのまま汚染土砂に供給しても、消石灰の炭酸化に伴う反応熱は排気ガスの大部分を占める二酸化炭素以外の気体成分(窒素等)にも伝導してしまい、目的の汚染土砂に有効に熱が伝わらない問題がある。

【0006】

本発明はこのことに鑑みなされたもので、現場で発生する二酸化炭素を汚染土砂の浄化処理促進に有効利用することができる汚染土砂処理システムを提供することを目的とする。

【課題を解決するための手段】

【0007】

(1)上記目的を達成するために、本発明は、揮発性物質又は油類の少なくとも一方を汚染物質として含有する土砂を浄化処理する汚染土砂処理システムにおいて、処理対象の土砂を受け入れる土砂受入部と、消石灰又は生石灰の少なくとも一方を含む添加材を供給する添加材供給部と、前記土砂受入部からの土砂と前記添加材供給部からの添加材とを混合処理する混合部と、前記混合部からの土砂を排出する排出部と、エンジンを内蔵する動力装置と、前記土砂受入部、前記添加材供給部、前記混合部、前記排出部及び前記動力装置を支持する走行体と、前記動力装置からの排気ガスの二酸化炭素濃度を高める濃縮手段と、添加材を添加した土砂と前記濃縮手段で二酸化炭素濃度を高めた排気ガスとを反応させる反応容器と、前記濃縮手段で二酸化炭素濃度を高めた排気ガスを前記反応容器に供給する排気ガス供給管路とを備えたことを特徴とする。

【0008】

(2)上記(1)において、好ましくは、前記濃縮手段は、前記排気ガスを高濃度二酸化炭素含有気体及び低濃度二酸化炭素含有気体に分離する高分子中空子膜を有し、該高分子中空子膜によって低濃度二酸化炭素含有気体と分離することで排気ガスの二酸化炭素濃度を上げることを特徴とする。

【0009】

(3)上記(2)において、好ましくは、前記高分子中空子膜の上流に排気ガスを土砂と熱交換する熱交換器を備え、該熱交換器によって処理対象の土砂を加熱する一方で前記高分子中空子膜に供給される排気ガスを冷却することを特徴とする。

【0010】

(4)上記(1)において、好ましくは、前記濃縮手段は、排気ガス中の二酸化炭素を吸収する溶液を貯留した吸収塔と、二酸化炭素を吸収した吸収塔からの溶液を加熱する再生塔とを有し、吸収塔を通過した低濃度二酸化炭素含有気体と、再生塔で加熱されて溶液から脱離された高濃度二酸化炭素含有気体とに排気ガスを分離することを特徴とする。

【0011】

(5)上記(2)−(4)のいずれかにおいて、好ましくは、前記反応容器からの排気を通す第1排気管路と、前記濃縮手段から前記低濃度二酸化炭素含有気体を通す第2排気管路と、前記第1及び第2排気管路が接続し、前記反応容器からの排気と前記低濃度二酸化炭素含有気体とが合流する合流器と、この合流器で混合されたガスを大気放出する排気塔とを備えたことを特徴とする。

【0012】

(6)上記目的を達成するために、また本発明は、揮発性物質又は油類の少なくとも一方を汚染物質として含有する土砂を浄化処理する汚染土砂処理システムにおいて、処理対象の土砂を受け入れる土砂受入部と、消石灰又は生石灰の少なくとも一方を含む添加材を供給する添加材供給部と、前記土砂受入部からの土砂と前記添加材供給部からの添加材とを混合処理する混合部と、前記混合部からの土砂を排出する排出部と、エンジンを内蔵する動力装置と、前記土砂受入部、前記添加材供給部、前記混合部、前記排出部及び前記動力装置を支持する走行体と、前記動力装置からの排気ガスを流通する排気管路と、この排気管路からの排気ガスの二酸化炭素を溶解させる液体を貯留するタンクと、このタンクからの二酸化炭素溶解液を土砂に供給する溶液供給管路とを備えたことを特徴とする。

【0013】

(7)上記(1)−(6)のいずれかにおいて、好ましくは、混合前の土砂もしくは添加材、又は添加材と混合中もしくは混合後の土砂を、前記動力装置の排熱及び排気ガスの少なくとも一方で加熱する手段をさらに備えたことを特徴とする。

【0014】

(8)上記(1)−(7)のいずれかにおいて、好ましくは、処理対象の土砂を前記土砂受入部に投入する投入重機と、この投入重機の動力装置からの排気ガスを前記濃縮手段に供給する管路とをさらに備えたことを特徴とする。

【発明の効果】

【0015】

本発明によれば、現場で発生する二酸化炭素を汚染土砂の浄化処理促進に有効利用することができる。

【発明を実施するための最良の形態】

【0016】

以下に図面を用いて本発明の実施の形態を説明する。

【0017】

<第1の実施の形態>

本発明の汚染土砂処理システムは、揮発性物質(揮発性有機化合物等)又は油類の少なくとも一方を汚染物質として含有する土砂を浄化処理するものであって、本実施の形態では、添加材として消石灰を主成分とする粉末又は消石灰である添加材を自走式土質改良機によって汚染土砂に混合し、この自走式土質改良機のエンジン排気に含まれる二酸化炭素を濃縮して、添加材と混合した汚染土砂に供給する。添加材には生石灰が含まれていても良い。

【0018】

また、土砂と混合して二酸化炭素と反応させる消石灰(Ca(OH)2)は、粒径ができるだけ小さく比表面積が大きなものを用いることが望ましい。消石灰粒子(塊)は、外側から順に二酸化炭素と反応し炭酸カルシウム(CaCO3)へと変化する。生成した炭酸カルシウムは難水溶性であることから、消石灰粒子(塊)の外表面が早期に炭酸カルシウムで被覆されることによって粒子の中心部に未反応の消石灰が取り残されてしまう。このように反応に供されない消石灰をできるだけ少なくし、消石灰の利用効率を上げて効率的に土砂を加熱するためにも、土砂に添加する消石灰の粒径はできるだけ小さいことが望ましい。

【0019】

全体構成

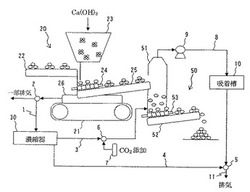

図1は本発明の第1の実施の形態に係る汚染土砂処理システムの要部構成を表す概念図である。

【0020】

図1に示す汚染土砂処理システムは、汚染土砂に添加材を混合する自走式土質改良機20と、自走式土質改良機20の排気ガスの二酸化炭素濃度を高める濃縮器30と、自走式土質改良機20で添加材と混合された土砂を二酸化炭素と反応させる反応装置50と、処理対象の土砂を自走式土質改良機20に投入する油圧ショベル等の投入重機(図示せず)とを備えている。濃縮器30や反応装置50は、自走式土質改良機20とは別構成としているが、自走式土質改良機20に搭載しても良い。

【0021】

このシステムの土砂及び排気ガスの流れを概説すると、自走式土質改良機20のエンジン27(後の図2参照)から排出された排気ガスは、排気管路1を介して濃縮器30に導かれる。その際、排気管路1の途中に設けた分流器2を介して自走式土質改良機20の排気ガスの一部は大気放出される。分流器2による分流量は調節可能で、排気ガスの大気放出量を調節可能(大気放出側の遮断も可能)とすることが望ましい。自走式土質改良機20の排気ガスに加えて投入重機のエンジンからの排気ガスを濃縮器30に導く場合、投入重機の排気筒を分流器2に別途ホース等で接続し、分流器2を介して投入重機側の排気ガスを排気管路1に合流させる構成とすることができる。

【0022】

濃縮器30では後述するように排気ガスが高濃度二酸化炭素含有気体と低濃度二酸化炭素含有気体とに分離され、前者は排気ガス供給管路3を介して反応装置50に、後者は排気管路4を介して合流器5にそれぞれ導かれる。この合流器5には、排気管路4の他、反応装置50からの排気管路8が接続している。排気ガス供給管路3の途中には合流器6が設けられており、必要な場合にはこの合流器6に二酸化炭素のボンベ7を接続して排気ガス供給管路3に二酸化炭素を追加供給することができる。二酸化炭素を追加供給する場合、ボンベ7の代わりにドライアイスを貯蔵した容器を設け、容器内で昇華した二酸化炭素を合流器6に供給する構成とすることもできる。

【0023】

一方、自走式土質改良機20で添加材と混合されて排出された土砂は、反応装置50に供給され、排気ガス供給管路3から導かれた高濃度二酸化炭素含有気体(二酸化炭素濃度が高められた排気ガス)と反応後に排出される。反応装置50の排気は排気管路8を介して合流器5に導かれる。排気管路8には、上流側からブロワ9及び吸着槽10が設けられており、ブロワ9によって反応装置50内の雰囲気を引きて排気管路8の流れを生じさせ、活性炭を有する吸着槽10を通すことで排気管路8を流れる排気中の有害物質を吸着、除去された後、合流器5に送り込む。

【0024】

そして、排気管路8を流通する反応容器51からの排気は、排気管路4を流通する濃縮器30からの低濃度二酸化炭素含有気体と合流器5で合流した後、排気筒11を介して大気に放出される。高濃度二酸化炭素含有気体及び低濃度二酸化炭素含有気体は排気ガス由来で酸素量が少ないので、そのまま大気に放出するとシステム周辺の作業者の酸欠の要因にもなり得るが、このように高濃度二酸化炭素含有気体を最終的に低濃度二酸化炭素含有気体と十分に混合して大気に放出する構成を採ることによって酸欠の発生の可能性は軽減される。

【0025】

続いてシステムを構成する主だった機器の概略構成を順次説明していく。

【0026】

自走式土質改良機20

自走式土質改良機20は、走行体21と、処理対象の土砂を受け入れる土砂受入部22と、土砂に添加材を供給する添加材供給部23と、土砂受入部22からの土砂と添加材供給部23からの添加材とを混合処理する混合部24と、混合部24からの土砂を排出する排出部25と、エンジン27(図2参照)を内蔵する動力装置26とを備えている。

【0027】

走行体21は、詳細には図示していないが、トラックフレームと、このトラックフレームの一方側(例えば図1中の左側)に設けた従動輪と、トラックフレームの他方側(例えば図1中の右側)に設けた駆動輪と、従動輪及び駆動輪に掛け回した履帯と、トラックフレーム上に設けた本体フレームとを備えている。上記の土砂受入部22、添加材供給部23、混合部24、排出部25及び動力装置26は走行体21の本体フレームによって支持されている。

【0028】

土砂受入部22は、本体フレームの長手方向一方側(例えば図1中の左側)に設けた土砂ホッパと、土砂ホッパの下方から混合部24の土砂の入口まで延在する搬送コンベヤとを備えている。土砂ホッパの上部に土砂から異物を除去する篩装置を設ける場合もある。

【0029】

添加材供給部23は、混合部24の上方に配置された添加材ホッパと、添加材ホッパの下部に設けたフィーダとを備えている。添加材ホッパに貯留された添加材がフィーダによって所定量ずつ排出され、土砂受入部22の搬送コンベヤ上の土砂又は混合部24内の土砂に供給される。フィーダには、いわゆるロータリフィーダ(ロータリバルブ)やスクリューフィーダ等が用いられる。ロータリフィーダは、回転軸に複数の隔壁を設けたロータを回転させて隔壁間の各部屋に導入された添加材を落下させるもので、スクリューフィーダは、オーガを回転させて添加材の出口に搬送し排出するものである。スクリューフィーダは、大量の添加材を供給するときに、指令値に対する実際の添加材供給量の誤差がロータリフィーダに比べて少なくなるメリットがある。

【0030】

混合部24は、回転軸に複数のパドルと取り付けたパドルミキサを有するいわゆるミキシング方式の混合装置で、本体フレームの長手方向の中央部上に設けられている。土砂の入口から導入された土砂と添加材とをパドルミキサで混合しつつパドルミキサの軸方向に移送し、出口から排出する。この混合部は、高速回転するカッタや打撃子で落下中の土砂を添加材とともに解砕し混合するいわゆる解砕方式の混合装置を用いることもできる。

【0031】

排出部25は、混合部24の出口から排出された土砂を搬送し機外に排出するコンベアで、混合部24の出口の下から先端に向かって上り傾斜を持つように配設されている。本実施の形態では排出部25から排出される土砂は反応装置50に供給される。

【0032】

動力装置26は、動力源であるエンジン27(図2、図3参照)の他、エンジン27によって駆動されるポンプや、ポンプから吐出される圧油を機体各部の油圧アクチュエータに切換え供給するコントロールバルブユニット等を内蔵している。

【0033】

反応装置50

反応装置50は、自走式土質改良機20で添加材を添加した土砂と濃縮器30で二酸化炭素濃度を高めた排気ガスとを反応させる反応容器51と、排気ガスと反応した土砂を反応容器51外へ排出する排出コンベヤ52とを備えている。反応容器51内の下部には土砂を撹拌する撹拌手段53が設けられている。この撹拌手段53には各種の撹拌装置を用いることができるが、本実施の形態では自走式土質改良機20の混合部24で用いたのと同様のパドルミキサを用いるものとする。パドルミキサの場合、反応容器51内の土砂の下層と上層の天地換えの作用を伴うため、反応容器51内の二酸化炭素との接触効率が良い。

【0034】

反応容器51は、自走式土質改良機20の排出部25、排気ガス供給管路3及び排気管路8の各接続部、並びに土砂の出口を除いて所望の気密性が確保された箱型又は筒型の容器である。排気ガス供給管路3の接続部は、反応容器51のなるべく下方が好ましく、反応容器51内に堆積する土砂の表層よりも低位置が良い。この場合、排気ガス供給管路3を反応容器51の適当な位置に直接接続して反応容器51に排気ガスを送り込む構成とすることもできるし、撹拌手段53の回転軸を外周面に複数の噴気孔を穿設した中空パイプを使用することで、撹拌手段53の回転軸に排気ガス供給管路3を接続し撹拌手段53を介して反応容器51に排気ガスを送り込む構成とすることもできる。前者は反応容器51の側壁に排気ガスの噴き出し穴が設けられるため噴き出し穴が土砂で閉塞し難く、後者は撹拌中の土砂の流れの中に効率的に排気ガスを供給できるのがメリットである。撹拌手段51の回転軸に噴気孔を設ける場合、回転軸内への土砂の浸入を防止するフィルタを噴気孔に設けることもできる。また、本実施の形態では、このように撹拌手段53や排出コンベヤ52を備えた反応容器51を例示しているが、例えば流動層反応器で代替することもできる。

【0035】

排出コンベヤ52は、反応容器51の下部に設けられ、反応容器51に堆積する土砂を順次又は一定時間置きに排出する。この排出コンベヤ52の反応容器51との取り合い構造については、反応容器51の下部を開放し反応容器51内の土砂を排出コンベヤ52で受ける構成の他、反応容器51と排出コンベヤ52を別構成にして撹拌手段53から排出された土砂を排出コンベヤ52で受けて搬送する構成が可能である。また、排出コンベヤ52にはベルトコンベヤやスクリュコンベヤを用いることができるが、反応容器51内の土砂を排出コンベヤ52で受ける構成とした場合、ベルトコンベヤに比べてスクリュコンベヤの方が反応容器51の気密性を向上させる上有利であり、スクリュによる撹拌効果が十分な場合には撹拌手段53を省略することもできる。反応容器51内の土砂をスクリュコンベヤで搬送する構成の場合、スクリュコンベヤの回転軸に排気ガス供給管路3を接続し、スクリュコンベヤの回転軸経由で反応容器51内に排気ガスを供給する構成とすることもできる。

【0036】

濃縮器30

図2は濃縮器30の一構成例の概略構成図である。

【0037】

本構成例は、膜分離方式を用いて動力装置26からの排気ガスの二酸化炭素濃度を高める例である。この図では排気ガス供給管路3中の合流器6及びブロワ9は図示省略してある。

【0038】

図2に示した濃縮器30は、自走式土質改良機20からの排気ガス中の塵埃を除去するパーティクルフィルタ31と、排気ガスを圧縮するコンプレッサ32と、圧縮後の排気ガス中の塵埃を更に除去するパーティクルフィルタ33と、排気ガスを乾燥させ排気ガス中の水分を除去するドライヤ34と、排気ガスを高濃度二酸化炭素含有気体及び低濃度二酸化炭素含有気体に分離する高分子中空子膜35とを、排気ガスの流れ方向の上流側からこの順で備えている。

【0039】

高分子中空子膜35で分離された高濃度二酸化炭素含有気体は、二酸化炭素(CO2)と酸素(O2)が主成分で、排気ガス供給管路3に送られる。高濃度二酸化炭素含有気体の二酸化炭素濃度は後段の消石灰の炭酸化処理の効率を考慮すれば高い程良いが、例えば50%程度でも十分な効果が期待できる。一方の低濃度二酸化炭素含有気体は窒素(N2)が主成分で、排気管路4に送られる。また、後段のパーティクルフィルタ33は、前段のパーティクルフィルタ31と同じものでも良いが、パーティクルフィルタ31で除去しきれなかった塵埃を除去するため、本実施の形態ではパーティクルフィルタ31よりも目の小さなものを用いている。

【0040】

また、図2のように分離膜方式の濃縮器30を用いる場合、自走式土質改良機20の処理系内の土砂又は自走式土質改良機20に投入される前の土砂と接触するように熱交換器36を設け、この熱交換器36を経由して自走式土質改良機20から濃縮器30への排気管路1を配管することが好ましい。自走式処理系内の土砂には、土砂受入部22のホッパ内の土砂、土砂受入部22の搬送コンベヤ上の土砂、混合部24内の土砂、及び排出部25上の土砂が含まれるが、添加材との反応前の低温の土砂が好ましく、その意味では土砂受入部22のホッパ内又は搬送コンベヤ上の土砂が良い。

【0041】

このように高分子中空子膜35の上流に排気ガスを土砂と熱交換する熱交換器36を備えることで、処理対象の土砂を加熱(予熱)して汚染物質の浄化効率を高める一方で、高分子中空子膜35に供給される排気ガスを冷却し高分子中空子膜35を熱から保護することができる。

【0042】

図2において、自走式土質改良機20のエンジン27の排気ガスは熱交換器36で土砂によって冷却された後、分流器2を介して全部又は一部が濃縮器30に導入される。濃縮器30に導入された排気ガスは、パーティクルフィルタ31で塵埃を除去されコンプレッサ32で圧縮されて高圧化された後、パーティクルフィルタ33で再度塵埃を除去されてドライヤ34で水分除去される。これらの工程を経た排気ガスは、高分子中空子膜35に高圧で送り込まれ、高分子中空子膜35の分子篩い効果によって高濃度二酸化炭素含有気体と低濃度二酸化炭素含有気体に分けられる。

【0043】

つまり、図2の濃縮器30は、高分子中空子膜35によって排気ガスを低濃度二酸化炭素含有気体と分離することで、排気ガスの二酸化炭素濃度を上げる仕組みである。

【0044】

図3は濃縮器30の他の構成例の概略構成図である。

【0045】

本構成例は、酸化炭素吸収剤を用いて動力装置26からの排気ガスの二酸化炭素濃度を高める例である。この図では排気ガス供給管路3中の合流器6及びブロワ9は図示省略してある。

【0046】

図3に示した濃縮器30は、自走式土質改良機20のエンジン27からの排気ガスを冷却する熱交換器37と、排気ガス中の二酸化炭素を吸収する溶液(例えばアミン水溶液)を貯留した吸収塔38と、二酸化炭素を吸収した吸収塔38からの二酸化炭素高含有溶液を加熱する再生塔39と、再生塔39を加熱するヒータ40と、吸収塔38からの二酸化炭素高含有溶液と再生塔39からの二酸化炭素低含有溶液を熱交換する熱交換器41とを備えている。

【0047】

図3において、自走式土質改良機20のエンジン27からの排気は、ブロワ42によって排気管路1を流通し、分流器2を介して全部又は一部が濃縮器30に送られる。濃縮器30に供給された排気ガスは、熱交換器37を流通し再生塔39のヒータ40と熱交換して熱を下げた後、吸収塔38に送られてアミン水溶液に二酸化炭素が吸収される。吸収塔38を通過した排気ガスは低濃度二酸化炭素含有気体として排気管路4に送り込まれ、吸収塔38で二酸化炭素を吸収した二酸化炭素高含有溶液は、熱交換器41を通って予熱されて再生塔39に流入する。再生塔39に流入した二酸化炭素高含有溶液はヒータ40によって所望の温度(例えば110−130℃程度)に加熱され、これによって溶液から二酸化炭素を始めとする気体が脱離する。脱離した二酸化炭素を多く含むガスは、高濃度二酸化炭素含有気体として排気ガス供給管路3に送り込まれ、再生塔39で二酸化炭素が脱離された二酸化炭素低含有溶液は、熱交換器41で吸収塔38からの二酸化炭素高含有溶液に熱を与えて吸収塔38に戻る。

【0048】

つまり、図3の濃縮器30は、吸収塔38を通過した低濃度二酸化炭素含有気体と、再生塔39で加熱されて二酸化炭素高含有溶液から脱離された高濃度二酸化炭素含有気体とに排気ガスを分離する仕組みである。図3では図示省略しているが、図3の濃縮器30からの高濃度二酸化炭素含有気体は排気ガス供給管路3に、低濃度二酸化炭素含有気体は排気管路4にそれぞれ送り込まれ、図2の濃縮器30と同様に流通し最終的に合流して大気放出される。

【0049】

動作説明

投入重機によって自動式土質改良機20の土砂受入部22のホッパに処理対象の土砂を投入すると、土砂は搬送コンベヤによって混合部24に供給される。その際、土砂には添加材供給装置23から添加材が供給され、混合部24には土砂とともに添加材が供給される。混合部24で添加材と十分に混合された土砂は、排出部25によって搬送され反応装置50の反応容器51に供給される。

【0050】

一方、自走式土質改良機20と投入重機のうち、少なくとも自走式土質改良機20のエンジン27の排気ガスの全部又は一部は、排気管路1を介して濃縮器30に導入され、高濃度二酸化炭素含有気体と低濃度二酸化炭素含有気体に分離する。高濃度二酸化炭素含有気体は、二酸化炭素供給管路3を流通し、必要な場合にはボンベ7からの二酸化炭素と合流した上で反応装置50の反応容器51に供給される。

【0051】

反応容器51では、自走式土質改良機20で添加材と混合された土砂は撹拌手段53でさらに撹拌され、濃縮器30で二酸化炭素濃度が高められた排気ガスと接触して排出コンベヤ52によって反応装置50の外部に排出される。排出された土砂は、所定の場所に集積されて養生される。

【0052】

反応容器51からの排気は、吸着槽10で有害物質を除去された上で合流器5に導かれ、そこで排気管路4経由で導かれる濃縮器30からの低濃度二酸化炭素含有気体と十分に混合されて大気に放出される。

【0053】

上記のように、本実施の形態では、浄化対象の汚染物質を含有した土砂が添加材と十分に混合された後、二酸化炭素の濃度の高められた排気ガスと反応する。

【0054】

このとき、排気ガス中の二酸化炭素と添加材の消石灰が接触することによって下記の(式1)で表される反応が起こり、反応熱によって土砂の温度が上昇し土砂中の揮発性の汚染物質が土砂から脱離される。

Ca(OH)2+CO2→CaCO3+H2O+68.63kj/mol・・・(式1)

反応容器51に導入された二酸化炭素は、(式1)で生成された水に溶解されることもある。

【0055】

作用効果

自走式土質改良機20や投入重機のエンジン排気ガスの二酸化炭素濃度は1〜15%程度であり、排気ガスの大部分は窒素等の二酸化炭素以外の気体が占めている。そのため、エンジン排気ガスをそのまま消石灰と反応させても、消石灰と二酸化炭素との反応自体は進行するが、反応熱の多くが二酸化炭素以外の気体に伝導し、汚染物質に伝わることなく反応容器外に排出されてしまう恐れがある。

【0056】

そこで、本実施の形態では、反応容器51に供給する前に排気ガスの二酸化炭素濃度を上げ、排気ガス中の二酸化炭素以外の成分を減少させておくことで、土砂中の汚染物質に伝導する反応熱の割合を上昇させることができる。このように現場で稼動する機械のエンジン排気ガスに含まれる二酸化炭素を消石灰と反応させ、その反応熱を効率的に汚染土砂に伝導させることで、土砂中の汚染物質の蒸気圧の上昇、粘性の低下、土砂中の微生物活性の効果を得て、土砂から汚染物質を脱離、減少させることができる。

【0057】

また、エンジン排気ガスに含まれていた二酸化炭素が消石灰と反応することによって固定化されて土砂中に留まるため、大気への二酸化炭素放出量を減少させることができる。したがって、上記のように現場で発生する二酸化炭素を汚染土砂の浄化処理促進に有効利用することができるのみならず、地球温暖化対策としても高い効果が期待できる。

【0058】

また、自走式土砂改良機20等からの排気ガスの持つ熱で、処理対象の土砂を予熱することで汚染物質の揮発処理を促進することができる。自走式の土質改良機の場合、固定プラント型の土質改良機と比較して、自力走行を可能とするために土砂の受入部、添加材の供給部、混合処理部、混合後の土砂の排出部、及び自己の動力源等を走行体上に搭載しなければならず、各機器は走行体上に密に配置され狭い空間内に土砂及び添加材の流れが生じる。そのため、自走式の土質改良機に本発明を適用することにより、排気ガス等を通す配管経路は短くて良く、排気ガス等の熱を効率的に汚染土砂の浄化処理に役立てることができる。

【0059】

さらには、自走式土質改良機20や投入重機は適宜稼動場所を移すため、その排気ガスの熱を有効に利用したり、排気ガスに含まれる二酸化炭素を利用・固定化したりすることはできていなかった。それに対し、本実施の形態では、汚染物質に添加材を混合し炭酸化する作業に適用し、汚染土砂の汚染物質の揮発促進のための熱源として排気ガスを利用することで、移動排出源から排出される熱の利用、二酸化炭素の利用・固定化を同時に行うことができる。また、炭酸化に必要な二酸化炭素の発生源を別途設ける必要がなく、必要な二酸化炭素をシステム内で製造することができるので、システムのコンパクト化の効果も得られる。

【0060】

また、図2に示したように排気ガスの二酸化炭素濃度を高めるために高分子中空子膜を利用する場合、排気ガスを高温のまま高分子中空子膜に導入すると高分子中空子膜への熱的影響が懸念される。そのため、高分子中空子膜に導く前に排気ガス等をある程度冷却する必要があるが、高分子中空子膜に導く前の排気ガス等を土砂等と熱交換することによって処理対象土砂の加熱と排気ガス等の冷却を兼ねることができ、排気ガス等の持つ熱を捨てることなく有効に利用することができる。

【0061】

また、反応容器51からの排気には、汚染物質の他に高濃度の二酸化炭素が含まれる可能性がある。汚染物質は吸着槽10で吸着除去されるが、吸着槽10を通過した排気をそのまま大気に放出する場合、システム周辺の酸素濃度が低下することもあり得る。そこで、窒素等が大部分を占める濃縮器30からの低濃度二酸化炭素含有気体と十分に混合した上で反応後の排気を大気に放出することで、この点に対処することができる。

【0062】

さらに、消石灰と二酸化炭素の反応は、次の(式2)で表される生石灰の水和反応と同程度の発熱量が得られる。

CaO+H2O→Ca(OH)2+65.15kj/mol・・・(式2)

(式2)の反応熱を汚染土砂の加熱に用いる場合、(式2)の反応を完結させるために生石灰の投入量に対して十分な水が土砂中に存在しないときには、土砂に水を別途供給する必要がある。その結果、(式2)の反応は進行するが、水和反応熱が多量の供給水に伝導してしまい、効率的に土砂が加熱されないことがあった。

【0063】

それに対し、上記の(式1)の反応では土砂に加水する必要がないので、反応後の土砂の含水量を抑えることができ、水に奪われる反応熱も少なく抑えることができる。上記の(式1)の反応促進のために極少量の水分が必要な場合もあるが、それは土砂に元々含まれる水分で足りる程度であり、土砂に加水する必要はない。

【0064】

<第2の実施の形態>

図4は本発明の第2の実施の形態に係る汚染土砂処理システムの要部構成を表す概念図である。

【0065】

本実施の形態は、土砂に混合する添加材として生石灰の粉末又は生石灰を主成分とする粉末を用い、生石灰の水和反応によって生じる消石灰を二酸化炭素との反応に利用する例である。添加材には消石灰が含まれていても良い。本実施の形態でも添加材の粒径は小さいほど良い。

【0066】

本実施の形態では、生石灰の添加量に対して土砂中の水分量が少ない場合、加水手段28を適宜設けて水和反応を完結させるために必要な量の水分を添加材又は土砂に加える。加水手段28は、例えば貯水タンクの水を重力又はポンプ等を利用して搬送し散水する構成とすることができる。散水する箇所は土砂受入部22の土砂ホッパ、混合部24の土砂の入口、場合によっては添加材供給装置23の添加材ホッパ等が挙げられるが、本実施の形態では加水手段28を用いて混合部24の入口から土砂に散水する場合を図示している。その他の構成は第1の実施の形態の汚染土砂処理システムと同様であり、土砂、添加材及び排気ガスの流れも第1の実施の形態と同様である。

【0067】

本実施の形態の場合、生石灰を土砂と混合することで、土砂中の水分又は加水手段28によって加えた水分と生石灰との水和反応が起こり、上記の(式2)に示したように水和反応熱とともに消石灰が逐次生成される。したがって、添加材と混合した土砂に排気ガスを供給すると、水和反応で生じた消石灰と二酸化炭素とが反応し、上記の(式1)に示したように炭酸カルシウムとともに反応熱が生じる。

【0068】

本実施の形態でも、土砂に供給する排気ガスの二酸化炭素濃度を高めておくことによって、二酸化炭素と消石灰の反応熱を効率的に土砂に伝導させることができ、第1の実施の形態と同様の効果を得ることができる。また、生石灰の水和反応熱のみによって汚染土砂を加熱する従来方式の浄化処理に比べ、本実施の形態では二酸化炭素を供給することによって上記の(式1)のように水和反応熱と同等の反応熱をさらに得ることができるので、トータルで同じ発熱量を得るのに必要な生石灰の添加量を削減することができる。また、本実施の形態では生石灰の水和反応熱のみの場合と生成する消石灰の量は同じだが、消石灰から炭酸カルシウムが生成するため、処理後の土砂のpHが高くならないという利点もある。

【0069】

<第3の実施の形態>

図5は本発明の第3の実施の形態に係る汚染土砂処理システムの要部構成を表す概念図である。既述した実施の形態と同様の部分には、既出図面と同符号を付して説明を省略する。

【0070】

本実施の形態は、水等の液体に二酸化炭素を溶解させ、二酸化炭素が濃縮された溶解液を土砂に混合する例である。

【0071】

自走式土質改良機20と、自走式土質改良機20の動力装置26内のエンジン27からの排気ガスを流通する排気管路60と、この排気管路60からの排気ガスの二酸化炭素を溶解させる液体(水等)を貯留するタンク61と、このタンク61からの二酸化炭素溶解液を土砂に供給する溶液供給管路62とを備えている。

【0072】

溶液供給管路62は、例えばタンク61の二酸化炭素溶解液を重力搬送し散水する構成とすれば足りるが、必要であればポンプ等でタンク61からの二酸化炭素溶解液を搬送する構成としても良い。二酸化炭素溶解液を散布する箇所は土砂受入部22の土砂ホッパ、混合部24の土砂の入口、場合によっては添加材供給装置23の添加材ホッパ等が挙げられるが、本実施の形態では混合部24の入口から土砂に二酸化炭素溶解液を散布する場合を図示している。また、本実施の形態では、二酸化炭素の濃縮工程で低濃度二酸化炭素含有気体が生じないので、タンク61からの排気管路8の合流器5は省略している。その他の構成は第1又は第2の実施の形態の汚染土砂処理システムと同様である。

【0073】

本実施の形態では、土砂に消石灰又は生石灰の少なくともいずれかを含む添加材を汚染土砂に混合する一方で、エンジン27からの排気ガスをタンク61に送り込み、タンク61内の液体に排気ガスの二酸化炭素を溶解させ、二酸化炭素溶解液を土砂に散布する。土砂は添加材及び二酸化炭素溶解液と混合部24で十分に混合され、添加材中の消石灰または生石灰の水和反応により生じた消石灰と二酸化炭素溶解液中の二酸化炭素とが反応し、上記の(式1)の反応熱によって土砂の汚染物質が除去される。添加材に生石灰が含まれていれば、タンク61の液体に水を用いることで、この水を生石灰の水和反応に利用することもできる。

【0074】

本実施の形態によっても、液体に二酸化炭素を溶解させ、二酸化炭素が濃縮された溶液を土砂に供給することで、第1及び第2の実施の形態と同様の効果を得ることができる。また、図2や図3の濃縮器30を用いる場合に比べてシステムを簡略化することができる。

【0075】

<第4の実施の形態>

図6は本発明の第4の実施の形態に係る汚染土砂処理システムの要部構成を表す概念図である。既述した実施の形態と同様の部分には、既出図面と同符号を付して説明を省略する。

【0076】

本実施の形態は、エンジン27の排気ガスを二酸化炭素濃縮前に汚染土砂の加熱源として利用する例である。エンジン27の排熱によって暖められた動力装置26内の雰囲気を排気ガスとともに加熱源として利用することもできる。また、エンジン27の排熱を送る管路を排気ガスの管路と別系統とし、排気ガスはエンジン27からそのまま濃縮器30に送り込み、排熱のみを土砂の加熱に用いることもできる。

【0077】

本実施の形態では、土砂受入部22(例えばホッパ内部やホッパ外壁面、又は搬送コンベヤのコンベヤベルトの内側)に設けた熱交換器71と、動力装置26から延びて熱交換器71を通る排気管路1aと、排出部25(例えばコンベヤベルトの内側)に設けた熱交換器72と、動力装置26から延びて熱交換器72を通る排気管路1aと、排気管路1a,1bが合流する合流器73と、合流器73から分流器2を経て濃縮器30に接続する排気管路1cとを備え、第1又は第2の実施の形態の排気管路1を省略した構成である。熱交換器71,72の設置場所は適宜変更可能であり、例えば混合部24のケーシングの中又は外壁面、或いは混合部24のパドルミキサの内部に排気管を通しても良い。その他の構成は第1又は第2の実施の形態と同様であり、エンジン27の排気ガスを液体に溶解させて二酸化炭素を濃縮し消石灰と反応させることで、既述の実施の形態と同様の効果を得ることができる。

【0078】

本実施の形態では、エンジン27の排熱及び排気ガスの少なくとも一方を、混合前の土砂もしくは添加材、又は添加材と混合中もしくは混合後の土砂と熱交換し、それら土砂又は添加材を加熱し、汚染物質の浄化処理をさらに促進する。このようにエンジン27から出た直後の高温の熱を土砂又は添加材に伝導することにより、高効率で土砂又は添加材を加熱することができる。本実施の形態の熱交換器71,72は図2の熱交換器36に相当するが、図3の濃縮器30を用いた場合にも本実施の形態は適用可能である。

【0079】

また、構成をより簡略化する場合、排気管路1a,1bを配管する代わりに、濃縮器30に供給する排気ガス等から一部を分流して汚染土砂又は添加材に直接吹き付ける構成としても良い。また、排気ガス等を添加材ホッパ内の添加材や混合部24内の土砂等、容器内にある状態の土砂又は添加材に直接吹き付けた後、濃縮器30に導く構成とすることもできる。土砂に排気ガス等を吹き付けた後で濃縮器30に導く場合、土砂から脱離した汚染物質が排気ガス等とともに濃縮器30に送り込まれる可能性がある。この場合、汚染物質の濃度が高いと濃縮器30に影響を及ぼす可能性があるため、排気ガス等に混入した汚染物質を何らかの方法(例えば活性炭吸着)によって除去する必要がある。

【0080】

<第5の実施の形態>

図7は本発明の第5の実施の形態に係る汚染土砂処理システムの要部構成を表す概念図である。既述した実施の形態と同様の部分には、既出図面と同符号を付して説明を省略する。

【0081】

本実施の形態は、第4の実施の形態の概念を第3の実施の形態に組み合わせたもので、エンジン27の排気ガス等をタンク61に供給する前に土砂又は添加材の加熱源として利用する例である。

【0082】

排気ガス等で加熱する土砂又は添加材は第4の実施の形態と同様、混合前の土砂もしくは添加材、又は添加材と混合中もしくは混合後の土砂のいずれでも良いが、本実施の形態では添加材と混合した後の土砂を排気ガス等で加熱する場合を例示している。すなわち、本実施の形態では、排出部25(例えばコンベヤベルトの内側)に熱交換器75を設け、熱交換器75を経由してタンク61に排気管路60を接続している。その他の構成は第3の実施の形態と同様であり、エンジン27の排気ガスを液体に溶解させて二酸化炭素を濃縮し消石灰と反応させることで、既述の実施の形態と同様の効果を得ることができる。

【0083】

また、本実施の形態のように、二酸化炭素をタンク61の液体に溶解させて消石灰と反応させる機構では、タンク61に供給する前に排気ガス等を土砂又は添加材と熱交換することで、排気ガス等の熱を高効率で土砂又は添加材に与えることができることに加え、排気ガス等の温度を下げることで液体に溶解させられる二酸化炭素量を増やすことができる。消石灰と二酸化炭素の反応では液体が少ない方が液体に奪われる反応熱が小さくなり、また液体の二酸化炭素濃度が高いほど反応効率が上がるので、液体の二酸化炭素溶解量が増加すれば、それだけ二酸化炭素溶解液を消石灰と混合して土砂を加熱するにあたって有利に作用する。

【0084】

なお、液体の二酸化炭素溶解度は低温の方が高いことから、二酸化炭素溶解液を土砂に供給する時点では土砂の温度が高いと液体の二酸化炭素溶解量が減少してしまいかねない。したがって、添加材に生石灰が含まれる場合には、混合前の土砂又は添加材を避けて、本実施の形態のように添加材と混合中又は混合後の土砂を排気ガス等で加熱することで、排気ガス等で加熱することによる液体中の二酸化炭素溶解量の低下を抑制することができ、効果的に反応効率を向上させることができる。

【図面の簡単な説明】

【0085】

【図1】本発明の第1の実施の形態に係る汚染土砂処理システムの要部構成を表す概念図である。

【図2】本発明の第1の実施の形態に係る汚染土砂処理システムに備えられた濃縮器の一構成例の概略構成図である。

【図3】本発明の第1の実施の形態に係る汚染土砂処理システムに備えられた濃縮器の他の構成例の概略構成図である。

【図4】本発明の第2の実施の形態に係る汚染土砂処理システムの要部構成を表す概念図である。

【図5】本発明の第3の実施の形態に係る汚染土砂処理システムの要部構成を表す概念図である。

【図6】本発明の第4の実施の形態に係る汚染土砂処理システムの要部構成を表す概念図である。

【図7】本発明の第5の実施の形態に係る汚染土砂処理システムの要部構成を表す概念図である。

【符号の説明】

【0086】

1,1a−c 排気管路

3 排気ガス供給管路

4 排気管路

5 合流器

8 排気管路

11 排気塔

20 自走式土質改良機

21 走行体

22 土砂受入部

23 添加材供給部

24 混合部

25 排出部

26 動力装置

30 濃縮器

35 高分子中空子膜

36 熱交換器

38 吸収塔

39 再生塔

50 反応装置

51 反応容器

60 排気管路

61 タンク

62 溶液供給管路

71,72,75 熱交換器

【技術分野】

【0001】

本発明は、揮発性物質又は油類の少なくとも一方を汚染物質として含有する土砂を浄化処理する汚染土砂処理システムに関する。

【背景技術】

【0002】

有害物質を含有する汚染土砂を浄化する場合、汚染土砂を加熱することによって汚染物質の蒸気圧の上昇、粘性の低下、土砂中の微生物の活性化の作用が得られる。汚染土砂に熱を加える方法の一つとして、汚染土砂に生石灰(CaO)を加え、土砂に含まれる水分又は添加した水分と生石灰との反応熱を汚染物質に与えて汚染物質を揮発させる工法(ホットソイル工法)が知られている(特許文献1等参照)。また、添加した、又は生石灰の水和反応後に生成される消石灰(Ca(OH)2))と二酸化炭素を反応させ、炭酸化反応に伴う熱をさらに加えることで、処理の促進を図る方法もある(特許文献2等参照)。

【0003】

【特許文献1】特許第2589002号公報

【特許文献2】特開2005−144307号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

一方、汚染土砂の浄化処理を施工する多くの現場では、汚染土砂に添加材を混合するのに土質改良機やこれに土砂を供給する重機等が稼動する。これらの現場で稼動する機械には化石燃料を燃焼するエンジンが搭載され、エンジンの排気ガスには二酸化炭素が含まれる。このエンジン排気ガスに含まれる二酸化炭素を消石灰の炭酸化反応に有効利用することができれば、更なる処理効率の向上とともに処理現場からの二酸化炭素排出量の削減の効果も期待できる。

【0005】

しかしながら、エンジン排気ガスに含まれる二酸化炭素は1−15%程度であり、排気ガスをそのまま汚染土砂に供給しても、消石灰の炭酸化に伴う反応熱は排気ガスの大部分を占める二酸化炭素以外の気体成分(窒素等)にも伝導してしまい、目的の汚染土砂に有効に熱が伝わらない問題がある。

【0006】

本発明はこのことに鑑みなされたもので、現場で発生する二酸化炭素を汚染土砂の浄化処理促進に有効利用することができる汚染土砂処理システムを提供することを目的とする。

【課題を解決するための手段】

【0007】

(1)上記目的を達成するために、本発明は、揮発性物質又は油類の少なくとも一方を汚染物質として含有する土砂を浄化処理する汚染土砂処理システムにおいて、処理対象の土砂を受け入れる土砂受入部と、消石灰又は生石灰の少なくとも一方を含む添加材を供給する添加材供給部と、前記土砂受入部からの土砂と前記添加材供給部からの添加材とを混合処理する混合部と、前記混合部からの土砂を排出する排出部と、エンジンを内蔵する動力装置と、前記土砂受入部、前記添加材供給部、前記混合部、前記排出部及び前記動力装置を支持する走行体と、前記動力装置からの排気ガスの二酸化炭素濃度を高める濃縮手段と、添加材を添加した土砂と前記濃縮手段で二酸化炭素濃度を高めた排気ガスとを反応させる反応容器と、前記濃縮手段で二酸化炭素濃度を高めた排気ガスを前記反応容器に供給する排気ガス供給管路とを備えたことを特徴とする。

【0008】

(2)上記(1)において、好ましくは、前記濃縮手段は、前記排気ガスを高濃度二酸化炭素含有気体及び低濃度二酸化炭素含有気体に分離する高分子中空子膜を有し、該高分子中空子膜によって低濃度二酸化炭素含有気体と分離することで排気ガスの二酸化炭素濃度を上げることを特徴とする。

【0009】

(3)上記(2)において、好ましくは、前記高分子中空子膜の上流に排気ガスを土砂と熱交換する熱交換器を備え、該熱交換器によって処理対象の土砂を加熱する一方で前記高分子中空子膜に供給される排気ガスを冷却することを特徴とする。

【0010】

(4)上記(1)において、好ましくは、前記濃縮手段は、排気ガス中の二酸化炭素を吸収する溶液を貯留した吸収塔と、二酸化炭素を吸収した吸収塔からの溶液を加熱する再生塔とを有し、吸収塔を通過した低濃度二酸化炭素含有気体と、再生塔で加熱されて溶液から脱離された高濃度二酸化炭素含有気体とに排気ガスを分離することを特徴とする。

【0011】

(5)上記(2)−(4)のいずれかにおいて、好ましくは、前記反応容器からの排気を通す第1排気管路と、前記濃縮手段から前記低濃度二酸化炭素含有気体を通す第2排気管路と、前記第1及び第2排気管路が接続し、前記反応容器からの排気と前記低濃度二酸化炭素含有気体とが合流する合流器と、この合流器で混合されたガスを大気放出する排気塔とを備えたことを特徴とする。

【0012】

(6)上記目的を達成するために、また本発明は、揮発性物質又は油類の少なくとも一方を汚染物質として含有する土砂を浄化処理する汚染土砂処理システムにおいて、処理対象の土砂を受け入れる土砂受入部と、消石灰又は生石灰の少なくとも一方を含む添加材を供給する添加材供給部と、前記土砂受入部からの土砂と前記添加材供給部からの添加材とを混合処理する混合部と、前記混合部からの土砂を排出する排出部と、エンジンを内蔵する動力装置と、前記土砂受入部、前記添加材供給部、前記混合部、前記排出部及び前記動力装置を支持する走行体と、前記動力装置からの排気ガスを流通する排気管路と、この排気管路からの排気ガスの二酸化炭素を溶解させる液体を貯留するタンクと、このタンクからの二酸化炭素溶解液を土砂に供給する溶液供給管路とを備えたことを特徴とする。

【0013】

(7)上記(1)−(6)のいずれかにおいて、好ましくは、混合前の土砂もしくは添加材、又は添加材と混合中もしくは混合後の土砂を、前記動力装置の排熱及び排気ガスの少なくとも一方で加熱する手段をさらに備えたことを特徴とする。

【0014】

(8)上記(1)−(7)のいずれかにおいて、好ましくは、処理対象の土砂を前記土砂受入部に投入する投入重機と、この投入重機の動力装置からの排気ガスを前記濃縮手段に供給する管路とをさらに備えたことを特徴とする。

【発明の効果】

【0015】

本発明によれば、現場で発生する二酸化炭素を汚染土砂の浄化処理促進に有効利用することができる。

【発明を実施するための最良の形態】

【0016】

以下に図面を用いて本発明の実施の形態を説明する。

【0017】

<第1の実施の形態>

本発明の汚染土砂処理システムは、揮発性物質(揮発性有機化合物等)又は油類の少なくとも一方を汚染物質として含有する土砂を浄化処理するものであって、本実施の形態では、添加材として消石灰を主成分とする粉末又は消石灰である添加材を自走式土質改良機によって汚染土砂に混合し、この自走式土質改良機のエンジン排気に含まれる二酸化炭素を濃縮して、添加材と混合した汚染土砂に供給する。添加材には生石灰が含まれていても良い。

【0018】

また、土砂と混合して二酸化炭素と反応させる消石灰(Ca(OH)2)は、粒径ができるだけ小さく比表面積が大きなものを用いることが望ましい。消石灰粒子(塊)は、外側から順に二酸化炭素と反応し炭酸カルシウム(CaCO3)へと変化する。生成した炭酸カルシウムは難水溶性であることから、消石灰粒子(塊)の外表面が早期に炭酸カルシウムで被覆されることによって粒子の中心部に未反応の消石灰が取り残されてしまう。このように反応に供されない消石灰をできるだけ少なくし、消石灰の利用効率を上げて効率的に土砂を加熱するためにも、土砂に添加する消石灰の粒径はできるだけ小さいことが望ましい。

【0019】

全体構成

図1は本発明の第1の実施の形態に係る汚染土砂処理システムの要部構成を表す概念図である。

【0020】

図1に示す汚染土砂処理システムは、汚染土砂に添加材を混合する自走式土質改良機20と、自走式土質改良機20の排気ガスの二酸化炭素濃度を高める濃縮器30と、自走式土質改良機20で添加材と混合された土砂を二酸化炭素と反応させる反応装置50と、処理対象の土砂を自走式土質改良機20に投入する油圧ショベル等の投入重機(図示せず)とを備えている。濃縮器30や反応装置50は、自走式土質改良機20とは別構成としているが、自走式土質改良機20に搭載しても良い。

【0021】

このシステムの土砂及び排気ガスの流れを概説すると、自走式土質改良機20のエンジン27(後の図2参照)から排出された排気ガスは、排気管路1を介して濃縮器30に導かれる。その際、排気管路1の途中に設けた分流器2を介して自走式土質改良機20の排気ガスの一部は大気放出される。分流器2による分流量は調節可能で、排気ガスの大気放出量を調節可能(大気放出側の遮断も可能)とすることが望ましい。自走式土質改良機20の排気ガスに加えて投入重機のエンジンからの排気ガスを濃縮器30に導く場合、投入重機の排気筒を分流器2に別途ホース等で接続し、分流器2を介して投入重機側の排気ガスを排気管路1に合流させる構成とすることができる。

【0022】

濃縮器30では後述するように排気ガスが高濃度二酸化炭素含有気体と低濃度二酸化炭素含有気体とに分離され、前者は排気ガス供給管路3を介して反応装置50に、後者は排気管路4を介して合流器5にそれぞれ導かれる。この合流器5には、排気管路4の他、反応装置50からの排気管路8が接続している。排気ガス供給管路3の途中には合流器6が設けられており、必要な場合にはこの合流器6に二酸化炭素のボンベ7を接続して排気ガス供給管路3に二酸化炭素を追加供給することができる。二酸化炭素を追加供給する場合、ボンベ7の代わりにドライアイスを貯蔵した容器を設け、容器内で昇華した二酸化炭素を合流器6に供給する構成とすることもできる。

【0023】

一方、自走式土質改良機20で添加材と混合されて排出された土砂は、反応装置50に供給され、排気ガス供給管路3から導かれた高濃度二酸化炭素含有気体(二酸化炭素濃度が高められた排気ガス)と反応後に排出される。反応装置50の排気は排気管路8を介して合流器5に導かれる。排気管路8には、上流側からブロワ9及び吸着槽10が設けられており、ブロワ9によって反応装置50内の雰囲気を引きて排気管路8の流れを生じさせ、活性炭を有する吸着槽10を通すことで排気管路8を流れる排気中の有害物質を吸着、除去された後、合流器5に送り込む。

【0024】

そして、排気管路8を流通する反応容器51からの排気は、排気管路4を流通する濃縮器30からの低濃度二酸化炭素含有気体と合流器5で合流した後、排気筒11を介して大気に放出される。高濃度二酸化炭素含有気体及び低濃度二酸化炭素含有気体は排気ガス由来で酸素量が少ないので、そのまま大気に放出するとシステム周辺の作業者の酸欠の要因にもなり得るが、このように高濃度二酸化炭素含有気体を最終的に低濃度二酸化炭素含有気体と十分に混合して大気に放出する構成を採ることによって酸欠の発生の可能性は軽減される。

【0025】

続いてシステムを構成する主だった機器の概略構成を順次説明していく。

【0026】

自走式土質改良機20

自走式土質改良機20は、走行体21と、処理対象の土砂を受け入れる土砂受入部22と、土砂に添加材を供給する添加材供給部23と、土砂受入部22からの土砂と添加材供給部23からの添加材とを混合処理する混合部24と、混合部24からの土砂を排出する排出部25と、エンジン27(図2参照)を内蔵する動力装置26とを備えている。

【0027】

走行体21は、詳細には図示していないが、トラックフレームと、このトラックフレームの一方側(例えば図1中の左側)に設けた従動輪と、トラックフレームの他方側(例えば図1中の右側)に設けた駆動輪と、従動輪及び駆動輪に掛け回した履帯と、トラックフレーム上に設けた本体フレームとを備えている。上記の土砂受入部22、添加材供給部23、混合部24、排出部25及び動力装置26は走行体21の本体フレームによって支持されている。

【0028】

土砂受入部22は、本体フレームの長手方向一方側(例えば図1中の左側)に設けた土砂ホッパと、土砂ホッパの下方から混合部24の土砂の入口まで延在する搬送コンベヤとを備えている。土砂ホッパの上部に土砂から異物を除去する篩装置を設ける場合もある。

【0029】

添加材供給部23は、混合部24の上方に配置された添加材ホッパと、添加材ホッパの下部に設けたフィーダとを備えている。添加材ホッパに貯留された添加材がフィーダによって所定量ずつ排出され、土砂受入部22の搬送コンベヤ上の土砂又は混合部24内の土砂に供給される。フィーダには、いわゆるロータリフィーダ(ロータリバルブ)やスクリューフィーダ等が用いられる。ロータリフィーダは、回転軸に複数の隔壁を設けたロータを回転させて隔壁間の各部屋に導入された添加材を落下させるもので、スクリューフィーダは、オーガを回転させて添加材の出口に搬送し排出するものである。スクリューフィーダは、大量の添加材を供給するときに、指令値に対する実際の添加材供給量の誤差がロータリフィーダに比べて少なくなるメリットがある。

【0030】

混合部24は、回転軸に複数のパドルと取り付けたパドルミキサを有するいわゆるミキシング方式の混合装置で、本体フレームの長手方向の中央部上に設けられている。土砂の入口から導入された土砂と添加材とをパドルミキサで混合しつつパドルミキサの軸方向に移送し、出口から排出する。この混合部は、高速回転するカッタや打撃子で落下中の土砂を添加材とともに解砕し混合するいわゆる解砕方式の混合装置を用いることもできる。

【0031】

排出部25は、混合部24の出口から排出された土砂を搬送し機外に排出するコンベアで、混合部24の出口の下から先端に向かって上り傾斜を持つように配設されている。本実施の形態では排出部25から排出される土砂は反応装置50に供給される。

【0032】

動力装置26は、動力源であるエンジン27(図2、図3参照)の他、エンジン27によって駆動されるポンプや、ポンプから吐出される圧油を機体各部の油圧アクチュエータに切換え供給するコントロールバルブユニット等を内蔵している。

【0033】

反応装置50

反応装置50は、自走式土質改良機20で添加材を添加した土砂と濃縮器30で二酸化炭素濃度を高めた排気ガスとを反応させる反応容器51と、排気ガスと反応した土砂を反応容器51外へ排出する排出コンベヤ52とを備えている。反応容器51内の下部には土砂を撹拌する撹拌手段53が設けられている。この撹拌手段53には各種の撹拌装置を用いることができるが、本実施の形態では自走式土質改良機20の混合部24で用いたのと同様のパドルミキサを用いるものとする。パドルミキサの場合、反応容器51内の土砂の下層と上層の天地換えの作用を伴うため、反応容器51内の二酸化炭素との接触効率が良い。

【0034】

反応容器51は、自走式土質改良機20の排出部25、排気ガス供給管路3及び排気管路8の各接続部、並びに土砂の出口を除いて所望の気密性が確保された箱型又は筒型の容器である。排気ガス供給管路3の接続部は、反応容器51のなるべく下方が好ましく、反応容器51内に堆積する土砂の表層よりも低位置が良い。この場合、排気ガス供給管路3を反応容器51の適当な位置に直接接続して反応容器51に排気ガスを送り込む構成とすることもできるし、撹拌手段53の回転軸を外周面に複数の噴気孔を穿設した中空パイプを使用することで、撹拌手段53の回転軸に排気ガス供給管路3を接続し撹拌手段53を介して反応容器51に排気ガスを送り込む構成とすることもできる。前者は反応容器51の側壁に排気ガスの噴き出し穴が設けられるため噴き出し穴が土砂で閉塞し難く、後者は撹拌中の土砂の流れの中に効率的に排気ガスを供給できるのがメリットである。撹拌手段51の回転軸に噴気孔を設ける場合、回転軸内への土砂の浸入を防止するフィルタを噴気孔に設けることもできる。また、本実施の形態では、このように撹拌手段53や排出コンベヤ52を備えた反応容器51を例示しているが、例えば流動層反応器で代替することもできる。

【0035】

排出コンベヤ52は、反応容器51の下部に設けられ、反応容器51に堆積する土砂を順次又は一定時間置きに排出する。この排出コンベヤ52の反応容器51との取り合い構造については、反応容器51の下部を開放し反応容器51内の土砂を排出コンベヤ52で受ける構成の他、反応容器51と排出コンベヤ52を別構成にして撹拌手段53から排出された土砂を排出コンベヤ52で受けて搬送する構成が可能である。また、排出コンベヤ52にはベルトコンベヤやスクリュコンベヤを用いることができるが、反応容器51内の土砂を排出コンベヤ52で受ける構成とした場合、ベルトコンベヤに比べてスクリュコンベヤの方が反応容器51の気密性を向上させる上有利であり、スクリュによる撹拌効果が十分な場合には撹拌手段53を省略することもできる。反応容器51内の土砂をスクリュコンベヤで搬送する構成の場合、スクリュコンベヤの回転軸に排気ガス供給管路3を接続し、スクリュコンベヤの回転軸経由で反応容器51内に排気ガスを供給する構成とすることもできる。

【0036】

濃縮器30

図2は濃縮器30の一構成例の概略構成図である。

【0037】

本構成例は、膜分離方式を用いて動力装置26からの排気ガスの二酸化炭素濃度を高める例である。この図では排気ガス供給管路3中の合流器6及びブロワ9は図示省略してある。

【0038】

図2に示した濃縮器30は、自走式土質改良機20からの排気ガス中の塵埃を除去するパーティクルフィルタ31と、排気ガスを圧縮するコンプレッサ32と、圧縮後の排気ガス中の塵埃を更に除去するパーティクルフィルタ33と、排気ガスを乾燥させ排気ガス中の水分を除去するドライヤ34と、排気ガスを高濃度二酸化炭素含有気体及び低濃度二酸化炭素含有気体に分離する高分子中空子膜35とを、排気ガスの流れ方向の上流側からこの順で備えている。

【0039】

高分子中空子膜35で分離された高濃度二酸化炭素含有気体は、二酸化炭素(CO2)と酸素(O2)が主成分で、排気ガス供給管路3に送られる。高濃度二酸化炭素含有気体の二酸化炭素濃度は後段の消石灰の炭酸化処理の効率を考慮すれば高い程良いが、例えば50%程度でも十分な効果が期待できる。一方の低濃度二酸化炭素含有気体は窒素(N2)が主成分で、排気管路4に送られる。また、後段のパーティクルフィルタ33は、前段のパーティクルフィルタ31と同じものでも良いが、パーティクルフィルタ31で除去しきれなかった塵埃を除去するため、本実施の形態ではパーティクルフィルタ31よりも目の小さなものを用いている。

【0040】

また、図2のように分離膜方式の濃縮器30を用いる場合、自走式土質改良機20の処理系内の土砂又は自走式土質改良機20に投入される前の土砂と接触するように熱交換器36を設け、この熱交換器36を経由して自走式土質改良機20から濃縮器30への排気管路1を配管することが好ましい。自走式処理系内の土砂には、土砂受入部22のホッパ内の土砂、土砂受入部22の搬送コンベヤ上の土砂、混合部24内の土砂、及び排出部25上の土砂が含まれるが、添加材との反応前の低温の土砂が好ましく、その意味では土砂受入部22のホッパ内又は搬送コンベヤ上の土砂が良い。

【0041】

このように高分子中空子膜35の上流に排気ガスを土砂と熱交換する熱交換器36を備えることで、処理対象の土砂を加熱(予熱)して汚染物質の浄化効率を高める一方で、高分子中空子膜35に供給される排気ガスを冷却し高分子中空子膜35を熱から保護することができる。

【0042】

図2において、自走式土質改良機20のエンジン27の排気ガスは熱交換器36で土砂によって冷却された後、分流器2を介して全部又は一部が濃縮器30に導入される。濃縮器30に導入された排気ガスは、パーティクルフィルタ31で塵埃を除去されコンプレッサ32で圧縮されて高圧化された後、パーティクルフィルタ33で再度塵埃を除去されてドライヤ34で水分除去される。これらの工程を経た排気ガスは、高分子中空子膜35に高圧で送り込まれ、高分子中空子膜35の分子篩い効果によって高濃度二酸化炭素含有気体と低濃度二酸化炭素含有気体に分けられる。

【0043】

つまり、図2の濃縮器30は、高分子中空子膜35によって排気ガスを低濃度二酸化炭素含有気体と分離することで、排気ガスの二酸化炭素濃度を上げる仕組みである。

【0044】

図3は濃縮器30の他の構成例の概略構成図である。

【0045】

本構成例は、酸化炭素吸収剤を用いて動力装置26からの排気ガスの二酸化炭素濃度を高める例である。この図では排気ガス供給管路3中の合流器6及びブロワ9は図示省略してある。

【0046】

図3に示した濃縮器30は、自走式土質改良機20のエンジン27からの排気ガスを冷却する熱交換器37と、排気ガス中の二酸化炭素を吸収する溶液(例えばアミン水溶液)を貯留した吸収塔38と、二酸化炭素を吸収した吸収塔38からの二酸化炭素高含有溶液を加熱する再生塔39と、再生塔39を加熱するヒータ40と、吸収塔38からの二酸化炭素高含有溶液と再生塔39からの二酸化炭素低含有溶液を熱交換する熱交換器41とを備えている。

【0047】

図3において、自走式土質改良機20のエンジン27からの排気は、ブロワ42によって排気管路1を流通し、分流器2を介して全部又は一部が濃縮器30に送られる。濃縮器30に供給された排気ガスは、熱交換器37を流通し再生塔39のヒータ40と熱交換して熱を下げた後、吸収塔38に送られてアミン水溶液に二酸化炭素が吸収される。吸収塔38を通過した排気ガスは低濃度二酸化炭素含有気体として排気管路4に送り込まれ、吸収塔38で二酸化炭素を吸収した二酸化炭素高含有溶液は、熱交換器41を通って予熱されて再生塔39に流入する。再生塔39に流入した二酸化炭素高含有溶液はヒータ40によって所望の温度(例えば110−130℃程度)に加熱され、これによって溶液から二酸化炭素を始めとする気体が脱離する。脱離した二酸化炭素を多く含むガスは、高濃度二酸化炭素含有気体として排気ガス供給管路3に送り込まれ、再生塔39で二酸化炭素が脱離された二酸化炭素低含有溶液は、熱交換器41で吸収塔38からの二酸化炭素高含有溶液に熱を与えて吸収塔38に戻る。

【0048】

つまり、図3の濃縮器30は、吸収塔38を通過した低濃度二酸化炭素含有気体と、再生塔39で加熱されて二酸化炭素高含有溶液から脱離された高濃度二酸化炭素含有気体とに排気ガスを分離する仕組みである。図3では図示省略しているが、図3の濃縮器30からの高濃度二酸化炭素含有気体は排気ガス供給管路3に、低濃度二酸化炭素含有気体は排気管路4にそれぞれ送り込まれ、図2の濃縮器30と同様に流通し最終的に合流して大気放出される。

【0049】

動作説明

投入重機によって自動式土質改良機20の土砂受入部22のホッパに処理対象の土砂を投入すると、土砂は搬送コンベヤによって混合部24に供給される。その際、土砂には添加材供給装置23から添加材が供給され、混合部24には土砂とともに添加材が供給される。混合部24で添加材と十分に混合された土砂は、排出部25によって搬送され反応装置50の反応容器51に供給される。

【0050】

一方、自走式土質改良機20と投入重機のうち、少なくとも自走式土質改良機20のエンジン27の排気ガスの全部又は一部は、排気管路1を介して濃縮器30に導入され、高濃度二酸化炭素含有気体と低濃度二酸化炭素含有気体に分離する。高濃度二酸化炭素含有気体は、二酸化炭素供給管路3を流通し、必要な場合にはボンベ7からの二酸化炭素と合流した上で反応装置50の反応容器51に供給される。

【0051】

反応容器51では、自走式土質改良機20で添加材と混合された土砂は撹拌手段53でさらに撹拌され、濃縮器30で二酸化炭素濃度が高められた排気ガスと接触して排出コンベヤ52によって反応装置50の外部に排出される。排出された土砂は、所定の場所に集積されて養生される。

【0052】

反応容器51からの排気は、吸着槽10で有害物質を除去された上で合流器5に導かれ、そこで排気管路4経由で導かれる濃縮器30からの低濃度二酸化炭素含有気体と十分に混合されて大気に放出される。

【0053】

上記のように、本実施の形態では、浄化対象の汚染物質を含有した土砂が添加材と十分に混合された後、二酸化炭素の濃度の高められた排気ガスと反応する。

【0054】

このとき、排気ガス中の二酸化炭素と添加材の消石灰が接触することによって下記の(式1)で表される反応が起こり、反応熱によって土砂の温度が上昇し土砂中の揮発性の汚染物質が土砂から脱離される。

Ca(OH)2+CO2→CaCO3+H2O+68.63kj/mol・・・(式1)

反応容器51に導入された二酸化炭素は、(式1)で生成された水に溶解されることもある。

【0055】

作用効果

自走式土質改良機20や投入重機のエンジン排気ガスの二酸化炭素濃度は1〜15%程度であり、排気ガスの大部分は窒素等の二酸化炭素以外の気体が占めている。そのため、エンジン排気ガスをそのまま消石灰と反応させても、消石灰と二酸化炭素との反応自体は進行するが、反応熱の多くが二酸化炭素以外の気体に伝導し、汚染物質に伝わることなく反応容器外に排出されてしまう恐れがある。

【0056】

そこで、本実施の形態では、反応容器51に供給する前に排気ガスの二酸化炭素濃度を上げ、排気ガス中の二酸化炭素以外の成分を減少させておくことで、土砂中の汚染物質に伝導する反応熱の割合を上昇させることができる。このように現場で稼動する機械のエンジン排気ガスに含まれる二酸化炭素を消石灰と反応させ、その反応熱を効率的に汚染土砂に伝導させることで、土砂中の汚染物質の蒸気圧の上昇、粘性の低下、土砂中の微生物活性の効果を得て、土砂から汚染物質を脱離、減少させることができる。

【0057】

また、エンジン排気ガスに含まれていた二酸化炭素が消石灰と反応することによって固定化されて土砂中に留まるため、大気への二酸化炭素放出量を減少させることができる。したがって、上記のように現場で発生する二酸化炭素を汚染土砂の浄化処理促進に有効利用することができるのみならず、地球温暖化対策としても高い効果が期待できる。

【0058】

また、自走式土砂改良機20等からの排気ガスの持つ熱で、処理対象の土砂を予熱することで汚染物質の揮発処理を促進することができる。自走式の土質改良機の場合、固定プラント型の土質改良機と比較して、自力走行を可能とするために土砂の受入部、添加材の供給部、混合処理部、混合後の土砂の排出部、及び自己の動力源等を走行体上に搭載しなければならず、各機器は走行体上に密に配置され狭い空間内に土砂及び添加材の流れが生じる。そのため、自走式の土質改良機に本発明を適用することにより、排気ガス等を通す配管経路は短くて良く、排気ガス等の熱を効率的に汚染土砂の浄化処理に役立てることができる。

【0059】

さらには、自走式土質改良機20や投入重機は適宜稼動場所を移すため、その排気ガスの熱を有効に利用したり、排気ガスに含まれる二酸化炭素を利用・固定化したりすることはできていなかった。それに対し、本実施の形態では、汚染物質に添加材を混合し炭酸化する作業に適用し、汚染土砂の汚染物質の揮発促進のための熱源として排気ガスを利用することで、移動排出源から排出される熱の利用、二酸化炭素の利用・固定化を同時に行うことができる。また、炭酸化に必要な二酸化炭素の発生源を別途設ける必要がなく、必要な二酸化炭素をシステム内で製造することができるので、システムのコンパクト化の効果も得られる。

【0060】

また、図2に示したように排気ガスの二酸化炭素濃度を高めるために高分子中空子膜を利用する場合、排気ガスを高温のまま高分子中空子膜に導入すると高分子中空子膜への熱的影響が懸念される。そのため、高分子中空子膜に導く前に排気ガス等をある程度冷却する必要があるが、高分子中空子膜に導く前の排気ガス等を土砂等と熱交換することによって処理対象土砂の加熱と排気ガス等の冷却を兼ねることができ、排気ガス等の持つ熱を捨てることなく有効に利用することができる。

【0061】

また、反応容器51からの排気には、汚染物質の他に高濃度の二酸化炭素が含まれる可能性がある。汚染物質は吸着槽10で吸着除去されるが、吸着槽10を通過した排気をそのまま大気に放出する場合、システム周辺の酸素濃度が低下することもあり得る。そこで、窒素等が大部分を占める濃縮器30からの低濃度二酸化炭素含有気体と十分に混合した上で反応後の排気を大気に放出することで、この点に対処することができる。

【0062】

さらに、消石灰と二酸化炭素の反応は、次の(式2)で表される生石灰の水和反応と同程度の発熱量が得られる。

CaO+H2O→Ca(OH)2+65.15kj/mol・・・(式2)

(式2)の反応熱を汚染土砂の加熱に用いる場合、(式2)の反応を完結させるために生石灰の投入量に対して十分な水が土砂中に存在しないときには、土砂に水を別途供給する必要がある。その結果、(式2)の反応は進行するが、水和反応熱が多量の供給水に伝導してしまい、効率的に土砂が加熱されないことがあった。

【0063】

それに対し、上記の(式1)の反応では土砂に加水する必要がないので、反応後の土砂の含水量を抑えることができ、水に奪われる反応熱も少なく抑えることができる。上記の(式1)の反応促進のために極少量の水分が必要な場合もあるが、それは土砂に元々含まれる水分で足りる程度であり、土砂に加水する必要はない。

【0064】

<第2の実施の形態>

図4は本発明の第2の実施の形態に係る汚染土砂処理システムの要部構成を表す概念図である。

【0065】

本実施の形態は、土砂に混合する添加材として生石灰の粉末又は生石灰を主成分とする粉末を用い、生石灰の水和反応によって生じる消石灰を二酸化炭素との反応に利用する例である。添加材には消石灰が含まれていても良い。本実施の形態でも添加材の粒径は小さいほど良い。

【0066】

本実施の形態では、生石灰の添加量に対して土砂中の水分量が少ない場合、加水手段28を適宜設けて水和反応を完結させるために必要な量の水分を添加材又は土砂に加える。加水手段28は、例えば貯水タンクの水を重力又はポンプ等を利用して搬送し散水する構成とすることができる。散水する箇所は土砂受入部22の土砂ホッパ、混合部24の土砂の入口、場合によっては添加材供給装置23の添加材ホッパ等が挙げられるが、本実施の形態では加水手段28を用いて混合部24の入口から土砂に散水する場合を図示している。その他の構成は第1の実施の形態の汚染土砂処理システムと同様であり、土砂、添加材及び排気ガスの流れも第1の実施の形態と同様である。

【0067】

本実施の形態の場合、生石灰を土砂と混合することで、土砂中の水分又は加水手段28によって加えた水分と生石灰との水和反応が起こり、上記の(式2)に示したように水和反応熱とともに消石灰が逐次生成される。したがって、添加材と混合した土砂に排気ガスを供給すると、水和反応で生じた消石灰と二酸化炭素とが反応し、上記の(式1)に示したように炭酸カルシウムとともに反応熱が生じる。

【0068】

本実施の形態でも、土砂に供給する排気ガスの二酸化炭素濃度を高めておくことによって、二酸化炭素と消石灰の反応熱を効率的に土砂に伝導させることができ、第1の実施の形態と同様の効果を得ることができる。また、生石灰の水和反応熱のみによって汚染土砂を加熱する従来方式の浄化処理に比べ、本実施の形態では二酸化炭素を供給することによって上記の(式1)のように水和反応熱と同等の反応熱をさらに得ることができるので、トータルで同じ発熱量を得るのに必要な生石灰の添加量を削減することができる。また、本実施の形態では生石灰の水和反応熱のみの場合と生成する消石灰の量は同じだが、消石灰から炭酸カルシウムが生成するため、処理後の土砂のpHが高くならないという利点もある。

【0069】

<第3の実施の形態>

図5は本発明の第3の実施の形態に係る汚染土砂処理システムの要部構成を表す概念図である。既述した実施の形態と同様の部分には、既出図面と同符号を付して説明を省略する。

【0070】

本実施の形態は、水等の液体に二酸化炭素を溶解させ、二酸化炭素が濃縮された溶解液を土砂に混合する例である。

【0071】

自走式土質改良機20と、自走式土質改良機20の動力装置26内のエンジン27からの排気ガスを流通する排気管路60と、この排気管路60からの排気ガスの二酸化炭素を溶解させる液体(水等)を貯留するタンク61と、このタンク61からの二酸化炭素溶解液を土砂に供給する溶液供給管路62とを備えている。

【0072】

溶液供給管路62は、例えばタンク61の二酸化炭素溶解液を重力搬送し散水する構成とすれば足りるが、必要であればポンプ等でタンク61からの二酸化炭素溶解液を搬送する構成としても良い。二酸化炭素溶解液を散布する箇所は土砂受入部22の土砂ホッパ、混合部24の土砂の入口、場合によっては添加材供給装置23の添加材ホッパ等が挙げられるが、本実施の形態では混合部24の入口から土砂に二酸化炭素溶解液を散布する場合を図示している。また、本実施の形態では、二酸化炭素の濃縮工程で低濃度二酸化炭素含有気体が生じないので、タンク61からの排気管路8の合流器5は省略している。その他の構成は第1又は第2の実施の形態の汚染土砂処理システムと同様である。

【0073】

本実施の形態では、土砂に消石灰又は生石灰の少なくともいずれかを含む添加材を汚染土砂に混合する一方で、エンジン27からの排気ガスをタンク61に送り込み、タンク61内の液体に排気ガスの二酸化炭素を溶解させ、二酸化炭素溶解液を土砂に散布する。土砂は添加材及び二酸化炭素溶解液と混合部24で十分に混合され、添加材中の消石灰または生石灰の水和反応により生じた消石灰と二酸化炭素溶解液中の二酸化炭素とが反応し、上記の(式1)の反応熱によって土砂の汚染物質が除去される。添加材に生石灰が含まれていれば、タンク61の液体に水を用いることで、この水を生石灰の水和反応に利用することもできる。

【0074】

本実施の形態によっても、液体に二酸化炭素を溶解させ、二酸化炭素が濃縮された溶液を土砂に供給することで、第1及び第2の実施の形態と同様の効果を得ることができる。また、図2や図3の濃縮器30を用いる場合に比べてシステムを簡略化することができる。

【0075】

<第4の実施の形態>

図6は本発明の第4の実施の形態に係る汚染土砂処理システムの要部構成を表す概念図である。既述した実施の形態と同様の部分には、既出図面と同符号を付して説明を省略する。

【0076】

本実施の形態は、エンジン27の排気ガスを二酸化炭素濃縮前に汚染土砂の加熱源として利用する例である。エンジン27の排熱によって暖められた動力装置26内の雰囲気を排気ガスとともに加熱源として利用することもできる。また、エンジン27の排熱を送る管路を排気ガスの管路と別系統とし、排気ガスはエンジン27からそのまま濃縮器30に送り込み、排熱のみを土砂の加熱に用いることもできる。

【0077】

本実施の形態では、土砂受入部22(例えばホッパ内部やホッパ外壁面、又は搬送コンベヤのコンベヤベルトの内側)に設けた熱交換器71と、動力装置26から延びて熱交換器71を通る排気管路1aと、排出部25(例えばコンベヤベルトの内側)に設けた熱交換器72と、動力装置26から延びて熱交換器72を通る排気管路1aと、排気管路1a,1bが合流する合流器73と、合流器73から分流器2を経て濃縮器30に接続する排気管路1cとを備え、第1又は第2の実施の形態の排気管路1を省略した構成である。熱交換器71,72の設置場所は適宜変更可能であり、例えば混合部24のケーシングの中又は外壁面、或いは混合部24のパドルミキサの内部に排気管を通しても良い。その他の構成は第1又は第2の実施の形態と同様であり、エンジン27の排気ガスを液体に溶解させて二酸化炭素を濃縮し消石灰と反応させることで、既述の実施の形態と同様の効果を得ることができる。

【0078】

本実施の形態では、エンジン27の排熱及び排気ガスの少なくとも一方を、混合前の土砂もしくは添加材、又は添加材と混合中もしくは混合後の土砂と熱交換し、それら土砂又は添加材を加熱し、汚染物質の浄化処理をさらに促進する。このようにエンジン27から出た直後の高温の熱を土砂又は添加材に伝導することにより、高効率で土砂又は添加材を加熱することができる。本実施の形態の熱交換器71,72は図2の熱交換器36に相当するが、図3の濃縮器30を用いた場合にも本実施の形態は適用可能である。

【0079】

また、構成をより簡略化する場合、排気管路1a,1bを配管する代わりに、濃縮器30に供給する排気ガス等から一部を分流して汚染土砂又は添加材に直接吹き付ける構成としても良い。また、排気ガス等を添加材ホッパ内の添加材や混合部24内の土砂等、容器内にある状態の土砂又は添加材に直接吹き付けた後、濃縮器30に導く構成とすることもできる。土砂に排気ガス等を吹き付けた後で濃縮器30に導く場合、土砂から脱離した汚染物質が排気ガス等とともに濃縮器30に送り込まれる可能性がある。この場合、汚染物質の濃度が高いと濃縮器30に影響を及ぼす可能性があるため、排気ガス等に混入した汚染物質を何らかの方法(例えば活性炭吸着)によって除去する必要がある。

【0080】

<第5の実施の形態>

図7は本発明の第5の実施の形態に係る汚染土砂処理システムの要部構成を表す概念図である。既述した実施の形態と同様の部分には、既出図面と同符号を付して説明を省略する。

【0081】

本実施の形態は、第4の実施の形態の概念を第3の実施の形態に組み合わせたもので、エンジン27の排気ガス等をタンク61に供給する前に土砂又は添加材の加熱源として利用する例である。

【0082】

排気ガス等で加熱する土砂又は添加材は第4の実施の形態と同様、混合前の土砂もしくは添加材、又は添加材と混合中もしくは混合後の土砂のいずれでも良いが、本実施の形態では添加材と混合した後の土砂を排気ガス等で加熱する場合を例示している。すなわち、本実施の形態では、排出部25(例えばコンベヤベルトの内側)に熱交換器75を設け、熱交換器75を経由してタンク61に排気管路60を接続している。その他の構成は第3の実施の形態と同様であり、エンジン27の排気ガスを液体に溶解させて二酸化炭素を濃縮し消石灰と反応させることで、既述の実施の形態と同様の効果を得ることができる。

【0083】

また、本実施の形態のように、二酸化炭素をタンク61の液体に溶解させて消石灰と反応させる機構では、タンク61に供給する前に排気ガス等を土砂又は添加材と熱交換することで、排気ガス等の熱を高効率で土砂又は添加材に与えることができることに加え、排気ガス等の温度を下げることで液体に溶解させられる二酸化炭素量を増やすことができる。消石灰と二酸化炭素の反応では液体が少ない方が液体に奪われる反応熱が小さくなり、また液体の二酸化炭素濃度が高いほど反応効率が上がるので、液体の二酸化炭素溶解量が増加すれば、それだけ二酸化炭素溶解液を消石灰と混合して土砂を加熱するにあたって有利に作用する。

【0084】

なお、液体の二酸化炭素溶解度は低温の方が高いことから、二酸化炭素溶解液を土砂に供給する時点では土砂の温度が高いと液体の二酸化炭素溶解量が減少してしまいかねない。したがって、添加材に生石灰が含まれる場合には、混合前の土砂又は添加材を避けて、本実施の形態のように添加材と混合中又は混合後の土砂を排気ガス等で加熱することで、排気ガス等で加熱することによる液体中の二酸化炭素溶解量の低下を抑制することができ、効果的に反応効率を向上させることができる。

【図面の簡単な説明】

【0085】

【図1】本発明の第1の実施の形態に係る汚染土砂処理システムの要部構成を表す概念図である。

【図2】本発明の第1の実施の形態に係る汚染土砂処理システムに備えられた濃縮器の一構成例の概略構成図である。

【図3】本発明の第1の実施の形態に係る汚染土砂処理システムに備えられた濃縮器の他の構成例の概略構成図である。

【図4】本発明の第2の実施の形態に係る汚染土砂処理システムの要部構成を表す概念図である。

【図5】本発明の第3の実施の形態に係る汚染土砂処理システムの要部構成を表す概念図である。

【図6】本発明の第4の実施の形態に係る汚染土砂処理システムの要部構成を表す概念図である。

【図7】本発明の第5の実施の形態に係る汚染土砂処理システムの要部構成を表す概念図である。

【符号の説明】

【0086】

1,1a−c 排気管路

3 排気ガス供給管路

4 排気管路

5 合流器

8 排気管路

11 排気塔

20 自走式土質改良機

21 走行体

22 土砂受入部

23 添加材供給部

24 混合部

25 排出部

26 動力装置

30 濃縮器

35 高分子中空子膜

36 熱交換器

38 吸収塔

39 再生塔

50 反応装置

51 反応容器

60 排気管路

61 タンク

62 溶液供給管路

71,72,75 熱交換器

【特許請求の範囲】

【請求項1】

揮発性物質又は油類の少なくとも一方を汚染物質として含有する土砂を浄化処理する汚染土砂処理システムにおいて、

処理対象の土砂を受け入れる土砂受入部と、

消石灰又は生石灰の少なくとも一方を含む添加材を供給する添加材供給部と、

前記土砂受入部からの土砂と前記添加材供給部からの添加材とを混合処理する混合部と、

前記混合部からの土砂を排出する排出部と、

エンジンを内蔵する動力装置と、

前記土砂受入部、前記添加材供給部、前記混合部、前記排出部及び前記動力装置を支持する走行体と、

前記動力装置からの排気ガスの二酸化炭素濃度を高める濃縮手段と、

添加材を添加した土砂と前記濃縮手段で二酸化炭素濃度を高めた排気ガスとを反応させる反応容器と、

前記濃縮手段で二酸化炭素濃度を高めた排気ガスを前記反応容器に供給する排気ガス供給管路と

を備えたことを特徴とする汚染土砂処理システム。

【請求項2】

請求項1の汚染土砂処理システムにおいて、前記濃縮手段は、前記排気ガスを高濃度二酸化炭素含有気体及び低濃度二酸化炭素含有気体に分離する高分子中空子膜を有し、該高分子中空子膜によって低濃度二酸化炭素含有気体と分離することで排気ガスの二酸化炭素濃度を上げることを特徴とする汚染土砂処理システム。

【請求項3】

請求項2の汚染土砂処理システムにおいて、前記高分子中空子膜の上流に排気ガスを土砂と熱交換する熱交換器を備え、該熱交換器によって処理対象の土砂を加熱する一方で前記高分子中空子膜に供給される排気ガスを冷却することを特徴とする汚染土砂処理システム。

【請求項4】

請求項1の汚染土砂処理システムにおいて、

前記濃縮手段は、排気ガス中の二酸化炭素を吸収する溶液を貯留した吸収塔と、二酸化炭素を吸収した吸収塔からの溶液を加熱する再生塔とを有し、吸収塔を通過した低濃度二酸化炭素含有気体と、再生塔で加熱されて溶液から脱離された高濃度二酸化炭素含有気体とに排気ガスを分離することを特徴とする汚染土砂処理システム。

【請求項5】

請求項2−4のいずれかの汚染土砂処理システムにおいて、

前記反応容器からの排気を通す第1排気管路と、

前記濃縮手段から前記低濃度二酸化炭素含有気体を通す第2排気管路と、

前記第1及び第2排気管路が接続し、前記反応容器からの排気と前記低濃度二酸化炭素含有気体とが合流する合流器と、

この合流器で混合されたガスを大気放出する排気塔と

を備えたことを特徴とする汚染土砂処理システム。

【請求項6】

揮発性物質又は油類の少なくとも一方を汚染物質として含有する土砂を浄化処理する汚染土砂処理システムにおいて、

処理対象の土砂を受け入れる土砂受入部と、

消石灰又は生石灰の少なくとも一方を含む添加材を供給する添加材供給部と、

前記土砂受入部からの土砂と前記添加材供給部からの添加材とを混合処理する混合部と、

前記混合部からの土砂を排出する排出部と、

エンジンを内蔵する動力装置と、

前記土砂受入部、前記添加材供給部、前記混合部、前記排出部及び前記動力装置を支持する走行体と、

前記動力装置からの排気ガスを流通する排気管路と、

この排気管路からの排気ガスの二酸化炭素を溶解させる液体を貯留するタンクと、

このタンクからの二酸化炭素溶解液を土砂に供給する溶液供給管路と

を備えたことを特徴とする汚染土砂処理システム。

【請求項7】

請求項1−6のいずれかの汚染土砂処理システムにおいて、混合前の土砂もしくは添加材、又は添加材と混合中もしくは混合後の土砂を、前記動力装置の排熱及び排気ガスの少なくとも一方で加熱する手段をさらに備えたことを特徴とする汚染土砂処理システム。

【請求項8】

請求項1−7のいずれかの汚染土砂処理システムにおいて、

処理対象の土砂を前記土砂受入部に投入する投入重機と、

この投入重機の動力装置からの排気ガスを前記濃縮手段に供給する管路と

をさらに備えたことを特徴とする汚染土砂処理システム。

【請求項1】

揮発性物質又は油類の少なくとも一方を汚染物質として含有する土砂を浄化処理する汚染土砂処理システムにおいて、

処理対象の土砂を受け入れる土砂受入部と、

消石灰又は生石灰の少なくとも一方を含む添加材を供給する添加材供給部と、

前記土砂受入部からの土砂と前記添加材供給部からの添加材とを混合処理する混合部と、

前記混合部からの土砂を排出する排出部と、

エンジンを内蔵する動力装置と、

前記土砂受入部、前記添加材供給部、前記混合部、前記排出部及び前記動力装置を支持する走行体と、

前記動力装置からの排気ガスの二酸化炭素濃度を高める濃縮手段と、

添加材を添加した土砂と前記濃縮手段で二酸化炭素濃度を高めた排気ガスとを反応させる反応容器と、

前記濃縮手段で二酸化炭素濃度を高めた排気ガスを前記反応容器に供給する排気ガス供給管路と

を備えたことを特徴とする汚染土砂処理システム。

【請求項2】

請求項1の汚染土砂処理システムにおいて、前記濃縮手段は、前記排気ガスを高濃度二酸化炭素含有気体及び低濃度二酸化炭素含有気体に分離する高分子中空子膜を有し、該高分子中空子膜によって低濃度二酸化炭素含有気体と分離することで排気ガスの二酸化炭素濃度を上げることを特徴とする汚染土砂処理システム。

【請求項3】

請求項2の汚染土砂処理システムにおいて、前記高分子中空子膜の上流に排気ガスを土砂と熱交換する熱交換器を備え、該熱交換器によって処理対象の土砂を加熱する一方で前記高分子中空子膜に供給される排気ガスを冷却することを特徴とする汚染土砂処理システム。

【請求項4】

請求項1の汚染土砂処理システムにおいて、

前記濃縮手段は、排気ガス中の二酸化炭素を吸収する溶液を貯留した吸収塔と、二酸化炭素を吸収した吸収塔からの溶液を加熱する再生塔とを有し、吸収塔を通過した低濃度二酸化炭素含有気体と、再生塔で加熱されて溶液から脱離された高濃度二酸化炭素含有気体とに排気ガスを分離することを特徴とする汚染土砂処理システム。

【請求項5】

請求項2−4のいずれかの汚染土砂処理システムにおいて、

前記反応容器からの排気を通す第1排気管路と、

前記濃縮手段から前記低濃度二酸化炭素含有気体を通す第2排気管路と、

前記第1及び第2排気管路が接続し、前記反応容器からの排気と前記低濃度二酸化炭素含有気体とが合流する合流器と、

この合流器で混合されたガスを大気放出する排気塔と

を備えたことを特徴とする汚染土砂処理システム。

【請求項6】

揮発性物質又は油類の少なくとも一方を汚染物質として含有する土砂を浄化処理する汚染土砂処理システムにおいて、

処理対象の土砂を受け入れる土砂受入部と、

消石灰又は生石灰の少なくとも一方を含む添加材を供給する添加材供給部と、

前記土砂受入部からの土砂と前記添加材供給部からの添加材とを混合処理する混合部と、

前記混合部からの土砂を排出する排出部と、

エンジンを内蔵する動力装置と、

前記土砂受入部、前記添加材供給部、前記混合部、前記排出部及び前記動力装置を支持する走行体と、

前記動力装置からの排気ガスを流通する排気管路と、

この排気管路からの排気ガスの二酸化炭素を溶解させる液体を貯留するタンクと、

このタンクからの二酸化炭素溶解液を土砂に供給する溶液供給管路と

を備えたことを特徴とする汚染土砂処理システム。

【請求項7】

請求項1−6のいずれかの汚染土砂処理システムにおいて、混合前の土砂もしくは添加材、又は添加材と混合中もしくは混合後の土砂を、前記動力装置の排熱及び排気ガスの少なくとも一方で加熱する手段をさらに備えたことを特徴とする汚染土砂処理システム。

【請求項8】

請求項1−7のいずれかの汚染土砂処理システムにおいて、

処理対象の土砂を前記土砂受入部に投入する投入重機と、

この投入重機の動力装置からの排気ガスを前記濃縮手段に供給する管路と

をさらに備えたことを特徴とする汚染土砂処理システム。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2010−155214(P2010−155214A)

【公開日】平成22年7月15日(2010.7.15)

【国際特許分類】

【出願番号】特願2008−334946(P2008−334946)

【出願日】平成20年12月26日(2008.12.26)

【出願人】(000005522)日立建機株式会社 (2,611)

【Fターム(参考)】

【公開日】平成22年7月15日(2010.7.15)

【国際特許分類】

【出願日】平成20年12月26日(2008.12.26)

【出願人】(000005522)日立建機株式会社 (2,611)

【Fターム(参考)】

[ Back to top ]