汚染物除去用ポリエステル織物及びその製造方法

【課題】汚染物除去性に優れ、軟らかいだけでなく、汚染物を除去しようとする対象物の表面を損傷させることなく、皮膚に残った化粧品を除去する化粧用洗顔布や精密製品及び光学素子などのワイピング用織物として有用な汚染物除去用ポリエステル織物及びその製造方法を提供する。

【解決手段】0.001〜0.1デニールのポリエステル超極細糸(単糸小繊維)からなるポリエステルマルチフィラメントまたはその仮撚加工糸である縦糸と、0.001〜0.1デニールのポリエステル超極細糸(単糸小繊維)からなるポリエステルマルチフィラメントと沸騰水収縮率10〜50%のポリエステルマルチフィラメント(高収縮糸)とからなる複合仮撚加工糸である横糸とから構成され、縦糸密度及び横糸密度の和が220〜320本/インチで、その厚さが0.3mm以下で、重量が70〜180g/m2の汚染物除去用ポリエステル織物とする。

【解決手段】0.001〜0.1デニールのポリエステル超極細糸(単糸小繊維)からなるポリエステルマルチフィラメントまたはその仮撚加工糸である縦糸と、0.001〜0.1デニールのポリエステル超極細糸(単糸小繊維)からなるポリエステルマルチフィラメントと沸騰水収縮率10〜50%のポリエステルマルチフィラメント(高収縮糸)とからなる複合仮撚加工糸である横糸とから構成され、縦糸密度及び横糸密度の和が220〜320本/インチで、その厚さが0.3mm以下で、重量が70〜180g/m2の汚染物除去用ポリエステル織物とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、汚染物除去用ポリエステル織物(cleansing polyester fabric)、及びその製造方法に関する。より具体的には、汚染物除去性に優れ、軟らかく、汚染物を除去しようとする対象物の表面損傷を、防止することができることから、皮膚に残った化粧品を除去する化粧用洗顔布や、光学素子、及び光学記憶媒体などのワイピング用織物として、特に有用なポリエステル織物、及びその製造方法に関するものである。

【背景技術】

【0002】

汚染物除去用織物に対する従来技術として、韓国公開公報第1994−14987号では、高収縮性ポリエステル糸と、2成分系ポリエステル複合糸を織り交ぜた(interlaced)原糸を、横糸として使用し、洗浄用ポリエステル織物を製造する方法を提案している。

しかし、上記の方法で製造されたポリエステル織物は、縦横糸を構成するモノフィラメントの単糸繊度が、0.3デニールを超えるため、汚染物除去性と触感が落ちる。

【0003】

一方、日本公開特許第2002−153406号では、分割処理した後の断面が円形ではなく、三角形である分割型複合糸を縦糸及び横糸として用い、この縦糸と横糸の単糸纎度が0.001デシテックス〜0.1デシテックス(dtex)である化粧用ワイピングクロスを提案している。

しかし、この化粧用ワイピングクロスは、分割処理した後の断面が三角形態の分割型複合糸を縦糸と横糸として使用するため、触感が悪く、汚染物を除去しようとする対象体の表面を損傷させるおそれがある。

【特許文献1】韓国公開公報第1994−14987号

【特許文献2】特開2002−153406号

【発明の開示】

【発明が解決しようとする課題】

【0004】

本発明は、このような従来の問題点を解決することにより、精密製品及び光学素子等に用いる洗浄用織物や、化粧用洗顔布などで有用な汚染物除去用ポリエステル織物を提供することを目的とする。

【課題を解決するための手段】

【0005】

本発明は、汚染物除去性に優れ、軟らかいだけでなく、汚染物を除去しようとする対象体の表面を損傷させないので、化粧用洗顔布や精密製品、光学貯蔵媒体などのワイピング用織物として特に有用なポリエステル織物を提供する。

【0006】

上記の課題を達成するために、本発明に係る汚染物除去用ポリエステル織物は、(i)0.001デニール〜0.1デニールのポリエステル超極細糸(単一小繊維)からなるポリエステルマルチフィラメント又はその仮撚加工糸である縦糸と、(ii)0.001デニール〜0.1デニールのポリエステル超極細糸(単一小繊維)からなるポリエステルマルチフィラメントと沸騰水収縮率10%〜50%のポリエステルマルチフィラメント(高収縮糸)とからなる複合仮撚加工糸である横糸と、から構成され、縦糸密度及び横糸密度の和が220本/インチ〜320本/インチであり、その厚さが0.3mm以下で、重量が70〜180g/m2であることを特徴とする。

【0007】

また、本発明に係る汚染物除去用ポリエステル織物の製造方法は、縦糸として、島成分と海成分を有し、海成分溶出後の単糸繊度が0.001デニール〜0.1デニール、沸騰水収縮率が0%〜10%の海島型複合糸又はその仮撚加工糸を用い、横糸として、前記海島型複合糸と、沸騰水収縮率10%〜50%のポリエステルマルチフィラメント(高収縮糸)と、織り交ぜて合糸すると同時に、仮撚加工して得られた複合仮撚加工糸を用いて重量80g/m2〜200g/m2の織物を製織し、このように製織された織物を精練すると同時に収縮させてから熱固定し、アルカリ水溶液で織物内の海成分を28質量%〜38質量%の減量率(織物重量対比)になるように溶出させてから染色し、この染色した織物を再び熱固定することを特徴とする。

【発明の効果】

【0008】

本発明は、汚染物除去性に優れ、軟らかいだけでなく、汚染物を除去しようとする対象体の表面を損傷させない効果がある。

また、本発明によれば、化粧用洗顔布や、精密製品及び光学素子などの洗浄用織物として特に有用である。

【発明を実施するための最良の形態】

【0009】

以下、本発明を詳しく説明する。

【0010】

本発明に係る汚染物除去用ポリエステル織物(以下、“織物”と省略する)を構成する縦糸は、0.001デニール〜0.1デニールのポリエステル超極細糸(単一小繊維)からなるポリエステルマルチフィラメント又はその仮撚加工糸である。

【0011】

本発明に係る織物を構成する横糸は、0.001デニール〜0.1デニールのポリエステル超極細糸(単一小繊維)からなるポリエステルマルチフィラメント又はその仮撚加工糸と、沸騰水収縮率10%〜50%のポリエステルマルチフィラメントと、からなる複合仮撚加工糸である。

【0012】

本発明に係る織物は、前述のように、縦糸として、島成分と海成分を有し、海成分溶出後の単糸繊度が0.001デニール〜0.1デニール、沸騰水収縮率が0%〜10%の海島型複合糸又はその仮撚加工糸を用い、横糸として、前記海島型複合糸と、沸騰水収縮率10%〜50%のポリエステルマルチフィラメント(高収縮糸)と、織り交ぜ合糸すると同時に、仮撚加工して得られた複合仮撚加工糸を用いて重量80g/m2〜200g/m2の織物を製織し、このように製織された織物を精練すると同時に収縮させてから熱固定させ、アルカリ水溶液で織物内の海成分を28質量%〜38質量%の減量率(織物重量対比)になるように溶出させてから染色し、この染色した織物を再び熱固定することにより得られる。

【0013】

一般に、海島型複合糸を用いてスエード調織物を製造する場合は、朱子織又は両面朱子織で織物を製織してから、織物の片面あるいは両面をバフィング(buffing)又は起毛処理を行う。

しかしながら、本発明に係る織物は、平織又は反復期間の短い綾織、即ち、2UP 1DOWN、1UP 2DOWN、2UP 2DOWN、3UP 1DOWN、1UP 3DOWNのような組織で製織される。また、上記の地組織を基本の地組織とし、紋織(jacquard)を紋様形成用組織として製織することもできる。最も好ましくは、平織組織を用いることである。

【0014】

本発明に係る織物の縦糸密度と横糸密度の和は、220〜320ヤーン(yarns)/インチである。より具体的に、本発明による織物の縦糸密度は、完成品を基準として、150ヤーン/インチ〜210ヤーン/インチであり、横糸密度は、70ヤーン/インチ〜110ヤーン/インチであることがより好ましい。

【0015】

前記縦糸密度と横糸密度の和が、範囲より低ければ、織物の形態安全性が低下するので、短期間の使用でも、織物の組織が摩滅してしまうなどの問題が発生してしまう。また、前記範囲を超えれば、製織などの製造工程が複雑となって製造原価が上昇してしまう問題が発生する。

【0016】

海成分溶出後の単一小繊維の単糸繊度が0.001デニール〜0.1デニールの海島型複合糸を、単独で縦糸又は横糸に使用した場合、海成分が除去された部分に空間が生じ、縦糸と横糸の交差点(weave point)で単糸小繊維(fibril)を捕らえることができない。この空間は、海成分の溶出率が30%以上の海島型複合糸により形成される。

それゆえ、前記海島型複合糸は、単独で縦糸又は横糸として使われることはなかった。

従って、従来は、縦糸に一般のポリエステル糸を使用し、横糸に高収縮糸を海島型複合糸と合糸させた原糸を使用するか、あるいは、縦糸に高収縮糸を海島型複合糸と合糸した原糸を使用し、横糸に一般のポリエステル糸を使用して、朱子織又は両面朱子織で織物を製織してから、織物の片面あるいは両面をバフィング(buffing)又は起毛処理して、厚さ0.4〜0.6mmのスエード調織物を製造していた。

【0017】

本発明は、製織時、海成分溶出後の単一小繊維の単糸繊度が0.001デニール〜0.1デニールの海島型複合糸又はその仮撚加工糸を単独で縦糸として使用して、厚さ0.3mm以下程度に薄く、極めて軟らかく、形態安全性に優れた汚染除去用織物を製造することを特徴とする。

【0018】

縦糸として、仮撚処理されない上記の海島型複合糸を使用することもできるが、織物組織上で縦糸と横糸が互いに滑ってしまう現象を防止すると共に、汚染物除去性をより向上させるために、前記海島型複合糸を仮撚加工して製造した仮撚加工糸を縦糸として使用することが好ましい。

【0019】

前記仮撚加工糸は、海島型複合糸を図7のような工程を経て製造される。

【0020】

また、本発明では、海島型複合糸を、高収縮糸と仮撚及び合糸させた複合仮撚加工糸を横糸として使用するので、織物組織上で縦糸と横糸がお互いに滑る現状が現れるのをより効果的に防止することができる。

【0021】

前記複合仮撚加工糸は、海島型複合糸と高収縮糸を図8のような工程で加工して製造できる。

【0022】

また、上記に記載の縦糸密度と横糸密度の範囲で、織物を設計し、実施例に提示された工程によって染色加工すれば、織物の表面に均一によく分散された極めて微細な形態の自然な凹凸紋様が形成される。このように形成された微細な凹凸紋様は、審美性を付与することができ、さらに、本発明に係る織物を汚染物除去用として使用する時、優れた効果を付与することもできる。

【0023】

一方、本発明に係る織物は、審美性と触感を改善するために、その表面が摩擦材で表面加工処理されていることがより好ましい。

【0024】

前記表面加工は、織物の表面を織物、編物、不織布、皮革、サンドペーパー、針布(card clothing)、セラミック材質、金属、紙、木材などの摩擦材が付着されたローラー(roller)、円板(disc)、エプロン(apron)を使用して擦ることにより行われる。

【0025】

表面を摩擦材で加工処理すると、本発明の織物を構成する超極細糸(単一小繊維)は、縦糸と平行な方向の外力だけでなく、縦糸と垂直方向の外力も同時に受けるようになり、織物内に偏重分布された超極細糸(単一小繊維)が分散/拡散/再集結するようになって、織物の全体空間に均一に分散される。

【0026】

このような超極細糸(単一小繊維)の一連の分散、拡散、再集結によって、表面加工する前は、超極細糸(単一小繊維)で満たされない織物内の空間を、超極細糸(単一小繊維)が満たすことになり、織物内の平均的な空間がより増大し、ボリューム感が向上する。これによって、触感を改善することができ、汚染物質を捕集し得る空間も拡大されるようになる。また、超極細糸(単一小繊維)は、分散/拡散/再集結する過程で、互いに交絡し、織物に加えられる外力に耐え得る形態安全性を付与することが可能となる。

【0027】

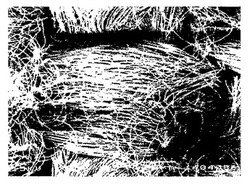

このような事実は、表面加工処理した後の織物の表面、又は断面の状態を示す図1〜図3及び図10の電子顕微鏡写真より明確に示される。

【0028】

以上説明したように、本発明に係る汚染物除去用ポリエステル織物は、大部分の縦糸及び横糸が0.001デニール〜0.1デニールの超極細糸(単一小繊維)からなり、高収縮糸の収縮作用によって形成された多くの微細ループと、これらの間に形成された微細孔隙によって微細な汚染物を效果的に捕集でき、軟らかく、審美性に優れ、汚染物を除去しようとする対象物の表面を損傷することはない。

【0029】

さらに、本発明に係る汚染物除去用織物は、その表面及び/又は裏面上に、表面加工による微細なループが形成されており、審美性と形態安全性に優れ、極めて軟らかい触感が発現される。

【0030】

海島型複合糸を構成する島成分は、ポリエチレンテレフタレートであり、海成分は、ジメチレンスルホイソフタル酸ナトリウムが1モル%〜10モル%共重合された共重合ポリエステルである。

【0031】

一方、織物の製織時、製織された織物の重量は、80g/m2〜200g/m2である。

【0032】

重量が80g/m2未満である場合には、織物の形態安全性が落ち、織物の縦糸及び/又は横糸が一つの面に容易に押されてしまう現状が発生する。

重量が200g/m2を超える場合には、製織された織物の厚さが厚くなり、本発明でいう所定の構造になるように製織することが困難になる。

【0033】

本発明では、製織された織物を、ロータリー精練機を用いて精練及び縮小させてから、テンター(tenter)で140℃〜170℃で予備熱処理した後、アルカリ水溶液で海成分を溶出(減量)してから染色して、テンター式熱固定機で120℃〜140℃で再び後熱処理する。

【0034】

海成分溶出時の減量率、言い換えれば、海成分溶出前の織物重量に対する海成分溶出後の織物重量の比率は、28質量%〜38質量%である。この減量率が28質量%未満の場合には、海成分が充分に除去されなくて染色時染色線が生じ、触感が低下してしまう。減量率が38質量%を超える場合には、形態安全性が悪くなり、超極細糸(単一小繊維)の耐久性が低下してしまう。

【0035】

次に、織物表面を、摩擦材を備えた図4のローラー、図5の円板、図6のエプロンを用い、擦って表面加工することにより、審美性及び触感がより向上する。

【0036】

摩擦材としては、織物、編物、不織布、皮革、サンドペーパー、針布、セラミック材質、金属、紙、木材などが挙げられる。

【0037】

図4〜図6は、表面加工に使用されたローラー型表面加工機、円板型表面加工機及びエプロン型表面加工機の斜視図である。

【0038】

図1は、表面加工処理した本発明による織物の表面の状態を示す電子顕微鏡写真であり、図2及び図3は、表面加工処理した本発明による織物の横断面状態を示す電子顕微鏡写真であり、図10は、図1の部分拡大電子顕微鏡写真である。

【0039】

以上の方法から製造された本発明の織物は、その厚さが0.3mm以下であり、その重量が70g/m2〜180g/m2である。

【0040】

上述した方法で製造した本発明に係る汚染物除去用ポリエステル織物は、汚染物除去性に優れ、触感が軟らかいだけでなく、汚染物を除去しようとする対象体の表面損傷を防止できるので、化粧用洗顔布や半導体製品用ワイパーなどとして特に有用である。

【0041】

図9は、本発明の織物を用いて光学貯蔵媒体(optical disc)を洗浄する状態を示す概略図である。

【0042】

以下、実施例及び比較実施例を通して、本発明をより具体的に説明する。しかし、本発明が下記の実施例のみで限定されるものではない。

【実施例1】

【0043】

(i)ポリエチレンテレフタレートからなる島成分と、(ii)ジメチレンスルホイソフタル酸ナトリウム7モル%を共重合して得られたアルカリ加水分解性に優れたポリエステル共重合ポリマーの海成分と、からなり、海成分溶出後の島成分(単一小繊維)の単糸繊度が0.01デニールで、沸騰水収縮率3%の75デニール/16フィラメントの海島型複合糸を縦糸として使用した。また、上記の海島型複合糸を鞘糸とし、沸騰水収縮率18%の30デニール/12フィラメントのポリエステルマルチフィラメント(高収縮糸)を芯糸として仮撚して製造した105デニール/28フィラメントの複合仮撚加工糸を横糸として使用して、縦糸密度160本/インチ、横糸密度80本/インチ、重量101g/m2の平織組織の織物を得た。

【0044】

次に、製織された織物1Kgを円筒状に巻いて、ロータリー精練機で120℃、高圧下で30分間、精練工程及び縮小工程を同時に実施した。

【0045】

また、テンター式熱固定機を用いて160℃で加熱して予備熱処理を行った。

【0046】

続いて、液流型精練/減量設備を用いて、1%NaOHアルカリ水溶液で98℃の温度条件で60分間維持しながら海成分を溶出させた。この時、海成分溶出量(減量率)は、織物全体重量の34質量%になるように調節した。

【0047】

次に、溶出処理した織物をテン(THEN)社のAFS−50タイプエアーフロー染色機を用いて130℃で30分間染色した。この時、AFS−50の調節価は、Vx=45、RW=30、DA=15、AT=10で設定した。

その後、テンター式熱固定機を用いて130℃で加熱して後熱処理を行った。

【0048】

また、硬質の無機質粒子を分散及び分布させた熱可塑性樹脂材質の針布を備えたローラーを6つ有する摩擦機械(SUNGBOK MACHINERY社製、SB−DB3000)を用い、織物の表面と裏面をそれぞれ1回ずつ表面加工して、厚さ0.15mm、重量86g/m2の汚染物除去用ポリエステル織物を製造した。

【0049】

製造した汚染物除去用織物に対して、形態安全性、洗浄性(汚染物除去性)、外観、洗顔時の感触、及びコンパクトディスク洗浄時の表面損傷防止性を評価した。その結果を表2に示す。

【実施例2】

【0050】

織物の縦糸及び横糸の種類、織物の重量及び織物の厚さを表1のように変更したこと以外は、実施例1と同一工程及び条件で汚染物除去用織物を製造した。

【0051】

製造した汚染物除去用織物に対して、形態安全性、洗浄性(汚染物除去性)、外観、顔洗浄時の触感及びコンパクトディスク洗浄時の表面損傷防止性を評価した。その結果を表2に示す。

【0052】

【表1】

【0053】

【表2】

【0054】

前記表2において、形態安全性、顔洗浄時の触感及び外観は、パネリスト5人の肉眼観察及びテスト試験によって評価した。

非常に良好:4人以上が良好だと判定した場合

良好 :3人が良好だと判定した場合

普通 :2人が良好だと判定した場合

不良 :1人以下が良好だと判定した場合

【0055】

一方、汚染物除去性は次のように評価した。まず、コンパクトディスクの中で何の内容も記録されていないCD−ROMディスクを開封してから、その上にスプレー型潤滑剤を1mの距離をおいて1秒間噴射した。その上にベビーパウダーを0.1mの距離をおいて振り掛けてから圧縮空気を噴射して吹き払った。250gの円筒を、厚さ0.1mmの綿布で覆った。これを、実施例1〜実施例2の織物で各々包み、その上側をゴムバンドで縛った。

これを用いてディスクの表面を中心から外に向けて10回拭いた後、ディスク表面上の汚染物除去の程度を、パネリスト5人の肉眼観察によって評価した。

非常に良好:4人以上が良好だと判定した場合

良好 :3人が良好だと判定した場合

普通 :2人が良好だと判定した場合

不良 :1人以下が良好だと判定した場合

【0056】

また、コンパクトディスク洗浄時の表面損傷防止性の評価は次のように実施した。

まず、コンパクトディスクの中で何の内容も記録されていないCD−ROMディスクを開封してから、その上にスプレー型潤滑剤を1mの距離をおいて1秒間噴射した。その上にベビーパウダーを0.1mの距離をおいて振り掛けてから圧縮空気を噴射して吹き払った。250gの円筒を、厚さ0.1mmの綿布で覆った。これを、実施例1〜実施例2の織物で各々包み、その上側をゴムバンドで縛った。

これを用いてディスクの表面を中心から外に10回拭いた後、ディスク表面上に生じる表面損傷の程度を専門家5人の肉眼観察によって評価した。

非常に良好:4人以上が良好だと判定した場合

良好 :3人が良好だと判定した場合

普通 :2人が良好だと判定した場合

不良 :1人以下が良好だと判定した場合

【産業上の利用可能性】

【0057】

本発明の汚染物除去用ポリエステル織物は、汚染物除去性に優れ、触感が軟らかいだけでなく、汚染物を除去しようとする対象体の表面を損傷させない長所があって、化粧用洗顔布や精密製品、光学貯蔵媒体などのワイピング用織物として特に有用である。

【図面の簡単な説明】

【0058】

【図1】表面加工処理した直後の本発明による織物の表面状態を示す電子顕微鏡写真である。

【図2】表面加工処理した直後の本発明による織物における横糸方向の横断面状態を示す電子顕微鏡写真である。

【図3】表面加工処理した直後の本発明による織物における縦横方向の横断面状態を示す電子顕微鏡写真である。

【図4】本発明の織物を表面加工処理する時使われるローラー型表面加工機の斜視図である。

【図5】本発明の織物を表面加工処理する時使われる円板型表面加工機の斜視図である。

【図6】本発明の織物を表面加工処理する時使われるエプロン型表面加工機の斜視図である。

【図7】本発明により仮撚加工糸を製造する工程概略図である。

【図8】本発明により複合仮撚加工糸を製造する工程概略図である。

【図9】本発明による織物を使用して、光学貯蔵媒体の表面を洗浄する状態を示す概略図である。

【図10】図1の部分拡大電子顕微鏡写真である。

【符号の説明】

【0059】

A:第1級糸(海島型複合糸)

B:第2級糸(高収縮糸)

C:巻き取りローラー

1:第1供給ローラー

2:第1ヒーター

3:仮撚部(ピン又はディスク)

4:第2供給ローラー

5:熱セッティングヒーター(第2のヒーター)

6:第3供給ローラー

7:第4供給ローラー

8:インターレーシングノズル

【技術分野】

【0001】

本発明は、汚染物除去用ポリエステル織物(cleansing polyester fabric)、及びその製造方法に関する。より具体的には、汚染物除去性に優れ、軟らかく、汚染物を除去しようとする対象物の表面損傷を、防止することができることから、皮膚に残った化粧品を除去する化粧用洗顔布や、光学素子、及び光学記憶媒体などのワイピング用織物として、特に有用なポリエステル織物、及びその製造方法に関するものである。

【背景技術】

【0002】

汚染物除去用織物に対する従来技術として、韓国公開公報第1994−14987号では、高収縮性ポリエステル糸と、2成分系ポリエステル複合糸を織り交ぜた(interlaced)原糸を、横糸として使用し、洗浄用ポリエステル織物を製造する方法を提案している。

しかし、上記の方法で製造されたポリエステル織物は、縦横糸を構成するモノフィラメントの単糸繊度が、0.3デニールを超えるため、汚染物除去性と触感が落ちる。

【0003】

一方、日本公開特許第2002−153406号では、分割処理した後の断面が円形ではなく、三角形である分割型複合糸を縦糸及び横糸として用い、この縦糸と横糸の単糸纎度が0.001デシテックス〜0.1デシテックス(dtex)である化粧用ワイピングクロスを提案している。

しかし、この化粧用ワイピングクロスは、分割処理した後の断面が三角形態の分割型複合糸を縦糸と横糸として使用するため、触感が悪く、汚染物を除去しようとする対象体の表面を損傷させるおそれがある。

【特許文献1】韓国公開公報第1994−14987号

【特許文献2】特開2002−153406号

【発明の開示】

【発明が解決しようとする課題】

【0004】

本発明は、このような従来の問題点を解決することにより、精密製品及び光学素子等に用いる洗浄用織物や、化粧用洗顔布などで有用な汚染物除去用ポリエステル織物を提供することを目的とする。

【課題を解決するための手段】

【0005】

本発明は、汚染物除去性に優れ、軟らかいだけでなく、汚染物を除去しようとする対象体の表面を損傷させないので、化粧用洗顔布や精密製品、光学貯蔵媒体などのワイピング用織物として特に有用なポリエステル織物を提供する。

【0006】

上記の課題を達成するために、本発明に係る汚染物除去用ポリエステル織物は、(i)0.001デニール〜0.1デニールのポリエステル超極細糸(単一小繊維)からなるポリエステルマルチフィラメント又はその仮撚加工糸である縦糸と、(ii)0.001デニール〜0.1デニールのポリエステル超極細糸(単一小繊維)からなるポリエステルマルチフィラメントと沸騰水収縮率10%〜50%のポリエステルマルチフィラメント(高収縮糸)とからなる複合仮撚加工糸である横糸と、から構成され、縦糸密度及び横糸密度の和が220本/インチ〜320本/インチであり、その厚さが0.3mm以下で、重量が70〜180g/m2であることを特徴とする。

【0007】

また、本発明に係る汚染物除去用ポリエステル織物の製造方法は、縦糸として、島成分と海成分を有し、海成分溶出後の単糸繊度が0.001デニール〜0.1デニール、沸騰水収縮率が0%〜10%の海島型複合糸又はその仮撚加工糸を用い、横糸として、前記海島型複合糸と、沸騰水収縮率10%〜50%のポリエステルマルチフィラメント(高収縮糸)と、織り交ぜて合糸すると同時に、仮撚加工して得られた複合仮撚加工糸を用いて重量80g/m2〜200g/m2の織物を製織し、このように製織された織物を精練すると同時に収縮させてから熱固定し、アルカリ水溶液で織物内の海成分を28質量%〜38質量%の減量率(織物重量対比)になるように溶出させてから染色し、この染色した織物を再び熱固定することを特徴とする。

【発明の効果】

【0008】

本発明は、汚染物除去性に優れ、軟らかいだけでなく、汚染物を除去しようとする対象体の表面を損傷させない効果がある。

また、本発明によれば、化粧用洗顔布や、精密製品及び光学素子などの洗浄用織物として特に有用である。

【発明を実施するための最良の形態】

【0009】

以下、本発明を詳しく説明する。

【0010】

本発明に係る汚染物除去用ポリエステル織物(以下、“織物”と省略する)を構成する縦糸は、0.001デニール〜0.1デニールのポリエステル超極細糸(単一小繊維)からなるポリエステルマルチフィラメント又はその仮撚加工糸である。

【0011】

本発明に係る織物を構成する横糸は、0.001デニール〜0.1デニールのポリエステル超極細糸(単一小繊維)からなるポリエステルマルチフィラメント又はその仮撚加工糸と、沸騰水収縮率10%〜50%のポリエステルマルチフィラメントと、からなる複合仮撚加工糸である。

【0012】

本発明に係る織物は、前述のように、縦糸として、島成分と海成分を有し、海成分溶出後の単糸繊度が0.001デニール〜0.1デニール、沸騰水収縮率が0%〜10%の海島型複合糸又はその仮撚加工糸を用い、横糸として、前記海島型複合糸と、沸騰水収縮率10%〜50%のポリエステルマルチフィラメント(高収縮糸)と、織り交ぜ合糸すると同時に、仮撚加工して得られた複合仮撚加工糸を用いて重量80g/m2〜200g/m2の織物を製織し、このように製織された織物を精練すると同時に収縮させてから熱固定させ、アルカリ水溶液で織物内の海成分を28質量%〜38質量%の減量率(織物重量対比)になるように溶出させてから染色し、この染色した織物を再び熱固定することにより得られる。

【0013】

一般に、海島型複合糸を用いてスエード調織物を製造する場合は、朱子織又は両面朱子織で織物を製織してから、織物の片面あるいは両面をバフィング(buffing)又は起毛処理を行う。

しかしながら、本発明に係る織物は、平織又は反復期間の短い綾織、即ち、2UP 1DOWN、1UP 2DOWN、2UP 2DOWN、3UP 1DOWN、1UP 3DOWNのような組織で製織される。また、上記の地組織を基本の地組織とし、紋織(jacquard)を紋様形成用組織として製織することもできる。最も好ましくは、平織組織を用いることである。

【0014】

本発明に係る織物の縦糸密度と横糸密度の和は、220〜320ヤーン(yarns)/インチである。より具体的に、本発明による織物の縦糸密度は、完成品を基準として、150ヤーン/インチ〜210ヤーン/インチであり、横糸密度は、70ヤーン/インチ〜110ヤーン/インチであることがより好ましい。

【0015】

前記縦糸密度と横糸密度の和が、範囲より低ければ、織物の形態安全性が低下するので、短期間の使用でも、織物の組織が摩滅してしまうなどの問題が発生してしまう。また、前記範囲を超えれば、製織などの製造工程が複雑となって製造原価が上昇してしまう問題が発生する。

【0016】

海成分溶出後の単一小繊維の単糸繊度が0.001デニール〜0.1デニールの海島型複合糸を、単独で縦糸又は横糸に使用した場合、海成分が除去された部分に空間が生じ、縦糸と横糸の交差点(weave point)で単糸小繊維(fibril)を捕らえることができない。この空間は、海成分の溶出率が30%以上の海島型複合糸により形成される。

それゆえ、前記海島型複合糸は、単独で縦糸又は横糸として使われることはなかった。

従って、従来は、縦糸に一般のポリエステル糸を使用し、横糸に高収縮糸を海島型複合糸と合糸させた原糸を使用するか、あるいは、縦糸に高収縮糸を海島型複合糸と合糸した原糸を使用し、横糸に一般のポリエステル糸を使用して、朱子織又は両面朱子織で織物を製織してから、織物の片面あるいは両面をバフィング(buffing)又は起毛処理して、厚さ0.4〜0.6mmのスエード調織物を製造していた。

【0017】

本発明は、製織時、海成分溶出後の単一小繊維の単糸繊度が0.001デニール〜0.1デニールの海島型複合糸又はその仮撚加工糸を単独で縦糸として使用して、厚さ0.3mm以下程度に薄く、極めて軟らかく、形態安全性に優れた汚染除去用織物を製造することを特徴とする。

【0018】

縦糸として、仮撚処理されない上記の海島型複合糸を使用することもできるが、織物組織上で縦糸と横糸が互いに滑ってしまう現象を防止すると共に、汚染物除去性をより向上させるために、前記海島型複合糸を仮撚加工して製造した仮撚加工糸を縦糸として使用することが好ましい。

【0019】

前記仮撚加工糸は、海島型複合糸を図7のような工程を経て製造される。

【0020】

また、本発明では、海島型複合糸を、高収縮糸と仮撚及び合糸させた複合仮撚加工糸を横糸として使用するので、織物組織上で縦糸と横糸がお互いに滑る現状が現れるのをより効果的に防止することができる。

【0021】

前記複合仮撚加工糸は、海島型複合糸と高収縮糸を図8のような工程で加工して製造できる。

【0022】

また、上記に記載の縦糸密度と横糸密度の範囲で、織物を設計し、実施例に提示された工程によって染色加工すれば、織物の表面に均一によく分散された極めて微細な形態の自然な凹凸紋様が形成される。このように形成された微細な凹凸紋様は、審美性を付与することができ、さらに、本発明に係る織物を汚染物除去用として使用する時、優れた効果を付与することもできる。

【0023】

一方、本発明に係る織物は、審美性と触感を改善するために、その表面が摩擦材で表面加工処理されていることがより好ましい。

【0024】

前記表面加工は、織物の表面を織物、編物、不織布、皮革、サンドペーパー、針布(card clothing)、セラミック材質、金属、紙、木材などの摩擦材が付着されたローラー(roller)、円板(disc)、エプロン(apron)を使用して擦ることにより行われる。

【0025】

表面を摩擦材で加工処理すると、本発明の織物を構成する超極細糸(単一小繊維)は、縦糸と平行な方向の外力だけでなく、縦糸と垂直方向の外力も同時に受けるようになり、織物内に偏重分布された超極細糸(単一小繊維)が分散/拡散/再集結するようになって、織物の全体空間に均一に分散される。

【0026】

このような超極細糸(単一小繊維)の一連の分散、拡散、再集結によって、表面加工する前は、超極細糸(単一小繊維)で満たされない織物内の空間を、超極細糸(単一小繊維)が満たすことになり、織物内の平均的な空間がより増大し、ボリューム感が向上する。これによって、触感を改善することができ、汚染物質を捕集し得る空間も拡大されるようになる。また、超極細糸(単一小繊維)は、分散/拡散/再集結する過程で、互いに交絡し、織物に加えられる外力に耐え得る形態安全性を付与することが可能となる。

【0027】

このような事実は、表面加工処理した後の織物の表面、又は断面の状態を示す図1〜図3及び図10の電子顕微鏡写真より明確に示される。

【0028】

以上説明したように、本発明に係る汚染物除去用ポリエステル織物は、大部分の縦糸及び横糸が0.001デニール〜0.1デニールの超極細糸(単一小繊維)からなり、高収縮糸の収縮作用によって形成された多くの微細ループと、これらの間に形成された微細孔隙によって微細な汚染物を效果的に捕集でき、軟らかく、審美性に優れ、汚染物を除去しようとする対象物の表面を損傷することはない。

【0029】

さらに、本発明に係る汚染物除去用織物は、その表面及び/又は裏面上に、表面加工による微細なループが形成されており、審美性と形態安全性に優れ、極めて軟らかい触感が発現される。

【0030】

海島型複合糸を構成する島成分は、ポリエチレンテレフタレートであり、海成分は、ジメチレンスルホイソフタル酸ナトリウムが1モル%〜10モル%共重合された共重合ポリエステルである。

【0031】

一方、織物の製織時、製織された織物の重量は、80g/m2〜200g/m2である。

【0032】

重量が80g/m2未満である場合には、織物の形態安全性が落ち、織物の縦糸及び/又は横糸が一つの面に容易に押されてしまう現状が発生する。

重量が200g/m2を超える場合には、製織された織物の厚さが厚くなり、本発明でいう所定の構造になるように製織することが困難になる。

【0033】

本発明では、製織された織物を、ロータリー精練機を用いて精練及び縮小させてから、テンター(tenter)で140℃〜170℃で予備熱処理した後、アルカリ水溶液で海成分を溶出(減量)してから染色して、テンター式熱固定機で120℃〜140℃で再び後熱処理する。

【0034】

海成分溶出時の減量率、言い換えれば、海成分溶出前の織物重量に対する海成分溶出後の織物重量の比率は、28質量%〜38質量%である。この減量率が28質量%未満の場合には、海成分が充分に除去されなくて染色時染色線が生じ、触感が低下してしまう。減量率が38質量%を超える場合には、形態安全性が悪くなり、超極細糸(単一小繊維)の耐久性が低下してしまう。

【0035】

次に、織物表面を、摩擦材を備えた図4のローラー、図5の円板、図6のエプロンを用い、擦って表面加工することにより、審美性及び触感がより向上する。

【0036】

摩擦材としては、織物、編物、不織布、皮革、サンドペーパー、針布、セラミック材質、金属、紙、木材などが挙げられる。

【0037】

図4〜図6は、表面加工に使用されたローラー型表面加工機、円板型表面加工機及びエプロン型表面加工機の斜視図である。

【0038】

図1は、表面加工処理した本発明による織物の表面の状態を示す電子顕微鏡写真であり、図2及び図3は、表面加工処理した本発明による織物の横断面状態を示す電子顕微鏡写真であり、図10は、図1の部分拡大電子顕微鏡写真である。

【0039】

以上の方法から製造された本発明の織物は、その厚さが0.3mm以下であり、その重量が70g/m2〜180g/m2である。

【0040】

上述した方法で製造した本発明に係る汚染物除去用ポリエステル織物は、汚染物除去性に優れ、触感が軟らかいだけでなく、汚染物を除去しようとする対象体の表面損傷を防止できるので、化粧用洗顔布や半導体製品用ワイパーなどとして特に有用である。

【0041】

図9は、本発明の織物を用いて光学貯蔵媒体(optical disc)を洗浄する状態を示す概略図である。

【0042】

以下、実施例及び比較実施例を通して、本発明をより具体的に説明する。しかし、本発明が下記の実施例のみで限定されるものではない。

【実施例1】

【0043】

(i)ポリエチレンテレフタレートからなる島成分と、(ii)ジメチレンスルホイソフタル酸ナトリウム7モル%を共重合して得られたアルカリ加水分解性に優れたポリエステル共重合ポリマーの海成分と、からなり、海成分溶出後の島成分(単一小繊維)の単糸繊度が0.01デニールで、沸騰水収縮率3%の75デニール/16フィラメントの海島型複合糸を縦糸として使用した。また、上記の海島型複合糸を鞘糸とし、沸騰水収縮率18%の30デニール/12フィラメントのポリエステルマルチフィラメント(高収縮糸)を芯糸として仮撚して製造した105デニール/28フィラメントの複合仮撚加工糸を横糸として使用して、縦糸密度160本/インチ、横糸密度80本/インチ、重量101g/m2の平織組織の織物を得た。

【0044】

次に、製織された織物1Kgを円筒状に巻いて、ロータリー精練機で120℃、高圧下で30分間、精練工程及び縮小工程を同時に実施した。

【0045】

また、テンター式熱固定機を用いて160℃で加熱して予備熱処理を行った。

【0046】

続いて、液流型精練/減量設備を用いて、1%NaOHアルカリ水溶液で98℃の温度条件で60分間維持しながら海成分を溶出させた。この時、海成分溶出量(減量率)は、織物全体重量の34質量%になるように調節した。

【0047】

次に、溶出処理した織物をテン(THEN)社のAFS−50タイプエアーフロー染色機を用いて130℃で30分間染色した。この時、AFS−50の調節価は、Vx=45、RW=30、DA=15、AT=10で設定した。

その後、テンター式熱固定機を用いて130℃で加熱して後熱処理を行った。

【0048】

また、硬質の無機質粒子を分散及び分布させた熱可塑性樹脂材質の針布を備えたローラーを6つ有する摩擦機械(SUNGBOK MACHINERY社製、SB−DB3000)を用い、織物の表面と裏面をそれぞれ1回ずつ表面加工して、厚さ0.15mm、重量86g/m2の汚染物除去用ポリエステル織物を製造した。

【0049】

製造した汚染物除去用織物に対して、形態安全性、洗浄性(汚染物除去性)、外観、洗顔時の感触、及びコンパクトディスク洗浄時の表面損傷防止性を評価した。その結果を表2に示す。

【実施例2】

【0050】

織物の縦糸及び横糸の種類、織物の重量及び織物の厚さを表1のように変更したこと以外は、実施例1と同一工程及び条件で汚染物除去用織物を製造した。

【0051】

製造した汚染物除去用織物に対して、形態安全性、洗浄性(汚染物除去性)、外観、顔洗浄時の触感及びコンパクトディスク洗浄時の表面損傷防止性を評価した。その結果を表2に示す。

【0052】

【表1】

【0053】

【表2】

【0054】

前記表2において、形態安全性、顔洗浄時の触感及び外観は、パネリスト5人の肉眼観察及びテスト試験によって評価した。

非常に良好:4人以上が良好だと判定した場合

良好 :3人が良好だと判定した場合

普通 :2人が良好だと判定した場合

不良 :1人以下が良好だと判定した場合

【0055】

一方、汚染物除去性は次のように評価した。まず、コンパクトディスクの中で何の内容も記録されていないCD−ROMディスクを開封してから、その上にスプレー型潤滑剤を1mの距離をおいて1秒間噴射した。その上にベビーパウダーを0.1mの距離をおいて振り掛けてから圧縮空気を噴射して吹き払った。250gの円筒を、厚さ0.1mmの綿布で覆った。これを、実施例1〜実施例2の織物で各々包み、その上側をゴムバンドで縛った。

これを用いてディスクの表面を中心から外に向けて10回拭いた後、ディスク表面上の汚染物除去の程度を、パネリスト5人の肉眼観察によって評価した。

非常に良好:4人以上が良好だと判定した場合

良好 :3人が良好だと判定した場合

普通 :2人が良好だと判定した場合

不良 :1人以下が良好だと判定した場合

【0056】

また、コンパクトディスク洗浄時の表面損傷防止性の評価は次のように実施した。

まず、コンパクトディスクの中で何の内容も記録されていないCD−ROMディスクを開封してから、その上にスプレー型潤滑剤を1mの距離をおいて1秒間噴射した。その上にベビーパウダーを0.1mの距離をおいて振り掛けてから圧縮空気を噴射して吹き払った。250gの円筒を、厚さ0.1mmの綿布で覆った。これを、実施例1〜実施例2の織物で各々包み、その上側をゴムバンドで縛った。

これを用いてディスクの表面を中心から外に10回拭いた後、ディスク表面上に生じる表面損傷の程度を専門家5人の肉眼観察によって評価した。

非常に良好:4人以上が良好だと判定した場合

良好 :3人が良好だと判定した場合

普通 :2人が良好だと判定した場合

不良 :1人以下が良好だと判定した場合

【産業上の利用可能性】

【0057】

本発明の汚染物除去用ポリエステル織物は、汚染物除去性に優れ、触感が軟らかいだけでなく、汚染物を除去しようとする対象体の表面を損傷させない長所があって、化粧用洗顔布や精密製品、光学貯蔵媒体などのワイピング用織物として特に有用である。

【図面の簡単な説明】

【0058】

【図1】表面加工処理した直後の本発明による織物の表面状態を示す電子顕微鏡写真である。

【図2】表面加工処理した直後の本発明による織物における横糸方向の横断面状態を示す電子顕微鏡写真である。

【図3】表面加工処理した直後の本発明による織物における縦横方向の横断面状態を示す電子顕微鏡写真である。

【図4】本発明の織物を表面加工処理する時使われるローラー型表面加工機の斜視図である。

【図5】本発明の織物を表面加工処理する時使われる円板型表面加工機の斜視図である。

【図6】本発明の織物を表面加工処理する時使われるエプロン型表面加工機の斜視図である。

【図7】本発明により仮撚加工糸を製造する工程概略図である。

【図8】本発明により複合仮撚加工糸を製造する工程概略図である。

【図9】本発明による織物を使用して、光学貯蔵媒体の表面を洗浄する状態を示す概略図である。

【図10】図1の部分拡大電子顕微鏡写真である。

【符号の説明】

【0059】

A:第1級糸(海島型複合糸)

B:第2級糸(高収縮糸)

C:巻き取りローラー

1:第1供給ローラー

2:第1ヒーター

3:仮撚部(ピン又はディスク)

4:第2供給ローラー

5:熱セッティングヒーター(第2のヒーター)

6:第3供給ローラー

7:第4供給ローラー

8:インターレーシングノズル

【特許請求の範囲】

【請求項1】

(i)0.001デニール〜0.1デニールのポリエステル超極細糸(単糸小繊維)からなるポリエステルマルチフィラメント又はその仮撚加工糸から構成される縦糸と、

(ii)0.001デニール〜0.1デニールのポリエステル超極細糸(単糸小繊維)からなるポリエステルマルチフィラメントと沸騰水収縮率10%〜50%のポリエステルマルチフィラメント(高収縮糸)とからなる複合仮撚加工糸から構成される横糸と、から構成され、縦糸密度及び横糸密度の和が220本/インチ〜320本/インチであり、厚さが0.3mm以下であり、重量が70g/m2〜180g/m2であることを特徴とする汚染物除去用ポリエステル織物。

【請求項2】

前記織物の構成は、平織又は綾織であることを特徴とする請求項1に記載の汚染物除去用ポリエステル織物。

【請求項3】

前記織物は、(I)平織又は綾織の地組織と、(II)紋織の紋様形成用組織と、から構成されることを特徴とする請求項1に記載の汚染物除去用ポリエステル織物。

【請求項4】

前記織物の表面が、摩擦材によって表面加工処理され、前記縦糸と前記横糸とを構成する超極細糸(単糸小繊維)が分散及び拡散された状態で互いに交絡されていることを特徴とする請求項1に記載の汚染物除去用ポリエステル織物。

【請求項5】

縦糸として、島成分と海成分を有し、海成分溶出後の単糸纎度が0.001デニール〜0.1デニールであり、沸騰水収縮率が0%〜10%の海島型複合糸又はその仮撚加工糸を用い、

横糸として、前記海島型複合糸と、沸騰水収縮率10%〜50%のポリエステルマルチフィラメント(高収縮糸)と、織り交ぜ合糸すると同時に、仮撚加工して得られた複合仮撚加工糸を用い、

重量80g/m2〜200g/m2の織物を製織し、この織物を精練すると同時に収縮させてから熱固定して、アルカリ水溶液で前記織物内の海成分を28質量%〜38重量%の減量率(織物重量対比)になるように溶出させてから染色し、染色された織物を、再び熱固定することを特徴とする汚染物除去用ポリエステル織物の製造方法。

【請求項6】

前記縦糸と前記横糸とを、平織又は綾織で製織することを特徴とする請求項5に記載の汚染物除去用ポリエステル織物の製造方法。

【請求項7】

前記織物が、(I)平織又は綾織の地組織と、(II)紋織の紋様形成用組織と、から構成されることを特徴とする請求項5に記載の汚染物除去用ポリエステル織物の製造方法。

【請求項8】

前記織物の表面を、摩擦材を備えたローラー、円板、或いはエプロンを使用して擦ることにより表面加工処理することを特徴とする請求項5に記載の汚染物除去用ポリエステル織物の製造方法。

【請求項9】

前記織物の染色前は、120℃〜170℃で前熱処理し、染色後は120℃〜170℃で後熱処理することを特徴とする請求項5に記載の汚染物除去用ポリエステル織物の製造方法。

【請求項10】

熱固定された織物の重量が70g/m2〜180g/m2であることを特徴とする請求項5記載の汚染物除去用ポリエステル織物の製造方法。

【請求項1】

(i)0.001デニール〜0.1デニールのポリエステル超極細糸(単糸小繊維)からなるポリエステルマルチフィラメント又はその仮撚加工糸から構成される縦糸と、

(ii)0.001デニール〜0.1デニールのポリエステル超極細糸(単糸小繊維)からなるポリエステルマルチフィラメントと沸騰水収縮率10%〜50%のポリエステルマルチフィラメント(高収縮糸)とからなる複合仮撚加工糸から構成される横糸と、から構成され、縦糸密度及び横糸密度の和が220本/インチ〜320本/インチであり、厚さが0.3mm以下であり、重量が70g/m2〜180g/m2であることを特徴とする汚染物除去用ポリエステル織物。

【請求項2】

前記織物の構成は、平織又は綾織であることを特徴とする請求項1に記載の汚染物除去用ポリエステル織物。

【請求項3】

前記織物は、(I)平織又は綾織の地組織と、(II)紋織の紋様形成用組織と、から構成されることを特徴とする請求項1に記載の汚染物除去用ポリエステル織物。

【請求項4】

前記織物の表面が、摩擦材によって表面加工処理され、前記縦糸と前記横糸とを構成する超極細糸(単糸小繊維)が分散及び拡散された状態で互いに交絡されていることを特徴とする請求項1に記載の汚染物除去用ポリエステル織物。

【請求項5】

縦糸として、島成分と海成分を有し、海成分溶出後の単糸纎度が0.001デニール〜0.1デニールであり、沸騰水収縮率が0%〜10%の海島型複合糸又はその仮撚加工糸を用い、

横糸として、前記海島型複合糸と、沸騰水収縮率10%〜50%のポリエステルマルチフィラメント(高収縮糸)と、織り交ぜ合糸すると同時に、仮撚加工して得られた複合仮撚加工糸を用い、

重量80g/m2〜200g/m2の織物を製織し、この織物を精練すると同時に収縮させてから熱固定して、アルカリ水溶液で前記織物内の海成分を28質量%〜38重量%の減量率(織物重量対比)になるように溶出させてから染色し、染色された織物を、再び熱固定することを特徴とする汚染物除去用ポリエステル織物の製造方法。

【請求項6】

前記縦糸と前記横糸とを、平織又は綾織で製織することを特徴とする請求項5に記載の汚染物除去用ポリエステル織物の製造方法。

【請求項7】

前記織物が、(I)平織又は綾織の地組織と、(II)紋織の紋様形成用組織と、から構成されることを特徴とする請求項5に記載の汚染物除去用ポリエステル織物の製造方法。

【請求項8】

前記織物の表面を、摩擦材を備えたローラー、円板、或いはエプロンを使用して擦ることにより表面加工処理することを特徴とする請求項5に記載の汚染物除去用ポリエステル織物の製造方法。

【請求項9】

前記織物の染色前は、120℃〜170℃で前熱処理し、染色後は120℃〜170℃で後熱処理することを特徴とする請求項5に記載の汚染物除去用ポリエステル織物の製造方法。

【請求項10】

熱固定された織物の重量が70g/m2〜180g/m2であることを特徴とする請求項5記載の汚染物除去用ポリエステル織物の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公表番号】特表2007−528450(P2007−528450A)

【公表日】平成19年10月11日(2007.10.11)

【国際特許分類】

【出願番号】特願2006−546821(P2006−546821)

【出願日】平成16年12月22日(2004.12.22)

【国際出願番号】PCT/KR2004/003389

【国際公開番号】WO2005/064055

【国際公開日】平成17年7月14日(2005.7.14)

【出願人】(597114649)コーロン インダストリーズ インク (99)

【Fターム(参考)】

【公表日】平成19年10月11日(2007.10.11)

【国際特許分類】

【出願日】平成16年12月22日(2004.12.22)

【国際出願番号】PCT/KR2004/003389

【国際公開番号】WO2005/064055

【国際公開日】平成17年7月14日(2005.7.14)

【出願人】(597114649)コーロン インダストリーズ インク (99)

【Fターム(参考)】

[ Back to top ]