汚染空気浄化方法及びその装置

【課題】汚染空気を培養液に溶解するための圧力損失を極めて小さいものとし、ランニングコストを低廉化するとともに、培養液への揮発性有機化合物溶解量を充分に確保して、その設備能力を遺憾なく発揮させることができる汚染空気の浄化方法およびその装置を提供すること。

【解決手段】気液混合領域において、ノズルから揮発性有機化合物を含有する汚染空気を高速で噴出して、高速でノズルを通過する汚染空気が培養液を同伴・分散して渦流を形成することにより、汚染空気中に含有される揮発性有機化合物を培養液に溶解し、培養液を浄化処理領域へ還流し、浄化処理領域へ還流された培養液を含む浄化処理領域全体の培養液に含まれる揮発性有機化合物を分解・除去する。

【解決手段】気液混合領域において、ノズルから揮発性有機化合物を含有する汚染空気を高速で噴出して、高速でノズルを通過する汚染空気が培養液を同伴・分散して渦流を形成することにより、汚染空気中に含有される揮発性有機化合物を培養液に溶解し、培養液を浄化処理領域へ還流し、浄化処理領域へ還流された培養液を含む浄化処理領域全体の培養液に含まれる揮発性有機化合物を分解・除去する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、揮発性有機化合物分解能を有する微生物を用いた環境の浄化方法及び浄化装置に関し、特に、ベンゼン、トルエン、キシレン、酢酸エチル等の揮発性有機化合物を含有する汚染空気を少ない消費エネルギーで浄化する方法及びその装置に関する。

【背景技術】

【0002】

揮発性炭化水素等の揮発性有機化合物は、燃料、エネルギー源、溶剤、化学合成原料等として、石油精製工場、塗料工場、ガソリンスタンド、塗装工場、印刷工場等、様々な場所で広く使用されている。

しかしながら、ベンゼン、トルエン、エチルベンゼン、キシレン、酢酸エチル等の揮発性有機化合物は、生物環境や人体に対し、強い毒性を有し、しかも、揮発性があるため、汚染が拡散しやすく、一旦環境中に漏洩すると、環境汚染が非常に大きな問題となる。

【0003】

そこで、ガソリンや塗料などの炭化水素類で汚染された土壌を浄化する土壌浄化工事で発生する汚染空気や、塗装工場や印刷工場などの工場排気などから発生する、揮発性有機化合物を含む汚染空気は、従来より各種方法にて浄化処理されている。

【0004】

汚染空気浄化法として、従来は、活性炭法や燃焼法等の物理化学的処理法が用いられてきた。例えば、特許文献1では、ハニカム状の活性炭フィルターを使い、効率的に除去する試みがなされている。しかし、活性炭法は、吸着した有害物質を別途処理しなければならないため、コストが嵩む。また、燃焼法(特許文献2)は、消費エネルギーが大きくコスト高となる等の問題がある。

【特許文献1】特表2001−524879号公報

【特許文献2】特開平07−293850号公報

【0005】

一方、その他の方法として微生物を用いた生物学的浄化方法がある。微生物浄化方法の代表的なものとして、バイオフィルター法(特許文献3)など、固定化担体を用いて汚染空気を浄化する方法がある。この浄化方法は、汚染空気移動のための動力は小さいという利点があるが、浄化期間が増えるにしたがって目詰まりがおき、圧力損失が大きくなる。また、この方法は、固定化担体中の微生物が適正量を超えて繁殖すると、微生物自体による目詰まりをおこすから、微生物繁殖を適正量に制御する必要があるが、この制御が難しい、装置が複雑となる、などの問題がある。

【特許文献3】特開2003−144838号公報

【0006】

これに対して、本発明者らが先に特許出願(特許文献4)した、図7に示される汚染空気を直接、揮発性有機化合物分解能を有する微生物が添加された浄化槽へ曝気供給する方法及び装置は、汚染水又は汚染土壌から揮発性有機化合物を空気中に移行させる装置、揮発性有機化合物分解能を有する微生物が添加された微生物処理装置、及び揮発性有機化合物を含有する空気を微生物処理装置へ導入する装置を含む汚染空気、汚染土壌又は汚水の浄化装置において、前記微生物処理装置は、浄化槽と、栄養塩である無機塩を補給する栄養塩補給タンクと、揮発性有機化合物分解菌を浄化槽に補給する分解菌培養タンクと、汚染空気を浄化槽内へ拡散するための、例えば、10μmから5mmの細かい気泡を浄化槽全体に拡散できる構造を有するディフューザーとを備えており、浄化槽内へ拡散された汚染空気中の揮発性有機化合物は、揮発性有機化合物分解菌により、二酸化炭素と水にまで分解され、浄化された空気は処理空気として系外へ排出されるものである。

【特許文献4】特開2005−13872号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

この浄化装置は、バイオフィルター法と比較して、目詰まりが起きない、装置内の微生物はエサとなる揮発性有機化合物が増減することにより自然に増殖、死滅して微生物の繁殖量についてコントロールする必要がなく、メンテナンスが容易である、装置の構造が簡易となる、といった利点を持つ反面、ディフューザーの浄化槽内での設置位置は、通常1m以上の水深になるように設置される(非特許文献1)ことから、汚染空気を浄化槽内に供給するための圧力損失は約1000mm/H2Oと大きく、エネルギー面、メンテナンス面の両面でランニングコストが嵩むという問題点がある。

また、ディフューザは、直径10μmから5mm程度の微細な気泡を拡散して浄化槽内の微生物添加水全体に汚染空気を溶解するものであるから、浄化槽(菌体培養槽)容積当りに供給できる風量に限界がある(図4に示すaの風量)。このため、浄化槽内の揮発性有機化合物の溶存量が浄化槽内の微生物の分解能を下回り、汚染空気の浄化装置の設備能力を存分に駆使することができない。

さらに、土壌浄化工事において、揮発性有機化合物汚染空気が発生する場合、汚染濃度は、図6に示されるように、ボーリング直後の汚染空気捕集初期において高く、その後徐々に低下する。また、例えば土壌ガス吸引法のような工事方法を採用すると、それが繰り返され、汚染濃度が一定ではなく脈動する場合も多い。

このようなときには、揮発性有機化合物の濃度が所定値より低くなった段階で風量を増大させる必要があるが、上述のとおりディフューザー方式では、風量増大にも限界がある。

【非特許文献1】(社)臭気対策研究協会編、生物脱臭の基礎と応用-改訂版、p.41、1994。

【0008】

本発明は、汚染空気の微生物を用いた生物学的浄化方法及び装置において、汚染空気を培養液に溶解するための圧力損失を極めて小さいものとし、生物学的浄化方法及び装置のエネルギー面、メンテナンス面の両面におけるランニングコストを低廉化するとともに、汚染空気中の揮発性有機化合物の濃度が浄化槽内の微生物の揮発性有機化合物分解能を下回らないよう、培養液への揮発性有機化合物溶解量を充分に確保して、その設備能力を遺憾なく発揮させることができる汚染空気の浄化方法およびその装置を提供することを目的としている。

【課題を解決するための手段】

【0009】

請求項1に係る発明は、下記A乃至Eの処理を同時並行的・循環的に実施して培養液に溶解した揮発性有機化合物を微生物により分解して汚染空気を浄化する汚染空気浄化方法とした。

A 揮発性有機化合物の分解能を有する微生物が添加された培養液を浄化処理領域から気液混合領域に導入する培養液導入処理。

B 揮発性有機化合物を含有する汚染空気を気液混合領域に導入する汚染空気導入処理。

C 気液混合領域において、気液混合処理を実施していないときの導入された培養液の液面よりやや下方位置においてノズルから前記揮発性有機化合物を含有する汚染空気を高速で噴出して、高速でノズルを通過する汚染空気が培養液を同伴・分散して渦流を形成することにより、汚染空気中に含有される揮発性有機化合物を培養液に溶解する有害物質溶解処理。

D 揮発性有機化合物が溶解された培養液を前記浄化処理領域へ還流する培養液還流処理。

E 前記浄化処理領域へ還流された培養液を含む前記浄化処理領域全体の培養液に含まれる揮発性有機化合物を分解・除去する有害物質分解処理。

請求項2に係る発明は、下記D、Eの各処理を1回以上重畳して、下記A乃至Gの各処理を同時並行的・循環的に実施して培養液に溶解した揮発性有機化合物を微生物により分解して汚染空気を浄化する汚染空気浄化方法とした。

A 揮発性有機化合物の分解能を有する微生物が添加された培養液を浄化処理領域から気液混合領域に導入する培養液導入処理。

B 揮発性有機化合物を含有する汚染空気を気液混合領域に導入する汚染空気導入処理。

C 気液混合領域において、気液混合処理を実施していないときにおける導入された培養液の液面よりやや下方位置においてノズルから揮発性有機化合物を含有する汚染空気を高速で噴出して、高速でノズルを通過する汚染空気が培養液を同伴・分散して渦流を形成することにより、汚染空気中に含有される揮発性有機化合物を培養液に溶解する有害物質溶解処理。

D 前記有害物質溶解処理において汚染空気中に含有される揮発性有機化合物を培養液に溶解した後の空気を、別の気液混合領域に導入する汚染空気導入処理。

E 別の気液混合領域において、前記Bの工程を再度実施する有害物質溶解処理。

F 揮発性有機化合物が溶解された培養液を前記浄化処理領域へ還流する培養液還流処理。

G 前記浄化処理領域において、還流された培養液を含む浄化処理領域全体の培養液に含まれる揮発性有機化合物を微生物により分解・除去する有害物質分解処理。

請求項3に係る発明は、請求項1乃至請求項2のいずれかに記載された汚染空気浄化方法に使用する揮発性有機化合物の分解能を有する前記微生物が、ロドコッカス・エスピ−KN−14株、ロドコッカス・エスピ−KN−45株、又はロドコッカス・エスピ−KN−46株であることを特徴としている。

請求項4に係る発明は、汚染空気中に含有される揮発性有機化合物の分解能を有する微生物が添加された培養液を収容し、該培養液に溶解した揮発性有機化合物を微生物により分解して汚染空気を浄化する浄化槽と、

汚染空気中に含有される揮発性有機化合物記培養液に溶解する気液混合装置と、

前記浄化槽と前記気液混合装置との間で培養液を循環する培養液循環装置と、

を具備する汚染空気浄化装置において、

前記気液混合装置は、該装置非運転時における装置内培養液の液面よりやや下方に位置して汚染空気を噴出するノズルを備え、該ノズルを高速で通過する汚染空気が培養液を同伴・分散して渦流を形成することにより、汚染空気中に含有される揮発性有機化合物を培養液に溶解するものであることを特徴としている。

請求項5に係る発明は、気液混合装置が複数直列状に配設されていることを特徴としている。

請求項6に係る発明は、請求項4に記載された汚染空気浄化装置の気液混合装置が、汚染空気導入口、連設されたブロワーによって吸引される浄化空気排出口、前記浄化槽内の培養液を導入する培養液導入口及び揮発性有機化合物が溶解された培養液を前記浄化槽に還流する培養液還流口が形成された筐体と、該筐体内に配設された汚染空気・培養液導入部及びスクラビング部とから構成され、

前記汚染空気・培養液導入部は、少なくとも前記汚染空気導入口と前記培養液導入口を含む筐体の壁と隔壁にて区画され、

前記スクラビング部は、少なくとも前記隔壁と該隔壁に対向して凹面とされた渦流形成板にて区画され、

前記汚染空気・培養液導入部と前記スクラビング部とは、前記隔壁の気液混合装置非運転時における装置内培養液の液面よりやや低い位置で前記スクラビング部に向けて配設されたノズルにて連通されており、

前記浄化空気排出口に連接されたブロワーの吸引により前記ノズルから高速噴射された汚染空気は、微粒化した培養液を渦流状態として自らが含有する揮発性有機化合物を培養液に溶解して、前記浄化空気排出口から排出され、

前記汚染空気・培養液導入部に導入され前記スクラビング部にて揮発性有機化合物が溶解された培養液は、前記培養液還流口を介して前記浄化槽に還流されることを特徴としている。

請求項7に係る発明は、請求項6に記載された汚染空気浄化装置の気液混合装置が、有底筐体内に培養液貯留部を備え、該貯留部と前記スクラビング部とは、前記渦流形成板の下方において形成された開口にて連通しており、前記培養液導入口は前記筐体の側壁又は底壁に形成されて、前記培養液導入口と前記培養液還流口は、管路を介して前記浄化槽に結合されて前記培養液循環装置が構成されていることを特徴としている。

請求項8に係る発明は、請求項6に記載された汚染空気浄化装置の気液混合装置が、無底筐体の下方部が前記浄化槽の培養液中に水没されて、前記無底筐体の底部に開口形成された前記培養液導入口と前記培養液還流口は、直接前記浄化槽の培養液に臨んで前記培養液循環装置が構成されていることを特徴としている。

【発明の効果】

【0010】

請求項1に係る発明によれば、汚染空気の微生物を用いた生物学的浄化方法において、汚染空気を浄化槽内に供給するための圧力損失を極めて小さいものとし、生物学的浄化方法のエネルギー面、メンテナンス面の両面におけるランニングコストを低廉化するとともに、汚染空気中の揮発性有機化合物の濃度が、浄化槽内の微生物の揮発性有機化合物分解能を下回らないよう、浄化槽内への汚染空気供給量を充分に確保して、その設備能力を遺憾なく発揮させることができる。

請求項2に係る発明によれば、請求項1に係る発明の効果に加え、気液混合領域において、汚染空気中に含有される揮発性有機化合物を培養液に溶解する工程を複数回実施するから、揮発性有機化合物の濃度が高いときであっても、汚染空気中の揮発性有機化合物を余すところなく培養液に溶解し得て、効率的な汚染空気の浄化に期することができる。

請求項3に係る発明によれば、トルエン、エチルベンゼン、キシレンを有効に分解・除去することができる。

請求項4、5に係る発明によれば、それぞれ請求項1、2に係る発明の効果と同様の効果を奏することができる。

請求項6に係る発明によれば、汚染空気浄化装置の気液混合装置を、汚染空気導入口、浄化空気排出口、培養液導入口及び培養液還流口が形成された筐体内に、汚染空気・培養液導入部及びスクラビング部とを配設して構成したので、簡素化・コンパクト化することができる。

また、気液混合装置内において空気流を作る送風装置を、汚染空気中の揮発性有機化合物を培養液に溶解した後の清浄な空気を吸引するブロワーとしたので、圧送方式のコンプレッサー、エアポンプ等のように培養液に溶解前の濃い揮発性有機化合物に触れることがなく、ブロワー自体痛みにくくメンテナンスが容易である。

請求項7に係る発明によれば、汚染空気浄化装置の気液混合装置を培養液貯留部を備えた有底筐体として、浄化槽とは独立のものとしたから、培養液導入口と培養液還流口とを管路を介して浄化槽に結合すればよく、任意の位置に設置することができる。

請求項8に係る発明によれば、気液混合装置を無底筐体の下方部が浄化槽の培養液中に水没させる型式としたから、無底筐体の底部に開口形成された培養液導入口と培養液還流口を、直接浄化槽の培養液に臨ませて培養液循環装置を構成することができて、装置構成を簡素化し、製造コストとメンテナンスコストを削減することができる。

【発明を実施するための最良の形態】

【0011】

本発明は、揮発性炭化水素等の揮発性有機化合物により汚染された空気を、浄化領域とは離れた気液混合領域にて、ノズルから揮発性有機化合物を含有する汚染空気を高速で噴出して、高速でノズルを通過する汚染空気が培養液を同伴・分散して渦流を形成することにより、汚染空気中に含有される揮発性有機化合物を浄化領域から導入した培養液に溶解し、その培養液を浄化槽に還流して浄化槽内で揮発性有機化合物を分解・除去することにより、汚染された空気を浄化する方法及びそのための装置を提供するものである。

【0012】

本発明において揮発性有機化合物とは、常温(約18℃)で揮発しやすい有機化合物のことを意味し、例えば、低い沸点(例えば、260℃以下)を有する有機化合物を包含するものである。(WHOの分類参照、WHO,

Indoor air quality : organic pollutants, EURO Reports and studies, 111 1987)。

【0013】

揮発性有機化合物としては、揮発性炭化水素等があり、例えば、炭素数が4〜18、好適には、炭素数が5〜12の低級アルカン、低級アルケン及び低級アルキン、並びに芳香族炭化水素、更に、アルキル基、アシル基、水酸基、アルデヒド基、カルボキシル基等を単独あるいは複数持つ低級アルカン、低級アルケン、及び低級アルキン、並びに芳香族炭化水素があり、その中にはベンゼン、トルエン、エチルベンゼン、オルトキシレン、メタキシレン、パラキシレン、揮発性アルコール、ホルムアルデヒド、ノルマルアルカン、酢酸エチル、酢酸ブチル、イソプロピルアルコール、メチルイソブチルケトン、メチルエチルケトン等が挙げられる。

【0014】

本発明によれば、汚染源の揮発性有機化合物は、浄化領域において二酸化炭素と水まで完全に分解され、後処理の問題はほとんど生じない。

【0015】

[汚染空気浄化方法その1]

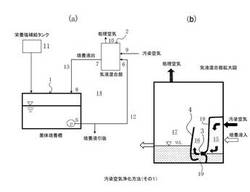

図1は、本発明の汚染空気浄化処理システムを模式的に表したもので、(a)は処理システム全体、(b)は気液混合部2の拡大図であり、以下この図に基づいて説明する。

1は、内部に揮発性有機化合物の分解能を有する微生物が添加された培養液が収容された密閉式の浄化槽からなる浄化領域である。

2は、汚染空気中に含有される揮発性有機化合物を培養液に溶解するための気液混合装置からなる気液混合領域である。この気液混合装置2は、気液混合処理を実施していないときの導入された培養液の液面WLよりやや下方位置、例えば圧力損失する100mm下方位置、においてノズル3から揮発性有機化合物を含有する汚染空気を高速で噴出して、高速でノズル3を通過する汚染空気が培養液を同伴・分散して培養液ダストの渦流を形成することにより、汚染空気中に含有される揮発性有機化合物を、浄化領域から導入した培養液に溶解し、揮発性有機化合物が溶解された培養液を浄化領域に還流するものである。

浄化領域1と気液混合領域2とは、パイプライン12、13により還流系を構成する。

【0016】

揮発性有機化合物の分解能を有する微生物が添加された培養液を浄化処理領域1から気液混合領域2に導入する培養液導入処理は、一端5が浄化処理領域のポンプに、他端が気液混合領域の培養液導入部6に結合されたパイプライン12を介して実施される。

一方、揮発性有機化合物を含有する汚染空気を気液混合領域に導入する汚染空気導入処理は、汚染空気発生源または汚染空気貯留装置(図示省略)と気液混合装置2とを結ぶ管路途中に設けたコンプレッサー、エアポンプ等の圧送方式のものとすることができるが、管路の圧力損が小さい場合は、汚染物質溶解後の空気を排出する排出口10に連設して配設したブロワー(図示省略)により吸引する吸引方式とするのが好ましい。

【0017】

有害物質溶解処理は、気液混合領域2において、気液混合処理を実施していないときの導入された培養液の液面WLよりやや下方位置において、ノズル3から揮発性有機化合物を含有する汚染空気を高速で噴出して、高速でノズル3を通過する汚染空気が培養液を同伴・分散して渦流を形成する。

汚染空気がノズル3から高速で噴出することにより、培養液が微粒化した培養液ダストの渦流となってこの領域に滞在している間に、汚染空気中に含有される揮発性有機化合物は培養液に溶解されることとなる。

【0018】

培養液還流処理は、揮発性有機化合物が溶解された培養液を、一端が気液混合領域の培養液還流部7に、他端が浄化領域1の培養液受入部8に連結された管路13により浄化処理領域へ還流することにより行われる。

【0019】

有害物質分解処理は、浄化処理領域1へ還流された培養液を含む浄化処理領域全体の培養液に含まれる揮発性有機化合物を分解・除去するものである。

浄化処理領域内における有害物質の分解を均一化、効率化するために、有害物質濃度を均一にするポンプ、羽根車等の攪拌装置を設けるのが好ましい。

なお、上述の有害物質溶解処理や培養液導入・還流処理の処理中の培養液には、微生物が存在しているから、それらの処理中においても有害物質の分解処理が進行していることは言うまでもない。

【0020】

浄化槽内で用いられる揮発性有機化合物の分解能を有する微生物としては、揮発性有機化合物、揮発性炭化水素を分解できるものであれば特に限定されないが、例えば、ベンゼン、トルエン、エチルベンゼン、オルトキシレン、メタキシレン、パラキシレン、酢酸エチルでは、下記表1〜2に示したような、ロドコッカス・エスピ−KN−14株、ロドコッカス・エスピ−KN−45株、又はロドコッカス・エスピ−KN−46株を含む分解菌などを用いることが出来る。

これら微生物は、生菌又は乾燥菌体として用いることもできるが、菌破砕物、更には、揮発性炭化水素分解酵素抽出物として、浄化領域に添加することもできる。

また、浄化領域には、微生物が固定しやすいように担体、例えば、ウレタン状の担体や表面積を増やした波面上の担体を設置することもできる。更に、微生物として、固定化菌体又は揮発性炭化水素分解固定化酵素を用いることもできる。

【0021】

上記した培養液導入処理、汚染空気導入処理、有害物質溶解処理、培養液還流処理及び有害物質分解処理は、順次次の処理に移行しつつ実施されるものであるが、経時的に配列されるものではなく、謂わば、同時並行的・循環的に実施される、とでもいうべきものである。

【0022】

【表1】

【0023】

【表2】

【0024】

[表1、2の参考文献]

表中の微生物については、31)〜33)を除き、以下の論文に記載されており、当業者が容易に入手することができる。31)〜33)については、下記の通り、特許手続き上の寄託がなされている。

1) Anders, H. J., A.

Kaetzke, P. Kampfer, W. Ludwig, G. Fuchs. 1995. Taxonomic position of aromatic-degrading

denitrifying pseudomonad strains K 172 and KB 740 and their description as new

members of the genera Thauera, as Thauera aromatica

sp. nov., and Azoarcus,

as Azoarcus evansii

sp. nov., respectively, members of the beta subclass

of the Proteobacteria. Int. J. Syst.

Bacteriol. 45:327-333.

2) Baggi, G.,

P. Barbieri, E. Galli, and

S. Tollari. 1987. Isolation of a Pseudomonas stutzeri strain that degrades o-xylene.

Appl. Environ. Microbiol.

53:2129-2132.

3) Balkwill,

D. L., G. R. Drake, R. H. Reeves, J. K. Fredrickson, D. C. White, D. B. Ringelberg, D. P. Chandler, M. F. Romine, D. W. Kennedy,

and C. M. Spadoni. 1997. Taxonomic study of

aromatic-degrading bacteria from deep-terrestrial-subsurface sediments and

description of Sphingomonas aromaticivorans sp. nov., Sphingomonas subterranea

sp. nov., and Sphingomonas

stygia sp. nov. Int. J.

Syst. Bacteriol.

47:191-201.

4) Bickerdike,

S. R., R. A. Holt, and G. M. Stephens. 1997. Evidence for metabolism of o-xylene by simultaneous ring and methyl group oxidation in a

new soil isolate. 143:2321-2329.

5) Di Gennaro,

P., E. Rescalli, E. Galli,

G. Sello, and G. Bestetti.

2001. Characterization of Rhodococcus opacus R7, a strain able to degrade naphthalene and o-xylene isolated from a polycyclic aromatic

hydrocarbon-contaminated soil. Res Microbiol.

152:641-51.

6) Engesser,

K. H., M. A. Rubio, and H. J. Knackmuss. 1990.

Bacterial metabolism of side-chain-fluorinated aromatics: unproductive

meta-cleavage of 3-trifluoromethylcatechol. Appl. Microbiol. Biotechnol.

32:600-608.

7) Fries. M. R., J. Zhou, J. Chee-Sanford, J. M. Tiedje. 1994.

Isolation, characterization, and distribution of denitrifying toluene degraders

from a variety of habitats. Appl Environ Microbiol 60:2802-2810.

8) Furukawa, K., J. R. Simon, and A. M. Chakrabarty. 1983. Common induction and regulation of

biphenyl, xylene/toluene, and salicylate

catabolism in Pseudomonas paucimobilis. J. Bacteriol. 154:1356-1362.

9) Gibson, D. T., G. J. Zystra, and S. Chauhan. 1990. Biotransformations catalyzed by toluene dioxygenase

from Pseudomonas putida F1. In (eds., S. Silver, A.

N. Chakrabarty, B. Iglewski,

S. Kaplan) Pseudomonas: Biotransformations, Pahogenesis, and Evolving Biotechnology. ASM Press, Washington DC.

121-132.

10) Johnson, G. R., and R. H. Olsen.

1995. Nucleotide sequence analysis of genes encoding a

toluene/benzene-2-monooxygenase from Pseudomonas sp. strain JS150. 61:3336-3346.

11) Kim, D., Y. S.

Kim, S. K. Kim, S. W. Kim, G. J. Zylstra, Y. M. Kim, and E. Kim. 2002. Monocyclic aromatic hydrocarbon

degradation by Rhodococcus sp. strain DK17. Appl. Environ. Microbiol.

68:3270-3278.

12) Kitayama,

A., E. Suzuki, Y. Kawakami, and T. Nagamune. 1996.

Gene organization and low regiospecificity in

aromatic-ring hydroxylation of a benzene monooxygenase

of Pseudomonas aeruginosa JI104. J. Ferment. Bioeng. 82:421-425.

13) Kukor, J.

J., and R. H. Olsen. 1996. Catechol 2,3-dioxygenases

functional in oxygen-limited (hypoxic) environments. Appl

Environ Microbiol. 62:1728-1740.

14) Lang, E. 1996. Diversity of

bacterial capabilities in utilizing alkylated

benzenes and other aromatic compounds. Lett. Appl. Microbiol. 23:257-260.

15) Lee, S. K., and S. B. Lee. 2001.

Isolation and characterization of a thermotolerant

bacterium Ralstonia sp. strain PHS1 that

degrades benzene, toluene, ethylbenzene, and o-xylene. Appl. Microbiol.

Biotechnol. 56:270-275.

16) Massol-Deya,

A., R. Weller, L. Rios-Hernandez, J. Z. Zhou, R. F. Hickey, J. M. Tiedje.1997.

Succession and convergence of biofilm communities in

fixed-film reactors treating aromatic hydrocarbons in groundwater. Appl. Environ. Microbiol.

63:270-276.

17) Mikesell,

M. D., J. J. Kukor, and R. H. Olsen. 1993-1994.

Metabolic diversity of aromatic hydrocarbon-degrading bacteria from a

petroleum-contaminated aquifer. Biodegradation. 4:249-259.

18) Prenafeta-Boldu,

F. X., J. Vervoort, J. T. C. Grotenhuis,

and J. W. van Groenestijn. 2002. Substrate

interactions during the biodegradation of benzene, toluene, ethylbenzene,

and xylene (BTEX) hydrocarbons by the fungus Cladophialophora sp. strain T1. Appl.

Environ. Microbiol. 68:2660-2665.

19) Rabus, R.,

and F. Widdel. 1995. Conversion studies with

substrate analogues of toluene in a sulfate-reducing bacterium, strain Tol2.

Arch. Microbiol. 164:448-451.

20) Romine, M. F., L. C. Stillwell, K.

K. Wong, S. J. Thurston, E. C. Sisk, C. Sensen, T. Gaasterland, J. K. Fredrickson, and J. D. Saffer. 1999. Complete sequence of a 184-kilobase catabolic

plasmid from Sphingomonas aromaticivorans

F199. J. Bacteriol. 181:1585-1602.

21) Schraa, G., B. M.

Bethe, A. R. van Neerven, W. J. Van den Tweel, E. Van der Wende, and A. J.

Zehnder. 1987. Degradation

1,2-dimethylbenzene by Corynebacterium strain

C125. Antonie

Van Leeuwenhoek. 53:159-170.

22) Shields, M. S., S. O. Montgomery, P.

J. Chapman. 1989. Novel pathway of toluene catabolism in the trichloroethylene-degrading

bacterium G4. Appl. Environ. Microbiol.

55:1624-1629.

23) Steinle. P., G.

Stucki, R. Stettler, and K. W. Hanselmann. 1998. Aerobic mineralization of 2,6-dichlorophenol

by Ralstonia sp. strain RK1. Appl.

Environ. Microbiol. 64:2566-2571.

24) Stoecker, M. A.,

R. P. Herwig, J. T. Staley. 1994.

Rhodococcus zopfii

sp. nov., a toxicant-degrading bacterium. Int. J. Syst. Bacteriol. 44:106-110.

25) Tay, S. T., H. F. Hemond,

M. F. Polz, C. M. Cavanaugh, and L. R. Krumholz. 1999. Importance of Xanthobacter

autotrophicus in toluene biodegradation within a

contaminated stream. Syst. Appl.

Microbiol. 22:113-118.

26) Teramoto,

M., H. Futamata, S. Harayama,

and K. Watanabe. 1999. Characterization of high-affinity phenol hydroxylase from Comamonas

testosteroni R5 by gene cloning and its

expression in Pseudomonas aeruginosa PAO1c. Mol. Gen. Genet. 262:552-558.

27) Whited, G.

M., and D. T. Gibson. 1991. Toluene-4-monooxygenase, a three-component enzyme

system that catalyzes the oxidation of toluene to p-cresol in Pseudomonas mendocina KR1. J Bacteriol.

173:3010-3016.

28) Williams, P. A., and K. Murray.

1974. Metabolism of benzene and the methylbenzoates

by Pseudomonas putida (arvilla)

mt-2: evidence for the existence of a TOL plasmid. J. Bacteriol.

120:416-423

29) Yamada, A., H. Kishi,

K. Sugiyama, T. Hatta, K. Nakamura, E. Masai, and M. Fukuda. 1998. Two nearly identical aromatic

compound hydrolase genes in a strong polychlorinated

biphenyl degrader, Rhodococcus sp. strain RHA1.

Appl. Environ. Microbiol.

64:2006-2012.

30) Zhou, N. Y., A. Jenkins, C. K. N.

Chan Kwo Chion, and D. J.

Leak. 1999. The alkene monooxygenase

from Xanthobacter strain Py2 is closely

related to aromatic monooxygenases and catalyzes

aromatic monohydroxylation of benzene, toluene, and

phenol. 65:1589-1595.

31) 産業技術総合研究所生命工学工業技術研究所への受託番号:FERM

P-18195

(寄託日:平成13年2月2日、識別表示:Rhodococcus sp. KN-14)

32) 産業技術総合研究所生命工学工業技術研究所への受託番号:FERM

P-18197

(寄託日:平成13年2月2日、識別表示:Rhodococcus sp. KN-45)

33) 産業技術総合研究所生命工学工業技術研究所への受託番号:FERM

P-18196

(寄託日:平成13年2月2日、識別表示:Rhodococcus sp. KN-46)

【0025】

[汚染空気浄化方法その2]

図4は、横軸に有害物質の空気中汚染濃度、縦軸に浄化装置の汚染空気の風量をプロットした本発明における汚染濃度と風量の関係を示す図である。

この図から明らかなように、汚染濃度が低いときには風量を増大させ、反対に汚染濃度が高いときには風量を縮小して、システムを稼動させる必要がある。

特許文献4に記載されたディフューザ方式(図7参照。)にあっては、ディフューザは、直径10μmから5mm程度の微細な気泡を拡散して浄化槽内の微生物添加水全体に汚染空気を溶解するものであるから、最大風量が図4のaに限定されるため、浄化槽内の揮発性有機化合物の溶存量が浄化槽内の微生物の分解能を下回り、汚染空気の浄化装置の設備能力を存分に駆使することができないことについては、前述したとおりである。

逆に、汚染濃度が高いときには風量を縮小する必要があるが、汚染空気浄化方法その1にあっては、ノズル3から高速で汚染空気を噴出しないと汚染物質が培養液中に溶解しなくなるから、極端に風量を抑えることはできない。

【0026】

そこで創案されたのが、この汚染空気浄化方法その2である。

この汚染空気浄化方法は、有害物質溶解処理において汚染空気中に含有される揮発性有機化合物を培養液に溶解した後の空気を、別の気液混合領域に導入し、この別の気液混合領域において、再三に亘って有害物質溶解処理を実施する点に特徴がある。その特徴点のみが、図2に模式的に示されている。

有害物質溶解処理を繰り返し実施する回数、すなわち、気液混合領域の多重化数については特に制限はなく、浄化処理後の空気の汚染度が大気中に放散させても無害なまで希釈、低減されるまで行えばよい。

なお、連続して配置された気液混合領域から大気中に放散するのは、最後の有害物質溶解処理を実施した後であることは言うまでもない。

【0027】

また、一度有害ガスが溶解された培養液については、次の気液混合領域に導入しても良いが、各段階の気液混合領域で単独で導入、還流することが好ましい。この方が有害ガスを効率的に培養液に溶解することができるからである。

【0028】

以上要するに、汚染空気浄化方法その1は、培養液導入処理、汚染空気導入処理、有害物質溶解処理、培養液還流処理及び有害物質分解処理が、順次次の処理に移行しつつ同時並行的・循環的に実施されるものであるのに対し、汚染空気浄化方法その2は、これら全ての処理を含むものである点で共通するが、そのうちの汚染空気導入処理と有害物質溶解処理が多重的に繰り返し実施され、特に後段の気液混合領域に対する汚染空気導入処理が、先の有害物質溶解処理によって有害ガスが培養液に溶解済の空気である点で特徴付けられるといえる。

【0029】

[汚染空気浄化装置その1]

この汚染空気浄化装置その1は、上述した汚染空気浄化方法その1を実施するための装置であり、気液混合装置が有底筐体からなるタイプ1と無底筐体からなるタイプ2とがある。

これら両タイプについて順に図1及び図3に基づいて、その構成について詳細に説明する。

【0030】

[タイプ1]

図1の(a)は汚染空気浄化装置全体の模式図を示し、図1の(b)は気液混合装置の拡大模式図を示す。

1は、汚染空気中に含有される揮発性有機化合物の分解能を有する微生物が添加された培養液を収容し、該培養液に溶解した揮発性有機化合物を微生物により分解して汚染空気を浄化する浄化槽、2は汚染空気中に含有される揮発性有機化合物記培養液に溶解する、有底の筐体からなる気液混合装置である。この気液混合装置2は、浄化槽1とは離れた別の場所に設置されている。

9は、汚染空気導入口、10は、汚染空気中の揮発性有機化合物を培養液に溶解した後の処理空気を大気中に放出する処理空気排出口で、連設されたブロワー(図示省略)によって吸引されて排出される。11は、浄化槽1に無機塩等の栄養源を補給するための栄養塩等補給タンク、12は、一端5が浄化槽に配置されたポンプPに、他端が気液混合装置の培養液導入口6に結合されたパイプライン、13は、一端が気液混合装置2の培養液還流口7に、他端が浄化槽1の培養液受入口8に連結されたパイプラインである。

そして、浄化槽1と、パイプライン12と、気液混合装置2と、パイプライン13とにより、浄化槽1と気液混合装置2との間で培養液を循環する培養液循環装置14が構成されている。

【0031】

この浄化槽1とは独立した有底筐体からなる気液混合装置2は、図1(b)に拡大して示されるように、汚染空気・培養液導入部15とスクラビング部16と培養液貯留部17とを備えている。

汚染空気・培養液導入部15は、少なくとも汚染空気導入口9と培養液導入口6を含む筐体の壁と隔壁18にて区画されている。この隔壁18の両端部は、汚染空気導入口9と培養液導入口6を含む筐体の1側壁にその両端部を接合された平面視U字型のものでもよいが、ノズル3の水平方向長さを大きくするために、筐体の汚染空気導入口9と培養液導入口6を含む1側壁又は底壁に連設された対向する側壁に接合された平板状のものが好ましい。

隔壁18下方部には先をクラビング部に向けたノズル3が設けられている。ノズル3は、気液混合装置2が運転されていない非運転時における装置内培養液の液面よりやや下方、水頭損失する約100mm下方に設けられる。

培養液導入口6は、筐体の底壁に形成することもできる。また、隔壁18の下端部は、筐体の底壁に接合される。

【0032】

この汚染空気・培養液導入部15の培養液下流側に順に、スクラビング部16と培養液貯留部17とが設けられる。

スクラビング部16と培養液貯留部17の境界下端には、揮発性有機化合物が充分に含有された培養液が培養液貯留部17に流れるように、スクラビング部16と培養液貯留部17を連通する開口部19が形成されるとともに、中央部から上方部に亘って隔壁18側へ湾曲し、隔壁に対向する凹面とされた渦流形成板4が設けられている。

この渦流形成板4は、両端部が筐体の汚染空気導入口9と培養液導入口6を含む1側壁又は底壁に連設された対向する側壁に接合されている。

培養液貯留部17の培養液還流口7は、ノズル3よりやや上方、約100mm上方に設けられる。

【0033】

浄化槽1には、ポンプ、羽根車等の攪拌装置を設けることが好ましい。さらに必要に応じ、温度制御装置、水量調整装置、微生物量測定装置、汚染物質濃度測定装置、その他浄化環境の調節に必要な装置を備えることもできる。

【0034】

気液混合装置2内の空気は、処理空気排出口10に連設されたブロワーによって吸引される。

すると、汚染空気・培養液導入部15内の汚染空気と培養液がノズル3から高速で噴出して、汚染空気が、次々と培養液を同伴・分散微粒化して培養液のミストの渦流を形成する。渦流ミストは水滴となってスクラビング部16内に落下するが、再びノズル3から高速で噴出する汚染空気と培養液によって分散微粒化して循環するミストの渦流となる。

以上の運動が繰返されることにより、汚染空気中に含有される揮発性有機化合物は培養液に溶解される。

なお、以上の説明においては、気液混合装置2内の気流の発生を吸引方式によるものとしているが、汚染空気発生源または汚染空気貯留装置(図示省略)と気液混合装置2を結ぶ管路途中に設けたコンプレッサー、エアポンプ等の圧送方式のものとすることもできる。

【0035】

汚染空気・培養液導入部15に導入されスクラビング部16にて揮発性有機化合物が溶解された培養液は、培養液貯留部17、培養液還流口7、パイプライン13、培養液受入口8を介して浄化槽1に還流され、豊富となった培養液中の揮発性有機化合物は、上記した微生物によって分解・除去される。

【0036】

[タイプ2]

図3に示されるように、このタイプの汚染空気浄化装置は、気液混合装置2が無底の筐体から構成され、気液混合装置2の下方部が浄化水槽1の培養液に水没されている点で、上述したタイプ1のものと異なっている。

このタイプの気液混合装置2のスクラビング部16の基本的構成は、タイプ1のものと全く同じであり、汚染空気・培養液導入部15の培養液導入口6と、培養液貯留部17の培養液還流口7は、筐体に底壁を設けない無底のものとすることにより、その底部に自然に形成されるものである。

この構成により、スクラビング部16にて揮発性有機化合物が溶解された培養液は、直接浄化槽1内の培養液と混合され、揮発性有機化合物は、浄化槽1内の培養液に拡散していき、微生物によって分解・除去されることとなる。

なお、スクラビング部16の近傍にポンプ等の攪拌装置を設置すれば、揮発性有機化合物が高濃度に溶解されたスクラビング部16内乃至近傍の培養液を、効果的に浄化槽1全体に拡散することができ好ましい。

このように、気液混合装置を無底筐体の下方部が浄化槽の培養液中に水没させる型式としたから、無底筐体の底部に開口形成された培養液導入口と培養液還流口を、直接浄化槽の培養液に臨ませて培養液循環装置を構成することができて、タイプ1のようなバイプラインとポンプからなる循環装置を不要として装置構成を簡素化し、装置製造コストとメンテナンスコストを削減することができる。

【0037】

タイプ1とタイプ2は、汚染空気発生源等と浄化槽との距離、汚染空気発生量、有害物質汚染濃度等に応じて、適宜選定される。

【0038】

<適用例1>

印刷工場や塗装工場の工場から排出される汚染空気の濃度は、比較的一定に推移することが多い。

汚染空気浄化装置その1のタイプ1を印刷工場から排出される有害ガスの浄化装置に適用した。

印刷工場からは揮発性有機化合物濃度約100ppmの汚染空気が排出される。このため気液混合装置2に導入する風量は1.5m3/min、循環水量は60L/min、浄化槽(菌体培養槽)の容積は500Lとした。また、このときの損失水頭は90mmH2Oであった。

図6は、このタイプ1の装置で浄化したときの酢酸エチルの除去率を示したもので、除去率は70乃至80%であって完全に除去はできないが、大気中に放散しても差し支えないレベルまで下げることができた。

【0039】

[汚染空気浄化装置その2]

汚染空気浄化装置その2は、汚染空気浄化方法その2を実施するための装置である。

この装置は、複数の気液混合装置2A、2B、2Cが直列状に配設され、隣り合う気液混合装置の浄化空気排出口10と汚染空気導入口9とが結合されており、最も下流の気液混合装置2Cの処理空気排出口10は大気中に開放され、浄化処理が済んで有害物質が殆ど無害とされた空気を大気中に放散するものである。

また、各気液混合装置2A、2B、2Cに処理空気排出口10をそれぞれ設け、汚染空気の処理状況に応じて適宜の下流側の混合装置の運転を停止し、その装置の直前上流側の運転中の混合装置の処理空気排出口10から大気中に放散するようにすることもできる。

【0040】

この例では、有害物質溶解処理を繰り返し実施する回数、すなわち、気液混合装置2の多重化数を3段としているが、その具体的多重化数については特に制限はなく、要は浄化処理後の空気の汚染度が大気中に放散させても無害なまで希釈、低減されるまで、多重化すればよい。

【0041】

さらに、一度有害ガスが溶解された培養液については、下流の気液混合装置に導入する還流装置の構成としても良いが、各段階の気液混合装置に単独で導入、還流する個別型とすることが好ましい。この方が有害ガスを効率的に培養液に溶解することができるからである。

【0042】

<適用例2>

図5は、揮発性有機化合物汚染土壌の浄化工事において、横軸に時間(日数)、縦軸に有害ガスの汚染濃度を表したものである。

有害ガス汚染土壌の浄化工事においては、現場でボーリングを実施した直後は極めて濃度の高い汚染空気が排出されるが、時間が経過するとともにその濃度が著しく低下することが多い。

このようなケースでは、気液混合装置2が多段階に直列状に配列された上述の汚染空気浄化装置その2を用いて、汚染濃度が減少するに従って、使用する気液混合装置2の数を減らしていく運転形態を採用することも可能である。

このようにすれば、汚染濃度に応じた合理的・経済的な運転をすることができる。

【0043】

ボーリングした土壌の竪穴からは揮発性有機化合物濃度約100ppmの汚染空気が排出される。このため気液混合装置2に導入する風量は0.5m3/min、循環水量は60L/min、浄化槽(菌体培養槽)の容積は500Lとした。また、このときの損失水頭は90mmH2Oであった。

【図面の簡単な説明】

【0044】

【図1】気液混合装置を有底筐体から構成した汚染空気浄化に用いる微生物処理システム全体の模式図である。

【図2】気液混合装置を直列状に配列した模式図である。

【図3】気液混合装置を無底筐体から構成した汚染空気浄化に用いる微生物処理システム全体の模式図である。

【図4】本発明における汚染濃度と風量の関係を示す図である。

【図5】土壌汚染浄化工事における汚染濃度の推移を示す図である。

【図6】本発明のタイプ1の汚染空気浄化システムの汚染浄化結果を示す図である。

【図7】従来の汚染空気浄化システムの模式図である。

【符号の説明】

【0045】

1 浄化槽

2 気液混合装置

3 ノズル

4 渦流形成板

15 汚染空気・培養液導入部

16 スクラビング部

17 培養液貯留部

18 隔壁

【技術分野】

【0001】

本発明は、揮発性有機化合物分解能を有する微生物を用いた環境の浄化方法及び浄化装置に関し、特に、ベンゼン、トルエン、キシレン、酢酸エチル等の揮発性有機化合物を含有する汚染空気を少ない消費エネルギーで浄化する方法及びその装置に関する。

【背景技術】

【0002】

揮発性炭化水素等の揮発性有機化合物は、燃料、エネルギー源、溶剤、化学合成原料等として、石油精製工場、塗料工場、ガソリンスタンド、塗装工場、印刷工場等、様々な場所で広く使用されている。

しかしながら、ベンゼン、トルエン、エチルベンゼン、キシレン、酢酸エチル等の揮発性有機化合物は、生物環境や人体に対し、強い毒性を有し、しかも、揮発性があるため、汚染が拡散しやすく、一旦環境中に漏洩すると、環境汚染が非常に大きな問題となる。

【0003】

そこで、ガソリンや塗料などの炭化水素類で汚染された土壌を浄化する土壌浄化工事で発生する汚染空気や、塗装工場や印刷工場などの工場排気などから発生する、揮発性有機化合物を含む汚染空気は、従来より各種方法にて浄化処理されている。

【0004】

汚染空気浄化法として、従来は、活性炭法や燃焼法等の物理化学的処理法が用いられてきた。例えば、特許文献1では、ハニカム状の活性炭フィルターを使い、効率的に除去する試みがなされている。しかし、活性炭法は、吸着した有害物質を別途処理しなければならないため、コストが嵩む。また、燃焼法(特許文献2)は、消費エネルギーが大きくコスト高となる等の問題がある。

【特許文献1】特表2001−524879号公報

【特許文献2】特開平07−293850号公報

【0005】

一方、その他の方法として微生物を用いた生物学的浄化方法がある。微生物浄化方法の代表的なものとして、バイオフィルター法(特許文献3)など、固定化担体を用いて汚染空気を浄化する方法がある。この浄化方法は、汚染空気移動のための動力は小さいという利点があるが、浄化期間が増えるにしたがって目詰まりがおき、圧力損失が大きくなる。また、この方法は、固定化担体中の微生物が適正量を超えて繁殖すると、微生物自体による目詰まりをおこすから、微生物繁殖を適正量に制御する必要があるが、この制御が難しい、装置が複雑となる、などの問題がある。

【特許文献3】特開2003−144838号公報

【0006】

これに対して、本発明者らが先に特許出願(特許文献4)した、図7に示される汚染空気を直接、揮発性有機化合物分解能を有する微生物が添加された浄化槽へ曝気供給する方法及び装置は、汚染水又は汚染土壌から揮発性有機化合物を空気中に移行させる装置、揮発性有機化合物分解能を有する微生物が添加された微生物処理装置、及び揮発性有機化合物を含有する空気を微生物処理装置へ導入する装置を含む汚染空気、汚染土壌又は汚水の浄化装置において、前記微生物処理装置は、浄化槽と、栄養塩である無機塩を補給する栄養塩補給タンクと、揮発性有機化合物分解菌を浄化槽に補給する分解菌培養タンクと、汚染空気を浄化槽内へ拡散するための、例えば、10μmから5mmの細かい気泡を浄化槽全体に拡散できる構造を有するディフューザーとを備えており、浄化槽内へ拡散された汚染空気中の揮発性有機化合物は、揮発性有機化合物分解菌により、二酸化炭素と水にまで分解され、浄化された空気は処理空気として系外へ排出されるものである。

【特許文献4】特開2005−13872号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

この浄化装置は、バイオフィルター法と比較して、目詰まりが起きない、装置内の微生物はエサとなる揮発性有機化合物が増減することにより自然に増殖、死滅して微生物の繁殖量についてコントロールする必要がなく、メンテナンスが容易である、装置の構造が簡易となる、といった利点を持つ反面、ディフューザーの浄化槽内での設置位置は、通常1m以上の水深になるように設置される(非特許文献1)ことから、汚染空気を浄化槽内に供給するための圧力損失は約1000mm/H2Oと大きく、エネルギー面、メンテナンス面の両面でランニングコストが嵩むという問題点がある。

また、ディフューザは、直径10μmから5mm程度の微細な気泡を拡散して浄化槽内の微生物添加水全体に汚染空気を溶解するものであるから、浄化槽(菌体培養槽)容積当りに供給できる風量に限界がある(図4に示すaの風量)。このため、浄化槽内の揮発性有機化合物の溶存量が浄化槽内の微生物の分解能を下回り、汚染空気の浄化装置の設備能力を存分に駆使することができない。

さらに、土壌浄化工事において、揮発性有機化合物汚染空気が発生する場合、汚染濃度は、図6に示されるように、ボーリング直後の汚染空気捕集初期において高く、その後徐々に低下する。また、例えば土壌ガス吸引法のような工事方法を採用すると、それが繰り返され、汚染濃度が一定ではなく脈動する場合も多い。

このようなときには、揮発性有機化合物の濃度が所定値より低くなった段階で風量を増大させる必要があるが、上述のとおりディフューザー方式では、風量増大にも限界がある。

【非特許文献1】(社)臭気対策研究協会編、生物脱臭の基礎と応用-改訂版、p.41、1994。

【0008】

本発明は、汚染空気の微生物を用いた生物学的浄化方法及び装置において、汚染空気を培養液に溶解するための圧力損失を極めて小さいものとし、生物学的浄化方法及び装置のエネルギー面、メンテナンス面の両面におけるランニングコストを低廉化するとともに、汚染空気中の揮発性有機化合物の濃度が浄化槽内の微生物の揮発性有機化合物分解能を下回らないよう、培養液への揮発性有機化合物溶解量を充分に確保して、その設備能力を遺憾なく発揮させることができる汚染空気の浄化方法およびその装置を提供することを目的としている。

【課題を解決するための手段】

【0009】

請求項1に係る発明は、下記A乃至Eの処理を同時並行的・循環的に実施して培養液に溶解した揮発性有機化合物を微生物により分解して汚染空気を浄化する汚染空気浄化方法とした。

A 揮発性有機化合物の分解能を有する微生物が添加された培養液を浄化処理領域から気液混合領域に導入する培養液導入処理。

B 揮発性有機化合物を含有する汚染空気を気液混合領域に導入する汚染空気導入処理。

C 気液混合領域において、気液混合処理を実施していないときの導入された培養液の液面よりやや下方位置においてノズルから前記揮発性有機化合物を含有する汚染空気を高速で噴出して、高速でノズルを通過する汚染空気が培養液を同伴・分散して渦流を形成することにより、汚染空気中に含有される揮発性有機化合物を培養液に溶解する有害物質溶解処理。

D 揮発性有機化合物が溶解された培養液を前記浄化処理領域へ還流する培養液還流処理。

E 前記浄化処理領域へ還流された培養液を含む前記浄化処理領域全体の培養液に含まれる揮発性有機化合物を分解・除去する有害物質分解処理。

請求項2に係る発明は、下記D、Eの各処理を1回以上重畳して、下記A乃至Gの各処理を同時並行的・循環的に実施して培養液に溶解した揮発性有機化合物を微生物により分解して汚染空気を浄化する汚染空気浄化方法とした。

A 揮発性有機化合物の分解能を有する微生物が添加された培養液を浄化処理領域から気液混合領域に導入する培養液導入処理。

B 揮発性有機化合物を含有する汚染空気を気液混合領域に導入する汚染空気導入処理。

C 気液混合領域において、気液混合処理を実施していないときにおける導入された培養液の液面よりやや下方位置においてノズルから揮発性有機化合物を含有する汚染空気を高速で噴出して、高速でノズルを通過する汚染空気が培養液を同伴・分散して渦流を形成することにより、汚染空気中に含有される揮発性有機化合物を培養液に溶解する有害物質溶解処理。

D 前記有害物質溶解処理において汚染空気中に含有される揮発性有機化合物を培養液に溶解した後の空気を、別の気液混合領域に導入する汚染空気導入処理。

E 別の気液混合領域において、前記Bの工程を再度実施する有害物質溶解処理。

F 揮発性有機化合物が溶解された培養液を前記浄化処理領域へ還流する培養液還流処理。

G 前記浄化処理領域において、還流された培養液を含む浄化処理領域全体の培養液に含まれる揮発性有機化合物を微生物により分解・除去する有害物質分解処理。

請求項3に係る発明は、請求項1乃至請求項2のいずれかに記載された汚染空気浄化方法に使用する揮発性有機化合物の分解能を有する前記微生物が、ロドコッカス・エスピ−KN−14株、ロドコッカス・エスピ−KN−45株、又はロドコッカス・エスピ−KN−46株であることを特徴としている。

請求項4に係る発明は、汚染空気中に含有される揮発性有機化合物の分解能を有する微生物が添加された培養液を収容し、該培養液に溶解した揮発性有機化合物を微生物により分解して汚染空気を浄化する浄化槽と、

汚染空気中に含有される揮発性有機化合物記培養液に溶解する気液混合装置と、

前記浄化槽と前記気液混合装置との間で培養液を循環する培養液循環装置と、

を具備する汚染空気浄化装置において、

前記気液混合装置は、該装置非運転時における装置内培養液の液面よりやや下方に位置して汚染空気を噴出するノズルを備え、該ノズルを高速で通過する汚染空気が培養液を同伴・分散して渦流を形成することにより、汚染空気中に含有される揮発性有機化合物を培養液に溶解するものであることを特徴としている。

請求項5に係る発明は、気液混合装置が複数直列状に配設されていることを特徴としている。

請求項6に係る発明は、請求項4に記載された汚染空気浄化装置の気液混合装置が、汚染空気導入口、連設されたブロワーによって吸引される浄化空気排出口、前記浄化槽内の培養液を導入する培養液導入口及び揮発性有機化合物が溶解された培養液を前記浄化槽に還流する培養液還流口が形成された筐体と、該筐体内に配設された汚染空気・培養液導入部及びスクラビング部とから構成され、

前記汚染空気・培養液導入部は、少なくとも前記汚染空気導入口と前記培養液導入口を含む筐体の壁と隔壁にて区画され、

前記スクラビング部は、少なくとも前記隔壁と該隔壁に対向して凹面とされた渦流形成板にて区画され、

前記汚染空気・培養液導入部と前記スクラビング部とは、前記隔壁の気液混合装置非運転時における装置内培養液の液面よりやや低い位置で前記スクラビング部に向けて配設されたノズルにて連通されており、

前記浄化空気排出口に連接されたブロワーの吸引により前記ノズルから高速噴射された汚染空気は、微粒化した培養液を渦流状態として自らが含有する揮発性有機化合物を培養液に溶解して、前記浄化空気排出口から排出され、

前記汚染空気・培養液導入部に導入され前記スクラビング部にて揮発性有機化合物が溶解された培養液は、前記培養液還流口を介して前記浄化槽に還流されることを特徴としている。

請求項7に係る発明は、請求項6に記載された汚染空気浄化装置の気液混合装置が、有底筐体内に培養液貯留部を備え、該貯留部と前記スクラビング部とは、前記渦流形成板の下方において形成された開口にて連通しており、前記培養液導入口は前記筐体の側壁又は底壁に形成されて、前記培養液導入口と前記培養液還流口は、管路を介して前記浄化槽に結合されて前記培養液循環装置が構成されていることを特徴としている。

請求項8に係る発明は、請求項6に記載された汚染空気浄化装置の気液混合装置が、無底筐体の下方部が前記浄化槽の培養液中に水没されて、前記無底筐体の底部に開口形成された前記培養液導入口と前記培養液還流口は、直接前記浄化槽の培養液に臨んで前記培養液循環装置が構成されていることを特徴としている。

【発明の効果】

【0010】

請求項1に係る発明によれば、汚染空気の微生物を用いた生物学的浄化方法において、汚染空気を浄化槽内に供給するための圧力損失を極めて小さいものとし、生物学的浄化方法のエネルギー面、メンテナンス面の両面におけるランニングコストを低廉化するとともに、汚染空気中の揮発性有機化合物の濃度が、浄化槽内の微生物の揮発性有機化合物分解能を下回らないよう、浄化槽内への汚染空気供給量を充分に確保して、その設備能力を遺憾なく発揮させることができる。

請求項2に係る発明によれば、請求項1に係る発明の効果に加え、気液混合領域において、汚染空気中に含有される揮発性有機化合物を培養液に溶解する工程を複数回実施するから、揮発性有機化合物の濃度が高いときであっても、汚染空気中の揮発性有機化合物を余すところなく培養液に溶解し得て、効率的な汚染空気の浄化に期することができる。

請求項3に係る発明によれば、トルエン、エチルベンゼン、キシレンを有効に分解・除去することができる。

請求項4、5に係る発明によれば、それぞれ請求項1、2に係る発明の効果と同様の効果を奏することができる。

請求項6に係る発明によれば、汚染空気浄化装置の気液混合装置を、汚染空気導入口、浄化空気排出口、培養液導入口及び培養液還流口が形成された筐体内に、汚染空気・培養液導入部及びスクラビング部とを配設して構成したので、簡素化・コンパクト化することができる。

また、気液混合装置内において空気流を作る送風装置を、汚染空気中の揮発性有機化合物を培養液に溶解した後の清浄な空気を吸引するブロワーとしたので、圧送方式のコンプレッサー、エアポンプ等のように培養液に溶解前の濃い揮発性有機化合物に触れることがなく、ブロワー自体痛みにくくメンテナンスが容易である。

請求項7に係る発明によれば、汚染空気浄化装置の気液混合装置を培養液貯留部を備えた有底筐体として、浄化槽とは独立のものとしたから、培養液導入口と培養液還流口とを管路を介して浄化槽に結合すればよく、任意の位置に設置することができる。

請求項8に係る発明によれば、気液混合装置を無底筐体の下方部が浄化槽の培養液中に水没させる型式としたから、無底筐体の底部に開口形成された培養液導入口と培養液還流口を、直接浄化槽の培養液に臨ませて培養液循環装置を構成することができて、装置構成を簡素化し、製造コストとメンテナンスコストを削減することができる。

【発明を実施するための最良の形態】

【0011】

本発明は、揮発性炭化水素等の揮発性有機化合物により汚染された空気を、浄化領域とは離れた気液混合領域にて、ノズルから揮発性有機化合物を含有する汚染空気を高速で噴出して、高速でノズルを通過する汚染空気が培養液を同伴・分散して渦流を形成することにより、汚染空気中に含有される揮発性有機化合物を浄化領域から導入した培養液に溶解し、その培養液を浄化槽に還流して浄化槽内で揮発性有機化合物を分解・除去することにより、汚染された空気を浄化する方法及びそのための装置を提供するものである。

【0012】

本発明において揮発性有機化合物とは、常温(約18℃)で揮発しやすい有機化合物のことを意味し、例えば、低い沸点(例えば、260℃以下)を有する有機化合物を包含するものである。(WHOの分類参照、WHO,

Indoor air quality : organic pollutants, EURO Reports and studies, 111 1987)。

【0013】

揮発性有機化合物としては、揮発性炭化水素等があり、例えば、炭素数が4〜18、好適には、炭素数が5〜12の低級アルカン、低級アルケン及び低級アルキン、並びに芳香族炭化水素、更に、アルキル基、アシル基、水酸基、アルデヒド基、カルボキシル基等を単独あるいは複数持つ低級アルカン、低級アルケン、及び低級アルキン、並びに芳香族炭化水素があり、その中にはベンゼン、トルエン、エチルベンゼン、オルトキシレン、メタキシレン、パラキシレン、揮発性アルコール、ホルムアルデヒド、ノルマルアルカン、酢酸エチル、酢酸ブチル、イソプロピルアルコール、メチルイソブチルケトン、メチルエチルケトン等が挙げられる。

【0014】

本発明によれば、汚染源の揮発性有機化合物は、浄化領域において二酸化炭素と水まで完全に分解され、後処理の問題はほとんど生じない。

【0015】

[汚染空気浄化方法その1]

図1は、本発明の汚染空気浄化処理システムを模式的に表したもので、(a)は処理システム全体、(b)は気液混合部2の拡大図であり、以下この図に基づいて説明する。

1は、内部に揮発性有機化合物の分解能を有する微生物が添加された培養液が収容された密閉式の浄化槽からなる浄化領域である。

2は、汚染空気中に含有される揮発性有機化合物を培養液に溶解するための気液混合装置からなる気液混合領域である。この気液混合装置2は、気液混合処理を実施していないときの導入された培養液の液面WLよりやや下方位置、例えば圧力損失する100mm下方位置、においてノズル3から揮発性有機化合物を含有する汚染空気を高速で噴出して、高速でノズル3を通過する汚染空気が培養液を同伴・分散して培養液ダストの渦流を形成することにより、汚染空気中に含有される揮発性有機化合物を、浄化領域から導入した培養液に溶解し、揮発性有機化合物が溶解された培養液を浄化領域に還流するものである。

浄化領域1と気液混合領域2とは、パイプライン12、13により還流系を構成する。

【0016】

揮発性有機化合物の分解能を有する微生物が添加された培養液を浄化処理領域1から気液混合領域2に導入する培養液導入処理は、一端5が浄化処理領域のポンプに、他端が気液混合領域の培養液導入部6に結合されたパイプライン12を介して実施される。

一方、揮発性有機化合物を含有する汚染空気を気液混合領域に導入する汚染空気導入処理は、汚染空気発生源または汚染空気貯留装置(図示省略)と気液混合装置2とを結ぶ管路途中に設けたコンプレッサー、エアポンプ等の圧送方式のものとすることができるが、管路の圧力損が小さい場合は、汚染物質溶解後の空気を排出する排出口10に連設して配設したブロワー(図示省略)により吸引する吸引方式とするのが好ましい。

【0017】

有害物質溶解処理は、気液混合領域2において、気液混合処理を実施していないときの導入された培養液の液面WLよりやや下方位置において、ノズル3から揮発性有機化合物を含有する汚染空気を高速で噴出して、高速でノズル3を通過する汚染空気が培養液を同伴・分散して渦流を形成する。

汚染空気がノズル3から高速で噴出することにより、培養液が微粒化した培養液ダストの渦流となってこの領域に滞在している間に、汚染空気中に含有される揮発性有機化合物は培養液に溶解されることとなる。

【0018】

培養液還流処理は、揮発性有機化合物が溶解された培養液を、一端が気液混合領域の培養液還流部7に、他端が浄化領域1の培養液受入部8に連結された管路13により浄化処理領域へ還流することにより行われる。

【0019】

有害物質分解処理は、浄化処理領域1へ還流された培養液を含む浄化処理領域全体の培養液に含まれる揮発性有機化合物を分解・除去するものである。

浄化処理領域内における有害物質の分解を均一化、効率化するために、有害物質濃度を均一にするポンプ、羽根車等の攪拌装置を設けるのが好ましい。

なお、上述の有害物質溶解処理や培養液導入・還流処理の処理中の培養液には、微生物が存在しているから、それらの処理中においても有害物質の分解処理が進行していることは言うまでもない。

【0020】

浄化槽内で用いられる揮発性有機化合物の分解能を有する微生物としては、揮発性有機化合物、揮発性炭化水素を分解できるものであれば特に限定されないが、例えば、ベンゼン、トルエン、エチルベンゼン、オルトキシレン、メタキシレン、パラキシレン、酢酸エチルでは、下記表1〜2に示したような、ロドコッカス・エスピ−KN−14株、ロドコッカス・エスピ−KN−45株、又はロドコッカス・エスピ−KN−46株を含む分解菌などを用いることが出来る。

これら微生物は、生菌又は乾燥菌体として用いることもできるが、菌破砕物、更には、揮発性炭化水素分解酵素抽出物として、浄化領域に添加することもできる。

また、浄化領域には、微生物が固定しやすいように担体、例えば、ウレタン状の担体や表面積を増やした波面上の担体を設置することもできる。更に、微生物として、固定化菌体又は揮発性炭化水素分解固定化酵素を用いることもできる。

【0021】

上記した培養液導入処理、汚染空気導入処理、有害物質溶解処理、培養液還流処理及び有害物質分解処理は、順次次の処理に移行しつつ実施されるものであるが、経時的に配列されるものではなく、謂わば、同時並行的・循環的に実施される、とでもいうべきものである。

【0022】

【表1】

【0023】

【表2】

【0024】

[表1、2の参考文献]

表中の微生物については、31)〜33)を除き、以下の論文に記載されており、当業者が容易に入手することができる。31)〜33)については、下記の通り、特許手続き上の寄託がなされている。

1) Anders, H. J., A.

Kaetzke, P. Kampfer, W. Ludwig, G. Fuchs. 1995. Taxonomic position of aromatic-degrading

denitrifying pseudomonad strains K 172 and KB 740 and their description as new

members of the genera Thauera, as Thauera aromatica

sp. nov., and Azoarcus,

as Azoarcus evansii

sp. nov., respectively, members of the beta subclass

of the Proteobacteria. Int. J. Syst.

Bacteriol. 45:327-333.

2) Baggi, G.,

P. Barbieri, E. Galli, and

S. Tollari. 1987. Isolation of a Pseudomonas stutzeri strain that degrades o-xylene.

Appl. Environ. Microbiol.

53:2129-2132.

3) Balkwill,

D. L., G. R. Drake, R. H. Reeves, J. K. Fredrickson, D. C. White, D. B. Ringelberg, D. P. Chandler, M. F. Romine, D. W. Kennedy,

and C. M. Spadoni. 1997. Taxonomic study of

aromatic-degrading bacteria from deep-terrestrial-subsurface sediments and

description of Sphingomonas aromaticivorans sp. nov., Sphingomonas subterranea

sp. nov., and Sphingomonas

stygia sp. nov. Int. J.

Syst. Bacteriol.

47:191-201.

4) Bickerdike,

S. R., R. A. Holt, and G. M. Stephens. 1997. Evidence for metabolism of o-xylene by simultaneous ring and methyl group oxidation in a

new soil isolate. 143:2321-2329.

5) Di Gennaro,

P., E. Rescalli, E. Galli,

G. Sello, and G. Bestetti.

2001. Characterization of Rhodococcus opacus R7, a strain able to degrade naphthalene and o-xylene isolated from a polycyclic aromatic

hydrocarbon-contaminated soil. Res Microbiol.

152:641-51.

6) Engesser,

K. H., M. A. Rubio, and H. J. Knackmuss. 1990.

Bacterial metabolism of side-chain-fluorinated aromatics: unproductive

meta-cleavage of 3-trifluoromethylcatechol. Appl. Microbiol. Biotechnol.

32:600-608.

7) Fries. M. R., J. Zhou, J. Chee-Sanford, J. M. Tiedje. 1994.

Isolation, characterization, and distribution of denitrifying toluene degraders

from a variety of habitats. Appl Environ Microbiol 60:2802-2810.

8) Furukawa, K., J. R. Simon, and A. M. Chakrabarty. 1983. Common induction and regulation of

biphenyl, xylene/toluene, and salicylate

catabolism in Pseudomonas paucimobilis. J. Bacteriol. 154:1356-1362.

9) Gibson, D. T., G. J. Zystra, and S. Chauhan. 1990. Biotransformations catalyzed by toluene dioxygenase

from Pseudomonas putida F1. In (eds., S. Silver, A.

N. Chakrabarty, B. Iglewski,

S. Kaplan) Pseudomonas: Biotransformations, Pahogenesis, and Evolving Biotechnology. ASM Press, Washington DC.

121-132.

10) Johnson, G. R., and R. H. Olsen.

1995. Nucleotide sequence analysis of genes encoding a

toluene/benzene-2-monooxygenase from Pseudomonas sp. strain JS150. 61:3336-3346.

11) Kim, D., Y. S.

Kim, S. K. Kim, S. W. Kim, G. J. Zylstra, Y. M. Kim, and E. Kim. 2002. Monocyclic aromatic hydrocarbon

degradation by Rhodococcus sp. strain DK17. Appl. Environ. Microbiol.

68:3270-3278.

12) Kitayama,

A., E. Suzuki, Y. Kawakami, and T. Nagamune. 1996.

Gene organization and low regiospecificity in

aromatic-ring hydroxylation of a benzene monooxygenase

of Pseudomonas aeruginosa JI104. J. Ferment. Bioeng. 82:421-425.

13) Kukor, J.

J., and R. H. Olsen. 1996. Catechol 2,3-dioxygenases

functional in oxygen-limited (hypoxic) environments. Appl

Environ Microbiol. 62:1728-1740.

14) Lang, E. 1996. Diversity of

bacterial capabilities in utilizing alkylated

benzenes and other aromatic compounds. Lett. Appl. Microbiol. 23:257-260.

15) Lee, S. K., and S. B. Lee. 2001.

Isolation and characterization of a thermotolerant

bacterium Ralstonia sp. strain PHS1 that

degrades benzene, toluene, ethylbenzene, and o-xylene. Appl. Microbiol.

Biotechnol. 56:270-275.

16) Massol-Deya,

A., R. Weller, L. Rios-Hernandez, J. Z. Zhou, R. F. Hickey, J. M. Tiedje.1997.

Succession and convergence of biofilm communities in

fixed-film reactors treating aromatic hydrocarbons in groundwater. Appl. Environ. Microbiol.

63:270-276.

17) Mikesell,

M. D., J. J. Kukor, and R. H. Olsen. 1993-1994.

Metabolic diversity of aromatic hydrocarbon-degrading bacteria from a

petroleum-contaminated aquifer. Biodegradation. 4:249-259.

18) Prenafeta-Boldu,

F. X., J. Vervoort, J. T. C. Grotenhuis,

and J. W. van Groenestijn. 2002. Substrate

interactions during the biodegradation of benzene, toluene, ethylbenzene,

and xylene (BTEX) hydrocarbons by the fungus Cladophialophora sp. strain T1. Appl.

Environ. Microbiol. 68:2660-2665.

19) Rabus, R.,

and F. Widdel. 1995. Conversion studies with

substrate analogues of toluene in a sulfate-reducing bacterium, strain Tol2.

Arch. Microbiol. 164:448-451.

20) Romine, M. F., L. C. Stillwell, K.

K. Wong, S. J. Thurston, E. C. Sisk, C. Sensen, T. Gaasterland, J. K. Fredrickson, and J. D. Saffer. 1999. Complete sequence of a 184-kilobase catabolic

plasmid from Sphingomonas aromaticivorans

F199. J. Bacteriol. 181:1585-1602.

21) Schraa, G., B. M.

Bethe, A. R. van Neerven, W. J. Van den Tweel, E. Van der Wende, and A. J.

Zehnder. 1987. Degradation

1,2-dimethylbenzene by Corynebacterium strain

C125. Antonie

Van Leeuwenhoek. 53:159-170.

22) Shields, M. S., S. O. Montgomery, P.

J. Chapman. 1989. Novel pathway of toluene catabolism in the trichloroethylene-degrading

bacterium G4. Appl. Environ. Microbiol.

55:1624-1629.

23) Steinle. P., G.

Stucki, R. Stettler, and K. W. Hanselmann. 1998. Aerobic mineralization of 2,6-dichlorophenol

by Ralstonia sp. strain RK1. Appl.

Environ. Microbiol. 64:2566-2571.

24) Stoecker, M. A.,

R. P. Herwig, J. T. Staley. 1994.

Rhodococcus zopfii

sp. nov., a toxicant-degrading bacterium. Int. J. Syst. Bacteriol. 44:106-110.

25) Tay, S. T., H. F. Hemond,

M. F. Polz, C. M. Cavanaugh, and L. R. Krumholz. 1999. Importance of Xanthobacter

autotrophicus in toluene biodegradation within a

contaminated stream. Syst. Appl.

Microbiol. 22:113-118.

26) Teramoto,

M., H. Futamata, S. Harayama,

and K. Watanabe. 1999. Characterization of high-affinity phenol hydroxylase from Comamonas

testosteroni R5 by gene cloning and its

expression in Pseudomonas aeruginosa PAO1c. Mol. Gen. Genet. 262:552-558.

27) Whited, G.

M., and D. T. Gibson. 1991. Toluene-4-monooxygenase, a three-component enzyme

system that catalyzes the oxidation of toluene to p-cresol in Pseudomonas mendocina KR1. J Bacteriol.

173:3010-3016.

28) Williams, P. A., and K. Murray.

1974. Metabolism of benzene and the methylbenzoates

by Pseudomonas putida (arvilla)

mt-2: evidence for the existence of a TOL plasmid. J. Bacteriol.

120:416-423

29) Yamada, A., H. Kishi,

K. Sugiyama, T. Hatta, K. Nakamura, E. Masai, and M. Fukuda. 1998. Two nearly identical aromatic

compound hydrolase genes in a strong polychlorinated

biphenyl degrader, Rhodococcus sp. strain RHA1.

Appl. Environ. Microbiol.

64:2006-2012.

30) Zhou, N. Y., A. Jenkins, C. K. N.

Chan Kwo Chion, and D. J.

Leak. 1999. The alkene monooxygenase

from Xanthobacter strain Py2 is closely

related to aromatic monooxygenases and catalyzes

aromatic monohydroxylation of benzene, toluene, and

phenol. 65:1589-1595.

31) 産業技術総合研究所生命工学工業技術研究所への受託番号:FERM

P-18195

(寄託日:平成13年2月2日、識別表示:Rhodococcus sp. KN-14)

32) 産業技術総合研究所生命工学工業技術研究所への受託番号:FERM

P-18197

(寄託日:平成13年2月2日、識別表示:Rhodococcus sp. KN-45)

33) 産業技術総合研究所生命工学工業技術研究所への受託番号:FERM

P-18196

(寄託日:平成13年2月2日、識別表示:Rhodococcus sp. KN-46)

【0025】

[汚染空気浄化方法その2]

図4は、横軸に有害物質の空気中汚染濃度、縦軸に浄化装置の汚染空気の風量をプロットした本発明における汚染濃度と風量の関係を示す図である。

この図から明らかなように、汚染濃度が低いときには風量を増大させ、反対に汚染濃度が高いときには風量を縮小して、システムを稼動させる必要がある。

特許文献4に記載されたディフューザ方式(図7参照。)にあっては、ディフューザは、直径10μmから5mm程度の微細な気泡を拡散して浄化槽内の微生物添加水全体に汚染空気を溶解するものであるから、最大風量が図4のaに限定されるため、浄化槽内の揮発性有機化合物の溶存量が浄化槽内の微生物の分解能を下回り、汚染空気の浄化装置の設備能力を存分に駆使することができないことについては、前述したとおりである。

逆に、汚染濃度が高いときには風量を縮小する必要があるが、汚染空気浄化方法その1にあっては、ノズル3から高速で汚染空気を噴出しないと汚染物質が培養液中に溶解しなくなるから、極端に風量を抑えることはできない。

【0026】

そこで創案されたのが、この汚染空気浄化方法その2である。

この汚染空気浄化方法は、有害物質溶解処理において汚染空気中に含有される揮発性有機化合物を培養液に溶解した後の空気を、別の気液混合領域に導入し、この別の気液混合領域において、再三に亘って有害物質溶解処理を実施する点に特徴がある。その特徴点のみが、図2に模式的に示されている。

有害物質溶解処理を繰り返し実施する回数、すなわち、気液混合領域の多重化数については特に制限はなく、浄化処理後の空気の汚染度が大気中に放散させても無害なまで希釈、低減されるまで行えばよい。

なお、連続して配置された気液混合領域から大気中に放散するのは、最後の有害物質溶解処理を実施した後であることは言うまでもない。

【0027】

また、一度有害ガスが溶解された培養液については、次の気液混合領域に導入しても良いが、各段階の気液混合領域で単独で導入、還流することが好ましい。この方が有害ガスを効率的に培養液に溶解することができるからである。

【0028】

以上要するに、汚染空気浄化方法その1は、培養液導入処理、汚染空気導入処理、有害物質溶解処理、培養液還流処理及び有害物質分解処理が、順次次の処理に移行しつつ同時並行的・循環的に実施されるものであるのに対し、汚染空気浄化方法その2は、これら全ての処理を含むものである点で共通するが、そのうちの汚染空気導入処理と有害物質溶解処理が多重的に繰り返し実施され、特に後段の気液混合領域に対する汚染空気導入処理が、先の有害物質溶解処理によって有害ガスが培養液に溶解済の空気である点で特徴付けられるといえる。

【0029】

[汚染空気浄化装置その1]

この汚染空気浄化装置その1は、上述した汚染空気浄化方法その1を実施するための装置であり、気液混合装置が有底筐体からなるタイプ1と無底筐体からなるタイプ2とがある。

これら両タイプについて順に図1及び図3に基づいて、その構成について詳細に説明する。

【0030】

[タイプ1]

図1の(a)は汚染空気浄化装置全体の模式図を示し、図1の(b)は気液混合装置の拡大模式図を示す。

1は、汚染空気中に含有される揮発性有機化合物の分解能を有する微生物が添加された培養液を収容し、該培養液に溶解した揮発性有機化合物を微生物により分解して汚染空気を浄化する浄化槽、2は汚染空気中に含有される揮発性有機化合物記培養液に溶解する、有底の筐体からなる気液混合装置である。この気液混合装置2は、浄化槽1とは離れた別の場所に設置されている。

9は、汚染空気導入口、10は、汚染空気中の揮発性有機化合物を培養液に溶解した後の処理空気を大気中に放出する処理空気排出口で、連設されたブロワー(図示省略)によって吸引されて排出される。11は、浄化槽1に無機塩等の栄養源を補給するための栄養塩等補給タンク、12は、一端5が浄化槽に配置されたポンプPに、他端が気液混合装置の培養液導入口6に結合されたパイプライン、13は、一端が気液混合装置2の培養液還流口7に、他端が浄化槽1の培養液受入口8に連結されたパイプラインである。

そして、浄化槽1と、パイプライン12と、気液混合装置2と、パイプライン13とにより、浄化槽1と気液混合装置2との間で培養液を循環する培養液循環装置14が構成されている。

【0031】

この浄化槽1とは独立した有底筐体からなる気液混合装置2は、図1(b)に拡大して示されるように、汚染空気・培養液導入部15とスクラビング部16と培養液貯留部17とを備えている。

汚染空気・培養液導入部15は、少なくとも汚染空気導入口9と培養液導入口6を含む筐体の壁と隔壁18にて区画されている。この隔壁18の両端部は、汚染空気導入口9と培養液導入口6を含む筐体の1側壁にその両端部を接合された平面視U字型のものでもよいが、ノズル3の水平方向長さを大きくするために、筐体の汚染空気導入口9と培養液導入口6を含む1側壁又は底壁に連設された対向する側壁に接合された平板状のものが好ましい。

隔壁18下方部には先をクラビング部に向けたノズル3が設けられている。ノズル3は、気液混合装置2が運転されていない非運転時における装置内培養液の液面よりやや下方、水頭損失する約100mm下方に設けられる。

培養液導入口6は、筐体の底壁に形成することもできる。また、隔壁18の下端部は、筐体の底壁に接合される。

【0032】

この汚染空気・培養液導入部15の培養液下流側に順に、スクラビング部16と培養液貯留部17とが設けられる。

スクラビング部16と培養液貯留部17の境界下端には、揮発性有機化合物が充分に含有された培養液が培養液貯留部17に流れるように、スクラビング部16と培養液貯留部17を連通する開口部19が形成されるとともに、中央部から上方部に亘って隔壁18側へ湾曲し、隔壁に対向する凹面とされた渦流形成板4が設けられている。

この渦流形成板4は、両端部が筐体の汚染空気導入口9と培養液導入口6を含む1側壁又は底壁に連設された対向する側壁に接合されている。

培養液貯留部17の培養液還流口7は、ノズル3よりやや上方、約100mm上方に設けられる。

【0033】

浄化槽1には、ポンプ、羽根車等の攪拌装置を設けることが好ましい。さらに必要に応じ、温度制御装置、水量調整装置、微生物量測定装置、汚染物質濃度測定装置、その他浄化環境の調節に必要な装置を備えることもできる。

【0034】

気液混合装置2内の空気は、処理空気排出口10に連設されたブロワーによって吸引される。

すると、汚染空気・培養液導入部15内の汚染空気と培養液がノズル3から高速で噴出して、汚染空気が、次々と培養液を同伴・分散微粒化して培養液のミストの渦流を形成する。渦流ミストは水滴となってスクラビング部16内に落下するが、再びノズル3から高速で噴出する汚染空気と培養液によって分散微粒化して循環するミストの渦流となる。

以上の運動が繰返されることにより、汚染空気中に含有される揮発性有機化合物は培養液に溶解される。

なお、以上の説明においては、気液混合装置2内の気流の発生を吸引方式によるものとしているが、汚染空気発生源または汚染空気貯留装置(図示省略)と気液混合装置2を結ぶ管路途中に設けたコンプレッサー、エアポンプ等の圧送方式のものとすることもできる。

【0035】

汚染空気・培養液導入部15に導入されスクラビング部16にて揮発性有機化合物が溶解された培養液は、培養液貯留部17、培養液還流口7、パイプライン13、培養液受入口8を介して浄化槽1に還流され、豊富となった培養液中の揮発性有機化合物は、上記した微生物によって分解・除去される。

【0036】

[タイプ2]

図3に示されるように、このタイプの汚染空気浄化装置は、気液混合装置2が無底の筐体から構成され、気液混合装置2の下方部が浄化水槽1の培養液に水没されている点で、上述したタイプ1のものと異なっている。

このタイプの気液混合装置2のスクラビング部16の基本的構成は、タイプ1のものと全く同じであり、汚染空気・培養液導入部15の培養液導入口6と、培養液貯留部17の培養液還流口7は、筐体に底壁を設けない無底のものとすることにより、その底部に自然に形成されるものである。

この構成により、スクラビング部16にて揮発性有機化合物が溶解された培養液は、直接浄化槽1内の培養液と混合され、揮発性有機化合物は、浄化槽1内の培養液に拡散していき、微生物によって分解・除去されることとなる。

なお、スクラビング部16の近傍にポンプ等の攪拌装置を設置すれば、揮発性有機化合物が高濃度に溶解されたスクラビング部16内乃至近傍の培養液を、効果的に浄化槽1全体に拡散することができ好ましい。

このように、気液混合装置を無底筐体の下方部が浄化槽の培養液中に水没させる型式としたから、無底筐体の底部に開口形成された培養液導入口と培養液還流口を、直接浄化槽の培養液に臨ませて培養液循環装置を構成することができて、タイプ1のようなバイプラインとポンプからなる循環装置を不要として装置構成を簡素化し、装置製造コストとメンテナンスコストを削減することができる。

【0037】

タイプ1とタイプ2は、汚染空気発生源等と浄化槽との距離、汚染空気発生量、有害物質汚染濃度等に応じて、適宜選定される。

【0038】

<適用例1>

印刷工場や塗装工場の工場から排出される汚染空気の濃度は、比較的一定に推移することが多い。

汚染空気浄化装置その1のタイプ1を印刷工場から排出される有害ガスの浄化装置に適用した。

印刷工場からは揮発性有機化合物濃度約100ppmの汚染空気が排出される。このため気液混合装置2に導入する風量は1.5m3/min、循環水量は60L/min、浄化槽(菌体培養槽)の容積は500Lとした。また、このときの損失水頭は90mmH2Oであった。

図6は、このタイプ1の装置で浄化したときの酢酸エチルの除去率を示したもので、除去率は70乃至80%であって完全に除去はできないが、大気中に放散しても差し支えないレベルまで下げることができた。

【0039】

[汚染空気浄化装置その2]

汚染空気浄化装置その2は、汚染空気浄化方法その2を実施するための装置である。

この装置は、複数の気液混合装置2A、2B、2Cが直列状に配設され、隣り合う気液混合装置の浄化空気排出口10と汚染空気導入口9とが結合されており、最も下流の気液混合装置2Cの処理空気排出口10は大気中に開放され、浄化処理が済んで有害物質が殆ど無害とされた空気を大気中に放散するものである。

また、各気液混合装置2A、2B、2Cに処理空気排出口10をそれぞれ設け、汚染空気の処理状況に応じて適宜の下流側の混合装置の運転を停止し、その装置の直前上流側の運転中の混合装置の処理空気排出口10から大気中に放散するようにすることもできる。

【0040】

この例では、有害物質溶解処理を繰り返し実施する回数、すなわち、気液混合装置2の多重化数を3段としているが、その具体的多重化数については特に制限はなく、要は浄化処理後の空気の汚染度が大気中に放散させても無害なまで希釈、低減されるまで、多重化すればよい。

【0041】

さらに、一度有害ガスが溶解された培養液については、下流の気液混合装置に導入する還流装置の構成としても良いが、各段階の気液混合装置に単独で導入、還流する個別型とすることが好ましい。この方が有害ガスを効率的に培養液に溶解することができるからである。

【0042】

<適用例2>

図5は、揮発性有機化合物汚染土壌の浄化工事において、横軸に時間(日数)、縦軸に有害ガスの汚染濃度を表したものである。

有害ガス汚染土壌の浄化工事においては、現場でボーリングを実施した直後は極めて濃度の高い汚染空気が排出されるが、時間が経過するとともにその濃度が著しく低下することが多い。

このようなケースでは、気液混合装置2が多段階に直列状に配列された上述の汚染空気浄化装置その2を用いて、汚染濃度が減少するに従って、使用する気液混合装置2の数を減らしていく運転形態を採用することも可能である。

このようにすれば、汚染濃度に応じた合理的・経済的な運転をすることができる。

【0043】

ボーリングした土壌の竪穴からは揮発性有機化合物濃度約100ppmの汚染空気が排出される。このため気液混合装置2に導入する風量は0.5m3/min、循環水量は60L/min、浄化槽(菌体培養槽)の容積は500Lとした。また、このときの損失水頭は90mmH2Oであった。

【図面の簡単な説明】

【0044】

【図1】気液混合装置を有底筐体から構成した汚染空気浄化に用いる微生物処理システム全体の模式図である。

【図2】気液混合装置を直列状に配列した模式図である。

【図3】気液混合装置を無底筐体から構成した汚染空気浄化に用いる微生物処理システム全体の模式図である。

【図4】本発明における汚染濃度と風量の関係を示す図である。

【図5】土壌汚染浄化工事における汚染濃度の推移を示す図である。

【図6】本発明のタイプ1の汚染空気浄化システムの汚染浄化結果を示す図である。

【図7】従来の汚染空気浄化システムの模式図である。

【符号の説明】

【0045】

1 浄化槽

2 気液混合装置

3 ノズル

4 渦流形成板

15 汚染空気・培養液導入部

16 スクラビング部

17 培養液貯留部

18 隔壁

【特許請求の範囲】

【請求項1】

下記A乃至Eの各処理を同時並行的・循環的に実施して培養液に溶解した揮発性有機化合物を微生物により分解して汚染空気を浄化する汚染空気浄化方法。

A 揮発性有機化合物の分解能を有する微生物が添加された培養液を浄化処理領域から気液混合領域に導入する培養液導入処理。

B 揮発性有機化合物を含有する汚染空気を気液混合領域に導入する汚染空気導入処理。

C 気液混合領域において、気液混合処理を実施していないときの導入された培養液の液面よりやや下方位置においてノズルから前記揮発性有機化合物を含有する汚染空気を高速で噴出して、高速でノズルを通過する汚染空気が培養液を同伴・分散して渦流を形成することにより、汚染空気中に含有される揮発性有機化合物を培養液に溶解する有害物質溶解処理。

D 揮発性有機化合物が溶解された培養液を前記浄化処理領域へ還流する培養液還流処理。

E 前記浄化処理領域へ還流された培養液を含む前記浄化処理領域全体の培養液に含まれる揮発性有機化合物を分解・除去する有害物質分解処理。

【請求項2】

下記D、Eの各処理を1回以上重畳して、下記A乃至Gの各処理を同時並行的・循環的に実施して培養液に溶解した揮発性有機化合物を微生物により分解して汚染空気を浄化する汚染空気浄化方法。

A 揮発性有機化合物の分解能を有する微生物が添加された培養液を浄化処理領域から気液混合領域に導入する培養液導入処理。

B 揮発性有機化合物を含有する汚染空気を気液混合領域に導入する汚染空気導入処理。

C 気液混合領域において、気液混合処理を実施していないときにおける導入された培養液の液面よりやや下方位置においてノズルから揮発性有機化合物を含有する汚染空気を高速で噴出して、高速でノズルを通過する汚染空気が培養液を同伴・分散して渦流を形成することにより、汚染空気中に含有される揮発性有機化合物を培養液に溶解する有害物質溶解処理。

D 前記有害物質溶解処理において汚染空気中に含有される揮発性有機化合物を培養液に溶解した後の空気を、別の気液混合領域に導入する汚染空気導入処理。

E 別の気液混合領域において、前記Bの工程を再度実施する有害物質溶解処理。

F 揮発性有機化合物が溶解された培養液を前記浄化処理領域へ還流する培養液還流処理。

G 前記浄化処理領域において、還流された培養液を含む浄化処理領域全体の培養液に含まれる揮発性有機化合物を微生物により分解・除去する有害物質分解処理。

【請求項3】

揮発性有機化合物の分解能を有する前記微生物が、ロドコッカス・エスピ−KN−14株、ロドコッカス・エスピ−KN−45株、又はロドコッカス・エスピ−KN−46株であることを特徴とする請求項1乃至請求項2のいずれかに記載された汚染空気浄化方法。

【請求項4】

汚染空気中に含有される揮発性有機化合物の分解能を有する微生物が添加された培養液を収容し、該培養液に溶解した揮発性有機化合物を微生物により分解して汚染空気を浄化する浄化槽と、

汚染空気中に含有される揮発性有機化合物記培養液に溶解する気液混合装置と、

前記浄化槽と前記気液混合装置との間で培養液を循環する培養液循環装置と、

を具備する汚染空気浄化装置において、

前記気液混合装置は、該装置非運転時における装置内培養液の液面よりやや下方に位置して汚染空気を噴出するノズルを備え、該ノズルを高速で通過する汚染空気が培養液を同伴・分散して渦流を形成することにより、汚染空気中に含有される揮発性有機化合物を培養液に溶解するものであることを特徴とする汚染空気浄化装置。

【請求項5】

前記気液混合装置が複数直列状に配設されていることを特徴とする請求項4に記載された汚染空気浄化装置。

【請求項6】

前記気液混合装置は、汚染空気導入口、連設されたブロワーによって吸引される浄化空気排出口、前記浄化槽内の培養液を導入する培養液導入口及び揮発性有機化合物が溶解された培養液を前記浄化槽に還流する培養液還流口が形成された筐体と、該筐体内に配設された汚染空気・培養液導入部及びスクラビング部とから構成され、

前記汚染空気・培養液導入部は、少なくとも前記汚染空気導入口と前記培養液導入口を含む筐体の壁と隔壁にて区画され、

前記スクラビング部は、少なくとも前記隔壁と該隔壁に対向して凹面とされた渦流形成板にて区画され、

前記汚染空気・培養液導入部と前記スクラビング部とは、前記隔壁の気液混合装置非運転時における装置内培養液の液面よりやや低い位置で前記スクラビング部に向けて配設されたノズルにて連通されており、

前記浄化空気排出口に連接されたブロワーの吸引により前記ノズルから高速噴射された汚染空気は、微粒化した培養液を渦流状態として自らが含有する揮発性有機化合物を培養液に溶解して、前記浄化空気排出口から排出され、

前記汚染空気・培養液導入部に導入され前記スクラビング部にて揮発性有機化合物が溶解された培養液は、前記培養液還流口を介して前記浄化槽に還流されることを特徴とする請求項4に記載された汚染空気浄化装置。

【請求項7】

前記気液混合装置は、有底筐体内に培養液貯留部を備え、該貯留部と前記スクラビング部とは、前記渦流形成板の下方において形成された開口にて連通しており、前記培養液導入口は前記筐体の側壁又は底壁に形成されて、前記培養液導入口と前記培養液還流口は、管路を介して前記浄化槽に結合されて前記培養液循環装置が構成されていることを特徴とする請求項6に記載された汚染空気浄化装置。

【請求項8】

前記気液混合装置は、無底筐体の下方部が前記浄化槽の培養液中に水没されて、前記無底筐体の底部に開口形成された前記培養液導入口と前記培養液還流口は、直接前記浄化槽の培養液に臨んで前記培養液循環装置が構成されていることを特徴とする請求項6に記載された汚染空気浄化装置。

【請求項1】

下記A乃至Eの各処理を同時並行的・循環的に実施して培養液に溶解した揮発性有機化合物を微生物により分解して汚染空気を浄化する汚染空気浄化方法。

A 揮発性有機化合物の分解能を有する微生物が添加された培養液を浄化処理領域から気液混合領域に導入する培養液導入処理。

B 揮発性有機化合物を含有する汚染空気を気液混合領域に導入する汚染空気導入処理。

C 気液混合領域において、気液混合処理を実施していないときの導入された培養液の液面よりやや下方位置においてノズルから前記揮発性有機化合物を含有する汚染空気を高速で噴出して、高速でノズルを通過する汚染空気が培養液を同伴・分散して渦流を形成することにより、汚染空気中に含有される揮発性有機化合物を培養液に溶解する有害物質溶解処理。

D 揮発性有機化合物が溶解された培養液を前記浄化処理領域へ還流する培養液還流処理。

E 前記浄化処理領域へ還流された培養液を含む前記浄化処理領域全体の培養液に含まれる揮発性有機化合物を分解・除去する有害物質分解処理。

【請求項2】

下記D、Eの各処理を1回以上重畳して、下記A乃至Gの各処理を同時並行的・循環的に実施して培養液に溶解した揮発性有機化合物を微生物により分解して汚染空気を浄化する汚染空気浄化方法。

A 揮発性有機化合物の分解能を有する微生物が添加された培養液を浄化処理領域から気液混合領域に導入する培養液導入処理。

B 揮発性有機化合物を含有する汚染空気を気液混合領域に導入する汚染空気導入処理。

C 気液混合領域において、気液混合処理を実施していないときにおける導入された培養液の液面よりやや下方位置においてノズルから揮発性有機化合物を含有する汚染空気を高速で噴出して、高速でノズルを通過する汚染空気が培養液を同伴・分散して渦流を形成することにより、汚染空気中に含有される揮発性有機化合物を培養液に溶解する有害物質溶解処理。

D 前記有害物質溶解処理において汚染空気中に含有される揮発性有機化合物を培養液に溶解した後の空気を、別の気液混合領域に導入する汚染空気導入処理。

E 別の気液混合領域において、前記Bの工程を再度実施する有害物質溶解処理。

F 揮発性有機化合物が溶解された培養液を前記浄化処理領域へ還流する培養液還流処理。

G 前記浄化処理領域において、還流された培養液を含む浄化処理領域全体の培養液に含まれる揮発性有機化合物を微生物により分解・除去する有害物質分解処理。

【請求項3】

揮発性有機化合物の分解能を有する前記微生物が、ロドコッカス・エスピ−KN−14株、ロドコッカス・エスピ−KN−45株、又はロドコッカス・エスピ−KN−46株であることを特徴とする請求項1乃至請求項2のいずれかに記載された汚染空気浄化方法。

【請求項4】

汚染空気中に含有される揮発性有機化合物の分解能を有する微生物が添加された培養液を収容し、該培養液に溶解した揮発性有機化合物を微生物により分解して汚染空気を浄化する浄化槽と、

汚染空気中に含有される揮発性有機化合物記培養液に溶解する気液混合装置と、

前記浄化槽と前記気液混合装置との間で培養液を循環する培養液循環装置と、

を具備する汚染空気浄化装置において、

前記気液混合装置は、該装置非運転時における装置内培養液の液面よりやや下方に位置して汚染空気を噴出するノズルを備え、該ノズルを高速で通過する汚染空気が培養液を同伴・分散して渦流を形成することにより、汚染空気中に含有される揮発性有機化合物を培養液に溶解するものであることを特徴とする汚染空気浄化装置。

【請求項5】

前記気液混合装置が複数直列状に配設されていることを特徴とする請求項4に記載された汚染空気浄化装置。

【請求項6】

前記気液混合装置は、汚染空気導入口、連設されたブロワーによって吸引される浄化空気排出口、前記浄化槽内の培養液を導入する培養液導入口及び揮発性有機化合物が溶解された培養液を前記浄化槽に還流する培養液還流口が形成された筐体と、該筐体内に配設された汚染空気・培養液導入部及びスクラビング部とから構成され、

前記汚染空気・培養液導入部は、少なくとも前記汚染空気導入口と前記培養液導入口を含む筐体の壁と隔壁にて区画され、

前記スクラビング部は、少なくとも前記隔壁と該隔壁に対向して凹面とされた渦流形成板にて区画され、

前記汚染空気・培養液導入部と前記スクラビング部とは、前記隔壁の気液混合装置非運転時における装置内培養液の液面よりやや低い位置で前記スクラビング部に向けて配設されたノズルにて連通されており、

前記浄化空気排出口に連接されたブロワーの吸引により前記ノズルから高速噴射された汚染空気は、微粒化した培養液を渦流状態として自らが含有する揮発性有機化合物を培養液に溶解して、前記浄化空気排出口から排出され、

前記汚染空気・培養液導入部に導入され前記スクラビング部にて揮発性有機化合物が溶解された培養液は、前記培養液還流口を介して前記浄化槽に還流されることを特徴とする請求項4に記載された汚染空気浄化装置。

【請求項7】

前記気液混合装置は、有底筐体内に培養液貯留部を備え、該貯留部と前記スクラビング部とは、前記渦流形成板の下方において形成された開口にて連通しており、前記培養液導入口は前記筐体の側壁又は底壁に形成されて、前記培養液導入口と前記培養液還流口は、管路を介して前記浄化槽に結合されて前記培養液循環装置が構成されていることを特徴とする請求項6に記載された汚染空気浄化装置。

【請求項8】

前記気液混合装置は、無底筐体の下方部が前記浄化槽の培養液中に水没されて、前記無底筐体の底部に開口形成された前記培養液導入口と前記培養液還流口は、直接前記浄化槽の培養液に臨んで前記培養液循環装置が構成されていることを特徴とする請求項6に記載された汚染空気浄化装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2008−86850(P2008−86850A)

【公開日】平成20年4月17日(2008.4.17)

【国際特許分類】

【出願番号】特願2006−267491(P2006−267491)

【出願日】平成18年9月29日(2006.9.29)

【出願人】(000206211)大成建設株式会社 (1,602)

【Fターム(参考)】

【公開日】平成20年4月17日(2008.4.17)

【国際特許分類】

【出願日】平成18年9月29日(2006.9.29)

【出願人】(000206211)大成建設株式会社 (1,602)

【Fターム(参考)】

[ Back to top ]