汚水浄化用濾材および気体脱臭用濾材の製造方法

【課題】性能の良い汚水浄化用、空気清浄用に適する濾過材を提供する。

【解決手段】粉粒状の黒ボク土と、砕細片状の軽石と、普通ポルトランドセメントをミキサーにて混合し、水を加えて混合練りを行って練り素材を形成し、該練り素材を成形機ホッパーへ投入して、順次、成型機工程で加圧・振動して練り素材を締固めるようにして成形素材に成形し、その後、成形素材に、通風乾燥養生を行い、爾後、散水養生を行って固化状素材に形成したことを特徴とする浄化濾材及びその製造方法に関するもので、汚水浄化用、空気清浄用に適する濾過材を提供できるものである。

【解決手段】粉粒状の黒ボク土と、砕細片状の軽石と、普通ポルトランドセメントをミキサーにて混合し、水を加えて混合練りを行って練り素材を形成し、該練り素材を成形機ホッパーへ投入して、順次、成型機工程で加圧・振動して練り素材を締固めるようにして成形素材に成形し、その後、成形素材に、通風乾燥養生を行い、爾後、散水養生を行って固化状素材に形成したことを特徴とする浄化濾材及びその製造方法に関するもので、汚水浄化用、空気清浄用に適する濾過材を提供できるものである。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、汚水を濾過して浄化する汚水浄化濾材や空気を清浄化する脱臭材の技術分野に属する、浄化濾材およびその製造方法に関するものである。

【背景技術】

【0002】

従来から水中や気中の有害物質、微量汚染物質の除去には活性炭などの固体吸着剤が広く使用されているが、これらの吸着剤はいずれも対象物質の吸着にたいして非常に強い選択性をもっている。このために、化学的特性が大きく異なる多数の物質が共存している複合汚染系である実際の水中や気中から全汚染物質を効果的に除去することはきわめて困難である。例えば、最も一般的に利用されている活性炭の場合では、アンモニア、アミンなどのアルカリ性物質や染料微粒子などの着色物質に対する吸着力は極めて弱く、活性炭濾過層を通過した処理後の水中や気中の汚染物質濃度が濾過層通過前の濃度と殆ど変わらない場合が多い。また、処理対象となる水や空気中の汚染、汚濁物質の組成が変化する場合の、活性炭吸着法では、それまでに活性炭の表面に吸着保持されている物質よりも親和力が大きい物質が層内に入ってくると、活性炭表面での既吸着物質と後から入ってきた汚染物質との置換現象が容易に起こる。すなわち、新たに入ってきた汚染物質のために、活性炭表面に吸着、蓄積されていた多量の汚染物質が一気に活性炭表面から脱離して系外に放出される。この様な現象にもとづく一時的な放出は処理対象の水や空気中の濃度に比べて著しく高濃度汚染を生じることになり、実際の活性炭吸着装置ではしばしばみられており、大きな問題となっている。

【0003】

さらに、活性炭などの固体吸着剤は、いずれも吸着剤表面での物質吸着、および吸着剤細孔内表面での物質吸着によって対象成分を捕捉する機構となっている。それゆえ、汚染物質や共存する物質でそれらの表面が覆われると吸着力が急速に低下、消失する。この様な吸着力の低下が起こるまでの時間は対象物質の特性と濃度に依存するが、一般に、実際の現場試料では、メーカー公称値の1/3〜1/5と非常に短く、これは、前述のように共存する他の物質が同時に吸着されるためで、このように吸着が飽和に達した吸着剤は直ちに新しい吸着剤と交換しなければならない。しかし、実際に使用されている吸着剤は、いずれもきわめて高価であること及び交換の作業が大変であることから、吸着が飽和に達しているにもかかわらずメーカーの指示する期間まで吸着剤を交換せずに放置されているのが通常である。しかし、このメーカーの指示値は、処理の対象となる水や空気中の特定の物質について実験室で測定された値を基にしたもので、共存する物質の影響が全く考慮されておらず、実際の装置での複合系の処理では吸着剤の寿命がメーカー値を大幅に下回る結果となっている。

【0004】

このように、現在利用されている活性炭などの固体吸着剤、極生などの化学的特性が異なる物質が共存する実際の汚水や汚染空気の吸着浄化には、極めて無力である場合が多く、かつ、活性炭吸着層が汚染物質の濃縮層になっている場合も多い。また、このことは、吸着剤の頻繁な交換が従来の方法では不可欠であることを示している。以上のことから、広い範囲の物質群にたいする補捉能力をもち、吸着または補捉能力の大きいより効果的な吸着剤の開発、ならびに吸着剤の実際的な寿命の大幅な増大あるいは吸着力の自己再生能力を持つ吸着剤の開発が望まれている。

【0005】

上記の説明は、特許文献1の「水中または気中の汚染物質の吸着除去剤およびその使用方法」の説明を援用して記載しているが、現在にも同様の傾向が見られるものであり、上記関連の先行技術として、例えば特許文献1の「水中または気中の汚染物質の吸着除去剤およびその使用方法」、特許文献2の「ろ材およびその製造方法」が提案されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特公平5−16300号公報

【特許文献2】特開平8−132084号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

特許文献1および特許文献2の製造方法では、混合物を成形する際に加圧のみで行う為、十分な強度及び形状を維持することができない為、水中にて使用する際、崩壊してしまう可能性が高かった。

また、本特許出願人が先行して実施した実験例では、汚水浄化用としてブロック状のろ材を得る為に、方形状に形成したブロック基盤を、掘削機のバケット背部を利用して、上方より叩き砕いて破砕を行っていたが、破砕ブロックの形状が粉々になる傾向が多く見られて断面の形状が微生物の付着に最適な形状を得ることができない為、ろ材の能力の安定性に問題があり、長期に亘り安定した能力を発揮させることが求められていた。

【0008】

さらに、空気清浄用の濾材を得るために取り扱いを容易にするためと通気濾過効率向上のためにペレットを成形するが、特許文献2の製造方法では、混合物を成形する際に押出成形後、切断して完成させる為、十分な強度及び形状を維持することができない為、水を含んだ場合、形状を維持できず崩壊してしまう可能性が高かった。本発明は、これらの点を解決する浄化濾材およびその製造方法を提供することを目的とするものである。

【0009】

そして、本発明は、各種の産業排水や汚廃水、ならびにそれらの処理施設や浄化槽からの放流水中に残留する汚濁物質や着色物質、各種の物質で汚染、汚濁、または富栄養化した河川水や湖沼水中に含まれる汚染物質や着色・着臭物質、水道水中に存在するジオスミンや2−メチルイソボルネオールなどの着臭物質やトリハロメタン等の有機塩素化合物、水泳プール水中に存在する有害なクロラミンなどの塩素化合物や濁質、さらには、各種の硫黄酸化物、窒素酸化物、塩素化合物、炭化水素とその酸化物等の大気汚染物質、種々の臭気物質が存在する汚染大気について、粉粒状の黒ぼく土と砕細片状の軽石とセメントとの混合物を用いることにより、それらの水や大気中に存在する有害、または汚染、汚濁物質を短時間で効果的、かつ経済的に補捉除去、または分解除去する水質の改善、浄化、ならびに大気の清浄化、臭気の除去をするものである。

【0010】

すなわち、水中および気中に存在する有害、汚染、汚濁物質の特性、組成、存在量ならびに存在条件にもとづいて、粉粒状の黒ぼく土と天然小粒状の軽石とセメントとの混合物の混合割合を選定するとともに、それらの混合物を適用する場所や条件に対応して一定の容器に充填、あるいは固形化、造粒化したのち容器に充填する。ついで、この粉粒状の黒ぼく土と天然小粒状の軽石とセメントとの混合物の充填層中に浄化を必要とする対象水または大気、ガスを一定の条件で通過させて、それらに含まれている有害、汚染、汚濁物質を効果的に除去する。

なお、各種の汚排水の流路や河川、農用水路などに適用する場合には、粉粒状の黒ぼく土と天然小粒状の軽石とセメントとの混合物を対象汚水の流路内の越流堰、底床や側面に固定して、対象汚水を一定の流速で流下、あるいは越流させ、水中の汚染、汚濁物質を除去、分解することによって水質の浄化が得られる。

【0011】

クロボク土は火山灰土壌で、クロボク土のみを用いた脱臭はすでに利用されているが(たとえば特開昭58−61821号公報、同58−11023号公報参照)、クロボク土と軽石との混合利用は本発明が最初である。

クロボク土の他にローム層土壌の使用も考えられ、その場合の効果はクロボク土の場合と大差はないと考えられるが、他の土壌はクロボク土よりも通気性、通水性が劣る。また、このことは土壌層内での微生物の繁殖に有利である。

軽石は、火山砕屑物の一種で、塊状で多孔質のもののうち淡色のもので、浮石などの別名が示すとおり、多孔質のため、水に浮く物が多い。例えば、石川県より産出される天然小粒軽石(流紋岩系天然硝子)では縦方向に筋入りしたような緻密な連通気孔を有し、見掛比重は0.7と軽く、また天然硝子のため化学的に極めて安定し、PHは中性値の7程度となっており、本発明では石川県産の軽石を使用している。

【0012】

クロボク土と軽石の混合物は、処理対象となる汚水や排気が非常に多量である場合に、これらを充填する槽が非常に大きくなり、かつ粒子径が小さい槽内での通気、通水抵抗が大きくなることから、直径1〜3cmの塊に造粒することが必要となる。このように造粒化または固形化した場合には、多量の汚水や廃気が短時間で処理できることになり、かつ送水、送気のための動力費も大幅に軽減されることになる。

なお、後述する実施例ではクロボク土と軽石の混合割合を体積比で、黒ボク土1:軽石1.5:普通ポルトランドセメント1の比率の割合にしているが、これらは除去対象物について検討面から最も除去効果が大きい値を示したものを述べているもので、実際の使用では対象の汚水や排気中の汚染成分とその量から配合割合を選定することになる。

【0013】

また、本特許出願人が先行して実施した上述の実験例では、従来の観念として本来、成形型より取り出したセメント混入の生製品は、該生製品を硬化・結合させる為に使用しているセメントは、水を加えることにより水和反応がおこり凝結、硬化が起こると考えられるものである。しかしながら、本発明実験例の生製品原料に使用している軽石と、黒ボク土は、吸水保水率が異常に高い為、通常の乾燥状態では、凝結、硬化の過程をおこすことが出来ない現象が発生していた。

したがって、セメントの水和反応に必要な水分が不足してしまい、硬化・結合が進まず生製品を成型維持することができないことになっていた。本発明実験例の製造当初は、この点に気づかず成形マシンにて振動・加圧・締固め後、生製品を自然養生していたが、日数が経過しても、内部の凝結・硬化が進まず、表面は固まっているように見えても内部は湿潤状態のままで、結果的にボロボロと崩れてしまう状態が続いていた。

【0014】

そこで、本特許出願人において鋭意研究を重ねて試作と実験を繰り返して、成形マシンにて振動・加圧・締固め後、成形マシンの成形型より取り出したセメント混入の生製品に対して、常温条件で風速が変速されて強弱される変速送風機(工場用の大型扇風機)を使用し、強制的に強弱風を与えてみたところ、それによって、生製品表面の水分を蒸散させることにより、軽石と、黒ボク土に吸水されて保持されていた水分を生製品の表面側に強制的に引き出すことが実現できてこれらの水分を蒸散させて、セメントの水和反応を促進させることが可能となり、成形型より取り出したセメント混入の生製品である成形素材の形状を保持した形態で凝結、硬化を促進させることができるに至って、固化状素材を成型することが可能となった。このようにして、本発明は生製品の強制乾燥養生すなわち強制水和反応促進法を採用して、常温にて強制的に風を送風して成形素材に内在する水分を強制的に蒸散させることを促進する通風乾燥養生を行なった点も特徴とするものである。

【発明の概要】

【発明が解決しようとする手段】

【0015】

上記課題を解決するために、本発明は第一に、粉粒状の黒ボク土と、天然小粒状の軽石と、普通ポルトランドセメントをミキサーにて混合し、水を加えて混合練りを行って練り素材を形成し、該練り素材を成形機ホッパーへ投入して、順次、成型機工程で加圧・振動して練り素材を締固めるようにして成形素材に成形し、その後、成形素材に、常温にて強制的に風を送風して成形素材に内在する水分を強制的に蒸散させることを促進する通風乾燥養生を行い、爾後、散水養生を行って固化状素材に形成したことを特徴とする浄化濾材の解決手段を提供する。

【0016】

第二に、粉粒状の黒ボク土と、天然小粒状の軽石と、普通ポルトランドセメントをミキサーにて混合し、水を加えて混合練りを行って練り素材を形成し、該練り素材を成形機ホッパーへ投入して、順次、板状の方形状に成型するよう専用型枠に投入し、該専用型枠を成形機にて加圧・振動して練り素材を型枠内で方形素材に締固めを行うように構成し、その後、方形素材を型枠より脱型した後、常温にて強制的に風を送風して成形素材に内在する水分を強制的に蒸散させることを促進する通風乾燥養生を行い、爾後、散水養生を行って方形状ブロック素材に形成した後、切断部材を升目状に配置した破砕プレートを装着させたクラッシャーにて、前記方形状ブロック素材を升目に沿わせた形態に割り破断して粗雑破砕面を有するカチ割り状の破砕塊片に形成したことを特徴とする浄化濾材を提供する。

【0017】

第三に、軽石を、1〜20ミリ程度の大きさの天然小粒状の軽石を使用することにより、粗雑破砕面の軽石の配置が微生物の付着に最適かつ、浄化対象物の優れた補足が可能となる形態に位置することを特徴とする浄化濾材を提供する。

第四に、クラッシャーは、上方に切断部材を升目状に配置した破砕プレートを装着させ、下方に平坦状のテーブル受台を設けて、方形ブロック素材をカチ割り状に破砕することにより、粗雑破砕面を有するカチ割り状の破砕塊片に形成したことを特徴とする浄化濾材を提供する。

【0018】

第五に、混合練りした練り素材を、抜け出し方向にテーパーを取れるよう製作した型枠を使用し、加圧・振動して練り素材を型枠内で方形素材に締固めを行うように構成し、その後、方形素材をテーパーに沿って型枠より脱型した後、普通ポルトランドセメントのバインダーとしての能力を十分に発揮させるよう常温にて強制的に風を送風して成形素材に内在する水分を強制的に蒸散させることを促進する通風乾燥を1週間行い、その後1週間連続して午前1回、午後1回散水養生を行い強度を発揮させることを特徴とする浄化濾材を提供する。

【0019】

第六に、粉粒状の黒ボク土と、1〜5ミリ程度の軽石と、普通ポルトランドセメントをミキサーにて混合し、水を加え混合練りを行って練り素材を形成し、該練り素材をペレット成型機のホッパーへ投入して、順次、成形機により細棒状の円柱形ペレットに成型するよう加圧締固めを行い、ペレットに成形後、常温にて強制的に風を送風して成形素材に内在する水分を強制的に蒸散させることを促進する通風乾燥養生を行った後に、散水養生を行うことによりペレット塊片に形成したことを特徴とする浄化濾材を提供する。

第七に、黒ボク土1:軽石1.5:普通ポルトランドセメント1の比率により配合することを特徴とする浄化濾材を提供する。

【0020】

第八に、粉粒状の黒ボク土と、軽石と、普通ポルトランドセメントをミキサーにて混合し、水を加えて混合練りを行って練り素材を形成する工程と、該練り素材を成形機ホッパーへ投入して、順次、成型機工程で加圧・振動して練り素材を締固めるようにして成形素材に成形する工程と、その後、成形素材に、常温にて強制的に風を送風して成形素材に内在する水分を強制的に蒸散させることを促進する通風乾燥養生を行い、爾後、散水養生を行って固化状素材に形成する工程を得ることを特徴とする浄化濾材の製造方法の解決手段を提供する。

【0021】

第九に、粉粒状の黒ボク土と、1〜20ミリ程度の大きさの軽石と、普通ポルトランドセメントをミキサーにて混合し、水を加えて混合練りを行って練り素材を形成する工程と、該練り素材を成形機ホッパーへ投入して、順次、板状の方形状に成型するよう専用型枠に投入し、該専用型枠を成形機にて加圧・振動して練り素材を型枠内で方形素材に締固めを行うように構成する工程と、その後、方形素材を型枠より脱型した後、常温にて強制的に風を送風して成形素材に内在する水分を強制的に蒸散させることを促進する通風乾燥養生を行い、爾後、散水養生を行って方形状ブロック素材に形成する工程と、その後、切断部材を升目状に配置した破砕プレートを装着させたクラッシャーにて、前記方形状ブロック素材を升目に沿わせた形態に割り破断して粗雑破砕面を有するカチ割り状の破砕塊片に形成する工程を得ることを特徴とする浄化濾材の製造方法を提供する。

【0022】

第十に、粉粒状の黒ボク土と、1〜5ミリ程度の軽石と、普通ポルトランドセメントをミキサーにて混合し、水を加え混合練りを行って練り素材を形成する工程と、該練り素材をペレット成型機のホッパーへ投入して、順次、成形機により細棒状の円柱形ペレットに成型するよう加圧締固めを行なう工程と、ペレットに成形後、常温にて強制的に風を送風して成形素材に内在する水分を強制的に蒸散させることを促進する通風乾燥養生を行った後に、散水養生を行うことによりペレット塊片に形成する工程を得ることを特徴とする浄化濾材の製造方法を提供する。

【発明の効果】

【0023】

本発明は、上述のとおり処理の対象となる汚水や空気中の汚染物質の特性や組成にもとづいて、粉粒状の黒ぼく土と砕細片状の軽石とセメントとの混合物を吸着除去剤として使用し、黒ぼく土と天然小粒状の軽石の両者のもつ汚染物除去機能を同時に発揮させて水および空気の処理、浄化をおこなうものである。すなわち、軽石が広い範囲の無機系、有機系の物質に対して優れた吸着保持能をもち、クロボク土などの土壌は大きな緩衝作用をもつとともに土壌成分による汚染物質の物理一化学的吸着除去がえられること、さらには土壌中に存在、生息する微生物による捕捉物質の生化学的分解、無害化が同時進行的にえられることを特徴とする。また、軽石には土壌微生物の増殖にとって必要な住処となる多孔が多く含まれており、汚染物質の除去と並行して微生物の自己増殖が活発に進行するから、比較的短期間での軽石や土壌の吸着能の自己再生がえられ、吸着除去剤の寿命を数年、あるいは十数年にまで伸張することができる。

【0024】

そして、上記第一から第五に記載される、カチ割りタイプの浄化濾材によると、サイズの異なる砕細片状の軽石がランダムに配置され、なおかつ、カチ割り破砕時に微生物を付着させるのに最適な断面形状を形成することができることにより、ろ材内部に空隙が生まれ、通水性も確保でき、強度も確保できる、そして微生物を長期的に保持させることができる。

また、黒ボク土の優れたリン除去能力を失うことなく水質の改善を行え、なおかつ、汚水へ投入後、わずか10日間程で、BOD、色度、アンモニア性窒素、リンの除去という効果を発揮することができる。

【0025】

次に、上記第六から第七に記載される、ペレットタイプの浄化濾材によると、ペレットの前後端面側および円柱外周面に露出して軽石がランダムに配置されるので微生物を付着させるのに最適な外面形状を形成することができることにより、脱臭機能を有する濾材内部に空隙が生まれ、通水性も確保でき、強度も確保できる、そして微生物を長期的に保持させることができる。

そして、黒ボク土の優れた脱臭能力を失うことなく製造できる為、短時間にて、悪臭物質の除去効果を発揮することができる。

また、生物脱臭装置内での使用においても、長期間に亘り効果を持続して発揮することができる。

【図面の簡単な説明】

【0026】

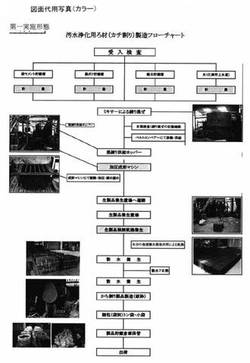

【図1】本発明による第一実施形態の製造フローチャートを示す説明図である。

【図2】第一実施形態のカチ割りタイプの浄化濾材を示す外観図である。

【図3】同上浄化濾材の断面を顕微鏡撮影して示す45倍の拡大図である。

【図4】本発明の強制水和反応促進法(強制乾燥養生方法)の説明図である。

【図5】図4に示されるものを構成する材料の性状を示す説明図である。

【図6】従来品と本発明品との配合断面を示す比較説明図である。

【図7】セメントの水和反応と水和過程を説明する説明図である。

【図8】第一実施形態の浄化濾材を用いた汚水浄化実験の説明図である。

【図9】図8の汚水浄化実験の水質測定記録表を示す説明図である。

【図10】第一実施形態を用いた浄化槽への実験例を示す説明図である。

【図11】本発明による第二実施形態の製造フローチャートを示す説明図である。

【図12】第二実施形態のペレットタイプの浄化濾材を示す外観図である。

【図13】ペレットタイプの浄化濾材の臭気除去実験を説明する要領図である。

【図14】同上実験の試験器具及び具体的な試験方法を説明する要領図である。

【図15】同上実験の試験結果を示す説明図である。

【図16】同上実験の試験結果の考察を示す説明図である。

【図17】第二実施形態の浄化濾材を用いた空気清浄化実験の説明図である。

【発明を実施するための形態】

【0027】

以下図面に示すこの発明の実施の形態について説明する。

図1には、この発明による第一実施形態の汚水浄化用ろ材の製造フローチャートが示されており、この製造フローチャートにより、第一実施形態の汚水浄化用ろ材(本特許出願人において、通称、「カチ割りタイプ」と呼称している。)の製造について説明する。

【0028】

先ず、受入検査した原材料を、袋セメント貯蔵槽、黒ボク貯蔵槽、軽石貯蔵槽、水(江津市上水道使用)に区分けし、それぞれを一定量(例えば、袋セメント30リットル、天然小粒状の軽石(1ミリ〜20ミリサイズのもの)140リットル、粉粒状の黒ボク土20リットル)計量してミキサーに入れてミキサーによる練り混ぜを行い、適度に混ざりあったことを確認後、水16リットルを少しづつ投入する。そして、3分間ミキサーにて練り混ぜを行い、停止させ、練り混ぜ状態を手でにぎり、且つ目視検査で練り混ぜの状態を確認して、調整が必要な場合は、水を投入し微調整を行い練り素材を形成する。該練り素材は上記の配合により、以下に説明する半製品(板状の製品)13枚を製造することができる。したがって、量産する場合にはこの配合比率に準じてミキサーへの原材料投入量を増減するものである。

【0029】

そして、該練り素材をベルトコンベアーにて移動・供給して混練り供給ホッパー(成形機ホッパー)に入れ、その下部の加圧成型マシンの専用型枠内に混練り素材を流し込んで供給し、加圧マシンにて振動・加圧・締め固めを行い、練り素材を型枠内で方形素材に締固めを行うように構成し、その後、専用型枠を天地反転させて方形素材(縦32センチ×横38センチ×厚み5〜7センチ)を型枠より脱型した後、運搬車により生製品(方形素材)を生製品養生置場へ運搬する。生製品養生置場に生製品(方形素材)を乾燥できる状態に並べて、約40日間、生製品強制乾燥養生させる。これは、水分の急速撥水蒸発作用による乾燥を促進するもので、具体的には、常温条件で風速が変速されて強弱される変速送風機(工場用の大型扇風機)を使用し、生製品(方形素材)に強制的に強弱風を与えるものである。

【0030】

それによって、生製品表面の水分を蒸散(撥水蒸発)作用させることにより、軽石と、黒ボク土に吸水されて保持されていた水分を生製品の表面側に強制的に引き出すことが実現できて、これらの水分を蒸散させて生製品を乾燥させ、セメントの水和反応を促進させることが可能となり、成形型枠より取り出したセメント混入の生製品である成形素材の形状を保持した形態で凝結、硬化を促進させることができるに至って、固化状素材を乾燥成型することが可能となる。このようにして、本発明は約40日間に亘って生製品の強制乾燥養生すなわち強制水和反応促進法を採用して、常温にて強制的に風を送風して成形素材に内在する水分を強制的に蒸散させることを促進する生製品強制乾燥養生を行なった点も特徴とするものである。これらセメントの水和過程については図4〜図7に補足説明するものであり、黒ボク土や軽石を混入した本発明においては、生製品表面の水分を通風により強制的に蒸散させる強制乾燥養生方法を採用することにより、目標とするセメントの強制水和反応を促進できるに至ったものである。

【0031】

次に、生製品強制乾燥養生後、約7日間、晴天日には午前・午後各1回、曇天日には1日に1回、散水養生を行ってガチガチに乾燥した状態の方形状ブロック素材を完成させる。この完成品は、方形板状のままで一旦梱包状態にして保管し、続いて、出荷要請に応じてカチ割り状の破砕塊片に製品形成することができるもので、かち割り製品製造(破砕)過程において、上方に切断部材を升目状に配置した破砕プレートを装着させ、下方に平坦状のテーブル受台を設けてなるプレス機タイプのクラッシャーにて、前記方形状ブロック素材を一枚ずつ升目に沿わせた形態に割り破断して粗雑破砕面を有するカチ割り状の破砕塊片に形成して、カチ割りタイプの浄化濾材を製造するものである。カチ割り状の破砕塊片は、破砕プレートの調整で15ミリ〜100ミリの範囲で得られるが、概ね握り拳大程度の大きさのものを標準として破砕することが多い。

そして、カチ割り状の破砕塊片の製品は、梱包され、顧客の要求や用途に応じて(袋別)トン袋、小袋に分けられ、製品貯蔵倉庫に保管され、必要に応じて順次出荷される。

【0032】

上記に説明した、本発明による汚水浄化用ろ材の原材料は、石川県産の天然小粒状の軽石で1〜20ミリ程度のサイズのものを用いている。また、黒ボク土は粉粒状で鳥取県大山地域で採取した黒ボク土を用いる。バインダーとして、普通ポルトランドセメントを用いるものであるが、上記の原材料と同じ性状のものであれば、産地や採取地域は問わないものである。

このようにして本発明により製造された汚水浄化用ろ材(カチ割り状の破砕塊片)は、配合比率を、黒ボク土1:軽石7:セメント1.5の割合にして製造される。そして、粉粒状の黒ボク土ならびに天然小粒状の軽石のもつ多孔性、通気性、及び黒ボク土に含まれている活性アルミニゥムを損なうことがないよう製造することができる。そして、主原料である、サイズの異なる軽石を使用することにより、ブロック状に破砕した断面の軽石の配置がろ材の浄化能力を最大限に発揮することができる。

これらは、上述の通り、専用の破砕プレートにより破砕することにより、安定した微生物の付着を可能とできる断面形状を実現でき、なおかつ15ミリ〜100ミリのサイズを製造することができる。

また天然小粒状の軽石は、1ミリ〜20ミリサイズのものを用いるとしているが、サイズが偏らないための方策として、予め1ミリ〜5ミリの超小粒サイズと5ミリ〜20ミリの小粒サイズとに選別したものを混合して用いるようにしても良い。

【0033】

図2と図3に本発明のカチ割りタイプの浄化濾材Kの外観と拡大を示す。

これに見られる通り、軽石自体も割れて肌面が露出した形態であること、並びに軽石に多数の孔があることが判明されて、この多孔部分が微生物の住処となって黒ボク土の性状と相俟って効果的な汚水の浄化作用をなすものである。

また、割り破断して粗雑破砕面を有するカチ割り状の破砕塊片に形成することにより微生物が付着しやすく、安定した活動を長期間持続させることができ、なおかつ、過剰な生物膜が形成されない為、長期間に亘り閉塞交換が必要ないこととなる。

【0034】

図8は、本発明によるカチ割りタイプの浄化濾材を用いた汚水浄化実験であり、水槽容積が幅60センチ×奥行30センチ×高さ36センチのテスト用の水槽に、K邸浄化槽より採取した汚水を400リットル投入し、本発明によるカチ割りタイプの浄化濾材の充填量を約30リットル投入する。水槽内の下部からブロワーから供給されるエアーが噴出するようにエアーパイプをセットして、24時間連続的にばっ気状態とする。3日に一回ごと水質検査を行い、水質の変化を比較し、本発明によるカチ割りタイプの浄化濾材の汚水浄化効果の検証を行った。その水質測定記録の結果は図9に示される通りであり、水素イオン濃度の変化はあまり見られないが、生物化学的酸素要求量BODや、燐含有量、アンモニウム性窒素の値が激減しており、有効な効果が出ている。また、色度も急激に低い値に変化して透明度が増している状況が把握できるものである。

これらにより、本発明により製造されたカチ割りタイプの浄化濾材によると、、サイズの異なる軽石がランダムに配置され、なおかつ、破砕時に微生物を付着させるのに最適な断面形状を形成することができることにより、ろ材内部に空隙が生まれ、通水性も確保でき、強度も確保できる、そして微生物を長期的に保持させることができる。そして、黒ボク土の優れたリン除去能力を失うことなく水質の改善を行え、なおかつ、汚水へ投入後、わずか10日間程で、BOD、色度、アンモニア性窒素、リンの除去という効果を発揮することができる。

【0035】

図10に示すものは、第一実施形態(本発明によるカチ割りタイプの浄化濾材)を用いた浄化槽へのバスター投入の実験例を示すもので、図8の現場実践実験例である。試験に際して、本特許出願人において、第一実施形態のものをビトヴァレと呼称し、これをステンレス製の網かごに入れて汚水中に入れたものをバスターと呼称している。島根県江津市内の浄化槽に平成17年3月に設置してバスター下部にブロワーからのエアーが噴出するようにエアー配管して、バスターに連続的にエアーレーションをかけてばっ気してテストを重ねた。バスター設置前には浄化槽周辺からアンモニア異臭がするとの声が多かったが、このテストを続けた結果、一週間後、確認したら、異臭がするとの声が聞かれなかった。ステンレス製の網かごに、本発明によるカチ割りタイプの浄化濾材を入れてエアーレーションを作用させることにより、嫌気性雰囲気が好気性雰囲気に切り替えられて汚水中に生息する微生物(バクテリア)が浄化濾材の多孔に住み着いて汚水中のアンモニア臭などの処理が活発となりアンモニア臭が微生物で分解消臭されているものと推察される。

【0036】

図11には、この発明による第ニ実施形態の汚水悪臭・脱臭ろ材の製造フローチャートが示されており、この製造フローチャートにより、第ニ実施形態の汚水悪臭・脱臭ろ材(本特許出願人において、通称、「ペレットタイプ」と呼称している。)の製造について説明する。

先ず、受入検査した原材料を、袋セメント貯蔵槽、黒ボク貯蔵槽、軽石貯蔵槽、水(江津市上水道使用)に区分けし、それぞれを一定量(例えば、袋セメント10リットル、天然小粒状の軽石(1ミリ〜5ミリサイズのもの)15リットル、粉粒状の黒ボク土10リットル)計量してミキサーに入れてミキサーによる練り混ぜを行い、適度に混ざりあったことを確認後、水6リットルを少しづつ投入する。そして、4分間ミキサーにて練り混ぜを行い、停止させ、練り混ぜ状態を手でにぎり、且つ目視検査で練り混ぜの状態を確認して、調整が必要な場合は、水を投入し微調整を行い練り素材を形成する。該練り素材は上記の配合により、以下に説明するペレット32リットルを製造することができる。したがって、量産する場合にはこの配合比率に準じてミキサーへの原材料投入量を増減するものである。

【0037】

そして、該練り素材をベルトコンベアーにて移動・供給して混練り供給ホッパー(成形機ホッパー)に入れ、振動供給装置の作用も得て、その下部の遠心加圧押出成形ペレットマシンに混練り素材を流し込んで供給し、ペレットマシンのペレッターにて練り素材を振動・加圧・締め固めを行い、ペレットマシンの排出口から円柱状に排出して適宜に切断して、ペレット状の成形素材(直径8ミリ×長さ1センチ〜2センチ)にした後、底部を金網などの編み目にした平箱状の乾燥用トレイに敷き詰めて、専用の乾燥架台にペレット受台を複数段に架設して置き生製品養生置場へ運搬する。生製品養生置場に生製品(ペレット素材)を乾燥できる状態に並べて、約30日間、生製品強制撥水養生させる。

【0038】

これは、水分の急速撥水蒸発作用による乾燥を促進するもので、黒ボク土と軽石を混入する原料の特性により、吸水率がセメントに比べると10倍位と非常に高い。よって、セメントが水和反応で熱を発生するときに水分を欲しがるが、その前に黒ボク土、軽石が素早く水を含み、結果的に水和反応に必要な水が不足する状態となり水和反応が微弱になる為、水和反応が円滑に行われない。そこで強制的に通風させることによってペレット表面の水分を蒸散させ、内部の水分を引き出す為の作用を発生させる方法により、水和反応に必要な水分を供給できることが可能となりペレット全体の硬化作用を上昇させる。

【0039】

具体的には、常温条件で風速が変速されて強弱される変速送風機を使用し、生製品(ペレット素材)に強制的に強弱風を与えるもので、それによって、生製品表面の水分を蒸散(撥水蒸発)作用させることにより、軽石と、黒ボク土に吸水されて保持されていた水分を生製品の表面側に強制的に引き出すことが実現できて、これらの水分を蒸散させて生製品を乾燥させ、セメントの水和反応を促進させることが可能となり、生製品であるペレット状成形素材の形状を保持した形態で凝結、硬化を促進させることができるに至って、固化状素材を乾燥成型することが可能となる。

【0040】

このようにして、本発明は約30日間に亘って生製品の強制乾燥養生すなわち強制水和反応促進法を採用して、常温にて強制的に風を送風して成形素材に内在する水分を強制的に蒸散させることを促進する生製品強制乾燥養生を行なった点も特徴とするものである。これらセメントの水和過程については、前述の通り図4〜図7に補足説明するものであり、黒ボク土や軽石を混入した本発明においては、生製品表面の水分を通風により強制的に蒸散させる強制乾燥養生方法を採用することにより、目標とするセメントの強制水和反応を促進できるに至ったものである。

次に、生製品強制乾燥養生後、約7日間、晴天日には午前・午後各1回、曇天日には1日に1回、散水養生を行ってガチガチに乾燥した状態のペレット状素材を完成させる。この完成品は、ペレット製品倉庫に保管し、続いて、顧客の要求や用途に応じて(袋別)トン袋、小袋に分けられ、製品貯蔵倉庫に保管され、必要に応じて順次出荷される。

【0041】

図12は、本発明による第二実施形態のペレットタイプの浄化濾材Pを示すものである。本発明により、製造された脱臭材は、黒ボク土ならびに軽石のもつ多孔性、通気性及び、黒ボク土に含まれている活性アルミニウム及びフミン酸、フルボ酸、土壌微生物を損なわずに製造することができる。

これらを構成する原材料の性状は、前記第一実施形態で説明したカチ割りタイプの浄化濾材を用いるもので、軽石はサイズの細かいものを選別して用いる。

脱臭材は、形成後、通風乾燥養生を約30日間行った後、散水養生を1週間行うことにより完成するので、水分によって崩壊することなく適切な強度を維持しつつ、安定した効果を長期間に亘り発揮することができる。

また、主原料である、軽石と黒ボク土を使用するがこれらを常温にて成形できる為、脱臭能力を最大限に発揮することができる。

【0042】

図13は、本発明による第二実施形態のペレットタイプ(本特許出願人において、ビトヴァレ(ペレット)と呼称している。尚、ビトヴァレは本特許出願人が保有する登録商標である。)の浄化濾材の臭気除去効果を実験室的に証明するために行なった臭気除去実験の例を説明する要領図であり、図14は、この臭気除去実験の試験器具及び具体的な試験方法を説明する要領図である。そして、図15に、ビトヴァレ(ペレット)の脱臭効果確認データと、臭気濃度の低減を示すグラフを示す試験結果の説明図である。

図16に、この臭気除去実験の考察をまとめているが、本発明による第二実施形態のペレットタイプの浄化濾材の臭気除去効果は、本発明の浄化濾過材を入れていない容器Aと本発明の浄化濾材を入れた容器Bの比較で見ると、本発明の浄化濾過材を入れた容器Bのものが20分後くらいから効果を発揮しており、その臭気除去効果の優位性が実証されている。

【0043】

このように、ペレットタイプの浄化濾材によると、ペレットの前後端面側および円柱外周面に露出して軽石がランダムに配置されるので微生物を付着させるのに最適な外面形状を形成することができることにより、脱臭機能を有する濾材内部に空隙が生まれ、通水性も確保でき、強度も確保できる、そして微生物を長期的に保持させることができる。そして、黒ボク土の優れた脱臭能力を失うことなく製造できる為、短時間にて、悪臭物質の除去効果を発揮することができる。

また、生物脱臭装置内での使用においても、長期間に亘り効果を持続して発揮することができる。

【0044】

図17は、第二実施形態の浄化濾材を用いた空気清浄化実験の説明図である。例えば、下水処理場の汚水浄化設備から発生してくる硫化水素、アンモニア臭気などの悪臭ガスを本発明の浄化濾過材(本特許出願には、この実験ではペレット状濾過材と呼称している。)を充填した棚の下方から流入させて上方に通過させる間に微生物の代謝車機能を利用した生物脱臭を行うことにより脱臭させ、時々上部より散水してペレット状濾過材に多少湿気を持たせるようにして好気性の条件下において脱臭効果を促進して空気の清浄化を図って排出するものであり、これにより悪臭ガスの臭いを脱臭して排気することができる。

【0045】

以上に詳述したように本発明によれば、粉粒状の黒ボク土と、天然小粒状の軽石と、普通ポルトランドセメントをミキサーにて混合し、水を加えて混合練りを行って練り素材を形成し、該練り素材を成形機ホッパーへ投入して、順次、成型機工程で加圧・振動して練り素材を締固めるようにして成形素材に成形し、その後、成形素材に、常温にて強制的に風を送風して成形素材に内在する水分を強制的に蒸散させることを促進する通風乾燥養生を行い、爾後、散水養生を行って固化状素材に形成したことを特徴とする浄化濾材およびその製造方法を提供するもので、これにより、汚水を濾過して浄化する汚水浄化濾材や空気を清浄化する脱臭材として効果的に機能させることができるものである。

【産業上の利用可能性】

【0046】

本発明による第一実施形態のカチ割りタイプの浄化濾材は、ろ材を構成する素材の特性ならびに微生物による効力で汚水浄化を実現する汚水浄化用ろ材として利用可能性があるものである。対象となる汚水としては、浄化槽処理水、下水処理水、観賞池(ゴルフ場の池、お堀など)、富栄養化している中小河川、市街地水路の水質改善が主にあげられる。

また、本発明による第ニ実施形態のペレットタイプの浄化濾材は、脱臭を構成する素材の特性ならびに微生物による効力で悪臭物質の分解及び物理吸着を実現する脱臭材として利用可能性があるものである。対象となる悪臭成分としては、硫黄系悪臭(硫化水素、メチルメルカプタン等)・窒素系悪臭(アンモニア、アミン類等)・有機酸類(酢酸、イソ吉草酸等)・アルデヒド類(アセトアルデヒド等)、アルコール類(メタノール、アルコール等)等であり、対象場所としては、し尿処理場、下水処理場、養豚場、養鶏場、食品加工場等の空気清浄化、悪臭改善が主にあげられる。

【符号の説明】

【0047】

K 第一実施形態の汚水浄化用ろ材「カチ割りタイプ」

P 第二実施形態の汚水悪臭・脱臭ろ材「ペレットタイプ」

【技術分野】

【0001】

この発明は、汚水を濾過して浄化する汚水浄化濾材や空気を清浄化する脱臭材の技術分野に属する、浄化濾材およびその製造方法に関するものである。

【背景技術】

【0002】

従来から水中や気中の有害物質、微量汚染物質の除去には活性炭などの固体吸着剤が広く使用されているが、これらの吸着剤はいずれも対象物質の吸着にたいして非常に強い選択性をもっている。このために、化学的特性が大きく異なる多数の物質が共存している複合汚染系である実際の水中や気中から全汚染物質を効果的に除去することはきわめて困難である。例えば、最も一般的に利用されている活性炭の場合では、アンモニア、アミンなどのアルカリ性物質や染料微粒子などの着色物質に対する吸着力は極めて弱く、活性炭濾過層を通過した処理後の水中や気中の汚染物質濃度が濾過層通過前の濃度と殆ど変わらない場合が多い。また、処理対象となる水や空気中の汚染、汚濁物質の組成が変化する場合の、活性炭吸着法では、それまでに活性炭の表面に吸着保持されている物質よりも親和力が大きい物質が層内に入ってくると、活性炭表面での既吸着物質と後から入ってきた汚染物質との置換現象が容易に起こる。すなわち、新たに入ってきた汚染物質のために、活性炭表面に吸着、蓄積されていた多量の汚染物質が一気に活性炭表面から脱離して系外に放出される。この様な現象にもとづく一時的な放出は処理対象の水や空気中の濃度に比べて著しく高濃度汚染を生じることになり、実際の活性炭吸着装置ではしばしばみられており、大きな問題となっている。

【0003】

さらに、活性炭などの固体吸着剤は、いずれも吸着剤表面での物質吸着、および吸着剤細孔内表面での物質吸着によって対象成分を捕捉する機構となっている。それゆえ、汚染物質や共存する物質でそれらの表面が覆われると吸着力が急速に低下、消失する。この様な吸着力の低下が起こるまでの時間は対象物質の特性と濃度に依存するが、一般に、実際の現場試料では、メーカー公称値の1/3〜1/5と非常に短く、これは、前述のように共存する他の物質が同時に吸着されるためで、このように吸着が飽和に達した吸着剤は直ちに新しい吸着剤と交換しなければならない。しかし、実際に使用されている吸着剤は、いずれもきわめて高価であること及び交換の作業が大変であることから、吸着が飽和に達しているにもかかわらずメーカーの指示する期間まで吸着剤を交換せずに放置されているのが通常である。しかし、このメーカーの指示値は、処理の対象となる水や空気中の特定の物質について実験室で測定された値を基にしたもので、共存する物質の影響が全く考慮されておらず、実際の装置での複合系の処理では吸着剤の寿命がメーカー値を大幅に下回る結果となっている。

【0004】

このように、現在利用されている活性炭などの固体吸着剤、極生などの化学的特性が異なる物質が共存する実際の汚水や汚染空気の吸着浄化には、極めて無力である場合が多く、かつ、活性炭吸着層が汚染物質の濃縮層になっている場合も多い。また、このことは、吸着剤の頻繁な交換が従来の方法では不可欠であることを示している。以上のことから、広い範囲の物質群にたいする補捉能力をもち、吸着または補捉能力の大きいより効果的な吸着剤の開発、ならびに吸着剤の実際的な寿命の大幅な増大あるいは吸着力の自己再生能力を持つ吸着剤の開発が望まれている。

【0005】

上記の説明は、特許文献1の「水中または気中の汚染物質の吸着除去剤およびその使用方法」の説明を援用して記載しているが、現在にも同様の傾向が見られるものであり、上記関連の先行技術として、例えば特許文献1の「水中または気中の汚染物質の吸着除去剤およびその使用方法」、特許文献2の「ろ材およびその製造方法」が提案されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特公平5−16300号公報

【特許文献2】特開平8−132084号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

特許文献1および特許文献2の製造方法では、混合物を成形する際に加圧のみで行う為、十分な強度及び形状を維持することができない為、水中にて使用する際、崩壊してしまう可能性が高かった。

また、本特許出願人が先行して実施した実験例では、汚水浄化用としてブロック状のろ材を得る為に、方形状に形成したブロック基盤を、掘削機のバケット背部を利用して、上方より叩き砕いて破砕を行っていたが、破砕ブロックの形状が粉々になる傾向が多く見られて断面の形状が微生物の付着に最適な形状を得ることができない為、ろ材の能力の安定性に問題があり、長期に亘り安定した能力を発揮させることが求められていた。

【0008】

さらに、空気清浄用の濾材を得るために取り扱いを容易にするためと通気濾過効率向上のためにペレットを成形するが、特許文献2の製造方法では、混合物を成形する際に押出成形後、切断して完成させる為、十分な強度及び形状を維持することができない為、水を含んだ場合、形状を維持できず崩壊してしまう可能性が高かった。本発明は、これらの点を解決する浄化濾材およびその製造方法を提供することを目的とするものである。

【0009】

そして、本発明は、各種の産業排水や汚廃水、ならびにそれらの処理施設や浄化槽からの放流水中に残留する汚濁物質や着色物質、各種の物質で汚染、汚濁、または富栄養化した河川水や湖沼水中に含まれる汚染物質や着色・着臭物質、水道水中に存在するジオスミンや2−メチルイソボルネオールなどの着臭物質やトリハロメタン等の有機塩素化合物、水泳プール水中に存在する有害なクロラミンなどの塩素化合物や濁質、さらには、各種の硫黄酸化物、窒素酸化物、塩素化合物、炭化水素とその酸化物等の大気汚染物質、種々の臭気物質が存在する汚染大気について、粉粒状の黒ぼく土と砕細片状の軽石とセメントとの混合物を用いることにより、それらの水や大気中に存在する有害、または汚染、汚濁物質を短時間で効果的、かつ経済的に補捉除去、または分解除去する水質の改善、浄化、ならびに大気の清浄化、臭気の除去をするものである。

【0010】

すなわち、水中および気中に存在する有害、汚染、汚濁物質の特性、組成、存在量ならびに存在条件にもとづいて、粉粒状の黒ぼく土と天然小粒状の軽石とセメントとの混合物の混合割合を選定するとともに、それらの混合物を適用する場所や条件に対応して一定の容器に充填、あるいは固形化、造粒化したのち容器に充填する。ついで、この粉粒状の黒ぼく土と天然小粒状の軽石とセメントとの混合物の充填層中に浄化を必要とする対象水または大気、ガスを一定の条件で通過させて、それらに含まれている有害、汚染、汚濁物質を効果的に除去する。

なお、各種の汚排水の流路や河川、農用水路などに適用する場合には、粉粒状の黒ぼく土と天然小粒状の軽石とセメントとの混合物を対象汚水の流路内の越流堰、底床や側面に固定して、対象汚水を一定の流速で流下、あるいは越流させ、水中の汚染、汚濁物質を除去、分解することによって水質の浄化が得られる。

【0011】

クロボク土は火山灰土壌で、クロボク土のみを用いた脱臭はすでに利用されているが(たとえば特開昭58−61821号公報、同58−11023号公報参照)、クロボク土と軽石との混合利用は本発明が最初である。

クロボク土の他にローム層土壌の使用も考えられ、その場合の効果はクロボク土の場合と大差はないと考えられるが、他の土壌はクロボク土よりも通気性、通水性が劣る。また、このことは土壌層内での微生物の繁殖に有利である。

軽石は、火山砕屑物の一種で、塊状で多孔質のもののうち淡色のもので、浮石などの別名が示すとおり、多孔質のため、水に浮く物が多い。例えば、石川県より産出される天然小粒軽石(流紋岩系天然硝子)では縦方向に筋入りしたような緻密な連通気孔を有し、見掛比重は0.7と軽く、また天然硝子のため化学的に極めて安定し、PHは中性値の7程度となっており、本発明では石川県産の軽石を使用している。

【0012】

クロボク土と軽石の混合物は、処理対象となる汚水や排気が非常に多量である場合に、これらを充填する槽が非常に大きくなり、かつ粒子径が小さい槽内での通気、通水抵抗が大きくなることから、直径1〜3cmの塊に造粒することが必要となる。このように造粒化または固形化した場合には、多量の汚水や廃気が短時間で処理できることになり、かつ送水、送気のための動力費も大幅に軽減されることになる。

なお、後述する実施例ではクロボク土と軽石の混合割合を体積比で、黒ボク土1:軽石1.5:普通ポルトランドセメント1の比率の割合にしているが、これらは除去対象物について検討面から最も除去効果が大きい値を示したものを述べているもので、実際の使用では対象の汚水や排気中の汚染成分とその量から配合割合を選定することになる。

【0013】

また、本特許出願人が先行して実施した上述の実験例では、従来の観念として本来、成形型より取り出したセメント混入の生製品は、該生製品を硬化・結合させる為に使用しているセメントは、水を加えることにより水和反応がおこり凝結、硬化が起こると考えられるものである。しかしながら、本発明実験例の生製品原料に使用している軽石と、黒ボク土は、吸水保水率が異常に高い為、通常の乾燥状態では、凝結、硬化の過程をおこすことが出来ない現象が発生していた。

したがって、セメントの水和反応に必要な水分が不足してしまい、硬化・結合が進まず生製品を成型維持することができないことになっていた。本発明実験例の製造当初は、この点に気づかず成形マシンにて振動・加圧・締固め後、生製品を自然養生していたが、日数が経過しても、内部の凝結・硬化が進まず、表面は固まっているように見えても内部は湿潤状態のままで、結果的にボロボロと崩れてしまう状態が続いていた。

【0014】

そこで、本特許出願人において鋭意研究を重ねて試作と実験を繰り返して、成形マシンにて振動・加圧・締固め後、成形マシンの成形型より取り出したセメント混入の生製品に対して、常温条件で風速が変速されて強弱される変速送風機(工場用の大型扇風機)を使用し、強制的に強弱風を与えてみたところ、それによって、生製品表面の水分を蒸散させることにより、軽石と、黒ボク土に吸水されて保持されていた水分を生製品の表面側に強制的に引き出すことが実現できてこれらの水分を蒸散させて、セメントの水和反応を促進させることが可能となり、成形型より取り出したセメント混入の生製品である成形素材の形状を保持した形態で凝結、硬化を促進させることができるに至って、固化状素材を成型することが可能となった。このようにして、本発明は生製品の強制乾燥養生すなわち強制水和反応促進法を採用して、常温にて強制的に風を送風して成形素材に内在する水分を強制的に蒸散させることを促進する通風乾燥養生を行なった点も特徴とするものである。

【発明の概要】

【発明が解決しようとする手段】

【0015】

上記課題を解決するために、本発明は第一に、粉粒状の黒ボク土と、天然小粒状の軽石と、普通ポルトランドセメントをミキサーにて混合し、水を加えて混合練りを行って練り素材を形成し、該練り素材を成形機ホッパーへ投入して、順次、成型機工程で加圧・振動して練り素材を締固めるようにして成形素材に成形し、その後、成形素材に、常温にて強制的に風を送風して成形素材に内在する水分を強制的に蒸散させることを促進する通風乾燥養生を行い、爾後、散水養生を行って固化状素材に形成したことを特徴とする浄化濾材の解決手段を提供する。

【0016】

第二に、粉粒状の黒ボク土と、天然小粒状の軽石と、普通ポルトランドセメントをミキサーにて混合し、水を加えて混合練りを行って練り素材を形成し、該練り素材を成形機ホッパーへ投入して、順次、板状の方形状に成型するよう専用型枠に投入し、該専用型枠を成形機にて加圧・振動して練り素材を型枠内で方形素材に締固めを行うように構成し、その後、方形素材を型枠より脱型した後、常温にて強制的に風を送風して成形素材に内在する水分を強制的に蒸散させることを促進する通風乾燥養生を行い、爾後、散水養生を行って方形状ブロック素材に形成した後、切断部材を升目状に配置した破砕プレートを装着させたクラッシャーにて、前記方形状ブロック素材を升目に沿わせた形態に割り破断して粗雑破砕面を有するカチ割り状の破砕塊片に形成したことを特徴とする浄化濾材を提供する。

【0017】

第三に、軽石を、1〜20ミリ程度の大きさの天然小粒状の軽石を使用することにより、粗雑破砕面の軽石の配置が微生物の付着に最適かつ、浄化対象物の優れた補足が可能となる形態に位置することを特徴とする浄化濾材を提供する。

第四に、クラッシャーは、上方に切断部材を升目状に配置した破砕プレートを装着させ、下方に平坦状のテーブル受台を設けて、方形ブロック素材をカチ割り状に破砕することにより、粗雑破砕面を有するカチ割り状の破砕塊片に形成したことを特徴とする浄化濾材を提供する。

【0018】

第五に、混合練りした練り素材を、抜け出し方向にテーパーを取れるよう製作した型枠を使用し、加圧・振動して練り素材を型枠内で方形素材に締固めを行うように構成し、その後、方形素材をテーパーに沿って型枠より脱型した後、普通ポルトランドセメントのバインダーとしての能力を十分に発揮させるよう常温にて強制的に風を送風して成形素材に内在する水分を強制的に蒸散させることを促進する通風乾燥を1週間行い、その後1週間連続して午前1回、午後1回散水養生を行い強度を発揮させることを特徴とする浄化濾材を提供する。

【0019】

第六に、粉粒状の黒ボク土と、1〜5ミリ程度の軽石と、普通ポルトランドセメントをミキサーにて混合し、水を加え混合練りを行って練り素材を形成し、該練り素材をペレット成型機のホッパーへ投入して、順次、成形機により細棒状の円柱形ペレットに成型するよう加圧締固めを行い、ペレットに成形後、常温にて強制的に風を送風して成形素材に内在する水分を強制的に蒸散させることを促進する通風乾燥養生を行った後に、散水養生を行うことによりペレット塊片に形成したことを特徴とする浄化濾材を提供する。

第七に、黒ボク土1:軽石1.5:普通ポルトランドセメント1の比率により配合することを特徴とする浄化濾材を提供する。

【0020】

第八に、粉粒状の黒ボク土と、軽石と、普通ポルトランドセメントをミキサーにて混合し、水を加えて混合練りを行って練り素材を形成する工程と、該練り素材を成形機ホッパーへ投入して、順次、成型機工程で加圧・振動して練り素材を締固めるようにして成形素材に成形する工程と、その後、成形素材に、常温にて強制的に風を送風して成形素材に内在する水分を強制的に蒸散させることを促進する通風乾燥養生を行い、爾後、散水養生を行って固化状素材に形成する工程を得ることを特徴とする浄化濾材の製造方法の解決手段を提供する。

【0021】

第九に、粉粒状の黒ボク土と、1〜20ミリ程度の大きさの軽石と、普通ポルトランドセメントをミキサーにて混合し、水を加えて混合練りを行って練り素材を形成する工程と、該練り素材を成形機ホッパーへ投入して、順次、板状の方形状に成型するよう専用型枠に投入し、該専用型枠を成形機にて加圧・振動して練り素材を型枠内で方形素材に締固めを行うように構成する工程と、その後、方形素材を型枠より脱型した後、常温にて強制的に風を送風して成形素材に内在する水分を強制的に蒸散させることを促進する通風乾燥養生を行い、爾後、散水養生を行って方形状ブロック素材に形成する工程と、その後、切断部材を升目状に配置した破砕プレートを装着させたクラッシャーにて、前記方形状ブロック素材を升目に沿わせた形態に割り破断して粗雑破砕面を有するカチ割り状の破砕塊片に形成する工程を得ることを特徴とする浄化濾材の製造方法を提供する。

【0022】

第十に、粉粒状の黒ボク土と、1〜5ミリ程度の軽石と、普通ポルトランドセメントをミキサーにて混合し、水を加え混合練りを行って練り素材を形成する工程と、該練り素材をペレット成型機のホッパーへ投入して、順次、成形機により細棒状の円柱形ペレットに成型するよう加圧締固めを行なう工程と、ペレットに成形後、常温にて強制的に風を送風して成形素材に内在する水分を強制的に蒸散させることを促進する通風乾燥養生を行った後に、散水養生を行うことによりペレット塊片に形成する工程を得ることを特徴とする浄化濾材の製造方法を提供する。

【発明の効果】

【0023】

本発明は、上述のとおり処理の対象となる汚水や空気中の汚染物質の特性や組成にもとづいて、粉粒状の黒ぼく土と砕細片状の軽石とセメントとの混合物を吸着除去剤として使用し、黒ぼく土と天然小粒状の軽石の両者のもつ汚染物除去機能を同時に発揮させて水および空気の処理、浄化をおこなうものである。すなわち、軽石が広い範囲の無機系、有機系の物質に対して優れた吸着保持能をもち、クロボク土などの土壌は大きな緩衝作用をもつとともに土壌成分による汚染物質の物理一化学的吸着除去がえられること、さらには土壌中に存在、生息する微生物による捕捉物質の生化学的分解、無害化が同時進行的にえられることを特徴とする。また、軽石には土壌微生物の増殖にとって必要な住処となる多孔が多く含まれており、汚染物質の除去と並行して微生物の自己増殖が活発に進行するから、比較的短期間での軽石や土壌の吸着能の自己再生がえられ、吸着除去剤の寿命を数年、あるいは十数年にまで伸張することができる。

【0024】

そして、上記第一から第五に記載される、カチ割りタイプの浄化濾材によると、サイズの異なる砕細片状の軽石がランダムに配置され、なおかつ、カチ割り破砕時に微生物を付着させるのに最適な断面形状を形成することができることにより、ろ材内部に空隙が生まれ、通水性も確保でき、強度も確保できる、そして微生物を長期的に保持させることができる。

また、黒ボク土の優れたリン除去能力を失うことなく水質の改善を行え、なおかつ、汚水へ投入後、わずか10日間程で、BOD、色度、アンモニア性窒素、リンの除去という効果を発揮することができる。

【0025】

次に、上記第六から第七に記載される、ペレットタイプの浄化濾材によると、ペレットの前後端面側および円柱外周面に露出して軽石がランダムに配置されるので微生物を付着させるのに最適な外面形状を形成することができることにより、脱臭機能を有する濾材内部に空隙が生まれ、通水性も確保でき、強度も確保できる、そして微生物を長期的に保持させることができる。

そして、黒ボク土の優れた脱臭能力を失うことなく製造できる為、短時間にて、悪臭物質の除去効果を発揮することができる。

また、生物脱臭装置内での使用においても、長期間に亘り効果を持続して発揮することができる。

【図面の簡単な説明】

【0026】

【図1】本発明による第一実施形態の製造フローチャートを示す説明図である。

【図2】第一実施形態のカチ割りタイプの浄化濾材を示す外観図である。

【図3】同上浄化濾材の断面を顕微鏡撮影して示す45倍の拡大図である。

【図4】本発明の強制水和反応促進法(強制乾燥養生方法)の説明図である。

【図5】図4に示されるものを構成する材料の性状を示す説明図である。

【図6】従来品と本発明品との配合断面を示す比較説明図である。

【図7】セメントの水和反応と水和過程を説明する説明図である。

【図8】第一実施形態の浄化濾材を用いた汚水浄化実験の説明図である。

【図9】図8の汚水浄化実験の水質測定記録表を示す説明図である。

【図10】第一実施形態を用いた浄化槽への実験例を示す説明図である。

【図11】本発明による第二実施形態の製造フローチャートを示す説明図である。

【図12】第二実施形態のペレットタイプの浄化濾材を示す外観図である。

【図13】ペレットタイプの浄化濾材の臭気除去実験を説明する要領図である。

【図14】同上実験の試験器具及び具体的な試験方法を説明する要領図である。

【図15】同上実験の試験結果を示す説明図である。

【図16】同上実験の試験結果の考察を示す説明図である。

【図17】第二実施形態の浄化濾材を用いた空気清浄化実験の説明図である。

【発明を実施するための形態】

【0027】

以下図面に示すこの発明の実施の形態について説明する。

図1には、この発明による第一実施形態の汚水浄化用ろ材の製造フローチャートが示されており、この製造フローチャートにより、第一実施形態の汚水浄化用ろ材(本特許出願人において、通称、「カチ割りタイプ」と呼称している。)の製造について説明する。

【0028】

先ず、受入検査した原材料を、袋セメント貯蔵槽、黒ボク貯蔵槽、軽石貯蔵槽、水(江津市上水道使用)に区分けし、それぞれを一定量(例えば、袋セメント30リットル、天然小粒状の軽石(1ミリ〜20ミリサイズのもの)140リットル、粉粒状の黒ボク土20リットル)計量してミキサーに入れてミキサーによる練り混ぜを行い、適度に混ざりあったことを確認後、水16リットルを少しづつ投入する。そして、3分間ミキサーにて練り混ぜを行い、停止させ、練り混ぜ状態を手でにぎり、且つ目視検査で練り混ぜの状態を確認して、調整が必要な場合は、水を投入し微調整を行い練り素材を形成する。該練り素材は上記の配合により、以下に説明する半製品(板状の製品)13枚を製造することができる。したがって、量産する場合にはこの配合比率に準じてミキサーへの原材料投入量を増減するものである。

【0029】

そして、該練り素材をベルトコンベアーにて移動・供給して混練り供給ホッパー(成形機ホッパー)に入れ、その下部の加圧成型マシンの専用型枠内に混練り素材を流し込んで供給し、加圧マシンにて振動・加圧・締め固めを行い、練り素材を型枠内で方形素材に締固めを行うように構成し、その後、専用型枠を天地反転させて方形素材(縦32センチ×横38センチ×厚み5〜7センチ)を型枠より脱型した後、運搬車により生製品(方形素材)を生製品養生置場へ運搬する。生製品養生置場に生製品(方形素材)を乾燥できる状態に並べて、約40日間、生製品強制乾燥養生させる。これは、水分の急速撥水蒸発作用による乾燥を促進するもので、具体的には、常温条件で風速が変速されて強弱される変速送風機(工場用の大型扇風機)を使用し、生製品(方形素材)に強制的に強弱風を与えるものである。

【0030】

それによって、生製品表面の水分を蒸散(撥水蒸発)作用させることにより、軽石と、黒ボク土に吸水されて保持されていた水分を生製品の表面側に強制的に引き出すことが実現できて、これらの水分を蒸散させて生製品を乾燥させ、セメントの水和反応を促進させることが可能となり、成形型枠より取り出したセメント混入の生製品である成形素材の形状を保持した形態で凝結、硬化を促進させることができるに至って、固化状素材を乾燥成型することが可能となる。このようにして、本発明は約40日間に亘って生製品の強制乾燥養生すなわち強制水和反応促進法を採用して、常温にて強制的に風を送風して成形素材に内在する水分を強制的に蒸散させることを促進する生製品強制乾燥養生を行なった点も特徴とするものである。これらセメントの水和過程については図4〜図7に補足説明するものであり、黒ボク土や軽石を混入した本発明においては、生製品表面の水分を通風により強制的に蒸散させる強制乾燥養生方法を採用することにより、目標とするセメントの強制水和反応を促進できるに至ったものである。

【0031】

次に、生製品強制乾燥養生後、約7日間、晴天日には午前・午後各1回、曇天日には1日に1回、散水養生を行ってガチガチに乾燥した状態の方形状ブロック素材を完成させる。この完成品は、方形板状のままで一旦梱包状態にして保管し、続いて、出荷要請に応じてカチ割り状の破砕塊片に製品形成することができるもので、かち割り製品製造(破砕)過程において、上方に切断部材を升目状に配置した破砕プレートを装着させ、下方に平坦状のテーブル受台を設けてなるプレス機タイプのクラッシャーにて、前記方形状ブロック素材を一枚ずつ升目に沿わせた形態に割り破断して粗雑破砕面を有するカチ割り状の破砕塊片に形成して、カチ割りタイプの浄化濾材を製造するものである。カチ割り状の破砕塊片は、破砕プレートの調整で15ミリ〜100ミリの範囲で得られるが、概ね握り拳大程度の大きさのものを標準として破砕することが多い。

そして、カチ割り状の破砕塊片の製品は、梱包され、顧客の要求や用途に応じて(袋別)トン袋、小袋に分けられ、製品貯蔵倉庫に保管され、必要に応じて順次出荷される。

【0032】

上記に説明した、本発明による汚水浄化用ろ材の原材料は、石川県産の天然小粒状の軽石で1〜20ミリ程度のサイズのものを用いている。また、黒ボク土は粉粒状で鳥取県大山地域で採取した黒ボク土を用いる。バインダーとして、普通ポルトランドセメントを用いるものであるが、上記の原材料と同じ性状のものであれば、産地や採取地域は問わないものである。

このようにして本発明により製造された汚水浄化用ろ材(カチ割り状の破砕塊片)は、配合比率を、黒ボク土1:軽石7:セメント1.5の割合にして製造される。そして、粉粒状の黒ボク土ならびに天然小粒状の軽石のもつ多孔性、通気性、及び黒ボク土に含まれている活性アルミニゥムを損なうことがないよう製造することができる。そして、主原料である、サイズの異なる軽石を使用することにより、ブロック状に破砕した断面の軽石の配置がろ材の浄化能力を最大限に発揮することができる。

これらは、上述の通り、専用の破砕プレートにより破砕することにより、安定した微生物の付着を可能とできる断面形状を実現でき、なおかつ15ミリ〜100ミリのサイズを製造することができる。

また天然小粒状の軽石は、1ミリ〜20ミリサイズのものを用いるとしているが、サイズが偏らないための方策として、予め1ミリ〜5ミリの超小粒サイズと5ミリ〜20ミリの小粒サイズとに選別したものを混合して用いるようにしても良い。

【0033】

図2と図3に本発明のカチ割りタイプの浄化濾材Kの外観と拡大を示す。

これに見られる通り、軽石自体も割れて肌面が露出した形態であること、並びに軽石に多数の孔があることが判明されて、この多孔部分が微生物の住処となって黒ボク土の性状と相俟って効果的な汚水の浄化作用をなすものである。

また、割り破断して粗雑破砕面を有するカチ割り状の破砕塊片に形成することにより微生物が付着しやすく、安定した活動を長期間持続させることができ、なおかつ、過剰な生物膜が形成されない為、長期間に亘り閉塞交換が必要ないこととなる。

【0034】

図8は、本発明によるカチ割りタイプの浄化濾材を用いた汚水浄化実験であり、水槽容積が幅60センチ×奥行30センチ×高さ36センチのテスト用の水槽に、K邸浄化槽より採取した汚水を400リットル投入し、本発明によるカチ割りタイプの浄化濾材の充填量を約30リットル投入する。水槽内の下部からブロワーから供給されるエアーが噴出するようにエアーパイプをセットして、24時間連続的にばっ気状態とする。3日に一回ごと水質検査を行い、水質の変化を比較し、本発明によるカチ割りタイプの浄化濾材の汚水浄化効果の検証を行った。その水質測定記録の結果は図9に示される通りであり、水素イオン濃度の変化はあまり見られないが、生物化学的酸素要求量BODや、燐含有量、アンモニウム性窒素の値が激減しており、有効な効果が出ている。また、色度も急激に低い値に変化して透明度が増している状況が把握できるものである。

これらにより、本発明により製造されたカチ割りタイプの浄化濾材によると、、サイズの異なる軽石がランダムに配置され、なおかつ、破砕時に微生物を付着させるのに最適な断面形状を形成することができることにより、ろ材内部に空隙が生まれ、通水性も確保でき、強度も確保できる、そして微生物を長期的に保持させることができる。そして、黒ボク土の優れたリン除去能力を失うことなく水質の改善を行え、なおかつ、汚水へ投入後、わずか10日間程で、BOD、色度、アンモニア性窒素、リンの除去という効果を発揮することができる。

【0035】

図10に示すものは、第一実施形態(本発明によるカチ割りタイプの浄化濾材)を用いた浄化槽へのバスター投入の実験例を示すもので、図8の現場実践実験例である。試験に際して、本特許出願人において、第一実施形態のものをビトヴァレと呼称し、これをステンレス製の網かごに入れて汚水中に入れたものをバスターと呼称している。島根県江津市内の浄化槽に平成17年3月に設置してバスター下部にブロワーからのエアーが噴出するようにエアー配管して、バスターに連続的にエアーレーションをかけてばっ気してテストを重ねた。バスター設置前には浄化槽周辺からアンモニア異臭がするとの声が多かったが、このテストを続けた結果、一週間後、確認したら、異臭がするとの声が聞かれなかった。ステンレス製の網かごに、本発明によるカチ割りタイプの浄化濾材を入れてエアーレーションを作用させることにより、嫌気性雰囲気が好気性雰囲気に切り替えられて汚水中に生息する微生物(バクテリア)が浄化濾材の多孔に住み着いて汚水中のアンモニア臭などの処理が活発となりアンモニア臭が微生物で分解消臭されているものと推察される。

【0036】

図11には、この発明による第ニ実施形態の汚水悪臭・脱臭ろ材の製造フローチャートが示されており、この製造フローチャートにより、第ニ実施形態の汚水悪臭・脱臭ろ材(本特許出願人において、通称、「ペレットタイプ」と呼称している。)の製造について説明する。

先ず、受入検査した原材料を、袋セメント貯蔵槽、黒ボク貯蔵槽、軽石貯蔵槽、水(江津市上水道使用)に区分けし、それぞれを一定量(例えば、袋セメント10リットル、天然小粒状の軽石(1ミリ〜5ミリサイズのもの)15リットル、粉粒状の黒ボク土10リットル)計量してミキサーに入れてミキサーによる練り混ぜを行い、適度に混ざりあったことを確認後、水6リットルを少しづつ投入する。そして、4分間ミキサーにて練り混ぜを行い、停止させ、練り混ぜ状態を手でにぎり、且つ目視検査で練り混ぜの状態を確認して、調整が必要な場合は、水を投入し微調整を行い練り素材を形成する。該練り素材は上記の配合により、以下に説明するペレット32リットルを製造することができる。したがって、量産する場合にはこの配合比率に準じてミキサーへの原材料投入量を増減するものである。

【0037】

そして、該練り素材をベルトコンベアーにて移動・供給して混練り供給ホッパー(成形機ホッパー)に入れ、振動供給装置の作用も得て、その下部の遠心加圧押出成形ペレットマシンに混練り素材を流し込んで供給し、ペレットマシンのペレッターにて練り素材を振動・加圧・締め固めを行い、ペレットマシンの排出口から円柱状に排出して適宜に切断して、ペレット状の成形素材(直径8ミリ×長さ1センチ〜2センチ)にした後、底部を金網などの編み目にした平箱状の乾燥用トレイに敷き詰めて、専用の乾燥架台にペレット受台を複数段に架設して置き生製品養生置場へ運搬する。生製品養生置場に生製品(ペレット素材)を乾燥できる状態に並べて、約30日間、生製品強制撥水養生させる。

【0038】

これは、水分の急速撥水蒸発作用による乾燥を促進するもので、黒ボク土と軽石を混入する原料の特性により、吸水率がセメントに比べると10倍位と非常に高い。よって、セメントが水和反応で熱を発生するときに水分を欲しがるが、その前に黒ボク土、軽石が素早く水を含み、結果的に水和反応に必要な水が不足する状態となり水和反応が微弱になる為、水和反応が円滑に行われない。そこで強制的に通風させることによってペレット表面の水分を蒸散させ、内部の水分を引き出す為の作用を発生させる方法により、水和反応に必要な水分を供給できることが可能となりペレット全体の硬化作用を上昇させる。

【0039】

具体的には、常温条件で風速が変速されて強弱される変速送風機を使用し、生製品(ペレット素材)に強制的に強弱風を与えるもので、それによって、生製品表面の水分を蒸散(撥水蒸発)作用させることにより、軽石と、黒ボク土に吸水されて保持されていた水分を生製品の表面側に強制的に引き出すことが実現できて、これらの水分を蒸散させて生製品を乾燥させ、セメントの水和反応を促進させることが可能となり、生製品であるペレット状成形素材の形状を保持した形態で凝結、硬化を促進させることができるに至って、固化状素材を乾燥成型することが可能となる。

【0040】

このようにして、本発明は約30日間に亘って生製品の強制乾燥養生すなわち強制水和反応促進法を採用して、常温にて強制的に風を送風して成形素材に内在する水分を強制的に蒸散させることを促進する生製品強制乾燥養生を行なった点も特徴とするものである。これらセメントの水和過程については、前述の通り図4〜図7に補足説明するものであり、黒ボク土や軽石を混入した本発明においては、生製品表面の水分を通風により強制的に蒸散させる強制乾燥養生方法を採用することにより、目標とするセメントの強制水和反応を促進できるに至ったものである。

次に、生製品強制乾燥養生後、約7日間、晴天日には午前・午後各1回、曇天日には1日に1回、散水養生を行ってガチガチに乾燥した状態のペレット状素材を完成させる。この完成品は、ペレット製品倉庫に保管し、続いて、顧客の要求や用途に応じて(袋別)トン袋、小袋に分けられ、製品貯蔵倉庫に保管され、必要に応じて順次出荷される。

【0041】

図12は、本発明による第二実施形態のペレットタイプの浄化濾材Pを示すものである。本発明により、製造された脱臭材は、黒ボク土ならびに軽石のもつ多孔性、通気性及び、黒ボク土に含まれている活性アルミニウム及びフミン酸、フルボ酸、土壌微生物を損なわずに製造することができる。

これらを構成する原材料の性状は、前記第一実施形態で説明したカチ割りタイプの浄化濾材を用いるもので、軽石はサイズの細かいものを選別して用いる。

脱臭材は、形成後、通風乾燥養生を約30日間行った後、散水養生を1週間行うことにより完成するので、水分によって崩壊することなく適切な強度を維持しつつ、安定した効果を長期間に亘り発揮することができる。

また、主原料である、軽石と黒ボク土を使用するがこれらを常温にて成形できる為、脱臭能力を最大限に発揮することができる。

【0042】

図13は、本発明による第二実施形態のペレットタイプ(本特許出願人において、ビトヴァレ(ペレット)と呼称している。尚、ビトヴァレは本特許出願人が保有する登録商標である。)の浄化濾材の臭気除去効果を実験室的に証明するために行なった臭気除去実験の例を説明する要領図であり、図14は、この臭気除去実験の試験器具及び具体的な試験方法を説明する要領図である。そして、図15に、ビトヴァレ(ペレット)の脱臭効果確認データと、臭気濃度の低減を示すグラフを示す試験結果の説明図である。

図16に、この臭気除去実験の考察をまとめているが、本発明による第二実施形態のペレットタイプの浄化濾材の臭気除去効果は、本発明の浄化濾過材を入れていない容器Aと本発明の浄化濾材を入れた容器Bの比較で見ると、本発明の浄化濾過材を入れた容器Bのものが20分後くらいから効果を発揮しており、その臭気除去効果の優位性が実証されている。

【0043】

このように、ペレットタイプの浄化濾材によると、ペレットの前後端面側および円柱外周面に露出して軽石がランダムに配置されるので微生物を付着させるのに最適な外面形状を形成することができることにより、脱臭機能を有する濾材内部に空隙が生まれ、通水性も確保でき、強度も確保できる、そして微生物を長期的に保持させることができる。そして、黒ボク土の優れた脱臭能力を失うことなく製造できる為、短時間にて、悪臭物質の除去効果を発揮することができる。

また、生物脱臭装置内での使用においても、長期間に亘り効果を持続して発揮することができる。

【0044】

図17は、第二実施形態の浄化濾材を用いた空気清浄化実験の説明図である。例えば、下水処理場の汚水浄化設備から発生してくる硫化水素、アンモニア臭気などの悪臭ガスを本発明の浄化濾過材(本特許出願には、この実験ではペレット状濾過材と呼称している。)を充填した棚の下方から流入させて上方に通過させる間に微生物の代謝車機能を利用した生物脱臭を行うことにより脱臭させ、時々上部より散水してペレット状濾過材に多少湿気を持たせるようにして好気性の条件下において脱臭効果を促進して空気の清浄化を図って排出するものであり、これにより悪臭ガスの臭いを脱臭して排気することができる。

【0045】

以上に詳述したように本発明によれば、粉粒状の黒ボク土と、天然小粒状の軽石と、普通ポルトランドセメントをミキサーにて混合し、水を加えて混合練りを行って練り素材を形成し、該練り素材を成形機ホッパーへ投入して、順次、成型機工程で加圧・振動して練り素材を締固めるようにして成形素材に成形し、その後、成形素材に、常温にて強制的に風を送風して成形素材に内在する水分を強制的に蒸散させることを促進する通風乾燥養生を行い、爾後、散水養生を行って固化状素材に形成したことを特徴とする浄化濾材およびその製造方法を提供するもので、これにより、汚水を濾過して浄化する汚水浄化濾材や空気を清浄化する脱臭材として効果的に機能させることができるものである。

【産業上の利用可能性】

【0046】

本発明による第一実施形態のカチ割りタイプの浄化濾材は、ろ材を構成する素材の特性ならびに微生物による効力で汚水浄化を実現する汚水浄化用ろ材として利用可能性があるものである。対象となる汚水としては、浄化槽処理水、下水処理水、観賞池(ゴルフ場の池、お堀など)、富栄養化している中小河川、市街地水路の水質改善が主にあげられる。

また、本発明による第ニ実施形態のペレットタイプの浄化濾材は、脱臭を構成する素材の特性ならびに微生物による効力で悪臭物質の分解及び物理吸着を実現する脱臭材として利用可能性があるものである。対象となる悪臭成分としては、硫黄系悪臭(硫化水素、メチルメルカプタン等)・窒素系悪臭(アンモニア、アミン類等)・有機酸類(酢酸、イソ吉草酸等)・アルデヒド類(アセトアルデヒド等)、アルコール類(メタノール、アルコール等)等であり、対象場所としては、し尿処理場、下水処理場、養豚場、養鶏場、食品加工場等の空気清浄化、悪臭改善が主にあげられる。

【符号の説明】

【0047】

K 第一実施形態の汚水浄化用ろ材「カチ割りタイプ」

P 第二実施形態の汚水悪臭・脱臭ろ材「ペレットタイプ」

【特許請求の範囲】

【請求項1】

粉粒状の黒ボク土と、天然小粒状の軽石と、普通ポルトランドセメントをミキサーにて混合し、水を加えて混合練りを行って練り素材を形成し、該練り素材を成形機ホッパーへ投入して、順次、成型機工程で加圧・振動して練り素材を締固めるようにして成形素材に成形し、その後、成形素材に、常温にて強制的に風を送風して成形素材に内在する水分を強制的に蒸散させることを促進する通風乾燥養生を行い、爾後、散水養生を行って固化状素材に形成したことを特徴とする浄化濾材。

【請求項2】

粉粒状の黒ボク土と、天然小粒状の軽石と、普通ポルトランドセメントをミキサーにて混合し、水を加えて混合練りを行って練り素材を形成し、該練り素材を成形機ホッパーへ投入して、順次、板状の方形状に成型するよう専用型枠に投入し、該専用型枠を成形機にて加圧・振動して練り素材を型枠内で方形素材に締固めを行うように構成し、その後、方形素材を型枠より脱型した後、常温にて強制的に風を送風して成形素材に内在する水分を強制的に蒸散させることを促進する通風乾燥養生を行い、爾後、散水養生を行って方形状ブロック素材に形成した後、切断部材を升目状に配置した破砕プレートを装着させたクラッシャーにて、前記方形状ブロック素材を升目に沿わせた形態に割り破断して粗雑破砕面を有するカチ割り状の破砕塊片に形成したことを特徴とする請求項1に記載の浄化濾材。

【請求項3】

軽石を、1〜20ミリ程度の大きさの天然小粒状の軽石を使用することにより、粗雑破砕面の軽石の配置が微生物の付着に最適かつ、浄化対象物の優れた補足が可能となる形態に位置することを特徴とする請求項2に記載の浄化濾材。

【請求項4】

クラッシャーは、上方に切断部材を升目状に配置した破砕プレートを装着させ、下方に平坦状のテーブル受台を設けて、方形ブロック素材をカチ割り状に破砕することにより、粗雑破砕面を有するカチ割り状の破砕塊片に形成したことを特徴とする請求項2に記載の浄化濾材。

【請求項5】

混合練りした練り素材を、抜け出し方向にテーパーを取れるよう製作した型枠を使用し、加圧・振動して練り素材を型枠内で方形素材に締固めを行うように構成し、その後、方形素材をテーパーに沿って型枠より脱型した後、普通ポルトランドセメントのバインダーとしての能力を十分に発揮させるよう常温にて強制的に風を送風して成形素材に内在する水分を強制的に蒸散させることを促進する通風乾燥を1週間行い、その後1週間連続して午前1回、午後1回散水養生を行い強度を発揮させることを特徴とする請求項2に記載の浄化濾材。

【請求項6】

粉粒状の黒ボク土と、1〜5ミリ程度の軽石と、普通ポルトランドセメントをミキサーにて混合し、水を加え混合練りを行って練り素材を形成し、該練り素材をペレット成型機のホッパーへ投入して、順次、成形機により細棒状の円柱形ペレットに成型するよう加圧締固めを行い、ペレットに成形後、常温にて強制的に風を送風して成形素材に内在する水分を強制的に蒸散させることを促進する通風乾燥養生を行った後に、散水養生を行うことによりペレット塊片に形成したことを特徴とする請求項1に記載の浄化濾材。

【請求項7】

黒ボク土1:軽石1.5:普通ポルトランドセメント1の比率により配合することを特徴とする請求項6に記載の浄化濾材。

【請求項8】

粉粒状の黒ボク土と、軽石と、普通ポルトランドセメントをミキサーにて混合し、水を加えて混合練りを行って練り素材を形成する工程と、該練り素材を成形機ホッパーへ投入して、順次、成型機工程で加圧・振動して練り素材を締固めるようにして成形素材に成形する工程と、その後、成形素材に、常温にて強制的に風を送風して成形素材に内在する水分を強制的に蒸散させることを促進する通風乾燥養生を行い、爾後、散水養生を行って固化状素材に形成する工程を得ることを特徴とする浄化濾材の製造方法。

【請求項9】

粉粒状の黒ボク土と、1〜20ミリ程度の大きさの軽石と、普通ポルトランドセメントをミキサーにて混合し、水を加えて混合練りを行って練り素材を形成する工程と、該練り素材を成形機ホッパーへ投入して、順次、板状の方形状に成型するよう専用型枠に投入し、該専用型枠を成形機にて加圧・振動して練り素材を型枠内で方形素材に締固めを行うように構成する工程と、その後、方形素材を型枠より脱型した後、常温にて強制的に風を送風して成形素材に内在する水分を強制的に蒸散させることを促進する通風乾燥養生を行い、爾後、散水養生を行って方形状ブロック素材に形成する工程と、その後、切断部材を升目状に配置した破砕プレートを装着させたクラッシャーにて、前記方形状ブロック素材を升目に沿わせた形態に割り破断して粗雑破砕面を有するカチ割り状の破砕塊片に形成する工程を得ることを特徴とする請求項8に記載の浄化濾材の製造方法。

【請求項10】

粉粒状の黒ボク土と、1〜5ミリ程度の軽石と、普通ポルトランドセメントをミキサーにて混合し、水を加え混合練りを行って練り素材を形成する工程と、該練り素材をペレット成型機のホッパーへ投入して、順次、成形機により細棒状の円柱形ペレットに成型するよう加圧締固めを行なう工程と、ペレットに成形後、常温にて強制的に風を送風して成形素材に内在する水分を強制的に蒸散させることを促進する通風乾燥養生を行った後に、散水養生を行うことによりペレット塊片に形成する工程を得ることを特徴とする請求項8に記載の浄化濾材の製造方法。

【請求項1】

粉粒状の黒ボク土と、天然小粒状の軽石と、普通ポルトランドセメントをミキサーにて混合し、水を加えて混合練りを行って練り素材を形成し、該練り素材を成形機ホッパーへ投入して、順次、成型機工程で加圧・振動して練り素材を締固めるようにして成形素材に成形し、その後、成形素材に、常温にて強制的に風を送風して成形素材に内在する水分を強制的に蒸散させることを促進する通風乾燥養生を行い、爾後、散水養生を行って固化状素材に形成したことを特徴とする浄化濾材。

【請求項2】

粉粒状の黒ボク土と、天然小粒状の軽石と、普通ポルトランドセメントをミキサーにて混合し、水を加えて混合練りを行って練り素材を形成し、該練り素材を成形機ホッパーへ投入して、順次、板状の方形状に成型するよう専用型枠に投入し、該専用型枠を成形機にて加圧・振動して練り素材を型枠内で方形素材に締固めを行うように構成し、その後、方形素材を型枠より脱型した後、常温にて強制的に風を送風して成形素材に内在する水分を強制的に蒸散させることを促進する通風乾燥養生を行い、爾後、散水養生を行って方形状ブロック素材に形成した後、切断部材を升目状に配置した破砕プレートを装着させたクラッシャーにて、前記方形状ブロック素材を升目に沿わせた形態に割り破断して粗雑破砕面を有するカチ割り状の破砕塊片に形成したことを特徴とする請求項1に記載の浄化濾材。

【請求項3】

軽石を、1〜20ミリ程度の大きさの天然小粒状の軽石を使用することにより、粗雑破砕面の軽石の配置が微生物の付着に最適かつ、浄化対象物の優れた補足が可能となる形態に位置することを特徴とする請求項2に記載の浄化濾材。

【請求項4】

クラッシャーは、上方に切断部材を升目状に配置した破砕プレートを装着させ、下方に平坦状のテーブル受台を設けて、方形ブロック素材をカチ割り状に破砕することにより、粗雑破砕面を有するカチ割り状の破砕塊片に形成したことを特徴とする請求項2に記載の浄化濾材。

【請求項5】

混合練りした練り素材を、抜け出し方向にテーパーを取れるよう製作した型枠を使用し、加圧・振動して練り素材を型枠内で方形素材に締固めを行うように構成し、その後、方形素材をテーパーに沿って型枠より脱型した後、普通ポルトランドセメントのバインダーとしての能力を十分に発揮させるよう常温にて強制的に風を送風して成形素材に内在する水分を強制的に蒸散させることを促進する通風乾燥を1週間行い、その後1週間連続して午前1回、午後1回散水養生を行い強度を発揮させることを特徴とする請求項2に記載の浄化濾材。

【請求項6】

粉粒状の黒ボク土と、1〜5ミリ程度の軽石と、普通ポルトランドセメントをミキサーにて混合し、水を加え混合練りを行って練り素材を形成し、該練り素材をペレット成型機のホッパーへ投入して、順次、成形機により細棒状の円柱形ペレットに成型するよう加圧締固めを行い、ペレットに成形後、常温にて強制的に風を送風して成形素材に内在する水分を強制的に蒸散させることを促進する通風乾燥養生を行った後に、散水養生を行うことによりペレット塊片に形成したことを特徴とする請求項1に記載の浄化濾材。

【請求項7】

黒ボク土1:軽石1.5:普通ポルトランドセメント1の比率により配合することを特徴とする請求項6に記載の浄化濾材。

【請求項8】

粉粒状の黒ボク土と、軽石と、普通ポルトランドセメントをミキサーにて混合し、水を加えて混合練りを行って練り素材を形成する工程と、該練り素材を成形機ホッパーへ投入して、順次、成型機工程で加圧・振動して練り素材を締固めるようにして成形素材に成形する工程と、その後、成形素材に、常温にて強制的に風を送風して成形素材に内在する水分を強制的に蒸散させることを促進する通風乾燥養生を行い、爾後、散水養生を行って固化状素材に形成する工程を得ることを特徴とする浄化濾材の製造方法。

【請求項9】

粉粒状の黒ボク土と、1〜20ミリ程度の大きさの軽石と、普通ポルトランドセメントをミキサーにて混合し、水を加えて混合練りを行って練り素材を形成する工程と、該練り素材を成形機ホッパーへ投入して、順次、板状の方形状に成型するよう専用型枠に投入し、該専用型枠を成形機にて加圧・振動して練り素材を型枠内で方形素材に締固めを行うように構成する工程と、その後、方形素材を型枠より脱型した後、常温にて強制的に風を送風して成形素材に内在する水分を強制的に蒸散させることを促進する通風乾燥養生を行い、爾後、散水養生を行って方形状ブロック素材に形成する工程と、その後、切断部材を升目状に配置した破砕プレートを装着させたクラッシャーにて、前記方形状ブロック素材を升目に沿わせた形態に割り破断して粗雑破砕面を有するカチ割り状の破砕塊片に形成する工程を得ることを特徴とする請求項8に記載の浄化濾材の製造方法。

【請求項10】

粉粒状の黒ボク土と、1〜5ミリ程度の軽石と、普通ポルトランドセメントをミキサーにて混合し、水を加え混合練りを行って練り素材を形成する工程と、該練り素材をペレット成型機のホッパーへ投入して、順次、成形機により細棒状の円柱形ペレットに成型するよう加圧締固めを行なう工程と、ペレットに成形後、常温にて強制的に風を送風して成形素材に内在する水分を強制的に蒸散させることを促進する通風乾燥養生を行った後に、散水養生を行うことによりペレット塊片に形成する工程を得ることを特徴とする請求項8に記載の浄化濾材の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【公開番号】特開2013−56324(P2013−56324A)

【公開日】平成25年3月28日(2013.3.28)

【国際特許分類】

【出願番号】特願2011−209845(P2011−209845)

【出願日】平成23年9月6日(2011.9.6)

【特許番号】特許第5131570号(P5131570)

【特許公報発行日】平成25年1月30日(2013.1.30)

【出願人】(592003784)江津コンクリート工業株式会社 (1)

【Fターム(参考)】

【公開日】平成25年3月28日(2013.3.28)

【国際特許分類】

【出願日】平成23年9月6日(2011.9.6)

【特許番号】特許第5131570号(P5131570)

【特許公報発行日】平成25年1月30日(2013.1.30)

【出願人】(592003784)江津コンクリート工業株式会社 (1)

【Fターム(参考)】

[ Back to top ]