汚泥処理装置、リンの製造方法および汚泥処理方法

【課題】リンを肥料等として再利用できる態様で回収できる晶析法を適用した上で、リンを高効率で回収し、同時に、低含水率の脱水汚泥を排出し、さらにpH調整剤や希釈水を使用しない汚泥処理装置の提供。

【解決手段】汚泥に高分子凝集剤を添加する高分子凝集剤添加手段と、前記高分子凝集剤を添加した後の前記汚泥の少なくとも一部を固液分離し、凝集汚泥および分離液を排出する濃縮部と、前記分離液に晶析法を適用してリンを回収し、残部であるアルカリ性脱リン液を排出するリン回収部と、前記凝集汚泥に無機凝集剤を添加する無機凝集剤添加手段と、前記無機凝集剤を添加した後の前記凝集汚泥を脱水処理し、脱水汚泥および酸性脱水液を排出する脱水部と、前記アルカリ性脱リン液および前記酸性脱水液を受け入れて、これらが混合されてなる中和処理液を排出する混合部とを備える汚泥処理装置。

【解決手段】汚泥に高分子凝集剤を添加する高分子凝集剤添加手段と、前記高分子凝集剤を添加した後の前記汚泥の少なくとも一部を固液分離し、凝集汚泥および分離液を排出する濃縮部と、前記分離液に晶析法を適用してリンを回収し、残部であるアルカリ性脱リン液を排出するリン回収部と、前記凝集汚泥に無機凝集剤を添加する無機凝集剤添加手段と、前記無機凝集剤を添加した後の前記凝集汚泥を脱水処理し、脱水汚泥および酸性脱水液を排出する脱水部と、前記アルカリ性脱リン液および前記酸性脱水液を受け入れて、これらが混合されてなる中和処理液を排出する混合部とを備える汚泥処理装置。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、汚泥処理装置、リンの製造方法および汚泥処理方法に関する。

【背景技術】

【0002】

従来、し尿や浄化槽汚泥からリンを回収する方法および回収装置等が提案されている。

例えば特許文献1には、リン含有有機性汚水の受入貯留手段と、前記受入貯留手段内の汚水に凝集剤を添加し、混和する凝集混和手段と、前記凝集混和手段からの汚水を分離水と汚泥とに分離する固液分離手段と、前記固液分離手段において分離された汚泥を脱水する脱水手段と、前記固液分離手段において分離された分離水を導入して、リン酸塩を生成させるリン酸塩生成手段と、前記リン酸塩生成手段において得られたリン酸塩を回収するリン酸塩回収手段と、前記リン酸塩生成手段からの脱離液と前記固液分離手段において分離された汚泥の一部とを硝化脱窒処理する生物処理手段とを備えたことを特徴とするリン含有有機性汚水処理装置が記載されている。そして、このような装置によると、生し尿、リン含有有機性汚水に含まれるリンを再資源化が可能なリン酸マグネシウムアンモニウムの結晶として回収することができると記載されている。

なお、特許文献1の[0016]段落には、上記の装置に用いる凝集剤として、ポリ塩化アルミニウム、硫酸バンド、塩化第二鉄、ポリ硫酸第二鉄等の無機系凝集剤および高分子凝集剤のうちの少なくとも1つを用いることができると記載されている。

【0003】

特許文献2には、し尿、浄化槽汚泥を含む被処理液を処理する前脱水工程、リン回収工程、後処理工程を含むものであって、前脱水工程においてポリマーを添加し、主として被処理液中のSS分を除去し、リン回収工程において前脱水工程の脱水ろ液にカルシウムおよびpH調整剤を添加し、脱水ろ液中のリンをヒドロキシアパタイトとして晶析させて沈殿・分離除去し、後処理工程においてリン回収工程を経たリン回収処理液を後処理することを特徴とする水処理方法が記載されている。そして、このような水処理方法に依ると、し尿、浄化槽汚泥を含む被処理液の処理に際して、リン回収工程の前段において行う前脱水工程をポリマーのみで行うことにより、リン回収工程へ流入する脱水ろ液のリン濃度を高く維持し、リン回収工程でのリン回収率を高めることができると記載されている。

【0004】

特許文献3には、汚泥にカチオン性有機高分子凝集剤を添加する第1の凝集手段と、該第1の凝集手段で得られた凝集汚泥を濃縮する重力濃縮手段と、該重力濃縮手段の濃縮汚泥に無機凝集剤を添加する第2の凝集手段と、該第2の凝集手段で得られた凝集汚泥に両性有機高分子凝集剤を添加する第3の凝集手段と、該第3の凝集手段で得られた凝集汚泥を脱水処理する脱水手段と、該脱水手段の脱水濾液と前記重力濃縮手段からの分離水とを処理するMAP生成手段とを備えてなることを特徴とする汚泥処理装置が記載されている。そして、このような装置によると、嫌気性消化汚泥等のリン含有汚泥を効率的に脱水処理すると共に、リンを効率的に除去、回収することができると記載されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2004−358345号公報

【特許文献2】特開2006−281001号公報

【特許文献3】特許第3550955号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

し尿や浄化槽汚泥からリンを回収する場合、リンを肥料等として再利用可能な態様で、効率良く回収することが重要であるが、同時に、助燃剤等として利用できる低含水率の汚泥(脱水汚泥)を排出することも必要である。また、リン回収工程における反応効率を高めるために、処理対象にpH調整剤等を添加してpHを適正範囲に調整する必要があるが、このpH調整剤の使用量は少ないほど好ましい。さらにリン回収液の水は、後段で生物処理を行うか、希釈後下水放流される場合が多く、いずれの場合もpHは中性付近にする必要があるため、リン回収のpH調整剤も少なくできることが好ましい。

【0007】

しかしながら、従来のリン回収方法やリン回収装置では、リンを肥料等として再利用できる態様で回収できる晶析法を適用して効率良くリンを回収し、同時に、低含水率の脱水汚泥を排出することができなかった。また、pH調整剤や希釈水の使用量が多くなる点が問題であった。

【0008】

例えば、特許文献1に記載されているリン含有有機性汚水処理装置において、凝集剤として無機系凝集剤を用いた場合、汚水中のリンが無機系凝集剤中の金属イオンと反応し固形化するため、晶析法によるリンの回収は困難であった。つまり、特許文献1には、凝集剤として無機系凝集剤を用いたとしても、リン含有有機性汚水処理装置によってリンを再資源化が可能なリン酸マグネシウムアンモニウム(以下MAPと記す。)の結晶として回収できると記載されているが、実際は、リンをMAPの結晶として回収することは困難である。また、凝集剤として高分子凝集剤を用いた場合、仮にリンをMAPの結晶として回収できたとしても、低含水率の脱水汚泥を排出することはできなかった。

【0009】

また、特許文献2に記載の水処理方法では、リン回収工程の前段において行う前脱水工程をポリマーのみで行うので、仮にリンは回収できたとしても、低含水率の脱水汚泥を排出することが困難であった。

【0010】

また、特許文献3に記載の汚泥処理装置では、MAP生成手段において、脱水手段の脱水濾液と重力濃縮手段からの分離水とを合わせて処理するため、溶解性リンの薄い脱水ろ液と希釈され、MAP被処理水全体のリン濃度が薄まる上に、脱水ろ液中に残留する無機凝集剤(金属イオン)が濃縮液中のリンと反応し固形化するため、MAP等の晶析法によりリンを効率よく回収することが困難となる。また、一般的には良好な脱水性能(低含水率)を発揮させるため頑固なフロックを形成させるためには、脱水機に投入する汚泥のpHを5〜6付近にする必要があり、脱水ろ液も比較的低いpHとなる場合が多く、この脱水ろ液も合わせてMAP処理するためには、より多くのpH調整剤が必要となる。また、MAP生成手段へpH調整剤を添加することでpHを上記の適した範囲内に調整できたとしても、pH調整剤が多くなる点で問題であった。さらに、特許文献3に記載の汚泥処理装置から最終的に排出される処理水はアルカリ性であり、そのまま放流することはできない場合があり、また、生物処理に供するにも適さない場合がある。

【0011】

本発明は上記の課題を解決することを目的とする。

すなわち、本発明は、リンを肥料等として再利用できる態様で回収できる晶析法を適用した上で、リンを高効率で回収し、同時に、低含水率の脱水汚泥を排出し、さらに、pH調整剤や希釈水を使用しない、またはこれらの使用量を少なくできる汚泥処理装置、リンの製造方法および汚泥処理方法を提供することを目的とする。

【課題を解決するための手段】

【0012】

本発明者は上記課題を解決するため鋭意検討し、本発明を完成させた。

本発明は、汚泥に高分子凝集剤を添加する高分子凝集剤添加手段と、前記高分子凝集剤を添加した後の前記汚泥の少なくとも一部を固液分離し、凝集汚泥および分離液を排出する濃縮部と、前記分離液に晶析法を適用してリンを回収し、残部であるアルカリ性脱リン液を排出するリン回収部と、前記凝集汚泥に無機凝集剤を添加する無機凝集剤添加手段と、前記無機凝集剤を添加した後の前記凝集汚泥を脱水処理し、脱水汚泥および酸性脱水液を排出する脱水部と、前記アルカリ脱リン液および前記酸性脱水液を受け入れて、これらが混合されてなる中和処理液を排出する混合部とを備える汚泥処理装置である。

このような汚泥処理装置を、以下では「本発明の装置」ともいう。

【0013】

本発明の装置は、リン含有率が高い汚泥Aおよび相対的にリン含有率が低い汚泥Bを処理する汚泥処理装置であって、汚泥Aおよび汚泥Bに高分子凝集剤を添加する高分子凝集剤添加手段と、前記高分子凝集剤を添加した後の前記汚泥Aの少なくとも一部を固液分離し、凝集汚泥Aおよび分離液Aを排出する濃縮部Aと、前記高分子凝集剤を添加した後の前記汚泥Bの少なくとも一部を固液分離し、凝集汚泥Bおよび分離液Bを排出する濃縮部Bと、前記分離液Aに晶析法を適用してリンを回収し、残部であるアルカリ性脱リン液を排出するリン回収部と、前記凝集汚泥Aおよび前記凝集汚泥Bを混合してなる混合汚泥ABに、または、前記凝集汚泥Aおよび前記凝集汚泥Bの各々に、無機凝集剤を添加する無機凝集剤添加手段と、前記無機凝集剤を添加した後の前記混合汚泥ABを、または、前記無機凝集剤を添加した後の前記凝集汚泥Aおよび前記凝集汚泥Bの各々を、脱水処理し、脱水汚泥および酸性脱水液を排出する脱水部と、前記アルカリ性脱リン液、前記分離液Bおよび前記酸性脱水液を受け入れて、これらが混合されてなる中和処理液を排出する混合部とを備える汚泥処理装置であることが好ましい。

【0014】

本発明の装置は、さらに循環部を備え、前記アルカリ性脱リン液が前記循環部へ受け入れられた後、前記混合部に受け入れられるように構成されており、加えて、前記循環部内の液体の少なくとも一部を前記リン回収部へ返送するための返送手段を備え、前記酸性脱水液を前記循環部も受け入れることができるように、前記酸性脱水液を前記循環部または前記混合部に分配することができる分配手段γを備える汚泥処理装置であることがより好ましい。

【0015】

本発明の装置は、さらに、前記アルカリ性脱リン液を前記循環部も受け入れることができるように、前記アルカリ性脱リン液を前記循環部または前記混合部に分配することができる分配手段δを備える汚泥処理装置であることがより好ましい。

【0016】

本発明の装置は、さらに、前記中和処理液を生物処理する生物処理部を備える汚泥処理装置であることがより好ましい。

【0017】

また、本発明は、汚泥に高分子凝集剤を添加し、その後、前記汚泥の少なくとも一部を固液分離して凝集汚泥および分離液を排出する濃縮工程と、前記分離液に晶析法を適用してリンを回収し、残部であるアルカリ性脱リン液を排出するリン回収工程と、前記凝集汚泥に無機凝集剤を添加し、その後、前記凝集汚泥を脱水処理して脱水汚泥および酸性脱水液を排出する脱水工程と、前記アルカリ性脱リン液および前記酸性脱水液を受け入れて、これらが混合されてなる中和処理液を排出する混合工程とを備える、リンの製造方法である。

このようなリンの製造方法を、以下では「本発明の製造方法」ともいう。

【0018】

本発明の製造方法は、リン含有率が高い汚泥Aおよび相対的にリン含有率が低い汚泥Bを処理してリンを得る、リンの製造方法であって、汚泥Aに高分子凝集剤を添加し、その後、前記汚泥Aの少なくとも一部を固液分離し、凝集汚泥Aおよび分離液Aを排出する濃縮工程Aと、汚泥Bに高分子凝集剤を添加し、その後、前記汚泥Bの少なくとも一部を固液分離し、凝集汚泥Bおよび分離液Bを排出する濃縮工程Bと、前記分離液Aに晶析法を適用してリンを回収し、残部であるアルカリ性脱リン液を排出するリン回収工程と、前記凝集汚泥Aおよび前記凝集汚泥Bを混合してなる混合汚泥ABに、または、前記凝集汚泥Aおよび前記凝集汚泥Bの各々に、無機凝集剤を添加した後、前記無機凝集剤を添加した後の前記混合汚泥ABを、または、前記無機凝集剤を添加した後の前記凝集汚泥Aおよび前記凝集汚泥Bの各々を、脱水処理し、脱水汚泥および酸性脱水液を排出する脱水工程と、前記アルカリ性脱リン液、前記分離液Bおよび前記酸性脱水液を受け入れて、これらが混合されてなる中和処理液を排出する混合工程とを備えるリンの製造方法であることが好ましい。

【0019】

本発明の製造方法は、前記アルカリ性脱リン液を受け入れ、必要に応じて前記酸性脱水液を受け入れ、受け入れた液体が混合してなる混合液の少なくとも一部を前記リン回収工程へ返送し、残部を前記混合工程へ送る循環工程をさらに備えるリンの製造方法であることが好ましい。

【0020】

本発明の製造方法は、前記混合工程が、必要に応じて、前記循環工程を経由しないで前記アルカリ性脱リン液も受け入れることができるリンの製造方法であることが好ましい。

【0021】

本発明の製造方法は、さらに、前記中和処理液を生物処理する生物処理工程を備えるリンの製造方法であることがより好ましい。

【0022】

本発明の製造方法は、本発明の装置を用いて行うリンの製造方法であることより好ましい。

【0023】

また、本発明は、汚泥処理方法であって、汚泥に高分子凝集剤を添加し、その後、前記汚泥の少なくとも一部を固液分離して凝集汚泥および分離液を排出する濃縮工程と、前記分離液に晶析法を適用してリンを回収し、残部であるアルカリ性脱リン液を排出するリン回収工程と、前記凝集汚泥に無機凝集剤を添加し、その後、前記凝集汚泥を脱水処理して脱水汚泥および酸性脱水液を排出する脱水工程と、前記アルカリ性脱リン液および前記酸性脱水液を受け入れて、これらが混合されてなる中和処理液を排出する混合工程とを備える、汚泥処理方法である。

このような汚泥処理方法を、以下では「本発明の処理方法」ともいう。

【発明の効果】

【0024】

本発明によれば、リンを肥料等として再利用できる態様で回収できる晶析法を適用した上で、リンを高効率で回収し、同時に、低含水率の脱水汚泥を排出し、さらにpH調整剤や希釈水を使用しない、またはこれらの使用量を少なくできる汚泥処理装置、リンの製造方法および汚泥処理方法を提供することができる。

【図面の簡単な説明】

【0025】

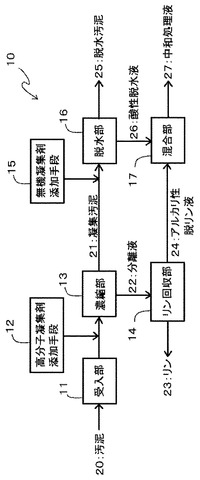

【図1】本発明の装置(態様1)の概略図である。

【図2】本発明の装置の好ましい態様(態様2)の概略図である。

【図3】本発明の装置の別の好ましい態様(態様3)の概略図である。

【図4】本発明の装置の別の好ましい態様(態様4)の概略図である。

【図5】本発明の装置の別の好ましい態様(態様5)の概略図である。

【図6】本発明の実施例1で用いた汚泥処理装置の概略図である。

【図7】実施例2を説明するためにグラフである。

【発明を実施するための形態】

【0026】

本発明について説明する。

本発明は汚泥処理装置、リンの製造方法および汚泥処理方法に関する。

以下において、単に「本発明」と記した場合、「本発明の装置」、「本発明の製造方法」および「本発明の処理方法」のいずれをも意味するものとする。

【0027】

本発明について、図1を用いて詳細に説明する。なお、図1に示す本発明の装置を、以下では態様1ともいう。

【0028】

図1に示す本発明の装置10は、高分子凝集剤添加手段12と、濃縮部13と、リン回収部14と、無機凝集剤添加手段15と、脱水部16と、混合部17とを備えている。

また、本発明の装置10は、汚泥20を受け入れる受入部11を備えている。ただし、本発明の装置において受入槽11は必須の構成要素ではない。

【0029】

本発明において処理する汚泥は、リン酸態リンを含む汚泥であれば特に限定されず、例えばし尿、浄化槽汚泥に好ましく適用することができる。すなわち、本発明において「汚泥」は「し尿」を含むものとする。また、汚泥は、し尿や浄化槽汚泥から、これに含まれるし渣を取り除いた後のものであってもよい。

汚泥の成分は、例えば、pH=6〜9、SS=3,000〜15,000mg/L、リン含有率(全リン)=50〜500mg/L、リン酸態リン濃度=30〜300mg/L、アンモニア性窒素濃度=500〜3,000mg/Lである。

【0030】

<高分子凝集剤添加手段>

本発明の装置10において高分子凝集剤添加手段12は、汚泥20に高分子凝集剤を添加する機能を有する。

本発明の装置において高分子凝集剤添加手段12は、高分子凝集剤を所望量、汚泥へ添加できるものであれば特に限定されない。例えば、粉状または液状の高分子凝集剤を水へ添加して、高分子凝集剤の濃度を0.1〜0.3質量%(好ましくは0.2質量%程度)とした水溶液を得た後、薬注ポンプ(例えばダイヤフラムポンプやモーノポンプ)を用いて添加する方法が挙げられる。

高分子凝集剤添加手段は、例えば、受入部と濃縮部との間に攪拌装置を備えた凝集槽を設置し、ここへ高分子凝集剤を添加できる態様であることが好ましい。また、受入部内へ高分子凝集剤を添加できる態様であってもよい。さらに、凝集槽または受入部の内部を攪拌できる装置が設置されていれば、これを用いて凝集槽または受入部の内部を攪拌することで高分子凝集剤添加手段によって添加した高分子凝集剤の反応速度を速めることができるので好ましい。

【0031】

高分子凝集剤は汚泥中のSS(浮遊物質)を凝集し、固液分離しやすくする役割を果たすものである。これによって、汚泥中に含まれるほとんどのリン酸態リンが、濃縮部から排出される分離液へ含まれることになる。

高分子凝集剤はこのような役割を果たすものであればよい。例えばカチオン系高分子凝集剤、両性高分子凝集剤等が挙げられ、汚泥の性状により最適な種類を選定する。

【0032】

高分子凝集剤の添加量は、汚泥の性状などによって異なり、また、用いる高分子凝集剤の種類によっても異なるが、汚泥中の固形物乾燥量(DS)に対して1.0〜3.0質量%であることが好ましく、2.0〜2.5質量%であることがより好ましい。

【0033】

<濃縮部>

本発明の装置10において濃縮部13は、前記高分子凝集剤を添加した後の汚泥20の少なくとも一部を固液分離し、汚泥20に含まれるSSが凝集した部分である凝集汚泥21および主として液体部分である分離液22を排出する。

濃縮部として、例えばウェッジワイヤースクリーン、ロータリースクリーンを用いることができる。ここで、これらの目開きは、0.5〜1.0mmであることが好ましい。

【0034】

<リン回収部>

本発明の装置10においてリン回収部14は、分離液22に晶析法を適用してリンを回収し、残部であるアルカリ性脱リン液24を排出する。

晶析法は、液中のリンを種晶表面に晶析させる反応に基づく方法であり、主なものとしてMAP法およびHAP法が挙げられる。

MAP法は、液中のPO43-、NH4+、Mg2+の反応によって生成するMAPの晶析現象を利用した方法であり、リンとアンモニウムイオンを含む汚泥にMgイオン源(塩化マグネシウム、水酸化マグネシウム等)を添加し、過飽和状態で種晶と接触させることで、種晶表面にMAPを晶析させ、これを回収する。

HAP法は、液中のPO43-、Ca2+、OH-の反応によって生成するヒドロキシアパタイト(以下HAPと記す。)の晶析現象を利用した方法であり、リンを含む汚泥にCa2+およびOH-を添加し、過飽和状態で種晶と接触させることで、種晶表面にHAPを晶析させ、これを回収する。

【0035】

リン回収部14として、従来公知の晶析反応槽を用いることができるが、高速処理を可能とする流動式が好ましい。

また、晶析反応はpHが7.5〜10.0程度で行われることが好ましく、8.0〜9.5程度で行われることがより好ましいので、このようなpHとなるように反応浴(晶析リアクター)へpH調整剤を添加することが好ましい。pH調整剤としては、NaOH等のアルカリや、硫酸等の酸が挙げられる。後述するように本発明の装置が、態様4や態様5の場合、硫酸等の酸のpH調整剤の使用量を削減でき、さらに混合部から中和処理液を排出するラインにおけるスケーリングを防止できる点で好ましい。

また、反応浴中のMgイオン濃度がリン酸態リン濃度に対して、モル比で1.2〜1.5倍程度となるようにMgイオン源を添加することが好ましい。

また、必要に応じてアンモニウムイオン源を添加してもよい。

その他の条件については、晶析法を行うに際しての従来公知の条件範囲内で行うことができる。

【0036】

<無機凝集剤添加手段>

本発明の装置10において無機凝集剤添加手段15は、凝集汚泥21に無機凝集剤を添加する機能を有する。

本発明の装置において無機凝集剤添加手段は、無機凝集剤を所望量、凝集汚泥21へ添加できるものであれば特に限定されない。

また、無機凝集剤添加手段は、例えば、濃縮部と脱水部との間に凝集槽を設置し、ここへ無機凝集剤を添加できる態様であることが好ましい。また、凝集槽の内部を攪拌できる装置がさらに設置されていれば、これを用いて凝集槽の内部を攪拌することで無機凝集剤添加手段によって添加した無機凝集剤の反応速度を速めることができるので好ましい。

【0037】

無機凝集剤は、高分子凝集剤と同様に汚泥中のSS分を凝集させるものであるが、高分子凝集剤によって凝集した後の凝集汚泥に添加することで、そのフロックをさらに強固にし、脱水しやすいものに変える役割を果たすものである。これによって、凝集汚泥中の水分とそれ以外の成分とを、次工程である脱水部16において分離し易くする。

無機凝集剤はこのような役割を果たすものであればよい。例えば塩化第二鉄、硫酸アルミニウム、塩化アルミニウム、ポリ塩化アルミニウム、硫酸第二鉄、ポリ硫酸鉄、ポリ硫酸第二鉄、ポリ塩化第二鉄が挙げられる。中でもポリ硫酸第二鉄が好ましい。

【0038】

無機凝集剤の添加量は、凝集汚泥の性状などによって異なり、また、用いる無機凝集剤の種類によっても異なるが、汚泥中の固形物乾燥量(DS)に対して2.0〜7.0質量であることが好ましく、5質量%程度であることがより好ましい。

【0039】

<脱水部>

本発明の装置10において脱水部16は、無機凝集剤を添加した後の凝集汚泥21を脱水処理し、脱水汚泥25および酸性脱水液26を排出する。

本発明の装置において脱水部は、凝集汚泥を脱水処理することで酸性脱水液および低含水率の脱水汚泥を排出することができる装置等であればよく、例えば従来公知の脱水機を用いることができる。例えばベルトプレス脱水機、スクリュープレス脱水機、遠心脱水機を用いることができる。

【0040】

<混合部>

本発明の装置10において混合部17は、アルカリ性脱リン液24および酸性脱水液26を受け入れて、これらが混合されてなる中和処理液27を排出する。

本発明の装置において混合部は、アルカリ性脱リン液と酸性脱水液とを受け入れて、これらを混合できるものであればよく、例えば従来公知の反応槽を用いることができる。また、混合部は、アルカリ性脱リン液と酸性脱水液とがより混合されるように、攪拌機を備えていることが好ましい。

【0041】

<受入部>

本発明の装置10において受入部11は、汚泥20を受け入れ、これを所望の供給量で濃縮部13へ送る役割を果たす。

本発明の装置において受入部は、このような役割を果たすものであればよく、例えば従来公知の受入槽を用いることができる。

【0042】

次に、上記のような本発明の装置10によって汚泥20を処理した場合の処理の流れを説明する。

なお、以下の説明は、本発明の製造方法および本発明の処理方法に相当する。

【0043】

初めに汚泥20は受入部11に受け入れられる。そして、汚泥20は所望の供給量で濃縮部13へ向かって送られる。ここで、受入部11から排出された後、濃縮部13に供給される前に、高分子凝集剤添加手段12によって汚泥20へ高分子凝集剤が添加される。高分子凝集剤が添加された汚泥20は濃縮部13において、その少なくとも一部が固液分離される。そして、濃縮部13から、汚泥20が凝集した部分である凝集汚泥21と、主として液体部分である分離液22とが排出される。

分離液22は、リン回収部14へ供給される。リン回収部14では晶析法によって分離液22中からリン23が回収される。そして、残部であるアルカリ性脱リン液24が排出される。

凝集汚泥21は、濃縮部13から排出された後、無機凝集剤添加手段15によって、無機凝集剤が添加される。そして、無機凝集添加剤が添加された凝集汚泥21は脱水部16へ供給される。そして脱水部16で脱水され、主として固形分は脱水汚泥25として排出され、主として水分は酸性脱水液26として、混合部17へ排出される。

アルカリ性脱リン液24および酸性脱水液26は混合部17に受け入れられる。そして、ほぼ中性(例えばpH=6〜8程度)(好ましくはpH=6.5〜7.5程度))となった中和処理液27が排出される。

【0044】

上記のように本発明では、リン回収部において分離液に晶析法を適用してリンを回収する。よって、リンを肥料等として再利用できるリン酸マグネシウムアンモニウムやヒドロキシアパタイト等の結晶として回収することができる。また、ここで、処理対象である分離液は、汚泥へ高分子凝集剤を添加して得たものであり、溶解性リンを多く含有しているので、リンを高効率(80〜95%程度)で回収することができる。

また、凝集汚泥へ無機凝集剤を添加した後に脱水部において脱水するので、十分に低い含水率の脱水汚泥を得ることができる。無機凝集剤を添加すると脱水効率が高まるので、含水率が70質量%程度の脱水汚泥を比較的容易に得ることができる。この程度の低含水率である脱水汚泥は、助燃剤等として好ましく再利用できる。

さらに、本発明では、pHが5〜6程度の酸性脱水液と、pHが8.0〜9.5程度のアルカリ性脱リン液とを混合部で受け入れ、ここで混合した後、ほぼ中性の中和処理液を排出することができる。この中和処理液は中性であるので、その後に生物処理を行う場合ではpH調整を行うことなしに処理することができる。酸性脱水液およびアルカリ性脱リン液の各々を放流したり生物処理したりするためには、pH調整剤等を用いてpHを中性にする必要がある。これに対して本発明は、中性の液体を排出することができるので、pH調整剤等を用いなくて良い、またはその使用量を少なくできる点で好ましい。また中性ではない液体を放流する際に用いる希釈水の使用量も同様に少なくすることができる。

また、アルカリ性脱リン液はpHが高く、残留過飽和度も大きいため、配管等でスケールが生成し易い状態にあるが、本発明ではアルカリ性脱リン液と酸性脱水液とを混合することでpHが低下するので過飽和度が低下し、その結果、スケールの生成も抑制することができる。

【0045】

本発明では、中和処理液を生物処理することが好ましい。つまり、本発明の装置は、さらに中和処理液を生物処理する生物処理部を備えることが好ましい。また、本発明の製造方法は、さらに、中和処理液を生物処理する生物処理工程を備えることが好ましい。

生物処理の中でも、生物学的硝化脱窒法が好ましい。

【0046】

次に、本発明の装置の好ましい態様について説明する。

本発明の装置は、次に説明する態様2〜5であることが好ましい。

【0047】

<態様2>

本発明の装置の好適態様である態様2について、図2を用いて説明する。

図2に示す態様2では、図1に示した態様1と同じ構成要素については、同じ符号を付している。

以下の態様2の説明では、態様1と異なる点を中心に説明する。

【0048】

態様2は、リン含有率が高い汚泥A(20a)および相対的にリン含有率が低い汚泥B(20b)を処理する汚泥処理装置10であって、汚泥A(20a)および汚泥B(20b)に高分子凝集剤を添加する高分子凝集剤添加手段A(12a)および高分子凝集剤添加手段B(12b)と、高分子凝集剤を添加した後の汚泥A(20a)の少なくとも一部を固液分離し、凝集汚泥A(21a)および分離液A(22a)を排出する濃縮部A(13a)と、高分子凝集剤を添加した後の汚泥B(20b)の少なくとも一部を固液分離し、凝集汚泥B(21b)および分離液B(22b)を排出する濃縮部B(13b)と、分離液A(22a)に晶析法を適用してリン23を回収し、残部であるアルカリ性脱リン液24を排出するリン回収部14と、凝集汚泥A(21a)および凝集汚泥B(21b)を混合してなる混合汚泥ABに無機凝集剤を添加する無機凝集剤添加手段15と、無機凝集剤を添加した後の混合汚泥ABを脱水処理し、脱水汚泥25および酸性脱水液26を排出する脱水部16と、アルカリ性脱リン液24、分離液B(22b)および酸性脱水液26を受け入れて、これらが混合されてなる中和処理液27を排出する混合部17とを備える。

また、態様2は、汚泥Aおよび汚泥Bを受け入れ、濃縮部A(13a)および濃縮部B(13b)に供給する受入部A(11a)および受入部B(11b)を備える。

【0049】

態様2が、態様1と異なるところは、態様2の場合、2種類の汚泥(汚泥A、汚泥B)を受け入れて処理できる点である。具体的には、態様2では、リン含有率が高い汚泥A(20a)と、汚泥Aと比較するとリン含有率が低い汚泥B(20b)を処理する。例えば、汚泥Aとしてし尿、汚泥Bとして浄化槽汚泥を処理する。

また、態様2が、態様1と異なるところは、受入槽を2つ備え(受入部A(11a)および受入部B(11b))、高分子凝集剤添加手段を2つ備え(高分子凝集剤添加手段A(12a)、高分子凝集剤添加手段B(12b))、さらに、濃縮部を2つ備える点である(濃縮部A(13a)および濃縮部B(13b))。

【0050】

次に、このような態様2によって汚泥A(20a)および汚泥B(20b)を処理した場合の処理の流れを説明する。

なお、以下の説明は、本発明の製造方法および本発明の処理方法の好ましい態様に相当する。

【0051】

初めに、リン含有率が高い汚泥A(20a)は受入部A(11a)に受け入れられ、相対的にリン含有率が低い汚泥B(20b)は受入部B(11b)に受け入れられる。そして、汚泥A(20a)および汚泥B(20b)は、各々、所望の供給量で濃縮部A(13a)および濃縮部B(13b)へ送られる。ここで、受入部A(11a)および受入部B(11b)から排出された後であって濃縮部A(13a)および濃縮部B(13b)に供給される前に、各々、高分子凝集剤添加手段12aおよび高分子凝集剤添加手段12bによって汚泥A(20a)および汚泥B(20b)へ高分子凝集剤が添加される。なお、図2に示す態様1では、高分子凝集剤添加手段を2つ備えているが、汚泥A(20a)および汚泥B(20b)の各々へ高分子凝集剤を添加することができるのであれば、高分子凝集剤添加手段は例えば1つであってもよい。また、態様1と同様に凝集槽を備えることが好ましい。

そして、高分子凝集剤が添加された汚泥A(20a)および汚泥B(20b)は各々、濃縮部A(13a)および濃縮部B(13b)において、その少なくとも一部が固液分離される。そして、濃縮部A(13a)および濃縮部B(13b)から、汚泥A(20a)および汚泥B(20b)中の固形分等が凝集された部分である凝集汚泥A(21a)および凝集汚泥B(21b)と、主として液体部分である分離液A(22a)および分離液B(22b)とが排出される。

【0052】

そして、分離液A(22a)はリン回収部14へ供給される。リン回収部14では晶析法によって分離液A(22a)中からリン23が回収される。そして、残部であるアルカリ性脱リン液24が排出される。

分離液B(22b)は、リン酸態リン濃度が低いのでリン回収は行わず、混合部17へ供給される。

【0053】

凝集汚泥A(21a)および凝集汚泥B(21b)は、濃縮部A(13a)および濃縮部B(13b)から排出され、混合されて混合汚泥ABとなった後、無機凝集剤添加手段15によって無機凝集剤が添加される。そして、無機凝集添加剤が添加された凝集汚泥A(21a)および凝集汚泥B(21b)は脱水部16へ供給される。そして脱水部16で脱水され、主として固形分は脱水汚泥25として排出され、主として水分は酸性脱水液26として、混合部17へ排出される。

なお、図2に示す態様2では、無機凝集剤添加手段を1つ備えているが、凝集汚泥A(21a)および凝集汚泥B(21b)の各々へ無機凝集剤を添加するように、無機凝集剤添加手段を2つ備えていてもよい。

【0054】

アルカリ性脱リン液24および酸性脱水液26ならびに分離液B(22b)は混合部17に受け入れられる。そして、ほぼ中性となった中和処理液27が排出される。

【0055】

このような態様2では、リン含有率が高い汚泥(汚泥A)のみからリンを回収するので、リン回収率が高まる点で好ましい。複数種類の汚泥を受け入れて処理する場合、汚泥に含まれるリン酸態リンの濃度は大きく変化する場合があるが、この濃度が低いとリン回収部からはリンが回収し難い場合がある。そこで、複数種類の汚泥を処理する場合は態様2によって予めリン濃度が高いもののみからリンを回収することで、リンを効率良く回収することができる。また、この場合、複数種類の汚泥を混合した後の汚泥を処理する場合と比較して、リン回収部の設備等をコンパクト化できる点でも好ましい。

【0056】

<態様3>

本発明の装置の好適態様である態様3について、図3を用いて説明する。

図3に示す態様3は、前述の態様2と類似する態様である。

図3に示す態様3では、態様1および態様2と同じ構成要素については、同じ符号を付している。

以下の態様3の説明では、態様2と異なる点を中心に説明する。

【0057】

態様3は、リン含有率が高い汚泥A(20a)および相対的にリン含有率が低い汚泥B(20b)を処理する汚泥処理装置10であって、汚泥A(20a)および汚泥B(20b)に高分子凝集剤を添加する高分子凝集剤添加手段A(12a)および高分子凝集剤添加手段B(12b)と、高分子凝集剤を添加した後の汚泥A(20a)の少なくとも一部を固液分離し、凝集汚泥A(21a)および分離液A(22a)を排出する濃縮部A(13a)と、高分子凝集剤を添加した後の汚泥B(20b)の少なくとも一部を固液分離し、凝集汚泥B(21b)および分離液B(22b)を排出する濃縮部B(13b)と、分離液A(22a)に晶析法を適用してリン23を回収し、残部であるアルカリ性脱リン液24を排出するリン回収部14と、凝集汚泥A(21a)および凝集汚泥B(21b)の各々に無機凝集剤を添加する無機凝集剤添加手段A(15a)および無機凝集剤添加手段B(15b)と、無機凝集剤を添加した後の凝集汚泥A(21a)および凝集汚泥B(21b)の各々を脱水処理し、脱水汚泥25aおよび酸性脱水液26aならびに脱水汚泥25bおよび酸性脱水液26bを排出する脱水部A(16a)および脱水部B(16b)と、アルカリ性脱リン液24、分離液B(22b)および酸性脱水液(26a、26b)を受け入れて、これらが混合されてなる中和処理液27を排出する混合部17とを備える。

【0058】

態様3が、態様2と異なるところは、態様3の場合、無機凝集剤添加手段を2つ備え(無機凝集剤添加手段A(15a)および無機凝集剤添加手段B(15b))、脱水部を2つ備える点である(脱水部A(16a)および脱水部B(16b))。

【0059】

次に、このような態様3によって汚泥A(20a)および汚泥B(20b)を処理した場合の流れについて、態様2と異なる点を中心に説明する。

また、以下の説明は、本発明の製造方法および本発明の処理方法の好ましい態様に相当する。

【0060】

態様3では、濃縮部A(13a)から排出された凝集汚泥A(21a)へ無機凝集剤添加手段A(15a)から無機凝集剤を添加する。そして、無機凝集剤添加手段A(15a)によって無機凝集剤を添加された凝集汚泥A(21a)は脱水部Aで脱水され、脱水汚泥25aおよび酸性脱水液26aが排出される。酸性脱水液26aは混合部で受け入れられる。

また、同様に、濃縮部B(13b)から排出された凝集汚泥B(21b)へ無機凝集剤添加手段B(15b)から無機凝集剤を添加する。そして、無機凝集剤添加手段B(15b)によって無機凝集剤を添加された凝集汚泥B(21b)は脱水部Bで脱水され、脱水汚泥25bおよび酸性脱水液26bが排出される。酸性脱水液26bは混合部で受け入れられる。

このような構成を備えるので、態様3の場合、態様2と異なり、汚泥A(20a)に由来する脱水汚泥25aと、汚泥B(20b)に由来する脱水汚泥25bとが得られる。

【0061】

このような態様3では、態様2と同様の効果を奏する。すなわち、リン含有率が高い汚泥(汚泥A)のみからリンを回収するので、リン回収率が高まる点で好ましい。また、この場合、複数種類の汚泥を混合した後の汚泥を処理する場合と比較して、リン回収部の設備等をコンパクト化できる点でも好ましい。

【0062】

<態様4>

本発明の装置の好適態様である態様4について、図4を用いて説明する。

図4に示す態様4では、図1に示した態様1と同じ構成要素については、同じ符号を付している。

以下の態様4の説明では、態様1と異なる点を中心に説明する。

【0063】

態様4は、さらに循環部19を備え、アルカリ性脱リン液24が循環部19へ受け入れられた後、混合部17に受け入れられるように構成されており、加えて、循環部19内の液体の少なくとも一部をリン回収部14へ返送するための返送手段33を備え、酸性脱水液26を循環部19も受け入れることができるように、酸性脱水液26を循環部19または混合部17に分配することができる分配手段γ(31)を備える。

【0064】

循環部19はpH計を備えていて、その内部の液体のpHを測定できることが好ましい。また、図4において循環部19は混合部17と、仕切壁によって仕切られることで区別されており、仕切壁の上部の開口から、循環部19中の液体が混合部17へ流入するように構成されている。循環部19と混合部17とは、連通管等で繋がっていてもよい。また、仕切壁によって仕切られて区別されるものではなく、独立したものであって、配管等で繋がっていてもよい。

また、返送手段33は、例えばパイプであって、循環部19からリン回収部14への液体の流量を調整できるように、さらに循環ポンプ等を有していることが好ましい。また、パイプ中の液体の流量を把握して調整できる構成を備えることが好ましく、例えば従来公知の流量制御弁がパイプに設置されていることが好ましい。

また、分配手段γ(31)は特に限定されず、例えば従来公知の流量制御弁を適用することができる。

【0065】

態様4が態様1と異なるところは、態様4の場合、さらに循環部19を備え、循環部19へも酸性脱水液26を供給することができるように構成されている点、および循環部19内の液体をリン回収部14へ返送できるように構成されている点である。

【0066】

次に、このような態様4によって汚泥20を処理した場合の処理の流れを説明する。

また、以下の説明は、本発明の製造方法および本発明の処理方法の好ましい態様に相当する。

【0067】

態様4における循環部19では、アルカリ性脱リン液24が受け入れられ、必要に応じて酸性脱水液26が受け入れられる。ここで、受け入れられた液体が混合してなるものを混合液とする。そして、必要に応じて混合液の一部がリン回収部14へ返送される。リン回収部14へ返送されなかった残部は、混合部17へ送られる。

また、混合部17では、循環部19から前記混合液が受け入れられ、必要に応じて酸性脱水液26が受け入れられる。そして、中和処理液27が排出される。

【0068】

本発明では晶析法によってリンを回収するが、前述のように晶析反応を進行させるためには、適したpH範囲が存する。したがって、前述の態様1、態様2または態様3の場合、このpH範囲となるように酸やアルカリのpH調整剤を適宜利用する。

これに対して態様4の場合、循環部19からリン回収部14への返送手段33を備えているので、主に酸性のpH調整剤の使用量の削減が可能である。また、過飽和度比を低下させることができるので、返送手段33を構成する配管等の内部でのスケール発生を防止することができる。具体的には、リン回収部14における反応浴内のpHが適正範囲よりも高くなった場合、分配手段γ(31)を調整して酸性脱水液26を循環部19に供給し、循環部19内の液体のpHを適正値にまで低くした後、この液体を返送手段33を用いてリン回収部14へ供給することで、リン回収部14における反応浴内のpHを下げることができる。したがって、態様4の場合、主に酸性のpH調整剤を削減するとともに過飽和度比の低下によるスケール発生を防止できる。

なお、リン回収部14における反応浴内のpHが適正範囲よりも高くなっているか否かは、例えば循環部19に設置されたpH計で把握することができる。

【0069】

<態様5>

本発明の装置の好適態様である態様5について、図5を用いて説明する。

図5に示す態様5は、前述の態様4と類似する態様である。

図5に示す態様5では、態様1および態様4と同じ構成要素については、同じ符号を付している。

以下の態様5の説明では、態様4と異なる点を中心に説明する。

【0070】

態様5は、さらに、混合部17が、循環部19を経由しないでアルカリ性脱リン液24を受け入れることができるように、アルカリ性脱リン液24を循環部19および混合部17のいずれに受け入れるかを切り替えることができる分配手段δ(35)を備える。

ここで分配手段δは、分配手段γと同様のものであってよい。

【0071】

次に、このような態様5によって汚泥20を処理した場合の処理の流れについて説明する。

また、以下の説明は、本発明の製造方法および本発明の処理方法の好ましい態様に相当する。

【0072】

態様5における混合部17は、態様4と同様に循環部19を経由してアルカリ性脱リン液24を受け入れるが、さらに、循環部19を経由しないでアルカリ性脱リン液24を受け入れることができる。そして、アルカリ性脱リン液24および酸性脱水液26が混合されてなる中和処理液27を排出する。

【0073】

態様4は、リン回収部14における反応浴のpHが適正範囲よりも高い場合、循環部19へ酸性脱水液26を供給し、循環部19内の液体のpHを下げた上で、これをリン回収部14へ供給することで、pH調整剤の使用量を抑制する(または使用しないものとする)ことができる。

しかしながら、循環部19へ供給されるアルカリ性脱リン液24と酸性脱水液26との量バランスによっては、循環部19内の液体のpHが所望の値にまで下がらない場合が有り得る。

そこで、態様5のように、循環部19だけではなく、混合槽17もアルカリ性脱リン液24を受け入れることができるようにすることで、循環部19内の液体のpHの調整が容易になるのである。すなわち、循環部19内の液体のpHが所望の値にまで下がらない場合、循環部19へ供給されるアルカリ性脱リン液24の量を減らし、その分を混合槽17へ供給する。このようにすることで、循環部19内の液体のpHを容易に下げることができる。

【実施例】

【0074】

<実施例1>

図6に示す汚泥処理装置40を用いて汚泥処理し、リンを回収した。

汚泥処理装置40について詳しく説明する。

図6において汚泥処理装置40は、本発明の装置における高分子凝集剤添加手段に相当する高分子凝集剤添加装置42と、濃縮部に相当する濃縮機43と、リン回収部に相当するリン回収装置44と、無機凝集剤添加手段に相当する無機凝集剤添加装置45と、脱水部に相当する脱水機46と、混合部に相当する混合槽47とを備えている。ここで、リン回収装置44は、リン回収原水槽71および晶析反応槽73から構成されている。

そして、さらに汚泥処理装置40は、汚泥50を受け入れる受入槽41、および汚泥50を貯留して高分子凝集剤を添加しつつ攪拌して凝集を促進させることができる凝集槽421を備えている。

また、汚泥処理装置40は、晶析反応槽73から排出されたアルカリ性脱リン液54を受け入れ、混合槽47へ排出する循環槽49を備えている。さらに、循環槽49から、その内部の液体(アルカリ性脱リン液54)を晶析反応槽73へ返送するためのパイプ状の返送手段63を備えており、そのパイプには、必要に応じて晶析反応槽73におけるpHおよびマグネシウム濃度を調整できるpH調整剤添加装置75およびマグネシウム源添加装置77が設置されている。

【0075】

このような本発明の装置40では、初めに汚泥50は受入槽41に受け入れられ、その後、凝集槽421へ移動される。そして、凝集槽421において高分子凝集剤添加装置42から、この内部に貯留されている汚泥50へ高分子凝集剤が添加される。凝集槽421は攪拌機を備えており、これによって高分子凝集剤の作用を高めることができる。その後、高分子凝集剤が添加された汚泥50は所定の供給量で濃縮機43へ向かって送られる。高分子凝集剤が添加された汚泥50は濃縮機43において、その少なくとも一部が固液分離する。そして、濃縮機43から、汚泥50中の固形成分等が凝集された部分である凝集汚泥51と、主として液体部分である分離液52とが排出される。

分離液52は、リン回収原水槽71へ供給され、さらに所定の供給量で晶析反応槽73へ供給される。また、晶析反応槽73の内部の反応槽における各成分濃度等は監視されていて、各々が適正濃度となるように、適宜、pH調整剤添加装置75やマグネシウム源添加装置77からpH調整剤やマグネシム源を適量添加したり、パイプ状の返送手段63を通じて循環槽49内のアルカリ性脱リン液54を所望量添加したりする。そして、晶析反応槽73では晶析法によって分離液52中からリン53が回収され、残部であるアルカリ性脱リン液54が排出される。

凝集汚泥51は、濃縮機43から排出された後、無機凝集剤添加装置45によって、無機凝集剤が添加される。そして、無機凝集添加剤が添加された凝集汚泥51は脱水機46へ供給される。そして脱水機46で脱水され、主として固形分は脱水汚泥55として排出され、主として水分は酸性脱水液56として、混合槽47へ排出される。

アルカリ性脱リン液54は循環槽49を経由して混合槽47に受け入れられる。また、酸性脱水液56は混合槽47に受け入れられる。そして、アルカリ性脱リン液54と酸性脱水液56とが混合槽47内で混合され、ほぼ中性となった中和処理液57が混合槽47から排出される。

排出された中和処理液57は生物処理に供される。

【0076】

このような汚泥処理装置40における各部は、具体的には次のようなものである。

・受入槽41:攪拌機付きタンク

・凝集槽421:液滞留時間3〜5分、撹拌機付きのタンクで完全混合できるもの。

・高分子凝集剤添加装置42:撹拌機付き200Lタンクおよび定量ポンプ

・濃縮機43:スリット型濃縮機(目開き0.5〜1.0mm)

・リン回収装置44

・リン回収原水槽71:撹拌機付きタンク

・晶析反応槽73:2塔式晶析反応槽(特許第4053273号に記載のもの)、水ing株式会社製

・脱水機46:スクリュープレス機:軸摺動型スクリュ−プレス、水ing株式会社製

・混合槽47:タンク

・循環槽49:タンク

・返送手段63:渦巻きポンプ

・pH調整剤添加装置75:20Lタンクおよびポンプ

・マグネシウム源添加装置77:50Lタンクおよびポンプ

【0077】

また、汚泥処理装置40では、次のような条件の下で汚泥50を処理した。

・汚泥50:し尿および浄化槽汚泥の混合物

・汚泥の処理量:10.8m3/日

・流入PO4−P負荷:約1.0kg−PO4−P/日

・高分子凝集剤:両性ポリマー(CS−302)、水ing株式会社社製

・pH調整剤:水酸化ナトリウム(循環槽に設置されたpH計が8.7〜9.5付近となるように添加した。)

・マグネシウム源:塩化マグネシウム(10質量%−MgClとなるように溶解して使用)

・無機凝集剤:ポリ塩化第二鉄、濃度11質量%−Fe(比重1.45)

【0078】

このような汚泥処理装置40を用いて汚泥50を処理したところ、リンをリン酸マグネシウムアンモニウム(MAP)として、6.3kg−MAP/日で回収することができた。また、脱水汚泥を70質量%の低含水率とすることができた。

【0079】

さらに、汚泥50、分離液52、アルカリ性脱リン液54、酸性脱水液56および中和処理液57におけるpH、SS濃度、T−P濃度(全リン濃度)、PO4−P(リン酸態リン濃度)、NH4−N(アンモニア性窒素濃度)を測定した。

測定結果を第1表に示す。

【0080】

【表1】

【0081】

第1表に示すように、汚泥50のT−P濃度が303mg/L、PO4−P濃度が103mg/Lであったのに対して、分離液52のT−P濃度が87mg/L、PO4−P濃度が84であった。これより、汚泥50に高分子凝集剤を添加することで、リン酸イオンではない態様のリンは凝集し、分離液52ではなく、凝集汚泥51に含まれることになったといえる。また、リン酸イオンのほとんど(約80%)は分離液52に含まれたといえる。そして、さらにアルカリ性脱リン液54に含まれるPO4−P濃度が9mg/Lと非常に低くなっていることから、本発明では、汚泥に含まれるリン酸態リンを高効率で晶析法によって回収することができているといえる。

なお、酸性脱水液56中のリン濃度は非常に低くなっていることから、無機凝集剤を添加すると、リン酸態リンもそれ以外の態様のリンも凝集し、固形化されるといえる。

【0082】

<実施例2>

同一処理場内に搬入されるし尿および浄化槽汚泥の性状を調査した。

その結果、性状は大きく異なり、例えばリン酸態リン濃度(PO4−P)は、浄化汚泥が2.6mg/Lであるのに対して、し尿は124mg/Lであった。

調査結果を第2表に示す。

【0083】

【表2】

【0084】

次に、第2表に示したし尿(汚泥A)と浄化槽汚泥(汚泥B)とを混合してなる汚泥を、実施例1で用いた汚泥処理装置40によって数日にわたり継続的に処理した。ここで、し尿と浄化槽汚泥との混合比は日によって変化している。そして、毎日、分離液およびアルカリ性脱リン液のリン酸態リン濃度(PO4−P)を測定した。測定結果を図7に示す。

また、図7において、PO4−P濃度が高くなっている日(運転日数が1日、2日、3日、4日、8日)のデータと、それ以外の日のデータとを分けて、第3表にまとめた。第3表において、PO4−P濃度が高くなっている日のデータを「高濃度」、それ以外の日のデータを「低濃度」と示している。

【0085】

【表3】

【0086】

第3表に示すように、PO4−P濃度が110.5mg/Lとなった高濃度のデータにおいても、PO4−P濃度が52.8mg/Lとなった低濃度のデータにおいても、アルカリ性脱リン液のPO4−P濃度はほぼ同じ(7.3mg/Lと6.9mg/L)となることがわかった。

これより、晶析法によるリン回収量は、汚泥におけるPO4−P濃度によらず、排水(アルカリ性脱リン液)の濃度が一定値(7mg/L程度)になるまで、リンを回収できると考えられる。

したがって、含有されるリン濃度が高い汚泥のみを対象としてリンを回収したほうが、より効率的であるといえる。

【0087】

以上より、第4表に示すケース1とケース2とを比較した場合、ケース2の汚泥Aのみを処理対象としたほうがよいといえる。なお、第4表は、第2表に示した汚泥Aと汚泥Bとを混合したケース1と、汚泥Bのみの場合のケース2とを対比した表である。ここでケース1において汚泥Aと汚泥Bとの混合比率を1:2としているのは、し尿処理場へのし尿搬入量と浄化槽汚泥搬入量との一般的な比から定めたものである。

【0088】

【表4】

【0089】

次に、第4表に示したケース1とケース2の場合の各々について、リン回収部における晶析反応槽の設計仕様と処理能力を求めた。なお、し尿処理場へのし尿搬入量を24m3/日、浄化槽汚泥搬入量を48m3/日、合計72m3/日とした。また、アルカリ性脱リン液のPO4−P濃度は、第3表を用いて説明したように、7mg/Lとなるとした。

結果を第5表に示す。

【0090】

【表5】

【0091】

第5表に示すように、ケース1の汚泥(汚泥A+汚泥B)を処理した場合、分離液の処理量は3m3/時となり、それに伴って晶析反応槽の直径も大きくする必要がある。これに対してケース2の汚泥Aを処理した場合、分離液の処理量は1m3/時となり、晶析反応槽の直径も小さくすることができる。よって、ケース2の方が、設備の設置スペースやコストを低減することができる。

また、アルカリ性脱リン液中のPO4−P濃度が7mg/Lで一定とすると、除去できるPO4−P量は、ケース2の汚泥Aのみを対象とした場合の方が大きくなり、リン回収がより効率的であるといえる。

【0092】

<実施例3>

前述の態様4および態様5において、循環部から返送手段によってリン回収部へ返送される液体のpH(循環水pH)を求めた。

ここでリン回収部から排出された直後(晶析反応槽出口)におけるアルカリ性脱リン液のpHを8.5、酸性脱水液のpHを5.0とした。また、態様4の場合のアルカリ性脱リン液と酸性脱水液との混合比を1:0.3とした。また、態様5の場合は、アルカリ性脱リン液の半分を混合部へバイパスするとして、アルカリ性脱リン液と酸性脱水液との混合比を0.5:0.3とした。

循環水pHの算出結果を第6表に示す。なお、第6表には、アルカリ性脱リン液と酸性脱水液との混合比を1:0としたものをケース1として示した。態様4の場合をケース2、態様5の場合をケース3として示した。

【0093】

【表6】

【0094】

第6表から分かるように、ケース2の様態4、ケース3の様態5のように、アルカリ性脱リン液に対する酸性脱水ろ液の混合比を大きくするほど循環水pHは低くなっている。このことから、酸性脱水ろ液を循環水へ混合することにより、酸性脱水ろ液を酸側のpH調整剤として利用することができ、酸側のpH調整剤の使用量を低減し、さらには調整剤混合までの循環ラインのスケール防止も可能となることが分かる。ただし、本発明の前提にあるように、酸性脱水ろ液中には未反応の無機凝集剤(金属イオン)が残留している可能性もあるため、酸性脱水ろ液とアルカリ性脱リン液とは混合する必要がある。この点に関しても、本発明(ケース2またはケース3)の方法であれば、残留無機凝集剤の影響を最小限にとどめ、かつ、配管のスケール防止及び酸側pH調整剤の低減のための最適な脱水ろ液混合比を任意に設定することが可能となると考えられる。

【符号の説明】

【0095】

10 本発明の装置

11、11a、11b 受入部(受入部A、受入部B)

12、12a、12b 高分子凝集剤添加手段(高分子凝集剤添加手段A、高分子凝集剤添加手段B)

13、13a、13b 濃縮部(濃縮部A、濃縮部B)

14 リン回収部

15、15a、15b 無機凝集剤添加手段(無機凝集剤添加手段A、無機凝集剤添加手段B)

16、16a、16b 脱水部(脱水部A、脱水部B)

17 混合部

19 循環部

20、20a、20b 汚泥(汚泥A、汚泥B)

21、21a、21b 凝集汚泥(凝集汚泥A、凝集汚泥B)

22、22a、22b 分離液(分離液A、分離液B)

23 リン

24 アルカリ性脱リン液

25、25a、25b 脱水汚泥(脱水汚泥A、脱水汚泥B)

26、26a、26b 酸性脱水液(酸性脱水液A、酸性脱水液B)

27 中和処理液

31 分配手段γ

33 返送手段

35 分配手段δ

40 汚泥処理装置

41 受入槽

42 高分子凝集剤添加装置

421 凝集槽

43 濃縮機

44 リン回収装置

45 無機凝集剤添加装置

46 脱水機

47 混合槽

49 循環槽

50 汚泥

51 凝集汚泥

52 分離液

53 リン(MAP)

54 アルカリ性脱リン液

55 脱水汚泥

56 酸性脱水液

57 中和処理液

63 返送手段

71 リン回収原水槽

73 晶析反応槽

75 pH調整剤添加装置

77 マグネシウム源添加装置

【技術分野】

【0001】

本発明は、汚泥処理装置、リンの製造方法および汚泥処理方法に関する。

【背景技術】

【0002】

従来、し尿や浄化槽汚泥からリンを回収する方法および回収装置等が提案されている。

例えば特許文献1には、リン含有有機性汚水の受入貯留手段と、前記受入貯留手段内の汚水に凝集剤を添加し、混和する凝集混和手段と、前記凝集混和手段からの汚水を分離水と汚泥とに分離する固液分離手段と、前記固液分離手段において分離された汚泥を脱水する脱水手段と、前記固液分離手段において分離された分離水を導入して、リン酸塩を生成させるリン酸塩生成手段と、前記リン酸塩生成手段において得られたリン酸塩を回収するリン酸塩回収手段と、前記リン酸塩生成手段からの脱離液と前記固液分離手段において分離された汚泥の一部とを硝化脱窒処理する生物処理手段とを備えたことを特徴とするリン含有有機性汚水処理装置が記載されている。そして、このような装置によると、生し尿、リン含有有機性汚水に含まれるリンを再資源化が可能なリン酸マグネシウムアンモニウムの結晶として回収することができると記載されている。

なお、特許文献1の[0016]段落には、上記の装置に用いる凝集剤として、ポリ塩化アルミニウム、硫酸バンド、塩化第二鉄、ポリ硫酸第二鉄等の無機系凝集剤および高分子凝集剤のうちの少なくとも1つを用いることができると記載されている。

【0003】

特許文献2には、し尿、浄化槽汚泥を含む被処理液を処理する前脱水工程、リン回収工程、後処理工程を含むものであって、前脱水工程においてポリマーを添加し、主として被処理液中のSS分を除去し、リン回収工程において前脱水工程の脱水ろ液にカルシウムおよびpH調整剤を添加し、脱水ろ液中のリンをヒドロキシアパタイトとして晶析させて沈殿・分離除去し、後処理工程においてリン回収工程を経たリン回収処理液を後処理することを特徴とする水処理方法が記載されている。そして、このような水処理方法に依ると、し尿、浄化槽汚泥を含む被処理液の処理に際して、リン回収工程の前段において行う前脱水工程をポリマーのみで行うことにより、リン回収工程へ流入する脱水ろ液のリン濃度を高く維持し、リン回収工程でのリン回収率を高めることができると記載されている。

【0004】

特許文献3には、汚泥にカチオン性有機高分子凝集剤を添加する第1の凝集手段と、該第1の凝集手段で得られた凝集汚泥を濃縮する重力濃縮手段と、該重力濃縮手段の濃縮汚泥に無機凝集剤を添加する第2の凝集手段と、該第2の凝集手段で得られた凝集汚泥に両性有機高分子凝集剤を添加する第3の凝集手段と、該第3の凝集手段で得られた凝集汚泥を脱水処理する脱水手段と、該脱水手段の脱水濾液と前記重力濃縮手段からの分離水とを処理するMAP生成手段とを備えてなることを特徴とする汚泥処理装置が記載されている。そして、このような装置によると、嫌気性消化汚泥等のリン含有汚泥を効率的に脱水処理すると共に、リンを効率的に除去、回収することができると記載されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2004−358345号公報

【特許文献2】特開2006−281001号公報

【特許文献3】特許第3550955号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

し尿や浄化槽汚泥からリンを回収する場合、リンを肥料等として再利用可能な態様で、効率良く回収することが重要であるが、同時に、助燃剤等として利用できる低含水率の汚泥(脱水汚泥)を排出することも必要である。また、リン回収工程における反応効率を高めるために、処理対象にpH調整剤等を添加してpHを適正範囲に調整する必要があるが、このpH調整剤の使用量は少ないほど好ましい。さらにリン回収液の水は、後段で生物処理を行うか、希釈後下水放流される場合が多く、いずれの場合もpHは中性付近にする必要があるため、リン回収のpH調整剤も少なくできることが好ましい。

【0007】

しかしながら、従来のリン回収方法やリン回収装置では、リンを肥料等として再利用できる態様で回収できる晶析法を適用して効率良くリンを回収し、同時に、低含水率の脱水汚泥を排出することができなかった。また、pH調整剤や希釈水の使用量が多くなる点が問題であった。

【0008】

例えば、特許文献1に記載されているリン含有有機性汚水処理装置において、凝集剤として無機系凝集剤を用いた場合、汚水中のリンが無機系凝集剤中の金属イオンと反応し固形化するため、晶析法によるリンの回収は困難であった。つまり、特許文献1には、凝集剤として無機系凝集剤を用いたとしても、リン含有有機性汚水処理装置によってリンを再資源化が可能なリン酸マグネシウムアンモニウム(以下MAPと記す。)の結晶として回収できると記載されているが、実際は、リンをMAPの結晶として回収することは困難である。また、凝集剤として高分子凝集剤を用いた場合、仮にリンをMAPの結晶として回収できたとしても、低含水率の脱水汚泥を排出することはできなかった。

【0009】

また、特許文献2に記載の水処理方法では、リン回収工程の前段において行う前脱水工程をポリマーのみで行うので、仮にリンは回収できたとしても、低含水率の脱水汚泥を排出することが困難であった。

【0010】

また、特許文献3に記載の汚泥処理装置では、MAP生成手段において、脱水手段の脱水濾液と重力濃縮手段からの分離水とを合わせて処理するため、溶解性リンの薄い脱水ろ液と希釈され、MAP被処理水全体のリン濃度が薄まる上に、脱水ろ液中に残留する無機凝集剤(金属イオン)が濃縮液中のリンと反応し固形化するため、MAP等の晶析法によりリンを効率よく回収することが困難となる。また、一般的には良好な脱水性能(低含水率)を発揮させるため頑固なフロックを形成させるためには、脱水機に投入する汚泥のpHを5〜6付近にする必要があり、脱水ろ液も比較的低いpHとなる場合が多く、この脱水ろ液も合わせてMAP処理するためには、より多くのpH調整剤が必要となる。また、MAP生成手段へpH調整剤を添加することでpHを上記の適した範囲内に調整できたとしても、pH調整剤が多くなる点で問題であった。さらに、特許文献3に記載の汚泥処理装置から最終的に排出される処理水はアルカリ性であり、そのまま放流することはできない場合があり、また、生物処理に供するにも適さない場合がある。

【0011】

本発明は上記の課題を解決することを目的とする。

すなわち、本発明は、リンを肥料等として再利用できる態様で回収できる晶析法を適用した上で、リンを高効率で回収し、同時に、低含水率の脱水汚泥を排出し、さらに、pH調整剤や希釈水を使用しない、またはこれらの使用量を少なくできる汚泥処理装置、リンの製造方法および汚泥処理方法を提供することを目的とする。

【課題を解決するための手段】

【0012】

本発明者は上記課題を解決するため鋭意検討し、本発明を完成させた。

本発明は、汚泥に高分子凝集剤を添加する高分子凝集剤添加手段と、前記高分子凝集剤を添加した後の前記汚泥の少なくとも一部を固液分離し、凝集汚泥および分離液を排出する濃縮部と、前記分離液に晶析法を適用してリンを回収し、残部であるアルカリ性脱リン液を排出するリン回収部と、前記凝集汚泥に無機凝集剤を添加する無機凝集剤添加手段と、前記無機凝集剤を添加した後の前記凝集汚泥を脱水処理し、脱水汚泥および酸性脱水液を排出する脱水部と、前記アルカリ脱リン液および前記酸性脱水液を受け入れて、これらが混合されてなる中和処理液を排出する混合部とを備える汚泥処理装置である。

このような汚泥処理装置を、以下では「本発明の装置」ともいう。

【0013】

本発明の装置は、リン含有率が高い汚泥Aおよび相対的にリン含有率が低い汚泥Bを処理する汚泥処理装置であって、汚泥Aおよび汚泥Bに高分子凝集剤を添加する高分子凝集剤添加手段と、前記高分子凝集剤を添加した後の前記汚泥Aの少なくとも一部を固液分離し、凝集汚泥Aおよび分離液Aを排出する濃縮部Aと、前記高分子凝集剤を添加した後の前記汚泥Bの少なくとも一部を固液分離し、凝集汚泥Bおよび分離液Bを排出する濃縮部Bと、前記分離液Aに晶析法を適用してリンを回収し、残部であるアルカリ性脱リン液を排出するリン回収部と、前記凝集汚泥Aおよび前記凝集汚泥Bを混合してなる混合汚泥ABに、または、前記凝集汚泥Aおよび前記凝集汚泥Bの各々に、無機凝集剤を添加する無機凝集剤添加手段と、前記無機凝集剤を添加した後の前記混合汚泥ABを、または、前記無機凝集剤を添加した後の前記凝集汚泥Aおよび前記凝集汚泥Bの各々を、脱水処理し、脱水汚泥および酸性脱水液を排出する脱水部と、前記アルカリ性脱リン液、前記分離液Bおよび前記酸性脱水液を受け入れて、これらが混合されてなる中和処理液を排出する混合部とを備える汚泥処理装置であることが好ましい。

【0014】

本発明の装置は、さらに循環部を備え、前記アルカリ性脱リン液が前記循環部へ受け入れられた後、前記混合部に受け入れられるように構成されており、加えて、前記循環部内の液体の少なくとも一部を前記リン回収部へ返送するための返送手段を備え、前記酸性脱水液を前記循環部も受け入れることができるように、前記酸性脱水液を前記循環部または前記混合部に分配することができる分配手段γを備える汚泥処理装置であることがより好ましい。

【0015】

本発明の装置は、さらに、前記アルカリ性脱リン液を前記循環部も受け入れることができるように、前記アルカリ性脱リン液を前記循環部または前記混合部に分配することができる分配手段δを備える汚泥処理装置であることがより好ましい。

【0016】

本発明の装置は、さらに、前記中和処理液を生物処理する生物処理部を備える汚泥処理装置であることがより好ましい。

【0017】

また、本発明は、汚泥に高分子凝集剤を添加し、その後、前記汚泥の少なくとも一部を固液分離して凝集汚泥および分離液を排出する濃縮工程と、前記分離液に晶析法を適用してリンを回収し、残部であるアルカリ性脱リン液を排出するリン回収工程と、前記凝集汚泥に無機凝集剤を添加し、その後、前記凝集汚泥を脱水処理して脱水汚泥および酸性脱水液を排出する脱水工程と、前記アルカリ性脱リン液および前記酸性脱水液を受け入れて、これらが混合されてなる中和処理液を排出する混合工程とを備える、リンの製造方法である。

このようなリンの製造方法を、以下では「本発明の製造方法」ともいう。

【0018】

本発明の製造方法は、リン含有率が高い汚泥Aおよび相対的にリン含有率が低い汚泥Bを処理してリンを得る、リンの製造方法であって、汚泥Aに高分子凝集剤を添加し、その後、前記汚泥Aの少なくとも一部を固液分離し、凝集汚泥Aおよび分離液Aを排出する濃縮工程Aと、汚泥Bに高分子凝集剤を添加し、その後、前記汚泥Bの少なくとも一部を固液分離し、凝集汚泥Bおよび分離液Bを排出する濃縮工程Bと、前記分離液Aに晶析法を適用してリンを回収し、残部であるアルカリ性脱リン液を排出するリン回収工程と、前記凝集汚泥Aおよび前記凝集汚泥Bを混合してなる混合汚泥ABに、または、前記凝集汚泥Aおよび前記凝集汚泥Bの各々に、無機凝集剤を添加した後、前記無機凝集剤を添加した後の前記混合汚泥ABを、または、前記無機凝集剤を添加した後の前記凝集汚泥Aおよび前記凝集汚泥Bの各々を、脱水処理し、脱水汚泥および酸性脱水液を排出する脱水工程と、前記アルカリ性脱リン液、前記分離液Bおよび前記酸性脱水液を受け入れて、これらが混合されてなる中和処理液を排出する混合工程とを備えるリンの製造方法であることが好ましい。

【0019】

本発明の製造方法は、前記アルカリ性脱リン液を受け入れ、必要に応じて前記酸性脱水液を受け入れ、受け入れた液体が混合してなる混合液の少なくとも一部を前記リン回収工程へ返送し、残部を前記混合工程へ送る循環工程をさらに備えるリンの製造方法であることが好ましい。

【0020】

本発明の製造方法は、前記混合工程が、必要に応じて、前記循環工程を経由しないで前記アルカリ性脱リン液も受け入れることができるリンの製造方法であることが好ましい。

【0021】

本発明の製造方法は、さらに、前記中和処理液を生物処理する生物処理工程を備えるリンの製造方法であることがより好ましい。

【0022】

本発明の製造方法は、本発明の装置を用いて行うリンの製造方法であることより好ましい。

【0023】

また、本発明は、汚泥処理方法であって、汚泥に高分子凝集剤を添加し、その後、前記汚泥の少なくとも一部を固液分離して凝集汚泥および分離液を排出する濃縮工程と、前記分離液に晶析法を適用してリンを回収し、残部であるアルカリ性脱リン液を排出するリン回収工程と、前記凝集汚泥に無機凝集剤を添加し、その後、前記凝集汚泥を脱水処理して脱水汚泥および酸性脱水液を排出する脱水工程と、前記アルカリ性脱リン液および前記酸性脱水液を受け入れて、これらが混合されてなる中和処理液を排出する混合工程とを備える、汚泥処理方法である。

このような汚泥処理方法を、以下では「本発明の処理方法」ともいう。

【発明の効果】

【0024】

本発明によれば、リンを肥料等として再利用できる態様で回収できる晶析法を適用した上で、リンを高効率で回収し、同時に、低含水率の脱水汚泥を排出し、さらにpH調整剤や希釈水を使用しない、またはこれらの使用量を少なくできる汚泥処理装置、リンの製造方法および汚泥処理方法を提供することができる。

【図面の簡単な説明】

【0025】

【図1】本発明の装置(態様1)の概略図である。

【図2】本発明の装置の好ましい態様(態様2)の概略図である。

【図3】本発明の装置の別の好ましい態様(態様3)の概略図である。

【図4】本発明の装置の別の好ましい態様(態様4)の概略図である。

【図5】本発明の装置の別の好ましい態様(態様5)の概略図である。

【図6】本発明の実施例1で用いた汚泥処理装置の概略図である。

【図7】実施例2を説明するためにグラフである。

【発明を実施するための形態】

【0026】

本発明について説明する。

本発明は汚泥処理装置、リンの製造方法および汚泥処理方法に関する。

以下において、単に「本発明」と記した場合、「本発明の装置」、「本発明の製造方法」および「本発明の処理方法」のいずれをも意味するものとする。

【0027】

本発明について、図1を用いて詳細に説明する。なお、図1に示す本発明の装置を、以下では態様1ともいう。

【0028】

図1に示す本発明の装置10は、高分子凝集剤添加手段12と、濃縮部13と、リン回収部14と、無機凝集剤添加手段15と、脱水部16と、混合部17とを備えている。

また、本発明の装置10は、汚泥20を受け入れる受入部11を備えている。ただし、本発明の装置において受入槽11は必須の構成要素ではない。

【0029】

本発明において処理する汚泥は、リン酸態リンを含む汚泥であれば特に限定されず、例えばし尿、浄化槽汚泥に好ましく適用することができる。すなわち、本発明において「汚泥」は「し尿」を含むものとする。また、汚泥は、し尿や浄化槽汚泥から、これに含まれるし渣を取り除いた後のものであってもよい。

汚泥の成分は、例えば、pH=6〜9、SS=3,000〜15,000mg/L、リン含有率(全リン)=50〜500mg/L、リン酸態リン濃度=30〜300mg/L、アンモニア性窒素濃度=500〜3,000mg/Lである。

【0030】

<高分子凝集剤添加手段>

本発明の装置10において高分子凝集剤添加手段12は、汚泥20に高分子凝集剤を添加する機能を有する。

本発明の装置において高分子凝集剤添加手段12は、高分子凝集剤を所望量、汚泥へ添加できるものであれば特に限定されない。例えば、粉状または液状の高分子凝集剤を水へ添加して、高分子凝集剤の濃度を0.1〜0.3質量%(好ましくは0.2質量%程度)とした水溶液を得た後、薬注ポンプ(例えばダイヤフラムポンプやモーノポンプ)を用いて添加する方法が挙げられる。

高分子凝集剤添加手段は、例えば、受入部と濃縮部との間に攪拌装置を備えた凝集槽を設置し、ここへ高分子凝集剤を添加できる態様であることが好ましい。また、受入部内へ高分子凝集剤を添加できる態様であってもよい。さらに、凝集槽または受入部の内部を攪拌できる装置が設置されていれば、これを用いて凝集槽または受入部の内部を攪拌することで高分子凝集剤添加手段によって添加した高分子凝集剤の反応速度を速めることができるので好ましい。

【0031】

高分子凝集剤は汚泥中のSS(浮遊物質)を凝集し、固液分離しやすくする役割を果たすものである。これによって、汚泥中に含まれるほとんどのリン酸態リンが、濃縮部から排出される分離液へ含まれることになる。

高分子凝集剤はこのような役割を果たすものであればよい。例えばカチオン系高分子凝集剤、両性高分子凝集剤等が挙げられ、汚泥の性状により最適な種類を選定する。

【0032】

高分子凝集剤の添加量は、汚泥の性状などによって異なり、また、用いる高分子凝集剤の種類によっても異なるが、汚泥中の固形物乾燥量(DS)に対して1.0〜3.0質量%であることが好ましく、2.0〜2.5質量%であることがより好ましい。

【0033】

<濃縮部>

本発明の装置10において濃縮部13は、前記高分子凝集剤を添加した後の汚泥20の少なくとも一部を固液分離し、汚泥20に含まれるSSが凝集した部分である凝集汚泥21および主として液体部分である分離液22を排出する。

濃縮部として、例えばウェッジワイヤースクリーン、ロータリースクリーンを用いることができる。ここで、これらの目開きは、0.5〜1.0mmであることが好ましい。

【0034】

<リン回収部>

本発明の装置10においてリン回収部14は、分離液22に晶析法を適用してリンを回収し、残部であるアルカリ性脱リン液24を排出する。

晶析法は、液中のリンを種晶表面に晶析させる反応に基づく方法であり、主なものとしてMAP法およびHAP法が挙げられる。

MAP法は、液中のPO43-、NH4+、Mg2+の反応によって生成するMAPの晶析現象を利用した方法であり、リンとアンモニウムイオンを含む汚泥にMgイオン源(塩化マグネシウム、水酸化マグネシウム等)を添加し、過飽和状態で種晶と接触させることで、種晶表面にMAPを晶析させ、これを回収する。

HAP法は、液中のPO43-、Ca2+、OH-の反応によって生成するヒドロキシアパタイト(以下HAPと記す。)の晶析現象を利用した方法であり、リンを含む汚泥にCa2+およびOH-を添加し、過飽和状態で種晶と接触させることで、種晶表面にHAPを晶析させ、これを回収する。

【0035】

リン回収部14として、従来公知の晶析反応槽を用いることができるが、高速処理を可能とする流動式が好ましい。

また、晶析反応はpHが7.5〜10.0程度で行われることが好ましく、8.0〜9.5程度で行われることがより好ましいので、このようなpHとなるように反応浴(晶析リアクター)へpH調整剤を添加することが好ましい。pH調整剤としては、NaOH等のアルカリや、硫酸等の酸が挙げられる。後述するように本発明の装置が、態様4や態様5の場合、硫酸等の酸のpH調整剤の使用量を削減でき、さらに混合部から中和処理液を排出するラインにおけるスケーリングを防止できる点で好ましい。

また、反応浴中のMgイオン濃度がリン酸態リン濃度に対して、モル比で1.2〜1.5倍程度となるようにMgイオン源を添加することが好ましい。

また、必要に応じてアンモニウムイオン源を添加してもよい。

その他の条件については、晶析法を行うに際しての従来公知の条件範囲内で行うことができる。

【0036】

<無機凝集剤添加手段>

本発明の装置10において無機凝集剤添加手段15は、凝集汚泥21に無機凝集剤を添加する機能を有する。

本発明の装置において無機凝集剤添加手段は、無機凝集剤を所望量、凝集汚泥21へ添加できるものであれば特に限定されない。

また、無機凝集剤添加手段は、例えば、濃縮部と脱水部との間に凝集槽を設置し、ここへ無機凝集剤を添加できる態様であることが好ましい。また、凝集槽の内部を攪拌できる装置がさらに設置されていれば、これを用いて凝集槽の内部を攪拌することで無機凝集剤添加手段によって添加した無機凝集剤の反応速度を速めることができるので好ましい。

【0037】

無機凝集剤は、高分子凝集剤と同様に汚泥中のSS分を凝集させるものであるが、高分子凝集剤によって凝集した後の凝集汚泥に添加することで、そのフロックをさらに強固にし、脱水しやすいものに変える役割を果たすものである。これによって、凝集汚泥中の水分とそれ以外の成分とを、次工程である脱水部16において分離し易くする。

無機凝集剤はこのような役割を果たすものであればよい。例えば塩化第二鉄、硫酸アルミニウム、塩化アルミニウム、ポリ塩化アルミニウム、硫酸第二鉄、ポリ硫酸鉄、ポリ硫酸第二鉄、ポリ塩化第二鉄が挙げられる。中でもポリ硫酸第二鉄が好ましい。

【0038】

無機凝集剤の添加量は、凝集汚泥の性状などによって異なり、また、用いる無機凝集剤の種類によっても異なるが、汚泥中の固形物乾燥量(DS)に対して2.0〜7.0質量であることが好ましく、5質量%程度であることがより好ましい。

【0039】

<脱水部>

本発明の装置10において脱水部16は、無機凝集剤を添加した後の凝集汚泥21を脱水処理し、脱水汚泥25および酸性脱水液26を排出する。

本発明の装置において脱水部は、凝集汚泥を脱水処理することで酸性脱水液および低含水率の脱水汚泥を排出することができる装置等であればよく、例えば従来公知の脱水機を用いることができる。例えばベルトプレス脱水機、スクリュープレス脱水機、遠心脱水機を用いることができる。

【0040】

<混合部>

本発明の装置10において混合部17は、アルカリ性脱リン液24および酸性脱水液26を受け入れて、これらが混合されてなる中和処理液27を排出する。

本発明の装置において混合部は、アルカリ性脱リン液と酸性脱水液とを受け入れて、これらを混合できるものであればよく、例えば従来公知の反応槽を用いることができる。また、混合部は、アルカリ性脱リン液と酸性脱水液とがより混合されるように、攪拌機を備えていることが好ましい。

【0041】

<受入部>

本発明の装置10において受入部11は、汚泥20を受け入れ、これを所望の供給量で濃縮部13へ送る役割を果たす。

本発明の装置において受入部は、このような役割を果たすものであればよく、例えば従来公知の受入槽を用いることができる。

【0042】

次に、上記のような本発明の装置10によって汚泥20を処理した場合の処理の流れを説明する。

なお、以下の説明は、本発明の製造方法および本発明の処理方法に相当する。

【0043】

初めに汚泥20は受入部11に受け入れられる。そして、汚泥20は所望の供給量で濃縮部13へ向かって送られる。ここで、受入部11から排出された後、濃縮部13に供給される前に、高分子凝集剤添加手段12によって汚泥20へ高分子凝集剤が添加される。高分子凝集剤が添加された汚泥20は濃縮部13において、その少なくとも一部が固液分離される。そして、濃縮部13から、汚泥20が凝集した部分である凝集汚泥21と、主として液体部分である分離液22とが排出される。

分離液22は、リン回収部14へ供給される。リン回収部14では晶析法によって分離液22中からリン23が回収される。そして、残部であるアルカリ性脱リン液24が排出される。

凝集汚泥21は、濃縮部13から排出された後、無機凝集剤添加手段15によって、無機凝集剤が添加される。そして、無機凝集添加剤が添加された凝集汚泥21は脱水部16へ供給される。そして脱水部16で脱水され、主として固形分は脱水汚泥25として排出され、主として水分は酸性脱水液26として、混合部17へ排出される。

アルカリ性脱リン液24および酸性脱水液26は混合部17に受け入れられる。そして、ほぼ中性(例えばpH=6〜8程度)(好ましくはpH=6.5〜7.5程度))となった中和処理液27が排出される。

【0044】

上記のように本発明では、リン回収部において分離液に晶析法を適用してリンを回収する。よって、リンを肥料等として再利用できるリン酸マグネシウムアンモニウムやヒドロキシアパタイト等の結晶として回収することができる。また、ここで、処理対象である分離液は、汚泥へ高分子凝集剤を添加して得たものであり、溶解性リンを多く含有しているので、リンを高効率(80〜95%程度)で回収することができる。

また、凝集汚泥へ無機凝集剤を添加した後に脱水部において脱水するので、十分に低い含水率の脱水汚泥を得ることができる。無機凝集剤を添加すると脱水効率が高まるので、含水率が70質量%程度の脱水汚泥を比較的容易に得ることができる。この程度の低含水率である脱水汚泥は、助燃剤等として好ましく再利用できる。

さらに、本発明では、pHが5〜6程度の酸性脱水液と、pHが8.0〜9.5程度のアルカリ性脱リン液とを混合部で受け入れ、ここで混合した後、ほぼ中性の中和処理液を排出することができる。この中和処理液は中性であるので、その後に生物処理を行う場合ではpH調整を行うことなしに処理することができる。酸性脱水液およびアルカリ性脱リン液の各々を放流したり生物処理したりするためには、pH調整剤等を用いてpHを中性にする必要がある。これに対して本発明は、中性の液体を排出することができるので、pH調整剤等を用いなくて良い、またはその使用量を少なくできる点で好ましい。また中性ではない液体を放流する際に用いる希釈水の使用量も同様に少なくすることができる。

また、アルカリ性脱リン液はpHが高く、残留過飽和度も大きいため、配管等でスケールが生成し易い状態にあるが、本発明ではアルカリ性脱リン液と酸性脱水液とを混合することでpHが低下するので過飽和度が低下し、その結果、スケールの生成も抑制することができる。

【0045】

本発明では、中和処理液を生物処理することが好ましい。つまり、本発明の装置は、さらに中和処理液を生物処理する生物処理部を備えることが好ましい。また、本発明の製造方法は、さらに、中和処理液を生物処理する生物処理工程を備えることが好ましい。

生物処理の中でも、生物学的硝化脱窒法が好ましい。

【0046】

次に、本発明の装置の好ましい態様について説明する。

本発明の装置は、次に説明する態様2〜5であることが好ましい。

【0047】

<態様2>

本発明の装置の好適態様である態様2について、図2を用いて説明する。

図2に示す態様2では、図1に示した態様1と同じ構成要素については、同じ符号を付している。

以下の態様2の説明では、態様1と異なる点を中心に説明する。

【0048】

態様2は、リン含有率が高い汚泥A(20a)および相対的にリン含有率が低い汚泥B(20b)を処理する汚泥処理装置10であって、汚泥A(20a)および汚泥B(20b)に高分子凝集剤を添加する高分子凝集剤添加手段A(12a)および高分子凝集剤添加手段B(12b)と、高分子凝集剤を添加した後の汚泥A(20a)の少なくとも一部を固液分離し、凝集汚泥A(21a)および分離液A(22a)を排出する濃縮部A(13a)と、高分子凝集剤を添加した後の汚泥B(20b)の少なくとも一部を固液分離し、凝集汚泥B(21b)および分離液B(22b)を排出する濃縮部B(13b)と、分離液A(22a)に晶析法を適用してリン23を回収し、残部であるアルカリ性脱リン液24を排出するリン回収部14と、凝集汚泥A(21a)および凝集汚泥B(21b)を混合してなる混合汚泥ABに無機凝集剤を添加する無機凝集剤添加手段15と、無機凝集剤を添加した後の混合汚泥ABを脱水処理し、脱水汚泥25および酸性脱水液26を排出する脱水部16と、アルカリ性脱リン液24、分離液B(22b)および酸性脱水液26を受け入れて、これらが混合されてなる中和処理液27を排出する混合部17とを備える。

また、態様2は、汚泥Aおよび汚泥Bを受け入れ、濃縮部A(13a)および濃縮部B(13b)に供給する受入部A(11a)および受入部B(11b)を備える。

【0049】

態様2が、態様1と異なるところは、態様2の場合、2種類の汚泥(汚泥A、汚泥B)を受け入れて処理できる点である。具体的には、態様2では、リン含有率が高い汚泥A(20a)と、汚泥Aと比較するとリン含有率が低い汚泥B(20b)を処理する。例えば、汚泥Aとしてし尿、汚泥Bとして浄化槽汚泥を処理する。

また、態様2が、態様1と異なるところは、受入槽を2つ備え(受入部A(11a)および受入部B(11b))、高分子凝集剤添加手段を2つ備え(高分子凝集剤添加手段A(12a)、高分子凝集剤添加手段B(12b))、さらに、濃縮部を2つ備える点である(濃縮部A(13a)および濃縮部B(13b))。

【0050】

次に、このような態様2によって汚泥A(20a)および汚泥B(20b)を処理した場合の処理の流れを説明する。

なお、以下の説明は、本発明の製造方法および本発明の処理方法の好ましい態様に相当する。

【0051】

初めに、リン含有率が高い汚泥A(20a)は受入部A(11a)に受け入れられ、相対的にリン含有率が低い汚泥B(20b)は受入部B(11b)に受け入れられる。そして、汚泥A(20a)および汚泥B(20b)は、各々、所望の供給量で濃縮部A(13a)および濃縮部B(13b)へ送られる。ここで、受入部A(11a)および受入部B(11b)から排出された後であって濃縮部A(13a)および濃縮部B(13b)に供給される前に、各々、高分子凝集剤添加手段12aおよび高分子凝集剤添加手段12bによって汚泥A(20a)および汚泥B(20b)へ高分子凝集剤が添加される。なお、図2に示す態様1では、高分子凝集剤添加手段を2つ備えているが、汚泥A(20a)および汚泥B(20b)の各々へ高分子凝集剤を添加することができるのであれば、高分子凝集剤添加手段は例えば1つであってもよい。また、態様1と同様に凝集槽を備えることが好ましい。

そして、高分子凝集剤が添加された汚泥A(20a)および汚泥B(20b)は各々、濃縮部A(13a)および濃縮部B(13b)において、その少なくとも一部が固液分離される。そして、濃縮部A(13a)および濃縮部B(13b)から、汚泥A(20a)および汚泥B(20b)中の固形分等が凝集された部分である凝集汚泥A(21a)および凝集汚泥B(21b)と、主として液体部分である分離液A(22a)および分離液B(22b)とが排出される。

【0052】

そして、分離液A(22a)はリン回収部14へ供給される。リン回収部14では晶析法によって分離液A(22a)中からリン23が回収される。そして、残部であるアルカリ性脱リン液24が排出される。

分離液B(22b)は、リン酸態リン濃度が低いのでリン回収は行わず、混合部17へ供給される。

【0053】

凝集汚泥A(21a)および凝集汚泥B(21b)は、濃縮部A(13a)および濃縮部B(13b)から排出され、混合されて混合汚泥ABとなった後、無機凝集剤添加手段15によって無機凝集剤が添加される。そして、無機凝集添加剤が添加された凝集汚泥A(21a)および凝集汚泥B(21b)は脱水部16へ供給される。そして脱水部16で脱水され、主として固形分は脱水汚泥25として排出され、主として水分は酸性脱水液26として、混合部17へ排出される。

なお、図2に示す態様2では、無機凝集剤添加手段を1つ備えているが、凝集汚泥A(21a)および凝集汚泥B(21b)の各々へ無機凝集剤を添加するように、無機凝集剤添加手段を2つ備えていてもよい。

【0054】

アルカリ性脱リン液24および酸性脱水液26ならびに分離液B(22b)は混合部17に受け入れられる。そして、ほぼ中性となった中和処理液27が排出される。

【0055】

このような態様2では、リン含有率が高い汚泥(汚泥A)のみからリンを回収するので、リン回収率が高まる点で好ましい。複数種類の汚泥を受け入れて処理する場合、汚泥に含まれるリン酸態リンの濃度は大きく変化する場合があるが、この濃度が低いとリン回収部からはリンが回収し難い場合がある。そこで、複数種類の汚泥を処理する場合は態様2によって予めリン濃度が高いもののみからリンを回収することで、リンを効率良く回収することができる。また、この場合、複数種類の汚泥を混合した後の汚泥を処理する場合と比較して、リン回収部の設備等をコンパクト化できる点でも好ましい。

【0056】

<態様3>

本発明の装置の好適態様である態様3について、図3を用いて説明する。

図3に示す態様3は、前述の態様2と類似する態様である。

図3に示す態様3では、態様1および態様2と同じ構成要素については、同じ符号を付している。

以下の態様3の説明では、態様2と異なる点を中心に説明する。

【0057】

態様3は、リン含有率が高い汚泥A(20a)および相対的にリン含有率が低い汚泥B(20b)を処理する汚泥処理装置10であって、汚泥A(20a)および汚泥B(20b)に高分子凝集剤を添加する高分子凝集剤添加手段A(12a)および高分子凝集剤添加手段B(12b)と、高分子凝集剤を添加した後の汚泥A(20a)の少なくとも一部を固液分離し、凝集汚泥A(21a)および分離液A(22a)を排出する濃縮部A(13a)と、高分子凝集剤を添加した後の汚泥B(20b)の少なくとも一部を固液分離し、凝集汚泥B(21b)および分離液B(22b)を排出する濃縮部B(13b)と、分離液A(22a)に晶析法を適用してリン23を回収し、残部であるアルカリ性脱リン液24を排出するリン回収部14と、凝集汚泥A(21a)および凝集汚泥B(21b)の各々に無機凝集剤を添加する無機凝集剤添加手段A(15a)および無機凝集剤添加手段B(15b)と、無機凝集剤を添加した後の凝集汚泥A(21a)および凝集汚泥B(21b)の各々を脱水処理し、脱水汚泥25aおよび酸性脱水液26aならびに脱水汚泥25bおよび酸性脱水液26bを排出する脱水部A(16a)および脱水部B(16b)と、アルカリ性脱リン液24、分離液B(22b)および酸性脱水液(26a、26b)を受け入れて、これらが混合されてなる中和処理液27を排出する混合部17とを備える。

【0058】

態様3が、態様2と異なるところは、態様3の場合、無機凝集剤添加手段を2つ備え(無機凝集剤添加手段A(15a)および無機凝集剤添加手段B(15b))、脱水部を2つ備える点である(脱水部A(16a)および脱水部B(16b))。

【0059】

次に、このような態様3によって汚泥A(20a)および汚泥B(20b)を処理した場合の流れについて、態様2と異なる点を中心に説明する。

また、以下の説明は、本発明の製造方法および本発明の処理方法の好ましい態様に相当する。

【0060】

態様3では、濃縮部A(13a)から排出された凝集汚泥A(21a)へ無機凝集剤添加手段A(15a)から無機凝集剤を添加する。そして、無機凝集剤添加手段A(15a)によって無機凝集剤を添加された凝集汚泥A(21a)は脱水部Aで脱水され、脱水汚泥25aおよび酸性脱水液26aが排出される。酸性脱水液26aは混合部で受け入れられる。

また、同様に、濃縮部B(13b)から排出された凝集汚泥B(21b)へ無機凝集剤添加手段B(15b)から無機凝集剤を添加する。そして、無機凝集剤添加手段B(15b)によって無機凝集剤を添加された凝集汚泥B(21b)は脱水部Bで脱水され、脱水汚泥25bおよび酸性脱水液26bが排出される。酸性脱水液26bは混合部で受け入れられる。

このような構成を備えるので、態様3の場合、態様2と異なり、汚泥A(20a)に由来する脱水汚泥25aと、汚泥B(20b)に由来する脱水汚泥25bとが得られる。

【0061】

このような態様3では、態様2と同様の効果を奏する。すなわち、リン含有率が高い汚泥(汚泥A)のみからリンを回収するので、リン回収率が高まる点で好ましい。また、この場合、複数種類の汚泥を混合した後の汚泥を処理する場合と比較して、リン回収部の設備等をコンパクト化できる点でも好ましい。

【0062】

<態様4>

本発明の装置の好適態様である態様4について、図4を用いて説明する。

図4に示す態様4では、図1に示した態様1と同じ構成要素については、同じ符号を付している。

以下の態様4の説明では、態様1と異なる点を中心に説明する。

【0063】

態様4は、さらに循環部19を備え、アルカリ性脱リン液24が循環部19へ受け入れられた後、混合部17に受け入れられるように構成されており、加えて、循環部19内の液体の少なくとも一部をリン回収部14へ返送するための返送手段33を備え、酸性脱水液26を循環部19も受け入れることができるように、酸性脱水液26を循環部19または混合部17に分配することができる分配手段γ(31)を備える。

【0064】

循環部19はpH計を備えていて、その内部の液体のpHを測定できることが好ましい。また、図4において循環部19は混合部17と、仕切壁によって仕切られることで区別されており、仕切壁の上部の開口から、循環部19中の液体が混合部17へ流入するように構成されている。循環部19と混合部17とは、連通管等で繋がっていてもよい。また、仕切壁によって仕切られて区別されるものではなく、独立したものであって、配管等で繋がっていてもよい。

また、返送手段33は、例えばパイプであって、循環部19からリン回収部14への液体の流量を調整できるように、さらに循環ポンプ等を有していることが好ましい。また、パイプ中の液体の流量を把握して調整できる構成を備えることが好ましく、例えば従来公知の流量制御弁がパイプに設置されていることが好ましい。

また、分配手段γ(31)は特に限定されず、例えば従来公知の流量制御弁を適用することができる。

【0065】

態様4が態様1と異なるところは、態様4の場合、さらに循環部19を備え、循環部19へも酸性脱水液26を供給することができるように構成されている点、および循環部19内の液体をリン回収部14へ返送できるように構成されている点である。

【0066】

次に、このような態様4によって汚泥20を処理した場合の処理の流れを説明する。

また、以下の説明は、本発明の製造方法および本発明の処理方法の好ましい態様に相当する。

【0067】

態様4における循環部19では、アルカリ性脱リン液24が受け入れられ、必要に応じて酸性脱水液26が受け入れられる。ここで、受け入れられた液体が混合してなるものを混合液とする。そして、必要に応じて混合液の一部がリン回収部14へ返送される。リン回収部14へ返送されなかった残部は、混合部17へ送られる。

また、混合部17では、循環部19から前記混合液が受け入れられ、必要に応じて酸性脱水液26が受け入れられる。そして、中和処理液27が排出される。

【0068】

本発明では晶析法によってリンを回収するが、前述のように晶析反応を進行させるためには、適したpH範囲が存する。したがって、前述の態様1、態様2または態様3の場合、このpH範囲となるように酸やアルカリのpH調整剤を適宜利用する。

これに対して態様4の場合、循環部19からリン回収部14への返送手段33を備えているので、主に酸性のpH調整剤の使用量の削減が可能である。また、過飽和度比を低下させることができるので、返送手段33を構成する配管等の内部でのスケール発生を防止することができる。具体的には、リン回収部14における反応浴内のpHが適正範囲よりも高くなった場合、分配手段γ(31)を調整して酸性脱水液26を循環部19に供給し、循環部19内の液体のpHを適正値にまで低くした後、この液体を返送手段33を用いてリン回収部14へ供給することで、リン回収部14における反応浴内のpHを下げることができる。したがって、態様4の場合、主に酸性のpH調整剤を削減するとともに過飽和度比の低下によるスケール発生を防止できる。

なお、リン回収部14における反応浴内のpHが適正範囲よりも高くなっているか否かは、例えば循環部19に設置されたpH計で把握することができる。

【0069】

<態様5>

本発明の装置の好適態様である態様5について、図5を用いて説明する。

図5に示す態様5は、前述の態様4と類似する態様である。

図5に示す態様5では、態様1および態様4と同じ構成要素については、同じ符号を付している。

以下の態様5の説明では、態様4と異なる点を中心に説明する。

【0070】

態様5は、さらに、混合部17が、循環部19を経由しないでアルカリ性脱リン液24を受け入れることができるように、アルカリ性脱リン液24を循環部19および混合部17のいずれに受け入れるかを切り替えることができる分配手段δ(35)を備える。

ここで分配手段δは、分配手段γと同様のものであってよい。

【0071】

次に、このような態様5によって汚泥20を処理した場合の処理の流れについて説明する。

また、以下の説明は、本発明の製造方法および本発明の処理方法の好ましい態様に相当する。

【0072】

態様5における混合部17は、態様4と同様に循環部19を経由してアルカリ性脱リン液24を受け入れるが、さらに、循環部19を経由しないでアルカリ性脱リン液24を受け入れることができる。そして、アルカリ性脱リン液24および酸性脱水液26が混合されてなる中和処理液27を排出する。

【0073】

態様4は、リン回収部14における反応浴のpHが適正範囲よりも高い場合、循環部19へ酸性脱水液26を供給し、循環部19内の液体のpHを下げた上で、これをリン回収部14へ供給することで、pH調整剤の使用量を抑制する(または使用しないものとする)ことができる。

しかしながら、循環部19へ供給されるアルカリ性脱リン液24と酸性脱水液26との量バランスによっては、循環部19内の液体のpHが所望の値にまで下がらない場合が有り得る。

そこで、態様5のように、循環部19だけではなく、混合槽17もアルカリ性脱リン液24を受け入れることができるようにすることで、循環部19内の液体のpHの調整が容易になるのである。すなわち、循環部19内の液体のpHが所望の値にまで下がらない場合、循環部19へ供給されるアルカリ性脱リン液24の量を減らし、その分を混合槽17へ供給する。このようにすることで、循環部19内の液体のpHを容易に下げることができる。

【実施例】

【0074】

<実施例1>

図6に示す汚泥処理装置40を用いて汚泥処理し、リンを回収した。

汚泥処理装置40について詳しく説明する。

図6において汚泥処理装置40は、本発明の装置における高分子凝集剤添加手段に相当する高分子凝集剤添加装置42と、濃縮部に相当する濃縮機43と、リン回収部に相当するリン回収装置44と、無機凝集剤添加手段に相当する無機凝集剤添加装置45と、脱水部に相当する脱水機46と、混合部に相当する混合槽47とを備えている。ここで、リン回収装置44は、リン回収原水槽71および晶析反応槽73から構成されている。

そして、さらに汚泥処理装置40は、汚泥50を受け入れる受入槽41、および汚泥50を貯留して高分子凝集剤を添加しつつ攪拌して凝集を促進させることができる凝集槽421を備えている。

また、汚泥処理装置40は、晶析反応槽73から排出されたアルカリ性脱リン液54を受け入れ、混合槽47へ排出する循環槽49を備えている。さらに、循環槽49から、その内部の液体(アルカリ性脱リン液54)を晶析反応槽73へ返送するためのパイプ状の返送手段63を備えており、そのパイプには、必要に応じて晶析反応槽73におけるpHおよびマグネシウム濃度を調整できるpH調整剤添加装置75およびマグネシウム源添加装置77が設置されている。

【0075】

このような本発明の装置40では、初めに汚泥50は受入槽41に受け入れられ、その後、凝集槽421へ移動される。そして、凝集槽421において高分子凝集剤添加装置42から、この内部に貯留されている汚泥50へ高分子凝集剤が添加される。凝集槽421は攪拌機を備えており、これによって高分子凝集剤の作用を高めることができる。その後、高分子凝集剤が添加された汚泥50は所定の供給量で濃縮機43へ向かって送られる。高分子凝集剤が添加された汚泥50は濃縮機43において、その少なくとも一部が固液分離する。そして、濃縮機43から、汚泥50中の固形成分等が凝集された部分である凝集汚泥51と、主として液体部分である分離液52とが排出される。

分離液52は、リン回収原水槽71へ供給され、さらに所定の供給量で晶析反応槽73へ供給される。また、晶析反応槽73の内部の反応槽における各成分濃度等は監視されていて、各々が適正濃度となるように、適宜、pH調整剤添加装置75やマグネシウム源添加装置77からpH調整剤やマグネシム源を適量添加したり、パイプ状の返送手段63を通じて循環槽49内のアルカリ性脱リン液54を所望量添加したりする。そして、晶析反応槽73では晶析法によって分離液52中からリン53が回収され、残部であるアルカリ性脱リン液54が排出される。

凝集汚泥51は、濃縮機43から排出された後、無機凝集剤添加装置45によって、無機凝集剤が添加される。そして、無機凝集添加剤が添加された凝集汚泥51は脱水機46へ供給される。そして脱水機46で脱水され、主として固形分は脱水汚泥55として排出され、主として水分は酸性脱水液56として、混合槽47へ排出される。

アルカリ性脱リン液54は循環槽49を経由して混合槽47に受け入れられる。また、酸性脱水液56は混合槽47に受け入れられる。そして、アルカリ性脱リン液54と酸性脱水液56とが混合槽47内で混合され、ほぼ中性となった中和処理液57が混合槽47から排出される。

排出された中和処理液57は生物処理に供される。

【0076】

このような汚泥処理装置40における各部は、具体的には次のようなものである。

・受入槽41:攪拌機付きタンク

・凝集槽421:液滞留時間3〜5分、撹拌機付きのタンクで完全混合できるもの。

・高分子凝集剤添加装置42:撹拌機付き200Lタンクおよび定量ポンプ

・濃縮機43:スリット型濃縮機(目開き0.5〜1.0mm)

・リン回収装置44

・リン回収原水槽71:撹拌機付きタンク

・晶析反応槽73:2塔式晶析反応槽(特許第4053273号に記載のもの)、水ing株式会社製

・脱水機46:スクリュープレス機:軸摺動型スクリュ−プレス、水ing株式会社製

・混合槽47:タンク

・循環槽49:タンク

・返送手段63:渦巻きポンプ

・pH調整剤添加装置75:20Lタンクおよびポンプ

・マグネシウム源添加装置77:50Lタンクおよびポンプ

【0077】

また、汚泥処理装置40では、次のような条件の下で汚泥50を処理した。

・汚泥50:し尿および浄化槽汚泥の混合物

・汚泥の処理量:10.8m3/日

・流入PO4−P負荷:約1.0kg−PO4−P/日

・高分子凝集剤:両性ポリマー(CS−302)、水ing株式会社社製

・pH調整剤:水酸化ナトリウム(循環槽に設置されたpH計が8.7〜9.5付近となるように添加した。)

・マグネシウム源:塩化マグネシウム(10質量%−MgClとなるように溶解して使用)

・無機凝集剤:ポリ塩化第二鉄、濃度11質量%−Fe(比重1.45)

【0078】

このような汚泥処理装置40を用いて汚泥50を処理したところ、リンをリン酸マグネシウムアンモニウム(MAP)として、6.3kg−MAP/日で回収することができた。また、脱水汚泥を70質量%の低含水率とすることができた。

【0079】

さらに、汚泥50、分離液52、アルカリ性脱リン液54、酸性脱水液56および中和処理液57におけるpH、SS濃度、T−P濃度(全リン濃度)、PO4−P(リン酸態リン濃度)、NH4−N(アンモニア性窒素濃度)を測定した。

測定結果を第1表に示す。

【0080】

【表1】

【0081】

第1表に示すように、汚泥50のT−P濃度が303mg/L、PO4−P濃度が103mg/Lであったのに対して、分離液52のT−P濃度が87mg/L、PO4−P濃度が84であった。これより、汚泥50に高分子凝集剤を添加することで、リン酸イオンではない態様のリンは凝集し、分離液52ではなく、凝集汚泥51に含まれることになったといえる。また、リン酸イオンのほとんど(約80%)は分離液52に含まれたといえる。そして、さらにアルカリ性脱リン液54に含まれるPO4−P濃度が9mg/Lと非常に低くなっていることから、本発明では、汚泥に含まれるリン酸態リンを高効率で晶析法によって回収することができているといえる。

なお、酸性脱水液56中のリン濃度は非常に低くなっていることから、無機凝集剤を添加すると、リン酸態リンもそれ以外の態様のリンも凝集し、固形化されるといえる。

【0082】

<実施例2>

同一処理場内に搬入されるし尿および浄化槽汚泥の性状を調査した。

その結果、性状は大きく異なり、例えばリン酸態リン濃度(PO4−P)は、浄化汚泥が2.6mg/Lであるのに対して、し尿は124mg/Lであった。

調査結果を第2表に示す。

【0083】

【表2】

【0084】

次に、第2表に示したし尿(汚泥A)と浄化槽汚泥(汚泥B)とを混合してなる汚泥を、実施例1で用いた汚泥処理装置40によって数日にわたり継続的に処理した。ここで、し尿と浄化槽汚泥との混合比は日によって変化している。そして、毎日、分離液およびアルカリ性脱リン液のリン酸態リン濃度(PO4−P)を測定した。測定結果を図7に示す。

また、図7において、PO4−P濃度が高くなっている日(運転日数が1日、2日、3日、4日、8日)のデータと、それ以外の日のデータとを分けて、第3表にまとめた。第3表において、PO4−P濃度が高くなっている日のデータを「高濃度」、それ以外の日のデータを「低濃度」と示している。

【0085】

【表3】

【0086】

第3表に示すように、PO4−P濃度が110.5mg/Lとなった高濃度のデータにおいても、PO4−P濃度が52.8mg/Lとなった低濃度のデータにおいても、アルカリ性脱リン液のPO4−P濃度はほぼ同じ(7.3mg/Lと6.9mg/L)となることがわかった。

これより、晶析法によるリン回収量は、汚泥におけるPO4−P濃度によらず、排水(アルカリ性脱リン液)の濃度が一定値(7mg/L程度)になるまで、リンを回収できると考えられる。

したがって、含有されるリン濃度が高い汚泥のみを対象としてリンを回収したほうが、より効率的であるといえる。

【0087】

以上より、第4表に示すケース1とケース2とを比較した場合、ケース2の汚泥Aのみを処理対象としたほうがよいといえる。なお、第4表は、第2表に示した汚泥Aと汚泥Bとを混合したケース1と、汚泥Bのみの場合のケース2とを対比した表である。ここでケース1において汚泥Aと汚泥Bとの混合比率を1:2としているのは、し尿処理場へのし尿搬入量と浄化槽汚泥搬入量との一般的な比から定めたものである。

【0088】

【表4】

【0089】

次に、第4表に示したケース1とケース2の場合の各々について、リン回収部における晶析反応槽の設計仕様と処理能力を求めた。なお、し尿処理場へのし尿搬入量を24m3/日、浄化槽汚泥搬入量を48m3/日、合計72m3/日とした。また、アルカリ性脱リン液のPO4−P濃度は、第3表を用いて説明したように、7mg/Lとなるとした。

結果を第5表に示す。

【0090】

【表5】

【0091】

第5表に示すように、ケース1の汚泥(汚泥A+汚泥B)を処理した場合、分離液の処理量は3m3/時となり、それに伴って晶析反応槽の直径も大きくする必要がある。これに対してケース2の汚泥Aを処理した場合、分離液の処理量は1m3/時となり、晶析反応槽の直径も小さくすることができる。よって、ケース2の方が、設備の設置スペースやコストを低減することができる。

また、アルカリ性脱リン液中のPO4−P濃度が7mg/Lで一定とすると、除去できるPO4−P量は、ケース2の汚泥Aのみを対象とした場合の方が大きくなり、リン回収がより効率的であるといえる。

【0092】

<実施例3>

前述の態様4および態様5において、循環部から返送手段によってリン回収部へ返送される液体のpH(循環水pH)を求めた。

ここでリン回収部から排出された直後(晶析反応槽出口)におけるアルカリ性脱リン液のpHを8.5、酸性脱水液のpHを5.0とした。また、態様4の場合のアルカリ性脱リン液と酸性脱水液との混合比を1:0.3とした。また、態様5の場合は、アルカリ性脱リン液の半分を混合部へバイパスするとして、アルカリ性脱リン液と酸性脱水液との混合比を0.5:0.3とした。

循環水pHの算出結果を第6表に示す。なお、第6表には、アルカリ性脱リン液と酸性脱水液との混合比を1:0としたものをケース1として示した。態様4の場合をケース2、態様5の場合をケース3として示した。

【0093】

【表6】

【0094】

第6表から分かるように、ケース2の様態4、ケース3の様態5のように、アルカリ性脱リン液に対する酸性脱水ろ液の混合比を大きくするほど循環水pHは低くなっている。このことから、酸性脱水ろ液を循環水へ混合することにより、酸性脱水ろ液を酸側のpH調整剤として利用することができ、酸側のpH調整剤の使用量を低減し、さらには調整剤混合までの循環ラインのスケール防止も可能となることが分かる。ただし、本発明の前提にあるように、酸性脱水ろ液中には未反応の無機凝集剤(金属イオン)が残留している可能性もあるため、酸性脱水ろ液とアルカリ性脱リン液とは混合する必要がある。この点に関しても、本発明(ケース2またはケース3)の方法であれば、残留無機凝集剤の影響を最小限にとどめ、かつ、配管のスケール防止及び酸側pH調整剤の低減のための最適な脱水ろ液混合比を任意に設定することが可能となると考えられる。

【符号の説明】

【0095】

10 本発明の装置

11、11a、11b 受入部(受入部A、受入部B)

12、12a、12b 高分子凝集剤添加手段(高分子凝集剤添加手段A、高分子凝集剤添加手段B)

13、13a、13b 濃縮部(濃縮部A、濃縮部B)

14 リン回収部

15、15a、15b 無機凝集剤添加手段(無機凝集剤添加手段A、無機凝集剤添加手段B)

16、16a、16b 脱水部(脱水部A、脱水部B)

17 混合部

19 循環部

20、20a、20b 汚泥(汚泥A、汚泥B)

21、21a、21b 凝集汚泥(凝集汚泥A、凝集汚泥B)

22、22a、22b 分離液(分離液A、分離液B)

23 リン

24 アルカリ性脱リン液

25、25a、25b 脱水汚泥(脱水汚泥A、脱水汚泥B)

26、26a、26b 酸性脱水液(酸性脱水液A、酸性脱水液B)

27 中和処理液

31 分配手段γ

33 返送手段

35 分配手段δ

40 汚泥処理装置

41 受入槽

42 高分子凝集剤添加装置

421 凝集槽

43 濃縮機

44 リン回収装置

45 無機凝集剤添加装置

46 脱水機

47 混合槽

49 循環槽

50 汚泥

51 凝集汚泥

52 分離液

53 リン(MAP)

54 アルカリ性脱リン液

55 脱水汚泥

56 酸性脱水液

57 中和処理液

63 返送手段

71 リン回収原水槽

73 晶析反応槽

75 pH調整剤添加装置

77 マグネシウム源添加装置

【特許請求の範囲】

【請求項1】

汚泥に高分子凝集剤を添加する高分子凝集剤添加手段と、

前記高分子凝集剤を添加した後の前記汚泥の少なくとも一部を固液分離し、凝集汚泥および分離液を排出する濃縮部と、

前記分離液に晶析法を適用してリンを回収し、残部であるアルカリ性脱リン液を排出するリン回収部と、

前記凝集汚泥に無機凝集剤を添加する無機凝集剤添加手段と、

前記無機凝集剤を添加した後の前記凝集汚泥を脱水処理し、脱水汚泥および酸性脱水液を排出する脱水部と、

前記アルカリ性脱リン液および前記酸性脱水液を受け入れて、これらが混合されてなる中和処理液を排出する混合部と

を備える汚泥処理装置。

【請求項2】

リン含有率が高い汚泥Aおよび相対的にリン含有率が低い汚泥Bを処理する汚泥処理装置であって、

汚泥Aおよび汚泥Bに高分子凝集剤を添加する高分子凝集剤添加手段と、

前記高分子凝集剤を添加した後の前記汚泥Aの少なくとも一部を固液分離し、凝集汚泥Aおよび分離液Aを排出する濃縮部Aと、

前記高分子凝集剤を添加した後の前記汚泥Bの少なくとも一部を固液分離し、凝集汚泥Bおよび分離液Bを排出する濃縮部Bと、

前記分離液Aに晶析法を適用してリンを回収し、残部であるアルカリ性脱リン液を排出するリン回収部と、

前記凝集汚泥Aおよび前記凝集汚泥Bを混合してなる混合汚泥ABに、または、前記凝集汚泥Aおよび前記凝集汚泥Bの各々に、無機凝集剤を添加する無機凝集剤添加手段と、

前記無機凝集剤を添加した後の前記混合汚泥ABを、または、前記無機凝集剤を添加した後の前記凝集汚泥Aおよび前記凝集汚泥Bの各々を、脱水処理し、脱水汚泥および酸性脱水液を排出する脱水部と、

前記アルカリ性脱リン液、前記分離液Bおよび前記酸性脱水液を受け入れて、これらが混合されてなる中和処理液を排出する混合部と

を備える、請求項1に記載の汚泥処理装置。

【請求項3】

さらに循環部を備え、前記アルカリ性脱リン液が前記循環部へ受け入れられた後、前記混合部に受け入れられるように構成されており、

加えて、前記循環部内の液体の少なくとも一部を前記リン回収部へ返送するための返送手段を備え、

前記酸性脱水液を前記循環部も受け入れることができるように、前記酸性脱水液を前記循環部または前記混合部に分配することができる分配手段γを備える、請求項1または2に記載の汚泥処理装置。

【請求項4】

さらに、前記混合部が、前記循環部を経由しないで前記アルカリ性脱リン液を受け入れることができるように、前記アルカリ性脱リン液を前記循環部または前記混合部に分配することができる分配手段δを備える、請求項3に記載の汚泥処理装置。

【請求項5】

さらに、前記中和処理液を生物処理する生物処理部を備える、請求項1〜4のいずれかに記載の汚泥処理装置。

【請求項6】

汚泥に高分子凝集剤を添加し、その後、前記汚泥の少なくとも一部を固液分離して凝集汚泥および分離液を排出する濃縮工程と、

前記分離液に晶析法を適用してリンを回収し、残部であるアルカリ性脱リン液を排出するリン回収工程と、

前記凝集汚泥に無機凝集剤を添加し、その後、前記凝集汚泥を脱水処理して脱水汚泥および酸性脱水液を排出する脱水工程と、

前記アルカリ性脱リン液および前記酸性脱水液を受け入れて、これらが混合されてなる中和処理液を排出する混合工程と

を備える、リンの製造方法。

【請求項7】

請求項1〜5のいずれかに記載の汚泥処理装置を用いて行う、請求項6に記載のリンの製造方法。

【請求項1】

汚泥に高分子凝集剤を添加する高分子凝集剤添加手段と、

前記高分子凝集剤を添加した後の前記汚泥の少なくとも一部を固液分離し、凝集汚泥および分離液を排出する濃縮部と、

前記分離液に晶析法を適用してリンを回収し、残部であるアルカリ性脱リン液を排出するリン回収部と、

前記凝集汚泥に無機凝集剤を添加する無機凝集剤添加手段と、

前記無機凝集剤を添加した後の前記凝集汚泥を脱水処理し、脱水汚泥および酸性脱水液を排出する脱水部と、

前記アルカリ性脱リン液および前記酸性脱水液を受け入れて、これらが混合されてなる中和処理液を排出する混合部と

を備える汚泥処理装置。

【請求項2】

リン含有率が高い汚泥Aおよび相対的にリン含有率が低い汚泥Bを処理する汚泥処理装置であって、

汚泥Aおよび汚泥Bに高分子凝集剤を添加する高分子凝集剤添加手段と、

前記高分子凝集剤を添加した後の前記汚泥Aの少なくとも一部を固液分離し、凝集汚泥Aおよび分離液Aを排出する濃縮部Aと、

前記高分子凝集剤を添加した後の前記汚泥Bの少なくとも一部を固液分離し、凝集汚泥Bおよび分離液Bを排出する濃縮部Bと、

前記分離液Aに晶析法を適用してリンを回収し、残部であるアルカリ性脱リン液を排出するリン回収部と、

前記凝集汚泥Aおよび前記凝集汚泥Bを混合してなる混合汚泥ABに、または、前記凝集汚泥Aおよび前記凝集汚泥Bの各々に、無機凝集剤を添加する無機凝集剤添加手段と、

前記無機凝集剤を添加した後の前記混合汚泥ABを、または、前記無機凝集剤を添加した後の前記凝集汚泥Aおよび前記凝集汚泥Bの各々を、脱水処理し、脱水汚泥および酸性脱水液を排出する脱水部と、

前記アルカリ性脱リン液、前記分離液Bおよび前記酸性脱水液を受け入れて、これらが混合されてなる中和処理液を排出する混合部と

を備える、請求項1に記載の汚泥処理装置。

【請求項3】

さらに循環部を備え、前記アルカリ性脱リン液が前記循環部へ受け入れられた後、前記混合部に受け入れられるように構成されており、

加えて、前記循環部内の液体の少なくとも一部を前記リン回収部へ返送するための返送手段を備え、

前記酸性脱水液を前記循環部も受け入れることができるように、前記酸性脱水液を前記循環部または前記混合部に分配することができる分配手段γを備える、請求項1または2に記載の汚泥処理装置。

【請求項4】

さらに、前記混合部が、前記循環部を経由しないで前記アルカリ性脱リン液を受け入れることができるように、前記アルカリ性脱リン液を前記循環部または前記混合部に分配することができる分配手段δを備える、請求項3に記載の汚泥処理装置。

【請求項5】

さらに、前記中和処理液を生物処理する生物処理部を備える、請求項1〜4のいずれかに記載の汚泥処理装置。

【請求項6】

汚泥に高分子凝集剤を添加し、その後、前記汚泥の少なくとも一部を固液分離して凝集汚泥および分離液を排出する濃縮工程と、

前記分離液に晶析法を適用してリンを回収し、残部であるアルカリ性脱リン液を排出するリン回収工程と、

前記凝集汚泥に無機凝集剤を添加し、その後、前記凝集汚泥を脱水処理して脱水汚泥および酸性脱水液を排出する脱水工程と、

前記アルカリ性脱リン液および前記酸性脱水液を受け入れて、これらが混合されてなる中和処理液を排出する混合工程と

を備える、リンの製造方法。

【請求項7】

請求項1〜5のいずれかに記載の汚泥処理装置を用いて行う、請求項6に記載のリンの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2013−13851(P2013−13851A)

【公開日】平成25年1月24日(2013.1.24)

【国際特許分類】

【出願番号】特願2011−147953(P2011−147953)

【出願日】平成23年7月4日(2011.7.4)

【出願人】(591030651)水ing株式会社 (94)

【Fターム(参考)】

【公開日】平成25年1月24日(2013.1.24)

【国際特許分類】

【出願日】平成23年7月4日(2011.7.4)

【出願人】(591030651)水ing株式会社 (94)

【Fターム(参考)】

[ Back to top ]