汚泥濃縮装置及び固液分離システム

【課題】構成のコンパクト化を実現できてシステム全体の小型化にも寄与できる汚泥濃縮装置を提供する。

【解決手段】汚泥濃縮装置5は凝集反応槽3のフロック化汚泥をオーバーフローによって排出する側面に一体に設けられている。汚泥濃縮装置5は、ケーシング15内に凝集反応槽3の排出側面に沿って延びる濃縮ユニット17を有している。濃縮ユニット17は複数の水車羽根を有する羽根車43と、半リング状の濾過プレートを複数配置してなる半円筒状の濾過体35とを有し、凝集反応槽3からのフロック化汚泥は羽根車43の軸方向と直交する方向(矢印F方向)に搬送されながら濃縮されて脱水装置7へ供給される。

【解決手段】汚泥濃縮装置5は凝集反応槽3のフロック化汚泥をオーバーフローによって排出する側面に一体に設けられている。汚泥濃縮装置5は、ケーシング15内に凝集反応槽3の排出側面に沿って延びる濃縮ユニット17を有している。濃縮ユニット17は複数の水車羽根を有する羽根車43と、半リング状の濾過プレートを複数配置してなる半円筒状の濾過体35とを有し、凝集反応槽3からのフロック化汚泥は羽根車43の軸方向と直交する方向(矢印F方向)に搬送されながら濃縮されて脱水装置7へ供給される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、脱水処理の前段階としてフロック化汚泥を濃縮する汚泥濃縮装置及び該汚泥濃縮装置を備えた固液分離システムに関する。

【背景技術】

【0002】

各種の汚泥を産業廃棄物処理するために、脱水装置にて脱水処理することが行われているが、脱水装置の処理能力のみで汚泥の脱水を効率よく行うことは困難である。

このため、汚泥の脱水装置による脱水処理に先立って、汚泥を高分子凝集剤で凝集させてフロック化し、このフロック化汚泥から水分を分離して汚泥を濃縮することが行われており、例えば特許文献1に記載のベルト式など種々の汚泥濃縮装置が提案されている。

ベルト式のものは一般に、図22に示すような構造となっている。汚泥濃縮装置100は、水抜けの良い濾布からなる無端状の濾過ベルト102を、駆動ローラ104と従動ローラ106との間に掛け回して循環移動させる構成を有している。

凝集反応槽(混和槽)108に汚泥(汚泥濃度3000〜6000mg/l程度)と高分子凝集剤とを投入して攪拌し、フロック化汚泥を形成する。フロック化汚泥は接続ホースを経由して濾過ベルト102上にオーバーフローによって供給される。

【0003】

駆動ローラ104の回転に伴って濾過ベルト102が移動し、この過程で水分が除去され、濃縮汚泥(30000〜40000mg/l程度)となる。除去された水分は一旦濾過水トレー110に溜められ、排出される。

濾過ベルト102は目詰りを起すため、ある一定の量を濾過すると濃縮が促されなくなる。濾過ベルト102の濾過機能を回復させるために、濾過ベルト102を洗浄する手段112を有しており、洗浄水はシャワートレー114で受けるようになっている。

したがって、ベルト方式では、ある程度のベルトの速度で駆動しなければその機能を果たさないことになる。ある程度の濾過の量を確保しながら、一定の濃縮度を確保するためには、必然的にベルトの長さを確保しなければならず、また、その機能を常に維持するためには多量の目詰り洗浄水が必要となる。

【0004】

一方、脱水装置においては、その供給される汚泥の濃度が高い程(低含水率)、単位時間当たりの処理能力は向上する方向にある。

このため、ベルト型の汚泥濃縮装置と脱水装置とからなる従来の固液分離システムでは、汚泥濃縮装置100で濃縮された汚泥は一時汚泥貯留槽116に貯留され、ここから再びポンプによって脱水装置120に送られるようになっている。

しかしながら、ポンプ移送する際にフロック化汚泥がそのフロック化を破壊されるために、脱水装置120に投入する前に凝集反応槽118で再び高分子凝集剤を注入してフロック化するようになっている。脱水装置120としてはスクリュープレス方式のものなどが知られており、汚泥は脱水装置120で十分に脱水されて脱水ケーキとして排出される。

【0005】

上述のように、従来における固液分離システムでは、

汚泥濃縮装置の一定の濃縮度を確保するためにはベルトの長さを短くできず、ベルトの長さによって汚泥濃縮装置自体のコンパクト化が阻害されること、

濃縮汚泥を一時的に汚泥貯留槽に貯留して再び凝集反応槽でフロック化する構成であるため、システム構成の大型化を避けられないこと、

目詰り洗浄水が不可欠で維持コストが高いこと、

などの問題を抱えている。

【0006】

特許文献2には、スクリュープレス方式の汚泥濃縮装置により処理した濃縮汚泥を直接脱水装置へ供給する構成が開示されている。

汚泥濃縮装置は、円筒状の上半分を大気開放した構成を有しており、過剰な濾過圧によるフロック破壊を防止している。濾過筒の目詰りは、濾過筒と外筒との間に溜まる分離水に圧縮空気を送り、逆流させて洗浄するようになっている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2008−6430号公報

【特許文献2】特開2006−75672号公報

【特許文献3】特許第3905549号公報

【特許文献4】特許第4183740号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

特許文献2に記載の方式では、上記問題点の1つである「汚泥貯留槽及び再フロック化構成」が不要であるので、システム構成の簡易化を図ることができるが、汚泥濃縮装置がフロック化汚泥をスクリュー軸方向に搬送して濃縮する方式であるため、軸方向の寸法が嵩張って汚泥濃縮装置自体のコンパクト化には期待が持てず、また、圧搾空気供給手段等の洗浄機構が不可欠で維持コストが掛かる問題を依然として抱えている。

【0009】

本発明は、このような現状に鑑みて創案されたもので、構成のコンパクト化を実現できてシステム全体の小型化にも寄与できる汚泥濃縮装置の提供を、その主な目的とする。

また、本発明の他の目的は、目詰り防止用の洗浄機構が不要で構成の簡易化及び低コスト化を実現できる汚泥濃縮装置の提供にある。

【課題を解決するための手段】

【0010】

上記目的を達成するために、請求項1記載の発明は、凝集剤が加えられた汚泥を攪拌してフロック化する凝集反応槽からのフロック化汚泥を濃縮する汚泥濃縮装置であって、濾過液を下方に流出させる隙間を有して略水平に設けられ、前記凝集反応槽からのフロック化汚泥が流入する半筒状の濾過体と、前記濾過体内に設けられ、筒軸方向に延びる回転軸心を有する羽根車と、前記羽根車を回転駆動する駆動源とを有し、フロック化汚泥を前記濾過体の筒軸方向に延びる一側端から流入させ、前記羽根車によって筒軸方向と直交する方向に搬送して濃縮し、濃縮された汚泥を前記濾過体の同方向に延びる他側端から排出することを特徴とする。

【0011】

請求項2記載の発明は、請求項1記載の汚泥濃縮装置においいて、前記濾過体が、半リング状の濾過プレートを筒軸方向に間隔をおいて複数配置して構成され、前記濾過プレート間の隙間から濾過液が流出することを特徴とする。

請求項3記載の発明は、請求項2記載の汚泥濃縮装置において、前記羽根車が、筒軸方向と直交する方向に延びる羽根を複数有する羽根部材と、前記濾過プレート間の隙間に位置し、該隙間を回転に伴って移動するクリーニングプレートとを回転軸心方向に交互に配置した構成を有していることを特徴とする。

【0012】

請求項4記載の発明は、請求項3記載の汚泥濃縮装置において、前記クリーニングプレートはリング状の部位を含む形状を有し且つ前記濾過プレートの周縁部と前記リング状の部位の一部が重なるように前記回転軸心をなす回転軸に偏心して設けられていることを特徴とする。

請求項5記載の発明は、請求項4記載の汚泥濃縮装置において、前記回転軸が断面多角形の形状を有し、前記羽根部材と前記クリーニングプレートは前記回転軸の断面形状に対応した形状の穴を備えた軸挿通部を有していることを特徴とする。

請求項6記載の発明は、請求項3〜5のいずれかに記載の汚泥濃縮装置において、前記羽根部材と前記クリーニングプレートが一体に形成されていることを特徴とする。

【0013】

請求項7記載の発明は、請求項3〜6のいずれかに記載の汚泥濃縮装置において、前記羽根部材の羽根の筒軸方向の幅は前記濾過プレートの同方向の幅よりも大きいことを特徴とする。

請求項8記載の発明は、請求項1〜7のいずれかに記載の汚泥濃縮装置において、前記濾過体と前記羽根車とを備えたユニットが、前記一側端から前記他側端に向かって下り勾配となるように傾斜して設けられていることを特徴とする。

【0014】

請求項9記載の発明は、請求項1〜8のいずれかに記載の汚泥濃縮装置において、前記凝集反応槽を一体に有していることを特徴とする。

請求項10記載の発明は、請求項1〜9のいずれかに記載の汚泥濃縮装置において、前記濾過体と前記羽根車を収容するケーシングを有し、該ケーシングには前記濾過体の前記他側端から出る濃縮汚泥を排出する複数の排出口を有していることを特徴とする。

請求項11記載の発明は、固液分離システムにおいて、請求項1〜10のいずれかに記載の汚泥濃縮装置と、該汚泥濃縮装置から排出される濃縮汚泥を脱水する脱水装置とを備えたことを特徴とする。

【発明の効果】

【0015】

本発明によれば、汚泥濃縮装置の汚泥排出方向のサイズを大幅に短くでき、汚泥濃縮装置自体のコンパクト化を実現できるとともに、固液分離システムの小型化、低コスト化に寄与できる。

また、濃縮のための回転動作に伴って常時目詰りをセルフクリーニングできるので、定期的に目詰りを回復させるための洗浄機構等が不要であり、構成の簡易化を図れるとともに、維持コストの低減に寄与できる。

【図面の簡単な説明】

【0016】

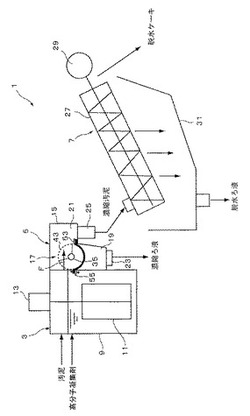

【図1】本発明の一実施形態に係る固液分離システムの概要構成図である。

【図2】同平面図である。

【図3】濃縮ユニットの概要平面図である。

【図4】濾過体を構成する濾過プレートを示す図で、(a)は側面図、(b)は平面図である。

【図5】濾過プレートの固定構造を示す斜視図である。

【図6】羽根車の要部を示す分解斜視図である。

【図7】図3におけるA−A線での概要側面図である。

【図8】図7におけるB−B線での概要断面図である。

【図9】濾過プレートの配置構成を示す概要平面図である。

【図10】羽根車の概要平面図である。

【図11】濾過体の傾斜状態を示す概要側面図である。

【図12】汚泥濃縮装置のケーシングを示す図で、(a)は平面図、(b)は正面図である。

【図13】濃縮ユニットをケーシングに組み付ける動作を示す側面図である。

【図14】濃縮動作を説明するための模式図である。

【図15】クリーニングプレートの偏心によるクリーニング動作を説明するための図である。

【図16】他の実施形態に係る水車羽根の概要側面図である。

【図17】他の実施形態に係るクリーニングプレートの概要側面図である。

【図18】他の実施形態に係る回転軸を示す図である。

【図19】他の実施形態に係る濾過プレートの概要側面図である。

【図20】別の実施形態に係るクリーニングプレートの概要側面図である。

【図21】さらに別の実施形態に係るクリーニングプレートと水車羽根の概要側面図である。

【図22】従来の固液分離システムの概要構成図である。

【発明を実施するための形態】

【0017】

以下、本発明の実施形態を図を参照して説明する。

図1は本実施形態に係る固液分離システムの構成の概要を示している。固液分離システム1は、汚泥と高分子凝集剤とを投入して攪拌し、フロック化する凝集反応槽3と、この凝集反応槽3の一側面に、従来の移送配管等を介さずに直に一体に設けられた汚泥濃縮装置5と、汚泥濃縮装置5により濃縮された汚泥を脱水する複数の脱水装置7とを有している。

凝集反応槽3と汚泥濃縮装置5のユニット全体を1つの汚泥濃縮装置として捉えてもよい。この場合、凝集反応槽を一体に備えた汚泥濃縮装置となる。

凝集反応槽3は、汚泥を収容する断面矩形の槽9と、槽9内の汚泥を攪拌する攪拌部材11と、この攪拌部材11を回転駆動するモータ13とを有している。

汚泥濃縮装置5は、ケーシング15と、このケーシング15内に設置された濃縮ユニット17とを有している。ケーシング15は、濃縮ろ液収容部19と、濃縮汚泥収容部21とに区画されている。濃縮ろ液収容部19の下面には濾過液としての濃縮ろ液を排出するろ液排出口23が設けられ、濃縮汚泥収容部21の下面には濃縮汚泥を排出する汚泥排出口25が設けられている。

【0018】

脱水装置7は、排出側に向かって上り勾配を有する状態に配置されたスクリュープレス型の脱水機本体27と、この脱水機本体27のスクリューを回転駆動するモータ29と、液受けトレー31等を有している。

脱水装置7としては、一般的なスクリュープレス型の他に、本出願人による特許文献3に記載のものや、特許文献4に記載のフィルタ脱水方式など、種々のものを採用することができる。

【0019】

図2に示すように、濃縮ユニット17は、その長手方向が凝集反応槽3の槽9におけるオーバーフロー排出口(後述)を有する側面9aに沿って延びる状態に配置されている。オーバーフローによって汚泥濃縮装置5に流入したフロック化汚泥は、矢印Fで示すように、濃縮ユニット17の軸方向と直交する方向に搬送される。

ケーシング15の濃縮汚泥収容部21は3つの汚泥排出口25を有しており、それぞれ移送ホース33を介して3機の脱水装置7へ濃縮済みの汚泥が同時に供給される。すなわち、本実施形態に係る固液分離システム1は、脱水装置7を複数機備えたいわゆる多軸方式の構成を有している。

【0020】

図3は、濃縮ユニット17の概要平面図である。

濃縮ユニット17は、下面側に配置される全体として半円筒状をなす濾過体35と、円筒軸方向(=軸心方向、筒軸方向又は軸方向と同義)両側に配置された矩形の固定プレート37、37と、固定プレート37間に樹脂製の軸受39、40を介して回転自在に支持された回転軸41と、回転軸41に設けられた羽根車43を有している。

羽根車43は、水車羽根形状の羽根部材(以下「水車羽根」ともいう)45と、リング状の外周縁を有するクリーニングプレート47とを軸方向に交互に挿通して配置した構成を有している。なお、図3では分かり易いように、水車羽根45をハッチングで、クリーニングプレート47を黒色でそれぞれ塗りつぶして表示している。

回転軸41の一端側には、羽根車43を回転駆動する駆動源としての駆動モータ49が接続されている。

【0021】

濾過体35は、半リング状の濾過プレート51を軸方向に所定の間隔をおいて複数積層状態に配置した構成を有している。

クリーニングプレート47は濾過プレート51間のギャップに位置している。予め濾過プレート51を所定の位置に配置した上で、クリーニングプレート47と水車羽根45を交互に配置して一体化したものを濾過プレート51間のギャップに入り込むように配置することで、濃縮ユニット17を組み立てることができる。

【0022】

濾過プレート51は、図4に示すように、軸方向に幅を有する半リング状を有し、その両端には略水平に延びる固定片51aが形成されている。固定片51aには、ボルトを挿通する固定用穴51bが形成されている。

図5に示すように、各濾過プレート51の一端は、その上面に配置される単板からなる支持プレート53に穴53aを介して図示しないボルト・ナットで固定されて軸方向に連結され、一体化されている。

各濾過プレート51の他端は、ケーシング15の凝集反応槽3に対向する側面を凝集反応槽3側へ折り曲げて形成した支持プレート55に穴55aを介して図示しないボルト・ナットで固定されて軸方向に連結され、一体化されている。

【0023】

図6に示すように、回転軸41は、水車羽根45とクリーニングプレート47を挿通して挿通と同時に周方向の位置固定が可能な多角形状(ここでは六角形)を有し、両端部は丸軸に形成されている。

回転軸41の一端部(駆動モータ49と反対側)は、固定プレート37の貫通穴37aに挿通され、軸受40の非貫通穴である軸受穴40aに挿入される。

軸受40は、固定プレート37の軸方向外側に上下の貫通穴40bを介してボルト57及びナット58により固定される。軸受39においても軸受穴が貫通している点が異なるだけで固定プレート37に対する固定は軸受40と同様である。

固定プレート37における符号37bはボルト57の挿通穴を示している。また、固定プレート37には、ケーシング15に固定するためのボルト挿通穴37cが両側に上下方向に間隔をおいて複数形成されている。

【0024】

水車羽根45は、中心部に六角形の挿通穴59aを有する円筒状の軸挿通部59と、この軸挿通部59の外周面から径方向に突出する3枚の羽根板61を有している。羽根板61は約120°の間隔で配置されている。

クリーニングプレート47は、中心部に六角形の挿通穴63aを有する円筒状の軸挿通部63と、外周縁(後述する擦り合わせ面)を有するリング部65と、軸挿通部63の外周面とリング部65の内周面とを接続する3つのリブ67を有している。

回転軸41に対する水車羽根45とクリーニングプレート47の周方向の位置決めは多角形形状により挿通した時点でなされる。軸方向の位置固定は、各水車羽根45をいわゆるイモ螺子などで固定してもよく、両端部に位置する水車羽根45のみをC型留め輪などで固定してもよい。

図7(図3のA−A線での正面図)は、濾過プレート51と水車羽根45及びクリーニングプレート47の軸方向から見た重なり状態を示している。クリーニングプレート47の軸挿通部63は水車羽根45の軸挿通部59より大径となっている。

水車羽根45とクリーニングプレート47は、その羽根板61とリブ67とが略一致するように配置される。クリーニングプレート47のリング部65の軸方向に直交する側面(擦り合わせ面)は、その少なくとも一部が濾過プレート51の軸方向に直交する側面(擦り合わせ面)と重なるようになっている。

また、クリーニングプレート47の挿通穴63aの中心Hは、回転軸中心Nに対して偏心しており、濾過プレート51に対してクリーニングプレート47は偏心回転する。

図8は、図7のB−B線での断面図を示している。

【0025】

図3に示すように、軸方向における水車羽根45の幅寸法wと、濾過プレート51の幅寸法w1の差(w−w1)は、0.3〜1.0mmが好ましい。水車羽根45の中心に濾過プレート51が位置するときには、片側0.15〜0.5mm程度のギャップが生じることになる。このギャップから水分は重力で流出し、排出される。

水車羽根45の外周面(羽根板61の軌道面)上に濾過プレート51の内周面が位置する構成により水車羽根45によるフロック化汚泥の搬送能力が生じる。

濾過プレート51の軸方向の幅はフロック化汚泥が脱水装置7側へ通過する流入路を形成する。したがって、極端に小さいとフロック化汚泥の流入を阻む邪魔板となることから、フロック化汚泥がスムーズに通過できる幅を確保することが望ましい。

一般的にこの種の汚泥のフロック径は3〜10mm程度であることから、濾過プレート51の幅は、15〜30mm程度が望ましい。

【0026】

濾過プレート51を積層配置する上で、スペーサ等を用いる必要はなく、上記水車羽根45の幅寸法と濾過プレート51の幅寸法との差の中で自由に設定できるようになっている。

これにより、水車羽根45とクリーニングプレート47を数十枚積層した場合においても、積層によって生じる誤差を吸収することができ、回転をよりスムーズに行うことができる。勿論、スペーサを配した構成あるいは濾過プレート51がスペーサを一体に有する構成としても機能上の問題は発生しない。但し、このようにした場合、非常に高い精度が必要であるためにコスト高となる。

図9は濃縮ユニット17における濾過体35を主体とした平面外観を示しており、図10は濾過体35を除いた平面外観を示している。

【0027】

図11に示すように、濃縮ユニット17は、その濃縮性能を高めつつ、フロック化汚泥の安定した流入と濃縮汚泥の排出を高めるために、凝集反応槽3側(流入側)から排出側に向かって僅かに下り勾配となるように濾過体35が傾斜して設けられている。

傾斜による落差によって凝集反応槽3からの流入がしやすく、また、汚泥濃縮装置5から次の脱水工程への排出の際にも僅かに傾斜している方がスムーズな排出が可能であり、有利である。傾斜を設けても水車羽根45により流入量が規制されるため、未濃縮汚泥の流出を防ぐことができる。なお、図11では水車羽根45は省略している。

図12及び図13に基づいて、ケーシング15の構造及び濃縮ユニット17の組み付け方法を説明する。

図12に示すように、ケーシング15における支持プレート55側の側面の両側には、凝集反応槽3に固定するための上下方向に延びる取付片71が形成されており、各取付片71にはボルト挿通穴71aが上下に間隔をおいて3つ形成されている。図示しないが上述したオーバーフロー排出口を有する凝集反応槽3の側面9aにも対応する取付構成が設けられている。

【0028】

図13に示すように、ケーシング15の軸方向両側面には、回転軸41を収容する軸収容溝73が形成されているとともに、固定プレート37を固定するためのボルト挿通穴15aが形成されている。ボルト挿通穴15aは、固定プレート37のボルト挿通穴37cに対応している。

濃縮ユニット17の濾過体35を除く部分を組み立てた後、軸収容溝73に回転軸41を係合してケーシング15に嵌め込み、上記ボルト挿通穴を介して図示しないボルト・ナットで固定する。その後図示しないモータ固定座を固定して駆動モータ49を設置する。

濃縮ユニット17の濾過体35を除く部分を嵌め込むとき、予めケーシング15内に配置されている濾過体35の各濾過プレート51間の隙間にクリーニングプレート47が入り込むように位置調整する。

濾過体35の各濾過プレート51は、その両端を支持プレート53、55に固定され、単板からなる支持プレート53側の端部は、ケーシング15における濃縮汚泥収容部21の底面(段差部)21aに載置されて支持される。すなわち、濾過体35の凝集反応槽3と反対側の端部は非固定である。

汚泥濃縮装置5を凝集反応槽3に固定する場合には、各濾過プレート51の一端が固定されたケーシング15の支持プレート55を凝集反応槽3のオーバーフロー排出口内に入れて固定する(図1参照)。

凝集反応槽3に対する汚泥濃縮装置5の固定はボルト・ナット方式に限らず、溶接等により一体不可分に固定してもよい。

【0029】

上記構成に基づく汚泥濃縮装置5の濃縮動作及び目詰り防止動作を説明する。食品工場排水などの有機系活性汚泥法から発生する余剰汚泥に高分子凝集剤を用いてフロック化させ、固形物と液分に分離する例である。

まず、図14に基づいて濃縮動作を説明する。濾過体35上のフロック化汚泥の流入空間は、水車羽根45及びクリーニングプレート47によって、軸方向と直交する面内において、3つの領域(部屋)R1、R2、R3に区画されている。なお、ここではクリーニングプレート47を省略している。

図14(a)に示すように、凝集反応槽3のオーバーフロー排出口9bから流入するフロック化汚泥Sは、1つの区画領域でその量を規制されるため、一定量以上のフロック化汚泥が抑制される。なお、オーバーフロー排出口9bの軸方向の開口幅は、羽根車43の軸方向の長さ(厳密には図3における幅L)と同等である。

【0030】

流入したフロック化汚泥は基本的に重力で水が抜けるが、図14(b)に示すように、水車羽根45の回転によって持ち上げられて排出されるため、重力による水抜き作用が促進される。

この濃縮作用は、単純にザルの目にフロック化汚泥を置いて水を切る状況に等しく、フロック化汚泥の自重だけで濃縮が行われるため、余計な圧力は生じない。

余計な圧力が作用しないので、処理水(濃縮ろ液)と共に流出する固形分は極めて少なく、ここで得られる水分の全量は処理水としてろ液排出口23から装置外へ排出される。

【0031】

凝集反応槽3からオーバーフローによって供給されるフロック化汚泥を羽根車43により軸方向と直交する方向に搬送して濃縮する構成とすることにより、図2に示すように、凝集反応槽3を含めた汚泥濃縮装置5の図中左右方向の幅寸法を、特許文献2のように、凝集反応槽から排出されるフロック化汚泥の排出方向延長線上に延びるスクリュー軸方向に搬送する方式に比べて大幅に短くできる。

また、特許文献2の方式では、複数の脱水装置を設けて脱水処理効率を高める多軸方式とする場合、スクリュープレス方式の汚泥濃縮装置の排出方向先端側に複数の脱水装置へ濃縮汚泥を振り分ける構成を設ける必要があり、さらにレイアウトの嵩張りを来たすが、本実施形態に係る汚泥濃縮装置5では、そのケーシング15内に、羽根車43の軸方向に沿って複数の脱水装置7に対する汚泥排出口25を並列配置することができるので、レイアウト上の嵩張りはほとんど生じない。

よって、固液分離システム1における大幅なダウンサイジングを実現できる。

【0032】

汚泥の搬送と濃縮を効率よく行うためには、水車羽根45とクリーニングプレート47の搬送能力を生じる部分(羽根板61及びリブ67)は2ヶ所以上とする方が有利である。1ヶ所(1枚)の場合には、凝集反応槽3から流入するフロック化汚泥の堆積量が多くなりすぎて、水抜け効果が低下する。

【0033】

濃縮汚泥となったフロック化汚泥は、上記のように余計な圧力が生じないのでフロック化を維持したままの状態で排出され、脱水装置7へ供給される。

汚泥濃縮装置5から排出される汚泥濃度を仮に5%(含水率95%)として、汚泥濃縮装置5に流入する前の汚泥濃度を仮に1%(含水率99.0%)とすると、排出濃度は5倍となる。換言すると、脱水装置7に供給される水分そのものが1/5程度まで減量していることになる。

つまり、脱水装置7のスクリュー内部への充填効率が非常に高い状態になっているといえる。

充填効率が高いため、スクリューの回転速度を上昇させることが可能となり、結果として単位時間当たりの処理能力が向上する。

脱水装置7では十分な圧力をかけ脱水するために、ろ液と共に固形物の排出が起こるが、汚泥濃縮装置5での処理水(濃縮ろ水)のみを処理水とし、脱水装置7で発生した液分(脱水ろ液)は再び汚泥発生源へ戻すようにすることで非常に高いSS(Suspended Solids;懸濁・浮遊物質)の回収率が得られる。

【0034】

図15に基づいて目詰り防止動作を説明する。

クリーニングプレート47のリング部65が、回転軸41の回転に伴って濾過プレート51間の隙間を移動することにより、基本的に該隙間に入り込んだ固形物が除去される。

クリーニングプレート47のリング部65と濾過プレート51間のギャップに入り込んだ微小な固形物は挟まれながらクリーニングプレート47と共に移動することになるが、単にクリーニングプレート47のリング部65が同じ軌道上を通過する場合、固形物がリング部65と濾過プレート51の間に挟まれた状態が維持されて効果的に除去されない懸念がある。

本実施形態ではこれに対処すべく、クリーニングプレート47と濾過プレート51との間で常に偏心による汚泥を挟んだ擦り合わせ運動が生じるようにして、濾過プレート51間の隙間における目詰りを高精度に防止するようにしている。

すなわち、クリーニングプレート47と濾過プレート51の重なりが一部円周方向で一時的に外れるようにしている。

【0035】

既述の通り、クリーニングプレート47の軸挿通部63における挿通穴63aの中心Hは回転軸41の回転中心Nに対して偏心している。これにより、クリーニングプレート47のリング部65と濾過プレート51の対向面は、常に重なり量が変化する擦り合わせ運動を行う。

図15において、(a)はクリーニングプレート47が最も下側に位置した状態を、(b)は最も上側に位置した状態を、(c)は最も左側に位置した状態を、(d)は最も右側に位置した状態をそれぞれ示している。

同図から明らかなように、どの位置においてもクリーニングプレート47と濾過プレート51との間における周縁部の重なりが一定以上確保されている。

重なりが最も大きい位置では水抜け作用が減少傾向にあり、逆に重なり量が最小となったときにより多くの水が抜ける。

【0036】

偏心による目詰り防止と水抜け作用を効率的に発揮させるためには、クリーニングプレート47のリング部65の幅dを、濾過プレート51の幅d1よりも小さくし、クリーニングプレート47の外径を濾過プレート51の内径よりも大きくし、さらにプレート間の重なり量を偏心量よりも小さくする。

偏心量が大きいほど、逆に重なり量を小さくするほど、液分の流出を促す効果が得られる。

水分除去を目的とするため、クリーニングプレート47の材質はステンレス製が好ましく、その軸方向の厚みは1.5〜2mm程度が望ましい。

【0037】

また、食品排水のように油分を多量に含む汚泥を対象にする場合には、水の抜けをさらに高めるために、表面にテフロン(登録商標)などを塗布することが有効である。

クリーニングプレート47の外径は100mm〜300mm程度が良く、開口されない部分(リブ67)は、汚泥の排出をスムーズにすることや安定した汚泥濃縮度を実現するために、水車羽根45の羽根板61と同様2ヶ所以上に設けることが望ましい。

【0038】

クリーニングプレート47の偏心回転により目詰りを防止するようにすれば、多量の洗浄水及び洗浄機構を用いることなく、セルフクリーニング機能(自己清掃機能)が得られ、従来の洗浄方式に比べて構成の簡易化、維持コストの低減を図ることができる。

また、従来の洗浄方式では目詰りが起こり得るタイミングで定期的に洗浄を行うため、目詰りが進行するにつれて濃縮機能が低下するが、本実施形態では上述した清掃機能(目詰り防止機能)が濃縮動作中常時生じるため、均一で高い濃縮機能を得ることができる。

このことは効率的な水分除去機能が同時に得られることを意味する。

【0039】

上記実施形態では、断面が多角形(六角形)の回転軸41に水車羽根45とクリーニングプレート47を挿通する構成としたが、図16及び図17に示すように、水車羽根45の軸挿通部59にキー溝を有する丸穴59bを形成し、且つ、クリーニングプレート47の軸挿通部63に同様の丸穴63bを形成し、図18に示す丸棒からなる回転軸75に挿通する構成としてもよい。

図18において、符号75aはマシンキー溝を、75bはモータ連結用のマシンキー溝を示している。この場合、回転軸75に交互に挿通された水車羽根45とクリーニングプレート47は、その両側をC型留め輪77等により位置決めされ、軸方向の位置固定がなされる。

【0040】

また、上記実施形態では、濾過プレート51を支持プレート53、55にボルト・ナットで固定する構成としたが、図19に示すように、固定片51aに軸方向に貫通する挿通穴51cを形成し、固定プレート37、37間に長ボルトを通して固定するようにしてもよい。この場合、濾過プレート51間にスペーサを配置するかあるいはスペーサを一体に有する濾過プレート51を用いる。

図20に示すように、クリーニングプレート47を4分割構成としてもよい。この場合、水車羽根45の羽根板61も4枚となる。

また、図21に示すように、水車羽根45の羽根板61とクリーニングプレート47のリブ67の形状を、回転方向に対して外周端が若干送れる流線形状とすることもできる。このようにすれば、濃縮汚泥の排出がスムーズとなる。

【0041】

また、上記実施形態では、水車羽根45とクリーニングプレート47とを別部材とする構成としたが、両部材を一体に形成してもよい。

この場合、水車羽根45がクリーニングプレート47のリング部65のみを一体に有する構成としてもよい。

また、上記各実施形態において、クリーニングプレート47を開口部を有しない円板状としてもよい。

【符号の説明】

【0042】

3 凝集反応槽

5 汚泥濃縮装置

7 脱水装置

15 ケーシング

25 排出口としての汚泥排出口

35 濾過体

43 羽根車

45 羽根部材としての水車羽根

47 クリーニングプレート

49 駆動源としての駆動モータ

51 濾過プレート

59、63 軸挿通部

S 汚泥

【技術分野】

【0001】

本発明は、脱水処理の前段階としてフロック化汚泥を濃縮する汚泥濃縮装置及び該汚泥濃縮装置を備えた固液分離システムに関する。

【背景技術】

【0002】

各種の汚泥を産業廃棄物処理するために、脱水装置にて脱水処理することが行われているが、脱水装置の処理能力のみで汚泥の脱水を効率よく行うことは困難である。

このため、汚泥の脱水装置による脱水処理に先立って、汚泥を高分子凝集剤で凝集させてフロック化し、このフロック化汚泥から水分を分離して汚泥を濃縮することが行われており、例えば特許文献1に記載のベルト式など種々の汚泥濃縮装置が提案されている。

ベルト式のものは一般に、図22に示すような構造となっている。汚泥濃縮装置100は、水抜けの良い濾布からなる無端状の濾過ベルト102を、駆動ローラ104と従動ローラ106との間に掛け回して循環移動させる構成を有している。

凝集反応槽(混和槽)108に汚泥(汚泥濃度3000〜6000mg/l程度)と高分子凝集剤とを投入して攪拌し、フロック化汚泥を形成する。フロック化汚泥は接続ホースを経由して濾過ベルト102上にオーバーフローによって供給される。

【0003】

駆動ローラ104の回転に伴って濾過ベルト102が移動し、この過程で水分が除去され、濃縮汚泥(30000〜40000mg/l程度)となる。除去された水分は一旦濾過水トレー110に溜められ、排出される。

濾過ベルト102は目詰りを起すため、ある一定の量を濾過すると濃縮が促されなくなる。濾過ベルト102の濾過機能を回復させるために、濾過ベルト102を洗浄する手段112を有しており、洗浄水はシャワートレー114で受けるようになっている。

したがって、ベルト方式では、ある程度のベルトの速度で駆動しなければその機能を果たさないことになる。ある程度の濾過の量を確保しながら、一定の濃縮度を確保するためには、必然的にベルトの長さを確保しなければならず、また、その機能を常に維持するためには多量の目詰り洗浄水が必要となる。

【0004】

一方、脱水装置においては、その供給される汚泥の濃度が高い程(低含水率)、単位時間当たりの処理能力は向上する方向にある。

このため、ベルト型の汚泥濃縮装置と脱水装置とからなる従来の固液分離システムでは、汚泥濃縮装置100で濃縮された汚泥は一時汚泥貯留槽116に貯留され、ここから再びポンプによって脱水装置120に送られるようになっている。

しかしながら、ポンプ移送する際にフロック化汚泥がそのフロック化を破壊されるために、脱水装置120に投入する前に凝集反応槽118で再び高分子凝集剤を注入してフロック化するようになっている。脱水装置120としてはスクリュープレス方式のものなどが知られており、汚泥は脱水装置120で十分に脱水されて脱水ケーキとして排出される。

【0005】

上述のように、従来における固液分離システムでは、

汚泥濃縮装置の一定の濃縮度を確保するためにはベルトの長さを短くできず、ベルトの長さによって汚泥濃縮装置自体のコンパクト化が阻害されること、

濃縮汚泥を一時的に汚泥貯留槽に貯留して再び凝集反応槽でフロック化する構成であるため、システム構成の大型化を避けられないこと、

目詰り洗浄水が不可欠で維持コストが高いこと、

などの問題を抱えている。

【0006】

特許文献2には、スクリュープレス方式の汚泥濃縮装置により処理した濃縮汚泥を直接脱水装置へ供給する構成が開示されている。

汚泥濃縮装置は、円筒状の上半分を大気開放した構成を有しており、過剰な濾過圧によるフロック破壊を防止している。濾過筒の目詰りは、濾過筒と外筒との間に溜まる分離水に圧縮空気を送り、逆流させて洗浄するようになっている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2008−6430号公報

【特許文献2】特開2006−75672号公報

【特許文献3】特許第3905549号公報

【特許文献4】特許第4183740号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

特許文献2に記載の方式では、上記問題点の1つである「汚泥貯留槽及び再フロック化構成」が不要であるので、システム構成の簡易化を図ることができるが、汚泥濃縮装置がフロック化汚泥をスクリュー軸方向に搬送して濃縮する方式であるため、軸方向の寸法が嵩張って汚泥濃縮装置自体のコンパクト化には期待が持てず、また、圧搾空気供給手段等の洗浄機構が不可欠で維持コストが掛かる問題を依然として抱えている。

【0009】

本発明は、このような現状に鑑みて創案されたもので、構成のコンパクト化を実現できてシステム全体の小型化にも寄与できる汚泥濃縮装置の提供を、その主な目的とする。

また、本発明の他の目的は、目詰り防止用の洗浄機構が不要で構成の簡易化及び低コスト化を実現できる汚泥濃縮装置の提供にある。

【課題を解決するための手段】

【0010】

上記目的を達成するために、請求項1記載の発明は、凝集剤が加えられた汚泥を攪拌してフロック化する凝集反応槽からのフロック化汚泥を濃縮する汚泥濃縮装置であって、濾過液を下方に流出させる隙間を有して略水平に設けられ、前記凝集反応槽からのフロック化汚泥が流入する半筒状の濾過体と、前記濾過体内に設けられ、筒軸方向に延びる回転軸心を有する羽根車と、前記羽根車を回転駆動する駆動源とを有し、フロック化汚泥を前記濾過体の筒軸方向に延びる一側端から流入させ、前記羽根車によって筒軸方向と直交する方向に搬送して濃縮し、濃縮された汚泥を前記濾過体の同方向に延びる他側端から排出することを特徴とする。

【0011】

請求項2記載の発明は、請求項1記載の汚泥濃縮装置においいて、前記濾過体が、半リング状の濾過プレートを筒軸方向に間隔をおいて複数配置して構成され、前記濾過プレート間の隙間から濾過液が流出することを特徴とする。

請求項3記載の発明は、請求項2記載の汚泥濃縮装置において、前記羽根車が、筒軸方向と直交する方向に延びる羽根を複数有する羽根部材と、前記濾過プレート間の隙間に位置し、該隙間を回転に伴って移動するクリーニングプレートとを回転軸心方向に交互に配置した構成を有していることを特徴とする。

【0012】

請求項4記載の発明は、請求項3記載の汚泥濃縮装置において、前記クリーニングプレートはリング状の部位を含む形状を有し且つ前記濾過プレートの周縁部と前記リング状の部位の一部が重なるように前記回転軸心をなす回転軸に偏心して設けられていることを特徴とする。

請求項5記載の発明は、請求項4記載の汚泥濃縮装置において、前記回転軸が断面多角形の形状を有し、前記羽根部材と前記クリーニングプレートは前記回転軸の断面形状に対応した形状の穴を備えた軸挿通部を有していることを特徴とする。

請求項6記載の発明は、請求項3〜5のいずれかに記載の汚泥濃縮装置において、前記羽根部材と前記クリーニングプレートが一体に形成されていることを特徴とする。

【0013】

請求項7記載の発明は、請求項3〜6のいずれかに記載の汚泥濃縮装置において、前記羽根部材の羽根の筒軸方向の幅は前記濾過プレートの同方向の幅よりも大きいことを特徴とする。

請求項8記載の発明は、請求項1〜7のいずれかに記載の汚泥濃縮装置において、前記濾過体と前記羽根車とを備えたユニットが、前記一側端から前記他側端に向かって下り勾配となるように傾斜して設けられていることを特徴とする。

【0014】

請求項9記載の発明は、請求項1〜8のいずれかに記載の汚泥濃縮装置において、前記凝集反応槽を一体に有していることを特徴とする。

請求項10記載の発明は、請求項1〜9のいずれかに記載の汚泥濃縮装置において、前記濾過体と前記羽根車を収容するケーシングを有し、該ケーシングには前記濾過体の前記他側端から出る濃縮汚泥を排出する複数の排出口を有していることを特徴とする。

請求項11記載の発明は、固液分離システムにおいて、請求項1〜10のいずれかに記載の汚泥濃縮装置と、該汚泥濃縮装置から排出される濃縮汚泥を脱水する脱水装置とを備えたことを特徴とする。

【発明の効果】

【0015】

本発明によれば、汚泥濃縮装置の汚泥排出方向のサイズを大幅に短くでき、汚泥濃縮装置自体のコンパクト化を実現できるとともに、固液分離システムの小型化、低コスト化に寄与できる。

また、濃縮のための回転動作に伴って常時目詰りをセルフクリーニングできるので、定期的に目詰りを回復させるための洗浄機構等が不要であり、構成の簡易化を図れるとともに、維持コストの低減に寄与できる。

【図面の簡単な説明】

【0016】

【図1】本発明の一実施形態に係る固液分離システムの概要構成図である。

【図2】同平面図である。

【図3】濃縮ユニットの概要平面図である。

【図4】濾過体を構成する濾過プレートを示す図で、(a)は側面図、(b)は平面図である。

【図5】濾過プレートの固定構造を示す斜視図である。

【図6】羽根車の要部を示す分解斜視図である。

【図7】図3におけるA−A線での概要側面図である。

【図8】図7におけるB−B線での概要断面図である。

【図9】濾過プレートの配置構成を示す概要平面図である。

【図10】羽根車の概要平面図である。

【図11】濾過体の傾斜状態を示す概要側面図である。

【図12】汚泥濃縮装置のケーシングを示す図で、(a)は平面図、(b)は正面図である。

【図13】濃縮ユニットをケーシングに組み付ける動作を示す側面図である。

【図14】濃縮動作を説明するための模式図である。

【図15】クリーニングプレートの偏心によるクリーニング動作を説明するための図である。

【図16】他の実施形態に係る水車羽根の概要側面図である。

【図17】他の実施形態に係るクリーニングプレートの概要側面図である。

【図18】他の実施形態に係る回転軸を示す図である。

【図19】他の実施形態に係る濾過プレートの概要側面図である。

【図20】別の実施形態に係るクリーニングプレートの概要側面図である。

【図21】さらに別の実施形態に係るクリーニングプレートと水車羽根の概要側面図である。

【図22】従来の固液分離システムの概要構成図である。

【発明を実施するための形態】

【0017】

以下、本発明の実施形態を図を参照して説明する。

図1は本実施形態に係る固液分離システムの構成の概要を示している。固液分離システム1は、汚泥と高分子凝集剤とを投入して攪拌し、フロック化する凝集反応槽3と、この凝集反応槽3の一側面に、従来の移送配管等を介さずに直に一体に設けられた汚泥濃縮装置5と、汚泥濃縮装置5により濃縮された汚泥を脱水する複数の脱水装置7とを有している。

凝集反応槽3と汚泥濃縮装置5のユニット全体を1つの汚泥濃縮装置として捉えてもよい。この場合、凝集反応槽を一体に備えた汚泥濃縮装置となる。

凝集反応槽3は、汚泥を収容する断面矩形の槽9と、槽9内の汚泥を攪拌する攪拌部材11と、この攪拌部材11を回転駆動するモータ13とを有している。

汚泥濃縮装置5は、ケーシング15と、このケーシング15内に設置された濃縮ユニット17とを有している。ケーシング15は、濃縮ろ液収容部19と、濃縮汚泥収容部21とに区画されている。濃縮ろ液収容部19の下面には濾過液としての濃縮ろ液を排出するろ液排出口23が設けられ、濃縮汚泥収容部21の下面には濃縮汚泥を排出する汚泥排出口25が設けられている。

【0018】

脱水装置7は、排出側に向かって上り勾配を有する状態に配置されたスクリュープレス型の脱水機本体27と、この脱水機本体27のスクリューを回転駆動するモータ29と、液受けトレー31等を有している。

脱水装置7としては、一般的なスクリュープレス型の他に、本出願人による特許文献3に記載のものや、特許文献4に記載のフィルタ脱水方式など、種々のものを採用することができる。

【0019】

図2に示すように、濃縮ユニット17は、その長手方向が凝集反応槽3の槽9におけるオーバーフロー排出口(後述)を有する側面9aに沿って延びる状態に配置されている。オーバーフローによって汚泥濃縮装置5に流入したフロック化汚泥は、矢印Fで示すように、濃縮ユニット17の軸方向と直交する方向に搬送される。

ケーシング15の濃縮汚泥収容部21は3つの汚泥排出口25を有しており、それぞれ移送ホース33を介して3機の脱水装置7へ濃縮済みの汚泥が同時に供給される。すなわち、本実施形態に係る固液分離システム1は、脱水装置7を複数機備えたいわゆる多軸方式の構成を有している。

【0020】

図3は、濃縮ユニット17の概要平面図である。

濃縮ユニット17は、下面側に配置される全体として半円筒状をなす濾過体35と、円筒軸方向(=軸心方向、筒軸方向又は軸方向と同義)両側に配置された矩形の固定プレート37、37と、固定プレート37間に樹脂製の軸受39、40を介して回転自在に支持された回転軸41と、回転軸41に設けられた羽根車43を有している。

羽根車43は、水車羽根形状の羽根部材(以下「水車羽根」ともいう)45と、リング状の外周縁を有するクリーニングプレート47とを軸方向に交互に挿通して配置した構成を有している。なお、図3では分かり易いように、水車羽根45をハッチングで、クリーニングプレート47を黒色でそれぞれ塗りつぶして表示している。

回転軸41の一端側には、羽根車43を回転駆動する駆動源としての駆動モータ49が接続されている。

【0021】

濾過体35は、半リング状の濾過プレート51を軸方向に所定の間隔をおいて複数積層状態に配置した構成を有している。

クリーニングプレート47は濾過プレート51間のギャップに位置している。予め濾過プレート51を所定の位置に配置した上で、クリーニングプレート47と水車羽根45を交互に配置して一体化したものを濾過プレート51間のギャップに入り込むように配置することで、濃縮ユニット17を組み立てることができる。

【0022】

濾過プレート51は、図4に示すように、軸方向に幅を有する半リング状を有し、その両端には略水平に延びる固定片51aが形成されている。固定片51aには、ボルトを挿通する固定用穴51bが形成されている。

図5に示すように、各濾過プレート51の一端は、その上面に配置される単板からなる支持プレート53に穴53aを介して図示しないボルト・ナットで固定されて軸方向に連結され、一体化されている。

各濾過プレート51の他端は、ケーシング15の凝集反応槽3に対向する側面を凝集反応槽3側へ折り曲げて形成した支持プレート55に穴55aを介して図示しないボルト・ナットで固定されて軸方向に連結され、一体化されている。

【0023】

図6に示すように、回転軸41は、水車羽根45とクリーニングプレート47を挿通して挿通と同時に周方向の位置固定が可能な多角形状(ここでは六角形)を有し、両端部は丸軸に形成されている。

回転軸41の一端部(駆動モータ49と反対側)は、固定プレート37の貫通穴37aに挿通され、軸受40の非貫通穴である軸受穴40aに挿入される。

軸受40は、固定プレート37の軸方向外側に上下の貫通穴40bを介してボルト57及びナット58により固定される。軸受39においても軸受穴が貫通している点が異なるだけで固定プレート37に対する固定は軸受40と同様である。

固定プレート37における符号37bはボルト57の挿通穴を示している。また、固定プレート37には、ケーシング15に固定するためのボルト挿通穴37cが両側に上下方向に間隔をおいて複数形成されている。

【0024】

水車羽根45は、中心部に六角形の挿通穴59aを有する円筒状の軸挿通部59と、この軸挿通部59の外周面から径方向に突出する3枚の羽根板61を有している。羽根板61は約120°の間隔で配置されている。

クリーニングプレート47は、中心部に六角形の挿通穴63aを有する円筒状の軸挿通部63と、外周縁(後述する擦り合わせ面)を有するリング部65と、軸挿通部63の外周面とリング部65の内周面とを接続する3つのリブ67を有している。

回転軸41に対する水車羽根45とクリーニングプレート47の周方向の位置決めは多角形形状により挿通した時点でなされる。軸方向の位置固定は、各水車羽根45をいわゆるイモ螺子などで固定してもよく、両端部に位置する水車羽根45のみをC型留め輪などで固定してもよい。

図7(図3のA−A線での正面図)は、濾過プレート51と水車羽根45及びクリーニングプレート47の軸方向から見た重なり状態を示している。クリーニングプレート47の軸挿通部63は水車羽根45の軸挿通部59より大径となっている。

水車羽根45とクリーニングプレート47は、その羽根板61とリブ67とが略一致するように配置される。クリーニングプレート47のリング部65の軸方向に直交する側面(擦り合わせ面)は、その少なくとも一部が濾過プレート51の軸方向に直交する側面(擦り合わせ面)と重なるようになっている。

また、クリーニングプレート47の挿通穴63aの中心Hは、回転軸中心Nに対して偏心しており、濾過プレート51に対してクリーニングプレート47は偏心回転する。

図8は、図7のB−B線での断面図を示している。

【0025】

図3に示すように、軸方向における水車羽根45の幅寸法wと、濾過プレート51の幅寸法w1の差(w−w1)は、0.3〜1.0mmが好ましい。水車羽根45の中心に濾過プレート51が位置するときには、片側0.15〜0.5mm程度のギャップが生じることになる。このギャップから水分は重力で流出し、排出される。

水車羽根45の外周面(羽根板61の軌道面)上に濾過プレート51の内周面が位置する構成により水車羽根45によるフロック化汚泥の搬送能力が生じる。

濾過プレート51の軸方向の幅はフロック化汚泥が脱水装置7側へ通過する流入路を形成する。したがって、極端に小さいとフロック化汚泥の流入を阻む邪魔板となることから、フロック化汚泥がスムーズに通過できる幅を確保することが望ましい。

一般的にこの種の汚泥のフロック径は3〜10mm程度であることから、濾過プレート51の幅は、15〜30mm程度が望ましい。

【0026】

濾過プレート51を積層配置する上で、スペーサ等を用いる必要はなく、上記水車羽根45の幅寸法と濾過プレート51の幅寸法との差の中で自由に設定できるようになっている。

これにより、水車羽根45とクリーニングプレート47を数十枚積層した場合においても、積層によって生じる誤差を吸収することができ、回転をよりスムーズに行うことができる。勿論、スペーサを配した構成あるいは濾過プレート51がスペーサを一体に有する構成としても機能上の問題は発生しない。但し、このようにした場合、非常に高い精度が必要であるためにコスト高となる。

図9は濃縮ユニット17における濾過体35を主体とした平面外観を示しており、図10は濾過体35を除いた平面外観を示している。

【0027】

図11に示すように、濃縮ユニット17は、その濃縮性能を高めつつ、フロック化汚泥の安定した流入と濃縮汚泥の排出を高めるために、凝集反応槽3側(流入側)から排出側に向かって僅かに下り勾配となるように濾過体35が傾斜して設けられている。

傾斜による落差によって凝集反応槽3からの流入がしやすく、また、汚泥濃縮装置5から次の脱水工程への排出の際にも僅かに傾斜している方がスムーズな排出が可能であり、有利である。傾斜を設けても水車羽根45により流入量が規制されるため、未濃縮汚泥の流出を防ぐことができる。なお、図11では水車羽根45は省略している。

図12及び図13に基づいて、ケーシング15の構造及び濃縮ユニット17の組み付け方法を説明する。

図12に示すように、ケーシング15における支持プレート55側の側面の両側には、凝集反応槽3に固定するための上下方向に延びる取付片71が形成されており、各取付片71にはボルト挿通穴71aが上下に間隔をおいて3つ形成されている。図示しないが上述したオーバーフロー排出口を有する凝集反応槽3の側面9aにも対応する取付構成が設けられている。

【0028】

図13に示すように、ケーシング15の軸方向両側面には、回転軸41を収容する軸収容溝73が形成されているとともに、固定プレート37を固定するためのボルト挿通穴15aが形成されている。ボルト挿通穴15aは、固定プレート37のボルト挿通穴37cに対応している。

濃縮ユニット17の濾過体35を除く部分を組み立てた後、軸収容溝73に回転軸41を係合してケーシング15に嵌め込み、上記ボルト挿通穴を介して図示しないボルト・ナットで固定する。その後図示しないモータ固定座を固定して駆動モータ49を設置する。

濃縮ユニット17の濾過体35を除く部分を嵌め込むとき、予めケーシング15内に配置されている濾過体35の各濾過プレート51間の隙間にクリーニングプレート47が入り込むように位置調整する。

濾過体35の各濾過プレート51は、その両端を支持プレート53、55に固定され、単板からなる支持プレート53側の端部は、ケーシング15における濃縮汚泥収容部21の底面(段差部)21aに載置されて支持される。すなわち、濾過体35の凝集反応槽3と反対側の端部は非固定である。

汚泥濃縮装置5を凝集反応槽3に固定する場合には、各濾過プレート51の一端が固定されたケーシング15の支持プレート55を凝集反応槽3のオーバーフロー排出口内に入れて固定する(図1参照)。

凝集反応槽3に対する汚泥濃縮装置5の固定はボルト・ナット方式に限らず、溶接等により一体不可分に固定してもよい。

【0029】

上記構成に基づく汚泥濃縮装置5の濃縮動作及び目詰り防止動作を説明する。食品工場排水などの有機系活性汚泥法から発生する余剰汚泥に高分子凝集剤を用いてフロック化させ、固形物と液分に分離する例である。

まず、図14に基づいて濃縮動作を説明する。濾過体35上のフロック化汚泥の流入空間は、水車羽根45及びクリーニングプレート47によって、軸方向と直交する面内において、3つの領域(部屋)R1、R2、R3に区画されている。なお、ここではクリーニングプレート47を省略している。

図14(a)に示すように、凝集反応槽3のオーバーフロー排出口9bから流入するフロック化汚泥Sは、1つの区画領域でその量を規制されるため、一定量以上のフロック化汚泥が抑制される。なお、オーバーフロー排出口9bの軸方向の開口幅は、羽根車43の軸方向の長さ(厳密には図3における幅L)と同等である。

【0030】

流入したフロック化汚泥は基本的に重力で水が抜けるが、図14(b)に示すように、水車羽根45の回転によって持ち上げられて排出されるため、重力による水抜き作用が促進される。

この濃縮作用は、単純にザルの目にフロック化汚泥を置いて水を切る状況に等しく、フロック化汚泥の自重だけで濃縮が行われるため、余計な圧力は生じない。

余計な圧力が作用しないので、処理水(濃縮ろ液)と共に流出する固形分は極めて少なく、ここで得られる水分の全量は処理水としてろ液排出口23から装置外へ排出される。

【0031】

凝集反応槽3からオーバーフローによって供給されるフロック化汚泥を羽根車43により軸方向と直交する方向に搬送して濃縮する構成とすることにより、図2に示すように、凝集反応槽3を含めた汚泥濃縮装置5の図中左右方向の幅寸法を、特許文献2のように、凝集反応槽から排出されるフロック化汚泥の排出方向延長線上に延びるスクリュー軸方向に搬送する方式に比べて大幅に短くできる。

また、特許文献2の方式では、複数の脱水装置を設けて脱水処理効率を高める多軸方式とする場合、スクリュープレス方式の汚泥濃縮装置の排出方向先端側に複数の脱水装置へ濃縮汚泥を振り分ける構成を設ける必要があり、さらにレイアウトの嵩張りを来たすが、本実施形態に係る汚泥濃縮装置5では、そのケーシング15内に、羽根車43の軸方向に沿って複数の脱水装置7に対する汚泥排出口25を並列配置することができるので、レイアウト上の嵩張りはほとんど生じない。

よって、固液分離システム1における大幅なダウンサイジングを実現できる。

【0032】

汚泥の搬送と濃縮を効率よく行うためには、水車羽根45とクリーニングプレート47の搬送能力を生じる部分(羽根板61及びリブ67)は2ヶ所以上とする方が有利である。1ヶ所(1枚)の場合には、凝集反応槽3から流入するフロック化汚泥の堆積量が多くなりすぎて、水抜け効果が低下する。

【0033】

濃縮汚泥となったフロック化汚泥は、上記のように余計な圧力が生じないのでフロック化を維持したままの状態で排出され、脱水装置7へ供給される。

汚泥濃縮装置5から排出される汚泥濃度を仮に5%(含水率95%)として、汚泥濃縮装置5に流入する前の汚泥濃度を仮に1%(含水率99.0%)とすると、排出濃度は5倍となる。換言すると、脱水装置7に供給される水分そのものが1/5程度まで減量していることになる。

つまり、脱水装置7のスクリュー内部への充填効率が非常に高い状態になっているといえる。

充填効率が高いため、スクリューの回転速度を上昇させることが可能となり、結果として単位時間当たりの処理能力が向上する。

脱水装置7では十分な圧力をかけ脱水するために、ろ液と共に固形物の排出が起こるが、汚泥濃縮装置5での処理水(濃縮ろ水)のみを処理水とし、脱水装置7で発生した液分(脱水ろ液)は再び汚泥発生源へ戻すようにすることで非常に高いSS(Suspended Solids;懸濁・浮遊物質)の回収率が得られる。

【0034】

図15に基づいて目詰り防止動作を説明する。

クリーニングプレート47のリング部65が、回転軸41の回転に伴って濾過プレート51間の隙間を移動することにより、基本的に該隙間に入り込んだ固形物が除去される。

クリーニングプレート47のリング部65と濾過プレート51間のギャップに入り込んだ微小な固形物は挟まれながらクリーニングプレート47と共に移動することになるが、単にクリーニングプレート47のリング部65が同じ軌道上を通過する場合、固形物がリング部65と濾過プレート51の間に挟まれた状態が維持されて効果的に除去されない懸念がある。

本実施形態ではこれに対処すべく、クリーニングプレート47と濾過プレート51との間で常に偏心による汚泥を挟んだ擦り合わせ運動が生じるようにして、濾過プレート51間の隙間における目詰りを高精度に防止するようにしている。

すなわち、クリーニングプレート47と濾過プレート51の重なりが一部円周方向で一時的に外れるようにしている。

【0035】

既述の通り、クリーニングプレート47の軸挿通部63における挿通穴63aの中心Hは回転軸41の回転中心Nに対して偏心している。これにより、クリーニングプレート47のリング部65と濾過プレート51の対向面は、常に重なり量が変化する擦り合わせ運動を行う。

図15において、(a)はクリーニングプレート47が最も下側に位置した状態を、(b)は最も上側に位置した状態を、(c)は最も左側に位置した状態を、(d)は最も右側に位置した状態をそれぞれ示している。

同図から明らかなように、どの位置においてもクリーニングプレート47と濾過プレート51との間における周縁部の重なりが一定以上確保されている。

重なりが最も大きい位置では水抜け作用が減少傾向にあり、逆に重なり量が最小となったときにより多くの水が抜ける。

【0036】

偏心による目詰り防止と水抜け作用を効率的に発揮させるためには、クリーニングプレート47のリング部65の幅dを、濾過プレート51の幅d1よりも小さくし、クリーニングプレート47の外径を濾過プレート51の内径よりも大きくし、さらにプレート間の重なり量を偏心量よりも小さくする。

偏心量が大きいほど、逆に重なり量を小さくするほど、液分の流出を促す効果が得られる。

水分除去を目的とするため、クリーニングプレート47の材質はステンレス製が好ましく、その軸方向の厚みは1.5〜2mm程度が望ましい。

【0037】

また、食品排水のように油分を多量に含む汚泥を対象にする場合には、水の抜けをさらに高めるために、表面にテフロン(登録商標)などを塗布することが有効である。

クリーニングプレート47の外径は100mm〜300mm程度が良く、開口されない部分(リブ67)は、汚泥の排出をスムーズにすることや安定した汚泥濃縮度を実現するために、水車羽根45の羽根板61と同様2ヶ所以上に設けることが望ましい。

【0038】

クリーニングプレート47の偏心回転により目詰りを防止するようにすれば、多量の洗浄水及び洗浄機構を用いることなく、セルフクリーニング機能(自己清掃機能)が得られ、従来の洗浄方式に比べて構成の簡易化、維持コストの低減を図ることができる。

また、従来の洗浄方式では目詰りが起こり得るタイミングで定期的に洗浄を行うため、目詰りが進行するにつれて濃縮機能が低下するが、本実施形態では上述した清掃機能(目詰り防止機能)が濃縮動作中常時生じるため、均一で高い濃縮機能を得ることができる。

このことは効率的な水分除去機能が同時に得られることを意味する。

【0039】

上記実施形態では、断面が多角形(六角形)の回転軸41に水車羽根45とクリーニングプレート47を挿通する構成としたが、図16及び図17に示すように、水車羽根45の軸挿通部59にキー溝を有する丸穴59bを形成し、且つ、クリーニングプレート47の軸挿通部63に同様の丸穴63bを形成し、図18に示す丸棒からなる回転軸75に挿通する構成としてもよい。

図18において、符号75aはマシンキー溝を、75bはモータ連結用のマシンキー溝を示している。この場合、回転軸75に交互に挿通された水車羽根45とクリーニングプレート47は、その両側をC型留め輪77等により位置決めされ、軸方向の位置固定がなされる。

【0040】

また、上記実施形態では、濾過プレート51を支持プレート53、55にボルト・ナットで固定する構成としたが、図19に示すように、固定片51aに軸方向に貫通する挿通穴51cを形成し、固定プレート37、37間に長ボルトを通して固定するようにしてもよい。この場合、濾過プレート51間にスペーサを配置するかあるいはスペーサを一体に有する濾過プレート51を用いる。

図20に示すように、クリーニングプレート47を4分割構成としてもよい。この場合、水車羽根45の羽根板61も4枚となる。

また、図21に示すように、水車羽根45の羽根板61とクリーニングプレート47のリブ67の形状を、回転方向に対して外周端が若干送れる流線形状とすることもできる。このようにすれば、濃縮汚泥の排出がスムーズとなる。

【0041】

また、上記実施形態では、水車羽根45とクリーニングプレート47とを別部材とする構成としたが、両部材を一体に形成してもよい。

この場合、水車羽根45がクリーニングプレート47のリング部65のみを一体に有する構成としてもよい。

また、上記各実施形態において、クリーニングプレート47を開口部を有しない円板状としてもよい。

【符号の説明】

【0042】

3 凝集反応槽

5 汚泥濃縮装置

7 脱水装置

15 ケーシング

25 排出口としての汚泥排出口

35 濾過体

43 羽根車

45 羽根部材としての水車羽根

47 クリーニングプレート

49 駆動源としての駆動モータ

51 濾過プレート

59、63 軸挿通部

S 汚泥

【特許請求の範囲】

【請求項1】

凝集剤が加えられた汚泥を攪拌してフロック化する凝集反応槽からのフロック化汚泥を濃縮する汚泥濃縮装置であって、

濾過液を下方に流出させる隙間を有して略水平に設けられ、前記凝集反応槽からのフロック化汚泥が流入する半筒状の濾過体と、前記濾過体内に設けられ、筒軸方向に延びる回転軸心を有する羽根車と、前記羽根車を回転駆動する駆動源とを有し、

フロック化汚泥を前記濾過体の筒軸方向に延びる一側端から流入させ、前記羽根車によって筒軸方向と直交する方向に搬送して濃縮し、濃縮された汚泥を前記濾過体の同方向に延びる他側端から排出することを特徴とする汚泥濃縮装置。

【請求項2】

請求項1記載の汚泥濃縮装置においいて、

前記濾過体が、半リング状の濾過プレートを筒軸方向に間隔をおいて複数配置して構成され、前記濾過プレート間の隙間から濾過液が流出することを特徴とする汚泥濃縮装置。

【請求項3】

請求項2記載の汚泥濃縮装置において、

前記羽根車が、筒軸方向と直交する方向に延びる羽根を複数有する羽根部材と、前記濾過プレート間の隙間に位置し、該隙間を回転に伴って移動するクリーニングプレートとを回転軸心方向に交互に配置した構成を有していることを特徴とする汚泥濃縮装置。

【請求項4】

請求項3記載の汚泥濃縮装置において、

前記クリーニングプレートはリング状の部位を含む形状を有し且つ前記濾過プレートの周縁部と前記リング状の部位の一部が重なるように前記回転軸心をなす回転軸に偏心して設けられていることを特徴とする汚泥濃縮装置。

【請求項5】

請求項4記載の汚泥濃縮装置において、

前記回転軸が断面多角形の形状を有し、前記羽根部材と前記クリーニングプレートは前記回転軸の断面形状に対応した形状の穴を備えた軸挿通部を有していることを特徴とする汚泥濃縮装置。

【請求項6】

請求項3〜5のいずれかに記載の汚泥濃縮装置において、

前記羽根部材と前記クリーニングプレートが一体に形成されていることを特徴とする汚泥濃縮装置。

【請求項7】

請求項3〜6のいずれかに記載の汚泥濃縮装置において、

前記羽根部材の羽根の筒軸方向の幅は前記濾過プレートの同方向の幅よりも大きいことを特徴とする汚泥濃縮装置。

【請求項8】

請求項1〜7のいずれかに記載の汚泥濃縮装置において、

前記濾過体と前記羽根車とを備えたユニットが、前記一側端から前記他側端に向かって下り勾配となるように傾斜して設けられていることを特徴とする汚泥濃縮装置。

【請求項9】

請求項1〜8のいずれかに記載の汚泥濃縮装置において、

前記凝集反応槽を一体に有していることを特徴とする汚泥濃縮装置。

【請求項10】

請求項1〜9のいずれかに記載の汚泥濃縮装置において、

前記濾過体と前記羽根車を収容するケーシングを有し、該ケーシングには前記濾過体の前記他側端から出る濃縮汚泥を排出する複数の排出口を有していることを特徴とする汚泥濃縮装置。

【請求項11】

請求項1〜10のいずれかに記載の汚泥濃縮装置と、該汚泥濃縮装置から排出される濃縮汚泥を脱水する脱水装置とを備えた固液分離システム。

【請求項1】

凝集剤が加えられた汚泥を攪拌してフロック化する凝集反応槽からのフロック化汚泥を濃縮する汚泥濃縮装置であって、

濾過液を下方に流出させる隙間を有して略水平に設けられ、前記凝集反応槽からのフロック化汚泥が流入する半筒状の濾過体と、前記濾過体内に設けられ、筒軸方向に延びる回転軸心を有する羽根車と、前記羽根車を回転駆動する駆動源とを有し、

フロック化汚泥を前記濾過体の筒軸方向に延びる一側端から流入させ、前記羽根車によって筒軸方向と直交する方向に搬送して濃縮し、濃縮された汚泥を前記濾過体の同方向に延びる他側端から排出することを特徴とする汚泥濃縮装置。

【請求項2】

請求項1記載の汚泥濃縮装置においいて、

前記濾過体が、半リング状の濾過プレートを筒軸方向に間隔をおいて複数配置して構成され、前記濾過プレート間の隙間から濾過液が流出することを特徴とする汚泥濃縮装置。

【請求項3】

請求項2記載の汚泥濃縮装置において、

前記羽根車が、筒軸方向と直交する方向に延びる羽根を複数有する羽根部材と、前記濾過プレート間の隙間に位置し、該隙間を回転に伴って移動するクリーニングプレートとを回転軸心方向に交互に配置した構成を有していることを特徴とする汚泥濃縮装置。

【請求項4】

請求項3記載の汚泥濃縮装置において、

前記クリーニングプレートはリング状の部位を含む形状を有し且つ前記濾過プレートの周縁部と前記リング状の部位の一部が重なるように前記回転軸心をなす回転軸に偏心して設けられていることを特徴とする汚泥濃縮装置。

【請求項5】

請求項4記載の汚泥濃縮装置において、

前記回転軸が断面多角形の形状を有し、前記羽根部材と前記クリーニングプレートは前記回転軸の断面形状に対応した形状の穴を備えた軸挿通部を有していることを特徴とする汚泥濃縮装置。

【請求項6】

請求項3〜5のいずれかに記載の汚泥濃縮装置において、

前記羽根部材と前記クリーニングプレートが一体に形成されていることを特徴とする汚泥濃縮装置。

【請求項7】

請求項3〜6のいずれかに記載の汚泥濃縮装置において、

前記羽根部材の羽根の筒軸方向の幅は前記濾過プレートの同方向の幅よりも大きいことを特徴とする汚泥濃縮装置。

【請求項8】

請求項1〜7のいずれかに記載の汚泥濃縮装置において、

前記濾過体と前記羽根車とを備えたユニットが、前記一側端から前記他側端に向かって下り勾配となるように傾斜して設けられていることを特徴とする汚泥濃縮装置。

【請求項9】

請求項1〜8のいずれかに記載の汚泥濃縮装置において、

前記凝集反応槽を一体に有していることを特徴とする汚泥濃縮装置。

【請求項10】

請求項1〜9のいずれかに記載の汚泥濃縮装置において、

前記濾過体と前記羽根車を収容するケーシングを有し、該ケーシングには前記濾過体の前記他側端から出る濃縮汚泥を排出する複数の排出口を有していることを特徴とする汚泥濃縮装置。

【請求項11】

請求項1〜10のいずれかに記載の汚泥濃縮装置と、該汚泥濃縮装置から排出される濃縮汚泥を脱水する脱水装置とを備えた固液分離システム。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【公開番号】特開2011−83668(P2011−83668A)

【公開日】平成23年4月28日(2011.4.28)

【国際特許分類】

【出願番号】特願2009−236624(P2009−236624)

【出願日】平成21年10月13日(2009.10.13)

【出願人】(502141393)ジャステック株式会社 (11)

【Fターム(参考)】

【公開日】平成23年4月28日(2011.4.28)

【国際特許分類】

【出願日】平成21年10月13日(2009.10.13)

【出願人】(502141393)ジャステック株式会社 (11)

【Fターム(参考)】

[ Back to top ]