汚泥炭化物及び汚泥の炭化方法

【課題】 窒素、燐、などの肥料成分の減少を少なくし、貯蔵時の安定性を保ち、土壌改良材としての機能をも保持した汚泥炭化物及び汚泥の炭化方法を提供すること。

【解決手段】 農業集落排水処理汚泥などの有機性廃棄物の含水率、形状や大きさなどの性状と、炭化温度、炭化時間などの炭化条件を規定する事により、内層は乾燥された未炭化の汚泥、外層は炭化した二層構造を有する汚泥炭化物を製造することが可能である。

【解決手段】 農業集落排水処理汚泥などの有機性廃棄物の含水率、形状や大きさなどの性状と、炭化温度、炭化時間などの炭化条件を規定する事により、内層は乾燥された未炭化の汚泥、外層は炭化した二層構造を有する汚泥炭化物を製造することが可能である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、農業生産より発生する農業廃棄物はもみ殻、稲わら、バガス、家畜ふん、食品残さ、特に農業集落などの有機性廃棄物を炭化処理して得られる汚泥炭化物及び汚泥の炭化方法に関する。

【背景技術】

【0002】

これまで、農業生産より発生する農業廃棄物のもみ殻、稲わら、バガス、家畜ふんや、農業集落などから生じる有機性廃棄物は焼却されたり、堆肥化されていた。しかし、焼却処理は、不完全燃焼による有毒ガスの発生や、煤塵、煙り、悪臭の発生などを伴い、焼却後の灰の埋め立て処理を要するなどの問題があった。

【0003】

また、農業集落排水処理汚泥を脱水や乾燥後、肥料として利用することが考えられるが、取り扱いや衛生面で問題がある。また、コンポストを行い、堆肥として施肥する場合は、施肥時期が一時時期に偏るため、余剰の堆肥を長期保管貯蔵する場合がある。しかし、堆肥を長期保管貯蔵すると、例えば、梅雨時に水分等の影響によって堆肥が変質したり、臭気の発生、ベタつきなどの問題が発生する。

【0004】

近年、家庭からのゴミや産業廃棄物、下水汚泥などを、低酸素状態で熱分解処理する方法が開発され、稼働している。農業廃棄物においても、もみ殻を高温度で完全炭化し、炭素として回収したものが、製鉄工業で還元材として利用されている。また、日本下水道事業団が都市下水汚泥の炭化処理を行っており、下水汚泥の完全炭化を行い、炭化物を土壌改良材に使用する試みを行っている。

【0005】

そこで、この炭化処理を農業集落排水処理汚泥に適用することが考えられた。しかし、農業集落廃水処理汚泥を炭化処理すると、窒素、燐、などの肥料成分が減少し、肥料としての使用が困難になる問題点があった。

【0006】

この他、有機性廃棄物の利用方法として、有機性廃棄物の脱水時に、化学反応によって酸素を発生する酸素発生剤を混合して有機廃棄物機能材を製造する方法も提案されている(例えば、特許文献1参照)。しかし、この場合は、酸素発生剤が必要となり、製造コストが上昇する。

【特許文献1】特開平5−295376号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

このように、農業集落排水処理汚泥などの有機性廃棄物の取り扱いは難しく、なかなか有効な処理方法がなかった。

【0008】

本発明の目的は、窒素、燐、などの肥料成分の減少を少なくし、貯蔵時の安定性を保ち、土壌改良材としての機能をも保持した汚泥炭化物及び汚泥の炭化方法を提供することにある。

【課題を解決するための手段】

【0009】

本発明による汚泥炭化物は、有機成分を主成分とする汚泥を炭化処理したもので、外層部が炭化物、内層部が未炭化物の二重構造をなす。

【0010】

また、本発明の汚泥の炭化方法は、有機成分を主成分とする汚泥を炭化処理する方法であって、乾燥処理した所定形状の汚泥を炭化炉内にて炭化処理するに当り、前記汚泥の水分及び形状、炭化温度及び炭化時間を相互に調整して、外層部が炭化物、内層部が未炭化物の二重構造をなす汚泥炭化物を製造することを特徴とする。

【0011】

この場合、汚泥の水分は20から60%に調整し、汚泥の形状は直径5ミリメートルから15ミリメートルに調整し、炭化温度は500℃から600℃の範囲とし、炭化時間は5分から20分とするとよい。

【0012】

これらの発明では、農業集落排水処理汚泥などの有機性廃棄物の含水率、形状や大きさなどの性状と、炭化温度、炭化時間などの炭化条件を相互に規定する事により、内層は乾燥された未炭化の汚泥、外層は炭化した二層構造を有する炭化物を製造することが可能である。

【発明の効果】

【0013】

本発明によれば、チッソ含有率およびリン含有率が肥料として適しており、且つ、最大容水量および透水係数共に土壌改良材としての機能を持った汚泥炭化物を得ることができる。したがって、肥料と土壌改良材の双方の機能を持った炭化物を製造が可能となった。

【発明を実施するための最良の形態】

【0014】

以下、本発明による炭化汚泥及び汚泥炭化方法の一実施の形態について図面を用いて詳細に説明する。

【0015】

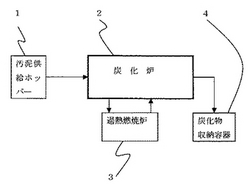

図1は本発明を実施した連続式の間接加熱によるロータリンキルン方式の炭化装置のフローを示す。

【0016】

有機性廃棄物(以下、農業集落排水処理汚泥として説明する)は、図示しない遠心脱水機により遠心脱水処理後、同じく図示しない竪型遠心薄膜乾燥機で乾燥する。これらの乾燥処理を行った汚泥の含水率は例えば50%とし、その組成を表1に記す。

【表1】

【0017】

このようにして乾燥した農業集落排水処理乾燥汚泥を、目開き20ミリメートルの篩を上段に、目開き0.2ミリメートルの篩を下段に設置した分級装置に充填し、乾燥汚泥の大きさ及び形状を0.2ミリメートルから20ミリメールに分級する。

【0018】

図1において、1は汚泥供給ホッパーで、その底部には原料供給用のスクリューフイダーとロータリバルブが設けられており、ホッパー1内の農業集落排水処理乾燥汚泥を定量供給する。

【0019】

2は間接加熱によるロータリンキルン方式の炭化炉で、その外周には高温の燃焼ガスが流通する加熱室が形成されている。従って、この炭化炉2内にホッパー1から連続して定量供給される農業集落排水処理乾燥汚泥は、キルンの回転により、混合、撹拌されながら加熱され、炭化される。

【0020】

3は加熱燃焼炉で、燃料として供給される例えばプロパンガスを燃焼させ、高温の燃焼ガスを炭化炉2の前記加熱室に供給し、炭化炉2内を所定温度に加熱する。

【0021】

4は炭化物収納容器で、炭化炉2内において炭化された炭化物を収納する。すなわち、炭化炉2内で炭化された炭化物は、キルンの傾斜と回転により下方(図示右方)に移動し、図示しない排出スクリューフィーダを経て排出されるので、この排出された炭化物を収納し、貯蔵する。

【0022】

上記構成において、本発明は農業集落排水処理乾燥汚泥などの有機性廃棄物を炭化処理して、内層は乾燥された未炭化の汚泥、外層は炭化した二層構造を有する汚泥炭化物を製造するものである。このような二重構造の汚泥炭化物を得るためには、炭化温度や炭化時間などが密接に関係するので、これらの値を変化させた4つの実験例を示し、これらの値について検証してみる。

【0023】

(実験例1) 炭化温度800℃、炭化時間15分、乾燥汚泥の含水率は50%とする。

【0024】

まず、燃焼加熱炉3にプロパンガスを供給し、プロパンガスを燃焼させて、燃焼炉の温度を950℃に設定する。燃焼加熱炉3の燃焼ガスを炭化炉2の加熱室に供給し、炭化炉2のキルンを運転し、回転数を2rpmにした。炭化炉2のキルン外側に燃焼ガスと空気を混合して通気し、キルンの温度を800℃にし、この800℃の温度をキープして炭化処理を行う。

【0025】

炭化処理に当っては、図示しないコンベアに乾燥処理した農業集落排水処理汚泥(水分50%)を入れて、コンベアを運転し、ホッパー1に充填する。また、炭化炉2の出口ロータリバルブ及び排出スクリューフイダーを稼働させる。この状態で、ホッパー1の底部の原料供給用のスクリューフイダーとロータリバルブを運転して、農業集落排水処理乾燥汚泥を30kg/hで炭化炉2内に定量供給する。

【0026】

このようにして炭化炉2に供給された農業集落排水処理乾燥汚泥は、キルンの回転により、混合、撹拌されながら800℃に加熱される。炭化炉2中の農業集落排水処理乾燥汚泥は、キルンの傾斜と回転により、下方に移動しながら乾留ガスを発生させ、炭化して排出スクリューフイダー経て炭化物受け容器4に貯蔵される。農業集落排水処理乾燥汚泥の炭化炉2での滞留時間は約15分間である。

【0027】

上記炭化過程において、キルンで発生した乾留ガスは燃焼加熱炉3に導入され、燃料のプロパンガスと一緒に燃焼され、炭化炉2に対する加熱熱源として利用した。また、炭化炉2を加熱した燃焼排ガスはダクトにより排ガス処理装置を通過した後、スタックより排出される。

【0028】

このようにして製造した汚泥炭化物を二等分して内層と外層の状態観察を行った。製造した汚泥炭化物(0.2ミリメートルから20ミリメートル)の内層と外層の観察を行った結果、炭化物全てが内部まで完全に炭化していた。

【0029】

(実験例2) 炭化温度250℃に変更した。その他農業集落排水処理乾燥汚泥の性状、供給量等の炭化条件は実験例1と同条件で炭化物を製造した。

【0030】

製造された汚泥炭化物の観察結果、すべての乾燥汚泥は未炭化であった。

【0031】

(実験例3) 炭化温度500℃〜600℃に変更した。その他農業集落排水処理乾燥汚泥の性状、供給量等の炭化条件は実験例1と同条件で炭化物を製造した。

【0032】

製造した汚泥炭化物を二等分して内層と外層の状態観察を行った。汚泥炭化物の観察の結果、炭化物の形状により、炭化状態が異なっていた。形状が直径5mm未満の炭化物では外層、内層いずれも炭化していた。形状が5mm以上の炭化物は外層が2〜3mm炭化し、内層は未炭化であった。

【0033】

なお、乾燥汚泥の含水率を20%未満に変更したケースについて、同様の炭化試験と製造された汚泥炭化物の観察を行った結果、形状が直径5mm未満の炭化物では外層、内層いずれも炭化していた。形状が5mm以上の炭化物も外層、内層いずれも炭化していた。

【0034】

また、乾燥汚泥の含水率を65%に変更したケースについて、同様の炭化試験と製造された汚泥炭化物の観察を行った結果、形状が直径5mm未満、形状が5mm以上いずれの乾燥汚泥も未炭化であった。したがって含水率は20%〜60%以下に設定する必要がある。

【0035】

(実験例4) 炭化温度500℃〜600℃とし、造粒処理した農業集落排水処理乾燥汚泥の炭化を行った。

【0036】

篩いで分級した0.2ミリメートル未満の微細な乾燥汚泥と20ミリメート以上の粗大粒子乾燥汚泥を混合して造粒を行った。造粒した乾燥汚泥の形状は、直径5〜15ミリメートル、長さ10〜15ミリメートルの円柱状である。造粒には押し出し造粒機を使用した。

【0037】

炭化条件は実験例3と同条件で、炭化温度は500℃〜600℃で汚泥炭化物を製造した。製造された炭化物を観察した結果、すべての炭化物は外層が2〜3mm炭化し、内層は未炭化であった。

【0038】

つぎに、バッチ方式による炭化時間の影響試験の結果を説明する。

【0039】

実験例1〜4の連続式ロータリキルン方式の炭化装置では炭化時間の調整が困難な為に、回分式炭化炉による炭化時間の影響を試験に確認し、実験例1〜4と同様に炭化物の観察を行った。

【0040】

回分方式の炭化炉で炭化温度を800℃に設定し、実験例3の乾燥汚泥を使用して、炭化時間5分、15分、60分の3ケースについて炭化を行った。

【0041】

炭化物の観察の結果、炭化温度800℃では、炭化時間5分、15分、60分すべてについて、すべての乾燥汚泥は外層、内層まで炭化していた。

【0042】

回分式の炭化炉で炭化温度を250℃に設定し、実験例3の乾燥汚泥を炭化時間5分、15分、60分の3ケースについて炭化を行った。

【0043】

炭化物の観察の結果、炭化温度250℃では、炭化時間5分、15分、60分すべてについて、すべての乾燥汚泥は外層、内層いずれも未炭化であった。

【0044】

回分方式の炭化炉で炭化温度を500℃から600℃に設定し、実験例3の乾燥汚泥を炭化時間5分、15分、60分で炭化を行った。

【0045】

炭化物の観察の結果、炭化温度500℃から600℃で、炭化時間5分ではすべての乾燥汚泥について、外表面のみ炭化し内層は未炭化であった。炭化時間15分では実施例3と同様に、炭化物の形状により、炭化状態が異なっていた。形状が5mm未満の炭化物では外層、内層いずれも炭化していた。形状が5mm以上の炭化物は外層が2〜3mm炭化し、内層は未炭化であった。炭化時間60分では全炭化物が外層、内層すべてが炭化していた。

【0046】

したがって、炭化時間は5分〜20分の範囲内で適宜選択すればよい。

【0047】

実験例1〜4で製造した汚泥炭化物の性状、炭化状態の観察、物性値と肥料成分と土壌改良材の機能試験として最大容水量と飽和透水係数を測定した結果を表2に記す。

【表2】

【0048】

上記表から、製造された汚泥炭化物の肥料成分の分析では、肥料成分は実験例1がチッソ含有率0.5%、リン含有率が1.0%と最も低く、実験例2がチッソ含有率2.0%、リン含有率3.0%と最も高い。実験例3、4は同程度でチッソ含有率1.0%、リン含有率が2.0%であった。また、汚泥炭化物の土壌改良材としての効果を示す最大容水量は、実験例1が80%、実験例2が20%、実験例3、4が50%、透水係数は実施例1が1.00E−2(cm/s)、実施例2が0.4E−2(cm/s)、実施例3、4が0.75E−2(cm/s)、であった。

【0049】

これらの結果、すべての汚泥が内部まで炭化した実験例1では、土壌改良剤として適する特性を有するが肥料としては不適である。また、汚泥がすべて炭化しない実験例2では、肥料として適するものの、長期の保管などが難しく、土壌改良剤には不適な特性である。

【0050】

これに対し、外層3mmが炭化し、内層は未炭化の実験例3、4では、チッソ含有率1.0%、リン含有率2.0%で肥料として適しており、且つ最大容水量は50%を確保し、透水係数も0.75E−2(cm/s)となり、土壌改良材としての機能を持っている。

【0051】

したがって、肥料と土壌改良材の双方の機能を持った汚泥炭化物の製造が可能となった。

【図面の簡単な説明】

【0052】

【図1】本発明による汚泥炭化物の炭化方法の一実施の形態を説明するブロック図である。

【符号の説明】

【0053】

1 汚泥供給ホッパー

2 炭化炉

3 過熱燃焼炉

4 炭化物収納容器

【技術分野】

【0001】

本発明は、農業生産より発生する農業廃棄物はもみ殻、稲わら、バガス、家畜ふん、食品残さ、特に農業集落などの有機性廃棄物を炭化処理して得られる汚泥炭化物及び汚泥の炭化方法に関する。

【背景技術】

【0002】

これまで、農業生産より発生する農業廃棄物のもみ殻、稲わら、バガス、家畜ふんや、農業集落などから生じる有機性廃棄物は焼却されたり、堆肥化されていた。しかし、焼却処理は、不完全燃焼による有毒ガスの発生や、煤塵、煙り、悪臭の発生などを伴い、焼却後の灰の埋め立て処理を要するなどの問題があった。

【0003】

また、農業集落排水処理汚泥を脱水や乾燥後、肥料として利用することが考えられるが、取り扱いや衛生面で問題がある。また、コンポストを行い、堆肥として施肥する場合は、施肥時期が一時時期に偏るため、余剰の堆肥を長期保管貯蔵する場合がある。しかし、堆肥を長期保管貯蔵すると、例えば、梅雨時に水分等の影響によって堆肥が変質したり、臭気の発生、ベタつきなどの問題が発生する。

【0004】

近年、家庭からのゴミや産業廃棄物、下水汚泥などを、低酸素状態で熱分解処理する方法が開発され、稼働している。農業廃棄物においても、もみ殻を高温度で完全炭化し、炭素として回収したものが、製鉄工業で還元材として利用されている。また、日本下水道事業団が都市下水汚泥の炭化処理を行っており、下水汚泥の完全炭化を行い、炭化物を土壌改良材に使用する試みを行っている。

【0005】

そこで、この炭化処理を農業集落排水処理汚泥に適用することが考えられた。しかし、農業集落廃水処理汚泥を炭化処理すると、窒素、燐、などの肥料成分が減少し、肥料としての使用が困難になる問題点があった。

【0006】

この他、有機性廃棄物の利用方法として、有機性廃棄物の脱水時に、化学反応によって酸素を発生する酸素発生剤を混合して有機廃棄物機能材を製造する方法も提案されている(例えば、特許文献1参照)。しかし、この場合は、酸素発生剤が必要となり、製造コストが上昇する。

【特許文献1】特開平5−295376号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

このように、農業集落排水処理汚泥などの有機性廃棄物の取り扱いは難しく、なかなか有効な処理方法がなかった。

【0008】

本発明の目的は、窒素、燐、などの肥料成分の減少を少なくし、貯蔵時の安定性を保ち、土壌改良材としての機能をも保持した汚泥炭化物及び汚泥の炭化方法を提供することにある。

【課題を解決するための手段】

【0009】

本発明による汚泥炭化物は、有機成分を主成分とする汚泥を炭化処理したもので、外層部が炭化物、内層部が未炭化物の二重構造をなす。

【0010】

また、本発明の汚泥の炭化方法は、有機成分を主成分とする汚泥を炭化処理する方法であって、乾燥処理した所定形状の汚泥を炭化炉内にて炭化処理するに当り、前記汚泥の水分及び形状、炭化温度及び炭化時間を相互に調整して、外層部が炭化物、内層部が未炭化物の二重構造をなす汚泥炭化物を製造することを特徴とする。

【0011】

この場合、汚泥の水分は20から60%に調整し、汚泥の形状は直径5ミリメートルから15ミリメートルに調整し、炭化温度は500℃から600℃の範囲とし、炭化時間は5分から20分とするとよい。

【0012】

これらの発明では、農業集落排水処理汚泥などの有機性廃棄物の含水率、形状や大きさなどの性状と、炭化温度、炭化時間などの炭化条件を相互に規定する事により、内層は乾燥された未炭化の汚泥、外層は炭化した二層構造を有する炭化物を製造することが可能である。

【発明の効果】

【0013】

本発明によれば、チッソ含有率およびリン含有率が肥料として適しており、且つ、最大容水量および透水係数共に土壌改良材としての機能を持った汚泥炭化物を得ることができる。したがって、肥料と土壌改良材の双方の機能を持った炭化物を製造が可能となった。

【発明を実施するための最良の形態】

【0014】

以下、本発明による炭化汚泥及び汚泥炭化方法の一実施の形態について図面を用いて詳細に説明する。

【0015】

図1は本発明を実施した連続式の間接加熱によるロータリンキルン方式の炭化装置のフローを示す。

【0016】

有機性廃棄物(以下、農業集落排水処理汚泥として説明する)は、図示しない遠心脱水機により遠心脱水処理後、同じく図示しない竪型遠心薄膜乾燥機で乾燥する。これらの乾燥処理を行った汚泥の含水率は例えば50%とし、その組成を表1に記す。

【表1】

【0017】

このようにして乾燥した農業集落排水処理乾燥汚泥を、目開き20ミリメートルの篩を上段に、目開き0.2ミリメートルの篩を下段に設置した分級装置に充填し、乾燥汚泥の大きさ及び形状を0.2ミリメートルから20ミリメールに分級する。

【0018】

図1において、1は汚泥供給ホッパーで、その底部には原料供給用のスクリューフイダーとロータリバルブが設けられており、ホッパー1内の農業集落排水処理乾燥汚泥を定量供給する。

【0019】

2は間接加熱によるロータリンキルン方式の炭化炉で、その外周には高温の燃焼ガスが流通する加熱室が形成されている。従って、この炭化炉2内にホッパー1から連続して定量供給される農業集落排水処理乾燥汚泥は、キルンの回転により、混合、撹拌されながら加熱され、炭化される。

【0020】

3は加熱燃焼炉で、燃料として供給される例えばプロパンガスを燃焼させ、高温の燃焼ガスを炭化炉2の前記加熱室に供給し、炭化炉2内を所定温度に加熱する。

【0021】

4は炭化物収納容器で、炭化炉2内において炭化された炭化物を収納する。すなわち、炭化炉2内で炭化された炭化物は、キルンの傾斜と回転により下方(図示右方)に移動し、図示しない排出スクリューフィーダを経て排出されるので、この排出された炭化物を収納し、貯蔵する。

【0022】

上記構成において、本発明は農業集落排水処理乾燥汚泥などの有機性廃棄物を炭化処理して、内層は乾燥された未炭化の汚泥、外層は炭化した二層構造を有する汚泥炭化物を製造するものである。このような二重構造の汚泥炭化物を得るためには、炭化温度や炭化時間などが密接に関係するので、これらの値を変化させた4つの実験例を示し、これらの値について検証してみる。

【0023】

(実験例1) 炭化温度800℃、炭化時間15分、乾燥汚泥の含水率は50%とする。

【0024】

まず、燃焼加熱炉3にプロパンガスを供給し、プロパンガスを燃焼させて、燃焼炉の温度を950℃に設定する。燃焼加熱炉3の燃焼ガスを炭化炉2の加熱室に供給し、炭化炉2のキルンを運転し、回転数を2rpmにした。炭化炉2のキルン外側に燃焼ガスと空気を混合して通気し、キルンの温度を800℃にし、この800℃の温度をキープして炭化処理を行う。

【0025】

炭化処理に当っては、図示しないコンベアに乾燥処理した農業集落排水処理汚泥(水分50%)を入れて、コンベアを運転し、ホッパー1に充填する。また、炭化炉2の出口ロータリバルブ及び排出スクリューフイダーを稼働させる。この状態で、ホッパー1の底部の原料供給用のスクリューフイダーとロータリバルブを運転して、農業集落排水処理乾燥汚泥を30kg/hで炭化炉2内に定量供給する。

【0026】

このようにして炭化炉2に供給された農業集落排水処理乾燥汚泥は、キルンの回転により、混合、撹拌されながら800℃に加熱される。炭化炉2中の農業集落排水処理乾燥汚泥は、キルンの傾斜と回転により、下方に移動しながら乾留ガスを発生させ、炭化して排出スクリューフイダー経て炭化物受け容器4に貯蔵される。農業集落排水処理乾燥汚泥の炭化炉2での滞留時間は約15分間である。

【0027】

上記炭化過程において、キルンで発生した乾留ガスは燃焼加熱炉3に導入され、燃料のプロパンガスと一緒に燃焼され、炭化炉2に対する加熱熱源として利用した。また、炭化炉2を加熱した燃焼排ガスはダクトにより排ガス処理装置を通過した後、スタックより排出される。

【0028】

このようにして製造した汚泥炭化物を二等分して内層と外層の状態観察を行った。製造した汚泥炭化物(0.2ミリメートルから20ミリメートル)の内層と外層の観察を行った結果、炭化物全てが内部まで完全に炭化していた。

【0029】

(実験例2) 炭化温度250℃に変更した。その他農業集落排水処理乾燥汚泥の性状、供給量等の炭化条件は実験例1と同条件で炭化物を製造した。

【0030】

製造された汚泥炭化物の観察結果、すべての乾燥汚泥は未炭化であった。

【0031】

(実験例3) 炭化温度500℃〜600℃に変更した。その他農業集落排水処理乾燥汚泥の性状、供給量等の炭化条件は実験例1と同条件で炭化物を製造した。

【0032】

製造した汚泥炭化物を二等分して内層と外層の状態観察を行った。汚泥炭化物の観察の結果、炭化物の形状により、炭化状態が異なっていた。形状が直径5mm未満の炭化物では外層、内層いずれも炭化していた。形状が5mm以上の炭化物は外層が2〜3mm炭化し、内層は未炭化であった。

【0033】

なお、乾燥汚泥の含水率を20%未満に変更したケースについて、同様の炭化試験と製造された汚泥炭化物の観察を行った結果、形状が直径5mm未満の炭化物では外層、内層いずれも炭化していた。形状が5mm以上の炭化物も外層、内層いずれも炭化していた。

【0034】

また、乾燥汚泥の含水率を65%に変更したケースについて、同様の炭化試験と製造された汚泥炭化物の観察を行った結果、形状が直径5mm未満、形状が5mm以上いずれの乾燥汚泥も未炭化であった。したがって含水率は20%〜60%以下に設定する必要がある。

【0035】

(実験例4) 炭化温度500℃〜600℃とし、造粒処理した農業集落排水処理乾燥汚泥の炭化を行った。

【0036】

篩いで分級した0.2ミリメートル未満の微細な乾燥汚泥と20ミリメート以上の粗大粒子乾燥汚泥を混合して造粒を行った。造粒した乾燥汚泥の形状は、直径5〜15ミリメートル、長さ10〜15ミリメートルの円柱状である。造粒には押し出し造粒機を使用した。

【0037】

炭化条件は実験例3と同条件で、炭化温度は500℃〜600℃で汚泥炭化物を製造した。製造された炭化物を観察した結果、すべての炭化物は外層が2〜3mm炭化し、内層は未炭化であった。

【0038】

つぎに、バッチ方式による炭化時間の影響試験の結果を説明する。

【0039】

実験例1〜4の連続式ロータリキルン方式の炭化装置では炭化時間の調整が困難な為に、回分式炭化炉による炭化時間の影響を試験に確認し、実験例1〜4と同様に炭化物の観察を行った。

【0040】

回分方式の炭化炉で炭化温度を800℃に設定し、実験例3の乾燥汚泥を使用して、炭化時間5分、15分、60分の3ケースについて炭化を行った。

【0041】

炭化物の観察の結果、炭化温度800℃では、炭化時間5分、15分、60分すべてについて、すべての乾燥汚泥は外層、内層まで炭化していた。

【0042】

回分式の炭化炉で炭化温度を250℃に設定し、実験例3の乾燥汚泥を炭化時間5分、15分、60分の3ケースについて炭化を行った。

【0043】

炭化物の観察の結果、炭化温度250℃では、炭化時間5分、15分、60分すべてについて、すべての乾燥汚泥は外層、内層いずれも未炭化であった。

【0044】

回分方式の炭化炉で炭化温度を500℃から600℃に設定し、実験例3の乾燥汚泥を炭化時間5分、15分、60分で炭化を行った。

【0045】

炭化物の観察の結果、炭化温度500℃から600℃で、炭化時間5分ではすべての乾燥汚泥について、外表面のみ炭化し内層は未炭化であった。炭化時間15分では実施例3と同様に、炭化物の形状により、炭化状態が異なっていた。形状が5mm未満の炭化物では外層、内層いずれも炭化していた。形状が5mm以上の炭化物は外層が2〜3mm炭化し、内層は未炭化であった。炭化時間60分では全炭化物が外層、内層すべてが炭化していた。

【0046】

したがって、炭化時間は5分〜20分の範囲内で適宜選択すればよい。

【0047】

実験例1〜4で製造した汚泥炭化物の性状、炭化状態の観察、物性値と肥料成分と土壌改良材の機能試験として最大容水量と飽和透水係数を測定した結果を表2に記す。

【表2】

【0048】

上記表から、製造された汚泥炭化物の肥料成分の分析では、肥料成分は実験例1がチッソ含有率0.5%、リン含有率が1.0%と最も低く、実験例2がチッソ含有率2.0%、リン含有率3.0%と最も高い。実験例3、4は同程度でチッソ含有率1.0%、リン含有率が2.0%であった。また、汚泥炭化物の土壌改良材としての効果を示す最大容水量は、実験例1が80%、実験例2が20%、実験例3、4が50%、透水係数は実施例1が1.00E−2(cm/s)、実施例2が0.4E−2(cm/s)、実施例3、4が0.75E−2(cm/s)、であった。

【0049】

これらの結果、すべての汚泥が内部まで炭化した実験例1では、土壌改良剤として適する特性を有するが肥料としては不適である。また、汚泥がすべて炭化しない実験例2では、肥料として適するものの、長期の保管などが難しく、土壌改良剤には不適な特性である。

【0050】

これに対し、外層3mmが炭化し、内層は未炭化の実験例3、4では、チッソ含有率1.0%、リン含有率2.0%で肥料として適しており、且つ最大容水量は50%を確保し、透水係数も0.75E−2(cm/s)となり、土壌改良材としての機能を持っている。

【0051】

したがって、肥料と土壌改良材の双方の機能を持った汚泥炭化物の製造が可能となった。

【図面の簡単な説明】

【0052】

【図1】本発明による汚泥炭化物の炭化方法の一実施の形態を説明するブロック図である。

【符号の説明】

【0053】

1 汚泥供給ホッパー

2 炭化炉

3 過熱燃焼炉

4 炭化物収納容器

【特許請求の範囲】

【請求項1】

有機成分を主成分とする汚泥を炭化処理した、外層部が炭化物、内層部が未炭化物の二重構造をなす汚泥炭化物。

【請求項2】

有機成分を主成分とする汚泥を炭化処理する汚泥の炭化方法であって、

乾燥処理した所定形状の汚泥を炭化炉内にて炭化処理するに当り、前記汚泥の水分及び形状、炭化温度及び炭化時間を相互に調整して、外層部が炭化物、内層部が未炭化物の二重構造をなす汚泥炭化物を製造することを特徴とする汚泥の炭化方法。

【請求項3】

汚泥の水分は20%から60%に調整し、汚泥の形状は直径5ミリメートルから15ミリメートルに調整し、炭化温度は500℃から600℃の範囲とし、炭化時間は5分から20分とすることを特徴とする請求項2に記載の汚泥の炭化方法。

【請求項1】

有機成分を主成分とする汚泥を炭化処理した、外層部が炭化物、内層部が未炭化物の二重構造をなす汚泥炭化物。

【請求項2】

有機成分を主成分とする汚泥を炭化処理する汚泥の炭化方法であって、

乾燥処理した所定形状の汚泥を炭化炉内にて炭化処理するに当り、前記汚泥の水分及び形状、炭化温度及び炭化時間を相互に調整して、外層部が炭化物、内層部が未炭化物の二重構造をなす汚泥炭化物を製造することを特徴とする汚泥の炭化方法。

【請求項3】

汚泥の水分は20%から60%に調整し、汚泥の形状は直径5ミリメートルから15ミリメートルに調整し、炭化温度は500℃から600℃の範囲とし、炭化時間は5分から20分とすることを特徴とする請求項2に記載の汚泥の炭化方法。

【図1】

【公開番号】特開2006−88044(P2006−88044A)

【公開日】平成18年4月6日(2006.4.6)

【国際特許分類】

【出願番号】特願2004−277061(P2004−277061)

【出願日】平成16年9月24日(2004.9.24)

【出願人】(000003078)株式会社東芝 (54,554)

【Fターム(参考)】

【公開日】平成18年4月6日(2006.4.6)

【国際特許分類】

【出願日】平成16年9月24日(2004.9.24)

【出願人】(000003078)株式会社東芝 (54,554)

【Fターム(参考)】

[ Back to top ]