汚泥焼却炉の動特性同定方法

【課題】汚泥焼却炉を安定させた状態で短時間に汚泥焼却炉の動特性を生成すること。

【解決手段】本発明の一実施形態である循環式流動焼却炉1では、複数の操作端のうちの一つの目的操作端の操作量の変化に伴う循環式流動焼却炉の応答量の変化を抽出可能な複数の操作端の動作パターンに従って複数の操作端の操作量を変化させ、各動作パターンにおける循環式流動焼却炉の応答量を検出し、検出された循環式流動焼却炉の応答量を用いて目的操作端の操作量の変化に対する循環式流動焼却炉の応答量を抽出する。これにより、循環式流動焼却炉1を安定させた状態で短時間に循環式流動焼却炉1の動特性を生成することができる。

【解決手段】本発明の一実施形態である循環式流動焼却炉1では、複数の操作端のうちの一つの目的操作端の操作量の変化に伴う循環式流動焼却炉の応答量の変化を抽出可能な複数の操作端の動作パターンに従って複数の操作端の操作量を変化させ、各動作パターンにおける循環式流動焼却炉の応答量を検出し、検出された循環式流動焼却炉の応答量を用いて目的操作端の操作量の変化に対する循環式流動焼却炉の応答量を抽出する。これにより、循環式流動焼却炉1を安定させた状態で短時間に循環式流動焼却炉1の動特性を生成することができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、循環式流動焼却炉や気泡式流動焼却炉等の汚泥焼却炉の動特性を同定する汚泥焼却炉の動特性同定方法に関するものである。

【背景技術】

【0002】

循環式流動焼却炉は、特許文献1に開示されているように、炉本体に充填された硅砂等からなる流動媒体を流動空気により流動させ、燃焼ガスに同伴されて炉本体から排出された流動媒体をサイクロンで回収して炉本体下部へ循環させながら廃棄物を焼却する共に、後燃焼炉で燃焼ガスを分解する炉である。この循環式流動焼却炉は、含水率や発熱量等の異なる幅広い廃棄物を安定して焼却できるため、下水汚泥等の廃棄物の焼却処理に用いられている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2001−263634号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

近年、環境問題に対応するため、汚泥焼却炉から排出されるN2O等の温室効果ガスを低減することが要望されている。温度効果ガスの低減を図るためには、後燃焼炉の温度を高め、完全燃焼の度合いを高めることが有効である。例えば、後燃焼炉の温度を800℃から850℃に上げることによって温室効果ガスは約7割低減する。一方、炉本体の温度は、燃焼が保たれるように一定温度以上に維持する必要があり、そのために燃料を増加させる必要がある。

【0005】

従来のPID(Proportional Integral Differential)制御では単一の目標値に対してのみしか制御値を制御できない。このため、炉本体の温度を一定温度に維持しながら、後燃焼炉の温度を高温に維持しようとする複数の目標値がある場合、カスケード制御によって温度制御が行われる。しかしながら、カスケード制御によって温度制御を行った場合、燃料の流量と流動空気の風量とが干渉し、過剰な流動空気の供給による燃料の過剰供給が生じ、あるいは炉本体の温度低下による燃焼停止が発生する場合があり、安定した燃焼制御を行うことができないことがあった。

【0006】

このような背景から、特許出願人は、多層燃焼制御(モデル予想制御)理論を適用した循環式流動焼却炉の温度制御装置及びその温度制御方法を提案した。この温度制御装置及び温度制御方法によれば、炉本体の温度を目的の一定温度に維持しつつ、後燃焼炉の温度を目的の温度に維持する温度制御を安定して行うことができる。

【0007】

ところで、多層燃焼制御理論を適用するためには、循環式流動焼却炉の動特性を同定する必要がある。システムの動特性を同定する方法としては、一般に、ステップ応答法が知られている。このステップ応答法とは、操作端の操作量を一つずつ変化させて操作端の操作量の変化に対するシステムの応答量の変化を検出するものである。しかしながら、このようなステップ応答法によれば、操作端の操作量を一つずつ変化させていくために、操作端の数が多くなると実行すべきステップ数が多くなり、システムの動特性を決定するまでに多くの時間を要する。

【0008】

また、循環式流動焼却炉では汚泥性状が一定ではなく変化するために、同じ条件でステップ応答テストを実行しても同じ挙動が得られてないことがある。また、循環式流動焼却炉では、ステップ開始条件を形成するために炉を安定化させる必要があり多くの時間を要すると共に、ステップ条件によっては炉を危険な状態にしてしまう可能性がある。同様の問題は、気泡式流動焼却炉においても発生する。このような背景から、汚泥焼却炉を安定させた状態で短時間に汚泥焼却炉の動特性を同定可能な汚泥焼却炉の動特性同定方法の提供が期待されていた。

【0009】

本発明は、上記課題に鑑みてなされたものであって、その目的は、汚泥焼却炉を安定させた状態で短時間に汚泥焼却炉の動特性を同定可能な汚泥焼却炉の動特性同定方法を提供することにある。

【課題を解決するための手段】

【0010】

上記課題を解決し、目的を達成するために、本発明に係る汚泥焼却炉の動特性同定方法は、複数の操作端の操作量に対して応答する汚泥焼却炉の動特性同定方法であって、複数の操作端のうちの一つの目的操作端の操作量の変化に伴う汚泥焼却炉の応答量の変化量を抽出可能な複数の操作端の動作パターンに従って前記複数の操作端の操作量を変化させ、各動作パターンにおける汚泥焼却炉の応答量を検出する検出ステップと、前記検出ステップにおいて検出された汚泥焼却炉の応答量を用いて前記目的操作端の操作量の変化に対する汚泥焼却炉の応答量の変化量を抽出する抽出ステップと、を含む。

【発明の効果】

【0011】

本発明に係る汚泥焼却炉の動特性同定方法によれば、汚泥焼却炉を安定させた状態で短時間に汚泥焼却炉の動特性を同定することができる。

【図面の簡単な説明】

【0012】

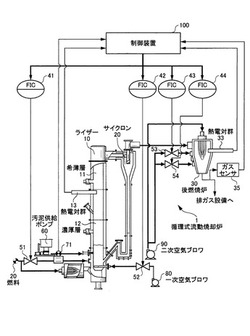

【図1】図1は、本発明の一実施形態である循環式流動焼却炉の動特性同定方法が適用される循環式流動焼却炉の構成を示す図である。

【図2】図2は、図1に示す制御装置内におけるモデル予測演算処理の概要を示す図である。

【図3】図3は、モデル予測演算によるにおける評価関数の行列式を示す図である。

【図4】図4は、本発明の一実施形態である循環式流動焼却炉の動特性同定方法を説明するための概念図である。

【図5】図5は、本発明の一実施形態である循環式流動焼却炉の動特性同定方法の変形例を説明するための概念図である。

【発明を実施するための形態】

【0013】

以下、図面を参照して、本発明の一実施形態である循環式流動焼却炉の動特性同定方法について説明する。

【0014】

始めに、図1を参照して、本発明の一実施形態である循環式流動焼却炉の動特性同定方法が適用される循環式流動焼却炉の構成について説明する。図1は、本発明の一実施形態である循環式流動焼却炉の動特性同定方法が適用される循環式流動焼却炉の構成を示す図である。図1に示すように、本発明の一実施形態である循環式流動焼却炉の動特性同定方法が適用される循環式流動焼却炉1は、炉本体(ライザー)10を備えている。ライザー10は、略円筒形状の部材によって構成され、内部には希薄層11及び濃厚層12と称される充填された硅砂等の流動媒体の粒子留まりが形成されている。

【0015】

ライザー10の下部に充填された流動媒体(平均粒子径200〜500μm)は、流動空気により炉内で流動され、投入された汚泥を激しく攪拌しつつ800〜900℃で燃焼させる。燃焼ガスは、流動媒体及び焼却灰と共にサイクロン20に送られて固気分離され、ライザー10下部に循環されながら汚泥を焼却する。燃焼ガスは後燃焼炉30で熱分解され、温室効果ガスの削減が行われる。ライザー10の下部には、汚泥供給ポンプ60を介して汚泥が供給され、同じく、バルブ51及び燃料流量検出部71を介して燃料70が供給される。バルブ51は、燃料流量調節器(FIC)41によって、燃料流量検出器71で検出された燃料流量が制御装置100から指示された制御量となるように開度制御される。

【0016】

ライザー10の下部には1次空気ブロワ80からバルブ52を介して供給される1次空気が、後燃焼炉30の上部又は中部には、2次空気ブロワ90から供給される2次空気が、後燃焼炉30の中部又は下部には、2次空気から分岐して生成される3次空気がそれぞれ供給される。1次空気温度調節器42は、制御装置10によって指示された制御量の1次空気をライザー10下部の濃厚層12に供給するように、図示しない1次空気風量検出器の検出結果をもとにバルブ52の開度を制御する。2次空気温度調節器43は、制御装置100から指示された制御量の2次空気を、後燃焼炉30の上部又は中部に供給するように、図示しない2次空気風量検出器の検出結果をもとにバルブ53の開度を制御する。3次空気温度調節器44は、制御装置100から指示された制御量の3次空気を後燃焼炉30の中部又は下部に供給するように、図示しない3次空気風量検出器の検出結果をもとにバルブ54の開度を制御する。

【0017】

ライザー10の上部には、複数の熱電対からなる熱電対群13が、また後燃焼炉3には、複数の熱電対33がそれぞれ分散配置され、それぞれの炉内温度が計測されるようになっている。この循環式流動焼却炉1では、ライザー10において、下部に供給された汚泥を同じく下部から供給される燃料及び1次空気によって燃焼させ、後燃焼炉30において、ライザー10から排出される排ガスを上部又は中部に供給される2次空気によって燃焼させ、同じく下部では、ライザー10及び後燃焼炉30上部又は中部で不完全燃焼のものを、3次空気を用いて完全燃焼させるようにしている。

【0018】

制御装置100には、燃料流量検出器71、図示しない汚泥流量検出器、1次空気風量検出器、2次空気風量検出器、3次空気風量検出器、流動空気検出器から、それぞれ燃料流量、汚泥流量、1次空気風量、2次空気風量、3次空気風量、流動空気風量が入力されるとともに、熱電対群13、33からそれぞれライザー10の炉内温度及び後燃焼炉30の炉内温度が入力されている。制御装置100には、後燃焼炉30からガスセンサ35により検出されるO2やN2O等の排ガス成分値も入力されている。制御装置100は、後述するモデル予測演算後、燃料流量調節器41、1次空気風量調節器42、2次空気風量調節器43、3次空気風量調節器44にそれぞれ制御量としての燃料流量、1次空気風量、2次空気風量、3次空気風量を出力する。

【0019】

制御装置100は、入力されたライザー10の炉内温度と後燃焼炉30の炉内温度がそれぞれ設定された温度に保たれ、燃料流量、1次空気風量、2次空気風量、3次空気風量が少なくなるようにモデル予測制御を行なう。このため、制御装置100は、各流量・風量の制御値を、燃料流量検出器71、図示しない1次空気風量検出器、2次空気風量検出器、3次風量検出器のそれぞれに出力する。燃料流量検出器71、そして図示しない1次空気風量検出器、2次空気風量検出器、3次空気風量検出器は、それぞれ入力された各制御値をもとに、PID制御によるフードバック制御を個別に行う。

【0020】

制御装置100は、図2に示すようにモデル予測演算部100aを有し、このモデル予測演算部100aが上記したモデル予測制御を行う。なお、モデル予測制御とは、システムのモデルをもとに未来の出力や状態を予測し、一定時刻毎に最適制御問題を解き、その時刻での入力を決定する制御である。また、現代制御特有の多入力・多出力制御を可能にし、制御量の干渉を生じさせることがない。特に、このモデル予測制御は、制約条件を容易に記述できることから、制約条件を扱うことができる制御方法として注目されている。

【0021】

この循環式流動焼却炉1の制御を行う場合、燃料及び空気の各供給量が、炉のサイズ等に大きく依存する未知の制御量であり、この場合、燃料停止等の問題が生じないような大枠としての制約条件として、燃料及び空気の各供給量を当てはめ、後燃焼炉30の上部、中部及び下部の複数の温度目標値を一定温度に保ちつつ、燃料70及び空気の各供給量を予測制御することができる。

【0022】

モデル予測演算部100aは、予めこの汚泥熱焼システムの動特性を生成しておく。精密な物理モデルの構築は困難であるため、ここでは、ステップ応答モデルを生成する。ステップ応答モデルは、ステップ入力した場合のステップ応答を飽和するまでの時間と値で表現する。本実施形態では、熱電対群13によって検出されるライザー10内の複数の温度、熱電対群33によって検出される後燃焼炉30の複数の温度、1次空気の風量、2次空気の風量、3次空気の風量、燃料70の流量に対するステップ応答モデルを生成する。ステップ応答モデルの生成方法については後述する。

【0023】

モデル予測演算部100aは、このステップ応答モデルに、空気比の制約条件を記述しておく。上述したように、燃料及び空気の制御量は未知のものであり、この熱料及び空気を制御するにあたり、空気比の制約条件をステップ応答モデルに記述しておく。ここで、空気比とは、燃料を完全燃焼させる必要最低限の理論空気量Aと実際に供給されている空気量Bとの比であり、例えば、空気比AFRは、fair/(ηcake×fcake+ηfuel×ffuel)として示される。ηcakeは、汚泥を完全燃焼させるために必要な汚泥理論空気比であり、fcakeは汚泥の流量であり、ηfuelは燃料を完全燃焼させるに必要な熱量理論空気比であり、ffuelは燃料の流量である。空気比AFRは、上限空気比rmaxと下限空気比fminとの範囲内に収まる制約条件が記載される。

【0024】

モデル予測演算部100aは、このモデルをもとに、モデル予測演算を行うが、このモデル予測演算を行うために、図2に示すように、まず、ライザー10の5つの炉内温度、後燃焼炉30の複数の炉内温度の設定温度値101が入力される。また、上記した制約条件の条件値である制約条件102も入力される。例えば、上記した空気比の上限値及び下限値である。ライザー10の上部温度の上限値を制約条件として入力とてもよい。さらに、演算条件103を入力しておく。演算条件とは、実際の演算に必要な設定スケールや演算パラメータであり、例えば演算周期(サンプリング周期)や予測期間等である。

【0025】

このような設定処理が施されたモデル予測演算部100aは、熱電対群13、33から現在温度110を取得し、この現在温度110が温度設定値101、排ガス成分であるO2やN2Oの設定値104(例えば、O2の場合5%、N2Oの場合50〜100ppm等)を維持するための予測演算を行うとともに、燃料の流量及び空気の風量の現在操作量120が、入力され制約条件を満足する範囲内で燃料の流量及び空気の風量の次時刻操作量130を出力する。汚泥の固形分は、固形分=汚泥流量×(1−含水率)で求められ、この固形分の組成分析結果から燃焼分を知ることができる。この燃焼分は、空気量に関係する「汚泥からの必要燃焼空気風量」の演算に関与するため、汚泥流量のステップ応答モデルを生成し、これをモデル予測制御に取り込むことによって、汚泥流量による変動を抑制できる。

【0026】

このモデル予測演算の概要は、図3に示すように、既知パラメータ201と現在(時刻k)の現在入出力値202を初期値とし、設定パラメータ203を用いて所定サンプリング時刻毎(k+1,k+2,・・・,k+N:Nは整数)の予測入力値204とを表す状態方程式を求め、このうちの予測出力値204を用いて評価関数Jを生成し、この評価関数Jに対する最適解、即ち最小値を求める最適演算を行う。この最適値演算は、空気比等の制約条件102を満足し、温度設定値101と予測温度値との制御誤差の距離を含む各要素の最小値を求め、このときの予測入力値200を次時刻操作量130として出力する。この結果、ライザー10の炉内温度や後燃焼炉30の炉内温度等の温度制御値が複数の目標値に保たれるように制御するとともに、燃料の流量及び空気の風量が所定範囲に収まり、安定した制御を行うことができる。

【0027】

次に、図4,図5を参照して、ステップ応答モデルの生成方法について説明する。本発明の一実施形態である循環式流動焼却炉1では、各操作端(燃料流量及び1〜3次空気の風量)を同時に変動させ、各ステップ同士の相殺から循環式流動焼却炉1の応答量(ライザー温度及び後燃焼炉温度)に対する目的操作端の影響だけを抽出することによって、循環式流動焼却炉1を安定させた状態で短時間に循環式流動焼却炉1の動特性を生成可能にする。すなわち、このステップ応答モデルの生成方法では、図4に示すように、(1)燃料流量を前ステップより+10%変化させ、1次空気,2次空気,及び3次空気の風量をそれぞれ前ステップより+10%,−10%,+10%変化させるステップ、(2)燃料流量を前ステップより+10%変化させ、1次空気,2次空気,及び3次空気の風量をそれぞれ前ステップより+10%,+10%,−10%変化させるステップ、(3)燃料流量を前ステップより+10%変化させ、1次空気,2次空気,及び3次空気の風量をそれぞれ前ステップより−10%,+10%,+10%変化させるステップ、及び(4)燃料流量を前ステップより+10%変化させ、1次空気,2次空気,及び3次空気をそれぞれ前ステップより−10%,−10%,−10%変化させるステップを順に実行し、各ステップにおけるライザー温度又は後燃焼炉温度の変化量A〜Dを検出する。この時、燃料流量及び1〜3次空気の風量とライザー温度又は後燃焼炉温度の変化量A〜Dとの間には図4に示す行列式のような関係があることから、この行列式を用いることによって、ライザー温度又は後燃焼炉温度の変化量A〜Dに対する燃料流量及び1〜3次空気の風量それぞれの影響を抽出することができる。なお、上記(1)〜(4)の各ステップ終了後に、各ステップの操作量の値を反転させた値を用いて同様のステップを実行することが望ましい。

【0028】

また、図5に示すように、(1)燃料流量を前ステップより+10%変化させ、1次空気,2次空気,及び3次空気の風量をそれぞれ前ステップより+10%,−10%,+10%変化させるステップ、(2)燃料流量を前ステップより+10%変化させ、1次空気,2次空気,及び3次空気の風量をそれぞれ前ステップより+10%,+10%,−10%変化させるステップ、(3)燃料流量を前ステップより−10%変化させ、1次空気,2次空気,及び3次空気の風量をそれぞれ前ステップより−10%,+10%,+10%変化させるステップ、(4)燃料流量を前ステップより+10%変化させ、1次空気,2次空気,及び3次空気をそれぞれ前ステップより−10%,−10%,−10%変化させるステップ、及び(5)燃料流量を前ステップより−20%変化させ、1次空気,2次空気,及び3次空気を変化させないステップを順に実行し、各ステップにおけるライザー温度又は後燃焼炉温度の変化量A〜Eを検出してもよい。この時、燃料流量及び1〜3次空気の風量とライザー温度又は後燃焼炉温度の変化量A〜Eとの間には図5に示す行列式のような関係があることから、この行列式を用いることによって、ライザー温度又は後燃焼炉温度の変化量A〜Eに対する燃料流量及び1〜3次空気の風量それぞれの影響を抽出することができる。なお、上記(1)〜(5)の各ステップ終了後に、各ステップの操作量の値を反転させた値を用いて同様のステップを実行することが望ましい。

【0029】

このように、本発明の一実施形態である循環式流動焼却炉1では、複数の操作端のうちの一つの目的操作端の操作量の変化に伴う循環式流動焼却炉の応答量の変化量を抽出可能な複数の操作端の動作パターンに従って複数の操作端の操作量を変化させ、各動作パターンにおける循環式流動焼却炉の応答量を検出し、検出された循環式流動焼却炉の応答量を用いて目的操作端の操作量の変化に対する循環式流動焼却炉の応答量の変化量を抽出するので、循環式流動焼却炉1を安定させた状態で短時間に循環式流動焼却炉1の動特性を生成することができる。

【0030】

〔実験例〕

最後に、上記ステップ応答モデルの生成方法の実験例について説明する。本実験例では、以下の表1及び表2に示すステップ条件で循環式流動焼却炉1のステップ応答モデルを生成した。表3は、本実験によって求められた操作端の単位操作量に対する後燃焼炉温度及びライザー温度の応答量を示す。本実験によって求められた操作端の単位操作量に対する後燃焼炉温度及びライザー温度の応答量は、操作端毎にステップ入力する従来手法によって求められた応答量にほぼ近い値となった。このことから、上記ステップ応答モデルの生成方法によれば、循環式流動焼却炉1を安定させた状態で短時間に循環式流動焼却炉1の動特性を生成できることが確認された。

【0031】

【表1】

【表2】

【表3】

【0032】

以上、本発明者によってなされた発明を適用した実施の形態について説明したが、本実施形態による本発明の開示の一部をなす記述及び図面により本発明は限定されることはない。例えば、本実施形態は循環式流動焼却炉の動特性を同定するものであるが、本発明は本実施形態に限定されることはなく、気泡式流動焼却炉等の複数の操作端の操作量に対して応答する汚泥焼却炉全般に適用することができる。すなわち、本実施形態に基づいて当業者等によりなされる他の実施の形態、実施例及び運用技術等は全て本発明の範疇に含まれる。

【符号の説明】

【0033】

1 循環式流動焼却炉

10 炉本体(ライザー)

11 希薄層

12 濃厚層

13、33 熱電対

20 サイクロン

30 後燃焼炉

35 ガスセンサ

41 燃料流量調整器

42〜44 空気温度調整器

51〜54 バルブ

60 汚泥供給ポンプ

70 燃料

71 燃料流量検出部

80 一次空気ブロワ

90 二次空気ブロワ

100 制御装置

100a モデル予測演算部

【技術分野】

【0001】

本発明は、循環式流動焼却炉や気泡式流動焼却炉等の汚泥焼却炉の動特性を同定する汚泥焼却炉の動特性同定方法に関するものである。

【背景技術】

【0002】

循環式流動焼却炉は、特許文献1に開示されているように、炉本体に充填された硅砂等からなる流動媒体を流動空気により流動させ、燃焼ガスに同伴されて炉本体から排出された流動媒体をサイクロンで回収して炉本体下部へ循環させながら廃棄物を焼却する共に、後燃焼炉で燃焼ガスを分解する炉である。この循環式流動焼却炉は、含水率や発熱量等の異なる幅広い廃棄物を安定して焼却できるため、下水汚泥等の廃棄物の焼却処理に用いられている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2001−263634号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

近年、環境問題に対応するため、汚泥焼却炉から排出されるN2O等の温室効果ガスを低減することが要望されている。温度効果ガスの低減を図るためには、後燃焼炉の温度を高め、完全燃焼の度合いを高めることが有効である。例えば、後燃焼炉の温度を800℃から850℃に上げることによって温室効果ガスは約7割低減する。一方、炉本体の温度は、燃焼が保たれるように一定温度以上に維持する必要があり、そのために燃料を増加させる必要がある。

【0005】

従来のPID(Proportional Integral Differential)制御では単一の目標値に対してのみしか制御値を制御できない。このため、炉本体の温度を一定温度に維持しながら、後燃焼炉の温度を高温に維持しようとする複数の目標値がある場合、カスケード制御によって温度制御が行われる。しかしながら、カスケード制御によって温度制御を行った場合、燃料の流量と流動空気の風量とが干渉し、過剰な流動空気の供給による燃料の過剰供給が生じ、あるいは炉本体の温度低下による燃焼停止が発生する場合があり、安定した燃焼制御を行うことができないことがあった。

【0006】

このような背景から、特許出願人は、多層燃焼制御(モデル予想制御)理論を適用した循環式流動焼却炉の温度制御装置及びその温度制御方法を提案した。この温度制御装置及び温度制御方法によれば、炉本体の温度を目的の一定温度に維持しつつ、後燃焼炉の温度を目的の温度に維持する温度制御を安定して行うことができる。

【0007】

ところで、多層燃焼制御理論を適用するためには、循環式流動焼却炉の動特性を同定する必要がある。システムの動特性を同定する方法としては、一般に、ステップ応答法が知られている。このステップ応答法とは、操作端の操作量を一つずつ変化させて操作端の操作量の変化に対するシステムの応答量の変化を検出するものである。しかしながら、このようなステップ応答法によれば、操作端の操作量を一つずつ変化させていくために、操作端の数が多くなると実行すべきステップ数が多くなり、システムの動特性を決定するまでに多くの時間を要する。

【0008】

また、循環式流動焼却炉では汚泥性状が一定ではなく変化するために、同じ条件でステップ応答テストを実行しても同じ挙動が得られてないことがある。また、循環式流動焼却炉では、ステップ開始条件を形成するために炉を安定化させる必要があり多くの時間を要すると共に、ステップ条件によっては炉を危険な状態にしてしまう可能性がある。同様の問題は、気泡式流動焼却炉においても発生する。このような背景から、汚泥焼却炉を安定させた状態で短時間に汚泥焼却炉の動特性を同定可能な汚泥焼却炉の動特性同定方法の提供が期待されていた。

【0009】

本発明は、上記課題に鑑みてなされたものであって、その目的は、汚泥焼却炉を安定させた状態で短時間に汚泥焼却炉の動特性を同定可能な汚泥焼却炉の動特性同定方法を提供することにある。

【課題を解決するための手段】

【0010】

上記課題を解決し、目的を達成するために、本発明に係る汚泥焼却炉の動特性同定方法は、複数の操作端の操作量に対して応答する汚泥焼却炉の動特性同定方法であって、複数の操作端のうちの一つの目的操作端の操作量の変化に伴う汚泥焼却炉の応答量の変化量を抽出可能な複数の操作端の動作パターンに従って前記複数の操作端の操作量を変化させ、各動作パターンにおける汚泥焼却炉の応答量を検出する検出ステップと、前記検出ステップにおいて検出された汚泥焼却炉の応答量を用いて前記目的操作端の操作量の変化に対する汚泥焼却炉の応答量の変化量を抽出する抽出ステップと、を含む。

【発明の効果】

【0011】

本発明に係る汚泥焼却炉の動特性同定方法によれば、汚泥焼却炉を安定させた状態で短時間に汚泥焼却炉の動特性を同定することができる。

【図面の簡単な説明】

【0012】

【図1】図1は、本発明の一実施形態である循環式流動焼却炉の動特性同定方法が適用される循環式流動焼却炉の構成を示す図である。

【図2】図2は、図1に示す制御装置内におけるモデル予測演算処理の概要を示す図である。

【図3】図3は、モデル予測演算によるにおける評価関数の行列式を示す図である。

【図4】図4は、本発明の一実施形態である循環式流動焼却炉の動特性同定方法を説明するための概念図である。

【図5】図5は、本発明の一実施形態である循環式流動焼却炉の動特性同定方法の変形例を説明するための概念図である。

【発明を実施するための形態】

【0013】

以下、図面を参照して、本発明の一実施形態である循環式流動焼却炉の動特性同定方法について説明する。

【0014】

始めに、図1を参照して、本発明の一実施形態である循環式流動焼却炉の動特性同定方法が適用される循環式流動焼却炉の構成について説明する。図1は、本発明の一実施形態である循環式流動焼却炉の動特性同定方法が適用される循環式流動焼却炉の構成を示す図である。図1に示すように、本発明の一実施形態である循環式流動焼却炉の動特性同定方法が適用される循環式流動焼却炉1は、炉本体(ライザー)10を備えている。ライザー10は、略円筒形状の部材によって構成され、内部には希薄層11及び濃厚層12と称される充填された硅砂等の流動媒体の粒子留まりが形成されている。

【0015】

ライザー10の下部に充填された流動媒体(平均粒子径200〜500μm)は、流動空気により炉内で流動され、投入された汚泥を激しく攪拌しつつ800〜900℃で燃焼させる。燃焼ガスは、流動媒体及び焼却灰と共にサイクロン20に送られて固気分離され、ライザー10下部に循環されながら汚泥を焼却する。燃焼ガスは後燃焼炉30で熱分解され、温室効果ガスの削減が行われる。ライザー10の下部には、汚泥供給ポンプ60を介して汚泥が供給され、同じく、バルブ51及び燃料流量検出部71を介して燃料70が供給される。バルブ51は、燃料流量調節器(FIC)41によって、燃料流量検出器71で検出された燃料流量が制御装置100から指示された制御量となるように開度制御される。

【0016】

ライザー10の下部には1次空気ブロワ80からバルブ52を介して供給される1次空気が、後燃焼炉30の上部又は中部には、2次空気ブロワ90から供給される2次空気が、後燃焼炉30の中部又は下部には、2次空気から分岐して生成される3次空気がそれぞれ供給される。1次空気温度調節器42は、制御装置10によって指示された制御量の1次空気をライザー10下部の濃厚層12に供給するように、図示しない1次空気風量検出器の検出結果をもとにバルブ52の開度を制御する。2次空気温度調節器43は、制御装置100から指示された制御量の2次空気を、後燃焼炉30の上部又は中部に供給するように、図示しない2次空気風量検出器の検出結果をもとにバルブ53の開度を制御する。3次空気温度調節器44は、制御装置100から指示された制御量の3次空気を後燃焼炉30の中部又は下部に供給するように、図示しない3次空気風量検出器の検出結果をもとにバルブ54の開度を制御する。

【0017】

ライザー10の上部には、複数の熱電対からなる熱電対群13が、また後燃焼炉3には、複数の熱電対33がそれぞれ分散配置され、それぞれの炉内温度が計測されるようになっている。この循環式流動焼却炉1では、ライザー10において、下部に供給された汚泥を同じく下部から供給される燃料及び1次空気によって燃焼させ、後燃焼炉30において、ライザー10から排出される排ガスを上部又は中部に供給される2次空気によって燃焼させ、同じく下部では、ライザー10及び後燃焼炉30上部又は中部で不完全燃焼のものを、3次空気を用いて完全燃焼させるようにしている。

【0018】

制御装置100には、燃料流量検出器71、図示しない汚泥流量検出器、1次空気風量検出器、2次空気風量検出器、3次空気風量検出器、流動空気検出器から、それぞれ燃料流量、汚泥流量、1次空気風量、2次空気風量、3次空気風量、流動空気風量が入力されるとともに、熱電対群13、33からそれぞれライザー10の炉内温度及び後燃焼炉30の炉内温度が入力されている。制御装置100には、後燃焼炉30からガスセンサ35により検出されるO2やN2O等の排ガス成分値も入力されている。制御装置100は、後述するモデル予測演算後、燃料流量調節器41、1次空気風量調節器42、2次空気風量調節器43、3次空気風量調節器44にそれぞれ制御量としての燃料流量、1次空気風量、2次空気風量、3次空気風量を出力する。

【0019】

制御装置100は、入力されたライザー10の炉内温度と後燃焼炉30の炉内温度がそれぞれ設定された温度に保たれ、燃料流量、1次空気風量、2次空気風量、3次空気風量が少なくなるようにモデル予測制御を行なう。このため、制御装置100は、各流量・風量の制御値を、燃料流量検出器71、図示しない1次空気風量検出器、2次空気風量検出器、3次風量検出器のそれぞれに出力する。燃料流量検出器71、そして図示しない1次空気風量検出器、2次空気風量検出器、3次空気風量検出器は、それぞれ入力された各制御値をもとに、PID制御によるフードバック制御を個別に行う。

【0020】

制御装置100は、図2に示すようにモデル予測演算部100aを有し、このモデル予測演算部100aが上記したモデル予測制御を行う。なお、モデル予測制御とは、システムのモデルをもとに未来の出力や状態を予測し、一定時刻毎に最適制御問題を解き、その時刻での入力を決定する制御である。また、現代制御特有の多入力・多出力制御を可能にし、制御量の干渉を生じさせることがない。特に、このモデル予測制御は、制約条件を容易に記述できることから、制約条件を扱うことができる制御方法として注目されている。

【0021】

この循環式流動焼却炉1の制御を行う場合、燃料及び空気の各供給量が、炉のサイズ等に大きく依存する未知の制御量であり、この場合、燃料停止等の問題が生じないような大枠としての制約条件として、燃料及び空気の各供給量を当てはめ、後燃焼炉30の上部、中部及び下部の複数の温度目標値を一定温度に保ちつつ、燃料70及び空気の各供給量を予測制御することができる。

【0022】

モデル予測演算部100aは、予めこの汚泥熱焼システムの動特性を生成しておく。精密な物理モデルの構築は困難であるため、ここでは、ステップ応答モデルを生成する。ステップ応答モデルは、ステップ入力した場合のステップ応答を飽和するまでの時間と値で表現する。本実施形態では、熱電対群13によって検出されるライザー10内の複数の温度、熱電対群33によって検出される後燃焼炉30の複数の温度、1次空気の風量、2次空気の風量、3次空気の風量、燃料70の流量に対するステップ応答モデルを生成する。ステップ応答モデルの生成方法については後述する。

【0023】

モデル予測演算部100aは、このステップ応答モデルに、空気比の制約条件を記述しておく。上述したように、燃料及び空気の制御量は未知のものであり、この熱料及び空気を制御するにあたり、空気比の制約条件をステップ応答モデルに記述しておく。ここで、空気比とは、燃料を完全燃焼させる必要最低限の理論空気量Aと実際に供給されている空気量Bとの比であり、例えば、空気比AFRは、fair/(ηcake×fcake+ηfuel×ffuel)として示される。ηcakeは、汚泥を完全燃焼させるために必要な汚泥理論空気比であり、fcakeは汚泥の流量であり、ηfuelは燃料を完全燃焼させるに必要な熱量理論空気比であり、ffuelは燃料の流量である。空気比AFRは、上限空気比rmaxと下限空気比fminとの範囲内に収まる制約条件が記載される。

【0024】

モデル予測演算部100aは、このモデルをもとに、モデル予測演算を行うが、このモデル予測演算を行うために、図2に示すように、まず、ライザー10の5つの炉内温度、後燃焼炉30の複数の炉内温度の設定温度値101が入力される。また、上記した制約条件の条件値である制約条件102も入力される。例えば、上記した空気比の上限値及び下限値である。ライザー10の上部温度の上限値を制約条件として入力とてもよい。さらに、演算条件103を入力しておく。演算条件とは、実際の演算に必要な設定スケールや演算パラメータであり、例えば演算周期(サンプリング周期)や予測期間等である。

【0025】

このような設定処理が施されたモデル予測演算部100aは、熱電対群13、33から現在温度110を取得し、この現在温度110が温度設定値101、排ガス成分であるO2やN2Oの設定値104(例えば、O2の場合5%、N2Oの場合50〜100ppm等)を維持するための予測演算を行うとともに、燃料の流量及び空気の風量の現在操作量120が、入力され制約条件を満足する範囲内で燃料の流量及び空気の風量の次時刻操作量130を出力する。汚泥の固形分は、固形分=汚泥流量×(1−含水率)で求められ、この固形分の組成分析結果から燃焼分を知ることができる。この燃焼分は、空気量に関係する「汚泥からの必要燃焼空気風量」の演算に関与するため、汚泥流量のステップ応答モデルを生成し、これをモデル予測制御に取り込むことによって、汚泥流量による変動を抑制できる。

【0026】

このモデル予測演算の概要は、図3に示すように、既知パラメータ201と現在(時刻k)の現在入出力値202を初期値とし、設定パラメータ203を用いて所定サンプリング時刻毎(k+1,k+2,・・・,k+N:Nは整数)の予測入力値204とを表す状態方程式を求め、このうちの予測出力値204を用いて評価関数Jを生成し、この評価関数Jに対する最適解、即ち最小値を求める最適演算を行う。この最適値演算は、空気比等の制約条件102を満足し、温度設定値101と予測温度値との制御誤差の距離を含む各要素の最小値を求め、このときの予測入力値200を次時刻操作量130として出力する。この結果、ライザー10の炉内温度や後燃焼炉30の炉内温度等の温度制御値が複数の目標値に保たれるように制御するとともに、燃料の流量及び空気の風量が所定範囲に収まり、安定した制御を行うことができる。

【0027】

次に、図4,図5を参照して、ステップ応答モデルの生成方法について説明する。本発明の一実施形態である循環式流動焼却炉1では、各操作端(燃料流量及び1〜3次空気の風量)を同時に変動させ、各ステップ同士の相殺から循環式流動焼却炉1の応答量(ライザー温度及び後燃焼炉温度)に対する目的操作端の影響だけを抽出することによって、循環式流動焼却炉1を安定させた状態で短時間に循環式流動焼却炉1の動特性を生成可能にする。すなわち、このステップ応答モデルの生成方法では、図4に示すように、(1)燃料流量を前ステップより+10%変化させ、1次空気,2次空気,及び3次空気の風量をそれぞれ前ステップより+10%,−10%,+10%変化させるステップ、(2)燃料流量を前ステップより+10%変化させ、1次空気,2次空気,及び3次空気の風量をそれぞれ前ステップより+10%,+10%,−10%変化させるステップ、(3)燃料流量を前ステップより+10%変化させ、1次空気,2次空気,及び3次空気の風量をそれぞれ前ステップより−10%,+10%,+10%変化させるステップ、及び(4)燃料流量を前ステップより+10%変化させ、1次空気,2次空気,及び3次空気をそれぞれ前ステップより−10%,−10%,−10%変化させるステップを順に実行し、各ステップにおけるライザー温度又は後燃焼炉温度の変化量A〜Dを検出する。この時、燃料流量及び1〜3次空気の風量とライザー温度又は後燃焼炉温度の変化量A〜Dとの間には図4に示す行列式のような関係があることから、この行列式を用いることによって、ライザー温度又は後燃焼炉温度の変化量A〜Dに対する燃料流量及び1〜3次空気の風量それぞれの影響を抽出することができる。なお、上記(1)〜(4)の各ステップ終了後に、各ステップの操作量の値を反転させた値を用いて同様のステップを実行することが望ましい。

【0028】

また、図5に示すように、(1)燃料流量を前ステップより+10%変化させ、1次空気,2次空気,及び3次空気の風量をそれぞれ前ステップより+10%,−10%,+10%変化させるステップ、(2)燃料流量を前ステップより+10%変化させ、1次空気,2次空気,及び3次空気の風量をそれぞれ前ステップより+10%,+10%,−10%変化させるステップ、(3)燃料流量を前ステップより−10%変化させ、1次空気,2次空気,及び3次空気の風量をそれぞれ前ステップより−10%,+10%,+10%変化させるステップ、(4)燃料流量を前ステップより+10%変化させ、1次空気,2次空気,及び3次空気をそれぞれ前ステップより−10%,−10%,−10%変化させるステップ、及び(5)燃料流量を前ステップより−20%変化させ、1次空気,2次空気,及び3次空気を変化させないステップを順に実行し、各ステップにおけるライザー温度又は後燃焼炉温度の変化量A〜Eを検出してもよい。この時、燃料流量及び1〜3次空気の風量とライザー温度又は後燃焼炉温度の変化量A〜Eとの間には図5に示す行列式のような関係があることから、この行列式を用いることによって、ライザー温度又は後燃焼炉温度の変化量A〜Eに対する燃料流量及び1〜3次空気の風量それぞれの影響を抽出することができる。なお、上記(1)〜(5)の各ステップ終了後に、各ステップの操作量の値を反転させた値を用いて同様のステップを実行することが望ましい。

【0029】

このように、本発明の一実施形態である循環式流動焼却炉1では、複数の操作端のうちの一つの目的操作端の操作量の変化に伴う循環式流動焼却炉の応答量の変化量を抽出可能な複数の操作端の動作パターンに従って複数の操作端の操作量を変化させ、各動作パターンにおける循環式流動焼却炉の応答量を検出し、検出された循環式流動焼却炉の応答量を用いて目的操作端の操作量の変化に対する循環式流動焼却炉の応答量の変化量を抽出するので、循環式流動焼却炉1を安定させた状態で短時間に循環式流動焼却炉1の動特性を生成することができる。

【0030】

〔実験例〕

最後に、上記ステップ応答モデルの生成方法の実験例について説明する。本実験例では、以下の表1及び表2に示すステップ条件で循環式流動焼却炉1のステップ応答モデルを生成した。表3は、本実験によって求められた操作端の単位操作量に対する後燃焼炉温度及びライザー温度の応答量を示す。本実験によって求められた操作端の単位操作量に対する後燃焼炉温度及びライザー温度の応答量は、操作端毎にステップ入力する従来手法によって求められた応答量にほぼ近い値となった。このことから、上記ステップ応答モデルの生成方法によれば、循環式流動焼却炉1を安定させた状態で短時間に循環式流動焼却炉1の動特性を生成できることが確認された。

【0031】

【表1】

【表2】

【表3】

【0032】

以上、本発明者によってなされた発明を適用した実施の形態について説明したが、本実施形態による本発明の開示の一部をなす記述及び図面により本発明は限定されることはない。例えば、本実施形態は循環式流動焼却炉の動特性を同定するものであるが、本発明は本実施形態に限定されることはなく、気泡式流動焼却炉等の複数の操作端の操作量に対して応答する汚泥焼却炉全般に適用することができる。すなわち、本実施形態に基づいて当業者等によりなされる他の実施の形態、実施例及び運用技術等は全て本発明の範疇に含まれる。

【符号の説明】

【0033】

1 循環式流動焼却炉

10 炉本体(ライザー)

11 希薄層

12 濃厚層

13、33 熱電対

20 サイクロン

30 後燃焼炉

35 ガスセンサ

41 燃料流量調整器

42〜44 空気温度調整器

51〜54 バルブ

60 汚泥供給ポンプ

70 燃料

71 燃料流量検出部

80 一次空気ブロワ

90 二次空気ブロワ

100 制御装置

100a モデル予測演算部

【特許請求の範囲】

【請求項1】

複数の操作端の操作量に対して応答する汚泥焼却炉の動特性同定方法であって、

複数の操作端のうちの一つの目的操作端の操作量の変化に伴う汚泥焼却炉の応答量の変化量を抽出可能な複数の操作端の動作パターンに従って前記複数の操作端の操作量を変化させ、各動作パターンにおける汚泥焼却炉の応答量を検出する検出ステップと、

前記検出ステップにおいて検出された汚泥焼却炉の応答量を用いて前記目的操作端の操作量の変化に対する汚泥焼却炉の応答量の変化量を抽出する抽出ステップと、

を含むことを特徴とする汚泥焼却炉の動特性同定方法。

【請求項2】

前記汚泥焼却炉は循環式流動焼却炉であり、前記複数の操作端には少なくとも燃料流量、1次空気流量、2次空気流量、及び3次空気流量が含まれ、前記汚泥焼却炉の応答量にはライザー温度及び後燃焼炉温度が含まれることを特徴とする請求項1に記載の汚泥焼却炉の動特性同定方法。

【請求項1】

複数の操作端の操作量に対して応答する汚泥焼却炉の動特性同定方法であって、

複数の操作端のうちの一つの目的操作端の操作量の変化に伴う汚泥焼却炉の応答量の変化量を抽出可能な複数の操作端の動作パターンに従って前記複数の操作端の操作量を変化させ、各動作パターンにおける汚泥焼却炉の応答量を検出する検出ステップと、

前記検出ステップにおいて検出された汚泥焼却炉の応答量を用いて前記目的操作端の操作量の変化に対する汚泥焼却炉の応答量の変化量を抽出する抽出ステップと、

を含むことを特徴とする汚泥焼却炉の動特性同定方法。

【請求項2】

前記汚泥焼却炉は循環式流動焼却炉であり、前記複数の操作端には少なくとも燃料流量、1次空気流量、2次空気流量、及び3次空気流量が含まれ、前記汚泥焼却炉の応答量にはライザー温度及び後燃焼炉温度が含まれることを特徴とする請求項1に記載の汚泥焼却炉の動特性同定方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2012−211741(P2012−211741A)

【公開日】平成24年11月1日(2012.11.1)

【国際特許分類】

【出願番号】特願2011−78208(P2011−78208)

【出願日】平成23年3月31日(2011.3.31)

【出願人】(507214083)メタウォーター株式会社 (277)

【Fターム(参考)】

【公開日】平成24年11月1日(2012.11.1)

【国際特許分類】

【出願日】平成23年3月31日(2011.3.31)

【出願人】(507214083)メタウォーター株式会社 (277)

【Fターム(参考)】

[ Back to top ]