沈埋函の柔継手部位の耐火被覆構造

【課題】沈埋函の柔継手部位の長さ方向、断面方向のずれに対応可能で、柔継手部位の止水ゴムのトンネル内部側がRABT曲線に基づく1200℃60分の耐火試験において75℃未満を達成可能な耐火被覆構造を提供する。

【解決手段】鋼殻1,2の連結手段及び鋼殻間の連結部位を囲繞する止水ゴム5を備えてなる沈埋函の柔継手部位3,4の耐火被覆構造において、止水ゴムのトンネル内部側表面全体を、該止水ゴムから所定の間隔をあけて設置したゴムシート6で囲繞するように封止し、次に、該ゴムシート全体を囲繞するように水蒸気遮蔽性シートを備えてなる高密度断熱マット材9を、シートがトンネル内部側となるように架設し、次に、該マット材を囲繞するように吸熱パック層10を架設し、更に、該吸熱パック層のトンネル内部側表面全体を囲繞するように加熱膨張シート12及びセラミックブランケット13を鋼殻に接するように積層して架設する。

【解決手段】鋼殻1,2の連結手段及び鋼殻間の連結部位を囲繞する止水ゴム5を備えてなる沈埋函の柔継手部位3,4の耐火被覆構造において、止水ゴムのトンネル内部側表面全体を、該止水ゴムから所定の間隔をあけて設置したゴムシート6で囲繞するように封止し、次に、該ゴムシート全体を囲繞するように水蒸気遮蔽性シートを備えてなる高密度断熱マット材9を、シートがトンネル内部側となるように架設し、次に、該マット材を囲繞するように吸熱パック層10を架設し、更に、該吸熱パック層のトンネル内部側表面全体を囲繞するように加熱膨張シート12及びセラミックブランケット13を鋼殻に接するように積層して架設する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、沈埋トンネル工法における例えば鋼殻コンクリート製沈埋函のような沈埋函の柔継手部位の耐火被覆構造に関するものである。

【背景技術】

【0002】

海底トンネル等の敷設手段として沈埋トンネル工法が採用されている。沈埋トンネル工法とは、河川底や海底にトレンチ(溝)を掘って、そこに予め陸上で分割して作製した鋼殻コンクリート製沈埋函(トンネル本体)を海底に沈設し、複数の沈埋函を水中接合してトンネルとして完成させるものである。沈埋函どうしの接合部位は、剛継手構造により接合されているが、沈埋函の地震等によるずれやその他の振動等を吸収するために、沈埋函の中程には柔継手構造が設置されている。この柔継手部位においても接合部分の充分な止水性が要求され、その止水構造を構成する部材としてゴム製止水部材が使用されている。柔継手構造として、例えば、特許文献1には、連結する2個のトンネルブロックの対向端面に各々基板を固定し、該基板に各々筒状ケーシングを突設し、該ケーシング内部に板ばねの如きばね要素を重合して配置し、該ケーシング開放端にケーシングに対して慴動自在でかつ密閉可能な蓋を設けることにより相対向する2個の板ばね構造部材を形成し、両板ばね構成部材の対向端面に隙間調整部を形成したことを特徴とする沈埋トンネルの可撓継手構造が開示されている。

【0003】

しかしながら、特許文献1に開示された沈埋トンネルの可撓継手構造は、耐火性を有する板ばね部材を使用するものであり、止水機能を有する止水ゴム全体にわたる耐火・断熱構造は設置されておらず、トンネル内で不幸にも火災等が発生した場合には、トンネル内部は熱の逃げ場がなく、止水ゴムは短時間の間に1200℃以上の高温に曝される危険性がある。沈埋函の柔継手部位の接合部に使用されている止水ゴムは、熱に弱く、損傷を受け、火災等により沈埋函の接合部分から水が流入するという最悪の事態の発生も懸念される。そこで、トンネルを構成するセグメントの断熱目地構造を構成するための目地材として、例えば、特許文献2には、複数のセグメントのそれぞれの端面を互いに接合して構築されるトンネル構造物のセグメント目地材であって、該接合端部の目地開口部に充填され、液状ないしはペースト状シリコンシーラー、セラミックファイバーに無機バインダーの混入されたペースト状セラミックファイバー、および耐火モルタルの群から選択されるトンネル構造物のセグメント目地材が開示されている。

【0004】

また、特許文献3には、沈埋トンネルまたはシールドトンネルなどのトンネル構造物を構成する構造体同士の連結部分を外部から止水する止水手段と、当該止水手段と構造体内部の空洞との間に介在し、前記止水手段を熱的に保護する耐火手段とを備えた柔継手部の連結構造において、前記耐火手段が、各々の前記構造体についてその内周壁に沿って設けられた耐火板と、いずれか一方の前記構造体にのみ連結され、前記構造体間の前記耐火板を中継する端部差込み部材と、からなり、前記耐火板は、その端部が連結部分へ突出して設けられ、前記端部差込み部材には、前記耐火板の端部がそれぞれ遊挿され、かつ、前記端部差込み部材と遊挿された前記端部との空隙には不燃性断熱材が隙間なく詰め込まれたことを特徴とする柔継手部の連結構造(請求項1)が開示されている。

【0005】

【特許文献1】特開平9−217369号公報 特許請求の範囲

【特許文献2】特開2001−207800号公報 特許請求の範囲

【特許文献3】特開2001−227286号公報 特許請求の範囲

【発明の開示】

【発明が解決しようとする課題】

【0006】

しかしながら、特許文献2に開示されているトンネル構造物のセグメント目地材は、セグメントどうしの目地材に関するものであり、沈埋函の柔継手部位の耐火被覆構造に適用できるものではない。また、特許文献3に開示されている柔継手部の連結構造では、連結された構造体間の長さ方向のずれに起因する隙間の発生を防止するために複雑な構造としなければならず、更に、断面方向のずれには対応できないという問題点もある。

【0007】

従って、本発明の目的は、沈埋函の柔継手部位の長さ方向のずれに対応でき、更に、断面方向のずれにも対応可能で、沈埋函の柔継手部位の止水ゴムのトンネル内部側がRABT曲線に基づく1200℃60分の耐火試験において75℃未満を達成可能な充分な耐火・断熱性を有する沈埋函の柔継手部位の耐火被覆構造を提供することにある。

【課題を解決するための手段】

【0008】

即ち、本発明の沈埋函の柔継手部位の耐火被覆構造は、沈埋函の柔継手部位を構成する2つの鋼殻を連結するための連結手段;及び鋼殻間の連結部位を止水するために鋼殻のトンネル内部側端面を囲繞するように封止するための止水ゴムを少なくとも備えてなる沈埋函の柔継手部位の耐火被覆構造において、柔継手部位の鋼殻のトンネル内部側端面間に架設された止水ゴムのトンネル内部側表面全体を、該止水ゴムから所定の間隔をあけて設置したゴムシートで囲繞するように封止し、次に、該ゴムシートのトンネル内部側表面全体を囲繞するように少なくとも一面に水蒸気遮蔽性シートを備えてなる高密度断熱マット材を、水蒸気遮蔽性シートが片面のみに積層されている場合には、水蒸気遮蔽性シートがトンネル内部側となるように架設し、次に、該高密度断熱マット材のトンネル内部側表面全体を囲繞するように吸熱パック層を架設し、更に、該吸熱パック層のトンネル内部側表面全体を囲繞するように加熱膨張シート及びセラミックブランケットを加熱膨張シートが鋼殻に接するように積層して架設することを特徴とする。

【0009】

また、本発明の沈埋函の柔継手部位の耐火被覆構造は、止水ゴムから所定の間隔をあけてゴムシートを設置するために、止水ゴムとゴムシートの間の鋼殻にゴムシート支持部材を設置することを特徴とする。

【0010】

更に、本発明の沈埋函の柔継手部位の耐火被覆構造は、水蒸気遮蔽性シートが、アルミ箔、ビニールシート及びゴムシートからなる群から選択されることを特徴とする。

【0011】

また、本発明の沈埋函の柔継手部位の耐火被覆構造は、RABT曲線に基づく1200℃での60分の耐火試験で、止水ゴムの加熱面側の温度が75℃未満であることを特徴とする。

【発明の効果】

【0012】

本発明の沈埋函の柔継手部位の耐火被覆構造によれば、沈埋函の長さ方向及び断面方向のずれに対応可能で、沈埋函の柔継手部位の止水ゴムのトンネル内部側がRABT曲線に基づく1200℃60分の耐火試験において75℃未満を達成可能な充分な耐火・断熱性を提供できるという効果を奏するものである。

【発明を実施するための最良の形態】

【0013】

本発明の沈埋函の柔継手部位の耐火被覆構造において、柔継手部位の構成は特に限定されるものではなく、沈埋函の柔継手部位を構成する2つの鋼殻を連結するための連結手段;及び鋼殻間の連結部位を止水するために鋼殻のトンネル内部側端面を囲繞するように封止するための止水ゴムを少なくとも備えてなる構成のものであれば特に限定されるものではない。なお、止水ゴムとしては、例えば鋼殻の端面間に一次止水ゴムを設け、該一次止水ゴムのトンネル内部側表面全体を囲繞するように二次止水ゴムを架設した、二段に止水ゴムを設けた構成のものであってもよい。

【0014】

本発明の沈埋函の柔継手部位の耐火被覆構造は、柔継手部位の鋼殻のトンネル内部側端面間に架設された止水ゴムのトンネル内部側表面全体を、該止水ゴムから所定の間隔をあけて設置したゴムシートで囲繞するように封止し、次に、該ゴムシートのトンネル内部側表面全体を囲繞するように少なくとも一面に水蒸気遮蔽性シートを備えてなる高密度断熱マット材を、水蒸気遮蔽性シートが片面のみに積層されている場合には、水蒸気遮蔽性シートがトンネル内部側となるように架設し、次に、該高密度断熱マット材のトンネル内部側表面全体を囲繞するように吸熱パック層を架設し、更に、該吸熱パック層のトンネル内部側表面全体を囲繞するように加熱膨張シート及びセラミックブランケットを加熱膨張シートが鋼殻に接するように積層して架設することを特徴とするものである。

【0015】

本発明の沈埋函の柔継手部位の耐火被覆構造においては、柔継手部位の鋼殻のトンネル内部側端面を囲繞するように封止した止水ゴムのトンネル内部側の鋼殻に、該止水ゴムのトンネル内部側表面全体を囲繞するように所定の間隔をあけてゴムシート層を架設する。なお、止水ゴムとゴムシートの間隔は、5〜40mm、好ましくは10〜30mm、最適には20mm程度である。ここで、止水ゴムとゴムシートの間隔が5mm未満となると、断熱性能が劣るために好ましくなく、また、40mmを超えると、ゴムシートの使用量が増加してコストの上昇を招き、更に、耐火被覆構造の体積も増加するために好ましくない。このゴムシートは、後述する吸熱パック層が火災等により破壊され、水蒸気が発生した場合に、発生した水蒸気が直接止水ゴムと接触することを防止するために作用するものである。止水ゴムとゴムシートが直接接触すると、ゴムシートに到達した水蒸気の熱がゴムシートから直接止水ゴムに到達してしまうために好ましくなく、そのため、止水ゴムとゴムシートは直接接触しない構成として空間を確保することが肝要である。このため、止水ゴムとゴムシートとが所定の間隔をあけて保持されるように、止水ゴムとゴムシートの間の鋼殻にゴムシート支持部材を設置することが好ましい。ゴムシート支持部材としては、Z字型形状等の部材を使用することが好ましく、例えばステンレス鋼板、亜鉛メッキ鋼板等から構成することができる。なお、ゴムシートとしては、例えばクロロプレンゴム(CR)、天然ゴム(NR)、シリコンゴム(VMQ、FVMQ)、フッ素ゴム(FKM、FEPM、FFKM)、ウレタンゴム(AU、EU)、スチレンブタジエンゴム(SBR)、ブチルゴム(IIR)、ニトリルゴム(NBR)、エチレンプロピレンゴム(EPDM)等を用いることができ、例えば0.5〜2.0mm、好ましくは1.0〜1.5mm、最適には1mm程度の厚さを有するものを使用することができる。

【0016】

次に、本発明の沈埋函の柔継手部位の耐火被覆構造においては、ゴムシートのトンネル内部側の鋼殻には、ゴムシートのトンネル内部側表面全体を囲繞するように少なくとも一面に水蒸気遮蔽性シートを備えてなる高密度断熱マット材を、水蒸気遮蔽性シートが片面のみに積層されている場合には、水蒸気遮蔽性シートがトンネル内部側となるように架設する。少なくとも一面に水蒸気遮蔽性シートを備えてなる高密度断熱マット材は、トンネル内部で発生した火災等から止水ゴムを保護するための耐火・断熱層として作用すると共に、後述する吸熱パック層が火災等により破壊され、水蒸気が発生した場合に、発生した水蒸気が直接止水ゴムと接触することを防止するために作用するものである。なお、水蒸気遮蔽性シートとしては、アルミ箔、ビニールシート、ゴムシート等を使用することができ、アルミ箔が特に好ましい。また、高密度断熱マット材の密度は、80〜160kg/m3、好ましくは130〜150kg/m3、最適には140kg/m3程度である。ここで、該密度が80kg/m3未満であると、断熱性能が劣るため好ましくなく、また、該密度が160kg/m3を超えると、柔軟性が低下し、作業が難しくなるため好ましくない。また、高密度断熱マット材の厚さは、15〜50mm、好ましくは20〜40mm、最適には25mm程度である。高密度断熱マット材の厚さが15mm未満であると、熱を受ける際に内部温度が上昇し易いため好ましくなく、また、50mmを超えると、耐火被覆構造の体積が大きくなるため好ましくない。なお、高密度断熱マット材の材質は断熱性を有すると共に、柔軟性を有し、鋼殻に取り付け可能であれば特に限定されるものではなく、例えば高密度グラスウール、セラミックファイバーブランケット等のマットやフェルトを使用することができ、価格及び施工性の点から高密度グラスウールが特に好ましい。また、水蒸気遮蔽性シートとしてアルミ箔を使用する場合、アルミ箔の厚さは、4〜60μm、好ましくは20〜50μmの範囲内である。ここで、アルミ箔の厚さが4μm未満であると、施工時に破損し易くなるため好ましくなく、また、アルミ箔の厚さが60μmを超えると、それに伴ってコストの上昇を招くが、それに見合う耐火性能の向上が得られないために好ましくない。

【0017】

本発明の沈埋函の柔継手部位の耐火被覆構造において、上記のような構成を有する少なくとも一面に水蒸気遮蔽性シートを備えてなる高密度断熱マット材の内部側に、該高密度断熱マット材のトンネル内部側表面全体を囲繞するように吸熱パック層を架設する。この吸熱パック層は、少なくとも一面に水蒸気遮蔽性シートを備えてなる高密度断熱マット材の水蒸気遮蔽性シートと接する状態で設置しても良いし、間隔をあけて設置してもよい。ここで、吸熱パック層は、2枚のフィルム間に区画形成されたセルの中に水または水を含浸させたポリマーよりなる液体またはゲル状の物質よりなる吸熱材を封入し、周囲をヒートシール等の方法によりシールした構成を有するものである。例えば、吸熱パック層は、2枚のナイロンフィルムやポリエチレンフィルム等のような合成樹脂フィルムの間にアルミ箔をサンドイッチ構造に挟持してなる積層フィルム2枚の間に区画形成されたセルの中に水または水を含浸させたポリマー等の液体またはゲル状物質等の吸熱材を封入し、周囲をヒートシールしたもので、例えば5〜10cm四方のパック、即ち、セルが連続的に設置されたシート状のものであることができる。なお、吸熱パック層は、4000〜5000g/m2、好ましくは4300〜4700g/m2の水分を有する。吸熱パック層の水分量が4000g/m2未満では、本発明の沈埋函の柔継手部位の耐火被覆構造に充分な耐火・断熱特性を付与することができないために好ましくなく、また、吸熱パック層の水分量が5000g/m2を超えると、吸熱パック層の厚さが厚くなり過ぎ、それに伴って本発明の沈埋函の柔継手部位の耐火被覆構造の体積が大きくなるために好ましくない。なお、吸熱パック層は、30gの水分を封入したセルを1m2当たり150個(4500g/m2)、厚さ6〜10mm、好ましくは8mm程度のものを使用することが最適である。

【0018】

本発明の沈埋函の柔継手部位の耐火被覆構造において、トンネルの最内部側には、該吸熱パック層のトンネル内部側表面全体を囲繞するように加熱膨張シートとセラミックブランケットの積層体を架設する。この時、加熱膨張シートが鋼殻に接するように積層体を設置することが好ましい。ここで、セラミックブランケットは、トンネル内部での火災等を耐火・断熱するために作用する。セラミックブランケットの材質としては、アルミナ、シリカ等を使用することができる。また、セラミックブランケットの密度は、100〜200kg/m3、好ましくは150〜170kg/m3、最適には160kg/m3程度のものである。ここで、該密度が100kg/m3未満では、断熱性能が低下するため好ましくなく、また、該密度が200kg/m3を超えると、柔軟性が低下し、作業が難しくなるため好ましくない。また、セラミックブランケットの厚さは、12.5〜100mm、好ましくは25mm程度のものであり、このようなセラミックブランケットを2層または3層以上積層して使用することもできる。セラミックブランケットに積層される加熱膨張シートは、セラミックブランケットが火災等により熱や炎に曝されると収縮等を生じる恐れがあり、この収縮により鋼殻との接続部分に隙間等が生じ、セラミックブランケットの二次止水ゴム側に熱や炎が容易に到達しないように作用するものである。加熱膨張シートは、熱に曝されると発泡して膨張し、上記隙間を充填することができる。加熱膨張シートとしては、例えば膨張性黒鉛とゴムを主成分として構成されるシート、膨張性黒鉛含有のブチルゴムシート等を使用することができる。ここで、膨張性黒鉛とゴムからなる加熱膨張シートは、例えば積水化学工業(株)社製、商品名フィブロック(膨張開始温度:200℃、発泡倍率:8倍)等を使用することができる。なお、加熱膨張シートの厚さは、0.5〜3mm、好ましくは1〜2mm、最適には1.5mm程度である。該厚さが0.5mm未満であると、発泡後、隙間を埋めるのに充分な厚みが得られないため好ましくなく、また、該厚さが3mmを超えると、柔軟性が低下し、作業が難しくなり、また、価格が高くなるため好ましくない。

【0019】

なお、沈埋函のトンネル内部側には、柔継手部位の耐火被覆構造を含めて、適宜ケイ酸カルシウム板やステンレス鋼板等の下地板を設置することができる。

【実施例】

【0020】

実施例

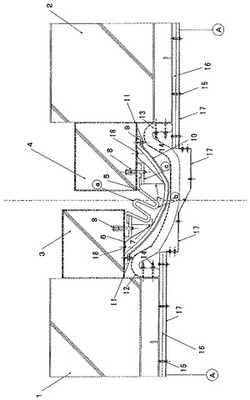

以下、図1を用いて本発明の沈埋函の柔継手部位の耐火被覆構造を更に説明する。なお、本実施例においては、沈埋函を構成する鋼殻(1)の鋼殻柔継手部位(3)と、鋼殻(2)の鋼殻柔継手部位(4)とが、柔継手部位で何らかの理由により断面方向にずれを生じた場合を想定した供試体について説明する。

沈埋函の鋼殻(1)及び(2)並びに鋼殻柔継手部位(3)及び(4)内には、高流動コンクリートが打設されており、鋼殻柔継手部位(3)と(4)の間には、沈埋函内への漏水を防止するために、鋼殻柔継手部位(3)及び(4)のトンネル内部側端面を囲繞するように止水ゴム(5)が架設されている。なお、止水ゴム(5)は、止水ゴム取付金具(8)により鋼殻柔継手部位(3)及び(4)にそれぞれ封止されている。

また、止水ゴム取付金具(8)には、止水ゴム(5)とゴムシート(6)とが直接接触することを防止するために、厚さ1.2mmのステンレス鋼板から構成されるZ字型形状の間隔保持部材(7)がそれぞれ取付られ、その内側に、止水ゴム(5)の周囲を囲繞するように、厚さ1mmのゴムシート(6)によりゴムシート取付金具(18)により封止されている。なお、ゴムシート取付金具(18)は、沈埋函内部で発生する水蒸気等が止水ゴム(5)に直接接することがないように水蒸気等を封止できる構成であれば、その構成は特に限定されるものではない。

なお、本実施例においては、間隔保持部材(7)を止水ゴム取付金具(8)に取付けたが、間隔保持部材(7)の取付位置はこれに限定されるものではなく、止水ゴム(5)とゴムシート(6)との接触を防止することができれば、鋼殻柔継手部位(3)及び(4)に直接設置できることは勿論である。

次に、ゴムシート(6)のトンネル内部側表面全体を囲繞するように、アルミ箔付高密度グラスウール(アルミ箔:片面、アルミ箔厚さ:50μm、グラスウール密度:140kg/m3、グラスウール厚さ:25mm)(9)をアルミ箔がトンネル内部側となるように取付金具(11)により架設する。また、アルミ箔付高密度グラスウール(9)のトンネル内部側表面全体を囲繞するように、吸熱パック層(10)を取付金具(11)により架設した。

なお、吸熱パック層(10)は、2枚のナイロンフィルムの間にアルミ箔をサンドイッチ構造に挟持してなる積層フィルム2枚の間に区画形成されたセルの中に30gの水を封入して周囲をヒートシールしたセルを1m2当たり150個(4500g/m2)有するもので、厚さ8mmのものを使用した。

次に、吸熱パック層(10)のトンネル内部側表面全体を囲繞するように、加熱膨張シート(厚さ:1.45mm、積水化学工業(株)社製、商品名フィブロック、膨張開始温度:200℃、発泡倍率:8倍)(12)並びにセラミックブランケット(厚さ:25mm、密度:160kg/m3×3層)(13)を取付金具(14)にて、鋼殻(1)及び(2)にそれぞれ架設する。

また、鋼殻(1)及び(2)には、ケイ酸カルシウム板(厚さ:27mm)(16)及びステンレス鋼板(17)が火薬式スタッドボルト(15)にて取付られている。

【0021】

上述のような構成を有する沈埋函の柔継手部位の耐火被覆構造の下端のA−A部位から下面を小型水平炉に上方より設置し、図2に示すRABT曲線に従って最初の5分間で室温から1200℃まで昇温し、1200℃で55分間保持し、その後直線的に温度を低下させて加熱開始から170分後に室温まで低下させた。

この時、止水ゴム(5)のトンネル外部側(非加熱側)(a)、トンネル内部側(加熱側)(b)及び止水ゴム取付金具(8)の部位(c)に設置された熱電対により測定した温度のデータを図3に記載した。なお、トンネル外部側(a)の最高温度は35.3℃であり、加熱試験中に、止水ゴム(5)の損傷、脱落等は観察されなかった。

なお、加熱試験終了後、沈埋函の柔継手部位の耐火被覆構造を解体したところ、吸熱パック層(10)の個々のセルは破損していることが観察された。

【0022】

比較例

以下、図4を用いて比較例の沈埋函の柔継手部位の耐火被覆構造を更に説明する。なお、本比較例においては、上記実施例と同様に沈埋函を構成する鋼殻(1)の鋼殻柔継手部位(3)と、鋼殻(2)の鋼殻柔継手部位(4)とが、柔継手部位で何らかの理由により断面方向にずれを生じた場合を想定した供試体について説明する。

沈埋函の鋼殻(1)及び(2)並びに鋼殻柔継手部位(3)及び(4)内には、高流動コンクリートが打設されており、鋼殻柔継手部位(3)と(4)の間には、沈埋函内への漏水を防止するために、鋼殻柔継手部位(3)及び(4)のトンネル内部側端面間を囲繞するように止水ゴム(5)が架設されている。なお、止水ゴム(5)は、止水ゴム取付金具(8)により鋼殻柔継手部位(3)及び(4)にそれぞれ封止されている。

次に、止水ゴム(5)の周囲を囲繞するように、耐火被覆積層体(20)がボルト(21)により鋼殻(1)及び(2)並びに鋼殻柔継手部位(3)及び(4)にそれぞれ架設されている。ここで、耐火被覆積層体(20)は、トンネル内側より順にセラミックブランケット(厚さ:25mm、密度:130kg/m3×3層)、吸熱パック層[2枚のナイロンフィルムの間にアルミ箔をサンドイッチ構造に挟持してなる積層フィルム2枚の間に区画形成されたセルの中に30gの水を封入して周囲をヒートシールしたセルを1m2当たり150個(4500g/m2)有するもので、厚さ8mmのもの×2層]アルミ箔付グラスフェルト(アルミ箔:片面、厚さ:10μm、グラスフェルト厚さ:25mm、密度:140kg/m3)をアルミ箔がトンネル内部側となるように積層したものである。

また、鋼殻(1)及び(2)には、火薬式スタッドボルト(15)を用いてケイ酸カルシウム板(厚さ:27mm)を設置し、更に、ボルト(21)には、ステンレス鋼板(23)を取付た。また、耐火被覆積層体(20)、ケイ酸カルシウム板(16)及びステンレス鋼板(23)により形成される空間には、セラミックブランケット(厚さ:25mm)(22)を装填した。

【0023】

上述のような構成を有する沈埋函の柔継手部位の耐火被覆構造の下端のB−B部位から下面を小型水平炉に上方より設置し、図2に示すRABT曲線に従って最初の5分間で室温から1200℃まで昇温し、1200℃で55分間保持し、その後直線的に温度を低下させて加熱開始から170分後に室温まで低下させた。

この時、止水ゴム(5)のトンネル外部側(a)、トンネル内部側(b)及び止水ゴム取付金具(8)の部位(c)に設置された熱電対により温度を測定したところ、トンネル外部側(a)の最高温度は60.0℃、トンネル内部側(b)の最高温度は92.0℃、部位(c)の最高温度は60.0℃であり、トンネル内部側(b)地点でRABT曲線1200℃、60分間加熱、75℃未満の条件を満足することはできなかった。

【産業上の利用可能性】

【0024】

本発明の沈埋函の柔継手部位の耐火被覆構造は、沈埋トンネル工法における例えば鋼殻コンクリート製沈埋函のような沈埋函の柔継手部位の耐火被覆構造に好適に使用することができる。

【図面の簡単な説明】

【0025】

【図1】本発明の沈埋函の柔継手部位の耐火被覆構造の1実施態様を示す概略図である。

【図2】RABT曲線を示すグラフである。

【図3】図1に示す沈埋函の柔継手部位の耐火被覆構造を加熱した際の止水ゴムトンネル外部側、トンネル内部側及び止水ゴム取付金具の温度変化を示すグラフである。

【図4】比較例の沈埋函の柔継手部位の耐火被覆構造を示す概略図である。

【符号の説明】

【0026】

1:鋼殻、2:鋼殻、3:鋼殻柔継手部位、4:鋼殻柔継手部位、5:止水ゴム、6:ゴムシート、7:間隔保持部材、8:止水ゴム取付金具、9:アルミ箔付高密度グラスウール、10:吸熱パック層、11:取付金具、12:加熱膨張シート、13:セラミックブランケット、14:取付金具、15:火薬式スタッドボルト、16:ケイ酸カルシウム板、17:ステンレス鋼板、18:ゴムシート取付金具、20:耐火被覆積層体、21:ボルト、22:セラミックブランケット、23:ステンレス鋼板。

【技術分野】

【0001】

本発明は、沈埋トンネル工法における例えば鋼殻コンクリート製沈埋函のような沈埋函の柔継手部位の耐火被覆構造に関するものである。

【背景技術】

【0002】

海底トンネル等の敷設手段として沈埋トンネル工法が採用されている。沈埋トンネル工法とは、河川底や海底にトレンチ(溝)を掘って、そこに予め陸上で分割して作製した鋼殻コンクリート製沈埋函(トンネル本体)を海底に沈設し、複数の沈埋函を水中接合してトンネルとして完成させるものである。沈埋函どうしの接合部位は、剛継手構造により接合されているが、沈埋函の地震等によるずれやその他の振動等を吸収するために、沈埋函の中程には柔継手構造が設置されている。この柔継手部位においても接合部分の充分な止水性が要求され、その止水構造を構成する部材としてゴム製止水部材が使用されている。柔継手構造として、例えば、特許文献1には、連結する2個のトンネルブロックの対向端面に各々基板を固定し、該基板に各々筒状ケーシングを突設し、該ケーシング内部に板ばねの如きばね要素を重合して配置し、該ケーシング開放端にケーシングに対して慴動自在でかつ密閉可能な蓋を設けることにより相対向する2個の板ばね構造部材を形成し、両板ばね構成部材の対向端面に隙間調整部を形成したことを特徴とする沈埋トンネルの可撓継手構造が開示されている。

【0003】

しかしながら、特許文献1に開示された沈埋トンネルの可撓継手構造は、耐火性を有する板ばね部材を使用するものであり、止水機能を有する止水ゴム全体にわたる耐火・断熱構造は設置されておらず、トンネル内で不幸にも火災等が発生した場合には、トンネル内部は熱の逃げ場がなく、止水ゴムは短時間の間に1200℃以上の高温に曝される危険性がある。沈埋函の柔継手部位の接合部に使用されている止水ゴムは、熱に弱く、損傷を受け、火災等により沈埋函の接合部分から水が流入するという最悪の事態の発生も懸念される。そこで、トンネルを構成するセグメントの断熱目地構造を構成するための目地材として、例えば、特許文献2には、複数のセグメントのそれぞれの端面を互いに接合して構築されるトンネル構造物のセグメント目地材であって、該接合端部の目地開口部に充填され、液状ないしはペースト状シリコンシーラー、セラミックファイバーに無機バインダーの混入されたペースト状セラミックファイバー、および耐火モルタルの群から選択されるトンネル構造物のセグメント目地材が開示されている。

【0004】

また、特許文献3には、沈埋トンネルまたはシールドトンネルなどのトンネル構造物を構成する構造体同士の連結部分を外部から止水する止水手段と、当該止水手段と構造体内部の空洞との間に介在し、前記止水手段を熱的に保護する耐火手段とを備えた柔継手部の連結構造において、前記耐火手段が、各々の前記構造体についてその内周壁に沿って設けられた耐火板と、いずれか一方の前記構造体にのみ連結され、前記構造体間の前記耐火板を中継する端部差込み部材と、からなり、前記耐火板は、その端部が連結部分へ突出して設けられ、前記端部差込み部材には、前記耐火板の端部がそれぞれ遊挿され、かつ、前記端部差込み部材と遊挿された前記端部との空隙には不燃性断熱材が隙間なく詰め込まれたことを特徴とする柔継手部の連結構造(請求項1)が開示されている。

【0005】

【特許文献1】特開平9−217369号公報 特許請求の範囲

【特許文献2】特開2001−207800号公報 特許請求の範囲

【特許文献3】特開2001−227286号公報 特許請求の範囲

【発明の開示】

【発明が解決しようとする課題】

【0006】

しかしながら、特許文献2に開示されているトンネル構造物のセグメント目地材は、セグメントどうしの目地材に関するものであり、沈埋函の柔継手部位の耐火被覆構造に適用できるものではない。また、特許文献3に開示されている柔継手部の連結構造では、連結された構造体間の長さ方向のずれに起因する隙間の発生を防止するために複雑な構造としなければならず、更に、断面方向のずれには対応できないという問題点もある。

【0007】

従って、本発明の目的は、沈埋函の柔継手部位の長さ方向のずれに対応でき、更に、断面方向のずれにも対応可能で、沈埋函の柔継手部位の止水ゴムのトンネル内部側がRABT曲線に基づく1200℃60分の耐火試験において75℃未満を達成可能な充分な耐火・断熱性を有する沈埋函の柔継手部位の耐火被覆構造を提供することにある。

【課題を解決するための手段】

【0008】

即ち、本発明の沈埋函の柔継手部位の耐火被覆構造は、沈埋函の柔継手部位を構成する2つの鋼殻を連結するための連結手段;及び鋼殻間の連結部位を止水するために鋼殻のトンネル内部側端面を囲繞するように封止するための止水ゴムを少なくとも備えてなる沈埋函の柔継手部位の耐火被覆構造において、柔継手部位の鋼殻のトンネル内部側端面間に架設された止水ゴムのトンネル内部側表面全体を、該止水ゴムから所定の間隔をあけて設置したゴムシートで囲繞するように封止し、次に、該ゴムシートのトンネル内部側表面全体を囲繞するように少なくとも一面に水蒸気遮蔽性シートを備えてなる高密度断熱マット材を、水蒸気遮蔽性シートが片面のみに積層されている場合には、水蒸気遮蔽性シートがトンネル内部側となるように架設し、次に、該高密度断熱マット材のトンネル内部側表面全体を囲繞するように吸熱パック層を架設し、更に、該吸熱パック層のトンネル内部側表面全体を囲繞するように加熱膨張シート及びセラミックブランケットを加熱膨張シートが鋼殻に接するように積層して架設することを特徴とする。

【0009】

また、本発明の沈埋函の柔継手部位の耐火被覆構造は、止水ゴムから所定の間隔をあけてゴムシートを設置するために、止水ゴムとゴムシートの間の鋼殻にゴムシート支持部材を設置することを特徴とする。

【0010】

更に、本発明の沈埋函の柔継手部位の耐火被覆構造は、水蒸気遮蔽性シートが、アルミ箔、ビニールシート及びゴムシートからなる群から選択されることを特徴とする。

【0011】

また、本発明の沈埋函の柔継手部位の耐火被覆構造は、RABT曲線に基づく1200℃での60分の耐火試験で、止水ゴムの加熱面側の温度が75℃未満であることを特徴とする。

【発明の効果】

【0012】

本発明の沈埋函の柔継手部位の耐火被覆構造によれば、沈埋函の長さ方向及び断面方向のずれに対応可能で、沈埋函の柔継手部位の止水ゴムのトンネル内部側がRABT曲線に基づく1200℃60分の耐火試験において75℃未満を達成可能な充分な耐火・断熱性を提供できるという効果を奏するものである。

【発明を実施するための最良の形態】

【0013】

本発明の沈埋函の柔継手部位の耐火被覆構造において、柔継手部位の構成は特に限定されるものではなく、沈埋函の柔継手部位を構成する2つの鋼殻を連結するための連結手段;及び鋼殻間の連結部位を止水するために鋼殻のトンネル内部側端面を囲繞するように封止するための止水ゴムを少なくとも備えてなる構成のものであれば特に限定されるものではない。なお、止水ゴムとしては、例えば鋼殻の端面間に一次止水ゴムを設け、該一次止水ゴムのトンネル内部側表面全体を囲繞するように二次止水ゴムを架設した、二段に止水ゴムを設けた構成のものであってもよい。

【0014】

本発明の沈埋函の柔継手部位の耐火被覆構造は、柔継手部位の鋼殻のトンネル内部側端面間に架設された止水ゴムのトンネル内部側表面全体を、該止水ゴムから所定の間隔をあけて設置したゴムシートで囲繞するように封止し、次に、該ゴムシートのトンネル内部側表面全体を囲繞するように少なくとも一面に水蒸気遮蔽性シートを備えてなる高密度断熱マット材を、水蒸気遮蔽性シートが片面のみに積層されている場合には、水蒸気遮蔽性シートがトンネル内部側となるように架設し、次に、該高密度断熱マット材のトンネル内部側表面全体を囲繞するように吸熱パック層を架設し、更に、該吸熱パック層のトンネル内部側表面全体を囲繞するように加熱膨張シート及びセラミックブランケットを加熱膨張シートが鋼殻に接するように積層して架設することを特徴とするものである。

【0015】

本発明の沈埋函の柔継手部位の耐火被覆構造においては、柔継手部位の鋼殻のトンネル内部側端面を囲繞するように封止した止水ゴムのトンネル内部側の鋼殻に、該止水ゴムのトンネル内部側表面全体を囲繞するように所定の間隔をあけてゴムシート層を架設する。なお、止水ゴムとゴムシートの間隔は、5〜40mm、好ましくは10〜30mm、最適には20mm程度である。ここで、止水ゴムとゴムシートの間隔が5mm未満となると、断熱性能が劣るために好ましくなく、また、40mmを超えると、ゴムシートの使用量が増加してコストの上昇を招き、更に、耐火被覆構造の体積も増加するために好ましくない。このゴムシートは、後述する吸熱パック層が火災等により破壊され、水蒸気が発生した場合に、発生した水蒸気が直接止水ゴムと接触することを防止するために作用するものである。止水ゴムとゴムシートが直接接触すると、ゴムシートに到達した水蒸気の熱がゴムシートから直接止水ゴムに到達してしまうために好ましくなく、そのため、止水ゴムとゴムシートは直接接触しない構成として空間を確保することが肝要である。このため、止水ゴムとゴムシートとが所定の間隔をあけて保持されるように、止水ゴムとゴムシートの間の鋼殻にゴムシート支持部材を設置することが好ましい。ゴムシート支持部材としては、Z字型形状等の部材を使用することが好ましく、例えばステンレス鋼板、亜鉛メッキ鋼板等から構成することができる。なお、ゴムシートとしては、例えばクロロプレンゴム(CR)、天然ゴム(NR)、シリコンゴム(VMQ、FVMQ)、フッ素ゴム(FKM、FEPM、FFKM)、ウレタンゴム(AU、EU)、スチレンブタジエンゴム(SBR)、ブチルゴム(IIR)、ニトリルゴム(NBR)、エチレンプロピレンゴム(EPDM)等を用いることができ、例えば0.5〜2.0mm、好ましくは1.0〜1.5mm、最適には1mm程度の厚さを有するものを使用することができる。

【0016】

次に、本発明の沈埋函の柔継手部位の耐火被覆構造においては、ゴムシートのトンネル内部側の鋼殻には、ゴムシートのトンネル内部側表面全体を囲繞するように少なくとも一面に水蒸気遮蔽性シートを備えてなる高密度断熱マット材を、水蒸気遮蔽性シートが片面のみに積層されている場合には、水蒸気遮蔽性シートがトンネル内部側となるように架設する。少なくとも一面に水蒸気遮蔽性シートを備えてなる高密度断熱マット材は、トンネル内部で発生した火災等から止水ゴムを保護するための耐火・断熱層として作用すると共に、後述する吸熱パック層が火災等により破壊され、水蒸気が発生した場合に、発生した水蒸気が直接止水ゴムと接触することを防止するために作用するものである。なお、水蒸気遮蔽性シートとしては、アルミ箔、ビニールシート、ゴムシート等を使用することができ、アルミ箔が特に好ましい。また、高密度断熱マット材の密度は、80〜160kg/m3、好ましくは130〜150kg/m3、最適には140kg/m3程度である。ここで、該密度が80kg/m3未満であると、断熱性能が劣るため好ましくなく、また、該密度が160kg/m3を超えると、柔軟性が低下し、作業が難しくなるため好ましくない。また、高密度断熱マット材の厚さは、15〜50mm、好ましくは20〜40mm、最適には25mm程度である。高密度断熱マット材の厚さが15mm未満であると、熱を受ける際に内部温度が上昇し易いため好ましくなく、また、50mmを超えると、耐火被覆構造の体積が大きくなるため好ましくない。なお、高密度断熱マット材の材質は断熱性を有すると共に、柔軟性を有し、鋼殻に取り付け可能であれば特に限定されるものではなく、例えば高密度グラスウール、セラミックファイバーブランケット等のマットやフェルトを使用することができ、価格及び施工性の点から高密度グラスウールが特に好ましい。また、水蒸気遮蔽性シートとしてアルミ箔を使用する場合、アルミ箔の厚さは、4〜60μm、好ましくは20〜50μmの範囲内である。ここで、アルミ箔の厚さが4μm未満であると、施工時に破損し易くなるため好ましくなく、また、アルミ箔の厚さが60μmを超えると、それに伴ってコストの上昇を招くが、それに見合う耐火性能の向上が得られないために好ましくない。

【0017】

本発明の沈埋函の柔継手部位の耐火被覆構造において、上記のような構成を有する少なくとも一面に水蒸気遮蔽性シートを備えてなる高密度断熱マット材の内部側に、該高密度断熱マット材のトンネル内部側表面全体を囲繞するように吸熱パック層を架設する。この吸熱パック層は、少なくとも一面に水蒸気遮蔽性シートを備えてなる高密度断熱マット材の水蒸気遮蔽性シートと接する状態で設置しても良いし、間隔をあけて設置してもよい。ここで、吸熱パック層は、2枚のフィルム間に区画形成されたセルの中に水または水を含浸させたポリマーよりなる液体またはゲル状の物質よりなる吸熱材を封入し、周囲をヒートシール等の方法によりシールした構成を有するものである。例えば、吸熱パック層は、2枚のナイロンフィルムやポリエチレンフィルム等のような合成樹脂フィルムの間にアルミ箔をサンドイッチ構造に挟持してなる積層フィルム2枚の間に区画形成されたセルの中に水または水を含浸させたポリマー等の液体またはゲル状物質等の吸熱材を封入し、周囲をヒートシールしたもので、例えば5〜10cm四方のパック、即ち、セルが連続的に設置されたシート状のものであることができる。なお、吸熱パック層は、4000〜5000g/m2、好ましくは4300〜4700g/m2の水分を有する。吸熱パック層の水分量が4000g/m2未満では、本発明の沈埋函の柔継手部位の耐火被覆構造に充分な耐火・断熱特性を付与することができないために好ましくなく、また、吸熱パック層の水分量が5000g/m2を超えると、吸熱パック層の厚さが厚くなり過ぎ、それに伴って本発明の沈埋函の柔継手部位の耐火被覆構造の体積が大きくなるために好ましくない。なお、吸熱パック層は、30gの水分を封入したセルを1m2当たり150個(4500g/m2)、厚さ6〜10mm、好ましくは8mm程度のものを使用することが最適である。

【0018】

本発明の沈埋函の柔継手部位の耐火被覆構造において、トンネルの最内部側には、該吸熱パック層のトンネル内部側表面全体を囲繞するように加熱膨張シートとセラミックブランケットの積層体を架設する。この時、加熱膨張シートが鋼殻に接するように積層体を設置することが好ましい。ここで、セラミックブランケットは、トンネル内部での火災等を耐火・断熱するために作用する。セラミックブランケットの材質としては、アルミナ、シリカ等を使用することができる。また、セラミックブランケットの密度は、100〜200kg/m3、好ましくは150〜170kg/m3、最適には160kg/m3程度のものである。ここで、該密度が100kg/m3未満では、断熱性能が低下するため好ましくなく、また、該密度が200kg/m3を超えると、柔軟性が低下し、作業が難しくなるため好ましくない。また、セラミックブランケットの厚さは、12.5〜100mm、好ましくは25mm程度のものであり、このようなセラミックブランケットを2層または3層以上積層して使用することもできる。セラミックブランケットに積層される加熱膨張シートは、セラミックブランケットが火災等により熱や炎に曝されると収縮等を生じる恐れがあり、この収縮により鋼殻との接続部分に隙間等が生じ、セラミックブランケットの二次止水ゴム側に熱や炎が容易に到達しないように作用するものである。加熱膨張シートは、熱に曝されると発泡して膨張し、上記隙間を充填することができる。加熱膨張シートとしては、例えば膨張性黒鉛とゴムを主成分として構成されるシート、膨張性黒鉛含有のブチルゴムシート等を使用することができる。ここで、膨張性黒鉛とゴムからなる加熱膨張シートは、例えば積水化学工業(株)社製、商品名フィブロック(膨張開始温度:200℃、発泡倍率:8倍)等を使用することができる。なお、加熱膨張シートの厚さは、0.5〜3mm、好ましくは1〜2mm、最適には1.5mm程度である。該厚さが0.5mm未満であると、発泡後、隙間を埋めるのに充分な厚みが得られないため好ましくなく、また、該厚さが3mmを超えると、柔軟性が低下し、作業が難しくなり、また、価格が高くなるため好ましくない。

【0019】

なお、沈埋函のトンネル内部側には、柔継手部位の耐火被覆構造を含めて、適宜ケイ酸カルシウム板やステンレス鋼板等の下地板を設置することができる。

【実施例】

【0020】

実施例

以下、図1を用いて本発明の沈埋函の柔継手部位の耐火被覆構造を更に説明する。なお、本実施例においては、沈埋函を構成する鋼殻(1)の鋼殻柔継手部位(3)と、鋼殻(2)の鋼殻柔継手部位(4)とが、柔継手部位で何らかの理由により断面方向にずれを生じた場合を想定した供試体について説明する。

沈埋函の鋼殻(1)及び(2)並びに鋼殻柔継手部位(3)及び(4)内には、高流動コンクリートが打設されており、鋼殻柔継手部位(3)と(4)の間には、沈埋函内への漏水を防止するために、鋼殻柔継手部位(3)及び(4)のトンネル内部側端面を囲繞するように止水ゴム(5)が架設されている。なお、止水ゴム(5)は、止水ゴム取付金具(8)により鋼殻柔継手部位(3)及び(4)にそれぞれ封止されている。

また、止水ゴム取付金具(8)には、止水ゴム(5)とゴムシート(6)とが直接接触することを防止するために、厚さ1.2mmのステンレス鋼板から構成されるZ字型形状の間隔保持部材(7)がそれぞれ取付られ、その内側に、止水ゴム(5)の周囲を囲繞するように、厚さ1mmのゴムシート(6)によりゴムシート取付金具(18)により封止されている。なお、ゴムシート取付金具(18)は、沈埋函内部で発生する水蒸気等が止水ゴム(5)に直接接することがないように水蒸気等を封止できる構成であれば、その構成は特に限定されるものではない。

なお、本実施例においては、間隔保持部材(7)を止水ゴム取付金具(8)に取付けたが、間隔保持部材(7)の取付位置はこれに限定されるものではなく、止水ゴム(5)とゴムシート(6)との接触を防止することができれば、鋼殻柔継手部位(3)及び(4)に直接設置できることは勿論である。

次に、ゴムシート(6)のトンネル内部側表面全体を囲繞するように、アルミ箔付高密度グラスウール(アルミ箔:片面、アルミ箔厚さ:50μm、グラスウール密度:140kg/m3、グラスウール厚さ:25mm)(9)をアルミ箔がトンネル内部側となるように取付金具(11)により架設する。また、アルミ箔付高密度グラスウール(9)のトンネル内部側表面全体を囲繞するように、吸熱パック層(10)を取付金具(11)により架設した。

なお、吸熱パック層(10)は、2枚のナイロンフィルムの間にアルミ箔をサンドイッチ構造に挟持してなる積層フィルム2枚の間に区画形成されたセルの中に30gの水を封入して周囲をヒートシールしたセルを1m2当たり150個(4500g/m2)有するもので、厚さ8mmのものを使用した。

次に、吸熱パック層(10)のトンネル内部側表面全体を囲繞するように、加熱膨張シート(厚さ:1.45mm、積水化学工業(株)社製、商品名フィブロック、膨張開始温度:200℃、発泡倍率:8倍)(12)並びにセラミックブランケット(厚さ:25mm、密度:160kg/m3×3層)(13)を取付金具(14)にて、鋼殻(1)及び(2)にそれぞれ架設する。

また、鋼殻(1)及び(2)には、ケイ酸カルシウム板(厚さ:27mm)(16)及びステンレス鋼板(17)が火薬式スタッドボルト(15)にて取付られている。

【0021】

上述のような構成を有する沈埋函の柔継手部位の耐火被覆構造の下端のA−A部位から下面を小型水平炉に上方より設置し、図2に示すRABT曲線に従って最初の5分間で室温から1200℃まで昇温し、1200℃で55分間保持し、その後直線的に温度を低下させて加熱開始から170分後に室温まで低下させた。

この時、止水ゴム(5)のトンネル外部側(非加熱側)(a)、トンネル内部側(加熱側)(b)及び止水ゴム取付金具(8)の部位(c)に設置された熱電対により測定した温度のデータを図3に記載した。なお、トンネル外部側(a)の最高温度は35.3℃であり、加熱試験中に、止水ゴム(5)の損傷、脱落等は観察されなかった。

なお、加熱試験終了後、沈埋函の柔継手部位の耐火被覆構造を解体したところ、吸熱パック層(10)の個々のセルは破損していることが観察された。

【0022】

比較例

以下、図4を用いて比較例の沈埋函の柔継手部位の耐火被覆構造を更に説明する。なお、本比較例においては、上記実施例と同様に沈埋函を構成する鋼殻(1)の鋼殻柔継手部位(3)と、鋼殻(2)の鋼殻柔継手部位(4)とが、柔継手部位で何らかの理由により断面方向にずれを生じた場合を想定した供試体について説明する。

沈埋函の鋼殻(1)及び(2)並びに鋼殻柔継手部位(3)及び(4)内には、高流動コンクリートが打設されており、鋼殻柔継手部位(3)と(4)の間には、沈埋函内への漏水を防止するために、鋼殻柔継手部位(3)及び(4)のトンネル内部側端面間を囲繞するように止水ゴム(5)が架設されている。なお、止水ゴム(5)は、止水ゴム取付金具(8)により鋼殻柔継手部位(3)及び(4)にそれぞれ封止されている。

次に、止水ゴム(5)の周囲を囲繞するように、耐火被覆積層体(20)がボルト(21)により鋼殻(1)及び(2)並びに鋼殻柔継手部位(3)及び(4)にそれぞれ架設されている。ここで、耐火被覆積層体(20)は、トンネル内側より順にセラミックブランケット(厚さ:25mm、密度:130kg/m3×3層)、吸熱パック層[2枚のナイロンフィルムの間にアルミ箔をサンドイッチ構造に挟持してなる積層フィルム2枚の間に区画形成されたセルの中に30gの水を封入して周囲をヒートシールしたセルを1m2当たり150個(4500g/m2)有するもので、厚さ8mmのもの×2層]アルミ箔付グラスフェルト(アルミ箔:片面、厚さ:10μm、グラスフェルト厚さ:25mm、密度:140kg/m3)をアルミ箔がトンネル内部側となるように積層したものである。

また、鋼殻(1)及び(2)には、火薬式スタッドボルト(15)を用いてケイ酸カルシウム板(厚さ:27mm)を設置し、更に、ボルト(21)には、ステンレス鋼板(23)を取付た。また、耐火被覆積層体(20)、ケイ酸カルシウム板(16)及びステンレス鋼板(23)により形成される空間には、セラミックブランケット(厚さ:25mm)(22)を装填した。

【0023】

上述のような構成を有する沈埋函の柔継手部位の耐火被覆構造の下端のB−B部位から下面を小型水平炉に上方より設置し、図2に示すRABT曲線に従って最初の5分間で室温から1200℃まで昇温し、1200℃で55分間保持し、その後直線的に温度を低下させて加熱開始から170分後に室温まで低下させた。

この時、止水ゴム(5)のトンネル外部側(a)、トンネル内部側(b)及び止水ゴム取付金具(8)の部位(c)に設置された熱電対により温度を測定したところ、トンネル外部側(a)の最高温度は60.0℃、トンネル内部側(b)の最高温度は92.0℃、部位(c)の最高温度は60.0℃であり、トンネル内部側(b)地点でRABT曲線1200℃、60分間加熱、75℃未満の条件を満足することはできなかった。

【産業上の利用可能性】

【0024】

本発明の沈埋函の柔継手部位の耐火被覆構造は、沈埋トンネル工法における例えば鋼殻コンクリート製沈埋函のような沈埋函の柔継手部位の耐火被覆構造に好適に使用することができる。

【図面の簡単な説明】

【0025】

【図1】本発明の沈埋函の柔継手部位の耐火被覆構造の1実施態様を示す概略図である。

【図2】RABT曲線を示すグラフである。

【図3】図1に示す沈埋函の柔継手部位の耐火被覆構造を加熱した際の止水ゴムトンネル外部側、トンネル内部側及び止水ゴム取付金具の温度変化を示すグラフである。

【図4】比較例の沈埋函の柔継手部位の耐火被覆構造を示す概略図である。

【符号の説明】

【0026】

1:鋼殻、2:鋼殻、3:鋼殻柔継手部位、4:鋼殻柔継手部位、5:止水ゴム、6:ゴムシート、7:間隔保持部材、8:止水ゴム取付金具、9:アルミ箔付高密度グラスウール、10:吸熱パック層、11:取付金具、12:加熱膨張シート、13:セラミックブランケット、14:取付金具、15:火薬式スタッドボルト、16:ケイ酸カルシウム板、17:ステンレス鋼板、18:ゴムシート取付金具、20:耐火被覆積層体、21:ボルト、22:セラミックブランケット、23:ステンレス鋼板。

【特許請求の範囲】

【請求項1】

沈埋函の柔継手部位を構成する2つの鋼殻を連結するための連結手段;及び鋼殻間の連結部位を止水するために鋼殻のトンネル内部側端面を囲繞するように封止するための止水ゴムを少なくとも備えてなる沈埋函の柔継手部位の耐火被覆構造において、柔継手部位の鋼殻のトンネル内部側端面間に架設された止水ゴムのトンネル内部側表面全体を、該止水ゴムから所定の間隔をあけて設置したゴムシートで囲繞するように封止し、次に、該ゴムシートのトンネル内部側表面全体を囲繞するように少なくとも一面に水蒸気遮蔽性シートを備えてなる高密度断熱マット材を、水蒸気遮蔽性シートが片面のみに積層されている場合には、水蒸気遮蔽性シートがトンネル内部側となるように架設し、次に、該高密度断熱マット材のトンネル内部側表面全体を囲繞するように吸熱パック層を架設し、更に、該吸熱パック層のトンネル内部側表面全体を囲繞するように加熱膨張シート及びセラミックブランケットを加熱膨張シートが鋼殻に接するように積層して架設することを特徴とする沈埋函の柔継手部位の耐火被覆構造。

【請求項2】

止水ゴムから所定の間隔をあけてゴムシートを設置するために、止水ゴムとゴムシートの間の鋼殻にゴムシート支持部材を設置する、請求項1記載の沈埋函の柔継手部位の耐火被覆構造。

【請求項3】

水蒸気遮蔽性シートが、アルミ箔、ビニールシート及びゴムシートからなる群から選択される、請求項1記載の沈埋函の柔継手部位の耐火被覆構造。

【請求項4】

RABT曲線に基づく1200℃での60分の耐火試験で、止水ゴムの加熱面側の温度が75℃未満である、請求項1ないし3のいずれか1項記載の沈埋函の柔継手部位の耐火被覆構造。

【請求項1】

沈埋函の柔継手部位を構成する2つの鋼殻を連結するための連結手段;及び鋼殻間の連結部位を止水するために鋼殻のトンネル内部側端面を囲繞するように封止するための止水ゴムを少なくとも備えてなる沈埋函の柔継手部位の耐火被覆構造において、柔継手部位の鋼殻のトンネル内部側端面間に架設された止水ゴムのトンネル内部側表面全体を、該止水ゴムから所定の間隔をあけて設置したゴムシートで囲繞するように封止し、次に、該ゴムシートのトンネル内部側表面全体を囲繞するように少なくとも一面に水蒸気遮蔽性シートを備えてなる高密度断熱マット材を、水蒸気遮蔽性シートが片面のみに積層されている場合には、水蒸気遮蔽性シートがトンネル内部側となるように架設し、次に、該高密度断熱マット材のトンネル内部側表面全体を囲繞するように吸熱パック層を架設し、更に、該吸熱パック層のトンネル内部側表面全体を囲繞するように加熱膨張シート及びセラミックブランケットを加熱膨張シートが鋼殻に接するように積層して架設することを特徴とする沈埋函の柔継手部位の耐火被覆構造。

【請求項2】

止水ゴムから所定の間隔をあけてゴムシートを設置するために、止水ゴムとゴムシートの間の鋼殻にゴムシート支持部材を設置する、請求項1記載の沈埋函の柔継手部位の耐火被覆構造。

【請求項3】

水蒸気遮蔽性シートが、アルミ箔、ビニールシート及びゴムシートからなる群から選択される、請求項1記載の沈埋函の柔継手部位の耐火被覆構造。

【請求項4】

RABT曲線に基づく1200℃での60分の耐火試験で、止水ゴムの加熱面側の温度が75℃未満である、請求項1ないし3のいずれか1項記載の沈埋函の柔継手部位の耐火被覆構造。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2007−211487(P2007−211487A)

【公開日】平成19年8月23日(2007.8.23)

【国際特許分類】

【出願番号】特願2006−32678(P2006−32678)

【出願日】平成18年2月9日(2006.2.9)

【出願人】(500072862)

【出願人】(592090555)パシフィックコンサルタンツ株式会社 (30)

【出願人】(000129758)株式会社ケー・エフ・シー (120)

【出願人】(000126609)株式会社エーアンドエーマテリアル (99)

【Fターム(参考)】

【公開日】平成19年8月23日(2007.8.23)

【国際特許分類】

【出願日】平成18年2月9日(2006.2.9)

【出願人】(500072862)

【出願人】(592090555)パシフィックコンサルタンツ株式会社 (30)

【出願人】(000129758)株式会社ケー・エフ・シー (120)

【出願人】(000126609)株式会社エーアンドエーマテリアル (99)

【Fターム(参考)】

[ Back to top ]