沸騰冷却装置及び沸騰冷却装置を用いた車両用冷却システム

【課題】沸騰冷却装置において、沸騰を効果的に発生させることである。

【解決手段】沸騰冷却装置10は、冷媒が流入する流入口14と、沸騰熱伝達後の冷媒が流出する流出口16と、周壁で囲まれ冷媒が流れる管路部18とを有する筐体12と、管路部18において筐体12の内壁部から突き出してインバータ8の熱を伝熱する複数のフィン20を有し、流入口14から流入した冷媒が流出口16に向かって複数のフィン20の間の隙間を流通し、フィン20の表面の伝熱面で冷媒が沸騰する蒸発器部とを備える。フィン20は、伝熱面における冷媒の過熱度に応じて凹凸の微細度が異なる微細凹凸部22,24を伝熱面に有する。口径が大きな凹部の内壁に、口径に比べて微細な凹凸部が設けられる大小複合型凹部をフィン20に設けることもできる。

【解決手段】沸騰冷却装置10は、冷媒が流入する流入口14と、沸騰熱伝達後の冷媒が流出する流出口16と、周壁で囲まれ冷媒が流れる管路部18とを有する筐体12と、管路部18において筐体12の内壁部から突き出してインバータ8の熱を伝熱する複数のフィン20を有し、流入口14から流入した冷媒が流出口16に向かって複数のフィン20の間の隙間を流通し、フィン20の表面の伝熱面で冷媒が沸騰する蒸発器部とを備える。フィン20は、伝熱面における冷媒の過熱度に応じて凹凸の微細度が異なる微細凹凸部22,24を伝熱面に有する。口径が大きな凹部の内壁に、口径に比べて微細な凹凸部が設けられる大小複合型凹部をフィン20に設けることもできる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、沸騰冷却装置及び沸騰冷却装置を用いた車両用冷却システムに係り、特に、発熱体を沸騰熱伝達により冷却する沸騰冷却装置及び沸騰冷却装置を用いた車両用冷却システムに関する。

【背景技術】

【0002】

冷却装置としては、空冷、水冷の熱交換器を用いるものが知られている。この他に、冷媒の蒸発潜熱を用いる沸騰冷却は、除熱密度が高いことで注目される。ここで、沸騰は、沸騰面の状態の影響を受けやすく、沸騰面の表面状態によって気泡の発生が異なってくる。

【0003】

例えば、特許文献1には、伝熱を促進する沸騰伝熱面として、スパッタリング、化学蒸着法、湿式エッチングによって、液体の沸騰が生じる面に、高さ10nmから1000nmの凹凸体が密集した表面粗さを形成することが述べられている。

【0004】

また、特許文献2には、発熱素子用沸騰冷却器が述べられ、その第2の実施形態において、沸騰部と凝縮部との間に介在する連通管の内周面に、冷媒凝縮液を表面張力の作用によって流下させ得る大きさを有する複数の溝を設けることが開示されている。

【0005】

また、特許文献3には、半導体冷却装置として、横断面櫛歯状部材の複数の溝部の表面を覆うように金属粉体がろう付けされて、冷媒通路の伝熱面が多孔質面となされていることが述べられている。

【0006】

特許文献4には、熱交換装置において、沸騰泡の成長の元となる蒸気の核を多数宿すことができる伝熱面として、冷媒の沸騰面となる壁面に多重の入り口構造を持つ口径で1マイクロメートル以上10マイクロメートル以下のポーラス状表面加工を施すことが述べられている。

【0007】

そして、蒸気泡を発生させることができる切り欠きの最小口径r*は、σを表面張力、Tsatを飽和温度、vlvを蒸気と液体の比体積の差、hlvを気化潜熱、Tlを泡近傍の液体温度として、r*=(2σTsatvlv)/{hlv(Tl−Tsat)}で示されることが述べられている。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2002−228389号公報

【特許文献2】特開2003−197839号公報

【特許文献3】特公昭63−51387号公報

【特許文献4】国際公開WO2008/090726公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

沸騰冷却は、冷媒の蒸発による潜熱冷却を利用し、高熱流束での除熱が可能である。ここで、沸騰には、気泡の核が発生し、成長することが必要である。気泡核が発生する切り欠きの最小口径は、特許文献4に述べられているように、泡近傍の液体温度と飽和温度との差である冷媒の過熱度によって異なる。特許文献4における切り欠きの口径は、伝熱面の凹凸における凹部の口径であるので、気泡核が発生する凹部の大きさが冷媒の過熱度で異なることになる。したがって、沸騰冷却の伝熱面に一様な凹凸を設けても、冷媒の過熱度が場所によって異なるときは、効果的な沸騰が生じず、効果的な熱伝達ができないことになる。

【0010】

本発明の目的は、沸騰を効果的に発生させることを可能とする沸騰冷却装置及び沸騰冷却装置を用いた車両用冷却システムを提供することである。

【課題を解決するための手段】

【0011】

本発明に係る沸騰冷却装置は、発熱体を沸騰熱伝達により冷却する沸騰冷却装置であって、冷媒が流入する流入口と、沸騰熱伝達後の冷媒が流出する流出口と、周壁で囲まれ冷媒が流れる管路部とを有する筐体と、管路部において筐体の内壁部から突き出して発熱体の熱を伝熱する複数のフィンを有し、流入口から流入した冷媒が流出口に向かって複数のフィンの間の隙間を流通し、フィン表面の伝熱面で冷媒が沸騰する蒸発器部と、を備え、フィンは、フィン表面における冷媒の過熱度に応じて凹凸の微細度が異なる微細凹凸部を伝熱面に有することを特徴とする。

【0012】

また、本発明に係る沸騰冷却装置において、フィンの微細凹凸部は、管路部の内壁から突き出す根元部における凹凸の微細度を示す凹部の口径が、先端部の凹部の口径よりも小さいことが好ましい。

【0013】

また、本発明に係る沸騰冷却装置において、フィンは、管路部の内壁から突き出す根元部から先端部にかけて、口径が大きな凹部の内壁に、口径に比べて微細な凹凸部が設けられる大小複合型凹部を複数有することが好ましい。

【0014】

また、本発明に係る沸騰冷却装置において、フィンには、熱伝導率の高い微細粉末が口径の大きな凹部の内壁に設けられることが好ましい。

【0015】

また、本発明に係る沸騰冷却装置において、フィンには、機械加工またはエッチングによって形成された口径の大きな凹部の内壁に、ろう付けまたは焼結または溶射の中のいずれか1によって金属微細に粉末が固定されることが好ましい。

【0016】

また、本発明に係る車両用冷却システムは、エンジンを冷却する冷媒を用いてインバータを冷却する車両用冷却システムであって、エンジンの発熱によって昇温した冷媒がラジエータに向かって流れる冷媒排出流路と、ラジエータによって熱交換されて降温した冷媒がエンジンに向かって流れる冷媒供給流路と、冷媒排出流路に直列または並列に配置され、冷媒排出流路を流れる冷媒を用いて沸騰熱伝達によりインバータを冷却する沸騰冷却装置と、を備え、沸騰冷却装置は、冷媒が流入する流入口と、沸騰熱伝達後の冷媒が流出する流出口と、周壁で囲まれ冷媒が流れる管路部とを有する筐体と、管路部において筐体の内壁部から突き出して発熱体の熱を伝熱する複数のフィンを有し、流入口から流入した冷媒が流出口に向かって複数のフィンの間の隙間を流通し、フィン表面の伝熱面で冷媒が沸騰する蒸発器部と、を含み、フィンは、フィン表面における冷媒の過熱度分布に応じて凹凸の微細度が異なる微細凹凸部をフィン表面に有することを特徴とする。

【発明の効果】

【0017】

上記構成により、沸騰冷却装置は、筐体の内壁部から突き出して発熱体の熱を伝熱する複数のフィンを有し、フィンは、フィン表面における冷媒の過熱度に応じて凹凸の微細度が異なる微細凹凸部を伝熱面に有する。これによって、冷媒の過熱度が場所によって異なっても、その過熱度に応じて気泡が発生する凹凸の微細度を変えるので、フィンの全域に渡って、沸騰を効果的に発生させることができる。

【0018】

また、沸騰冷却装置において、フィンの微細凹凸部は、管路部の内壁から突き出す根元部における凹凸の微細度を示す凹部の口径が、先端部の凹部の口径よりも小さい。これは、フィンの原理上、根元部の方が温度が高く、フィン表面と接する冷媒の過熱度が高くなるために、微細な凹部まで気泡が発生させることが可能となることによる。上記構成によれば、フィンの過熱度の大きい部位である根元部で凹部の口径を小さくし、過熱度の小さい部位である先端部で凹部の口径を大きくするので、フィンの全域に渡って、沸騰を効果的に発生させることができる。

【0019】

また、沸騰冷却装置において、フィンには、管路部の内壁から突き出す根元部から先端部にかけて、口径が大きな凹部の内壁に、口径に比べて微細な凹凸部が設けられる。これによって、フィンの過熱度の大きい部位では、微細な凹凸部によって、過熱度の小さい部位では、大きな口径の凹部によって、それぞれ沸騰が効果的に発生する。このようにすることにより、冷媒の過熱度の大小によらず気泡を発生させることが可能となる。

【0020】

また、沸騰冷却装置において、フィンには、熱伝導率の高い微細粉末が口径の大きな凹部の内壁に設けられるので、大小複合型の凹部を容易に得ることができる。

【0021】

また、沸騰冷却装置において、フィンには、機械加工またはエッチングによって形成された口径の大きな凹部の内壁に、ろう付けまたは焼結または溶射の中のいずれか1によって金属微細に粉末を固定される。これによって、大小複合型の凹部を容易に得ることができる。

【0022】

また、車両用冷却システムは、インバータを冷却する沸騰冷却装置を備え、沸騰冷却装置は、筐体の内壁部から突き出して発熱体の熱を伝熱する複数のフィンを有し、フィンは、フィン表面における冷媒の過熱度分布に応じて凹凸の微細度が異なる微細凹凸部をフィン表面に有する。これによって、冷媒の過熱度が場所によって異なっても、その過熱度に応じて気泡核が発生する凹凸の微細度を変えるので、フィンの全域に渡って、沸騰を効果的に発生させることができ、効率のよい車両搭載用冷却システムとできる。

【図面の簡単な説明】

【0023】

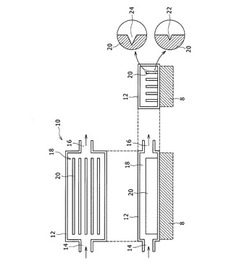

【図1】本発明に係る実施の形態における沸騰冷却装置の構成を説明する図である。

【図2】図1において、フィンにおける微細凹凸部の分布を模式的に示す図である。

【図3】本発明に係る実施の形態において、フィンに設けられる微細な凹凸部の他の例を示す図である。

【図4】図3において、過熱度が大きい部位における沸騰の様子を示す図である。

【図5】図3において、過熱度が小さい部位における沸騰の様子を示す図である。

【図6】本発明に係る実施の形態の沸騰冷却装置におけるフィンの別の構成を示す図である。

【図7】本発明に係る実施の形態の沸騰冷却装置におけるフィンの他の構成を示す図である。

【図8】本発明に係る実施の形態の沸騰冷却装置におけるフィンの別の配置例を示す図である。

【図9】本発明に係る実施の形態における車両用冷却システムの構成を説明する図である。

【発明を実施するための形態】

【0024】

以下に図面を用いて本発明に係る実施の形態につき詳細に説明する。以下では、沸騰冷却装置を車両搭載用として説明するが、勿論、車両搭載以外の目的に用いることができる。また、以下では、微細な凹凸部の形状として、円錐形凹部、半球状凹部を説明するが、これは説明のための模式的な例示であり、実際の加工の上で、これらと異なる形状の凹部であってもよい。以下で述べる筐体の形状、管路部の大きさに対する図示した流入口の相対的な大きさ、流入口の相対的な大きさ、フィンの形状、フィンの配列方法、フィンの相対的な高さ、フィンの数等は、説明のための例示であって、沸騰冷却装置の仕様等で適宜変更が可能である。

【0025】

以下では、全ての図面において同様の要素には同一の符号を付し、重複する説明を省略する。また、本文中の説明においては、必要に応じそれ以前に述べた符号を用いるものとする。

【0026】

図1は、車両に搭載される沸騰冷却装置10の構成を示す三面図である。なお、図1には、沸騰冷却装置10の構成要素ではないが、除熱対象の発熱体として、車両に搭載されるインバータ8が図示されている。沸騰冷却装置10は、冷媒を流して、発熱するインバータ8の熱によって冷媒を沸騰させ、その蒸発による潜熱冷却によって、インバータ8を除熱する機能を有する熱交換器である。冷媒としては、車両に搭載されるエンジンの冷却に用いられるLLC(Long Life Coolant)等を用いることができる。沸騰冷却装置10は、筐体12と、筐体12の内部に設けられるフィン20とを含んで構成される。

【0027】

筐体12は、沸騰冷却装置10の外形を形作る箱体である。筐体12は、冷媒が流入する流入口14と、沸騰熱伝達後の冷媒が流出する流出口16と、周壁で囲まれ冷媒が流れる管路部18とを有する。

【0028】

管路部18は、筐体12を形作る周壁で囲まれた内部空間である。管路部18の中には、上記のようにフィン20が配置される。管路部18の中で、フィン20が配置される部分が蒸発器部である。蒸発器部は、流入口14から流入した冷媒が流出口16に向かって複数のフィン20の間の隙間を流通し、フィン20の表面の伝熱面であるフィン表面及びフィンの根元を連ねた面において冷媒が沸騰する流路系である。

【0029】

フィン20は、発熱体であるインバータ8に接する筐体12の底壁部から上方側に突出する放熱用の薄板壁である。フィン20の薄板壁の壁面は、流入口14と流出口16とを結ぶ筐体の中心軸の方向に平行である。図1では、フィン20は、5つ互いに平行に配置される。

【0030】

フィン20の頂部の上方側は筐体12に接していない。フィン20の上方部は、フィン20によって沸騰した冷媒が流れこみ、流出口16に向かって流れる流路系である。この流路系には、流入口14からの冷媒も流れるので、フィン20の配置、流入口14から供給される冷媒の設定条件等によっては、この流路系において、沸騰した冷媒が凝縮される。その場合には、フィン20の頂部の流路系は、凝縮流路となる。

【0031】

フィン20の表面である伝熱面には、微細な凹凸部が設けられる。この微細な凹凸部は、フィン20の全面に同じ微細度ではなく、図1に示すように、フィン20の根元部の微細凹凸部22の凹部の口径と、フィン20の先端部の微細凹凸部24の凹部の口径とは異なる。

【0032】

図2は、フィン20の拡大図である。ここでは、インバータ8から筐体12を介してフィン20に伝熱される熱の流れが斜線を付した矢印で示される。矢印の大きさは、熱流束の大きさを模式的に示している。すなわち、フィン20の根元部では、熱流束の大きさが最も大きく、先端部へ向かうにつれて、熱流束の大きさが次第に小さくなる。これを特許文献4で述べられている泡近傍の液体温度と飽和温度との差である冷媒の過熱度を用いて述べると、フィン20の根元部に接触する冷媒の過熱度は、フィン20の先端部に接触する冷媒の過熱度よりも大きい。

【0033】

ここで、フィン20に設けられる微細な凹凸部の微細度を、凹凸部の凹部の口径で示すものとする。つまり、フィン20の表面における凹部の差し渡し径を凹部の口径として、これが小さいほど、凹凸部の微細度が細かい、口径が大きいほど微細度が粗いとする。円錐形の凹部、半球形の凹部の場合には、口径は差し渡しの直径となる。

【0034】

図2に示されるように、フィン20の根元部の冷媒過熱度が大の部位では、微細凹凸部22の微細度が細かい。一方で、フィン20の先端部の冷媒過熱度が小の部位では、微細凹凸部24の微細度が粗い。その間では、冷媒過熱度が小さくなるにつれて、微細な凹凸部の微細度が次第に粗くなる。

【0035】

このように、フィン20の伝熱部に接触する冷媒の過熱度に応じて、フィン20に設けられる微細な凹凸部の微細度を変更することで、フィン20の伝熱面における気泡を効果的に発生させることができる。このことは、特許文献4に述べられている関係式からも理解できる。上記のように、特許文献4には、蒸気泡を発生されることができる切り欠きの最小口径r*は、σを表面張力、Tsatを飽和温度、vlvを蒸気と液体の比体積の差、hlvを気化潜熱、Tlを泡近傍の液体温度として、r*=(2σTsatvlv)/{hlv(Tl−Tsat)}で示されることが述べられている。ここで、(Tl−Tsat)が冷媒の過熱度である。

【0036】

切り欠きの口径を微細な凹凸部の凹部の口径とすると、気泡を発生させることができる凹部の口径は、冷媒の過熱度に反比例する。つまり、過熱度が大きいほど、凹部の口径は小さくできる。過熱度が小さいと凹部の口径は大きくしなければならない。凹部の口径を微細な凹凸部の微細度とすると、過熱度が小さくなるにつれて、微細な凹凸部の微細度が次第に粗くなることになる。

【0037】

一般的には、凹部の口径が小さいほど、気泡の核が成長しても、凹部から離れて気泡となりにくいので、過熱度が大きい部位に用いることがよい。図2で示すように、口径の小さい微細凹凸部22から離脱する気泡32は小さい。したがって、放熱量を大きくするため、口径の小さい微細凹凸部22は、その個数を多くすることがよい。逆に、凹部の口径が大きいほど、気泡の核が成長したときに、凹部から離れて気泡になりやすいので、過熱度が小さい部位に用いることがよい。図2で示すように、口径の大きな微細凹凸部24から離脱する気泡34は大きい。したがって、口径の大きな微細凹凸部24は、その個数をあまり多くしなくても、必要な放熱量を確保しやすい。

【0038】

微細な凹凸部の凹部の口径の大きさは、一例を上げると、0.01mm程度から1mm程度である。実際には、特許文献4の関係式にも示されるように、冷媒の飽和温度、気化潜熱、フィン20の伝熱面における冷媒の表面張力、蒸気と液体の比堆積の差等で相違する。

【0039】

上記では、フィン20に接触する冷媒の過熱度が異なると、微細な凹凸部の微細度を変更するので、微細な凹凸部の凹部の口径と、微細な凹凸部の単位面積当たりの個数がフィン20の部位によって異なることになる。ここで、1つの微細な凹凸部で、微細度が細かいものと粗いものとが複合された構造とすることができれば、フィン20のどの部位でも、共通の大きさの微細な凹凸部を単位面積当たり同じ数で配置すればよいことになる。

【0040】

図3は、1つの微細な凹凸部で、微細度が細かいものと粗いものとが複合された構造の例として、口径が大きな凹部42の内壁に、口径に比べて微細な凹凸部44が複数設けられる大小複合型凹部40を示す図である。

【0041】

図4は、過熱度の大きいフィン20の根元部にこの大小複合型凹部40を配置したときの気泡46の発生の様子を示す図である。ここでは、口径の大きな凹部42の内壁と、口径に比べて微細な凹凸部44が凹部42の壁部上に接触している部分の凹部が気泡発生の核となる。この気泡発生の核となる凹部の口径はごく小さいので、過熱度の大きい部位に用いるのに適している。また、口径の大きな凹部42の内壁に、適当な個数で微細な凹凸部44を設けることで、発生する気泡46の数を増やすことができ、必要な放熱量を確保できる。

【0042】

図5は、過熱度の小さいフィン20の先端部にこの大小複合型凹部40を配置したときの気泡48の発生の様子を示す図である。ここでは、過熱度が小さいので、口径の大きな凹部42の壁部上に微細な凹凸部44が接触しているところが気泡の核になりにくい。そこで、口径の大きな凹部42の内壁そのものが気泡発生の核となる。この気泡発生の核となる凹部42の口径は大きいので、過熱度の小さい部位に用いるのに適している。

【0043】

このように、大小複合型凹部40を用いれば、過熱度の相違にかかわらず、フィン20の全体に渡って、同じ凹凸部を単位面積当たり同じ配置数で配置して、所望の放熱量を確保できる。

【0044】

かかる大小複合型凹部40としては、口径の大きな凹部42を、機械加工またはサンドブラスト、レーザ照射、エッチングによって形成し、これに金属粉末等の熱伝導微細粉末を付着固定させたものを用いることができる。熱伝導微細粉末の付着固定技術としては、ろう付けまたは焼結または溶射を用いることができる。

【0045】

上記では、フィン20は、流入口14と流出口16とを結ぶ筐体12の中心軸に互いに平行に複数枚配置されるものとして説明した。これに代えて、流入口14と流出口16との間をいくつかの区間に区切り、各区間の間で、フィンの配置を変更するものとしてもよい。

【0046】

図6はそのようなフィンを用いる沸騰冷却装置50の構成を示す図である。ここでは、流入口14と流出口16の間を3つの区間に区切り、各区間にそれぞれ、筐体12の中心軸に平行ではあるが、中心軸からの距離がそれぞれ異なる配置としたフィン52,54,56が用いられる。この配置構成のフィンを、オフセットフィンと呼ぶことができる。この配置によれば、フィン52,54,56の間を流れる冷媒の流れる方向が適当に変更されるので、冷媒の混合が行われ、放熱効率が向上する。

【0047】

図7は、筐体12の中心軸に対し、斜めに配置された2系統のフィン62,64を用いる沸騰冷却装置60の構成を示す図である。この構造によれば、流入口14から筐体の中心軸に沿って流れる冷媒が、左右に分かれてそれぞれフィン62,64の間を通り、筐体12の左右両側の側壁に沿って案内されて流出口16に向かって流れる。この構造では、フィン上で発生した気泡がフィンの間で成長する際に扁平となり、扁平気泡の底部でフィンとの接触部で薄液膜蒸発が促進されるため、熱伝達がより良好となる。

【0048】

上記では、フィンは薄板壁として説明したが、これを棒状のフィンとすることができる。図8は、棒状のピンフィン72を用いる沸騰冷却装置70の構成を示す図である。ピンフィン72は、筐体12の底面壁に立設して設けられる。図8では、冷媒の流れる方向と、これに垂直な方向の2軸の方向にそれぞれ平行にピンフィン72が整列配置されることが示されているが、これを、例えば、千鳥配置またはランダム配置としてもよい。ピンフィン72を多数配列することで、壁状フィンに比べ、発生した気泡を含む冷媒の流れを乱す効果が高く、より熱伝達の促進が期待できるとともに、冷媒との接触面積をより増加させることができる。

【0049】

図9は、図1、図2で説明した沸騰冷却装置10を車両用冷却システム80に組み込んだ構成を説明する図である。図1、図2の沸騰冷却装置10に代えて、図3以下の変形例を車両用冷却システム80に組み込むものとしてもよい。車両用冷却システム80は、エンジン82の発熱によって昇温した冷媒を用いてエンジン82を暖機する暖気用流路96と、エンジン82の発熱によって昇温した冷媒がラジエータ84に向かって流れる冷媒排出流路98とを含み、冷媒の温度に応じ、サーモスタット94によって、これらの流路を流れてきた冷媒を切り換えてウォータポンプ86を介してエンジン82に戻す冷媒供給流路100を含んで構成される。なお、暖気用流路96には、ヒータ88、排気熱回収器90、EGRクーラ92が配置される。

【0050】

沸騰冷却装置10は、この冷媒排出流路98に直列に配置される。図9の例では、ラジエータ84の下流側に沸騰冷却装置10が配置される。この場合には、沸騰冷却装置10に、ラジエータ84を通過した低温の冷媒が供給される。これによって、通常は、低温の冷媒によってインバータ8を冷却し、それで不十分なときに、冷媒の沸騰による除熱を行うものとできる。

【0051】

図9の構成に代えて、沸騰冷却装置10をラジエータ84の上流側に設けることもできる。なお、図9では、沸騰冷却装置10を冷媒排出流路98に直列に配置したが、これを並列に配置することもできる。この場合には、エンジン82の発熱によって昇温した冷媒の一部を沸騰冷却装置10に分流する。残りの冷媒は直接ラジエータ84に向かって流れる。この構成によっても、エンジン82の発熱によって昇温した冷媒を用いて、沸騰冷却装置10において、蒸発機能と凝縮機能を発揮させ、インバータ8を除熱することができる。

【産業上の利用可能性】

【0052】

本発明に係る沸騰冷却装置及び沸騰冷却装置を用いた車両用冷却システムは、車両に搭載される発熱体の除熱に利用できる。

【符号の説明】

【0053】

8 インバータ、10,50,60,70 沸騰冷却装置、12 筐体、14 流入口、16 流出口、18 管路部、20,52,54,56,62,64 フィン、22,24 微細凹凸部、32,34,46,48 気泡、40 大小複合型凹部、42 口径の大きな凹部、44 微細な凹凸部、72 ピンフィン、80 車両用冷却システム、82 エンジン、84 ラジエータ、86 ウォータポンプ、88 ヒータ、90 排気熱回収器、92 EGRクーラ、94 サーモスタット、96 暖気用流路、98 冷媒排出流路、100 冷媒供給流路。

【技術分野】

【0001】

本発明は、沸騰冷却装置及び沸騰冷却装置を用いた車両用冷却システムに係り、特に、発熱体を沸騰熱伝達により冷却する沸騰冷却装置及び沸騰冷却装置を用いた車両用冷却システムに関する。

【背景技術】

【0002】

冷却装置としては、空冷、水冷の熱交換器を用いるものが知られている。この他に、冷媒の蒸発潜熱を用いる沸騰冷却は、除熱密度が高いことで注目される。ここで、沸騰は、沸騰面の状態の影響を受けやすく、沸騰面の表面状態によって気泡の発生が異なってくる。

【0003】

例えば、特許文献1には、伝熱を促進する沸騰伝熱面として、スパッタリング、化学蒸着法、湿式エッチングによって、液体の沸騰が生じる面に、高さ10nmから1000nmの凹凸体が密集した表面粗さを形成することが述べられている。

【0004】

また、特許文献2には、発熱素子用沸騰冷却器が述べられ、その第2の実施形態において、沸騰部と凝縮部との間に介在する連通管の内周面に、冷媒凝縮液を表面張力の作用によって流下させ得る大きさを有する複数の溝を設けることが開示されている。

【0005】

また、特許文献3には、半導体冷却装置として、横断面櫛歯状部材の複数の溝部の表面を覆うように金属粉体がろう付けされて、冷媒通路の伝熱面が多孔質面となされていることが述べられている。

【0006】

特許文献4には、熱交換装置において、沸騰泡の成長の元となる蒸気の核を多数宿すことができる伝熱面として、冷媒の沸騰面となる壁面に多重の入り口構造を持つ口径で1マイクロメートル以上10マイクロメートル以下のポーラス状表面加工を施すことが述べられている。

【0007】

そして、蒸気泡を発生させることができる切り欠きの最小口径r*は、σを表面張力、Tsatを飽和温度、vlvを蒸気と液体の比体積の差、hlvを気化潜熱、Tlを泡近傍の液体温度として、r*=(2σTsatvlv)/{hlv(Tl−Tsat)}で示されることが述べられている。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2002−228389号公報

【特許文献2】特開2003−197839号公報

【特許文献3】特公昭63−51387号公報

【特許文献4】国際公開WO2008/090726公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

沸騰冷却は、冷媒の蒸発による潜熱冷却を利用し、高熱流束での除熱が可能である。ここで、沸騰には、気泡の核が発生し、成長することが必要である。気泡核が発生する切り欠きの最小口径は、特許文献4に述べられているように、泡近傍の液体温度と飽和温度との差である冷媒の過熱度によって異なる。特許文献4における切り欠きの口径は、伝熱面の凹凸における凹部の口径であるので、気泡核が発生する凹部の大きさが冷媒の過熱度で異なることになる。したがって、沸騰冷却の伝熱面に一様な凹凸を設けても、冷媒の過熱度が場所によって異なるときは、効果的な沸騰が生じず、効果的な熱伝達ができないことになる。

【0010】

本発明の目的は、沸騰を効果的に発生させることを可能とする沸騰冷却装置及び沸騰冷却装置を用いた車両用冷却システムを提供することである。

【課題を解決するための手段】

【0011】

本発明に係る沸騰冷却装置は、発熱体を沸騰熱伝達により冷却する沸騰冷却装置であって、冷媒が流入する流入口と、沸騰熱伝達後の冷媒が流出する流出口と、周壁で囲まれ冷媒が流れる管路部とを有する筐体と、管路部において筐体の内壁部から突き出して発熱体の熱を伝熱する複数のフィンを有し、流入口から流入した冷媒が流出口に向かって複数のフィンの間の隙間を流通し、フィン表面の伝熱面で冷媒が沸騰する蒸発器部と、を備え、フィンは、フィン表面における冷媒の過熱度に応じて凹凸の微細度が異なる微細凹凸部を伝熱面に有することを特徴とする。

【0012】

また、本発明に係る沸騰冷却装置において、フィンの微細凹凸部は、管路部の内壁から突き出す根元部における凹凸の微細度を示す凹部の口径が、先端部の凹部の口径よりも小さいことが好ましい。

【0013】

また、本発明に係る沸騰冷却装置において、フィンは、管路部の内壁から突き出す根元部から先端部にかけて、口径が大きな凹部の内壁に、口径に比べて微細な凹凸部が設けられる大小複合型凹部を複数有することが好ましい。

【0014】

また、本発明に係る沸騰冷却装置において、フィンには、熱伝導率の高い微細粉末が口径の大きな凹部の内壁に設けられることが好ましい。

【0015】

また、本発明に係る沸騰冷却装置において、フィンには、機械加工またはエッチングによって形成された口径の大きな凹部の内壁に、ろう付けまたは焼結または溶射の中のいずれか1によって金属微細に粉末が固定されることが好ましい。

【0016】

また、本発明に係る車両用冷却システムは、エンジンを冷却する冷媒を用いてインバータを冷却する車両用冷却システムであって、エンジンの発熱によって昇温した冷媒がラジエータに向かって流れる冷媒排出流路と、ラジエータによって熱交換されて降温した冷媒がエンジンに向かって流れる冷媒供給流路と、冷媒排出流路に直列または並列に配置され、冷媒排出流路を流れる冷媒を用いて沸騰熱伝達によりインバータを冷却する沸騰冷却装置と、を備え、沸騰冷却装置は、冷媒が流入する流入口と、沸騰熱伝達後の冷媒が流出する流出口と、周壁で囲まれ冷媒が流れる管路部とを有する筐体と、管路部において筐体の内壁部から突き出して発熱体の熱を伝熱する複数のフィンを有し、流入口から流入した冷媒が流出口に向かって複数のフィンの間の隙間を流通し、フィン表面の伝熱面で冷媒が沸騰する蒸発器部と、を含み、フィンは、フィン表面における冷媒の過熱度分布に応じて凹凸の微細度が異なる微細凹凸部をフィン表面に有することを特徴とする。

【発明の効果】

【0017】

上記構成により、沸騰冷却装置は、筐体の内壁部から突き出して発熱体の熱を伝熱する複数のフィンを有し、フィンは、フィン表面における冷媒の過熱度に応じて凹凸の微細度が異なる微細凹凸部を伝熱面に有する。これによって、冷媒の過熱度が場所によって異なっても、その過熱度に応じて気泡が発生する凹凸の微細度を変えるので、フィンの全域に渡って、沸騰を効果的に発生させることができる。

【0018】

また、沸騰冷却装置において、フィンの微細凹凸部は、管路部の内壁から突き出す根元部における凹凸の微細度を示す凹部の口径が、先端部の凹部の口径よりも小さい。これは、フィンの原理上、根元部の方が温度が高く、フィン表面と接する冷媒の過熱度が高くなるために、微細な凹部まで気泡が発生させることが可能となることによる。上記構成によれば、フィンの過熱度の大きい部位である根元部で凹部の口径を小さくし、過熱度の小さい部位である先端部で凹部の口径を大きくするので、フィンの全域に渡って、沸騰を効果的に発生させることができる。

【0019】

また、沸騰冷却装置において、フィンには、管路部の内壁から突き出す根元部から先端部にかけて、口径が大きな凹部の内壁に、口径に比べて微細な凹凸部が設けられる。これによって、フィンの過熱度の大きい部位では、微細な凹凸部によって、過熱度の小さい部位では、大きな口径の凹部によって、それぞれ沸騰が効果的に発生する。このようにすることにより、冷媒の過熱度の大小によらず気泡を発生させることが可能となる。

【0020】

また、沸騰冷却装置において、フィンには、熱伝導率の高い微細粉末が口径の大きな凹部の内壁に設けられるので、大小複合型の凹部を容易に得ることができる。

【0021】

また、沸騰冷却装置において、フィンには、機械加工またはエッチングによって形成された口径の大きな凹部の内壁に、ろう付けまたは焼結または溶射の中のいずれか1によって金属微細に粉末を固定される。これによって、大小複合型の凹部を容易に得ることができる。

【0022】

また、車両用冷却システムは、インバータを冷却する沸騰冷却装置を備え、沸騰冷却装置は、筐体の内壁部から突き出して発熱体の熱を伝熱する複数のフィンを有し、フィンは、フィン表面における冷媒の過熱度分布に応じて凹凸の微細度が異なる微細凹凸部をフィン表面に有する。これによって、冷媒の過熱度が場所によって異なっても、その過熱度に応じて気泡核が発生する凹凸の微細度を変えるので、フィンの全域に渡って、沸騰を効果的に発生させることができ、効率のよい車両搭載用冷却システムとできる。

【図面の簡単な説明】

【0023】

【図1】本発明に係る実施の形態における沸騰冷却装置の構成を説明する図である。

【図2】図1において、フィンにおける微細凹凸部の分布を模式的に示す図である。

【図3】本発明に係る実施の形態において、フィンに設けられる微細な凹凸部の他の例を示す図である。

【図4】図3において、過熱度が大きい部位における沸騰の様子を示す図である。

【図5】図3において、過熱度が小さい部位における沸騰の様子を示す図である。

【図6】本発明に係る実施の形態の沸騰冷却装置におけるフィンの別の構成を示す図である。

【図7】本発明に係る実施の形態の沸騰冷却装置におけるフィンの他の構成を示す図である。

【図8】本発明に係る実施の形態の沸騰冷却装置におけるフィンの別の配置例を示す図である。

【図9】本発明に係る実施の形態における車両用冷却システムの構成を説明する図である。

【発明を実施するための形態】

【0024】

以下に図面を用いて本発明に係る実施の形態につき詳細に説明する。以下では、沸騰冷却装置を車両搭載用として説明するが、勿論、車両搭載以外の目的に用いることができる。また、以下では、微細な凹凸部の形状として、円錐形凹部、半球状凹部を説明するが、これは説明のための模式的な例示であり、実際の加工の上で、これらと異なる形状の凹部であってもよい。以下で述べる筐体の形状、管路部の大きさに対する図示した流入口の相対的な大きさ、流入口の相対的な大きさ、フィンの形状、フィンの配列方法、フィンの相対的な高さ、フィンの数等は、説明のための例示であって、沸騰冷却装置の仕様等で適宜変更が可能である。

【0025】

以下では、全ての図面において同様の要素には同一の符号を付し、重複する説明を省略する。また、本文中の説明においては、必要に応じそれ以前に述べた符号を用いるものとする。

【0026】

図1は、車両に搭載される沸騰冷却装置10の構成を示す三面図である。なお、図1には、沸騰冷却装置10の構成要素ではないが、除熱対象の発熱体として、車両に搭載されるインバータ8が図示されている。沸騰冷却装置10は、冷媒を流して、発熱するインバータ8の熱によって冷媒を沸騰させ、その蒸発による潜熱冷却によって、インバータ8を除熱する機能を有する熱交換器である。冷媒としては、車両に搭載されるエンジンの冷却に用いられるLLC(Long Life Coolant)等を用いることができる。沸騰冷却装置10は、筐体12と、筐体12の内部に設けられるフィン20とを含んで構成される。

【0027】

筐体12は、沸騰冷却装置10の外形を形作る箱体である。筐体12は、冷媒が流入する流入口14と、沸騰熱伝達後の冷媒が流出する流出口16と、周壁で囲まれ冷媒が流れる管路部18とを有する。

【0028】

管路部18は、筐体12を形作る周壁で囲まれた内部空間である。管路部18の中には、上記のようにフィン20が配置される。管路部18の中で、フィン20が配置される部分が蒸発器部である。蒸発器部は、流入口14から流入した冷媒が流出口16に向かって複数のフィン20の間の隙間を流通し、フィン20の表面の伝熱面であるフィン表面及びフィンの根元を連ねた面において冷媒が沸騰する流路系である。

【0029】

フィン20は、発熱体であるインバータ8に接する筐体12の底壁部から上方側に突出する放熱用の薄板壁である。フィン20の薄板壁の壁面は、流入口14と流出口16とを結ぶ筐体の中心軸の方向に平行である。図1では、フィン20は、5つ互いに平行に配置される。

【0030】

フィン20の頂部の上方側は筐体12に接していない。フィン20の上方部は、フィン20によって沸騰した冷媒が流れこみ、流出口16に向かって流れる流路系である。この流路系には、流入口14からの冷媒も流れるので、フィン20の配置、流入口14から供給される冷媒の設定条件等によっては、この流路系において、沸騰した冷媒が凝縮される。その場合には、フィン20の頂部の流路系は、凝縮流路となる。

【0031】

フィン20の表面である伝熱面には、微細な凹凸部が設けられる。この微細な凹凸部は、フィン20の全面に同じ微細度ではなく、図1に示すように、フィン20の根元部の微細凹凸部22の凹部の口径と、フィン20の先端部の微細凹凸部24の凹部の口径とは異なる。

【0032】

図2は、フィン20の拡大図である。ここでは、インバータ8から筐体12を介してフィン20に伝熱される熱の流れが斜線を付した矢印で示される。矢印の大きさは、熱流束の大きさを模式的に示している。すなわち、フィン20の根元部では、熱流束の大きさが最も大きく、先端部へ向かうにつれて、熱流束の大きさが次第に小さくなる。これを特許文献4で述べられている泡近傍の液体温度と飽和温度との差である冷媒の過熱度を用いて述べると、フィン20の根元部に接触する冷媒の過熱度は、フィン20の先端部に接触する冷媒の過熱度よりも大きい。

【0033】

ここで、フィン20に設けられる微細な凹凸部の微細度を、凹凸部の凹部の口径で示すものとする。つまり、フィン20の表面における凹部の差し渡し径を凹部の口径として、これが小さいほど、凹凸部の微細度が細かい、口径が大きいほど微細度が粗いとする。円錐形の凹部、半球形の凹部の場合には、口径は差し渡しの直径となる。

【0034】

図2に示されるように、フィン20の根元部の冷媒過熱度が大の部位では、微細凹凸部22の微細度が細かい。一方で、フィン20の先端部の冷媒過熱度が小の部位では、微細凹凸部24の微細度が粗い。その間では、冷媒過熱度が小さくなるにつれて、微細な凹凸部の微細度が次第に粗くなる。

【0035】

このように、フィン20の伝熱部に接触する冷媒の過熱度に応じて、フィン20に設けられる微細な凹凸部の微細度を変更することで、フィン20の伝熱面における気泡を効果的に発生させることができる。このことは、特許文献4に述べられている関係式からも理解できる。上記のように、特許文献4には、蒸気泡を発生されることができる切り欠きの最小口径r*は、σを表面張力、Tsatを飽和温度、vlvを蒸気と液体の比体積の差、hlvを気化潜熱、Tlを泡近傍の液体温度として、r*=(2σTsatvlv)/{hlv(Tl−Tsat)}で示されることが述べられている。ここで、(Tl−Tsat)が冷媒の過熱度である。

【0036】

切り欠きの口径を微細な凹凸部の凹部の口径とすると、気泡を発生させることができる凹部の口径は、冷媒の過熱度に反比例する。つまり、過熱度が大きいほど、凹部の口径は小さくできる。過熱度が小さいと凹部の口径は大きくしなければならない。凹部の口径を微細な凹凸部の微細度とすると、過熱度が小さくなるにつれて、微細な凹凸部の微細度が次第に粗くなることになる。

【0037】

一般的には、凹部の口径が小さいほど、気泡の核が成長しても、凹部から離れて気泡となりにくいので、過熱度が大きい部位に用いることがよい。図2で示すように、口径の小さい微細凹凸部22から離脱する気泡32は小さい。したがって、放熱量を大きくするため、口径の小さい微細凹凸部22は、その個数を多くすることがよい。逆に、凹部の口径が大きいほど、気泡の核が成長したときに、凹部から離れて気泡になりやすいので、過熱度が小さい部位に用いることがよい。図2で示すように、口径の大きな微細凹凸部24から離脱する気泡34は大きい。したがって、口径の大きな微細凹凸部24は、その個数をあまり多くしなくても、必要な放熱量を確保しやすい。

【0038】

微細な凹凸部の凹部の口径の大きさは、一例を上げると、0.01mm程度から1mm程度である。実際には、特許文献4の関係式にも示されるように、冷媒の飽和温度、気化潜熱、フィン20の伝熱面における冷媒の表面張力、蒸気と液体の比堆積の差等で相違する。

【0039】

上記では、フィン20に接触する冷媒の過熱度が異なると、微細な凹凸部の微細度を変更するので、微細な凹凸部の凹部の口径と、微細な凹凸部の単位面積当たりの個数がフィン20の部位によって異なることになる。ここで、1つの微細な凹凸部で、微細度が細かいものと粗いものとが複合された構造とすることができれば、フィン20のどの部位でも、共通の大きさの微細な凹凸部を単位面積当たり同じ数で配置すればよいことになる。

【0040】

図3は、1つの微細な凹凸部で、微細度が細かいものと粗いものとが複合された構造の例として、口径が大きな凹部42の内壁に、口径に比べて微細な凹凸部44が複数設けられる大小複合型凹部40を示す図である。

【0041】

図4は、過熱度の大きいフィン20の根元部にこの大小複合型凹部40を配置したときの気泡46の発生の様子を示す図である。ここでは、口径の大きな凹部42の内壁と、口径に比べて微細な凹凸部44が凹部42の壁部上に接触している部分の凹部が気泡発生の核となる。この気泡発生の核となる凹部の口径はごく小さいので、過熱度の大きい部位に用いるのに適している。また、口径の大きな凹部42の内壁に、適当な個数で微細な凹凸部44を設けることで、発生する気泡46の数を増やすことができ、必要な放熱量を確保できる。

【0042】

図5は、過熱度の小さいフィン20の先端部にこの大小複合型凹部40を配置したときの気泡48の発生の様子を示す図である。ここでは、過熱度が小さいので、口径の大きな凹部42の壁部上に微細な凹凸部44が接触しているところが気泡の核になりにくい。そこで、口径の大きな凹部42の内壁そのものが気泡発生の核となる。この気泡発生の核となる凹部42の口径は大きいので、過熱度の小さい部位に用いるのに適している。

【0043】

このように、大小複合型凹部40を用いれば、過熱度の相違にかかわらず、フィン20の全体に渡って、同じ凹凸部を単位面積当たり同じ配置数で配置して、所望の放熱量を確保できる。

【0044】

かかる大小複合型凹部40としては、口径の大きな凹部42を、機械加工またはサンドブラスト、レーザ照射、エッチングによって形成し、これに金属粉末等の熱伝導微細粉末を付着固定させたものを用いることができる。熱伝導微細粉末の付着固定技術としては、ろう付けまたは焼結または溶射を用いることができる。

【0045】

上記では、フィン20は、流入口14と流出口16とを結ぶ筐体12の中心軸に互いに平行に複数枚配置されるものとして説明した。これに代えて、流入口14と流出口16との間をいくつかの区間に区切り、各区間の間で、フィンの配置を変更するものとしてもよい。

【0046】

図6はそのようなフィンを用いる沸騰冷却装置50の構成を示す図である。ここでは、流入口14と流出口16の間を3つの区間に区切り、各区間にそれぞれ、筐体12の中心軸に平行ではあるが、中心軸からの距離がそれぞれ異なる配置としたフィン52,54,56が用いられる。この配置構成のフィンを、オフセットフィンと呼ぶことができる。この配置によれば、フィン52,54,56の間を流れる冷媒の流れる方向が適当に変更されるので、冷媒の混合が行われ、放熱効率が向上する。

【0047】

図7は、筐体12の中心軸に対し、斜めに配置された2系統のフィン62,64を用いる沸騰冷却装置60の構成を示す図である。この構造によれば、流入口14から筐体の中心軸に沿って流れる冷媒が、左右に分かれてそれぞれフィン62,64の間を通り、筐体12の左右両側の側壁に沿って案内されて流出口16に向かって流れる。この構造では、フィン上で発生した気泡がフィンの間で成長する際に扁平となり、扁平気泡の底部でフィンとの接触部で薄液膜蒸発が促進されるため、熱伝達がより良好となる。

【0048】

上記では、フィンは薄板壁として説明したが、これを棒状のフィンとすることができる。図8は、棒状のピンフィン72を用いる沸騰冷却装置70の構成を示す図である。ピンフィン72は、筐体12の底面壁に立設して設けられる。図8では、冷媒の流れる方向と、これに垂直な方向の2軸の方向にそれぞれ平行にピンフィン72が整列配置されることが示されているが、これを、例えば、千鳥配置またはランダム配置としてもよい。ピンフィン72を多数配列することで、壁状フィンに比べ、発生した気泡を含む冷媒の流れを乱す効果が高く、より熱伝達の促進が期待できるとともに、冷媒との接触面積をより増加させることができる。

【0049】

図9は、図1、図2で説明した沸騰冷却装置10を車両用冷却システム80に組み込んだ構成を説明する図である。図1、図2の沸騰冷却装置10に代えて、図3以下の変形例を車両用冷却システム80に組み込むものとしてもよい。車両用冷却システム80は、エンジン82の発熱によって昇温した冷媒を用いてエンジン82を暖機する暖気用流路96と、エンジン82の発熱によって昇温した冷媒がラジエータ84に向かって流れる冷媒排出流路98とを含み、冷媒の温度に応じ、サーモスタット94によって、これらの流路を流れてきた冷媒を切り換えてウォータポンプ86を介してエンジン82に戻す冷媒供給流路100を含んで構成される。なお、暖気用流路96には、ヒータ88、排気熱回収器90、EGRクーラ92が配置される。

【0050】

沸騰冷却装置10は、この冷媒排出流路98に直列に配置される。図9の例では、ラジエータ84の下流側に沸騰冷却装置10が配置される。この場合には、沸騰冷却装置10に、ラジエータ84を通過した低温の冷媒が供給される。これによって、通常は、低温の冷媒によってインバータ8を冷却し、それで不十分なときに、冷媒の沸騰による除熱を行うものとできる。

【0051】

図9の構成に代えて、沸騰冷却装置10をラジエータ84の上流側に設けることもできる。なお、図9では、沸騰冷却装置10を冷媒排出流路98に直列に配置したが、これを並列に配置することもできる。この場合には、エンジン82の発熱によって昇温した冷媒の一部を沸騰冷却装置10に分流する。残りの冷媒は直接ラジエータ84に向かって流れる。この構成によっても、エンジン82の発熱によって昇温した冷媒を用いて、沸騰冷却装置10において、蒸発機能と凝縮機能を発揮させ、インバータ8を除熱することができる。

【産業上の利用可能性】

【0052】

本発明に係る沸騰冷却装置及び沸騰冷却装置を用いた車両用冷却システムは、車両に搭載される発熱体の除熱に利用できる。

【符号の説明】

【0053】

8 インバータ、10,50,60,70 沸騰冷却装置、12 筐体、14 流入口、16 流出口、18 管路部、20,52,54,56,62,64 フィン、22,24 微細凹凸部、32,34,46,48 気泡、40 大小複合型凹部、42 口径の大きな凹部、44 微細な凹凸部、72 ピンフィン、80 車両用冷却システム、82 エンジン、84 ラジエータ、86 ウォータポンプ、88 ヒータ、90 排気熱回収器、92 EGRクーラ、94 サーモスタット、96 暖気用流路、98 冷媒排出流路、100 冷媒供給流路。

【特許請求の範囲】

【請求項1】

発熱体を沸騰熱伝達により冷却する沸騰冷却装置であって、

冷媒が流入する流入口と、沸騰熱伝達後の冷媒が流出する流出口と、周壁で囲まれ冷媒が流れる管路部とを有する筐体と、

管路部において筐体の内壁部から突き出して発熱体の熱を伝熱する複数のフィンを有し、流入口から流入した冷媒が流出口に向かって複数のフィンの間の隙間を流通し、フィン表面の伝熱面で冷媒が沸騰する蒸発器部と、

を備え、

フィンは、フィン表面における冷媒の過熱度に応じて凹凸の微細度が異なる微細凹凸部を伝熱面に有することを特徴とする沸騰冷却装置。

【請求項2】

請求項1に記載の沸騰冷却装置において、

フィンの微細凹凸部は、

管路部の内壁から突き出す根元部における凹凸の微細度を示す凹部の口径が、先端部の凹部の口径よりも小さいことを特徴とする沸騰冷却装置。

【請求項3】

請求項1に記載の沸騰冷却装置において、

フィンは、

管路部の内壁から突き出す根元部から先端部にかけて、口径が大きな凹部の内壁に、口径に比べて微細な凹凸部が設けられる大小複合型凹部を複数有することを特徴とする沸騰冷却装置。

【請求項4】

請求項3に記載の沸騰冷却装置において、

フィンには、

熱伝導率の高い微細粉末が口径の大きな凹部の内壁に設けられることを特徴とする沸騰冷却装置。

【請求項5】

請求項4に記載の沸騰冷却装置において、

フィンには、

機械加工またはエッチングによって形成された口径の大きな凹部の内壁に、ろう付けまたは焼結または溶射の中のいずれか1によって金属微細に粉末が固定されることを特徴とする沸騰冷却装置。

【請求項6】

エンジンを冷却する冷媒を用いてインバータを冷却する車両用冷却システムであって、

エンジンの発熱によって昇温した冷媒がラジエータに向かって流れる冷媒排出流路と、

ラジエータによって熱交換されて降温した冷媒がエンジンに向かって流れる冷媒供給流路と、

冷媒排出流路に直列または並列に配置され、冷媒排出流路を流れる冷媒を用いて沸騰熱伝達によりインバータを冷却する沸騰冷却装置と、

を備え、

沸騰冷却装置は、

冷媒が流入する流入口と、沸騰熱伝達後の冷媒が流出する流出口と、周壁で囲まれ冷媒が流れる管路部とを有する筐体と、

管路部において筐体の内壁部から突き出して発熱体の熱を伝熱する複数のフィンを有し、流入口から流入した冷媒が流出口に向かって複数のフィンの間の隙間を流通し、フィン表面の伝熱面で冷媒が沸騰する蒸発器部と、

を含み、

フィンは、フィン表面における冷媒の過熱度分布に応じて凹凸の微細度が異なる微細凹凸部をフィン表面に有することを特徴とする車両用冷却システム。

【請求項1】

発熱体を沸騰熱伝達により冷却する沸騰冷却装置であって、

冷媒が流入する流入口と、沸騰熱伝達後の冷媒が流出する流出口と、周壁で囲まれ冷媒が流れる管路部とを有する筐体と、

管路部において筐体の内壁部から突き出して発熱体の熱を伝熱する複数のフィンを有し、流入口から流入した冷媒が流出口に向かって複数のフィンの間の隙間を流通し、フィン表面の伝熱面で冷媒が沸騰する蒸発器部と、

を備え、

フィンは、フィン表面における冷媒の過熱度に応じて凹凸の微細度が異なる微細凹凸部を伝熱面に有することを特徴とする沸騰冷却装置。

【請求項2】

請求項1に記載の沸騰冷却装置において、

フィンの微細凹凸部は、

管路部の内壁から突き出す根元部における凹凸の微細度を示す凹部の口径が、先端部の凹部の口径よりも小さいことを特徴とする沸騰冷却装置。

【請求項3】

請求項1に記載の沸騰冷却装置において、

フィンは、

管路部の内壁から突き出す根元部から先端部にかけて、口径が大きな凹部の内壁に、口径に比べて微細な凹凸部が設けられる大小複合型凹部を複数有することを特徴とする沸騰冷却装置。

【請求項4】

請求項3に記載の沸騰冷却装置において、

フィンには、

熱伝導率の高い微細粉末が口径の大きな凹部の内壁に設けられることを特徴とする沸騰冷却装置。

【請求項5】

請求項4に記載の沸騰冷却装置において、

フィンには、

機械加工またはエッチングによって形成された口径の大きな凹部の内壁に、ろう付けまたは焼結または溶射の中のいずれか1によって金属微細に粉末が固定されることを特徴とする沸騰冷却装置。

【請求項6】

エンジンを冷却する冷媒を用いてインバータを冷却する車両用冷却システムであって、

エンジンの発熱によって昇温した冷媒がラジエータに向かって流れる冷媒排出流路と、

ラジエータによって熱交換されて降温した冷媒がエンジンに向かって流れる冷媒供給流路と、

冷媒排出流路に直列または並列に配置され、冷媒排出流路を流れる冷媒を用いて沸騰熱伝達によりインバータを冷却する沸騰冷却装置と、

を備え、

沸騰冷却装置は、

冷媒が流入する流入口と、沸騰熱伝達後の冷媒が流出する流出口と、周壁で囲まれ冷媒が流れる管路部とを有する筐体と、

管路部において筐体の内壁部から突き出して発熱体の熱を伝熱する複数のフィンを有し、流入口から流入した冷媒が流出口に向かって複数のフィンの間の隙間を流通し、フィン表面の伝熱面で冷媒が沸騰する蒸発器部と、

を含み、

フィンは、フィン表面における冷媒の過熱度分布に応じて凹凸の微細度が異なる微細凹凸部をフィン表面に有することを特徴とする車両用冷却システム。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2013−44496(P2013−44496A)

【公開日】平成25年3月4日(2013.3.4)

【国際特許分類】

【出願番号】特願2011−184359(P2011−184359)

【出願日】平成23年8月26日(2011.8.26)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【出願人】(504145342)国立大学法人九州大学 (960)

【出願人】(803000115)学校法人東京理科大学 (545)

【出願人】(592216384)兵庫県 (258)

【Fターム(参考)】

【公開日】平成25年3月4日(2013.3.4)

【国際特許分類】

【出願日】平成23年8月26日(2011.8.26)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【出願人】(504145342)国立大学法人九州大学 (960)

【出願人】(803000115)学校法人東京理科大学 (545)

【出願人】(592216384)兵庫県 (258)

【Fターム(参考)】

[ Back to top ]