油の微細分散組成物

【課題】界面活性剤を配合する必要なしに、固形油分および液状油分を含有する油相を微粒子として水溶液中に安定に分散させる。

【解決手段】固形油分および液状油分を含有する油相を、該固形油分の融点より高い温度で、水溶性増粘剤を含有する前記固形油分の融点より高い温度にある水相に添加し、その混合物を固形油分の融点以下の温度まで剪断混合する。

【解決手段】固形油分および液状油分を含有する油相を、該固形油分の融点より高い温度で、水溶性増粘剤を含有する前記固形油分の融点より高い温度にある水相に添加し、その混合物を固形油分の融点以下の温度まで剪断混合する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、固形油分を含有する油相を微粒子として水相中に安定に分散させた油の微細分散組成物、およびその製造方法、ならびにそのような油の微細分散組成物を含む皮膚外用剤に関するものである。

【背景技術】

【0002】

油性成分を水溶液中に安定に含む製剤として、様々な界面活性剤を用いて水溶液中に液状の油性成分を分散させた乳化製剤や、ゼラチン、コラーゲン等の高分子物質の薄膜で油性成分を被覆した油性カプセルやマイクロカプセル等が様々な分野で用いられている。しかしながら、たとえば化粧水やクリーム等の皮膚外用剤において、従来の乳化製剤では、皮膚に適用した際に水分と液状油分とが同時に肌に接するため、肌上の油分によって水分や水溶性活性成分の肌への浸透が妨げられて効果が十分に発揮できないという問題があった。また、油性カプセルやマイクロカプセルは、皮膚に適用した際にカプセルの被覆材として用いた高分子物質が肌上に残存して違和感や異物感をもたらすため、化粧水やクリーム等の基礎化粧品への配合には適さなかった。

【0003】

そこで、常温で固体状である両親媒性物質を含む油性成分を平均粒子径が100μm以上の油性カプセルとして水性溶媒中に分散させたカプセル含有組成物が提案されている(特許文献1)。そのような油性カプセルを含有する外用組成物は、球状粒子が目視可能で視覚的に斬新であり、また皮膚に適用した際に異物感が無いという利点を有するが、カプセル粒子の粒径が100μm以上と大きく、油性カプセルの表面積が小さいためなじみが十分ではなく、また使用時に指どれが悪いという問題があった。また、攪拌工程における攪拌速度を速くして粒径を小さくしようとすると、油性成分の浮遊分離が生じて、安定かつ均一な油の微細分散物を形成することはできなかった。

【0004】

また一方で、常温で固体ないし半固体のワックスを、非イオン性界面活性剤および両性界面活性剤と共に配合することによって安定化させた、ワックスの微細分散組成物が開示されている(特許文献2および3)が、安定化のために特定の界面活性剤の組合せを配合する必要があり、基礎化粧品等への応用に適さなかった。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2003−73230号公報

【特許文献2】特開平10−324617号公報

【特許文献3】特開平11−263915号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明は、上記のような事情に鑑み、界面活性剤を配合する必要なしに、固形油分を含有する油相を微粒子として水溶液中に安定に分散させて、安定な油の微細分散組成物を提供することを目的とするものである。また、本発明は、そのような油の微細分散組成物を含有する、安定性、使用性、および使用感に優れた皮膚外用剤を提供することを目的とするものである。

【課題を解決するための手段】

【0007】

本発明は、固形油分および液状油分を含有する油相を、固形油分の融点より高い温度で、水溶性増粘剤を含有する固形油分の融点より高い温度にある水相に添加し、その混合物を固形油分の融点以下の温度まで剪断混合することによって、界面活性剤を添加しなくても、固形油分を含有する油相を微粒子として水相中に安定に分散させ得ること、さらには、そのような方法によって製造した、一次粒子の平均最大寸法が0.1〜30μmの油の微細分散組成物が、皮膚に適用した際に、指どれや肌なじみがよく、かつしっとり感やふっくら感に優れていることの発見に基づくものである。水溶性増粘剤を含有する水相中において、結晶化(固化)した固形油分が他の油性成分を包含するように粒子を形成し、その粒子が直ぐに剪断力によって細かく粉砕されて微粒子になるため、油の凝集物や浮遊物を生じることなく、安定かつ均一な油の微細分散組成物を作成できる。

【0008】

本発明の油の微細分散組成物は、固形油分および液状油分を含有する油相と、水溶性増粘剤を含有する水相とから成り、前記油相が、一次粒子の平均最大寸法が0.1〜30μmの微粒子として前記水相中に分散しており、該微粒子において前記固形油分が結晶化していることを特徴とする。好ましくは、一次粒子の平均最大寸法は1〜15μmである。かかる寸法の微粒子として油相を分散させることによって、より安定性および使用性を高めることができる。

【0009】

尚、本明細書において、「固形油分」は、常温(25℃)で固体または半固体の油分を称し、「液状油分」は、常温(25℃)で液体の油分を称する。

【0010】

安定性、使用性および使用感の観点から、油相は、該油相の全質量に対して10〜50質量%の固形油分および50〜90質量%の液状油分を含有することが好ましく、より好ましくは、該油相の全質量に対して10〜20質量%の固形油分、および80〜90質量%の液状油分を含有する。また油相の配合量は、組成物の全質量に対して1〜20質量%であることが好ましい。

【0011】

また、固形油分として、キャンデリラロウおよび炭素数16以上の高級アルコールより成る群から選択される1種または2種以上を含むことが好ましい。かかる固形油分を配合することによって、より使用性および使用感を高めることができる。

【0012】

さらに、油相が親油性ゲル化剤を含有することが好ましい。油相中に親油性ゲル化剤を配合すると、皮膚に適用した際の肌あたりが軟らかく、感触に優れている。

【0013】

水溶性増粘剤は、カルボキシビニルポリマーまたは寒天を含むことが好ましい。かかる水溶性増粘剤を水相中に配合した場合に、特に安定性、使用性および使用感に優れている。

【0014】

本発明の皮膚外用剤は、上記の油の微細分散組成物を含有することを特徴とする。上記の油の微細分散組成物を配合することによって、指どれおよび肌なじみがよく、かつしっとり感やふっくら感に優れた皮膚外用剤を提供することができる。

【0015】

本発明の油の微細分散組成物の製造方法は、固形油分および液状油分を含有する油相を、該固形油分の融点より高い温度で、水溶性増粘剤を含有する前記固形油分の融点より高い温度にある水相に添加する工程;および前記油相と水相との混合物を、前記固形油分の融点以下の温度まで剪断混合して、前記油相を微粒子として水相中に分散させる工程;を含むことを特徴とする。固形油分の融点以下の温度まで剪断混合することによって、油性成分の浮遊物や凝集物を形成することなく、安定な油の微細分散組成物を作成することができる。

【0016】

本発明の製造方法によって得られた油の微細分散組成物における微粒子の一次粒子の平均最大寸法は、0.1〜30μmであることが好ましく、より好ましくは1〜15μmである。そのような油の微細分散組成物が、特に安定性、使用性および使用感に優れており、皮膚に適用した際に肌なじみがよく、またふっくら感およびしっとり感に優れている。

【0017】

尚、本明細書において、「剪断混合」とは、剪断力を加えながら混合することを意味する。例えば、ホモミキサー、ホモディスパー、フロージェットミキサー、ウルトラミキサー、コロイドミル等の高速剪断分散装置、またはホモジナイザー等の高圧剪断分散装置によって、剪断混合を行うことが好ましい。

【0018】

分散工程の後、さらに攪拌する工程を含むことが好ましい。より均一かつ安定な油の微細分散組成物を作成することができる。攪拌工程は、例えばプロペラミキサー、パドルミキサー、アンカーミキサー、ゲートミキサー、またはプラネタリーミキサーによって行うことができる。

【発明の効果】

【0019】

本発明の油の微細分散組成物は、水溶性増粘剤を含有する水相中に、固形油分および液状油分を含有する油相が一次粒子の平均最大寸法0.1〜30μmの微粒子として分散しているため、長期間に亘り非常に安定であり、また使用性および使用感に優れている。本発明の微細分散組成物を外用剤として皮膚に適用した際に、微粒子を形成した油相が水分の皮膚への浸透を阻害しないため、最初に皮膚にみずみずしさを付与でき、次第に油の微粒子がつぶされて皮膚全体を油相が覆うため、最後には皮膚にしっとり感をもたらすことができる。さらに、油相を微粒子化したことによって、指どれおよび肌なじみが改善され、また皮膚上に均一に塗布することが可能である。さらに、固形油分を含有するためべたつきがない。

【0020】

本発明の油の微細分散組成物の製造方法は、固形油分および液状油分を含有する油相を、該固形油分の融点より高い温度で、水溶性増粘剤を含有する前記固形油分の融点より高い温度にある水相に添加し、その混合物を固形油分の融点以下の温度まで剪断混合するため、浮遊物や凝集物を形成することなく、結晶化(固化)した固形油分を含む油の微粒子を水相中に安定に分散させることができる。

【図面の簡単な説明】

【0021】

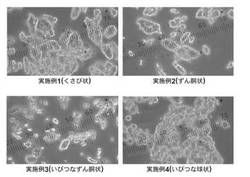

【図1】実施例1から4の油の微細分散組成物の光学顕微鏡写真

【図2】実施例1の油の微細分散組成物の各温度での経時安定性を示す光学顕微鏡写真

【図3】実施例5と比較例6の組成物における粒子のサイズを比較した光学顕微鏡写真

【図4】実施例5と比較例6の組成物の使用性および使用感の比較評価結果を示すグラフ

【図5】実施例6から8の油の微細分散組成物の光学顕微鏡写真

【発明を実施するための形態】

【0022】

本発明の油の微細分散組成物は、固形油分および液状油分を含有する油相と、水溶性増粘剤を含有する水相とから構成され、油相は、一次粒子の平均最大寸法が0.1〜30μmの微粒子として水相中に分散している。より好ましくは、一次粒子の平均最大寸法は1〜15μmである。一次粒子の平均最大寸法が0.1μm未満では安定性が悪くなり、また30μmを超えると、指どれや肌なじみが悪くなる。尚、本発明の油の微細分散組成物において、油の微粒子は部分的に凝集(合一)していて差し支えない。

【0023】

本明細書において、一次粒子の平均最大寸法とは、個々の油の粒子の最大寸法の平均値を意味し、微細分散組成物の光学顕微鏡写真を用いて、無作為に選択した50個の粒子の最大寸法の平均値によって求める。

【0024】

油の微粒子の形状は特に限定されず、また不規則なものであって差し支えなく、例えばくさび状、ずん胴状、いびつな球状、球状等、任意の形状であってよいが、均一な球状よりも不規則な形状の粒子である方が粒子の表面積が広く、外用剤として皮膚に適用した際に肌なじみがよい。製造時の剪断混合の条件によって、異なる形状の粒子が形成される。

【0025】

本発明の油の微細分散組成物において、固形油分は、液状油分を取り囲むように結晶化(固化)して微粒子を形成する。固形油分は主に油相と水相との界面に存在するが、部分的に他の油性成分と共に微粒子の内側に存在していてもよい。また、部分的に液状油分が油相と水相との界面に存在していてもよい。結晶化した固形油分が液状油分を取り囲むように油相と水相との界面に存在することによって、外用剤として皮膚に適用した際に油相による水分の皮膚への浸透の阻害を防ぐことができ、また界面活性剤を配合しなくても油相を水相中に安定に分散させることができる。

【0026】

本発明において用いられる固形油分は、常温(25℃)で固体または半固体の油性成分であれば特に限定されず、例えば、固形パラフィン、マイクロクリスタリンワックス、セレシン、ビースワックス、バリコワックス、ポリエチレンワックス、シリコンワックス、ベヘニルアルコール、ステアリルアルコール、セチルアルコール、バチルアルコール、カルナウバロウ、ミツロウ、キャンデリラロウ、ジョジョバロウ、ラノリン、セラックロウ、鯨ロウ、モクロウ、ミリスチン酸,パルミチン酸,ステアリン酸、ベヘニン酸、12−ヒドロキシステアリン酸、カカオ脂、硬化ヒマシ油、硬化油、水添パーム油、パーム油、硬化ヤシ油、ポリエチレン末、ワセリン、各種の水添加動植物油脂、脂肪酸モノカルボン酸ラノリンアルコールエステル等が挙げられる。特に、融点が45〜75℃である固形油分が好ましく、より好ましくは融点が50〜70℃の固形油分である。45℃より低い融点の固形油分を用いると、微細分散組成物の安定性が悪くなる場合があり、また75℃より高い融点の固形油分を用いると、外用組成物を調製する際の水相と油相の混合融解の標準温度(75℃)より高い温度での混合融解が必要となり、処理が煩雑となる。そのような固形油分として、限定はされないが、例えばセチルアルコール(炭素原子数16)、ステアリルアルコール(炭素原子数18)、ベヘニルアルコール(炭素原子数22)等の炭素原子数が16以上の高級アルコール、またはキャンデリラロウが挙げられる。さらに、高級アルコールは、不飽和結合がなく、炭素原子数が18以上の直鎖飽和高級アルコールであることがより好適である。特に、粒子の高温での融解を可能な限り抑制し、かつ汎用性が認められるという点において、ベヘニルアルコールまたはキャンデリラロウが好ましい。

【0027】

上記のような固形油分を、1種単独でまたは2種以上を組合せて本発明において用いることができる。

【0028】

固形油分の配合量は、油相の全質量に対して、好ましくは10〜50質量%であり、より好ましくは10〜20質量%である。油相中の固形油分の配合量が10質量%未満の場合、分散組成物の安定性が悪くなる傾向があり、また固形油分の配合量が50質量%を超えると、皮膚に適用した際につぶれにくくなり、肌なじみが悪くなる傾向がある。

【0029】

本発明の油の微細分散組成物中において、液状油分は、結晶化した固形油分と共に微粒子を形成し、油の微粒子を皮膚上でつぶしやすくし、また肌なじみをよくする役割を果たす。固形油分のみでは油の粒が硬く、また皮膚上で伸びないため、使用性および使用感が悪くなる。

【0030】

本発明において用いられる液状油分は、常温(25℃)で液体の油性成分であれば特に限定されず、例えば、オリーブ油、アボガド油、ツバキ油、マカデミアナッツ油、月見草油、ホホバ油、ナタネ油、卵黄油、ゴマ油、ヒマシ油、サフラワー油、綿実油、大豆油、茶実油、コメヌカ油、小麦胚芽油、胚芽油、落花生油、ヒマワリ油、アーモンド油、トウモロコシ油、タートル油、ミンク油、パーシック油、サザンカ油、アマニ油、エノ油、カヤ油、日本キリ油、メドゥフォーム油、スクワレン、スクワラン、植物性スクワラン、ホホバアルコール、流動パラフィン、ポリブテン、水添ポリイソブテン、イソステアリン酸イソセチル、ジ−2−エチルヘキサン酸エチレングリコール、2−エチルヘキサン酸セチル、トリ−2−エチルヘキサン酸トリメチロールプロパン、テトラ−2−エチルヘキサン酸ペンタエリトリット、オクタン酸セチル、テトラオクタン酸ペンタエリスリル、トリ−2−ヘプチルウンデカン酸グリセライド、アジピン酸ジイソブチル、セバシン酸2−ヘキシルデシル、トリオクタン酸グリセリン、トリイソパルミチン酸グリセリン、リンゴ酸ジイソステアリル、イソプロピルミリステート、2−オクチルドデシルオレエート、ジメチルオクタン酸ヘキシルデシル、ミリスチン酸2−ヘキシルデシル、ミリスチン酸ミリスチル、ミリスチン酸オクチルドデシル、パルミチン酸イソプロピル、2−エチルヘキシルパルミテート、パルミチン酸2−ヘキシルデシル、パルミチン酸2−ヘプチルウンデシル、ステアリン酸ブチル、ステアリン酸イソセチル、オレイン酸デシル、ドデシルオレエート、オレイン酸オレイル、乳酸ミリスチル、乳酸セチル、12−ヒドロキシステアリル酸コレステリル、ヒマシ油脂肪酸メチルエステル、コハク酸2−エチルヘキシル、アジピン酸2−ヘキシルデシル、アジピン酸ジ−2−ヘプチルウンデシル、セバチン酸ジイソプロピル、セバチン酸ジ−2−エチルヘキシル、ジカプリン酸ネオペンチルグリコール、ジオクタン酸ネオペンチルグリコール、トリ−2−エチルヘキサン酸グリセリン、トリミリスチン酸グリセリン、トリ−2−ヘプチルウンデカン酸グリセライド、トリイソステアリン酸トリメチロールプロパン、トリ2−エチルヘキサン酸グリセリル、ジメチコン、ジメチルポリシロキサン、メチルフェニルポリシロキサン、オクタメチルシクロテトラシロキサン、デカメチルシクロペンタシロキサン、トリオクタン酸グリセリン、トリイソパルミチン酸グリセリン、トリグリセリン、オレイン酸、トール油脂肪酸、イソステアリン酸、ラウリルアルコール、オレイルアルコール、イソステアリルアルコール、オクチルドデカノール、メチルポリシロキサン、メチルフェニルポリシロキサン、メチルハイドロジェンポリシロキサン、環状ポリシロキサン、ミリスチン酸イソプロピル、パルミチン酸イソプロピル、ラウリン酸へキシル、オレイン酸オレイル、オレイン酸デシル、ミリスチン酸オクチルドデシル、ジメチルオクタン酸ヘキシルデシル、フタル酸ジエチル、フタル酸ジブチル、コハク酸ジオクチル、フッ素変性油、トリオクタノイン、ジピバリン酸トリプロピレングリコール等が挙げられる。特に、外用剤として皮膚に適用した際に肌なじみがよいことから、ジメチコン、テトラオクタン酸ペンタエリスリチル、またはホホバアルコールを液状油分として配合することが好ましい。

【0031】

上記のような液状油分を、1種単独でまたは2種以上を組合せて本発明において用いることができる。

【0032】

液状油分の配合量は、油相の全質量に対して、好ましくは50〜90質量%であり、より好ましくは80〜90質量%である。油相中の液状油分の配合量が50質量%未満の場合、皮膚に適用した際につぶれにくくなり、肌なじみが悪くなる傾向があり、また90質量%を超えると、分散組成物の安定性が悪くなる傾向がある。

【0033】

油相中にさらに親油性ゲル化剤を配合することが好ましい。親油性ゲル化剤は、固形油分の固化力を低下させて、皮膚上で油の粒をつぶして伸ばすのに適切となるように硬度を調整することができる。

【0034】

本発明において用いられる親油性ゲル化剤は、共に配合される固形油分の固化力を低下させ得るものであれば特に限定はされないが、例えば、金属セッケン、親油性ベントナイト、アミノ酸誘導体、デキストリン脂肪酸エステル、ショ糖脂肪酸エステル、ソルビトールのベンジリデン誘導体等が挙げられる。金属セッケンとしては、例えば水酸基の残存しているアルミニウムステアレート、マグネシウムステアレート、ジンクミリステート等が挙げられる。親油性ベントナイトとしては、例えばジメチルベンジルドデシルアンモニウムモンモリロナイトクレー、ジメチルジオクタデシルアンモニウムモンモリナイトクレー等が挙げられる。アミノ酸誘導体としては、例えばN−ラウロイル−L−グルタミン酸、α,γ−ジ−n−ブチルアミン等が挙げられる。デキストリン脂肪酸エステルとしては、例えばデキストリンパルミチン酸エステル、デキストリンオレイン酸エステル、デキストリンステアリン酸エステル等が挙げられる。ショ糖脂肪酸エステルとしては、例えば8個の水酸基のうち3個以下が高級脂肪酸でエステル化され、高級脂肪酸がステアリン酸、パルミチン酸であるものが挙げられる。ソルビトールのベンジリデン誘導体としては、例えばモノベンジリデンソルビトール、ジベンジリデンソルビトール等が挙げられる。特に、パルミチン酸デキストリンが安定性および使用性の面から最も好ましい。デキストリン脂肪酸エステルは、特に限定はされないが、例えば「レオパール KL」「レオパール KE」等の商品名で千葉製粉株式会社より市販されている。

【0035】

上記のような親油性ゲル化剤を、1種単独でまたは2種以上を組合せて本発明において用いることができる。

【0036】

親油性ゲル化剤の配合量は、用途や所望の使用感等によって異なり、特に限定はされないが、油相の全質量に対して、好ましくは0.01〜5質量%であり、より好ましくは0.03〜2質量%である。

【0037】

さらに、必要に応じて、ステロール類、パラメトキシケイ皮酸オクチル、2−ヒドロキシ−4−メトキシベンゾフェノン等の紫外線吸収剤、ビタミンA及びその誘導体、ビタミンD及びその誘導体、ビタミンE及びその誘導体、ビタミンK及びその誘導体等のビタミン類、動植物抽出物、油溶性薬剤、色素、香料等を、油相中に配合してもよく、また、ビタミンC、アルブチン等の水溶性薬物の結晶の表面を疎水化処理したものを、油相中に分散させてもよい。さらに、油相中に油溶性薬剤を配合してもよい。

【0038】

本発明の油の微細分散組成物中の油相の配合量は、用途や所望の使用感等によって異なり、特に限定はされないが、組成物の全質量に対して1〜20質量%であることが好ましく、より好ましくは3〜10質量%である。油相の配合量が1質量%未満の場合、外用剤として皮膚に適用した際に十分なしっとり感をもたらすことができない場合があり、また20質量%を超える場合、べたつきが生じる場合がある。

【0039】

本発明の油の微細分散組成物は、水相中に水溶性増粘剤を含有する。水溶性増粘剤は、組成物の粘度を高めて、油の微粒子が水相中に安定に分散するのを助ける。また、組成物の粘度を使用に適した粘度に調整する役割を果たす。

【0040】

本発明において用いられる水溶性増粘剤は、水性溶媒を増粘させることが可能なものであれば特に限定はされないが、例えば、アラビアゴム、トラガカントガム、ガラクタン、キャロブガム、グァーガム、カラヤガム、カラギーナン、ペクチン、カンテン、クインスシード(マルメロ)、アルゲコロイド(褐藻エキス)等の植物系高分子、デキストラン、サクシノグルカン、プルラン等の微生物系高分子、コラーゲン、カゼイン、アルブミン、ゼラチン等の動物系高分子、メチルセルロース、ニトロセルロース、エチルセルロース、メチルヒドロキシプロピルセルロース、ヒドロキシエチルセルロース、セルロース硫酸ナトリウム、ヒドロキシプロピルセルロース、カルボキシメチルセルロースナトリウム、結晶セルロース、セルロース末等のセルロース系高分子、アルギン酸ナトリウム、アルギン酸プロピレングリコールエステル等のアルギン酸系高分子、ポリビニルアルコール、ポリビニルメチルエーテル、ポリビニルピロリドン、カルボキシビニルポリマー、アルキル変性カルボキシビニルポリマー等のビニル系高分子、ポリオキシエチレン系高分子、ポリオキエチレンポリオキシプロピレン共重合体系高分子、ポリアクリル酸ナトリウム、ポリエチルアクリレート、ポリアクリルアミド等のアクリル系高分子、ポリエチレンイミン、カチオンポリマー、ベントナイト、ケイ酸アルミニウムマグネシウム、ラポナイト、ヘクトライト、無水ケイ酸等の無機系水溶性高分子等を挙げることができる。特に、アルキル変性カルボキシビニルポリマーは、界面活性を有しており、巨大粒子の凝集合一化を防止する作用も有するため、本発明の油の微細分散組成物において用いるのに特に好適な水溶性増粘剤である。アルキル変性カルボキシビニルポリマーは、アクリル酸メタクリル酸アルキル共重合体で、例えばCARBOPOL 1342 、PEMULEN TR-1、PEMULEN TR-2(BF Goodrich 社)の商品名で市販されている。また、水溶性増粘剤として寒天を用いると、他の水溶性増粘剤を用いたのでは得られない、新たな使用感触をもたらすことができる。さらに、特開2004−43785号公報に記載のミクロゲルからなる増粘剤を本発明において用いてもよい。

【0041】

上記のような水溶性増粘剤を、1種単独でまたは2種以上を組合せて本発明において用いることができる。

【0042】

水相中の水溶性増粘剤の配合量は、水溶性増粘剤の種類や、用途、所望の使用性等によって異なり、特に限定はされないが、水相の全質量に対して、好ましくは0.01〜1.0質量%、より好ましくは0.05〜0.5質量%である。

【0043】

さらに、水相中に、例えば水、エタノール、グリセリン、ジプロピレングリコール、1,3−ブチレングリコール等の一般的な水性溶媒の他に、具体的な目的に応じて、他の水溶性成分、例えば、アルブチン、アスコルビン酸およびその誘導体、トラネキサム酸およびその誘導体等の水溶性薬剤、紫外線吸収剤、キレート剤、pH調整剤、防腐剤、色素、香料等を含有させることができる。

【0044】

本発明の油の微細分散組成物は、界面活性剤を含有しなくても安定であり、また安定性、皮膚刺激、および使用性の観点から界面活性剤を含有しない方が好ましいが、本発明の目的を達成できる限り、油相または水相中に任意の界面活性剤を含んでいて差し支えない。界面活性剤の配合量は、組成物の全質量に対して、10質量%以下であることが好ましく、より好ましくは5質量%以下であり、さらに好ましくは2質量%以下である。界面活性剤の配合量が多くなると、本発明の油の微細分散組成物の経時安定性が悪くなり、またべたつきが生じる傾向がある。

【0045】

本発明の油の微細分散組成物は、その目的を達成できる限り任意の態様で用いることができるが、最も好適な応用の態様として、皮膚外用剤が挙げられる。本明細書において、「皮膚外用剤」は、外皮(頭皮および頭髪を含む)に適用する組成物を意味するものであり、例えば化粧料、医薬品、医薬部外品等を含む。

【0046】

本発明の油の微細分散組成物を、そのままの形態で皮膚外用剤として用いても、または一般の皮膚外用剤の製造工程において添加される一要素として用いてもよい。一要素として用いた場合、その剤形は任意であり、例えば水溶液系、可溶化系、乳化系、油液系、ゲル系、ペースト系、軟膏系、エアゾール系、水−油2層系、水−油−粉末3層など、任意の剤型を含む。

【0047】

本発明の皮膚外用剤の採り得る製品形態および用途も任意であり、例えば、化粧水、乳液、クリーム、パック等のフェーシャル、ボディまたは毛髪用の外用剤として用いることが可能である。

【0048】

さらに、上記の油の微細分散組成物に加えて、本発明の効果を損なわない範囲で、必要により適宜、保湿剤、乳化剤、紫外線吸収剤、香料、酸化防止剤、防腐防黴剤、体質顔料、着色顔料等の色剤、pH調整剤等、通常化粧品や医薬品等の皮膚外用製剤に用いられる他の任意の成分を含んでいてよい。

【0049】

本発明の皮膚外用剤中の上記油の微細分散組成物の配合量は、その用途および製品形態等によって異なり、特に限定はされないが、好ましくは皮膚外用剤の全質量に対して、0.01〜100質量%、より好ましくは0.1〜100質量%である。

【0050】

本発明の油の微細分散組成物は、固形油分および液状油分を含有する油相を、固形油分の融点より高い温度で、水溶性増粘剤を含有する固形油分の融点より高い温度にある水相に添加し、その混合物を固形油分の融点以下の温度まで剪断混合することによって製造することができる。

【0051】

通常、70℃前後の温度に加熱して液状にした油性成分の混合物を、同程度の温度の水相に、例えば、送液ポンプ等の注入手段を用いて、水相の下部から直接注入することにより、油相を水相中に導入する。かかる注入を水相の上部から行うと、直ちに油性成分の浮上分離が生じ、微粒子の均一な分散を形成することが困難な場合がある。

【0052】

次に、例えば40℃〜50℃程度の、固形油分の融点以下の温度まで剪断混合することによって、固形油分が結晶化して他の油性成分を包含するように形成した油の粒子を剪断力によって粉砕して、油の微細分散物を形成する。それによって、油性成分の浮遊物や凝集物を生じさせることなく、好ましくは一次粒子の平均最大寸法が0.1〜30μm、より好ましくは1〜15μmの微粒子として、固形油分を含む油相を水相中に安定に分散させることができる。尚、剪断混合は、油相を水相中に添加している間も行って差し支えなく、あるいは添加の間は剪断混合しないで、添加終了直後から剪断混合を開始してもよい。また、剪断混合の際に、例えば氷等を用いて混合物を冷却しながら剪断混合してもよく、あるいは室温で自然に冷却させながら剪断混合してもよい。本明細書において、「固形油分の融点以下の温度まで剪断混合する」とは、固形油分の融点より高い温度から剪断混合を開始して、油相と水相との混合物の温度が固形油分の融点以下の温度になるまで、剪断混合を連続的または断続的に行うことを意味する。例えば、固形油分の融点付近の温度まで剪断混合した後、一度剪断混合を停止し、再度固形油分の融点以下の温度で剪断混合を行う場合も、本発明の製造方法に含まれる。

【0053】

剪断混合は、剪断力を加えながら混合できる任意の装置を用いて行うことができる。例えば、ホモミキサー、ホモディスパー、フロージェットミキサー、ウルトラミキサー、コロイドミル等の高速剪断分散装置、またはホモジナイザー等の高圧剪断分散装置によって、剪断混合を行うことができるが、本発明の目的を達成できる限り、他の任意の装置を用いて剪断混合してもよい。中でも、ホモミキサーを用いて剪断混合することによって、より均質かつ安定な油の微細分散組成物を作成できる。高速剪断分散装置を用いる場合の回転速度、または高圧剪断分散装置を用いる場合の圧力は、用いる装置の種類やパワーによって異なり、特に限定はされないが、例えば、ホモミキサー等の高速剪断分散装置を用いる場合の回転速度は、好ましくは500〜15,000rpmであり、より好ましくは1,000〜10,000rpmであり、さらに好ましくは4,000〜9,000rpmである。高速剪断分散装置の回転速度が500rpm未満では、期待する寸法の油の微粒子を形成できない場合があり、また10,000rpmを超えて回転速度を上げても、それ以上微粒子化の効果を上げることはできない。また、ホモジナイザー等の高圧剪断分散装置を用いる場合の圧力は、好ましくは50〜1000kgf/cm2、より好ましくは100〜500kgf/cm2、さらに好ましくは200〜400kgf/cm2である。高圧剪断分散装置の圧力が50kgf/cm2未満では、期待する寸法の油の微粒子を形成できない場合があり、1000kgf/cm2を超えて圧力を上げても、それ以上微粒子化の効果を上げることはできない。

【0054】

剪断混合の時間は、油相と液相との混合物の温度を固形油分の融点以下の温度にするのに要する時間によって異なり、特に限定はされないが、好ましくは、1分から60分であり、より好ましくは2分から30分であり、さらに好ましくは3分から10分である。

【0055】

さらに、剪断混合による分散工程の後、均質性および安定性を高めるために、分散物を攪拌することが好ましい。攪拌は、通常、例えば10〜1500rpm、より好ましくは20〜300rpm程度の比較的低速の回転速度で、例えば30分から10時間、より好ましくは1時間から4時間、例えばプロペラミキサー、パドルミキサー、アンカーミキサー、ゲートミキサー、プラネタリーミキサー等の低速攪拌装置によって行うことができる。

【実施例】

【0056】

以下、実施例を挙げて本発明を具体的に説明するが、本発明は下記の実施例に限定されるものではない。

【0057】

表1に示す同一の処方を用いて、以下の各分散処理条件(実施例1から4および比較例1から5)によって油の分散組成物を調製し、下記の評価方法に従って、分散組成物中の粒子の形状、分散状態、平均最大寸法、経時安定性、使用性(指どれ、肌なじみ)および使用感(しっとり感、ふっくら感)について評価した。

【表1】

【0058】

実施例1

HM4500/50℃

ホモミキサー(特殊機化社製)を用いて9000rpmの回転速度で剪断混合しながら、約70℃〜75℃に加熱して融解させた液状の油相を、約70℃に加熱した水相に添加した後、ホモミキサーの回転速度を4500rpmにしてさらに剪断混合しながら、氷水中で2.5分間かけて50℃まで冷却した。ホモミキサーを停止し、次にプロペラミキサー(HEIDON社製)を用いて150rpmで攪拌しながら30℃まで冷却した。

【0059】

実施例2

HM4500/40℃

ホモミキサーを用いて9000rpmの回転速度で剪断混合しながら、約70℃〜75℃に加熱して融解させた液状の油相を、約70℃に加熱した水相に添加した後、ホモミキサーの回転速度を4500rpmにしてさらに剪断混合しながら、氷水中で5分間かけて40℃まで冷却した。ホモミキサーを停止し、次にプロペラミキサーを用いて150rpmで攪拌しながら30℃まで冷却した。

【0060】

実施例3

HM9000/50℃

ホモミキサーを用いて9000rpmの回転速度で剪断混合しながら、約70℃〜75℃に加熱して融解させた液状の油相を、約70℃に加熱した水相に添加した後、9000rpmの回転速度のままホモミキサーでさらに剪断混合しながら、氷水中で2.5分間かけて50℃まで冷却した。ホモミキサーを停止し、次にプロペラミキサーを用いて150rpmで攪拌しながら30℃まで冷却した。

【0061】

実施例4

HM9000/40℃

ホモミキサーを用いて9000rpmの回転速度で剪断混合しながら、約70℃〜75℃に加熱して融解させた液状の油相を、約70℃に加熱した水相に添加した後、9000rpmの回転速度のままホモミキサーでさらに剪断混合しながら、氷水中で5分間かけて40℃まで冷却した。ホモミキサーを停止し、次にプロペラミキサーを用いて150rpmで攪拌しながら30℃まで冷却した。

【0062】

比較例1

PM175/70℃

プロペラミキサーを用いて175rpmの回転速度で攪拌しながら、約70℃〜75℃に加熱して融解させた液状の油相を、約70℃に加熱した水相に添加した後、プロペラミキサーの回転速度を150rpmにしてさらに攪拌しながら、氷水中で30℃まで冷却した。

【0063】

比較例2

PM300/70℃

プロペラミキサーを用いて300rpmの回転速度で攪拌しながら、約70℃〜75℃に加熱して融解させた液状の油相を、約70℃に加熱した水相に添加した後、プロペラミキサーの回転速度を150rpmにしてさらに攪拌しながら、氷水中で30℃まで冷却した。

【0064】

比較例3

PM500/70℃

プロペラミキサーを用いて500rpmの回転速度で攪拌しながら、約70℃〜75℃に加熱して融解させた液状の油相を、約70℃に加熱した水相に添加した後、プロペラミキサーの回転速度を150rpmにしてさらに攪拌しながら、氷水中で30℃まで冷却した。

【0065】

比較例4

HM4500/70℃

ホモミキサーを用いて4500rpmの回転速度で攪拌しながら、約70℃〜75℃に加熱して融解させた液状の油相を、約70℃に加熱した水相に添加した後、ホモミキサーを停止し、次にプロペラミキサーを用いて150rpmで攪拌しながら30℃まで冷却した。

【0066】

比較例5

HM9000/70℃

ホモミキサーを用いて9000rpmの回転速度で攪拌しながら、約70℃〜75℃に加熱して融解させた液状の油相を、約70℃に加熱した水相に添加した後、ホモミキサーを停止し、次にプロペラミキサーを用いて150rpmで攪拌しながら30℃まで冷却した。

【0067】

粒子の形状、分散状態および平均最大寸法の評価

分散組成物中の油の粒子の形状、分散状態および平均最大寸法は、55mmφのシャーレに3gの試料を広げ、光学顕微鏡で観察し、上部よりスケールと共にデジタルカメラで画像を取り込み、光学顕微鏡写真を用いて評価した。平均最大寸法は、無作為に選択した50個の粒子の最大寸法をスケール(1目盛2.5μm)から読み取り、平均値を計算して求めた。図1に、実施例1から4の各分散処理条件によって作成した分散組成物の製造直後の光学顕微鏡写真を示す。

【0068】

経時安定性の評価

分散組成物の経時安定性は、各温度で3ヶ月放置した後の組成物の光学顕微鏡写真を用いて、以下の評価基準で評価した:

○:粒子の凝集に変化なし

△:粒子の凝集が若干増加した

×:粒子の凝集が顕著に増加した

図2に、実施例1の分散処理条件によって作成した分散組成物の、製造直後、ならびに、−5℃、0℃、室温(RT)、37℃、および50℃で3ヶ月放置後の光学顕微鏡写真を示す。

【0069】

使用性および使用感の評価

微細分散組成物の使用性(指どれ、肌なじみ)および使用感(しっとり感、ふっくら感)の評価は、専門パネルによる官能試験により行った。20名の女性パネルの前腕部に各試料を塗布し、以下の評価基準で評価させた:

(指どれ)

○:指でとりやすいと評価したパネルが15名以上

△:指でとりやすいと評価したパネルが6〜14名

×:指でとりやすいと評価したパネルが5名以下

(肌なじみ)

○:肌になじみやすいと評価したパネルが15名以上

△:肌になじみやすいと評価したパネルが6〜14名

×:肌になじみやすいと評価したパネルが5名以下

(しっとり感)

○:塗布後の肌にしっとり感があると評価したパネルが15名以上

△:塗布後の肌にしっとり感があると評価したパネルが6〜14名

×:塗布後の肌にしっとり感があると評価したパネルが5名以下

(ふっくら感)

○:塗布後の肌にふっくら感があると評価したパネルが15名以上

△:塗布後の肌にふっくら感があると評価したパネルが6〜14名

×:塗布後の肌にふっくら感があると評価したパネルが5名以下

【0070】

評価結果を表2に示す。

【表2】

【0071】

固形油分の融点以下の温度(40℃または50℃)まで剪断混合を施した実施例1から4の油の微細分散組成物は、いずれも粒子の平均最大寸法が0.1〜30μmの範囲にあり、50℃で3ヶ月保管後も凝集が生じず経時安定性がよく、また皮膚に適用した際の使用性(指どれ、肌なじみ)、および使用感(しっとり感、ふっくら感)も優れていた。一方、剪断混合を施さないで、低速攪拌装置(プロペラミキサー)での攪拌のみを施した比較例1から3の油の微細分散組成物は、攪拌速度を上げても粒径100μm未満の油の粒子を作成することはできず、指どれ、肌なじみが悪く、また皮膚にふっくら感をもたらすことはできなかった。また、固形油分の融点より高い温度でのみ剪断混合を行った比較例4および5の油の微細分散組成物は、液体の状態で形成された油の粒子が剪断力によって細かくされて粒子は小さくなるが、直ぐに小さな粒子が凝集・合一して、凝集カスが生じ、非常に不均一であった。経時安定性や肌なじみも悪く、また皮膚にふっくら感をもたらすこともできなかった。

【0072】

次に、表3に示す同一の処方を用い、本発明の方法に基づいて調製した油の分散組成物(実施例5)と、従来のプロペラミキサーでの低速攪拌によって調製した組成物(比較例6)において、その使用性および使用感について比較評価した。

【表3】

【0073】

実施例5

ホモミキサー(特殊機化社製)を用いて9000rpmの回転速度で剪断混合しながら、約70℃〜75℃に加熱して融解させた液状の油相を、約70℃に加熱した水相に添加した後、9000rpmのまま剪断混合しながら、氷水中で5分間かけて40℃まで冷却した。ホモミキサーを停止し、次にプロペラミキサー(HEIDON社製)を用いて150rpmで攪拌しながら30℃まで冷却した。

【0074】

比較例6

プロペラミキサーを用いて180rpmの回転速度で攪拌しながら、約70℃〜75℃に加熱して融解させた液状の油相を、約70℃に加熱した水に添加した後、残りの成分を添加し、プロペラミキサーの回転速度を150rpmにしてさらに攪拌しながら、氷水中で30℃まで冷却した。

【0075】

図3に、調製した各分散組成物中の粒子の光学顕微鏡写真を比較して示す。スケールの1目盛りは2.5μmである。本発明の方法によって調製した実施例5の組成物中の粒子は最大粒子径が約2.5〜12.5μmで、くさび状であったのに対して、比較例6の組成物中の粒子は粒径が約0.1〜0.5mmの大きな球状であった。

【0076】

使用性および使用感の比較評価

スキンケアパネル7名に、使用性および使用感に関する様々な項目につき、実施例5と比較例6の組成物を比較して以下の評価基準で評価させた:

−2:比較例6が顕著に優れている

−1:比較例6が僅かに優れている

0: 同程度である

1: 実施例5が僅かに優れている

2: 実施例5が顕著に優れている

各項目につき7名のパネルの採点の平均値を求め、図4のグラフに示す。

【0077】

同一処方であっても、本発明の方法によって調製した油の微細分散組成物は、従来の方法で調製した比較例の組成物と比較して、特に指どれ、しっとり感、ふっくら感に優れており、また総合評価においても比較例のものよりも優れていると評価された。

【0078】

以下に、本発明の油の微細分散組成物の他の態様を実施例として示す。尚、配合量は全て製剤全量に対する質量%で表す。

【0079】

実施例6

寒天配合処方

水溶性増粘剤として寒天を用い、以下の処方(表4)および製造方法に基づき調製した:

【表4】

【0080】

(製造方法)

ホモミキサー(特殊機化社製)を用いて9000rpmの回転速度で剪断混合しながら、寒天を溶解させた70℃の水相に、70℃〜75℃に加熱した液状の油相を1分間かけて添加した後、ホモミキサーの回転速度を4500rpmにしてさらに剪断混合しながら、氷水中で55℃まで冷却した。ホモミキサーを停止し、寒天が完全に固化するまで放置冷却した後、さらにホモミキサーを用いて4500rpmで10分間剪断混合した。

【0081】

本実施例の油の微細分散組成物は、平均粒径が約12.5μmの球状粒子の均一な組成物であり、経時安定性がよく、また指どれおよび肌なじみも優れている。さらに、べたつきがなく、非常に優れた使用感触を有しており、嗜好性の高い組成物である。

【0082】

実施例7

ミクロゲル配合処方(1)

水溶性増粘剤としてミクロゲル(特開2004−43785号公報参照)を用い、以下の処方(表5)および製造方法に基づき調製した:

【表5】

【0083】

(製造方法)

ホモミキサー(特殊機化社製)を用いて9000rpmの回転速度で剪断混合しながら、約70℃〜75℃に加熱して融解させた液状の油相を、約70℃に加熱した水相に添加した後、ホモミキサーの回転速度を6500rpmにしてさらに剪断混合しながら、氷水中で8分間かけて45℃まで冷却した。

【0084】

本実施例の油の微細分散組成物は、平均最大寸法が約22.5μmの一部欠損のある球状粒子の均一な組成物であり、経時安定性がよく、また塗布後の肌当りの柔らかさに優れている。

【0085】

実施例8

ミクロゲル配合処方(2)

水溶性増粘剤としてミクロゲル(特開2004−43785号公報参照)を用い、以下の処方(表6)および製造方法に基づき調製した:

【表6】

【0086】

(製造方法)

ホモミキサー(特殊機化社製)を用いて9000rpmの回転速度で剪断混合しながら、約70℃〜75℃に加熱して融解させた液状の油相を、約70℃に加熱した水相に添加した後、氷水中で冷却しながら、55℃まで9000rpmのまま剪断混合し、55℃から50℃まで6000rpmで剪断混合し、さらに50℃のまま4500rpmで剪断混合した。

【0087】

本実施例の油の微細分散組成物は、平均最大寸法が約17.5μmのずん胴状粒子の均一な組成物であり、経時安定性がよく、また塗布後の肌当りの柔らかさに優れている。

【0088】

図5に、実施例6から8で調製した油の微細分散組成物の光学顕微鏡写真を示す。

【0089】

以下に、本発明の皮膚外用剤の処方例を実施例として示す。いずれも実施例1と同様の方法によって調製する。尚、配合量は全て製剤全量に対する質量%で表す。

【0090】

実施例9

処方例1:乳液(KOH中和)

【表7】

【0091】

実施例10

処方例2:乳液(AMPD中和)

【表8】

【0092】

実施例11

処方例3:乳液(アルギニン中和/保湿剤配合量が少ないさっぱりタイプ)

【表9】

【0093】

実施例12

処方例4:乳液(AMPD中和/保湿剤および油分配合量が少ないさらさらタイプ)

【表10】

【0094】

実施例13

処方例5:乳液(AMPD中和/油分配合量が少ないさっぱりタイプ)

【表11】

【0095】

実施例14

処方例6:水添ポリイソブテン配合処方(使用性リッチタイプ)

【表12】

【0096】

実施例15

処方例7:アルコール配合処方(さっぱり感付与タイプ)

【表13】

【0097】

実施例16

処方例8:固形油分リッチ処方(使用性硬いタイプ)

【表14】

【0098】

実施例17

処方例9:ベヘニルアルコール配合処方(使用性柔らかいタイプ)

【表15】

【0099】

実施例18

処方例10:アクリル酸・メタクリル酸アルキル共重合体配合処方

【表16】

【0100】

実施例19

処方例11:単純処方

【表17】

【0101】

上記の実施例9から19(処方例1から11)の皮膚外用剤はいずれも、一次粒子の平均最大寸法が0.1〜30μmの油の微粒子を含み、安定性がよく、また使用性および使用感に優れている。

【技術分野】

【0001】

本発明は、固形油分を含有する油相を微粒子として水相中に安定に分散させた油の微細分散組成物、およびその製造方法、ならびにそのような油の微細分散組成物を含む皮膚外用剤に関するものである。

【背景技術】

【0002】

油性成分を水溶液中に安定に含む製剤として、様々な界面活性剤を用いて水溶液中に液状の油性成分を分散させた乳化製剤や、ゼラチン、コラーゲン等の高分子物質の薄膜で油性成分を被覆した油性カプセルやマイクロカプセル等が様々な分野で用いられている。しかしながら、たとえば化粧水やクリーム等の皮膚外用剤において、従来の乳化製剤では、皮膚に適用した際に水分と液状油分とが同時に肌に接するため、肌上の油分によって水分や水溶性活性成分の肌への浸透が妨げられて効果が十分に発揮できないという問題があった。また、油性カプセルやマイクロカプセルは、皮膚に適用した際にカプセルの被覆材として用いた高分子物質が肌上に残存して違和感や異物感をもたらすため、化粧水やクリーム等の基礎化粧品への配合には適さなかった。

【0003】

そこで、常温で固体状である両親媒性物質を含む油性成分を平均粒子径が100μm以上の油性カプセルとして水性溶媒中に分散させたカプセル含有組成物が提案されている(特許文献1)。そのような油性カプセルを含有する外用組成物は、球状粒子が目視可能で視覚的に斬新であり、また皮膚に適用した際に異物感が無いという利点を有するが、カプセル粒子の粒径が100μm以上と大きく、油性カプセルの表面積が小さいためなじみが十分ではなく、また使用時に指どれが悪いという問題があった。また、攪拌工程における攪拌速度を速くして粒径を小さくしようとすると、油性成分の浮遊分離が生じて、安定かつ均一な油の微細分散物を形成することはできなかった。

【0004】

また一方で、常温で固体ないし半固体のワックスを、非イオン性界面活性剤および両性界面活性剤と共に配合することによって安定化させた、ワックスの微細分散組成物が開示されている(特許文献2および3)が、安定化のために特定の界面活性剤の組合せを配合する必要があり、基礎化粧品等への応用に適さなかった。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2003−73230号公報

【特許文献2】特開平10−324617号公報

【特許文献3】特開平11−263915号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明は、上記のような事情に鑑み、界面活性剤を配合する必要なしに、固形油分を含有する油相を微粒子として水溶液中に安定に分散させて、安定な油の微細分散組成物を提供することを目的とするものである。また、本発明は、そのような油の微細分散組成物を含有する、安定性、使用性、および使用感に優れた皮膚外用剤を提供することを目的とするものである。

【課題を解決するための手段】

【0007】

本発明は、固形油分および液状油分を含有する油相を、固形油分の融点より高い温度で、水溶性増粘剤を含有する固形油分の融点より高い温度にある水相に添加し、その混合物を固形油分の融点以下の温度まで剪断混合することによって、界面活性剤を添加しなくても、固形油分を含有する油相を微粒子として水相中に安定に分散させ得ること、さらには、そのような方法によって製造した、一次粒子の平均最大寸法が0.1〜30μmの油の微細分散組成物が、皮膚に適用した際に、指どれや肌なじみがよく、かつしっとり感やふっくら感に優れていることの発見に基づくものである。水溶性増粘剤を含有する水相中において、結晶化(固化)した固形油分が他の油性成分を包含するように粒子を形成し、その粒子が直ぐに剪断力によって細かく粉砕されて微粒子になるため、油の凝集物や浮遊物を生じることなく、安定かつ均一な油の微細分散組成物を作成できる。

【0008】

本発明の油の微細分散組成物は、固形油分および液状油分を含有する油相と、水溶性増粘剤を含有する水相とから成り、前記油相が、一次粒子の平均最大寸法が0.1〜30μmの微粒子として前記水相中に分散しており、該微粒子において前記固形油分が結晶化していることを特徴とする。好ましくは、一次粒子の平均最大寸法は1〜15μmである。かかる寸法の微粒子として油相を分散させることによって、より安定性および使用性を高めることができる。

【0009】

尚、本明細書において、「固形油分」は、常温(25℃)で固体または半固体の油分を称し、「液状油分」は、常温(25℃)で液体の油分を称する。

【0010】

安定性、使用性および使用感の観点から、油相は、該油相の全質量に対して10〜50質量%の固形油分および50〜90質量%の液状油分を含有することが好ましく、より好ましくは、該油相の全質量に対して10〜20質量%の固形油分、および80〜90質量%の液状油分を含有する。また油相の配合量は、組成物の全質量に対して1〜20質量%であることが好ましい。

【0011】

また、固形油分として、キャンデリラロウおよび炭素数16以上の高級アルコールより成る群から選択される1種または2種以上を含むことが好ましい。かかる固形油分を配合することによって、より使用性および使用感を高めることができる。

【0012】

さらに、油相が親油性ゲル化剤を含有することが好ましい。油相中に親油性ゲル化剤を配合すると、皮膚に適用した際の肌あたりが軟らかく、感触に優れている。

【0013】

水溶性増粘剤は、カルボキシビニルポリマーまたは寒天を含むことが好ましい。かかる水溶性増粘剤を水相中に配合した場合に、特に安定性、使用性および使用感に優れている。

【0014】

本発明の皮膚外用剤は、上記の油の微細分散組成物を含有することを特徴とする。上記の油の微細分散組成物を配合することによって、指どれおよび肌なじみがよく、かつしっとり感やふっくら感に優れた皮膚外用剤を提供することができる。

【0015】

本発明の油の微細分散組成物の製造方法は、固形油分および液状油分を含有する油相を、該固形油分の融点より高い温度で、水溶性増粘剤を含有する前記固形油分の融点より高い温度にある水相に添加する工程;および前記油相と水相との混合物を、前記固形油分の融点以下の温度まで剪断混合して、前記油相を微粒子として水相中に分散させる工程;を含むことを特徴とする。固形油分の融点以下の温度まで剪断混合することによって、油性成分の浮遊物や凝集物を形成することなく、安定な油の微細分散組成物を作成することができる。

【0016】

本発明の製造方法によって得られた油の微細分散組成物における微粒子の一次粒子の平均最大寸法は、0.1〜30μmであることが好ましく、より好ましくは1〜15μmである。そのような油の微細分散組成物が、特に安定性、使用性および使用感に優れており、皮膚に適用した際に肌なじみがよく、またふっくら感およびしっとり感に優れている。

【0017】

尚、本明細書において、「剪断混合」とは、剪断力を加えながら混合することを意味する。例えば、ホモミキサー、ホモディスパー、フロージェットミキサー、ウルトラミキサー、コロイドミル等の高速剪断分散装置、またはホモジナイザー等の高圧剪断分散装置によって、剪断混合を行うことが好ましい。

【0018】

分散工程の後、さらに攪拌する工程を含むことが好ましい。より均一かつ安定な油の微細分散組成物を作成することができる。攪拌工程は、例えばプロペラミキサー、パドルミキサー、アンカーミキサー、ゲートミキサー、またはプラネタリーミキサーによって行うことができる。

【発明の効果】

【0019】

本発明の油の微細分散組成物は、水溶性増粘剤を含有する水相中に、固形油分および液状油分を含有する油相が一次粒子の平均最大寸法0.1〜30μmの微粒子として分散しているため、長期間に亘り非常に安定であり、また使用性および使用感に優れている。本発明の微細分散組成物を外用剤として皮膚に適用した際に、微粒子を形成した油相が水分の皮膚への浸透を阻害しないため、最初に皮膚にみずみずしさを付与でき、次第に油の微粒子がつぶされて皮膚全体を油相が覆うため、最後には皮膚にしっとり感をもたらすことができる。さらに、油相を微粒子化したことによって、指どれおよび肌なじみが改善され、また皮膚上に均一に塗布することが可能である。さらに、固形油分を含有するためべたつきがない。

【0020】

本発明の油の微細分散組成物の製造方法は、固形油分および液状油分を含有する油相を、該固形油分の融点より高い温度で、水溶性増粘剤を含有する前記固形油分の融点より高い温度にある水相に添加し、その混合物を固形油分の融点以下の温度まで剪断混合するため、浮遊物や凝集物を形成することなく、結晶化(固化)した固形油分を含む油の微粒子を水相中に安定に分散させることができる。

【図面の簡単な説明】

【0021】

【図1】実施例1から4の油の微細分散組成物の光学顕微鏡写真

【図2】実施例1の油の微細分散組成物の各温度での経時安定性を示す光学顕微鏡写真

【図3】実施例5と比較例6の組成物における粒子のサイズを比較した光学顕微鏡写真

【図4】実施例5と比較例6の組成物の使用性および使用感の比較評価結果を示すグラフ

【図5】実施例6から8の油の微細分散組成物の光学顕微鏡写真

【発明を実施するための形態】

【0022】

本発明の油の微細分散組成物は、固形油分および液状油分を含有する油相と、水溶性増粘剤を含有する水相とから構成され、油相は、一次粒子の平均最大寸法が0.1〜30μmの微粒子として水相中に分散している。より好ましくは、一次粒子の平均最大寸法は1〜15μmである。一次粒子の平均最大寸法が0.1μm未満では安定性が悪くなり、また30μmを超えると、指どれや肌なじみが悪くなる。尚、本発明の油の微細分散組成物において、油の微粒子は部分的に凝集(合一)していて差し支えない。

【0023】

本明細書において、一次粒子の平均最大寸法とは、個々の油の粒子の最大寸法の平均値を意味し、微細分散組成物の光学顕微鏡写真を用いて、無作為に選択した50個の粒子の最大寸法の平均値によって求める。

【0024】

油の微粒子の形状は特に限定されず、また不規則なものであって差し支えなく、例えばくさび状、ずん胴状、いびつな球状、球状等、任意の形状であってよいが、均一な球状よりも不規則な形状の粒子である方が粒子の表面積が広く、外用剤として皮膚に適用した際に肌なじみがよい。製造時の剪断混合の条件によって、異なる形状の粒子が形成される。

【0025】

本発明の油の微細分散組成物において、固形油分は、液状油分を取り囲むように結晶化(固化)して微粒子を形成する。固形油分は主に油相と水相との界面に存在するが、部分的に他の油性成分と共に微粒子の内側に存在していてもよい。また、部分的に液状油分が油相と水相との界面に存在していてもよい。結晶化した固形油分が液状油分を取り囲むように油相と水相との界面に存在することによって、外用剤として皮膚に適用した際に油相による水分の皮膚への浸透の阻害を防ぐことができ、また界面活性剤を配合しなくても油相を水相中に安定に分散させることができる。

【0026】

本発明において用いられる固形油分は、常温(25℃)で固体または半固体の油性成分であれば特に限定されず、例えば、固形パラフィン、マイクロクリスタリンワックス、セレシン、ビースワックス、バリコワックス、ポリエチレンワックス、シリコンワックス、ベヘニルアルコール、ステアリルアルコール、セチルアルコール、バチルアルコール、カルナウバロウ、ミツロウ、キャンデリラロウ、ジョジョバロウ、ラノリン、セラックロウ、鯨ロウ、モクロウ、ミリスチン酸,パルミチン酸,ステアリン酸、ベヘニン酸、12−ヒドロキシステアリン酸、カカオ脂、硬化ヒマシ油、硬化油、水添パーム油、パーム油、硬化ヤシ油、ポリエチレン末、ワセリン、各種の水添加動植物油脂、脂肪酸モノカルボン酸ラノリンアルコールエステル等が挙げられる。特に、融点が45〜75℃である固形油分が好ましく、より好ましくは融点が50〜70℃の固形油分である。45℃より低い融点の固形油分を用いると、微細分散組成物の安定性が悪くなる場合があり、また75℃より高い融点の固形油分を用いると、外用組成物を調製する際の水相と油相の混合融解の標準温度(75℃)より高い温度での混合融解が必要となり、処理が煩雑となる。そのような固形油分として、限定はされないが、例えばセチルアルコール(炭素原子数16)、ステアリルアルコール(炭素原子数18)、ベヘニルアルコール(炭素原子数22)等の炭素原子数が16以上の高級アルコール、またはキャンデリラロウが挙げられる。さらに、高級アルコールは、不飽和結合がなく、炭素原子数が18以上の直鎖飽和高級アルコールであることがより好適である。特に、粒子の高温での融解を可能な限り抑制し、かつ汎用性が認められるという点において、ベヘニルアルコールまたはキャンデリラロウが好ましい。

【0027】

上記のような固形油分を、1種単独でまたは2種以上を組合せて本発明において用いることができる。

【0028】

固形油分の配合量は、油相の全質量に対して、好ましくは10〜50質量%であり、より好ましくは10〜20質量%である。油相中の固形油分の配合量が10質量%未満の場合、分散組成物の安定性が悪くなる傾向があり、また固形油分の配合量が50質量%を超えると、皮膚に適用した際につぶれにくくなり、肌なじみが悪くなる傾向がある。

【0029】

本発明の油の微細分散組成物中において、液状油分は、結晶化した固形油分と共に微粒子を形成し、油の微粒子を皮膚上でつぶしやすくし、また肌なじみをよくする役割を果たす。固形油分のみでは油の粒が硬く、また皮膚上で伸びないため、使用性および使用感が悪くなる。

【0030】

本発明において用いられる液状油分は、常温(25℃)で液体の油性成分であれば特に限定されず、例えば、オリーブ油、アボガド油、ツバキ油、マカデミアナッツ油、月見草油、ホホバ油、ナタネ油、卵黄油、ゴマ油、ヒマシ油、サフラワー油、綿実油、大豆油、茶実油、コメヌカ油、小麦胚芽油、胚芽油、落花生油、ヒマワリ油、アーモンド油、トウモロコシ油、タートル油、ミンク油、パーシック油、サザンカ油、アマニ油、エノ油、カヤ油、日本キリ油、メドゥフォーム油、スクワレン、スクワラン、植物性スクワラン、ホホバアルコール、流動パラフィン、ポリブテン、水添ポリイソブテン、イソステアリン酸イソセチル、ジ−2−エチルヘキサン酸エチレングリコール、2−エチルヘキサン酸セチル、トリ−2−エチルヘキサン酸トリメチロールプロパン、テトラ−2−エチルヘキサン酸ペンタエリトリット、オクタン酸セチル、テトラオクタン酸ペンタエリスリル、トリ−2−ヘプチルウンデカン酸グリセライド、アジピン酸ジイソブチル、セバシン酸2−ヘキシルデシル、トリオクタン酸グリセリン、トリイソパルミチン酸グリセリン、リンゴ酸ジイソステアリル、イソプロピルミリステート、2−オクチルドデシルオレエート、ジメチルオクタン酸ヘキシルデシル、ミリスチン酸2−ヘキシルデシル、ミリスチン酸ミリスチル、ミリスチン酸オクチルドデシル、パルミチン酸イソプロピル、2−エチルヘキシルパルミテート、パルミチン酸2−ヘキシルデシル、パルミチン酸2−ヘプチルウンデシル、ステアリン酸ブチル、ステアリン酸イソセチル、オレイン酸デシル、ドデシルオレエート、オレイン酸オレイル、乳酸ミリスチル、乳酸セチル、12−ヒドロキシステアリル酸コレステリル、ヒマシ油脂肪酸メチルエステル、コハク酸2−エチルヘキシル、アジピン酸2−ヘキシルデシル、アジピン酸ジ−2−ヘプチルウンデシル、セバチン酸ジイソプロピル、セバチン酸ジ−2−エチルヘキシル、ジカプリン酸ネオペンチルグリコール、ジオクタン酸ネオペンチルグリコール、トリ−2−エチルヘキサン酸グリセリン、トリミリスチン酸グリセリン、トリ−2−ヘプチルウンデカン酸グリセライド、トリイソステアリン酸トリメチロールプロパン、トリ2−エチルヘキサン酸グリセリル、ジメチコン、ジメチルポリシロキサン、メチルフェニルポリシロキサン、オクタメチルシクロテトラシロキサン、デカメチルシクロペンタシロキサン、トリオクタン酸グリセリン、トリイソパルミチン酸グリセリン、トリグリセリン、オレイン酸、トール油脂肪酸、イソステアリン酸、ラウリルアルコール、オレイルアルコール、イソステアリルアルコール、オクチルドデカノール、メチルポリシロキサン、メチルフェニルポリシロキサン、メチルハイドロジェンポリシロキサン、環状ポリシロキサン、ミリスチン酸イソプロピル、パルミチン酸イソプロピル、ラウリン酸へキシル、オレイン酸オレイル、オレイン酸デシル、ミリスチン酸オクチルドデシル、ジメチルオクタン酸ヘキシルデシル、フタル酸ジエチル、フタル酸ジブチル、コハク酸ジオクチル、フッ素変性油、トリオクタノイン、ジピバリン酸トリプロピレングリコール等が挙げられる。特に、外用剤として皮膚に適用した際に肌なじみがよいことから、ジメチコン、テトラオクタン酸ペンタエリスリチル、またはホホバアルコールを液状油分として配合することが好ましい。

【0031】

上記のような液状油分を、1種単独でまたは2種以上を組合せて本発明において用いることができる。

【0032】

液状油分の配合量は、油相の全質量に対して、好ましくは50〜90質量%であり、より好ましくは80〜90質量%である。油相中の液状油分の配合量が50質量%未満の場合、皮膚に適用した際につぶれにくくなり、肌なじみが悪くなる傾向があり、また90質量%を超えると、分散組成物の安定性が悪くなる傾向がある。

【0033】

油相中にさらに親油性ゲル化剤を配合することが好ましい。親油性ゲル化剤は、固形油分の固化力を低下させて、皮膚上で油の粒をつぶして伸ばすのに適切となるように硬度を調整することができる。

【0034】

本発明において用いられる親油性ゲル化剤は、共に配合される固形油分の固化力を低下させ得るものであれば特に限定はされないが、例えば、金属セッケン、親油性ベントナイト、アミノ酸誘導体、デキストリン脂肪酸エステル、ショ糖脂肪酸エステル、ソルビトールのベンジリデン誘導体等が挙げられる。金属セッケンとしては、例えば水酸基の残存しているアルミニウムステアレート、マグネシウムステアレート、ジンクミリステート等が挙げられる。親油性ベントナイトとしては、例えばジメチルベンジルドデシルアンモニウムモンモリロナイトクレー、ジメチルジオクタデシルアンモニウムモンモリナイトクレー等が挙げられる。アミノ酸誘導体としては、例えばN−ラウロイル−L−グルタミン酸、α,γ−ジ−n−ブチルアミン等が挙げられる。デキストリン脂肪酸エステルとしては、例えばデキストリンパルミチン酸エステル、デキストリンオレイン酸エステル、デキストリンステアリン酸エステル等が挙げられる。ショ糖脂肪酸エステルとしては、例えば8個の水酸基のうち3個以下が高級脂肪酸でエステル化され、高級脂肪酸がステアリン酸、パルミチン酸であるものが挙げられる。ソルビトールのベンジリデン誘導体としては、例えばモノベンジリデンソルビトール、ジベンジリデンソルビトール等が挙げられる。特に、パルミチン酸デキストリンが安定性および使用性の面から最も好ましい。デキストリン脂肪酸エステルは、特に限定はされないが、例えば「レオパール KL」「レオパール KE」等の商品名で千葉製粉株式会社より市販されている。

【0035】

上記のような親油性ゲル化剤を、1種単独でまたは2種以上を組合せて本発明において用いることができる。

【0036】

親油性ゲル化剤の配合量は、用途や所望の使用感等によって異なり、特に限定はされないが、油相の全質量に対して、好ましくは0.01〜5質量%であり、より好ましくは0.03〜2質量%である。

【0037】

さらに、必要に応じて、ステロール類、パラメトキシケイ皮酸オクチル、2−ヒドロキシ−4−メトキシベンゾフェノン等の紫外線吸収剤、ビタミンA及びその誘導体、ビタミンD及びその誘導体、ビタミンE及びその誘導体、ビタミンK及びその誘導体等のビタミン類、動植物抽出物、油溶性薬剤、色素、香料等を、油相中に配合してもよく、また、ビタミンC、アルブチン等の水溶性薬物の結晶の表面を疎水化処理したものを、油相中に分散させてもよい。さらに、油相中に油溶性薬剤を配合してもよい。

【0038】

本発明の油の微細分散組成物中の油相の配合量は、用途や所望の使用感等によって異なり、特に限定はされないが、組成物の全質量に対して1〜20質量%であることが好ましく、より好ましくは3〜10質量%である。油相の配合量が1質量%未満の場合、外用剤として皮膚に適用した際に十分なしっとり感をもたらすことができない場合があり、また20質量%を超える場合、べたつきが生じる場合がある。

【0039】

本発明の油の微細分散組成物は、水相中に水溶性増粘剤を含有する。水溶性増粘剤は、組成物の粘度を高めて、油の微粒子が水相中に安定に分散するのを助ける。また、組成物の粘度を使用に適した粘度に調整する役割を果たす。

【0040】

本発明において用いられる水溶性増粘剤は、水性溶媒を増粘させることが可能なものであれば特に限定はされないが、例えば、アラビアゴム、トラガカントガム、ガラクタン、キャロブガム、グァーガム、カラヤガム、カラギーナン、ペクチン、カンテン、クインスシード(マルメロ)、アルゲコロイド(褐藻エキス)等の植物系高分子、デキストラン、サクシノグルカン、プルラン等の微生物系高分子、コラーゲン、カゼイン、アルブミン、ゼラチン等の動物系高分子、メチルセルロース、ニトロセルロース、エチルセルロース、メチルヒドロキシプロピルセルロース、ヒドロキシエチルセルロース、セルロース硫酸ナトリウム、ヒドロキシプロピルセルロース、カルボキシメチルセルロースナトリウム、結晶セルロース、セルロース末等のセルロース系高分子、アルギン酸ナトリウム、アルギン酸プロピレングリコールエステル等のアルギン酸系高分子、ポリビニルアルコール、ポリビニルメチルエーテル、ポリビニルピロリドン、カルボキシビニルポリマー、アルキル変性カルボキシビニルポリマー等のビニル系高分子、ポリオキシエチレン系高分子、ポリオキエチレンポリオキシプロピレン共重合体系高分子、ポリアクリル酸ナトリウム、ポリエチルアクリレート、ポリアクリルアミド等のアクリル系高分子、ポリエチレンイミン、カチオンポリマー、ベントナイト、ケイ酸アルミニウムマグネシウム、ラポナイト、ヘクトライト、無水ケイ酸等の無機系水溶性高分子等を挙げることができる。特に、アルキル変性カルボキシビニルポリマーは、界面活性を有しており、巨大粒子の凝集合一化を防止する作用も有するため、本発明の油の微細分散組成物において用いるのに特に好適な水溶性増粘剤である。アルキル変性カルボキシビニルポリマーは、アクリル酸メタクリル酸アルキル共重合体で、例えばCARBOPOL 1342 、PEMULEN TR-1、PEMULEN TR-2(BF Goodrich 社)の商品名で市販されている。また、水溶性増粘剤として寒天を用いると、他の水溶性増粘剤を用いたのでは得られない、新たな使用感触をもたらすことができる。さらに、特開2004−43785号公報に記載のミクロゲルからなる増粘剤を本発明において用いてもよい。

【0041】

上記のような水溶性増粘剤を、1種単独でまたは2種以上を組合せて本発明において用いることができる。

【0042】

水相中の水溶性増粘剤の配合量は、水溶性増粘剤の種類や、用途、所望の使用性等によって異なり、特に限定はされないが、水相の全質量に対して、好ましくは0.01〜1.0質量%、より好ましくは0.05〜0.5質量%である。

【0043】

さらに、水相中に、例えば水、エタノール、グリセリン、ジプロピレングリコール、1,3−ブチレングリコール等の一般的な水性溶媒の他に、具体的な目的に応じて、他の水溶性成分、例えば、アルブチン、アスコルビン酸およびその誘導体、トラネキサム酸およびその誘導体等の水溶性薬剤、紫外線吸収剤、キレート剤、pH調整剤、防腐剤、色素、香料等を含有させることができる。

【0044】

本発明の油の微細分散組成物は、界面活性剤を含有しなくても安定であり、また安定性、皮膚刺激、および使用性の観点から界面活性剤を含有しない方が好ましいが、本発明の目的を達成できる限り、油相または水相中に任意の界面活性剤を含んでいて差し支えない。界面活性剤の配合量は、組成物の全質量に対して、10質量%以下であることが好ましく、より好ましくは5質量%以下であり、さらに好ましくは2質量%以下である。界面活性剤の配合量が多くなると、本発明の油の微細分散組成物の経時安定性が悪くなり、またべたつきが生じる傾向がある。

【0045】

本発明の油の微細分散組成物は、その目的を達成できる限り任意の態様で用いることができるが、最も好適な応用の態様として、皮膚外用剤が挙げられる。本明細書において、「皮膚外用剤」は、外皮(頭皮および頭髪を含む)に適用する組成物を意味するものであり、例えば化粧料、医薬品、医薬部外品等を含む。

【0046】

本発明の油の微細分散組成物を、そのままの形態で皮膚外用剤として用いても、または一般の皮膚外用剤の製造工程において添加される一要素として用いてもよい。一要素として用いた場合、その剤形は任意であり、例えば水溶液系、可溶化系、乳化系、油液系、ゲル系、ペースト系、軟膏系、エアゾール系、水−油2層系、水−油−粉末3層など、任意の剤型を含む。

【0047】

本発明の皮膚外用剤の採り得る製品形態および用途も任意であり、例えば、化粧水、乳液、クリーム、パック等のフェーシャル、ボディまたは毛髪用の外用剤として用いることが可能である。

【0048】

さらに、上記の油の微細分散組成物に加えて、本発明の効果を損なわない範囲で、必要により適宜、保湿剤、乳化剤、紫外線吸収剤、香料、酸化防止剤、防腐防黴剤、体質顔料、着色顔料等の色剤、pH調整剤等、通常化粧品や医薬品等の皮膚外用製剤に用いられる他の任意の成分を含んでいてよい。

【0049】

本発明の皮膚外用剤中の上記油の微細分散組成物の配合量は、その用途および製品形態等によって異なり、特に限定はされないが、好ましくは皮膚外用剤の全質量に対して、0.01〜100質量%、より好ましくは0.1〜100質量%である。

【0050】

本発明の油の微細分散組成物は、固形油分および液状油分を含有する油相を、固形油分の融点より高い温度で、水溶性増粘剤を含有する固形油分の融点より高い温度にある水相に添加し、その混合物を固形油分の融点以下の温度まで剪断混合することによって製造することができる。

【0051】

通常、70℃前後の温度に加熱して液状にした油性成分の混合物を、同程度の温度の水相に、例えば、送液ポンプ等の注入手段を用いて、水相の下部から直接注入することにより、油相を水相中に導入する。かかる注入を水相の上部から行うと、直ちに油性成分の浮上分離が生じ、微粒子の均一な分散を形成することが困難な場合がある。

【0052】

次に、例えば40℃〜50℃程度の、固形油分の融点以下の温度まで剪断混合することによって、固形油分が結晶化して他の油性成分を包含するように形成した油の粒子を剪断力によって粉砕して、油の微細分散物を形成する。それによって、油性成分の浮遊物や凝集物を生じさせることなく、好ましくは一次粒子の平均最大寸法が0.1〜30μm、より好ましくは1〜15μmの微粒子として、固形油分を含む油相を水相中に安定に分散させることができる。尚、剪断混合は、油相を水相中に添加している間も行って差し支えなく、あるいは添加の間は剪断混合しないで、添加終了直後から剪断混合を開始してもよい。また、剪断混合の際に、例えば氷等を用いて混合物を冷却しながら剪断混合してもよく、あるいは室温で自然に冷却させながら剪断混合してもよい。本明細書において、「固形油分の融点以下の温度まで剪断混合する」とは、固形油分の融点より高い温度から剪断混合を開始して、油相と水相との混合物の温度が固形油分の融点以下の温度になるまで、剪断混合を連続的または断続的に行うことを意味する。例えば、固形油分の融点付近の温度まで剪断混合した後、一度剪断混合を停止し、再度固形油分の融点以下の温度で剪断混合を行う場合も、本発明の製造方法に含まれる。

【0053】

剪断混合は、剪断力を加えながら混合できる任意の装置を用いて行うことができる。例えば、ホモミキサー、ホモディスパー、フロージェットミキサー、ウルトラミキサー、コロイドミル等の高速剪断分散装置、またはホモジナイザー等の高圧剪断分散装置によって、剪断混合を行うことができるが、本発明の目的を達成できる限り、他の任意の装置を用いて剪断混合してもよい。中でも、ホモミキサーを用いて剪断混合することによって、より均質かつ安定な油の微細分散組成物を作成できる。高速剪断分散装置を用いる場合の回転速度、または高圧剪断分散装置を用いる場合の圧力は、用いる装置の種類やパワーによって異なり、特に限定はされないが、例えば、ホモミキサー等の高速剪断分散装置を用いる場合の回転速度は、好ましくは500〜15,000rpmであり、より好ましくは1,000〜10,000rpmであり、さらに好ましくは4,000〜9,000rpmである。高速剪断分散装置の回転速度が500rpm未満では、期待する寸法の油の微粒子を形成できない場合があり、また10,000rpmを超えて回転速度を上げても、それ以上微粒子化の効果を上げることはできない。また、ホモジナイザー等の高圧剪断分散装置を用いる場合の圧力は、好ましくは50〜1000kgf/cm2、より好ましくは100〜500kgf/cm2、さらに好ましくは200〜400kgf/cm2である。高圧剪断分散装置の圧力が50kgf/cm2未満では、期待する寸法の油の微粒子を形成できない場合があり、1000kgf/cm2を超えて圧力を上げても、それ以上微粒子化の効果を上げることはできない。

【0054】

剪断混合の時間は、油相と液相との混合物の温度を固形油分の融点以下の温度にするのに要する時間によって異なり、特に限定はされないが、好ましくは、1分から60分であり、より好ましくは2分から30分であり、さらに好ましくは3分から10分である。

【0055】

さらに、剪断混合による分散工程の後、均質性および安定性を高めるために、分散物を攪拌することが好ましい。攪拌は、通常、例えば10〜1500rpm、より好ましくは20〜300rpm程度の比較的低速の回転速度で、例えば30分から10時間、より好ましくは1時間から4時間、例えばプロペラミキサー、パドルミキサー、アンカーミキサー、ゲートミキサー、プラネタリーミキサー等の低速攪拌装置によって行うことができる。

【実施例】

【0056】

以下、実施例を挙げて本発明を具体的に説明するが、本発明は下記の実施例に限定されるものではない。

【0057】

表1に示す同一の処方を用いて、以下の各分散処理条件(実施例1から4および比較例1から5)によって油の分散組成物を調製し、下記の評価方法に従って、分散組成物中の粒子の形状、分散状態、平均最大寸法、経時安定性、使用性(指どれ、肌なじみ)および使用感(しっとり感、ふっくら感)について評価した。

【表1】

【0058】

実施例1

HM4500/50℃

ホモミキサー(特殊機化社製)を用いて9000rpmの回転速度で剪断混合しながら、約70℃〜75℃に加熱して融解させた液状の油相を、約70℃に加熱した水相に添加した後、ホモミキサーの回転速度を4500rpmにしてさらに剪断混合しながら、氷水中で2.5分間かけて50℃まで冷却した。ホモミキサーを停止し、次にプロペラミキサー(HEIDON社製)を用いて150rpmで攪拌しながら30℃まで冷却した。

【0059】

実施例2

HM4500/40℃

ホモミキサーを用いて9000rpmの回転速度で剪断混合しながら、約70℃〜75℃に加熱して融解させた液状の油相を、約70℃に加熱した水相に添加した後、ホモミキサーの回転速度を4500rpmにしてさらに剪断混合しながら、氷水中で5分間かけて40℃まで冷却した。ホモミキサーを停止し、次にプロペラミキサーを用いて150rpmで攪拌しながら30℃まで冷却した。

【0060】

実施例3

HM9000/50℃

ホモミキサーを用いて9000rpmの回転速度で剪断混合しながら、約70℃〜75℃に加熱して融解させた液状の油相を、約70℃に加熱した水相に添加した後、9000rpmの回転速度のままホモミキサーでさらに剪断混合しながら、氷水中で2.5分間かけて50℃まで冷却した。ホモミキサーを停止し、次にプロペラミキサーを用いて150rpmで攪拌しながら30℃まで冷却した。

【0061】

実施例4

HM9000/40℃

ホモミキサーを用いて9000rpmの回転速度で剪断混合しながら、約70℃〜75℃に加熱して融解させた液状の油相を、約70℃に加熱した水相に添加した後、9000rpmの回転速度のままホモミキサーでさらに剪断混合しながら、氷水中で5分間かけて40℃まで冷却した。ホモミキサーを停止し、次にプロペラミキサーを用いて150rpmで攪拌しながら30℃まで冷却した。

【0062】

比較例1

PM175/70℃

プロペラミキサーを用いて175rpmの回転速度で攪拌しながら、約70℃〜75℃に加熱して融解させた液状の油相を、約70℃に加熱した水相に添加した後、プロペラミキサーの回転速度を150rpmにしてさらに攪拌しながら、氷水中で30℃まで冷却した。

【0063】

比較例2

PM300/70℃

プロペラミキサーを用いて300rpmの回転速度で攪拌しながら、約70℃〜75℃に加熱して融解させた液状の油相を、約70℃に加熱した水相に添加した後、プロペラミキサーの回転速度を150rpmにしてさらに攪拌しながら、氷水中で30℃まで冷却した。

【0064】

比較例3

PM500/70℃

プロペラミキサーを用いて500rpmの回転速度で攪拌しながら、約70℃〜75℃に加熱して融解させた液状の油相を、約70℃に加熱した水相に添加した後、プロペラミキサーの回転速度を150rpmにしてさらに攪拌しながら、氷水中で30℃まで冷却した。

【0065】

比較例4

HM4500/70℃

ホモミキサーを用いて4500rpmの回転速度で攪拌しながら、約70℃〜75℃に加熱して融解させた液状の油相を、約70℃に加熱した水相に添加した後、ホモミキサーを停止し、次にプロペラミキサーを用いて150rpmで攪拌しながら30℃まで冷却した。

【0066】

比較例5

HM9000/70℃

ホモミキサーを用いて9000rpmの回転速度で攪拌しながら、約70℃〜75℃に加熱して融解させた液状の油相を、約70℃に加熱した水相に添加した後、ホモミキサーを停止し、次にプロペラミキサーを用いて150rpmで攪拌しながら30℃まで冷却した。

【0067】

粒子の形状、分散状態および平均最大寸法の評価

分散組成物中の油の粒子の形状、分散状態および平均最大寸法は、55mmφのシャーレに3gの試料を広げ、光学顕微鏡で観察し、上部よりスケールと共にデジタルカメラで画像を取り込み、光学顕微鏡写真を用いて評価した。平均最大寸法は、無作為に選択した50個の粒子の最大寸法をスケール(1目盛2.5μm)から読み取り、平均値を計算して求めた。図1に、実施例1から4の各分散処理条件によって作成した分散組成物の製造直後の光学顕微鏡写真を示す。

【0068】

経時安定性の評価

分散組成物の経時安定性は、各温度で3ヶ月放置した後の組成物の光学顕微鏡写真を用いて、以下の評価基準で評価した:

○:粒子の凝集に変化なし

△:粒子の凝集が若干増加した

×:粒子の凝集が顕著に増加した

図2に、実施例1の分散処理条件によって作成した分散組成物の、製造直後、ならびに、−5℃、0℃、室温(RT)、37℃、および50℃で3ヶ月放置後の光学顕微鏡写真を示す。

【0069】

使用性および使用感の評価

微細分散組成物の使用性(指どれ、肌なじみ)および使用感(しっとり感、ふっくら感)の評価は、専門パネルによる官能試験により行った。20名の女性パネルの前腕部に各試料を塗布し、以下の評価基準で評価させた:

(指どれ)

○:指でとりやすいと評価したパネルが15名以上

△:指でとりやすいと評価したパネルが6〜14名

×:指でとりやすいと評価したパネルが5名以下

(肌なじみ)

○:肌になじみやすいと評価したパネルが15名以上

△:肌になじみやすいと評価したパネルが6〜14名

×:肌になじみやすいと評価したパネルが5名以下

(しっとり感)

○:塗布後の肌にしっとり感があると評価したパネルが15名以上

△:塗布後の肌にしっとり感があると評価したパネルが6〜14名

×:塗布後の肌にしっとり感があると評価したパネルが5名以下

(ふっくら感)

○:塗布後の肌にふっくら感があると評価したパネルが15名以上

△:塗布後の肌にふっくら感があると評価したパネルが6〜14名

×:塗布後の肌にふっくら感があると評価したパネルが5名以下

【0070】

評価結果を表2に示す。

【表2】

【0071】

固形油分の融点以下の温度(40℃または50℃)まで剪断混合を施した実施例1から4の油の微細分散組成物は、いずれも粒子の平均最大寸法が0.1〜30μmの範囲にあり、50℃で3ヶ月保管後も凝集が生じず経時安定性がよく、また皮膚に適用した際の使用性(指どれ、肌なじみ)、および使用感(しっとり感、ふっくら感)も優れていた。一方、剪断混合を施さないで、低速攪拌装置(プロペラミキサー)での攪拌のみを施した比較例1から3の油の微細分散組成物は、攪拌速度を上げても粒径100μm未満の油の粒子を作成することはできず、指どれ、肌なじみが悪く、また皮膚にふっくら感をもたらすことはできなかった。また、固形油分の融点より高い温度でのみ剪断混合を行った比較例4および5の油の微細分散組成物は、液体の状態で形成された油の粒子が剪断力によって細かくされて粒子は小さくなるが、直ぐに小さな粒子が凝集・合一して、凝集カスが生じ、非常に不均一であった。経時安定性や肌なじみも悪く、また皮膚にふっくら感をもたらすこともできなかった。

【0072】

次に、表3に示す同一の処方を用い、本発明の方法に基づいて調製した油の分散組成物(実施例5)と、従来のプロペラミキサーでの低速攪拌によって調製した組成物(比較例6)において、その使用性および使用感について比較評価した。

【表3】

【0073】

実施例5

ホモミキサー(特殊機化社製)を用いて9000rpmの回転速度で剪断混合しながら、約70℃〜75℃に加熱して融解させた液状の油相を、約70℃に加熱した水相に添加した後、9000rpmのまま剪断混合しながら、氷水中で5分間かけて40℃まで冷却した。ホモミキサーを停止し、次にプロペラミキサー(HEIDON社製)を用いて150rpmで攪拌しながら30℃まで冷却した。

【0074】

比較例6

プロペラミキサーを用いて180rpmの回転速度で攪拌しながら、約70℃〜75℃に加熱して融解させた液状の油相を、約70℃に加熱した水に添加した後、残りの成分を添加し、プロペラミキサーの回転速度を150rpmにしてさらに攪拌しながら、氷水中で30℃まで冷却した。

【0075】

図3に、調製した各分散組成物中の粒子の光学顕微鏡写真を比較して示す。スケールの1目盛りは2.5μmである。本発明の方法によって調製した実施例5の組成物中の粒子は最大粒子径が約2.5〜12.5μmで、くさび状であったのに対して、比較例6の組成物中の粒子は粒径が約0.1〜0.5mmの大きな球状であった。

【0076】

使用性および使用感の比較評価

スキンケアパネル7名に、使用性および使用感に関する様々な項目につき、実施例5と比較例6の組成物を比較して以下の評価基準で評価させた:

−2:比較例6が顕著に優れている

−1:比較例6が僅かに優れている

0: 同程度である

1: 実施例5が僅かに優れている

2: 実施例5が顕著に優れている

各項目につき7名のパネルの採点の平均値を求め、図4のグラフに示す。

【0077】

同一処方であっても、本発明の方法によって調製した油の微細分散組成物は、従来の方法で調製した比較例の組成物と比較して、特に指どれ、しっとり感、ふっくら感に優れており、また総合評価においても比較例のものよりも優れていると評価された。

【0078】

以下に、本発明の油の微細分散組成物の他の態様を実施例として示す。尚、配合量は全て製剤全量に対する質量%で表す。

【0079】

実施例6

寒天配合処方

水溶性増粘剤として寒天を用い、以下の処方(表4)および製造方法に基づき調製した:

【表4】

【0080】

(製造方法)

ホモミキサー(特殊機化社製)を用いて9000rpmの回転速度で剪断混合しながら、寒天を溶解させた70℃の水相に、70℃〜75℃に加熱した液状の油相を1分間かけて添加した後、ホモミキサーの回転速度を4500rpmにしてさらに剪断混合しながら、氷水中で55℃まで冷却した。ホモミキサーを停止し、寒天が完全に固化するまで放置冷却した後、さらにホモミキサーを用いて4500rpmで10分間剪断混合した。

【0081】

本実施例の油の微細分散組成物は、平均粒径が約12.5μmの球状粒子の均一な組成物であり、経時安定性がよく、また指どれおよび肌なじみも優れている。さらに、べたつきがなく、非常に優れた使用感触を有しており、嗜好性の高い組成物である。

【0082】

実施例7

ミクロゲル配合処方(1)

水溶性増粘剤としてミクロゲル(特開2004−43785号公報参照)を用い、以下の処方(表5)および製造方法に基づき調製した:

【表5】

【0083】

(製造方法)

ホモミキサー(特殊機化社製)を用いて9000rpmの回転速度で剪断混合しながら、約70℃〜75℃に加熱して融解させた液状の油相を、約70℃に加熱した水相に添加した後、ホモミキサーの回転速度を6500rpmにしてさらに剪断混合しながら、氷水中で8分間かけて45℃まで冷却した。

【0084】

本実施例の油の微細分散組成物は、平均最大寸法が約22.5μmの一部欠損のある球状粒子の均一な組成物であり、経時安定性がよく、また塗布後の肌当りの柔らかさに優れている。

【0085】

実施例8

ミクロゲル配合処方(2)

水溶性増粘剤としてミクロゲル(特開2004−43785号公報参照)を用い、以下の処方(表6)および製造方法に基づき調製した:

【表6】

【0086】

(製造方法)

ホモミキサー(特殊機化社製)を用いて9000rpmの回転速度で剪断混合しながら、約70℃〜75℃に加熱して融解させた液状の油相を、約70℃に加熱した水相に添加した後、氷水中で冷却しながら、55℃まで9000rpmのまま剪断混合し、55℃から50℃まで6000rpmで剪断混合し、さらに50℃のまま4500rpmで剪断混合した。

【0087】

本実施例の油の微細分散組成物は、平均最大寸法が約17.5μmのずん胴状粒子の均一な組成物であり、経時安定性がよく、また塗布後の肌当りの柔らかさに優れている。

【0088】

図5に、実施例6から8で調製した油の微細分散組成物の光学顕微鏡写真を示す。

【0089】

以下に、本発明の皮膚外用剤の処方例を実施例として示す。いずれも実施例1と同様の方法によって調製する。尚、配合量は全て製剤全量に対する質量%で表す。

【0090】

実施例9

処方例1:乳液(KOH中和)

【表7】

【0091】

実施例10

処方例2:乳液(AMPD中和)

【表8】

【0092】

実施例11

処方例3:乳液(アルギニン中和/保湿剤配合量が少ないさっぱりタイプ)

【表9】

【0093】

実施例12

処方例4:乳液(AMPD中和/保湿剤および油分配合量が少ないさらさらタイプ)

【表10】

【0094】

実施例13

処方例5:乳液(AMPD中和/油分配合量が少ないさっぱりタイプ)

【表11】

【0095】

実施例14

処方例6:水添ポリイソブテン配合処方(使用性リッチタイプ)

【表12】

【0096】

実施例15

処方例7:アルコール配合処方(さっぱり感付与タイプ)

【表13】

【0097】

実施例16

処方例8:固形油分リッチ処方(使用性硬いタイプ)

【表14】

【0098】

実施例17

処方例9:ベヘニルアルコール配合処方(使用性柔らかいタイプ)

【表15】

【0099】

実施例18

処方例10:アクリル酸・メタクリル酸アルキル共重合体配合処方

【表16】

【0100】

実施例19

処方例11:単純処方

【表17】

【0101】

上記の実施例9から19(処方例1から11)の皮膚外用剤はいずれも、一次粒子の平均最大寸法が0.1〜30μmの油の微粒子を含み、安定性がよく、また使用性および使用感に優れている。

【特許請求の範囲】

【請求項1】

油の微細分散組成物であって、固形油分および液状油分を含有する油相と、水溶性増粘剤を含有する水相とから成り、界面活性剤を含まず、前記油相の配合量が組成物の全質量に対して1〜20質量%であり、該油相が、一次粒子の平均最大寸法が0.1〜30μmの微粒子として前記水相中に分散しており、該微粒子において前記固形油分が結晶化していることを特徴とする、油の微細分散組成物。

【請求項2】

前記一次粒子の平均最大寸法が1〜15μmであることを特徴とする、請求項1記載の油の微細分散組成物。

【請求項3】

前記油相が、該油相の全質量に対して10〜50質量%の固形油分、および50〜90質量%の液状油分を含有することを特徴とする、請求項1または2記載の油の微細分散組成物。

【請求項4】

前記油相が、該油相の全質量に対して10〜20質量%の固形油分、および80〜90質量%の液状油分を含有することを特徴とする、請求項3記載の油の微細分散組成物。

【請求項5】

前記固形油分が、キャンデリラロウおよび炭素数16以上の高級アルコールより成る群から選択される1種または2種以上を含むことを特徴とする、請求項1から4いずれか1項記載の油の微細分散組成物。

【請求項6】

前記油相が、親油性ゲル化剤をさらに含有することを特徴とする、請求項1から5いずれか1項記載の油の微細分散組成物。

【請求項7】

前記水溶性増粘剤が、カルボキシビニルポリマーまたは寒天を含むことを特徴とする、請求項1から6いずれか1項記載の油の微細分散組成物。

【請求項8】

請求項1から7いずれか1項記載の油の微細分散組成物を含有する皮膚外用剤。

【請求項9】

油の微細分散組成物の製造方法であって、

固形油分および液状油分を含有する油相を、該固形油分の融点より高い温度で、水溶性増粘剤を含有する前記固形油分の融点より高い温度にある水相に添加する工程;

前記油相と水相との混合物を、前記固形油分の融点以下の温度まで、高速剪断分散装置または高圧剪断分散装置によって剪断混合して、前記油相を微粒子として水相中に分散させる工程;および

前記分散工程の後、さらに攪拌する工程;を含み、

前記油相および水相が界面活性剤を含まず、

前記微粒子の一次粒子の平均最大寸法が0.1〜30μmであることを特徴とする、油の微細分散組成物の製造方法。

【請求項10】

前記微粒子の一次粒子の平均最大寸法が1〜15μmであることを特徴とする、請求項9記載の製造方法。

【請求項11】

前記剪断混合を、ホモミキサー、ホモディスパー、フロージェットミキサー、ウルトラミキサー、コロイドミル、またはホモジナイザーによって行うことを特徴とする、請求項9または10記載の製造方法。

【請求項12】

前記攪拌工程を、プロペラミキサー、パドルミキサー、アンカーミキサー、ゲートミキサー、またはプラネタリーミキサーによって行うことを特徴とする、請求項9から11いずれか1項記載の製造方法。

【請求項1】

油の微細分散組成物であって、固形油分および液状油分を含有する油相と、水溶性増粘剤を含有する水相とから成り、界面活性剤を含まず、前記油相の配合量が組成物の全質量に対して1〜20質量%であり、該油相が、一次粒子の平均最大寸法が0.1〜30μmの微粒子として前記水相中に分散しており、該微粒子において前記固形油分が結晶化していることを特徴とする、油の微細分散組成物。

【請求項2】

前記一次粒子の平均最大寸法が1〜15μmであることを特徴とする、請求項1記載の油の微細分散組成物。

【請求項3】

前記油相が、該油相の全質量に対して10〜50質量%の固形油分、および50〜90質量%の液状油分を含有することを特徴とする、請求項1または2記載の油の微細分散組成物。

【請求項4】

前記油相が、該油相の全質量に対して10〜20質量%の固形油分、および80〜90質量%の液状油分を含有することを特徴とする、請求項3記載の油の微細分散組成物。

【請求項5】

前記固形油分が、キャンデリラロウおよび炭素数16以上の高級アルコールより成る群から選択される1種または2種以上を含むことを特徴とする、請求項1から4いずれか1項記載の油の微細分散組成物。

【請求項6】

前記油相が、親油性ゲル化剤をさらに含有することを特徴とする、請求項1から5いずれか1項記載の油の微細分散組成物。

【請求項7】

前記水溶性増粘剤が、カルボキシビニルポリマーまたは寒天を含むことを特徴とする、請求項1から6いずれか1項記載の油の微細分散組成物。

【請求項8】

請求項1から7いずれか1項記載の油の微細分散組成物を含有する皮膚外用剤。

【請求項9】

油の微細分散組成物の製造方法であって、

固形油分および液状油分を含有する油相を、該固形油分の融点より高い温度で、水溶性増粘剤を含有する前記固形油分の融点より高い温度にある水相に添加する工程;

前記油相と水相との混合物を、前記固形油分の融点以下の温度まで、高速剪断分散装置または高圧剪断分散装置によって剪断混合して、前記油相を微粒子として水相中に分散させる工程;および

前記分散工程の後、さらに攪拌する工程;を含み、

前記油相および水相が界面活性剤を含まず、

前記微粒子の一次粒子の平均最大寸法が0.1〜30μmであることを特徴とする、油の微細分散組成物の製造方法。

【請求項10】

前記微粒子の一次粒子の平均最大寸法が1〜15μmであることを特徴とする、請求項9記載の製造方法。

【請求項11】

前記剪断混合を、ホモミキサー、ホモディスパー、フロージェットミキサー、ウルトラミキサー、コロイドミル、またはホモジナイザーによって行うことを特徴とする、請求項9または10記載の製造方法。

【請求項12】

前記攪拌工程を、プロペラミキサー、パドルミキサー、アンカーミキサー、ゲートミキサー、またはプラネタリーミキサーによって行うことを特徴とする、請求項9から11いずれか1項記載の製造方法。

【図4】

【図1】

【図2】

【図3】

【図5】

【図1】

【図2】

【図3】

【図5】

【公開番号】特開2011−246477(P2011−246477A)

【公開日】平成23年12月8日(2011.12.8)

【国際特許分類】

【出願番号】特願2011−154605(P2011−154605)

【出願日】平成23年7月13日(2011.7.13)

【分割の表示】特願2005−72657(P2005−72657)の分割

【原出願日】平成17年3月15日(2005.3.15)

【出願人】(000001959)株式会社 資生堂 (1,748)

【Fターム(参考)】

【公開日】平成23年12月8日(2011.12.8)

【国際特許分類】

【出願日】平成23年7月13日(2011.7.13)

【分割の表示】特願2005−72657(P2005−72657)の分割

【原出願日】平成17年3月15日(2005.3.15)

【出願人】(000001959)株式会社 資生堂 (1,748)

【Fターム(参考)】

[ Back to top ]