油ガス田からの残留原油回収方法

【課題】CCSとM−EORの組み合わせによる残留原油のメタンガスへの変換・回収技術において、充分なメタンガス生産効率を確保する。

【解決手段】油層への注入液として二酸化炭素を水に溶解させた二酸化炭素溶解水または液体二酸化炭素の微粒子を水に分散させたエマルジョンを生成する注入液生成工程(S1)と、注入液を油層に注入して孔隙に浸透させる注入液注入工程(S2)と、孔隙に棲息する微生物群により注入液中の二酸化炭素と残留原油とを原料として産生されるメタンガスを回収するメタンガス回収工程(S4)とを含むようにしている。さらに、注入液注入工程(S2)において孔隙から押し出された残留原油及び/又は残留天然ガスを回収する孔隙残留物回収工程(S3)をさらに含むようにした。

【解決手段】油層への注入液として二酸化炭素を水に溶解させた二酸化炭素溶解水または液体二酸化炭素の微粒子を水に分散させたエマルジョンを生成する注入液生成工程(S1)と、注入液を油層に注入して孔隙に浸透させる注入液注入工程(S2)と、孔隙に棲息する微生物群により注入液中の二酸化炭素と残留原油とを原料として産生されるメタンガスを回収するメタンガス回収工程(S4)とを含むようにしている。さらに、注入液注入工程(S2)において孔隙から押し出された残留原油及び/又は残留天然ガスを回収する孔隙残留物回収工程(S3)をさらに含むようにした。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、油ガス田からの残留原油回収方法に関する。さらに詳述すると、本発明は、油ガス田の油層の孔隙に残留する残留原油をメタンガスに変換して回収する方法に関する。

【背景技術】

【0002】

油ガス田の油層からの原油の回収方法は、一次回収法、二次回収法、増進回収法(三次回収法)に分類される。

【0003】

<一次回収法>

一次回収法とは、自然の排油エネルギーを利用して原油を回収する方法である。具体的には、自噴採油法、ポンプやガスリフト等を利用した人工採油法が挙げられる。

【0004】

<二次回収法>

二次回収法とは、油層に人工的に排油エネルギーを付与することによって原油を回収する方法である。つまり、油層圧力の経時的な衰退による排油力の減退を、人工的に排油エネルギーを付与することでカバーするものである。最も一般的な方法としては、一次回収法による採油量が減退した後、油層に外部から水や海水を注入して油層圧の回復を図り、採油量を増加させる水攻法が挙げられる。その他にも、一次回収法による採油量の減退が起こる前に水や海水、天然ガスを外部から油層に注入し始めて油層圧を維持する油層圧維持法が挙げられる。

【0005】

<増進回収法(三次回収法)>

増進回収法(EOR:Enhanced Oil Recovery)とは、二次回収法を実施した後に適用される回収法であり、「通常のガス圧入法や水攻法で得られるより高い置換効率を目的とした回収法」と定義される。つまり、水と原油間の界面張力が高いことや、水に比較して原油の粘性が高いこと、油層の構造が不均一であること等に起因する石油回収の制限要因を排除することで、原油の回収率を向上させるものである。具体的には、熱攻法、ケミカル攻法、ミシブル攻法、水圧破砕法等が挙げられる。

【0006】

熱攻法は、油層に外部から熱を注入して原油の粘性を低下させて原油を回収する方法の総称である。例えば、熱攻法に分類される水蒸気攻法は、油層に外部から水蒸気を注入して、水蒸気によって油層の孔隙に沈積した粘性の高い原油を温め溶かし、原油を凝結した水と共に流動化させて原油回収率を高めるものである。また、熱攻法としては、他にも、熱水攻法や油層内燃焼法等が知られている。

【0007】

ケミカル攻法は、油層に外部から化学薬剤等を注入して原油の回収率を高める方法の総称である。例えば、ケミカル攻法に分類される界面活性剤攻法は、油層に外部から界面活性剤を水に溶解させた界面活性剤溶液を注入して、水と原油の間に作用する界面張力を解消ないしは低下させ、原油を界面活性剤溶液と共に流動化させて原油回収率を高めるものである。また、ケミカル攻法としては、他にも、アルカリ攻法、ポリマー攻法、A−S−P攻法等が知られている。

【0008】

ミシブル攻法は、油層に外部から注入したガスと原油との混合物をミシブル状態とし、原油の粘性を低下させて原油を回収する方法であり、例えば、CO2−EOR法が知られている(例えば、非特許文献1〜3を参照)。この方法は、油層に外部からCO2を注入し、油層にて超臨界状態となったCO2を油層の孔隙に沈積した粘性の高い原油と接触させてミシブル状態とすることで、原油の粘性を低下させて流動化させやすくして原油回収率を高めるものである。また、ケミカル攻法としては、他にも、ハイドロカーボン攻法等が知られている。

【0009】

水圧破砕法は、水圧により油層内に物理的に亀裂・割れ目(フラクチャー)を作り、その中に砂などの支持材を充填することによりその閉塞を防ぎ、油層内に浸透性の高い通路を形成することによって、原油の採油量回復や低浸透率油層の流動性改善による採油量の向上を図るものである。

【0010】

上記のように、現在に至るまでに、様々な原油回収法が提案・実施されているわけであるが、上記方法を採用しても、経済的に回収可能な原油量は、油層中に埋蔵されている原油のおよそ10〜20%程度に過ぎず、残り80〜90%は技術的な面とコスト的な面から考えると回収不可能な状況にある。したがって、油ガス田の油層中には未だかなりの量の原油が残留していることになる。

【0011】

ところで、近年、微生物を利用した増進回収法(Microbial Enhanced Oil Recovery:以下、M−EORと呼ぶ)の研究開発が進められつつある。この方法は、水と原油間の界面張力が高いことや、水に比較して原油の粘性が高いこと、油層の構造が不均一であること等に起因する石油回収の制限要因を、微生物の機能を利用して解消しようとするものである。M−EORは、微生物の機能を利用したものであるから、環境にも優しく、またコストを抑制できる可能性も高いことから、増進回収法の中でも特に重要な技術として位置づけられつつある。

【0012】

また、最近では、M−EORの応用技術として、二酸化炭素の地中への隔離技術(Carbon Dioxide Capture and Storage:以下、CCSと呼ぶ)をM−EORと組み合わせることにより、油層の孔隙に残留している残留原油をメタンガスに変換して回収する方法が提案されている。具体的には、油層内に棲息する原油成分分解水素生成菌群によって原油を基質として産生される水素と地中への隔離のために地上から供給される二酸化炭素とを利用して、油層内のメタン生成菌群にメタンガスを産生させ、これを地上に回収する手法であり、八橋油田の油層から採取したサンプルを用いた実証試験も実施されている(例えば、非特許文献4及び5を参照)。この方法は、温暖化ガスである二酸化炭素を地中に隔離するだけに留まらず、この二酸化炭素と油層中の残留原油とをエネルギー資源として有用なメタンガスに変換して回収することができ、CCSにより隔離された二酸化炭素の資源化と油層中の残留原油の回収とを同時に達成できる極めて優れた技術であると言える。

【先行技術文献】

【非特許文献】

【0013】

【非特許文献1】EPRI:Enhanced Oil Recovery Scoping Study, EPRI, Palo Alto, CA:1999.TR113836, 1999.9

【非特許文献2】三菱重工技報Vol.41,No.4, pp.198-203, 2004.7 「大容量排出源からのCO2回収・CO2−EORトータルシステムとコスト」岩崎省二郎他

【非特許文献3】三菱重工技報Vol.41,No.4, pp.192-197, 2004.7 「エネルギー問題とCO2排出抑制の展望」

【非特許文献4】Jornal of the Japan Petroleum Institute, 52, (6), 297-306(2009)

【非特許文献5】Jornal of the Japan Petroleum Institute, 50, (3), 169-177(2007)

【発明の概要】

【発明が解決しようとする課題】

【0014】

しかしながら、CCSとM−EORの組み合わせによる残留原油のメタンガスへの変換・回収技術において、仮に油層内に100%に近い液体二酸化炭素を注入したとすると、注入部(例えば注入井)の周囲の広範囲に超臨界二酸化炭素の高濃度領域が形成されてしまい、微生物群の活性の低下や死滅等によって、微生物群が充分に機能しなくなると考えられる。したがって、CCSとM−EORの組み合わせによる残留原油のメタンガスへの変換・回収技術においては、油層内への二酸化炭素の注入方法を十分に考慮して、充分なメタンガス生産効率を確保することが重要であるものと考えられる。

【0015】

そこで、本発明は、CCSとM−EORの組み合わせによる残留原油のメタンガスへの変換・回収技術において、充分なメタンガス生産効率を確保することを可能とする方法を提供することを目的とする。

【課題を解決するための手段】

【0016】

かかる課題を解決するため、本発明の残留原油回収方法は、油ガス田の油層の孔隙に残留する残留原油を回収する方法であって、油層への注入液として二酸化炭素を水に溶解させた二酸化炭素溶解水または液体二酸化炭素の微粒子を水に分散させたエマルジョンを生成する注入液生成工程と、注入液を油層に注入して孔隙に浸透させる注入液注入工程と、孔隙に棲息する微生物群により注入液中の二酸化炭素と残留原油とを原料として産生されるメタンガスを回収するメタンガス回収工程とを含むようにしている。

【0017】

このように、油層の孔隙に二酸化炭素を水に溶解させた二酸化炭素溶解水または液体二酸化炭素の微粒子を水に分散させたエマルジョンを注入液として浸透させることで、注入部(例えば注入井)の周囲に超臨界二酸化炭素の高濃度領域を形成することなく、メタンガス生成源としての二酸化炭素を微生物群に適した濃度で接触させることができる。したがって、微生物群の活性の低下や死滅等を抑制して、充分なメタンガス生産効率が確保される。

【0018】

尚、本発明における「孔隙に棲息する微生物群」とは、油層の孔隙に元々棲息している微生物群は勿論のこと、油層の孔隙に添加して人工的に棲息させた微生物群も含むものである。ここで、油層の孔隙に添加して人工的に棲息させる場合には、注入液生成工程において、微生物群を水に添加することが好ましい。この場合には、注入液注入工程において注入液を油層の孔隙に浸透させる過程で、油層の孔隙に人工的に微生物群を棲息させることができる。より具体的には、注入液生成工程において、原油成分分解水素生成菌及び水素資化性メタン生成菌のいずれか一方または双方を前記水に添加することで、これらの微生物を油層の孔隙に人工的に棲息させることができる。

【0019】

ここで、本発明の残留原油回収方法においては、注入液注入工程において孔隙から押し出された残留原油及び/又は残留天然ガスを回収する孔隙残留物回収工程をさらに含むことが好ましい。この場合、油層の孔隙への注入液の浸透に伴って孔隙から押し出される残留原油及び/又は残留天然ガスをも回収して、油層内からのエネルギー資源回収率をさらに向上させることができる。

【発明の効果】

【0020】

本発明の残留原油回収方法によれば、CCSとM−EORの組み合わせによる残留原油のメタンガスへの変換・回収技術において、注入部(例えば注入井)の周囲に超臨界二酸化炭素の高濃度領域を形成することなく、メタンガス生成源としての二酸化炭素を微生物群に適した濃度で接触させることができる。しかも、油層への注入液として二酸化炭素を水に溶解させた二酸化炭素溶解水または液体二酸化炭素の微粒子を水に分散させたエマルジョンを用いることによって、100%またはそれに近い液体二酸化炭素を油層内に注入する場合に比較して、微生物群が活動可能な水領域を拡大して、微生物群の活動領域を拡大することができる。したがって、充分なメタンガス生産効率を確保することが可能となる。

【図面の簡単な説明】

【0021】

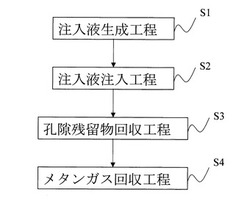

【図1】本発明の残留原油回収方法の工程概略図である。

【図2】陸域の油ガス田において本発明を適用した場合と従来法を適用した場合とを比較した概念図である。

【図3】海域の油ガス田において本発明を適用した場合と従来法を適用した場合とを比較した概念図である。

【図4】海域の油ガス田において本発明を適用した場合の注入井と生産井の配置を示す概略図である。

【図5】注入井の上端部分の概略構造を示す図である。

【図6】注入井の下端部分の概略構造を示す図である。

【図7】エマルジョンを製造する装置の一例を示す断面図(A−A断面)である。

【図8】エマルジョンを製造する装置の一例を示す断面図(B−B断面)である。

【図9】エマルジョンを製造する装置の一例を示す平面図(C−C平面)である。

【図10】エマルジョンを製造する装置の一例を示す平面図(D−D平面)である。

【図11】エマルジョンを製造するの装置の他の例を示す断面図(A−A断面)である。

【図12】エマルジョンを製造する装置の他の例を示す断面図(B−B断面)である。

【図13】エマルジョンを製造する装置の他の例を示す平面図(C−C平面)である。

【図14】エマルジョンを製造する装置の他の例を示す平面図(D−D平面)である。

【図15】海底下堆積物層での細菌の活動による二酸化炭素からのメタン生成の流れを示す図である。

【発明を実施するための形態】

【0022】

以下、本発明を実施するための形態について、図面に基づいて詳細に説明する。

【0023】

本発明の残留原油回収方法は、油ガス田の油層の孔隙に残留する残留原油を回収する方法である。より詳細には、二酸化炭素を油層に注入して隔離しつつ、この二酸化炭素と残留原油とを原料としてメタンガスを産生する微生物群を利用することで、二酸化炭素と残留原油とをメタンガスに変換してエネルギー資源として回収するものである。

【0024】

本発明の残留原油回収方法の工程概略図を図1に示す。本発明の残留原油回収方法は、油層への注入液として二酸化炭素を水に溶解させた二酸化炭素溶解水または液体二酸化炭素の微粒子を水に分散させたエマルジョンを生成する注入液生成工程(S1)と、注入液を油層に注入して孔隙に浸透させる注入液注入工程(S2)と、孔隙に棲息する微生物群により注入液中の二酸化炭素と残留原油とを原料として産生されるメタンガスを回収するメタンガス回収工程(S4)とを含むようにしている。そして、注入液注入工程において孔隙から押し出された残留原油及び/又は残留天然ガスを回収する孔隙残留物回収工程をさらに含む場合には、注入液注入工程(S2)とメタンガス回収工程(S4)の間に実施される(S3)。

【0025】

本発明の残留原油回収方法では、油層への注入液として二酸化炭素を水に溶解させた二酸化炭素溶解水または液体二酸化炭素の微粒子を水に分散させたエマルジョンを用いることによって、従来のように100%に近い濃度の液体二酸化炭素を油層への注入液として用いた場合と比較して、微生物群によるメタンガス生産効率を大幅に向上させることができる。図2(陸域の油ガス田)及び図3(海域の油ガス田)にそのメカニズムを説明する。

【0026】

図2及び図3において、左側の注入井51が本発明(液体二酸化炭素の微粒子を水に分散させたエマルジョンを注入)の実施形態を示し、右側の注入井52が従来法(液体二酸化炭素のみを注入)の実施形態を示している。また、図中、符号50は油層であり、符号51aは水(さらには微生物)の注入井であり、符号51bは液体二酸化炭素の注入井であり、符号100は注入井51aから注入された水と注入井51bから注入された液体二酸化炭素を混合してエマルジョンを生成し、油層2に注入するためのエマルジョン注入・生成装置55である。また、符号Aは微生物の活性領域であり、符号Pは液体を油層2に注入(圧入)するためのポンプである。

【0027】

ここで、陸域及び海域共に、油ガス田の油層は、圧力7.38MPa以上で且つ温度31℃以上の条件下にあり、油層2に注入された液体二酸化炭素は、超臨界流体として存在することになる。したがって、図2及び図3の右側(注入井52)に示すように、液体二酸化炭素のみを油層2に注入すると、注入井52の周囲の広範囲に超臨界二酸化炭素の高濃度領域が形成されてしまい、注入井52からある程度離れて二酸化炭素が油層の孔隙水等により希釈されて薄められた領域においてのみ微生物群が活性化してメタンガスの産生が起こる(符号A)。これに対し、本発明のように液体二酸化炭素の微粒子を水に分散させたエマルジョンを油層2に注入した場合には、注入井51(エマルジョン注入・生成装置55)の周囲に超臨界二酸化炭素の高濃度領域を形成することなく、注入井51(エマルジョン注入・生成装置55)の周囲全体を微生物群に適した二酸化炭素濃度として、微生物群を活性化させることができる(符号A)。このように、本発明では、注入井51(エマルジョン注入・生成装置55)の周囲に超臨界二酸化炭素の高濃度領域を形成することなく、注入井51(エマルジョン注入・生成装置55)の周囲全体において、微生物群が活性化してメタンガスの産生が起こるので、注入井51(エマルジョン注入・生成装置55)の周囲全体を利用して微生物群によるメタンガスの産生を起こさせて、メタンガスを効率よく生産することができる。このことは、油層2への注入液として二酸化炭素を水に溶解させた二酸化炭素溶解水を用いた場合にも同様に成立する。

【0028】

本発明の残留原油回収方法の適用対象となる油ガス田は、一般的に枯渇油ガス田と呼ばれる油ガス田、具体的には二次回収を終えた油ガス田であるが、少なくとも一次回収を終えた油ガス田であれば、適用対象とすることができる。例えば、一次回収を終えた後に二次回収法として実施される水攻法に利用する水に代えて、二酸化炭素を水に溶解させた二酸化炭素溶解水または液体二酸化炭素の微粒子を水に分散させたエマルジョンを油層に注入することで、即ち、一次回収を終えた油ガス田に対して、上記注入液生成工程(S1)及び上記注入液注入工程(S2)を実施することによって、孔隙残留物回収工程(S3)において油層の孔隙に残留する残留原油や残留天然ガスを水攻法と同様に回収しながらも、メタンガス回収工程(S4)によりM−EORの効果も併せて生じさせることができる。したがって、水攻法のような二次回収法と比較して、油層への注入にかかる投入エネルギーに対して、より多くの産出エネルギーを回収することができる。

【0029】

また、本発明の残留原油回収方法は、陸域及び海域の油ガス田のいずれにも適用することができる。

【0030】

ここで、陸域の油ガス田において本発明を適用する場合、二酸化炭素と水の混合(即ち、二酸化炭素溶解水の生成、エマルジョンの生成)は、図2に示すように油層2内にて実施してもよいし、地上にて二酸化炭素と水の混合を行った後に注入しても構わない。

【0031】

海域の油ガス田において本発明を適用する場合には、図3に示すように油層2内にて二酸化炭素と水の混合を行うことが好ましい。海底付近の海洋堆積層は、CO2ハイドレートが生成する温度・圧力条件となることから、地上にて二酸化炭素と水の混合を行った後に注入を行うと、海底付近の海洋堆積層の注入井内にてCO2ハイドレートの生成が起こり、注入井の閉塞が生じる恐れがあるからである。但し、海底付近の海洋堆積層の注入井内の温度・圧力条件をコントロールして、CO2ハイドレートが生成しない条件とした場合には、地上にて二酸化炭素と水の混合を行った後に注入しても構わない。

【0032】

以下、本発明の残留原油回収方法の実施形態の一例として、海域の油ガス田において、油層への注入液として液体二酸化炭素の微粒子を水に分散させたエマルジョンを用いた場合について説明する。

【0033】

水と液体二酸化炭素の油層への供給形態を図4〜図6に示す。図4に示すように、注入井7及び生産井8の下端は油層2まで達している。海上にはプラットホーム9が設けられており、当該プラットホーム9から注入井7及び生産井8が海底に降ろされている。油層2にて微生物群により産生されるガスは、生産井8から回収され、例えば火力発電所26で発電に使用される。

【0034】

注入井7は、例えば図5に示すように、外管10内に内管11を配置した二重管構造を成している。内管11の上端は液体二酸化炭素タンク12に接続されており、内管11内は液体二酸化炭素4が流れる通路になっている。液体二酸化炭素タンク12に貯蔵されている液体二酸化炭素4は、例えば火力発電所26、製鉄所、セメント工場等から排出された二酸化炭素を回収して液化したものである。

【0035】

内管11の先端には、図6に示すように、液体二酸化炭素4を微粒子23として外管10で囲われた流路内に噴射するスプレーノズル13が設けられている。当該スプレーノズル13内で液体二酸化炭素4の高速流を作り、剪断力や衝突の効果で液体二酸化炭素4を微粒化する。ノズルによって液体を微粒化する方法は霧吹きでも使用されている一般的な方法が適用可能であり、具体的には例えばスプレーノズル13の前後の液体二酸化炭素4の圧力差を1MPa〜数10MPaにすることでスプレーノズル13内の液体二酸化炭素4の流速を音速程度にし、これによってスプレーノズル13から噴射させる液体二酸化炭素4の微粒子23の粒径をμmオーダー以下にすることが可能である。

【0036】

ここで、噴霧時の液体二酸化炭素の微粒子23の平均粒径を油層2の孔隙(例えば油層2の貯留岩の孔隙)よりも小さくすることで、エマルジョン5を油層2の孔隙に十分に浸透・拡散させることができる。具体的には、液体二酸化炭素の微粒子23の粒径は、油層2の孔隙よりも小さなものとすればよく、0.1μm〜10μm程度とすることが特に好ましい。

【0037】

外管10の上端は海洋31から海水24を汲み上げて吐出させるポンプ14の吐出口に接続されており、外管10と内管11との間は海水24が流れる通路になっている。外管10と内管11との間の海水24の流れの中にノズル13から液体二酸化炭素4の微粒子23を噴射することで、液体二酸化炭素4を油層2の孔隙よりも小さな微粒子23として海水24に分散させたエマルション5を油層2に噴射する直前に作り出すことができる。海洋31からの海水24の汲み上げは、吸い上げ管14aの長さを調整することで、海底までの任意の深さから行われる。なお、外管10は例えばドリルロッドであり、内管11のスプレーノズル13が装備されている先端よりも先において、生成されたエマルション5を油層2内に均等に噴出するための噴出口10aを周面に多数有している。

【0038】

これによって、エマルション5の水/CO2の質量比は、油層2に注入する前に、注入井7内で、調整することができる。ここで、油層2内における一般的な温度・圧力条件(40〜80℃、10〜30MPa)においては、水への二酸化炭素の溶解度は、1.3〜7.2mol/kgである。エマルジョン5を構成する水には、エマルジョン5を構成する液体二酸化炭素が溶解して常に飽和濃度の二酸化炭素が溶け込んだ状態となるので、油層2内において、エマルジョン5を構成する水の二酸化炭素濃度は、1.3〜7.2mol/kgとなっている。また、油層2内は、二酸化炭素が超臨界流体となる温度・圧力条件であることから、エマルジョン5を構成する液体二酸化炭素の微粒子は超臨界状態にあることとなる。一般に、高濃度の超臨界二酸化炭素中では、微生物の活性の低下や死滅が起こり得る。したがって、油層2の孔隙に棲息する微生物群は、エマルジョン5を構成する水において活動し、二酸化炭素と残留原油から効率よくメタンガスが産生される。

【0039】

したがって、エマルジョン5を構成する二酸化炭素の比率を大きくすれば、エマルジョン5を構成する水の二酸化炭素濃度を飽和濃度付近に維持できる期間が長期化できる。一方で、この場合にはエマルジョン5を構成する水の総容積が小さくなるので、微生物群の活動領域が小さくなる。逆に、エマルジョン5を構成する二酸化炭素の比率を小さくすれば、エマルジョン5を構成する水の二酸化炭素濃度を飽和濃度付近に維持できる期間が短くなる反面、エマルジョン5を構成する水の総容積が大きくなるので、微生物群の活動領域を大きくできる。したがって、エマルション5の水/CO2の質量比は、エマルジョン5を構成する水の二酸化炭素濃度を飽和濃度付近に維持することが要求される期間と、微生物群の活動領域を確保することとを鑑みて適宜設定される。

【0040】

以上が、注入液生成工程(S1)の詳細である。

【0041】

次に、注入液注入工程(S2)について説明する。一次回収後の油層2内の圧力はほぼ静水圧である。したがって、海水24を注入するポンプの流量を適切に制御することで、油層2の孔隙へのエマルジョン5の十分な浸透・拡散が起こる。尚、油ガス田のなかには、水攻法を行うための注入井が既に設置されている場合もある。ここで、水とCO2/水エマルジョンとでは、水の方が粘性が高い。したがって、水が注入できる油層であれば、CO2/水エマルジョンを同じ注入井を利用して容易に注入することができる。したがって、水攻法が既に行われた油ガス田、または水攻法を行う予定のある油ガス田において、水を注入する注入井を利用することで、容易に本発明を実施することができ、好適である。

【0042】

油層2の孔隙にエマルジョン5が浸透・拡散した段階で、エマルジョン5の注入を停止する。エマルジョン5の注入を停止するタイミングとしては、例えば生産井8からエマルジョン5が汲み上げられ始める時期等とすればよいが、このタイミングは特に限定されるものではない。尚、油層2の孔隙にエマルジョン5を浸透・拡散させる際に、油層2の孔隙に残留している残留原油や残留天然ガスが押し出されて生産井8から回収される(孔隙残留物回収工程(S3))。このような残留原油や残留天然ガスをも回収することによって、油ガス田に埋蔵されている資源を無駄なく回収することができる。

【0043】

油層2の孔隙に棲息する微生物群にエマルジョン5から二酸化炭素が供給されると、孔隙に残留している残留原油と、供給された二酸化炭素とを原料として、メタンガスを産生し始める。つまり、孔隙に付着していて回収し難い残留原油を空気より軽いメタンガスに変換して、地上に上昇させて回収することができる(メタンガス回収工程(S4))。

【0044】

ここで、油ガス田の油層2においては、原油の他にも天然ガスが埋蔵されていたことからすれば、メタンガスを産生することのできる条件はある程度整っていると言える。例えば、非特許文献1(Jornal of the Japan Petroleum Institute, 52, (6), 297-306(2009))においては、八橋油田から採取した油層水から水素生成菌(Clostridiaceae str.PB, Thermacetogenium sp.の近縁種)とメタン生成菌(Methanocalculs Halotolerans)が検出され、この油層水と採取した原油に二酸化炭素を供給して、50℃で培養を行った結果、メタンガスの生産が見られることが確認されている。したがって、油ガス田においては、残留原油と二酸化炭素を原料としてメタンガスを産生する微生物群が棲息しており、本発明によりエマルジョン5を油層2に注入することで、油層2の孔隙に棲息する微生物群が機能して、メタンガスの産生が始まるものと考えられる。

【0045】

ここで、油層2内には、メタンガスを産生させるための微生物群を添加してもよい。例えば、原油成分分解水素生成菌、水素と二酸化炭素を原料としてメタンガスを産生するメタン生成菌の一方あるいは双方を添加してもよい。油層2内への微生物の添加方法としては、注入液生成工程S1において、水に微生物を添加しておくことが好ましい。この場合、注入液注入工程S2において注入液を注入することで、油層2の孔隙の広い範囲にエマルジョン5と共に微生物を棲息させることができる。

【0046】

原油成分分解水素生成菌としては、上記のClostridiaceae str.PBの他、原油成分を分解して水素を生成することのできるClostridium属の微生物等を適宜用いることができる。

【0047】

メタン生成菌としては、上記のMethanocalculs Halotoleransの他、水素資化性メタン生成古細菌であるMethanobacterium spp.に属する一部近縁種(Moser et al. 2005. Appl. Environ. Microbiol. 71, 8773-8783)、Methanoculleus submarinus(Mikucki et al. 2003. Appl. Environ. Microbiol. 69, 3311-3316.)等を適宜用いることができる。尚、Methanoculleus submarinusは、海底下250mの堆積物より単離され、10〜50℃(至適温度43℃)の温度範囲で増殖が可能である。増殖可能な圧力範囲については、水深950mに相当する深さの堆積物から単離されていることから50MPa程度までの耐圧性を備えているものと考えられる。

【0048】

また、補助的な意味で、原油成分分解水素生成菌、メタン生成菌以外の微生物を添加してもよい。例えば、深地下環境において支配的に存在するとされている硫酸還元菌(例えば、Desulfotomaculum spp.に属する一部近縁種(Moser et al. 2005. Appl. Environ. Microbiol. 71, 8773-8783)が水素発生に、さらに好圧性従属栄養細菌(Shewanella profunda)や耐圧性乳酸発酵細菌(Mariniactibacillus piezotolerans)などの近縁種が硫酸還元菌の基質や水素の供給に寄与する。尚、南海トラフや日本海の海底堆積物からは硫酸還元菌であるDesulfovibrio profundus(Bale et al. 1997. Int. J. Syst. Bacteriol. 47, 515-521.)、メタン生成菌であるMethanoculleus submarinus(Mikucki et al. 2003. Appl. Environ. Microbiol. 69, 3311-3316.)、好圧性従属栄養細菌Shewanella profunda(Toffin et al. 2004. Int. J. Syst. Evol. Microbiol. 54, 1943-1949.)、耐圧性乳酸発酵細菌Mariniactibacillus piezotolerans(Toffin et al. 2005. Int. J. Syst. Evol. Microbiol. 55, 345-351.)などが単離されている。したがって、海底堆積物中では、これらの微生物による海底堆積物中の有機物の分解、及びそれに伴う硫酸還元とメタンガス生成とが行われているものと推定される。硫酸還元菌(Desulfovibrio profundus)は、海底堆積物より単離され、0.1〜40MPa(至適圧力10〜15MPa)の圧力下、15〜65℃(至適温度25℃付近)の温度範囲で増殖が可能である。乳酸及びピルビン酸を基質に硫酸還元を行い酢酸及び水素を発生させる。

【0049】

したがって、上記の硫酸還元菌、好圧性従属栄養細菌、耐圧性乳酸発酵細菌等をさらに油層内に添加することによって、残留原油と二酸化炭素、さらには油層内の別の残留物等からメタンガスを産生するための好適な一連の反応経路(例えば図15に示すような海底下堆積物層での細菌の活動による二酸化炭素からのメタン生成の流れ)が形成される場合がある。また、メタン生成細菌を含む古細菌(アーキア)類を添加して有機物等の基質からメタンガスを生成する連鎖関係を形成するようにしてもよい。

【0050】

また、微生物以外にも、メタンガスの産生を促進するための微生物群への栄養源や基質などを油層2内に添加してもよい。または、微生物を油層2に添加することなく、栄養源や基質のみを油層2に添加するようにしてもよい。

【0051】

ここで、地上にて行われているメタン発酵は、有機性廃棄物(バイオマス)を送り込むことで、メタン発酵の活性を継続させている。そこで、このような有機性廃棄物、例えば、し尿、生ゴミ、食品残渣、動物の糞尿、汚泥などの有機物(高BOD)を含む廃棄物や廃水を油層2内に投入して、メタンガスの産生を促進させることができる場合もある。

【0052】

尚、上述の形態は本発明の好適な形態の一例ではあるがこれに限定されるものではなく本発明の要旨を逸脱しない範囲において種々変形実施可能である。

【0053】

例えば、エマルジョンを生成する際に、例えば図7〜図10に示す装置を使用しても良い。

【0054】

この装置101は、密閉構造の容器102を油層2の孔隙よりも小さな微細孔を有する多孔質体103aを少なくとも一部に含む部材103によって区画して水供給領域102aとエマルジョン排出領域102cと水供給領域102a及びエマルジョン排出領域102cに挟まれた液体二酸化炭素供給領域102bを形成し、液体二酸化炭素供給領域102bには第一の供給部105を備え、水供給領域102aには第二の供給部106を備え、エマルジョン排出領域102cには排出部107を備え、液体二酸化炭素供給領域102bには、水供給領域102aからエマルジョン排出領域102cに向けて水を流通する流通路104が1または2以上設けられ、多孔質体103aは流通路104の少なくとも一部に備えられ、第一の供給部105から液体二酸化炭素供給領域102bに液体二酸化炭素を供給し続けると共に第二の供給部106から水供給領域102aに水を供給し続けることにより、液体二酸化炭素を多孔質体103aを介して流通路104を流れる水に圧入して微粒化して分散させ、流通路104からエマルジョン排出領域102cに向けてエマルジョンが供給され、排出部107からエマルジョンを排出して油層2の孔隙に注入するものとしている。尚、符号110はパッカー用の水圧管である。

【0055】

本実施形態において、密閉構造の容器102は円柱形状としてその上部にスリットを設けて排出部107とし、容器102の上面から液体二酸化炭素供給領域102bに向けて供給管を差し込んで第一の供給部105とし、容器102の上面から水供給領域に向けて供給管を差し込んで第二の供給部106としている。第一の供給部105の供給管の液体二酸化炭素供給領域102b内にはスリットが設けられて、このスリットから液体二酸化炭素供給領域102bへ液体二酸化炭素を供給するようにしている。但し、排出部107はスリットではなく、網状としても良いし、複数の排出管をエマルジョン排出領域102cから容器102の外側に向けて配置するようにしてもよい。また、第一の供給部105の供給管の液体二酸化炭素供給領域102b内についても、スリットではなく、網状としてもよいし、単純にスリットや網を設けることなく供給管の下端から液体二酸化炭素を供給するようにしてもよい。尚、容器102の形状についても円柱形状には限定されず、例えば四角柱等の多角柱状としてもよい。また、容器102の材質は例えばステンレス鋼とすればよいが、これに限定されるものではない。

【0056】

また、本実施形態では、第一の供給部105の供給管と第二の供給部106の供給管の双方とも、容器102の下面を貫通しているが、これは本発明の装置を縦に複数並べて抗井内に配置することを想定したものであり、縦に複数並べたときの最下段の装置については、第一の供給部105の供給管と第二の供給部106の供給管の双方とも、容器102の下面を貫通させずに、容器102の下面で閉じておき、各装置内での水と液体二酸化炭素の十分な供給を確保する必要がある。したがって、例えば抗井内で本発明の装置を1つしか用いない場合には、容器102の下面は閉じておく必要がある。

【0057】

また、本実施形態において、液体二酸化炭素供給領域102bには、水供給領域102aからエマルジョン排出領域102cに向けて水を流通する流通路104が1または2以上設けられ、多孔質体103aは流通路104の全面に設けられている。具体的には、多孔質体103aからなる複数の管をそれぞれ接触しないように平行に並べて流通路104が形成されている。部材103は例えば容器102と同じステンレス鋼であり、Oリング111によって液体二酸化炭素供給領域102bの気密性が確保されている。

【0058】

ここで、流通路104は少なくとも1つあれば、エマルジョンの製造は可能であるが、水に分散する液体二酸化炭素微粒子の量は少なくなる。逆に流通路104の数を多くすればするほど、水に分散する液体二酸化炭素微粒子の量を多くすることができる。つまり、流通路104の数によって、エマルジョンを構成する水と液体二酸化炭素微粒子の比を制御することができる。また、本実施形態では、流通路104の全面に多孔質体103aを備えるようにしているが、少なくとも一部に多孔質体103aが備えられていれば、エマルジョンの製造は可能である。但し、流通路104に備えられている多孔質体103aの面積が小さくなればなるほど、水に分散する液体二酸化炭素微粒子の量は少なくなる。つまり、流通路4に備えられている多孔質体103aの面積によって、エマルジョンを構成する水と液体二酸化炭素微粒子の比を制御することもできる。

【0059】

尚、本実施形態のように、管状の流通路104をそれぞれ接触させることなく平行に複数並べて配置するようにすることで、容器102の容積に対して液体二酸化炭素が水に圧入される領域を最大限に増やすことができる。つまり、このように構成することで、装置をコンパクトなものとしながらもその機能を最大限に発揮させることができる。したがって、抗井内で用いられる装置のように、限られた容積内で用いられる装置として極めて好適なものとなる。

【0060】

ここで、多孔質体103aとしては、油層2の孔隙よりも小さな微細孔を有するものであれば特に限定されるものではないが、シラス多孔質ガラスを用いることが好適である。シラス多孔質ガラスは、0.05〜250μmの微細孔を有するものが入手可能であり、油層2の孔隙の大きさに適した微細孔を有するものを選択しやすいという利点がある。但し、材質はシラス多孔質ガラスに限定されるものではなく、アルミナ等の無機材料や高分子材料といった新規または既知の材質の多孔質体を適宜用いることができる。尚、シラス多孔質ガラスのようなガラス素材は、引っ張り応力よりも圧縮応力に対して強いことから、本実施形態のように液体二酸化炭素を管の外側から圧入して圧縮応力がかかる場合には、管の強度面においても有利なものとなる。但し、仮に管の内側から液体二酸化炭素を圧入して引っ張り応力がかかったとしても、本発明における管としての使用には十分耐えうる。

【0061】

本実施形態において、エマルジョンの製造は以下のようにして行われる。第一の供給部105から液体二酸化炭素供給領域102bに液体二酸化炭素を供給し続けると、液体二酸化炭素供給領域102bが液体二酸化炭素で満たされ、さらに供給を続けることで、液体二酸化炭素供給領域102bの液体二酸化炭素が加圧される。一方、第二の供給部106から水供給領域102aに水を供給し続けると、水供給領域102aが水で満たされ、さらに供給を続けることで、水が流通路104を通過してエマルジョン排出領域102cに移動する。そして、エマルジョン排出領域102cが水で満たされると排出部107から水が排出される。したがって、第一の供給部105から液体二酸化炭素供給領域102bに液体二酸化炭素を供給し続けると共に第二の供給部106から水供給領域102aに水を供給し続けることにより、液体二酸化炭素供給領域102bの圧力が流通路4内の圧力よりも高くなる。その結果、液体二酸化炭素が多孔質体103aを介して流通路4内を流れる水に圧入される。これにより、液体二酸化炭素は油層2の孔隙よりも小さな微粒子となって水に分散し、エマルジョンが製造される。液体二酸化炭素の微粒子は、水が水供給領域102aからエマルジョン排出領域102cに向けて流通路104内を流通する間に徐々に分散されて、流通路104の出口で最も液体二酸化炭素微粒子の分散量が高まり、エマルジョン排出領域102cに排出される。そして、エマルジョン排出領域102cに排出されたエマルジョンは、排出部107から排出されて油層2の孔隙に注入される。

【0062】

このように、本実施形態においては、液体二酸化炭素と水を流通させるだけで、エマルジョンを製造し、油層2の孔隙に注入することができる。したがって、装置の構成を極めて単純なものとできるので、故障等の発生率を低下させることができ、高い信頼性をもって長期間安定にエマルジョンを製造し、油層2の孔隙に注入することができる。

【0063】

ここで、油層2の圧力が抗井の圧力よりも高いと、エマルジョンの油層2の孔隙への注入ができない場合がある。このような場合には、液体二酸化炭素と水の流量を高めたり、供給圧力を高めることによって、エマルジョンの圧力を地層の圧力よりも高めることで、油層2の孔隙へのエマルジョンの注入が可能となる。

【0064】

次に、本発明のエマルジョンの製造・注入装置の実施形態の他の例を図11〜図14に示す。この装置101は、密閉構造の容器102を油層2の孔隙よりも小さな微細孔を有する多孔質体103aを少なくとも一部に含む部材103によって区画して液体二酸化炭素供給領域102bと水供給領域102aとを形成し、液体二酸化炭素供給領域102bには第一の供給部105を備え、水供給領域102aには第二の供給部106と排出部107とを備え、第一の供給部105から液体二酸化炭素供給領域102bに液体二酸化炭素を供給し続けると共に第二の供給部105から水供給領域102aに水を供給し続けることにより、液体二酸化炭素を多孔質体103aを介して水に圧入し微粒化して分散させ、排出部107からエマルジョンを排出して油層2の孔隙に注入するものとしている。

【0065】

本実施形態において、密閉構造の容器102は円柱形状としてその上部にスリットを設けて排出部107とし、容器102の上面から液体二酸化炭素供給領域102bに向けて供給管を差し込んで第一の供給部105とし、容器102の上面から水供給領域に向けて供給管を差し込んで第二の供給部106としている。第二の供給部106の供給管の下方にはスリットが設けられて、このスリットから水供給領域102aへ水を供給するようにしている。但し、排出部107はスリットではなく、網状としても良いし、複数の排出管を容器2の外側に向けて配置するようにしてもよい。また、第二の供給部106についても、スリットではなく、網状としてもよいし、単純にスリットや網を設けることなく供給管の下端から水を供給するようにしてもよい。尚、容器102の形状についても、円柱形状には限定されず、例えば四角柱等の多角柱状としてもよい。また、容器102の材質は例えばステンレス鋼とすればよいが、これに限定されるものではない。

【0066】

また、本実施形態においても、第一の供給部105の供給管と第二の供給部106の供給管の双方とも、容器102の下面を貫通しているが、これはこの装置を縦に複数並べて抗井内に配置することを想定したものであり、縦に複数並べたときの最下段の装置については、第一の供給部105の供給管と第二の供給部106の供給管の双方とも、容器102の下面を貫通させずに、容器102の下面で閉じておき、各装置内での水と液体二酸化炭素の十分な供給を確保する必要がある。したがって、例えば抗井内で本発明の装置を1つしか用いない場合には、容器102の下面は閉じておく必要がある。

【0067】

また、本実施形態において、部材103には、水供給領域102a側に突出させた液体二酸化炭素を流通可能な中空の突起部112が1または2以上設けられ、多孔質体103aは突起部112の少なくとも一部に備えられるものとしている。図11〜図14では、複数の突起部112を備え、突起部112が多孔質体103aからなる管と、管の頂部を閉塞する部材103とで構成されている。部材103は例えば容器102と同じステンレス鋼であり、Oリング111によって液体二酸化炭素供給領域102bの気密性が確保されている。

【0068】

尚、本実施形態のように、突起部112をそれぞれ接触させることなく平行に複数並べて配置するようにすることで、容器102の容積に対して液体二酸化炭素が水に圧入される領域を最大限に増やすことができる。つまり、このように構成することで、装置をコンパクトなものとしながらもその機能を最大限に発揮させることができる。したがって、抗井内で用いられる装置のように、限られた容積内で用いられる装置として極めて好適なものとなる。但し、突起部112を備える形態に限定されるものではない。例えば、突起部112を設けずに部材103を平坦なものとしてその一部あるいは全面を多孔質体103aとして液体二酸化炭素を圧入するようにしても、水に対する液体二酸化炭素微粒子の量は減少するものの、エマルジョンは製造は可能である。つまり、部材103の形状を加工して水と多孔質体103の接触面積(液体二酸化炭素と多孔質体103との接触面積)を増減させることによって、水に対する液体二酸化炭素微粒子の量を制御することができる。

【0069】

ここで、多孔質体103aとしては、二酸化炭素をハイドレート化して固定化する対象の油層2の孔隙よりも小さな微細孔を有するものであれば特に限定されるものではないが、シラス多孔質ガラスを用いることが好適である。シラス多孔質ガラスは、0.05〜250μmの微細孔を有するものが入手可能であり、油層2の孔隙の大きさに適した微細孔を有するものを選択しやすいという利点がある。但し、材質はシラス多孔質ガラスに限定されるものではなく、アルミナ等の無機材料や高分子材料といった新規または既知の材質の多孔質体を適宜用いることができる。

【0070】

本実施形態において、エマルジョンの製造は以下のようにして行われる。第一の供給部105から液体二酸化炭素供給領域102bに液体二酸化炭素を供給し続けると、液体二酸化炭素供給領域102bが液体二酸化炭素で満たされ、さらに供給を続けることで、液体二酸化炭素供給領域102bの液体二酸化炭素が加圧される。一方、第二の供給部106から水供給領域102aに水を供給し続けると、水供給領域102aに水が徐々に溜まって最終的には水で満たされ、排出部107から水が排出される。したがって、第一の供給部105から液体二酸化炭素供給領域102bに液体二酸化炭素を供給し続けると共に第二の供給部6から水供給領域102aに水を供給し続けることにより、液体二酸化炭素供給領域102bの圧力が水供給領域102aの圧力よりも高くなる。その結果、液体二酸化炭素が多孔質体103aを介して水供給領域102a内の水(突起部112と突起部112の間に存在する水)に圧入される。これにより、液体二酸化炭素は油層2の孔隙よりも小さな微粒子となって水に分散し、エマルジョンが製造される。液体二酸化炭素の微粒子は、水が突起部112と突起部112の間の下端から上端を流通する間に徐々に分散されて、容器102の上方に排出される。そして、このエマルジョンが排出部107から排出されて油層2の孔隙に注入される。

【0071】

このように、本実施形態においても、液体二酸化炭素と水を流通させるだけで、エマルジョンを製造し、油層2の孔隙に注入することができる。したがって、装置の構成を極めて単純なものとできるので、故障等の発生率を低下させることができ、高い信頼性をもって長期間安定にエマルジョンを製造し、油層2の孔隙に注入することができる。

【0072】

ここで、二酸化炭素ハイドレートを生成する対象となる油層2の圧力が抗井の圧力よりも高いと、エマルジョンの地層の間隙への注入ができない場合がある。このような場合には、液体二酸化炭素と水の流量を高めたり、供給圧力を高めることによって、エマルジョンの圧力を油層2の圧力よりも高めることで、油層2の孔隙へのエマルジョンの注入が可能となる。

【符号の説明】

【0073】

2 油層

5 エマルジョン

23 液体二酸化炭素の微粒子

24 水(海水)

【技術分野】

【0001】

本発明は、油ガス田からの残留原油回収方法に関する。さらに詳述すると、本発明は、油ガス田の油層の孔隙に残留する残留原油をメタンガスに変換して回収する方法に関する。

【背景技術】

【0002】

油ガス田の油層からの原油の回収方法は、一次回収法、二次回収法、増進回収法(三次回収法)に分類される。

【0003】

<一次回収法>

一次回収法とは、自然の排油エネルギーを利用して原油を回収する方法である。具体的には、自噴採油法、ポンプやガスリフト等を利用した人工採油法が挙げられる。

【0004】

<二次回収法>

二次回収法とは、油層に人工的に排油エネルギーを付与することによって原油を回収する方法である。つまり、油層圧力の経時的な衰退による排油力の減退を、人工的に排油エネルギーを付与することでカバーするものである。最も一般的な方法としては、一次回収法による採油量が減退した後、油層に外部から水や海水を注入して油層圧の回復を図り、採油量を増加させる水攻法が挙げられる。その他にも、一次回収法による採油量の減退が起こる前に水や海水、天然ガスを外部から油層に注入し始めて油層圧を維持する油層圧維持法が挙げられる。

【0005】

<増進回収法(三次回収法)>

増進回収法(EOR:Enhanced Oil Recovery)とは、二次回収法を実施した後に適用される回収法であり、「通常のガス圧入法や水攻法で得られるより高い置換効率を目的とした回収法」と定義される。つまり、水と原油間の界面張力が高いことや、水に比較して原油の粘性が高いこと、油層の構造が不均一であること等に起因する石油回収の制限要因を排除することで、原油の回収率を向上させるものである。具体的には、熱攻法、ケミカル攻法、ミシブル攻法、水圧破砕法等が挙げられる。

【0006】

熱攻法は、油層に外部から熱を注入して原油の粘性を低下させて原油を回収する方法の総称である。例えば、熱攻法に分類される水蒸気攻法は、油層に外部から水蒸気を注入して、水蒸気によって油層の孔隙に沈積した粘性の高い原油を温め溶かし、原油を凝結した水と共に流動化させて原油回収率を高めるものである。また、熱攻法としては、他にも、熱水攻法や油層内燃焼法等が知られている。

【0007】

ケミカル攻法は、油層に外部から化学薬剤等を注入して原油の回収率を高める方法の総称である。例えば、ケミカル攻法に分類される界面活性剤攻法は、油層に外部から界面活性剤を水に溶解させた界面活性剤溶液を注入して、水と原油の間に作用する界面張力を解消ないしは低下させ、原油を界面活性剤溶液と共に流動化させて原油回収率を高めるものである。また、ケミカル攻法としては、他にも、アルカリ攻法、ポリマー攻法、A−S−P攻法等が知られている。

【0008】

ミシブル攻法は、油層に外部から注入したガスと原油との混合物をミシブル状態とし、原油の粘性を低下させて原油を回収する方法であり、例えば、CO2−EOR法が知られている(例えば、非特許文献1〜3を参照)。この方法は、油層に外部からCO2を注入し、油層にて超臨界状態となったCO2を油層の孔隙に沈積した粘性の高い原油と接触させてミシブル状態とすることで、原油の粘性を低下させて流動化させやすくして原油回収率を高めるものである。また、ケミカル攻法としては、他にも、ハイドロカーボン攻法等が知られている。

【0009】

水圧破砕法は、水圧により油層内に物理的に亀裂・割れ目(フラクチャー)を作り、その中に砂などの支持材を充填することによりその閉塞を防ぎ、油層内に浸透性の高い通路を形成することによって、原油の採油量回復や低浸透率油層の流動性改善による採油量の向上を図るものである。

【0010】

上記のように、現在に至るまでに、様々な原油回収法が提案・実施されているわけであるが、上記方法を採用しても、経済的に回収可能な原油量は、油層中に埋蔵されている原油のおよそ10〜20%程度に過ぎず、残り80〜90%は技術的な面とコスト的な面から考えると回収不可能な状況にある。したがって、油ガス田の油層中には未だかなりの量の原油が残留していることになる。

【0011】

ところで、近年、微生物を利用した増進回収法(Microbial Enhanced Oil Recovery:以下、M−EORと呼ぶ)の研究開発が進められつつある。この方法は、水と原油間の界面張力が高いことや、水に比較して原油の粘性が高いこと、油層の構造が不均一であること等に起因する石油回収の制限要因を、微生物の機能を利用して解消しようとするものである。M−EORは、微生物の機能を利用したものであるから、環境にも優しく、またコストを抑制できる可能性も高いことから、増進回収法の中でも特に重要な技術として位置づけられつつある。

【0012】

また、最近では、M−EORの応用技術として、二酸化炭素の地中への隔離技術(Carbon Dioxide Capture and Storage:以下、CCSと呼ぶ)をM−EORと組み合わせることにより、油層の孔隙に残留している残留原油をメタンガスに変換して回収する方法が提案されている。具体的には、油層内に棲息する原油成分分解水素生成菌群によって原油を基質として産生される水素と地中への隔離のために地上から供給される二酸化炭素とを利用して、油層内のメタン生成菌群にメタンガスを産生させ、これを地上に回収する手法であり、八橋油田の油層から採取したサンプルを用いた実証試験も実施されている(例えば、非特許文献4及び5を参照)。この方法は、温暖化ガスである二酸化炭素を地中に隔離するだけに留まらず、この二酸化炭素と油層中の残留原油とをエネルギー資源として有用なメタンガスに変換して回収することができ、CCSにより隔離された二酸化炭素の資源化と油層中の残留原油の回収とを同時に達成できる極めて優れた技術であると言える。

【先行技術文献】

【非特許文献】

【0013】

【非特許文献1】EPRI:Enhanced Oil Recovery Scoping Study, EPRI, Palo Alto, CA:1999.TR113836, 1999.9

【非特許文献2】三菱重工技報Vol.41,No.4, pp.198-203, 2004.7 「大容量排出源からのCO2回収・CO2−EORトータルシステムとコスト」岩崎省二郎他

【非特許文献3】三菱重工技報Vol.41,No.4, pp.192-197, 2004.7 「エネルギー問題とCO2排出抑制の展望」

【非特許文献4】Jornal of the Japan Petroleum Institute, 52, (6), 297-306(2009)

【非特許文献5】Jornal of the Japan Petroleum Institute, 50, (3), 169-177(2007)

【発明の概要】

【発明が解決しようとする課題】

【0014】

しかしながら、CCSとM−EORの組み合わせによる残留原油のメタンガスへの変換・回収技術において、仮に油層内に100%に近い液体二酸化炭素を注入したとすると、注入部(例えば注入井)の周囲の広範囲に超臨界二酸化炭素の高濃度領域が形成されてしまい、微生物群の活性の低下や死滅等によって、微生物群が充分に機能しなくなると考えられる。したがって、CCSとM−EORの組み合わせによる残留原油のメタンガスへの変換・回収技術においては、油層内への二酸化炭素の注入方法を十分に考慮して、充分なメタンガス生産効率を確保することが重要であるものと考えられる。

【0015】

そこで、本発明は、CCSとM−EORの組み合わせによる残留原油のメタンガスへの変換・回収技術において、充分なメタンガス生産効率を確保することを可能とする方法を提供することを目的とする。

【課題を解決するための手段】

【0016】

かかる課題を解決するため、本発明の残留原油回収方法は、油ガス田の油層の孔隙に残留する残留原油を回収する方法であって、油層への注入液として二酸化炭素を水に溶解させた二酸化炭素溶解水または液体二酸化炭素の微粒子を水に分散させたエマルジョンを生成する注入液生成工程と、注入液を油層に注入して孔隙に浸透させる注入液注入工程と、孔隙に棲息する微生物群により注入液中の二酸化炭素と残留原油とを原料として産生されるメタンガスを回収するメタンガス回収工程とを含むようにしている。

【0017】

このように、油層の孔隙に二酸化炭素を水に溶解させた二酸化炭素溶解水または液体二酸化炭素の微粒子を水に分散させたエマルジョンを注入液として浸透させることで、注入部(例えば注入井)の周囲に超臨界二酸化炭素の高濃度領域を形成することなく、メタンガス生成源としての二酸化炭素を微生物群に適した濃度で接触させることができる。したがって、微生物群の活性の低下や死滅等を抑制して、充分なメタンガス生産効率が確保される。

【0018】

尚、本発明における「孔隙に棲息する微生物群」とは、油層の孔隙に元々棲息している微生物群は勿論のこと、油層の孔隙に添加して人工的に棲息させた微生物群も含むものである。ここで、油層の孔隙に添加して人工的に棲息させる場合には、注入液生成工程において、微生物群を水に添加することが好ましい。この場合には、注入液注入工程において注入液を油層の孔隙に浸透させる過程で、油層の孔隙に人工的に微生物群を棲息させることができる。より具体的には、注入液生成工程において、原油成分分解水素生成菌及び水素資化性メタン生成菌のいずれか一方または双方を前記水に添加することで、これらの微生物を油層の孔隙に人工的に棲息させることができる。

【0019】

ここで、本発明の残留原油回収方法においては、注入液注入工程において孔隙から押し出された残留原油及び/又は残留天然ガスを回収する孔隙残留物回収工程をさらに含むことが好ましい。この場合、油層の孔隙への注入液の浸透に伴って孔隙から押し出される残留原油及び/又は残留天然ガスをも回収して、油層内からのエネルギー資源回収率をさらに向上させることができる。

【発明の効果】

【0020】

本発明の残留原油回収方法によれば、CCSとM−EORの組み合わせによる残留原油のメタンガスへの変換・回収技術において、注入部(例えば注入井)の周囲に超臨界二酸化炭素の高濃度領域を形成することなく、メタンガス生成源としての二酸化炭素を微生物群に適した濃度で接触させることができる。しかも、油層への注入液として二酸化炭素を水に溶解させた二酸化炭素溶解水または液体二酸化炭素の微粒子を水に分散させたエマルジョンを用いることによって、100%またはそれに近い液体二酸化炭素を油層内に注入する場合に比較して、微生物群が活動可能な水領域を拡大して、微生物群の活動領域を拡大することができる。したがって、充分なメタンガス生産効率を確保することが可能となる。

【図面の簡単な説明】

【0021】

【図1】本発明の残留原油回収方法の工程概略図である。

【図2】陸域の油ガス田において本発明を適用した場合と従来法を適用した場合とを比較した概念図である。

【図3】海域の油ガス田において本発明を適用した場合と従来法を適用した場合とを比較した概念図である。

【図4】海域の油ガス田において本発明を適用した場合の注入井と生産井の配置を示す概略図である。

【図5】注入井の上端部分の概略構造を示す図である。

【図6】注入井の下端部分の概略構造を示す図である。

【図7】エマルジョンを製造する装置の一例を示す断面図(A−A断面)である。

【図8】エマルジョンを製造する装置の一例を示す断面図(B−B断面)である。

【図9】エマルジョンを製造する装置の一例を示す平面図(C−C平面)である。

【図10】エマルジョンを製造する装置の一例を示す平面図(D−D平面)である。

【図11】エマルジョンを製造するの装置の他の例を示す断面図(A−A断面)である。

【図12】エマルジョンを製造する装置の他の例を示す断面図(B−B断面)である。

【図13】エマルジョンを製造する装置の他の例を示す平面図(C−C平面)である。

【図14】エマルジョンを製造する装置の他の例を示す平面図(D−D平面)である。

【図15】海底下堆積物層での細菌の活動による二酸化炭素からのメタン生成の流れを示す図である。

【発明を実施するための形態】

【0022】

以下、本発明を実施するための形態について、図面に基づいて詳細に説明する。

【0023】

本発明の残留原油回収方法は、油ガス田の油層の孔隙に残留する残留原油を回収する方法である。より詳細には、二酸化炭素を油層に注入して隔離しつつ、この二酸化炭素と残留原油とを原料としてメタンガスを産生する微生物群を利用することで、二酸化炭素と残留原油とをメタンガスに変換してエネルギー資源として回収するものである。

【0024】

本発明の残留原油回収方法の工程概略図を図1に示す。本発明の残留原油回収方法は、油層への注入液として二酸化炭素を水に溶解させた二酸化炭素溶解水または液体二酸化炭素の微粒子を水に分散させたエマルジョンを生成する注入液生成工程(S1)と、注入液を油層に注入して孔隙に浸透させる注入液注入工程(S2)と、孔隙に棲息する微生物群により注入液中の二酸化炭素と残留原油とを原料として産生されるメタンガスを回収するメタンガス回収工程(S4)とを含むようにしている。そして、注入液注入工程において孔隙から押し出された残留原油及び/又は残留天然ガスを回収する孔隙残留物回収工程をさらに含む場合には、注入液注入工程(S2)とメタンガス回収工程(S4)の間に実施される(S3)。

【0025】

本発明の残留原油回収方法では、油層への注入液として二酸化炭素を水に溶解させた二酸化炭素溶解水または液体二酸化炭素の微粒子を水に分散させたエマルジョンを用いることによって、従来のように100%に近い濃度の液体二酸化炭素を油層への注入液として用いた場合と比較して、微生物群によるメタンガス生産効率を大幅に向上させることができる。図2(陸域の油ガス田)及び図3(海域の油ガス田)にそのメカニズムを説明する。

【0026】

図2及び図3において、左側の注入井51が本発明(液体二酸化炭素の微粒子を水に分散させたエマルジョンを注入)の実施形態を示し、右側の注入井52が従来法(液体二酸化炭素のみを注入)の実施形態を示している。また、図中、符号50は油層であり、符号51aは水(さらには微生物)の注入井であり、符号51bは液体二酸化炭素の注入井であり、符号100は注入井51aから注入された水と注入井51bから注入された液体二酸化炭素を混合してエマルジョンを生成し、油層2に注入するためのエマルジョン注入・生成装置55である。また、符号Aは微生物の活性領域であり、符号Pは液体を油層2に注入(圧入)するためのポンプである。

【0027】

ここで、陸域及び海域共に、油ガス田の油層は、圧力7.38MPa以上で且つ温度31℃以上の条件下にあり、油層2に注入された液体二酸化炭素は、超臨界流体として存在することになる。したがって、図2及び図3の右側(注入井52)に示すように、液体二酸化炭素のみを油層2に注入すると、注入井52の周囲の広範囲に超臨界二酸化炭素の高濃度領域が形成されてしまい、注入井52からある程度離れて二酸化炭素が油層の孔隙水等により希釈されて薄められた領域においてのみ微生物群が活性化してメタンガスの産生が起こる(符号A)。これに対し、本発明のように液体二酸化炭素の微粒子を水に分散させたエマルジョンを油層2に注入した場合には、注入井51(エマルジョン注入・生成装置55)の周囲に超臨界二酸化炭素の高濃度領域を形成することなく、注入井51(エマルジョン注入・生成装置55)の周囲全体を微生物群に適した二酸化炭素濃度として、微生物群を活性化させることができる(符号A)。このように、本発明では、注入井51(エマルジョン注入・生成装置55)の周囲に超臨界二酸化炭素の高濃度領域を形成することなく、注入井51(エマルジョン注入・生成装置55)の周囲全体において、微生物群が活性化してメタンガスの産生が起こるので、注入井51(エマルジョン注入・生成装置55)の周囲全体を利用して微生物群によるメタンガスの産生を起こさせて、メタンガスを効率よく生産することができる。このことは、油層2への注入液として二酸化炭素を水に溶解させた二酸化炭素溶解水を用いた場合にも同様に成立する。

【0028】

本発明の残留原油回収方法の適用対象となる油ガス田は、一般的に枯渇油ガス田と呼ばれる油ガス田、具体的には二次回収を終えた油ガス田であるが、少なくとも一次回収を終えた油ガス田であれば、適用対象とすることができる。例えば、一次回収を終えた後に二次回収法として実施される水攻法に利用する水に代えて、二酸化炭素を水に溶解させた二酸化炭素溶解水または液体二酸化炭素の微粒子を水に分散させたエマルジョンを油層に注入することで、即ち、一次回収を終えた油ガス田に対して、上記注入液生成工程(S1)及び上記注入液注入工程(S2)を実施することによって、孔隙残留物回収工程(S3)において油層の孔隙に残留する残留原油や残留天然ガスを水攻法と同様に回収しながらも、メタンガス回収工程(S4)によりM−EORの効果も併せて生じさせることができる。したがって、水攻法のような二次回収法と比較して、油層への注入にかかる投入エネルギーに対して、より多くの産出エネルギーを回収することができる。

【0029】

また、本発明の残留原油回収方法は、陸域及び海域の油ガス田のいずれにも適用することができる。

【0030】

ここで、陸域の油ガス田において本発明を適用する場合、二酸化炭素と水の混合(即ち、二酸化炭素溶解水の生成、エマルジョンの生成)は、図2に示すように油層2内にて実施してもよいし、地上にて二酸化炭素と水の混合を行った後に注入しても構わない。

【0031】

海域の油ガス田において本発明を適用する場合には、図3に示すように油層2内にて二酸化炭素と水の混合を行うことが好ましい。海底付近の海洋堆積層は、CO2ハイドレートが生成する温度・圧力条件となることから、地上にて二酸化炭素と水の混合を行った後に注入を行うと、海底付近の海洋堆積層の注入井内にてCO2ハイドレートの生成が起こり、注入井の閉塞が生じる恐れがあるからである。但し、海底付近の海洋堆積層の注入井内の温度・圧力条件をコントロールして、CO2ハイドレートが生成しない条件とした場合には、地上にて二酸化炭素と水の混合を行った後に注入しても構わない。

【0032】

以下、本発明の残留原油回収方法の実施形態の一例として、海域の油ガス田において、油層への注入液として液体二酸化炭素の微粒子を水に分散させたエマルジョンを用いた場合について説明する。

【0033】

水と液体二酸化炭素の油層への供給形態を図4〜図6に示す。図4に示すように、注入井7及び生産井8の下端は油層2まで達している。海上にはプラットホーム9が設けられており、当該プラットホーム9から注入井7及び生産井8が海底に降ろされている。油層2にて微生物群により産生されるガスは、生産井8から回収され、例えば火力発電所26で発電に使用される。

【0034】

注入井7は、例えば図5に示すように、外管10内に内管11を配置した二重管構造を成している。内管11の上端は液体二酸化炭素タンク12に接続されており、内管11内は液体二酸化炭素4が流れる通路になっている。液体二酸化炭素タンク12に貯蔵されている液体二酸化炭素4は、例えば火力発電所26、製鉄所、セメント工場等から排出された二酸化炭素を回収して液化したものである。

【0035】

内管11の先端には、図6に示すように、液体二酸化炭素4を微粒子23として外管10で囲われた流路内に噴射するスプレーノズル13が設けられている。当該スプレーノズル13内で液体二酸化炭素4の高速流を作り、剪断力や衝突の効果で液体二酸化炭素4を微粒化する。ノズルによって液体を微粒化する方法は霧吹きでも使用されている一般的な方法が適用可能であり、具体的には例えばスプレーノズル13の前後の液体二酸化炭素4の圧力差を1MPa〜数10MPaにすることでスプレーノズル13内の液体二酸化炭素4の流速を音速程度にし、これによってスプレーノズル13から噴射させる液体二酸化炭素4の微粒子23の粒径をμmオーダー以下にすることが可能である。

【0036】

ここで、噴霧時の液体二酸化炭素の微粒子23の平均粒径を油層2の孔隙(例えば油層2の貯留岩の孔隙)よりも小さくすることで、エマルジョン5を油層2の孔隙に十分に浸透・拡散させることができる。具体的には、液体二酸化炭素の微粒子23の粒径は、油層2の孔隙よりも小さなものとすればよく、0.1μm〜10μm程度とすることが特に好ましい。

【0037】

外管10の上端は海洋31から海水24を汲み上げて吐出させるポンプ14の吐出口に接続されており、外管10と内管11との間は海水24が流れる通路になっている。外管10と内管11との間の海水24の流れの中にノズル13から液体二酸化炭素4の微粒子23を噴射することで、液体二酸化炭素4を油層2の孔隙よりも小さな微粒子23として海水24に分散させたエマルション5を油層2に噴射する直前に作り出すことができる。海洋31からの海水24の汲み上げは、吸い上げ管14aの長さを調整することで、海底までの任意の深さから行われる。なお、外管10は例えばドリルロッドであり、内管11のスプレーノズル13が装備されている先端よりも先において、生成されたエマルション5を油層2内に均等に噴出するための噴出口10aを周面に多数有している。

【0038】

これによって、エマルション5の水/CO2の質量比は、油層2に注入する前に、注入井7内で、調整することができる。ここで、油層2内における一般的な温度・圧力条件(40〜80℃、10〜30MPa)においては、水への二酸化炭素の溶解度は、1.3〜7.2mol/kgである。エマルジョン5を構成する水には、エマルジョン5を構成する液体二酸化炭素が溶解して常に飽和濃度の二酸化炭素が溶け込んだ状態となるので、油層2内において、エマルジョン5を構成する水の二酸化炭素濃度は、1.3〜7.2mol/kgとなっている。また、油層2内は、二酸化炭素が超臨界流体となる温度・圧力条件であることから、エマルジョン5を構成する液体二酸化炭素の微粒子は超臨界状態にあることとなる。一般に、高濃度の超臨界二酸化炭素中では、微生物の活性の低下や死滅が起こり得る。したがって、油層2の孔隙に棲息する微生物群は、エマルジョン5を構成する水において活動し、二酸化炭素と残留原油から効率よくメタンガスが産生される。

【0039】

したがって、エマルジョン5を構成する二酸化炭素の比率を大きくすれば、エマルジョン5を構成する水の二酸化炭素濃度を飽和濃度付近に維持できる期間が長期化できる。一方で、この場合にはエマルジョン5を構成する水の総容積が小さくなるので、微生物群の活動領域が小さくなる。逆に、エマルジョン5を構成する二酸化炭素の比率を小さくすれば、エマルジョン5を構成する水の二酸化炭素濃度を飽和濃度付近に維持できる期間が短くなる反面、エマルジョン5を構成する水の総容積が大きくなるので、微生物群の活動領域を大きくできる。したがって、エマルション5の水/CO2の質量比は、エマルジョン5を構成する水の二酸化炭素濃度を飽和濃度付近に維持することが要求される期間と、微生物群の活動領域を確保することとを鑑みて適宜設定される。

【0040】

以上が、注入液生成工程(S1)の詳細である。

【0041】

次に、注入液注入工程(S2)について説明する。一次回収後の油層2内の圧力はほぼ静水圧である。したがって、海水24を注入するポンプの流量を適切に制御することで、油層2の孔隙へのエマルジョン5の十分な浸透・拡散が起こる。尚、油ガス田のなかには、水攻法を行うための注入井が既に設置されている場合もある。ここで、水とCO2/水エマルジョンとでは、水の方が粘性が高い。したがって、水が注入できる油層であれば、CO2/水エマルジョンを同じ注入井を利用して容易に注入することができる。したがって、水攻法が既に行われた油ガス田、または水攻法を行う予定のある油ガス田において、水を注入する注入井を利用することで、容易に本発明を実施することができ、好適である。

【0042】

油層2の孔隙にエマルジョン5が浸透・拡散した段階で、エマルジョン5の注入を停止する。エマルジョン5の注入を停止するタイミングとしては、例えば生産井8からエマルジョン5が汲み上げられ始める時期等とすればよいが、このタイミングは特に限定されるものではない。尚、油層2の孔隙にエマルジョン5を浸透・拡散させる際に、油層2の孔隙に残留している残留原油や残留天然ガスが押し出されて生産井8から回収される(孔隙残留物回収工程(S3))。このような残留原油や残留天然ガスをも回収することによって、油ガス田に埋蔵されている資源を無駄なく回収することができる。

【0043】

油層2の孔隙に棲息する微生物群にエマルジョン5から二酸化炭素が供給されると、孔隙に残留している残留原油と、供給された二酸化炭素とを原料として、メタンガスを産生し始める。つまり、孔隙に付着していて回収し難い残留原油を空気より軽いメタンガスに変換して、地上に上昇させて回収することができる(メタンガス回収工程(S4))。

【0044】

ここで、油ガス田の油層2においては、原油の他にも天然ガスが埋蔵されていたことからすれば、メタンガスを産生することのできる条件はある程度整っていると言える。例えば、非特許文献1(Jornal of the Japan Petroleum Institute, 52, (6), 297-306(2009))においては、八橋油田から採取した油層水から水素生成菌(Clostridiaceae str.PB, Thermacetogenium sp.の近縁種)とメタン生成菌(Methanocalculs Halotolerans)が検出され、この油層水と採取した原油に二酸化炭素を供給して、50℃で培養を行った結果、メタンガスの生産が見られることが確認されている。したがって、油ガス田においては、残留原油と二酸化炭素を原料としてメタンガスを産生する微生物群が棲息しており、本発明によりエマルジョン5を油層2に注入することで、油層2の孔隙に棲息する微生物群が機能して、メタンガスの産生が始まるものと考えられる。

【0045】

ここで、油層2内には、メタンガスを産生させるための微生物群を添加してもよい。例えば、原油成分分解水素生成菌、水素と二酸化炭素を原料としてメタンガスを産生するメタン生成菌の一方あるいは双方を添加してもよい。油層2内への微生物の添加方法としては、注入液生成工程S1において、水に微生物を添加しておくことが好ましい。この場合、注入液注入工程S2において注入液を注入することで、油層2の孔隙の広い範囲にエマルジョン5と共に微生物を棲息させることができる。

【0046】

原油成分分解水素生成菌としては、上記のClostridiaceae str.PBの他、原油成分を分解して水素を生成することのできるClostridium属の微生物等を適宜用いることができる。

【0047】

メタン生成菌としては、上記のMethanocalculs Halotoleransの他、水素資化性メタン生成古細菌であるMethanobacterium spp.に属する一部近縁種(Moser et al. 2005. Appl. Environ. Microbiol. 71, 8773-8783)、Methanoculleus submarinus(Mikucki et al. 2003. Appl. Environ. Microbiol. 69, 3311-3316.)等を適宜用いることができる。尚、Methanoculleus submarinusは、海底下250mの堆積物より単離され、10〜50℃(至適温度43℃)の温度範囲で増殖が可能である。増殖可能な圧力範囲については、水深950mに相当する深さの堆積物から単離されていることから50MPa程度までの耐圧性を備えているものと考えられる。

【0048】

また、補助的な意味で、原油成分分解水素生成菌、メタン生成菌以外の微生物を添加してもよい。例えば、深地下環境において支配的に存在するとされている硫酸還元菌(例えば、Desulfotomaculum spp.に属する一部近縁種(Moser et al. 2005. Appl. Environ. Microbiol. 71, 8773-8783)が水素発生に、さらに好圧性従属栄養細菌(Shewanella profunda)や耐圧性乳酸発酵細菌(Mariniactibacillus piezotolerans)などの近縁種が硫酸還元菌の基質や水素の供給に寄与する。尚、南海トラフや日本海の海底堆積物からは硫酸還元菌であるDesulfovibrio profundus(Bale et al. 1997. Int. J. Syst. Bacteriol. 47, 515-521.)、メタン生成菌であるMethanoculleus submarinus(Mikucki et al. 2003. Appl. Environ. Microbiol. 69, 3311-3316.)、好圧性従属栄養細菌Shewanella profunda(Toffin et al. 2004. Int. J. Syst. Evol. Microbiol. 54, 1943-1949.)、耐圧性乳酸発酵細菌Mariniactibacillus piezotolerans(Toffin et al. 2005. Int. J. Syst. Evol. Microbiol. 55, 345-351.)などが単離されている。したがって、海底堆積物中では、これらの微生物による海底堆積物中の有機物の分解、及びそれに伴う硫酸還元とメタンガス生成とが行われているものと推定される。硫酸還元菌(Desulfovibrio profundus)は、海底堆積物より単離され、0.1〜40MPa(至適圧力10〜15MPa)の圧力下、15〜65℃(至適温度25℃付近)の温度範囲で増殖が可能である。乳酸及びピルビン酸を基質に硫酸還元を行い酢酸及び水素を発生させる。

【0049】

したがって、上記の硫酸還元菌、好圧性従属栄養細菌、耐圧性乳酸発酵細菌等をさらに油層内に添加することによって、残留原油と二酸化炭素、さらには油層内の別の残留物等からメタンガスを産生するための好適な一連の反応経路(例えば図15に示すような海底下堆積物層での細菌の活動による二酸化炭素からのメタン生成の流れ)が形成される場合がある。また、メタン生成細菌を含む古細菌(アーキア)類を添加して有機物等の基質からメタンガスを生成する連鎖関係を形成するようにしてもよい。

【0050】

また、微生物以外にも、メタンガスの産生を促進するための微生物群への栄養源や基質などを油層2内に添加してもよい。または、微生物を油層2に添加することなく、栄養源や基質のみを油層2に添加するようにしてもよい。

【0051】

ここで、地上にて行われているメタン発酵は、有機性廃棄物(バイオマス)を送り込むことで、メタン発酵の活性を継続させている。そこで、このような有機性廃棄物、例えば、し尿、生ゴミ、食品残渣、動物の糞尿、汚泥などの有機物(高BOD)を含む廃棄物や廃水を油層2内に投入して、メタンガスの産生を促進させることができる場合もある。

【0052】

尚、上述の形態は本発明の好適な形態の一例ではあるがこれに限定されるものではなく本発明の要旨を逸脱しない範囲において種々変形実施可能である。

【0053】

例えば、エマルジョンを生成する際に、例えば図7〜図10に示す装置を使用しても良い。

【0054】

この装置101は、密閉構造の容器102を油層2の孔隙よりも小さな微細孔を有する多孔質体103aを少なくとも一部に含む部材103によって区画して水供給領域102aとエマルジョン排出領域102cと水供給領域102a及びエマルジョン排出領域102cに挟まれた液体二酸化炭素供給領域102bを形成し、液体二酸化炭素供給領域102bには第一の供給部105を備え、水供給領域102aには第二の供給部106を備え、エマルジョン排出領域102cには排出部107を備え、液体二酸化炭素供給領域102bには、水供給領域102aからエマルジョン排出領域102cに向けて水を流通する流通路104が1または2以上設けられ、多孔質体103aは流通路104の少なくとも一部に備えられ、第一の供給部105から液体二酸化炭素供給領域102bに液体二酸化炭素を供給し続けると共に第二の供給部106から水供給領域102aに水を供給し続けることにより、液体二酸化炭素を多孔質体103aを介して流通路104を流れる水に圧入して微粒化して分散させ、流通路104からエマルジョン排出領域102cに向けてエマルジョンが供給され、排出部107からエマルジョンを排出して油層2の孔隙に注入するものとしている。尚、符号110はパッカー用の水圧管である。

【0055】

本実施形態において、密閉構造の容器102は円柱形状としてその上部にスリットを設けて排出部107とし、容器102の上面から液体二酸化炭素供給領域102bに向けて供給管を差し込んで第一の供給部105とし、容器102の上面から水供給領域に向けて供給管を差し込んで第二の供給部106としている。第一の供給部105の供給管の液体二酸化炭素供給領域102b内にはスリットが設けられて、このスリットから液体二酸化炭素供給領域102bへ液体二酸化炭素を供給するようにしている。但し、排出部107はスリットではなく、網状としても良いし、複数の排出管をエマルジョン排出領域102cから容器102の外側に向けて配置するようにしてもよい。また、第一の供給部105の供給管の液体二酸化炭素供給領域102b内についても、スリットではなく、網状としてもよいし、単純にスリットや網を設けることなく供給管の下端から液体二酸化炭素を供給するようにしてもよい。尚、容器102の形状についても円柱形状には限定されず、例えば四角柱等の多角柱状としてもよい。また、容器102の材質は例えばステンレス鋼とすればよいが、これに限定されるものではない。

【0056】

また、本実施形態では、第一の供給部105の供給管と第二の供給部106の供給管の双方とも、容器102の下面を貫通しているが、これは本発明の装置を縦に複数並べて抗井内に配置することを想定したものであり、縦に複数並べたときの最下段の装置については、第一の供給部105の供給管と第二の供給部106の供給管の双方とも、容器102の下面を貫通させずに、容器102の下面で閉じておき、各装置内での水と液体二酸化炭素の十分な供給を確保する必要がある。したがって、例えば抗井内で本発明の装置を1つしか用いない場合には、容器102の下面は閉じておく必要がある。

【0057】

また、本実施形態において、液体二酸化炭素供給領域102bには、水供給領域102aからエマルジョン排出領域102cに向けて水を流通する流通路104が1または2以上設けられ、多孔質体103aは流通路104の全面に設けられている。具体的には、多孔質体103aからなる複数の管をそれぞれ接触しないように平行に並べて流通路104が形成されている。部材103は例えば容器102と同じステンレス鋼であり、Oリング111によって液体二酸化炭素供給領域102bの気密性が確保されている。

【0058】

ここで、流通路104は少なくとも1つあれば、エマルジョンの製造は可能であるが、水に分散する液体二酸化炭素微粒子の量は少なくなる。逆に流通路104の数を多くすればするほど、水に分散する液体二酸化炭素微粒子の量を多くすることができる。つまり、流通路104の数によって、エマルジョンを構成する水と液体二酸化炭素微粒子の比を制御することができる。また、本実施形態では、流通路104の全面に多孔質体103aを備えるようにしているが、少なくとも一部に多孔質体103aが備えられていれば、エマルジョンの製造は可能である。但し、流通路104に備えられている多孔質体103aの面積が小さくなればなるほど、水に分散する液体二酸化炭素微粒子の量は少なくなる。つまり、流通路4に備えられている多孔質体103aの面積によって、エマルジョンを構成する水と液体二酸化炭素微粒子の比を制御することもできる。

【0059】

尚、本実施形態のように、管状の流通路104をそれぞれ接触させることなく平行に複数並べて配置するようにすることで、容器102の容積に対して液体二酸化炭素が水に圧入される領域を最大限に増やすことができる。つまり、このように構成することで、装置をコンパクトなものとしながらもその機能を最大限に発揮させることができる。したがって、抗井内で用いられる装置のように、限られた容積内で用いられる装置として極めて好適なものとなる。

【0060】

ここで、多孔質体103aとしては、油層2の孔隙よりも小さな微細孔を有するものであれば特に限定されるものではないが、シラス多孔質ガラスを用いることが好適である。シラス多孔質ガラスは、0.05〜250μmの微細孔を有するものが入手可能であり、油層2の孔隙の大きさに適した微細孔を有するものを選択しやすいという利点がある。但し、材質はシラス多孔質ガラスに限定されるものではなく、アルミナ等の無機材料や高分子材料といった新規または既知の材質の多孔質体を適宜用いることができる。尚、シラス多孔質ガラスのようなガラス素材は、引っ張り応力よりも圧縮応力に対して強いことから、本実施形態のように液体二酸化炭素を管の外側から圧入して圧縮応力がかかる場合には、管の強度面においても有利なものとなる。但し、仮に管の内側から液体二酸化炭素を圧入して引っ張り応力がかかったとしても、本発明における管としての使用には十分耐えうる。

【0061】

本実施形態において、エマルジョンの製造は以下のようにして行われる。第一の供給部105から液体二酸化炭素供給領域102bに液体二酸化炭素を供給し続けると、液体二酸化炭素供給領域102bが液体二酸化炭素で満たされ、さらに供給を続けることで、液体二酸化炭素供給領域102bの液体二酸化炭素が加圧される。一方、第二の供給部106から水供給領域102aに水を供給し続けると、水供給領域102aが水で満たされ、さらに供給を続けることで、水が流通路104を通過してエマルジョン排出領域102cに移動する。そして、エマルジョン排出領域102cが水で満たされると排出部107から水が排出される。したがって、第一の供給部105から液体二酸化炭素供給領域102bに液体二酸化炭素を供給し続けると共に第二の供給部106から水供給領域102aに水を供給し続けることにより、液体二酸化炭素供給領域102bの圧力が流通路4内の圧力よりも高くなる。その結果、液体二酸化炭素が多孔質体103aを介して流通路4内を流れる水に圧入される。これにより、液体二酸化炭素は油層2の孔隙よりも小さな微粒子となって水に分散し、エマルジョンが製造される。液体二酸化炭素の微粒子は、水が水供給領域102aからエマルジョン排出領域102cに向けて流通路104内を流通する間に徐々に分散されて、流通路104の出口で最も液体二酸化炭素微粒子の分散量が高まり、エマルジョン排出領域102cに排出される。そして、エマルジョン排出領域102cに排出されたエマルジョンは、排出部107から排出されて油層2の孔隙に注入される。

【0062】

このように、本実施形態においては、液体二酸化炭素と水を流通させるだけで、エマルジョンを製造し、油層2の孔隙に注入することができる。したがって、装置の構成を極めて単純なものとできるので、故障等の発生率を低下させることができ、高い信頼性をもって長期間安定にエマルジョンを製造し、油層2の孔隙に注入することができる。

【0063】

ここで、油層2の圧力が抗井の圧力よりも高いと、エマルジョンの油層2の孔隙への注入ができない場合がある。このような場合には、液体二酸化炭素と水の流量を高めたり、供給圧力を高めることによって、エマルジョンの圧力を地層の圧力よりも高めることで、油層2の孔隙へのエマルジョンの注入が可能となる。

【0064】

次に、本発明のエマルジョンの製造・注入装置の実施形態の他の例を図11〜図14に示す。この装置101は、密閉構造の容器102を油層2の孔隙よりも小さな微細孔を有する多孔質体103aを少なくとも一部に含む部材103によって区画して液体二酸化炭素供給領域102bと水供給領域102aとを形成し、液体二酸化炭素供給領域102bには第一の供給部105を備え、水供給領域102aには第二の供給部106と排出部107とを備え、第一の供給部105から液体二酸化炭素供給領域102bに液体二酸化炭素を供給し続けると共に第二の供給部105から水供給領域102aに水を供給し続けることにより、液体二酸化炭素を多孔質体103aを介して水に圧入し微粒化して分散させ、排出部107からエマルジョンを排出して油層2の孔隙に注入するものとしている。

【0065】

本実施形態において、密閉構造の容器102は円柱形状としてその上部にスリットを設けて排出部107とし、容器102の上面から液体二酸化炭素供給領域102bに向けて供給管を差し込んで第一の供給部105とし、容器102の上面から水供給領域に向けて供給管を差し込んで第二の供給部106としている。第二の供給部106の供給管の下方にはスリットが設けられて、このスリットから水供給領域102aへ水を供給するようにしている。但し、排出部107はスリットではなく、網状としても良いし、複数の排出管を容器2の外側に向けて配置するようにしてもよい。また、第二の供給部106についても、スリットではなく、網状としてもよいし、単純にスリットや網を設けることなく供給管の下端から水を供給するようにしてもよい。尚、容器102の形状についても、円柱形状には限定されず、例えば四角柱等の多角柱状としてもよい。また、容器102の材質は例えばステンレス鋼とすればよいが、これに限定されるものではない。

【0066】

また、本実施形態においても、第一の供給部105の供給管と第二の供給部106の供給管の双方とも、容器102の下面を貫通しているが、これはこの装置を縦に複数並べて抗井内に配置することを想定したものであり、縦に複数並べたときの最下段の装置については、第一の供給部105の供給管と第二の供給部106の供給管の双方とも、容器102の下面を貫通させずに、容器102の下面で閉じておき、各装置内での水と液体二酸化炭素の十分な供給を確保する必要がある。したがって、例えば抗井内で本発明の装置を1つしか用いない場合には、容器102の下面は閉じておく必要がある。

【0067】

また、本実施形態において、部材103には、水供給領域102a側に突出させた液体二酸化炭素を流通可能な中空の突起部112が1または2以上設けられ、多孔質体103aは突起部112の少なくとも一部に備えられるものとしている。図11〜図14では、複数の突起部112を備え、突起部112が多孔質体103aからなる管と、管の頂部を閉塞する部材103とで構成されている。部材103は例えば容器102と同じステンレス鋼であり、Oリング111によって液体二酸化炭素供給領域102bの気密性が確保されている。

【0068】

尚、本実施形態のように、突起部112をそれぞれ接触させることなく平行に複数並べて配置するようにすることで、容器102の容積に対して液体二酸化炭素が水に圧入される領域を最大限に増やすことができる。つまり、このように構成することで、装置をコンパクトなものとしながらもその機能を最大限に発揮させることができる。したがって、抗井内で用いられる装置のように、限られた容積内で用いられる装置として極めて好適なものとなる。但し、突起部112を備える形態に限定されるものではない。例えば、突起部112を設けずに部材103を平坦なものとしてその一部あるいは全面を多孔質体103aとして液体二酸化炭素を圧入するようにしても、水に対する液体二酸化炭素微粒子の量は減少するものの、エマルジョンは製造は可能である。つまり、部材103の形状を加工して水と多孔質体103の接触面積(液体二酸化炭素と多孔質体103との接触面積)を増減させることによって、水に対する液体二酸化炭素微粒子の量を制御することができる。

【0069】

ここで、多孔質体103aとしては、二酸化炭素をハイドレート化して固定化する対象の油層2の孔隙よりも小さな微細孔を有するものであれば特に限定されるものではないが、シラス多孔質ガラスを用いることが好適である。シラス多孔質ガラスは、0.05〜250μmの微細孔を有するものが入手可能であり、油層2の孔隙の大きさに適した微細孔を有するものを選択しやすいという利点がある。但し、材質はシラス多孔質ガラスに限定されるものではなく、アルミナ等の無機材料や高分子材料といった新規または既知の材質の多孔質体を適宜用いることができる。

【0070】

本実施形態において、エマルジョンの製造は以下のようにして行われる。第一の供給部105から液体二酸化炭素供給領域102bに液体二酸化炭素を供給し続けると、液体二酸化炭素供給領域102bが液体二酸化炭素で満たされ、さらに供給を続けることで、液体二酸化炭素供給領域102bの液体二酸化炭素が加圧される。一方、第二の供給部106から水供給領域102aに水を供給し続けると、水供給領域102aに水が徐々に溜まって最終的には水で満たされ、排出部107から水が排出される。したがって、第一の供給部105から液体二酸化炭素供給領域102bに液体二酸化炭素を供給し続けると共に第二の供給部6から水供給領域102aに水を供給し続けることにより、液体二酸化炭素供給領域102bの圧力が水供給領域102aの圧力よりも高くなる。その結果、液体二酸化炭素が多孔質体103aを介して水供給領域102a内の水(突起部112と突起部112の間に存在する水)に圧入される。これにより、液体二酸化炭素は油層2の孔隙よりも小さな微粒子となって水に分散し、エマルジョンが製造される。液体二酸化炭素の微粒子は、水が突起部112と突起部112の間の下端から上端を流通する間に徐々に分散されて、容器102の上方に排出される。そして、このエマルジョンが排出部107から排出されて油層2の孔隙に注入される。

【0071】

このように、本実施形態においても、液体二酸化炭素と水を流通させるだけで、エマルジョンを製造し、油層2の孔隙に注入することができる。したがって、装置の構成を極めて単純なものとできるので、故障等の発生率を低下させることができ、高い信頼性をもって長期間安定にエマルジョンを製造し、油層2の孔隙に注入することができる。

【0072】

ここで、二酸化炭素ハイドレートを生成する対象となる油層2の圧力が抗井の圧力よりも高いと、エマルジョンの地層の間隙への注入ができない場合がある。このような場合には、液体二酸化炭素と水の流量を高めたり、供給圧力を高めることによって、エマルジョンの圧力を油層2の圧力よりも高めることで、油層2の孔隙へのエマルジョンの注入が可能となる。

【符号の説明】

【0073】

2 油層

5 エマルジョン

23 液体二酸化炭素の微粒子

24 水(海水)

【特許請求の範囲】

【請求項1】

油ガス田の油層の孔隙に残留する残留原油を回収する方法であって、

前記油層への注入液として二酸化炭素を水に溶解させた二酸化炭素溶解水または液体二酸化炭素の微粒子を水に分散させたエマルジョンを生成する注入液生成工程と、

前記注入液を前記油層に注入して前記孔隙に浸透させる注入液注入工程と、

前記孔隙に棲息する微生物群により前記注入液中の二酸化炭素と前記残留原油とを原料として産生されるメタンガスを回収するメタンガス回収工程とを含むことを特徴とする残留原油回収方法。

【請求項2】

前記注入液生成工程において、

原油成分分解水素生成菌及び水素資化性メタン生成菌のいずれか一方または双方を前記水に添加する請求項1に記載の残留原油回収方法。

【請求項3】

前記注入液注入工程において前記孔隙から押し出された残留原油及び/又は残留天然ガスを回収する孔隙残留物回収工程をさらに含む請求項1又は2に記載の残留原油回収方法。

【請求項1】

油ガス田の油層の孔隙に残留する残留原油を回収する方法であって、

前記油層への注入液として二酸化炭素を水に溶解させた二酸化炭素溶解水または液体二酸化炭素の微粒子を水に分散させたエマルジョンを生成する注入液生成工程と、

前記注入液を前記油層に注入して前記孔隙に浸透させる注入液注入工程と、

前記孔隙に棲息する微生物群により前記注入液中の二酸化炭素と前記残留原油とを原料として産生されるメタンガスを回収するメタンガス回収工程とを含むことを特徴とする残留原油回収方法。

【請求項2】

前記注入液生成工程において、

原油成分分解水素生成菌及び水素資化性メタン生成菌のいずれか一方または双方を前記水に添加する請求項1に記載の残留原油回収方法。

【請求項3】

前記注入液注入工程において前記孔隙から押し出された残留原油及び/又は残留天然ガスを回収する孔隙残留物回収工程をさらに含む請求項1又は2に記載の残留原油回収方法。

【図1】

【図5】

【図15】

【図2】

【図3】

【図4】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図5】

【図15】

【図2】

【図3】

【図4】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【公開番号】特開2012−172488(P2012−172488A)

【公開日】平成24年9月10日(2012.9.10)

【国際特許分類】

【出願番号】特願2011−38486(P2011−38486)

【出願日】平成23年2月24日(2011.2.24)

【出願人】(000173809)一般財団法人電力中央研究所 (1,040)

【公開日】平成24年9月10日(2012.9.10)

【国際特許分類】

【出願日】平成23年2月24日(2011.2.24)

【出願人】(000173809)一般財団法人電力中央研究所 (1,040)

[ Back to top ]