油中ガス分析装置、油中ガス分析装置を備えた変圧器、及び油中ガスの分析方法

【課題】本発明は、汎用の半導体センサを用いて再現性が高い各種ガスの濃度の検出を可能にした油中ガス分析装置を提供することにある。

【解決手段】本発明の油中ガス分析装置は、内蔵されている油を機器から取り出すガス抽出器と、ガス抽出器に取り出した油に含まれる複数の成分ガスの濃度を検出する複数の半導体センサを有するガス検知部と、ガス抽出器に取り出した油から複数の成分ガスを採取し測定対象の試料ガスとしてガス検出部に供給する試料ガス供給系統と、半導体センサの検出値の基準となる基準ガスをガス検出部に供給する基準ガス供給系統と、この試料ガス供給系統と基準ガス供給系統とを切替てガス検知部に供給する切替え供給手段と、試料ガス及び基準ガスをガス検出部の複数の半導体センサによって夫々測定した各検出値をもとに油に溶存する複数の成分ガスの濃度を算出する演算装置を有する油中ガス分析装置を備えるように構成した。

【解決手段】本発明の油中ガス分析装置は、内蔵されている油を機器から取り出すガス抽出器と、ガス抽出器に取り出した油に含まれる複数の成分ガスの濃度を検出する複数の半導体センサを有するガス検知部と、ガス抽出器に取り出した油から複数の成分ガスを採取し測定対象の試料ガスとしてガス検出部に供給する試料ガス供給系統と、半導体センサの検出値の基準となる基準ガスをガス検出部に供給する基準ガス供給系統と、この試料ガス供給系統と基準ガス供給系統とを切替てガス検知部に供給する切替え供給手段と、試料ガス及び基準ガスをガス検出部の複数の半導体センサによって夫々測定した各検出値をもとに油に溶存する複数の成分ガスの濃度を算出する演算装置を有する油中ガス分析装置を備えるように構成した。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、油が内蔵された変圧器等の機器の油中ガス分析装置、油中ガス分析装置を備えた変圧器、及び油が内蔵された変圧器等の機器の油中ガスの分析方法に関するものである。

【背景技術】

【0002】

油が封入、或いは内蔵された機器である変圧器の油に関する油中ガス分析装置の従来技術の一つとして、特開昭59−160745号公報には、ガス透過材を用いて絶縁油中のガスを分離し、分離したガスを数種類のガスに反応する半導体センサを複数個使用して検知し、ガス濃度と反応特性との関係を表した複数の演算式を多元連立方程式としてガス濃度について解くことにより、油中ガス中の水素、一酸化炭素、二酸化炭素メタン、エタン、エチレン、アセチレンの濃度を求める技術が開示されている。

【0003】

また、油中ガス分析装置に関する従来技術の一つとして、特開平5−52787号公報には、各種ガス抽出法によって抽出した油中溶存ガスを単一ガスに分離せずに水素のみに反応するセンサ、アセチレンにのみに反応するセンサ等の半導体センサによって、夫々、水素、アセチレンを検知する技術が開示されている。

【0004】

同様に、油中ガス分析装置に関する従来技術の一つとして、特開平6−160329号公報には、各種ガス抽出法によって抽出した油中溶存ガスを単一ガスに分離せずに水素のみに反応するセンサ、一酸化炭素のみに反応するセンサ、水素、一酸化炭素、メタン、エタン、エチレン、アセチレン等の総可燃性ガスに反応するセンサ等の半導体センサによって、夫々、水素、一酸化炭素、総可燃性ガスを検知する技術が開示されている。

【0005】

また、油入の変圧器の内部で放電や過熱の発生や、封入或いは内蔵された絶縁油が劣化する等の異常が生じると、絶縁油が分解して油中にガスが発生する。変圧器の内部で生じる異常の種類によって油中で発生するガスの発生量やガスの発生パターンが異なる。よって、ガスの発生量やガス発生のパターンを調査して過去の事例と参照することにより、異常の種類や程度を判定することが可能である。そこで、従来より、油入変圧器の油の劣化や異常診断方法の1つとして、絶縁油中に溶存するガスの分析(以下、油中ガス分析と称する)が行なわれてきた。

【0006】

【特許文献1】特開昭59−160745号公報

【特許文献2】特開平5−52787号公報

【特許文献3】特開平6−160329号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

ところで、各種ガス抽出法に基づき油中ガス分析装置でガスを検出する汎用の半導体センサである酸化スズ、酸化タングステン、酸化ジルコニウム等の金属酸化物からなる半導体センサは、各種ガスに反応するという特性がある反面、特定のガスの濃度を精度良く検出できないという問題がある。更に、半導体センサの特性として、濃度一定の特定のガスに対してもそのセンサの出力は一定とはならずにセンサ出力が変化してしまうという問題がある。これは、半導体センサ表面に付着した水分や汚染物質の影響が原因と考えられている。

【0008】

特許文献1に記載のガスの検出方法では、絶縁油中のガスのみを半導体センサで測定しているが、それでもセンサ出力が一定とならずに測定再現性が得られないという問題がある。

【0009】

特許文献2及び特許文献3に記載のガスの検出方法でも、絶縁油中のガスのみを半導体センサで測定しているが、センサ出力が一定とならずに測定再現性が得られない。

【0010】

また、特許文献2、及び特許文献3によるガスの検出方法は、ガス選択性のある半導体センサを用いてガス濃度を求めるが、ガス選択性のある半導体センサは水素、一酸化炭素、アセチレンに対してだけ検出可能に留まっており、メタン、エタン、エチレンの各ガス成分濃度を検出することができない。

【0011】

本発明の目的は、汎用性のある半導体センサを用いて、検出の再現性が高い各種ガスの濃度の検出を可能にした、油中ガス分析装置、油中ガス分析装置を装備した変圧器、及び油中ガスの分析方法を提供することにある。

【課題を解決するための手段】

【0012】

本発明の油中ガス分析装置は、機器に内蔵されている油を機器から取り出すガス抽出器と、このガス抽出器に取り出された油に含まれる複数の成分ガスから成分ガスの濃度を検出する複数の半導体センサを有するガス検知部と、ガス抽出器に取り出された油の中から含まれている複数の成分ガスを採取し測定対象の試料ガスとしてガス検出部に供給する試料ガスの供給系統と、半導体センサの検出値の基準となる基準ガスをガス検出部に供給する基準ガスの供給系統と、この試料ガスの供給系統と基準ガスの供給系統とを切替てガス検知部に供給する切替え供給手段と、ガス抽出器に取り出された油から採取した試料ガス及び基準ガスをガス検出部の複数の半導体センサによって夫々測定した各検出値をもとに油に溶存する複数の成分ガスの濃度を算出する演算装置を有する油中ガス分析装置を備えるように構成したことを特徴とする。

【0013】

また、本発明の油中ガス分析装置を備えた変圧器は、変圧器に内蔵されている絶縁油を変圧器から取り出すガス抽出器と、このガス抽出器に取り出された絶縁油に含まれる複数の成分ガスから成分ガスの濃度を検出する複数の半導体センサを有するガス検知部と、ガス抽出器に取り出された絶縁油の中から含まれている複数の成分ガスを採取し測定対象の試料ガスとしてガス検出部に供給する試料ガスの供給系統と、半導体センサの検出値の基準となる基準ガスをガス検出部に供給する基準ガスの供給系統と、この試料ガスの供給系統と基準ガスの供給系統とを切替てガス検知部に供給する切替え供給手段と、ガス抽出器に取り出された絶縁油から採取した試料ガス及び基準ガスをガス検出部の複数の半導体センサによって夫々測定した各検出値をもとに絶縁油に溶存する複数の成分ガスの濃度を算出する演算装置を備えるように構成したことを特徴とする。

【0014】

また、本発明の油中ガスの分析方法は、機器に内蔵されている油を取り出してガス抽出器に供給し、ガス抽出器に取り出した油から油中に含まれている複数の成分ガスを採取し測定対象の試料ガスとして試料ガスの供給系統を通じてガス検出部に供給可能とし、ガス検知部に備えた複数の半導体センサの検出値の基準となる基準ガスを基準ガスの供給系統を通じてガス検出部に供給可能とし、試料ガスの供給系統を通じて供給される試料ガスと基準ガスの供給系統を通じて供給される基準ガスとを切替てガス検知部に選択して供給を行い、この試料ガスに含まれる複数の成分ガスから成分ガスの濃度及び基準ガスの濃度をガス検知部に備えた複数の半導体センサによって検出し、試料ガス及び基準ガスに対してガス検出部の複数の半導体センサによって夫々測定した各検出値をもとに試料ガスに含まれる複数の成分ガスの濃度を演算によって求めるように構成したことを特徴とする。

【発明の効果】

【0015】

本発明によれば、汎用性のある半導体センサを使用して、検出の再現性が高い各種ガスの濃度の検出を可能にした、油中ガス分析装置、油中ガス分析装置を備えた変圧器、及び油中ガスの分析方法を実現することができる。

【発明を実施するための最良の形態】

【0016】

次に本発明の実施例である油入変圧器に設置される油中ガス分析装置について図面を参照して説明する。

【実施例1】

【0017】

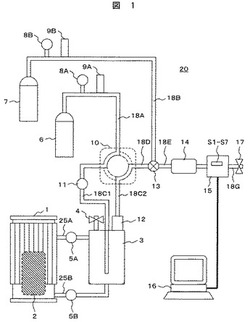

本発明の第1の実施例として、図1は本発明の一実施例である油入変圧器に設置される油中ガス分析装置20の構成を示すものであり、内部に絶縁油が封入或いは内蔵された変圧器に据え付けるタイプの油中ガス分析装置である。本実施例の油入変圧器に設置される油中ガス分析装置は、水素、一酸化炭素、アセチレン、エチレン、メタン、エタンについて油中ガス分析を行なう。

【0018】

図1において、油入変圧器1の内部には絶縁油2が充填されている。油中ガス分析装置20は、油入変圧器1とは配管25A及び配管25Bを通じて連通され、油入変圧器1から絶縁油2が流入、流出されるガス抽出器3を設置することにより、このガス抽出器3にてバブリング法により前記油入変圧器1の内部に封入或いは内蔵された絶縁油2の油中に発生するガスの抽出を行なう。

【0019】

ガス抽出器3の本体には開放弁4が設けられている。配管25A及び25Bには送油ポンプ5A及び5Bが夫々設置されており、送油ポンプ5Aは油入り変圧器1の絶縁油2をガス抽出器3に所定量だけ供給する。また、送油ポンプ5Bはガス抽出後の絶縁油2をガス抽出器3から油入り変圧器1に返還する。

【0020】

窒素を供給する窒素ボンベ6が設置されており、窒素ボンベ6から窒素供給配管18Aを通じて窒素を後述する四方切替え弁10へ導いている。また、酸素を供給する酸素ボンベ7が設置されており、酸素ボンベ7から酸素供給配管18Bを通じて酸素を後述するガス調整装置13へ導いている。

【0021】

前記窒素供給配管18A及び酸素供給配管18Bにはレギュレータ8A及び8Bが夫々設置されており、窒素ボンベ6及び酸素ボンベ7から四方切替え弁10及びガス調整装置13に夫々供給される窒素及び酸素の圧力を調整するようになっている。

【0022】

同様に、前記窒素供給配管18A及び酸素供給配管18Bには流量計9A及び9Bが夫々設置されており、窒素ボンベ6及び酸素ボンベ7から四方切替え弁10及びガス調整装置13に夫々供給される窒素及び酸素の流量を計測している。

【0023】

四方切替え弁10は、窒素ボンベ6から窒素を供給する窒素供給配管18Aと、この窒素供給配管18Aを通じて供給される窒素をガス抽出器3に導くガス抽出系配管18C1とに接続するように構成されている。

【0024】

そして、この四方切替え弁10を切替え操作することにより、窒素ボンベ6から窒素供給配管18A及びガス抽出系配管18C1を通じて窒素ガスをガス抽出器3に供給する流路を形成する。

【0025】

また、四方切替え弁10は、油入変圧器1の内部に封入した絶縁油2の油中に発生した油中溶存ガス混合ガスをガス抽出器3から導出するガス抽出系配管18C2と、このガス抽出系配管18C2を通じて導かれた油中溶存ガス混合ガスをガス調整装置13に導く油中溶存ガス混合ガス供給配管18Dとに接続するように構成されている。

【0026】

そして、この四方切替え弁10を切替え操作することにより、ガス抽出器3からガス抽出系配管18C2及び油中溶存ガス混合ガス供給配管18Dを通じて油中溶存ガス混合ガスを後述するガス検出器15に供給する流路を形成する。

【0027】

前記ガス抽出系配管18C1にはエアポンプ11が配設されており、このエアポンプ11を稼動させることによりバブリングを行なうようになっている。そして、ガス抽出器3にはフィルタ12が設けられており、ガス抽出器3に導かれた油入変圧器1の内部に封入した絶縁油2の油中に発生した油中溶存ガス混合ガスをガス抽出系配管18C2を通じてガス抽出器3から四方切替え弁10に導出する際に、油中溶存ガス混合ガスに霧状となって混入した絶縁油を除去する。

【0028】

ガス抽出器3に導かれた油入変圧器1の内部に封入した絶縁油2の油中に発生した油中溶存ガス混合ガスは、四方切替え弁10の切替え操作によりガス抽出系配管18C2、油中溶存ガス混合ガス供給配管18D及び試料ガス供給配管18Eを通じてガス検出器15に供給される。

【0029】

油中溶存ガス混合ガス供給配管18D及び試料ガス供給配管18Eとの接続部にはガス調整装置13が設置されており、このガス調整装置13には、酸素ボンベ7から酸素を供給する酸素供給配管18Bが接続されている。

【0030】

そして、前記ガス調整装置13により、ガス検出器15に供給される油中溶存ガス混合ガスに酸素を所定の割合に混合して試料ガスを生成するようになっている。ガス調整装置13で生成した試料ガスは試料ガス供給配管18Eを通じて温度調節器14に供給され、窒素、酸素、及び油中溶存ガスをガス調整装置13で混合した混合ガスである試料ガスの温度をこの温度調節器14によって所定の温度に調整する。

【0031】

前記ガス検出器15には酸化スズ、酸化タングステン、酸化ジルコニウム等の金属酸化物からなる半導体センサが設置されており、この半導体センサによって試料ガスである窒素と酸素との混合ガス、及び窒素と酸素と油中溶存ガスとの混合ガスを夫々測定して、それらの測定値を出力信号としてコンピュータ16に出力する。

【0032】

コンピュータ16では、ガス検知部15に設置された半導体センサからの出力信号をもとに油中溶存ガスのガス成分濃度を演算により算出し、算出された油中溶存ガスのガス成分濃度等をモニタ等に表示する。

【0033】

また、コンピュータ16は、本発明の実施例の油入変圧器に設置される油中ガス分析装置を構成するポンプ類のON、OFFや、切替え弁、排気弁類の切替え操作や開閉操作を各要素に指示するように構成されている。

【0034】

ガス検出器15に設置された半導体センサで検出された窒素、酸素、及び油中溶存ガスが混合した試料ガスのガス成分は、それらの各ガス成分濃度を検出後に排出配管18Gを通じて外部に排出されるが、この排出配管18Gには逆止弁17が設置されており、外部の気体がガス検出器15の内部に流入するのを防止している。

【0035】

上記した配管のうち、ガス抽出系配管18C1は、四方切替え弁10から該ガス抽出系配管18C1に設置したエアポンプ11、ガス抽出器3、該ガス抽出器3に設置したフィルタ12、ガス抽出系配管18C2を経由して、再び四方切替え弁10へ戻る配管である。

【0036】

また、油中溶存ガス混合ガス供給配管18Dは、窒素と油中溶存ガスとの混合ガスを温度調節器14、ガス検出器15に導く配管である。試料ガス供給配管18Eは、ガス調整装置13にて生成した油中溶存ガスと窒素と酸素との混合ガスを温度調節器14、ガス検出器15へ導く配管である。

【0037】

次に、図1に示した本発明の一実施例である油入変圧器に設置される油中ガス分析装置について、その油中ガス分析の各手順を図2に示す。図2において、測定操作は、まず測定準備101の手順を行なう。

【0038】

次に油中溶存ガス抽出102の手順を行なう。油中溶存ガス抽出102の手順と並行して、基準ガスである窒素酸素混合ガス測定103の手順を行なう。最後に試料ガス測定104の手順を行なう。窒素酸素混合ガス測定103の手順及び試料ガス測定104の手順の各測定結果をもとに各成分ガスの濃度を算出するガス濃度算出105の手順を行なう。また、測定操作の各手順は繰り返し行なう。

【0039】

詳細に説明すると、測定準備101の手順では、四方切替え弁10を図1に示すように操作して、窒素ボンベ6から窒素を窒素供給配管18Aを通じて四方切替え弁10に供給する。供給された窒素は窒素供給配管18Aから四方切替え弁10を経由して、ガス抽出系配管18C1からガス抽出器3に流入する。

【0040】

その後、窒素はこのガス抽出器3を経由してガス抽出系配管18C2及び油中溶存ガス混合ガス供給配管18Dを流下して、窒素供給配管18Aから油中溶存ガス混合ガス供給配管18Dに至るこれらの各機器及び流路内を窒素にて置換する。

【0041】

また、酸素ボンベ7からは酸素供給配管18Bを通じて酸素がガス調整装置13に供給され、供給された酸素はガス調整装置13にて窒素ガスと混合して基準ガスとなる窒素酸素混合ガスを生成する。

【0042】

その後、このガス調整装置13で生成した基準ガスの窒素酸素混合ガスは試料ガス供給配管18Eを通じて温度調節器14及びガス検知器15に順次流下して、それらの各機器及び流路内を基準ガスの窒素酸素混合ガスにて置換する。

【0043】

次に、油中溶存ガス抽出102の手順では、図3に示すように四方切替え弁10を操作して切替える。そして、この四方切替え弁10の切替えによって、ガス抽出系配管18C1、ガス抽出系配管18C2及びガス抽出器3とで閉じた系となるような流路Aと、窒素を窒素ボンベ6から窒素供給配管18A及び四方切替え弁10を経由してガス調整装置13に供給するような流路Bとを形成する。

【0044】

そして、酸素を酸素ボンベ7からは酸素供給配管18Bを通じてガス調整装置13に供給することにより、ガス調整装置13にて流路Bを流下する窒素に酸素を混合させた基準ガスとなる窒素酸素混合ガスを生成し、この基準ガスの窒素酸素混合ガスを試料ガス供給配管18Eを通じて温度調節器14及びガス検知器15に供給する。

【0045】

前記流路Aではガス抽出操作を行なう。即ち、流路Aにおけるガス抽出の操作として、まず、ガス抽出器3に設けた開放弁4を開放した状態にしておき、配管25Aに設けた送油ポンプ5Aを稼動して油入り変圧器1の内部に封入されている絶縁油2をガス抽出器3に供給する。

【0046】

次に、ガス抽出器3への絶縁油2の注入が完了すると同時に開放弁4を閉じ、流路Aを形成するガス抽出系配管18C1に設けたエアポンプ11を稼動させて、流路A内の窒素を循環させてバブリングによりガス抽出器3に注入した絶縁油2に溶存している溶存ガスの採取を行なう。

【0047】

バブリングとは、密閉された系内で試料対象のガスが溶存する液体内に窒素等の不活性ガスを吹き込んで液体内の溶存ガスと液面上のガスを平衡させた後に、液面上のガスを採取する試料ガスの採取方式のことをいう。

【0048】

バブリングを行なう不活性ガスに窒素を使用するのは、酸素が絶縁油中へ混入するのを防止するためである。変圧器1に封入された絶縁油2から溶存ガスを採取された後の絶縁油2はガス抽出器3から変圧器1に戻して再使用するが、絶縁油2に酸素が混入した場合、酸素による絶縁油2や絶縁紙の劣化が懸念される。そのため、バブリングには、窒素、或いはヘリウム、アルゴン等の不活性ガスを使用する。

【0049】

バブリングを行なう際には、バブリング時間と密閉された系内を循環する不活性ガスの窒素中のガス濃度との相関を事前に調査しておき、妥当なバブリング時間を選定しておく。

【0050】

また、絶縁油2の溶存ガスの濃度とバブリングにより試料ガスとして抽出されるガスの濃度との関係はガス成分により異なる。よって、絶縁油中の溶存ガスの量とバブリングにより抽出されるガスの量との相関関係を予め求めておく。

【0051】

次に、基準ガスである窒素酸素混合ガス測定103の手順では、四方切替え弁10の切替え操作によって形成される流路Bを通じて基準ガスとなる窒素酸素混合ガスに対する測定をガス検知器15にて行なう。

【0052】

即ち、窒素ボンベ6から窒素を窒素供給配管18A及び四方切替え弁10を通じてガス調整装置13に供給し、酸素ボンベ7から酸素を酸素供給配管18Bを通じてガス調整装置13に供給し、このガス調整装置13にて両者の成分割合を調整した基準ガスの窒素酸素混合ガス(酸素20%、窒素80%)を試料ガス供給配管18E、温度調節器14を経由してガス検知器15に供給する。

【0053】

ガス検出器15に設置された半導体センサS1−S7で検出される基準ガスの検出出力が安定したところで、その検出した出力を基準ガスである窒素酸素混合ガスに対するセンサ出力としてコンピュータ16に入力する。

【0054】

次に、試料ガス測定104の手順では、図4に示すように四方切替え弁10を切替え、窒素ボンベ6から窒素を窒素供給配管18A、四方切替え弁10、及びガス抽出系配管18C1を通じてガス抽出器3に供給し、供給された窒素をこのガス抽出器3からガス抽出系配管18C2及び油中溶存ガス混合ガス供給配管18Dを通じてガス調整装置13に流下させる。

【0055】

これらの操作によって、流路A内の採取された油中溶存ガス混合ガスは窒素ボンベ6から供給された窒素により押し出されてガス調整装置13に導かれる。導かれた油中溶存ガス混合ガスは、酸素ボンベ7から酸素供給配管18Bを通じて供給された酸素をガス調整装置13にて添加して試料ガスを生成する。

【0056】

そして、このガス調整装置13で生成した試料ガスをガス検知器15に供給して、試料ガスの成分濃度を検出することになる。ここで、ガス調整装置13で油中溶存ガス混合ガスに酸素を添加して試料ガスを生成するのは、ガス検知器15に設けられた半導体センサS1−S7による試料ガスの測定に酸素が必要なためである。

【0057】

ガス検知器15に設けられた半導体センサS1−S7に供給される気体が基準ガスの窒素酸素混合ガスから試料ガスに切り替わることにより、半導体センサS1−S7で検出される試料ガスのセンサ出力は供給される気体の切替え前後で大きく変化する。センサ出力の変化後でセンサ出力がほぼ一定に安定したところで、これらのセンサ出力を試料ガスに対する半導体センサS1−S7の各センサ出力としてコンピュータ16に入力する。

【0058】

そして、試料ガスをガス検知器15の半導体センサS1−S7で測定した後は配管25Bに設けた送油ポンプ5Bを稼動しながら窒素ボンベ6から窒素をガス抽出器3に供給して、ガス抽出器3に供給した絶縁油2を油入変圧器1に戻す。これら一連の操作はコンピュータ16からの指示を受けて自動的に行なうようにしてある。

【0059】

図5はガス検知器15に設けられた半導体センサS1−S7で検出されたガスのセンサ出力を模式的に示した図であり、横軸は時間t、縦軸は半導体センサS1−S7で検出されるセンサ出力の電気抵抗Rを示し、センサ出力は図中に曲線で表している。

【0060】

図5において、時間t=t0からt=t1の測定期間は、基準ガスである窒素酸素混合ガス(酸素20%、窒素80%)を測定している時のセンサ出力を示している。

【0061】

また、時間t=t1からt=t2の測定期間は、試料ガスを測定している時のセンサ出力を示し、時間t=t2からt=t3の測定期間は、再び基準ガスである窒素酸素混合ガスを測定している時のセンサ出力を示している。

【0062】

まず、時間t=t0からt=t1の測定期間で、時間t=t1における基準ガスのセンサ出力である電気抵抗RはR0を示す。時間t=t0からt=t1にかけてセンサ出力が緩やかに変化しているのは、センサ出力がドリフトしているためである。

【0063】

時間t=t1からt=t2の測定期間は、四方切替え弁10の切替え操作によって基準ガスから切替て供給される試料ガスを測定している時のセンサ出力を示している。時間t=t1にて試料ガスの供給を開始して測定することにより、センサ出力は急激に減少した後に次第にセンサ出力の変化は緩やかになり、時間t=t2でセンサ出力は安定する。

【0064】

時間t=t2における試料ガスのセンサ出力である電気抵抗RはR1を示す。

【0065】

時間t=t2からt=t3の測定期間は、四方切替え弁10の切替え操作によって再び試料ガスから基準ガスに供給を切替て基準ガスの窒素酸素混合ガスを測定した時のセンサ出力を示している。時間t=t2にて基準ガスの窒素酸素混合ガスの供給を開始して測定することにより、センサ出力は急激に増加した後に次第にセンサ出力の変化は緩やかになり、時間t=t3でセンサ出力は安定する。

【0066】

時間t=t3における基準ガスのセンサ出力である電気抵抗RはR2を示す。時間t=t3からt=t4に至るまでのセンサ出力はそれ程変化せず安定している状況を示している。

【0067】

ここで、基準ガスの窒素酸素混合ガスについて、半導体センサによるセンサ出力の電気抵抗R0を予め検出してコンピュータ16に登録しておく。また、試料ガスについては、分析対象のガス成分となる、例えば一酸化炭素のガスに関して、特定の濃度、例えばガス濃度10ppmの場合における半導体センサによるセンサ出力の電気抵抗R1となるRCO1を予め検出してコンピュータ16に登録しておく。同様に、検出対象となる他のガスである、水素、アセチレン、エチレン、メタン、エタンについても特定の濃度の場合における前記半導体センサによるセンサ出力の電気抵抗Rの値を予め検出してコンピュータ16に夫々登録しておく。

【0068】

そして、上記のように基準ガスと試料ガスについてガス検知器15に設けた半導体センサS1−S7によって測定することにより、基準ガスに対するセンサ出力の電気抵抗R0と、試料ガスの中の測定対象ガス、例えば一酸化炭素のガスに対するセンサ出力の電気抵抗R1を計測して、この一酸化炭素のガスについてのセンサ出力の比R0/R1を計算する。

【0069】

そして、コンピュータ16に予め検出したガス濃度10ppmの一酸化炭素のガスの電気抵抗RCO1に基づくセンサ出力の比R0/RCO1を計算して前記のセンサ出力の比R0/R1と比較すれば、試料ガス中の一酸化炭素のガス濃度を正確に演算することができる。

【0070】

同様の手法によって、基準ガスと試料ガスについてガス検知器15に設けた半導体センサS1−S7によって測定することにより、試料ガス中の検出対象となる他のガスである、水素、アセチレン、エチレン、メタン、エタンについても前記のセンサ出力の比R0/R1を演算して比較すれば、試料ガス中の特定成分のガス濃度を正確に演算することができる。

【0071】

ここで、ドリフトによる測定の誤りを防止するために、基準ガスである窒素酸素混合ガスの測定値は、試料ガスに切替える直前の時間t=t1における基準ガスのセンサ出力であるR0や、再度、基準ガスの窒素酸素混合ガスに切替えた後の出力が安定した時間t=t3における基準ガスのセンサ出力R2を用いる。

【0072】

そして、試料ガスの測定値は、窒素酸素混合ガスへ切替える直前の時間t=t2における試料ガスのセンサ出力R1を用いれば、ドリフトによる測定の誤りを防止できる。この場合、算出するセンサ出力の比はR0/R1ではなく、出力の比R2/R1を演算すればよい。

【0073】

また、時間t=t1以降も基準ガスの窒素酸素混合ガスを測定し続けたと仮定して、時間t=t2における窒素酸素混合ガスに対するセンサ出力R0’を推定し、試料ガス中の検出対象のガス濃度に対応する出力を、センサ出力R0’/R1として算出しても良い。

【0074】

図6は図1乃至図5に示した本発明の第1の実施例の油中ガス分析装置におけるガス検出器15に設置された半導体センサS1−S7で検出した基準ガスと試料ガスに対するセンサ出力としてコンピュータ16に入力し、試料ガスに含まれる検出対象の各ガスのガス濃度を演算する場合の演算シーケンスを示す。

【0075】

前述したように、基準ガス、並びに検出対象の各種ガスに対応させて、予め、基準ガスと、特定の濃度における検出対象の各種ガスに対する半導体センサS1−S7のセンサ出力である電気抵抗Rを得ておく。

【0076】

図6において、基準ガスである窒素酸素混合ガスと試料ガスに対して特性が異なる複数の半導体センサS1−S7によって検出した出力をもとに、試料ガスに含まれる測定対象の各ガス成分の濃度をコンピュータ16に備えられた演算器201乃至演算器205によって算出する。使用する半導体センサは反応するガスの種類が少ない方が好ましい。

【0077】

試料ガスに含まれる測定対象の各種ガスのガス濃度を算出する手順として、まず、半導体センサS1−S7のうち、少数の半導体センサで検出した出力によって濃度を求めることが可能なガス成分から先にガス濃度を求めていく。

【0078】

次に、残りの半導体センサで検出した出力を用いて、反応特性とガス濃度との関係を表した計算式に、先に求めたガス成分の濃度を代入して未知のガス濃度を算出する。このような計算を繰り返して未知のガス濃度を求めていき、未知のガス濃度の数を計算により順次減らして最終的にすべてのガス成分の濃度を計算で求める。

【0079】

本実施例では、水素、一酸化炭素、アセチレン、エチレン、メタン、エタンの順でその濃度を算出する。

【0080】

半導体センサS1−S7のうち、少数の半導体センサによって濃度を求めることが可能なガス成分から先にガス濃度を求めていくことにより、ガス濃度算出の計算量を減らすことができ、また、検出対象のガスに対する検出精度も向上する。

【0081】

また、図6に示したガス濃度を演算する演算シーケンスにおいて、演算器201乃至演算器205によって算出した試料ガスに含まれる検出対象の水素、一酸化炭素、アセチレン、エチレン、メタン、エタンの各ガス濃度の演算値を監視装置210に入力して常時監視することも可能である。

【0082】

この場合、前記検出対象の各ガス濃度の許容値を設定装置220から監視装置210に入力しておけば、これらの許容値を越えた検出対象の各ガス濃度に対して監視装置210にて警報を出すことも可能となる。また、表示装置230には前記検出対象の各ガス濃度と警報表示を監視装置210から表示させることも可能である。

【0083】

次に、本実施例において、検出対象のガス濃度と半導体センサの検出特性との間に線形性が成立する場合について、ガス濃度の算出方法を説明する。

【0084】

図6において、基準ガスである窒素酸素混合ガス及び試料ガスを検出する場合のガス濃度算出について説明する。まず、試料ガスから水素の濃度NH2を求める場合、センサS1が検出した出力G1と検出対象のガスである水素の濃度NH2についての検量線(検出濃度とセンサ出力の電気抵抗の比)は、演算器201に登録された関数式である(式1)で表わされる。

【0085】

G1=1+A11・(NH2)B11 ・・・(式1)

ここで、A11、B11はセンサS1によって水素と空気との混合ガスを測定して求めた定数である。

【0086】

センサS1が検出した出力を演算器201の(式1)におけるG1に代入することにより水素濃度NH2が演算により求められる。

【0087】

次に試料ガスから一酸化炭素の濃度NCOを求める場合、センサS2が検出した出力G2と水素の濃度NH2、一酸化炭素の濃度NCOについての検量線は、演算器202に登録された関数式である(式2)で表わされる。

【0088】

G2=1+NH2/(NH2+NCO)・A21・(NH2)B21+NCO/(NH2+NCO)A22・(NCO)B22 ・・・(式2)

ここで、A21、A22、B21、B22はセンサS2により水素と空気の混合ガスおよび一酸化炭素と空気の混合ガスを測定して求めた定数である。

【0089】

センサS2の出力を演算器202の(式2)におけるG2に、先に求めた水素濃度をNH2に代入して一酸化炭素濃度NCOが演算により求められる。

【0090】

次に試料ガスからアセチレンの濃度NC2H2を求める場合、センサS3が検出した出力G3と一酸化炭素の濃度NCO、アセチレンの濃度NC2H2についての検量線は、演算器203に登録された関数式である(式3)で表わされる。

【0091】

G3=1+NCO/(NCO+NC2H2)・A31・(NCO)B31+NC2H2/(NCO+NC2H2)A32・(NC2H2)B32・・・(式3)

ここで、A31、A32、B31、B32はセンサS3により一酸化炭素と空気の混合ガスおよびアセチレンと空気の混合ガスを測定して求めた定数である。センサS3の出力を式のG3に、先に求めた一酸化炭素濃度をNCOに代入してアセチレン濃度NC2H2が演算により求められる。

【0092】

次に試料ガスからエチレンの濃度NC2H4を求める場合、センサS4の出力G4とアセチレンの濃度NC2H2、エチレンの濃度NC2H4についての検量線は、演算器204に登録された関数式である(式4)で表わされる。

【0093】

G4=1+NC2H2/(NC2H2+NC2H4)・A41・(NC2H2)B41+NC2H4/(NC2H2+NC2H4)A42・(NC2H4)B42

・・・(式4)

ここで、A41、A42、B41、B42はセンサS4によりアセチレンと空気の混合ガスおよびエチレンと空気の混合ガスを測定して求めた定数である。

【0094】

センサS4の出力を演算器204の(式4)におけるG4に、先に求めたアセチレン濃度をNC2H2に代入してエチレン濃度NC2H2が演算により求められる。

【0095】

次に試料ガスからメタンの濃度NCH4、エタンの濃度NC2H6を求める場合、センサS5の出力G5と水素の濃度NH2、一酸化炭素の濃度NCO、アセチレンの濃度NC2H2、エチレンの濃度NC2H4、メタンの濃度NCH4、エタンの濃度NC2H6についての検量線は、演算器205に登録された関数式である(式5)で表わされる。

【0096】

G5= 1 + A51・NH2/(NH2+NCO+NC2H2+NC2H4+NC2H6+NCH4)・(NH2)B51

+ A52・NCO/(NH2+NCO+NC2H2+NC2H4+NC2H6+NCH4)・(NCO)B52

+ A53・NC2H2/(NH2+NCO+NC2H2+NC2H4+NC2H6+NCH4)・(NC2H2)B53

+ A54・NC2H4/(NH2+NCO+NC2H2+NC2H4+NC2H6+NCH4)・(NC2H4)B54

+ A55・NCH4/(NH2+NCO+NC2H2+NC2H4+NC2H6+NCH4)・(NCH4)B55

+ A56・NC2H6/(NH2+NCO+NC2H2+NC2H4+NC2H6+NCH4)・(NC2H6)B56

・・・(式5)

ここで、A51、A52、A53、A54、A55、A56、B51、B52、B53、B54、B55、B56はセンサS5により水素と空気の混合ガス、一酸化炭素と空気の混合ガス、アセチレンと空気の混合ガス、エチレンと空気の混合ガス、メタンと空気の混合ガス、エタンと空気の混合ガスを測定して求めた定数である。

【0097】

また、試料ガスからメタンの濃度NCH4、エタンの濃度NC2H6を求める場合、センサS6の出力G6と水素の濃度NH2、一酸化炭素の濃度NCO、アセチレンの濃度NC2H2、エチレンの濃度NC2H4、メタンの濃度NCH4、エタンの濃度NC2H6についての検量線は、演算器205に登録された別の関数式である(式6)で表わされる。

【0098】

G6= 1

+ A61・NH2/(NH2+NCO+NC2H2+NC2H4+NC2H6+NCH4)・(NH2)B61

+ A62・NCO/(NH2+NCO+NC2H2+NC2H4+NC2H6+NCH4)・(NCO)B62

+ A63・NC2H2/(NH2+NCO+NC2H2+NC2H4+NC2H6+NCH4)・(NC2H2)B63

+ A64・NC2H4/(NH2+NCO+NC2H2+NC2H4+NC2H6+NCH4)・(NC2H4)B64

+ A65・NCH4/(NH2+NCO+NC2H2+NC2H4+NC2H6+NCH4)・(NCH4)B65

+ A66・NC2H6/(NH2+NCO+NC2H2+NC2H4+NC2H6+NCH4)・(NC2H6)B66

・・・(式6)

ここで、A61、A62、A63、A64、A65、A66、B61、B62、B63、B64、B65、B66はセンサS6により水素と空気の混合ガス、一酸化炭素と空気の混合ガス、アセチレンと空気の混合ガス、エチレンと空気の混合ガス、メタンと空気の混合ガス、エタンと空気の混合ガスを測定して求めた定数である。

【0099】

センサS5、センサS6の出力をそれぞれ演算器205の(式5)におけるG5、並びに演算器205の(式6)におけるG6に、(式5)、(式6)のNH2、NCO、NC2H2、NC2H4に先に求めたガス濃度を代入して連立方程式とする。NCH4、NC2H6について解くことにより、メタンとエタンの濃度が演算により求められる。

【0100】

以上より、水素、一酸化炭素、メタン、エタン、エチレン、アセチレンの濃度が演算により夫々求められる。

【0101】

本発明の実施例によれば、汎用性のある半導体センサを使用して、検出の再現性が高い各種ガスの濃度の検出を可能にした、油中ガス分析装置、油中ガス分析装置を備えた変圧器、及び油中ガスの分析方法を実現することが可能となる。

【実施例2】

【0102】

本発明の第2の実施例として、図7は本発明の他の実施例である油中ガス分析装置の構成を示すものであり、内部に絶縁油が封入された機器に対応した可搬型の油中ガス分析装置である。本実施例の油中ガス分析装置は、水素およびアセチレンについて油中ガス分析を行なう。

【0103】

図7に示した本実施例の油中ガス分析装置30は、図1、図3及び図4に示した第1の実施例と基本構成は共通であるので、共通の構成の部分についてはその説明を省略し、相違する部分について説明する。

【0104】

図7において、可搬型の油中ガス分析装置は、油中ガスの分析が必要な図示していない分析対象の機器の内部には絶縁油2が充填されている。油中ガス分析装置30は絶縁油注入器501を備えており、弁503を備えた配管25Cを通じて絶縁油注入器501と連通したガス抽出器3を設置することにより、ガス抽出器3にてバブリング法により絶縁油注入器501で採取した絶縁油2の油中に発生するガスの抽出を行なう。

【0105】

この絶縁油注入器501はシリンダ形状で、油中ガスの分析対象の機器に封入されている絶縁油2を採取し、採取した絶縁油2をガス抽出器3に所定量だけ供給する。ガス抽出器3の底部には弁502を備えた油排出口504が設けられており、分析対象の油中ガスを抽出した後の絶縁油2を外部に排出する。

【0106】

空気浄化装置31が設置されており、大気中より取り入れた空気から有機ガスを除去し、湿度を調整して空気を清浄にした基準ガスとなる清浄な空気を、空気供給配管18Fを通じて四方切替え弁10に導く。

【0107】

四方切替え弁10を切替え操作することにより、空気浄化装置31から空気供給配管18F及びガス抽出系配管18C1を通じて清浄な空気を不活性ガスとしてガス抽出器3に供給する流路を形成する。尚、空気浄化装置31の代わりに、清浄な空気を貯蔵した空気ボンベを使用しても良い。

【0108】

また、四方切替え弁10は、絶縁油2の油中に発生した油中溶存ガス混合ガスをガス抽出器3から導出するガス抽出系配管18C2と、このガス抽出系配管18C2を通じて導かれた油中溶存ガス混合ガスをガス調整装置13に導く油中溶存ガス混合ガス供給配管18Dとに接続するように構成されている。

【0109】

そして、この四方切替え弁10を切替え操作することにより、ガス抽出器3からガス抽出系配管18C2及び油中溶存ガス混合ガス供給配管18Dを通じて油中溶存ガス混合ガスを後述する温度調節器14に流下させて所定の温度に調整してガス検出器15に供給する流路を形成する。

【0110】

前記ガス抽出系配管18C1にはエアポンプ11が配設されており、このエアポンプ11を稼動させることにより前述した第1の実施例と同様にバブリングを行なうようになっている。

【0111】

そして、ガス抽出器3にフィルタ12を設けて、絶縁油2の油中に発生した油中溶存ガス混合ガスをガス抽出器3から四方切替え弁10に導出する際に、油中溶存ガス混合ガスに霧状となって混入した絶縁油を除去している。

【0112】

前記ガス検出器15には酸化スズ、酸化タングステン、酸化ジルコニウム等の金属酸化物からなる半導体センサが設置されており、この半導体センサによって試料ガスである窒素と酸素との混合ガス、及び窒素と酸素と油中溶存ガスとの混合ガスを夫々測定して、それらの測定値を出力信号としてコンピュータ16に出力する。

【0113】

コンピュータ16では、ガス検知部15に設置された半導体センサからの出力信号をもとに油中溶存ガスのガス成分濃度を演算により算出し、算出された油中溶存ガスのガス成分濃度等をモニタ等に表示する。このコンピュータ16は、本発明の実施例に設置される油中ガス分析装置を構成するポンプ類のON、OFFや、切替え弁、排気弁類の切替え操作や開閉操作を各要素に指示するように構成されている。

【0114】

次に、図7に示した本発明の第2の実施例である可搬型の油中ガス分析装置について、その油中ガス分析の各手順を図8に示す。図8において、測定操作は、まず測定準備111の手順を行なう。

【0115】

次に油中溶存ガス抽出112の手順を行なう。油中溶存ガス抽出112の手順と並行して、基準ガスである空気ガス測定113の手順を行なう。最後に試料ガス測定114の手順を行なう。空気ガス測定113の手順及び試料ガス測定104の手順の各測定結果をもとに各成分ガスの濃度を算出するガス濃度算出115の手順を行なう。また、測定操作の各手順は繰り返し行なう。

【0116】

詳細に説明すると、測定準備111の手順では、四方切替え弁10を図7に示すように操作して、空気浄化装置31から清浄な空気を空気供給配管18Fを通じて四方切替え弁10に供給する。

【0117】

供給された清浄な空気は空気供給配管18Fから四方切替え弁10を経由して、ガス抽出系配管18C1からガス抽出器3に流入する。その後、清浄な空気はこのガス抽出器3を経由してガス抽出系配管18C2及び油中溶存ガス混合ガス供給配管18Dを流下して、空気供給配管18Fから油中溶存ガス混合ガス供給配管18Dに至るこれらの各機器及び流路内を清浄な空気にて置換する。

【0118】

次に、油中溶存ガス抽出112の手順では、図9に示すように四方切替え弁10を操作して切替える。そして、この四方切替え弁10の切替えによって、ガス抽出系配管18C1、ガス抽出系配管18C2及びガス抽出器3とで閉じた系となるような流路Aを形成する。

【0119】

また、四方切替え弁10の切替えによって、清浄な空気を空気浄化装置31から空気供給配管18F及び四方切替え弁10を経由して温度調節器14に供給するような流路Bを形成する。そして、温度調節器14にて流路Bを流下する清浄な空気を設定温度に調整して基準ガスとなる清浄な空気を生成し、この基準ガスの清浄な空気をガス検知器15に供給する。

【0120】

前記流路Aではガス抽出操作を行なう。流路Aにおけるガス抽出の操作として、まず、ガス抽出器3に設けた開放弁4を開放した状態にしておき、絶縁油注入器201にて絶縁油2をガス抽出器3に注入する。

【0121】

次に、ガス抽出器3への絶縁油2の注入が完了すると同時に開放弁4を閉じ、流路Aを形成するガス抽出系配管18C1に設けたエアポンプ11を稼動させて、流路A内の清浄な空気を循環させてバブリングによりガス抽出器3に注入した絶縁油2に溶存している溶存ガスを清浄な空気中に抽出して採取し、試料ガスを製造する。

【0122】

次に、基準ガスである空気ガス測定113の手順では、四方切替え弁10の切替え操作によって形成される流路Bを通じて空気浄化装置31から温度調節器14に供給されて温度を調整された基準ガスとなる清浄な空気に対する測定をガス検知器15にて行なう。

【0123】

即ち、空気浄化装置31から空気供給配管18F及び四方切替え弁10を通じて清浄な空気を温度調節器14に供給し、温度調節器14にて設定温度に調節した基準ガスとなる清浄な空気を生成してガス検知器15に供給する。ガス検出器15に設置された半導体センサS1−S7で検出される基準ガスの清浄な空気を検出した出力が安定したところで、その検出した出力を基準ガスである清浄な空気に対するセンサ出力としてコンピュータ16に入力する。

【0124】

次に、試料ガス測定114の手順では、図10に示すように四方切替え弁10を切替え、空気浄化装置31から空気供給配管18F、四方切替え弁10、及びガス抽出系配管18C1を通じてガス抽出器3に供給し、供給された清浄な空気をこのガス抽出器3からガス抽出系配管18C2及び油中溶存ガス混合ガス供給配管18Dを通じて温度調節器14に流下させる。

【0125】

これらの操作によって、流路A内の採取された油中溶存ガス混合ガスは浄化装置31から供給された清浄な空気により押し出され、四方切替え弁10を経由して温度調節器14に導かれる。

【0126】

導かれた油中溶存ガス混合ガスは、温度調節器14にて設定温度に調節されて試料ガスを生成する。そして、この生成した試料ガスをガス検知器15に供給して、試料ガスの成分濃度を検出することになる。

【0127】

ガス検知器15に設けた半導体センサS1、S3、S4に供給される気体が基準ガスの空気から試料ガスに切り替わることにより、半導体センサS1、S3、S4で検出する試料ガスのセンサ出力は供給される気体の切替え前後で大きく変化する。

【0128】

センサ出力の変化後でセンサ出力がほぼ一定に安定したところで、これらのセンサ出力を試料ガスに対する半導体センサS1、S3、S4の各センサ出力としてコンピュータ16に入力する。

【0129】

このガス検知器15に設けた半導体センサS1、S3、S4で検出される基準ガス並びに試料ガスについてのセンサ出力は、図示を省略するが前述の図5と同様のものである。

【0130】

そして、これらの基準ガスに対するセンサ出力の電気抵抗R0と、試料ガスの中の測定対象ガスに対するセンサ出力の電気抵抗R1を計測して、コンプータ16にて両者のセンサ出力の比R0/R1を算出して比較すれば、試料ガス中の測定対象ガスのガス濃度を正確に演算することができる。

【0131】

図11は図7乃至図10に示した本発明の第2の実施例の油中ガス分析装置におけるガス検出器15に設置された半導体センサS1、S3、S4で検出した基準ガスと試料ガスに対するセンサ出力としてコンピュータ16に入力し、試料ガスに含まれる検出対象の各ガスのガス濃度を演算する場合の演算シーケンスを示す。

【0132】

第1の実施例の場合と同様に、基準ガス、並びに検出対象の各種ガスに対応させて、予め、基準ガスと、特定の濃度における検出対象の各種ガスに対する半導体センサS1、S3、S4のセンサ出力である電気抵抗Rを得ておく。

【0133】

図11において、基準ガスである清浄な空気及び試料ガスに対して特性が異なる複数の半導体センサS1、S3、S4によって検出した出力をもとに、試料ガスに含まれる測定対象の各ガス成分の濃度をコンピュータ16に備えられた演算器301、演算器303及び演算器304によって算出する。使用する半導体センサは反応するガスの種類が少ない方が好ましい。

【0134】

試料ガスに含まれる測定対象の各種ガスのガス濃度を算出する手順として、まず、半導体センサS1、S3、S4のうち、少数の半導体センサで検出した出力によって濃度を求めることが可能なガス成分から先にガス濃度を求めていく。

【0135】

次に、残りの半導体センサで検出した出力を用いて、反応特性とガス濃度との関係を表した計算式に、先に求めたガス成分の濃度を代入して未知のガス濃度を算出する。このような計算を繰り返して未知のガス濃度を求めていき、未知のガス濃度の数を計算により順次減らして最終的にすべてのガス成分の濃度を計算で求める。本実施例では、水素、アセチレン、エチレンの順でその濃度を算出する。

【0136】

半導体センサS1、S3、S4のうち、少数の半導体センサによって濃度を求めることが可能なガス成分から先にガス濃度を求めていくことにより、ガス濃度算出の計算量を減らすことができ、また、検出対象のガスに対する検出精度も向上する。

【0137】

また、図11に示したガス濃度を演算する演算シーケンスにおいて、演算器301、演算器303及び至演算器304によって算出した試料ガスに含まれる検出対象の水素、アセチレン、エチレンの各ガス濃度の演算値を監視装置310に入力して常時監視することも可能である。

【0138】

この場合、前記検出対象の各ガス濃度の許容値を設定装置320から監視装置310に入力しておけば、これらの許容値を越えた検出対象の各ガス濃度に対して監視装置310にて警報を出すことも可能となる。また、表示装置330には前記検出対象の各ガス濃度と警報表示を監視装置310から表示させることも可能である。

【0139】

次に、本実施例において、検出対象のガス濃度と半導体センサの検出特性との間に線形性が成立する場合について、ガス濃度の算出方法を説明する。

【0140】

図11において、基準ガスである清浄な空気及び試料ガスを検出する場合のガス濃度算出について説明する。まず、試料ガスから水素の濃度NH2を求める場合、センサS1が検出した出力G1と検出対象のガスである水素の濃度NH2についての検量線(検出濃度とセンサ出力の電気抵抗の比)は、演算器301に登録された関数式である(式7)で表わされる。

【0141】

G1=1+A11・(NH2)B11 ・・・(式7)

ここで、A11、B11はセンサS1によって水素と空気との混合ガスを測定して求めた定数である。

【0142】

センサS1が検出した出力を演算器301の(式7)におけるG1に代入することにより水素濃度NH2が演算により求められる。

【0143】

次に試料ガスからアセチレンの濃度NC2H2を求める場合、センサS3が検出した出力G3とアセチレンの濃度NC2H2、エチレンの濃度NC2H4についての検量線は、演算器303に登録された関数式である(式8)で表わされる。

【0144】

G3=1+NC2H2/(NC2H2+NC2H4)・A31・(NC2H2)B31+NC2H4/(NC2H2+NC2H4)A32・(NC2H4)B32 ・・・(式8)

ここで、A31、A32、B31、B32はセンサS3によりアセチレンと空気の混合ガスおよびエチレンと空気の混合ガスを測定して求めた定数である。

【0145】

また、センサS4の出力G4とアセチレンの濃度NC2H2、エチレンの濃度NC2H4についての検量線は、演算器304に登録された関数式である(式9)で表わされる。

【0146】

G4=1+NC2H2/(NC2H2+NC2H4)・A41・(NC2H2)B41+NC2H4/(NC2H2+NC2H4)A42・(NC2H4)B42 ・・・(式9)

ここで、A41、A42、B41、B42はセンサS4によりアセチレンと空気の混合ガスおよびエチレンと空気の混合ガスを測定して求めた定数である。

【0147】

センサS3、センサS4の各出力を演算器303の関数式である(式8)のG3、演算器304の関数式である(式9)のG4に夫々代入して連立方程式とする。NCH4、NC2H6について解くことにより、エチレンとアセチレンの濃度が演算により求められる。以上より、水素、アセチレンの濃度が演算により夫々求められる。

【実施例3】

【0148】

本発明の第3の実施例として、複数の油入変圧器を一括監視して油入変圧器に封入された油中ガスを分析して監視を行なう油入変圧器の監視システムについて説明する。

【0149】

図12は複数の油入変圧器1を一括監視している場合の監視システムの実施例を示す。通信手段付の油中ガス分析装置401、402、403と中央監視装置420は、電話回線430、携帯電話回線450、及び/或いは無線440を介して、交信することが可能である。

【0150】

通信装置付の夫々の油中ガス分析装置401、402、403には、油入変圧器1と、この油入変圧器1に封入された絶縁油2に含有される各種ガスを採取して分析する油中ガス分析装置20及び30と、この油中ガス分析装置20及び30で検出された各種ガスを監視する監視装置210及び310が複数組備えられている。

【0151】

そして、これらの通信装置付の油中ガス分析装置401、402、403をLANで結びHUBに集結して、油中ガス分析装置20及び30で採取し分析した各種ガスの濃度や監視結果のデータを中央監視装置420に送信するように構成されている。

【0152】

送信されるデータの送受信は常時行なう必要はなく、定期的にデータを送受信すればよい。中央監視装置420は、送られてきたデータの再現性を確認したい場合や監視による診断結果を受けて監視を強化したい場合には、再測定をしたり、測定間隔を短くしたりして油中ガス分析の指示をすることができる。

【0153】

また、診断結果が異常であれば、より高精度なガス分析や油入変圧器の停止などの対策をとることもできる。また、中央監視装置420では、通信手段付の油中ガス分析装置401、402、403の動作の確認や、エアボンベの空気残量の確認をすることができるようになっている。

【0154】

このシステムは遠隔地に設置された油入変圧器や点在する油入変圧器を一括監して視するのに有効である。また、通信手段付の油中ガス分析装置401、402、403と中央監装置420をLANで直接結ぶシステムや、個々の通信手段付の油中ガス分析装置401、402、403が中央監視装置420と電話回線、携帯電話回線により直接交信するシステムを構築しても良い。

【0155】

また、各種ガスのガス濃度を検出する各半導体センサの検出出力を中央監視装置420で受信して、中央監視装置420にて各種ガスのガス濃度の算出を行っても良い。

【0156】

本発明の実施例によっても、汎用性のある半導体センサを使用して、検出の再現性が高い各種ガスの濃度の検出を可能にした、油中ガス分析装置、油中ガス分析装置を備えた変圧器、及び油中ガスの分析方法を実現することが可能となる。

【産業上の利用可能性】

【0157】

本発明は、油が内蔵された変圧器等の機器の油中ガス分析装置、油中ガス分析装置を備えた変圧器、及び油が内蔵された変圧器等の機器の油中ガスの分析方法に適用可能である。

【図面の簡単な説明】

【0158】

【図1】本発明の一実施例である油入変圧器に設置される油中ガス分析装置の構成を示す全体構成図。

【図2】図1に示した本発明の一実施例である油中ガス分析装置における油中ガス分析の手順を示すフロー図。

【図3】図1に示した本発明の一実施例である油中ガス分析装置において油中溶存ガス抽出時の四方弁の開閉状況を表す全体構成図。

【図4】図1に示した本発明の一実施例である油中ガス分析装置において試料ガス測定時の四方弁の開閉状況を表す全体構成図。

【図5】図1に示した本発明の一実施例である油中ガス分析装置において溶存している各種ガスのガス濃度を検出する半導体センサの出力を模式的に表した特性図。

【図6】図1に示した本発明の一実施例である油中ガス分析装置の演算装置において溶存している各種ガスのガス濃度を算出するシーケンスを示す演算ブロック図。

【図7】本発明の他の実施例である可搬型の油中ガス分析装置の構成を示す全体構成図。

【図8】図7に示した本発明の他の実施例である油中ガス分析装置における油中ガス分析の手順を示すフロー図。

【図9】図7に示した本発明の他の実施例である油中ガス分析装置において、油中溶存ガス抽出時の四方弁の開閉状況を表す全体構成図。

【図10】図7に示した本発明の他の実施例である油中ガス分析装置における試料ガス測定時の四方弁の開閉状況を表す全体構成図。

【図11】図7に示した本発明の他の実施例である油中ガス分析装置におけるの演算装置において溶存している各種ガスのガス濃度を算出するシーケンスを示す演算ブロック図。

【図12】本発明の更に他の実施例である油中ガス分析装置を備えた変圧器の監視装置を示す全体構成図。

【符号の説明】

【0159】

1:油入変圧器、2:絶縁油、3:ガス抽出器、4:開放弁、5A、5B:送油ポンプ、6:窒素ボンベ、7:酸素ボンベ、8A、8B:レギュレータ、9A、9B:流量計、10:四方切替え弁、11:エアポンプ、12:フィルタ、13:ガス調整装置、14:温度調節器、15:ガス検出器、16:コンピュータ、17:逆止弁、18A:窒素供給配管、18B:酸素供給配管、18C1:ガス抽出系配管、18C2:ガス抽出系配管、18D:油中溶存ガス混合ガス供給配管、18E:試料ガス供給配管、18F:空気供給配管、18G:排出配管、20、30:油中ガス分析装置、31:空気浄化装置、201、202、203、204、205:演算器、210:監視装置、220:設定装置、230:表示装置、301、302、303:演算器、310:監視装置、320:設定装置、330:表示装置、501:絶縁油注入器、502:油排出口、401、402、403:通信手段付の油中ガス分析装置、420:中央監視装置、430:電話回線、450:携帯電話回線、440:無線回線、S1、S2、S3、S4、S5、S6、S7:半導体センサ。

【技術分野】

【0001】

本発明は、油が内蔵された変圧器等の機器の油中ガス分析装置、油中ガス分析装置を備えた変圧器、及び油が内蔵された変圧器等の機器の油中ガスの分析方法に関するものである。

【背景技術】

【0002】

油が封入、或いは内蔵された機器である変圧器の油に関する油中ガス分析装置の従来技術の一つとして、特開昭59−160745号公報には、ガス透過材を用いて絶縁油中のガスを分離し、分離したガスを数種類のガスに反応する半導体センサを複数個使用して検知し、ガス濃度と反応特性との関係を表した複数の演算式を多元連立方程式としてガス濃度について解くことにより、油中ガス中の水素、一酸化炭素、二酸化炭素メタン、エタン、エチレン、アセチレンの濃度を求める技術が開示されている。

【0003】

また、油中ガス分析装置に関する従来技術の一つとして、特開平5−52787号公報には、各種ガス抽出法によって抽出した油中溶存ガスを単一ガスに分離せずに水素のみに反応するセンサ、アセチレンにのみに反応するセンサ等の半導体センサによって、夫々、水素、アセチレンを検知する技術が開示されている。

【0004】

同様に、油中ガス分析装置に関する従来技術の一つとして、特開平6−160329号公報には、各種ガス抽出法によって抽出した油中溶存ガスを単一ガスに分離せずに水素のみに反応するセンサ、一酸化炭素のみに反応するセンサ、水素、一酸化炭素、メタン、エタン、エチレン、アセチレン等の総可燃性ガスに反応するセンサ等の半導体センサによって、夫々、水素、一酸化炭素、総可燃性ガスを検知する技術が開示されている。

【0005】

また、油入の変圧器の内部で放電や過熱の発生や、封入或いは内蔵された絶縁油が劣化する等の異常が生じると、絶縁油が分解して油中にガスが発生する。変圧器の内部で生じる異常の種類によって油中で発生するガスの発生量やガスの発生パターンが異なる。よって、ガスの発生量やガス発生のパターンを調査して過去の事例と参照することにより、異常の種類や程度を判定することが可能である。そこで、従来より、油入変圧器の油の劣化や異常診断方法の1つとして、絶縁油中に溶存するガスの分析(以下、油中ガス分析と称する)が行なわれてきた。

【0006】

【特許文献1】特開昭59−160745号公報

【特許文献2】特開平5−52787号公報

【特許文献3】特開平6−160329号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

ところで、各種ガス抽出法に基づき油中ガス分析装置でガスを検出する汎用の半導体センサである酸化スズ、酸化タングステン、酸化ジルコニウム等の金属酸化物からなる半導体センサは、各種ガスに反応するという特性がある反面、特定のガスの濃度を精度良く検出できないという問題がある。更に、半導体センサの特性として、濃度一定の特定のガスに対してもそのセンサの出力は一定とはならずにセンサ出力が変化してしまうという問題がある。これは、半導体センサ表面に付着した水分や汚染物質の影響が原因と考えられている。

【0008】

特許文献1に記載のガスの検出方法では、絶縁油中のガスのみを半導体センサで測定しているが、それでもセンサ出力が一定とならずに測定再現性が得られないという問題がある。

【0009】

特許文献2及び特許文献3に記載のガスの検出方法でも、絶縁油中のガスのみを半導体センサで測定しているが、センサ出力が一定とならずに測定再現性が得られない。

【0010】

また、特許文献2、及び特許文献3によるガスの検出方法は、ガス選択性のある半導体センサを用いてガス濃度を求めるが、ガス選択性のある半導体センサは水素、一酸化炭素、アセチレンに対してだけ検出可能に留まっており、メタン、エタン、エチレンの各ガス成分濃度を検出することができない。

【0011】

本発明の目的は、汎用性のある半導体センサを用いて、検出の再現性が高い各種ガスの濃度の検出を可能にした、油中ガス分析装置、油中ガス分析装置を装備した変圧器、及び油中ガスの分析方法を提供することにある。

【課題を解決するための手段】

【0012】

本発明の油中ガス分析装置は、機器に内蔵されている油を機器から取り出すガス抽出器と、このガス抽出器に取り出された油に含まれる複数の成分ガスから成分ガスの濃度を検出する複数の半導体センサを有するガス検知部と、ガス抽出器に取り出された油の中から含まれている複数の成分ガスを採取し測定対象の試料ガスとしてガス検出部に供給する試料ガスの供給系統と、半導体センサの検出値の基準となる基準ガスをガス検出部に供給する基準ガスの供給系統と、この試料ガスの供給系統と基準ガスの供給系統とを切替てガス検知部に供給する切替え供給手段と、ガス抽出器に取り出された油から採取した試料ガス及び基準ガスをガス検出部の複数の半導体センサによって夫々測定した各検出値をもとに油に溶存する複数の成分ガスの濃度を算出する演算装置を有する油中ガス分析装置を備えるように構成したことを特徴とする。

【0013】

また、本発明の油中ガス分析装置を備えた変圧器は、変圧器に内蔵されている絶縁油を変圧器から取り出すガス抽出器と、このガス抽出器に取り出された絶縁油に含まれる複数の成分ガスから成分ガスの濃度を検出する複数の半導体センサを有するガス検知部と、ガス抽出器に取り出された絶縁油の中から含まれている複数の成分ガスを採取し測定対象の試料ガスとしてガス検出部に供給する試料ガスの供給系統と、半導体センサの検出値の基準となる基準ガスをガス検出部に供給する基準ガスの供給系統と、この試料ガスの供給系統と基準ガスの供給系統とを切替てガス検知部に供給する切替え供給手段と、ガス抽出器に取り出された絶縁油から採取した試料ガス及び基準ガスをガス検出部の複数の半導体センサによって夫々測定した各検出値をもとに絶縁油に溶存する複数の成分ガスの濃度を算出する演算装置を備えるように構成したことを特徴とする。

【0014】

また、本発明の油中ガスの分析方法は、機器に内蔵されている油を取り出してガス抽出器に供給し、ガス抽出器に取り出した油から油中に含まれている複数の成分ガスを採取し測定対象の試料ガスとして試料ガスの供給系統を通じてガス検出部に供給可能とし、ガス検知部に備えた複数の半導体センサの検出値の基準となる基準ガスを基準ガスの供給系統を通じてガス検出部に供給可能とし、試料ガスの供給系統を通じて供給される試料ガスと基準ガスの供給系統を通じて供給される基準ガスとを切替てガス検知部に選択して供給を行い、この試料ガスに含まれる複数の成分ガスから成分ガスの濃度及び基準ガスの濃度をガス検知部に備えた複数の半導体センサによって検出し、試料ガス及び基準ガスに対してガス検出部の複数の半導体センサによって夫々測定した各検出値をもとに試料ガスに含まれる複数の成分ガスの濃度を演算によって求めるように構成したことを特徴とする。

【発明の効果】

【0015】

本発明によれば、汎用性のある半導体センサを使用して、検出の再現性が高い各種ガスの濃度の検出を可能にした、油中ガス分析装置、油中ガス分析装置を備えた変圧器、及び油中ガスの分析方法を実現することができる。

【発明を実施するための最良の形態】

【0016】

次に本発明の実施例である油入変圧器に設置される油中ガス分析装置について図面を参照して説明する。

【実施例1】

【0017】

本発明の第1の実施例として、図1は本発明の一実施例である油入変圧器に設置される油中ガス分析装置20の構成を示すものであり、内部に絶縁油が封入或いは内蔵された変圧器に据え付けるタイプの油中ガス分析装置である。本実施例の油入変圧器に設置される油中ガス分析装置は、水素、一酸化炭素、アセチレン、エチレン、メタン、エタンについて油中ガス分析を行なう。

【0018】

図1において、油入変圧器1の内部には絶縁油2が充填されている。油中ガス分析装置20は、油入変圧器1とは配管25A及び配管25Bを通じて連通され、油入変圧器1から絶縁油2が流入、流出されるガス抽出器3を設置することにより、このガス抽出器3にてバブリング法により前記油入変圧器1の内部に封入或いは内蔵された絶縁油2の油中に発生するガスの抽出を行なう。

【0019】

ガス抽出器3の本体には開放弁4が設けられている。配管25A及び25Bには送油ポンプ5A及び5Bが夫々設置されており、送油ポンプ5Aは油入り変圧器1の絶縁油2をガス抽出器3に所定量だけ供給する。また、送油ポンプ5Bはガス抽出後の絶縁油2をガス抽出器3から油入り変圧器1に返還する。

【0020】

窒素を供給する窒素ボンベ6が設置されており、窒素ボンベ6から窒素供給配管18Aを通じて窒素を後述する四方切替え弁10へ導いている。また、酸素を供給する酸素ボンベ7が設置されており、酸素ボンベ7から酸素供給配管18Bを通じて酸素を後述するガス調整装置13へ導いている。

【0021】

前記窒素供給配管18A及び酸素供給配管18Bにはレギュレータ8A及び8Bが夫々設置されており、窒素ボンベ6及び酸素ボンベ7から四方切替え弁10及びガス調整装置13に夫々供給される窒素及び酸素の圧力を調整するようになっている。

【0022】

同様に、前記窒素供給配管18A及び酸素供給配管18Bには流量計9A及び9Bが夫々設置されており、窒素ボンベ6及び酸素ボンベ7から四方切替え弁10及びガス調整装置13に夫々供給される窒素及び酸素の流量を計測している。

【0023】

四方切替え弁10は、窒素ボンベ6から窒素を供給する窒素供給配管18Aと、この窒素供給配管18Aを通じて供給される窒素をガス抽出器3に導くガス抽出系配管18C1とに接続するように構成されている。

【0024】

そして、この四方切替え弁10を切替え操作することにより、窒素ボンベ6から窒素供給配管18A及びガス抽出系配管18C1を通じて窒素ガスをガス抽出器3に供給する流路を形成する。

【0025】

また、四方切替え弁10は、油入変圧器1の内部に封入した絶縁油2の油中に発生した油中溶存ガス混合ガスをガス抽出器3から導出するガス抽出系配管18C2と、このガス抽出系配管18C2を通じて導かれた油中溶存ガス混合ガスをガス調整装置13に導く油中溶存ガス混合ガス供給配管18Dとに接続するように構成されている。

【0026】

そして、この四方切替え弁10を切替え操作することにより、ガス抽出器3からガス抽出系配管18C2及び油中溶存ガス混合ガス供給配管18Dを通じて油中溶存ガス混合ガスを後述するガス検出器15に供給する流路を形成する。

【0027】

前記ガス抽出系配管18C1にはエアポンプ11が配設されており、このエアポンプ11を稼動させることによりバブリングを行なうようになっている。そして、ガス抽出器3にはフィルタ12が設けられており、ガス抽出器3に導かれた油入変圧器1の内部に封入した絶縁油2の油中に発生した油中溶存ガス混合ガスをガス抽出系配管18C2を通じてガス抽出器3から四方切替え弁10に導出する際に、油中溶存ガス混合ガスに霧状となって混入した絶縁油を除去する。

【0028】

ガス抽出器3に導かれた油入変圧器1の内部に封入した絶縁油2の油中に発生した油中溶存ガス混合ガスは、四方切替え弁10の切替え操作によりガス抽出系配管18C2、油中溶存ガス混合ガス供給配管18D及び試料ガス供給配管18Eを通じてガス検出器15に供給される。

【0029】

油中溶存ガス混合ガス供給配管18D及び試料ガス供給配管18Eとの接続部にはガス調整装置13が設置されており、このガス調整装置13には、酸素ボンベ7から酸素を供給する酸素供給配管18Bが接続されている。

【0030】

そして、前記ガス調整装置13により、ガス検出器15に供給される油中溶存ガス混合ガスに酸素を所定の割合に混合して試料ガスを生成するようになっている。ガス調整装置13で生成した試料ガスは試料ガス供給配管18Eを通じて温度調節器14に供給され、窒素、酸素、及び油中溶存ガスをガス調整装置13で混合した混合ガスである試料ガスの温度をこの温度調節器14によって所定の温度に調整する。

【0031】

前記ガス検出器15には酸化スズ、酸化タングステン、酸化ジルコニウム等の金属酸化物からなる半導体センサが設置されており、この半導体センサによって試料ガスである窒素と酸素との混合ガス、及び窒素と酸素と油中溶存ガスとの混合ガスを夫々測定して、それらの測定値を出力信号としてコンピュータ16に出力する。

【0032】

コンピュータ16では、ガス検知部15に設置された半導体センサからの出力信号をもとに油中溶存ガスのガス成分濃度を演算により算出し、算出された油中溶存ガスのガス成分濃度等をモニタ等に表示する。

【0033】

また、コンピュータ16は、本発明の実施例の油入変圧器に設置される油中ガス分析装置を構成するポンプ類のON、OFFや、切替え弁、排気弁類の切替え操作や開閉操作を各要素に指示するように構成されている。

【0034】

ガス検出器15に設置された半導体センサで検出された窒素、酸素、及び油中溶存ガスが混合した試料ガスのガス成分は、それらの各ガス成分濃度を検出後に排出配管18Gを通じて外部に排出されるが、この排出配管18Gには逆止弁17が設置されており、外部の気体がガス検出器15の内部に流入するのを防止している。

【0035】

上記した配管のうち、ガス抽出系配管18C1は、四方切替え弁10から該ガス抽出系配管18C1に設置したエアポンプ11、ガス抽出器3、該ガス抽出器3に設置したフィルタ12、ガス抽出系配管18C2を経由して、再び四方切替え弁10へ戻る配管である。

【0036】

また、油中溶存ガス混合ガス供給配管18Dは、窒素と油中溶存ガスとの混合ガスを温度調節器14、ガス検出器15に導く配管である。試料ガス供給配管18Eは、ガス調整装置13にて生成した油中溶存ガスと窒素と酸素との混合ガスを温度調節器14、ガス検出器15へ導く配管である。

【0037】

次に、図1に示した本発明の一実施例である油入変圧器に設置される油中ガス分析装置について、その油中ガス分析の各手順を図2に示す。図2において、測定操作は、まず測定準備101の手順を行なう。

【0038】

次に油中溶存ガス抽出102の手順を行なう。油中溶存ガス抽出102の手順と並行して、基準ガスである窒素酸素混合ガス測定103の手順を行なう。最後に試料ガス測定104の手順を行なう。窒素酸素混合ガス測定103の手順及び試料ガス測定104の手順の各測定結果をもとに各成分ガスの濃度を算出するガス濃度算出105の手順を行なう。また、測定操作の各手順は繰り返し行なう。

【0039】

詳細に説明すると、測定準備101の手順では、四方切替え弁10を図1に示すように操作して、窒素ボンベ6から窒素を窒素供給配管18Aを通じて四方切替え弁10に供給する。供給された窒素は窒素供給配管18Aから四方切替え弁10を経由して、ガス抽出系配管18C1からガス抽出器3に流入する。

【0040】

その後、窒素はこのガス抽出器3を経由してガス抽出系配管18C2及び油中溶存ガス混合ガス供給配管18Dを流下して、窒素供給配管18Aから油中溶存ガス混合ガス供給配管18Dに至るこれらの各機器及び流路内を窒素にて置換する。

【0041】

また、酸素ボンベ7からは酸素供給配管18Bを通じて酸素がガス調整装置13に供給され、供給された酸素はガス調整装置13にて窒素ガスと混合して基準ガスとなる窒素酸素混合ガスを生成する。

【0042】

その後、このガス調整装置13で生成した基準ガスの窒素酸素混合ガスは試料ガス供給配管18Eを通じて温度調節器14及びガス検知器15に順次流下して、それらの各機器及び流路内を基準ガスの窒素酸素混合ガスにて置換する。

【0043】

次に、油中溶存ガス抽出102の手順では、図3に示すように四方切替え弁10を操作して切替える。そして、この四方切替え弁10の切替えによって、ガス抽出系配管18C1、ガス抽出系配管18C2及びガス抽出器3とで閉じた系となるような流路Aと、窒素を窒素ボンベ6から窒素供給配管18A及び四方切替え弁10を経由してガス調整装置13に供給するような流路Bとを形成する。

【0044】

そして、酸素を酸素ボンベ7からは酸素供給配管18Bを通じてガス調整装置13に供給することにより、ガス調整装置13にて流路Bを流下する窒素に酸素を混合させた基準ガスとなる窒素酸素混合ガスを生成し、この基準ガスの窒素酸素混合ガスを試料ガス供給配管18Eを通じて温度調節器14及びガス検知器15に供給する。

【0045】

前記流路Aではガス抽出操作を行なう。即ち、流路Aにおけるガス抽出の操作として、まず、ガス抽出器3に設けた開放弁4を開放した状態にしておき、配管25Aに設けた送油ポンプ5Aを稼動して油入り変圧器1の内部に封入されている絶縁油2をガス抽出器3に供給する。

【0046】

次に、ガス抽出器3への絶縁油2の注入が完了すると同時に開放弁4を閉じ、流路Aを形成するガス抽出系配管18C1に設けたエアポンプ11を稼動させて、流路A内の窒素を循環させてバブリングによりガス抽出器3に注入した絶縁油2に溶存している溶存ガスの採取を行なう。

【0047】

バブリングとは、密閉された系内で試料対象のガスが溶存する液体内に窒素等の不活性ガスを吹き込んで液体内の溶存ガスと液面上のガスを平衡させた後に、液面上のガスを採取する試料ガスの採取方式のことをいう。

【0048】

バブリングを行なう不活性ガスに窒素を使用するのは、酸素が絶縁油中へ混入するのを防止するためである。変圧器1に封入された絶縁油2から溶存ガスを採取された後の絶縁油2はガス抽出器3から変圧器1に戻して再使用するが、絶縁油2に酸素が混入した場合、酸素による絶縁油2や絶縁紙の劣化が懸念される。そのため、バブリングには、窒素、或いはヘリウム、アルゴン等の不活性ガスを使用する。

【0049】

バブリングを行なう際には、バブリング時間と密閉された系内を循環する不活性ガスの窒素中のガス濃度との相関を事前に調査しておき、妥当なバブリング時間を選定しておく。

【0050】

また、絶縁油2の溶存ガスの濃度とバブリングにより試料ガスとして抽出されるガスの濃度との関係はガス成分により異なる。よって、絶縁油中の溶存ガスの量とバブリングにより抽出されるガスの量との相関関係を予め求めておく。

【0051】

次に、基準ガスである窒素酸素混合ガス測定103の手順では、四方切替え弁10の切替え操作によって形成される流路Bを通じて基準ガスとなる窒素酸素混合ガスに対する測定をガス検知器15にて行なう。

【0052】

即ち、窒素ボンベ6から窒素を窒素供給配管18A及び四方切替え弁10を通じてガス調整装置13に供給し、酸素ボンベ7から酸素を酸素供給配管18Bを通じてガス調整装置13に供給し、このガス調整装置13にて両者の成分割合を調整した基準ガスの窒素酸素混合ガス(酸素20%、窒素80%)を試料ガス供給配管18E、温度調節器14を経由してガス検知器15に供給する。

【0053】

ガス検出器15に設置された半導体センサS1−S7で検出される基準ガスの検出出力が安定したところで、その検出した出力を基準ガスである窒素酸素混合ガスに対するセンサ出力としてコンピュータ16に入力する。

【0054】

次に、試料ガス測定104の手順では、図4に示すように四方切替え弁10を切替え、窒素ボンベ6から窒素を窒素供給配管18A、四方切替え弁10、及びガス抽出系配管18C1を通じてガス抽出器3に供給し、供給された窒素をこのガス抽出器3からガス抽出系配管18C2及び油中溶存ガス混合ガス供給配管18Dを通じてガス調整装置13に流下させる。

【0055】

これらの操作によって、流路A内の採取された油中溶存ガス混合ガスは窒素ボンベ6から供給された窒素により押し出されてガス調整装置13に導かれる。導かれた油中溶存ガス混合ガスは、酸素ボンベ7から酸素供給配管18Bを通じて供給された酸素をガス調整装置13にて添加して試料ガスを生成する。

【0056】

そして、このガス調整装置13で生成した試料ガスをガス検知器15に供給して、試料ガスの成分濃度を検出することになる。ここで、ガス調整装置13で油中溶存ガス混合ガスに酸素を添加して試料ガスを生成するのは、ガス検知器15に設けられた半導体センサS1−S7による試料ガスの測定に酸素が必要なためである。

【0057】

ガス検知器15に設けられた半導体センサS1−S7に供給される気体が基準ガスの窒素酸素混合ガスから試料ガスに切り替わることにより、半導体センサS1−S7で検出される試料ガスのセンサ出力は供給される気体の切替え前後で大きく変化する。センサ出力の変化後でセンサ出力がほぼ一定に安定したところで、これらのセンサ出力を試料ガスに対する半導体センサS1−S7の各センサ出力としてコンピュータ16に入力する。

【0058】

そして、試料ガスをガス検知器15の半導体センサS1−S7で測定した後は配管25Bに設けた送油ポンプ5Bを稼動しながら窒素ボンベ6から窒素をガス抽出器3に供給して、ガス抽出器3に供給した絶縁油2を油入変圧器1に戻す。これら一連の操作はコンピュータ16からの指示を受けて自動的に行なうようにしてある。

【0059】

図5はガス検知器15に設けられた半導体センサS1−S7で検出されたガスのセンサ出力を模式的に示した図であり、横軸は時間t、縦軸は半導体センサS1−S7で検出されるセンサ出力の電気抵抗Rを示し、センサ出力は図中に曲線で表している。

【0060】

図5において、時間t=t0からt=t1の測定期間は、基準ガスである窒素酸素混合ガス(酸素20%、窒素80%)を測定している時のセンサ出力を示している。

【0061】

また、時間t=t1からt=t2の測定期間は、試料ガスを測定している時のセンサ出力を示し、時間t=t2からt=t3の測定期間は、再び基準ガスである窒素酸素混合ガスを測定している時のセンサ出力を示している。

【0062】

まず、時間t=t0からt=t1の測定期間で、時間t=t1における基準ガスのセンサ出力である電気抵抗RはR0を示す。時間t=t0からt=t1にかけてセンサ出力が緩やかに変化しているのは、センサ出力がドリフトしているためである。

【0063】

時間t=t1からt=t2の測定期間は、四方切替え弁10の切替え操作によって基準ガスから切替て供給される試料ガスを測定している時のセンサ出力を示している。時間t=t1にて試料ガスの供給を開始して測定することにより、センサ出力は急激に減少した後に次第にセンサ出力の変化は緩やかになり、時間t=t2でセンサ出力は安定する。

【0064】

時間t=t2における試料ガスのセンサ出力である電気抵抗RはR1を示す。

【0065】

時間t=t2からt=t3の測定期間は、四方切替え弁10の切替え操作によって再び試料ガスから基準ガスに供給を切替て基準ガスの窒素酸素混合ガスを測定した時のセンサ出力を示している。時間t=t2にて基準ガスの窒素酸素混合ガスの供給を開始して測定することにより、センサ出力は急激に増加した後に次第にセンサ出力の変化は緩やかになり、時間t=t3でセンサ出力は安定する。

【0066】

時間t=t3における基準ガスのセンサ出力である電気抵抗RはR2を示す。時間t=t3からt=t4に至るまでのセンサ出力はそれ程変化せず安定している状況を示している。

【0067】

ここで、基準ガスの窒素酸素混合ガスについて、半導体センサによるセンサ出力の電気抵抗R0を予め検出してコンピュータ16に登録しておく。また、試料ガスについては、分析対象のガス成分となる、例えば一酸化炭素のガスに関して、特定の濃度、例えばガス濃度10ppmの場合における半導体センサによるセンサ出力の電気抵抗R1となるRCO1を予め検出してコンピュータ16に登録しておく。同様に、検出対象となる他のガスである、水素、アセチレン、エチレン、メタン、エタンについても特定の濃度の場合における前記半導体センサによるセンサ出力の電気抵抗Rの値を予め検出してコンピュータ16に夫々登録しておく。

【0068】

そして、上記のように基準ガスと試料ガスについてガス検知器15に設けた半導体センサS1−S7によって測定することにより、基準ガスに対するセンサ出力の電気抵抗R0と、試料ガスの中の測定対象ガス、例えば一酸化炭素のガスに対するセンサ出力の電気抵抗R1を計測して、この一酸化炭素のガスについてのセンサ出力の比R0/R1を計算する。

【0069】

そして、コンピュータ16に予め検出したガス濃度10ppmの一酸化炭素のガスの電気抵抗RCO1に基づくセンサ出力の比R0/RCO1を計算して前記のセンサ出力の比R0/R1と比較すれば、試料ガス中の一酸化炭素のガス濃度を正確に演算することができる。

【0070】

同様の手法によって、基準ガスと試料ガスについてガス検知器15に設けた半導体センサS1−S7によって測定することにより、試料ガス中の検出対象となる他のガスである、水素、アセチレン、エチレン、メタン、エタンについても前記のセンサ出力の比R0/R1を演算して比較すれば、試料ガス中の特定成分のガス濃度を正確に演算することができる。

【0071】

ここで、ドリフトによる測定の誤りを防止するために、基準ガスである窒素酸素混合ガスの測定値は、試料ガスに切替える直前の時間t=t1における基準ガスのセンサ出力であるR0や、再度、基準ガスの窒素酸素混合ガスに切替えた後の出力が安定した時間t=t3における基準ガスのセンサ出力R2を用いる。

【0072】

そして、試料ガスの測定値は、窒素酸素混合ガスへ切替える直前の時間t=t2における試料ガスのセンサ出力R1を用いれば、ドリフトによる測定の誤りを防止できる。この場合、算出するセンサ出力の比はR0/R1ではなく、出力の比R2/R1を演算すればよい。

【0073】

また、時間t=t1以降も基準ガスの窒素酸素混合ガスを測定し続けたと仮定して、時間t=t2における窒素酸素混合ガスに対するセンサ出力R0’を推定し、試料ガス中の検出対象のガス濃度に対応する出力を、センサ出力R0’/R1として算出しても良い。

【0074】

図6は図1乃至図5に示した本発明の第1の実施例の油中ガス分析装置におけるガス検出器15に設置された半導体センサS1−S7で検出した基準ガスと試料ガスに対するセンサ出力としてコンピュータ16に入力し、試料ガスに含まれる検出対象の各ガスのガス濃度を演算する場合の演算シーケンスを示す。

【0075】

前述したように、基準ガス、並びに検出対象の各種ガスに対応させて、予め、基準ガスと、特定の濃度における検出対象の各種ガスに対する半導体センサS1−S7のセンサ出力である電気抵抗Rを得ておく。

【0076】

図6において、基準ガスである窒素酸素混合ガスと試料ガスに対して特性が異なる複数の半導体センサS1−S7によって検出した出力をもとに、試料ガスに含まれる測定対象の各ガス成分の濃度をコンピュータ16に備えられた演算器201乃至演算器205によって算出する。使用する半導体センサは反応するガスの種類が少ない方が好ましい。

【0077】

試料ガスに含まれる測定対象の各種ガスのガス濃度を算出する手順として、まず、半導体センサS1−S7のうち、少数の半導体センサで検出した出力によって濃度を求めることが可能なガス成分から先にガス濃度を求めていく。

【0078】

次に、残りの半導体センサで検出した出力を用いて、反応特性とガス濃度との関係を表した計算式に、先に求めたガス成分の濃度を代入して未知のガス濃度を算出する。このような計算を繰り返して未知のガス濃度を求めていき、未知のガス濃度の数を計算により順次減らして最終的にすべてのガス成分の濃度を計算で求める。

【0079】

本実施例では、水素、一酸化炭素、アセチレン、エチレン、メタン、エタンの順でその濃度を算出する。

【0080】

半導体センサS1−S7のうち、少数の半導体センサによって濃度を求めることが可能なガス成分から先にガス濃度を求めていくことにより、ガス濃度算出の計算量を減らすことができ、また、検出対象のガスに対する検出精度も向上する。

【0081】

また、図6に示したガス濃度を演算する演算シーケンスにおいて、演算器201乃至演算器205によって算出した試料ガスに含まれる検出対象の水素、一酸化炭素、アセチレン、エチレン、メタン、エタンの各ガス濃度の演算値を監視装置210に入力して常時監視することも可能である。

【0082】

この場合、前記検出対象の各ガス濃度の許容値を設定装置220から監視装置210に入力しておけば、これらの許容値を越えた検出対象の各ガス濃度に対して監視装置210にて警報を出すことも可能となる。また、表示装置230には前記検出対象の各ガス濃度と警報表示を監視装置210から表示させることも可能である。

【0083】

次に、本実施例において、検出対象のガス濃度と半導体センサの検出特性との間に線形性が成立する場合について、ガス濃度の算出方法を説明する。

【0084】

図6において、基準ガスである窒素酸素混合ガス及び試料ガスを検出する場合のガス濃度算出について説明する。まず、試料ガスから水素の濃度NH2を求める場合、センサS1が検出した出力G1と検出対象のガスである水素の濃度NH2についての検量線(検出濃度とセンサ出力の電気抵抗の比)は、演算器201に登録された関数式である(式1)で表わされる。

【0085】

G1=1+A11・(NH2)B11 ・・・(式1)

ここで、A11、B11はセンサS1によって水素と空気との混合ガスを測定して求めた定数である。

【0086】

センサS1が検出した出力を演算器201の(式1)におけるG1に代入することにより水素濃度NH2が演算により求められる。

【0087】

次に試料ガスから一酸化炭素の濃度NCOを求める場合、センサS2が検出した出力G2と水素の濃度NH2、一酸化炭素の濃度NCOについての検量線は、演算器202に登録された関数式である(式2)で表わされる。

【0088】

G2=1+NH2/(NH2+NCO)・A21・(NH2)B21+NCO/(NH2+NCO)A22・(NCO)B22 ・・・(式2)

ここで、A21、A22、B21、B22はセンサS2により水素と空気の混合ガスおよび一酸化炭素と空気の混合ガスを測定して求めた定数である。

【0089】

センサS2の出力を演算器202の(式2)におけるG2に、先に求めた水素濃度をNH2に代入して一酸化炭素濃度NCOが演算により求められる。

【0090】

次に試料ガスからアセチレンの濃度NC2H2を求める場合、センサS3が検出した出力G3と一酸化炭素の濃度NCO、アセチレンの濃度NC2H2についての検量線は、演算器203に登録された関数式である(式3)で表わされる。

【0091】

G3=1+NCO/(NCO+NC2H2)・A31・(NCO)B31+NC2H2/(NCO+NC2H2)A32・(NC2H2)B32・・・(式3)

ここで、A31、A32、B31、B32はセンサS3により一酸化炭素と空気の混合ガスおよびアセチレンと空気の混合ガスを測定して求めた定数である。センサS3の出力を式のG3に、先に求めた一酸化炭素濃度をNCOに代入してアセチレン濃度NC2H2が演算により求められる。

【0092】

次に試料ガスからエチレンの濃度NC2H4を求める場合、センサS4の出力G4とアセチレンの濃度NC2H2、エチレンの濃度NC2H4についての検量線は、演算器204に登録された関数式である(式4)で表わされる。

【0093】

G4=1+NC2H2/(NC2H2+NC2H4)・A41・(NC2H2)B41+NC2H4/(NC2H2+NC2H4)A42・(NC2H4)B42

・・・(式4)

ここで、A41、A42、B41、B42はセンサS4によりアセチレンと空気の混合ガスおよびエチレンと空気の混合ガスを測定して求めた定数である。

【0094】

センサS4の出力を演算器204の(式4)におけるG4に、先に求めたアセチレン濃度をNC2H2に代入してエチレン濃度NC2H2が演算により求められる。

【0095】

次に試料ガスからメタンの濃度NCH4、エタンの濃度NC2H6を求める場合、センサS5の出力G5と水素の濃度NH2、一酸化炭素の濃度NCO、アセチレンの濃度NC2H2、エチレンの濃度NC2H4、メタンの濃度NCH4、エタンの濃度NC2H6についての検量線は、演算器205に登録された関数式である(式5)で表わされる。

【0096】

G5= 1 + A51・NH2/(NH2+NCO+NC2H2+NC2H4+NC2H6+NCH4)・(NH2)B51

+ A52・NCO/(NH2+NCO+NC2H2+NC2H4+NC2H6+NCH4)・(NCO)B52

+ A53・NC2H2/(NH2+NCO+NC2H2+NC2H4+NC2H6+NCH4)・(NC2H2)B53

+ A54・NC2H4/(NH2+NCO+NC2H2+NC2H4+NC2H6+NCH4)・(NC2H4)B54

+ A55・NCH4/(NH2+NCO+NC2H2+NC2H4+NC2H6+NCH4)・(NCH4)B55

+ A56・NC2H6/(NH2+NCO+NC2H2+NC2H4+NC2H6+NCH4)・(NC2H6)B56

・・・(式5)

ここで、A51、A52、A53、A54、A55、A56、B51、B52、B53、B54、B55、B56はセンサS5により水素と空気の混合ガス、一酸化炭素と空気の混合ガス、アセチレンと空気の混合ガス、エチレンと空気の混合ガス、メタンと空気の混合ガス、エタンと空気の混合ガスを測定して求めた定数である。

【0097】

また、試料ガスからメタンの濃度NCH4、エタンの濃度NC2H6を求める場合、センサS6の出力G6と水素の濃度NH2、一酸化炭素の濃度NCO、アセチレンの濃度NC2H2、エチレンの濃度NC2H4、メタンの濃度NCH4、エタンの濃度NC2H6についての検量線は、演算器205に登録された別の関数式である(式6)で表わされる。

【0098】

G6= 1

+ A61・NH2/(NH2+NCO+NC2H2+NC2H4+NC2H6+NCH4)・(NH2)B61

+ A62・NCO/(NH2+NCO+NC2H2+NC2H4+NC2H6+NCH4)・(NCO)B62

+ A63・NC2H2/(NH2+NCO+NC2H2+NC2H4+NC2H6+NCH4)・(NC2H2)B63

+ A64・NC2H4/(NH2+NCO+NC2H2+NC2H4+NC2H6+NCH4)・(NC2H4)B64

+ A65・NCH4/(NH2+NCO+NC2H2+NC2H4+NC2H6+NCH4)・(NCH4)B65

+ A66・NC2H6/(NH2+NCO+NC2H2+NC2H4+NC2H6+NCH4)・(NC2H6)B66

・・・(式6)

ここで、A61、A62、A63、A64、A65、A66、B61、B62、B63、B64、B65、B66はセンサS6により水素と空気の混合ガス、一酸化炭素と空気の混合ガス、アセチレンと空気の混合ガス、エチレンと空気の混合ガス、メタンと空気の混合ガス、エタンと空気の混合ガスを測定して求めた定数である。

【0099】

センサS5、センサS6の出力をそれぞれ演算器205の(式5)におけるG5、並びに演算器205の(式6)におけるG6に、(式5)、(式6)のNH2、NCO、NC2H2、NC2H4に先に求めたガス濃度を代入して連立方程式とする。NCH4、NC2H6について解くことにより、メタンとエタンの濃度が演算により求められる。

【0100】

以上より、水素、一酸化炭素、メタン、エタン、エチレン、アセチレンの濃度が演算により夫々求められる。

【0101】

本発明の実施例によれば、汎用性のある半導体センサを使用して、検出の再現性が高い各種ガスの濃度の検出を可能にした、油中ガス分析装置、油中ガス分析装置を備えた変圧器、及び油中ガスの分析方法を実現することが可能となる。

【実施例2】

【0102】

本発明の第2の実施例として、図7は本発明の他の実施例である油中ガス分析装置の構成を示すものであり、内部に絶縁油が封入された機器に対応した可搬型の油中ガス分析装置である。本実施例の油中ガス分析装置は、水素およびアセチレンについて油中ガス分析を行なう。

【0103】

図7に示した本実施例の油中ガス分析装置30は、図1、図3及び図4に示した第1の実施例と基本構成は共通であるので、共通の構成の部分についてはその説明を省略し、相違する部分について説明する。

【0104】

図7において、可搬型の油中ガス分析装置は、油中ガスの分析が必要な図示していない分析対象の機器の内部には絶縁油2が充填されている。油中ガス分析装置30は絶縁油注入器501を備えており、弁503を備えた配管25Cを通じて絶縁油注入器501と連通したガス抽出器3を設置することにより、ガス抽出器3にてバブリング法により絶縁油注入器501で採取した絶縁油2の油中に発生するガスの抽出を行なう。

【0105】

この絶縁油注入器501はシリンダ形状で、油中ガスの分析対象の機器に封入されている絶縁油2を採取し、採取した絶縁油2をガス抽出器3に所定量だけ供給する。ガス抽出器3の底部には弁502を備えた油排出口504が設けられており、分析対象の油中ガスを抽出した後の絶縁油2を外部に排出する。

【0106】

空気浄化装置31が設置されており、大気中より取り入れた空気から有機ガスを除去し、湿度を調整して空気を清浄にした基準ガスとなる清浄な空気を、空気供給配管18Fを通じて四方切替え弁10に導く。

【0107】

四方切替え弁10を切替え操作することにより、空気浄化装置31から空気供給配管18F及びガス抽出系配管18C1を通じて清浄な空気を不活性ガスとしてガス抽出器3に供給する流路を形成する。尚、空気浄化装置31の代わりに、清浄な空気を貯蔵した空気ボンベを使用しても良い。

【0108】

また、四方切替え弁10は、絶縁油2の油中に発生した油中溶存ガス混合ガスをガス抽出器3から導出するガス抽出系配管18C2と、このガス抽出系配管18C2を通じて導かれた油中溶存ガス混合ガスをガス調整装置13に導く油中溶存ガス混合ガス供給配管18Dとに接続するように構成されている。

【0109】

そして、この四方切替え弁10を切替え操作することにより、ガス抽出器3からガス抽出系配管18C2及び油中溶存ガス混合ガス供給配管18Dを通じて油中溶存ガス混合ガスを後述する温度調節器14に流下させて所定の温度に調整してガス検出器15に供給する流路を形成する。

【0110】

前記ガス抽出系配管18C1にはエアポンプ11が配設されており、このエアポンプ11を稼動させることにより前述した第1の実施例と同様にバブリングを行なうようになっている。

【0111】

そして、ガス抽出器3にフィルタ12を設けて、絶縁油2の油中に発生した油中溶存ガス混合ガスをガス抽出器3から四方切替え弁10に導出する際に、油中溶存ガス混合ガスに霧状となって混入した絶縁油を除去している。

【0112】

前記ガス検出器15には酸化スズ、酸化タングステン、酸化ジルコニウム等の金属酸化物からなる半導体センサが設置されており、この半導体センサによって試料ガスである窒素と酸素との混合ガス、及び窒素と酸素と油中溶存ガスとの混合ガスを夫々測定して、それらの測定値を出力信号としてコンピュータ16に出力する。

【0113】

コンピュータ16では、ガス検知部15に設置された半導体センサからの出力信号をもとに油中溶存ガスのガス成分濃度を演算により算出し、算出された油中溶存ガスのガス成分濃度等をモニタ等に表示する。このコンピュータ16は、本発明の実施例に設置される油中ガス分析装置を構成するポンプ類のON、OFFや、切替え弁、排気弁類の切替え操作や開閉操作を各要素に指示するように構成されている。

【0114】

次に、図7に示した本発明の第2の実施例である可搬型の油中ガス分析装置について、その油中ガス分析の各手順を図8に示す。図8において、測定操作は、まず測定準備111の手順を行なう。

【0115】

次に油中溶存ガス抽出112の手順を行なう。油中溶存ガス抽出112の手順と並行して、基準ガスである空気ガス測定113の手順を行なう。最後に試料ガス測定114の手順を行なう。空気ガス測定113の手順及び試料ガス測定104の手順の各測定結果をもとに各成分ガスの濃度を算出するガス濃度算出115の手順を行なう。また、測定操作の各手順は繰り返し行なう。

【0116】

詳細に説明すると、測定準備111の手順では、四方切替え弁10を図7に示すように操作して、空気浄化装置31から清浄な空気を空気供給配管18Fを通じて四方切替え弁10に供給する。

【0117】

供給された清浄な空気は空気供給配管18Fから四方切替え弁10を経由して、ガス抽出系配管18C1からガス抽出器3に流入する。その後、清浄な空気はこのガス抽出器3を経由してガス抽出系配管18C2及び油中溶存ガス混合ガス供給配管18Dを流下して、空気供給配管18Fから油中溶存ガス混合ガス供給配管18Dに至るこれらの各機器及び流路内を清浄な空気にて置換する。

【0118】

次に、油中溶存ガス抽出112の手順では、図9に示すように四方切替え弁10を操作して切替える。そして、この四方切替え弁10の切替えによって、ガス抽出系配管18C1、ガス抽出系配管18C2及びガス抽出器3とで閉じた系となるような流路Aを形成する。

【0119】

また、四方切替え弁10の切替えによって、清浄な空気を空気浄化装置31から空気供給配管18F及び四方切替え弁10を経由して温度調節器14に供給するような流路Bを形成する。そして、温度調節器14にて流路Bを流下する清浄な空気を設定温度に調整して基準ガスとなる清浄な空気を生成し、この基準ガスの清浄な空気をガス検知器15に供給する。

【0120】

前記流路Aではガス抽出操作を行なう。流路Aにおけるガス抽出の操作として、まず、ガス抽出器3に設けた開放弁4を開放した状態にしておき、絶縁油注入器201にて絶縁油2をガス抽出器3に注入する。

【0121】

次に、ガス抽出器3への絶縁油2の注入が完了すると同時に開放弁4を閉じ、流路Aを形成するガス抽出系配管18C1に設けたエアポンプ11を稼動させて、流路A内の清浄な空気を循環させてバブリングによりガス抽出器3に注入した絶縁油2に溶存している溶存ガスを清浄な空気中に抽出して採取し、試料ガスを製造する。

【0122】

次に、基準ガスである空気ガス測定113の手順では、四方切替え弁10の切替え操作によって形成される流路Bを通じて空気浄化装置31から温度調節器14に供給されて温度を調整された基準ガスとなる清浄な空気に対する測定をガス検知器15にて行なう。

【0123】

即ち、空気浄化装置31から空気供給配管18F及び四方切替え弁10を通じて清浄な空気を温度調節器14に供給し、温度調節器14にて設定温度に調節した基準ガスとなる清浄な空気を生成してガス検知器15に供給する。ガス検出器15に設置された半導体センサS1−S7で検出される基準ガスの清浄な空気を検出した出力が安定したところで、その検出した出力を基準ガスである清浄な空気に対するセンサ出力としてコンピュータ16に入力する。

【0124】

次に、試料ガス測定114の手順では、図10に示すように四方切替え弁10を切替え、空気浄化装置31から空気供給配管18F、四方切替え弁10、及びガス抽出系配管18C1を通じてガス抽出器3に供給し、供給された清浄な空気をこのガス抽出器3からガス抽出系配管18C2及び油中溶存ガス混合ガス供給配管18Dを通じて温度調節器14に流下させる。

【0125】

これらの操作によって、流路A内の採取された油中溶存ガス混合ガスは浄化装置31から供給された清浄な空気により押し出され、四方切替え弁10を経由して温度調節器14に導かれる。

【0126】

導かれた油中溶存ガス混合ガスは、温度調節器14にて設定温度に調節されて試料ガスを生成する。そして、この生成した試料ガスをガス検知器15に供給して、試料ガスの成分濃度を検出することになる。

【0127】

ガス検知器15に設けた半導体センサS1、S3、S4に供給される気体が基準ガスの空気から試料ガスに切り替わることにより、半導体センサS1、S3、S4で検出する試料ガスのセンサ出力は供給される気体の切替え前後で大きく変化する。

【0128】

センサ出力の変化後でセンサ出力がほぼ一定に安定したところで、これらのセンサ出力を試料ガスに対する半導体センサS1、S3、S4の各センサ出力としてコンピュータ16に入力する。

【0129】

このガス検知器15に設けた半導体センサS1、S3、S4で検出される基準ガス並びに試料ガスについてのセンサ出力は、図示を省略するが前述の図5と同様のものである。

【0130】

そして、これらの基準ガスに対するセンサ出力の電気抵抗R0と、試料ガスの中の測定対象ガスに対するセンサ出力の電気抵抗R1を計測して、コンプータ16にて両者のセンサ出力の比R0/R1を算出して比較すれば、試料ガス中の測定対象ガスのガス濃度を正確に演算することができる。

【0131】

図11は図7乃至図10に示した本発明の第2の実施例の油中ガス分析装置におけるガス検出器15に設置された半導体センサS1、S3、S4で検出した基準ガスと試料ガスに対するセンサ出力としてコンピュータ16に入力し、試料ガスに含まれる検出対象の各ガスのガス濃度を演算する場合の演算シーケンスを示す。

【0132】

第1の実施例の場合と同様に、基準ガス、並びに検出対象の各種ガスに対応させて、予め、基準ガスと、特定の濃度における検出対象の各種ガスに対する半導体センサS1、S3、S4のセンサ出力である電気抵抗Rを得ておく。

【0133】

図11において、基準ガスである清浄な空気及び試料ガスに対して特性が異なる複数の半導体センサS1、S3、S4によって検出した出力をもとに、試料ガスに含まれる測定対象の各ガス成分の濃度をコンピュータ16に備えられた演算器301、演算器303及び演算器304によって算出する。使用する半導体センサは反応するガスの種類が少ない方が好ましい。

【0134】

試料ガスに含まれる測定対象の各種ガスのガス濃度を算出する手順として、まず、半導体センサS1、S3、S4のうち、少数の半導体センサで検出した出力によって濃度を求めることが可能なガス成分から先にガス濃度を求めていく。

【0135】

次に、残りの半導体センサで検出した出力を用いて、反応特性とガス濃度との関係を表した計算式に、先に求めたガス成分の濃度を代入して未知のガス濃度を算出する。このような計算を繰り返して未知のガス濃度を求めていき、未知のガス濃度の数を計算により順次減らして最終的にすべてのガス成分の濃度を計算で求める。本実施例では、水素、アセチレン、エチレンの順でその濃度を算出する。

【0136】

半導体センサS1、S3、S4のうち、少数の半導体センサによって濃度を求めることが可能なガス成分から先にガス濃度を求めていくことにより、ガス濃度算出の計算量を減らすことができ、また、検出対象のガスに対する検出精度も向上する。

【0137】

また、図11に示したガス濃度を演算する演算シーケンスにおいて、演算器301、演算器303及び至演算器304によって算出した試料ガスに含まれる検出対象の水素、アセチレン、エチレンの各ガス濃度の演算値を監視装置310に入力して常時監視することも可能である。

【0138】

この場合、前記検出対象の各ガス濃度の許容値を設定装置320から監視装置310に入力しておけば、これらの許容値を越えた検出対象の各ガス濃度に対して監視装置310にて警報を出すことも可能となる。また、表示装置330には前記検出対象の各ガス濃度と警報表示を監視装置310から表示させることも可能である。

【0139】

次に、本実施例において、検出対象のガス濃度と半導体センサの検出特性との間に線形性が成立する場合について、ガス濃度の算出方法を説明する。

【0140】

図11において、基準ガスである清浄な空気及び試料ガスを検出する場合のガス濃度算出について説明する。まず、試料ガスから水素の濃度NH2を求める場合、センサS1が検出した出力G1と検出対象のガスである水素の濃度NH2についての検量線(検出濃度とセンサ出力の電気抵抗の比)は、演算器301に登録された関数式である(式7)で表わされる。

【0141】

G1=1+A11・(NH2)B11 ・・・(式7)

ここで、A11、B11はセンサS1によって水素と空気との混合ガスを測定して求めた定数である。

【0142】

センサS1が検出した出力を演算器301の(式7)におけるG1に代入することにより水素濃度NH2が演算により求められる。

【0143】

次に試料ガスからアセチレンの濃度NC2H2を求める場合、センサS3が検出した出力G3とアセチレンの濃度NC2H2、エチレンの濃度NC2H4についての検量線は、演算器303に登録された関数式である(式8)で表わされる。

【0144】

G3=1+NC2H2/(NC2H2+NC2H4)・A31・(NC2H2)B31+NC2H4/(NC2H2+NC2H4)A32・(NC2H4)B32 ・・・(式8)

ここで、A31、A32、B31、B32はセンサS3によりアセチレンと空気の混合ガスおよびエチレンと空気の混合ガスを測定して求めた定数である。

【0145】

また、センサS4の出力G4とアセチレンの濃度NC2H2、エチレンの濃度NC2H4についての検量線は、演算器304に登録された関数式である(式9)で表わされる。

【0146】

G4=1+NC2H2/(NC2H2+NC2H4)・A41・(NC2H2)B41+NC2H4/(NC2H2+NC2H4)A42・(NC2H4)B42 ・・・(式9)

ここで、A41、A42、B41、B42はセンサS4によりアセチレンと空気の混合ガスおよびエチレンと空気の混合ガスを測定して求めた定数である。

【0147】

センサS3、センサS4の各出力を演算器303の関数式である(式8)のG3、演算器304の関数式である(式9)のG4に夫々代入して連立方程式とする。NCH4、NC2H6について解くことにより、エチレンとアセチレンの濃度が演算により求められる。以上より、水素、アセチレンの濃度が演算により夫々求められる。

【実施例3】

【0148】

本発明の第3の実施例として、複数の油入変圧器を一括監視して油入変圧器に封入された油中ガスを分析して監視を行なう油入変圧器の監視システムについて説明する。

【0149】

図12は複数の油入変圧器1を一括監視している場合の監視システムの実施例を示す。通信手段付の油中ガス分析装置401、402、403と中央監視装置420は、電話回線430、携帯電話回線450、及び/或いは無線440を介して、交信することが可能である。

【0150】

通信装置付の夫々の油中ガス分析装置401、402、403には、油入変圧器1と、この油入変圧器1に封入された絶縁油2に含有される各種ガスを採取して分析する油中ガス分析装置20及び30と、この油中ガス分析装置20及び30で検出された各種ガスを監視する監視装置210及び310が複数組備えられている。

【0151】

そして、これらの通信装置付の油中ガス分析装置401、402、403をLANで結びHUBに集結して、油中ガス分析装置20及び30で採取し分析した各種ガスの濃度や監視結果のデータを中央監視装置420に送信するように構成されている。

【0152】

送信されるデータの送受信は常時行なう必要はなく、定期的にデータを送受信すればよい。中央監視装置420は、送られてきたデータの再現性を確認したい場合や監視による診断結果を受けて監視を強化したい場合には、再測定をしたり、測定間隔を短くしたりして油中ガス分析の指示をすることができる。

【0153】

また、診断結果が異常であれば、より高精度なガス分析や油入変圧器の停止などの対策をとることもできる。また、中央監視装置420では、通信手段付の油中ガス分析装置401、402、403の動作の確認や、エアボンベの空気残量の確認をすることができるようになっている。

【0154】

このシステムは遠隔地に設置された油入変圧器や点在する油入変圧器を一括監して視するのに有効である。また、通信手段付の油中ガス分析装置401、402、403と中央監装置420をLANで直接結ぶシステムや、個々の通信手段付の油中ガス分析装置401、402、403が中央監視装置420と電話回線、携帯電話回線により直接交信するシステムを構築しても良い。

【0155】

また、各種ガスのガス濃度を検出する各半導体センサの検出出力を中央監視装置420で受信して、中央監視装置420にて各種ガスのガス濃度の算出を行っても良い。

【0156】

本発明の実施例によっても、汎用性のある半導体センサを使用して、検出の再現性が高い各種ガスの濃度の検出を可能にした、油中ガス分析装置、油中ガス分析装置を備えた変圧器、及び油中ガスの分析方法を実現することが可能となる。

【産業上の利用可能性】

【0157】

本発明は、油が内蔵された変圧器等の機器の油中ガス分析装置、油中ガス分析装置を備えた変圧器、及び油が内蔵された変圧器等の機器の油中ガスの分析方法に適用可能である。

【図面の簡単な説明】

【0158】

【図1】本発明の一実施例である油入変圧器に設置される油中ガス分析装置の構成を示す全体構成図。

【図2】図1に示した本発明の一実施例である油中ガス分析装置における油中ガス分析の手順を示すフロー図。

【図3】図1に示した本発明の一実施例である油中ガス分析装置において油中溶存ガス抽出時の四方弁の開閉状況を表す全体構成図。

【図4】図1に示した本発明の一実施例である油中ガス分析装置において試料ガス測定時の四方弁の開閉状況を表す全体構成図。

【図5】図1に示した本発明の一実施例である油中ガス分析装置において溶存している各種ガスのガス濃度を検出する半導体センサの出力を模式的に表した特性図。

【図6】図1に示した本発明の一実施例である油中ガス分析装置の演算装置において溶存している各種ガスのガス濃度を算出するシーケンスを示す演算ブロック図。

【図7】本発明の他の実施例である可搬型の油中ガス分析装置の構成を示す全体構成図。

【図8】図7に示した本発明の他の実施例である油中ガス分析装置における油中ガス分析の手順を示すフロー図。

【図9】図7に示した本発明の他の実施例である油中ガス分析装置において、油中溶存ガス抽出時の四方弁の開閉状況を表す全体構成図。

【図10】図7に示した本発明の他の実施例である油中ガス分析装置における試料ガス測定時の四方弁の開閉状況を表す全体構成図。

【図11】図7に示した本発明の他の実施例である油中ガス分析装置におけるの演算装置において溶存している各種ガスのガス濃度を算出するシーケンスを示す演算ブロック図。

【図12】本発明の更に他の実施例である油中ガス分析装置を備えた変圧器の監視装置を示す全体構成図。

【符号の説明】

【0159】

1:油入変圧器、2:絶縁油、3:ガス抽出器、4:開放弁、5A、5B:送油ポンプ、6:窒素ボンベ、7:酸素ボンベ、8A、8B:レギュレータ、9A、9B:流量計、10:四方切替え弁、11:エアポンプ、12:フィルタ、13:ガス調整装置、14:温度調節器、15:ガス検出器、16:コンピュータ、17:逆止弁、18A:窒素供給配管、18B:酸素供給配管、18C1:ガス抽出系配管、18C2:ガス抽出系配管、18D:油中溶存ガス混合ガス供給配管、18E:試料ガス供給配管、18F:空気供給配管、18G:排出配管、20、30:油中ガス分析装置、31:空気浄化装置、201、202、203、204、205:演算器、210:監視装置、220:設定装置、230:表示装置、301、302、303:演算器、310:監視装置、320:設定装置、330:表示装置、501:絶縁油注入器、502:油排出口、401、402、403:通信手段付の油中ガス分析装置、420:中央監視装置、430:電話回線、450:携帯電話回線、440:無線回線、S1、S2、S3、S4、S5、S6、S7:半導体センサ。

【特許請求の範囲】

【請求項1】

機器に内蔵されている油を機器から取り出すガス抽出器と、このガス抽出器に取り出された油に含まれる複数の成分ガスから成分ガスの濃度を検出する複数の半導体センサを有するガス検知部と、ガス抽出器に取り出された油の中から含まれている複数の成分ガスを採取し測定対象の試料ガスとしてガス検出部に供給する試料ガスの供給系統と、半導体センサの検出値の基準となる基準ガスをガス検出部に供給する基準ガスの供給系統と、この試料ガスの供給系統と基準ガスの供給系統とを切替てガス検知部に供給する切替え供給手段と、ガス抽出器に取り出された油から採取した試料ガス及び基準ガスをガス検出部の複数の半導体センサによって夫々測定した各検出値をもとに油に溶存する複数の成分ガスの濃度を算出する演算装置を有する油中ガス分析装置を備えたことを特徴とする油中ガス分析装置。

【請求項2】

請求項1に記載の油中ガス分析装置において、前記演算装置は、複数の半導体センサで測定した試料ガスの検出値と、複数の半導体センサで測定した基準ガスの検出値に基づいて、試料ガスに含まれている各成分ガスの濃度を夫々演算によって求めるように構成されていることを特徴とする油中ガス分析装置。

【請求項3】

請求項2に記載の油中ガス分析装置において、前記演算装置は、複数の半導体センサで測定した試料ガスの検出値と基準ガスの検出値との比に基づいて、試料ガスに含まれている各成分ガスの濃度を算出することを特徴とする油中ガス分析装置。

【請求項4】

請求項1又は請求項2に記載の油中ガス分析装置において、基準ガスの供給系統によって供給される基準ガスには、酸素と不活性ガスとの混合ガス、又は空気を用いていることを特徴とする油中ガス分析装置。

【請求項5】

請求項1又は請求項2に記載の油中ガス分析装置において、ガス抽出器の油の中から複数の成分ガスを採取して試料ガスとしてガス検出部に供給する試料ガスは、不活性ガスをガス抽出器の油中に導いてバブリングにより油中から採取した溶存ガスとこの不活性ガスとの混合ガスに酸素を添加するガス調整装置を設けて試料ガスを生成することを特徴とする油中ガス分析装置。

【請求項6】

請求項1又は請求項2に記載の油中ガス分析装置において、試料ガス及び基準ガスの温度または湿度を所望の値に保持する調節器を備えたことを特徴とする油中ガス分析装置。

【請求項7】

請求項1又は請求項2に記載の油中ガス分析装置において、前記演算装置は、ガス検知部に設置された複数の半導体センサの中の第1のセンサ群で検出された検出値から試料ガス中の或る特定の成分のガス濃度を算出し、次に複数の半導体センサの中の第2のセンサ群で検出された検出値と第1のセンサ群で検出して算出した特定の成分のガス濃度とから残りの他の成分のガスの濃度を求めて試料ガス中の複数の成分ガスの濃度を求めるように構成されていることを特徴とする油中ガス分析装置。

【請求項8】

請求項1又は請求項7に記載の油中ガス分析装置において、前記演算装置で算出した油に溶存する複数の成分ガスの濃度を監視する監視装置を備えたことを特徴とする油中ガス分析装置。

【請求項9】

変圧器に内蔵されている絶縁油を変圧器から取り出すガス抽出器と、このガス抽出器に取り出された絶縁油に含まれる複数の成分ガスから成分ガスの濃度を検出する複数の半導体センサを有するガス検知部と、ガス抽出器に取り出された絶縁油の中から含まれている複数の成分ガスを採取し測定対象の試料ガスとしてガス検出部に供給する試料ガスの供給系統と、半導体センサの検出値の基準となる基準ガスをガス検出部に供給する基準ガスの供給系統と、この試料ガスの供給系統と基準ガスの供給系統とを切替てガス検知部に供給する切替え供給手段と、ガス抽出器に取り出された絶縁油から採取した試料ガス及び基準ガスをガス検出部の複数の半導体センサによって夫々測定した各検出値をもとに絶縁油に溶存する複数の成分ガスの濃度を算出する演算装置を有することを特徴とする油中ガス分析装置を備えた変圧器。

【請求項10】

請求項9に記載の油中ガス分析装置を備えた変圧器において、前記演算装置は、複数の半導体センサで測定した試料ガスの検出値と、複数の半導体センサで測定した基準ガスの検出値に基づいて、試料ガスに含まれている各成分ガスの濃度を夫々演算によって求めるように構成されていることを特徴とする油中ガス分析装置を備えた変圧器。

【請求項11】

請求項10に記載の油中ガス分析装置を備えた変圧器において、前記演算装置は、複数の半導体センサで測定した試料ガスの検出値と基準ガスの検出値との比に基づいて、試料ガスに含まれている各成分ガスの濃度を算出することを特徴とする油中ガス分析装置を備えた変圧器。

【請求項12】

請求項9又は請求項10に記載の油中ガス分析装置を備えた変圧器において、基準ガスの供給系統によって供給される基準ガスには、酸素と不活性ガスとの混合ガス、又は空気を用いていることを特徴とする油中ガス分析装置を備えた変圧器。

【請求項13】

請求項9又は請求項10に記載の油中ガス分析装置を備えた変圧器において、ガス抽出器の油の中から複数の成分ガスを採取して試料ガスとしてガス検出部に供給する試料ガスは、不活性ガスをガス抽出器の油中に導いてバブリングにより油中から採取した溶存ガスとこの不活性ガスとの混合ガスに酸素を添加するガス調整装置を設けて試料ガスを生成することを特徴とする油中ガス分析装置を備えた変圧器。

【請求項14】

請求項9又は請求項10に記載の油中ガス分析装置を備えた変圧器において、試料ガス及び基準ガスの温度または湿度を所望の値に保持する調節器を備えたことを特徴とする油中ガス分析装置を備えた変圧器。

【請求項15】

請求項9又は請求項10に記載の油中ガス分析装置を備えた変圧器において、前記演算装置は、ガス検知部に設置された複数の半導体センサの中の第1のセンサ群で検出された検出値から試料ガス中の或る特定の成分のガス濃度を算出し、次に複数の半導体センサの中の第2のセンサ群で検出された検出値と第1のセンサ群で検出して算出した特定の成分のガス濃度とから残りの他の成分のガスの濃度を求めて試料ガス中の複数の成分ガスの濃度を求めるように構成されていることを特徴とする油中ガス分析装置を備えた変圧器。

【請求項16】

請求項9又は請求項10に記載の油中ガス分析装置を備えた変圧器において、前記演算装置で算出した油に溶存する複数の成分ガスの濃度を監視する監視装置を備えたことを特徴とする油中ガス分析装置を備えた変圧器。

【請求項17】

請求項16に記載の油中ガス分析装置を備えた変圧器において、監視装置における変圧器の絶縁油に溶存する複数の成分ガスの濃度に対する監視状況を外部に発信する通信手段を設置したことを特徴とする油中ガス分析装置を備えた変圧器。

【請求項18】

機器に内蔵されている油を取り出してガス抽出器に供給し、ガス抽出器に取り出した油から油中に含まれている複数の成分ガスを採取し測定対象の試料ガスとして試料ガスの供給系統を通じてガス検出部に供給可能とし、ガス検知部に備えた複数の半導体センサの検出値の基準となる基準ガスを基準ガスの供給系統を通じてガス検出部に供給可能とし、試料ガスの供給系統を通じて供給される試料ガスと基準ガスの供給系統を通じて供給される基準ガスとを切替てガス検知部に選択して供給を行い、この試料ガスに含まれる複数の成分ガスから成分ガスの濃度及び基準ガスの濃度をガス検知部に備えた複数の半導体センサによって検出し、試料ガス及び基準ガスに対してガス検出部の複数の半導体センサによって夫々測定した各検出値をもとに試料ガスに含まれる複数の成分ガスの濃度を演算によって求めることを特徴とする油中ガスの分析方法。

【請求項19】

請求項18に記載の油中ガスの分析方法において、試料ガスに含まれる複数の成分ガスの濃度の演算は、複数の半導体センサで測定した試料ガスの検出値と、複数の半導体センサで測定した基準ガスの検出値に基づいて、試料ガスに含まれている各成分ガスの濃度を夫々演算によって求めるようにしたことを特徴とする油中ガスの分析方法。

【請求項20】

請求項19に記載の油中ガスの分析方法において、試料ガスに含まれる複数の成分ガスの濃度の演算は、複数の半導体センサで測定した試料ガスの検出値と基準ガスの検出値との比に基づいて、試料ガスに含まれている各成分ガスの濃度を算出するようにしたことを特徴とする油中ガスの分析方法。

【請求項21】

請求項18又は請求項19に記載の油中ガスの分析方法において、基準ガスの供給系統を通じて供給される基準ガスには、酸素と不活性ガスとの混合ガス、又は空気を用いるようにしたことを特徴とする油中ガスの分析方法。

【請求項22】

請求項18又は請求項19に記載の油中ガスの分析方法において、ガス抽出器の油の中から複数の成分ガスを採取してガス検出部に供給する試料ガスは、不活性ガスをガス抽出器の油中に導いてバブリングにより油中から採取した溶存ガスとこの不活性ガスとの混合ガスに酸素を添加して生成するようにしたことを特徴とする油中ガスの分析方法。

【請求項23】

請求項18又は請求項19に記載の油中ガスの分析方法において、試料ガス及び基準ガスの温度または湿度を所望の値の範囲に保持させて複数の半導体センサで検出するようにしたことを特徴とする油中ガスの分析方法。

【請求項24】

請求項18又は請求項19に記載の油中ガスの分析方法において、試料ガスに含まれる複数の成分ガスの濃度の演算は、ガス検知部に備えられた複数の半導体センサの中の第1のセンサ群で検出された検出値から試料ガス中の或る特定の成分のガス濃度を算出し、次に複数の半導体センサの中の第2のセンサ群で検出された検出値と第1のセンサ群で検出して算出した特定の成分のガス濃度とから残りの他の成分のガスの濃度を求めて試料ガス中の複数の成分ガスの濃度を求めるようにしたことを特徴とする油中ガスの分析方法。

【請求項25】

請求項18又は請求項24に記載の油中ガスの分析方法において、試料ガスに含まれる複数の成分ガスの濃度について演算によって算出した複数の成分ガスの濃度を監視するようにしたことを特徴とする油中ガスの分析方法。

【請求項1】

機器に内蔵されている油を機器から取り出すガス抽出器と、このガス抽出器に取り出された油に含まれる複数の成分ガスから成分ガスの濃度を検出する複数の半導体センサを有するガス検知部と、ガス抽出器に取り出された油の中から含まれている複数の成分ガスを採取し測定対象の試料ガスとしてガス検出部に供給する試料ガスの供給系統と、半導体センサの検出値の基準となる基準ガスをガス検出部に供給する基準ガスの供給系統と、この試料ガスの供給系統と基準ガスの供給系統とを切替てガス検知部に供給する切替え供給手段と、ガス抽出器に取り出された油から採取した試料ガス及び基準ガスをガス検出部の複数の半導体センサによって夫々測定した各検出値をもとに油に溶存する複数の成分ガスの濃度を算出する演算装置を有する油中ガス分析装置を備えたことを特徴とする油中ガス分析装置。

【請求項2】

請求項1に記載の油中ガス分析装置において、前記演算装置は、複数の半導体センサで測定した試料ガスの検出値と、複数の半導体センサで測定した基準ガスの検出値に基づいて、試料ガスに含まれている各成分ガスの濃度を夫々演算によって求めるように構成されていることを特徴とする油中ガス分析装置。

【請求項3】

請求項2に記載の油中ガス分析装置において、前記演算装置は、複数の半導体センサで測定した試料ガスの検出値と基準ガスの検出値との比に基づいて、試料ガスに含まれている各成分ガスの濃度を算出することを特徴とする油中ガス分析装置。

【請求項4】

請求項1又は請求項2に記載の油中ガス分析装置において、基準ガスの供給系統によって供給される基準ガスには、酸素と不活性ガスとの混合ガス、又は空気を用いていることを特徴とする油中ガス分析装置。

【請求項5】

請求項1又は請求項2に記載の油中ガス分析装置において、ガス抽出器の油の中から複数の成分ガスを採取して試料ガスとしてガス検出部に供給する試料ガスは、不活性ガスをガス抽出器の油中に導いてバブリングにより油中から採取した溶存ガスとこの不活性ガスとの混合ガスに酸素を添加するガス調整装置を設けて試料ガスを生成することを特徴とする油中ガス分析装置。

【請求項6】

請求項1又は請求項2に記載の油中ガス分析装置において、試料ガス及び基準ガスの温度または湿度を所望の値に保持する調節器を備えたことを特徴とする油中ガス分析装置。

【請求項7】

請求項1又は請求項2に記載の油中ガス分析装置において、前記演算装置は、ガス検知部に設置された複数の半導体センサの中の第1のセンサ群で検出された検出値から試料ガス中の或る特定の成分のガス濃度を算出し、次に複数の半導体センサの中の第2のセンサ群で検出された検出値と第1のセンサ群で検出して算出した特定の成分のガス濃度とから残りの他の成分のガスの濃度を求めて試料ガス中の複数の成分ガスの濃度を求めるように構成されていることを特徴とする油中ガス分析装置。

【請求項8】

請求項1又は請求項7に記載の油中ガス分析装置において、前記演算装置で算出した油に溶存する複数の成分ガスの濃度を監視する監視装置を備えたことを特徴とする油中ガス分析装置。

【請求項9】

変圧器に内蔵されている絶縁油を変圧器から取り出すガス抽出器と、このガス抽出器に取り出された絶縁油に含まれる複数の成分ガスから成分ガスの濃度を検出する複数の半導体センサを有するガス検知部と、ガス抽出器に取り出された絶縁油の中から含まれている複数の成分ガスを採取し測定対象の試料ガスとしてガス検出部に供給する試料ガスの供給系統と、半導体センサの検出値の基準となる基準ガスをガス検出部に供給する基準ガスの供給系統と、この試料ガスの供給系統と基準ガスの供給系統とを切替てガス検知部に供給する切替え供給手段と、ガス抽出器に取り出された絶縁油から採取した試料ガス及び基準ガスをガス検出部の複数の半導体センサによって夫々測定した各検出値をもとに絶縁油に溶存する複数の成分ガスの濃度を算出する演算装置を有することを特徴とする油中ガス分析装置を備えた変圧器。

【請求項10】

請求項9に記載の油中ガス分析装置を備えた変圧器において、前記演算装置は、複数の半導体センサで測定した試料ガスの検出値と、複数の半導体センサで測定した基準ガスの検出値に基づいて、試料ガスに含まれている各成分ガスの濃度を夫々演算によって求めるように構成されていることを特徴とする油中ガス分析装置を備えた変圧器。

【請求項11】

請求項10に記載の油中ガス分析装置を備えた変圧器において、前記演算装置は、複数の半導体センサで測定した試料ガスの検出値と基準ガスの検出値との比に基づいて、試料ガスに含まれている各成分ガスの濃度を算出することを特徴とする油中ガス分析装置を備えた変圧器。

【請求項12】

請求項9又は請求項10に記載の油中ガス分析装置を備えた変圧器において、基準ガスの供給系統によって供給される基準ガスには、酸素と不活性ガスとの混合ガス、又は空気を用いていることを特徴とする油中ガス分析装置を備えた変圧器。

【請求項13】

請求項9又は請求項10に記載の油中ガス分析装置を備えた変圧器において、ガス抽出器の油の中から複数の成分ガスを採取して試料ガスとしてガス検出部に供給する試料ガスは、不活性ガスをガス抽出器の油中に導いてバブリングにより油中から採取した溶存ガスとこの不活性ガスとの混合ガスに酸素を添加するガス調整装置を設けて試料ガスを生成することを特徴とする油中ガス分析装置を備えた変圧器。

【請求項14】

請求項9又は請求項10に記載の油中ガス分析装置を備えた変圧器において、試料ガス及び基準ガスの温度または湿度を所望の値に保持する調節器を備えたことを特徴とする油中ガス分析装置を備えた変圧器。

【請求項15】

請求項9又は請求項10に記載の油中ガス分析装置を備えた変圧器において、前記演算装置は、ガス検知部に設置された複数の半導体センサの中の第1のセンサ群で検出された検出値から試料ガス中の或る特定の成分のガス濃度を算出し、次に複数の半導体センサの中の第2のセンサ群で検出された検出値と第1のセンサ群で検出して算出した特定の成分のガス濃度とから残りの他の成分のガスの濃度を求めて試料ガス中の複数の成分ガスの濃度を求めるように構成されていることを特徴とする油中ガス分析装置を備えた変圧器。

【請求項16】

請求項9又は請求項10に記載の油中ガス分析装置を備えた変圧器において、前記演算装置で算出した油に溶存する複数の成分ガスの濃度を監視する監視装置を備えたことを特徴とする油中ガス分析装置を備えた変圧器。

【請求項17】

請求項16に記載の油中ガス分析装置を備えた変圧器において、監視装置における変圧器の絶縁油に溶存する複数の成分ガスの濃度に対する監視状況を外部に発信する通信手段を設置したことを特徴とする油中ガス分析装置を備えた変圧器。

【請求項18】

機器に内蔵されている油を取り出してガス抽出器に供給し、ガス抽出器に取り出した油から油中に含まれている複数の成分ガスを採取し測定対象の試料ガスとして試料ガスの供給系統を通じてガス検出部に供給可能とし、ガス検知部に備えた複数の半導体センサの検出値の基準となる基準ガスを基準ガスの供給系統を通じてガス検出部に供給可能とし、試料ガスの供給系統を通じて供給される試料ガスと基準ガスの供給系統を通じて供給される基準ガスとを切替てガス検知部に選択して供給を行い、この試料ガスに含まれる複数の成分ガスから成分ガスの濃度及び基準ガスの濃度をガス検知部に備えた複数の半導体センサによって検出し、試料ガス及び基準ガスに対してガス検出部の複数の半導体センサによって夫々測定した各検出値をもとに試料ガスに含まれる複数の成分ガスの濃度を演算によって求めることを特徴とする油中ガスの分析方法。

【請求項19】

請求項18に記載の油中ガスの分析方法において、試料ガスに含まれる複数の成分ガスの濃度の演算は、複数の半導体センサで測定した試料ガスの検出値と、複数の半導体センサで測定した基準ガスの検出値に基づいて、試料ガスに含まれている各成分ガスの濃度を夫々演算によって求めるようにしたことを特徴とする油中ガスの分析方法。

【請求項20】

請求項19に記載の油中ガスの分析方法において、試料ガスに含まれる複数の成分ガスの濃度の演算は、複数の半導体センサで測定した試料ガスの検出値と基準ガスの検出値との比に基づいて、試料ガスに含まれている各成分ガスの濃度を算出するようにしたことを特徴とする油中ガスの分析方法。

【請求項21】

請求項18又は請求項19に記載の油中ガスの分析方法において、基準ガスの供給系統を通じて供給される基準ガスには、酸素と不活性ガスとの混合ガス、又は空気を用いるようにしたことを特徴とする油中ガスの分析方法。

【請求項22】

請求項18又は請求項19に記載の油中ガスの分析方法において、ガス抽出器の油の中から複数の成分ガスを採取してガス検出部に供給する試料ガスは、不活性ガスをガス抽出器の油中に導いてバブリングにより油中から採取した溶存ガスとこの不活性ガスとの混合ガスに酸素を添加して生成するようにしたことを特徴とする油中ガスの分析方法。

【請求項23】

請求項18又は請求項19に記載の油中ガスの分析方法において、試料ガス及び基準ガスの温度または湿度を所望の値の範囲に保持させて複数の半導体センサで検出するようにしたことを特徴とする油中ガスの分析方法。

【請求項24】

請求項18又は請求項19に記載の油中ガスの分析方法において、試料ガスに含まれる複数の成分ガスの濃度の演算は、ガス検知部に備えられた複数の半導体センサの中の第1のセンサ群で検出された検出値から試料ガス中の或る特定の成分のガス濃度を算出し、次に複数の半導体センサの中の第2のセンサ群で検出された検出値と第1のセンサ群で検出して算出した特定の成分のガス濃度とから残りの他の成分のガスの濃度を求めて試料ガス中の複数の成分ガスの濃度を求めるようにしたことを特徴とする油中ガスの分析方法。

【請求項25】

請求項18又は請求項24に記載の油中ガスの分析方法において、試料ガスに含まれる複数の成分ガスの濃度について演算によって算出した複数の成分ガスの濃度を監視するようにしたことを特徴とする油中ガスの分析方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【公開番号】特開2007−309770(P2007−309770A)

【公開日】平成19年11月29日(2007.11.29)

【国際特許分類】

【出願番号】特願2006−138740(P2006−138740)

【出願日】平成18年5月18日(2006.5.18)

【出願人】(000005108)株式会社日立製作所 (27,607)

【出願人】(503020574)株式会社日本AEパワーシステムズ (56)

【Fターム(参考)】

【公開日】平成19年11月29日(2007.11.29)

【国際特許分類】

【出願日】平成18年5月18日(2006.5.18)

【出願人】(000005108)株式会社日立製作所 (27,607)

【出願人】(503020574)株式会社日本AEパワーシステムズ (56)

【Fターム(参考)】

[ Back to top ]