油中ガス分析装置及び油中ガス分析方法

【課題】本発明の目的は成分ガスを検出する許容検出濃度範囲が異なる複数のガスセンサを用いて検査対象の多成分ガスを単一成分ガス毎に常に精度良く測定する油中ガス分析装置を提供する。

【解決手段】本発明の油中ガス分析装置は、電気機器に使用されている絶縁油を供給する油採取容器と、絶縁油に溶存する多成分ガスを抽出して採取する検量器を備え、検量器から導入した多成分ガス及びキャリアガスを所定温度に調節して多成分ガスを単一成分ガス毎に時間差を持って放出するガス分離装置と、ガス分離装置の下流側に設置されて放出された単一成分ガスを検出する第1ガスセンサと、第1ガスセンサの下流側に配設され単一成分ガス及びキャリアガスの供給先を切り替える複数のガス切り替え手段を設けた第1の流路と、ガス切り替え手段を介して第1の流路と接続されており検出許容濃度範囲が異なる第2ガスセンサを備えた第2の流路で構成した。

【解決手段】本発明の油中ガス分析装置は、電気機器に使用されている絶縁油を供給する油採取容器と、絶縁油に溶存する多成分ガスを抽出して採取する検量器を備え、検量器から導入した多成分ガス及びキャリアガスを所定温度に調節して多成分ガスを単一成分ガス毎に時間差を持って放出するガス分離装置と、ガス分離装置の下流側に設置されて放出された単一成分ガスを検出する第1ガスセンサと、第1ガスセンサの下流側に配設され単一成分ガス及びキャリアガスの供給先を切り替える複数のガス切り替え手段を設けた第1の流路と、ガス切り替え手段を介して第1の流路と接続されており検出許容濃度範囲が異なる第2ガスセンサを備えた第2の流路で構成した。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、電気機器に使用される絶縁油に溶存した多成分ガスを抽出して分析する油中ガス分析装置及び油中ガス分析方法に係わり、特に電気機器として油入変圧器の異常の種類と異常の程度の診断に好適な油中ガス分析装置及び油中ガス分析方法に関する。

【背景技術】

【0002】

絶縁油を使用する電気機器である油入変圧器内で放電や過熱が発生したり、絶縁油が劣化したりすると、絶縁油の分解によって水素、一酸化炭素、二酸化炭素、メタン、エタン、エチレン、アセチレン等のガス(以下、分解生成ガス)が発生する。

【0003】

変圧器内部の異常の種類により、分解生成ガスの発生量や、分解生成ガスの発生パターンが異なるので、この分解生成ガスの発生量や、発生パターンを調査し、過去の事例と参照することによって、変圧器の異常の種類や異常の程度を判定することが可能である。

【0004】

公知例の特開平6−331515号公報には、絶縁油から抽出した多成分の溶存ガスを単一成分ガス毎に分離するガス分離機構を設置し、分離した各単一成分ガスに対応した種類別の複数のガスセンサをガスの流れに対して直列に配置して、油中ガスの分析作業効率と分析精度を向上した技術が開示されている。

【0005】

また、特開平7−181175号公報には、絶縁油から抽出した多成分の溶存ガスを単一成分ガス毎に分離するガス分離機構を複数個設置し、ガス分離機構で分離した単一成分ガスに対応した種類別の複数のガスセンサをガスの流れに対して直列に配置して、通常のガス分離能力を有するガス分離機構によって分離させた成分ガスの濃度がガスセンサで検出する基準値を超えた場合に、測定対象の成分ガスの供給先を精密な単一成分毎に分離するガス分離能力を有する二水準のガス分離機構に切り替えて、油中ガスの分析処理能率と分析精度を向上した技術が開示されている。

【0006】

【特許文献1】特開平6−331515号公報

【特許文献2】特開平7−181175号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

ところで前記した公知技術の油中ガス分析装置では、多成分ガスをガス分離カラムに供給し、ガス離カラムから時間差をもって放出された各単一成分ガスをガスセンサによって検出している。

【0008】

前記特開平6−331515号公報に記載された技術では、ガス分離機構にて多成分ガスを単一成分ガス毎に分離し、分離した各成分ガスに対応した種類別の複数のガスセンサを直列に配置することによって油中ガスの分析精度を高めた技術であるが、2種類以上のガスセンサをガスの流れに対して単純に直列に配置した構成を採用している。

【0009】

しかしながら油中ガス分析装置のガスセンサでは、各成分ガス毎に検出できる許容検出濃度範囲は異なっており、成分ガスの検出濃度範囲とガスセンサで検出できる許容検出濃度範囲は必ずしも対応していない。

【0010】

このため、ガスセンサが検出できる許容検出濃度範囲を超えた成分ガスに曝された場合には、このガスセンサの出力が飽和してしまい、成分ガスのガス濃度を正確に測定することができないことになる。

【0011】

更にガスセンサの出力が飽和した場合には、ガスセンサの出力の回復が遅れて後続の検査対象の成分ガスに対する検出精度に悪影響を及ぼし、最悪の場合にはガスセンサが損傷する恐れもある。

【0012】

また前記特開平7−181175号公報に記載された技術では、測定対象の成分ガスの検出濃度がその基準値を超えた場合に、測定対象の成分ガスの供給先を一方のガス分離機構から他方の精密な単一ガス成分毎に分離する第二基準のガス分離機構に切り替えている。

【0013】

しかしながら、一方のガス分離機構よって多成分の溶存ガスを単一ガス成分毎に分離して下流側の複数のガスセンサに供給する状況から、第二基準のガス分離機構によって多成分の溶存ガスを単一ガス成分毎に分離する状況に切り替わった時点では、分離した単一ガス成分が下流側の複数のセンサに供給されるまでの間、前記ガスセンサには測定対象の単一ガスの供給が止まってしまうため、供給が止まった前記ガスセンサの出力が不安定になるという問題がある。

【0014】

この後に前記ガスセンサによって第二基準のガス分離機構で分離した単一ガスを供給してガス成分の測定を再開したとしても、出力が一度不安定になったガスセンサでは測定精度が低下してしまうという課題がある。

【0015】

その上、上記技術ではガス分離機構を複数個設置しなければならないので、油中ガス分析装置の構造が複雑になるという問題も有している。

【0016】

本発明の目的は、成分ガスを検出する許容検出濃度範囲が異なる複数のガスセンサを用いて検査対象の多成分ガスを単一成分ガス毎に常に精度良く測定することを可能にした油中ガス分析装置及び油中ガス分析方法を提供することにある。

【課題を解決するための手段】

【0017】

本発明の油中ガス分析装置は、油中ガス分析装置にガス抽出部及びガス検出部を備え、前記ガス抽出部に電気機器に使用されている絶縁油を供給する油採取容器と、油採取容器内の絶縁油から該絶縁油に溶存する多成分ガスを抽出して採取する検量器を備え、前記ガス検出部に前記ガス抽出部の検量器から導入した多成分ガス及びこの多成分ガスのキャリアガスとして導入した大気を所定温度に調節したキャリアガスを排出すると共に、前記多成分ガスを単一成分ガス毎に時間差を持って放出するガス分離装置と、このガス分離装置の下流側に設置され該ガス分離装置から放出された単一成分ガスを検出する第1のガスセンサと、第1のガスセンサの下流側に配設されて所定温度に調節された単一成分ガス及びキャリアガスの供給先を切り替える複数のガス切り替え手段を設けた第1の流路と、このガス切り替え手段を介して第1の流路に接続された第2の流路と、この第2の流路に設けられ単一成分ガスを検出する検出許容濃度範囲が異なる第2のガスセンサを備えたことを特徴とする。

【0018】

また本発明の油中ガス分析方法は、油中ガス分析装置のガス抽出部に設置された油採取容器に電気機器に使用されている絶縁油を注入し、この油採取容器内の絶縁油から該絶縁油に溶存する多成分ガスを採取して検量器に供給し、前記油中ガス分析装置のガス検出部に設置されたガス分離装置によって前記検量器から導入した多成分ガス及びこの多成分ガスのキャリアガスとして導入した大気を温度調節し、所定温度にしたキャリアガスを排出すると共に多成分ガスを単一成分ガス毎に時間差を持って放出し、ガス分離装置から放出された単一成分ガスのうちガス発生量の多いガス成分は該ガス分離装置の下流側に配設した高濃度用ガスセンサに供給して検出し、この高濃度用ガスセンサによってガス発生量の多いガス成分を検出している間はガス分離装置から排出した所定温度のキャリアガスを前記高濃度用ガスセンサの下流側に配設したガス発生量の少ないガス成分を検出する低濃度用ガスセンサに選択的に供給し、ガス分離装置から放出された単一成分ガスのうちガス発生量の多いガス成分の後に放出されたガス発生量の少ないガス成分はキャリアガスと共に前記低濃度用ガスセンサに供給して検出するようにしたことを特徴とする。

【発明の効果】

【0019】

本発明によれば、成分ガスを検出する許容検出濃度範囲が異なる複数のガスセンサを用いて検査対象の多成分ガスを単一成分ガス毎に常に精度良く測定することを可能にした油中ガス分析装置及び油中ガス分析方法が実現できる。

【発明を実施するための最良の形態】

【0020】

次に、本発明の実施例である電気機器に使用される絶縁油に含まれている、油中ガスの分析装置及び油中ガスの分析方法について図面を参照して以下に説明する。

【実施例1】

【0021】

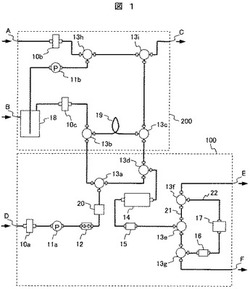

本発明の一実施例である電気機器に使用される絶縁油に含まれている、油中ガスの分析装置及び油中ガスの分析方法について、図1を用いて説明する。

【0022】

図1は、本発明の一実施例に係わる電気機器である油入変圧器に使用される絶縁油に含まれている、油中ガスの分析装置の構成を示す概略図であり、本実施例では許容濃度範囲の異なる2種類のガスセンサを使用して油中ガスの分析をおこなっている。

【0023】

図1において、油中ガス分析装置1は、油中ガス分析工程から、ガス抽出部200、及びガス検出部100とに区分される。

【0024】

ガス抽出部200は、導入口Aから取り入れた大気に含まれる水分や塵埃を除去するエアフィルタ10bと、エアフィルタ10bを通過した大気の供給先を切り替える三方弁13hと、方弁13hを経て供給された大気を加圧するエアポンプ11bと、導入口Bから電気機器の油入変圧器に使用されている絶縁油を導入して収容すると共に、前記エアポンプ11bから加圧された大気が絶縁油に吹き込まれる油採取容器18を備えている。

【0025】

前記油採取容器18では、エアポンプ11bから送給された大気を絶縁油に吹き込むバブリングによって絶縁油と大気を混合させ、前記絶縁油に溶け込んだ油中溶存ガスの多成分ガスをサンプルガスとして油採取容器18から抽出する。

【0026】

尚、本実施例では大気を油採取容器18内の絶縁油に吹き込むバブリングによって前記絶縁油に溶け込んだ油中溶存ガスの多成分ガスをサンプルガスとして抽出しているが、このバブリング方法による多成分ガスの抽出方法以外にも、図示していない膜透過方法や、真空脱気方法による多成分ガスの抽出方法のいずれかを採用して行なう。

【0027】

そして前記ガス抽出部200には、更に油採取容器18から抽出されたサンプルガスに含まれる水分や塵埃を除去するエアフィルタ10cと、エアフィルタ10cを通過したサンプルガスの供給先を切り替える三方弁13bと、この三方弁13bを通過したサンプルガスを所定量検量する検量管19と、この検量管19を経たサンプルガスをガス検出部100に供給するようにサンプルガスの供給先を切り替える三方弁13c、及び該ガス抽出部200から不要となった大気を系外に排出するために排出口Cに大気の供給先を切り替える三方弁13iと、前記したこれらの各機器を連絡する各配管とが備えられている。

【0028】

前記エアポンプ11bは、このエアポンプ11bの稼動と、三方弁13i、13hの所定の切り替え動作によって大気を流通させて、ガス抽出部200内の機器を大気で置換させる。

【0029】

またこのエアポンプ11bは、このエアポンプ11bの稼動と、三方弁13i、13hとの所定の切り替え動作によって油採取容器18内に注入した絶縁油に大気を吹き込んで、絶縁油に溶け込んだ油中溶存ガスを大気と混合させてサンプルガスとして油採取容器18から抽出する。

【0030】

そして油採取容器18内の絶縁油に溶け込んだ油中溶存ガスから抽出した多成分ガスのサンプルガスは、油採取容器18からエアフィルタ10c及び三方弁13bを経由して検量管19に供給され、この検量管19に所定量のサンプルガスを貯留する。

【0031】

ガス抽出部200と配管によって連絡されているガス検出部100には、導入口Dから導入された大気に含まれる水分や塵埃を除去するエアフィルタ10aと、このエアフィルタ10aによって大気中の水分や塵埃を除去された大気をキャリアガスとして供給するエアポンプ11aと、このキャリアガスの流量および圧力を一定に調節するマスフローコントローラ12と、マスフローコントローラ12を経たキャリアガスの供給先を切り替える三方弁13a、13dが設置されている。

【0032】

そしてマスフローコントローラ12と三方弁13aとの間にはキャリアガスの調圧を行なうバッファータンク20を配設してエアポンプ11aによって供給されたキャリアガスを貯蔵して調圧している。

【0033】

前記バッファータンク20はキャリアガスの調圧タンクとして機能しているものであり、ガス抽出部200の検量管19に貯留させたサンプルガスをガス検出部100に供給する際の、三方弁13a〜13dの切り替えによるキャリアガスの流量変動を緩和するものである。

【0034】

エアフィルタ10aによって大気中の水分や塵埃を除去された大気は、前記エアポンプ11aによってキャリアガスとしてマスフローコントローラ12、バッファータンク20、三方弁13a〜13dを経由してガス分離カラム14に供給される。

【0035】

ガス抽出部200の検量管19に貯留したサンプルガスをガス検出部100のガス分離カラム14に供給する際には、ガス検出部100の三方弁13a及びガス抽出部200の三方弁13bの相互の連係動作によって、マスフローコントローラ12、バッファータンク20を経由して供給されるキャリアガスの供給経路を、ガス抽出部200の検量管19を経由しないで三方弁13a、13dを介してガス分離カラム14に至る経路から、検量管19を経由する三方弁13a、13b、13c、13dを順次介してガス分離カラム14に至る経路に切り替える。

【0036】

前記ガス抽出部200の検量管19に貯留された所定量のサンプルガスは、検量管19から三方弁13c、及び前記ガス検出部100の三方弁13dを経由して該ガス検出部100に設置されたガス分離カラム14に供給される。

【0037】

前記ガス分離カラム14は、このガス分離カラム内に充填した多孔質粒子の吸脱着作用によって多成分ガスであるサンプルガスを単一成分ガス毎に分離し、このガス分離カラムから単一成分ガスを、時間差を持って放出するように構成されているものであり、本実施例のガス分離カラム14では、このサンプルガスを単一成分ガスでガス発生量の多い水素、一酸化炭素と、同じく単一成分ガスでガス発生量の少ないメタン、アセチレン、エチレン、エタンの順で分離して、時間差を持って放出する。

【0038】

前記ガス分離カラム14にはキャリアガスも供給されているので、前記サンプルガスをセンサに搬送するこのキャリアガスも前記ガス分離カラム14から放出される。

【0039】

また前記ガス分離カラム14は所定温度に調整して使用されているので、このガス分離カラム14から放出されるキャリアガスや前記水素、一酸化炭素、メタン、アセチレン、エチレン、エタンの各成分ガスは所定温度に調節される。

【0040】

ガス検出部100に設置された前記ガス分離カラム14の下流側には、前記ガス分離カラム14から放出された各ガス成分のうち、発生量の多いガス成分を検出する高濃度用ガスセンサ15が設置されており、本実施例の高濃度用ガスセンサ15ではガス発生量の多い水素、及び一酸化炭素のガス成分の濃度を検出する。

【0041】

前記高濃度用ガスセンサ15の下流側に配設された流路21には三方弁13eを挟んで三方弁13fと三方弁13gが設置され、更に前記三方弁13fと三方弁13gとを連絡する流路22が配設されている。

【0042】

そして前記流路22の三方弁13g側には前記ガス分離カラム14から放出された各ガス成分のうち、発生量の少ないガス成分を検出する低濃度用ガスセンサ16が設置されており、本実施例の低濃度用ガスセンサ16では、ガス発生量の少ないメタン、アセチレン、エチレン、及びエタンのガス成分の濃度を検出する。また前記流路22の三方弁13f側には迂回配管17が配設されている。

【0043】

尚、本実施例では前記高濃度用ガスセンサ15及び前記低濃度用ガスセンサ16のセンサとして半導体センサを使用している。

【0044】

前記迂回配管17は、前記ガス分離カラム14から放出された発生量の多いガス成分の水素及び一酸化炭素を、時間遅れで分離カラム14から放出される発生量の少ないガス成分検出用の低濃度ガスセンサ16に流入するのを防止するために貯留するように配設したものであり、本実施例では所定の長さに構成した配管を迂回配管17として使用している。

【0045】

尚、図1に示した実施例の油中ガス分析装置において、三方弁13fの代わりに、T継ぎ手とオリフィスを使用してもよい。この場合、一部のガスは大気に放出され、ガスの一部が第二の検出器である低濃度用ガスセンサ16に流入するようにする。このような例でも、図1に示した実施例の油中ガス分析装置と同様に油中ガスの測定が可能である。

【0046】

図3は図1に示した本実施例の油中ガス分析装置における油中ガス分析の操作を示すフローチャートであり、このフローチャートにおける下記した各ステップに沿って図1に示した本実施例の油中ガス分析装置の操作について説明する。

【0047】

まず、図3のフローチャートで測定開始101となった場合での油中ガス分析装置の操作は、ガス測定準備の操作102と、ガス抽出の操作103とのステップに区分されて進み、その後、ガス測定の操作104のステップを経て測定終了105に至る。

【0048】

最初のガス測定準備の操作102のステップでは、図1に示した本実施例の油中ガス分析装置を構成するガス検出部100に設置したガス分離カラム14の温度を所定温度に調節し、このガス分離カラム14を流下するキャリアガスの温度を所定温度に調節することにより、該ガス分離カラム14の下流側に設置されたガス成分を検出する高濃度ガスセンサ15、及び低濃度ガスセンサ16の検出出力をそれぞれ安定状態に維持させる。

【0049】

即ち、ガス検出部100に設置した三方弁13a及び三方弁13dを切り替え、ガス検出部100の導入口Dから導入した大気をエアポンプ11aを稼動させてキャリアガスとしてエアフィルタ10a、エアポンプ11a、マスフローコントローラ12、バッファータンク20を経由して供給し、更に前記三方弁13a、三方弁13dを経由してキャリアガスを前記ガス分離カラム14に供給する。

【0050】

前記ガス分離カラム14では供給された前記キャリアガスを所定温度に調節し、この所定温度に調節されたキャリアガスを該ガス分離カラム14の下流側に設置した高濃度用ガスセンサ15に導入することによって、高濃度ガスセンサ15を所定温度に保持してセンサの検出出力を安定させる。

【0051】

前記高濃度用ガスセンサ15を流下したこの所定温度に調節されたキャリアガスは、高濃度用ガスセンサ15の下流側に配設された流路21に設けた三方弁13e、13f、13gをそれぞれ切り替え操作することで、前記三方弁13e、13gを経由して流路22に設けた低濃度ガスセンサ16に導入され、この低濃度ガスセンサ16を所定温度に保持してセンサの検出出力を安定させる。

【0052】

そして前記低濃度用ガスセンサ16を流下したキャリアガスは流路22に設けた迂回配管17を流下し、三方弁13fを経由して流路21を通じてガス検出部100の排出口Eから系外に排出される。

【0053】

このようにエアポンプ11aを稼動してキャリアガスが前記三方弁13a、13d、13e、13g、及び13fを経由して流下するように切り替え操作することによって、キャリアガスを前記ガス検出部100に供給し続ける状態を保持する。

【0054】

次のガス抽出の操作103のステップでは、まず初めに、本実施例の油中ガス分析装置を構成するガス抽出部200の内部を大気にて置換する。

【0055】

即ち、三方弁13h、13i、を切り替えてエアポンプ11bを稼動させる。

【0056】

次に、エアポンプ11bの稼動を停止して三方弁13iを開放し、図示していない電気機器の油入変圧器からこの油入変圧器に使用されている絶縁油を、導入口Bから供給してガス抽出部200に設置した油採取容器18内に注入する。

【0057】

油採取容器18内への絶縁油の注入が完了すると、三方弁13i、13h、13jを切り替え、導入口Aから導入した大気がガス抽出部200内を循環する経路を形成する。

【0058】

次にエアポンプ11bを稼動して導入口Aからエアフィルタ10bを経由してガス抽出部200に導入した大気を、油採取容器18に注入した絶縁油中に吹き込んで混合させる。

【0059】

前記油採取容器18の内部ではエアポンプ11bから絶縁油中に吹き込まれた大気は絶縁油と混合して絶縁油に溶け込んだ油中溶存ガスを多成分ガスのサンプルガスとして分離し、抽出する。

【0060】

そして油採取容器18の絶縁油から抽出された多成分ガスのサンプルガスは、エアフィルタ10c、三方弁13bを経由して検量管19内に供給され、この検量管19に所定容量のサンプルガスが貯留される。ガス測定準備の操作102のステップとガス抽出の操作103のステップとは、併行して進められる。

【0061】

次にガス測定の操作104のステップでは、ガス測定準備の操作102のステップが終了した状態から、三方弁13a〜三方弁13dをそれぞれ切り替え、導入口Dから導入された大気のキャリアガスを、ガス抽出部200のエアポンプ11aの稼動によってマスフローコントローラ12、バッファータンク20、三方弁13a、ガス検出部100の三方弁13b、検量管19、三方弁13c、及びガス抽出部200の三方弁13dの順に経由して供給する。

【0062】

これによって、前記ガス抽出の操作103のステップにおいてガス抽出部200の検量管19内に所定容量が貯留されたサンプルガスは、エアポンプ11aの稼動により供給されたこのキャリアガスによって前記検量管19から押し出され、三方弁13c、13dを経由してガス検出部100のガス分離カラム14に供給される。

【0063】

尚、本実施例ではサンプルガスの供給に三方弁13a〜三方弁13dを使用したが、三方弁に代えて六方弁を使用しても良い。また本実施例では所定容量のサンプルガスを貯留するのに検量管19を使用したが、検量管に代えて配管等を使用して、三方弁13a〜三方弁13dを切り替えてから所定時間経過後に元に戻すようにしても良い。

【0064】

前記ガス分離カラム14は所定温度に調節され、このガス分離カラム内に充填した多孔質粒子の吸脱着作用によって多成分ガスであるサンプルガスを単一成分ガス毎に分離し、このガス分離カラムからガス発生量の多い単一成分ガスの水素、一酸化炭素を、次にガス発生量の少ない単一成分ガスのメタン、アセチレン、エチレン、エタンの順で分離し、時間差を持って放出するように構成されているものである。

【0065】

そして前記ガス分離カラム14では、検量管19から供給されたサンプルガスの多成分ガスから前記した各単一成分ガス毎に時間差を持って分離して放出する。

【0066】

また、ガス分離カラム14から放出される各単一成分ガス及びキャリアガスの温度は所定温度に調節されている。

【0067】

前記ガス分離カラム14では、まず、ガス発生量の多い水素、及び一酸化炭素の成分ガスが放出され、これらの水素及び一酸化炭素の成分ガスは前記ガス分離カラム14から排出されたキャリアガスと共に該ガス分離カラム14の下流側に設置した高濃度用ガスセンサ15に流入し、高濃度用ガスセンサ15にて前記水素及び一酸化炭素の成分ガスの濃度が検出される。

【0068】

前記高濃度用ガスセンサ15を流下した水素及び一酸化炭素の成分ガスは、キャリアガスと共に流下して流路21に設けた三方弁13e、三方弁13fを経由して流路22に設けた迂回配管17にまで達し、この迂回配管17で滞留する。

【0069】

ここで、前記迂回配管17は流入する水素及び一酸化炭素を貯留するのに十分な長さと容積を有しており、流入した前記水素及び一酸化炭素が迂回配管17から低濃度用ガスセンサ16に流入することを防止している。

【0070】

また、キャリアガスは水素及び一酸化炭素の流下によって押し出されて流路22を通じて迂回配管17から低濃度用ガスセンサ16に流下し、流路21の三方弁13gを経由してこの流路21を流下してガス検出部100の排出口Fから系外に排出される。

【0071】

この時点で、水素および一酸化炭素に続いて前記ガス分離カラム14から分離されて時間差を持って放出されたガス発生量の少ない単一成分ガスのメタン、アセチレン、エチレン、及びエタンの成分ガスは、三方弁13eの直前にあるように、ガス分離カラム14から三方弁13eに至る経路の配管の長さを予め設定しておく。

【0072】

次に、流路21の三方弁13e、三方弁13f、及び三方弁13gを切り替え、三方弁13e、13gを経由して前記ガス分離カラム14から放出されたガス発生量の少ないガス成分であるメタン、アセチレン、エチレン、エタンの成分ガス及びキャリアガスを流路22に設置した前記低濃度用ガスセンサ16に流入させることによって、キャリアガスの供給によって所定温度に維持されたこの低濃度用ガスセンサ16によって前記単一成分ガスのメタン、アセチレン、エチレン、エタンの成分ガスの濃度を高精度に検出することが出来る。

【0073】

図1に示した油中ガス分析装置における各三方弁の切り替えのタイミングは次の通りである。

・一度事前測定を行い、H2、CO、CH4のピークが現れるタイミングを測定する。

・測定した結果に基づき、COとCH4のピークの間の時間(タイミング)を切り替えタイミングとして設定する。

・併せて、迂回配管17の容量は、第二の検出器である低濃度用ガスセンサ16にH2及びCOが到達しない容積に設定する。

【0074】

このようにして、低濃度用ガスセンサ16を水素および一酸化炭素に曝すことなく、メタン、アセチレン、エチレン、エタンの成分ガス濃度の検出を行なうようにしたものである。

【0075】

そして前記低濃度用ガスセンサ16にてその濃度を検出されたメタン、アセチレン、エチレン、エタンの成分ガスとそのキャリアガスは、低濃度用ガスセンサ16からその下流側の流路22、迂回配管17を流下し、三方弁13fを経由して流路21を通じてガス検出部100の排出口Eから系外に排出される。

【0076】

前記したガス測定の操作104のステップでは、上述したように前記ガス分離カラム14から放出されたガス発生量の多い水素及び一酸化炭素の成分ガスの濃度を高濃度用ガスセンサ15にて高精度に検出することができると共に、ガス発生量の少ないメタン、アセチレン、エチレン、及びエタンの成分ガスの濃度を低濃度用ガスセンサ16にて高精度で検出することが出来る。

【0077】

そして測定終了105に至り、本実施例の油中ガス分析装置における油中ガス分析の測定は終了する。

【0078】

本実施例による手法として、図1に示した油中ガス分析装置の構成が最良である。この図1に示した油中ガス分析装置の実施例では、一次検出状態にて第二の検出器である低濃度用ガスセンサ16にガス分離カラム14を通過したキャリアガスを供給する。

【0079】

よって図1に示した本実施例の油中ガス分析装置では、このキャリアガスはガス分離カラム14にて温度コントロールされたガスとなることから、キャリアガスの温度変化が及ぼすセンサ出力への影響が少なくなり、センサ出力が安定するという効果を奏する。

【実施例2】

【0080】

次に、本発明の他の実施例である電気機器に使用される絶縁油に含まれている、油中ガスの分析装置本発明に係わる電気機器である油入変圧器に使用される絶縁油に含まれている、油中ガスの分析装置について、図2を用いて説明する。

【0081】

図2に示した本発明の他の実施例である油中ガスの分析装置は、図1に示した先の実施例の油中ガスの分析装置と基本的な構成は同一であるので、両者に共通した構成の説明は省略し、相違した構成についてのみ説明する。

【0082】

また、本実施例の油中ガスの分析装置における各三方弁の切り替えのタイミングも図1に示した先の実施例の場合と基本的な操作は同一であるので、両者に共通した操作の説明は省略し、相違した操作についてのみ説明する。

【0083】

図2に示した本実施例の油中ガスの分析装置において、一次検出状態では、ガス分離カラム14および第一の検出器である高濃度用ガスセンサ15を通過したガスを、三方弁13eを経由して排出口Eから外部へ放出する。その間、第二の検出器である低濃度用ガスセンサ16にはキャリアガスをバイパス経路23および三方弁13gを経由して供給する。

二次検出状態では、ガス分離カラム14および第一の検出器である高濃度用ガスセンサ15を通過したガスを、三方弁13e、13gおよび第二の検出器である低濃度用ガスセンサ16を経由して、排出口Gから外部へ放出する。

【0084】

図2に示した本実施例の油中ガスの分析装置によれば、図1に示した実施例の油中ガスの分析装置と同様の効果がある。

【0085】

さらに、一次検出状態から二次検出状態への切り替えは、水素および一酸化炭素が三方弁13eを通過した後、CH4が三方弁13eを通過する前のタイミングでおこなえば良く、第二の検出器である低濃度用ガスセンサ16に被毒作用のある成分の流入を防止でき、切り替えのタイミングの制御が容易になる。

【0086】

次に前記した各実施例の油中ガス分析装置によって油中ガスを分析したガス分析結果について図4を用いて説明する。

【0087】

図4に示した実施例の油中ガス分析装置による油中ガスのガス分析結果おいて、横軸は測定時間を、縦軸は第一の検出器である高濃度用ガスセンサ15及び第二の検出器である低濃度用ガスセンサ16で夫々検出した成分ガスの出力を表している。

【0088】

図4の上部には高濃度用ガスセンサ15である第1の検出器で検出した出力50を、図4の下部には低濃度用ガスセンサ16である第2の検出器で検出した出力60をそれぞれ示している。

【0089】

本実施例の油中ガス分析装置に関する上述した操作によって図4の上部に示したように、第一の検出器である高濃度用ガスセンサ15では、水素H2、及び一酸化炭素COのガス成分の濃度を、水素H2に対する出力51、一酸化炭素COに対する出力52としてそれぞれ検出する。

【0090】

また、上述した操作によって図4の下部に示したように、低濃度用ガスセンサ16である第二の検出器では、メタンCH4のガス成分の濃度をメタンに対する出力61として検出する。

【0091】

この第二の検出器にてガス成分の濃度を検出する際に、三方弁13e、13f、及び13gの切り替え操作に伴なって図4の下部に示したように第二の検出器の出力は変化するが、検出対象ガスのメタンCH4に対する低濃度用ガスセンサ第二の検出器のベースラインの変動は、図4に示したように非常に小さな変動に抑制されているので、メタンCH4に対する出力61への影響は殆ど無くガス成分の濃度を正確に検出できる。

【0092】

この結果、前記出力の変動によって低濃度用ガスセンサ16である第二の検出器で検出するメタンCH4のガス成分の濃度に対する出力61への影響は小さいので高精度なガス成分の濃度の測定が可能となる。

【0093】

尚、アセチレン、エチレン、及びエタンの成分ガスの濃度については検出例の記載を省略したが、前記したメタンの場合と同様に、ガス成分の濃度を検出する際の三方弁13e、13f、及び13gの切り換え操作に伴なって生じる低濃度用ガスセンサ16である第二の検出器の出力の変動を非常に小さく抑制して、ガス成分の濃度を正確に検出することが可能となる。

【0094】

次に、参考例として、油中ガス分析装置の第1の検出器と第2の検出器を直列に設けた構成の油中ガス分析装置によるガス分析結果について図5を用いて説明する。

【0095】

図5に示したガス分析結果においては、油中ガス分析装置の第一の検出器15による検知対象と、第二の検出器16による検知対象との振り分けを行うものの、第一の検出器15による検知対象を第一の検出器15に流通させる際に、第二の検出器16へのガスの流通を遮断してしまう場合の、第一の検出器15及び第二の検出器16からの検知出力の例を示したものである。

【0096】

このガス検出装置は、図1に示す構成において、検出流路に分離手段、第一の検出器15、第二の検出器16を直列に設け、第一の検出器15と第二の検出器16との間で排出流路を分岐し、この分岐点に三方弁を設けたものである。

【0097】

当該ガス検出装置の構成では、三方弁を切り替えることで、第一の検出器15を通過した試料ガスが第二の検出器16に到達せずに排出流路から排出される状態で、第一の検出器15による検知対象のガス検知を行い、また、第一の検出器15、第二の検出器16を順次通過する状態に切り替えることで、第二の検出器16による検知対象のガス検知を行うものである。

【0098】

このような場合、第一の検出器15によるガス検知では、図5の上部に示すように、H2及びCOについての充分な検知出力が検出され、H2及びCOの測定を行うことができるものである。

【0099】

一方、第二の検出器16ではガス検知前にガスの流通が遮断されているため、図5の下部に示すように、ベースラインに乱れが生じ、その乱れのなかにCH4についての検知出力が埋まってしまって、正確なガス検知を行うことが困難となるものである。

【産業上の利用可能性】

【0100】

本発明は、電気機器に使用される絶縁油に溶存した多成分ガスを抽出して分析する油中ガス分析装置及び油中ガス分析方法に適用可能である。

【図面の簡単な説明】

【0101】

【図1】本発明の一実施例である油中ガス分析装置の構成を示す系統図。

【図2】本発明の他の実施例である油中ガス分析装置の構成を示す系統図。

【図3】図1に示した本実施例の油中ガス分析装置における油中ガス分析の操作および手順を示すフローチャート。

【図4】図1に示した本実施例の油中ガス分析装置によるガス分析結果を示す説明図。

【図5】第1の検出器と第2の検出器を直列に設けた構成の油中ガス分析装置によるガス分析結果を示す説明図。

【符号の説明】

【0102】

1:油中ガス分析装置、10a〜10c:エアフィルタ、11a、11b:エアポンプ、12:マスフローコントローラ、13a〜13g:三方弁、14:ガス分離カラム、15:高濃度用ガスセンサ、16:低濃度用ガスセンサ、17:迂回配管、18:油採取容器、19:検量管、20:バッファータンク、21:高濃度用ガスセンサ15の下流側に配設された流路、22:三方弁13fと三方弁13gとを連絡する流路、23:バイパス経路、50:高濃度用ガスセンサによる出力、51:水素に対する出力、52:一酸化炭素に対する出力、60:低濃度用ガスセンサによる出力、61:メタンに対する出力、70a:低濃度用ガスセンサの出力変動、100:ガス検出部、102:ガス測定準備の操作、103:ガス抽出の操作、104:ガス測定の操作、200:ガス抽出部。

【技術分野】

【0001】

本発明は、電気機器に使用される絶縁油に溶存した多成分ガスを抽出して分析する油中ガス分析装置及び油中ガス分析方法に係わり、特に電気機器として油入変圧器の異常の種類と異常の程度の診断に好適な油中ガス分析装置及び油中ガス分析方法に関する。

【背景技術】

【0002】

絶縁油を使用する電気機器である油入変圧器内で放電や過熱が発生したり、絶縁油が劣化したりすると、絶縁油の分解によって水素、一酸化炭素、二酸化炭素、メタン、エタン、エチレン、アセチレン等のガス(以下、分解生成ガス)が発生する。

【0003】

変圧器内部の異常の種類により、分解生成ガスの発生量や、分解生成ガスの発生パターンが異なるので、この分解生成ガスの発生量や、発生パターンを調査し、過去の事例と参照することによって、変圧器の異常の種類や異常の程度を判定することが可能である。

【0004】

公知例の特開平6−331515号公報には、絶縁油から抽出した多成分の溶存ガスを単一成分ガス毎に分離するガス分離機構を設置し、分離した各単一成分ガスに対応した種類別の複数のガスセンサをガスの流れに対して直列に配置して、油中ガスの分析作業効率と分析精度を向上した技術が開示されている。

【0005】

また、特開平7−181175号公報には、絶縁油から抽出した多成分の溶存ガスを単一成分ガス毎に分離するガス分離機構を複数個設置し、ガス分離機構で分離した単一成分ガスに対応した種類別の複数のガスセンサをガスの流れに対して直列に配置して、通常のガス分離能力を有するガス分離機構によって分離させた成分ガスの濃度がガスセンサで検出する基準値を超えた場合に、測定対象の成分ガスの供給先を精密な単一成分毎に分離するガス分離能力を有する二水準のガス分離機構に切り替えて、油中ガスの分析処理能率と分析精度を向上した技術が開示されている。

【0006】

【特許文献1】特開平6−331515号公報

【特許文献2】特開平7−181175号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

ところで前記した公知技術の油中ガス分析装置では、多成分ガスをガス分離カラムに供給し、ガス離カラムから時間差をもって放出された各単一成分ガスをガスセンサによって検出している。

【0008】

前記特開平6−331515号公報に記載された技術では、ガス分離機構にて多成分ガスを単一成分ガス毎に分離し、分離した各成分ガスに対応した種類別の複数のガスセンサを直列に配置することによって油中ガスの分析精度を高めた技術であるが、2種類以上のガスセンサをガスの流れに対して単純に直列に配置した構成を採用している。

【0009】

しかしながら油中ガス分析装置のガスセンサでは、各成分ガス毎に検出できる許容検出濃度範囲は異なっており、成分ガスの検出濃度範囲とガスセンサで検出できる許容検出濃度範囲は必ずしも対応していない。

【0010】

このため、ガスセンサが検出できる許容検出濃度範囲を超えた成分ガスに曝された場合には、このガスセンサの出力が飽和してしまい、成分ガスのガス濃度を正確に測定することができないことになる。

【0011】

更にガスセンサの出力が飽和した場合には、ガスセンサの出力の回復が遅れて後続の検査対象の成分ガスに対する検出精度に悪影響を及ぼし、最悪の場合にはガスセンサが損傷する恐れもある。

【0012】

また前記特開平7−181175号公報に記載された技術では、測定対象の成分ガスの検出濃度がその基準値を超えた場合に、測定対象の成分ガスの供給先を一方のガス分離機構から他方の精密な単一ガス成分毎に分離する第二基準のガス分離機構に切り替えている。

【0013】

しかしながら、一方のガス分離機構よって多成分の溶存ガスを単一ガス成分毎に分離して下流側の複数のガスセンサに供給する状況から、第二基準のガス分離機構によって多成分の溶存ガスを単一ガス成分毎に分離する状況に切り替わった時点では、分離した単一ガス成分が下流側の複数のセンサに供給されるまでの間、前記ガスセンサには測定対象の単一ガスの供給が止まってしまうため、供給が止まった前記ガスセンサの出力が不安定になるという問題がある。

【0014】

この後に前記ガスセンサによって第二基準のガス分離機構で分離した単一ガスを供給してガス成分の測定を再開したとしても、出力が一度不安定になったガスセンサでは測定精度が低下してしまうという課題がある。

【0015】

その上、上記技術ではガス分離機構を複数個設置しなければならないので、油中ガス分析装置の構造が複雑になるという問題も有している。

【0016】

本発明の目的は、成分ガスを検出する許容検出濃度範囲が異なる複数のガスセンサを用いて検査対象の多成分ガスを単一成分ガス毎に常に精度良く測定することを可能にした油中ガス分析装置及び油中ガス分析方法を提供することにある。

【課題を解決するための手段】

【0017】

本発明の油中ガス分析装置は、油中ガス分析装置にガス抽出部及びガス検出部を備え、前記ガス抽出部に電気機器に使用されている絶縁油を供給する油採取容器と、油採取容器内の絶縁油から該絶縁油に溶存する多成分ガスを抽出して採取する検量器を備え、前記ガス検出部に前記ガス抽出部の検量器から導入した多成分ガス及びこの多成分ガスのキャリアガスとして導入した大気を所定温度に調節したキャリアガスを排出すると共に、前記多成分ガスを単一成分ガス毎に時間差を持って放出するガス分離装置と、このガス分離装置の下流側に設置され該ガス分離装置から放出された単一成分ガスを検出する第1のガスセンサと、第1のガスセンサの下流側に配設されて所定温度に調節された単一成分ガス及びキャリアガスの供給先を切り替える複数のガス切り替え手段を設けた第1の流路と、このガス切り替え手段を介して第1の流路に接続された第2の流路と、この第2の流路に設けられ単一成分ガスを検出する検出許容濃度範囲が異なる第2のガスセンサを備えたことを特徴とする。

【0018】

また本発明の油中ガス分析方法は、油中ガス分析装置のガス抽出部に設置された油採取容器に電気機器に使用されている絶縁油を注入し、この油採取容器内の絶縁油から該絶縁油に溶存する多成分ガスを採取して検量器に供給し、前記油中ガス分析装置のガス検出部に設置されたガス分離装置によって前記検量器から導入した多成分ガス及びこの多成分ガスのキャリアガスとして導入した大気を温度調節し、所定温度にしたキャリアガスを排出すると共に多成分ガスを単一成分ガス毎に時間差を持って放出し、ガス分離装置から放出された単一成分ガスのうちガス発生量の多いガス成分は該ガス分離装置の下流側に配設した高濃度用ガスセンサに供給して検出し、この高濃度用ガスセンサによってガス発生量の多いガス成分を検出している間はガス分離装置から排出した所定温度のキャリアガスを前記高濃度用ガスセンサの下流側に配設したガス発生量の少ないガス成分を検出する低濃度用ガスセンサに選択的に供給し、ガス分離装置から放出された単一成分ガスのうちガス発生量の多いガス成分の後に放出されたガス発生量の少ないガス成分はキャリアガスと共に前記低濃度用ガスセンサに供給して検出するようにしたことを特徴とする。

【発明の効果】

【0019】

本発明によれば、成分ガスを検出する許容検出濃度範囲が異なる複数のガスセンサを用いて検査対象の多成分ガスを単一成分ガス毎に常に精度良く測定することを可能にした油中ガス分析装置及び油中ガス分析方法が実現できる。

【発明を実施するための最良の形態】

【0020】

次に、本発明の実施例である電気機器に使用される絶縁油に含まれている、油中ガスの分析装置及び油中ガスの分析方法について図面を参照して以下に説明する。

【実施例1】

【0021】

本発明の一実施例である電気機器に使用される絶縁油に含まれている、油中ガスの分析装置及び油中ガスの分析方法について、図1を用いて説明する。

【0022】

図1は、本発明の一実施例に係わる電気機器である油入変圧器に使用される絶縁油に含まれている、油中ガスの分析装置の構成を示す概略図であり、本実施例では許容濃度範囲の異なる2種類のガスセンサを使用して油中ガスの分析をおこなっている。

【0023】

図1において、油中ガス分析装置1は、油中ガス分析工程から、ガス抽出部200、及びガス検出部100とに区分される。

【0024】

ガス抽出部200は、導入口Aから取り入れた大気に含まれる水分や塵埃を除去するエアフィルタ10bと、エアフィルタ10bを通過した大気の供給先を切り替える三方弁13hと、方弁13hを経て供給された大気を加圧するエアポンプ11bと、導入口Bから電気機器の油入変圧器に使用されている絶縁油を導入して収容すると共に、前記エアポンプ11bから加圧された大気が絶縁油に吹き込まれる油採取容器18を備えている。

【0025】

前記油採取容器18では、エアポンプ11bから送給された大気を絶縁油に吹き込むバブリングによって絶縁油と大気を混合させ、前記絶縁油に溶け込んだ油中溶存ガスの多成分ガスをサンプルガスとして油採取容器18から抽出する。

【0026】

尚、本実施例では大気を油採取容器18内の絶縁油に吹き込むバブリングによって前記絶縁油に溶け込んだ油中溶存ガスの多成分ガスをサンプルガスとして抽出しているが、このバブリング方法による多成分ガスの抽出方法以外にも、図示していない膜透過方法や、真空脱気方法による多成分ガスの抽出方法のいずれかを採用して行なう。

【0027】

そして前記ガス抽出部200には、更に油採取容器18から抽出されたサンプルガスに含まれる水分や塵埃を除去するエアフィルタ10cと、エアフィルタ10cを通過したサンプルガスの供給先を切り替える三方弁13bと、この三方弁13bを通過したサンプルガスを所定量検量する検量管19と、この検量管19を経たサンプルガスをガス検出部100に供給するようにサンプルガスの供給先を切り替える三方弁13c、及び該ガス抽出部200から不要となった大気を系外に排出するために排出口Cに大気の供給先を切り替える三方弁13iと、前記したこれらの各機器を連絡する各配管とが備えられている。

【0028】

前記エアポンプ11bは、このエアポンプ11bの稼動と、三方弁13i、13hの所定の切り替え動作によって大気を流通させて、ガス抽出部200内の機器を大気で置換させる。

【0029】

またこのエアポンプ11bは、このエアポンプ11bの稼動と、三方弁13i、13hとの所定の切り替え動作によって油採取容器18内に注入した絶縁油に大気を吹き込んで、絶縁油に溶け込んだ油中溶存ガスを大気と混合させてサンプルガスとして油採取容器18から抽出する。

【0030】

そして油採取容器18内の絶縁油に溶け込んだ油中溶存ガスから抽出した多成分ガスのサンプルガスは、油採取容器18からエアフィルタ10c及び三方弁13bを経由して検量管19に供給され、この検量管19に所定量のサンプルガスを貯留する。

【0031】

ガス抽出部200と配管によって連絡されているガス検出部100には、導入口Dから導入された大気に含まれる水分や塵埃を除去するエアフィルタ10aと、このエアフィルタ10aによって大気中の水分や塵埃を除去された大気をキャリアガスとして供給するエアポンプ11aと、このキャリアガスの流量および圧力を一定に調節するマスフローコントローラ12と、マスフローコントローラ12を経たキャリアガスの供給先を切り替える三方弁13a、13dが設置されている。

【0032】

そしてマスフローコントローラ12と三方弁13aとの間にはキャリアガスの調圧を行なうバッファータンク20を配設してエアポンプ11aによって供給されたキャリアガスを貯蔵して調圧している。

【0033】

前記バッファータンク20はキャリアガスの調圧タンクとして機能しているものであり、ガス抽出部200の検量管19に貯留させたサンプルガスをガス検出部100に供給する際の、三方弁13a〜13dの切り替えによるキャリアガスの流量変動を緩和するものである。

【0034】

エアフィルタ10aによって大気中の水分や塵埃を除去された大気は、前記エアポンプ11aによってキャリアガスとしてマスフローコントローラ12、バッファータンク20、三方弁13a〜13dを経由してガス分離カラム14に供給される。

【0035】

ガス抽出部200の検量管19に貯留したサンプルガスをガス検出部100のガス分離カラム14に供給する際には、ガス検出部100の三方弁13a及びガス抽出部200の三方弁13bの相互の連係動作によって、マスフローコントローラ12、バッファータンク20を経由して供給されるキャリアガスの供給経路を、ガス抽出部200の検量管19を経由しないで三方弁13a、13dを介してガス分離カラム14に至る経路から、検量管19を経由する三方弁13a、13b、13c、13dを順次介してガス分離カラム14に至る経路に切り替える。

【0036】

前記ガス抽出部200の検量管19に貯留された所定量のサンプルガスは、検量管19から三方弁13c、及び前記ガス検出部100の三方弁13dを経由して該ガス検出部100に設置されたガス分離カラム14に供給される。

【0037】

前記ガス分離カラム14は、このガス分離カラム内に充填した多孔質粒子の吸脱着作用によって多成分ガスであるサンプルガスを単一成分ガス毎に分離し、このガス分離カラムから単一成分ガスを、時間差を持って放出するように構成されているものであり、本実施例のガス分離カラム14では、このサンプルガスを単一成分ガスでガス発生量の多い水素、一酸化炭素と、同じく単一成分ガスでガス発生量の少ないメタン、アセチレン、エチレン、エタンの順で分離して、時間差を持って放出する。

【0038】

前記ガス分離カラム14にはキャリアガスも供給されているので、前記サンプルガスをセンサに搬送するこのキャリアガスも前記ガス分離カラム14から放出される。

【0039】

また前記ガス分離カラム14は所定温度に調整して使用されているので、このガス分離カラム14から放出されるキャリアガスや前記水素、一酸化炭素、メタン、アセチレン、エチレン、エタンの各成分ガスは所定温度に調節される。

【0040】

ガス検出部100に設置された前記ガス分離カラム14の下流側には、前記ガス分離カラム14から放出された各ガス成分のうち、発生量の多いガス成分を検出する高濃度用ガスセンサ15が設置されており、本実施例の高濃度用ガスセンサ15ではガス発生量の多い水素、及び一酸化炭素のガス成分の濃度を検出する。

【0041】

前記高濃度用ガスセンサ15の下流側に配設された流路21には三方弁13eを挟んで三方弁13fと三方弁13gが設置され、更に前記三方弁13fと三方弁13gとを連絡する流路22が配設されている。

【0042】

そして前記流路22の三方弁13g側には前記ガス分離カラム14から放出された各ガス成分のうち、発生量の少ないガス成分を検出する低濃度用ガスセンサ16が設置されており、本実施例の低濃度用ガスセンサ16では、ガス発生量の少ないメタン、アセチレン、エチレン、及びエタンのガス成分の濃度を検出する。また前記流路22の三方弁13f側には迂回配管17が配設されている。

【0043】

尚、本実施例では前記高濃度用ガスセンサ15及び前記低濃度用ガスセンサ16のセンサとして半導体センサを使用している。

【0044】

前記迂回配管17は、前記ガス分離カラム14から放出された発生量の多いガス成分の水素及び一酸化炭素を、時間遅れで分離カラム14から放出される発生量の少ないガス成分検出用の低濃度ガスセンサ16に流入するのを防止するために貯留するように配設したものであり、本実施例では所定の長さに構成した配管を迂回配管17として使用している。

【0045】

尚、図1に示した実施例の油中ガス分析装置において、三方弁13fの代わりに、T継ぎ手とオリフィスを使用してもよい。この場合、一部のガスは大気に放出され、ガスの一部が第二の検出器である低濃度用ガスセンサ16に流入するようにする。このような例でも、図1に示した実施例の油中ガス分析装置と同様に油中ガスの測定が可能である。

【0046】

図3は図1に示した本実施例の油中ガス分析装置における油中ガス分析の操作を示すフローチャートであり、このフローチャートにおける下記した各ステップに沿って図1に示した本実施例の油中ガス分析装置の操作について説明する。

【0047】

まず、図3のフローチャートで測定開始101となった場合での油中ガス分析装置の操作は、ガス測定準備の操作102と、ガス抽出の操作103とのステップに区分されて進み、その後、ガス測定の操作104のステップを経て測定終了105に至る。

【0048】

最初のガス測定準備の操作102のステップでは、図1に示した本実施例の油中ガス分析装置を構成するガス検出部100に設置したガス分離カラム14の温度を所定温度に調節し、このガス分離カラム14を流下するキャリアガスの温度を所定温度に調節することにより、該ガス分離カラム14の下流側に設置されたガス成分を検出する高濃度ガスセンサ15、及び低濃度ガスセンサ16の検出出力をそれぞれ安定状態に維持させる。

【0049】

即ち、ガス検出部100に設置した三方弁13a及び三方弁13dを切り替え、ガス検出部100の導入口Dから導入した大気をエアポンプ11aを稼動させてキャリアガスとしてエアフィルタ10a、エアポンプ11a、マスフローコントローラ12、バッファータンク20を経由して供給し、更に前記三方弁13a、三方弁13dを経由してキャリアガスを前記ガス分離カラム14に供給する。

【0050】

前記ガス分離カラム14では供給された前記キャリアガスを所定温度に調節し、この所定温度に調節されたキャリアガスを該ガス分離カラム14の下流側に設置した高濃度用ガスセンサ15に導入することによって、高濃度ガスセンサ15を所定温度に保持してセンサの検出出力を安定させる。

【0051】

前記高濃度用ガスセンサ15を流下したこの所定温度に調節されたキャリアガスは、高濃度用ガスセンサ15の下流側に配設された流路21に設けた三方弁13e、13f、13gをそれぞれ切り替え操作することで、前記三方弁13e、13gを経由して流路22に設けた低濃度ガスセンサ16に導入され、この低濃度ガスセンサ16を所定温度に保持してセンサの検出出力を安定させる。

【0052】

そして前記低濃度用ガスセンサ16を流下したキャリアガスは流路22に設けた迂回配管17を流下し、三方弁13fを経由して流路21を通じてガス検出部100の排出口Eから系外に排出される。

【0053】

このようにエアポンプ11aを稼動してキャリアガスが前記三方弁13a、13d、13e、13g、及び13fを経由して流下するように切り替え操作することによって、キャリアガスを前記ガス検出部100に供給し続ける状態を保持する。

【0054】

次のガス抽出の操作103のステップでは、まず初めに、本実施例の油中ガス分析装置を構成するガス抽出部200の内部を大気にて置換する。

【0055】

即ち、三方弁13h、13i、を切り替えてエアポンプ11bを稼動させる。

【0056】

次に、エアポンプ11bの稼動を停止して三方弁13iを開放し、図示していない電気機器の油入変圧器からこの油入変圧器に使用されている絶縁油を、導入口Bから供給してガス抽出部200に設置した油採取容器18内に注入する。

【0057】

油採取容器18内への絶縁油の注入が完了すると、三方弁13i、13h、13jを切り替え、導入口Aから導入した大気がガス抽出部200内を循環する経路を形成する。

【0058】

次にエアポンプ11bを稼動して導入口Aからエアフィルタ10bを経由してガス抽出部200に導入した大気を、油採取容器18に注入した絶縁油中に吹き込んで混合させる。

【0059】

前記油採取容器18の内部ではエアポンプ11bから絶縁油中に吹き込まれた大気は絶縁油と混合して絶縁油に溶け込んだ油中溶存ガスを多成分ガスのサンプルガスとして分離し、抽出する。

【0060】

そして油採取容器18の絶縁油から抽出された多成分ガスのサンプルガスは、エアフィルタ10c、三方弁13bを経由して検量管19内に供給され、この検量管19に所定容量のサンプルガスが貯留される。ガス測定準備の操作102のステップとガス抽出の操作103のステップとは、併行して進められる。

【0061】

次にガス測定の操作104のステップでは、ガス測定準備の操作102のステップが終了した状態から、三方弁13a〜三方弁13dをそれぞれ切り替え、導入口Dから導入された大気のキャリアガスを、ガス抽出部200のエアポンプ11aの稼動によってマスフローコントローラ12、バッファータンク20、三方弁13a、ガス検出部100の三方弁13b、検量管19、三方弁13c、及びガス抽出部200の三方弁13dの順に経由して供給する。

【0062】

これによって、前記ガス抽出の操作103のステップにおいてガス抽出部200の検量管19内に所定容量が貯留されたサンプルガスは、エアポンプ11aの稼動により供給されたこのキャリアガスによって前記検量管19から押し出され、三方弁13c、13dを経由してガス検出部100のガス分離カラム14に供給される。

【0063】

尚、本実施例ではサンプルガスの供給に三方弁13a〜三方弁13dを使用したが、三方弁に代えて六方弁を使用しても良い。また本実施例では所定容量のサンプルガスを貯留するのに検量管19を使用したが、検量管に代えて配管等を使用して、三方弁13a〜三方弁13dを切り替えてから所定時間経過後に元に戻すようにしても良い。

【0064】

前記ガス分離カラム14は所定温度に調節され、このガス分離カラム内に充填した多孔質粒子の吸脱着作用によって多成分ガスであるサンプルガスを単一成分ガス毎に分離し、このガス分離カラムからガス発生量の多い単一成分ガスの水素、一酸化炭素を、次にガス発生量の少ない単一成分ガスのメタン、アセチレン、エチレン、エタンの順で分離し、時間差を持って放出するように構成されているものである。

【0065】

そして前記ガス分離カラム14では、検量管19から供給されたサンプルガスの多成分ガスから前記した各単一成分ガス毎に時間差を持って分離して放出する。

【0066】

また、ガス分離カラム14から放出される各単一成分ガス及びキャリアガスの温度は所定温度に調節されている。

【0067】

前記ガス分離カラム14では、まず、ガス発生量の多い水素、及び一酸化炭素の成分ガスが放出され、これらの水素及び一酸化炭素の成分ガスは前記ガス分離カラム14から排出されたキャリアガスと共に該ガス分離カラム14の下流側に設置した高濃度用ガスセンサ15に流入し、高濃度用ガスセンサ15にて前記水素及び一酸化炭素の成分ガスの濃度が検出される。

【0068】

前記高濃度用ガスセンサ15を流下した水素及び一酸化炭素の成分ガスは、キャリアガスと共に流下して流路21に設けた三方弁13e、三方弁13fを経由して流路22に設けた迂回配管17にまで達し、この迂回配管17で滞留する。

【0069】

ここで、前記迂回配管17は流入する水素及び一酸化炭素を貯留するのに十分な長さと容積を有しており、流入した前記水素及び一酸化炭素が迂回配管17から低濃度用ガスセンサ16に流入することを防止している。

【0070】

また、キャリアガスは水素及び一酸化炭素の流下によって押し出されて流路22を通じて迂回配管17から低濃度用ガスセンサ16に流下し、流路21の三方弁13gを経由してこの流路21を流下してガス検出部100の排出口Fから系外に排出される。

【0071】

この時点で、水素および一酸化炭素に続いて前記ガス分離カラム14から分離されて時間差を持って放出されたガス発生量の少ない単一成分ガスのメタン、アセチレン、エチレン、及びエタンの成分ガスは、三方弁13eの直前にあるように、ガス分離カラム14から三方弁13eに至る経路の配管の長さを予め設定しておく。

【0072】

次に、流路21の三方弁13e、三方弁13f、及び三方弁13gを切り替え、三方弁13e、13gを経由して前記ガス分離カラム14から放出されたガス発生量の少ないガス成分であるメタン、アセチレン、エチレン、エタンの成分ガス及びキャリアガスを流路22に設置した前記低濃度用ガスセンサ16に流入させることによって、キャリアガスの供給によって所定温度に維持されたこの低濃度用ガスセンサ16によって前記単一成分ガスのメタン、アセチレン、エチレン、エタンの成分ガスの濃度を高精度に検出することが出来る。

【0073】

図1に示した油中ガス分析装置における各三方弁の切り替えのタイミングは次の通りである。

・一度事前測定を行い、H2、CO、CH4のピークが現れるタイミングを測定する。

・測定した結果に基づき、COとCH4のピークの間の時間(タイミング)を切り替えタイミングとして設定する。

・併せて、迂回配管17の容量は、第二の検出器である低濃度用ガスセンサ16にH2及びCOが到達しない容積に設定する。

【0074】

このようにして、低濃度用ガスセンサ16を水素および一酸化炭素に曝すことなく、メタン、アセチレン、エチレン、エタンの成分ガス濃度の検出を行なうようにしたものである。

【0075】

そして前記低濃度用ガスセンサ16にてその濃度を検出されたメタン、アセチレン、エチレン、エタンの成分ガスとそのキャリアガスは、低濃度用ガスセンサ16からその下流側の流路22、迂回配管17を流下し、三方弁13fを経由して流路21を通じてガス検出部100の排出口Eから系外に排出される。

【0076】

前記したガス測定の操作104のステップでは、上述したように前記ガス分離カラム14から放出されたガス発生量の多い水素及び一酸化炭素の成分ガスの濃度を高濃度用ガスセンサ15にて高精度に検出することができると共に、ガス発生量の少ないメタン、アセチレン、エチレン、及びエタンの成分ガスの濃度を低濃度用ガスセンサ16にて高精度で検出することが出来る。

【0077】

そして測定終了105に至り、本実施例の油中ガス分析装置における油中ガス分析の測定は終了する。

【0078】

本実施例による手法として、図1に示した油中ガス分析装置の構成が最良である。この図1に示した油中ガス分析装置の実施例では、一次検出状態にて第二の検出器である低濃度用ガスセンサ16にガス分離カラム14を通過したキャリアガスを供給する。

【0079】

よって図1に示した本実施例の油中ガス分析装置では、このキャリアガスはガス分離カラム14にて温度コントロールされたガスとなることから、キャリアガスの温度変化が及ぼすセンサ出力への影響が少なくなり、センサ出力が安定するという効果を奏する。

【実施例2】

【0080】

次に、本発明の他の実施例である電気機器に使用される絶縁油に含まれている、油中ガスの分析装置本発明に係わる電気機器である油入変圧器に使用される絶縁油に含まれている、油中ガスの分析装置について、図2を用いて説明する。

【0081】

図2に示した本発明の他の実施例である油中ガスの分析装置は、図1に示した先の実施例の油中ガスの分析装置と基本的な構成は同一であるので、両者に共通した構成の説明は省略し、相違した構成についてのみ説明する。

【0082】

また、本実施例の油中ガスの分析装置における各三方弁の切り替えのタイミングも図1に示した先の実施例の場合と基本的な操作は同一であるので、両者に共通した操作の説明は省略し、相違した操作についてのみ説明する。

【0083】

図2に示した本実施例の油中ガスの分析装置において、一次検出状態では、ガス分離カラム14および第一の検出器である高濃度用ガスセンサ15を通過したガスを、三方弁13eを経由して排出口Eから外部へ放出する。その間、第二の検出器である低濃度用ガスセンサ16にはキャリアガスをバイパス経路23および三方弁13gを経由して供給する。

二次検出状態では、ガス分離カラム14および第一の検出器である高濃度用ガスセンサ15を通過したガスを、三方弁13e、13gおよび第二の検出器である低濃度用ガスセンサ16を経由して、排出口Gから外部へ放出する。

【0084】

図2に示した本実施例の油中ガスの分析装置によれば、図1に示した実施例の油中ガスの分析装置と同様の効果がある。

【0085】

さらに、一次検出状態から二次検出状態への切り替えは、水素および一酸化炭素が三方弁13eを通過した後、CH4が三方弁13eを通過する前のタイミングでおこなえば良く、第二の検出器である低濃度用ガスセンサ16に被毒作用のある成分の流入を防止でき、切り替えのタイミングの制御が容易になる。

【0086】

次に前記した各実施例の油中ガス分析装置によって油中ガスを分析したガス分析結果について図4を用いて説明する。

【0087】

図4に示した実施例の油中ガス分析装置による油中ガスのガス分析結果おいて、横軸は測定時間を、縦軸は第一の検出器である高濃度用ガスセンサ15及び第二の検出器である低濃度用ガスセンサ16で夫々検出した成分ガスの出力を表している。

【0088】

図4の上部には高濃度用ガスセンサ15である第1の検出器で検出した出力50を、図4の下部には低濃度用ガスセンサ16である第2の検出器で検出した出力60をそれぞれ示している。

【0089】

本実施例の油中ガス分析装置に関する上述した操作によって図4の上部に示したように、第一の検出器である高濃度用ガスセンサ15では、水素H2、及び一酸化炭素COのガス成分の濃度を、水素H2に対する出力51、一酸化炭素COに対する出力52としてそれぞれ検出する。

【0090】

また、上述した操作によって図4の下部に示したように、低濃度用ガスセンサ16である第二の検出器では、メタンCH4のガス成分の濃度をメタンに対する出力61として検出する。

【0091】

この第二の検出器にてガス成分の濃度を検出する際に、三方弁13e、13f、及び13gの切り替え操作に伴なって図4の下部に示したように第二の検出器の出力は変化するが、検出対象ガスのメタンCH4に対する低濃度用ガスセンサ第二の検出器のベースラインの変動は、図4に示したように非常に小さな変動に抑制されているので、メタンCH4に対する出力61への影響は殆ど無くガス成分の濃度を正確に検出できる。

【0092】

この結果、前記出力の変動によって低濃度用ガスセンサ16である第二の検出器で検出するメタンCH4のガス成分の濃度に対する出力61への影響は小さいので高精度なガス成分の濃度の測定が可能となる。

【0093】

尚、アセチレン、エチレン、及びエタンの成分ガスの濃度については検出例の記載を省略したが、前記したメタンの場合と同様に、ガス成分の濃度を検出する際の三方弁13e、13f、及び13gの切り換え操作に伴なって生じる低濃度用ガスセンサ16である第二の検出器の出力の変動を非常に小さく抑制して、ガス成分の濃度を正確に検出することが可能となる。

【0094】

次に、参考例として、油中ガス分析装置の第1の検出器と第2の検出器を直列に設けた構成の油中ガス分析装置によるガス分析結果について図5を用いて説明する。

【0095】

図5に示したガス分析結果においては、油中ガス分析装置の第一の検出器15による検知対象と、第二の検出器16による検知対象との振り分けを行うものの、第一の検出器15による検知対象を第一の検出器15に流通させる際に、第二の検出器16へのガスの流通を遮断してしまう場合の、第一の検出器15及び第二の検出器16からの検知出力の例を示したものである。

【0096】

このガス検出装置は、図1に示す構成において、検出流路に分離手段、第一の検出器15、第二の検出器16を直列に設け、第一の検出器15と第二の検出器16との間で排出流路を分岐し、この分岐点に三方弁を設けたものである。

【0097】

当該ガス検出装置の構成では、三方弁を切り替えることで、第一の検出器15を通過した試料ガスが第二の検出器16に到達せずに排出流路から排出される状態で、第一の検出器15による検知対象のガス検知を行い、また、第一の検出器15、第二の検出器16を順次通過する状態に切り替えることで、第二の検出器16による検知対象のガス検知を行うものである。

【0098】

このような場合、第一の検出器15によるガス検知では、図5の上部に示すように、H2及びCOについての充分な検知出力が検出され、H2及びCOの測定を行うことができるものである。

【0099】

一方、第二の検出器16ではガス検知前にガスの流通が遮断されているため、図5の下部に示すように、ベースラインに乱れが生じ、その乱れのなかにCH4についての検知出力が埋まってしまって、正確なガス検知を行うことが困難となるものである。

【産業上の利用可能性】

【0100】

本発明は、電気機器に使用される絶縁油に溶存した多成分ガスを抽出して分析する油中ガス分析装置及び油中ガス分析方法に適用可能である。

【図面の簡単な説明】

【0101】

【図1】本発明の一実施例である油中ガス分析装置の構成を示す系統図。

【図2】本発明の他の実施例である油中ガス分析装置の構成を示す系統図。

【図3】図1に示した本実施例の油中ガス分析装置における油中ガス分析の操作および手順を示すフローチャート。

【図4】図1に示した本実施例の油中ガス分析装置によるガス分析結果を示す説明図。

【図5】第1の検出器と第2の検出器を直列に設けた構成の油中ガス分析装置によるガス分析結果を示す説明図。

【符号の説明】

【0102】

1:油中ガス分析装置、10a〜10c:エアフィルタ、11a、11b:エアポンプ、12:マスフローコントローラ、13a〜13g:三方弁、14:ガス分離カラム、15:高濃度用ガスセンサ、16:低濃度用ガスセンサ、17:迂回配管、18:油採取容器、19:検量管、20:バッファータンク、21:高濃度用ガスセンサ15の下流側に配設された流路、22:三方弁13fと三方弁13gとを連絡する流路、23:バイパス経路、50:高濃度用ガスセンサによる出力、51:水素に対する出力、52:一酸化炭素に対する出力、60:低濃度用ガスセンサによる出力、61:メタンに対する出力、70a:低濃度用ガスセンサの出力変動、100:ガス検出部、102:ガス測定準備の操作、103:ガス抽出の操作、104:ガス測定の操作、200:ガス抽出部。

【特許請求の範囲】

【請求項1】

油中ガス分析装置にガス抽出部及びガス検出部を備え、前記ガス抽出部に電気機器に使用されている絶縁油を供給する油採取容器と、油採取容器内の絶縁油から該絶縁油に溶存する多成分ガスを抽出して採取する検量器を備え、前記ガス検出部に前記ガス抽出部の検量器から導入した多成分ガス及びこの多成分ガスのキャリアガスとして導入した大気を所定温度に調節したキャリアガスを排出すると共に、前記多成分ガスを単一成分ガス毎に時間差を持って放出するガス分離装置と、このガス分離装置の下流側に設置され該ガス分離装置から放出された単一成分ガスを検出する第1のガスセンサと、第1のガスセンサの下流側に配設されて所定温度に調節された単一成分ガス及びキャリアガスの供給先を切り替える複数のガス切り替え手段を設けた第1の流路と、このガス切り替え手段を介して第1の流路に接続された第2の流路と、この第2の流路に設けられ単一成分ガスを検出する検出許容濃度範囲が異なる第2のガスセンサを備えたことを特徴とする油中ガス分析装置。

【請求項2】

請求項1に記載の油中ガス分析装置において、前記複数のガスセンサのうち第1のガスセンサで単一成分ガスを検出している場合には前記ガス切り替え手段の切り替えによって所定温度に調節したキャリアガスを第2の流路に設けた第2のガスセンサに供給するように構成していることを特徴とする油中ガス分析装置。

【請求項3】

請求項1に記載の油中ガス分析装置において、前記第1のガスセンサは高濃度の単一成分ガスを検出するガスセンサであり、前記第2のガスセンサは低濃度の単一成分ガスを検出するガスセンサであることを特徴とする油中ガス分析装置。

【請求項4】

請求項1に記載の油中ガス分析装置において、前記ガス検出部には導入された大気をキャリアガスとして貯蔵する調圧タンクを前記ガス抽出部の検量管の上流側となるガス検出部に設置したことを特徴とする油中ガス分析装置。

【請求項5】

請求項1に記載の油中ガス分析装置において、油採取容器内の絶縁油から該絶縁油に溶存する多成分ガスの抽出は、バブリング、膜透過、又は真空脱気のいずれかの手段によって行なうことを特徴とする油中ガス分析装置。

【請求項6】

請求項1に記載の油中ガス分析装置において、前記第1のガスセンサ及び第2のガスセンサは半導体センサであることを特徴とする油中ガス分析装置。

【請求項7】

請求項1に記載の油中ガス分析装置において、前記ガス抽出部の油採取容器に供給される絶縁油は油入り変圧器の絶縁油であることを特徴とする油中ガス分析装置。

【請求項8】

油中ガス分析装置のガス抽出部に設置された油採取容器に電気機器に使用されている絶縁油を注入し、この油採取容器内の絶縁油から該絶縁油に溶存する多成分ガスを採取して検量器に供給し、前記油中ガス分析装置のガス検出部に設置されたガス分離装置によって前記検量器から導入した多成分ガス及びこの多成分ガスのキャリアガスとして導入した大気を温度調節し、所定温度にしたキャリアガスを排出すると共に多成分ガスを単一成分ガス毎に時間差を持って放出し、ガス分離装置から放出された単一成分ガスのうちガス発生量の多いガス成分は該ガス分離装置の下流側に配設した高濃度用ガスセンサに供給して検出し、この高濃度用ガスセンサによってガス発生量の多いガス成分を検出している間はガス分離装置から排出した所定温度のキャリアガスを前記高濃度用ガスセンサの下流側に配設したガス発生量の少ないガス成分を検出する低濃度用ガスセンサに選択的に供給し、ガス分離装置から放出された単一成分ガスのうちガス発生量の多いガス成分の後に放出されたガス発生量の少ないガス成分はキャリアガスと共に前記低濃度用ガスセンサに供給して検出するようにしたことを特徴とする油中ガス分析方法。

【請求項9】

請求項8に記載の油中ガス分析方法において、前記ガス検出部に導入された大気をキャリアガスとして調圧タンクに貯蔵してその圧力を調圧した後に調圧タンクからこのキャリアガスを供給するようにしたことを特徴とする油中ガス分析方法。

【請求項10】

請求項8に記載の油中ガス分析方法において、油採取容器内の絶縁油から該絶縁油に溶存する多成分ガスの抽出は、バブリング、膜透過、又は真空脱気のいずれかによって行なうことを特徴とする油中ガス分析方法。

【請求項11】

請求項8に記載の油中ガス分析方法において、高濃度用ガスセンサ及び低濃度用ガスセンサとして半導体センサを使用することを特徴とする油中ガス分析方法。

【請求項12】

請求項8に記載の油中ガス分析方法において、前記ガス抽出部の油採取容器に供給される絶縁油として油入り変圧器の絶縁油を使用することを特徴とする油中ガス分析方法。

【請求項1】

油中ガス分析装置にガス抽出部及びガス検出部を備え、前記ガス抽出部に電気機器に使用されている絶縁油を供給する油採取容器と、油採取容器内の絶縁油から該絶縁油に溶存する多成分ガスを抽出して採取する検量器を備え、前記ガス検出部に前記ガス抽出部の検量器から導入した多成分ガス及びこの多成分ガスのキャリアガスとして導入した大気を所定温度に調節したキャリアガスを排出すると共に、前記多成分ガスを単一成分ガス毎に時間差を持って放出するガス分離装置と、このガス分離装置の下流側に設置され該ガス分離装置から放出された単一成分ガスを検出する第1のガスセンサと、第1のガスセンサの下流側に配設されて所定温度に調節された単一成分ガス及びキャリアガスの供給先を切り替える複数のガス切り替え手段を設けた第1の流路と、このガス切り替え手段を介して第1の流路に接続された第2の流路と、この第2の流路に設けられ単一成分ガスを検出する検出許容濃度範囲が異なる第2のガスセンサを備えたことを特徴とする油中ガス分析装置。

【請求項2】

請求項1に記載の油中ガス分析装置において、前記複数のガスセンサのうち第1のガスセンサで単一成分ガスを検出している場合には前記ガス切り替え手段の切り替えによって所定温度に調節したキャリアガスを第2の流路に設けた第2のガスセンサに供給するように構成していることを特徴とする油中ガス分析装置。

【請求項3】

請求項1に記載の油中ガス分析装置において、前記第1のガスセンサは高濃度の単一成分ガスを検出するガスセンサであり、前記第2のガスセンサは低濃度の単一成分ガスを検出するガスセンサであることを特徴とする油中ガス分析装置。

【請求項4】

請求項1に記載の油中ガス分析装置において、前記ガス検出部には導入された大気をキャリアガスとして貯蔵する調圧タンクを前記ガス抽出部の検量管の上流側となるガス検出部に設置したことを特徴とする油中ガス分析装置。

【請求項5】

請求項1に記載の油中ガス分析装置において、油採取容器内の絶縁油から該絶縁油に溶存する多成分ガスの抽出は、バブリング、膜透過、又は真空脱気のいずれかの手段によって行なうことを特徴とする油中ガス分析装置。

【請求項6】

請求項1に記載の油中ガス分析装置において、前記第1のガスセンサ及び第2のガスセンサは半導体センサであることを特徴とする油中ガス分析装置。

【請求項7】

請求項1に記載の油中ガス分析装置において、前記ガス抽出部の油採取容器に供給される絶縁油は油入り変圧器の絶縁油であることを特徴とする油中ガス分析装置。

【請求項8】

油中ガス分析装置のガス抽出部に設置された油採取容器に電気機器に使用されている絶縁油を注入し、この油採取容器内の絶縁油から該絶縁油に溶存する多成分ガスを採取して検量器に供給し、前記油中ガス分析装置のガス検出部に設置されたガス分離装置によって前記検量器から導入した多成分ガス及びこの多成分ガスのキャリアガスとして導入した大気を温度調節し、所定温度にしたキャリアガスを排出すると共に多成分ガスを単一成分ガス毎に時間差を持って放出し、ガス分離装置から放出された単一成分ガスのうちガス発生量の多いガス成分は該ガス分離装置の下流側に配設した高濃度用ガスセンサに供給して検出し、この高濃度用ガスセンサによってガス発生量の多いガス成分を検出している間はガス分離装置から排出した所定温度のキャリアガスを前記高濃度用ガスセンサの下流側に配設したガス発生量の少ないガス成分を検出する低濃度用ガスセンサに選択的に供給し、ガス分離装置から放出された単一成分ガスのうちガス発生量の多いガス成分の後に放出されたガス発生量の少ないガス成分はキャリアガスと共に前記低濃度用ガスセンサに供給して検出するようにしたことを特徴とする油中ガス分析方法。

【請求項9】

請求項8に記載の油中ガス分析方法において、前記ガス検出部に導入された大気をキャリアガスとして調圧タンクに貯蔵してその圧力を調圧した後に調圧タンクからこのキャリアガスを供給するようにしたことを特徴とする油中ガス分析方法。

【請求項10】

請求項8に記載の油中ガス分析方法において、油採取容器内の絶縁油から該絶縁油に溶存する多成分ガスの抽出は、バブリング、膜透過、又は真空脱気のいずれかによって行なうことを特徴とする油中ガス分析方法。

【請求項11】

請求項8に記載の油中ガス分析方法において、高濃度用ガスセンサ及び低濃度用ガスセンサとして半導体センサを使用することを特徴とする油中ガス分析方法。

【請求項12】

請求項8に記載の油中ガス分析方法において、前記ガス抽出部の油採取容器に供給される絶縁油として油入り変圧器の絶縁油を使用することを特徴とする油中ガス分析方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2010−139390(P2010−139390A)

【公開日】平成22年6月24日(2010.6.24)

【国際特許分類】

【出願番号】特願2008−316315(P2008−316315)

【出願日】平成20年12月12日(2008.12.12)

【出願人】(000005108)株式会社日立製作所 (27,607)

【出願人】(501383635)株式会社日本AEパワーシステムズ (168)

【出願人】(593210961)エフアイエス株式会社 (39)

【Fターム(参考)】

【公開日】平成22年6月24日(2010.6.24)

【国際特許分類】

【出願日】平成20年12月12日(2008.12.12)

【出願人】(000005108)株式会社日立製作所 (27,607)

【出願人】(501383635)株式会社日本AEパワーシステムズ (168)

【出願人】(593210961)エフアイエス株式会社 (39)

【Fターム(参考)】

[ Back to top ]