油井管用特殊ねじ継手およびその製造方法

【課題】仕上げ工程の切削加工ないしショットブラスト等表面処理のばらつきに起因するシール性のばらつきを小さくしかつシール性をさらに向上させた油井管用特殊ねじ継手を提供する。

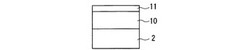

【解決手段】少なくともシール部4において、ピン1側の締結前の表面粗さがRa1.0〜3.0μmであり、かつ、ボックス2側の素地上に厚さ5〜20μmのゴーリング防止用めっき層10およびさらにその上に厚さ1μm以上の軟質めっき層11を有する

【解決手段】少なくともシール部4において、ピン1側の締結前の表面粗さがRa1.0〜3.0μmであり、かつ、ボックス2側の素地上に厚さ5〜20μmのゴーリング防止用めっき層10およびさらにその上に厚さ1μm以上の軟質めっき層11を有する

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、油井管用特殊ねじ継手およびその製造方法に関し、特に、切削加工ないしショットブラスト等表面処理のばらつきに起因するシール性のばらつきを小さくしかつシール性をさらに向上させた油井管用特殊ねじ継手およびその製造方法に関する。

【背景技術】

【0002】

近年、開発の容易な油井、ガス井が減少するとともに、より高深度でかつ高温高圧の井戸が増加している。また、掘削技術の進歩に伴い、傾斜井戸、水平井戸など、より複雑な形状の井戸が増加している。これに伴い、油井管のねじ継手に対する要求、例えば、引張、圧縮、内外圧、曲げなどの複合荷重下における気密性などの要求もますます高度化している。(非特許文献1)

油井管用特殊ねじ継手は、図1に示すように、ねじ結合される雄側のピン1と雌側のボックス(またはカップリング)2とからなり、これらの双方が互いに対応する箇所に、ねじ締結部3と、ねじ締結部3の片側に連なる、メタル‐メタル接触によるシール部4、あるいはさらにこれに連なるショルダー部5を有するねじ継手である。ねじ締結部3にはテーパねじが設けられている。なお、ピン側のねじ締結部のテーパねじをピンねじ、ボックス側のそれをボックスねじと呼ぶ。

【0003】

シール部は、一般に先端R0.8mm程度のポイントカットツールと呼ばれる菱形の工具で送り0.1mm/回転程度で切削加工され、加工後の表面粗さがRa≦1.6μmに仕上げられる。また、9%以上のCrを含有する合金鋼油井管については、継手締結時にゴーリングと呼ばれるかじりが発生しやすく、この防止のため、通常、ピン側表面にはガラス、アルミナ、セラミック、ステンレス等からなるショット粒を用いたブラスト処理が施され、また、ボックス側表面には銅めっき等のめっき処理が施される。なお、ブラスト後のピン表面粗さはRa1.0〜3.0μm程度まで上昇する。

【非特許文献1】JFE技報No.9(2005年8月)p.46−50

【発明の開示】

【発明が解決しようとする課題】

【0004】

上述の仕上げ切削加工ないし表面処理後の表面は、微小な凹みが一種の油溜りとなり、その潤滑作用によりゴーリングを防止すると考えられているが、一方、ガスシール試験においては、それらが連続してシール部に存在した場合、ガスのリークパスとなり、シール性低下の要因となる。

一方、締付け‐締戻し作業に伴うゴーリング防止の目的で、ボックス側表面に厚さ5〜20μm程度のCuめっき,Cu‐Snめっき等のめっきが施される。このゴーリング防止用めっきは、締付け時に削られあるいは剥がれることにより地肌を露呈させるようなものでない、硬質めっきであることが肝要である。もっとも、このゴーリング防止用めっきでは、ゴーリングに伴うリークパス発生を抑止する効果はあるものの、ピン側の表面性状に起因するリークパスを抑止する効果はないので、さらなるシール性向上効果は望めない。

【0005】

そこで、本発明は、仕上げ工程の切削加工ないしショットブラスト等表面処理のばらつきに起因するシール性のばらつきを小さくしかつシール性をさらに向上させた油井管用特殊ねじ継手およびその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0006】

発明者は、前記目的を達成するために鋭意検討し、前記ゴーリング防止用めっきの上にSnめっき等の軟質めっき(締付け時に容易に削られる軟らかいめっき)を施すとよいことを見出した。また、これに加えて、油井管用特殊ねじ継手の製造工程の最終段階で、ピンねじとボックスねじを締結するにあたり、この締結作業を2回以上実施するとさらによいことを見出した。すなわち、本発明は、以下のとおりである。

【0007】

1. ピンとボックスとのねじ締結部とメタル‐メタル接触によるシール部とを有する油井管用特殊ねじ継手であって、少なくとも前記シール部において、ピン側の締結前の表面粗さがRa1.0〜3.0μmであり、かつ、ボックス側の素地上に厚さ5〜20μmのゴーリング防止用めっき層およびさらにその上に厚さ1μm以上の軟質めっき層を有することを特徴とする油井管用特殊ねじ継手。

【0008】

2. 前記ねじ締結部が1回以上の締付け‐締戻し後の最終締付けにより締結されたことを特徴とする前項1に記載の油井管用特殊ねじ継手。

3. ピンとボックスとのねじ締結部とメタル‐メタル接触によるシール部とを有する油井管用特殊ねじ継手の製造方法において、ピンねじとボックスねじを螺合する前に、ピン側の少なくともシール部をブラスト処理してその表面粗さをRa1.0〜3.0μmとし、ボックス側の少なくともシール部に厚さ5〜20μmのゴーリング防止用めっきを施し、その上に厚さ1μm以上の軟質めっきを施すことを特徴とする油井管用特殊ねじ継手の製造方法。

【0009】

4. 前記ねじ締結部を形成するにあたり、ピンねじとボックスねじを螺合して1回以上の締付け‐締戻しを行った後に最終締付けを行うことを特徴とする前項3に記載の油井管用特殊ねじ継手の製造方法。

【発明の効果】

【0010】

本発明によれば、安定して優れたシール性を発揮する油井管用特殊ねじ継手が得られる。

【発明を実施するための最良の形態】

【0011】

本発明では、ピン側の少なくともシール部をブラスト処理してその表面粗さをRa1.0〜3.0μmとし、ボックス側の少なくともシール部に厚さ5〜20μmのゴーリング防止用めっきを施し、その上に厚さ1μm以上の軟質めっきを施してから、ピンねじとボックスねじを締付ける。なお、ピン側でシール部以外の部分(ねじ締結部など)にも前記ブラスト処理を施すのは構わない。また、ボックス側でシール部以外の部位(ねじ締結部など)にも前記ゴーリング防止用めっきおよび軟質めっきを施すのは構わない。

【0012】

これにより、ボックス側シール部の最表層の軟質めっき層が、締付け時にピン側シール部の微小な凹み面を埋めることになり、均一で滑らかなシール表面が形成され、結果としてシール性が向上する。

軟質めっきの材料は、締付け工程での締付け力により容易に削られる程度の軟らかさをもつ材料でなければならず、かかる材料として、Sn,Al,Pb,Bi,Auなどの金属あるいはこれらの合金が挙げられる。軟質めっき層の厚さは、1μmに満たないとシール性向上効果に乏しいため、1μm以上とする。なお、軟質めっき層の厚さは、厚すぎると干渉量管理の点で不利なので、20μm以下とするのが好ましい。

【0013】

ゴーリング防止用めっきの材料は、締付け工程での締付け力により削られないあるいは剥がれない程度の硬さもつ材料でなければならず、そのような材料として、Cu等の金属や、Cu‐Sn等の合金が挙げられる。ゴーリング防止用めっき層の厚さは、薄すぎるあるいは厚すぎるとゴーリング防止効果が不十分となるので、5〜20μmとする。

ピン側シール部の表面粗さは、小さすぎるとゴーリング防止効果に乏しく、大きすぎるとリークパスの封鎖が困難となるので、Ra1.0〜3.0μmとする。

【0014】

また、本発明では、最終締付けの前に、予備の締付け‐締戻しを少なくとも1回実施するのが好ましい。これにより、切削加工、ブラスト等で発生したピン側、ボックス側両面不均一に一種の馴染みが得られ、より安定した、かつ、より優れたシール性が得られる。この馴染みの現象は、大きく分けて2つの理由によって起こる。1つは、局所的な過度の表面粗さがなくなること、もう1つは、表面の微細な凹み部が潤滑剤その他で埋まることである。なお、潤滑剤としては、通常、Cu,Pb等を適量含有するグリース系コンパウンドが用いられる。

【0015】

なお、予備の締付け‐締戻しの回数は、好ましくは5回以下である。5回を超えると、かじりが生じやすくなって好ましくない。

【実施例】

【0016】

(実施例1)

13%Cr鋼からなる外径5.5”、肉厚0.415”の110ksiグレード油井管用特殊ねじ継手において、実質シール干渉量を通常公差の最小値の70%とした限界調査サンプルについて、ガスシール試験を行なった。この試験に供した発明例および比較例のサンプルの概略仕様を表1に示す。なお、発明例、比較例とも締付けは1回のみ(最大トルク24877N・m)とした。その結果、比較例では、図3に示す95%VME(フォンミーゼス[Von Mises]の相当応力)曲線上の点LP2(ISOのロードポイント‘2’)でリークが発生したのに対し、発明例では、リーク発生はなく合格した。

【0017】

【表1】

【0018】

(実施例2)

表1のNo.1と同じ仕様のサンプル10本のうち、5本について、ピンねじとボックスねじとの螺合に3回の締付け(最大トルク24877N・m)‐締戻しを行った後最終締付けを行い(グループAとする)、残りの5本は、実施例1と同様に1回だけの締付けを行った(グループBとする)。これらについて、実施例1と同様にガスシール試験を行なった。その結果、グループBでは、5本中、前記点LP2(ISOのロードポイント‘2’)でリークが発生したものが2本あった(3本はリーク発生なしの合格)が、グループAでは、5本の全数リーク発生はなく合格した。

【図面の簡単な説明】

【0019】

【図1】油井管用特殊ねじ継手の1例を示す部分断面模式図である。

【図2】ボックス側シール部のめっき層構造を示す断面模式図である。

【図3】ガスシール試験における荷重負荷条件の概念図である。

【符号の説明】

【0020】

1 ピン

2 ボックス(カップリング)

3 ねじ締結部

4 シール部

5 ショルダー部

10 ゴーリング防止用めっき層

11 軟質めっき層

【技術分野】

【0001】

本発明は、油井管用特殊ねじ継手およびその製造方法に関し、特に、切削加工ないしショットブラスト等表面処理のばらつきに起因するシール性のばらつきを小さくしかつシール性をさらに向上させた油井管用特殊ねじ継手およびその製造方法に関する。

【背景技術】

【0002】

近年、開発の容易な油井、ガス井が減少するとともに、より高深度でかつ高温高圧の井戸が増加している。また、掘削技術の進歩に伴い、傾斜井戸、水平井戸など、より複雑な形状の井戸が増加している。これに伴い、油井管のねじ継手に対する要求、例えば、引張、圧縮、内外圧、曲げなどの複合荷重下における気密性などの要求もますます高度化している。(非特許文献1)

油井管用特殊ねじ継手は、図1に示すように、ねじ結合される雄側のピン1と雌側のボックス(またはカップリング)2とからなり、これらの双方が互いに対応する箇所に、ねじ締結部3と、ねじ締結部3の片側に連なる、メタル‐メタル接触によるシール部4、あるいはさらにこれに連なるショルダー部5を有するねじ継手である。ねじ締結部3にはテーパねじが設けられている。なお、ピン側のねじ締結部のテーパねじをピンねじ、ボックス側のそれをボックスねじと呼ぶ。

【0003】

シール部は、一般に先端R0.8mm程度のポイントカットツールと呼ばれる菱形の工具で送り0.1mm/回転程度で切削加工され、加工後の表面粗さがRa≦1.6μmに仕上げられる。また、9%以上のCrを含有する合金鋼油井管については、継手締結時にゴーリングと呼ばれるかじりが発生しやすく、この防止のため、通常、ピン側表面にはガラス、アルミナ、セラミック、ステンレス等からなるショット粒を用いたブラスト処理が施され、また、ボックス側表面には銅めっき等のめっき処理が施される。なお、ブラスト後のピン表面粗さはRa1.0〜3.0μm程度まで上昇する。

【非特許文献1】JFE技報No.9(2005年8月)p.46−50

【発明の開示】

【発明が解決しようとする課題】

【0004】

上述の仕上げ切削加工ないし表面処理後の表面は、微小な凹みが一種の油溜りとなり、その潤滑作用によりゴーリングを防止すると考えられているが、一方、ガスシール試験においては、それらが連続してシール部に存在した場合、ガスのリークパスとなり、シール性低下の要因となる。

一方、締付け‐締戻し作業に伴うゴーリング防止の目的で、ボックス側表面に厚さ5〜20μm程度のCuめっき,Cu‐Snめっき等のめっきが施される。このゴーリング防止用めっきは、締付け時に削られあるいは剥がれることにより地肌を露呈させるようなものでない、硬質めっきであることが肝要である。もっとも、このゴーリング防止用めっきでは、ゴーリングに伴うリークパス発生を抑止する効果はあるものの、ピン側の表面性状に起因するリークパスを抑止する効果はないので、さらなるシール性向上効果は望めない。

【0005】

そこで、本発明は、仕上げ工程の切削加工ないしショットブラスト等表面処理のばらつきに起因するシール性のばらつきを小さくしかつシール性をさらに向上させた油井管用特殊ねじ継手およびその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0006】

発明者は、前記目的を達成するために鋭意検討し、前記ゴーリング防止用めっきの上にSnめっき等の軟質めっき(締付け時に容易に削られる軟らかいめっき)を施すとよいことを見出した。また、これに加えて、油井管用特殊ねじ継手の製造工程の最終段階で、ピンねじとボックスねじを締結するにあたり、この締結作業を2回以上実施するとさらによいことを見出した。すなわち、本発明は、以下のとおりである。

【0007】

1. ピンとボックスとのねじ締結部とメタル‐メタル接触によるシール部とを有する油井管用特殊ねじ継手であって、少なくとも前記シール部において、ピン側の締結前の表面粗さがRa1.0〜3.0μmであり、かつ、ボックス側の素地上に厚さ5〜20μmのゴーリング防止用めっき層およびさらにその上に厚さ1μm以上の軟質めっき層を有することを特徴とする油井管用特殊ねじ継手。

【0008】

2. 前記ねじ締結部が1回以上の締付け‐締戻し後の最終締付けにより締結されたことを特徴とする前項1に記載の油井管用特殊ねじ継手。

3. ピンとボックスとのねじ締結部とメタル‐メタル接触によるシール部とを有する油井管用特殊ねじ継手の製造方法において、ピンねじとボックスねじを螺合する前に、ピン側の少なくともシール部をブラスト処理してその表面粗さをRa1.0〜3.0μmとし、ボックス側の少なくともシール部に厚さ5〜20μmのゴーリング防止用めっきを施し、その上に厚さ1μm以上の軟質めっきを施すことを特徴とする油井管用特殊ねじ継手の製造方法。

【0009】

4. 前記ねじ締結部を形成するにあたり、ピンねじとボックスねじを螺合して1回以上の締付け‐締戻しを行った後に最終締付けを行うことを特徴とする前項3に記載の油井管用特殊ねじ継手の製造方法。

【発明の効果】

【0010】

本発明によれば、安定して優れたシール性を発揮する油井管用特殊ねじ継手が得られる。

【発明を実施するための最良の形態】

【0011】

本発明では、ピン側の少なくともシール部をブラスト処理してその表面粗さをRa1.0〜3.0μmとし、ボックス側の少なくともシール部に厚さ5〜20μmのゴーリング防止用めっきを施し、その上に厚さ1μm以上の軟質めっきを施してから、ピンねじとボックスねじを締付ける。なお、ピン側でシール部以外の部分(ねじ締結部など)にも前記ブラスト処理を施すのは構わない。また、ボックス側でシール部以外の部位(ねじ締結部など)にも前記ゴーリング防止用めっきおよび軟質めっきを施すのは構わない。

【0012】

これにより、ボックス側シール部の最表層の軟質めっき層が、締付け時にピン側シール部の微小な凹み面を埋めることになり、均一で滑らかなシール表面が形成され、結果としてシール性が向上する。

軟質めっきの材料は、締付け工程での締付け力により容易に削られる程度の軟らかさをもつ材料でなければならず、かかる材料として、Sn,Al,Pb,Bi,Auなどの金属あるいはこれらの合金が挙げられる。軟質めっき層の厚さは、1μmに満たないとシール性向上効果に乏しいため、1μm以上とする。なお、軟質めっき層の厚さは、厚すぎると干渉量管理の点で不利なので、20μm以下とするのが好ましい。

【0013】

ゴーリング防止用めっきの材料は、締付け工程での締付け力により削られないあるいは剥がれない程度の硬さもつ材料でなければならず、そのような材料として、Cu等の金属や、Cu‐Sn等の合金が挙げられる。ゴーリング防止用めっき層の厚さは、薄すぎるあるいは厚すぎるとゴーリング防止効果が不十分となるので、5〜20μmとする。

ピン側シール部の表面粗さは、小さすぎるとゴーリング防止効果に乏しく、大きすぎるとリークパスの封鎖が困難となるので、Ra1.0〜3.0μmとする。

【0014】

また、本発明では、最終締付けの前に、予備の締付け‐締戻しを少なくとも1回実施するのが好ましい。これにより、切削加工、ブラスト等で発生したピン側、ボックス側両面不均一に一種の馴染みが得られ、より安定した、かつ、より優れたシール性が得られる。この馴染みの現象は、大きく分けて2つの理由によって起こる。1つは、局所的な過度の表面粗さがなくなること、もう1つは、表面の微細な凹み部が潤滑剤その他で埋まることである。なお、潤滑剤としては、通常、Cu,Pb等を適量含有するグリース系コンパウンドが用いられる。

【0015】

なお、予備の締付け‐締戻しの回数は、好ましくは5回以下である。5回を超えると、かじりが生じやすくなって好ましくない。

【実施例】

【0016】

(実施例1)

13%Cr鋼からなる外径5.5”、肉厚0.415”の110ksiグレード油井管用特殊ねじ継手において、実質シール干渉量を通常公差の最小値の70%とした限界調査サンプルについて、ガスシール試験を行なった。この試験に供した発明例および比較例のサンプルの概略仕様を表1に示す。なお、発明例、比較例とも締付けは1回のみ(最大トルク24877N・m)とした。その結果、比較例では、図3に示す95%VME(フォンミーゼス[Von Mises]の相当応力)曲線上の点LP2(ISOのロードポイント‘2’)でリークが発生したのに対し、発明例では、リーク発生はなく合格した。

【0017】

【表1】

【0018】

(実施例2)

表1のNo.1と同じ仕様のサンプル10本のうち、5本について、ピンねじとボックスねじとの螺合に3回の締付け(最大トルク24877N・m)‐締戻しを行った後最終締付けを行い(グループAとする)、残りの5本は、実施例1と同様に1回だけの締付けを行った(グループBとする)。これらについて、実施例1と同様にガスシール試験を行なった。その結果、グループBでは、5本中、前記点LP2(ISOのロードポイント‘2’)でリークが発生したものが2本あった(3本はリーク発生なしの合格)が、グループAでは、5本の全数リーク発生はなく合格した。

【図面の簡単な説明】

【0019】

【図1】油井管用特殊ねじ継手の1例を示す部分断面模式図である。

【図2】ボックス側シール部のめっき層構造を示す断面模式図である。

【図3】ガスシール試験における荷重負荷条件の概念図である。

【符号の説明】

【0020】

1 ピン

2 ボックス(カップリング)

3 ねじ締結部

4 シール部

5 ショルダー部

10 ゴーリング防止用めっき層

11 軟質めっき層

【特許請求の範囲】

【請求項1】

ピンとボックスとのねじ締結部とメタル‐メタル接触によるシール部とを有する油井管用特殊ねじ継手であって、少なくとも前記シール部において、ピン側の締結前の表面粗さがRa1.0〜3.0μmであり、かつ、ボックス側の素地上に厚さ5〜20μmのゴーリング防止用めっき層およびさらにその上に厚さ1μm以上の軟質めっき層を有することを特徴とする油井管用特殊ねじ継手。

【請求項2】

前記ねじ締結部が1回以上の締付け‐締戻し後の最終締付けにより締結されたことを特徴とする請求項1に記載の油井管用特殊ねじ継手。

【請求項3】

ピンとボックスとのねじ締結部とメタル‐メタル接触によるシール部とを有する油井管用特殊ねじ継手の製造方法において、ピンねじとボックスねじを螺合する前に、ピン側の少なくともシール部をブラスト処理してその表面粗さをRa1.0〜3.0μmとし、ボックス側の少なくともシール部に厚さ5〜20μmのゴーリング防止用めっきを施し、その上に厚さ1μm以上の軟質めっきを施すことを特徴とする油井管用特殊ねじ継手の製造方法。

【請求項4】

前記ねじ締結部を形成するにあたり、ピンねじとボックスねじを螺合して1回以上の締付け‐締戻しを行った後に最終締付けを行うことを特徴とする請求項3に記載の油井管用特殊ねじ継手の製造方法。

【請求項1】

ピンとボックスとのねじ締結部とメタル‐メタル接触によるシール部とを有する油井管用特殊ねじ継手であって、少なくとも前記シール部において、ピン側の締結前の表面粗さがRa1.0〜3.0μmであり、かつ、ボックス側の素地上に厚さ5〜20μmのゴーリング防止用めっき層およびさらにその上に厚さ1μm以上の軟質めっき層を有することを特徴とする油井管用特殊ねじ継手。

【請求項2】

前記ねじ締結部が1回以上の締付け‐締戻し後の最終締付けにより締結されたことを特徴とする請求項1に記載の油井管用特殊ねじ継手。

【請求項3】

ピンとボックスとのねじ締結部とメタル‐メタル接触によるシール部とを有する油井管用特殊ねじ継手の製造方法において、ピンねじとボックスねじを螺合する前に、ピン側の少なくともシール部をブラスト処理してその表面粗さをRa1.0〜3.0μmとし、ボックス側の少なくともシール部に厚さ5〜20μmのゴーリング防止用めっきを施し、その上に厚さ1μm以上の軟質めっきを施すことを特徴とする油井管用特殊ねじ継手の製造方法。

【請求項4】

前記ねじ締結部を形成するにあたり、ピンねじとボックスねじを螺合して1回以上の締付け‐締戻しを行った後に最終締付けを行うことを特徴とする請求項3に記載の油井管用特殊ねじ継手の製造方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2008−57641(P2008−57641A)

【公開日】平成20年3月13日(2008.3.13)

【国際特許分類】

【出願番号】特願2006−234774(P2006−234774)

【出願日】平成18年8月31日(2006.8.31)

【出願人】(000001258)JFEスチール株式会社 (8,589)

【Fターム(参考)】

【公開日】平成20年3月13日(2008.3.13)

【国際特許分類】

【出願日】平成18年8月31日(2006.8.31)

【出願人】(000001258)JFEスチール株式会社 (8,589)

【Fターム(参考)】

[ Back to top ]