油分吸着剤、油田随伴水処理システムおよび油分除去処理方法

【課題】 油田随伴水を被処理水とし、被処理水中に含まれる油分を、固体粒子に吸着させる油分吸着剤、油田随伴水処理システムおよび油分除去処理方法の提供にある。

【解決手段】 実施形態の油分吸着剤は、シリカ、チタニア、アルミナ、ジルコニアの中から選ばれる1種以上の金属酸化物又は半金属酸化物の粒子と、前記粒子の表面に下記構造式1を含む有機物層を有し、前記有機物層の割合が粒子と有機物層質量の和の5wt%以上50wt%以下含み、前記有機物層の中にアミノ基由来の窒素原子が有機物層質量の10wt%以内で存在することを特徴とする。

【解決手段】 実施形態の油分吸着剤は、シリカ、チタニア、アルミナ、ジルコニアの中から選ばれる1種以上の金属酸化物又は半金属酸化物の粒子と、前記粒子の表面に下記構造式1を含む有機物層を有し、前記有機物層の割合が粒子と有機物層質量の和の5wt%以上50wt%以下含み、前記有機物層の中にアミノ基由来の窒素原子が有機物層質量の10wt%以内で存在することを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、油分吸着剤、油田随伴水処理システムおよび油分除去処理方法に関する。

【背景技術】

【0002】

昨今、工業の発達や人口の増加により水資源の有効利用が求められている。そのためには、工業排水などの廃水の再利用が非常に重要である。これらを達成するためには水の浄化、すなわち水中から他の物質を分離することが必要である。特に、油田からの石油産出量増加に伴い、原油産出時に随伴する油田随伴水量が増加している。これまで油田随伴水は、高い塩分濃度であるほか、油分、固形分、揮発性有機物、水溶性有機物、などを含み、油田への還流処分の他、環境放出されている。この環境放出時には、油田随伴水のもつ、油分や諸有機物由来の環境汚染が注目され、様々な環境浄化方法が開発されている。

【0003】

例えば、多量の油を含む海水を処理する方法として、高分子凝集剤を添加する方法が提案されている。しかしこの方法では、直鎖アルカン類などの浮遊している脂溶性の高い油分は除去されるものの、水にわずかに溶解する低分子量の芳香族類などの油分は処理できず、また凝集剤を添加した後に汚泥が発生し、処理コストが増大するという課題があった。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2011−131164号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

本発明は、油田随伴水を被処理水とし、被処理水中に含まれる油分を、固体粒子に吸着させる油分吸着剤、油田随伴水処理システムおよび油分除去処理方法の提供にある。

【課題を解決するための手段】

【0006】

実施形態の油分吸着剤は、シリカ、チタニア、アルミナ、ジルコニアの中から選ばれる1種以上の金属酸化物又は半金属酸化物の粒子と、前記粒子の表面に下記構造式1を含む有機物層を有し、前記有機物層の割合が粒子と有機物層質量の和の5wt%以上50wt%以下含み、前記有機物層の中にアミノ基由来の窒素原子が有機物層質量の10wt%以内で存在することを特徴とする。

構造式1

(ただし、Aは、OMもしくはM(Oは酸素、Mは金属もしくは半金属)であり、nは1以上20以下である)

また、本発明の他の実施形態の油田随伴水処理システムは、本発明の油分吸着剤に油田随伴水を供給し油分を吸着させ、油分を吸着した油分吸着剤を加熱して油分吸着剤を再生することを特徴とする。

また、本発明の他の実施形態の油分除去処理方法は、本発明の油分吸着剤に油田随伴水を供給し油田随伴水中の有機物を除去することを特徴とする。

【図面の簡単な説明】

【0007】

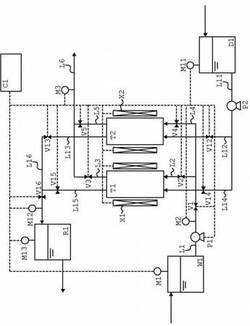

【図1】実施形態の油田随伴水処理システムにかかる装置である。

【図2】実施形態の油田随伴水処理システムのチャート図である。

【発明を実施するための形態】

【0008】

以下、本発明の実施形態について詳細に説明する。

(第1の実施形態:油分吸着剤)

本実施形態における油分吸着剤は、粒子と、無機粒子表面に構造式1を含む有機物層を有する。有機物層には、アミノ基が含まれる。実施形態の粒子は、シリカ、チタニア、アルミナ、ジルコニア等の金属酸化物又は半金属酸化物から選ばれる1種以上の無機粒子である。この粒子は表面に水酸基を多数有している。粒子の水酸基の少なくとも一部が有機物層と接続し、構造式2のような構造を形成している。

【0009】

【化1】

構造式1

(ただし、AはM又はOM(Oは酸素、Mは金属又は半金属)であり、nはアルキル基の炭素数を示す)

【0010】

【化2】

構造式2

(ただし、AはM又はOM(Oは酸素、Mは金属又は半金属)であり、Oは酸素であり、Bは無機粒子であり、nはアルキル基の炭素数を示す)

【0011】

無機粒子の水酸基は、カップリング反応が可能な官能基である。水酸基の一部は、有機物層の有機物に含まれる金属と結合している。水酸基の数は、下記割合の有機物層が無機粒子に形成されうる量以上あることが好ましい。

また、無機粒子には、多数の細孔が形成されていてもよい。その細孔は、無機粒子内部に独立に又は連続的に形成されてもよく、それぞれの細孔は、無機粒子の表面と連続している凹状のものや、無機粒子の表面と連続していないものがあってもよい。このような無機粒子は、表面にある有機物内に油分を吸着する。無機粒子は、細孔が形成されている分表面積が広いので、油分を多量に吸着することができる。

【0012】

粒子に含まれる有機物層について説明する。有機物層は、疎水性相互作用によって油分を吸着する構造式1の構造を含む部位と、水との接触性を高めるアミノ基を含む部位から構成される。有機物層の有機物の金属と無機粒子の水酸基の酸素とが結合する形態である。

【0013】

これら有機物層の割合は、油分吸着剤(無機粒子と有機物層の質量の和)の5wt%以上50wt%以下が望まれる。5wt%より少ないと、油分吸着効果は十分に発揮されず、油分吸着剤としての効果は薄くなってしまう。50wt%より大きいと、強度が弱くなり、使用する際に圧損してしまうおそれや、欠けが生じることによって水の透過速度が遅くなるおそれが出てくる。この有機物質層の好ましい範囲は10%以上40%以下であり、さらに好ましくは15%以上30%以下である。

【0014】

構造式1は、上述の粒子状に存在する油分を吸着する部分である。構造式1はアルキル基とM又はOM(Oは酸素、Mは金属又は半金属)を含む。構造式1は直鎖アルキル基を含むが、これに副鎖が含まれていても良い。構造式1のアルキル鎖長であるnは、1以上20以下となる。アルキル基の炭素数nには、副鎖の炭素数は含まれる。これはアルキル基の炭素数が20より長いと、製造プロセスの観点から好ましくない。また、油分を回収する部位はある程度疎水性である方が油分の回収能が優れるため、アルキル鎖長は4以上であることが好ましい。

【0015】

Mは担体表面およびアルキル基の炭素原子と安定に結合できる金属もしくは半金属である。特に制限はないが、吸着剤として用いるためには、これらの金属又は半金属とアルキル基との間の結合が水などによって切断されることなく、安定して存在することが必須条件である。そのため、これらの金属又は半金属としては、Si、Ti、AlとZr等のいずれか1種以上が適している。

【0016】

アミノ基を含む部位は、例えば構造式1のアルキル基にアミノ基が導入された構造を含むものが挙げられる。アミノ基の導入によって、ある程度の親水性が油分吸着剤に付与されればよい。従って、アミノ基の導入部位はアルキル基の主鎖又は副鎖の任意の場所であり、特に限定されない。アミノ基がわずかでも存在すれば、アミノ基がないものに比べて親水性となる。一方、アミノ基が多すぎると高い親水性になることで、油分吸着能が低下することが好ましくない。そこで、アミノ基由来の窒素原子は、有機物層の10wt%以内であることが好ましい。また,アミノ基が含まれていると,排水中に含まれるカルボン酸等の酸性成分も回収可能であるという効果も期待できる。

【0017】

吸着剤の平均径は100μm以上5000μm以下である。粒子の平均粒径を100μm以上5000μm以下とすると、カラムへの充填率の高さと通水のしやすさとを両立させることができる。平均粒子径が100μm以下であると、カラムに対する吸着剤の充填率が高くなり通水がしにくくなる。平均粒径が5000μm以上であると、カラムの充填率が低くなり、通水はしやすくなるが、単位体積あたりの吸着剤が油分を吸着する量が少なくなる。平均粒径は、篩い分け法により測定することができる。具体的には、JISZ8901:2006「試験用粉体及び試験用粒子」に従い、目開きが100μmから5000μmの間であるふるいを複数個用いて篩い分けることにより測定することができる。この吸着剤の好ましい範囲は100μm以上2mm以下であり、さらに好ましくは300μm以上1mm以下である。

【0018】

粒子のかさ密度は0.2g/cm3以上2g/cm3以下の範囲であることが好ましい。かさ密度が0.2g/cm3より小さいと、体積を占める細孔の割合が多すぎて、粒子の強度を維持することが困難になる場合がある。かさ密度が2g/cm3以上であると、体積を占める細孔の割合が少なすぎて粒子の表面積が少なくなり、吸着剤としての性能が落ちる。かさ密度とは、一定容量の容器に、例えば10cmなど一定の高さから樹脂粒子を入れ、容器いっぱいに充填してその重さを測ることにより測定できる。例えば、かさ密度測定器(アズワン、KAM−01)などを用いて測ることができる。

【0019】

ここで“油分”とは、水中に混和/分散している有機物のうち、一般に常温において液体であり、水に比較的難溶性であるものをいう。より具体的には、動植物性油脂、炭化水素、芳香油、脂肪酸などである。これらは、脂肪酸グリセリド、石油、高級アルコールなどに代表される。これらの油類はそれぞれ疎水性を有する官能基を有しているので、疎水性を示す上記吸着剤を構成するカップリング剤を介して、疎水性相互作用を利用し除去することができる。また、油分を含む水(被処理媒体)として、原油生産時に原油を抽出した後に排出される油田随伴水が具体例として挙げられる。この油田随伴水には、ベンゼン、エチルベンゼン、トルエン、及びキシレン(BTEX)やナフタレン,メシチレン,インドール,クレゾール,ヘプタン,トリメチルフェノールなどの油分が含まれる。このような難溶性ではあるものの水にも溶解可能な有機物の回収が、実施形態の油分吸着剤によって可能となる。

【0020】

(第2の実施形態:製造方法)

以下に、第1の実施形態の油分吸着剤を製造する方法について説明する。

吸着担体としての無機粒子として、シリカ(SiO2)、チタニア(TiO2)、アルミナ(Al2O3)、ジルコニア(ZrO2)などの金属酸化物又は半金属酸化物を用いることが可能である。水酸基が無機粒子の表面に十分に無い場合などは、必要に応じて、シリカ、チタニア、アルミナ、ジルコニアなどの金属酸化物又は半金属酸化物の表面に、水酸基が形成されるように例えばエタノールなどの有機溶媒による洗浄処理、UV洗浄処理、プラズマ処理等を行うことが好ましい。なお、金属酸化物としては、前記酸化物以外に、三酸化コバルト(CoO3)、酸化コバルト(CoO)、酸化タングステン(WO3)、酸化モリブデン(MoO3)、インジウムスズオキサイド(ITO)、酸化インジウム(In2O3)、酸化鉛(PbO2)、PZT、酸化ニオビウム(Nb2O5)、酸化トリウム(ThO2)、酸化タンタル(Ta2O5)、チタン酸カルシウム(CaTiO3)、コバルト酸ランタン(LaCoO3)、三酸化レニウム(ReO3)、酸化クロム(Cr2O3)、酸化鉄(Fe2O3)、クロム酸ランタン(LaCrO3)、チタン酸バリウム(BaTiO3)などを形成するアルコキシドやハロゲン化物などを挙げることができる。

【0021】

構造式1で表される構造を含むカップリング剤を用いて、水酸基を表面に有する無機粒子に第1のカップリング処理をする。カップリング剤は、構造式1で表される構造を有し、アミノ基を含まない化合物であればよい。カップリング剤としては、構造式3のシランカップリング剤が例として挙げられる。アルキル基の炭素鎖は上述と同様の理由により1以上20以下が好ましく、4以上がより好ましい。アルキル基の炭素数を20以下とする理由は、反応性が落ちて担体表面に修飾されず、結果的に修飾量が5%にならなくなるためである。また、後述する、前駆体であるシランカップリング剤を合成する際も、nが上記の範囲を超えると、反応性が落ち、合成しにくい。

【0022】

【化3】

構造式3

(ただし、AはM又はOM(Oは酸素、Mは金属又は半金属)であり、Rは任意の炭化水素を示し、nはアルキル基の炭素数を示す。また、mはAの価数に応じた値であり,例えばAがSi,Ti,Zrであれば3,Alであれば2であり、Xはハロゲノ基を示す)

【0023】

例えば、シランカップリング剤としては、メチルトリメトキシシラン、エチルトリメトキシシラン、へキシルトリメトキシシラン、ドデカトリメトキシシランオクタデシルトリメトキシシラン、エチルトリエトキシシラン、オクチルトリメトキシシラン、オクタデシルトリメトキシシラン、ブチルトリメトキシシラン、オクチルトリエトキシシラン、オクタデシルトリエトキシシラン、ブチルトリエトキシシラン、オクチルトリクロロシラン等のアルキルシランが挙げられる。カップリング剤としては、他に、チタネート、アルミキレート、ジルコネート等のカップリング剤、等が挙げられる。これらの中でも特にアルキルシラン、その中で特にオクチルトリメトキシシランとオクタデシルトリメトキシシランが好適に用いられる。

【0024】

カップリング剤と無機粒子との反応は、無機粒子表面の水酸基とシランカップリング剤の構造式3中のRとが反応することによって進行する。Rは、メトキシ基やエトキシ基などのアルコキシ基である.また,Xはクロロ基やブロモ基,フルオロ基などのハロゲノ基である。反応方法としては、カップリング剤を気化させて、粒子と反応させる方法や、溶媒中にカップリング剤を混合し無機粒子と混ぜることによって反応させる方法、溶媒を用いずに粒子と直接接触させて反応する方法がある。それぞれ反応させる際に、加熱や減圧などを行うことにより、修飾量を調整できる。溶媒を用いる際は、有機溶媒や水などが反応物を分解しなければとくに制限はないが、特にトルエンなどが操作温度などの操作性の観点から適している。この時、無機粒子の表面の水酸基の一部が残存する程度に、カップリング剤と無機粒子との比率を調節することが好ましい。具体例としては、無機粒子に対して、20wt%以上150wt%以下のカップリング剤が第1のカップリング処理に用いられる。さらに、上述したカップリング剤に対して分散安定剤を用いてもよく、例えば、エタノールなどのアルコールを添加してもよい。

【0025】

反応後、未反応のカップリングなどを除くため、生成物を加熱することが望まれる。加熱することにより未反応のカップリング剤が反応することのほかに溶媒を除去する効果もある。生成物が除去される温度でなければ特に制限はないが、操作性の観点から100度以下で加熱することが望ましい。

第1のカップリング処理後の反応生成物である吸着剤の前駆体は、構造的特徴に起因して疎水性を示し、例えば接触角が10度〜100度となり、より好ましくは、50度〜100度となる。なお、接触角は、粒子を容器に入れて表面を平らにし、この表面上に形成した水滴の接触角を測定することにより求めることができる。具体的には、接触角測定装置(FAMAS、協和界面科学株式会社製)を用いて、θ/2法により、吸着剤の表面における水滴の静止接触角を測定できる。

【0026】

次に、第2のカップリング処理について説明する。第2のカップリング処理では、構造式3のR以外のアルキル基にアミノ基が1つ以上導入されたカップリング剤を用いる。アミノ基を1つ以上含むカップリング剤で処理することにより、油分吸着剤にアミノ基を付加することができる。アミノ基は、極性が高いため、水との親和性が高く、吸着粒子の水との接触を向上させる。ただし、表面を修飾しすぎてしまうと、前処理でのカップリング処理で修飾した油分吸着を行う官能基部分が多い尽くされてしまうため、吸着能を示さなくなってしまう。そのため、アミノ基の修飾は、全有機成分中の10%以内でNが存在することが重要となってくる。アミノ基にはNが含まれるため、アミノ基存在はNの含有量やNの存在位置によってしることができる。全有機成分中10%以上をNが締めると、前述のように、アミノ基成分が多くなってしまい、油分吸着能を失ってしまう。またNは表面になければ、水との接触効率を上げることができないため、表面近傍にあることが望ましい。

【0027】

アミノ基を1つ以上含むカップリング剤、つまりアミノシランとしては、γ−アミノプロピルトリエトキシシラン、γ−アミノプロピルトリメトキシシラン、N−フェニル−γ−アミノプロピルトリメトキシシラン、3−(2−アミノエチル)アミノプロピルトリメトキシシラン等のアミノシランなどがある。

アミノシランと粒子の反応方法は、特に記載があること以外は、第1のカップリング処理と同様である。

【0028】

処理後に回収された吸着剤は、再生して再利用することも可能であり、再生するためには吸着された油分を粒子表面から除去することが必要である。このような油分除去を行うためには、溶媒による洗浄や加熱により表面の有機物を燃焼または蒸発させてしまってもよい。用いられる溶媒は、粒子表面を破壊せず、油分を溶解しえる溶媒、たとえばメタノール、エタノール、n−プロパノール、イソプロパノール、アセトン、テトラヒドロフラン、n−ヘキサン、シクロヘキサン、オクタンおよびそれらの混合物を用いることが好ましい。また、それ以外の溶媒であっても、油分の種類に応じて利用が可能である。

【0029】

加熱による再生は、加熱した気体を吸着剤に流通させたり、吸着剤が入っている容器を加熱したりする方法があるが、いずれでも構わない。流通させる気体は、吸着剤の表面に存在する官能基と反応しないものを用いなければならない。また、塩分を含む処理水を通水後には、吸着剤に付着した塩分を取り除くため、水蒸気存在下で加熱することが望ましい。

【0030】

(第3の実施形態:処理方法、処理システム)

吸着剤を用いて目的の油分を吸着し水を浄化する方法について以下に、処理装置を例示して説明する。まず、吸着する操作に使用する装置について説明する。なお、実施形態の処理システムは、下記の処理方法をソフトウェア又はハードウェアを用いてシステム化したものである。

【0031】

実施形態の処理方法の一例は、吸着手段に被処理媒体を供給し、被処理媒体の吸着手段通過後の油分濃度を測定し、通過後の油分濃度が所定値以上かどうか判断し、所定値未満であれば、濃度測定を継続し、所定値以上であれば、被処理媒体の供給を停止し、停止後、吸着手段に脱離媒体を供給し、脱離媒体の吸着手段通過後の油分濃度を測定し、通過後の油分濃度が所定値以下かどうか判断し、所定値より濃ければ、濃度測定を継続し、所定値以下であれば、脱離媒体の供給を停止し、再度被処理媒体を吸着手段に供給する。上記処理方法は、吸着および再生を行う方法であり、どちらか一方のみの処理を行なってもよい。

【0032】

図1は、本実施形態における油分吸着に使用する装置の概略構成を示す図である。図1に示すように、本装置においては、上記実施形態の油分吸着剤が充填された吸着手段T1及びT2が並列に配置されるとともに、吸着手段T1及びT2の外方には接触効率促進手段X1及びX2が設けられている。接触効率促進手段X1及びX2は、機械攪拌装置又は非接触の磁気攪拌装置とすることができるが、必須の構成要素ではなく省略してもよい。また、図1の装置は、吸着手段を2部有する構成であるが、1部構成でも3部以上の構成でもよい。また、同一又は他の吸着剤をカラムに充填した吸着手段を、図1中の吸着手段T1などに直列接続してもよい。

【0033】

実施形態では、例えば、図2に示すチャート図の工程で被処理媒体を処理する。図2と異なる判断基準で処理を行なってもよい。で図2のチャート図に記載されていない工程を追加してもよい。所定濃度への到達の判断は、処理時間によって判断してもかまわない。なお、被処理媒体とは、上述した油を含む水溶液であり、具体的には、BTEXを含む油田随伴水が挙げられる。

【0034】

吸着手段T1及びT2には、供給ラインL1、L2及びL4を介して、油分を含む被処理媒体が貯留された被処理媒体貯留タンクW1が設けられており、排出ラインL3、L5及びL6を介して外部に接続されている。さらに、吸着手段T1及びT2には、供給ラインL11、L12及びL14を介して、脱離媒体が貯留された脱離媒体貯留タンクD1が接続されており、排出ラインL13、L15及びL16を介して、脱離媒体回収タンクR1が接続されている。このとき脱離媒体は液体、気体を問わない。

なお、吸着手段T1及びT2は、それぞれ上記の油分吸着剤が充填されたカラムを含んでいる。また、外部とは、他の排水処理装置や無限希釈可能な場所である。

【0035】

なお、供給ラインL1、L2、L4、L12及びL14には、それぞれバルブV1、V2、V4、V12及びV14が設けられており、排出ラインL3、L5、L13、L15及びL16には、それぞれバルブV3、V5、V13、V15及びV16が設けられている。また、供給ラインL1及びL11にはポンプP1及びP2が設けられている。さらに、被処理媒体貯留タンクW1、供給ラインL1及び排出ラインL6には、それぞれ濃度測定手段M1、M2及びM3が設けられ、脱離媒体貯留タンクD1、排出ラインL16及び脱離媒体回収タンクR1には、それぞれ濃度測定手段M11、M12及びM13が設けられている。

【0036】

また、上述したバルブ、ポンプの制御及び測定装置における濃度測定手段は、図1中の破線で示す配線で制御手段C1と接続されている。本装置は、制御手段C1によって管理されている。制御手段によって、装置の動作を制御することができる処理システムとなっている。

【0037】

次に、図1に示す装置を用いた油分の吸着操作について説明する。

最初に、吸着手段T1及びT2に対して、被処理媒体をタンクW1からポンプP1により供給ラインL1、L2及びL4を通じて吸着手段T1及びT2に供給する。このとき、前記被処理媒体中の油分は吸着手段T1及びT2(のカラム中に充填された油分吸着剤)に吸着され、吸着後の前記被処理媒体は排出ラインL3、L5及びL6を通じて外部に排出される。

【0038】

この際、必要に応じて接触効率促進手段X1及びX2を駆動させ、吸着手段T1及びT2内に充填された油分吸着剤と前記被処理媒体との接触面積を増大させ、吸着手段T1及びT2による油分の吸着効率を向上させることができる。

【0039】

ここで、吸着手段T1及びT2の、供給側に設けた濃度測定手段M2と排出側に設けた濃度測定手段M3により吸着手段T1及びT2の吸着状態を観測する。吸着が順調に行われている場合、濃度測定手段M3により測定される油分濃度は、濃度測定手段M2で測定される油分の濃度よりも低い値を示す。しかしながら、吸着手段T1及びT2における油分の吸着が次第に進行するにつれ、供給側及び排出側に配置された濃度測定手段M2及びM3における前記油分の濃度差が減少する。

【0040】

したがって、濃度測定手段M3が予め設定した所定の値以上に達し、吸着手段T1及びT2による油分の吸着能が飽和に達したと判断した場合は、濃度測定手段M2、M3からの情報に基づき、制御手段C1がポンプP1を一旦停止し、バルブV2、V4を閉め、吸着手段T1及びT2への前記被処理媒体の供給を停止する。油分の吸着能が飽和に達したと判断する基準は、他にも、吸着手段の通過前後の濃度差が所定値以下になることでもよい。

【0041】

なお、図1には図示していないが、前記被処理媒体のpHが変動する場合、あるいはpHが強酸性あるいは強塩基性であって本実施形態に係る吸着剤に適したpH領域を外れている場合には、濃度測定手段M1または/およびM2により前記被処理媒体のpHを測定し、制御手段C1を通じて前記被処理媒体のpHを調整してもよい。

【0042】

吸着手段T1及びT2が飽和に達した後は、脱離媒体貯留タンクD1からポンプP2により供給ラインL11、L12及びL14を通じて脱離媒体が吸着手段T1及びT2に供給される。この時、脱離媒体を50℃以上250℃以下に加熱することが好ましい。50℃より温度が低いと油分の脱離速度が遅いことが好ましくない。また、250℃より温度が高いと、吸着剤そのものが変質してしまうため,好ましくない。なお、脱離媒体を加熱する以外に吸着手段T1、T2を同様の温度になるように加熱してもよい。吸着手段T1、T2に吸着されている油分は、前記脱離媒体中に溶出(脱離)し、排出ラインL13、L15及びL16を通じて吸着手段T1及びT2の外部に排出され、回収タンクR1に回収される。なお、回収タンクR1に回収することなく、外部に排出するようにすることもできる。

【0043】

吸着手段T1及びT2から前記脱離媒体による油分の脱離が順調に行われている場合、前記脱離媒体の、排出側に設けた濃度測定手段M12により測定される油分の濃度は、供給側に設けた濃度測定手段M11よりも高い値を示す。しかしながら、吸着手段T1及びT2における油分の脱離が次第に進行するにつれ、供給側及び排出側に配置された濃度測定手段M11及びM12における前記油分の濃度差が減少する。

【0044】

したがって、濃度測定手段M12が予め設定した所定の値以下に達し、前記脱離媒体による吸着手段T1及びT2による油分の脱離能が飽和に達したと判断した場合は、濃度測定手段M11、M12からの情報に基づき、制御手段C1がポンプP2を一旦停止し、バルブV12、V14を閉め、吸着手段T1及びT2に対する前記被処理媒体の供給を停止する。脱離能が飽和に達したと判断する基準は、他にも、吸着手段の通過前後の濃度差が所定値以下になることでもよい。

【0045】

以上のようにして、吸着手段T1及びT2からの油分の脱離が完了した後は、再び被処理媒体貯留タンクW1から前記被処理媒体を供給し、油分を吸着して前記被処理媒体中の油分を低減させることができる。

【0046】

なお、濃度測定手段M13は、脱離媒体回収タンクR1中の油分の濃度を必要に応じて適宜測定するように構成されている。

また、上記例では、吸着手段T1及びT2に対して同時に油分を吸着させるとともに、油分を脱離させるようにしているが、吸着手段T1及びT2でこれらの操作を交互に行うこともできる。例えば、吸着手段T1で最初に油分の吸着を行い、吸着能が飽和に達した後、吸着手段T1に対して上述のような油分の脱離を行うとともに、同時に吸着手段T2で油分の吸着を行うようにすることもできる。

【0047】

この場合、図1に示す装置においては、吸着手段T1又はT2のいずれかにおいて常に油分の吸着を行うことができるので、連続運転が可能となる。

【0048】

上記脱離媒体としては、有機溶媒や不活性ガス、空気、水蒸気を多量に含んだ気体等を用いることができる。具体的には、窒素ガスや水蒸気を含んだ空気もしくは不活性ガス,酸素や水素を混合させた不活性ガスなどを上げることができる。特に水蒸気の場合、吸着した油分を水分によって酸化しながら除去できる効果があり、再生効率が向上する。

【0049】

例えば、油田随伴水処理として、加圧浮上法や凝集沈殿法によって浮遊物質を除いた後に、本吸着剤を使用して溶解している油分を除き、最後に生物処理などを施すことによって、随伴水を浄化することが可能となる。

次に、実施例と比較例について具体的に説明する。

【0050】

(実施例1)

シリカゲル5g(250μm)に対し、トリメトキシオクチルシラン8.7gを加え、トルエン15ml中で6時間環流した。ろ過後、アセトンおよび水で洗浄した。得られた固体を減圧乾燥することにより白色固体を得た。白色固体1gに対し、3−(2−アミノエチル)アミノプロピルメチルジメトキシシラン1.5gと純水20mlを加え、室温で6時間撹拌した後、ろ過し、80℃で6時間乾燥することにより合成した。これにより、平均粒径250μmの球状粒子を得た。

【0051】

(実施例2)

用いるカップリング剤をトリメトキシオクチルシランから、トリエトキシオクチルシランに変えたこと以外は実施例1と同様に一連の合成を行った。

【0052】

(実施例3)

用いるカップリング剤をトリメトキシオクチルシランから、トリメトキシオクタデシルシランに変えたこと以外は実施例1と同様に一連の合成を行った。

【0053】

(実施例4)

用いるカップリング剤をトリメトキシオクチルシランから、トリメトキシブチルシランに変えたこと以外は実施例1と同様に一連の合成を行った。

【0054】

(実施例5)

担体修飾に用いたシリカゲルからアルミナに変えたこと以外は実施例1と同様に一連の合成を行った。

【0055】

(実施例6)

担体修飾に用いたシリカゲルからジルコニアに変えたこと以外は実施例1と同様に一連の合成を行った。

【0056】

(実施例7)

担体修飾に用いたシリカゲルからチタニアに変えたこと以外は実施例1と同様に一連の合成を行った。

【0057】

(比較例1)

アミノ基修飾に用いるカップリング剤3−(2−アミノエチル)アミノプロピルメチルジメトキシシランを修飾しないこと以外は実施例1と同様に一連の合成を行った。

【0058】

(比較例2)

用いるカップリング剤をトリメトキシオクチルシランから、アミノ基を含む3−(2−アミノエチル)アミノプロピルメチルジメトキシシランに変え、さらにアミノ基修飾に用いるカップリング剤3−(2−アミノエチル)アミノプロピルメチルジメトキシシランを修飾し、その後は実施例1と同様に一連の合成を行った。

【0059】

(比較例3)

用いるシリカゲルの粒の大きさを12μmと変更したこと以外は実施例1と同様に一連の合成を行った。この吸着剤の平均粒子径は25μmとなった。

【0060】

(比較例4)

用いるカップリング剤トリメトキシオクチルシランを加えたのち、溶媒をトルエンから水エタノール混合溶媒(1:1)に変え、室温で6時間撹拌し、反応させた。その後は実施例1と同様に一連の合成を行った。

【0061】

(比較例5)

用いるカップリング剤トリメトキシオクチルシランを加えたのち、溶媒をトルエンから水エタノール混合溶媒(1:1)に変え、室温で6時間撹拌し、反応させた。その後ろ過をし、トリメトキシオクチルシラン20ml中に得られた固体を加え、酢酸を3滴加えた後24時間撹拌を行った。反応終了後、アセトン、水で洗浄して、80℃で6時間乾燥した。3−(2−アミノエチル)アミノプロピルメチルジメトキシシラン2.9gと純水20mlを加え、室温で24時間撹拌した後、ろ過し、80℃で6時間乾燥することにより合成した。これにより、平均粒径300μmの球状粒子を得た。

【0062】

(比較例6)

シリカゲル5gに対し、トリメトキシオクチルシラン8.7gを加え、トルエン15ml中で30分間50度で撹拌した。ろ過後、アセトンおよび水で洗浄した。得られた固体を減圧乾燥することにより白色固体を得た。白色固体1gに対し、3−(2−アミノエチル)アミノプロピルメチルジメトキシシラン1.5gと純水20mlを加え、室温で24時間撹拌した後、ろ過し、80℃で6時間乾燥することにより合成した。これにより、平均粒径250μmの球状粒子を得た。

【0063】

[有機物含有量測定]

上述のように合成した吸着剤を示差熱熱重量同時測定装置(エスアイアイ・ナノテクノロジー社製)室温から500度まで20度/minで昇温し、分析前後の重量変化から有機物含有量を算出した。

【0064】

[窒素含有量測定]

上述のように合成した吸着剤を元素分析装置(ジェイ・サイエンス・ラボ社製)で分析を行い、試料中に含まれる窒素元素の割合を算出した。

【0065】

[粒径測定]

上述のように合成した吸着剤をJIS試験用ふるいにかけ、ふるいに粒子が残ったところをその吸着剤の粒径とした。

【0066】

[油分吸着試験]

上述のように合成した吸着剤0.2gをカラムに詰め、トルエン100ppm、ナフタレン5ppmを含む2%NaCl水溶液20ml中で吸着試験を行い、除去率を測定した、通水後のトルエン濃度はGC−MSで測定を行った。

【0067】

[カラム通水試験]

合成した吸着剤を100mlのガラス製カラムに充填した。20ppmのヨウ素を含有する試験液を一時間当たり600ml通水した。

【0068】

実施例1〜6及び比較例1〜6で得た吸着剤に対して上述の試験をおこなった。カラム通水試験は、通水状態は通水が良好であれば○、不良であれば×でそれぞれ示した。

【0069】

[再生試験]

油分吸着試験を行った後の吸着剤をステンレス製の筒に入れ、気圧が1atm、80℃の水蒸気を20ccm流しながら、サンプルを150度に6時間加熱した。その後サンプルを取り出し、再度油分吸着試験を行い、再生率を産出した。再生率は再生後に行った油分吸着試験での吸着量を再生前の油分吸着試験時の吸着量で割った値となっている。

【0070】

[圧縮試験]

得られた吸着剤について、オートグラフで圧縮試験を行った。試験は島津社製のマイクロオートグラフMST−Iを用い、試験力0.03N、速度0.5mm/minで行った。

【0071】

上記実施例および比較例の結果を下記表1にまとめる。

【0072】

【表1】

【0073】

以上の結果から、本吸着剤は、通水性に優れた高い油分吸着能を有し、汚泥を発生させずに繰り返し使用可能であることがわかる。

【0074】

本発明のいくつかの実施形態を説明したが、これらの実施形態は、例として提示したものであり、発明の範囲を限定することは意図していない。これら新規な実施形態は、その他の様々な形態で実施されることが可能であり、発明の要旨を逸脱しない範囲で、種々の省略、置き換え、変更を行うことができる。これら実施形態やその変形は、発明の範囲や要旨に含まれるとともに、特許請求の範囲に記載された発明とその均等の範囲に含まれる。

【符号の説明】

【0075】

T:吸着手段

X:熱効率促進手段

L:供給ライン、排出ライン

D:脱離媒体貯蔵タンク

R:脱離媒体回収タンク

V:バルブ

M:濃度測定手段

W:タンク

P:ポンプ

C:制御手段

【技術分野】

【0001】

本発明は、油分吸着剤、油田随伴水処理システムおよび油分除去処理方法に関する。

【背景技術】

【0002】

昨今、工業の発達や人口の増加により水資源の有効利用が求められている。そのためには、工業排水などの廃水の再利用が非常に重要である。これらを達成するためには水の浄化、すなわち水中から他の物質を分離することが必要である。特に、油田からの石油産出量増加に伴い、原油産出時に随伴する油田随伴水量が増加している。これまで油田随伴水は、高い塩分濃度であるほか、油分、固形分、揮発性有機物、水溶性有機物、などを含み、油田への還流処分の他、環境放出されている。この環境放出時には、油田随伴水のもつ、油分や諸有機物由来の環境汚染が注目され、様々な環境浄化方法が開発されている。

【0003】

例えば、多量の油を含む海水を処理する方法として、高分子凝集剤を添加する方法が提案されている。しかしこの方法では、直鎖アルカン類などの浮遊している脂溶性の高い油分は除去されるものの、水にわずかに溶解する低分子量の芳香族類などの油分は処理できず、また凝集剤を添加した後に汚泥が発生し、処理コストが増大するという課題があった。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2011−131164号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

本発明は、油田随伴水を被処理水とし、被処理水中に含まれる油分を、固体粒子に吸着させる油分吸着剤、油田随伴水処理システムおよび油分除去処理方法の提供にある。

【課題を解決するための手段】

【0006】

実施形態の油分吸着剤は、シリカ、チタニア、アルミナ、ジルコニアの中から選ばれる1種以上の金属酸化物又は半金属酸化物の粒子と、前記粒子の表面に下記構造式1を含む有機物層を有し、前記有機物層の割合が粒子と有機物層質量の和の5wt%以上50wt%以下含み、前記有機物層の中にアミノ基由来の窒素原子が有機物層質量の10wt%以内で存在することを特徴とする。

構造式1

(ただし、Aは、OMもしくはM(Oは酸素、Mは金属もしくは半金属)であり、nは1以上20以下である)

また、本発明の他の実施形態の油田随伴水処理システムは、本発明の油分吸着剤に油田随伴水を供給し油分を吸着させ、油分を吸着した油分吸着剤を加熱して油分吸着剤を再生することを特徴とする。

また、本発明の他の実施形態の油分除去処理方法は、本発明の油分吸着剤に油田随伴水を供給し油田随伴水中の有機物を除去することを特徴とする。

【図面の簡単な説明】

【0007】

【図1】実施形態の油田随伴水処理システムにかかる装置である。

【図2】実施形態の油田随伴水処理システムのチャート図である。

【発明を実施するための形態】

【0008】

以下、本発明の実施形態について詳細に説明する。

(第1の実施形態:油分吸着剤)

本実施形態における油分吸着剤は、粒子と、無機粒子表面に構造式1を含む有機物層を有する。有機物層には、アミノ基が含まれる。実施形態の粒子は、シリカ、チタニア、アルミナ、ジルコニア等の金属酸化物又は半金属酸化物から選ばれる1種以上の無機粒子である。この粒子は表面に水酸基を多数有している。粒子の水酸基の少なくとも一部が有機物層と接続し、構造式2のような構造を形成している。

【0009】

【化1】

構造式1

(ただし、AはM又はOM(Oは酸素、Mは金属又は半金属)であり、nはアルキル基の炭素数を示す)

【0010】

【化2】

構造式2

(ただし、AはM又はOM(Oは酸素、Mは金属又は半金属)であり、Oは酸素であり、Bは無機粒子であり、nはアルキル基の炭素数を示す)

【0011】

無機粒子の水酸基は、カップリング反応が可能な官能基である。水酸基の一部は、有機物層の有機物に含まれる金属と結合している。水酸基の数は、下記割合の有機物層が無機粒子に形成されうる量以上あることが好ましい。

また、無機粒子には、多数の細孔が形成されていてもよい。その細孔は、無機粒子内部に独立に又は連続的に形成されてもよく、それぞれの細孔は、無機粒子の表面と連続している凹状のものや、無機粒子の表面と連続していないものがあってもよい。このような無機粒子は、表面にある有機物内に油分を吸着する。無機粒子は、細孔が形成されている分表面積が広いので、油分を多量に吸着することができる。

【0012】

粒子に含まれる有機物層について説明する。有機物層は、疎水性相互作用によって油分を吸着する構造式1の構造を含む部位と、水との接触性を高めるアミノ基を含む部位から構成される。有機物層の有機物の金属と無機粒子の水酸基の酸素とが結合する形態である。

【0013】

これら有機物層の割合は、油分吸着剤(無機粒子と有機物層の質量の和)の5wt%以上50wt%以下が望まれる。5wt%より少ないと、油分吸着効果は十分に発揮されず、油分吸着剤としての効果は薄くなってしまう。50wt%より大きいと、強度が弱くなり、使用する際に圧損してしまうおそれや、欠けが生じることによって水の透過速度が遅くなるおそれが出てくる。この有機物質層の好ましい範囲は10%以上40%以下であり、さらに好ましくは15%以上30%以下である。

【0014】

構造式1は、上述の粒子状に存在する油分を吸着する部分である。構造式1はアルキル基とM又はOM(Oは酸素、Mは金属又は半金属)を含む。構造式1は直鎖アルキル基を含むが、これに副鎖が含まれていても良い。構造式1のアルキル鎖長であるnは、1以上20以下となる。アルキル基の炭素数nには、副鎖の炭素数は含まれる。これはアルキル基の炭素数が20より長いと、製造プロセスの観点から好ましくない。また、油分を回収する部位はある程度疎水性である方が油分の回収能が優れるため、アルキル鎖長は4以上であることが好ましい。

【0015】

Mは担体表面およびアルキル基の炭素原子と安定に結合できる金属もしくは半金属である。特に制限はないが、吸着剤として用いるためには、これらの金属又は半金属とアルキル基との間の結合が水などによって切断されることなく、安定して存在することが必須条件である。そのため、これらの金属又は半金属としては、Si、Ti、AlとZr等のいずれか1種以上が適している。

【0016】

アミノ基を含む部位は、例えば構造式1のアルキル基にアミノ基が導入された構造を含むものが挙げられる。アミノ基の導入によって、ある程度の親水性が油分吸着剤に付与されればよい。従って、アミノ基の導入部位はアルキル基の主鎖又は副鎖の任意の場所であり、特に限定されない。アミノ基がわずかでも存在すれば、アミノ基がないものに比べて親水性となる。一方、アミノ基が多すぎると高い親水性になることで、油分吸着能が低下することが好ましくない。そこで、アミノ基由来の窒素原子は、有機物層の10wt%以内であることが好ましい。また,アミノ基が含まれていると,排水中に含まれるカルボン酸等の酸性成分も回収可能であるという効果も期待できる。

【0017】

吸着剤の平均径は100μm以上5000μm以下である。粒子の平均粒径を100μm以上5000μm以下とすると、カラムへの充填率の高さと通水のしやすさとを両立させることができる。平均粒子径が100μm以下であると、カラムに対する吸着剤の充填率が高くなり通水がしにくくなる。平均粒径が5000μm以上であると、カラムの充填率が低くなり、通水はしやすくなるが、単位体積あたりの吸着剤が油分を吸着する量が少なくなる。平均粒径は、篩い分け法により測定することができる。具体的には、JISZ8901:2006「試験用粉体及び試験用粒子」に従い、目開きが100μmから5000μmの間であるふるいを複数個用いて篩い分けることにより測定することができる。この吸着剤の好ましい範囲は100μm以上2mm以下であり、さらに好ましくは300μm以上1mm以下である。

【0018】

粒子のかさ密度は0.2g/cm3以上2g/cm3以下の範囲であることが好ましい。かさ密度が0.2g/cm3より小さいと、体積を占める細孔の割合が多すぎて、粒子の強度を維持することが困難になる場合がある。かさ密度が2g/cm3以上であると、体積を占める細孔の割合が少なすぎて粒子の表面積が少なくなり、吸着剤としての性能が落ちる。かさ密度とは、一定容量の容器に、例えば10cmなど一定の高さから樹脂粒子を入れ、容器いっぱいに充填してその重さを測ることにより測定できる。例えば、かさ密度測定器(アズワン、KAM−01)などを用いて測ることができる。

【0019】

ここで“油分”とは、水中に混和/分散している有機物のうち、一般に常温において液体であり、水に比較的難溶性であるものをいう。より具体的には、動植物性油脂、炭化水素、芳香油、脂肪酸などである。これらは、脂肪酸グリセリド、石油、高級アルコールなどに代表される。これらの油類はそれぞれ疎水性を有する官能基を有しているので、疎水性を示す上記吸着剤を構成するカップリング剤を介して、疎水性相互作用を利用し除去することができる。また、油分を含む水(被処理媒体)として、原油生産時に原油を抽出した後に排出される油田随伴水が具体例として挙げられる。この油田随伴水には、ベンゼン、エチルベンゼン、トルエン、及びキシレン(BTEX)やナフタレン,メシチレン,インドール,クレゾール,ヘプタン,トリメチルフェノールなどの油分が含まれる。このような難溶性ではあるものの水にも溶解可能な有機物の回収が、実施形態の油分吸着剤によって可能となる。

【0020】

(第2の実施形態:製造方法)

以下に、第1の実施形態の油分吸着剤を製造する方法について説明する。

吸着担体としての無機粒子として、シリカ(SiO2)、チタニア(TiO2)、アルミナ(Al2O3)、ジルコニア(ZrO2)などの金属酸化物又は半金属酸化物を用いることが可能である。水酸基が無機粒子の表面に十分に無い場合などは、必要に応じて、シリカ、チタニア、アルミナ、ジルコニアなどの金属酸化物又は半金属酸化物の表面に、水酸基が形成されるように例えばエタノールなどの有機溶媒による洗浄処理、UV洗浄処理、プラズマ処理等を行うことが好ましい。なお、金属酸化物としては、前記酸化物以外に、三酸化コバルト(CoO3)、酸化コバルト(CoO)、酸化タングステン(WO3)、酸化モリブデン(MoO3)、インジウムスズオキサイド(ITO)、酸化インジウム(In2O3)、酸化鉛(PbO2)、PZT、酸化ニオビウム(Nb2O5)、酸化トリウム(ThO2)、酸化タンタル(Ta2O5)、チタン酸カルシウム(CaTiO3)、コバルト酸ランタン(LaCoO3)、三酸化レニウム(ReO3)、酸化クロム(Cr2O3)、酸化鉄(Fe2O3)、クロム酸ランタン(LaCrO3)、チタン酸バリウム(BaTiO3)などを形成するアルコキシドやハロゲン化物などを挙げることができる。

【0021】

構造式1で表される構造を含むカップリング剤を用いて、水酸基を表面に有する無機粒子に第1のカップリング処理をする。カップリング剤は、構造式1で表される構造を有し、アミノ基を含まない化合物であればよい。カップリング剤としては、構造式3のシランカップリング剤が例として挙げられる。アルキル基の炭素鎖は上述と同様の理由により1以上20以下が好ましく、4以上がより好ましい。アルキル基の炭素数を20以下とする理由は、反応性が落ちて担体表面に修飾されず、結果的に修飾量が5%にならなくなるためである。また、後述する、前駆体であるシランカップリング剤を合成する際も、nが上記の範囲を超えると、反応性が落ち、合成しにくい。

【0022】

【化3】

構造式3

(ただし、AはM又はOM(Oは酸素、Mは金属又は半金属)であり、Rは任意の炭化水素を示し、nはアルキル基の炭素数を示す。また、mはAの価数に応じた値であり,例えばAがSi,Ti,Zrであれば3,Alであれば2であり、Xはハロゲノ基を示す)

【0023】

例えば、シランカップリング剤としては、メチルトリメトキシシラン、エチルトリメトキシシラン、へキシルトリメトキシシラン、ドデカトリメトキシシランオクタデシルトリメトキシシラン、エチルトリエトキシシラン、オクチルトリメトキシシラン、オクタデシルトリメトキシシラン、ブチルトリメトキシシラン、オクチルトリエトキシシラン、オクタデシルトリエトキシシラン、ブチルトリエトキシシラン、オクチルトリクロロシラン等のアルキルシランが挙げられる。カップリング剤としては、他に、チタネート、アルミキレート、ジルコネート等のカップリング剤、等が挙げられる。これらの中でも特にアルキルシラン、その中で特にオクチルトリメトキシシランとオクタデシルトリメトキシシランが好適に用いられる。

【0024】

カップリング剤と無機粒子との反応は、無機粒子表面の水酸基とシランカップリング剤の構造式3中のRとが反応することによって進行する。Rは、メトキシ基やエトキシ基などのアルコキシ基である.また,Xはクロロ基やブロモ基,フルオロ基などのハロゲノ基である。反応方法としては、カップリング剤を気化させて、粒子と反応させる方法や、溶媒中にカップリング剤を混合し無機粒子と混ぜることによって反応させる方法、溶媒を用いずに粒子と直接接触させて反応する方法がある。それぞれ反応させる際に、加熱や減圧などを行うことにより、修飾量を調整できる。溶媒を用いる際は、有機溶媒や水などが反応物を分解しなければとくに制限はないが、特にトルエンなどが操作温度などの操作性の観点から適している。この時、無機粒子の表面の水酸基の一部が残存する程度に、カップリング剤と無機粒子との比率を調節することが好ましい。具体例としては、無機粒子に対して、20wt%以上150wt%以下のカップリング剤が第1のカップリング処理に用いられる。さらに、上述したカップリング剤に対して分散安定剤を用いてもよく、例えば、エタノールなどのアルコールを添加してもよい。

【0025】

反応後、未反応のカップリングなどを除くため、生成物を加熱することが望まれる。加熱することにより未反応のカップリング剤が反応することのほかに溶媒を除去する効果もある。生成物が除去される温度でなければ特に制限はないが、操作性の観点から100度以下で加熱することが望ましい。

第1のカップリング処理後の反応生成物である吸着剤の前駆体は、構造的特徴に起因して疎水性を示し、例えば接触角が10度〜100度となり、より好ましくは、50度〜100度となる。なお、接触角は、粒子を容器に入れて表面を平らにし、この表面上に形成した水滴の接触角を測定することにより求めることができる。具体的には、接触角測定装置(FAMAS、協和界面科学株式会社製)を用いて、θ/2法により、吸着剤の表面における水滴の静止接触角を測定できる。

【0026】

次に、第2のカップリング処理について説明する。第2のカップリング処理では、構造式3のR以外のアルキル基にアミノ基が1つ以上導入されたカップリング剤を用いる。アミノ基を1つ以上含むカップリング剤で処理することにより、油分吸着剤にアミノ基を付加することができる。アミノ基は、極性が高いため、水との親和性が高く、吸着粒子の水との接触を向上させる。ただし、表面を修飾しすぎてしまうと、前処理でのカップリング処理で修飾した油分吸着を行う官能基部分が多い尽くされてしまうため、吸着能を示さなくなってしまう。そのため、アミノ基の修飾は、全有機成分中の10%以内でNが存在することが重要となってくる。アミノ基にはNが含まれるため、アミノ基存在はNの含有量やNの存在位置によってしることができる。全有機成分中10%以上をNが締めると、前述のように、アミノ基成分が多くなってしまい、油分吸着能を失ってしまう。またNは表面になければ、水との接触効率を上げることができないため、表面近傍にあることが望ましい。

【0027】

アミノ基を1つ以上含むカップリング剤、つまりアミノシランとしては、γ−アミノプロピルトリエトキシシラン、γ−アミノプロピルトリメトキシシラン、N−フェニル−γ−アミノプロピルトリメトキシシラン、3−(2−アミノエチル)アミノプロピルトリメトキシシラン等のアミノシランなどがある。

アミノシランと粒子の反応方法は、特に記載があること以外は、第1のカップリング処理と同様である。

【0028】

処理後に回収された吸着剤は、再生して再利用することも可能であり、再生するためには吸着された油分を粒子表面から除去することが必要である。このような油分除去を行うためには、溶媒による洗浄や加熱により表面の有機物を燃焼または蒸発させてしまってもよい。用いられる溶媒は、粒子表面を破壊せず、油分を溶解しえる溶媒、たとえばメタノール、エタノール、n−プロパノール、イソプロパノール、アセトン、テトラヒドロフラン、n−ヘキサン、シクロヘキサン、オクタンおよびそれらの混合物を用いることが好ましい。また、それ以外の溶媒であっても、油分の種類に応じて利用が可能である。

【0029】

加熱による再生は、加熱した気体を吸着剤に流通させたり、吸着剤が入っている容器を加熱したりする方法があるが、いずれでも構わない。流通させる気体は、吸着剤の表面に存在する官能基と反応しないものを用いなければならない。また、塩分を含む処理水を通水後には、吸着剤に付着した塩分を取り除くため、水蒸気存在下で加熱することが望ましい。

【0030】

(第3の実施形態:処理方法、処理システム)

吸着剤を用いて目的の油分を吸着し水を浄化する方法について以下に、処理装置を例示して説明する。まず、吸着する操作に使用する装置について説明する。なお、実施形態の処理システムは、下記の処理方法をソフトウェア又はハードウェアを用いてシステム化したものである。

【0031】

実施形態の処理方法の一例は、吸着手段に被処理媒体を供給し、被処理媒体の吸着手段通過後の油分濃度を測定し、通過後の油分濃度が所定値以上かどうか判断し、所定値未満であれば、濃度測定を継続し、所定値以上であれば、被処理媒体の供給を停止し、停止後、吸着手段に脱離媒体を供給し、脱離媒体の吸着手段通過後の油分濃度を測定し、通過後の油分濃度が所定値以下かどうか判断し、所定値より濃ければ、濃度測定を継続し、所定値以下であれば、脱離媒体の供給を停止し、再度被処理媒体を吸着手段に供給する。上記処理方法は、吸着および再生を行う方法であり、どちらか一方のみの処理を行なってもよい。

【0032】

図1は、本実施形態における油分吸着に使用する装置の概略構成を示す図である。図1に示すように、本装置においては、上記実施形態の油分吸着剤が充填された吸着手段T1及びT2が並列に配置されるとともに、吸着手段T1及びT2の外方には接触効率促進手段X1及びX2が設けられている。接触効率促進手段X1及びX2は、機械攪拌装置又は非接触の磁気攪拌装置とすることができるが、必須の構成要素ではなく省略してもよい。また、図1の装置は、吸着手段を2部有する構成であるが、1部構成でも3部以上の構成でもよい。また、同一又は他の吸着剤をカラムに充填した吸着手段を、図1中の吸着手段T1などに直列接続してもよい。

【0033】

実施形態では、例えば、図2に示すチャート図の工程で被処理媒体を処理する。図2と異なる判断基準で処理を行なってもよい。で図2のチャート図に記載されていない工程を追加してもよい。所定濃度への到達の判断は、処理時間によって判断してもかまわない。なお、被処理媒体とは、上述した油を含む水溶液であり、具体的には、BTEXを含む油田随伴水が挙げられる。

【0034】

吸着手段T1及びT2には、供給ラインL1、L2及びL4を介して、油分を含む被処理媒体が貯留された被処理媒体貯留タンクW1が設けられており、排出ラインL3、L5及びL6を介して外部に接続されている。さらに、吸着手段T1及びT2には、供給ラインL11、L12及びL14を介して、脱離媒体が貯留された脱離媒体貯留タンクD1が接続されており、排出ラインL13、L15及びL16を介して、脱離媒体回収タンクR1が接続されている。このとき脱離媒体は液体、気体を問わない。

なお、吸着手段T1及びT2は、それぞれ上記の油分吸着剤が充填されたカラムを含んでいる。また、外部とは、他の排水処理装置や無限希釈可能な場所である。

【0035】

なお、供給ラインL1、L2、L4、L12及びL14には、それぞれバルブV1、V2、V4、V12及びV14が設けられており、排出ラインL3、L5、L13、L15及びL16には、それぞれバルブV3、V5、V13、V15及びV16が設けられている。また、供給ラインL1及びL11にはポンプP1及びP2が設けられている。さらに、被処理媒体貯留タンクW1、供給ラインL1及び排出ラインL6には、それぞれ濃度測定手段M1、M2及びM3が設けられ、脱離媒体貯留タンクD1、排出ラインL16及び脱離媒体回収タンクR1には、それぞれ濃度測定手段M11、M12及びM13が設けられている。

【0036】

また、上述したバルブ、ポンプの制御及び測定装置における濃度測定手段は、図1中の破線で示す配線で制御手段C1と接続されている。本装置は、制御手段C1によって管理されている。制御手段によって、装置の動作を制御することができる処理システムとなっている。

【0037】

次に、図1に示す装置を用いた油分の吸着操作について説明する。

最初に、吸着手段T1及びT2に対して、被処理媒体をタンクW1からポンプP1により供給ラインL1、L2及びL4を通じて吸着手段T1及びT2に供給する。このとき、前記被処理媒体中の油分は吸着手段T1及びT2(のカラム中に充填された油分吸着剤)に吸着され、吸着後の前記被処理媒体は排出ラインL3、L5及びL6を通じて外部に排出される。

【0038】

この際、必要に応じて接触効率促進手段X1及びX2を駆動させ、吸着手段T1及びT2内に充填された油分吸着剤と前記被処理媒体との接触面積を増大させ、吸着手段T1及びT2による油分の吸着効率を向上させることができる。

【0039】

ここで、吸着手段T1及びT2の、供給側に設けた濃度測定手段M2と排出側に設けた濃度測定手段M3により吸着手段T1及びT2の吸着状態を観測する。吸着が順調に行われている場合、濃度測定手段M3により測定される油分濃度は、濃度測定手段M2で測定される油分の濃度よりも低い値を示す。しかしながら、吸着手段T1及びT2における油分の吸着が次第に進行するにつれ、供給側及び排出側に配置された濃度測定手段M2及びM3における前記油分の濃度差が減少する。

【0040】

したがって、濃度測定手段M3が予め設定した所定の値以上に達し、吸着手段T1及びT2による油分の吸着能が飽和に達したと判断した場合は、濃度測定手段M2、M3からの情報に基づき、制御手段C1がポンプP1を一旦停止し、バルブV2、V4を閉め、吸着手段T1及びT2への前記被処理媒体の供給を停止する。油分の吸着能が飽和に達したと判断する基準は、他にも、吸着手段の通過前後の濃度差が所定値以下になることでもよい。

【0041】

なお、図1には図示していないが、前記被処理媒体のpHが変動する場合、あるいはpHが強酸性あるいは強塩基性であって本実施形態に係る吸着剤に適したpH領域を外れている場合には、濃度測定手段M1または/およびM2により前記被処理媒体のpHを測定し、制御手段C1を通じて前記被処理媒体のpHを調整してもよい。

【0042】

吸着手段T1及びT2が飽和に達した後は、脱離媒体貯留タンクD1からポンプP2により供給ラインL11、L12及びL14を通じて脱離媒体が吸着手段T1及びT2に供給される。この時、脱離媒体を50℃以上250℃以下に加熱することが好ましい。50℃より温度が低いと油分の脱離速度が遅いことが好ましくない。また、250℃より温度が高いと、吸着剤そのものが変質してしまうため,好ましくない。なお、脱離媒体を加熱する以外に吸着手段T1、T2を同様の温度になるように加熱してもよい。吸着手段T1、T2に吸着されている油分は、前記脱離媒体中に溶出(脱離)し、排出ラインL13、L15及びL16を通じて吸着手段T1及びT2の外部に排出され、回収タンクR1に回収される。なお、回収タンクR1に回収することなく、外部に排出するようにすることもできる。

【0043】

吸着手段T1及びT2から前記脱離媒体による油分の脱離が順調に行われている場合、前記脱離媒体の、排出側に設けた濃度測定手段M12により測定される油分の濃度は、供給側に設けた濃度測定手段M11よりも高い値を示す。しかしながら、吸着手段T1及びT2における油分の脱離が次第に進行するにつれ、供給側及び排出側に配置された濃度測定手段M11及びM12における前記油分の濃度差が減少する。

【0044】

したがって、濃度測定手段M12が予め設定した所定の値以下に達し、前記脱離媒体による吸着手段T1及びT2による油分の脱離能が飽和に達したと判断した場合は、濃度測定手段M11、M12からの情報に基づき、制御手段C1がポンプP2を一旦停止し、バルブV12、V14を閉め、吸着手段T1及びT2に対する前記被処理媒体の供給を停止する。脱離能が飽和に達したと判断する基準は、他にも、吸着手段の通過前後の濃度差が所定値以下になることでもよい。

【0045】

以上のようにして、吸着手段T1及びT2からの油分の脱離が完了した後は、再び被処理媒体貯留タンクW1から前記被処理媒体を供給し、油分を吸着して前記被処理媒体中の油分を低減させることができる。

【0046】

なお、濃度測定手段M13は、脱離媒体回収タンクR1中の油分の濃度を必要に応じて適宜測定するように構成されている。

また、上記例では、吸着手段T1及びT2に対して同時に油分を吸着させるとともに、油分を脱離させるようにしているが、吸着手段T1及びT2でこれらの操作を交互に行うこともできる。例えば、吸着手段T1で最初に油分の吸着を行い、吸着能が飽和に達した後、吸着手段T1に対して上述のような油分の脱離を行うとともに、同時に吸着手段T2で油分の吸着を行うようにすることもできる。

【0047】

この場合、図1に示す装置においては、吸着手段T1又はT2のいずれかにおいて常に油分の吸着を行うことができるので、連続運転が可能となる。

【0048】

上記脱離媒体としては、有機溶媒や不活性ガス、空気、水蒸気を多量に含んだ気体等を用いることができる。具体的には、窒素ガスや水蒸気を含んだ空気もしくは不活性ガス,酸素や水素を混合させた不活性ガスなどを上げることができる。特に水蒸気の場合、吸着した油分を水分によって酸化しながら除去できる効果があり、再生効率が向上する。

【0049】

例えば、油田随伴水処理として、加圧浮上法や凝集沈殿法によって浮遊物質を除いた後に、本吸着剤を使用して溶解している油分を除き、最後に生物処理などを施すことによって、随伴水を浄化することが可能となる。

次に、実施例と比較例について具体的に説明する。

【0050】

(実施例1)

シリカゲル5g(250μm)に対し、トリメトキシオクチルシラン8.7gを加え、トルエン15ml中で6時間環流した。ろ過後、アセトンおよび水で洗浄した。得られた固体を減圧乾燥することにより白色固体を得た。白色固体1gに対し、3−(2−アミノエチル)アミノプロピルメチルジメトキシシラン1.5gと純水20mlを加え、室温で6時間撹拌した後、ろ過し、80℃で6時間乾燥することにより合成した。これにより、平均粒径250μmの球状粒子を得た。

【0051】

(実施例2)

用いるカップリング剤をトリメトキシオクチルシランから、トリエトキシオクチルシランに変えたこと以外は実施例1と同様に一連の合成を行った。

【0052】

(実施例3)

用いるカップリング剤をトリメトキシオクチルシランから、トリメトキシオクタデシルシランに変えたこと以外は実施例1と同様に一連の合成を行った。

【0053】

(実施例4)

用いるカップリング剤をトリメトキシオクチルシランから、トリメトキシブチルシランに変えたこと以外は実施例1と同様に一連の合成を行った。

【0054】

(実施例5)

担体修飾に用いたシリカゲルからアルミナに変えたこと以外は実施例1と同様に一連の合成を行った。

【0055】

(実施例6)

担体修飾に用いたシリカゲルからジルコニアに変えたこと以外は実施例1と同様に一連の合成を行った。

【0056】

(実施例7)

担体修飾に用いたシリカゲルからチタニアに変えたこと以外は実施例1と同様に一連の合成を行った。

【0057】

(比較例1)

アミノ基修飾に用いるカップリング剤3−(2−アミノエチル)アミノプロピルメチルジメトキシシランを修飾しないこと以外は実施例1と同様に一連の合成を行った。

【0058】

(比較例2)

用いるカップリング剤をトリメトキシオクチルシランから、アミノ基を含む3−(2−アミノエチル)アミノプロピルメチルジメトキシシランに変え、さらにアミノ基修飾に用いるカップリング剤3−(2−アミノエチル)アミノプロピルメチルジメトキシシランを修飾し、その後は実施例1と同様に一連の合成を行った。

【0059】

(比較例3)

用いるシリカゲルの粒の大きさを12μmと変更したこと以外は実施例1と同様に一連の合成を行った。この吸着剤の平均粒子径は25μmとなった。

【0060】

(比較例4)

用いるカップリング剤トリメトキシオクチルシランを加えたのち、溶媒をトルエンから水エタノール混合溶媒(1:1)に変え、室温で6時間撹拌し、反応させた。その後は実施例1と同様に一連の合成を行った。

【0061】

(比較例5)

用いるカップリング剤トリメトキシオクチルシランを加えたのち、溶媒をトルエンから水エタノール混合溶媒(1:1)に変え、室温で6時間撹拌し、反応させた。その後ろ過をし、トリメトキシオクチルシラン20ml中に得られた固体を加え、酢酸を3滴加えた後24時間撹拌を行った。反応終了後、アセトン、水で洗浄して、80℃で6時間乾燥した。3−(2−アミノエチル)アミノプロピルメチルジメトキシシラン2.9gと純水20mlを加え、室温で24時間撹拌した後、ろ過し、80℃で6時間乾燥することにより合成した。これにより、平均粒径300μmの球状粒子を得た。

【0062】

(比較例6)

シリカゲル5gに対し、トリメトキシオクチルシラン8.7gを加え、トルエン15ml中で30分間50度で撹拌した。ろ過後、アセトンおよび水で洗浄した。得られた固体を減圧乾燥することにより白色固体を得た。白色固体1gに対し、3−(2−アミノエチル)アミノプロピルメチルジメトキシシラン1.5gと純水20mlを加え、室温で24時間撹拌した後、ろ過し、80℃で6時間乾燥することにより合成した。これにより、平均粒径250μmの球状粒子を得た。

【0063】

[有機物含有量測定]

上述のように合成した吸着剤を示差熱熱重量同時測定装置(エスアイアイ・ナノテクノロジー社製)室温から500度まで20度/minで昇温し、分析前後の重量変化から有機物含有量を算出した。

【0064】

[窒素含有量測定]

上述のように合成した吸着剤を元素分析装置(ジェイ・サイエンス・ラボ社製)で分析を行い、試料中に含まれる窒素元素の割合を算出した。

【0065】

[粒径測定]

上述のように合成した吸着剤をJIS試験用ふるいにかけ、ふるいに粒子が残ったところをその吸着剤の粒径とした。

【0066】

[油分吸着試験]

上述のように合成した吸着剤0.2gをカラムに詰め、トルエン100ppm、ナフタレン5ppmを含む2%NaCl水溶液20ml中で吸着試験を行い、除去率を測定した、通水後のトルエン濃度はGC−MSで測定を行った。

【0067】

[カラム通水試験]

合成した吸着剤を100mlのガラス製カラムに充填した。20ppmのヨウ素を含有する試験液を一時間当たり600ml通水した。

【0068】

実施例1〜6及び比較例1〜6で得た吸着剤に対して上述の試験をおこなった。カラム通水試験は、通水状態は通水が良好であれば○、不良であれば×でそれぞれ示した。

【0069】

[再生試験]

油分吸着試験を行った後の吸着剤をステンレス製の筒に入れ、気圧が1atm、80℃の水蒸気を20ccm流しながら、サンプルを150度に6時間加熱した。その後サンプルを取り出し、再度油分吸着試験を行い、再生率を産出した。再生率は再生後に行った油分吸着試験での吸着量を再生前の油分吸着試験時の吸着量で割った値となっている。

【0070】

[圧縮試験]

得られた吸着剤について、オートグラフで圧縮試験を行った。試験は島津社製のマイクロオートグラフMST−Iを用い、試験力0.03N、速度0.5mm/minで行った。

【0071】

上記実施例および比較例の結果を下記表1にまとめる。

【0072】

【表1】

【0073】

以上の結果から、本吸着剤は、通水性に優れた高い油分吸着能を有し、汚泥を発生させずに繰り返し使用可能であることがわかる。

【0074】

本発明のいくつかの実施形態を説明したが、これらの実施形態は、例として提示したものであり、発明の範囲を限定することは意図していない。これら新規な実施形態は、その他の様々な形態で実施されることが可能であり、発明の要旨を逸脱しない範囲で、種々の省略、置き換え、変更を行うことができる。これら実施形態やその変形は、発明の範囲や要旨に含まれるとともに、特許請求の範囲に記載された発明とその均等の範囲に含まれる。

【符号の説明】

【0075】

T:吸着手段

X:熱効率促進手段

L:供給ライン、排出ライン

D:脱離媒体貯蔵タンク

R:脱離媒体回収タンク

V:バルブ

M:濃度測定手段

W:タンク

P:ポンプ

C:制御手段

【特許請求の範囲】

【請求項1】

シリカ、チタニア、アルミナ、ジルコニアの中から選ばれる1種以上の金属酸化物又は半金属酸化物の粒子と、

前記粒子の表面に下記構造式1を含む有機物層を有し、

前記有機物層の割合が粒子と有機物層質量の和の5wt%以上50wt%以下含み、

前記有機物層の中にアミノ基由来の窒素原子が有機物層質量の10wt%以内で存在することを特徴とする油分吸着剤。

構造式1

(ただし、Aは、OMもしくはM(Oは酸素、Mは金属もしくは半金属)であり、nは1以上20以下である)

【請求項2】

前記粒子の表面を前記構造式1を含むカップリング剤で処理した前記粒子に対して、前記構造式1中にアミノ基を1つ以上含むカップリング剤でさらに処理することによって得られることを特徴とする請求項1に記載の油分吸着剤。

【請求項3】

上記吸着剤粒子が100μm以上5mm以下であることを特徴とする,請求項1または2に記載の油分吸着剤。

【請求項4】

請求項1ないし3に記載の油分吸着剤に油田随伴水を供給し油分を吸着させ、

油分を吸着した油分吸着剤を加熱して油分吸着剤を再生することを特徴とする油田随伴水処理システム。

【請求項5】

前記油分吸着剤を加熱する際に,水蒸気存在下で加熱して再生することを特徴とする請求項4に記載の油田随伴水処理システム.

【請求項6】

請求項1ないし3に記載の油分吸着剤に油田随伴水を供給し前記油田随伴水中の有機物を除去することを特徴とする油田随伴水の油分除去処理方法.

【請求項1】

シリカ、チタニア、アルミナ、ジルコニアの中から選ばれる1種以上の金属酸化物又は半金属酸化物の粒子と、

前記粒子の表面に下記構造式1を含む有機物層を有し、

前記有機物層の割合が粒子と有機物層質量の和の5wt%以上50wt%以下含み、

前記有機物層の中にアミノ基由来の窒素原子が有機物層質量の10wt%以内で存在することを特徴とする油分吸着剤。

構造式1

(ただし、Aは、OMもしくはM(Oは酸素、Mは金属もしくは半金属)であり、nは1以上20以下である)

【請求項2】

前記粒子の表面を前記構造式1を含むカップリング剤で処理した前記粒子に対して、前記構造式1中にアミノ基を1つ以上含むカップリング剤でさらに処理することによって得られることを特徴とする請求項1に記載の油分吸着剤。

【請求項3】

上記吸着剤粒子が100μm以上5mm以下であることを特徴とする,請求項1または2に記載の油分吸着剤。

【請求項4】

請求項1ないし3に記載の油分吸着剤に油田随伴水を供給し油分を吸着させ、

油分を吸着した油分吸着剤を加熱して油分吸着剤を再生することを特徴とする油田随伴水処理システム。

【請求項5】

前記油分吸着剤を加熱する際に,水蒸気存在下で加熱して再生することを特徴とする請求項4に記載の油田随伴水処理システム.

【請求項6】

請求項1ないし3に記載の油分吸着剤に油田随伴水を供給し前記油田随伴水中の有機物を除去することを特徴とする油田随伴水の油分除去処理方法.

【図1】

【図2】

【図2】

【公開番号】特開2013−103215(P2013−103215A)

【公開日】平成25年5月30日(2013.5.30)

【国際特許分類】

【出願番号】特願2011−250956(P2011−250956)

【出願日】平成23年11月16日(2011.11.16)

【出願人】(000003078)株式会社東芝 (54,554)

【Fターム(参考)】

【公開日】平成25年5月30日(2013.5.30)

【国際特許分類】

【出願日】平成23年11月16日(2011.11.16)

【出願人】(000003078)株式会社東芝 (54,554)

【Fターム(参考)】

[ Back to top ]