油化方法及び装置

【課題】有機系廃棄物の人手による解体及び分別作業を行うことなく、油種と貴金属等の金属を含む残渣物とを迅速且つ確実に分別し、貴金属等の金属を含む残渣物を当該金属が酸化されない状態で高効率に回収する。

【解決手段】加熱槽11内で金属を含有する有機系廃棄物を第1の温度で加熱し、蒸発した有機系廃棄物の蒸気から油種を蒸留搭16で蒸留して油種槽17で回収し、水蒸気の雰囲気内で有機系廃棄物の残留物を第2の温度で加熱し、蒸発した残留物の炭素を含有するオフガスを排気して、加熱槽11内に残存する貴金属等の金属を含む残渣物を回収する。

【解決手段】加熱槽11内で金属を含有する有機系廃棄物を第1の温度で加熱し、蒸発した有機系廃棄物の蒸気から油種を蒸留搭16で蒸留して油種槽17で回収し、水蒸気の雰囲気内で有機系廃棄物の残留物を第2の温度で加熱し、蒸発した残留物の炭素を含有するオフガスを排気して、加熱槽11内に残存する貴金属等の金属を含む残渣物を回収する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、有機系廃棄物から貴金属等を分別回収する油化方法及び装置に関する。

【背景技術】

【0002】

携帯電話、パーソナルコンピュータ(PC)、サーバ等の電子機器等には、当該電子機器等を再生産する際に欠かせない貴金属材料が含まれている。そこで、これら電子機器等を有機系廃棄物として回収した際に、解体して貴金属材料を分別回収することにより、付加価値の高い資源として再利用することができる。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2008−285523号公報

【特許文献2】特開2004−162082号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

電子機器等の有機系廃棄物、例えばプリント基板から貴金属等の金属材料を分別回収するには、先ず、貴金属を含有する部品を搭載したプリント基板から、貴金属成分が含まれる部品群を人手により分解及び回収する。その後、薬品処理により貴金属成分を溶出させ、ろ過により成分抽出し、高温の溶鉱炉で熔融して純化して貴金属を回収する。

【0005】

しかしながらこの場合、人手による煩雑な分解及び回収の作業を逐一行うため、作業に長時間を要し、回収コストも高くなるという問題がある。またこの場合、解体及び分別作業、薬品の処理作業に伴う安全性の管理及び高価な部品群を取り去った不要な廃棄物、貴金属抽出に用いた廃棄薬品等、リサイクル回収に伴う二次的な産業廃棄物が生じる等の問題もある。

【0006】

貴金属部品が除去されていない未分別状態のプリント基板等の有機系廃棄物を直接的に溶鉱炉で燃焼及び熔融して、貴金属を回収することも考えられる。

しかしながらこの場合、含有率の少ない貴金属を回収するために処理量が膨大となり、熱効率が悪く回収コストの増大を招く。また、未分別のプリント基板を燃焼した場合、有毒ガスを発生する物質の混入が多くなるため、有毒ガスを除去する大型触媒槽が必要になる等、設備規模が大きくなリ、環境に与える悪影響も大きい。

【0007】

上記の問題を踏まえて、産業廃棄物の低減及び貴金属回収を効率的に行う方法として、油化プラントを用いた油種の抽出技術がある。油化プラントを用いて、プリント基板を熱処理することでプリント基板中の樹脂を熱分解する。これにより、蒸留されて回収された油種と、貴金属を含有した残渣物とを分離し、貴金属を回収する。

【0008】

しかしながらこの場合、熱処理の対象となるプリント基板等の有機系廃棄物の物性が基本的には一定でないため、油種抽出後の貴金属を含有する残渣物中に炭素(C)が多量に残渣する現象が生じ易い。そのため、最も価値の高い貴金属材料を含む残渣物の純度が低くなる。この場合、洗浄及び薬品処理等の後処理が必要となり、余計な手間がかかると共に、回収コストの増大を招く。

【0009】

本発明は、上記の課題に鑑みてなされたものであり、有機系廃棄物の人手による解体及び分別作業を行うことなく、油種と貴金属等の金属を含む残渣物とを迅速且つ確実に分別し、貴金属等の金属を含む残渣物を当該金属が酸化されない状態で高効率に回収することを可能とする低コストの金属回収を実現する油化方法及び装置を提供することを目的とする。

【課題を解決するための手段】

【0010】

油化方法の一態様は、金属を含有する有機系廃棄物を第1の温度で加熱し、蒸発した前記有機系廃棄物の蒸気から油種を蒸留して回収する工程と、水蒸気の雰囲気内で前記有機系廃棄物の残留物を第2の温度で加熱し、前記残留物の炭素を含有する蒸気を排気する工程とを含む。

【0011】

油化装置の一態様は、金属を含有する有機系廃棄物が加熱槽内に収容され、前記有機系廃棄物を加熱する加熱部と、前記加熱槽内の第1の加熱により蒸発した前記有機系廃棄物の蒸気を蒸留して油種を回収する油種回収部と、前記加熱槽内に水を導入する第1の接続ラインと、前記第1の接続ラインから前記加熱槽内に水が導入され、前記チャンバー内の第2の加熱により蒸発した前記有機系廃棄物の残留物の炭素を含有する蒸気を排気する第2の接続ラインとを含む。

【発明の効果】

【0012】

上記の諸態様によれば、有機系廃棄物の人手による解体及び分別作業を行うことなく、油種と貴金属等の金属を含む残渣物とを迅速且つ確実に分別し、貴金属等の金属を含む残渣物を当該金属が酸化されない状態で高効率に回収することを可能とする低コストの金属回収が実現する。

【図面の簡単な説明】

【0013】

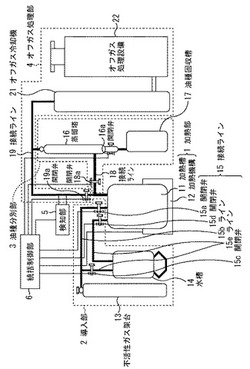

【図1】本実施形態による油化装置の概略構成を示す正面図である。

【図2】本実施形態による油化装置の概略構成を示す平面図である。

【図3】本実施形態による油化方法をステップ順に示すフロー図である。

【発明を実施するための形態】

【0014】

以下、有機系廃棄物から油種と金属を含む残渣物とを分別する油化装置及び方法の実施形態について、図面を参照しながら詳説する。ここで、分別対象の「金属」とは、白金(Pt),金(Au),銀(Ag)等の貴金属、銅(Cu)、アルミニウム(Al)等である。

【0015】

図1及び図2は、本実施形態による油化装置の概略構成を示す模式図であり、図1が正面図、図2が平面図である。

この油化装置は、加熱部1、導入部2、油種分別部3、オフガス処理部4、探知部5、及び統括制御部6を備えて構成される。

【0016】

加熱部1は、有機系廃棄物を加熱するものであり、貴金属等の分別回収の対象となるプリント基板等の有機系廃棄物が収納されるチャンバーである加熱槽11と、加熱槽11内を所定温度に加熱する加熱機構12とを有して構成される。加熱機構12は、通電により加熱するヒータ又は火力により加熱するバーナー等を有するものである。

【0017】

導入部2は、加熱部1に不活性ガス及び水を導入するものであり、不活性ガス架台13と、水を貯蔵した水槽14と、不活性ガス架台13及び水槽14と加熱槽11との接続ライン15とを有して構成される。不活性ガス架台13は、N2,Ar,Ne等の不活性ガスが封入されている。接続ライン15は、加熱槽11と不活性ガス架台13とを接続し、開閉弁15aが設けられたライン15bと、加熱槽11と不活性ガス架台13及び水槽14とを接続し、開閉弁15c,15dが設けられたライン15eとを有して構成される。

【0018】

油種分別部3は、有機系廃棄物の含有する油種を分別するものであり、有機系廃棄物の加熱により有機系廃棄物の蒸気から油種を蒸留する蒸留搭16と、蒸留された油種を回収する油種回収槽17と、接続ライン18とを有して構成される。蒸留搭16は、油種回収槽17との間に開閉弁16aが設けられている。接続ライン18は、加熱槽11と蒸留搭16とを接続しており、開閉弁18aが設けられている。

【0019】

オフガス処理部4は、加熱された有機系廃棄物の残留物から発生する炭素(C)を含有するオフガスを排気して処理するものであり、接続ライン19と、加熱槽11から排気されたオフガスを冷却するオフガス冷却機21と、オフガス処理設備22とを有して構成される。接続ライン19は、加熱槽11とオフガス冷却機21とを接続してオフガスの排出経路を形成しており、開閉弁19aが設けられている。オフガス処理設備22は、オフガス冷却機21で冷却されたオフガスに所定の処理、例えば加熱機構12のバーナー燃料に利用等するための設備である。

【0020】

探知部5は、接続ライン19に設けられており、接続ライン19を通って排気されるオフガス中の炭素量、ここでは加熱された有機系廃棄物の残留物から発生した炭素(C)及び灰化物と水槽14の水の蒸気中の酸素(O)とが結合したCO2等の量(炭素成分量)を検知する。

【0021】

統括制御部6は、当該油化装置全体の動作を統括制御するものであり、例えばパーソナルコンピュータのCPUを有してなるものである。統括制御部6は、加熱機構12、探知部5、及び開閉弁15a,15c,15d,16a,18a,19aと電気的に接続されている。統括制御部6は、加熱機構12の温度制御、探知部5で検知された炭素量による開閉弁15a,15c,15d,16a,18a,19aの開閉制御、及び当該炭素量による分別処理の終了判断等を随時実行する。

【0022】

以下、上記のように構成された油化装置を用いた油化方法について説明する。図3は、本実施形態による油化方法をステップ順に示すフロー図である。

先ず、加熱部1の加熱槽11内に、プリント基板等の有機系廃棄物である被処理対象物をセットし、加熱槽11を封止する(ステップS1)。

【0023】

続いて、統括制御部6は、開閉弁15c,15d,16a,18a,19aが閉じられた状態で、開閉弁15aを開放し、不活性ガスを加熱槽11内に導入する(ステップS2)。加熱槽11内は、酸素等の酸化性ガスの存在しない不活性ガス雰囲気とされる。

【0024】

続いて、統括制御部6は、開閉弁15aを閉じ、開閉弁16a,18aを開放して、加熱機構12を制御して第1の温度、例えば300℃以上600℃以下の範囲の所定温度で所定時間、加熱槽11内を加熱する(ステップS3)。このとき、被処理対象物の樹脂が燃焼し分解して蒸気が発生し、蒸留搭16で蒸気が冷却されて油種が抽出される。この油種は、油種回収槽17に回収される。ステップS3において、第1の温度が300℃未満であると、被処理対象物の樹脂が十分に燃焼されない。第1の温度が600℃を超えると、被処理対象物の貴金属等の金属の融点を越える可能性があり、好ましくない。従って、第1の温度を300℃以上600℃以下の範囲の所定温度とすることで、被処理対象物の樹脂を燃焼して効率の良い油種回収が可能となる。

【0025】

続いて、統括制御部6は、開閉弁16a,18aを閉じ、開閉弁15c,15dを開放する。このとき、水槽14内に導入された不活性ガスが水槽14内の水をバブリングし、不活性ガスと共に水が加熱槽11内に導入される(ステップS4)。

【0026】

続いて、統括制御部6は、開閉弁15c,15dを閉じ、開閉弁19aを開放して、加熱機構12を制御して第1の温度よりも高い第2の温度、ここでは600℃以上の所定温度で所定時間、加熱槽11内を加熱する(ステップS5)。このとき、加熱槽11内の被処理対象物の残留物(ステップS3により燃焼した被処理対象物の残留物)が燃焼する。ここで、第2の温度が600℃を下回ると、被処理対象物の残留物の燃焼が不十分となる可能性がある。

【0027】

通常、プリント基板等の電子機器等の材料では、金(Au),銀(Ag)等の貴金属、銅(Cu)、アルミニウム(Al)等の複数の金属が用いられている。この場合、加熱槽11で金属を回収する必要から、第2の温度は、各金属のうちで最も融点の低い金属に合わせ、当該金属の融点以下に設定することを要する。そのため、第2の温度は600℃程度が好適である。一方、被処理対象物中の金属が少ない(例えば1種である)場合、又は回収対象の金属が限定されている場合には、当該金属の融点以下の所定温度が第2の温度の上限となる。例えば、当該金属が銅(Cu)である場合、その融点は1085℃であり、加熱形式によっては加熱槽内に存在する温度分布が融点を超える可能性を考慮して、第2の温度の適正範囲は600℃以上900℃程度以下となる。当該金属がアルミニウム(Al)である場合、その融点は660℃であるが、上記と同様の理由により、加熱温度は600℃程度が好適である。

【0028】

ステップS5の加熱処理により、加熱槽11内に導入された水は水蒸気となり、貴金属が混在する被処理対象物の残留物中の炭素(C)及び灰化物が水蒸気中のOと結合して低分子(CO2等)に分解され、オフガスとして接続ライン19に放出される。この際、加熱槽11内は水蒸気の導入に伴って還元雰囲気となるため、貴金属、銅(Cu)等の金属を酸化させることなく回収することができる。統括制御部6は、検知部5で検知されたオフガス中の炭素量(例えばCO2濃度)に基づいて、不活性ガス及び水の流量及び加熱槽11内の圧力等を調節する。加熱槽11内に導入する不活性ガスの圧力を高くすることにより、被処理対象物の残留物における炭素(C)の分解効率を向上させることができる。排気されたオフガスは、オフガス冷却機21で冷却され、オフガス処理設備22で所定の処理が施される。

【0029】

統括制御部6は、検知部5で検知されたオフガス中の炭素量(例えばCO2濃度)が所定の閾値まで減少したときに、加熱機構12による加熱を停止し、開閉弁19aを閉じて、金属の分別処理を停止する(ステップS6)。このとき、加熱槽11内には貴金属、銅(Cu)等の金属及びセラミック等の残渣物が残留しており、この残渣物は回収される。

【0030】

以上説明したように、本実施形態によれば、有機系廃棄物の人手による解体及び分別作業を行うことなく、油種と貴金属等の金属を含む残渣物とを迅速且つ確実に分別し、貴金属等の金属を含む残渣物を当該金属が酸化されない状態で高効率に回収することが可能となる低コストの金属回収が実現する。

【実施例】

【0031】

以下、本発明の好適な実施例について説明する。本実施例では、プリント基板を被処理対象物として、本実施形態の油化方法を実行した。

先ず、ステップS1において、重量560gのプリント基板を加熱槽11内にセットした。

【0032】

続いて、ステップS2において、不活性ガスとしてN2ガスを用い、N2ガスを加熱槽11内に1リットル/分で5分間程度導入した。

続いて、ステップS3において、5℃/分の昇温条件で500℃まで加熱し(加熱温度を500℃として)、当該加熱温度で2時間程度保持した。

【0033】

続いて、ステップS4において、N2ガスを水槽14内に0.01リットル/分で導入して水をバブリングし、これにより不活性ガスと共に水を加熱槽11内に導入した。

続いて、ステップS5において、5℃/分の昇温条件で700℃まで加熱し(加熱温度を700℃として)、当該加熱温度で2時間程度保持した。このとき、統括制御部6は、検知部5で検知されたオフガス中のCO2濃度を確認して適宜調節した。

そして、ステップS6において、統括制御部6は、CO2濃度が所定の閾値以下となったことを確認して、金属の分別処理を停止した。

【0034】

この分別処理により、油種回収槽17では、重量310g程度の油種が回収された。加熱槽11では、重量50g程度の酸化の影響を受けていない金属、貴金属及びセラミックの混合残渣物と、重量25g程度の炭素残渣物が回収された。このように、本実施形態によれば、貴金属等の金属を含む残渣物を当該金属が酸化されない状態で高効率に回収されることが確認された。

【0035】

以下、諸態様を付記としてまとめて記載する。

【0036】

(付記1)金属を含有する有機系廃棄物を第1の温度で加熱し、前記有機系廃棄物の蒸気から油種を蒸留して回収する工程と、

水蒸気の雰囲気内で前記有機系廃棄物の残留物を第2の温度で加熱し、前記残留物の炭素を含有する蒸気を排気する工程と

を含むことを特徴とする油化方法。

【0037】

(付記2)前記第1の温度が300℃以上600℃以下の所定値であり、前記第2の温度が600℃以上の所定値であることを特徴とする付記1に記載の油化方法。

【0038】

(付記3)前記第2の温度で加熱する工程において、排気される前記残留物の蒸気中の炭素量を検知することを特徴とする付記1又は2に記載の油化方法。

【0039】

(付記4)前記第2の温度で加熱する工程において、検知された前記残留物の蒸気中の炭素量に基づいて、前記第1の接続ラインから前記加熱槽内に導入する不活性ガス量及び水量を調節することを特徴とする付記3に記載の油化方法。

【0040】

(付記5)前記第2の温度で加熱する工程を、不活性ガス及び水蒸気の雰囲気内で行うことを特徴とする付記1〜4のいずれか1項に記載の油化方法。

【0041】

(付記6)前記第1の温度で加熱する工程を、不活性ガスの雰囲気内で行うことを特徴とする付記1〜5のいずれか1項に記載の油化方法。

【0042】

(付記7)金属を含有する有機系廃棄物が加熱槽内に収容され、前記有機系廃棄物を加熱する加熱部と、

前記加熱槽内の第1の加熱により蒸発した前記有機系廃棄物の蒸気を蒸留して油種を回収する油種回収部と、

前記加熱槽内に水を導入する第1の接続ラインと、

前記第1の接続ラインから前記加熱槽内に水が導入され、前記チャンバー内の第2の加熱により蒸発した前記有機系廃棄物の残留物の炭素を含有する蒸気を排気する第2の接続ラインと

を含むことを特徴とする油化装置。

【0043】

(付記8)前記第2の接続ラインに接続され、前記第2の接続ラインから排気される前記残留物の蒸気中の炭素量を検知する検知部を更に含むことを特徴とする付記7に記載の油化装置。

【0044】

(付記9)前記検知部で検知された前記残留物の蒸気中の炭素量に基づいて、前記第1の接続ラインから前記加熱槽内に導入する水量を調節する制御部を更に含むことを特徴とする付記7又は8に記載の油化装置。

【0045】

(付記10)前記油種回収部は、前記第1の加熱により蒸発した前記有機系廃棄物の蒸気から油種を蒸留する蒸留搭と、蒸留された前記油種を回収する油種回収槽とを含むことを特徴とする付記7〜9のいずれか1項に記載の油化装置。

【0046】

(付記11)前記第1の接続ラインは、前記加熱槽内に不活性ガスと共に水を導入するものであることを特徴とする付記7〜10のいずれか1項に記載の油化装置。

【0047】

(付記12)前記第1の加熱を行う際に前記加熱槽内に不活性ガスを導入する第3の接続ラインを更に含むことを特徴とする付記7〜11のいずれか1項に記載の油化装置。

【符号の説明】

【0048】

1 加熱部

2 導入部

3 油種分別部

4 オフガス処理部

5 探知部

6 統括制御部

11 加熱槽

12 加熱機構

13 不活性ガス架台

14 水槽

15,18,19 接続ライン

16 蒸留搭

17 油種回収槽

15a,15c,15d,16a,18a,19a 開閉弁

15b,15e ライン

21 オフガス冷却機

22 オフガス処理設備

【技術分野】

【0001】

本発明は、有機系廃棄物から貴金属等を分別回収する油化方法及び装置に関する。

【背景技術】

【0002】

携帯電話、パーソナルコンピュータ(PC)、サーバ等の電子機器等には、当該電子機器等を再生産する際に欠かせない貴金属材料が含まれている。そこで、これら電子機器等を有機系廃棄物として回収した際に、解体して貴金属材料を分別回収することにより、付加価値の高い資源として再利用することができる。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2008−285523号公報

【特許文献2】特開2004−162082号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

電子機器等の有機系廃棄物、例えばプリント基板から貴金属等の金属材料を分別回収するには、先ず、貴金属を含有する部品を搭載したプリント基板から、貴金属成分が含まれる部品群を人手により分解及び回収する。その後、薬品処理により貴金属成分を溶出させ、ろ過により成分抽出し、高温の溶鉱炉で熔融して純化して貴金属を回収する。

【0005】

しかしながらこの場合、人手による煩雑な分解及び回収の作業を逐一行うため、作業に長時間を要し、回収コストも高くなるという問題がある。またこの場合、解体及び分別作業、薬品の処理作業に伴う安全性の管理及び高価な部品群を取り去った不要な廃棄物、貴金属抽出に用いた廃棄薬品等、リサイクル回収に伴う二次的な産業廃棄物が生じる等の問題もある。

【0006】

貴金属部品が除去されていない未分別状態のプリント基板等の有機系廃棄物を直接的に溶鉱炉で燃焼及び熔融して、貴金属を回収することも考えられる。

しかしながらこの場合、含有率の少ない貴金属を回収するために処理量が膨大となり、熱効率が悪く回収コストの増大を招く。また、未分別のプリント基板を燃焼した場合、有毒ガスを発生する物質の混入が多くなるため、有毒ガスを除去する大型触媒槽が必要になる等、設備規模が大きくなリ、環境に与える悪影響も大きい。

【0007】

上記の問題を踏まえて、産業廃棄物の低減及び貴金属回収を効率的に行う方法として、油化プラントを用いた油種の抽出技術がある。油化プラントを用いて、プリント基板を熱処理することでプリント基板中の樹脂を熱分解する。これにより、蒸留されて回収された油種と、貴金属を含有した残渣物とを分離し、貴金属を回収する。

【0008】

しかしながらこの場合、熱処理の対象となるプリント基板等の有機系廃棄物の物性が基本的には一定でないため、油種抽出後の貴金属を含有する残渣物中に炭素(C)が多量に残渣する現象が生じ易い。そのため、最も価値の高い貴金属材料を含む残渣物の純度が低くなる。この場合、洗浄及び薬品処理等の後処理が必要となり、余計な手間がかかると共に、回収コストの増大を招く。

【0009】

本発明は、上記の課題に鑑みてなされたものであり、有機系廃棄物の人手による解体及び分別作業を行うことなく、油種と貴金属等の金属を含む残渣物とを迅速且つ確実に分別し、貴金属等の金属を含む残渣物を当該金属が酸化されない状態で高効率に回収することを可能とする低コストの金属回収を実現する油化方法及び装置を提供することを目的とする。

【課題を解決するための手段】

【0010】

油化方法の一態様は、金属を含有する有機系廃棄物を第1の温度で加熱し、蒸発した前記有機系廃棄物の蒸気から油種を蒸留して回収する工程と、水蒸気の雰囲気内で前記有機系廃棄物の残留物を第2の温度で加熱し、前記残留物の炭素を含有する蒸気を排気する工程とを含む。

【0011】

油化装置の一態様は、金属を含有する有機系廃棄物が加熱槽内に収容され、前記有機系廃棄物を加熱する加熱部と、前記加熱槽内の第1の加熱により蒸発した前記有機系廃棄物の蒸気を蒸留して油種を回収する油種回収部と、前記加熱槽内に水を導入する第1の接続ラインと、前記第1の接続ラインから前記加熱槽内に水が導入され、前記チャンバー内の第2の加熱により蒸発した前記有機系廃棄物の残留物の炭素を含有する蒸気を排気する第2の接続ラインとを含む。

【発明の効果】

【0012】

上記の諸態様によれば、有機系廃棄物の人手による解体及び分別作業を行うことなく、油種と貴金属等の金属を含む残渣物とを迅速且つ確実に分別し、貴金属等の金属を含む残渣物を当該金属が酸化されない状態で高効率に回収することを可能とする低コストの金属回収が実現する。

【図面の簡単な説明】

【0013】

【図1】本実施形態による油化装置の概略構成を示す正面図である。

【図2】本実施形態による油化装置の概略構成を示す平面図である。

【図3】本実施形態による油化方法をステップ順に示すフロー図である。

【発明を実施するための形態】

【0014】

以下、有機系廃棄物から油種と金属を含む残渣物とを分別する油化装置及び方法の実施形態について、図面を参照しながら詳説する。ここで、分別対象の「金属」とは、白金(Pt),金(Au),銀(Ag)等の貴金属、銅(Cu)、アルミニウム(Al)等である。

【0015】

図1及び図2は、本実施形態による油化装置の概略構成を示す模式図であり、図1が正面図、図2が平面図である。

この油化装置は、加熱部1、導入部2、油種分別部3、オフガス処理部4、探知部5、及び統括制御部6を備えて構成される。

【0016】

加熱部1は、有機系廃棄物を加熱するものであり、貴金属等の分別回収の対象となるプリント基板等の有機系廃棄物が収納されるチャンバーである加熱槽11と、加熱槽11内を所定温度に加熱する加熱機構12とを有して構成される。加熱機構12は、通電により加熱するヒータ又は火力により加熱するバーナー等を有するものである。

【0017】

導入部2は、加熱部1に不活性ガス及び水を導入するものであり、不活性ガス架台13と、水を貯蔵した水槽14と、不活性ガス架台13及び水槽14と加熱槽11との接続ライン15とを有して構成される。不活性ガス架台13は、N2,Ar,Ne等の不活性ガスが封入されている。接続ライン15は、加熱槽11と不活性ガス架台13とを接続し、開閉弁15aが設けられたライン15bと、加熱槽11と不活性ガス架台13及び水槽14とを接続し、開閉弁15c,15dが設けられたライン15eとを有して構成される。

【0018】

油種分別部3は、有機系廃棄物の含有する油種を分別するものであり、有機系廃棄物の加熱により有機系廃棄物の蒸気から油種を蒸留する蒸留搭16と、蒸留された油種を回収する油種回収槽17と、接続ライン18とを有して構成される。蒸留搭16は、油種回収槽17との間に開閉弁16aが設けられている。接続ライン18は、加熱槽11と蒸留搭16とを接続しており、開閉弁18aが設けられている。

【0019】

オフガス処理部4は、加熱された有機系廃棄物の残留物から発生する炭素(C)を含有するオフガスを排気して処理するものであり、接続ライン19と、加熱槽11から排気されたオフガスを冷却するオフガス冷却機21と、オフガス処理設備22とを有して構成される。接続ライン19は、加熱槽11とオフガス冷却機21とを接続してオフガスの排出経路を形成しており、開閉弁19aが設けられている。オフガス処理設備22は、オフガス冷却機21で冷却されたオフガスに所定の処理、例えば加熱機構12のバーナー燃料に利用等するための設備である。

【0020】

探知部5は、接続ライン19に設けられており、接続ライン19を通って排気されるオフガス中の炭素量、ここでは加熱された有機系廃棄物の残留物から発生した炭素(C)及び灰化物と水槽14の水の蒸気中の酸素(O)とが結合したCO2等の量(炭素成分量)を検知する。

【0021】

統括制御部6は、当該油化装置全体の動作を統括制御するものであり、例えばパーソナルコンピュータのCPUを有してなるものである。統括制御部6は、加熱機構12、探知部5、及び開閉弁15a,15c,15d,16a,18a,19aと電気的に接続されている。統括制御部6は、加熱機構12の温度制御、探知部5で検知された炭素量による開閉弁15a,15c,15d,16a,18a,19aの開閉制御、及び当該炭素量による分別処理の終了判断等を随時実行する。

【0022】

以下、上記のように構成された油化装置を用いた油化方法について説明する。図3は、本実施形態による油化方法をステップ順に示すフロー図である。

先ず、加熱部1の加熱槽11内に、プリント基板等の有機系廃棄物である被処理対象物をセットし、加熱槽11を封止する(ステップS1)。

【0023】

続いて、統括制御部6は、開閉弁15c,15d,16a,18a,19aが閉じられた状態で、開閉弁15aを開放し、不活性ガスを加熱槽11内に導入する(ステップS2)。加熱槽11内は、酸素等の酸化性ガスの存在しない不活性ガス雰囲気とされる。

【0024】

続いて、統括制御部6は、開閉弁15aを閉じ、開閉弁16a,18aを開放して、加熱機構12を制御して第1の温度、例えば300℃以上600℃以下の範囲の所定温度で所定時間、加熱槽11内を加熱する(ステップS3)。このとき、被処理対象物の樹脂が燃焼し分解して蒸気が発生し、蒸留搭16で蒸気が冷却されて油種が抽出される。この油種は、油種回収槽17に回収される。ステップS3において、第1の温度が300℃未満であると、被処理対象物の樹脂が十分に燃焼されない。第1の温度が600℃を超えると、被処理対象物の貴金属等の金属の融点を越える可能性があり、好ましくない。従って、第1の温度を300℃以上600℃以下の範囲の所定温度とすることで、被処理対象物の樹脂を燃焼して効率の良い油種回収が可能となる。

【0025】

続いて、統括制御部6は、開閉弁16a,18aを閉じ、開閉弁15c,15dを開放する。このとき、水槽14内に導入された不活性ガスが水槽14内の水をバブリングし、不活性ガスと共に水が加熱槽11内に導入される(ステップS4)。

【0026】

続いて、統括制御部6は、開閉弁15c,15dを閉じ、開閉弁19aを開放して、加熱機構12を制御して第1の温度よりも高い第2の温度、ここでは600℃以上の所定温度で所定時間、加熱槽11内を加熱する(ステップS5)。このとき、加熱槽11内の被処理対象物の残留物(ステップS3により燃焼した被処理対象物の残留物)が燃焼する。ここで、第2の温度が600℃を下回ると、被処理対象物の残留物の燃焼が不十分となる可能性がある。

【0027】

通常、プリント基板等の電子機器等の材料では、金(Au),銀(Ag)等の貴金属、銅(Cu)、アルミニウム(Al)等の複数の金属が用いられている。この場合、加熱槽11で金属を回収する必要から、第2の温度は、各金属のうちで最も融点の低い金属に合わせ、当該金属の融点以下に設定することを要する。そのため、第2の温度は600℃程度が好適である。一方、被処理対象物中の金属が少ない(例えば1種である)場合、又は回収対象の金属が限定されている場合には、当該金属の融点以下の所定温度が第2の温度の上限となる。例えば、当該金属が銅(Cu)である場合、その融点は1085℃であり、加熱形式によっては加熱槽内に存在する温度分布が融点を超える可能性を考慮して、第2の温度の適正範囲は600℃以上900℃程度以下となる。当該金属がアルミニウム(Al)である場合、その融点は660℃であるが、上記と同様の理由により、加熱温度は600℃程度が好適である。

【0028】

ステップS5の加熱処理により、加熱槽11内に導入された水は水蒸気となり、貴金属が混在する被処理対象物の残留物中の炭素(C)及び灰化物が水蒸気中のOと結合して低分子(CO2等)に分解され、オフガスとして接続ライン19に放出される。この際、加熱槽11内は水蒸気の導入に伴って還元雰囲気となるため、貴金属、銅(Cu)等の金属を酸化させることなく回収することができる。統括制御部6は、検知部5で検知されたオフガス中の炭素量(例えばCO2濃度)に基づいて、不活性ガス及び水の流量及び加熱槽11内の圧力等を調節する。加熱槽11内に導入する不活性ガスの圧力を高くすることにより、被処理対象物の残留物における炭素(C)の分解効率を向上させることができる。排気されたオフガスは、オフガス冷却機21で冷却され、オフガス処理設備22で所定の処理が施される。

【0029】

統括制御部6は、検知部5で検知されたオフガス中の炭素量(例えばCO2濃度)が所定の閾値まで減少したときに、加熱機構12による加熱を停止し、開閉弁19aを閉じて、金属の分別処理を停止する(ステップS6)。このとき、加熱槽11内には貴金属、銅(Cu)等の金属及びセラミック等の残渣物が残留しており、この残渣物は回収される。

【0030】

以上説明したように、本実施形態によれば、有機系廃棄物の人手による解体及び分別作業を行うことなく、油種と貴金属等の金属を含む残渣物とを迅速且つ確実に分別し、貴金属等の金属を含む残渣物を当該金属が酸化されない状態で高効率に回収することが可能となる低コストの金属回収が実現する。

【実施例】

【0031】

以下、本発明の好適な実施例について説明する。本実施例では、プリント基板を被処理対象物として、本実施形態の油化方法を実行した。

先ず、ステップS1において、重量560gのプリント基板を加熱槽11内にセットした。

【0032】

続いて、ステップS2において、不活性ガスとしてN2ガスを用い、N2ガスを加熱槽11内に1リットル/分で5分間程度導入した。

続いて、ステップS3において、5℃/分の昇温条件で500℃まで加熱し(加熱温度を500℃として)、当該加熱温度で2時間程度保持した。

【0033】

続いて、ステップS4において、N2ガスを水槽14内に0.01リットル/分で導入して水をバブリングし、これにより不活性ガスと共に水を加熱槽11内に導入した。

続いて、ステップS5において、5℃/分の昇温条件で700℃まで加熱し(加熱温度を700℃として)、当該加熱温度で2時間程度保持した。このとき、統括制御部6は、検知部5で検知されたオフガス中のCO2濃度を確認して適宜調節した。

そして、ステップS6において、統括制御部6は、CO2濃度が所定の閾値以下となったことを確認して、金属の分別処理を停止した。

【0034】

この分別処理により、油種回収槽17では、重量310g程度の油種が回収された。加熱槽11では、重量50g程度の酸化の影響を受けていない金属、貴金属及びセラミックの混合残渣物と、重量25g程度の炭素残渣物が回収された。このように、本実施形態によれば、貴金属等の金属を含む残渣物を当該金属が酸化されない状態で高効率に回収されることが確認された。

【0035】

以下、諸態様を付記としてまとめて記載する。

【0036】

(付記1)金属を含有する有機系廃棄物を第1の温度で加熱し、前記有機系廃棄物の蒸気から油種を蒸留して回収する工程と、

水蒸気の雰囲気内で前記有機系廃棄物の残留物を第2の温度で加熱し、前記残留物の炭素を含有する蒸気を排気する工程と

を含むことを特徴とする油化方法。

【0037】

(付記2)前記第1の温度が300℃以上600℃以下の所定値であり、前記第2の温度が600℃以上の所定値であることを特徴とする付記1に記載の油化方法。

【0038】

(付記3)前記第2の温度で加熱する工程において、排気される前記残留物の蒸気中の炭素量を検知することを特徴とする付記1又は2に記載の油化方法。

【0039】

(付記4)前記第2の温度で加熱する工程において、検知された前記残留物の蒸気中の炭素量に基づいて、前記第1の接続ラインから前記加熱槽内に導入する不活性ガス量及び水量を調節することを特徴とする付記3に記載の油化方法。

【0040】

(付記5)前記第2の温度で加熱する工程を、不活性ガス及び水蒸気の雰囲気内で行うことを特徴とする付記1〜4のいずれか1項に記載の油化方法。

【0041】

(付記6)前記第1の温度で加熱する工程を、不活性ガスの雰囲気内で行うことを特徴とする付記1〜5のいずれか1項に記載の油化方法。

【0042】

(付記7)金属を含有する有機系廃棄物が加熱槽内に収容され、前記有機系廃棄物を加熱する加熱部と、

前記加熱槽内の第1の加熱により蒸発した前記有機系廃棄物の蒸気を蒸留して油種を回収する油種回収部と、

前記加熱槽内に水を導入する第1の接続ラインと、

前記第1の接続ラインから前記加熱槽内に水が導入され、前記チャンバー内の第2の加熱により蒸発した前記有機系廃棄物の残留物の炭素を含有する蒸気を排気する第2の接続ラインと

を含むことを特徴とする油化装置。

【0043】

(付記8)前記第2の接続ラインに接続され、前記第2の接続ラインから排気される前記残留物の蒸気中の炭素量を検知する検知部を更に含むことを特徴とする付記7に記載の油化装置。

【0044】

(付記9)前記検知部で検知された前記残留物の蒸気中の炭素量に基づいて、前記第1の接続ラインから前記加熱槽内に導入する水量を調節する制御部を更に含むことを特徴とする付記7又は8に記載の油化装置。

【0045】

(付記10)前記油種回収部は、前記第1の加熱により蒸発した前記有機系廃棄物の蒸気から油種を蒸留する蒸留搭と、蒸留された前記油種を回収する油種回収槽とを含むことを特徴とする付記7〜9のいずれか1項に記載の油化装置。

【0046】

(付記11)前記第1の接続ラインは、前記加熱槽内に不活性ガスと共に水を導入するものであることを特徴とする付記7〜10のいずれか1項に記載の油化装置。

【0047】

(付記12)前記第1の加熱を行う際に前記加熱槽内に不活性ガスを導入する第3の接続ラインを更に含むことを特徴とする付記7〜11のいずれか1項に記載の油化装置。

【符号の説明】

【0048】

1 加熱部

2 導入部

3 油種分別部

4 オフガス処理部

5 探知部

6 統括制御部

11 加熱槽

12 加熱機構

13 不活性ガス架台

14 水槽

15,18,19 接続ライン

16 蒸留搭

17 油種回収槽

15a,15c,15d,16a,18a,19a 開閉弁

15b,15e ライン

21 オフガス冷却機

22 オフガス処理設備

【特許請求の範囲】

【請求項1】

金属を含有する有機系廃棄物を第1の温度で加熱し、蒸発した前記有機系廃棄物の蒸気から油種を蒸留して回収する工程と、

水蒸気の雰囲気内で前記有機系廃棄物の残留物を第2の温度で加熱し、前記残留物の炭素を含有する蒸気を排気する工程と

を含むことを特徴とする油化方法。

【請求項2】

前記第1の温度が300℃以上600℃以下の所定値であり、前記第2の温度が600℃以上の所定値であることを特徴とする請求項1に記載の油化方法。

【請求項3】

前記第2の温度で加熱する工程において、排気される前記残留物の蒸気中の炭素量を検知することを特徴とする請求項1又は2に記載の油化方法。

【請求項4】

金属を含有する有機系廃棄物が加熱槽内に収容され、前記有機系廃棄物を加熱する加熱部と、

前記加熱槽内の第1の加熱により蒸発した前記有機系廃棄物の蒸気を蒸留して油種を回収する油種回収部と、

前記加熱槽内に水を導入する第1の接続ラインと、

前記第1の接続ラインから前記加熱槽内に水が導入され、前記チャンバー内の第2の加熱により蒸発した前記有機系廃棄物の残留物の炭素を含有する蒸気を排気する第2の接続ラインと

を含むことを特徴とする油化装置。

【請求項5】

前記第2の接続ラインに接続され、前記第2の接続ラインから排気される前記残留物の蒸気中の炭素量を検知する検知部を更に含むことを特徴とする請求項4に記載の油化装置。

【請求項6】

前記検知部で検知された前記残留物の蒸気中の炭素量に基づいて、前記第1の接続ラインから前記加熱槽内に導入する水量を調節する制御部を更に含むことを特徴とする請求項4又は5に記載の油化装置。

【請求項1】

金属を含有する有機系廃棄物を第1の温度で加熱し、蒸発した前記有機系廃棄物の蒸気から油種を蒸留して回収する工程と、

水蒸気の雰囲気内で前記有機系廃棄物の残留物を第2の温度で加熱し、前記残留物の炭素を含有する蒸気を排気する工程と

を含むことを特徴とする油化方法。

【請求項2】

前記第1の温度が300℃以上600℃以下の所定値であり、前記第2の温度が600℃以上の所定値であることを特徴とする請求項1に記載の油化方法。

【請求項3】

前記第2の温度で加熱する工程において、排気される前記残留物の蒸気中の炭素量を検知することを特徴とする請求項1又は2に記載の油化方法。

【請求項4】

金属を含有する有機系廃棄物が加熱槽内に収容され、前記有機系廃棄物を加熱する加熱部と、

前記加熱槽内の第1の加熱により蒸発した前記有機系廃棄物の蒸気を蒸留して油種を回収する油種回収部と、

前記加熱槽内に水を導入する第1の接続ラインと、

前記第1の接続ラインから前記加熱槽内に水が導入され、前記チャンバー内の第2の加熱により蒸発した前記有機系廃棄物の残留物の炭素を含有する蒸気を排気する第2の接続ラインと

を含むことを特徴とする油化装置。

【請求項5】

前記第2の接続ラインに接続され、前記第2の接続ラインから排気される前記残留物の蒸気中の炭素量を検知する検知部を更に含むことを特徴とする請求項4に記載の油化装置。

【請求項6】

前記検知部で検知された前記残留物の蒸気中の炭素量に基づいて、前記第1の接続ラインから前記加熱槽内に導入する水量を調節する制御部を更に含むことを特徴とする請求項4又は5に記載の油化装置。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2012−25854(P2012−25854A)

【公開日】平成24年2月9日(2012.2.9)

【国際特許分類】

【出願番号】特願2010−166021(P2010−166021)

【出願日】平成22年7月23日(2010.7.23)

【出願人】(000005223)富士通株式会社 (25,993)

【Fターム(参考)】

【公開日】平成24年2月9日(2012.2.9)

【国際特許分類】

【出願日】平成22年7月23日(2010.7.23)

【出願人】(000005223)富士通株式会社 (25,993)

【Fターム(参考)】

[ Back to top ]