油圧ショベルの作業可能範囲表示装置とその制御方法

【課題】本発明の課題は、車両本体の姿勢が傾いていても適切な作業可能範囲を表示することができる油圧ショベルの作業可能範囲表示装置を提供することにある。

【解決手段】油圧ショベルの作業可能範囲表示装置において、演算部は、到達可能範囲から車両下部領域を除いた作業可能範囲を算出する。到達可能範囲は、作業機が届くことができる範囲を示す。車両下部領域は、車両本体の下方に位置する領域である。表示部は、作業可能範囲を表示する。演算部は、車両本体の傾きに応じて作業可能範囲と車両下部領域との境界線を設定する。

【解決手段】油圧ショベルの作業可能範囲表示装置において、演算部は、到達可能範囲から車両下部領域を除いた作業可能範囲を算出する。到達可能範囲は、作業機が届くことができる範囲を示す。車両下部領域は、車両本体の下方に位置する領域である。表示部は、作業可能範囲を表示する。演算部は、車両本体の傾きに応じて作業可能範囲と車両下部領域との境界線を設定する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、油圧ショベルの作業可能範囲表示装置とその制御方法に関する。

【背景技術】

【0002】

従来、作業機が届くことができる範囲を表示する作業可能範囲表示装置が知られている。例えば、特許文献1には、掘削作業ガイダンス装置が開示されている。このガイダンス装置では、油圧ショベルと、作業対象である設計地形の断面との側面図が画面上に表示される。また、バケットの動作範囲を示す作業可能範囲が画面上に表示される。

【0003】

一方、特許文献2には、掘削用建設機械の安全装置が開示されている。この安全装置では、特許文献1のガイダンス装置と同様に、バケットの作業可能範囲が算出される。また、履帯の下方の領域が、バケット先端の侵入を禁止する警報領域として算出される。そして、バケットが警報領域に侵入すると、警報が鳴らされると共に、作業機が停止するように油圧シリンダが制御される。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2001−98585号公報

【特許文献2】実公平2−30521号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

特許文献2の安全装置では、作業可能範囲と警報領域との境界線が、車両の鉛直方向に延びる直線で示されている。この安全装置では、作業可能範囲は油圧ショベルを基準として一義的に定められている。すなわち、油圧ショベルを基準とした車両本体座標系において作業可能範囲が算出されている。従って、警報領域も車両本体座標系において算出されている。このため、図15に示すように、車両本体が前傾している場合には、車両本体と同様の角度で傾いた境界線が算出されることになる。この場合、車両下部領域の一部300が、作業可能範囲200に含まれてしまう。

【0006】

本発明の課題は、車両本体の姿勢が傾いていても適切な作業可能範囲を表示することができる油圧ショベルの作業可能範囲表示装置を提供することにある。

【課題を解決するための手段】

【0007】

本発明の第1の態様に係る油圧ショベルの作業可能範囲表示装置は、作業機と車両本体とを有する油圧ショベルの作業可能範囲表示装置であって、演算部と表示部とを備える。演算部は、到達可能範囲から車両下部領域を除いた作業可能範囲を算出する。到達可能範囲は、作業機が届くことができる範囲を示す。車両下部領域は、車両本体の下方に位置する領域である。表示部は、作業可能範囲を表示する。演算部は、車両本体の傾きに応じて作業可能範囲と車両下部領域との境界線を設定する。

【0008】

本発明の第2の態様に係る油圧ショベルの作業可能範囲表示装置は、第1の態様に係る油圧ショベルの作業可能範囲表示装置において、演算部は、車両本体が水平な場合には、作業可能範囲と車両下部領域との境界線をグローバル座標系における鉛直方向に設定する。

【0009】

本発明の第3の態様に係る油圧ショベルの作業可能範囲表示装置は、第1の態様に係る油圧ショベルの作業可能範囲表示装置において、演算部は、車両本体が前傾している場合には、作業可能範囲と車両下部領域との境界線をグローバル座標系における鉛直方向に維持するように設定する。

【0010】

本発明の第4の態様に係る油圧ショベルの作業可能範囲表示装置は、第1の態様に係る油圧ショベルの作業可能範囲表示装置において、演算部は、車両本体が後傾している場合には、車両本体が載置される地盤面と境界線とのなす角が90度以上になるように、作業可能範囲と車両下部領域との境界線を補正する。

【0011】

本発明の第5の態様に係る油圧ショベルの作業可能範囲表示装置は、第1から第4の態様のいずれかの油圧ショベルの作業可能範囲表示装置において、境界線は、車両本体の走行装置の履帯の前端を通る。

【0012】

本発明の第6の態様に係る油圧ショベルの作業可能範囲表示装置は、第1から第4の態様のいずれかの油圧ショベルの作業可能範囲表示装置において、境界線は、車両本体の走行装置の履帯の前端から所定距離だけ前方の位置を通る。

【0013】

本発明の第7の態様に係る油圧ショベルの作業可能範囲表示装置の制御方法は、作業機と車両本体とを有する油圧ショベルの作業可能範囲表示装置の制御方法であり、次のステップを備える。ステップ1は、作業機が届くことができる範囲を示す到達可能範囲から車両本体の下方に位置する車両下部領域を除いた作業可能範囲を算出する。ステップ2は、作業可能範囲を表示する。また、作業可能範囲を算出するステップにおいて、車両本体の傾きに応じて作業可能範囲と車両下部領域との境界線を設定する。

【0014】

本発明の第8の態様に係る油圧ショベルの作業可能範囲表示装置の制御方法は、第7の態様に係る油圧ショベルの作業可能範囲表示装置の制御方法において、作業可能範囲を算出するステップにおいて、車両本体が水平な場合には、作業可能範囲と車両下部領域との境界線をグローバル座標系における鉛直方向に設定する。

【0015】

本発明の第9の態様に係る油圧ショベルの作業可能範囲表示装置の制御方法は、第7の態様に係る油圧ショベルの作業可能範囲表示装置の制御方法において、作業可能範囲を算出するステップにおいて、車両本体が前傾している場合には、作業可能範囲と車両下部領域との境界線をグローバル座標系における鉛直方向に維持するように設定する。

【0016】

本発明の第10の態様に係る油圧ショベルの作業可能範囲表示装置の制御方法は、第7の態様に係る油圧ショベルの作業可能範囲表示装置の制御方法において、作業可能範囲を算出するステップにおいて、車両本体が後傾している場合には、車両本体が載置される地盤面と境界線とのなす角が90度以上になるように、作業可能範囲と車両下部領域との境界線を補正する。

【発明の効果】

【0017】

本発明では、本発明車両本体の姿勢が傾いていても適切な作業可能範囲を表示することができる。

【図面の簡単な説明】

【0018】

【図1】油圧ショベルの斜視図。

【図2】油圧ショベルの構成を模式的に示す図。

【図3】油圧ショベルが備える制御系の構成を示すブロック図。

【図4】設計地形データによって示される設計地形を示す図。

【図5】案内画面を示す図。

【図6】バケットの先端の現在位置を求める方法を示す図。

【図7】最大リーチ姿勢での作業機を模式的に示す図。

【図8】最小リーチ姿勢での作業機を模式的に示す図。

【図9】作業可能範囲の算出処理を示すフローチャート。

【図10】到達可能範囲の一例を示す図。

【図11】車両本体が水平であるときの作業可能範囲の一例を示す図。

【図12】車両本体が前傾しているときの作業可能範囲の一例を示す図。

【図13】車両本体が後傾しているときの作業可能範囲の一例を示す図。

【図14】他の実施形態における作業可能範囲の一例を示す図。

【図15】従来技術における車両本体が前傾しているときの作業可能範囲の一例を示す図。

【発明を実施するための形態】

【0019】

1.構成

1−1.油圧ショベルの全体構成

以下、図面を参照して、本発明の一実施形態に係る油圧ショベルの作業可能範囲表示装置について説明する。図1は、作業可能範囲表示装置が搭載される油圧ショベル100の斜視図である。油圧ショベル100は、車両本体1と作業機2とを有する。車両本体1は、上部旋回体3と運転室4と走行装置5とを有する。上部旋回体3は、図示しないエンジンや油圧ポンプなどの装置を収容している。運転室4は上部旋回体3の前部に載置されている。運転室4内には、後述する表示入力装置38及び操作装置25が配置される(図3参照)。走行装置5は履帯5a,5bを有しており、履帯5a,5bが回転することにより油圧ショベル100が走行する。

【0020】

作業機2は、車両本体1の前部に取り付けられており、ブーム6とアーム7とバケット8とブームシリンダ10とアームシリンダ11とバケットシリンダ12とを有する。ブーム6の基端部は、ブームピン13を介して車両本体1の前部に揺動可能に取り付けられている。アーム7の基端部は、アームピン14を介してブーム6の先端部に揺動可能に取り付けられている。アーム7の先端部には、バケットピン15を介してバケット8が揺動可能に取り付けられている。

【0021】

図2は、油圧ショベル100の構成を模式的に示す図である。図2(a)は油圧ショベル100の側面図であり、図2(b)は油圧ショベル100の背面図である。図2(a)に示すように、ブーム6の長さ、すなわち、ブームピン13からアームピン14までの長さは、L1である。アーム7の長さ、すなわち、アームピン14からバケットピン15までの長さは、L2である。バケット8の長さ、すなわち、バケットピン15からバケット8のツースの先端までの長さは、L3である。

【0022】

図1に示すブームシリンダ10とアームシリンダ11とバケットシリンダ12とは、それぞれ油圧によって駆動される油圧シリンダである。ブームシリンダ10はブーム6を駆動する。アームシリンダ11は、アーム7を駆動する。バケットシリンダ12は、バケット8を駆動する。ブームシリンダ10、アームシリンダ11、バケットシリンダ12などの油圧シリンダと図示しない油圧ポンプとの間には、比例制御弁37が配置されている(図3参照)。比例制御弁37が後述する作業機コントローラ26によって制御されることにより、油圧シリンダ10−12に供給される作動油の流量が制御される。これにより、油圧シリンダ10−12の動作が制御される。

【0023】

図2(a)に示すように、ブーム6とアーム7とバケット8には、それぞれ第1〜第3ストロークセンサ16−18が設けられている。第1ストロークセンサ16は、ブームシリンダ10のストローク長さを検出する。後述する表示コントローラ39(図3参照)は、第1ストロークセンサ16が検出したブームシリンダ10のストローク長さから、後述する車両本体座標系のZa軸(図6参照)に対するブーム6の傾斜角(以下、「ブーム角」と呼ぶ)θ1を算出する。第2ストロークセンサ17は、アームシリンダ11のストローク長さを検出する。表示コントローラ39は、第2ストロークセンサ17が検出したアームシリンダ11のストローク長さから、ブーム6に対するアーム7の傾斜角(以下、「アーム角」と呼ぶ)θ2を算出する。第3ストロークセンサ18は、バケットシリンダ12のストローク長さを検出する。表示コントローラ39は、第3ストロークセンサ18が検出したバケットシリンダ12のストローク長さから、アーム7に対するバケット8の傾斜角(以下、「バケット角」と呼ぶ)θ3を算出する。

【0024】

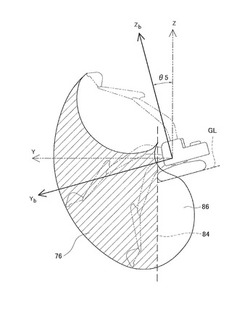

車両本体1には、位置検出部19が備えられている。位置検出部19は、油圧ショベル100の現在位置を検出する。位置検出部19は、RTK−GNSS(Real Time Kinematic - Global Navigation Satellite Systems、GNSSは全地球航法衛星システムをいう。)用の2つのアンテナ21,22(以下、「GNSSアンテナ21,22」と呼ぶ)と、3次元位置センサ23と、傾斜角センサ24とを有する。GNSSアンテナ21,22は、後述する車両本体座標系Xa−Ya−ZaのYa軸(図6参照)に沿って一定距離だけ離間して配置されている。GNSSアンテナ21,22で受信されたGNSS電波に応じた信号は3次元位置センサ23に入力される。3次元位置センサ23は、GNSSアンテナ21,22の設置位置P1,P2の位置を検出する。図2(b)に示すように、傾斜角センサ24は、重力方向すなわちグローバル座標系における鉛直方向に対する車両本体1の車幅方向の傾斜角θ4(以下、「ロール角θ4」と呼ぶ)を検出する(図6(b)参照)。また、傾斜角センサ24は、グローバル座標系における鉛直方向に対する車両本体1の前後方向の傾斜角θ5(以下、「ピッチ角θ5」と呼ぶ)とを検出する(図12参照)。

【0025】

図3は、油圧ショベル100が備える制御系の構成を示すブロック図である。油圧ショベル100は、操作装置25と、作業機コントローラ26と、作業機制御装置27と、作業可能範囲表示装置28を備える。操作装置25は、作業機操作部材31と、作業機操作検出部32と、走行操作部材33と、走行操作検出部34とを有する。作業機操作部材31は、オペレータが作業機2を操作するための部材であり、例えば操作レバーである。作業機操作検出部32は、作業機操作部材31の操作内容を検出して、検出信号として作業機コントローラ26へ送る。走行操作部材33は、オペレータが油圧ショベル100の走行を操作するための部材であり、例えば操作レバーである。走行操作検出部34は、走行操作部材33の操作内容を検出して、検出信号として作業機コントローラ26へ送る。

【0026】

作業機コントローラ26は、RAMやROMなどの記憶部35や、CPUなどの演算部36を有している。作業機コントローラ26は、主として作業機2の制御を行う。作業機コントローラ26は、作業機操作部材31の操作に応じて作業機2を動作させるための制御信号を生成して、作業機制御装置27に出力する。作業機制御装置27は比例制御弁37を有しており、作業機コントローラ26からの制御信号に基づいて比例制御弁37が制御される。作業機コントローラ26からの制御信号に応じた流量の作動油が比例制御弁37から流出され、油圧シリンダ10−12に供給される。油圧シリンダ10−12は、比例制御弁37から供給された作動油に応じて駆動される。これにより、作業機2が動作する。

【0027】

1−2.作業可能範囲表示装置28の構成

作業可能範囲表示装置28は、案内画面上に油圧ショベル2の作業可能範囲76を表示する装置である。案内画面は、作業エリア内の目標作業対象まで油圧ショベル100を誘導するための画面である。作業可能範囲表示装置28は、上述した第1〜第3ストロークセンサ16−18、3次元位置センサ23、傾斜角センサ24のほかに、表示入力装置38と、表示コントローラ39とを有している。

【0028】

表示入力装置38は、タッチパネル式の入力部41と、LCDなどの表示部42とを有する。表示入力装置38は、作業エリア内の目標作業対象まで油圧ショベル100を誘導するための案内画面を表示する。また、案内画面には、各種のキーが表示される。オペレータは、案内画面上の各種のキーに触れることにより、作業可能範囲表示装置28の各種の機能を実行させることができる。案内画面については後に詳細に説明する。

【0029】

表示コントローラ39は、作業可能範囲表示装置28の各種の機能を実行する。表示コントローラ39は、RAMやROMなどの記憶部43や、CPUなどの演算部44を有している。記憶部43は、作業機データを記憶している。作業機データは、上述したブーム6の長さL1、アーム7の長さL2、バケット8の長さL3を含む。また、作業機データは、ブーム角θ1、アーム角θ2、バケット角θ3のそれぞれの最小値及び最大値を含む。表示コントローラ39と作業機コントローラ26とは、無線あるいは有線の通信手段により互いに通信可能となっている。表示コントローラ39の記憶部43には、作業エリア内の3次元の設計地形の形状及び位置を示す設計地形データが予め作成されて記憶されている。表示コントローラ39は、設計地形データや上述した各種のセンサからの検出結果などのデータに基づいて、案内画面を表示入力装置38に表示させる。具体的には、図4に示すように、設計地形は、三角形ポリゴンによってそれぞれ表現される複数の設計面45によって構成されている。なお、図4では複数の設計面のうちの1つのみに符号45が付されており、他の設計面の符号は省略されている。目標作業対象は、これらの設計面45のうちの1つ、或いは、複数の設計面である。オペレータは、これらの設計面45のうちの1つ、或いは、複数の設計面を目標面70として選択する。表示コントローラ39は、油圧ショベル100を目標面70まで誘導するための案内画面を表示入力装置38に表示させる。

【0030】

2.案内画面

2−1.案内画面の構成

図5に案内画面52を示す。案内画面52は、上面図52aと側面図52bとを含む。

【0031】

上面図52aは、作業エリアの設計地形と油圧ショベル100の現在位置とを示す。上面図52aは、複数の三角形ポリゴンによって上面視による設計地形を表現している。また、目標作業対象として選択された目標面70は、他の設計地形と異なる色で表示される。なお、図5では、油圧ショベル100の現在位置が上面視による油圧ショベルのアイコン61で示されているが、他のシンボルによって示されてもよい。

【0032】

上面図52aには、油圧ショベル100を目標面70まで誘導するための情報が表示される。具体的には、方位インジケータ71が表示される。方位インジケータ71は、油圧ショベル100に対する目標面70の方向を示すアイコンである。さらに、上面図52aは、目標作業位置を示す情報と、油圧ショベル100を目標面70に対して正対させるための情報をさらに含んでいる。目標作業位置は、油圧ショベル100が目標面70に対して掘削を行うために最適な位置であり、目標面70の位置と後述する作業可能範囲76とから算出される。目標作業位置は、上面図52aにおいて直線72で示されている。油圧ショベル100を目標面70に対して正対させるための情報は、正対コンパス73として表示される。正対コンパス73は、目標面70に対する正対方向と油圧ショベル100を旋回させるべき方向とを示すアイコンである。オペレータは、正対コンパス73により、目標面70への正対度を確認することができる。

【0033】

側面図52bは、設計面線74と、目標面線79と、側面視による油圧ショベル100のアイコン75と、作業機2の作業可能範囲76と、目標作業位置を示す情報を含む。設計面線74は、目標面70以外の設計面45の断面を示す。目標面線79は目標面70の断面を示す。設計面線74と目標面線79とは、図4に示すように、バケット8の先端P3の現在位置を通る平面77と設計地形との交線80を算出することにより求められる。目標面線79は、設計面線74と異なる色で表示される。なお、図5では線種を変えて設計面線74と目標面線79とを表現している。作業可能範囲76は、作業機2による作業が可能な車両本体1の周囲の範囲を示す。作業可能範囲76は、上述した作業機データから算出される。作業可能範囲76の算出方法については後に詳細に説明する。側面図52bに示される目標作業位置は、上述した上面図52aに示される目標作業位置に相当し、三角形のアイコン81で示される。また、油圧ショベル100の基準位置も三角形のアイコン82によって示される。オペレータは、基準位置のアイコン82が目標作業位置のアイコン81と合致するように油圧ショベル100を移動させる。

【0034】

以上のように、案内画面52は、目標作業位置を示す情報と油圧ショベル100を目標面70に対して正対させるための情報とを含む。このため、オペレータは、案内画面52により、目標面70に対して、作業を行うために最適な位置及び方向に油圧ショベル100を配置することができる。従って、案内画面52は、主として油圧ショベル100の位置決めを行うときに参照される。

【0035】

2−2.バケット先端の現在位置の算出方法

上述したように、目標面線79はバケット8の先端の現在位置から算出される。表示コントローラ39は、3次元位置センサ23、第1〜第3ストロークセンサ16−18、傾斜角センサ24などからの検出結果に基づき、グローバル座標系{X,Y,Z}でのバケット8の先端P3の現在位置を算出する。具体的には、バケット8の先端P3の現在位置は、次のようにして求められる。

【0036】

まず、図6に示すように、上述したGNSSアンテナ21の設置位置P1を原点とする車両本体座標系{Xa,Ya,Za}を求める。図6(a)は油圧ショベル100の側面図である。図6(b)は油圧ショベル100の背面図である。ここでは、油圧ショベル100の前後方向すなわち車両本体座標系のYa軸方向がグローバル座標系のY軸方向に対して傾斜しているものとする。また、車両本体座標系でのブームピン13の座標は(0,Lb1,−Lb2)であり、予め表示コントローラ39の記憶部43に記憶されている。

【0037】

3次元位置センサ23はGNSSアンテナ21,22の設置位置P1,P2を検出する。検出された座標位置P1、P2から以下の(1)式よってYa軸方向の単位ベクトルが算出される。

Ya=(P1−P2)/|P1−P2|・・・(1)

図6(a)に示すように、YaとZの2つのベクトルで表される平面を通り、Yaと垂直なベクトルZ’を導入すると、以下の関係が成り立つ。

(Z’,Ya)=0・・・(2)

Z’=(1−c)Z+cYa・・・(3)

cは定数である。

(2)式および(3)式より、Z’は以下の(4)式のように表される。

Z’=Z+{(Z,Ya)/((Z,Ya)−1)}(Ya−Z)・・・(4)

さらに、YaおよびZ’と垂直なベクトルをX’とすると、X’は以下の(5)式のようのように表される。

X’=Ya⊥Z’・・・(5)

図6(b)に示すように、車両本体座標系は、これをYa軸周りに上述したロール角θ4だけ回転させたものであるから、以下の(6)式のように示される。

【0038】

・・・(6)

また、第1〜第3ストロークセンサ16−18の検出結果から、上述したブーム6、アーム7、バケット8の現在の傾斜角θ1、θ2、θ3が算出される。車両本体座標系内でのバケット8の先端P3の座標(xat、yat、zat)は、傾斜角θ1、θ2、θ3およびブーム6、アーム7、バケット8の長さL1、L2、L3を用いて、以下の(7)〜(9)式により算出される。

xat=0・・・(7)

yat=Lb1+L1sinθ1+L2sin(θ1+θ2)+L3sin(θ1+θ2+θ3)・・・(8)

zat=−Lb2+L1cosθ1+L2cos(θ1+θ2)+L3cos(θ1+θ2+θ3)・・・(9)

なお、バケット8の先端P3は、車両本体座標系のYa−Za平面上で移動するものとする。

そして、グローバル座標系でのバケット8の先端P3の座標が以下の(10)式から求められる。

P3=xat・Xa+yat・Ya+zat・Za+P1・・・(10)

図4に示すように、表示コントローラ39は、上記のように算出したバケット8の先端P3の現在位置と、記憶部43に記憶された設計地形データとに基づいて、3次元設計地形とバケット8の先端P3を通るYa−Za平面77との交線80を算出する。そして、表示コントローラ39は、この交線のうち目標面70を通る部分を上述した目標面線79として案内画面52に表示する。

【0039】

2−3.作業可能範囲76の算出方法

まず、作業可能範囲76の算出方法について説明する前に、作業機2の最大リーチ長さLmaxと最小リーチ長さLminについて説明する。最大リーチ長さLmaxは、作業機2を最大に伸ばした状態での作業機2のリーチ長さである。なお、作業機2のリーチ長さは、ブームピン13とバケット8の先端P3との間の距離である。図7に、作業機2の長さが最大リーチ長さLmaxとなるときの作業機2の姿勢(以下、「最大リーチ姿勢」と呼ぶ)を模式的に示す。図7に示す座標平面Yb−Zbは、上述した車両本体座標系{Xa,Ya,Za}においてブームピン13の位置を原点としたものである。最大リーチ姿勢では、アーム角θ2は最小値となる。また、バケット角θ3は、作業機2のリーチ長さが最大となるように、パラメータ最適化のための数値解析によって算出される。このときのバケット角θ3の値を以下、「最大リーチ角」と呼ぶ。

【0040】

最小リーチ長さLminは、作業機2を最小に縮めた状態での作業機2のリーチ長さである。図8に、作業機2の長さが最小リーチ長さLminとなるときの作業機2の姿勢(以下、「最小リーチ姿勢」と呼ぶ)を模式的に示す。最小リーチ姿勢では、アーム角θ2は最大値となる。また、バケット角θ3は、作業機2のリーチ長さが最小となるように、パラメータ最適化のための数値解析によって算出される。このときのバケット角θ3の値を以下、「最小リーチ角」と呼ぶ。

【0041】

次に、表示コントローラ39によって実行される作業可能範囲76の算出方法を示すフローを図9に示す。まず、ステップS1で現在位置が検出される。ここでは、位置検出部19からの検出信号によって、車両本体1の現在位置が検出される。また、車両本体1の現在位置から、バケットピン13の現在位置やバケット8の先端P3の現在位置が算出される。ステップS2では、傾斜角が検出される。ここでは、上述した傾斜角センサ24からの検出信号によって、ピッチ角θ5が検出される。

【0042】

ステップS3では、到達可能範囲83が算出される。到達可能範囲83は、図10に示すように、作業機2が届くことができる範囲を示す。到達可能範囲83は、上述した作業機データと車両本体1の現在位置とから算出される。到達可能範囲83の境界線は、複数の円弧A1−A4を含む。例えば、到達可能範囲83の境界線は、第1円弧A1から第4円弧A4を含む。第1円弧A1は、アーム角θ2が最小値、バケット角θ3が最大リーチ角で、ブーム角θ1が最小値と最大値との間で変化するときのバケット8の先端が描く軌跡である。第2円弧A2は、ブーム角θ1が最大、バケット角θ3が0°で、アーム角θ2が最小値と最大値との間で変化するときのバケット8の先端が描く軌跡である。第3円弧A3は、アーム角θ2が最大値、バケット角θ3が最小リーチ角で、ブーム角θ1が最小値と最大値との間で変化するときのバケット8の先端が描く軌跡である。第4円弧A4は、ブーム角θ1が最小値、バケット角θ3が0°で、アーム角θ2が最小値と最大値との間で変化するときのバケット8の先端が描く軌跡である。

【0043】

ステップS4では、境界線84が算出される。具体的には、図11に示すように、グローバル座標系における鉛直方向すなわちZ軸に平行な境界線84が算出される。従って、車両本体1が水平な場合には、境界線84は車両本体座標系でのZb軸と平行であり、履帯5a,5bの前端を通るように設定される。また、図12に示すように、車両本体1が前傾している場合には、境界線84は、車両本体座標系でのZb軸に対してピッチ角θ5だけ傾くように設定される。

【0044】

ステップS5では、車両本体1が水平又は前傾であるか否かが判定される。ここでは、上述した傾斜角センサ24からの検出信号により、車両本体1が水平又は前傾であるか否かが判定される。車両本体1が水平又は前傾である場合にはステップS7に進む。車両本体1が水平又は前傾ではない場合には、ステップS6へ進む。すなわち、車両本体1が後傾している場合には、ステップS6へ進む。

【0045】

ステップS6では、境界線84が補正される。ここでは、図13に示すように、車両本体1が載置される地盤面GLと境界線84とのなす角が90度になるように、境界線84が補正される。従って、境界線84は、グローバル座標系でのZ軸に対してピッチ角θ5だけ傾くように設定される。

【0046】

ステップS7では、作業可能範囲76が算出される。作業可能範囲76は、到達可能範囲83から車両本体1の下方に位置する車両下部領域86を除いた範囲である。具体的には、到達可能範囲83のうちステップS4又はステップS6で算出された境界線84よりも後方に位置する部分が車両下部領域86として到達可能範囲83から除かれる。

【0047】

3.特徴

本実施形態に係る油圧ショベル100では、図11に示すように、車両本体1が水平である場合には、作業可能範囲76と車両下部領域86との境界線84がグローバル座標系における鉛直方向すなわちZ軸に平行な方向に設定される。また、図12に示すように、車両本体1が前傾している場合にも、境界線84がグローバル座標系における鉛直方向に維持するように設定される。このため、車両本体1が前傾していても、車両本体1の下方に位置する領域が、作業可能範囲76に含まれることが抑えられる。

【0048】

一方、図13に示すように、車両本体1が後傾している場合にも、境界線がグローバル座標系における鉛直方向に維持するように設定されると(図13の二点差線84’参照)、車両本体1が載置されている地盤面GLと境界線84’とのなす角が鋭角となる。このような作業可能範囲に従って掘削を行うと、掘削された地盤面GLの先端部が崩れやすくなる。そこで、本実施形態に係る油圧ショベル100では、車両本体1が後傾している場合には、車両本体1が載置される地盤面GLと境界線84とのなす角が90度になるように、境界線84が補正される。これにより、掘削された地盤面GLの先端部が鋭角となることが抑えられる。以上より、本発明では、本発明車両本体1の姿勢が傾いていても適切な作業可能範囲76を表示することができる。

【0049】

5.他の実施形態

以上、本発明の一実施形態について説明したが、本発明は上記実施形態に限定されるものではなく、発明の要旨を逸脱しない範囲で種々の変更が可能である。例えば、作業可能範囲表示装置28の機能の一部、或いは、全てが、油圧ショベル100の外部に配置されたコンピュータによって実行されてもよい。上記の実施形態では作業機2は、ブーム6、アーム7、バケット8を有しているが、作業機2の構成はこれに限られない。

【0050】

上記の実施形態では、第1〜第3ストロークセンサ16−18によって、ブーム6、アーム7、バケット8の傾斜角を検出しているが、傾斜角の検出手段はこれらに限られない。例えば、ブーム6、アーム7、バケット8の傾斜角を検出する角度センサが備えられてもよい。

【0051】

上記の実施形態では、車両本体1が後傾しているときには、車両本体1が載置される地盤面GLと境界線84とのなす角が90度になるように、境界線84が補正される。しかし、地盤面GLと境界線84とのなす角が90度より大きい鈍角となるように、境界線84が補正されてもよい。

【0052】

上記の実施形態では、境界線84は履帯5a,5bの前端を通るように設定されている。しかし、図14に示すように、履帯5a,5bの前端から所定距離Dだけ前方の位置を通るように境界線84が設定されてもよい。すなわち、本発明において、車両下部領域とは、車両本体の直下の領域のみに限らず、車両本体よりも前方に位置する領域を含んでもよい。また、車両下部領域は、車両本体の直下の領域を全て含むのではなく、その一部を含まないものであってもよい。すなわち、境界線は覆帯の先端よりも、多少、後方に位置していてもよい。

【産業上の利用可能性】

【0053】

本発明は、車両本体の姿勢が傾いていても適切な作業可能範囲を表示することができる油圧ショベルの作業可能範囲表示装置を提供することができる。

【符号の説明】

【0054】

1 車両本体

2 作業機

28 作業可能範囲表示装置

42 表示部

44 演算部

76 作業可能範囲

84 境界線

86 車両下部領域

100 油圧ショベル

【技術分野】

【0001】

本発明は、油圧ショベルの作業可能範囲表示装置とその制御方法に関する。

【背景技術】

【0002】

従来、作業機が届くことができる範囲を表示する作業可能範囲表示装置が知られている。例えば、特許文献1には、掘削作業ガイダンス装置が開示されている。このガイダンス装置では、油圧ショベルと、作業対象である設計地形の断面との側面図が画面上に表示される。また、バケットの動作範囲を示す作業可能範囲が画面上に表示される。

【0003】

一方、特許文献2には、掘削用建設機械の安全装置が開示されている。この安全装置では、特許文献1のガイダンス装置と同様に、バケットの作業可能範囲が算出される。また、履帯の下方の領域が、バケット先端の侵入を禁止する警報領域として算出される。そして、バケットが警報領域に侵入すると、警報が鳴らされると共に、作業機が停止するように油圧シリンダが制御される。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2001−98585号公報

【特許文献2】実公平2−30521号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

特許文献2の安全装置では、作業可能範囲と警報領域との境界線が、車両の鉛直方向に延びる直線で示されている。この安全装置では、作業可能範囲は油圧ショベルを基準として一義的に定められている。すなわち、油圧ショベルを基準とした車両本体座標系において作業可能範囲が算出されている。従って、警報領域も車両本体座標系において算出されている。このため、図15に示すように、車両本体が前傾している場合には、車両本体と同様の角度で傾いた境界線が算出されることになる。この場合、車両下部領域の一部300が、作業可能範囲200に含まれてしまう。

【0006】

本発明の課題は、車両本体の姿勢が傾いていても適切な作業可能範囲を表示することができる油圧ショベルの作業可能範囲表示装置を提供することにある。

【課題を解決するための手段】

【0007】

本発明の第1の態様に係る油圧ショベルの作業可能範囲表示装置は、作業機と車両本体とを有する油圧ショベルの作業可能範囲表示装置であって、演算部と表示部とを備える。演算部は、到達可能範囲から車両下部領域を除いた作業可能範囲を算出する。到達可能範囲は、作業機が届くことができる範囲を示す。車両下部領域は、車両本体の下方に位置する領域である。表示部は、作業可能範囲を表示する。演算部は、車両本体の傾きに応じて作業可能範囲と車両下部領域との境界線を設定する。

【0008】

本発明の第2の態様に係る油圧ショベルの作業可能範囲表示装置は、第1の態様に係る油圧ショベルの作業可能範囲表示装置において、演算部は、車両本体が水平な場合には、作業可能範囲と車両下部領域との境界線をグローバル座標系における鉛直方向に設定する。

【0009】

本発明の第3の態様に係る油圧ショベルの作業可能範囲表示装置は、第1の態様に係る油圧ショベルの作業可能範囲表示装置において、演算部は、車両本体が前傾している場合には、作業可能範囲と車両下部領域との境界線をグローバル座標系における鉛直方向に維持するように設定する。

【0010】

本発明の第4の態様に係る油圧ショベルの作業可能範囲表示装置は、第1の態様に係る油圧ショベルの作業可能範囲表示装置において、演算部は、車両本体が後傾している場合には、車両本体が載置される地盤面と境界線とのなす角が90度以上になるように、作業可能範囲と車両下部領域との境界線を補正する。

【0011】

本発明の第5の態様に係る油圧ショベルの作業可能範囲表示装置は、第1から第4の態様のいずれかの油圧ショベルの作業可能範囲表示装置において、境界線は、車両本体の走行装置の履帯の前端を通る。

【0012】

本発明の第6の態様に係る油圧ショベルの作業可能範囲表示装置は、第1から第4の態様のいずれかの油圧ショベルの作業可能範囲表示装置において、境界線は、車両本体の走行装置の履帯の前端から所定距離だけ前方の位置を通る。

【0013】

本発明の第7の態様に係る油圧ショベルの作業可能範囲表示装置の制御方法は、作業機と車両本体とを有する油圧ショベルの作業可能範囲表示装置の制御方法であり、次のステップを備える。ステップ1は、作業機が届くことができる範囲を示す到達可能範囲から車両本体の下方に位置する車両下部領域を除いた作業可能範囲を算出する。ステップ2は、作業可能範囲を表示する。また、作業可能範囲を算出するステップにおいて、車両本体の傾きに応じて作業可能範囲と車両下部領域との境界線を設定する。

【0014】

本発明の第8の態様に係る油圧ショベルの作業可能範囲表示装置の制御方法は、第7の態様に係る油圧ショベルの作業可能範囲表示装置の制御方法において、作業可能範囲を算出するステップにおいて、車両本体が水平な場合には、作業可能範囲と車両下部領域との境界線をグローバル座標系における鉛直方向に設定する。

【0015】

本発明の第9の態様に係る油圧ショベルの作業可能範囲表示装置の制御方法は、第7の態様に係る油圧ショベルの作業可能範囲表示装置の制御方法において、作業可能範囲を算出するステップにおいて、車両本体が前傾している場合には、作業可能範囲と車両下部領域との境界線をグローバル座標系における鉛直方向に維持するように設定する。

【0016】

本発明の第10の態様に係る油圧ショベルの作業可能範囲表示装置の制御方法は、第7の態様に係る油圧ショベルの作業可能範囲表示装置の制御方法において、作業可能範囲を算出するステップにおいて、車両本体が後傾している場合には、車両本体が載置される地盤面と境界線とのなす角が90度以上になるように、作業可能範囲と車両下部領域との境界線を補正する。

【発明の効果】

【0017】

本発明では、本発明車両本体の姿勢が傾いていても適切な作業可能範囲を表示することができる。

【図面の簡単な説明】

【0018】

【図1】油圧ショベルの斜視図。

【図2】油圧ショベルの構成を模式的に示す図。

【図3】油圧ショベルが備える制御系の構成を示すブロック図。

【図4】設計地形データによって示される設計地形を示す図。

【図5】案内画面を示す図。

【図6】バケットの先端の現在位置を求める方法を示す図。

【図7】最大リーチ姿勢での作業機を模式的に示す図。

【図8】最小リーチ姿勢での作業機を模式的に示す図。

【図9】作業可能範囲の算出処理を示すフローチャート。

【図10】到達可能範囲の一例を示す図。

【図11】車両本体が水平であるときの作業可能範囲の一例を示す図。

【図12】車両本体が前傾しているときの作業可能範囲の一例を示す図。

【図13】車両本体が後傾しているときの作業可能範囲の一例を示す図。

【図14】他の実施形態における作業可能範囲の一例を示す図。

【図15】従来技術における車両本体が前傾しているときの作業可能範囲の一例を示す図。

【発明を実施するための形態】

【0019】

1.構成

1−1.油圧ショベルの全体構成

以下、図面を参照して、本発明の一実施形態に係る油圧ショベルの作業可能範囲表示装置について説明する。図1は、作業可能範囲表示装置が搭載される油圧ショベル100の斜視図である。油圧ショベル100は、車両本体1と作業機2とを有する。車両本体1は、上部旋回体3と運転室4と走行装置5とを有する。上部旋回体3は、図示しないエンジンや油圧ポンプなどの装置を収容している。運転室4は上部旋回体3の前部に載置されている。運転室4内には、後述する表示入力装置38及び操作装置25が配置される(図3参照)。走行装置5は履帯5a,5bを有しており、履帯5a,5bが回転することにより油圧ショベル100が走行する。

【0020】

作業機2は、車両本体1の前部に取り付けられており、ブーム6とアーム7とバケット8とブームシリンダ10とアームシリンダ11とバケットシリンダ12とを有する。ブーム6の基端部は、ブームピン13を介して車両本体1の前部に揺動可能に取り付けられている。アーム7の基端部は、アームピン14を介してブーム6の先端部に揺動可能に取り付けられている。アーム7の先端部には、バケットピン15を介してバケット8が揺動可能に取り付けられている。

【0021】

図2は、油圧ショベル100の構成を模式的に示す図である。図2(a)は油圧ショベル100の側面図であり、図2(b)は油圧ショベル100の背面図である。図2(a)に示すように、ブーム6の長さ、すなわち、ブームピン13からアームピン14までの長さは、L1である。アーム7の長さ、すなわち、アームピン14からバケットピン15までの長さは、L2である。バケット8の長さ、すなわち、バケットピン15からバケット8のツースの先端までの長さは、L3である。

【0022】

図1に示すブームシリンダ10とアームシリンダ11とバケットシリンダ12とは、それぞれ油圧によって駆動される油圧シリンダである。ブームシリンダ10はブーム6を駆動する。アームシリンダ11は、アーム7を駆動する。バケットシリンダ12は、バケット8を駆動する。ブームシリンダ10、アームシリンダ11、バケットシリンダ12などの油圧シリンダと図示しない油圧ポンプとの間には、比例制御弁37が配置されている(図3参照)。比例制御弁37が後述する作業機コントローラ26によって制御されることにより、油圧シリンダ10−12に供給される作動油の流量が制御される。これにより、油圧シリンダ10−12の動作が制御される。

【0023】

図2(a)に示すように、ブーム6とアーム7とバケット8には、それぞれ第1〜第3ストロークセンサ16−18が設けられている。第1ストロークセンサ16は、ブームシリンダ10のストローク長さを検出する。後述する表示コントローラ39(図3参照)は、第1ストロークセンサ16が検出したブームシリンダ10のストローク長さから、後述する車両本体座標系のZa軸(図6参照)に対するブーム6の傾斜角(以下、「ブーム角」と呼ぶ)θ1を算出する。第2ストロークセンサ17は、アームシリンダ11のストローク長さを検出する。表示コントローラ39は、第2ストロークセンサ17が検出したアームシリンダ11のストローク長さから、ブーム6に対するアーム7の傾斜角(以下、「アーム角」と呼ぶ)θ2を算出する。第3ストロークセンサ18は、バケットシリンダ12のストローク長さを検出する。表示コントローラ39は、第3ストロークセンサ18が検出したバケットシリンダ12のストローク長さから、アーム7に対するバケット8の傾斜角(以下、「バケット角」と呼ぶ)θ3を算出する。

【0024】

車両本体1には、位置検出部19が備えられている。位置検出部19は、油圧ショベル100の現在位置を検出する。位置検出部19は、RTK−GNSS(Real Time Kinematic - Global Navigation Satellite Systems、GNSSは全地球航法衛星システムをいう。)用の2つのアンテナ21,22(以下、「GNSSアンテナ21,22」と呼ぶ)と、3次元位置センサ23と、傾斜角センサ24とを有する。GNSSアンテナ21,22は、後述する車両本体座標系Xa−Ya−ZaのYa軸(図6参照)に沿って一定距離だけ離間して配置されている。GNSSアンテナ21,22で受信されたGNSS電波に応じた信号は3次元位置センサ23に入力される。3次元位置センサ23は、GNSSアンテナ21,22の設置位置P1,P2の位置を検出する。図2(b)に示すように、傾斜角センサ24は、重力方向すなわちグローバル座標系における鉛直方向に対する車両本体1の車幅方向の傾斜角θ4(以下、「ロール角θ4」と呼ぶ)を検出する(図6(b)参照)。また、傾斜角センサ24は、グローバル座標系における鉛直方向に対する車両本体1の前後方向の傾斜角θ5(以下、「ピッチ角θ5」と呼ぶ)とを検出する(図12参照)。

【0025】

図3は、油圧ショベル100が備える制御系の構成を示すブロック図である。油圧ショベル100は、操作装置25と、作業機コントローラ26と、作業機制御装置27と、作業可能範囲表示装置28を備える。操作装置25は、作業機操作部材31と、作業機操作検出部32と、走行操作部材33と、走行操作検出部34とを有する。作業機操作部材31は、オペレータが作業機2を操作するための部材であり、例えば操作レバーである。作業機操作検出部32は、作業機操作部材31の操作内容を検出して、検出信号として作業機コントローラ26へ送る。走行操作部材33は、オペレータが油圧ショベル100の走行を操作するための部材であり、例えば操作レバーである。走行操作検出部34は、走行操作部材33の操作内容を検出して、検出信号として作業機コントローラ26へ送る。

【0026】

作業機コントローラ26は、RAMやROMなどの記憶部35や、CPUなどの演算部36を有している。作業機コントローラ26は、主として作業機2の制御を行う。作業機コントローラ26は、作業機操作部材31の操作に応じて作業機2を動作させるための制御信号を生成して、作業機制御装置27に出力する。作業機制御装置27は比例制御弁37を有しており、作業機コントローラ26からの制御信号に基づいて比例制御弁37が制御される。作業機コントローラ26からの制御信号に応じた流量の作動油が比例制御弁37から流出され、油圧シリンダ10−12に供給される。油圧シリンダ10−12は、比例制御弁37から供給された作動油に応じて駆動される。これにより、作業機2が動作する。

【0027】

1−2.作業可能範囲表示装置28の構成

作業可能範囲表示装置28は、案内画面上に油圧ショベル2の作業可能範囲76を表示する装置である。案内画面は、作業エリア内の目標作業対象まで油圧ショベル100を誘導するための画面である。作業可能範囲表示装置28は、上述した第1〜第3ストロークセンサ16−18、3次元位置センサ23、傾斜角センサ24のほかに、表示入力装置38と、表示コントローラ39とを有している。

【0028】

表示入力装置38は、タッチパネル式の入力部41と、LCDなどの表示部42とを有する。表示入力装置38は、作業エリア内の目標作業対象まで油圧ショベル100を誘導するための案内画面を表示する。また、案内画面には、各種のキーが表示される。オペレータは、案内画面上の各種のキーに触れることにより、作業可能範囲表示装置28の各種の機能を実行させることができる。案内画面については後に詳細に説明する。

【0029】

表示コントローラ39は、作業可能範囲表示装置28の各種の機能を実行する。表示コントローラ39は、RAMやROMなどの記憶部43や、CPUなどの演算部44を有している。記憶部43は、作業機データを記憶している。作業機データは、上述したブーム6の長さL1、アーム7の長さL2、バケット8の長さL3を含む。また、作業機データは、ブーム角θ1、アーム角θ2、バケット角θ3のそれぞれの最小値及び最大値を含む。表示コントローラ39と作業機コントローラ26とは、無線あるいは有線の通信手段により互いに通信可能となっている。表示コントローラ39の記憶部43には、作業エリア内の3次元の設計地形の形状及び位置を示す設計地形データが予め作成されて記憶されている。表示コントローラ39は、設計地形データや上述した各種のセンサからの検出結果などのデータに基づいて、案内画面を表示入力装置38に表示させる。具体的には、図4に示すように、設計地形は、三角形ポリゴンによってそれぞれ表現される複数の設計面45によって構成されている。なお、図4では複数の設計面のうちの1つのみに符号45が付されており、他の設計面の符号は省略されている。目標作業対象は、これらの設計面45のうちの1つ、或いは、複数の設計面である。オペレータは、これらの設計面45のうちの1つ、或いは、複数の設計面を目標面70として選択する。表示コントローラ39は、油圧ショベル100を目標面70まで誘導するための案内画面を表示入力装置38に表示させる。

【0030】

2.案内画面

2−1.案内画面の構成

図5に案内画面52を示す。案内画面52は、上面図52aと側面図52bとを含む。

【0031】

上面図52aは、作業エリアの設計地形と油圧ショベル100の現在位置とを示す。上面図52aは、複数の三角形ポリゴンによって上面視による設計地形を表現している。また、目標作業対象として選択された目標面70は、他の設計地形と異なる色で表示される。なお、図5では、油圧ショベル100の現在位置が上面視による油圧ショベルのアイコン61で示されているが、他のシンボルによって示されてもよい。

【0032】

上面図52aには、油圧ショベル100を目標面70まで誘導するための情報が表示される。具体的には、方位インジケータ71が表示される。方位インジケータ71は、油圧ショベル100に対する目標面70の方向を示すアイコンである。さらに、上面図52aは、目標作業位置を示す情報と、油圧ショベル100を目標面70に対して正対させるための情報をさらに含んでいる。目標作業位置は、油圧ショベル100が目標面70に対して掘削を行うために最適な位置であり、目標面70の位置と後述する作業可能範囲76とから算出される。目標作業位置は、上面図52aにおいて直線72で示されている。油圧ショベル100を目標面70に対して正対させるための情報は、正対コンパス73として表示される。正対コンパス73は、目標面70に対する正対方向と油圧ショベル100を旋回させるべき方向とを示すアイコンである。オペレータは、正対コンパス73により、目標面70への正対度を確認することができる。

【0033】

側面図52bは、設計面線74と、目標面線79と、側面視による油圧ショベル100のアイコン75と、作業機2の作業可能範囲76と、目標作業位置を示す情報を含む。設計面線74は、目標面70以外の設計面45の断面を示す。目標面線79は目標面70の断面を示す。設計面線74と目標面線79とは、図4に示すように、バケット8の先端P3の現在位置を通る平面77と設計地形との交線80を算出することにより求められる。目標面線79は、設計面線74と異なる色で表示される。なお、図5では線種を変えて設計面線74と目標面線79とを表現している。作業可能範囲76は、作業機2による作業が可能な車両本体1の周囲の範囲を示す。作業可能範囲76は、上述した作業機データから算出される。作業可能範囲76の算出方法については後に詳細に説明する。側面図52bに示される目標作業位置は、上述した上面図52aに示される目標作業位置に相当し、三角形のアイコン81で示される。また、油圧ショベル100の基準位置も三角形のアイコン82によって示される。オペレータは、基準位置のアイコン82が目標作業位置のアイコン81と合致するように油圧ショベル100を移動させる。

【0034】

以上のように、案内画面52は、目標作業位置を示す情報と油圧ショベル100を目標面70に対して正対させるための情報とを含む。このため、オペレータは、案内画面52により、目標面70に対して、作業を行うために最適な位置及び方向に油圧ショベル100を配置することができる。従って、案内画面52は、主として油圧ショベル100の位置決めを行うときに参照される。

【0035】

2−2.バケット先端の現在位置の算出方法

上述したように、目標面線79はバケット8の先端の現在位置から算出される。表示コントローラ39は、3次元位置センサ23、第1〜第3ストロークセンサ16−18、傾斜角センサ24などからの検出結果に基づき、グローバル座標系{X,Y,Z}でのバケット8の先端P3の現在位置を算出する。具体的には、バケット8の先端P3の現在位置は、次のようにして求められる。

【0036】

まず、図6に示すように、上述したGNSSアンテナ21の設置位置P1を原点とする車両本体座標系{Xa,Ya,Za}を求める。図6(a)は油圧ショベル100の側面図である。図6(b)は油圧ショベル100の背面図である。ここでは、油圧ショベル100の前後方向すなわち車両本体座標系のYa軸方向がグローバル座標系のY軸方向に対して傾斜しているものとする。また、車両本体座標系でのブームピン13の座標は(0,Lb1,−Lb2)であり、予め表示コントローラ39の記憶部43に記憶されている。

【0037】

3次元位置センサ23はGNSSアンテナ21,22の設置位置P1,P2を検出する。検出された座標位置P1、P2から以下の(1)式よってYa軸方向の単位ベクトルが算出される。

Ya=(P1−P2)/|P1−P2|・・・(1)

図6(a)に示すように、YaとZの2つのベクトルで表される平面を通り、Yaと垂直なベクトルZ’を導入すると、以下の関係が成り立つ。

(Z’,Ya)=0・・・(2)

Z’=(1−c)Z+cYa・・・(3)

cは定数である。

(2)式および(3)式より、Z’は以下の(4)式のように表される。

Z’=Z+{(Z,Ya)/((Z,Ya)−1)}(Ya−Z)・・・(4)

さらに、YaおよびZ’と垂直なベクトルをX’とすると、X’は以下の(5)式のようのように表される。

X’=Ya⊥Z’・・・(5)

図6(b)に示すように、車両本体座標系は、これをYa軸周りに上述したロール角θ4だけ回転させたものであるから、以下の(6)式のように示される。

【0038】

・・・(6)

また、第1〜第3ストロークセンサ16−18の検出結果から、上述したブーム6、アーム7、バケット8の現在の傾斜角θ1、θ2、θ3が算出される。車両本体座標系内でのバケット8の先端P3の座標(xat、yat、zat)は、傾斜角θ1、θ2、θ3およびブーム6、アーム7、バケット8の長さL1、L2、L3を用いて、以下の(7)〜(9)式により算出される。

xat=0・・・(7)

yat=Lb1+L1sinθ1+L2sin(θ1+θ2)+L3sin(θ1+θ2+θ3)・・・(8)

zat=−Lb2+L1cosθ1+L2cos(θ1+θ2)+L3cos(θ1+θ2+θ3)・・・(9)

なお、バケット8の先端P3は、車両本体座標系のYa−Za平面上で移動するものとする。

そして、グローバル座標系でのバケット8の先端P3の座標が以下の(10)式から求められる。

P3=xat・Xa+yat・Ya+zat・Za+P1・・・(10)

図4に示すように、表示コントローラ39は、上記のように算出したバケット8の先端P3の現在位置と、記憶部43に記憶された設計地形データとに基づいて、3次元設計地形とバケット8の先端P3を通るYa−Za平面77との交線80を算出する。そして、表示コントローラ39は、この交線のうち目標面70を通る部分を上述した目標面線79として案内画面52に表示する。

【0039】

2−3.作業可能範囲76の算出方法

まず、作業可能範囲76の算出方法について説明する前に、作業機2の最大リーチ長さLmaxと最小リーチ長さLminについて説明する。最大リーチ長さLmaxは、作業機2を最大に伸ばした状態での作業機2のリーチ長さである。なお、作業機2のリーチ長さは、ブームピン13とバケット8の先端P3との間の距離である。図7に、作業機2の長さが最大リーチ長さLmaxとなるときの作業機2の姿勢(以下、「最大リーチ姿勢」と呼ぶ)を模式的に示す。図7に示す座標平面Yb−Zbは、上述した車両本体座標系{Xa,Ya,Za}においてブームピン13の位置を原点としたものである。最大リーチ姿勢では、アーム角θ2は最小値となる。また、バケット角θ3は、作業機2のリーチ長さが最大となるように、パラメータ最適化のための数値解析によって算出される。このときのバケット角θ3の値を以下、「最大リーチ角」と呼ぶ。

【0040】

最小リーチ長さLminは、作業機2を最小に縮めた状態での作業機2のリーチ長さである。図8に、作業機2の長さが最小リーチ長さLminとなるときの作業機2の姿勢(以下、「最小リーチ姿勢」と呼ぶ)を模式的に示す。最小リーチ姿勢では、アーム角θ2は最大値となる。また、バケット角θ3は、作業機2のリーチ長さが最小となるように、パラメータ最適化のための数値解析によって算出される。このときのバケット角θ3の値を以下、「最小リーチ角」と呼ぶ。

【0041】

次に、表示コントローラ39によって実行される作業可能範囲76の算出方法を示すフローを図9に示す。まず、ステップS1で現在位置が検出される。ここでは、位置検出部19からの検出信号によって、車両本体1の現在位置が検出される。また、車両本体1の現在位置から、バケットピン13の現在位置やバケット8の先端P3の現在位置が算出される。ステップS2では、傾斜角が検出される。ここでは、上述した傾斜角センサ24からの検出信号によって、ピッチ角θ5が検出される。

【0042】

ステップS3では、到達可能範囲83が算出される。到達可能範囲83は、図10に示すように、作業機2が届くことができる範囲を示す。到達可能範囲83は、上述した作業機データと車両本体1の現在位置とから算出される。到達可能範囲83の境界線は、複数の円弧A1−A4を含む。例えば、到達可能範囲83の境界線は、第1円弧A1から第4円弧A4を含む。第1円弧A1は、アーム角θ2が最小値、バケット角θ3が最大リーチ角で、ブーム角θ1が最小値と最大値との間で変化するときのバケット8の先端が描く軌跡である。第2円弧A2は、ブーム角θ1が最大、バケット角θ3が0°で、アーム角θ2が最小値と最大値との間で変化するときのバケット8の先端が描く軌跡である。第3円弧A3は、アーム角θ2が最大値、バケット角θ3が最小リーチ角で、ブーム角θ1が最小値と最大値との間で変化するときのバケット8の先端が描く軌跡である。第4円弧A4は、ブーム角θ1が最小値、バケット角θ3が0°で、アーム角θ2が最小値と最大値との間で変化するときのバケット8の先端が描く軌跡である。

【0043】

ステップS4では、境界線84が算出される。具体的には、図11に示すように、グローバル座標系における鉛直方向すなわちZ軸に平行な境界線84が算出される。従って、車両本体1が水平な場合には、境界線84は車両本体座標系でのZb軸と平行であり、履帯5a,5bの前端を通るように設定される。また、図12に示すように、車両本体1が前傾している場合には、境界線84は、車両本体座標系でのZb軸に対してピッチ角θ5だけ傾くように設定される。

【0044】

ステップS5では、車両本体1が水平又は前傾であるか否かが判定される。ここでは、上述した傾斜角センサ24からの検出信号により、車両本体1が水平又は前傾であるか否かが判定される。車両本体1が水平又は前傾である場合にはステップS7に進む。車両本体1が水平又は前傾ではない場合には、ステップS6へ進む。すなわち、車両本体1が後傾している場合には、ステップS6へ進む。

【0045】

ステップS6では、境界線84が補正される。ここでは、図13に示すように、車両本体1が載置される地盤面GLと境界線84とのなす角が90度になるように、境界線84が補正される。従って、境界線84は、グローバル座標系でのZ軸に対してピッチ角θ5だけ傾くように設定される。

【0046】

ステップS7では、作業可能範囲76が算出される。作業可能範囲76は、到達可能範囲83から車両本体1の下方に位置する車両下部領域86を除いた範囲である。具体的には、到達可能範囲83のうちステップS4又はステップS6で算出された境界線84よりも後方に位置する部分が車両下部領域86として到達可能範囲83から除かれる。

【0047】

3.特徴

本実施形態に係る油圧ショベル100では、図11に示すように、車両本体1が水平である場合には、作業可能範囲76と車両下部領域86との境界線84がグローバル座標系における鉛直方向すなわちZ軸に平行な方向に設定される。また、図12に示すように、車両本体1が前傾している場合にも、境界線84がグローバル座標系における鉛直方向に維持するように設定される。このため、車両本体1が前傾していても、車両本体1の下方に位置する領域が、作業可能範囲76に含まれることが抑えられる。

【0048】

一方、図13に示すように、車両本体1が後傾している場合にも、境界線がグローバル座標系における鉛直方向に維持するように設定されると(図13の二点差線84’参照)、車両本体1が載置されている地盤面GLと境界線84’とのなす角が鋭角となる。このような作業可能範囲に従って掘削を行うと、掘削された地盤面GLの先端部が崩れやすくなる。そこで、本実施形態に係る油圧ショベル100では、車両本体1が後傾している場合には、車両本体1が載置される地盤面GLと境界線84とのなす角が90度になるように、境界線84が補正される。これにより、掘削された地盤面GLの先端部が鋭角となることが抑えられる。以上より、本発明では、本発明車両本体1の姿勢が傾いていても適切な作業可能範囲76を表示することができる。

【0049】

5.他の実施形態

以上、本発明の一実施形態について説明したが、本発明は上記実施形態に限定されるものではなく、発明の要旨を逸脱しない範囲で種々の変更が可能である。例えば、作業可能範囲表示装置28の機能の一部、或いは、全てが、油圧ショベル100の外部に配置されたコンピュータによって実行されてもよい。上記の実施形態では作業機2は、ブーム6、アーム7、バケット8を有しているが、作業機2の構成はこれに限られない。

【0050】

上記の実施形態では、第1〜第3ストロークセンサ16−18によって、ブーム6、アーム7、バケット8の傾斜角を検出しているが、傾斜角の検出手段はこれらに限られない。例えば、ブーム6、アーム7、バケット8の傾斜角を検出する角度センサが備えられてもよい。

【0051】

上記の実施形態では、車両本体1が後傾しているときには、車両本体1が載置される地盤面GLと境界線84とのなす角が90度になるように、境界線84が補正される。しかし、地盤面GLと境界線84とのなす角が90度より大きい鈍角となるように、境界線84が補正されてもよい。

【0052】

上記の実施形態では、境界線84は履帯5a,5bの前端を通るように設定されている。しかし、図14に示すように、履帯5a,5bの前端から所定距離Dだけ前方の位置を通るように境界線84が設定されてもよい。すなわち、本発明において、車両下部領域とは、車両本体の直下の領域のみに限らず、車両本体よりも前方に位置する領域を含んでもよい。また、車両下部領域は、車両本体の直下の領域を全て含むのではなく、その一部を含まないものであってもよい。すなわち、境界線は覆帯の先端よりも、多少、後方に位置していてもよい。

【産業上の利用可能性】

【0053】

本発明は、車両本体の姿勢が傾いていても適切な作業可能範囲を表示することができる油圧ショベルの作業可能範囲表示装置を提供することができる。

【符号の説明】

【0054】

1 車両本体

2 作業機

28 作業可能範囲表示装置

42 表示部

44 演算部

76 作業可能範囲

84 境界線

86 車両下部領域

100 油圧ショベル

【特許請求の範囲】

【請求項1】

作業機と車両本体とを有する油圧ショベルの作業可能範囲表示装置であって、

前記作業機が届くことができる範囲を示す到達可能範囲から前記車両本体の下方に位置する車両下部領域を除いた作業可能範囲を算出する演算部と、

前記作業可能範囲を表示する表示部と、

を備え、

前記演算部は、前記車両本体の傾きに応じて前記作業可能範囲と前記車両下部領域との境界線を設定する、

油圧ショベルの作業可能範囲表示装置。

【請求項2】

前記演算部は、前記車両本体が水平な場合には、前記作業可能範囲と前記車両下部領域との境界線をグローバル座標系における鉛直方向に設定する、

請求項1に記載の油圧ショベルの作業可能範囲表示装置。

【請求項3】

前記演算部は、前記車両本体が前傾している場合には、前記作業可能範囲と前記車両下部領域との境界線をグローバル座標系における鉛直方向に維持するように設定する、

請求項1に記載の油圧ショベルの作業可能範囲表示装置。

【請求項4】

前記演算部は、前記車両本体が後傾している場合には、前記車両本体が載置される地盤面と前記境界線とのなす角が90度以上になるように、前記作業可能範囲と前記車両下部領域との境界線を補正する、

請求項1に記載の油圧ショベルの作業可能範囲表示装置。

【請求項5】

前記境界線は、前記車両本体の走行装置の履帯の前端を通る、

請求項1から4のいずれかに記載の油圧ショベルの作業可能範囲表示装置。

【請求項6】

前記境界線は、前記車両本体の走行装置の履帯の前端から所定距離だけ前方の位置を通る、

請求項1から4のいずれかに記載の油圧ショベルの作業可能範囲表示装置。

【請求項7】

作業機と車両本体とを有する油圧ショベルの作業可能範囲表示装置の制御方法であって、

前記作業機が届くことができる範囲を示す到達可能範囲から前記車両本体の下方に位置する車両下部領域を除いた作業可能範囲を算出するステップと、

前記作業可能範囲を表示するステップと、

を備え、

前記作業可能範囲を算出するステップにおいて、前期車両本体の傾きに応じて前記作業可能範囲と前記車両下部領域との境界線を設定する、

油圧ショベルの作業可能範囲表示装置の制御方法。

【請求項8】

前記作業可能範囲を算出するステップにおいて、前記車両本体が水平な場合には、前記作業可能範囲と前記車両下部領域との境界線をグローバル座標系における鉛直方向に設定する、

請求項7に記載の油圧ショベルの作業可能範囲表示装置の制御方法。

【請求項9】

前記作業可能範囲を算出するステップにおいて、前記車両本体が前傾している場合には、前記作業可能範囲と前記車両下部領域との境界線をグローバル座標系における鉛直方向に維持するように設定する、

請求項7に記載の油圧ショベルの作業可能範囲表示装置の制御方法。

【請求項10】

前記作業可能範囲を算出するステップにおいて、前記車両本体が後傾している場合には、前記車両本体が載置される地盤面と前記境界線とのなす角が90度以上になるように、前記作業可能範囲と前記車両下部領域との境界線を補正する、

請求項7に記載の油圧ショベルの作業可能範囲表示装置の制御方法。

【請求項1】

作業機と車両本体とを有する油圧ショベルの作業可能範囲表示装置であって、

前記作業機が届くことができる範囲を示す到達可能範囲から前記車両本体の下方に位置する車両下部領域を除いた作業可能範囲を算出する演算部と、

前記作業可能範囲を表示する表示部と、

を備え、

前記演算部は、前記車両本体の傾きに応じて前記作業可能範囲と前記車両下部領域との境界線を設定する、

油圧ショベルの作業可能範囲表示装置。

【請求項2】

前記演算部は、前記車両本体が水平な場合には、前記作業可能範囲と前記車両下部領域との境界線をグローバル座標系における鉛直方向に設定する、

請求項1に記載の油圧ショベルの作業可能範囲表示装置。

【請求項3】

前記演算部は、前記車両本体が前傾している場合には、前記作業可能範囲と前記車両下部領域との境界線をグローバル座標系における鉛直方向に維持するように設定する、

請求項1に記載の油圧ショベルの作業可能範囲表示装置。

【請求項4】

前記演算部は、前記車両本体が後傾している場合には、前記車両本体が載置される地盤面と前記境界線とのなす角が90度以上になるように、前記作業可能範囲と前記車両下部領域との境界線を補正する、

請求項1に記載の油圧ショベルの作業可能範囲表示装置。

【請求項5】

前記境界線は、前記車両本体の走行装置の履帯の前端を通る、

請求項1から4のいずれかに記載の油圧ショベルの作業可能範囲表示装置。

【請求項6】

前記境界線は、前記車両本体の走行装置の履帯の前端から所定距離だけ前方の位置を通る、

請求項1から4のいずれかに記載の油圧ショベルの作業可能範囲表示装置。

【請求項7】

作業機と車両本体とを有する油圧ショベルの作業可能範囲表示装置の制御方法であって、

前記作業機が届くことができる範囲を示す到達可能範囲から前記車両本体の下方に位置する車両下部領域を除いた作業可能範囲を算出するステップと、

前記作業可能範囲を表示するステップと、

を備え、

前記作業可能範囲を算出するステップにおいて、前期車両本体の傾きに応じて前記作業可能範囲と前記車両下部領域との境界線を設定する、

油圧ショベルの作業可能範囲表示装置の制御方法。

【請求項8】

前記作業可能範囲を算出するステップにおいて、前記車両本体が水平な場合には、前記作業可能範囲と前記車両下部領域との境界線をグローバル座標系における鉛直方向に設定する、

請求項7に記載の油圧ショベルの作業可能範囲表示装置の制御方法。

【請求項9】

前記作業可能範囲を算出するステップにおいて、前記車両本体が前傾している場合には、前記作業可能範囲と前記車両下部領域との境界線をグローバル座標系における鉛直方向に維持するように設定する、

請求項7に記載の油圧ショベルの作業可能範囲表示装置の制御方法。

【請求項10】

前記作業可能範囲を算出するステップにおいて、前記車両本体が後傾している場合には、前記車両本体が載置される地盤面と前記境界線とのなす角が90度以上になるように、前記作業可能範囲と前記車両下部領域との境界線を補正する、

請求項7に記載の油圧ショベルの作業可能範囲表示装置の制御方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【公開番号】特開2012−215070(P2012−215070A)

【公開日】平成24年11月8日(2012.11.8)

【国際特許分類】

【出願番号】特願2012−171801(P2012−171801)

【出願日】平成24年8月2日(2012.8.2)

【分割の表示】特願2011−36199(P2011−36199)の分割

【原出願日】平成23年2月22日(2011.2.22)

【出願人】(000001236)株式会社小松製作所 (1,686)

【Fターム(参考)】

【公開日】平成24年11月8日(2012.11.8)

【国際特許分類】

【出願日】平成24年8月2日(2012.8.2)

【分割の表示】特願2011−36199(P2011−36199)の分割

【原出願日】平成23年2月22日(2011.2.22)

【出願人】(000001236)株式会社小松製作所 (1,686)

【Fターム(参考)】

[ Back to top ]