油圧ショベルの較正システム及び較正方法

【課題】作業点の位置検出の精度を向上させると共に、較正作業時間を短縮することができる油圧ショベルの較正システム及び較正方法を提供する。

【解決手段】油圧ショベルの現在位置演算部は、ブームとアームと作業具との寸法と揺動角とを示す複数のパラメータに基づいて、作業具に含まれる作業点の現在位置を演算する。較正装置は、パラメータを較正するための装置である。較正装置の車体座標系演算部65aは、外部計測装置が計測した第1作業点位置情報と第2作業点位置情報とに基づいて、座標変換情報を演算する。座標変換部65bは、外部計測装置で計測された作業点の複数の位置での座標を、座標変換情報を用いて、外部計測装置における座標系から油圧ショベルにおける車体座標系に変換する。第1較正演算部65cは、車体座標系に変換された作業点の複数の位置での座標に基づいて、パラメータの較正値を演算する。

【解決手段】油圧ショベルの現在位置演算部は、ブームとアームと作業具との寸法と揺動角とを示す複数のパラメータに基づいて、作業具に含まれる作業点の現在位置を演算する。較正装置は、パラメータを較正するための装置である。較正装置の車体座標系演算部65aは、外部計測装置が計測した第1作業点位置情報と第2作業点位置情報とに基づいて、座標変換情報を演算する。座標変換部65bは、外部計測装置で計測された作業点の複数の位置での座標を、座標変換情報を用いて、外部計測装置における座標系から油圧ショベルにおける車体座標系に変換する。第1較正演算部65cは、車体座標系に変換された作業点の複数の位置での座標に基づいて、パラメータの較正値を演算する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、油圧ショベルの較正システム及び較正方法に関する。

【背景技術】

【0002】

従来、作業機の作業点の現在位置を検出する位置検出装置を備える油圧ショベルが知られている。例えば、特許文献1に開示されている油圧ショベルでは、GPSアンテナからの位置情報に基づいて、バケットの刃先の位置座標が演算される。具体的には、GPSアンテナとブームピンとの位置関係、ブームとアームとバケットとのそれぞれの長さ、ブームとアームとバケットとのそれぞれの方向角などのパラメータに基づいて、バケットの刃先の位置座標が演算される。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2002−181538号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

演算されたバケットの刃先の位置座標の精度は、上述したパラメータの精度の影響を受ける。しかし、これらのパラメータは、設計値に対して誤差を有することが通常である。このため、油圧ショベルの位置検出装置の初期設定時には、パラメータをメジャーテープなどの計測手段によって計測することが行われる。しかし、上記のようにパラメータをメジャーテープなどの計測手段によって精度よく計測することは容易ではない。また、パラメータの数が多い場合には、それらのパラメータを全て測定するために多くの時間が必要であり、煩雑である。

【0005】

また、測定されたパラメータを位置検出装置に入力した後に、位置検出装置による位置検出の精度の確認が行われる。例えば、GPSによりバケットの刃先の位置座標が直接的に測定される。そして、位置検出装置によって演算されたバケットの刃先の位置座標と、GPS計測装置によって直接的に測定されたバケットの刃先の位置座標とが比較される。位置検出装置によって演算されたバケットの刃先の位置座標と、GPS計測装置によって直接的に測定されたバケットの刃先の位置座標とが一致していない場合には、これらの位置座標が一致するまで、メジャーテープによるパラメータの測定と位置検出装置への入力とが繰り返される。すなわち、位置座標の実測値と計算値とが一致するまで、パラメータの値の合わせ込みが行われる。このような較正作業には非常に多くの時間が必要であり、煩雑である。

【0006】

本発明の課題は、作業点の位置検出の精度を向上させると共に、較正作業時間を短縮することができる油圧ショベルの較正システム及び較正方法を提供することにある。

【課題を解決するための手段】

【0007】

本発明の第1の態様に係る油圧ショベルの較正システムは、油圧ショベルと、較正装置と、外部計測装置とを備える。油圧ショベルは、走行体と、旋回体と、作業機と、角度検出部と、現在位置演算部とを含む。旋回体は、走行体に旋回可能に取り付けられている。ブームは、旋回体に揺動可能に取り付けられている。アームは、ブームに揺動可能に取り付けられている。作業具は、アームに揺動可能に取り付けられている。角度検出部は、旋回体に対するブームの揺動角と、ブームに対するアームの揺動角と、アームに対する作業具の揺動角とを検出する。現在位置演算部は、ブームとアームと作業具との寸法と揺動角とを示す複数のパラメータに基づいて、作業具に含まれる作業点の現在位置を演算する。較正装置は、パラメータを較正するための装置である。外部計測装置は、作業点の位置を計測する装置である。また、較正装置は、入力部と、車体座標系演算部と、座標変換部と、較正演算部とを含む。入力部は、第1作業点位置情報と、第2作業点位置情報とが入力される部分である。第1作業点位置情報は、外部計測装置が計測した、作業機の姿勢が異なる少なくとも2つの作業点の位置と作業機の動作平面上の所定の基準点の位置とを含む、又は、外部計測装置が計測した、作業機の姿勢が異なる少なくとも3つの作業点の位置を含む。第2作業点位置情報は、旋回体の走行体に対する旋回角度が異なる少なくとも3つの作業点の位置を含む。車体座標系演算部は、第1作業点位置情報に基づいて作業機の動作平面に垂直な第1単位法線ベクトルを演算する。車体座標系演算部は、第2作業点位置情報に基づいて旋回体の旋回平面に垂直な第2単位法線ベクトルを演算する。車体座標系演算部は、第1単位法線ベクトルと第2単位法線ベクトルとに垂直な第3単位法線ベクトルを演算する。座標変換部は、外部計測装置で計測された作業点の複数の位置での座標を、第1単位法線ベクトルと第2単位法線ベクトルと第3単位法線ベクトルとを用いて、外部計測装置における座標系から油圧ショベルにおける車体座標系に変換する。較正演算部は、車体座標系に変換された作業点の複数の位置での座標に基づいて、パラメータの較正値を演算する。

【0008】

本発明の第2の態様に係る油圧ショベルの較正システムは、第1の態様の油圧ショベルの較正システムであって、車体座標系演算部は、作業機の動作平面と旋回体の旋回平面との交線ベクトルを演算する。車体座標系演算部は、作業機の動作平面と旋回平面との交線ベクトルを通り作業機の動作平面に垂直な平面の単位法線ベクトルを、第2単位法線ベクトルとして演算する。

【0009】

本発明の第3の態様に係る油圧ショベルの較正システムは、第1又は第2の態様の油圧ショベルの較正システムであって、第1作業点位置情報は、作業機の上下方向における位置、及び/又は、車体前後方向における位置が異なる複数の位置の座標を含む。

【0010】

本発明の第4の態様に係る油圧ショベルの較正システムは、第1から第3の態様のいずれかの油圧ショベルの較正システムであって、パラメータは、第1距離と第2距離と第3距離とを含む。第1距離は、ブームの旋回体に対する揺動中心と、アームのブームに対する揺動中心との間の距離である。第2距離は、アームのブームに対する揺動中心と、作業具のアームに対する揺動中心との間の距離である。第3距離は、作業具のアームに対する揺動中心と、作業点との間の距離である。現在位置演算部は、第1距離と第2距離と第3距離と揺動角とに基づいて、車体座標系における作業点の現在位置を演算する。較正演算部は、外部計測装置によって計測され車体座標系に変換された作業点の複数の位置での座標に基づいて、第1距離と第2距離と第3距離との較正値を演算する。

【0011】

本発明の第5の態様に係る油圧ショベルの較正システムは、第1から第4の態様のいずれかの油圧ショベルの較正システムであって、外部計測装置は、トータルステーションである。

【0012】

本発明の第6の態様に係る油圧ショベルの較正方法は、油圧ショベルにおいてパラメータを較正するための方法である。油圧ショベルは、走行体と、旋回体と、作業機と、角度検出部と、現在位置演算部とを含む。旋回体は、走行体に旋回可能に取り付けられている。ブームは、旋回体に揺動可能に取り付けられている。アームは、ブームに揺動可能に取り付けられている。作業具は、アームに揺動可能に取り付けられている。角度検出部は、旋回体に対するブームの揺動角と、ブームに対するアームの揺動角と、アームに対する作業具の揺動角とを検出する。現在位置演算部は、ブームとアームと作業具との寸法と揺動角とを示す複数のパラメータに基づいて、作業具に含まれる作業点の現在位置を演算する。油圧ショベルの較正方法は、次の第1ステップから第5ステップを備える。第1ステップでは、外部計測装置によって、作業点の位置を計測する。第2ステップでは、第1作業点位置情報と第2作業点位置情報とを、パラメータを較正するための較正装置に入力する。第1情報は、外部計測装置が計測した、作業機の姿勢が異なる少なくとも2つの作業点の位置と作業機の動作平面上の所定の基準点の位置とを含む、又は、外部計測装置が計測した、作業機の姿勢が異なる少なくとも3つの作業点の位置を含む。第2作業点位置情報は、旋回体の走行体に対する旋回角度が異なる少なくとも3つの作業点の位置を含む。第3ステップでは、較正装置が、第1作業点位置情報に基づいて作業機の動作平面に垂直な第1単位法線ベクトルを演算し、第2作業点位置情報に基づいて旋回体の旋回平面に垂直な第2単位法線ベクトルを演算し、第1単位法線ベクトルと第2単位法線ベクトルとに垂直な第3単位法線ベクトルを演算する。第4ステップでは、較正装置が、外部計測装置で計測された作業点の複数の位置での座標を、第1単位法線ベクトルと第2単位法線ベクトルと第3単位法線ベクトルとを用いて、外部計測装置における座標系から油圧ショベルにおける車体座標系に変換する。第5ステップでは、較正装置が、車体座標系に変換された作業点の複数の位置での座標に基づいて、パラメータの較正値を演算する。

【発明の効果】

【0013】

本発明の第1の態様に係る油圧ショベルの較正システムでは、外部計測装置で計測された作業点の複数の位置での座標が車体座標系に変換される。そして、車体座標系に変換された作業点の複数の位置での座標に基づいて、パラメータの較正値が演算される。このため、パラメータの値をメジャーテープなどの測定手段によって実測する必要がない。或いは、実測が必要なパラメータの数を低減することができる。また、位置座標の実測値と計算値とが一致するまでパラメータの値の合わせ込みを行う必要がない。これにより、本発明に係る油圧ショベルの較正システムでは、作業点の位置検出の精度を向上させることができると共に、較正作業時間を短縮することができる。

【0014】

本発明の第2の態様に係る油圧ショベルの較正システムでは、第2作業点位置情報から特定される旋回平面に垂直な単位法線ベクトルを第2単位法線ベクトルとして用いるのではなく、まず、作業機の動作平面と旋回体の旋回平面との交線ベクトルとが演算される。そして、作業機の動作平面と旋回平面との交線ベクトルを通り作業機の動作平面に垂直な平面の単位法線ベクトルが、第2単位法線ベクトルとして演算される。このため、作業機の動作平面と旋回体の旋回平面とが厳密に垂直ではない場合であっても、車体座標系を精度よく演算することができる。これにより、作業点の位置検出の精度をより向上させることができる。

【0015】

本発明の第3の態様に係る油圧ショベルの較正システムでは、ブームの旋回体に対する揺動中心の位置と、様々な作業機の姿勢での作業点の位置との座標が、第1作業点位置情報に含まれる。このため、作業機の動作平面に垂直な第1単位法線ベクトルを精度よく演算することができる。

【0016】

本発明の第4の態様に係る油圧ショベルの較正システムでは、パラメータに第1距離と第2距離と第3距離とを含む。現在位置演算部は、これらの距離に基づいて作業点の現在位置を演算する。また、逆に、作業点の現在位置を外部計測装置によって計測することにより、外部計測装置の計測結果から第1距離と第2距離と第3距離との較正値を精度よく演算することができる。

【0017】

本発明の第5の態様に係る油圧ショベルの較正システムでは、トータルステーションによって、第1作業点位置情報と第2作業点位置情報とを容易に測定することができる。

【0018】

本発明の第6の態様に係る油圧ショベルの較正方法では、外部計測装置で計測された作業点の複数の位置での座標が車体座標系に変換される。そして、車体座標系に変換された作業点の複数の位置での座標に基づいて、パラメータの較正値が演算される。このため、パラメータの値をメジャーテープなどの測定手段によって実測する必要がない。或いは、実測が必要なパラメータの数を低減することができる。また、位置座標の実測値と計算値とが一致するまでパラメータの値の合わせ込みを行う必要がない。これにより、本発明に係る油圧ショベルの較正方法では、作業点の位置検出の精度を向上させることができると共に、較正作業時間を短縮することができる。

【図面の簡単な説明】

【0019】

【図1】本発明の一実施形態に係る油圧ショベルの斜視図。

【図2】油圧ショベルの構成を模式的に示す図。

【図3】油圧ショベルが備える制御系の構成を示すブロック図。

【図4】設計地形の構成の一例を示す図。

【図5】案内画面の一例を示す図。

【図6】パラメータのリストを示す図。

【図7】ブームの側面図。

【図8】アームの側面図。

【図9】バケット及びアームの側面図。

【図10】バケットの側面図。

【図11】シリンダの長さを示すパラメータの演算方法を示す図。

【図12】オペレータが較正時に行う作業手順を示すフローチャート。

【図13】外部計測装置の設置位置を示す図。

【図14】作業機の5つの姿勢での刃先の位置を示す側面図。

【図15】第1〜第5位置の各位置におけるシリンダのストローク長さを示す表。

【図16】基準アンテナ上の第1計測点と第2計測点との位置を示す上面図。

【図17】方向アンテナ上の第3計測点と第4計測点との位置を示す上面図。

【図18】旋回角の異なる3つの刃先の位置を示す上面図。

【図19】較正装置の操作画面の一例を示す図。

【図20】較正装置の較正に係わる処理機能を示す機能ブロック図。

【図21】座標変換情報の演算方法を示す図。

【図22】座標変換情報の演算方法を示す図。

【発明を実施するための形態】

【0020】

1.構成

1−1.油圧ショベルの全体構成

以下、図面を参照して、本発明の一実施形態に係る油圧ショベルの較正システム及び較正方法について説明する。図1は、較正システムによる較正が実施される油圧ショベル100の斜視図である。油圧ショベル100は、車体1と作業機2とを有する。車体1は、旋回体3と運転室4と走行体5とを有する。旋回体3は、走行体5に旋回可能に取り付けられている。旋回体3は、油圧ポンプ37(図3参照)や図示しないエンジンなどの装置を収容している。運転室4は旋回体3の前部に載置されている。運転室4内には、後述する表示入力装置38及び操作装置25が配置される(図3参照)。走行体5は履帯5a,5bを有しており、履帯5a,5bが回転することにより油圧ショベル100が走行する。

【0021】

作業機2は、車体1の前部に取り付けられており、ブーム6とアーム7とバケット8とブームシリンダ10とアームシリンダ11とバケットシリンダ12とを有する。ブーム6の基端部は、ブームピン13を介して車体1の前部に揺動可能に取り付けられている。すなわち、ブームピン13は、ブーム6の旋回体3に対する揺動中心に相当する。アーム7の基端部は、アームピン14を介してブーム6の先端部に揺動可能に取り付けられている。すなわち、アームピン14は、アーム7のブーム6に対する揺動中心に相当する。アーム7の先端部には、バケットピン15を介してバケット8が揺動可能に取り付けられている。すなわち、バケットピン15は、バケット8のアーム7に対する揺動中心に相当する。

【0022】

図2は、油圧ショベル100の構成を模式的に示す図である。図2(a)は油圧ショベル100の側面図である。図2(b)は油圧ショベル100の背面図である。図2(c)は油圧ショベル100の上面図である。図2(a)に示すように、ブーム6の長さ、すなわち、ブームピン13とアームピン14との間の長さは、L1であり、本発明の第1距離に相当する。アーム7の長さ、すなわち、アームピン14とバケットピン15との間の長さは、L2であり、本発明の第2距離に相当する。バケット8の長さ、すなわち、バケットピン15とバケット8の刃先Pとの間の長さは、L3であり、本発明の第3距離に相当する。

【0023】

図1に示すブームシリンダ10とアームシリンダ11とバケットシリンダ12とは、それぞれ油圧によって駆動される油圧シリンダである。ブームシリンダ10の基端部は、ブームシリンダフートピン10aを介して旋回体3に揺動可能に取り付けられている。また、ブームシリンダ10の先端部は、ブームシリンダトップピン10bを介してブーム6に揺動可能に取り付けられている。ブームシリンダ10は、油圧によって伸縮することによって、ブーム6を駆動する。アームシリンダ11の基端部は、アームシリンダフートピン11aを介してブーム6に揺動可能に取り付けられている。また、アームシリンダ11の先端部は、アームシリンダトップピン11bを介してアーム7に揺動可能に取り付けられている。アームシリンダ11は、油圧によって伸縮することによって、アーム7を駆動する。バケットシリンダ12の基端部は、バケットシリンダフートピン12aを介してアーム7に揺動可能に取り付けられている。また、バケットシリンダ12の先端部は、バケットシリンダトップピン12bを介して第1リンク部材47の一端及び第2リンク部材48の一端に揺動可能に取り付けられている。第1リンク部材47の他端は、第1リンクピン47aを介してアーム7の先端部に揺動可能に取り付けられている。第2リンク部材48の他端は、第2リンクピン48aを介してバケット8に揺動可能に取り付けられている。バケットシリンダ12は、油圧によって伸縮することによって、バケット8を駆動する。

【0024】

図3は、油圧ショベル100が備える制御系の構成を示すブロック図である。ブーム6とアーム7とバケット8には、それぞれ第1〜第3角度検出部16−18が設けられている。第1〜第3角度検出部16−18は、ストロークセンサであり、各シリンダ10−12のストローク長さを検出することにより、車体1に対するブーム6の揺動角と、ブーム6に対するアーム7の揺動角と、アーム7に対するバケット8の揺動角とを間接的に検出する。具体的には、第1角度検出部16は、ブームシリンダ10のストローク長さを検出する。後述する表示コントローラ39は、第1角度検出部16が検出したブームシリンダ10のストローク長さから、図2(a)に示す車体座標系のz軸に対するブーム6の揺動角αを演算する。第2角度検出部17は、アームシリンダ11のストローク長さを検出する。表示コントローラ39は、第2角度検出部17が検出したアームシリンダ11のストローク長さから、ブーム6に対するアーム7の揺動角βを演算する。第3角度検出部18は、バケットシリンダ12のストローク長さを検出する。表示コントローラ39は、第3角度検出部18が検出したバケットシリンダ12のストローク長さから、アーム7に対するバケット8の揺動角γを演算する。揺動角α,β,γの演算方法については後に詳細に説明する。

【0025】

図2(a)に示すように、車体1には、位置検出部19が備えられている。位置検出部19は、油圧ショベル100の車体1の現在位置を検出する。位置検出部19は、図1に示すRTK−GNSS(Real Time Kinematic - Global Navigation Satellite Systems、GNSSは全地球航法衛星システムをいう。)用の2つのアンテナ21,22と、図2(a)に示す3次元位置センサ23とを有する。アンテナ21,22は、後述する車体座標系x−y−zのy軸(図2(c)参照)に沿って一定距離だけ離間して配置されている。アンテナ21,22で受信されたGNSS電波に応じた信号は3次元位置センサ23に入力される。3次元位置センサ23は、アンテナ21,22のグローバル座標系における現在位置を検出する。なお、グローバル座標系は、GNSSによって計測される座標系であり、地球に固定された原点を基準とした座標系である。これに対して、後述する車体座標系は、車体1(具体的には旋回体3)に固定された原点を基準とする座標系である。アンテナ21(以下、「基準アンテナ21」と呼ぶ)は、車体1の現在位置を検出するためのアンテナである。アンテナ22(以下、「方向アンテナ22」と呼ぶ)は、車体1(具体的には旋回体3)の向きを検出するためのアンテナである。位置検出部19は、基準アンテナ21と方向アンテナ22との位置によって、後述する車体座標系のx軸のグローバル座標系での方向角を検出する。なお、アンテナ21,22は、GPS用のアンテナであってもよい。

【0026】

図3に示すように、車体1には、ロール角センサ24と、ピッチ角センサ29とが備えられている。ロール角センサ24は、図2(b)に示すように、重力方向(鉛直線)に対する車体1の幅方向の傾斜角θ1(以下、「ロール角θ1」と呼ぶ)を検出する。なお、本実施形態において、幅方向とは、バケット8の幅方向を意味しており、車幅方向と一致している。ただし、作業機2が後述するチルトバケットを備える場合には、バケット8の幅方向と車幅方向とが一致しないことがあり得る。ピッチ角センサ29は、図2(a)に示すように、重力方向に対する車体1の前後方向の傾斜角θ2(以下、「ピッチ角θ2」と呼ぶ)を検出する。

【0027】

図3に示すように、油圧ショベル100は、操作装置25と、作業機コントローラ26と、作業機制御装置27と、油圧ポンプ37と、を備える。操作装置25は、作業機操作部材31と、作業機操作検出部32と、走行操作部材33と、走行操作検出部34と、旋回操作部材51と、旋回操作検出部52とを有する。作業機操作部材31は、オペレータが作業機2を操作するための部材であり、例えば操作レバーである。作業機操作検出部32は、作業機操作部材31の操作内容を検出して、検出信号として作業機コントローラ26へ送る。走行操作部材33は、オペレータが油圧ショベル100の走行を操作するための部材であり、例えば操作レバーである。走行操作検出部34は、走行操作部材33の操作内容を検出して、検出信号として作業機コントローラ26へ送る。旋回操作部材51は、オペレータが旋回体3の旋回を操作するための部材であり、例えば操作レバーである。旋回操作検出部52は、旋回操作部材51の操作内容を検出して、検出信号として作業機コントローラ26へ送る。

【0028】

作業機コントローラ26は、RAMやROMなどの記憶部35や、CPUなどの演算部36を有している。作業機コントローラ26は、主として作業機2の動作及び旋回体3の旋回の制御を行う。作業機コントローラ26は、作業機操作部材31の操作に応じて作業機2を動作させるための制御信号を生成して、作業機制御装置27に出力する。作業機制御装置27は、比例制御弁などの油圧制御機器を有している。作業機制御装置27は、作業機コントローラ26からの制御信号に基づいて、油圧ポンプ37から油圧シリンダ10−12に供給される作動油の流量を制御する。油圧シリンダ10−12は、作業機制御装置27から供給された作動油に応じて駆動される。これにより、作業機2が動作する。また、作業機コントローラ26は、旋回操作部材51の操作に応じて旋回体3を旋回させるための制御信号を生成して、旋回モータ49に出力する。これにより、旋回モータ49が駆動され、旋回体3が旋回する。

【0029】

1−2.表示システム28の構成

油圧ショベル100には、表示システム28が搭載されている。表示システム28は、作業エリア内の地面を掘削して後述する設計面のような形状に形成するための情報をオペレータに提供するためのシステムである。表示システム28は、表示入力装置38と、表示コントローラ39とを有している。

【0030】

表示入力装置38は、タッチパネル式の入力部41と、LCDなどの表示部42とを有する。表示入力装置38は、掘削を行うための情報を提供するための案内画面を表示する。また、案内画面には、各種のキーが表示される。オペレータは、案内画面上の各種のキーに触れることにより、表示システム28の各種の機能を実行させることができる。案内画面については後に詳細に説明する。

【0031】

表示コントローラ39は、表示システム28の各種の機能を実行する。表示コントローラ39と作業機コントローラ26とは、無線あるいは有線の通信手段により互いに通信可能となっている。表示コントローラ39は、RAMやROMなどの記憶部43と、CPUなどの演算部44とを有している。演算部44は、記憶部43に記憶されている各種のデータと、位置検出部19の検出結果とに基づいて、案内画面を表示するための各種の演算を実行する。

【0032】

表示コントローラ39の記憶部43には、設計地形データが予め作成されて記憶されている。設計地形データは、3次元の設計地形の形状及び位置に関する情報である。設計地形は、作業対象となる地面の目標形状を示す。表示コントローラ39は、設計地形データや上述した各種のセンサからの検出結果などのデータに基づいて、案内画面を表示入力装置38に表示させる。具体的には、図4に示すように、設計地形は、三角形ポリゴンによってそれぞれ表現される複数の設計面45によって構成されている。なお、図4では複数の設計面のうちの一部のみに符号45が付されており、他の設計面の符号は省略されている。オペレータは、これらの設計面45のうちの1つ、或いは、複数の設計面45を目標面70として選択する。表示コントローラ39は、目標面70の位置をオペレータに知らせるための案内画面を表示入力装置38に表示させる。

【0033】

2.案内画面

以下、案内画面について詳細に説明する。案内画面は、目標面70とバケット8の刃先との位置関係を示し、作業対象である地面が目標面70と同じ形状になるように油圧ショベル100の作業機2を誘導するための画面である。

【0034】

2−1.案内画面の構成

図5に案内画面53を示す。案内画面53は、作業エリアの設計地形と油圧ショベル100の現在位置とを示す上面図53aと、目標面70と油圧ショベル100との位置関係を示す側面図53bとを含む。

【0035】

案内画面53の上面図53aは、複数の三角形ポリゴンによって上面視による設計地形を表現している。より具体的には、上面図53aは、油圧ショベル100の旋回平面を投影面として設計地形を表現している。従って、上面図53aは、油圧ショベル100の真上から見た図であり、油圧ショベル100が傾いたときには設計面45が傾くことになる。また、複数の設計面45から選択された目標面70は、他の設計面45と異なる色で表示される。なお、図5では、油圧ショベル100の現在位置が上面視による油圧ショベルのアイコン61で示されているが、他のシンボルによって示されてもよい。また、上面図53aは、油圧ショベル100を目標面70に対して正対させるための情報を含んでいる。油圧ショベル100を目標面70に対して正対させるための情報は、正対コンパス73として表示される。正対コンパス73は、目標面70に対する正対方向と油圧ショベル100を旋回させるべき方向とを示すアイコンである。オペレータは、正対コンパス73により、目標面70への正対度を確認することができる。

【0036】

案内画面53の側面図53bは、目標面70とバケット8の刃先との位置関係を示す画像と、目標面70とバケット8の刃先との間の距離を示す距離情報88とを含む。具体的には、側面図53bは、設計面線81と、目標面線82と、側面視による油圧ショベル100のアイコン75とを含む。設計面線81は、目標面70以外の設計面45の断面を示す。目標面線82は目標面70の断面を示す。設計面線81と目標面線82とは、図4に示すように、バケット8の刃先の幅方向における中点P(以下、単に「バケット8の刃先」と呼ぶ)の現在位置を通る平面77と設計面45との交線80を演算することにより求められる。バケット8の刃先の現在位置を演算する方法については後に詳細に説明する。

【0037】

以上のように、案内画面53では、設計面線81と、目標面線82と、バケット8を含む油圧ショベル100と、の相対位置関係が画像によって表示される。オペレータは、目標面線82に沿ってバケット8の刃先を移動させることによって、現在の地形が設計地形になるように、容易に掘削することができる。

【0038】

2−2.刃先位置の演算方法

次に、上述したバケット8の刃先位置の演算方法について詳細に説明する。表示コントローラ39の演算部44は、位置検出部19の検出結果、及び、記憶部43に記憶されている複数のパラメータに基づいて、バケット8の刃先の現在位置を演算する。図6に、記憶部43に記憶されているパラメータのリストを示す。パラメータは、作業機パラメータと、アンテナパラメータとを含む。作業機パラメータは、ブーム6とアーム7とバケット8との寸法と揺動角とを示す複数のパラメータを含む。アンテナパラメータは、アンテナ21,22とブーム6との位置関係を示す複数のパラメータを含む。図3に示すように、表示コントローラ39の演算部44は、第1現在位置演算部44aと、第2現在位置演算部44bとを有する。第1現在位置演算部44aは、作業機パラメータに基づいて、バケット8の刃先の車体座標系における現在位置を演算する。第2現在位置演算部44bは、アンテナパラメータと、位置検出部19が検出したアンテナ21,22のグローバル座標系における現在位置と、第1現在位置演算部44aが演算したバケット8の刃先の車体座標系における現在位置とから、バケット8の刃先のグローバル座標系における現在位置を演算する。具体的には、バケット8の刃先の現在位置は、次のように求められる。

【0039】

まず、図2に示すように、ブームピン13の軸と後述する作業機2の動作平面との交点を原点とする車体座標系x−y−zを設定する。なお、以下の説明においてブームピン13の位置は、ブームピン13の車幅方向における中点の位置を意味するものとする。また、第1〜第3角度検出部16−18の検出結果から、上述したブーム6、アーム7、バケット8の現在の揺動角α、β、γが演算される。揺動角α、β、γの演算方法については後述する。車体座標系でのバケット8の刃先の座標(x、y、z)は、ブーム6、アーム7、バケット8の揺動角α、β、γと、ブーム6、アーム7、バケット8の長さL1、L2、L3とを用いて、以下の数1式により演算される。

【0040】

【数1】

【0041】

また、数1から求められた車体座標系でのバケット8の刃先の座標(x、y、z)は、以下の数2式により、グローバル座標系での座標(X,Y,Z)に変換される。

【0042】

【数2】

【0043】

ただし、ω,φ,κは以下のように表される。

【0044】

ここで、上述したとおり、θ1はロール角である。θ2はピッチ角である。また、θ3は、Yaw角であり、上述した車体座標系のx軸のグローバル座標系での方向角である。従って、Yaw角θ3は、位置検出部19によって検出された基準アンテナ21と方向アンテナ22との位置に基づいて演算される。(A,B,C)は、車体座標系の原点のグローバル座標系での座標である。上述したアンテナパラメータは、アンテナ21,22と車体座標系の原点との位置関係、すなわち、アンテナ21,22とブームピン13の車幅方向における中点との位置関係を示す。具体的には、図2(b)及び図2(c)に示すように、アンテナパラメータは、ブームピン13と基準アンテナ21との間の車体座標系のx軸方向の距離Lbbxと、ブームピン13と基準アンテナ21との間の車体座標系のy軸方向の距離Lbbyと、ブームピン13と基準アンテナ21との間の車体座標系のz軸方向の距離Lbbzとを含む。また、アンテナパラメータは、ブームピン13と方向アンテナ22との間の車体座標系のx軸方向の距離Lbdxと、ブームピン13と方向アンテナ22との間の車体座標系のy軸方向の距離Lbdyと、ブームピン13と方向アンテナ22との間の車体座標系のz軸方向の距離Lbdzとを含む。(A,B,C)は、アンテナ21,22が検出したグローバル座標系におけるアンテナ21,22の座標と、アンテナパラメータとに基づいて、演算される。

【0045】

図4に示すように、表示コントローラ39は、上記のように演算したバケット8の刃先Pの現在位置と、記憶部43に記憶された設計地形データとに基づいて、3次元設計地形とバケット8の刃先を通る平面77との交線80を演算する。そして、表示コントローラ39は、この交線80のうち目標面70を通る部分を上述した目標面線82として演算する。この交線80のうち目標面線82以外の部分を設計面線81として演算する。

【0046】

2−3.揺動角α、β、γの演算方法

次に、第1〜第3角度検出部16−18の検出結果から、ブーム6、アーム7、バケット8の現在の揺動角α、β、γを演算する方法について説明する。

【0047】

図7は、ブーム6の側面図である。ブーム6の揺動角αは、図7に示されている作業機パラメータを用いて、以下の数3式によって表される。

【0048】

【数3】

【0049】

図7に示すように、Lboom2_xは、ブームシリンダフートピン10aとブームピン13との間のブーム6が取り付けられる車体2の水平方向(すなわち車体座標系のx軸方向に相当する)の距離である。Lboom2_zは、ブームシリンダフートピン10aとブームピン13との間のブーム6が取り付けられる車体2の鉛直方向(すなわち車体座標系のz軸方向に相当する)の距離である。Lboom1は、ブームシリンダトップピン10bとブームピン13との間の距離である。Lboom2は、ブームシリンダフートピン10aとブームピン13との間の距離である。boom_cylは、ブームシリンダフートピン10aとブームシリンダトップピン10bとの間の距離である。Lboom1_zは、ブームシリンダトップピン10bとブームピン13との間のzboom軸方向の距離である。なお、側面視においてブームピン13とアームピン14とを結ぶ方向をxboom軸とし、xboom軸に垂直な方向をzboom軸とする。Lboom1_xは、ブームシリンダトップピン10bとブームピン13との間のxboom軸方向の距離である。

【0050】

図8は、アーム7の側面図である。アーム7の揺動角βは、図7及び図8に示されている作業機パラメータを用いて、以下の数4式によって表される。

【0051】

【数4】

【0052】

図7に示すように、Lboom3_zは、アームシリンダフートピン11aとアームピン14との間のzboom軸方向の距離である。Lboom3_xは、アームシリンダフートピン11aとアームピン14との間のxboom軸方向の距離である。Lboom3は、アームシリンダフートピン11aとアームピン14との間の距離である。図8に示すように、Larm2は、アームシリンダトップピン11bとアームピン14との間の距離である。図7に示すように、arm_cylは、アームシリンダフートピン11aとアームシリンダトップピン11bとの間の距離である。図8に示すように、Larm2_xは、アームシリンダトップピン11bとアームピン14との間のxarm2軸方向の距離である。Larm2_zは、アームシリンダトップピン11bとアームピン14との間のzarm2軸方向の距離である。なお、側面視においてアームシリンダトップピン11bとバケットピン15とを結ぶ方向をxarm2軸とし、xarm2軸に垂直な方向をzarm2軸とする。Larm1_xは、アームピン14とバケットピン15との間のxarm2軸方向の距離である。Larm1_zは、アームピン14とバケットピン15との間のzarm2軸方向の距離である。また、側面視においてアームピン14とバケットピン15とを結ぶ方向をxarm1軸とする。アーム7の揺動角βは、xboom軸とxarm1軸との間のなす角である。

【0053】

図9は、バケット8及びアーム7の側面図である。図10は、バケット8の側面図である。バケット8の揺動角γは、図8から図10に示されている作業機パラメータを用いて、以下の数5式によって表される。

【0054】

【数5】

【0055】

図8に示すように、Larm3_z2は、第1リンクピン47aとバケットピン15との間のzarm2軸方向の距離である。Larm3_x2は、第1リンクピン47aとバケットピン15との間のxarm2軸方向の距離である。図9に示すように、Ltmpは、バケットシリンダトップピン12bとバケットピン15との間の距離である。Larm4は、第1リンクピン47aとバケットピン15との間の距離である。Lbucket1は、バケットシリンダトップピン12bと第1リンクピン47aとの間の距離である。Lbucket3は、バケットピン15と第2リンクピン48aとの間の距離である。Lbucket2は、バケットシリンダトップピン12bと第2リンクピン48aとの間の距離である。図10に示すように、Lbucket4_xは、バケットピン15と第2リンクピン48aとの間のxbucket軸方向の距離である。Lbucket4_zは、バケットピン15と第2リンクピン48aとの間のzbucket軸方向の距離である。なお、側面視においてバケットピン15とバケット8の刃先Pとを結ぶ方向をxbucket軸とし、xbucket軸に垂直な方向をzbucket軸とする。バケット8の揺動角γは、xbucket軸とxarm1軸との間のなす角である。上述したLtmpは以下の数6式によって表される。

【0056】

【数6】

【0057】

なお、図8に示すように、Larm3は、バケットシリンダフートピン12aと第1リンクピン47aトの間の距離である。Larm3_x1は、バケットシリンダフートピン12aとバケットピン15との間のxarm2軸方向の距離である。Larm3_z1は、バケットシリンダフートピン12aとバケットピン15との間のzarm2軸方向の距離である。

【0058】

また、上述したboom_cylは、図11に示すように、第1角度検出部16が検出したブームシリンダ10のストローク長bssにブームシリンダオフセットboftを加えた値である。同様に、arm_cylは、第2角度検出部17が検出したアームシリンダ11のストローク長assにアームシリンダオフセットaoftを加えた値である。同様に、bucket_cylは、第3角度検出部18が検出したバケットシリンダ12のストローク長bkssにバケットシリンダ12の最小距離を含んだバケットシリンダオフセットbkoftを加えた値である。

【0059】

3.較正装置60

較正装置60は、油圧ショベル100において、上述した揺動角α,β,γの演算、及び、バケット8の刃先の位置を演算するために必要なパラメータを較正するための装置である。較正装置60は、油圧ショベル100及び外部計測装置62と共に、上述したパラメータを較正するための較正システムを構成する。外部計測装置62は、バケット8の刃先の位置を計測する装置であり、例えば、トータルステーションである。較正装置60は、有線または無線によって外部計測装置62とデータ通信を行うことができる。また、較正装置60は、有線または無線によって表示コントローラ39とデータ通信を行うことができる。較正装置60は、外部計測装置62によって計測された情報に基づいて図6に示すパラメータの較正を行う。パラメータの較正は、例えば、油圧ショベル100の出荷時やメンテナンス後の初期設定において実行される。

【0060】

図12は、オペレータが較正時に行う作業手順を示すフローチャートである。まず、ステップS1において、オペレータは、外部計測装置62を設置する。このとき、オペレータは、図13に示すように、ブームピン13の真横に所定の距離を隔てて外部計測装置62を設置する。また、ステップS2において、オペレータは、外部計測装置62を用いてブームピン13の側面中心位置を測定する。

【0061】

ステップS3において、オペレータは、外部計測装置62を用いて作業機2の5つの姿勢での刃先の位置を測定する。ここでは、オペレータは、作業機操作部材31を操作して、図14に示す第1位置P1から第5位置P5までの5つの位置にバケット8の刃先の位置を移動させる。このとき、旋回体3は旋回させずに走行体5に対して固定された状態を維持する。そして、オペレータは、第1位置P1から第5位置P5の各位置での刃先の座標を、外部計測装置62を用いて測定する。第1位置P1及び第2位置P2は、地面上において車体前後方向に異なる位置である。第3位置P3及び第4位置P4は、空中において車体前後方向に異なる位置である。第3位置P3及び第4位置P4は、第1位置P1及び第2位置P2に対して、上下方向に異なる位置である。第5位置P5は、第1位置P1と第2位置P2と第3位置P3と第4位置P4との間の位置である。図15は、第1位置P1〜第5位置P5の各位置における各シリンダ10−12のストローク長さを、最大を100%、最小を0%として示している。第1位置P1では、アームシリンダ11のストローク長さが最小となっている。すなわち、第1位置P1は、アーム7の揺動角が最小となる作業機の姿勢での刃先の位置である。第2位置P2では、アームシリンダ11のストローク長さが最大となっている。すなわち、第2位置P2は、アーム7の揺動角が最大となる作業機の姿勢での刃先の位置である。第3位置P3では、アームシリンダ11のストローク長が最小であり、且つ、バケットシリンダ12のストローク長が最大となっている。すなわち、第3位置P3は、アーム7の揺動角が最小となり且つバケット8の揺動角が最大となる作業機2の姿勢での刃先の位置である。第4位置P4では、ブームシリンダ10のストローク長が最大となっている。すなわち、第4位置P4は、ブーム6の揺動角が最大となる作業機2の姿勢での刃先の位置である。第5位置P5では、アームシリンダ11、ブームシリンダ10、バケットシリンダ12のいずれのシリンダ長も、最小ではなく、また最大でもない、中間的な値になっている。すなわち、第5位置P5は、アーム7の揺動角、ブーム6の揺動角、バケット8の揺動角のいずれも最大ではなく、また最小でもない中間的な値になっている。

【0062】

ステップS4において、オペレータは、第1作業点位置情報を較正装置60の入力部63に入力する。第1作業点位置情報は、外部計測装置62で計測されたバケット8の刃先の第1位置P1〜第5位置P5での座標を示す。従って、オペレータは、ステップS4において外部計測装置62を用いて計測したバケット8の刃先の第1位置P1〜第5位置P5での座標を、較正装置60の入力部63に入力する。

【0063】

ステップS5において、オペレータは、外部計測装置62を用いてアンテナ21,22の位置を測定する。ここでは、図16に示すように、オペレータは、基準アンテナ21上の第1計測点P11と第2計測点P12との位置を外部計測装置62を用いて計測する。第1計測点P11及び第2計測点P12は、基準アンテナ21の上面の中心を基準にして対称に配置されている。図16のように、基準アンテナ21の上面の形状が長方形或いは正方形である場合には、第1計測点P11及び第2計測点P12は、基準アンテナ21の上面上の対角の2点である。また、図17に示すように、オペレータは、方向アンテナ22上の第3計測点P13と第4計測点P14との位置を外部計測装置62を用いて計測する。第3計測点P13及び第4計測点P14は、方向アンテナ22の上面の中心を基準にして対称に配置されている。第1計測点P11及び第2計測点P12と同様に、第3計測点P13及び第4計測点P14は、方向アンテナ22の上面上の対角の2点である。なお、第1計測点P11〜第4計測点P14には計測を容易にするために目印が付されていることが好ましい。例えば、アンテナ21,22の部品として含まれるボルトなどが目印として用いられてもよい。

【0064】

ステップS6において、オペレータは、アンテナ位置情報を較正装置60の入力部に入力する。アンテナ位置情報は、ステップS5において、オペレータが外部計測装置62を用いて計測した第1計測点P11〜第4計測点P14の位置を示す座標を含む。

【0065】

ステップS7において、オペレータは、旋回角の異なる3つの刃先の位置を測定する。ここでは図18に示すように、オペレータは、旋回操作部材51を操作して、旋回体3を旋回させる。このとき、作業機2の姿勢は固定された状態に維持する。そして、オペレータは、外部計測装置62を用いて、旋回角の異なる3つの刃先の位置(以下、「第1旋回位置P21」、「第2旋回位置P22」、「第3旋回位置P23」と呼ぶ)を測定する。

【0066】

ステップS8において、オペレータは、第2作業点位置情報を較正装置60の入力部63に入力する。第2作業点位置情報は、ステップS7において、オペレータが外部計測装置62を用いて計測した第1旋回位置P21と第2旋回位置P22と第3旋回位置P23を示す座標を含む。

【0067】

ステップS9において、オペレータは、バケット情報を較正装置60の入力部63に入力する。バケット情報は、バケット8の寸法に関する情報である。バケット情報は、上述したバケットピン15と第2リンクピン48aとの間のxbucket軸方向の距離(Lbucket4_x)と、バケットピン15と第2リンクピン48aとの間のzbucket軸方向の距離(Lbucket4_z)とを含む。オペレータは、設計値又はメジャーテープなどの計測手段によって計測した値を、バケット情報として入力する。

【0068】

ステップS10において、オペレータは、較正装置60に較正の実行を指示する。

【0069】

次に、較正装置60で実行される処理について説明する。図3に示すように、較正装置60は、入力部63と、表示部64と、演算部65とを有する。入力部63は、上述した第1作業点位置情報、第2作業点位置情報、アンテナ位置情報、バケット情報が入力される部分である。入力部63は、オペレータが上述した情報を手入力するための構成を備えており、例えば複数のキーを有する。入力部63は、数値の入力が可能であればタッチパネル式のものであってもよい。表示部64は、例えばLCDであり、較正を行うための操作画面が表示される部分である。図19は、較正装置60の操作画面の一例を示す。操作画面には、上述した情報を入力するための入力欄66が表示される。オペレータは、入力部63を操作することにより、操作画面の入力欄66に上述した情報を入力する。

【0070】

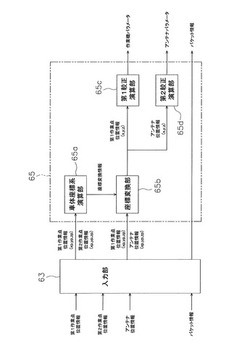

演算部65は、入力部63を介して入力された情報に基づいて、パラメータを較正する処理を実行する。図20は、演算部65の較正に係わる処理機能を示す機能ブロック図である。演算部65は、車体座標系演算部65aと、座標変換部65bと、第1較正演算部65cと、第2較正演算部65dの各機能を有している。

【0071】

車体座標系演算部65aは、入力部63によって入力された第1作業点位置情報と第2作業点位置情報とに基づいて、座標変換情報を演算する。座標変換情報は、外部計測装置62を基準とした座標系を車体座標系に変換するための情報である。上述した第1作業点位置情報とアンテナ位置情報は、外部計測装置62によって計測されたものであるため、外部計測装置62を基準とした座標系(xp,yp,zp)によって表わされている。座標変換情報は、第1作業点位置情報とアンテナ位置情報とを、外部計測装置62を基準とした座標系から車体座標系(x,y,z)に変換するための情報である。以下、座標変換情報の演算方法について説明する。

【0072】

まず、図21に示すように、車体座標系演算部65aは、第1作業点位置情報に基づいて作業機2の動作平面Aに垂直な第1単位法線ベクトルAHを演算する。車体座標系演算部65aは、第1作業点位置情報に含まれる5つの位置より最小二乗法を用いて作業機2の動作平面を算出し、それに基づいて第1単位法線ベクトルAHを演算する。なお、第1単位法線ベクトルAHは、第1作業点位置情報に含まれる5つの位置のうち他の2つの位置より外れていない3つの位置の座標から求められる2つのベクトルa1,a2に基づいて演算されても良い。

【0073】

次に、車体座標系演算部65aは、第2作業点位置情報に基づいて旋回体3の旋回平面Bに垂直な第2単位法線ベクトルを演算する。具体的には、車体座標系演算部65aは、第2作業点位置情報に含まれる第1旋回位置P21、第2旋回位置P22、第3旋回位置P23の座標から求められる2つのベクトルb1,b2に基づいて、旋回平面B’に垂直な第2単位法線ベクトルBH’を演算する。次に、図22に示すように、車体座標系演算部65aは、上述した作業機2の動作平面Aと、旋回平面B’との交線ベクトルDABを演算する。車体座標系演算部65aは、交線ベクトルDABを通り作業機2の動作平面Aに垂直な平面Bの単位法線ベクトルを、補正された第2単位法線ベクトルBHとして演算する。そして、車体座標系演算部65aは、第1単位法線ベクトルAHと補正された第2単位法線ベクトルBHとに垂直な第3単位法線ベクトルCHを演算する。

【0074】

座標変換部65bは、外部計測装置62で計測された第1作業点位置情報とアンテナ位置情報とを、座標変換情報を用いて、外部計測装置62における座標系(xp,yp,zp)から油圧ショベル100における車体座標系(x,y,z)に変換する。座標変換情報は、上述した第1単位法線ベクトルAHと補正された第2単位法線ベクトルBHと第3単位法線ベクトルCHとを含む。具体的には以下の数7式に示すように、ベクトルpで示されている外部計測装置62の座標系での座標と、座標変換情報の各法線ベクトルAH,BH,CHとの内積により車体座標系での座標が演算される。

【0075】

【数7】

【0076】

第1較正演算部65cは、車体座標系に変換された第1作業点位置情報に基づいて、数値解析を用いることにより、パラメータの較正値を演算する。具体的には、以下の数8式に示すように、最小二乗法によりパラメータの較正値を演算する。

【0077】

【数8】

【0078】

上記のkの値は、第1作業点位置情報の第1位置P1から第5位置P5に相当する。従って、n=5である。(x1,z1)は、車体座標系での第1位置P1の座標である。(x2,z2)は、車体座標系での第2位置P2の座標である。(x3,z3)は、車体座標系での第3位置P3の座標である。(x4,z4)は、車体座標系での第4位置P4の座標である。(x5,z5)は、車体座標系での第5位置P5の座標である。この数8式の関数Jが最小になる点を探索していることにより、作業機パラメータの較正値が演算される。具体的には図6のリストにおいてNo.1〜29の作業機パラメータの較正値が演算される。なお、図6のリストに含まれる作業機パラメータのうち、バケットピン15と第2リンクピン48aとの間のxbucket軸方向の距離Lbucket4_x、及び、バケットピン15と第2リンクピン48aとの間のzbucket軸方向の距離Lbucket4_zは、バケット情報として入力された値が用いられる。

【0079】

第2較正演算部65dは、入力部63に入力されたアンテナ位置情報に基づいてアンテナパラメータを較正する。具体的には、第2較正演算部65dは、第1計測点P11と第2計測点P12との中点の座標を基準アンテナ21の位置の座標として演算する。具体的には、基準アンテナ21の位置の座標は上述したブームピン13と基準アンテナ21との間の車体座標系のx軸方向の距離Lbbxと、ブームピン13と基準アンテナ21との間の車体座標系のy軸方向の距離Lbbyと、ブームピン13と基準アンテナ21との間の車体座標系のz軸方向の距離Lbbzとによって表される。また、第2較正演算部65dは、第3計測点P13と第4計測点P14との中点の座標を方向アンテナ22の位置の座標として演算する。具体的には、方向アンテナ22の位置の座標は、ブームピン13と方向アンテナ22との間の車体座標系のx軸方向の距離Lbdxと、ブームピン13と方向アンテナ22との間の車体座標系のy軸方向の距離Lbdyと、ブームピン13と方向アンテナ22との間の車体座標系のz軸方向の距離Lbdzとによって表される。そして、第2較正演算部65dは、これらのアンテナ21,22の位置の座標をアンテナパラメータLbbx, Lbby, Lbbz, Lbdx, Lbdy, Lbdzの較正値として出力する。

【0080】

第1較正演算部65cによって演算された作業機パラメータと、第2較正演算部65dによって演算されたアンテナパラメータと、バケット情報とは、表示コントローラ39の記憶部43に保存され、上述した刃先位置の演算に用いられる。

【0081】

4.特徴

本実施形態に係る較正システムは、以下のような特徴を有する。

【0082】

外部計測装置62で計測されたバケット8の刃先の複数の位置での座標が車体座標系に変換される。そして、車体座標系に変換されたバケット8の刃先の複数の位置での座標に基づいて、パラメータの較正値が数値解析により自動的に演算される。このため、実測が必要なパラメータの数を低減することができる。また、較正時に、バケット8の刃先の位置座標の実測値と計算値とが一致するまでパラメータの値の合わせ込みを行う必要がない。これにより、本実施形態に係る油圧ショベル100の較正システムでは、刃先の位置検出の精度を向上させることができると共に、較正作業時間を短縮することができる。

【0083】

図21に示すように、第2作業点位置情報から特定される旋回平面B’に垂直な単位法線ベクトルBH’を第2単位法線ベクトルとして用いるのではなく、まず、図22に示すように、作業機2の動作平面Aと旋回体3の旋回平面B’との交線ベクトルDABが演算される。そして、交線ベクトルDABを通り作業機2の動作平面Aに垂直な平面Bの単位法線ベクトルBHが、第2単位法線ベクトルとして演算される。このため、作業機2の動作平面Aと旋回体3の旋回平面B’とが厳密に垂直ではない場合であっても、車体座標系を精度よく演算することができる。これにより、バケット8の刃先の位置検出の精度をより向上させることができる。

【0084】

第1作業点位置情報は、作業機2の上下方向における位置、及び、車体前後方向における位置が異なる第1位置P1〜第5位置P5の座標を含む。このように多様な位置の座標が用いられるため、座標変換情報を精度よく演算することができる。

【0085】

5.他の実施形態

以上、本発明の一実施形態について説明したが、本発明は上記実施形態に限定されるものではなく、以下のように発明の要旨を逸脱しない範囲で種々の変更が可能である。

【0086】

上記の実施形態では、作業具としてバケット8が例示されているが、バケット8以外の作業具が用いられもよい。また、作業点としてバケット8の刃先が例示されているが、バケット8以外の作業具が用いられる場合には、作業点は、作業具の先端に位置する点など、作業対象物と接触する部分であってもよい。

【0087】

上記の実施形態ではブーム6、アーム7、バケット8の揺動角α、β、γは、シリンダのストローク長から演算されているが、角度センサによって直接的に検出されてもよい。

【0088】

第1作業点位置情報は、上述したバケット8の刃先の5つの位置の座標に限られない。例えば、第1作業点位置情報は、作業機2の姿勢が異なる少なくとも3つの作業点の位置を含むものであればよい。この場合、3つの作業点の位置は、一直線上に並ぶのではなく、1つの作業点の位置が他の2つの作業点を結ぶ直線に対して、上下方向、又は、車体前後方向に離れていればよい。また、座標変換情報の演算に関しては、第1作業点位置情報は、作業機2の姿勢が異なる少なくとも2つの作業点の位置と、作業機2の動作平面上の所定の基準点(例えばブームピン13の車幅方向における中点)の位置とを含むものであってもよい、

上記の実施形態では、第1作業点位置情報、第2作業点位置情報、アンテナ位置情報は、オペレータの手入力によって較正装置60の入力部63に入力されているが、有線または無線の通信手段によって、外部計測装置62から較正装置60の入力部63に入力されてもよい。

【0089】

外部計測装置62は、トータルステーションに限らず、作業点の位置を計測する他の装置であってもよい。

【0090】

上記の実施形態では、第2作業点位置情報から特定される旋回平面B’に垂直な単位法線ベクトルBH’を補正した単位法線ベクトルBHが座標変換情報として用いられているが、単位法線ベクトルBH’が座標変換情報として用いられてもよい。

【産業上の利用可能性】

【0091】

本発明によれば、作業点の位置検出の精度を向上させることができると共に、較正作業時間を短縮することができる油圧ショベルの較正システム及び較正方法を提供することができる。

【符号の説明】

【0092】

5・・・走行体、3・・・旋回体、6・・・ブーム、7・・・アーム、8・・・バケット(作業具)、2・・・作業機、α・・・ブームの揺動角、β・・・アームの揺動角、γ・・・バケットの揺動角、16−18・・・角度検出部、44a,44b・・・現在位置演算部、100・・・油圧ショベル、60・・・較正装置、63・・・入力部、62・・・外部計測装置、65a・・・車体座標系演算部、65b・・・座標変換部、65c・・・第1較正演算部、L1・・・第1距離、L2・・・第2距離、L3・・・第3距離

【技術分野】

【0001】

本発明は、油圧ショベルの較正システム及び較正方法に関する。

【背景技術】

【0002】

従来、作業機の作業点の現在位置を検出する位置検出装置を備える油圧ショベルが知られている。例えば、特許文献1に開示されている油圧ショベルでは、GPSアンテナからの位置情報に基づいて、バケットの刃先の位置座標が演算される。具体的には、GPSアンテナとブームピンとの位置関係、ブームとアームとバケットとのそれぞれの長さ、ブームとアームとバケットとのそれぞれの方向角などのパラメータに基づいて、バケットの刃先の位置座標が演算される。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2002−181538号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

演算されたバケットの刃先の位置座標の精度は、上述したパラメータの精度の影響を受ける。しかし、これらのパラメータは、設計値に対して誤差を有することが通常である。このため、油圧ショベルの位置検出装置の初期設定時には、パラメータをメジャーテープなどの計測手段によって計測することが行われる。しかし、上記のようにパラメータをメジャーテープなどの計測手段によって精度よく計測することは容易ではない。また、パラメータの数が多い場合には、それらのパラメータを全て測定するために多くの時間が必要であり、煩雑である。

【0005】

また、測定されたパラメータを位置検出装置に入力した後に、位置検出装置による位置検出の精度の確認が行われる。例えば、GPSによりバケットの刃先の位置座標が直接的に測定される。そして、位置検出装置によって演算されたバケットの刃先の位置座標と、GPS計測装置によって直接的に測定されたバケットの刃先の位置座標とが比較される。位置検出装置によって演算されたバケットの刃先の位置座標と、GPS計測装置によって直接的に測定されたバケットの刃先の位置座標とが一致していない場合には、これらの位置座標が一致するまで、メジャーテープによるパラメータの測定と位置検出装置への入力とが繰り返される。すなわち、位置座標の実測値と計算値とが一致するまで、パラメータの値の合わせ込みが行われる。このような較正作業には非常に多くの時間が必要であり、煩雑である。

【0006】

本発明の課題は、作業点の位置検出の精度を向上させると共に、較正作業時間を短縮することができる油圧ショベルの較正システム及び較正方法を提供することにある。

【課題を解決するための手段】

【0007】

本発明の第1の態様に係る油圧ショベルの較正システムは、油圧ショベルと、較正装置と、外部計測装置とを備える。油圧ショベルは、走行体と、旋回体と、作業機と、角度検出部と、現在位置演算部とを含む。旋回体は、走行体に旋回可能に取り付けられている。ブームは、旋回体に揺動可能に取り付けられている。アームは、ブームに揺動可能に取り付けられている。作業具は、アームに揺動可能に取り付けられている。角度検出部は、旋回体に対するブームの揺動角と、ブームに対するアームの揺動角と、アームに対する作業具の揺動角とを検出する。現在位置演算部は、ブームとアームと作業具との寸法と揺動角とを示す複数のパラメータに基づいて、作業具に含まれる作業点の現在位置を演算する。較正装置は、パラメータを較正するための装置である。外部計測装置は、作業点の位置を計測する装置である。また、較正装置は、入力部と、車体座標系演算部と、座標変換部と、較正演算部とを含む。入力部は、第1作業点位置情報と、第2作業点位置情報とが入力される部分である。第1作業点位置情報は、外部計測装置が計測した、作業機の姿勢が異なる少なくとも2つの作業点の位置と作業機の動作平面上の所定の基準点の位置とを含む、又は、外部計測装置が計測した、作業機の姿勢が異なる少なくとも3つの作業点の位置を含む。第2作業点位置情報は、旋回体の走行体に対する旋回角度が異なる少なくとも3つの作業点の位置を含む。車体座標系演算部は、第1作業点位置情報に基づいて作業機の動作平面に垂直な第1単位法線ベクトルを演算する。車体座標系演算部は、第2作業点位置情報に基づいて旋回体の旋回平面に垂直な第2単位法線ベクトルを演算する。車体座標系演算部は、第1単位法線ベクトルと第2単位法線ベクトルとに垂直な第3単位法線ベクトルを演算する。座標変換部は、外部計測装置で計測された作業点の複数の位置での座標を、第1単位法線ベクトルと第2単位法線ベクトルと第3単位法線ベクトルとを用いて、外部計測装置における座標系から油圧ショベルにおける車体座標系に変換する。較正演算部は、車体座標系に変換された作業点の複数の位置での座標に基づいて、パラメータの較正値を演算する。

【0008】

本発明の第2の態様に係る油圧ショベルの較正システムは、第1の態様の油圧ショベルの較正システムであって、車体座標系演算部は、作業機の動作平面と旋回体の旋回平面との交線ベクトルを演算する。車体座標系演算部は、作業機の動作平面と旋回平面との交線ベクトルを通り作業機の動作平面に垂直な平面の単位法線ベクトルを、第2単位法線ベクトルとして演算する。

【0009】

本発明の第3の態様に係る油圧ショベルの較正システムは、第1又は第2の態様の油圧ショベルの較正システムであって、第1作業点位置情報は、作業機の上下方向における位置、及び/又は、車体前後方向における位置が異なる複数の位置の座標を含む。

【0010】

本発明の第4の態様に係る油圧ショベルの較正システムは、第1から第3の態様のいずれかの油圧ショベルの較正システムであって、パラメータは、第1距離と第2距離と第3距離とを含む。第1距離は、ブームの旋回体に対する揺動中心と、アームのブームに対する揺動中心との間の距離である。第2距離は、アームのブームに対する揺動中心と、作業具のアームに対する揺動中心との間の距離である。第3距離は、作業具のアームに対する揺動中心と、作業点との間の距離である。現在位置演算部は、第1距離と第2距離と第3距離と揺動角とに基づいて、車体座標系における作業点の現在位置を演算する。較正演算部は、外部計測装置によって計測され車体座標系に変換された作業点の複数の位置での座標に基づいて、第1距離と第2距離と第3距離との較正値を演算する。

【0011】

本発明の第5の態様に係る油圧ショベルの較正システムは、第1から第4の態様のいずれかの油圧ショベルの較正システムであって、外部計測装置は、トータルステーションである。

【0012】

本発明の第6の態様に係る油圧ショベルの較正方法は、油圧ショベルにおいてパラメータを較正するための方法である。油圧ショベルは、走行体と、旋回体と、作業機と、角度検出部と、現在位置演算部とを含む。旋回体は、走行体に旋回可能に取り付けられている。ブームは、旋回体に揺動可能に取り付けられている。アームは、ブームに揺動可能に取り付けられている。作業具は、アームに揺動可能に取り付けられている。角度検出部は、旋回体に対するブームの揺動角と、ブームに対するアームの揺動角と、アームに対する作業具の揺動角とを検出する。現在位置演算部は、ブームとアームと作業具との寸法と揺動角とを示す複数のパラメータに基づいて、作業具に含まれる作業点の現在位置を演算する。油圧ショベルの較正方法は、次の第1ステップから第5ステップを備える。第1ステップでは、外部計測装置によって、作業点の位置を計測する。第2ステップでは、第1作業点位置情報と第2作業点位置情報とを、パラメータを較正するための較正装置に入力する。第1情報は、外部計測装置が計測した、作業機の姿勢が異なる少なくとも2つの作業点の位置と作業機の動作平面上の所定の基準点の位置とを含む、又は、外部計測装置が計測した、作業機の姿勢が異なる少なくとも3つの作業点の位置を含む。第2作業点位置情報は、旋回体の走行体に対する旋回角度が異なる少なくとも3つの作業点の位置を含む。第3ステップでは、較正装置が、第1作業点位置情報に基づいて作業機の動作平面に垂直な第1単位法線ベクトルを演算し、第2作業点位置情報に基づいて旋回体の旋回平面に垂直な第2単位法線ベクトルを演算し、第1単位法線ベクトルと第2単位法線ベクトルとに垂直な第3単位法線ベクトルを演算する。第4ステップでは、較正装置が、外部計測装置で計測された作業点の複数の位置での座標を、第1単位法線ベクトルと第2単位法線ベクトルと第3単位法線ベクトルとを用いて、外部計測装置における座標系から油圧ショベルにおける車体座標系に変換する。第5ステップでは、較正装置が、車体座標系に変換された作業点の複数の位置での座標に基づいて、パラメータの較正値を演算する。

【発明の効果】

【0013】

本発明の第1の態様に係る油圧ショベルの較正システムでは、外部計測装置で計測された作業点の複数の位置での座標が車体座標系に変換される。そして、車体座標系に変換された作業点の複数の位置での座標に基づいて、パラメータの較正値が演算される。このため、パラメータの値をメジャーテープなどの測定手段によって実測する必要がない。或いは、実測が必要なパラメータの数を低減することができる。また、位置座標の実測値と計算値とが一致するまでパラメータの値の合わせ込みを行う必要がない。これにより、本発明に係る油圧ショベルの較正システムでは、作業点の位置検出の精度を向上させることができると共に、較正作業時間を短縮することができる。

【0014】

本発明の第2の態様に係る油圧ショベルの較正システムでは、第2作業点位置情報から特定される旋回平面に垂直な単位法線ベクトルを第2単位法線ベクトルとして用いるのではなく、まず、作業機の動作平面と旋回体の旋回平面との交線ベクトルとが演算される。そして、作業機の動作平面と旋回平面との交線ベクトルを通り作業機の動作平面に垂直な平面の単位法線ベクトルが、第2単位法線ベクトルとして演算される。このため、作業機の動作平面と旋回体の旋回平面とが厳密に垂直ではない場合であっても、車体座標系を精度よく演算することができる。これにより、作業点の位置検出の精度をより向上させることができる。

【0015】

本発明の第3の態様に係る油圧ショベルの較正システムでは、ブームの旋回体に対する揺動中心の位置と、様々な作業機の姿勢での作業点の位置との座標が、第1作業点位置情報に含まれる。このため、作業機の動作平面に垂直な第1単位法線ベクトルを精度よく演算することができる。

【0016】

本発明の第4の態様に係る油圧ショベルの較正システムでは、パラメータに第1距離と第2距離と第3距離とを含む。現在位置演算部は、これらの距離に基づいて作業点の現在位置を演算する。また、逆に、作業点の現在位置を外部計測装置によって計測することにより、外部計測装置の計測結果から第1距離と第2距離と第3距離との較正値を精度よく演算することができる。

【0017】

本発明の第5の態様に係る油圧ショベルの較正システムでは、トータルステーションによって、第1作業点位置情報と第2作業点位置情報とを容易に測定することができる。

【0018】

本発明の第6の態様に係る油圧ショベルの較正方法では、外部計測装置で計測された作業点の複数の位置での座標が車体座標系に変換される。そして、車体座標系に変換された作業点の複数の位置での座標に基づいて、パラメータの較正値が演算される。このため、パラメータの値をメジャーテープなどの測定手段によって実測する必要がない。或いは、実測が必要なパラメータの数を低減することができる。また、位置座標の実測値と計算値とが一致するまでパラメータの値の合わせ込みを行う必要がない。これにより、本発明に係る油圧ショベルの較正方法では、作業点の位置検出の精度を向上させることができると共に、較正作業時間を短縮することができる。

【図面の簡単な説明】

【0019】

【図1】本発明の一実施形態に係る油圧ショベルの斜視図。

【図2】油圧ショベルの構成を模式的に示す図。

【図3】油圧ショベルが備える制御系の構成を示すブロック図。

【図4】設計地形の構成の一例を示す図。

【図5】案内画面の一例を示す図。

【図6】パラメータのリストを示す図。

【図7】ブームの側面図。

【図8】アームの側面図。

【図9】バケット及びアームの側面図。

【図10】バケットの側面図。

【図11】シリンダの長さを示すパラメータの演算方法を示す図。

【図12】オペレータが較正時に行う作業手順を示すフローチャート。

【図13】外部計測装置の設置位置を示す図。

【図14】作業機の5つの姿勢での刃先の位置を示す側面図。

【図15】第1〜第5位置の各位置におけるシリンダのストローク長さを示す表。

【図16】基準アンテナ上の第1計測点と第2計測点との位置を示す上面図。

【図17】方向アンテナ上の第3計測点と第4計測点との位置を示す上面図。

【図18】旋回角の異なる3つの刃先の位置を示す上面図。

【図19】較正装置の操作画面の一例を示す図。

【図20】較正装置の較正に係わる処理機能を示す機能ブロック図。

【図21】座標変換情報の演算方法を示す図。

【図22】座標変換情報の演算方法を示す図。

【発明を実施するための形態】

【0020】

1.構成

1−1.油圧ショベルの全体構成

以下、図面を参照して、本発明の一実施形態に係る油圧ショベルの較正システム及び較正方法について説明する。図1は、較正システムによる較正が実施される油圧ショベル100の斜視図である。油圧ショベル100は、車体1と作業機2とを有する。車体1は、旋回体3と運転室4と走行体5とを有する。旋回体3は、走行体5に旋回可能に取り付けられている。旋回体3は、油圧ポンプ37(図3参照)や図示しないエンジンなどの装置を収容している。運転室4は旋回体3の前部に載置されている。運転室4内には、後述する表示入力装置38及び操作装置25が配置される(図3参照)。走行体5は履帯5a,5bを有しており、履帯5a,5bが回転することにより油圧ショベル100が走行する。

【0021】

作業機2は、車体1の前部に取り付けられており、ブーム6とアーム7とバケット8とブームシリンダ10とアームシリンダ11とバケットシリンダ12とを有する。ブーム6の基端部は、ブームピン13を介して車体1の前部に揺動可能に取り付けられている。すなわち、ブームピン13は、ブーム6の旋回体3に対する揺動中心に相当する。アーム7の基端部は、アームピン14を介してブーム6の先端部に揺動可能に取り付けられている。すなわち、アームピン14は、アーム7のブーム6に対する揺動中心に相当する。アーム7の先端部には、バケットピン15を介してバケット8が揺動可能に取り付けられている。すなわち、バケットピン15は、バケット8のアーム7に対する揺動中心に相当する。

【0022】

図2は、油圧ショベル100の構成を模式的に示す図である。図2(a)は油圧ショベル100の側面図である。図2(b)は油圧ショベル100の背面図である。図2(c)は油圧ショベル100の上面図である。図2(a)に示すように、ブーム6の長さ、すなわち、ブームピン13とアームピン14との間の長さは、L1であり、本発明の第1距離に相当する。アーム7の長さ、すなわち、アームピン14とバケットピン15との間の長さは、L2であり、本発明の第2距離に相当する。バケット8の長さ、すなわち、バケットピン15とバケット8の刃先Pとの間の長さは、L3であり、本発明の第3距離に相当する。

【0023】

図1に示すブームシリンダ10とアームシリンダ11とバケットシリンダ12とは、それぞれ油圧によって駆動される油圧シリンダである。ブームシリンダ10の基端部は、ブームシリンダフートピン10aを介して旋回体3に揺動可能に取り付けられている。また、ブームシリンダ10の先端部は、ブームシリンダトップピン10bを介してブーム6に揺動可能に取り付けられている。ブームシリンダ10は、油圧によって伸縮することによって、ブーム6を駆動する。アームシリンダ11の基端部は、アームシリンダフートピン11aを介してブーム6に揺動可能に取り付けられている。また、アームシリンダ11の先端部は、アームシリンダトップピン11bを介してアーム7に揺動可能に取り付けられている。アームシリンダ11は、油圧によって伸縮することによって、アーム7を駆動する。バケットシリンダ12の基端部は、バケットシリンダフートピン12aを介してアーム7に揺動可能に取り付けられている。また、バケットシリンダ12の先端部は、バケットシリンダトップピン12bを介して第1リンク部材47の一端及び第2リンク部材48の一端に揺動可能に取り付けられている。第1リンク部材47の他端は、第1リンクピン47aを介してアーム7の先端部に揺動可能に取り付けられている。第2リンク部材48の他端は、第2リンクピン48aを介してバケット8に揺動可能に取り付けられている。バケットシリンダ12は、油圧によって伸縮することによって、バケット8を駆動する。

【0024】

図3は、油圧ショベル100が備える制御系の構成を示すブロック図である。ブーム6とアーム7とバケット8には、それぞれ第1〜第3角度検出部16−18が設けられている。第1〜第3角度検出部16−18は、ストロークセンサであり、各シリンダ10−12のストローク長さを検出することにより、車体1に対するブーム6の揺動角と、ブーム6に対するアーム7の揺動角と、アーム7に対するバケット8の揺動角とを間接的に検出する。具体的には、第1角度検出部16は、ブームシリンダ10のストローク長さを検出する。後述する表示コントローラ39は、第1角度検出部16が検出したブームシリンダ10のストローク長さから、図2(a)に示す車体座標系のz軸に対するブーム6の揺動角αを演算する。第2角度検出部17は、アームシリンダ11のストローク長さを検出する。表示コントローラ39は、第2角度検出部17が検出したアームシリンダ11のストローク長さから、ブーム6に対するアーム7の揺動角βを演算する。第3角度検出部18は、バケットシリンダ12のストローク長さを検出する。表示コントローラ39は、第3角度検出部18が検出したバケットシリンダ12のストローク長さから、アーム7に対するバケット8の揺動角γを演算する。揺動角α,β,γの演算方法については後に詳細に説明する。

【0025】

図2(a)に示すように、車体1には、位置検出部19が備えられている。位置検出部19は、油圧ショベル100の車体1の現在位置を検出する。位置検出部19は、図1に示すRTK−GNSS(Real Time Kinematic - Global Navigation Satellite Systems、GNSSは全地球航法衛星システムをいう。)用の2つのアンテナ21,22と、図2(a)に示す3次元位置センサ23とを有する。アンテナ21,22は、後述する車体座標系x−y−zのy軸(図2(c)参照)に沿って一定距離だけ離間して配置されている。アンテナ21,22で受信されたGNSS電波に応じた信号は3次元位置センサ23に入力される。3次元位置センサ23は、アンテナ21,22のグローバル座標系における現在位置を検出する。なお、グローバル座標系は、GNSSによって計測される座標系であり、地球に固定された原点を基準とした座標系である。これに対して、後述する車体座標系は、車体1(具体的には旋回体3)に固定された原点を基準とする座標系である。アンテナ21(以下、「基準アンテナ21」と呼ぶ)は、車体1の現在位置を検出するためのアンテナである。アンテナ22(以下、「方向アンテナ22」と呼ぶ)は、車体1(具体的には旋回体3)の向きを検出するためのアンテナである。位置検出部19は、基準アンテナ21と方向アンテナ22との位置によって、後述する車体座標系のx軸のグローバル座標系での方向角を検出する。なお、アンテナ21,22は、GPS用のアンテナであってもよい。

【0026】

図3に示すように、車体1には、ロール角センサ24と、ピッチ角センサ29とが備えられている。ロール角センサ24は、図2(b)に示すように、重力方向(鉛直線)に対する車体1の幅方向の傾斜角θ1(以下、「ロール角θ1」と呼ぶ)を検出する。なお、本実施形態において、幅方向とは、バケット8の幅方向を意味しており、車幅方向と一致している。ただし、作業機2が後述するチルトバケットを備える場合には、バケット8の幅方向と車幅方向とが一致しないことがあり得る。ピッチ角センサ29は、図2(a)に示すように、重力方向に対する車体1の前後方向の傾斜角θ2(以下、「ピッチ角θ2」と呼ぶ)を検出する。

【0027】

図3に示すように、油圧ショベル100は、操作装置25と、作業機コントローラ26と、作業機制御装置27と、油圧ポンプ37と、を備える。操作装置25は、作業機操作部材31と、作業機操作検出部32と、走行操作部材33と、走行操作検出部34と、旋回操作部材51と、旋回操作検出部52とを有する。作業機操作部材31は、オペレータが作業機2を操作するための部材であり、例えば操作レバーである。作業機操作検出部32は、作業機操作部材31の操作内容を検出して、検出信号として作業機コントローラ26へ送る。走行操作部材33は、オペレータが油圧ショベル100の走行を操作するための部材であり、例えば操作レバーである。走行操作検出部34は、走行操作部材33の操作内容を検出して、検出信号として作業機コントローラ26へ送る。旋回操作部材51は、オペレータが旋回体3の旋回を操作するための部材であり、例えば操作レバーである。旋回操作検出部52は、旋回操作部材51の操作内容を検出して、検出信号として作業機コントローラ26へ送る。

【0028】

作業機コントローラ26は、RAMやROMなどの記憶部35や、CPUなどの演算部36を有している。作業機コントローラ26は、主として作業機2の動作及び旋回体3の旋回の制御を行う。作業機コントローラ26は、作業機操作部材31の操作に応じて作業機2を動作させるための制御信号を生成して、作業機制御装置27に出力する。作業機制御装置27は、比例制御弁などの油圧制御機器を有している。作業機制御装置27は、作業機コントローラ26からの制御信号に基づいて、油圧ポンプ37から油圧シリンダ10−12に供給される作動油の流量を制御する。油圧シリンダ10−12は、作業機制御装置27から供給された作動油に応じて駆動される。これにより、作業機2が動作する。また、作業機コントローラ26は、旋回操作部材51の操作に応じて旋回体3を旋回させるための制御信号を生成して、旋回モータ49に出力する。これにより、旋回モータ49が駆動され、旋回体3が旋回する。

【0029】

1−2.表示システム28の構成

油圧ショベル100には、表示システム28が搭載されている。表示システム28は、作業エリア内の地面を掘削して後述する設計面のような形状に形成するための情報をオペレータに提供するためのシステムである。表示システム28は、表示入力装置38と、表示コントローラ39とを有している。

【0030】

表示入力装置38は、タッチパネル式の入力部41と、LCDなどの表示部42とを有する。表示入力装置38は、掘削を行うための情報を提供するための案内画面を表示する。また、案内画面には、各種のキーが表示される。オペレータは、案内画面上の各種のキーに触れることにより、表示システム28の各種の機能を実行させることができる。案内画面については後に詳細に説明する。

【0031】

表示コントローラ39は、表示システム28の各種の機能を実行する。表示コントローラ39と作業機コントローラ26とは、無線あるいは有線の通信手段により互いに通信可能となっている。表示コントローラ39は、RAMやROMなどの記憶部43と、CPUなどの演算部44とを有している。演算部44は、記憶部43に記憶されている各種のデータと、位置検出部19の検出結果とに基づいて、案内画面を表示するための各種の演算を実行する。

【0032】

表示コントローラ39の記憶部43には、設計地形データが予め作成されて記憶されている。設計地形データは、3次元の設計地形の形状及び位置に関する情報である。設計地形は、作業対象となる地面の目標形状を示す。表示コントローラ39は、設計地形データや上述した各種のセンサからの検出結果などのデータに基づいて、案内画面を表示入力装置38に表示させる。具体的には、図4に示すように、設計地形は、三角形ポリゴンによってそれぞれ表現される複数の設計面45によって構成されている。なお、図4では複数の設計面のうちの一部のみに符号45が付されており、他の設計面の符号は省略されている。オペレータは、これらの設計面45のうちの1つ、或いは、複数の設計面45を目標面70として選択する。表示コントローラ39は、目標面70の位置をオペレータに知らせるための案内画面を表示入力装置38に表示させる。

【0033】

2.案内画面

以下、案内画面について詳細に説明する。案内画面は、目標面70とバケット8の刃先との位置関係を示し、作業対象である地面が目標面70と同じ形状になるように油圧ショベル100の作業機2を誘導するための画面である。

【0034】

2−1.案内画面の構成

図5に案内画面53を示す。案内画面53は、作業エリアの設計地形と油圧ショベル100の現在位置とを示す上面図53aと、目標面70と油圧ショベル100との位置関係を示す側面図53bとを含む。

【0035】

案内画面53の上面図53aは、複数の三角形ポリゴンによって上面視による設計地形を表現している。より具体的には、上面図53aは、油圧ショベル100の旋回平面を投影面として設計地形を表現している。従って、上面図53aは、油圧ショベル100の真上から見た図であり、油圧ショベル100が傾いたときには設計面45が傾くことになる。また、複数の設計面45から選択された目標面70は、他の設計面45と異なる色で表示される。なお、図5では、油圧ショベル100の現在位置が上面視による油圧ショベルのアイコン61で示されているが、他のシンボルによって示されてもよい。また、上面図53aは、油圧ショベル100を目標面70に対して正対させるための情報を含んでいる。油圧ショベル100を目標面70に対して正対させるための情報は、正対コンパス73として表示される。正対コンパス73は、目標面70に対する正対方向と油圧ショベル100を旋回させるべき方向とを示すアイコンである。オペレータは、正対コンパス73により、目標面70への正対度を確認することができる。

【0036】

案内画面53の側面図53bは、目標面70とバケット8の刃先との位置関係を示す画像と、目標面70とバケット8の刃先との間の距離を示す距離情報88とを含む。具体的には、側面図53bは、設計面線81と、目標面線82と、側面視による油圧ショベル100のアイコン75とを含む。設計面線81は、目標面70以外の設計面45の断面を示す。目標面線82は目標面70の断面を示す。設計面線81と目標面線82とは、図4に示すように、バケット8の刃先の幅方向における中点P(以下、単に「バケット8の刃先」と呼ぶ)の現在位置を通る平面77と設計面45との交線80を演算することにより求められる。バケット8の刃先の現在位置を演算する方法については後に詳細に説明する。

【0037】

以上のように、案内画面53では、設計面線81と、目標面線82と、バケット8を含む油圧ショベル100と、の相対位置関係が画像によって表示される。オペレータは、目標面線82に沿ってバケット8の刃先を移動させることによって、現在の地形が設計地形になるように、容易に掘削することができる。

【0038】

2−2.刃先位置の演算方法

次に、上述したバケット8の刃先位置の演算方法について詳細に説明する。表示コントローラ39の演算部44は、位置検出部19の検出結果、及び、記憶部43に記憶されている複数のパラメータに基づいて、バケット8の刃先の現在位置を演算する。図6に、記憶部43に記憶されているパラメータのリストを示す。パラメータは、作業機パラメータと、アンテナパラメータとを含む。作業機パラメータは、ブーム6とアーム7とバケット8との寸法と揺動角とを示す複数のパラメータを含む。アンテナパラメータは、アンテナ21,22とブーム6との位置関係を示す複数のパラメータを含む。図3に示すように、表示コントローラ39の演算部44は、第1現在位置演算部44aと、第2現在位置演算部44bとを有する。第1現在位置演算部44aは、作業機パラメータに基づいて、バケット8の刃先の車体座標系における現在位置を演算する。第2現在位置演算部44bは、アンテナパラメータと、位置検出部19が検出したアンテナ21,22のグローバル座標系における現在位置と、第1現在位置演算部44aが演算したバケット8の刃先の車体座標系における現在位置とから、バケット8の刃先のグローバル座標系における現在位置を演算する。具体的には、バケット8の刃先の現在位置は、次のように求められる。

【0039】

まず、図2に示すように、ブームピン13の軸と後述する作業機2の動作平面との交点を原点とする車体座標系x−y−zを設定する。なお、以下の説明においてブームピン13の位置は、ブームピン13の車幅方向における中点の位置を意味するものとする。また、第1〜第3角度検出部16−18の検出結果から、上述したブーム6、アーム7、バケット8の現在の揺動角α、β、γが演算される。揺動角α、β、γの演算方法については後述する。車体座標系でのバケット8の刃先の座標(x、y、z)は、ブーム6、アーム7、バケット8の揺動角α、β、γと、ブーム6、アーム7、バケット8の長さL1、L2、L3とを用いて、以下の数1式により演算される。

【0040】

【数1】

【0041】

また、数1から求められた車体座標系でのバケット8の刃先の座標(x、y、z)は、以下の数2式により、グローバル座標系での座標(X,Y,Z)に変換される。

【0042】

【数2】

【0043】

ただし、ω,φ,κは以下のように表される。

【0044】

ここで、上述したとおり、θ1はロール角である。θ2はピッチ角である。また、θ3は、Yaw角であり、上述した車体座標系のx軸のグローバル座標系での方向角である。従って、Yaw角θ3は、位置検出部19によって検出された基準アンテナ21と方向アンテナ22との位置に基づいて演算される。(A,B,C)は、車体座標系の原点のグローバル座標系での座標である。上述したアンテナパラメータは、アンテナ21,22と車体座標系の原点との位置関係、すなわち、アンテナ21,22とブームピン13の車幅方向における中点との位置関係を示す。具体的には、図2(b)及び図2(c)に示すように、アンテナパラメータは、ブームピン13と基準アンテナ21との間の車体座標系のx軸方向の距離Lbbxと、ブームピン13と基準アンテナ21との間の車体座標系のy軸方向の距離Lbbyと、ブームピン13と基準アンテナ21との間の車体座標系のz軸方向の距離Lbbzとを含む。また、アンテナパラメータは、ブームピン13と方向アンテナ22との間の車体座標系のx軸方向の距離Lbdxと、ブームピン13と方向アンテナ22との間の車体座標系のy軸方向の距離Lbdyと、ブームピン13と方向アンテナ22との間の車体座標系のz軸方向の距離Lbdzとを含む。(A,B,C)は、アンテナ21,22が検出したグローバル座標系におけるアンテナ21,22の座標と、アンテナパラメータとに基づいて、演算される。

【0045】

図4に示すように、表示コントローラ39は、上記のように演算したバケット8の刃先Pの現在位置と、記憶部43に記憶された設計地形データとに基づいて、3次元設計地形とバケット8の刃先を通る平面77との交線80を演算する。そして、表示コントローラ39は、この交線80のうち目標面70を通る部分を上述した目標面線82として演算する。この交線80のうち目標面線82以外の部分を設計面線81として演算する。

【0046】

2−3.揺動角α、β、γの演算方法

次に、第1〜第3角度検出部16−18の検出結果から、ブーム6、アーム7、バケット8の現在の揺動角α、β、γを演算する方法について説明する。

【0047】

図7は、ブーム6の側面図である。ブーム6の揺動角αは、図7に示されている作業機パラメータを用いて、以下の数3式によって表される。

【0048】

【数3】

【0049】

図7に示すように、Lboom2_xは、ブームシリンダフートピン10aとブームピン13との間のブーム6が取り付けられる車体2の水平方向(すなわち車体座標系のx軸方向に相当する)の距離である。Lboom2_zは、ブームシリンダフートピン10aとブームピン13との間のブーム6が取り付けられる車体2の鉛直方向(すなわち車体座標系のz軸方向に相当する)の距離である。Lboom1は、ブームシリンダトップピン10bとブームピン13との間の距離である。Lboom2は、ブームシリンダフートピン10aとブームピン13との間の距離である。boom_cylは、ブームシリンダフートピン10aとブームシリンダトップピン10bとの間の距離である。Lboom1_zは、ブームシリンダトップピン10bとブームピン13との間のzboom軸方向の距離である。なお、側面視においてブームピン13とアームピン14とを結ぶ方向をxboom軸とし、xboom軸に垂直な方向をzboom軸とする。Lboom1_xは、ブームシリンダトップピン10bとブームピン13との間のxboom軸方向の距離である。

【0050】

図8は、アーム7の側面図である。アーム7の揺動角βは、図7及び図8に示されている作業機パラメータを用いて、以下の数4式によって表される。

【0051】

【数4】

【0052】

図7に示すように、Lboom3_zは、アームシリンダフートピン11aとアームピン14との間のzboom軸方向の距離である。Lboom3_xは、アームシリンダフートピン11aとアームピン14との間のxboom軸方向の距離である。Lboom3は、アームシリンダフートピン11aとアームピン14との間の距離である。図8に示すように、Larm2は、アームシリンダトップピン11bとアームピン14との間の距離である。図7に示すように、arm_cylは、アームシリンダフートピン11aとアームシリンダトップピン11bとの間の距離である。図8に示すように、Larm2_xは、アームシリンダトップピン11bとアームピン14との間のxarm2軸方向の距離である。Larm2_zは、アームシリンダトップピン11bとアームピン14との間のzarm2軸方向の距離である。なお、側面視においてアームシリンダトップピン11bとバケットピン15とを結ぶ方向をxarm2軸とし、xarm2軸に垂直な方向をzarm2軸とする。Larm1_xは、アームピン14とバケットピン15との間のxarm2軸方向の距離である。Larm1_zは、アームピン14とバケットピン15との間のzarm2軸方向の距離である。また、側面視においてアームピン14とバケットピン15とを結ぶ方向をxarm1軸とする。アーム7の揺動角βは、xboom軸とxarm1軸との間のなす角である。

【0053】

図9は、バケット8及びアーム7の側面図である。図10は、バケット8の側面図である。バケット8の揺動角γは、図8から図10に示されている作業機パラメータを用いて、以下の数5式によって表される。

【0054】

【数5】

【0055】

図8に示すように、Larm3_z2は、第1リンクピン47aとバケットピン15との間のzarm2軸方向の距離である。Larm3_x2は、第1リンクピン47aとバケットピン15との間のxarm2軸方向の距離である。図9に示すように、Ltmpは、バケットシリンダトップピン12bとバケットピン15との間の距離である。Larm4は、第1リンクピン47aとバケットピン15との間の距離である。Lbucket1は、バケットシリンダトップピン12bと第1リンクピン47aとの間の距離である。Lbucket3は、バケットピン15と第2リンクピン48aとの間の距離である。Lbucket2は、バケットシリンダトップピン12bと第2リンクピン48aとの間の距離である。図10に示すように、Lbucket4_xは、バケットピン15と第2リンクピン48aとの間のxbucket軸方向の距離である。Lbucket4_zは、バケットピン15と第2リンクピン48aとの間のzbucket軸方向の距離である。なお、側面視においてバケットピン15とバケット8の刃先Pとを結ぶ方向をxbucket軸とし、xbucket軸に垂直な方向をzbucket軸とする。バケット8の揺動角γは、xbucket軸とxarm1軸との間のなす角である。上述したLtmpは以下の数6式によって表される。

【0056】

【数6】

【0057】

なお、図8に示すように、Larm3は、バケットシリンダフートピン12aと第1リンクピン47aトの間の距離である。Larm3_x1は、バケットシリンダフートピン12aとバケットピン15との間のxarm2軸方向の距離である。Larm3_z1は、バケットシリンダフートピン12aとバケットピン15との間のzarm2軸方向の距離である。

【0058】

また、上述したboom_cylは、図11に示すように、第1角度検出部16が検出したブームシリンダ10のストローク長bssにブームシリンダオフセットboftを加えた値である。同様に、arm_cylは、第2角度検出部17が検出したアームシリンダ11のストローク長assにアームシリンダオフセットaoftを加えた値である。同様に、bucket_cylは、第3角度検出部18が検出したバケットシリンダ12のストローク長bkssにバケットシリンダ12の最小距離を含んだバケットシリンダオフセットbkoftを加えた値である。

【0059】

3.較正装置60

較正装置60は、油圧ショベル100において、上述した揺動角α,β,γの演算、及び、バケット8の刃先の位置を演算するために必要なパラメータを較正するための装置である。較正装置60は、油圧ショベル100及び外部計測装置62と共に、上述したパラメータを較正するための較正システムを構成する。外部計測装置62は、バケット8の刃先の位置を計測する装置であり、例えば、トータルステーションである。較正装置60は、有線または無線によって外部計測装置62とデータ通信を行うことができる。また、較正装置60は、有線または無線によって表示コントローラ39とデータ通信を行うことができる。較正装置60は、外部計測装置62によって計測された情報に基づいて図6に示すパラメータの較正を行う。パラメータの較正は、例えば、油圧ショベル100の出荷時やメンテナンス後の初期設定において実行される。

【0060】

図12は、オペレータが較正時に行う作業手順を示すフローチャートである。まず、ステップS1において、オペレータは、外部計測装置62を設置する。このとき、オペレータは、図13に示すように、ブームピン13の真横に所定の距離を隔てて外部計測装置62を設置する。また、ステップS2において、オペレータは、外部計測装置62を用いてブームピン13の側面中心位置を測定する。

【0061】

ステップS3において、オペレータは、外部計測装置62を用いて作業機2の5つの姿勢での刃先の位置を測定する。ここでは、オペレータは、作業機操作部材31を操作して、図14に示す第1位置P1から第5位置P5までの5つの位置にバケット8の刃先の位置を移動させる。このとき、旋回体3は旋回させずに走行体5に対して固定された状態を維持する。そして、オペレータは、第1位置P1から第5位置P5の各位置での刃先の座標を、外部計測装置62を用いて測定する。第1位置P1及び第2位置P2は、地面上において車体前後方向に異なる位置である。第3位置P3及び第4位置P4は、空中において車体前後方向に異なる位置である。第3位置P3及び第4位置P4は、第1位置P1及び第2位置P2に対して、上下方向に異なる位置である。第5位置P5は、第1位置P1と第2位置P2と第3位置P3と第4位置P4との間の位置である。図15は、第1位置P1〜第5位置P5の各位置における各シリンダ10−12のストローク長さを、最大を100%、最小を0%として示している。第1位置P1では、アームシリンダ11のストローク長さが最小となっている。すなわち、第1位置P1は、アーム7の揺動角が最小となる作業機の姿勢での刃先の位置である。第2位置P2では、アームシリンダ11のストローク長さが最大となっている。すなわち、第2位置P2は、アーム7の揺動角が最大となる作業機の姿勢での刃先の位置である。第3位置P3では、アームシリンダ11のストローク長が最小であり、且つ、バケットシリンダ12のストローク長が最大となっている。すなわち、第3位置P3は、アーム7の揺動角が最小となり且つバケット8の揺動角が最大となる作業機2の姿勢での刃先の位置である。第4位置P4では、ブームシリンダ10のストローク長が最大となっている。すなわち、第4位置P4は、ブーム6の揺動角が最大となる作業機2の姿勢での刃先の位置である。第5位置P5では、アームシリンダ11、ブームシリンダ10、バケットシリンダ12のいずれのシリンダ長も、最小ではなく、また最大でもない、中間的な値になっている。すなわち、第5位置P5は、アーム7の揺動角、ブーム6の揺動角、バケット8の揺動角のいずれも最大ではなく、また最小でもない中間的な値になっている。

【0062】

ステップS4において、オペレータは、第1作業点位置情報を較正装置60の入力部63に入力する。第1作業点位置情報は、外部計測装置62で計測されたバケット8の刃先の第1位置P1〜第5位置P5での座標を示す。従って、オペレータは、ステップS4において外部計測装置62を用いて計測したバケット8の刃先の第1位置P1〜第5位置P5での座標を、較正装置60の入力部63に入力する。

【0063】

ステップS5において、オペレータは、外部計測装置62を用いてアンテナ21,22の位置を測定する。ここでは、図16に示すように、オペレータは、基準アンテナ21上の第1計測点P11と第2計測点P12との位置を外部計測装置62を用いて計測する。第1計測点P11及び第2計測点P12は、基準アンテナ21の上面の中心を基準にして対称に配置されている。図16のように、基準アンテナ21の上面の形状が長方形或いは正方形である場合には、第1計測点P11及び第2計測点P12は、基準アンテナ21の上面上の対角の2点である。また、図17に示すように、オペレータは、方向アンテナ22上の第3計測点P13と第4計測点P14との位置を外部計測装置62を用いて計測する。第3計測点P13及び第4計測点P14は、方向アンテナ22の上面の中心を基準にして対称に配置されている。第1計測点P11及び第2計測点P12と同様に、第3計測点P13及び第4計測点P14は、方向アンテナ22の上面上の対角の2点である。なお、第1計測点P11〜第4計測点P14には計測を容易にするために目印が付されていることが好ましい。例えば、アンテナ21,22の部品として含まれるボルトなどが目印として用いられてもよい。

【0064】

ステップS6において、オペレータは、アンテナ位置情報を較正装置60の入力部に入力する。アンテナ位置情報は、ステップS5において、オペレータが外部計測装置62を用いて計測した第1計測点P11〜第4計測点P14の位置を示す座標を含む。

【0065】

ステップS7において、オペレータは、旋回角の異なる3つの刃先の位置を測定する。ここでは図18に示すように、オペレータは、旋回操作部材51を操作して、旋回体3を旋回させる。このとき、作業機2の姿勢は固定された状態に維持する。そして、オペレータは、外部計測装置62を用いて、旋回角の異なる3つの刃先の位置(以下、「第1旋回位置P21」、「第2旋回位置P22」、「第3旋回位置P23」と呼ぶ)を測定する。

【0066】

ステップS8において、オペレータは、第2作業点位置情報を較正装置60の入力部63に入力する。第2作業点位置情報は、ステップS7において、オペレータが外部計測装置62を用いて計測した第1旋回位置P21と第2旋回位置P22と第3旋回位置P23を示す座標を含む。

【0067】

ステップS9において、オペレータは、バケット情報を較正装置60の入力部63に入力する。バケット情報は、バケット8の寸法に関する情報である。バケット情報は、上述したバケットピン15と第2リンクピン48aとの間のxbucket軸方向の距離(Lbucket4_x)と、バケットピン15と第2リンクピン48aとの間のzbucket軸方向の距離(Lbucket4_z)とを含む。オペレータは、設計値又はメジャーテープなどの計測手段によって計測した値を、バケット情報として入力する。

【0068】

ステップS10において、オペレータは、較正装置60に較正の実行を指示する。

【0069】

次に、較正装置60で実行される処理について説明する。図3に示すように、較正装置60は、入力部63と、表示部64と、演算部65とを有する。入力部63は、上述した第1作業点位置情報、第2作業点位置情報、アンテナ位置情報、バケット情報が入力される部分である。入力部63は、オペレータが上述した情報を手入力するための構成を備えており、例えば複数のキーを有する。入力部63は、数値の入力が可能であればタッチパネル式のものであってもよい。表示部64は、例えばLCDであり、較正を行うための操作画面が表示される部分である。図19は、較正装置60の操作画面の一例を示す。操作画面には、上述した情報を入力するための入力欄66が表示される。オペレータは、入力部63を操作することにより、操作画面の入力欄66に上述した情報を入力する。

【0070】

演算部65は、入力部63を介して入力された情報に基づいて、パラメータを較正する処理を実行する。図20は、演算部65の較正に係わる処理機能を示す機能ブロック図である。演算部65は、車体座標系演算部65aと、座標変換部65bと、第1較正演算部65cと、第2較正演算部65dの各機能を有している。

【0071】

車体座標系演算部65aは、入力部63によって入力された第1作業点位置情報と第2作業点位置情報とに基づいて、座標変換情報を演算する。座標変換情報は、外部計測装置62を基準とした座標系を車体座標系に変換するための情報である。上述した第1作業点位置情報とアンテナ位置情報は、外部計測装置62によって計測されたものであるため、外部計測装置62を基準とした座標系(xp,yp,zp)によって表わされている。座標変換情報は、第1作業点位置情報とアンテナ位置情報とを、外部計測装置62を基準とした座標系から車体座標系(x,y,z)に変換するための情報である。以下、座標変換情報の演算方法について説明する。

【0072】

まず、図21に示すように、車体座標系演算部65aは、第1作業点位置情報に基づいて作業機2の動作平面Aに垂直な第1単位法線ベクトルAHを演算する。車体座標系演算部65aは、第1作業点位置情報に含まれる5つの位置より最小二乗法を用いて作業機2の動作平面を算出し、それに基づいて第1単位法線ベクトルAHを演算する。なお、第1単位法線ベクトルAHは、第1作業点位置情報に含まれる5つの位置のうち他の2つの位置より外れていない3つの位置の座標から求められる2つのベクトルa1,a2に基づいて演算されても良い。

【0073】

次に、車体座標系演算部65aは、第2作業点位置情報に基づいて旋回体3の旋回平面Bに垂直な第2単位法線ベクトルを演算する。具体的には、車体座標系演算部65aは、第2作業点位置情報に含まれる第1旋回位置P21、第2旋回位置P22、第3旋回位置P23の座標から求められる2つのベクトルb1,b2に基づいて、旋回平面B’に垂直な第2単位法線ベクトルBH’を演算する。次に、図22に示すように、車体座標系演算部65aは、上述した作業機2の動作平面Aと、旋回平面B’との交線ベクトルDABを演算する。車体座標系演算部65aは、交線ベクトルDABを通り作業機2の動作平面Aに垂直な平面Bの単位法線ベクトルを、補正された第2単位法線ベクトルBHとして演算する。そして、車体座標系演算部65aは、第1単位法線ベクトルAHと補正された第2単位法線ベクトルBHとに垂直な第3単位法線ベクトルCHを演算する。

【0074】

座標変換部65bは、外部計測装置62で計測された第1作業点位置情報とアンテナ位置情報とを、座標変換情報を用いて、外部計測装置62における座標系(xp,yp,zp)から油圧ショベル100における車体座標系(x,y,z)に変換する。座標変換情報は、上述した第1単位法線ベクトルAHと補正された第2単位法線ベクトルBHと第3単位法線ベクトルCHとを含む。具体的には以下の数7式に示すように、ベクトルpで示されている外部計測装置62の座標系での座標と、座標変換情報の各法線ベクトルAH,BH,CHとの内積により車体座標系での座標が演算される。

【0075】

【数7】

【0076】

第1較正演算部65cは、車体座標系に変換された第1作業点位置情報に基づいて、数値解析を用いることにより、パラメータの較正値を演算する。具体的には、以下の数8式に示すように、最小二乗法によりパラメータの較正値を演算する。

【0077】

【数8】

【0078】

上記のkの値は、第1作業点位置情報の第1位置P1から第5位置P5に相当する。従って、n=5である。(x1,z1)は、車体座標系での第1位置P1の座標である。(x2,z2)は、車体座標系での第2位置P2の座標である。(x3,z3)は、車体座標系での第3位置P3の座標である。(x4,z4)は、車体座標系での第4位置P4の座標である。(x5,z5)は、車体座標系での第5位置P5の座標である。この数8式の関数Jが最小になる点を探索していることにより、作業機パラメータの較正値が演算される。具体的には図6のリストにおいてNo.1〜29の作業機パラメータの較正値が演算される。なお、図6のリストに含まれる作業機パラメータのうち、バケットピン15と第2リンクピン48aとの間のxbucket軸方向の距離Lbucket4_x、及び、バケットピン15と第2リンクピン48aとの間のzbucket軸方向の距離Lbucket4_zは、バケット情報として入力された値が用いられる。

【0079】

第2較正演算部65dは、入力部63に入力されたアンテナ位置情報に基づいてアンテナパラメータを較正する。具体的には、第2較正演算部65dは、第1計測点P11と第2計測点P12との中点の座標を基準アンテナ21の位置の座標として演算する。具体的には、基準アンテナ21の位置の座標は上述したブームピン13と基準アンテナ21との間の車体座標系のx軸方向の距離Lbbxと、ブームピン13と基準アンテナ21との間の車体座標系のy軸方向の距離Lbbyと、ブームピン13と基準アンテナ21との間の車体座標系のz軸方向の距離Lbbzとによって表される。また、第2較正演算部65dは、第3計測点P13と第4計測点P14との中点の座標を方向アンテナ22の位置の座標として演算する。具体的には、方向アンテナ22の位置の座標は、ブームピン13と方向アンテナ22との間の車体座標系のx軸方向の距離Lbdxと、ブームピン13と方向アンテナ22との間の車体座標系のy軸方向の距離Lbdyと、ブームピン13と方向アンテナ22との間の車体座標系のz軸方向の距離Lbdzとによって表される。そして、第2較正演算部65dは、これらのアンテナ21,22の位置の座標をアンテナパラメータLbbx, Lbby, Lbbz, Lbdx, Lbdy, Lbdzの較正値として出力する。

【0080】

第1較正演算部65cによって演算された作業機パラメータと、第2較正演算部65dによって演算されたアンテナパラメータと、バケット情報とは、表示コントローラ39の記憶部43に保存され、上述した刃先位置の演算に用いられる。

【0081】

4.特徴

本実施形態に係る較正システムは、以下のような特徴を有する。

【0082】

外部計測装置62で計測されたバケット8の刃先の複数の位置での座標が車体座標系に変換される。そして、車体座標系に変換されたバケット8の刃先の複数の位置での座標に基づいて、パラメータの較正値が数値解析により自動的に演算される。このため、実測が必要なパラメータの数を低減することができる。また、較正時に、バケット8の刃先の位置座標の実測値と計算値とが一致するまでパラメータの値の合わせ込みを行う必要がない。これにより、本実施形態に係る油圧ショベル100の較正システムでは、刃先の位置検出の精度を向上させることができると共に、較正作業時間を短縮することができる。

【0083】

図21に示すように、第2作業点位置情報から特定される旋回平面B’に垂直な単位法線ベクトルBH’を第2単位法線ベクトルとして用いるのではなく、まず、図22に示すように、作業機2の動作平面Aと旋回体3の旋回平面B’との交線ベクトルDABが演算される。そして、交線ベクトルDABを通り作業機2の動作平面Aに垂直な平面Bの単位法線ベクトルBHが、第2単位法線ベクトルとして演算される。このため、作業機2の動作平面Aと旋回体3の旋回平面B’とが厳密に垂直ではない場合であっても、車体座標系を精度よく演算することができる。これにより、バケット8の刃先の位置検出の精度をより向上させることができる。

【0084】

第1作業点位置情報は、作業機2の上下方向における位置、及び、車体前後方向における位置が異なる第1位置P1〜第5位置P5の座標を含む。このように多様な位置の座標が用いられるため、座標変換情報を精度よく演算することができる。

【0085】

5.他の実施形態

以上、本発明の一実施形態について説明したが、本発明は上記実施形態に限定されるものではなく、以下のように発明の要旨を逸脱しない範囲で種々の変更が可能である。

【0086】

上記の実施形態では、作業具としてバケット8が例示されているが、バケット8以外の作業具が用いられもよい。また、作業点としてバケット8の刃先が例示されているが、バケット8以外の作業具が用いられる場合には、作業点は、作業具の先端に位置する点など、作業対象物と接触する部分であってもよい。

【0087】

上記の実施形態ではブーム6、アーム7、バケット8の揺動角α、β、γは、シリンダのストローク長から演算されているが、角度センサによって直接的に検出されてもよい。

【0088】

第1作業点位置情報は、上述したバケット8の刃先の5つの位置の座標に限られない。例えば、第1作業点位置情報は、作業機2の姿勢が異なる少なくとも3つの作業点の位置を含むものであればよい。この場合、3つの作業点の位置は、一直線上に並ぶのではなく、1つの作業点の位置が他の2つの作業点を結ぶ直線に対して、上下方向、又は、車体前後方向に離れていればよい。また、座標変換情報の演算に関しては、第1作業点位置情報は、作業機2の姿勢が異なる少なくとも2つの作業点の位置と、作業機2の動作平面上の所定の基準点(例えばブームピン13の車幅方向における中点)の位置とを含むものであってもよい、

上記の実施形態では、第1作業点位置情報、第2作業点位置情報、アンテナ位置情報は、オペレータの手入力によって較正装置60の入力部63に入力されているが、有線または無線の通信手段によって、外部計測装置62から較正装置60の入力部63に入力されてもよい。

【0089】

外部計測装置62は、トータルステーションに限らず、作業点の位置を計測する他の装置であってもよい。

【0090】

上記の実施形態では、第2作業点位置情報から特定される旋回平面B’に垂直な単位法線ベクトルBH’を補正した単位法線ベクトルBHが座標変換情報として用いられているが、単位法線ベクトルBH’が座標変換情報として用いられてもよい。

【産業上の利用可能性】

【0091】

本発明によれば、作業点の位置検出の精度を向上させることができると共に、較正作業時間を短縮することができる油圧ショベルの較正システム及び較正方法を提供することができる。

【符号の説明】

【0092】

5・・・走行体、3・・・旋回体、6・・・ブーム、7・・・アーム、8・・・バケット(作業具)、2・・・作業機、α・・・ブームの揺動角、β・・・アームの揺動角、γ・・・バケットの揺動角、16−18・・・角度検出部、44a,44b・・・現在位置演算部、100・・・油圧ショベル、60・・・較正装置、63・・・入力部、62・・・外部計測装置、65a・・・車体座標系演算部、65b・・・座標変換部、65c・・・第1較正演算部、L1・・・第1距離、L2・・・第2距離、L3・・・第3距離

【特許請求の範囲】

【請求項1】

走行体と、前記走行体に旋回可能に取り付けられた旋回体と、前記旋回体に揺動可能に取り付けられたブームと前記ブームに揺動可能に取り付けられたアームと前記アームに揺動可能に取り付けられた作業具とを含む作業機と、前記旋回体に対する前記ブームの揺動角と前記ブームに対する前記アームの揺動角と前記アームに対する前記作業具の揺動角とを検出する角度検出部と、前記ブームと前記アームと前記作業具との寸法と前記揺動角とを示す複数のパラメータに基づいて前記作業具に含まれる作業点の現在位置を演算する現在位置演算部と、を含む油圧ショベルと、

前記パラメータを較正するための較正装置と、

前記作業点の位置を計測する外部計測装置と、

を備え、

前記較正装置は、

前記外部計測装置が計測した、前記作業機の姿勢が異なる少なくとも2つの前記作業点の位置と前記作業機の動作平面上の所定の基準点の位置とを含む、又は、前記外部計測装置が計測した、前記作業機の姿勢が異なる少なくとも3つの前記作業点の位置を含む第1作業点位置情報と、前記旋回体の前記走行体に対する旋回角度が異なる少なくとも3つの前記作業点の位置を含む第2作業点位置情報とが入力される入力部と、

前記第1作業点位置情報に基づいて前記作業機の動作平面に垂直な第1単位法線ベクトルを演算し、前記第2作業点位置情報に基づいて前記旋回体の旋回平面に垂直な第2単位法線ベクトルを演算し、前記第1単位法線ベクトルと前記第2単位法線ベクトルとに垂直な第3単位法線ベクトルを演算する車体座標系演算部と、

前記外部計測装置で計測された前記作業点の複数の位置での座標を、前記第1単位法線ベクトルと前記第2単位法線ベクトルと前記第3単位法線ベクトルとを用いて、前記外部計測装置における座標系から前記油圧ショベルにおける車体座標系に変換する座標変換部と、

前記車体座標系に変換された前記作業点の複数の位置での座標に基づいて、前記パラメータの較正値を演算する較正演算部と、

を含む、

油圧ショベルの較正システム。

【請求項2】

前記車体座標系演算部は、前記作業機の動作平面と前記旋回体の旋回平面との交線ベクトルを演算し、前記作業機の動作平面と前記旋回平面との交線ベクトルを通り前記作業機の動作平面に垂直な平面の単位法線ベクトルを、前記第2単位法線ベクトルとして演算する、

請求項1に記載の油圧ショベルの較正システム。

【請求項3】

前記第1作業点位置情報は、前記作業機の上下方向における位置、及び/又は、車体前後方向における位置が異なる複数の位置の座標を含む、

請求項1又は2に記載の油圧ショベルの較正システム。

【請求項4】

前記パラメータは、前記ブームの前記旋回体に対する揺動中心と前記アームの前記ブームに対する揺動中心との間の第1距離と、前記アームの前記ブームに対する揺動中心と前記作業具の前記アームに対する揺動中心との間の第2距離と、前記作業具の前記アームに対する揺動中心と前記作業点との間の第3距離とを含み、

前記現在位置演算部は、前記第1距離と前記第2距離と前記第3距離と前記揺動角とに基づいて前記車体座標系における前記作業点の現在位置を演算し、

前記較正演算部は、前記外部計測装置によって計測され前記車体座標系に変換された前記作業点の複数の位置での座標に基づいて、前記第1距離と前記第2距離と前記第3距離との較正値を演算する、

請求項1から3のいずれかに記載の油圧ショベルの較正システム。

【請求項5】

前記外部計測装置は、トータルステーションである、

請求項1から4のいずれかに記載の油圧ショベルの較正システム。

【請求項6】

走行体と、前記走行体に旋回可能に取り付けられた旋回体と、前記旋回体に揺動可能に取り付けられたブームと前記ブームに揺動可能に取り付けられたアームと前記アームに揺動可能に取り付けられた作業具とを含む作業機と、前記旋回体に対する前記ブームの揺動角と前記ブームに対する前記アームの揺動角と前記アームに対する前記作業具の揺動角とを検出する角度検出部と、前記ブームと前記アームと前記作業具との寸法と前記揺動角とを示す複数のパラメータに基づいて前記作業具に含まれる作業点の現在位置を演算する現在位置演算部と、を含む油圧ショベルにおいて、前記パラメータを較正するための方法であって、

外部計測装置によって、前記作業点の位置を計測するステップと、

前記外部計測装置が計測した、前記作業機の姿勢が異なる少なくとも2つの前記作業点の位置と前記作業機の動作平面上の所定の基準点の位置とを含む、又は、前記外部計測装置が計測した、前記作業機の姿勢が異なる少なくとも3つの前記作業点の位置を含む第1作業点位置情報と、前記旋回体の前記走行体に対する旋回角度が異なる少なくとも3つの前記作業点の位置を含む第2作業点位置情報とを、前記パラメータを較正するための較正装置に入力するステップと、

前記較正装置が、前記第1作業点位置情報に基づいて前記作業機の動作平面に垂直な第1単位法線ベクトルを演算し、前記第2作業点位置情報に基づいて前記旋回体の旋回平面に垂直な第2単位法線ベクトルを演算し、前記第1単位法線ベクトルと前記第2単位法線ベクトルとに垂直な第3単位法線ベクトルを演算するステップと、

前記較正装置が、前記外部計測装置で計測された前記作業点の複数の位置での座標を、前記第1単位法線ベクトルと前記第2単位法線ベクトルと前記第3単位法線ベクトルとを用いて、前記外部計測装置における座標系から前記油圧ショベルにおける車体座標系に変換するステップと、

前記較正装置が、前記車体座標系に変換された前記作業点の複数の位置での座標に基づいて、前記パラメータの較正値を演算するステップと、

を備える油圧ショベルの較正方法。

【請求項1】

走行体と、前記走行体に旋回可能に取り付けられた旋回体と、前記旋回体に揺動可能に取り付けられたブームと前記ブームに揺動可能に取り付けられたアームと前記アームに揺動可能に取り付けられた作業具とを含む作業機と、前記旋回体に対する前記ブームの揺動角と前記ブームに対する前記アームの揺動角と前記アームに対する前記作業具の揺動角とを検出する角度検出部と、前記ブームと前記アームと前記作業具との寸法と前記揺動角とを示す複数のパラメータに基づいて前記作業具に含まれる作業点の現在位置を演算する現在位置演算部と、を含む油圧ショベルと、

前記パラメータを較正するための較正装置と、

前記作業点の位置を計測する外部計測装置と、

を備え、

前記較正装置は、

前記外部計測装置が計測した、前記作業機の姿勢が異なる少なくとも2つの前記作業点の位置と前記作業機の動作平面上の所定の基準点の位置とを含む、又は、前記外部計測装置が計測した、前記作業機の姿勢が異なる少なくとも3つの前記作業点の位置を含む第1作業点位置情報と、前記旋回体の前記走行体に対する旋回角度が異なる少なくとも3つの前記作業点の位置を含む第2作業点位置情報とが入力される入力部と、

前記第1作業点位置情報に基づいて前記作業機の動作平面に垂直な第1単位法線ベクトルを演算し、前記第2作業点位置情報に基づいて前記旋回体の旋回平面に垂直な第2単位法線ベクトルを演算し、前記第1単位法線ベクトルと前記第2単位法線ベクトルとに垂直な第3単位法線ベクトルを演算する車体座標系演算部と、

前記外部計測装置で計測された前記作業点の複数の位置での座標を、前記第1単位法線ベクトルと前記第2単位法線ベクトルと前記第3単位法線ベクトルとを用いて、前記外部計測装置における座標系から前記油圧ショベルにおける車体座標系に変換する座標変換部と、

前記車体座標系に変換された前記作業点の複数の位置での座標に基づいて、前記パラメータの較正値を演算する較正演算部と、

を含む、

油圧ショベルの較正システム。

【請求項2】

前記車体座標系演算部は、前記作業機の動作平面と前記旋回体の旋回平面との交線ベクトルを演算し、前記作業機の動作平面と前記旋回平面との交線ベクトルを通り前記作業機の動作平面に垂直な平面の単位法線ベクトルを、前記第2単位法線ベクトルとして演算する、

請求項1に記載の油圧ショベルの較正システム。

【請求項3】

前記第1作業点位置情報は、前記作業機の上下方向における位置、及び/又は、車体前後方向における位置が異なる複数の位置の座標を含む、

請求項1又は2に記載の油圧ショベルの較正システム。

【請求項4】

前記パラメータは、前記ブームの前記旋回体に対する揺動中心と前記アームの前記ブームに対する揺動中心との間の第1距離と、前記アームの前記ブームに対する揺動中心と前記作業具の前記アームに対する揺動中心との間の第2距離と、前記作業具の前記アームに対する揺動中心と前記作業点との間の第3距離とを含み、

前記現在位置演算部は、前記第1距離と前記第2距離と前記第3距離と前記揺動角とに基づいて前記車体座標系における前記作業点の現在位置を演算し、

前記較正演算部は、前記外部計測装置によって計測され前記車体座標系に変換された前記作業点の複数の位置での座標に基づいて、前記第1距離と前記第2距離と前記第3距離との較正値を演算する、

請求項1から3のいずれかに記載の油圧ショベルの較正システム。

【請求項5】

前記外部計測装置は、トータルステーションである、

請求項1から4のいずれかに記載の油圧ショベルの較正システム。

【請求項6】

走行体と、前記走行体に旋回可能に取り付けられた旋回体と、前記旋回体に揺動可能に取り付けられたブームと前記ブームに揺動可能に取り付けられたアームと前記アームに揺動可能に取り付けられた作業具とを含む作業機と、前記旋回体に対する前記ブームの揺動角と前記ブームに対する前記アームの揺動角と前記アームに対する前記作業具の揺動角とを検出する角度検出部と、前記ブームと前記アームと前記作業具との寸法と前記揺動角とを示す複数のパラメータに基づいて前記作業具に含まれる作業点の現在位置を演算する現在位置演算部と、を含む油圧ショベルにおいて、前記パラメータを較正するための方法であって、

外部計測装置によって、前記作業点の位置を計測するステップと、

前記外部計測装置が計測した、前記作業機の姿勢が異なる少なくとも2つの前記作業点の位置と前記作業機の動作平面上の所定の基準点の位置とを含む、又は、前記外部計測装置が計測した、前記作業機の姿勢が異なる少なくとも3つの前記作業点の位置を含む第1作業点位置情報と、前記旋回体の前記走行体に対する旋回角度が異なる少なくとも3つの前記作業点の位置を含む第2作業点位置情報とを、前記パラメータを較正するための較正装置に入力するステップと、

前記較正装置が、前記第1作業点位置情報に基づいて前記作業機の動作平面に垂直な第1単位法線ベクトルを演算し、前記第2作業点位置情報に基づいて前記旋回体の旋回平面に垂直な第2単位法線ベクトルを演算し、前記第1単位法線ベクトルと前記第2単位法線ベクトルとに垂直な第3単位法線ベクトルを演算するステップと、

前記較正装置が、前記外部計測装置で計測された前記作業点の複数の位置での座標を、前記第1単位法線ベクトルと前記第2単位法線ベクトルと前記第3単位法線ベクトルとを用いて、前記外部計測装置における座標系から前記油圧ショベルにおける車体座標系に変換するステップと、

前記較正装置が、前記車体座標系に変換された前記作業点の複数の位置での座標に基づいて、前記パラメータの較正値を演算するステップと、

を備える油圧ショベルの較正方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【公開番号】特開2012−202061(P2012−202061A)

【公開日】平成24年10月22日(2012.10.22)

【国際特許分類】

【出願番号】特願2011−65977(P2011−65977)

【出願日】平成23年3月24日(2011.3.24)

【出願人】(000001236)株式会社小松製作所 (1,686)

【Fターム(参考)】

【公開日】平成24年10月22日(2012.10.22)

【国際特許分類】

【出願日】平成23年3月24日(2011.3.24)

【出願人】(000001236)株式会社小松製作所 (1,686)

【Fターム(参考)】

[ Back to top ]