油圧シリンダのピストンロッドの製造方法

【課題】ヘッド部が鍛造成形により作られ、軸部が鋼材から作られるピストンロッドの製造工程を簡素化する。

【解決手段】所定の長さの棒鋼10の一端部10aに対して局部加熱が施される(S101)。次は、この加熱した一端部10aを軸線方向に押し潰して径方向に拡大し(S102)、そして、次に鍛造型によってヘッド部が形成される(S103)。その後、機械加工(S104)、仕上げ加工(S105)、品質検査(S106)を行うことによりヘッド部の上面及び下面の面加工、ネジ部の形成などが行われることによりピストンロッドが完成する。

【解決手段】所定の長さの棒鋼10の一端部10aに対して局部加熱が施される(S101)。次は、この加熱した一端部10aを軸線方向に押し潰して径方向に拡大し(S102)、そして、次に鍛造型によってヘッド部が形成される(S103)。その後、機械加工(S104)、仕上げ加工(S105)、品質検査(S106)を行うことによりヘッド部の上面及び下面の面加工、ネジ部の形成などが行われることによりピストンロッドが完成する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、産業機械の油圧システムに用いられる油圧シリンダのピストンロッドの製造方法に関し、より詳しくは、ヘッド部が鍛造成形により作られるピストンロッドの製造方法に関する。

【背景技術】

【0002】

油圧シリンダは産業機械の油圧システムに広く用いられている。例えば油圧ショベル、フォークリフト、レッカー車、プレス機などには、その作業機構部分に油圧システムが組み込まれている。油圧ショベルを例に具体的に説明すると、油圧ショベルは、ブーム、アーム、バケットを独立して制御するために、ブーム用の第1油圧シリンダ、アーム用の第2油圧シリンダ、バケット用の第3油圧シリンダを備えている(例えば特許文献1、2)。

【0003】

油圧シリンダはピストンロッドによって油圧を直線運動に変換するユニットである。油圧ショベルのような産業機械に採用される油圧シリンダはボア径等によって、大型、中型、小型に分類することができる。大型の油圧シリンダはボア径が約90〜480mmであり、大型及び中型の油圧ショベルに適用される。中型の油圧シリンダはボア径が約50〜120mmであり、小型の油圧ショベルに適用される。小型の油圧シリンダはボア径が約40〜120mmであり、ミニショベルやフォークリフトに適用される。

【0004】

油圧シリンダに適用されるピストンロッド1は、図6の下方に図示するように、円形断面の軸部2の一端にヘッド部3を有し、このヘッド部3には軸受け部分3aが形成されている。この軸受け部分3aは円形貫通穴で構成される。他方、軸部2の他端部はネジ部4を有し、このネジ部4にピストン(図示せず)が取り付けられる。

【0005】

産業機械に採用される油圧シリンダは、大型、中型、小型によって、そのピストンロッド1の材料や製造方法が異なる。まず、材料について説明すると、大型の油圧シリンダに採用されるピストンロッド1では、ヘッド部3が鋳鋼で構成され、軸部2が棒鋼で構成されている。中型では、ヘッド部3が鋳鋼又は鍛造品で構成され、軸部2が棒鋼で構成されている。小型では、ヘッド部3が鍛造品で構成され、軸部2が棒鋼で構成されている。

【0006】

次に、従来の製造方法について説明すると、大型の油圧シリンダに採用されるピストンロッド1では、ヘッド部3と軸部2とが溶接によって接合されている。中型及び小型では、ヘッド部3と軸部2が摩擦圧接法又は溶接によって接合されている。

【0007】

先ず、摩擦溶接法を使ったピストンロッド1の製造方法について説明すると、摩擦圧接法は、周知のように、ピストンロッドに限らず広く一般的に用いられており、対向して位置する2つのワークの接合面同士を押し当てて互いに相対回転させることにより2つのワークの接合が行われる(例えば特許文献3)。

【0008】

この摩擦溶接法を使ったピストンロッド1の製造工程の概要は次の通りである。ヘッド部3を鍛造成形し、次いで、この鍛造素材に対して種々の機械加工が施される。この機械加工には、軸部2との圧接接合のために圧接面3b(図6)を形成する加工と、圧接基準面3c(図6)を形成する加工とが含まれる。

【0009】

次に、軸部2に関して説明すると、所定長さの棒鋼を用意し、この所定長さの棒材に対して種々の機械加工が施される。この機械加工には、ヘッド部3との圧接接合のために圧接面2b(図6)を形成する加工と、圧接基準面2c(図6)を形成する加工とが含まれる。

【0010】

これによりヘッド部3と軸部2とを接合するための準備が完了し、次いで、ヘッド部3と軸部2とが摩擦圧接法によって接合される。具体的には、軸回転しているヘッド部3に対して軸部2を押し付けることにより行われる。そして、ヘッド部3と軸部2の接合が完了したら、その後、仕上げ加工などを施すことによりピストンロッド1が完成する。

【0011】

次に溶接によるピストンロッド1の製造方法について説明すると、ヘッド部3の鍛造素材に対する機械加工には、軸部2との溶接のために接合面3d(図7)を形成する加工と、溶接開先3e(図7)を形成する加工とが含まれる。軸部2に対しても同様に、所定長さの棒材に対する機械加工には、ヘッド部3との溶接のために接合面2d(図7)を形成する加工と、溶接開先2e(図7)を形成する加工とが含まれる。

【先行技術文献】

【特許文献】

【0012】

【特許文献1】特開2010−174615号公報

【特許文献2】特開2008−308899号公報

【特許文献3】特開2010−214388号公報

【発明の概要】

【発明が解決しようとする課題】

【0013】

鍛造品のヘッド部3と棒鋼の軸部2との接合に摩擦圧接法又は溶接を採用した実施例のピストンロッドの製造方法では、前述したように、ヘッド部3と軸部2とを接合するための準備工程として、軸部2とヘッド部3の夫々に、圧接面2b、3b及び圧接基準面2c、3c又は接合面2d、3d及び溶接開先2e、3eを形成する機械加工が必要となる。

【0014】

本発明の目的は、鍛造により形成されるヘッド部3を備えた油圧シリンダのピストンロッドを前提として、その製造工程を簡素化することのできるピストンロッドの製造方法を提供することにある。

【0015】

本発明の更なる目的は、鍛造成形により作られるヘッド部3と、棒鋼からなる軸部2とで構成される油圧シリンダのピストンロッドを前提として、従来その製造工程で必要とされた軸部2とヘッド部3の夫々に必要とされた圧接面2b、3b及び圧接基準面2c、3c又は接合面2d、3d及び溶接開先2e、3eを形成するための機械加工を不要にすることのできるピストンロッドの製造方法を提供することにある。

【課題を解決するための手段】

【0016】

上記の技術的課題は、本発明によれば、

油圧シリンダのピストンロッドの製造方法であって、鍛造により成形されたピストンヘッドと、鋼材で構成される軸部とを有するピストンロッドの製造方法において、

所定長さの棒鋼を用意する第1工程と、

該棒鋼の一端部を加熱する第2工程と、

前記棒鋼の他端を係止しながら該棒鋼を長手方向に押圧することにより、前記第2工程で加熱した一端部を径方向に拡大させる第1の鍛造工程と、

該径方向に拡大した一端部を鍛造型で成形してピストンヘッドを形成する第2の鍛造工程とを有することを特徴とする油圧シリンダのピストンロッドの製造方法を提供することにより達成される。

【0017】

本発明によれば、従来のようにヘッド部と軸部とを接合するための処理が不要であり、したがって従来のピストンロッドの製造で用いられていた摩擦圧接又は溶接による接合工程及び摩擦圧接又は溶接するための準備工程である圧接面及び圧接基準面又は接合面及び溶接開先を形成する工程を省くことができる。したがって、鍛造によるヘッド部と、鋼材による軸部とで構成されるピストンロッドの製造工程を簡素化することができる。

【0018】

本発明の更なる目的及びその作用効果は、以下の本発明の実施例の詳しい説明から明らかになろう。

【図面の簡単な説明】

【0019】

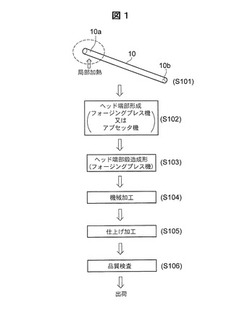

【図1】実施例のピストンロッドの製造工程のフロー図である。

【図2】局部鍛造によってヘッド部が形成された棒鋼に対する機械加工のフロー図である。

【図3】棒鋼を局部加熱した一端部を押し潰して径方向に拡大した膨出部を成形するためのフォージングプレス用据え込み金型セットの概念構成図である。

【図4】アプセッタ機を使って棒鋼を局部加熱した一端部を押し潰して径方向に拡大した膨出部を成形するための金型を説明するための図である。

【図5】棒鋼の膨出部を鍛造によりピストンロッドのヘッド部を形成する鍛造金型の概念構成図である。

【図6】従来例の一つとしてピストンロッドのヘッド部と軸部とを摩擦圧接法により接合する工程を説明するための図である。

【図7】従来例の他の例としてピストンロッドのヘッド部と軸部とを溶接により接合する工程を説明するための図である。

【発明を実施するための形態】

【実施例】

【0020】

以下に、実施例として、従来技術の欄で説明した中型の油圧シリンダ(ボア径:約50〜120mm)に適用されるピストンロッドの製造に本発明を適用した例を説明するが、本発明は、ヘッド部が鍛造成形により作られ、そして軸部が鋼材で構成されるピストンロッドの製造に適用することができる。

【0021】

図1を参照して、実施例の製造方法によれば一本の中実の棒鋼10からピストンロッド1(図6)が製造される。先ず第1工程S101として、所定の長さの棒鋼10の一端部10aに対して加熱処理(局部加熱)が施される。そして、次の第2工程S102では、この加熱した一端部10aを軸線方向に押し潰して、この一端部10aを径方向に拡大したヘッド端部が形成される。この膨出端部の形成には、後に説明するフォージングプレス用据え込み金型セット200(図3)が使用される。

【0022】

フォージングプレス用据え込み金型セット200によって一端部10aが径方向に拡大された棒鋼10は、当該一端部10aが、後に説明する鍛造金型300(図5)によって熱間鍛造され、これによりヘッド部3(図6)が形成される(S103)。この熱間鍛造は、好ましくは、予備成形と本成形の2つの金型を用いて行われる。

【0023】

次の工程S104では、ヘッド部3が鍛造形成された棒鋼10に対して機械加工が施され、軸部2(図6)の旋削加工やヘッド部3の上面及び下面の面加工、ネジ部4(図6)を形成する加工などが行われる。この機械加工工程S104については、後に図2を参照して説明する。

【0024】

次の工程S105で仕上げ加工を施すことでピストンロッド1が完成する。そして、このピストンロッド1は品質検査工程S106を経て出荷される。

【0025】

前述した機械加工S104及び仕上げ加工S105に含まれる工程のフローを示す図2を参照して、機械加工S104は、工程S201〜工程S206の6つの工程で構成されている。工程S201はヘッド部3の軸受け部分3a(図6)の内径を形成する加工が行われる。次の工程S202では軸部2を所定の直径にするための旋削加工が行われる。そして、次の工程S203ではヘッド部3の上面と下面とを形成する面加工が行われる。

【0026】

次に仕上げ加工S105が続くが、そのうち、工程S204では、軸部2のネジ部4を形成する加工が施され、次の工程S205で、このネジ部4に対して高周波処理が施される。そして、次の工程S206において軸部2を研削する加工が施される。これらの工程S201〜S206の順番は任意である。

【0027】

図3は、前述したヘッド端部形成工程S102で使用するフォージングプレス用据え込み金型セット200の概要を示す図である。フォージングプレス機に設置されるフォージングプレス用据え込み金型セット200はベース202を有し、このベース202は、その長手方向一端部に位置するガイド部204と、他端部に位置する軸部支持台206とを有し、このガイド部204と軸部支持台206は一体構造である。

【0028】

ベース202の長手方向中央部分202aには、ベース202の長手方向に移動可能な押圧部材つまり据え込み金型208及び左右一対の被動側くさび部材210A、210Bが配設されている。据え込み金型(押圧部材)208は、ガイド部204の上下方向に延びる断面矩形の凹所204aと相補的な形状を有している。

【0029】

据え込み金型208と、その両側に位置する左右一対の被動側くさび部材210A、210Bは一体構造を有し、被動側くさび部材210A、210Bがベース202の平らな中央部分202aに案内されて長手方向に前後動すると、これに伴って据え込み金型208が前後に移動する。

【0030】

なお、ガイド部204には油圧シリンダ(図示せず)が配設され、この油圧シリンダのピストンロッドが据え込み金型208に連結されている。ピストンロッドが短縮動作することにより、据え込み金型208は図面右方向に退却動作すると共に一対の被動側くさび部材210A、210Bも図面右方向に移動する。被動側くさび部材210A、210Bは本来であれば実線で描くべき部材であるが、線図の錯綜を避けるために、図3では、被動側くさび部材210A、210Bは仮想線で描いてある。

【0031】

引き続き図3を参照して、ベース202の上方に駆動部材220が配設されている。この駆動部材220は油圧シリンダ(図示せず)によって駆動されて上下に移動する。駆動部材220は、その長手方向中央部分に一対の駆動側くさび部材222A、222Bを有し、この一対の駆動側くさび部材222A、222Bは駆動部材220と一体構造である。したがって、駆動部材220が下降すると一対の駆動側くさび部材222A、222Bが下降する。他方、駆動部材220が上昇すると一対の駆動側くさび部材222A、222Bが上昇する。

【0032】

以下の説明において、一対の駆動側くさび部材222A、222Bを総称するときには参照符合222を使用する。また、一対の被動側くさび部材210A、210Bを総称するときには参照符合210を使用する。

【0033】

駆動側くさび部材222は、そのベース202のガイド部204と対抗する面222aが鉛直面で構成され、これとは反対側の面つまり、ベース202の軸部支持台206と対抗する面222bが傾斜面で構成されて、下方に向けて先細りの形状を有している。

【0034】

ベース202のガイド部204は、凹所204aを挟む左右一対の壁の軸部支持台206と対抗する面が、鉛直の起立面204bで構成され、この起立面204bは、駆動側くさび部材222の鉛直面222aと擦接することで駆動くさび部材222の上下動を案内する。

【0035】

ベース202に移動可能に配置された左右一対の被動側くさび部材210は、ガイド部204と対抗する面210aを有し、この面210aが傾斜面で構成されることにより、被動側くさび部材210は上方に向けて先細りの形状を有している。被動側くさび部材210は、その傾斜面210aが、下降動する駆動側くさび部材222の傾斜面222bと擦接することにより図面左方向に駆動される。勿論、この被動側くさび部材210の左方向の移動と一緒に据え込み金型208も左方向に移動することになる。

【0036】

ベース202の軸部支持台206は、ベース202の長手方向に延びる第1の円弧溝206aを有し、この円弧溝206aに、棒鋼10(図1)が位置決めされる。この軸部支持台206に対応して、ベース202の上方に位置する駆動部材220には、軸部押さえ部材つまり溝付きダイ224が配設され、この溝付きダイ224は、ベース202の一端部の下面にほぼ均等に配置された複数のバネ226を介して取り付けられている。溝付きダイ224には、その下面に第2の円弧溝224aが形成されており、この第2の円弧溝224aは、上述した第1の円弧溝206aに対抗して位置し且つベースの長手方向に延びている。

【0037】

図1に戻って、工程S101で一端部10aを加熱した棒鋼10は、この加熱した一端部10aがフォージングプレス用据え込み金型セット200内に設置される。フォージングプレス用据え込み金型セット200は駆動部材220が上方に位置し且つ据え込み金型208が図面の右方に位置する待機状態で棒鋼10を受け入れる。

【0038】

フォージングプレス機はストッパ230を有し、このストッパ230によって棒材10の他端部10bが係止される。駆動部材220が下降動すると、この駆動部材220と一体構造の駆動側くさび部材222によって被動側くさび部材210が図面の左方に変位し、この被動側くさび部材210と一体構造の据え込み金型208が、棒鋼10の局部加熱されている一端部10aを押し潰す。据え込み金型208及びストッパ230は棒材10の端部を受け入れる凹所208a、230aを有するのが好ましい。

【0039】

駆動部材220が下降する過程で、溝付きダイ224はバネ226によって軸部支持台206の上に押し付けられ、これにより、棒鋼10はその局部加熱した一端部10aの近傍の部位が溝付きダイ224と軸部支持台206によって固定される。

【0040】

フォージングプレス用据え込み金型セット200によって、棒鋼10の局部加熱した一端部10aを長手方向に押し潰して径方向に拡大させる第1の鍛造工程が終わったら、フォージングプレス機は待機状態に戻る。据え込み金型208は、前述したように図外の油圧シリンダによって右方動して待機位置に引き戻される。

【0041】

棒鋼10の一端部10aを径方向に拡大させる第1の鍛造工程でフォージングプレス機を使用する代わりにアプセッタ鍛造機を用いてもよく、アプセッタ機は横型、縦型のいずれでも良い。図4は、横型アプセッタ機の金型250を示す。アプセッタ機の金型250は一対の溝付きダイ252、252を有し、この溝付きダイ252で棒材2が把持され、そして、据え込み金型254によって棒材10の一端部10aに軸方向の加圧力が付与され、これにより棒材10の一端部10aを径方向に拡大する成形が行われる。

【0042】

図5は、図1の工程S103の鍛造に用いられる金型300の概要を示す図である。この鍛造金型300はフォージングプレス機に設置されている。鍛造金型300によってヘッド部3を成型する第2の鍛造工程では軸部2はその周囲が押圧された状態で支持される。この軸部2の支持機構は図5において矢印で図示してある。この支持機構は、図3の軸部押さえ部材つまり溝付きダイ224、軸部支持台206に類する構成を有している。これにより、第2の鍛造工程の過程で軸部2が変形するのを防止することができる。

【0043】

如上のように、実施例の製造方法によれば、従来では摩擦圧接や溶接のために必要とされた圧接面2b、3b(図6)及び圧接基準面2c、3c(図6)又は接合面2d、3d(図7)及び溶接開先2e、3e(図7)を作る機械加工が不要になり、鍛造のヘッド部3と棒鋼の軸部2とからなるピストンロッド1の製造工程を簡素化することができる。

【0044】

また、実施例の製造方法によれば、軸部2とヘッド部3とを同じ材料から作ることができ、また、軸部2の熱処理を省くことができる。また、1本の棒鋼10の一端部10aを局部的に加熱し、そして、軸部2の周囲を支持しながら一端部10aを鍛造してヘッド部3を形成することから、軸部2の曲がり変形を抑えることができる。これにより、軸部2の切削加工時間を短縮することができる。

【0045】

また、従来の摩擦圧接法によるピストンロッドの製造では、摩擦圧接処理に伴って軸部2が曲がり変形するため、軸部2を真っ直ぐに且つ直径を整えるために旋削処理が必要であったが、実施例の製造方法によれば、棒鋼10の周囲を支持しながら局部鍛造によりヘッド部3を形成することから、ヘッド部3の鍛造に伴う軸部2の曲がり変形を防止することができる。したがって、図2の施削工程S202は、軸部2の長手方向にその直径を整えるために行われる。

【産業上の利用可能性】

【0046】

本発明は、油圧シリンダのピストンロッドに関し、ヘッド部が鍛造成形され、軸部が鋼材で構成されるピストンロッドの製造に適用することができる。

【符号の説明】

【0047】

1 ピストンロッド

2 ピストンロッドの軸部

3 ピストンロッドのヘッド部

10 棒鋼

200 棒鋼の加熱した一端部を押し潰して径方向に拡大させる成形のためのフォージングプレス用据え込み金型セット

250 棒鋼の加熱した一端部を押し潰して径方向に拡大させる成形のためのアプセッタ機の金型

300 フォージングプレス機により径方向に拡大した端部を更に鍛造成形してピストンロッドのヘッドを形成するための鍛造金型

【技術分野】

【0001】

本発明は、産業機械の油圧システムに用いられる油圧シリンダのピストンロッドの製造方法に関し、より詳しくは、ヘッド部が鍛造成形により作られるピストンロッドの製造方法に関する。

【背景技術】

【0002】

油圧シリンダは産業機械の油圧システムに広く用いられている。例えば油圧ショベル、フォークリフト、レッカー車、プレス機などには、その作業機構部分に油圧システムが組み込まれている。油圧ショベルを例に具体的に説明すると、油圧ショベルは、ブーム、アーム、バケットを独立して制御するために、ブーム用の第1油圧シリンダ、アーム用の第2油圧シリンダ、バケット用の第3油圧シリンダを備えている(例えば特許文献1、2)。

【0003】

油圧シリンダはピストンロッドによって油圧を直線運動に変換するユニットである。油圧ショベルのような産業機械に採用される油圧シリンダはボア径等によって、大型、中型、小型に分類することができる。大型の油圧シリンダはボア径が約90〜480mmであり、大型及び中型の油圧ショベルに適用される。中型の油圧シリンダはボア径が約50〜120mmであり、小型の油圧ショベルに適用される。小型の油圧シリンダはボア径が約40〜120mmであり、ミニショベルやフォークリフトに適用される。

【0004】

油圧シリンダに適用されるピストンロッド1は、図6の下方に図示するように、円形断面の軸部2の一端にヘッド部3を有し、このヘッド部3には軸受け部分3aが形成されている。この軸受け部分3aは円形貫通穴で構成される。他方、軸部2の他端部はネジ部4を有し、このネジ部4にピストン(図示せず)が取り付けられる。

【0005】

産業機械に採用される油圧シリンダは、大型、中型、小型によって、そのピストンロッド1の材料や製造方法が異なる。まず、材料について説明すると、大型の油圧シリンダに採用されるピストンロッド1では、ヘッド部3が鋳鋼で構成され、軸部2が棒鋼で構成されている。中型では、ヘッド部3が鋳鋼又は鍛造品で構成され、軸部2が棒鋼で構成されている。小型では、ヘッド部3が鍛造品で構成され、軸部2が棒鋼で構成されている。

【0006】

次に、従来の製造方法について説明すると、大型の油圧シリンダに採用されるピストンロッド1では、ヘッド部3と軸部2とが溶接によって接合されている。中型及び小型では、ヘッド部3と軸部2が摩擦圧接法又は溶接によって接合されている。

【0007】

先ず、摩擦溶接法を使ったピストンロッド1の製造方法について説明すると、摩擦圧接法は、周知のように、ピストンロッドに限らず広く一般的に用いられており、対向して位置する2つのワークの接合面同士を押し当てて互いに相対回転させることにより2つのワークの接合が行われる(例えば特許文献3)。

【0008】

この摩擦溶接法を使ったピストンロッド1の製造工程の概要は次の通りである。ヘッド部3を鍛造成形し、次いで、この鍛造素材に対して種々の機械加工が施される。この機械加工には、軸部2との圧接接合のために圧接面3b(図6)を形成する加工と、圧接基準面3c(図6)を形成する加工とが含まれる。

【0009】

次に、軸部2に関して説明すると、所定長さの棒鋼を用意し、この所定長さの棒材に対して種々の機械加工が施される。この機械加工には、ヘッド部3との圧接接合のために圧接面2b(図6)を形成する加工と、圧接基準面2c(図6)を形成する加工とが含まれる。

【0010】

これによりヘッド部3と軸部2とを接合するための準備が完了し、次いで、ヘッド部3と軸部2とが摩擦圧接法によって接合される。具体的には、軸回転しているヘッド部3に対して軸部2を押し付けることにより行われる。そして、ヘッド部3と軸部2の接合が完了したら、その後、仕上げ加工などを施すことによりピストンロッド1が完成する。

【0011】

次に溶接によるピストンロッド1の製造方法について説明すると、ヘッド部3の鍛造素材に対する機械加工には、軸部2との溶接のために接合面3d(図7)を形成する加工と、溶接開先3e(図7)を形成する加工とが含まれる。軸部2に対しても同様に、所定長さの棒材に対する機械加工には、ヘッド部3との溶接のために接合面2d(図7)を形成する加工と、溶接開先2e(図7)を形成する加工とが含まれる。

【先行技術文献】

【特許文献】

【0012】

【特許文献1】特開2010−174615号公報

【特許文献2】特開2008−308899号公報

【特許文献3】特開2010−214388号公報

【発明の概要】

【発明が解決しようとする課題】

【0013】

鍛造品のヘッド部3と棒鋼の軸部2との接合に摩擦圧接法又は溶接を採用した実施例のピストンロッドの製造方法では、前述したように、ヘッド部3と軸部2とを接合するための準備工程として、軸部2とヘッド部3の夫々に、圧接面2b、3b及び圧接基準面2c、3c又は接合面2d、3d及び溶接開先2e、3eを形成する機械加工が必要となる。

【0014】

本発明の目的は、鍛造により形成されるヘッド部3を備えた油圧シリンダのピストンロッドを前提として、その製造工程を簡素化することのできるピストンロッドの製造方法を提供することにある。

【0015】

本発明の更なる目的は、鍛造成形により作られるヘッド部3と、棒鋼からなる軸部2とで構成される油圧シリンダのピストンロッドを前提として、従来その製造工程で必要とされた軸部2とヘッド部3の夫々に必要とされた圧接面2b、3b及び圧接基準面2c、3c又は接合面2d、3d及び溶接開先2e、3eを形成するための機械加工を不要にすることのできるピストンロッドの製造方法を提供することにある。

【課題を解決するための手段】

【0016】

上記の技術的課題は、本発明によれば、

油圧シリンダのピストンロッドの製造方法であって、鍛造により成形されたピストンヘッドと、鋼材で構成される軸部とを有するピストンロッドの製造方法において、

所定長さの棒鋼を用意する第1工程と、

該棒鋼の一端部を加熱する第2工程と、

前記棒鋼の他端を係止しながら該棒鋼を長手方向に押圧することにより、前記第2工程で加熱した一端部を径方向に拡大させる第1の鍛造工程と、

該径方向に拡大した一端部を鍛造型で成形してピストンヘッドを形成する第2の鍛造工程とを有することを特徴とする油圧シリンダのピストンロッドの製造方法を提供することにより達成される。

【0017】

本発明によれば、従来のようにヘッド部と軸部とを接合するための処理が不要であり、したがって従来のピストンロッドの製造で用いられていた摩擦圧接又は溶接による接合工程及び摩擦圧接又は溶接するための準備工程である圧接面及び圧接基準面又は接合面及び溶接開先を形成する工程を省くことができる。したがって、鍛造によるヘッド部と、鋼材による軸部とで構成されるピストンロッドの製造工程を簡素化することができる。

【0018】

本発明の更なる目的及びその作用効果は、以下の本発明の実施例の詳しい説明から明らかになろう。

【図面の簡単な説明】

【0019】

【図1】実施例のピストンロッドの製造工程のフロー図である。

【図2】局部鍛造によってヘッド部が形成された棒鋼に対する機械加工のフロー図である。

【図3】棒鋼を局部加熱した一端部を押し潰して径方向に拡大した膨出部を成形するためのフォージングプレス用据え込み金型セットの概念構成図である。

【図4】アプセッタ機を使って棒鋼を局部加熱した一端部を押し潰して径方向に拡大した膨出部を成形するための金型を説明するための図である。

【図5】棒鋼の膨出部を鍛造によりピストンロッドのヘッド部を形成する鍛造金型の概念構成図である。

【図6】従来例の一つとしてピストンロッドのヘッド部と軸部とを摩擦圧接法により接合する工程を説明するための図である。

【図7】従来例の他の例としてピストンロッドのヘッド部と軸部とを溶接により接合する工程を説明するための図である。

【発明を実施するための形態】

【実施例】

【0020】

以下に、実施例として、従来技術の欄で説明した中型の油圧シリンダ(ボア径:約50〜120mm)に適用されるピストンロッドの製造に本発明を適用した例を説明するが、本発明は、ヘッド部が鍛造成形により作られ、そして軸部が鋼材で構成されるピストンロッドの製造に適用することができる。

【0021】

図1を参照して、実施例の製造方法によれば一本の中実の棒鋼10からピストンロッド1(図6)が製造される。先ず第1工程S101として、所定の長さの棒鋼10の一端部10aに対して加熱処理(局部加熱)が施される。そして、次の第2工程S102では、この加熱した一端部10aを軸線方向に押し潰して、この一端部10aを径方向に拡大したヘッド端部が形成される。この膨出端部の形成には、後に説明するフォージングプレス用据え込み金型セット200(図3)が使用される。

【0022】

フォージングプレス用据え込み金型セット200によって一端部10aが径方向に拡大された棒鋼10は、当該一端部10aが、後に説明する鍛造金型300(図5)によって熱間鍛造され、これによりヘッド部3(図6)が形成される(S103)。この熱間鍛造は、好ましくは、予備成形と本成形の2つの金型を用いて行われる。

【0023】

次の工程S104では、ヘッド部3が鍛造形成された棒鋼10に対して機械加工が施され、軸部2(図6)の旋削加工やヘッド部3の上面及び下面の面加工、ネジ部4(図6)を形成する加工などが行われる。この機械加工工程S104については、後に図2を参照して説明する。

【0024】

次の工程S105で仕上げ加工を施すことでピストンロッド1が完成する。そして、このピストンロッド1は品質検査工程S106を経て出荷される。

【0025】

前述した機械加工S104及び仕上げ加工S105に含まれる工程のフローを示す図2を参照して、機械加工S104は、工程S201〜工程S206の6つの工程で構成されている。工程S201はヘッド部3の軸受け部分3a(図6)の内径を形成する加工が行われる。次の工程S202では軸部2を所定の直径にするための旋削加工が行われる。そして、次の工程S203ではヘッド部3の上面と下面とを形成する面加工が行われる。

【0026】

次に仕上げ加工S105が続くが、そのうち、工程S204では、軸部2のネジ部4を形成する加工が施され、次の工程S205で、このネジ部4に対して高周波処理が施される。そして、次の工程S206において軸部2を研削する加工が施される。これらの工程S201〜S206の順番は任意である。

【0027】

図3は、前述したヘッド端部形成工程S102で使用するフォージングプレス用据え込み金型セット200の概要を示す図である。フォージングプレス機に設置されるフォージングプレス用据え込み金型セット200はベース202を有し、このベース202は、その長手方向一端部に位置するガイド部204と、他端部に位置する軸部支持台206とを有し、このガイド部204と軸部支持台206は一体構造である。

【0028】

ベース202の長手方向中央部分202aには、ベース202の長手方向に移動可能な押圧部材つまり据え込み金型208及び左右一対の被動側くさび部材210A、210Bが配設されている。据え込み金型(押圧部材)208は、ガイド部204の上下方向に延びる断面矩形の凹所204aと相補的な形状を有している。

【0029】

据え込み金型208と、その両側に位置する左右一対の被動側くさび部材210A、210Bは一体構造を有し、被動側くさび部材210A、210Bがベース202の平らな中央部分202aに案内されて長手方向に前後動すると、これに伴って据え込み金型208が前後に移動する。

【0030】

なお、ガイド部204には油圧シリンダ(図示せず)が配設され、この油圧シリンダのピストンロッドが据え込み金型208に連結されている。ピストンロッドが短縮動作することにより、据え込み金型208は図面右方向に退却動作すると共に一対の被動側くさび部材210A、210Bも図面右方向に移動する。被動側くさび部材210A、210Bは本来であれば実線で描くべき部材であるが、線図の錯綜を避けるために、図3では、被動側くさび部材210A、210Bは仮想線で描いてある。

【0031】

引き続き図3を参照して、ベース202の上方に駆動部材220が配設されている。この駆動部材220は油圧シリンダ(図示せず)によって駆動されて上下に移動する。駆動部材220は、その長手方向中央部分に一対の駆動側くさび部材222A、222Bを有し、この一対の駆動側くさび部材222A、222Bは駆動部材220と一体構造である。したがって、駆動部材220が下降すると一対の駆動側くさび部材222A、222Bが下降する。他方、駆動部材220が上昇すると一対の駆動側くさび部材222A、222Bが上昇する。

【0032】

以下の説明において、一対の駆動側くさび部材222A、222Bを総称するときには参照符合222を使用する。また、一対の被動側くさび部材210A、210Bを総称するときには参照符合210を使用する。

【0033】

駆動側くさび部材222は、そのベース202のガイド部204と対抗する面222aが鉛直面で構成され、これとは反対側の面つまり、ベース202の軸部支持台206と対抗する面222bが傾斜面で構成されて、下方に向けて先細りの形状を有している。

【0034】

ベース202のガイド部204は、凹所204aを挟む左右一対の壁の軸部支持台206と対抗する面が、鉛直の起立面204bで構成され、この起立面204bは、駆動側くさび部材222の鉛直面222aと擦接することで駆動くさび部材222の上下動を案内する。

【0035】

ベース202に移動可能に配置された左右一対の被動側くさび部材210は、ガイド部204と対抗する面210aを有し、この面210aが傾斜面で構成されることにより、被動側くさび部材210は上方に向けて先細りの形状を有している。被動側くさび部材210は、その傾斜面210aが、下降動する駆動側くさび部材222の傾斜面222bと擦接することにより図面左方向に駆動される。勿論、この被動側くさび部材210の左方向の移動と一緒に据え込み金型208も左方向に移動することになる。

【0036】

ベース202の軸部支持台206は、ベース202の長手方向に延びる第1の円弧溝206aを有し、この円弧溝206aに、棒鋼10(図1)が位置決めされる。この軸部支持台206に対応して、ベース202の上方に位置する駆動部材220には、軸部押さえ部材つまり溝付きダイ224が配設され、この溝付きダイ224は、ベース202の一端部の下面にほぼ均等に配置された複数のバネ226を介して取り付けられている。溝付きダイ224には、その下面に第2の円弧溝224aが形成されており、この第2の円弧溝224aは、上述した第1の円弧溝206aに対抗して位置し且つベースの長手方向に延びている。

【0037】

図1に戻って、工程S101で一端部10aを加熱した棒鋼10は、この加熱した一端部10aがフォージングプレス用据え込み金型セット200内に設置される。フォージングプレス用据え込み金型セット200は駆動部材220が上方に位置し且つ据え込み金型208が図面の右方に位置する待機状態で棒鋼10を受け入れる。

【0038】

フォージングプレス機はストッパ230を有し、このストッパ230によって棒材10の他端部10bが係止される。駆動部材220が下降動すると、この駆動部材220と一体構造の駆動側くさび部材222によって被動側くさび部材210が図面の左方に変位し、この被動側くさび部材210と一体構造の据え込み金型208が、棒鋼10の局部加熱されている一端部10aを押し潰す。据え込み金型208及びストッパ230は棒材10の端部を受け入れる凹所208a、230aを有するのが好ましい。

【0039】

駆動部材220が下降する過程で、溝付きダイ224はバネ226によって軸部支持台206の上に押し付けられ、これにより、棒鋼10はその局部加熱した一端部10aの近傍の部位が溝付きダイ224と軸部支持台206によって固定される。

【0040】

フォージングプレス用据え込み金型セット200によって、棒鋼10の局部加熱した一端部10aを長手方向に押し潰して径方向に拡大させる第1の鍛造工程が終わったら、フォージングプレス機は待機状態に戻る。据え込み金型208は、前述したように図外の油圧シリンダによって右方動して待機位置に引き戻される。

【0041】

棒鋼10の一端部10aを径方向に拡大させる第1の鍛造工程でフォージングプレス機を使用する代わりにアプセッタ鍛造機を用いてもよく、アプセッタ機は横型、縦型のいずれでも良い。図4は、横型アプセッタ機の金型250を示す。アプセッタ機の金型250は一対の溝付きダイ252、252を有し、この溝付きダイ252で棒材2が把持され、そして、据え込み金型254によって棒材10の一端部10aに軸方向の加圧力が付与され、これにより棒材10の一端部10aを径方向に拡大する成形が行われる。

【0042】

図5は、図1の工程S103の鍛造に用いられる金型300の概要を示す図である。この鍛造金型300はフォージングプレス機に設置されている。鍛造金型300によってヘッド部3を成型する第2の鍛造工程では軸部2はその周囲が押圧された状態で支持される。この軸部2の支持機構は図5において矢印で図示してある。この支持機構は、図3の軸部押さえ部材つまり溝付きダイ224、軸部支持台206に類する構成を有している。これにより、第2の鍛造工程の過程で軸部2が変形するのを防止することができる。

【0043】

如上のように、実施例の製造方法によれば、従来では摩擦圧接や溶接のために必要とされた圧接面2b、3b(図6)及び圧接基準面2c、3c(図6)又は接合面2d、3d(図7)及び溶接開先2e、3e(図7)を作る機械加工が不要になり、鍛造のヘッド部3と棒鋼の軸部2とからなるピストンロッド1の製造工程を簡素化することができる。

【0044】

また、実施例の製造方法によれば、軸部2とヘッド部3とを同じ材料から作ることができ、また、軸部2の熱処理を省くことができる。また、1本の棒鋼10の一端部10aを局部的に加熱し、そして、軸部2の周囲を支持しながら一端部10aを鍛造してヘッド部3を形成することから、軸部2の曲がり変形を抑えることができる。これにより、軸部2の切削加工時間を短縮することができる。

【0045】

また、従来の摩擦圧接法によるピストンロッドの製造では、摩擦圧接処理に伴って軸部2が曲がり変形するため、軸部2を真っ直ぐに且つ直径を整えるために旋削処理が必要であったが、実施例の製造方法によれば、棒鋼10の周囲を支持しながら局部鍛造によりヘッド部3を形成することから、ヘッド部3の鍛造に伴う軸部2の曲がり変形を防止することができる。したがって、図2の施削工程S202は、軸部2の長手方向にその直径を整えるために行われる。

【産業上の利用可能性】

【0046】

本発明は、油圧シリンダのピストンロッドに関し、ヘッド部が鍛造成形され、軸部が鋼材で構成されるピストンロッドの製造に適用することができる。

【符号の説明】

【0047】

1 ピストンロッド

2 ピストンロッドの軸部

3 ピストンロッドのヘッド部

10 棒鋼

200 棒鋼の加熱した一端部を押し潰して径方向に拡大させる成形のためのフォージングプレス用据え込み金型セット

250 棒鋼の加熱した一端部を押し潰して径方向に拡大させる成形のためのアプセッタ機の金型

300 フォージングプレス機により径方向に拡大した端部を更に鍛造成形してピストンロッドのヘッドを形成するための鍛造金型

【特許請求の範囲】

【請求項1】

油圧シリンダのピストンロッドの製造方法であって、鍛造により成形されたピストンヘッドと、鋼材で構成される軸部とを有するピストンロッドの製造方法において、

所定長さの棒鋼を用意する第1工程と、

該棒鋼の一端部を加熱する第2工程と、

前記棒鋼の他端を係止しながら該棒鋼を長手方向に押圧することにより、前記第2工程で加熱した一端部を径方向に拡大させる第1の鍛造工程と、

該径方向に拡大した一端部を鍛造型で成形してピストンヘッドを形成する第2の鍛造工程とを有することを特徴とする油圧シリンダのピストンロッドの製造方法。

【請求項2】

前記第1の鍛造工程が、前記棒鋼の加熱した一端部の近傍部分の周囲を支持しながら行われる、請求項1に記載の油圧シリンダのピストンロッドの製造方法。

【請求項3】

前記第2の鍛造工程が、前記軸部の周囲を支持しながら行われる、請求項1又は2に記載の油圧シリンダのピストンロッドの製造方法。

【請求項4】

前記第2の鍛造工程の後に、前記ピストンヘッドの及び軸部に対する機械加工が行われる請求項1〜3のいずれか一項に記載の油圧シリンダのピストンロッドの製造方法。

【請求項1】

油圧シリンダのピストンロッドの製造方法であって、鍛造により成形されたピストンヘッドと、鋼材で構成される軸部とを有するピストンロッドの製造方法において、

所定長さの棒鋼を用意する第1工程と、

該棒鋼の一端部を加熱する第2工程と、

前記棒鋼の他端を係止しながら該棒鋼を長手方向に押圧することにより、前記第2工程で加熱した一端部を径方向に拡大させる第1の鍛造工程と、

該径方向に拡大した一端部を鍛造型で成形してピストンヘッドを形成する第2の鍛造工程とを有することを特徴とする油圧シリンダのピストンロッドの製造方法。

【請求項2】

前記第1の鍛造工程が、前記棒鋼の加熱した一端部の近傍部分の周囲を支持しながら行われる、請求項1に記載の油圧シリンダのピストンロッドの製造方法。

【請求項3】

前記第2の鍛造工程が、前記軸部の周囲を支持しながら行われる、請求項1又は2に記載の油圧シリンダのピストンロッドの製造方法。

【請求項4】

前記第2の鍛造工程の後に、前記ピストンヘッドの及び軸部に対する機械加工が行われる請求項1〜3のいずれか一項に記載の油圧シリンダのピストンロッドの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2013−18013(P2013−18013A)

【公開日】平成25年1月31日(2013.1.31)

【国際特許分類】

【出願番号】特願2011−152024(P2011−152024)

【出願日】平成23年7月8日(2011.7.8)

【出願人】(506070279)テクノメタル株式会社 (7)

【Fターム(参考)】

【公開日】平成25年1月31日(2013.1.31)

【国際特許分類】

【出願日】平成23年7月8日(2011.7.8)

【出願人】(506070279)テクノメタル株式会社 (7)

【Fターム(参考)】

[ Back to top ]