油圧構造および竪型粉砕機

【課題】粉砕ローラを回転テーブルに接触させる油圧シリンダの局所的な偏磨耗に起因する油漏れを防ぐことが可能な粉砕ローラの油圧構造および竪型粉砕機を提供することを目的としている。

【解決手段】本発明の油圧構造50は、油圧シリンダ24と、ピストンロッド26を備え、前記ピストンロッド26のピストン28が前記油圧シリンダ24の内部を往復運動する油圧構造50であって、前記油圧シリンダ24の内部で前記ピストンロッド26が往復運動中に軸方向と交差する方向に作用する外力によって、前記油圧シリンダ24のブッシュと前記ピストンロッド26及び前記油圧シリンダ24と前記ピストン28の隙間が狭くなる箇所を変更可能な位置調整手段60を備えたことを特徴としている。

【解決手段】本発明の油圧構造50は、油圧シリンダ24と、ピストンロッド26を備え、前記ピストンロッド26のピストン28が前記油圧シリンダ24の内部を往復運動する油圧構造50であって、前記油圧シリンダ24の内部で前記ピストンロッド26が往復運動中に軸方向と交差する方向に作用する外力によって、前記油圧シリンダ24のブッシュと前記ピストンロッド26及び前記油圧シリンダ24と前記ピストン28の隙間が狭くなる箇所を変更可能な位置調整手段60を備えたことを特徴としている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、主に、石炭、オイルコークス、石灰石、スラグ、クリンカ、セメント原料又は化学品等を原料として回転テーブル上で従動する粉砕ローラで粉砕する竪型粉砕機に用いられる油圧構造および竪型粉砕機に係り、特に粉砕ローラの油圧シリンダの偏磨耗を防止する油圧構造および竪型粉砕機に関する。

【背景技術】

【0002】

従来から、石炭等を粉砕する粉砕機として竪型粉砕機が広く用いられている。

図7は従来の竪型粉砕機の構成概略図である。図示のように従来の竪型粉砕機1は、竪型粉砕機1の外郭を形成するケーシング1Bと、回転テーブル2と、回転テーブル2の上面(以下、回転テーブル上面2Aという)外周部を円周方向に等分する位置に配設した複数個のコニカル型の粉砕ローラ3を備えている。

【0003】

粉砕ローラ3は、軸7により下部ケーシング1Aに回動自在に軸着した上部アーム6と、上部アーム6と一体に形成した下部アーム6Aとを介して油圧シリンダ8のピストンロッド9に連結されている。この油圧シリンダ8の作動によって回転テーブル上面2Aの回転方向に横圧されて、回転テーブル上面2Aに原料を介して従動することによって回転する。

【0004】

特許文献1に開示の竪型粉砕機は、粉砕ローラを回転テーブルに押し付ける油圧シリンダの緊張油圧を検出している。緊張油圧が予め設定した設定値より規定値以上小さくなった場合に、回転テーブルの回転数を減速してから緊張油圧を設定値まで上昇させる。そして緊張油圧が設定値まで上昇した後、回転テーブルの回転数を減速前の速度になるまで増速させている。これにより設定値から規定値以上外れた緊張油圧を元の設定値まで回復させる際に発生しやすい竪型粉砕機の異常振動を防止することができる。

【0005】

図8は従来の油圧構造の説明図である。運転中の粉砕ローラは、破砕運動によって回転テーブル上面で常時小刻みに上下微小振動している。このとき粉砕ローラと上部アーム及び下部アームを介して直結した油圧シリンダ8のピストンロッド9は、往復運動中に油圧シリンダ8内の同じ場所を上下運動することになる。油圧シリンダ8のブッシュに組み込まれたパッキンでは、ピストンロッド9の同じ場所が微小振動しながら高速往復運動している。またピストンに組み込まれたピストンパッキンでは、油圧シリンダ8の同じ場所が微小振動しながら高速往復運動している。このため油圧シリンダ8とピストンロッド9の摺動箇所で油膜切れが生じ易くなり、金属同士の接触によって金属の磨耗が発生し易くなるおそれがある。

【0006】

図9は従来の油圧構造に外力が作用した時の説明図である。竪型粉砕機は、原料の投入直後において、粒径の大きな原料の厚みによって回転テーブル上面から粉砕ローラが離間する方向(回転テーブルの上方向)に押し上げられながら破砕運動している。そして原料の粉砕が進行するにつれて回転テーブル上面と粉砕ローラの離間距離は次第に小さくなる。このように粉砕ローラは回転テーブル上面の原料層の厚みの変化によって上下運動する(矢印Bは引張り方向力)。このためピストンロッド9を軸方向に引っ張る力(シリンダ反力)に加えて(矢印A)、粉砕ローラと油圧シリンダ8間のリンク機構によって油圧シリンダ8の軸方向に対して直角する方向の水平力(外力)が作用する(矢印C)。図10は図9のA−A矢視から見た通常の断面図であり、図11は図9のA−A矢視から見た外力が作用した時の断面図である。図10に示すようにピストンロッド9は、通常、油圧シリンダ8のパッキン8Aの中心で軸方向に往復運動している。しかし前記水平力が作用すると、図11に示すように、油圧シリンダ8とピストンロッド9の隙間が不均一となり、パッキン8Aが局部的に強く接触する箇所のピストンロッド9と油圧シリンダ8内面は偏磨耗の原因となるおそれがあった。

【0007】

このような金属磨耗によって、最終的に油圧シリンダの油漏れが生じて、油圧シリンダが作動しなくなるおそれがあるため、パッキンを定期的に交換しなければならなかった。

そこで、パッキンの偏りに起因する金属の偏磨耗を防止するため、特許文献2,3に開示のような油圧シリンダが開示されている。

【0008】

特許文献2の油圧シリンダのシーリングパッキンは、シリンダ側のパッキン取付筐の内周面との間に隙間を設けるように矩形断面の金属製シールリング保持筒を装着している。保持筒はラムロッドの外周面と同ロッドの移動方向に対しては殆ど動かないような僅かな隙間を設けてあって、保持筒の外筒面の溝にはOリングとパックアップリングよりなるセルフシールパッキンが嵌め込まれている。保持筒の内筒面の溝には、圧力側から順にダストシールと、Oリングと組合わされた2次シール用パッキンが装着されている。シールリング保持筒はウェアリングにより支持されるようになっていて、シールパッキンの偏った当りを防止している。

【0009】

特許文献3の油圧シリンダは、ピストンの外周に摩擦係数と圧縮強度と外径寸法の異なる第1及び第2のウェアリングを取り付けて、外径寸法の小さいウェアリングと油圧シリンダ内面の間に隙間を設けている。

またピストンロッドの摺動部のシール性を強めたパッキンの取り付け方法がある。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特開2008−178837号公報

【特許文献2】特開平5−237903号公報

【特許文献3】特開平7−167306号公報

【発明の概要】

【発明が解決しようとする課題】

【0011】

しかしながら、特許文献2,3の油圧シリンダは、油圧シリンダとピストンロッドの摺動箇所の間に隙間を設けて、金属同士の接触を防止して、油漏れを防ぐようにしているが、このような微小な隙間を設ける構造は設定が難しく、稼働時間が長期化するとパッキンの劣化によって隙間がなくなり金属同士の接触が起こる可能性があった。

【0012】

またパッキンのシール性を強める方式を微小振動しながら小ストロークで高速往復運動する油圧シリンダに採用すると、油膜切れが顕著に現れて油圧シリンダとピストンロッドの摺動不良に基づく磨耗が発生するおそれがあった。

【0013】

そこで本発明は、粉砕ローラを回転テーブルに接触させる油圧シリンダの局所的な偏磨耗に起因する油漏れを防ぐことが可能な粉砕ローラの油圧構造および竪型粉砕機を提供することを目的としている。

【課題を解決するための手段】

【0014】

本発明の油圧装置は、油圧シリンダと、ピストンロッドを備え、前記ピストンロッドのピストンが前記油圧シリンダの内部を往復運動する油圧構造であって、前記油圧シリンダの内部で前記ピストンロッドが往復運動中に軸方向と交差する方向に作用する外力によって、前記油圧シリンダのブッシュと前記ピストンロッド及び前記油圧シリンダと前記ピストンの隙間が狭くなる位置を変更可能な位置調整手段を備えたことを特徴としている。

【0015】

この場合において、前記位置調整手段は、前記油圧シリンダから突出した前記ピストンロッドを二分割した第1及び第2ロッドと、前記第1及び第2ロッドを互いに軸回りを回転自由に支持するジョイントと、からなることを特徴としている。

【0016】

前記位置調整手段は、前記油圧シリンダから突出した前記ピストンロッドに形成されたターンバックル構造であることを特徴としている。

前記位置調整手段は、前記油圧シリンダを取り付け可能なベースと前記油圧シリンダの間の間隔を変更可能な間隔調整部であることを特徴としている。

【0017】

前記ブッシュは、内周に自己潤滑性を備えたベアリングバンドと、ウェアリングと、ダストシールを取り付けたことを特徴としている。

前記ピストンは、外周に自己潤滑性を備えたベアリングバンドを取り付けたことを特徴としている。

【0018】

本発明の竪型粉砕機は、回転自在な粉砕ローラと、前記粉砕ローラを回転テーブルの上面に押し付ける油圧構造とを備えて前記回転テーブルに供給した原料を粉砕する竪型粉砕機において、前記油圧構造は、油圧シリンダと、前記粉砕ローラと接続して前記油圧シリンダの内部を往復運動するピストンロッドと、前記油圧シリンダの内部で前記ピストンロッドが往復運動中に軸方向と交差する方向に作用する外力によって、前記油圧シリンダのブッシュと前記ピストンロッド及び前記油圧シリンダと前記ピストンロッドのピストンの隙間が狭くなる位置を変更可能な位置調整手段と、を備えたことを特徴としている。

【0019】

この場合において、前記位置調整手段は、前記油圧シリンダから突出した前記ピストンロッドを二分割した第1ロッドと第2ロッドと、前記第1ロッド及び第2ロッドを互いに軸回りを回転自由に支持するジョイントと、からなることを特徴としている。

【0020】

前記位置調整手段は、前記油圧シリンダから突出した前記ピストンロッドに形成されたターンバックル構造であることを特徴としている。

前記位置調整手段は、前記油圧シリンダを取り付け可能なベースと前記シリンダの間に設けた間隔調整部であることを特徴としている。

【0021】

前記ブッシュは、内周に自己潤滑性を備えたベアリングバンドと、ウェアリングと、ダストシールを取り付けたことを特徴としている。

前記ピストンは、外周に自己潤滑性を備えたベアリングバンドを取り付けたことを特徴としている。

【発明の効果】

【0022】

上記構成による本発明の油圧構造および竪型粉砕機によれば、油圧構造の往復運動中に軸方向と交差する方向に作用する外力によって局所的な偏荷重による偏接触箇所を変えることができる。これにより金属同士の接触によって局所的に偏磨耗することがなく、油漏れを防ぐことができる。

【図面の簡単な説明】

【0023】

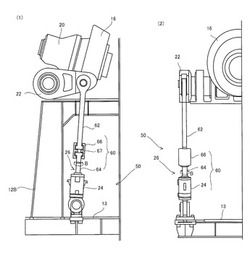

【図1】第1実施形態の油圧構造の構成概略図であり、(1)はジョイントを断面で表した正面図、(2)は側面図である。

【図2】第2実施形態の油圧構造の構成概略図であり、(1)は正面図であり、(2)は側面図である。

【図3】第3実施形態の油圧構造の構成概略図である。

【図4】第4実施形態の油圧構造の構成概略図である。

【図5】従来シールと本発明シールの油漏れ量と使用期間の関係を示すグラフである。

【図6】本発明の竪型粉砕機の構成概略図である。

【図7】従来の竪型粉砕機の構成概略図である。

【図8】従来の油圧構造の説明図である。

【図9】従来の油圧構造に外力が作用した時の説明図である。

【図10】図9のA−A矢視から見た通常の油圧シリンダの断面図であり、

【図11】油圧シリンダに外力が作用した時の図9のA−A矢視から見た断面図である。

【発明を実施するための形態】

【0024】

本発明の油圧構造および竪型粉砕機の実施形態を添付の図面を参照しながら、以下詳細に説明する。

図6は本発明の竪型粉砕機の構成概略図である。図示のように竪型粉砕機10は、ケーシング12と、回転テーブル14と、回転テーブル14の上面外周部を円周方向に等分する位置に配設した複数個のコニカル型の粉砕ローラ16とを備えている。

【0025】

粉砕ローラ16は、軸18により下部ケーシング12Bに回動自在に軸着した上部アーム20と、上部アーム20と一体に形成した下部アーム22とを介して油圧シリンダ24のピストンロッド26と連結されている。粉砕ローラ16は油圧シリンダ24の作動(本実施形態ではピストンロッド26を軸方向に引っ張る方向に作動)によって回転テーブル上面14Aの方向に横圧されて、回転テーブル14に原料を介して従動することによって回転する。

【0026】

ケーシング12の回転テーブル上面14Aの中央部分には、セパレータ30と、原料投入口32が設けられており、また、セパレータ30の中心軸を上下に貫通するようにして原料投入シュート34が配されて、原料投入シュート34を介して原料投入口32から回転テーブル上面14Aに原料を投入することができるように構成されている。

【0027】

またセパレータ30は、セパレータ30の回転軸を中心として上方に拡径する逆円錐台状に一定間隔の隙間を開けて並べられた複数枚の羽根36を備えて、図示しない駆動装置により自在に回転できる構成となっている。

【0028】

原料投入シュート34から投入した原料は、回転テーブル上面14Aを渦巻き状の軌跡を描きながら回転テーブル上面14Aの外周部に移動して、回転テーブル上面14Aと粉砕ローラ16に噛み込まれ粉砕される。そして、回転テーブル上面14Aと粉砕ローラ16に噛み込まれて粉砕された原料の一部は、回転テーブル上面14Aの外縁部に周設されたダムリング38を乗り越え、回転テーブル上面14Aと外周部とケーシング12との隙間である環状通路40へと向かう。ここで、下部ケーシング12Bの回転テーブル14の下方には、ガスを導入するためのガス導入口42を設けており、さらに回転テーブル14の上方にはガスとともに粉砕した原料を取り出すための上部取出口44を設けている。

【0029】

竪型粉砕機10の運転中において、ガス導入口42よりガス(本実施形態においては空気)を導入することによって、ケーシング12内において回転テーブル14の下方からセパレータ30を通過して上部取出口44へと流れるガスの気流が生じている。

【0030】

竪型粉砕機10内に投入した原料と、回転テーブル14と粉砕ローラ16に粉砕されてダムリング38を乗り越えた原料の一部は、ガスにより吹き上げられてケーシング12内を上昇し、セパレータ30に到達する。

【0031】

ここで、径及び重量の大きな原料はセパレータ30の羽根36を通過することができずセパレータ30の下方に落下して再度粉砕ローラ16に噛み込まれて粉砕されるとともに、径の小さな原料は、隙間を開けて並べられた羽根36の間を抜けてセパレータ30を通過し、上部取出口44より取り出される。

【0032】

また、粉砕ローラ16に噛み混まれずそのまま環状通路に達したような一部の極大の粒径の原料は、環状通路40より回転テーブル14の下方に落下して下部取出口46より竪型粉砕機10の外に取り出される。

【0033】

なお竪型粉砕機の型式は、粉砕ローラの形状がスフェリカル形状のタイヤ型の竪型粉砕機であってもよい。また要求される製品の粒度に応じて、セパレータ30は固定タイプのものであってもよい。或いはセパレータを備えていないタイプであってもよい。

【0034】

粉砕ローラ16を回転テーブル14に押し付ける油圧構造50は、緊張油圧を発生させる蓄圧機としてアキュムレータ(不図示)と、アキュムレータに圧油を供給する油圧ポンプ(不図示)を備えている。

【0035】

図1は第1実施形態の油圧構造の構成概略図であり、(1)はジョイントを断面で表した正面図、(2)は側面図である。図示のように第1実施形態の油圧構造50は、油圧シリンダ24と、シリンダ内を往復運動するピストン(不図示)と、ピストンに接続して油圧シリンダ24から突出したピストンロッド26と、位置調整手段60を主な基本構成としている。

【0036】

油圧シリンダ24は下部ケーシング12Bのベース13に取り付けている。ピストンロッド26は、ピストンが接続する端部と反対側の端部を下部アーム22に接続させている。

【0037】

位置調整手段60は、油圧シリンダ24から突出するピストンロッド26を軸方向と交差する方向に2分割した第1ロッド62と第2ロッド64と、第1ロッド62及び第2ロッド64を支持するジョイント66から構成されている。第1ロッド62は、第2ロッド64側の端部を断面T字型に形成している。第2ロッド64は、第1ロッド62側の端部を断面T字型に形成している。ジョイント66は、第1及び第2ロッド62,64の軸方向が互いに同一軸線上となるように、第1及び第2ロッド62,64のT字端部を、突部67を介して囲むように支持している。

【0038】

このような構成の油圧構造の第1ロッド62は、一端が下部アーム22と接続しているため、軸回りの回転が拘束される。一方、第2ロッド64は、一端がピストンであり、他端が第1ロッド62と分割されているため、軸回りを自由に回転させることができる。なお位置調整手段60は、少なくともピストンと接続する第2ロッドが自由回転できる構成であれば良く、ジョイントと第1ロッドは一体的に形成した構造であっても良い。

【0039】

従って、ピストンロッド26を軸方向に引っ張る力に加えて、粉砕ローラ16と油圧シリンダ24間のリンク機構によって油圧シリンダ24の軸方向に対して直交する方向の外力が作用して、油圧シリンダ24のブッシュとピストンロッド26及び油圧シリンダ24とピストンロッド26のピストン28の隙間が局所的に狭くなる箇所が生じた場合、この箇所の位置を第2ロッド64の軸回り(矢印B)に回転させることによって変えることができる。よって、金属同士の接触によって局所的に偏磨耗することがなく、油漏れのおそれがない。

【0040】

図2は第2実施形態の油圧構造の構成概略図であり、(1)は正面図であり、(2)は側面図である。図示のように第2実施形態の油圧構造50Aは、油圧シリンダ24と、油圧シリンダ24内を往復運動するピストン(不図示)と、ピストンに接続して油圧シリンダ24から突出したピストンロッド26と、位置調整手段60Aを主な基本構成としている。

【0041】

第2実施形態の位置調整手段60Aは、ターンバックル構造を採用している。位置調整手段60Aは、一例として油圧シリンダ24から突出するピストンロッド26を軸方向と交差する方向に2分割した第1ロッド62Aと第2ロッド64Aと、第1ロッド62Aと第2ロッド64Aを支持する枠体68から構成されている。第1ロッド62Aは、第2ロッド64A側の端部にネジ切り加工を施している。第2ロッド64Aは、第1ロッド62A側の端部にネジ切り加工を施している。枠体68の両端には、右ネジ切りと左ネジ切り(逆ネジ切り)加工が施されている。この枠体68の両端に同一軸線上の第1ロッド62Aの端部及び第2ロッド64Aの端部を挿入している。なお同一軸線上の第1及び第2ロッド62A,64A間には枠体68の長手方向よりも短い隙間を設けている。

【0042】

このような構成の油圧構造50Aは、第1ロッド62Aの端部が下部アーム22と接続しているため、軸回りの回転が拘束される。一方、第2ロッド64Aは、第1ロッド62Aと分割されているため、軸回りを自由回転させることができる。枠体68を回転させることによって、自由回転する第1ロッド62Aが第2ロッド64A側へ接近又は離れたりして、ピストンロッド26の長さを変えることができる。

【0043】

従って、ピストンロッド26を軸方向に引っ張る力に加えて、粉砕ローラ16と油圧シリンダ24間のリンク機構によって油圧シリンダ24の軸方向に対して直交する方向の外力が作用して、油圧シリンダ24のブッシュとピストンロッド26及び油圧シリンダ24とピストンロッド26のピストン28の隙間が局所的に狭くなる箇所が生じた場合、この箇所の位置を第1ロッド62Aの往復運動(矢印C)によって変えることができる。よって、金属同士の接触によって局所的に偏磨耗することがなく、油漏れのおそれがない。

【0044】

図3は第3実施形態の油圧構造の構成概略図である。図示のように第3実施形態の油圧構造50Bは、油圧シリンダ24及びピストン(不図示)及びピストンロッド26と、位置調整手段60Bを主な基本構成としている。位置調整手段60Bは、油圧シリンダ24を取り付け可能なベース13と油圧シリンダ24の間の間隔を変更可能な間隔調整部70である。具体的な間隔調整部70は、油圧シリンダ24の取付け台座72Aと一対のクサビ80A,80Bから構成されている。取付け台座72Aは上面に油圧シリンダ24を軸止する留め具73Aが形成されている。取付け台座72Aは下面に後述するクサビ80A,80Bの斜面に沿った斜面を備えた下向きの凸型に形成されている。取付け台座72Aは、垂直方向に貫通孔84が形成されて、この貫通孔84に締結手段86が設けられている。この締結手段86によってベース13上の取付け台座72Aを任意の位置で固定することができる。一対のクサビ80A,80Bは上面に取付け台座72Aの下面の斜面に沿った斜面を形成し、下面はベース13上を摺動可能な平面状に形成されている。またクサビ80A,80Bの側面には、シャフトの先端が取付け台座72Aを中心として対向するようにネジ切りシャフト82A,82Bが接続している。このような構成の間隔調整部70は、ネジ切りシャフト82A,82Bによりクサビ80A,80Bを往復運動させると、クサビ80A,80B上の取付け台座72Aが垂直方向に上下移動することができる。これにより油圧シリンダ24とベース13の間の間隔を任意の間隔に調整することができる。

【0045】

従って、ピストンロッド26を軸方向に引っ張る力に加えて、粉砕ローラ16と油圧シリンダ24間のリンク機構によって油圧シリンダ24の軸方向に対して直交する方向の外力が作用して、油圧シリンダ24のブッシュとピストンロッド26及び油圧シリンダ24とピストンロッド26のピストン28の隙間が局所的に狭くなる箇所が生じた場合、この箇所の位置を間隔調整部70のクサビ80A,80Bの往復運動によって油圧シリンダ24が上下方向に移動して変えることができる。よって、金属同士の接触によって局所的に偏磨耗することがなく、油漏れのおそれがない。

なお第3実施形態の位置調整手段60Bを第1又は第2実施形態の位置調整手段60,60Aに組み合わせた構成としても良い。

【0046】

図4は第4実施形態の油圧構造の構成概略図であり、油圧シリンダの一部の断面図及び位置調整手段60の断面図を示している。図示のように、第4実施形態の油圧構造50Cは、前述の第1実施形態の位置調整手段60を備えた油圧構造50に記載の油圧シリンダ24又は/及びピストンロッド26の摺動箇所にシールパッキンを取り付けている。この他にも第4実施形態の油圧構造50Cは、前述の第2実施形態又は第3実施形態の位置調整手段60A,60Bを備えた油圧構造50A,50Bに記載の油圧シリンダ24又は/及びピストンロッド26の摺動箇所にシールパッキンを取り付ける構成としてもよい。また本実施形態のシールパッキンは、油圧シリンダと、ピストンロッドを備え、ピストンロッドのピストンが油圧シリンダの内部を往復運動する油圧構造、又は回転自在な粉砕ローラと、粉砕ローラを回転テーブルの上面に押し付ける油圧行動とを備えて回転テーブルに供給した原料を粉砕する竪型粉砕機に適用している。油圧シリンダ24はピストンロッド26との摺動箇所にブッシュ90を形成している。ブッシュ90は、内周に自己潤滑性を備えたベアリングバンド92と、ウェアリング94と、ダストシール96を取り付けている。

【0047】

ベアリングバンド92は、自己潤滑能力を備えたリング状の黒鉛充填硬質ナイロンを用いている。このような構成により、所定の硬度があるため油圧シリンダ24及びピストンロッド26の軸芯合わせを容易に行なうことができる。

【0048】

ウェアリング94は、自己潤滑能力を備えたリング状の熱硬化性ポリマーを用いることができる。ウェアリング94は異なる硬度のパッキンを同一軸上に積層させている。これにより受ける圧力に応じてシール面圧を調整できるため、油圧シリンダ24とピストンロッド26の間の摺動抵抗を大幅に低減することができる。

【0049】

ダストシール96は、自己潤滑能力を備えたリング状の熱硬化ポリマーを用いている。このような構成により油圧シリンダ24内へのダストの侵入を防止することができる。

ピストン28は、外周に自己潤滑性を備えたリング状のベアリングバンド92を複数取り付けている。

なお油圧シリンダとピストンロッドの摺動箇所にシールパッキンを取り付ける構成は、併用または何れか一方を選択し形成することができる。

【0050】

図5は従来シールと本発明シール(第4実施形態の油圧構造)の油漏れ量と使用期間の関係を示すグラフである。同グラフの縦軸は油漏れ量(CC/週)を示し、横軸は使用期間(月)を示している。また、菱形プロットは従来のシール(Vパッキン)を用いた場合をプロットし、四角プロットは本発明の位置調整手段を適用した油圧構造50Cのシールを用いた場合をプロットしたものである。図示のように、従来のVパッキンを適用したシール構造は、本発明のシール構造と比べて、1ヶ月後から略10倍の油漏れ量となる。また6ヶ月後では、略7倍の油漏れ量となる。本実施形態の油圧構造50Cは、前述のシールパッキンを油圧シリンダ又は/及びピストンロッドに取り付けて、位置調整手段を備えた構成であり、所定期間の経過後、例えば、6ヶ月から1年程度に一度、位置調整手段により、金属同士が局所的に接触する箇所を変えている。

【0051】

このような構成の油圧構造50Cは、油圧シリンダ24とピストンロッド26が摺動する箇所となるブッシュ90の内周と、ピストン28の外周にベアリングバンド92を形成しているため、油圧シリンダ24とピストンロッド26の軸合わせを容易に行なうことができる。またブッシュ90の内周にウェアリング94を設けることにより、圧力に応じてシール面圧を調整することができる。

【0052】

従って、ピストンロッド26を軸方向に引っ張る力に加えて、粉砕ローラ16と油圧シリンダ24間のリンク機構によって油圧シリンダ24の軸方向に対して直交する方向の外力が作用して、油圧シリンダ24のブッシュとピストンロッド26及び油圧シリンダ24とピストンロッド26のピストン28の隙間が局所的に狭くなる箇所が生じた場合、ブッシュ90の内周にウェアリング94を設けることで、圧力に応じてシール面圧を調整することができる。また位置調整手段により、局所的に狭くなる箇所の位置を第2ロッドの軸回りに回転させたり、位置を上下方向にずらしたりすることによって変えることができる。よって、金属同士の接触によって局所的に偏磨耗することがなく、油漏れのおそれがない。このような組み合わせによって油圧構造の経年劣化を抑制することができ、大幅な長寿命化を図ることができる。

【産業上の利用可能性】

【0053】

本発明は、往復運動する油圧シリンダとピストンロッドの軸方向と交差する方向に外力が作用して、局所的に接触する油圧シリンダの分野において特に有用である。

【符号の説明】

【0054】

1………竪型粉砕機、1A………下部ケーシング、1B………ケーシング、2………回転テーブル、3………粉砕ローラ、7………軸、6………上部アーム、6A………下部アーム、8………油圧シリンダ、8A………パッキン、9………ピストンロッド、10………竪型粉砕機、12………ケーシング、12B………下部ケーシング、13………ベース、14………回転テーブル、14A………回転テーブル上面、16………粉砕ローラ、18………軸、20………上部アーム、22………下部アーム、24………油圧シリンダ、26………ピストンロッド、28………ピストン、30………セパレータ、32………原料投入口、34………原料投入シュート、36………羽根、38………ダムリング、40………環状通路、42………ガス導入口、44………上部取出口、50,50A,50B,50C………油圧構造、60,60A………位置調整手段、62,62A………第1ロッド、64,64A………第2ロッド、66………ジョイント、67………突部、68………枠体、70………間隔調整部、72A………取付け台座、73A………留め具、80A,80B………クサビ、82A,82B………ネジ切りシャフト、84………貫通孔、86………締結手段、90………ブッシュ、92………ベアリングバンド、94………ウェアリング、96………ダストシール。

【技術分野】

【0001】

本発明は、主に、石炭、オイルコークス、石灰石、スラグ、クリンカ、セメント原料又は化学品等を原料として回転テーブル上で従動する粉砕ローラで粉砕する竪型粉砕機に用いられる油圧構造および竪型粉砕機に係り、特に粉砕ローラの油圧シリンダの偏磨耗を防止する油圧構造および竪型粉砕機に関する。

【背景技術】

【0002】

従来から、石炭等を粉砕する粉砕機として竪型粉砕機が広く用いられている。

図7は従来の竪型粉砕機の構成概略図である。図示のように従来の竪型粉砕機1は、竪型粉砕機1の外郭を形成するケーシング1Bと、回転テーブル2と、回転テーブル2の上面(以下、回転テーブル上面2Aという)外周部を円周方向に等分する位置に配設した複数個のコニカル型の粉砕ローラ3を備えている。

【0003】

粉砕ローラ3は、軸7により下部ケーシング1Aに回動自在に軸着した上部アーム6と、上部アーム6と一体に形成した下部アーム6Aとを介して油圧シリンダ8のピストンロッド9に連結されている。この油圧シリンダ8の作動によって回転テーブル上面2Aの回転方向に横圧されて、回転テーブル上面2Aに原料を介して従動することによって回転する。

【0004】

特許文献1に開示の竪型粉砕機は、粉砕ローラを回転テーブルに押し付ける油圧シリンダの緊張油圧を検出している。緊張油圧が予め設定した設定値より規定値以上小さくなった場合に、回転テーブルの回転数を減速してから緊張油圧を設定値まで上昇させる。そして緊張油圧が設定値まで上昇した後、回転テーブルの回転数を減速前の速度になるまで増速させている。これにより設定値から規定値以上外れた緊張油圧を元の設定値まで回復させる際に発生しやすい竪型粉砕機の異常振動を防止することができる。

【0005】

図8は従来の油圧構造の説明図である。運転中の粉砕ローラは、破砕運動によって回転テーブル上面で常時小刻みに上下微小振動している。このとき粉砕ローラと上部アーム及び下部アームを介して直結した油圧シリンダ8のピストンロッド9は、往復運動中に油圧シリンダ8内の同じ場所を上下運動することになる。油圧シリンダ8のブッシュに組み込まれたパッキンでは、ピストンロッド9の同じ場所が微小振動しながら高速往復運動している。またピストンに組み込まれたピストンパッキンでは、油圧シリンダ8の同じ場所が微小振動しながら高速往復運動している。このため油圧シリンダ8とピストンロッド9の摺動箇所で油膜切れが生じ易くなり、金属同士の接触によって金属の磨耗が発生し易くなるおそれがある。

【0006】

図9は従来の油圧構造に外力が作用した時の説明図である。竪型粉砕機は、原料の投入直後において、粒径の大きな原料の厚みによって回転テーブル上面から粉砕ローラが離間する方向(回転テーブルの上方向)に押し上げられながら破砕運動している。そして原料の粉砕が進行するにつれて回転テーブル上面と粉砕ローラの離間距離は次第に小さくなる。このように粉砕ローラは回転テーブル上面の原料層の厚みの変化によって上下運動する(矢印Bは引張り方向力)。このためピストンロッド9を軸方向に引っ張る力(シリンダ反力)に加えて(矢印A)、粉砕ローラと油圧シリンダ8間のリンク機構によって油圧シリンダ8の軸方向に対して直角する方向の水平力(外力)が作用する(矢印C)。図10は図9のA−A矢視から見た通常の断面図であり、図11は図9のA−A矢視から見た外力が作用した時の断面図である。図10に示すようにピストンロッド9は、通常、油圧シリンダ8のパッキン8Aの中心で軸方向に往復運動している。しかし前記水平力が作用すると、図11に示すように、油圧シリンダ8とピストンロッド9の隙間が不均一となり、パッキン8Aが局部的に強く接触する箇所のピストンロッド9と油圧シリンダ8内面は偏磨耗の原因となるおそれがあった。

【0007】

このような金属磨耗によって、最終的に油圧シリンダの油漏れが生じて、油圧シリンダが作動しなくなるおそれがあるため、パッキンを定期的に交換しなければならなかった。

そこで、パッキンの偏りに起因する金属の偏磨耗を防止するため、特許文献2,3に開示のような油圧シリンダが開示されている。

【0008】

特許文献2の油圧シリンダのシーリングパッキンは、シリンダ側のパッキン取付筐の内周面との間に隙間を設けるように矩形断面の金属製シールリング保持筒を装着している。保持筒はラムロッドの外周面と同ロッドの移動方向に対しては殆ど動かないような僅かな隙間を設けてあって、保持筒の外筒面の溝にはOリングとパックアップリングよりなるセルフシールパッキンが嵌め込まれている。保持筒の内筒面の溝には、圧力側から順にダストシールと、Oリングと組合わされた2次シール用パッキンが装着されている。シールリング保持筒はウェアリングにより支持されるようになっていて、シールパッキンの偏った当りを防止している。

【0009】

特許文献3の油圧シリンダは、ピストンの外周に摩擦係数と圧縮強度と外径寸法の異なる第1及び第2のウェアリングを取り付けて、外径寸法の小さいウェアリングと油圧シリンダ内面の間に隙間を設けている。

またピストンロッドの摺動部のシール性を強めたパッキンの取り付け方法がある。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特開2008−178837号公報

【特許文献2】特開平5−237903号公報

【特許文献3】特開平7−167306号公報

【発明の概要】

【発明が解決しようとする課題】

【0011】

しかしながら、特許文献2,3の油圧シリンダは、油圧シリンダとピストンロッドの摺動箇所の間に隙間を設けて、金属同士の接触を防止して、油漏れを防ぐようにしているが、このような微小な隙間を設ける構造は設定が難しく、稼働時間が長期化するとパッキンの劣化によって隙間がなくなり金属同士の接触が起こる可能性があった。

【0012】

またパッキンのシール性を強める方式を微小振動しながら小ストロークで高速往復運動する油圧シリンダに採用すると、油膜切れが顕著に現れて油圧シリンダとピストンロッドの摺動不良に基づく磨耗が発生するおそれがあった。

【0013】

そこで本発明は、粉砕ローラを回転テーブルに接触させる油圧シリンダの局所的な偏磨耗に起因する油漏れを防ぐことが可能な粉砕ローラの油圧構造および竪型粉砕機を提供することを目的としている。

【課題を解決するための手段】

【0014】

本発明の油圧装置は、油圧シリンダと、ピストンロッドを備え、前記ピストンロッドのピストンが前記油圧シリンダの内部を往復運動する油圧構造であって、前記油圧シリンダの内部で前記ピストンロッドが往復運動中に軸方向と交差する方向に作用する外力によって、前記油圧シリンダのブッシュと前記ピストンロッド及び前記油圧シリンダと前記ピストンの隙間が狭くなる位置を変更可能な位置調整手段を備えたことを特徴としている。

【0015】

この場合において、前記位置調整手段は、前記油圧シリンダから突出した前記ピストンロッドを二分割した第1及び第2ロッドと、前記第1及び第2ロッドを互いに軸回りを回転自由に支持するジョイントと、からなることを特徴としている。

【0016】

前記位置調整手段は、前記油圧シリンダから突出した前記ピストンロッドに形成されたターンバックル構造であることを特徴としている。

前記位置調整手段は、前記油圧シリンダを取り付け可能なベースと前記油圧シリンダの間の間隔を変更可能な間隔調整部であることを特徴としている。

【0017】

前記ブッシュは、内周に自己潤滑性を備えたベアリングバンドと、ウェアリングと、ダストシールを取り付けたことを特徴としている。

前記ピストンは、外周に自己潤滑性を備えたベアリングバンドを取り付けたことを特徴としている。

【0018】

本発明の竪型粉砕機は、回転自在な粉砕ローラと、前記粉砕ローラを回転テーブルの上面に押し付ける油圧構造とを備えて前記回転テーブルに供給した原料を粉砕する竪型粉砕機において、前記油圧構造は、油圧シリンダと、前記粉砕ローラと接続して前記油圧シリンダの内部を往復運動するピストンロッドと、前記油圧シリンダの内部で前記ピストンロッドが往復運動中に軸方向と交差する方向に作用する外力によって、前記油圧シリンダのブッシュと前記ピストンロッド及び前記油圧シリンダと前記ピストンロッドのピストンの隙間が狭くなる位置を変更可能な位置調整手段と、を備えたことを特徴としている。

【0019】

この場合において、前記位置調整手段は、前記油圧シリンダから突出した前記ピストンロッドを二分割した第1ロッドと第2ロッドと、前記第1ロッド及び第2ロッドを互いに軸回りを回転自由に支持するジョイントと、からなることを特徴としている。

【0020】

前記位置調整手段は、前記油圧シリンダから突出した前記ピストンロッドに形成されたターンバックル構造であることを特徴としている。

前記位置調整手段は、前記油圧シリンダを取り付け可能なベースと前記シリンダの間に設けた間隔調整部であることを特徴としている。

【0021】

前記ブッシュは、内周に自己潤滑性を備えたベアリングバンドと、ウェアリングと、ダストシールを取り付けたことを特徴としている。

前記ピストンは、外周に自己潤滑性を備えたベアリングバンドを取り付けたことを特徴としている。

【発明の効果】

【0022】

上記構成による本発明の油圧構造および竪型粉砕機によれば、油圧構造の往復運動中に軸方向と交差する方向に作用する外力によって局所的な偏荷重による偏接触箇所を変えることができる。これにより金属同士の接触によって局所的に偏磨耗することがなく、油漏れを防ぐことができる。

【図面の簡単な説明】

【0023】

【図1】第1実施形態の油圧構造の構成概略図であり、(1)はジョイントを断面で表した正面図、(2)は側面図である。

【図2】第2実施形態の油圧構造の構成概略図であり、(1)は正面図であり、(2)は側面図である。

【図3】第3実施形態の油圧構造の構成概略図である。

【図4】第4実施形態の油圧構造の構成概略図である。

【図5】従来シールと本発明シールの油漏れ量と使用期間の関係を示すグラフである。

【図6】本発明の竪型粉砕機の構成概略図である。

【図7】従来の竪型粉砕機の構成概略図である。

【図8】従来の油圧構造の説明図である。

【図9】従来の油圧構造に外力が作用した時の説明図である。

【図10】図9のA−A矢視から見た通常の油圧シリンダの断面図であり、

【図11】油圧シリンダに外力が作用した時の図9のA−A矢視から見た断面図である。

【発明を実施するための形態】

【0024】

本発明の油圧構造および竪型粉砕機の実施形態を添付の図面を参照しながら、以下詳細に説明する。

図6は本発明の竪型粉砕機の構成概略図である。図示のように竪型粉砕機10は、ケーシング12と、回転テーブル14と、回転テーブル14の上面外周部を円周方向に等分する位置に配設した複数個のコニカル型の粉砕ローラ16とを備えている。

【0025】

粉砕ローラ16は、軸18により下部ケーシング12Bに回動自在に軸着した上部アーム20と、上部アーム20と一体に形成した下部アーム22とを介して油圧シリンダ24のピストンロッド26と連結されている。粉砕ローラ16は油圧シリンダ24の作動(本実施形態ではピストンロッド26を軸方向に引っ張る方向に作動)によって回転テーブル上面14Aの方向に横圧されて、回転テーブル14に原料を介して従動することによって回転する。

【0026】

ケーシング12の回転テーブル上面14Aの中央部分には、セパレータ30と、原料投入口32が設けられており、また、セパレータ30の中心軸を上下に貫通するようにして原料投入シュート34が配されて、原料投入シュート34を介して原料投入口32から回転テーブル上面14Aに原料を投入することができるように構成されている。

【0027】

またセパレータ30は、セパレータ30の回転軸を中心として上方に拡径する逆円錐台状に一定間隔の隙間を開けて並べられた複数枚の羽根36を備えて、図示しない駆動装置により自在に回転できる構成となっている。

【0028】

原料投入シュート34から投入した原料は、回転テーブル上面14Aを渦巻き状の軌跡を描きながら回転テーブル上面14Aの外周部に移動して、回転テーブル上面14Aと粉砕ローラ16に噛み込まれ粉砕される。そして、回転テーブル上面14Aと粉砕ローラ16に噛み込まれて粉砕された原料の一部は、回転テーブル上面14Aの外縁部に周設されたダムリング38を乗り越え、回転テーブル上面14Aと外周部とケーシング12との隙間である環状通路40へと向かう。ここで、下部ケーシング12Bの回転テーブル14の下方には、ガスを導入するためのガス導入口42を設けており、さらに回転テーブル14の上方にはガスとともに粉砕した原料を取り出すための上部取出口44を設けている。

【0029】

竪型粉砕機10の運転中において、ガス導入口42よりガス(本実施形態においては空気)を導入することによって、ケーシング12内において回転テーブル14の下方からセパレータ30を通過して上部取出口44へと流れるガスの気流が生じている。

【0030】

竪型粉砕機10内に投入した原料と、回転テーブル14と粉砕ローラ16に粉砕されてダムリング38を乗り越えた原料の一部は、ガスにより吹き上げられてケーシング12内を上昇し、セパレータ30に到達する。

【0031】

ここで、径及び重量の大きな原料はセパレータ30の羽根36を通過することができずセパレータ30の下方に落下して再度粉砕ローラ16に噛み込まれて粉砕されるとともに、径の小さな原料は、隙間を開けて並べられた羽根36の間を抜けてセパレータ30を通過し、上部取出口44より取り出される。

【0032】

また、粉砕ローラ16に噛み混まれずそのまま環状通路に達したような一部の極大の粒径の原料は、環状通路40より回転テーブル14の下方に落下して下部取出口46より竪型粉砕機10の外に取り出される。

【0033】

なお竪型粉砕機の型式は、粉砕ローラの形状がスフェリカル形状のタイヤ型の竪型粉砕機であってもよい。また要求される製品の粒度に応じて、セパレータ30は固定タイプのものであってもよい。或いはセパレータを備えていないタイプであってもよい。

【0034】

粉砕ローラ16を回転テーブル14に押し付ける油圧構造50は、緊張油圧を発生させる蓄圧機としてアキュムレータ(不図示)と、アキュムレータに圧油を供給する油圧ポンプ(不図示)を備えている。

【0035】

図1は第1実施形態の油圧構造の構成概略図であり、(1)はジョイントを断面で表した正面図、(2)は側面図である。図示のように第1実施形態の油圧構造50は、油圧シリンダ24と、シリンダ内を往復運動するピストン(不図示)と、ピストンに接続して油圧シリンダ24から突出したピストンロッド26と、位置調整手段60を主な基本構成としている。

【0036】

油圧シリンダ24は下部ケーシング12Bのベース13に取り付けている。ピストンロッド26は、ピストンが接続する端部と反対側の端部を下部アーム22に接続させている。

【0037】

位置調整手段60は、油圧シリンダ24から突出するピストンロッド26を軸方向と交差する方向に2分割した第1ロッド62と第2ロッド64と、第1ロッド62及び第2ロッド64を支持するジョイント66から構成されている。第1ロッド62は、第2ロッド64側の端部を断面T字型に形成している。第2ロッド64は、第1ロッド62側の端部を断面T字型に形成している。ジョイント66は、第1及び第2ロッド62,64の軸方向が互いに同一軸線上となるように、第1及び第2ロッド62,64のT字端部を、突部67を介して囲むように支持している。

【0038】

このような構成の油圧構造の第1ロッド62は、一端が下部アーム22と接続しているため、軸回りの回転が拘束される。一方、第2ロッド64は、一端がピストンであり、他端が第1ロッド62と分割されているため、軸回りを自由に回転させることができる。なお位置調整手段60は、少なくともピストンと接続する第2ロッドが自由回転できる構成であれば良く、ジョイントと第1ロッドは一体的に形成した構造であっても良い。

【0039】

従って、ピストンロッド26を軸方向に引っ張る力に加えて、粉砕ローラ16と油圧シリンダ24間のリンク機構によって油圧シリンダ24の軸方向に対して直交する方向の外力が作用して、油圧シリンダ24のブッシュとピストンロッド26及び油圧シリンダ24とピストンロッド26のピストン28の隙間が局所的に狭くなる箇所が生じた場合、この箇所の位置を第2ロッド64の軸回り(矢印B)に回転させることによって変えることができる。よって、金属同士の接触によって局所的に偏磨耗することがなく、油漏れのおそれがない。

【0040】

図2は第2実施形態の油圧構造の構成概略図であり、(1)は正面図であり、(2)は側面図である。図示のように第2実施形態の油圧構造50Aは、油圧シリンダ24と、油圧シリンダ24内を往復運動するピストン(不図示)と、ピストンに接続して油圧シリンダ24から突出したピストンロッド26と、位置調整手段60Aを主な基本構成としている。

【0041】

第2実施形態の位置調整手段60Aは、ターンバックル構造を採用している。位置調整手段60Aは、一例として油圧シリンダ24から突出するピストンロッド26を軸方向と交差する方向に2分割した第1ロッド62Aと第2ロッド64Aと、第1ロッド62Aと第2ロッド64Aを支持する枠体68から構成されている。第1ロッド62Aは、第2ロッド64A側の端部にネジ切り加工を施している。第2ロッド64Aは、第1ロッド62A側の端部にネジ切り加工を施している。枠体68の両端には、右ネジ切りと左ネジ切り(逆ネジ切り)加工が施されている。この枠体68の両端に同一軸線上の第1ロッド62Aの端部及び第2ロッド64Aの端部を挿入している。なお同一軸線上の第1及び第2ロッド62A,64A間には枠体68の長手方向よりも短い隙間を設けている。

【0042】

このような構成の油圧構造50Aは、第1ロッド62Aの端部が下部アーム22と接続しているため、軸回りの回転が拘束される。一方、第2ロッド64Aは、第1ロッド62Aと分割されているため、軸回りを自由回転させることができる。枠体68を回転させることによって、自由回転する第1ロッド62Aが第2ロッド64A側へ接近又は離れたりして、ピストンロッド26の長さを変えることができる。

【0043】

従って、ピストンロッド26を軸方向に引っ張る力に加えて、粉砕ローラ16と油圧シリンダ24間のリンク機構によって油圧シリンダ24の軸方向に対して直交する方向の外力が作用して、油圧シリンダ24のブッシュとピストンロッド26及び油圧シリンダ24とピストンロッド26のピストン28の隙間が局所的に狭くなる箇所が生じた場合、この箇所の位置を第1ロッド62Aの往復運動(矢印C)によって変えることができる。よって、金属同士の接触によって局所的に偏磨耗することがなく、油漏れのおそれがない。

【0044】

図3は第3実施形態の油圧構造の構成概略図である。図示のように第3実施形態の油圧構造50Bは、油圧シリンダ24及びピストン(不図示)及びピストンロッド26と、位置調整手段60Bを主な基本構成としている。位置調整手段60Bは、油圧シリンダ24を取り付け可能なベース13と油圧シリンダ24の間の間隔を変更可能な間隔調整部70である。具体的な間隔調整部70は、油圧シリンダ24の取付け台座72Aと一対のクサビ80A,80Bから構成されている。取付け台座72Aは上面に油圧シリンダ24を軸止する留め具73Aが形成されている。取付け台座72Aは下面に後述するクサビ80A,80Bの斜面に沿った斜面を備えた下向きの凸型に形成されている。取付け台座72Aは、垂直方向に貫通孔84が形成されて、この貫通孔84に締結手段86が設けられている。この締結手段86によってベース13上の取付け台座72Aを任意の位置で固定することができる。一対のクサビ80A,80Bは上面に取付け台座72Aの下面の斜面に沿った斜面を形成し、下面はベース13上を摺動可能な平面状に形成されている。またクサビ80A,80Bの側面には、シャフトの先端が取付け台座72Aを中心として対向するようにネジ切りシャフト82A,82Bが接続している。このような構成の間隔調整部70は、ネジ切りシャフト82A,82Bによりクサビ80A,80Bを往復運動させると、クサビ80A,80B上の取付け台座72Aが垂直方向に上下移動することができる。これにより油圧シリンダ24とベース13の間の間隔を任意の間隔に調整することができる。

【0045】

従って、ピストンロッド26を軸方向に引っ張る力に加えて、粉砕ローラ16と油圧シリンダ24間のリンク機構によって油圧シリンダ24の軸方向に対して直交する方向の外力が作用して、油圧シリンダ24のブッシュとピストンロッド26及び油圧シリンダ24とピストンロッド26のピストン28の隙間が局所的に狭くなる箇所が生じた場合、この箇所の位置を間隔調整部70のクサビ80A,80Bの往復運動によって油圧シリンダ24が上下方向に移動して変えることができる。よって、金属同士の接触によって局所的に偏磨耗することがなく、油漏れのおそれがない。

なお第3実施形態の位置調整手段60Bを第1又は第2実施形態の位置調整手段60,60Aに組み合わせた構成としても良い。

【0046】

図4は第4実施形態の油圧構造の構成概略図であり、油圧シリンダの一部の断面図及び位置調整手段60の断面図を示している。図示のように、第4実施形態の油圧構造50Cは、前述の第1実施形態の位置調整手段60を備えた油圧構造50に記載の油圧シリンダ24又は/及びピストンロッド26の摺動箇所にシールパッキンを取り付けている。この他にも第4実施形態の油圧構造50Cは、前述の第2実施形態又は第3実施形態の位置調整手段60A,60Bを備えた油圧構造50A,50Bに記載の油圧シリンダ24又は/及びピストンロッド26の摺動箇所にシールパッキンを取り付ける構成としてもよい。また本実施形態のシールパッキンは、油圧シリンダと、ピストンロッドを備え、ピストンロッドのピストンが油圧シリンダの内部を往復運動する油圧構造、又は回転自在な粉砕ローラと、粉砕ローラを回転テーブルの上面に押し付ける油圧行動とを備えて回転テーブルに供給した原料を粉砕する竪型粉砕機に適用している。油圧シリンダ24はピストンロッド26との摺動箇所にブッシュ90を形成している。ブッシュ90は、内周に自己潤滑性を備えたベアリングバンド92と、ウェアリング94と、ダストシール96を取り付けている。

【0047】

ベアリングバンド92は、自己潤滑能力を備えたリング状の黒鉛充填硬質ナイロンを用いている。このような構成により、所定の硬度があるため油圧シリンダ24及びピストンロッド26の軸芯合わせを容易に行なうことができる。

【0048】

ウェアリング94は、自己潤滑能力を備えたリング状の熱硬化性ポリマーを用いることができる。ウェアリング94は異なる硬度のパッキンを同一軸上に積層させている。これにより受ける圧力に応じてシール面圧を調整できるため、油圧シリンダ24とピストンロッド26の間の摺動抵抗を大幅に低減することができる。

【0049】

ダストシール96は、自己潤滑能力を備えたリング状の熱硬化ポリマーを用いている。このような構成により油圧シリンダ24内へのダストの侵入を防止することができる。

ピストン28は、外周に自己潤滑性を備えたリング状のベアリングバンド92を複数取り付けている。

なお油圧シリンダとピストンロッドの摺動箇所にシールパッキンを取り付ける構成は、併用または何れか一方を選択し形成することができる。

【0050】

図5は従来シールと本発明シール(第4実施形態の油圧構造)の油漏れ量と使用期間の関係を示すグラフである。同グラフの縦軸は油漏れ量(CC/週)を示し、横軸は使用期間(月)を示している。また、菱形プロットは従来のシール(Vパッキン)を用いた場合をプロットし、四角プロットは本発明の位置調整手段を適用した油圧構造50Cのシールを用いた場合をプロットしたものである。図示のように、従来のVパッキンを適用したシール構造は、本発明のシール構造と比べて、1ヶ月後から略10倍の油漏れ量となる。また6ヶ月後では、略7倍の油漏れ量となる。本実施形態の油圧構造50Cは、前述のシールパッキンを油圧シリンダ又は/及びピストンロッドに取り付けて、位置調整手段を備えた構成であり、所定期間の経過後、例えば、6ヶ月から1年程度に一度、位置調整手段により、金属同士が局所的に接触する箇所を変えている。

【0051】

このような構成の油圧構造50Cは、油圧シリンダ24とピストンロッド26が摺動する箇所となるブッシュ90の内周と、ピストン28の外周にベアリングバンド92を形成しているため、油圧シリンダ24とピストンロッド26の軸合わせを容易に行なうことができる。またブッシュ90の内周にウェアリング94を設けることにより、圧力に応じてシール面圧を調整することができる。

【0052】

従って、ピストンロッド26を軸方向に引っ張る力に加えて、粉砕ローラ16と油圧シリンダ24間のリンク機構によって油圧シリンダ24の軸方向に対して直交する方向の外力が作用して、油圧シリンダ24のブッシュとピストンロッド26及び油圧シリンダ24とピストンロッド26のピストン28の隙間が局所的に狭くなる箇所が生じた場合、ブッシュ90の内周にウェアリング94を設けることで、圧力に応じてシール面圧を調整することができる。また位置調整手段により、局所的に狭くなる箇所の位置を第2ロッドの軸回りに回転させたり、位置を上下方向にずらしたりすることによって変えることができる。よって、金属同士の接触によって局所的に偏磨耗することがなく、油漏れのおそれがない。このような組み合わせによって油圧構造の経年劣化を抑制することができ、大幅な長寿命化を図ることができる。

【産業上の利用可能性】

【0053】

本発明は、往復運動する油圧シリンダとピストンロッドの軸方向と交差する方向に外力が作用して、局所的に接触する油圧シリンダの分野において特に有用である。

【符号の説明】

【0054】

1………竪型粉砕機、1A………下部ケーシング、1B………ケーシング、2………回転テーブル、3………粉砕ローラ、7………軸、6………上部アーム、6A………下部アーム、8………油圧シリンダ、8A………パッキン、9………ピストンロッド、10………竪型粉砕機、12………ケーシング、12B………下部ケーシング、13………ベース、14………回転テーブル、14A………回転テーブル上面、16………粉砕ローラ、18………軸、20………上部アーム、22………下部アーム、24………油圧シリンダ、26………ピストンロッド、28………ピストン、30………セパレータ、32………原料投入口、34………原料投入シュート、36………羽根、38………ダムリング、40………環状通路、42………ガス導入口、44………上部取出口、50,50A,50B,50C………油圧構造、60,60A………位置調整手段、62,62A………第1ロッド、64,64A………第2ロッド、66………ジョイント、67………突部、68………枠体、70………間隔調整部、72A………取付け台座、73A………留め具、80A,80B………クサビ、82A,82B………ネジ切りシャフト、84………貫通孔、86………締結手段、90………ブッシュ、92………ベアリングバンド、94………ウェアリング、96………ダストシール。

【特許請求の範囲】

【請求項1】

油圧シリンダと、ピストンロッドを備え、前記ピストンロッドのピストンが前記油圧シリンダの内部を往復運動する油圧構造であって、

前記油圧シリンダの内部で前記ピストンロッドが往復運動中に軸方向と交差する方向に作用する外力によって、前記油圧シリンダのブッシュと前記ピストンロッド及び前記油圧シリンダと前記ピストンの隙間が狭くなる位置を変更可能な位置調整手段を備えたことを特徴とする油圧構造。

【請求項2】

前記位置調整手段は、

前記油圧シリンダから突出した前記ピストンロッドを二分割した第1及び第2ロッドと、

前記第1及び第2ロッドを互いに軸回りを回転自由に支持するジョイントと、からなることを特徴とする請求項1に記載の油圧構造。

【請求項3】

前記位置調整手段は、前記油圧シリンダから突出した前記ピストンロッドに形成されたターンバックル構造であることを特徴とする請求項1に記載の油圧構造。

【請求項4】

前記位置調整手段は、前記油圧シリンダを取り付け可能なベースと前記油圧シリンダの間の間隔を変更可能な間隔調整部であることを特徴とする請求項1ないし3のいずれか1項に記載の油圧構造。

【請求項5】

前記ブッシュは、内周に自己潤滑性を備えたベアリングバンドと、ウェアリングと、ダストシールを取り付けたことを特徴とする請求項1ないし4のいずれか1項に記載の油圧構造。

【請求項6】

前記ピストンは、外周に自己潤滑性を備えたベアリングバンドを取り付けたことを特徴とする請求項1ないし5のいずれか1項に記載の油圧構造。

【請求項7】

回転自在な粉砕ローラと、前記粉砕ローラを回転テーブルの上面に押し付ける油圧構造とを備えて前記回転テーブルに供給した原料を粉砕する竪型粉砕機において、

前記油圧構造は、

油圧シリンダと、

前記粉砕ローラと接続して前記油圧シリンダの内部を往復運動するピストンロッドと、

前記油圧シリンダの内部で前記ピストンロッドが往復運動中に軸方向と交差する方向に作用する外力によって、前記油圧シリンダのブッシュと前記ピストンロッド及び前記油圧シリンダと前記ピストンロッドのピストンの隙間が狭くなる位置を変更可能な位置調整手段と、

を備えたことを特徴とする竪型粉砕機。

【請求項8】

前記位置調整手段は、

前記油圧シリンダから突出した前記ピストンロッドを二分割した第1ロッドと第2ロッドと、

前記第1ロッド及び第2ロッドを互いに軸回りを回転自由に支持するジョイントと、からなることを特徴とする請求項7に記載の竪型粉砕機。

【請求項9】

前記位置調整手段は、前記油圧シリンダから突出した前記ピストンロッドに形成されたターンバックル構造であることを特徴とする請求項7に記載の竪型粉砕機。

【請求項10】

前記位置調整手段は、前記油圧シリンダを取り付け可能なベースと前記シリンダの間に設けた間隔調整部であることを特徴とする請求項7ないし9のいずれか1項に記載の竪型粉砕機。

【請求項11】

前記ブッシュは、内周に自己潤滑性を備えたベアリングバンドと、ウェアリングと、ダストシールを取り付けたことを特徴とする請求項7ないし10のいずれか1項に記載の竪型粉砕機。

【請求項12】

前記ピストンは、外周に自己潤滑性を備えたベアリングバンドを取り付けたことを特徴とする請求項7ないし11のいずれか1項に記載の竪型粉砕機。

【請求項1】

油圧シリンダと、ピストンロッドを備え、前記ピストンロッドのピストンが前記油圧シリンダの内部を往復運動する油圧構造であって、

前記油圧シリンダの内部で前記ピストンロッドが往復運動中に軸方向と交差する方向に作用する外力によって、前記油圧シリンダのブッシュと前記ピストンロッド及び前記油圧シリンダと前記ピストンの隙間が狭くなる位置を変更可能な位置調整手段を備えたことを特徴とする油圧構造。

【請求項2】

前記位置調整手段は、

前記油圧シリンダから突出した前記ピストンロッドを二分割した第1及び第2ロッドと、

前記第1及び第2ロッドを互いに軸回りを回転自由に支持するジョイントと、からなることを特徴とする請求項1に記載の油圧構造。

【請求項3】

前記位置調整手段は、前記油圧シリンダから突出した前記ピストンロッドに形成されたターンバックル構造であることを特徴とする請求項1に記載の油圧構造。

【請求項4】

前記位置調整手段は、前記油圧シリンダを取り付け可能なベースと前記油圧シリンダの間の間隔を変更可能な間隔調整部であることを特徴とする請求項1ないし3のいずれか1項に記載の油圧構造。

【請求項5】

前記ブッシュは、内周に自己潤滑性を備えたベアリングバンドと、ウェアリングと、ダストシールを取り付けたことを特徴とする請求項1ないし4のいずれか1項に記載の油圧構造。

【請求項6】

前記ピストンは、外周に自己潤滑性を備えたベアリングバンドを取り付けたことを特徴とする請求項1ないし5のいずれか1項に記載の油圧構造。

【請求項7】

回転自在な粉砕ローラと、前記粉砕ローラを回転テーブルの上面に押し付ける油圧構造とを備えて前記回転テーブルに供給した原料を粉砕する竪型粉砕機において、

前記油圧構造は、

油圧シリンダと、

前記粉砕ローラと接続して前記油圧シリンダの内部を往復運動するピストンロッドと、

前記油圧シリンダの内部で前記ピストンロッドが往復運動中に軸方向と交差する方向に作用する外力によって、前記油圧シリンダのブッシュと前記ピストンロッド及び前記油圧シリンダと前記ピストンロッドのピストンの隙間が狭くなる位置を変更可能な位置調整手段と、

を備えたことを特徴とする竪型粉砕機。

【請求項8】

前記位置調整手段は、

前記油圧シリンダから突出した前記ピストンロッドを二分割した第1ロッドと第2ロッドと、

前記第1ロッド及び第2ロッドを互いに軸回りを回転自由に支持するジョイントと、からなることを特徴とする請求項7に記載の竪型粉砕機。

【請求項9】

前記位置調整手段は、前記油圧シリンダから突出した前記ピストンロッドに形成されたターンバックル構造であることを特徴とする請求項7に記載の竪型粉砕機。

【請求項10】

前記位置調整手段は、前記油圧シリンダを取り付け可能なベースと前記シリンダの間に設けた間隔調整部であることを特徴とする請求項7ないし9のいずれか1項に記載の竪型粉砕機。

【請求項11】

前記ブッシュは、内周に自己潤滑性を備えたベアリングバンドと、ウェアリングと、ダストシールを取り付けたことを特徴とする請求項7ないし10のいずれか1項に記載の竪型粉砕機。

【請求項12】

前記ピストンは、外周に自己潤滑性を備えたベアリングバンドを取り付けたことを特徴とする請求項7ないし11のいずれか1項に記載の竪型粉砕機。

【図1】

【図2】

【図4】

【図5】

【図6】

【図7】

【図3】

【図8】

【図9】

【図10】

【図11】

【図2】

【図4】

【図5】

【図6】

【図7】

【図3】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2013−111495(P2013−111495A)

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願番号】特願2011−257804(P2011−257804)

【出願日】平成23年11月25日(2011.11.25)

【出願人】(394010193)宇部テクノエンジ株式会社 (37)

【出願人】(000006655)新日鐵住金株式会社 (6,474)

【Fターム(参考)】

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願日】平成23年11月25日(2011.11.25)

【出願人】(394010193)宇部テクノエンジ株式会社 (37)

【出願人】(000006655)新日鐵住金株式会社 (6,474)

【Fターム(参考)】

[ Back to top ]