油圧緩衝器用注油装置

【課題】 複筒式のシリンダのピストン室とリザーバ室に対し、一度の作業で油液を注入できるようにする。

【解決手段】 内筒2Aと外筒2Bから二重筒状に形成された油圧緩衝器1のシリンダ2に油液を注入する油圧緩衝器用注油装置11の注油部材19には、下側ケース22の円板部22Aの下面22A2に、径方向の内側に位置して内筒2A内のピストン室4に注油する内側注油口24と、内側注油口24よりも径方向の外側に位置して内筒2Aと外筒2Bとの間のリザーバ室5に注油する外側注油口25とを設ける構成とする。従って、注油部材19に油液を供給したときには、内側注油口24、外側注油口25により、内筒2A内のピストン室4、内筒2Aと外筒2Bとの間のリザーバ室5に対して一度に油液を注入することができる。

【解決手段】 内筒2Aと外筒2Bから二重筒状に形成された油圧緩衝器1のシリンダ2に油液を注入する油圧緩衝器用注油装置11の注油部材19には、下側ケース22の円板部22Aの下面22A2に、径方向の内側に位置して内筒2A内のピストン室4に注油する内側注油口24と、内側注油口24よりも径方向の外側に位置して内筒2Aと外筒2Bとの間のリザーバ室5に注油する外側注油口25とを設ける構成とする。従って、注油部材19に油液を供給したときには、内側注油口24、外側注油口25により、内筒2A内のピストン室4、内筒2Aと外筒2Bとの間のリザーバ室5に対して一度に油液を注入することができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、油圧緩衝器を形成するシリンダ内に油液を注入するのに用いられる油圧緩衝器用注油装置に関する。

【背景技術】

【0002】

油圧緩衝器を形成するシリンダ内には、油圧緩衝器用注油装置によって油液を注入している。この油圧緩衝器用注油装置は、供給される油液を1本のノズルからシリンダ内に向けて吐出することにより、シリンダ内に所定量の油液を注入する構成としている(例えば、特許文献1参照)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2009−127678号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

特許文献1によるものでは、注油用のノズルが1本であるから、内筒と外筒とからなる複筒式のシリンダに対しては、内筒内のピストン室と内筒、外筒間のリザーバ室との2箇所に一度に注油することができず、注油作業に手間が掛かって生産性が低下してしまう。本発明の目的は、複筒式のシリンダに対しても一度の作業で油液を注入できる油圧緩衝器用注油装置を提供することにある。

【課題を解決するための手段】

【0005】

上述した課題を解決するために、本発明が採用する構成の特徴は、内筒と外筒から二重筒状に形成された油圧緩衝器のシリンダに対し、前記内筒内のピストン室と前記内筒、外筒間のリザーバ室とに油液を注入する油圧緩衝器用注油装置であって、上側が開口した状態で立設された前記シリンダの上側に位置して注油部材を設け、前記注油部材には、外部から油液が流入する流入口を設け、前記シリンダに対向する前記注油部材の下面には、径方向の内側に位置して前記ピストン室に注油する内側注油口を設けると共に、該内側注油口よりも径方向の外側に位置して前記リザーバ室に注油する外側注油口を設け、前記内側注油口と外側注油口とから油液を吐出することにより前記ピストン室とリザーバ室とに一度に注油する構成としたことにある。

【発明の効果】

【0006】

本発明によれば、複筒式のシリンダに対して一度の作業で油液を注入することができる。

【図面の簡単な説明】

【0007】

【図1】本発明の実施の形態による油圧緩衝器用注油装置の注油対象となる複筒式の油圧緩衝器を示す断面図である。

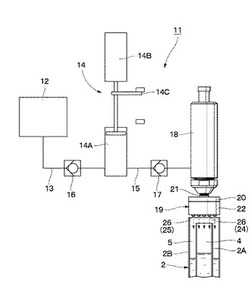

【図2】本発明の実施の形態による油圧緩衝器用注油装置を示す全体構成図である。

【図3】図2中の注油部材と遮断弁とを拡大して示す断面図である。

【図4】図3中の注油部材を拡大して示す断面図である。

【図5】注油部材を分解した状態で示す分解断面図である。

【図6】注油部材を下側から見た底面図である。

【図7】注油部材の各注油口に交換して取付けられる複数種類の調整ノズルを示す断面図である。

【図8】図5中の抵抗部材を単体で示す平面図である。

【発明を実施するための形態】

【0008】

以下、本発明の実施の形態による油圧緩衝器用注油装置について、図1ないし図8に従って詳細に説明する。

【0009】

本実施の形態による油圧緩衝器用注油装置11によって油液が注入された複筒式のシリンダ2を備えた油圧緩衝器1の構成について、図1を参照しつつ述べる。

【0010】

油圧緩衝器1の外形を構成する複筒式のシリンダ2は、小径な内筒2Aと該内筒2Aの外側に同軸に配置された大径な外筒2Bとによって二重筒構造を形成し、その下部がボトムキャップ2Cによって閉塞されている。一方、シリンダ2の上部はロッドガイド3によって閉塞されている。

【0011】

ここで、シリンダ2の内筒2A内は、後述のピストン6を収容するピストン室4となり、内筒2Aと外筒2Bとの間は、後述するピストンロッド7の進入体積分の油液を逃すための環状のリザーバ室5となっている。ピストン室4とリザーバ室5には、ロッドガイド3が取付けられる前の上側が開口した状態で、後述の油圧緩衝器用注油装置11によって所定量の油液が注入される。

【0012】

シリンダ2の内筒2A内、即ち、ピストン室4には、ピストン6が軸方向に移動可能に挿嵌されている。このピストン6には、内筒2A内に進入したピストンロッド7の軸方向の一端側が取付けられ、該ピストンロッド7の他端側はロッドガイド3を介してシリンダ2から伸長、縮小可能に突出している。

【0013】

次に、前述した複筒式のシリンダ2を対象とし、内筒2A内のピストン室4と内筒2A、外筒2B間のリザーバ室5とに油液を注入するための油圧緩衝器用注油装置11について、図2ないし図7を用いて説明する。

【0014】

図2はシリンダ2のピストン室4とリザーバ室5とに油液を注入する油圧緩衝器用注油装置11を示している。この油圧緩衝器用注油装置11は、シリンダ2に供給するための油液を貯留する貯油タンク12を有し、該貯油タンク12は、第1管路13を介して下流側のポンプ機構14に接続されている。このポンプ機構14は、第1管路13を介して貯油タンク12に接続されたポンプ部14Aと、該ポンプ部14Aを駆動するアクチュエータ14Bとからなり、該アクチュエータ14Bの作動範囲をストッパ14Cによって制限することで、ポンプ部14Aから吐出される油液の流量を適宜に設定することができる。

【0015】

ポンプ機構14のポンプ部14Aは、その吐出側が第2管路15を介して下流側に位置する後述の遮断弁18に接続されている。ここで、第1管路13には、貯油タンク12からポンプ機構14に向けてのみ油液を流通させるチェック弁16が設けられている。第2管路15には、ポンプ機構14から遮断弁18に向けてのみ油液を流通させるチェック弁17が設けられている。

【0016】

第2管路15の下流側に設けられた遮断弁18は、ポンプ機構14が油液を供給しているときに開弁して第2管路15と後述する注油部材19との間を連通し、供給を停止したときに閉弁して第2管路15と注油部材19との間を遮断するものである。

【0017】

即ち、遮断弁18は、図3に示すように、上,下方向に延びる円筒状のケーシング18Aと、該ケーシング18A内の油液通路18Bに設けられた円環状の弁座18Cと、前記油液通路18B内に位置し該弁座18Cに離座、着座することにより油液通路18Bを連通、遮断する弁体18Dとにより大略構成されている。油液通路18Bは、ケーシング18Aの中心部を上,下方向に延び、弁座18Cよりも上流位置で径方向に延びて管路接続部18B1となっている。一方、油液通路18Bの下流側となる下端部は、雌ねじ孔からなる注油部材取付孔18B2となっている。

【0018】

ここで、本実施の形態による遮断弁18は、弁体18Dを弁座18Cよりも下側となる注油部材19側に配置することにより、弁体18Dは、油液の供給方向と反対側の上側に変位して弁座18Cに着座する。このように、弁体18Dを上側に変位させて閉弁する場合、弁体18Dが弁座18Cに着座するときに、油液の一部を弁座18Cの上流側に引き込むから、油液通路18Bの下流側や注油部材19内に滞留する油液を上流側に引き上げることができる。

【0019】

次に、シリンダ2のピストン室4とリザーバ室5とに同時に油液を注入するために設けられた注油部材19の構成について述べる。

【0020】

遮断弁18の下端部には注油部材19が設けられている。図2に示すように、注油部材19は、所定の注油位置に上側が開口した状態で立設されるシリンダ2の上側に配置され、この位置でシリンダ2内に向けて油液を吐出するものである。この場合、注油部材19は、内筒2A内のピストン室4と内筒2A、外筒2B間のリザーバ室5とに一度の作業で同時に注油することができる。図3、図4に示すように、注油部材19は、後述の上側ケース20、下側ケース22、内側注油口24、外側注油口25、調整ノズル26,27,28、抵抗部材29等により構成されている。

【0021】

図5に示すように、注油部材19の上側ケース20は、上部に位置する大径部20Aと下部に位置する小径部20Bとによって段付円筒状に形成され、その中心部には、軸方向に貫通して雌ねじ孔20Cが形成されている。上側ケース20の下面20Dには、後述の外側注油口25側に油液を供給できるように、雌ねじ孔20Cの下端部から下面に向けてラッパ状に広がった拡開部20Eが形成されている。さらに、小径部20Bの外周面には、雄ねじ20Fが刻設されている。

【0022】

上側ケース20の雌ねじ孔20Cには、接続管21の下部が接続されている。この接続管21は、その上部が遮断弁18を構成する油液通路18Bの注油部材取付孔18B2に螺着されている。注油部材19内は、外部に位置する遮断弁18から油液を流入させるための流入口21Aとなっている。

【0023】

図4に示すように、注油部材19の下側部分を形成する下側ケース22は、上側ケース20の下面20Dに対面して設けられた円板部22Aと、上側ケース20の小径部20Bを囲むように円板部22Aの外周から上側に延びた円筒部22Bとから有底の円筒状に形成されている。円板部22Aは、その上面22A1と下面22A2とがそれぞれ平坦面として形成されている。一方、円筒部22Bの内周面は、上側ケース20の雄ねじ20Fに螺着する雌ねじ22Cが刻設されている。

【0024】

下側ケース22は、その円筒部22B内の雌ねじ22Cを上側ケース20の小径部20B外周の雄ねじ20Fに螺着する。これにより、上側ケース20と下側ケース22とは一体的に組立てることができる。

【0025】

このように、上側ケース20と下側ケース22とを組立てた状態では、小径部20B(拡開部20E)と円板部22Aの上面22A1との間に円錐台状の空間部からなるバッファ部23を形成することができる。このバッファ部23は、接続管21の流入口21A、下側ケース22の内側注油口24、外側注油口25に連通しており、接続管21から供給される油液を一時的に貯えることで、油液を内側注油口24と外側注油口25とにほぼ均等に流通させるものである。

【0026】

注油部材19の下面側の円板部22Aには、径方向の内側に位置して上,下方向に貫通する内側注油口24が設けられている。この内側注油口24は、シリンダ2が所定の注油位置に配置されたときに、該シリンダ2の内側となる内筒2A内に位置するピストン室4の上側に配置されるものである。図6に示すように、各内側注油口24は、例えば円板部22Aと同心円をなすように周方向に所定の間隔をもって例えば8個設けられている。なお、各内側注油口24の個数は、注油するシリンダ2の大きさ、注油量等の条件に応じて設定されるもので、1個以上7個以下または9個以上設ける構成としてもよい。

【0027】

さらに、各内側注油口24は、軸方向の中間部から下側が雌ねじ部24Aとなっている。該雌ねじ部24Aは、後述する外側注油口25の雌ねじ部25Aと同一のねじ形状に形成されており、これにより、内側注油口24の雌ねじ部24Aと外側注油口25の雌ねじ部25Aとを共通のねじ穴とすることができ、各雌ねじ部24A,25Aには、後述する複数種類の調整ノズル26,27,28から選択したものを螺着することができる。

【0028】

各内側注油口24よりも外側となる円板部22Aの径方向の外側には、上,下方向に貫通する外側注油口25が設けられている。ここで、外側注油口25は、シリンダ2が所定の注油位置に配置されたときに、該シリンダ2の外側となる内筒2Aと外筒2Bとの間に位置するリザーバ室5の上側に配置されるものである。外側注油口25は、軸方向の中間部から下側が内側注油口24の雌ねじ部24Aと同様の雌ねじ部25Aとなっている。外側注油口25は、内側注油口24よりも外側に配置されることで、二重の円を描くように周方向に所定の間隔をもって例えば8個設けられている。この外側注油口25は、前述した内側注油口24と同様に、1個以上7個以下または9個以上設ける構成としてもよい。

【0029】

本実施の形態では、注油部材19の内側注油口24と外側注油口25には、共通の調整ノズル26,27,28を取付ける構成となっている。即ち、調整ノズル26,27,28を各注油口24,25に取付けることにより、該各注油口24,25の通路の断面積を調整することができる。そこで、内側注油口24、外側注油口25の一部を形成する調整ノズル26,27,28について述べる。

【0030】

図7に示すように、本実施の形態では、各注油口24,25に設けるノズルとして例えば3種類の調整ノズル26,27,28が用意されている。これらの調整ノズル26,27,28は、適宜に交換して用いることにより、油液が流通する通路の断面積を調整するものである。

【0031】

図7の(a)に示す調整ノズル26は、軸方向に貫通する大径な油孔26Aを有しており、この油孔26Aから所定の時間内で大量の油液を吐出することができる。調整ノズル26の外周側は、内側注油口24の雌ねじ部24Aまたは外側注油口25の雌ねじ部25Aに螺着可能な雄ねじ部26Bとなっている。

【0032】

一方、図7の(b)に示す調整ノズル27は、大径な油孔26Aよりも小径な油孔27Aを有しており、この油孔27Aから所定の時間内で少量の油液を吐出することができる。調整ノズル27の外周側は雄ねじ部27Bとなっている。

【0033】

さらに、図7の(c)に示す調整ノズル28は、油孔の無いプラグ(栓)となっており、油液の吐出を阻止することができる。調整ノズル28の外周側は雄ねじ部28Aとなっている。

【0034】

3種類の調整ノズル26,27,28は、各注油口24,25の雌ねじ部24A,25Aよりも長尺に形成されている。これにより、図4に示すように、調整ノズル26,27,28は、内側注油口24または外側注油口25に取付けた状態で、下側の先端部を下側ケース22を構成する円板部22Aの下面22A2よりも寸法Hだけ下側に突出させることができる。さらに、調整ノズル26,27,28は、突出した先端部を縮径して円錐状のテーパ部26C,27C,28Bとして形成している。

【0035】

このように、調整ノズル26,27,28は、その先端部を円錐状のテーパ部26C,27C,28Bとすると共に、このテーパ部26C,27C,28Bを円板部22Aの下面22A2よりも下方に突出させている。これにより、調整ノズル26,27,28の油液の吐出端となる先端部は、円板部22Aの下面22A2から離れた位置に配置できるから、調整ノズル26,27内に残留した油液と円板部22Aの下面22A2に付着した油液とが接触して合体するのを防止できる。しかも、テーパ部26C,27Cは、調整ノズル26,27の先端部間の距離を広げることができるから、油孔26A,27A間で油液が接触して合体するのを防止できる。

【0036】

複数の油液の粒が合体すると、合体後の1つの油液の粒の重量が増大して表面張力で支えられなくなるから、表面張力が崩壊して油液が垂れ落ちてしまう。これに対し、調整ノズル26,27,28は、上述のように、油液の粒が接触して合体するのを防止できるから、表面張力を維持して油液の垂れ落ちを抑制することができる。

【0037】

なお、本実施の形態では、下側ケース22の各内側注油口24、外側注油口25に調整ノズル26だけを取付けた場合を例示している。しかし、調整ノズル26以外にも、調整ノズル27を取付けて油液の注入量を減らしたり、調整ノズル28を取付けて油液の注入を止めたりすることにより、油液が流通する通路の断面積を調整することができる。調整ノズル26,27,28を適宜に組合せて配置することにより、1個の注油部材19によって仕様が異なる複数種類のシリンダ2に油液を注入することができる。

【0038】

注油部材19のバッファ部23には抵抗部材29が設けられている。この抵抗部材29は、各注油口24,25への油液の供給を停止させたときに、油液に抵抗を与えて前記各注油口24,25側に流れ難くするものである。抵抗部材29は、下側ケース22の各注油口24,25を上流側から覆うようにバッファ部23に設けられている。図8に示すように、抵抗部材29は、格子状(メッシュ状)の円形板として構成され、この格子構造によって多数の小孔を有している。

【0039】

ここで、抵抗部材29は、多数の小孔を有しているから、それぞれの小孔に表面張力が働くことによって、全体の表面張力を強化することができる。これにより、各注油口24,25からの油液の吐出を停止させた状態では、抵抗部材29による表面張力によって各注油口24,25側への流れを阻止し、油液の垂れ落ちを防止することができる。

【0040】

次に、油圧緩衝器用注油装置11を用いて油圧緩衝器1のシリンダ2内に油液を注入する注油方法について述べる。

【0041】

上側が開口した状態のシリンダ2を、油圧緩衝器用注油装置11による注油位置に上側が開口した縦置きに配置する。シリンダ2を注油位置に配置したら、ポンプ機構14のアクチュエータ14Bを縮小させて貯油タンク12内の油液を第1管路13、チェック弁16を介してポンプ部14A内に流入させる。次に、ストッパ14Cによって設定された量の油液をポンプ部14A内に流入させたら、アクチュエータ14Bを伸長させることにより、ポンプ部14A内の油液を第2管路15、チェック弁17を介して遮断弁18側に供給する。このときには、遮断弁18は開弁状態となっており、該遮断弁18に供給された油液は、油液通路18B、接続管21の流入口21Aを通って注油部材19に供給される。

【0042】

注油部材19では、供給される油液をバッファ部23に流入させることにより、二重の円形状に配置された内側注油口24と外側注油口25とからシリンダ2に向けて油液を吐出する。この場合、注油部材19は、径方向の内側に配置された内側注油口24から内筒2A内のピストン室4に向け、径方向の外側に配置された外側注油口25から内筒2Aと外筒2Bとの間のリザーバ室5に向けて一度に油液を注入することができる。

【0043】

ポンプ機構14のポンプ部14Aからシリンダ2内に所定量の油液を注入したら、遮断弁18の弁体18Dを弁座18Cに着座させて閉弁する。このときに、弁体18Dは、上流側となる上側に変位して閉弁することにより、油液通路18Bに滞留する油液の一部を弁座18Cの上流側に引き込むようにする。これに伴い、油液通路18Bの下流側、注油部材19内のバッファ部23および各注油口24,25内に滞留する油液も上流側に引き上げられるから、各注油口24,25に取付けられた調整ノズル26,27の油孔26A,27Aの先端から油液が垂れ落ちないように、この油液を引っ込めることができる。

【0044】

各注油口24,25への油液の供給を停止させたときには、バッファ部23内の抵抗部材29に働く表面張力が調整ノズル26,27の油孔26A,27A内の油液にも作用して先端からの油液の垂れ落ちを防止する。さらに、調整ノズル26,27,28の先端部を円錐状のテーパ部26C,27C,28Bとした上で、円板部22Aの下面22A2よりも下方に突出させているから、調整ノズル26,27内に残留した油液と下面22A2に付着した油液とが接触して合体するのを防止でき、また、各油孔26A,27A間で油液が接触して合体するのを防止できる。この点においても、油液の垂れ落ちを抑制することができる。

【0045】

かくして、本実施の形態によれば、内筒2Aと外筒2Bから二重筒状に形成された油圧緩衝器1のシリンダ2に油液を注入する油圧緩衝器用注油装置11の注油部材19には、下側ケース22の下面22A2に、径方向の内側に位置して内筒2A内のピストン室4に注油する内側注油口24と、該内側注油口24よりも径方向の外側に位置して内筒2Aと外筒2Bとの間のリザーバ室5に注油する外側注油口25とを設ける構成としている。

【0046】

従って、注油部材19に油液を供給したときには、内側注油口24、外側注油口25により、内筒2A内のピストン室4、内筒2Aと外筒2Bとの間のリザーバ室5に対して一度に油液を注入することができる。

【0047】

この結果、油圧緩衝器用注油装置11は、内筒2Aと外筒2Bとからなる複筒式のシリンダ2に対しても、一度の作業でピストン室4とリザーバ室5の2箇所に油液を同時に注入することができる。これにより、注油作業時の作業性を高めて生産性を向上することができる。また、ピストン室4とリザーバ室5の2箇所に油液を同時に注入できるから、シリンダ2または注油部材19の移動に伴う油液の飛び散りを無くすことができ、作業環境を清浄に保つことができる。

【0048】

また、内側注油口24と外側注油口25とには、油液が流通する通路の断面積が異なる3種類の調整ノズル26,27,28を適宜に選択して取付ける構成としている。従って、調整ノズル26,27,28を適宜に組合せて内側注油口24、外側注油口25に取付けることにより、ピストン室4への注油量、リザーバ室5への注油量を調整することができる。これにより、1個の注油部材19によって仕様が異なる複数種類のシリンダ2に油液を注入することができる。

【0049】

一方、各注油口24,25の一部を構成する調整ノズル26,27,28は、注油部材19を構成する下側ケース22の円板部22Aの下面22A2よりも寸法Hだけ下側に突出させる構成としている。これにより、調整ノズル26,27,28の油液の吐出端となる先端部を、円板部22Aの下面22A2から離れた位置に配置できるから、調整ノズル26,27の油孔26A,27A内に残留した油液と円板部22Aの下面22A2に付着した油液とが接触して合体するのを防止できる。しかも、調整ノズル26,27の先端をテーパ部26C,27Cとしたことで、調整ノズル26,27の先端部間の距離を大きくできるから、油孔26A,27A間で油液が接触して合体するのを防止できる。

【0050】

この結果、複数の油液の粒が合体して垂れ落ちるのを防止できるから、シリンダ2に対し正確な量の油液を注入することができ、油圧緩衝器1の性能向上、製造コストの低減等を図ることができる。

【0051】

また、注油部材19のバッファ部23内には、各注油口24,25の上流側に位置して多数の小孔を有する格子状の抵抗部材29を設けている。従って、各注油口24,25への油液の供給を停止させたときには、抵抗部材29に働く表面張力の作用によって油液に抵抗を与えることができ、バッファ部23に滞留した油液が各注油口24,25側に流れるのを阻止することができる。この点においても、油液の垂れ落ちを防止することができる。

【0052】

さらに、注油部材19の接続管21には、注油部材19に向けて油液を流通させる油液通路18Bを遮断する遮断弁18を設ける構成としている。この遮断弁18を閉弁させたときには、第2管路15と注油部材19とを分断することができ、注油部材19内に滞留する油液が、第2管路15内に滞留する油液の重量で押し出されるような事態を未然に防ぐことができる。

【0053】

しかも、遮断弁18では、弁体18Dを閉弁させるときに、上流側となる上側に変位させて閉弁している。従って、弁体18Dを閉弁するときには、油液通路18Bに滞留する油液の一部を弁座18Cの上流側に引き込むことができ、これに伴い、油液通路18Bの下流側、注油部材19内のバッファ部23および各注油口24,25内に滞留する油液も上流側に引き上げることができる。これにより、油液の垂れ落ちを防止することができる。

【0054】

なお、実施の形態では、内側注油口24と外側注油口25とを、二重の円を描くように周方向に8個ずつ設ける構成とした場合を例示している。しかし、本発明はこれに限らず、内側注油口24と外側注油口25とを1個以上7個以下または9個以上設ける構成としてもよい。また、二重円に限らず、三重円、四重円としてもよく、不規則に配置する構成としてもよい。

【0055】

また、実施の形態では、注油部材19の内側注油口24と外側注油口25に対し、通路の断面積が異なる3個の調整ノズル26,27,28を選択的に取付ける構成とした場合を例に挙げて説明した。しかし、本発明はこれに限るものではなく、調整ノズルを廃止する構成としてもよい。また、調整ノズルを1種類、2種類または4種類以上設け、内側注油口24と外側注油口25に対して交換可能に取付ける構成としてもよい。

【0056】

さらに、実施の形態では、抵抗部材29を格子状(メッシュ状)の円形板として形成した場合を例示している。しかし、本発明はこれに限らず、例えば、円形状の板体に多数の小孔を穿設することにより抵抗部材を形成する構成としてもよい。

【0057】

次に、上記実施の形態に含まれる発明について述べる。即ち、本発明では、内側注油口と外側注油口とは、油液が流通する通路の断面積を調整可能とする構成としている。これにより、ピストン室への注油量、リザーバ室への注油量を調整することができるから、1個の注油部材によって仕様が異なる複数種類のシリンダに油液を注入することができる。

【0058】

また、本発明によると、内側注油口と外側注油口とは、注油部材の下面よりも下側に突出させる構成としている。従って、各注油口の先端部を、注油部材の下面から離れた位置に配置できるから、各注油口内に残留した油液と注油部材の下面に付着した油液とが接触して合体するのを防止できる。これにより、複数の油液の粒が合体して垂れ落ちるのを防止できるから、シリンダに対し正確な量の油液を注入することができる。

【0059】

本発明によると、注油部材には、各注油口を上流側から覆う位置に多数の小孔を有する抵抗部材を設け、抵抗部材は、各注油口への油液の供給を停止させたときに、油液に抵抗を与えて各注油口側への流れを阻止する構成としている。これにより、注油部材内に滞留した油液が各注油口側に流れるのを阻止することができる。

【0060】

本発明によると、注油部材の流入口には、注油部材に向けて油液を流通させる油液流路を遮断する遮断弁を接続する構成としている。これにより、遮断弁を閉弁させたときには、油液を供給する管路と注油部材とを分断することができ、注油部材内に滞留する油液が、管路内に滞留する油液の重量で押し出されるような事態を未然に防ぐことができる。

【符号の説明】

【0061】

1 油圧緩衝器

2 シリンダ

2A 内筒

2B 外筒

4 ピストン室

5 リザーバ室

6 ピストン

7 ピストンロッド

11 油圧緩衝器用注油装置

18 遮断弁

18B 油液通路

19 注油部材

20 上側ケース

21 接続管

21A 流入口

22 下側ケース

22A 円板部

22A2 下面

23 バッファ部

24 内側注油口

25 外側注油口

26,27,28 調整ノズル

26A,27A 油孔

29 抵抗部材

H ノズルの突出寸法

【技術分野】

【0001】

本発明は、油圧緩衝器を形成するシリンダ内に油液を注入するのに用いられる油圧緩衝器用注油装置に関する。

【背景技術】

【0002】

油圧緩衝器を形成するシリンダ内には、油圧緩衝器用注油装置によって油液を注入している。この油圧緩衝器用注油装置は、供給される油液を1本のノズルからシリンダ内に向けて吐出することにより、シリンダ内に所定量の油液を注入する構成としている(例えば、特許文献1参照)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2009−127678号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

特許文献1によるものでは、注油用のノズルが1本であるから、内筒と外筒とからなる複筒式のシリンダに対しては、内筒内のピストン室と内筒、外筒間のリザーバ室との2箇所に一度に注油することができず、注油作業に手間が掛かって生産性が低下してしまう。本発明の目的は、複筒式のシリンダに対しても一度の作業で油液を注入できる油圧緩衝器用注油装置を提供することにある。

【課題を解決するための手段】

【0005】

上述した課題を解決するために、本発明が採用する構成の特徴は、内筒と外筒から二重筒状に形成された油圧緩衝器のシリンダに対し、前記内筒内のピストン室と前記内筒、外筒間のリザーバ室とに油液を注入する油圧緩衝器用注油装置であって、上側が開口した状態で立設された前記シリンダの上側に位置して注油部材を設け、前記注油部材には、外部から油液が流入する流入口を設け、前記シリンダに対向する前記注油部材の下面には、径方向の内側に位置して前記ピストン室に注油する内側注油口を設けると共に、該内側注油口よりも径方向の外側に位置して前記リザーバ室に注油する外側注油口を設け、前記内側注油口と外側注油口とから油液を吐出することにより前記ピストン室とリザーバ室とに一度に注油する構成としたことにある。

【発明の効果】

【0006】

本発明によれば、複筒式のシリンダに対して一度の作業で油液を注入することができる。

【図面の簡単な説明】

【0007】

【図1】本発明の実施の形態による油圧緩衝器用注油装置の注油対象となる複筒式の油圧緩衝器を示す断面図である。

【図2】本発明の実施の形態による油圧緩衝器用注油装置を示す全体構成図である。

【図3】図2中の注油部材と遮断弁とを拡大して示す断面図である。

【図4】図3中の注油部材を拡大して示す断面図である。

【図5】注油部材を分解した状態で示す分解断面図である。

【図6】注油部材を下側から見た底面図である。

【図7】注油部材の各注油口に交換して取付けられる複数種類の調整ノズルを示す断面図である。

【図8】図5中の抵抗部材を単体で示す平面図である。

【発明を実施するための形態】

【0008】

以下、本発明の実施の形態による油圧緩衝器用注油装置について、図1ないし図8に従って詳細に説明する。

【0009】

本実施の形態による油圧緩衝器用注油装置11によって油液が注入された複筒式のシリンダ2を備えた油圧緩衝器1の構成について、図1を参照しつつ述べる。

【0010】

油圧緩衝器1の外形を構成する複筒式のシリンダ2は、小径な内筒2Aと該内筒2Aの外側に同軸に配置された大径な外筒2Bとによって二重筒構造を形成し、その下部がボトムキャップ2Cによって閉塞されている。一方、シリンダ2の上部はロッドガイド3によって閉塞されている。

【0011】

ここで、シリンダ2の内筒2A内は、後述のピストン6を収容するピストン室4となり、内筒2Aと外筒2Bとの間は、後述するピストンロッド7の進入体積分の油液を逃すための環状のリザーバ室5となっている。ピストン室4とリザーバ室5には、ロッドガイド3が取付けられる前の上側が開口した状態で、後述の油圧緩衝器用注油装置11によって所定量の油液が注入される。

【0012】

シリンダ2の内筒2A内、即ち、ピストン室4には、ピストン6が軸方向に移動可能に挿嵌されている。このピストン6には、内筒2A内に進入したピストンロッド7の軸方向の一端側が取付けられ、該ピストンロッド7の他端側はロッドガイド3を介してシリンダ2から伸長、縮小可能に突出している。

【0013】

次に、前述した複筒式のシリンダ2を対象とし、内筒2A内のピストン室4と内筒2A、外筒2B間のリザーバ室5とに油液を注入するための油圧緩衝器用注油装置11について、図2ないし図7を用いて説明する。

【0014】

図2はシリンダ2のピストン室4とリザーバ室5とに油液を注入する油圧緩衝器用注油装置11を示している。この油圧緩衝器用注油装置11は、シリンダ2に供給するための油液を貯留する貯油タンク12を有し、該貯油タンク12は、第1管路13を介して下流側のポンプ機構14に接続されている。このポンプ機構14は、第1管路13を介して貯油タンク12に接続されたポンプ部14Aと、該ポンプ部14Aを駆動するアクチュエータ14Bとからなり、該アクチュエータ14Bの作動範囲をストッパ14Cによって制限することで、ポンプ部14Aから吐出される油液の流量を適宜に設定することができる。

【0015】

ポンプ機構14のポンプ部14Aは、その吐出側が第2管路15を介して下流側に位置する後述の遮断弁18に接続されている。ここで、第1管路13には、貯油タンク12からポンプ機構14に向けてのみ油液を流通させるチェック弁16が設けられている。第2管路15には、ポンプ機構14から遮断弁18に向けてのみ油液を流通させるチェック弁17が設けられている。

【0016】

第2管路15の下流側に設けられた遮断弁18は、ポンプ機構14が油液を供給しているときに開弁して第2管路15と後述する注油部材19との間を連通し、供給を停止したときに閉弁して第2管路15と注油部材19との間を遮断するものである。

【0017】

即ち、遮断弁18は、図3に示すように、上,下方向に延びる円筒状のケーシング18Aと、該ケーシング18A内の油液通路18Bに設けられた円環状の弁座18Cと、前記油液通路18B内に位置し該弁座18Cに離座、着座することにより油液通路18Bを連通、遮断する弁体18Dとにより大略構成されている。油液通路18Bは、ケーシング18Aの中心部を上,下方向に延び、弁座18Cよりも上流位置で径方向に延びて管路接続部18B1となっている。一方、油液通路18Bの下流側となる下端部は、雌ねじ孔からなる注油部材取付孔18B2となっている。

【0018】

ここで、本実施の形態による遮断弁18は、弁体18Dを弁座18Cよりも下側となる注油部材19側に配置することにより、弁体18Dは、油液の供給方向と反対側の上側に変位して弁座18Cに着座する。このように、弁体18Dを上側に変位させて閉弁する場合、弁体18Dが弁座18Cに着座するときに、油液の一部を弁座18Cの上流側に引き込むから、油液通路18Bの下流側や注油部材19内に滞留する油液を上流側に引き上げることができる。

【0019】

次に、シリンダ2のピストン室4とリザーバ室5とに同時に油液を注入するために設けられた注油部材19の構成について述べる。

【0020】

遮断弁18の下端部には注油部材19が設けられている。図2に示すように、注油部材19は、所定の注油位置に上側が開口した状態で立設されるシリンダ2の上側に配置され、この位置でシリンダ2内に向けて油液を吐出するものである。この場合、注油部材19は、内筒2A内のピストン室4と内筒2A、外筒2B間のリザーバ室5とに一度の作業で同時に注油することができる。図3、図4に示すように、注油部材19は、後述の上側ケース20、下側ケース22、内側注油口24、外側注油口25、調整ノズル26,27,28、抵抗部材29等により構成されている。

【0021】

図5に示すように、注油部材19の上側ケース20は、上部に位置する大径部20Aと下部に位置する小径部20Bとによって段付円筒状に形成され、その中心部には、軸方向に貫通して雌ねじ孔20Cが形成されている。上側ケース20の下面20Dには、後述の外側注油口25側に油液を供給できるように、雌ねじ孔20Cの下端部から下面に向けてラッパ状に広がった拡開部20Eが形成されている。さらに、小径部20Bの外周面には、雄ねじ20Fが刻設されている。

【0022】

上側ケース20の雌ねじ孔20Cには、接続管21の下部が接続されている。この接続管21は、その上部が遮断弁18を構成する油液通路18Bの注油部材取付孔18B2に螺着されている。注油部材19内は、外部に位置する遮断弁18から油液を流入させるための流入口21Aとなっている。

【0023】

図4に示すように、注油部材19の下側部分を形成する下側ケース22は、上側ケース20の下面20Dに対面して設けられた円板部22Aと、上側ケース20の小径部20Bを囲むように円板部22Aの外周から上側に延びた円筒部22Bとから有底の円筒状に形成されている。円板部22Aは、その上面22A1と下面22A2とがそれぞれ平坦面として形成されている。一方、円筒部22Bの内周面は、上側ケース20の雄ねじ20Fに螺着する雌ねじ22Cが刻設されている。

【0024】

下側ケース22は、その円筒部22B内の雌ねじ22Cを上側ケース20の小径部20B外周の雄ねじ20Fに螺着する。これにより、上側ケース20と下側ケース22とは一体的に組立てることができる。

【0025】

このように、上側ケース20と下側ケース22とを組立てた状態では、小径部20B(拡開部20E)と円板部22Aの上面22A1との間に円錐台状の空間部からなるバッファ部23を形成することができる。このバッファ部23は、接続管21の流入口21A、下側ケース22の内側注油口24、外側注油口25に連通しており、接続管21から供給される油液を一時的に貯えることで、油液を内側注油口24と外側注油口25とにほぼ均等に流通させるものである。

【0026】

注油部材19の下面側の円板部22Aには、径方向の内側に位置して上,下方向に貫通する内側注油口24が設けられている。この内側注油口24は、シリンダ2が所定の注油位置に配置されたときに、該シリンダ2の内側となる内筒2A内に位置するピストン室4の上側に配置されるものである。図6に示すように、各内側注油口24は、例えば円板部22Aと同心円をなすように周方向に所定の間隔をもって例えば8個設けられている。なお、各内側注油口24の個数は、注油するシリンダ2の大きさ、注油量等の条件に応じて設定されるもので、1個以上7個以下または9個以上設ける構成としてもよい。

【0027】

さらに、各内側注油口24は、軸方向の中間部から下側が雌ねじ部24Aとなっている。該雌ねじ部24Aは、後述する外側注油口25の雌ねじ部25Aと同一のねじ形状に形成されており、これにより、内側注油口24の雌ねじ部24Aと外側注油口25の雌ねじ部25Aとを共通のねじ穴とすることができ、各雌ねじ部24A,25Aには、後述する複数種類の調整ノズル26,27,28から選択したものを螺着することができる。

【0028】

各内側注油口24よりも外側となる円板部22Aの径方向の外側には、上,下方向に貫通する外側注油口25が設けられている。ここで、外側注油口25は、シリンダ2が所定の注油位置に配置されたときに、該シリンダ2の外側となる内筒2Aと外筒2Bとの間に位置するリザーバ室5の上側に配置されるものである。外側注油口25は、軸方向の中間部から下側が内側注油口24の雌ねじ部24Aと同様の雌ねじ部25Aとなっている。外側注油口25は、内側注油口24よりも外側に配置されることで、二重の円を描くように周方向に所定の間隔をもって例えば8個設けられている。この外側注油口25は、前述した内側注油口24と同様に、1個以上7個以下または9個以上設ける構成としてもよい。

【0029】

本実施の形態では、注油部材19の内側注油口24と外側注油口25には、共通の調整ノズル26,27,28を取付ける構成となっている。即ち、調整ノズル26,27,28を各注油口24,25に取付けることにより、該各注油口24,25の通路の断面積を調整することができる。そこで、内側注油口24、外側注油口25の一部を形成する調整ノズル26,27,28について述べる。

【0030】

図7に示すように、本実施の形態では、各注油口24,25に設けるノズルとして例えば3種類の調整ノズル26,27,28が用意されている。これらの調整ノズル26,27,28は、適宜に交換して用いることにより、油液が流通する通路の断面積を調整するものである。

【0031】

図7の(a)に示す調整ノズル26は、軸方向に貫通する大径な油孔26Aを有しており、この油孔26Aから所定の時間内で大量の油液を吐出することができる。調整ノズル26の外周側は、内側注油口24の雌ねじ部24Aまたは外側注油口25の雌ねじ部25Aに螺着可能な雄ねじ部26Bとなっている。

【0032】

一方、図7の(b)に示す調整ノズル27は、大径な油孔26Aよりも小径な油孔27Aを有しており、この油孔27Aから所定の時間内で少量の油液を吐出することができる。調整ノズル27の外周側は雄ねじ部27Bとなっている。

【0033】

さらに、図7の(c)に示す調整ノズル28は、油孔の無いプラグ(栓)となっており、油液の吐出を阻止することができる。調整ノズル28の外周側は雄ねじ部28Aとなっている。

【0034】

3種類の調整ノズル26,27,28は、各注油口24,25の雌ねじ部24A,25Aよりも長尺に形成されている。これにより、図4に示すように、調整ノズル26,27,28は、内側注油口24または外側注油口25に取付けた状態で、下側の先端部を下側ケース22を構成する円板部22Aの下面22A2よりも寸法Hだけ下側に突出させることができる。さらに、調整ノズル26,27,28は、突出した先端部を縮径して円錐状のテーパ部26C,27C,28Bとして形成している。

【0035】

このように、調整ノズル26,27,28は、その先端部を円錐状のテーパ部26C,27C,28Bとすると共に、このテーパ部26C,27C,28Bを円板部22Aの下面22A2よりも下方に突出させている。これにより、調整ノズル26,27,28の油液の吐出端となる先端部は、円板部22Aの下面22A2から離れた位置に配置できるから、調整ノズル26,27内に残留した油液と円板部22Aの下面22A2に付着した油液とが接触して合体するのを防止できる。しかも、テーパ部26C,27Cは、調整ノズル26,27の先端部間の距離を広げることができるから、油孔26A,27A間で油液が接触して合体するのを防止できる。

【0036】

複数の油液の粒が合体すると、合体後の1つの油液の粒の重量が増大して表面張力で支えられなくなるから、表面張力が崩壊して油液が垂れ落ちてしまう。これに対し、調整ノズル26,27,28は、上述のように、油液の粒が接触して合体するのを防止できるから、表面張力を維持して油液の垂れ落ちを抑制することができる。

【0037】

なお、本実施の形態では、下側ケース22の各内側注油口24、外側注油口25に調整ノズル26だけを取付けた場合を例示している。しかし、調整ノズル26以外にも、調整ノズル27を取付けて油液の注入量を減らしたり、調整ノズル28を取付けて油液の注入を止めたりすることにより、油液が流通する通路の断面積を調整することができる。調整ノズル26,27,28を適宜に組合せて配置することにより、1個の注油部材19によって仕様が異なる複数種類のシリンダ2に油液を注入することができる。

【0038】

注油部材19のバッファ部23には抵抗部材29が設けられている。この抵抗部材29は、各注油口24,25への油液の供給を停止させたときに、油液に抵抗を与えて前記各注油口24,25側に流れ難くするものである。抵抗部材29は、下側ケース22の各注油口24,25を上流側から覆うようにバッファ部23に設けられている。図8に示すように、抵抗部材29は、格子状(メッシュ状)の円形板として構成され、この格子構造によって多数の小孔を有している。

【0039】

ここで、抵抗部材29は、多数の小孔を有しているから、それぞれの小孔に表面張力が働くことによって、全体の表面張力を強化することができる。これにより、各注油口24,25からの油液の吐出を停止させた状態では、抵抗部材29による表面張力によって各注油口24,25側への流れを阻止し、油液の垂れ落ちを防止することができる。

【0040】

次に、油圧緩衝器用注油装置11を用いて油圧緩衝器1のシリンダ2内に油液を注入する注油方法について述べる。

【0041】

上側が開口した状態のシリンダ2を、油圧緩衝器用注油装置11による注油位置に上側が開口した縦置きに配置する。シリンダ2を注油位置に配置したら、ポンプ機構14のアクチュエータ14Bを縮小させて貯油タンク12内の油液を第1管路13、チェック弁16を介してポンプ部14A内に流入させる。次に、ストッパ14Cによって設定された量の油液をポンプ部14A内に流入させたら、アクチュエータ14Bを伸長させることにより、ポンプ部14A内の油液を第2管路15、チェック弁17を介して遮断弁18側に供給する。このときには、遮断弁18は開弁状態となっており、該遮断弁18に供給された油液は、油液通路18B、接続管21の流入口21Aを通って注油部材19に供給される。

【0042】

注油部材19では、供給される油液をバッファ部23に流入させることにより、二重の円形状に配置された内側注油口24と外側注油口25とからシリンダ2に向けて油液を吐出する。この場合、注油部材19は、径方向の内側に配置された内側注油口24から内筒2A内のピストン室4に向け、径方向の外側に配置された外側注油口25から内筒2Aと外筒2Bとの間のリザーバ室5に向けて一度に油液を注入することができる。

【0043】

ポンプ機構14のポンプ部14Aからシリンダ2内に所定量の油液を注入したら、遮断弁18の弁体18Dを弁座18Cに着座させて閉弁する。このときに、弁体18Dは、上流側となる上側に変位して閉弁することにより、油液通路18Bに滞留する油液の一部を弁座18Cの上流側に引き込むようにする。これに伴い、油液通路18Bの下流側、注油部材19内のバッファ部23および各注油口24,25内に滞留する油液も上流側に引き上げられるから、各注油口24,25に取付けられた調整ノズル26,27の油孔26A,27Aの先端から油液が垂れ落ちないように、この油液を引っ込めることができる。

【0044】

各注油口24,25への油液の供給を停止させたときには、バッファ部23内の抵抗部材29に働く表面張力が調整ノズル26,27の油孔26A,27A内の油液にも作用して先端からの油液の垂れ落ちを防止する。さらに、調整ノズル26,27,28の先端部を円錐状のテーパ部26C,27C,28Bとした上で、円板部22Aの下面22A2よりも下方に突出させているから、調整ノズル26,27内に残留した油液と下面22A2に付着した油液とが接触して合体するのを防止でき、また、各油孔26A,27A間で油液が接触して合体するのを防止できる。この点においても、油液の垂れ落ちを抑制することができる。

【0045】

かくして、本実施の形態によれば、内筒2Aと外筒2Bから二重筒状に形成された油圧緩衝器1のシリンダ2に油液を注入する油圧緩衝器用注油装置11の注油部材19には、下側ケース22の下面22A2に、径方向の内側に位置して内筒2A内のピストン室4に注油する内側注油口24と、該内側注油口24よりも径方向の外側に位置して内筒2Aと外筒2Bとの間のリザーバ室5に注油する外側注油口25とを設ける構成としている。

【0046】

従って、注油部材19に油液を供給したときには、内側注油口24、外側注油口25により、内筒2A内のピストン室4、内筒2Aと外筒2Bとの間のリザーバ室5に対して一度に油液を注入することができる。

【0047】

この結果、油圧緩衝器用注油装置11は、内筒2Aと外筒2Bとからなる複筒式のシリンダ2に対しても、一度の作業でピストン室4とリザーバ室5の2箇所に油液を同時に注入することができる。これにより、注油作業時の作業性を高めて生産性を向上することができる。また、ピストン室4とリザーバ室5の2箇所に油液を同時に注入できるから、シリンダ2または注油部材19の移動に伴う油液の飛び散りを無くすことができ、作業環境を清浄に保つことができる。

【0048】

また、内側注油口24と外側注油口25とには、油液が流通する通路の断面積が異なる3種類の調整ノズル26,27,28を適宜に選択して取付ける構成としている。従って、調整ノズル26,27,28を適宜に組合せて内側注油口24、外側注油口25に取付けることにより、ピストン室4への注油量、リザーバ室5への注油量を調整することができる。これにより、1個の注油部材19によって仕様が異なる複数種類のシリンダ2に油液を注入することができる。

【0049】

一方、各注油口24,25の一部を構成する調整ノズル26,27,28は、注油部材19を構成する下側ケース22の円板部22Aの下面22A2よりも寸法Hだけ下側に突出させる構成としている。これにより、調整ノズル26,27,28の油液の吐出端となる先端部を、円板部22Aの下面22A2から離れた位置に配置できるから、調整ノズル26,27の油孔26A,27A内に残留した油液と円板部22Aの下面22A2に付着した油液とが接触して合体するのを防止できる。しかも、調整ノズル26,27の先端をテーパ部26C,27Cとしたことで、調整ノズル26,27の先端部間の距離を大きくできるから、油孔26A,27A間で油液が接触して合体するのを防止できる。

【0050】

この結果、複数の油液の粒が合体して垂れ落ちるのを防止できるから、シリンダ2に対し正確な量の油液を注入することができ、油圧緩衝器1の性能向上、製造コストの低減等を図ることができる。

【0051】

また、注油部材19のバッファ部23内には、各注油口24,25の上流側に位置して多数の小孔を有する格子状の抵抗部材29を設けている。従って、各注油口24,25への油液の供給を停止させたときには、抵抗部材29に働く表面張力の作用によって油液に抵抗を与えることができ、バッファ部23に滞留した油液が各注油口24,25側に流れるのを阻止することができる。この点においても、油液の垂れ落ちを防止することができる。

【0052】

さらに、注油部材19の接続管21には、注油部材19に向けて油液を流通させる油液通路18Bを遮断する遮断弁18を設ける構成としている。この遮断弁18を閉弁させたときには、第2管路15と注油部材19とを分断することができ、注油部材19内に滞留する油液が、第2管路15内に滞留する油液の重量で押し出されるような事態を未然に防ぐことができる。

【0053】

しかも、遮断弁18では、弁体18Dを閉弁させるときに、上流側となる上側に変位させて閉弁している。従って、弁体18Dを閉弁するときには、油液通路18Bに滞留する油液の一部を弁座18Cの上流側に引き込むことができ、これに伴い、油液通路18Bの下流側、注油部材19内のバッファ部23および各注油口24,25内に滞留する油液も上流側に引き上げることができる。これにより、油液の垂れ落ちを防止することができる。

【0054】

なお、実施の形態では、内側注油口24と外側注油口25とを、二重の円を描くように周方向に8個ずつ設ける構成とした場合を例示している。しかし、本発明はこれに限らず、内側注油口24と外側注油口25とを1個以上7個以下または9個以上設ける構成としてもよい。また、二重円に限らず、三重円、四重円としてもよく、不規則に配置する構成としてもよい。

【0055】

また、実施の形態では、注油部材19の内側注油口24と外側注油口25に対し、通路の断面積が異なる3個の調整ノズル26,27,28を選択的に取付ける構成とした場合を例に挙げて説明した。しかし、本発明はこれに限るものではなく、調整ノズルを廃止する構成としてもよい。また、調整ノズルを1種類、2種類または4種類以上設け、内側注油口24と外側注油口25に対して交換可能に取付ける構成としてもよい。

【0056】

さらに、実施の形態では、抵抗部材29を格子状(メッシュ状)の円形板として形成した場合を例示している。しかし、本発明はこれに限らず、例えば、円形状の板体に多数の小孔を穿設することにより抵抗部材を形成する構成としてもよい。

【0057】

次に、上記実施の形態に含まれる発明について述べる。即ち、本発明では、内側注油口と外側注油口とは、油液が流通する通路の断面積を調整可能とする構成としている。これにより、ピストン室への注油量、リザーバ室への注油量を調整することができるから、1個の注油部材によって仕様が異なる複数種類のシリンダに油液を注入することができる。

【0058】

また、本発明によると、内側注油口と外側注油口とは、注油部材の下面よりも下側に突出させる構成としている。従って、各注油口の先端部を、注油部材の下面から離れた位置に配置できるから、各注油口内に残留した油液と注油部材の下面に付着した油液とが接触して合体するのを防止できる。これにより、複数の油液の粒が合体して垂れ落ちるのを防止できるから、シリンダに対し正確な量の油液を注入することができる。

【0059】

本発明によると、注油部材には、各注油口を上流側から覆う位置に多数の小孔を有する抵抗部材を設け、抵抗部材は、各注油口への油液の供給を停止させたときに、油液に抵抗を与えて各注油口側への流れを阻止する構成としている。これにより、注油部材内に滞留した油液が各注油口側に流れるのを阻止することができる。

【0060】

本発明によると、注油部材の流入口には、注油部材に向けて油液を流通させる油液流路を遮断する遮断弁を接続する構成としている。これにより、遮断弁を閉弁させたときには、油液を供給する管路と注油部材とを分断することができ、注油部材内に滞留する油液が、管路内に滞留する油液の重量で押し出されるような事態を未然に防ぐことができる。

【符号の説明】

【0061】

1 油圧緩衝器

2 シリンダ

2A 内筒

2B 外筒

4 ピストン室

5 リザーバ室

6 ピストン

7 ピストンロッド

11 油圧緩衝器用注油装置

18 遮断弁

18B 油液通路

19 注油部材

20 上側ケース

21 接続管

21A 流入口

22 下側ケース

22A 円板部

22A2 下面

23 バッファ部

24 内側注油口

25 外側注油口

26,27,28 調整ノズル

26A,27A 油孔

29 抵抗部材

H ノズルの突出寸法

【特許請求の範囲】

【請求項1】

内筒と外筒から二重筒状に形成された油圧緩衝器のシリンダに対し、前記内筒内のピストン室と前記内筒、外筒間のリザーバ室とに油液を注入する油圧緩衝器用注油装置であって、

上側が開口した状態で立設された前記シリンダの上側に位置して注油部材を設け、

前記注油部材には、外部から油液が流入する流入口を設け、

前記シリンダに対向する前記注油部材の下面には、径方向の内側に位置して前記ピストン室に注油する内側注油口を設けると共に、該内側注油口よりも径方向の外側に位置して前記リザーバ室に注油する外側注油口を設け、

前記内側注油口と外側注油口とから油液を吐出することにより前記ピストン室とリザーバ室とに一度に注油する構成としてなる油圧緩衝器用注油装置。

【請求項2】

前記内側注油口と前記外側注油口とは、油液が流通する通路の断面積を調整可能とする構成としてなる請求項1に記載の油圧緩衝器用注油装置。

【請求項3】

前記内側注油口と前記外側注油口とは、前記注油部材の下面よりも下側に突出させる構成としてなる請求項1または2に記載の油圧緩衝器用注油装置。

【請求項4】

前記注油部材には、前記各注油口を上流側から覆う位置に多数の小孔を有する抵抗部材を設け、

前記抵抗部材は、前記各注油口への油液の供給を停止させたときに、油液に抵抗を与えて前記各注油口側への流れを阻止する構成としてなる請求項1,2または3に記載の油圧緩衝器用注油装置。

【請求項5】

前記注油部材の前記流入口には、前記注油部材に向けて油液を流通させる油液流路を遮断する遮断弁を接続する構成としてなる請求項1,2,3または4に記載の油圧緩衝器用注油装置。

【請求項1】

内筒と外筒から二重筒状に形成された油圧緩衝器のシリンダに対し、前記内筒内のピストン室と前記内筒、外筒間のリザーバ室とに油液を注入する油圧緩衝器用注油装置であって、

上側が開口した状態で立設された前記シリンダの上側に位置して注油部材を設け、

前記注油部材には、外部から油液が流入する流入口を設け、

前記シリンダに対向する前記注油部材の下面には、径方向の内側に位置して前記ピストン室に注油する内側注油口を設けると共に、該内側注油口よりも径方向の外側に位置して前記リザーバ室に注油する外側注油口を設け、

前記内側注油口と外側注油口とから油液を吐出することにより前記ピストン室とリザーバ室とに一度に注油する構成としてなる油圧緩衝器用注油装置。

【請求項2】

前記内側注油口と前記外側注油口とは、油液が流通する通路の断面積を調整可能とする構成としてなる請求項1に記載の油圧緩衝器用注油装置。

【請求項3】

前記内側注油口と前記外側注油口とは、前記注油部材の下面よりも下側に突出させる構成としてなる請求項1または2に記載の油圧緩衝器用注油装置。

【請求項4】

前記注油部材には、前記各注油口を上流側から覆う位置に多数の小孔を有する抵抗部材を設け、

前記抵抗部材は、前記各注油口への油液の供給を停止させたときに、油液に抵抗を与えて前記各注油口側への流れを阻止する構成としてなる請求項1,2または3に記載の油圧緩衝器用注油装置。

【請求項5】

前記注油部材の前記流入口には、前記注油部材に向けて油液を流通させる油液流路を遮断する遮断弁を接続する構成としてなる請求項1,2,3または4に記載の油圧緩衝器用注油装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2013−113402(P2013−113402A)

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願番号】特願2011−261669(P2011−261669)

【出願日】平成23年11月30日(2011.11.30)

【出願人】(509186579)日立オートモティブシステムズ株式会社 (2,205)

【Fターム(参考)】

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願日】平成23年11月30日(2011.11.30)

【出願人】(509186579)日立オートモティブシステムズ株式会社 (2,205)

【Fターム(参考)】

[ Back to top ]