油汚染部の油濃度を低下させる方法

【課題】油汚染部の油濃度を効率的に下げる方法を提供する。

【解決手段】本発明による油汚染部の油濃度を低下させる方法によれば、地中の油汚染部1に界面活性剤2を供給して生成されるエマルジョンを吸引した。このように、油汚染部1に界面活性剤2を供給したことによって、油汚染部1の油が分散して油と地下水とが混じり合ったエマルジョンが生成されるので、当該エマルジョンを吸引することによって、油汚染部1の油分を速くかつ多く除去できる。特に、地中の油汚染部を攪拌するとともに油汚染部に界面活性剤を供給して生成されたエマルジョンを吸引することで、界面活性剤の供給と攪拌とによって安定したエマルジョンを生成できるので、油汚染部の油分をより速くかつより多く除去できる。

【解決手段】本発明による油汚染部の油濃度を低下させる方法によれば、地中の油汚染部1に界面活性剤2を供給して生成されるエマルジョンを吸引した。このように、油汚染部1に界面活性剤2を供給したことによって、油汚染部1の油が分散して油と地下水とが混じり合ったエマルジョンが生成されるので、当該エマルジョンを吸引することによって、油汚染部1の油分を速くかつ多く除去できる。特に、地中の油汚染部を攪拌するとともに油汚染部に界面活性剤を供給して生成されたエマルジョンを吸引することで、界面活性剤の供給と攪拌とによって安定したエマルジョンを生成できるので、油汚染部の油分をより速くかつより多く除去できる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、地中の油汚染部の油濃度を効率的に低下させることの可能な方法に関する。

【背景技術】

【0002】

従来、地中油汚染土壌の油汚染部に油を分解する微生物を供給することによって地中油汚染土壌を浄化する方法が提案されている(例えば、特許文献1,2等参照)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平9−276837号公報

【特許文献2】特開平9−276840号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、油汚染部の油濃度が高い場合、例えば油濃度が1%を超える場合には、微生物が油を分解できず、油汚染部の油濃度を下げることができないという課題があった。

本発明は、上記課題に鑑みてなされたもので、油汚染部の油濃度を効率的に下げる方法を提供する。

【課題を解決するための手段】

【0005】

本発明による油汚染部の油濃度を低下させる方法によれば、地中の油汚染部に界面活性剤を供給して生成されるエマルジョンを吸引した。このように、油汚染部に界面活性剤を供給したことによって、油汚染部の油が分散して油と地下水とが混じり合ったエマルジョンが生成されるので、当該エマルジョンを吸引することによって、油汚染部の油分を速くかつ多く除去できる。即ち、油汚染部の油分を効果的に除去でき、油汚染部の油濃度を効率的に下げることができる。

本発明による油汚染部の油濃度を低下させる方法によれば、地中の油汚染部を攪拌するとともに油汚染部に界面活性剤を供給して生成されたエマルジョンを吸引したので、界面活性剤の供給と攪拌とによって安定したエマルジョンを生成できるので、油汚染部の油分をより速くかつより多く除去できる。

本発明による油汚染部の油濃度を低下させる方法によれば、筒状のロッドの先端に掘削ビットを有した曲線ボーリング装置を用いて地中の油汚染部を通過した先行孔を形成して先行孔の出口から地上に引き出されたロッドの先端の掘削ビットを取り外して当該ロッドの先端に先行孔の孔径よりも掘削径の大きい拡径掘削装置を取付けた後に、ロッドを回転させながら拡径掘削装置を先行孔の出口から先行孔を経由して先行孔の入口に向けて掘削前進させる途中において拡径掘削装置が油汚染部を掘削攪拌しながら通過する際に拡径掘削装置を介して油汚染部に界面活性剤を供給し、油汚染部への界面活性剤の供給と油汚染部の攪拌とにより生成されたエマルジョンを吸引したので、界面活性剤の供給と攪拌とによって安定したエマルジョンを生成できるので、油汚染部の油分をより速くかつより多く除去できる。また、先行孔を利用して油汚染部を攪拌できるので、油汚染部を確実に攪拌できる。

また、拡径掘削装置が油汚染部を通過する際に拡径掘削装置の掘削部の掘削径を大きくして油汚染部を掘削攪拌したので、掘削攪拌範囲を広げたことによって、エマルジョンの生成される範囲を大きくできるので、油汚染部の油濃度をより効率的に下げることができる。さらに、拡径掘削装置による油汚染部以外の部分の拡径孔の径を小さくできるので、掘削作業が容易となって経済的であり、かつ、地盤の崩落を少なくできる。

また、拡径掘削装置の後端に管を引き連れさせることによって先行孔内に管を設置し、油汚染部に位置された管の内外に貫通するように設けられた孔及び管を介して上記エマルジョンを地上まで吸引したので、吸引用の管の付設作業を容易とできる。

また、油汚染部の油濃度が1%以下になったことを確認した後に、油汚染部に微生物を供給したので、微生物が油を分解することによって油汚染部の濃度がさらに下がって油汚染部が浄化される。

また、油汚染部の油濃度が1%以下になったことを確認した後に、地上から管及び油汚染部に位置された管の内外に貫通するように設けられた孔を介して油汚染部に微生物を供給したので、吸引用に用いた管を微生物供給用に使用でき、作業の簡略化が図れる。

【図面の簡単な説明】

【0006】

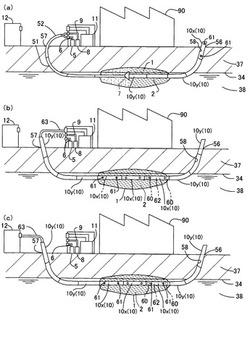

【図1】油汚染部の油濃度を低下させる方法の手順を示す図(形態1)。

【図2】油汚染部の油濃度を低下させる方法の手順を示す図(形態1)。

【図3】(a)はリーマ装置の断面図、(b)はリーマ装置の側面図、(c)はリーマ装置の前面図(形態1)。

【図4】(a)はリーマ装置の拡径前を示す断面図、(b)はリーマ装置の拡径後を示す断面図(形態2)。

【図5】(a)はリーマ装置の拡径前を示す側面図、(b)はリーマ装置の拡径後を示す側面図(形態2)。

【図6】リーマ装置の拡径動作の手順を示す図(形態2)。

【発明を実施するための形態】

【0007】

形態1

図1乃至図3は形態1を示し、図1及び図2は油汚染部の油濃度を低下させる方法の手順を示し、図3はリーマ装置を示す。

【0008】

図1及び図2に示すように、形態1の方法では、機械工場90のような建屋下の地中や廃棄物処分場跡のような更地下の地中においてA重油や機械油などの油で汚染された地中の油汚染部1に液体洗剤のような界面活性剤2を供給するとともに油汚染部1を攪拌することによって、油を地下水中に分散させて油と地下水とが混じり合ったエマルジョンを生成させ、当該エマルジョンを吸引することで、油汚染部1の油濃度を下げ、油汚染部1の油濃度が1%以下になったことを確認した後に、油汚染部1に微生物を供給することによって、油汚染部1に供給された微生物が油汚染部1に残った油を分解するので、油汚染部1の油濃度がさらに低下し、油汚染部1が浄化されることになる。図中、34は地下水位、37は不飽和帯、38は飽和帯を示す。

【0009】

油汚染部1の油濃度を低下させるための処理装置3は、曲線ボーリング装置4と、掘削液供給装置5と、掘削液供給管6と、拡径掘削装置7としてのリーマ装置と、界面活性剤供給装置8と、界面活性剤供給管9と、管10と、吸引装置11と、微生物培養装置12とを備える。掘削液供給装置5、界面活性剤供給装置8、吸引装置11、微生物培養装置12は、地上に設置される。

【0010】

図3を参照し、リーマ装置7の一例を説明する。リーマ装置7は、リーマ13と、液体取込管14と、液体収容部15と、管連結部材16と、ジョイント部材17と、スイベル継手18とを備える。

リーマ13は、釣鐘形状のリーマ本体20と、リーマ本体20の外面より突出するように設けられた掘削刃部21とを備える。掘削刃部21は、後述するリーマ装置7の中心軸を中心とした螺旋状に設けられる。掘削刃部21間に形成される凹溝22が掘削土を後方に導く排出溝として機能する。リーマ本体20を形成する釣鐘の頂点部23には頂部貫通孔24が形成される。当該釣鐘の下端開口部25に近い内側には、釣鐘の内部を頂点側と下端開口部25側とに仕切る仕切部材26が設けられる。

液体取込管14は、一端が仕切部材26に連結され、他端側がリーマ本体の頂部貫通孔24を通過してリーマ本体20の外部に突出する。液体取込管14の他端には、後述するロッド52の先端が連結される。液体取込管14は、中心軸が、釣鐘の頂点と仕切部材26の中心とを通過するリーマ装置7の中心軸と一致するように設けられる。液体取込管14の外周と頂部貫通孔24との間、仕切部材26の外縁とリーマ本体20の内周面27との間は、密閉状態に形成される。これにより、仕切部材26とリーマ本体20の内周面27と液体取込管14の外周面28との間に液体収容部15となる空間が形成される。

液体収容部15内に位置される液体取込管14には、管の内周面と外周面とに貫通する管貫通孔30が形成される。液体収容部15と接するリーマ本体20には、リーマ本体20の内周面27と外周面29とに貫通するリーマ貫通孔31が形成される。仕切部材26には、後述する保護筒40の外側と液体収容部15とに貫通する仕切部貫通孔32が形成される。従って、ロッド52、液体取込管14、管貫通孔30を介して液体収容部15に収容された掘削液19や界面活性剤2がリーマ貫通孔31及び仕切部貫通孔32を介してリーマ本体20の外部に吐出される。

管連結部材16の管連結部35には管10の先端が接続される。管連結部材16のリーマ13側は、ジョイント部材17及びスイベル継手18を介して仕切部材26の裏面36に連結される。仕切部材26の裏面36には、ジョイント部材17及びスイベル継手18を筒内に収容してこれらを保護する保護筒40が連結される。

スイベル継手18は、回転側部材41と非回転側部材42とを備え、回転側部材41が仕切部材26の裏面36に連結され、非回転側部材42がジョイント部材17及び管連結部材16を介して管10に連結されたことで、リーマ13がロッド52の回転力を受けた場合に、リーマ13のみが回転して掘削刃54で地盤を掘削し、管10は回転しない。

ジョイント部材17は、リーマ13と管10とが図3(a)の紙面と直交する方向及び紙面と平行な方向に相互に揺動可能となるように管連結部材16とスイベル継手18とを連結した構成を備えたものである。

【0011】

次に、処理装置3を用いて油汚染部1の油濃度を低下させる方法を具体的に説明する。

浄化対象とする油汚染部1の位置は、事前にボーリング調査を行うことで確認する。

そして、図1(a);図1(b)に示すように、筒状のロッド52の先端に掘削ビット50(掘削刃)が取付けられた曲線ボーリング装置4を用いて先行孔51を形成する。掘削ビット50の径(掘削径)は例えば45mm程度であり、ロッド52の外径は掘削ビット50の径よりも小さい。掘削ビット50は先端部が斜切り面に形成されたものである。

先行孔51を形成する場合は、まず、掘削ビット50を油汚染部1の深さ位置まで斜め下方向に推進させるようにして斜め下方向に地盤を掘削した後、掘削ビット50を水平方向に推進させるようにして水平方向に地盤を掘削して油汚染部1を通過する先行孔51を形成し、その後、掘削ビット50を斜め上方向に推進させるようにして斜め上方向に地盤を掘削して掘削ビット50を地上に出す。

地盤を斜めに掘削する場合には、ロッド52をロッド52の中心軸を回転中心としてモータのような駆動源で回転させることで掘削ビット50を回転させながら掘削ビット50を推進させる。

掘削ビット50の推進方向を変える場合は、ロッド52を回転させないで、油圧シリンダのような押圧装置でロッドに推進力を与えて掘削ビットの斜切り面に土圧が作用するようにすることで、掘削ビット50の推進方向を変える。

掘削の際には、ロッド52の筒内に通したホースのような掘削液供給管6の先端を掘削ビット50に回転しないように固定してロッド52の後端より引き出された掘削液供給管6の後端を掘削液供給装置5に繋ぎ、ロッド52を回転させるとともに、掘削液供給装置5から掘削液供給管6を介して掘削ビット50に掘削液19を圧送して供給する。掘削液19としては、水、泥水、ベントナイト等を用いる。これにより、掘削ビット50の掘削液噴射孔39から地盤に掘削液19が噴射されながら掘削ビット50が地盤を掘削する。尚、ロッド52の筒内に通したホースのような界面活性剤供給管9の先端を掘削ビット50に回転しないように固定して界面活性剤供給管9の後端をロッド52の後端より引き出しておく。そして、掘削が進むのに応じてロッド52、掘削液供給管6、界面活性剤供給管9の後端にそれぞれロッド52、掘削液供給管6、界面活性剤供給管9を継ぎ足していく動作を繰り返すことにより、油汚染部1を通過する先行孔51を形成する。

【0012】

曲線ボーリング装置4を用いて地中の油汚染部1を通過した先行孔51を形成した後、先行孔51の出口56から地上に引き出したロッド52の先端に取付けられていた掘削ビット50を取り外し、代わりに、ロッド52の先端に先行孔51の孔径よりもリーマ13の外径(掘削径)の大きいリーマ装置7の前端(液体取込管14の他端)を取付けるとともに、リーマ装置7の後端(管連結部35)に管10の先端を取付ける(図1(c)参照)。また、掘削液供給管6の先端、及び、界面活性剤供給管9の先端をリーマ装置7の液体取込管14内に取付ける。そして、ロッド52を回転させながらリーマ装置7を先行孔51の出口56から先行孔51を経由して先行孔51の入口57に向けて掘削前進させることで、先行孔51が拡径された拡径孔58内に管10が引き込まれる。リーマ装置7が先行孔51中を通過して掘削前進するのに応じて、管10の後端に新たに管10を継ぎ足していく動作を繰り返すことにより、先行孔51の出口56から入口57に跨るように拡径孔58が形成され、この拡径孔58内に管10が引き込まれて埋設される(図2(b)参照)。尚、この場合、油汚染部1に位置される管10だけを有孔管10xとして、その他の部位に位置される管10は無孔管10yを用いる。有孔管10xとは、管の内周面と外周面とに跨って貫通する貫通孔61を複数備えた管である。この場合、予め、先行孔51の入口57から油汚染部1までの距離xを調べておいて、リーマ装置7が先行孔51の出口から距離xだけ進むまでは無孔管10yを継ぎ足して、その後、油汚染部の範囲だけ有孔管10xを継ぎ足すことにより、油汚染部1にのみ有孔管10xを設置できる。

リーマ装置7が、油汚染部1以外の部分を掘削する際には、掘削液供給管6を介してリーマ装置7の液体収容部15に掘削液19を供給することにより、掘削液19がリーマ貫通孔31及び仕切部貫通孔32を介して地中に吐出される。

【0013】

リーマ装置7が油汚染部1を掘削攪拌する際には、界面活性剤供給管9の後端を界面活性剤供給装置8に繋ぎ、界面活性剤供給装置8から界面活性剤供給管9を介してリーマ装置7の液体収容部15に界面活性剤2を圧送供給することにより、界面活性剤2がリーマ貫通孔31及び仕切部貫通孔32を介して地中に吐出される(図2(a)参照)。この攪拌と界面活性剤2とによって油汚染部1の油が分散して油と地下水とが混じり合った安定したエマルジョンが形成される。

【0014】

そして、先行孔51の出口56から入口57に跨る拡径孔58内に管10が埋設された後に、上記エマルジョンを吸引することによって、油汚染部1の油分をより速くかつ多く除去できる。即ち、油汚染部1の油分を効果的に除去でき、油汚染部1の油濃度を効率的に下げることができる。

【0015】

尚、吸引作業は、先端部に周知のパッカー装置60を備えた内管63(図2(b)参照)を用意し、この内管63をパッカー装置60側から管10内に挿入してパッカー装置60を油汚染部1の位置の有孔管10xまで届かせてからパッカー装置60を作動させることで、有孔管10x内に有孔管10xの貫通孔61を介して油汚染部1と連通した両端閉空間62を形成し、内管63の末端部を吸引ポンプなどの吸引装置11に繋いで両端閉空間62を吸引することで、上記エマルジョンを有孔管10xの貫通孔61、両端閉空間62、内管63経由で地上まで吸引できる。

【0016】

上記吸引作業を繰り返し、吸引したエマルジョンの油濃度を検査して油濃度が1%以下になっていれば、油汚染部1の油濃度が1%以下になったとして、その後、図2(c)に示すように、内管63の末端を微生物培養装置12に接続し、吸引作業と同様に内管63のパッカー装置60を作動させることで、油汚染部1に微生物を供給する。

【0017】

形態1によれば、油汚染部1への界面活性剤2の供給と油汚染部1の攪拌とによって油汚染部1の油が分散して油と地下水とが混じり合った安定したエマルジョンが形成されるので、油汚染部1の油分をより速くかつ多く除去できる。即ち、油汚染部1の油分を効果的に除去でき、油汚染部1の油の濃度を微生物が油を分解可能な濃度(1%以下)となるまで効率的に下げることができるので、油除去作業の迅速化が図れる。

また、油汚染部1の油の濃度を微生物が油を分解可能な濃度となった後に油汚染部1に微生物を供給したので、微生物が油分解能力を十分に発揮できることになり、油汚染部1を迅速に浄化できる。

また、先行孔51を利用してリーマ装置7により油汚染部1を攪拌したので、油汚染部1を確実に攪拌でき、安定したエマルジョンが生成される。

また、リーマ装置7の後端に管10を引き連れさせることによって先行孔51内に有孔管10xを設置したので、吸引用の管の付設作業を容易とできる。

また、吸引用に用いた有孔管10xを微生物供給用に使用したので、作業の簡略化が図れる。

【0018】

形態2

リーマ装置7が油汚染部1を通過する際にリーマ装置7のリーマ13(掘削部)の外径(掘削径)を大きくして油汚染部1を掘削攪拌する。例えば、リーマ装置7の螺旋状の掘削刃部21とは別に設けた掘削刃65(図4参照)、又は、リーマ装置7の螺旋状の掘削刃54の一部66(図5参照)が、リーマ本体20の径方向に進退可能に形成されたリーマ装置70を用いて、図6に示すように、リーマ装置7が油汚染部1に到達したら、上記掘削刃65又は掘削刃54の一部66をリーマ本体20の外側に突出させることでリーマ13の外径を拡径し、リーマ装置7が油汚染部1を通過したら、上記掘削刃65又は掘削刃54の一部66をリーマ本体20の内側に戻してリーマ13の外径を元に戻すようにする。例えば、リーマ13の元の外径が400mmであれば、リーマ13の外径が500mm〜750mmになるように形成する。尚、上記掘削刃65又は掘削刃54の一部66を進退させる機構は、例えば、バネを用いた機構、水圧シリンダや油圧シリンダを用いた機構により形成される。

以上によれば、リーマ13の外径が拡径している間に、リーマ装置7に界面活性剤2を圧送供給することで、圧送供給された界面活性剤2がリーマ貫通孔31及び仕切部貫通孔32を介して地中に吐出されるとともに、リーマ装置7の回転により油汚染部1が攪拌される。

形態2によれば油汚染部1での攪拌範囲を大きくできるので、界面活性剤2を広範囲に分散でき、油汚染部1の広範囲において安定したエマルジョンが形成されるので、油汚染部1の油分をより速くかつ多く除去でき、油汚染部1の油濃度を効果的に低下させることができる。また、リーマ装置7による油汚染部1以外の部分の拡径孔58の径を小さくできるので、掘削作業が容易となって経済的となり、また、地盤の崩落を少なくできる。

【0019】

形態3

油汚染部1に対して上から見て格子状となるように拡径孔58を形成すれば、例えば、広範囲に渡る油汚染部1の油濃度を効果的に下げることができる。

【0020】

形態4

地盤を掘削して油汚染部1に到達する孔を形成し、当該孔を介して、界面活性剤2を油汚染部に送り込むことによってエマルジョンを生成させ、当該エマルジョンを吸引するようにしてもよい。

【0021】

形態5

形態4において、油汚染部1を攪拌機械で攪拌しながら油汚染部1に界面活性剤2を送り込んだり、攪拌機械で油汚染部1を攪拌せずに油汚染部1に界面活性剤2を高圧で送り込むことで油汚染部1に攪拌効果を付与すれば、エマルジョンが安定するので、好ましい。

【産業上の利用可能性】

【0022】

拡径孔58内に埋設される管10として全て有孔管10xを用いてもよい。この場合、油汚染部1がリーマ装置7により掘削攪拌され油汚染部1に界面活性剤2が供給されている最中に有孔管10xを介してエマルジョンを吸引してもよい。

形態1では、油汚染部1の油濃度が1%以下になったことを確認した後に、油汚染部1に微生物を供給する例を示したが、エマルジョンの吸引だけでもよい。

【符号の説明】

【0023】

1 油汚染部、2 界面活性剤、4 曲線ボーリング装置、9 拡径掘削装置、

10 管、50 掘削ビット、51 先行孔、52 ロッド、56 出口、57 入口。

【技術分野】

【0001】

本発明は、地中の油汚染部の油濃度を効率的に低下させることの可能な方法に関する。

【背景技術】

【0002】

従来、地中油汚染土壌の油汚染部に油を分解する微生物を供給することによって地中油汚染土壌を浄化する方法が提案されている(例えば、特許文献1,2等参照)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平9−276837号公報

【特許文献2】特開平9−276840号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、油汚染部の油濃度が高い場合、例えば油濃度が1%を超える場合には、微生物が油を分解できず、油汚染部の油濃度を下げることができないという課題があった。

本発明は、上記課題に鑑みてなされたもので、油汚染部の油濃度を効率的に下げる方法を提供する。

【課題を解決するための手段】

【0005】

本発明による油汚染部の油濃度を低下させる方法によれば、地中の油汚染部に界面活性剤を供給して生成されるエマルジョンを吸引した。このように、油汚染部に界面活性剤を供給したことによって、油汚染部の油が分散して油と地下水とが混じり合ったエマルジョンが生成されるので、当該エマルジョンを吸引することによって、油汚染部の油分を速くかつ多く除去できる。即ち、油汚染部の油分を効果的に除去でき、油汚染部の油濃度を効率的に下げることができる。

本発明による油汚染部の油濃度を低下させる方法によれば、地中の油汚染部を攪拌するとともに油汚染部に界面活性剤を供給して生成されたエマルジョンを吸引したので、界面活性剤の供給と攪拌とによって安定したエマルジョンを生成できるので、油汚染部の油分をより速くかつより多く除去できる。

本発明による油汚染部の油濃度を低下させる方法によれば、筒状のロッドの先端に掘削ビットを有した曲線ボーリング装置を用いて地中の油汚染部を通過した先行孔を形成して先行孔の出口から地上に引き出されたロッドの先端の掘削ビットを取り外して当該ロッドの先端に先行孔の孔径よりも掘削径の大きい拡径掘削装置を取付けた後に、ロッドを回転させながら拡径掘削装置を先行孔の出口から先行孔を経由して先行孔の入口に向けて掘削前進させる途中において拡径掘削装置が油汚染部を掘削攪拌しながら通過する際に拡径掘削装置を介して油汚染部に界面活性剤を供給し、油汚染部への界面活性剤の供給と油汚染部の攪拌とにより生成されたエマルジョンを吸引したので、界面活性剤の供給と攪拌とによって安定したエマルジョンを生成できるので、油汚染部の油分をより速くかつより多く除去できる。また、先行孔を利用して油汚染部を攪拌できるので、油汚染部を確実に攪拌できる。

また、拡径掘削装置が油汚染部を通過する際に拡径掘削装置の掘削部の掘削径を大きくして油汚染部を掘削攪拌したので、掘削攪拌範囲を広げたことによって、エマルジョンの生成される範囲を大きくできるので、油汚染部の油濃度をより効率的に下げることができる。さらに、拡径掘削装置による油汚染部以外の部分の拡径孔の径を小さくできるので、掘削作業が容易となって経済的であり、かつ、地盤の崩落を少なくできる。

また、拡径掘削装置の後端に管を引き連れさせることによって先行孔内に管を設置し、油汚染部に位置された管の内外に貫通するように設けられた孔及び管を介して上記エマルジョンを地上まで吸引したので、吸引用の管の付設作業を容易とできる。

また、油汚染部の油濃度が1%以下になったことを確認した後に、油汚染部に微生物を供給したので、微生物が油を分解することによって油汚染部の濃度がさらに下がって油汚染部が浄化される。

また、油汚染部の油濃度が1%以下になったことを確認した後に、地上から管及び油汚染部に位置された管の内外に貫通するように設けられた孔を介して油汚染部に微生物を供給したので、吸引用に用いた管を微生物供給用に使用でき、作業の簡略化が図れる。

【図面の簡単な説明】

【0006】

【図1】油汚染部の油濃度を低下させる方法の手順を示す図(形態1)。

【図2】油汚染部の油濃度を低下させる方法の手順を示す図(形態1)。

【図3】(a)はリーマ装置の断面図、(b)はリーマ装置の側面図、(c)はリーマ装置の前面図(形態1)。

【図4】(a)はリーマ装置の拡径前を示す断面図、(b)はリーマ装置の拡径後を示す断面図(形態2)。

【図5】(a)はリーマ装置の拡径前を示す側面図、(b)はリーマ装置の拡径後を示す側面図(形態2)。

【図6】リーマ装置の拡径動作の手順を示す図(形態2)。

【発明を実施するための形態】

【0007】

形態1

図1乃至図3は形態1を示し、図1及び図2は油汚染部の油濃度を低下させる方法の手順を示し、図3はリーマ装置を示す。

【0008】

図1及び図2に示すように、形態1の方法では、機械工場90のような建屋下の地中や廃棄物処分場跡のような更地下の地中においてA重油や機械油などの油で汚染された地中の油汚染部1に液体洗剤のような界面活性剤2を供給するとともに油汚染部1を攪拌することによって、油を地下水中に分散させて油と地下水とが混じり合ったエマルジョンを生成させ、当該エマルジョンを吸引することで、油汚染部1の油濃度を下げ、油汚染部1の油濃度が1%以下になったことを確認した後に、油汚染部1に微生物を供給することによって、油汚染部1に供給された微生物が油汚染部1に残った油を分解するので、油汚染部1の油濃度がさらに低下し、油汚染部1が浄化されることになる。図中、34は地下水位、37は不飽和帯、38は飽和帯を示す。

【0009】

油汚染部1の油濃度を低下させるための処理装置3は、曲線ボーリング装置4と、掘削液供給装置5と、掘削液供給管6と、拡径掘削装置7としてのリーマ装置と、界面活性剤供給装置8と、界面活性剤供給管9と、管10と、吸引装置11と、微生物培養装置12とを備える。掘削液供給装置5、界面活性剤供給装置8、吸引装置11、微生物培養装置12は、地上に設置される。

【0010】

図3を参照し、リーマ装置7の一例を説明する。リーマ装置7は、リーマ13と、液体取込管14と、液体収容部15と、管連結部材16と、ジョイント部材17と、スイベル継手18とを備える。

リーマ13は、釣鐘形状のリーマ本体20と、リーマ本体20の外面より突出するように設けられた掘削刃部21とを備える。掘削刃部21は、後述するリーマ装置7の中心軸を中心とした螺旋状に設けられる。掘削刃部21間に形成される凹溝22が掘削土を後方に導く排出溝として機能する。リーマ本体20を形成する釣鐘の頂点部23には頂部貫通孔24が形成される。当該釣鐘の下端開口部25に近い内側には、釣鐘の内部を頂点側と下端開口部25側とに仕切る仕切部材26が設けられる。

液体取込管14は、一端が仕切部材26に連結され、他端側がリーマ本体の頂部貫通孔24を通過してリーマ本体20の外部に突出する。液体取込管14の他端には、後述するロッド52の先端が連結される。液体取込管14は、中心軸が、釣鐘の頂点と仕切部材26の中心とを通過するリーマ装置7の中心軸と一致するように設けられる。液体取込管14の外周と頂部貫通孔24との間、仕切部材26の外縁とリーマ本体20の内周面27との間は、密閉状態に形成される。これにより、仕切部材26とリーマ本体20の内周面27と液体取込管14の外周面28との間に液体収容部15となる空間が形成される。

液体収容部15内に位置される液体取込管14には、管の内周面と外周面とに貫通する管貫通孔30が形成される。液体収容部15と接するリーマ本体20には、リーマ本体20の内周面27と外周面29とに貫通するリーマ貫通孔31が形成される。仕切部材26には、後述する保護筒40の外側と液体収容部15とに貫通する仕切部貫通孔32が形成される。従って、ロッド52、液体取込管14、管貫通孔30を介して液体収容部15に収容された掘削液19や界面活性剤2がリーマ貫通孔31及び仕切部貫通孔32を介してリーマ本体20の外部に吐出される。

管連結部材16の管連結部35には管10の先端が接続される。管連結部材16のリーマ13側は、ジョイント部材17及びスイベル継手18を介して仕切部材26の裏面36に連結される。仕切部材26の裏面36には、ジョイント部材17及びスイベル継手18を筒内に収容してこれらを保護する保護筒40が連結される。

スイベル継手18は、回転側部材41と非回転側部材42とを備え、回転側部材41が仕切部材26の裏面36に連結され、非回転側部材42がジョイント部材17及び管連結部材16を介して管10に連結されたことで、リーマ13がロッド52の回転力を受けた場合に、リーマ13のみが回転して掘削刃54で地盤を掘削し、管10は回転しない。

ジョイント部材17は、リーマ13と管10とが図3(a)の紙面と直交する方向及び紙面と平行な方向に相互に揺動可能となるように管連結部材16とスイベル継手18とを連結した構成を備えたものである。

【0011】

次に、処理装置3を用いて油汚染部1の油濃度を低下させる方法を具体的に説明する。

浄化対象とする油汚染部1の位置は、事前にボーリング調査を行うことで確認する。

そして、図1(a);図1(b)に示すように、筒状のロッド52の先端に掘削ビット50(掘削刃)が取付けられた曲線ボーリング装置4を用いて先行孔51を形成する。掘削ビット50の径(掘削径)は例えば45mm程度であり、ロッド52の外径は掘削ビット50の径よりも小さい。掘削ビット50は先端部が斜切り面に形成されたものである。

先行孔51を形成する場合は、まず、掘削ビット50を油汚染部1の深さ位置まで斜め下方向に推進させるようにして斜め下方向に地盤を掘削した後、掘削ビット50を水平方向に推進させるようにして水平方向に地盤を掘削して油汚染部1を通過する先行孔51を形成し、その後、掘削ビット50を斜め上方向に推進させるようにして斜め上方向に地盤を掘削して掘削ビット50を地上に出す。

地盤を斜めに掘削する場合には、ロッド52をロッド52の中心軸を回転中心としてモータのような駆動源で回転させることで掘削ビット50を回転させながら掘削ビット50を推進させる。

掘削ビット50の推進方向を変える場合は、ロッド52を回転させないで、油圧シリンダのような押圧装置でロッドに推進力を与えて掘削ビットの斜切り面に土圧が作用するようにすることで、掘削ビット50の推進方向を変える。

掘削の際には、ロッド52の筒内に通したホースのような掘削液供給管6の先端を掘削ビット50に回転しないように固定してロッド52の後端より引き出された掘削液供給管6の後端を掘削液供給装置5に繋ぎ、ロッド52を回転させるとともに、掘削液供給装置5から掘削液供給管6を介して掘削ビット50に掘削液19を圧送して供給する。掘削液19としては、水、泥水、ベントナイト等を用いる。これにより、掘削ビット50の掘削液噴射孔39から地盤に掘削液19が噴射されながら掘削ビット50が地盤を掘削する。尚、ロッド52の筒内に通したホースのような界面活性剤供給管9の先端を掘削ビット50に回転しないように固定して界面活性剤供給管9の後端をロッド52の後端より引き出しておく。そして、掘削が進むのに応じてロッド52、掘削液供給管6、界面活性剤供給管9の後端にそれぞれロッド52、掘削液供給管6、界面活性剤供給管9を継ぎ足していく動作を繰り返すことにより、油汚染部1を通過する先行孔51を形成する。

【0012】

曲線ボーリング装置4を用いて地中の油汚染部1を通過した先行孔51を形成した後、先行孔51の出口56から地上に引き出したロッド52の先端に取付けられていた掘削ビット50を取り外し、代わりに、ロッド52の先端に先行孔51の孔径よりもリーマ13の外径(掘削径)の大きいリーマ装置7の前端(液体取込管14の他端)を取付けるとともに、リーマ装置7の後端(管連結部35)に管10の先端を取付ける(図1(c)参照)。また、掘削液供給管6の先端、及び、界面活性剤供給管9の先端をリーマ装置7の液体取込管14内に取付ける。そして、ロッド52を回転させながらリーマ装置7を先行孔51の出口56から先行孔51を経由して先行孔51の入口57に向けて掘削前進させることで、先行孔51が拡径された拡径孔58内に管10が引き込まれる。リーマ装置7が先行孔51中を通過して掘削前進するのに応じて、管10の後端に新たに管10を継ぎ足していく動作を繰り返すことにより、先行孔51の出口56から入口57に跨るように拡径孔58が形成され、この拡径孔58内に管10が引き込まれて埋設される(図2(b)参照)。尚、この場合、油汚染部1に位置される管10だけを有孔管10xとして、その他の部位に位置される管10は無孔管10yを用いる。有孔管10xとは、管の内周面と外周面とに跨って貫通する貫通孔61を複数備えた管である。この場合、予め、先行孔51の入口57から油汚染部1までの距離xを調べておいて、リーマ装置7が先行孔51の出口から距離xだけ進むまでは無孔管10yを継ぎ足して、その後、油汚染部の範囲だけ有孔管10xを継ぎ足すことにより、油汚染部1にのみ有孔管10xを設置できる。

リーマ装置7が、油汚染部1以外の部分を掘削する際には、掘削液供給管6を介してリーマ装置7の液体収容部15に掘削液19を供給することにより、掘削液19がリーマ貫通孔31及び仕切部貫通孔32を介して地中に吐出される。

【0013】

リーマ装置7が油汚染部1を掘削攪拌する際には、界面活性剤供給管9の後端を界面活性剤供給装置8に繋ぎ、界面活性剤供給装置8から界面活性剤供給管9を介してリーマ装置7の液体収容部15に界面活性剤2を圧送供給することにより、界面活性剤2がリーマ貫通孔31及び仕切部貫通孔32を介して地中に吐出される(図2(a)参照)。この攪拌と界面活性剤2とによって油汚染部1の油が分散して油と地下水とが混じり合った安定したエマルジョンが形成される。

【0014】

そして、先行孔51の出口56から入口57に跨る拡径孔58内に管10が埋設された後に、上記エマルジョンを吸引することによって、油汚染部1の油分をより速くかつ多く除去できる。即ち、油汚染部1の油分を効果的に除去でき、油汚染部1の油濃度を効率的に下げることができる。

【0015】

尚、吸引作業は、先端部に周知のパッカー装置60を備えた内管63(図2(b)参照)を用意し、この内管63をパッカー装置60側から管10内に挿入してパッカー装置60を油汚染部1の位置の有孔管10xまで届かせてからパッカー装置60を作動させることで、有孔管10x内に有孔管10xの貫通孔61を介して油汚染部1と連通した両端閉空間62を形成し、内管63の末端部を吸引ポンプなどの吸引装置11に繋いで両端閉空間62を吸引することで、上記エマルジョンを有孔管10xの貫通孔61、両端閉空間62、内管63経由で地上まで吸引できる。

【0016】

上記吸引作業を繰り返し、吸引したエマルジョンの油濃度を検査して油濃度が1%以下になっていれば、油汚染部1の油濃度が1%以下になったとして、その後、図2(c)に示すように、内管63の末端を微生物培養装置12に接続し、吸引作業と同様に内管63のパッカー装置60を作動させることで、油汚染部1に微生物を供給する。

【0017】

形態1によれば、油汚染部1への界面活性剤2の供給と油汚染部1の攪拌とによって油汚染部1の油が分散して油と地下水とが混じり合った安定したエマルジョンが形成されるので、油汚染部1の油分をより速くかつ多く除去できる。即ち、油汚染部1の油分を効果的に除去でき、油汚染部1の油の濃度を微生物が油を分解可能な濃度(1%以下)となるまで効率的に下げることができるので、油除去作業の迅速化が図れる。

また、油汚染部1の油の濃度を微生物が油を分解可能な濃度となった後に油汚染部1に微生物を供給したので、微生物が油分解能力を十分に発揮できることになり、油汚染部1を迅速に浄化できる。

また、先行孔51を利用してリーマ装置7により油汚染部1を攪拌したので、油汚染部1を確実に攪拌でき、安定したエマルジョンが生成される。

また、リーマ装置7の後端に管10を引き連れさせることによって先行孔51内に有孔管10xを設置したので、吸引用の管の付設作業を容易とできる。

また、吸引用に用いた有孔管10xを微生物供給用に使用したので、作業の簡略化が図れる。

【0018】

形態2

リーマ装置7が油汚染部1を通過する際にリーマ装置7のリーマ13(掘削部)の外径(掘削径)を大きくして油汚染部1を掘削攪拌する。例えば、リーマ装置7の螺旋状の掘削刃部21とは別に設けた掘削刃65(図4参照)、又は、リーマ装置7の螺旋状の掘削刃54の一部66(図5参照)が、リーマ本体20の径方向に進退可能に形成されたリーマ装置70を用いて、図6に示すように、リーマ装置7が油汚染部1に到達したら、上記掘削刃65又は掘削刃54の一部66をリーマ本体20の外側に突出させることでリーマ13の外径を拡径し、リーマ装置7が油汚染部1を通過したら、上記掘削刃65又は掘削刃54の一部66をリーマ本体20の内側に戻してリーマ13の外径を元に戻すようにする。例えば、リーマ13の元の外径が400mmであれば、リーマ13の外径が500mm〜750mmになるように形成する。尚、上記掘削刃65又は掘削刃54の一部66を進退させる機構は、例えば、バネを用いた機構、水圧シリンダや油圧シリンダを用いた機構により形成される。

以上によれば、リーマ13の外径が拡径している間に、リーマ装置7に界面活性剤2を圧送供給することで、圧送供給された界面活性剤2がリーマ貫通孔31及び仕切部貫通孔32を介して地中に吐出されるとともに、リーマ装置7の回転により油汚染部1が攪拌される。

形態2によれば油汚染部1での攪拌範囲を大きくできるので、界面活性剤2を広範囲に分散でき、油汚染部1の広範囲において安定したエマルジョンが形成されるので、油汚染部1の油分をより速くかつ多く除去でき、油汚染部1の油濃度を効果的に低下させることができる。また、リーマ装置7による油汚染部1以外の部分の拡径孔58の径を小さくできるので、掘削作業が容易となって経済的となり、また、地盤の崩落を少なくできる。

【0019】

形態3

油汚染部1に対して上から見て格子状となるように拡径孔58を形成すれば、例えば、広範囲に渡る油汚染部1の油濃度を効果的に下げることができる。

【0020】

形態4

地盤を掘削して油汚染部1に到達する孔を形成し、当該孔を介して、界面活性剤2を油汚染部に送り込むことによってエマルジョンを生成させ、当該エマルジョンを吸引するようにしてもよい。

【0021】

形態5

形態4において、油汚染部1を攪拌機械で攪拌しながら油汚染部1に界面活性剤2を送り込んだり、攪拌機械で油汚染部1を攪拌せずに油汚染部1に界面活性剤2を高圧で送り込むことで油汚染部1に攪拌効果を付与すれば、エマルジョンが安定するので、好ましい。

【産業上の利用可能性】

【0022】

拡径孔58内に埋設される管10として全て有孔管10xを用いてもよい。この場合、油汚染部1がリーマ装置7により掘削攪拌され油汚染部1に界面活性剤2が供給されている最中に有孔管10xを介してエマルジョンを吸引してもよい。

形態1では、油汚染部1の油濃度が1%以下になったことを確認した後に、油汚染部1に微生物を供給する例を示したが、エマルジョンの吸引だけでもよい。

【符号の説明】

【0023】

1 油汚染部、2 界面活性剤、4 曲線ボーリング装置、9 拡径掘削装置、

10 管、50 掘削ビット、51 先行孔、52 ロッド、56 出口、57 入口。

【特許請求の範囲】

【請求項1】

地中の油汚染部に界面活性剤を供給して生成されたエマルジョンを吸引したことを特徴とする油汚染部の油濃度を低下させる方法。

【請求項2】

地中の油汚染部を攪拌するとともに油汚染部に界面活性剤を供給して生成されたエマルジョンを吸引したことを特徴とする油汚染部の油濃度を低下させる方法。

【請求項3】

筒状のロッドの先端に掘削ビットを有した曲線ボーリング装置を用いて地中の油汚染部を通過した先行孔を形成して先行孔の出口から地上に引き出されたロッドの先端の掘削ビットを取り外して当該ロッドの先端に先行孔の孔径よりも掘削径の大きい拡径掘削装置を取付けた後に、ロッドを回転させながら拡径掘削装置を先行孔の出口から先行孔を経由して先行孔の入口に向けて掘削前進させる途中において拡径掘削装置が油汚染部を掘削攪拌しながら通過する際に拡径掘削装置を介して油汚染部に界面活性剤を供給し、油汚染部への界面活性剤の供給と油汚染部の攪拌とにより生成されたエマルジョンを吸引したことを特徴とする油汚染部の油濃度を低下させる方法。

【請求項4】

拡径掘削装置が油汚染部を通過する際に拡径掘削装置の掘削部の掘削径を大きくして油汚染部を掘削攪拌したことを特徴とする請求項3に記載の油汚染部の油濃度を低下させる方法。

【請求項5】

拡径掘削装置の後端に管を引き連れさせることによって先行孔内に管を設置し、油汚染部に位置された管の内外に貫通するように設けられた孔及び管を介して上記エマルジョンを地上まで吸引したことを特徴とする請求項3又は請求項4に記載の油汚染部の油濃度を低下させる方法。

【請求項6】

油汚染部の油濃度が1%以下になったことを確認した後に、油汚染部に微生物を供給したことを特徴とする請求項1乃至請求項5のいずれかに記載の油汚染部の油濃度を低下させる方法。

【請求項7】

油汚染部の油濃度が1%以下になったことを確認した後に、地上から管及び油汚染部に位置された管の内外に貫通するように設けられた孔を介して油汚染部に微生物を供給したことを特徴とする請求項5に記載の油汚染部の油濃度を低下させる方法。

【請求項1】

地中の油汚染部に界面活性剤を供給して生成されたエマルジョンを吸引したことを特徴とする油汚染部の油濃度を低下させる方法。

【請求項2】

地中の油汚染部を攪拌するとともに油汚染部に界面活性剤を供給して生成されたエマルジョンを吸引したことを特徴とする油汚染部の油濃度を低下させる方法。

【請求項3】

筒状のロッドの先端に掘削ビットを有した曲線ボーリング装置を用いて地中の油汚染部を通過した先行孔を形成して先行孔の出口から地上に引き出されたロッドの先端の掘削ビットを取り外して当該ロッドの先端に先行孔の孔径よりも掘削径の大きい拡径掘削装置を取付けた後に、ロッドを回転させながら拡径掘削装置を先行孔の出口から先行孔を経由して先行孔の入口に向けて掘削前進させる途中において拡径掘削装置が油汚染部を掘削攪拌しながら通過する際に拡径掘削装置を介して油汚染部に界面活性剤を供給し、油汚染部への界面活性剤の供給と油汚染部の攪拌とにより生成されたエマルジョンを吸引したことを特徴とする油汚染部の油濃度を低下させる方法。

【請求項4】

拡径掘削装置が油汚染部を通過する際に拡径掘削装置の掘削部の掘削径を大きくして油汚染部を掘削攪拌したことを特徴とする請求項3に記載の油汚染部の油濃度を低下させる方法。

【請求項5】

拡径掘削装置の後端に管を引き連れさせることによって先行孔内に管を設置し、油汚染部に位置された管の内外に貫通するように設けられた孔及び管を介して上記エマルジョンを地上まで吸引したことを特徴とする請求項3又は請求項4に記載の油汚染部の油濃度を低下させる方法。

【請求項6】

油汚染部の油濃度が1%以下になったことを確認した後に、油汚染部に微生物を供給したことを特徴とする請求項1乃至請求項5のいずれかに記載の油汚染部の油濃度を低下させる方法。

【請求項7】

油汚染部の油濃度が1%以下になったことを確認した後に、地上から管及び油汚染部に位置された管の内外に貫通するように設けられた孔を介して油汚染部に微生物を供給したことを特徴とする請求項5に記載の油汚染部の油濃度を低下させる方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2010−184204(P2010−184204A)

【公開日】平成22年8月26日(2010.8.26)

【国際特許分類】

【出願番号】特願2009−30368(P2009−30368)

【出願日】平成21年2月12日(2009.2.12)

【出願人】(593006630)学校法人立命館 (359)

【Fターム(参考)】

【公開日】平成22年8月26日(2010.8.26)

【国際特許分類】

【出願日】平成21年2月12日(2009.2.12)

【出願人】(593006630)学校法人立命館 (359)

【Fターム(参考)】

[ Back to top ]