油温脱水処理方法

【課題】流動性のある廃棄物を効率よく脱水し、かつ脱油処理において一様かつ十分に油分を除去する油温脱水処理方法を提供する。

【解決手段】流動性のある廃棄物Wに含まれる油分を調整する準備工程と、含まれる油分が調整された廃棄物Wを同一形状及び大きさのペレットP1にする成型工程と、成型されたペレットP1を加熱された脱水油DOに投入し、撹拌せずに脱水処理する一次脱水工程と、脱水処理されたペレットP2を加熱された脱水油DOに投入し、撹拌しながら脱水処理する二次脱水工程とを経ることを特徴とする油温脱水処理方法である。

【解決手段】流動性のある廃棄物Wに含まれる油分を調整する準備工程と、含まれる油分が調整された廃棄物Wを同一形状及び大きさのペレットP1にする成型工程と、成型されたペレットP1を加熱された脱水油DOに投入し、撹拌せずに脱水処理する一次脱水工程と、脱水処理されたペレットP2を加熱された脱水油DOに投入し、撹拌しながら脱水処理する二次脱水工程とを経ることを特徴とする油温脱水処理方法である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、汚泥、糖分・澱粉質性残渣物等、水分過多により流動性のある廃棄物を処理対象とした油温脱水処理方法に関する。

【背景技術】

【0002】

水分を含む廃棄物の脱水方法として、脱水に供される油(以下、脱水油)を加熱して廃棄物を投入させ、水分を蒸散させる油温脱水処理方法が知られている(特許文献1及び特許文献2)。油温脱水処理方法は、加熱された脱水油を貯留する脱水容器から構成される油温脱水処理装置(クッカー)を用い、加熱された脱水油に廃棄物を投入し、撹拌羽根や送りスクリュー等によって撹拌しながら移送する過程で廃棄物の水分を蒸散させる。処理後の廃棄物は、水分に代わって油分を含むため、脱油処理を経て減容され、埋め立て処分されたり(無機廃棄物)、バイオマス燃料や肥料又は飼料に転用されたりする(有機廃棄物)。

【0003】

実際の油温脱水処理において、例えば汚泥、糖分・澱粉質性残渣物等、水分過多により流動性のある廃棄物を脱水油に投入すると、大部分が塊状化し、残りは微細化して分散し、塊状化したものの脱水が進まない一方、微細化したものは回収しづらい問題がある。そこで、特許文献3は、脱水容器に流動性のある廃棄物を投入する汚泥投入機に、前記廃棄物を多数のヒモ状に分散させて押し出す孔開き部材を上下反転自在に設け、廃棄物がヒモ状に脱水油に没入できるようにしている(特許文献3・[0006])。ヒモ状に分散した廃棄物は、比表面積が大きくなるため、脱水時間も短くなる利点がある(特許文献3・[0007])。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2011-041895公報

【特許文献2】特開2011-043280公報

【特許文献3】特開2007-136348公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

油温脱水処理方法は、脱水された廃棄物中の水分に代わって油分を含むことから、脱水された廃棄物を押し潰す圧搾処理や、脱水された廃棄物に遠心力を与える遠心分離処理等の脱油処理が必要になる。いずれの脱油処理でも、脱水された廃棄物に残る油分が一様に分散していれば、廃棄物全体から同程度に油分を除去することができる。しかし、脱水された廃棄物は、一部塊状化したり、一部細分化したりして、前記塊状化又は細分化した廃棄物の構成単位(廃棄物を構成する細分化された単位で、粉粒物の粒や塊状物のブロック等)の形状又は大きさが一様でなく、構成単位毎の脱油される程度が異なる結果、廃棄物全体として一様な脱油処理が難しかった。

【0006】

特許文献3が開示する油温脱水処理方法は、流動性のある廃棄物をヒモ状の構成単位に分散させて脱水処理する。ここで、ヒモ状の構成単位がどれぐらいの長さなのか、また形成されたヒモ状の構成単位は形状又は大きさを維持するのかが明らかでない。しかし、ヒモ状の構成単位は、不定長の長さで大きさが一様でないと推察される(特許文献3・図2参照)。また、ヒモ状の構成単位は、スクリューにより脱水油を撹拌しながら脱水処理されることから、脱水処理の途中で細かく分断されるが、なおヒモ状を保っていると推察される(特許文献3・[0011]〜[0014]参照)。

【0007】

これらから、特許文献3が開示する油温脱水処理方法は、流動性のある廃棄物の構成単位が長さの異なるヒモ状であり、一様な脱油処理ができていないと考えられる。また、脱水処理中にヒモ状の構成単位が分断されるため、前記構成単位が短ければ、完全に粉砕され、構成単位の一部が粉粒体になるものもあると考えられる。こうして粉粒体になった構成単位は、脱油処理し難く、残存する油分が多くなる問題がある。特に、特許文献3が開示する油温脱水処理方法は、ヒモ状の構成単位と粉粒体になった構成単位とが混在して圧搾処理されるため、十分な油分を除去できないと見られる。

【0008】

このように、特許文献3が開示する油温脱水処理方法は、流動性のある廃棄物を効率よく脱水処理するため、比表面積を大きくする点が評価できるものの、脱水処理及び脱油処理の対象となる構成単位が分断しやすいヒモ状であるため、実際に脱水処理及び脱油処理される構成単位の形状又は大きさにバラツキが生じ、特に脱油処理において問題が残る。そこで、流動性のある廃棄物を効率よく脱水し、かつ脱油処理において一様かつ十分に油分を除去できるようにする油温脱水処理方法について、検討した。

【課題を解決するための手段】

【0009】

検討の結果開発したものが、加熱された脱水油に廃棄物を投入し、水分を蒸散させる油温脱水処理方法において、流動性のある廃棄物に含まれる油分を調整する準備工程と、含まれる油分が調整された廃棄物を同一形状及び大きさの構成単位にする成型工程と、成型された構成単位を加熱された脱水油に投入し、撹拌せずに脱水処理する一次脱水工程と、脱水処理された構成単位を加熱された脱水油に投入し、撹拌しながら脱水処理する二次脱水工程とを経ることを特徴とする油温脱水処理方法を開発した。

【0010】

本発明の油温脱水処理方法は、準備工程により、流動性のある廃棄物の油分を調整して前記廃棄物を分割して所定形状に成型できるようにし、成型工程により、廃棄物を同一形状及び大きさの構成単位に分割、成型し、一次脱水工程により、前記構成単位の主に表面を脱水して形崩れを防止して、二次脱水工程により、構成単位を完全に脱水する。構成単位は、同一形状及び大きさであるため、均等に脱水処理及び脱油処理される。結果として、廃棄物全体が一様に脱水処理及び脱油処理される。

【0011】

準備工程は、流動性ある廃棄物に油分を加えて粘性を付加し、所定の大きさ(量)に分割し、かつ所定形状に保形された構成単位に成型できるようにする。廃棄物における油分は、25vol%〜30vol%を目安として別途油分を追加する。追加される油分は、脱水油と同じであることが好ましい。これにより、脱水工程において、廃棄物中に素早く脱水油が浸透したことと同じになり、脱水時間を短縮できる。流動性ある廃棄物が前記30vol%を越える油分を含んでいる場合、油分の追加をしない。油分が調整された廃棄物は、十分に混練することにより、保形性を発揮する粘性を備える。

【0012】

成型工程は、保形性を発揮する粘性を備えた廃棄物を、同一形状及び大きさの構成単位に分割、成型する。構成単位は、同一形状であれば外形は自由で、大きさの大小も問わないが、複雑な形状の構成単位は欠けて粉粒体を発生させやすく、また大きすぎると脱水処理又は脱油処理に時間がかかり、逆に小さすぎると構成単位自体が粉粒体になる。これから、構成単位は、ペレット、より具体的には外径及び長さが等しいペレットにするとよい。本発明にいう「ペレット」は、外径及び長さがそれぞれ数mm〜10数mm程度の円柱体である。ペレットの外径及び長さは異なってもよいが、両者が等しい方が好ましい。

【0013】

円柱体であるペレットは、後述する一次脱水工程により主に表面を脱水処理して形崩れを防止すれば、続く二次脱水工程、脱油工程を経る過程で欠ける部分がなくなる。また、前記ペレットは、外径及び長さを等しくすると、表面から中心までの距離が殆どの部分で等しくなるので、脱水処理における油分の浸透に偏りがなくなり、短時間かつ均等な脱水処理が実現される。廃棄物をペレットに成型する手段は、従来公知の各種ペレット成型装置を利用できる。ペレット成型に際し、廃棄物又はペレットを加熱して水分を少しでも蒸散させると、ペレットの保形性が向上する。

【0014】

一次脱水工程は、加熱された脱水油中に構成単位を投入し、撹拌することなく脱水処理することで、主に前記構成単位の主に表面を脱水して形崩れを防止する。これにより、構成単位の表面が硬化し、また粘性も見られなくなるので、構成単位相互がくっつくこともなくなる。すなわち、構成単位の塊状化を防止できる。二次脱水工程は、一次脱水工程により表面が硬化させられた構成単位を、脱水油中に投入して撹拌しながら加熱することにより、完全に脱水する。構成単位は、表面が硬化させられているので、撹拌により形崩れする虞がない。

【0015】

二次脱水工程を終えた構成単位は、従来公知の各種脱油手段により脱油処理する。ここで、圧搾処理は構成単位を崩し、前記構成単位を粉粒体にしてしまいかねない。これから、本発明に好適な脱油工程は、脱水処理された構成単位を遠心分離により脱油処理する脱油工程である。遠心分離による脱水工程は、脱水処理を終えた構成単位を形崩れさせない。このため、最初の成型工程で決定された構成単位をそのままの形で最終製品とすることができる。これは、例えば構成単位が円柱状のペレットの場合、最終製品もペレットであることを意味する。

【発明の効果】

【0016】

本発明は、流動性のある廃棄物を効率よく脱水し、かつ脱油処理において一様かつ十分に油分を除去できるようにする油温脱水処理方法を提供する。これは、粘度調整により廃棄物を形状及び大きさが一様な構成単位に細分化したことによる効果である。また、形状及び大きさが一様な構成単位は、表面を硬化させる一次脱水工程を経てから二次脱水工程で脱水処理することにより、形崩れが防止される。こうした形崩れの防止が、形状及び大きさが一様な構成単位を脱水処理できるようにする。

【0017】

このほか、脱油処理を遠心分離処理とすることにより、構成単位をそのままの形で最終製品とすることができるため、成型工程で廃棄物をペレットにしておけば、脱油処理を終えればそのままペレットの最終製品を得ることができるようになる。これにより、脱油処理を終えた廃棄物を改めてペレットにする手間及び労力を省くことができ、廃棄物処理全体の処理時間を短縮でき、また処理コストを低減する効果を得ることができる。

【図面の簡単な説明】

【0018】

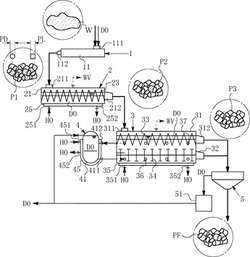

【図1】本発明の油温脱水処理方法が適用された廃棄物処理ラインの主要部分を表すブロック図である。

【発明を実施するための形態】

【0019】

以下、本発明を実施するための形態について図を参照しながら説明する。本発明の油温脱水処理方法は、例えば図1に見られる廃棄物処理ラインに適用される。本例の廃棄物処理ラインは、流動性のある廃棄物Wの油分を調整するため、後掲一次脱水工程及び二次脱水工程に用いられる脱水油DOの一部を、廃棄物Wと共に投入口111からペレット成型装置1の装置本体11へ投入し、装置本体11に内蔵された押し出しスクリュー(図示略)により前記廃棄物W及び脱水油DOを移送しながら、混練する。本例の廃棄物処理ラインでは、ペレット成型装置1の前段(押し出しスクリュー)が準備工程を担う。

【0020】

廃棄物Wは、廃棄物Wが水分85vol%を含有する場合、油分が25vol%〜30vol%となるように調整する。加える脱水油DOは、廃棄物Wが含有する水分に比例して少なくするとよい。油分が調整された廃棄物Wは、保形性を備えた適度な粘性(2000Pa・s前後)を有するようになり、ペレットP1の成型が容易になる。ペレット成型装置1は、押し出しスクリューに押された廃棄物Wを、オリフィス板(図示略)の多数の開孔から絞り出し、前記オリフィス板に平行に回転するカッタで絞り出された廃棄物Wを切断し、多数のペレットP1を排出口12から排出する。押し出しスクリューの加圧力は、油分が25vol%〜30vol%の場合、5kg/cm2〜6kg/cm2である。

【0021】

オリフィス板の開孔がペレットP1の外径PDを、押し出しスクリューによる廃棄物Wの絞り出し速度及びカッタによる切断間隔がペレットP1の長さPLをそれぞれ決定する。本発明では、ペレットP1の外径PD及び長さPLの等しいことが好ましい。実証試験では、前記ペレットP1の外径PD及び長さPLをいずれも6mmとした場合に好適な結果が得られることを確認している。本例の廃棄物処理ラインでは、ペレット成型装置1の後段(オリフィス板及びカッタ)が成型工程を担う。

【0022】

ペレットP1は、加圧状態でオリフィス板の開孔を通過してくるため、通過直後の圧力減少を受けて、少なからず水分を蒸散させる。これにより、ペレットP1の保形性が高められるほか、脱水処理に掛かる時間が短くなる。より積極的には、ペレット成型装置1の装置本体に加熱手段を設けることにより、廃棄物Wを加熱しながら混練したり、加熱環境下でペレットP1に成型したりするとよい。これにより、ペレットP1の保形性がより高められるほか、脱水処理に掛かる時間がより短くなる。

【0023】

ペレットP1は、一次脱水工程を担う一次脱水装置(一次クッカー)2へ投入される。本例の一次脱水装置2は、脱水油DOが貯留された装置本体21に送りスクリュー23が内蔵された構成で、送りスクリュー23の上流側かつ装置本体21の上面に投入口211、前記送りスクリュー23の下流側かつ装置本体21の側面に排出口212を設けている。脱水油DOは、装置本体の加熱ジャケット25に供給される加熱用の油(以下、加熱油)HOにより加熱、保温される。加熱油HOは、図示略された油加熱源から加熱油入口251を通して加熱ジャケット25内へ供給され、前記加熱ジャケット25の加熱油出口252から前記油加熱源へ戻される。

【0024】

一次脱水装置2に投入されたペレットP1は、送りスクリュー23により投入口21から排出口22に向けて、脱水油DO中をゆっくりと移送される。このとき、ペレットP1は、前記送りスクリュー23により撹拌されることがないため、形崩れせずに表面の脱水が進み、保形性が高められる。一次脱水工程は、例えば上述のように油分を25vol%〜30vol%に調整した廃棄物Wから外径PD及び長さPLがいずれも6mmのペレットP1を成型した場合、脱水油DOの油温を150℃、装置本体21の内圧を大気圧〜−1kg/cm2で約30分脱水し、水分を50vol%〜60vol%にしたペレットP2を得る。ペレットP2は、表面が脱水され、続く二次脱水工程で撹拌されても、もはや形崩れしない。

【0025】

脱水処理により蒸散した水分は、飛沫同伴現象により廃棄物W中の水溶性成分(例えば水溶性タンパク質)を若干含んで汚れた水蒸気WVとして放出されるが、前記水蒸気WVをそのまま凝縮して外部へ放流すると、環境汚染に繋がってしまう。そこで、一次脱水装置2から抽出される水蒸気は、水溶性成分を取り除いた後、冷却装置(コンデンサ、図示略)により凝縮した後、外部へ水として放流する。水溶性成分は、例えば後述する待機タンク4に貯留された脱水油DO中へ水蒸気WVを送り込み、水分のみを再蒸発させることで取り除くことができる。

【0026】

ペレットP2は、二次脱水工程を担う二次脱水装置(二次クッカー)3へ投入される。本例の二次脱水装置3は、脱水油DOが貯留された装置本体31の上段に送りスクリュー33が、下段に撹拌羽根34が内蔵された構成で、送りスクリュー33及び撹拌羽根34の上流側かつ装置本体31の上面に投入口31、前記送りスクリュー33及び撹拌羽根34の下流側かつ装置本体31の側面に、送りスクリュー33及び撹拌羽根34それぞれに対応した二段の排出口32,32を設けている。脱水油DOは、一次脱水装置2同様、油加熱源から加熱油入口351を通して加熱ジャケット35内へ供給され、前記加熱ジャケット35の加熱油出口352から前記油加熱源へ戻される加熱油HOにより加熱、保温される。

【0027】

本例の二次脱水装置3は、上段の送りスクリュー33と下段の撹拌羽根34とにより、含水率の違い(正確には油に対する比重が1未満か否か)により浮沈するペレットP2の処理時間を異ならせている。上段の送りスクリュー33は、ペレットP2を撹拌することなく、排出口32に向けて早く移送するのに対し、下段の撹拌羽根34は、ペレットP2を撹拌しながら排出口32に向けて遅く移送る。これにより、含水率40%未満の軽いペレットP2は浮上して処理時間が短くなり、含水率40%以上の軽いペレットP2は沈降して処理時間が相対的に長くなり、脱水の程度を一様にする(許容される一定範囲内に含水率が収める)ことができる。

【0028】

また、本例の二次脱水装置3は、装置本体31に貯留された脱水油DOと、待機タンク4のタンク本体41に貯留された脱水油DOとを循環させ、ペレットP2の脱水により低下する熱量を随時補給している。待機タンク4は、貯留する脱水油DOを加熱して二次脱水装置3に前記脱水油DOを供給し、逆にペレットP2の投入により温度低下する二次脱水装置3の脱水油DOを回収して、加熱し直す。待機タンク4における脱水油DOは、一次脱水装置2及び二次脱水装置3同様、油加熱源から加熱油入口451を通して加熱ジャケット45内へ供給され、前記加熱ジャケット45の加熱油出口452から前記油加熱源へ戻される加熱油HOにより加熱、保温される。

【0029】

脱水油DOは、タンク本体の41の下段に設けられた脱水油供給口411と装置本体31の下段に設けられた脱水油入口36とを結ぶ供給パイプ(図示略)に設けられた供給ポンプ(図示略)により、待機タンク4から二次脱水装置3へ供給される。そして、前記供給により過剰となった脱水油DOが、装置本体31の上段に設けられた脱水油出口37とタンク本体の41の上段に設けられた脱水油還流口412とを結ぶ還流パイプ(図示略)を通じて、二次脱水装置3から待機タンク4へ戻される。脱水油出口37は、フィルタを設けて、ペレットP2がタンク本体41に流れ出ないようにする。

【0030】

二次脱水装置3に投入されたペレットP2は、含水率の違いによって処理時間が異なるが、得られるペレットP3に残存する含水率が一様に脱水される。このとき、含水率が高くて沈むペレットP2は、撹拌羽根34に撹拌されるが、前段の一次脱水装置2により表面の脱水が進められて固められているため、形崩れすることなく、内部の脱水が進められる。二次脱水工程は、例えば上述のように外径PD及び長さPLがいずれも6mmで、一次脱水工程により水分が50vol%〜60vol%にしたペレットP2を、脱水油DOの油温を150℃、装置本体の内圧を大気圧〜−1kg/cm2で、下段の撹拌羽根により約30分脱水し(上段の送りスクリューはこれより短時間の脱水)、水分が2vol%〜5vol%のペレットP3を得る。

【0031】

脱水処理により蒸散した水分は、汚れた水蒸気(水溶性成分を含む水蒸気)として、上述した一次脱水装置2から蒸散した水分同様、水溶性成分を取り除いた後、冷却装置(コンデンサ、図示略)により凝縮した後、外部へ水として放流する。水溶性成分は、例えば待機タンク4に貯留された脱水油DO中へ水蒸気WVを送り込み、水分のみを再蒸発させることで取り除くことができる。

【0032】

こうして二次脱水されたペレットP3は、水分に代えて油分(脱水油DO)を含むため、製品とするために脱油工程を経る。本発明は、二次脱水を終えた形状、前記ペレットP3の形状をそのまま残して製品化するため、脱油工程は遠心分離機5を利用する。遠心分離機5に投入されたペレットP3は、含有する脱水油DOが抽出され、脱油処理されたペレットPFとしてそのまま製品になる。従来より、脱水処理及び脱油処理を経た廃棄物は、製品としての取り扱いの便からペレットに成型されることが少なくなかった。本発明は、脱油処理を終えた段階で、既にペレットPFが得られるため、脱油処理後のペレットの成型作業が不要になる利点がある。

【0033】

二次脱水されたペレットP3から抽出された脱水油DOは、脱水油タンク51に回収される。脱水油タンク51は、既述した待機タンク4のタンク本体41に連結されており、待機タンク4へ補給する脱水油DOを一時的に貯留させておく働きを有する。すなわち、遠心分離機5より回収された脱水油DOは、待機タンク5へ補給する脱水油DOの一部として再利用される。これにより、脱水油DOの無駄のない利用が確立され、脱水処理に伴う水溶性成分や前記水溶性成分を除去した水以外、外部に出るものがなくなるので、例えば本例の廃棄物処理ラインを車載型として構成することもできる。

【符号の説明】

【0034】

1 ペレット成型装置

2 一次脱水装置

3 二次脱水装置

4 待機タンク

5 遠心分離機

W 流動性のある廃棄物

P1 成型されたペレット

P2 一次脱水されたペレット

P3 二次脱水されたペレット

PF 脱油処理されたペレット

PD ペレットの外径

PL ペレットの長さ

DO 脱水油

HO 加熱油

WV 汚れた水蒸気

【技術分野】

【0001】

本発明は、汚泥、糖分・澱粉質性残渣物等、水分過多により流動性のある廃棄物を処理対象とした油温脱水処理方法に関する。

【背景技術】

【0002】

水分を含む廃棄物の脱水方法として、脱水に供される油(以下、脱水油)を加熱して廃棄物を投入させ、水分を蒸散させる油温脱水処理方法が知られている(特許文献1及び特許文献2)。油温脱水処理方法は、加熱された脱水油を貯留する脱水容器から構成される油温脱水処理装置(クッカー)を用い、加熱された脱水油に廃棄物を投入し、撹拌羽根や送りスクリュー等によって撹拌しながら移送する過程で廃棄物の水分を蒸散させる。処理後の廃棄物は、水分に代わって油分を含むため、脱油処理を経て減容され、埋め立て処分されたり(無機廃棄物)、バイオマス燃料や肥料又は飼料に転用されたりする(有機廃棄物)。

【0003】

実際の油温脱水処理において、例えば汚泥、糖分・澱粉質性残渣物等、水分過多により流動性のある廃棄物を脱水油に投入すると、大部分が塊状化し、残りは微細化して分散し、塊状化したものの脱水が進まない一方、微細化したものは回収しづらい問題がある。そこで、特許文献3は、脱水容器に流動性のある廃棄物を投入する汚泥投入機に、前記廃棄物を多数のヒモ状に分散させて押し出す孔開き部材を上下反転自在に設け、廃棄物がヒモ状に脱水油に没入できるようにしている(特許文献3・[0006])。ヒモ状に分散した廃棄物は、比表面積が大きくなるため、脱水時間も短くなる利点がある(特許文献3・[0007])。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2011-041895公報

【特許文献2】特開2011-043280公報

【特許文献3】特開2007-136348公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

油温脱水処理方法は、脱水された廃棄物中の水分に代わって油分を含むことから、脱水された廃棄物を押し潰す圧搾処理や、脱水された廃棄物に遠心力を与える遠心分離処理等の脱油処理が必要になる。いずれの脱油処理でも、脱水された廃棄物に残る油分が一様に分散していれば、廃棄物全体から同程度に油分を除去することができる。しかし、脱水された廃棄物は、一部塊状化したり、一部細分化したりして、前記塊状化又は細分化した廃棄物の構成単位(廃棄物を構成する細分化された単位で、粉粒物の粒や塊状物のブロック等)の形状又は大きさが一様でなく、構成単位毎の脱油される程度が異なる結果、廃棄物全体として一様な脱油処理が難しかった。

【0006】

特許文献3が開示する油温脱水処理方法は、流動性のある廃棄物をヒモ状の構成単位に分散させて脱水処理する。ここで、ヒモ状の構成単位がどれぐらいの長さなのか、また形成されたヒモ状の構成単位は形状又は大きさを維持するのかが明らかでない。しかし、ヒモ状の構成単位は、不定長の長さで大きさが一様でないと推察される(特許文献3・図2参照)。また、ヒモ状の構成単位は、スクリューにより脱水油を撹拌しながら脱水処理されることから、脱水処理の途中で細かく分断されるが、なおヒモ状を保っていると推察される(特許文献3・[0011]〜[0014]参照)。

【0007】

これらから、特許文献3が開示する油温脱水処理方法は、流動性のある廃棄物の構成単位が長さの異なるヒモ状であり、一様な脱油処理ができていないと考えられる。また、脱水処理中にヒモ状の構成単位が分断されるため、前記構成単位が短ければ、完全に粉砕され、構成単位の一部が粉粒体になるものもあると考えられる。こうして粉粒体になった構成単位は、脱油処理し難く、残存する油分が多くなる問題がある。特に、特許文献3が開示する油温脱水処理方法は、ヒモ状の構成単位と粉粒体になった構成単位とが混在して圧搾処理されるため、十分な油分を除去できないと見られる。

【0008】

このように、特許文献3が開示する油温脱水処理方法は、流動性のある廃棄物を効率よく脱水処理するため、比表面積を大きくする点が評価できるものの、脱水処理及び脱油処理の対象となる構成単位が分断しやすいヒモ状であるため、実際に脱水処理及び脱油処理される構成単位の形状又は大きさにバラツキが生じ、特に脱油処理において問題が残る。そこで、流動性のある廃棄物を効率よく脱水し、かつ脱油処理において一様かつ十分に油分を除去できるようにする油温脱水処理方法について、検討した。

【課題を解決するための手段】

【0009】

検討の結果開発したものが、加熱された脱水油に廃棄物を投入し、水分を蒸散させる油温脱水処理方法において、流動性のある廃棄物に含まれる油分を調整する準備工程と、含まれる油分が調整された廃棄物を同一形状及び大きさの構成単位にする成型工程と、成型された構成単位を加熱された脱水油に投入し、撹拌せずに脱水処理する一次脱水工程と、脱水処理された構成単位を加熱された脱水油に投入し、撹拌しながら脱水処理する二次脱水工程とを経ることを特徴とする油温脱水処理方法を開発した。

【0010】

本発明の油温脱水処理方法は、準備工程により、流動性のある廃棄物の油分を調整して前記廃棄物を分割して所定形状に成型できるようにし、成型工程により、廃棄物を同一形状及び大きさの構成単位に分割、成型し、一次脱水工程により、前記構成単位の主に表面を脱水して形崩れを防止して、二次脱水工程により、構成単位を完全に脱水する。構成単位は、同一形状及び大きさであるため、均等に脱水処理及び脱油処理される。結果として、廃棄物全体が一様に脱水処理及び脱油処理される。

【0011】

準備工程は、流動性ある廃棄物に油分を加えて粘性を付加し、所定の大きさ(量)に分割し、かつ所定形状に保形された構成単位に成型できるようにする。廃棄物における油分は、25vol%〜30vol%を目安として別途油分を追加する。追加される油分は、脱水油と同じであることが好ましい。これにより、脱水工程において、廃棄物中に素早く脱水油が浸透したことと同じになり、脱水時間を短縮できる。流動性ある廃棄物が前記30vol%を越える油分を含んでいる場合、油分の追加をしない。油分が調整された廃棄物は、十分に混練することにより、保形性を発揮する粘性を備える。

【0012】

成型工程は、保形性を発揮する粘性を備えた廃棄物を、同一形状及び大きさの構成単位に分割、成型する。構成単位は、同一形状であれば外形は自由で、大きさの大小も問わないが、複雑な形状の構成単位は欠けて粉粒体を発生させやすく、また大きすぎると脱水処理又は脱油処理に時間がかかり、逆に小さすぎると構成単位自体が粉粒体になる。これから、構成単位は、ペレット、より具体的には外径及び長さが等しいペレットにするとよい。本発明にいう「ペレット」は、外径及び長さがそれぞれ数mm〜10数mm程度の円柱体である。ペレットの外径及び長さは異なってもよいが、両者が等しい方が好ましい。

【0013】

円柱体であるペレットは、後述する一次脱水工程により主に表面を脱水処理して形崩れを防止すれば、続く二次脱水工程、脱油工程を経る過程で欠ける部分がなくなる。また、前記ペレットは、外径及び長さを等しくすると、表面から中心までの距離が殆どの部分で等しくなるので、脱水処理における油分の浸透に偏りがなくなり、短時間かつ均等な脱水処理が実現される。廃棄物をペレットに成型する手段は、従来公知の各種ペレット成型装置を利用できる。ペレット成型に際し、廃棄物又はペレットを加熱して水分を少しでも蒸散させると、ペレットの保形性が向上する。

【0014】

一次脱水工程は、加熱された脱水油中に構成単位を投入し、撹拌することなく脱水処理することで、主に前記構成単位の主に表面を脱水して形崩れを防止する。これにより、構成単位の表面が硬化し、また粘性も見られなくなるので、構成単位相互がくっつくこともなくなる。すなわち、構成単位の塊状化を防止できる。二次脱水工程は、一次脱水工程により表面が硬化させられた構成単位を、脱水油中に投入して撹拌しながら加熱することにより、完全に脱水する。構成単位は、表面が硬化させられているので、撹拌により形崩れする虞がない。

【0015】

二次脱水工程を終えた構成単位は、従来公知の各種脱油手段により脱油処理する。ここで、圧搾処理は構成単位を崩し、前記構成単位を粉粒体にしてしまいかねない。これから、本発明に好適な脱油工程は、脱水処理された構成単位を遠心分離により脱油処理する脱油工程である。遠心分離による脱水工程は、脱水処理を終えた構成単位を形崩れさせない。このため、最初の成型工程で決定された構成単位をそのままの形で最終製品とすることができる。これは、例えば構成単位が円柱状のペレットの場合、最終製品もペレットであることを意味する。

【発明の効果】

【0016】

本発明は、流動性のある廃棄物を効率よく脱水し、かつ脱油処理において一様かつ十分に油分を除去できるようにする油温脱水処理方法を提供する。これは、粘度調整により廃棄物を形状及び大きさが一様な構成単位に細分化したことによる効果である。また、形状及び大きさが一様な構成単位は、表面を硬化させる一次脱水工程を経てから二次脱水工程で脱水処理することにより、形崩れが防止される。こうした形崩れの防止が、形状及び大きさが一様な構成単位を脱水処理できるようにする。

【0017】

このほか、脱油処理を遠心分離処理とすることにより、構成単位をそのままの形で最終製品とすることができるため、成型工程で廃棄物をペレットにしておけば、脱油処理を終えればそのままペレットの最終製品を得ることができるようになる。これにより、脱油処理を終えた廃棄物を改めてペレットにする手間及び労力を省くことができ、廃棄物処理全体の処理時間を短縮でき、また処理コストを低減する効果を得ることができる。

【図面の簡単な説明】

【0018】

【図1】本発明の油温脱水処理方法が適用された廃棄物処理ラインの主要部分を表すブロック図である。

【発明を実施するための形態】

【0019】

以下、本発明を実施するための形態について図を参照しながら説明する。本発明の油温脱水処理方法は、例えば図1に見られる廃棄物処理ラインに適用される。本例の廃棄物処理ラインは、流動性のある廃棄物Wの油分を調整するため、後掲一次脱水工程及び二次脱水工程に用いられる脱水油DOの一部を、廃棄物Wと共に投入口111からペレット成型装置1の装置本体11へ投入し、装置本体11に内蔵された押し出しスクリュー(図示略)により前記廃棄物W及び脱水油DOを移送しながら、混練する。本例の廃棄物処理ラインでは、ペレット成型装置1の前段(押し出しスクリュー)が準備工程を担う。

【0020】

廃棄物Wは、廃棄物Wが水分85vol%を含有する場合、油分が25vol%〜30vol%となるように調整する。加える脱水油DOは、廃棄物Wが含有する水分に比例して少なくするとよい。油分が調整された廃棄物Wは、保形性を備えた適度な粘性(2000Pa・s前後)を有するようになり、ペレットP1の成型が容易になる。ペレット成型装置1は、押し出しスクリューに押された廃棄物Wを、オリフィス板(図示略)の多数の開孔から絞り出し、前記オリフィス板に平行に回転するカッタで絞り出された廃棄物Wを切断し、多数のペレットP1を排出口12から排出する。押し出しスクリューの加圧力は、油分が25vol%〜30vol%の場合、5kg/cm2〜6kg/cm2である。

【0021】

オリフィス板の開孔がペレットP1の外径PDを、押し出しスクリューによる廃棄物Wの絞り出し速度及びカッタによる切断間隔がペレットP1の長さPLをそれぞれ決定する。本発明では、ペレットP1の外径PD及び長さPLの等しいことが好ましい。実証試験では、前記ペレットP1の外径PD及び長さPLをいずれも6mmとした場合に好適な結果が得られることを確認している。本例の廃棄物処理ラインでは、ペレット成型装置1の後段(オリフィス板及びカッタ)が成型工程を担う。

【0022】

ペレットP1は、加圧状態でオリフィス板の開孔を通過してくるため、通過直後の圧力減少を受けて、少なからず水分を蒸散させる。これにより、ペレットP1の保形性が高められるほか、脱水処理に掛かる時間が短くなる。より積極的には、ペレット成型装置1の装置本体に加熱手段を設けることにより、廃棄物Wを加熱しながら混練したり、加熱環境下でペレットP1に成型したりするとよい。これにより、ペレットP1の保形性がより高められるほか、脱水処理に掛かる時間がより短くなる。

【0023】

ペレットP1は、一次脱水工程を担う一次脱水装置(一次クッカー)2へ投入される。本例の一次脱水装置2は、脱水油DOが貯留された装置本体21に送りスクリュー23が内蔵された構成で、送りスクリュー23の上流側かつ装置本体21の上面に投入口211、前記送りスクリュー23の下流側かつ装置本体21の側面に排出口212を設けている。脱水油DOは、装置本体の加熱ジャケット25に供給される加熱用の油(以下、加熱油)HOにより加熱、保温される。加熱油HOは、図示略された油加熱源から加熱油入口251を通して加熱ジャケット25内へ供給され、前記加熱ジャケット25の加熱油出口252から前記油加熱源へ戻される。

【0024】

一次脱水装置2に投入されたペレットP1は、送りスクリュー23により投入口21から排出口22に向けて、脱水油DO中をゆっくりと移送される。このとき、ペレットP1は、前記送りスクリュー23により撹拌されることがないため、形崩れせずに表面の脱水が進み、保形性が高められる。一次脱水工程は、例えば上述のように油分を25vol%〜30vol%に調整した廃棄物Wから外径PD及び長さPLがいずれも6mmのペレットP1を成型した場合、脱水油DOの油温を150℃、装置本体21の内圧を大気圧〜−1kg/cm2で約30分脱水し、水分を50vol%〜60vol%にしたペレットP2を得る。ペレットP2は、表面が脱水され、続く二次脱水工程で撹拌されても、もはや形崩れしない。

【0025】

脱水処理により蒸散した水分は、飛沫同伴現象により廃棄物W中の水溶性成分(例えば水溶性タンパク質)を若干含んで汚れた水蒸気WVとして放出されるが、前記水蒸気WVをそのまま凝縮して外部へ放流すると、環境汚染に繋がってしまう。そこで、一次脱水装置2から抽出される水蒸気は、水溶性成分を取り除いた後、冷却装置(コンデンサ、図示略)により凝縮した後、外部へ水として放流する。水溶性成分は、例えば後述する待機タンク4に貯留された脱水油DO中へ水蒸気WVを送り込み、水分のみを再蒸発させることで取り除くことができる。

【0026】

ペレットP2は、二次脱水工程を担う二次脱水装置(二次クッカー)3へ投入される。本例の二次脱水装置3は、脱水油DOが貯留された装置本体31の上段に送りスクリュー33が、下段に撹拌羽根34が内蔵された構成で、送りスクリュー33及び撹拌羽根34の上流側かつ装置本体31の上面に投入口31、前記送りスクリュー33及び撹拌羽根34の下流側かつ装置本体31の側面に、送りスクリュー33及び撹拌羽根34それぞれに対応した二段の排出口32,32を設けている。脱水油DOは、一次脱水装置2同様、油加熱源から加熱油入口351を通して加熱ジャケット35内へ供給され、前記加熱ジャケット35の加熱油出口352から前記油加熱源へ戻される加熱油HOにより加熱、保温される。

【0027】

本例の二次脱水装置3は、上段の送りスクリュー33と下段の撹拌羽根34とにより、含水率の違い(正確には油に対する比重が1未満か否か)により浮沈するペレットP2の処理時間を異ならせている。上段の送りスクリュー33は、ペレットP2を撹拌することなく、排出口32に向けて早く移送するのに対し、下段の撹拌羽根34は、ペレットP2を撹拌しながら排出口32に向けて遅く移送る。これにより、含水率40%未満の軽いペレットP2は浮上して処理時間が短くなり、含水率40%以上の軽いペレットP2は沈降して処理時間が相対的に長くなり、脱水の程度を一様にする(許容される一定範囲内に含水率が収める)ことができる。

【0028】

また、本例の二次脱水装置3は、装置本体31に貯留された脱水油DOと、待機タンク4のタンク本体41に貯留された脱水油DOとを循環させ、ペレットP2の脱水により低下する熱量を随時補給している。待機タンク4は、貯留する脱水油DOを加熱して二次脱水装置3に前記脱水油DOを供給し、逆にペレットP2の投入により温度低下する二次脱水装置3の脱水油DOを回収して、加熱し直す。待機タンク4における脱水油DOは、一次脱水装置2及び二次脱水装置3同様、油加熱源から加熱油入口451を通して加熱ジャケット45内へ供給され、前記加熱ジャケット45の加熱油出口452から前記油加熱源へ戻される加熱油HOにより加熱、保温される。

【0029】

脱水油DOは、タンク本体の41の下段に設けられた脱水油供給口411と装置本体31の下段に設けられた脱水油入口36とを結ぶ供給パイプ(図示略)に設けられた供給ポンプ(図示略)により、待機タンク4から二次脱水装置3へ供給される。そして、前記供給により過剰となった脱水油DOが、装置本体31の上段に設けられた脱水油出口37とタンク本体の41の上段に設けられた脱水油還流口412とを結ぶ還流パイプ(図示略)を通じて、二次脱水装置3から待機タンク4へ戻される。脱水油出口37は、フィルタを設けて、ペレットP2がタンク本体41に流れ出ないようにする。

【0030】

二次脱水装置3に投入されたペレットP2は、含水率の違いによって処理時間が異なるが、得られるペレットP3に残存する含水率が一様に脱水される。このとき、含水率が高くて沈むペレットP2は、撹拌羽根34に撹拌されるが、前段の一次脱水装置2により表面の脱水が進められて固められているため、形崩れすることなく、内部の脱水が進められる。二次脱水工程は、例えば上述のように外径PD及び長さPLがいずれも6mmで、一次脱水工程により水分が50vol%〜60vol%にしたペレットP2を、脱水油DOの油温を150℃、装置本体の内圧を大気圧〜−1kg/cm2で、下段の撹拌羽根により約30分脱水し(上段の送りスクリューはこれより短時間の脱水)、水分が2vol%〜5vol%のペレットP3を得る。

【0031】

脱水処理により蒸散した水分は、汚れた水蒸気(水溶性成分を含む水蒸気)として、上述した一次脱水装置2から蒸散した水分同様、水溶性成分を取り除いた後、冷却装置(コンデンサ、図示略)により凝縮した後、外部へ水として放流する。水溶性成分は、例えば待機タンク4に貯留された脱水油DO中へ水蒸気WVを送り込み、水分のみを再蒸発させることで取り除くことができる。

【0032】

こうして二次脱水されたペレットP3は、水分に代えて油分(脱水油DO)を含むため、製品とするために脱油工程を経る。本発明は、二次脱水を終えた形状、前記ペレットP3の形状をそのまま残して製品化するため、脱油工程は遠心分離機5を利用する。遠心分離機5に投入されたペレットP3は、含有する脱水油DOが抽出され、脱油処理されたペレットPFとしてそのまま製品になる。従来より、脱水処理及び脱油処理を経た廃棄物は、製品としての取り扱いの便からペレットに成型されることが少なくなかった。本発明は、脱油処理を終えた段階で、既にペレットPFが得られるため、脱油処理後のペレットの成型作業が不要になる利点がある。

【0033】

二次脱水されたペレットP3から抽出された脱水油DOは、脱水油タンク51に回収される。脱水油タンク51は、既述した待機タンク4のタンク本体41に連結されており、待機タンク4へ補給する脱水油DOを一時的に貯留させておく働きを有する。すなわち、遠心分離機5より回収された脱水油DOは、待機タンク5へ補給する脱水油DOの一部として再利用される。これにより、脱水油DOの無駄のない利用が確立され、脱水処理に伴う水溶性成分や前記水溶性成分を除去した水以外、外部に出るものがなくなるので、例えば本例の廃棄物処理ラインを車載型として構成することもできる。

【符号の説明】

【0034】

1 ペレット成型装置

2 一次脱水装置

3 二次脱水装置

4 待機タンク

5 遠心分離機

W 流動性のある廃棄物

P1 成型されたペレット

P2 一次脱水されたペレット

P3 二次脱水されたペレット

PF 脱油処理されたペレット

PD ペレットの外径

PL ペレットの長さ

DO 脱水油

HO 加熱油

WV 汚れた水蒸気

【特許請求の範囲】

【請求項1】

加熱された脱水油に廃棄物を投入し、水分を蒸散させる油温脱水処理方法において、

流動性のある廃棄物に含まれる油分を調整する準備工程と、

含まれる油分が調整された廃棄物を同一形状及び大きさの構成単位にする成型工程と、

成型された構成単位を加熱された脱水油に投入し、撹拌せずに脱水処理する一次脱水工程と、

脱水処理された構成単位を加熱された脱水油に投入し、撹拌しながら脱水処理する二次脱水工程とを経ることを特徴とする油温脱水処理方法。

【請求項2】

脱水処理された構成単位を遠心分離により脱油処理する脱油工程を経る請求項1記載の油温脱水処理方法。

【請求項3】

構成単位は、ペレットである請求項1又は2いずれか記載の油温脱水処理方法。

【請求項4】

構成単位は、外径及び長さが等しいペレットである請求項1又は2いずれか記載の油温脱水処理方法。

【請求項1】

加熱された脱水油に廃棄物を投入し、水分を蒸散させる油温脱水処理方法において、

流動性のある廃棄物に含まれる油分を調整する準備工程と、

含まれる油分が調整された廃棄物を同一形状及び大きさの構成単位にする成型工程と、

成型された構成単位を加熱された脱水油に投入し、撹拌せずに脱水処理する一次脱水工程と、

脱水処理された構成単位を加熱された脱水油に投入し、撹拌しながら脱水処理する二次脱水工程とを経ることを特徴とする油温脱水処理方法。

【請求項2】

脱水処理された構成単位を遠心分離により脱油処理する脱油工程を経る請求項1記載の油温脱水処理方法。

【請求項3】

構成単位は、ペレットである請求項1又は2いずれか記載の油温脱水処理方法。

【請求項4】

構成単位は、外径及び長さが等しいペレットである請求項1又は2いずれか記載の油温脱水処理方法。

【図1】

【公開番号】特開2013−83372(P2013−83372A)

【公開日】平成25年5月9日(2013.5.9)

【国際特許分類】

【出願番号】特願2011−221663(P2011−221663)

【出願日】平成23年10月6日(2011.10.6)

【出願人】(512223825)AUTOREM株式会社 (1)

【Fターム(参考)】

【公開日】平成25年5月9日(2013.5.9)

【国際特許分類】

【出願日】平成23年10月6日(2011.10.6)

【出願人】(512223825)AUTOREM株式会社 (1)

【Fターム(参考)】

[ Back to top ]