油貯蔵タンク内スラッジの除去方法およびそのシステム

【課題】油貯蔵タンク内のガスが直接外部に流出することを確実に防止しながら、タンク底部に堆積するスラッジを油貯蔵タンクから抜き出すことができる油貯蔵タンク内スラッジの除去方法およびそのシステムを提供する。

【解決手段】油貯蔵タンク内スラッジの除去システム10は、油貯蔵タンクAに接続されるガス導出管20と、ガス導出管20に接続されるガス洗浄油槽22を有するガス洗浄機構12と、タンク内圧を大気圧以下に保持、制御しながらガスを外部へ排出するガス排出機構14と、ガス導出管20内に、ナフタレン等を溶解可能なガス洗浄油を通過させるガス洗浄油処理機構16と、スラッジ除去機構18と、を備える。

【解決手段】油貯蔵タンク内スラッジの除去システム10は、油貯蔵タンクAに接続されるガス導出管20と、ガス導出管20に接続されるガス洗浄油槽22を有するガス洗浄機構12と、タンク内圧を大気圧以下に保持、制御しながらガスを外部へ排出するガス排出機構14と、ガス導出管20内に、ナフタレン等を溶解可能なガス洗浄油を通過させるガス洗浄油処理機構16と、スラッジ除去機構18と、を備える。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、油貯蔵タンク内に堆積するスラッジの除去方法およびそのシステムに関する。

【背景技術】

【0002】

例えば、原油、重油等の石油系の重質油や、コールタール、コールタールピッチ等の石炭系の重質油は、多量のスラッジを含むため、遠心分離機等によりスラッジを油中から取り除いた後、油貯蔵タンクで保管される。

【0003】

ところが、貯蔵した油を油貯蔵タンクから抜き取って使用しながら、新たな油を油貯蔵タンクに貯蔵する操作を繰り返すと、油中に残存する微量のスラッジが貯蔵中にタンク内を沈降し、タンクの底部に堆積する。そして、長期間にわたってその状態を放置すると、スラッジが堆積した分だけタンクの有効容量が減り、また、油貯蔵タンクに貯蔵した油をポンプで抜き取って使用するときに、油中にスラッジが混入する不具合を生じうる。

このため、油貯蔵タンクを空にして、タンクの底部に堆積したスラッジをタンク外に排出するスラッジ除去作業を定期的に行なうことが必須となっている。

【0004】

このようなスラッジ除去技術として、タンクの側壁に設置した進退自在の洗浄管を介してタンク内の貯蔵液を、貯蔵液の循環ポンプを介して堆積スラッジに向けて近傍より噴射し、堆積スラッジを攪拌、分散、溶解させ、貯蔵液の循環ポンプを介してタンク外に排出する方法が開示されている(特許文献1参照)。そして、この方法によれば、それ以前に行なわれていた悪環境下のタンク内での重筋作業が不要となるとされている。

【0005】

ところで、油タンク類は、日本国内では特定悪臭物質についての排出規制の対象設備とされており、例えば油がコールタールの場合、成分として含まれるトルエン、キシレン等が上記特定悪臭物質に該当する。

したがって、前記のスラッジ除去作業を行なう際においても、当然ながら上記の排出規制を遵守することが必要なる。

しかしながら、スラッジ除去作業においては、通常、タンク下部のマンホール蓋を開放状態にして、マンホールを介してスラッジ除去に必要な洗浄液の配管等をタンク内とタンク外との間に配設し、洗浄液を加温して、あるいはタンク内の残存油を直接加温して、スラッジを溶解させる操作を行なうことが必要であり、その場合、加温された油から上記トルエン等の蒸気(ガス)がタンク下部のマンホール等から外部に放出されるため、排出規制を遵守できない事態を生じうる。また、このようにタンク下部のマンホール等から外部にトルエン等の蒸気が放出されると、タンク内部でスラッジ除去作業に従事する人はもとより、タンクの周辺でスラッジ除去作業に従事する人の作業環境への影響を考慮する必要もある。

前記のスラッジ除去技術(特許文献1)では、上記の点に関しての記載がないが、上記した通常の方法と同様の問題を生じうるものと思われる。

【0006】

このスラッジ除去作業を行なう際に弊害となる、悪臭性のあるいは有害なガスが油タンクから放出されることを防ぐ技術に関して、油タンク内のスラッジ抜き取る際に、タンク下部のマンホール蓋を開けることなく油タンクを密閉した状態で、不活性ガスをタンク内に供給するとともに、スラッジ抜き取りのための配管を油タンク内外に連接して設け、油タンク外部に設けた密閉タンクにスラッジを含む油を落とし、密閉タンクに付設したポンプでスラッジを含む油をスラッジ処理装置に移送するとともに、スラッジを含む油に同伴する不活性ガスをポンプで密閉タンクから油タンクに循環させる方法が開示されている(特許文献2)。そして、明確な記載はないものの、この方法によれば、不活性ガスを循環させることで密閉された油タンクを安定した圧力状態に保持できるとされているようである。

【特許文献1】特許第3524465号明細書

【特許文献2】特許第3196124号明細書

【発明の開示】

【発明が解決しようとする課題】

【0007】

しかしながら、上記特許文献2の技術において、例えば石油系や石炭系の重質油を油タンクに貯蔵する場合、コールタールを例に挙げると、ナフタレン等の昇華性を有する成分や常温で固体の高融点成分を油中に多量に含むため、スラッジ除去作業の際にタンクの残油が加温されると、昇華あるいは気化した成分やミストが、油タンクを密閉化状態で取り扱うために付設された配管等の内部に析出し、短時間のうちに配管を閉塞してしまい、油タンク内の圧力制御が困難となり、その結果、油タンク内で発生するガスが例えば油タンクに設けられる気抜き管(ベント管)その他の部位からタンクの外部に排出される不具合を生じ、また、極端な場合は、気抜き管等がナフタレン等で閉塞し、油タンクが破損等するおそれもある。

【0008】

本発明は、上記の課題に鑑みてなされたものであり、油貯蔵タンク内のガスが直接外部に流出することを確実に防止しながら、タンク底部に堆積するスラッジを油貯蔵タンクから抜き出すことができる油貯蔵タンク内スラッジの除去方法およびそのシステムを提供することを目的とする。

【課題を解決するための手段】

【0009】

上記目的を達成するために、本発明に係る油貯蔵タンク内スラッジの除去方法は、油貯蔵タンクのタンク内圧を大気圧以下に保持しながら、タンク底部に堆積するスラッジを該油貯蔵タンクから抜き出す油貯蔵タンク内スラッジの除去方法であって、

該油貯蔵タンク内のガスをガス導出管内に吸引するとともに、該ガス導出管内にガス洗浄油を通過させるガス洗浄油処理工程を有することを特徴とする。

【0010】

また、本発明に係る油貯蔵タンク内スラッジの除去方法は、油貯蔵タンクのタンク内圧を大気圧以下に保持しながら、タンク底部に堆積するスラッジを該油貯蔵タンクから抜き出す油貯蔵タンク内スラッジの除去方法であって、

該タンク内圧を制御しながら、該油貯蔵タンク内のガスを、ガス導出管を介して吸引してガス洗浄油で洗浄するガス洗浄工程と、

洗浄後のガスを外部へ排出するガス排出工程と、

該ガス導出管内にガス洗浄油を通過させるガス洗浄油処理工程と、

スラッジ洗浄液を該油貯蔵タンク内に配管経由で導入し、タンク底部に堆積するスラッジを該スラッジ洗浄液とともに該配管または他の配管経由で該油貯蔵タンクから抜き出すスラッジ除去工程と、

を有することを特徴とする。

【0011】

また、本発明に係る油貯蔵タンク内スラッジの除去方法は、前記タンク内圧を大気圧より1.5mmH20〜510mmH20低く保持することを特徴とする。

【0012】

また、本発明に係る油貯蔵タンク内スラッジの除去方法は、前記ガス洗浄油処理工程において、前記ガス洗浄工程で用いるガス洗浄油を循環使用することを特徴とする。

【0013】

また、本発明に係る油貯蔵タンク内スラッジの除去方法は、前記ガス洗浄油処理工程において、ガス洗浄油を前記ガス導出管中に噴出することを特徴とする。

【0014】

また、本発明に係る油貯蔵タンク内スラッジの除去方法は、循環使用するガス洗浄油の固形分濃度を22質量%以下に管理することを特徴とする。

【0015】

また、本発明に係る油貯蔵タンク内スラッジの除去方法は、前記油貯蔵タンクに貯蔵される油が石油系または石炭系の昇華性成分を含有する重質油であり、前記ガス洗浄油が石油系または石炭系の沸点が200℃〜350℃の中性油であることを特徴とする。

【0016】

また、本発明に係る油貯蔵タンク内スラッジの除去方法は、前記ガス洗浄工程を経た前記洗浄後のガスを吸引して水で洗浄する水洗工程と、

水洗後のガスを吸引してガス中のミストを捕捉するミスト捕捉工程と、

ミストを捕捉した後のガスを活性炭に接触させて処理する活性炭処理工程と、

を、前記ガス洗浄工程の後にさらに有することを特徴とする。

【0017】

また、本発明に係る油貯蔵タンク内スラッジの除去方法は、前記スラッジ洗浄液が、油貯蔵タンク内の残留油、炭化水素油、スチームおよび高温水のうちから選ばれるいずれか1種または2種以上であることを特徴とする。

【0018】

また、本発明に係る油貯蔵タンク内スラッジの除去方法は、前記スラッジ除去工程において、タンク底部近傍のマンホール蓋を開けるとともに開けられるマンホールの周囲を覆うことを特徴とする。

【0019】

また、本発明に係る油貯蔵タンク内スラッジの除去システムは、油貯蔵タンクのタンク内圧を大気圧以下に保持しながら、タンク底部に堆積するスラッジを該油貯蔵タンクから抜き出して除去する油貯蔵タンク内スラッジの除去システムであって、

該油貯蔵タンクに接続されるガス導出管と該ガス導出管に接続されるガス洗浄油槽を含むガス洗浄機構と、

該ガス洗浄油槽に接続され、該タンク内圧を大気圧以下に保持、制御しながらガスを外部へ排出するガス排出機構と、

該ガス導出管内にガス洗浄油を通過させるガス洗浄油処理機構と、

スラッジ洗浄液をタンク内に配管経由で導入し、タンク底部に堆積するスラッジを該スラッジ洗浄液とともに該配管または他の配管経由で該油貯蔵タンクから抜き出すスラッジ除去機構と、

を有することを特徴とする。

【0020】

また、本発明に係る油貯蔵タンク内スラッジの除去システムは、前記ガス洗浄油処理機構において、前記ガス洗浄機構で用いるガス洗浄油を循環使用することを特徴とする。

【0021】

また、本発明に係る油貯蔵タンク内スラッジの除去システムは、前記ガス洗浄油処理機構において、前記ガス洗浄油をガス導出管中に噴出することを特徴とする。

【0022】

また、本発明に係る油貯蔵タンク内スラッジの除去システムは、前記ガス洗浄機構を経た前記洗浄後のガスを水槽に吸引して洗浄する水洗機構と、

水洗後のガスをミストセパレータに吸引してガス中のミストを捕捉するミスト捕捉機構と、

ミストを捕捉した後のガスを、活性炭槽を通過させる活性炭処理機構と、

を、さらに有することを特徴とする。

【0023】

また、本発明に係る油貯蔵タンク内スラッジの除去システムは、前記スラッジ除去機構において、タンク底部近傍の、スラッジ除去作業のために開けられるマンホールの周囲を覆うフードを有することを特徴とする。

【0024】

また、本発明に係る油貯蔵タンク内スラッジの除去システムは、前記油貯蔵タンクに貯蔵される油が、石油系または石炭系の昇華性成分を含有する重質油であることを特徴とする。

【発明の効果】

【0025】

本発明に係る油貯蔵タンク内スラッジの除去方法は、貯蔵タンク内のガスをガス導出管内に吸引するとともに、ガス導出管内にガス洗浄油を通過させるガス洗浄油処理工程を有し、もしくは、タンク内圧を大気圧以下に制御しながら、油貯蔵タンク内のガスを、ガス導出管を介して吸引してガス洗浄油で洗浄するガス洗浄工程と、洗浄後のガスを外部へ排出するガス排出工程と、ガス導出管内にガス洗浄油を通過させる洗浄油処理工程と、スラッジ洗浄液を油貯蔵タンク内に配管経由で導入し、タンク底部に堆積するスラッジをスラッジ洗浄液とともに配管または他の配管経由で油貯蔵タンクから抜き出すスラッジ除去工程と、を有し、また、本発明に係る油貯蔵タンク内スラッジの除去システムは、ガス洗浄機構と、ガス排出機構と、ガス洗浄油処理機構と、スラッジ除去機構と、を有するため、油貯蔵タンク内のガスが直接外部に流出することを確実に防止しながら、タンク底部に堆積するスラッジを油貯蔵タンクから抜き出すことができる。

【発明を実施するための最良の形態】

【0026】

本発明に係る油貯蔵タンク内スラッジの除去方法およびそのシステムの好適な実施の形態について、図を参照して、以下に説明する。

【0027】

本発明に係る油貯蔵タンク内スラッジの除去方法およびそのシステムは、油貯蔵タンクのタンク内圧を大気圧以下に保持しながら、タンク底部に堆積するスラッジを該油貯蔵タンクから抜き出して除去する方法およびそのシステムについてのものである。

ここで、油貯蔵タンクに貯蔵する油は、原油、重油等の石油系の重質油や、コールタール、コールタールピッチ等の石炭系の重質油を例示することができる。特に、昇華性成分を含有する油について本発明をより好適に適用することができるが、これに限定するものではない。

【0028】

まず、本発明に係る油貯蔵タンク内スラッジの除去システムの実施の形態について、図1を参照して説明する。なお、本発明に係る油貯蔵タンク内スラッジの除去方法についても、その一部の説明を便宜的に以下の説明に含めることがある。

ここでは、油貯蔵タンクとして貯蔵容量が1,000KLのコールタールタンクを例にとる。以下に説明するシステムあるいは方法の説明のなかではこの油貯蔵タンクに適した数値類等の仕様を示しているが、本発明がこれらの仕様に限定されないことは勿論である。

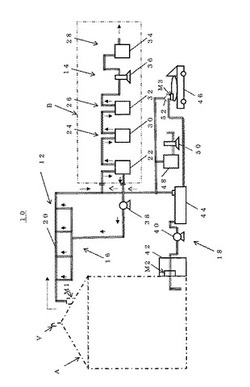

図1に示す本発明に係る油貯蔵タンク内スラッジの除去システム10は、ガス洗浄機構12と、ガス排出機構14と、ガス洗浄油処理機構16と、スラッジ除去機構18と、を備える。なお、図1において、配管系の切替弁や機器の操作弁等は図示を省略している。

【0029】

ガス洗浄機構12は、油貯蔵タンク(図1中矢印Aで示す。)に接続されるガス導出管20と、ガス導出管20に接続されるガス洗浄油槽22を有する。

ガス導出管20は、油貯蔵タンクA内で発生する、前記した特定悪臭物質に指定されるトルエン等とともに、昇華性成分であるナフタレン等を成分とするガスをガス洗浄油槽22に導くために用いられる。

ガス導出管20は、例えば、管径が100mmであり、一端が油貯蔵タンクAの天板に設けられる密閉されたマンホール(図1中矢印M1で示す。)を介して油貯蔵タンクAの内部上方に挿入されるとともに、他の一端が密閉されたガス洗浄油槽22の内部下方にまで挿入される。ガス導出管20は、適宜の保温材を巻いて保温することが好ましい。

ガス洗浄油槽22には、例えば、コールタール留分であり、コークス炉ガスを洗浄してコークス炉ガス中の軽油成分を吸収するために用いられるWO(ウォッシングオイルまたは洗浄油ともいう。)がガス洗浄油として650L貯留され、ガス導出管20の上記他の一端がガス洗浄油内に浸漬される。

なお、ガス洗浄油槽22は、ガス洗浄油を325L貯留したもの2槽を、直列にあるいはまた並列に設けてもよい。

【0030】

ガス洗浄機構12を経たガスはそのまま外部に放出してもよいが、より好ましくは、ガス洗浄機構12の後に、水洗機構24と、ミスト捕捉機構26と、活性炭処理機構28を設ける。また、この場合、必要に応じて、水洗機構24、ミスト捕捉機構26および活性炭処理機構28のうちのいずれか1つまたは2つを選択的に設けてもよい。

【0031】

水洗機構24は、ガス洗浄機構12を経たガスをさらに水洗して、例えばガス洗浄機構12で確実に除去できなかったガス成分を除去するためのものであり、例えば330Lの水が貯留される密閉された水槽30を有し、ガス洗浄油槽22の内部上方に一端が設けられる配管の他の一端が水槽30の内部下方、水中に浸漬される。

ミスト捕捉機構26は、水洗機構24を経たガス中に残存する油分や水分等のミストを例えば物理的に除去するためのものであり、例えばハウジングのガス流路断面積が950cm2で、その内部にミストエリミネーターを備えたミストセパレータ32を有し、水槽30の内部上方に一端が設けられる配管の他の一端がミストセパレータ32の内部に導入される。

活性炭処理機構28は、ミスト捕捉機構26を経たガス中に残存する油分等を除去するためのものであり、例えば、160kgの活性炭が充填された活性炭槽34を有する。

【0032】

ガス排出機構14は、タンク内圧を大気圧以下に保持、制御しながらガスを外部へ排出するためのものであり、ガス洗浄油槽22に直接に接続され、あるいは図1に示すように、活性炭処理機構28、ミスト捕捉機構26および水洗機構24とを介してガス洗浄油槽22に接続される。

ガス排出機構14は、油貯蔵タンクA内のガスを吸引して外部に排出するとともにタンク内圧を大気圧以下に保持するための付勢源として、例えば昇圧能力が13.3kPaで処理風量が6.0m3/minであるブロア36を有する。ブロア36を少なくともガス洗浄油槽22の下流側に設けて、ガス導出管20およびガス洗浄油槽22の内部圧力を大気圧以下とすることにより、高濃度でかつ大量の油分を含むガスがガス導出管20およびガス洗浄油槽22のいずれかから外部に漏れるおそれがない。また、ブロア36をミスト捕捉機構26の下流側に設けることにより、ガスの清浄化が実質的に完了するまで、ガスが各機構の外部へ漏れることを確実に防止することができる。なお、ブロア36を活性炭処理機構28の下流側に設けてもよいが、このとき、油貯蔵タンクAの内圧が相対的に低くなりすぎて設備強度の面で好ましくなく、また、ブロア36の特性面からも好ましくない。

タンク内圧を大気圧以下に保持、制御するには、例えば、ガスが安定した通気状態にあればブロアの吐出圧を一定にするように風量を調整してもよく、より好ましくは、タンク内圧を一定にするように風量を調整する。いずれの場合においても、タンク内圧を適時監視しておくことが望ましい。

【0033】

ガス洗浄油処理機構16は、ガス導出管20内に、ナフタレン等を溶解可能なガス洗浄油を通過させることで、ガス導出管20が昇華、析出したナフタレン等によって閉塞することを防止するためのものである。

ガス洗浄油は、上記の目的を達成できるものである限り、例えば、通常のタンク洗浄に使用される洗浄油等を適宜用いることができるが、ナフタレン等の成分の溶解能力の大きい石油系重質油または石炭系重質油の沸点が200℃〜350℃の留分の中性油を用いることがより好ましい。このような中性油として、前記したWOやLPP重油等を挙げることができる。

ガス洗浄油は、新油を使用し、ナフタレン等を吸収したものを、そのまま系外処理してもよいが、処理能率あるいは設備構成上、図示するように、ポンプ38を用いてガス洗浄機構12で用いるガス洗浄油をガス導出管20とガス洗浄油槽22の間で例えば90L/minの流量で循環使用することが望ましい。

上記後者の場合、長期間の循環使用によってガス洗浄油の性能が低下するため、ガス洗浄油の性能を適宜チェックし、一定範囲を超えてガス洗浄油の性能が低下したときに新しいガス洗浄油を使用することが好ましい。

具体的には、適宜ガス洗浄油をサンプリングし、以下に手順を説明する晶析定量法でガス洗浄油中の固形分を測定する。

(1)ガラス遠心管を2本(A,B)用意し、各々の風袋質量VA(g)、VB(g)を測定する。

(2) ガス洗浄油を装置より200g程度抜取り、ウォーターバスで60℃に加温する。

(3) 遠心分離機(KOKUSAN/H-103N SERIES)のガラス遠心管に50gガス洗浄油を測り入れ、同じものを2セット用意し、遠心管およびガス洗浄油の総質量SA(g)、SB(g)を測定する。

(4)(3)で用意した遠心管を対になるように遠心分離機にセットし、3000rpmで10分遠心分離する。

(5)遠心分離終了後、遠心管を遠心分離機より取り出し静置、放冷して、ガス洗浄油から結晶物を晶析、分離する。

(6)遠心管より液分を抜き取った後、遠心管及び結晶物の総質量MA(g)、MB(g)を測定する。

(7) 以下の式により、ガス洗浄油中の固形分濃度(質量%)を得る。

固形分濃度(質量%)={(MA−VA)+(MB−VB)}/{(SA−VA)+(SB−VB)}×100

上記の方法で測定されるガス洗浄油中の固形分が例えば22質量%以下となるように管理することが好ましい。このとき、新しいガス洗浄油を連続的または間歇的にガス洗浄油槽22に補給して、それに見合った循環中のガス洗浄油の一部をブローする方式を採用してもよく、また、新しいガス洗浄油を補給することなく、循環中のガス洗浄油の固形分が多くなった時点で、ガス洗浄油槽22内のガス洗浄油の全量を新しいガス洗浄油に交換してもよい。

ガス洗浄油は、例えばガス導出管20の上流側に流し込んで、ガス導出管20内の析出物等を洗い流すような形で使用してもよいが、ノズルを用いて、また、より好ましくは、ガス導出管20の多数の箇所からガス導出管20内に、例えば0.3kPa程度の噴射圧力で噴出させて、霧状化したガス洗浄油によってガス導出管20の全体にわたってガスとガス洗浄油を効率よく接触させることがより好ましい。

【0034】

なお、上記したガス洗浄機構12、ガス排出機構14、ガス洗浄油処理機構16、水洗機構24、ミスト捕捉機構26および活性炭処理機構28は、全体的に2系列設けてもよく、また、各機構のうちの一部のみを選択的に2系列設けてもよい。

また、以上説明したシステムユニット(システムの一部の上記各機構)に用いる材質は、使用環境に応じて、例えばSUS等の金属材料や樹脂ライニング材料等を適宜選択して用いることができる。

また、以上説明したシステムユニットの各機構のうち、ガス洗浄機構12のガス導出管20およびポンプ38を含むガス洗浄油処理機構16のみを油貯蔵タンクAに付属する設備とし固設しておき、図1中、矢印Bで示す2点鎖線で囲った他の各機構は、車載して搬送可能な仕様にしておくと、設備費用を低減することができ、また、油貯蔵タンクAを設置したタンクヤードの設備設置スペースを、スラッジ除去作業以外には使用しない各機構が占有する無駄を省くことができる。

【0035】

油貯蔵タンクAのタンク内圧の制御、管理は、既に説明したようにガス排出機構14によって行なわれるが、これに合わせて油貯蔵タンクAに圧力ゲージを設けて適宜監視することが好ましい。

また、油貯蔵タンクAの気抜き管(ベント管。図1中、矢印Vで示す。)は、以上説明したシステムユニットにおいてもタンク内圧管理上の安全装置となるが、このとき、油貯蔵タンクAのガスに起因する臭気対策上、油貯蔵タンクAの気抜き管(ベント管)の先端にシールポットを設け、タンク内圧と外部との圧力差が例えば5kPaを超えるとシール切れするようにしておくことも好ましい。

【0036】

油貯蔵タンク内スラッジの除去システム10は、上記のシステムユニットとともに、前記したスラッジ除去機構18を有する。

スラッジ除去機構18は、通常行なわれるように油貯蔵タンクA内に貯留される油を可能な限り抜き取った状態にしておいて、例えば図1に示すようにポンプ40を用い、スラッジ洗浄液を油貯蔵タンクA内に配管経由で導入し、タンク底部に堆積するスラッジ(正確にはスラッジを含有するタンク残油)をスラッジ洗浄液とともに配管または他の配管経由で油貯蔵タンクAから抜き出すものである。このような機構を有する限り通常用いられる適宜の方式を採用することができる。

このとき、例えば、油貯蔵タンクAの下部に設けられるマンホール(図1中、矢印M2で示す。)を開放した状態で、人が油貯蔵タンクAの内部に入って、固まったスラッジを破砕等して破砕したスラッジをホース等で吸引してもよいが、油貯蔵タンクA内に導入する配管を移動可能に設けるとともに、配管の先端部等にノズルを設けて、スラッジを含有する油を適宜の方法で例えば50℃〜60℃程度に加温しておいて、ノズルから、好ましくは同様の温度に加温したスラッジ洗浄液を高圧で噴射することでスラッジを破砕等し、人は油貯蔵タンクAの外部でのみ作業すれば済む方式とすることがより好ましい。

【0037】

上記スラッジ洗浄液は、通常のスラッジ除去作業で用いられる洗浄液を用いてもよいが、油貯蔵タンク内の残留油、炭化水素油、スチームおよび高温水のうちから選ばれるいずれか1種または2種以上を用いることがより好ましい。ここで、炭化水素油は、例えばタール油やLPP重油等を用いることができる。

【0038】

また、スラッジ除去機構18は、例えばスラッジ除去作業の最終段階等において必要に応じてマンホール蓋を開いてわずかにあるいは完全に開ける際に、タンク底部近傍のマンホールM2の周囲を覆うフード42を有すると、マンホールM2から油貯蔵タンクA内への大気の流入を軽減することができ、大気圧以下の圧力に保持された油貯蔵タンクA内にから大量の大気が流入することで生じうる油貯蔵タンクAの内圧制御の不安定化や、ガス排出機構36に過大の負荷がかかることで起こりうるタンク内から発生するガスの処理の不安定化等を招くことを避けることができる。油貯蔵タンクA内部にガスが充満することを避けられないときは、防爆上の観点からも、大量の大気が貯蔵タンクA内部に流入することを防止することが必須である。

【0039】

スラッジ除去機構18によって油貯蔵タンクAから取り出されたスラッジは、例えば図1に示すように、タンク44に一旦貯めておいて、配管を介して適時タンクローリ車46で搬出し、適宜の後処理を行う。このとき、スラッジを送入するために開放したタンクローリ車46のマンホール(図1中、矢印M3で示す。)の上方にフード52を設けておき、スラッジから発生するガスあるいは蒸気を配管を介してガス洗浄機構12等に吸引して処理するように構成しておくことが好ましい。

また、このとき、ポンプ40を省略し、タンクローリ車46に備える吸引付勢装置(図示せず。)で油貯蔵タンクA内のスラッジをタンク44を介してそのままタンクローリ車46に吸引する構成としてもよい。

また、タンク44の上部を配管でガス導出管20に接続しておくと、タンク44の内部で発生するガスがガス導出管20のほうに吸引され、タンク44からガスが漏れることを防止することができる。また、これに代えて、タンク44の内部で発生するガスを活性炭槽48で処理した後、ブロワ50で外部に放出する構成としてもよい。

【0040】

つぎに、本発明に係る油貯蔵タンク内スラッジの除去方法の実施の形態について、上記した本発明に係る油貯蔵タンク内スラッジの除去システム10を用いる場合を例にとって以下に説明する。なお、以下の説明において、油貯蔵タンク内スラッジの除去システム10の説明箇所で既に説明した部分については、重複する説明を省略することがある。

【0041】

本発明に係る油貯蔵タンク内スラッジの除去方法(以下、単に本発明に係るスラッジ除去方法ということがある。)は、油貯蔵タンクのタンク内圧を大気圧以下に保持しながら、タンク底部に堆積するスラッジを該油貯蔵タンクから抜き出す油貯蔵タンク内スラッジの除去方法であって、油貯蔵タンク内のガスをガス導出管内に吸引するとともに、ガス導出管内にガス洗浄油を通過させるガス洗浄油処理工程を有する。このとき、油貯蔵タンクから抜き出すガスは適宜の周知の方法で無害化処理し、また、スラッジは適宜の周知方法で除去することができる。

また、本発明に係るスラッジ除去方法は、より好ましくは、ブロア36を含むガス排出機構でタンク内圧(油貯蔵タンクAの内圧)を制御しながら、油貯蔵タンクA内のガスをガス導出管20を介して吸引してガス洗浄油槽22においてガス洗浄油で洗浄するガス洗浄工程と、洗浄後のガスを外部へ排出するガス排出工程と、ガス導出管20内にガス洗浄油を通過させるガス洗浄油処理工程と、スラッジ洗浄液を油貯蔵タンクA内に配管経由で導入し、タンク底部に堆積するスラッジをスラッジ洗浄液とともに配管または他の配管経由で油貯蔵タンクAから抜き出すスラッジ除去工程と、を有する。

このとき、スラッジ除去工程において、タンク底部に残存するスラッジ含有油の温度を例えば50℃〜60℃に加温すると、スラッジ含有油から蒸発してガス導出管20に導入されるガスおよびガスに接触するガス洗浄油の温度が例えば40℃〜60℃程度となる。このため、ガス洗浄油を適宜の方法で冷却して例えば15℃〜60℃に保持して、ガス成分のガス洗浄油への吸収効率を高めることが好ましい。

【0042】

本発明に係るスラッジ除去方法において、タンク内圧を好ましくは、大気圧より1.5mmH20〜510mmH20低く保持する。

【0043】

ガス洗浄油処理工程において、好ましくは、ポンプ38でガス洗浄油槽22のガス洗浄油を吸引してガス導出管20に送入して、ガス洗浄工程で用いるガス洗浄油を循環使用する。このときのガス洗浄油の循環量は、例えば90L/min程度とする。

また、循環使用するガス洗浄油を例えばポンプ38の吐出部からサンプリングして、固形分濃度を22質量%以下に管理する。

また、好ましくはガス洗浄油をノズルを介してガス導出管20中に噴出する。

【0044】

また、好ましくは、ガス洗浄工程を経た洗浄後のガスを吸引して水槽30に送入し、水で洗浄する水洗工程と、水洗後のガスをミストセパレータ32に吸引してガス中のミストを捕捉するミスト捕捉工程と、ミストを捕捉した後のガスを活性炭槽34の活性炭に接触させて処理する活性炭処理工程と、をガス洗浄工程の後にさらに有する。

このとき、水洗工程における水温を例えば40℃程度とする。

【0045】

スラッジ除去工程において、好ましくは、必要に応じてわずかにあるいは完全に開けられるタンク底部近傍のマンホールM2の周囲をカバー42で覆って、外気(大気)がマンホールM2から油貯蔵タンクA内に進入することを抑制する。

【0046】

以上説明した本発明の実施の形態例の油貯蔵タンク内スラッジの除去方法およびそのシステム10によれば、油貯蔵タンク内のガスが直接外部に流出することを確実に防止しながら、タンク底部に堆積するスラッジを油貯蔵タンクから抜き出すことができる。

【実施例】

【0047】

実施例および比較例を挙げて、本発明をさらに説明する。なお、本発明は、以下に説明する実施例に限定されるものではない。

【0048】

図1に示した油貯蔵タンク内スラッジの除去システム10を用い、以下に特に説明する点を除き、前記実施の形態で説明した条件で実施例1、2および比較例1〜3の実機実験を行なった。

実施例1としてガス洗浄油として石油系重質油の沸点が200〜280℃の留分を用い、実施例2としてガス洗浄油としてA重油を用いた。なお、ガス導出管20は保温材を巻いて保温した。

また、比較例1としてガス洗浄油処理機構を設けずに、すなわち、ガス導出管20内にガス洗浄油を噴出することなく、また、実施例1、2と同様にガス導出管20を保温した。比較例2としてガス洗浄油処理機構を設けずに、また、ガス導出管20を冷却した。比較例3としてガス洗浄油処理機構を設けずに、また、ガス導出管20を保温も冷却もすることなく外気中にさらした。

実験結果は、いずれも50時間連続運転後のものである。ただし、比較例2では運転開始17時間後に、また、比較例3では運転開始32時間後に、それぞれガス導出管20が閉塞した時点で実験終了とした。また、実施例1、2および比較例1〜3それぞれにおいて、運転開始10時間後に大気放出ガスの組成を測定した。

【0049】

実施例1、2および比較例1〜3の装置各部の温度(単位:℃)を表1に、閉塞状況を表2に、および大気放出ガスの組成(単位:ppm)を表3に、それぞれまとめて示した。

【0050】

【表1】

【0051】

【表2】

【0052】

【表3】

【0053】

なお、以上説明した本実施の形態にかかわらず、油貯蔵タンク内スラッジの除去システム10のガス洗浄機構12と、ガス排出機構14と、ガス洗浄油処理機構16と、スラッジ除去機構18および必要に応じて他の付随する各機構を油貯蔵タンクAが配置されるタンクヤードに常設しておき、連続的にあるいはまた適時稼動させると、油貯蔵タンクA使用時の臭気対策として好適である。

【図面の簡単な説明】

【0054】

【図1】本発明に係る油貯蔵タンク内スラッジの除去システムの実施の形態の概略構成を示す図である。

【符号の説明】

【0055】

10 油貯蔵タンク内スラッジの除去システム

12 ガス洗浄機構

14 ガス排出機構

16 ガス洗浄油処理機構

18 スラッジ除去機構

20 ガス導出管

22 ガス洗浄油槽

24 水洗機構

26 ミスト捕捉機構

28 活性炭処理機構

30 水槽

32 ミストセパレータ

34、48 活性炭槽

36、50 ブロア

38、40 ポンプ

42、52 フード

44 タンク

46 タンクローリ車

A 油貯蔵タンク

M1〜M3 マンホール

【技術分野】

【0001】

本発明は、油貯蔵タンク内に堆積するスラッジの除去方法およびそのシステムに関する。

【背景技術】

【0002】

例えば、原油、重油等の石油系の重質油や、コールタール、コールタールピッチ等の石炭系の重質油は、多量のスラッジを含むため、遠心分離機等によりスラッジを油中から取り除いた後、油貯蔵タンクで保管される。

【0003】

ところが、貯蔵した油を油貯蔵タンクから抜き取って使用しながら、新たな油を油貯蔵タンクに貯蔵する操作を繰り返すと、油中に残存する微量のスラッジが貯蔵中にタンク内を沈降し、タンクの底部に堆積する。そして、長期間にわたってその状態を放置すると、スラッジが堆積した分だけタンクの有効容量が減り、また、油貯蔵タンクに貯蔵した油をポンプで抜き取って使用するときに、油中にスラッジが混入する不具合を生じうる。

このため、油貯蔵タンクを空にして、タンクの底部に堆積したスラッジをタンク外に排出するスラッジ除去作業を定期的に行なうことが必須となっている。

【0004】

このようなスラッジ除去技術として、タンクの側壁に設置した進退自在の洗浄管を介してタンク内の貯蔵液を、貯蔵液の循環ポンプを介して堆積スラッジに向けて近傍より噴射し、堆積スラッジを攪拌、分散、溶解させ、貯蔵液の循環ポンプを介してタンク外に排出する方法が開示されている(特許文献1参照)。そして、この方法によれば、それ以前に行なわれていた悪環境下のタンク内での重筋作業が不要となるとされている。

【0005】

ところで、油タンク類は、日本国内では特定悪臭物質についての排出規制の対象設備とされており、例えば油がコールタールの場合、成分として含まれるトルエン、キシレン等が上記特定悪臭物質に該当する。

したがって、前記のスラッジ除去作業を行なう際においても、当然ながら上記の排出規制を遵守することが必要なる。

しかしながら、スラッジ除去作業においては、通常、タンク下部のマンホール蓋を開放状態にして、マンホールを介してスラッジ除去に必要な洗浄液の配管等をタンク内とタンク外との間に配設し、洗浄液を加温して、あるいはタンク内の残存油を直接加温して、スラッジを溶解させる操作を行なうことが必要であり、その場合、加温された油から上記トルエン等の蒸気(ガス)がタンク下部のマンホール等から外部に放出されるため、排出規制を遵守できない事態を生じうる。また、このようにタンク下部のマンホール等から外部にトルエン等の蒸気が放出されると、タンク内部でスラッジ除去作業に従事する人はもとより、タンクの周辺でスラッジ除去作業に従事する人の作業環境への影響を考慮する必要もある。

前記のスラッジ除去技術(特許文献1)では、上記の点に関しての記載がないが、上記した通常の方法と同様の問題を生じうるものと思われる。

【0006】

このスラッジ除去作業を行なう際に弊害となる、悪臭性のあるいは有害なガスが油タンクから放出されることを防ぐ技術に関して、油タンク内のスラッジ抜き取る際に、タンク下部のマンホール蓋を開けることなく油タンクを密閉した状態で、不活性ガスをタンク内に供給するとともに、スラッジ抜き取りのための配管を油タンク内外に連接して設け、油タンク外部に設けた密閉タンクにスラッジを含む油を落とし、密閉タンクに付設したポンプでスラッジを含む油をスラッジ処理装置に移送するとともに、スラッジを含む油に同伴する不活性ガスをポンプで密閉タンクから油タンクに循環させる方法が開示されている(特許文献2)。そして、明確な記載はないものの、この方法によれば、不活性ガスを循環させることで密閉された油タンクを安定した圧力状態に保持できるとされているようである。

【特許文献1】特許第3524465号明細書

【特許文献2】特許第3196124号明細書

【発明の開示】

【発明が解決しようとする課題】

【0007】

しかしながら、上記特許文献2の技術において、例えば石油系や石炭系の重質油を油タンクに貯蔵する場合、コールタールを例に挙げると、ナフタレン等の昇華性を有する成分や常温で固体の高融点成分を油中に多量に含むため、スラッジ除去作業の際にタンクの残油が加温されると、昇華あるいは気化した成分やミストが、油タンクを密閉化状態で取り扱うために付設された配管等の内部に析出し、短時間のうちに配管を閉塞してしまい、油タンク内の圧力制御が困難となり、その結果、油タンク内で発生するガスが例えば油タンクに設けられる気抜き管(ベント管)その他の部位からタンクの外部に排出される不具合を生じ、また、極端な場合は、気抜き管等がナフタレン等で閉塞し、油タンクが破損等するおそれもある。

【0008】

本発明は、上記の課題に鑑みてなされたものであり、油貯蔵タンク内のガスが直接外部に流出することを確実に防止しながら、タンク底部に堆積するスラッジを油貯蔵タンクから抜き出すことができる油貯蔵タンク内スラッジの除去方法およびそのシステムを提供することを目的とする。

【課題を解決するための手段】

【0009】

上記目的を達成するために、本発明に係る油貯蔵タンク内スラッジの除去方法は、油貯蔵タンクのタンク内圧を大気圧以下に保持しながら、タンク底部に堆積するスラッジを該油貯蔵タンクから抜き出す油貯蔵タンク内スラッジの除去方法であって、

該油貯蔵タンク内のガスをガス導出管内に吸引するとともに、該ガス導出管内にガス洗浄油を通過させるガス洗浄油処理工程を有することを特徴とする。

【0010】

また、本発明に係る油貯蔵タンク内スラッジの除去方法は、油貯蔵タンクのタンク内圧を大気圧以下に保持しながら、タンク底部に堆積するスラッジを該油貯蔵タンクから抜き出す油貯蔵タンク内スラッジの除去方法であって、

該タンク内圧を制御しながら、該油貯蔵タンク内のガスを、ガス導出管を介して吸引してガス洗浄油で洗浄するガス洗浄工程と、

洗浄後のガスを外部へ排出するガス排出工程と、

該ガス導出管内にガス洗浄油を通過させるガス洗浄油処理工程と、

スラッジ洗浄液を該油貯蔵タンク内に配管経由で導入し、タンク底部に堆積するスラッジを該スラッジ洗浄液とともに該配管または他の配管経由で該油貯蔵タンクから抜き出すスラッジ除去工程と、

を有することを特徴とする。

【0011】

また、本発明に係る油貯蔵タンク内スラッジの除去方法は、前記タンク内圧を大気圧より1.5mmH20〜510mmH20低く保持することを特徴とする。

【0012】

また、本発明に係る油貯蔵タンク内スラッジの除去方法は、前記ガス洗浄油処理工程において、前記ガス洗浄工程で用いるガス洗浄油を循環使用することを特徴とする。

【0013】

また、本発明に係る油貯蔵タンク内スラッジの除去方法は、前記ガス洗浄油処理工程において、ガス洗浄油を前記ガス導出管中に噴出することを特徴とする。

【0014】

また、本発明に係る油貯蔵タンク内スラッジの除去方法は、循環使用するガス洗浄油の固形分濃度を22質量%以下に管理することを特徴とする。

【0015】

また、本発明に係る油貯蔵タンク内スラッジの除去方法は、前記油貯蔵タンクに貯蔵される油が石油系または石炭系の昇華性成分を含有する重質油であり、前記ガス洗浄油が石油系または石炭系の沸点が200℃〜350℃の中性油であることを特徴とする。

【0016】

また、本発明に係る油貯蔵タンク内スラッジの除去方法は、前記ガス洗浄工程を経た前記洗浄後のガスを吸引して水で洗浄する水洗工程と、

水洗後のガスを吸引してガス中のミストを捕捉するミスト捕捉工程と、

ミストを捕捉した後のガスを活性炭に接触させて処理する活性炭処理工程と、

を、前記ガス洗浄工程の後にさらに有することを特徴とする。

【0017】

また、本発明に係る油貯蔵タンク内スラッジの除去方法は、前記スラッジ洗浄液が、油貯蔵タンク内の残留油、炭化水素油、スチームおよび高温水のうちから選ばれるいずれか1種または2種以上であることを特徴とする。

【0018】

また、本発明に係る油貯蔵タンク内スラッジの除去方法は、前記スラッジ除去工程において、タンク底部近傍のマンホール蓋を開けるとともに開けられるマンホールの周囲を覆うことを特徴とする。

【0019】

また、本発明に係る油貯蔵タンク内スラッジの除去システムは、油貯蔵タンクのタンク内圧を大気圧以下に保持しながら、タンク底部に堆積するスラッジを該油貯蔵タンクから抜き出して除去する油貯蔵タンク内スラッジの除去システムであって、

該油貯蔵タンクに接続されるガス導出管と該ガス導出管に接続されるガス洗浄油槽を含むガス洗浄機構と、

該ガス洗浄油槽に接続され、該タンク内圧を大気圧以下に保持、制御しながらガスを外部へ排出するガス排出機構と、

該ガス導出管内にガス洗浄油を通過させるガス洗浄油処理機構と、

スラッジ洗浄液をタンク内に配管経由で導入し、タンク底部に堆積するスラッジを該スラッジ洗浄液とともに該配管または他の配管経由で該油貯蔵タンクから抜き出すスラッジ除去機構と、

を有することを特徴とする。

【0020】

また、本発明に係る油貯蔵タンク内スラッジの除去システムは、前記ガス洗浄油処理機構において、前記ガス洗浄機構で用いるガス洗浄油を循環使用することを特徴とする。

【0021】

また、本発明に係る油貯蔵タンク内スラッジの除去システムは、前記ガス洗浄油処理機構において、前記ガス洗浄油をガス導出管中に噴出することを特徴とする。

【0022】

また、本発明に係る油貯蔵タンク内スラッジの除去システムは、前記ガス洗浄機構を経た前記洗浄後のガスを水槽に吸引して洗浄する水洗機構と、

水洗後のガスをミストセパレータに吸引してガス中のミストを捕捉するミスト捕捉機構と、

ミストを捕捉した後のガスを、活性炭槽を通過させる活性炭処理機構と、

を、さらに有することを特徴とする。

【0023】

また、本発明に係る油貯蔵タンク内スラッジの除去システムは、前記スラッジ除去機構において、タンク底部近傍の、スラッジ除去作業のために開けられるマンホールの周囲を覆うフードを有することを特徴とする。

【0024】

また、本発明に係る油貯蔵タンク内スラッジの除去システムは、前記油貯蔵タンクに貯蔵される油が、石油系または石炭系の昇華性成分を含有する重質油であることを特徴とする。

【発明の効果】

【0025】

本発明に係る油貯蔵タンク内スラッジの除去方法は、貯蔵タンク内のガスをガス導出管内に吸引するとともに、ガス導出管内にガス洗浄油を通過させるガス洗浄油処理工程を有し、もしくは、タンク内圧を大気圧以下に制御しながら、油貯蔵タンク内のガスを、ガス導出管を介して吸引してガス洗浄油で洗浄するガス洗浄工程と、洗浄後のガスを外部へ排出するガス排出工程と、ガス導出管内にガス洗浄油を通過させる洗浄油処理工程と、スラッジ洗浄液を油貯蔵タンク内に配管経由で導入し、タンク底部に堆積するスラッジをスラッジ洗浄液とともに配管または他の配管経由で油貯蔵タンクから抜き出すスラッジ除去工程と、を有し、また、本発明に係る油貯蔵タンク内スラッジの除去システムは、ガス洗浄機構と、ガス排出機構と、ガス洗浄油処理機構と、スラッジ除去機構と、を有するため、油貯蔵タンク内のガスが直接外部に流出することを確実に防止しながら、タンク底部に堆積するスラッジを油貯蔵タンクから抜き出すことができる。

【発明を実施するための最良の形態】

【0026】

本発明に係る油貯蔵タンク内スラッジの除去方法およびそのシステムの好適な実施の形態について、図を参照して、以下に説明する。

【0027】

本発明に係る油貯蔵タンク内スラッジの除去方法およびそのシステムは、油貯蔵タンクのタンク内圧を大気圧以下に保持しながら、タンク底部に堆積するスラッジを該油貯蔵タンクから抜き出して除去する方法およびそのシステムについてのものである。

ここで、油貯蔵タンクに貯蔵する油は、原油、重油等の石油系の重質油や、コールタール、コールタールピッチ等の石炭系の重質油を例示することができる。特に、昇華性成分を含有する油について本発明をより好適に適用することができるが、これに限定するものではない。

【0028】

まず、本発明に係る油貯蔵タンク内スラッジの除去システムの実施の形態について、図1を参照して説明する。なお、本発明に係る油貯蔵タンク内スラッジの除去方法についても、その一部の説明を便宜的に以下の説明に含めることがある。

ここでは、油貯蔵タンクとして貯蔵容量が1,000KLのコールタールタンクを例にとる。以下に説明するシステムあるいは方法の説明のなかではこの油貯蔵タンクに適した数値類等の仕様を示しているが、本発明がこれらの仕様に限定されないことは勿論である。

図1に示す本発明に係る油貯蔵タンク内スラッジの除去システム10は、ガス洗浄機構12と、ガス排出機構14と、ガス洗浄油処理機構16と、スラッジ除去機構18と、を備える。なお、図1において、配管系の切替弁や機器の操作弁等は図示を省略している。

【0029】

ガス洗浄機構12は、油貯蔵タンク(図1中矢印Aで示す。)に接続されるガス導出管20と、ガス導出管20に接続されるガス洗浄油槽22を有する。

ガス導出管20は、油貯蔵タンクA内で発生する、前記した特定悪臭物質に指定されるトルエン等とともに、昇華性成分であるナフタレン等を成分とするガスをガス洗浄油槽22に導くために用いられる。

ガス導出管20は、例えば、管径が100mmであり、一端が油貯蔵タンクAの天板に設けられる密閉されたマンホール(図1中矢印M1で示す。)を介して油貯蔵タンクAの内部上方に挿入されるとともに、他の一端が密閉されたガス洗浄油槽22の内部下方にまで挿入される。ガス導出管20は、適宜の保温材を巻いて保温することが好ましい。

ガス洗浄油槽22には、例えば、コールタール留分であり、コークス炉ガスを洗浄してコークス炉ガス中の軽油成分を吸収するために用いられるWO(ウォッシングオイルまたは洗浄油ともいう。)がガス洗浄油として650L貯留され、ガス導出管20の上記他の一端がガス洗浄油内に浸漬される。

なお、ガス洗浄油槽22は、ガス洗浄油を325L貯留したもの2槽を、直列にあるいはまた並列に設けてもよい。

【0030】

ガス洗浄機構12を経たガスはそのまま外部に放出してもよいが、より好ましくは、ガス洗浄機構12の後に、水洗機構24と、ミスト捕捉機構26と、活性炭処理機構28を設ける。また、この場合、必要に応じて、水洗機構24、ミスト捕捉機構26および活性炭処理機構28のうちのいずれか1つまたは2つを選択的に設けてもよい。

【0031】

水洗機構24は、ガス洗浄機構12を経たガスをさらに水洗して、例えばガス洗浄機構12で確実に除去できなかったガス成分を除去するためのものであり、例えば330Lの水が貯留される密閉された水槽30を有し、ガス洗浄油槽22の内部上方に一端が設けられる配管の他の一端が水槽30の内部下方、水中に浸漬される。

ミスト捕捉機構26は、水洗機構24を経たガス中に残存する油分や水分等のミストを例えば物理的に除去するためのものであり、例えばハウジングのガス流路断面積が950cm2で、その内部にミストエリミネーターを備えたミストセパレータ32を有し、水槽30の内部上方に一端が設けられる配管の他の一端がミストセパレータ32の内部に導入される。

活性炭処理機構28は、ミスト捕捉機構26を経たガス中に残存する油分等を除去するためのものであり、例えば、160kgの活性炭が充填された活性炭槽34を有する。

【0032】

ガス排出機構14は、タンク内圧を大気圧以下に保持、制御しながらガスを外部へ排出するためのものであり、ガス洗浄油槽22に直接に接続され、あるいは図1に示すように、活性炭処理機構28、ミスト捕捉機構26および水洗機構24とを介してガス洗浄油槽22に接続される。

ガス排出機構14は、油貯蔵タンクA内のガスを吸引して外部に排出するとともにタンク内圧を大気圧以下に保持するための付勢源として、例えば昇圧能力が13.3kPaで処理風量が6.0m3/minであるブロア36を有する。ブロア36を少なくともガス洗浄油槽22の下流側に設けて、ガス導出管20およびガス洗浄油槽22の内部圧力を大気圧以下とすることにより、高濃度でかつ大量の油分を含むガスがガス導出管20およびガス洗浄油槽22のいずれかから外部に漏れるおそれがない。また、ブロア36をミスト捕捉機構26の下流側に設けることにより、ガスの清浄化が実質的に完了するまで、ガスが各機構の外部へ漏れることを確実に防止することができる。なお、ブロア36を活性炭処理機構28の下流側に設けてもよいが、このとき、油貯蔵タンクAの内圧が相対的に低くなりすぎて設備強度の面で好ましくなく、また、ブロア36の特性面からも好ましくない。

タンク内圧を大気圧以下に保持、制御するには、例えば、ガスが安定した通気状態にあればブロアの吐出圧を一定にするように風量を調整してもよく、より好ましくは、タンク内圧を一定にするように風量を調整する。いずれの場合においても、タンク内圧を適時監視しておくことが望ましい。

【0033】

ガス洗浄油処理機構16は、ガス導出管20内に、ナフタレン等を溶解可能なガス洗浄油を通過させることで、ガス導出管20が昇華、析出したナフタレン等によって閉塞することを防止するためのものである。

ガス洗浄油は、上記の目的を達成できるものである限り、例えば、通常のタンク洗浄に使用される洗浄油等を適宜用いることができるが、ナフタレン等の成分の溶解能力の大きい石油系重質油または石炭系重質油の沸点が200℃〜350℃の留分の中性油を用いることがより好ましい。このような中性油として、前記したWOやLPP重油等を挙げることができる。

ガス洗浄油は、新油を使用し、ナフタレン等を吸収したものを、そのまま系外処理してもよいが、処理能率あるいは設備構成上、図示するように、ポンプ38を用いてガス洗浄機構12で用いるガス洗浄油をガス導出管20とガス洗浄油槽22の間で例えば90L/minの流量で循環使用することが望ましい。

上記後者の場合、長期間の循環使用によってガス洗浄油の性能が低下するため、ガス洗浄油の性能を適宜チェックし、一定範囲を超えてガス洗浄油の性能が低下したときに新しいガス洗浄油を使用することが好ましい。

具体的には、適宜ガス洗浄油をサンプリングし、以下に手順を説明する晶析定量法でガス洗浄油中の固形分を測定する。

(1)ガラス遠心管を2本(A,B)用意し、各々の風袋質量VA(g)、VB(g)を測定する。

(2) ガス洗浄油を装置より200g程度抜取り、ウォーターバスで60℃に加温する。

(3) 遠心分離機(KOKUSAN/H-103N SERIES)のガラス遠心管に50gガス洗浄油を測り入れ、同じものを2セット用意し、遠心管およびガス洗浄油の総質量SA(g)、SB(g)を測定する。

(4)(3)で用意した遠心管を対になるように遠心分離機にセットし、3000rpmで10分遠心分離する。

(5)遠心分離終了後、遠心管を遠心分離機より取り出し静置、放冷して、ガス洗浄油から結晶物を晶析、分離する。

(6)遠心管より液分を抜き取った後、遠心管及び結晶物の総質量MA(g)、MB(g)を測定する。

(7) 以下の式により、ガス洗浄油中の固形分濃度(質量%)を得る。

固形分濃度(質量%)={(MA−VA)+(MB−VB)}/{(SA−VA)+(SB−VB)}×100

上記の方法で測定されるガス洗浄油中の固形分が例えば22質量%以下となるように管理することが好ましい。このとき、新しいガス洗浄油を連続的または間歇的にガス洗浄油槽22に補給して、それに見合った循環中のガス洗浄油の一部をブローする方式を採用してもよく、また、新しいガス洗浄油を補給することなく、循環中のガス洗浄油の固形分が多くなった時点で、ガス洗浄油槽22内のガス洗浄油の全量を新しいガス洗浄油に交換してもよい。

ガス洗浄油は、例えばガス導出管20の上流側に流し込んで、ガス導出管20内の析出物等を洗い流すような形で使用してもよいが、ノズルを用いて、また、より好ましくは、ガス導出管20の多数の箇所からガス導出管20内に、例えば0.3kPa程度の噴射圧力で噴出させて、霧状化したガス洗浄油によってガス導出管20の全体にわたってガスとガス洗浄油を効率よく接触させることがより好ましい。

【0034】

なお、上記したガス洗浄機構12、ガス排出機構14、ガス洗浄油処理機構16、水洗機構24、ミスト捕捉機構26および活性炭処理機構28は、全体的に2系列設けてもよく、また、各機構のうちの一部のみを選択的に2系列設けてもよい。

また、以上説明したシステムユニット(システムの一部の上記各機構)に用いる材質は、使用環境に応じて、例えばSUS等の金属材料や樹脂ライニング材料等を適宜選択して用いることができる。

また、以上説明したシステムユニットの各機構のうち、ガス洗浄機構12のガス導出管20およびポンプ38を含むガス洗浄油処理機構16のみを油貯蔵タンクAに付属する設備とし固設しておき、図1中、矢印Bで示す2点鎖線で囲った他の各機構は、車載して搬送可能な仕様にしておくと、設備費用を低減することができ、また、油貯蔵タンクAを設置したタンクヤードの設備設置スペースを、スラッジ除去作業以外には使用しない各機構が占有する無駄を省くことができる。

【0035】

油貯蔵タンクAのタンク内圧の制御、管理は、既に説明したようにガス排出機構14によって行なわれるが、これに合わせて油貯蔵タンクAに圧力ゲージを設けて適宜監視することが好ましい。

また、油貯蔵タンクAの気抜き管(ベント管。図1中、矢印Vで示す。)は、以上説明したシステムユニットにおいてもタンク内圧管理上の安全装置となるが、このとき、油貯蔵タンクAのガスに起因する臭気対策上、油貯蔵タンクAの気抜き管(ベント管)の先端にシールポットを設け、タンク内圧と外部との圧力差が例えば5kPaを超えるとシール切れするようにしておくことも好ましい。

【0036】

油貯蔵タンク内スラッジの除去システム10は、上記のシステムユニットとともに、前記したスラッジ除去機構18を有する。

スラッジ除去機構18は、通常行なわれるように油貯蔵タンクA内に貯留される油を可能な限り抜き取った状態にしておいて、例えば図1に示すようにポンプ40を用い、スラッジ洗浄液を油貯蔵タンクA内に配管経由で導入し、タンク底部に堆積するスラッジ(正確にはスラッジを含有するタンク残油)をスラッジ洗浄液とともに配管または他の配管経由で油貯蔵タンクAから抜き出すものである。このような機構を有する限り通常用いられる適宜の方式を採用することができる。

このとき、例えば、油貯蔵タンクAの下部に設けられるマンホール(図1中、矢印M2で示す。)を開放した状態で、人が油貯蔵タンクAの内部に入って、固まったスラッジを破砕等して破砕したスラッジをホース等で吸引してもよいが、油貯蔵タンクA内に導入する配管を移動可能に設けるとともに、配管の先端部等にノズルを設けて、スラッジを含有する油を適宜の方法で例えば50℃〜60℃程度に加温しておいて、ノズルから、好ましくは同様の温度に加温したスラッジ洗浄液を高圧で噴射することでスラッジを破砕等し、人は油貯蔵タンクAの外部でのみ作業すれば済む方式とすることがより好ましい。

【0037】

上記スラッジ洗浄液は、通常のスラッジ除去作業で用いられる洗浄液を用いてもよいが、油貯蔵タンク内の残留油、炭化水素油、スチームおよび高温水のうちから選ばれるいずれか1種または2種以上を用いることがより好ましい。ここで、炭化水素油は、例えばタール油やLPP重油等を用いることができる。

【0038】

また、スラッジ除去機構18は、例えばスラッジ除去作業の最終段階等において必要に応じてマンホール蓋を開いてわずかにあるいは完全に開ける際に、タンク底部近傍のマンホールM2の周囲を覆うフード42を有すると、マンホールM2から油貯蔵タンクA内への大気の流入を軽減することができ、大気圧以下の圧力に保持された油貯蔵タンクA内にから大量の大気が流入することで生じうる油貯蔵タンクAの内圧制御の不安定化や、ガス排出機構36に過大の負荷がかかることで起こりうるタンク内から発生するガスの処理の不安定化等を招くことを避けることができる。油貯蔵タンクA内部にガスが充満することを避けられないときは、防爆上の観点からも、大量の大気が貯蔵タンクA内部に流入することを防止することが必須である。

【0039】

スラッジ除去機構18によって油貯蔵タンクAから取り出されたスラッジは、例えば図1に示すように、タンク44に一旦貯めておいて、配管を介して適時タンクローリ車46で搬出し、適宜の後処理を行う。このとき、スラッジを送入するために開放したタンクローリ車46のマンホール(図1中、矢印M3で示す。)の上方にフード52を設けておき、スラッジから発生するガスあるいは蒸気を配管を介してガス洗浄機構12等に吸引して処理するように構成しておくことが好ましい。

また、このとき、ポンプ40を省略し、タンクローリ車46に備える吸引付勢装置(図示せず。)で油貯蔵タンクA内のスラッジをタンク44を介してそのままタンクローリ車46に吸引する構成としてもよい。

また、タンク44の上部を配管でガス導出管20に接続しておくと、タンク44の内部で発生するガスがガス導出管20のほうに吸引され、タンク44からガスが漏れることを防止することができる。また、これに代えて、タンク44の内部で発生するガスを活性炭槽48で処理した後、ブロワ50で外部に放出する構成としてもよい。

【0040】

つぎに、本発明に係る油貯蔵タンク内スラッジの除去方法の実施の形態について、上記した本発明に係る油貯蔵タンク内スラッジの除去システム10を用いる場合を例にとって以下に説明する。なお、以下の説明において、油貯蔵タンク内スラッジの除去システム10の説明箇所で既に説明した部分については、重複する説明を省略することがある。

【0041】

本発明に係る油貯蔵タンク内スラッジの除去方法(以下、単に本発明に係るスラッジ除去方法ということがある。)は、油貯蔵タンクのタンク内圧を大気圧以下に保持しながら、タンク底部に堆積するスラッジを該油貯蔵タンクから抜き出す油貯蔵タンク内スラッジの除去方法であって、油貯蔵タンク内のガスをガス導出管内に吸引するとともに、ガス導出管内にガス洗浄油を通過させるガス洗浄油処理工程を有する。このとき、油貯蔵タンクから抜き出すガスは適宜の周知の方法で無害化処理し、また、スラッジは適宜の周知方法で除去することができる。

また、本発明に係るスラッジ除去方法は、より好ましくは、ブロア36を含むガス排出機構でタンク内圧(油貯蔵タンクAの内圧)を制御しながら、油貯蔵タンクA内のガスをガス導出管20を介して吸引してガス洗浄油槽22においてガス洗浄油で洗浄するガス洗浄工程と、洗浄後のガスを外部へ排出するガス排出工程と、ガス導出管20内にガス洗浄油を通過させるガス洗浄油処理工程と、スラッジ洗浄液を油貯蔵タンクA内に配管経由で導入し、タンク底部に堆積するスラッジをスラッジ洗浄液とともに配管または他の配管経由で油貯蔵タンクAから抜き出すスラッジ除去工程と、を有する。

このとき、スラッジ除去工程において、タンク底部に残存するスラッジ含有油の温度を例えば50℃〜60℃に加温すると、スラッジ含有油から蒸発してガス導出管20に導入されるガスおよびガスに接触するガス洗浄油の温度が例えば40℃〜60℃程度となる。このため、ガス洗浄油を適宜の方法で冷却して例えば15℃〜60℃に保持して、ガス成分のガス洗浄油への吸収効率を高めることが好ましい。

【0042】

本発明に係るスラッジ除去方法において、タンク内圧を好ましくは、大気圧より1.5mmH20〜510mmH20低く保持する。

【0043】

ガス洗浄油処理工程において、好ましくは、ポンプ38でガス洗浄油槽22のガス洗浄油を吸引してガス導出管20に送入して、ガス洗浄工程で用いるガス洗浄油を循環使用する。このときのガス洗浄油の循環量は、例えば90L/min程度とする。

また、循環使用するガス洗浄油を例えばポンプ38の吐出部からサンプリングして、固形分濃度を22質量%以下に管理する。

また、好ましくはガス洗浄油をノズルを介してガス導出管20中に噴出する。

【0044】

また、好ましくは、ガス洗浄工程を経た洗浄後のガスを吸引して水槽30に送入し、水で洗浄する水洗工程と、水洗後のガスをミストセパレータ32に吸引してガス中のミストを捕捉するミスト捕捉工程と、ミストを捕捉した後のガスを活性炭槽34の活性炭に接触させて処理する活性炭処理工程と、をガス洗浄工程の後にさらに有する。

このとき、水洗工程における水温を例えば40℃程度とする。

【0045】

スラッジ除去工程において、好ましくは、必要に応じてわずかにあるいは完全に開けられるタンク底部近傍のマンホールM2の周囲をカバー42で覆って、外気(大気)がマンホールM2から油貯蔵タンクA内に進入することを抑制する。

【0046】

以上説明した本発明の実施の形態例の油貯蔵タンク内スラッジの除去方法およびそのシステム10によれば、油貯蔵タンク内のガスが直接外部に流出することを確実に防止しながら、タンク底部に堆積するスラッジを油貯蔵タンクから抜き出すことができる。

【実施例】

【0047】

実施例および比較例を挙げて、本発明をさらに説明する。なお、本発明は、以下に説明する実施例に限定されるものではない。

【0048】

図1に示した油貯蔵タンク内スラッジの除去システム10を用い、以下に特に説明する点を除き、前記実施の形態で説明した条件で実施例1、2および比較例1〜3の実機実験を行なった。

実施例1としてガス洗浄油として石油系重質油の沸点が200〜280℃の留分を用い、実施例2としてガス洗浄油としてA重油を用いた。なお、ガス導出管20は保温材を巻いて保温した。

また、比較例1としてガス洗浄油処理機構を設けずに、すなわち、ガス導出管20内にガス洗浄油を噴出することなく、また、実施例1、2と同様にガス導出管20を保温した。比較例2としてガス洗浄油処理機構を設けずに、また、ガス導出管20を冷却した。比較例3としてガス洗浄油処理機構を設けずに、また、ガス導出管20を保温も冷却もすることなく外気中にさらした。

実験結果は、いずれも50時間連続運転後のものである。ただし、比較例2では運転開始17時間後に、また、比較例3では運転開始32時間後に、それぞれガス導出管20が閉塞した時点で実験終了とした。また、実施例1、2および比較例1〜3それぞれにおいて、運転開始10時間後に大気放出ガスの組成を測定した。

【0049】

実施例1、2および比較例1〜3の装置各部の温度(単位:℃)を表1に、閉塞状況を表2に、および大気放出ガスの組成(単位:ppm)を表3に、それぞれまとめて示した。

【0050】

【表1】

【0051】

【表2】

【0052】

【表3】

【0053】

なお、以上説明した本実施の形態にかかわらず、油貯蔵タンク内スラッジの除去システム10のガス洗浄機構12と、ガス排出機構14と、ガス洗浄油処理機構16と、スラッジ除去機構18および必要に応じて他の付随する各機構を油貯蔵タンクAが配置されるタンクヤードに常設しておき、連続的にあるいはまた適時稼動させると、油貯蔵タンクA使用時の臭気対策として好適である。

【図面の簡単な説明】

【0054】

【図1】本発明に係る油貯蔵タンク内スラッジの除去システムの実施の形態の概略構成を示す図である。

【符号の説明】

【0055】

10 油貯蔵タンク内スラッジの除去システム

12 ガス洗浄機構

14 ガス排出機構

16 ガス洗浄油処理機構

18 スラッジ除去機構

20 ガス導出管

22 ガス洗浄油槽

24 水洗機構

26 ミスト捕捉機構

28 活性炭処理機構

30 水槽

32 ミストセパレータ

34、48 活性炭槽

36、50 ブロア

38、40 ポンプ

42、52 フード

44 タンク

46 タンクローリ車

A 油貯蔵タンク

M1〜M3 マンホール

【特許請求の範囲】

【請求項1】

油貯蔵タンクのタンク内圧を大気圧以下に保持しながら、タンク底部に堆積するスラッジを該油貯蔵タンクから抜き出す油貯蔵タンク内スラッジの除去方法であって、

該油貯蔵タンク内のガスをガス導出管内に吸引するとともに、該ガス導出管内にガス洗浄油を通過させるガス洗浄油処理工程を有することを特徴とする油貯蔵タンク内スラッジの除去方法。

【請求項2】

油貯蔵タンクのタンク内圧を大気圧以下に保持しながら、タンク底部に堆積するスラッジを該油貯蔵タンクから抜き出す油貯蔵タンク内スラッジの除去方法であって、

該タンク内圧を制御しながら、該油貯蔵タンク内のガスをガス導出管を介して吸引してガス洗浄油で洗浄するガス洗浄工程と、

洗浄後のガスを外部へ排出するガス排出工程と、

該ガス導出管内にガス洗浄油を通過させるガス洗浄油処理工程と、

スラッジ洗浄液を該油貯蔵タンク内に配管経由で導入し、タンク底部に堆積するスラッジを該スラッジ洗浄液とともに該配管または他の配管経由で該油貯蔵タンクから抜き出すスラッジ除去工程と、

を有することを特徴とする油貯蔵タンク内スラッジの除去方法。

【請求項3】

前記タンク内圧を、大気圧より1.5mmH20〜510mmH20低く保持することを特徴とする請求項1または2記載の油貯蔵タンク内スラッジの除去方法。

【請求項4】

前記ガス洗浄油処理工程において、前記ガス洗浄工程で用いるガス洗浄油を循環使用することを特徴とする請求項1〜3のいずれか1項に記載の油貯蔵タンク内スラッジの除去方法。

【請求項5】

前記ガス洗浄油処理工程において、ガス洗浄油を前記ガス導出管中に噴出することを特徴とする請求項1〜4のいずれか1項に記載の油貯蔵タンク内スラッジの除去方法。

【請求項6】

循環使用するガス洗浄油の固形分濃度を22質量%以下に管理することを特徴とする請求項4記載の油貯蔵タンク内スラッジの除去方法。

【請求項7】

前記油貯蔵タンクに貯蔵される油が石油系または石炭系の昇華性成分を含有する重質油であり、前記ガス洗浄油が石油系または石炭系の沸点が200℃〜350℃の留分の中性油であることを特徴とする請求項1〜6のいずれか1項に記載の油貯蔵タンク内スラッジの除去方法。

【請求項8】

前記ガス洗浄工程を経た前記洗浄後のガスを吸引して水で洗浄する水洗工程と、

水洗後のガスを吸引してガス中のミストを捕捉するミスト捕捉工程と、

ミストを捕捉した後のガスを活性炭に接触させて処理する活性炭処理工程と、

を、前記ガス洗浄工程の後にさらに有することを特徴とする請求項1〜7のいずれか1項に記載の油貯蔵タンク内スラッジの除去方法。

【請求項9】

前記スラッジ洗浄液が、油貯蔵タンク内の残留油、炭化水素油、スチームおよび高温水のうちから選ばれるいずれか1種または2種以上であることを特徴とする請求項1または2記載の油貯蔵タンク内スラッジの除去方法。

【請求項10】

前記スラッジ除去工程において、タンク底部近傍のマンホール蓋を開くとともに開けられるマンホールの周囲を覆うことを特徴とする請求項1、2または9記載の油貯蔵タンク内スラッジの除去方法。

【請求項11】

油貯蔵タンクのタンク内圧を大気圧以下に保持しながら、タンク底部に堆積するスラッジを該油貯蔵タンクから抜き出して除去する油貯蔵タンク内スラッジの除去システムであって、

該油貯蔵タンクに接続されるガス導出管と該ガス導出管に接続されるガス洗浄油槽を含むガス洗浄機構と、

該ガス洗浄油槽に接続され、該タンク内圧を大気圧以下に保持、制御しながらガスを外部へ排出するガス排出機構と、

該ガス導出管内にガス洗浄油を通過させるガス洗浄油処理機構と、

スラッジ洗浄液をタンク内に配管経由で導入し、タンク底部に堆積するスラッジを該スラッジ洗浄液とともに該配管または他の配管経由で該油貯蔵タンクから抜き出すスラッジ除去機構と、

を有することを特徴とする油貯蔵タンク内スラッジの除去システム。

【請求項12】

前記ガス洗浄油処理機構において、前記ガス洗浄機構で用いるガス洗浄油を循環使用することを特徴とする請求項11記載の油貯蔵タンク内スラッジの除去システム。

【請求項13】

前記ガス洗浄油処理機構において、前記ガス洗浄油をガス導出管中に噴出することを特徴とする請求項11または12記載の油貯蔵タンク内スラッジの除去システム。

【請求項14】

前記ガス洗浄機構を経た前記洗浄後のガスを水槽に吸引して洗浄する水洗機構と、

水洗後のガスをミストセパレータに吸引してガス中のミストを捕捉するミスト捕捉機構と、

ミストを捕捉した後のガスを、活性炭槽を通過させる活性炭処理機構と、

を、さらに有することを特徴とする請求項11〜13のいずれか1項に記載の油貯蔵タンク内スラッジの除去システム。

【請求項15】

前記スラッジ除去機構において、タンク底部近傍の、スラッジ除去作業のために開けられるマンホールの周囲を覆うフードを有することを特徴とする請求項11〜14のいずれか1項に記載の油貯蔵タンク内スラッジの除去システム。

【請求項16】

前記油貯蔵タンクに貯蔵される油が、石油系または石炭系の昇華性成分を含有する重質油であることを特徴とする請求項11〜15のいずれか1項に記載の油貯蔵タンク内スラッジの除去システム。

【請求項1】

油貯蔵タンクのタンク内圧を大気圧以下に保持しながら、タンク底部に堆積するスラッジを該油貯蔵タンクから抜き出す油貯蔵タンク内スラッジの除去方法であって、

該油貯蔵タンク内のガスをガス導出管内に吸引するとともに、該ガス導出管内にガス洗浄油を通過させるガス洗浄油処理工程を有することを特徴とする油貯蔵タンク内スラッジの除去方法。

【請求項2】

油貯蔵タンクのタンク内圧を大気圧以下に保持しながら、タンク底部に堆積するスラッジを該油貯蔵タンクから抜き出す油貯蔵タンク内スラッジの除去方法であって、

該タンク内圧を制御しながら、該油貯蔵タンク内のガスをガス導出管を介して吸引してガス洗浄油で洗浄するガス洗浄工程と、

洗浄後のガスを外部へ排出するガス排出工程と、

該ガス導出管内にガス洗浄油を通過させるガス洗浄油処理工程と、

スラッジ洗浄液を該油貯蔵タンク内に配管経由で導入し、タンク底部に堆積するスラッジを該スラッジ洗浄液とともに該配管または他の配管経由で該油貯蔵タンクから抜き出すスラッジ除去工程と、

を有することを特徴とする油貯蔵タンク内スラッジの除去方法。

【請求項3】

前記タンク内圧を、大気圧より1.5mmH20〜510mmH20低く保持することを特徴とする請求項1または2記載の油貯蔵タンク内スラッジの除去方法。

【請求項4】

前記ガス洗浄油処理工程において、前記ガス洗浄工程で用いるガス洗浄油を循環使用することを特徴とする請求項1〜3のいずれか1項に記載の油貯蔵タンク内スラッジの除去方法。

【請求項5】

前記ガス洗浄油処理工程において、ガス洗浄油を前記ガス導出管中に噴出することを特徴とする請求項1〜4のいずれか1項に記載の油貯蔵タンク内スラッジの除去方法。

【請求項6】

循環使用するガス洗浄油の固形分濃度を22質量%以下に管理することを特徴とする請求項4記載の油貯蔵タンク内スラッジの除去方法。

【請求項7】

前記油貯蔵タンクに貯蔵される油が石油系または石炭系の昇華性成分を含有する重質油であり、前記ガス洗浄油が石油系または石炭系の沸点が200℃〜350℃の留分の中性油であることを特徴とする請求項1〜6のいずれか1項に記載の油貯蔵タンク内スラッジの除去方法。

【請求項8】

前記ガス洗浄工程を経た前記洗浄後のガスを吸引して水で洗浄する水洗工程と、

水洗後のガスを吸引してガス中のミストを捕捉するミスト捕捉工程と、

ミストを捕捉した後のガスを活性炭に接触させて処理する活性炭処理工程と、

を、前記ガス洗浄工程の後にさらに有することを特徴とする請求項1〜7のいずれか1項に記載の油貯蔵タンク内スラッジの除去方法。

【請求項9】

前記スラッジ洗浄液が、油貯蔵タンク内の残留油、炭化水素油、スチームおよび高温水のうちから選ばれるいずれか1種または2種以上であることを特徴とする請求項1または2記載の油貯蔵タンク内スラッジの除去方法。

【請求項10】

前記スラッジ除去工程において、タンク底部近傍のマンホール蓋を開くとともに開けられるマンホールの周囲を覆うことを特徴とする請求項1、2または9記載の油貯蔵タンク内スラッジの除去方法。

【請求項11】

油貯蔵タンクのタンク内圧を大気圧以下に保持しながら、タンク底部に堆積するスラッジを該油貯蔵タンクから抜き出して除去する油貯蔵タンク内スラッジの除去システムであって、

該油貯蔵タンクに接続されるガス導出管と該ガス導出管に接続されるガス洗浄油槽を含むガス洗浄機構と、

該ガス洗浄油槽に接続され、該タンク内圧を大気圧以下に保持、制御しながらガスを外部へ排出するガス排出機構と、

該ガス導出管内にガス洗浄油を通過させるガス洗浄油処理機構と、

スラッジ洗浄液をタンク内に配管経由で導入し、タンク底部に堆積するスラッジを該スラッジ洗浄液とともに該配管または他の配管経由で該油貯蔵タンクから抜き出すスラッジ除去機構と、

を有することを特徴とする油貯蔵タンク内スラッジの除去システム。

【請求項12】

前記ガス洗浄油処理機構において、前記ガス洗浄機構で用いるガス洗浄油を循環使用することを特徴とする請求項11記載の油貯蔵タンク内スラッジの除去システム。

【請求項13】

前記ガス洗浄油処理機構において、前記ガス洗浄油をガス導出管中に噴出することを特徴とする請求項11または12記載の油貯蔵タンク内スラッジの除去システム。

【請求項14】

前記ガス洗浄機構を経た前記洗浄後のガスを水槽に吸引して洗浄する水洗機構と、

水洗後のガスをミストセパレータに吸引してガス中のミストを捕捉するミスト捕捉機構と、

ミストを捕捉した後のガスを、活性炭槽を通過させる活性炭処理機構と、

を、さらに有することを特徴とする請求項11〜13のいずれか1項に記載の油貯蔵タンク内スラッジの除去システム。

【請求項15】

前記スラッジ除去機構において、タンク底部近傍の、スラッジ除去作業のために開けられるマンホールの周囲を覆うフードを有することを特徴とする請求項11〜14のいずれか1項に記載の油貯蔵タンク内スラッジの除去システム。

【請求項16】

前記油貯蔵タンクに貯蔵される油が、石油系または石炭系の昇華性成分を含有する重質油であることを特徴とする請求項11〜15のいずれか1項に記載の油貯蔵タンク内スラッジの除去システム。

【図1】

【公開番号】特開2008−73627(P2008−73627A)

【公開日】平成20年4月3日(2008.4.3)

【国際特許分類】

【出願番号】特願2006−256795(P2006−256795)

【出願日】平成18年9月22日(2006.9.22)

【出願人】(000156581)日鉄環境エンジニアリング株式会社 (67)

【Fターム(参考)】

【公開日】平成20年4月3日(2008.4.3)

【国際特許分類】

【出願日】平成18年9月22日(2006.9.22)

【出願人】(000156581)日鉄環境エンジニアリング株式会社 (67)

【Fターム(参考)】

[ Back to top ]