法面景観工法

【課題】短時間および低コストで、しかも景観に優れた法面を岩盤の先端側に形成する法面景観工法を提供する。

【解決手段】割岩装置3を各削孔6A〜6Cの最上部に挿入し、鉛直方向においてほぼ同じ高さに位置決めする。そして、この位置決め位置で割岩装置3による岩盤5の割岩を行い、さらに破砕除去する。これによって、破砕前に岩盤5に存在していた先端上面部52が岩盤5から除去されて新たな先端上面部52が現れるとともに、後端側に法面53が形成される。これに続いて、割岩装置3が削孔6A〜6Cに沿って深さ方向に少なくとも1回以上降下・位置決めされ、その位置決め毎に、当該位置決め位置で割岩装置3による岩盤5の割岩を行い、さらに破砕除去する。これによって法面53が削孔6A〜6Cに沿って形成されていき、法面53が拡幅されていく。

【解決手段】割岩装置3を各削孔6A〜6Cの最上部に挿入し、鉛直方向においてほぼ同じ高さに位置決めする。そして、この位置決め位置で割岩装置3による岩盤5の割岩を行い、さらに破砕除去する。これによって、破砕前に岩盤5に存在していた先端上面部52が岩盤5から除去されて新たな先端上面部52が現れるとともに、後端側に法面53が形成される。これに続いて、割岩装置3が削孔6A〜6Cに沿って深さ方向に少なくとも1回以上降下・位置決めされ、その位置決め毎に、当該位置決め位置で割岩装置3による岩盤5の割岩を行い、さらに破砕除去する。これによって法面53が削孔6A〜6Cに沿って形成されていき、法面53が拡幅されていく。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、岩盤の先端側に法面を形成する法面景観工法、特に景観に優れた法面を短時間で、かつ低コストで形成する技術に関するものである。

【背景技術】

【0002】

岩盤に法面を形成する法面形成方法としては例えば特許文献1に記載されたものがある。この特許文献1に記載の発明では、複数の岩盤破砕工程を実行して岩盤の先端側を階段状に破砕して法面を形成している。まず最初の岩盤破砕工程では、岩盤の上部先端部寄りの部位に所定間隔で破砕孔を形成した後、当該破砕孔を利用して上部先端部の岩盤を破砕している。そして、次の岩盤破砕工程では、先の岩盤破砕工程で破砕され残った岩盤の上面部位と、岩盤の上部先端部寄りの部位とにそれぞれ所定間隔で破砕孔を形成した後、これらの2つの岩盤部位のうち下部に位置する岩盤部位を破砕した後、上部に位置する岩盤部位を破砕して岩盤の先端側に階段状の法面を形成する。また、法面を拡幅するため、第3の岩盤破砕工程が実行される。この第3の岩盤破砕工程では、先の岩盤破砕工程で破砕され残った2箇所の岩盤の上面部位と、岩盤の上部先端部寄りの部位とにそれぞれ所定間隔で破砕孔を形成した後、これらの3つの岩盤部位のうち最も下部に位置する岩盤部位を破砕し、さらに中間部に位置する岩盤部位を破砕した後、最も上部に位置する岩盤部位を破砕して岩盤の先端側に形成される階段を1段増やして法面を拡幅する。さらに、このような岩盤破砕工程を階段が1つずつ増えるように順次繰り返して法面を拡幅していく。

【0003】

【特許文献1】特許第3544651号明細書(段落0008〜0010)

【発明の開示】

【発明が解決しようとする課題】

【0004】

上記したように特許文献1に記載の法面形成方法は、岩盤への破砕孔(本発明の「削孔」に相当)の形成と、当該破砕孔を利用した岩盤破砕とで構成される岩盤破砕工程を繰り返すことで岩盤の先端側に階段を形成し、これを法面としている。このため、法面には数多くの凹凸が生じており、景観上、必ずしも好ましいものとはいえなかった。ここで、景観を向上させるために階段のステップを小さくすることが考えられるが、これは法面形成に要する時間およびコストの増大を招き、法面の景観を向上させる上で、現実的なアプローチとはならない。というのも、ステップを小さくすることは1回の岩盤破砕工程で破砕する岩盤領域を低減させる必要があり、数多くの破砕孔形成および破砕処理を実行する必要があり、法面形成に多大な時間と経費が必要となってしまうからである。

【0005】

この発明は、上記課題に鑑みなされたものであり、短時間および低コストで、しかも景観に優れた法面を岩盤の先端側に形成する法面景観工法を提供することを目的とする。

【課題を解決するための手段】

【0006】

この発明は、岩盤の先端側に法面を形成する法面景観工法であって、上記目的を達成するため、岩盤の先端上面より削孔を形成した後、削孔に対して挿脱自在でかつ削孔の深さ方向とほぼ直交する直交方向において互いに近接および離間自在な複数の押圧部材と、削孔に対して挿脱自在でかつ削孔内で押圧部材を互いに離間移動させて削孔の内壁面を押圧する駆動機構とを有する、割岩装置を削孔の最上部に挿入して位置決めし、さらに最上部から削孔に沿って深さ方向に少なくとも1回以上位置決めしながら、割岩装置を位置決めする毎に、割岩装置の押圧部材を互いに離間移動させることによって削孔の内壁面を押圧して岩盤の先端上面部を割岩した後に当該先端上面部を除去して、削孔に沿った法面を形成することを特徴としている。

【0007】

このように構成された法面景観工法では、上記のように構成された割岩装置を用いて岩盤の先端上面部が割岩される。この割岩装置は割岩処理を行うために押圧部材と駆動機構を有しているが、それらは削孔内に挿脱自在であり、割岩装置を最上部から削孔に沿って深さ方向に移動させて位置決め可能となっている。そして、割岩装置を削孔の最上部から深さ方向に位置決めしながら各位置決め位置で割岩装置による岩盤の先端側の割岩および除去が行われる。これによって、岩盤の先端側に削孔に沿って法面が形成される。このように、法面を形成するために必要となる削孔個数は最小限に抑えられるとともに、その削孔に沿って法面が形成されるため、法面の凹凸を従来技術に比べて格段に抑えることができ、法面の景観を向上させることができる。

【0008】

なお、削孔を複数本形成するとともに各削孔に対して上記割岩装置を挿入し、複数の割岩装置を鉛直方向においてほぼ同一高さとなるように位置決めしながら、複数の割岩装置をほぼ同一高さ位置に位置決めする毎に、複数の割岩装置の各々において押圧部材を互いに離間移動させて岩盤の先端上面部を割岩した後に当該先端上面部を除去して、複数の削孔に沿った法面を形成してもよい。これによって、岩盤の先端側に形成される法面は複数の削孔を設けた方向に広がり、景観に優れた法面を広範囲に渡って形成することができる。

【発明を実施するための最良の形態】

【0009】

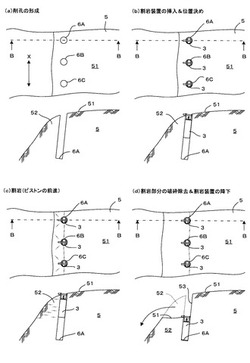

図1はこの発明にかかる法面景観工法の一実施形態を示すフローチャートである。また、図2は図1の法面景観工法を模式的に示す図であり、同図(a)〜(d)のそれぞれでは上段に岩盤の平面図が記載されるとともに、下段に同平面図中のB−B線断面図が記載されている。これらの図に示すように、この法面景観工法(法面形成方法)は、岩盤5の先端側(図2の左手側)に法面を形成するものであり、岩盤5の先端上面51より複数本(この実施形態では3本)の削孔6A〜6Cを形成する(ステップS1)。なお、この実施形態では、図2(a)に示すように3本の削孔6A〜6Cは岩盤5の先端側でX方向に互いに離間しながら配設されている。また、この実施形態では、後述するようにして傾斜した法面を形成すべく、削孔6A〜6Cはいずれも図2に示すように最上部が最下部に比べて若干後端側(図2の右手側)に位置するように傾斜して設けられている。このため、削孔6A〜6Cの深さ方向も鉛直方向に対して数度程度傾いている。なお、各削孔6A〜6Cを形成するにあたって、重機車両のブームの先端に削岩機やコア−ボーリングなどの穿孔装置を取付け、重機車両を操作してビット先端部を各削孔形成予定位置に移動させた後、穿孔装置によって岩盤5の上面51から所定深さまで穿孔し、削孔を形成する。

【0010】

次のステップS2では、各削孔6A〜6Cに対して割岩装置3を最上部に挿入して位置決めする。そして、割岩装置3を用いて岩盤5の先端上面部52を割岩する。ここで、使用する割岩装置3は削孔6A〜6Cに沿って移動可能なものと用いるのが望ましく、その一例として本実施形態では図3〜図5に示す割岩装置3を用いている。

【0011】

図3は本発明にかかる法面景観工法において使用する割岩装置の一例を示す図である。また、図4は図3に示す割岩装置のB−B線断面図である。さらに図5は図3の割岩装置の動作を示す図である。この実施形態で使用する割岩装置3は、削孔6A〜6Cに対して挿脱自在でかつ削孔6A〜6Cの深さ方向とほぼ直交する直交方向において互いに近接および離間自在な押圧部材30A、30Bと、削孔6A〜6Cに対して挿脱自在でかつ削孔6A〜6C内で押圧部材30A、30Bを互いに離間移動させて削孔6A〜6Cの内壁面を押圧する油圧ジャッキ(駆動機構)33とを有している。そして、押圧部材30A、30Bを互いに離間移動させることによって削孔6A〜6Cの内壁面を押圧して岩盤5を割岩可能となっている。

【0012】

油圧ジャッキ33では、シリンダー31の(+X)側端部から第1ピストン32Aが3本直交方向Xに進退自在に設けられる一方、シリンダー31の(−X)側端部から第2ピストン32Bが3本直交方向Xに進退自在に設けられている。また、これらのピストン32A、32Bの先端部には第1および第2押圧部材30A、30Bがそれぞれボルト38によって取り付けられている。そして、加圧ポート34を介して油圧をシリンダー31に送り込むことで図5(b)に示すようにピストン32A、32Bがシリンダー31から直交方向Xに前進移動する。これによって第1および第2押圧部材30A、30Bが互いに離間移動して削孔6A〜6Cの内壁面を押圧可能となっている。また、この実施形態では、ピストン32A、32Bを元に戻すべく、戻りバネ35がピストン32A、32Bの凹部に挟まれた領域に配置されるとともに、戻りバネ35の両端部がそれぞれピストン32A、32Bの凹部内底部に固定されている。このように本実施形態では、戻りバネ機構(スプリング戻り)を採用した単動形の油圧ジャッキ33を用いているが、戻りポートを設けた複動形の油圧ジャッキ33を用いてもよい。また、第1ピストン32Aおよび第2ピストン32Bの本数はそれぞれ「3本」に限定されるものではなく、任意である。また、この実施形態では、ピストン32A、32Bをそれぞれ3本ずつ設けていることに対応して3個の戻りバネ35を用いているが、戻りバネ35の個数や配置などについても任意である。

【0013】

このように構成された割岩装置3では、ピストン32A、32Bを後退させた状態での直径寸法D(図4)が削孔6A〜6Cの内径よりも若干小さく設定されている。このため、削孔6A〜6Cに対して両ピストン32A、32Bを後退させた状態で挿入することが可能となっている(図5(a))。

【0014】

また、削孔6A〜6Cへの割岩装置3の挿脱作業を容易なものとするため、シリンダー31の上端部には、作業者や重機などによって割岩装置3を搬送するためのハンドル部が設けられている。このハンドル部はシリンダー31の上端部から上方に突設された2本の支持部材36の上端部に対して水平バー37をX方向に橋渡しするとともに各支持部材36に固定したものである。このため、作業者が水平バー37を持って割岩装置3を持ち運び自在となっており、また水平バー37に対してワイヤーやフックなどを装着して重機車両などによって割岩装置3を吊り上げ可能となっている。また、図3(b)に示すように、水平バー37の(−X)側端部371はシリンダー31の側面とほぼ面一となっているのに対し、(+X)側端部372はシリンダー31の幅方向より飛び出している。これは次に説明するように割岩装置3を削孔6A〜6Cに挿入した際に、(+X)側端部372が岩盤5の先端上面51に係止されて割岩装置3が削孔6A〜6C内に自由落下するのを防止する機能を有している。

【0015】

このように構成された割岩装置3を削孔6A〜6Cに挿入し、所定位置に位置決めした後、作業者が油圧コントローラ(図示省略)を操作して第1ピストン32Aを(+X)方向に駆動するとともに、第2ピストン32Bを(−X)方向に駆動すると、図5(b)に示すように、第1押圧部材30Aが直交方向(+X)に駆動されるとともに第2押圧部材30Bが直交方向(−X)に駆動されて押圧部材30A、30Bが互いに離間移動して削孔6A〜6Cの内壁面を押圧する。これによって、岩盤5の先端上面部52に対する割岩処理が行われる。

【0016】

次に、図1および図2に戻って法面景観工法の説明を続ける。各削孔6A〜6Cに対して割岩装置3を最上部に挿入した際、この実施形態では、図2(b)や図5に示すように(+X)側端部372が岩盤5の先端上面51に係止され、これによって各割岩装置3が鉛直方向においてほぼ同じ高さに位置決めされる(ステップS2)。そして、この位置決め状態のまま押圧部材30A、30Bを互いに離間移動させて削孔6A〜6Cの内壁面を押圧して岩盤5の先端上面部52を割岩する(ステップS3)。これによって図2(c)に示すように岩盤5の先端上面部52に数多くのクラックが発生する。

【0017】

これに続いて、作業者が例えば特開平8−105288号公報に記載されているような従来より周知の破砕装置によって先端上面部52を破砕して岩盤5から除去する(ステップS4)。これによって、同図(d)の破線で示す先端上面部52が岩盤5から除去されて実線で示す新たな先端上面部52が現れるとともに、後端側(同図の左手側)に法面53が形成される。このようにして除去した岩盤部位が所望の最下部でない間は、割岩装置3を削孔6A〜6Cに沿って深さ方向に1回降下させて位置決めする(ステップS6)。なお、この実施形態では上記したようにピストン32A、32Bを後退させた状態での直径寸法D(図4)が削孔6A〜6Cの内径よりも若干小さく設定されているため、岩盤5の先端上面部52の破砕除去と同時に、各割岩装置3は削孔6A〜6Cに沿って降下し、(+X)側端部372が破砕除去により新たに露出した岩盤5の先端上面51で係止されて位置決めされる。このように本実施形態によれば、割岩装置3の降下・位置決めが自動的に行われ、しかも各割岩装置3が鉛直方向においてほぼ同じ高さに位置決めされる。その後、割岩装置3によって新たな先端上面部52に対して割岩処理(ステップS3)および破砕除去処理(ステップS4)を実行する。このようなステップS3〜S6を繰り返していくことで削孔6A〜6Cに沿って法面53が形成されていく。

【0018】

また、予め予定していた最下部まで岩盤先端部が除去されて所望の法面53が形成される(ステップS5の「YES」)と、作業者が全ての割岩装置3を岩盤5から撤去して法面形成を終了する。

【0019】

以上のように、本実施形態によれば、割岩装置3を各削孔6A〜6Cの最上部から深さ方向に位置決めしながら各位置決め位置で割岩装置3による岩盤5の割岩および除去を行い、これによって、岩盤5の先端側に削孔6A〜6Cに沿って法面53が形成される。このように、法面53を形成するために必要となる削孔個数を従来技術に比べて大幅に抑制し、しかも破砕作業も大幅に低減することができるため、法面形成に要する時間およびコストを大幅に低下させることができる。また、上記したように削孔6A〜6Cに沿って法面53が形成されるため、法面53に現れる凹凸を従来技術に比べて格段に抑えることができ、法面53の景観を効果的に向上させることができる。また、岩盤5の先端側に形成される法面53は複数の削孔6A〜6Cを設けた方向Xに広がり、景観に優れた法面53を広範囲に渡って形成することができる。

【0020】

なお、本発明は上記した実施形態に限定されるものではなく、その趣旨を逸脱しない限りにおいて上述したもの以外に種々の変更を行うことができる。例えば、上記実施形態では、例えば特開平8−105288号公報に記載される破砕装置によって先端上面部52を破砕して岩盤5から除去しているが、特許第3584326号にかかる岩盤破砕装置を用いて破砕処理を行ってもよい。この岩盤破砕装置を用いる場合には、複数の削孔の一部を破砕用として利用することができる。例えば図6に示すように、3つの削孔6A〜6Cのうち削孔6A、6Cを割岩用として形成する一方、削孔6Bを破砕用として形成してもよい(同図(a))。そして、削孔6A、6Cに割岩装置3を挿入し(同図(b))、割岩処理する(同図(c))。そして、同図(d)に示すように、削孔6Bに岩盤破砕装置をセットして岩盤5の先端上面部52を破砕してもよい。

【0021】

また、上記実施形態では、3つの削孔6A〜6Cを用いて岩盤5の先端側(図2の左手側)に法面53を形成しているが、削孔の個数はこれに限定されるものではなく、任意であり、法面53の大きさや幅などを考慮して適宜選択することができる。特に、法面53をX方向に広範囲に形成する場合には、X方向に複数の削孔を形成するのが望ましい。また、複数の削孔を形成する際の形成態様も任意である。例えば図7では複数の削孔6A、6B、6B1、6B2、6C、6C1、6C2を形成する際に、例えば同図(b)〜(d)に示すように種々の態様で形成してもよい。すなわち、同図(b)に示すように、各削孔6A〜6Cを岩盤5の先端上面51に対してほぼ垂直な方向に、しかも互いに一定間隔で離間しながら並列形成している。また、同図(c)に示すように、各削孔6A〜6Cを岩盤5の先端上面51に対して同一方向に傾斜させながら互いに一定間隔で離間しながら並列形成している。さらに、同図(d)に示すように、削孔6A、6B1、6B2、6C1、6C2の一部を互いにクロスさせて形成している。本発明では、削孔に沿って法面を形成するため、削孔の形成態様によって法面の形状や質感などを変化させることができ、景観の自由度を高めることができる。

【0022】

また、法面53の高さを比較的高くする場合、削孔を岩盤深くまで形成する必要があるが、それにも一定の限界がある。このように形成しようとする法面が比較的高い場合には、上記実施形態にかかる法面景観工法により法面53を形成した後、上記実施形態を繰り返してもよい。

【0023】

さらに、上記実施形態では、自由落下タイプの割岩装置3を用いているが、重機車両のブームの先端に割岩装置をつり下げ、重機車両により削孔内での割岩装置の位置を制御しながら割岩処理を行ってもよい。また、割岩装置の構成はこれに限定されるものではなく、押圧部材と駆動機構が削孔内に挿脱自在であり、最上部から削孔に沿って深さ方向に移動させて位置決め可能な割岩装置(例えば特開平6−136785号や特開平4−302616号に記載の装置)を本発明にかかる法面景観工法に使用することができる。

【産業上の利用可能性】

【0024】

この発明は、岩盤の先端側に法面を形成する法面景観工法全般に適用することができる。

【図面の簡単な説明】

【0025】

【図1】この発明にかかる法面景観工法の一実施形態を示すフローチャートである。

【図2】図1の法面景観工法を模式的に示す図である。

【図3】この発明にかかる法面景観工法において使用する割岩装置の一例を示す図である。

【図4】図3に示す割岩装置のB−B線断面図である。

【図5】図3の割岩装置の動作を示す図である。

【図6】この発明にかかる法面景観工法の他の実施形態を示す図である。

【図7】この発明にかかる法面景観工法の別の実施形態を示す図である。

【符号の説明】

【0026】

3…割岩装置

5…岩盤

6A〜6C、6B1、6B2、6C1、6C2…削孔

30A、30B…押圧部材

33…油圧ジャッキ(駆動機構)

51…(岩盤の)先端上面

52…(岩盤の)先端上面部

53…法面

【技術分野】

【0001】

この発明は、岩盤の先端側に法面を形成する法面景観工法、特に景観に優れた法面を短時間で、かつ低コストで形成する技術に関するものである。

【背景技術】

【0002】

岩盤に法面を形成する法面形成方法としては例えば特許文献1に記載されたものがある。この特許文献1に記載の発明では、複数の岩盤破砕工程を実行して岩盤の先端側を階段状に破砕して法面を形成している。まず最初の岩盤破砕工程では、岩盤の上部先端部寄りの部位に所定間隔で破砕孔を形成した後、当該破砕孔を利用して上部先端部の岩盤を破砕している。そして、次の岩盤破砕工程では、先の岩盤破砕工程で破砕され残った岩盤の上面部位と、岩盤の上部先端部寄りの部位とにそれぞれ所定間隔で破砕孔を形成した後、これらの2つの岩盤部位のうち下部に位置する岩盤部位を破砕した後、上部に位置する岩盤部位を破砕して岩盤の先端側に階段状の法面を形成する。また、法面を拡幅するため、第3の岩盤破砕工程が実行される。この第3の岩盤破砕工程では、先の岩盤破砕工程で破砕され残った2箇所の岩盤の上面部位と、岩盤の上部先端部寄りの部位とにそれぞれ所定間隔で破砕孔を形成した後、これらの3つの岩盤部位のうち最も下部に位置する岩盤部位を破砕し、さらに中間部に位置する岩盤部位を破砕した後、最も上部に位置する岩盤部位を破砕して岩盤の先端側に形成される階段を1段増やして法面を拡幅する。さらに、このような岩盤破砕工程を階段が1つずつ増えるように順次繰り返して法面を拡幅していく。

【0003】

【特許文献1】特許第3544651号明細書(段落0008〜0010)

【発明の開示】

【発明が解決しようとする課題】

【0004】

上記したように特許文献1に記載の法面形成方法は、岩盤への破砕孔(本発明の「削孔」に相当)の形成と、当該破砕孔を利用した岩盤破砕とで構成される岩盤破砕工程を繰り返すことで岩盤の先端側に階段を形成し、これを法面としている。このため、法面には数多くの凹凸が生じており、景観上、必ずしも好ましいものとはいえなかった。ここで、景観を向上させるために階段のステップを小さくすることが考えられるが、これは法面形成に要する時間およびコストの増大を招き、法面の景観を向上させる上で、現実的なアプローチとはならない。というのも、ステップを小さくすることは1回の岩盤破砕工程で破砕する岩盤領域を低減させる必要があり、数多くの破砕孔形成および破砕処理を実行する必要があり、法面形成に多大な時間と経費が必要となってしまうからである。

【0005】

この発明は、上記課題に鑑みなされたものであり、短時間および低コストで、しかも景観に優れた法面を岩盤の先端側に形成する法面景観工法を提供することを目的とする。

【課題を解決するための手段】

【0006】

この発明は、岩盤の先端側に法面を形成する法面景観工法であって、上記目的を達成するため、岩盤の先端上面より削孔を形成した後、削孔に対して挿脱自在でかつ削孔の深さ方向とほぼ直交する直交方向において互いに近接および離間自在な複数の押圧部材と、削孔に対して挿脱自在でかつ削孔内で押圧部材を互いに離間移動させて削孔の内壁面を押圧する駆動機構とを有する、割岩装置を削孔の最上部に挿入して位置決めし、さらに最上部から削孔に沿って深さ方向に少なくとも1回以上位置決めしながら、割岩装置を位置決めする毎に、割岩装置の押圧部材を互いに離間移動させることによって削孔の内壁面を押圧して岩盤の先端上面部を割岩した後に当該先端上面部を除去して、削孔に沿った法面を形成することを特徴としている。

【0007】

このように構成された法面景観工法では、上記のように構成された割岩装置を用いて岩盤の先端上面部が割岩される。この割岩装置は割岩処理を行うために押圧部材と駆動機構を有しているが、それらは削孔内に挿脱自在であり、割岩装置を最上部から削孔に沿って深さ方向に移動させて位置決め可能となっている。そして、割岩装置を削孔の最上部から深さ方向に位置決めしながら各位置決め位置で割岩装置による岩盤の先端側の割岩および除去が行われる。これによって、岩盤の先端側に削孔に沿って法面が形成される。このように、法面を形成するために必要となる削孔個数は最小限に抑えられるとともに、その削孔に沿って法面が形成されるため、法面の凹凸を従来技術に比べて格段に抑えることができ、法面の景観を向上させることができる。

【0008】

なお、削孔を複数本形成するとともに各削孔に対して上記割岩装置を挿入し、複数の割岩装置を鉛直方向においてほぼ同一高さとなるように位置決めしながら、複数の割岩装置をほぼ同一高さ位置に位置決めする毎に、複数の割岩装置の各々において押圧部材を互いに離間移動させて岩盤の先端上面部を割岩した後に当該先端上面部を除去して、複数の削孔に沿った法面を形成してもよい。これによって、岩盤の先端側に形成される法面は複数の削孔を設けた方向に広がり、景観に優れた法面を広範囲に渡って形成することができる。

【発明を実施するための最良の形態】

【0009】

図1はこの発明にかかる法面景観工法の一実施形態を示すフローチャートである。また、図2は図1の法面景観工法を模式的に示す図であり、同図(a)〜(d)のそれぞれでは上段に岩盤の平面図が記載されるとともに、下段に同平面図中のB−B線断面図が記載されている。これらの図に示すように、この法面景観工法(法面形成方法)は、岩盤5の先端側(図2の左手側)に法面を形成するものであり、岩盤5の先端上面51より複数本(この実施形態では3本)の削孔6A〜6Cを形成する(ステップS1)。なお、この実施形態では、図2(a)に示すように3本の削孔6A〜6Cは岩盤5の先端側でX方向に互いに離間しながら配設されている。また、この実施形態では、後述するようにして傾斜した法面を形成すべく、削孔6A〜6Cはいずれも図2に示すように最上部が最下部に比べて若干後端側(図2の右手側)に位置するように傾斜して設けられている。このため、削孔6A〜6Cの深さ方向も鉛直方向に対して数度程度傾いている。なお、各削孔6A〜6Cを形成するにあたって、重機車両のブームの先端に削岩機やコア−ボーリングなどの穿孔装置を取付け、重機車両を操作してビット先端部を各削孔形成予定位置に移動させた後、穿孔装置によって岩盤5の上面51から所定深さまで穿孔し、削孔を形成する。

【0010】

次のステップS2では、各削孔6A〜6Cに対して割岩装置3を最上部に挿入して位置決めする。そして、割岩装置3を用いて岩盤5の先端上面部52を割岩する。ここで、使用する割岩装置3は削孔6A〜6Cに沿って移動可能なものと用いるのが望ましく、その一例として本実施形態では図3〜図5に示す割岩装置3を用いている。

【0011】

図3は本発明にかかる法面景観工法において使用する割岩装置の一例を示す図である。また、図4は図3に示す割岩装置のB−B線断面図である。さらに図5は図3の割岩装置の動作を示す図である。この実施形態で使用する割岩装置3は、削孔6A〜6Cに対して挿脱自在でかつ削孔6A〜6Cの深さ方向とほぼ直交する直交方向において互いに近接および離間自在な押圧部材30A、30Bと、削孔6A〜6Cに対して挿脱自在でかつ削孔6A〜6C内で押圧部材30A、30Bを互いに離間移動させて削孔6A〜6Cの内壁面を押圧する油圧ジャッキ(駆動機構)33とを有している。そして、押圧部材30A、30Bを互いに離間移動させることによって削孔6A〜6Cの内壁面を押圧して岩盤5を割岩可能となっている。

【0012】

油圧ジャッキ33では、シリンダー31の(+X)側端部から第1ピストン32Aが3本直交方向Xに進退自在に設けられる一方、シリンダー31の(−X)側端部から第2ピストン32Bが3本直交方向Xに進退自在に設けられている。また、これらのピストン32A、32Bの先端部には第1および第2押圧部材30A、30Bがそれぞれボルト38によって取り付けられている。そして、加圧ポート34を介して油圧をシリンダー31に送り込むことで図5(b)に示すようにピストン32A、32Bがシリンダー31から直交方向Xに前進移動する。これによって第1および第2押圧部材30A、30Bが互いに離間移動して削孔6A〜6Cの内壁面を押圧可能となっている。また、この実施形態では、ピストン32A、32Bを元に戻すべく、戻りバネ35がピストン32A、32Bの凹部に挟まれた領域に配置されるとともに、戻りバネ35の両端部がそれぞれピストン32A、32Bの凹部内底部に固定されている。このように本実施形態では、戻りバネ機構(スプリング戻り)を採用した単動形の油圧ジャッキ33を用いているが、戻りポートを設けた複動形の油圧ジャッキ33を用いてもよい。また、第1ピストン32Aおよび第2ピストン32Bの本数はそれぞれ「3本」に限定されるものではなく、任意である。また、この実施形態では、ピストン32A、32Bをそれぞれ3本ずつ設けていることに対応して3個の戻りバネ35を用いているが、戻りバネ35の個数や配置などについても任意である。

【0013】

このように構成された割岩装置3では、ピストン32A、32Bを後退させた状態での直径寸法D(図4)が削孔6A〜6Cの内径よりも若干小さく設定されている。このため、削孔6A〜6Cに対して両ピストン32A、32Bを後退させた状態で挿入することが可能となっている(図5(a))。

【0014】

また、削孔6A〜6Cへの割岩装置3の挿脱作業を容易なものとするため、シリンダー31の上端部には、作業者や重機などによって割岩装置3を搬送するためのハンドル部が設けられている。このハンドル部はシリンダー31の上端部から上方に突設された2本の支持部材36の上端部に対して水平バー37をX方向に橋渡しするとともに各支持部材36に固定したものである。このため、作業者が水平バー37を持って割岩装置3を持ち運び自在となっており、また水平バー37に対してワイヤーやフックなどを装着して重機車両などによって割岩装置3を吊り上げ可能となっている。また、図3(b)に示すように、水平バー37の(−X)側端部371はシリンダー31の側面とほぼ面一となっているのに対し、(+X)側端部372はシリンダー31の幅方向より飛び出している。これは次に説明するように割岩装置3を削孔6A〜6Cに挿入した際に、(+X)側端部372が岩盤5の先端上面51に係止されて割岩装置3が削孔6A〜6C内に自由落下するのを防止する機能を有している。

【0015】

このように構成された割岩装置3を削孔6A〜6Cに挿入し、所定位置に位置決めした後、作業者が油圧コントローラ(図示省略)を操作して第1ピストン32Aを(+X)方向に駆動するとともに、第2ピストン32Bを(−X)方向に駆動すると、図5(b)に示すように、第1押圧部材30Aが直交方向(+X)に駆動されるとともに第2押圧部材30Bが直交方向(−X)に駆動されて押圧部材30A、30Bが互いに離間移動して削孔6A〜6Cの内壁面を押圧する。これによって、岩盤5の先端上面部52に対する割岩処理が行われる。

【0016】

次に、図1および図2に戻って法面景観工法の説明を続ける。各削孔6A〜6Cに対して割岩装置3を最上部に挿入した際、この実施形態では、図2(b)や図5に示すように(+X)側端部372が岩盤5の先端上面51に係止され、これによって各割岩装置3が鉛直方向においてほぼ同じ高さに位置決めされる(ステップS2)。そして、この位置決め状態のまま押圧部材30A、30Bを互いに離間移動させて削孔6A〜6Cの内壁面を押圧して岩盤5の先端上面部52を割岩する(ステップS3)。これによって図2(c)に示すように岩盤5の先端上面部52に数多くのクラックが発生する。

【0017】

これに続いて、作業者が例えば特開平8−105288号公報に記載されているような従来より周知の破砕装置によって先端上面部52を破砕して岩盤5から除去する(ステップS4)。これによって、同図(d)の破線で示す先端上面部52が岩盤5から除去されて実線で示す新たな先端上面部52が現れるとともに、後端側(同図の左手側)に法面53が形成される。このようにして除去した岩盤部位が所望の最下部でない間は、割岩装置3を削孔6A〜6Cに沿って深さ方向に1回降下させて位置決めする(ステップS6)。なお、この実施形態では上記したようにピストン32A、32Bを後退させた状態での直径寸法D(図4)が削孔6A〜6Cの内径よりも若干小さく設定されているため、岩盤5の先端上面部52の破砕除去と同時に、各割岩装置3は削孔6A〜6Cに沿って降下し、(+X)側端部372が破砕除去により新たに露出した岩盤5の先端上面51で係止されて位置決めされる。このように本実施形態によれば、割岩装置3の降下・位置決めが自動的に行われ、しかも各割岩装置3が鉛直方向においてほぼ同じ高さに位置決めされる。その後、割岩装置3によって新たな先端上面部52に対して割岩処理(ステップS3)および破砕除去処理(ステップS4)を実行する。このようなステップS3〜S6を繰り返していくことで削孔6A〜6Cに沿って法面53が形成されていく。

【0018】

また、予め予定していた最下部まで岩盤先端部が除去されて所望の法面53が形成される(ステップS5の「YES」)と、作業者が全ての割岩装置3を岩盤5から撤去して法面形成を終了する。

【0019】

以上のように、本実施形態によれば、割岩装置3を各削孔6A〜6Cの最上部から深さ方向に位置決めしながら各位置決め位置で割岩装置3による岩盤5の割岩および除去を行い、これによって、岩盤5の先端側に削孔6A〜6Cに沿って法面53が形成される。このように、法面53を形成するために必要となる削孔個数を従来技術に比べて大幅に抑制し、しかも破砕作業も大幅に低減することができるため、法面形成に要する時間およびコストを大幅に低下させることができる。また、上記したように削孔6A〜6Cに沿って法面53が形成されるため、法面53に現れる凹凸を従来技術に比べて格段に抑えることができ、法面53の景観を効果的に向上させることができる。また、岩盤5の先端側に形成される法面53は複数の削孔6A〜6Cを設けた方向Xに広がり、景観に優れた法面53を広範囲に渡って形成することができる。

【0020】

なお、本発明は上記した実施形態に限定されるものではなく、その趣旨を逸脱しない限りにおいて上述したもの以外に種々の変更を行うことができる。例えば、上記実施形態では、例えば特開平8−105288号公報に記載される破砕装置によって先端上面部52を破砕して岩盤5から除去しているが、特許第3584326号にかかる岩盤破砕装置を用いて破砕処理を行ってもよい。この岩盤破砕装置を用いる場合には、複数の削孔の一部を破砕用として利用することができる。例えば図6に示すように、3つの削孔6A〜6Cのうち削孔6A、6Cを割岩用として形成する一方、削孔6Bを破砕用として形成してもよい(同図(a))。そして、削孔6A、6Cに割岩装置3を挿入し(同図(b))、割岩処理する(同図(c))。そして、同図(d)に示すように、削孔6Bに岩盤破砕装置をセットして岩盤5の先端上面部52を破砕してもよい。

【0021】

また、上記実施形態では、3つの削孔6A〜6Cを用いて岩盤5の先端側(図2の左手側)に法面53を形成しているが、削孔の個数はこれに限定されるものではなく、任意であり、法面53の大きさや幅などを考慮して適宜選択することができる。特に、法面53をX方向に広範囲に形成する場合には、X方向に複数の削孔を形成するのが望ましい。また、複数の削孔を形成する際の形成態様も任意である。例えば図7では複数の削孔6A、6B、6B1、6B2、6C、6C1、6C2を形成する際に、例えば同図(b)〜(d)に示すように種々の態様で形成してもよい。すなわち、同図(b)に示すように、各削孔6A〜6Cを岩盤5の先端上面51に対してほぼ垂直な方向に、しかも互いに一定間隔で離間しながら並列形成している。また、同図(c)に示すように、各削孔6A〜6Cを岩盤5の先端上面51に対して同一方向に傾斜させながら互いに一定間隔で離間しながら並列形成している。さらに、同図(d)に示すように、削孔6A、6B1、6B2、6C1、6C2の一部を互いにクロスさせて形成している。本発明では、削孔に沿って法面を形成するため、削孔の形成態様によって法面の形状や質感などを変化させることができ、景観の自由度を高めることができる。

【0022】

また、法面53の高さを比較的高くする場合、削孔を岩盤深くまで形成する必要があるが、それにも一定の限界がある。このように形成しようとする法面が比較的高い場合には、上記実施形態にかかる法面景観工法により法面53を形成した後、上記実施形態を繰り返してもよい。

【0023】

さらに、上記実施形態では、自由落下タイプの割岩装置3を用いているが、重機車両のブームの先端に割岩装置をつり下げ、重機車両により削孔内での割岩装置の位置を制御しながら割岩処理を行ってもよい。また、割岩装置の構成はこれに限定されるものではなく、押圧部材と駆動機構が削孔内に挿脱自在であり、最上部から削孔に沿って深さ方向に移動させて位置決め可能な割岩装置(例えば特開平6−136785号や特開平4−302616号に記載の装置)を本発明にかかる法面景観工法に使用することができる。

【産業上の利用可能性】

【0024】

この発明は、岩盤の先端側に法面を形成する法面景観工法全般に適用することができる。

【図面の簡単な説明】

【0025】

【図1】この発明にかかる法面景観工法の一実施形態を示すフローチャートである。

【図2】図1の法面景観工法を模式的に示す図である。

【図3】この発明にかかる法面景観工法において使用する割岩装置の一例を示す図である。

【図4】図3に示す割岩装置のB−B線断面図である。

【図5】図3の割岩装置の動作を示す図である。

【図6】この発明にかかる法面景観工法の他の実施形態を示す図である。

【図7】この発明にかかる法面景観工法の別の実施形態を示す図である。

【符号の説明】

【0026】

3…割岩装置

5…岩盤

6A〜6C、6B1、6B2、6C1、6C2…削孔

30A、30B…押圧部材

33…油圧ジャッキ(駆動機構)

51…(岩盤の)先端上面

52…(岩盤の)先端上面部

53…法面

【特許請求の範囲】

【請求項1】

岩盤の先端側に法面を形成する法面景観工法であって、

前記岩盤の先端上面より削孔を形成した後、

前記削孔に対して挿脱自在でかつ前記削孔の深さ方向とほぼ直交する直交方向において互いに近接および離間自在な複数の押圧部材と、前記削孔に対して挿脱自在でかつ前記削孔内で前記押圧部材を互いに離間移動させて前記削孔の内壁面を押圧する駆動機構とを有する、割岩装置を前記削孔の最上部に挿入して位置決めし、さらに前記最上部から前記削孔に沿って前記深さ方向に少なくとも1回以上位置決めしながら、

前記割岩装置を位置決めする毎に、前記割岩装置の前記押圧部材を互いに離間移動させることによって前記削孔の内壁面を押圧して前記岩盤の先端上面部を割岩した後に当該先端上面部を除去して、前記削孔に沿った法面を形成する

ことを特徴とする法面景観工法。

【請求項2】

前記削孔を複数本形成するとともに各削孔に対して前記割岩装置を挿入し、

前記複数の割岩装置を鉛直方向においてほぼ同一高さとなるように位置決めしながら、

前記複数の割岩装置をほぼ同一高さ位置に位置決めする毎に、前記複数の割岩装置の各々において前記押圧部材を互いに離間移動させて前記岩盤の先端上面部を割岩した後に当該先端上面部を除去して、前記複数の削孔に沿った法面を形成する請求項1記載の法面景観工法。

【請求項1】

岩盤の先端側に法面を形成する法面景観工法であって、

前記岩盤の先端上面より削孔を形成した後、

前記削孔に対して挿脱自在でかつ前記削孔の深さ方向とほぼ直交する直交方向において互いに近接および離間自在な複数の押圧部材と、前記削孔に対して挿脱自在でかつ前記削孔内で前記押圧部材を互いに離間移動させて前記削孔の内壁面を押圧する駆動機構とを有する、割岩装置を前記削孔の最上部に挿入して位置決めし、さらに前記最上部から前記削孔に沿って前記深さ方向に少なくとも1回以上位置決めしながら、

前記割岩装置を位置決めする毎に、前記割岩装置の前記押圧部材を互いに離間移動させることによって前記削孔の内壁面を押圧して前記岩盤の先端上面部を割岩した後に当該先端上面部を除去して、前記削孔に沿った法面を形成する

ことを特徴とする法面景観工法。

【請求項2】

前記削孔を複数本形成するとともに各削孔に対して前記割岩装置を挿入し、

前記複数の割岩装置を鉛直方向においてほぼ同一高さとなるように位置決めしながら、

前記複数の割岩装置をほぼ同一高さ位置に位置決めする毎に、前記複数の割岩装置の各々において前記押圧部材を互いに離間移動させて前記岩盤の先端上面部を割岩した後に当該先端上面部を除去して、前記複数の削孔に沿った法面を形成する請求項1記載の法面景観工法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2010−13868(P2010−13868A)

【公開日】平成22年1月21日(2010.1.21)

【国際特許分類】

【出願番号】特願2008−175667(P2008−175667)

【出願日】平成20年7月4日(2008.7.4)

【特許番号】特許第4362557号(P4362557)

【特許公報発行日】平成21年11月11日(2009.11.11)

【出願人】(399048869)株式会社神島組 (10)

【Fターム(参考)】

【公開日】平成22年1月21日(2010.1.21)

【国際特許分類】

【出願日】平成20年7月4日(2008.7.4)

【特許番号】特許第4362557号(P4362557)

【特許公報発行日】平成21年11月11日(2009.11.11)

【出願人】(399048869)株式会社神島組 (10)

【Fターム(参考)】

[ Back to top ]