泡盛の製造方法

【課題】泡盛の蒸留残渣を原料として用いて、風味がよく機能性を有した飲料及び食品を安価に製造し、蒸留残渣の有効利用を図る。

【解決手段】泡盛の原料となる精白米を洗米する洗米工程と、該洗米工程で得られた洗米を浸漬する浸漬工程と、該浸漬工程で得られた浸漬米を蒸米にする蒸きょう工程と、該蒸きょう工程で得られた蒸米を冷却するとともに、黒麹菌を添加して保温する製麹工程と、該製麹工程で得られた麹米に酵母と水を加えて発酵させる発酵工程と、該発酵工程で得られた醪を蒸留処理して泡盛に仕上げる蒸留工程とを備えた泡盛の製造方法であって、前記蒸留工程で生じた泡盛蒸留粕を固液分離して機能性食品及び/又は調味料にそれぞれ加工する機能性食品加工工程を備える。

【解決手段】泡盛の原料となる精白米を洗米する洗米工程と、該洗米工程で得られた洗米を浸漬する浸漬工程と、該浸漬工程で得られた浸漬米を蒸米にする蒸きょう工程と、該蒸きょう工程で得られた蒸米を冷却するとともに、黒麹菌を添加して保温する製麹工程と、該製麹工程で得られた麹米に酵母と水を加えて発酵させる発酵工程と、該発酵工程で得られた醪を蒸留処理して泡盛に仕上げる蒸留工程とを備えた泡盛の製造方法であって、前記蒸留工程で生じた泡盛蒸留粕を固液分離して機能性食品及び/又は調味料にそれぞれ加工する機能性食品加工工程を備える。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、例えば、泡盛を製造する際の蒸留残渣から有用成分である健康飲料及び健康食品を製造することのできる、泡盛の製造方法に関する。

【背景技術】

【0002】

泡盛(あわもり)とは、沖縄県の特産品としてよく知られた焼酎(乙類焼酎)である。泡盛は米を原料とするが、黒麹菌(アワモリコウジカビ)によって発酵させた醪を蒸留処理して仕上げた蒸留酒である。原料の米としては、日本酒とは異なり、インディカ米(例えば、タイ米)を使用することが多いが、近年では地産池消の動きに伴って県内産のジャポニカ米を使ったものも生産されている。

【0003】

ところで、泡盛製造業は、その製造工程で泡盛蒸留粕(かす)となる廃棄物が大量に生じ、その処理責任が泡盛製造業者に負わされている。この廃棄物は、水分が90%以上を占め、BOD値(生物化学的酸素要求量,

Biochemical Oxygen Demand)は30,000〜120,000mg/l、SS値(懸濁物質量,Suspended

Solid)は30,000〜120,000mg/lと非常に高濃度の有機物であり、生物処理が困難となる。また、低pH廃液であるにも関わらず、腐敗しやすいのが特徴でもある。このような高濃度の有機廃棄物の処理法として、従来、活性汚泥法により排水を処理した後、塩化鉄を用いて沈殿させ、逆浸透後、工業利用する技術(特許文献1参照)や、活性汚泥法を行う前に、曝気して嫌気処理を行い、使用する薬剤を低減する技術(特許文献2参照)や、排水処理工程の汚泥と余剰酵母とを混合し、プレス脱水後、乾燥して肥料とする技術(特許文献3参照)などが知られていた。

【0004】

しかしながら、上記のような活性汚泥法を応用した技術の処理ではコストが高くつくため、泡盛蒸留粕の有効な再利用方法が必要とされていた。近年では、泡盛蒸留粕を原料とする飲料(以下、「醪(もろみ)酢」という)が商品化され、クエン酸を多く含む健康飲料として多くの人に愛飲されている。したがって、醪酢の商品化は、泡盛蒸留粕の再利用方法に対する最も有効な処理方法であるといえる。すなわち、醪酢の市場拡大こそが泡盛蒸留粕の再処理問題を前進させることになる(特許文献4の段落0004、0005参照)。

【0005】

加えて、近年では、泡盛の製造工程のうち蒸きょう工程や蒸留工程で使用する熱エネルギーを削減して、二酸化炭素(CO2)排出抑制に寄与する泡盛製造工場が求められている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特表2001−524020号公報

【特許文献2】特開2005−144415号公報

【特許文献3】特開2007−326740号公報

【特許文献4】特開2004−135612号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明は上記問題点にかんがみ、泡盛の蒸留残渣を原料として用い、風味がよく機能性を有した飲料及び食品を安価に製造する方法を提供して、蒸留残渣の有効利用を図ることを目的とする。加えて、泡盛の製造工程において、二酸化炭素(CO2)の排出抑制をすることができる泡盛の製造方法を提供することを技術的課題とする。

【課題を解決するための手段】

【0008】

上記課題を解決するため本発明は、泡盛の原料となる精白米を洗米する洗米工程と、該洗米工程で得られた洗米を浸漬する浸漬工程と、該浸漬工程で得られた浸漬米を蒸米にする蒸きょう工程と、該蒸きょう工程で得られた蒸米を冷却するとともに、黒麹菌を添加して保温する製麹工程と、該製麹工程で得られた麹米に酵母と水を加えて発酵させる発酵工程と、該発酵工程で得られた醪を蒸留処理して泡盛に仕上げる蒸留工程とを備えた泡盛の製造方法であって、

前記蒸留工程で生じた泡盛蒸留粕を固液分離して機能性食品及び/又は調味料にそれぞれ加工する機能性食品加工工程を備える、という技術的手段を講じた。

【0009】

請求項2記載の発明によれば、前記洗米工程及び浸漬工程で生じた洗米排水を液化・糖化処理し、次いで、液化・糖化液を酵母発酵処理し、さらにこれを蒸留処理することにより、アルコール度数が1%以下のノンアルコールの清涼飲料水に加工する清涼飲料水加工工程を備えたことを特徴とする。

【0010】

請求項3記載の発明によれば、前記清涼飲料水加工工程で使用する洗米排水の上澄み液を河川放流が可能となるように浄化する活性汚泥処理工程を備えたことを特徴とする。

【0011】

請求項4記載の発明によれば、前記清涼飲料水加工工程で生じた蒸留残渣を前記機能性食品加工工程の原料として用いることを特徴とする。

【0012】

請求項5記載の発明によれば、前記活性汚泥処理工程で生じた無機残渣を前記機能性食品加工工程の原料として用いることを特徴とする。

【0013】

請求項6記載の発明によれば、前記蒸きょう工程は、前記浸漬米を電磁誘導加熱ヒーターの熱源により加熱し調理するIH式蒸し器を利用することを特徴とする。

【0014】

請求項7記載の発明によれば、前記蒸留工程は、前記醪を電磁誘導加熱ヒーターの熱源により蒸留するIH式蒸留装置を利用することを特徴とする。

【発明の効果】

【0015】

本発明によれば、泡盛の原料となる精白米を洗米する洗米工程と、該洗米工程で得られた洗米を浸漬する浸漬工程と、該浸漬工程で得られた浸漬米を蒸米にする蒸きょう工程と、該蒸きょう工程で得られた蒸米を冷却するとともに、黒麹菌を添加して保温する製麹工程と、該製麹工程で得られた麹米に酵母と水を加えて発酵させる発酵工程と、該発酵工程で得られた醪を蒸留処理して泡盛に仕上げる蒸留工程とを備えた泡盛の製造方法であって、前記蒸留工程で生じた泡盛蒸留粕を機能性食品及び/又は調味料にそれぞれ加工する機能性食品加工工程を備えたものである。これにより、泡盛の製造の際に副産物となる泡盛蒸留粕が大量に生じた場合であっても、機能性食品加工工程において泡盛蒸留粕を原料として機能性食品及び/又は調味料を製造することができる。すなわち、泡盛蒸留粕を原料とする従来の醪酢の製造法に加えて、泡盛蒸留粕を機能性食品及び/又は調味液に加工して有効利用することができ、泡盛の製造の際に生じる廃棄物を限りなくゼロにすることができる新規な泡盛の製造方法を提供するものである。

【0016】

そして、請求項2記載の発明は、前記洗米工程及び浸漬工程で生じた洗米排水を液化・糖化処理し、次いで、液化・糖化液を酵母発酵処理し、さらに、これを蒸留処理することにより、アルコール度数が1%以下のノンアルコールの清涼飲料水に加工する清涼飲料水加工工程を備えたものである。これにより、泡盛の製造の際に副産物となる洗米排水が大量に生じた場合であっても、清涼飲料水加工工程において洗米排水を原料としてアルコール度数が1%以下のノンアルコールの清涼飲料水を製造することができ、従来は廃棄物であった洗米排水を有効利用することができる。

【0017】

さらに、請求項3記載の発明は、前記清涼飲料水加工工程で使用する洗米排水の上澄み液を河川放流が可能となるように浄化する活性汚泥処理工程を備えたものである。これにより、泡盛の製造の際に生じる廃棄物を限りなくゼロにして、河川放流水として廃棄することになる。

【0018】

また、前記清涼飲料水加工工程で生じた蒸留残渣を前記機能性食品加工工程の原料として用いたり、前記活性汚泥処理工程で生じた無機残渣を前記機能性食品加工工程の原料として用いたりすることで、泡盛の製造の際の廃棄物を減らすことが可能となる。

【0019】

そして、前記蒸きょう工程においては、前記浸漬米を電磁誘導加熱ヒーターの熱源により加熱し調理するIH式蒸し器を利用したり、前記蒸留工程においては、前記醪を電磁誘導加熱ヒーターの熱源により蒸留するIH式蒸留装置を利用することで、空気を汚さず、熱効率が非常に高いといったメリットがあり、泡盛の製造の際の二酸化炭素(CO2)排出抑制に寄与することが可能となる。

【図面の簡単な説明】

【0020】

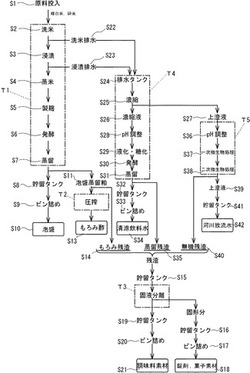

【図1】本発明の実施形態に係る泡盛の製造方法のフロー図である。

【図2】本発明の泡盛の製造方法で使用する蒸留装置の概略図である。

【発明を実施するための形態】

【0021】

本発明を実施するための形態を図面を参照しながら説明する。図1は本発明の実施形態に係る泡盛の製造方法のフロー図であり、図2は本発明の泡盛の製造方法で使用する蒸留装置の概略図である。

【0022】

まず、図1のフロー図を参照して本発明の泡盛の製造方法の各工程について説明する。一般的な泡盛の製造方法は、洗米工程(ステップS2)と、浸漬工程(ステップS3)と、蒸米工程(ステップS4)と、製麹工程(ステップS5)と、発酵工程(ステップS6)と、蒸留工程(ステップS7)とを含んでいる(図1の符号T1)。

【0023】

ステップS1の原料投入においては、泡盛の原料として、タイ米(長粒種、白米)を粉砕したものを使用することが多い。近年では地産池消の動きに伴い、沖縄県内産(例えば、与那国島)のジャポニカ米(短粒種、白米)を粉砕せずに使用することも可能である。また、1週間のうち3日間を仕込みに要すると仮定すれば、原料の米は200〜300[kg]の米をバッチ処理で1日2回投入すればよいことになる。原料の米の水分は14%(w.b.)前後とするのが好ましい。

【0024】

ステップS2の洗米工程においては、投入された原料の洗米が行われる。洗米工程では、多孔状洗米筒内に回転可能にスクリューコンベアを横設し、該スクリューコンベアにより米と水を搬送しながら洗米・脱水を行う周知のバッチ式洗米機を使用することができる。このバッチ式洗米機の能力として、例えば、0.5[ton/h]、運転時間0.5[h]のものを使用することができる。また、バッチ式洗米機で使用する洗米水として、例えば、水道水を電気分解して生成される酸性水を使用することができる。すなわち、水道水を電気分解して生成される酸性水は、おそらく、水分子のクラスターが小さくなることにより、通常では浸透しにくく含有水分に影響を与えることがない米の細胞膜に対し、強い影響力を与え、米の細胞内の含有水分量を増加させる効果があると思料される。これにより、水分含有率の低い米であっても、蒸きょう工程(炊き上げ処理)におけるご飯の水分含有率を高めて、品質が向上した米飯を得ることが可能となる。また、酸性水を使用することにより米の殺菌作用もある。なお、水道水の電気分解処理であるが、電解酸性水が得られるものとして、市販の日本トリム社製、型式トリムイオンH-1などをバッチ式洗米機に付設して使用することができる。

【0025】

上記洗米工程によって排出される洗米排水(ステップS15)は、1バッチ分(例えば、原料米200〜300[kg])であれば、その0.15〜1.0倍の30〜300[リットル]の排水が生じ、このときのBOD値は2,000〜80,000ppm程度である。このとき、上記の電気分解による酸性水を用いて洗米を行うことで、洗米排水はpH値が4〜6に下がるため、腐敗のしにくい条件に整う。

【0026】

ステップS3の浸漬工程においては、洗米を数時間(2〜3時間)浸漬するものであり、後工程の蒸米の品質の良否を左右することになる。浸漬工程は目標どおりの水分となるまで米に水を吸わせることが出来るかどうかが一番重要なポイントとなる。浸漬工程においては大型の浸漬タンクに水道水を電気分解して生成されるアルカリイオン水を満たして浸漬を行うとよい。すなわち、水道水を電気分解して生成されるアルカリイオン水は、おそらく、水分子のクラスターが小さくなることによって、通常では浸透しにくく含有水分に影響を与えることがない米の細胞膜に対し、強い影響力を与え、米の細胞内の含有水分量を増加させる効果があると思料される。これにより、水分含有率の低い米であっても、蒸きょう工程(炊き上げ処理)におけるご飯の水分含有率を高めて、品質が向上した米飯を得ることが可能となる。なお、水道水の電気分解処理であるが、アルカリイオン水が得られるものとして、市販の日本トリム社製、型式トリムイオンH-1などを浸漬タンクに付設して使用することができる。

【0027】

上記浸漬工程によって排出される浸漬排水(ステップS16)は、1バッチ分(例えば、原料米200〜300[kg])であれば、その1.5倍の300〜450[リットル]の排水が生じ、このときのBOD値は2,000ppm程度である。

【0028】

次に、ステップS4の蒸きょう工程について説明する。酒造用原料米の蒸きょう装置として、従来は、通気性を有する無端帯ベルト上に原料米を堆積させ、ベルト下方から100〜110℃程度の蒸気を供給する連続蒸米機を利用していた(実開平7−7498参照)。しかしながら、蒸気を利用した連続蒸米機にあっては、灯油燃料の燃焼を行う必要があり(例えば、灯油ボイラーの燃焼)、大量の二酸化炭素を発生する、熱効率が非常に悪いなど二酸化炭素(CO2)排出の抑制が困難であった。

【0029】

そこで、本実施形態に係るステップS4の蒸きょう工程においては、コイルの電磁誘導と鎖交磁束を利用し、電磁誘導加熱ヒーターによって浸漬米を加熱し調理する、いわゆるIH式蒸し器を利用して蒸きょうを行うのが好ましい。すなわち、IH式蒸し器を利用することにより、灯油ボイラーのような燃料の燃焼方式ではないために空気を汚さない(燃焼時に二酸化炭素が発生しない)、蒸し器の鍋・釜の直接加熱のために熱効率が非常に高い、コイルに流す電力を制御して容易に火力を制御することができる、といった従来の蒸米機にはない多くの利点がある。

【0030】

IH式蒸し器としては、例えば、株式会社サタケ、東京電力株式会社、中部電力株式会社及び中国電力株式会社により共同開発した業務用IH炊飯機「炊飯マイスター」、型式RSRCB20Aを使用することができる。IH式蒸し器では、洗米・浸漬後の米(例えば、原料米200〜300[kg])を複数の釜に投入し、各釜に米量の1.4倍の炊飯水を添加し、約1時間蒸きょうを行う。これにより、仕上がった蒸米は、水分60%(w.b.)となる。

【0031】

ステップS4の蒸きょう工程の後、ステップS5の製麹工程に移行する。製麹工程では、製麹ドラム内に蒸米を投入して穀温を35~37℃まで冷却するとともに、蒸米に黒麹菌を加えて2日間程度保温し、麹米を作ることになる。製麹工程で仕上がった麹米の量は175〜275[kg]程度となる。

【0032】

ステップS5の製麹工程の後は、ステップS6の仕込み及び発酵工程に移行する。仕込み及び発酵工程では、発酵タンク内に麹米170〜300[kg]を投入し、これに、水400〜500[リットル]と酵母としての黒麹を加え、2週間程度発酵させ、醪作りをすることになる。発酵後の醪の生成量は600〜800[リットル]程度となる。

【0033】

次に、泡盛製造に重要な工程となる、ステップS7の蒸留工程に移行する。この蒸留工程では熟成した醪をIH式蒸留装置で蒸留することになる。この蒸留工程においてIH式蒸留装置を用いることにより、上記ステップS4の蒸きょう工程と同様、二酸化炭素(CO2)排出抑制に寄与する、といった利点がある。

【0034】

図2はIH式蒸留装置の概略図である。図2を参照すれば、蒸留装置1は、ステップS6の仕込み及び発酵工程において生成された醪2が投入される蒸留缶3と、この蒸留缶3内を減圧状態に維持する真空ポンプ4と、蒸留缶3からの揮発成分を冷却する冷却器5と、冷却された液化物を製品として回収する製品タンク6とにより主要部が構成される。

【0035】

前記蒸留缶3は電磁誘導加熱可能な材質で形成されており、底部には電磁誘導加熱ヒーターから構成される加熱ジャケット7で被覆されている。加熱ジャケット7には、電磁誘導加熱ヒーターをオン・オフ制御する加熱制御部8が電気的に接続されるとともに、該加熱制御部8には加熱ジャケット7の表面温度を感知する温度センサー9が電気的に接続される。さらに、加熱制御部8には蒸留缶3内の醪2の品温を感知する温度センサー10が電気的に接続される。

【0036】

蒸留装置1の冷却器5には冷却水流入口11と冷却水流出口12が設けられ、この流動する冷却水によって蒸留缶3で発生した揮発成分が冷却され、短時間に効率的に液化することができる構成となっている。符号13は液化物の流量計であり、符号14は気圧計であり、符号15は製品タンク6に取り付けた空気導入弁である。

【0037】

ここで、上記蒸留装置1の作用について説明する。まず、蒸留缶3内に熟成醪2を所定量投入する。そして、加熱制御部8及び温度センサー9により加熱ジャケット7の設定温度をあらかじめ醪2の管理温度に設定して電磁誘導加熱ヒーターの電源をオンにする。そこで、蒸留缶3の醪2が加熱されて沸点に達すると、揮発成分が発生し、直ちに冷却器5に導入される。冷却器5においては揮発成分を液化させるに十分に低い温度の冷水が流通しており、流入した揮発成分は容易に液化して蒸留アルコール(泡盛)を製品タンク6に回収することができる。

【0038】

加熱制御部8は加熱ジャケット7内の電磁誘導加熱ヒーターをオン・オフ制御し、醪2の温度が何らかの原因で過熱状態になると電磁誘導加熱ヒーター面に設けられた温度センサー9がその温度を感知し、加熱制御部8は電磁誘導加熱ヒーターに指示してその電源を制御して正常な温度になるよう制御する。一方、温度センサー10は、蒸留缶3内の醪2の濃度の変化にしたがって温度が変化する現象を利用して、所定濃度に達した温度を感知して加熱制御部8に送信する。そして、加熱制御部8は電磁誘導加熱ヒーターに指示してその電源を制御することになる。

【0039】

以上のように、蒸留缶3内の醪2を電磁誘導加熱ヒーターで加熱することにより、温度制御が高精度、高速度になり、過熱、空焚きなどを未然に防ぐことができる。また、操作が容易である。さらには、蒸気を得るためにボイラーなどの燃料の燃焼方式ではないために空気を汚さない、直接加熱のために熱効率が非常に高い、容易に火力を制御することができる、といった従来のスチーム吹き込み方式の蒸留装置にはない多くの利点がある。

【0040】

引き続き、図1を参照して本発明の泡盛の製造方法について説明する。ステップS7の蒸留工程で得られる蒸留アルコールは、出来たばかりの泡盛の原酒であり、長期間貯蔵タンクで熟成させることにより、年月の経過とともに香味がよくなる(ステップS8)。貯蔵タンクで一定年月を経過すると、ビン詰め後(ステップS9)、製品として出荷されることになる(ステップS10)。

【0041】

一方、ステップS7の蒸留工程の後には、泡盛蒸留粕が残るが(ステップS11)、この泡盛蒸留粕を利用して醪酢を製造する醪酢製造工程(図1のT2)について説明する。ステップS7の蒸留工程の後の泡盛蒸留粕はT2のように圧搾処理するなどの手法により、液体と固形分とに分離すると、液体の醪酢原液が得られる(ステップS13)。この醪酢はクエン酸を多量に含有しており、各種果汁を混和するなどして健康飲料として出荷されることになる。

【0042】

さらに、醪酢製造工程(T2)で使用されなかった泡盛蒸留粕は醪残渣(ステップS14)として貯留タンクに集められ(ステップS15)、固液分離される(T3)。この固液分離手段としては、例えば、フィルターろ過、スクリュープレス等の圧搾ろ過、真空脱水機など各種装置を用いて分離する方法が挙げられる。

【0043】

そして、固液分離手段で得られた固形分は、ステップS16、ステップS17の貯留タンクでの貯蔵工程、及びビン詰め工程を経て、例えば、そのまま、あるいは乾燥して粉末化したり、或いは、錠剤のように造粒化してサプリメントとして利用することができる(ステップS18)。また、機能性を付与又は改善すべき飲食品に添加・配合するなど食品添加物としても利用することができる。このような添加・配合が可能な飲食品の例としては、ソーセージ、ハムなどの畜肉加工品、かまぼこ、ちくわなどの水産練り製品、ギョウザ、コロッケなどの冷凍食品、パン、菓子、アイスクリーム、飲料等が一例として挙げられる。

【0044】

また、固液分離手段で得られたろ過液は、ステップS19、ステップS20の貯留タンクでの貯蔵工程、ビン詰め工程を経て、調味料として利用することができる(ステップS21)。例えば、リンゴ酸、コハク酸、酢酸などの有機酸のほか、ナトリウム、カリウムなどのミネラル、種々のアミノ酸も多量に含んでいるので、そのままで、または希釈して、或いは他の成分を配合して、酸味調味料として使用可能である。例えば、調味料として使用する場合、酸味を有しているから食酢様として、或いは各種香味成分を添加してドレッシング、マヨネーズ等としても利用できる。

【0045】

ところで、前記ステップS1からS7の泡盛の製造方法で生じる廃棄物としては、洗米排水(ステップS22)及び浸漬排水(ステップS23)が大部分を占める。次に、この洗米排水及び浸漬排水を利用してアルコール度数が1%以下のノンアルコールの清涼飲料水に加工する清涼飲料水加工工程(図1のT4)について説明する。

【0046】

洗米排水(ステップS22)及び浸漬排水(ステップS23)からなる廃棄物は、いったん、排水タンクに貯留される(ステップS24)。そして、濃縮タンクに移送して24時間程度放置して濃縮を行い(ステップS25)、BOD値が100,000〜200,000ppmと濃度の高い濃縮液(例えば、300[リットル])とBOD値が2,000ppmと濃度の低い上澄み液(例えば、300[リットル])とにほぼ均等に取り分けられる(ステップS26,ステップS27)。

【0047】

BOD値が100,000〜200,000ppmと濃度の高い濃縮液(ステップS26)は、電気分解によって得られるpH調整用のアルカリ水を添加してpH6〜8の値に調整され(ステップS28)、アミラーゼ及びグルコアミラーゼなどの酵素が投入されている発酵タンクに供給されて液化・糖化処理が行われる(ステップS29)。この液化・糖化処理において、洗米排水など高濃度のデンプン質が酵素によって溶解して液化・糖化が行われ、糖化液が作成されることになる。次に、この糖化液は黒麹などの麹菌が投入されている発酵タンクに供給されて酵母発酵処理が行われる(ステップS30)。

【0048】

さらに、発酵後の飲料を蒸留処理することになる(ステップS31)。この蒸留処理は図2に示すようなIH式蒸留装置を使用することができる。そして、ステップS31の蒸留処理で得られる飲料は、風味があり、かつ、アルコール度数が1%以下のノンアルコール飲料となっている。このノンアルコール飲料は酒税法上では酒類にあたらず、いわゆる清涼飲料水として取り扱うことが可能である。この飲料を貯留タンクで一定期間保存し(ステップS32)、ビン詰め処理後(ステップS33)、製品として出荷されることになる(ステップS34)。

【0049】

一方で、ステップS31の蒸留処理後には、蒸留残渣が残るが(ステップS35)、この蒸留残渣は、前述の醪残渣(ステップS14)と同様に、機能性食品加工工程により調味料素材、錠剤・菓子素材などに加工処理されることになる(図1のT3)。

【0050】

前記清涼飲料水加工工程(図1のT4)の濃縮処理(ステップS25)で取り分けた上澄み液は、河川放流が可能となるように浄化する活性汚泥処理工程(図1のT5)に至る。活性汚泥工程において上澄み液は、まずpH調整タンクに送られ、電気分解によって得られるpH調整用のアルカリ水を添加してpH6〜8の値に調整される(ステップS36)。次いで、pHを調整された上澄み液は一次微生物タンクにおいて好気性処理が行われる(ステップS37)。このステップS37における一次微生物処理タンクには好気性汚泥(微生物)が付着した担体が装填されており、これにより、タンク内に導入された排水の有機物が効率よく微生物処理されることになる。

【0051】

一次微生物処理後の処理水は、次に二次微生物処理に至る(ステップS38)。ステップS38の二次微生物処理では、処理タンク内において沈降させることにより処理水を固形成分として凝集させ、上澄み液(ステップS39)と固形分である無機残渣(ステップS40)とに分離される。さらに、上澄み液には細菌などが含まれている可能性があるため、貯留タンクに送給して減菌を行い(ステップS41)、河川放流水として河川に放流することになる(ステップS42)。

【0052】

一方で、ステップS40の無機残渣が残るが、この無機残渣は、前述の醪残渣(ステップS14)及び蒸留残渣(ステップS35)と同様に、機能性食品加工工程により調味料素材、錠剤・菓子素材などに加工処理されることになる(図1のT3)。

【0053】

以上のように本実施形態によれば、泡盛の製造の際に副産物となる泡盛蒸留粕が大量に生じた場合であっても、醪酢製造工程において泡盛蒸留粕を原料として醪酢を製造するとともに、機能性食品加工工程において前記醪酢製造工程で余った泡盛蒸留粕を原料として機能性食品及び調味料を製造することができる。すなわち、従来の醪酢の製造に加えて、泡盛蒸留粕を機能性食品及び調味液に加工して有効利用することができる。また、醪残渣には、ミネラル、アミノ酸、ビタミンなどの有効成分が含まれているため滋養成分が強化された機能性食品(例えば、錠剤のように造粒化したサプリメント)が得られる。そして、現代の食生活で不足しがちな食物繊維の補充に寄与する。

【産業上の利用可能性】

【0054】

本発明は、廃棄物を限りなくゼロにすることができる新規な泡盛の製造方法を提供するものとして有用である。該製造方法により新しい風味を有する泡盛及び清涼飲料水の製造が可能となり、また該製造方法において派生する産物は、機能性食品、調味液、食品素材として利用可能である。

【符号の説明】

【0055】

1 蒸留装置

2 醪

3 蒸留缶

4 真空ポンプ

5 冷却器

6 製品タンク

7 加熱ジャケット

8 加熱制御部

9 温度センサー

10 温度センサー

11 冷却水流入口

12 冷却水流出口

13 流量計

14 気圧計

15 空気導入弁

【技術分野】

【0001】

本発明は、例えば、泡盛を製造する際の蒸留残渣から有用成分である健康飲料及び健康食品を製造することのできる、泡盛の製造方法に関する。

【背景技術】

【0002】

泡盛(あわもり)とは、沖縄県の特産品としてよく知られた焼酎(乙類焼酎)である。泡盛は米を原料とするが、黒麹菌(アワモリコウジカビ)によって発酵させた醪を蒸留処理して仕上げた蒸留酒である。原料の米としては、日本酒とは異なり、インディカ米(例えば、タイ米)を使用することが多いが、近年では地産池消の動きに伴って県内産のジャポニカ米を使ったものも生産されている。

【0003】

ところで、泡盛製造業は、その製造工程で泡盛蒸留粕(かす)となる廃棄物が大量に生じ、その処理責任が泡盛製造業者に負わされている。この廃棄物は、水分が90%以上を占め、BOD値(生物化学的酸素要求量,

Biochemical Oxygen Demand)は30,000〜120,000mg/l、SS値(懸濁物質量,Suspended

Solid)は30,000〜120,000mg/lと非常に高濃度の有機物であり、生物処理が困難となる。また、低pH廃液であるにも関わらず、腐敗しやすいのが特徴でもある。このような高濃度の有機廃棄物の処理法として、従来、活性汚泥法により排水を処理した後、塩化鉄を用いて沈殿させ、逆浸透後、工業利用する技術(特許文献1参照)や、活性汚泥法を行う前に、曝気して嫌気処理を行い、使用する薬剤を低減する技術(特許文献2参照)や、排水処理工程の汚泥と余剰酵母とを混合し、プレス脱水後、乾燥して肥料とする技術(特許文献3参照)などが知られていた。

【0004】

しかしながら、上記のような活性汚泥法を応用した技術の処理ではコストが高くつくため、泡盛蒸留粕の有効な再利用方法が必要とされていた。近年では、泡盛蒸留粕を原料とする飲料(以下、「醪(もろみ)酢」という)が商品化され、クエン酸を多く含む健康飲料として多くの人に愛飲されている。したがって、醪酢の商品化は、泡盛蒸留粕の再利用方法に対する最も有効な処理方法であるといえる。すなわち、醪酢の市場拡大こそが泡盛蒸留粕の再処理問題を前進させることになる(特許文献4の段落0004、0005参照)。

【0005】

加えて、近年では、泡盛の製造工程のうち蒸きょう工程や蒸留工程で使用する熱エネルギーを削減して、二酸化炭素(CO2)排出抑制に寄与する泡盛製造工場が求められている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特表2001−524020号公報

【特許文献2】特開2005−144415号公報

【特許文献3】特開2007−326740号公報

【特許文献4】特開2004−135612号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明は上記問題点にかんがみ、泡盛の蒸留残渣を原料として用い、風味がよく機能性を有した飲料及び食品を安価に製造する方法を提供して、蒸留残渣の有効利用を図ることを目的とする。加えて、泡盛の製造工程において、二酸化炭素(CO2)の排出抑制をすることができる泡盛の製造方法を提供することを技術的課題とする。

【課題を解決するための手段】

【0008】

上記課題を解決するため本発明は、泡盛の原料となる精白米を洗米する洗米工程と、該洗米工程で得られた洗米を浸漬する浸漬工程と、該浸漬工程で得られた浸漬米を蒸米にする蒸きょう工程と、該蒸きょう工程で得られた蒸米を冷却するとともに、黒麹菌を添加して保温する製麹工程と、該製麹工程で得られた麹米に酵母と水を加えて発酵させる発酵工程と、該発酵工程で得られた醪を蒸留処理して泡盛に仕上げる蒸留工程とを備えた泡盛の製造方法であって、

前記蒸留工程で生じた泡盛蒸留粕を固液分離して機能性食品及び/又は調味料にそれぞれ加工する機能性食品加工工程を備える、という技術的手段を講じた。

【0009】

請求項2記載の発明によれば、前記洗米工程及び浸漬工程で生じた洗米排水を液化・糖化処理し、次いで、液化・糖化液を酵母発酵処理し、さらにこれを蒸留処理することにより、アルコール度数が1%以下のノンアルコールの清涼飲料水に加工する清涼飲料水加工工程を備えたことを特徴とする。

【0010】

請求項3記載の発明によれば、前記清涼飲料水加工工程で使用する洗米排水の上澄み液を河川放流が可能となるように浄化する活性汚泥処理工程を備えたことを特徴とする。

【0011】

請求項4記載の発明によれば、前記清涼飲料水加工工程で生じた蒸留残渣を前記機能性食品加工工程の原料として用いることを特徴とする。

【0012】

請求項5記載の発明によれば、前記活性汚泥処理工程で生じた無機残渣を前記機能性食品加工工程の原料として用いることを特徴とする。

【0013】

請求項6記載の発明によれば、前記蒸きょう工程は、前記浸漬米を電磁誘導加熱ヒーターの熱源により加熱し調理するIH式蒸し器を利用することを特徴とする。

【0014】

請求項7記載の発明によれば、前記蒸留工程は、前記醪を電磁誘導加熱ヒーターの熱源により蒸留するIH式蒸留装置を利用することを特徴とする。

【発明の効果】

【0015】

本発明によれば、泡盛の原料となる精白米を洗米する洗米工程と、該洗米工程で得られた洗米を浸漬する浸漬工程と、該浸漬工程で得られた浸漬米を蒸米にする蒸きょう工程と、該蒸きょう工程で得られた蒸米を冷却するとともに、黒麹菌を添加して保温する製麹工程と、該製麹工程で得られた麹米に酵母と水を加えて発酵させる発酵工程と、該発酵工程で得られた醪を蒸留処理して泡盛に仕上げる蒸留工程とを備えた泡盛の製造方法であって、前記蒸留工程で生じた泡盛蒸留粕を機能性食品及び/又は調味料にそれぞれ加工する機能性食品加工工程を備えたものである。これにより、泡盛の製造の際に副産物となる泡盛蒸留粕が大量に生じた場合であっても、機能性食品加工工程において泡盛蒸留粕を原料として機能性食品及び/又は調味料を製造することができる。すなわち、泡盛蒸留粕を原料とする従来の醪酢の製造法に加えて、泡盛蒸留粕を機能性食品及び/又は調味液に加工して有効利用することができ、泡盛の製造の際に生じる廃棄物を限りなくゼロにすることができる新規な泡盛の製造方法を提供するものである。

【0016】

そして、請求項2記載の発明は、前記洗米工程及び浸漬工程で生じた洗米排水を液化・糖化処理し、次いで、液化・糖化液を酵母発酵処理し、さらに、これを蒸留処理することにより、アルコール度数が1%以下のノンアルコールの清涼飲料水に加工する清涼飲料水加工工程を備えたものである。これにより、泡盛の製造の際に副産物となる洗米排水が大量に生じた場合であっても、清涼飲料水加工工程において洗米排水を原料としてアルコール度数が1%以下のノンアルコールの清涼飲料水を製造することができ、従来は廃棄物であった洗米排水を有効利用することができる。

【0017】

さらに、請求項3記載の発明は、前記清涼飲料水加工工程で使用する洗米排水の上澄み液を河川放流が可能となるように浄化する活性汚泥処理工程を備えたものである。これにより、泡盛の製造の際に生じる廃棄物を限りなくゼロにして、河川放流水として廃棄することになる。

【0018】

また、前記清涼飲料水加工工程で生じた蒸留残渣を前記機能性食品加工工程の原料として用いたり、前記活性汚泥処理工程で生じた無機残渣を前記機能性食品加工工程の原料として用いたりすることで、泡盛の製造の際の廃棄物を減らすことが可能となる。

【0019】

そして、前記蒸きょう工程においては、前記浸漬米を電磁誘導加熱ヒーターの熱源により加熱し調理するIH式蒸し器を利用したり、前記蒸留工程においては、前記醪を電磁誘導加熱ヒーターの熱源により蒸留するIH式蒸留装置を利用することで、空気を汚さず、熱効率が非常に高いといったメリットがあり、泡盛の製造の際の二酸化炭素(CO2)排出抑制に寄与することが可能となる。

【図面の簡単な説明】

【0020】

【図1】本発明の実施形態に係る泡盛の製造方法のフロー図である。

【図2】本発明の泡盛の製造方法で使用する蒸留装置の概略図である。

【発明を実施するための形態】

【0021】

本発明を実施するための形態を図面を参照しながら説明する。図1は本発明の実施形態に係る泡盛の製造方法のフロー図であり、図2は本発明の泡盛の製造方法で使用する蒸留装置の概略図である。

【0022】

まず、図1のフロー図を参照して本発明の泡盛の製造方法の各工程について説明する。一般的な泡盛の製造方法は、洗米工程(ステップS2)と、浸漬工程(ステップS3)と、蒸米工程(ステップS4)と、製麹工程(ステップS5)と、発酵工程(ステップS6)と、蒸留工程(ステップS7)とを含んでいる(図1の符号T1)。

【0023】

ステップS1の原料投入においては、泡盛の原料として、タイ米(長粒種、白米)を粉砕したものを使用することが多い。近年では地産池消の動きに伴い、沖縄県内産(例えば、与那国島)のジャポニカ米(短粒種、白米)を粉砕せずに使用することも可能である。また、1週間のうち3日間を仕込みに要すると仮定すれば、原料の米は200〜300[kg]の米をバッチ処理で1日2回投入すればよいことになる。原料の米の水分は14%(w.b.)前後とするのが好ましい。

【0024】

ステップS2の洗米工程においては、投入された原料の洗米が行われる。洗米工程では、多孔状洗米筒内に回転可能にスクリューコンベアを横設し、該スクリューコンベアにより米と水を搬送しながら洗米・脱水を行う周知のバッチ式洗米機を使用することができる。このバッチ式洗米機の能力として、例えば、0.5[ton/h]、運転時間0.5[h]のものを使用することができる。また、バッチ式洗米機で使用する洗米水として、例えば、水道水を電気分解して生成される酸性水を使用することができる。すなわち、水道水を電気分解して生成される酸性水は、おそらく、水分子のクラスターが小さくなることにより、通常では浸透しにくく含有水分に影響を与えることがない米の細胞膜に対し、強い影響力を与え、米の細胞内の含有水分量を増加させる効果があると思料される。これにより、水分含有率の低い米であっても、蒸きょう工程(炊き上げ処理)におけるご飯の水分含有率を高めて、品質が向上した米飯を得ることが可能となる。また、酸性水を使用することにより米の殺菌作用もある。なお、水道水の電気分解処理であるが、電解酸性水が得られるものとして、市販の日本トリム社製、型式トリムイオンH-1などをバッチ式洗米機に付設して使用することができる。

【0025】

上記洗米工程によって排出される洗米排水(ステップS15)は、1バッチ分(例えば、原料米200〜300[kg])であれば、その0.15〜1.0倍の30〜300[リットル]の排水が生じ、このときのBOD値は2,000〜80,000ppm程度である。このとき、上記の電気分解による酸性水を用いて洗米を行うことで、洗米排水はpH値が4〜6に下がるため、腐敗のしにくい条件に整う。

【0026】

ステップS3の浸漬工程においては、洗米を数時間(2〜3時間)浸漬するものであり、後工程の蒸米の品質の良否を左右することになる。浸漬工程は目標どおりの水分となるまで米に水を吸わせることが出来るかどうかが一番重要なポイントとなる。浸漬工程においては大型の浸漬タンクに水道水を電気分解して生成されるアルカリイオン水を満たして浸漬を行うとよい。すなわち、水道水を電気分解して生成されるアルカリイオン水は、おそらく、水分子のクラスターが小さくなることによって、通常では浸透しにくく含有水分に影響を与えることがない米の細胞膜に対し、強い影響力を与え、米の細胞内の含有水分量を増加させる効果があると思料される。これにより、水分含有率の低い米であっても、蒸きょう工程(炊き上げ処理)におけるご飯の水分含有率を高めて、品質が向上した米飯を得ることが可能となる。なお、水道水の電気分解処理であるが、アルカリイオン水が得られるものとして、市販の日本トリム社製、型式トリムイオンH-1などを浸漬タンクに付設して使用することができる。

【0027】

上記浸漬工程によって排出される浸漬排水(ステップS16)は、1バッチ分(例えば、原料米200〜300[kg])であれば、その1.5倍の300〜450[リットル]の排水が生じ、このときのBOD値は2,000ppm程度である。

【0028】

次に、ステップS4の蒸きょう工程について説明する。酒造用原料米の蒸きょう装置として、従来は、通気性を有する無端帯ベルト上に原料米を堆積させ、ベルト下方から100〜110℃程度の蒸気を供給する連続蒸米機を利用していた(実開平7−7498参照)。しかしながら、蒸気を利用した連続蒸米機にあっては、灯油燃料の燃焼を行う必要があり(例えば、灯油ボイラーの燃焼)、大量の二酸化炭素を発生する、熱効率が非常に悪いなど二酸化炭素(CO2)排出の抑制が困難であった。

【0029】

そこで、本実施形態に係るステップS4の蒸きょう工程においては、コイルの電磁誘導と鎖交磁束を利用し、電磁誘導加熱ヒーターによって浸漬米を加熱し調理する、いわゆるIH式蒸し器を利用して蒸きょうを行うのが好ましい。すなわち、IH式蒸し器を利用することにより、灯油ボイラーのような燃料の燃焼方式ではないために空気を汚さない(燃焼時に二酸化炭素が発生しない)、蒸し器の鍋・釜の直接加熱のために熱効率が非常に高い、コイルに流す電力を制御して容易に火力を制御することができる、といった従来の蒸米機にはない多くの利点がある。

【0030】

IH式蒸し器としては、例えば、株式会社サタケ、東京電力株式会社、中部電力株式会社及び中国電力株式会社により共同開発した業務用IH炊飯機「炊飯マイスター」、型式RSRCB20Aを使用することができる。IH式蒸し器では、洗米・浸漬後の米(例えば、原料米200〜300[kg])を複数の釜に投入し、各釜に米量の1.4倍の炊飯水を添加し、約1時間蒸きょうを行う。これにより、仕上がった蒸米は、水分60%(w.b.)となる。

【0031】

ステップS4の蒸きょう工程の後、ステップS5の製麹工程に移行する。製麹工程では、製麹ドラム内に蒸米を投入して穀温を35~37℃まで冷却するとともに、蒸米に黒麹菌を加えて2日間程度保温し、麹米を作ることになる。製麹工程で仕上がった麹米の量は175〜275[kg]程度となる。

【0032】

ステップS5の製麹工程の後は、ステップS6の仕込み及び発酵工程に移行する。仕込み及び発酵工程では、発酵タンク内に麹米170〜300[kg]を投入し、これに、水400〜500[リットル]と酵母としての黒麹を加え、2週間程度発酵させ、醪作りをすることになる。発酵後の醪の生成量は600〜800[リットル]程度となる。

【0033】

次に、泡盛製造に重要な工程となる、ステップS7の蒸留工程に移行する。この蒸留工程では熟成した醪をIH式蒸留装置で蒸留することになる。この蒸留工程においてIH式蒸留装置を用いることにより、上記ステップS4の蒸きょう工程と同様、二酸化炭素(CO2)排出抑制に寄与する、といった利点がある。

【0034】

図2はIH式蒸留装置の概略図である。図2を参照すれば、蒸留装置1は、ステップS6の仕込み及び発酵工程において生成された醪2が投入される蒸留缶3と、この蒸留缶3内を減圧状態に維持する真空ポンプ4と、蒸留缶3からの揮発成分を冷却する冷却器5と、冷却された液化物を製品として回収する製品タンク6とにより主要部が構成される。

【0035】

前記蒸留缶3は電磁誘導加熱可能な材質で形成されており、底部には電磁誘導加熱ヒーターから構成される加熱ジャケット7で被覆されている。加熱ジャケット7には、電磁誘導加熱ヒーターをオン・オフ制御する加熱制御部8が電気的に接続されるとともに、該加熱制御部8には加熱ジャケット7の表面温度を感知する温度センサー9が電気的に接続される。さらに、加熱制御部8には蒸留缶3内の醪2の品温を感知する温度センサー10が電気的に接続される。

【0036】

蒸留装置1の冷却器5には冷却水流入口11と冷却水流出口12が設けられ、この流動する冷却水によって蒸留缶3で発生した揮発成分が冷却され、短時間に効率的に液化することができる構成となっている。符号13は液化物の流量計であり、符号14は気圧計であり、符号15は製品タンク6に取り付けた空気導入弁である。

【0037】

ここで、上記蒸留装置1の作用について説明する。まず、蒸留缶3内に熟成醪2を所定量投入する。そして、加熱制御部8及び温度センサー9により加熱ジャケット7の設定温度をあらかじめ醪2の管理温度に設定して電磁誘導加熱ヒーターの電源をオンにする。そこで、蒸留缶3の醪2が加熱されて沸点に達すると、揮発成分が発生し、直ちに冷却器5に導入される。冷却器5においては揮発成分を液化させるに十分に低い温度の冷水が流通しており、流入した揮発成分は容易に液化して蒸留アルコール(泡盛)を製品タンク6に回収することができる。

【0038】

加熱制御部8は加熱ジャケット7内の電磁誘導加熱ヒーターをオン・オフ制御し、醪2の温度が何らかの原因で過熱状態になると電磁誘導加熱ヒーター面に設けられた温度センサー9がその温度を感知し、加熱制御部8は電磁誘導加熱ヒーターに指示してその電源を制御して正常な温度になるよう制御する。一方、温度センサー10は、蒸留缶3内の醪2の濃度の変化にしたがって温度が変化する現象を利用して、所定濃度に達した温度を感知して加熱制御部8に送信する。そして、加熱制御部8は電磁誘導加熱ヒーターに指示してその電源を制御することになる。

【0039】

以上のように、蒸留缶3内の醪2を電磁誘導加熱ヒーターで加熱することにより、温度制御が高精度、高速度になり、過熱、空焚きなどを未然に防ぐことができる。また、操作が容易である。さらには、蒸気を得るためにボイラーなどの燃料の燃焼方式ではないために空気を汚さない、直接加熱のために熱効率が非常に高い、容易に火力を制御することができる、といった従来のスチーム吹き込み方式の蒸留装置にはない多くの利点がある。

【0040】

引き続き、図1を参照して本発明の泡盛の製造方法について説明する。ステップS7の蒸留工程で得られる蒸留アルコールは、出来たばかりの泡盛の原酒であり、長期間貯蔵タンクで熟成させることにより、年月の経過とともに香味がよくなる(ステップS8)。貯蔵タンクで一定年月を経過すると、ビン詰め後(ステップS9)、製品として出荷されることになる(ステップS10)。

【0041】

一方、ステップS7の蒸留工程の後には、泡盛蒸留粕が残るが(ステップS11)、この泡盛蒸留粕を利用して醪酢を製造する醪酢製造工程(図1のT2)について説明する。ステップS7の蒸留工程の後の泡盛蒸留粕はT2のように圧搾処理するなどの手法により、液体と固形分とに分離すると、液体の醪酢原液が得られる(ステップS13)。この醪酢はクエン酸を多量に含有しており、各種果汁を混和するなどして健康飲料として出荷されることになる。

【0042】

さらに、醪酢製造工程(T2)で使用されなかった泡盛蒸留粕は醪残渣(ステップS14)として貯留タンクに集められ(ステップS15)、固液分離される(T3)。この固液分離手段としては、例えば、フィルターろ過、スクリュープレス等の圧搾ろ過、真空脱水機など各種装置を用いて分離する方法が挙げられる。

【0043】

そして、固液分離手段で得られた固形分は、ステップS16、ステップS17の貯留タンクでの貯蔵工程、及びビン詰め工程を経て、例えば、そのまま、あるいは乾燥して粉末化したり、或いは、錠剤のように造粒化してサプリメントとして利用することができる(ステップS18)。また、機能性を付与又は改善すべき飲食品に添加・配合するなど食品添加物としても利用することができる。このような添加・配合が可能な飲食品の例としては、ソーセージ、ハムなどの畜肉加工品、かまぼこ、ちくわなどの水産練り製品、ギョウザ、コロッケなどの冷凍食品、パン、菓子、アイスクリーム、飲料等が一例として挙げられる。

【0044】

また、固液分離手段で得られたろ過液は、ステップS19、ステップS20の貯留タンクでの貯蔵工程、ビン詰め工程を経て、調味料として利用することができる(ステップS21)。例えば、リンゴ酸、コハク酸、酢酸などの有機酸のほか、ナトリウム、カリウムなどのミネラル、種々のアミノ酸も多量に含んでいるので、そのままで、または希釈して、或いは他の成分を配合して、酸味調味料として使用可能である。例えば、調味料として使用する場合、酸味を有しているから食酢様として、或いは各種香味成分を添加してドレッシング、マヨネーズ等としても利用できる。

【0045】

ところで、前記ステップS1からS7の泡盛の製造方法で生じる廃棄物としては、洗米排水(ステップS22)及び浸漬排水(ステップS23)が大部分を占める。次に、この洗米排水及び浸漬排水を利用してアルコール度数が1%以下のノンアルコールの清涼飲料水に加工する清涼飲料水加工工程(図1のT4)について説明する。

【0046】

洗米排水(ステップS22)及び浸漬排水(ステップS23)からなる廃棄物は、いったん、排水タンクに貯留される(ステップS24)。そして、濃縮タンクに移送して24時間程度放置して濃縮を行い(ステップS25)、BOD値が100,000〜200,000ppmと濃度の高い濃縮液(例えば、300[リットル])とBOD値が2,000ppmと濃度の低い上澄み液(例えば、300[リットル])とにほぼ均等に取り分けられる(ステップS26,ステップS27)。

【0047】

BOD値が100,000〜200,000ppmと濃度の高い濃縮液(ステップS26)は、電気分解によって得られるpH調整用のアルカリ水を添加してpH6〜8の値に調整され(ステップS28)、アミラーゼ及びグルコアミラーゼなどの酵素が投入されている発酵タンクに供給されて液化・糖化処理が行われる(ステップS29)。この液化・糖化処理において、洗米排水など高濃度のデンプン質が酵素によって溶解して液化・糖化が行われ、糖化液が作成されることになる。次に、この糖化液は黒麹などの麹菌が投入されている発酵タンクに供給されて酵母発酵処理が行われる(ステップS30)。

【0048】

さらに、発酵後の飲料を蒸留処理することになる(ステップS31)。この蒸留処理は図2に示すようなIH式蒸留装置を使用することができる。そして、ステップS31の蒸留処理で得られる飲料は、風味があり、かつ、アルコール度数が1%以下のノンアルコール飲料となっている。このノンアルコール飲料は酒税法上では酒類にあたらず、いわゆる清涼飲料水として取り扱うことが可能である。この飲料を貯留タンクで一定期間保存し(ステップS32)、ビン詰め処理後(ステップS33)、製品として出荷されることになる(ステップS34)。

【0049】

一方で、ステップS31の蒸留処理後には、蒸留残渣が残るが(ステップS35)、この蒸留残渣は、前述の醪残渣(ステップS14)と同様に、機能性食品加工工程により調味料素材、錠剤・菓子素材などに加工処理されることになる(図1のT3)。

【0050】

前記清涼飲料水加工工程(図1のT4)の濃縮処理(ステップS25)で取り分けた上澄み液は、河川放流が可能となるように浄化する活性汚泥処理工程(図1のT5)に至る。活性汚泥工程において上澄み液は、まずpH調整タンクに送られ、電気分解によって得られるpH調整用のアルカリ水を添加してpH6〜8の値に調整される(ステップS36)。次いで、pHを調整された上澄み液は一次微生物タンクにおいて好気性処理が行われる(ステップS37)。このステップS37における一次微生物処理タンクには好気性汚泥(微生物)が付着した担体が装填されており、これにより、タンク内に導入された排水の有機物が効率よく微生物処理されることになる。

【0051】

一次微生物処理後の処理水は、次に二次微生物処理に至る(ステップS38)。ステップS38の二次微生物処理では、処理タンク内において沈降させることにより処理水を固形成分として凝集させ、上澄み液(ステップS39)と固形分である無機残渣(ステップS40)とに分離される。さらに、上澄み液には細菌などが含まれている可能性があるため、貯留タンクに送給して減菌を行い(ステップS41)、河川放流水として河川に放流することになる(ステップS42)。

【0052】

一方で、ステップS40の無機残渣が残るが、この無機残渣は、前述の醪残渣(ステップS14)及び蒸留残渣(ステップS35)と同様に、機能性食品加工工程により調味料素材、錠剤・菓子素材などに加工処理されることになる(図1のT3)。

【0053】

以上のように本実施形態によれば、泡盛の製造の際に副産物となる泡盛蒸留粕が大量に生じた場合であっても、醪酢製造工程において泡盛蒸留粕を原料として醪酢を製造するとともに、機能性食品加工工程において前記醪酢製造工程で余った泡盛蒸留粕を原料として機能性食品及び調味料を製造することができる。すなわち、従来の醪酢の製造に加えて、泡盛蒸留粕を機能性食品及び調味液に加工して有効利用することができる。また、醪残渣には、ミネラル、アミノ酸、ビタミンなどの有効成分が含まれているため滋養成分が強化された機能性食品(例えば、錠剤のように造粒化したサプリメント)が得られる。そして、現代の食生活で不足しがちな食物繊維の補充に寄与する。

【産業上の利用可能性】

【0054】

本発明は、廃棄物を限りなくゼロにすることができる新規な泡盛の製造方法を提供するものとして有用である。該製造方法により新しい風味を有する泡盛及び清涼飲料水の製造が可能となり、また該製造方法において派生する産物は、機能性食品、調味液、食品素材として利用可能である。

【符号の説明】

【0055】

1 蒸留装置

2 醪

3 蒸留缶

4 真空ポンプ

5 冷却器

6 製品タンク

7 加熱ジャケット

8 加熱制御部

9 温度センサー

10 温度センサー

11 冷却水流入口

12 冷却水流出口

13 流量計

14 気圧計

15 空気導入弁

【特許請求の範囲】

【請求項1】

泡盛の原料となる精白米を洗米する洗米工程と、該洗米工程で得られた洗米を浸漬する浸漬工程と、該浸漬工程で得られた浸漬米を蒸米にする蒸きょう工程と、該蒸きょう工程で得られた蒸米を冷却するとともに、黒麹菌を添加して保温する製麹工程と、該製麹工程で得られた麹米に酵母と水を加えて発酵させる発酵工程と、該発酵工程で得られた醪を蒸留処理して泡盛に仕上げる蒸留工程とを備えた泡盛の製造方法であって、

前記蒸留工程で生じた泡盛蒸留粕を固液分離して機能性食品及び/又は調味料にそれぞれ加工する機能性食品加工工程を備えたことを特徴とする泡盛の製造方法。

【請求項2】

前記洗米工程及び浸漬工程で生じた洗米排水を液化・糖化処理し、次いで、液化・糖化液を酵母発酵処理し、さらに、これを蒸留処理することにより、アルコール度数が1%以下のノンアルコールの清涼飲料水に加工する清涼飲料水加工工程を備えてなる請求項1記載の泡盛の製造方法。

【請求項3】

前記清涼飲料水加工工程で使用する洗米排水の上澄み液を河川放流が可能となるように浄化する活性汚泥処理工程を備えてなる請求項2記載の泡盛の製造方法。

【請求項4】

前記清涼飲料水加工工程で生じた蒸留残渣を前記機能性食品加工工程の原料として用いる請求項2記載の泡盛の製造方法。

【請求項5】

前記活性汚泥処理工程で生じた無機残渣を前記機能性食品加工工程の原料として用いる請求項3記載の泡盛の製造方法。

【請求項6】

前記蒸きょう工程には、前記浸漬米を電磁誘導加熱ヒーターの熱源により加熱し調理するIH式蒸し器を利用してなる請求項1から5のいずれかに記載の泡盛の製造方法。

【請求項7】

前記蒸留工程には、前記醪を電磁誘導加熱ヒーターの熱源により蒸留するIH式蒸留装置を利用してなる請求項1から6のいずれかに記載の泡盛の製造方法。

【請求項1】

泡盛の原料となる精白米を洗米する洗米工程と、該洗米工程で得られた洗米を浸漬する浸漬工程と、該浸漬工程で得られた浸漬米を蒸米にする蒸きょう工程と、該蒸きょう工程で得られた蒸米を冷却するとともに、黒麹菌を添加して保温する製麹工程と、該製麹工程で得られた麹米に酵母と水を加えて発酵させる発酵工程と、該発酵工程で得られた醪を蒸留処理して泡盛に仕上げる蒸留工程とを備えた泡盛の製造方法であって、

前記蒸留工程で生じた泡盛蒸留粕を固液分離して機能性食品及び/又は調味料にそれぞれ加工する機能性食品加工工程を備えたことを特徴とする泡盛の製造方法。

【請求項2】

前記洗米工程及び浸漬工程で生じた洗米排水を液化・糖化処理し、次いで、液化・糖化液を酵母発酵処理し、さらに、これを蒸留処理することにより、アルコール度数が1%以下のノンアルコールの清涼飲料水に加工する清涼飲料水加工工程を備えてなる請求項1記載の泡盛の製造方法。

【請求項3】

前記清涼飲料水加工工程で使用する洗米排水の上澄み液を河川放流が可能となるように浄化する活性汚泥処理工程を備えてなる請求項2記載の泡盛の製造方法。

【請求項4】

前記清涼飲料水加工工程で生じた蒸留残渣を前記機能性食品加工工程の原料として用いる請求項2記載の泡盛の製造方法。

【請求項5】

前記活性汚泥処理工程で生じた無機残渣を前記機能性食品加工工程の原料として用いる請求項3記載の泡盛の製造方法。

【請求項6】

前記蒸きょう工程には、前記浸漬米を電磁誘導加熱ヒーターの熱源により加熱し調理するIH式蒸し器を利用してなる請求項1から5のいずれかに記載の泡盛の製造方法。

【請求項7】

前記蒸留工程には、前記醪を電磁誘導加熱ヒーターの熱源により蒸留するIH式蒸留装置を利用してなる請求項1から6のいずれかに記載の泡盛の製造方法。

【図1】

【図2】

【図2】

【公開番号】特開2011−223923(P2011−223923A)

【公開日】平成23年11月10日(2011.11.10)

【国際特許分類】

【出願番号】特願2010−96716(P2010−96716)

【出願日】平成22年4月20日(2010.4.20)

【出願人】(000001812)株式会社サタケ (223)

【Fターム(参考)】

【公開日】平成23年11月10日(2011.11.10)

【国際特許分類】

【出願日】平成22年4月20日(2010.4.20)

【出願人】(000001812)株式会社サタケ (223)

【Fターム(参考)】

[ Back to top ]