波状流路板を有する燃料電池モジュール

【課題】改良された燃料電池モジュールを提供する。

【解決手段】燃料電池モジュールは、カソード導電板と、波状アノード集電板を有し、射出成形可能な高分子材料でつくられた本体基板の反応領域に統合・固定され、反応領域内に独立した複数の流路を定める流路板と、カソード導電板と流路板の間に設けられる膜電極接合体(MEA)とを含む。

【解決手段】燃料電池モジュールは、カソード導電板と、波状アノード集電板を有し、射出成形可能な高分子材料でつくられた本体基板の反応領域に統合・固定され、反応領域内に独立した複数の流路を定める流路板と、カソード導電板と流路板の間に設けられる膜電極接合体(MEA)とを含む。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は燃料電池に関し、特に波状流路板を有する燃料電池モジュールに関する。

【背景技術】

【0002】

周知のとおり、直接メタノール燃料電池(DMFC)は、希釈メタノール水溶液を燃料とし、電気化学法で化学エネルギーを電力に変換する発電装置である。従来の発電装置と比べ、低汚染、低騒音、高エネルギー密度及び高エネルギー変換率を特長とするDMFCは、未来のクリーンエネルギーとして大きく期待されている。DMFCは、家庭用発電システム、無停電電源装置、電子製品、輸送手段、軍用施設、宇宙事業など、さまざまな場面で利用される。

【0003】

DMFCの発電原理は以下のとおりである。まず、メタノール水溶液がアノード触媒層で酸化反応をし、水素イオン、電子及び二酸化炭素を生成する。そのうち水素イオンは電解質を通してカソードに伝わり、電子は外部回路を通してカソードに伝わる。その後、水素イオンと電子がカソードに供給される酸素とカソード触媒層で還元反応をし、水を生成して発電する。燃料電池は一般に複数のセルからなる。というのも、個々のセルの提供できる電圧は微小であるので、十分な動作電圧を出力するには複数のセルを直列接続しなければならないからである。

【0004】

DMFCセルの構造は一般に集電板と流路板を含む。集電板は電気化学反応によって生じた電子を収集し、流路板は燃料流動・分布を制御する。そのうち流路の設計は従来、注目の的である。なぜなら、良好な流路設計は膜電極接合体(MEA)への燃料の流入を円滑にするからである。

【0005】

従来の流路板は石墨またはFR4、FR5などのガラス繊維板を基材とし、CNC(計算機数値制御)旋盤加工法で製作される。しかし、CNC旋盤加工は低歩留まりと高コストという欠点を有する。また、石墨、FR4もしくはFR5で作られた流路板はコンパクト化できないうえ、機械的性質も好ましくない。そのいずれも燃料電池の量産化と普及に大きな支障をきたしている。

【0006】

ノートパソコン、携帯電話、PDAに燃料電池を応用するためには、製作コストの減少と電池の小型化に重点を置くべきである。燃料電池を構成するセルが十分に小型化されていない状況では、セルを組み合わせることで、軽くて薄く小型で実用性の高い燃料電池モジュールを実現させることが考えられる。

したがって、良好な流路板は、燃料電池の気体/液体燃料及びその反応物による化学的腐食に耐える材料で作られることが望ましい。それ以外、良好な機械的性質と低い加工コストを兼ね備え、高速で量産できるという要望に応えられることも期待されている。

【発明の開示】

【発明が解決しようとする課題】

【0007】

この発明は前述の問題を解決するために改良された流路板と、より良好で小型の燃料電池モジュールを提供することを課題とする。

【課題を解決するための手段】

【0008】

この発明は波状流路板を有する燃料電池モジュールを提供する。該燃料電池モジュールは、カソード導電板と、波状アノード集電板を有し、射出成形可能な高分子材料でつくられた本体基板の窪んだ反応領域に統合・固定され、該反応領域内に独立した複数の流路を定める流路板と、カソード導電板と流路板の間に設けられる膜電極接合体(MEA)とを含む。

【発明の効果】

【0009】

従来の金製集電板と比べ、この発明によるステンレス製の集電板はコストを節約できるし、それにプレス加工を施し波状流路をつくることも簡単である。なお、集電板と本体基板の統合は燃料電池の薄型化に大きく役立つ。更に、複数のセルを一枚のモジュールにつくることで、小型電気製品に適するコンパクトな燃料電池を実現させる。

【発明を実施するための最良の形態】

【0010】

かかる装置の特徴を詳述するために、具体的な実施例を挙げ、図を参照して以下に説明する。

【0011】

高価な金箔をつかう従来の集電板はもはや燃料電池の発展にそぐわなくなっている。その代わりに、この発明は集電板と流路板を結合すると同時に、電池セルを積み重ねることによって、小型かつ安価な燃料電池を実現させる。

【0012】

この発明は気体/液体燃料を用いる燃料電池の波状流路板に関する。流路板は1個または1個以上の反応領域を有する。流路板に取り付けられ、積層されたMEAにメタノール燃料を流せば、電流を生成できる。

【0013】

波状流路板は、触媒の作用で水素または水素化合物を反応させ、化学エネルギーを電力に変換する装置の一部をなす。この発明による流路板は、携帯型電子製品に用いられる陽子交換膜燃料電池に適し、気体/液体燃料及びその反応物による腐食に耐え、コンパクトで良好な機械的性質を有する。

【0014】

図1を参照する。図1はこの発明による波状流路板の平面図である。図1に示すように、波状流路板10は本体基板11と、少なくとも1個の波状反応領域12を有する。図1では4つの波状反応領域12a、12b、12c、12dが示され、その右側には波状反応領域12bの側面拡大図が描かれている。反応領域12a、12b、12c、12dの流路方向は同一である(上から下または下から上)。反応領域12a、12bの流路がつながっていると同じように、反応領域12c、12dの流路もつながっている。反応領域12a、12bの間には通過領域14が設けられ、反応領域12c、12dの間には通過領域16が設けられている。

もっとも、この発明による波状反応領域は本体基板11の片面に設けるに限らず、本体基板11の両面に設けることも可能である。

【0015】

同じく図1によれば、本体基板11の燃料注入端には燃料注入口101、流入路102及び分流管103が設けられている。メタノールなどの燃料は燃料注入口101、流入路102及び分流管103を順次通過して反応領域12aと12cの流路に入り、更に反応領域12aと12cにつながっている反応領域12bと12dに入り、最後に流出路112、113と燃料流出口111から出る。

【0016】

この発明の主な特徴は、反応領域12a、12b、12c、12dの流路が同方向である(上から下または下から上)ことにある。反応領域12a、12bの流路がつながっており、それと同じように反応領域12c、12dの流路もつながっている。反応領域12a、12b、12c、12dの流路はいずれも独立したもので、燃料流動を円滑にし、一様にすることができる。

【0017】

波状流路板の本体基板11は、射出成形のできる高分子複合材料を射出成形してつくられることが望ましい。高分子複合材料は例えば、ポリエーテルエーテルケトン(PEEK)、ポリエーテルケトンケトン(PEKK)、ポリスルホン(PSU)、液晶ポリマー(LCP)、高分子可塑化基板または複合材料などエンジニアリングプラスチックのいずれかである。

強調すべきことは、射出成形可能な高分子材料だからといって、すべて波状流路板の本体基板に適するわけではない。例えば、アクリロニトリルブタジエンスチレン(ABS)樹脂、ポリプロピレン(PP)樹脂、ポリカーボネート(PC)などは射出成形に適するとはいえ、所望の耐メタノール性と高機械的強度に欠けているから、利用できない。したがって、本体基板の材料としては前掲のものが望ましい。とりわけポリスルホンは最も好適である。

【0018】

なお、前掲射出成形可能な高分子複合材料は、調整剤、流動剤、離型剤などの充填剤とともに射出成形して本体基板をつくることも可能である。

この発明による波状流路板をつくる方法は下記の通りである(ここでポリスルホン高分子を例にする)。

【0019】

この発明による射出成形工程は溶融、注入及び固化など3つのステップからなる。つまり、粉粒状のポリスルホン高分子プラスチック材料を加熱溶融して液体にし、溶融された材料を金型に射出し、更に冷却固化する。かかる工程は量産のために高速にでき自動化されうる。

(1)溶融:粉粒状のポリスルホン高分子プラスチック材料に高温と高圧をかけて可塑化する。

(2)注入:可塑化されたポリスルホン高分子プラスチック材料に高圧をかけて金型に注入する。

(3)冷却固化:ポリスルホン高分子プラスチック材料を冷却した後に取り出す。

【0020】

図2を参照する。図2は射出成形に用いられる金型20の分解図である。金型20はロケートリング21、スプルーブッシュ22、ガイドピン23、入れ子24、エジェクタープレート25、エジェクターピン26、C柱27、グルーブ28、エジェクターカバー29、スプルーエジェクター40、エジェクター固定板41、受け板42、B板43、A板44及び上部取付板45からなる。もっとも、金型20の構造はそれに限らない。

この発明による波状反応領域12は本体基板11と一体に成形してもよく、または本体基板11と別個に成形してもよい。例えば、流路を定める集電板を、射出成形法でつくられた本体基板11に組み合わせることも可能である。

【0021】

図3を参照する。図3はこの発明による波状流路を定める集電板120を表す説明図である。集電板(アノード)120は、ステンレス鋼または気体/液体燃料に対して耐腐食性の金属、例えば、SUS316、SUS316L、SUS304、SUS304L、チタン合金などで、薄型基板120aとして波状流路をつくるプレス加工でつくられる。

【0022】

図3に示すように、集電板120の前面121には、気体/液体燃料を円滑に通すための独立した複数の波状流路がプレス加工でつくられている。ステンレス製導電基板120aの場合、ステンレス鋼の高抵抗を低減させるべく、集電板120の裏面122に銅膜120bをめっきすることができる。その場合、銅膜120bと気体/液体燃料の接触に起因する銅の析出による汚染を防ぐため、銅膜120bに対して電着塗装120cまたはED塗装を加えることができる。集電板120は更に、本体から突き出ている可撓導電ワイヤー132を有する。導電ワイヤー132は集電板120をカソード導電板のワイヤーと電気的に接続させ、電子を出力させる。

【0023】

図4を参照する。図4は図3の集電板120を射出成形法でつくられた本体基板11に組み合わせた状態を表す。図4に示すように、集電板120は二液性接着剤またはその他のエポキシ樹脂系接着剤で本体基板11に接着され、または本体基板11に係合・螺合され、もしくは押し込み接着・押し込み係合・締まりばめ方式で流路反応領域に留められている。詳しく言えば、集電板120は、それを納める本体基板11の凹部220の中に設けられている。

【0024】

図1に示すものと同じように、隣接した集電板120の間にも通過領域14、16が設けられている。その流路は本体基板11と一体に成形され、集電板120の流路につながっている。曲げられた導電ワイヤー132は本体基板11のワイヤーと電気的に接続し、複数のセルをつなげる役目を果たす。

【0025】

集電板120を本体基板11に統合する構造は下記の特長を有する。第一、従来の金製集電板と比べ、ステンレス製の集電板12はコストを節約できるし、それにプレス加工を施し波状流路をつくることも簡単である。第二、集電板120を本体基板11の片面または両面に統合することで燃料電池の薄型化に大きく役立つ。

この発明による波状流路板を有する燃料電池モジュールは軽くて薄型で小型であること及び低コストを特長とする。それについて、4W燃料電池を好ましい例として下記の通りに説明する。

【0026】

集電板の製作:図3に示すように、SUS316Lステンレス鋼またはその他の耐腐食性金属材料(例えばSUS316、SUS304、SUS304L、チタン合金など)にプレス加工を施し、集電板120を製作する。集電板120は、気体/液体燃料を通す波状流路(流路板の本体基板にはめ込めるような形でつくられている)と、電流を出力させる導電ワイヤー132など二つの部分を備える。

【0027】

流路板本体基板の製作:流路板本体基板は高分子複合材料の射出成形またはCNC旋盤加工を施してつくられ、その流路は図1、図4に示すように集電板の形状に合わせられている。

【0028】

集電板と流路板本体基板の結合:図4に示すように、流路板に二液性接着剤を塗布して集電板120を流路板本体基板11に貼りつける。集電板120と流路板本体基板11が一体となって、波状集電板を含んだ流路板という構成はこの発明の主な特徴である。集電板120は燃料電池モジュールのアノードとされる。

【0029】

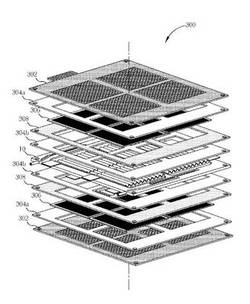

両極板の製作:図5に示すように、カソード導電板302にBYPPなどの接着材304aと、MEA306及びMEA固定枠308を重ね、熱圧着して両極板をつくる(BYPPは高温により溶融・固化し、カソード導電板302とMEA固定枠308を貼り合わせる)。カソード導電板302はPCB、石墨板または金属板でつくられる。

【0030】

4W燃料電池モジュールの圧着:図6に示すようにアノード流路板(そこに集電板がはめられている)10、PPなどの接着材304bを重ね、熱圧着して薄型燃料電池モジュール300をつくる。図7に示すように、燃料電池モジュール300は片面に4個、両面で計8個のセルが設けられている。セルごとに0.5Wの電力が生じ、合計発電量は4Wである。

【0031】

導電ワイヤー接続:図8に示すように、導電ワイヤー132を曲げて8個のセルが直列に接続されるような形にして、カソード導電板302に接続させ、抵抗溶接機を利用して点溶接またははんだ溶接で各セルをつなげる。

【0032】

この発明による燃料電池モジュールの可能な構造と特長は下記のとおりである。

(1)単一モジュール:図8に示すように、集電板と流路板を統合して燃料電池モジュールの厚みと体積を縮小し、小型製品に適するようにつくる。

(2)多層モジュールスタック:図9に示すように、燃料電池モジュール402の間にカソード流路板(空気流路板)404を差し込み、複数枚重ね合わせて20Wの多層燃料電池モジュールをつくる。また、集電板から突き出ている金属部分を利用してワイヤーの接続方式を直列または並列に変更することで、所望の出力電圧に適合したモジュールをつくることも可能である。

(3)第二の多層モジュールスタック:図10に示すように、アノード集電板とカソード集電板を流路板に統合することで、燃料電池の構造を更に簡素化することができる。この場合、モジュールスタックの最外側にカソード導電板を取り付けることで、燃料電池モジュールを完成させる。このような構造は燃料電池の体積と厚さを大幅に縮小し、産業上の実用性を大きく向上させる効果を有する。

【0033】

以上はこの発明に好ましい実施例であって、この発明の実施の範囲を限定するものではない。よって、当業者のなし得る修正、もしくは変更であって、この発明の精神の下においてなされ、この発明に対して均等の効果を有するものは、いずれもこの発明の特許請求の範囲に属するものとする。

【産業上の利用可能性】

【0034】

この発明による流路板は従来の射出成形法で製作できる。

【図面の簡単な説明】

【0035】

【図1】この発明による波状流路板の平面図である。

【図2】射出成形に用いられる金型の分解図である。

【図3】この発明による波状流路を定める集電板を表す説明図である。

【図4】図3の集電板を射出成形法でつくられた本体基板に組み合わせた状態を表す説明図である。

【図5】この発明による両極板の分解図である。

【図6】この発明による波状流路板を有する燃料電池モジュールの分解図である。

【図7】図6の波状流路板を有する燃料電池モジュールの側面組立図である。

【図8】波状流路板を有する燃料電池モジュールの導電ワイヤーが曲げられた状態を表す側面組立図である。

【図9】この発明による燃料電池の多層モジュールスタックを表す第一説明図である。

【図10】この発明による燃料電池の多層モジュールスタックを表す第二説明図である。

【符号の説明】

【0036】

10 波状流路板

11 本体基板

12、12a−d 反応領域

14、16 通過領域

20 金型

21 ロケートリング

22 スプルーブッシュ

23 ガイドピン

24 入れ子

25 エジェクタープレート

26 エジェクターピン

27 C柱

28 グルーブ

29 エジェクターカバー

40 スプルーエジェクター

41 エジェクター固定板

42 受け板

43 B板

44 A板

45 上部取付板

101 燃料注入口

102 流入路

103 分流管

111 燃料流出口

112、113 流出路

120 集電板

120a 導電基板

120b 銅膜

120c 電着塗装

121 前面

122 裏面

132 導電ワイヤー

220 凹部

300 燃料電池モジュール

302 カソード導電板

304a、304b 接着材

306 MEA

308 MEA固定枠

402 単一燃料電池モジュール

404

カソード流路板

【技術分野】

【0001】

この発明は燃料電池に関し、特に波状流路板を有する燃料電池モジュールに関する。

【背景技術】

【0002】

周知のとおり、直接メタノール燃料電池(DMFC)は、希釈メタノール水溶液を燃料とし、電気化学法で化学エネルギーを電力に変換する発電装置である。従来の発電装置と比べ、低汚染、低騒音、高エネルギー密度及び高エネルギー変換率を特長とするDMFCは、未来のクリーンエネルギーとして大きく期待されている。DMFCは、家庭用発電システム、無停電電源装置、電子製品、輸送手段、軍用施設、宇宙事業など、さまざまな場面で利用される。

【0003】

DMFCの発電原理は以下のとおりである。まず、メタノール水溶液がアノード触媒層で酸化反応をし、水素イオン、電子及び二酸化炭素を生成する。そのうち水素イオンは電解質を通してカソードに伝わり、電子は外部回路を通してカソードに伝わる。その後、水素イオンと電子がカソードに供給される酸素とカソード触媒層で還元反応をし、水を生成して発電する。燃料電池は一般に複数のセルからなる。というのも、個々のセルの提供できる電圧は微小であるので、十分な動作電圧を出力するには複数のセルを直列接続しなければならないからである。

【0004】

DMFCセルの構造は一般に集電板と流路板を含む。集電板は電気化学反応によって生じた電子を収集し、流路板は燃料流動・分布を制御する。そのうち流路の設計は従来、注目の的である。なぜなら、良好な流路設計は膜電極接合体(MEA)への燃料の流入を円滑にするからである。

【0005】

従来の流路板は石墨またはFR4、FR5などのガラス繊維板を基材とし、CNC(計算機数値制御)旋盤加工法で製作される。しかし、CNC旋盤加工は低歩留まりと高コストという欠点を有する。また、石墨、FR4もしくはFR5で作られた流路板はコンパクト化できないうえ、機械的性質も好ましくない。そのいずれも燃料電池の量産化と普及に大きな支障をきたしている。

【0006】

ノートパソコン、携帯電話、PDAに燃料電池を応用するためには、製作コストの減少と電池の小型化に重点を置くべきである。燃料電池を構成するセルが十分に小型化されていない状況では、セルを組み合わせることで、軽くて薄く小型で実用性の高い燃料電池モジュールを実現させることが考えられる。

したがって、良好な流路板は、燃料電池の気体/液体燃料及びその反応物による化学的腐食に耐える材料で作られることが望ましい。それ以外、良好な機械的性質と低い加工コストを兼ね備え、高速で量産できるという要望に応えられることも期待されている。

【発明の開示】

【発明が解決しようとする課題】

【0007】

この発明は前述の問題を解決するために改良された流路板と、より良好で小型の燃料電池モジュールを提供することを課題とする。

【課題を解決するための手段】

【0008】

この発明は波状流路板を有する燃料電池モジュールを提供する。該燃料電池モジュールは、カソード導電板と、波状アノード集電板を有し、射出成形可能な高分子材料でつくられた本体基板の窪んだ反応領域に統合・固定され、該反応領域内に独立した複数の流路を定める流路板と、カソード導電板と流路板の間に設けられる膜電極接合体(MEA)とを含む。

【発明の効果】

【0009】

従来の金製集電板と比べ、この発明によるステンレス製の集電板はコストを節約できるし、それにプレス加工を施し波状流路をつくることも簡単である。なお、集電板と本体基板の統合は燃料電池の薄型化に大きく役立つ。更に、複数のセルを一枚のモジュールにつくることで、小型電気製品に適するコンパクトな燃料電池を実現させる。

【発明を実施するための最良の形態】

【0010】

かかる装置の特徴を詳述するために、具体的な実施例を挙げ、図を参照して以下に説明する。

【0011】

高価な金箔をつかう従来の集電板はもはや燃料電池の発展にそぐわなくなっている。その代わりに、この発明は集電板と流路板を結合すると同時に、電池セルを積み重ねることによって、小型かつ安価な燃料電池を実現させる。

【0012】

この発明は気体/液体燃料を用いる燃料電池の波状流路板に関する。流路板は1個または1個以上の反応領域を有する。流路板に取り付けられ、積層されたMEAにメタノール燃料を流せば、電流を生成できる。

【0013】

波状流路板は、触媒の作用で水素または水素化合物を反応させ、化学エネルギーを電力に変換する装置の一部をなす。この発明による流路板は、携帯型電子製品に用いられる陽子交換膜燃料電池に適し、気体/液体燃料及びその反応物による腐食に耐え、コンパクトで良好な機械的性質を有する。

【0014】

図1を参照する。図1はこの発明による波状流路板の平面図である。図1に示すように、波状流路板10は本体基板11と、少なくとも1個の波状反応領域12を有する。図1では4つの波状反応領域12a、12b、12c、12dが示され、その右側には波状反応領域12bの側面拡大図が描かれている。反応領域12a、12b、12c、12dの流路方向は同一である(上から下または下から上)。反応領域12a、12bの流路がつながっていると同じように、反応領域12c、12dの流路もつながっている。反応領域12a、12bの間には通過領域14が設けられ、反応領域12c、12dの間には通過領域16が設けられている。

もっとも、この発明による波状反応領域は本体基板11の片面に設けるに限らず、本体基板11の両面に設けることも可能である。

【0015】

同じく図1によれば、本体基板11の燃料注入端には燃料注入口101、流入路102及び分流管103が設けられている。メタノールなどの燃料は燃料注入口101、流入路102及び分流管103を順次通過して反応領域12aと12cの流路に入り、更に反応領域12aと12cにつながっている反応領域12bと12dに入り、最後に流出路112、113と燃料流出口111から出る。

【0016】

この発明の主な特徴は、反応領域12a、12b、12c、12dの流路が同方向である(上から下または下から上)ことにある。反応領域12a、12bの流路がつながっており、それと同じように反応領域12c、12dの流路もつながっている。反応領域12a、12b、12c、12dの流路はいずれも独立したもので、燃料流動を円滑にし、一様にすることができる。

【0017】

波状流路板の本体基板11は、射出成形のできる高分子複合材料を射出成形してつくられることが望ましい。高分子複合材料は例えば、ポリエーテルエーテルケトン(PEEK)、ポリエーテルケトンケトン(PEKK)、ポリスルホン(PSU)、液晶ポリマー(LCP)、高分子可塑化基板または複合材料などエンジニアリングプラスチックのいずれかである。

強調すべきことは、射出成形可能な高分子材料だからといって、すべて波状流路板の本体基板に適するわけではない。例えば、アクリロニトリルブタジエンスチレン(ABS)樹脂、ポリプロピレン(PP)樹脂、ポリカーボネート(PC)などは射出成形に適するとはいえ、所望の耐メタノール性と高機械的強度に欠けているから、利用できない。したがって、本体基板の材料としては前掲のものが望ましい。とりわけポリスルホンは最も好適である。

【0018】

なお、前掲射出成形可能な高分子複合材料は、調整剤、流動剤、離型剤などの充填剤とともに射出成形して本体基板をつくることも可能である。

この発明による波状流路板をつくる方法は下記の通りである(ここでポリスルホン高分子を例にする)。

【0019】

この発明による射出成形工程は溶融、注入及び固化など3つのステップからなる。つまり、粉粒状のポリスルホン高分子プラスチック材料を加熱溶融して液体にし、溶融された材料を金型に射出し、更に冷却固化する。かかる工程は量産のために高速にでき自動化されうる。

(1)溶融:粉粒状のポリスルホン高分子プラスチック材料に高温と高圧をかけて可塑化する。

(2)注入:可塑化されたポリスルホン高分子プラスチック材料に高圧をかけて金型に注入する。

(3)冷却固化:ポリスルホン高分子プラスチック材料を冷却した後に取り出す。

【0020】

図2を参照する。図2は射出成形に用いられる金型20の分解図である。金型20はロケートリング21、スプルーブッシュ22、ガイドピン23、入れ子24、エジェクタープレート25、エジェクターピン26、C柱27、グルーブ28、エジェクターカバー29、スプルーエジェクター40、エジェクター固定板41、受け板42、B板43、A板44及び上部取付板45からなる。もっとも、金型20の構造はそれに限らない。

この発明による波状反応領域12は本体基板11と一体に成形してもよく、または本体基板11と別個に成形してもよい。例えば、流路を定める集電板を、射出成形法でつくられた本体基板11に組み合わせることも可能である。

【0021】

図3を参照する。図3はこの発明による波状流路を定める集電板120を表す説明図である。集電板(アノード)120は、ステンレス鋼または気体/液体燃料に対して耐腐食性の金属、例えば、SUS316、SUS316L、SUS304、SUS304L、チタン合金などで、薄型基板120aとして波状流路をつくるプレス加工でつくられる。

【0022】

図3に示すように、集電板120の前面121には、気体/液体燃料を円滑に通すための独立した複数の波状流路がプレス加工でつくられている。ステンレス製導電基板120aの場合、ステンレス鋼の高抵抗を低減させるべく、集電板120の裏面122に銅膜120bをめっきすることができる。その場合、銅膜120bと気体/液体燃料の接触に起因する銅の析出による汚染を防ぐため、銅膜120bに対して電着塗装120cまたはED塗装を加えることができる。集電板120は更に、本体から突き出ている可撓導電ワイヤー132を有する。導電ワイヤー132は集電板120をカソード導電板のワイヤーと電気的に接続させ、電子を出力させる。

【0023】

図4を参照する。図4は図3の集電板120を射出成形法でつくられた本体基板11に組み合わせた状態を表す。図4に示すように、集電板120は二液性接着剤またはその他のエポキシ樹脂系接着剤で本体基板11に接着され、または本体基板11に係合・螺合され、もしくは押し込み接着・押し込み係合・締まりばめ方式で流路反応領域に留められている。詳しく言えば、集電板120は、それを納める本体基板11の凹部220の中に設けられている。

【0024】

図1に示すものと同じように、隣接した集電板120の間にも通過領域14、16が設けられている。その流路は本体基板11と一体に成形され、集電板120の流路につながっている。曲げられた導電ワイヤー132は本体基板11のワイヤーと電気的に接続し、複数のセルをつなげる役目を果たす。

【0025】

集電板120を本体基板11に統合する構造は下記の特長を有する。第一、従来の金製集電板と比べ、ステンレス製の集電板12はコストを節約できるし、それにプレス加工を施し波状流路をつくることも簡単である。第二、集電板120を本体基板11の片面または両面に統合することで燃料電池の薄型化に大きく役立つ。

この発明による波状流路板を有する燃料電池モジュールは軽くて薄型で小型であること及び低コストを特長とする。それについて、4W燃料電池を好ましい例として下記の通りに説明する。

【0026】

集電板の製作:図3に示すように、SUS316Lステンレス鋼またはその他の耐腐食性金属材料(例えばSUS316、SUS304、SUS304L、チタン合金など)にプレス加工を施し、集電板120を製作する。集電板120は、気体/液体燃料を通す波状流路(流路板の本体基板にはめ込めるような形でつくられている)と、電流を出力させる導電ワイヤー132など二つの部分を備える。

【0027】

流路板本体基板の製作:流路板本体基板は高分子複合材料の射出成形またはCNC旋盤加工を施してつくられ、その流路は図1、図4に示すように集電板の形状に合わせられている。

【0028】

集電板と流路板本体基板の結合:図4に示すように、流路板に二液性接着剤を塗布して集電板120を流路板本体基板11に貼りつける。集電板120と流路板本体基板11が一体となって、波状集電板を含んだ流路板という構成はこの発明の主な特徴である。集電板120は燃料電池モジュールのアノードとされる。

【0029】

両極板の製作:図5に示すように、カソード導電板302にBYPPなどの接着材304aと、MEA306及びMEA固定枠308を重ね、熱圧着して両極板をつくる(BYPPは高温により溶融・固化し、カソード導電板302とMEA固定枠308を貼り合わせる)。カソード導電板302はPCB、石墨板または金属板でつくられる。

【0030】

4W燃料電池モジュールの圧着:図6に示すようにアノード流路板(そこに集電板がはめられている)10、PPなどの接着材304bを重ね、熱圧着して薄型燃料電池モジュール300をつくる。図7に示すように、燃料電池モジュール300は片面に4個、両面で計8個のセルが設けられている。セルごとに0.5Wの電力が生じ、合計発電量は4Wである。

【0031】

導電ワイヤー接続:図8に示すように、導電ワイヤー132を曲げて8個のセルが直列に接続されるような形にして、カソード導電板302に接続させ、抵抗溶接機を利用して点溶接またははんだ溶接で各セルをつなげる。

【0032】

この発明による燃料電池モジュールの可能な構造と特長は下記のとおりである。

(1)単一モジュール:図8に示すように、集電板と流路板を統合して燃料電池モジュールの厚みと体積を縮小し、小型製品に適するようにつくる。

(2)多層モジュールスタック:図9に示すように、燃料電池モジュール402の間にカソード流路板(空気流路板)404を差し込み、複数枚重ね合わせて20Wの多層燃料電池モジュールをつくる。また、集電板から突き出ている金属部分を利用してワイヤーの接続方式を直列または並列に変更することで、所望の出力電圧に適合したモジュールをつくることも可能である。

(3)第二の多層モジュールスタック:図10に示すように、アノード集電板とカソード集電板を流路板に統合することで、燃料電池の構造を更に簡素化することができる。この場合、モジュールスタックの最外側にカソード導電板を取り付けることで、燃料電池モジュールを完成させる。このような構造は燃料電池の体積と厚さを大幅に縮小し、産業上の実用性を大きく向上させる効果を有する。

【0033】

以上はこの発明に好ましい実施例であって、この発明の実施の範囲を限定するものではない。よって、当業者のなし得る修正、もしくは変更であって、この発明の精神の下においてなされ、この発明に対して均等の効果を有するものは、いずれもこの発明の特許請求の範囲に属するものとする。

【産業上の利用可能性】

【0034】

この発明による流路板は従来の射出成形法で製作できる。

【図面の簡単な説明】

【0035】

【図1】この発明による波状流路板の平面図である。

【図2】射出成形に用いられる金型の分解図である。

【図3】この発明による波状流路を定める集電板を表す説明図である。

【図4】図3の集電板を射出成形法でつくられた本体基板に組み合わせた状態を表す説明図である。

【図5】この発明による両極板の分解図である。

【図6】この発明による波状流路板を有する燃料電池モジュールの分解図である。

【図7】図6の波状流路板を有する燃料電池モジュールの側面組立図である。

【図8】波状流路板を有する燃料電池モジュールの導電ワイヤーが曲げられた状態を表す側面組立図である。

【図9】この発明による燃料電池の多層モジュールスタックを表す第一説明図である。

【図10】この発明による燃料電池の多層モジュールスタックを表す第二説明図である。

【符号の説明】

【0036】

10 波状流路板

11 本体基板

12、12a−d 反応領域

14、16 通過領域

20 金型

21 ロケートリング

22 スプルーブッシュ

23 ガイドピン

24 入れ子

25 エジェクタープレート

26 エジェクターピン

27 C柱

28 グルーブ

29 エジェクターカバー

40 スプルーエジェクター

41 エジェクター固定板

42 受け板

43 B板

44 A板

45 上部取付板

101 燃料注入口

102 流入路

103 分流管

111 燃料流出口

112、113 流出路

120 集電板

120a 導電基板

120b 銅膜

120c 電着塗装

121 前面

122 裏面

132 導電ワイヤー

220 凹部

300 燃料電池モジュール

302 カソード導電板

304a、304b 接着材

306 MEA

308 MEA固定枠

402 単一燃料電池モジュール

404

カソード流路板

【特許請求の範囲】

【請求項1】

波状流路板を有する燃料電池モジュールであって、

カソード導電板と、

波状アノード集電板を有し、射出成形可能な高分子材料でつくられた本体基板の反応領域に統合・固定され、反応領域内に独立した複数の流路を定める流路板と、

カソード導電板と流路板の間に設けられる膜電極接合体(MEA)とを含むことを特徴とする波状流路板を有する燃料電池モジュール。

【請求項2】

前記高分子材料はポリエーテルエーテルケトン(PEEK)、ポリエーテルケトンケトン(PEKK)、ポリスルホン(PSU)、液晶ポリマー(LCP)またはそれらの複合材料を含むことを特徴とする請求項1記載の波状流路板を有する燃料電池モジュール。

【請求項3】

前記反応領域は本体基板上に凹部をなし、その形状は波状アノード集電板に一致することを特徴とする請求項1記載の波状流路板を有する燃料電池モジュール。

【請求項4】

前記波状アノード集電板は導電基板を含むことを特徴とする請求項1記載の波状流路板を有する燃料電池モジュール。

【請求項5】

前記導電基板はステンレス鋼、または燃料電池の気体/液体燃料による化学的腐食に耐える金属でつくられたことを特徴とする請求項4記載の波状流路板を有する燃料電池モジュール。

【請求項6】

前記波状アノード集電板は更に、導電基板の一表面にめっきされて抵抗を抑えるための銅膜を含むことを特徴とする請求項4記載の波状流路板を有する燃料電池モジュール。

【請求項7】

前記波状アノード集電板は更に、銅膜と燃料の接触による銅の析出を防ぐため、銅膜を覆う電着塗装を含むことを特徴とする請求項6記載の波状流路板を有する燃料電池モジュール。

【請求項8】

前記波状アノード集電板は更に、波状アノード集電板をその表面に形成されたワイヤーと電気的に接続させる可撓導電ワイヤーを含むことを特徴とする請求項1記載の波状流路板を有する燃料電池モジュール。

【請求項9】

前記波状アノード集電板は二液性接着剤またはその他のエポキシ樹脂系高分子接着剤で反応領域の中に固定されたことを特徴とする請求項1記載の波状流路板を有する燃料電池モジュール。

【請求項10】

前記波状アノード集電板は押し込み接着、押し込み係合または締まりばめ方式で反応領域の中に固定されたことを特徴とする請求項1記載の波状流路板を有する燃料電池モジュール。

【請求項11】

前記燃料電池モジュールは更に、カソード導電板と流路板の間に設けられるMEA固定枠を含むことを特徴とする請求項1記載の波状流路板を有する燃料電池モジュール。

【請求項12】

前記燃料電池モジュールは更に、カソード導電板と流路板の間に設けられた熱圧着型接着材を含むことを特徴とする請求項1記載の波状流路板を有する燃料電池モジュール。

【請求項13】

前記カソード導電板はPCB、石墨板または金属板でつくられたことを特徴とする請求項1記載の波状流路板を有する燃料電池モジュール。

【請求項1】

波状流路板を有する燃料電池モジュールであって、

カソード導電板と、

波状アノード集電板を有し、射出成形可能な高分子材料でつくられた本体基板の反応領域に統合・固定され、反応領域内に独立した複数の流路を定める流路板と、

カソード導電板と流路板の間に設けられる膜電極接合体(MEA)とを含むことを特徴とする波状流路板を有する燃料電池モジュール。

【請求項2】

前記高分子材料はポリエーテルエーテルケトン(PEEK)、ポリエーテルケトンケトン(PEKK)、ポリスルホン(PSU)、液晶ポリマー(LCP)またはそれらの複合材料を含むことを特徴とする請求項1記載の波状流路板を有する燃料電池モジュール。

【請求項3】

前記反応領域は本体基板上に凹部をなし、その形状は波状アノード集電板に一致することを特徴とする請求項1記載の波状流路板を有する燃料電池モジュール。

【請求項4】

前記波状アノード集電板は導電基板を含むことを特徴とする請求項1記載の波状流路板を有する燃料電池モジュール。

【請求項5】

前記導電基板はステンレス鋼、または燃料電池の気体/液体燃料による化学的腐食に耐える金属でつくられたことを特徴とする請求項4記載の波状流路板を有する燃料電池モジュール。

【請求項6】

前記波状アノード集電板は更に、導電基板の一表面にめっきされて抵抗を抑えるための銅膜を含むことを特徴とする請求項4記載の波状流路板を有する燃料電池モジュール。

【請求項7】

前記波状アノード集電板は更に、銅膜と燃料の接触による銅の析出を防ぐため、銅膜を覆う電着塗装を含むことを特徴とする請求項6記載の波状流路板を有する燃料電池モジュール。

【請求項8】

前記波状アノード集電板は更に、波状アノード集電板をその表面に形成されたワイヤーと電気的に接続させる可撓導電ワイヤーを含むことを特徴とする請求項1記載の波状流路板を有する燃料電池モジュール。

【請求項9】

前記波状アノード集電板は二液性接着剤またはその他のエポキシ樹脂系高分子接着剤で反応領域の中に固定されたことを特徴とする請求項1記載の波状流路板を有する燃料電池モジュール。

【請求項10】

前記波状アノード集電板は押し込み接着、押し込み係合または締まりばめ方式で反応領域の中に固定されたことを特徴とする請求項1記載の波状流路板を有する燃料電池モジュール。

【請求項11】

前記燃料電池モジュールは更に、カソード導電板と流路板の間に設けられるMEA固定枠を含むことを特徴とする請求項1記載の波状流路板を有する燃料電池モジュール。

【請求項12】

前記燃料電池モジュールは更に、カソード導電板と流路板の間に設けられた熱圧着型接着材を含むことを特徴とする請求項1記載の波状流路板を有する燃料電池モジュール。

【請求項13】

前記カソード導電板はPCB、石墨板または金属板でつくられたことを特徴とする請求項1記載の波状流路板を有する燃料電池モジュール。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2008−10385(P2008−10385A)

【公開日】平成20年1月17日(2008.1.17)

【国際特許分類】

【出願番号】特願2006−242559(P2006−242559)

【出願日】平成18年9月7日(2006.9.7)

【出願人】(506301210)南亞電路板股▲ふん▼有限公司 (24)

【Fターム(参考)】

【公開日】平成20年1月17日(2008.1.17)

【国際特許分類】

【出願日】平成18年9月7日(2006.9.7)

【出願人】(506301210)南亞電路板股▲ふん▼有限公司 (24)

【Fターム(参考)】

[ Back to top ]