注入ノズルおよびこれを用いたピンニング工法

【課題】熟練を要することなく、挿填穴の深い部分から浅い部分まで接着剤を適性圧力で適量注入することができる注入ノズル等を提供する。

【解決手段】内部に中間流路47を有すると共に開口部14を封止する封止部材51を有するノズル外筒32と、封止部42に進退自在に支持され、尾端側に連通孔85を有すると共に先端部に接着剤吐出口83を有するノズル内筒33と、ノズル内筒33を進退操作可能な操作ロッド34と、を備え、ノズル内筒33は、その外周面に付着する接着剤の平均膜厚を加算したときの径がアンカーピン90の径とほぼ合致するように形成され、ノズル内筒33と操作ロッド34とは、挿填穴8に注入された接着剤の内部圧力が所定の値を越えたときに、内部圧力により後退する受圧面の面積差を有している。

【解決手段】内部に中間流路47を有すると共に開口部14を封止する封止部材51を有するノズル外筒32と、封止部42に進退自在に支持され、尾端側に連通孔85を有すると共に先端部に接着剤吐出口83を有するノズル内筒33と、ノズル内筒33を進退操作可能な操作ロッド34と、を備え、ノズル内筒33は、その外周面に付着する接着剤の平均膜厚を加算したときの径がアンカーピン90の径とほぼ合致するように形成され、ノズル内筒33と操作ロッド34とは、挿填穴8に注入された接着剤の内部圧力が所定の値を越えたときに、内部圧力により後退する受圧面の面積差を有している。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、いわゆる「浮き」が生じた外壁や内壁等の壁体の補修に使用されるピンニング工法用の注入ノズルおよびこれを用いたピンニング工法に関するものである。

【背景技術】

【0002】

従来、この種の注入ノズルとして、注入器本体に連なる接着剤流路を有する接続アームと、接続アームに支持され、内部に接着剤流路に連なる中間流路を有するノズル外筒と、ノズル外筒に進退自在に支持され、中間流路に連なる接着剤吐出口を有するノズル内筒と、ノズル内筒を進退操作するための操作ロッドと、を備えたものが知られている(特許文献1参照)。操作ロッドとノズル内筒とは直線状に連結されており、ノズル外筒の先端部に設けた封止部材と尾端部に設けた尾端キャップにスライド自在に支持されている。

この注入ノズルを用いたピンニング工法では、仕上げ材(タイルや石材)、モルタルおよびコンクリート躯体から成る外壁の要補修箇所に挿填穴を穿孔した後、この挿填穴に、注入ノズルを装着した樹脂注入器を用いて接着剤(エポキシ樹脂接着剤)の注入が行われる。具体的には、ノズル内筒を操作し、接着剤吐出口を挿填穴の底部に合わせると共に、封止部材を挿填穴の開口部に押し付けるように宛がって、注入器本体をポンピングすると、接着剤は、注入器本体から接続アーム内の接着剤流路、ノズル外筒の中間流路、連通孔、ノズル内筒へと流れ、接着剤吐出口から挿填穴に注入される。挿填穴への接着剤の注入は、最深部から行われ、適宜操作ロッドを操作し、吐出口を空隙に合わせながら浅い部分まで注入を行う。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2007−46231号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

このような従来の注入ノズルでは、接着剤を挿填穴の最深部から注入してゆくことができるため、挿填穴の最深部にエアー溜り等が生ずることはなく、接着剤を注入することができる。しかし、この種のピンニング工法では、挿填穴への接着剤の注入において、注入圧力(内部圧力)が低いと、「浮き」(空隙)に接着剤が十分に行き渡らなくなる一方、注入圧力(内部圧力)が高いと、空隙の部分で仕上げ材等が剥がれ落ちてしまう虞がある。このため、従来の注入ノズルでは、適切な注入作業を行なうのに、注入器本体を操作する作業員の熟練度に頼らざるを得なかった。

【0005】

本発明は、熟練を要することなく、挿填穴の深い部分から浅い部分まで接着剤を適正圧力で十分に注入することができる注入ノズルおよびこれを用いたピンニング工法を提供することを課題としている。

【課題を解決するための手段】

【0006】

本発明の注入ノズルは、注入器本体に装着して用いられ、仕上げ材を貫通し且つ躯体を所定の深さまで穿孔した挿填穴に対し、アンカーピンの装填に先立って、その開口部を封止しつつ接着剤を注入する、ピンニング工法用の注入ノズルであって、注入器本体に接続され、内部に注入器本体に連通する中間流路を有すると共に、先端部に開口部を封止する封止部を有するノズル外筒と、封止部に進退自在に支持され、尾端側に中間流路に連通する連通孔を有すると共に先端部に接着剤吐出口を有するストレート形状のノズル内筒と、先端部でノズル内筒の尾端部に連結され、ノズル外筒の尾端部に進退自在に支持された操作ロッドと、を備え、ノズル内筒は、その外周面に付着する接着剤の平均膜厚を加算したときの径が、アンカーピンの径とほぼ合致するように形成され、且つ一体に連結されたノズル内筒と操作ロッドとは、挿填穴に注入された接着剤の内部圧力が所定の値を越えたときに、内部圧力により後退する受圧面の面積差を有していることを特徴とする。

【0007】

この構成によれば、注入器本体から接着剤が送り出されると、接着剤は、ノズル外筒の中間流路、連通孔、ノズル内筒内部を経て接着剤吐出口から挿填穴に注入される。接着剤の注入に伴って、挿填穴の圧力が高まるが、内部圧力が所定の値を越えたときに、ノズル内筒および操作ロッドが後退するため、必要以上に圧力を高めることなく注入を続けることができ、且つ操作ロッドの後退で注入の終了を視認することができる。すなわち、ノズル内筒と操作ロッドとの受圧面の面積差により、内部圧力の所定値を、「浮き」(空隙)に接着剤が十分に行き渡ると共に、空隙の部分で仕上げ材等が剥がれ落ちない程度に設定しておけば、挿填穴の深い部分から浅い部分まで接着剤を適正圧力(内部圧力)で十分に注入することができる。また、ノズルの内筒において、その外周面に付着する接着剤の平均膜厚を加算したときの径が、アンカーピンの径とほぼ合致するように形成されているため、挿填穴に接着剤を注入した後、注入器本体を減圧操作し、注入ノズルを最深部まで押し込み、挿填穴から注入ノズルを引き抜くことで、アンカーピンを装填したときに、余剰の接着剤があふれ出るのを防止することができる。

【0008】

この場合、ノズル外筒は、尾端部に設けられ、操作ロッドの進退動を許容すると共に、中間流路を封止する封止リングと、封止リングを押し潰すことで、進退動する操作ロッドの摺動抵抗を調整可能な抵抗調整部と、を有していることが好ましい。

【0009】

この構成によれば、封止リングと操作ロッドの摺動抵抗を調整することができる。すなわち、上記内部圧力の所定値を微調整することができ、壁体に生じた「浮き」の幅等に応じて、適切な内部圧力で接着剤の注入を実施することができる。

【0010】

この場合、抵抗調整部は、封止リングを保持するリング受けと、リング受けとの間に封止リングを挟持すると共に、リング受けに螺合した調整キャップと、を有していることが好ましい。

【0011】

この構成によれば、調整キャップとリング受けとで封止リングを挟持することになるが、封止リングの押し潰し加減で、操作ロッドと封止リングの間での摺動抵抗を調節(内部圧力の所定値の微調整)することができる。

【0012】

この場合、リング受けおよび調整キャップの少なくとも一方には、内部圧力の目安となるメモリが付されていることが好ましい。

【0013】

この構成によれば操作ロッドと封止リングとの摺動抵抗の大きさをメモリにより確認することができ、摺動抵抗の調整を適正に行えるため、壁材が圧力により剥がれる、或いは接着剤が「浮き」に十分に注入されないといった事態を回避することができる。なお、メモリは、内部圧力を直接表示することが好ましい。

【0014】

この場合、封止リングがOリングで構成されていることが好ましい。

【0015】

この構成によれば、素材も選べて比較的手に入りやすい材料で、本発明を実現することができる。

【0016】

この場合、ノズル内筒は、ノズル内筒と挿填穴の最深部から引き抜かれたノズル内筒に付着した接着剤との総体積が、アンカーピンの体積とほぼ合致するように形成されていることが好ましい。

【0017】

この構成によれば、アンカーピンを装填したときに挿填穴から外部に余剰の接着剤が漏れ出ることがない。

【0018】

本発明のピンニング工法は、上記した注入ノズルと注入ノズルを装着した注入器本体とから成る接着剤注入器を用い、躯体および仕上げ材から成る壁体を補修するピンニング工法であって、仕上げ材を貫通し且つ躯体を所定の深さまで穿孔して挿填穴を形成する穿孔工程と、接着剤注入器により、開口部を封止しつつ挿填穴に接着剤を注入する接着剤注入工程と、接着剤が注入された挿填穴に、仕上げ材を躯体にアンカリングするためのアンカーピンを装填する装填工程と、を備えたことを特徴とする。

【0019】

この構成によれば、接着剤注入に伴って、挿填穴の圧力が高まるが、ノズル内筒および操作ロッドは、挿填穴の内部圧力が所定値を越えたときに、ノズル内筒および操作ロッドが内部圧力により後退するため、適正な充填圧力で接着剤の注入を行うことができる。したがって、壁材が圧力により剥がれる、或いは接着剤が「浮き」に十分に注入されないといった事態を未然に防ぐことができる。

【0020】

本発明の他のピンニング工法は、上記した注入ノズルと注入ノズルを装着した注入器本体とから成る接着剤注入器を用い、躯体および仕上げ材から成る壁体を補修するピンニング工法であって、仕上げ材を貫通し且つ躯体を所定の深さまで穿孔して挿填穴を形成する穿孔工程と、壁体に生じた空隙の空隙幅を探知する空隙幅探知工程と、空隙幅探知工程の探知結果に基づいて、抵抗調整部により摺動抵抗を調整する抵抗調整工程と、接着剤注入器により、開口部を封止しつつ挿填穴に接着剤を注入する接着剤注入工程と、接着剤が注入された挿填穴に、仕上げ材を躯体にアンカリングするためのアンカーピンを装填する装填工程と、を備えたことを特徴とする。

【0021】

この構成によれば、空隙幅探知工程の探知結果である壁体に生じた間隙(「浮き」)の幅等に応じて、封止リングと操作ロッドとの間の摺動抵抗を調整することができる。すなわち、挿填穴個々の性状に合わせて、接着剤を適切な充填圧力で注入することができ、壁材が圧力により剥がれる、或いは接着剤が「浮き」に十分に注入されないといった事態を未然に防ぐことができる。

【0022】

これらの場合、接着剤注入工程と装填工程の間に、注入器本体を減圧操作すると共に、注入ノズルを挿填穴の最深部まで前進させて、挿填穴から余剰の接着剤を回収する接着剤回収工程、を更に備えることが好ましい。

【0023】

この構成によれば、接着剤回収工程により、挿填穴からアンカーピンの体積にほぼ相当する余剰の接着剤を回収することができる。このため、接着剤の無駄な消費を抑制することができると共に、アンカーピンを装填したときに、過剰の接着剤があふれ出るのを防止することができる。したがって、省資源化を達成することができると共に、過剰接着剤の拭取り作業(拭取り工程)を省略することができる。

【図面の簡単な説明】

【0024】

【図1】本発明の一実施形態に係る接着剤注入器を、外壁の挿填穴に対して使用している状態の断面図である。

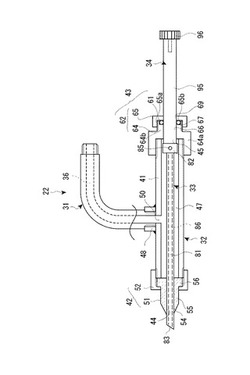

【図2】接着剤注入器の平面図である。

【図3】実施形態の係る注入ノズルの断面図である。

【図4】実施形態に係る注入ノズルの尾端封止部の拡大図で、(a)は断面図、(b)は外観図、(c)は分解図である。

【図5】他の実施形態に係る注入ノズルの尾端封止部の拡大図で、(a)は断面図、(b)は外観図である。

【図6】実施形態に係るノズル内筒の連結部およびその拡大図であり、(a)は連結部周りの概略図、(b)は連結部の拡大断面図である。

【図7】実施形態に係る注入ノズルでノズル内筒および操作ロッドが自動後退する原理についての説明図であり、(a)は注入ノズルの部分拡大断面図、(b)は後退方向に働く力の受圧面に関する説明図、(c)は前進方向に働く力の受圧面に関する説明図である。

【図8】挿填穴に装填したアンカーピンの正面図である。

【図9】(a)は本実施形態に係るピンニング工法の穿孔工程を表した図であり、(b)は空隙幅探知工程を表した図であり、(c)は接着剤注入工程の第一工程を表した図である。

【図10】(a)は接着剤注入工程の第二工程を表した図であり、(b)は接着剤回収工程を表した図であり、(c)はアンカーピンのピン装填工程を表した図である。

【発明を実施するための形態】

【0025】

以下、添付の図面に基づいて、本発明の一実施形態に係る注入ノズルおよびこれを用いたピンニング工法について説明する。このピンニング工法は、「浮き」が生じた建物の外壁、吹き抜けやホール等の内壁(壁体)の要補修箇所に穿孔した挿填穴に、その開口部から接着剤注入器の注入ノズルを挿入して接着剤を注入し、その後、アンカーピンを装填して、これを補修するものである。以下、建物の外壁に施工する場合について説明する。

【0026】

図1、は外壁1に対して接着剤注入器11を使用する場合の模式図である。同図に示すように、建物の外壁1は、図示左側から、下地となるコンクリート躯体2と、その表面に塗着させた仕上げ材3とで構成されており、仕上げ材3は、モルタル4と、これに貼ったタイルや石材などの装飾材5とで、構成されている。この場合、コンクリート躯体2とモルタル4との間には第1浮き部6が、またモルタル4と装飾材5との間には第2浮き部7が生じているものとする。さらに、外壁1には、これを補修すべく、装飾材5およびモルタル4を貫通し且つコンクリート躯体2を所定の深さまで穿孔した挿填穴8が形成されている。そして、その挿填穴8に対し、接着剤注入器11による接着剤の注入とアンカーピン90の挿填とが行われることで、外壁1の補修が行われる。

【0027】

ここで、図2を参照して、接着剤注入器11について簡単に説明する。接着剤注入器11は、主体を為し接着剤を供給するポンプ形式の注入器本体21と、注入器本体21の先端部に着脱自在に装着されたピンニング工法用の注入ノズル22と、で構成されている。

【0028】

注入器本体21は、基端側に延在する筒状のケーシング24と、ケーシング24が着脱自在に取り付けられるポンプ本体25と、ポンプ本体25に保持された略「L」字状のレバー26とを備えている。ケーシング24内には、接着剤が充填されており、ポンプ本体25には、図示右側からケーシング24がセットされ、図示左側から注入ノズル22が装着される。そして、注入器本体21は、手動でレバー26を操作することにより、接着剤を一定量ずつ注入ノズル22から吐出させるようになっている。注入器本体21の吐出部分には、本来、逆止弁が組み込まれているが、実施形態のものは、この逆止弁を取り外したものとなっている。なお、接着剤には、エポキシ樹脂接着剤を用いているが、これに限らず、例えば各種有機接着剤は元より、粘性を有する無機接着剤であってもよい。

【0029】

図3に示すように、注入ノズル22は、一方の端部を注入器本体21に着脱自在に装着され全体が「L」字状に形成された接続アーム31と、接続アーム31に支持された円筒状のノズル外筒32と、ノズル外筒32の内部に進退自在に支持されたストレート形状のノズル内筒33と、ノズル内筒33に直列に連結した操作ロッド34を備えている。ポンピングにより注入器本体21から送り出された接着剤は、接続アーム31を通って、ノズル外筒32内部へ流れ込み、ノズル外筒32からノズル内筒33を通りその先端から吐出される。

【0030】

接続アーム31は、内部に注入器本体21に連なる接着剤流路36を有するエルボ状のステンレスやスチールのパイプで構成されており、両端部に接続用のおねじがそれぞれ形成されている。この場合、接続アーム31は、ノズル外筒32の先端を挿填穴8の開口部14に押し付ける押付け力を伝達するため強固に形成されると共に、ノズル外筒32や操作ロッド34が注入器本体21のポンピングに邪魔にならない位置に来るように、長さ調整されている。

【0031】

ノズル外筒32は、円筒状の外筒本体41と、外筒本体41の先端部に取り付けられた先端封止部42と、外筒本体41の尾端部に取り付けられた尾端封止部43とからなり、先端封止部42および尾端封止部43により、外筒本体41内に接着剤を封止している。先端封止部42には、ノズル内筒33が液密に挿通され、尾端封止部43には、操作ロッド34が挿通されている。これにより、ノズル外筒32に対して、一体に連結されたノズル内筒33および操作ロッド34が進退可能な構成になっている。

【0032】

外筒本体41は、ステンレスやスチールのパイプで形成されており、先端封止部42および尾端封止部43により、内部に上記接着剤流路36に連通する中間流路47が構成されている。外筒本体41の軸方向両端部には、先端封止部42および尾端封止部43を取り付けるための雄ねじが形成されている。また、外筒本体41の前後中間位置には雌ねじを形成したボス部48が突設(溶接)されており、このボス部48に接続アーム31の一端がねじ接合により接続されている。そして、ボス部48には、外筒本体41の内部に構成した中間流路47と接続アーム31の接着剤流路36と、を連通する流路開口50が形成されている。

【0033】

先端封止部42は、外筒本体41を封止する封止部材51と、封止部材51を外筒本体41の先端部分に包み込むように固定する先端閉止キャップ52とを備える。封止部材51は先端閉止キャップ52から突出するように形成されている。なお、請求項に言う「封止部」は、封止部材51と先端閉止キャップ52とで構成されている。

【0034】

封止部材51は、フッ素ゴムやブチルゴム等の耐溶剤性の弾性材で構成されており、挿填穴8の開口部14を封止するテーパ部54と、テーパ部54の後方に連なる胴部55と、胴部55の後方に連なるフランジ部56と、で一体に形成されている。フランジ部56は、先端閉止キャップ52の内径(外筒本体41の外径)と同径に形成され、胴部55は先端閉止キャップ52の円形開口と同径に形成されている。また、封止部材51の軸心には、ノズル内筒33が液密に且つスライド自在に挿通する挿通孔44が形成されている。

【0035】

先端閉止キャップ52は、封止部材51の胴部55が貫通する円形開口を有し、封止部材51のフランジ部56を内包した状態で、外筒本体41の先端部外周面に螺合している。この状態では、フランジ部56が先端閉止キャップ52と外筒本体41の端面との間に強く挟持され、外筒本体41と先端閉止キャップ52との間隙がシールされている。

【0036】

図3および図4に示すように、尾端封止部43は、外筒本体41と操作ロッド34との間を封止するOリング61と、Oリング61が組み込まれた尾端キャップユニット(抵抗調整部)62とを備えている。尾端キャップユニット62は、外筒本体41の尾端部に螺合すると共にOリング61を保持するリング受け64と、リング受け64との間にOリング61を挟持すると共に、リング受け64に螺合する調整キャップ65とを有している。

【0037】

リング受け64は、外筒本体41の尾端外周面に螺合する太径部64aと、調整キャップ65が螺合する細径部64bとで一体に形成されており、細径部64bには、操作ロッド34が挿通するロッド挿通孔66が形成されている。太径部64aには、その外周面の上側に位置して、後述するメモリ71に対応する基準メモリ72が刻設されている。また、細径部64bの尾端部には、Oリング61が装着される環状溝67が形成されている。この場合、環状溝67は、装着したOリング61が調整キャップ65側にはみ出す浅い溝で形成されており、リング受け64に螺合した調整キャップ65により、Oリング61が適宜、押し潰されるようになっている。なお、Oリング61が押し潰される構造であれば、調整キャップ65が環状溝67を有してもよいし、リング受け64、調整キャップ65の双方が環状溝67を有してもよい。

【0038】

調整キャップ65は、リング受け64の細径部64bに螺合する円筒雌ねじ部65aと、Oリング61を押圧する押圧板部65bとで一体に形成されており、押圧板部65bには、操作ロッド34が挿通する円形孔69が形成されている。リング受け64に調整キャップ65をねじ込んで行くと、Oリング61が圧縮され、外筒本体41と操作ロッド34との相互間がシールされる。また、リング受け64に対する調整キャップ65のねじ込み調整により、Oリング61が変形して操作ロッド34の摺動抵抗が調整されるようになっている。

【0039】

この摺動抵抗の調整のために円筒雌ねじ部65aの外周面には、メモリ71が刻設されている。詳細は後述するが、Oリング61による摺動抵抗は、挿填穴8への接着剤の充填圧力(内部圧力の所定値)と連関しており、図示では省略したが、メモリ71には充填圧力値が付されている。そして、調整キャップ65を回転させ(ねじ込む)、メモリ71を上記リング受け64の基準メモリ72に合せ込むようにして、充填圧力の調整を行うようになっている。なお、リング受け64に充填圧力の目安となるメモリ71が付され、調整キャップ65に基準メモリ72が設けられていても構わない。

【0040】

また、他の尾端封止部43の形態として図5のような構造が考えられる。この構造によると調整キャップ65がリング受け64の上に被さるようになっている。これにより調整キャップ65とリング受け64の螺合箇所が外筒の径より大きなものとなり、尾端封止部43の強度が高くなると共に、メモリ71と基準メモリ72の位置関係が接近しているためメモリ71が読みやすくなっている。

【0041】

一方、図3に示すように、ノズル内筒33は、ストレートの注射針様に形成した内筒本体81と、内筒本体81を操作ロッド34と接続するための連結部82とを備えている。内筒本体81および連結部82はステンレス等の金属パイプや樹脂パイプで構成されている。内筒本体81の先端部には、斜めにカットされた接着剤吐出口83が形成され、内部には接着剤の注入流路86が形成されている。また、内筒本体81の尾端部は、拡開形成されており、連結部82に対し抜止め状態で係止されている(図6参照)。そして、詳細は後述するが、連結部82には、この注入流路86と上記ノズル外筒32の中間流路47とを連通する一対の連通孔85が形成されている。中間流路47の接着剤は、一対の連通孔85から注入流路86を流れ、接着剤吐出口83から挿填穴8に注入される。

【0042】

また、内筒本体81は、その外周面に付着する接着剤の平均膜厚を加算したときの径が、アンカーピン90の径とほぼ合致するように形成されている。さらに、内筒本体81(ノズル内筒33)は、連結部82が先端封止部42に突き当たる前進位置と、連結部82が外筒本体41の有底部分(尾端封止部43)に突き当たる後退位置との間で、進退自在(スライド自在)に構成されている。前進位置におけるノズル内筒33は、その接着剤吐出口83が挿填穴8の穴底に達するように、また後退位置におけるノズル内筒33は、その接着剤吐出口83が先端封止部42から僅かに突出するように、内筒本体81の長さが設計されている。具体的には、想定される最も深い挿填穴8に対応すべく、前進位置における内筒本体81の先端封止部42からの突出寸法が100mm程度となるように、設計されている。なお、ノズル内筒33の径は、例えば2〜4mmに形成されている。

【0043】

図6に示すように、連結部82は、円柱状に形成されており、内筒本体81の尾端部が抜止め状態で係止された内筒取付部材91と、内筒取付部材91に螺合し、操作ロッド34が接続されるロッド接続部材92とを備えている。内筒取付部材91は、肉厚の円筒状に形成され、先端側に内筒本体81の尾端部を係止する環状係止部91aを有している。また、内筒取付部材91の内周面には、ロッド接続部材92が螺合する雌ねじ部91bが形成されている。さらに、環状係止部91aと雌ねじ部91bとの間には、内筒本体81の注入流路86に連なる接着剤室91cが構成されている。

【0044】

そして、この接着剤室91cと中間流路47とを連通するように、内筒取付部材91を径方向に貫通する一対の連通孔85が形成されている。ノズル外筒32の中間流路47を通ってきた接着剤は、一対の連通孔85を通って接着剤室91cに流れ、接着剤室91cから内筒本体81の注入流路86に導かれる。なお、連通孔85は、1つであってもよいし、3つ以上であってもよい。また、その形状は、円形あるいは、楕円形とすることが、好ましい。

【0045】

ロッド接続部材92は、先端側に内筒取付部材91の雌ねじ部91bに螺合する雄ねじ部92aと、尾端側に操作ロッド34の先端部が螺合するねじ孔92bとを有している。

【0046】

図3に示すように、操作ロッド34は、ロッド本体95と、ロッド本体95の尾端部に着脱自在に装着した操作摘み96とから成り、ロッド本体95の先端部に形成した雄ねじによりロッド接続部材92の尾端部に螺合されている。操作摘み96を把持して操作ロッド34を進退操作すると、これに連結されているノズル内筒33が前進位置と後退位置との間で進退する。

【0047】

詳細は後述するが、本実施形態の注入ノズル22では、挿填穴8にノズル内筒33を押し込んで接着剤の注入(ポンピング)を開始すると、接着剤は挿填穴8の最深部から徐々に満たされてゆき、挿填穴8(および注入ノズル22内)の圧力が所定の値を超えるとノズル内筒33および操作ロッド34は、自動的に後退するようになっている。

【0048】

そこで、図7を参照して、ノズル内筒33および操作ロッド34が自動的に後退する原理と、これに関連して行われる、上記調整キャップ65による操作ロッド34の摺動抵抗の調整方法について説明する。

【0049】

まず、ノズル内筒33および操作ロッド34が自動的に後退する原理について説明する。ノズル内筒33および操作ロッド34に働く後退方向への力は、接着剤の圧力Psに接着剤の後退方向の圧力を受ける面積を掛けたものとなる。本件の場合の当該面積は、連結部82の断面積から内筒本体81の断面積を引いた面積A1、内筒本体81の筒部断面積A2、内筒本体81の注入流路86の断面積A3を足したものとなり、実質上、連結部82の断面積S1に相当する。よって、S1×Psの力がノズル内筒33および操作ロッド34に対して、後退方向に働いていることがわかる。

【0050】

一方、ノズル内筒33および操作ロッド34に働く前進方向への力は、接着剤の圧力Psに接着剤の前進方向の圧力を受ける面の面積を掛けたものと、大気圧Pに大気圧を前進方向に受ける面の面積を掛けたものとの和になる。具体的には、連結部82の断面積から操作ロッド34の断面積を引いた面積B1に接着剤からの圧力Psがかかり、操作ロッド34の断面積B2に大気圧がかかる。操作ロッド34の断面積をS2とし大気圧をPとすると、(S1−S2)×Ps+S2×Pの力がノズル内筒33および操作ロッド34に対して、前進方向に働いていることがわかる。

【0051】

両者の差を求めるとS1×Ps−{(S1−S2)×Ps+S2×P}=S2×(Ps−P)となる。ポンピングにより接着剤を注入していることから、接着剤の圧力Psは大気圧Pよりも大きな値となる。よって、ノズル内筒33および操作ロッド34には後退方向へS2×(Ps−P)の力(Fsとする)が加わっていることとなる。この式により、ノズル内筒33および操作ロッド34に係る力はノズル外筒32を貫通している部分の操作ロッド34の断面積、および接着剤の充填圧力と大気圧の差、に比例することがわかる。

【0052】

一方、本件ではOリング61がリング受け64と調整キャップ65の間に挟持され外筒本体41と操作ロッド34との間を封止する状態で設置されており、運動方向と逆向きに摩擦力Fkが働いている。摩擦力FkはFk=μ×Nであらわせる(Nは垂直抗力)。これより摩擦力Fkは摩擦係数μすなわち摺動抵抗の大きさにより変えることができる。Oリング61による摺動抵抗を変え、ノズル内筒33が後退方向に移動しようとする力Fsおよび摩擦力Fkをバランスすることにより、適切な圧力でノズル内筒33および操作ロッド34を自動的に後退させることができ、挿填穴8に適性圧力で十分に接着剤を注入することが可能となる。

【0053】

次に、図8を参照して、アンカーピン90について簡単に説明する。アンカーピン90はステンレス等で構成されており、挿填穴8の開口部14より太径で薄肉(0.3mm〜0.5mm)に形成された円板状のピン頭部101と、ピン頭部101と一体に、且つ挿填穴8の径よりも幾分細径に形成された棒状のピン胴部102と、で構成されている。挿填穴8に挿填したアンカーピン90は、そのピン頭部101が、挿填穴8の開口縁部、すなわち装飾材5の表面に当接し、ピン胴部102が、挿填穴8の最深部まで達する。ピン胴部102には、引抜き強度を高めるべくその外周面に雄ねじが螺刻されており、いわゆる全ねじピンを構成している。また、ピン頭部101は、仕上げ材3の色彩に合致するように焼付け塗装等により着色されている。なお、ピン頭部101を皿状に形成してもよい。かかる場合には、後述するピンニング工法の工程に、挿填穴8の開口部14をピン頭部101にあわせて面取りする工程が加わることになる。同様に、ピン頭部101を座ぐり穴の径に合致する径の平頭状に形成してもよい。かかる場合には、後述するピンニング工法の工程に、挿填穴8の開口部14に座ぐり穴を形成する工程が加わることになる。

【0054】

次に、図9および図10を参照にして、上記の接着剤注入器11を用いて、外壁1の補修を行うピンニング工法について施工手順に従って説明する。このピンニング工法は、穿孔位置の外壁1に挿填穴8を穿孔する穿孔工程と、外壁1に生じた空隙の空隙幅および数を探知する空隙幅探知工程と、空隙幅探知工程の結果に基づいて、尾端キャップユニット62により、摺動抵抗を調節する抵抗調整工程と、接着剤注入器11を使用して挿填穴8に接着剤を注入する接着剤注入工程と、注入器本体21を減圧操作すると共に、注入ノズル22を挿填穴8の最深部まで前進させて、挿填穴8から余剰の接着剤を回収する接着剤回収工程と、接着剤が注入された挿填穴8にアンカーピン90を装填するピン装填工程と、を備えている。

【0055】

穿孔工程では、ダイヤモンドコアドリル等の穿孔工具105を使用して、マーキングした外壁1の各穿孔位置に挿填穴8を穿孔する。すなわち、装飾材5およびモルタル4を貫通するようにしてコンクリート躯体2を所定の深さまで穿孔し、挿填穴8を形成する。この際、外壁1に対する穿孔は直角に行い、コンクリート躯体2への穿孔深さは30mm以上とする。また、挿填穴8は、アンカーピン90が遊嵌できるように一回り大きな径(1mm〜2mm太径)のストレート穴に形成する。その後、コンクリート躯体2の切粉等が挿填穴8内に残留しているため、切粉等をブロア等で噴気、または、真空集塵機等で吸引、清掃し除去する。もっとも、冷却水を用いる穿孔であって、冷却水と共に切粉が流出する場合には、この除去工程は、省略される。

【0056】

空隙幅探査工程では、耳掻き状の探査治具106等を使用して空隙の幅を探査する。すなわち、挿填穴8に探査治具106を挿入しフック部107で挿填穴8の穴壁をなぞるようにひいてくる。空隙が存在した場合、空隙の先端部で、挿填穴8の側面から探査治具106を介して指に伝わる圧力が落ちる。そのときの深さを測定しておく。さらに穴壁をなぞるようにひいてくると、空隙の尾端部でフック部107がひっかかる。このときの深さを測定し、空隙の先端部と尾端部の深さの差により空隙幅を測定する。なお、図示しないが、この空隙幅と適正充填圧力(内部圧力の所定値)との関係を表した「圧力設定表」が用意されており、「圧力設定表」に基づいて、次工程の調整が行われる。

【0057】

抵抗調整工程では、上記の「圧力設定表」に基づいて、調整キャップ65を回転させ(ねじ込む)て、メモリ71に従って充填圧力の微調整を行う。実質的には、調整キャップ65を回転させることで、封止リング(Oリング)61を押し潰し、操作ロッド34の摺動抵抗を調整することになる。これにより、上述の空隙幅探査工程の結果である壁体に生じた間隙(「浮き」)の幅等に応じて、内部圧力を「浮き」に接着剤が十分に行き渡ると共に、空隙の部分で仕上げ材3等が剥がれ落ちない程度の適切な充填圧力になるように調整される。なお、図1のように、浮き部が複数ある場合(第1浮き部6および第2浮き部7)には、最も広幅の浮き部に基づいて、適正充填圧力を設定する。

【0058】

接着剤注入工程では、前進させたノズル内筒33を挿填穴8に挿入し、穴底に突き当てると共に封止部材51を挿填穴8の開口部14に当接させることで、ノズル内筒33の吐出寸法を調整する。そして、封止部材51のテーパ部54により開口部14を封止した(押し付けた)状態で、注入器本体21のレバー26を操作(ポンピング)して、接着剤を挿填穴8に注入していく。ポンピングを開始すると、ノズル内筒33の接着剤吐出口83から接着剤が吐出され、接着剤が挿填穴8の最深部から注入されていく。そして、挿填穴8および注入ノズル22内の圧力(接着剤の充填圧力)が、設定した適正充填圧力値を越えると、ノズル内筒33および操作ロッド34は徐々に後退していく。これにより、挿填穴8の深い部分から浅い部分まで、浮き部を含め接着剤が適性圧力で十分に注入される。

【0059】

接着剤回収工程では、注入器本体21を減圧操作すると共に、内筒本体81を挿填穴8の最深部まで押し込む。具体的には、注入器本体21のレバー26を開く方向に操作し、続いて操作ロッド34を介して、ノズル内筒33(内筒本体81)を挿填穴8の最深部まで押し込む。すると、押し込められた注入ノズル22の体積分だけの接着剤が注入器本体21に回収される。接着剤回収後、挿填穴8から注入ノズル22(ノズル内筒33)を引き抜く際に、注入ノズル22の外周部に付着した接着剤が挿填穴8から外部に運びだされる。上述のように、内筒本体81は、その外周面に付着する接着剤の平均膜厚を加算したときの径が、アンカーピン90の径とほぼ合致するように形成されている。したがって、外部に運び出された接着剤の体積と、アンカーピン90の体積とがほぼ等しくなる。

【0060】

ピン装填工程では、接着剤が注入された挿填穴8に対し、アンカーピン90のピン胴部102を案内させながら装填していく。アンカーピン90は、挿填穴8内の接着剤を押し退けるように最深部に対し装填されていく。それに伴い、接着剤は、ピン胴部102となじむように隙間に流動する。アンカーピン90のピン胴部102が最深部に達するところで、ピン頭部101が開口部14を閉止する。なお、接着剤注入工程において、ノズル内筒33を引抜いた後に生ずる接着剤が注入されていない未注入部分の体積と、アンカーピン90の体積がほぼ同一となるので、挿填穴8にアンカーピン90を挿入したときに、挿填穴8から接着剤がほとんど漏れ出ることなく、挿填穴8を接着剤でほぼ満たすことができる。

【0061】

以上のように、本実施形態の注入ノズル22によれば、ノズル外筒32の封止部材51を挿填穴8の開口部14に押し当てて(封止して)行う接着剤の注入作業において、尾端キャップユニット(抵抗調整部)62で操作ロッド34の摺動抵抗を調整するようにしているため、内部を適切な圧力で保ちながら、ノズル内筒33を前進させた状態から、操作ロッド34を後退操作することなく、ノズル内筒33を自動的に後退させることができる。これにより、接着剤を、挿填穴8の深い部分から浅い部分に渡って(浮き部を含む)十分に注入することができる。また、最後に注入ノズル22を挿し込み余剰の接着剤を回収することから、省資源化を達成することができると共に、過剰接着剤の拭取り作業を省略することができる。

【符号の説明】

【0062】

1 外壁 2 コンクリート躯体 3 仕上げ材 8 挿填穴 11 接着剤注入器 14 開口部 21 注入器本体 22 注入ノズル 32 ノズル外筒 33 ノズル内筒 34 操作ロッド 42 先端封止部 47 中間流路61 Oリング 62 尾端キャップユニット 64 リング受け 65 調整キャップ 71 メモリ 83 接着剤吐出口 85 連通孔 90 アンカーピン

【技術分野】

【0001】

本発明は、いわゆる「浮き」が生じた外壁や内壁等の壁体の補修に使用されるピンニング工法用の注入ノズルおよびこれを用いたピンニング工法に関するものである。

【背景技術】

【0002】

従来、この種の注入ノズルとして、注入器本体に連なる接着剤流路を有する接続アームと、接続アームに支持され、内部に接着剤流路に連なる中間流路を有するノズル外筒と、ノズル外筒に進退自在に支持され、中間流路に連なる接着剤吐出口を有するノズル内筒と、ノズル内筒を進退操作するための操作ロッドと、を備えたものが知られている(特許文献1参照)。操作ロッドとノズル内筒とは直線状に連結されており、ノズル外筒の先端部に設けた封止部材と尾端部に設けた尾端キャップにスライド自在に支持されている。

この注入ノズルを用いたピンニング工法では、仕上げ材(タイルや石材)、モルタルおよびコンクリート躯体から成る外壁の要補修箇所に挿填穴を穿孔した後、この挿填穴に、注入ノズルを装着した樹脂注入器を用いて接着剤(エポキシ樹脂接着剤)の注入が行われる。具体的には、ノズル内筒を操作し、接着剤吐出口を挿填穴の底部に合わせると共に、封止部材を挿填穴の開口部に押し付けるように宛がって、注入器本体をポンピングすると、接着剤は、注入器本体から接続アーム内の接着剤流路、ノズル外筒の中間流路、連通孔、ノズル内筒へと流れ、接着剤吐出口から挿填穴に注入される。挿填穴への接着剤の注入は、最深部から行われ、適宜操作ロッドを操作し、吐出口を空隙に合わせながら浅い部分まで注入を行う。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2007−46231号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

このような従来の注入ノズルでは、接着剤を挿填穴の最深部から注入してゆくことができるため、挿填穴の最深部にエアー溜り等が生ずることはなく、接着剤を注入することができる。しかし、この種のピンニング工法では、挿填穴への接着剤の注入において、注入圧力(内部圧力)が低いと、「浮き」(空隙)に接着剤が十分に行き渡らなくなる一方、注入圧力(内部圧力)が高いと、空隙の部分で仕上げ材等が剥がれ落ちてしまう虞がある。このため、従来の注入ノズルでは、適切な注入作業を行なうのに、注入器本体を操作する作業員の熟練度に頼らざるを得なかった。

【0005】

本発明は、熟練を要することなく、挿填穴の深い部分から浅い部分まで接着剤を適正圧力で十分に注入することができる注入ノズルおよびこれを用いたピンニング工法を提供することを課題としている。

【課題を解決するための手段】

【0006】

本発明の注入ノズルは、注入器本体に装着して用いられ、仕上げ材を貫通し且つ躯体を所定の深さまで穿孔した挿填穴に対し、アンカーピンの装填に先立って、その開口部を封止しつつ接着剤を注入する、ピンニング工法用の注入ノズルであって、注入器本体に接続され、内部に注入器本体に連通する中間流路を有すると共に、先端部に開口部を封止する封止部を有するノズル外筒と、封止部に進退自在に支持され、尾端側に中間流路に連通する連通孔を有すると共に先端部に接着剤吐出口を有するストレート形状のノズル内筒と、先端部でノズル内筒の尾端部に連結され、ノズル外筒の尾端部に進退自在に支持された操作ロッドと、を備え、ノズル内筒は、その外周面に付着する接着剤の平均膜厚を加算したときの径が、アンカーピンの径とほぼ合致するように形成され、且つ一体に連結されたノズル内筒と操作ロッドとは、挿填穴に注入された接着剤の内部圧力が所定の値を越えたときに、内部圧力により後退する受圧面の面積差を有していることを特徴とする。

【0007】

この構成によれば、注入器本体から接着剤が送り出されると、接着剤は、ノズル外筒の中間流路、連通孔、ノズル内筒内部を経て接着剤吐出口から挿填穴に注入される。接着剤の注入に伴って、挿填穴の圧力が高まるが、内部圧力が所定の値を越えたときに、ノズル内筒および操作ロッドが後退するため、必要以上に圧力を高めることなく注入を続けることができ、且つ操作ロッドの後退で注入の終了を視認することができる。すなわち、ノズル内筒と操作ロッドとの受圧面の面積差により、内部圧力の所定値を、「浮き」(空隙)に接着剤が十分に行き渡ると共に、空隙の部分で仕上げ材等が剥がれ落ちない程度に設定しておけば、挿填穴の深い部分から浅い部分まで接着剤を適正圧力(内部圧力)で十分に注入することができる。また、ノズルの内筒において、その外周面に付着する接着剤の平均膜厚を加算したときの径が、アンカーピンの径とほぼ合致するように形成されているため、挿填穴に接着剤を注入した後、注入器本体を減圧操作し、注入ノズルを最深部まで押し込み、挿填穴から注入ノズルを引き抜くことで、アンカーピンを装填したときに、余剰の接着剤があふれ出るのを防止することができる。

【0008】

この場合、ノズル外筒は、尾端部に設けられ、操作ロッドの進退動を許容すると共に、中間流路を封止する封止リングと、封止リングを押し潰すことで、進退動する操作ロッドの摺動抵抗を調整可能な抵抗調整部と、を有していることが好ましい。

【0009】

この構成によれば、封止リングと操作ロッドの摺動抵抗を調整することができる。すなわち、上記内部圧力の所定値を微調整することができ、壁体に生じた「浮き」の幅等に応じて、適切な内部圧力で接着剤の注入を実施することができる。

【0010】

この場合、抵抗調整部は、封止リングを保持するリング受けと、リング受けとの間に封止リングを挟持すると共に、リング受けに螺合した調整キャップと、を有していることが好ましい。

【0011】

この構成によれば、調整キャップとリング受けとで封止リングを挟持することになるが、封止リングの押し潰し加減で、操作ロッドと封止リングの間での摺動抵抗を調節(内部圧力の所定値の微調整)することができる。

【0012】

この場合、リング受けおよび調整キャップの少なくとも一方には、内部圧力の目安となるメモリが付されていることが好ましい。

【0013】

この構成によれば操作ロッドと封止リングとの摺動抵抗の大きさをメモリにより確認することができ、摺動抵抗の調整を適正に行えるため、壁材が圧力により剥がれる、或いは接着剤が「浮き」に十分に注入されないといった事態を回避することができる。なお、メモリは、内部圧力を直接表示することが好ましい。

【0014】

この場合、封止リングがOリングで構成されていることが好ましい。

【0015】

この構成によれば、素材も選べて比較的手に入りやすい材料で、本発明を実現することができる。

【0016】

この場合、ノズル内筒は、ノズル内筒と挿填穴の最深部から引き抜かれたノズル内筒に付着した接着剤との総体積が、アンカーピンの体積とほぼ合致するように形成されていることが好ましい。

【0017】

この構成によれば、アンカーピンを装填したときに挿填穴から外部に余剰の接着剤が漏れ出ることがない。

【0018】

本発明のピンニング工法は、上記した注入ノズルと注入ノズルを装着した注入器本体とから成る接着剤注入器を用い、躯体および仕上げ材から成る壁体を補修するピンニング工法であって、仕上げ材を貫通し且つ躯体を所定の深さまで穿孔して挿填穴を形成する穿孔工程と、接着剤注入器により、開口部を封止しつつ挿填穴に接着剤を注入する接着剤注入工程と、接着剤が注入された挿填穴に、仕上げ材を躯体にアンカリングするためのアンカーピンを装填する装填工程と、を備えたことを特徴とする。

【0019】

この構成によれば、接着剤注入に伴って、挿填穴の圧力が高まるが、ノズル内筒および操作ロッドは、挿填穴の内部圧力が所定値を越えたときに、ノズル内筒および操作ロッドが内部圧力により後退するため、適正な充填圧力で接着剤の注入を行うことができる。したがって、壁材が圧力により剥がれる、或いは接着剤が「浮き」に十分に注入されないといった事態を未然に防ぐことができる。

【0020】

本発明の他のピンニング工法は、上記した注入ノズルと注入ノズルを装着した注入器本体とから成る接着剤注入器を用い、躯体および仕上げ材から成る壁体を補修するピンニング工法であって、仕上げ材を貫通し且つ躯体を所定の深さまで穿孔して挿填穴を形成する穿孔工程と、壁体に生じた空隙の空隙幅を探知する空隙幅探知工程と、空隙幅探知工程の探知結果に基づいて、抵抗調整部により摺動抵抗を調整する抵抗調整工程と、接着剤注入器により、開口部を封止しつつ挿填穴に接着剤を注入する接着剤注入工程と、接着剤が注入された挿填穴に、仕上げ材を躯体にアンカリングするためのアンカーピンを装填する装填工程と、を備えたことを特徴とする。

【0021】

この構成によれば、空隙幅探知工程の探知結果である壁体に生じた間隙(「浮き」)の幅等に応じて、封止リングと操作ロッドとの間の摺動抵抗を調整することができる。すなわち、挿填穴個々の性状に合わせて、接着剤を適切な充填圧力で注入することができ、壁材が圧力により剥がれる、或いは接着剤が「浮き」に十分に注入されないといった事態を未然に防ぐことができる。

【0022】

これらの場合、接着剤注入工程と装填工程の間に、注入器本体を減圧操作すると共に、注入ノズルを挿填穴の最深部まで前進させて、挿填穴から余剰の接着剤を回収する接着剤回収工程、を更に備えることが好ましい。

【0023】

この構成によれば、接着剤回収工程により、挿填穴からアンカーピンの体積にほぼ相当する余剰の接着剤を回収することができる。このため、接着剤の無駄な消費を抑制することができると共に、アンカーピンを装填したときに、過剰の接着剤があふれ出るのを防止することができる。したがって、省資源化を達成することができると共に、過剰接着剤の拭取り作業(拭取り工程)を省略することができる。

【図面の簡単な説明】

【0024】

【図1】本発明の一実施形態に係る接着剤注入器を、外壁の挿填穴に対して使用している状態の断面図である。

【図2】接着剤注入器の平面図である。

【図3】実施形態の係る注入ノズルの断面図である。

【図4】実施形態に係る注入ノズルの尾端封止部の拡大図で、(a)は断面図、(b)は外観図、(c)は分解図である。

【図5】他の実施形態に係る注入ノズルの尾端封止部の拡大図で、(a)は断面図、(b)は外観図である。

【図6】実施形態に係るノズル内筒の連結部およびその拡大図であり、(a)は連結部周りの概略図、(b)は連結部の拡大断面図である。

【図7】実施形態に係る注入ノズルでノズル内筒および操作ロッドが自動後退する原理についての説明図であり、(a)は注入ノズルの部分拡大断面図、(b)は後退方向に働く力の受圧面に関する説明図、(c)は前進方向に働く力の受圧面に関する説明図である。

【図8】挿填穴に装填したアンカーピンの正面図である。

【図9】(a)は本実施形態に係るピンニング工法の穿孔工程を表した図であり、(b)は空隙幅探知工程を表した図であり、(c)は接着剤注入工程の第一工程を表した図である。

【図10】(a)は接着剤注入工程の第二工程を表した図であり、(b)は接着剤回収工程を表した図であり、(c)はアンカーピンのピン装填工程を表した図である。

【発明を実施するための形態】

【0025】

以下、添付の図面に基づいて、本発明の一実施形態に係る注入ノズルおよびこれを用いたピンニング工法について説明する。このピンニング工法は、「浮き」が生じた建物の外壁、吹き抜けやホール等の内壁(壁体)の要補修箇所に穿孔した挿填穴に、その開口部から接着剤注入器の注入ノズルを挿入して接着剤を注入し、その後、アンカーピンを装填して、これを補修するものである。以下、建物の外壁に施工する場合について説明する。

【0026】

図1、は外壁1に対して接着剤注入器11を使用する場合の模式図である。同図に示すように、建物の外壁1は、図示左側から、下地となるコンクリート躯体2と、その表面に塗着させた仕上げ材3とで構成されており、仕上げ材3は、モルタル4と、これに貼ったタイルや石材などの装飾材5とで、構成されている。この場合、コンクリート躯体2とモルタル4との間には第1浮き部6が、またモルタル4と装飾材5との間には第2浮き部7が生じているものとする。さらに、外壁1には、これを補修すべく、装飾材5およびモルタル4を貫通し且つコンクリート躯体2を所定の深さまで穿孔した挿填穴8が形成されている。そして、その挿填穴8に対し、接着剤注入器11による接着剤の注入とアンカーピン90の挿填とが行われることで、外壁1の補修が行われる。

【0027】

ここで、図2を参照して、接着剤注入器11について簡単に説明する。接着剤注入器11は、主体を為し接着剤を供給するポンプ形式の注入器本体21と、注入器本体21の先端部に着脱自在に装着されたピンニング工法用の注入ノズル22と、で構成されている。

【0028】

注入器本体21は、基端側に延在する筒状のケーシング24と、ケーシング24が着脱自在に取り付けられるポンプ本体25と、ポンプ本体25に保持された略「L」字状のレバー26とを備えている。ケーシング24内には、接着剤が充填されており、ポンプ本体25には、図示右側からケーシング24がセットされ、図示左側から注入ノズル22が装着される。そして、注入器本体21は、手動でレバー26を操作することにより、接着剤を一定量ずつ注入ノズル22から吐出させるようになっている。注入器本体21の吐出部分には、本来、逆止弁が組み込まれているが、実施形態のものは、この逆止弁を取り外したものとなっている。なお、接着剤には、エポキシ樹脂接着剤を用いているが、これに限らず、例えば各種有機接着剤は元より、粘性を有する無機接着剤であってもよい。

【0029】

図3に示すように、注入ノズル22は、一方の端部を注入器本体21に着脱自在に装着され全体が「L」字状に形成された接続アーム31と、接続アーム31に支持された円筒状のノズル外筒32と、ノズル外筒32の内部に進退自在に支持されたストレート形状のノズル内筒33と、ノズル内筒33に直列に連結した操作ロッド34を備えている。ポンピングにより注入器本体21から送り出された接着剤は、接続アーム31を通って、ノズル外筒32内部へ流れ込み、ノズル外筒32からノズル内筒33を通りその先端から吐出される。

【0030】

接続アーム31は、内部に注入器本体21に連なる接着剤流路36を有するエルボ状のステンレスやスチールのパイプで構成されており、両端部に接続用のおねじがそれぞれ形成されている。この場合、接続アーム31は、ノズル外筒32の先端を挿填穴8の開口部14に押し付ける押付け力を伝達するため強固に形成されると共に、ノズル外筒32や操作ロッド34が注入器本体21のポンピングに邪魔にならない位置に来るように、長さ調整されている。

【0031】

ノズル外筒32は、円筒状の外筒本体41と、外筒本体41の先端部に取り付けられた先端封止部42と、外筒本体41の尾端部に取り付けられた尾端封止部43とからなり、先端封止部42および尾端封止部43により、外筒本体41内に接着剤を封止している。先端封止部42には、ノズル内筒33が液密に挿通され、尾端封止部43には、操作ロッド34が挿通されている。これにより、ノズル外筒32に対して、一体に連結されたノズル内筒33および操作ロッド34が進退可能な構成になっている。

【0032】

外筒本体41は、ステンレスやスチールのパイプで形成されており、先端封止部42および尾端封止部43により、内部に上記接着剤流路36に連通する中間流路47が構成されている。外筒本体41の軸方向両端部には、先端封止部42および尾端封止部43を取り付けるための雄ねじが形成されている。また、外筒本体41の前後中間位置には雌ねじを形成したボス部48が突設(溶接)されており、このボス部48に接続アーム31の一端がねじ接合により接続されている。そして、ボス部48には、外筒本体41の内部に構成した中間流路47と接続アーム31の接着剤流路36と、を連通する流路開口50が形成されている。

【0033】

先端封止部42は、外筒本体41を封止する封止部材51と、封止部材51を外筒本体41の先端部分に包み込むように固定する先端閉止キャップ52とを備える。封止部材51は先端閉止キャップ52から突出するように形成されている。なお、請求項に言う「封止部」は、封止部材51と先端閉止キャップ52とで構成されている。

【0034】

封止部材51は、フッ素ゴムやブチルゴム等の耐溶剤性の弾性材で構成されており、挿填穴8の開口部14を封止するテーパ部54と、テーパ部54の後方に連なる胴部55と、胴部55の後方に連なるフランジ部56と、で一体に形成されている。フランジ部56は、先端閉止キャップ52の内径(外筒本体41の外径)と同径に形成され、胴部55は先端閉止キャップ52の円形開口と同径に形成されている。また、封止部材51の軸心には、ノズル内筒33が液密に且つスライド自在に挿通する挿通孔44が形成されている。

【0035】

先端閉止キャップ52は、封止部材51の胴部55が貫通する円形開口を有し、封止部材51のフランジ部56を内包した状態で、外筒本体41の先端部外周面に螺合している。この状態では、フランジ部56が先端閉止キャップ52と外筒本体41の端面との間に強く挟持され、外筒本体41と先端閉止キャップ52との間隙がシールされている。

【0036】

図3および図4に示すように、尾端封止部43は、外筒本体41と操作ロッド34との間を封止するOリング61と、Oリング61が組み込まれた尾端キャップユニット(抵抗調整部)62とを備えている。尾端キャップユニット62は、外筒本体41の尾端部に螺合すると共にOリング61を保持するリング受け64と、リング受け64との間にOリング61を挟持すると共に、リング受け64に螺合する調整キャップ65とを有している。

【0037】

リング受け64は、外筒本体41の尾端外周面に螺合する太径部64aと、調整キャップ65が螺合する細径部64bとで一体に形成されており、細径部64bには、操作ロッド34が挿通するロッド挿通孔66が形成されている。太径部64aには、その外周面の上側に位置して、後述するメモリ71に対応する基準メモリ72が刻設されている。また、細径部64bの尾端部には、Oリング61が装着される環状溝67が形成されている。この場合、環状溝67は、装着したOリング61が調整キャップ65側にはみ出す浅い溝で形成されており、リング受け64に螺合した調整キャップ65により、Oリング61が適宜、押し潰されるようになっている。なお、Oリング61が押し潰される構造であれば、調整キャップ65が環状溝67を有してもよいし、リング受け64、調整キャップ65の双方が環状溝67を有してもよい。

【0038】

調整キャップ65は、リング受け64の細径部64bに螺合する円筒雌ねじ部65aと、Oリング61を押圧する押圧板部65bとで一体に形成されており、押圧板部65bには、操作ロッド34が挿通する円形孔69が形成されている。リング受け64に調整キャップ65をねじ込んで行くと、Oリング61が圧縮され、外筒本体41と操作ロッド34との相互間がシールされる。また、リング受け64に対する調整キャップ65のねじ込み調整により、Oリング61が変形して操作ロッド34の摺動抵抗が調整されるようになっている。

【0039】

この摺動抵抗の調整のために円筒雌ねじ部65aの外周面には、メモリ71が刻設されている。詳細は後述するが、Oリング61による摺動抵抗は、挿填穴8への接着剤の充填圧力(内部圧力の所定値)と連関しており、図示では省略したが、メモリ71には充填圧力値が付されている。そして、調整キャップ65を回転させ(ねじ込む)、メモリ71を上記リング受け64の基準メモリ72に合せ込むようにして、充填圧力の調整を行うようになっている。なお、リング受け64に充填圧力の目安となるメモリ71が付され、調整キャップ65に基準メモリ72が設けられていても構わない。

【0040】

また、他の尾端封止部43の形態として図5のような構造が考えられる。この構造によると調整キャップ65がリング受け64の上に被さるようになっている。これにより調整キャップ65とリング受け64の螺合箇所が外筒の径より大きなものとなり、尾端封止部43の強度が高くなると共に、メモリ71と基準メモリ72の位置関係が接近しているためメモリ71が読みやすくなっている。

【0041】

一方、図3に示すように、ノズル内筒33は、ストレートの注射針様に形成した内筒本体81と、内筒本体81を操作ロッド34と接続するための連結部82とを備えている。内筒本体81および連結部82はステンレス等の金属パイプや樹脂パイプで構成されている。内筒本体81の先端部には、斜めにカットされた接着剤吐出口83が形成され、内部には接着剤の注入流路86が形成されている。また、内筒本体81の尾端部は、拡開形成されており、連結部82に対し抜止め状態で係止されている(図6参照)。そして、詳細は後述するが、連結部82には、この注入流路86と上記ノズル外筒32の中間流路47とを連通する一対の連通孔85が形成されている。中間流路47の接着剤は、一対の連通孔85から注入流路86を流れ、接着剤吐出口83から挿填穴8に注入される。

【0042】

また、内筒本体81は、その外周面に付着する接着剤の平均膜厚を加算したときの径が、アンカーピン90の径とほぼ合致するように形成されている。さらに、内筒本体81(ノズル内筒33)は、連結部82が先端封止部42に突き当たる前進位置と、連結部82が外筒本体41の有底部分(尾端封止部43)に突き当たる後退位置との間で、進退自在(スライド自在)に構成されている。前進位置におけるノズル内筒33は、その接着剤吐出口83が挿填穴8の穴底に達するように、また後退位置におけるノズル内筒33は、その接着剤吐出口83が先端封止部42から僅かに突出するように、内筒本体81の長さが設計されている。具体的には、想定される最も深い挿填穴8に対応すべく、前進位置における内筒本体81の先端封止部42からの突出寸法が100mm程度となるように、設計されている。なお、ノズル内筒33の径は、例えば2〜4mmに形成されている。

【0043】

図6に示すように、連結部82は、円柱状に形成されており、内筒本体81の尾端部が抜止め状態で係止された内筒取付部材91と、内筒取付部材91に螺合し、操作ロッド34が接続されるロッド接続部材92とを備えている。内筒取付部材91は、肉厚の円筒状に形成され、先端側に内筒本体81の尾端部を係止する環状係止部91aを有している。また、内筒取付部材91の内周面には、ロッド接続部材92が螺合する雌ねじ部91bが形成されている。さらに、環状係止部91aと雌ねじ部91bとの間には、内筒本体81の注入流路86に連なる接着剤室91cが構成されている。

【0044】

そして、この接着剤室91cと中間流路47とを連通するように、内筒取付部材91を径方向に貫通する一対の連通孔85が形成されている。ノズル外筒32の中間流路47を通ってきた接着剤は、一対の連通孔85を通って接着剤室91cに流れ、接着剤室91cから内筒本体81の注入流路86に導かれる。なお、連通孔85は、1つであってもよいし、3つ以上であってもよい。また、その形状は、円形あるいは、楕円形とすることが、好ましい。

【0045】

ロッド接続部材92は、先端側に内筒取付部材91の雌ねじ部91bに螺合する雄ねじ部92aと、尾端側に操作ロッド34の先端部が螺合するねじ孔92bとを有している。

【0046】

図3に示すように、操作ロッド34は、ロッド本体95と、ロッド本体95の尾端部に着脱自在に装着した操作摘み96とから成り、ロッド本体95の先端部に形成した雄ねじによりロッド接続部材92の尾端部に螺合されている。操作摘み96を把持して操作ロッド34を進退操作すると、これに連結されているノズル内筒33が前進位置と後退位置との間で進退する。

【0047】

詳細は後述するが、本実施形態の注入ノズル22では、挿填穴8にノズル内筒33を押し込んで接着剤の注入(ポンピング)を開始すると、接着剤は挿填穴8の最深部から徐々に満たされてゆき、挿填穴8(および注入ノズル22内)の圧力が所定の値を超えるとノズル内筒33および操作ロッド34は、自動的に後退するようになっている。

【0048】

そこで、図7を参照して、ノズル内筒33および操作ロッド34が自動的に後退する原理と、これに関連して行われる、上記調整キャップ65による操作ロッド34の摺動抵抗の調整方法について説明する。

【0049】

まず、ノズル内筒33および操作ロッド34が自動的に後退する原理について説明する。ノズル内筒33および操作ロッド34に働く後退方向への力は、接着剤の圧力Psに接着剤の後退方向の圧力を受ける面積を掛けたものとなる。本件の場合の当該面積は、連結部82の断面積から内筒本体81の断面積を引いた面積A1、内筒本体81の筒部断面積A2、内筒本体81の注入流路86の断面積A3を足したものとなり、実質上、連結部82の断面積S1に相当する。よって、S1×Psの力がノズル内筒33および操作ロッド34に対して、後退方向に働いていることがわかる。

【0050】

一方、ノズル内筒33および操作ロッド34に働く前進方向への力は、接着剤の圧力Psに接着剤の前進方向の圧力を受ける面の面積を掛けたものと、大気圧Pに大気圧を前進方向に受ける面の面積を掛けたものとの和になる。具体的には、連結部82の断面積から操作ロッド34の断面積を引いた面積B1に接着剤からの圧力Psがかかり、操作ロッド34の断面積B2に大気圧がかかる。操作ロッド34の断面積をS2とし大気圧をPとすると、(S1−S2)×Ps+S2×Pの力がノズル内筒33および操作ロッド34に対して、前進方向に働いていることがわかる。

【0051】

両者の差を求めるとS1×Ps−{(S1−S2)×Ps+S2×P}=S2×(Ps−P)となる。ポンピングにより接着剤を注入していることから、接着剤の圧力Psは大気圧Pよりも大きな値となる。よって、ノズル内筒33および操作ロッド34には後退方向へS2×(Ps−P)の力(Fsとする)が加わっていることとなる。この式により、ノズル内筒33および操作ロッド34に係る力はノズル外筒32を貫通している部分の操作ロッド34の断面積、および接着剤の充填圧力と大気圧の差、に比例することがわかる。

【0052】

一方、本件ではOリング61がリング受け64と調整キャップ65の間に挟持され外筒本体41と操作ロッド34との間を封止する状態で設置されており、運動方向と逆向きに摩擦力Fkが働いている。摩擦力FkはFk=μ×Nであらわせる(Nは垂直抗力)。これより摩擦力Fkは摩擦係数μすなわち摺動抵抗の大きさにより変えることができる。Oリング61による摺動抵抗を変え、ノズル内筒33が後退方向に移動しようとする力Fsおよび摩擦力Fkをバランスすることにより、適切な圧力でノズル内筒33および操作ロッド34を自動的に後退させることができ、挿填穴8に適性圧力で十分に接着剤を注入することが可能となる。

【0053】

次に、図8を参照して、アンカーピン90について簡単に説明する。アンカーピン90はステンレス等で構成されており、挿填穴8の開口部14より太径で薄肉(0.3mm〜0.5mm)に形成された円板状のピン頭部101と、ピン頭部101と一体に、且つ挿填穴8の径よりも幾分細径に形成された棒状のピン胴部102と、で構成されている。挿填穴8に挿填したアンカーピン90は、そのピン頭部101が、挿填穴8の開口縁部、すなわち装飾材5の表面に当接し、ピン胴部102が、挿填穴8の最深部まで達する。ピン胴部102には、引抜き強度を高めるべくその外周面に雄ねじが螺刻されており、いわゆる全ねじピンを構成している。また、ピン頭部101は、仕上げ材3の色彩に合致するように焼付け塗装等により着色されている。なお、ピン頭部101を皿状に形成してもよい。かかる場合には、後述するピンニング工法の工程に、挿填穴8の開口部14をピン頭部101にあわせて面取りする工程が加わることになる。同様に、ピン頭部101を座ぐり穴の径に合致する径の平頭状に形成してもよい。かかる場合には、後述するピンニング工法の工程に、挿填穴8の開口部14に座ぐり穴を形成する工程が加わることになる。

【0054】

次に、図9および図10を参照にして、上記の接着剤注入器11を用いて、外壁1の補修を行うピンニング工法について施工手順に従って説明する。このピンニング工法は、穿孔位置の外壁1に挿填穴8を穿孔する穿孔工程と、外壁1に生じた空隙の空隙幅および数を探知する空隙幅探知工程と、空隙幅探知工程の結果に基づいて、尾端キャップユニット62により、摺動抵抗を調節する抵抗調整工程と、接着剤注入器11を使用して挿填穴8に接着剤を注入する接着剤注入工程と、注入器本体21を減圧操作すると共に、注入ノズル22を挿填穴8の最深部まで前進させて、挿填穴8から余剰の接着剤を回収する接着剤回収工程と、接着剤が注入された挿填穴8にアンカーピン90を装填するピン装填工程と、を備えている。

【0055】

穿孔工程では、ダイヤモンドコアドリル等の穿孔工具105を使用して、マーキングした外壁1の各穿孔位置に挿填穴8を穿孔する。すなわち、装飾材5およびモルタル4を貫通するようにしてコンクリート躯体2を所定の深さまで穿孔し、挿填穴8を形成する。この際、外壁1に対する穿孔は直角に行い、コンクリート躯体2への穿孔深さは30mm以上とする。また、挿填穴8は、アンカーピン90が遊嵌できるように一回り大きな径(1mm〜2mm太径)のストレート穴に形成する。その後、コンクリート躯体2の切粉等が挿填穴8内に残留しているため、切粉等をブロア等で噴気、または、真空集塵機等で吸引、清掃し除去する。もっとも、冷却水を用いる穿孔であって、冷却水と共に切粉が流出する場合には、この除去工程は、省略される。

【0056】

空隙幅探査工程では、耳掻き状の探査治具106等を使用して空隙の幅を探査する。すなわち、挿填穴8に探査治具106を挿入しフック部107で挿填穴8の穴壁をなぞるようにひいてくる。空隙が存在した場合、空隙の先端部で、挿填穴8の側面から探査治具106を介して指に伝わる圧力が落ちる。そのときの深さを測定しておく。さらに穴壁をなぞるようにひいてくると、空隙の尾端部でフック部107がひっかかる。このときの深さを測定し、空隙の先端部と尾端部の深さの差により空隙幅を測定する。なお、図示しないが、この空隙幅と適正充填圧力(内部圧力の所定値)との関係を表した「圧力設定表」が用意されており、「圧力設定表」に基づいて、次工程の調整が行われる。

【0057】

抵抗調整工程では、上記の「圧力設定表」に基づいて、調整キャップ65を回転させ(ねじ込む)て、メモリ71に従って充填圧力の微調整を行う。実質的には、調整キャップ65を回転させることで、封止リング(Oリング)61を押し潰し、操作ロッド34の摺動抵抗を調整することになる。これにより、上述の空隙幅探査工程の結果である壁体に生じた間隙(「浮き」)の幅等に応じて、内部圧力を「浮き」に接着剤が十分に行き渡ると共に、空隙の部分で仕上げ材3等が剥がれ落ちない程度の適切な充填圧力になるように調整される。なお、図1のように、浮き部が複数ある場合(第1浮き部6および第2浮き部7)には、最も広幅の浮き部に基づいて、適正充填圧力を設定する。

【0058】

接着剤注入工程では、前進させたノズル内筒33を挿填穴8に挿入し、穴底に突き当てると共に封止部材51を挿填穴8の開口部14に当接させることで、ノズル内筒33の吐出寸法を調整する。そして、封止部材51のテーパ部54により開口部14を封止した(押し付けた)状態で、注入器本体21のレバー26を操作(ポンピング)して、接着剤を挿填穴8に注入していく。ポンピングを開始すると、ノズル内筒33の接着剤吐出口83から接着剤が吐出され、接着剤が挿填穴8の最深部から注入されていく。そして、挿填穴8および注入ノズル22内の圧力(接着剤の充填圧力)が、設定した適正充填圧力値を越えると、ノズル内筒33および操作ロッド34は徐々に後退していく。これにより、挿填穴8の深い部分から浅い部分まで、浮き部を含め接着剤が適性圧力で十分に注入される。

【0059】

接着剤回収工程では、注入器本体21を減圧操作すると共に、内筒本体81を挿填穴8の最深部まで押し込む。具体的には、注入器本体21のレバー26を開く方向に操作し、続いて操作ロッド34を介して、ノズル内筒33(内筒本体81)を挿填穴8の最深部まで押し込む。すると、押し込められた注入ノズル22の体積分だけの接着剤が注入器本体21に回収される。接着剤回収後、挿填穴8から注入ノズル22(ノズル内筒33)を引き抜く際に、注入ノズル22の外周部に付着した接着剤が挿填穴8から外部に運びだされる。上述のように、内筒本体81は、その外周面に付着する接着剤の平均膜厚を加算したときの径が、アンカーピン90の径とほぼ合致するように形成されている。したがって、外部に運び出された接着剤の体積と、アンカーピン90の体積とがほぼ等しくなる。

【0060】

ピン装填工程では、接着剤が注入された挿填穴8に対し、アンカーピン90のピン胴部102を案内させながら装填していく。アンカーピン90は、挿填穴8内の接着剤を押し退けるように最深部に対し装填されていく。それに伴い、接着剤は、ピン胴部102となじむように隙間に流動する。アンカーピン90のピン胴部102が最深部に達するところで、ピン頭部101が開口部14を閉止する。なお、接着剤注入工程において、ノズル内筒33を引抜いた後に生ずる接着剤が注入されていない未注入部分の体積と、アンカーピン90の体積がほぼ同一となるので、挿填穴8にアンカーピン90を挿入したときに、挿填穴8から接着剤がほとんど漏れ出ることなく、挿填穴8を接着剤でほぼ満たすことができる。

【0061】

以上のように、本実施形態の注入ノズル22によれば、ノズル外筒32の封止部材51を挿填穴8の開口部14に押し当てて(封止して)行う接着剤の注入作業において、尾端キャップユニット(抵抗調整部)62で操作ロッド34の摺動抵抗を調整するようにしているため、内部を適切な圧力で保ちながら、ノズル内筒33を前進させた状態から、操作ロッド34を後退操作することなく、ノズル内筒33を自動的に後退させることができる。これにより、接着剤を、挿填穴8の深い部分から浅い部分に渡って(浮き部を含む)十分に注入することができる。また、最後に注入ノズル22を挿し込み余剰の接着剤を回収することから、省資源化を達成することができると共に、過剰接着剤の拭取り作業を省略することができる。

【符号の説明】

【0062】

1 外壁 2 コンクリート躯体 3 仕上げ材 8 挿填穴 11 接着剤注入器 14 開口部 21 注入器本体 22 注入ノズル 32 ノズル外筒 33 ノズル内筒 34 操作ロッド 42 先端封止部 47 中間流路61 Oリング 62 尾端キャップユニット 64 リング受け 65 調整キャップ 71 メモリ 83 接着剤吐出口 85 連通孔 90 アンカーピン

【特許請求の範囲】

【請求項1】

注入器本体に装着して用いられ、

仕上げ材を貫通し且つ躯体を所定の深さまで穿孔した挿填穴に対し、アンカーピンの装填に先立って、その開口部を封止しつつ接着剤を注入する、ピンニング工法用の注入ノズルであって、

注入器本体に接続され、内部に注入器本体に連通する中間流路を有すると共に、先端部に開口部を封止する封止部を有するノズル外筒と、

封止部に進退自在に支持され、尾端側に中間流路に連通する連通孔を有すると共に先端部に接着剤吐出口を有するストレート形状のノズル内筒と、

先端部でノズル内筒の尾端部に連結され、ノズル外筒の尾端部に進退自在に支持された操作ロッドと、を備え、

ノズル内筒は、その外周面に付着する接着剤の平均膜厚を加算したときの径が、アンカーピンの径とほぼ合致するように形成され、

且つ、一体に連結されたノズル内筒と操作ロッドとは、挿填穴に注入された接着剤の内部圧力が所定の値を越えたときに、内部圧力により後退する受圧面の面積差を有していることを特徴とする注入ノズル。

【請求項2】

ノズル外筒は、

尾端部に設けられ、操作ロッドの進退動を許容すると共に、中間流路を封止する封止リングと、

封止リングを押し潰すことで、進退動する操作ロッドの摺動抵抗を調整可能な抵抗調整部と、を有していることを特徴とする請求項1に記載の注入ノズル。

【請求項3】

抵抗調整部は、

封止リングを保持するリング受けと、

リング受けとの間に封止リングを挟持すると共に、リング受けに螺合した調整キャップと、を有していることを特徴とする請求項2に記載の注入ノズル。

【請求項4】

リング受けおよび調整キャップの少なくとも一方には、内部圧力の目安となるメモリが付されたことを特徴とする請求項3に記載の注入ノズル。

【請求項5】

封止リングがOリングで構成されていることを特徴とする請求項2ないし4のいずれかに記載の注入ノズル。

【請求項6】

ノズル内筒は、ノズル内筒と挿填穴の最深部から引き抜かれたノズル内筒に付着した接着剤との総体積が、アンカーピンの体積とほぼ合致するように形成されていることを特徴とする請求項1ないし5のいずれかに記載の注入ノズル。

【請求項7】

請求項1ないし6のいずれか記載の注入ノズルと注入ノズルを装着した注入器本体とから成る接着剤注入器を用い、躯体および仕上げ材から成る壁体を補修するピンニング工法であって、

仕上げ材を貫通し且つ躯体を所定の深さまで穿孔して挿填穴を形成する穿孔工程と、

接着剤注入器により、開口部を封止しつつ挿填穴に接着剤を注入する接着剤注入工程と、

接着剤が注入された挿填穴に、仕上げ材を躯体にアンカリングするためのアンカーピンを装填する装填工程と、を備えたことを特徴とするピンニング工法。

【請求項8】

請求項2ないし4のいずれかに記載の注入ノズルと注入ノズルを装着した注入器本体とから成る接着剤注入器を用い、躯体および仕上げ材から成る壁体を補修するピンニング工法であって、

仕上げ材を貫通し且つ躯体を所定の深さまで穿孔して挿填穴を形成する穿孔工程と、

壁体に生じた空隙の空隙幅を探知する空隙幅探知工程と、

空隙幅探知工程の探知結果に基づいて、抵抗調整部により摺動抵抗を調整する抵抗調整工程と、

接着剤注入器により、開口部を封止しつつ挿填穴に接着剤を注入する接着剤注入工程と、

接着剤が注入された挿填穴に、仕上げ材を躯体にアンカリングするためのアンカーピンを装填する装填工程と、を備えたことを特徴とするピンニング工法。

【請求項9】

接着剤注入工程と装填工程の間に、

注入器本体を減圧操作すると共に、注入ノズルを挿填穴の最深部まで前進させて、挿填穴から余剰の接着剤を回収する接着剤回収工程、を更に備えたことを特徴とする請求項7または8に記載のピンニング工法。

【請求項1】

注入器本体に装着して用いられ、

仕上げ材を貫通し且つ躯体を所定の深さまで穿孔した挿填穴に対し、アンカーピンの装填に先立って、その開口部を封止しつつ接着剤を注入する、ピンニング工法用の注入ノズルであって、

注入器本体に接続され、内部に注入器本体に連通する中間流路を有すると共に、先端部に開口部を封止する封止部を有するノズル外筒と、

封止部に進退自在に支持され、尾端側に中間流路に連通する連通孔を有すると共に先端部に接着剤吐出口を有するストレート形状のノズル内筒と、

先端部でノズル内筒の尾端部に連結され、ノズル外筒の尾端部に進退自在に支持された操作ロッドと、を備え、

ノズル内筒は、その外周面に付着する接着剤の平均膜厚を加算したときの径が、アンカーピンの径とほぼ合致するように形成され、

且つ、一体に連結されたノズル内筒と操作ロッドとは、挿填穴に注入された接着剤の内部圧力が所定の値を越えたときに、内部圧力により後退する受圧面の面積差を有していることを特徴とする注入ノズル。

【請求項2】

ノズル外筒は、

尾端部に設けられ、操作ロッドの進退動を許容すると共に、中間流路を封止する封止リングと、

封止リングを押し潰すことで、進退動する操作ロッドの摺動抵抗を調整可能な抵抗調整部と、を有していることを特徴とする請求項1に記載の注入ノズル。

【請求項3】

抵抗調整部は、

封止リングを保持するリング受けと、

リング受けとの間に封止リングを挟持すると共に、リング受けに螺合した調整キャップと、を有していることを特徴とする請求項2に記載の注入ノズル。

【請求項4】

リング受けおよび調整キャップの少なくとも一方には、内部圧力の目安となるメモリが付されたことを特徴とする請求項3に記載の注入ノズル。

【請求項5】

封止リングがOリングで構成されていることを特徴とする請求項2ないし4のいずれかに記載の注入ノズル。

【請求項6】

ノズル内筒は、ノズル内筒と挿填穴の最深部から引き抜かれたノズル内筒に付着した接着剤との総体積が、アンカーピンの体積とほぼ合致するように形成されていることを特徴とする請求項1ないし5のいずれかに記載の注入ノズル。

【請求項7】

請求項1ないし6のいずれか記載の注入ノズルと注入ノズルを装着した注入器本体とから成る接着剤注入器を用い、躯体および仕上げ材から成る壁体を補修するピンニング工法であって、

仕上げ材を貫通し且つ躯体を所定の深さまで穿孔して挿填穴を形成する穿孔工程と、

接着剤注入器により、開口部を封止しつつ挿填穴に接着剤を注入する接着剤注入工程と、

接着剤が注入された挿填穴に、仕上げ材を躯体にアンカリングするためのアンカーピンを装填する装填工程と、を備えたことを特徴とするピンニング工法。

【請求項8】

請求項2ないし4のいずれかに記載の注入ノズルと注入ノズルを装着した注入器本体とから成る接着剤注入器を用い、躯体および仕上げ材から成る壁体を補修するピンニング工法であって、

仕上げ材を貫通し且つ躯体を所定の深さまで穿孔して挿填穴を形成する穿孔工程と、

壁体に生じた空隙の空隙幅を探知する空隙幅探知工程と、

空隙幅探知工程の探知結果に基づいて、抵抗調整部により摺動抵抗を調整する抵抗調整工程と、

接着剤注入器により、開口部を封止しつつ挿填穴に接着剤を注入する接着剤注入工程と、

接着剤が注入された挿填穴に、仕上げ材を躯体にアンカリングするためのアンカーピンを装填する装填工程と、を備えたことを特徴とするピンニング工法。

【請求項9】

接着剤注入工程と装填工程の間に、

注入器本体を減圧操作すると共に、注入ノズルを挿填穴の最深部まで前進させて、挿填穴から余剰の接着剤を回収する接着剤回収工程、を更に備えたことを特徴とする請求項7または8に記載のピンニング工法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2013−92013(P2013−92013A)

【公開日】平成25年5月16日(2013.5.16)

【国際特許分類】

【出願番号】特願2011−235926(P2011−235926)

【出願日】平成23年10月27日(2011.10.27)

【出願人】(506162828)FSテクニカル株式会社 (26)

【Fターム(参考)】

【公開日】平成25年5月16日(2013.5.16)

【国際特許分類】

【出願日】平成23年10月27日(2011.10.27)

【出願人】(506162828)FSテクニカル株式会社 (26)

【Fターム(参考)】

[ Back to top ]