注型材料及びその製造方法並びに発光素子

【課題】均質な混合色を放出し、適用可能な技術的コストと充分に再現可能な素子特性でもって大量生産を可能にするエレクトロルミネセンス素子を製造し得る波長変換注型材料を提供する。

【解決手段】発光物質を添加されている透明なエポキシ注型樹脂を基材とし、紫外線、青色光及び/又は緑色光を放出するLEDチップ1を備えたエレクトロルミネセンス素子のための波長変換注型材料5において、透明なエポキシ注型樹脂内に、一般式A3B5X12:M(但し、AはY,Gd,Luを、BはAl,Gaを、XはOを、MはCe3+、Tb3+、Eu3+、Cr3+、Nd3+又はEr3+を表す)を持つ蛍光物質の群から成る発光物質顔料6を備えた無機の発光物質顔料粉末が分散しており、発光物質顔料粉末が≦5ppmの鉄含有量を有することを特徴とする波長変換注型材料。

【解決手段】発光物質を添加されている透明なエポキシ注型樹脂を基材とし、紫外線、青色光及び/又は緑色光を放出するLEDチップ1を備えたエレクトロルミネセンス素子のための波長変換注型材料5において、透明なエポキシ注型樹脂内に、一般式A3B5X12:M(但し、AはY,Gd,Luを、BはAl,Gaを、XはOを、MはCe3+、Tb3+、Eu3+、Cr3+、Nd3+又はEr3+を表す)を持つ蛍光物質の群から成る発光物質顔料6を備えた無機の発光物質顔料粉末が分散しており、発光物質顔料粉末が≦5ppmの鉄含有量を有することを特徴とする波長変換注型材料。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、発光物質を添加されている透明なエポキシ注型樹脂を基材とし、紫外線、青色光及び/又は緑色光を放出するLEDチップを備えたエレクトロルミネッセンス素子のための注型材料、この注型材料の製造方法、およびこの注型材料を有する発光素子に関する。

【背景技術】

【0002】

このような素子は例えばドイツ特許出願公開第3804293号明細書により公知である。そこにはエレクトロルミネセンス或いはレーザーダイオードを備え、このダイオードから放出された放出スペクトルが、蛍光を放出し光を変換する有機顔料が添加されている合成樹脂からなる素子によってより大きい波長にずらされる装置が記載されている。この装置から放出された光は、これにより、発光ダイオードから放出された光と異なる色を持っている。合成樹脂に添加された顔料の種類に応じて同一のダイオードの型でもって種々の異なる色に発光する発光ダイオード装置が作られる。

【0003】

発光ダイオードの多くの潜在的な適用範囲、例えば自動車の電装部品領域における指示器、航空機や自動車の照明装置或いは全色に適したLEDディスプレーにおいて、混色光、特に白色光を放出させる発光ダイオード装置に対する要求が益々発生している。

【0004】

有機の発光物質を備えた最初に挙げた種類の今まで公知の注型材料は、しかしながら、温度や温度・湿度が加わったときに色位置、即ちエレクトロルミネセンス素子により放出された光の色のずれを示す。

【0005】

特開平7−176794号公報には白色光を発するプレーナ型の光源で、透明板の1つの端面に青色光を放出する2つのダイオードが配置され、これらのダイオードにより透明板の中に光を放出するものが記載されている。この透明板は互いに対向する2つの主表面の1つが、透明板がダイオードの青色光で励起されるとき、光を放出するルミネセンス物質で被膜されている。ルミネセンス物質から放出される光はダイオードから放出される青色光とは異なる波長を持っている。この公知の素子においては、ルミネセンス物質を、光源が均質な白色光を放出するように被着することは特に困難である。さらに、例えば透明板の表面の非平滑性によりルミネセンス膜の膜厚が僅かに変動しても放出された光の白色トーンの変動を起こすので、大量生産における再現性にも問題がある。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】ドイツ特許出願公開第3804293号明細書

【特許文献2】特開平7−176794号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明の課題は、均質な混合色を放出し、適用可能な技術的コストと充分に再現可能な素子特性でもって大量生産を可能にするエレクトロルミネッセンス素子を製造し得る注型材料を提供することにある。

【0008】

本発明は、放出される光をまた温度や温度・湿度の負荷の際にもその色が安定するようにしようとするものである。

【0009】

さらに、本発明の課題はこのような注型材料の製造方法を提供することにある。

【0010】

また、本発明の課題は、このような注型材料を有する発光素子を提供することにある。

【課題を解決するための手段】

【0011】

注型材料に関する課題は、本発明によれば、透明なエポキシ注型樹脂内に、一般式A3B5X12:M(但し、AはY,Gd,Luを、BはAl,Gaを、XはOを、MはCe3+、Tb3+、Eu3+、Cr3+、Nd3+又はEr3+を表す)を持つ蛍光物質の群から成る発光物質顔料を備えた無機の発光物質顔料粉末が分散しており、発光物質顔料粉末が≦5ppmの鉄含有量を有することによって解決される。

【0012】

注型材料に関する課題は、本発明によれば、透明なエポキシ注型樹脂内に、セリウムをドープしたガーネット(ざくろ石)の群からなる発光物質顔料を備えた無機の発光物質粉末が分散しており、発光物質顔料粉末が≦5ppmの鉄含有量を有することによって解決される。

【0013】

注型材料に関する課題は、本発明によれば、透明なエポキシ注型樹脂内で、混合色光を作るために、希土類をドープしたチオガレート又は希土類をドープしたアルミン酸塩又は希土類をドープしたオルトケイ酸塩を少なくとも1つ有する発光物質顔料粉末が使用され、この発光物質顔料粉末が透明なエポキシ注型樹脂内に分散しており、発光物質顔料粉末が≦5ppmの鉄含有量を有することによっても解決される。

【0014】

注型材料の製造方法に関する課題は、本発明によれば、発光物質顔料粉末がエポキシ注型樹脂と混ぜられる前に≧200℃の温度で熱処理されることによって解決される。

【0015】

発光素子に関する課題は、本発明によれば、半導体素体が半導体素子の動作中に紫外線、青色及び/又は緑色スペクトル範囲の電磁放射線を放出するのに適している半導体層列を有し、発光物質顔料が紫外線、青色及び/又は緑色スペクトル範囲から出る電磁放射線の一部をより大きな波長の放射線に変換し、半導体素子がこのより大きな波長の放射線と紫外線、青色及び/又は緑色スペクトル範囲からなる放射線とから成る混合放射線、特に混合色光を放出することによって解決される。

【0016】

本発明によれば、透明なエポキシ注型樹脂に一般式A3B5X12:Mを持つガーネット(ざくろ石)マトリクス格子を基材した無機鉱物性の発光物質顔料粉末が分散され、発光物質顔料粉末が粒子の大きさ≦20μmと平均粒径d50≦5μmとを持つ。特に好ましくは平均粒径d50が1〜2μmである。このような粒子の大きさにおいて好ましい製造収量を確保することができる。

【0017】

無機鉱物性の発光物質は、好ましいことに、極めて温度及び温度・湿度に安定している。

【0018】

本発明による注型材料の特に好ましい実施態様においてはこの注型材料は次のものから構成される。即ち、

a)エポキシ注型樹脂≧60重量%

b)発光物質顔料≦25重量%

c)揺変性剤≦10重量%

d)鉱物性分散剤≦10重量%

e)加工補助剤≦3重量%

f)疏水性剤≦3重量%

g)結合剤≦2重量%。

【0019】

好適なエポキシ注型樹脂は、例えばドイツ特許出願公開第2642465号明細書の4〜9頁、特に実施例1〜4に、及びヨーロッパ特許第0039017号明細書の2〜5頁、特に実施例1〜8に記載されており、ここではその公開内容を採用する。

【0020】

揺変性剤としては例えば発熱性ケイ酸が使用される。この揺変性剤は、発光顔料粉末の沈降を低減するために、エポキシ注型樹脂の濃縮に用いられる。注型樹脂の加工性のためにはさらに流動性及び濡れ性が調整される。

【0021】

素子の光像を最適化するための鉱物性分散剤としては特にCaF2が使用される。

【0022】

加工補助剤としては例えばグリコールエーテルが適している。これはエポキシ注型樹脂と発光顔料粉末との間の協調性を改善し、これにより発光顔料粉末とエポキシ注型樹脂との間の分散の安定化のために使用される。この目的ではまたシリコーンを基材とする表面改質剤も使用することができる。

【0023】

疏水性剤、例えば流動性シリコーンワックスも同様に顔料表面の改質の作用をし、特に無機の顔料表面の有機の樹脂との協調性及び濡れ性が改善される。

【0024】

結合剤、例えば機能的なアルコキシルオクサンは顔料と注型材料の硬化状態におけるエポキシ樹脂との間の接着性を改善する。これによりエポキシ樹脂と顔料との間の境界面が例えば温度変動の場合に剥離することがない。エポキシ樹脂と顔料との間に空隙があると素子における光損失を招くことになる。

【0025】

エポキシ注型樹脂、特に還元性オキシランドライリングを備えたエポキシ注型樹脂は、好ましくは、モノ及び/又は多官能エポキシ注型樹脂系(≧80重量%、例えば、ビスフェノールAジグリシジルエーテル)、還元希釈剤(≦10重量%、例えば芳香性モノグリシジルエーテル)、多官能アルコール(≦5重量%)、シリコーン基材の脱ガス剤(≦1重量%)及び色数を調整するための脱色成分(≦1重量%)を含む。

【0026】

注型材料の特に優れた実施態様において、発光物質顔料は球状或いは鱗状である。このような顔料のアグロメレーション作用の傾向は好ましいことに非常に小さい。H2O含有量は2%以下にある。

【0027】

無機の発光物質顔料粉末を有するエポキシ注型樹脂の製造及び加工の際には一般に濡れ性の問題の他に沈降の問題も発生する。特にd50≦5μmの発光物質顔料粉末は著しくアグロメレーション作用の傾向がある。最後に挙げた注型材料組成においては発光物質顔料は好ましいことに上述の粒子の大きさにおいて実質的に凝集がなくかつ均質にエポキシ注型樹脂に分散される。この分散は注型材料を比較的長く保管する場合にも安定している。従って実質的に濡れ性及び/又は沈降の問題は発生しない。

【0028】

発光物質顔料としてはセリウムをドープしたガーネットの群からの粒子、特にYAG:Ce粒子が特に好適に使用される。好ましいドーピング濃度は例えば1%で、好ましい発光物質濃度は例えば12%である。さらに、特に高純度の発光物質顔料粉末は好ましくは≦5ppmの鉄含有量を有している。鉄含有量が多すぎると素子の光損失が高くなる。発光物質顔料粉末は著しく磨耗性がある。それ故、注型材料の鉄含有量はその製造の際にかなり上昇する可能性がある。注型材料の鉄含有量は20ppm以下であるのがよい。

【0029】

無機発光物質YAG:Ceは、特に、約1.84の屈折率を持つ非可溶性の色素顔料であるという特別の長所を持つ。これにより波長変換の他に分散及び散乱効果が生じ、これにより青色のダイオードビームと黄色の変換ビームとの混合がよくなる。

【0030】

さらに、エポキシ樹脂における発光物質濃度は、無機発光物質顔料を使用する場合、有機顔料の場合のようには、可溶性によって制限されることがないことが特に有利である。

【0031】

アグロメレーションをさらに減少させるために、発光物質顔料は好ましくはシリコーン被膜を備えていることができる。

【0032】

本発明による注型材料の優れた製造方法において、発光物質顔料粉末はエポキシ注型樹脂と混ぜる前に例えば約10時間200℃或いはそれ以上の温度で熱処理される。これにより同様にアグロメレーションの傾向が減少する。

【0033】

これに代わって或いは付加的に、このために発光物質顔料粉末はエポキシ注型樹脂と混ぜる前に高沸騰のアルコールに浸され、次いで乾燥される。アグロメレーションを減少させるための他の方法は、エポキシ注型樹脂と混ぜる前に発光物質顔料粉末に疏水性のシリコーンワックスを添加することである。顔料をグリコールエーテルの存在の下で、例えば16時間60℃以上の温度で加熱することによる蛍光物質の表面安定化も特に有益である。

【0034】

発光物質顔料の分散の際、磨耗を原因とする邪魔な不純物を回避するために、反応容器、攪拌及び分散装置並びに圧延装置はガラス、コランダム、炭化物や窒化物並びに特別に硬化された鋼材からなるものが使用される。アグロメレーションのない発光物質の分散は超音波法で或いは篩いやガラスセラミックの溶解多孔質材の使用によっても確保することができる。

【0035】

白色に光るオプトエレクトロニクス素子を製造するための特に優れた無機の発光物質は蛍光物質YAG:Ce(Y3Al5O12:Ce3+)である。この物質は特に簡単に従来LEDの技術分野において使用されてきた透明なエポキシ注型樹脂に混合することができる。さらに、発光物質としては希土類をドープしたガーネット(ざくろ石)、例えばY3Ga5O12:Ce3+、Y(Al,Ga)5O12:Ce3+及びY(Al,Ga)5O12:Tb3+が用いられる。

【0036】

混合色光を作るためには、さらに特に、希土類をドープしたチオガレート、例えばCaGa2S4:Ce3+やSrGa2S4:Ce3+が適している。同様にこのために希土類をドープしたアルミン酸塩、例えばYAlO3:Ce3+、YGaO3:Ce3+、Y(Al,Ga)O3:Ce3+、及び希土類をドープしたオルトケイ酸塩M2SiO5:Ce3+(MはY又はScを表す)、例えばY2SiO5:Ce3+が用いられる。すべてのイットリウム化合物においてイットリウムは原則としてスカンジウム或いはランタンによって置換することもできる。

【0037】

本発明による注型材料は放射線を放出する半導体素体、特にGaxIn1-xN又はGaxAl1-xNからなる活性半導体層或いは層列を備え、動作中に紫外線、青色及び/又は緑色スペクトル範囲の放射線を放出する半導体素体において良好に使用される。注型材料内の発光物質粒子は紫外線、青色及び/又は緑色スペクトル範囲から出る放射線の一部をより大きな波長を持つ放射線に変換して、半導体素子がこのより大きな波長を持つ放射線と紫外線、青色及び/又は緑色スペクトル範囲の放射線とから成る混合放射線、特に混合色光を放出するようにする。即ち、例えば、発光物質粒子は半導体素体から放出された放射線の一部をスペクトル的に選択的に吸収し、長波長範囲で放出する。好ましいことに半導体素体から放出された放射線は波長λが520μm或いはそれ以下において相対的な強度最大値を示し、発光物質粒子からスペクトル的に選択的に吸収された波長範囲はこの強度最大値の外にある。

【0038】

同様に好ましいことに、異なる波長で放出する複数の種々の発光物質粒子もまた注型材料内に分散している。このことは特に異なるマトリクス格子に異なるドーピングにより達成される。これにより、好ましいことに、素子から放出される光の多種多様な混合及び色温度を作ることが可能である。このことは、全色に適したLEDに特に有利である。

【0039】

本発明による注型材料の優れた使用方法においては放射線を放出する半導体素体(例えばLEDチップ)は少なくとも部分的にこの注型材料で包囲されている。注型材料はこの場合同時に素子の被覆(容器)として利用されるのがよい。この構成による半導体素子の利点は、主として、その製造のために慣用的な、従来の発光ダイオード(ラジアル形発光ダイオード)の製造のために使用されてきた生産ラインが使用できるということにある。素子の被覆には従来の発光ダイオードにおいて使用された透明な合成樹脂に代わってこの注型材料が容易に使用される。

【0040】

本発明による注型樹脂によれば単一色の光源、特に単一の青色光を放出する半導体を備えた発光ダイオード(LED)で、混合色、特に白色光が容易に得られる。例えば、青色光を放出する半導体素体でもって白色光を作るために、半導体素体から放出された放射線の一部が無機の発光物質顔料によって青色のスペクトル範囲から青色に対して補色の黄色のスペクトル範囲に変換される。

【0041】

白色光の色温度或いは色位置はその場合発光物質の粒子の大きさ及び濃度を適切に選択することにより変えることができる。さらに、発光物質を混合して、これにより放出される光の所望の色位置を正確に設定することもできる。

【0042】

この注型材料は、放出される放射線スペクトルが420μm〜460μmの波長、特に430μm(例えば、GaxAl1-xNを基材とする半導体素体)或いは450μm(例えば、GaxIn1-xNを基材とする半導体素体)の波長において強度の最大を示す放射線放出半導体において特に優れて使用される。このような半導体素子により、好ましいことに、CIEの色図表の殆ど全ての色及び混合色を作り出すことができる。エレクトロルミネセンス半導体材料からなる放射線放出半導体素体の代わりに、しかしまた他のエレクトロルミネセンス物質、例えば重合体材料を使用することもできる。

【0043】

この注型材料は、エレクトロルミネセンス半導体素体が予め作られた、場合によっては既にリードフレームを備えた容器の空所に配置され、この空所が注型材料で満たされている発光性半導体素子(例えば発光ダイオード)に対して特に好適である。このような半導体素子は従来の生産ラインで大量に製造できる。このためにはただ半導体を容器に取付けた後に注型材料がこの空所に満たされねばならない。

【0044】

白色光を放出する半導体素子は、好ましいことに、発光物質を、半導体素体から放出される青色光が補色の波長範囲に、特に青色、黄色に、或いは例えば青、緑、赤の3種の加法混色に変換されるように選ぶことにより、本発明による注型材料でもって実現することができる。この場合、黄色もしくは緑色或いは赤色光は発光物質を介して作られる。これにより作られた白色光の色調(CIE色図表における色位置)は、その場合、発光物質の混合及び濃度を適切に選択することにより変えることができる。

【0045】

エレクトロルミネセンス半導体から放出される放射線と発光物質によって変換される放射線との混合を、従って発光素子から放出される光の色の均質性を改善するために、本発明による注型材料の好ましい構成においては、付加的に、青色に発光し、半導体から放出される放射線のいわゆる方向性を弱める顔料が添加される。なお、方向性とは、半導体から放出された放射線が優先的な放射方向を持つことと解される。

【0046】

青色光を放出するエレクトロルミネセンス半導体素体を備え、白色光を放出する本発明による半導体素子は、注型材料として使用されるエポキシ樹脂に無機の発光物質YAG:Ce(Y3Al5O12:Ce3+)を混合することにより、特に優れて実現することができる。半導体素体から放出される青色光の一部は、この場合、無機の発光物質Y3Al5O12:Ce3+によって黄色のスペクトル範囲に、それ故青色に対する補色の波長範囲にずらされる。白色光の色調(CIE色図表における色位置)は、その場合、顔料の濃度を適切に選択することにより変えることができる。

【0047】

注型材料には付加的に光を散乱する粒子、いわゆる散乱剤を添加することができる。これにより、好ましいことに、半導体素子の色印刷及び発光特性がさらに改善される。

【0048】

本発明による注型材料によれば、好ましいことに、エレクトロルミネセンス半導体により可視光線の他に放出された紫外線も可視光線に変換される。これにより半導体から放出される光の明るさが明らかに高まる。

【0049】

本発明による白色光を放出し、ルミネセンス変換色素としてYAG:Ceが使用されている半導体素子の特別な利点は、この発光物質が青色光で励起されたとき吸収と放出との間で約100nmのスペクトルのずれを起こすということにある。これにより発光物質により放出された光の再吸収の著しい削減、従ってより高い光収量を得ることができる。さらに、YAG:Ceは高い熱的及び光化学的(例えば、UVの)安定性(有機の発光物質より遙に高い)を持っているので、屋外適用及び/又は高温領域用の白色光放出ダイオードも実現可能である。

【0050】

YAG:Ceは、今までに再吸収、光収量、熱的及び光化学的安定性及び加工性に関して最も適した発光物質であることが明らかにされた。しかしながら、セリウムをドープした他の蛍光物質、特にセリウムをドープしたガーネットの型も考えられる。

【0051】

一次放射線の波長変換はマトリクス格子における活性な遷移金属中心の結晶界分解により決定される。Y3Al5O12のガーネット格子においてYをGd及び/又はLuにより並びにAlをGaにより置換することにより、放出波長は、ドーピング方式による場合のように、種々の形にずらすことができる。Ce3+中心をEu3+及び/又はEr3+に置換することにより対応のシフトを生じさせることができる。Nd3+及びEr3+の対応のドーピングによりその上比較的大きいイオン半径及び従って比較的小さい結晶界分割に基づき赤外線放出素子も可能となる。

【0052】

本発明の実施例を図1〜8を参照して以下に説明する。各図において同一もしくは同一に機能する部分は同一符号で示されている。

【図面の簡単な説明】

【0053】

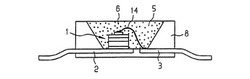

【図1】本発明による注型材料を備えた第一の半導体素子の概略断面図。

【図2】本発明による注型材料を備えた第一の半導体素子の概略断面図。

【図3】本発明による注型材料を備えた第一の半導体素子の概略断面図。

【図4】本発明による注型材料を備えた第一の半導体素子の概略断面図。

【図5】本発明による注型材料を備えた第一の半導体素子の概略断面図。

【図6】GaNを基材とする層列を備え、青色光を発する半導体素体の放出スペクトルの概略図。

【図7】本発明による注型材料を備え、白色光を発する2つの半導体素子の放出スペクトルの概略図。

【図8】白色光を発する他の半導体素子の放出スペクトルの概略図。

【実施例】

【0054】

図1のルミネセンス半導体素子において、半導体素体(LEDチップ)1は導電性の接続手段、例えば金属ろう材或いは接着剤によりその裏側の接触11で第一の電気端子2に固定されている。表側の接触12はボンディングワイヤ14により第二の電気端子3に接続されている。

【0055】

半導体素体1の自由表面及び電気端子2,3の部分領域は、硬化した波長変換注型材料5で直接包囲されている。この注型材料は特に次の組成を持っている。即ち、エポキシ注型樹脂80〜90重量%、発光物質顔料(YAG:Ce)≦15重量%、ジエチレングリコールモノメチルエーテル≦2重量%、テゴプレン6875−45≦2重量%、エアロシル200≦5重量%。

【0056】

本発明による半導体素子の図2に示された実施例は、半導体素体1と電気端子2,3の部分領域が注型材料の代わりに透明被覆15で包囲されている点で、図1の実施例と異なる。この透明被覆15は半導体素体1から放出された放射線の波長変換の作用をせず、例えば発光ダイオードの技術分野で従来使われているエポキシ、シリコーン或いはアクリル樹脂、或いは例えば無機ガラスのような他の適当な透光性物質からなる。

【0057】

この透明被覆15上には、図2に示すように、注型材料からなり被覆15の全表面を覆う層4が被着されている。この層4はこの表面の部分領域のみを覆うようにすることも同様に考えられる。層4は、例えば、発光物質粒子6を添加されている透明なエポキシ樹脂からなる。この場合も、白色光を発する半導体素子の発光物質としてはYAG:Ceが特に適している。

【0058】

図3に示した本発明による注型材料を備えた特に好ましい素子においては、第一及び第二の電気端子2,3が空所9を備えた必要に応じて既製の透明な基本容器8に埋め込まれている。ここで「既製」とは、容器8が、半導体素体が端子2に取付けられる前に、既に端子2,3に例えば射出成形により形成されていることを意味する。容器8は例えば透光性の樹脂からなり、空所9はその形状に関して半導体素体によって動作中放出される光の反射体として(場合によっては空所9の内壁に適当に被膜することにより)形成されている。このような容器8は特にプリント板に表面実装可能な発光ダイオードにおいて使用されている。容器は半導体素体を組み立てる前に、電気端子2,3を備えている帯導体(リードフレーム)に、例えば射出成形により取付けられる。

【0059】

空所9は注型材料5で満たされ、この注型材料の組成は図1の説明と関連して上記に挙げたものに一致する。

【0060】

図4にはいわゆるラジアル形のダイオードが示されている。この場合、エレクトロルミネセンス半導体素体1は第一の電気端子2の反射体として形成されている部分16に例えばろう付け或いは接着により固定されている。このような容器構造形状は発光ダイオードの技術では公知であり、従って詳細に説明する必要はない。

【0061】

半導体素体1の自由表面は発光物質粒子6を備えた注型材料5で直接覆われ、この注型材料は別の透明被覆10で取り囲まれている。

【0062】

完全を期すために、ここで、図4の構造形状においても図1の素子と同様に、発光物質粒子6を備えた硬化性注型材料5からなる一体被覆も使用できることは当然であることを述べておく。

【0063】

図5の実施例においては、層4(上述のように可能な物質)が直接半導体素体1上に被着されている。この半導体素体と電気端子2,3の部分領域は、この層4を通過する光線の波長変更を起こさず、例えば発光ダイオードの技術分野において使用可能な透明エポキシ樹脂或いはガラスから作られている透明被覆10で包囲されている。

【0064】

層4を備え、被覆を備えていないこのような半導体素体1が、有効に発光ダイオードの技術において公知の全ての容器形状(例えば、SMD容器、ラジアル形容器(図4参照))においても使用できることは当然である。

【0065】

上述の素子の全てにおいて放出される光の色印象を最適化するために並びに放射特性を適合化するために、注型材料5、場合によっては透明被覆15及び/又は場合によっては透明被覆10は、光を散乱する粒子(特にいわゆる散乱剤)を備えることができる。このような散乱剤の例は金属性の充填材、特にCaF2、TiO2、SiO2、CaCO3或いはBaSO4、或いは有機の顔料である。これらの物質は簡単な方法でエポキシ樹脂に添加することができる。

【0066】

図6,7,8には青色光を発する半導体素体(図6)(λ≒430nmにおいてルミネセンス最大)もしくはこのような半導体素体により作られ白色光を放出する半導体素子(図7,8)の放出スペクトルが示されている。横軸にはそれぞれ波長λがnm単位で、縦軸にはそれぞれ相対エレクトロルミネセンス(EL)強度がとられている。

【0067】

半導体素体から放出された図6による光の中の一部だけが長波長の波長範囲に変換されるので、混合色として白色光が生ずる。図7の破線30は、2つの補色波長範囲(青、黄)からの光線を、従って全体として白色光を放出する半導体素子の放出スペクトルを示す。この放出スペクトルはこの場合約400nm〜約430nmの波長(青)及び約550nm〜約580nmの波長(黄)において各々最大を示す。実線31は3つの波長範囲からなる白色(青、緑、赤の3種の加法混色)を混ぜる半導体素子の放出スペクトルを表す。この放出スペクトルはここでは例えば約430nm(青)、約500nm(緑)及び約615nm(赤)の波長においてそれぞれ最大を示す。

【0068】

図8は、図6による放出スペクトルを放出する半導体素体を備え、発光物質としてYAG:Ceが使用されている、白色光を放出する半導体素子の放出スペクトルを示す。半導体素体から放出された図6による光線の中の一部だけが長波長の波長範囲に変換されるので、混合色として白色光が生ずる。図8の種々の種類の破線30〜33は、注型材料5のエポキシ樹脂がそれぞれ異なるYAG:Ce濃度を持っているときの本発明による半導体素子の放出スペクトルを表す。各放出スペクトルは、λ=420nmとλ=430nmとの間(即ち青色スペクトル範囲)において、及びλ=520nmとλ=545nmとの間(即ち緑色スペクトル範囲)において、それぞれ強度最大を示し、長波長の強度最大を持つ放出帯は大部分黄色スペクトル範囲にある。図8のグラフは、本発明による半導体素子においてはエポキシ樹脂中の発光物質の濃度を変えることにより簡単に白色光のCIE色位置を変えることができることを明らかにしている。

【0069】

本発明の上述の素子についての説明は、当然のことながら、本発明をこれらに限定するものとして見做されるべきではない。例えば、発光ダイオードチップ或いはレーザーダイオードチップのような半導体素体として、例えば同様な発光スペクトルを放出する高分子LEDも考えられる。

【符号の説明】

【0070】

1 半導体素子

2 第一の電気端子

3 第二の電気端子

4 層

5 注型材料

6 発光物質粒子

8 基本容器

9 空所

10 透明被覆

11,12 接触

14 ボンディングワイヤ

15 透明被覆

【技術分野】

【0001】

本発明は、発光物質を添加されている透明なエポキシ注型樹脂を基材とし、紫外線、青色光及び/又は緑色光を放出するLEDチップを備えたエレクトロルミネッセンス素子のための注型材料、この注型材料の製造方法、およびこの注型材料を有する発光素子に関する。

【背景技術】

【0002】

このような素子は例えばドイツ特許出願公開第3804293号明細書により公知である。そこにはエレクトロルミネセンス或いはレーザーダイオードを備え、このダイオードから放出された放出スペクトルが、蛍光を放出し光を変換する有機顔料が添加されている合成樹脂からなる素子によってより大きい波長にずらされる装置が記載されている。この装置から放出された光は、これにより、発光ダイオードから放出された光と異なる色を持っている。合成樹脂に添加された顔料の種類に応じて同一のダイオードの型でもって種々の異なる色に発光する発光ダイオード装置が作られる。

【0003】

発光ダイオードの多くの潜在的な適用範囲、例えば自動車の電装部品領域における指示器、航空機や自動車の照明装置或いは全色に適したLEDディスプレーにおいて、混色光、特に白色光を放出させる発光ダイオード装置に対する要求が益々発生している。

【0004】

有機の発光物質を備えた最初に挙げた種類の今まで公知の注型材料は、しかしながら、温度や温度・湿度が加わったときに色位置、即ちエレクトロルミネセンス素子により放出された光の色のずれを示す。

【0005】

特開平7−176794号公報には白色光を発するプレーナ型の光源で、透明板の1つの端面に青色光を放出する2つのダイオードが配置され、これらのダイオードにより透明板の中に光を放出するものが記載されている。この透明板は互いに対向する2つの主表面の1つが、透明板がダイオードの青色光で励起されるとき、光を放出するルミネセンス物質で被膜されている。ルミネセンス物質から放出される光はダイオードから放出される青色光とは異なる波長を持っている。この公知の素子においては、ルミネセンス物質を、光源が均質な白色光を放出するように被着することは特に困難である。さらに、例えば透明板の表面の非平滑性によりルミネセンス膜の膜厚が僅かに変動しても放出された光の白色トーンの変動を起こすので、大量生産における再現性にも問題がある。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】ドイツ特許出願公開第3804293号明細書

【特許文献2】特開平7−176794号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明の課題は、均質な混合色を放出し、適用可能な技術的コストと充分に再現可能な素子特性でもって大量生産を可能にするエレクトロルミネッセンス素子を製造し得る注型材料を提供することにある。

【0008】

本発明は、放出される光をまた温度や温度・湿度の負荷の際にもその色が安定するようにしようとするものである。

【0009】

さらに、本発明の課題はこのような注型材料の製造方法を提供することにある。

【0010】

また、本発明の課題は、このような注型材料を有する発光素子を提供することにある。

【課題を解決するための手段】

【0011】

注型材料に関する課題は、本発明によれば、透明なエポキシ注型樹脂内に、一般式A3B5X12:M(但し、AはY,Gd,Luを、BはAl,Gaを、XはOを、MはCe3+、Tb3+、Eu3+、Cr3+、Nd3+又はEr3+を表す)を持つ蛍光物質の群から成る発光物質顔料を備えた無機の発光物質顔料粉末が分散しており、発光物質顔料粉末が≦5ppmの鉄含有量を有することによって解決される。

【0012】

注型材料に関する課題は、本発明によれば、透明なエポキシ注型樹脂内に、セリウムをドープしたガーネット(ざくろ石)の群からなる発光物質顔料を備えた無機の発光物質粉末が分散しており、発光物質顔料粉末が≦5ppmの鉄含有量を有することによって解決される。

【0013】

注型材料に関する課題は、本発明によれば、透明なエポキシ注型樹脂内で、混合色光を作るために、希土類をドープしたチオガレート又は希土類をドープしたアルミン酸塩又は希土類をドープしたオルトケイ酸塩を少なくとも1つ有する発光物質顔料粉末が使用され、この発光物質顔料粉末が透明なエポキシ注型樹脂内に分散しており、発光物質顔料粉末が≦5ppmの鉄含有量を有することによっても解決される。

【0014】

注型材料の製造方法に関する課題は、本発明によれば、発光物質顔料粉末がエポキシ注型樹脂と混ぜられる前に≧200℃の温度で熱処理されることによって解決される。

【0015】

発光素子に関する課題は、本発明によれば、半導体素体が半導体素子の動作中に紫外線、青色及び/又は緑色スペクトル範囲の電磁放射線を放出するのに適している半導体層列を有し、発光物質顔料が紫外線、青色及び/又は緑色スペクトル範囲から出る電磁放射線の一部をより大きな波長の放射線に変換し、半導体素子がこのより大きな波長の放射線と紫外線、青色及び/又は緑色スペクトル範囲からなる放射線とから成る混合放射線、特に混合色光を放出することによって解決される。

【0016】

本発明によれば、透明なエポキシ注型樹脂に一般式A3B5X12:Mを持つガーネット(ざくろ石)マトリクス格子を基材した無機鉱物性の発光物質顔料粉末が分散され、発光物質顔料粉末が粒子の大きさ≦20μmと平均粒径d50≦5μmとを持つ。特に好ましくは平均粒径d50が1〜2μmである。このような粒子の大きさにおいて好ましい製造収量を確保することができる。

【0017】

無機鉱物性の発光物質は、好ましいことに、極めて温度及び温度・湿度に安定している。

【0018】

本発明による注型材料の特に好ましい実施態様においてはこの注型材料は次のものから構成される。即ち、

a)エポキシ注型樹脂≧60重量%

b)発光物質顔料≦25重量%

c)揺変性剤≦10重量%

d)鉱物性分散剤≦10重量%

e)加工補助剤≦3重量%

f)疏水性剤≦3重量%

g)結合剤≦2重量%。

【0019】

好適なエポキシ注型樹脂は、例えばドイツ特許出願公開第2642465号明細書の4〜9頁、特に実施例1〜4に、及びヨーロッパ特許第0039017号明細書の2〜5頁、特に実施例1〜8に記載されており、ここではその公開内容を採用する。

【0020】

揺変性剤としては例えば発熱性ケイ酸が使用される。この揺変性剤は、発光顔料粉末の沈降を低減するために、エポキシ注型樹脂の濃縮に用いられる。注型樹脂の加工性のためにはさらに流動性及び濡れ性が調整される。

【0021】

素子の光像を最適化するための鉱物性分散剤としては特にCaF2が使用される。

【0022】

加工補助剤としては例えばグリコールエーテルが適している。これはエポキシ注型樹脂と発光顔料粉末との間の協調性を改善し、これにより発光顔料粉末とエポキシ注型樹脂との間の分散の安定化のために使用される。この目的ではまたシリコーンを基材とする表面改質剤も使用することができる。

【0023】

疏水性剤、例えば流動性シリコーンワックスも同様に顔料表面の改質の作用をし、特に無機の顔料表面の有機の樹脂との協調性及び濡れ性が改善される。

【0024】

結合剤、例えば機能的なアルコキシルオクサンは顔料と注型材料の硬化状態におけるエポキシ樹脂との間の接着性を改善する。これによりエポキシ樹脂と顔料との間の境界面が例えば温度変動の場合に剥離することがない。エポキシ樹脂と顔料との間に空隙があると素子における光損失を招くことになる。

【0025】

エポキシ注型樹脂、特に還元性オキシランドライリングを備えたエポキシ注型樹脂は、好ましくは、モノ及び/又は多官能エポキシ注型樹脂系(≧80重量%、例えば、ビスフェノールAジグリシジルエーテル)、還元希釈剤(≦10重量%、例えば芳香性モノグリシジルエーテル)、多官能アルコール(≦5重量%)、シリコーン基材の脱ガス剤(≦1重量%)及び色数を調整するための脱色成分(≦1重量%)を含む。

【0026】

注型材料の特に優れた実施態様において、発光物質顔料は球状或いは鱗状である。このような顔料のアグロメレーション作用の傾向は好ましいことに非常に小さい。H2O含有量は2%以下にある。

【0027】

無機の発光物質顔料粉末を有するエポキシ注型樹脂の製造及び加工の際には一般に濡れ性の問題の他に沈降の問題も発生する。特にd50≦5μmの発光物質顔料粉末は著しくアグロメレーション作用の傾向がある。最後に挙げた注型材料組成においては発光物質顔料は好ましいことに上述の粒子の大きさにおいて実質的に凝集がなくかつ均質にエポキシ注型樹脂に分散される。この分散は注型材料を比較的長く保管する場合にも安定している。従って実質的に濡れ性及び/又は沈降の問題は発生しない。

【0028】

発光物質顔料としてはセリウムをドープしたガーネットの群からの粒子、特にYAG:Ce粒子が特に好適に使用される。好ましいドーピング濃度は例えば1%で、好ましい発光物質濃度は例えば12%である。さらに、特に高純度の発光物質顔料粉末は好ましくは≦5ppmの鉄含有量を有している。鉄含有量が多すぎると素子の光損失が高くなる。発光物質顔料粉末は著しく磨耗性がある。それ故、注型材料の鉄含有量はその製造の際にかなり上昇する可能性がある。注型材料の鉄含有量は20ppm以下であるのがよい。

【0029】

無機発光物質YAG:Ceは、特に、約1.84の屈折率を持つ非可溶性の色素顔料であるという特別の長所を持つ。これにより波長変換の他に分散及び散乱効果が生じ、これにより青色のダイオードビームと黄色の変換ビームとの混合がよくなる。

【0030】

さらに、エポキシ樹脂における発光物質濃度は、無機発光物質顔料を使用する場合、有機顔料の場合のようには、可溶性によって制限されることがないことが特に有利である。

【0031】

アグロメレーションをさらに減少させるために、発光物質顔料は好ましくはシリコーン被膜を備えていることができる。

【0032】

本発明による注型材料の優れた製造方法において、発光物質顔料粉末はエポキシ注型樹脂と混ぜる前に例えば約10時間200℃或いはそれ以上の温度で熱処理される。これにより同様にアグロメレーションの傾向が減少する。

【0033】

これに代わって或いは付加的に、このために発光物質顔料粉末はエポキシ注型樹脂と混ぜる前に高沸騰のアルコールに浸され、次いで乾燥される。アグロメレーションを減少させるための他の方法は、エポキシ注型樹脂と混ぜる前に発光物質顔料粉末に疏水性のシリコーンワックスを添加することである。顔料をグリコールエーテルの存在の下で、例えば16時間60℃以上の温度で加熱することによる蛍光物質の表面安定化も特に有益である。

【0034】

発光物質顔料の分散の際、磨耗を原因とする邪魔な不純物を回避するために、反応容器、攪拌及び分散装置並びに圧延装置はガラス、コランダム、炭化物や窒化物並びに特別に硬化された鋼材からなるものが使用される。アグロメレーションのない発光物質の分散は超音波法で或いは篩いやガラスセラミックの溶解多孔質材の使用によっても確保することができる。

【0035】

白色に光るオプトエレクトロニクス素子を製造するための特に優れた無機の発光物質は蛍光物質YAG:Ce(Y3Al5O12:Ce3+)である。この物質は特に簡単に従来LEDの技術分野において使用されてきた透明なエポキシ注型樹脂に混合することができる。さらに、発光物質としては希土類をドープしたガーネット(ざくろ石)、例えばY3Ga5O12:Ce3+、Y(Al,Ga)5O12:Ce3+及びY(Al,Ga)5O12:Tb3+が用いられる。

【0036】

混合色光を作るためには、さらに特に、希土類をドープしたチオガレート、例えばCaGa2S4:Ce3+やSrGa2S4:Ce3+が適している。同様にこのために希土類をドープしたアルミン酸塩、例えばYAlO3:Ce3+、YGaO3:Ce3+、Y(Al,Ga)O3:Ce3+、及び希土類をドープしたオルトケイ酸塩M2SiO5:Ce3+(MはY又はScを表す)、例えばY2SiO5:Ce3+が用いられる。すべてのイットリウム化合物においてイットリウムは原則としてスカンジウム或いはランタンによって置換することもできる。

【0037】

本発明による注型材料は放射線を放出する半導体素体、特にGaxIn1-xN又はGaxAl1-xNからなる活性半導体層或いは層列を備え、動作中に紫外線、青色及び/又は緑色スペクトル範囲の放射線を放出する半導体素体において良好に使用される。注型材料内の発光物質粒子は紫外線、青色及び/又は緑色スペクトル範囲から出る放射線の一部をより大きな波長を持つ放射線に変換して、半導体素子がこのより大きな波長を持つ放射線と紫外線、青色及び/又は緑色スペクトル範囲の放射線とから成る混合放射線、特に混合色光を放出するようにする。即ち、例えば、発光物質粒子は半導体素体から放出された放射線の一部をスペクトル的に選択的に吸収し、長波長範囲で放出する。好ましいことに半導体素体から放出された放射線は波長λが520μm或いはそれ以下において相対的な強度最大値を示し、発光物質粒子からスペクトル的に選択的に吸収された波長範囲はこの強度最大値の外にある。

【0038】

同様に好ましいことに、異なる波長で放出する複数の種々の発光物質粒子もまた注型材料内に分散している。このことは特に異なるマトリクス格子に異なるドーピングにより達成される。これにより、好ましいことに、素子から放出される光の多種多様な混合及び色温度を作ることが可能である。このことは、全色に適したLEDに特に有利である。

【0039】

本発明による注型材料の優れた使用方法においては放射線を放出する半導体素体(例えばLEDチップ)は少なくとも部分的にこの注型材料で包囲されている。注型材料はこの場合同時に素子の被覆(容器)として利用されるのがよい。この構成による半導体素子の利点は、主として、その製造のために慣用的な、従来の発光ダイオード(ラジアル形発光ダイオード)の製造のために使用されてきた生産ラインが使用できるということにある。素子の被覆には従来の発光ダイオードにおいて使用された透明な合成樹脂に代わってこの注型材料が容易に使用される。

【0040】

本発明による注型樹脂によれば単一色の光源、特に単一の青色光を放出する半導体を備えた発光ダイオード(LED)で、混合色、特に白色光が容易に得られる。例えば、青色光を放出する半導体素体でもって白色光を作るために、半導体素体から放出された放射線の一部が無機の発光物質顔料によって青色のスペクトル範囲から青色に対して補色の黄色のスペクトル範囲に変換される。

【0041】

白色光の色温度或いは色位置はその場合発光物質の粒子の大きさ及び濃度を適切に選択することにより変えることができる。さらに、発光物質を混合して、これにより放出される光の所望の色位置を正確に設定することもできる。

【0042】

この注型材料は、放出される放射線スペクトルが420μm〜460μmの波長、特に430μm(例えば、GaxAl1-xNを基材とする半導体素体)或いは450μm(例えば、GaxIn1-xNを基材とする半導体素体)の波長において強度の最大を示す放射線放出半導体において特に優れて使用される。このような半導体素子により、好ましいことに、CIEの色図表の殆ど全ての色及び混合色を作り出すことができる。エレクトロルミネセンス半導体材料からなる放射線放出半導体素体の代わりに、しかしまた他のエレクトロルミネセンス物質、例えば重合体材料を使用することもできる。

【0043】

この注型材料は、エレクトロルミネセンス半導体素体が予め作られた、場合によっては既にリードフレームを備えた容器の空所に配置され、この空所が注型材料で満たされている発光性半導体素子(例えば発光ダイオード)に対して特に好適である。このような半導体素子は従来の生産ラインで大量に製造できる。このためにはただ半導体を容器に取付けた後に注型材料がこの空所に満たされねばならない。

【0044】

白色光を放出する半導体素子は、好ましいことに、発光物質を、半導体素体から放出される青色光が補色の波長範囲に、特に青色、黄色に、或いは例えば青、緑、赤の3種の加法混色に変換されるように選ぶことにより、本発明による注型材料でもって実現することができる。この場合、黄色もしくは緑色或いは赤色光は発光物質を介して作られる。これにより作られた白色光の色調(CIE色図表における色位置)は、その場合、発光物質の混合及び濃度を適切に選択することにより変えることができる。

【0045】

エレクトロルミネセンス半導体から放出される放射線と発光物質によって変換される放射線との混合を、従って発光素子から放出される光の色の均質性を改善するために、本発明による注型材料の好ましい構成においては、付加的に、青色に発光し、半導体から放出される放射線のいわゆる方向性を弱める顔料が添加される。なお、方向性とは、半導体から放出された放射線が優先的な放射方向を持つことと解される。

【0046】

青色光を放出するエレクトロルミネセンス半導体素体を備え、白色光を放出する本発明による半導体素子は、注型材料として使用されるエポキシ樹脂に無機の発光物質YAG:Ce(Y3Al5O12:Ce3+)を混合することにより、特に優れて実現することができる。半導体素体から放出される青色光の一部は、この場合、無機の発光物質Y3Al5O12:Ce3+によって黄色のスペクトル範囲に、それ故青色に対する補色の波長範囲にずらされる。白色光の色調(CIE色図表における色位置)は、その場合、顔料の濃度を適切に選択することにより変えることができる。

【0047】

注型材料には付加的に光を散乱する粒子、いわゆる散乱剤を添加することができる。これにより、好ましいことに、半導体素子の色印刷及び発光特性がさらに改善される。

【0048】

本発明による注型材料によれば、好ましいことに、エレクトロルミネセンス半導体により可視光線の他に放出された紫外線も可視光線に変換される。これにより半導体から放出される光の明るさが明らかに高まる。

【0049】

本発明による白色光を放出し、ルミネセンス変換色素としてYAG:Ceが使用されている半導体素子の特別な利点は、この発光物質が青色光で励起されたとき吸収と放出との間で約100nmのスペクトルのずれを起こすということにある。これにより発光物質により放出された光の再吸収の著しい削減、従ってより高い光収量を得ることができる。さらに、YAG:Ceは高い熱的及び光化学的(例えば、UVの)安定性(有機の発光物質より遙に高い)を持っているので、屋外適用及び/又は高温領域用の白色光放出ダイオードも実現可能である。

【0050】

YAG:Ceは、今までに再吸収、光収量、熱的及び光化学的安定性及び加工性に関して最も適した発光物質であることが明らかにされた。しかしながら、セリウムをドープした他の蛍光物質、特にセリウムをドープしたガーネットの型も考えられる。

【0051】

一次放射線の波長変換はマトリクス格子における活性な遷移金属中心の結晶界分解により決定される。Y3Al5O12のガーネット格子においてYをGd及び/又はLuにより並びにAlをGaにより置換することにより、放出波長は、ドーピング方式による場合のように、種々の形にずらすことができる。Ce3+中心をEu3+及び/又はEr3+に置換することにより対応のシフトを生じさせることができる。Nd3+及びEr3+の対応のドーピングによりその上比較的大きいイオン半径及び従って比較的小さい結晶界分割に基づき赤外線放出素子も可能となる。

【0052】

本発明の実施例を図1〜8を参照して以下に説明する。各図において同一もしくは同一に機能する部分は同一符号で示されている。

【図面の簡単な説明】

【0053】

【図1】本発明による注型材料を備えた第一の半導体素子の概略断面図。

【図2】本発明による注型材料を備えた第一の半導体素子の概略断面図。

【図3】本発明による注型材料を備えた第一の半導体素子の概略断面図。

【図4】本発明による注型材料を備えた第一の半導体素子の概略断面図。

【図5】本発明による注型材料を備えた第一の半導体素子の概略断面図。

【図6】GaNを基材とする層列を備え、青色光を発する半導体素体の放出スペクトルの概略図。

【図7】本発明による注型材料を備え、白色光を発する2つの半導体素子の放出スペクトルの概略図。

【図8】白色光を発する他の半導体素子の放出スペクトルの概略図。

【実施例】

【0054】

図1のルミネセンス半導体素子において、半導体素体(LEDチップ)1は導電性の接続手段、例えば金属ろう材或いは接着剤によりその裏側の接触11で第一の電気端子2に固定されている。表側の接触12はボンディングワイヤ14により第二の電気端子3に接続されている。

【0055】

半導体素体1の自由表面及び電気端子2,3の部分領域は、硬化した波長変換注型材料5で直接包囲されている。この注型材料は特に次の組成を持っている。即ち、エポキシ注型樹脂80〜90重量%、発光物質顔料(YAG:Ce)≦15重量%、ジエチレングリコールモノメチルエーテル≦2重量%、テゴプレン6875−45≦2重量%、エアロシル200≦5重量%。

【0056】

本発明による半導体素子の図2に示された実施例は、半導体素体1と電気端子2,3の部分領域が注型材料の代わりに透明被覆15で包囲されている点で、図1の実施例と異なる。この透明被覆15は半導体素体1から放出された放射線の波長変換の作用をせず、例えば発光ダイオードの技術分野で従来使われているエポキシ、シリコーン或いはアクリル樹脂、或いは例えば無機ガラスのような他の適当な透光性物質からなる。

【0057】

この透明被覆15上には、図2に示すように、注型材料からなり被覆15の全表面を覆う層4が被着されている。この層4はこの表面の部分領域のみを覆うようにすることも同様に考えられる。層4は、例えば、発光物質粒子6を添加されている透明なエポキシ樹脂からなる。この場合も、白色光を発する半導体素子の発光物質としてはYAG:Ceが特に適している。

【0058】

図3に示した本発明による注型材料を備えた特に好ましい素子においては、第一及び第二の電気端子2,3が空所9を備えた必要に応じて既製の透明な基本容器8に埋め込まれている。ここで「既製」とは、容器8が、半導体素体が端子2に取付けられる前に、既に端子2,3に例えば射出成形により形成されていることを意味する。容器8は例えば透光性の樹脂からなり、空所9はその形状に関して半導体素体によって動作中放出される光の反射体として(場合によっては空所9の内壁に適当に被膜することにより)形成されている。このような容器8は特にプリント板に表面実装可能な発光ダイオードにおいて使用されている。容器は半導体素体を組み立てる前に、電気端子2,3を備えている帯導体(リードフレーム)に、例えば射出成形により取付けられる。

【0059】

空所9は注型材料5で満たされ、この注型材料の組成は図1の説明と関連して上記に挙げたものに一致する。

【0060】

図4にはいわゆるラジアル形のダイオードが示されている。この場合、エレクトロルミネセンス半導体素体1は第一の電気端子2の反射体として形成されている部分16に例えばろう付け或いは接着により固定されている。このような容器構造形状は発光ダイオードの技術では公知であり、従って詳細に説明する必要はない。

【0061】

半導体素体1の自由表面は発光物質粒子6を備えた注型材料5で直接覆われ、この注型材料は別の透明被覆10で取り囲まれている。

【0062】

完全を期すために、ここで、図4の構造形状においても図1の素子と同様に、発光物質粒子6を備えた硬化性注型材料5からなる一体被覆も使用できることは当然であることを述べておく。

【0063】

図5の実施例においては、層4(上述のように可能な物質)が直接半導体素体1上に被着されている。この半導体素体と電気端子2,3の部分領域は、この層4を通過する光線の波長変更を起こさず、例えば発光ダイオードの技術分野において使用可能な透明エポキシ樹脂或いはガラスから作られている透明被覆10で包囲されている。

【0064】

層4を備え、被覆を備えていないこのような半導体素体1が、有効に発光ダイオードの技術において公知の全ての容器形状(例えば、SMD容器、ラジアル形容器(図4参照))においても使用できることは当然である。

【0065】

上述の素子の全てにおいて放出される光の色印象を最適化するために並びに放射特性を適合化するために、注型材料5、場合によっては透明被覆15及び/又は場合によっては透明被覆10は、光を散乱する粒子(特にいわゆる散乱剤)を備えることができる。このような散乱剤の例は金属性の充填材、特にCaF2、TiO2、SiO2、CaCO3或いはBaSO4、或いは有機の顔料である。これらの物質は簡単な方法でエポキシ樹脂に添加することができる。

【0066】

図6,7,8には青色光を発する半導体素体(図6)(λ≒430nmにおいてルミネセンス最大)もしくはこのような半導体素体により作られ白色光を放出する半導体素子(図7,8)の放出スペクトルが示されている。横軸にはそれぞれ波長λがnm単位で、縦軸にはそれぞれ相対エレクトロルミネセンス(EL)強度がとられている。

【0067】

半導体素体から放出された図6による光の中の一部だけが長波長の波長範囲に変換されるので、混合色として白色光が生ずる。図7の破線30は、2つの補色波長範囲(青、黄)からの光線を、従って全体として白色光を放出する半導体素子の放出スペクトルを示す。この放出スペクトルはこの場合約400nm〜約430nmの波長(青)及び約550nm〜約580nmの波長(黄)において各々最大を示す。実線31は3つの波長範囲からなる白色(青、緑、赤の3種の加法混色)を混ぜる半導体素子の放出スペクトルを表す。この放出スペクトルはここでは例えば約430nm(青)、約500nm(緑)及び約615nm(赤)の波長においてそれぞれ最大を示す。

【0068】

図8は、図6による放出スペクトルを放出する半導体素体を備え、発光物質としてYAG:Ceが使用されている、白色光を放出する半導体素子の放出スペクトルを示す。半導体素体から放出された図6による光線の中の一部だけが長波長の波長範囲に変換されるので、混合色として白色光が生ずる。図8の種々の種類の破線30〜33は、注型材料5のエポキシ樹脂がそれぞれ異なるYAG:Ce濃度を持っているときの本発明による半導体素子の放出スペクトルを表す。各放出スペクトルは、λ=420nmとλ=430nmとの間(即ち青色スペクトル範囲)において、及びλ=520nmとλ=545nmとの間(即ち緑色スペクトル範囲)において、それぞれ強度最大を示し、長波長の強度最大を持つ放出帯は大部分黄色スペクトル範囲にある。図8のグラフは、本発明による半導体素子においてはエポキシ樹脂中の発光物質の濃度を変えることにより簡単に白色光のCIE色位置を変えることができることを明らかにしている。

【0069】

本発明の上述の素子についての説明は、当然のことながら、本発明をこれらに限定するものとして見做されるべきではない。例えば、発光ダイオードチップ或いはレーザーダイオードチップのような半導体素体として、例えば同様な発光スペクトルを放出する高分子LEDも考えられる。

【符号の説明】

【0070】

1 半導体素子

2 第一の電気端子

3 第二の電気端子

4 層

5 注型材料

6 発光物質粒子

8 基本容器

9 空所

10 透明被覆

11,12 接触

14 ボンディングワイヤ

15 透明被覆

【特許請求の範囲】

【請求項1】

発光物質粒子が添加されている、紫外線、青色光及び/又は緑色光を放出する半導体素体を備えたエレクトロルミネッセンス素子のための波長変換注型材料において、前記発光物質粒子は次の群:希土類をドープしたガーネット、希土類をドープしたチオガレート又は希土類をドープしたアルミン酸塩、希土類をドープしたオルトケイ酸塩の少なくとも1つから選択されていて、かつ、

前記発光物質粒子が≦20μmの粒子の大きさを有し、および

前記発光物質粒子の少なくとも50%が≦5μmの粒径を有することを特徴とする、波長変換注型材料。

【請求項2】

発光物質粒子は球状又は鱗状であることを特徴とする、請求項1記載の注型材料。

【請求項3】

発光物質粒子の少なくとも半数の粒径についての上限は、1μm〜2μmの値であることを特徴とする、請求項1又は2記載の注型材料。

【請求項4】

発光物質粒子としてYAG:Ce粒子が使用されていることを特徴とする、請求項1から3までのいずれか1項記載の注型材料。

【請求項5】

注型材料の鉄含有量は≦20ppmであることを特徴とする、請求項1から4までのいずれか1項記載の注型材料。

【請求項6】

発光物質顔料がシリコーン被膜を備えていることを特徴とする、請求項1から5までのいずれか1項記載の注型材料。

【請求項7】

注型材料が発熱性ケイ酸を揺変性剤として有することを特徴とする、請求項1から6までのいずれか1項記載の注型材料。

【請求項8】

注型材料がCaF2を分散剤として有することを特徴とする、請求項1から7までのいずれか1項記載の注型材料。

【請求項9】

注型材料がグリコールエーテルを加工補助剤として有することを特徴とする、請求項1から8までのいずれか1項記載の注型材料。

【請求項10】

注型材料が機能的なアルコキシルオクサンを結合剤として有することを特徴とする、請求項1から9までのいずれか1項記載の注型材料。

【請求項11】

素子の動作中に電磁放射線を放出する半導体素体を備えた請求項1から10までのいずれか1項記載の波長変換注型材料を有する発光素子において、半導体素体が素子の動作中に紫外線、青色及び/又は緑色スペクトル範囲の電磁放射線を放出するのに適している半導体層列を有し、かつ発光物質粒子が前記スペクトル範囲から出る電磁放射線の一部をより大きな波長の放射線に変換し、前記素子が前記のより大きな波長の放射線と紫外線、青色及び/又は緑色スペクトル範囲の放射線とから成る混合放射線を放出することを特徴とする、発光素子。

【請求項12】

注型材料が半導体素体の少なくとも一部を包囲していることを特徴とする、請求項11記載の発光素子。

【請求項13】

半導体素体から放出された放射線が420nm〜460nmの波長においてルミネセンス強度の最大を示すことを特徴とする、請求項11又は12記載の発光素子。

【請求項14】

半導体素体が基本容器の空所内に配置され、前記空所が少なくとも部分的に注型材料で満たされていることを特徴とする、請求項11から13までのいずれか1項記載の発光素子。

【請求項15】

異なる波長で放出する複数の種々の発光物質粒子を注型材料内に有していることを特徴とする、請求項11から14までのいずれか1項記載の発光素子。

【請求項16】

半導体素体から放出された放出スペクトルは520μm以下において強度最大値を示し、発光物質粒子からスペクトル的に選択的に吸収された波長範囲はこの強度最大値の外にあることを特徴とする、請求項11から15までのいずれか1項記載の発光素子。

【請求項17】

GaxAl1-xNを基材とするか又はGaxIn1-xNを基材とする半導体素体が製造されていることを特徴とする、請求項11から16までのいずれか1項記載の発光素子。

【請求項18】

半導体素体は反射体として形成される電気端子の部分に取付けられていて、前記部分は少なくとも部分的に注型樹脂で満たされていることを特徴とする、請求項11から17までのいずれか1項記載の発光素子。

【請求項19】

半導体素体上に、注型材料からなる層が被着されていることを特徴とする、請求項11から18までのいずれか1項記載の発光素子。

【請求項20】

半導体素体の自由表面は注型材料で覆われ、前記注型材料上に別の透明被覆が被着されていることを特徴とする、請求項11から19までのいずれか1項記載の発光素子。

【請求項21】

半導体素体が青色放射線を放出し、発光物質は青色放射線を黄色放射線に変換することにより、発光素子が白色光を放出することを特徴とする、請求項11から20までのいずれか1項記載の発光素子。

【請求項22】

放出スペクトルが400nm〜430nm及び550nm〜580nmで各々最大を示すことを特徴とする、請求項11から21までのいずれか1項記載の発光素子。

【請求項23】

半導体素体が青色放射線を放出し、発光物質は青色放射線を緑色及び赤色放射線に変換することにより、発光素子が白色光を放出することを特徴とする、請求項11から22までのいずれか1項記載の発光素子。

【請求項24】

放出スペクトルが430nm、500nm及び615nmでそれぞれ最大を示すことを特徴とする、請求項23記載の発光素子。

【請求項25】

注型材料に光を散乱する粒子が添加されていることを特徴とする、請求項11から24までのいずれか1項記載の発光素子。

【請求項26】

透明被覆に光を散乱する粒子が添加されていることを特徴とする、請求項20から25までのいずれか1項記載の発光素子。

【請求項27】

半導体素体は可視放射線の他に紫外放射線も放出し、前記紫外放射線は発光物質粒子により少なくとも部分的に可視放射線に変換されることを特徴とする、請求項11から26までのいずれか1項記載の発光素子。

【請求項28】

エポキシ樹脂を基材とする透明な注型材料を準備し、発光物質粒子を準備し、発光物質粒子を前記注型材料と混ぜる工程を有する、動作中に少なくとも紫外線、青色及び/又は緑色スペクトル範囲の放射線を放出する半導体素体を備えた発光素子用の注型材料の製造方法において、

前記発光物質粒子は次の群:希土類をドープしたガーネット、希土類をドープしたチオガレート、希土類をドープしたアルミン酸塩、希土類をドープしたオルトケイ酸塩の少なくとも1つから選択されていて、かつ、

注型材料中の前記発光物質粒子が≦20μmの粒子の大きさを有し、および

前記発光物質粒子の少なくとも50%が≦5μmの粒径を有することを特徴とする、注型材料の製造方法。

【請求項29】

発光物質粒子を注型樹脂と混ぜられる前に高温沸騰しているアルコールに浸し、次いで乾燥することを特徴とする、請求項28記載の方法。

【請求項30】

発光物質粒子に、注型樹脂と混ぜられる前に疏水性シリコーンワックスが付加されていることを特徴とする、請求項28又は29記載の方法。

【請求項31】

発光物質粒子がアルコール、グリコールエーテル及びシリコーンでもって注型樹脂において高温で表面改質されることを特徴とする、請求項28から30までのいずれか1項記載の方法。

【請求項32】

発光物質粒子が注型樹脂と混ぜられる前に≧200℃の温度で熱処理されることを特徴とする、請求項28から31までのいずれか1項記載の方法。

【請求項33】

発光物質粒子の少なくとも半数の粒径についての上限は、1μm〜2μmの値であることを特徴とする、請求項28から32までのいずれか1項記載の方法。

【請求項34】

発光物質粒子としてYAG:Ce粒子が使用されていることを特徴とする、請求項28から33までのいずれか1項記載の方法。

【請求項35】

異なる波長で放出する複数の種々の発光物質粒子を注型材料と混ぜることを特徴とする、請求項28から34までのいずれか1項記載の方法。

【請求項36】

球状又は鱗状の発光物質粒子を使用することを特徴とする、請求項28から35までのいずれか1項記載の方法。

【請求項37】

注型材料に発熱性ケイ酸を揺変性剤として添加することを特徴とする、請求項28から36までのいずれか1項記載の方法。

【請求項38】

注型材料にCaF2を分散剤として添加することを特徴とする、請求項28から37までのいずれか1項記載の方法。

【請求項39】

注型材料にアルコキシルオクサンを結合剤として添加することを特徴とする、請求項28から38までのいずれか1項記載の方法。

【請求項1】

発光物質粒子が添加されている、紫外線、青色光及び/又は緑色光を放出する半導体素体を備えたエレクトロルミネッセンス素子のための波長変換注型材料において、前記発光物質粒子は次の群:希土類をドープしたガーネット、希土類をドープしたチオガレート又は希土類をドープしたアルミン酸塩、希土類をドープしたオルトケイ酸塩の少なくとも1つから選択されていて、かつ、

前記発光物質粒子が≦20μmの粒子の大きさを有し、および

前記発光物質粒子の少なくとも50%が≦5μmの粒径を有することを特徴とする、波長変換注型材料。

【請求項2】

発光物質粒子は球状又は鱗状であることを特徴とする、請求項1記載の注型材料。

【請求項3】

発光物質粒子の少なくとも半数の粒径についての上限は、1μm〜2μmの値であることを特徴とする、請求項1又は2記載の注型材料。

【請求項4】

発光物質粒子としてYAG:Ce粒子が使用されていることを特徴とする、請求項1から3までのいずれか1項記載の注型材料。

【請求項5】

注型材料の鉄含有量は≦20ppmであることを特徴とする、請求項1から4までのいずれか1項記載の注型材料。

【請求項6】

発光物質顔料がシリコーン被膜を備えていることを特徴とする、請求項1から5までのいずれか1項記載の注型材料。

【請求項7】

注型材料が発熱性ケイ酸を揺変性剤として有することを特徴とする、請求項1から6までのいずれか1項記載の注型材料。

【請求項8】

注型材料がCaF2を分散剤として有することを特徴とする、請求項1から7までのいずれか1項記載の注型材料。

【請求項9】

注型材料がグリコールエーテルを加工補助剤として有することを特徴とする、請求項1から8までのいずれか1項記載の注型材料。

【請求項10】

注型材料が機能的なアルコキシルオクサンを結合剤として有することを特徴とする、請求項1から9までのいずれか1項記載の注型材料。

【請求項11】

素子の動作中に電磁放射線を放出する半導体素体を備えた請求項1から10までのいずれか1項記載の波長変換注型材料を有する発光素子において、半導体素体が素子の動作中に紫外線、青色及び/又は緑色スペクトル範囲の電磁放射線を放出するのに適している半導体層列を有し、かつ発光物質粒子が前記スペクトル範囲から出る電磁放射線の一部をより大きな波長の放射線に変換し、前記素子が前記のより大きな波長の放射線と紫外線、青色及び/又は緑色スペクトル範囲の放射線とから成る混合放射線を放出することを特徴とする、発光素子。

【請求項12】

注型材料が半導体素体の少なくとも一部を包囲していることを特徴とする、請求項11記載の発光素子。

【請求項13】

半導体素体から放出された放射線が420nm〜460nmの波長においてルミネセンス強度の最大を示すことを特徴とする、請求項11又は12記載の発光素子。

【請求項14】

半導体素体が基本容器の空所内に配置され、前記空所が少なくとも部分的に注型材料で満たされていることを特徴とする、請求項11から13までのいずれか1項記載の発光素子。

【請求項15】

異なる波長で放出する複数の種々の発光物質粒子を注型材料内に有していることを特徴とする、請求項11から14までのいずれか1項記載の発光素子。

【請求項16】

半導体素体から放出された放出スペクトルは520μm以下において強度最大値を示し、発光物質粒子からスペクトル的に選択的に吸収された波長範囲はこの強度最大値の外にあることを特徴とする、請求項11から15までのいずれか1項記載の発光素子。

【請求項17】

GaxAl1-xNを基材とするか又はGaxIn1-xNを基材とする半導体素体が製造されていることを特徴とする、請求項11から16までのいずれか1項記載の発光素子。

【請求項18】

半導体素体は反射体として形成される電気端子の部分に取付けられていて、前記部分は少なくとも部分的に注型樹脂で満たされていることを特徴とする、請求項11から17までのいずれか1項記載の発光素子。

【請求項19】

半導体素体上に、注型材料からなる層が被着されていることを特徴とする、請求項11から18までのいずれか1項記載の発光素子。

【請求項20】

半導体素体の自由表面は注型材料で覆われ、前記注型材料上に別の透明被覆が被着されていることを特徴とする、請求項11から19までのいずれか1項記載の発光素子。

【請求項21】

半導体素体が青色放射線を放出し、発光物質は青色放射線を黄色放射線に変換することにより、発光素子が白色光を放出することを特徴とする、請求項11から20までのいずれか1項記載の発光素子。

【請求項22】

放出スペクトルが400nm〜430nm及び550nm〜580nmで各々最大を示すことを特徴とする、請求項11から21までのいずれか1項記載の発光素子。

【請求項23】

半導体素体が青色放射線を放出し、発光物質は青色放射線を緑色及び赤色放射線に変換することにより、発光素子が白色光を放出することを特徴とする、請求項11から22までのいずれか1項記載の発光素子。

【請求項24】

放出スペクトルが430nm、500nm及び615nmでそれぞれ最大を示すことを特徴とする、請求項23記載の発光素子。

【請求項25】

注型材料に光を散乱する粒子が添加されていることを特徴とする、請求項11から24までのいずれか1項記載の発光素子。

【請求項26】

透明被覆に光を散乱する粒子が添加されていることを特徴とする、請求項20から25までのいずれか1項記載の発光素子。

【請求項27】

半導体素体は可視放射線の他に紫外放射線も放出し、前記紫外放射線は発光物質粒子により少なくとも部分的に可視放射線に変換されることを特徴とする、請求項11から26までのいずれか1項記載の発光素子。

【請求項28】

エポキシ樹脂を基材とする透明な注型材料を準備し、発光物質粒子を準備し、発光物質粒子を前記注型材料と混ぜる工程を有する、動作中に少なくとも紫外線、青色及び/又は緑色スペクトル範囲の放射線を放出する半導体素体を備えた発光素子用の注型材料の製造方法において、

前記発光物質粒子は次の群:希土類をドープしたガーネット、希土類をドープしたチオガレート、希土類をドープしたアルミン酸塩、希土類をドープしたオルトケイ酸塩の少なくとも1つから選択されていて、かつ、

注型材料中の前記発光物質粒子が≦20μmの粒子の大きさを有し、および

前記発光物質粒子の少なくとも50%が≦5μmの粒径を有することを特徴とする、注型材料の製造方法。

【請求項29】

発光物質粒子を注型樹脂と混ぜられる前に高温沸騰しているアルコールに浸し、次いで乾燥することを特徴とする、請求項28記載の方法。

【請求項30】

発光物質粒子に、注型樹脂と混ぜられる前に疏水性シリコーンワックスが付加されていることを特徴とする、請求項28又は29記載の方法。

【請求項31】

発光物質粒子がアルコール、グリコールエーテル及びシリコーンでもって注型樹脂において高温で表面改質されることを特徴とする、請求項28から30までのいずれか1項記載の方法。

【請求項32】

発光物質粒子が注型樹脂と混ぜられる前に≧200℃の温度で熱処理されることを特徴とする、請求項28から31までのいずれか1項記載の方法。

【請求項33】

発光物質粒子の少なくとも半数の粒径についての上限は、1μm〜2μmの値であることを特徴とする、請求項28から32までのいずれか1項記載の方法。

【請求項34】

発光物質粒子としてYAG:Ce粒子が使用されていることを特徴とする、請求項28から33までのいずれか1項記載の方法。

【請求項35】

異なる波長で放出する複数の種々の発光物質粒子を注型材料と混ぜることを特徴とする、請求項28から34までのいずれか1項記載の方法。

【請求項36】

球状又は鱗状の発光物質粒子を使用することを特徴とする、請求項28から35までのいずれか1項記載の方法。

【請求項37】

注型材料に発熱性ケイ酸を揺変性剤として添加することを特徴とする、請求項28から36までのいずれか1項記載の方法。

【請求項38】

注型材料にCaF2を分散剤として添加することを特徴とする、請求項28から37までのいずれか1項記載の方法。

【請求項39】

注型材料にアルコキシルオクサンを結合剤として添加することを特徴とする、請求項28から38までのいずれか1項記載の方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2012−238909(P2012−238909A)

【公開日】平成24年12月6日(2012.12.6)

【国際特許分類】

【出願番号】特願2012−186932(P2012−186932)

【出願日】平成24年8月27日(2012.8.27)

【分割の表示】特願2007−328490(P2007−328490)の分割

【原出願日】平成9年9月22日(1997.9.22)

【出願人】(508096703)オスラム アクチエンゲゼルシャフト (92)

【氏名又は名称原語表記】OSRAM AG

【住所又は居所原語表記】Hellabrunner Str. 1, 81543 Muenchen Germany

【Fターム(参考)】

【公開日】平成24年12月6日(2012.12.6)

【国際特許分類】

【出願日】平成24年8月27日(2012.8.27)

【分割の表示】特願2007−328490(P2007−328490)の分割

【原出願日】平成9年9月22日(1997.9.22)

【出願人】(508096703)オスラム アクチエンゲゼルシャフト (92)

【氏名又は名称原語表記】OSRAM AG

【住所又は居所原語表記】Hellabrunner Str. 1, 81543 Muenchen Germany

【Fターム(参考)】

[ Back to top ]