洗浄ノズル、および洗浄ノズルを製造するためのシステムおよび方法

【課題】ノズル本体から噴射されるメインジェットを衝突ジェットで乱して噴霧化させるための手段が一体成形されたノズル本体およびワンピース一体構造のノズル本体を製造するためのシステムおよび方法を提供する。

【解決手段】一体形成されたワンピース構造のノズル本体であって、協働して所定のジオメトリ構造の流体のジェットを生成する第1の流路(36a)、関連する第2の流路(36b)、および噴射路構造を有する。このワンピース構造のノズル本体(30)を製造するためのシステムおよび方法。

【解決手段】一体形成されたワンピース構造のノズル本体であって、協働して所定のジオメトリ構造の流体のジェットを生成する第1の流路(36a)、関連する第2の流路(36b)、および噴射路構造を有する。このワンピース構造のノズル本体(30)を製造するためのシステムおよび方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、洗浄ノズルに関し、詳細には、車両の窓、ウインドスクリーン、ヘッドランプ、リヤライト、またはカメラなどを洗浄するのに適した一体成形されたワンピース構造の、少なくとも1つの扇形ジェットスプレーを生成できる洗浄ノズルに関する。

【背景技術】

【0002】

クリーニング液または洗浄剤を吹き付けるために、車両、特に道路車両に使用される洗浄ノズルとしては、様々なデザインのものが知られている。例えば、国際公開第WO00/12361号に開示されているように、クリーニング液または洗浄剤を供給するためのラインを備えたノズル本体からなるウインドスクリーン洗浄ノズルが知られている。このノズル本体の凹部には、プレート型チップすなわちインサートが配置されている。インサートは、ノズル本体の凹部に嵌め込まれ、このインサートの表面の一側には多数の溝が設けられている。これらの溝は、インサートがノズル本体に嵌め込まれると、供給路に接続されたノズル通路を形成し、各ノズル通路が、多数の洗浄液の散乱ジェットを生成するためのノズル開口を形成する。

【0003】

また、扇形または平坦なノズルジェットを生成するためのウインドスクリーン洗浄ノズル(ドイツ国特許第4422590A1号)も知られている。この洗浄ノズルは、クリーニング液または洗浄剤の供給路が形成されているノズル本体を備えている。この供給路は細くなって、流れる方向に幅が広がった、実質的にスロット型のノズル開口まで延びたノズル通路すなわち拡張通路に連通している。

【0004】

また、洗浄液が、ウインドスクリーンなどの洗浄すべき表面に可能な限り広く分散するように、1つのノズル開口から噴射されるジェットを、洗浄ノズルの外側に配置された偏向板によって偏向させ、これによりジェットを変形させることも知られている(ドイツ国特許第1205404号)。

【0005】

一般に、公知のノズルは、特にノズルジェットから噴射されるジェットの液滴の大きさを含め、ジェットの形態または種類が、最適な洗浄またはワイピング効果に十分ではないか、または噴射量、従って洗浄液の消費が、得られる効果に対して多すぎるといる問題がある。

【0006】

米国特許出願(整理番号:VAL205P2−WDE0536/US)では、クリーニング液または洗浄剤を噴射するための車両用洗浄ノズルは、ノズル本体から噴射されるノズルジェットを偏向させるために、ノズル本体内で、ノズルによって生成されるメインジェットに別の衝突ジェットを作用させるための手段を備えている。この特許出願は、本願の譲受人が所有するものであり、参照のために、その開示内容の一部を、本明細書の一部とする。

【発明の開示】

【発明が解決しようとする課題】

【0007】

従来のシステムの1つの問題は、ノズル本体の製造が困難なことである。従来のデザインでは、ノズル本体は、一般に、所望のジェットを生成するためにインサートを用いる、2つの部品からなる構造である。すなわち、各ノズル本体は、複数の組立工程および製造工程を経なければならない。このようなインサートの1つが、日本国の特許第2000/344062号に開示されている。

【0008】

したがって、ノズル本体から噴射されるメインジェットを、衝突ジェットで乱して噴霧化させるための手段が一体成形されたノズル本体、およびワンピース一体構造のノズル本体を製造するためのシステムおよび方法が要望されている。

【0009】

本発明は、上記の問題点を解決するためになされたものであり、製造工程を単純にし、かつ時間の消費、および高コスト組立工程を、低減または排除するノズル本体をワンピース構造に成形するためのシステムおよび製造方法を提供することを目的としている。

【0010】

本発明の別の目的は、所望のジオメトリ構造のジェットを生成するために、ノズル本体を通る主な流れを乱して噴霧化するための少なくとも1つの流路を有する一体型ワンピースノズル本体を製造するためのシステムおよび方法を提供することである。

【0011】

本発明の別の目的は、複数の部品からなるノズル本体からの漏れを、低減または排除するシステムおよび方法を提供することである。

【0012】

また、本発明の目的は、噴射路によって生成されるジェットがV型、楕円形、長方形、または扇形などの所望のジオメトリ構造となるように、所望のジオメトリ構造を有するノズル本体に噴射路を形成するためのシステムおよび方法を提供することである。

【0013】

本発明のさらに別の目的は、第1の流路と、所定または所望のジオメトリを有するジェットを生成するために、第1の流路内を流れる流体に作用する第2の流路を有するノズル本体を提供することである。

【課題を解決するための手段】

【0014】

一態様では、本発明は、洗浄ノズルを提供する。この洗浄ノズルは、本体軸線を有するノズル本体と、流体供給源から流体の供給を受けるための入口を画定している入口壁と、所定の表面に少なくとも1つの流体のジェットを案内する少なくとも1つの噴射路を画定している少なくとも1つの噴射路壁と、入口を少なくとも1つの噴射路に連通させる流路を画定している内壁を備えている。少なくとも1つの噴射路は、流体が少なくとも1つの噴射路を通る流体の噴霧化を容易にする協働段を備えている。ノズル本体は、一体成形されたワンピース構造である。

【0015】

別の態様では、本発明は、ノズル本体を製造するための方法を提供する。この方法は、ノズル本体の内部流路を画定するための第1の成形部材を用意するステップであって、第1の成形部材が、少なくとも1つの噴射路流路を画定するための少なくとも1つの第1の成形部材突出部、および少なくとも1つの噴射路に連通した少なくとも1つの段を有するステップと、少なくとも1つの第1の成形部材突出部に係合する少なくとも1つの第2の成形部材突出部を有する第2の成形部材を用意するステップと、ノズル本体が成形される際に、少なくとも1つの第1の成形部材突出部と少なくとも1つの第2の成形部材突出部が協働して、少なくとも1つの噴射路をノズル本体に画定するように、第1の成形部材と第2の成形部材を第3の成形部材に配置するステップと、第1の成形部材、第2の成形部材、および第3の成形部材を用いてノズル本体を成形するステップを含んでいる。

【0016】

第1の成形部材は、流体供給源から流体の供給を受けるための入口、少なくとも1つの噴射路を画定するための少なくとも1つの噴射路壁、および入口を少なくとも1つの噴射路に連通させるための内部流を画定している。少なくとも1つの第2の成形部材突出部は、流体が少なくとも1つの噴射路から噴射される際に、少なくとも1つの流体のジェットを生成するために、噴射路の端部に所定の噴射路ジオメトリを画定している。

【0017】

さらに別の態様では、本発明は、ノズル本体成形システムを提供する。このノズル本体成形システムは、少なくとも1つの第1の成形部材突出部を有する第1の成形部材と、少なくとも1つの第1の成形部材突出部に係合する、少なくとも1つの第2の成形部材突出部を有する第2の成形部材と、成形の際に、第1および第2の成形部材を取り囲むための包囲成形部材を含んでいる。

【0018】

ノズル本体が成形されて、第1の成形部材、第2の成形部材、および包囲部材が取り外された時に、ノズル本体に少なくとも1つの噴射路流路が画定されるように、少なくとも1つの第1の成形部材突出部と少なくとも1つの第2の成形部材突出部が協働する。少なくとも1つの噴射路流路は、第1の流路、およびこの第1の流路に連通した段流路を有する。

【0019】

別の態様では、本発明は、ノズル本体を製造するための方法を提供する。この方法は、第1の成形部材を第2の成形部材に据えるステップと、第1および第2の成形部材の少なくとも一部を第3の成形部材に据えるステップと、第1の成形部材、第2の成形部材、および第3の成形部材を用いてノズル本体を成形するステップを含んでいる。

【0020】

第1の成形部材と第2の成形部材が協働して、入口、少なくとも1つの噴射路、この入口を少なくとも1つの噴射路に連通させる内部流路を画定する。この少なくとも1つの噴射路は、そこから流体が噴射される際に、この流体を噴霧化するための噴霧化流路を有する。

【0021】

本発明の上記および他の目的は、以下の説明、添付の図面、および添付の特許請求の範囲から明らかになると思う。

【発明を実施するための最良の形態】

【0022】

図1は、ウインドシールドワイパー洗浄システム10を示している。ウインドシールドワイパー洗浄システム10は、流体供給源16から供給される流体の少なくとも1つ、または複数のジェット14a−14bを、少なくとも1つまたは複数のウインドシールドワイパー22、24を備える車両20のウインドシールド18に案内できる少なくとも1つまたは複数の洗浄ノズル12を有する。

【0023】

図を分かりやすくするために、唯1つの洗浄ノズル12を、図2〜図13Jに示してあるが、図1に例示するように、複数のノズル12を、車両20で用いるために設けることができることを理解されたい。

【0024】

図示していないが、車両20は、この車両20に洗浄ノズル12を固定するための装置を備えている。例えば、車両ボディ26は、洗浄ノズル12を車両20に取り付けるための一体成形迅速コネクタ(不図示)または分離コネクタ(不図示)を備えることができる。

【0025】

洗浄ノズル12は、この洗浄ノズル12を車両20に取り付けやすくする、一体成形された取付けフランジ(不図示)を備えることができる。洗浄ノズルは、ワイパーアーム、フード、フードの下、カウルの上、バンパー、またはリヤワイパーモジュール(CHSML)に取り付けることができる。

【0026】

図2は、ノズル端部12aに第1の噴射路26および第2の噴射路28を有する洗浄ノズル12の拡大図を例示している。この図は、2つの噴射路26および28を示しいているが、洗浄ノズル12は、所望に応じて、図8Eに例示するように唯1つの噴射路、または3つ以上の噴射路を有することもできる。洗浄ノズル12は、1または複数の噴射路通路を形成するために、インサートを用いる必要のない一体成形ワンピース構造であることを理解されたい。

【0027】

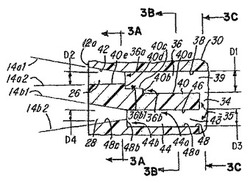

図4および図5に例示するように、洗浄ノズル12は、入口32、およびこの入口32を第1および第2の噴射路26、28に連通させる内部流路34を有するノズル本体30を備えている。流体は、ノズル本体30内を、矢印A(図4)の方向およびノズル本体の軸線BA(図5)に対してほぼ平行な方向に流れる。

【0028】

図4、図5、および図7に最も良く例示するように、第1の噴射路26は、第1の壁38と、この第1の壁38に概ね対向した第2の壁40によって画定された第1の噴射路流路36を含んでいる。第1の噴射路流路36は、第1の流路すなわち通路36aおよび第2の流路、すなわち通路36bを有することに留意されたい。第2の流路36bは、噴射路26から噴射される流体が、所望の幾何学的スプレー構造のジェットを生成するように、第1の流路36aを通る流体に作用し、この流体を分裂させ、乱して噴霧化する。

【0029】

第2の壁40は、図示のように、第2の流路36bに、少なくとも1つまたは複数の段を画定するべく協働する複数の壁すなわち段面40a、40b、40c、40d、および40e(図7)を有することに留意されたい。これらの段面40a−40eは、図示のように、第1の噴射路流路を第1の寸法D1(図7)から第2の寸法D2に細くしている。

【0030】

同様に、第2の流路の段も、この第2の流路36bに流入して第1の噴射路流路36を出る流体に作用して、この流体を乱して噴霧化するための手段となる。

【0031】

これらの段は、図15に例示するように、流路36の上部に形成、すなわち画定するか、または流路36と44が、その上部と下部に2つの段を有することができることを理解されたい。

【0032】

第1の噴射路26は、第1の噴射路流路36に連通し、第1の噴射路26を取り囲んでいる所定の予め選択された噴射路壁42を有する。噴射路壁42は、長方形、楕円形、正方形、または切頭円錐形などの所定の噴射路ジオメトリ、または形状を画定している。

【0033】

図14Aに示すように、噴射路壁42を傾斜させて、例えば30度またはそれ以下の所定の角度傾斜した第1および第2の噴射路26、28を画定することができる。噴射路26および28の一方または両方を軸線BAに向かう方向または離れる方向に傾斜させることができる。したがって、ジェット14a、14bの流路は、軸線BAに必ずしも平行でなくても良い。

【0034】

所定の噴射路ジオメトリは、図1に例示するジェットパターン14a、14bなどの所望のパターンに流体を流す、分散させるか、または扇形に広げるために、選択することができる。この流体は、例えば、流れの軸に対して垂直方向に広がることができ、この広がる距離が、ノズル端部12aから流体が離れるにつれて、増大する。噴射路壁42を形成するための方法を以下に説明する。

【0035】

第2の噴射路28は、第1の壁46(図7)と概ね対向した第2の壁48によって画定された第2の噴射路流路44(図4、図5、および図7)を有する。第1の噴射路36と同様に、第2の噴射路流路44は、第1の流路すなわち通路44aおよび第2の流路すなわち通路44bを有する。第2の壁48は、第1の流路44aを通る流体に作用して、この流体を乱して噴霧化するための段または溝を画定する複数の壁、すなわち段面48a、48bを有する。段面48a、48bは、図示するように、第2の噴射路流路44を第1の寸法D3から第2の寸法D4に細くしている。

【0036】

この場合も同様に、段面48a、48bによって画定された段は、壁46と協働して、第2の流路44bを通る流体に作用して、第2の噴射路流路44、および第2の噴射路28から噴射される流体を乱して噴霧化するのを容易にする。

【0037】

図3Aに示すように、第1の噴射路26は、関連する噴射路壁42を備え、第2の噴射路28は、関連する噴射路壁50を備えている。噴射路壁42、50の詳細は後述する。既に記載したように、噴射路壁50は、各噴射路26、28によって生成されるジェット14a、14bが軸線BAに対して必ずしも平行でなくても良いため、軸線BAに向かってまたは離れるように傾斜した第2の噴射路28を画定することができる。この実施形態では、噴射路壁42、50は、例えば、図14Bに例示するように、最大30度まで傾斜させることができる。

【0038】

噴射路壁42、50は、ジェット14aと14bが互いに対して異なる角度で噴射されるように傾斜させることができる。例えば、図14Cは、軸線BAから離れる方向にジェット14aを噴射する第1の噴射路26と、軸線BAに対してほぼ平行に、ジェット14bを噴射する第2の噴射路28を示している。

【0039】

内部流路34は、壁34a、34b、34c、および34dによって画定された概ね長方形の供給路35(図3C)を有する。供給路35は、流体を入口32から第1の流路36a、44aおよび第2の流路36b、44bのそれぞれに案内する。第1の噴射路流路36は、長方形または正方形の断面とすることができ、壁38、40、39、および41を有する。同様に、第2の噴射路流路44も、長方形または正方形の断面とすることができ、壁46、48、43、および45を有する。

【0040】

第1の噴射路流路36は、所定の予め選択された噴射路壁42を備え、第2の噴射路流路44は、第2の噴射路28を取り囲んでいる所定の予め選択された噴射路壁50を備えている。噴射路壁42、50は、長方形、楕円形、または正方形などの所定の噴射路ジオメトリを画定している。噴射路壁42、50の所定の噴射路ジオメトリは、流体に作用して、この流体が、ノズル本体の端部12aから離れるにつれて増大するパターンで、第2の噴射路を通る流体の軸線から離れる方向に広がるように選択する。

【0041】

洗浄ノズル12は、図8Eに例示する第1の噴射路26などの唯1つの噴射路を備えても良いし、他のいくつかの図に例示するように、複数の噴射路26、28を備えても良い。第1および第2の噴射路26、28は、これらの各噴射路26、28が、同じまたは異なる幾何学的形状、すなわちパターンを有するジェット14a、14b(図1および図5)を生成するように、同じまたは異なる所定の予め選択された噴射路ジオメトリを有する関連した噴射路壁42、50を備えることができる。また、噴射路壁42、50は、1または複数のテーパ面すなわち壁を有することができる。

【0042】

図8A〜図8Jは、噴射路26、28および関連した噴射路壁42、50の様々な例示的な構造を示している。図面を分かりやすく単純にするために、図8A〜図8Jには、共通の参照符号を用いている。例えば、図8Aの噴射路壁42は、テーパ上壁および/またはテーパ下壁42a、42b(図を参照)およびテーパ側壁42c、42dを有することに留意されたい。第2の噴射路28の噴射路壁50は、類似したジオメトリ構造の壁50a−50dを有する。

【0043】

このような構造は、第1および第2の噴射路26、28から噴射される流体に作用して、この流体が、第1および第2の噴射路26、28から噴射されると発散、すなわち扇形に広がる(すなわち、流体が流れる方向に対して垂直な方向に広がる)ジェット14a、14bを生成する。

【0044】

比較として、図7および図8Iに示す例に留意されたい。第2の噴射路壁50(図8I)は、第2の噴射路28の軸線から離れる方向にテーパになった壁50a−50dを有している。第1の噴射路26に関連した噴射路壁42は、3つのテーパ壁、すなわち表面42a、42c、42dと、テーパ状ではない直線状の1つの壁すなわち表面42bを有する。

【0045】

これにより、第1のジェット縁14a1(図7の側面図)および第2のジェット縁14a2などの複数の縁を有する第1のジェット14a(図5)と、第1のジェット縁14b1および第2のジェット縁14b2を有する第2のジェット14bが生成される。第1のジェット14aの第2のジェット縁14a2を、流体の流れる方向、すなわち軸線BA(図5)に対してほぼ平行とし、ジェット縁14a1を、流体が第1の噴射路26から噴射されると、流体の流れる方向から離れてテーパ状に発散させることができる。

【0046】

ジェット14bの縁14b1、14b2は、流体が第2の噴射路28から噴射されると流体の流れる方向から離れて、テーパ状に発散する。既に記載したように、これらのジェット14a、14bおよび関連する縁は、任意の所望の方向に傾斜させることができ、例えば、軸線BAから離れる角度すなわちテーパ状にすることができる。

【0047】

したがって、噴射路壁42、50は、ジェットの所望の幾何学的パターンによって選択できる様々な構造を有することができる。例えば、図8Aは、関連するテーパ壁を備えた、概ね長方形の第1および第2の噴射路26、28を示す部分図である。

【0048】

図8Bは、平坦な壁42a、42b、50a、50bとテーパ状の側壁42c、42d、50c、50dを有する概ね正方形の第1および第2の噴射路26、28を例示している。

【0049】

図8Cは、1つの包囲テーパ壁42e、50eを備えた、概ね楕円形の第1および第2の噴射路26、28を例示している。

【0050】

図8Dは、概ね長方形の噴射路壁、すなわち表面42a、42c、42d、50a、50c、50dと概ね平坦な壁すなわち表面42b、50bを備える第1および第2の噴射路26、28を例示している。

【0051】

図8Fおよび図8Hは、関連する楕円テーパ壁42eを備えた、楕円形の第1の噴射路26を例示している。第2の噴射路28は、長方形のジオメトリのテーパ壁を有するが、図8Hの壁50bは、概ね直線状すなわち平坦である。

【0052】

図8Gは、図8Iと類似の構造を示しているが、図8Gでは、壁42bがテーパ状であり、壁50bが、概ね直線状すなわち平坦である。これらの構造は、単なる例示であって、第1および第2の噴射路26、28は、関連する壁42、50(任意の部分をテーパ状または非テーパ状にすることができる)によって画定された様々な噴射路ジオメトリを有することができる。

【0053】

例えば、図8Cの壁42eを、概ね直線状の平坦な非テーパ状の楕円開口、すなわち噴射路になるように、非テーパ状にすることができる。この場合も同様に、壁42、50および噴射路26、28の形状、すなわちジオメトリは、用途および所望されるジェット14a、14bの形状によって選択することができる。

【0054】

第1および第2の噴射路26、28および関連する壁42、50の形状およびジオメトリを所望に応じて選択できるだけでなく、噴射路26、28の数および配置も、用途に合わせて変更または選択することができる。例えば、図8A、図8B、図8D、図8F〜図8Iは、第1の噴射路26が第2の噴射路28の上に配置された、積層構造の第1および第2の噴射路26、28を示している。

【0055】

これとは対照的に、図8Jは、並置構造の噴射路26、28を示している。図8Eは、唯1つの噴射路26を有する洗浄ノズル12を例示している。図8Kは、ねじれ形配置すなわちずれて配置された噴射路を示している。

【0056】

したがって、本発明は、所定または所望の構造を有するジェット14a、14bなどの1または複数の流体ジェットを生成できる洗浄ノズル12を実現するために、噴射路の数および配置を選択することができる。

【0057】

例示した第1および第2の所定の噴射路のジオメトリは、洗浄ノズル12を使用する環境によって選択する。例えば、多量の流体をウインドシールド18(図1)の領域に供給したい場合は、図8Bおよび図8Eに例示されている噴射路26、28などの概ね正方形の比較的大きい噴射口を有する噴射路を選択するのが望ましい。

【0058】

選択するジオメトリは、車両によって大きく異なるウインドシールド18のスプレー領域によって決めることができる。また、ウインドシールド18に対するノズル12の配置や、ワイパーアーム22、24によるジェット14a、14bの妨害により、様々なノズル12および適用例に合った構成のノズル12が必要となると思われる。

【0059】

ノズル本体30を製造するためのシステムおよび方法を、図9〜図13Jを参照して、以下に説明する。

【0060】

図示のように、ノズル本体成形システム52は、少なくとも1つまたは複数の第1の成形部材突出部54a、54b(図9)を備える第1の成形部材54を有する。第2の成形部材56は、後述するように、第1の成形部材突出部54a、54bに係合する、少なくとも1つまたは複数の第2の成形部材の第1の突出部56aおよび第2の突出部56bを備えている。

【0061】

図示の例では、第2の成形部材56は、第2の成形部材の第1の突出部56aを備えた第1の本体部材58と、第2の成形部材の第2の突出部56bを備えた第2の本体部材60を有する。図10に示す例を用いて、図8Iを用いて説明した第1および第2の噴射路26、28などの複数の噴射路を有するノズル本体30の成形について説明する。

【0062】

しかし、図8Eに例示するような唯1つの噴射路26を有するノズル本体30を形成するのが望ましい場合は、唯1つの第1の成形部材突出部54aを有する第1の成形部材(不図示)を、唯1つの第2の成形部材突出部56aを有する第2の成形部材56と共に用いることができる。

【0063】

これは、第2の成形部材56を、同じかまたは別個の本体部材58、60として準備するのが便利な理由の1つである。したがって、成形工程の際に使用する第1および第2の成形部材54、56は、ノズル本体30に成形すべき噴射路の数に合った突出部と、ジェット14a、14bの所望のジオメトリ構造によって形成または選択することができる。

【0064】

システム52は、さらに、上側成形部材62、下側成形部材64、および端部成形部材66を有する。端部成形部材66は、図10に例示するように、成形部材62、64が、第1の成形部材54の周りを閉じる際に、上側および下側成形部材62、64の端部62a、64aを密閉するために用いる。図示していないが、端部成形部材66は、第1の成形部材54の端部54cと一体成形することができる。但し、図を分かりやすくするために、別個に示している。

【0065】

成形工程の際は、図10に例示するように、成形部材54、56、60、62、64、および66を配置する。図10〜図12から分かるように、成形部材56、58を、図10に示す成形位置に配置すると、突出部54aおよび54bは、それぞれ、突出部56aおよび56bに係合する。

【0066】

図11および図12の拡大図から分かるように、端部54a1および54b1は、それぞれ、端部56a1および56b1(図12)のそれぞれの寸法D2およびD4よりも僅かに大きい関連する寸法D5およびD6を有する。これにより、ノズル本体30を成形する際に、図7を参照して説明した第2の流路36bおよび44bの画定が容易になる。

【0067】

また、突出部54aは、壁すなわち表面54a2iおよび54a2iiによって画定された段54a2(図11)を有することができる。これにより、図7および図12に示すように、第2の流路36bに段を形成するノズル本体30の壁40b、40c(図7)を容易に画定することができる。この追加の段は、流路36(図示)または流路44に設けることができる。

【0068】

図7および図11に示すように、突出部54a、54bの各端部54a1、54b1は、ノズル本体30を成形する前に、端部56a1、56a2に係合させる。これらの端部は、成形工程の際も係合を維持する。

【0069】

第2の成形部材56は、細長い平坦部54d(図9)を備えることができる。この平坦部54dは、ノズル本体に概ね相補的形状の溝35(図3Cおよび図4)を形成する。第1の成形部材54は、リブすなわち段部54eおよび54fも有することができる。段部54eおよび54fは、ノズル本体30の内部に相補的形状の溝34bおよび34c(図4)を形成する。

【0070】

溝34bまたは34cは、チップ、逆止め弁、またはヒーターなどを取り付ける際に有用である。迅速コネクタや逆止め弁などを、溝34b内に単にスナップ式に取り付けることができ、洗浄システム10へのノズル12の取付けが容易になる。

【0071】

図10に示すように、成形部材54、56、60、62、および64を配置したら、プラスチックを、例えば注入開口66aまたは任意の他の適当な位置の注入開口から注入する。成形部材54、56を取り外すと、流路36、関連する噴射路26、流路44、および関連する噴射路28を有するノズル本体30が得られる。

【0072】

成形後に、成形部材54、56、60、62、64、および66を分離し、第1の成形部材54と端部成形部材66を、ノズル本体30から矢印BおよびC(図10)の方向に引くと、噴射路26および28が一体成形された一体成形洗浄ノズル12が得られる。形成されたノズル本体30には、入口32、第1の流路すなわち通路36a、44a、第2の流路、すなわち通路36b、44b、関連する噴射路26、28、および噴射路壁42、50が一体成形されている。

【0073】

比較的直線状の流路が、ノズル本体30を貫通して画定され、この流路は、図5の軸線BAに対してほぼ平行である。

【0074】

第2の成形部材56の第1および第2の突出部56a、56bは、それぞれ、第1および第2の噴射路26、28が、所望のジェットジオメトリを有するジェット14a、14bを生成するように、図8A〜図8Jを参照して説明した所定または所望の噴射路ジオメトリに概ね一致する所定の噴射路ジオメトリを有する。

【0075】

上記したように、噴射路のジオメトリと形状の様々な組合せを、洗浄ノズル12の端部12aの噴射路壁42、50および噴射路26、28のそれぞれに用いることができる。

【0076】

突出部54a、54bおよび56a、56bは、ジェット14a、14bの所望の形状によって決まる様々な噴射路ジオメトリを画定するために選択される。例えば、ノズル本体30は、楕円形、長方形、切頭円錐形、または正方形などの所定の噴射路ジオメトリを有する唯1つの噴射口(図8E)を備えることができる。

【0077】

別法として、例えば、噴射路26および28などの2つの噴射路を、洗浄ノズル12の端部12aに設けることができる。

【0078】

したがって、第1および第2の噴射路26、28に対して選択される所定の噴射路ジオメトリは、第1および第2の成形部材突出部54a、54b、56a、および58aによって画定される。

【0079】

図13A〜図13Jは、噴射路ジオメトリを画定するために用いることができる様々な成形部材突出部54a、56aを例示している。図を見やすくするために、図13B〜図13Jは、唯1つの突出部54aと1つの係合突出部56aを示しているが、上記したように、ノズル本体30に形成される噴射路26、28の数によって、より多くの突出部を有する成形部材54、56を、形成して用いることができる。

【0080】

また、所望の噴射路ジオメトリを有する噴射路26、28を得るために、図示した以外の成形部材突出部ジオメトリを用い、選択することができる。このような形状および噴射路ジオメトリを形成するために、一致する所望のジオメトリの突出部54a、54b、56a、および56bを備えた第1および第2の成形部材54、56を選択する。

【0081】

例えば、図13Aおよび図13Bは、断面が楕円形である図8Cの楕円テーパ壁42eを有する噴射路26および内部流路34を画定する2つおよび1つの例示的な突出部54a、54b、56a、または56bを示している。

【0082】

連続的な形状の内部流路を形成するために、互いに概ね相補的な端部54a1、54b1を有することができるが、端部54a1、54b1は、図7に例示するように、1または複数の第2の流路36b、44bを形成、すなわち画定するために異なる断面寸法(図11の寸法D5およびD6など)を有することもできる。

【0083】

図4、図7、図11、および図12を用いて既に説明したように、協働して第2の流路36b、44b、または流路36の段を画定する段面40a、40b、40c、40d、48a、および48bを、ノズル本体30に形成するために、突出部54aおよび54bは、それぞれ、寸法D2およびD4(図7)よりも僅かに大きい寸法D5およびD6(図11)を有することに留意されたい。

【0084】

この場合も、同様に、第1の成形部材突出部54aの端部54a1は、流路36(図7)に関連した第2の流路すなわち第2の段部36b1を形成する段面40bおよび40c(図7)を画定する段54a2(図11)を有することができる。

【0085】

図13A〜図13Jは、突出部54a、54b、56a、および56bの様々な例示的なジオメトリまたは形状を示している。これらの例示および後に示す表1は、全てを網羅するものではなく、流路36、44および関連する噴射路26、28の大きさおよび幾何学的形状、ならびにジェット14a、14bの幾何学的形状または構造によって、他の構造、形状、またはジオメトリを選択できることを理解されたい。また、説明および比較を容易にするために、類似の符号を用いている。したがって、これらの図面は、例示目的であって、全てを網羅するものではなく、以下の表1は、図13A〜図13Jに示す特徴の要約である。

【表1】

【0086】

有利なことに、本システムおよび方法は、従来の多くの加工法で用いられている噴射路を画定するインサート(不図示)の使用の必要性を低減または完全に排除する。さらに、本システムおよび方法は、流体ジェット14a、14bの所望の形状および位置に基づいて選択され、所定または所望の噴射路ジオメトリを有する1または複数の噴射口の画定を容易にする。

【0087】

上記したように、本発明を、1つまたは2つの噴射口を有するノズル本体30について、図示および説明してきたが、同数の係合する成形部材突出部54a、56aを備える成形部材54、56を用意することで、より多数の噴射口を形成できることを理解されたい。

【0088】

本システムおよび方法は、また、第2の流路36bおよび44b(図7)、すなわち段流路および一致する噴射路構造を備える一体成形噴射路26、28を有する複数の洗浄ノズル12の成形および製造を容易にする。本システムおよび方法は、製造時間および工程数を削減し、従来必要とされる種類の1または複数の組立工程を削減または排除する。

【0089】

以上説明してきた本システムおよび方法は、本発明の好適な実施形態を構成するが、本発明は、このような厳密なシステムおよび方法に限定されるものではなく、添付の特許請求の範囲で定義する本発明の範囲から逸脱することなく、様々な変更が可能である。

【図面の簡単な説明】

【0090】

【図1】車両のウインドシールドに近接して取り付けられ、流体供給源に連通した複数の洗浄ノズルの簡易図である。

【図2】本発明の一実施形態によるノズル本体を示す斜視図である。

【図3A】図7の線3A−3Aに沿って見た拡大断面図である。

【図3B】図7の線3B−3Bに沿って見た拡大断面図である。

【図3C】図7の線3C−3Cに沿って見た拡大断面図である。

【図4】図2に示すノズル本体の断面図である。

【図5】図2および図4に示すノズル本体の別の断面斜視図である。

【図6】図4の線6−6に沿って見た部分断面図である。

【図7】所定または所望のジオメトリ構造を有するジェットを生成するために第1の流路を通る流体を乱して噴霧化するための第2の流路を有する複数の第1の流路、および関連する噴射路を例示する部分断面図である。

【図8A】所望のジェット構造を有する1または複数のジェットを生成する噴射路のジオメトリ構造を例示する図である。

【図8B】所望のジェット構造を有する1または複数のジェットを生成する噴射路の別のジオメトリ構造を例示する図である。

【図8C】所望のジェット構造を有する1または複数のジェットを生成する噴射路の別のジオメトリ構造を例示する図である。

【図8D】所望のジェット構造を有する1または複数のジェットを生成する噴射路の別のジオメトリ構造を例示する図である。

【図8E】所望のジェット構造を有する1または複数のジェットを生成する噴射路の別のジオメトリ構造を例示する図である。

【図8F】所望のジェット構造を有する1または複数のジェットを生成する噴射路の別のジオメトリ構造を例示する図である。

【図8G】所望のジェット構造を有する1または複数のジェットを生成する噴射路の別のジオメトリ構造を例示する図である。

【図8H】所望のジェット構造を有する1または複数のジェットを生成する噴射路の別のジオメトリ構造を例示する図である。

【図8I】所望のジェット構造を有する1または複数のジェットを生成する噴射路の別のジオメトリ構造を例示する図である。

【図8J】所望のジェット構造を有する1または複数のジェットを生成する噴射路の別のジオメトリ構造を例示する図である。

【図8K】所望のジェット構造を有する1または複数のジェットを生成する噴射路の別のジオメトリ構造を例示する図である。

【図9】本発明の一実施形態による成形システムの組立分解図である。

【図10】プラスチックまたは成形材料を注入してノズル本体を成形する前の閉じた位置にある図9に例示した成形システムの斜視図である。

【図11】第2の成形部材の複数の第2の突出部に対する第1の成形部材の複数の第1の突出部の係合を例示する図10の領域11の拡大図である。

【図12】第1の流路、第2の流路、および関連する噴射路の形成を例示する部分断面図である。

【図13A】噴射路のジオメトリ形状およびノズル本体によって生成されるジェットの関連するジオメトリ形状を画定する第1の突出部および関連する第2の突出部のジオメトリ構造を例示する図である。

【図13B】噴射路のジオメトリ形状およびノズル本体によって生成されるジェットの関連するジオメトリ形状を画定する第1の突出部および関連する第2の突出部の別のジオメトリ構造を例示する図である。

【図13C】噴射路のジオメトリ形状およびノズル本体によって生成されるジェットの関連するジオメトリ形状を画定する第1の突出部および関連する第2の突出部の別のジオメトリ構造を例示する図である。

【図13D】噴射路のジオメトリ形状およびノズル本体によって生成されるジェットの関連するジオメトリ形状を画定する第1の突出部および関連する第2の突出部の別のジオメトリ構造を例示する図である。

【図13E】噴射路のジオメトリ形状およびノズル本体によって生成されるジェットの関連するジオメトリ形状を画定する第1の突出部および関連する第2の突出部の別のジオメトリ構造を例示する図である。

【図13F】噴射路のジオメトリ形状およびノズル本体によって生成されるジェットの関連するジオメトリ形状を画定する第1の突出部および関連する第2の突出部の別のジオメトリ構造を例示する図である。

【図13G】噴射路のジオメトリ形状およびノズル本体によって生成されるジェットの関連するジオメトリ形状を画定する第1の突出部および関連する第2の突出部の別のジオメトリ構造を例示する図である。

【図13H】噴射路のジオメトリ形状およびノズル本体によって生成されるジェットの関連するジオメトリ形状を画定する第1の突出部および関連する第2の突出部の別のジオメトリ構造を例示する図である。

【図13I】噴射路のジオメトリ形状およびノズル本体によって生成されるジェットの関連するジオメトリ形状を画定する第1の突出部および関連する第2の突出部の別のジオメトリ構造を例示する図である。

【図13J】噴射路のジオメトリ形状およびノズル本体によって生成されるジェットの関連するジオメトリ形状を画定する第1の突出部および関連する第2の突出部の別のジオメトリ構造を例示する図である。

【図14A】互いに対して所望の所定角度に傾斜した複数の噴射路を示す部分断面図である。

【図14B】互いに対して所望の所定角度に傾斜した複数の噴射路を示す別の部分断面図である。

【図14C】互いに対して所望の所定角度に傾斜した複数の噴射路を示す別の部分断面図である。

【図15】上側流路の上部の段および第2の流路の上部の2つの段を示す部分断面図である。

【符号の説明】

【0091】

10 ウインドシールドワイパー洗浄システム

12 洗浄ノズル

12a ノズル端部

14a、14b ジェット

14a1、14b1 ジェット縁

16 流体供給源

18 ウインドシールド

22、24 ワイパーアーム

26 第1の噴射路

28 第2の噴射路

30 ノズル本体

32 入口

34 内部流路

34a、34b、34c、34d 壁

35 供給路

36 第1の噴射路流路

36a、44a 第1の流路

36b、44b 第2の流路

38 第1の壁

40 第2の壁

40a、40b、40c、40d、40e 段面

42、50 噴射路壁

42a テーパ上壁

42b テーパ下壁

42c、42d テーパ側壁

43、45 壁

44 第2の噴射路流路

46 第1の壁

48 第2の壁

48a、48b 段面

50 噴射路壁

50a−50d テーパ壁

52 ノズル本体成形システム

54 第1の成形部材

54a、54b 第1の成形部材突出部

54a1、54b1 端部

54a2 段

54a2i、54a2ii 壁

54c 端部

54d 平坦部

56 第2の成形部材56

56a 第1の突出部

56a1、56a2 端部

56a6 真直壁

56b 第2の突出部

56b1 端部

58 第1の本体部材

60 第2の本体部材

62 上側成形部材

62a 端部

64 下側成形部材

64a 端部

66 端部成形部材

BA ノズル本体軸線

D1 第1の噴射路流路第1の寸法

D2 第1の噴射路流路第2の寸法

D3 第2の噴射路流路の第1の寸法

D4 第2の噴射路流路の第2の寸法

D5、D6 端部の寸法

【技術分野】

【0001】

本発明は、洗浄ノズルに関し、詳細には、車両の窓、ウインドスクリーン、ヘッドランプ、リヤライト、またはカメラなどを洗浄するのに適した一体成形されたワンピース構造の、少なくとも1つの扇形ジェットスプレーを生成できる洗浄ノズルに関する。

【背景技術】

【0002】

クリーニング液または洗浄剤を吹き付けるために、車両、特に道路車両に使用される洗浄ノズルとしては、様々なデザインのものが知られている。例えば、国際公開第WO00/12361号に開示されているように、クリーニング液または洗浄剤を供給するためのラインを備えたノズル本体からなるウインドスクリーン洗浄ノズルが知られている。このノズル本体の凹部には、プレート型チップすなわちインサートが配置されている。インサートは、ノズル本体の凹部に嵌め込まれ、このインサートの表面の一側には多数の溝が設けられている。これらの溝は、インサートがノズル本体に嵌め込まれると、供給路に接続されたノズル通路を形成し、各ノズル通路が、多数の洗浄液の散乱ジェットを生成するためのノズル開口を形成する。

【0003】

また、扇形または平坦なノズルジェットを生成するためのウインドスクリーン洗浄ノズル(ドイツ国特許第4422590A1号)も知られている。この洗浄ノズルは、クリーニング液または洗浄剤の供給路が形成されているノズル本体を備えている。この供給路は細くなって、流れる方向に幅が広がった、実質的にスロット型のノズル開口まで延びたノズル通路すなわち拡張通路に連通している。

【0004】

また、洗浄液が、ウインドスクリーンなどの洗浄すべき表面に可能な限り広く分散するように、1つのノズル開口から噴射されるジェットを、洗浄ノズルの外側に配置された偏向板によって偏向させ、これによりジェットを変形させることも知られている(ドイツ国特許第1205404号)。

【0005】

一般に、公知のノズルは、特にノズルジェットから噴射されるジェットの液滴の大きさを含め、ジェットの形態または種類が、最適な洗浄またはワイピング効果に十分ではないか、または噴射量、従って洗浄液の消費が、得られる効果に対して多すぎるといる問題がある。

【0006】

米国特許出願(整理番号:VAL205P2−WDE0536/US)では、クリーニング液または洗浄剤を噴射するための車両用洗浄ノズルは、ノズル本体から噴射されるノズルジェットを偏向させるために、ノズル本体内で、ノズルによって生成されるメインジェットに別の衝突ジェットを作用させるための手段を備えている。この特許出願は、本願の譲受人が所有するものであり、参照のために、その開示内容の一部を、本明細書の一部とする。

【発明の開示】

【発明が解決しようとする課題】

【0007】

従来のシステムの1つの問題は、ノズル本体の製造が困難なことである。従来のデザインでは、ノズル本体は、一般に、所望のジェットを生成するためにインサートを用いる、2つの部品からなる構造である。すなわち、各ノズル本体は、複数の組立工程および製造工程を経なければならない。このようなインサートの1つが、日本国の特許第2000/344062号に開示されている。

【0008】

したがって、ノズル本体から噴射されるメインジェットを、衝突ジェットで乱して噴霧化させるための手段が一体成形されたノズル本体、およびワンピース一体構造のノズル本体を製造するためのシステムおよび方法が要望されている。

【0009】

本発明は、上記の問題点を解決するためになされたものであり、製造工程を単純にし、かつ時間の消費、および高コスト組立工程を、低減または排除するノズル本体をワンピース構造に成形するためのシステムおよび製造方法を提供することを目的としている。

【0010】

本発明の別の目的は、所望のジオメトリ構造のジェットを生成するために、ノズル本体を通る主な流れを乱して噴霧化するための少なくとも1つの流路を有する一体型ワンピースノズル本体を製造するためのシステムおよび方法を提供することである。

【0011】

本発明の別の目的は、複数の部品からなるノズル本体からの漏れを、低減または排除するシステムおよび方法を提供することである。

【0012】

また、本発明の目的は、噴射路によって生成されるジェットがV型、楕円形、長方形、または扇形などの所望のジオメトリ構造となるように、所望のジオメトリ構造を有するノズル本体に噴射路を形成するためのシステムおよび方法を提供することである。

【0013】

本発明のさらに別の目的は、第1の流路と、所定または所望のジオメトリを有するジェットを生成するために、第1の流路内を流れる流体に作用する第2の流路を有するノズル本体を提供することである。

【課題を解決するための手段】

【0014】

一態様では、本発明は、洗浄ノズルを提供する。この洗浄ノズルは、本体軸線を有するノズル本体と、流体供給源から流体の供給を受けるための入口を画定している入口壁と、所定の表面に少なくとも1つの流体のジェットを案内する少なくとも1つの噴射路を画定している少なくとも1つの噴射路壁と、入口を少なくとも1つの噴射路に連通させる流路を画定している内壁を備えている。少なくとも1つの噴射路は、流体が少なくとも1つの噴射路を通る流体の噴霧化を容易にする協働段を備えている。ノズル本体は、一体成形されたワンピース構造である。

【0015】

別の態様では、本発明は、ノズル本体を製造するための方法を提供する。この方法は、ノズル本体の内部流路を画定するための第1の成形部材を用意するステップであって、第1の成形部材が、少なくとも1つの噴射路流路を画定するための少なくとも1つの第1の成形部材突出部、および少なくとも1つの噴射路に連通した少なくとも1つの段を有するステップと、少なくとも1つの第1の成形部材突出部に係合する少なくとも1つの第2の成形部材突出部を有する第2の成形部材を用意するステップと、ノズル本体が成形される際に、少なくとも1つの第1の成形部材突出部と少なくとも1つの第2の成形部材突出部が協働して、少なくとも1つの噴射路をノズル本体に画定するように、第1の成形部材と第2の成形部材を第3の成形部材に配置するステップと、第1の成形部材、第2の成形部材、および第3の成形部材を用いてノズル本体を成形するステップを含んでいる。

【0016】

第1の成形部材は、流体供給源から流体の供給を受けるための入口、少なくとも1つの噴射路を画定するための少なくとも1つの噴射路壁、および入口を少なくとも1つの噴射路に連通させるための内部流を画定している。少なくとも1つの第2の成形部材突出部は、流体が少なくとも1つの噴射路から噴射される際に、少なくとも1つの流体のジェットを生成するために、噴射路の端部に所定の噴射路ジオメトリを画定している。

【0017】

さらに別の態様では、本発明は、ノズル本体成形システムを提供する。このノズル本体成形システムは、少なくとも1つの第1の成形部材突出部を有する第1の成形部材と、少なくとも1つの第1の成形部材突出部に係合する、少なくとも1つの第2の成形部材突出部を有する第2の成形部材と、成形の際に、第1および第2の成形部材を取り囲むための包囲成形部材を含んでいる。

【0018】

ノズル本体が成形されて、第1の成形部材、第2の成形部材、および包囲部材が取り外された時に、ノズル本体に少なくとも1つの噴射路流路が画定されるように、少なくとも1つの第1の成形部材突出部と少なくとも1つの第2の成形部材突出部が協働する。少なくとも1つの噴射路流路は、第1の流路、およびこの第1の流路に連通した段流路を有する。

【0019】

別の態様では、本発明は、ノズル本体を製造するための方法を提供する。この方法は、第1の成形部材を第2の成形部材に据えるステップと、第1および第2の成形部材の少なくとも一部を第3の成形部材に据えるステップと、第1の成形部材、第2の成形部材、および第3の成形部材を用いてノズル本体を成形するステップを含んでいる。

【0020】

第1の成形部材と第2の成形部材が協働して、入口、少なくとも1つの噴射路、この入口を少なくとも1つの噴射路に連通させる内部流路を画定する。この少なくとも1つの噴射路は、そこから流体が噴射される際に、この流体を噴霧化するための噴霧化流路を有する。

【0021】

本発明の上記および他の目的は、以下の説明、添付の図面、および添付の特許請求の範囲から明らかになると思う。

【発明を実施するための最良の形態】

【0022】

図1は、ウインドシールドワイパー洗浄システム10を示している。ウインドシールドワイパー洗浄システム10は、流体供給源16から供給される流体の少なくとも1つ、または複数のジェット14a−14bを、少なくとも1つまたは複数のウインドシールドワイパー22、24を備える車両20のウインドシールド18に案内できる少なくとも1つまたは複数の洗浄ノズル12を有する。

【0023】

図を分かりやすくするために、唯1つの洗浄ノズル12を、図2〜図13Jに示してあるが、図1に例示するように、複数のノズル12を、車両20で用いるために設けることができることを理解されたい。

【0024】

図示していないが、車両20は、この車両20に洗浄ノズル12を固定するための装置を備えている。例えば、車両ボディ26は、洗浄ノズル12を車両20に取り付けるための一体成形迅速コネクタ(不図示)または分離コネクタ(不図示)を備えることができる。

【0025】

洗浄ノズル12は、この洗浄ノズル12を車両20に取り付けやすくする、一体成形された取付けフランジ(不図示)を備えることができる。洗浄ノズルは、ワイパーアーム、フード、フードの下、カウルの上、バンパー、またはリヤワイパーモジュール(CHSML)に取り付けることができる。

【0026】

図2は、ノズル端部12aに第1の噴射路26および第2の噴射路28を有する洗浄ノズル12の拡大図を例示している。この図は、2つの噴射路26および28を示しいているが、洗浄ノズル12は、所望に応じて、図8Eに例示するように唯1つの噴射路、または3つ以上の噴射路を有することもできる。洗浄ノズル12は、1または複数の噴射路通路を形成するために、インサートを用いる必要のない一体成形ワンピース構造であることを理解されたい。

【0027】

図4および図5に例示するように、洗浄ノズル12は、入口32、およびこの入口32を第1および第2の噴射路26、28に連通させる内部流路34を有するノズル本体30を備えている。流体は、ノズル本体30内を、矢印A(図4)の方向およびノズル本体の軸線BA(図5)に対してほぼ平行な方向に流れる。

【0028】

図4、図5、および図7に最も良く例示するように、第1の噴射路26は、第1の壁38と、この第1の壁38に概ね対向した第2の壁40によって画定された第1の噴射路流路36を含んでいる。第1の噴射路流路36は、第1の流路すなわち通路36aおよび第2の流路、すなわち通路36bを有することに留意されたい。第2の流路36bは、噴射路26から噴射される流体が、所望の幾何学的スプレー構造のジェットを生成するように、第1の流路36aを通る流体に作用し、この流体を分裂させ、乱して噴霧化する。

【0029】

第2の壁40は、図示のように、第2の流路36bに、少なくとも1つまたは複数の段を画定するべく協働する複数の壁すなわち段面40a、40b、40c、40d、および40e(図7)を有することに留意されたい。これらの段面40a−40eは、図示のように、第1の噴射路流路を第1の寸法D1(図7)から第2の寸法D2に細くしている。

【0030】

同様に、第2の流路の段も、この第2の流路36bに流入して第1の噴射路流路36を出る流体に作用して、この流体を乱して噴霧化するための手段となる。

【0031】

これらの段は、図15に例示するように、流路36の上部に形成、すなわち画定するか、または流路36と44が、その上部と下部に2つの段を有することができることを理解されたい。

【0032】

第1の噴射路26は、第1の噴射路流路36に連通し、第1の噴射路26を取り囲んでいる所定の予め選択された噴射路壁42を有する。噴射路壁42は、長方形、楕円形、正方形、または切頭円錐形などの所定の噴射路ジオメトリ、または形状を画定している。

【0033】

図14Aに示すように、噴射路壁42を傾斜させて、例えば30度またはそれ以下の所定の角度傾斜した第1および第2の噴射路26、28を画定することができる。噴射路26および28の一方または両方を軸線BAに向かう方向または離れる方向に傾斜させることができる。したがって、ジェット14a、14bの流路は、軸線BAに必ずしも平行でなくても良い。

【0034】

所定の噴射路ジオメトリは、図1に例示するジェットパターン14a、14bなどの所望のパターンに流体を流す、分散させるか、または扇形に広げるために、選択することができる。この流体は、例えば、流れの軸に対して垂直方向に広がることができ、この広がる距離が、ノズル端部12aから流体が離れるにつれて、増大する。噴射路壁42を形成するための方法を以下に説明する。

【0035】

第2の噴射路28は、第1の壁46(図7)と概ね対向した第2の壁48によって画定された第2の噴射路流路44(図4、図5、および図7)を有する。第1の噴射路36と同様に、第2の噴射路流路44は、第1の流路すなわち通路44aおよび第2の流路すなわち通路44bを有する。第2の壁48は、第1の流路44aを通る流体に作用して、この流体を乱して噴霧化するための段または溝を画定する複数の壁、すなわち段面48a、48bを有する。段面48a、48bは、図示するように、第2の噴射路流路44を第1の寸法D3から第2の寸法D4に細くしている。

【0036】

この場合も同様に、段面48a、48bによって画定された段は、壁46と協働して、第2の流路44bを通る流体に作用して、第2の噴射路流路44、および第2の噴射路28から噴射される流体を乱して噴霧化するのを容易にする。

【0037】

図3Aに示すように、第1の噴射路26は、関連する噴射路壁42を備え、第2の噴射路28は、関連する噴射路壁50を備えている。噴射路壁42、50の詳細は後述する。既に記載したように、噴射路壁50は、各噴射路26、28によって生成されるジェット14a、14bが軸線BAに対して必ずしも平行でなくても良いため、軸線BAに向かってまたは離れるように傾斜した第2の噴射路28を画定することができる。この実施形態では、噴射路壁42、50は、例えば、図14Bに例示するように、最大30度まで傾斜させることができる。

【0038】

噴射路壁42、50は、ジェット14aと14bが互いに対して異なる角度で噴射されるように傾斜させることができる。例えば、図14Cは、軸線BAから離れる方向にジェット14aを噴射する第1の噴射路26と、軸線BAに対してほぼ平行に、ジェット14bを噴射する第2の噴射路28を示している。

【0039】

内部流路34は、壁34a、34b、34c、および34dによって画定された概ね長方形の供給路35(図3C)を有する。供給路35は、流体を入口32から第1の流路36a、44aおよび第2の流路36b、44bのそれぞれに案内する。第1の噴射路流路36は、長方形または正方形の断面とすることができ、壁38、40、39、および41を有する。同様に、第2の噴射路流路44も、長方形または正方形の断面とすることができ、壁46、48、43、および45を有する。

【0040】

第1の噴射路流路36は、所定の予め選択された噴射路壁42を備え、第2の噴射路流路44は、第2の噴射路28を取り囲んでいる所定の予め選択された噴射路壁50を備えている。噴射路壁42、50は、長方形、楕円形、または正方形などの所定の噴射路ジオメトリを画定している。噴射路壁42、50の所定の噴射路ジオメトリは、流体に作用して、この流体が、ノズル本体の端部12aから離れるにつれて増大するパターンで、第2の噴射路を通る流体の軸線から離れる方向に広がるように選択する。

【0041】

洗浄ノズル12は、図8Eに例示する第1の噴射路26などの唯1つの噴射路を備えても良いし、他のいくつかの図に例示するように、複数の噴射路26、28を備えても良い。第1および第2の噴射路26、28は、これらの各噴射路26、28が、同じまたは異なる幾何学的形状、すなわちパターンを有するジェット14a、14b(図1および図5)を生成するように、同じまたは異なる所定の予め選択された噴射路ジオメトリを有する関連した噴射路壁42、50を備えることができる。また、噴射路壁42、50は、1または複数のテーパ面すなわち壁を有することができる。

【0042】

図8A〜図8Jは、噴射路26、28および関連した噴射路壁42、50の様々な例示的な構造を示している。図面を分かりやすく単純にするために、図8A〜図8Jには、共通の参照符号を用いている。例えば、図8Aの噴射路壁42は、テーパ上壁および/またはテーパ下壁42a、42b(図を参照)およびテーパ側壁42c、42dを有することに留意されたい。第2の噴射路28の噴射路壁50は、類似したジオメトリ構造の壁50a−50dを有する。

【0043】

このような構造は、第1および第2の噴射路26、28から噴射される流体に作用して、この流体が、第1および第2の噴射路26、28から噴射されると発散、すなわち扇形に広がる(すなわち、流体が流れる方向に対して垂直な方向に広がる)ジェット14a、14bを生成する。

【0044】

比較として、図7および図8Iに示す例に留意されたい。第2の噴射路壁50(図8I)は、第2の噴射路28の軸線から離れる方向にテーパになった壁50a−50dを有している。第1の噴射路26に関連した噴射路壁42は、3つのテーパ壁、すなわち表面42a、42c、42dと、テーパ状ではない直線状の1つの壁すなわち表面42bを有する。

【0045】

これにより、第1のジェット縁14a1(図7の側面図)および第2のジェット縁14a2などの複数の縁を有する第1のジェット14a(図5)と、第1のジェット縁14b1および第2のジェット縁14b2を有する第2のジェット14bが生成される。第1のジェット14aの第2のジェット縁14a2を、流体の流れる方向、すなわち軸線BA(図5)に対してほぼ平行とし、ジェット縁14a1を、流体が第1の噴射路26から噴射されると、流体の流れる方向から離れてテーパ状に発散させることができる。

【0046】

ジェット14bの縁14b1、14b2は、流体が第2の噴射路28から噴射されると流体の流れる方向から離れて、テーパ状に発散する。既に記載したように、これらのジェット14a、14bおよび関連する縁は、任意の所望の方向に傾斜させることができ、例えば、軸線BAから離れる角度すなわちテーパ状にすることができる。

【0047】

したがって、噴射路壁42、50は、ジェットの所望の幾何学的パターンによって選択できる様々な構造を有することができる。例えば、図8Aは、関連するテーパ壁を備えた、概ね長方形の第1および第2の噴射路26、28を示す部分図である。

【0048】

図8Bは、平坦な壁42a、42b、50a、50bとテーパ状の側壁42c、42d、50c、50dを有する概ね正方形の第1および第2の噴射路26、28を例示している。

【0049】

図8Cは、1つの包囲テーパ壁42e、50eを備えた、概ね楕円形の第1および第2の噴射路26、28を例示している。

【0050】

図8Dは、概ね長方形の噴射路壁、すなわち表面42a、42c、42d、50a、50c、50dと概ね平坦な壁すなわち表面42b、50bを備える第1および第2の噴射路26、28を例示している。

【0051】

図8Fおよび図8Hは、関連する楕円テーパ壁42eを備えた、楕円形の第1の噴射路26を例示している。第2の噴射路28は、長方形のジオメトリのテーパ壁を有するが、図8Hの壁50bは、概ね直線状すなわち平坦である。

【0052】

図8Gは、図8Iと類似の構造を示しているが、図8Gでは、壁42bがテーパ状であり、壁50bが、概ね直線状すなわち平坦である。これらの構造は、単なる例示であって、第1および第2の噴射路26、28は、関連する壁42、50(任意の部分をテーパ状または非テーパ状にすることができる)によって画定された様々な噴射路ジオメトリを有することができる。

【0053】

例えば、図8Cの壁42eを、概ね直線状の平坦な非テーパ状の楕円開口、すなわち噴射路になるように、非テーパ状にすることができる。この場合も同様に、壁42、50および噴射路26、28の形状、すなわちジオメトリは、用途および所望されるジェット14a、14bの形状によって選択することができる。

【0054】

第1および第2の噴射路26、28および関連する壁42、50の形状およびジオメトリを所望に応じて選択できるだけでなく、噴射路26、28の数および配置も、用途に合わせて変更または選択することができる。例えば、図8A、図8B、図8D、図8F〜図8Iは、第1の噴射路26が第2の噴射路28の上に配置された、積層構造の第1および第2の噴射路26、28を示している。

【0055】

これとは対照的に、図8Jは、並置構造の噴射路26、28を示している。図8Eは、唯1つの噴射路26を有する洗浄ノズル12を例示している。図8Kは、ねじれ形配置すなわちずれて配置された噴射路を示している。

【0056】

したがって、本発明は、所定または所望の構造を有するジェット14a、14bなどの1または複数の流体ジェットを生成できる洗浄ノズル12を実現するために、噴射路の数および配置を選択することができる。

【0057】

例示した第1および第2の所定の噴射路のジオメトリは、洗浄ノズル12を使用する環境によって選択する。例えば、多量の流体をウインドシールド18(図1)の領域に供給したい場合は、図8Bおよび図8Eに例示されている噴射路26、28などの概ね正方形の比較的大きい噴射口を有する噴射路を選択するのが望ましい。

【0058】

選択するジオメトリは、車両によって大きく異なるウインドシールド18のスプレー領域によって決めることができる。また、ウインドシールド18に対するノズル12の配置や、ワイパーアーム22、24によるジェット14a、14bの妨害により、様々なノズル12および適用例に合った構成のノズル12が必要となると思われる。

【0059】

ノズル本体30を製造するためのシステムおよび方法を、図9〜図13Jを参照して、以下に説明する。

【0060】

図示のように、ノズル本体成形システム52は、少なくとも1つまたは複数の第1の成形部材突出部54a、54b(図9)を備える第1の成形部材54を有する。第2の成形部材56は、後述するように、第1の成形部材突出部54a、54bに係合する、少なくとも1つまたは複数の第2の成形部材の第1の突出部56aおよび第2の突出部56bを備えている。

【0061】

図示の例では、第2の成形部材56は、第2の成形部材の第1の突出部56aを備えた第1の本体部材58と、第2の成形部材の第2の突出部56bを備えた第2の本体部材60を有する。図10に示す例を用いて、図8Iを用いて説明した第1および第2の噴射路26、28などの複数の噴射路を有するノズル本体30の成形について説明する。

【0062】

しかし、図8Eに例示するような唯1つの噴射路26を有するノズル本体30を形成するのが望ましい場合は、唯1つの第1の成形部材突出部54aを有する第1の成形部材(不図示)を、唯1つの第2の成形部材突出部56aを有する第2の成形部材56と共に用いることができる。

【0063】

これは、第2の成形部材56を、同じかまたは別個の本体部材58、60として準備するのが便利な理由の1つである。したがって、成形工程の際に使用する第1および第2の成形部材54、56は、ノズル本体30に成形すべき噴射路の数に合った突出部と、ジェット14a、14bの所望のジオメトリ構造によって形成または選択することができる。

【0064】

システム52は、さらに、上側成形部材62、下側成形部材64、および端部成形部材66を有する。端部成形部材66は、図10に例示するように、成形部材62、64が、第1の成形部材54の周りを閉じる際に、上側および下側成形部材62、64の端部62a、64aを密閉するために用いる。図示していないが、端部成形部材66は、第1の成形部材54の端部54cと一体成形することができる。但し、図を分かりやすくするために、別個に示している。

【0065】

成形工程の際は、図10に例示するように、成形部材54、56、60、62、64、および66を配置する。図10〜図12から分かるように、成形部材56、58を、図10に示す成形位置に配置すると、突出部54aおよび54bは、それぞれ、突出部56aおよび56bに係合する。

【0066】

図11および図12の拡大図から分かるように、端部54a1および54b1は、それぞれ、端部56a1および56b1(図12)のそれぞれの寸法D2およびD4よりも僅かに大きい関連する寸法D5およびD6を有する。これにより、ノズル本体30を成形する際に、図7を参照して説明した第2の流路36bおよび44bの画定が容易になる。

【0067】

また、突出部54aは、壁すなわち表面54a2iおよび54a2iiによって画定された段54a2(図11)を有することができる。これにより、図7および図12に示すように、第2の流路36bに段を形成するノズル本体30の壁40b、40c(図7)を容易に画定することができる。この追加の段は、流路36(図示)または流路44に設けることができる。

【0068】

図7および図11に示すように、突出部54a、54bの各端部54a1、54b1は、ノズル本体30を成形する前に、端部56a1、56a2に係合させる。これらの端部は、成形工程の際も係合を維持する。

【0069】

第2の成形部材56は、細長い平坦部54d(図9)を備えることができる。この平坦部54dは、ノズル本体に概ね相補的形状の溝35(図3Cおよび図4)を形成する。第1の成形部材54は、リブすなわち段部54eおよび54fも有することができる。段部54eおよび54fは、ノズル本体30の内部に相補的形状の溝34bおよび34c(図4)を形成する。

【0070】

溝34bまたは34cは、チップ、逆止め弁、またはヒーターなどを取り付ける際に有用である。迅速コネクタや逆止め弁などを、溝34b内に単にスナップ式に取り付けることができ、洗浄システム10へのノズル12の取付けが容易になる。

【0071】

図10に示すように、成形部材54、56、60、62、および64を配置したら、プラスチックを、例えば注入開口66aまたは任意の他の適当な位置の注入開口から注入する。成形部材54、56を取り外すと、流路36、関連する噴射路26、流路44、および関連する噴射路28を有するノズル本体30が得られる。

【0072】

成形後に、成形部材54、56、60、62、64、および66を分離し、第1の成形部材54と端部成形部材66を、ノズル本体30から矢印BおよびC(図10)の方向に引くと、噴射路26および28が一体成形された一体成形洗浄ノズル12が得られる。形成されたノズル本体30には、入口32、第1の流路すなわち通路36a、44a、第2の流路、すなわち通路36b、44b、関連する噴射路26、28、および噴射路壁42、50が一体成形されている。

【0073】

比較的直線状の流路が、ノズル本体30を貫通して画定され、この流路は、図5の軸線BAに対してほぼ平行である。

【0074】

第2の成形部材56の第1および第2の突出部56a、56bは、それぞれ、第1および第2の噴射路26、28が、所望のジェットジオメトリを有するジェット14a、14bを生成するように、図8A〜図8Jを参照して説明した所定または所望の噴射路ジオメトリに概ね一致する所定の噴射路ジオメトリを有する。

【0075】

上記したように、噴射路のジオメトリと形状の様々な組合せを、洗浄ノズル12の端部12aの噴射路壁42、50および噴射路26、28のそれぞれに用いることができる。

【0076】

突出部54a、54bおよび56a、56bは、ジェット14a、14bの所望の形状によって決まる様々な噴射路ジオメトリを画定するために選択される。例えば、ノズル本体30は、楕円形、長方形、切頭円錐形、または正方形などの所定の噴射路ジオメトリを有する唯1つの噴射口(図8E)を備えることができる。

【0077】

別法として、例えば、噴射路26および28などの2つの噴射路を、洗浄ノズル12の端部12aに設けることができる。

【0078】

したがって、第1および第2の噴射路26、28に対して選択される所定の噴射路ジオメトリは、第1および第2の成形部材突出部54a、54b、56a、および58aによって画定される。

【0079】

図13A〜図13Jは、噴射路ジオメトリを画定するために用いることができる様々な成形部材突出部54a、56aを例示している。図を見やすくするために、図13B〜図13Jは、唯1つの突出部54aと1つの係合突出部56aを示しているが、上記したように、ノズル本体30に形成される噴射路26、28の数によって、より多くの突出部を有する成形部材54、56を、形成して用いることができる。

【0080】

また、所望の噴射路ジオメトリを有する噴射路26、28を得るために、図示した以外の成形部材突出部ジオメトリを用い、選択することができる。このような形状および噴射路ジオメトリを形成するために、一致する所望のジオメトリの突出部54a、54b、56a、および56bを備えた第1および第2の成形部材54、56を選択する。

【0081】

例えば、図13Aおよび図13Bは、断面が楕円形である図8Cの楕円テーパ壁42eを有する噴射路26および内部流路34を画定する2つおよび1つの例示的な突出部54a、54b、56a、または56bを示している。

【0082】

連続的な形状の内部流路を形成するために、互いに概ね相補的な端部54a1、54b1を有することができるが、端部54a1、54b1は、図7に例示するように、1または複数の第2の流路36b、44bを形成、すなわち画定するために異なる断面寸法(図11の寸法D5およびD6など)を有することもできる。

【0083】

図4、図7、図11、および図12を用いて既に説明したように、協働して第2の流路36b、44b、または流路36の段を画定する段面40a、40b、40c、40d、48a、および48bを、ノズル本体30に形成するために、突出部54aおよび54bは、それぞれ、寸法D2およびD4(図7)よりも僅かに大きい寸法D5およびD6(図11)を有することに留意されたい。

【0084】

この場合も、同様に、第1の成形部材突出部54aの端部54a1は、流路36(図7)に関連した第2の流路すなわち第2の段部36b1を形成する段面40bおよび40c(図7)を画定する段54a2(図11)を有することができる。

【0085】

図13A〜図13Jは、突出部54a、54b、56a、および56bの様々な例示的なジオメトリまたは形状を示している。これらの例示および後に示す表1は、全てを網羅するものではなく、流路36、44および関連する噴射路26、28の大きさおよび幾何学的形状、ならびにジェット14a、14bの幾何学的形状または構造によって、他の構造、形状、またはジオメトリを選択できることを理解されたい。また、説明および比較を容易にするために、類似の符号を用いている。したがって、これらの図面は、例示目的であって、全てを網羅するものではなく、以下の表1は、図13A〜図13Jに示す特徴の要約である。

【表1】

【0086】

有利なことに、本システムおよび方法は、従来の多くの加工法で用いられている噴射路を画定するインサート(不図示)の使用の必要性を低減または完全に排除する。さらに、本システムおよび方法は、流体ジェット14a、14bの所望の形状および位置に基づいて選択され、所定または所望の噴射路ジオメトリを有する1または複数の噴射口の画定を容易にする。

【0087】

上記したように、本発明を、1つまたは2つの噴射口を有するノズル本体30について、図示および説明してきたが、同数の係合する成形部材突出部54a、56aを備える成形部材54、56を用意することで、より多数の噴射口を形成できることを理解されたい。

【0088】

本システムおよび方法は、また、第2の流路36bおよび44b(図7)、すなわち段流路および一致する噴射路構造を備える一体成形噴射路26、28を有する複数の洗浄ノズル12の成形および製造を容易にする。本システムおよび方法は、製造時間および工程数を削減し、従来必要とされる種類の1または複数の組立工程を削減または排除する。

【0089】

以上説明してきた本システムおよび方法は、本発明の好適な実施形態を構成するが、本発明は、このような厳密なシステムおよび方法に限定されるものではなく、添付の特許請求の範囲で定義する本発明の範囲から逸脱することなく、様々な変更が可能である。

【図面の簡単な説明】

【0090】

【図1】車両のウインドシールドに近接して取り付けられ、流体供給源に連通した複数の洗浄ノズルの簡易図である。

【図2】本発明の一実施形態によるノズル本体を示す斜視図である。

【図3A】図7の線3A−3Aに沿って見た拡大断面図である。

【図3B】図7の線3B−3Bに沿って見た拡大断面図である。

【図3C】図7の線3C−3Cに沿って見た拡大断面図である。

【図4】図2に示すノズル本体の断面図である。

【図5】図2および図4に示すノズル本体の別の断面斜視図である。

【図6】図4の線6−6に沿って見た部分断面図である。

【図7】所定または所望のジオメトリ構造を有するジェットを生成するために第1の流路を通る流体を乱して噴霧化するための第2の流路を有する複数の第1の流路、および関連する噴射路を例示する部分断面図である。

【図8A】所望のジェット構造を有する1または複数のジェットを生成する噴射路のジオメトリ構造を例示する図である。

【図8B】所望のジェット構造を有する1または複数のジェットを生成する噴射路の別のジオメトリ構造を例示する図である。

【図8C】所望のジェット構造を有する1または複数のジェットを生成する噴射路の別のジオメトリ構造を例示する図である。

【図8D】所望のジェット構造を有する1または複数のジェットを生成する噴射路の別のジオメトリ構造を例示する図である。

【図8E】所望のジェット構造を有する1または複数のジェットを生成する噴射路の別のジオメトリ構造を例示する図である。

【図8F】所望のジェット構造を有する1または複数のジェットを生成する噴射路の別のジオメトリ構造を例示する図である。

【図8G】所望のジェット構造を有する1または複数のジェットを生成する噴射路の別のジオメトリ構造を例示する図である。

【図8H】所望のジェット構造を有する1または複数のジェットを生成する噴射路の別のジオメトリ構造を例示する図である。

【図8I】所望のジェット構造を有する1または複数のジェットを生成する噴射路の別のジオメトリ構造を例示する図である。

【図8J】所望のジェット構造を有する1または複数のジェットを生成する噴射路の別のジオメトリ構造を例示する図である。

【図8K】所望のジェット構造を有する1または複数のジェットを生成する噴射路の別のジオメトリ構造を例示する図である。

【図9】本発明の一実施形態による成形システムの組立分解図である。

【図10】プラスチックまたは成形材料を注入してノズル本体を成形する前の閉じた位置にある図9に例示した成形システムの斜視図である。

【図11】第2の成形部材の複数の第2の突出部に対する第1の成形部材の複数の第1の突出部の係合を例示する図10の領域11の拡大図である。

【図12】第1の流路、第2の流路、および関連する噴射路の形成を例示する部分断面図である。

【図13A】噴射路のジオメトリ形状およびノズル本体によって生成されるジェットの関連するジオメトリ形状を画定する第1の突出部および関連する第2の突出部のジオメトリ構造を例示する図である。

【図13B】噴射路のジオメトリ形状およびノズル本体によって生成されるジェットの関連するジオメトリ形状を画定する第1の突出部および関連する第2の突出部の別のジオメトリ構造を例示する図である。

【図13C】噴射路のジオメトリ形状およびノズル本体によって生成されるジェットの関連するジオメトリ形状を画定する第1の突出部および関連する第2の突出部の別のジオメトリ構造を例示する図である。

【図13D】噴射路のジオメトリ形状およびノズル本体によって生成されるジェットの関連するジオメトリ形状を画定する第1の突出部および関連する第2の突出部の別のジオメトリ構造を例示する図である。

【図13E】噴射路のジオメトリ形状およびノズル本体によって生成されるジェットの関連するジオメトリ形状を画定する第1の突出部および関連する第2の突出部の別のジオメトリ構造を例示する図である。

【図13F】噴射路のジオメトリ形状およびノズル本体によって生成されるジェットの関連するジオメトリ形状を画定する第1の突出部および関連する第2の突出部の別のジオメトリ構造を例示する図である。

【図13G】噴射路のジオメトリ形状およびノズル本体によって生成されるジェットの関連するジオメトリ形状を画定する第1の突出部および関連する第2の突出部の別のジオメトリ構造を例示する図である。

【図13H】噴射路のジオメトリ形状およびノズル本体によって生成されるジェットの関連するジオメトリ形状を画定する第1の突出部および関連する第2の突出部の別のジオメトリ構造を例示する図である。

【図13I】噴射路のジオメトリ形状およびノズル本体によって生成されるジェットの関連するジオメトリ形状を画定する第1の突出部および関連する第2の突出部の別のジオメトリ構造を例示する図である。

【図13J】噴射路のジオメトリ形状およびノズル本体によって生成されるジェットの関連するジオメトリ形状を画定する第1の突出部および関連する第2の突出部の別のジオメトリ構造を例示する図である。

【図14A】互いに対して所望の所定角度に傾斜した複数の噴射路を示す部分断面図である。

【図14B】互いに対して所望の所定角度に傾斜した複数の噴射路を示す別の部分断面図である。

【図14C】互いに対して所望の所定角度に傾斜した複数の噴射路を示す別の部分断面図である。

【図15】上側流路の上部の段および第2の流路の上部の2つの段を示す部分断面図である。

【符号の説明】

【0091】

10 ウインドシールドワイパー洗浄システム

12 洗浄ノズル

12a ノズル端部

14a、14b ジェット

14a1、14b1 ジェット縁

16 流体供給源

18 ウインドシールド

22、24 ワイパーアーム

26 第1の噴射路

28 第2の噴射路

30 ノズル本体

32 入口

34 内部流路

34a、34b、34c、34d 壁

35 供給路

36 第1の噴射路流路

36a、44a 第1の流路

36b、44b 第2の流路

38 第1の壁

40 第2の壁

40a、40b、40c、40d、40e 段面

42、50 噴射路壁

42a テーパ上壁

42b テーパ下壁

42c、42d テーパ側壁

43、45 壁

44 第2の噴射路流路

46 第1の壁

48 第2の壁

48a、48b 段面

50 噴射路壁

50a−50d テーパ壁

52 ノズル本体成形システム

54 第1の成形部材

54a、54b 第1の成形部材突出部

54a1、54b1 端部

54a2 段

54a2i、54a2ii 壁

54c 端部

54d 平坦部

56 第2の成形部材56

56a 第1の突出部

56a1、56a2 端部

56a6 真直壁

56b 第2の突出部

56b1 端部

58 第1の本体部材

60 第2の本体部材

62 上側成形部材

62a 端部

64 下側成形部材

64a 端部

66 端部成形部材

BA ノズル本体軸線

D1 第1の噴射路流路第1の寸法

D2 第1の噴射路流路第2の寸法

D3 第2の噴射路流路の第1の寸法

D4 第2の噴射路流路の第2の寸法

D5、D6 端部の寸法

【特許請求の範囲】

【請求項1】

本体軸線を有するノズル本体と、

流体供給源から流体の供給を受けるための入口を画定している入口壁と、

所定の表面に少なくとも1つの前記流体のジェットを案内する少なくとも1つの噴射路を画定している少なくとも1つの噴射路壁と、

前記入口を前記少なくとも1つの噴射路に連通させる流路を画定している内壁とを備えており、

前記少なくとも1つの噴射路は、前記流体が前記少なくとも1つの噴射路を通る流体の噴霧化を容易にするための協動するステップを備えており、

前記ノズル本体は、一体成形されたワンピース構造である洗浄ノズル。

【請求項2】

入口、少なくとも1つの噴射路、および内部流路は、流体を、本体軸線に対して概ね平行な方向に案内する、請求項1に記載の洗浄ノズル。

【請求項3】

少なくとも1つの噴射路は、傾斜している、請求項1に記載の洗浄ノズル。

【請求項4】

傾斜の角度は、30度以下である、請求項3に記載の洗浄ノズル。

【請求項5】

少なくとも1つの噴射路は、所定の噴射路ジオメトリを有しており、このジオメトリにより、少なくとも1つのジェットが、流体が少なくとも1つの噴射路から噴射される際に、概ね一致するジェットジオメトリの断面を有する、請求項1に記載の洗浄ノズル。

【請求項6】

協働ステップは、2つのステップを有する、請求項1に記載の洗浄ノズル。

【請求項7】

協働ステップは、前記少なくとも1つの噴射路壁の上部流路壁に設けられている、請求項1に記載の洗浄ノズル。

【請求項8】

所定の噴射路ジオメトリは、少なくとも1つのジェットが、長方形、正方形、または楕円形の断面を画定するように、楕円形、長方形、または正方形の少なくとも1つを含む、請求項5に記載の洗浄ノズル。

【請求項9】

少なくとも1つの噴射路は、少なくとも1つのジェットが、前記少なくとも1つの噴射路から噴射される際に、前記少なくとも1つのジェットを扇形に広げるための少なくとも1つのテーパ壁を有する、請求項1に記載の洗浄ノズル。

【請求項10】

少なくとも1つの噴射路は、少なくとも1つのジェットが、前記少なくとも1つの噴射路から噴射される際に、前記少なくとも1つのジェットを扇形に広げるための少なくとも1つのテーパ壁を有する、請求項8に記載の洗浄ノズル。

【請求項11】

少なくとも1つの噴射路は、少なくとも1つのジェットが、上側ジェット縁および下側ジェット縁を備え、これらのジェット縁の一方が本体軸船にほぼ平行となるように、噴射路ジオメトリを有する、請求項1に記載の洗浄ノズル。

【請求項12】

少なくとも1つの噴射路は、少なくとも1つのジェットの断面が、概ねV型となるように、噴射路ジオメトリを有する、請求項1に記載の洗浄ノズル。

【請求項13】

少なくとも1つのジェットは、第1のジェットおよび第2のジェットを有しており、少なくとも1つの噴射口は、前記第1のジェットを生成するための第1の噴射路、および前記第2のジェットを生成するための第2の噴射路を有する、請求項1に記載の洗浄ノズル。

【請求項14】

第1の噴射路および第2の噴射路は、積層構造に配置されている、請求項13に記載の洗浄ノズル。

【請求項15】

第1の噴射路と第2の噴射路は、並置されている、請求項14に記載の洗浄ノズル。

【請求項16】

第1の噴射路と第2の噴射路は、ずれて配置されている、請求項14に記載の洗浄ノズル。

【請求項17】

第1の噴射路は、第1の所定の噴射路ジオメトリを有し、第2の噴射路は、第2の所定の噴射路ジオメトリを有する、請求項13に記載の洗浄ノズル。

【請求項18】

第1の所定の噴射路ジオメトリ、および第2の所定の噴射路ジオメトリは、それぞれ、楕円形、長方形、または正方形を含む、請求項17に記載の洗浄ノズル。

【請求項19】

第1の所定の噴射路ジオメトリと、第2の所定の噴射路ジオメトリは、同一である、請求項17に記載の洗浄ノズル。

【請求項20】

第1の所定の噴射路ジオメトリと、第2の所定の噴射路ジオメトリは、異なっている、請求項17に記載の洗浄ノズル。

【請求項21】

第1の噴射路および第2の噴射路は、ノズル本体の噴射路端部に、垂直方向に配置されている、請求項13に記載の洗浄ノズル。

【請求項22】

第1の噴射路および第2の噴射路は、ノズル本体の噴射路端部に、水平方向に配置されている、請求項13に記載の洗浄ノズル。

【請求項23】

第1の噴射路および第2の噴射路は、互いにずれて配置されている、請求項13に記載の洗浄ノズル。

【請求項24】

第1の噴射路および第2の噴射路は、それぞれ、第1のジェットおよび第2のジェットが、前記第1の噴射路および前記第2の噴射路から噴射される際に、前記第1のジェットおよび前記第2のジェットを扇形に広げるために、少なくとも1つのテーパ壁を有する、請求項13に記載の洗浄ノズル。

【請求項25】

ノズル本体を製造する方法において、

前記ノズル本体の内部流路を画定するための第1の成形部材を用意するステップであって、前記第1の成形部材は、少なくとも1つの噴射路流路を画定するための少なくとも1つの第1の成形部材突出部、および前記少なくとも1つの噴射路に連通した少なくとも1つの段を有するステップと、

前記少なくとも1つの第1の成形部材突出部に係合する少なくとも1つの第2の成形部材突出部を有する第2の成形部材を用意するステップと、

前記ノズル本体が成形される際に、前記少なくとも1つの第1の成形部材突出部と前記少なくとも1つの第2の成形部材突出部が協働して、少なくとも1つの噴射路を前記ノズル本体に画定するように、前記第1の成形部材と前記第2の成形部材を第3の成形部材に配置するステップと、

前記第1の成形部材、前記第2の成形部材、および前記第3の成形部材を用いて前記ノズル本体を成形するステップとを含み、

前記第1の成形部材は、流体供給源から流体の供給を受けるための入口、少なくとも1つの噴射路を画定するための少なくとも1つの噴射路壁、および前記入口を前記少なくとも1つの噴射路に連通させるための前記内部流を画定し、前記少なくとも1つの第2の成形部材突出部は、流体が前記少なくとも1つの噴射路から噴射される際に少なくとも1つの流体のジェットを生成するために、前記噴射路の端部に所定の噴射路ジオメトリを画定する方法。

【請求項26】

それぞれが、少なくとも1つの協働段を有する複数の噴射路を画定するための複数の第1の成形部材突出部を有する第1の成形部材を用意するステップと、

ノズル本体が成形される際に、複数の噴射路が前記ノズル本体内に一体成形されるように、前記複数の第1の成形部材突出部に係合する複数の第2の成形部材突出部を有する第2の成形部材を用意するステップをさらに含む、請求項25に記載の方法。

【請求項27】

噴射路ジオメトリは、楕円形、長方形、または正方形を含む、請求項25に記載の方法。

【請求項28】

第1の成形部材、入口、少なくとも1つの噴射路、および内部流路は、本体軸線に対して概ね平行である、請求項25に記載の方法。

【請求項29】

少なくとも1つの噴射路は、傾斜している、請求項25に記載の方法。

【請求項30】

傾斜の角度は、30度以下である、請求項29に記載の方法。

【請求項31】

所定の噴射路ジオメトリは、所定のジェットジオメトリを有する少なくとも1つのジェットの生成を容易にする、請求項25に記載の方法。

【請求項32】

所定のジェットジオメトリは、少なくとも1つのジェットが楕円形、長方形、または正方形の断面を画定するように、楕円形、長方形、または正方形の少なくとも1つを含む、請求項31に記載の方法。

【請求項33】

少なくとも1つの第2の成形部材突出部は、少なくとも1つのジェットが少なくとも1つの噴射路から噴射される際に、前記少なくとも1つのジェットを扇形に広げる協働テーパ壁を噴射路が有するように、少なくとも1つのテーパ壁を備えている、請求項25に記載の方法。

【請求項34】

所定の噴射路ジオメトリによって、少なくとも1つのジェットが、少なくとも一方がノズル本体の軸線に対して概ね平行である上側ジェット縁、および下側ジェット縁を有するように選択される所定の突出部ジオメトリを有する第2の成形部材突出部を備える第2の成形部材を用意するステップをさらに含む、請求項25に記載の方法。

【請求項35】

ジェットの断面を概ねV型にする第2の所定の突出部ジオメトリを有する第2の成形部材を選択するステップをさらに含む、請求項25に記載の方法。

【請求項36】

第1の協働段を有する第1の溝を形成する第1の溝突出部、および第2の協働段を有する第2の溝を形成する第2の溝突出部を備える第1の成形部材を用意するステップと、

前記第1の溝突出部および前記第2の溝突出部のそれぞれに係合して、第1のジェットを生成する第1の噴射路、および第2のジェットを生成する第2の噴射路をノズル本体に形成するための第3の突出部および第4の突出部を備える第2の成形部材を用意するステップをさらに含む、請求項25に記載の方法。

【請求項37】

第1の噴射路は、第1の所定の噴射路ジオメトリを有し、第2の噴射路は、第2の所定の噴射路ジオメトリを有する、請求項36に記載の方法。

【請求項38】

第1の所定の噴射路ジオメトリ、および第2の所定の噴射路ジオメトリは、それぞれ、楕円形、長方形、または正方形を画定する、請求項37に記載の方法。

【請求項39】

第1の所定の噴射路ジオメトリ、および第2の所定の噴射路ジオメトリは、同一である、請求項37に記載の方法。

【請求項40】

第1の所定の噴射路ジオメトリ、および第2の所定の噴射路ジオメトリは、異なっている、請求項37に記載の方法。

【請求項41】

第1の噴射路および第2の噴射路は、それぞれ、第1のジェットおよび第2のジェットが、前記第1の噴射路、および前記第2の噴射路から噴射される際に、前記第1のジェットおよび前記第2のジェットを扇形に広げるための少なくとも1つのテーパ壁を有する、請求項37に記載の方法。

【請求項42】

第1の噴射路および第2の噴射路は、ノズル本体の噴射路端部に垂直に配置されている、請求項36に記載の方法。

【請求項43】

第1の噴射路および第2の噴射路は、ノズル本体の噴射路端部に、水平方向に配置されている、請求項36に記載の方法。

【請求項44】

第1の噴射路および第2の噴射路は、ノズル本体の噴射路端部に、ずれて配置されている、請求項36に記載の方法。

【請求項45】

第1の噴射路および第2の噴射路は、互いにずれて配置されている、請求項36に記載の方法。

【請求項46】

ノズル本体成形システムにおいて、

少なくとも1つの第1の成形部材突出部を有する第1の成形部材と、

前記少なくとも1つの第1の成形部材突出部に係合する、少なくとも1つの第2の成形部材突出部を有する第2の成形部材と、

成形の際に、前記第1および第2の成形部材を取り囲むための包囲成形部材とを含み、

前記ノズル本体が成形されて、前記第1の成形部材、前記第2の成形部材、および前記包囲部材が取り外された時に、前記ノズル本体に、少なくとも1つの噴射路流路が画定されるように、前記少なくとも1つの第1の成形部材突出部と前記少なくとも1つの第2の成形部材突出部が協働するようになっており、

前記少なくとも1つの噴射路流路は、第1の流路、およびこの第1の流路に連通した段流路を有する、ノズル本体成形システム。

【請求項47】

少なくとも1つの第2の成形部材突出部は、少なくとも1つの噴射路流路の端部に所定の噴射路ジオメトリを画定し、この所定の噴射路ジオメトリにより、流体が前記少なくとも1つの噴射路流路から噴射される際に、概ね一致する所定のジェットジオメトリの断面を有する少なくとも1つのジェットが生成される、請求項46に記載のノズル本体成形システム。

【請求項48】

第1の成形部材は、入口、第1の流路、および段流路をノズル本体内に画定し、少なくとも1つの噴射路流路、前記入口、前記第1の流路、および前記段流路が、前記ノズル本体の軸線に概ね平行である、請求項46に記載のノズル本体成形システム。

【請求項49】

所定の噴射路ジオメトリは、少なくとも1つのジェットが、長方形、正方形、または楕円形の断面を画定するように、楕円形、長方形、または正方形の少なくとも1つを含む、請求項47に記載のノズル本体成形システム。

【請求項50】

少なくとも1つの噴射路流路の端部は、この少なくとも1つの噴射路流路から出る流体を、所定の構造で扇形に広げるために少なくとも1つのテーパ壁を有する、請求項46に記載のノズル本体成形システム。

【請求項51】

少なくとも1つの第2の成形部材突出部は、流体が少なくとも1つの噴射路流路から出る際に、前記流体を扇形に広げる複数のテーパ壁を画定する、請求項49に記載のノズル本体成形システム。

【請求項52】

少なくとも1つの噴射路流路は、この少なくとも1つの噴射路流路から出る流体に作用して、この流体が、少なくとも一方が本体軸線に概ね平行である上側ジェット縁、および下側ジェット縁を有するようにする、請求項46に記載のノズル本体成形システム。

【請求項53】

少なくとも1つの第2の成形部材突出部は、少なくとも1つの噴射路流路から出る流体に作用して、この流体を概ねV型の少なくとも1つのジェットにする噴射口を画定する、請求項46に記載のノズル本体成形システム。

【請求項54】

第1の成形部材は、第1の成形部材の第1の突出部および第1の成形部材の第2の突出部を備え、第2の成形部材は、第2の成形部材の第1の突出部および第2の成形部材の第2の突出部を備えており、

成形工程の際に、前記第1の成形部材の第1の突出部が前記第2の成形部材の第1の突出部と協働し、前記第1の成形部材の第2の突出部が前記第2の成形部材の第2の突出部と協働して、ノズル本体に第1の噴射路流路および第2の噴射路流路をそれぞれ画定する、請求項46に記載のノズル本体成形システム。

【請求項55】

第2の成形部材は、第2の成形部材の第1の突出部を有する第1の本体部材、および第2の成形部材の第2の突出部を有する第2の本体部材を備えており、前記第1の本体部材と前記第2の本体部材は、互いに、かつ前記第1の成形部材から分離することができる、請求項46に記載のノズル本体成形システム。

【請求項56】

前記第1の噴射路流路は、その端部に第1の所定の噴射路ジオメトリを有し、前記第2の噴射路流路は、その端部に、第2の所定の噴射路ジオメトリを有する、請求項54に記載のノズル本体成形システム。

【請求項57】

第1の所定の噴射路ジオメトリおよび第2の所定の噴射路ジオメトリは、それぞれ、楕円形、長方形、または正方形を含む、請求項56に記載のノズル本体成形システム。

【請求項58】

第1の所定の噴射路ジオメトリと第2の所定の噴射路ジオメトリは、同一である、請求項56に記載のノズル本体成形システム。

【請求項59】

第1の所定の噴射路ジオメトリと第2の所定の噴射路ジオメトリは、異なっている、請求項56に記載のノズル本体成形システム。

【請求項60】

第1の噴射路流路および第2の噴射路流路は、それぞれ、第1のジェットおよび第2のジェットが第1の噴射路および第2の噴射路から噴射される際に、前記第1のジェットおよび前記第2のジェットを所定の方向に扇形に広げるために少なくとも1つのテーパ壁を有する、請求項54に記載のノズル本体成形システム。

【請求項61】

第1のジェットおよび第2のジェットは、ノズル本体の軸線から離れる方向に流れる部分を有する、請求項60に記載のノズル本体成形システム。

【請求項62】

ノズル本体を製造するための方法において、

第1の成形部材を第2の成形部材に据えるステップと、

前記第1および前記第2の成形部材の少なくとも一部を第3の成形部材に据えるステップと、

前記第1の成形部材、前記第2の成形部材、および前記第3の成形部材を用いて前記ノズル本体を成形するステップとを含み、

前記第1の成形部材と前記第2の成形部材が協働して、入口、少なくとも1つの噴射路、前記入口を前記少なくとも1つの噴射路に連通させる内部流路を画定し、前記少なくとも1つの噴射路が、そこから流体が噴射される際に、この流体を噴霧化するための噴霧化流路を有する、方法。

【請求項63】

第1の成形部材は、内部流路、および少なくとも1つの噴霧化流路を画定するための少なくとも1つの第1の成形部材突出部を備え、第2の成形部材は、前記少なくとも1つの第1の成形部材突出部に係合する少なくとも1つの第2の成形部材突出部を備えている、請求項62に記載の方法。

【請求項64】

ノズル本体が成形される際に、少なくとも1つの噴射路が前記ノズル本体に画定されるように、少なくとも1つの第1の成形部材突出部を、少なくとも1つの第2の成形部材突出部に係合させる、請求項63に記載の方法。

【請求項65】

第1の成形部材突出部は、流体供給源から流体の供給を受ける入口を画定するための内壁、および少なくとも1つの噴射路を画定するための少なくとも1つの外壁を画定し、少なくとも1つの第2の成形部材突出部は、流体が前記噴射路から噴射される際に所定のジェットジオメトリを有する少なくとも1つの流体のジェットを生成する所定の噴射路ジオメトリを前記噴射路の端部に画定する、請求項63に記載の方法。

【請求項66】

それぞれが、協働段流路を有する複数の噴射路を画定するための複数の第1の成形部材突出部を備える第1の成形部材を用意するステップと、

前記複数の第1の成形部材突出部に係合して、複数の噴射口を画定するための複数の第2の成形部材突出部を備えた第2の成形部材を用意するステップとをさらに含む、請求項62に記載の方法。

【請求項67】

複数の噴射口は、複数の異なるジェットジオメトリを生成するために、複数の異なる断面形状を有する、請求項66に記載の方法。

【請求項68】

所定の噴射路ジオメトリは、楕円形、長方形、または正方形を含む、請求項65に記載の方法。

【請求項1】

本体軸線を有するノズル本体と、

流体供給源から流体の供給を受けるための入口を画定している入口壁と、

所定の表面に少なくとも1つの前記流体のジェットを案内する少なくとも1つの噴射路を画定している少なくとも1つの噴射路壁と、

前記入口を前記少なくとも1つの噴射路に連通させる流路を画定している内壁とを備えており、

前記少なくとも1つの噴射路は、前記流体が前記少なくとも1つの噴射路を通る流体の噴霧化を容易にするための協動するステップを備えており、

前記ノズル本体は、一体成形されたワンピース構造である洗浄ノズル。

【請求項2】

入口、少なくとも1つの噴射路、および内部流路は、流体を、本体軸線に対して概ね平行な方向に案内する、請求項1に記載の洗浄ノズル。

【請求項3】

少なくとも1つの噴射路は、傾斜している、請求項1に記載の洗浄ノズル。

【請求項4】

傾斜の角度は、30度以下である、請求項3に記載の洗浄ノズル。

【請求項5】

少なくとも1つの噴射路は、所定の噴射路ジオメトリを有しており、このジオメトリにより、少なくとも1つのジェットが、流体が少なくとも1つの噴射路から噴射される際に、概ね一致するジェットジオメトリの断面を有する、請求項1に記載の洗浄ノズル。

【請求項6】

協働ステップは、2つのステップを有する、請求項1に記載の洗浄ノズル。

【請求項7】

協働ステップは、前記少なくとも1つの噴射路壁の上部流路壁に設けられている、請求項1に記載の洗浄ノズル。

【請求項8】

所定の噴射路ジオメトリは、少なくとも1つのジェットが、長方形、正方形、または楕円形の断面を画定するように、楕円形、長方形、または正方形の少なくとも1つを含む、請求項5に記載の洗浄ノズル。

【請求項9】

少なくとも1つの噴射路は、少なくとも1つのジェットが、前記少なくとも1つの噴射路から噴射される際に、前記少なくとも1つのジェットを扇形に広げるための少なくとも1つのテーパ壁を有する、請求項1に記載の洗浄ノズル。

【請求項10】

少なくとも1つの噴射路は、少なくとも1つのジェットが、前記少なくとも1つの噴射路から噴射される際に、前記少なくとも1つのジェットを扇形に広げるための少なくとも1つのテーパ壁を有する、請求項8に記載の洗浄ノズル。

【請求項11】

少なくとも1つの噴射路は、少なくとも1つのジェットが、上側ジェット縁および下側ジェット縁を備え、これらのジェット縁の一方が本体軸船にほぼ平行となるように、噴射路ジオメトリを有する、請求項1に記載の洗浄ノズル。

【請求項12】

少なくとも1つの噴射路は、少なくとも1つのジェットの断面が、概ねV型となるように、噴射路ジオメトリを有する、請求項1に記載の洗浄ノズル。

【請求項13】

少なくとも1つのジェットは、第1のジェットおよび第2のジェットを有しており、少なくとも1つの噴射口は、前記第1のジェットを生成するための第1の噴射路、および前記第2のジェットを生成するための第2の噴射路を有する、請求項1に記載の洗浄ノズル。

【請求項14】

第1の噴射路および第2の噴射路は、積層構造に配置されている、請求項13に記載の洗浄ノズル。

【請求項15】

第1の噴射路と第2の噴射路は、並置されている、請求項14に記載の洗浄ノズル。

【請求項16】

第1の噴射路と第2の噴射路は、ずれて配置されている、請求項14に記載の洗浄ノズル。

【請求項17】

第1の噴射路は、第1の所定の噴射路ジオメトリを有し、第2の噴射路は、第2の所定の噴射路ジオメトリを有する、請求項13に記載の洗浄ノズル。

【請求項18】

第1の所定の噴射路ジオメトリ、および第2の所定の噴射路ジオメトリは、それぞれ、楕円形、長方形、または正方形を含む、請求項17に記載の洗浄ノズル。

【請求項19】

第1の所定の噴射路ジオメトリと、第2の所定の噴射路ジオメトリは、同一である、請求項17に記載の洗浄ノズル。

【請求項20】

第1の所定の噴射路ジオメトリと、第2の所定の噴射路ジオメトリは、異なっている、請求項17に記載の洗浄ノズル。

【請求項21】

第1の噴射路および第2の噴射路は、ノズル本体の噴射路端部に、垂直方向に配置されている、請求項13に記載の洗浄ノズル。

【請求項22】

第1の噴射路および第2の噴射路は、ノズル本体の噴射路端部に、水平方向に配置されている、請求項13に記載の洗浄ノズル。

【請求項23】

第1の噴射路および第2の噴射路は、互いにずれて配置されている、請求項13に記載の洗浄ノズル。

【請求項24】

第1の噴射路および第2の噴射路は、それぞれ、第1のジェットおよび第2のジェットが、前記第1の噴射路および前記第2の噴射路から噴射される際に、前記第1のジェットおよび前記第2のジェットを扇形に広げるために、少なくとも1つのテーパ壁を有する、請求項13に記載の洗浄ノズル。

【請求項25】

ノズル本体を製造する方法において、

前記ノズル本体の内部流路を画定するための第1の成形部材を用意するステップであって、前記第1の成形部材は、少なくとも1つの噴射路流路を画定するための少なくとも1つの第1の成形部材突出部、および前記少なくとも1つの噴射路に連通した少なくとも1つの段を有するステップと、

前記少なくとも1つの第1の成形部材突出部に係合する少なくとも1つの第2の成形部材突出部を有する第2の成形部材を用意するステップと、

前記ノズル本体が成形される際に、前記少なくとも1つの第1の成形部材突出部と前記少なくとも1つの第2の成形部材突出部が協働して、少なくとも1つの噴射路を前記ノズル本体に画定するように、前記第1の成形部材と前記第2の成形部材を第3の成形部材に配置するステップと、

前記第1の成形部材、前記第2の成形部材、および前記第3の成形部材を用いて前記ノズル本体を成形するステップとを含み、

前記第1の成形部材は、流体供給源から流体の供給を受けるための入口、少なくとも1つの噴射路を画定するための少なくとも1つの噴射路壁、および前記入口を前記少なくとも1つの噴射路に連通させるための前記内部流を画定し、前記少なくとも1つの第2の成形部材突出部は、流体が前記少なくとも1つの噴射路から噴射される際に少なくとも1つの流体のジェットを生成するために、前記噴射路の端部に所定の噴射路ジオメトリを画定する方法。

【請求項26】

それぞれが、少なくとも1つの協働段を有する複数の噴射路を画定するための複数の第1の成形部材突出部を有する第1の成形部材を用意するステップと、

ノズル本体が成形される際に、複数の噴射路が前記ノズル本体内に一体成形されるように、前記複数の第1の成形部材突出部に係合する複数の第2の成形部材突出部を有する第2の成形部材を用意するステップをさらに含む、請求項25に記載の方法。

【請求項27】

噴射路ジオメトリは、楕円形、長方形、または正方形を含む、請求項25に記載の方法。

【請求項28】

第1の成形部材、入口、少なくとも1つの噴射路、および内部流路は、本体軸線に対して概ね平行である、請求項25に記載の方法。

【請求項29】

少なくとも1つの噴射路は、傾斜している、請求項25に記載の方法。

【請求項30】

傾斜の角度は、30度以下である、請求項29に記載の方法。

【請求項31】

所定の噴射路ジオメトリは、所定のジェットジオメトリを有する少なくとも1つのジェットの生成を容易にする、請求項25に記載の方法。

【請求項32】

所定のジェットジオメトリは、少なくとも1つのジェットが楕円形、長方形、または正方形の断面を画定するように、楕円形、長方形、または正方形の少なくとも1つを含む、請求項31に記載の方法。

【請求項33】

少なくとも1つの第2の成形部材突出部は、少なくとも1つのジェットが少なくとも1つの噴射路から噴射される際に、前記少なくとも1つのジェットを扇形に広げる協働テーパ壁を噴射路が有するように、少なくとも1つのテーパ壁を備えている、請求項25に記載の方法。

【請求項34】

所定の噴射路ジオメトリによって、少なくとも1つのジェットが、少なくとも一方がノズル本体の軸線に対して概ね平行である上側ジェット縁、および下側ジェット縁を有するように選択される所定の突出部ジオメトリを有する第2の成形部材突出部を備える第2の成形部材を用意するステップをさらに含む、請求項25に記載の方法。

【請求項35】

ジェットの断面を概ねV型にする第2の所定の突出部ジオメトリを有する第2の成形部材を選択するステップをさらに含む、請求項25に記載の方法。

【請求項36】

第1の協働段を有する第1の溝を形成する第1の溝突出部、および第2の協働段を有する第2の溝を形成する第2の溝突出部を備える第1の成形部材を用意するステップと、

前記第1の溝突出部および前記第2の溝突出部のそれぞれに係合して、第1のジェットを生成する第1の噴射路、および第2のジェットを生成する第2の噴射路をノズル本体に形成するための第3の突出部および第4の突出部を備える第2の成形部材を用意するステップをさらに含む、請求項25に記載の方法。

【請求項37】

第1の噴射路は、第1の所定の噴射路ジオメトリを有し、第2の噴射路は、第2の所定の噴射路ジオメトリを有する、請求項36に記載の方法。

【請求項38】

第1の所定の噴射路ジオメトリ、および第2の所定の噴射路ジオメトリは、それぞれ、楕円形、長方形、または正方形を画定する、請求項37に記載の方法。

【請求項39】

第1の所定の噴射路ジオメトリ、および第2の所定の噴射路ジオメトリは、同一である、請求項37に記載の方法。

【請求項40】

第1の所定の噴射路ジオメトリ、および第2の所定の噴射路ジオメトリは、異なっている、請求項37に記載の方法。

【請求項41】

第1の噴射路および第2の噴射路は、それぞれ、第1のジェットおよび第2のジェットが、前記第1の噴射路、および前記第2の噴射路から噴射される際に、前記第1のジェットおよび前記第2のジェットを扇形に広げるための少なくとも1つのテーパ壁を有する、請求項37に記載の方法。

【請求項42】

第1の噴射路および第2の噴射路は、ノズル本体の噴射路端部に垂直に配置されている、請求項36に記載の方法。

【請求項43】

第1の噴射路および第2の噴射路は、ノズル本体の噴射路端部に、水平方向に配置されている、請求項36に記載の方法。

【請求項44】

第1の噴射路および第2の噴射路は、ノズル本体の噴射路端部に、ずれて配置されている、請求項36に記載の方法。

【請求項45】

第1の噴射路および第2の噴射路は、互いにずれて配置されている、請求項36に記載の方法。

【請求項46】

ノズル本体成形システムにおいて、

少なくとも1つの第1の成形部材突出部を有する第1の成形部材と、

前記少なくとも1つの第1の成形部材突出部に係合する、少なくとも1つの第2の成形部材突出部を有する第2の成形部材と、

成形の際に、前記第1および第2の成形部材を取り囲むための包囲成形部材とを含み、

前記ノズル本体が成形されて、前記第1の成形部材、前記第2の成形部材、および前記包囲部材が取り外された時に、前記ノズル本体に、少なくとも1つの噴射路流路が画定されるように、前記少なくとも1つの第1の成形部材突出部と前記少なくとも1つの第2の成形部材突出部が協働するようになっており、

前記少なくとも1つの噴射路流路は、第1の流路、およびこの第1の流路に連通した段流路を有する、ノズル本体成形システム。

【請求項47】

少なくとも1つの第2の成形部材突出部は、少なくとも1つの噴射路流路の端部に所定の噴射路ジオメトリを画定し、この所定の噴射路ジオメトリにより、流体が前記少なくとも1つの噴射路流路から噴射される際に、概ね一致する所定のジェットジオメトリの断面を有する少なくとも1つのジェットが生成される、請求項46に記載のノズル本体成形システム。

【請求項48】

第1の成形部材は、入口、第1の流路、および段流路をノズル本体内に画定し、少なくとも1つの噴射路流路、前記入口、前記第1の流路、および前記段流路が、前記ノズル本体の軸線に概ね平行である、請求項46に記載のノズル本体成形システム。

【請求項49】

所定の噴射路ジオメトリは、少なくとも1つのジェットが、長方形、正方形、または楕円形の断面を画定するように、楕円形、長方形、または正方形の少なくとも1つを含む、請求項47に記載のノズル本体成形システム。

【請求項50】

少なくとも1つの噴射路流路の端部は、この少なくとも1つの噴射路流路から出る流体を、所定の構造で扇形に広げるために少なくとも1つのテーパ壁を有する、請求項46に記載のノズル本体成形システム。

【請求項51】

少なくとも1つの第2の成形部材突出部は、流体が少なくとも1つの噴射路流路から出る際に、前記流体を扇形に広げる複数のテーパ壁を画定する、請求項49に記載のノズル本体成形システム。

【請求項52】

少なくとも1つの噴射路流路は、この少なくとも1つの噴射路流路から出る流体に作用して、この流体が、少なくとも一方が本体軸線に概ね平行である上側ジェット縁、および下側ジェット縁を有するようにする、請求項46に記載のノズル本体成形システム。

【請求項53】

少なくとも1つの第2の成形部材突出部は、少なくとも1つの噴射路流路から出る流体に作用して、この流体を概ねV型の少なくとも1つのジェットにする噴射口を画定する、請求項46に記載のノズル本体成形システム。

【請求項54】

第1の成形部材は、第1の成形部材の第1の突出部および第1の成形部材の第2の突出部を備え、第2の成形部材は、第2の成形部材の第1の突出部および第2の成形部材の第2の突出部を備えており、

成形工程の際に、前記第1の成形部材の第1の突出部が前記第2の成形部材の第1の突出部と協働し、前記第1の成形部材の第2の突出部が前記第2の成形部材の第2の突出部と協働して、ノズル本体に第1の噴射路流路および第2の噴射路流路をそれぞれ画定する、請求項46に記載のノズル本体成形システム。

【請求項55】

第2の成形部材は、第2の成形部材の第1の突出部を有する第1の本体部材、および第2の成形部材の第2の突出部を有する第2の本体部材を備えており、前記第1の本体部材と前記第2の本体部材は、互いに、かつ前記第1の成形部材から分離することができる、請求項46に記載のノズル本体成形システム。

【請求項56】

前記第1の噴射路流路は、その端部に第1の所定の噴射路ジオメトリを有し、前記第2の噴射路流路は、その端部に、第2の所定の噴射路ジオメトリを有する、請求項54に記載のノズル本体成形システム。

【請求項57】

第1の所定の噴射路ジオメトリおよび第2の所定の噴射路ジオメトリは、それぞれ、楕円形、長方形、または正方形を含む、請求項56に記載のノズル本体成形システム。

【請求項58】

第1の所定の噴射路ジオメトリと第2の所定の噴射路ジオメトリは、同一である、請求項56に記載のノズル本体成形システム。

【請求項59】

第1の所定の噴射路ジオメトリと第2の所定の噴射路ジオメトリは、異なっている、請求項56に記載のノズル本体成形システム。

【請求項60】

第1の噴射路流路および第2の噴射路流路は、それぞれ、第1のジェットおよび第2のジェットが第1の噴射路および第2の噴射路から噴射される際に、前記第1のジェットおよび前記第2のジェットを所定の方向に扇形に広げるために少なくとも1つのテーパ壁を有する、請求項54に記載のノズル本体成形システム。

【請求項61】

第1のジェットおよび第2のジェットは、ノズル本体の軸線から離れる方向に流れる部分を有する、請求項60に記載のノズル本体成形システム。

【請求項62】

ノズル本体を製造するための方法において、

第1の成形部材を第2の成形部材に据えるステップと、

前記第1および前記第2の成形部材の少なくとも一部を第3の成形部材に据えるステップと、

前記第1の成形部材、前記第2の成形部材、および前記第3の成形部材を用いて前記ノズル本体を成形するステップとを含み、

前記第1の成形部材と前記第2の成形部材が協働して、入口、少なくとも1つの噴射路、前記入口を前記少なくとも1つの噴射路に連通させる内部流路を画定し、前記少なくとも1つの噴射路が、そこから流体が噴射される際に、この流体を噴霧化するための噴霧化流路を有する、方法。

【請求項63】

第1の成形部材は、内部流路、および少なくとも1つの噴霧化流路を画定するための少なくとも1つの第1の成形部材突出部を備え、第2の成形部材は、前記少なくとも1つの第1の成形部材突出部に係合する少なくとも1つの第2の成形部材突出部を備えている、請求項62に記載の方法。

【請求項64】

ノズル本体が成形される際に、少なくとも1つの噴射路が前記ノズル本体に画定されるように、少なくとも1つの第1の成形部材突出部を、少なくとも1つの第2の成形部材突出部に係合させる、請求項63に記載の方法。

【請求項65】

第1の成形部材突出部は、流体供給源から流体の供給を受ける入口を画定するための内壁、および少なくとも1つの噴射路を画定するための少なくとも1つの外壁を画定し、少なくとも1つの第2の成形部材突出部は、流体が前記噴射路から噴射される際に所定のジェットジオメトリを有する少なくとも1つの流体のジェットを生成する所定の噴射路ジオメトリを前記噴射路の端部に画定する、請求項63に記載の方法。

【請求項66】

それぞれが、協働段流路を有する複数の噴射路を画定するための複数の第1の成形部材突出部を備える第1の成形部材を用意するステップと、

前記複数の第1の成形部材突出部に係合して、複数の噴射口を画定するための複数の第2の成形部材突出部を備えた第2の成形部材を用意するステップとをさらに含む、請求項62に記載の方法。

【請求項67】

複数の噴射口は、複数の異なるジェットジオメトリを生成するために、複数の異なる断面形状を有する、請求項66に記載の方法。

【請求項68】

所定の噴射路ジオメトリは、楕円形、長方形、または正方形を含む、請求項65に記載の方法。

【図1】

【図2】

【図3A】

【図3B】

【図3C】

【図4】

【図5】

【図6】

【図7】

【図8A】

【図8B】

【図8C】

【図8D】

【図8E】

【図8F】

【図8G】

【図8H】

【図8I】

【図8J】

【図8K】

【図9】

【図10】

【図11】

【図12】

【図13A】

【図13B】

【図13C】

【図13D】

【図13E】

【図13F】

【図13G】

【図13H】

【図13I】

【図13J】

【図14A】

【図14B】

【図14C】

【図15】

【図2】

【図3A】

【図3B】

【図3C】

【図4】

【図5】

【図6】

【図7】

【図8A】

【図8B】

【図8C】

【図8D】

【図8E】

【図8F】

【図8G】

【図8H】

【図8I】

【図8J】

【図8K】

【図9】

【図10】

【図11】

【図12】

【図13A】

【図13B】

【図13C】

【図13D】

【図13E】

【図13F】

【図13G】

【図13H】

【図13I】

【図13J】

【図14A】

【図14B】

【図14C】

【図15】

【公表番号】特表2009−502478(P2009−502478A)

【公表日】平成21年1月29日(2009.1.29)

【国際特許分類】

【出願番号】特願2008−524035(P2008−524035)

【出願日】平成18年7月24日(2006.7.24)

【国際出願番号】PCT/US2006/028715

【国際公開番号】WO2007/014172

【国際公開日】平成19年2月1日(2007.2.1)

【出願人】(505000169)ヴァレオ エレクトリカル システムズ インコーポレイテッド (4)

【Fターム(参考)】

【公表日】平成21年1月29日(2009.1.29)

【国際特許分類】

【出願日】平成18年7月24日(2006.7.24)

【国際出願番号】PCT/US2006/028715

【国際公開番号】WO2007/014172

【国際公開日】平成19年2月1日(2007.2.1)

【出願人】(505000169)ヴァレオ エレクトリカル システムズ インコーポレイテッド (4)

【Fターム(参考)】

[ Back to top ]