洗浄加工布

【課題】半導体基板表面に残存するナノパーティクルを効率的に除去するとともに、パーティクルの再付着や凝集を防止するために洗浄液の排出を促進することのできる洗浄加工布を提供する。

【解決手段】洗浄加工布は、単繊維の数平均直径が1〜1000nmであり、撚数が1000T/M以上で撚糸されたマルチフィラメントの織物または編物からなる洗浄層1がクッション材3と積層一体化されなる積層体であり、その積層体のアスカーC硬度が70以下の洗浄加工布である。

【解決手段】洗浄加工布は、単繊維の数平均直径が1〜1000nmであり、撚数が1000T/M以上で撚糸されたマルチフィラメントの織物または編物からなる洗浄層1がクッション材3と積層一体化されなる積層体であり、その積層体のアスカーC硬度が70以下の洗浄加工布である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、半導体基板の製造工程において、半導体基板表面に付着した微細な研磨砥粒や研磨後の微細な屑等のパーティクルを高度かつ効率的に除去するために好適な洗浄加工布に関するものである。

【背景技術】

【0002】

近年、半導体デバイスの高集積化が進むにつれて半導体基板上の回路の配線が微細化し、配線間距離もサブミクロンのレベルにまで微細化している。半導体製造工程において、それぞれの工程に入る前の半導体基板表面にパーティクルといわれる研磨砥粒や研磨後の微細な屑が付着していると、そのパーティクルが局所的にマスキングされる。その結果、設計パターンの欠陥によって、短絡や断線などの異常が発生して歩留まりが低下する原因となっていた。

【0003】

このパターン欠陥は、最小配線幅あるいは配線間幅の1/5〜1/3程度の大きさのパーティクルから生じるといわれ、この欠陥を防ぐためには、ナノサイズの微細なパーティクル(以下、ナノパーティクルと称することがある。)を半導体基板から高度かつ効率的に除去する洗浄技術が必要とされている。

【0004】

従来から用いられている上記パーティクルの機械的洗浄方法として、モヘア、ナイロンおよびポリビニルアルコール(PVA)等の繊維からなるブラシや、発泡PVAスポンジなどで表面を擦るスクラブ洗浄が行われている。特に、発泡PVAスポンジは、耐摩耗性と耐薬品性に優れているだけでなく、吸水性が高いため、洗浄時は発泡PVAスポンジが軟化して半導体基板へのフィット性が向上する。そのため、半導体基板への圧力が半導体基板全体に分散され、凝集したパーティクルによってスクラッチを抑制するという特徴を有し、半導体基板の洗浄具として一般的に使用されている。

【0005】

ここで、従来から用いられている洗浄装置の一例を図3と図4に示した。図3はディスク(パッド)型の洗浄装置で、図4はロール型の洗浄装置である。回転する半導体基板表面に、純水やイソプロピルアルコールあるいはその他の薬液(界面活性剤、オゾン水や電解イオン水などの機能水)を供給しながら、上述のようなブラシや発泡PVAスポンジを回転させ、半導体基板に接触させる。そして、適当な圧力をスクラバから半導体基板表面に加え、その機械的な作用によってパーティクルを除去する。このとき、さらに洗浄度を向上させるために、超音波の振動を有する洗浄液を供給しながら洗浄することも可能である。

【0006】

しかしながら、このような従来のスクラバに使用されるブラシの繊維径や発泡スポンジ中の隣り合った空隙間距離は、多くが数十ミクロン以上であるため、ミクロンサイズのパーティクルに対しては効率的に除去できるものの、ナノパーティクルに対しては効率的に除去することは困難であった。さらに、発泡PVAスポンジを用いた場合には、サブミクロンレベルのパーティクルを落すことができるが、パーティクルが発泡PVAスポンジ内部に付着するため、排液とともに適切に排出することが難しかった。このため、ある一定量のパーティクルが発泡PVAスポンジ内に溜るとそれ以上は洗浄効果がなくなり、除去したパーティクルが半導体基板上へ再付着するという課題があった。このような理由から、従来のスクラブ洗浄は、ベアシリコン半導体基板研磨や化学的機械研磨(CMP)工程の際に発生する大量のパーティクルを大まかに除去するために行うことが一般的であった。

【0007】

上記の課題に対して、例えば、従来のブラシの繊維径よりも小さい1〜2μmの繊維径の繊維からなる不織布やワイピングクロス研磨布をスクラブ洗浄に適用することにより、パーティクルを効率的に除去する洗浄方法が提案されている(特許文献1参照。)。このような洗浄布を採用することにより、従来の洗浄方法より微小なパーティクルを効率的に除去することが可能になったものの、繊維径がミクロンオーダーであるため、依然としてナノパーティクルを効率的に除去することは困難であった。

【0008】

そこで、ナノパーティクルを効率的に除去する手段として、テクスチャ加工を施した磁気記録媒体用基板の表面を洗浄するため、ナノオーダーの繊維径の極細繊維(ナノファイバー)不織布からなる洗浄加工布が提案されている(特許文献2参照。)。この提案のように、洗浄加工布にナノファイバーを使用することにより、ナノパーティクルを基板上からかき出しやすくなったことに加えて、基板上への接点数が増加するため、ミクロンオーダーの繊維を用いたときに比べてパーティクルを格段に除去効率上げることが可能になった。しかしながら、不織布は空隙構造が不規則であるために、パーティクルを含む排液経路の確保が難しく、パーティクルが半導体基板へ再付着し、さらに不織布の空隙にパーティクルが凝集してスクラッチが発生する場合があった。

【0009】

また、スクラッチを抑制するためには、洗浄加工布と半導体基板との間の押し付け圧力を基板全体で均一にする必要があるが、このような圧力を緩衝・分散する作用を有する構造体として、布帛と弾性体とが積層されたラビング布が提案されている(特許文献3参照。)。この提案のラビング布は、液晶表示用配向膜の表面を擦り、液晶分子を一定方向に配列させるものであるが、この積層体のラビング布を半導体基板の洗浄加工布として適用した場合、マルチフィラメントが撚糸されていないため、パーティクルがマルチフィラメント内に捕捉されやすいために排出されにくく、半導体基板への再付着を避けることができなかった。

【0010】

このような背景から、半導体基板の微細化プロセスに対応するために、半導体基板表面にスクラッチをつけることなく、基板上に残存するナノパーティクルを効率的に除去・排出可能な、新規な洗浄技術が求められている。

【先行技術文献】

【特許文献】

【0011】

【特許文献1】特開平10−150008号公報

【特許文献2】特開2008−055411号公報

【特許文献3】特開2009−015317号公報

【発明の概要】

【発明が解決しようとする課題】

【0012】

そこで本発明の目的は上記の課題に対し、半導体基板表面に残存する微細な研磨砥粒や研磨後の微細な屑等のナノパーティクルを効率的に除去すると共に、パーティクルの再付着や凝集を防止するために洗浄液の排出を促進することのできる洗浄加工布を提供することにある。

【課題を解決するための手段】

【0013】

本発明は、前記課題を解決せんとするものであり、本発明の洗浄加工布は、単繊維の数平均直径が1〜1000nmであり、撚数が1000T/m以上で撚糸されたマルチフィラメントの織物または編物からなる洗浄層とクッション材が積層一体化されてなる積層体であり、その積層体のアスカーC硬度が70以下であることを特徴とする洗浄加工布である。

【0014】

本発明の洗浄加工布の好ましい態様によれば、前記の織物または編物の目開きは10〜100μmである。

【0015】

本発明の洗浄加工布の好ましい態様によれば、前記のマルチフィラメントの単繊維を構成するポリマーはポリアミドである。

【0016】

本発明の洗浄加工布の好ましい態様によれば、前記のクッション材は発泡体であり、そのクッション材の密度は30kg/m3以下である。

【0017】

本発明の洗浄加工布の好ましい態様によれば、前記の織物または編物とクッション材の厚みの比(クッション材/織物または編物)は5〜200である。

【発明の効果】

【0018】

本発明の洗浄加工布は、半導体基板表面に対するフィット性に優れ、半導体基板表面に残存する微細な研磨砥粒や研磨後の微細な屑等のナノパーティクルを効率的に除去できるだけなく、パーティクルの再付着や凝集を防止するために洗浄液の排出を促進することができ、半導体基板の不良率を抑えることができるものである。

【0019】

本発明の洗浄加工布を用いると、従来の洗浄加工布を用いるよりも洗浄物に付着したナノサイズのパーティクルを効率的に除去することができると共に、洗浄加工布の寿命を向上させることが可能になり、半導体の微細化に寄与することができる。

【図面の簡単な説明】

【0020】

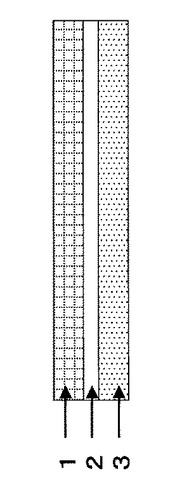

【図1】図1は、本発明のディスク(パッド)式の洗浄加工布を説明するための概略断面図である。

【図2】図2は、本発明のロール式の洗浄加工布を説明するための概略断面図である。

【図3】図3は、従来から用いられているディスク(パッド)型洗浄装置を説明するための概略斜視図である。

【図4】図4は、従来から用いられているロール型洗浄装置を説明するための概略斜視図である。

【発明を実施するための形態】

【0021】

以下、さらに詳しく、本発明の洗浄加工布について説明する。

【0022】

本発明における洗浄加工布とは、織物または編物(以下、繊維布帛と呼ぶことがある。)からなる洗浄層およびクッション材からなるクッション層が積層され一体となった積層体の繊維構造物を指し、洗浄装置に装着して半導体基板などを洗浄する際に使用するものである。

【0023】

本発明の洗浄加工布は、枚葉式の洗浄装置では、図1のようにディスク式の洗浄加工布あるいは図2のようにロール式の洗浄加工布など種々の形態を採用することができる。

【0024】

例えば、ディスク式洗浄装置の場合、本発明の洗浄加工布および半導体基板をそれぞれ回転させ、洗浄液を供給しながら互いに接触させてスクラブ洗浄を行う。このとき、洗浄加工布と半導体基板は同方向に回転させてもよいし、逆方向に回転させてもよい。洗浄装置および半導体基板の回転数は、それぞれ20〜500rpmが適当である。またこのとき、洗浄加工布もしくは半導体基板が揺動していてもよい。

【0025】

一方、ロール式洗浄装置の場合、本発明の2枚の洗浄加工布で半導体基板を挟み込んで接触させた後に、半導体基板上に洗浄液を供給しながら洗浄加工布を半導体基板の回転軸に対して垂直方向に回転させてスクラブ洗浄を行う。

【0026】

次に、本発明の洗浄加工布の構造について具体的に説明する。

【0027】

本発明において、マルチフィラメントとして用いられる単繊維の数平均直径は1〜1000nmであることが重要である。数平均による単繊維の直径を1000nm以下のナノファイバーにすることにより、ナノパーティクルのかき出し除去効率を向上するとともに、半導体基板表面への単繊維の接点数が増加する効果や、比表面積の増大によって洗浄液の吸着量が増大する効果が加わり、ナノパーティクルの除去効率が飛躍的に高まる。また、半導体基板表面へのフィット性とパーティクルの除去効率を向上させる観点から、数平均による単繊維の直径は好ましくは500nm以下であり、より好ましくは300nm以下である。数平均直径の下限としては、30nm以上であることが好ましい。

【0028】

ここで、単繊維の数平均直径は、次のようにして求める。すなわち、洗浄加工布を構成する織物または編物の任意の表面を走査型電子顕微鏡(SEM)で観察し、同一横断面内で無作為に抽出した20本の経糸または緯糸を構成する単繊維の直径を測定する。そしてこれを3つの洗浄加工布で行い、少なくとも合計60本の単繊維の直径を測定して、これを単純平均することによって単繊維の数平均直径を求めることができる。

【0029】

本発明の洗浄加工布の繊維を構成するポリマーとしては、ナノファイバーの繊維径を均一に制御する観点から、溶融紡糸可能な熱可塑性ポリマーであることが好ましい。ここで、いう熱可塑性ポリマーとしては、ポリエステル、ポリアミド、ポリイミド、ポリオレフィン、ポリビニルアルコール(PVA)などのビニル系ポリマー、フッ素系ポリマー、セルロース系ポリマー、シリコーン系ポリマー、天然ゴムや合成ゴムなどのエラストマー、ポリフェニレンスルフィド、その他多種多様なエンジニアリングプラスチックやセルロースを挙げることができる。

【0030】

洗浄加工布として使用する観点から、親水性基を有するポリマーの方が柔軟性に優れ、半導体基板へのフィット性を上げると共にスクラッチを抑えることができることから、PVAとポリアミドが好ましく用いられる。

【0031】

繊維がPVA繊維である場合、PVA繊維は高い親水性基であるヒドロキシル基を有しているため、純水をはじめとする水溶性の洗浄液との親和性に優れて柔軟性が飛躍的に増加し、半導体基板表面の微細な凹凸に対するフィット性が向上する。そのため、半導体基板表面に残存するパーティクルを極細繊維に把持させながら、除去する効果が高くなる。

【0032】

また、繊維がポリアミド繊維である場合、ポリアミド繊維はポリマーに親水性基であるアミド基を有しているため、純水をはじめとする水溶性の洗浄液との親和性が高く、洗浄加工布としての柔軟性および半導体基板へのフィット性が向上する。さらに、ポリアミド繊維はしなやかで耐磨耗性に優れることから、洗浄加工布の長寿命化の観点からも好ましく用いられる。洗浄性能と汎用性のバランスを考慮すると、ナノファイバーを製造する観点から、繊維を構成するポリマーとして、ナイロン6(N6)、ナイロン66およびナイロン56を用いることが好ましい。

【0033】

これらのナノファイバーの断面形状として、楕円や扁平、三角や四角などの多角形、星型や多葉断面、十字型およびY字型などの異形断面形状の繊維を用いると、円形断面形状の繊維に比べて比表面積が大きくなり、吸水性が向上する。さらに、中空糸であれば吸水性がさらに向上する。

【0034】

また、繊維を構成するポリマーには、粒子、難燃剤および帯電防止剤等の添加物を含有させていてもよい。また、ポリマーの性質を損なわない範囲で、他の成分が共重合されていてもよい。

【0035】

上述の繊維の製造方法としては、単成分紡糸法、静電紡糸法、海島複合紡糸法および分割複合紡糸法などの方法を採用することができる。例えば、ポリマーアロイを溶融紡糸して得られる海島型複合繊維を用いる場合、ある溶剤に対して溶解性の高いポリマーを海成分に用い、一方で、溶解性の低い成分を島成分としてポリマーアロイ繊維とした後、溶解性の高いポリマーを溶解あるいは分解除去して繊維を作製する。さらに、海成分面積比率を高く設定すると、数平均島直径の小さな海島型複合繊維とすることができ、また島成分同士の距離を離すことができるため、島成分の合流を抑制することができる。

【0036】

本発明において用いられる海島型複合繊維は、海成分となるポリマーと島成分となるポリマーを別々に溶融して海島複合紡糸によって得たり、例えば、特開2004−169261号公報に記載されているように海成分と島成分のポリマーを予め押出混練機や加圧ニーダーなどで混ぜ合わせたり、静止混練機などで細かく分割したりして得られたポリマーアロイを溶融紡糸して得ることができる。

【0037】

また、特再2007−037512号公報に記載されているように、紡糸速度100〜1,000m/分で紡糸された未延伸海島型複合繊維を、海成分および島成分を構成する双方のポリマーのいずれのガラス転移温度よりも高い温度で5〜100倍に延伸することにより長繊維のナノファイバーを得る技術も知られており、このような方法で製造することも可能である。

【0038】

本発明で用いられる織物および編物を構成する繊維はマルチフィラメントが撚糸されていることが重要である。半導体基板の洗浄時には単繊維が直接基板表面に接触するが、撚糸されていないマルチフィラメントの織物の場合、洗浄加工布と半導体基板との摩擦によって単繊維が切断される場合があり、耐久性が低下する。さらに、撚糸されていないマルチフィラメントの場合、単繊維にナノファイバーを使用していると、除去した後のナノパーティクルがナノファイバー単繊維から構成されたマルチフィラメント内に侵入し捕捉される。その結果、布帛(織物または編物)表面に目詰まりを起こして洗浄液の排出が適切に行われにくくなるため、洗浄効率が低下する。

【0039】

これに対し、マルチフィラメントが撚糸されていると、単繊維同士が強固に拘束され、洗浄時に発生する洗浄加工布と半導体基板との摩擦によって単繊維が切断されにくくなるので耐久性が向上する。さらに、繊維束表面が凹凸の形状となるため、繊維束表面でナノパーティクルを基板からかき出す効率が高まるため、パーティクルの除去効率が向上する。また、強く撚糸したことで、ナノパーティクルがマルチフィラメント繊維束内に侵入するのを抑制し、除去したパーティクルがスムーズに系外に排出されるため、半導体基板への再付着や布帛の目詰まりを防ぐことができる。

【0040】

本発明において、海島型複合繊維を用いる場合は、脱海後に撚糸することが好ましい。ここで、脱海前に撚糸すると、脱海後のマルチフィラメント中の単繊維間にパーティクルが付着するだけでなく、単繊維切れや撚り戻りの恐れがある。脱海後に撚糸することにより、マルチフィラメント内にパーティクルが付着することを防ぐことが可能であるため、効率的にナノパーティクルを除去することができる。

【0041】

上述の観点から、マルチフィラメント内部へのパーティクルの付着や単繊維切れを防ぐため、本発明で用いられるマルチフィラメントは強く撚糸されていることが好ましい。撚数として、糸長1mあたり1000回(1000T/m)以上撚られたものが重要であるが、マルチフィラメント中の各単繊維の収束性や耐久性を向上させるために、撚数は好ましくは1500T/m以上であり、さらに好ましくは2000T/m以上である。撚数の上限については、マルチフィラメントを撚りすぎると、その応力により単繊維切れや撚り戻りによる収束後のねじれが起こるため、その上限値は5000T/m程度であり、好ましくは3000T/m以下である。経糸と緯糸の撚数は異なっていても良く、経糸あるいは緯糸のいずれかの撚数が1000T/M以上であれば良いが、経糸および緯糸の両者とも1000T/M以上であることが好ましい。また、経糸と緯糸の撚数が同じであることがより好ましい態様である。

【0042】

撚数の計測は、布帛(織物または編物)の表層を光学顕微鏡やSEMなどで観察し、繊維布帛を構成する繊維束の撚線の数を測定して求めることができる。

【0043】

マルチフィラメントの測定は、織物または編物の経糸および緯糸をそれぞれSEMもしくは光学顕微鏡で観察し、それぞれの20ヶ所の単位長さあたりの撚線の数を計測し、その値を1mあたりの撚数に換算し、その撚数の単純平均値を経糸および緯糸の撚数とした。

【0044】

ここで、撚数が同じ繊維であっても織糸または編糸の総繊維直径の大小によって繊維のねじれ角の程度が変わるため、撚りの強さを比較するために、撚りの程度を次の撚係数Kで定義することが一般的である。

K=T×D1/2

T:糸長1mあたりの撚数(T/m)

D:繊維(マルチフィラメントからなる織糸)の総直径(dtex)

繊維の収束性や耐久性を向上させるために、撚係数Kは20000以上であることが好ましく、より好ましくは50000以上であり、さらに好ましくは100000以上である。撚係数Kの上限は、200000以下であることが好ましい。

【0045】

撚糸された海島型複合繊維を脱海する手段としては、海成分が溶解・分解する溶剤、酸、アルカリおよび水などの液体に、海島型複合繊維糸条を浸漬する方法を採用することができる。海成分を溶解・分解する液体としては、操業性や製品の安全性や環境への配慮から、水系の液体を使用することが好ましい。また、海成分を溶解・分解する液体に海島型複合繊維糸条を浸漬する脱海工程は、チーズ染色機、綛染色機およびパッケージ型染色機(オーバーマイヤー染色機)などの糸染色機を用いて行うことができる。中でもチーズ染色機を用いると、糸条が動かず、液体だけが循環して脱海を行うことができ、海島型複合繊維束同士でのもつれが起きにくい。

【0046】

本発明のように数平均による島直径が1〜1000nmである海島型複合繊維であれば、海成分比率が高い場合でも、脱海されて得られる極細繊維同士の凝集力が強くて極細繊維束が解けないため、糸条の状態で脱海することができる。また、通常であれば脱海された分だけ体積が減少し、脱海中にチーズなどのパッケージが崩れてしまうが、数平均による島直径が1〜1000nmである海島型複合繊維の場合、極細繊維の比表面積が大きいため、海成分を溶解・分解する液体を吸着し膨潤して、見掛けの体積変化が発生しにくくなり、パッケージが崩れず脱海後の解舒を行うことができる。このため、本発明で用いられ上記のような方法を採用することにより、糸条の状態で極細繊維からなるマルチフィラメントを得ることができる。

【0047】

本発明の洗浄加工布では、洗浄層として、織物または編物を用いることが重要である。ここで、洗浄層が織物または編物ではなく不織布であると、初期の洗浄効果は優れるものの、洗浄が進むにつれて洗浄効果が減少する。この理由として、不織布は構造体として繊維が3次元的に絡合しており、洗浄液の流路が複雑に入り組んでいるため、洗浄を長時間行うと、不織布内部に洗浄液が滞りやすく、洗浄液を系外に適切に排出することが困難となる。その結果、パーティクルが半導体基板上へ再付着するとともに、不織布内で凝集して目詰まりが発生する。一度目詰まりが発生するとさらに排液が困難になるため、連鎖的に目詰まりが増加し、それに伴って洗浄効率が低下する。場合によっては凝集したパーティクルによって半導体基板にスクラッチが発生することもある。

【0048】

これに対し、洗浄層の繊維布帛として織物または編物を用いると、繊維布帛表面に繊維束と目開きの細孔からなる数μm〜数十μmオーダーの規則的な凹凸が形成されるが、洗浄液の排出を促進するための溝として凹凸が機能するため、洗浄効果を長時間にわたって維持することが可能となる。また、織組織と編組織を変えることによって、洗浄の特性に合った洗浄加工布を容易に制御できることも利点として挙げられる。

【0049】

洗浄層が織物である場合、経糸と緯糸が互いに交錯してなる構造であるため、洗浄時の応力によって洗浄層が引っ張られた場合にもその形態を維持しやすいため好ましい。織物としては、平織、綾織および朱子織を代表とする様々な組織の織物を使用することができる。例えば、平織の場合、経糸と緯糸の拘束点が他の組織に比べて多くなるため洗浄加工布の耐久性が向上する。また、朱子織の場合には、組織点が平織や綾織のように規則的に連続せず、経糸または緯糸のみが表面に多く表れる。このため、織物表面が滑らかになって洗浄加工布の表面平滑性が向上し、それにより洗浄加工布の半導体基板へのフィット性が向上し、パーティクルの除去効率が高まる。さらに綾織の場合には、平織と朱子織の中間のような織組織となるため、耐久性と表面平滑性のバランスが取れた洗浄加工布とすることができる。

【0050】

また、洗浄層が編物である場合、編物のループ構造により編物が伸び易いために、洗浄時の応力によって引っ張られた際に織物よりも変形し易いが、この変形のし易さを利用して、クッション材に編物を貼り付けて積層する際にうまく編物が伸びてくれるため、洗浄加工布の製造時には利点となる。編物の編組織としては、平編、ゴム編およびパール編などのよこ編や、ハーフ編、逆ハーフ編、デンビー編、アトラス編およびコード編などのたて編が代表例として挙げられる。パーティクルの排出を促進する観点からは、よこ編の編組織を用いることが好ましい。また、編物の場合、それを構成するマルチフィラメントは織物に比べて拘束される箇所が少なくなるが、よこ編はたて編と比べて伸縮性が高くなることからもよこ編の編組織の方が好ましい。このため、編物を用いた場合、半導体基板へのフィット性に優れ、洗浄時に半導体基板へ受ける圧力を分散させることが可能となり、凝集したパーティクルで半導体基板へのスクラッチを抑制することができる。

【0051】

上記の織物または編物の目開きのサイズは、10〜100μmであることが好ましい。ここでいう目開きとは、マルチフィラメント撚糸織物または編物において、経糸および緯糸に囲まれた細孔を意味するものであり、この細孔は織物または編物の厚み方向に貫通しているものである。目開きは、洗浄液のポケットとしての役割を有し、洗浄液の流れの制御と、パーティクルの一時的貯蔵や系外への排出を行う。

【0052】

目開きのサイズは、洗浄液の排出を促す観点から、より好ましくは30μm以上であり、さらに好ましくは40μm以上である。また、目開きのサイズが大きすぎると、半導体基板への接点数が少なくなって洗浄効率が低下することから、目開きサイズは80μm以下であることが好ましく、より好ましくは70μm以下である。

【0053】

目開きのサイズは、洗浄加工布の繊維布帛表面をSEMの200倍の画像を用いて特定することができる。具体的に、繊維布帛表面をSEMで観察した画像を三谷商事(株)製の画像ソフト(WINROOF)を用いて経糸と緯糸によって囲まれた細孔の面積を算出し、その面積の平方根の値を目開きのサイズとする。さらに、同一織物または編物で任意に摘出した20ヶ所の目開きサイズの平均値をその繊維布帛(織物または編物)の目開きとする。SEMで繊維布帛表面の観察が困難な場合は、レーザー顕微鏡や光学顕微鏡を用いてもよい。

【0054】

本発明では、洗浄加工布を構成する織物の織密度は、200本/インチ以下であることが好ましい。ここでいう織密度とは、織物の経糸または緯糸の1インチあたりの本数のことであり、経糸または緯糸のいずれか、もしくはその両方の織密度が200本/インチ以下であれば良いが、経糸も緯糸も200本/インチ以下であることがより好ましい。同じマルチフィラメントを使用する場合、織密度を200本/インチ以下にすることにより、織物の目開きサイズをより大きく設計することができるため、パーティクルの排出を効率的に行うことができ、洗浄効率を向上させることができる。

【0055】

織密度は、より好ましくは180本/インチ以下であり、さらに好ましくは150本/インチ以下である。織密度は、小さい方が好ましいが、織密度が小さすぎると半導体基板への接点数が減少し、パーティクルの除去効率が低下することから、織密度の下限値は100本/インチ程度である。

【0056】

ここで、織密度の測定は、JIS L1096(2005)に記載されている単位長さあたりの糸本数の測定に準じて行う。具体的には、デンシメーターを用い、デンシメーターを織物上においたときに現れる干渉バンドの数を測定して求めることができる。また、デンシメーターでは織密度を測定しにくい織物の場合には、織物から糸を引き出して測定する分解法や織物分解鏡を用いる方法、または移動式糸数計測器(実体顕微鏡)を用いる方法で織密度を測定しても良い。

【0057】

また、本発明では、洗浄加工布の編密度は40ウエール以下、40コース以下であることが好ましい。ここでいう編密度とは、編物の1インチあたりのウエール数とコース数で表され、編物の縦方向の列のループ数をウエール数、横方向の列のループ数をコース数という。

【0058】

織物と同様に、パーティクルの排出を促進する観点から、30ウエール以下、30コース以下であることがより好ましく、25ウエール以下、25コース以下であることがさらに好ましい態様である。また、編密度が小さすぎると、パーティクルの除去効率が低下することから、20ウエール以上、20コース以上であることが好ましい。

【0059】

本発明の洗浄加工布は、繊維布帛(織物または編物)からなる洗浄層とそれを貼り付けるクッション材とが積層されていることが重要である。ここでクッション材とは、洗浄加工布の洗浄層である繊維布帛の裏面に貼り付けられたシート状物のことを指し、洗浄層の繊維布帛を支えて洗浄加工布表面の平坦性を保持すると共に、洗浄時に作用するせん断力や、半導体基板に押し付けたときの圧力を緩和させる働きをする。そのため、クッション材を設けることにより、半導体基板へのフィット性が向上して洗浄効率を上げると共に、衝撃や振動を吸収して凝集したパーティクルに起因する半導体基板上のスクラッチを抑制することができる。

【0060】

本発明で用いられるクッション材の素材として、発泡体のような連続した網口状の多孔質構造を有する高分子発泡体を用いると、洗浄液をクッション材中に多量に保持することが可能になるため、洗浄加工布がより柔軟になり、半導体基板へのスクラッチを抑制することができる。このような高分子発泡体には、発泡ポリウレタン、発泡PVA、発泡ポリエチレン、発泡ポリプロピレン、発泡ポリスチレンおよび発泡PLAなどが挙げられる。これらの中で、特に適度な弾力を有していることから繊維布帛と積層一体化した際の接着性がよく、また、洗浄布としての硬度を調整しやすいことから、発泡ポリウレタンを使用することが好ましい。

【0061】

このような発泡ポリウレタンは、イソシアネート成分、ポリオール成分(高分子量ポリオール成分、低分子量ポリオール成分)および鎖延長剤からなるものである。

【0062】

イソシアネート成分としては、ポリウレタンの分野において公知の化合物を特に限定なく使用できる。イソシアネート成分としては、2,4−トルエンジイソシアネート、2,6−トルエンジイソシアネート、2,2’−ジフェニルメタンジイソシアネート、2,4’−ジフェニルメタンジイソシアネート、4,4’−ジフェニルメタンジイソシアネート、1,5−ナフタレンジイソシアネート、p−フェニレンジイソシアネート、m−フェニレンジイソシアネート、p−キシリレンジイソシアネート、m−キシリレンジイソシアネート等の芳香族ジイソシアネート、エチレンジイソシアネート、2,2,4−トリメチルヘキサメチレンジイソシアネート、1,6−ヘキサメチレンジイソシアネート等の脂肪族ジイソシアネート、1,4−シクロヘキサンジイソシアネート、4,4’−ジシクロへキシルメタンジイソシアネート、イソホロンジイソシアネート、およびノルボルナンジイソシアネート等の脂環式ジイソシアネートが挙げられる。これらは1種で用いても、2種以上を混合しても差し支えない。

【0063】

イソシアネート成分としては、上記ジイソシアネート化合物の他に、3官能以上の多官能ポリイソシアネート化合物も使用可能である。多官能のイソシアネート化合物としては、デスモジュール−N(バイエル社製)や商品名デュラネート(旭化成社製)として一連のジイソシアネートアダクト体化合物が市販されている。

【0064】

高分子量ポリオール成分としては、ポリテトラメチレンエーテルグリコールに代表されるポリエーテルポリオール、ポリブチレンアジペートに代表されるポリエステルポリオール、ポリカプロラクトンポリオール、ポリカプロラクトンのようなポリエステルグリコールとアルキレンカーボネートとの反応物などで例示されるポリエステルポリカーボネートポリオール、エチレンカーボネートを多価アルコールと反応させ、次いで得られた反応混合物を有機ジカルボン酸と反応させたポリエステルポリカーボネートポリオール、およびポリヒドキシル化合物とアリールカーボネートとのエステル交換反応により得られるポリカーボネートポリオールなどが挙げられる。これらは単独で用いてもよく、2種以上を併用してもよい。

【0065】

高分子量ポリオール成分の数平均分子量は、得られるポリウレタン樹脂の弾性特性等の観点から500〜2,000であることが好ましい。数平均分子量が500未満であると、これを用いたポリウレタン樹脂は十分な弾性特性を有さず、脆いポリマーとなる。一方、数平均分子量が2,000を超えると、これを用いたポリウレタン樹脂は軟らかくなりすぎる。

【0066】

ポリオール成分として上述した高分子量ポリオール成分の他に、エチレングリコール、1,2−プロピレングリコール、1,3−プロピレングリコール、1,4−ブタンジオール、1,6−ヘキサンジオール、ネオペンチルグリコール、1,4−シクロヘキサンジメタノール、3−メチル−1,5−ペンタンジオール、ジエチレングリコール、トリエチレングリコール、1,4−ビス(2−ヒドロキシエトキシ)ベンゼン等の低分子量ポリオール成分を併用することが好ましい。エチレンジアミン、トリレンジアミン、ジフェニルメタンジアミンおよびジエチレントリアミン等の低分子量ポリアミン成分を用いてもよい。低分子量ポリオール成分や低分子量ポリアミン成分の(数平均)分子量は、好ましくは500未満であり、より好ましくは250以下である。

【0067】

ポリウレタン樹脂発泡体をプレポリマー法により製造する場合において、プレポリマーの硬化には鎖延長剤を使用する。鎖延長剤は、少なくとも2個以上の活性水素基を有する有機化合物であり、活性水素基としては、ヒドロキシル基、第1級もしくは第2級アミノ基、チオール基(SH)等が例示できる。具体的には、4,4’−メチレンビス(o−クロロアニリン)(MOCA)、2,6−ジクロロ−p−フェニレンジアミン、4,4’−メチレンビス(2,3−ジクロロアニリン)、3,5−ビス(メチルチオ)−2,4−トルエンジアミン、3,5−ビス(メチルチオ)−2,6−トルエンジアミン、3,5−ジエチルトルエン−2,4−ジアミン、3,5−ジエチルトルエン−2,6−ジアミン、トリメチレングリコール−ジ−p−アミノベンゾエート、1,2−ビス(2−アミノフェニルチオ)エタン、4,4’−ジアミノ−3,3’−ジエチル−5,5’−ジメチルジフェニルメタン、N,N’−ジ−sec−ブチル−4,4’−ジアミノジフェニルメタン、3,3’−ジエチル−4,4’−ジアミノジフェニルメタン、m−キシリレンジアミン、N,N’−ジ−sec−ブチル−p−フェニレンジアミン、m−フェニレンジアミン、およびp−キシリレンジアミン等に例示されるポリアミン類、あるいは、上述した低分子量ポリオール成分や低分子量ポリアミン成分を挙げることができる。これらは1種で用いても、2種以上を混合しても差し支えない。イソシアネート成分、ポリオール成分、及び鎖延長剤の比は、各々の分子量や所望物性などにより種々変え得る。

【0068】

ポリウレタン樹脂発泡体の製造は、プレポリマー法およびワンショット法のどちらの方法でも可能であるが、事前にイソシアネート成分とポリオール成分からイソシアネート末端プレポリマーを合成しておき、これに鎖延長剤を反応させるプレポリマー法が、得られるポリウレタン樹脂の物理的特性が優れている。イソシアネート末端プレポリマーは、分子量が800〜5000程度のものが加工性と物理的特性等が優れている。ポリウレタン樹脂発泡体の製造方法としては、中空ビーズを添加させる方法、機械発泡法および化学的発泡法などが挙げられる。

【0069】

本発明の洗浄加工布は、繊維布帛とクッション材から構成されるが、洗浄加工布が半導体基板に押し付け、擦られることで洗浄が行われる。このため、クッション材のクッション性に乏しい場合、凝集したパーティクルを繊維布帛表面に保持したまま半導体基板表面を擦り、スクラッチが混入する場合がある。そのため、凝集したパーティクルを洗浄加工布で除去する際には、繊維布帛表面に保持していてもスクラッチが入らないような高いクッション性を有していることが好ましい。このため、クッション材は、密度が30kg/m3以下の軟質ウレタンフォームであることが好ましく、より好ましくは20kg/m3以下のものである。また、クッション材の密度の下限については、密度が小さすぎると耐久性に乏しくなるため、10kg/m3以上であることが好ましい。

【0070】

クッション材の密度の測定は、洗浄加工布からクッション材のみを取り出し、そのクッション材を直方体に切り出し、その直方体の体積と重量を測定して計算により求めることができる。

【0071】

本発明の洗浄加工布は、用いられる洗浄装置によってクッション材の厚みを決定すればよいものの、繊維布帛とクッション材の厚みの比によって洗浄効果に大きく差が出る。そのため、繊維布帛とクッション材の厚みの比(クッション材/繊維布帛)は、5〜200であることが好ましい。クッション材が繊維布帛厚みに対して厚い場合、半導体基板へのフィット性が向上してパーティクルの除去効率が高いだけでなく、圧力を分散させることから、基板へのスクラッチの混入も抑制することができる。そのため、厚みの比は5以上であることが好ましく、より好ましくは10以上であり、さらに好ましくは20以上である。

【0072】

また、クッション材が繊維布帛厚に対して厚すぎると、洗浄装置への取り付けが困難になり、また、洗浄時のトルクが洗浄加工布表面に伝わりにくくなるため、厚みの比は200以下であることが好ましい。

【0073】

洗浄加工布の断面をSEMの200倍の画像を観察し、織物または編物の厚みとクッション材の厚みを計測し、その比(クッション材/織物または編物)を厚みの比とする。

【0074】

織物の厚みの好ましい範囲は、10〜400μmであり、より好ましくは50〜300μmであり、さらに好ましくは70〜150μmである。また、クッション材の厚みの好ましい範囲は、0.1〜10mmであり、より好ましくは0.5〜5mmであり、さらに好ましくは0.8〜3mmである。

【0075】

本発明で用いられるクッション材は、洗浄層となる布帛と一体化され積層体の形態で洗浄加工布を形成するが、クッション材と洗浄層の一体化は、フレームラミネート法やボンディング法、あるいは感圧性粘着テープにより一体化することができる。

【0076】

フレームラミネート法とは、クッション材の表面を炎または熱で処理することで溶融させ、布帛を貼り合わせる方法である。

【0077】

ボンディング法とは、繊維布帛およびクッション材の片面または両面に接着剤を付与して張り合わせる方法であり、用いられる接着剤として、エポキシ系、シリコーン系、ウレタン系、エステル系、ゴム系、ニトリル系およびアクリル系等の樹脂接着剤を採用することができる。

【0078】

洗浄時には洗浄液が接着剤に触れて、繊維布帛とクッション材との接着力が低下する場合があるため、耐水性および耐薬品性に優れているエポキシ系や、シリコーン系およびウレタン系樹脂を用いることが好ましい。

【0079】

また、クッション材と洗浄層の一体化に、感圧性粘着テープを用いる場合、アクリル系粘着テープに比べてシリコーン系やゴム系粘着テープの方が耐水性および、耐薬品性に優れており、洗浄加工布の耐久性が向上するため、より好ましく用いられる。

【0080】

図1は、本発明のディスク(パッド)式の洗浄加工布を説明するための概略断面図である。図2は、本発明のロール式の洗浄加工布を説明するための概略断面図である。

【0081】

図1において、本発明のディスク(パッド)式の洗浄加工布は、織物または編物からなる洗浄層1とクッション材3が積層され、接着剤2を介して一体化されている。

また、図2において、本発明のロール式の洗浄加工布は、織物または編物からなる洗浄層4とクッション材6が積層され、両者が接着剤5を介して一体化されている。また、クッション材6は、接着剤7を介して洗浄装置8に装着されている。

【0082】

本発明の洗浄加工布は、半導体基板へのフィット性を向上させ、かつ、半導体基板へのスクラッチを抑制するため、洗浄加工布のアスカーC硬度が70以下であることが重要である。これにより、半導体基板表面の形状に沿って洗浄加工布が柔軟に変形し、半導体基板への接点数を増加させ洗浄効率を向上させることができる。そのため、洗浄加工布のアスカーC硬度は、好ましくは65以下であり、より好ましくは60以下である。アスカーC硬度の下限値は0以上であり、好ましくは30以上である。

【0083】

アスカーC硬度は、例えば、クッション材の密度により調整することができる。クッション材の厚みは、通常、織物の厚みに比べて十分に大きいため、クッション材の密度が洗浄加工布のアスカーC硬度に大きく影響を与える。例えば、クッション材として密度30kg/m3以下の軟質フォームを用いることにより洗浄加工布としてのアスカーC硬度70以下を達成することができる。また、密度25kg/m3以下の軟質フォームを用いることによりアスカーC硬度を65以下とすることができる。また、密度20kg/m3以下の軟質フォームを用いることによりアスカーC硬度を60以下とすることができる。

【0084】

アスカーC硬度は、高分子計器(株)製のアスカーゴム硬度計C型を使用して測定された値であり、JIS K7312 付属書2に記載された方法に準じて測定したものである。ただし、JIS K7312 付属書2には、試料を重ねて10mm以上になるようにして測定することが記載されているが、本発明では厚さが10mm未満のときでも、上述のように厚さ1mmのステンレス板の上に1枚の洗浄加工布をそのまま置いて測定し、試料の異なる箇所を3回測定し、その平均値を硬度の値とした。

【0085】

本発明の洗浄加工布は、シリコン、ガリウムナイトライド、ガリウム砒素、シリコンカーバイドおよびサファイアなどの半導体基板の洗浄、アルミディスクやガラスディスクなどのハードディスク用基板の洗浄、さらに液晶ディスプレイ用ガラスやレンズなどの光学ガラス、およびフォトマスクなどの洗浄に好適に用いられる。

【実施例】

【0086】

以下、本発明の洗浄加工布について実施例を用いて詳細に説明する。実施例中の測定は、次の方法を用いた。

【0087】

A.SEM観察

サンプルに白金を蒸着し、日立製作所(株)製の超高分解能電解放射型走査型電子顕微鏡UHR−FE−SEM S−5000で観察した。

【0088】

B.織密度

織密度の測定は、JIS L1096に記載されている単位長さあたりの糸本数の測定に準じて行った。すなわち、デンシメーターを用い、デンシメーターを織物上に置いた時に現れる干渉バンドの数を測定し、同一織物内で任意の20ヶ所を測定した平均値をその織物の密度とした。

【0089】

C.編密度

編密度は、編物の1インチあたりの編物のウエール数(縦方向の列のループ数)とコース数(横方向の列のループ数)を布帛表面のSEM写真で観察した像から測定し、同一編物内で任意の20ヶ所を測定した平均値をその編物の密度とした。

【0090】

D.半導体基板の研磨

洗浄評価のために使用する300mmのエッチトシリコンウエハの研磨は、次の条件で行った。研磨機は両面研磨用の装置にニッタ・ハース(株)製MH−N15Aパッドを貼付した。そして、上定盤回転数20rpm、下定盤回転数15rpm、加圧力100gf/cm2とし、25℃の温度のコロイダルシリカスラリーを2.5L/分で供給しながら15分間研磨を行った。

【0091】

E.洗浄

研磨後のシリコンウエハの洗浄は、大日本スクリーン製造(株)製SS−3000を用い、40MHzの振動数を有する純水をウエハ上に供給しながら300gfで5分間洗浄を行った。その後、18MΩ以上の超純水を用いてウエハを十分にそそぎ、イソプロピルアルコールで蒸気乾燥を行い洗浄した。

【0092】

F.洗浄度

洗浄後のシリコンウエハの洗浄度の測定は、ケーエルエー・テンコール(株)製の表面異物検査装置SP1を使用し、ウエハ表面上に残存する65nm以上のパーティクルの個数を単位面積当たりに換算した。測定は3枚のシリコンウエハで行い、その平均値を洗浄度とした。

【0093】

[マルチフィラメントの製造例1]

溶融粘度212Pa・s(温度262℃、剪断速度121.6sec−1)、融点220℃のN6を20重量%と重量平均分子量12万、溶融粘度72Pa・s(240℃、剪断速度121.6sec−1)、融点170℃のPLA(光学純度99.5%以上)80重量%を、2軸押出混練機で220℃の温度で溶融混練してポリマーアロイチップを得た。

【0094】

このポリマーアロイチップを230℃の温度で溶融し、紡糸温度230℃のスピンブロックに導いた。そして、限界ろ過径15μmの金属不織布でポリマーアロイ溶融体をろ過した後、口金表面温度215℃とした口金から溶融紡糸して巻き取った。そして、これを第1ホットローラーの温度を90℃とし、第2ホットローラーの温度を130℃として延伸熱処理した。このとき、第1ホットローラーと第2ホットローラー間の延伸倍率を1.5倍とした。得られたポリマーアロイ繊維は、67dtex−36フィラメント、強度3.6cN/dtex、伸度40%、U%=0.7%の優れた特性を示した。また、得られたポリマーアロイ繊維の横断面をSEM観察したところ、PLAが海成分、N6が島成分からなる海島構造を示し、島成分であるN6の数平均による直径は60nmの海島型複合繊維1であった。

【0095】

得られた海島型複合繊維を12本合糸し、チーズ状に巻きかえした後、チーズ染色機に仕込んで98℃の温度の5重量%水酸化ナトリウム水溶液で1時間処理した。次いで、60℃の温度で5分間の湯洗を3回した後、脱水乾燥することにより海島型複合繊維1中のPLAの99重量%以上を加水分解除去した。次いで、Z方向に2000T/mの撚りを施し、N6マルチフィラメント1を得た。マルチフィラメント1をSEM写真で解析した結果、N6極細繊維の数平均による直径は60nmであった。また、織物の厚みは80μmであった。

【0096】

[マルチフィラメントの製造例2]

マルチフィラメントの製造例1のN6を溶融粘度350Pa・s(温度220℃、121.6sec−1)を23重量%、PLAを77重量%としたこと以外は、マルチフィラメントの製造例1と同様に溶融混練し、ポリマーアロイチップを得た。このポリマーアロイチップを、溶融温度230℃、紡糸温度230℃(口金面温度215℃)、単孔吐出量1.5g/分で極細繊維束の製造例1と同様に溶融紡糸を行った。得られた未延伸糸を延伸温度90℃、延伸倍率を2.7倍、熱セット温度130℃としてマルチフィラメントの製造例1と同様に延伸熱処理して、110dtex−18フィラメントのポリマーアロイ繊維を得た。得られたポリマーアロイ繊維の横断面をSEMで観察したところ、PLAが海成分、N6が島成分の海島構造を示し、島成分のN6の数平均による直径は240nmであった。

【0097】

得られた海島型複合繊維2の脱海および撚りをかける工程は、マルチフィラメントの製造例1と同様に行い、N6マルチフィラメント2を得た。マルチフィラメント2をSEM写真で解析した結果、N6極細繊維の数平均による直径は240nmであった。また、織物の厚みは85μmであった。

【0098】

[マルチフィラメントの製造例3]

マルチフィラメントの製造例1で用いたPLAを海成分とし、N6を島成分とし、PLAを230℃の温度で溶融し、N6を260℃の温度で溶融し、口金温度245℃で、島本数376島/ホールの高分子相互配列体方式の海島型複合口金を用いて、島/海重量比40/60で紡糸速度1100m/分で溶融紡糸した後、液浴中で3.0倍に延伸熱処理して4.6dtexの海島型複合繊維3を得た。

【0099】

得られた海島型複合繊維3の脱海および撚りをかける工程は、撚り数を1500T/mとした以外はマルチフィラメントの製造例1と同様に行い、N6マルチフィラメント3を得た。得られたマルチフィラメント3をSEM写真で解析した結果、N6極細繊維の数平均による直径は750nmであった。また、織物の厚みは90μmであった。

【0100】

[マルチフィラメントの製造例4]

マルチフィラメントの製造例1で用いたPLAを海成分とし、N6を島成分とし、PLAを230℃の温度で溶融し、N6を260℃の温度で溶融し、口金温度245℃で、島本数234島/ホールの高分子相互配列体方式の海島型複合口金を用いて、島/海重量比40/60で紡糸速度1100m/分で溶融紡糸した後、液浴中で3.0倍に延伸熱処理して4.6dtexの海島型複合繊維4を得た。

【0101】

得られた海島型複合繊維4の脱海および撚りをかける工程は、マルチフィラメントの製造例1と同様に行い、N6マルチフィラメント4を得た。得られたマルチフィラメント4をSEM写真で解析した結果、N6極細繊維の数平均による直径は950nmであった。また、織物の厚みは90μmであった。

【0102】

[マルチフィラメントの製造例5]

撚り数を1000T/mとした以外は、マルチフィラメントの製造例2と同様に処理を行い、N6マルチフィラメント5を得た。織物の厚みは80μmであった。

【0103】

[マルチフィラメントの製造例6]

撚り数を3000T/mとした以外は、マルチフィラメントの製造例2と同様に処理を行い、N6マルチフィラメント6を得た。織物の厚みは80μmであった。

【0104】

[マルチフィラメントの製造例7]

海成分にアルカリ可溶型共重合ポリエステル樹脂60重量%を用い、島成分にN6樹脂40重量%を用い、溶融紡糸で島成分を278島とし、5.3dtexの高分子配列体の海島型複合繊維を作成後、2.5倍延伸して単繊維繊度2.1dtex、総繊度38dtex−18フィラメントの海島型複合繊維を得た。この海島型複合繊維の強度は、2.6cN/dtexであり、伸度は35%であった。

【0105】

得られた海島型複合繊維を12本合糸して、マルチフィラメントの製造例1と同様に海島複合繊維中のポリエステル成分の99重量%以上を加水分解除去し、Z方向に800T/mの撚を施すことにより、78dtexのマルチフィラメント7を得た。得られた極細繊維の平均単繊維繊度をSEM写真から解析したところ、数平均による繊維径は1.2μmであった。また、織物の厚みは120μmであった。

【0106】

[マルチフィラメントの製造例8]

撚を施していない点以外は、マルチフィラメントの製造例2と同様に処理を行い、N6マルチフィラメント8を得た。織物の厚みは80μmであった。

【0107】

[実施例1]

マルチフィラメントの製造例1で得られたマルチフィラメント1に、60℃の温度の水にPVAを6重量%溶かした糊剤を5〜8重量%付着させ、それを乾燥させたものを経糸および緯糸としてフライシャトル織機に仕掛け、経糸密度314本/インチ、緯糸密度202本/インチの平織に仕立て、目開き70μmのマルチフィラメント撚糸平織物1を得た。上述の方法で得られた織物と(株)ブリヂストン製発泡ポリウレタン エバーライトFJ(軟質ウレタンフォーム、密度20kg/m3)、厚み10mmのクッション材を感圧性粘着テープ(シリコーン系樹脂、厚み90μm、フィルム基材)で積層した。さらに、クッション材の裏面に装置固定用の感圧性粘着テープ(アクリル系樹脂、厚み110μm、フィルム基材)を貼り付け、洗浄装置に装着した。洗浄加工布のアスカーC硬度は50であり、繊維布帛(平織物)とクッション材との厚みの比(クッション材/繊維布帛)は125であった。

【0108】

この洗浄加工布を用いてシリコンウエハの洗浄を行い、洗浄度を評価したところ、65nm以上のナノパーティクルが0.12個/cm2付着していた。また、スクラッチの発生は認められなかった。

【0109】

[実施例2]

マルチフィラメントの製造例2で得られたマルチフィラメント2に、60℃の温度の水にPVAを6重量%溶かした糊剤を5〜8重量%付着させ、それを乾燥させたものを、経糸および緯糸としてフライシャトル織機に仕掛け、経糸密度314本/インチ、緯糸密度202本/インチの平織に仕立て、目開き67μmのマルチフィラメント撚糸平織物2を得た。マルチフィラメント撚糸平織物2と実施例1で用いたクッション剤を同様の方法で洗浄装置に装着した。洗浄加工布のアスカーC硬度は52であり、繊維布帛(平織物)とクッション材との厚みの比(クッション材/繊維布帛)は118であった。

【0110】

この洗浄加工布を用いてシリコンウエハの洗浄を行い、洗浄度を評価したところ65nm以上のナノパーティクルが0.13個/cm2付着していた。また、スクラッチの発生は認められなかった。

【0111】

[実施例3]

マルチフィラメントの製造例3で得られたマルチフィラメント3に60℃の温度の水にPVAを6重量%溶かした糊剤を5〜8重量%付着させ、それを乾燥させたものを経糸および緯糸としてフライシャトル織機に仕掛け、経糸密度314本/インチ、緯糸密度202本/インチの平織に仕立て、目開き62μmのマルチフィラメント撚糸平織物3を得た。マルチフィラメント撚糸平織物3と実施例1で用いたクッション剤を同様の方法で洗浄装置に装着した。洗浄加工布のアスカーC硬度は54であり、繊維布帛(平織物)とクッション材との厚みの比(クッション材/繊維布帛)は111であった。

【0112】

この洗浄加工布を用いてシリコンウエハの洗浄を行い、洗浄度を評価したところ65nm以上のナノパーティクルが0.14個/cm2付着していた。また、スクラッチの発生は認められなかった。

【0113】

[実施例4]

マルチフィラメントの製造例4で得られたマルチフィラメント4に60℃の温度の水にPVAを6重量%溶かした糊剤を5〜8重量%付着させ、それを乾燥させたものを経糸および緯糸としてフライシャトル織機に仕掛け、経糸密度314本/インチ、緯糸密度202本/インチの平織に仕立て、目開き60μmのマルチフィラメント撚糸平織物4を得た。マルチフィラメント撚糸平織物4と実施例1で用いたクッション剤を同様の方法で洗浄装置に装着した。洗浄加工布のアスカーC硬度は55であり、繊維布帛(平織物)とクッション材との厚みの比(クッション材/繊維布帛)は107であった。

【0114】

この洗浄加工布を用いてシリコンウエハの洗浄を行い、洗浄度を評価したところ65nm以上のナノパーティクルが0.17個/cm2付着していた。また、スクラッチの発生は認められなかった。

【0115】

[実施例5]

マルチフィラメントの製造例5で得られたマルチフィラメント5に60℃の温度の水にPVAを6重量%溶かした糊剤を5〜8重量%付着させ、それを乾燥させたものを経糸および緯糸としてフライシャトル織機に仕掛け、経糸密度314本/インチ、緯糸密度202本/インチの平織に仕立て、目開き67μmのマルチフィラメント撚糸平織物5を得た。マルチフィラメント撚糸平織物5と実施例1で用いたクッション剤を同様の方法で洗浄装置に装着した。洗浄加工布のアスカーC硬度は50であり、繊維布帛(平織物)とクッション材との厚みの比(クッション材/繊維布帛)は125であった。

【0116】

この洗浄加工布を用いてシリコンウエハの洗浄を行い、洗浄度を評価したところ65nm以上のナノパーティクルが0.14個/cm2付着していた。また、スクラッチの発生は認められなかった。

【0117】

[実施例6]

マルチフィラメントの製造例6で得られたマルチフィラメント6に、60℃の温度の水にPVAを6重量%溶かした糊剤を5〜8重量%付着させ、それを乾燥させたものを、経糸および緯糸としてフライシャトル織機に仕掛け、経糸密度508本/インチ、緯糸密度508本/インチの平織に仕立て、目開き23μmのマルチフィラメント撚糸ツイル織物6を得た。マルチフィラメント撚糸平織物6と実施例1で用いたクッション剤を同様の方法で洗浄装置に装着した。洗浄加工布のアスカーC硬度は50であり、繊維布帛(平織物)とクッション材との厚みの比(クッション材/繊維布帛)は125であった。

【0118】

この洗浄加工布を用いてシリコンウエハの洗浄を行い、洗浄度を評価したところ65nm以上のナノパーティクルが0.18個/cm2付着していた。また、スクラッチの発生は認められなかった。

【0119】

[実施例7]

マルチフィラメントの製造例2で得られたマルチフィラメント2に、60℃の温度の水にPVAを6重量%溶かした糊剤を5〜8重量%付着させ、それを乾燥させたものを、経糸および緯糸としてフライシャトル織機に仕掛け、経糸密度158本/インチ、緯糸密度180本/インチの平織に仕立て、目開き86μmのマルチフィラメント撚糸平織物7を得た。マルチフィラメント撚糸平織物6と実施例1で用いたクッション剤を同様の方法で洗浄装置に装着した。洗浄加工布のアスカーC硬度は50であり、繊維布帛(平織物)とクッション材との厚みの比(クッション材/繊維布帛)は125であった。

【0120】

この洗浄加工布を用いてシリコンウエハの洗浄を行い、洗浄度を評価したところ65nm以上のナノパーティクルが0.16個/cm2付着していた。また、スクラッチの発生は認められなかった。

【0121】

[実施例8]

マルチフィラメントの製造例2で得られたマルチフィラメント2に60℃の温度の水にPVAを6重量%溶かした糊剤を5〜8重量%付着させ、それを乾燥させたものを経糸および緯糸としてフライシャトル織機に仕掛け、経糸密度115本/インチ、緯糸密度95本/インチのツイル織に仕立て、目開き60μmのマルチフィラメント撚糸ツイル織物8を得た。マルチフィラメント撚糸ツイル織物8と(株)ブリヂストン製発泡ポリウレタン エバーライトTM(密度30kg/m3)、厚み10mmのクッション材を実施例1と同様の方法で洗浄装置に装着した。洗浄加工布のアスカーC硬度は60であり、繊維布帛(ツイル織物)とクッション材との厚みの比(クッション材/繊維布帛)は125であった。

【0122】

この洗浄加工布を用いてシリコンウエハの洗浄を行い、洗浄度を評価したところ65nm以上のナノパーティクルが0.15個/cm2付着していた。また、スクラッチの発生は認められなかった。

【0123】

[実施例9]

マルチフィラメントの製造例2で得られたマルチフィラメント2を用いて、28Gの丸編み機に仕掛けて編み組織を天竺編み、25ウエール、25コースで目開き50μmのマルチフィラメント撚糸編物9を得た。マルチフィラメント撚糸編物9と実施例8で用いたクッション剤を同様の方法で洗浄装置に装着した。洗浄加工布のアスカーC硬度は60であり、繊維布帛(編物)とクッション材との厚みの比(クッション材/繊維布帛)は125であった。

【0124】

この洗浄加工布を用いてシリコンウエハの洗浄を行い、洗浄度を評価したところ65nm以上のナノパーティクルが0.16個/cm2付着していた。また、スクラッチの発生は認められなかった。

【0125】

[比較例1]

マルチフィラメントの製造例7で得られたマルチフィラメント7に、60℃の温度の水にPVAを6重量%溶かした糊剤を5〜8重量%付着させ、それを乾燥させたものを、経糸および緯糸としてフライシャトル織機に仕掛け、経糸密度115本/インチ、緯糸密度95本/インチの平織に仕立て、目開き50μmのマルチフィラメント撚糸平織物7を得た。マルチフィラメント撚糸平織物7と(株)ブリヂストン製発泡ポリウレタン エバーライトGK(密度50kg/m3)、厚み10mmのクッション材を実施例1と同様の方法で洗浄装置に装着した。洗浄加工布のアスカーC硬度は85であり、繊維布帛(織物)とクッション材との厚みの比(クッション材/繊維布帛)は83であった。

【0126】

この洗浄加工布を用いてシリコンウエハの洗浄を行い、洗浄度を評価したところ65nm以上のナノパーティクルが0.34個/cm2付着しており、従来のPVAスポンジやブラシと同等の性能であり、洗浄度が低いものであった。さらに、若干のスクラッチが認められた。

【0127】

[比較例2]

マルチフィラメントの製造例8で得られたマルチフィラメント8に、60℃の温度の水にPVAを6重量%溶かした糊剤を5〜8重量%付着させ、それを乾燥させたものを経糸および緯糸としてフライシャトル織機に仕掛け、経糸密度115本/インチ、緯糸密度95本/インチの平織に仕立て、マルチフィラメント撚糸平織物7を得た。マルチフィラメント撚糸平織物7は撚糸されていないため、測定箇所間での目開きのばらつきが大きく、目開きを明確に測定することはできなかった。

【0128】

上述の方法で得られた織物と実施例1で用いたクッション剤を同様の方法で洗浄装置に装着した。洗浄加工布のアスカーC硬度は50、繊維布帛(織物)とクッション材との厚みの比(クッション材/繊維布帛)は83であった。

【0129】

この洗浄加工布を用いてシリコンウエハの洗浄を行い、洗浄度を評価したところ、65nm以上のナノパーティクルが0.36個/cm2付着しており、従来のPVAスポンジやブラシと同等の性能であり、洗浄度が低いものであった。さらに、若干のスクラッチが認められた。

【0130】

[比較例3]

実施例1のマルチフィラメント撚糸平織物1と比較例1で用いたクッション剤を同様の方法で洗浄装置に装着した。洗浄加工布のアスカーC硬度は85であり、繊維布帛(織物)とクッション材との厚みの比(クッション材/繊維布帛)は125であった。

【0131】

この洗浄加工布を用いてシリコンウエハの洗浄を行い、洗浄度を評価したところ、65nm以上のナノパーティクルが0.37個/cm2付着しており、従来のPVAスポンジやブラシと同等の性能であり、洗浄度が低いものであった。さらに、多くのスクラッチが認められた。

【0132】

[比較例4]

マルチフィラメントの製造例1で得られたブレンドチップを用い、スパンボンド法により、ホール数3200の矩形口金を用い、単孔あたり0.83g/分を吐出し、紡糸温度240℃で細孔から紡出した後、エジェクターにより紡糸速度4200m/分で紡糸し、移動するネットコンベアー上に捕集し、圧着率16%のエンボスロールで、温度80℃、線圧20kg/cmの条件で熱圧着し、単繊維繊度2.0dtex、目付150g/m2の長繊維不織布を得た。

【0133】

得られた海島型複合繊維からなる不織布に、油剤(SM7060:東レ・ダウコーニング・シリコーン株式会社製)を繊維重量に対し固形分で2重量%付与し、3枚積層し、バーブ数1、バーブ深さ0.06mmのニードルを用いて、針深度7mmでニードルパンチを3000本/cm2施すことにより、目付520g/m2、密度0.24g/cm3の海島型複合繊維からなる不織布を得た。

【0134】

この不織布を液温約85℃、濃度約12%のPVA溶液に含浸させ、ニップロールで窄液し、海島型複合繊維重量に対して固形分で20重量%のPVAを付与した後、乾燥した。さらに、これに濃度約12%のポリエステル・ポリエーテル系のポリウレタンのジメチルホルムアミド(DMF)溶液に含浸し、ニップロールで窄液し、繊維重量に対して固形分で21重量%のポリウレタンを付与し、液温35℃の30%DMF水溶液でポリウレタンを凝固させ、約85℃の温度の熱水でDMFおよびPVAを除去した。

【0135】

その後、表面をJIS#180番のサンドペーパーで3段研削を行うことにより、立毛を形成させた。その後、ロール温度125℃のフラットロールを用いて、厚み1.10mm、密度0.59g/cm3に圧縮した。

【0136】

最後に、液流染色機(ユニエースFLR型)を用い、80℃の温度の3%水酸化ナトリウム水溶液で45分間処理し、その後、125℃の温度の湿熱処理を20分間実施し、海成分であるPLAを溶出させ、N6からなる極細繊維を発生させ、厚さ0.95mm、目付390g/m2、密度0.41g/cm3、繊維重量に対するポリウレタン比率が52重量%の繊維構造体を得た。この繊維構造体中のN6のみをSEM写真から解析した結果、平均繊維径は142nmで、不織布の厚みは120μmあった。

【0137】

上述の方法で得られた繊維構造体と実施例1で用いたクッション剤を同様の方法で洗浄装置に装着した。洗浄加工布のアスカーC硬度は50であり、繊維布帛(不織布)とクッション材との厚みの比(クッション材/繊維布帛)は83であった。

【0138】

この洗浄加工布を用いてシリコンウエハの洗浄を行い、洗浄度を評価したところ、洗浄中に目詰まりが発生していたため、65nm以上のナノパーティクルが0.80個/cm2付着しており、従来のPVAスポンジやブラシよりも性能が低下していた。さらに、多くのスクラッチが認められた。

【0139】

[比較例5]

富士ケミカル(株)製のPVA精密洗浄ブラシ「ブラシローラー」を用いて、シリコンウエハの洗浄を行い、洗浄度を評価したところ65nm以上のナノパーティクルが0.35個/cm2付着していた。さらに、若干のスクラッチが認められた。

【0140】

上記の結果を、まとめて表1に示す。

【0141】

【表1】

【符号の説明】

【0142】

1:洗浄層

2:接着剤

3:クッション材

4:洗浄層

5:接着剤

6:クッション材

7:接着剤

8:ロール式の洗浄装置

【技術分野】

【0001】

本発明は、半導体基板の製造工程において、半導体基板表面に付着した微細な研磨砥粒や研磨後の微細な屑等のパーティクルを高度かつ効率的に除去するために好適な洗浄加工布に関するものである。

【背景技術】

【0002】

近年、半導体デバイスの高集積化が進むにつれて半導体基板上の回路の配線が微細化し、配線間距離もサブミクロンのレベルにまで微細化している。半導体製造工程において、それぞれの工程に入る前の半導体基板表面にパーティクルといわれる研磨砥粒や研磨後の微細な屑が付着していると、そのパーティクルが局所的にマスキングされる。その結果、設計パターンの欠陥によって、短絡や断線などの異常が発生して歩留まりが低下する原因となっていた。

【0003】

このパターン欠陥は、最小配線幅あるいは配線間幅の1/5〜1/3程度の大きさのパーティクルから生じるといわれ、この欠陥を防ぐためには、ナノサイズの微細なパーティクル(以下、ナノパーティクルと称することがある。)を半導体基板から高度かつ効率的に除去する洗浄技術が必要とされている。

【0004】

従来から用いられている上記パーティクルの機械的洗浄方法として、モヘア、ナイロンおよびポリビニルアルコール(PVA)等の繊維からなるブラシや、発泡PVAスポンジなどで表面を擦るスクラブ洗浄が行われている。特に、発泡PVAスポンジは、耐摩耗性と耐薬品性に優れているだけでなく、吸水性が高いため、洗浄時は発泡PVAスポンジが軟化して半導体基板へのフィット性が向上する。そのため、半導体基板への圧力が半導体基板全体に分散され、凝集したパーティクルによってスクラッチを抑制するという特徴を有し、半導体基板の洗浄具として一般的に使用されている。

【0005】

ここで、従来から用いられている洗浄装置の一例を図3と図4に示した。図3はディスク(パッド)型の洗浄装置で、図4はロール型の洗浄装置である。回転する半導体基板表面に、純水やイソプロピルアルコールあるいはその他の薬液(界面活性剤、オゾン水や電解イオン水などの機能水)を供給しながら、上述のようなブラシや発泡PVAスポンジを回転させ、半導体基板に接触させる。そして、適当な圧力をスクラバから半導体基板表面に加え、その機械的な作用によってパーティクルを除去する。このとき、さらに洗浄度を向上させるために、超音波の振動を有する洗浄液を供給しながら洗浄することも可能である。

【0006】

しかしながら、このような従来のスクラバに使用されるブラシの繊維径や発泡スポンジ中の隣り合った空隙間距離は、多くが数十ミクロン以上であるため、ミクロンサイズのパーティクルに対しては効率的に除去できるものの、ナノパーティクルに対しては効率的に除去することは困難であった。さらに、発泡PVAスポンジを用いた場合には、サブミクロンレベルのパーティクルを落すことができるが、パーティクルが発泡PVAスポンジ内部に付着するため、排液とともに適切に排出することが難しかった。このため、ある一定量のパーティクルが発泡PVAスポンジ内に溜るとそれ以上は洗浄効果がなくなり、除去したパーティクルが半導体基板上へ再付着するという課題があった。このような理由から、従来のスクラブ洗浄は、ベアシリコン半導体基板研磨や化学的機械研磨(CMP)工程の際に発生する大量のパーティクルを大まかに除去するために行うことが一般的であった。

【0007】

上記の課題に対して、例えば、従来のブラシの繊維径よりも小さい1〜2μmの繊維径の繊維からなる不織布やワイピングクロス研磨布をスクラブ洗浄に適用することにより、パーティクルを効率的に除去する洗浄方法が提案されている(特許文献1参照。)。このような洗浄布を採用することにより、従来の洗浄方法より微小なパーティクルを効率的に除去することが可能になったものの、繊維径がミクロンオーダーであるため、依然としてナノパーティクルを効率的に除去することは困難であった。

【0008】

そこで、ナノパーティクルを効率的に除去する手段として、テクスチャ加工を施した磁気記録媒体用基板の表面を洗浄するため、ナノオーダーの繊維径の極細繊維(ナノファイバー)不織布からなる洗浄加工布が提案されている(特許文献2参照。)。この提案のように、洗浄加工布にナノファイバーを使用することにより、ナノパーティクルを基板上からかき出しやすくなったことに加えて、基板上への接点数が増加するため、ミクロンオーダーの繊維を用いたときに比べてパーティクルを格段に除去効率上げることが可能になった。しかしながら、不織布は空隙構造が不規則であるために、パーティクルを含む排液経路の確保が難しく、パーティクルが半導体基板へ再付着し、さらに不織布の空隙にパーティクルが凝集してスクラッチが発生する場合があった。

【0009】

また、スクラッチを抑制するためには、洗浄加工布と半導体基板との間の押し付け圧力を基板全体で均一にする必要があるが、このような圧力を緩衝・分散する作用を有する構造体として、布帛と弾性体とが積層されたラビング布が提案されている(特許文献3参照。)。この提案のラビング布は、液晶表示用配向膜の表面を擦り、液晶分子を一定方向に配列させるものであるが、この積層体のラビング布を半導体基板の洗浄加工布として適用した場合、マルチフィラメントが撚糸されていないため、パーティクルがマルチフィラメント内に捕捉されやすいために排出されにくく、半導体基板への再付着を避けることができなかった。

【0010】

このような背景から、半導体基板の微細化プロセスに対応するために、半導体基板表面にスクラッチをつけることなく、基板上に残存するナノパーティクルを効率的に除去・排出可能な、新規な洗浄技術が求められている。

【先行技術文献】

【特許文献】

【0011】

【特許文献1】特開平10−150008号公報

【特許文献2】特開2008−055411号公報

【特許文献3】特開2009−015317号公報

【発明の概要】

【発明が解決しようとする課題】

【0012】

そこで本発明の目的は上記の課題に対し、半導体基板表面に残存する微細な研磨砥粒や研磨後の微細な屑等のナノパーティクルを効率的に除去すると共に、パーティクルの再付着や凝集を防止するために洗浄液の排出を促進することのできる洗浄加工布を提供することにある。

【課題を解決するための手段】

【0013】

本発明は、前記課題を解決せんとするものであり、本発明の洗浄加工布は、単繊維の数平均直径が1〜1000nmであり、撚数が1000T/m以上で撚糸されたマルチフィラメントの織物または編物からなる洗浄層とクッション材が積層一体化されてなる積層体であり、その積層体のアスカーC硬度が70以下であることを特徴とする洗浄加工布である。

【0014】

本発明の洗浄加工布の好ましい態様によれば、前記の織物または編物の目開きは10〜100μmである。

【0015】

本発明の洗浄加工布の好ましい態様によれば、前記のマルチフィラメントの単繊維を構成するポリマーはポリアミドである。

【0016】

本発明の洗浄加工布の好ましい態様によれば、前記のクッション材は発泡体であり、そのクッション材の密度は30kg/m3以下である。

【0017】

本発明の洗浄加工布の好ましい態様によれば、前記の織物または編物とクッション材の厚みの比(クッション材/織物または編物)は5〜200である。

【発明の効果】

【0018】

本発明の洗浄加工布は、半導体基板表面に対するフィット性に優れ、半導体基板表面に残存する微細な研磨砥粒や研磨後の微細な屑等のナノパーティクルを効率的に除去できるだけなく、パーティクルの再付着や凝集を防止するために洗浄液の排出を促進することができ、半導体基板の不良率を抑えることができるものである。

【0019】

本発明の洗浄加工布を用いると、従来の洗浄加工布を用いるよりも洗浄物に付着したナノサイズのパーティクルを効率的に除去することができると共に、洗浄加工布の寿命を向上させることが可能になり、半導体の微細化に寄与することができる。

【図面の簡単な説明】

【0020】

【図1】図1は、本発明のディスク(パッド)式の洗浄加工布を説明するための概略断面図である。

【図2】図2は、本発明のロール式の洗浄加工布を説明するための概略断面図である。

【図3】図3は、従来から用いられているディスク(パッド)型洗浄装置を説明するための概略斜視図である。

【図4】図4は、従来から用いられているロール型洗浄装置を説明するための概略斜視図である。

【発明を実施するための形態】

【0021】

以下、さらに詳しく、本発明の洗浄加工布について説明する。

【0022】

本発明における洗浄加工布とは、織物または編物(以下、繊維布帛と呼ぶことがある。)からなる洗浄層およびクッション材からなるクッション層が積層され一体となった積層体の繊維構造物を指し、洗浄装置に装着して半導体基板などを洗浄する際に使用するものである。

【0023】

本発明の洗浄加工布は、枚葉式の洗浄装置では、図1のようにディスク式の洗浄加工布あるいは図2のようにロール式の洗浄加工布など種々の形態を採用することができる。

【0024】

例えば、ディスク式洗浄装置の場合、本発明の洗浄加工布および半導体基板をそれぞれ回転させ、洗浄液を供給しながら互いに接触させてスクラブ洗浄を行う。このとき、洗浄加工布と半導体基板は同方向に回転させてもよいし、逆方向に回転させてもよい。洗浄装置および半導体基板の回転数は、それぞれ20〜500rpmが適当である。またこのとき、洗浄加工布もしくは半導体基板が揺動していてもよい。

【0025】

一方、ロール式洗浄装置の場合、本発明の2枚の洗浄加工布で半導体基板を挟み込んで接触させた後に、半導体基板上に洗浄液を供給しながら洗浄加工布を半導体基板の回転軸に対して垂直方向に回転させてスクラブ洗浄を行う。

【0026】

次に、本発明の洗浄加工布の構造について具体的に説明する。

【0027】

本発明において、マルチフィラメントとして用いられる単繊維の数平均直径は1〜1000nmであることが重要である。数平均による単繊維の直径を1000nm以下のナノファイバーにすることにより、ナノパーティクルのかき出し除去効率を向上するとともに、半導体基板表面への単繊維の接点数が増加する効果や、比表面積の増大によって洗浄液の吸着量が増大する効果が加わり、ナノパーティクルの除去効率が飛躍的に高まる。また、半導体基板表面へのフィット性とパーティクルの除去効率を向上させる観点から、数平均による単繊維の直径は好ましくは500nm以下であり、より好ましくは300nm以下である。数平均直径の下限としては、30nm以上であることが好ましい。

【0028】

ここで、単繊維の数平均直径は、次のようにして求める。すなわち、洗浄加工布を構成する織物または編物の任意の表面を走査型電子顕微鏡(SEM)で観察し、同一横断面内で無作為に抽出した20本の経糸または緯糸を構成する単繊維の直径を測定する。そしてこれを3つの洗浄加工布で行い、少なくとも合計60本の単繊維の直径を測定して、これを単純平均することによって単繊維の数平均直径を求めることができる。

【0029】

本発明の洗浄加工布の繊維を構成するポリマーとしては、ナノファイバーの繊維径を均一に制御する観点から、溶融紡糸可能な熱可塑性ポリマーであることが好ましい。ここで、いう熱可塑性ポリマーとしては、ポリエステル、ポリアミド、ポリイミド、ポリオレフィン、ポリビニルアルコール(PVA)などのビニル系ポリマー、フッ素系ポリマー、セルロース系ポリマー、シリコーン系ポリマー、天然ゴムや合成ゴムなどのエラストマー、ポリフェニレンスルフィド、その他多種多様なエンジニアリングプラスチックやセルロースを挙げることができる。

【0030】

洗浄加工布として使用する観点から、親水性基を有するポリマーの方が柔軟性に優れ、半導体基板へのフィット性を上げると共にスクラッチを抑えることができることから、PVAとポリアミドが好ましく用いられる。

【0031】

繊維がPVA繊維である場合、PVA繊維は高い親水性基であるヒドロキシル基を有しているため、純水をはじめとする水溶性の洗浄液との親和性に優れて柔軟性が飛躍的に増加し、半導体基板表面の微細な凹凸に対するフィット性が向上する。そのため、半導体基板表面に残存するパーティクルを極細繊維に把持させながら、除去する効果が高くなる。

【0032】

また、繊維がポリアミド繊維である場合、ポリアミド繊維はポリマーに親水性基であるアミド基を有しているため、純水をはじめとする水溶性の洗浄液との親和性が高く、洗浄加工布としての柔軟性および半導体基板へのフィット性が向上する。さらに、ポリアミド繊維はしなやかで耐磨耗性に優れることから、洗浄加工布の長寿命化の観点からも好ましく用いられる。洗浄性能と汎用性のバランスを考慮すると、ナノファイバーを製造する観点から、繊維を構成するポリマーとして、ナイロン6(N6)、ナイロン66およびナイロン56を用いることが好ましい。

【0033】

これらのナノファイバーの断面形状として、楕円や扁平、三角や四角などの多角形、星型や多葉断面、十字型およびY字型などの異形断面形状の繊維を用いると、円形断面形状の繊維に比べて比表面積が大きくなり、吸水性が向上する。さらに、中空糸であれば吸水性がさらに向上する。

【0034】

また、繊維を構成するポリマーには、粒子、難燃剤および帯電防止剤等の添加物を含有させていてもよい。また、ポリマーの性質を損なわない範囲で、他の成分が共重合されていてもよい。

【0035】

上述の繊維の製造方法としては、単成分紡糸法、静電紡糸法、海島複合紡糸法および分割複合紡糸法などの方法を採用することができる。例えば、ポリマーアロイを溶融紡糸して得られる海島型複合繊維を用いる場合、ある溶剤に対して溶解性の高いポリマーを海成分に用い、一方で、溶解性の低い成分を島成分としてポリマーアロイ繊維とした後、溶解性の高いポリマーを溶解あるいは分解除去して繊維を作製する。さらに、海成分面積比率を高く設定すると、数平均島直径の小さな海島型複合繊維とすることができ、また島成分同士の距離を離すことができるため、島成分の合流を抑制することができる。

【0036】

本発明において用いられる海島型複合繊維は、海成分となるポリマーと島成分となるポリマーを別々に溶融して海島複合紡糸によって得たり、例えば、特開2004−169261号公報に記載されているように海成分と島成分のポリマーを予め押出混練機や加圧ニーダーなどで混ぜ合わせたり、静止混練機などで細かく分割したりして得られたポリマーアロイを溶融紡糸して得ることができる。

【0037】

また、特再2007−037512号公報に記載されているように、紡糸速度100〜1,000m/分で紡糸された未延伸海島型複合繊維を、海成分および島成分を構成する双方のポリマーのいずれのガラス転移温度よりも高い温度で5〜100倍に延伸することにより長繊維のナノファイバーを得る技術も知られており、このような方法で製造することも可能である。

【0038】

本発明で用いられる織物および編物を構成する繊維はマルチフィラメントが撚糸されていることが重要である。半導体基板の洗浄時には単繊維が直接基板表面に接触するが、撚糸されていないマルチフィラメントの織物の場合、洗浄加工布と半導体基板との摩擦によって単繊維が切断される場合があり、耐久性が低下する。さらに、撚糸されていないマルチフィラメントの場合、単繊維にナノファイバーを使用していると、除去した後のナノパーティクルがナノファイバー単繊維から構成されたマルチフィラメント内に侵入し捕捉される。その結果、布帛(織物または編物)表面に目詰まりを起こして洗浄液の排出が適切に行われにくくなるため、洗浄効率が低下する。

【0039】

これに対し、マルチフィラメントが撚糸されていると、単繊維同士が強固に拘束され、洗浄時に発生する洗浄加工布と半導体基板との摩擦によって単繊維が切断されにくくなるので耐久性が向上する。さらに、繊維束表面が凹凸の形状となるため、繊維束表面でナノパーティクルを基板からかき出す効率が高まるため、パーティクルの除去効率が向上する。また、強く撚糸したことで、ナノパーティクルがマルチフィラメント繊維束内に侵入するのを抑制し、除去したパーティクルがスムーズに系外に排出されるため、半導体基板への再付着や布帛の目詰まりを防ぐことができる。

【0040】

本発明において、海島型複合繊維を用いる場合は、脱海後に撚糸することが好ましい。ここで、脱海前に撚糸すると、脱海後のマルチフィラメント中の単繊維間にパーティクルが付着するだけでなく、単繊維切れや撚り戻りの恐れがある。脱海後に撚糸することにより、マルチフィラメント内にパーティクルが付着することを防ぐことが可能であるため、効率的にナノパーティクルを除去することができる。

【0041】

上述の観点から、マルチフィラメント内部へのパーティクルの付着や単繊維切れを防ぐため、本発明で用いられるマルチフィラメントは強く撚糸されていることが好ましい。撚数として、糸長1mあたり1000回(1000T/m)以上撚られたものが重要であるが、マルチフィラメント中の各単繊維の収束性や耐久性を向上させるために、撚数は好ましくは1500T/m以上であり、さらに好ましくは2000T/m以上である。撚数の上限については、マルチフィラメントを撚りすぎると、その応力により単繊維切れや撚り戻りによる収束後のねじれが起こるため、その上限値は5000T/m程度であり、好ましくは3000T/m以下である。経糸と緯糸の撚数は異なっていても良く、経糸あるいは緯糸のいずれかの撚数が1000T/M以上であれば良いが、経糸および緯糸の両者とも1000T/M以上であることが好ましい。また、経糸と緯糸の撚数が同じであることがより好ましい態様である。

【0042】

撚数の計測は、布帛(織物または編物)の表層を光学顕微鏡やSEMなどで観察し、繊維布帛を構成する繊維束の撚線の数を測定して求めることができる。

【0043】

マルチフィラメントの測定は、織物または編物の経糸および緯糸をそれぞれSEMもしくは光学顕微鏡で観察し、それぞれの20ヶ所の単位長さあたりの撚線の数を計測し、その値を1mあたりの撚数に換算し、その撚数の単純平均値を経糸および緯糸の撚数とした。

【0044】

ここで、撚数が同じ繊維であっても織糸または編糸の総繊維直径の大小によって繊維のねじれ角の程度が変わるため、撚りの強さを比較するために、撚りの程度を次の撚係数Kで定義することが一般的である。

K=T×D1/2

T:糸長1mあたりの撚数(T/m)

D:繊維(マルチフィラメントからなる織糸)の総直径(dtex)

繊維の収束性や耐久性を向上させるために、撚係数Kは20000以上であることが好ましく、より好ましくは50000以上であり、さらに好ましくは100000以上である。撚係数Kの上限は、200000以下であることが好ましい。

【0045】

撚糸された海島型複合繊維を脱海する手段としては、海成分が溶解・分解する溶剤、酸、アルカリおよび水などの液体に、海島型複合繊維糸条を浸漬する方法を採用することができる。海成分を溶解・分解する液体としては、操業性や製品の安全性や環境への配慮から、水系の液体を使用することが好ましい。また、海成分を溶解・分解する液体に海島型複合繊維糸条を浸漬する脱海工程は、チーズ染色機、綛染色機およびパッケージ型染色機(オーバーマイヤー染色機)などの糸染色機を用いて行うことができる。中でもチーズ染色機を用いると、糸条が動かず、液体だけが循環して脱海を行うことができ、海島型複合繊維束同士でのもつれが起きにくい。

【0046】

本発明のように数平均による島直径が1〜1000nmである海島型複合繊維であれば、海成分比率が高い場合でも、脱海されて得られる極細繊維同士の凝集力が強くて極細繊維束が解けないため、糸条の状態で脱海することができる。また、通常であれば脱海された分だけ体積が減少し、脱海中にチーズなどのパッケージが崩れてしまうが、数平均による島直径が1〜1000nmである海島型複合繊維の場合、極細繊維の比表面積が大きいため、海成分を溶解・分解する液体を吸着し膨潤して、見掛けの体積変化が発生しにくくなり、パッケージが崩れず脱海後の解舒を行うことができる。このため、本発明で用いられ上記のような方法を採用することにより、糸条の状態で極細繊維からなるマルチフィラメントを得ることができる。

【0047】

本発明の洗浄加工布では、洗浄層として、織物または編物を用いることが重要である。ここで、洗浄層が織物または編物ではなく不織布であると、初期の洗浄効果は優れるものの、洗浄が進むにつれて洗浄効果が減少する。この理由として、不織布は構造体として繊維が3次元的に絡合しており、洗浄液の流路が複雑に入り組んでいるため、洗浄を長時間行うと、不織布内部に洗浄液が滞りやすく、洗浄液を系外に適切に排出することが困難となる。その結果、パーティクルが半導体基板上へ再付着するとともに、不織布内で凝集して目詰まりが発生する。一度目詰まりが発生するとさらに排液が困難になるため、連鎖的に目詰まりが増加し、それに伴って洗浄効率が低下する。場合によっては凝集したパーティクルによって半導体基板にスクラッチが発生することもある。

【0048】

これに対し、洗浄層の繊維布帛として織物または編物を用いると、繊維布帛表面に繊維束と目開きの細孔からなる数μm〜数十μmオーダーの規則的な凹凸が形成されるが、洗浄液の排出を促進するための溝として凹凸が機能するため、洗浄効果を長時間にわたって維持することが可能となる。また、織組織と編組織を変えることによって、洗浄の特性に合った洗浄加工布を容易に制御できることも利点として挙げられる。

【0049】

洗浄層が織物である場合、経糸と緯糸が互いに交錯してなる構造であるため、洗浄時の応力によって洗浄層が引っ張られた場合にもその形態を維持しやすいため好ましい。織物としては、平織、綾織および朱子織を代表とする様々な組織の織物を使用することができる。例えば、平織の場合、経糸と緯糸の拘束点が他の組織に比べて多くなるため洗浄加工布の耐久性が向上する。また、朱子織の場合には、組織点が平織や綾織のように規則的に連続せず、経糸または緯糸のみが表面に多く表れる。このため、織物表面が滑らかになって洗浄加工布の表面平滑性が向上し、それにより洗浄加工布の半導体基板へのフィット性が向上し、パーティクルの除去効率が高まる。さらに綾織の場合には、平織と朱子織の中間のような織組織となるため、耐久性と表面平滑性のバランスが取れた洗浄加工布とすることができる。

【0050】

また、洗浄層が編物である場合、編物のループ構造により編物が伸び易いために、洗浄時の応力によって引っ張られた際に織物よりも変形し易いが、この変形のし易さを利用して、クッション材に編物を貼り付けて積層する際にうまく編物が伸びてくれるため、洗浄加工布の製造時には利点となる。編物の編組織としては、平編、ゴム編およびパール編などのよこ編や、ハーフ編、逆ハーフ編、デンビー編、アトラス編およびコード編などのたて編が代表例として挙げられる。パーティクルの排出を促進する観点からは、よこ編の編組織を用いることが好ましい。また、編物の場合、それを構成するマルチフィラメントは織物に比べて拘束される箇所が少なくなるが、よこ編はたて編と比べて伸縮性が高くなることからもよこ編の編組織の方が好ましい。このため、編物を用いた場合、半導体基板へのフィット性に優れ、洗浄時に半導体基板へ受ける圧力を分散させることが可能となり、凝集したパーティクルで半導体基板へのスクラッチを抑制することができる。

【0051】

上記の織物または編物の目開きのサイズは、10〜100μmであることが好ましい。ここでいう目開きとは、マルチフィラメント撚糸織物または編物において、経糸および緯糸に囲まれた細孔を意味するものであり、この細孔は織物または編物の厚み方向に貫通しているものである。目開きは、洗浄液のポケットとしての役割を有し、洗浄液の流れの制御と、パーティクルの一時的貯蔵や系外への排出を行う。

【0052】

目開きのサイズは、洗浄液の排出を促す観点から、より好ましくは30μm以上であり、さらに好ましくは40μm以上である。また、目開きのサイズが大きすぎると、半導体基板への接点数が少なくなって洗浄効率が低下することから、目開きサイズは80μm以下であることが好ましく、より好ましくは70μm以下である。

【0053】

目開きのサイズは、洗浄加工布の繊維布帛表面をSEMの200倍の画像を用いて特定することができる。具体的に、繊維布帛表面をSEMで観察した画像を三谷商事(株)製の画像ソフト(WINROOF)を用いて経糸と緯糸によって囲まれた細孔の面積を算出し、その面積の平方根の値を目開きのサイズとする。さらに、同一織物または編物で任意に摘出した20ヶ所の目開きサイズの平均値をその繊維布帛(織物または編物)の目開きとする。SEMで繊維布帛表面の観察が困難な場合は、レーザー顕微鏡や光学顕微鏡を用いてもよい。

【0054】

本発明では、洗浄加工布を構成する織物の織密度は、200本/インチ以下であることが好ましい。ここでいう織密度とは、織物の経糸または緯糸の1インチあたりの本数のことであり、経糸または緯糸のいずれか、もしくはその両方の織密度が200本/インチ以下であれば良いが、経糸も緯糸も200本/インチ以下であることがより好ましい。同じマルチフィラメントを使用する場合、織密度を200本/インチ以下にすることにより、織物の目開きサイズをより大きく設計することができるため、パーティクルの排出を効率的に行うことができ、洗浄効率を向上させることができる。

【0055】

織密度は、より好ましくは180本/インチ以下であり、さらに好ましくは150本/インチ以下である。織密度は、小さい方が好ましいが、織密度が小さすぎると半導体基板への接点数が減少し、パーティクルの除去効率が低下することから、織密度の下限値は100本/インチ程度である。

【0056】

ここで、織密度の測定は、JIS L1096(2005)に記載されている単位長さあたりの糸本数の測定に準じて行う。具体的には、デンシメーターを用い、デンシメーターを織物上においたときに現れる干渉バンドの数を測定して求めることができる。また、デンシメーターでは織密度を測定しにくい織物の場合には、織物から糸を引き出して測定する分解法や織物分解鏡を用いる方法、または移動式糸数計測器(実体顕微鏡)を用いる方法で織密度を測定しても良い。

【0057】

また、本発明では、洗浄加工布の編密度は40ウエール以下、40コース以下であることが好ましい。ここでいう編密度とは、編物の1インチあたりのウエール数とコース数で表され、編物の縦方向の列のループ数をウエール数、横方向の列のループ数をコース数という。

【0058】

織物と同様に、パーティクルの排出を促進する観点から、30ウエール以下、30コース以下であることがより好ましく、25ウエール以下、25コース以下であることがさらに好ましい態様である。また、編密度が小さすぎると、パーティクルの除去効率が低下することから、20ウエール以上、20コース以上であることが好ましい。

【0059】

本発明の洗浄加工布は、繊維布帛(織物または編物)からなる洗浄層とそれを貼り付けるクッション材とが積層されていることが重要である。ここでクッション材とは、洗浄加工布の洗浄層である繊維布帛の裏面に貼り付けられたシート状物のことを指し、洗浄層の繊維布帛を支えて洗浄加工布表面の平坦性を保持すると共に、洗浄時に作用するせん断力や、半導体基板に押し付けたときの圧力を緩和させる働きをする。そのため、クッション材を設けることにより、半導体基板へのフィット性が向上して洗浄効率を上げると共に、衝撃や振動を吸収して凝集したパーティクルに起因する半導体基板上のスクラッチを抑制することができる。

【0060】

本発明で用いられるクッション材の素材として、発泡体のような連続した網口状の多孔質構造を有する高分子発泡体を用いると、洗浄液をクッション材中に多量に保持することが可能になるため、洗浄加工布がより柔軟になり、半導体基板へのスクラッチを抑制することができる。このような高分子発泡体には、発泡ポリウレタン、発泡PVA、発泡ポリエチレン、発泡ポリプロピレン、発泡ポリスチレンおよび発泡PLAなどが挙げられる。これらの中で、特に適度な弾力を有していることから繊維布帛と積層一体化した際の接着性がよく、また、洗浄布としての硬度を調整しやすいことから、発泡ポリウレタンを使用することが好ましい。

【0061】

このような発泡ポリウレタンは、イソシアネート成分、ポリオール成分(高分子量ポリオール成分、低分子量ポリオール成分)および鎖延長剤からなるものである。

【0062】

イソシアネート成分としては、ポリウレタンの分野において公知の化合物を特に限定なく使用できる。イソシアネート成分としては、2,4−トルエンジイソシアネート、2,6−トルエンジイソシアネート、2,2’−ジフェニルメタンジイソシアネート、2,4’−ジフェニルメタンジイソシアネート、4,4’−ジフェニルメタンジイソシアネート、1,5−ナフタレンジイソシアネート、p−フェニレンジイソシアネート、m−フェニレンジイソシアネート、p−キシリレンジイソシアネート、m−キシリレンジイソシアネート等の芳香族ジイソシアネート、エチレンジイソシアネート、2,2,4−トリメチルヘキサメチレンジイソシアネート、1,6−ヘキサメチレンジイソシアネート等の脂肪族ジイソシアネート、1,4−シクロヘキサンジイソシアネート、4,4’−ジシクロへキシルメタンジイソシアネート、イソホロンジイソシアネート、およびノルボルナンジイソシアネート等の脂環式ジイソシアネートが挙げられる。これらは1種で用いても、2種以上を混合しても差し支えない。

【0063】

イソシアネート成分としては、上記ジイソシアネート化合物の他に、3官能以上の多官能ポリイソシアネート化合物も使用可能である。多官能のイソシアネート化合物としては、デスモジュール−N(バイエル社製)や商品名デュラネート(旭化成社製)として一連のジイソシアネートアダクト体化合物が市販されている。

【0064】

高分子量ポリオール成分としては、ポリテトラメチレンエーテルグリコールに代表されるポリエーテルポリオール、ポリブチレンアジペートに代表されるポリエステルポリオール、ポリカプロラクトンポリオール、ポリカプロラクトンのようなポリエステルグリコールとアルキレンカーボネートとの反応物などで例示されるポリエステルポリカーボネートポリオール、エチレンカーボネートを多価アルコールと反応させ、次いで得られた反応混合物を有機ジカルボン酸と反応させたポリエステルポリカーボネートポリオール、およびポリヒドキシル化合物とアリールカーボネートとのエステル交換反応により得られるポリカーボネートポリオールなどが挙げられる。これらは単独で用いてもよく、2種以上を併用してもよい。

【0065】

高分子量ポリオール成分の数平均分子量は、得られるポリウレタン樹脂の弾性特性等の観点から500〜2,000であることが好ましい。数平均分子量が500未満であると、これを用いたポリウレタン樹脂は十分な弾性特性を有さず、脆いポリマーとなる。一方、数平均分子量が2,000を超えると、これを用いたポリウレタン樹脂は軟らかくなりすぎる。

【0066】

ポリオール成分として上述した高分子量ポリオール成分の他に、エチレングリコール、1,2−プロピレングリコール、1,3−プロピレングリコール、1,4−ブタンジオール、1,6−ヘキサンジオール、ネオペンチルグリコール、1,4−シクロヘキサンジメタノール、3−メチル−1,5−ペンタンジオール、ジエチレングリコール、トリエチレングリコール、1,4−ビス(2−ヒドロキシエトキシ)ベンゼン等の低分子量ポリオール成分を併用することが好ましい。エチレンジアミン、トリレンジアミン、ジフェニルメタンジアミンおよびジエチレントリアミン等の低分子量ポリアミン成分を用いてもよい。低分子量ポリオール成分や低分子量ポリアミン成分の(数平均)分子量は、好ましくは500未満であり、より好ましくは250以下である。

【0067】

ポリウレタン樹脂発泡体をプレポリマー法により製造する場合において、プレポリマーの硬化には鎖延長剤を使用する。鎖延長剤は、少なくとも2個以上の活性水素基を有する有機化合物であり、活性水素基としては、ヒドロキシル基、第1級もしくは第2級アミノ基、チオール基(SH)等が例示できる。具体的には、4,4’−メチレンビス(o−クロロアニリン)(MOCA)、2,6−ジクロロ−p−フェニレンジアミン、4,4’−メチレンビス(2,3−ジクロロアニリン)、3,5−ビス(メチルチオ)−2,4−トルエンジアミン、3,5−ビス(メチルチオ)−2,6−トルエンジアミン、3,5−ジエチルトルエン−2,4−ジアミン、3,5−ジエチルトルエン−2,6−ジアミン、トリメチレングリコール−ジ−p−アミノベンゾエート、1,2−ビス(2−アミノフェニルチオ)エタン、4,4’−ジアミノ−3,3’−ジエチル−5,5’−ジメチルジフェニルメタン、N,N’−ジ−sec−ブチル−4,4’−ジアミノジフェニルメタン、3,3’−ジエチル−4,4’−ジアミノジフェニルメタン、m−キシリレンジアミン、N,N’−ジ−sec−ブチル−p−フェニレンジアミン、m−フェニレンジアミン、およびp−キシリレンジアミン等に例示されるポリアミン類、あるいは、上述した低分子量ポリオール成分や低分子量ポリアミン成分を挙げることができる。これらは1種で用いても、2種以上を混合しても差し支えない。イソシアネート成分、ポリオール成分、及び鎖延長剤の比は、各々の分子量や所望物性などにより種々変え得る。

【0068】

ポリウレタン樹脂発泡体の製造は、プレポリマー法およびワンショット法のどちらの方法でも可能であるが、事前にイソシアネート成分とポリオール成分からイソシアネート末端プレポリマーを合成しておき、これに鎖延長剤を反応させるプレポリマー法が、得られるポリウレタン樹脂の物理的特性が優れている。イソシアネート末端プレポリマーは、分子量が800〜5000程度のものが加工性と物理的特性等が優れている。ポリウレタン樹脂発泡体の製造方法としては、中空ビーズを添加させる方法、機械発泡法および化学的発泡法などが挙げられる。

【0069】

本発明の洗浄加工布は、繊維布帛とクッション材から構成されるが、洗浄加工布が半導体基板に押し付け、擦られることで洗浄が行われる。このため、クッション材のクッション性に乏しい場合、凝集したパーティクルを繊維布帛表面に保持したまま半導体基板表面を擦り、スクラッチが混入する場合がある。そのため、凝集したパーティクルを洗浄加工布で除去する際には、繊維布帛表面に保持していてもスクラッチが入らないような高いクッション性を有していることが好ましい。このため、クッション材は、密度が30kg/m3以下の軟質ウレタンフォームであることが好ましく、より好ましくは20kg/m3以下のものである。また、クッション材の密度の下限については、密度が小さすぎると耐久性に乏しくなるため、10kg/m3以上であることが好ましい。

【0070】

クッション材の密度の測定は、洗浄加工布からクッション材のみを取り出し、そのクッション材を直方体に切り出し、その直方体の体積と重量を測定して計算により求めることができる。

【0071】

本発明の洗浄加工布は、用いられる洗浄装置によってクッション材の厚みを決定すればよいものの、繊維布帛とクッション材の厚みの比によって洗浄効果に大きく差が出る。そのため、繊維布帛とクッション材の厚みの比(クッション材/繊維布帛)は、5〜200であることが好ましい。クッション材が繊維布帛厚みに対して厚い場合、半導体基板へのフィット性が向上してパーティクルの除去効率が高いだけでなく、圧力を分散させることから、基板へのスクラッチの混入も抑制することができる。そのため、厚みの比は5以上であることが好ましく、より好ましくは10以上であり、さらに好ましくは20以上である。

【0072】

また、クッション材が繊維布帛厚に対して厚すぎると、洗浄装置への取り付けが困難になり、また、洗浄時のトルクが洗浄加工布表面に伝わりにくくなるため、厚みの比は200以下であることが好ましい。

【0073】

洗浄加工布の断面をSEMの200倍の画像を観察し、織物または編物の厚みとクッション材の厚みを計測し、その比(クッション材/織物または編物)を厚みの比とする。

【0074】

織物の厚みの好ましい範囲は、10〜400μmであり、より好ましくは50〜300μmであり、さらに好ましくは70〜150μmである。また、クッション材の厚みの好ましい範囲は、0.1〜10mmであり、より好ましくは0.5〜5mmであり、さらに好ましくは0.8〜3mmである。

【0075】

本発明で用いられるクッション材は、洗浄層となる布帛と一体化され積層体の形態で洗浄加工布を形成するが、クッション材と洗浄層の一体化は、フレームラミネート法やボンディング法、あるいは感圧性粘着テープにより一体化することができる。

【0076】

フレームラミネート法とは、クッション材の表面を炎または熱で処理することで溶融させ、布帛を貼り合わせる方法である。

【0077】

ボンディング法とは、繊維布帛およびクッション材の片面または両面に接着剤を付与して張り合わせる方法であり、用いられる接着剤として、エポキシ系、シリコーン系、ウレタン系、エステル系、ゴム系、ニトリル系およびアクリル系等の樹脂接着剤を採用することができる。

【0078】

洗浄時には洗浄液が接着剤に触れて、繊維布帛とクッション材との接着力が低下する場合があるため、耐水性および耐薬品性に優れているエポキシ系や、シリコーン系およびウレタン系樹脂を用いることが好ましい。

【0079】

また、クッション材と洗浄層の一体化に、感圧性粘着テープを用いる場合、アクリル系粘着テープに比べてシリコーン系やゴム系粘着テープの方が耐水性および、耐薬品性に優れており、洗浄加工布の耐久性が向上するため、より好ましく用いられる。

【0080】

図1は、本発明のディスク(パッド)式の洗浄加工布を説明するための概略断面図である。図2は、本発明のロール式の洗浄加工布を説明するための概略断面図である。

【0081】

図1において、本発明のディスク(パッド)式の洗浄加工布は、織物または編物からなる洗浄層1とクッション材3が積層され、接着剤2を介して一体化されている。

また、図2において、本発明のロール式の洗浄加工布は、織物または編物からなる洗浄層4とクッション材6が積層され、両者が接着剤5を介して一体化されている。また、クッション材6は、接着剤7を介して洗浄装置8に装着されている。

【0082】

本発明の洗浄加工布は、半導体基板へのフィット性を向上させ、かつ、半導体基板へのスクラッチを抑制するため、洗浄加工布のアスカーC硬度が70以下であることが重要である。これにより、半導体基板表面の形状に沿って洗浄加工布が柔軟に変形し、半導体基板への接点数を増加させ洗浄効率を向上させることができる。そのため、洗浄加工布のアスカーC硬度は、好ましくは65以下であり、より好ましくは60以下である。アスカーC硬度の下限値は0以上であり、好ましくは30以上である。

【0083】

アスカーC硬度は、例えば、クッション材の密度により調整することができる。クッション材の厚みは、通常、織物の厚みに比べて十分に大きいため、クッション材の密度が洗浄加工布のアスカーC硬度に大きく影響を与える。例えば、クッション材として密度30kg/m3以下の軟質フォームを用いることにより洗浄加工布としてのアスカーC硬度70以下を達成することができる。また、密度25kg/m3以下の軟質フォームを用いることによりアスカーC硬度を65以下とすることができる。また、密度20kg/m3以下の軟質フォームを用いることによりアスカーC硬度を60以下とすることができる。

【0084】

アスカーC硬度は、高分子計器(株)製のアスカーゴム硬度計C型を使用して測定された値であり、JIS K7312 付属書2に記載された方法に準じて測定したものである。ただし、JIS K7312 付属書2には、試料を重ねて10mm以上になるようにして測定することが記載されているが、本発明では厚さが10mm未満のときでも、上述のように厚さ1mmのステンレス板の上に1枚の洗浄加工布をそのまま置いて測定し、試料の異なる箇所を3回測定し、その平均値を硬度の値とした。

【0085】

本発明の洗浄加工布は、シリコン、ガリウムナイトライド、ガリウム砒素、シリコンカーバイドおよびサファイアなどの半導体基板の洗浄、アルミディスクやガラスディスクなどのハードディスク用基板の洗浄、さらに液晶ディスプレイ用ガラスやレンズなどの光学ガラス、およびフォトマスクなどの洗浄に好適に用いられる。

【実施例】

【0086】

以下、本発明の洗浄加工布について実施例を用いて詳細に説明する。実施例中の測定は、次の方法を用いた。

【0087】

A.SEM観察

サンプルに白金を蒸着し、日立製作所(株)製の超高分解能電解放射型走査型電子顕微鏡UHR−FE−SEM S−5000で観察した。

【0088】

B.織密度

織密度の測定は、JIS L1096に記載されている単位長さあたりの糸本数の測定に準じて行った。すなわち、デンシメーターを用い、デンシメーターを織物上に置いた時に現れる干渉バンドの数を測定し、同一織物内で任意の20ヶ所を測定した平均値をその織物の密度とした。

【0089】

C.編密度

編密度は、編物の1インチあたりの編物のウエール数(縦方向の列のループ数)とコース数(横方向の列のループ数)を布帛表面のSEM写真で観察した像から測定し、同一編物内で任意の20ヶ所を測定した平均値をその編物の密度とした。

【0090】

D.半導体基板の研磨

洗浄評価のために使用する300mmのエッチトシリコンウエハの研磨は、次の条件で行った。研磨機は両面研磨用の装置にニッタ・ハース(株)製MH−N15Aパッドを貼付した。そして、上定盤回転数20rpm、下定盤回転数15rpm、加圧力100gf/cm2とし、25℃の温度のコロイダルシリカスラリーを2.5L/分で供給しながら15分間研磨を行った。

【0091】

E.洗浄

研磨後のシリコンウエハの洗浄は、大日本スクリーン製造(株)製SS−3000を用い、40MHzの振動数を有する純水をウエハ上に供給しながら300gfで5分間洗浄を行った。その後、18MΩ以上の超純水を用いてウエハを十分にそそぎ、イソプロピルアルコールで蒸気乾燥を行い洗浄した。

【0092】

F.洗浄度

洗浄後のシリコンウエハの洗浄度の測定は、ケーエルエー・テンコール(株)製の表面異物検査装置SP1を使用し、ウエハ表面上に残存する65nm以上のパーティクルの個数を単位面積当たりに換算した。測定は3枚のシリコンウエハで行い、その平均値を洗浄度とした。

【0093】

[マルチフィラメントの製造例1]

溶融粘度212Pa・s(温度262℃、剪断速度121.6sec−1)、融点220℃のN6を20重量%と重量平均分子量12万、溶融粘度72Pa・s(240℃、剪断速度121.6sec−1)、融点170℃のPLA(光学純度99.5%以上)80重量%を、2軸押出混練機で220℃の温度で溶融混練してポリマーアロイチップを得た。

【0094】

このポリマーアロイチップを230℃の温度で溶融し、紡糸温度230℃のスピンブロックに導いた。そして、限界ろ過径15μmの金属不織布でポリマーアロイ溶融体をろ過した後、口金表面温度215℃とした口金から溶融紡糸して巻き取った。そして、これを第1ホットローラーの温度を90℃とし、第2ホットローラーの温度を130℃として延伸熱処理した。このとき、第1ホットローラーと第2ホットローラー間の延伸倍率を1.5倍とした。得られたポリマーアロイ繊維は、67dtex−36フィラメント、強度3.6cN/dtex、伸度40%、U%=0.7%の優れた特性を示した。また、得られたポリマーアロイ繊維の横断面をSEM観察したところ、PLAが海成分、N6が島成分からなる海島構造を示し、島成分であるN6の数平均による直径は60nmの海島型複合繊維1であった。

【0095】

得られた海島型複合繊維を12本合糸し、チーズ状に巻きかえした後、チーズ染色機に仕込んで98℃の温度の5重量%水酸化ナトリウム水溶液で1時間処理した。次いで、60℃の温度で5分間の湯洗を3回した後、脱水乾燥することにより海島型複合繊維1中のPLAの99重量%以上を加水分解除去した。次いで、Z方向に2000T/mの撚りを施し、N6マルチフィラメント1を得た。マルチフィラメント1をSEM写真で解析した結果、N6極細繊維の数平均による直径は60nmであった。また、織物の厚みは80μmであった。

【0096】

[マルチフィラメントの製造例2]

マルチフィラメントの製造例1のN6を溶融粘度350Pa・s(温度220℃、121.6sec−1)を23重量%、PLAを77重量%としたこと以外は、マルチフィラメントの製造例1と同様に溶融混練し、ポリマーアロイチップを得た。このポリマーアロイチップを、溶融温度230℃、紡糸温度230℃(口金面温度215℃)、単孔吐出量1.5g/分で極細繊維束の製造例1と同様に溶融紡糸を行った。得られた未延伸糸を延伸温度90℃、延伸倍率を2.7倍、熱セット温度130℃としてマルチフィラメントの製造例1と同様に延伸熱処理して、110dtex−18フィラメントのポリマーアロイ繊維を得た。得られたポリマーアロイ繊維の横断面をSEMで観察したところ、PLAが海成分、N6が島成分の海島構造を示し、島成分のN6の数平均による直径は240nmであった。

【0097】

得られた海島型複合繊維2の脱海および撚りをかける工程は、マルチフィラメントの製造例1と同様に行い、N6マルチフィラメント2を得た。マルチフィラメント2をSEM写真で解析した結果、N6極細繊維の数平均による直径は240nmであった。また、織物の厚みは85μmであった。

【0098】

[マルチフィラメントの製造例3]

マルチフィラメントの製造例1で用いたPLAを海成分とし、N6を島成分とし、PLAを230℃の温度で溶融し、N6を260℃の温度で溶融し、口金温度245℃で、島本数376島/ホールの高分子相互配列体方式の海島型複合口金を用いて、島/海重量比40/60で紡糸速度1100m/分で溶融紡糸した後、液浴中で3.0倍に延伸熱処理して4.6dtexの海島型複合繊維3を得た。

【0099】

得られた海島型複合繊維3の脱海および撚りをかける工程は、撚り数を1500T/mとした以外はマルチフィラメントの製造例1と同様に行い、N6マルチフィラメント3を得た。得られたマルチフィラメント3をSEM写真で解析した結果、N6極細繊維の数平均による直径は750nmであった。また、織物の厚みは90μmであった。

【0100】

[マルチフィラメントの製造例4]

マルチフィラメントの製造例1で用いたPLAを海成分とし、N6を島成分とし、PLAを230℃の温度で溶融し、N6を260℃の温度で溶融し、口金温度245℃で、島本数234島/ホールの高分子相互配列体方式の海島型複合口金を用いて、島/海重量比40/60で紡糸速度1100m/分で溶融紡糸した後、液浴中で3.0倍に延伸熱処理して4.6dtexの海島型複合繊維4を得た。

【0101】

得られた海島型複合繊維4の脱海および撚りをかける工程は、マルチフィラメントの製造例1と同様に行い、N6マルチフィラメント4を得た。得られたマルチフィラメント4をSEM写真で解析した結果、N6極細繊維の数平均による直径は950nmであった。また、織物の厚みは90μmであった。

【0102】

[マルチフィラメントの製造例5]

撚り数を1000T/mとした以外は、マルチフィラメントの製造例2と同様に処理を行い、N6マルチフィラメント5を得た。織物の厚みは80μmであった。

【0103】

[マルチフィラメントの製造例6]

撚り数を3000T/mとした以外は、マルチフィラメントの製造例2と同様に処理を行い、N6マルチフィラメント6を得た。織物の厚みは80μmであった。

【0104】

[マルチフィラメントの製造例7]

海成分にアルカリ可溶型共重合ポリエステル樹脂60重量%を用い、島成分にN6樹脂40重量%を用い、溶融紡糸で島成分を278島とし、5.3dtexの高分子配列体の海島型複合繊維を作成後、2.5倍延伸して単繊維繊度2.1dtex、総繊度38dtex−18フィラメントの海島型複合繊維を得た。この海島型複合繊維の強度は、2.6cN/dtexであり、伸度は35%であった。

【0105】

得られた海島型複合繊維を12本合糸して、マルチフィラメントの製造例1と同様に海島複合繊維中のポリエステル成分の99重量%以上を加水分解除去し、Z方向に800T/mの撚を施すことにより、78dtexのマルチフィラメント7を得た。得られた極細繊維の平均単繊維繊度をSEM写真から解析したところ、数平均による繊維径は1.2μmであった。また、織物の厚みは120μmであった。

【0106】

[マルチフィラメントの製造例8]

撚を施していない点以外は、マルチフィラメントの製造例2と同様に処理を行い、N6マルチフィラメント8を得た。織物の厚みは80μmであった。

【0107】

[実施例1]

マルチフィラメントの製造例1で得られたマルチフィラメント1に、60℃の温度の水にPVAを6重量%溶かした糊剤を5〜8重量%付着させ、それを乾燥させたものを経糸および緯糸としてフライシャトル織機に仕掛け、経糸密度314本/インチ、緯糸密度202本/インチの平織に仕立て、目開き70μmのマルチフィラメント撚糸平織物1を得た。上述の方法で得られた織物と(株)ブリヂストン製発泡ポリウレタン エバーライトFJ(軟質ウレタンフォーム、密度20kg/m3)、厚み10mmのクッション材を感圧性粘着テープ(シリコーン系樹脂、厚み90μm、フィルム基材)で積層した。さらに、クッション材の裏面に装置固定用の感圧性粘着テープ(アクリル系樹脂、厚み110μm、フィルム基材)を貼り付け、洗浄装置に装着した。洗浄加工布のアスカーC硬度は50であり、繊維布帛(平織物)とクッション材との厚みの比(クッション材/繊維布帛)は125であった。

【0108】

この洗浄加工布を用いてシリコンウエハの洗浄を行い、洗浄度を評価したところ、65nm以上のナノパーティクルが0.12個/cm2付着していた。また、スクラッチの発生は認められなかった。

【0109】

[実施例2]

マルチフィラメントの製造例2で得られたマルチフィラメント2に、60℃の温度の水にPVAを6重量%溶かした糊剤を5〜8重量%付着させ、それを乾燥させたものを、経糸および緯糸としてフライシャトル織機に仕掛け、経糸密度314本/インチ、緯糸密度202本/インチの平織に仕立て、目開き67μmのマルチフィラメント撚糸平織物2を得た。マルチフィラメント撚糸平織物2と実施例1で用いたクッション剤を同様の方法で洗浄装置に装着した。洗浄加工布のアスカーC硬度は52であり、繊維布帛(平織物)とクッション材との厚みの比(クッション材/繊維布帛)は118であった。

【0110】

この洗浄加工布を用いてシリコンウエハの洗浄を行い、洗浄度を評価したところ65nm以上のナノパーティクルが0.13個/cm2付着していた。また、スクラッチの発生は認められなかった。

【0111】

[実施例3]

マルチフィラメントの製造例3で得られたマルチフィラメント3に60℃の温度の水にPVAを6重量%溶かした糊剤を5〜8重量%付着させ、それを乾燥させたものを経糸および緯糸としてフライシャトル織機に仕掛け、経糸密度314本/インチ、緯糸密度202本/インチの平織に仕立て、目開き62μmのマルチフィラメント撚糸平織物3を得た。マルチフィラメント撚糸平織物3と実施例1で用いたクッション剤を同様の方法で洗浄装置に装着した。洗浄加工布のアスカーC硬度は54であり、繊維布帛(平織物)とクッション材との厚みの比(クッション材/繊維布帛)は111であった。

【0112】

この洗浄加工布を用いてシリコンウエハの洗浄を行い、洗浄度を評価したところ65nm以上のナノパーティクルが0.14個/cm2付着していた。また、スクラッチの発生は認められなかった。

【0113】

[実施例4]

マルチフィラメントの製造例4で得られたマルチフィラメント4に60℃の温度の水にPVAを6重量%溶かした糊剤を5〜8重量%付着させ、それを乾燥させたものを経糸および緯糸としてフライシャトル織機に仕掛け、経糸密度314本/インチ、緯糸密度202本/インチの平織に仕立て、目開き60μmのマルチフィラメント撚糸平織物4を得た。マルチフィラメント撚糸平織物4と実施例1で用いたクッション剤を同様の方法で洗浄装置に装着した。洗浄加工布のアスカーC硬度は55であり、繊維布帛(平織物)とクッション材との厚みの比(クッション材/繊維布帛)は107であった。

【0114】

この洗浄加工布を用いてシリコンウエハの洗浄を行い、洗浄度を評価したところ65nm以上のナノパーティクルが0.17個/cm2付着していた。また、スクラッチの発生は認められなかった。

【0115】

[実施例5]

マルチフィラメントの製造例5で得られたマルチフィラメント5に60℃の温度の水にPVAを6重量%溶かした糊剤を5〜8重量%付着させ、それを乾燥させたものを経糸および緯糸としてフライシャトル織機に仕掛け、経糸密度314本/インチ、緯糸密度202本/インチの平織に仕立て、目開き67μmのマルチフィラメント撚糸平織物5を得た。マルチフィラメント撚糸平織物5と実施例1で用いたクッション剤を同様の方法で洗浄装置に装着した。洗浄加工布のアスカーC硬度は50であり、繊維布帛(平織物)とクッション材との厚みの比(クッション材/繊維布帛)は125であった。

【0116】

この洗浄加工布を用いてシリコンウエハの洗浄を行い、洗浄度を評価したところ65nm以上のナノパーティクルが0.14個/cm2付着していた。また、スクラッチの発生は認められなかった。

【0117】

[実施例6]

マルチフィラメントの製造例6で得られたマルチフィラメント6に、60℃の温度の水にPVAを6重量%溶かした糊剤を5〜8重量%付着させ、それを乾燥させたものを、経糸および緯糸としてフライシャトル織機に仕掛け、経糸密度508本/インチ、緯糸密度508本/インチの平織に仕立て、目開き23μmのマルチフィラメント撚糸ツイル織物6を得た。マルチフィラメント撚糸平織物6と実施例1で用いたクッション剤を同様の方法で洗浄装置に装着した。洗浄加工布のアスカーC硬度は50であり、繊維布帛(平織物)とクッション材との厚みの比(クッション材/繊維布帛)は125であった。

【0118】

この洗浄加工布を用いてシリコンウエハの洗浄を行い、洗浄度を評価したところ65nm以上のナノパーティクルが0.18個/cm2付着していた。また、スクラッチの発生は認められなかった。

【0119】

[実施例7]

マルチフィラメントの製造例2で得られたマルチフィラメント2に、60℃の温度の水にPVAを6重量%溶かした糊剤を5〜8重量%付着させ、それを乾燥させたものを、経糸および緯糸としてフライシャトル織機に仕掛け、経糸密度158本/インチ、緯糸密度180本/インチの平織に仕立て、目開き86μmのマルチフィラメント撚糸平織物7を得た。マルチフィラメント撚糸平織物6と実施例1で用いたクッション剤を同様の方法で洗浄装置に装着した。洗浄加工布のアスカーC硬度は50であり、繊維布帛(平織物)とクッション材との厚みの比(クッション材/繊維布帛)は125であった。

【0120】

この洗浄加工布を用いてシリコンウエハの洗浄を行い、洗浄度を評価したところ65nm以上のナノパーティクルが0.16個/cm2付着していた。また、スクラッチの発生は認められなかった。

【0121】

[実施例8]

マルチフィラメントの製造例2で得られたマルチフィラメント2に60℃の温度の水にPVAを6重量%溶かした糊剤を5〜8重量%付着させ、それを乾燥させたものを経糸および緯糸としてフライシャトル織機に仕掛け、経糸密度115本/インチ、緯糸密度95本/インチのツイル織に仕立て、目開き60μmのマルチフィラメント撚糸ツイル織物8を得た。マルチフィラメント撚糸ツイル織物8と(株)ブリヂストン製発泡ポリウレタン エバーライトTM(密度30kg/m3)、厚み10mmのクッション材を実施例1と同様の方法で洗浄装置に装着した。洗浄加工布のアスカーC硬度は60であり、繊維布帛(ツイル織物)とクッション材との厚みの比(クッション材/繊維布帛)は125であった。

【0122】

この洗浄加工布を用いてシリコンウエハの洗浄を行い、洗浄度を評価したところ65nm以上のナノパーティクルが0.15個/cm2付着していた。また、スクラッチの発生は認められなかった。

【0123】

[実施例9]

マルチフィラメントの製造例2で得られたマルチフィラメント2を用いて、28Gの丸編み機に仕掛けて編み組織を天竺編み、25ウエール、25コースで目開き50μmのマルチフィラメント撚糸編物9を得た。マルチフィラメント撚糸編物9と実施例8で用いたクッション剤を同様の方法で洗浄装置に装着した。洗浄加工布のアスカーC硬度は60であり、繊維布帛(編物)とクッション材との厚みの比(クッション材/繊維布帛)は125であった。

【0124】

この洗浄加工布を用いてシリコンウエハの洗浄を行い、洗浄度を評価したところ65nm以上のナノパーティクルが0.16個/cm2付着していた。また、スクラッチの発生は認められなかった。

【0125】

[比較例1]

マルチフィラメントの製造例7で得られたマルチフィラメント7に、60℃の温度の水にPVAを6重量%溶かした糊剤を5〜8重量%付着させ、それを乾燥させたものを、経糸および緯糸としてフライシャトル織機に仕掛け、経糸密度115本/インチ、緯糸密度95本/インチの平織に仕立て、目開き50μmのマルチフィラメント撚糸平織物7を得た。マルチフィラメント撚糸平織物7と(株)ブリヂストン製発泡ポリウレタン エバーライトGK(密度50kg/m3)、厚み10mmのクッション材を実施例1と同様の方法で洗浄装置に装着した。洗浄加工布のアスカーC硬度は85であり、繊維布帛(織物)とクッション材との厚みの比(クッション材/繊維布帛)は83であった。

【0126】

この洗浄加工布を用いてシリコンウエハの洗浄を行い、洗浄度を評価したところ65nm以上のナノパーティクルが0.34個/cm2付着しており、従来のPVAスポンジやブラシと同等の性能であり、洗浄度が低いものであった。さらに、若干のスクラッチが認められた。

【0127】

[比較例2]

マルチフィラメントの製造例8で得られたマルチフィラメント8に、60℃の温度の水にPVAを6重量%溶かした糊剤を5〜8重量%付着させ、それを乾燥させたものを経糸および緯糸としてフライシャトル織機に仕掛け、経糸密度115本/インチ、緯糸密度95本/インチの平織に仕立て、マルチフィラメント撚糸平織物7を得た。マルチフィラメント撚糸平織物7は撚糸されていないため、測定箇所間での目開きのばらつきが大きく、目開きを明確に測定することはできなかった。

【0128】

上述の方法で得られた織物と実施例1で用いたクッション剤を同様の方法で洗浄装置に装着した。洗浄加工布のアスカーC硬度は50、繊維布帛(織物)とクッション材との厚みの比(クッション材/繊維布帛)は83であった。

【0129】

この洗浄加工布を用いてシリコンウエハの洗浄を行い、洗浄度を評価したところ、65nm以上のナノパーティクルが0.36個/cm2付着しており、従来のPVAスポンジやブラシと同等の性能であり、洗浄度が低いものであった。さらに、若干のスクラッチが認められた。

【0130】

[比較例3]

実施例1のマルチフィラメント撚糸平織物1と比較例1で用いたクッション剤を同様の方法で洗浄装置に装着した。洗浄加工布のアスカーC硬度は85であり、繊維布帛(織物)とクッション材との厚みの比(クッション材/繊維布帛)は125であった。

【0131】

この洗浄加工布を用いてシリコンウエハの洗浄を行い、洗浄度を評価したところ、65nm以上のナノパーティクルが0.37個/cm2付着しており、従来のPVAスポンジやブラシと同等の性能であり、洗浄度が低いものであった。さらに、多くのスクラッチが認められた。

【0132】

[比較例4]

マルチフィラメントの製造例1で得られたブレンドチップを用い、スパンボンド法により、ホール数3200の矩形口金を用い、単孔あたり0.83g/分を吐出し、紡糸温度240℃で細孔から紡出した後、エジェクターにより紡糸速度4200m/分で紡糸し、移動するネットコンベアー上に捕集し、圧着率16%のエンボスロールで、温度80℃、線圧20kg/cmの条件で熱圧着し、単繊維繊度2.0dtex、目付150g/m2の長繊維不織布を得た。

【0133】

得られた海島型複合繊維からなる不織布に、油剤(SM7060:東レ・ダウコーニング・シリコーン株式会社製)を繊維重量に対し固形分で2重量%付与し、3枚積層し、バーブ数1、バーブ深さ0.06mmのニードルを用いて、針深度7mmでニードルパンチを3000本/cm2施すことにより、目付520g/m2、密度0.24g/cm3の海島型複合繊維からなる不織布を得た。

【0134】

この不織布を液温約85℃、濃度約12%のPVA溶液に含浸させ、ニップロールで窄液し、海島型複合繊維重量に対して固形分で20重量%のPVAを付与した後、乾燥した。さらに、これに濃度約12%のポリエステル・ポリエーテル系のポリウレタンのジメチルホルムアミド(DMF)溶液に含浸し、ニップロールで窄液し、繊維重量に対して固形分で21重量%のポリウレタンを付与し、液温35℃の30%DMF水溶液でポリウレタンを凝固させ、約85℃の温度の熱水でDMFおよびPVAを除去した。

【0135】

その後、表面をJIS#180番のサンドペーパーで3段研削を行うことにより、立毛を形成させた。その後、ロール温度125℃のフラットロールを用いて、厚み1.10mm、密度0.59g/cm3に圧縮した。

【0136】

最後に、液流染色機(ユニエースFLR型)を用い、80℃の温度の3%水酸化ナトリウム水溶液で45分間処理し、その後、125℃の温度の湿熱処理を20分間実施し、海成分であるPLAを溶出させ、N6からなる極細繊維を発生させ、厚さ0.95mm、目付390g/m2、密度0.41g/cm3、繊維重量に対するポリウレタン比率が52重量%の繊維構造体を得た。この繊維構造体中のN6のみをSEM写真から解析した結果、平均繊維径は142nmで、不織布の厚みは120μmあった。

【0137】

上述の方法で得られた繊維構造体と実施例1で用いたクッション剤を同様の方法で洗浄装置に装着した。洗浄加工布のアスカーC硬度は50であり、繊維布帛(不織布)とクッション材との厚みの比(クッション材/繊維布帛)は83であった。

【0138】

この洗浄加工布を用いてシリコンウエハの洗浄を行い、洗浄度を評価したところ、洗浄中に目詰まりが発生していたため、65nm以上のナノパーティクルが0.80個/cm2付着しており、従来のPVAスポンジやブラシよりも性能が低下していた。さらに、多くのスクラッチが認められた。

【0139】

[比較例5]

富士ケミカル(株)製のPVA精密洗浄ブラシ「ブラシローラー」を用いて、シリコンウエハの洗浄を行い、洗浄度を評価したところ65nm以上のナノパーティクルが0.35個/cm2付着していた。さらに、若干のスクラッチが認められた。

【0140】

上記の結果を、まとめて表1に示す。

【0141】

【表1】

【符号の説明】

【0142】

1:洗浄層

2:接着剤

3:クッション材

4:洗浄層

5:接着剤

6:クッション材

7:接着剤

8:ロール式の洗浄装置

【特許請求の範囲】

【請求項1】

単繊維の数平均直径が1〜1000nmであり、撚数が1000T/m以上で撚糸されたマルチフィラメントの織物または編物からなる洗浄層とクッション材が積層一体化されてなる積層体であり、その積層体のアスカーC硬度が70以下であることを特徴とする洗浄加工布。

【請求項2】

織物または編物の目開きが10〜100μmであることを特徴とする請求項1記載の洗浄加工布。

【請求項3】

マルチフィラメントの単繊維を構成するポリマーがポリアミドからなる請求項1または2記載の洗浄加工布。

【請求項4】

クッション材が発泡体からなる請求項1〜3のいずれかに記載の洗浄加工布。

【請求項5】

クッション材の密度が30kg/m3以下であることを特徴とする請求項1〜4のいずれかに記載の洗浄加工布。

【請求項6】

織物または編物とクッション材の厚みの比(クッション材/織物または編物)が5〜200であることを特徴とする請求項1〜5のいずれかに記載の洗浄加工布。

【請求項1】

単繊維の数平均直径が1〜1000nmであり、撚数が1000T/m以上で撚糸されたマルチフィラメントの織物または編物からなる洗浄層とクッション材が積層一体化されてなる積層体であり、その積層体のアスカーC硬度が70以下であることを特徴とする洗浄加工布。

【請求項2】

織物または編物の目開きが10〜100μmであることを特徴とする請求項1記載の洗浄加工布。

【請求項3】

マルチフィラメントの単繊維を構成するポリマーがポリアミドからなる請求項1または2記載の洗浄加工布。

【請求項4】

クッション材が発泡体からなる請求項1〜3のいずれかに記載の洗浄加工布。

【請求項5】

クッション材の密度が30kg/m3以下であることを特徴とする請求項1〜4のいずれかに記載の洗浄加工布。

【請求項6】

織物または編物とクッション材の厚みの比(クッション材/織物または編物)が5〜200であることを特徴とする請求項1〜5のいずれかに記載の洗浄加工布。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2011−96878(P2011−96878A)

【公開日】平成23年5月12日(2011.5.12)

【国際特許分類】

【出願番号】特願2009−250014(P2009−250014)

【出願日】平成21年10月30日(2009.10.30)

【出願人】(000003159)東レ株式会社 (7,677)

【Fターム(参考)】

【公開日】平成23年5月12日(2011.5.12)

【国際特許分類】

【出願日】平成21年10月30日(2009.10.30)

【出願人】(000003159)東レ株式会社 (7,677)

【Fターム(参考)】

[ Back to top ]